M 8207:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 要旨······························································································································· 1

5 試薬······························································································································· 2

6 器具及び装置 ··················································································································· 2

7 試料はかりとり量 ············································································································· 3

8 操作······························································································································· 3

8.1 器具の洗浄及び洗浄度のチェック······················································································ 4

8.2 試料溶液の調製 ············································································································· 4

8.3 吸光度の測定 ················································································································ 5

9 空試験···························································································································· 5

10 検量線の作成 ················································································································· 5

10.1 検量線用溶液の調製 ······································································································ 5

10.2 検量線の作成 ··············································································································· 6

11 計算 ····························································································································· 6

12 許容差 ·························································································································· 6

12.1 室内再現許容差及び室間許容差 ······················································································· 6

12.2 対標準物質許容差 ········································································································· 7

13 最終結果の計算 ·············································································································· 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

M 8207:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8207:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8207:2013

鉄鉱石−ナトリウム定量方法

Iron ores-Determination of sodium

序文

この規格は,2006年に第2版として発行されたISO 13313を基とし,操作などについて技術的内容を変

更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,鉄鉱石中のナトリウム定量方法について規定する。この規格は,鉄鉱石中のナトリウム含

有率(質量分率)0.002 5 %以上0.50 %以下の定量に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13313:2006,Iron ores−Determination of sodium−Flame atomic absorption spectrometric method

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS M 8202 鉄鉱石−分析方法通則

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

一般事項

この規格に規定していない,鉄鉱石の定量方法に共通な一般事項は,JIS M 8202による。

4

要旨

試料を塩酸とふっ化水素酸とで分解し,蒸発乾固する。塩酸を新たに加えて再度蒸発乾固し,塩酸で溶

解して適量に希釈する。原子吸光分析装置のアセチレン・空気フレーム中に噴霧し,ナトリウム中空陰極

ランプから放射される波長589.0 nmの光の吸光度を測定する。

2

M 8207:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試薬

試薬は,次による。

5.1

塩酸

5.2

塩酸(1+2)

5.3

ふっ化水素酸

5.4

酸化鉄(III) 高純度(質量分率99.5 %以上)で,ナトリウムの質量分率が0.000 3 %未満であるこ

とが保証されているか,又は0.002 5 %以下でその値が認証されているもの。

5.5

融剤 四ほう酸リチウム(無水)(Li2B4O7)又はメタほう酸リチウム(無水)(LiBO2)。

5.6

バックグラウンド溶液(鉄30 g/L)

バックグラウンド溶液の調製は,次のいずれかによる。

バックグラウンド溶液の調製には,ガラス器具を用いてもよい。

a) 酸化鉄(III)(5.4)43.0 gをはかりとってビーカー(1 L)に移し入れて時計皿で覆う。塩酸500 mL

を加えて分解し,分解後,約400 mLの水を溶液に加える。常温まで冷却し,時計皿の下面を水で洗

って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めて

バックグラウンド溶液とする。

b) 高純度(質量分率99.9 %以上)の鉄30.0 gをはかりとってビーカー(1 L)に移し入れて時計皿で覆う。

塩酸150 mLを加えて分解した後,硝酸を滴加して鉄(II)イオンを酸化する。時計皿の下面を水で洗

って時計皿を取り除き,乾固直前まで加熱濃縮した後,放冷し,塩酸500 mLを加えて塩類を溶解し,

更に約400 mLの水を加える。常温まで冷却した後,溶液を1 000 mLの全量フラスコに水を用いて移

し入れ,水で標線まで薄めてバックグラウンド溶液とする。

5.7

ナトリウム原液(Na:1 mg/mL)

塩化ナトリウム(質量分率99.9 %以上)約4 gを,めのう乳鉢で微粉砕し,大気雰囲気にて105〜110 ℃

で2時間乾燥してデシケーター中で室温まで放冷する。その2.542 gをはかりとってビーカー(300 mL)

に移し入れ,約150 mLの水に溶解した後,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で

標線まで薄めてナトリウム原液とする。

この原液の調製には,ガラス器具を用いてもよい。

5.8

ナトリウム標準液(Na:10 μg/mL)

ナトリウム原液(5.7)を,使用の都度,10 mL分取して1 000 mLの全量フラスコに移し入れ,水で標

線まで薄めてナトリウム標準液とする。

この標準液の調製には,ガラス器具を用いてもよい。

この標準液は,プラスチック製保存容器(6.7)に保存する。

6

器具及び装置

器具及び装置は,次による。ただし,白金皿(6.1)とポリテトラフルオロエチレン(以下,PTFEとい

う。)製ビーカー(6.2)とは,そのいずれかを準備すればよい。

ガラス器具の使用は,溶液を汚染するおそれがあるので指定がある場合を除いて避けなければならない。

6.1

白金皿(100番)

6.2

PTFE製ビーカー(100 mL) PTFE製の蓋付き。

6.3

PTFE被覆回転子

この回転子は,熱源(6.8)にマグネチックスターラー付熱板を用いる場合にだけ使用する。

3

M 8207:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

PTFE製加圧分解容器

6.5

プラスチック製全量ピペット

プラスチック製全量ピペットは,校正1)して用いる。

注1) 体積計の校正方法は,JIS K 0050(化学分析方法通則)の附属書H(体積計の校正方法)に規

定されている。

6.6

プラスチック製全量フラスコ

プラスチック製全量フラスコは,校正1)して用いる。

6.7

プラスチック製保存容器

プラスチック製保存容器の蓋は,差込み栓のない形のものを使用する。差込み栓は,通常,ナトリウム

化合物を含んでおり,溶液を汚染する。

6.8

熱源 試料溶液の調製時に,試料溶液に十分な熱を与えられるもの。

マグネチックスターラー付熱板を用いてもよい。

6.9

原子吸光分析装置

警告 JIS K 0121(原子吸光分析通則)の10.(安全)の項目を遵守する。

原子吸光分析装置は,次に示す装置基準を満足しなければならない。

a) 最小感度 検量線最高濃度(1.5 μg/mL)の溶液で,吸光度が少なくとも0.25以上であること。

b) 検量線の直線性 検量線の高濃度側領域20 %の範囲の勾配(吸光度の変化で表す。)と,同じ手順で

算出した低濃度側領域20 %の範囲の勾配との比が,0.7以上であること。

注記 検量線の直線性の求め方は,例えば,JIS G 1257:1994(鉄及び鋼−原子吸光分析方法)附属

書4(ニッケル定量方法−酸分解直接法)付録A(装置基準の求め方)の図1(検量線の直線

性の基準を説明する図)に示されている。

c) 最小安定性(minimum stability) 検量線最高濃度(1.5 μg/mL)溶液及び検量線最低濃度(0.2 μg/mL)

溶液について,それぞれ10回の繰返し測定を行い,得た吸光度の標準偏差がそれぞれ最高濃度溶液の

平均吸光度の1.5 %以下及び0.5 %以下であること。

注記 測定条件は,波長を除いて装置ごとに異なる。次に示す測定条件は,数か所の分析室で支障

なく用いられた条件であり,操作の指針として用いることができる。測定溶液は,予混合バ

ーナーのアセチレン・空気フレーム中に噴霧される。

− ナトリウム中空陰極ランプの電流,mA

10

− 波長,nm

589.0

− 空気の流量,L/min

10

− アセチレンの流量,L/min

2

上に示したガス流量が適用できない装置においても,空気とアセチレンとのガス流量の比

率は,操作の有効な指針となる。

7

試料はかりとり量

試料はかりとり量は,0.5 gとする。

8

操作

警告 ピペット内への液吸い上げを口でしてはならない。

4

M 8207:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

器具の洗浄及び洗浄度のチェック

信頼できる値を得るために,次に示す手順で器具の洗浄及びそのチェックを行う。

a) 検量線用溶液の調製に使用する,プラスチック製全量ピペット(6.5)など全ての体積計は,使用前に

塩酸(1+2)で洗浄した後,水で洗浄する。

b) PTFE製ビーカー(6.2)[PTFE被覆回転子(6.3)を用いる場合は,それを入れておく。]及びPTFE

製加圧分解容器(6.4)は,塩酸(1+2)50 mLでかき混ぜながら15分間加熱して洗浄し,最後に水

で洗浄する。洗浄液を捨て,8.2.1のb)〜e)又は8.2.2のb)〜e)の手順,及び8.3の手順に従って,それ

ぞれの容器の鉄抜き空試験を実施する。鉄抜き空試験液の吸光度が,ナトリウム濃度換算で0.1 μg/mL

を超えた場合には,洗浄操作を再度行うか,又は更に高純度の酸試薬を使用しなければならない。

PTFE被覆回転子(6.3)は,いかなるときも素手で直接触ってはならない。

c) 白金皿(6.1)は,b)の手順によって洗浄するか,又は次の手順によって洗浄する。

1) 白金皿(6.1)に融剤(5.5)5 gを入れ,高温に加熱して融解する。融液をゆっくりかき混ぜて白金

皿(6.1)の内面を洗浄する。

2) 放冷した後,塩酸(1+2)50 mLを加え,穏やかに加熱して融成物を溶解する。融成物が完全に溶

解しなくてもその大部分が白金皿(6.1)から剝離した状態になれば,白金皿(6.1)を熱源(6.8)

から取り外して融成物及び溶液を捨てる。

3) ガラス製ビーカー(500 mL)に塩酸(1+2)250 mLを入れて2)で処理した白金皿(6.1)を浸し,

穏やかに加熱して融成物を完全に溶解する。

4) 白金皿(6.1)を取り出して水で洗浄する。

d) プラスチック製保存容器(6.7)は,使用前に塩酸(1+2)で洗浄した後,水で洗浄する。

8.2

試料溶液の調製

8.2.1

通常の酸処理で分解可能な試料

通常の酸処理で分解可能な試料の試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとり,白金皿(6.1)又はPTFE製ビーカー(6.2)に移し入れ,白金製蓋又はPTFE製蓋

で覆う。

b) 水数滴で湿らせ,塩酸10 mL及びふっ化水素酸10 mLを加える。

c) 熱源(6.8)の温度を調節して溶液の温度を沸騰直前の状態に保持して試料を分解する。熱源(6.8)に

マグネチックスターラー付熱板を用い,PTFE製ビーカー(6.2)にPTFE被覆回転子(6.3)を入れて

かくはんしながら試料を分解してもよい。

d) 蓋の内側を少量の水で洗浄して,洗液は試料溶液に合わせて,蓋を取り外し,溶液を蒸発乾固する。

かくはんしながら試料を分解した場合は,かくはんを止め,蓋の内側を少量の水で洗浄して蓋を取

り外し,更にPTFE被覆回転子(6.3)を水で洗浄して取り出す。いずれの洗液も試料溶液に合わせ,

溶液を蒸発乾固する。

e) 塩酸5 mLを加え,穏やかに加熱して塩類を溶解した後,再度蒸発乾固する。

塩酸5 mL及び水40 mLを加え,穏やかに加熱して塩類を溶解する。放冷した後,100 mLのプラス

チック製全量フラスコ(6.6)に水を用いて移し入れ,水で標線まで薄める。

注記 測定溶液中の塩酸濃度は,測定値に影響を及ぼすので,溶液間でできるだけ変化しないよう

に注意して操作することが望ましい。

f)

ナトリウムの濃度が高い場合は,e)で調製した溶液から,表1に示すナトリウム含有率によって規定

された分取量を分取して100 mLのプラスチック製全量フラスコ(6.6)に移し入れ,これに表1に規

5

M 8207:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定された量のバックグラウンド溶液(5.6)を添加し,水で標線まで薄める。表1に従って調製された

溶液を試料溶液とする。

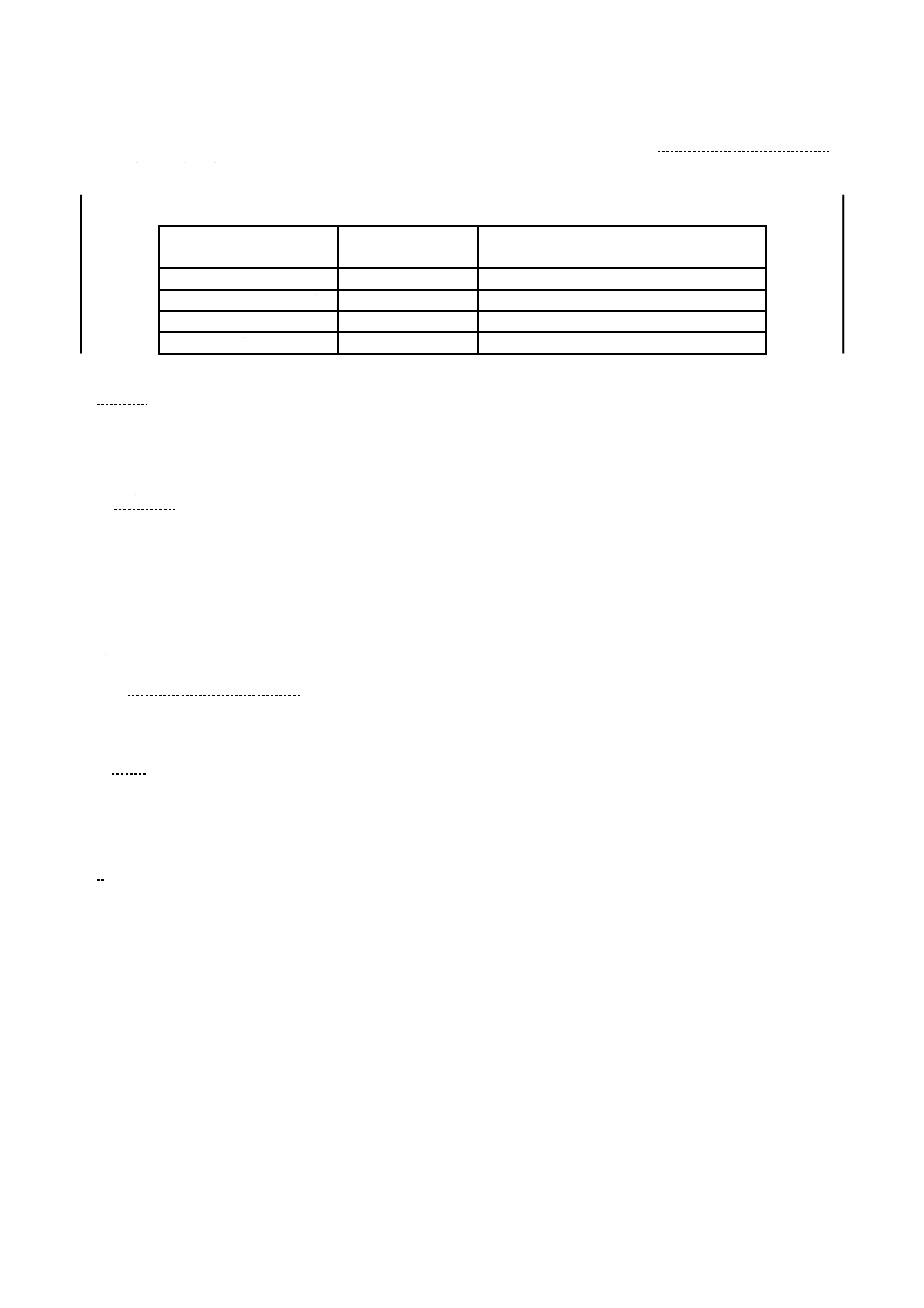

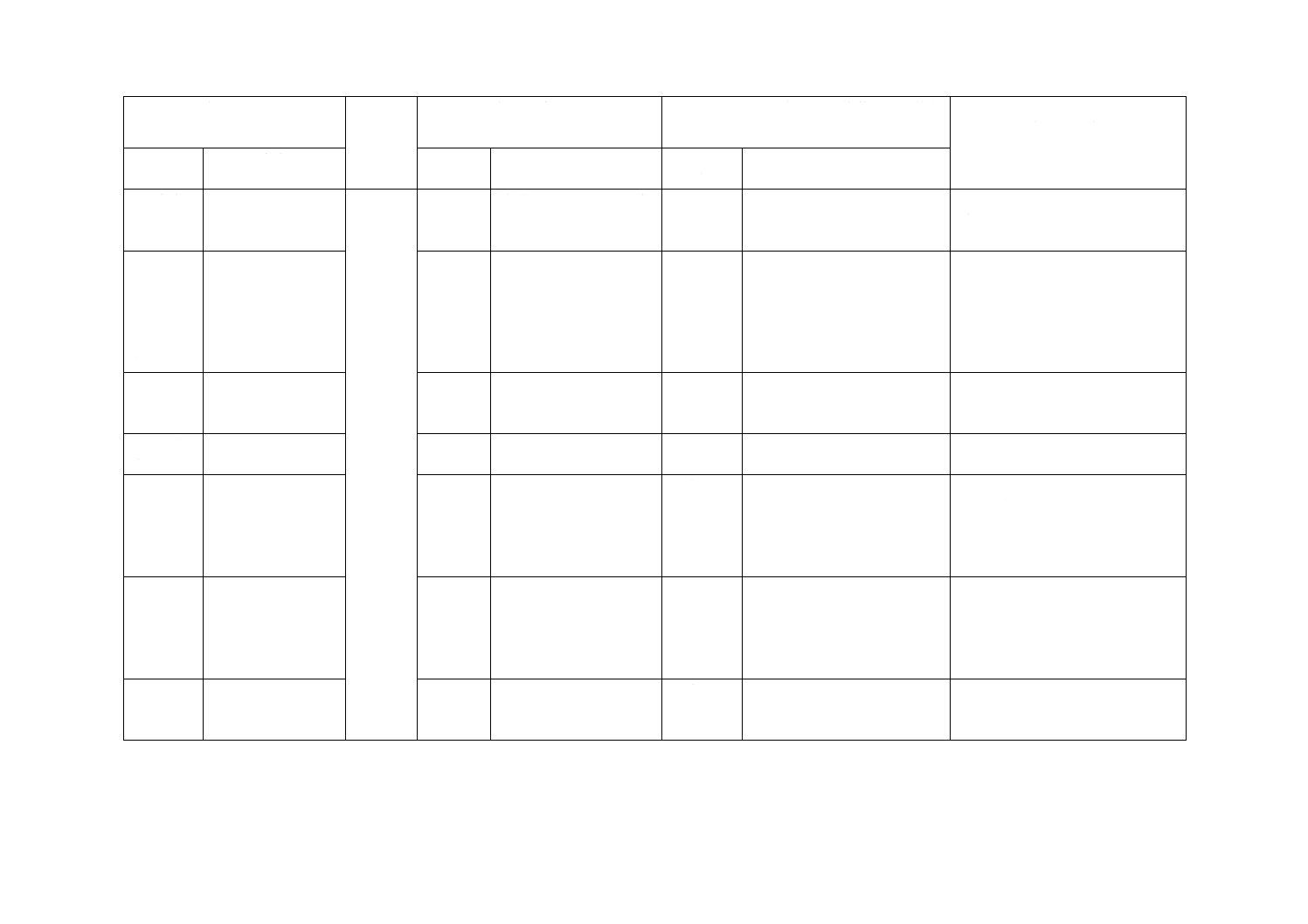

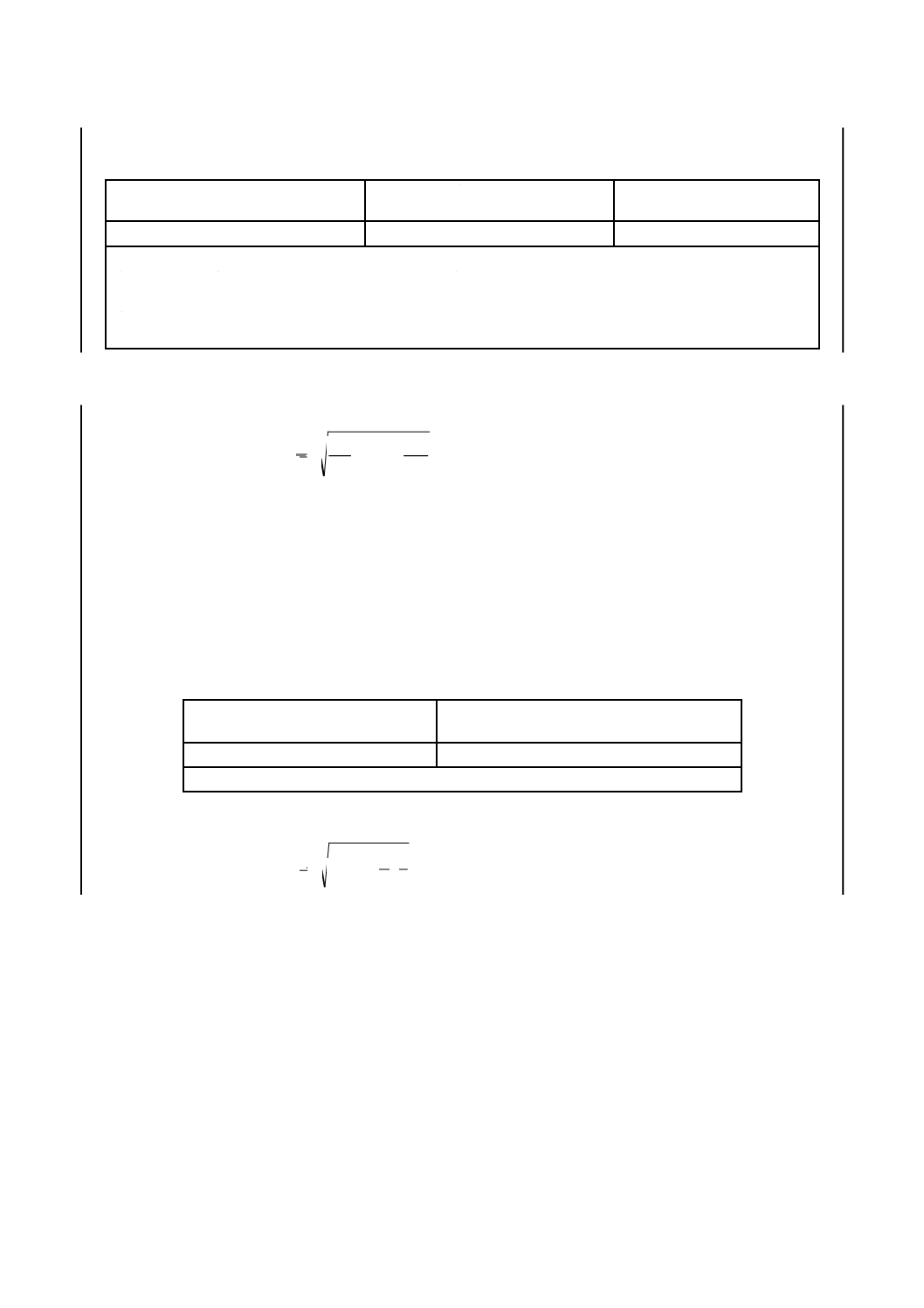

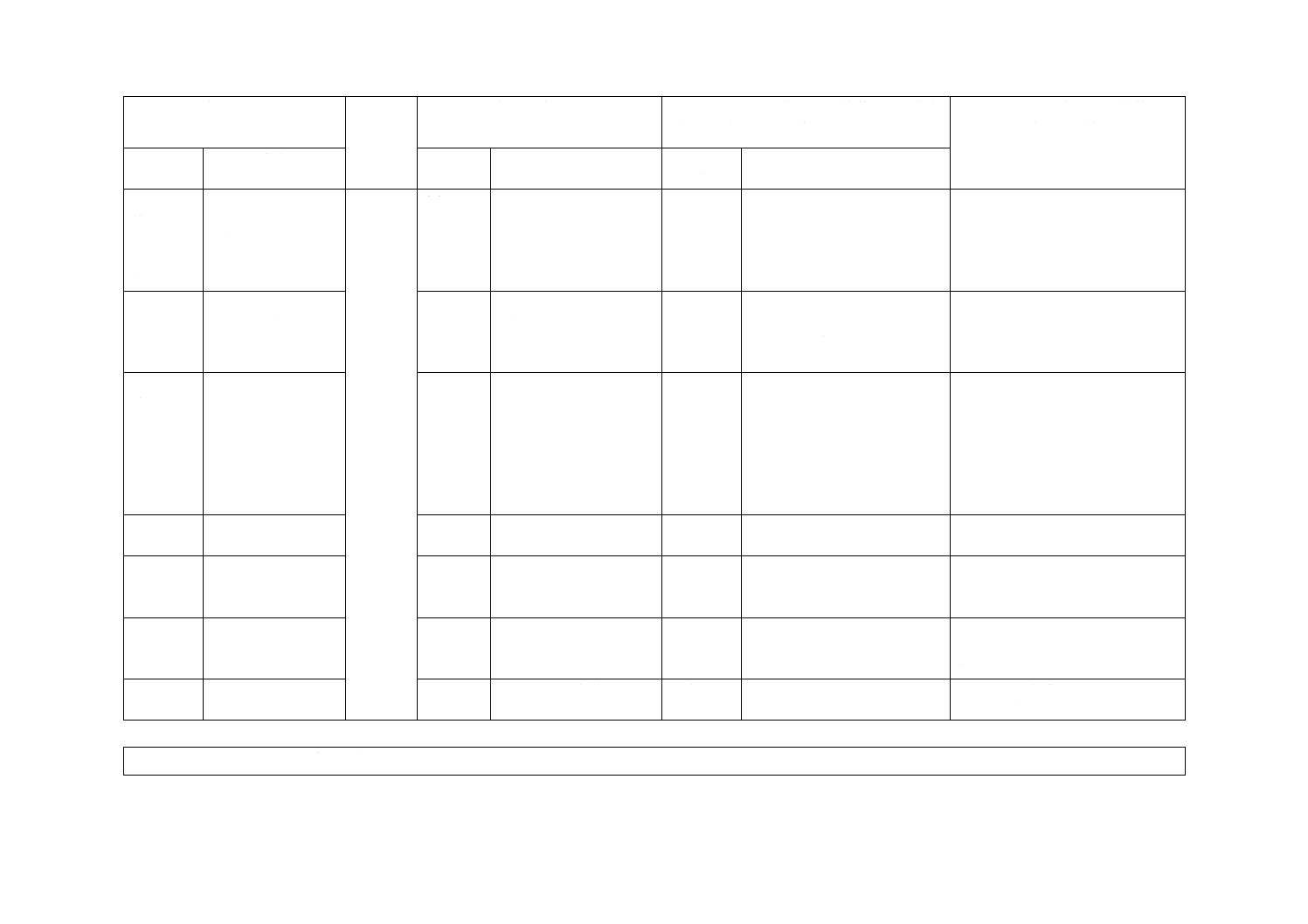

表1−分取量及びバックグラウンド溶液添加量

ナトリウム含有率

質量分率(%)

分取量

mL

バックグラウンド溶液(5.6)添加量

mL

0.002 5以上0.030未満

分取しない

0

0.030 以上0.10 未満

30

7

0.10 以上0.30 未満

10

9

0.30 以上0.50 以下

5

9.5

8.2.2

加圧酸分解を必要とする試料

加圧酸分解を必要とする試料の試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとり,PTFE製加圧分解容器(6.4)に移し入れる。熱源(6.8)にマグネチックスターラ

ー付熱板を用いる場合は,PTFE被覆回転子(6.3)を入れてもよい。

b) 塩酸10 mL及びふっ化水素酸10 mLを加えて密閉する。

c) PTFE製加圧分解容器(6.4)内の温度を160 ℃に45分間以上保持して試料を分解する。PTFE被覆回

転子(6.3)によって液をかくはんしながら試料を分解してもよい。

熱源(6.8)に温度制御できないマイクロ波加熱装置を用いる場合は,加熱装置の製造業者の指示書

に従って,PTFE製加圧分解容器(6.4)内の圧力が容器の耐圧を超えないように注意しながら加熱を

断続して行って試料を分解する。

d) 放冷した後,容器を開放し,内部の液を,白金皿(6.1)又はPTFE製ビーカー(6.2)に水を用いて移

し入れ,蒸発乾固する。

e) 8.2.1のe)及びf)の手順に従って操作する。

8.3

吸光度の測定

8.2.1 f)又は8.2.2 e)で得た試料溶液の一部を,水を用いてゼロ点を調節した原子吸光分析装置(6.9)のア

セチレン・空気フレーム中に噴霧し,ナトリウム中空陰極ランプから放射される波長589.0 nmの光の吸光

度を測定する。各溶液の測定の間には水を噴霧する。

9

空試験

試料の代わりに酸化鉄(III)(5.4)0.5 gを用いて,8.2及び8.3の手順に従って試料と同じ操作を試料と

併行して行う。表1に従って調製された溶液を空試験液とする。酸化鉄(III)(5.4)の量は1 mgの桁まで

はかる。

10 検量線の作成

10.1 検量線用溶液の調製

5個の100 mLのプラスチック製全量フラスコ(6.6)を用意し,プラスチック製全量ピペット(6.5)を

用いてナトリウム標準液(5.8)から0 mL,2.0 mL,5.0 mL,10.0 mL及び15.0 mLを分取し,それぞれを

100 mLのプラスチック製全量フラスコ(6.6)へ移し入れる。バックグラウンド溶液(5.6)10 mLをプラ

スチック製全量ピペット(6.5)で分取してそれぞれに加え,水で標線まで薄める。

調製した各検量線用溶液は,それぞれプラスチック製保存容器(6.7)に保存する。

6

M 8207:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 検量線の作成

8.3の手順に従って,10.1で調製した各検量線用溶液の吸光度を試料と併行して測定する。得た吸光度と

各検量線用溶液中のナトリウム量との関係線を作成し,この関係線をグラフの原点を通るように平行移動

して検量線とする。

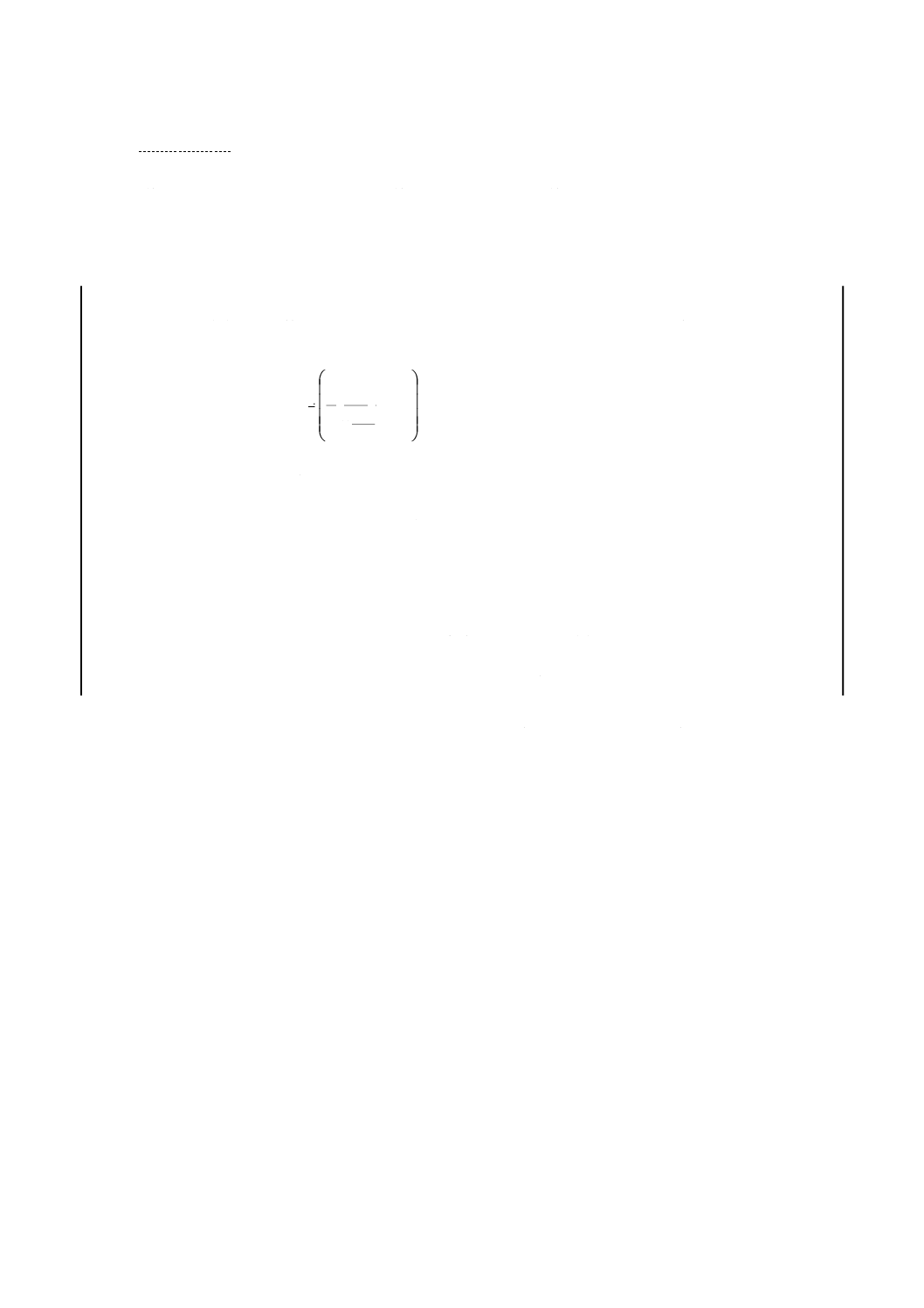

11 計算

計算は,次による。

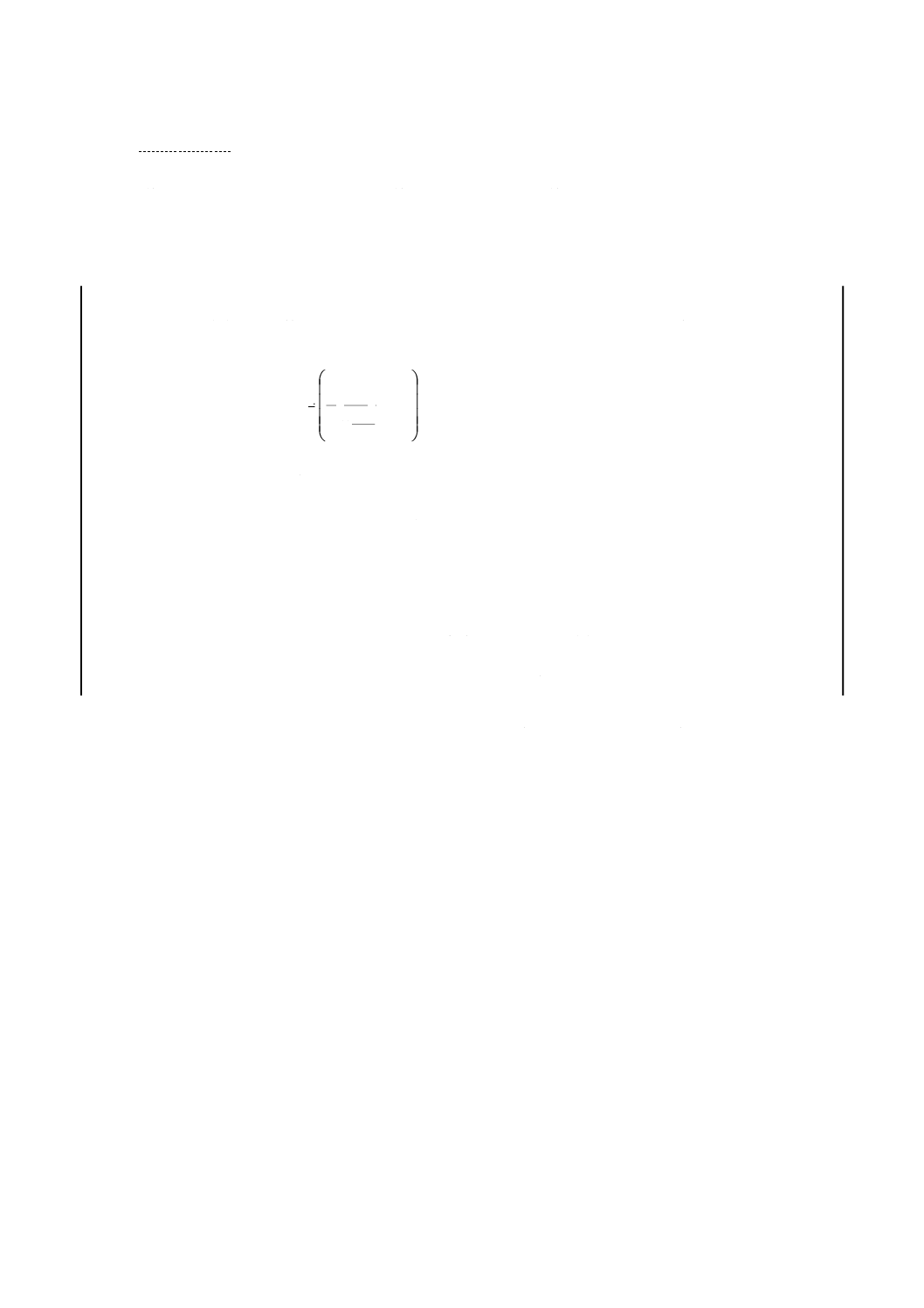

a) ナトリウム含有率の計算 8.3及び箇条9で得た吸光度と,10.2で作成した検量線とからナトリウム量

を求め,試料中のナトリウム含有率を次の式によって算出する。

0

0

1

100

100

Na

V

m

m

m

Na

+

×

×

−

=

ここに,

Na: 試料中のナトリウム含有率[質量分率(%)]

m1: 試料溶液中のナトリウム検出量(g)

m0: 空試験液中のナトリウム検出量(g)

Na0: 空試験ではかりとった酸化鉄(III)(5.4)中のナト

リウム質量分率(%)

[酸化鉄(III)(5.4)中のナトリウム質量分率が

0.000 3 %未満で,その値が認証されていない場合は,

ナトリウム質量分率を0とする。]

m: 試料はかりとり量(g)

V: 表1に従って分取した量(mL)

分取しない場合はV=100とする。

b) 酸化ナトリウム含有率の計算 試料中の酸化ナトリウム含有率は,ナトリウム含有率から次の式によ

って算出する。

Na2O = 1.348 0×Na

ここに,

Na2O: 試料中の酸化ナトリウム含有率[質量分率(%)]

なお,酸化ナトリウム含有率を報告値とする場合,丸めを行っていないナトリウム含有率から酸化

ナトリウム含有率を求め,箇条13によって最終報告値とする。

12 許容差

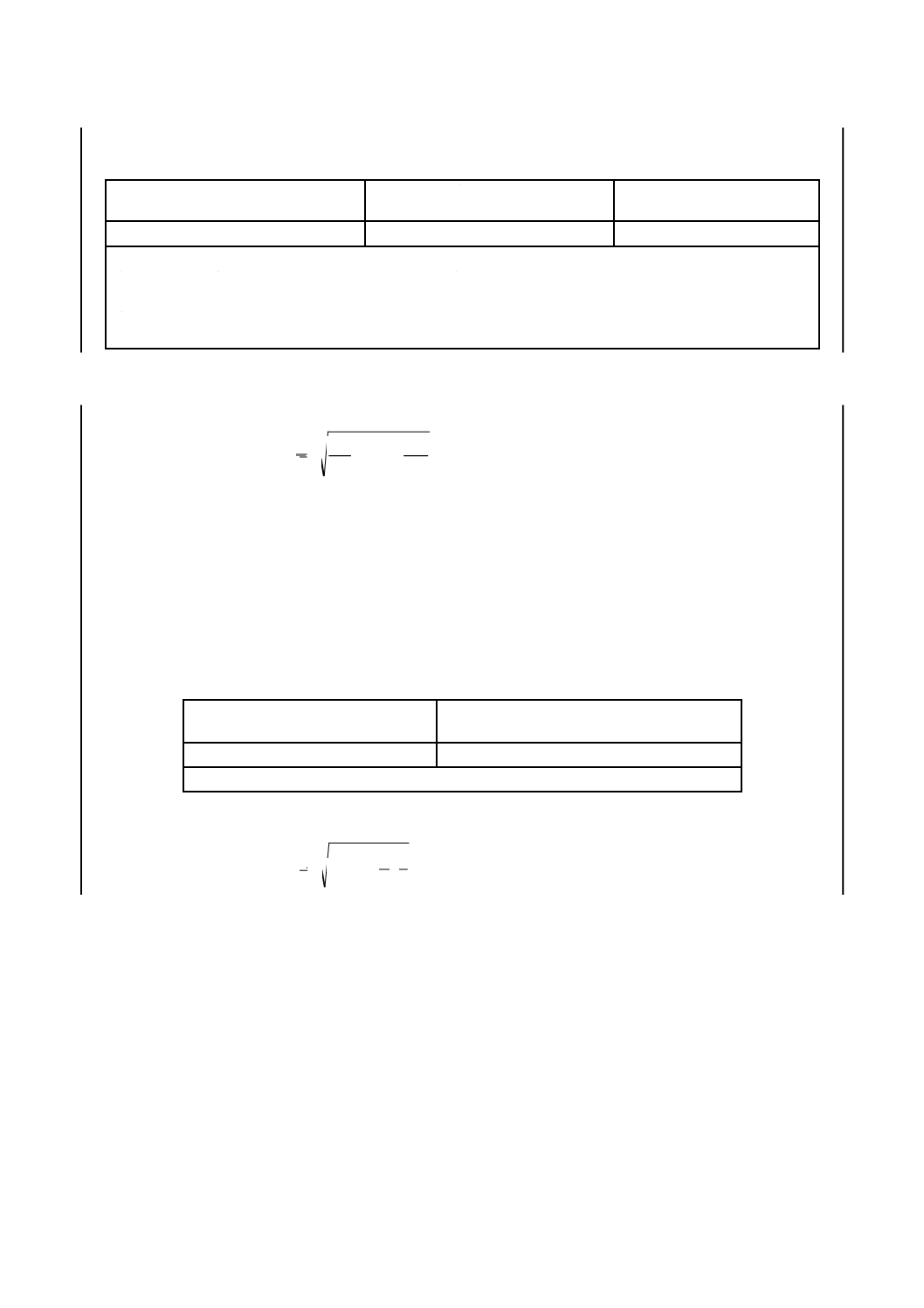

12.1 室内再現許容差及び室間許容差

室内再現許容差及び室間許容差は,表2による。

7

M 8207:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

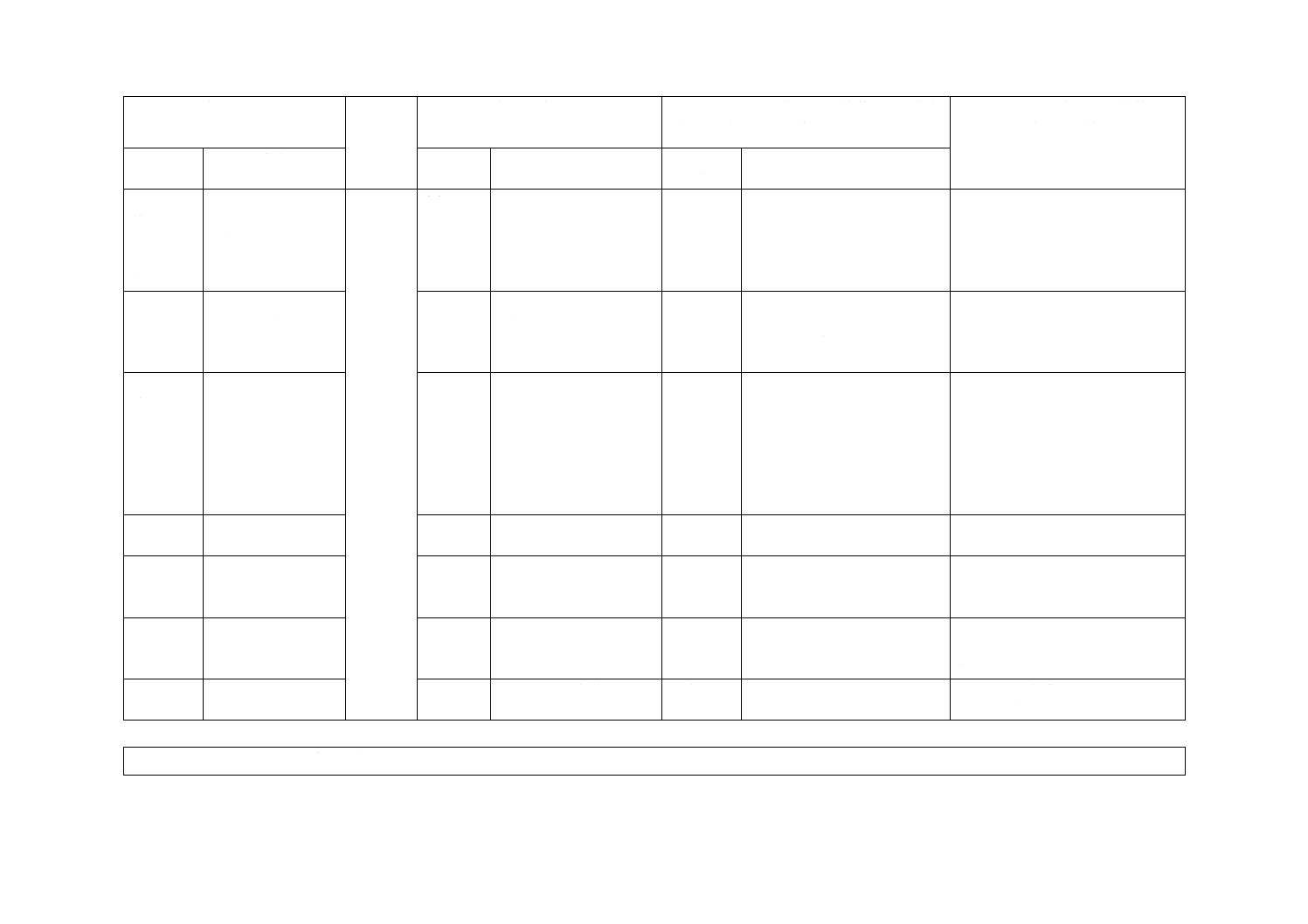

表2−許容差

単位 質量分率(%)

ナトリウム含有率

室内再現許容差

Rd

室間許容差a)

P

0.002 5 %以上0.50 %以下

f (n)×0.013 3×(Na) 0.684 8

f (n)×0.024 1×(Na) 0.676 3

許容差計算式中のf (n)の値は,JIS Z 8402-6の表1(許容範囲の係数)による。nの値は,室内再現許容差の場

合は同一分析室内における分析回数,室間許容差の場合は分析に関与した分析室数である。また,(Na)は,許容

差を求めるナトリウム定量値の平均値[質量分率(%)]である。

注a) この規格における室間許容差は,各分析室においてJIS M 8202の6.5(分析値の採択)によって求めた分

析値を用いて判定する。

12.2 対標準物質許容差

対標準物質許容差C[質量分率(%)]は,次の式による。

n

N

s

C

2

d

2

L

C

2

C

2

σ

σ+

+

=

ここに,

sC: 用いた認証標準物質の認証値決定時の各分析室平均値

の標準偏差(標準偏差を求める個々のデータは,認証

値決定試験参加分析室ごとの平均値)[質量分率(%)]

NC: 用いた認証標準物質の認証値決定試験参加分析室数

n: 認証標準物質の分析回数

σd: 室内標準偏差(表3による。)

σL: 室間標準偏差(表3による。)

表3−標準偏差

単位 質量分率(%)

室内標準偏差

σd

室間標準偏差

σL

0.013 3×(Na) 0.684 8

0.020 9×(Na) 0.674 3

(Na)は,用いた認証標準物質のナトリウム含有率の認証値[質量分率(%)]である。

認証が1分析室だけで行われている認証標準物質については,Cは次の式によって計算する。

n

C

2

d

2

L

2

2

σ

σ

+

=

認証が1分析室だけで行われている認証標準物質については,バイアスのない認証値であることが知ら

れていない限り,使用を避けることが望ましい。

13 最終結果の計算

最終結果は,JIS M 8202の6.5(分析値の採択)によって求めた分析値について,その値(質量分率)

が,0.010 %以上の場合は小数点第3位に,0.010 %未満の場合は小数点第4位に丸める。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

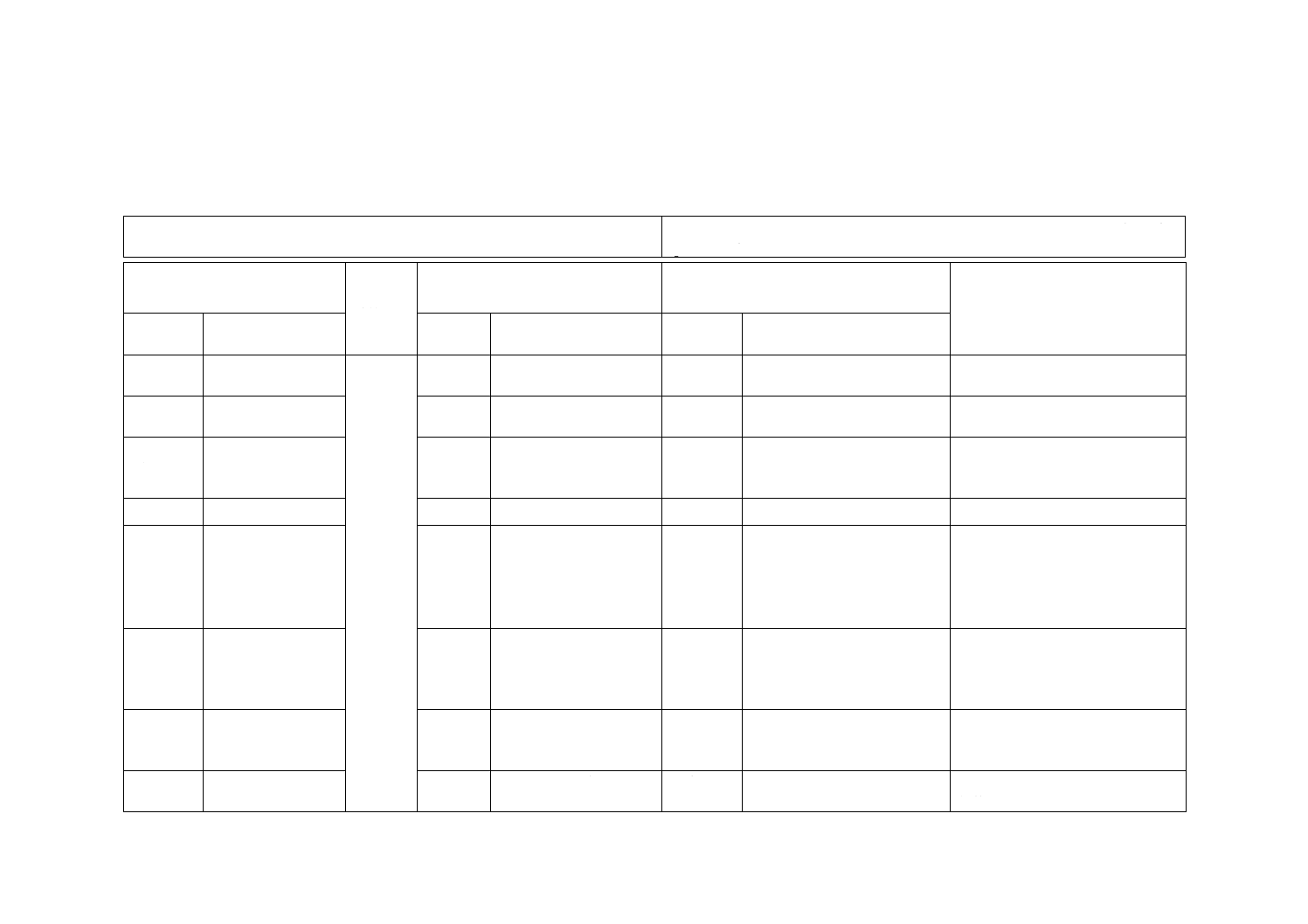

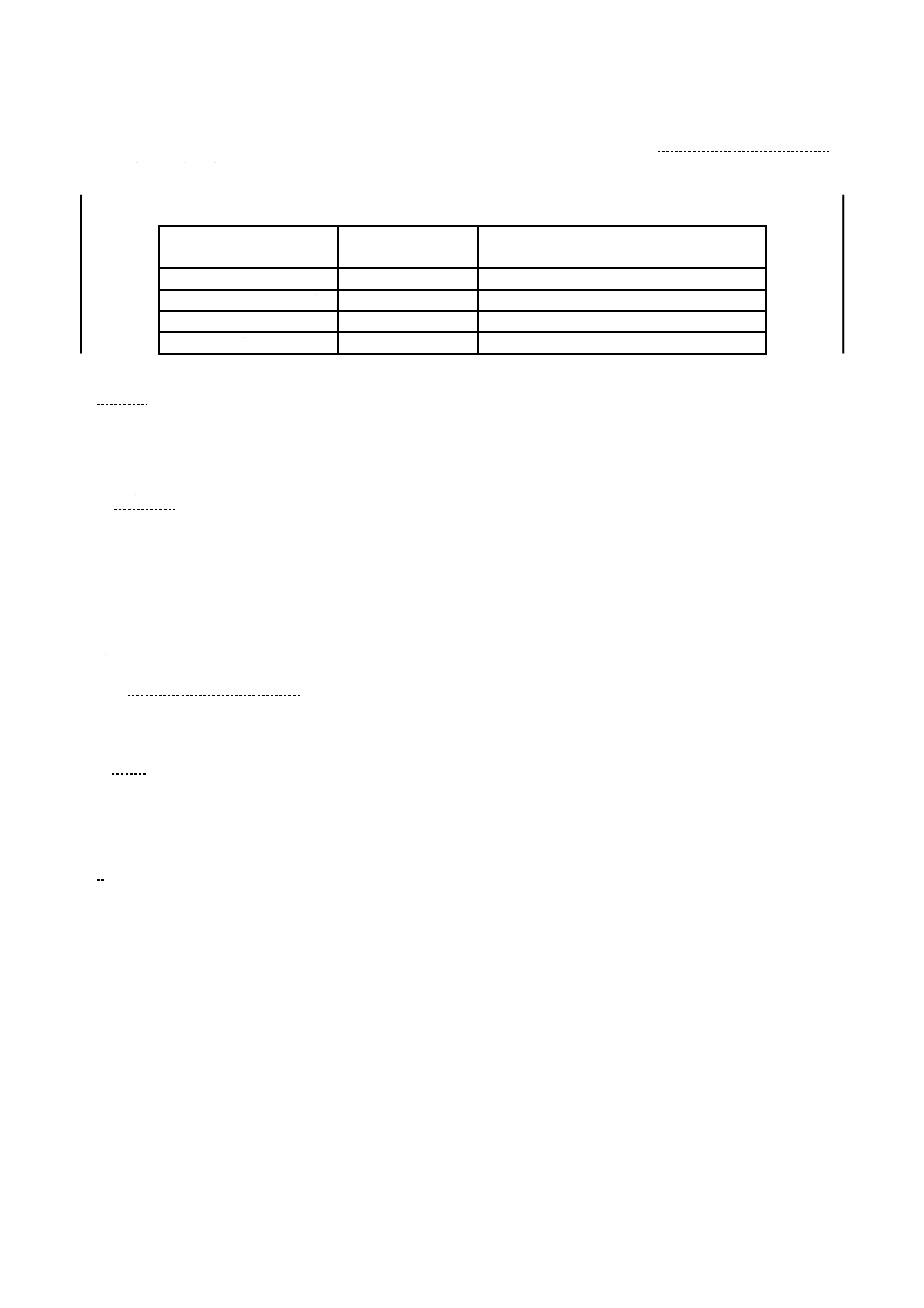

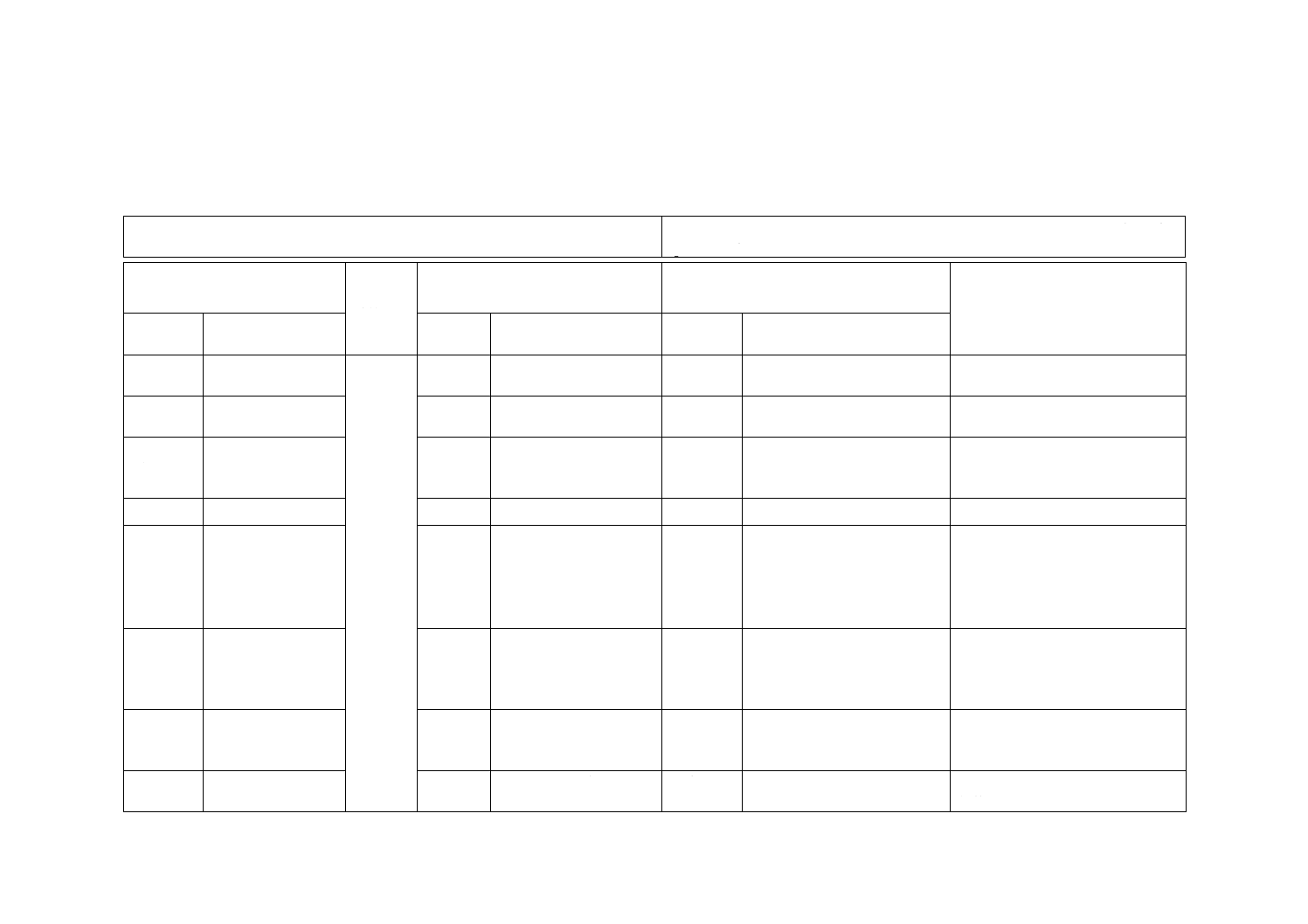

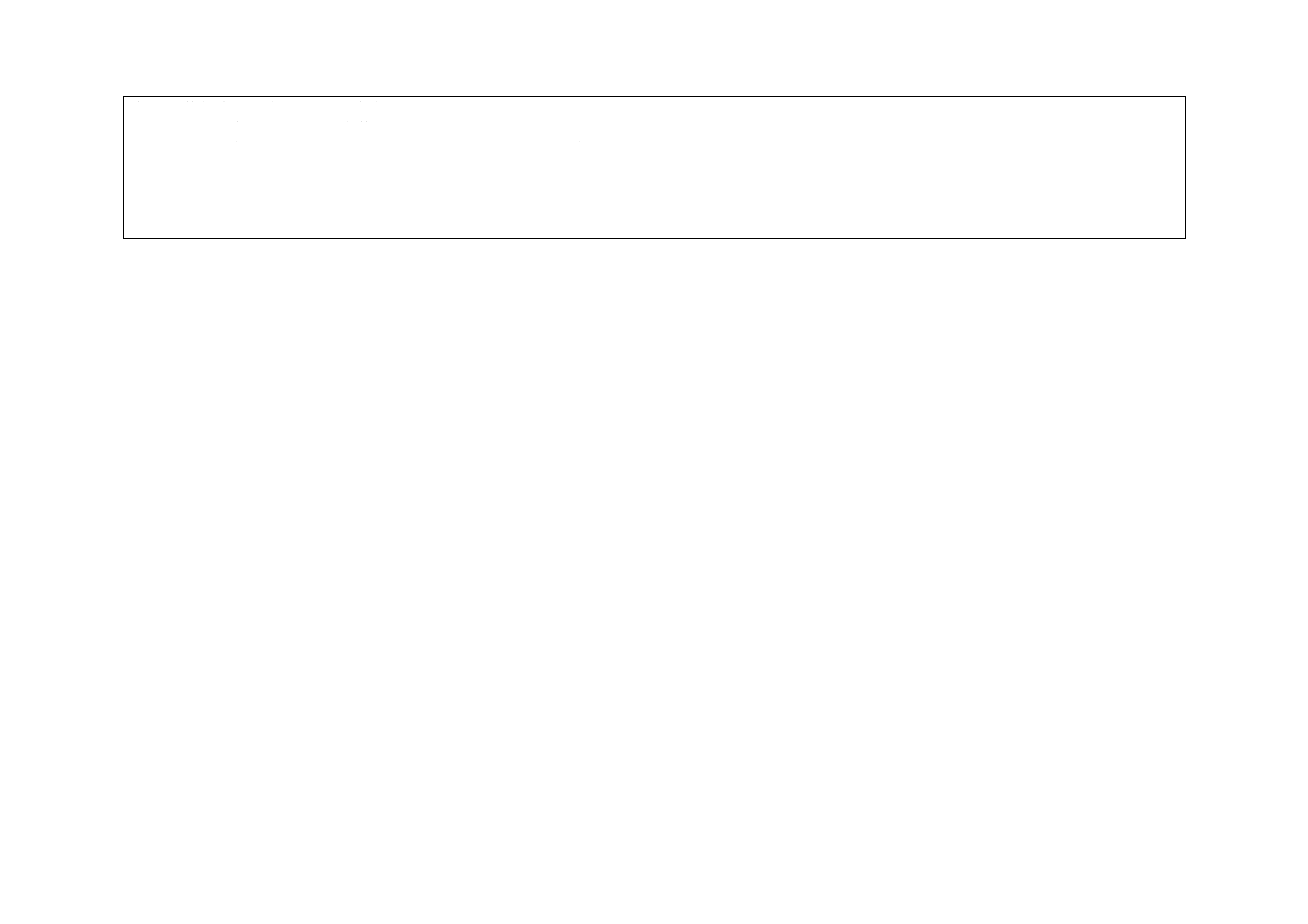

附属書JA

(参考)

JISと対応国際規格との対比表

JIS M 8207:2013 鉄鉱石−ナトリウム定量方法

ISO 13313:2006 Iron ores−Determination of sodium−Flame atomic absorption

spectrometric method

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

適用範囲を規定

1

適用範囲を規定

一致

2 引用規

格

2

3 一般事

項

鉄鉱石の定量方法

に共通の一般事項

を規定

追加

JISは鉄鉱石の定量に共通の事項

をJIS M 8202に規定。技術的差異

については各欄に記す。

4 要旨

分析法概要を記載

4

分析法概要を記載

一致

5 試薬

使用する試薬を規

定

5

使用する試薬を規定

追加

JISは,酸化鉄(III)の規定を

追加。また,ISO規格では脚注

の記載としている純鉄による

バックグラウンド溶液の調製

法についてJISは本文に規定。

酸化鉄の規定は,空試験の規定の

改正時に併せて提案。ISO規格の

Directiveは脚注に規定を入れない

としているので本文に移すよう

ISOに改正提案予定。

6 器具及

び装置

使用する器具及び

装置を規定

6

使用する器具及び装置

を規定

変更

JISは,一般器具の規定を削除。

また,規定を追加し,最小安定

性を鉄鋼の原子吸光分析法の

規定に合わせた。

JISは鉄鉱石の定量に共通の事項

をJIS M 8202に規定。JIS追加規

定分は,ISOに改正提案予定。

7

サンプリング及び試料

の調製を規定

削除

サンプリング及び試料の調製は

JIS M 8202に規定。技術的差異は

ない。

8.1

分析回数を規定

削除

分析回数はJIS M 8202に規定。技

術的差異はない。

2

M

8

2

0

7

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

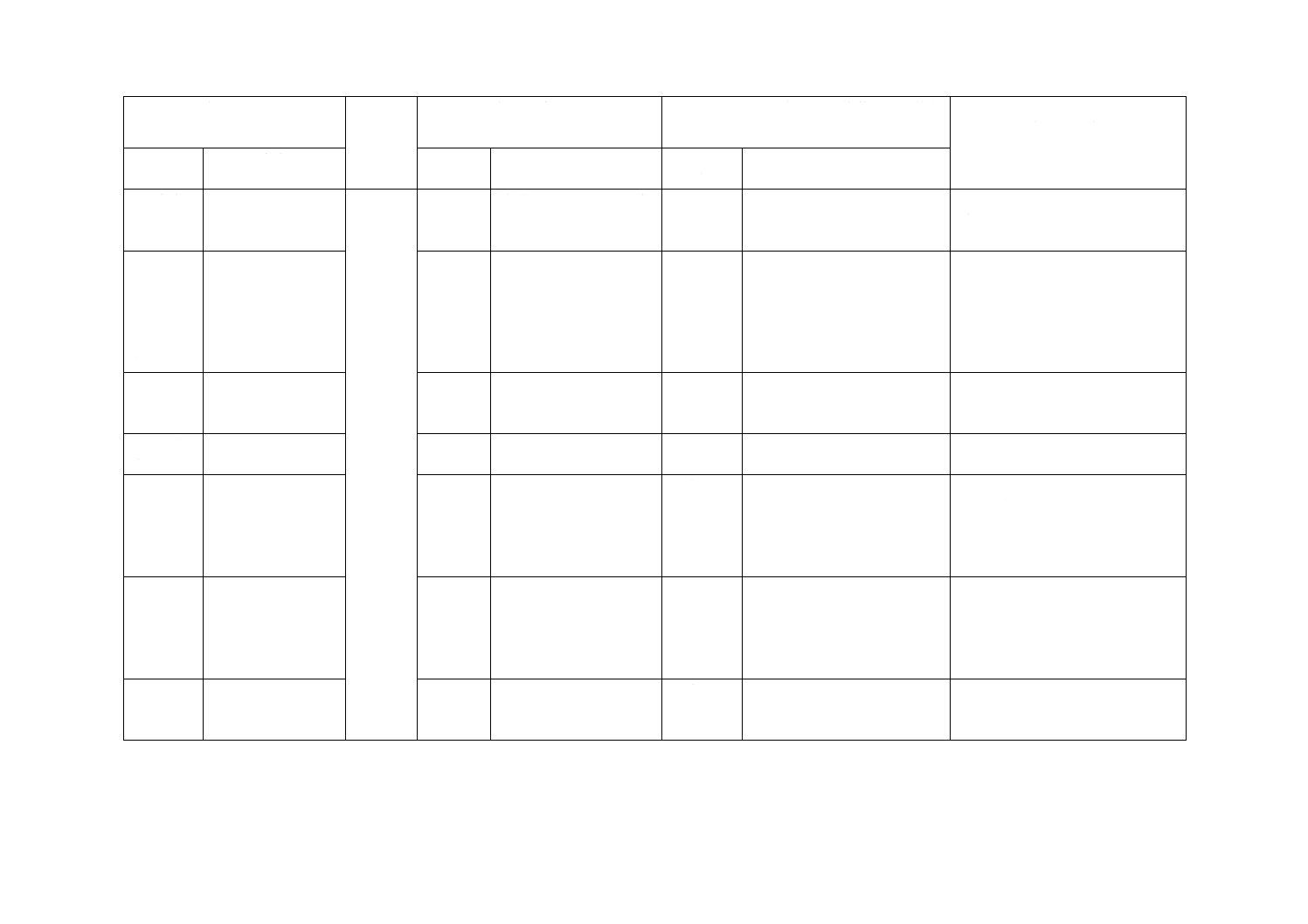

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試料は

かりとり

量

試料はかりとり量

を0.5 gと規定

8.2

試料はかりとり量を規

定

変更

ISO規格は,試料はかりとり量

を0.2〜0.5 gと規定。

ISO規格の規定がミス(操作は試

料量0.5 gだけを規定)なので訂正

をISOに提案の予定。

8 操作

8.1 器具

の洗浄及

び洗浄度

のチェッ

ク

器具の洗浄方法及

び洗浄度のチェッ

ク方法を規定

6

器具の洗浄方法及び洗

浄度のチェック方法を

規定

追加

JISは,白金皿の融剤による洗

浄の具体的操作を追加。

JIS追加規定分は,ISOに改正提案

予定。

8.2 試料

溶液の調

製

試料溶液の調製手

順を規定

8.4

試料溶液の調製手順を

規定

変更

JISは,試料の分解性によって

分けて規定。

ISOに改正提案予定。

8.3 吸光

度の測定

吸光度の測定手順

を規定

8.4.5

吸光度の測定手順を規

定

一致

9 空試験 空試験の手順を規

定

8.3

空試験及びチェック分

析を規定

削除

変更

JISはチェック分析の規定の項

がない。

空試験についてISO規格は具

体的操作の記載がないがJIS

は記載。

チェック分析はJIS M 8202に規

定。技術的差異はない。空試験の

記載についてはISOに改正提案予

定。

10 検量

線の作成

10.1 検

量線用溶

液の調製

検量線用溶液の調

製を規定

8.4.3

検量線の作成を規定

一致

10.2 検

量線の作

成

検量線の作成を規

定

8.4.3

検量線の作成を規定

一致

2

M

8

2

0

7

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 計算

11 a) ナト

リウム含

有率の計

算

ナトリウム含有率

の算出手順を規定

9.2.5

含有率の算出手順を規

定

変更

JISはISO規格の式を変更。

空試験液の調製の違いによる。本

質的な技術的差異はない。

11 b) 酸化

ナトリウ

ム含有率

の計算

酸化ナトリウム含

有率の計算式を規

定

9.3

酸化ナトリウム含有率

の算出方法を規定

変更

JISはナトリウムの最終結果の

丸めの前の値で酸化ナトリウ

ムの値を計算。

ISO規格の不備で改正提案予定。

12 許容

差

12.1 室

内再現許

容差及び

室間許容

差

室内再現許容差及

び室間許容差を規

定

9.2.1

9.2.3

許容差を規定

変更

ISO規格は,2データの許容差

を規定。JISは一般式に拡大。

ISO規格とJISとの作成方針の違

いによるもので本質的な技術的差

異はない。

−

−

9.2.2

分析値の決定方法を規

定

削除

JISの分析値の決定方法はJIS M

8202に規定。技術的差異は小さい。

12.2 対

標準物質

許容差

対標準物質許容差

を規定

9.2.4

真度のチェック方法を

規定

変更

JISは対標準物質許容差を規

定。

ISO規格は真度のチェックの判定

式に誤りがある。改正提案中。

13 最終

結果の計

算

最終結果の計算方

法を規定

9.2.5

最終結果の計算方法を

規定

変更

JISは数値の丸め方の記述を削

除。

数値の丸め方は,JIS M 8202を引

用しているので技術的差異はな

い。

−

−

10

試験報告記載事項を規

定

削除

試験報告記載事項はJIS M 8202に

規定。技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 13313:2006,MOD

2

M

8

2

0

7

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

M

8

2

0

7

:

2

0

1

3