M 8206:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 2

5 要旨······························································································································· 2

6 試薬······························································································································· 2

7 装置······························································································································· 5

8 試料はかりとり量 ············································································································· 6

9 操作······························································································································· 6

9.1 試料溶液の調製 ············································································································· 6

9.2 発光強度(比)の測定 ···································································································· 7

10 空試験 ·························································································································· 7

11 共存成分の重なり係数 ····································································································· 7

12 検量線の作成 ················································································································· 8

12.1 検量線用溶液の調製 ······································································································ 8

12.2 検量線の作成 ··············································································································· 9

13 標準化[発光強度(比)の補正] ······················································································ 9

14 計算 ···························································································································· 10

14.1 最終結果の計算 ··········································································································· 10

14.2 酸化物含有率の算出 ····································································································· 11

15 許容差 ························································································································· 11

15.1 許容差 ······················································································································· 11

15.2 対標準物質許容差 ········································································································ 11

附属書A(参考)多成分系検量線用溶液組成例 ········································································· 13

附属書B(規定)装置性能試験 ······························································································ 14

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 17

M 8206:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄鋼連盟(JISF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8206:2014

鉄鉱石−ICP発光分光分析方法

Iron ores-Inductively coupled plasma atomic emission spectrometric

method

序文

この規格は,2006年に第2版として発行されたISO 11535を基とし,操作などについて技術的内容を変

更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱中の表1に規定する7成分の含有率をICP発光

分光分析方法によって定量する方法について規定する。

この方法は,各成分について表1に規定する範囲の定量に適用する。

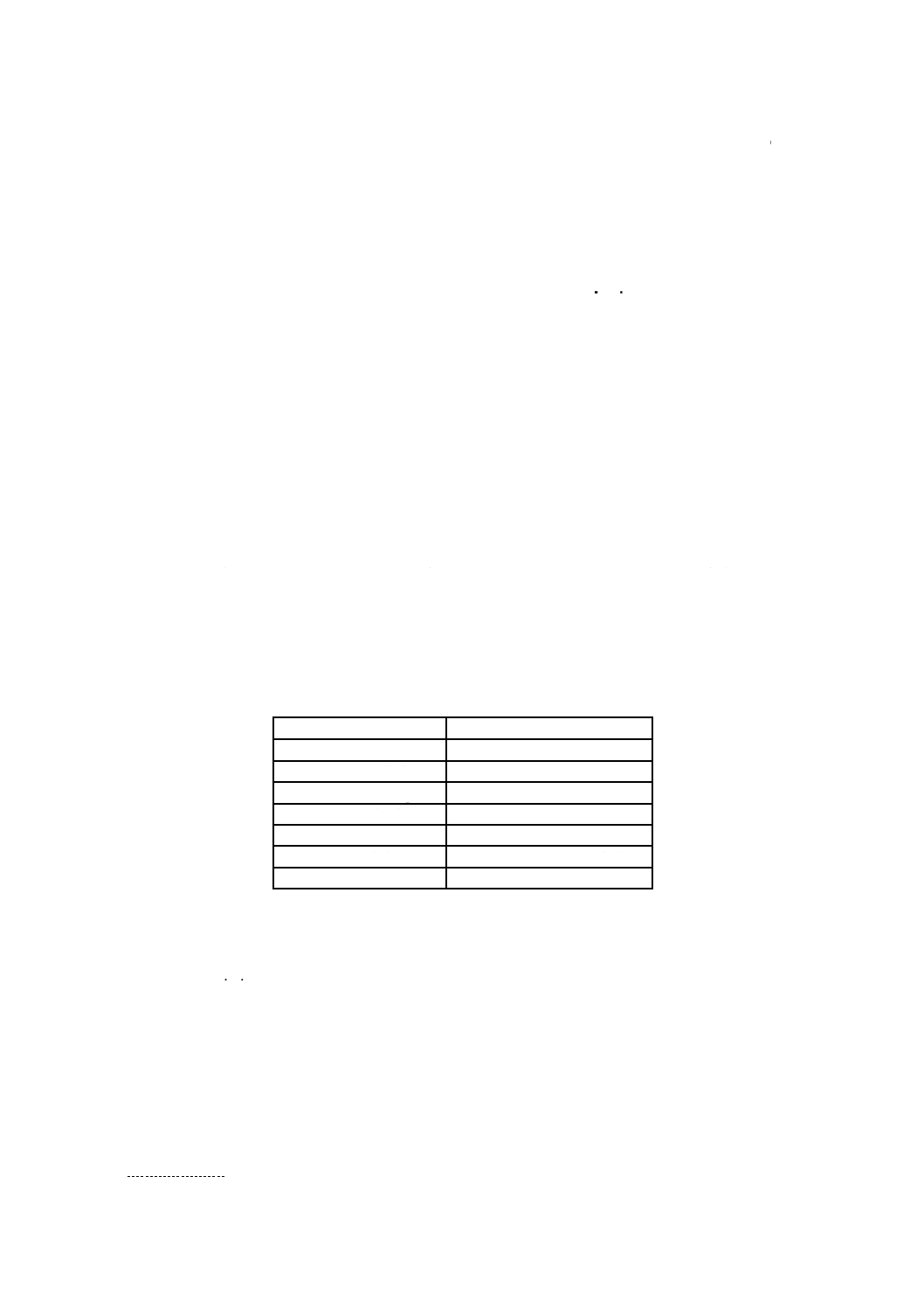

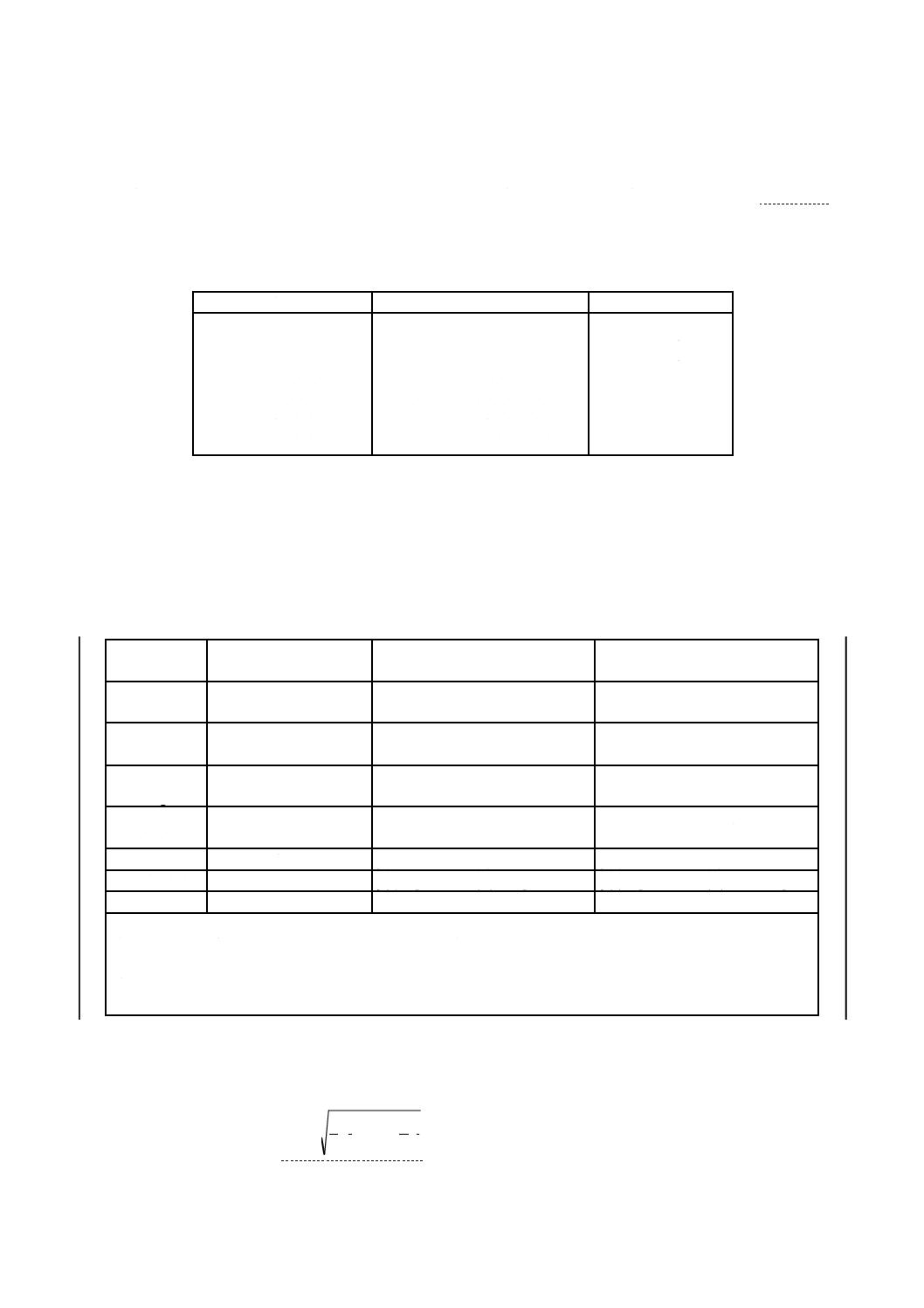

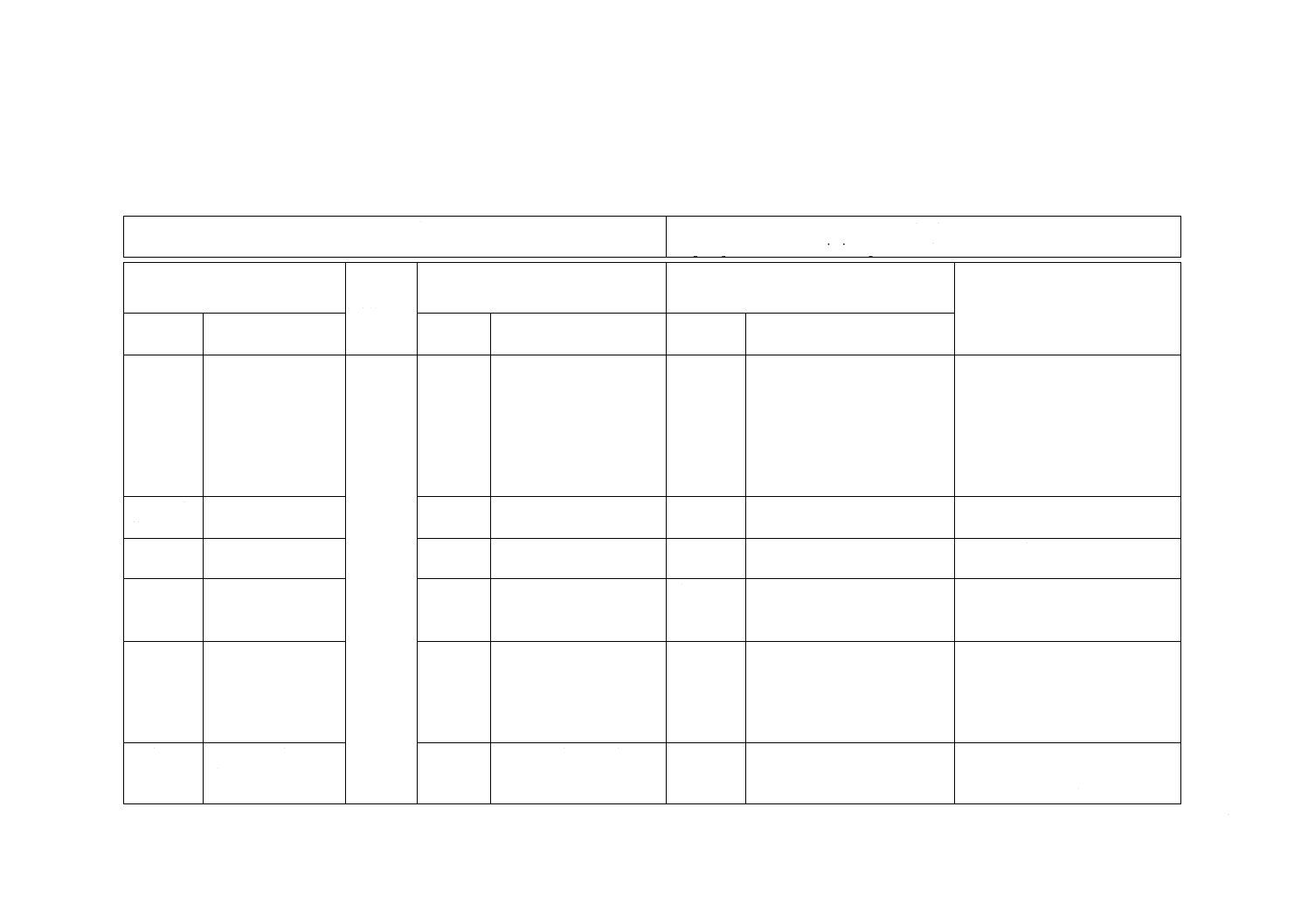

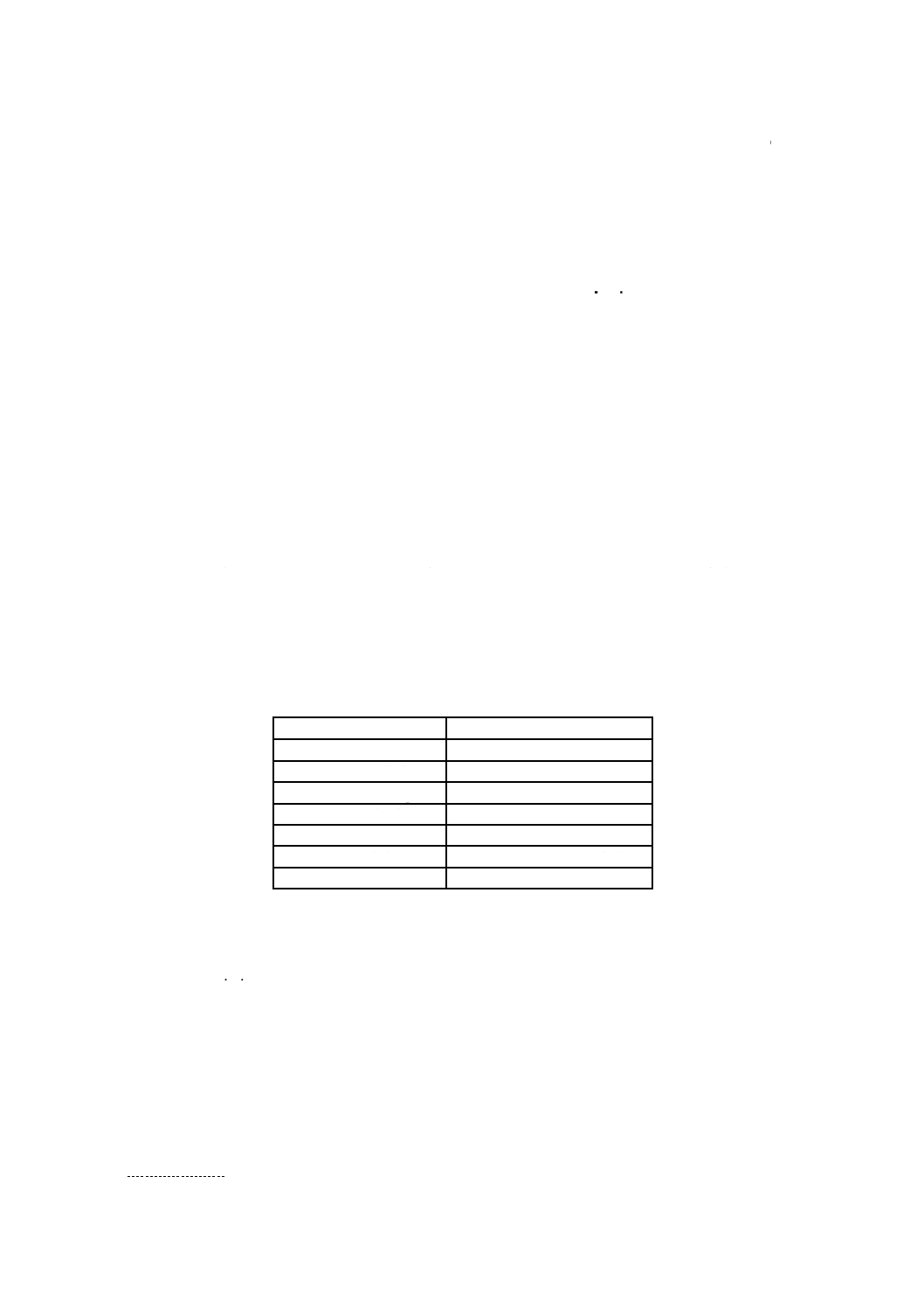

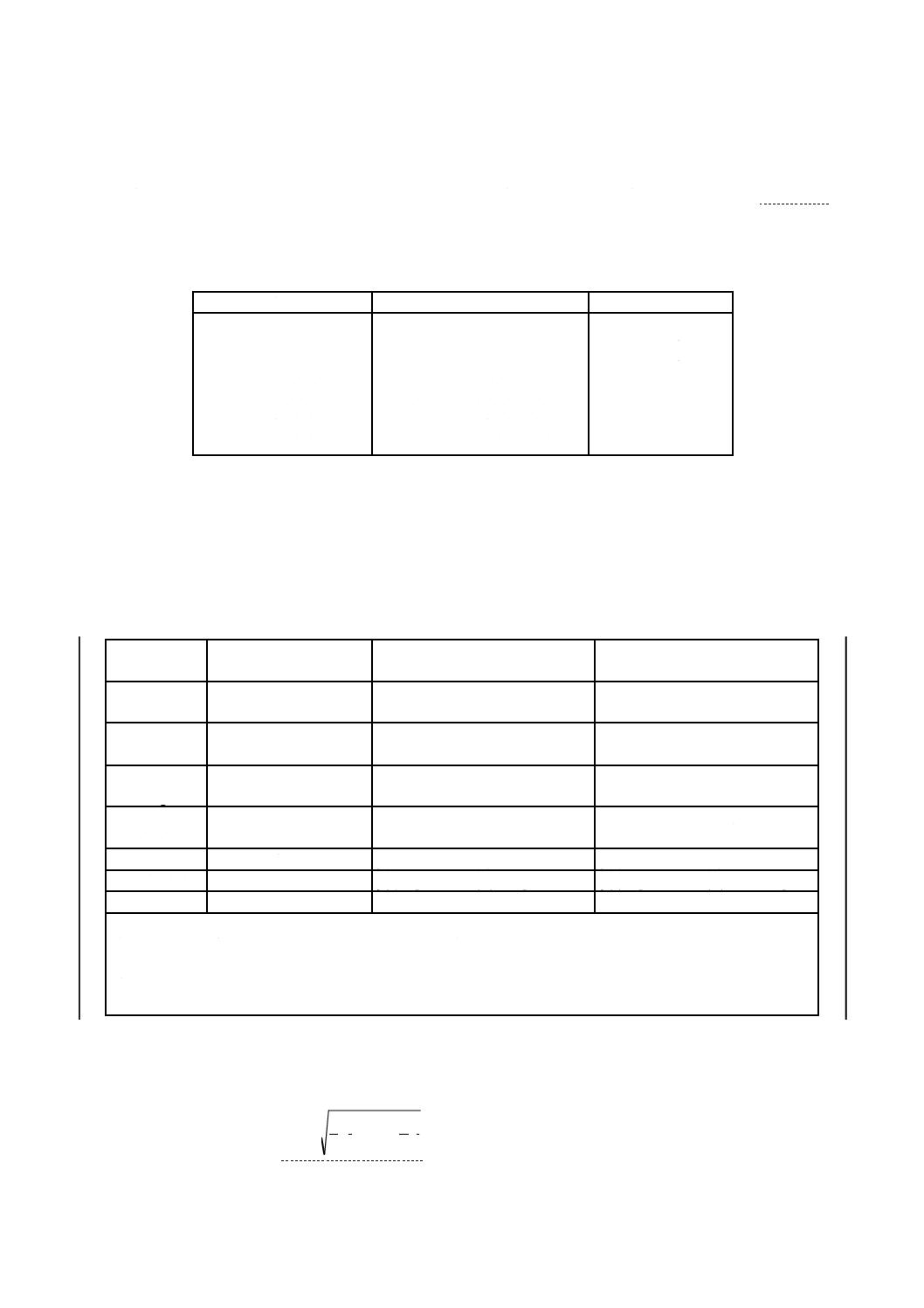

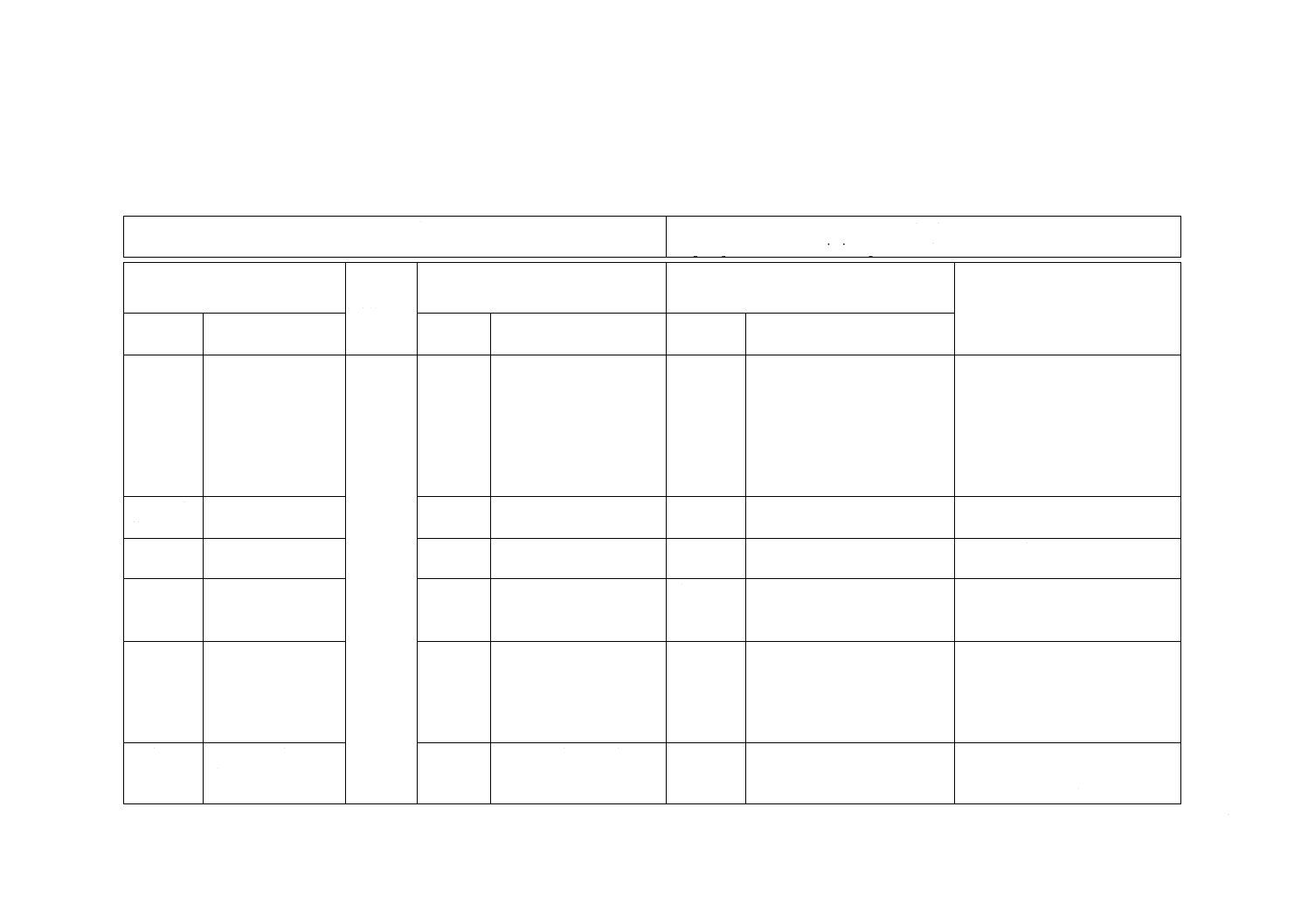

表1−適用分析成分及び定量範囲

単位 質量分率(%)

適用分析成分

定量範囲

アルミニウム(Al)

0.07 以上 3.30以下

カルシウム(Ca)

0.012 以上 6.80以下

マグネシウム(Mg)

0.008 以上 1.90以下

マンガン(Mn)

0.012 以上 1.70以下

りん(P)

0.011 以上 1.60以下

けい素(Si)

0.44 以上 4.00以下

チタン(Ti)

0.018 以上 0.17以下

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11535:2006,Iron ores−Determination of various elements−Inductively coupled plasma atomic

emission spectrometric method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1258-0 鉄及び鋼−ICP発光分光分析方法−第0部:一般事項

2

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0116 発光分光分析通則

JIS M 8202 鉄鉱石−分析方法通則

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる用語及び定義は,次に示す用語を除き,JIS K 0116及びJIS M 8202による。次に示す

用語の定義は,この規格だけに用いる。

3.1

恒量

次の手順によって繰り返し質量測定を行い,測定した質量とその直前に測定した質量との差がb) の測定

質量の0.025 %以下となった状態。

a) 試薬約10 gを110 ℃で約1.5時間乾燥する。

b) デシケーター中で常温まで放冷した後,試薬の質量を測定する。

c) さらに,110 ℃で30分間乾燥する。

d) デシケーター内で常温まで放冷した後,質量を測定する。

e) c) 及びd) の操作を繰り返す。

4

一般事項

この規格に規定していない,鉄鉱石の定量方法及びICP発光分光分析方法に共通な一般事項は,JIS M

8202及びJIS K 0116による。

5

要旨

試料を,炭酸ナトリウムと四ほう酸ナトリウムとの混合融剤で融解した後,融成物を塩酸に溶解する。

溶液の一部を噴霧してICP発光分光分析装置のアルゴンプラズマ中に導入し,定量成分の分析線の発光

強度又は定量成分の分析線の発光強度の内標準元素の発光強度に対する比[以下,発光強度(比)という。]

を測定する。

6

試薬

試薬は,次による。

6.1

塩酸(1+4,1+19)

6.2

酸化鉄(III)(Fe2O3) 純度の高い酸化鉄(III)で,定量成分の含有率が,各成分の定量範囲下限

値の1/10未満であることが保証されているか,又は定量範囲下限値以下で値が特定されているもの。特定

された値としては,妥当性が確認されている場合は,認証値でなくてもよい。

6.3

炭酸ナトリウム

6.4

四ほう酸ナトリウム(無水)(Na2B4O7) 質量分率98 %以上のもの。

6.5

イットリウム溶液(Y:1 mg/mL)

酸化イットリウム(III)(Y2O3)(質量分率99.9 %以上)1.270 gをはかりとってビーカー(200 mL)に

移し入れ,時計皿で覆い,塩酸(1+1)50 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面を水で洗って時計皿を取り除く。洗液は,ビーカーに入れる。溶液を1 000 mLの全量フラス

3

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コに水を用いて移し入れ,水で標線まで薄めてイットリウム溶液とする。

6.6

原液及び標準液

各成分の原液及び標準液は,次による。

なお,市販されている標準液は,トレーサビリティが確保され,かつ,他の成分1) の混入がないか,又

は微量でその量が既知の場合には,各原液の代わりに用いてもよい。市販標準液は,その液に記載されて

いる濃度又はファクターで補正して用いる。

注1) 他の成分とは,原液の成分,塩酸及び硝酸以外の成分を指す。ただし,りん標準液においては

カリウムを,けい素標準液においてはナトリウムを,それぞれ他の成分とはみなさない。

6.6.1

アルミニウム原液(Al:1 000 μg/mL)

アルミニウム(質量分率99.9 %以上)1.000 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿

で覆い,塩酸(1+1)20 mLを加え,穏やかに加熱して分解する。次に,約4滴の硝酸を加える。分解が

完了したら,約20 mLの水を加え,加熱して窒素酸化物を放出させる。常温まで冷却した後,時計皿の下

面を水で洗って時計皿を取り除く。洗液は,ビーカーに入れる。1 000 mLの全量フラスコに水を用いて移

し入れ,水で標線まで薄めてアルミニウム原液とする。

6.6.1.1

アルミニウム標準液A(Al:100 μg/mL)

アルミニウム原液(6.6.1)を,使用の都度,水で正確に10倍に薄めてアルミニウム標準液Aとする。

6.6.1.2

アルミニウム標準液B(Al:10 μg/mL)

アルミニウム原液(6.6.1)を,使用の都度,水で正確に100倍に薄めるか,又はアルミニウム標準液A

(6.6.1.1)を,使用の都度,水で正確に10倍に薄めてアルミニウム標準液Bとする。

6.6.2

カルシウム原液(Ca:1 000 μg/mL)

炭酸カルシウム(質量分率99.9 %以上)を,恒量になるまで乾燥した後,その2.497 2 gをはかりとって

ビーカー(200 mL)に移し入れ,時計皿で覆い,塩酸(1+1)20 mLを加えて穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。洗液は,ビーカーに入れる。1 000 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄めてカルシウム原液とする。

6.6.2.1

カルシウム標準液A(Ca:100 μg/mL)

カルシウム原液(6.6.2)を,使用の都度,水で正確に10倍に薄めてカルシウム標準液Aとする。

6.6.2.2

カルシウム標準液B(Ca:10 μg/mL)

カルシウム原液(6.6.2)を,使用の都度,水で正確に100倍に薄めるか,又はカルシウム標準液A(6.6.2.1)

を,使用の都度,水で正確に10倍に薄めてカルシウム標準液Bとする。

6.6.3

マグネシウム原液(Mg:1 000 μg/mL)

マグネシウム(質量分率99.9 %以上)1.000 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿

で覆い,塩酸(1+1)20 mLを加えて穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面を

水で洗って時計皿を取り除く。洗液は,ビーカーに入れる。1 000 mLの全量フラスコに水を用いて移し入

れ,水で標線まで薄めてマグネシウム原液とする。

6.6.3.1

マグネシウム標準液A(Mg:100 μg/mL)

マグネシウム原液(6.6.3)を,使用の都度,水で正確に10倍に薄めてマグネシウム標準液Aとする。

6.6.3.2

マグネシウム標準液B(Mg:10 μg/mL)

マグネシウム原液(6.6.3)を,使用の都度,水で正確に100倍に薄めるか,又はマグネシウム標準液A

(6.6.3.1)を,使用の都度,水で正確に10倍に薄めてマグネシウム標準液Bとする。

6.6.4

マンガン原液(Mn:1 000 μg/mL)

4

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

マンガン(質量分率99.9 %以上)1.000 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆

い,塩酸(1+1)20 mLを加えて穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面を水で

洗って時計皿を取り除く。洗液は,ビーカーに入れる。1 000 mLの全量フラスコに水を用いて移し入れ,

水で標線まで薄めてマンガン原液とする。

6.6.4.1

マンガン標準液A(Mn:100 μg/mL)

マンガン原液(6.6.4)を,使用の都度,水で正確に10倍に薄めてマンガン標準液Aとする。

6.6.4.2

マンガン標準液B(Mn:10 μg/mL)

マンガン原液(6.6.4)を,使用の都度,水で正確に100倍に薄めるか,又はマンガン標準液A(6.6.4.1)

を,使用の都度,水で正確に10倍に薄めてマンガン標準液Bとする。

6.6.5

りん原液(P:1 000 μg/mL)

りん酸二水素カリウム(質量分率99.9 %以上)を恒量になるまで乾燥した後,その4.393 6 gをはかりと

ってビーカー(300 mL)に移し入れ,水約200 mLを加えて溶解する。溶液を1 000 mLの全量フラスコに

水を用いて移し入れ,水で標線まで薄めてりん原液とする。

6.6.5.1

りん標準液A(P:100 μg/mL)

りん原液(6.6.5)を,使用の都度,水で正確に10倍に薄めてりん標準液Aとする。

6.6.5.2

りん標準液B(P:10 μg/mL)

りん原液(6.6.5)を,使用の都度,水で正確に100倍に薄めるか,又はりん標準液A(6.6.5.1)を,使

用の都度,水で正確に10倍に薄めてりん標準液Bとする。

6.6.6

けい素原液(Si:1 000 μg/mL)

あらかじめ1 000 ℃で1時間強熱した後,デシケーター中で常温まで放冷した二酸化けい素(質量分率

99.95 %以上)2.139 3 gをはかりとって白金るつぼ(30番)に移し入れ,炭酸ナトリウム(6.3)5 gを加え

て混ぜ合わせ,1 000 ℃のマッフル炉に入れて15分間加熱して融解する。放冷した後,白金るつぼを温水

100 mLを入れたポリエチレン製ビーカー(200 mL)中に浸して融成物を完全に溶解し,白金るつぼを水

で洗って取り出す。常温まで冷却した後,1 000 mLの全量フラスコに水を用いて移し入れ,水で約500 mL

とする。塩酸(1+1)20 mLを加え,水で標線まで薄めてけい素原液とする。この原液は,ポリエチレン

製フラスコに保存する。保存した原液に濁りが発生した場合は,廃棄して再調製する。

6.6.6.1

けい素標準液(Si:200 μg/mL)

けい素原液(6.6.6)を,使用の都度,水で正確に5倍に薄めてけい素標準液とする。

6.6.7

チタン原液(Ti:1 000 μg/mL)

チタン(質量分率99.9 %以上)1.000 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,

塩酸(1+1)100 mLを加えて穏やかに加熱して分解する。チタンの溶液は,加水分解しやすいので煮沸し

ない。常温まで冷却した後,時計皿の下面を塩酸(1+1)で洗って時計皿を取り除く。洗液は,ビーカー

に入れる。溶液を1 000 mLの全量フラスコに塩酸(1+1)を用いて移し入れ,塩酸(1+1)で標線まで薄

めてチタン原液とする。

6.6.7.1

チタン標準液A(Ti:100 μg/mL)

チタン原液(6.6.7)を,使用の都度,塩酸(1+1)で正確に10倍に薄めてチタン標準液Aとする。

6.6.7.2

チタン標準液B(Ti:20 μg/mL)

チタン原液(6.6.7)を,使用の都度,塩酸(1+1)で正確に50倍に薄めるか,又はチタン標準液A(6.6.7.1)

を,使用の都度,塩酸(1+1)で正確に5倍に薄めてチタン標準液Bとする。

6.7

強度補正用溶液(標準化用溶液)

5

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

強度補正用溶液の調製に当たっては,全成分について検量線の上限含有率の濃度となる溶液及び濃度ゼ

ロとみなせる溶液を調製するが,成分を共存させてもその影響が互いに無視でき,かつ,調製する溶液数

が最小となるように成分添加の組合せをあらかじめ決定する。検量線の上限含有率は,この規格の上限で

はなく,各分析室で定量する範囲の上限含有率でよい。

強度補正用溶液の調製は,次の手順による。

a) 白金るつぼ又は白金合金るつぼ(7.2)を調製する強度補正用溶液の数だけ準備する。

b) 12.1 a) の2) 及び3) の操作を行う。

c) b) で得た溶液を常温まで冷却した後,あらかじめ決定した成分添加の組合せに従い,各成分の原液又

は標準液(6.6)を添加する。

d) c) で得た各溶液を,それぞれ200 mLの全量フラスコに水を用いて移し入れ,測定に強度比法を用い

る場合には内標準元素としてイットリウム溶液(6.5)20 mL 2) を正確に加え,水で標線まで薄める。

注2) イットリウム溶液の添加量は,その発光強度が十分な安定性を保つレベルの場合は,変更し

てもよい。この場合,イットリウムを添加する全ての溶液について添加量を同一にする。

7

装置

7.1

はかり 0.000 1 gの単位まではかりとれるもの。

7.2

白金るつぼ又は白金合金るつぼ(以下,るつぼという。) 容量30 mL以上で,蓋付きのもの。

7.3

ブンゼンバーナー

7.4

マッフル炉 1 050 ℃で使用可能なもの。

7.5

ICP発光分光分析装置 7.5.2の装置性能試験に合致するもの。

7.5.1

分析線

表2にそれぞれの成分について推奨する分析線を示す。これらの分析線は,主要成分の影響を比較的受

けないが,使用する前に,スペクトル干渉,バックグラウンドなどを注意深く評価しなければならない。

表3に示す推奨性能基準値のバックグラウンド等価濃度(BEC)よりも低い濃度の試料の分析の場合に

は,バックグラウンド補正の必要性の有無を検量線作成及び試料分析の前に検討することを推奨する。

7.5.2

装置性能試験

装置性能試験は,ICP性能基準を評価する目的で考案されたもので,あらゆるICP発光分光分析装置を

同等の条件で試験し,得られたデータを直接比較することを可能とするものである。

装置性能試験は,次の3種類のパラメーターを求める。

− 検出限界(DL)

− バックグラウンド等価濃度(BEC)

− 短時間安定性(RSDNmin)

これらの用語の定義及び評価手順を,附属書Bに示す。

6

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

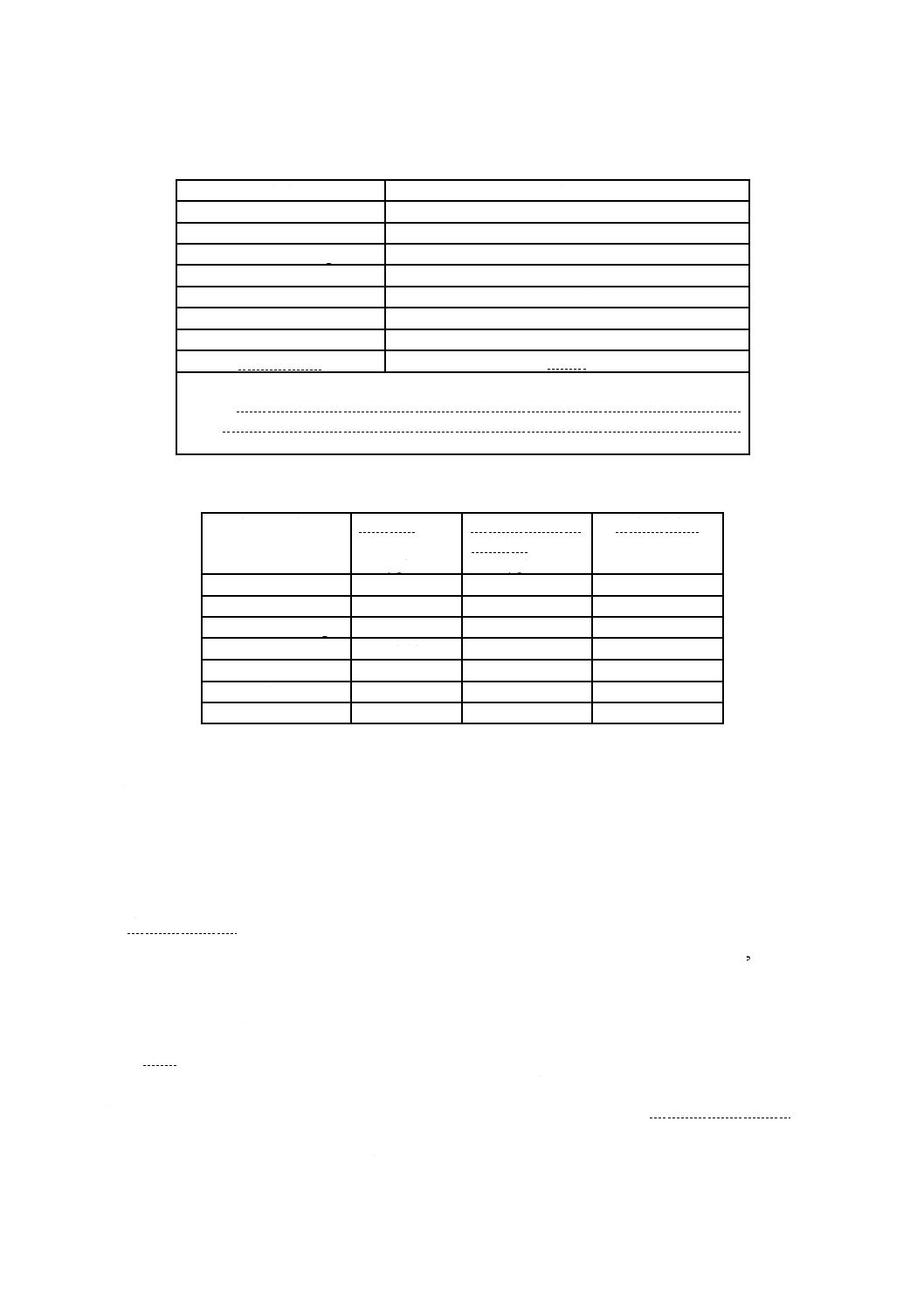

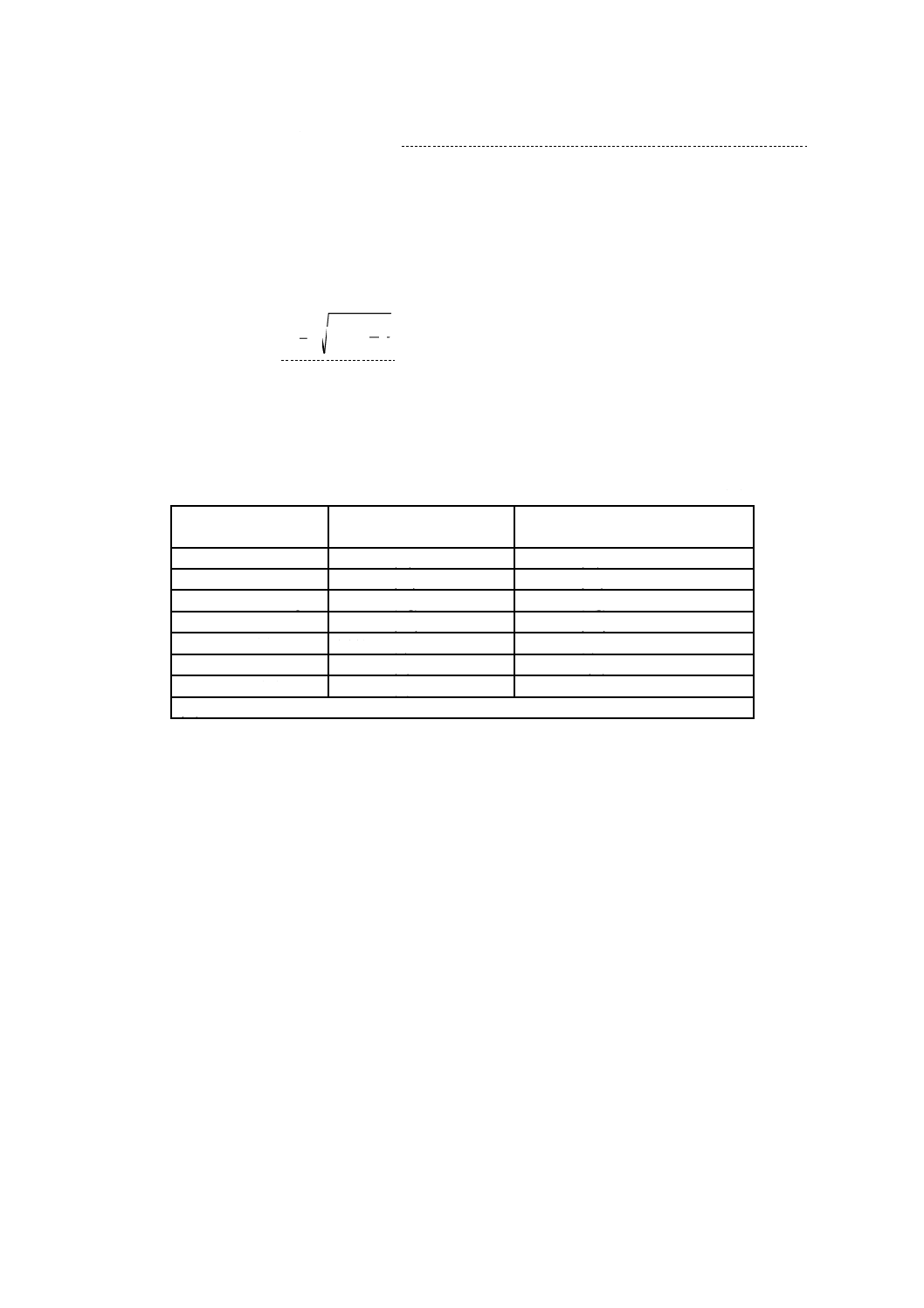

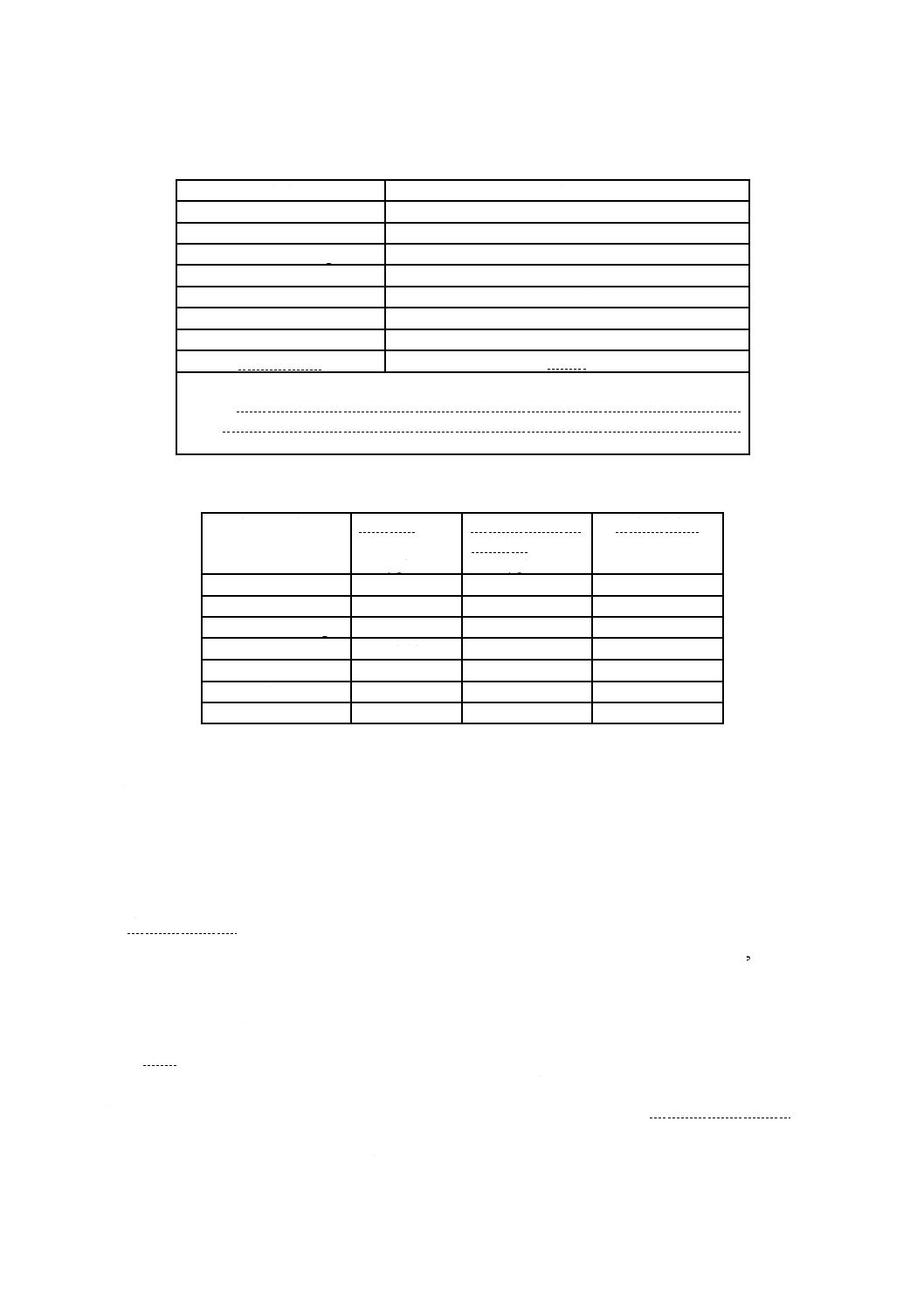

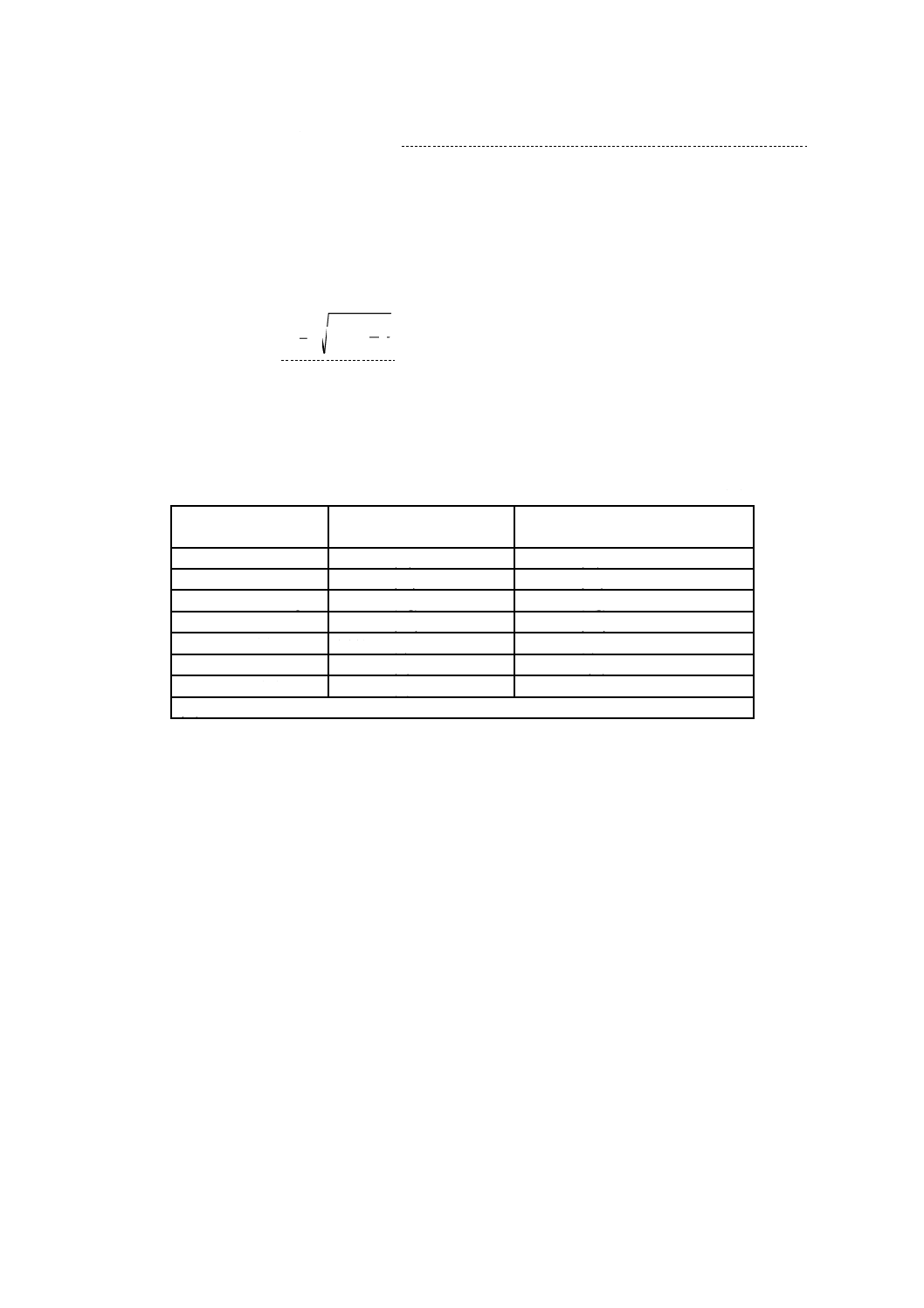

表2−推奨分析線

単位 nm

測定成分

波長

アルミニウム(Al)

396.15又は308.22

カルシウム(Ca)

393.36又は317.93

マグネシウム(Mg)

279.55又は279.08

マンガン(Mn)

257.61

りん(P)

178.29 a)

けい素(Si)

251.61又は288.16

チタン(Ti)

334.94又は336.12

イットリウム

371.03

注a) マンガンのスペクトルの重なりの影響が無視できない場合は,影響量を補正する。

影響量は,[Mn質量分率(%)×スペクトル重なり係数]で表され,スペクトル

重なり係数は,JIS G 1258-0の5.4(共存成分のスペクトル重なり係数)によって求

める。

表3−推奨性能基準値

適用分析成分

検出限界(DL)

µg/mL

バックグラウンド

等価濃度(BEC)

µg/mL

短時間安定性

(RSDNmin)

%

アルミニウム(Al)

0.04

2.46

0.87

カルシウム(Ca)

0.02

1.04

1.04

マグネシウム(Mg)

0.03

0.38

0.75

マンガン(Mn)

0.01

0.29

0.89

りん(P)

0.07

2.15

1.04

けい素(Si)

0.07

2.67

0.95

チタン(Ti)

0.01

0.24

0.78

8

試料はかりとり量

試料はかりとり量は,0.5 gとする。

9

操作

9.1

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 炭酸ナトリウム(6.3)0.80 g 3) をるつぼ(7.2)に移し入れる。さらに試料をはかりとってるつぼ(7.2)

に移し入れ,白金又はステンレス製の棒でよく混合する。四ほう酸ナトリウム(6.4)0.40 g 3) を加え,

白金又はステンレス製の棒で混合を繰り返す。混合物を均一化するためにマッフル炉内で予備加熱す

る。予備加熱は,ブンゼンバーナー(7.3)を使用して行ってもよい。予備加熱の温度は,350 ℃〜450 ℃

とする。5分程度の予備加熱によって高温での融解が容易となる。

注3) 試料の分解が不完全な場合は,炭酸ナトリウム(6.3)及び四ほう酸ナトリウム(6.4)を追加

して添加してもよい。この場合,空試験及び検量線用溶液調製においても同じ量を加える。

b) 予備加熱した後,蓋をして,るつぼ(7.2)をマッフル炉(7.4)内に入れ,1 000 ℃〜1 050 ℃で15

分間加熱した後,るつぼ(7.2)を取り出し,るつぼをゆっくり動かして融成物をかくはんしながら凝

固させる。マッフル炉の代わりにブンゼンバーナーを使用して試料を融解してもよい。その場合は,

7

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るつぼを動かして内部をかくはんしながら試料を完全に融解してから凝固させる。

室温まで放冷した後,るつぼ(7.2)の蓋を外して,蓋とともにビーカー(200 mL)に入れる。ビー

カーに塩酸(1+4)100 mLを加え,穏やかに加熱して融成物を溶解する。

融成物の溶解が終了した後,るつぼ(7.2)及び蓋を取り出して水で洗い,洗液はビーカーに入れる。

c) 溶液を常温まで冷却し,200 mLの全量フラスコに移し入れ,測定に強度比法を用いる場合には,内標

準元素としてイットリウム溶液(6.5)を正確に20 mL 2) 加えて,水で標線まで薄める。これを試料溶

液とする。

注記 試料溶液を200 mLに希釈した溶液の濃度は,通常,各成分の表3に示す推奨性能基準を満

たす濃度となっている。

高濃度領域において,装置の直線性を満たすために更に高い希釈が必要な場合には,適切

に希釈を行ってもよい。この場合は,検量線用溶液も同じ比率で希釈する。

9.2

発光強度(比)の測定

検量線用溶液又は強度補正用溶液の発光強度(比)を測定した後,各試験溶液についてその一部を噴霧

してICP発光分光分析装置のアルゴンプラズマ中に導入し,各成分の発光強度(比)を測定する。それぞ

れの測定の間に水又は塩酸(1+19)4) を噴霧する。測定は,空試験液及び認証標準物質溶液を含む溶液群

全体の測定を一つのまとまりとして少なくとも2回繰り返すことが望ましい。

注4) 吸引の目的に用いる場合には,塩酸(1+19)の代わりに他の濃度の塩酸又は硝酸を用いてもよ

い。濃度は,JIS K 8180(塩酸)又はJIS K 8541(硝酸)に規定されている試薬を水で10倍以

上薄めたものが望ましい。

10

空試験

酸化鉄(III)(6.2)0.500 gを試料に置き換えて,9.1の手順に従って,試料と併行して試料と同じ操作を

行う。この操作で得た液は,空試験液とする。空試験液の発光強度(比)の測定は,9.2による。

11

共存成分の重なり係数

あらかじめ各共存成分jの発光スペクトルの各定量成分iの分析線への重なりについて調べ,スペクト

ルの重なりがある場合には,スペクトル重なり係数Lijを次の手順によって求める。

a) 12.1 a) によって調製した各成分の検量線用溶液から共存成分j及び重なりを受ける定量成分iの溶液

群を選ぶ。

b) 選定した各溶液のスペクトル発光強度(比)を,濃度の低い溶液から順に測定する。それぞれの測定

の間に水又は塩酸(1+19)4) を噴霧する。この一連の操作は,少なくとも2回繰り返すことが望まし

い。

c) b) で得た各発光強度(比)(複数回測定した場合はその平均値)から,定量成分iの検量線を用いて,

共存成分jを添加した溶液中の定量成分iの見掛けの検出量を求め,見掛けの含有率[質量分率(%)]

換算値を算出する。

d) 各溶液において,共存成分添加量の含有率[質量分率(%)]換算値をX,その液での定量成分iの見

掛けの含有率[質量分率(%)]換算値をYとして,共存成分jを添加した液全体(添加量ゼロを含む。)

のデータによって両者の一次回帰式(Y=aX+b)の係数a及びbの値を求める。

e) d) で求めた一次回帰式の勾配aを,定量成分iに対する共存成分jのスペクトル重なり補正係数Lijと

する。

8

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

検量線の作成

12.1

検量線用溶液の調製

検量線用溶液の調製は,次のいずれかの手順によって行う。

a) 一成分系検量線用溶液の調製 次の手順によって行う。ただし,互いに共存元素の影響を授受しない

場合は,複数成分を合わせて調製してもよい。また,各成分の定量範囲が表1より狭い場合は,表4

の添加液量(mL)から定量範囲分だけを選択して調製してもよい。

1) 定量成分ごとに調製する検量線用溶液の数のるつぼ(7.2)を準備する。

2) それぞれのるつぼに炭酸ナトリウム(6.3)0.80 g 3),酸化鉄(III)(6.2)0.500 g及び四ほう酸ナト

リウム(6.4)0.40 g 3) をはかりとって移し入れ,白金又はステンレス製の棒でよく混合する。混合

物を均一化するために9.1 a) に規定した予備加熱を行う。

3) 9.1 b) の操作を行う。ただし,融成物を溶解するときに添加する塩酸(1+4)の量は,定量成分添

加時の塩酸量を考慮して,調製された溶液中の塩酸の量が最終的に20 mLとなるように調節する。

4) 溶液を常温まで冷却した後,各ビーカーに,表4に従って定量成分を正確に加える。

5) 4) で調製した各溶液を,それぞれ200 mLの全量フラスコに水を用いて移し入れ,測定に強度比法

を用いる場合には内標準元素としてイットリウム溶液(6.5)を正確に20 mL 2) 加えて,水で標線ま

で薄める。

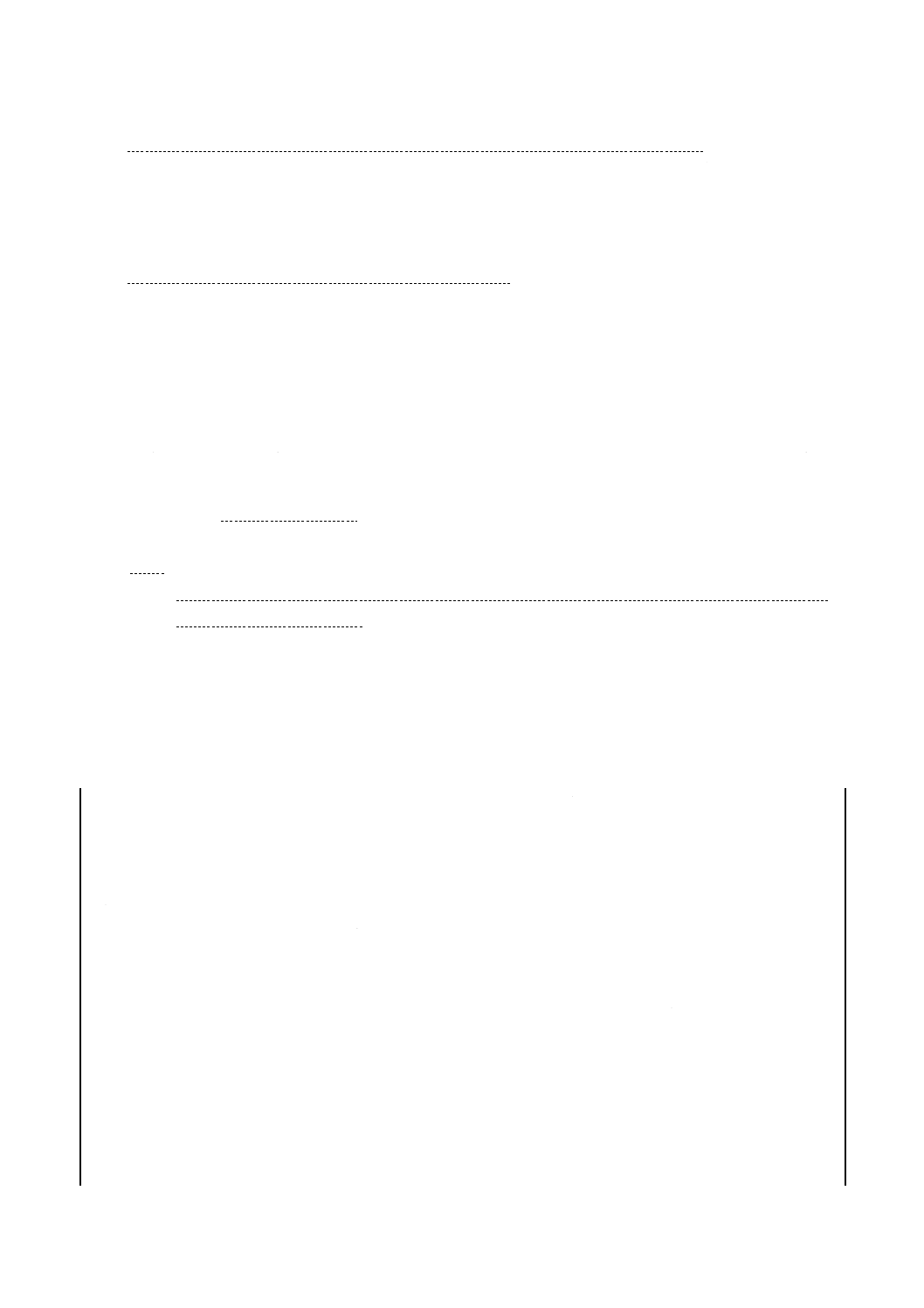

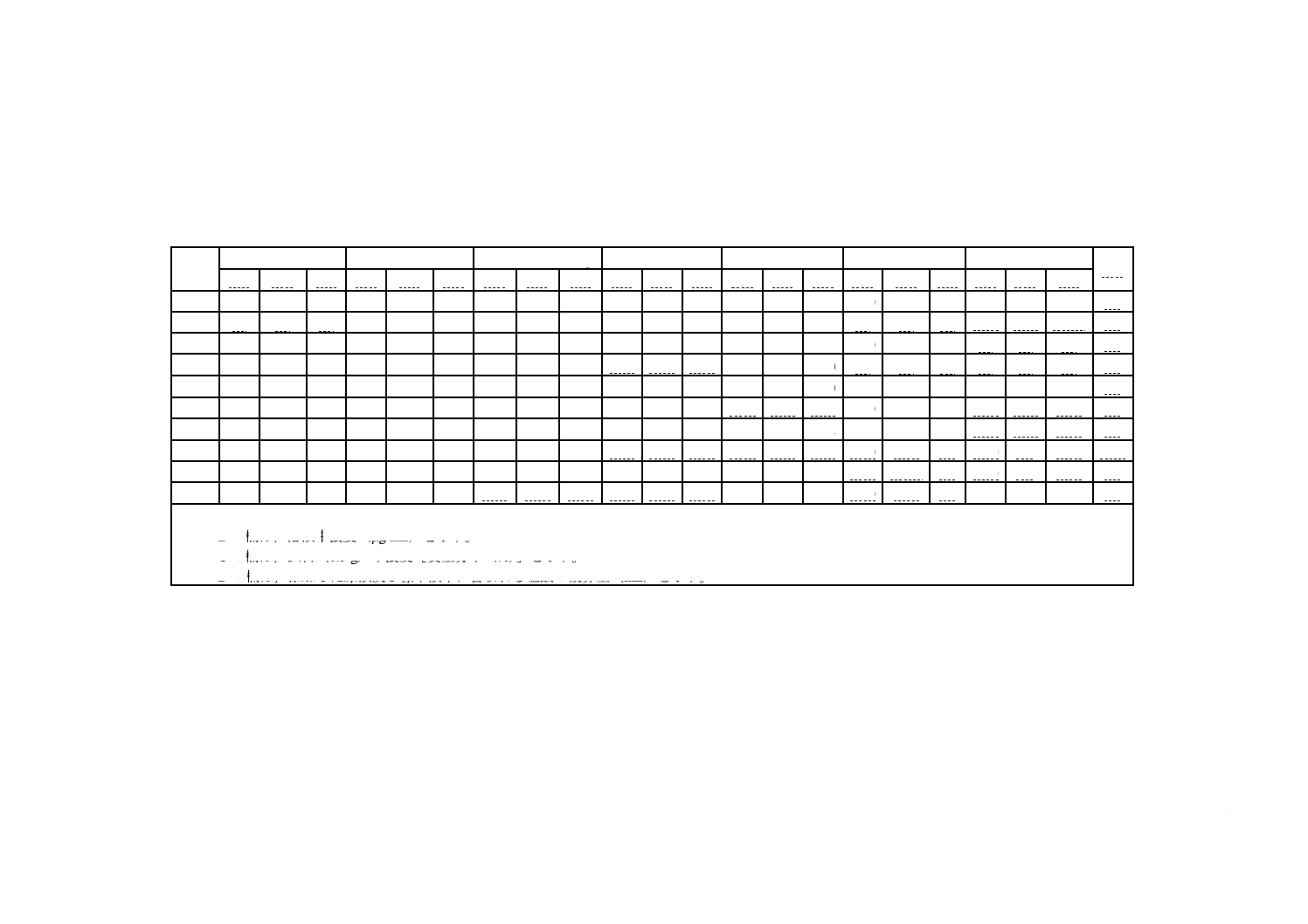

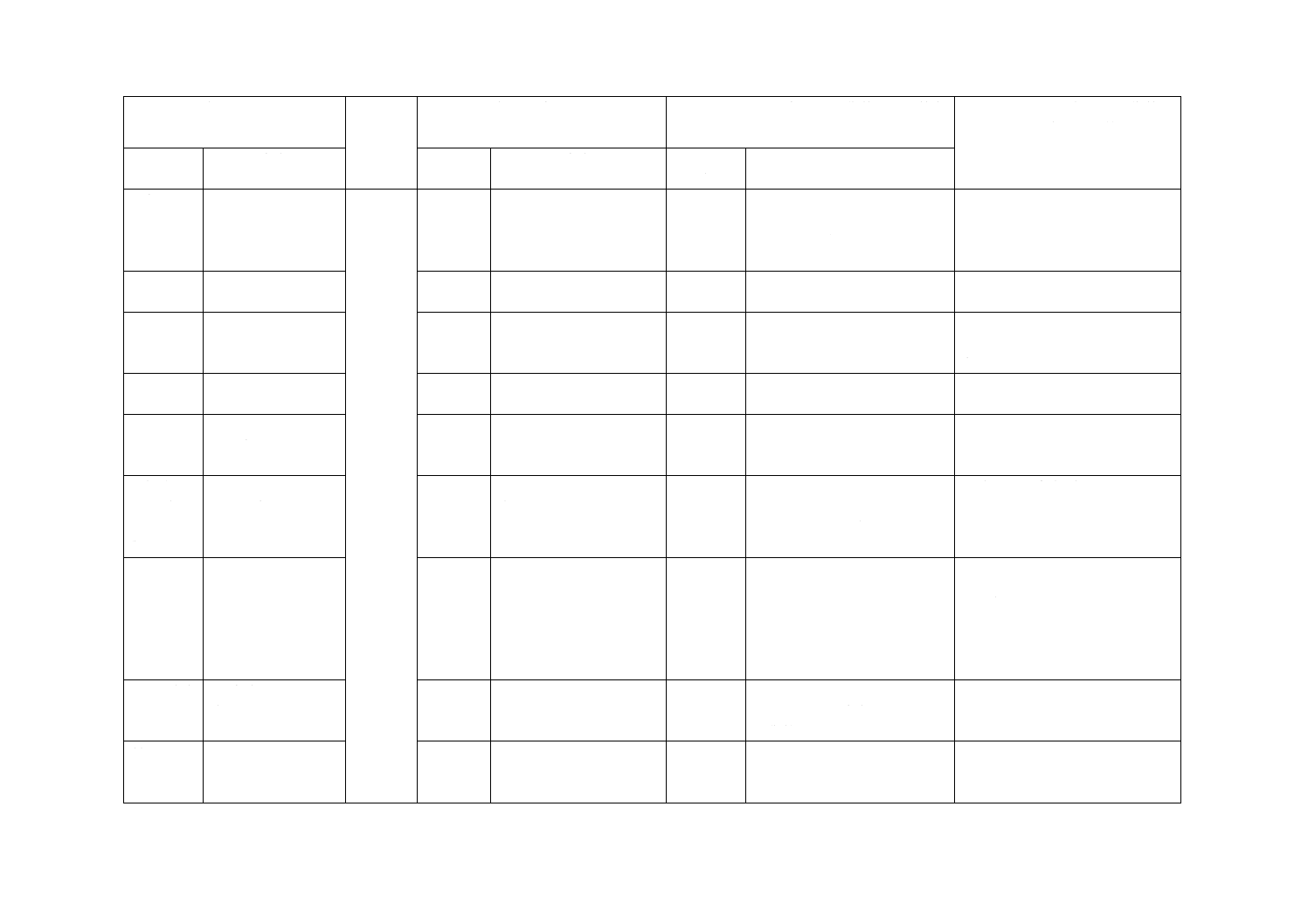

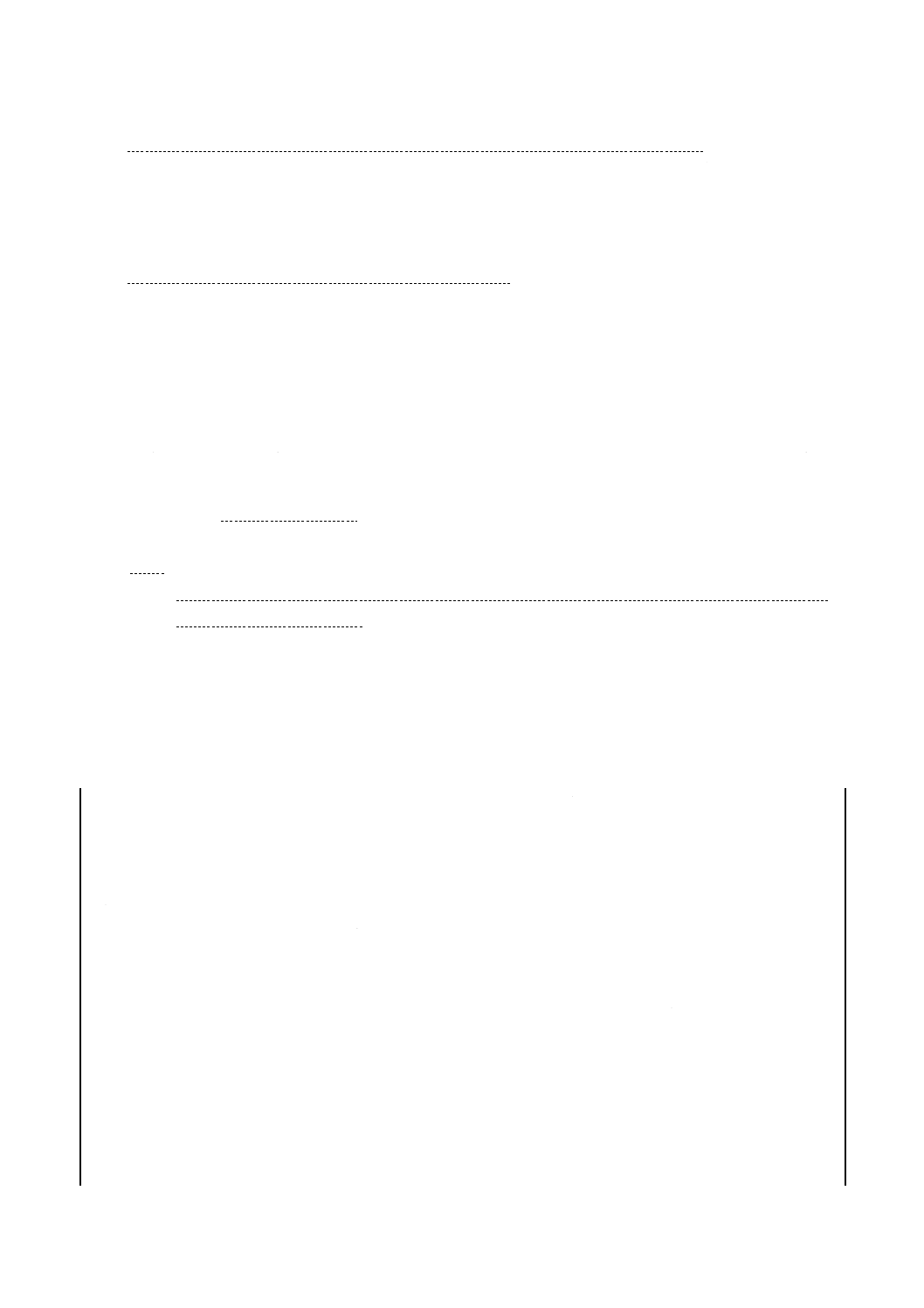

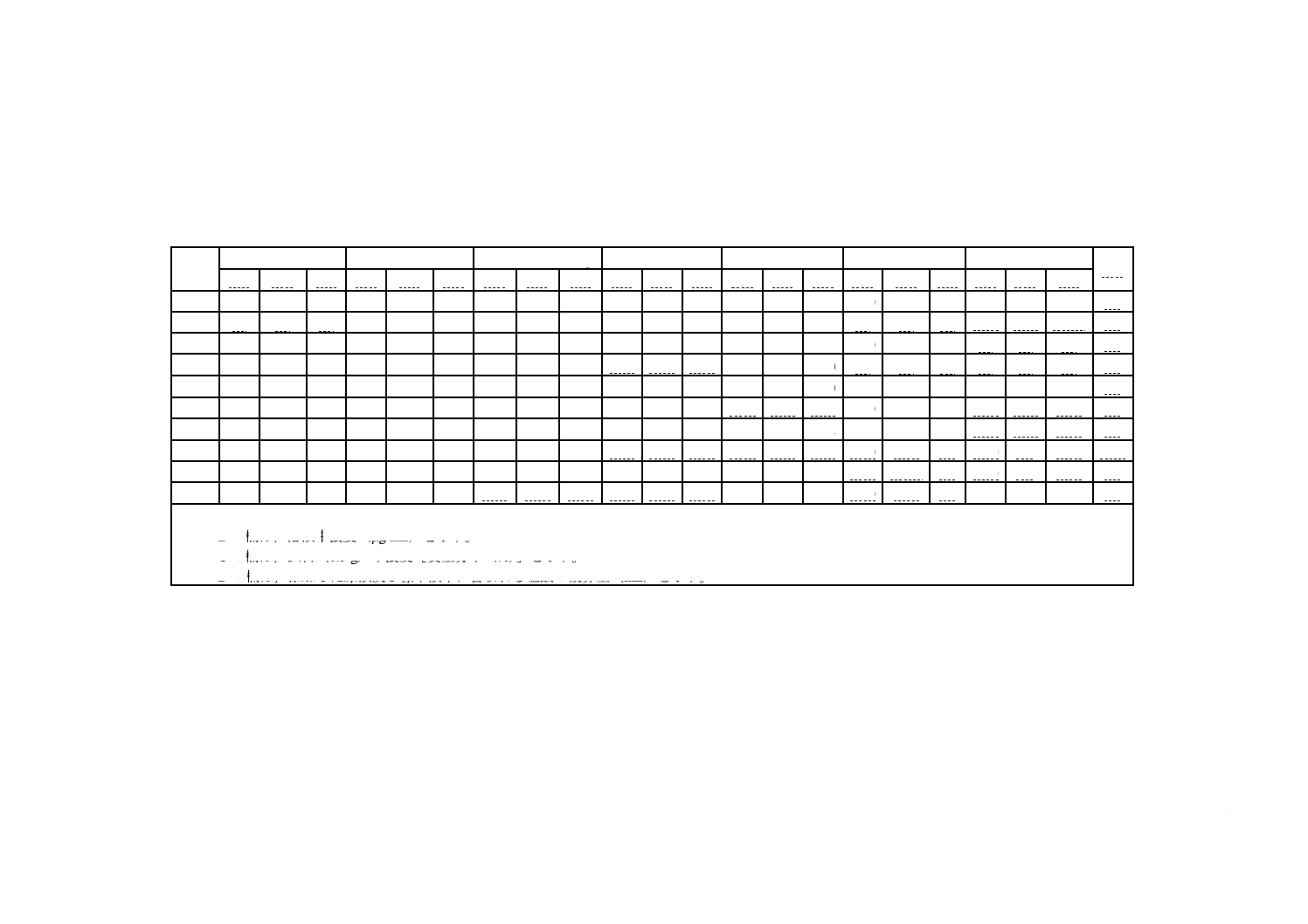

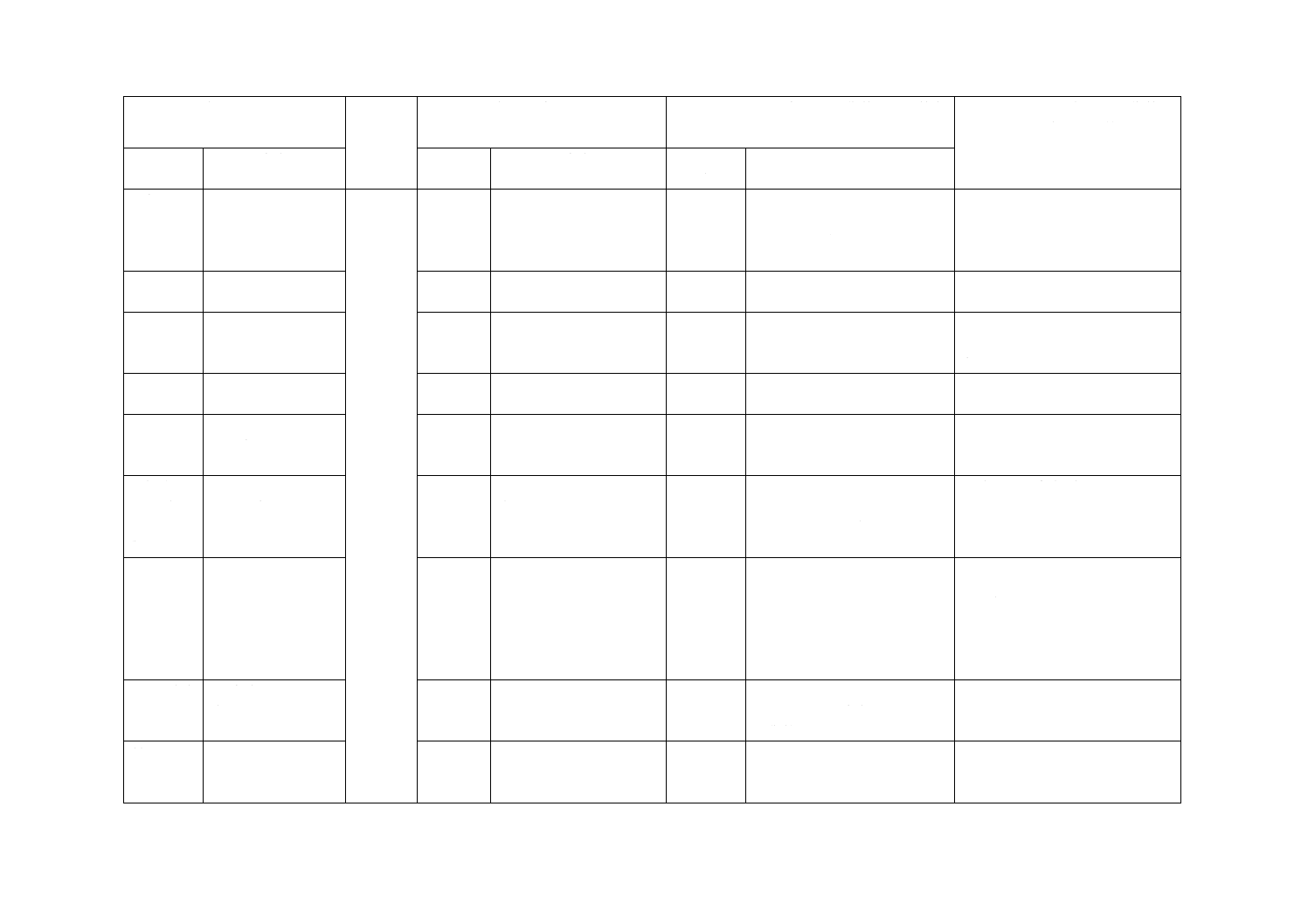

表4−検量線用溶液への定量成分添加量

定量成分

添加する標準液又は原液

添加液量a)

mL

アルミニウム

アルミニウム標準液B(6.6.1.2)

0,25(0.25)

アルミニウム標準液A(6.6.1.1)

5(0.5),10(1),20(2)

アルミニウム原液(6.6.1)

5(5),10(10),15(15),20(20)

カルシウム

カルシウム標準液B(6.6.2.2)

0,5(0.05),10(0.1),20(0.2)

カルシウム標準液A(6.6.2.1)

5(0.5),10(1),20(2)

カルシウム原液(6.6.2)

5(5),10(10),20(20),30(30),40(40)

マグネシウム

マグネシウム標準液B(6.6.3.2)

0,5(0.05),10(0.1),20(0.2)

マグネシウム標準液A(6.6.3.1)

5(0.5),10(1),20(2)

マグネシウム原液(6.6.3)

5(5),10(10)

マンガン

マンガン標準液B(6.6.4.2)

0,5(0.05),10(0.1),20(0.2)

マンガン標準液A(6.6.4.1)

5(0.5),10(1),20(2)

マンガン原液(6.6.4)

5(5),10(10)

りん

りん標準液B(6.6.5.2)

0,5(0.05),10(0.1),20(0.2)

りん標準液A(6.6.5.1)

5(0.5),10(1),20(2)

りん原液(6.6.5)

5(5),10(10)

けい素

けい素標準液(6.6.6.1)

0,10(2)

けい素原液(6.6.6)

5(5),10(10),15(15),20(20)

チタン

チタン標準液B(6.6.7.2)

0,5(0.1),10(0.2)

チタン標準液A(6.6.7.1)

3(0.3),6(0.6),8(0.8),10(1)

注a) 括弧内の値は,添加量(mg)を示す。

b) 多成分系検量線用溶液の調製 分析室において各成分の定量範囲が検量線の外挿とならないように各

成分原液を適切に添加して多成分系検量線用溶液を調製する。調製例を,次に示す。

1) 10個のるつぼ(7.2)を準備する。

9

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 12.1 a) の2) 及び3) の操作を行う。

3) 溶液を常温まで冷却した後,各ビーカーに,表A.1に従って定量成分を正確に加える。定量成分の

添加は,添加液量を3 mL以上となるように原液又は標準液を適切に選択して行う。

4) 3) で得た各溶液を,それぞれ200 mLの全量フラスコに水を用いて移し入れ,測定に強度比法を用

いる場合には内標準元素としてイットリウム溶液(6.5)を正確に20 mL 2) 加えて,水で標線まで薄

める。

12.2

検量線の作成

12.1で調製した各溶液の発光強度(比)を,濃度の低い溶液から順に測定する。それぞれの測定の間に

水又は塩酸(1+19)4) を噴霧する。この操作は,少なくとも2回繰り返すことが望ましい。各検量線用溶

液の成分添加量を酸化鉄(III)0.5 g中の含有率に換算した値と発光強度(比)(複数回測定した場合はそ

の平均値)との関係線を検量線とする。

多成分系検量線用溶液を用いて検量線を作成する場合,次の式によって得る検量線成分iの補正含有率

を用いる。

C'i=Ci+Σ (Lij×Cj)

ここに,

C'i: 検量線成分iの補正含有率[質量分率(%)]

Ci: 検量線成分iの添加量換算含有率[質量分率(%)]

添加量には,酸化鉄(III)(6.2)中に含まれる検量線成分iの量も

加える。

Lij: 箇条11 e) で得た定量成分iに対する共存成分jのスペクトル重な

り補正係数

Cj: 検量線用溶液中の共存成分jの添加量換算含有率[質量分率(%)]

検量線図は統計的手法(例えば,最小二乗法)を使って得てもよい。通常,ICP発光分光分析装置には

自動計算が組み込まれている。強度と含有率との相関係数が0.999 95以上の場合は,一次回帰式を検量線

とし,0.999 95未満の場合は,二次回帰式を検量線とする。ただし,二次回帰式としても回帰式からのば

らつきが一次回帰式とほとんど変わらない場合は,一次回帰式を検量線としてもよい。

13

標準化[発光強度(比)の補正]

試料の定量時には,一定周期で強度補正用溶液の発光強度(比)を測定し,それらの発光強度(比)が

検量線用溶液の発光強度(比)測定時の発光強度(比)から変化が生じている場合は,得た発光強度(比)

が検量線用溶液の発光強度(比)測定時の発光強度(比)と一致するように,発光強度(比)を補正する。

この補正作業は,通常,標準化(standardization)と呼ばれ,強度補正用溶液は,標準化用溶液と呼ばれる。

標準化による強度補正は,試料と併行して調製した空試験液及び認証標準物質溶液も同一に行う。

標準化を行う周期は,強度の変化傾向を調査して決定する。

標準化は,次の手順による。

a) 検量線用溶液の発光強度(比)測定時に,各標準化用溶液の発光強度(比)を測定する。それぞれの

測定の間に水又は塩酸(1+19)4) を噴霧する。測定は,少なくとも2回繰り返すことが望ましい。

b) 試料溶液の発光強度(比)測定時に,発光強度(比)の変化傾向を決定した周期で,各標準化用溶液

の発光強度(比)を測定する。測定は,少なくとも2回繰り返すことが望ましい。

c) 成分iの校正係数αi及びβiを,次の式によって求める。

10

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L

i,

H

i,

0

L

i,

0

H

i,

i

I

I

I

I

−

−

=

α

L

i,

i

0

L

i,

i

I

I

α

β

−

=

ここに, Ii, H0: 検量線用溶液の発光強度(比)測定時の標準化用溶液の成分i

の高濃度側発光強度(比)(複数回測定した場合はその平均値)

Ii, L0: 検量線用溶液の発光強度(比)測定時の標準化用溶液の成分i

の低濃度側発光強度(比)(複数回測定した場合はその平均値)

Ii, H: 試料溶液の発光強度(比)測定時の標準化用溶液の成分iの高

濃度側発光強度(比)(複数回測定した場合はその平均値)

Ii, L: 試料溶液の発光強度(比)測定時の標準化用溶液の成分iの低

濃度側発光強度(比)(複数回測定した場合はその平均値)

d) 試料溶液の補正発光強度(比)を,次の式によって求める。

i

i

i

Ci

β

α+

=

I

I

ここに,

ICi: 試料溶液の成分iの補正後発光強度(比)

Ii: 試料溶液の成分iの測定発光強度(比)

αi,βi: c) で得た成分iの校正係数

14

計算

14.1

最終結果の計算

最終結果の計算は,次の手順で行う。

a) 未補正含有率の算出 9.2及び空試験(箇条10)で得た発光強度(比)(複数回測定した場合はその平

均値)又は箇条13で補正した発光強度(比)(複数回測定した場合はその平均値)を,箇条12で作成

した検量線を用いて定量成分量に換算し,試料中の定量成分iの未補正含有率を,次の式によって算

出する。

100

3i

2i

1i

i

×

+

−

=

′

m

m

m

m

X

ここに, Xi': 試料中の定量成分iの未補正含有率[質量分率(%)]

mi1: 試料溶液中の定量成分iの検出量の平均値(g)

mi2: 空試験液中の定量成分iの検出量の平均値(g)

mi3: 空試験ではかりとった酸化鉄(III)(6.2)中の定量成分i

の量(g)

酸化鉄(III)(6.2)中の定量成分iの含有率[質量分率(%)]

が,各成分の定量範囲下限値の1/10未満であることが保証

されている場合は,定量成分iの量を0とする。

m: 試料はかりとり量(g)

b) 定量値の算出 a) で得た未補正含有率(Xi'),箇条11 e) で求めたスペクトル重なり補正係数(Lij),及

び他の方法又はICP発光分光分析方法で得た共存成分の含有率(Wj)から,試料中の定量成分iの含

有率を,次の式によって算出する。共存元素の補正量が室内再現許容差の10倍以上となった場合は,

その定量値は採用しないことが望ましい。

Xi=Xi'−Σ (Lij×Wj)

ここに,

Xi: 試料中の定量成分iの含有率[質量分率(%)]

Xi': a) で得た定量成分iの未補正含有率[質量分率(%)]

Lij: 箇条11 e) で得た定量成分iに対する共存成分jのスペクト

ル重なり補正係数

Wj: 試料中の共存成分jの含有率[質量分率(%)]

11

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.2

酸化物含有率の算出

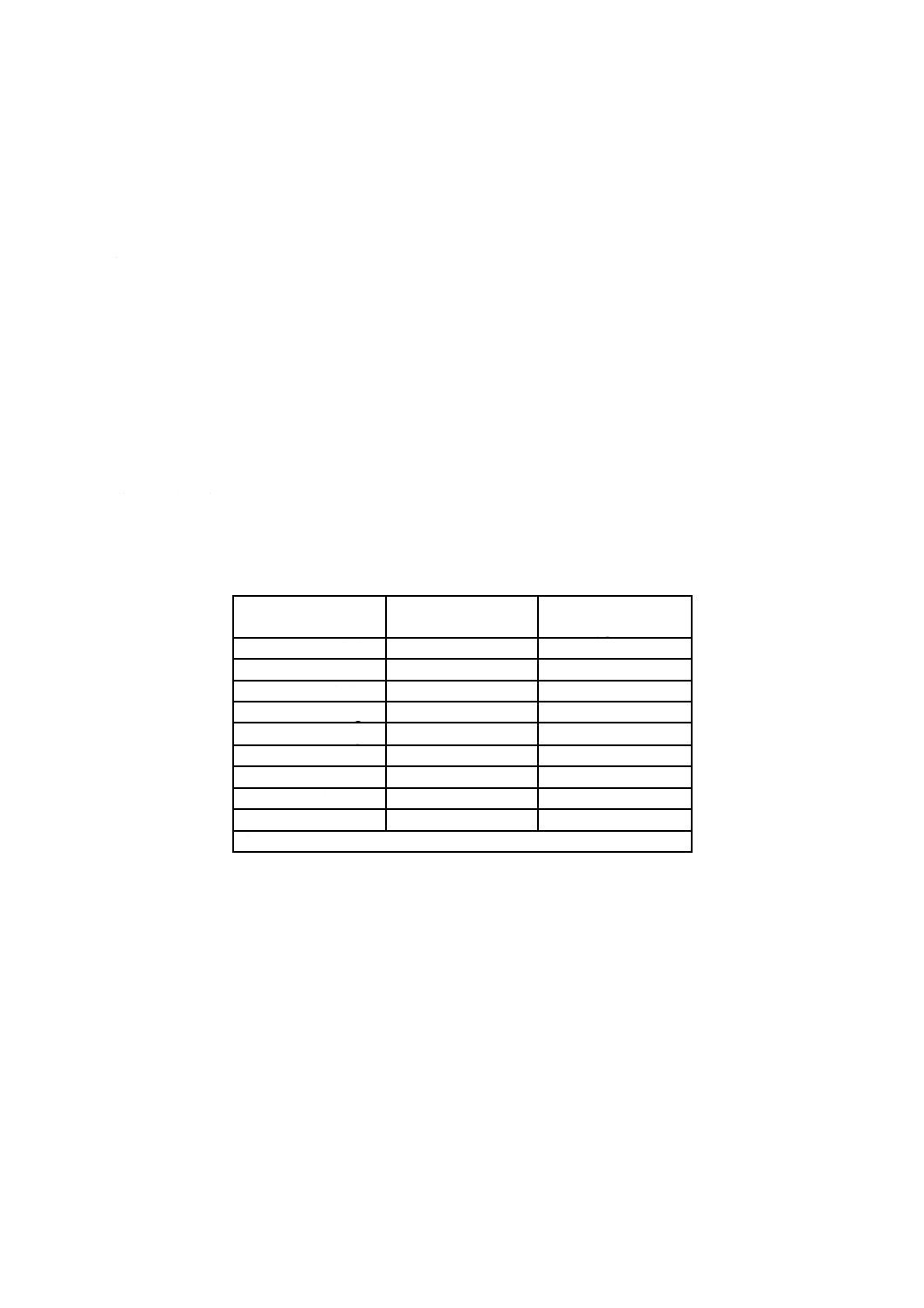

試料中のそれぞれの酸化物含有率は,それぞれの元素含有率に表5に示す換算係数を乗じて求める。酸

化物含有率を報告値とする場合,丸めを行っていない元素含有率から酸化物含有率を求め,JIS M 8202に

よって最終報告値を求める。

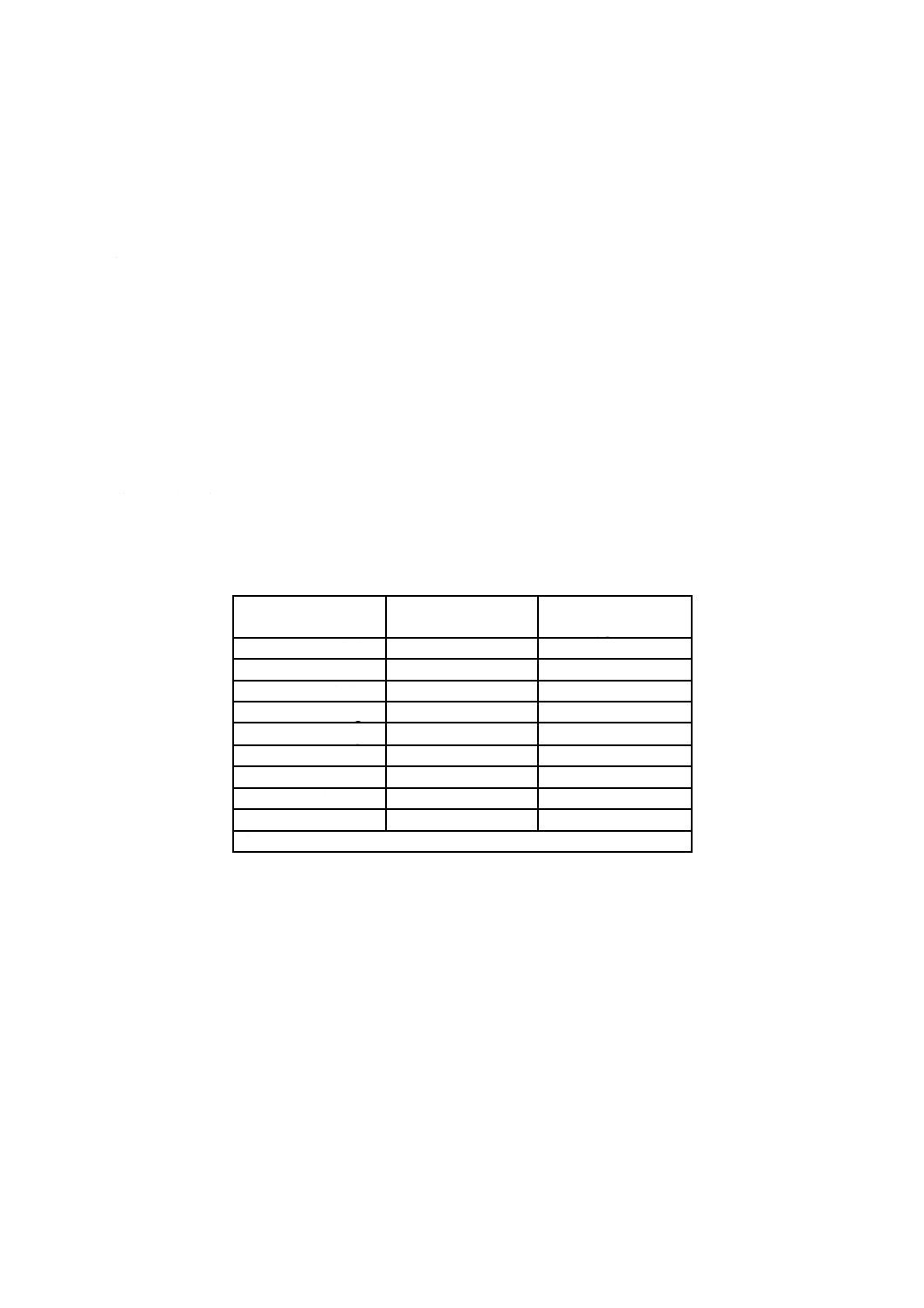

表5−各成分含有率から酸化物含有率への換算係数

成分

酸化物

換算係数

アルミニウム(Al)

カルシウム(Ca)

マグネシウム(Mg)

マンガン(Mn)

りん(P)

けい素(Si)

チタン(Ti)

酸化アルミニウム(Al2O3)

酸化カルシウム(CaO)

酸化マグネシウム(MgO)

酸化マンガン(II)(MnO)

酸化りん(V)(P2O5)

二酸化けい素(SiO2)

酸化チタン(IV)(TiO2)

1.889 5

1.399 2

1.658 3

1.291 2

2.291 4

2.139 3

1.668 3

15

許容差

15.1

許容差

許容差は,表6による。

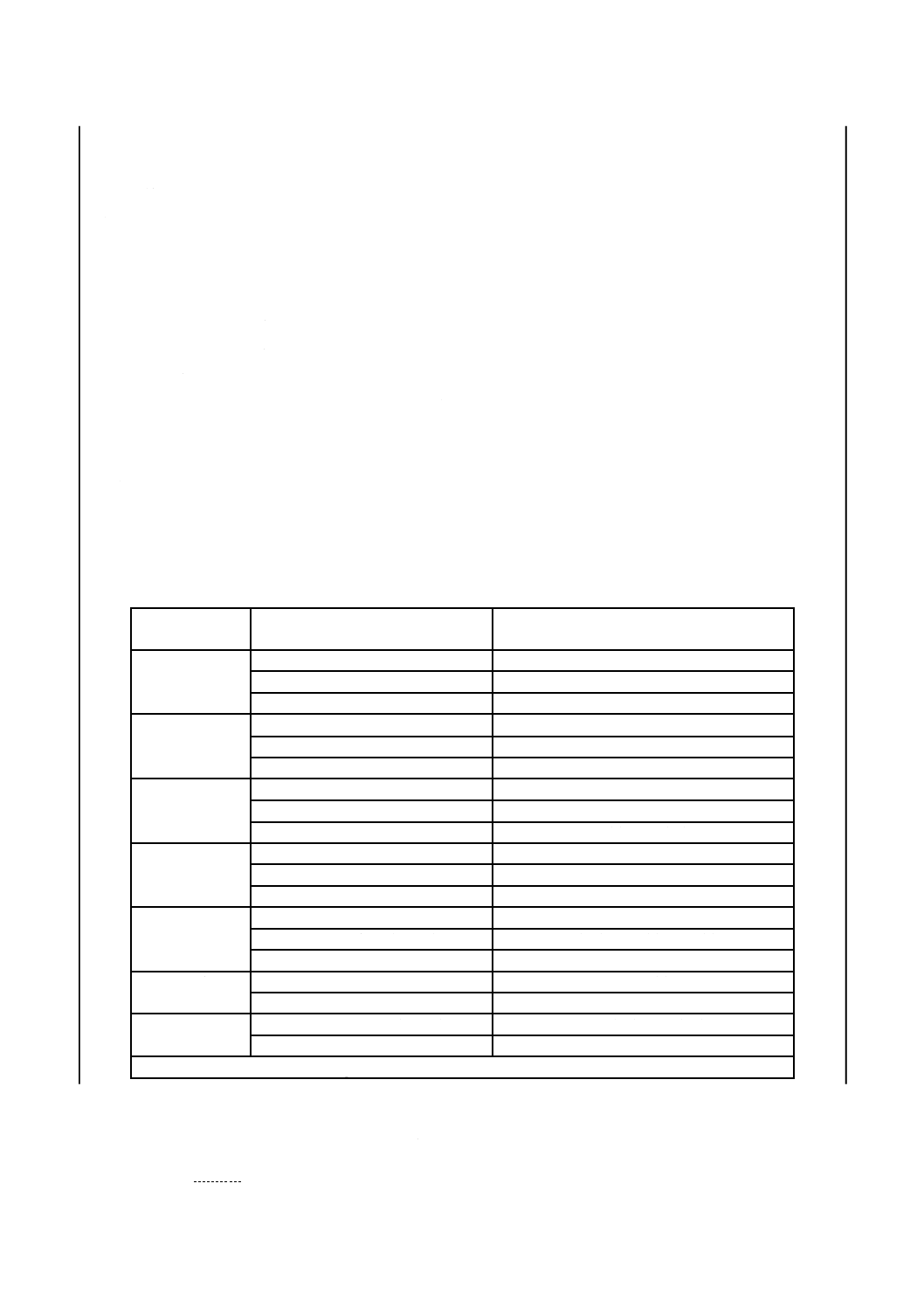

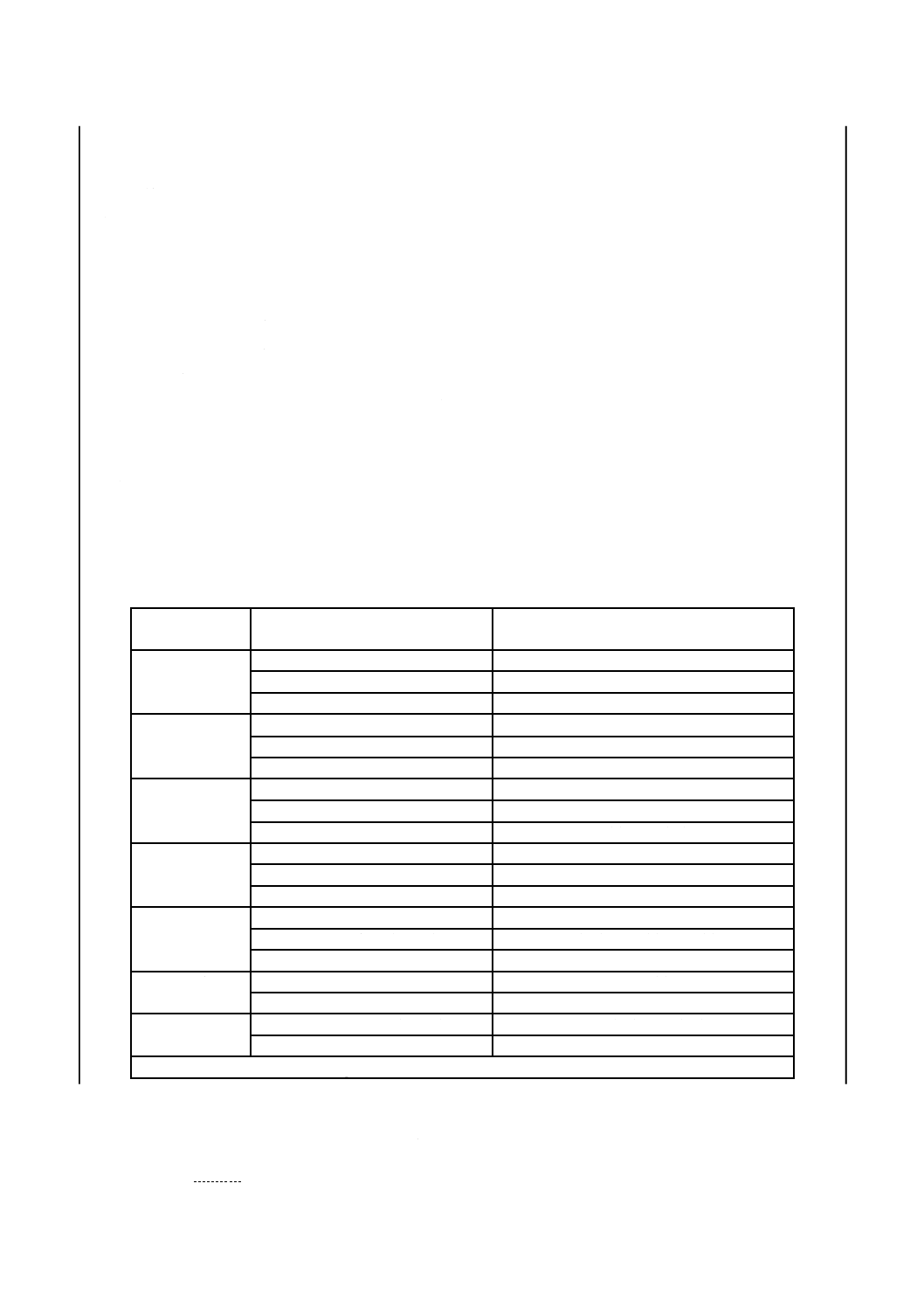

表6−許容差

単位 質量分率(%)

定量成分

定量値の平均値

室内再現許容差

Rd

室間許容差a)

P

アルミニウム

(Al)

0.07 以上 3.30以下

f(n)×[0.007 3×(Al)+0.001 5]

f(n)×[0.020 8×(Al)+0.002 0]

カルシウム

(Ca)

0.012 以上 6.80以下

f(n)×[0.021 7×(Ca)0.627 2]

f(n)×[0.030 8×(Ca)0.596 8]

マグネシウム

(Mg)

0.008 以上 1.90以下

f(n)×[0.022 7×(Mg)+0.000 04]

f(n)×[0.032 4×(Mg)0.868 2]

マンガン

(Mn)

0.012 以上 1.70以下

f(n)×[0.019 1×(Mn)+0.000 3]

f(n)×[0.021 3×(Mn)+0.001 4]

りん(P)

0.011 以上 1.60以下

f(n)×[0.010 1×(P)0.618 5]

f(n)×[0.006 46×(P)+0.002 3]

けい素(Si) 0.44 以上 4.00以下

f(n)×[0.015 3×(Si)0.423 4]

f(n)×[0.000 04×(Si)+0.024 3]

チタン(Ti) 0.018 以上 0.17以下

f(n)×[0.004 4×(Ti)0.406 9]

f(n)×[0.003 33]

許容差計算式中のf(n) の値は,JIS Z 8402-6の表1(許容範囲の係数)による。nの値は,室内再現許容差の場

合は同一分析室内における分析回数,室間許容差の場合は分析に関与した分析室数である。また,(Al) などは,

許容差を求める各成分定量値の平均値[質量分率(%)]である。

注a) この規格における室間許容差は,各分析室においてJIS M 8202の6.5(分析値の採択)によって求めた分

析値を用いて求める。

15.2

対標準物質許容差

対標準物質許容差C[質量分率(%)]は,次の式による。

n

N

s

C

2

d

2

L

C

2

C

2

σ

σ+

+

=

12

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

sC: 用いた認証標準物質の認証値決定時の各分析室平均値の標

準偏差(標準偏差を求める個々のデータは,認証値決定試験

参加分析室ごとの平均値)[質量分率(%)]

NC: 用いた認証標準物質の認証値決定試験参加分析室数

n: 認証標準物質の分析回数

σd: 室内再現標準偏差(表7による。)

σL: 室間標準偏差(表7による。)

認証が1分析室だけで行われている認証標準物質については,Cは次の式によって計算する。

n

C

2

d

2

L

2

2

σ

σ+

=

認証が1分析室だけで行われている認証標準物質については,バイアスのない認証値であることが知ら

れていない場合には,使用を避けることが望ましい。

表7−標準偏差

単位 質量分率(%)

定量成分

室内再現標準偏差

σd

室間標準偏差

σL

アルミニウム(Al)

0.007 3×(Al)+0.001 5

0.018 9×(Al)+0.001 6

カルシウム(Ca)

0.021 7×(Ca)0.627 2

0.053 5×(Ca)0.779 8

マグネシウム(Mg)

0.022 7×(Mg)+0.000 04

0.069 4×(Mg)1.129 7

マンガン(Mn)

0.019 1×(Mn)+0.000 3

0.021 6×(Mn)+0.003 5

りん(P)

0.010 1×(P)0.618 5

0.004 5×(P)0.130 9

けい素(Si)

0.015 3×(Si)0.423 4

0.004 26×(Si)+0.025 4

チタン(Ti)

0.004 4×(Ti)0.406 9

0.003 03

(Al) などは,用いた認証標準物質の各成分の認証値[質量分率(%)]である。

13

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

多成分系検量線用溶液組成例

表A.1−多成分系検量線用溶液組成例

溶液

番号

アルミニウム(Al) カルシウム(Ca) マグネシウム(Mg) マンガン(Mn)

りん(P)

けい素(Si)

チタン(Ti)

D d)

A a)

B b)

C c)

A a)

B b)

C c)

A a)

B b)

C c)

A a)

B b)

C c)

A a)

B b)

C c)

A a)

B b)

C c) A a)

B b)

C c)

1

0.00

0.00

0.00 0.00

0.00

0.00 0.00

0.00

0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00

0.00

0.0 0.00 0.00

0.00

0.0

2

−

−

−

0.05

0.25

0.01 0.05

0.25

0.01 0.05 0.25 0.01 0.05 0.25 0.01

−

−

−

0.08 0.40 0.016

2.0

3

5.00

25.0

1.00 15.0

75.0

3.00 0.25

1.25

0.05 5.00 25.0 1.00 0.25 1.25 0.05 10.0

50.0

2.0

−

−

−

0.4

4

10.0

50.0

2.00 25.0 125.0 5.00 2.50

12.5

0.50 7.00 35.0 1.40 1.00 5.00 0.20

−

−

−

−

−

−

0.4

5

0.25

1.25

0.05 5.00

25.0

1.00 5.00

25.0

1.00 2.50 12.5 0.50 0.50 2.50 0.10

−

−

−

0.10 0.50

0.02

2.5

6

15.0

75.0

3.00 1.00

5.00

0.20 10.0

50.0

2.00 0.20 1.00 0.04 7.00 35.0 1.40 5.00

25.0

1.0 0.80 4.00

0.16

4.3

7

0.50

2.50

0.10 0.15

0.75

0.03 0.50

2.50

0.10 0.50 2.50 0.10 0.10 0.50 0.02

−

−

−

0.50 2.50

0.10

2.5

8

20.0 100.0 4.00 0.25

1.25

0.05 1.00

5.00

0.20 0.10 0.50 0.02 2.00 10.0 0.40 2.00

10.0

0.4 0.20

1.0

0.04

10.2

9

2.50

12.5

0.50 0.50

2.50

0.10 0.15

0.75

0.03 10.0 50.0 2.00 5.00 25.0 1.00 20.0 100.0 4.0 0.30

1.5

0.06

1.8

10

−

−

−

40.0 200.0 8.00 7.00

35.0

1.40 1.00 5.00 0.20 10.0 50.0 2.00 15.0

75.0

3.0 1.00 5.00

0.20

5.7

注a) Aの欄は,添加量(mg)を示す。

b) Bの欄は,溶液中濃度(μg/mL)を示す。

c) Cの欄は,試料(0.5 g)中濃度[質量分率(%)]を示す。

d) Dの欄は,添加した原液及び標準液中に含まれる塩酸の概算量(mL)を示す。

2

M

8

2

0

6

:

2

0

1

4

14

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

装置性能試験

B.1

目的

この附属書で与えられる性能試験は装置の違いによることなく,使用時にそれぞれの装置が要求される

異なった試験条件に対応し,結果として発光分光分析装置によって得られた結果が対比できるように,適

切な発光分光分析の測定方法を提供することを意図したものである。

全ての手順は,3種類の基本的パラメーターを把握することにある。

− 検出限界(DL),

− バックグラウンド等価濃度(BEC),

− 短時間安定性(RSDNmin)

分析成分が溶液中に5 000×検出限界(DL)よりも高い濃度で存在する場合,短時間安定性(RSDNmin)

は唯一の性能評価パラメーターである。

推奨分析線及びそれらの推定検出限界を,表B.1に示す。

表B.1−推奨分析線及びそれらの推定検出限界

分析適用成分

波長

nm

検出限界(DL)

µg/mL

アルミニウム(Al)

396.15/308.22

0.03

カルシウム(Ca)

393.36

0.001

カルシウム(Ca)

317.93 a)

0.04

マグネシウム(Mg)

279.55

0.008

マグネシウム(Mg)

279.08 a)

0.1

マンガン(Mn)

257.61

0.01

りん(P)

178.29

0.1

けい素(Si)

251.61/288.16

0.07

チタン(Ti)

336.12

0.006

注a) 高濃度向けの低感度分析線

B.2

定義

B.2.1 検出限界(DL)

規定された確度でバックグラウンド強度より高い強度信号を出すと認識される最小の濃度。この規格で

は,バックグラウンド強度との差がバックグラウンド強度の標準偏差の3倍の強度となる成分濃度を検出

限界とする。

B.2.2 バックグラウンド等価濃度(BEC)

正味の強度(測定強度からバックグラウンド強度を差し引いた強度)がバックグラウンドの強度と等し

い強度信号となる成分濃度。

B.2.3 短時間安定性(RSDNmin)

所定の条件下で読み取られた一連の読取値の相対標準偏差。

15

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3

調査溶液

調査溶液の調製は,次による。

a) 3個のるつぼ(7.2)を準備する。

b) 12.1 a) の2) 及び3) の操作を行う。

c) 溶液を常温まで冷却した後,各ビーカー(200 mL)にそれぞれ調査溶液1,調査溶液2,調査溶液3,

と名前を付け,各調査溶液に,次の規定に従って各成分標準液を添加する。

調査溶液の調製に用いるDL(µg/mL)の値は,検出限界(DL)の値を入れる。この値は,分析室

で得られた値又は表B.1に与えられた推定値を使用してもよい。

1) 調査溶液1(ブランク溶液) どの成分も添加しない。

2) 調査溶液2 調査する各成分について,2×DL mgが含まれるように各成分標準液を添加する。

注記 調査溶液2の各成分の最終濃度は,10×DL µg/mLとなる。

3) 調査溶液3 調査する各成分について,200×DL mgが含まれるように各成分標準液を添加する。

注記 調査溶液3の各成分の最終濃度は,1 000×DL µg/mLとなる。

d) c) で調製して得た各調査溶液を,それぞれ200 mLの全量フラスコに水を用いて移し入れ,測定に強

度比法を用いる場合には内標準元素としてイットリウム溶液(6.5)を正確に20 mL 2) 加えて,水で標

線まで薄める。

注記 注2) は6.7 d) の注2) に示されている。

B.4

手順

発光分光分析装置は,まず装置製造者の推奨及び定量分析に対する分析室の実態に基づいて調整する。

調査溶液1(ブランク溶液)を吸引し,強度を10回読み取る。他の2種類の調査溶液について同様に操作

する。

次の式(B.1)を用いて解析するグラフの傾き(M)を計算する。

(

)

b

2

2/

I

I

C

M

−

=

····································································· (B.1)

ここに,

M: 解析するグラフの傾き

C2: 調査溶液2の濃度(10×DL µg/mL)

I2: 調査溶液2の10回の強度の平均値

Ib: 平均空強度[調査溶液1(ブランク溶液)の10回の強度の

平均値]

次の式(B.2)から検出限界(DL)を求める。

M

s

DL

b

3

=

············································································ (B.2)

ここに,

DL: 検出限界(µg/mL)

sb: 調査溶液1(ブランク溶液)の10回の強度の標準偏差

次の式(B.3)からバックグラウンド等価濃度(BEC)を求める。

bI

M

BEC

×

=

········································································· (B.3)

ここに, BEC: バックグラウンド等価濃度(µg/mL)

調査溶液3の平均強度(I3)と平均空強度Ibとの差から決まる正味平均強度(IN3)を求める。

16

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b

3

3

I

I

IN

−

=

··········································································· (B.4)

ここに,

IN3: 調査溶液3(濃度1 000×DL µg/mL)の正味平均強度

短時間安定性(RSDNmin)は,調査溶液3(濃度1 000×DL µg/mL)を用いて求める。

調査溶液3に対する正味強度の相対標準偏差を求める。

100

3

2

b

2

3

min

×

+

=

IN

S

S

RSDN

························································· (B.5)

ここに,

S3: 調査溶液3の10回の読み値の標準偏差

17

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

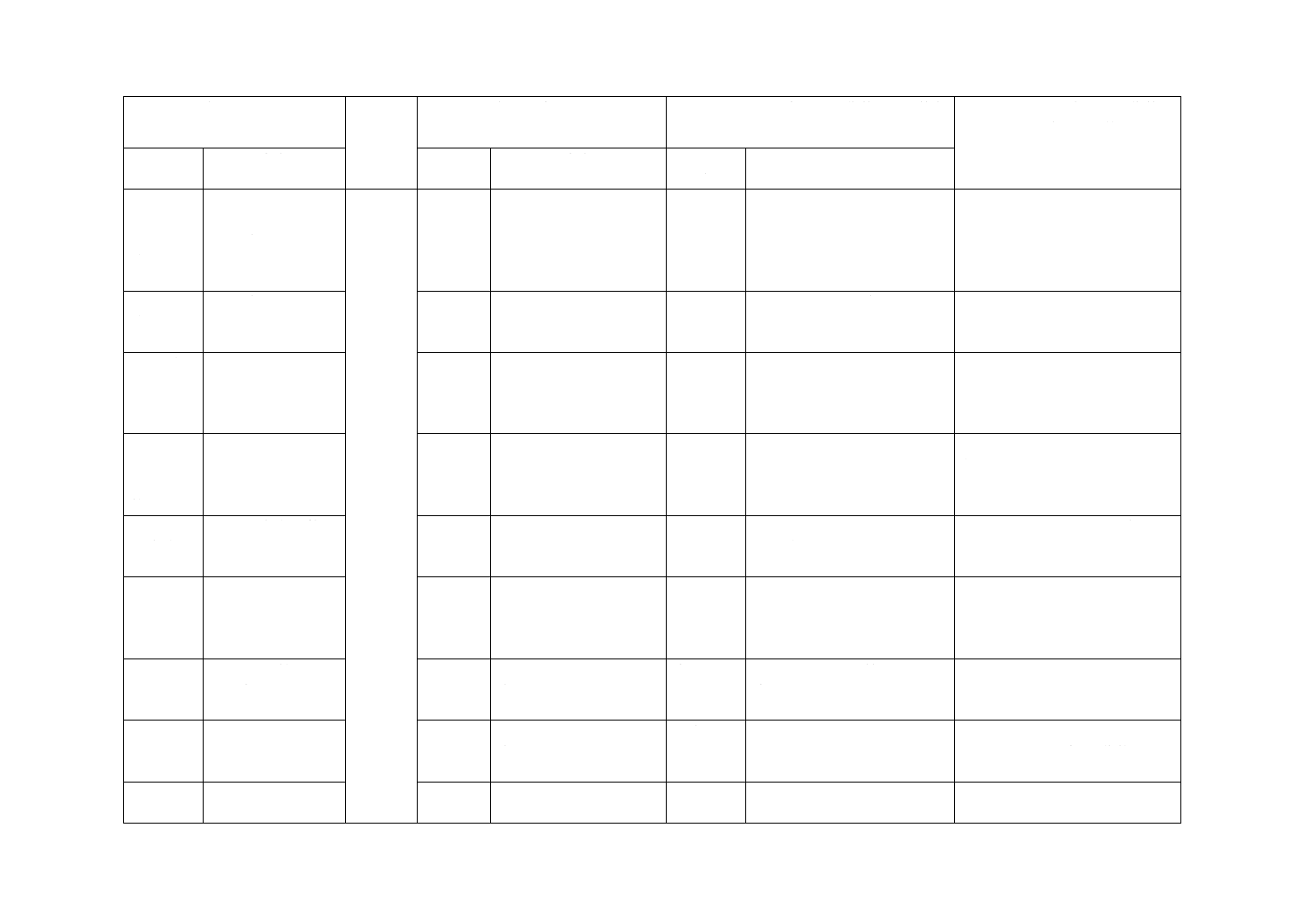

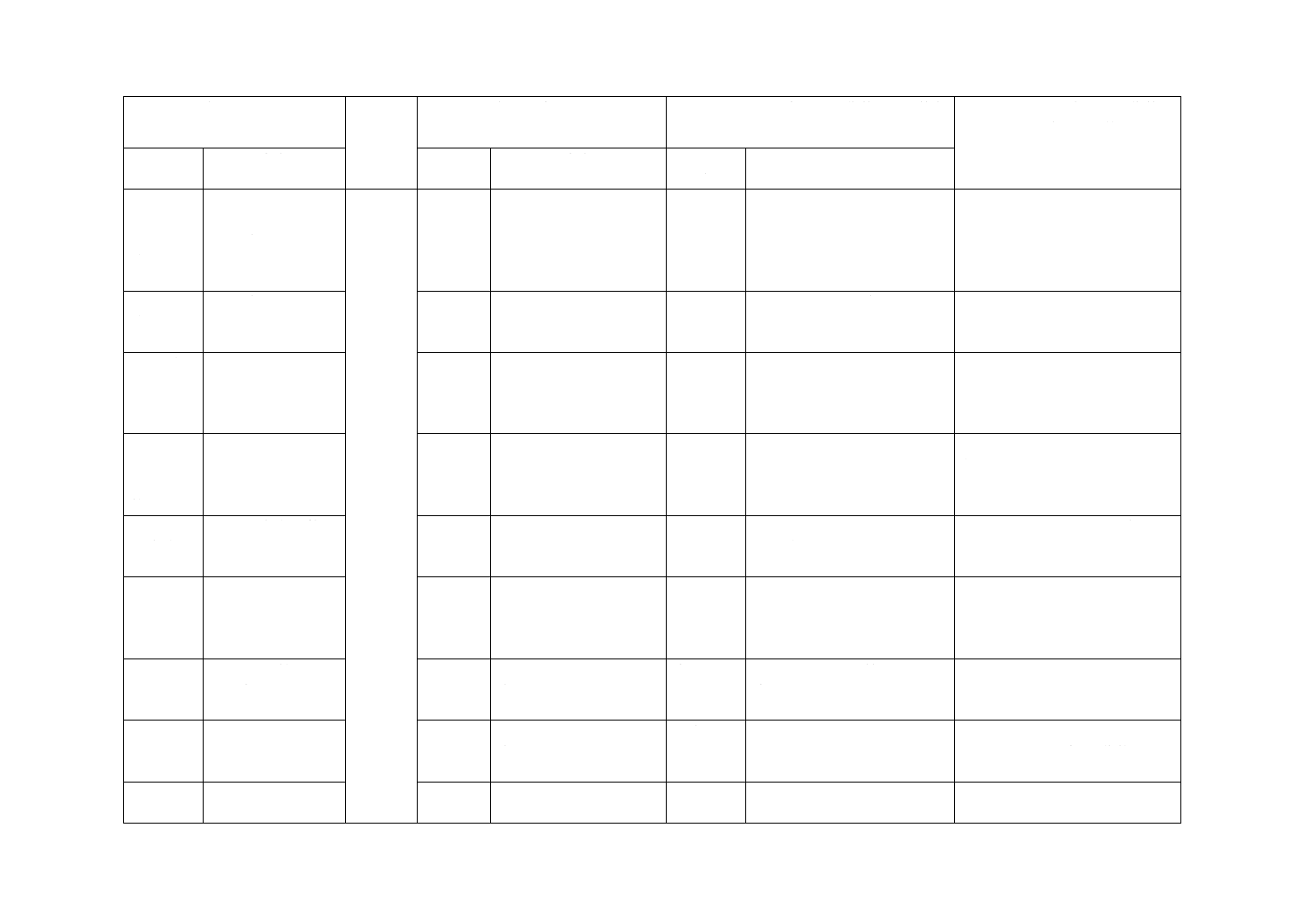

附属書JA

(参考)

JISと対応国際規格との対比表

JIS M 8206:2014 鉄鉱石−ICP発光分光分析方法

ISO 11535:2006 Iron ores−Determination of various elements−Inductively

coupled plasma atomic emission spectrometric method

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

適用範囲を規定

1

適用範囲を規定

変更

JISは,けい素の定量上限を下

げた。

JISは,日本での鉄鉱石中のけい

素分析実態及び溶存けい素の安

定性についての危惧から定量上

限を下げた。ISO規格は,共同実

験の試料含有率から定量上限を

決定しているので改正提案はし

ない。

2 引用規

格

2

3 用語及

び定義

追加

JISは,恒量の定義を追加。

試薬の調製で使用している用語

なのでISOに改正提案する。

4 一般事

項

鉄鉱石の定量方法

に共通の一般事項

を規定

追加

JISは,鉄鉱石の定量に共通の事

項をJIS M 8202に規定。技術的

差異については,各欄に記す。

5 要旨

分析法の概要を記

述

3

分析法の概要を記述

追加

JISは,測定に強度比法を認め

る。

日本は,ISOに強度比法を認める

よう提案をし,却下されている

が,JISでは強度比法も認めるこ

ととした。既に却下されている差

異なので再度提案はしない。

6 試薬

使用する試薬を規

定

4

使用する試薬を規定

追加

JISは,内標準元素溶液及び原

液を希釈した標準液などを追

加。

希釈標準液の追加などは,ISOに

改正提案する。内標準元素使用は

JISだけなので提案しない。

2

M

8

2

0

6

:

2

0

1

4

18

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 装置

使用する装置を規

定

5

使用する装置を規定

変更

JISは,一般器具の規定を削除。

また,マッフル炉の規定を変更

し,内標準線を追加。マグネチ

ックスターラーなどを削除。

JISは,鉄鉱石定量に共通の事項

をJIS M 8202に規定。マグネチ

ックスターラーなどの使用削除

は,ISOに改正提案する。

7.5.2 装置

性能試験

装置性能試験を規

定

7.4.2.2

装置性能試験を規定

一致

7

サンプリング及び試料の

調製を規定

削除

サンプリング及び試料の調製は,

JIS M 8202に規定。技術的差異は

ない。

7.1

分析回数を規定

削除

分析回数は,JIS M 8202に規定。

技術的差異はない。

8 試料は

かりとり

量

試料はかりとり量

を規定

7.2

試料はかりとり量を規定

一致

9 操作

9.1 試料

溶液の調

製

試料溶液の調製手

順を規定

7.4.1

試料溶液の調製手順を規

定

変更

JISは,強度比法対応の調製法

を追加。また,融成物の分解操

作などについて変更を行う。

融成物の分解操作などについて

は,ISOに改正提案する。

9.2 発光

強度(比)

の測定

発光強度(比)の測

定手順を規定

7.4.3

測定手順を規定

変更

ISO規格は,標準化を日常分析

だけに用いることを注記に示

しているが,JISは,標準化を

正規分析法と規定している。ま

た,測定に強度比法を認めてい

る。

標準化については,ISOとJISの

規格化の方針の違いで改めての

改正提案はしない。

10 空試験 空試験の手順を規

定

7.3

空試験及びチェック分析

を規定

削除

JISは,チェック分析の規定の

項がない。空試験については,

技術的差異はない。

チェック分析は,JIS M 8202に規

定。技術的差異はない。

11 共存成

分の重な

り係数

共存成分の重なり

係数の求め方を規

定

8.2

共存成分の重なり係数の

求め方を規定

変更

JISは,求め方を詳細に記述。 技術的差異はない。

2

M

8

2

0

6

:

2

0

1

4

19

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

12 検量線

の作成

12.1 検量

線用溶液

の調製

検量線用溶液の調

製を規定

4.8

検量線用溶液の調製を規

定

変更

JISは,検量線用溶液の調製に

ついて,2種類規定。ISO規格

は必要条件だけを規定。

本質的には技術的差異はないの

で改正提案はしない。

12.2 検量

線の作成

検量線の作成を規

定

7.4.3.1

8.1

ISO規格は,検量線用溶液の測

定順序を規定。JISは規定して

いない。

技術的差異は,小さいので処置は

しない。

13 標準化

[発光強度

(比)の補

正]

発光強度(比)の補

正方法を規定

8.3

強度補正方法を規定

追加

JISは,説明文を追加。

技術的差異はない。

14 計算

14.1 最終

結果の計

算

含有率の算出手順

を規定

8.2

含有率の算出手順を規定

変更

JISは,ISO規格の式を変更。 検量線の換算値の違いによる。技

術的差異はない。

14.2 酸化

物含有率

の算出

酸化物含有率算出

方法を規定

8.5

酸化物含有率算出方法を

規定

変更

JISは,各元素の最終結果の丸

めの前の値で酸化物の値を計

算。

ISO規格の不備で,改正提案予定。

15 許容差

15.1 許容

差

室内再現許容差及

び室間許容差を規

定

8.4.1

許容差を規定

変更

ISO規格は,2データの許容差

を規定。JISは一般式に拡大。

ISO規格とJISの作成方針の違い

によるもので本質的な技術的差

異はない。

15.2 対標

準物質許

容差

対標準物質許容差

を規定

8.4.3

真度のチェック方法を規

定

変更

JISは,対標準物質許容差を規

定。

ISO規格は,真度のチェックの判

定式に誤りがある。改正提案中。

8.4.4

最終結果の計算方法を規

定

削除

JISの最終分析値の決定方法は,

JIS M 8202に規定。技術的差異は

ない。

9

試験報告記載事項を規定

削除

試験報告記載事項は,JIS M 8202

に規定。技術的差異はない。

2

M

8

2

0

6

:

2

0

1

4

20

M 8206:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

多成分系

検量線用

溶液組成

例

推奨検量

線用溶液

推奨検量線用溶液

を規定

附属書A 推奨検量線用溶液を規定

変更

JISは,注を削除。

JISは,注の内容を本文に規定。

技術的差異はない。

附属書B

装置性能

試験

発光分光

分析性能

試験

発光分光分析性能

試験を規定

附属書B 発光分光分析性能試験を

規定

変更

JISは,操作規定の詳細を記載。 技術的差異はない。

附属書C

分析値の

採択

分析値採択の手順を規定

削除

JISでは,分析値の採択はJIS

M 8202に規定されているので

削除。

技術的差異はない。

附属書D

参考情報

参考情報

許容差を求めた試料の情

報

削除

参考情報なので,JISでは,削

除。

JISと国際規格との対応の程度の全体評価:ISO 11535:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

M

8

2

0

6

:

2

0

1

4