2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8133-1996

鉱石中のビスマス定量方法

Methods for determination of bismuth in ores

1. 適用範囲 この規格は,鉱石中のビスマス定量方法について規定する。ただし,他の日本工業規格で

ビスマス定量方法が規定されている鉱石には適用しない。

備考 この規格の引用規格を,次に示す。

JIS K 0050 化学分析方法通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS M 8083 ばら積み非鉄金属浮選精鉱のサンプリング方法

JIS M 8101 非鉄金属鉱石のサンプリング,試料調製及び水分決定方法

JIS Z 8401 数値の丸め方

JIS Z 8402 分析・試験の許容差通則

2. 一般事項 定量方法に共通な一般事項は,JIS K 0050,JIS K 0116及びJIS K 0121の規定による。

3. 分析試料の採り方及び取扱い方

3.1

試料の採取及び調製 試料の採取及び調製は,JIS M 8083又はJIS M 8101の規定による。

3.2

試料の取扱い方 試料の取扱い方は,次による。

(1) 試料のはかり採りに際しては,試料をよくかき混ぜて平均組成を表すように注意し,また,異物が混

入していないことを確かめなければならない。

(2) 試料は,105±5℃に調節されている空気浴に入れて乾燥し,2時間ごとに空気浴から取り出し,デシ

ケータ中で常温まで放冷する。乾燥は,乾燥減量が2時間につき0.1% (m/m) 以下になるまで繰り返

す。ただし,変質しやすい試料の乾燥条件(温度,時間など)は,受渡当事者間の協議による。

(3) 試料のはかり採りには,原則として化学はかりを用いて規定された量を0.1mgのけたまではかり採る。

4. 分析値の表し方及び操作上の注意

4.1

分析値の表し方 分析値の表し方は,次による。

(1) 分析値は質量百分率で表し,JIS Z 8401の規定によって小数点以下第3位に丸める。

(2) 分析は,同一分析室において2回繰り返して行い,これらの分析値の差が規定する室内再現許容差以

下のとき,その平均値を求め,JIS Z 8401の規定によって小数点以下第2位に丸めて報告値とする。

(3) 2回繰り返して行った分析値の差が室内再現許容差を超えるときは,JIS Z 8402の6.4.2(適用方式A)

の規定による。

(4) 許容差は,表1による。

2

M 8133-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

分析操作上の注意 分析に当たっては,全操作を通じて空試験を行い,測定値を補正する。

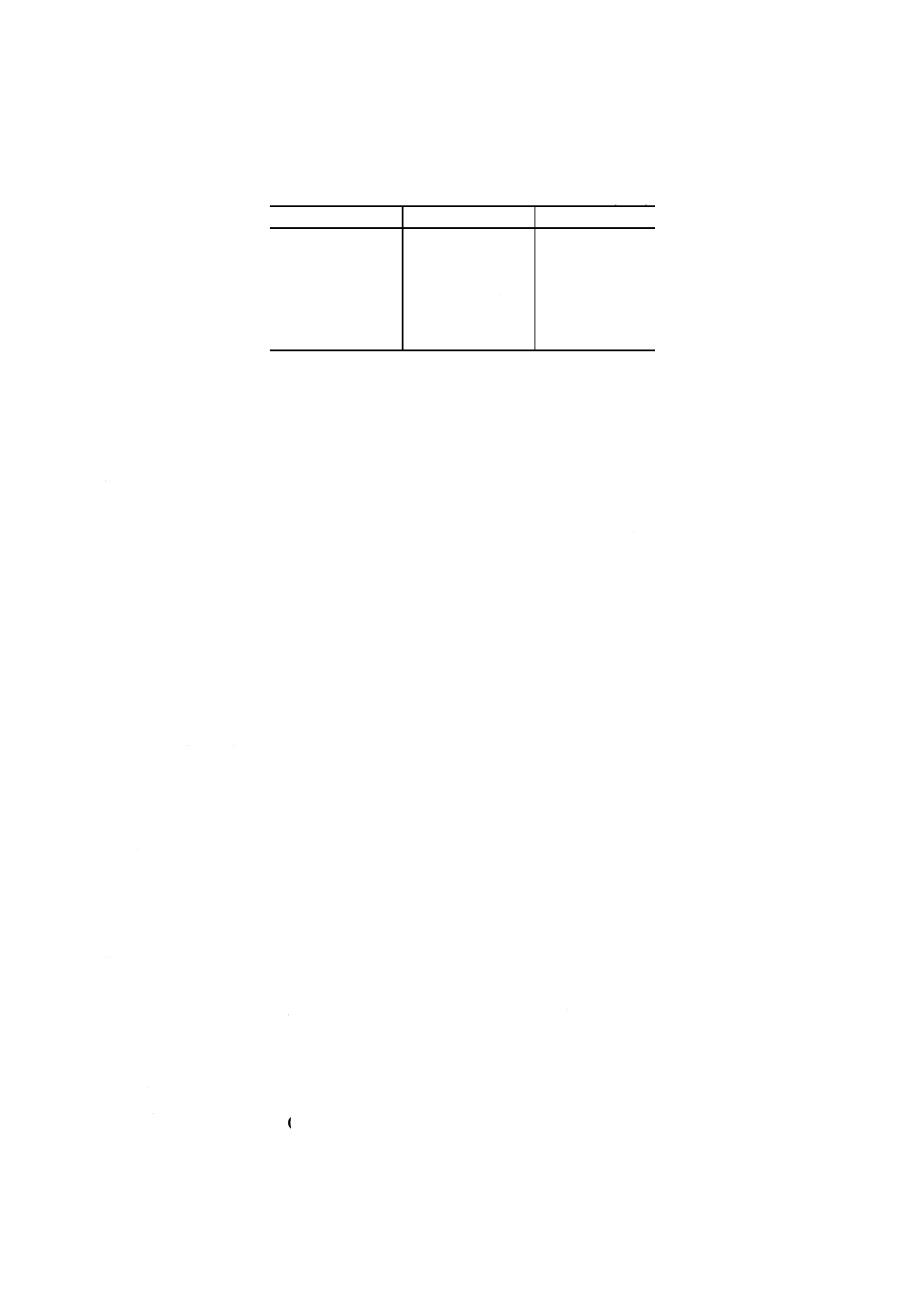

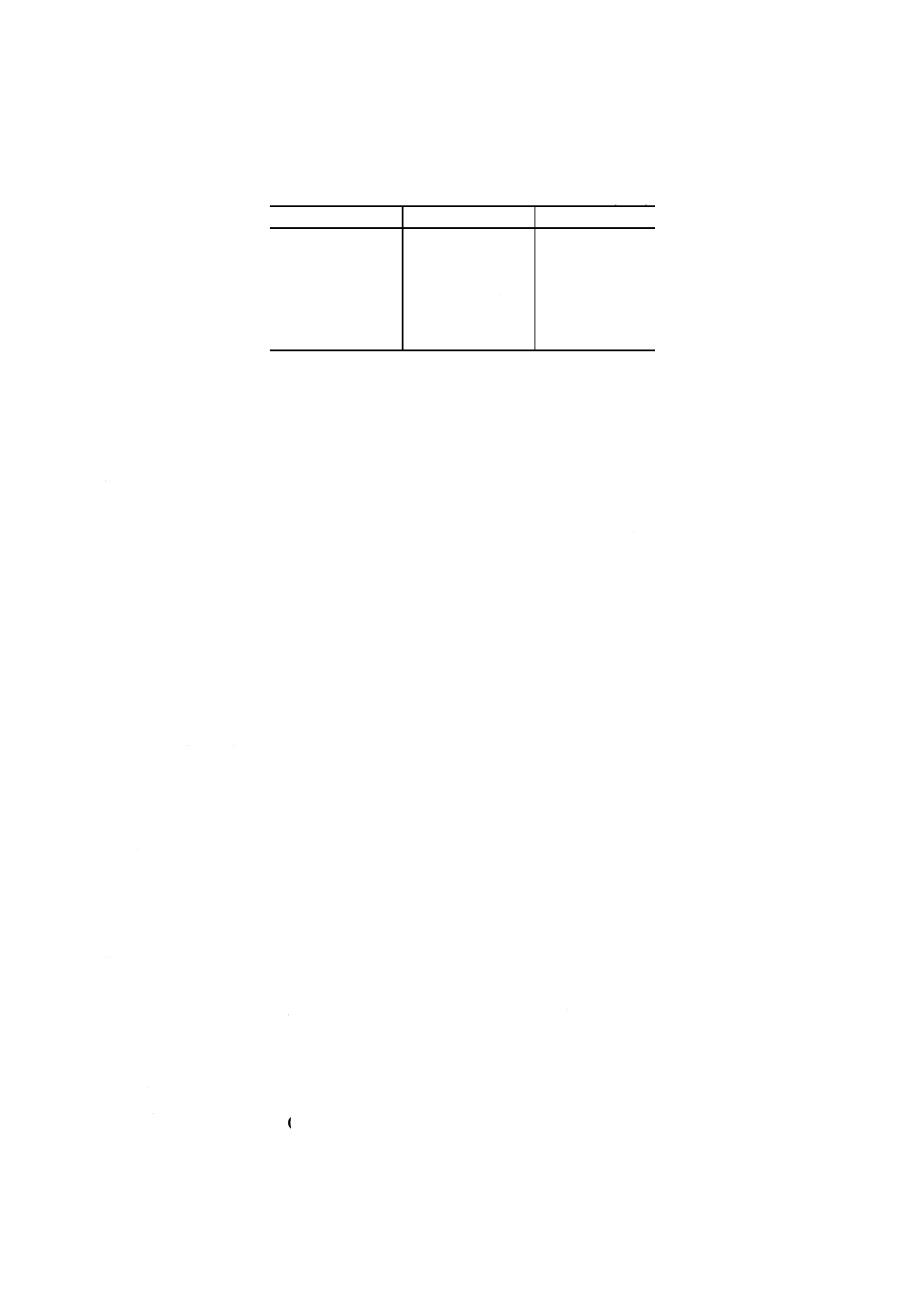

表1 許容差(1)

単位% (m/m)

定量方法

区分

室内再現許容差

原子吸光法

0.01以上0.1未満

0.010

誘導結合プラズマ

発光分光法

0.1 以上 1 未満

0.30

水酸化鉄共沈分離

誘導結合プラズマ

発光分光法

1 以上 5 以下

0.100

注(1) 2個の分析値が二つの区分にまたがるときは,2個の分

析値の平均値の該当する区分の許容差を適用する。

5. 定量方法の区分 鉱石中のビスマス定量方法は,次のいずれかによる。

(1) 原子吸光法 この方法は,ビスマス含有率0.01% (m/m) 以上5% (m/m) 以下の試料に適用する。

(2) 誘導結合プラズマ発光分光法 この方法は,ビスマス含有率0.01% (m/m) 以上5% (m/m) 以下の試料

に適用する。

(3) 水酸化鉄共沈分離誘導結合プラズマ発光分光法 この方法は,ビスマス含有率0.01% (m/m) 以上5%

(m/m) 以下の試料に適用する。

6. 原子吸光法

6.1

要旨 試料を硝酸,臭化水素酸及び塩酸で分解し,加熱して蒸発乾固する。塩酸を加えて可溶性塩

類を溶解し,溶液を原子吸光光度計を用いて吸光度を測定する。

6.2

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1,1+10)

(3) 硝酸

(4) ふっ化水素酸

(5) 臭化水素酸

(6) 硫酸 (1+1)

(7) 臭素

(8) 銅溶液 (10mgCu/ml) 銅[99.9% (m/m) 以上]1.00gを硝酸 (1+1) 20mlで分解し,室温まで冷却した

後,水で100mlとする。

(9) 亜鉛溶液 (10mgZn/ml) 亜鉛[99.9% (m/m) 以上]1.00gを塩酸 (1+1) 20mlで分解し,室温まで冷却

した後,水で100mlとする。

(10) 鉛溶液 (10mgPb/ml) 鉛[99.9% (m/m) 以上]1.00gを硝酸 (1+1) 30mlで分解し,室温まで冷却した

後,水で100mlとする。

(11) 塩化鉄 (III) 溶液 (20mgFe/ml) 塩化鉄 (III) 六水和物48.4gを塩酸 (1+100) 500mlに溶解する。塩

化鉄 (III) 六水和物は,ビスマス含有率が0.001% (m/m) 以下のものを用いる。

(12) 鉄溶液 (10mgFe/ml) (11)を水で2倍に薄める。

(13) 標準ビスマス溶液 (0.2mgBi/ml) ビスマス[99.9% (m/m) 以上]1.000gを硝酸 (1+1) 20mlを加え加

熱して分解し,常温まで冷却した後1 000mlの全量フラスコに水を用いて移し入れ,硝酸 (1+100) で

3

M 8133-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標線まで薄めて原液 (1mgBi/ml) とする。この原液を使用の都度,必要量だけ水で正しく5倍に薄め

て標準ビスマス溶液とする。

6.3

試料はかり採り量 試料のはかり採り量は,ビスマスの含有率に応じて表2による。

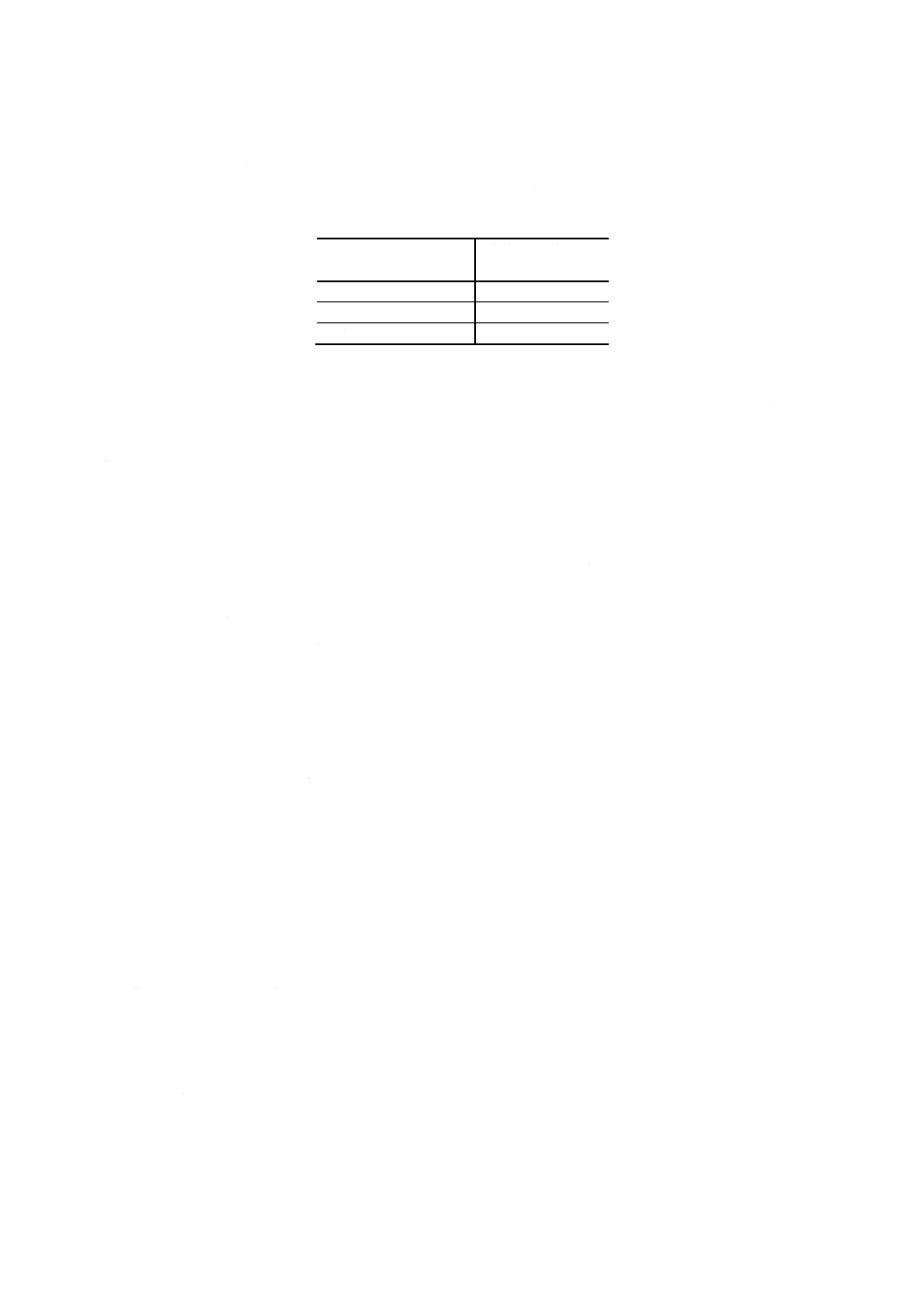

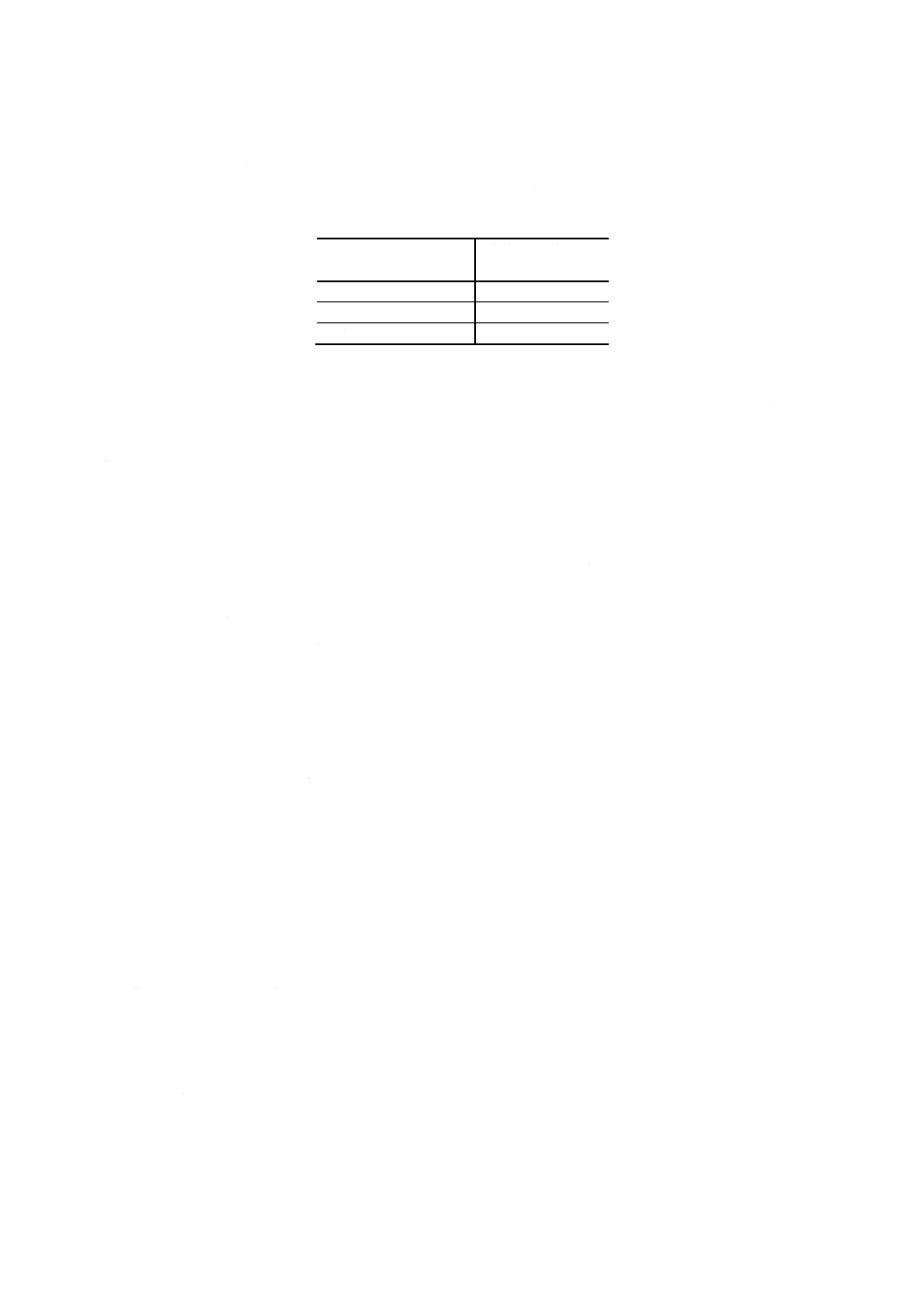

表2 試料はかり採り量

ビスマス含有率

% (m/m)

試料はかり採り量

g

0.01以上0.1未満

1〜2

0.1 以上 1 未満

0.5

1 以上 5 以下

0.2

6.4

操作

6.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採り,ビーカー (200〜300ml) に移し入れ,硝酸15ml,臭化水素酸10ml及び塩酸20ml

を加え(2),時計皿で覆い,穏やかに加熱して分解する。

(2) 放冷後,水で時計皿の下面及びビーカーの内壁を洗い,時計皿を取り除く。引き続き加熱して蒸発乾

固する。

(3) 放冷後,塩酸10ml及び水50mlを加え,穏やかに加熱して可溶性塩を溶解した後,ろ紙(5種B)を

用いてろ過し,温水で十分に洗浄する(3)(4)。ろ液及び洗液は,液量約70mlまで濃縮し,常温まで冷

却した後,水を用いて100mlの全量フラスコに移し入れ,水で標線まで薄める。

注(2) 臭化水素酸の代わりに臭素を用いることができる。この場合は,硝酸10ml,臭素3ml及び塩酸

20mlを加える。

(3) 残物中にビスマスが含まれる場合は,少量の水を用いて残物を白金皿(例えば,50番)に洗い

移し,硫酸 (1+1) 2,3滴及びふっ化水素酸3〜5mlを加え,加熱して二酸化けい素を揮散させ

乾固する。放冷後,塩酸 (1+1) 5mlを加えて可溶性塩を溶解し,ろ紙(5種B)を用いてろ過

し,温水で十分に洗浄した後,ろ液及び洗液は主液に合わせる。

(4) 試料が鉛精鉱のように多量の鉛を含む場合は,塩化鉛の結晶が析出することがある。析出した

塩化鉛は,塩酸 (1+10) で十分洗浄した後,ろ紙上に熱水を注いで溶解する。

6.4.2

吸光度の測定 6.4.1で得た溶液の一部(5)を,水を用いてゼロ点を調整した原子吸光光度計の空気

−アセチレンフレーム中に噴霧し,波長223.1nmにおける吸光度を測定する(6)。

注(5) 溶液中に塩化鉛の結晶が析出した場合,又は浮遊物が認められた場合は,溶液の一部を乾いた

ろ紙(5種A)でろ過し,その最初のろ液5〜10mlは捨て,その後のろ液を用いる。

(6) 試料中のビスマス含有率が0.1% (m/m) 未満の場合は,重水素ランプその他の方法によってバッ

クグラウンドの吸光度を測定し,結果を補正しなければならない。

6.5

空試験 6.6の検量線作成操作において得られる,標準ビスマス溶液 [6.2(13)] を添加しない溶液の

吸光度を,空試験の吸光度とする。

6.6

検量線の作成 検量線の作成は,次の手順によって行う。

(1) 試料溶液中に存在する主成分量と同一量になるように銅溶液 [6.2(8)] ,亜鉛溶液 [6.2(9)] ,鉛溶液

[6.2(10)] 及び鉄溶液 [6.2(12)] を数個の100mlの全量フラスコにはかり採り(7),各々に塩酸 (1+1)

20mlを加える。

(2) それぞれの全量フラスコに標準ビスマス溶液 [6.2(13)] の各種液量0〜15ml(ビスマスとして0〜3mg)

を段階的に加え,水で標線まで薄める。

4

M 8133-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) それぞれの溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気−アセチレンフレーム

中に噴霧し,波長223.1nmにおける吸光度を試料と並行して測定し,得た吸光度とビスマス量との関

係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

注(7) 試料が銅精鉱の場合は,銅溶液及び鉄溶液を,亜鉛精鉱の場合は亜鉛溶液及び鉄溶液を,鉛精

鉱の場合は鉛溶液及び鉄溶液を,試料溶液とほぼ同じ濃度になるように加える。

6.7

計算 6.4.2及び6.5で得た吸光度と6.6で作成した検量線とからビスマス量を求め,試料中のビスマ

ス含有率を,次の式によって算出する。

ここに, Bi: ビスマス含有率 [% (m/m)]

A1: 試料溶液中のビスマス検出量 (g)

A2: 空試験液中のビスマス検出量 (g)

m: 試料はかり採り量 (g)

7. 誘導結合プラズマ発光分光法

7.1

要旨 試料を硝酸,臭化水素酸及び塩酸で分解し,加熱して蒸発乾固する。塩酸を加えて可溶性塩

類を溶解した後,誘導結合プラズマ発光分光分析装置のアルゴンプラズマ中に噴霧し,その発光強度を測

定する。

7.2

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1,1+10)

(3) 硝酸

(4) ふっ化水素酸

(5) 臭化水素酸

(6) 硫酸 (1+1)

(7) 臭素

(8) 銅溶液 (10mgCu/ml) 6.2(8)による。

(9) 亜鉛溶液 (10mgZn/ml) 6.2(9)による。

(10) 鉛溶液 (10mgPb/ml) 6.2(10)による。

(11) 鉄溶液 (10mgFe/ml) 6.2(12)による。

(12) 標準ビスマス溶液 (0.2mgBi/ml) 6.2(13)による。

7.3

試料はかり採り量 試料のはかり採り量は,ビスマスの含有率に応じて,表2による。

7.4

操作

7.4.1

試料溶液の調製 試料溶液の調製は,6.4.1の手順による。

7.4.2

発光強度の測定 7.4.1で得た溶液の一部(5)を誘導結合プラズマ発光分光装置のアルゴンプラズマ

中に噴霧し,波長223.061nmにおける発光強度を測定する(8)。

注(8) 精確さを確認してあれば,他の波長を用いて測定してもよい。

また,高次のスペクトル線が使用可能な装置では,高次のスペクトル線を用いてもよい。バ

ックグラウンド補正機構がついている装置では,バックグラウンド補正機構を用いてもよい。

100

2

1

×

−

=

m

A

A

Bi

5

M 8133-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

空試験 7.6の検量線作成操作において得た標準ビスマス溶液 [7.2(12)] を添加しない溶液の発光強

度を,空試験の発光強度とする。

7.6

検量線の作成 検量線の作成は,次の手順によって行う。

(1) 6.6(1)及び6.6(2)の手順に従って操作する。

(2) それぞれの溶液の一部を,誘導結合プラズマ発光分光装置のアルゴンプラズマ中に噴霧し,波長

223.061nmにおける発光強度を試料と並行して測定し,得た発光強度とビスマス量との関係線を作成

し,その関係線を原点を通るように平行移動して検量線とする。

7.7

計算 7.4.2及び7.5で得た発光強度と7.6で作成した検量線とからビスマス量を求め,試料中のビス

マス含有率を,次の式によって算出する。

ここに, Bi: ビスマス含有率 [% (m/m)]

A1: 試料溶液中のビスマス検出量 (g)

A2: 空試験液中のビスマス検出量 (g)

m: 試料はかり採り量 (g)

8. 水酸化鉄共沈分離誘導結合プラズマ発光分光法

8.1

要旨 試料を硝酸,臭化水素酸及び塩酸で分解し,塩酸及び塩化鉄 (III) 溶液を加えた後,アンモニ

ア水を加え,ビスマスを水酸化鉄 (III) と共沈させ,ろ過する。沈殿は塩酸に溶解した後,誘導結合プラ

ズマ発光分光分析装置のアルゴンプラズマ中に噴霧し,その発光強度を測定する。

8.2

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1,1+2,1+10)

(3) 硝酸

(4) ふっ化水素酸

(5) 臭化水素酸

(6) 硫酸 (1+1)

(7) アンモニア水

(8) アンモニア水 (1+99)

(9) 臭素

(10) 塩化鉄 (III) 溶液 (20mgFe/ml) 6.2(11)による。

(11) 鉛溶液 (10mgPb/ml) 6.2(10)による。

(12) 標準ビスマス溶液 (0.2mgBi/ml) 6.2(13)による。

8.3

試料はかり採り量 試料のはかり採り量は,ビスマスの含有率に応じて表2による。

8.4

操作

8.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採り,ビーカー (200〜300ml) に移し入れ,硝酸15ml,臭化水素酸10ml及び塩酸20ml

を加え(2),時計皿で覆い,穏やかに加熱して分解する。

(2) 放冷後,水で時計皿の下面及びビーカーの内壁を洗い,時計皿を取り除く。塩酸 (1+2) 30mlを加え,

ろ紙(5種B)を用いてろ過し,塩酸 (1+10) で十分に洗浄する(3)(4)。ろ液及び洗液は,ビーカー (300ml)

100

2

1

×

−

=

m

A

A

Bi

6

M 8133-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に受け,水を加えて液量を約150mlとする。

8.4.2

ビスマスの分離 ビスマスの分離は,次の手順によって行う。

(1) 8.4.1(2)で得た溶液に,塩化鉄 (III) 溶液 [8.2.(10)] を加え(9)(10),この溶液をかき混ぜながらアンモニ

ア水を加え,水酸化鉄の沈殿が出始めたら,更に5mlを加え,加熱して数分間煮沸する。直ちに沈殿

をろ紙(5種A)を用いてろ過し,温アンモニア水 (1+99) で数回洗浄した後,温水で元のビーカー

(300ml) に洗い移す。ろ紙上から塩酸 (1+1) 20mlを少量ずつ加えて,水酸化物の沈殿を溶解した後,

ろ紙を温水で十分に洗浄する。これら溶液は沈殿を洗い移した元のビーカー (300ml) に受け,加熱し

て沈殿を溶解する。

(2) 常温まで冷却した後,水を用いて100mlの全量フラスコに移し入れ,水で標線まで薄める。

注(9) 塩化鉄 (III) 溶液の添加量は,はかり採った試料中に含まれる鉄量と加える鉄量の合計が約

300mgになるようにする。

(10) はかり採った試料中に含まれる鉄量が300mg以上の場合は,塩化鉄 (III) 溶液は添加しない。

8.4.3

発光強度の測定 8.4.2で得た溶液の一部を誘導結合プラズマ発光分光装置のアルゴンプラズマ中

に噴霧し,波長223.061nmにおける発光強度を測定する(8)。

8.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う(11)。

注(11) はかり採った試料中に含まれる鉄量が300mg以上の場合は,その鉄量と同量になるように塩化

鉄 (III) 溶液 [8.2(10)] を加える。

8.6

検量線の作成 検量線の作成は,次の手順によって行う。

(1) 塩酸 (1+1) 20ml及び塩化鉄 (III) 溶液 [8.2(10)] 15ml(11)を数個の100mlの全量フラスコにはかり採る

(12)。

(2) それぞれの全量フラスコに標準ビスマス溶液 [8.2(12)] の0〜15ml(ビスマスとして0〜3mg)を段階

的に加え,水で標線まで薄める。

(3) それぞれの溶液の一部を,誘導結合プラズマ発光分光装置のアルゴンプラズマ中に噴霧し,波長

223.061nmにおける発光強度を試料と並行して測定し,得た発光強度とビスマス量との関係線を作成

し,その関係線を原点を通るように平行移動して検量線とする。

注(12) はかり採った試料中に含まれる鉛量が50mg以上の場合は,鉛溶液 [8.2(11)] 5mlを加え,鉛量が

試料溶液と同量になるようにする。

8.7

計算 8.4.3及び8.5で得た吸光度と8.6で作成した検量線とからビスマス量を求め,試料中のビスマ

ス含有率を,次の式によって算出する。

ここに, Bi: ビスマス含有率 [% (m/m)]

A1: 試料溶液中のビスマス検出量 (g)

A2: 空試験液中のビスマス検出量 (g)

m: 試料はかり採り量 (g)

100

2

1

×

−

=

m

A

A

Bi

7

M 8133-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉱石中のビスマス定量方法改正原案作成委員会 構成表(順不同)

氏名

所属

(委員長)

奥 谷 忠 雄

日本大学

増 田 聡 博

資源エネルギー庁鉱業課

高 木 譲 一

工業技術院標準部材料規格課

末 富 巧

大蔵省造幣局東京支局

束 原 巌

古河電気工業株式会社

倉 本 勉

株式会社日向製錬所

杉 山 鉄 男

太平洋金属株式会社

石 塚 司

日本冶金工業株式会社

永 井 巌

住友金属鉱山株式会社

丹 野 一 雄

東邦亜鉛株式会社

尾 上 喬

同和鉱業株式会社

中 村 靖

株式会社ジャパンエナジー分析センター

渡 部 武 雄

三井金属鉱業株式会社

佐 山 恭 正

三菱マテリアル株式会社

稲 垣 勝 彦

日本鉱業協会

(関係者)

細 矢 一 仁

同和鉱業株式会社

村 井 幸 男

株式会社ジャパンエナジー分析センター

岩 崎 守 彦

三菱マテリアル株式会社