M 8114 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。

これによってJIS M 8114 : 1950は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8114 : 1999

粗銅地金中の金及び銀の定量方法

Method for determination of gold and silver in blister copper

1. 適用範囲 この規格は,粗銅地金中の金及び銀の定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS K 0050 化学分析方法通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 8001 試薬試験方法通則

JIS K 8090 酸化鉛 (II) (試薬)

JIS K 8885 二酸化けい素(試薬)

JIS M 8102 粗銅地金−サンプリング方法及び水分測定方法

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

3. 一般事項 定量方法に共通の一般事項は,JIS K 0050,JIS K 0116,JIS K 0121,JIS K 8001及びJIS Z

8801の規定による。

4. 定義 この規格で用いる主な用語の定義は,次による。

a) 調合 試料のるつぼ融解において,30〜40gの鉛ボタンを生じ,かつ,試料主成分などをスラグとし

て分離するのに適する量の試料,酸化鉛 (II) 及び融剤をはかり合わせる操作。

b) るつぼ融解 融剤と混合した試料を粘土るつぼを用いて還元状態で融解し,金,銀,その他の貴金属

元素を鉛ボタンに捕集する操作。

c) 灰吹 鉛ボタンをキューペル(灰皿)に入れ,酸化状態で融解し,鉛及び鉛ボタンに付随した試料成

分などをキューペルに吸収させ,金,銀その他の貴金属元素を金銀ビード(金銀合金)として分離す

る操作。

d) 分金 金銀ビードを硫酸又は硝酸中で加熱して,銀,その他の貴金属を浸出溶解させ金粒を分離する

操作。

5. 分析試料の採り方及び取扱い方

5.1

試料の採取及び調製 試料の採取及び調製は,JIS M 8102の規定による。

5.2

試料の取扱い方 試料の取扱い方は,次による。

2

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料のはかり採りに際しては,試料をよくかき混ぜて平均組成を得られるように注意し,また,異物

が混入していないことを確かめなければならない。

b) 試料のはかり採りには,通常化学はかりを用いる。

6. 分析値の表し方 分析値の表し方は,次による。

a) 分析値はg/tで表し,JIS Z 8401の規定によって,金は小数点以下第2位に,銀は小数点以下第1位に

丸める。

b) 分析は,同一分析室において2回繰り返して行い,その平均値を算出し,金は小数点以下第1位に,

銀は整数位に丸めて報告値とする。

7. 定量方法

7.1

定量方法の区分 金及び銀定量方法は,乾式分析法による。この方法は,金含有率1g/t以上1 000g/t

以下,銀含有率10g/t以上10 000g/t以下の試料に適用する。

7.2

要旨 試料を多量の酸化鉛 (II) を主成分とする融剤とともに粘土るつぼの中で融解し,金及び銀を

鉛ボタン中に捕集して試料の主成分である銅と分離した後,鉛ボタンを灰吹し,得られた金銀ビードの質

量をはかる。次いで,金銀ビードを硝酸又は硫酸で分金し,得られた金粒の質量をはかる。銀量は,金銀

ビードの質量から金粒の質量を差し引いたものとする。

7.3

試薬 試薬は,次による。

a) 硝酸 (17+83) 硝酸は,塩化物イオンを含まない硝酸 (ρ201.42g/ml) を用いて調製する。

b) 硫酸 (ρ201.84g/ml) 塩化物イオンを含まないもの。

c) 硫酸 (1+5)

d) 王水(塩酸3,硝酸1)

e) 硝硫混酸 水200mlに硝酸200mlを加え,冷却しながら硫酸450mlを徐々に加える。

f)

臭化カリウム溶液 (50g/l)

g) 塩化ナトリウム

h) 酢酸鉛溶液 (100g/l)

i)

酸化鉛 (II) JIS K 8090(試金用)。

j)

炭酸ナトリウム(ソーダ灰)

k) 硫酸ヒドラジニウム (2+) 溶液 (10g/l)

l)

無水四ほう酸ナトリウム(ほう砂ガラス) 粒度420μm以下のもの。

m) 二酸化けい素(けい酸) JIS K 8885(無水けい酸,沈降製),粒度149μm以下のもの。

n) ガラス粉末 粒度420μm以下のもの。

o) 小麦粉

p) 銀[99.99% (m/m) 以上]

q) 標準銀溶液 (10μgAg/ml) 銀[99.9% (m/m) 以上]1.00gを硝酸 (1+1) 20mlで分解し,冷却後,褐色

の1 000mlの全量フラスコに移し入れ,水で標線まで薄めて原液 (1mgAg/ml) とする。使用の都度,

必要量だけ水で正確に100倍に薄めて標準銀溶液とする。

r) 標準白金溶液 (50μgPt/ml) 白金[99.9% (m/m) 以上]0.100gを王水(塩酸3,硝酸1)10mlで分解し,

冷却後,100mlの全量フラスコに移し入れ,水で標線まで薄めて原液 (1mgPt/ml) とする。使用の都度,

必要量だけ水で正確に20倍に薄めて標準白金溶液とする。

3

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s)

標準パラジウム溶液 (5μgPd/ml) パラジウム[99.9% (m/m) 以上]0.100gを王水(塩酸3,硝酸1)

10mlで分解し,冷却後,100mlの全量フラスコに移し入れ,水で標線まで薄めて原液 (1mgPd/ml) と

する。使用の都度,必要量だけ水で正確に200倍に薄めて標準パラジウム溶液とする。

t)

標準鉛溶液 (10μgPb/ml) 鉛[99.9% (m/m) 以上]1.00gを硝酸 (1+1) 30mlで分解し,冷却後,1 000ml

の全量フラスコに移し入れ,水で標線まで薄めて原液 (1mgPb/ml) とする。使用の都度,必要量だけ

水で正確に100倍に薄めて標準鉛溶液とする。

u) 標準ビスマス溶液 (20μgBi/ml) ビスマス[99.9% (m/m) 以上]1.00gを硝酸 (1+1) 20mlで分解し,

冷却後,1 000mlの全量フラスコに移し入れ硝酸20mlを加えた後,水で標線まで薄めて原液 (1mgBi/ml)

とする。使用の都度,必要量だけ硝酸 (1+100) で正確に50倍に薄めて標準ビスマス溶液とする。

7.4

器具及び装置 器具及び装置は,次による。

a) 融解炉 1 200℃まで昇温でき,温度制御可能なもの。

b) 灰吹炉 1 100℃まで昇温でき,温度制御可能なもの。

c) 粘土るつぼ 耐火粘土製の3号又は4号。

d) キューペル 骨灰又は酸化マグネシウム製で,約50gの鉛を吸収できるもの。

e) モールド 鋳鉄製で内面がコーン形丸底,内径約70mm,深さ約50mmのもの。

f)

分金フラスコ 容量60mlのもの。

g) 微量はかり 1μg以下まではかれるもの。

7.5

試料はかり採り量 試料は,JIS M 8102で得られたふるい上及びふるい下試料の質量比によって,

ふるい上及びふるい下の合計量が3〜30gになるようにはかり採る。はかり採り量は,得られる金銀ビード

の質量,調合条件などを考慮して決める。ただし,7.6.1のa)過剰酸化鉛法を適用する場合は,3〜10gと

する。

7.6

操作

7.6.1

融解試料の調製 融解試料の調製は,次のいずれかによる。

a) 過剰酸化鉛法で融解する場合 この方法は,金含有率2g/t以上,銀含有率50g/t以上でセレン,テル

ル及びビスマスの含有率が,それぞれ0.1% (m/m) 以下の試料で比較的均一な試料に適用する。

1) 表1〜3の試料融解の場合の例に準じて(1)(2),試薬を上皿はかりを用いて光沢紙上にはかり採り,こ

の上にはかり採った試料を移し入れる(3)。

2) 光沢紙上で試薬と試料を混合し均一とした後,全量を粘土るつぼに移し入れる。

3) 粘土るつぼの底を作業台などに軽く打ち半てて内容物をち密にした後,塩化ナトリウムで約12mm

の厚さに被覆する。

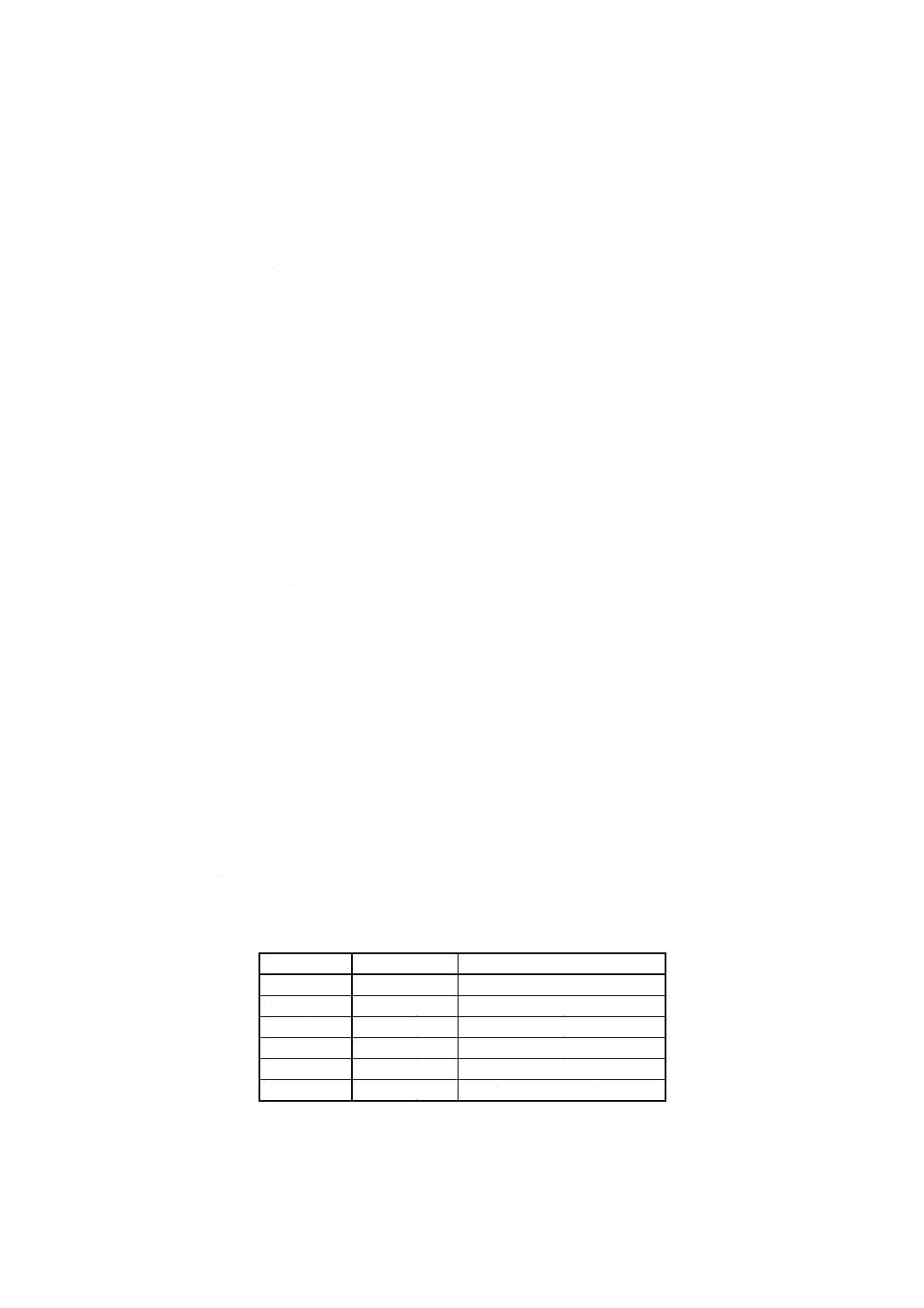

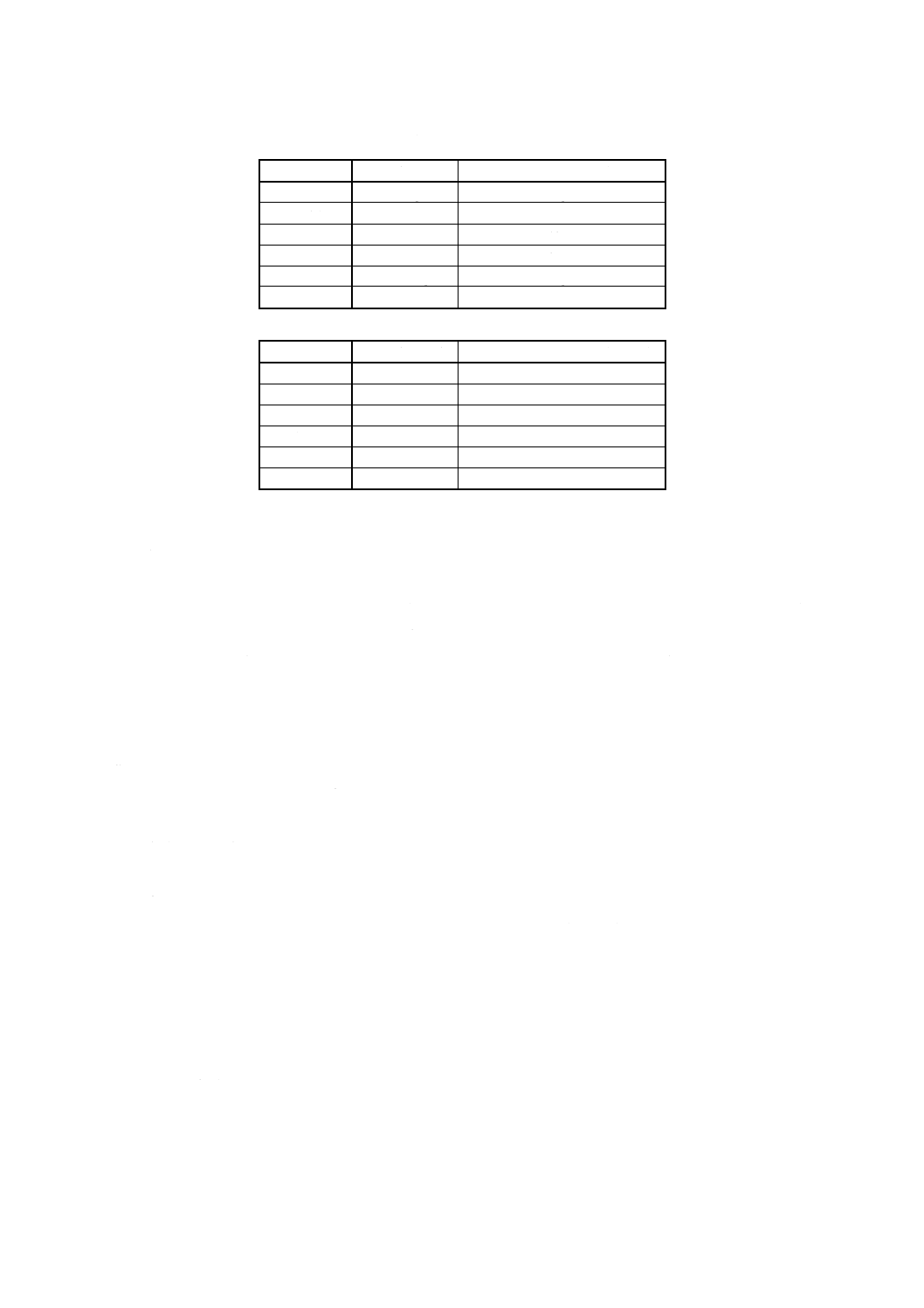

表1 試料及び試薬のはかり採り量の例(1)

試薬及び試料

試料融解の場合

スラグ及びキューペル融解の場合

ソーダ灰

15g

25g

酸化鉛 (II)

170g

80g

ほう砂ガラス

7g

10g

けい酸

8g

10g

小麦粉

2.5g

4g

試料

5g

スラグ,キューペルの全量

4

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

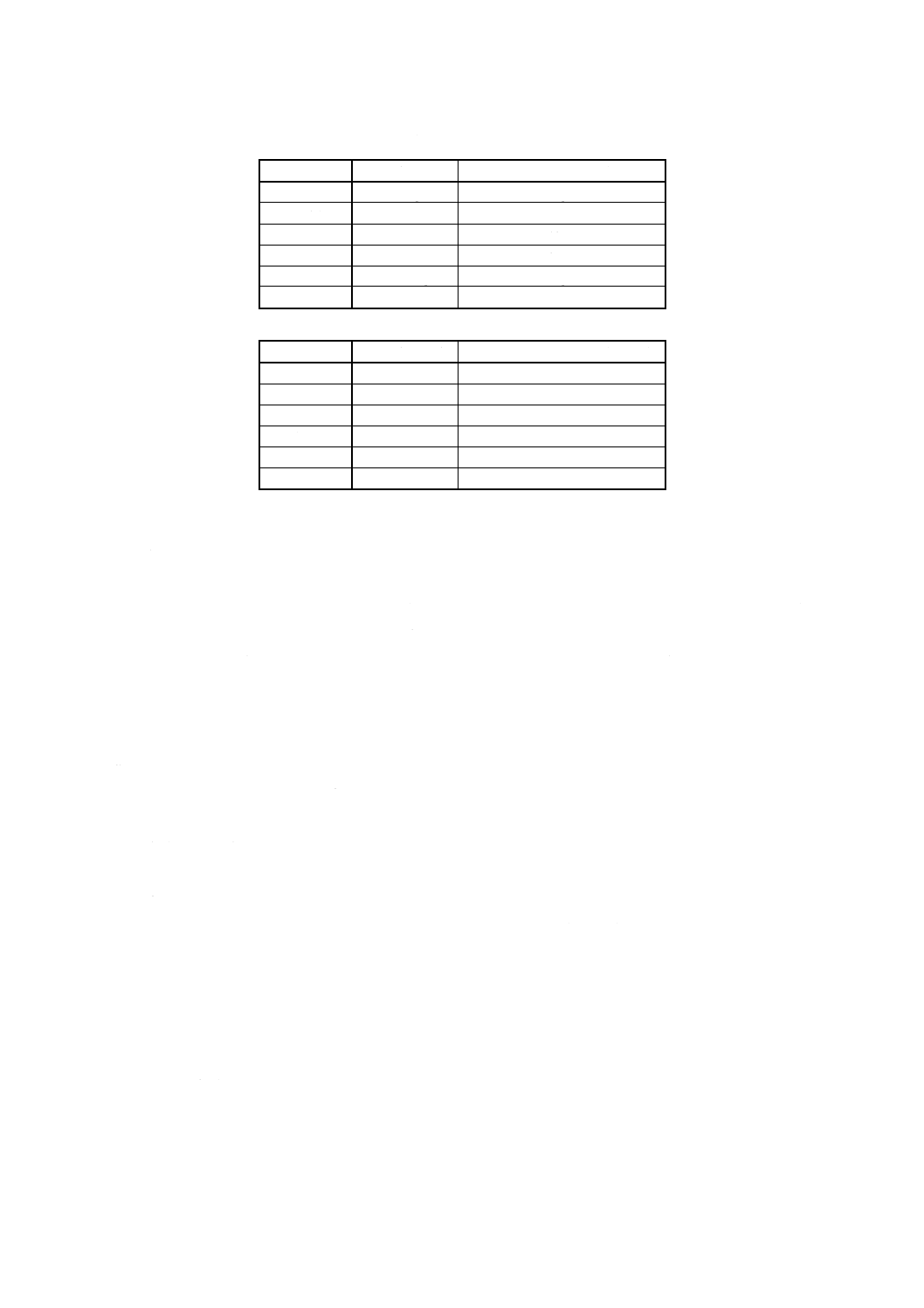

表2 試料及び試薬のはかり採り量の例(2)

試薬及び試料

試料融解の場合

スラグ及びキューペル融解の場合

ソーダ灰

20g

30g

酸化鉛 (II)

200g

40g

ほう砂ガラス

−

10g

ガラス粉末

10g

15g

小麦粉

3.5g

4g

試料

5g

スラグ,キューペルの全量

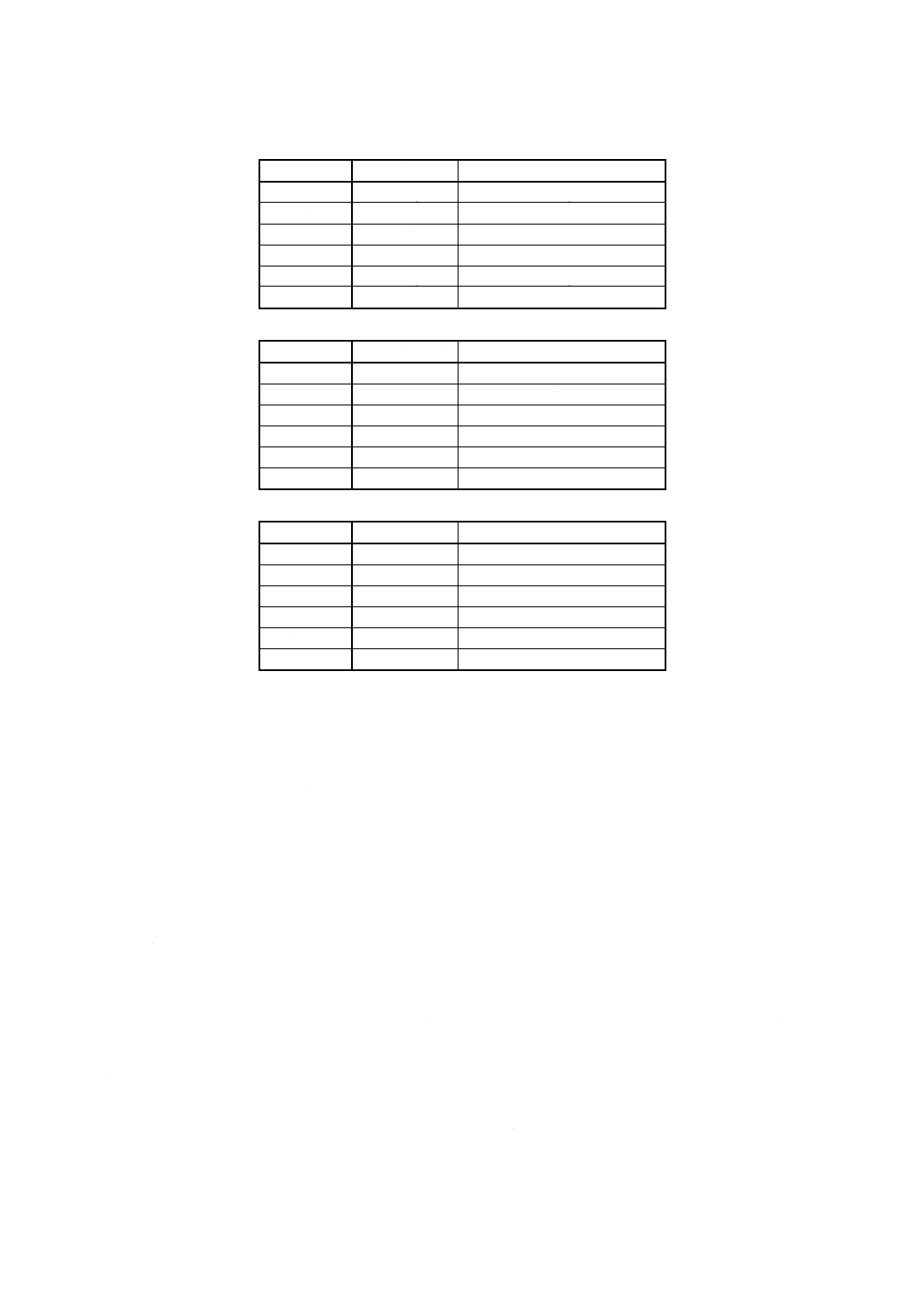

表3 試料及び試薬のはかり採り量の例(3)

試薬及び試料

試料融解の場合

スラグ及びキューペル融解の場合

ソーダ灰

30g

30g

酸化鉛 (II)

250g

100g

ほう砂ガラス

7g

12g

けい酸

20g

15g

小麦粉

3.0g

4.5g

試料

10g

スラグ,キューペルの全量

注(1) 最適な調合試薬の種類と量は,試料はかり採り量,融解炉の温度,試料中の不純物などで異な

るので,融解後に得られる鉛ボタンの量が30〜40gになるように,あらかじめ検討しておく。

(2) 試料中の銀の含有率が,金含有率の2.5倍以下の場合は,はかり採った試料中の金量の10倍以

上の量の銀を加えた融解試料を別に調製し,銀を添加しない融解試料と並行して全操作を行い,

金を定量する。銀は加銀しない融解試料から得られた金銀ビードの質量から,加銀した融解試

料から得られた金量を差し引いて求める。

(3) 粘土るつぼ中で試料と試薬が均一に混合できるならば,直接粘土るつぼ中に移し入れ混合して

もよい。

b) 湿乾併用法で融解する場合 この方法は,金含有率1g/t以上1 000g/t以下,銀含有率10g/t以上10 000g/t

以下の試料に適用する。

1) 試料はかり採りビーカー (1 000ml) に移し入れた後,水50〜100mlを加え,かき混ぜながら硫酸60

〜120mlを少量ずつ加える(4)。

2) 時計皿で覆い,加熱して分解する。

3) 硫酸ヒドラジニウム (2+) 溶液10mlを加え,加熱して,約10分間煮沸して窒素酸化物を追い出す。

4) 放冷後,水を加えて約500mlとした後,臭化カリウム溶液10mlを加えて,混合し,銀を沈殿させ

る。

5) 酢酸鉛溶液10mlを加え,混合し,一夜間放置した後,ろ紙 (No.131) 2枚を用いてろ過し,沈殿は

水で数回洗浄する。

6) 沈殿をろ紙とともに粘土るつぼに入れ,低温で加熱しろ紙を乾燥し更に炭化する。

7) 表4〜6の試料融解の場合の例に準じて(1)(2)試薬を,7.4のc)の粘土るつぼに上皿はかりを用いては

かり採り,炭化した試料と十分に混合する。

8) 粘土るつぼの底を軽く作業台に打ち当てて内容物をち密に詰めた後,塩化ナトリウムで約12mmの

厚さに被覆する。

5

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

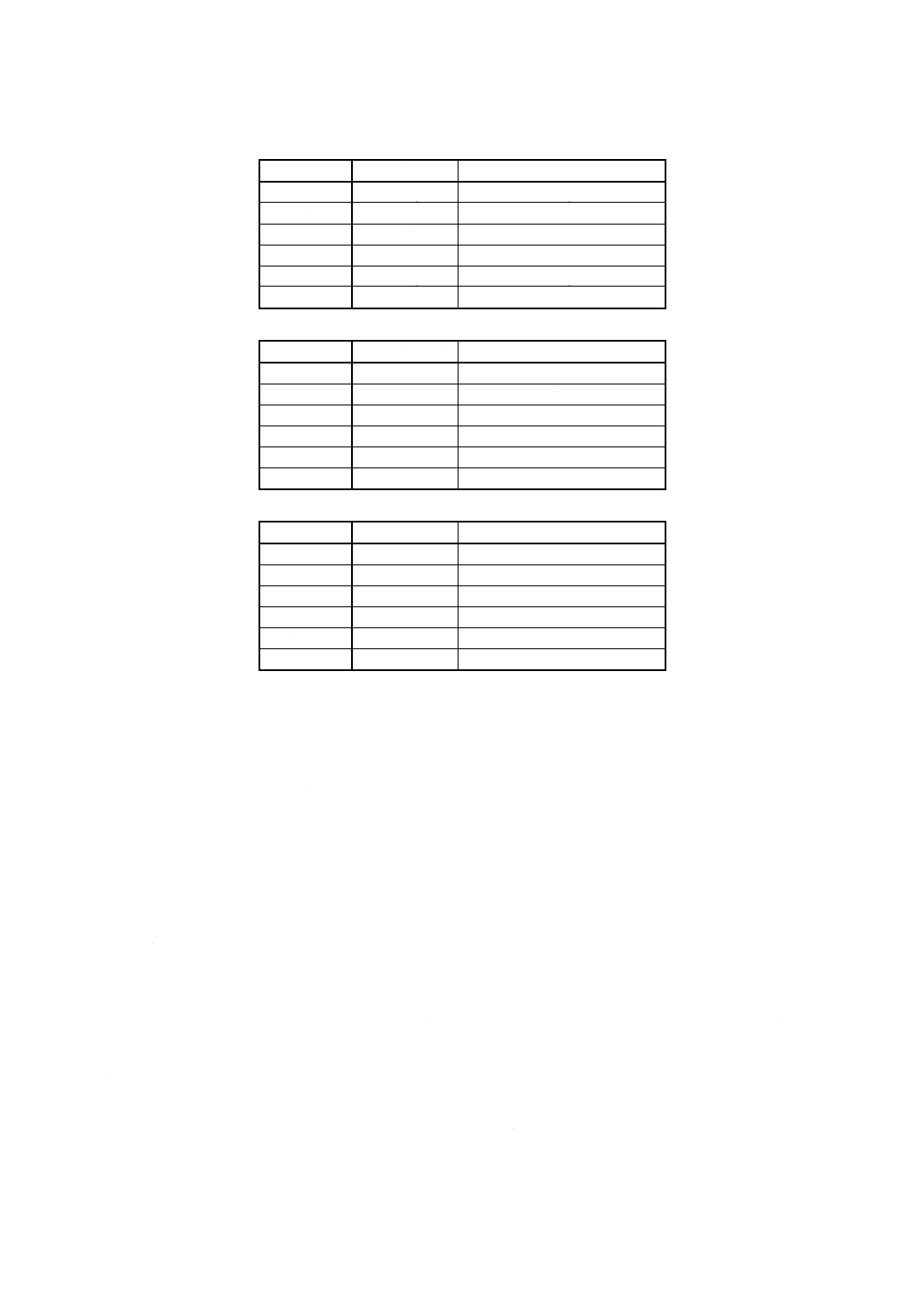

表4 試料及び試薬のはかり採り量の例(4)

試薬及び試料

試料融解の場合

スラグ及びキューペル融解の場合

ソーダ灰

30g

30g

酸化鉛 (II)

35g

40g

ほう砂ガラス

10g

10g

けい酸

8g

12g

小麦粉

3g

4g

試料

20g

スラグ,キューペルの全量

表5 試料及び試薬のはかり採り量の例(5)

試薬及び試料

試料融解の場合

スラグ及びキューペル融解の場合

ソーダ灰

40g

40g

酸化鉛 (II)

35g

35g

ほう砂ガラス

10g

10g

けい酸

10g

15g

小麦粉

3.5g

4g

試料

10g

スラグ,キューペルの全量

表6 試料及び試薬のはかり採り量の例(6)

試薬及び試料

試料融解の場合

スラグ及びキューペル融解の場合

ソーダ灰

20g

25g

酸化鉛 (II)

35g

35g

ほう砂ガラス

10g

10g

けい酸

10g

15g

小麦粉

3.5g

4g

試料

30g

スラグ,キューペルの全量

注(4) 硫酸の代わりに硝硫混酸[7.3のe)]を用いることができる。この場合は,試料をはかり採りビ

ーカー (1000ml) に移し入れた後,水50〜100ml及び硝硫混酸[7.3のe)]90〜150mlを加え,加

熱して分解する。シロップ状まで加熱して濃縮し,硝酸を揮散除去する。放冷した後,水500ml

を注意して加え,加熱して可溶性塩を溶解する。引き続き,7.6.1のb)3)〜8)に従って操作する。

7.6.2

試料の融解 試料の融解は,次の手順によって行う。

a) あらかじめ約900℃に加熱してある融解炉中に7.6.1のb)8)で得た粘土るつぼを入れ,900℃に達して

から約10分間融解する(5)。

b) 炉の温度を約1 000℃まで徐々に昇温し,この温度で少なくとも10分間保持し融解する(6)。

注(5) 急激な融解反応による内容物の機械的損失が起こるおそれがあるときは,あらかじめ約600℃と

した融解炉中に粘土るつぼを入れ,約900℃まで徐々に昇温する。

(6) 全融解時間は,使用する融解炉の特性によって異なるが,40分間を超過しないことが望ましい。

7.6.3

鉛ボタンの分離 鉛ボタンの分離は,次の手順によって行う。

a) 融解が終了したら粘土るつぼを融解炉からるつぼはさみを用いて取り出し,粘土るつぼを数回緩やか

に回して,内容物を混合した後,粘土るつぼの底部を2,3回鉄板などに打ち当て,粘土るつぼの内壁

に付着した鉛粒を沈降させる(7)。

b) あらかじめ加熱してあるモールドに粘土るつぼの内容物を静かに流し込む。粘土るつぼは,保存する。

c) 放冷後,融成物をモールドから取り出し,軽くハンマでたたきスラグと鉛ボタンとを分離する。鉛ボ

タンをピンセットなどでつかみ,ハンマでたたいて鉛ボタンの表面に付着しているスラグをできるだ

け完全に除去しながら立方体に成型する。スラグは,保存する。

6

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 鉛ボタンの質量を,上皿はかりを用いてはかる(8)。

注(7) スラグの流動性が悪いときは,7.6.1で用いたソーダ灰,けい酸,ほう砂ガラスの量を増加し,

再び7.6.1から操作する。

(8) 鉛ボタンの量が30〜40gの範囲外のときは,7.6.1で用いた小麦粉の量を増減し,再び7.6.1か

ら操作する。小麦粉1gは,鉛量約12gに相当する。

7.6.4

灰吹及び金銀ビードの質量の測定 灰吹及び金銀ビードの質量の測定は,次の手順によって行う。

a) キューペルを灰吹炉に入れ,約790℃で約20分間予熱する(9)。

b) キューペルの上に7.6.3のd)で得た鉛ボタンを置き,灰吹炉の戸を閉じる。

c) 完全に融解した後,戸を少し開けて空気の流入を調整しながら約820℃で,灰吹を行う(9)(10)。灰吹の

終点は,貴金属の輝いた表面のしま目が消失したときとする。

d) 灰吹炉の戸を閉じ,温度を徐々に降下させて約500℃としてから,キューペルを取り出し(11),放冷す

る。得られた金銀ビードをピンセットでつかんで取り出し,ハンマで軽くたたいた後,ブラシを用い

て付着しているキューペルの材料を完全に取り除く(12)。キューペルは,保存する。

e) 金銀ビードをハンマでたたいて薄片とし,その質量を微量はかりを用いて0.001mgのけたまではかる。

注(9) 最適温度は,灰吹炉の構造,キューペルの種類,品質などで異なる。約45分間で灰吹が終了す

るのがよい。酸化マグネシウム製キューペルを用いたときの最適灰吹温度は,骨灰製のキュー

ペルを用いたときより高く設定する。

(10) 高温で灰吹を行うと,銀の損失量が大きくなるおそれがある。また,低温ではビードが凝固し

て,灰吹が不完全になる場合がある。金だけを定量する場合は,約80% (m/m) の鉛ボタンの融

体が吸収された後に,約890℃に炉温度を上げてもよい。

(11) 金銀ビードが大きくスピット(花吹)を起こすおそれのあるときは,灰吹炉中での放冷時間を

長くするか,予熱してあるキューペルをかぶせて取り出しそのまま放冷する。

(12) 7.6.1のa)過剰酸化鉛法を適用し,得られた金銀ビードが灰白色又は黒みを呈するときは,セレ

ン,テルル,ビスマス又は白金族が含まれているおそれがある。これらの有無を調査し,セレ

ン,テルル又はビスマスが含まれているときは,改めて7.6.1のb)湿乾併用法で分析する。白金

族が含まれているときは,7.6.5分金は,硝酸分金法を適用する。

7.6.5

分金 分金は,次のいずれかの方法による(13)(14)。

注(13) 白金族を含有する場合,又は,金含有量が極めて少ない場合は,7.6.5のb)の硝酸分金法を用い

る。

(14) 注(2)を適用した場合,加銀しない試料から得られた金銀ビードは,7.6.5以下の操作は行わない。

a) 硫酸分金法

1) 7.6.4のe)で得た金銀ビードを硫酸5〜20mlを入れた分金フラスコ (60ml) 又は試験管 (20〜30ml)

に移し入れ,5〜10分間穏やかに煮沸して,銀を溶解する(15)(16)。

2) 放冷後,硫酸 (1+5) を用いてデカンテーションによって数回洗浄し,更に温水を用いてデカンテ

ーションによって数回洗浄して銀を完全に除去する(17)。

3) 分金フラスコに水を満たし,磁器るつぼ (30ml) をかぶせ,分金フラスコを逆さにして金粒を磁器

るつぼ中に沈降させる。

4) 分金フラスコを取り外した後,磁器るつぼ中の水をデカンテーションによって捨てる。

5) 磁器るつぼを加熱して,金粒を約100℃で乾燥させ,金粒を700〜750℃で約5分間焼鈍する。

6) マッフル炉から磁器るつぼを取り出し,放冷する。

7

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(15) 試験管 (20〜30ml) 中で銀を溶解する場合は,硫酸1〜2mlを用いる。

(16) 金銀ビード中の銀の量が,金の量の2.5倍以下の場合は,銀の溶解が不完全となる。この場合

は,新しく注(2)に従って加銀した融解試料を調製し,7.6.2以下の操作を行い,この試料から金

量を求める。銀量は,加銀しない試料の金銀ビードの質量から加銀した試料から得られた金の

質量を差し引いて求める。ただし,金だけを定量する場合は,得られた金銀ビードを木炭上に

置き約3〜10倍量の銀を加え,吹管で空気を吹き付けながら加熱して,金銀ビードを調製し,

この金銀ビードを用いて金を定量することができる。

(17) 分金液(硫酸及び洗浄液)中に鉛が含まれているおそれのある場合は,7.6.5のa)2)で得た硫酸

及び洗液をビーカー (500ml) に保存し,7.6.6によって鉛を定量し,分析結果を補正する。

b) 硝酸分金法

1) 7.6.4のe)で得た金銀ビードを硝酸 (17+83) 10mlを入れてある分金フラスコ[7.4のf)]又は試験管

(20〜30ml) に移し入れ,ホットプレート上で穏やかに約20分間又は反応がなくなるまで加熱して,

銀を溶解する(16)。

2) 放冷後,温水を用いてデカンテーションによって数回洗浄して,銀を完全に除去する。分金液(硝

酸及び洗浄液)は保存する。

3) a)3)〜6)の手順に従って操作する。

7.6.6

分金液中の白金,パラジウム,ビスマス及び/又は鉛の定量 分金液中の白金,パラジウム,ビス

マス及び/又は鉛の定量は,次のいずれかの方法による(18)。

注(18) 分金液中に含まれているおそれのない元素に関する操作は,省略することができる。

a) 原子吸光法による場合

1) 注(17)で保存した分金液,又は7.6.5のb)2)で保存した分金液を加熱して乾固する。

2) 王水(塩酸3,硝酸1)5mlを加えて,加熱して溶解する。

3) 冷却後,水を用いて50mlの全量フラスコに移し入れ,水で標線まで薄める(19)。

4) 標準白金溶液[7.3のr)]0〜4ml(白金として0〜200μg),標準パラジウム溶液[7.3のs)]0〜4ml

(パラジウムとして0〜20μg),標準ビスマス溶液[7.3のu)]0〜5ml(ビスマスとして0〜100μg)

及び標準鉛溶液[7.3のv)]0〜5ml(鉛として0〜50μg)を段階的に数個の50ml全量フラスコには

かり取り,王水(塩酸3,硝酸1)5mlを加え,水で標線まで薄め,検量線溶液を調製する。

5) 3)及び4)で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・アセチレンフ

レーム中に噴霧し,波長265.9nm(白金),247.6nm(パラジウム),223.1nm(ビスマス)及び283.3nm

(鉛)における吸光度を測定する。

6) 検量線溶液から得た吸光度と白金,パラジウム,ビスマス及び鉛量との関係線を各々作成し,その

関係線を原点を通るように平行移動して検量線とする。

7) 検量線から白金,パラジウム,ビスマス及び鉛量を求める。

注(19) 塩化銀の沈殿が生じた場合,その上澄み液を測定液として用いる。

b) ICP発光分光分析法による場合

1) a)1)〜4)の手順に従って操作する。

2) 溶液の一部を,ICP発光分光分析装置のアルゴンプラズマ中に噴霧し,波長214.423nm(白金),

340.458nm(パラジウム),223.061nm(ビスマス)及び220.353nm(鉛)における発光強度を測定す

る。

3) 検量線溶液から得た発光強度と白金,パラジウム,ビスマス及び鉛量との関係線を各々作成し,そ

8

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の関係線を原点を通るように平行移動して検量線とする。

4) 検量線から白金,パラジウム,ビスマス及び鉛量を求める。

7.6.7

金粒の質量の測定 7.6.5で得た金粒の質量を微量はかりを用いて0.001mgけたまではかる。

7.6.8

金粒中の白金,パラジウム及び銀の定量 金粒中の白金,パラジウム及び銀の定量は,次のいずれ

かの方法による(20)。

注(20) 金粒中に含まれているおそれのない元素に関する操作は,省略することができる。

a) 原子吸光法による場合

1) 7.6.5で得た金粒をビーカー (100ml) に移し入れ,王水(塩酸3,硝酸1)10ml及び水約5mlを加え

て,加熱して溶解する。

2) 冷却後,水を用いて50mlの全量フラスコに移し入れ,水で標線まで薄める。

3) 数個の50ml全量フラスコに,標準白金溶液[7.3のr)]0〜4ml(白金として0〜200μg),標準パラ

ジウム溶液[7.3のs)]0〜10ml(パラジウムとして0〜50μg)を段階的にはかり取り,王水(塩酸

3,硝酸1)5mlを加え,水で標線まで薄め,白金及びパラジウムの検量線溶液を調製する。

4) 数個の50ml全量フラスコに,標準銀溶液[7.3のq)]0〜5ml(銀として0〜50μg)を段階的にはか

り取り,硝酸10mlを加え,水で標線まで薄め,銀の検量線溶液を調製する。

5) 2)〜4)で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・アセチレンフレ

ーム中に噴霧し,波長265.9nm(白金),247.6nm(パラジウム)及び328.1nm(銀)における吸光

度を測定する。

6) 検量線から得た吸光度と白金,パラジウム及び銀量との関係線をそれぞれ作成し,その関係線を原

点を通るように平行移動して検量線とする。

7) 検量線から白金,パラジウム及び銀量を求める。

b) ICP発光分光分析法による場合

1) a)1)〜4)の手順に従って操作する。

2) 得た溶液の一部を,ICP発光分光分析装置のアルゴンプラズマ中に噴霧し,波長214.423nm(白金),

340.458nm(パラジウム)及び328.068nm(銀)における発光強度を測定する。

3) 検量線から得た発光強度と白金,パラジウム及び銀量との関係線をそれぞれ作成し,その関係線を

原点を通るように平行移動して検量線とする。

4) 検量線から白金,パラジウム及び銀量を求める。

7.6.9

金及び銀の損失量の測定 金及び銀の損失量の測定は,次の手順によって行う。

a) 7.6.3のc)及び7.6.4のd)で保存したスラグ及びキューペルを約250μm程度に粉砕する。

b) 表1〜6のスラグ及びキューペル融解の場合の例に準じて(1)(2),試薬を上皿はかりを用いて光沢紙上に

はかり採り,この上にa)で粉砕したスラグ及びキューペルを移し入れる(3)。

c) 光沢紙上で試薬と試料を混合し均一とした後,全量を7.6.3のb)で保存した粘土るつぼに移し入れる。

d) 粘土るつぼの底を作業台などに軽く打ち当てて内容物をち密にした後,食塩で約12mmの厚さに被覆

する。

e) 以下7.6.2〜7.6.5及び7.6.7の操作を行い,金及び銀の質量を求める。ただし,銀量は,7.6.4のe)で得

た金銀ビードの質量から7.6.7で得た金粒の質量を差し引いたものとする。

7.7

計算

a) 金含有率 試料中の金含有率は,次の式によって算出する。

9

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m

m

m

m

Au

3

2

1

−

+

=

ここに, Au: 金含有率 (g/t)

m1: 7.6.7で得た金の質量 (μg)

m2: 7.6.9で得た金の質量 (μg)

m3: 7.6.8で得た白金,パラジウム及び銀の質量の合計 (μg) 。

7.6.8を行わなかった場合は,ゼロとする。

m: 試料はかり採り量 (g)

b) 銀含有率 試料中の銀含有率は,次のいずれかの式によって算出する。

1) 注(2)又は注(16)を適用しなかった場合

m

m

m

m

m

Ag

6

5

1

4

)

(

+

−

−

=

ここに, Ag: 銀含有率 (g/t)

m1: 7.6.7で得た金の質量 (μg)

m4: 7.6.4のe)で得た金銀ビードの質量 (μg)

m5: 7.6.6で得た白金,パラジウム,ビスマス及び/又は鉛の質量

の合計 (μg) 。

7.6.6を行わなかった場合は,ゼロとする。

m6: 7.6.9で得た銀の質量 (μg)

m: 試料はかり採り量 (g)

2) 注(2)又は注(16)を適用した場合

m

m

m

m

m

Ag

6

5

8

7

)

(

+

−

−

=

ここに, Ag: 銀含有率 (g/t)

m7: 加銀しない試料について7.6.4のe)で得た金銀ビードの質量

(μg)

m8: 加銀した試料について7.6.7で得た金の質量 (μg)

m5: 7.6.6で得た白金,パラジウム,ビスマス及び/又は鉛の質量

の合計 (μg) 。

7.6.6を行わなかった場合は,ゼロとする。

m6: 7.6.9で得た銀の質量 (μg)

m: 試料はかり採り量 (g)

10

M 8114 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

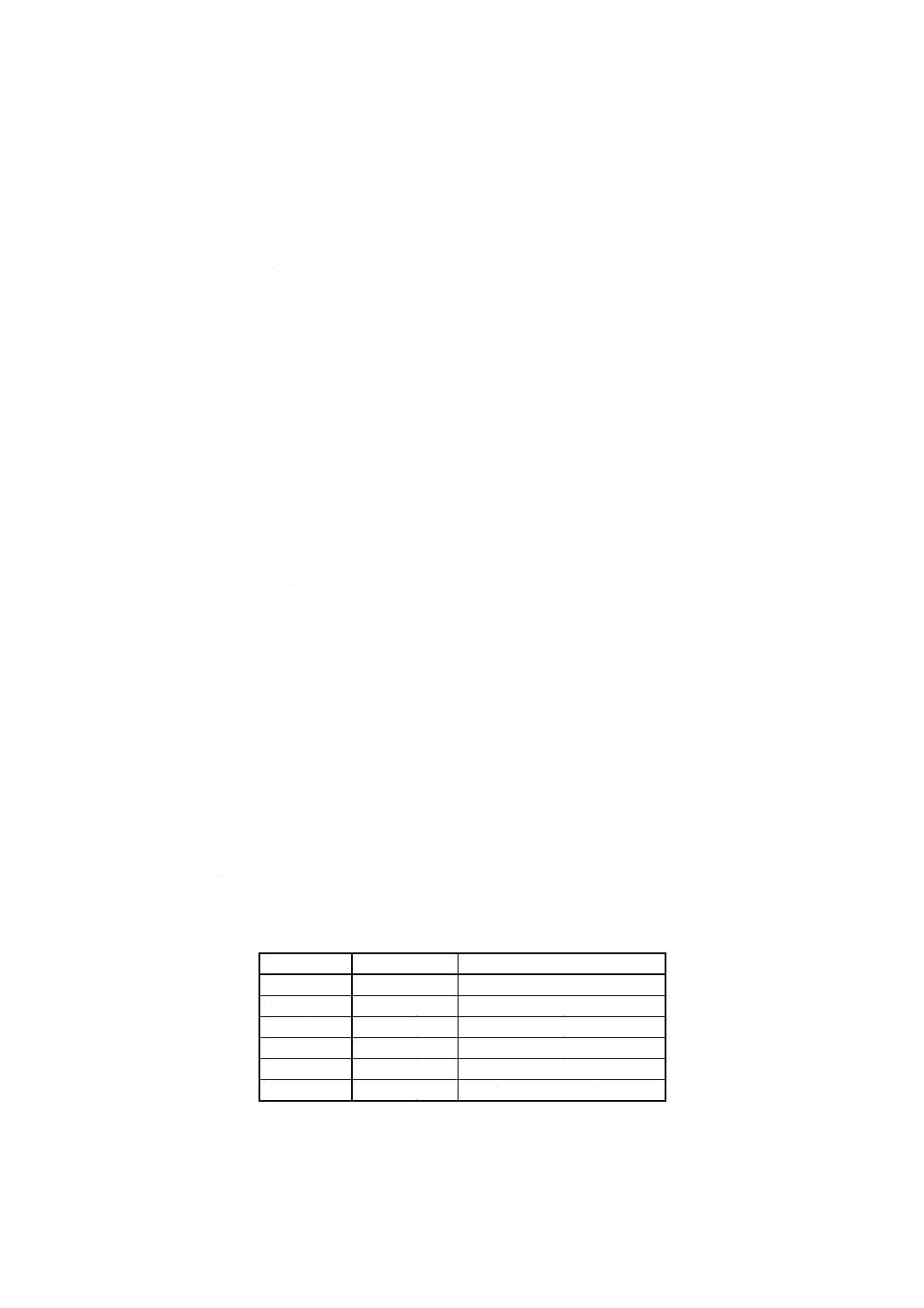

JIS M 8114原案作成委員会 構成表

氏名

所属

(委員長)

奥 谷 忠 夫

日本大学理工学部

揖 斐 敏 夫

通商産業省資源エネルギー庁

天 野 徹

工業技術院標準部

末 冨 巧

大蔵省造幣局東京支局

(主査)

○ 中 村 靖

株式会社ジャパンエナジー分析センター

○ 永 井 巌

住友金属鉱山株式会社中央研究所分析センター

○ 丹 野 一 雄

東邦亜鉛株式会社安中製錬所品質保証部

○ 尾 上 喬

同和鉱業株式会社中央研究所

○ 端 洋 志

三井金属鉱業株式会社総合研究所

○ 佐 山 恭 正

三菱マテリアル株式会社中央研究所分析・材料試験研究部

因 幸二郎

財団法人日本規格協会技術部

(関係者)

束 原 巌

古河電気工業株式会社

塚 原 涼 一

住友金属鉱山株式会社

渡 辺 勝 明

住友金属鉱山株式会社

岩 崎 守 彦

三菱マテリアル株式会社

細 矢 一 仁

同和鉱業株式会社

村 井 幸 男

株式会社ジャパンエナジー分析センター

(事務局)

稲 垣 勝 彦

日本鉱業協会技術部

備考 ○印:本委員会及び分科会委員