2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8109-1996

けい苦土ニッケル鉱石−

サンプリング,試料調製及び水分決定方法

Garnierite nickel ores−Methods for sampling, sample preparation

and determination of moisture content

1. 適用範囲 この規格は,けい苦土ニッケル鉱石(以下,鉱石という。)のロットについて,その成分及

び水分の平均値(以下,平均品位という。)を決定するための次の方法について規定する。

(1) 試料を採取する方法

(2) 水分試験試料及び成分試験試料を調製する方法

(3) 水分測定方法

(4) 水分及び乾量を決定する方法

備考1. この規格は,原則としてJIS M 8100に準拠している。

2. この規格の引用規格を,次に示す。

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS M 8126 鉱石中のニッケル定量方法

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) ロット 平均品位を決定するために当事者間で取り決めた質量の鉱石。1ロットを構成する鉱石の質

量をロットの大きさという。

(2) サブロット ロットを分割したある質量の鉱石。サブロットを構成する鉱石の質量をサブロットの大

きさという。

(3) インクリメント ロット又はサブロットから試料採取器によって,原則として一動作で採取した単位

量の鉱石。

また,インクリメント縮分方法においては,試料から採取した単位量の鉱石。

1インクリメントの質量をインクリメントの大きさという。

(4) 部分試料 数個のインクリメントを集めた試料。必要に応じて,インクリメントを個々に調製した後

で,これらを数個集めた試料を部分試料ということもある。

(5) ベルトサンプリング ロットがベルトコンベヤなどで運ばれるときに,ベルトコンベヤの上又は落ち

口からインクリメントを採取する方法。

(6) トラックサンプリング ロットがトラック又は貨車で受渡しされる場合,トラック又は貨車からイン

2

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クリメントを採取する方法。

(7) 船倉サンプリング ロットが船積で受渡しされる場合,荷役中に船倉又は荷役用具の中からインクリ

メントを採取する方法。

(8) 成分用試料 成分分析のために採取した試料の総称。成分用試料を調製し,分析に供するものを成分

試験試料という。

(9) 水分用試料 水分測定のために採取した試料の総称。水分用試料を調製し,水分測定に供するものを

水分試験試料という。

(10) 試料の兼用 試料を分割して一方を水分の測定に使用し,他方を成分試験試料の成分分析に使用する

こと。

(11) 試料の重用 水分の測定に使用した試料の全量又は一部を成分試験試料の成分分析に使用すること。

(12) 最大粒度 試料のふるい上残留率が5 %未満となる最小ふるい目の大きさ。

この規格におけるふるいは,原則としてJIS Z 8801の規定による。

3. 記号 この規格に用いる記号は,次による。

N

:ロットの大きさ

n

:1ロットから採取するインクリメントの数

σ

:精度を標準偏差で表したもの

σb

:層間のばらつきを標準偏差で表したもの

σw

:層内のインクリメント間のばらつきを標準偏差で表したもの

σS

:サンプリング精度を標準偏差で表したもの

σP

:調製精度を標準偏差で表したもの

σPM :調製及び分析又は測定を含めた精度を標準偏差で表したもの

σSPM :サンプリング,調製及び分析又は測定を含めた精度(総合精度)を標準偏差で表したもの

4. 一般事項

4.1

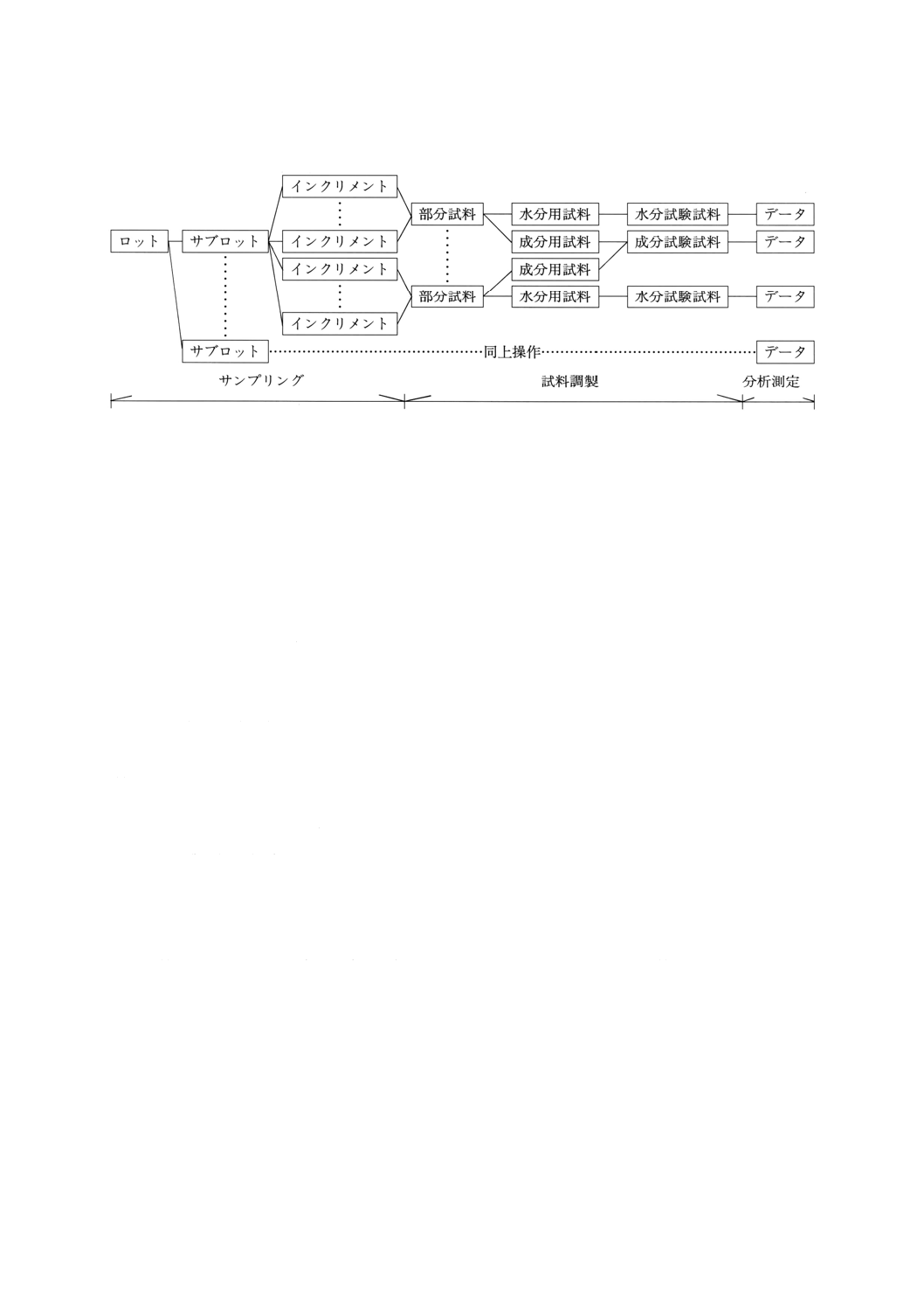

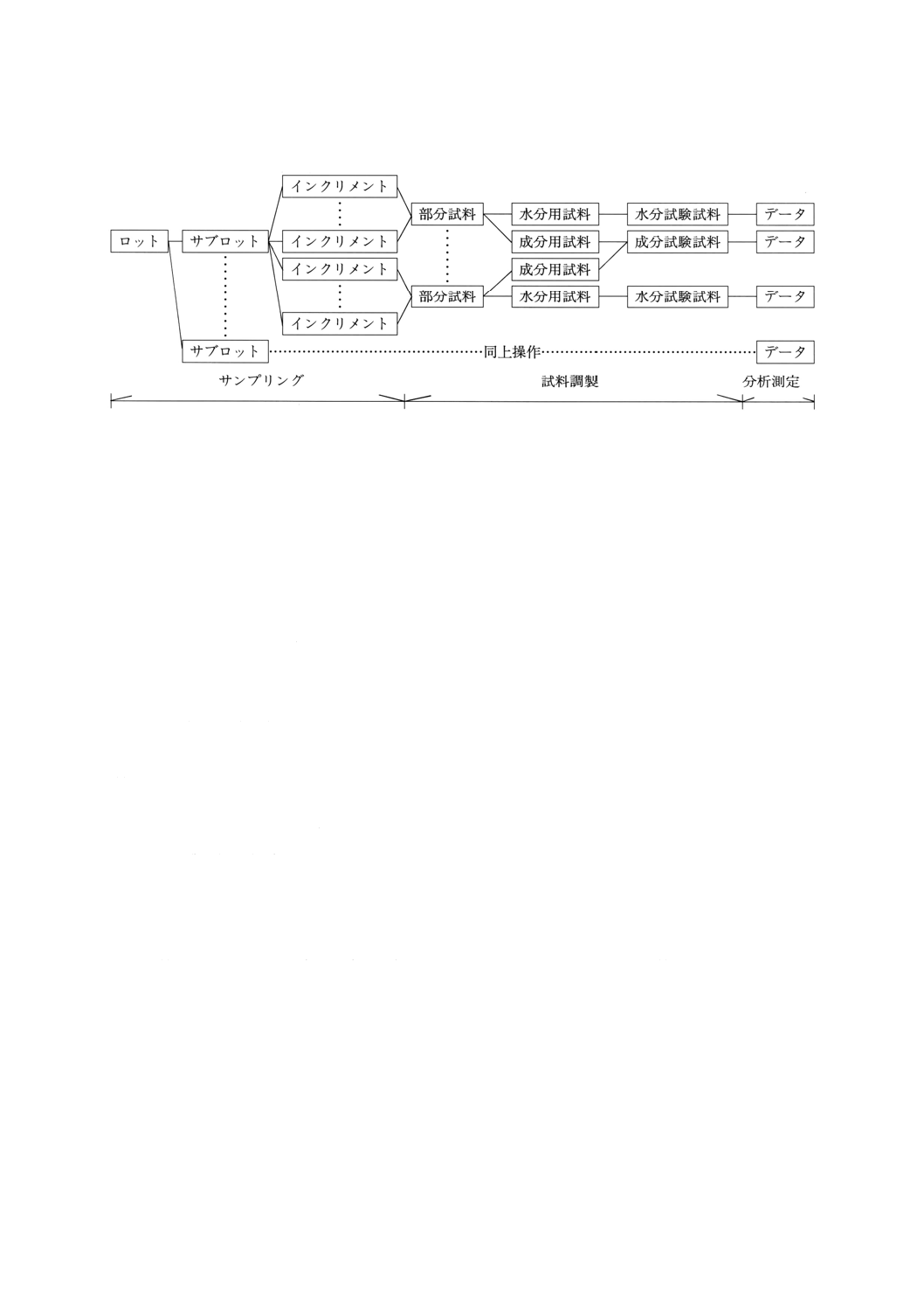

サンプリング及び試料調製の概要 サンプリング及び試料調製の概要は,次による(図1参照)。

(1) ロットを決める。ロットの大きさに応じてサブロットの個数を決める。

(2) ロットの最大粒度及び特性の品位変動に応じて,インクリメントの大きさ,採取方法及びインクリメ

ントの必要個数を決める。

(3) インクリメントを採取し,これを集めて部分試料とする。

(4) これを粉砕・縮分して水分試験試料及び成分試験試料を調製する。

3

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 サンプリング及び試料調製の概要(一例)

4.2

試料の取扱い サンプリング及び試料調製,測定の期間を通じて,試料を損失したり,変質させた

りしないように注意する。

また,試料に異物が混入しないよう,使用する器具は十分に清掃する。

(1) 試料容器 試料容器は,次による。

(a) 各種試料の運搬,保管などの目的に用いる容器は,試料の全量が入り,清潔堅ろう,かつ,確実に

ふた又は封ができるもの。

(b) 特に,水分用試料の容器は,気密で吸湿性のない材料で作り,内面にさびなどが発生していないも

の。

(2) 成分試験試料の包装及び表示 成分試験試料は,内面に樹脂塗装したアルミニウムはく,ポリエチレ

ンなどの内袋に入れて密封し,更にこれを紙袋に封入して送付,配布又は保管する。

成分試験試料の包装には,原則として次の項目を表示する。

(a) 品名(鉱石の銘柄)

(b) ロット名(船名)及び大きさ

(c) サブロット番号

(d) サンプリング及び試料調製の年月日

(e) サンプリング及び試料調製の事業所名

(f) 試料調製(責任)者の氏名

(g) その他必要事項

(3) 成分試験試料の保管 成分試験試料の保管は,次による。

(a) (2)で包装した成分試験試料の一部は,原則として6か月間保管する。

(b) 保管に当たっては,温度,湿度,直射日光などによる影響のないように保管場所に注意する。

(4) 試料の送付 成分試験試料以外の試料は,原則として送付しない。ただし,やむを得ず送付する場合,

その方法については受渡当事者間の協議による。

4.3

平均品位の決定 ニッケル分については,サブロットごとにJIS M 8126の規定によって分析し,各

サブロットの質量を重みとした重みつき平均値を小数点以下第3位まで算出する。これを,小数点以下第

2位に丸めて,ロットの平均品位の決定値とする。

また,水分については,7.水分測定方法に規定する方法によって得られた数値を,ロットの決定値とす

る。

4

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

数値の丸め方 数値の丸め方は,JIS Z 8401の規定による。

4.5

その他の事項 その他の事項は,次による。

(1) この規格に規定されていない必要事項は,受渡当事者間の協議によって決定する。

(2) この規格の一部が適用できない場合は,受渡当事者間の協議によってこの規格に規定する以外の方法

によることができる。

(3) サンプリング方法のチェック実験は,JIS M 8100の附属書5(サンプリングの精度をチェックする実

験方法),附属書6(サンプリングの偏りをチェックする実験方法)及び附属書7(縮分機の偏り及び

精度をチェックする実験方法)によって行い,規定された精度が達成されているか調査する。

5. サンプリング方法

5.1

ロット及びサブロットの大きさ ロットの大きさは,原則として,1船の鉱石量とする。

また,サブロットの大きさは,最大5 000tとする。

5.2

特性及び精度

5.2.1

特性 精度を規定する特性は,ニッケル分及び水分とする。

5.2.2

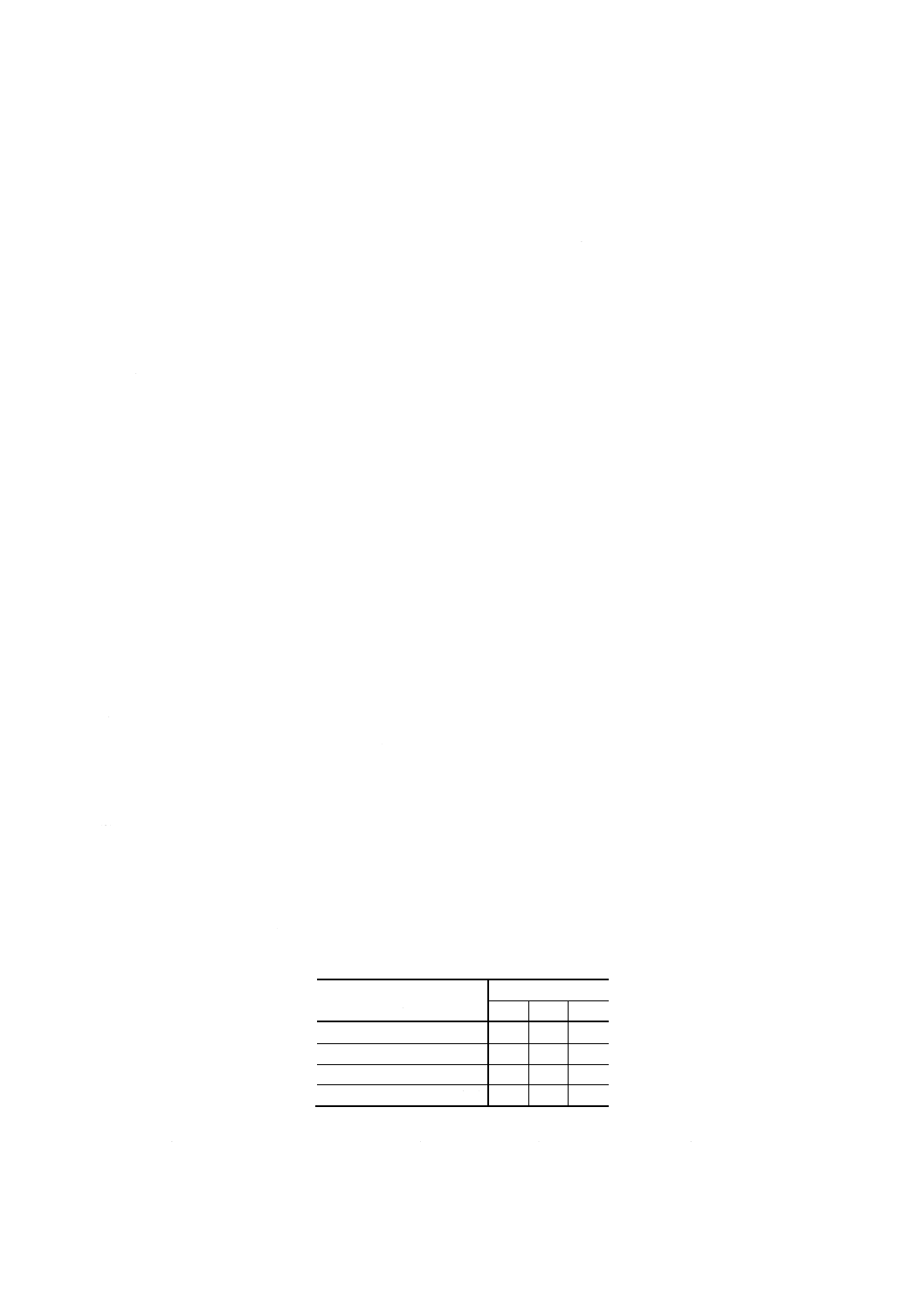

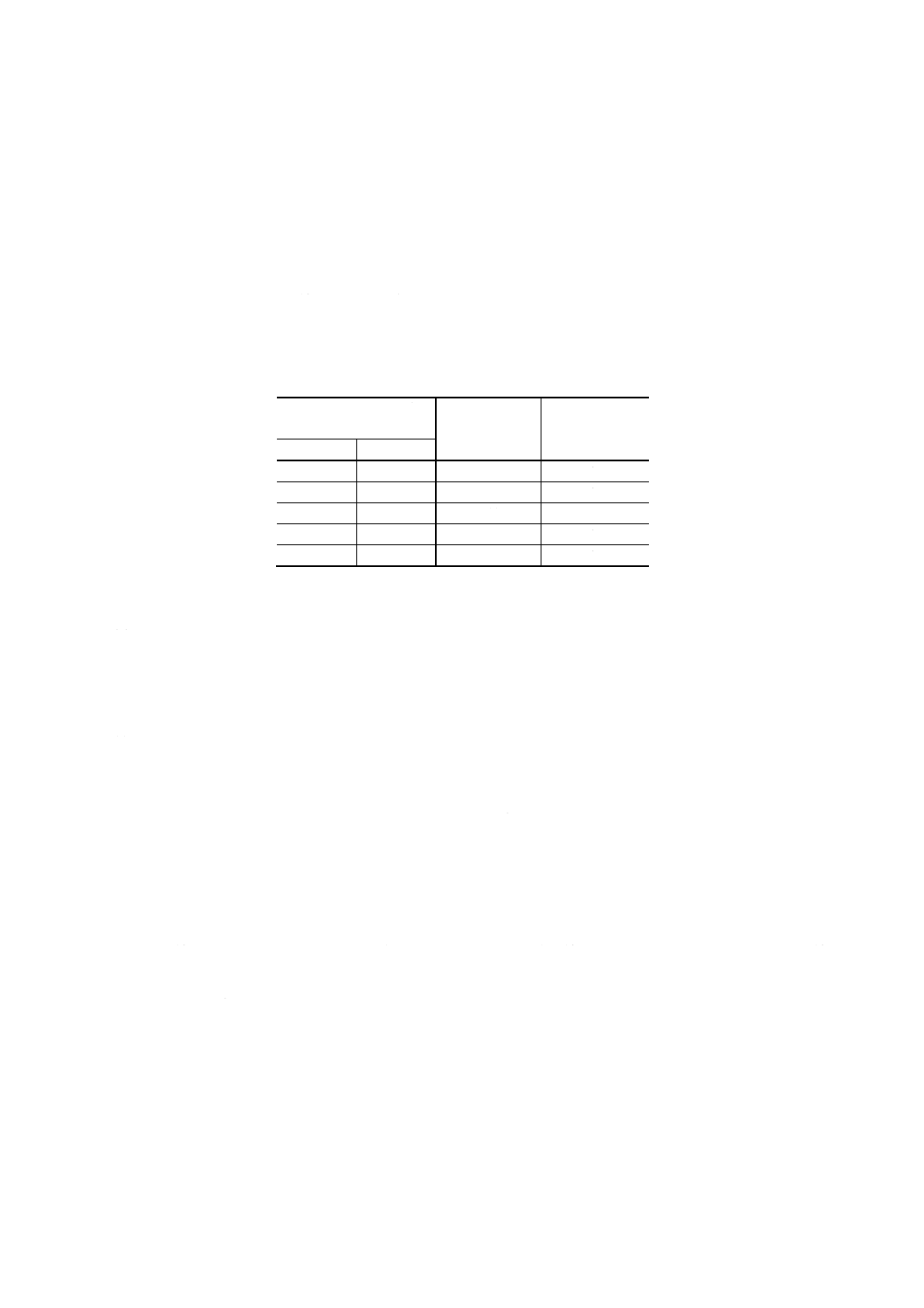

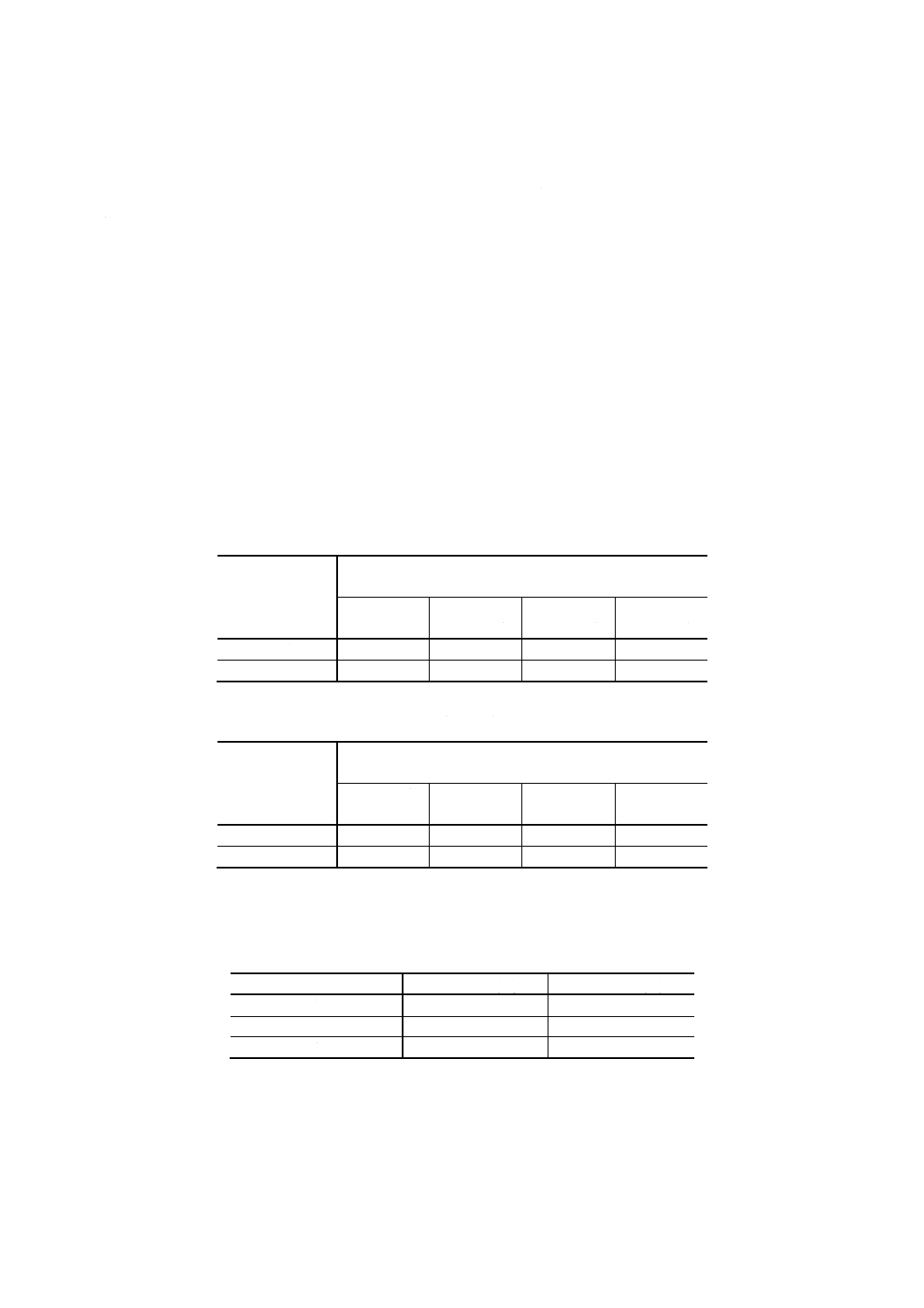

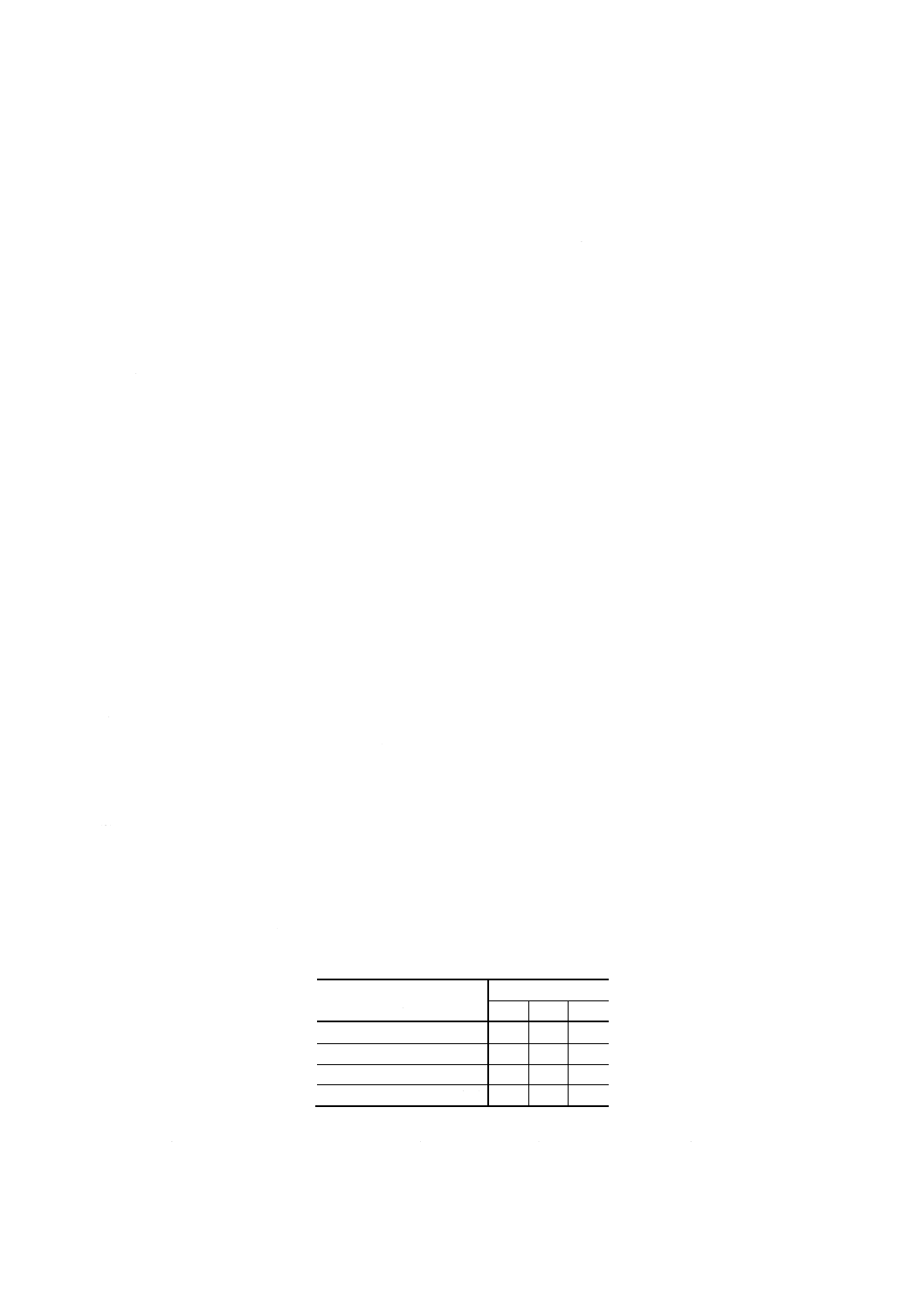

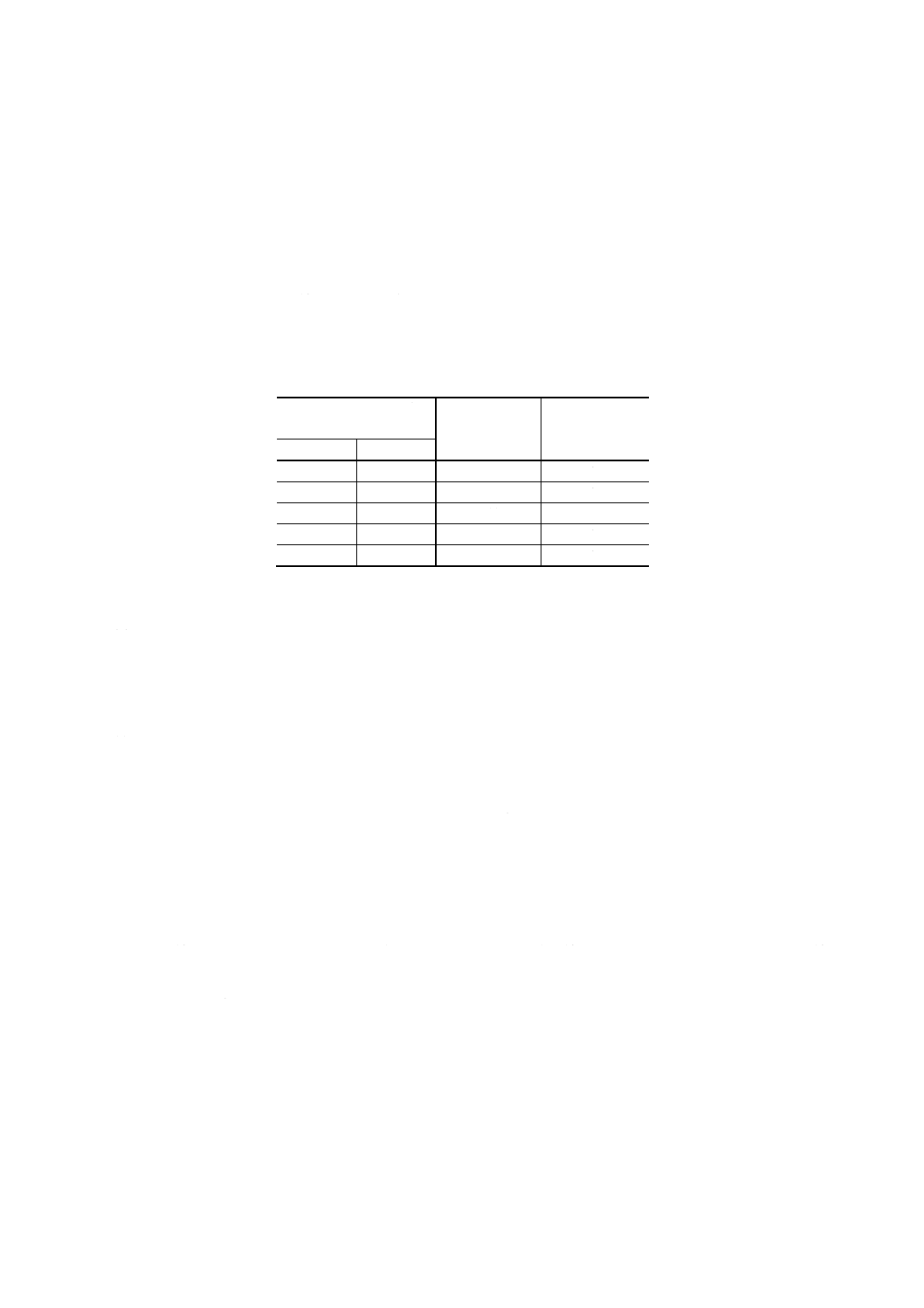

総合精度 総合精度の値は,ロットの大きさに応じて,表1に示す。

表1 総合精度 (2σSPM)

特性

ロットの大きさ

t

30 000以上

45 000以下

20 000以上

30 000未満

10 000以上

20 000未満

10 000未満

ニッケル分 %

0.025

0.030

0.040

0.050

水分 %

0.5

0.6

0.8

1.0

5.2.3

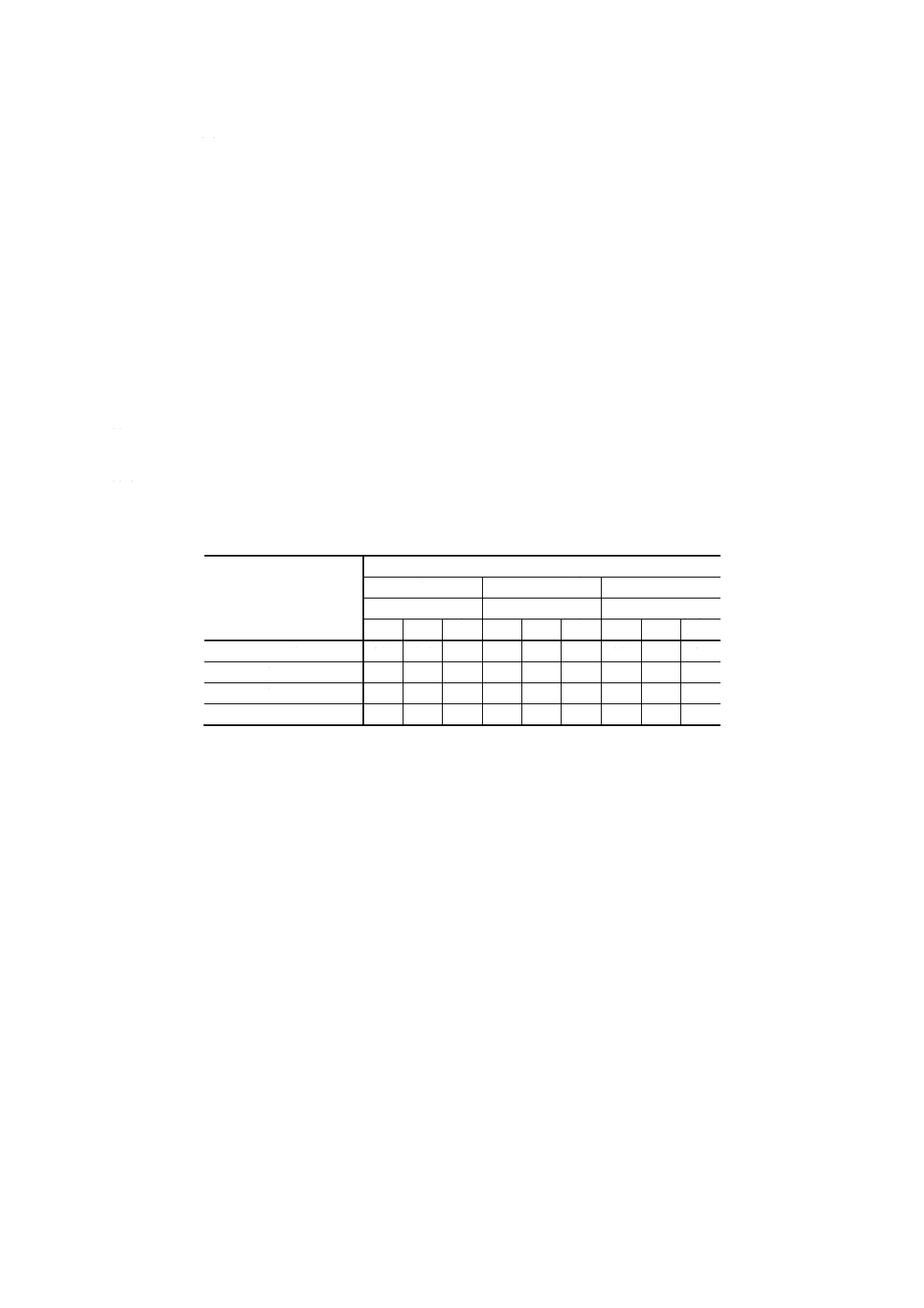

サンプリング精度 サンプリング精度の値は,ロットの大きさに応じて,表2に示す。

表2 サンプリング精度 (2σs)

特性

ロットの大きさ

t

30 000以上

45 000以下

20 000以上

30 000未満

10 000以上

20 000未満

10 000未満

ニッケル分%

0.020

0.024

0.032

0.040

水分%

0.48

0.58

0.76

0.94

5.3

品位変動の大きさの区分 鉱石の品位変動の大きさの区分は,ニッケル分については表3,水分につ

いては表4による。

表3 品位変動(ニッケル分)の大きさの区分

単位%

品位変動の大きさの区分

層内変動 (σw)

層間変動 (σb)

大

0.25以上

0.15以上

中

0.15以上 0.25未満 0.05以上 0.15未満

小

0.15未満

0.05未満

5

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 品位変動(水分)の大きさの区分

単位%

品位変動の大きさの区分

層内変動 (σw)

層間変動 (σb)

大

5以上

3以上

中

3以上

5未満

1以上

3未満

小

3未満

1未満

備考1. 層内変動は,1次サンプリング単位(例えば,トラックやグラブ

バケット)内のインクリメント間の標準偏差をいい,また,層

間変動は,1次サンプリング単位間の標準偏差をいう。

2. 品位変動の大きさは,JIS M 8100の附属書3(層別サンプリン

グ及び系統サンプリングにおける品位変動の調査方法)又は附

属書4(二段サンプリングにおける品位変動の調査方法)によ

って求める。

3. 対象物の品位変動の大きさが不明の場合は,判明するまで原則

として品位変動の大きさの区分“大”として取り扱う。

5.4

サンプリングの実施時期 インクリメントの採取時期は,次のいずれかによる。

(1) ロットの受渡時期にロットの移動中に行う。

(2) ロットの質量を計量するとき,又はその前後のできるだけ近い時期に行う。

5.5

サンプリングの種類 サンプリングの種類は,荷役又は輸送手段に応じて,次の方法による。

なお,1ロットについて2種類以上の方法を併用することができる。

(1) ベルトサンプリング

(2) トラックサンプリング

(3) 船倉サンプリング

5.6

インクリメント

5.6.1

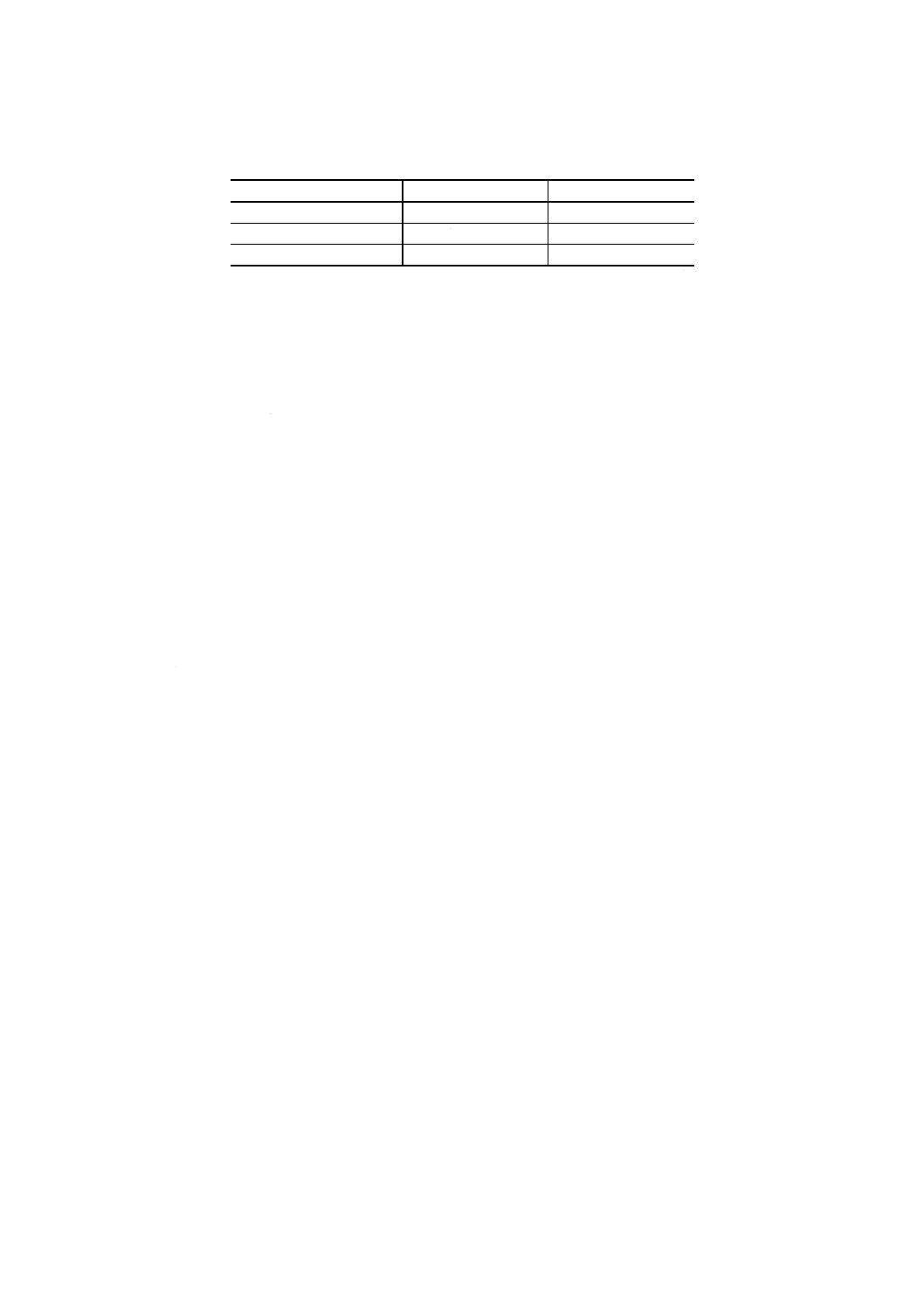

インクリメントの大きさ インクリメントの大きさは,ロットの最大粒度に応じて,表5に示す容

量のスコップで採取できる質量以上とする。

備考 インクリメントの大きさは,インクリメントごとに,ほぼ一定となるように採取する。ほぼ一

定とは,インクリメントの大きさのばらつきが,変動係数として20%未満であることをいう。

5.6.2

インクリメントの採取用具 インクリメントの採取用具は,次による。

(1) インクリメント採取用スコップ インクリメント採取用スコップは,ロットの最大粒度に応じて,原

則として表5のスコップ番号以上のものを用いる。

6

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

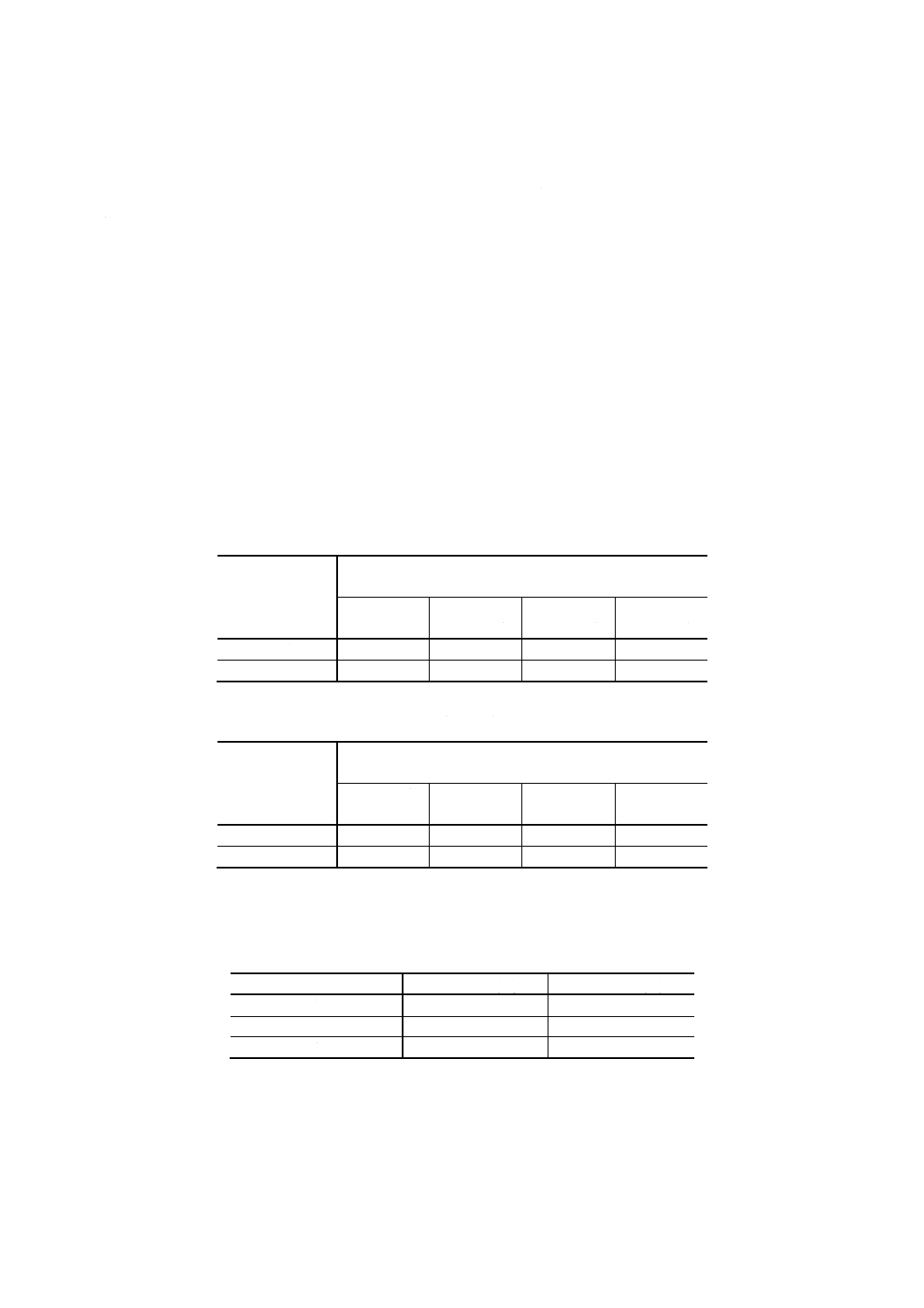

表5 インクリメント採取用及び縮分用スコップ

スコップ

番号

最大粒度

mm

寸法

mm

b/c

容量

ml

a

b

c

d

e

f

g

厚さ

150

150

450

190

450

380

170 適宜 適宜

3

0.42 約 35 000

125

125

380

160

380

320

150

3

0.42 約 21 000

100

100

300

130

300

260

120

3

0.43 約 11 000

70

71

200

100

200

170

80

2

0.50 約 3 700

50

50

150

75

150

130

65

2

0.50 約 1 600

40

40

110

65

110

95

50

2

0.59 約

730

30

31.5

90

50

90

80

40

2

0.56 約

380

20

22.4

80

45

80

70

35

2

0.56 約

270

15

16

70

40

70

60

30

2

0.57 約

180

10

10

60

35

60

50

25

1

0.58 約

120

5

5

50

30

50

40

20

1

0.60 約

70

3

2.8

40

25

40

30

15

0.5

0.62 約

35

1

1

30

20

30

25

12

0.5

0.67 約

16

0.25 D

0.25

15

10

15

12

0

0.3

0.67 約

2

備考1. インクリメント縮分用にこれらのスコップを用いるときには,先のないもの (e=

0) を用い,スコップの番号の右にDを付ける。

2. スコップ番号0.25 Dは,インクリメント縮分だけに用いる。

(2) 機械サンプリング装置 機械サンプリング装置は,次による。

(a) 装置の設置 試料採取装置は,ロットを移動するときにその全量が通過する位置に設置する。

備考 例えば,主コンベヤ落ち口などに設置する。装置としては,カッタ式サンプラなどがある。

(b) 試料採取器 試料採取器の開口部の大きさは,ロットの最大粒度の粒子が容易に採取できる寸法(原

則として最大粒度の3倍以上)とする。

また,試料が採取器からあふれたり,シュートに詰まったりしないような構造のもの。

(c) 採取間隔 採取間隔は,変えられるものであることが望ましい。

(d) 安全 機械サンプリング装置の設計,設置に当たっては,作業者の安全について十分な考慮を払う。

(e) 保守及び監視 機械サンプリング装置は,試料採取器,コンベヤ,ホッパ,粉砕機など全系統を通

じて保守が容易で清掃しやすい構造であり,腐食しない材質であることが望ましい。

また,運転中,各部の機能が監視しやすい構造であることが望ましい。

(f) 偏りのチェック 機械サンプリングでは,装置設置後,この装置によって採取された試料に偏りが

ないことをチェック実験によって確認する。

7

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 チェック実験の方法は,JIS M 8100の附属書6による。

(g) 精度のチェック 機械サンプリング装置は,サンプリング精度のチェック実験が容易にできる構造

になっていることが望ましい。

備考 チェック実験の方法は,JIS M 8100の附属書5による。

(3) その他のインクリメントの採取用具 その他のインクリメントの採取用具は,次による。

(a) (2)(f)のチェック実験によって偏りが入らないものであること。

(b) ロットの最大粒度に応じて,開口部の大きさが表5のa以上あり,かつ,5.6.1で規定した質量以上

のインクリメントが採取できるもの。

5.6.3

インクリメントの個数 ロットから採取するインクリメントの最小必要個数は,サンプリングの種

類に応じて,5.9.2,5.10.2又は5.11.2による。

5.6.4

インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) インクリメントは,5.6.2に規定する採取用具を用い,インクリメントの大きさがほぼ一定になるよう

に1作業動作でランダムに採取する。ただし,1作業動作で採取することが困難な場合には,ランダ

ムに指定した1か所から数動作で採取し,これを併合して一つのインクリメントとしてもよい。

(2) インクリメントは,原則として荷積中,荷卸し中など,ロットの移動中に採取する。

(3) 採取間隔は,1サブロットのサンプリング作業の途中で変えてはならない。

(4) 所定のインクリメント数を採り終わっても,サブロットの荷役が引き続き行われている場合には,採

取を打ち切ることなく,所定の間隔でインクリメントを採り続ける。

5.7

インクリメントのまとめ方 サブロットを更に小分けした質量(約100〜500t)ごとにインクリメン

トをまとめて部分試料を作り,これらから水分及び成分試験試料を調製する。

5.8

試料の兼用と重用 試料は,水分用及び成分用に兼用又は重用することができる。ただし,水分用

と成分用とで品位変動区分が異なるときは,インクリメントの最小必要個数の多い方の特性を満足する試

料を用いる。

また,試料を重用するときは,次の諸条件が満足されていることが必要である。

(1) 水分測定後の乾燥試料は,微粉鉱石が飛散しやすいので,粉砕・縮分の際,微粉鉱石の飛散を防止す

る設備が整っていること。

(2) チェック実験によって,水分及びニッケル分に偏りがないことが確認されていること。

5.9

ベルトサンプリング

5.9.1

インクリメントの採取場所 ロットがベルトコンベヤによって移動するとき,ベルト上,又はその

落ち口からインクリメントを採取する。

5.9.2

インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は,表6による。

表6 インクリメントの最小必要個数

ロットの大きさ

t

層内変動 (σw)

大

中

小

10 000未満 225

100

40

10 000以上 20 000未満 360

160

65

20 000以上 30 000未満 670

300

115

30 000以上 45 000以下 900

400

160

5.9.3

インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) ランダムスタートによる系統サンプリングを行う。この場合,インクリメントの採取間隔は,ロット

8

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の大きさ (N) をインクリメントの採取個数 (n) で除して,決定する。この際,端数は切り捨てる。

(2) ベルトコンベヤを止めて採取する場合には,ベルトの所定の位置で,規定のインクリメントの大きさ

以上の量を採取する。この場合,ベルトの進行方向にロットの最大粒度の3倍以上の長さをもって,

ベルトの全流幅にわたって全量を1インクリメントとして採取する。

備考 全流幅とは,鉱石がベルトコンベヤによって移動するときに,コンベヤの移動方向又は落ち口

で落下方向に対してある長さをもち,その方向に対し,ほぼ直角な切断部をいう。

(3) 運転中のベルトコンベヤから採取する場合には,ベルト上又はその落ち口において,規定のインクリ

メントの大きさ以上の量を全流幅にわたって採取する。

備考 全流幅を採取できない場合には,偏りがないことを確認した上で,ベルト上又はその落ち口に

おいて,全流幅の中の採取位置をランダムに選び,規定のインクリメント採取用具によってイ

ンクリメントを採取することができる。

5.10 トラックサンプリング

5.10.1 インクリメントの採取場所 荷役中のトラック,又は貨車からインクリメントを採取する。

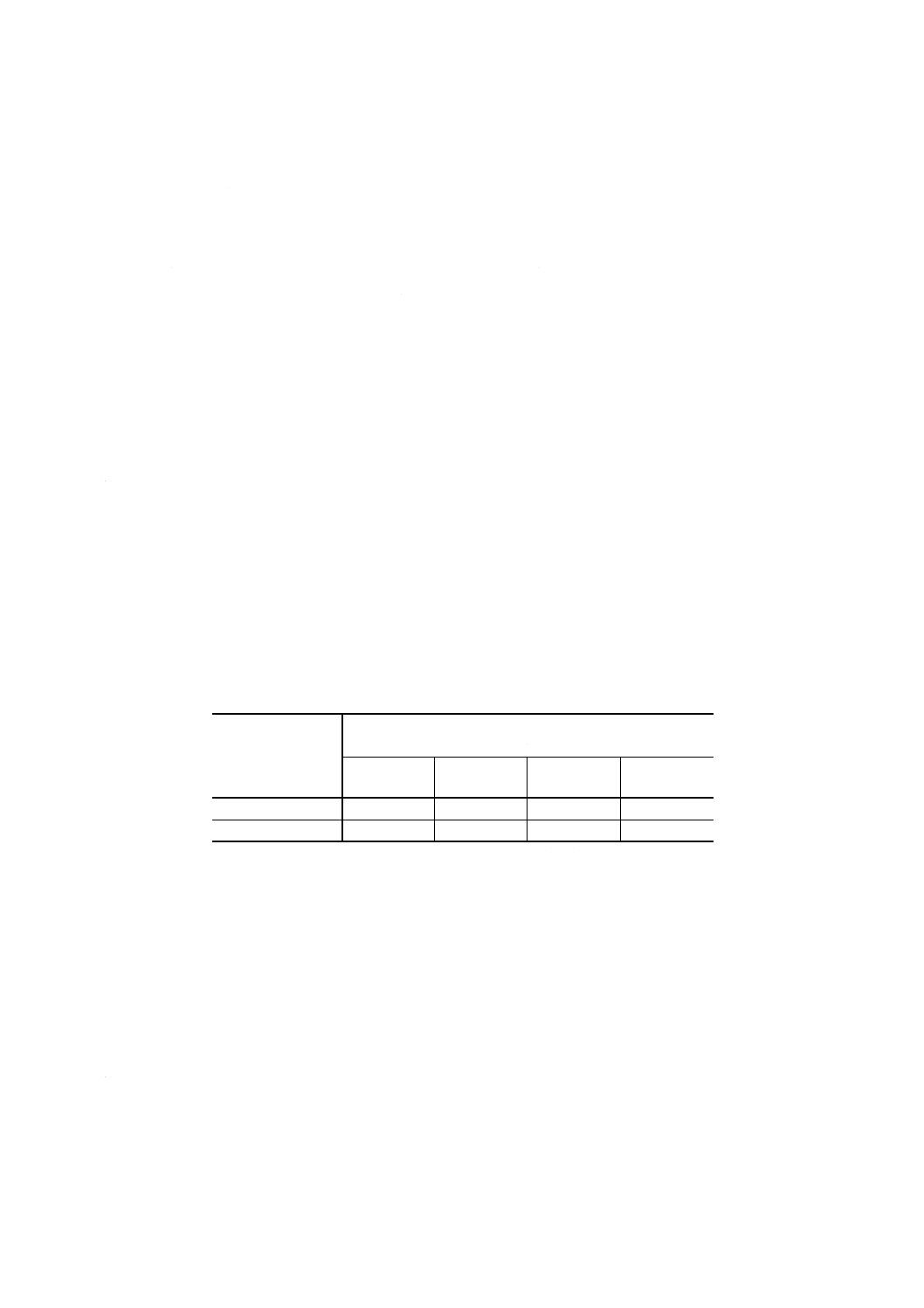

5.10.2 抽出する最小必要トラック数 第一段として,1ロットから表7によって最小必要数のトラックを

抽出する。第二段として,抽出した個々のトラックから2個のインクリメントを採取する。

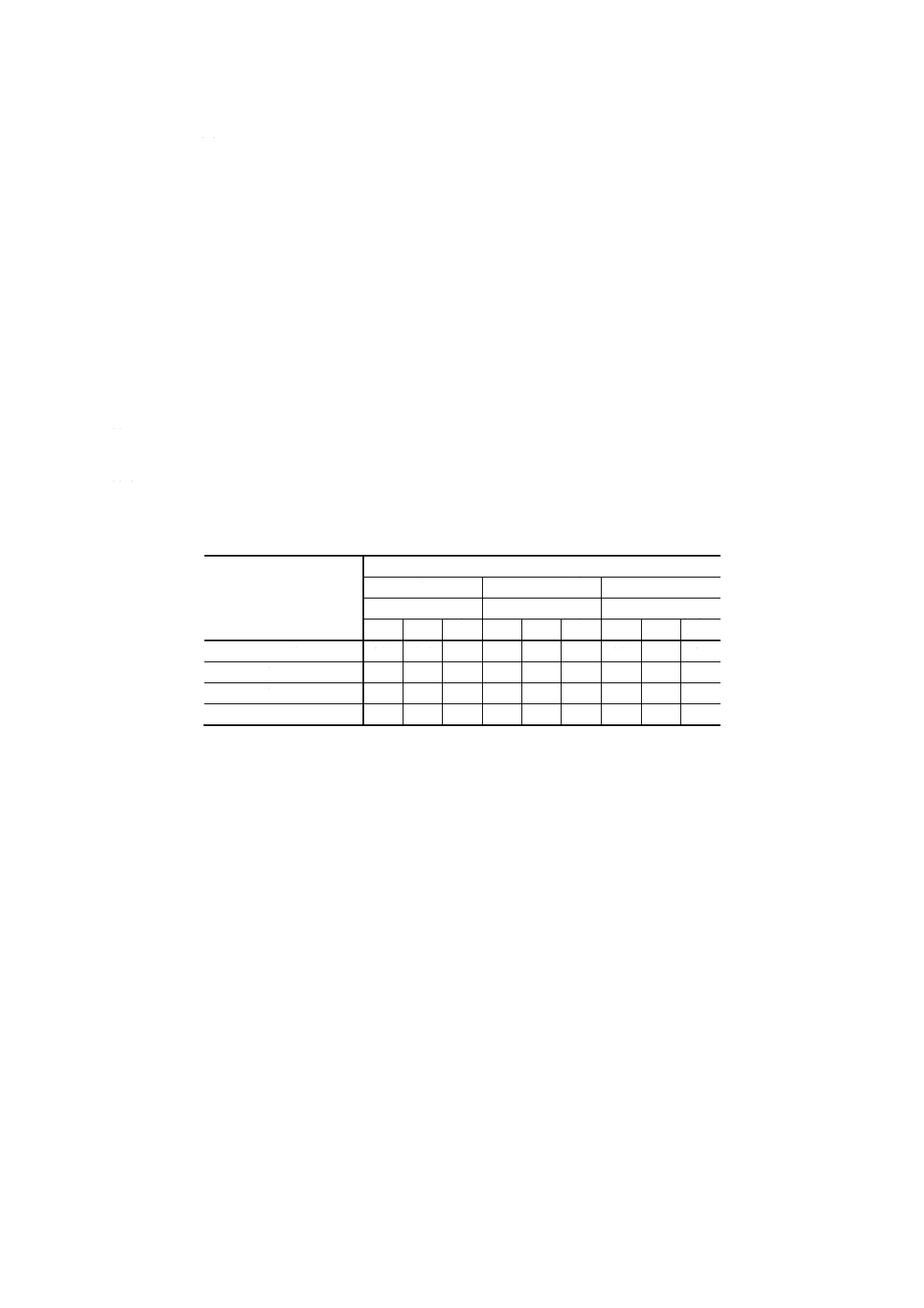

表7 抽出する最小必要トラック数

ロットの大きさ

t

層間変動 (σb)

大

中

小

層内変動 (σw)

層内変動 (σw)

層内変動 (σw)

大

中

小

大

中

小

大

中

小

10 000未満 215

150

120

140

75

45

115

55

25

10 000以上 20 000未満 340

240

195

220 120

75

185

85

35

20 000以上 30 000未満 630

445

355

410 225

135

340

155

65

30 000以上 45 000以下 850

600

480

550 300

180

460

210

85

5.10.3 インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) インクリメントを採るべきトラックを,二段サンプリングの第一段として選ぶ。その選び方は系統サ

ンプリングによる。

(2) インクリメントを採るべきトラックの抽出間隔は,抽出トラック数でロットの大きさを除して決定す

る。この際,端数は切り捨てる。

(3) トラック内からインクリメントを採取するには,その採取位置をランダムに定め,荷役中に現れた積

荷の新しい面からインクリメントを採取する。

トラックに積んだままで,積荷の表面部から採取する場合には,チェック実験によって,偏りがな

いことを確認する。

5.11 船倉サンプリング

5.11.1 インクリメントの採取場所 ロットが,グラブバケットなどの荷役用具によって荷役中に,荷役用

具の中,又は船倉内の荷役直後の位置から,インクリメントを採取する。荷役用具の中からの採取に代え

て,この荷役用具でつかみ取った鉱石を平たんな場所に移しかえた後から採取してもよい。ただし,チェ

ック実験により,偏りがないことを確認する。

9

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.11.2 インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は,表6による。た

だし,1グラブバケットの中から採取するインクリメント数が2個の場合は,5.10.2のトラック数をグラブ

バケット数に置き換えて必要グラブバケットを抽出し,抽出したグラブバケットから2個のインクリメン

トを採取する。

5.11.3 インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) ランダムスタートによる系統サンプリングを行う。この場合,インクリメントの採取間隔は,ロット

の大きさ (N) をインクリメントの採取個数 (n) で除して,決定する。この際,端数は切り捨てる。

(2) 船倉内の荷役直後の位置から採取する場合には,採取位置をランダムに定めてインクリメントを採取

する。

6. 試料調製方法

6.1

試料の調製 試料の調製は,次による。

(1) 試料を粉砕・縮分して成分試験試料及び水分試験試料を調製する。

(2) 成分用試料は,粉砕,縮分の途中,必要あれば乾燥を行う。

(3) 水分用試料は,部分試料ごとにインクリメント縮分を行い,調製する。

(4) 水分用試料と成分用試料を重用する場合には,水分測定後の試料について,その全量,又は縮分して

その一部を各サブロットごとに合併し,成分試験試料を調製する。

(5) 縮分は,適切な縮分方法によって,6.5.6の縮分基準に従って行う。

(6) 試料調製中に,試料の一部が飛散したり,周囲の粉じんその他の異物が混入したりしないように十分

注意する。

6.2

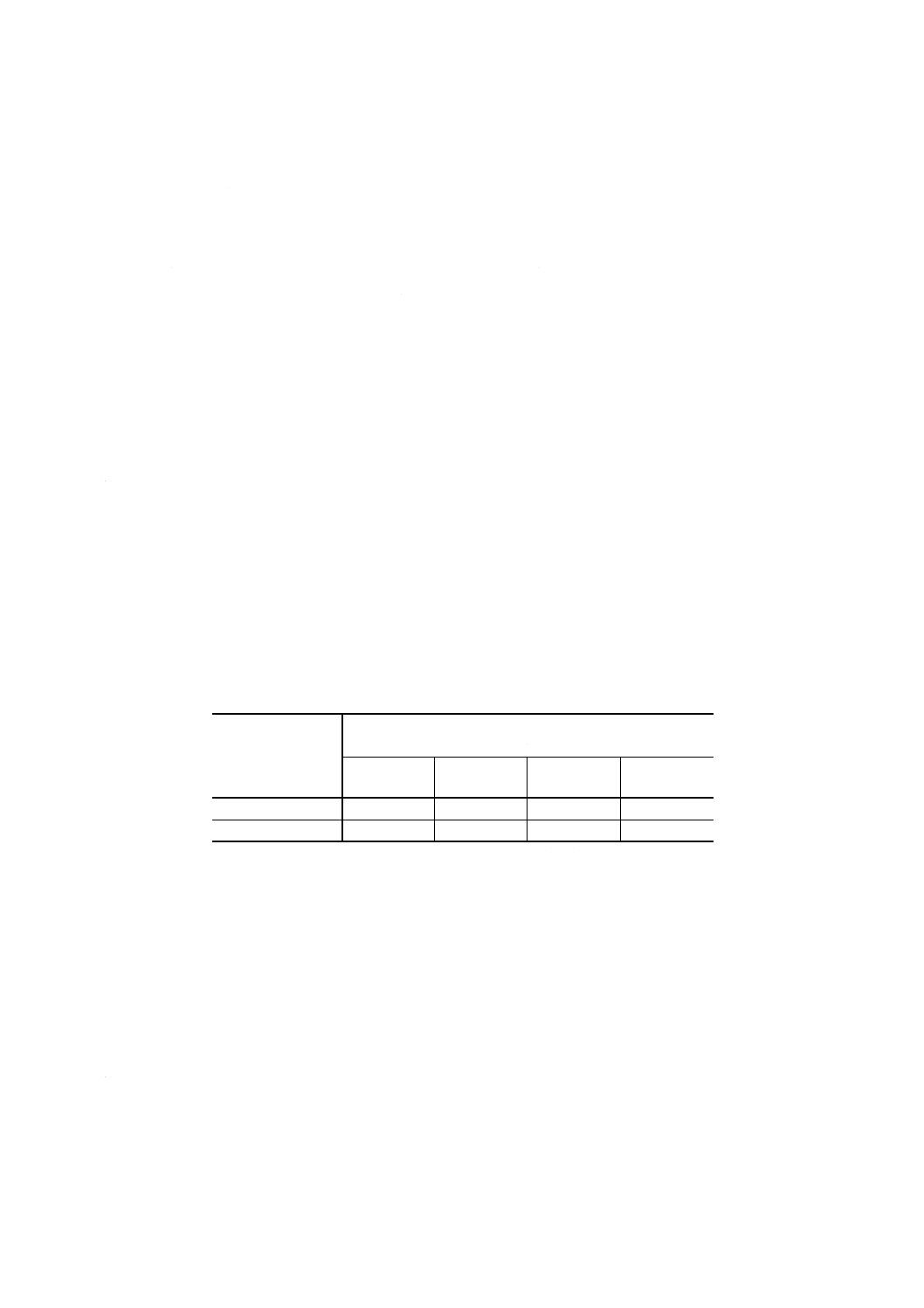

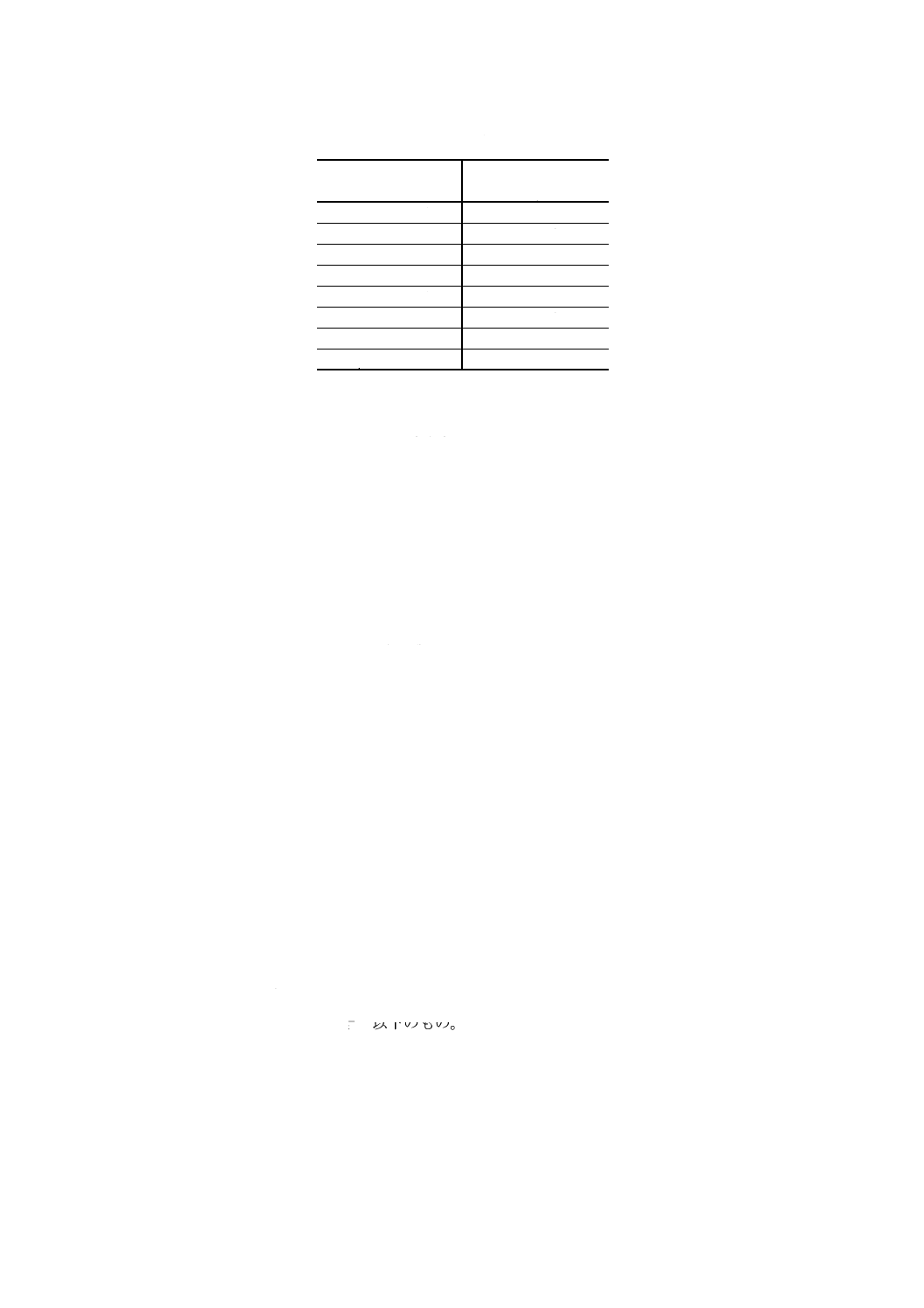

調製精度 調製精度の値は,ロットの大きさに応じて,表8に示す。

表8 調製精度 (2σP)

特性

ロットの大きさ

t

30 000以上

45 000以下

20 000以上

30 000未満

10 000以上

20 000未満

10 000未満

ニッケル分 %

0.011

0.013

0.017

0.021

水分 %

0.11

0.16

0.22

0.32

備考 水分については,調製及び測定を含めた精度 (σPM) の2倍で表してあ

る。

6.3

成分用試料の予備乾燥 試料の湿潤が甚だしく,ふるい分け,粉砕,縮分することが困難な場合に

は,自然乾燥又は乾燥装置などによって,100℃以下の温度で,粉砕機及び縮分装置の使用に差し支えない

程度に乾燥する。

6.4

試料の粉砕 試料の粉砕は,誠料の全量を適切な粉砕機を用いて,所定の試料全量通過の粒度に粉

砕する。

(1) 粉砕機の選定 粉砕する試料の粒度,粉砕後の試料粒度及び試料の物理的性質(硬さ,強じん性,比

重,水分,粘着性など)に適した型式・能力をもつ粉砕機を選定する。

(2) 清掃 粉砕機は,試料を供給する前に内部を清掃する。

(3) とも洗い 前回粉砕した試料と異なる銘柄の試料を粉砕する場合には,あらかじめそのロットから別

に採取した適当量の鉱石を通して,清掃することが望ましい。

(4) 試料の取り出し 粉砕機内部に滞留している試料がないように注意する。

10

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 変質防止 粉砕機の型式,長時間の連続運転などによる発熱によって,試料が変質しないように注意

する。

6.5

試料の縮分

6.5.1

縮分方法 縮分方法は,次による。

(1) 試料の縮分は次の方法のうち,1方法又は何種かの方法を併用して行う。

(a) インクリメント縮分方法

(b) 二分器による方法

(c) 円すい四分方法

(d) 縮分機による方法

備考 水分用試料の調製には,(b),(c)及び(d)の方法は,水分の発散損失を生じやすいので用いない

ほうがよい。

(2) 縮分は,原則として試料全量通過の粒度22.4mm以下の試料で行う。

(3) 縮分の基準は,6.5.6による。

(4) 縮分に使用する機器は,使用前に十分に清掃する。前回縮分した試料と異なる銘柄の試料を縮分する

場合には,あらかじめそのロットから別に採取した適当量の鉱石を通して清掃することが望ましい。

(5) 縮分中に試料の飛散や変質,異物の混入などがないように注意する。

6.5.2

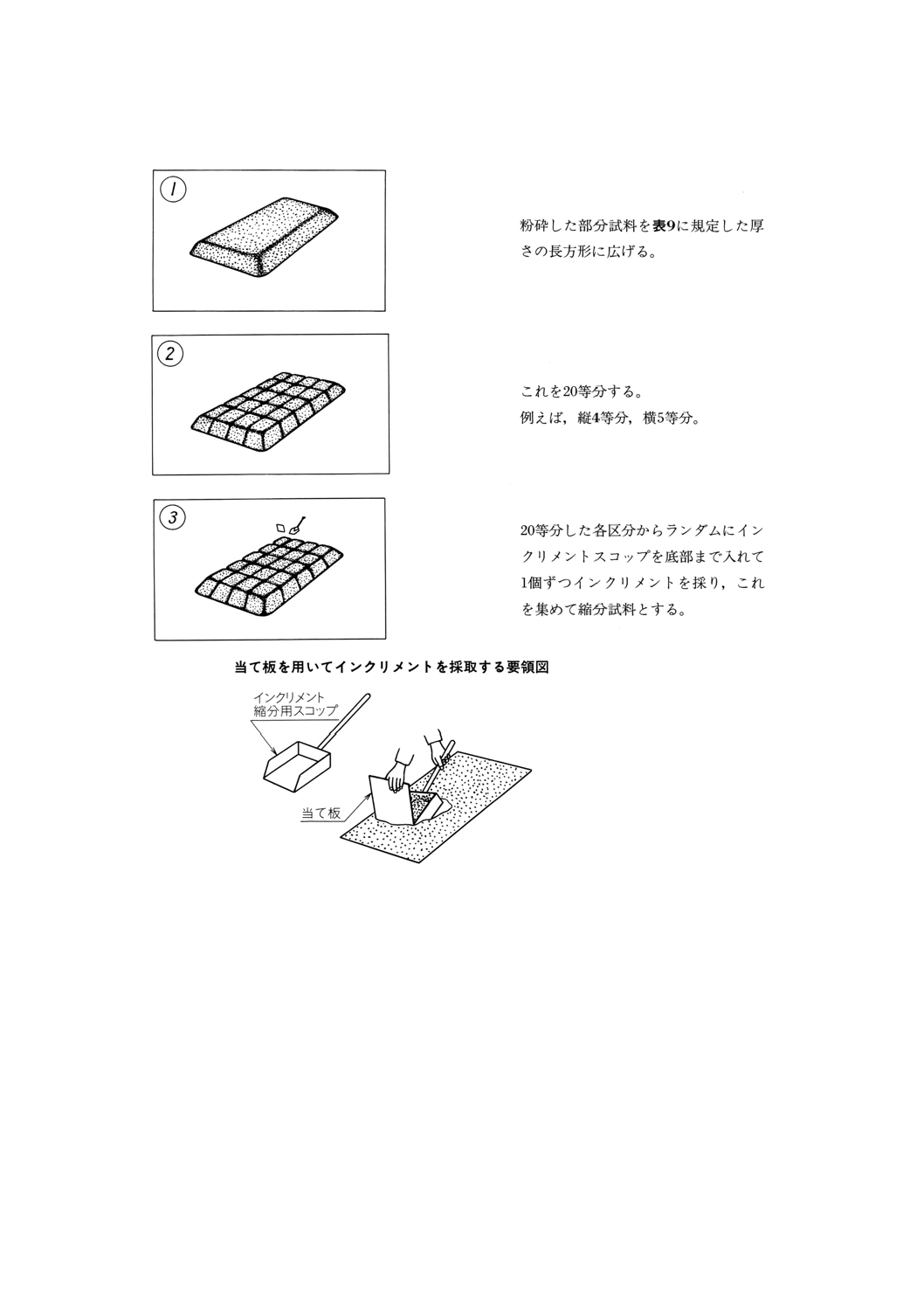

インクリメント縮分方法 インクリメント縮分方法は,次による。

(1) 試料を方形に広げ,インクリメント縮分用スコップを用いて試料を縮分する。インクリメント縮分用

スコップの大きさ,及び広げた試料の厚さは,試料の粒度に応じて,表9による。

備考 インクリメント縮分用スコップの代わりにパイプなどを用いることができる。ただし,パイプ

の内径は,ロットの最大粒度に応じて,表5のa以上とする。試料は,パイプが底部までとど

き,採取した試料が脱落しない適切な厚さに広げる。

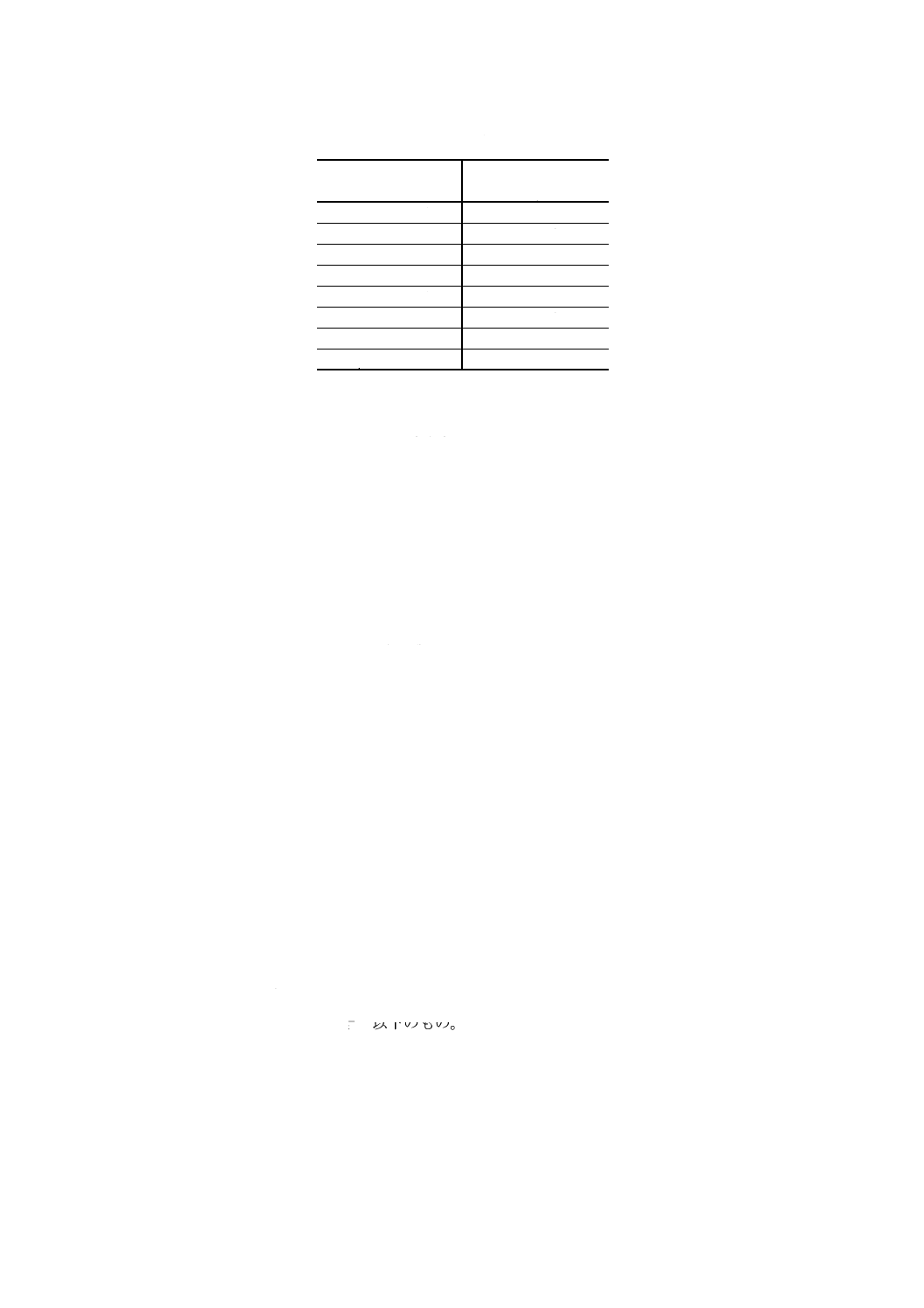

表9 試料の粒度,インクリメント縮分用スコップの大きさ及び広げた試料の厚さ

試料全量通過の粒度

スコップ番号

広げた試料の厚さ

mm

22.4mm以下

20D

35〜45

16.0mm以下

15D

30〜40

10.0mm以下

10D

25〜35

5.00mm以下

5D

20〜30

2.80mm以下

3D

15〜25

1.00mm以下

1D

10〜20

250μm以下

0.25D

5〜10

備考 スコップ寸法及び容量は,表5による。

(2) インクリメントの個数は,サブロット当たり100個以上とする。ただし,試料全量通過の粒度が10mm

以下で,十分に混合が可能な程度に乾燥されている場合は,サブロット当たり20個以上とする。

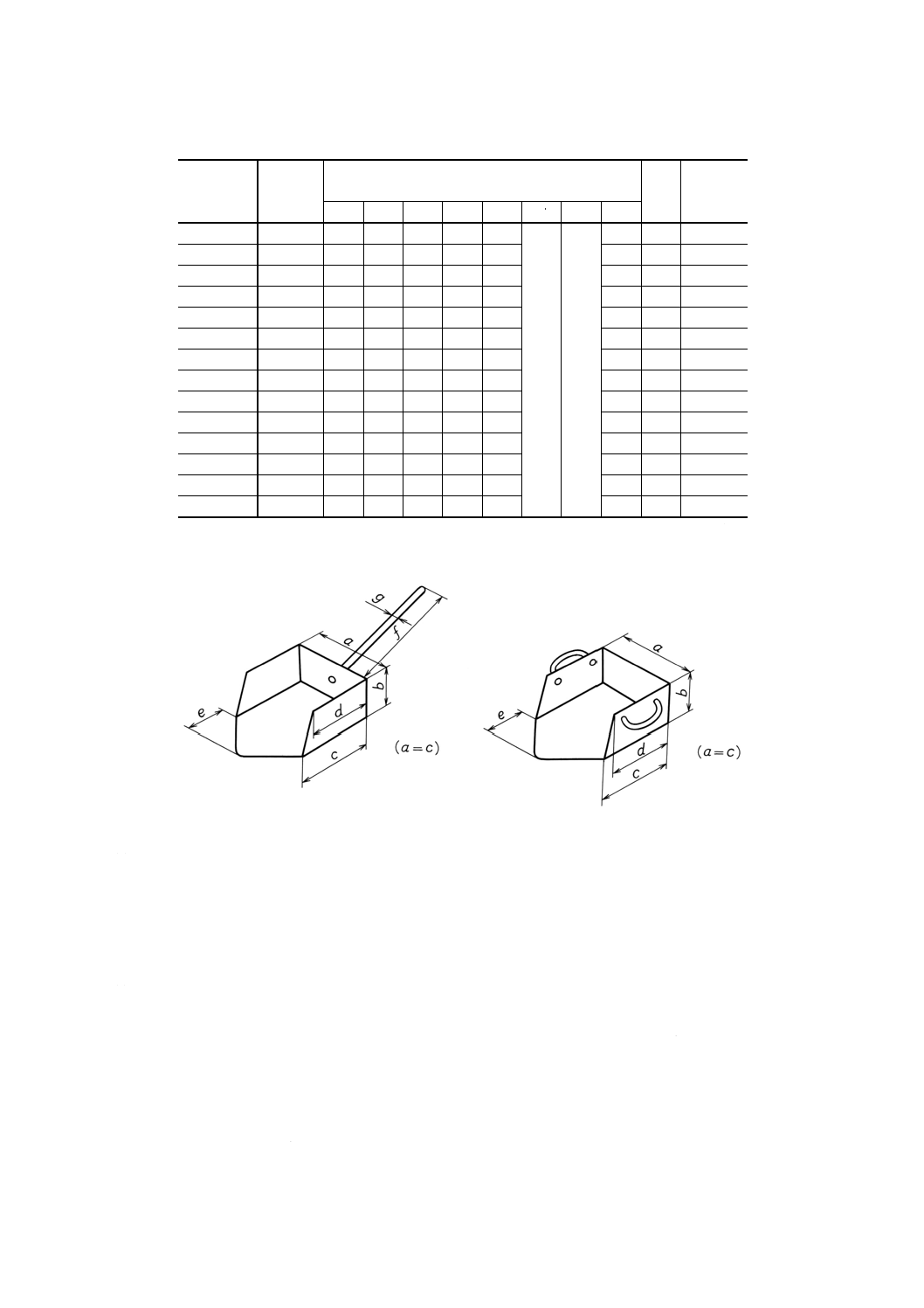

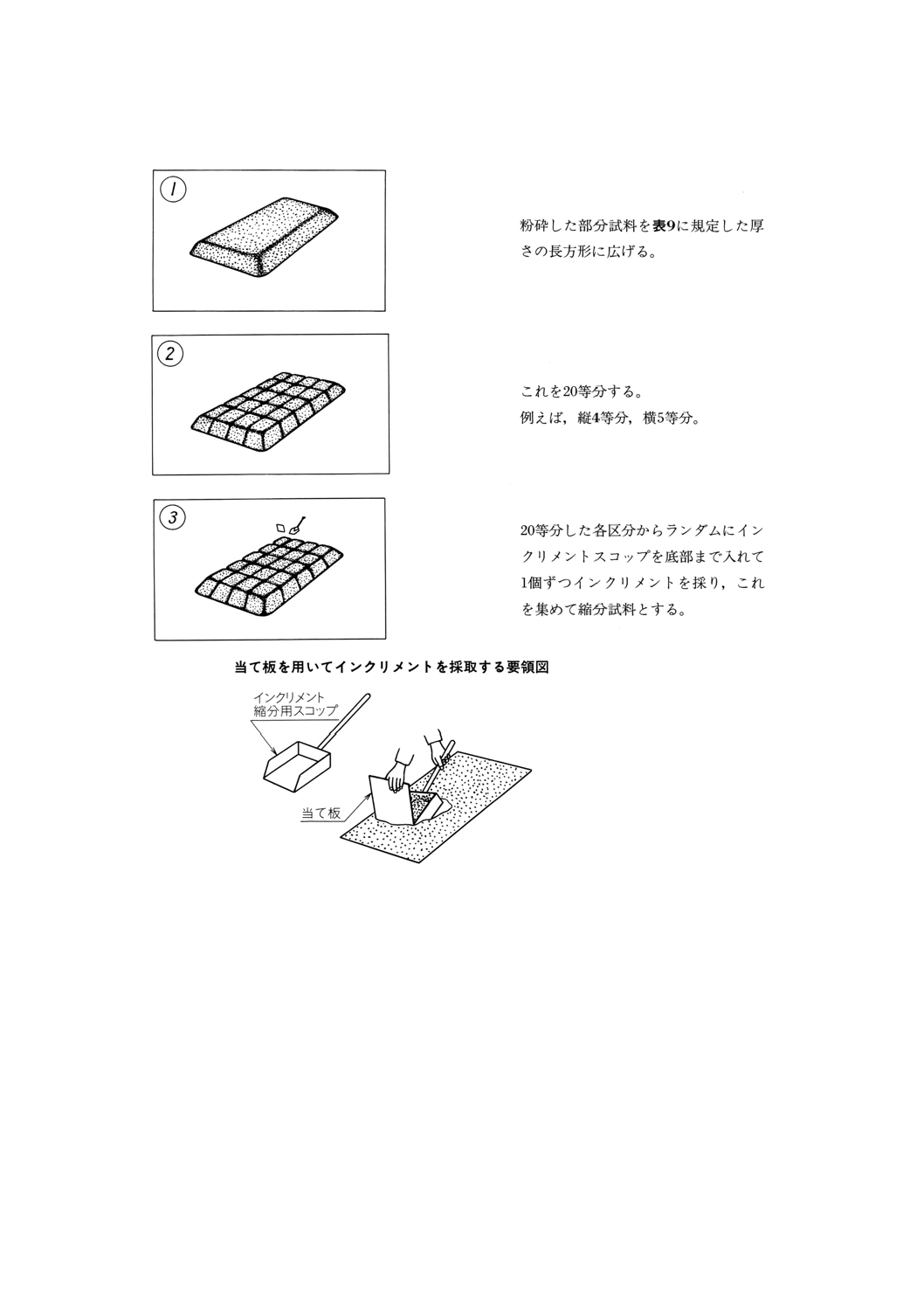

(3) 手動によって部分試料をインクリメント縮分する場合,例えば,20区分する場合には次の手順による

(付図1参照)。

(手順1) 試料を平板上に長方形に,表9の厚さで均一に広げる。

(手順2) これを縦4等分,横5等分する。

(手順3) インクリメント縮分用スコップで,各区分から1個ずつ(各区分内ではランダムに場所を

選んで)計20個を集め,これを縮分後の試料とする。このときスコップは,試料層の底部

11

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まで差し込んで試料を採取する。

備考1. 縮分後の試料の質量が,上記の方法で採取した試料の質量よりも多量に要求される場合には,

インクリメントの大きさを大きくするか又はインクリメントの個数を増加する。

インクリメントの個数を増加する場合には,区分の数を増やすか又は1区分から採取する

インクリメントの個数を増やす。この場合,各区分からの採取個数は,一定でなければなら

ない。

2. インクリメント縮分を行う場合,当て板を当ててインクリメントを採取することが望ましい。

6.5.3

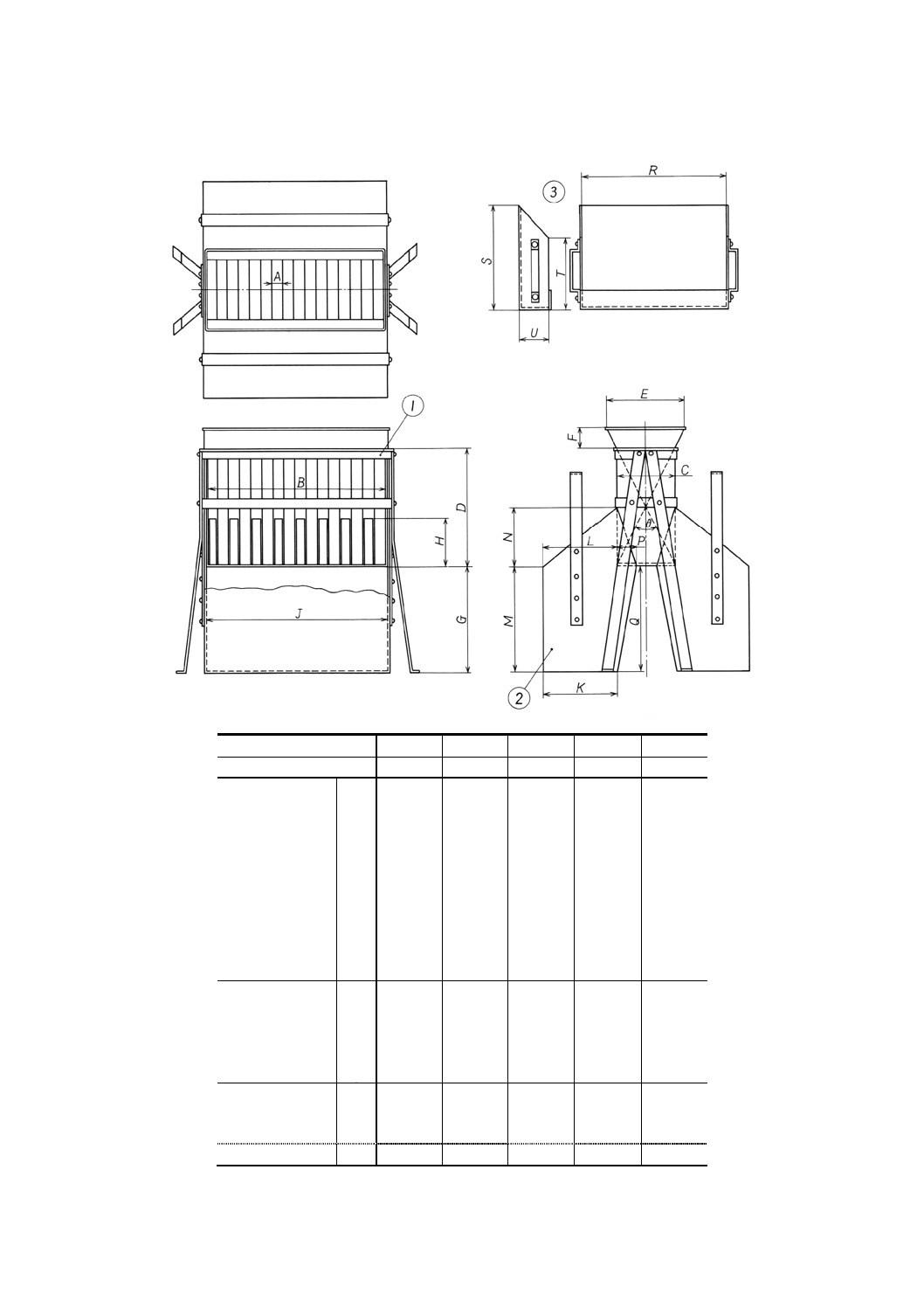

二分器による方法 二分器による方法は,次による。

(1) 試料の粒度に応じ,原則として表10に示す号数の二分器を選定する。

表10 粒度及び二分器の種類

試料全量通過の粒度

mm

二分器の種類

溝の幅

mm

を超え

以下

16.0

22.4

50号

50±1

10.0

16.0

30号

30±1

5.00

10.0

20号

20±1

2.80

5.00

10号

10±0.5

2.80

6号

6±0.5

(2) 二分器は,次による。

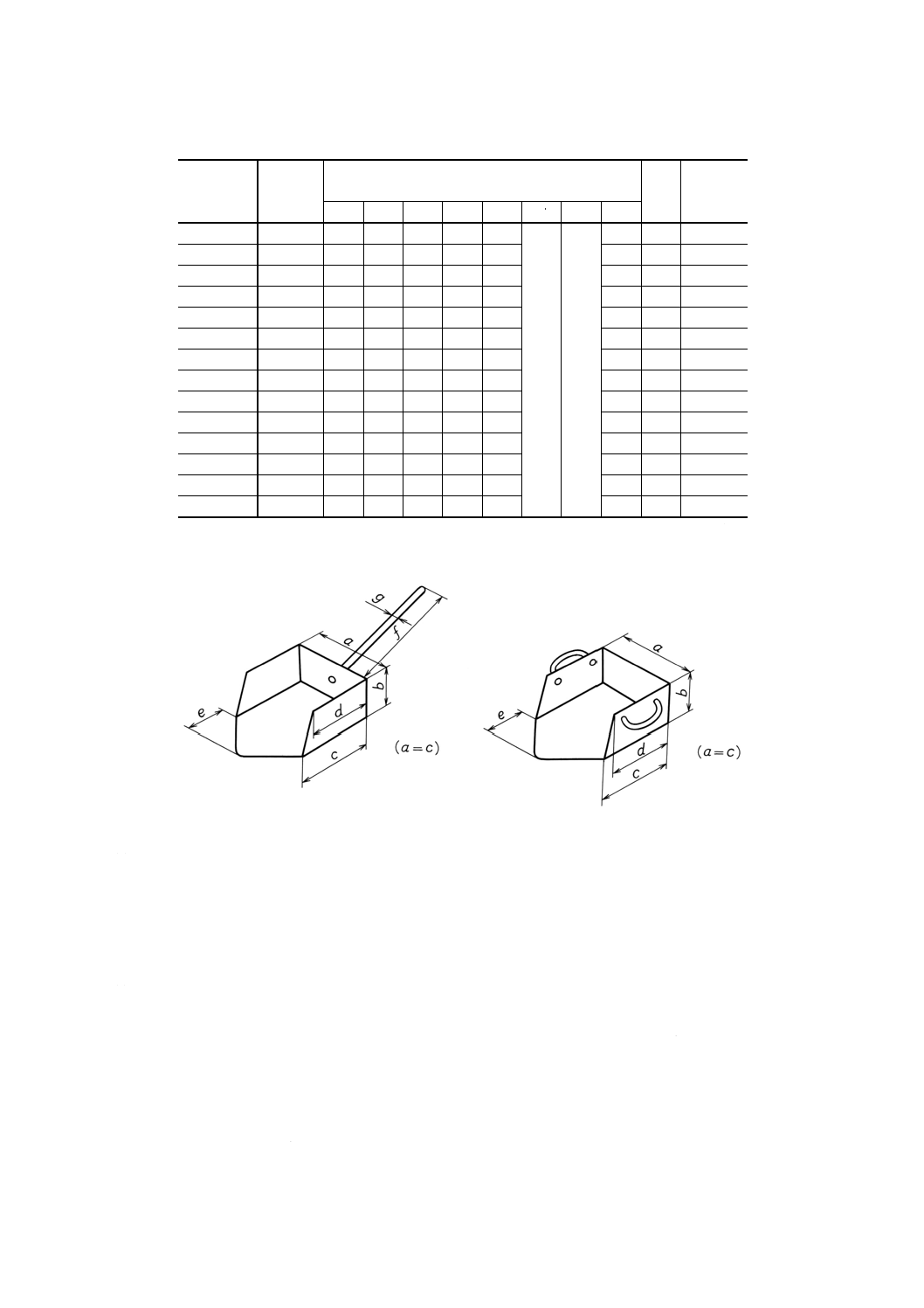

(a) 二分器の形状,寸法及び構造は,付図2による。

(b) 両傾斜面の挟む上下の角 (θ) は,60度以下とする。

(c) 溝の数は,偶数個とし,原則として16以上とする。ただし,50号及び30号については,12以上と

する。

(d) 試料受器は,二分器出口から微粉が飛散しないような構造とする。

(e) 二分器の内面は,平滑で,さびなどがないものを使用する。

(3) 試料を給鉱容器に入れ,二分器の本体に均一に落下させ,試料を2分割する。そのいずれか一方をラ

ンダムに選び,縮分後の試料とする。

備考 二分器の使用に当たっては,溝の目詰まりに注意する。

(4) 縮分の基準は,6.5.6による。

6.5.4

円すい四分方法 円すい四分方法は,JIS M 8100の6.5.4(円すい四分方法)による。

6.5.5

縮分機による方法 縮分機は,精度が十分であること及び偏りがないことを確認する。

また,縮分の基準は,6.5.6による。

備考 縮分に使用する機器は,使用前に十分に清掃する。前回縮分した試料と異なる銘柄の試料を縮

分する場合は,あらかじめそのロットから別に採取した適当量の鉱石を通して,とも洗いする

ことが望ましい。

6.5.6

縮分基準 試料全量通過の粒度と,縮分後の試料の質量との関係は,原則として表11による。た

だし,インクリメント縮分の場合には,6.5.2による。

12

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 粒度及び縮分基準

試料全量通過の粒度

縮分後の試料の質量

kg

22.4

mm以下

140

以上

16.0

mm以下

70

以上

10.0

mm以下

35

以上

5.00 mm以下

8

以上

2.80 mm以下

2

以上

1.00 mm以下

0.5 以上

420μm以下

0.1 以上

250μm以下

0.05 以上

備考1. この表の試料の質量は,試料のかさ密

度が1の場合を示す。

2. この表に示した試料の質量以下に縮分

してはならない。

6.6

成分試験試料の調製 成分試験試料の調製は,次による。

(1) サブロットごとに調製した成分用試料を150μm以下に微粉砕し,よく混合する。これからインクリメ

ント縮分方法又は適切な縮分機を用いて,各100g以上の試料を所定個数調製する。

(2) この試料を容器に入れて密封,封印して成分試験試料とする。

(3) 成分試験試料は,原則として売り手用,買い手用,審判用及び保管用の4個以上とする。

6.7

水分試験試料の調製 水分試験試料の調製は,次による。

(1) サブロットを更に小分けした部分試料ごとに,適切な粉砕機を用いて22.4mm以下に粉砕した後,縮

分して1〜5kgの試料を原則として1個調製する。

(2) 縮分は,原則としてインクリメント縮分方法による。この場合のインクリメントの数は,6.5.2を準用

し,インクリメント縮分用スコップは,水分試験試料の所定量を満足する限り,表5の基準より1段

階小さいものを用いてもよい。

備考 表5の基準より1段階小さいスコップを用いて調製した水分試験試料は,成分用試料に重用し

てはならない。

7. 水分測定方法

7.1

要旨 水分試験試料を規定された温度で恒量となるまで乾燥する。乾燥減量から個々の水分を求め,

7.6によってロットの水分を決定する。

7.2

試料 6.7によって調製した水分試験試料を用いる。

7.3

装置 装置は,次による。

(1) 乾燥皿は,耐食耐熱性のもので,試料の厚さが30mm以下となる底面積をもつもの。

(2) 恒温乾燥器の保持温度の許容差は,±5℃とする。

(3) はかりは,最小目盛が試料量の

000

5

1以下のもの。

7.4

操作 操作は,次の手順による。

(1) 6.7によって調製した1〜5kgの水分試験試料を質量既知の乾燥皿に移し,試料の厚さがほぼ一定にな

るように平らにし,全質量をはかる。

(2) あらかじめ105±5℃に調節してある恒温乾燥器に入れて乾燥する。

(3) 一定時間乾燥した後,取り出して質量をはかり,その後2時間乾燥するごとに質量をはかり,熱乾燥

13

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

減量を算出する。

(4) 熱乾燥減量率が2時間につき0.1%以下となるまで乾燥を続ける。

備考 銘柄ごとに実験を行い,恒量に達するまでの所要時間を求めることができた場合には,その所

要時間をもって恒量に達したものとみなしてもよい。

(5) 乾燥が終了したとき,直ちに熱いうちに全質量をはかる。

7.5

計算 水分を,次の式によって小数点以下第3位まで算出する。

100

1

2

3

2

×

−

−

=

W

W

W

W

Ms

ここに, Ms: 水分 (%)

W1: 乾燥皿の質量 (g)

W2: 水分試験試料と乾燥皿の全質量 (g)

W3: 乾燥終了時の全質量 (g)

7.6

決定値 決定値は,次による。

(1) サブロットの水分は,7.5で求めた水分の各測定値が代表する一次サンプリング単位の質量又は部分試

料を構成するインクリメント数を重みとして,重みつき平均値を求め,小数点以下第2位に丸めた値

をサブロットの水分とする。

(2) ロットの水分は,(1)で求めたサブロットの水分のサブロットの質量を重みとした重みつき平均値を求

め,小数点以下第2位に丸めて決定値とする。

8. 乾量決定方法 乾量の決定は,次による。

(1) サブロットの乾量は,次の式によって算出する。

−

×

=

100

1

ss

sw

sd

M

W

W

ここに, Wsd: サブロットの乾量 (t)

Wsw: サブロットの質量 (t)

Mss: 7.6で求めたサブロットの水分 (%)

(2) サブロットの乾量を加算し,これをロットの乾量の決定値とする。

14

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 インクリメント縮分方法の図解(20区分の一例)

15

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

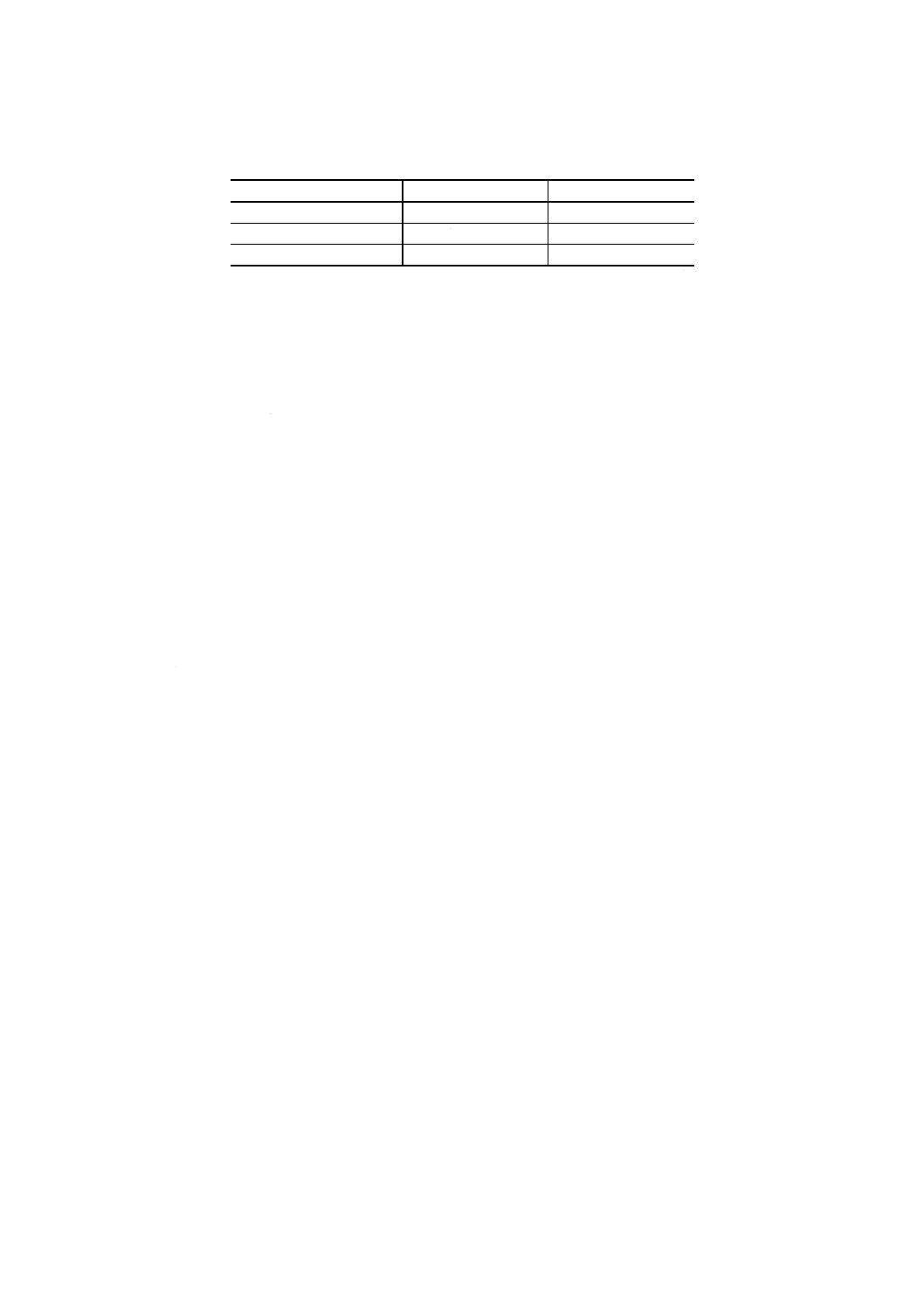

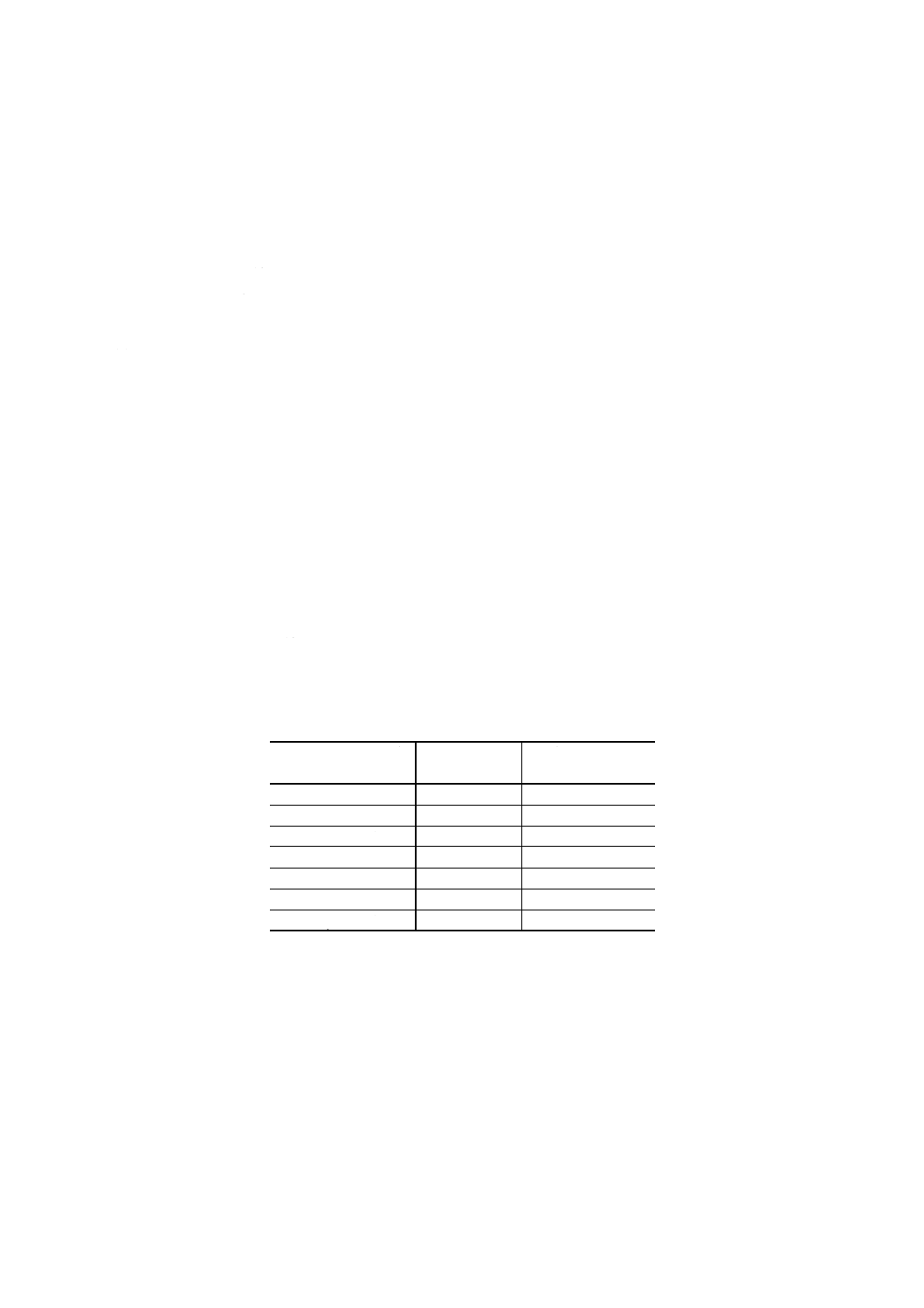

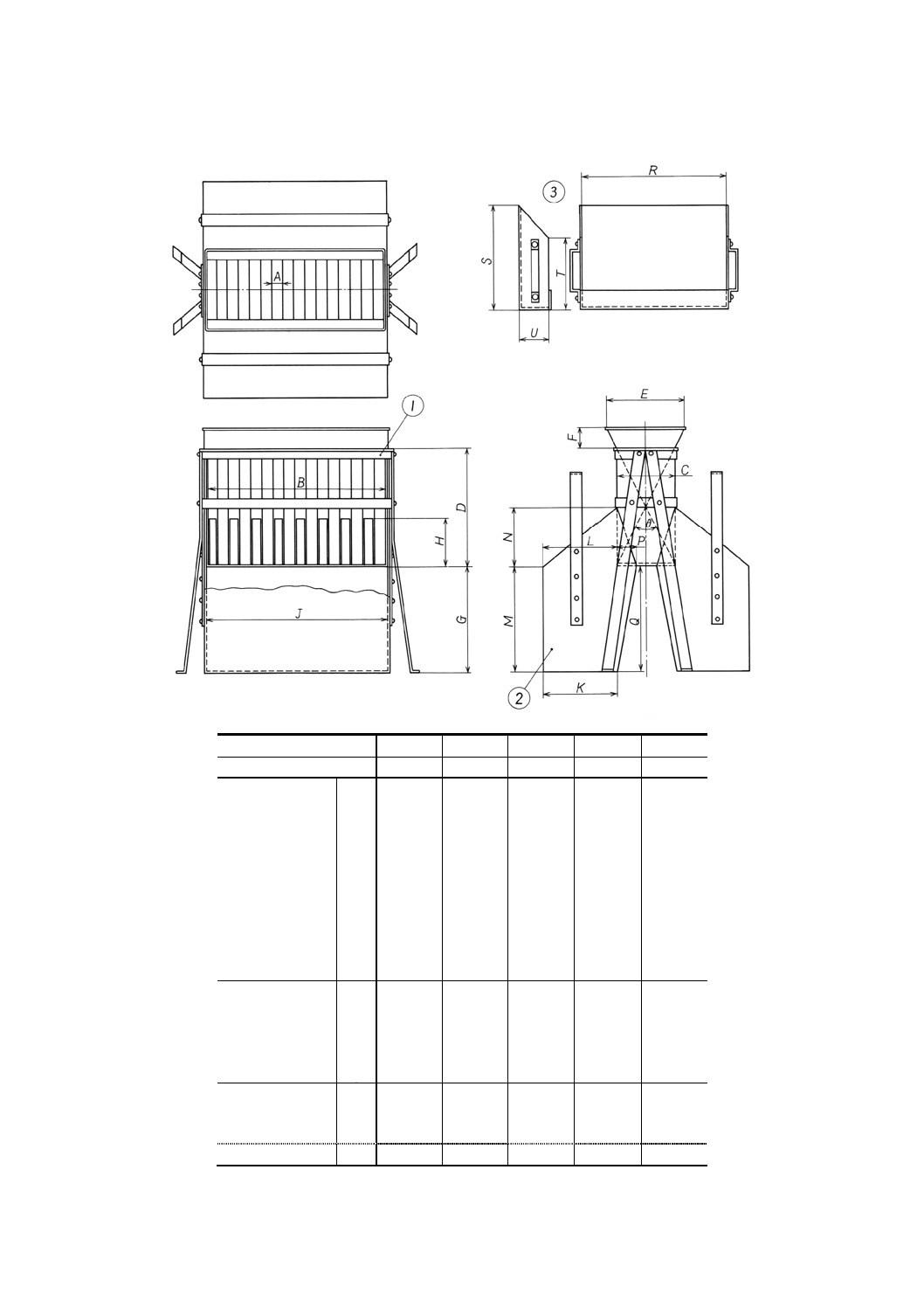

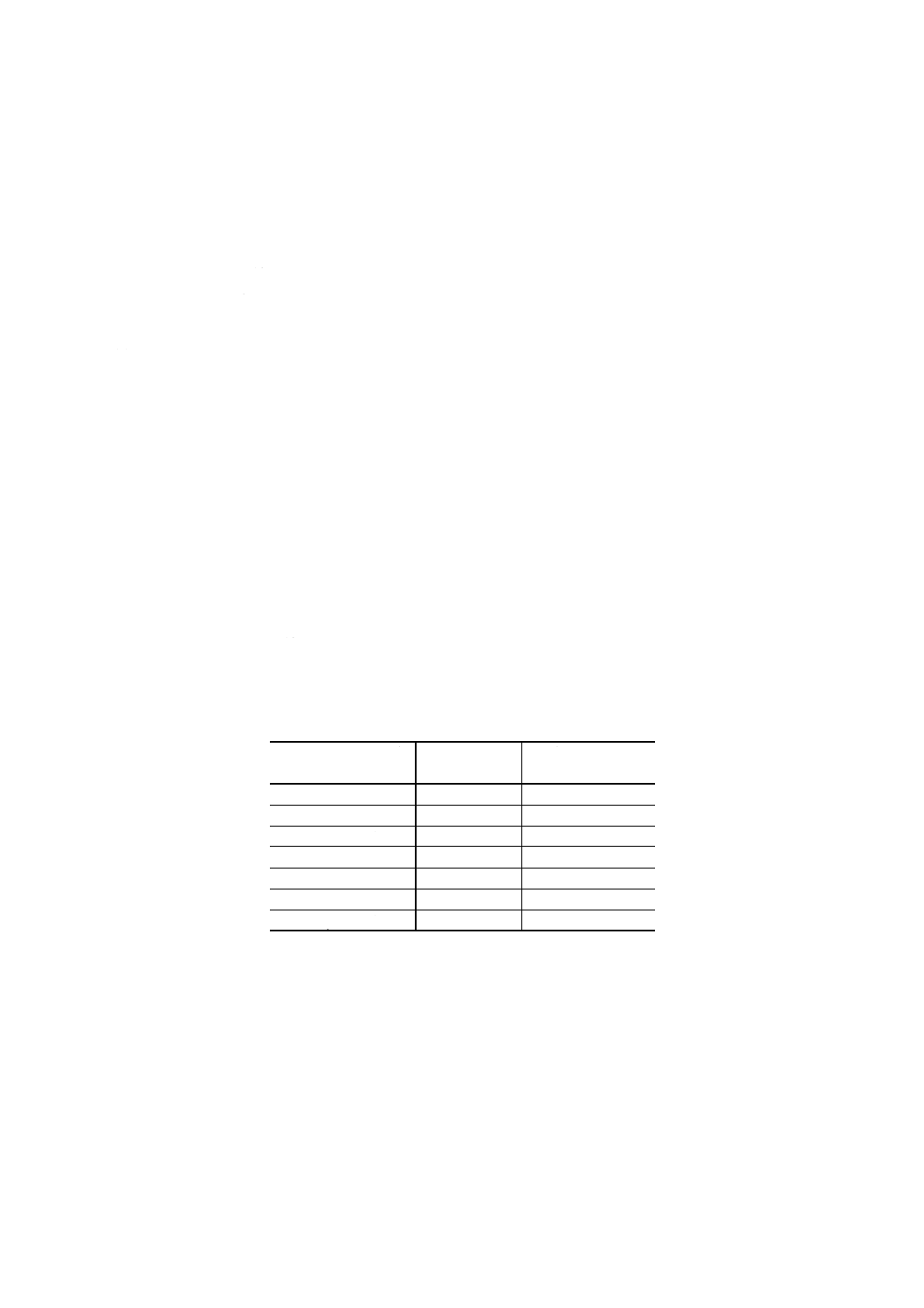

付図2 二分器の形式と寸法

単位mm

二分器の番号

50

30

20

10

6

溝数

12

12

16

16

16

①二分器本体

A

50±1

30±1

20±1

10±0.5

6±0.5

B

630

380

346

171

112

C

250

170

105

55

40

D

500

340

210

110

80

E

300

200

135

75

60

F

50

30

30

20

20

G

340

340

210

110

80

H

200

140

85

45

30

J

640

390

360

184

120

K

220

220

140

65

55

②試料受器

L

220

220

140

65

55

M

340

340

210

110

80

N

250

170

105

55

40

P

75

55

35

20

15

Q

340

340

210

110

80

③試料給鉱容器

R

630

380

346

171

112

S

400

300

200

120

80

T

265

200

135

70

45

U

200

150

105

50

35

16

M 8109-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS M 8109 原案作成委員会 構成表

氏名

所属

(委員長)

奥 谷 忠 雄

日本大学

増 田 聰 博

資源エネルギー庁鉱業課

高 木 譲 一

工業技術院標準部材料規格課

末 富 巧

大蔵省造幣局東京支局

束 原 巌

古河電気工業株式会社

石 塚 司

日本冶金工業株式会社

倉 本 勉

株式会社日向製錬所

杉 山 鉄 男

大平洋金属株式会社

尾 上 喬

同和鉱業株式会社

佐 山 恭 正

三菱マテリアル株式会社

丹 野 一 雄

東邦亜鉛株式会社

永 井 巌

住友金属鉱山株式会社

中 村 靖

株式会社ジャパンエナジー分析センター

渡 部 武 雄

三井金属鉱業株式会社

稲 垣 勝 彦

日本鉱業協会

(関係者)

岩 崎 守 彦

三菱マテリアル株式会社

松 岡 俊 和

三井金属鉱業株式会社

村 井 幸 男

株式会社ジャパンエナジー分析センター

細 矢 一 仁

同和鉱業株式会社