M 8108:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 3

4.1 サンプリング及び試料調製の概要······················································································ 3

4.2 安全確保及び作業環境保全 ······························································································ 5

4.3 試料の取扱い ················································································································ 5

4.4 ロットの特性の平均品位の値 ··························································································· 6

4.5 数値の丸め方 ················································································································ 6

4.6 その他の事項 ················································································································ 6

5 サンプリング方法 ············································································································· 6

5.1 基本事項 ······················································································································ 6

5.2 総合精度(βSDM)··········································································································· 6

5.3 品位変動の大きさの分類 ································································································· 8

5.4 インクリメントの最小質量 ······························································································ 8

5.5 インクリメントの個数 ···································································································· 8

5.6 インクリメントの採取方法 ····························································································· 11

5.7 手動サンプリングの方法 ································································································ 12

5.8 機械式サンプリングの方法 ····························································································· 14

5.9 サンプリング及び試料調製の用具・装置············································································ 14

6 試料調製方法 ·················································································································· 17

6.1 試料の調製 ·················································································································· 17

6.2 縮分の精度 ·················································································································· 18

6.3 試料のまとめ方 ············································································································ 18

6.4 試料の粉砕 ·················································································································· 20

6.5 縮分の形式 ·················································································································· 20

6.6 縮分の方法 ·················································································································· 20

6.7 水分試験試料の調製 ······································································································ 27

6.8 粒度試験試料の調製 ······································································································ 27

6.9 成分試験試料の調製 ······································································································ 27

7 水分測定方法 ·················································································································· 27

7.1 要旨 ··························································································································· 27

7.2 水分の測定精度 ············································································································ 28

7.3 試料 ··························································································································· 28

M 8108:2008 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.4 装置 ··························································································································· 28

7.5 操作 ··························································································································· 28

7.6 計算 ··························································································································· 28

7.7 許容差 ························································································································ 29

7.8 結果の表示 ·················································································································· 29

8 粒度測定方法 ·················································································································· 30

8.1 要旨 ··························································································································· 30

8.2 粒度の測定精度 ············································································································ 30

8.3 試料 ··························································································································· 30

8.4 装置 ··························································································································· 30

8.5 操作 ··························································································································· 31

8.6 計算 ··························································································································· 31

8.7 結果の表示 ·················································································································· 32

附属書A(規定)品位変動調査の実験方法及びサンプリング精度の推定方法 ··································· 33

附属書B(規定)試料縮分精度を検証する実験 ·········································································· 43

附属書C(規定)サンプリング及び試料調製の偏りをチェックする実験方法 ··································· 47

附属書D(規定)水分測定のための精度を検証する実験方法························································ 54

附属書E(規定)インクリメントの個数を求める計算式 ······························································ 58

附属書F(規定)散水したロット及び/又は降水にさらされたロットの水分決定方法 ······················· 60

附属書JA(参考)ハッチサンプリングの方法 ··········································································· 62

附属書JB(参考)JISと対応する国際規格との対比表 ································································ 63

M 8108:2008

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フェロアロイ

協会(JFA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8108:1992は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

M 8108:2008 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8108:2008

クロム鉱石,マンガン鉱石及び鉄マンガン鉱石−

サンプリング方法,試料調製方法及び

水分・粒度測定方法

Chromium, manganese and ferruginous manganese ores-

Sampling, sample preparation and determination of

moisture content and size distribution

序文

この規格は,ISO 4296-1:1984,ISO 4296-2:1983,ISO 4299:1989,ISO 6153:1989,ISO 6154:1989,ISO

6230:1989,ISO 8530:1986,ISO 8531:1986,ISO 8541:1986及びISO 8542:1986を基に作成した日本工業規

格であるが,技術的内容を変更して作成した日本工業規格である。

なお,この規格の附属書の中で,附属書AはISO 8542を,附属書BはISO 8530を,附属書CはISO 8541

を,附属書DはISO 8531を,附属書EはISO 6153の一部及びISO 4296-1の一部を,及び附属書FはISO

4299 Annex Bを基に作成した。また,この規格で側線又は点線の下線を施してある箇所及び附属書JAは,

対応国際規格を変更又は追加している事項である。変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,1ロットのクロム鉱石,マンガン鉱石及び鉄マンガン鉱石(以下,鉱石という。)の平均品

位の値を決めるためのサンプリング方法,試料調製方法,水分測定方法及び粒度測定方法について規定す

る。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4296-1:1984,Manganese ores−Sampling−Part 1: Increment sampling

ISO 4296-2:1983,Manganese ores−Sampling−Part 2: Preparation of samples

ISO 4299:1989,Manganese ores−Determination of moisture content

ISO 6153:1989,Chromium ores−Increment sampling

ISO 6154:1989,Chromium ores−Preparation of samples

ISO 6230:1989,Manganese ores−Determination of size distribution by sieving

ISO 8530:1986,Manganese and chromium ores−Experimental methods for checking the precision of

sample division

ISO 8531:1986,Manganese and chromium ores−Experimental methods for checking the precision of

moisture determination

ISO 8541:1986,Manganese and chromium ores−Experimental methods for checking the bias of

sampling and sample preparation

2

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 8542:1986,Manganese and chromium ores−Experimental methods for evaluation of quality

variation and methods for checking the precision of sampling

(全体評価:MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS Z 8401 数値の丸め方

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8801-2 試験用ふるい−第2部:金属製板ふるい

JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS M 8100によるほか,次による。

3.1

インクリメントサンプリング

ロットから,ロットの特性についての所定の精度を得るのに必要な個数のインクリメントから成る試料

を採取する方法。

3.2

手動サンプリング

ロットからスコップなどの人力で操作できる採取用具によって,規定する量及び個数のインクリメント

から成る試料を採取する方法。

3.3

機械式サンプリング

ロットから機械力で操作できる採取用具によって,規定する量及び個数のインクリメントから成る試料

を採取する方法。

3.4

小口試料

数個のインクリメントから成る試料又は必要に応じて数個のインクリメントを個々に調製した後で集め

た試料。

3.5

大口試料

ロットの平均品位を求めるために,ロットから採取したインクリメントの全部若しくは小口試料の全部

を集めた試料又は必要に応じてインクリメントごとに,若しくは小口試料ごとに調製した後でその全部を

集めた試料。

3

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

試料全量通過の粒度

試料の全量が通過する最小のふるいの目開きで表した粒子の大きさ。

3.7

粒度

ふるい分けの操作の終点において,ふるいの上に試料の一部分が残留するか,又は一部分が通過するか

によって決まるふるいの目開きで表した粒子の大きさ。

3.8

粒度範囲

一対のふるいのそれぞれの目開きで表した試料又はロットの粒度の幅。

3.9

粒度区分

試料がx mm及びy mm(x>y)の目開きの一対のふるいで分離された一部。この一部−x mm+y mmの

量を粒度試験試料の量に対する比率[%(質量分率)]で表し,粒度区分含有率とする。

3.10

粒度分布

試料又はロットのすべての粒度範囲にわたって,相続く粒度区分含有率の相対頻度。

3.11

ふるい上

目開きx mmのふるい上に残留した粒度試験試料の一部分。これを+x mmで示し,その量の粒度試験試

料の量に対する比率[%(質量分率)]で表す。

3.12

ふるい下

目開きy mmのふるいを通過した粒度試験試料の一部分。これを−y mmで示し,その量の粒度試験試料

の量に対する比率[%(質量分率)]で表す。

3.13

層内変動

系統サンプリングでは,仕切られた特定質量の鉱石内におけるインクリメント間の品位変動。標準偏差

σwで表す。二段サンプリングでは,トラック内又は貨車内の品位変動をいう。

3.14

層間変動

仕切られた特定質量の鉱石相互間における品位変動。標準偏差σbで表す。二段サンプリングではトラッ

ク間又は貨車間の品位変動をいう。

3.15

総合精度(βSDM)

サンプリング,試料調製及び測定の合併精度。サンプリング,試料調製及び測定の総合標準偏差(σSDM)

の2倍である。

4

一般事項

4.1

サンプリング及び試料調製の概要

4

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サンプリング及び試料調製の概要は,次による。

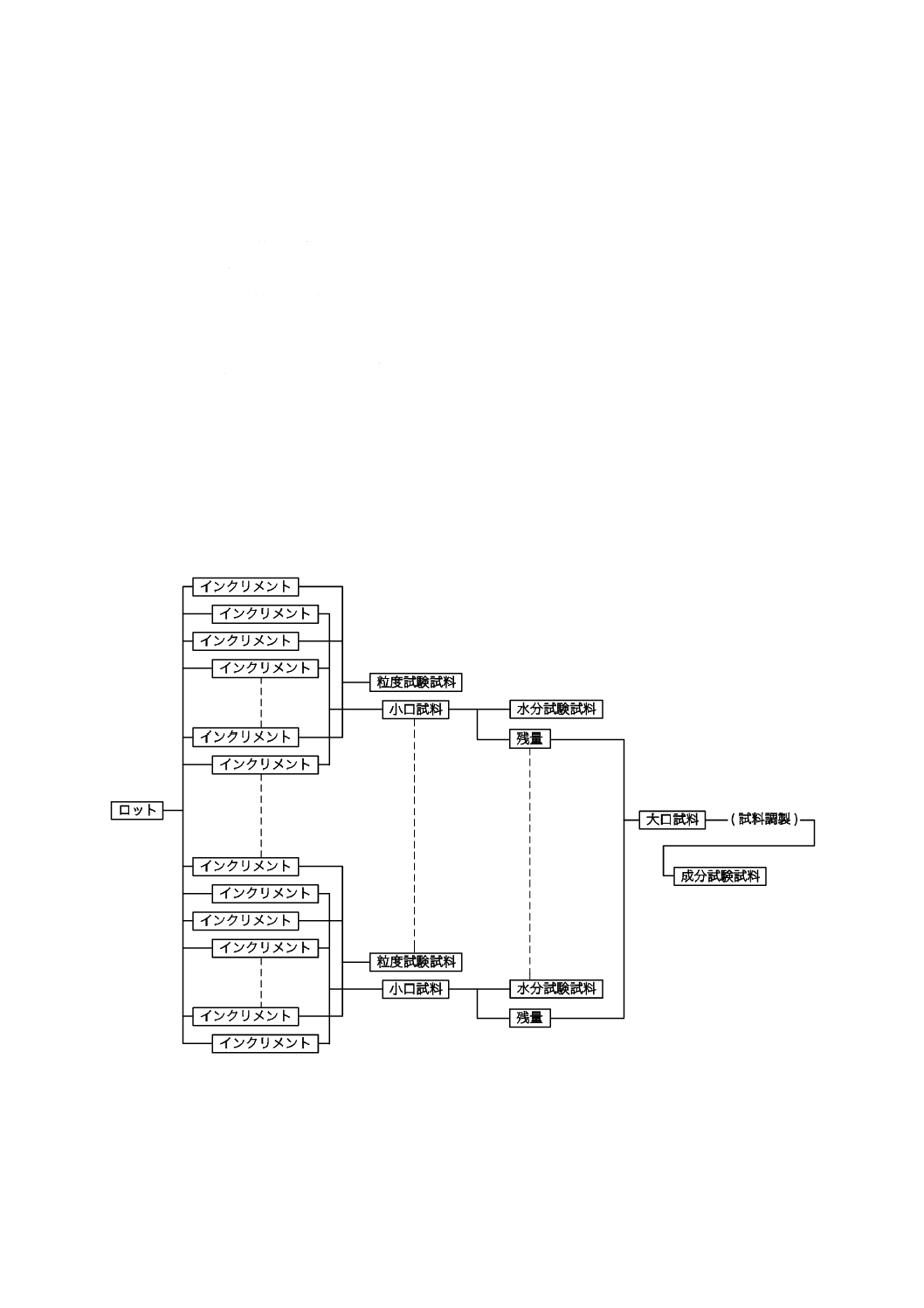

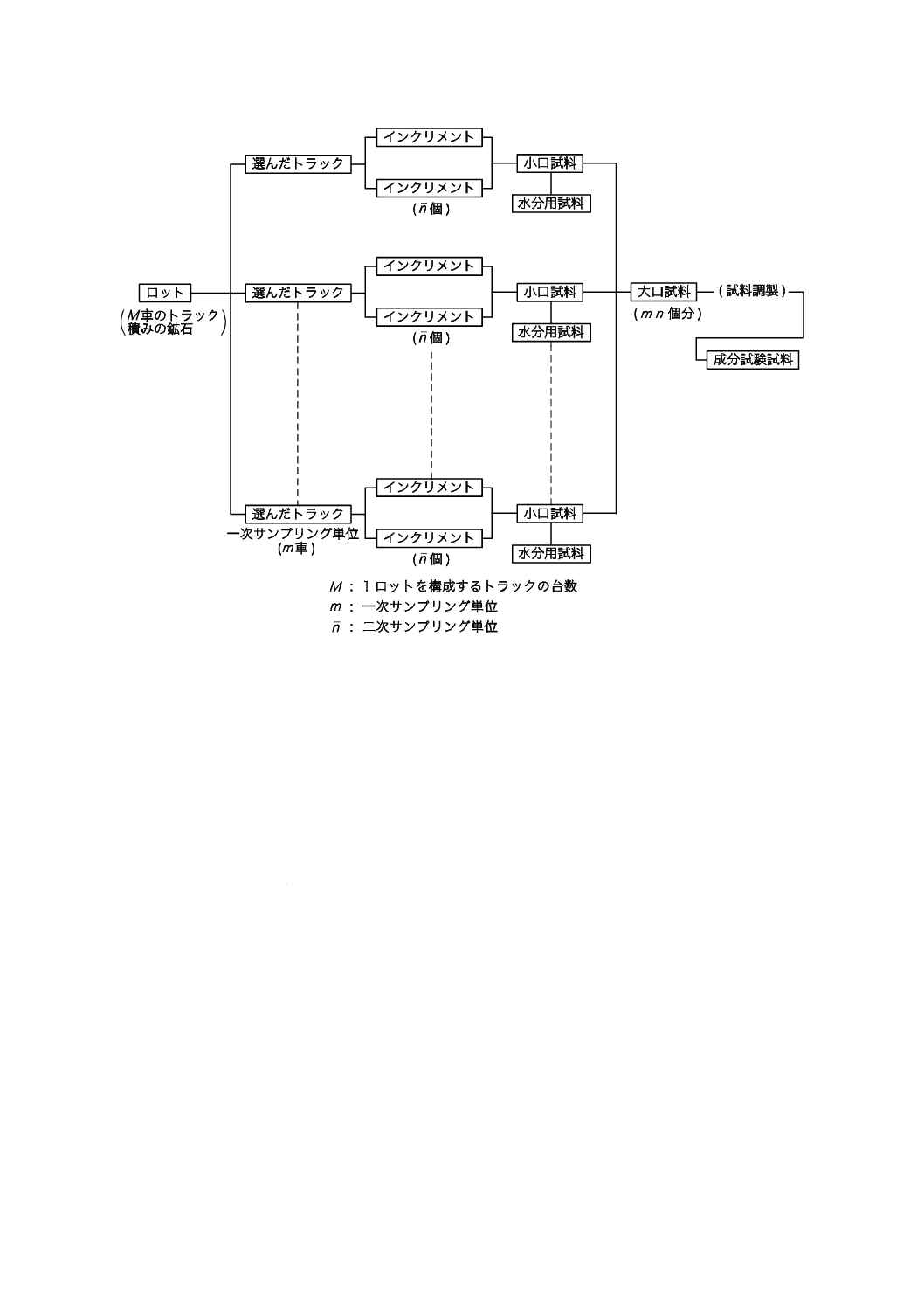

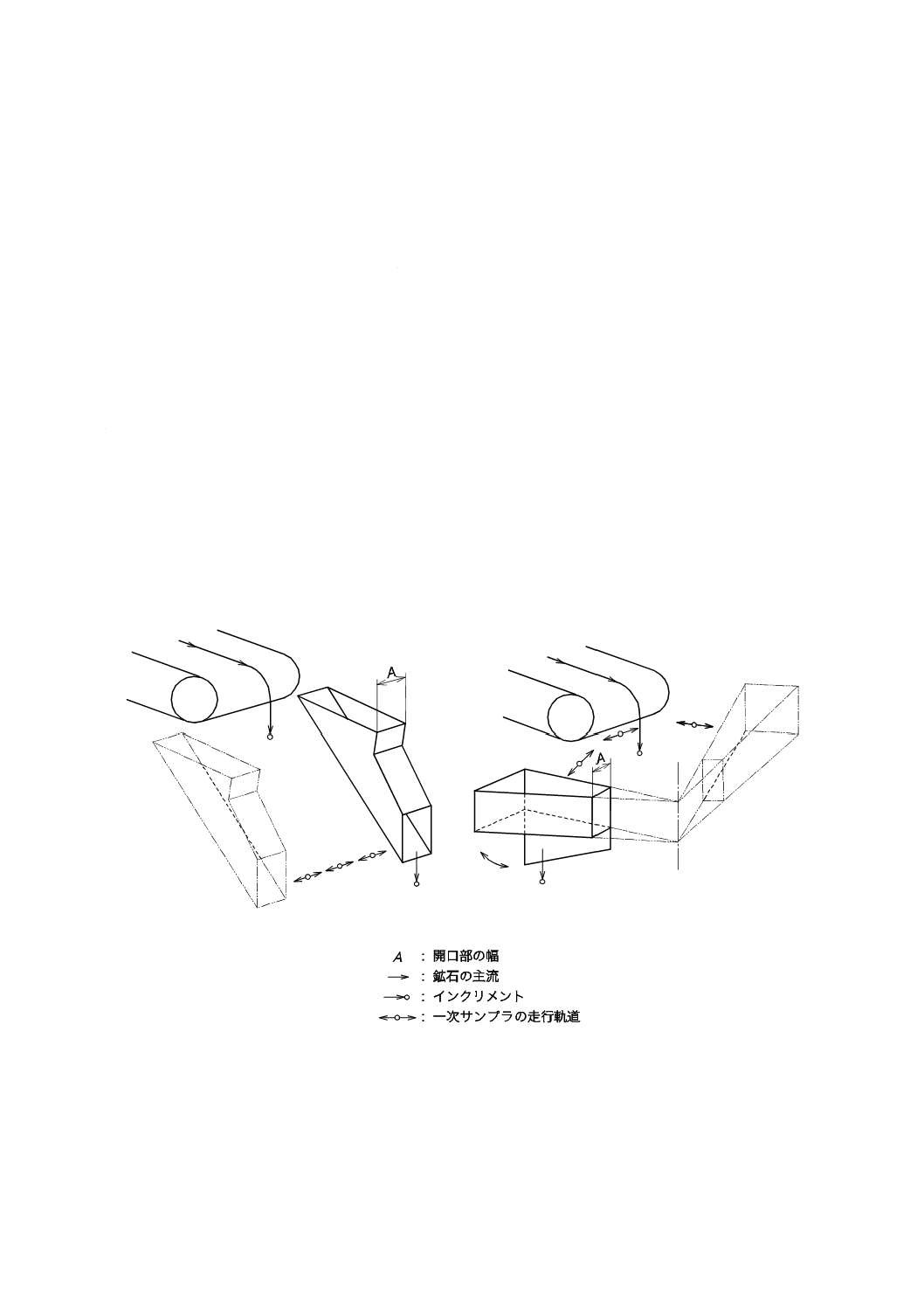

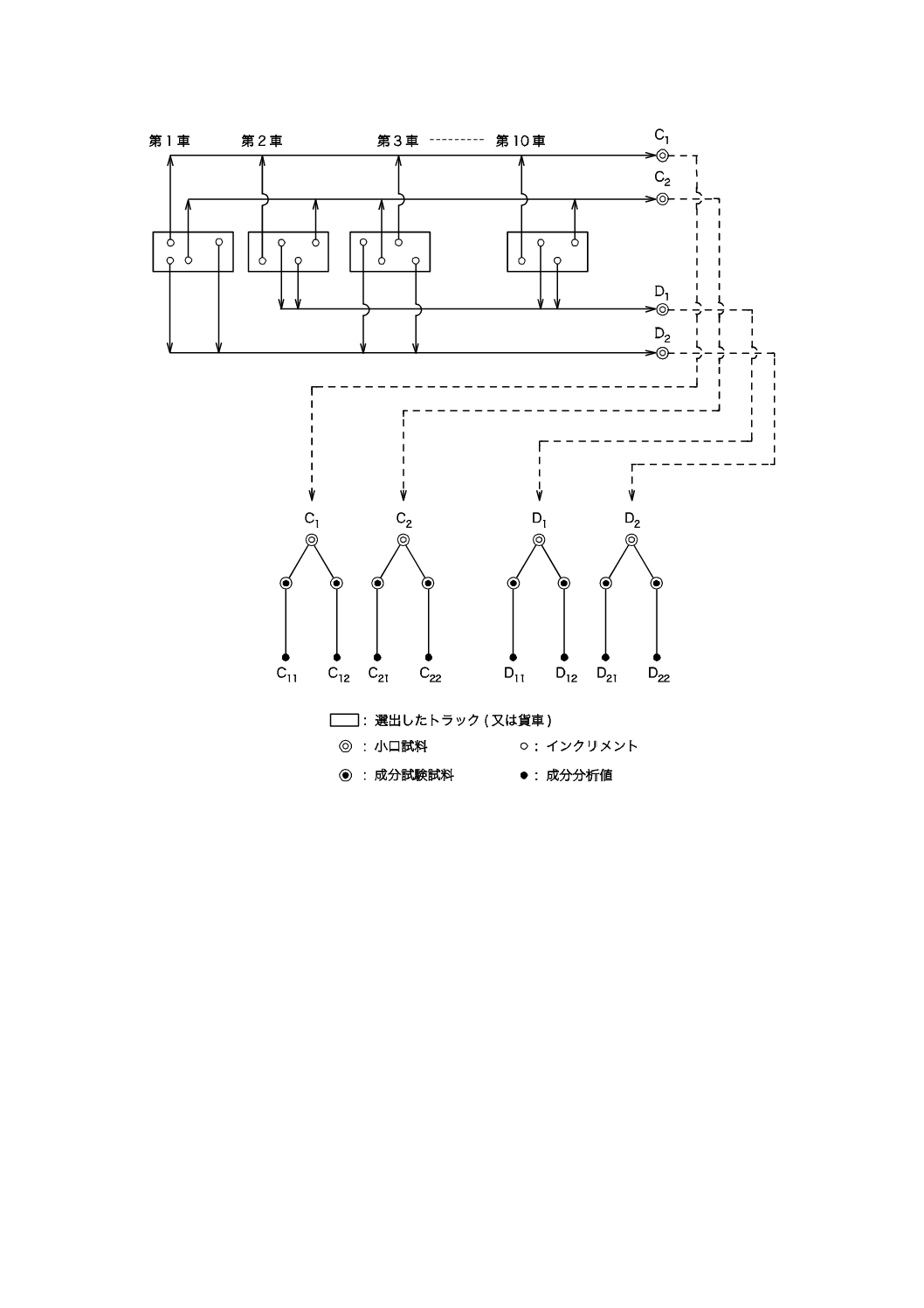

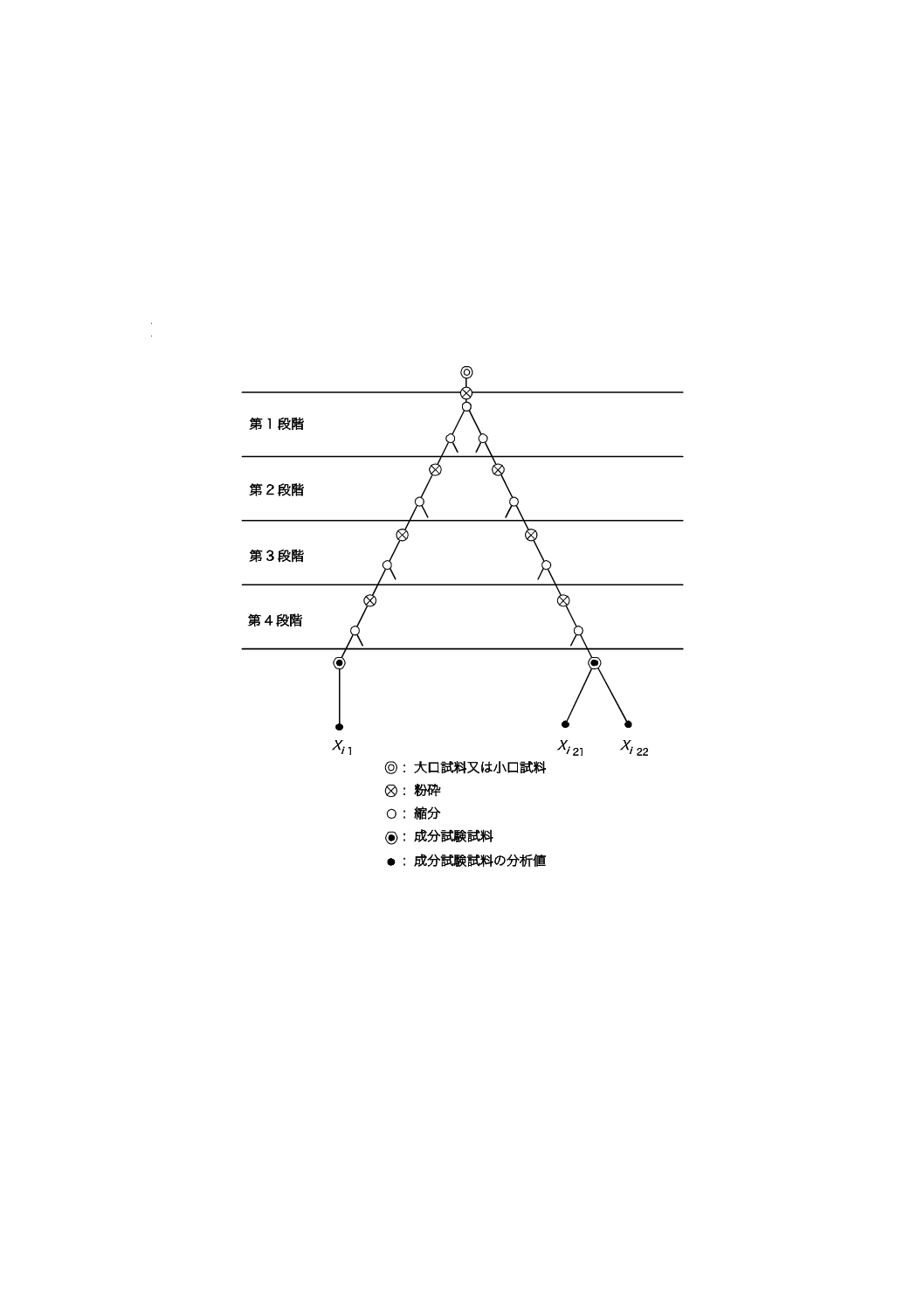

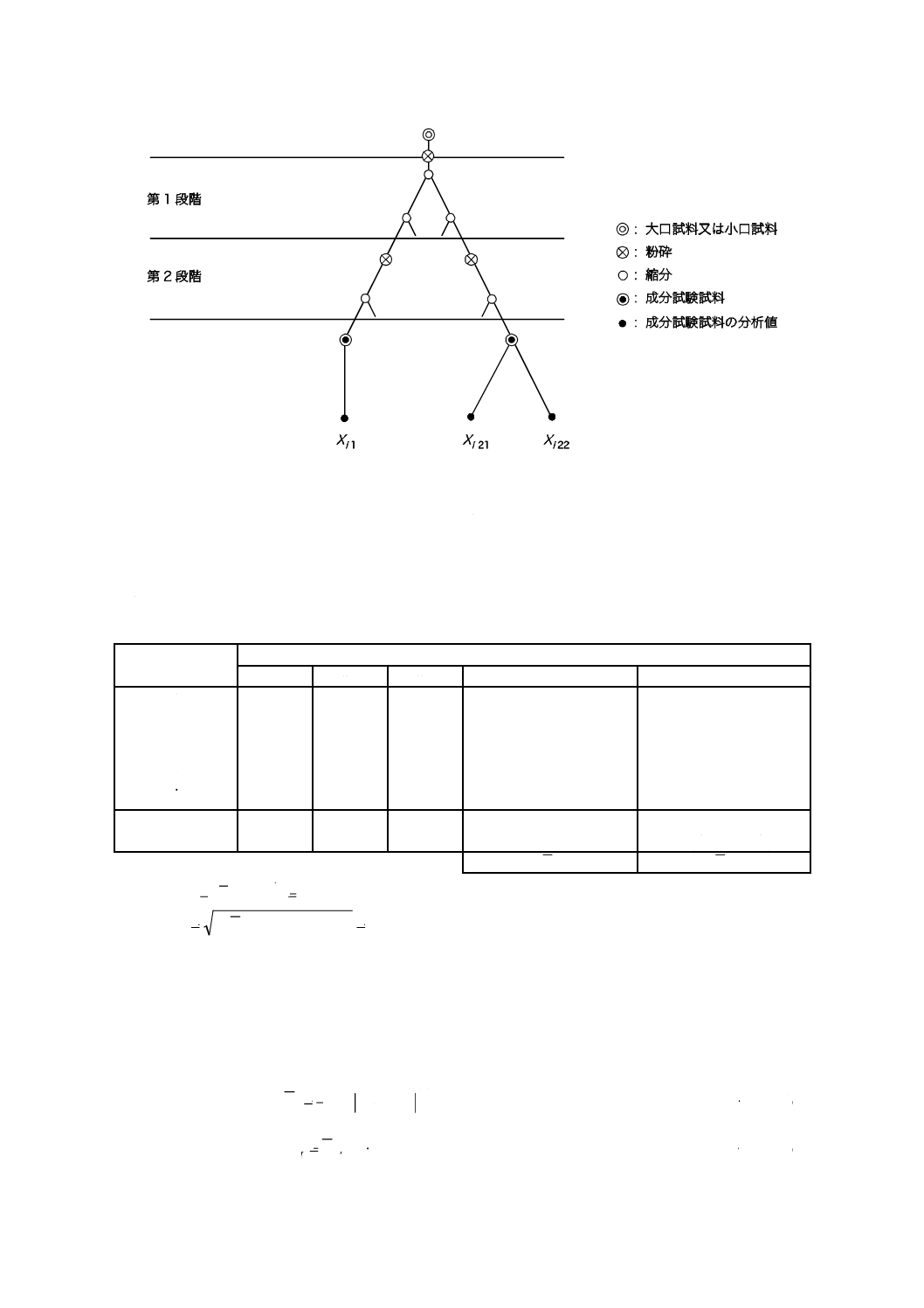

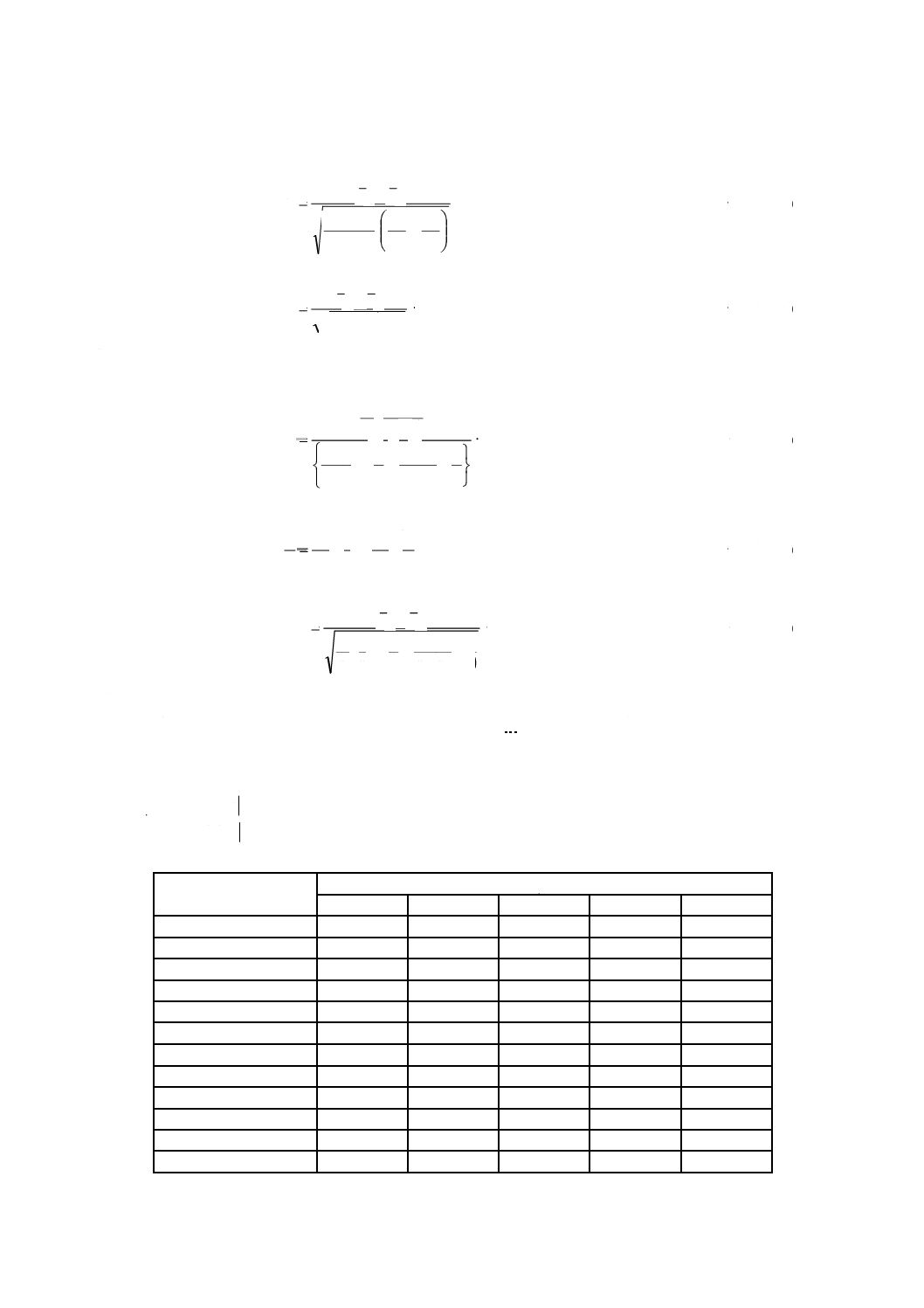

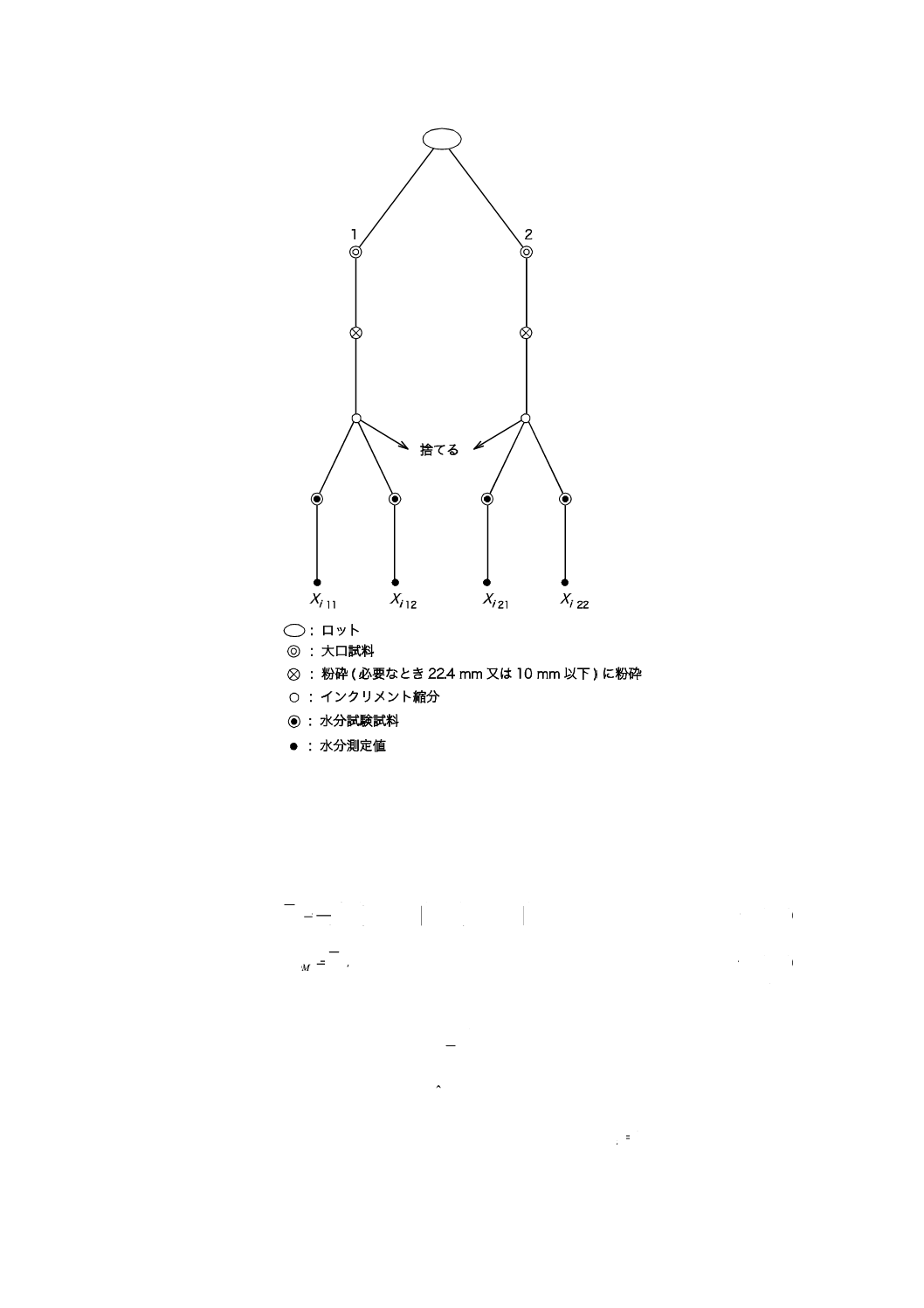

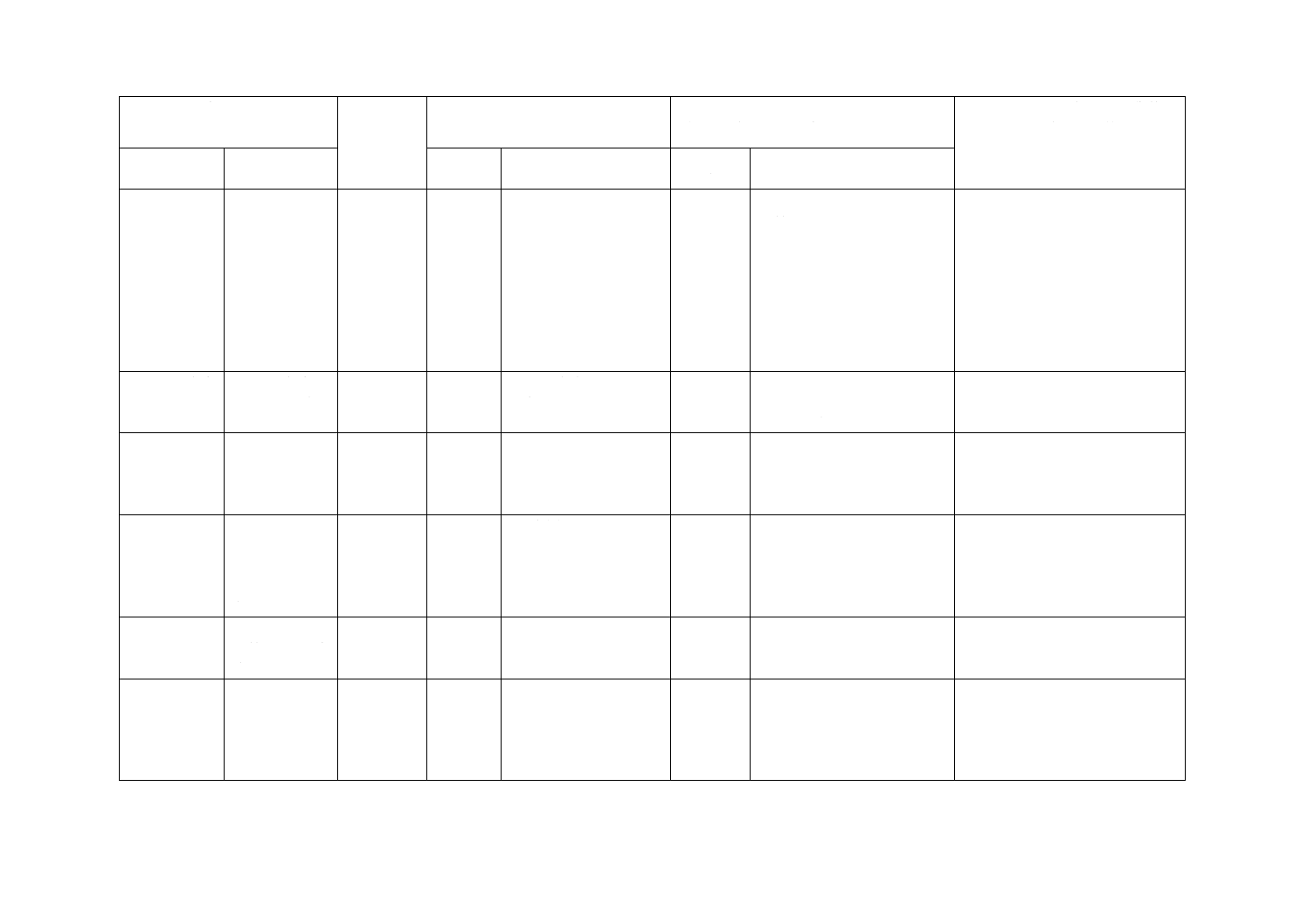

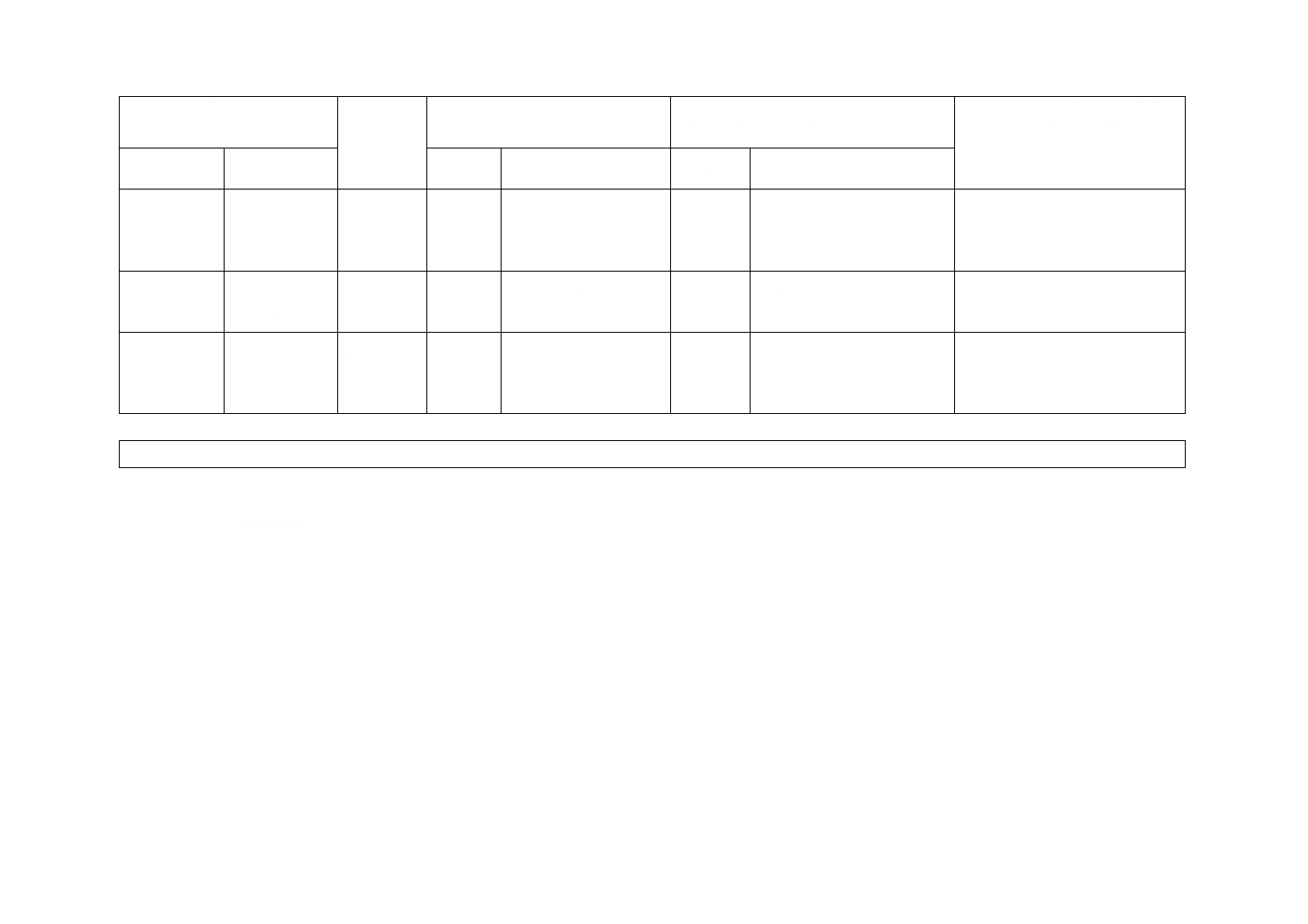

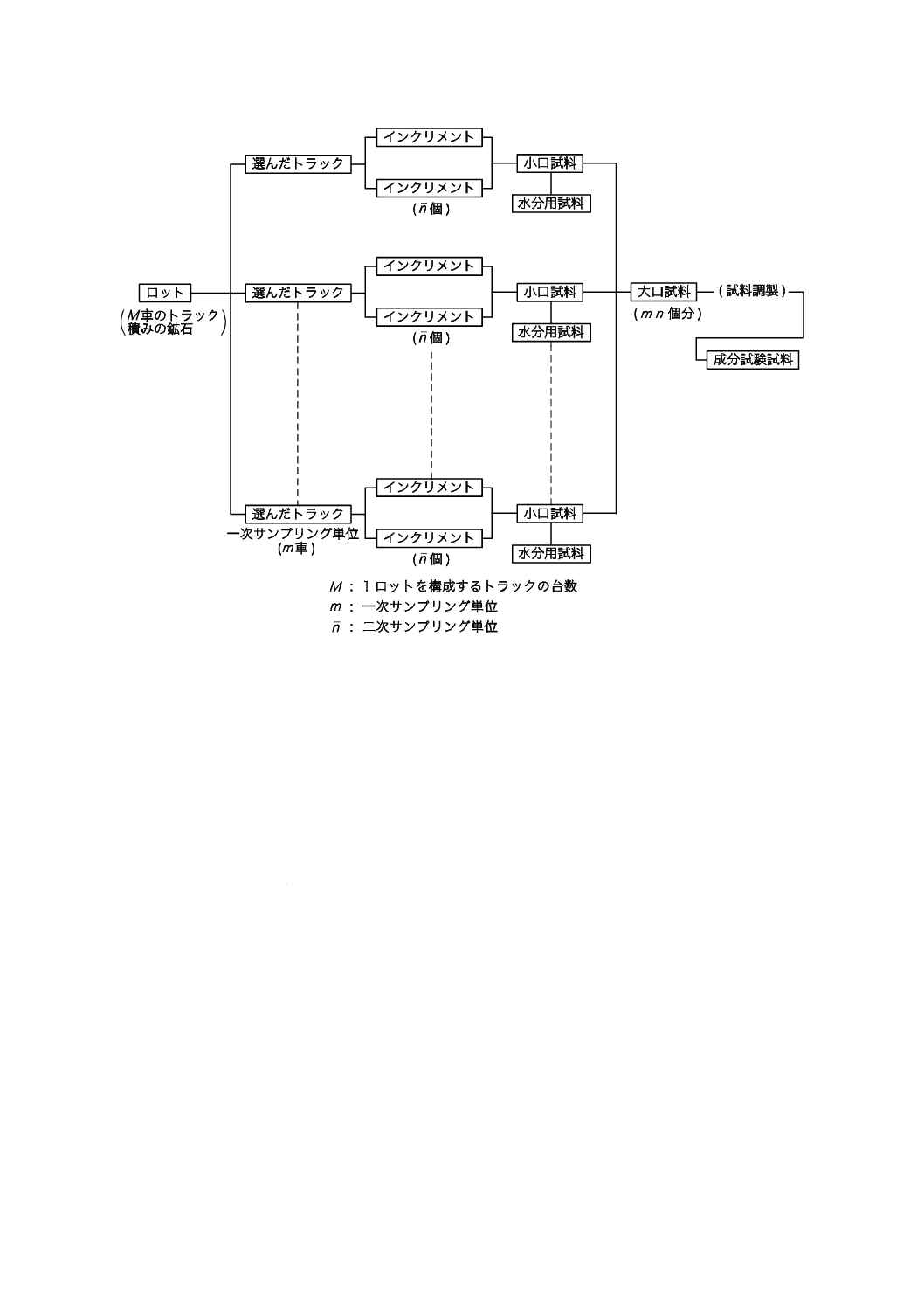

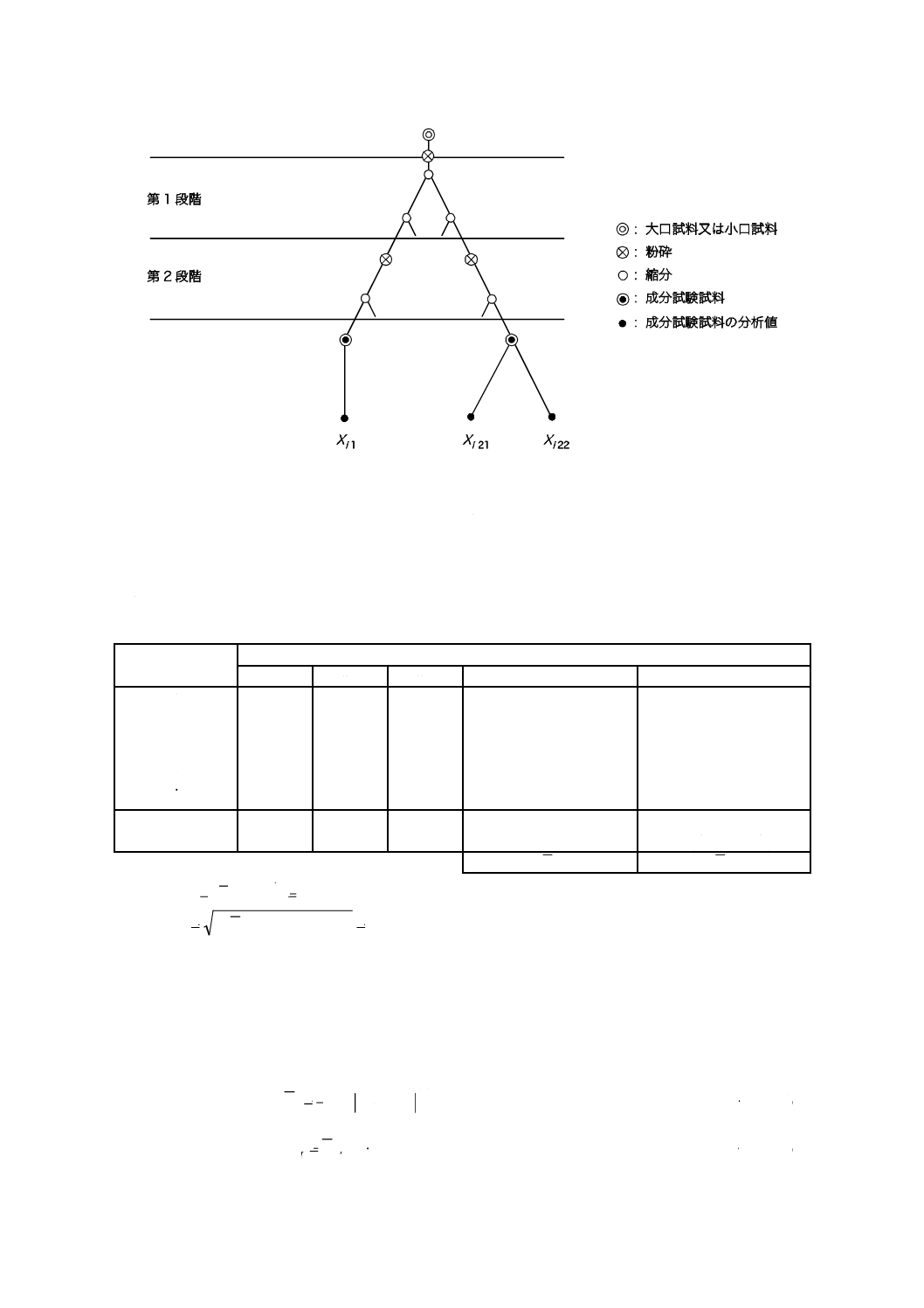

なお,a) からj) の概要を,図1及び図2に示す。

a) 対象ロットを決める。

b) ロットの最大粒度の値を決める。

c) インクリメントの質量を決める。

d) ロットの品位変動の大きさの分類を決める。

e) インクリメントの最小必要個数を決める。

f)

インクリメントの採取間隔又は一次サンプリング単位の選定間隔を求める。

g) c)〜e) で決まるインクリメントを,f) によって系統サンプリング又は二段サンプリングによって選定

した場所から採取する。

h) インクリメントのまとめ方を選定し,数個の小口試料又は1個の大口試料を作る方法を決める。

i)

試料の兼用及び試料の重用の方式を決める。

j)

水分試験試料,粒度試験試料及び成分試験試料の調製・分配の全工程を決める。

注記 サンプリング及び試料調製の作業に先立って,各事業所で鉱石銘柄ごとにその具体的フロー

シートを作成しておくとよい。

k) j) に従って水分試験試料,粒度試験試料及び成分試験試料を調製する。

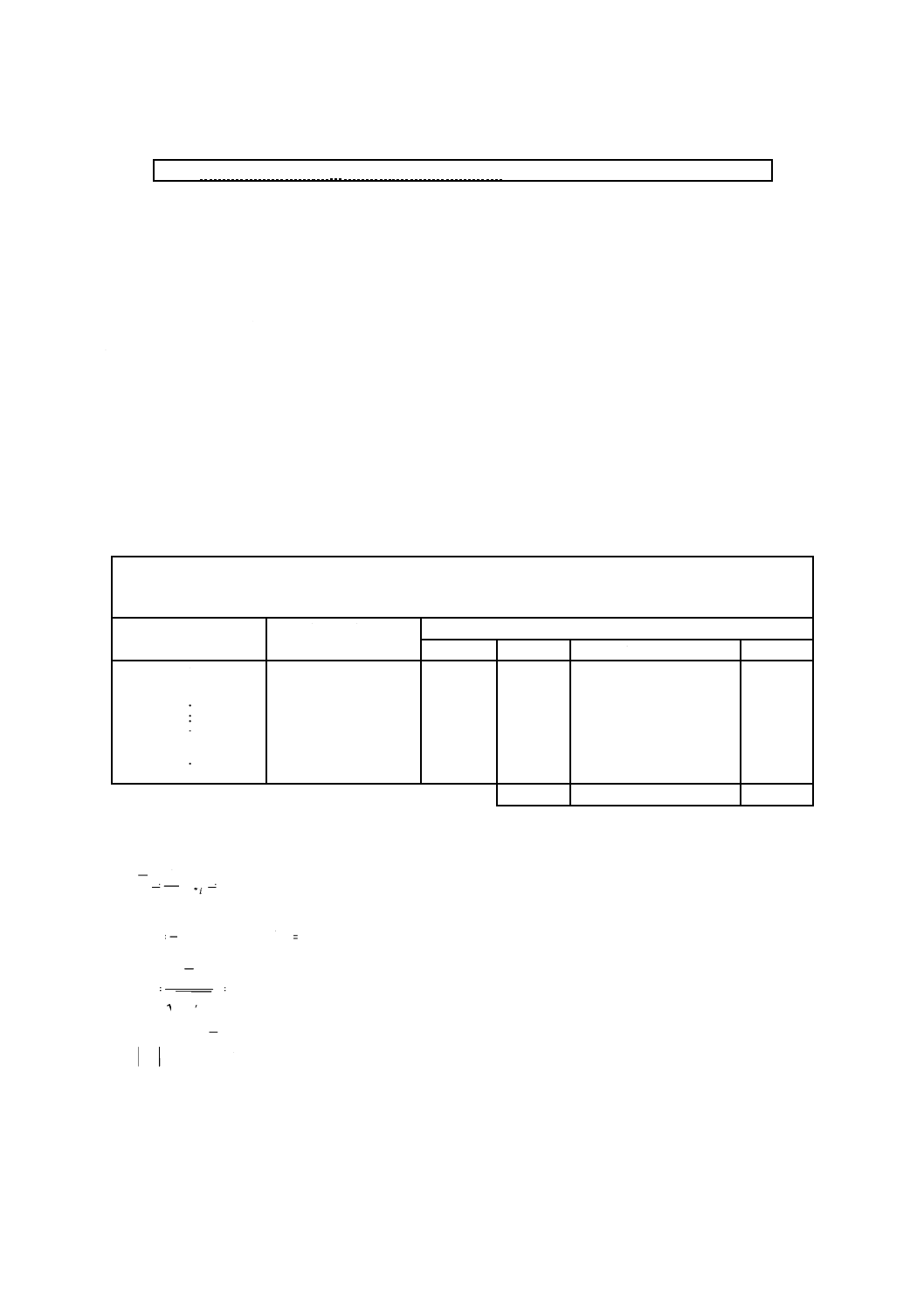

図1−サンプリング及び試料調製の概要図(系統サンプリングの例)

5

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−サンプリング及び試料調製の概要図(二段サンプリングの例)

4.2

安全確保及び作業環境保全

サンプリング,試料の調製及び試験の工程を通じ,作業者の安全の確保及び環境の保全を行う。

機械式サンプリング装置及び機械ふるい分け装置の運転・点検に当たっての安全基準は,各事業所の規

定による。

4.3

試料の取扱い

4.3.1

試料容器

試料容器は,次による。

a) 各種試料類の運搬,保管などの目的に用いる容器は,試料の全量が入り,清潔,堅ろうで,かつ,確

実にふた又は封ができるものでなければならない。

b) 水分用試料の容器は,特に気密なもので,吸湿性のない材料で作り,内面に,さびなどが発生しない

ものとする。

4.3.2

成分試験試料の包装及び表示

成分試験試料は,試料容器に密封し,送付又は保管する。包装には,次の項目を表示する。

a) 品名及びロット名

b) 試料名又は記号

c) 試料採取及び試料調製の年月日

d) 試料採取及び試料調製の事業所名

e) 試料採取及び試料調製の責任者名

6

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.3

試料の保管

試料の保管は,次による。

a) 成分試験試料は,調製密封後,通常,国内取引については3か月間,輸出入取引については6か月間

保管する。

b) 試料の保管場所は,温度,湿度,直射日光などの影響のない場所を選ばなければならない。

注記 保管に当たっては密封し,特に酸化しやすい試料の場合は,容器の材質に注意する。

4.3.4

試料の送付

成分試験試料以外の試料は,通常,送付してはならない。やむを得ず送付する場合,その方法について

は,受渡当事者間の協定による。

注記 試料の採取,調製及び試験を通じて,使用する機器を十分に清掃するなどの処置を行い,試料

に異物が混入したり,試料が損失しないようにし,更に,試料の性質が変わらないように注意

する。また,機械式サンプリング装置によって試料を採取する場合,水分用試料では,その水

分が変化したり,粒度用試料では,その粒度分布が鉱石の崩壊などによって変化したりしない

よう,十分注意する。

4.4

ロットの特性の平均品位の値

ロットの水分及び粒度は,それぞれ箇条7及び箇条8に規定する方法によって,また,化学成分は,日

本工業規格の分析方法によって得た数値を,ロットの各特性の平均品位の値とする。

4.5

数値の丸め方

数値の丸め方は,JIS Z 8401による。

4.6

その他の事項

この規格の規定の一部が適用困難な場合は,受渡当事者間の協定による方法を,この規定に代えて用い

ることができる。ただし,この場合は,附属書A〜Dの方法で,精度及び偏りを検証しておかなければな

らない。

5

サンプリング方法

5.1

基本事項

基本事項は,次による。

a) サンプリングは,鉱石の移動中に実施する。

b) サンプリングは,インクリメントサンプリング方法によって実施する。

c) インクリメントの質量は,ロットの最大粒度に応じて決める。

d) 1ロットから採取するインクリメントの数は,ロットの大きさの区分,鉱石の品位変動の大きさの分

類及び所定のサンプリング精度に応じて決める。

e) ロットの粒度測定を行う場合は,通常,粒度用試料を他の試料とは別個に採取する。

f)

各種サンプリング方法は,附属書Cによって偏りがないことを確認する。

5.2

総合精度(βSDM)

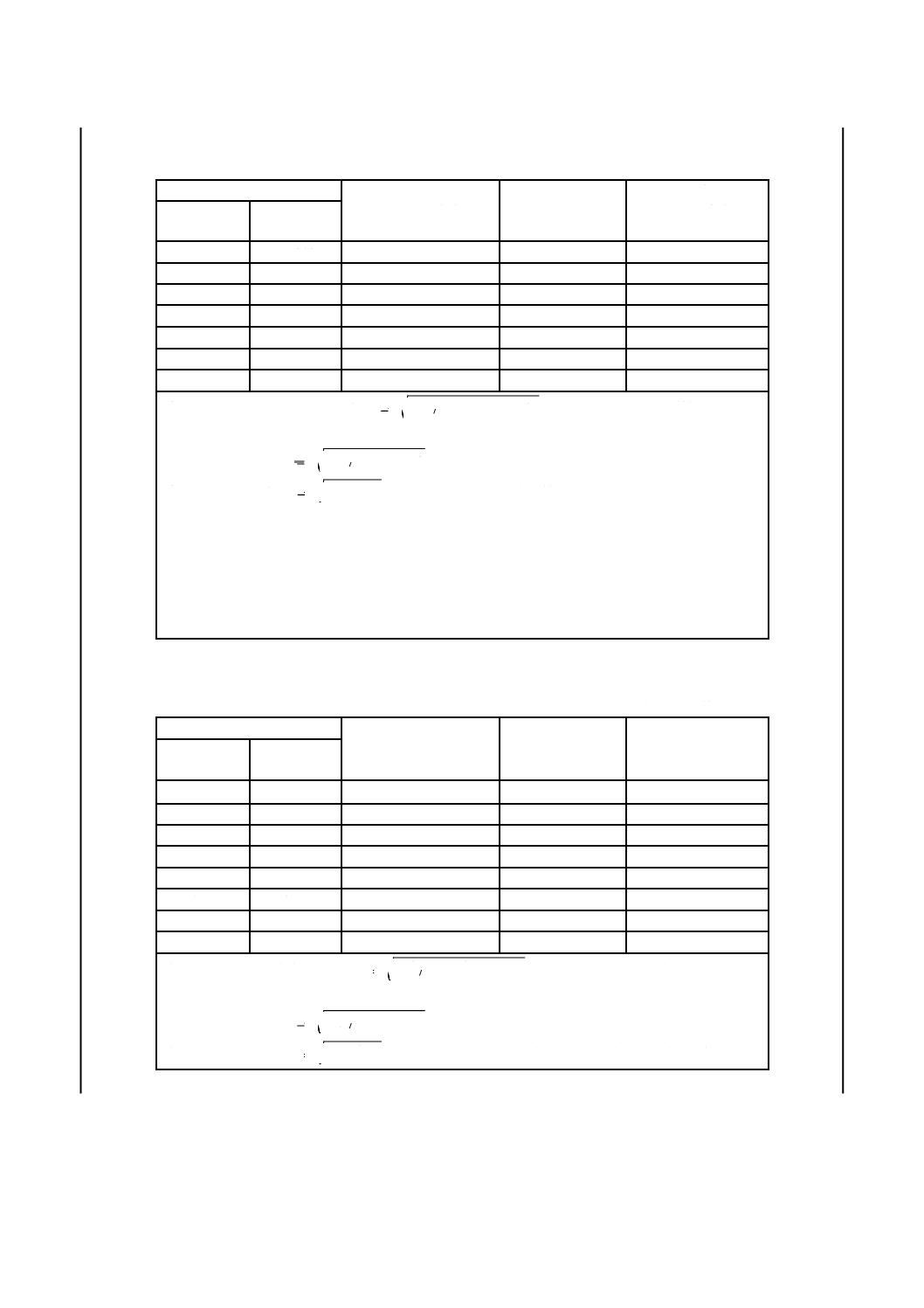

ロットの質量に対するクロム鉱石の酸化クロム含有率,水分及び粒度の総合精度は,表1による。また,

マンガン鉱石及び鉄マンガン鉱石のマンガン含有率,水分及び粒度の総合精度は,表2による。

なお,より高い総合精度は,受渡当事者間の協定によって採用してもよい。この場合には,JIS M 8100

の附属書5による。

7

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

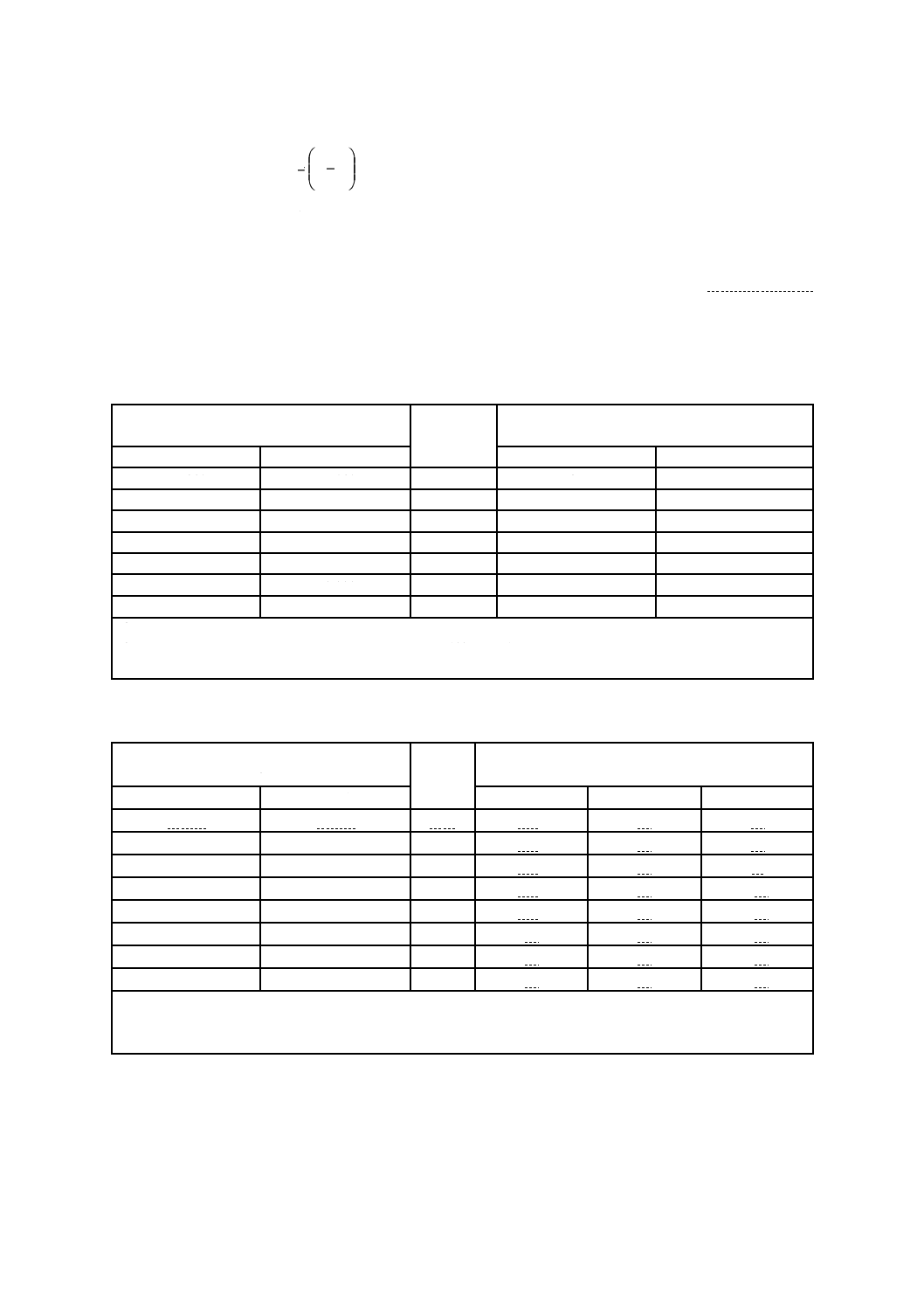

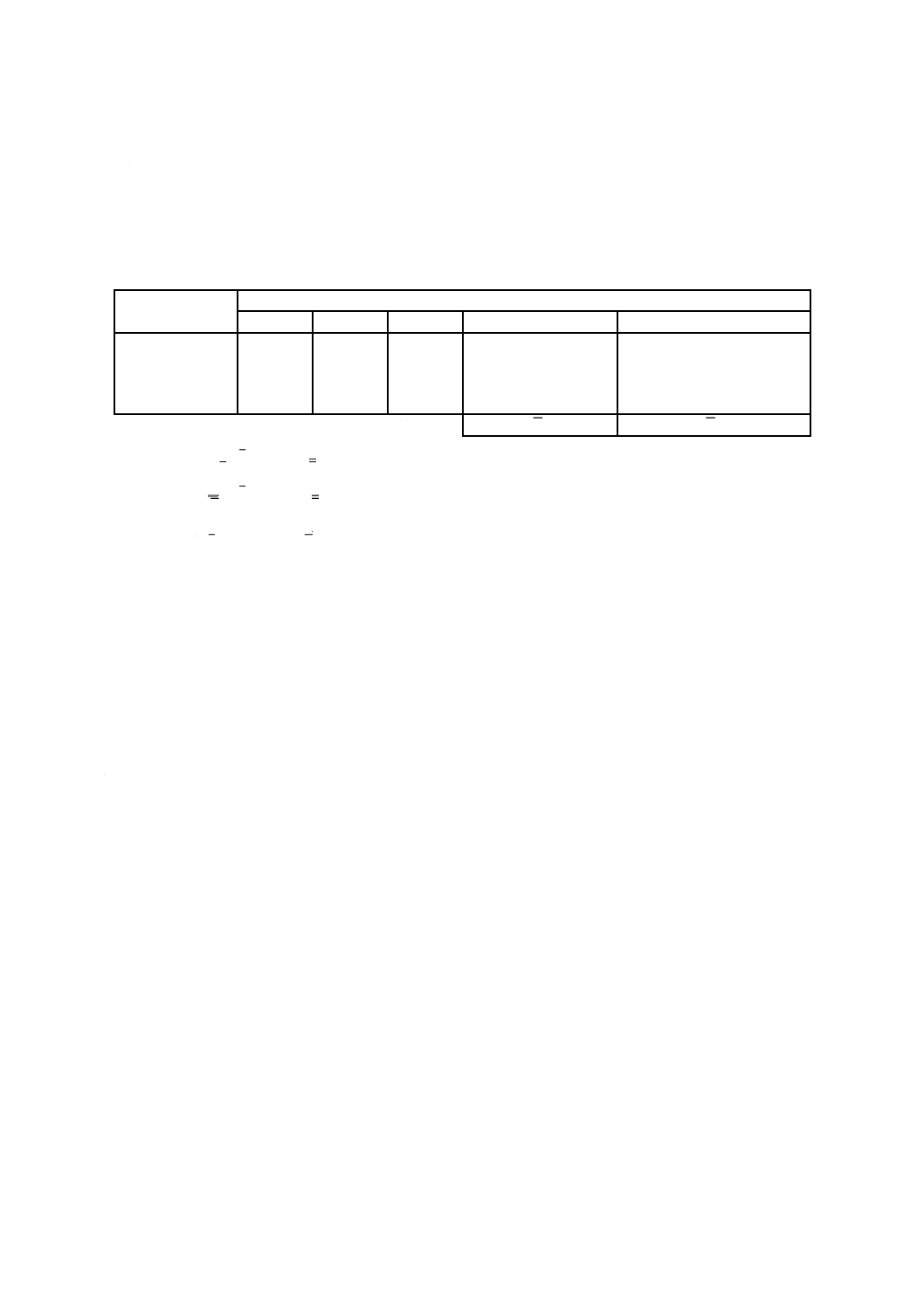

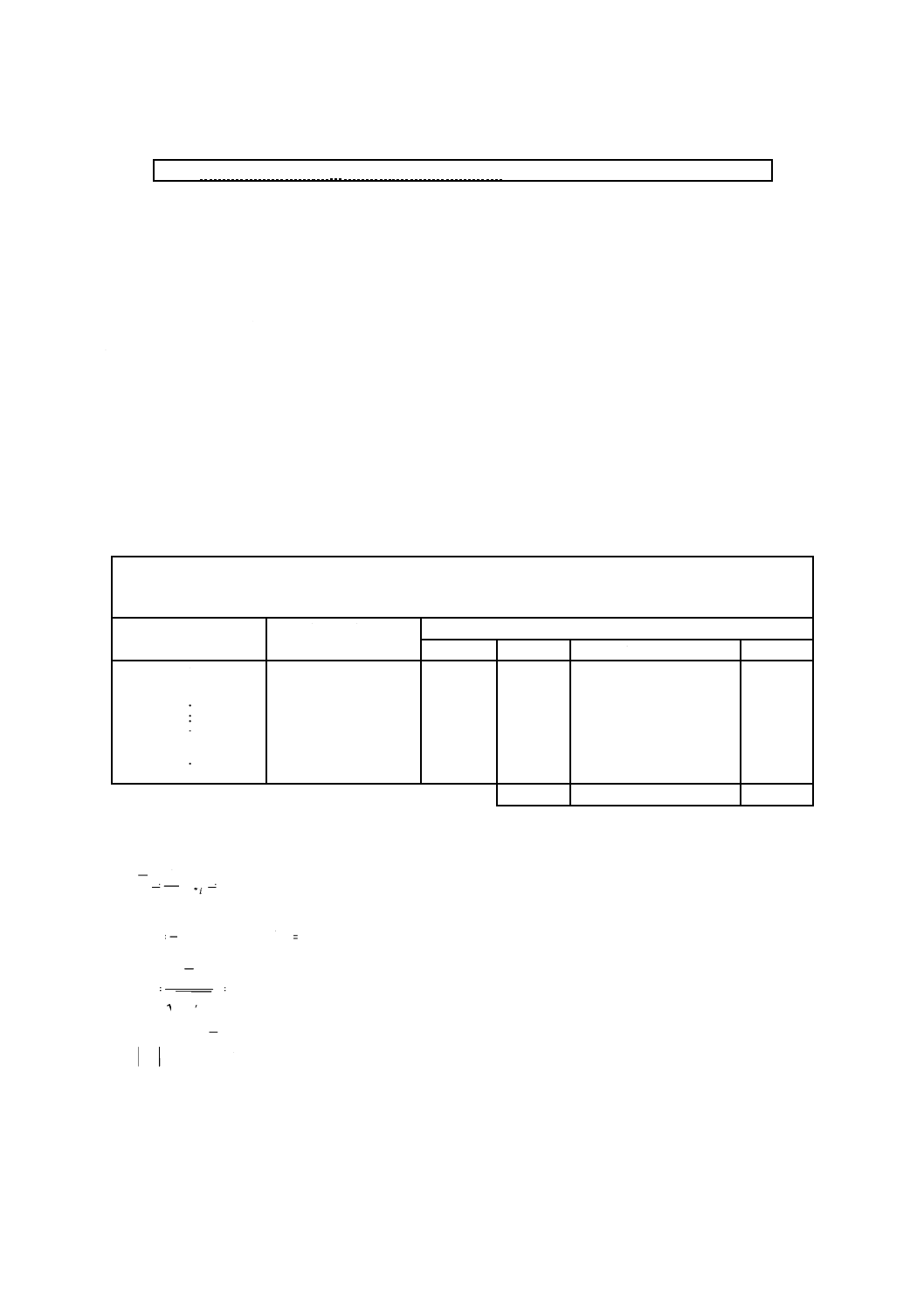

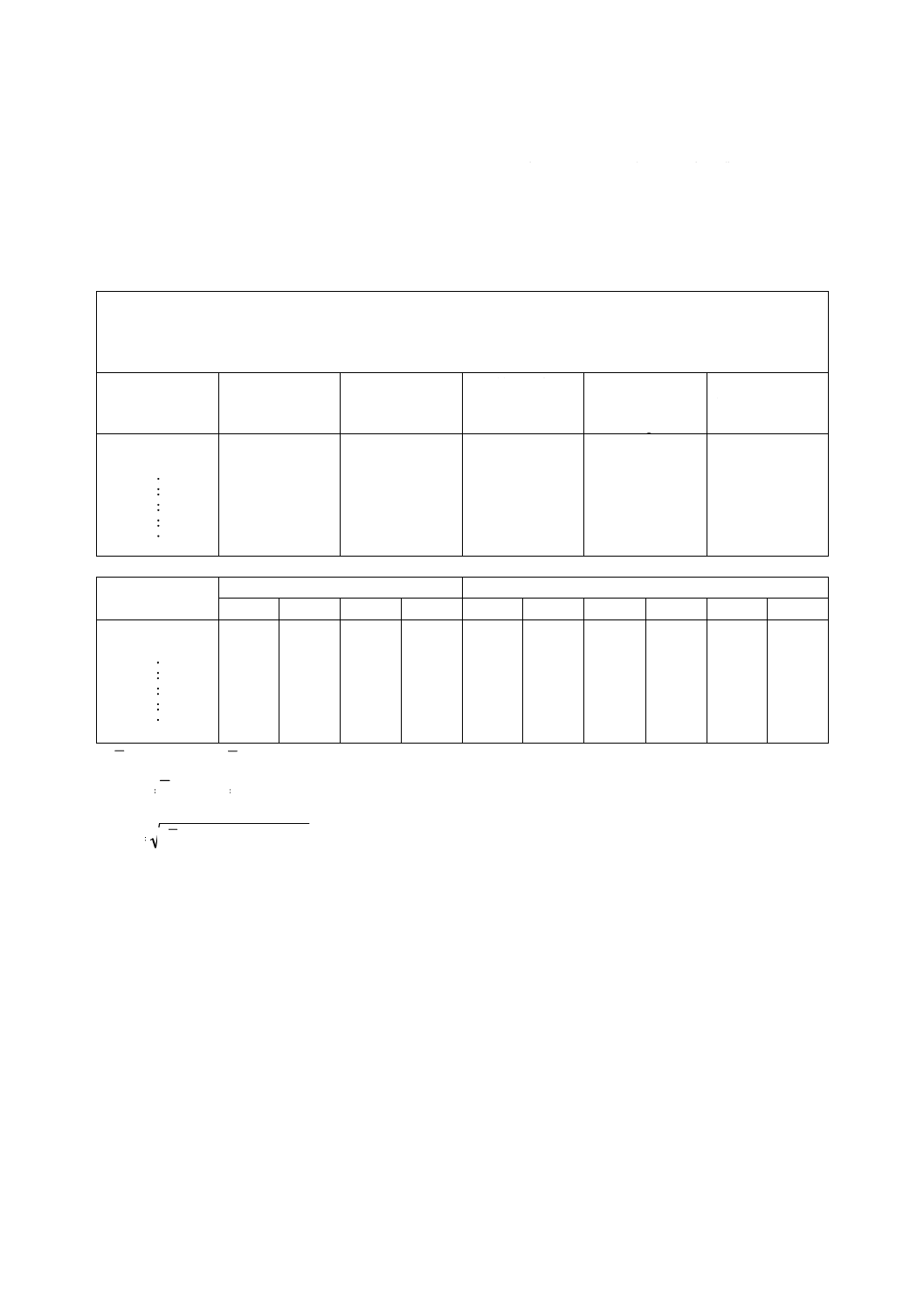

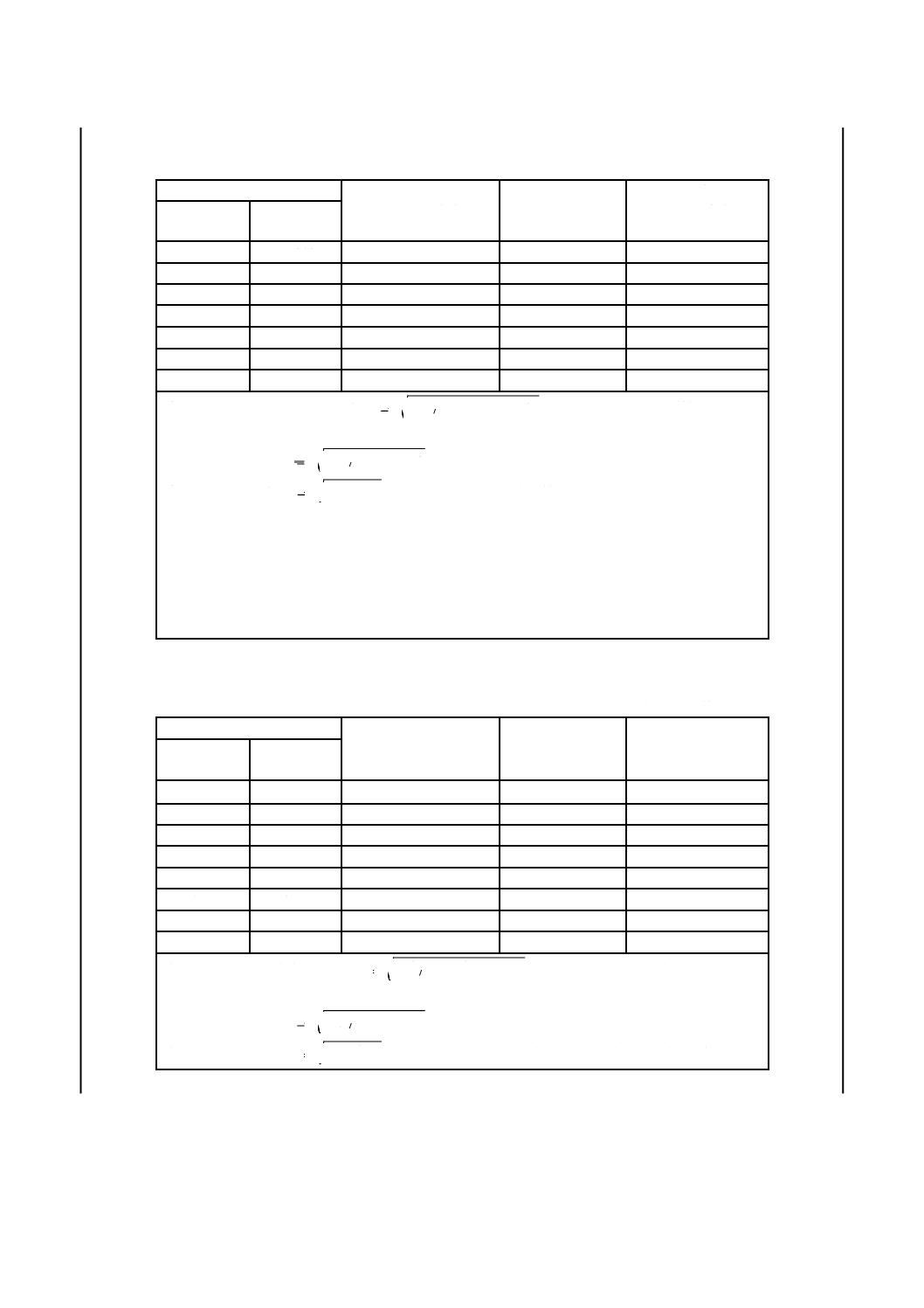

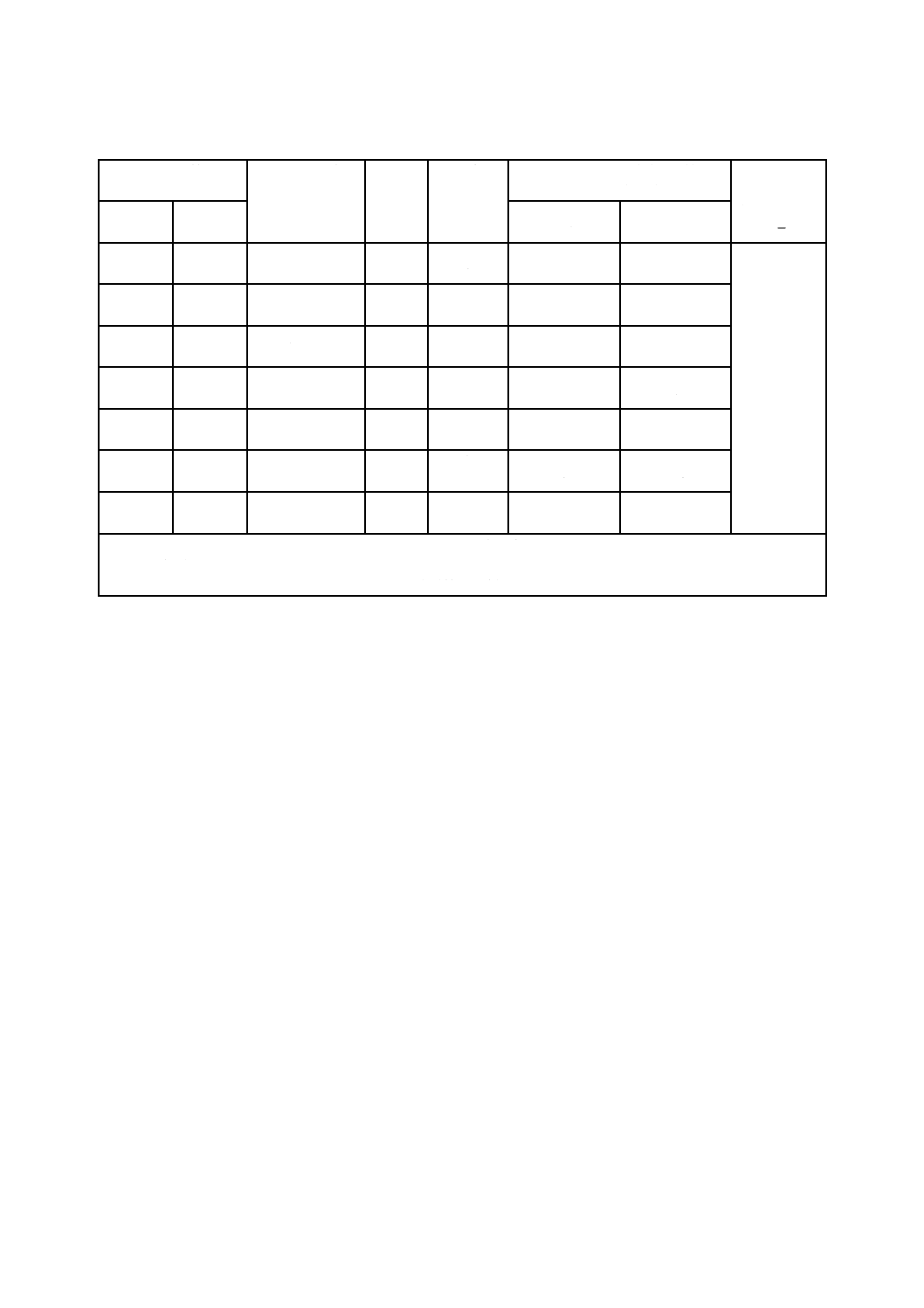

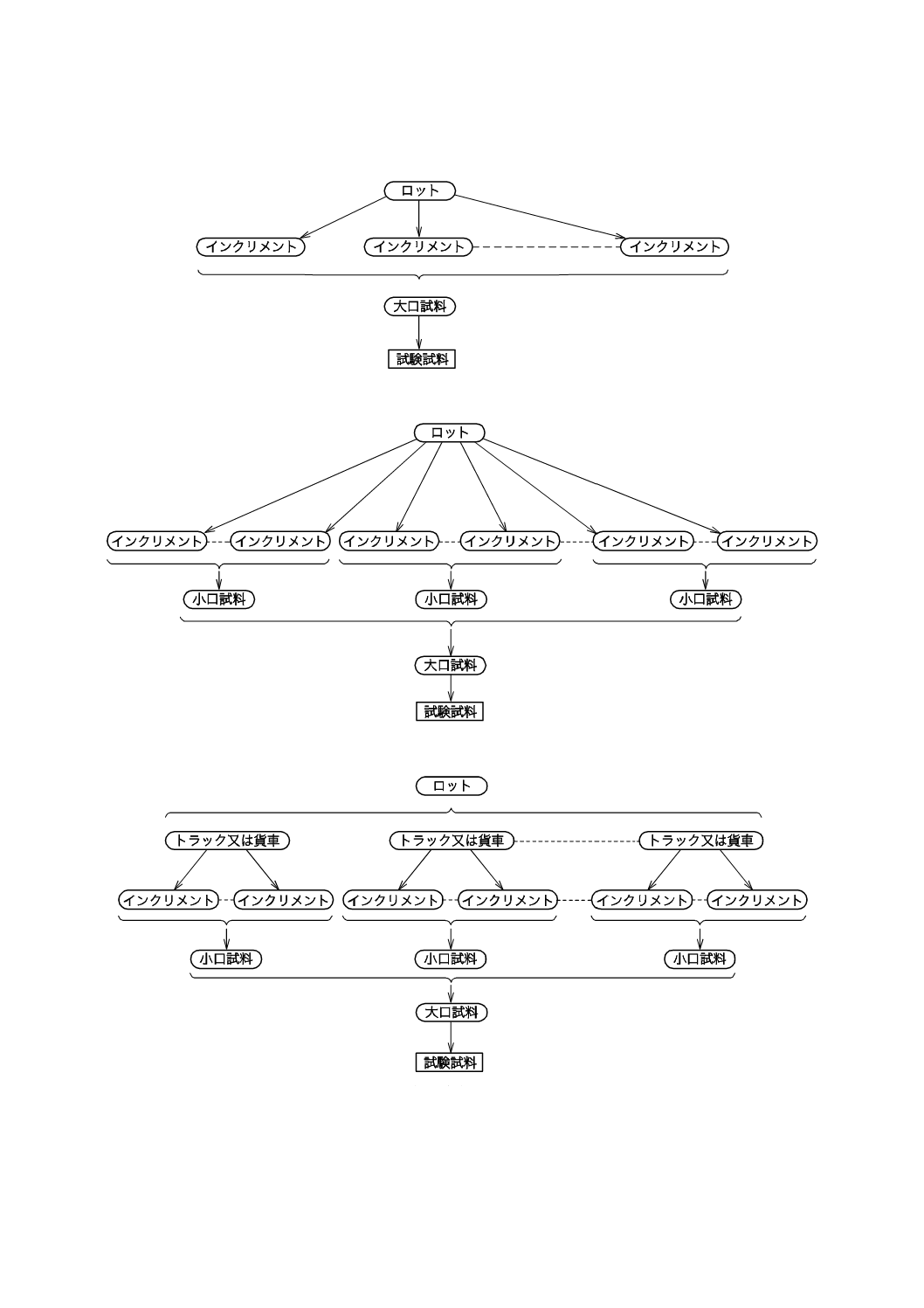

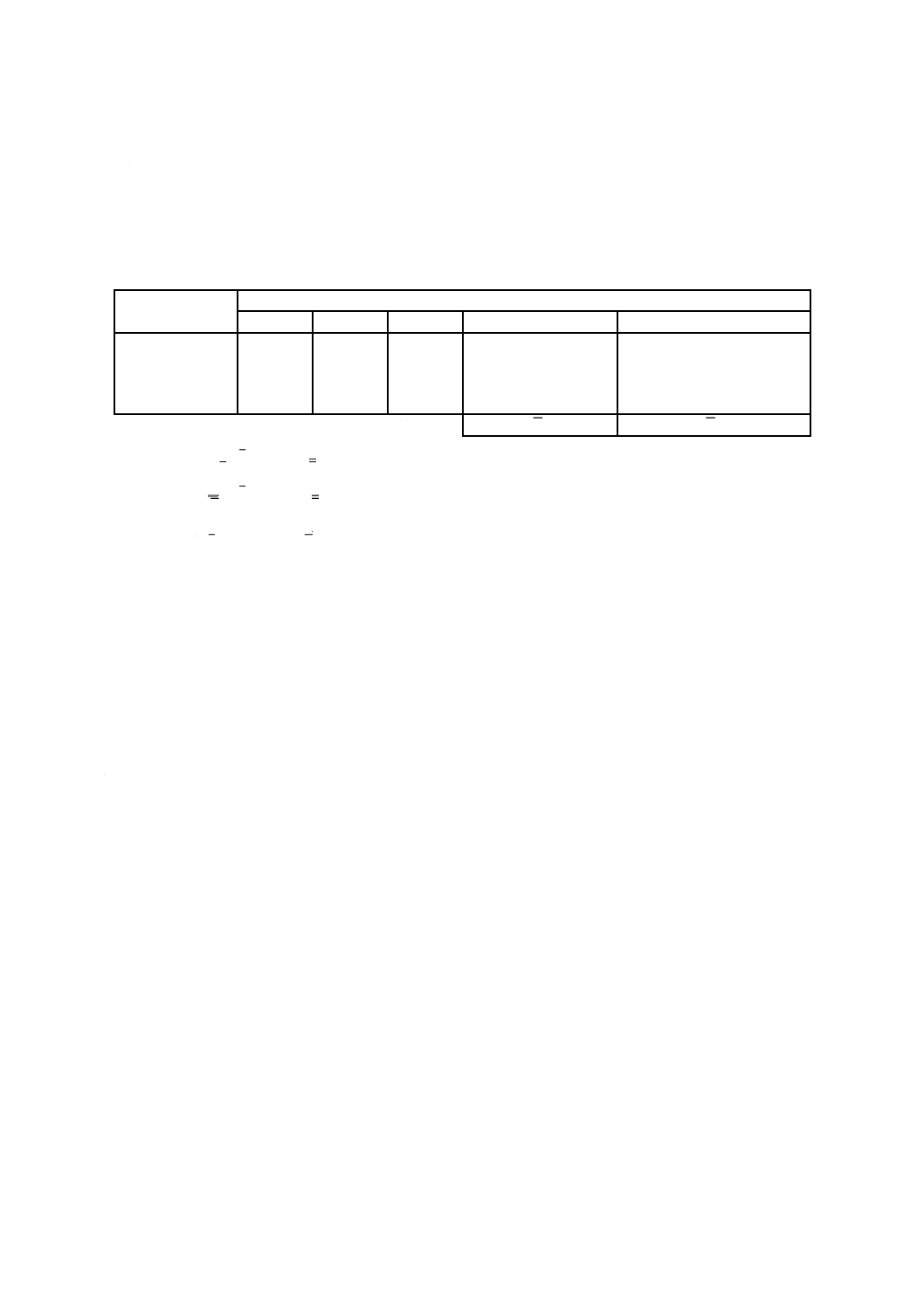

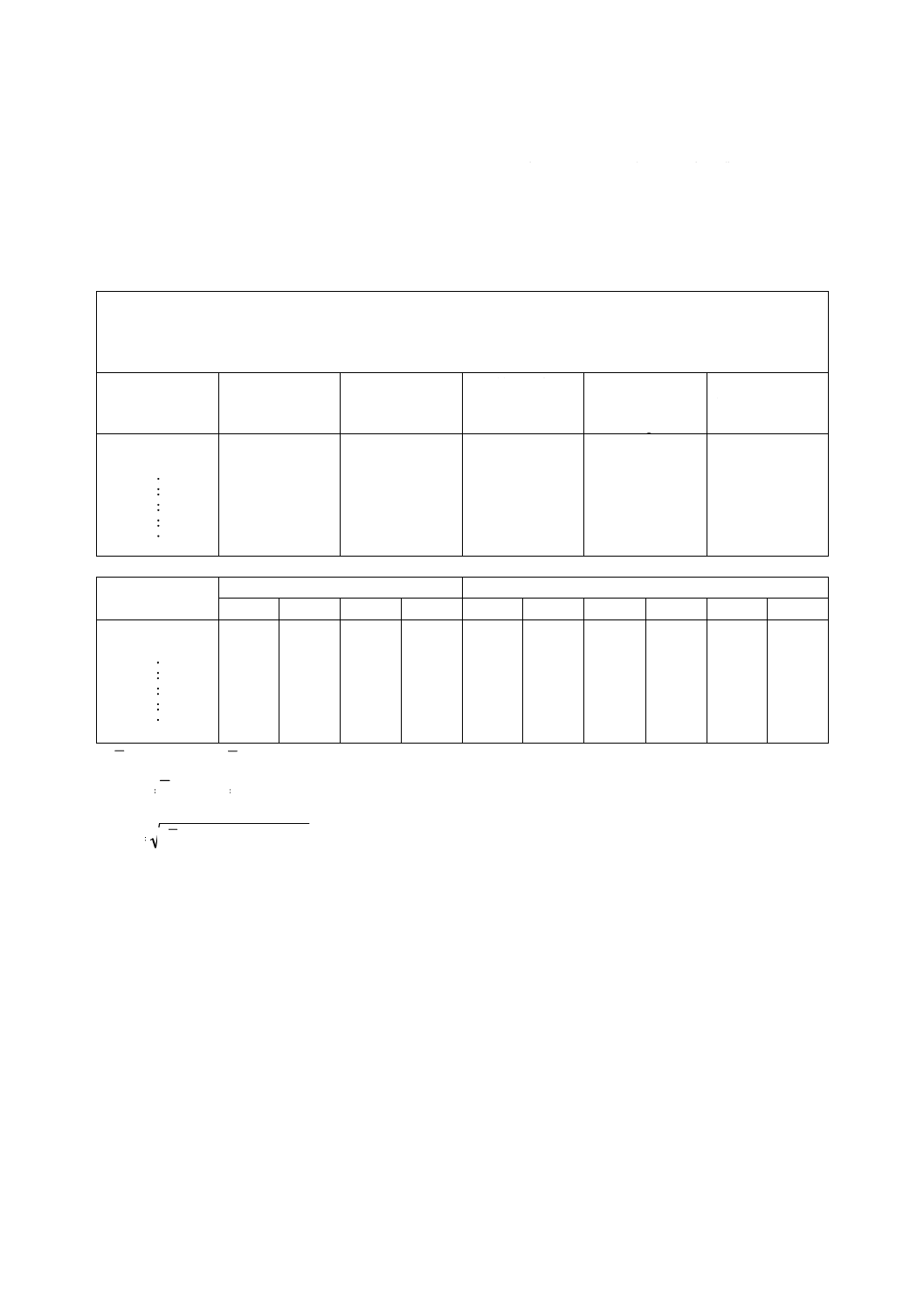

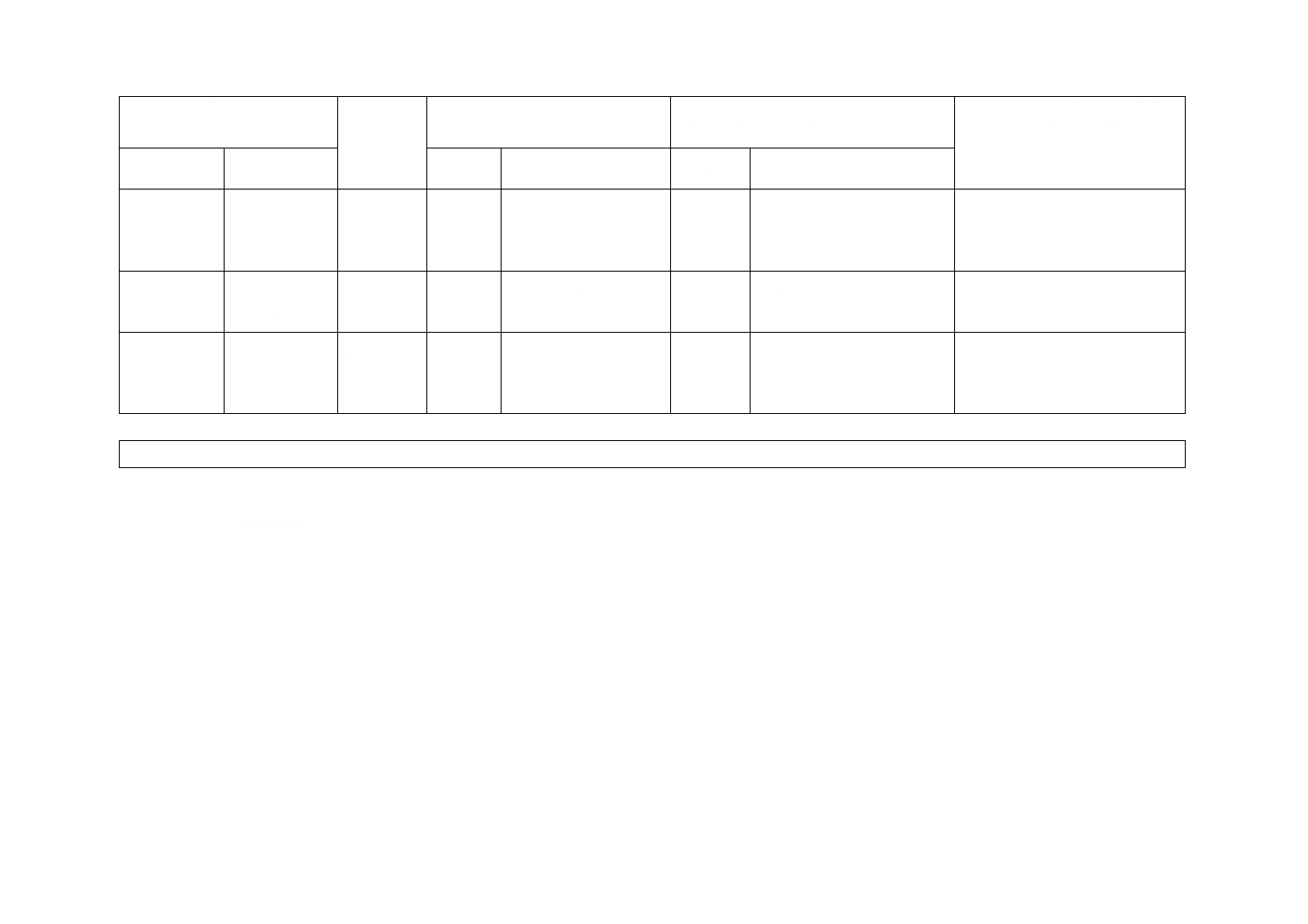

表1−クロム鉱石についての総合精度 (βSDM )

単位 %(質量分率)

ロットの質量(t)

酸化クロム含有率

水分

粒度

ふるい下含有率

(−10 mm)

を超え

以下

30 000

45 000

0.61

0.39

3.3

15 000

30 000

0.64

0.43

3.7

5 000

15 000

0.65

0.44

3.9

2 000

5 000

0.67

0.47

4.2

1 000

2 000

0.75

0.59

5.5

500

1 000

0.80

0.64

6.0

500

0.85

0.70

6.7

注記1 酸化クロム含有率の

2

/

2

2

2

2/

M

D

w

SDM

n

σ

σ

σ

β

+

+

=

には,

D

σ=0.25 %(質量分率)及

び

M

σ=0.10 %(質量分率)を適用した。

注記2 水分の

2

/

2

2

2/

DM

w

SDM

nσ

σ

β

+

=

には,

DM

σ

=0.15 %(質量分率)を適用した。

注記3 粒度の

n

wDM

SDM

/

2

2σ

β

=

には,

wDM

σ

=15.0 %(質量分率)(−10 mm)を適用した。

ここに,

SDM

β

: 信頼区間で表した総合精度

w

σ: 標準偏差で表した層内変動

D

σ: 標準偏差で表した縮分精度

M

σ: 標準偏差で表した測定精度

DM

σ

: 標準偏差で表した縮分・測定精度

wDM

σ

: 標準偏差で表した層内の縮分・測定精度

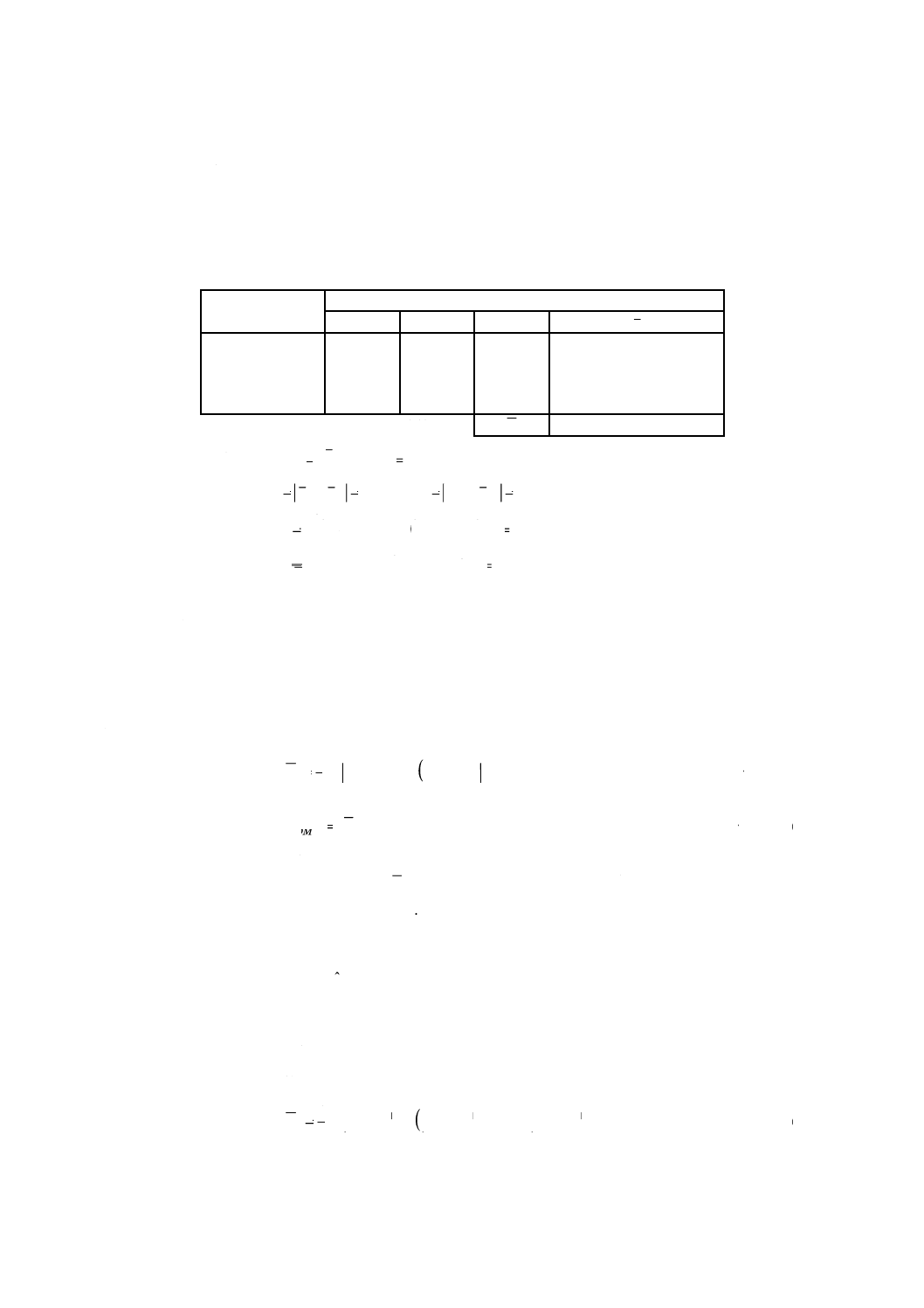

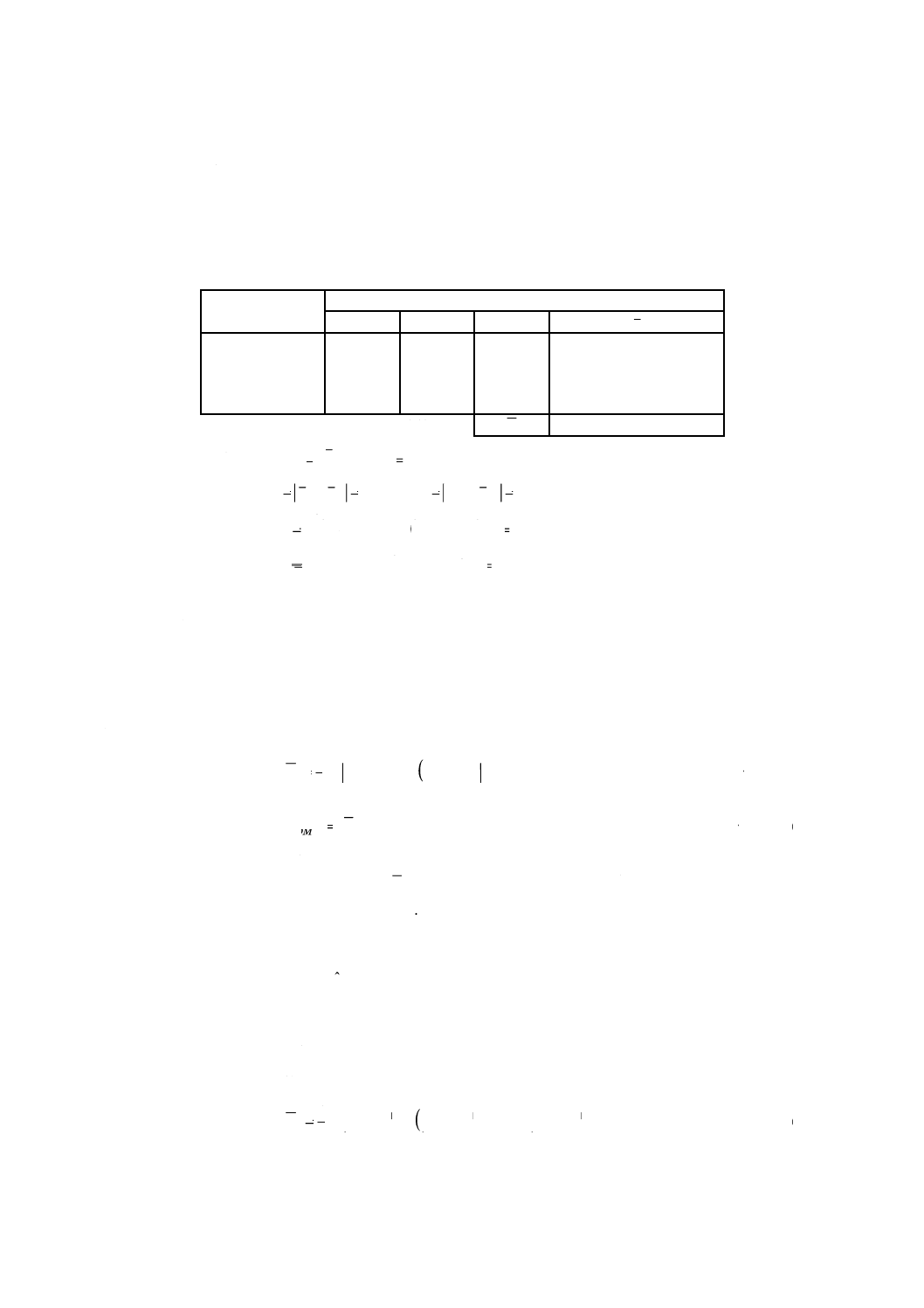

表2−マンガン鉱石及び鉄マンガン鉱石についての総合精度 (βSDM )

単位 %(質量分率)

ロットの質量(t)

マンガン含有率

水分

粒度

ふるい下含有率

(−10 mm)

を超え

以下

45 000

60 000

0.60

0.40

2.2

30 000

45 000

0.62

0.41

2.3

15 000

30 000

0.64

0.42

2.4

5 000

15 000

0.65

0.44

2.6

2 000

5 000

0.67

0.47

2.8

1 000

2 000

0.69

0.50

3.0

500

1 000

0.75

0.58

3.6

500

0.88

0.74

4.7

注記1 マンガン含有率の

2

/

2

2

2

2/

M

D

w

SDM

n

σ

σ

σ

β

+

+

=

には,

D

σ=0.25 %(質量分率)及び

M

σ=0.10 %(質量分率)を適用した。

注記2 水分の

2

/

2

2

2/

DM

w

SDM

nσ

σ

β

+

=

には,

DM

σ

=0.15 %(質量分率)を適用した。

注記3 粒度の

n

wDM

SDM

/

2

2σ

β

=

には,

wDM

σ

=15.0 %(質量分率)(−10 mm)を適用した。

8

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

品位変動の大きさの分類

品位変動の大きさの分類は,次による。

a) 鉱石の品位変動(系統サンプリングでは,σw,二段サンプリングでは,σb及びσwで表す。)は,クロ

ム鉱石及びマンガン鉱石ともに,成分及び水分を特性として求める。

b) 鉱石の銘柄又は銘柄群ごとに,附属書Aによってその品位変動の推定値を求め,クロム鉱石及びマン

ガン鉱石は,表3に規定する品位変動の大きさ大,中,小に分類する。また,鉄マンガン鉱石の品位

変動の大きさは,マンガン鉱石の標準偏差の中を適用する。

c) 品位変動に関する推定値が得られていない鉱石銘柄に対しては,大きさの一番大きいものに分類する。

この場合は,附属書Aによって調査を行い,品位変動の大きさを求めることが望ましい。

d) 鉱石の品位変動の大きさについては,定期的にチェックして著しく変わった場合は,受渡当事者間の

協定によって,その大きさの分類を検討しなければならない。

e) 試料を兼用又は重用する場合は,鉱石ごとの特性のうち,いずれか大きい方の決定された品位変動の

大きさの分類による。

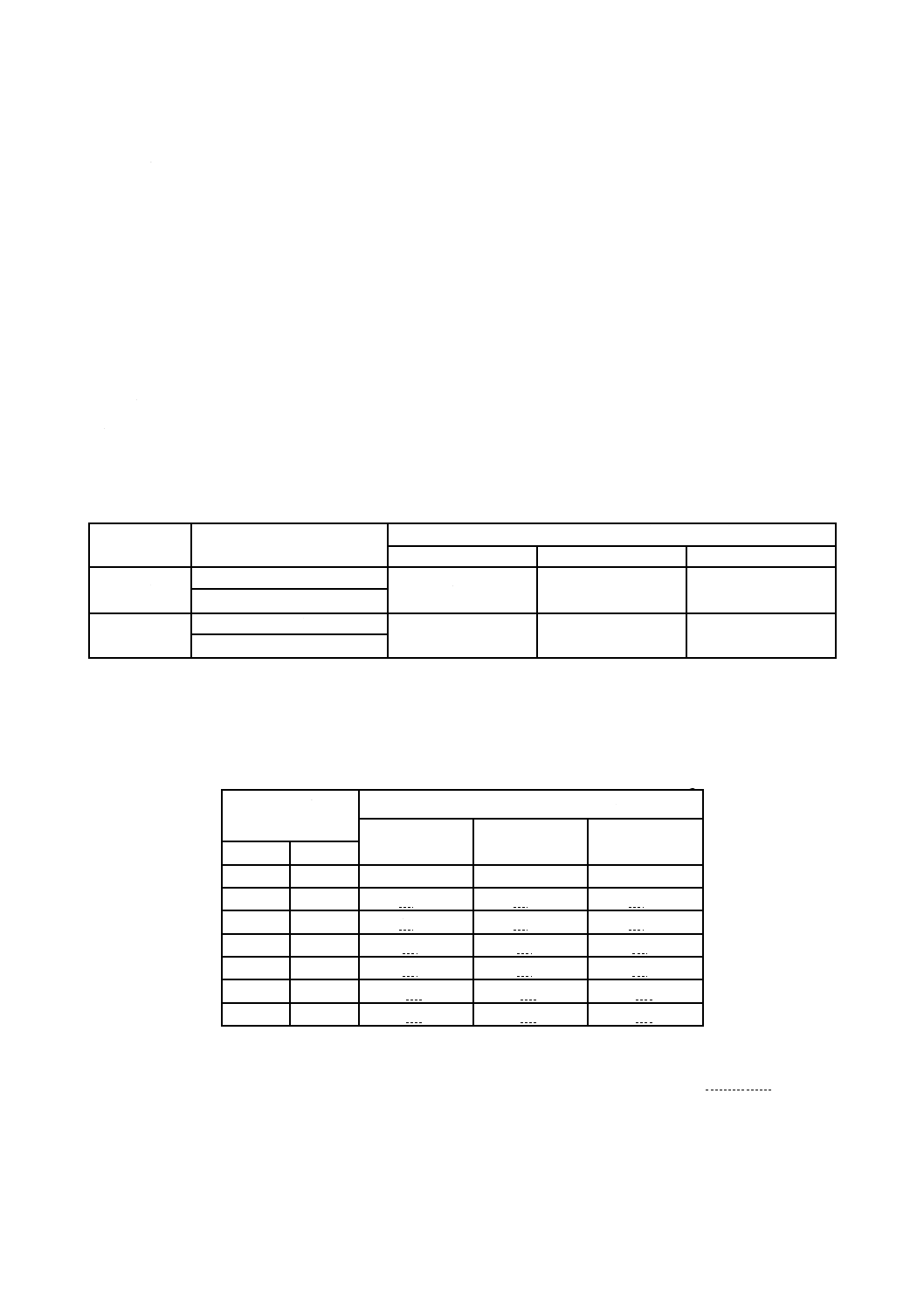

表3−品位変動の大きさの分類

単位 %(質量分率)

鉱種

特性

特性についての標準偏差(

w

σ及び

b

σ)

大

中

小

クロム鉱石

酸化クロム含有率

σ≧1.0

−

σ<1.0

水分

マンガン鉱石

マンガン含有率

σ≧2.0

2.0>σ≧1.0

σ<1.0

水分

5.4

インクリメントの最小質量

各インクリメントの最小質量は,ロットの最大粒度に応じて,表4による。

表4−鉱石別インクリメントの最小質量

単位 kg

最大粒度

mm

インクリメントの最小質量

クロム鉱石

マンガン鉱石

鉄マンガン鉱石

を超え

以下

150

30

25

25

100

150

30

25

25

50.0

100

15

13

13

22.4

50.0

5

4

4

10.0

22.4

2

2

2

2.80

10.0

0.5

0.5

0.5

2.80

0.2

0.2

0.2

5.5

インクリメントの個数

系統サンプリング及び二段サンプリングでのインクリメント個数は,次によるほか,附属書Eによる。

a) 系統サンプリングの場合 所定のサンプリング精度を得るために必要な1ロットから採取するインク

リメントの最小必要個数nは,ロットの質量の大きさの区分及び品位変動の大きさの分類に応じて,

次の式で求める。

9

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

=

S

w

n

β

σ

ここに,

n: 採取するインクリメントの最小必要個数

σw: 標準偏差で表した層内変動

βS: 信頼区間で表したサンプリング精度

ベルトコンベヤからの手動サンプリング(5.7.2参照)及びハッチサンプリング(附属書JA参照)

によるインクリメントの最小必要個数nは,クロム鉱石については表5,マンガン鉱石及び鉄マンガ

ン鉱石については表6による。

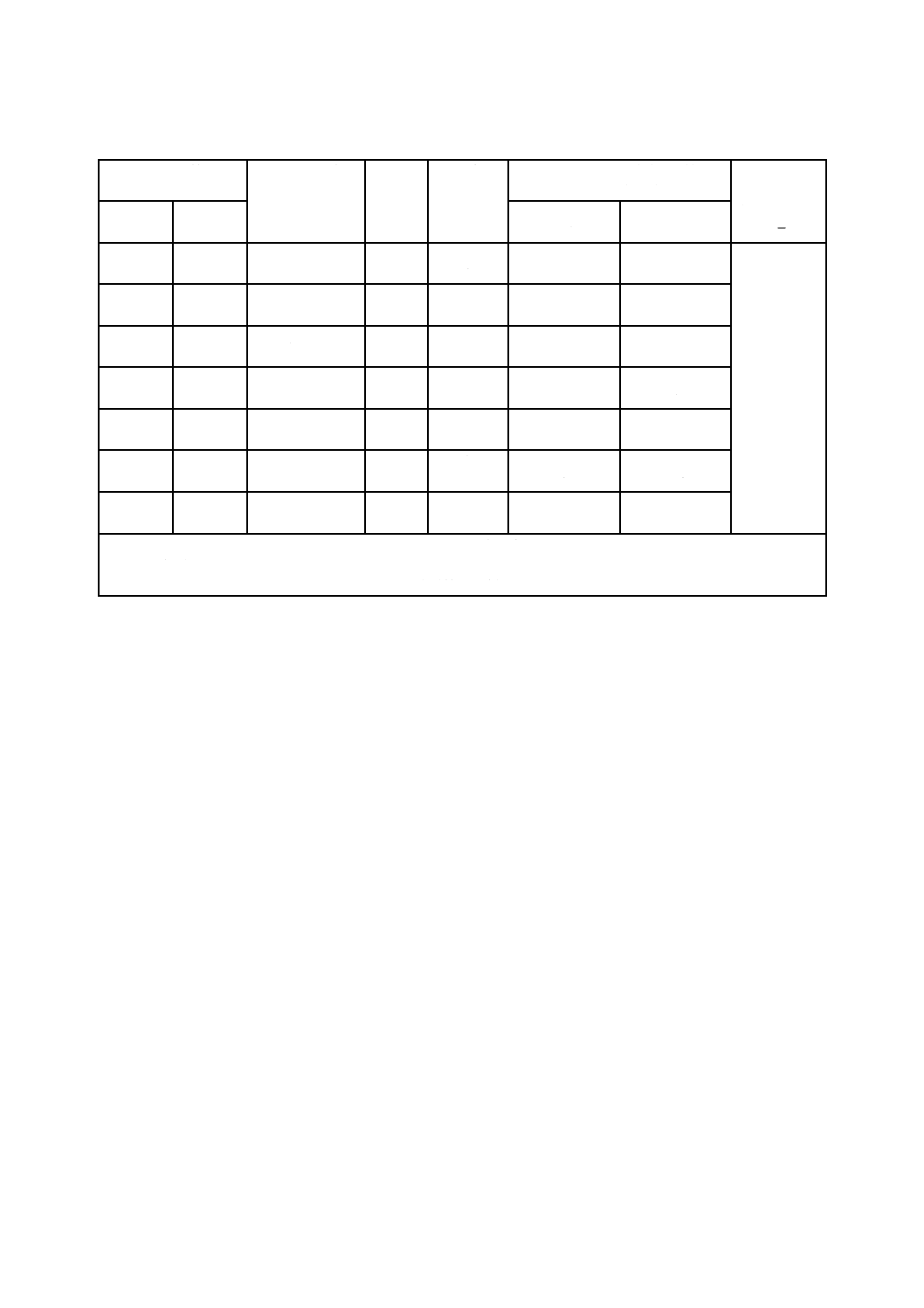

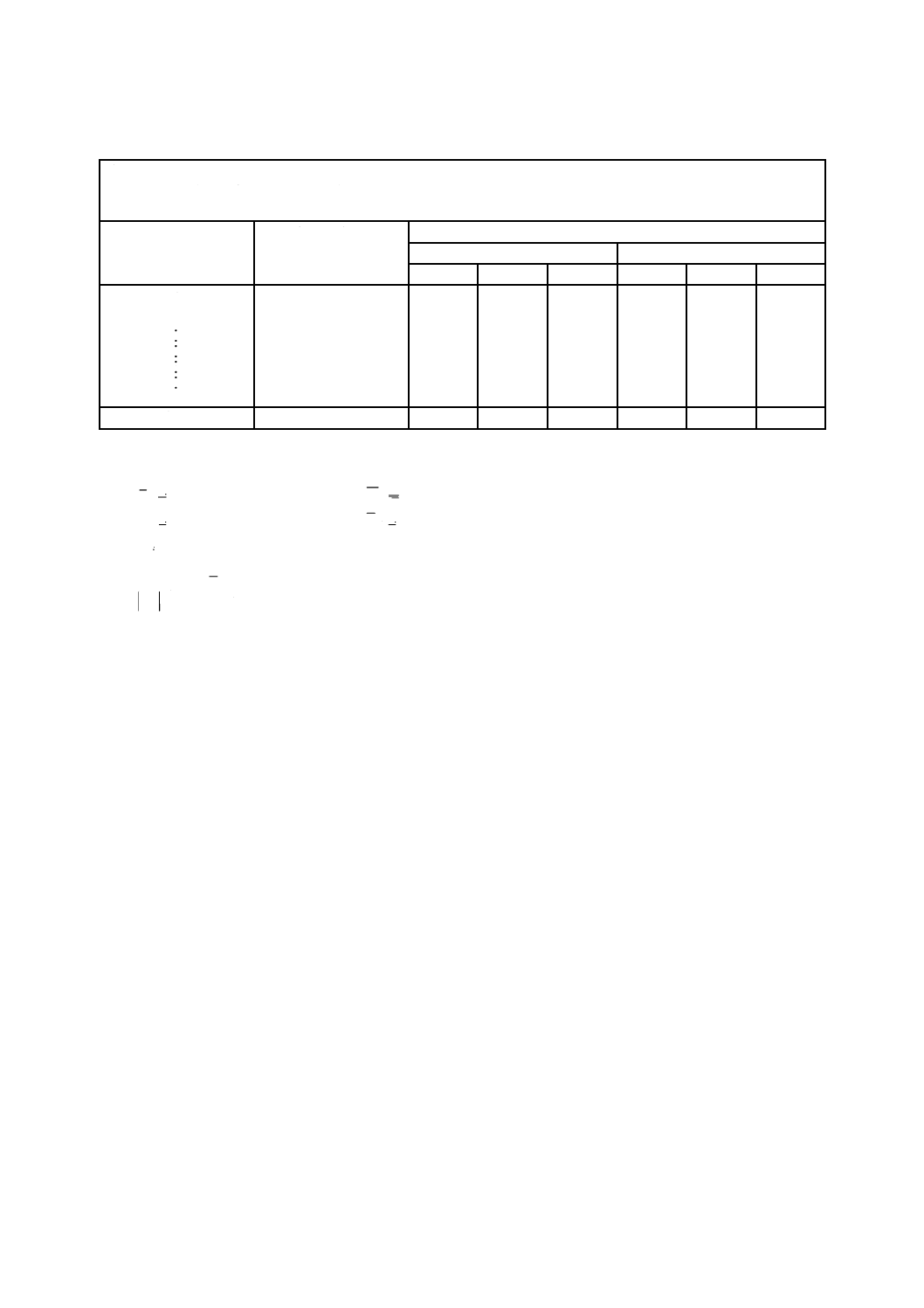

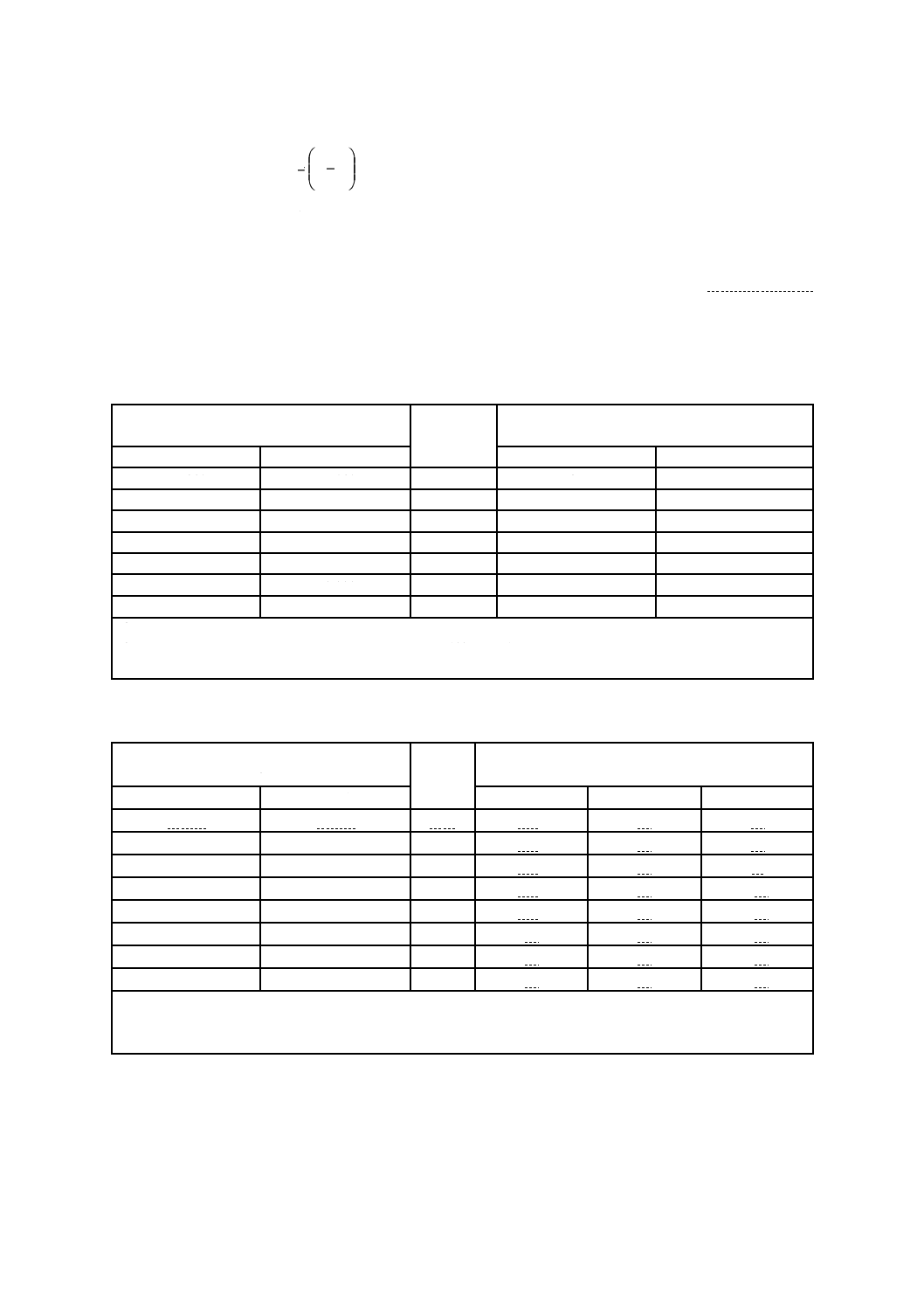

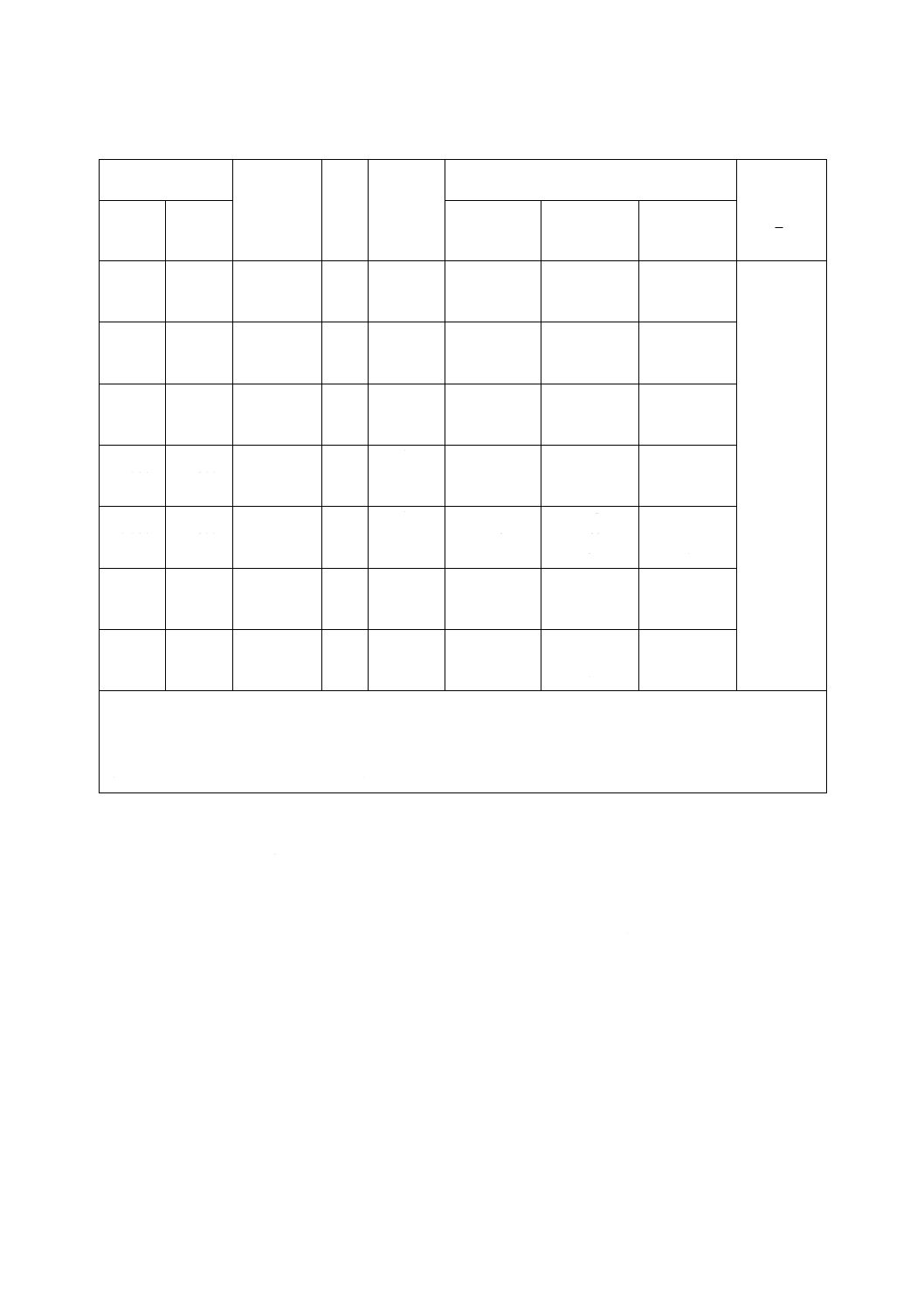

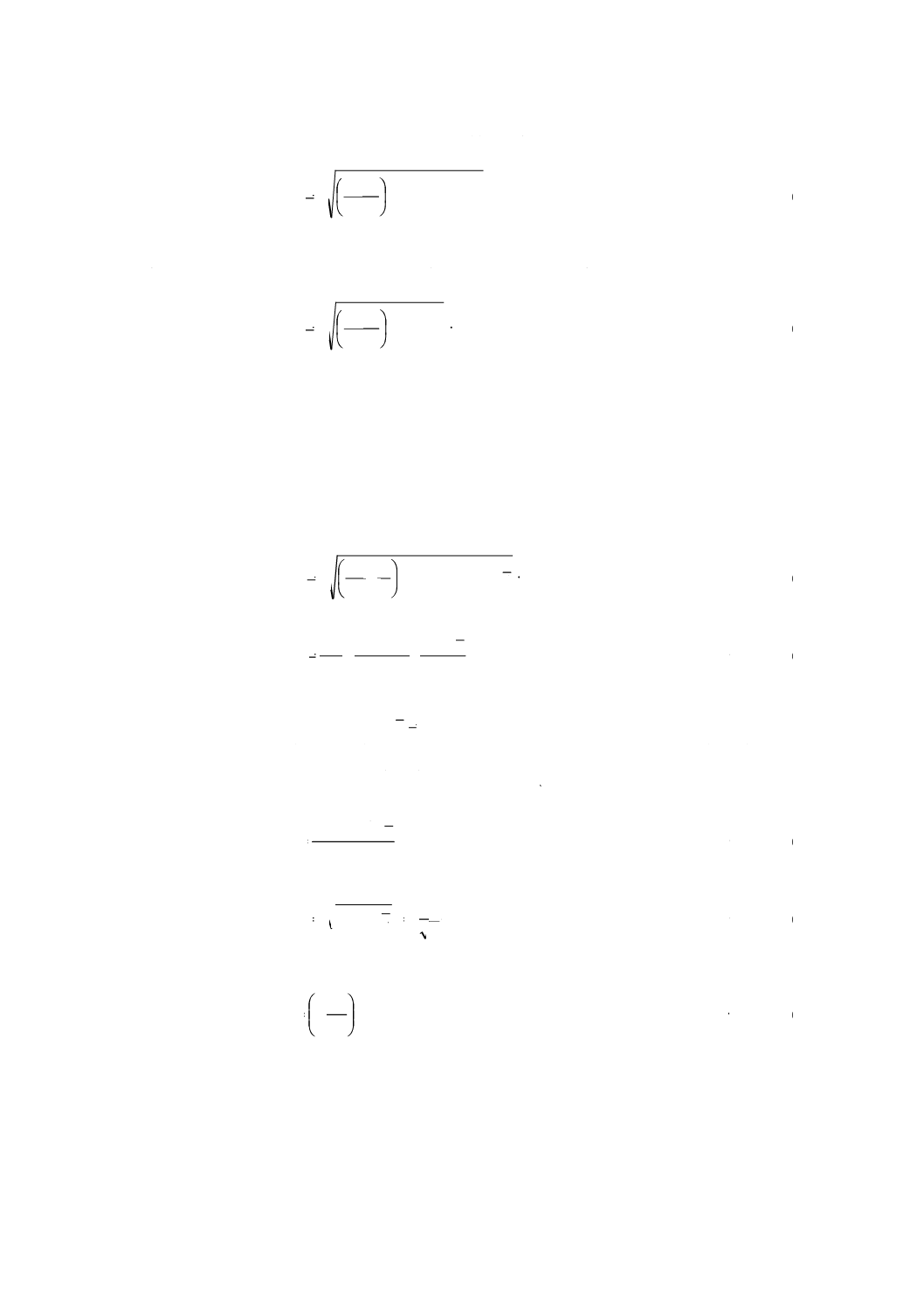

表5−クロム鉱石のインクリメントの最小必要個数(n)

ロットの質量

t

βS

インクリメントの最小必要個数

を超え

以下

品位変動大

品位変動小

30 000

45 000

0.33

85

20

15 000

30 000

0.37

65

15

5 000

15 000

0.39

60

13

2 000

5 000

0.42

50

11

1 000

2 000

0.55

30

7

500

1 000

0.60

25

6

500

0.65

20

5

注記1 βSは,信頼区間で表したサンプリング精度。

注記2 σwについては,品位変動大のときは1.5 %(質量分率),小のときは0.7 %(質量分率)として計算し

た。

表6−マンガン鉱石及び鉄マンガン鉱石のインクリメントの最小必要個数(n)

ロットの質量

t

βS

インクリメントの最小必要個数

を超え

以下

品位変動大

品位変動中

品位変動小

45 000

60 000

0.33

165

70

13

30 000

45 000

0.35

145

60

12

15 000

30 000

0.37

130

55

11

5 000

15 000

0.39

120

50

9

2 000

5 000

0.42

100

40

8

1 000

2 000

0.46

85

35

7

500

1 000

0.55

60

25

5

500

0.70

40

15

3

注記1 βSは,信頼区間で表したサンプリング精度。

注記2 σwについては,品位変動大のときは2.10 %(質量分率),中のときは1.35 %(質量分率),小のとき

は0.60 %(質量分率)として計算した。

b) 二段サンプリングの場合 トラック又は貨車からの手動サンプリング(5.7.3)の場合の一次サンプリ

ング単位(トラック又は貨車)の最小必要数(台数)mは,クロム鉱石については表7,マンガン鉱

石及び鉄マンガン鉱石については表8による。

10

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

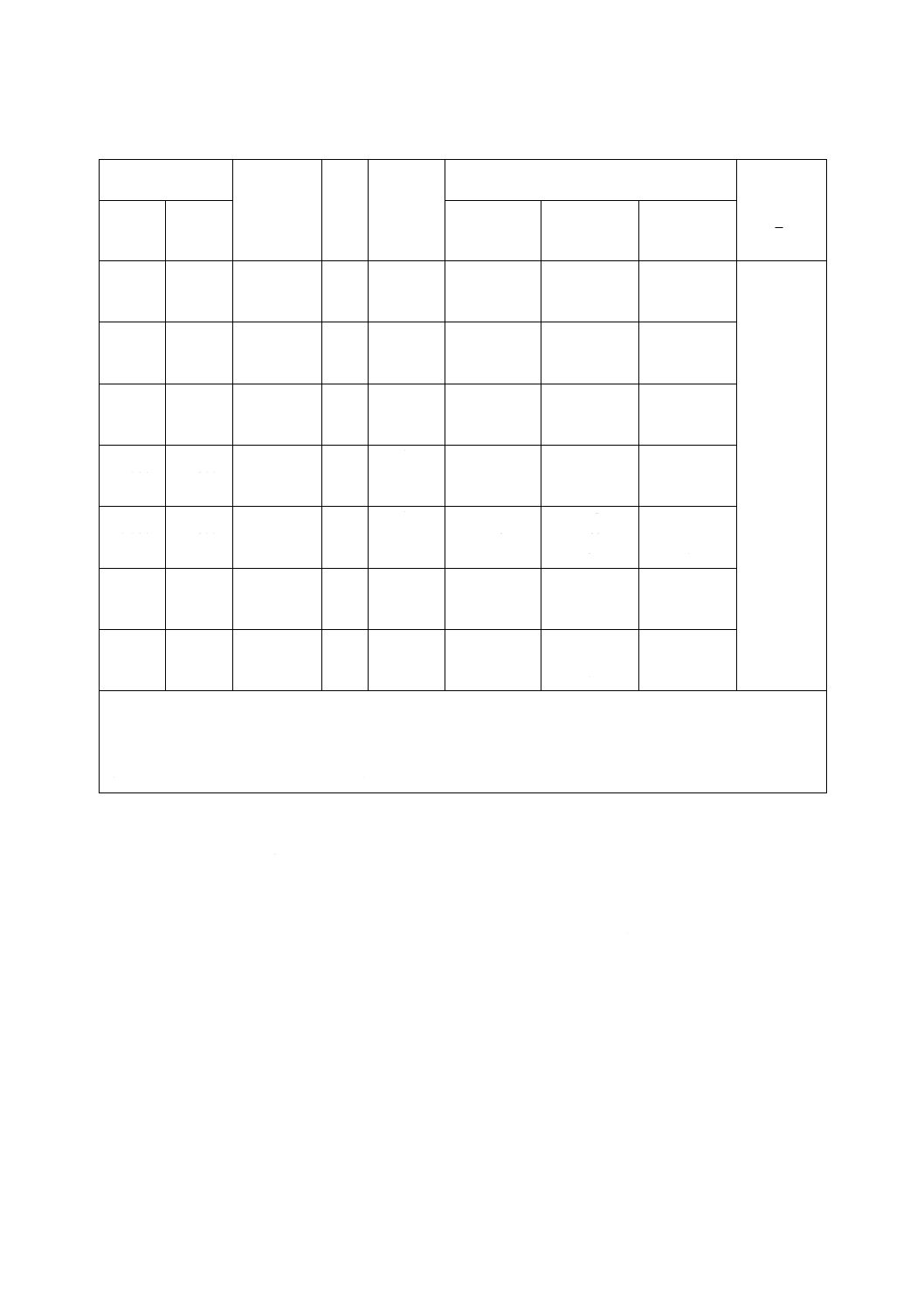

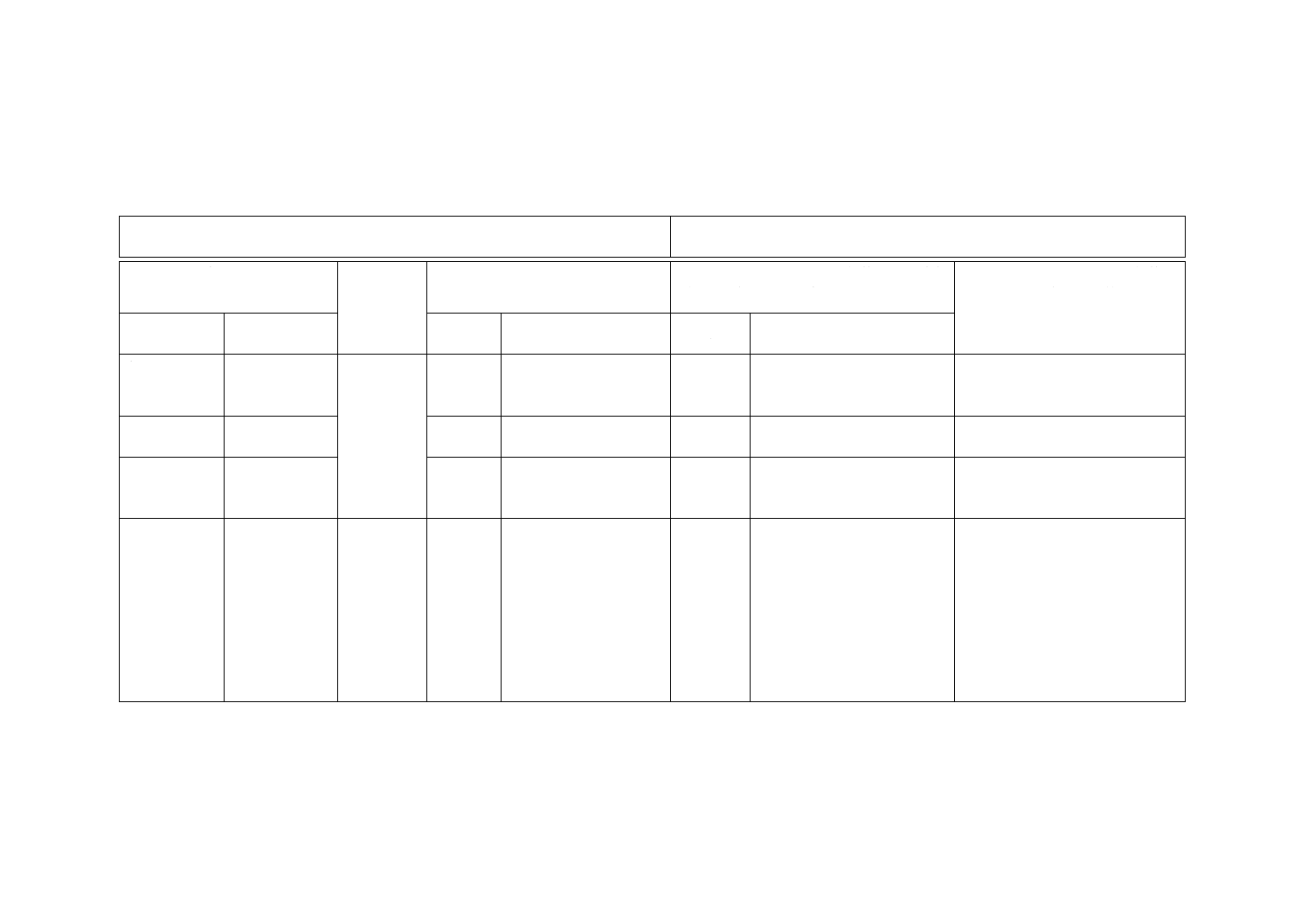

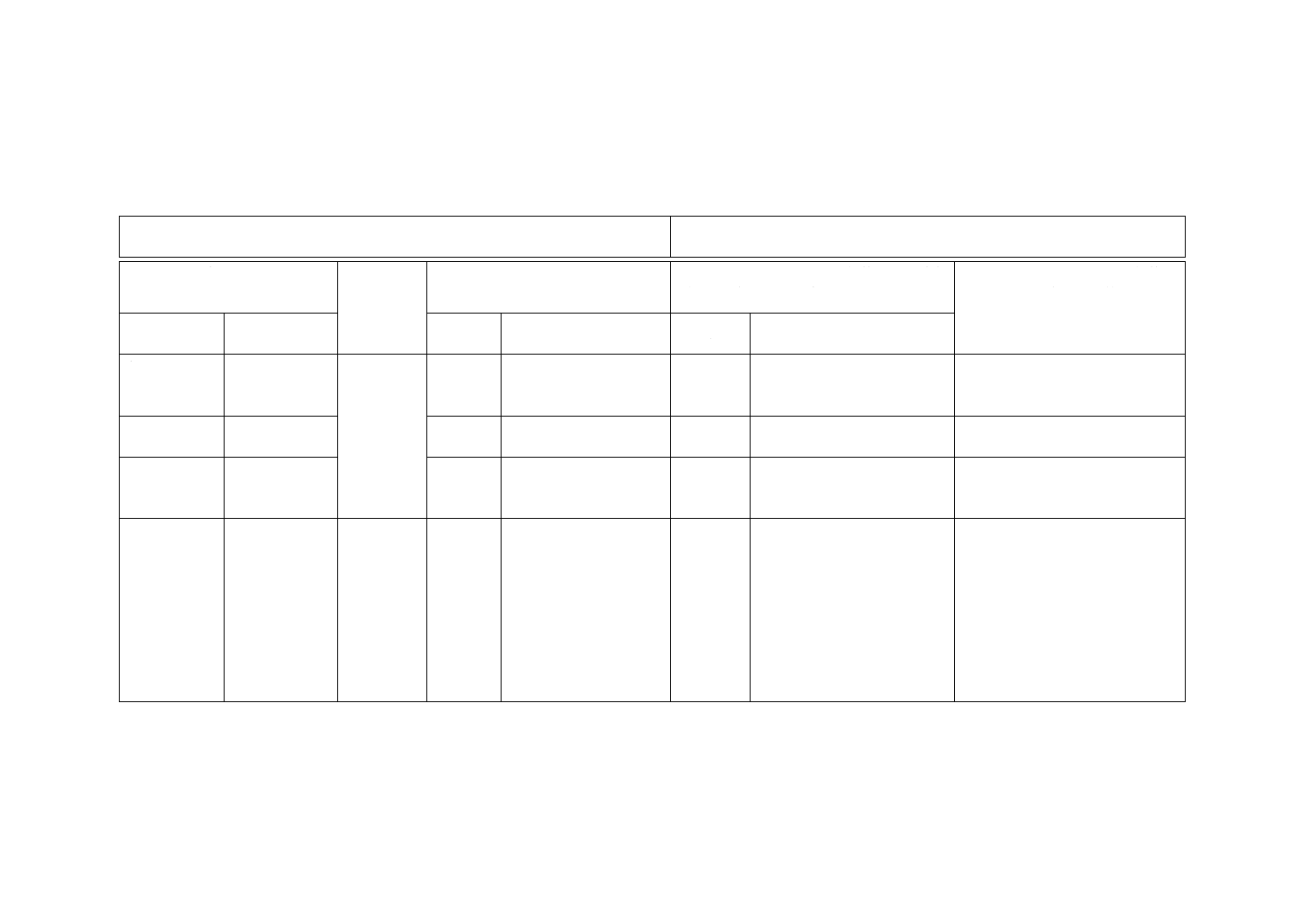

表7−クロム鉱石の一次サンプリング単位の最小必要数(m車)

ロットの質量

t

ロットを構成す

るトラック又は

貨車の台数

M

βS

品位変動

σb

一次サンプリング単位の最小

必要数(m車)

インクリメ

ントの採取

個数

n

を超え

以下

品位変動

σw大

品位変動

σw小

30 000

45 000

3 000

0.33

大

小

121

59

90

27

2

15 000

30 000

2 000

0.37

大

小

96

47

71

22

5 000

15 000

1 000

0.39

大

小

84

42

62

19

2 000

5 000

334

0.42

大

小

67

36

49

17

1 000

2 000

134

0.55

大

小

37

21

27

10

500

1 000

67

0.60

大

小

28

17

21

8

500

34

0.65

大

小

20

14

15

7

注記1 ロットを構成するトラック又は貨車の積載量は15 tとした。 15 tから著しく異なる場合には,5.7.3 c) 2.2)

参照。

注記2 σbについては,品位変動大のときは1.5 %(質量分率),小のときは0.7 %(質量分率)として計算した。

11

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

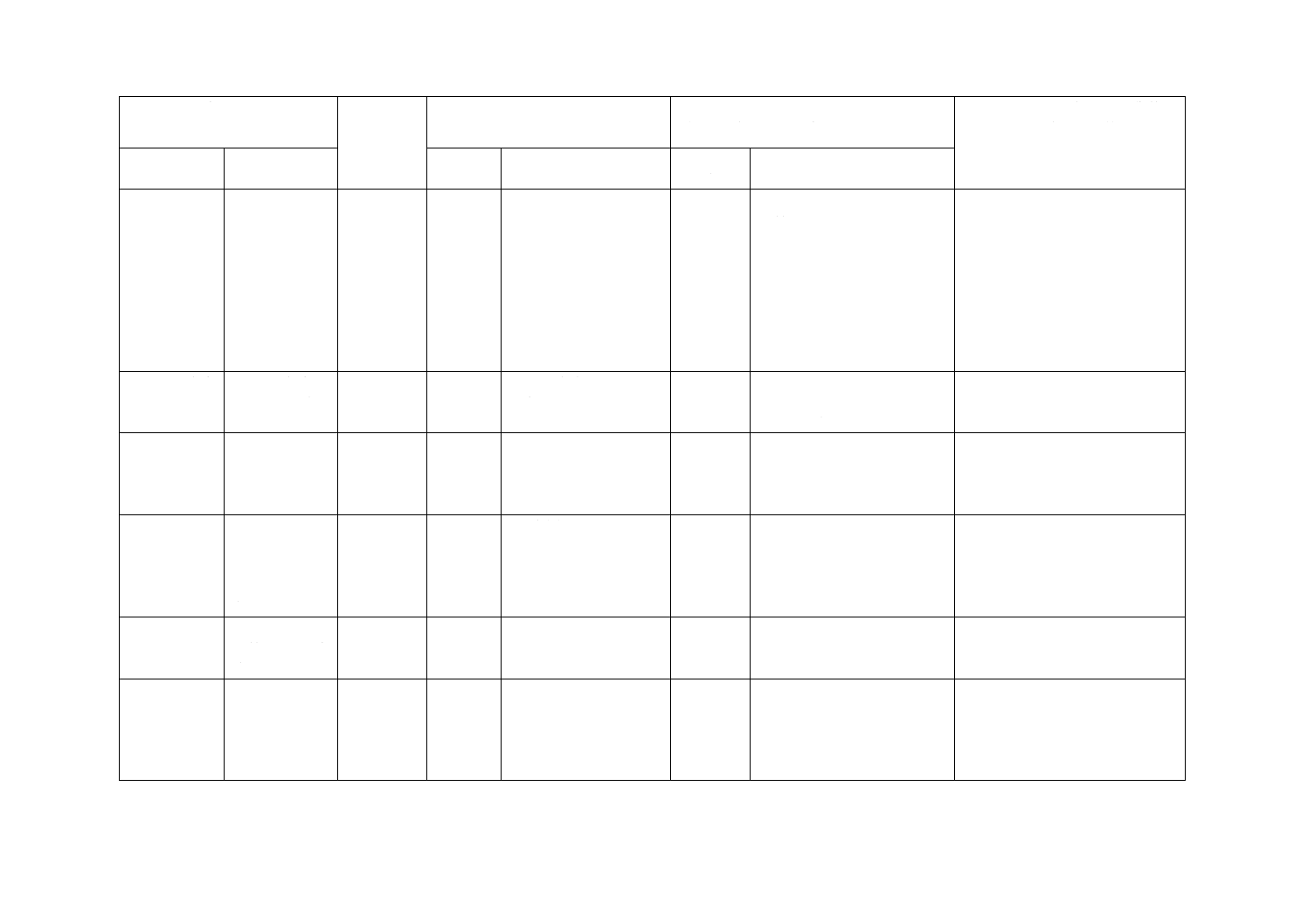

表8−マンガン鉱石及び鉄マンガン鉱石の一次サンプリング単位の最小必要数(m車)

ロットの質量

t

ロットを構

成するトラ

ック又は貨

車の台数

M

βS

品位変動

σb

一次サンプリング単位の最小必要数

(m車)

インクリメ

ントの採取

個数

n

を超え

以下

品位変動

σw大

品位変動

σw中

品位変動

σw小

30 000

45 000

3 000

0.35

大

中

小

235

177

83

204

146

68

166

106

28

2

15 000

30 000

2 000

0.37

大

中

小

207

157

74

180

129

61

146

94

25

5 000

15 000

1 000

0.39

大

中

小

177

137

66

153

112

55

124

82

22

2 000

5 000

334

0.42

大

中

小

128

104

56

112

87

46

91

63

19

1 000

2 000

134

0.46

大

中

小

84

74

45

73

61

37

59

45

15

500

1 000

67

0.55

大

中

小

54

47

31

44

38

25

36

28

10

500

34

0.70

大

中

小

28

27

19

25

22

15

20

16

6

注記1 ロットを構成するトラック又は貨車の積載量は15 tとした。 15 tから著しく異なる場合には,5.7.3 c) 2.2)

参照。

注記2 σbについては,品位変動大のときは2.25 %(質量分率),中のときは1.75 %(質量分率),小のときは0.75 %

(質量分率)として計算した。

注記3 45 000 tを超え60 000 t以下は実績がなかった。

5.6

インクリメントの採取方法

インクリメントの採取方法は,次による。

a) 個々のインクリメントは,規定した採取用具の1動作によってこれを採取する。ただし,1動作で採

取することが困難な場合は,同一箇所から数動作で採取してもよい。

b) 採取するインクリメントは,その質量がほぼ一定(変動係数CV≦20 %)になるようにする。インク

リメントがほぼ一定質量に採れない場合で,小口試料又は大口試料にまとめるときは,試料調製の適

切な段階で個々のインクリメントを一定質量に縮分した後,これらを集めて小口試料又は大口試料を

作る。ロットから採取した個々のインクリメントごとに,その全量によって粒度測定を行う場合は,

インクリメントの質量は,必ずしも一定でなくてもよい。

c) インクリメントの採取間隔は,1ロットの全量について一定質量間隔(質量基準)とし,サンプリン

グ中にこれを変更してはならない。インクリメントの採取間隔は,インクリメントとの個数が最小必

要個数nより小さくならないように,採取間隔を小さめに選定する。ロットの荷役率が実質的に一様

とみなされるときは,インクリメントの採取間隔を一定時間間隔(時間基準)に決めてもよい。ただ

12

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,この荷役率の変化に応じて時間間隔を調整しなければならない。また,インクリメントの採取間

隔をやむを得ず変更したときは,変更の前後のインクリメントを区別して,それぞれ試料調製の適切

な段階で荷役質量比で配分して小口試料又は大口試料を調製するか,又はロットの特性値を計算する

場合に受渡当事者間の協定による方法で補正を行う。

d) あらかじめ決定した個数のインクリメントを全部採り終わった後,まだ荷役が継続しているときは,1

ロットの荷役が終了するまで,それまでと同じ採取間隔でインクリメントの採取を続ける。

e) 採取する試料の質量が試験試料に必要な質量より小さくなるおそれがある場合は,あらかじめインク

リメントの質量を大きくするか,又はその個数を増加する。

5.7

手動サンプリングの方法

5.7.1

手動サンプリング方法の区分

手動によるインクリメントサンプリングは,鉱石の輸送手段・荷役設備及びインクリメントの採取場所

によって,次のいずれかによる。

a) ベルトコンベヤからの手動サンプリング

b) トラック又は貨車からの手動サンプリング

なお,1ロットについて,これらのいずれか一つの方法を用いるか,又はこれらを併用してもよい。ま

た,ハッチサンプルの方法は,附属書JAを参照するとよい。

5.7.2

ベルトコンベヤからの手動サンプリング

ベルトコンベヤからの手動サンプリングは,次による。

a) ベルトコンベヤをサンプリングのために停止してインクリメントを手動で採取する場合は,ベルトコ

ンベヤの特定の位置で行う。

b) 個々のインクリメントは,ベルトコンベヤ上の鉱石の全幅・全厚にわたり最大粒度の3倍以上の長さ

の部分からこれを採取する。ただし,運転中のベルトコンベヤからのインクリメントの手動採取は, 危

険性が大きく,また,試料に偏りが入りやすいので,行わないほうがよい。

なお,最大粒度が22.4 mm以下の鉱石は,附属書Cに規定する検証実験によって試料に偏りが入ら

ないことを確認し,安全性に問題がない場合は,ベルトコンベヤ上の鉱石の流れ又はその落ち口で,

その都度ランダムに選んだ一部分から規定質量以上のインクリメントを採取してもよい。

c) インクリメントの採取間隔は,次の式で計算し,端数を切り捨てた整数とする。

n

Q

T=

ここに, T: インクリメントの採取間隔(t)

Q: 1ロットの質量(t)

n: 表5又は表6によって選定した採取するインクリメント

の最小必要個数

5.7.3

トラック又は貨車からの手動サンプリング

トラック又は貨車からの手動サンプリングは,次による。

a) インクリメントは,通常,トラック内又は貨車内の荷役中の鉱石からこれを採取する。鉱石が積載さ

れたままの状態で,その表面からだけ採取してはならない。

b) 個々のインクリメントは,通常,荷役中に現れた鉱石の新しい表面のランダムに選んだ場所から採取

する。

c) サンプリング方法は,1ロットを構成するトラック又は貨車の台数(M)が,表5又は表6のインク

13

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リメントの最小必要個数(n)より小さいか又は大きいかによって,次のいずれかの方法による。

1) 層別サンプリング 1ロットを構成するトラック又は貨車の台数が表5又は表6に規定するインク

リメントの最小必要個数以下(M≦n)の場合は,全トラック又は全貨車について,次の式で計算し

て整数に切り上げた個数のインクリメントを採取する。

M

n

n=

3

ここに,

3n: 各トラック又は各貨車から採取するインクリメントの個数

n: 表5又は表6によって選定された採取するインクリメント

の最小必要個数

M: 1ロットを構成するトラック又は貨車の台数

注記 層別サンプリングについては,JIS M 8100を参考にするとよい。

2) 二段サンプリング

2.1) 1ロットを構成するトラック又は貨車の積載量が約15 tで,その台数が表5又は表6に規定するイ

ンクリメントの最小必要個数を超える(M>n)場合は,表7又は表8に規定するトラック又は貨

車の最小必要台数(m)を算出する。次に,選んだ1台ごとのトラック又は貨車から2個ずつ(n

=2)のインクリメントを採取する。

2.2) トラック又は貨車の積載量が約15 tから著しく異なり,その台数が表5又は表6のインクリメン

トの最小必要個数を超える(M>n)場合は,次の式によって,トラック又は貨車の最小必要台数

及びインクリメントの採取個数を算出する。ただし,計算値は,整数に切り上げる。

c

m

m

15

=

′

及び

15

2

=

c

n′

ここに,

m: 表7又は表8に規定するトラック又は貨車の最小必要台数

m′: 15 tから著しく異なる積載量のトラック又は貨車の最小必

要選定台数

c: トラック又は貨車の積載量(t)

n′: 15 tから著しく異なる積載量の各トラック又は各貨車から

採取するインクリメントの個数

2.3) 所定のサンプリング精度を達成するために必要な最小必要台数(m又はm′)のトラック又は貨車

は,ランダムスタートによる系統サンプリングによって,1ロットを構成するトラック又は貨車

(M)から一定質量間隔(質量基準)で選定する。この選定間隔は,次の式で計算し,端数を切

り捨てた整数とする。

m

M

S=

又は,

m

M

S

′

=

′

ここに, S及びS ′: トラック又は貨車の選定間隔(台数)

M: 1ロットを構成するトラック又は貨車の台数

m及びm′: 2.2) による。

14

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8

機械式サンプリングの方法

機械式サンプリングの方法は,次による。

a) インクリメントの平均質量 一次サンプリングをベルトコンベヤの落ち口で採取するインクリメント

の平均質量は,次の式によって算出する。

V

CA

W

6.3

=

ここに,

W: インクリメントの平均質量(kg)

C: ベルトコンベヤで送られる鉱石の平均流量(t/h)

A: 一次サンプラ開口の幅(m)

V: 一次サンプラの移動速度(m/s)

b) インクリメントの採取間隔 質量基準によってインクリメントを採取する場合の間隔は,次の式で算

出し,端数を切り捨てた整数とする。

n

Q

Tm=

ここに,

Tm: 質量基準によるインクリメントの採取間隔(t)

Q: ロットの質量(t)

n: 表5又は表6に規定するインクリメントの最小必要個数

鉱石の流れが規則正しい場合には,質量間隔に見合う時間間隔に置き換えてもよい。

時間基準の場合の採取間隔は,次の式で計算し,端数を切り捨てた整数とする。

n

q

Q

T

m

r

×

×

=60

ここに,

Tr: 時間基準によるインクリメントの採取間隔(min)

Q: ロットの質量(t)

qm: 平均流量(t/h)

なお,インクリメントの採取間隔は,規定したインクリメントの最小必要個数を確保するため,計

算値より小さくしなければならない。

c) インクリメントの採取方法 インクリメントは,荷役中の鉱石の全流幅をサンプラによって一動作で

採取する。最初のインクリメントの採取時期は,荷役開始後の最初の採取間隔内でランダムに決める。

それ以降は,ロットの荷役が終わるまで一定間隔でインクリメントを採取する。

質量基準の場合は,定速,変速いずれかのサンプラを用い,時間基準の場合は,定速サンプラを用

いる。

5.9

サンプリング及び試料調製の用具・装置

5.9.1

手動式用具・装置

手動式用具・装置は,次による。

a) 規定質量のインクリメントを採取できる用具及び6.6の縮分基準を満足し,手動による試料調製を行

うことができる装置一式を用いる。

b) インクリメント採取用スコップは,ロットの最大粒度に応じて,通常,表9に規定する容積よりも大

きなものを用いる。また,開口部は最大粒度の3倍以上とする。

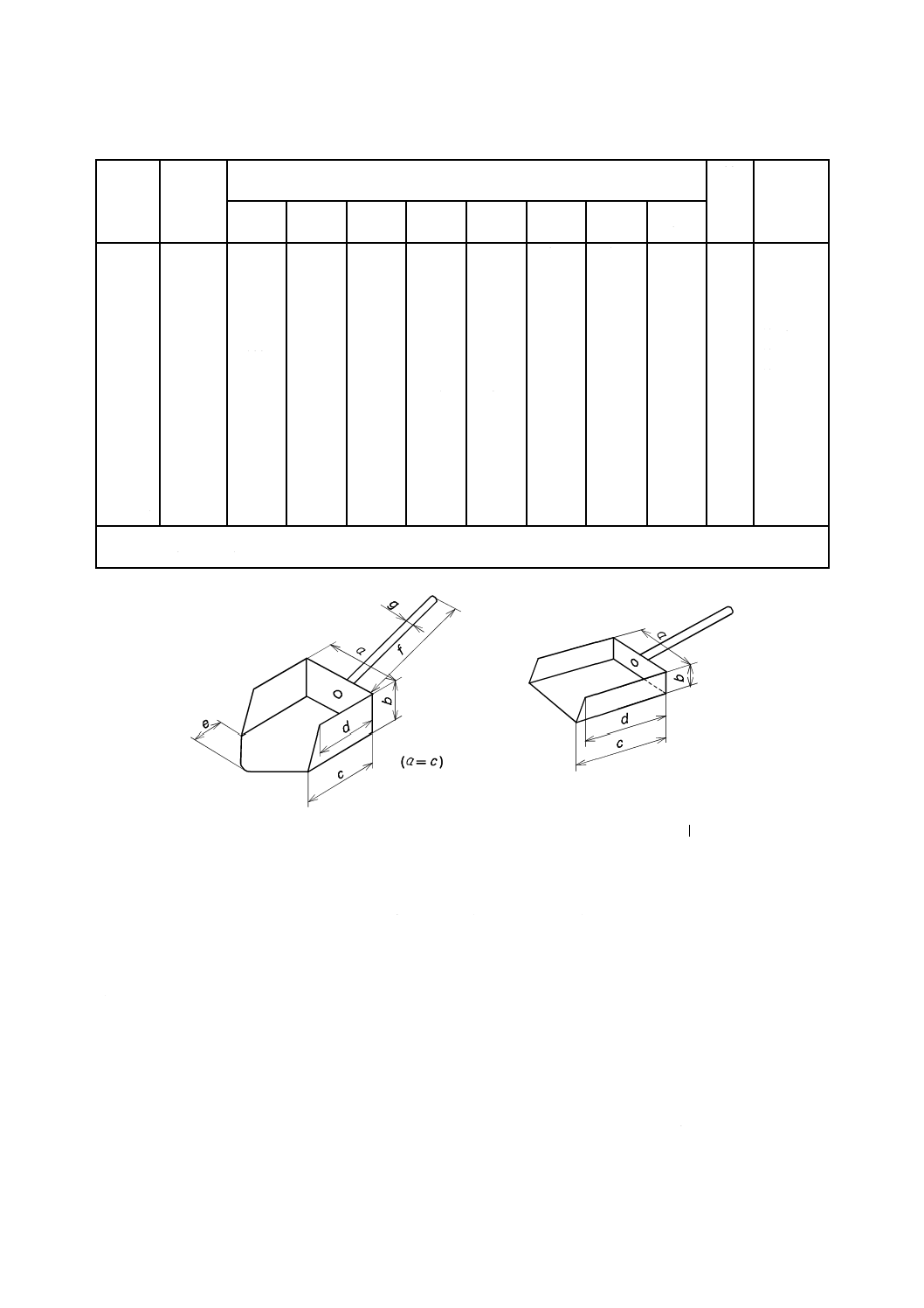

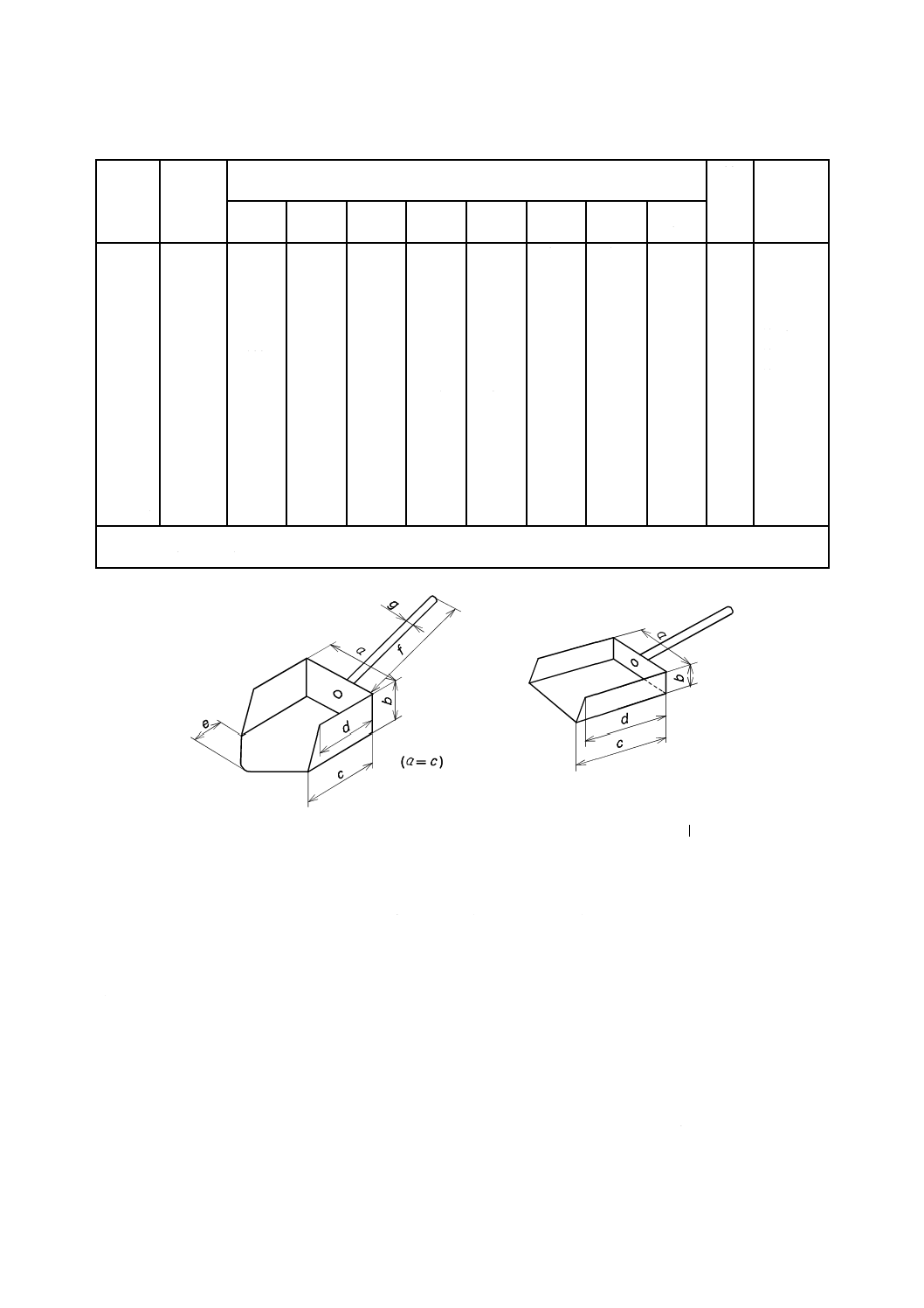

なお,インクリメント採取用スコップの寸法の例を,図3に示す。

15

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−インクリメント採取用スコップの容積及び寸法の例

スコッ

プ番号

最大粒度

mm

寸法

mm

b/c

容積

mL

a

b

c

d

e

f

g

材料の

厚さ

150

125

100

70

50

40

30

20

15

10

5

3

1

0.25D a)

150

125

100

71

50

40

31.5

22.4

16

10

5

2.8

1

0.25

450

380

300

200

150

110

90

80

70

60

50

40

30

15

190

160

130

100

75

65

50

45

40

35

30

25

20

10

450

380

300

200

150

110

90

80

70

60

50

40

30

15

380

320

260

170

130

95

80

70

60

50

40

30

25

12

170

150

120

80

65

50

40

35

30

25

20

15

12

0

適宜

適宜

3

3

3

2

2

2

2

2

2

1

1

0.5

0.5

0.3

0.42

0.42

0.43

0.50

0.50

0.59

0.56

0.56

0.57

0.58

0.60

0.62

0.67

0.67

約 35 000

約 21 000

約 11 000

約 3 700

約 1 600

約

730

約

380

約

270

約

180

約

120

約

70

約

35

約

16

約

2

注a) インクリメント縮分用にこれらのスコップを用いるときには,先がないもの(e=0)を用い,スコップの番

号の右にDを付ける。

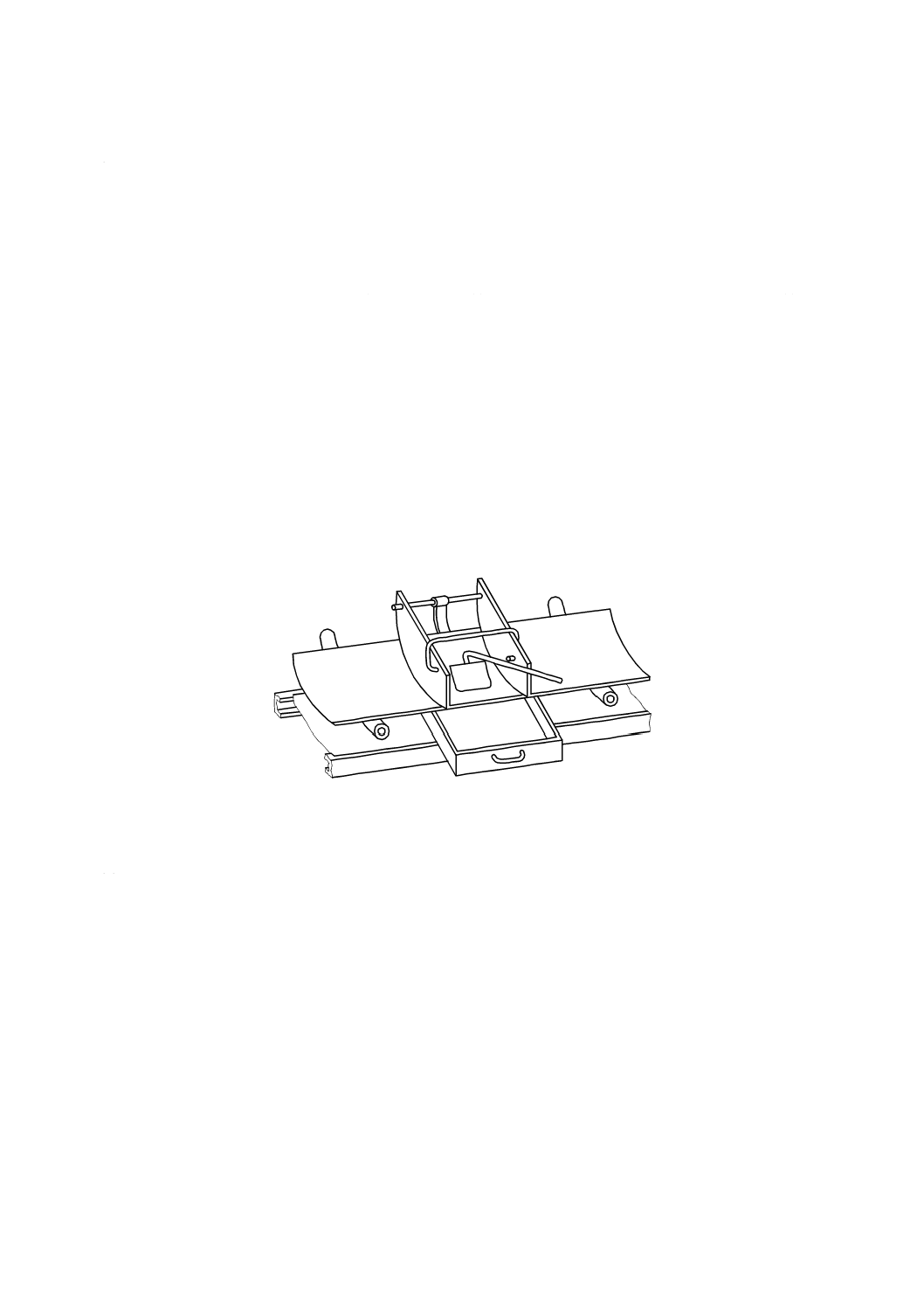

図3−インクリメント採取用スコップの寸法の例

5.9.2

機械式サンプリングの装置 機械式サンプリングの装置は,次による。

a) 機械式サンプリングの装置は,試料調製装置と一体のもの又は別個のものとする。

なお,装置は,塊鉱石用及び粉鉱石用で一つの装置を共用してもよく,また,それぞれ別個のもの

を用いてもよい。

b) 装置は作動中,常に所定の機能を発揮するよう堅ろうな構造とし,各種の鉱石に適したものとする。

c) サンプリング装置は,必要に応じて実施する検証実験(附属書A〜附属書D)のため,インクリメン

トの総数は,5.5に規定するインクリメント数の2倍以上採取できるものとする。

なお,サンプリング装置は必要に応じて,粒度測定だけのn個から成る大口試料を,他の特性用試

料とは別個に採取できるような機能をもつものとする。

d) 試料に偏りがないよう,また,装置が試料に接触する部分では,試料の性質に変化を与えることのな

いような材料及び構造でなければならない。インクリメントとして採取されない鉱石が試料中に混入

a) サンプリング用 b) インクリメント縮分用

16

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しないよう,また,試料調製中に棄却部分が縮分後の試料に混入しないような装置でなければならな

い。さらに,装置は,どの部分も点検・保守・清掃が容易に行える構造とする。

e) ロットからの試料採取に先立って,このロットから採取した必要量の鉱石を装置に通し,共洗いする。

また,試料採取完了後は,淡水,圧縮空気などによって装置を洗浄する。

f)

装置が途中で使用できなくなったときは,受渡当事者間の協定によって,5.7及び6.1に示す手動サン

プリング方法並びに手動による試料調製に切り替える。

g) 装置を新たに設置又は改造したときは,これを使用するに先立って,検証実験(附属書A〜附属書D)

によって,又は受渡当事者間の協定による方法によって行う。また,精度及び偏りが,5.2及び附属書

Cの規定を満足しているかどうかを確認する。

5.9.3

一次サンプラ

一次サンプラは,次による。

a) ロットからインクリメントを機械的に採取する一次サンプラは,ロットの全量が通過する場合に設置

する。一次サンプラは,鉱石の荷役設備の荷揚げ又は積込みを行う場合には,なるべく近いベルトコ

ンベヤの鉱石の流れの落ち口にこれを設置することが望ましい。

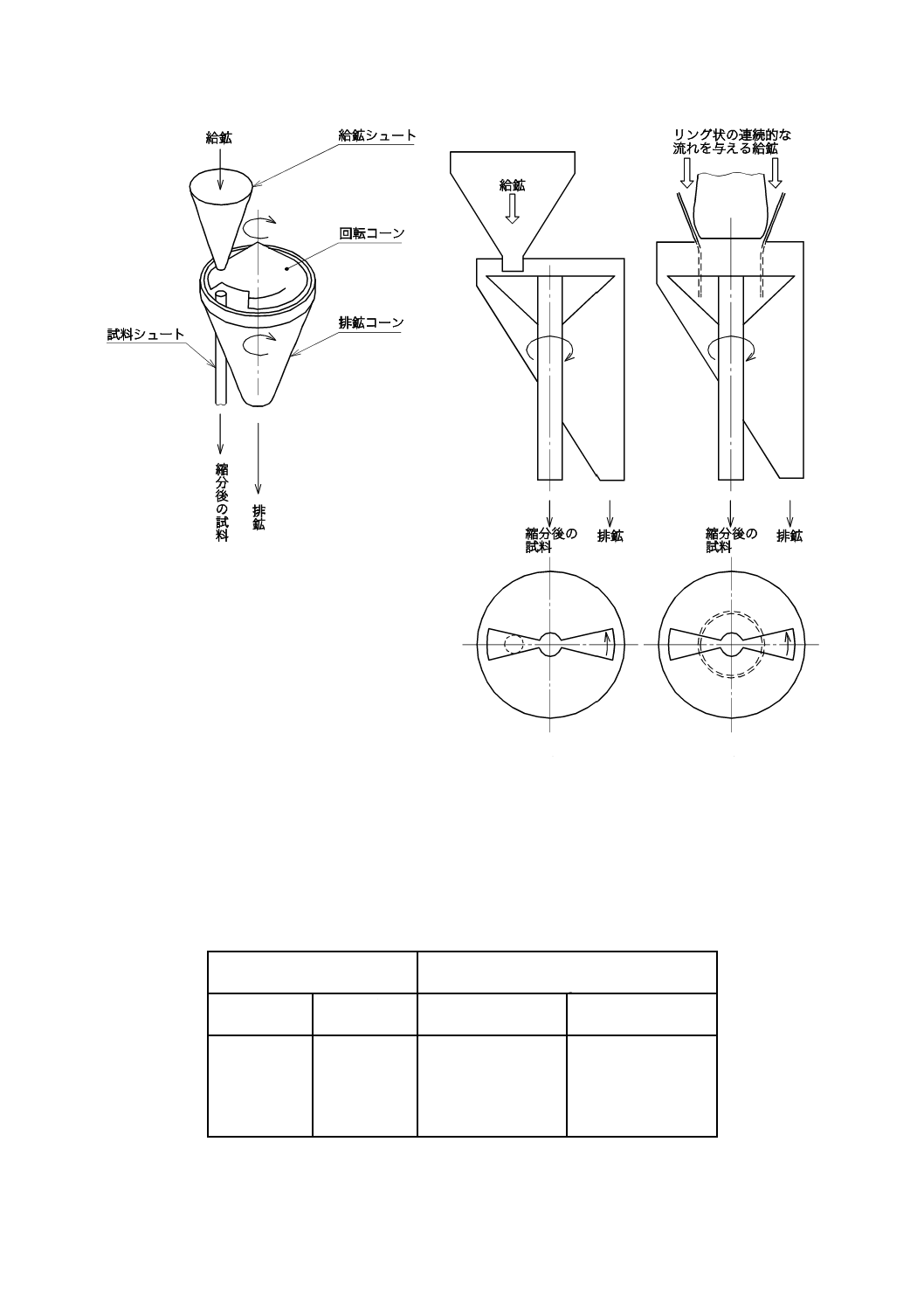

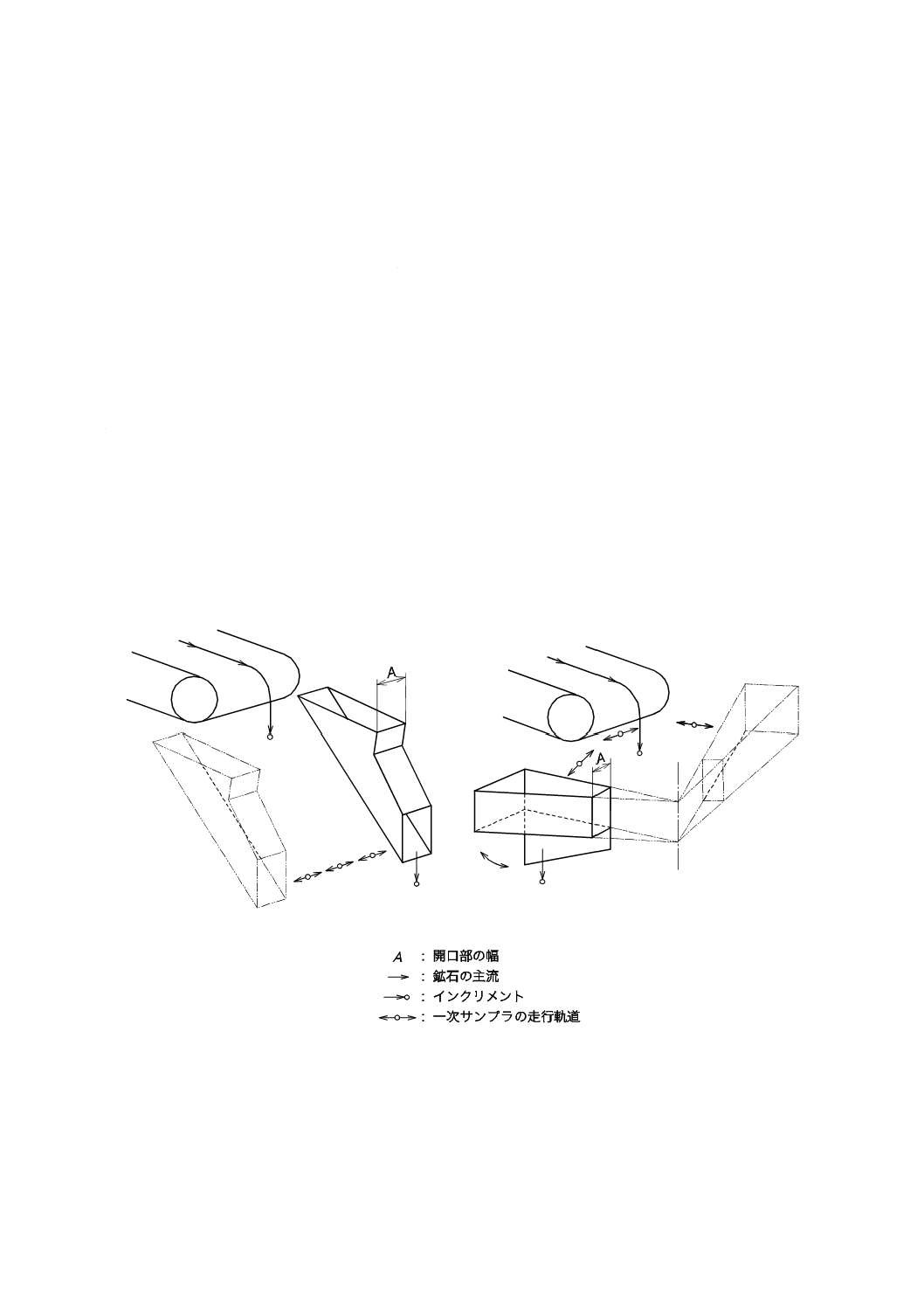

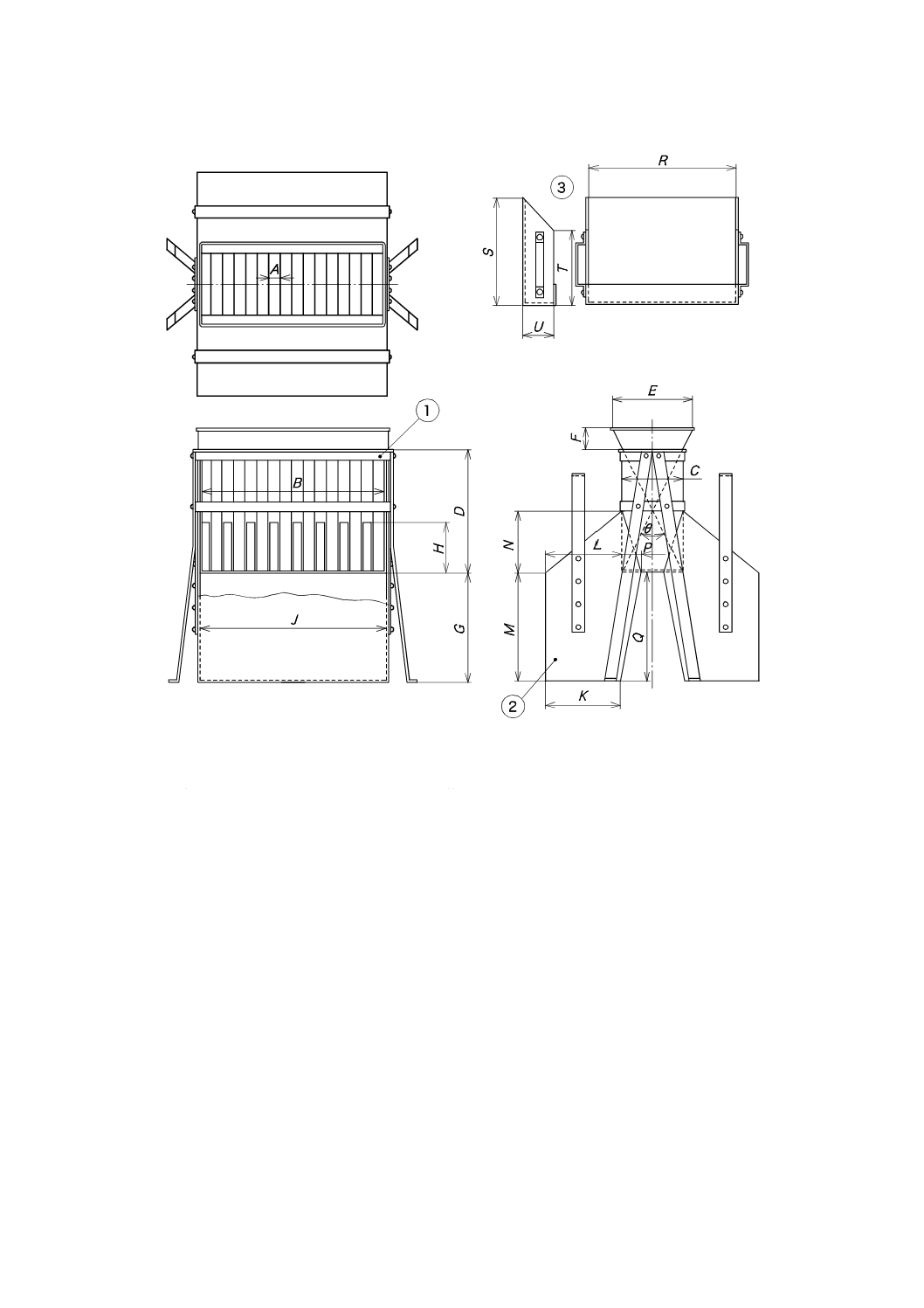

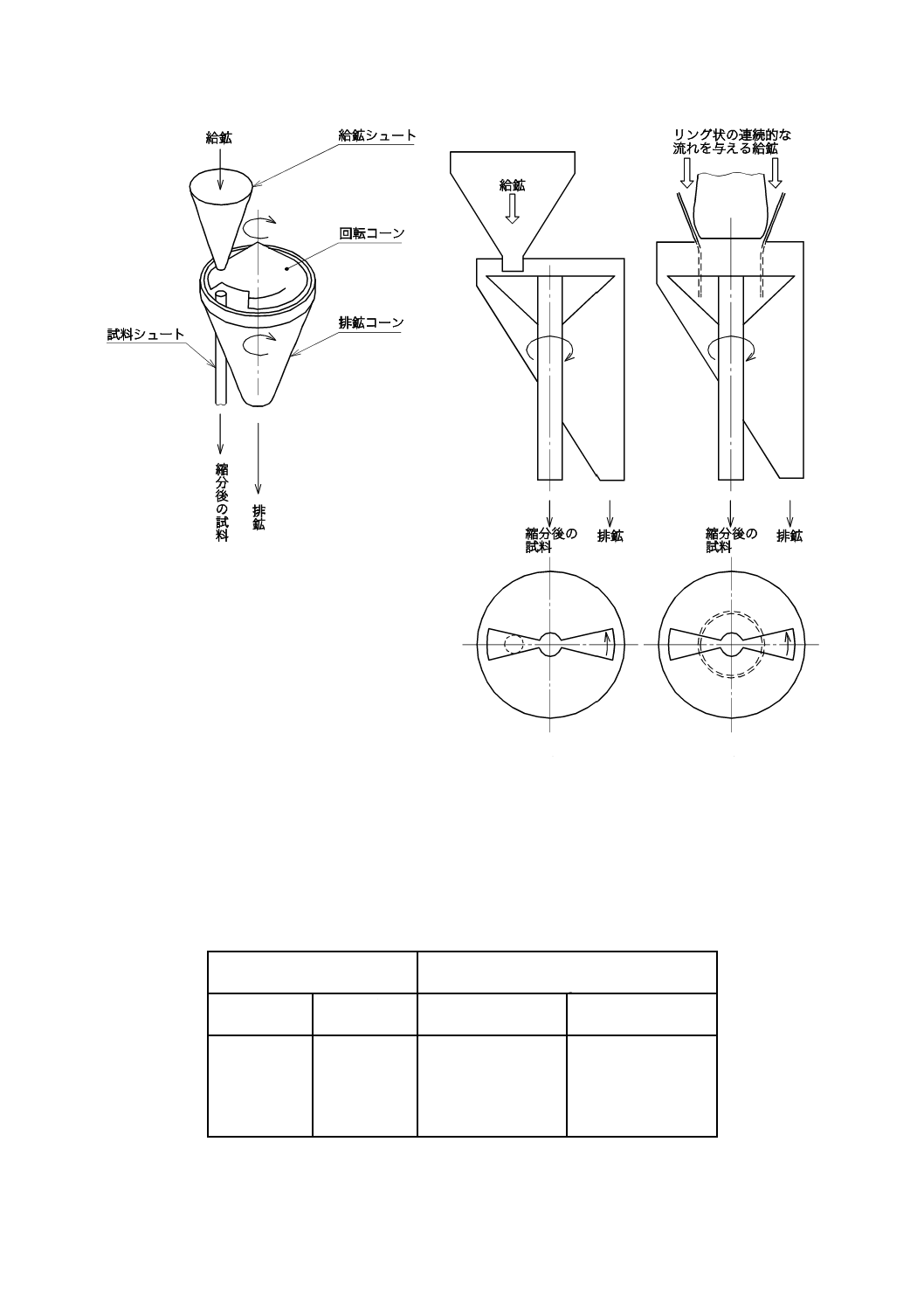

b) 一次サンプラの形式の例を,図4に示す。

開口部は,落ち口で鉱石流の全断面を切り取るような構造とする。

c) 開口部の幅は,鉱石の最大粒度の約3倍以上とする(図4の寸法A)。

d) 試料採取器の容積は,インクリメント全量を保持し,また,これからあふれ出ないようなものとする。

図4−一次サンプラの形式の例

5.9.4

基準インクリメントの採取方法

機械式サンプリング装置の偏りの有無を,附属書Cによって検証する実験の場合,基準とするインクリ

a) カッタシュート形

b) スイングアーム形

17

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

メントは,ベルトコンベヤを停止して手動で採取するインクリメントとする。基準インクリメントの採取

方法は,次による。

a) 個々の基準インクリメントは,ベルトコンベヤの特定の位置でこれをその都度停止して採取するもの

とする。1基準インクリメントの質量は,表4に規定する最小質量以上とし,ベルトコンベヤ上の鉱

石の全断面を,ベルトの移動方向に鉱石の最大粒度の3倍以上の長さにわたって,その区画内にある

鉱石全部を採取する。

b) ベルトコンベヤのベルト幅以上の奥行きの鉱石の最大の厚さ以上の高さをもつ,端面が鉱石の最大粒

度の3倍以上の長さにわたって仕切ることができる長さをもつ,サンプリングフレームを用意する(図

5参照)。

このサンプリングフレームを,a) で規定する特定の位置で鉱石の底部まで差し込み,両端面内にあ

る鉱石全部を,スコップ,はけなどを用いて採取し,容器に入れてこれを1基準インクリメントとす

る。

サンプリングフレームを鉱石に差し込むとき,塊鉱石が両端面の仕切板に当たって,差し込みを妨

害するときは,採取者から見た板の左側にあるものはインクリメントに含め,右側にあるものは捨て

る。

c) 基準インクリメント用の容器は,その全量を保持できるものとし,水分が変化しない材質及び構造と

する。

図5−サンプリングフレームの例

6

試料調製方法

6.1

試料の調製

試料調製は,次による。

a) 箇条5によって採取したインクリメントをそのまま集めて小口試料若しくは大口試料とするか,又は

必要に応じてインクリメントごと若しくは小口試料ごとに,縮分若しくは粉砕・縮分した後,これら

を集めて小口試料又は大口試料とする。

b) 試験試料は,目的に応じて,大口試料,小口試料ごと,又はインクリメントごとのいずれかについて

調製する。

c) 試料の粉砕は適切な粉砕機を用いて行い,試料が変質しないように注意して試料の全量を所定の粒度

に調整する。

d) 試料の縮分は,手動若しくは機械式のいずれかの方法,又は両方法の組合せによって縮分基準に従っ

て行う。

e) 試料の調製中に,試料の一部が飛散したり,周囲の粉じん,その他の異物が混入したりしないように,

18

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

十分注意しなければならない。

6.2

縮分の精度

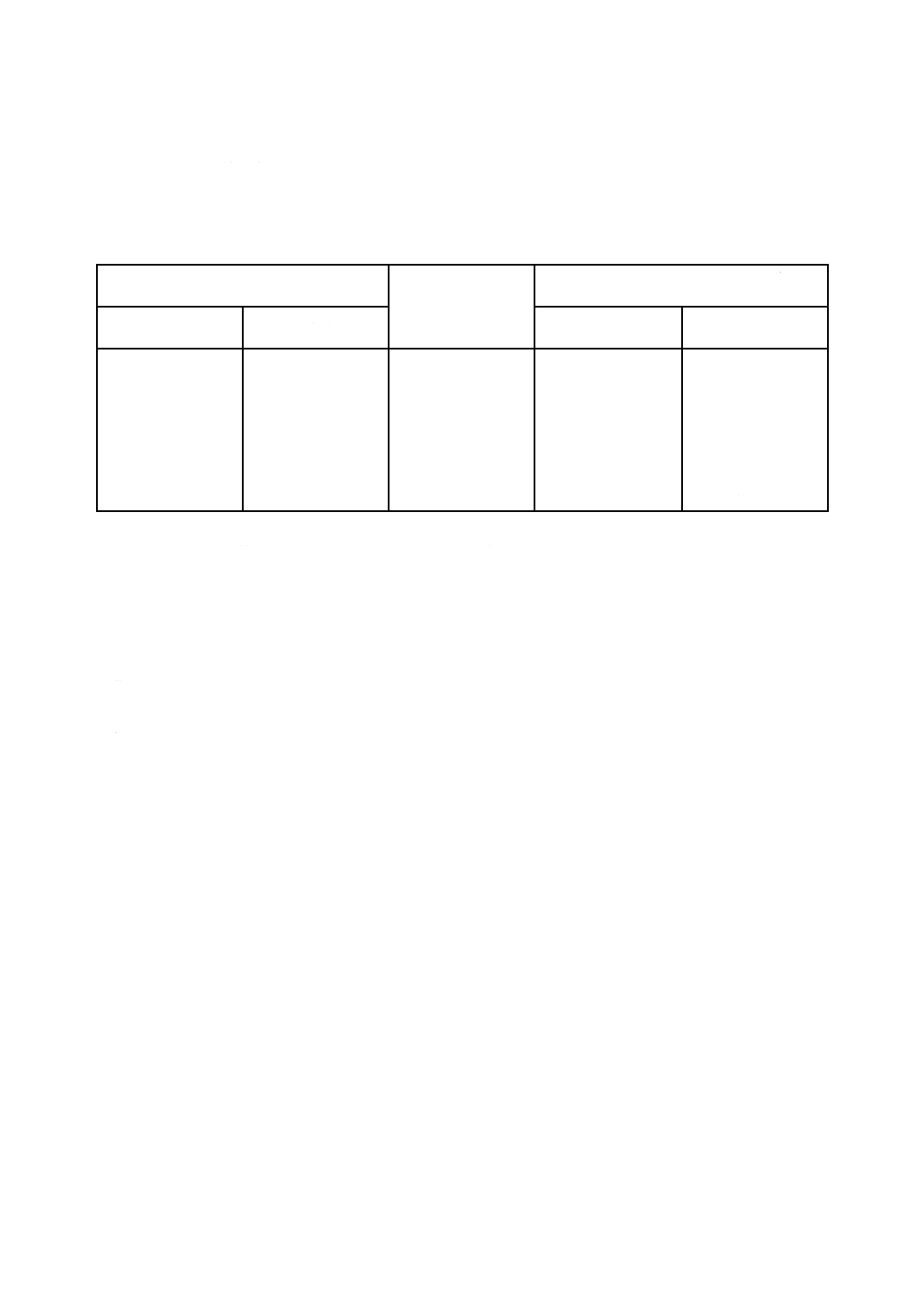

総合精度(5.2参照)を規定する場合の縮分精度(βD)又は縮分・測定精度(βDM)は,表10による。

表10−縮分精度及び縮分・測定精度

単位 %(質量分率)

鉱種

特性

縮分精度

βD

縮分・測定精度

βDM

クロム鉱石

酸化クロム含有率

0.5

−

水分

10を超える

6を超え10以下

3を超え6以下

3以下

−

−

−

−

0.4

0.3

0.2

0.2

ふるい下(−10 mm)含有率

−

3.5

マンガン鉱石

マンガン含有率

0.5

−

水分

10を超える

6を超え10以下

3を超え6以下

3以下

−

−

−

−

0.3

0.2

0.2

0.2

ふるい下(−10 mm)含有率

−

3.5

鉄マンガン鉱石

マンガン含有率

0.5

−

水分

−

0.3

ふるい下(−10 mm)含有率

−

3.5

なお,表10のβD及びβDMを検証するための実験は,附属書B及び附属書Dによる。

6.3

試料のまとめ方

試料のまとめ方は,次による。

a) 採取したインクリメント全部を集めて大口試料を作るか,又はインクリメント全部を所定個数のイン

クリメントにまとめて所定個数の小口試料を作る。

b) 必要に応じて小口試料又はインクリメントを6.6に規定する方法によって,試料調製の適切な段階で

個々に縮分した後,これらをc) の1) によってまとめて大口試料又は小口試料を作る[6.6.1 b)参照]。

なお,インクリメントをまとめて所定個数の小口試料を作る場合,最後の小口試料のインクリメン

ト個数があらかじめ決めたインクリメント個数に対して過不足を生じる場合は,小口試料ごとに測定

を行い,小口試料を構成しているインクリメント個数を考慮して平均値を求める[7.8 b) 及び8.6 b) を

参照]。また,そのような小口試料を大口試料にまとめる場合は,試料の適切な段階で個々の小口試料

をインクリメント個数に応じて縮分した後,これらをまとめて大口試料を作る。

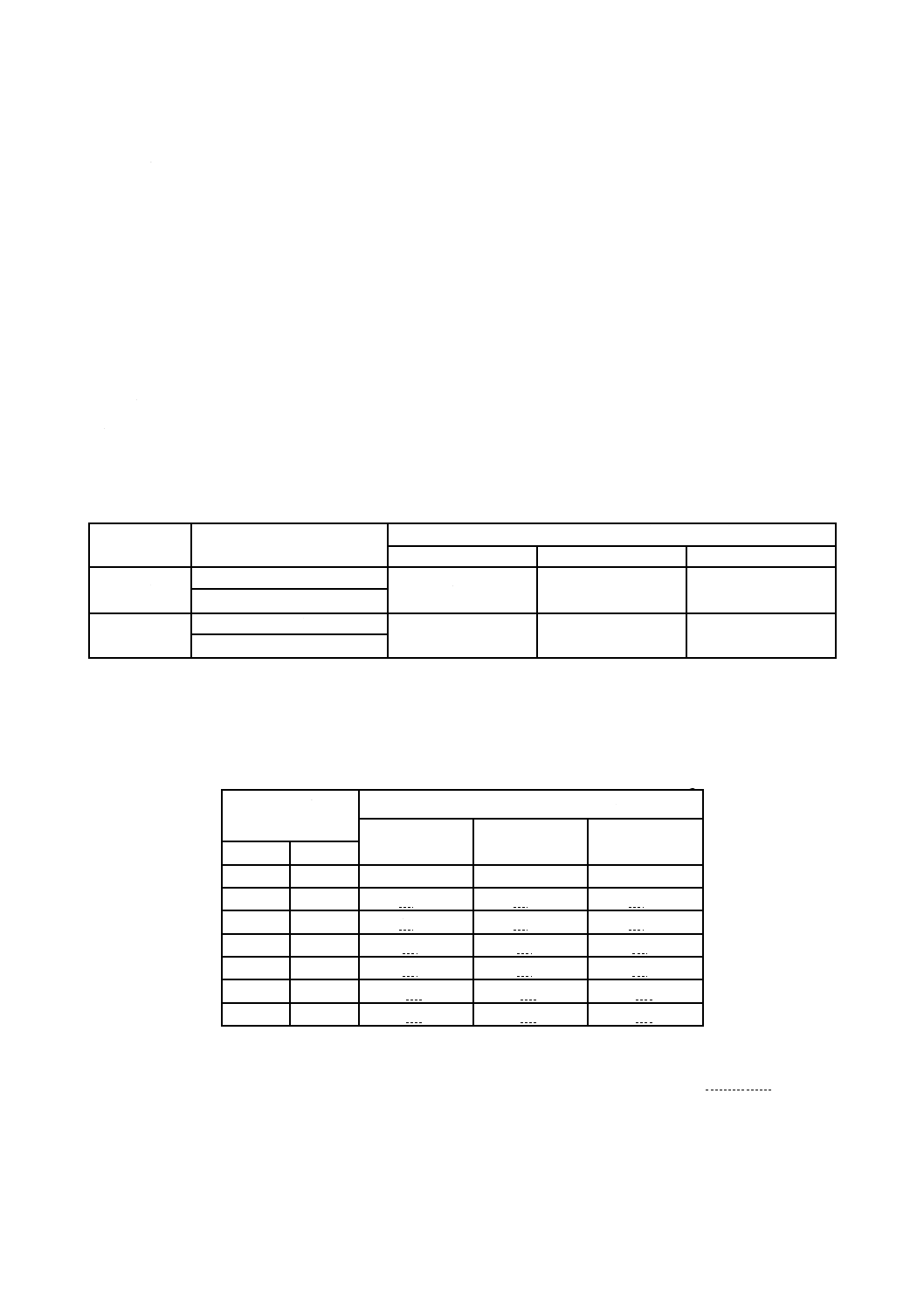

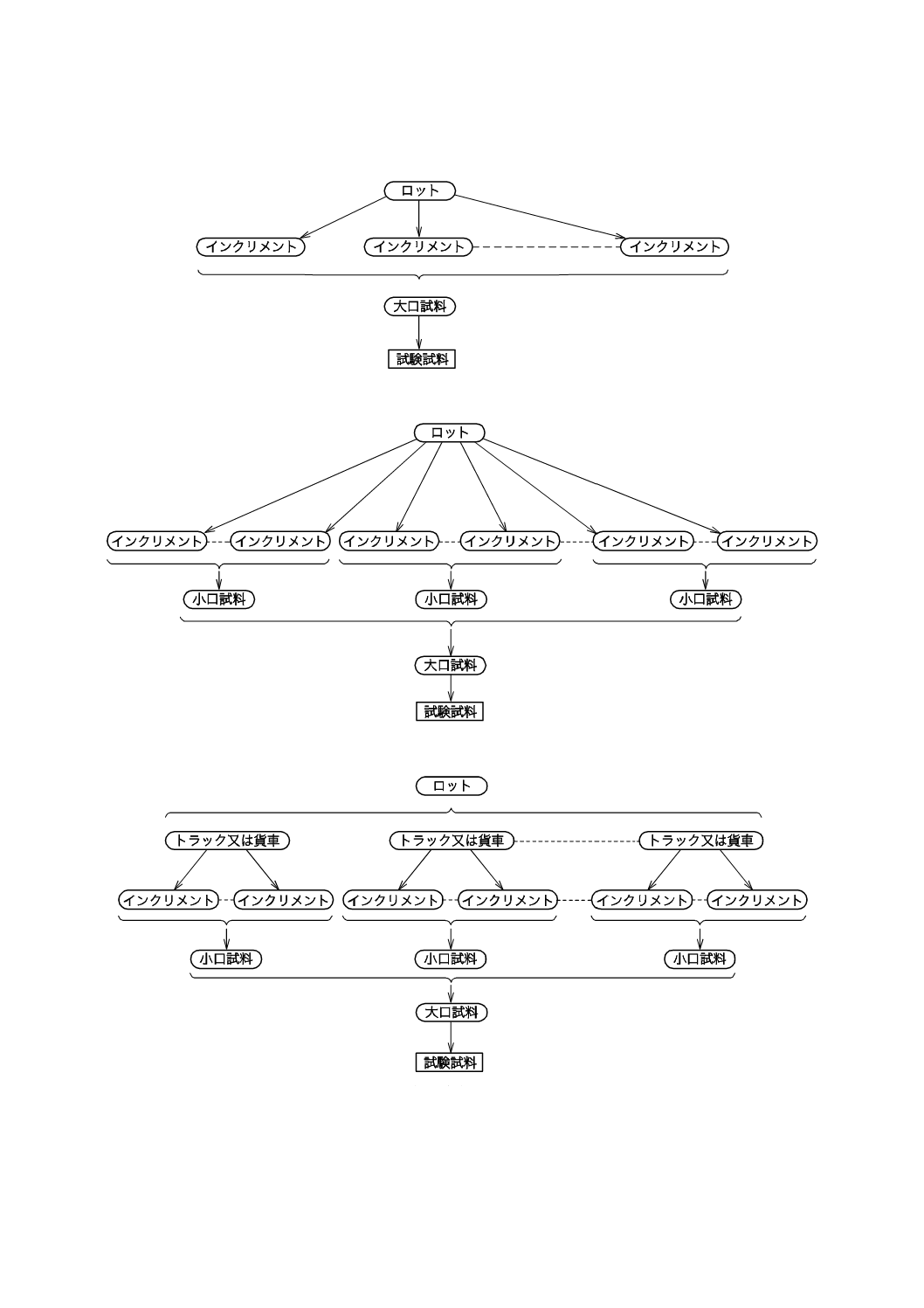

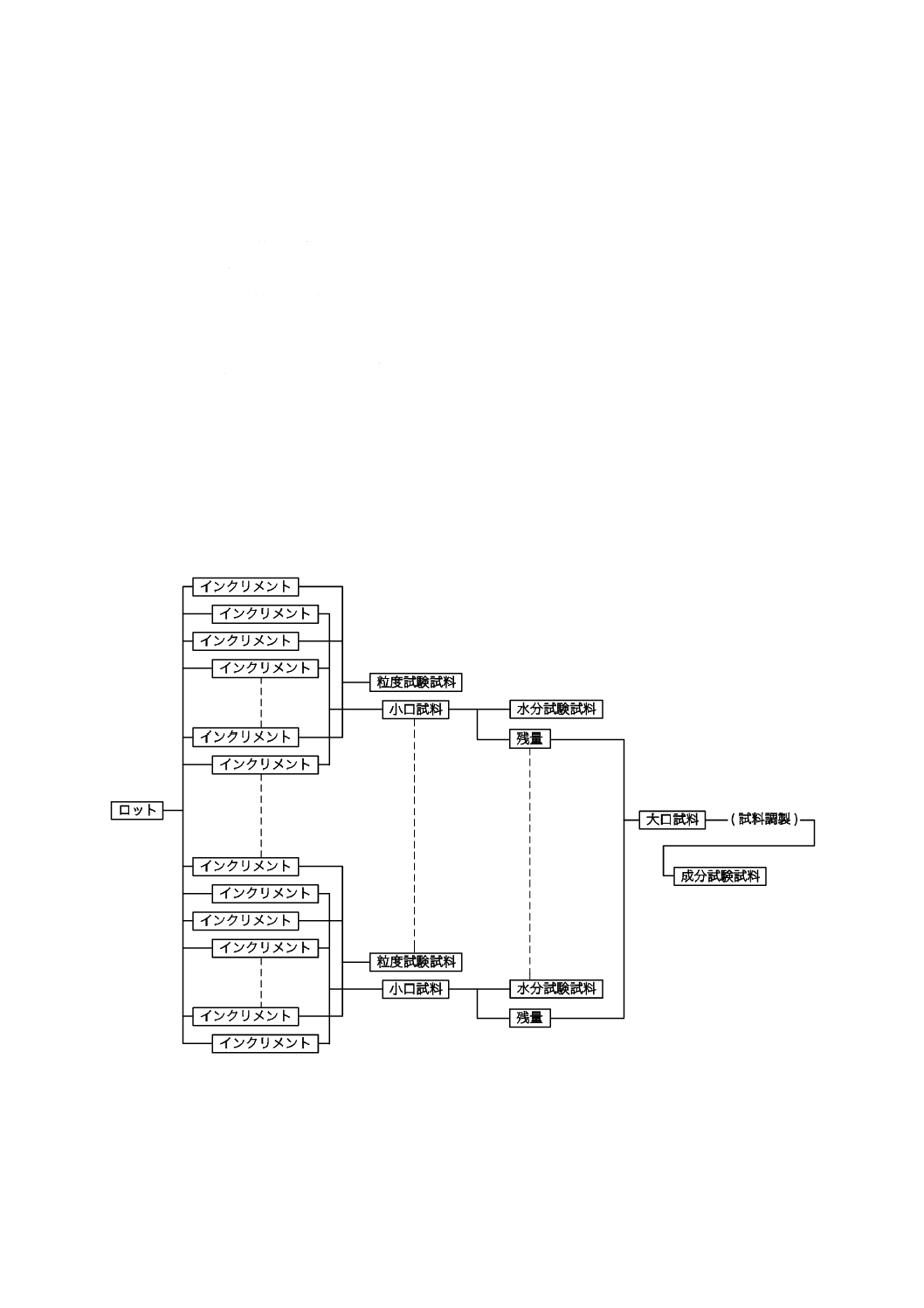

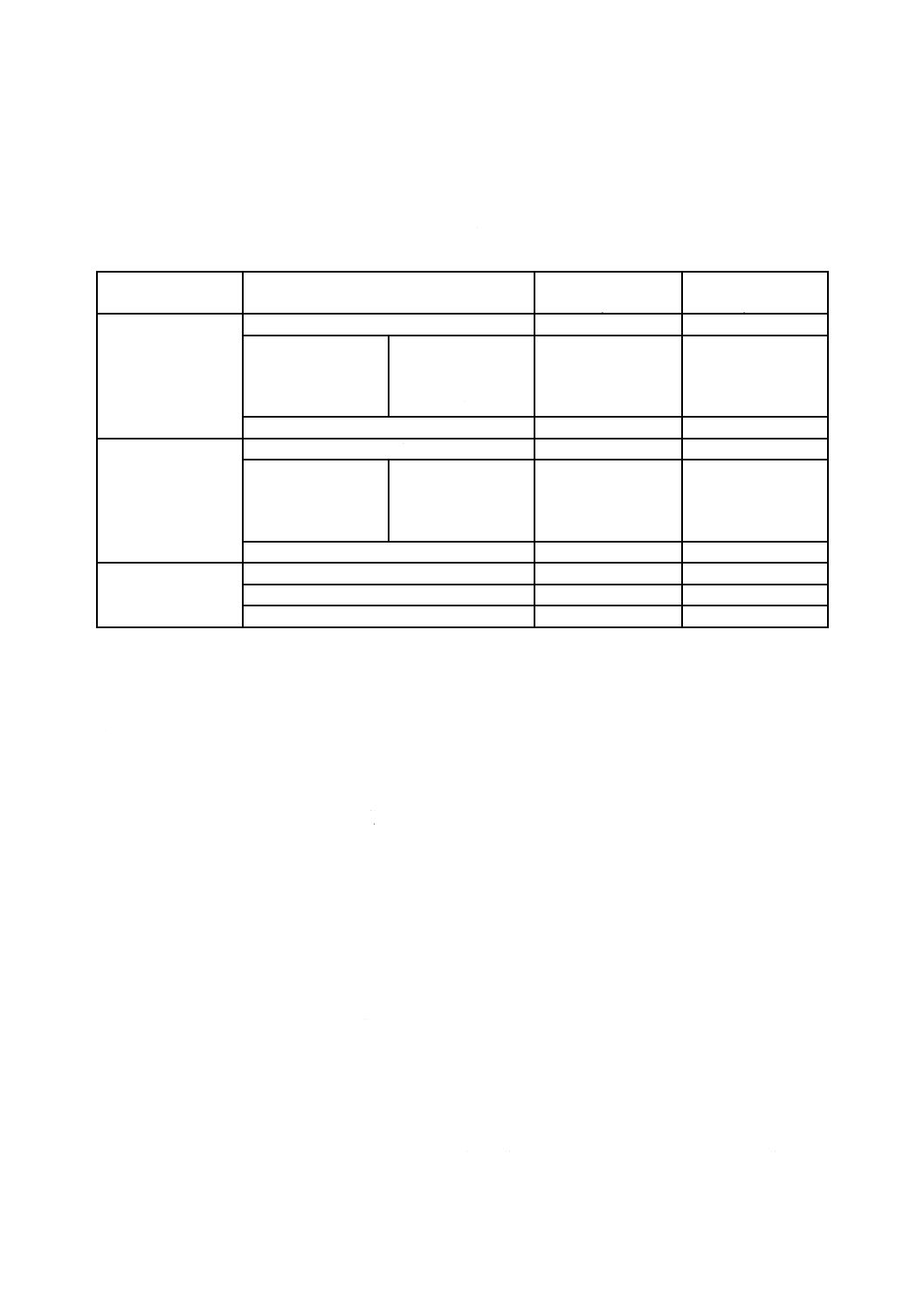

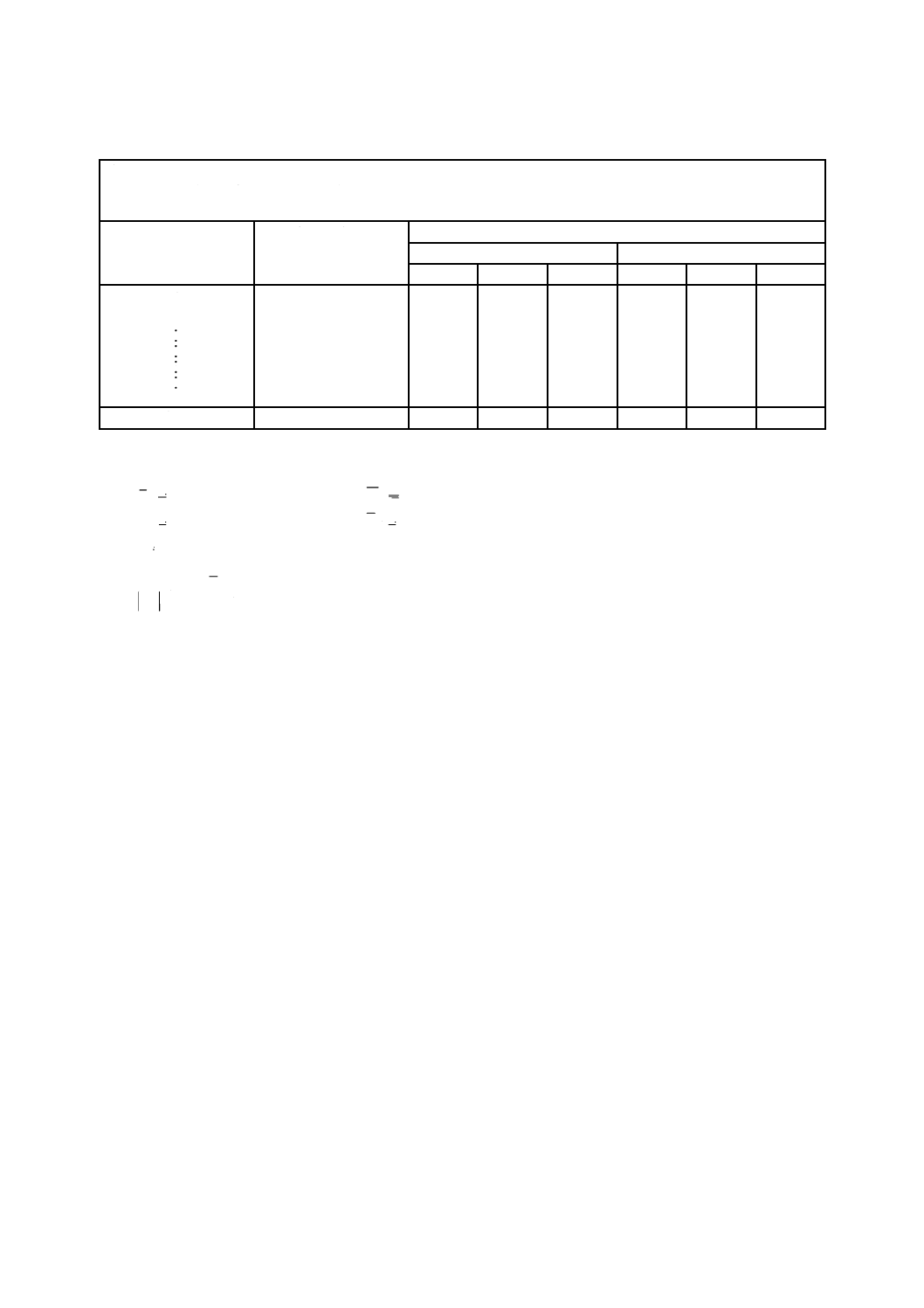

c) 通常行われている試料のまとめ方は,次による。これらの例を,図6に示す。

1) ロット全体からインクリメントを採取する場合(その1) 各インクリメントを全部集めて大口試

料とし,それから試験試料を調製する。この例を,図6のa) に示す。

2) ロット全体からインクリメントを採取する場合(その2) 各インクリメントを集めて小口試料を

幾つか作り,これを1ロット分集めて大口試料とする。この例を,図6のb) に示す。

3) ロットから幾台かのトラック又は貨車(一次サンプリング単位)を選出し,このトラック又は貨車

から幾つかのインクリメント(二次サンプリング単位)を採取する場合(二段サンプリング) イ

ンクリメントを,選出したトラック又は貨車ごとに集めて小口試料とし,更に小口試料を集めて大

19

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

口試料とする。この例を,図6のc) に示す。

a) 6.3 c) 1) の例

b) 6.3 c) 2) の例

c) 6.3 c) 3) の例

図6−試料のまとめ方の例

20

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

試料の粉砕

6.4.1

一般

試料の粉砕は,試料全量を適切な粉砕機を用いて所定の試料全量通過の粒度に粉砕する。

また,試料の湿潤が甚だしく,粉砕・縮分をすることが困難な場合には,自然乾燥又は乾燥装置を用い

て,110 ℃以下の規定した温度で粉砕・縮分に差し支えない程度に乾燥してもよい。ただし,この試料を

水分用試料に重用又は兼用する場合には,試料の乾燥減少質量を求めておき,予備乾燥水分MP %を算出

しておく。

100

'

'

'

1

2

1

×

−

=

m

m

m

MP

ここに,

MP: 予備乾燥水分[%(質量分率)]

m1′: 試料の予備乾燥前質量(kg)

m2′: 試料の予備乾燥後質量(kg)

6.4.2

粉砕機の選定

粉砕する試料粒度,粉砕後の試料粒度及び試料の物理的性質に適した形式・能力をもつ粉砕機を選定す

る。

6.4.3

清掃

粉砕機は試料を供給する前に内部を清掃しなければならない。前回粉砕した試料と異なる試料とを粉砕

する場合は,あらかじめそのロットから採取した適当量の鉱石を粉砕することによって共洗いする。

6.5

縮分の形式

2個以上の小口試料又は2個以上のインクリメントを個々に調製して大口試料,又は小口試料を作製す

る場合は,小口試料,又はインクリメントの縮分は,それらの試料のもつ条件に応じて定量縮分又は定比

縮分のいずれかで行う。

注記1 定量縮分とは,縮分する試料の質量の変動に関係なく,縮分後の質量の変動がほぼ一定(CV

≦20 %)に得られる形式をいう。例えば,手動インクリメント縮分方法は,これに含む。

注記2 定比縮分とは,縮分後の試料の質量が,縮分する試料の質量に正比例する形式をいう。例え

ば,二分器による縮分方法は,これに含む。

注記3 試料の取り出しの場合,粉砕機内部に滞留している試料を全部取り出すように注意する。

注記4 粉砕機の形式又は長時間の連続運転などによる発熱によって,試料に変質が生じないように

注意する。

注記5 粉砕中,試料の一部が飛散したり,周囲の粉じん,その他の異物が混入しないように注意す

る。

6.6

縮分の方法

6.6.1

一般

縮分は,次の方法のうち,一方法だけで又は幾つかの方法を共用して行う。

なお,縮分は,通常,試料全量通過の粒度22.4 mm以下の試料で行う。

a) インクリメント縮分方法

b) 二分器による縮分方法

c) 機械による縮分方法

d) 円すい四分方法

注記 縮分の方法については,JIS M 8100を参考にするとよい。

21

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.2

インクリメント縮分方法

インクリメント縮分方法は,次による。

a) 試料を縮分する場合のインクリメント採取用スコップ(図3参照)の大きさは,表11による。

表11−試料の粒度及びインクリメント縮分に使用するインクリメントスコップの容積

試料全量通過の粒度

mm

広げた試料の厚さ

mm

縮分用インクリメントスコップ

を超え

以下

スコップ番号

容積

mL

16.0

10.0

5.00

2.80

1.00

0.50

0.25

22.4

16.0

10.0

5.00

2.80

1.00

0.50

0.25

35〜45

30〜40

25〜35

20〜30

15〜25

10〜15

5〜10

2〜 5

20D

15D

10D

5D

3D

1D

0.5D

0.25D

約 270

約 180

約 120

約 70

約 38

約 12

約

4

約

2

b) インクリメント縮分におけるインクリメントの採取個数は,次の手順によって行う。

1) 大口試料の場合は,20個以上

2) 小口試料の場合は,12個以上

3) インクリメントの場合は,4個以上

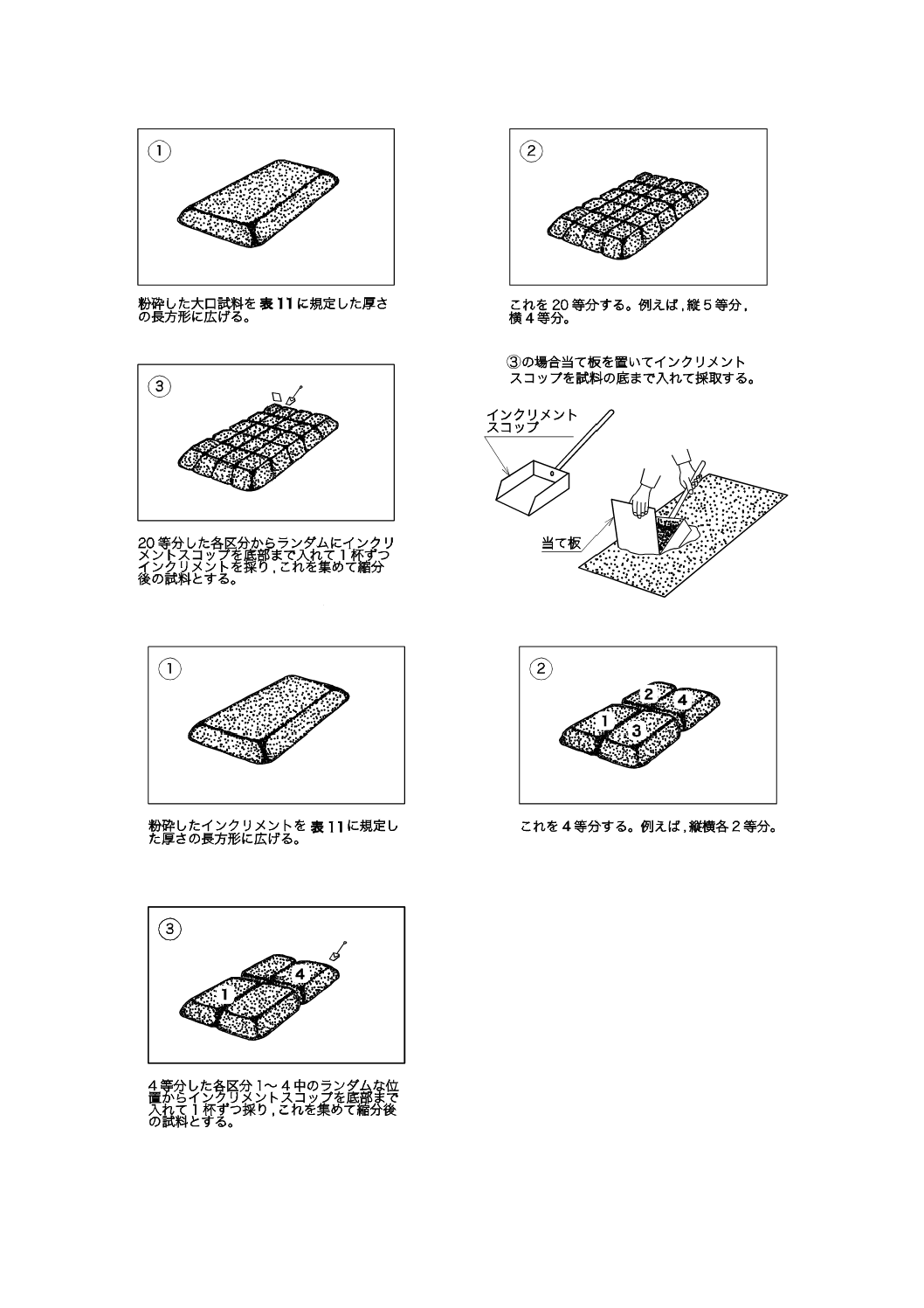

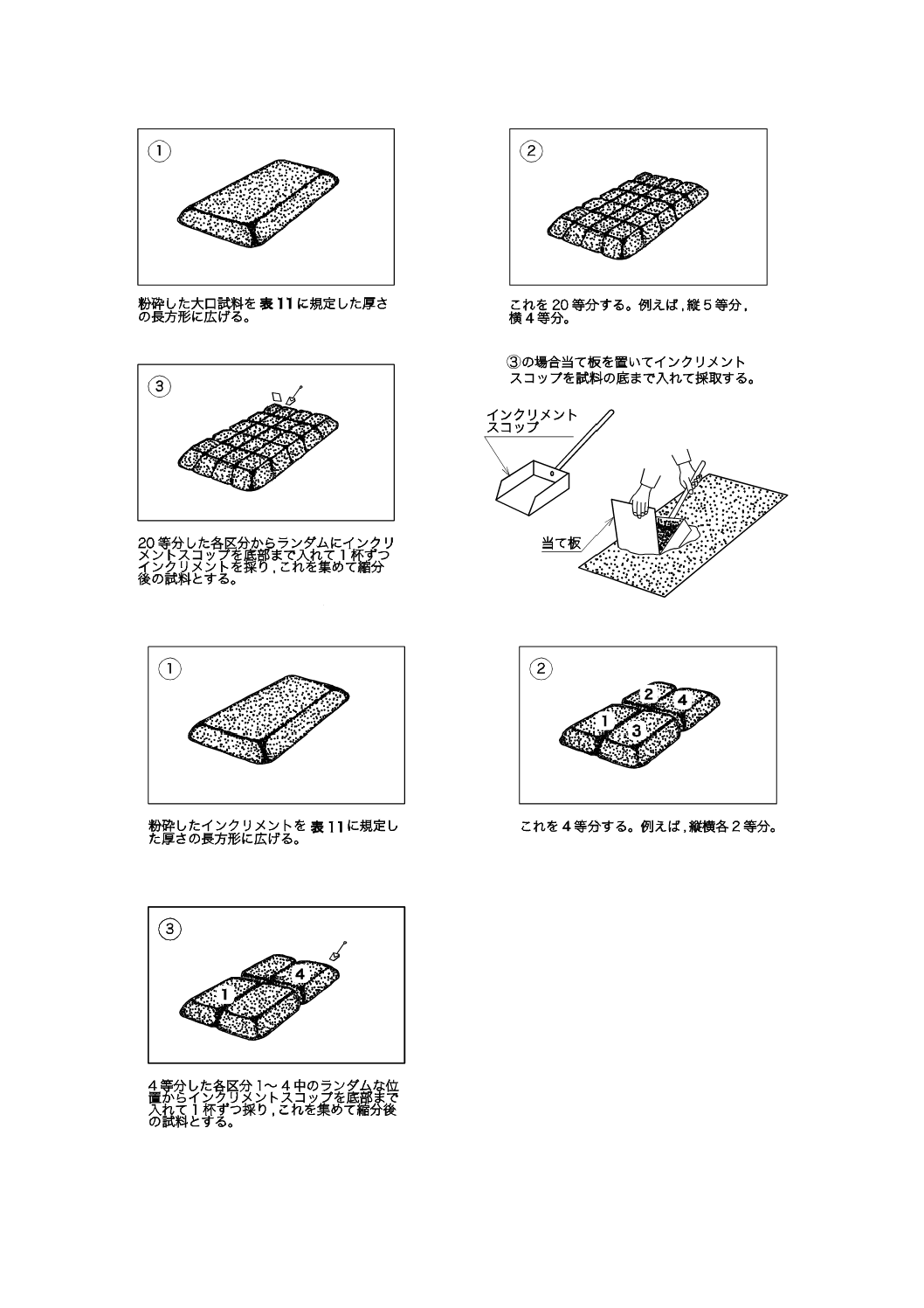

c) インクリメントの縮分は,次の手順によって行う(図7参照)。

1) 試料を平滑な面,例えば,鉄板上に表11に規定する厚さの長方形に平らに広げる。

2) これを,b) に規定するインクリメント個数に等分する。

3) インクリメント縮分用インクリメント採取用スコップ(表9参照)で各区分から1個ずつ(各区分

から採る箇所は,ランダム)インクリメントを採取し,これを集めて縮分後の試料とする。

22

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 1ロット1大口試料の場合(20区分の例)

b) ロットから採取したインクリメントごとの場合(4区分の例)

図7−インクリメント縮分方法の図解

23

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.3

二分器による縮分方法

二分器による縮分方法は,次による。

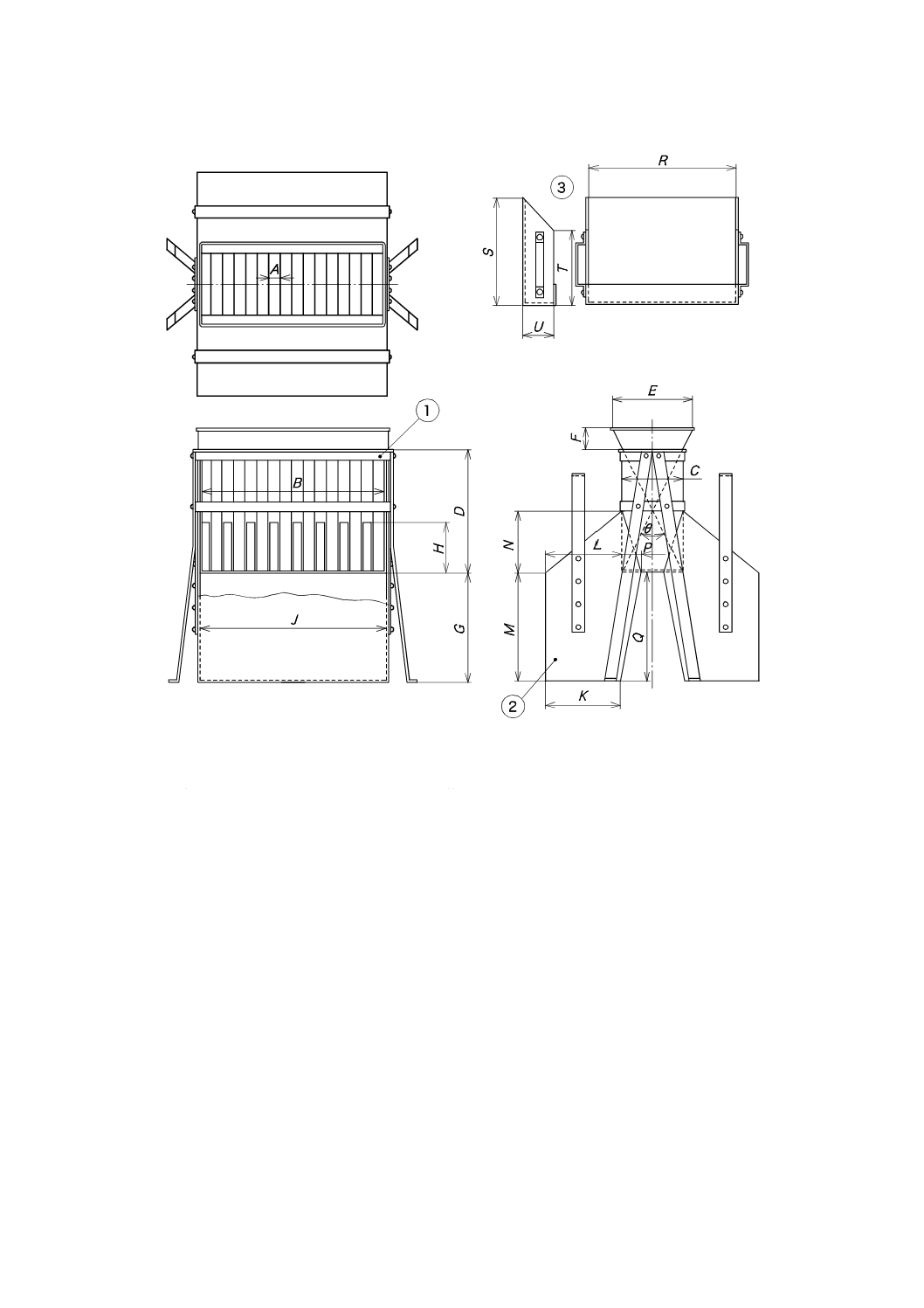

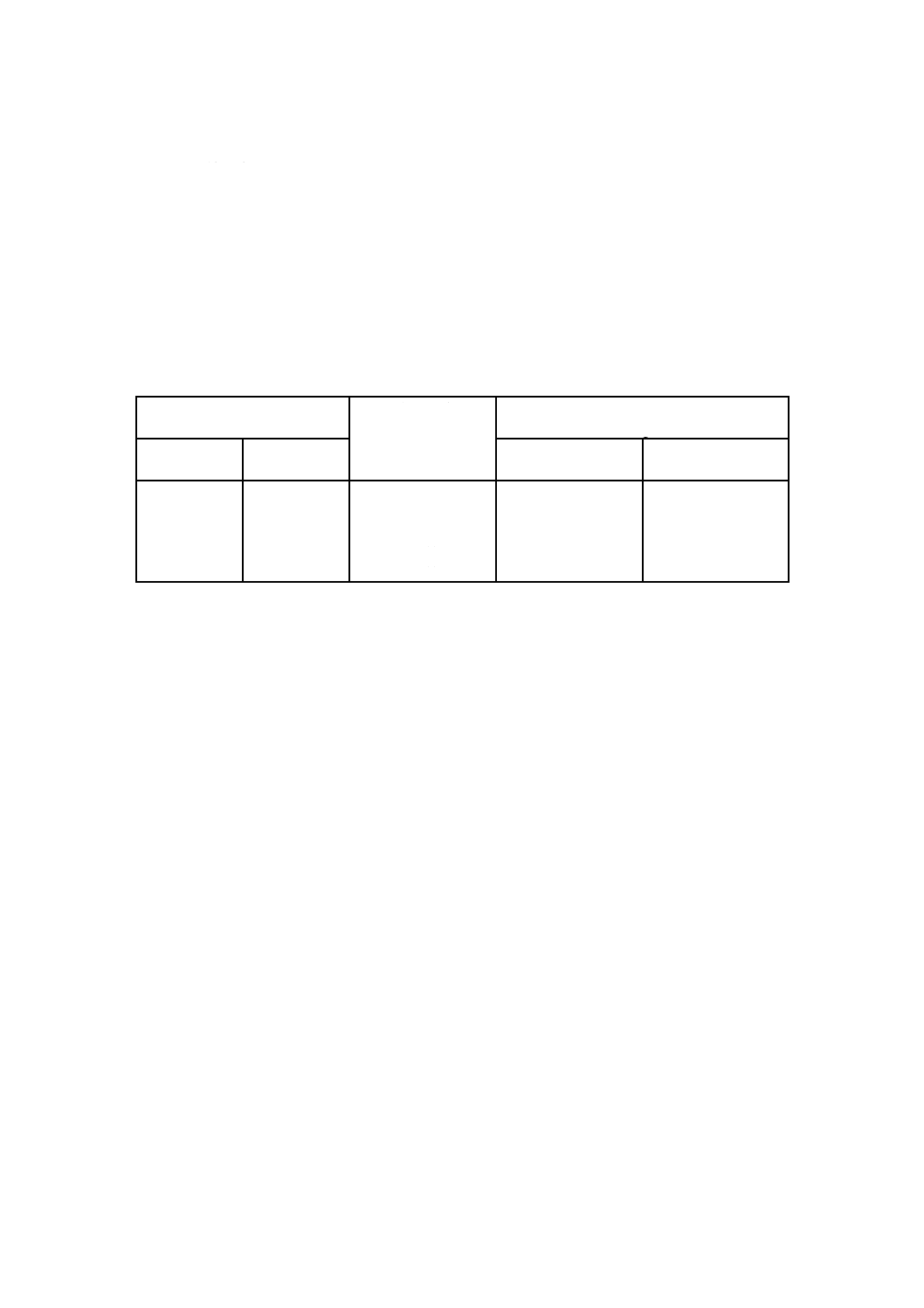

a) 表12によって試料の粒度に応じた二分器を選定する。二分器の寸法及び構造の例を,図8に示す。縮

分基準は,次の表12による。

なお,表12に規定する縮分後の試料の質量以下に縮分してはならない。例えば,粉砕した試料の全

量通過の粒度が16 mmを超え22.4 mm以下の大口試料は,100 kgまで縮分し,更に粉砕し縮分を行う。

b) 試料を容器に入れ,均一に落下させ,試料を2分割する。そのいずれか一方をランダムに選び,縮分

後の試料とする。

表12−二分器による縮分基準

試料全量通過の粒度

mm

二分器の種類

縮分後の試料の質量

kg

を超え

以下

大口試料

小口試料又は

インクリメント

16.0

10.0

5.00

2.80

22.4

16.0

10.0

5.00

2.80

50号

30号

20号

10号

6号

100以上

70以上

50以上

20以上

10以上

50以上

30以上

20以上

10以上

5以上

24

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 両傾斜角を挟む上下の角度(θ )は,60度以下とする。

− 溝の数は,偶数とする。

− 試料受け器は,二分器の出口から微粉が飛散しないような構造とする。

二分器の内面は平滑であって,さびの生じたものは使ってはならない。

図8−二分器の寸法及び構造の例

25

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

種類

50号

30号

20号

10号

6号

溝数

12

12

16

16

16

①二分器本体

A

B

C

D

E

F

G

H

J

K

50±1

630

250

500

300

50

340

200

640

220

30±1

380

170

340

200

30

340

140

390

220

20±1

346

105

210

135

30

210

85

360

140

10±0.5

171

55

110

75

20

110

45

184

65

6±0.5

112

40

80

60

20

80

30

120

55

②試料受け器

L

M

N

P

Q

220

300

250

75

340

220

300

170

55

340

140

210

105

35

210

65

110

55

20

110

55

80

40

15

80

③試料給鉱容器

R

S

T

U

630

400

265

200

380

300

200

150

346

200

135

105

171

120

70

50

112

80

45

35

注記1 溝数16以上及び溝幅Aは,規定寸法である。

注記2 B〜Uの寸法は,一例として示したものである。

図8−二分器の寸法及び構造の例(続き)

6.6.4

機械による縮分方法

機械による縮分方法は,次による。

a) 機械式縮分装置の形式 装置は,カッタ形,ロータリコーン形及びそれら以外の形式のものから,目

的に応じて適切な装置を選定する。機械式縮分装置(ロータリコーン形縮分機)の例を,図9に示す。

縮分装置を設定又は改造した場合は,規定精度を満足し,かつ,試料に偏りが入らないことを検証実

験によって確認する(附属書C及び附属書D)。

b) 縮分基準 カッタ形縮分装置を用いる場合の縮分基準は,表13による。それ以外の縮分装置を用いる

場合の縮分基準は,表12による。

表13−カッタ形縮分装置を用いる場合の縮分基準

試料全量通過の粒度

mm

1カットで採取

するインクリ

メントの質量

kg

試料から採取するインクリメントの個数(カット数)

を超え

以下

大口試料

小口試料

インクリメント

16.0

10.0

5.00

2.80

1.00

0.50

0.25

22.4

16.0

10.0

5.00

2.80

1.00

0.50

0.25

1.0

0.8

0.5

0.3

0.2

0.1

0.05

0.025

20以上

12以上

4以上

なお,カッタ形縮分装置を用いる場合,1カットで採取するインクリメントの質量は,ほぼ一定である

こととし,また,カッタの開口部の幅は,縮分する試料の全量通過の粒度の3倍とする。

26

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−ロータリコーン形縮分機の例

6.6.5

円すい四分方法

円すい四分方法は,次による。

a) 手動によって試料を円すい四分方法で縮分する場合の縮分基準は,表14による。

表14−円すい四分方法による縮分基準

試料全量通過の粒度

mm

縮分後の試料の質量

kg

を超え

以下

大口試料

小口試料又はイン

クリメント

16.0

10.0

5.00

2.80

22.4

16.0

10.0

5.00

2.80

100以上

70以上

50以上

20以上

10以上

50以上

30以上

20以上

10以上

5以上

b) 手動によって試料を円すい四分方法で縮分する方法は,次の手順によって行う。

a)

b)

c)

27

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試料を平面上に円すい形に積み上げる。

2) 1) の円すいを平らにし,場所を変えて1) の操作を1,2回繰り返す。

3) 円すいを頂点から垂直に押し下げるように平らにし,これを扇形に4等分する。

4) 相対する一対の扇形を採り,合わせて縮分後の試料とする。

6.7

水分試験試料の調製

水分試験試料の調製は,次による。

a) 大口試料の全量,又は小口試料ごと若しくはインクリメントごとにそれらの全量を22.4 mm以下に粉

砕した場合は,6.6に規定する方法によって縮分して,約5 kgを水分試験試料とする。また,各試料

を全量10 mm以下に粉砕した場合は,約1 kgを水分試験試料としてもよい。

b) 水分試験試料は,大口試料の場合は4個,小口試料及びインクリメントの場合は,各小口試料及び各

インクリメントから各々1個ずつ調製する。

c) 粒度測定後に粒度試験試料から,試料の重用によって水分試験試料を調製する場合は,水分の変化が

生じないように直ちにこれを調製する。

d) 速やかに測定にかかれない場合は,採取した試料を吸湿性のない容器に入れ密封し,なるべく温度と

湿度の影響を受けない場所に保管しておく。

e) 水分試験試料は水分が多い場合,降雨・降雪によってロット内の水分[%(質量分率)]の変動が著し

いと思われる場合,又はサンプリングに長時間を要する場合には,小口試料ごと又はインクリメント

ごとに調製することが望ましい。

f)

手動インクリメント縮分方法によって水分試験試料を調製する場合は,表11に規定するインクリメン

ト縮分に使用するインクリメントスコップの大きさを2段下げてもよい。ただし,この場合の水分試

験試料を他の特性値を求めるための試料に重用してはならない。

6.8

粒度試験試料の調製

粒度試験試料の調製は,採取した粒度用試料を,通常,粉砕・縮分することなく,大口試料の全量,又

は各小口試料ごと若しくは各インクリメントごとに,それらの全量を,粒度試験試料とする。ただし,試

料の全量通過の粒度が22.4 mm以下の場合は,粉砕することなく,6.6に規定する方法によって縮分して,

粒度試験試料としてもよい。

6.9

成分試験試料の調製

成分試験試料の調製は,次による。

a) 大口試料の全量,又は小口試料ごと若しくはインクリメントごとに,成分試験試料調製の適切な段階

で,試料を110 ℃以下の温度で乾燥した後,更に調製し,試料の全量通過の粒度が150 μm以下の試

料50 kg以上を成分試験試料とし,所定の個数採取する。

b) 小口試料ごとに調製する場合は,調製の適切な段階において,各小口試料におけるインクリメント個

数に比例して試料を採取し,これを集めて大口試料とする。

c) インクリメントごとに調製する場合には,一定質量の試料を各インクリメントごとに採取し,これを

集めて大口試料とする。

d) a)〜c) によって得た試料を丈夫な袋(例えば,ポリエチレン袋など)に収め,所要の事項を記入して

封印し,成分試験試料とする。

7

水分測定方法

7.1

要旨

28

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水分試験用試料を,所定の温度で恒量となるまで乾燥し,その乾燥減少質量をはかり,計算から水分値

を決定する。

7.2

水分の測定精度

総合精度(5.2参照)を規定する場合の水分測定の精度(βDM)は,表10の縮分・測定精度による。

注記 測定のための精度を検証する実験方法を,附属書Dに示す。

7.3

試料

6.7によって調製した22.4 mm以下で約5 kg,又は10 mm以下で約1 kgの水分試験試料を用いる。

なお,水分試験試料は,試料の水分が変化しないように取り扱い,速やかに測定にかかる。

7.4

装置

装置は,次による。

a) 試料容器 試料容器は,ステンレス鋼,黄銅などの材質のものを用い,表面が平滑・清浄で,試料の

厚さが30 mm以下になるような大きさのものとする。

b) 乾燥器 乾燥器は,所定温度を±5 ℃に保持できるものとする。

c) はかり はかりは,試料の質量に近いひょう量のものを用いる。はかりの最小目盛は,ひょう量の

以下で,かつ,繰返し精度が保証できるものとする。

7.5

操作

操作は,次の手順によって行う。

a) 試料の容器の質量をはかる。

b) 試料(7.3)を試料容器に移し入れ,試料の厚さが30 mm以下になるように平らにし,その質量をは

かる。

c) 試料を入れた試料容器を,あらかじめ105±5 ℃に調節されている乾燥器に入れて恒量になるまで乾

燥する。

注記1 ここでいう恒量とは,1時間ごとの乾燥減少質量が乾燥前質量の0.05 %(質量分率)以下

になることをいう。

d) 乾燥した後,直ちに,熱いうちに試料が入っている試料容器の質量をはかる。

なお,各銘柄の鉱石についてあらかじめ予備実験を行い,恒量に達するまでの時間をそれぞれ定め

ておき,その時間乾燥すれば試料が恒量に達したものとみなしてもよい。

注記2 はかりは,高温の影響を受けないように,セラミック板又は適当な耐熱材料で保護すると

よい。

7.6

計算

計算は,次のいずれかによる。

7.6.1

試料の予備乾燥を行わなかった場合

水分試験試料中の水分を,次の式によって小数点以下第3位まで算出する。

100

1

2

1

×

−

=

m

m

m

MS

ここに,

MS: 水分試験試料の水分[%(質量分率)]

m1: 7.5 b) で得た質量(kg)

m2: 7.5 d) で得た質量(kg)

7.6.2

試料の予備乾燥を行った場合

予備乾燥前の試料の水分を,次の式によって小数点以下第3位まで算出する。

000

2

1

29

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S

P

P

d

M

M

M

M

×

−

+

=

100

100

ここに,

Md: 予備乾燥前の試料の水分[%(質量分率)]

MP: 6.4.1で求めた予備乾燥水分[%(質量分率)]

MS: 7.6.1で得た水分試験試料の水分[%(質量分率)]

また,ロットの荷役時に発じん(塵)防止のために散水した場合又は降雨による影響を受けた場合の水

分決定方法は,附属書Fによる。

7.7

許容差

許容差は,次による。

a) 大口試料の場合,2個の試料の水分について併行測定を行ったとき,2個の値の差は,表15の許容差

以下でなければならない。

表15−水分の許容差

単位 %(質量分率)

水分

許容差

10を超える

0.45

6を超え10以下

0.35

3を超え6以下

0.25

3以下

0.20

なお,繰返し2回測定の許容差(確率95 %)は,次の式によって求める。

DM

DM

D

T

σ

σ

8.2

)

95

.0(

2

=

=

b) 大口試料の場合,許容差を超えた場合は,6.7によって調製した水分試験試料について,改めて7.5の

操作を行う[7.8 a) 参照]。

7.8

結果の表示

ロットの水分[%(質量分率)]は,次のいずれかによって算出し,小数点以下第3位を丸めて小数点以

下第2位で表す。

a) 大口試料について水分測定を行った場合は,次の式によって,算術平均値を算出する。

2

2

1

M

M

M

+

=

ここに,

M: ロットの水分[%(質量分率)]

M1及びM2: 7.6で得た2個の試料の水分[%(質量分率)]

なお,許容差の範囲を超えた場合は,7.7 b) によって残りの二つの試験試料について水分測定を改

めて行い,その結果が許容差の範囲内であれば,その結果の算術平均値をロットの水分とし,許容差

の範囲を超える場合には,4個の値の中央値をとる。

b) 小口試料ごとに水分測定を行った場合は,次の式によって,インクリメント個数による重みつき平均

値を算出する。

,1

,=

=∑

∑

i

N

M

N

M

i

i

i

…, k

ここに,

M: ロットの水分[%(質量分率)]

k: 小口試料の個数

Ni: i番目の小口試料のインクリメント個数

Mi: 7.6で得たi番目の小口試料の水分[%(質量分率)]

30

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) インクリメントごとに水分測定を行った場合は,各インクリメントの水分の値から,次の式によって,

算術平均値を算出する。

,1

,=

=∑

i

n

M

M

i

…, k

ここに,

M: ロットの水分[%(質量分率)]

n: インクリメントの個数

Mi: i番目のインクリメントの水分[%(質量分率)]

8

粒度測定方法

8.1

要旨

試料を所定のふるいでふるい分け,各ふるい上の残量及び最小ふるい目の通過量をはかり,粒度区分と

の質量の和に対する百分率を求め,ロットの粒度区分含有率の値を決定する。

8.2

粒度の測定精度

総合精度(5.2参照)を規定する場合の粒度決定の縮分・測定精度(βDM)は,表10に示す。

8.3

試料

試料は,6.8によって得た粒度試験試料を用いる。また,粒度測定は,通常,到着基準(受け入れた状態

のまま)で行う。

なお,試料の湿潤が甚だしく,ふるい分けが困難な場合は,6.4.1によって乾燥し,粒度測定を行う。た

だし,乾燥温度は110 ℃以下とする。

8.4

装置

8.4.1

ふるい

ふるいは,次による。

a) ふるい目の形状及び寸法 ふるい目の形状は,角目とし,ふるいの目開き及び許容差は,通常,JIS Z

8801-1及びJIS Z 8801-2による。織網ふるいのふるいの目開きは,50 mm以下とする。

なお,ふるい目の保護又はふるい効率をよくするために,中間のふるいの目開きをもつふるいを使

用してもよい。

b) ふるいの材料 ふるいの材料は,JIS Z 8801-1及びJIS Z 8801-2による。ただし,ふるい枠の寸法が

200 mmを超えるものについては,普通鋼鋼線又は普通鋼鋼板を使用してもよい。

c) ふるいの保守点検 ふるいの保守点検は,次による。

1) ふるいの目開きは,定期的に点検し,規定の許容差が保たれていることを確かめなければならない。

2) 1 000 μm未満の織網ふるいは,ふるいを使用前に十分に脱脂し,微粉鉱石などの付着がないように

しておく。また,ふるい面に損傷を与えないように注意して,軟らかい黄銅製ワイヤブラシなどで

掃除する。

8.4.2

ふるい分け装置

ふるい分け装置には連続式又は非連続式があり,それぞれに単一のふるい又は段重ねふるいのものを用

いる。

8.4.3

はかり

はかりは,試料の質量に近いひょう量のものを用いる。ホッパスケールの最小目盛は,ひょう量の

以下,その他のはかりの最小目盛は,ひょう量の 以下とする。

8.4.4

時計

200

1

000

1

1

31

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時計は,ふるい分けの操作時間を計測できるものとする。

8.4.5

乾燥装置

乾燥装置は,試料の乾燥温度(110 ℃以下の温度)を自動的に保持でき,かつ,粒度用試料を入れた容

器を装入できる十分な大きさのものとする。

8.5

操作

8.5.1

手動ふるい分け

手動によるふるい分けは,次による。

a) 1回の装入質量は,通常,ふるい目の大きさ,ふるい面の大きさ及び試料の最大粒度によって決める。

b) 手動によるふるい分けの操作は,次の手順による。

1) 測定に用いる最大の目開きのふるいに試料を装入する。

2) 目開き50.0 mm以上のふるいを用いてふるい分けた場合は,ふるい上残鉱の各粒子をそれぞれ手に

よって,ふるい目をいずれかの方向で通過するものは通過させ,通過漏れのないようにする。

なお,ふるいの目開きと同じ寸法の角形ゲージで測定してもよい。

3) 50 mm未満の試料をふるい分ける場合は,通常,目開きの大きいふるいから順次目開きの小さいふ

るいを使用する。

4) ふるい下がほとんど認められなくなったときを,ふるい分けの終点とする。

5) ふるい分けが終わった試料は,各粒度区分別にそれぞれの質量をはかる。

注記 粒子が小さく飛散のおそれのあるものについては,ふるいにふた及び容器を付けてふるい分

けるとよい。

8.5.2

機械ふるい分け

機械によるふるい分けの区分は,次のいずれかによる。機械ふるい分けは,手動ふるい分けの結果を基

準方法とし,その結果に対比して偏りがないよう,あらかじめ操作条件を決めておく。

a) 連続式機械ふるい分け 装入質量は,ふるいの面積,試料のふるい面通過速度,及び鉱石の性状に応

じて適切な質量を決める。

b) 非連続式機械ふるい分け 非連続式の振動式ふるい分け機にふるいを単一で又は数段にして使用す

る。

8.5.3

ふるい分けの終点

ふるい分けの終点は,到着基準又は乾量基準でふるい分ける場合は,ふるいを通過する量が1分間につ

き装入質量の0.1 %(質量分率)以下になったときとする。ただし,ふるい分けの終点を容易に確認でき

ない機械ふるいを使用する場合は,あらかじめ検証実験を行い,単位面積当たりの装入質量及びふるい分

け時間を決めておく。

8.6

計算

計算は,次による。

a) 大口試料について粒度区分含有率を測定する場合は,各粒度区分について,式(1)によって小数点以下

第1位まで算出する。

100

×

=

G

F

m

m

r

············································································· (1)

ここに,

r: 粒度区分含有率[%(質量分率)]

mF: 粒度区分の試料の質量(kg)

mG: 大口試料の質量(kg)

32

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 小口試料ごとに粒度区分含有率を測定する場合は,各粒度区分について,式(2)によって小数点以下第

2位まで求め,式(3)によって小口試料を構成するインクリメント個数による重みつき平均値を小数点

以下第1位まで求める。

100

×

=

si

Fi

si

m

m

r

··········································································· (2)

,

1

,=

×

=

∑

∑

i

w

w

r

r

i

i

i

s

…, k ···························································· (3)

ここに,

rsi: i番目の小口試料の粒度区分含有率[%(質量分率)]

msi: i番目の小口試料の質量(kg)

mFi: i番目の小口試料の粒度区分の質量(kg)

r: 粒度区分含有率[%(質量分率)]

wi: i番目の小口試料のインクリメント個数

k: 小口試料の個数

c) インクリメントごとに粒度区分含有率を測定する場合は,各粒度区分について式(4)によって小数点以

下第2位まで求め,式(5)によってインクリメント個数による算術平均値を小数点以下第1位まで求め

る。

100

×

=

Ii

Fi

Ii

m

m

r

% ······································································ (4)

n

r

r

Ii

∑

=

··············································································· (5)

ここに,

rIi: i番目のインクリメント粒度区分含有率[%(質量分率)]

mFi: i番目のインクリメントの粒度区分の質量(kg)

mIi: i番目のインクリメントの質量(kg)

r: 粒度区分含有率[%(質量分率)]

n: インクリメントの個数

8.7

結果の表示

ロットの各粒度区分の区分含有率は,8.6によって求めた粒度区分含有率の値(r)を,JIS Z 8401に従

って,小数点以下第1位を丸めて整数で表す。

33

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

品位変動調査の実験方法及びサンプリング精度の推定方法

A.1 適用範囲

この附属書は,箇条4に規定する鉱石の品位変動(系統サンプリングではσw,二段サンプリングではσb

及びσw)の大きさを分類するための標準偏差の推定値を実験によって求める方法及びサンプリング精度

(βS)が日常作業において達成されているかどうかを調査するためのサンプリング精度の推定値を実験結果

から計算によって求める方法について規定する。

なお,ここに規定する方法は,鉱石のペレットにも準用する。

A.2 一般事項

一般事項は,次による。

a) 品位変動を調査するための品質特性は,クロム鉱石については酸化クロム含有率,マンガン鉱石及び

鉄マンガン鉱石については,共にマンガン含有率とする。必要に応じて他の品質特性を選んでもよい。

b) 品位変動の実験は,各鉱石の銘柄ごとに行う。

c) 実験に指定するロットは,通常,3 000 t以上の質量でインクリメント個数が50個以上採取できるも

のとする。

d) 1回の実験は,系統サンプリングの場合は1ロットについて実施し,これを同一銘柄について5回繰

り返す。二段サンプリングの場合は1ロットのトラック(又は貨車)10台を1回の実験とし,これを

同一銘柄について5回繰り返す。

e) 品位変動調査の実験は定期的に行うものとし,その結果を時系列的に並べて経緯を調査することが望

ましい。

f)

ここに規定する実験方法によって得られる品位変動には,σDMを含む場合とこれを含まない場合との

区別がある。

A.3 実験方法

A.3.1 系統サンプリングの場合

系統サンプリングでの実験方法は,次による。

a) この方法は,ロットが積出港又は荷揚港において荷役されるときに実施されるベルトサンプリング方

法について層内変動σwを調査する場合に適用する。

b) 実験のために,1ロットの全量を同じ質量に5分割する(k=5)。もし可能ならば,5<k≦10とするこ

とが望ましい。

c) 1回の実験用試料のインクリメント個数50個を,この五つの部分にそれぞれ10個ずつ割り付ける。

個々の実験用インクリメントは量的等間隔(例えば,60 t間隔)に,かつ,ランダムスタート(例え

ば,最初60 t内の20 t目の箇所で,第1インクリメントを採取した場合,第2インクリメントは,80 t

目の箇所から採取する。)によって逐次採取する。

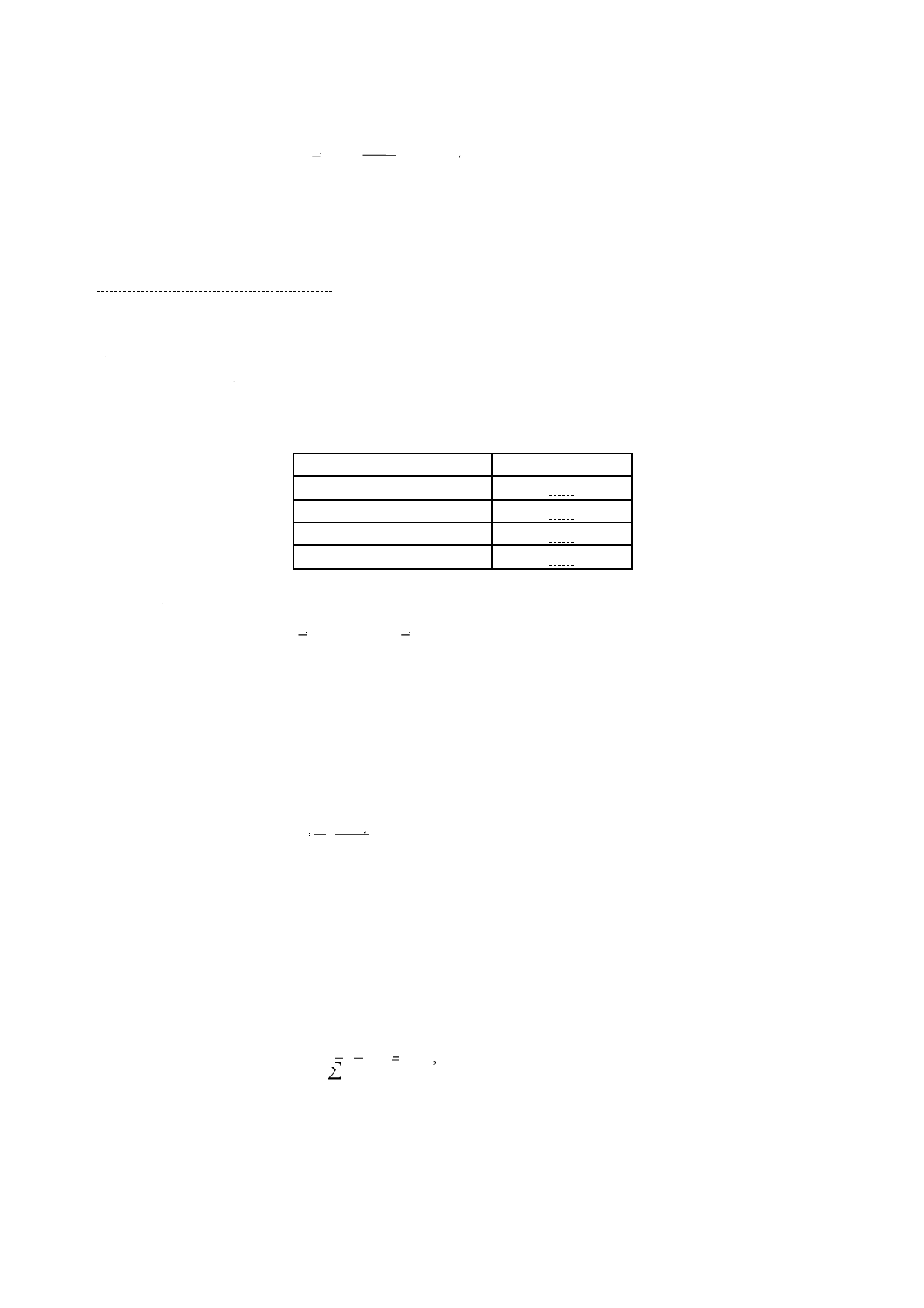

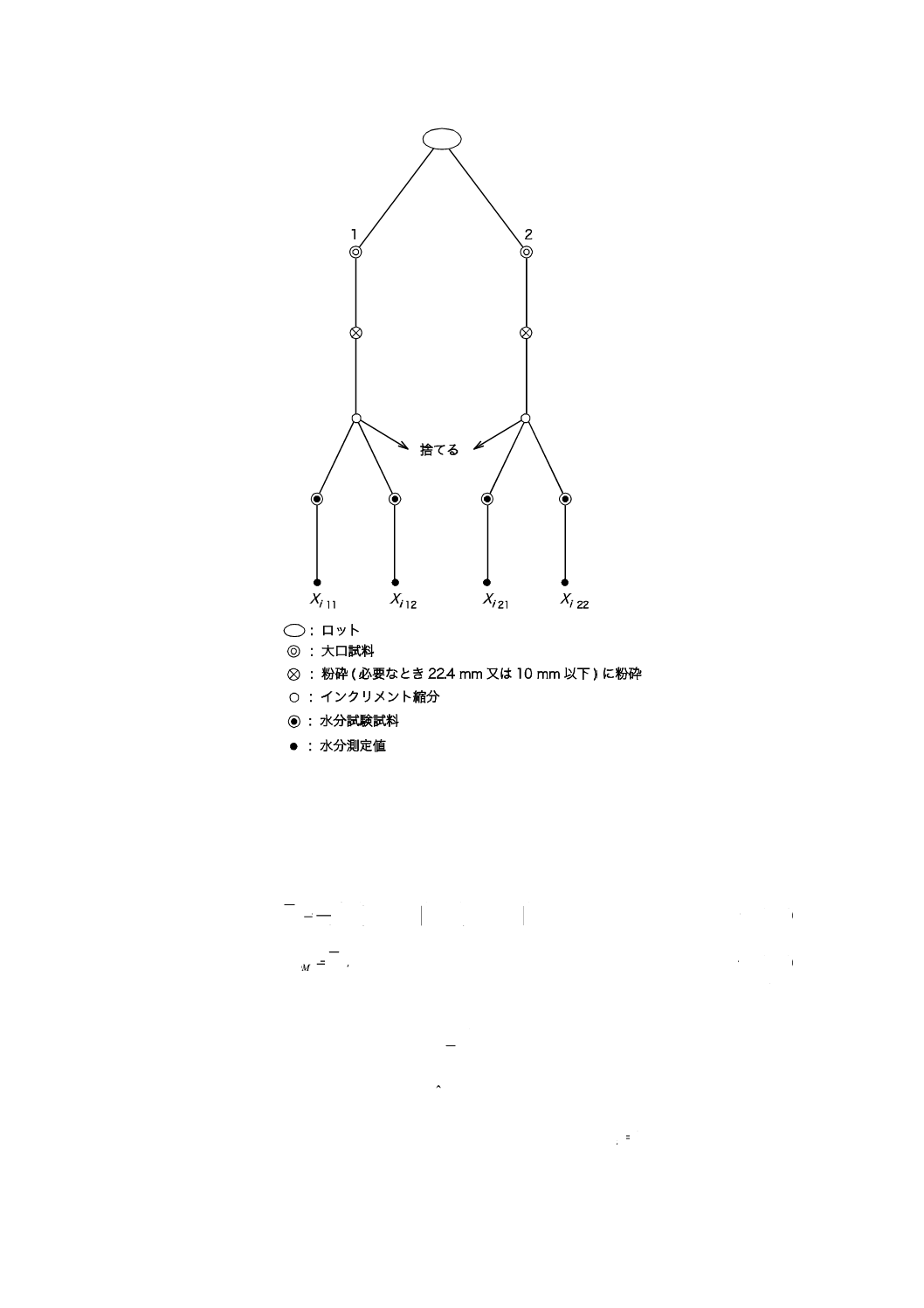

d) 第1インクリメントから数えて,相続く奇数番号の5インクリメントを集めて小口試料Aiとする。同

様に続く偶数番号の5インクリメントを集めて小口試料Biとする(図A.1参照)。

34

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 各小口試料Ai及びBiから成分試験試料を,次のように調製する。小口試料Aiについては,二分割の

一方から1個の成分試験試料を調製し,他方を捨てる。また,小口試料Biについては二分割の両方か

らそれぞれ各1個ずつの成分試験試料を調製する(図A.2参照)。

f)

成分試験試料は,それぞれ各1回ずつの化学分析を行う。試料の分析を行う順序はランダムとするか,

又は日常試験試料の間に入れてランダムな順序で分析することが望ましい。成分用試料それぞれには,

図に示すような記号を付けることが望ましい(図A.2又は図A.3参照)。

g) 実験データは,表A.1に例示した記録用紙に記録する。

図A.1−系統サンプリングの小口試料の例

図A.2−系統サンプリングにおける試料調製方法の例

35

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

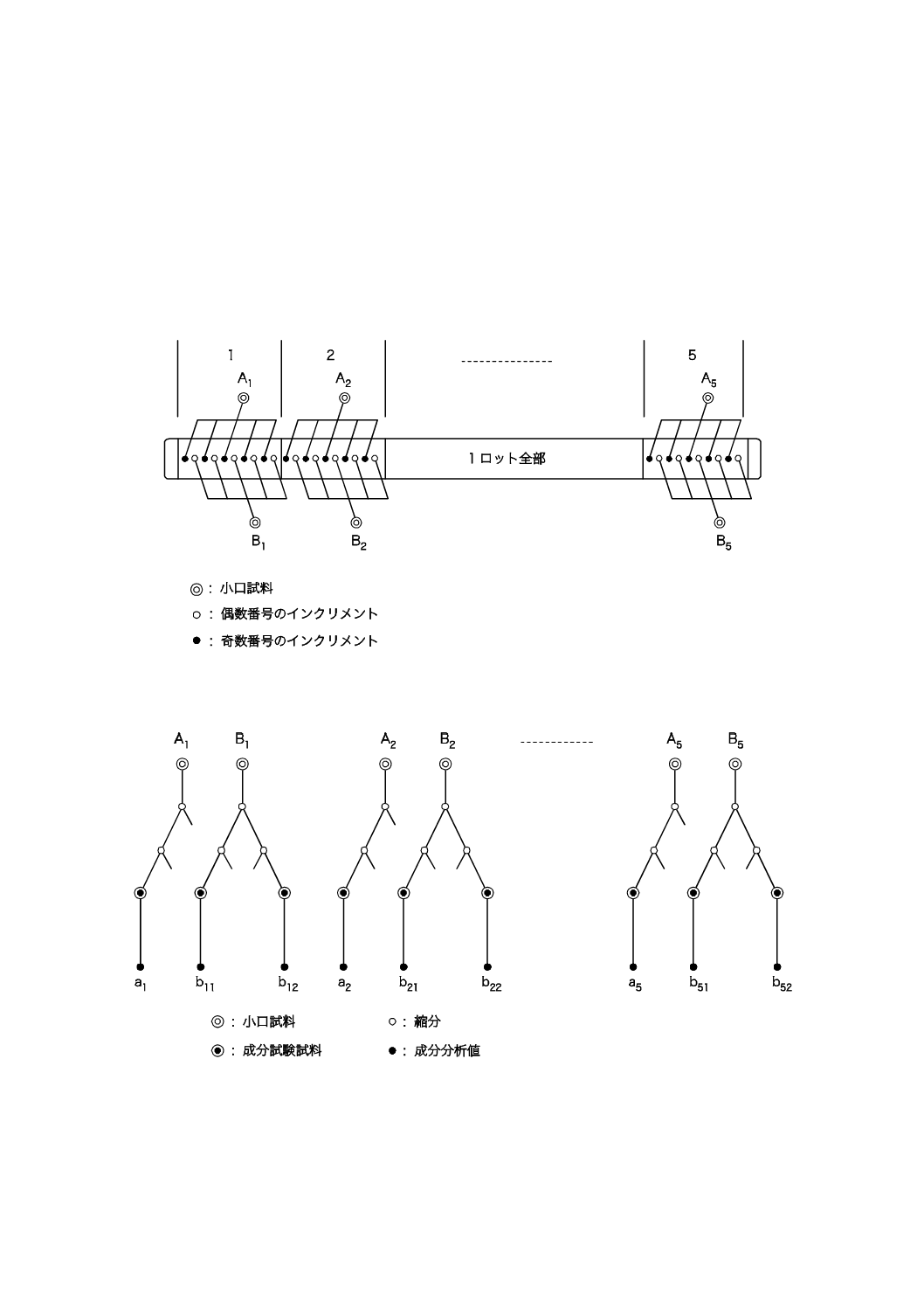

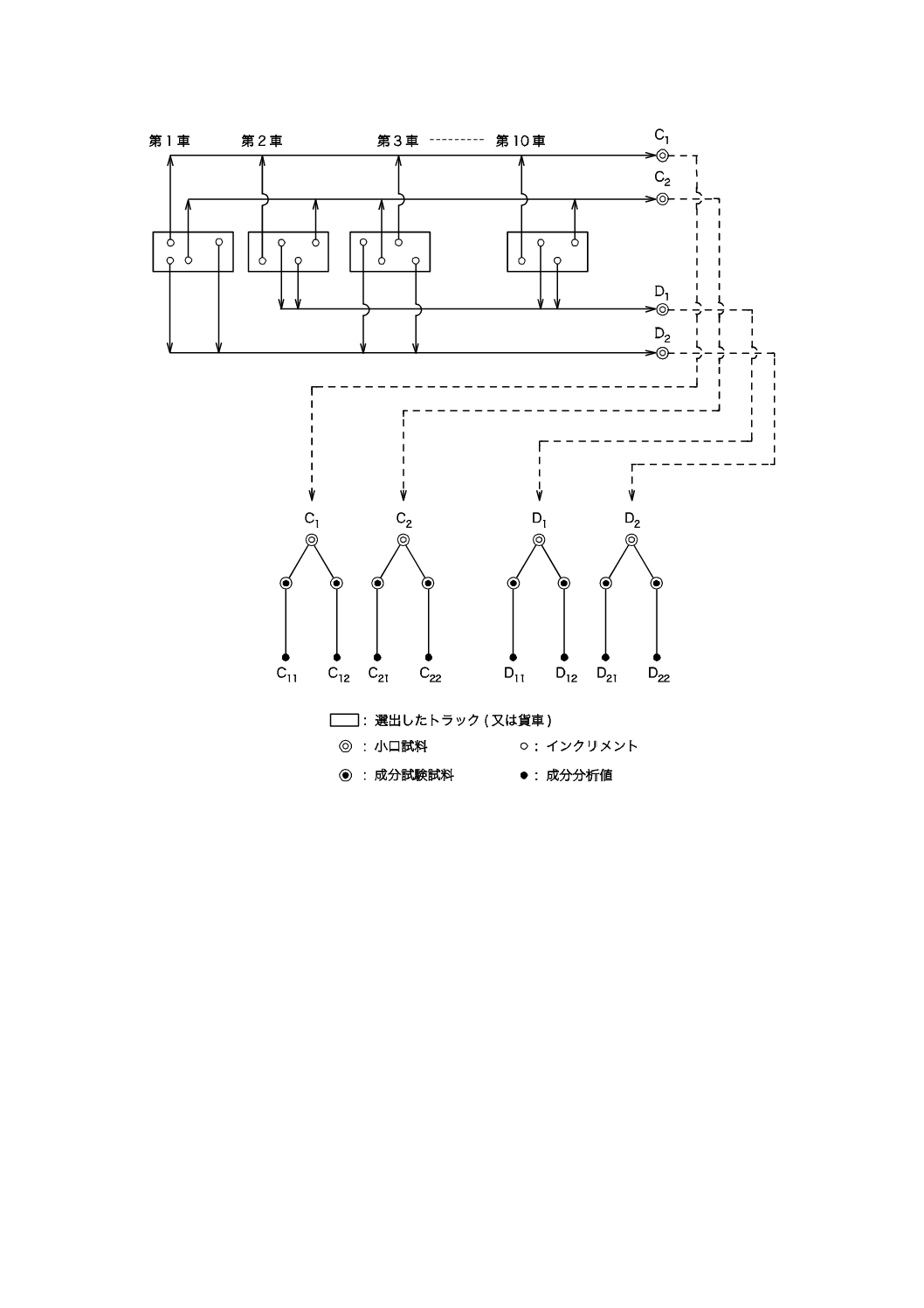

図A.3−二段サンプリングにおける試料調製方法の例(1ロットからの選出車)

36

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−系統サンプリング用実験データ記録用紙の例

実験番号:

鉱種及び銘柄:(例えば,マンガン鉱石A)

ロットの番号及び質量:

インクリメントの質量(kg):

インクリメントの採取個数:

実験の日付:

No.

品質特性(例えば,マンガン含有率)

ai

bi1

bi2

|bi1−bi2|

|ai−bi1|又は|ai−bi2|

1

2

3

4

平均範囲

1

R

2

R

計算

(

)=

=

2

1

2

128

.1/

ˆ

R

DM

σ

(

)=

=

′

2

2

2

128

.1/

5

ˆ

R

w

σ

=

−

=

′

2

2

2

ˆ

ˆ

ˆ

DM

w

w

σ

σ

σ

A.3.2 二段サンプリングの場合

二段サンプリングでの実験方法は,次による。

a) この方法は,ロットが数台のトラック(又は貨車)によって荷役中に実施する二段サンプリング(ト

ラック又は貨車からのサンプリング方法)で層間変動σb及び層内変動σwを調査する場合に適用する。

注記 サンプリングの時期は,鉱石をトラック(又は貨車)への荷役中で実施するとよい。

b) 二段サンプリングの第一段として,ロットを荷役中,トラック(又は貨車)の中からランダムスター

トによって一定質量間隔で10台(m=10)を選出する。

c) 第二段として,選出されたトラック(又は貨車)からインクリメント4個(n=4)合計40個をそれ

ぞれランダムに採取する。

d) これらのインクリメントをそれぞれ10個のインクリメントから成る2対の異なる小口試料C1,C2及

び小口試料D1,D2にまとめる。小口試料C1及びC2のインクリメントの構成は,選出した10台から

1個ずつ,小口試料D1は選出された偶数番号の5台から2個ずつ,小口試料D2は選出された奇数番

号の5台から2個ずつ,それぞれ集められたものとする(図A.3参照)。

e) 2対の異なる小口試料C1,C2及びD1,D2の各々から成分試験試料を1個調製する。

f)

成分試験試料の全部について,それぞれ繰り返し2回測定を行う。試料の分析を行う順序はランダム

とするか,又はこれらを日常作業の試料の中に挿入してランダムな順序で分析する。成分試験試料の

測定値には,図に示すような記号を付ける(図A.3参照)。

g) 実験データは,表A.2に例示した記録用紙に記録する。

37

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−二段サンプリング用実験データ記録用紙の例

実験番号:

鉱種及び銘柄:(例えば,マンガン鉱石A)

ロットの番号及び質量:

インクリメントの質量(kg):

インクリメントの採取個数:

実験の日付:

小口試料No.

品質特性(例えば,マンガン含有率)

分析1

分析2

R

x

C1

C2

D1

D2

平均範囲

R

計算

(

)=

=

2

1

2

128

.1/

ˆ

R

DM

σ

=

−

=

2

1

c

c

c

x

x

R

=

−

=

2

1

D

D

D

x

x

R

(

)(

)

{

}=

−

=

2

2

2

128

.1/

128

.1/

5

ˆ

C

D

b

R

R

σ

(

)

{

}=

−

=

2

/

ˆ

128

.1/

10

ˆ

2

2

2

DM

C

w

R

σ

σ

A.4 実験データの解析方法

A.4.1 系統サンプリングの場合

この方法は,A.3.1によって得た実験データの解析に適用する。品位変動の推定値は,次の手順によって

求める。

a) 小口試料についての縮分・測定精度の推定値を計算する。

(

)(

)

(

)

{

}

52

51

22

21

12

11

1

5

1

b

b

b

b

b

b

R

−

+

+

−

+

−

=

Λ

··························· (A.1)

(

)2

2

1

2

/

ˆ

d

R

DM=

σ

····································································· (A.2)

ここに,

bi1,bi2: 対の試料各々のi番目の測定値

1

R: 各対試料の測定値の差の絶対値の平均値

2

ˆDM

σ

: 分散で表した縮分・測定精度の推定値

d2: 範囲から標準偏差を求める係数で,対の測定

値については,d2=1.128を適用する。

なお,測定精度の推定値(

M

σˆ )が別に得られているときは,縮分精度の推定値(

D

σˆ)は,次の式

によって求めることができる。

2

2

2

ˆ

ˆ

ˆ

M

DM

D

σ

σ

σ

−

=

b) 層内変動の推定値を計算する。ここでは縮分・測定精度を含む。

(

)(

)

(

)

{

}

51

5

21

2

11

1

2

5

1

b

a

b

a

b

a

R

−

+

+

−

+

−

=

Λ

······························ (A.3)

又は,

38

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)(

)

(

)

{

}

52

5

22

2

12

1

2

5

1

b

a

b

a

b

a

R

−

+

+

−

+

−

=

Λ

Λ

························· (A.3′)

(

)2

2

2

2'

/

ˆ

d

R

n

w=

σ

···································································· (A.4)

したがって,

(

)2

2

2'

128

.1/

5

ˆ

R

w=

σ

································································· (A.5)

ここに, ai1, bi1, bi2: 成分試験試料各々のi番目の測定値

2

R: 5組の2分割試料それぞれの測定値の差の絶対

値の平均値(a及びb1)又は(a及びb2)のい

ずれかの平均値

n: 小口試料を構成するインクリメントの個数で,

この方法ではn=5

2'

ˆw

σ

: 分散で表した層内変動の推定値で

2

ˆw′

σ

を含む。

ただし,ランダム選出でb1が選ばれたときは式(A.3)を,b2のときは式(A.3′)を適用する。

c) 層内変動で

2

ˆDM

σ

を含まない推定値(

2

ˆw

σ)は,式(A.2)及び式(A.4)から得られる式(A.6)によって計算

する。

2

2

2

ˆ

ˆ

ˆ

DM

w

w

σ

σ

σ

−

=

′

·································································· (A.6)

A.4.2 二段サンプリングの場合

この方法は,A.3.2によって得た実験データの解析に適用する。品位変動の推定値は,次の手順によって

求める。

a) 小口試料についての縮分・測定精度の推定値を計算する。

(

)(

)(

)(

)

{

}

22

21

12

11

22

21

12

11

4

1

D

D

D

D

C

C

C

C

R

−

+

−

+

−

+

−

=

··········· (A.7)

(

)2

2

2

/

ˆ

d

R

DM=

σ

····································································· (A.8)

ここに, C1i,C2i,D1i,D2i: 二つの異なる対試料各々のi番目の測定値

R: 二つの異なる対試料各々の範囲の平均値

2

ˆDM

σ

及びd2: 式(A.2)に同じ。

なお,測定精度の推定値(

M

σˆ )が別に得られているときは,縮分精度の推定値(

D

σˆ)は,次の式

によって求めることができる。

2

2

2

ˆ

ˆ

ˆ

M

DM

D

σ

σ

σ

−

=

b) 層間変動(トラック間又は貨車間)及び層内変動(トラック内又は貨車内)のそれぞれの推定値を,

次の式によって順次計算する。

)

(

2

1

),

(

2

1

)

(

2

1

),

(

2

1

22

21

2

12

11

1

22

21

2

12

11

1

D

D

x

D

D

x

C

C

x

C

C

x

D

D

C

C

+

=

+

=

+

=

+

=

······································ (A.9)

2

1

2

1

,

D

D

D

C

C

C

x

x

R

x

x

R

−

=

−

=

··················································(A.10)

39

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したがって,

(

)(

)

{

}

2

/

/

/

ˆ

2

2

2

2

2

d

R

d

R

m

C

D

b

−

=

σ

··············································· (A.11)

(

)(

)

{

}

2

/

ˆ

/

ˆ

2

2

2

2'

DM

C

w

d

R

m

σ

σ

−

=

·················································(A.12)

又は,

(

)(

)

{

}

2

/

ˆ

ˆ

/

ˆ

2

2

2

2

2

M

D

C

w

d

R

m

σ

σ

σ

+

−

=

···········································(A.13)

ここに,

2

1

2

1

,

;

,

D

D

C

C

x

x

x

x

: 二つの異なる対試料各々の2回分析の測

定値の平均値

RC,RD: 二つの異なる対試料各々の平均値の範囲

m: 二段サンプリングの第1段目に選出した

トラック(又は貨車)の台数で,この方

法ではm=10

2

ˆb

σ: 分散で表した層間(トラック又は貨車)

変動の推定値

2

ˆw

σ: 分散で表した層内(トラック又は貨車)

変動の推定値

2'

ˆw

σ

:

2

ˆDM

σ

を含む

2

ˆw

σの推定値

2

ˆD

σ: 分散で表した縮分精度の推定値

2

ˆM

σ: 分散で表した測定精度の推定値

ただし,目的とする鉱種・銘柄についての縮分・測定精度の推定値(

2

ˆDM

σ

)が,A.3.1及びA.4.1

による系統サンプリングの実験で得られている場合,又は別の実験によって得られている場合は,そ

の推定値を利用してこの実験の一部を省略することができる。この場合は二つの異なる対の小口試料

C1,C2及びD1,D2についてそれぞれ1回だけの定量を行い(図A.3参照),式(A.12)の項(

)2/

ˆ

2

DM

σ

は

2

ˆDM

σ

に置き換え,また,式(A.13)の項

2/

ˆ

2

M

σ

は

2

ˆM

σに置き換える。

A.4.3 注意事項

実験データの解析に当たって,分散(σ 2≧0)の計算値が負の値になった場合は,実験実施の手順につ

いて不備がないことを確認したとき,これをゼロとみなし,求める分散をσ 2=0とする。

A.5 実験結果の検討

鉱石の銘柄ごとの1回の実験の結果に技術的・統計的に著しく異常であると認められる実験データが含

まれている場合は,その原因を検討して明らかに実験操作の誤りによって生じたとみなされるデータは棄

却する。

なお,統計的に異常であるかどうかの判定は,JIS Z 8402-1による。

A.6 結果の算出

A.6.1 系統サンプリング

層内変動の推定値の算術平均値を計算する。

2

1

w

w

hσ

σ

Σ

=

······································································(A.14)

ここに,

w

σ: 標準偏差で表した層内変動の推定値の算術平均値

40

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

w

σ: 式(A.6)によって得た値

h:

2

w

σの数値の個数(一般にh=5)

注記 式(A.5)によって得た

2

DM

σ

を含む

2

w

σの推定値(

2'w

σ)を上式に代入すると層内変動を過大評価

するので,注意する。

A.6.2 二段サンプリング

層間変動及び層内変動それぞれの算術平均値を計算する。

2

1

b

b

hσ

σ

Σ

=

·······································································(A.15)

2

1

w

w

hσ

σ

Σ

=

······································································(A.16)

ここに,

b

σ: 標準偏差で表した層間(トラック間又は貨車間)変

動の推定値の算術平均値

w

σ: 標準偏差で表した層内(トラック内又は貨車内)変

動の推定値の算術平均値

2

b

σ: 式(A.11)によって得られた値

2

w

σ: 式(A.13)によって得られた値

h:

2

b

σ又は

2

w

σの数値の個数(一般にh=5)

注記1 式(A.12)によって得た

2

DM

σ

を含む

2

w

σの推定値(

2'w

σ)を式(A.16)に代入すると層内変動を

過大評価するので,注意する。

注記2 式(A.14)と式(A.16)とは同一形であるが,技術的意味で互いに関係はない。

A.7 品位変動の大きさの分類

品位変動の大きさの分類は,実験結果,山元状況などを考慮して決定した品位変動の大きさを,5.3の規

定によって,次のように分類する。

a) クロム鉱石は,大又は小のいずれかに区分する。

b) マンガン鉱石は,大,中又は小のいずれかに区分する。

注記 鉱石の銘柄ごとの品位変動は,次に示す要因によって変化し,その大きさの分類区分に関係

することがあるため,注意する[A.2 e) 参照]。

1) 鉱山における採掘鉱体

2) 採掘方法並びに採掘後の選鉱及び処理の方法の変更。

3) 本船積込み又は本船荷降ろしの方法の変更。

A.8 サンプリング精度の推定方法

A.8.1 系統サンプリングの場合

1回の実験及び解析をそれぞれA.3.1及びA.4.1によって系統サンプリングをベルトサンプリング方法に

よって実施し,層内変動の推定値(

w

σˆ又は

'w

σ)を得た場合のサンプリング精度の推定値は,次のいずれ

かによって求める。

a) 式(A.6)によって得た層内変動の推定値を用いて,式(A.17)によって求める。

n

w

S

2

ˆ

2

ˆ

σ

β=

·········································································(A.17)

41

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

S

βˆ: サンプリング精度の推定値

2

ˆw

σ: 式(A.6)によって得た層内変動の推定値

n:

S

βを推定しようとするロットから採取したイ

ンクリメントの個数(附属書Eによる。)

b) 式(A.5)によって得た層内変動の推定値を用いて,式(A.18)によって求める。

n

w

S

2

ˆ

2

ˆ

′

=

′

σ

β

········································································(A.18)

ただし,総合精度の推定値(

SDM

βˆ

)によって5.2に示した値(

SDM

β

)と比較検討するときは,こ

れを次の式によって求める。

2

/

ˆ

ˆ

ˆ

2

ˆ

2

2

2

M

D

w

SDM

n

σ

σ

σ

β

+

+

=

···················································(A.19)

2/

ˆ

ˆ

2

ˆ

2

2

DM

w

SDM

n

σ

σ

β

+

=

′

′

························································(A.20)

ここに,

S

βˆ: サンプリング精度の推定値

2

ˆw′

σ

: 式(A.5)によって得た層内変動の推定値

n: サンプリング精度を推定しようとするロットから

採取したインクリメント個数(附属書Eによる。)

2

ˆDM

σ

: 式(A.2)で得た縮分・測定値の推定値

2

2ˆ

,

ˆ

M

Dσ

σ

: それぞれ表1の注記1又は表2の注記1の式から得

られる推定値で,共同実験から得た値

A.8.2 二段サンプリングの場合

実験及び解析をそれぞれA.3.2及びA.4.2によって二段サンプリング(トラックサンプリング又は貨車サ

ンプリング)を実施する。層間(トラック間又は貨車間)変動の推定値及び層内(トラック内又は貨車内)

変動の推定値は,次のいずれかによって求める。

a) 式(A.11),及び式(A.12)又は式(A.13)によって得た層内変動の推定値を用いて,式(A.21)によって求める。

n

m

m

M

m

M

w

b

S

/

ˆ

/

ˆ

1

2

ˆ

2

2

σ

σ

β

+

−

−

=

·············································(A.21)

ここに,

S

βˆ: サンプリング精度の推定値

M,m及びn: それぞれ

S

βを推定しようとするロットを構成

するトラック(又は貨車)の台数,これから実

際に選出したトラック(又は貨車)の台数,抽

出したトラック(又は貨車)から採取したイン

クリメントの個数

2

ˆb

σ: 式(A.11)によって得た層間変動の推定値

2

ˆw

σ及び

2

ˆw′

σ

: それぞれ式(A.13)及び式(A.12)によって得た層

内変動の推定値

2

2ˆ

,

ˆ

M

Dσ

σ

: それぞれ表1の注記1又は表2の注記1の式か

ら得られる推定値で,共同実験から得た値

b) m/M≦0.1となって有限修正項を(M−m)/(M−1)=1とできる場合は,次の式によって求める。

n

m

m

w

b

S

/

ˆ

/

ˆ

2

ˆ

2

2

σ

σ

β

+

=

·························································(A.22)

42

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) m≧Mの場合は,次の式によって求める。

n

n

m

w

w

S

2

2

ˆ

2

ˆ

2

ˆ

σ

σ

β

=

−

=

·······················································(A.23)

ただし,総合精度の推定値(

SDM

βˆ

)によって5.2に示した値(

SDM

β

)と比較検討するときは,こ

れを次の式によって求める。

2/

ˆ

ˆ

ˆ

2

ˆ

2

2

2

M

D

S

SDM

σ

σ

σ

β

+

+

=

2

/

ˆ

ˆ

/

ˆ

/

ˆ

1

2

2

2

2

2

M

b

w

b

n

m

m

M

m

M

σ

σ

σ

σ

+

+

+

−

−

=

·····················(A.24)

又は,

2

/

ˆ

/

ˆ

/

ˆ

1

2

ˆ

2

2

2

DM

w

b

SDM

n

m

m

M

m

M

σ

σ

σ

β

+

+

−

−

=

′

′

·························(A.25)

ここに,

2

2

ˆ

,

ˆ

w

w

′

σ

σ

: それぞれ式(A.13)又は式(A.12)によって得

られた式

2

2

2

ˆ

,

ˆ

,

ˆ

M

D

DM

σ

σ

σ

: それぞれ式(A.8)又は表1の注記1,表2の

注記1の式によって得られた値で,係数21

は大口試料についての繰り返し2回の化

学分析を示す

なお,式(A.22)及び式(A.23)によってS

βˆを計算した場合のSDM

βˆ

も同様にして求める。

A.8.3 実験結果の検討

実験結果から計算によって得られたサンプリング精度の推定値(S

βˆ)が,5.5のそれぞれの表に示す

S

β

と比較して所要の精度が達成されているとは認められない場合は,日常作業のサンプリング方法について,

次に示す処置をとる。

a) 品位変動の大きさが著しく変わっていると認められたときは,系統サンプリングについては品位変動

の区分を変更する。また,二段サンプリングについては,第一段で選んだ一次サンプリング単位(ト

ラック又は貨車)の最小数(台数)を変更する。

b) 系統サンプリングの場合は,現行のインクリメントの個数(n)を大きい個数(n1,n1>n)に変更す

る。

注記1 この処置による精度向上の効果は,

1

/n

n

に比例する程度であることに注意する。

c) 個々のインクリメントの質量を現行より増大する。

注記2 インクリメントの質量を必要以上に増大しても精度向上にはあまり効果がないこと,また,

その後の縮分を考えると逆に精度が低下することもあるので,注意しなければならない。

43

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試料縮分精度を検証する実験

B.1

適用範囲

この附属書は,5.2に規定する大口試料又は小口試料の縮分精度及び縮分・測定精度が日常作業において

達成されているかどうかを検証するために,縮分精度及び縮分・測定精度の推定値を実験によって求める

方法について規定する。

なお,ここに規定する方法は,鉱石のペレットにも準用する。

B.2

一般事項

一般事項は,次による。

a) 実験に選ぶ品位特性は,通常,クロム鉱石では,酸化クロム含有率,またマンガン鉱石及び鉄マンガ

ン鉱石は,それぞれマンガン含有率とする。ただし,必要に応じて問題となっている他の化学成分,

粒度区分含有率などを実験に選んでもよい。

b) 実験は,各鉱石の銘柄ごとに,大口試料又は小口試料について少なくとも10回繰り返し行う。

c) 日常検査作業用に採取した試料を兼用して,実験用試料を調製してもよい。

注記 縮分精度は,一般に,次のような場合に悪くなる傾向があるため注意する。

1) 粒度の大きい試料を粉砕することなく,縮分だけで一度に極端にその質量を減少するよう

な縮分を行った場合。

2) 試料を粉砕することなく同一粒度のままでの縮分段階を数多く行った場合。

3) 精度が十分に検証されていない縮分機を使って試料を縮分した場合。

4) 規定された試料調製方法が適切に守られていない場合。

B.3

実験方法

実験方法は,3段階以上又は1〜2段階の粉砕・縮分の工程で成分試験試料の調製を行う2方法とし,そ

れぞれ次による。

a) 3段階以上の縮分による方法 3段階以上の縮分による方法は,次による。

1) この方法は,通常,塊鉱石に適用する。

2) 各縮分段階における試料全量通過の粒度と縮分後の試料の質量との関係は,6.6の縮分基準による。

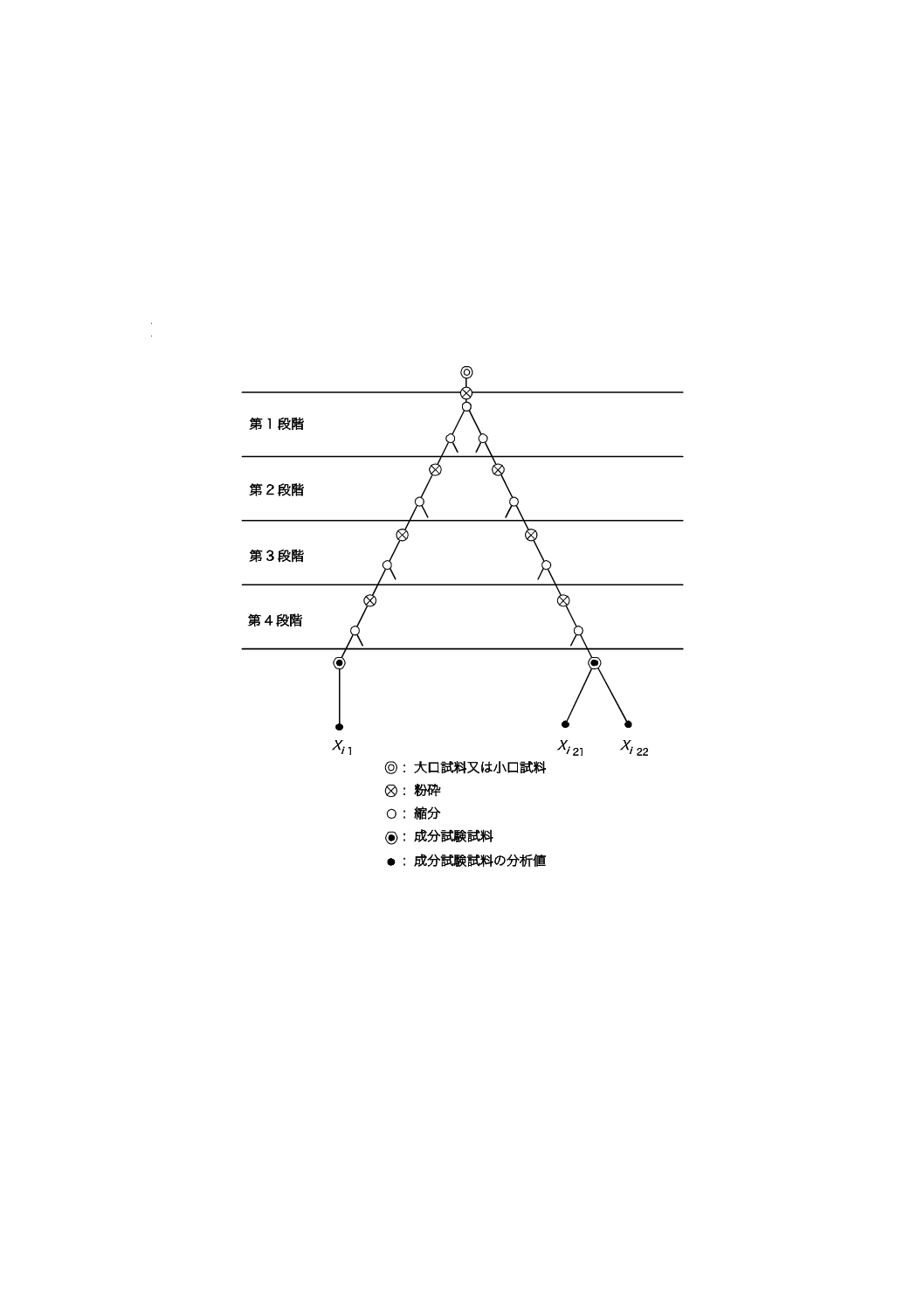

3) 実験用試料の調製方法の例を,図B.1に示す。

なお,試料を第1段階で2分割した場合,分割された各試料ごとに実施する粉砕・縮分工程の段

階数は同一にする。

4) 第1段階で2分割した両試料からそれぞれ1個の成分試験試料を調製する。

5) 第1段階で2分割した試料の一方については,1回の化学分析を行い,他方については繰り返し2

回の化学分析を行う。

なお,繰り返し2回の化学分析は,同一の一つの成分試験試料について行う。

6) 実験用試料の分析を行う順序はランダムとするか,又はこれを日常作業の試料中に挿入してランダ

ムに実施する。

44

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) 実験データは,表B.1に示す記録用紙に記入する。

b) 1〜2段階の縮分による方法 1〜2段階の縮分による方法は,次による。

1) この方法は,粉鉱石又は高性能の粉砕機を使用して粉砕した塊鉱石に適用する。

2) 各縮分段階における試料全量通過の粒度と縮分後の試料の質量との関係は6.6の縮分基準による。

3) 実験用試料の調製方法の例を,図B.2に示す。

なお,試料を第1段階で2分割した場合,分割された各試料ごとに実施する粉砕・縮分工程の段

階数は同一にする。

4) a) の4)〜7) と同様に行う。

図B.1−4段階による試料調製の例

45

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.2−2段階による試料調製の例

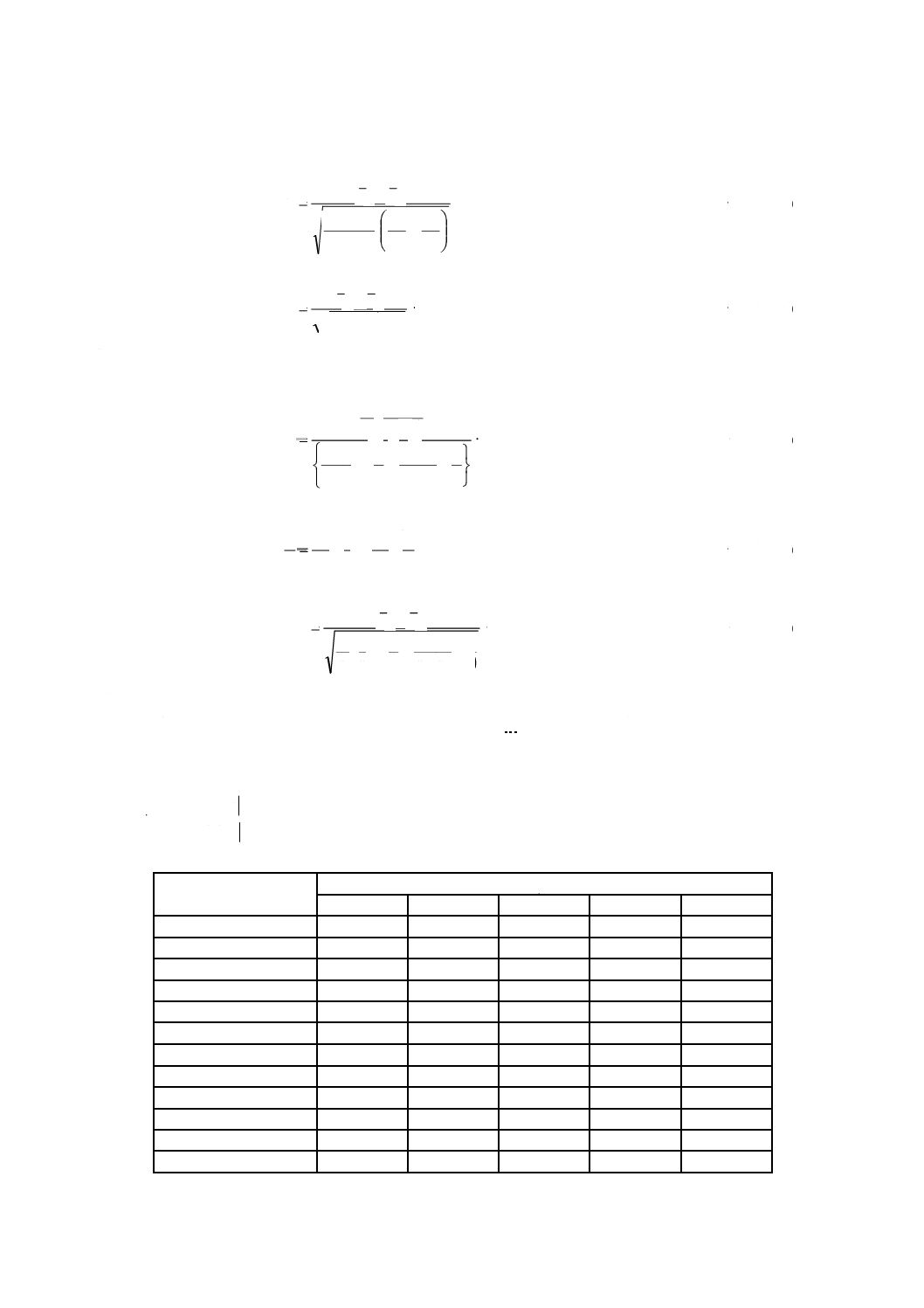

表B.1−縮分実験用データ記録用紙の例

実験番号:

鉱種及び銘柄:(例えば,マンガン鉱石A)

実験方法:

実験の年月日:

大口試料

No.

品質特性(例えば,マンガン含有率)

xi1

xi21

xi22

R1

R2

1

2

k

合計

Σxi1

Σxi21

Σxi22

Σ(|xi21−xi22|)

Σ(|xi1−xi21|)又は

Σ(|xi1−xi22|)

平均範囲

1

R

2

R

計算

(

)=

=

2

1

2

128

.1/

ˆ

R

M

σ

=

−

=

}

ˆ

)

128

.1/

{(

ˆ

2

2

2

M

D

R

σ

σ

B.4

解析方法

解析は,B.3のa) 及びb) の規定に従って行った実験方法の結果について,次の手順によって行う。

なお,実験データの解析は,各鉱石の銘柄ごとに行う。

a) 測定精度の推定値を,次の式によって計算する。

(

)

{

}

22

21

1

1

i

i

x

x

r

R

−

Σ

=

····························································· (B.1)

2

1/

ˆ

d

R

M=

σ

··········································································· (B.2)

…

…

…

…

46

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

xi21,xi22: 繰返し2回の定量を行った試料のi番目の

2ix(i=1,

…,r)の測定値

r: 実験の回数

1

R: 対の測定値の範囲の平均値

M

σˆ: 標準偏差で表した測定精度の推定値

2

d: 範囲から標準偏差を求める係数で,対の測定値に

ついてはd=1.128を適用する

b) 縮分精度の推定値を,式(B.4)によって計算する。

なお,実験データの解析でxi21,xi22のいずれか一方をランダムに選出し,それによって式(B.3)又は

式(B.3′)のいずれかを使う。

(

)

{

}

21

1

2

1

i

i

x

x

r

R

−

Σ

=

······························································ (B.3)

又は,

(

)

{

}

22

1

2

1

i

i

x

x

r

R

−

Σ

=

······························································(B.3′)

2

2

2

2

ˆ

)

/

(

ˆ

M

D

d

R

σ

σ

−

=

···························································· (B.4)

ここに,

2

R: 第1段階で2分割した試料のうち,1回の分析を行っ

たものの定量値と,繰返し2回の分析を行ったものの

二つの定量値のいずれか一つとの範囲の平均値

D

σˆ: 標準偏差で表した縮分精度の推定値

c) 実験データの解析に当たって平方根内の計算値が負の値になった場合は,実験実施の手順について不

備のないことが確認されたならば,これをゼロとみなし,求める標準偏差を

0

ˆ=

σ

とする。

B.5

実験結果の検討

実験結果から得られた試料の縮分精度及び化学分析の測定精度が,表10に示す所要の精度に対して,こ

れが達成されているとは認められない場合には,試料調製及び化学分析の手順について必要な処置をとる。

注記 作業工程が管理状態にない場合の処置については,B.2の注記参照。

47

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

サンプリング及び試料調製の偏りをチェックする実験方法

C.1 適用範囲

この附属書は,箇条5及び箇条6に規定するサンプリング及び試料調製の日常作業に有意であると認め

られる偏りがあるかどうか検証するための実験方法について規定する。

注記 ここに規定する方法は,鉱石のペレットについても準用することができる。

C.2 一般事項

一般事項は,次による。

a) 技術的にも経験的にも有意な偏りがないと判断される基準方法(以下,方法Aという。)によって得

られる結果と検証すべき方法(以下,方法Bという。)によって得られる結果とを比較することによ

って,偏りの有意を検証する。

この比較は,方法Bの結果の,方法Aの結果からの偏り(これを差という。)を有意水準5 %で統

計的方法によって行う。

b) 実験に選ぶ品質特性は,各鉱石の代表成分(5.3参照),水分又は粒度区分含有率(通常ふるい下含有

率)のいずれか一つ又は幾つかを,実験の項目に応じて決める。

c) 1実験は,10ロット又はこれらの部分の10組について,少なくとも10回行うものとする。

d) 方法A及び方法Bそれぞれの個々のインクリメントを正しく対応付けるようにして採取した場合は,

実験データの解析は対応のある場合の方法によって行う。

e) 同一母集団を用いる場合の統計的実験データ解析方法は,原則として方法A及び方法Bそれぞれのデ

ータ数が同じであるとする条件に基づいている。したがって,両方法それぞれのインクリメントの個

数が同一になるように注意を要する。

注記 両方法の試料の数が互いに異なる場合のデータの解析は,JIS Z 9041-2の参考(サンプルの

大きさが異なる場合の計算手順)に示す方法に準じて行う。データの数が十分ある場合は,

一方のデータの一部をランダムに捨てて両方法のデータの数を同一にしてもよい。

C.3 実験方法

C.3.1 サンプリングの偏りを検証する実験方法

C.3.1.1 検証する実験方法

サンプリングの偏りを検証する実験方法は,次による。

a) ベルトサンプリング

方法A ベルトコンベヤを停止して手動でインクリメントを採取する方法を,基準方法とする。

注記1 この方法を実施するに当たっては,作業に適した十分な長さのベルトコンベヤを選定する

必要がある。

方法B 運転中のコンベヤ上の鉱石の流れのランダムに選んだ位置からインクリメントを採取する方

法。

b) トラックサンプリング又は貨車サンプリング

48

M 8108:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法A a) の方法A,すなわち,ベルトコンベヤを停止して手動でインクリメントを採取する方法を

基準方法とする。

注記2 実験のためにベルトコンベヤを用意する。

方法B 規定の質量及び個数のインクリメントからなる試料を,トラック又は貨車に積まれたままの

鉱石からランダムに採取する。

c) 容器サンプリング方法

方法A 各インクリメントは,二段サンプリングの第1段目で選んだ容器内の鉱石全部とする。

方法B 各インクリメントは,二段サンプリングの第1段目で選んだ容器内の鉱石からランダムに採

取する。

d) 機械式サンプリング

方法A 一次サンプラの設置されたベルト又はその前後のベルトを停止して,手動によって採取する

方法を,基準方法とする(5.9.4参照)。

方法B 方法Aで手動によって試料を採取した位置に近接した位置から,設置された一次サンプラで