2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8101-1988

非鉄金属鉱石のサンプリング,

試料調製及び水分決定方法

Methods for Sampling,Preparation and Determination of

Moisture Content of Non-ferrous Metal Bearing Ores

1. 適用範囲 この規格は,銅鉱,鉛鉱,亜鉛鉱,すず鉱,金鉱,銀鉱などの非鉄金属鉱石及び精鉱(以

下,鉱石という。)について,ロットの成分及び水分の平均値(以下,平均品位という。)を決定するため

の次の方法について規定する。ただし,他の日本工業規格でこれらが規定されている鉱石には適用しない。

(1) 試料を採取する方法

(2) 水分試験試料及び成分試験試料を調製する方法

(3) 水分及び乾量を決定する方法

備考1. ひ鉱,アンチモン鉱,ビスマス鉱,ニッケル鉱(けい苦土ニッケル鉱を除く。),コバルト鉱,

モリブデン鉱,タングステン鉱,ばい焼鉱,煙灰については,この規格を準用する。

2. ロットの有価物の質量は,ロットの質量,乾量分及び成分の平均品位で決まるもので,この

規格は,乾量分及び成分の変動係数の水準が等しくなるように設定している。

3. この規格は,原則としてJIS M 8100(粉塊混合物のサンプリング方法通則)に準拠している。

引用規格:

JIS M 8100 粉塊混合物のサンプリング方法通則

JIS Z 8401 数値の丸め方

関連規格 JIS M 8083 ばら積み非鉄金属浮選精鉱のサンプリング方法

2. 用語の意味 この規格で用いる主な用語の意味は,次による。

(1) ロット 平均品位を決定するために当事者間で取り決めた質量の鉱石。

(2) 副ロット ロットを分割した単位。

(3) インクリメント ロット又は副ロットから試料採取器によって原則として一動作で採取した単位量の

鉱石。又は,インクリメント縮分方法において,試料から採取した単位量の鉱石。

1インクリメントの質量をインクリメントの大きさという。

(4) 小口試料 数個のインクリメントを集めた試料。必要に応じて,インクリメントを個々に調製した後

で,これらを数個集めた試料を小口試料ということもある。

(5) 大口試料 1ロットから採取したインクリメント又は小口試料の全部を集めた試料。必要に応じて,

インクリメント又は小口試料ごとに調製した後で,これらを集めた試料を大口試料ということもある。

(6) 成分用試料 成分分析のために採取した試料の総称。成分用試料を調製し分析に供するものを成分試

験試料という。

2

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7) 水分用試料 水分測定のために採取した試料の総称。水分用試料を調製し水分測定に供するものを水

分試験試料という。

(8) 乾量分 乾量を百分率で表したもの。

乾量分(質量%)=100−水分(質量%)

(9) ベルトサンプリング ロットがベルトコンベヤなどで運ばれるときに,ベルトコンベヤの上又は落ち

口からインクリメントを採取する方法。

(10) 貨車サンプリング ロットが貨車又はトラックで受渡しされる場合,貨車又はトラックからインクリ

メントを採取する方法。

(11) 容器サンプリング ロットが容器(袋,ドラム缶,その他)で受渡しされる場合,それらの容器から

インクリメントを採取する方法。

(12) 船倉サンプリング ロットが船積で受渡しされる場合,荷役中に船倉又は荷役用具の中からインクリ

メントを採取する方法。

(13) 試料の兼用と重用 試料の兼用とは,試料を分割して一方を水分の測定に使用し,他方を成分試験試

料の調製に使用すること。試料の重用とは,水分の測定に使用した試料の全量又はその一部を成分試

験試料の調製に使用すること。

(14) 最大粒度 試料のふるい上残留率が5%に相当するふるい目の大きさ。

3. 記号 この規格に用いる記号は,次による。

N: ロットの大きさ

n: 1ロットから採取するインクリメントの数

σ: 精度を標準偏差で表したもの

σw: 層内のインクリメント間のばらつきを標準偏差で表したもの

σS: サンプリング精度を標準偏差で表したもの

σP: 調製精度を標準偏差で表したもの

σM: 分析又は測定の精度を標準偏差で表したもの

β: 2σの精度

βSPM: サンプリング,調製及び分析又は測定を含めた総合精度を2σで表したもの

CV: 変動係数

(質量 %)

=

100

平均値

標準偏差値×

CV

4. 一般事項

4.1

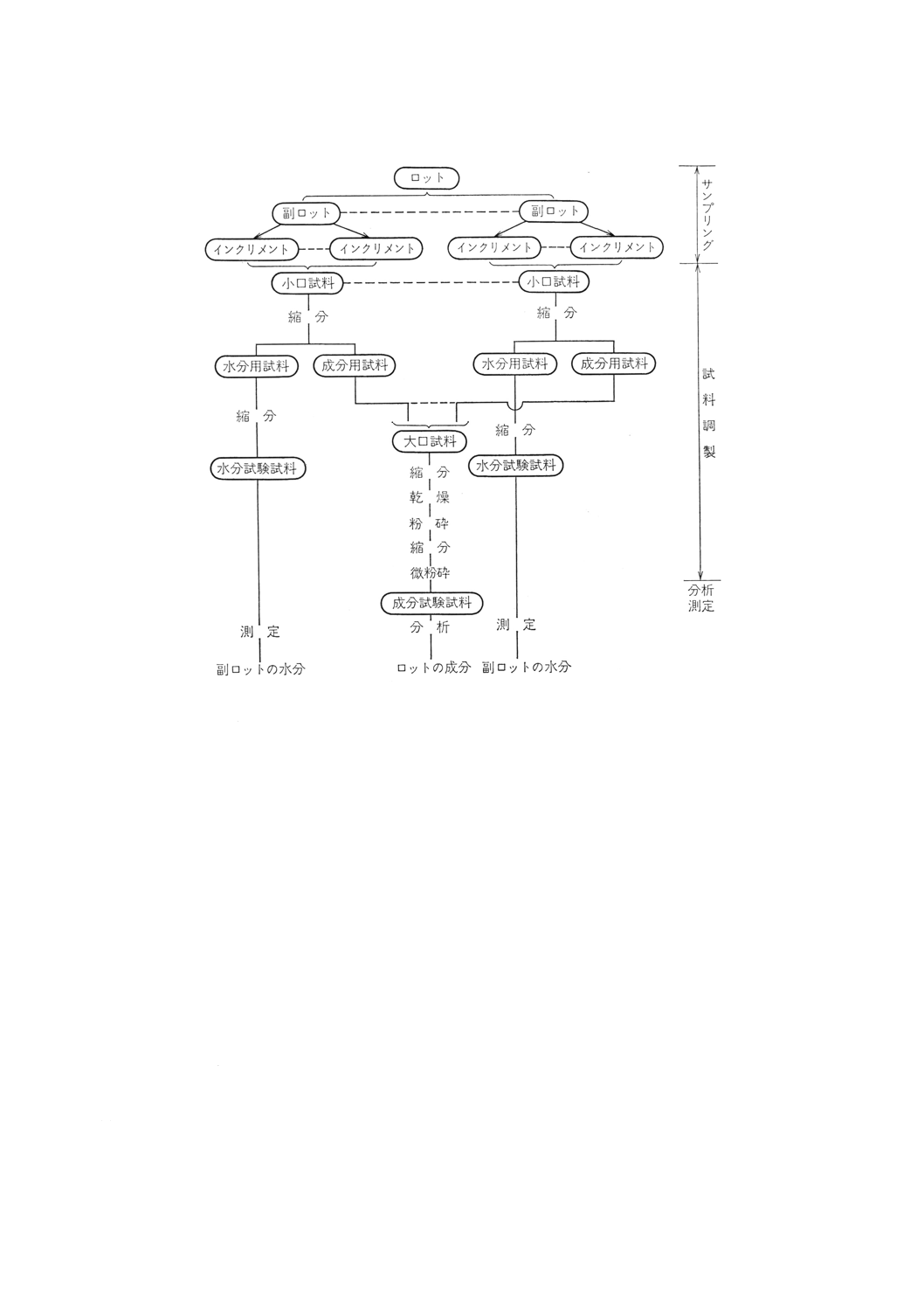

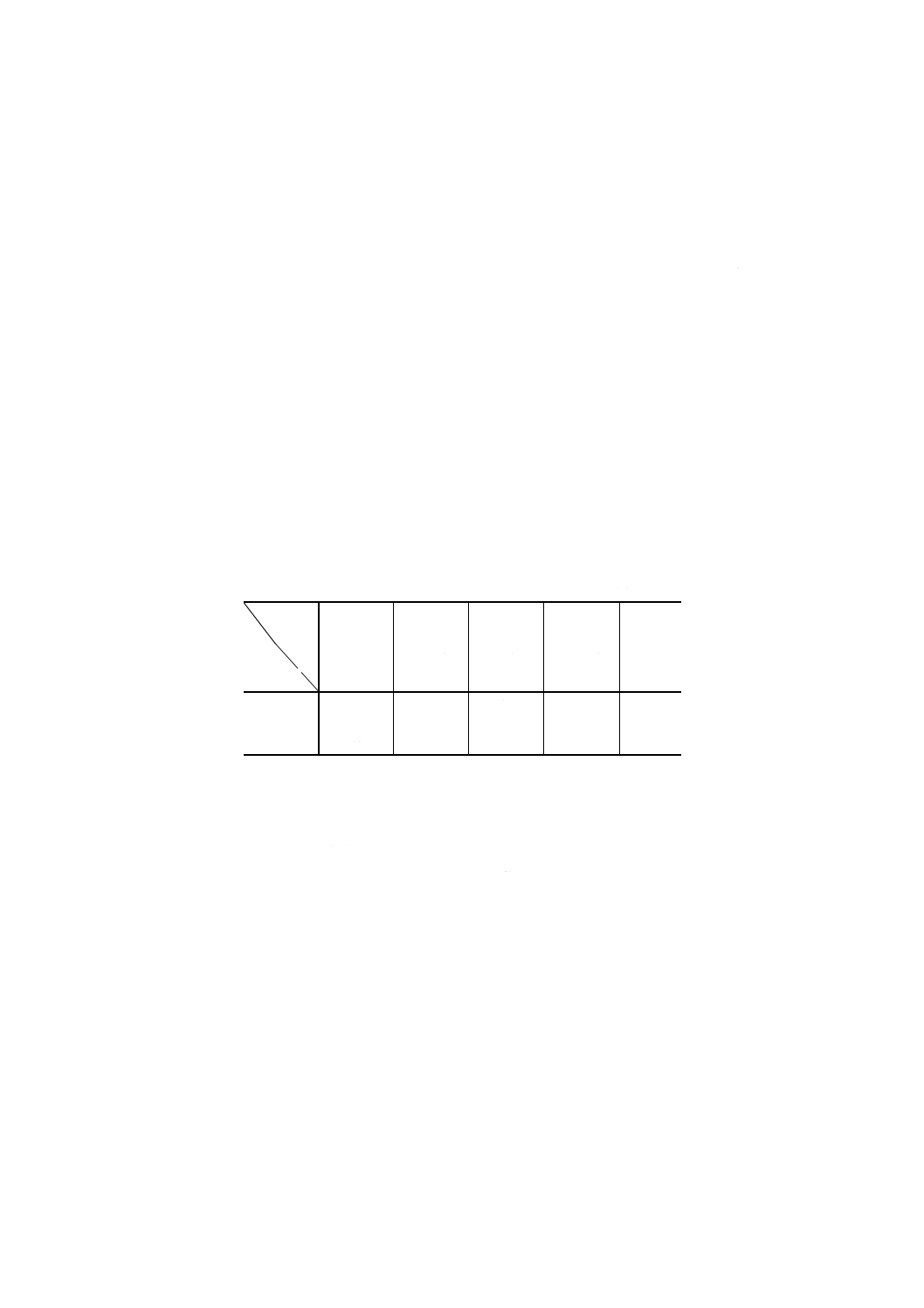

サンプリング及び試料調製の概要 サンプリング及び試料調製の概要は,次による(図参照)。

(1) ロットを決める。必要に応じて副ロットを決める。

(2) インクリメントの大きさ,採取方法及び必要個数を決める。

(3) インクリメントを採取し,これを集めて大口試料又は小口試料とする。

(4) 水分試験試料及び成分試験試料を調製する。

3

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 サンプリング及び試料調製の概要(一例)

4.2

試料の取扱い

4.2.1

試料容器 試料容器は,次による。

(1) インクリメント,小口試料,大口試料又はこれらを粉砕,縮分して調製した試料を運搬又は保管など

の目的に用いる容器は,試料の全量が入り,清潔で,確実にふた又は封ができるものでなければなら

ない。

(2) 特に,水分用試料の容器は,気密性がよく,吸湿性がなく,水分が発散しないもので,内面にさびな

どが発生していないことが必要である。

4.2.2

成分試験試料の包装及び表示 成分試験試料は,内面に樹脂塗装したアルミニウムはく,ポリエチ

レンなどの内袋に入れて密封し,更にこれを紙袋に封入して送付,配布又は保管する。

包装には,原則として次の事項を表示する。

(1) 品名,船名,車名,ロット名など

(2) ロットの大きさ

(3) 試料番号

(4) サンプリングの場所

(5) サンプリングの年月日

(6) サンプリング責任者の署名

(7) その他必要事項

4.2.3

成分試験試料の保管 成分試験試料の保管は,次による。

4

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 4.2.2で包装した成分試験試料の一部は,原則として3か月間保管する。

(2) 保管に当たっては,温度,湿度,直射日光などによる影響のないように保管場所に注意しなければな

らない。

4.2.4

試料の送付 成分試験試料以外の試料は,原則として送付してはならない。ただし,やむを得ず送

付する場合には,その方法については当事者間の協議による。

4.2.5

取扱い上の注意 試料の採取及び試料の調製,測定の期間を通じて,使用する機械器具を十分に清

掃するなど,試料に異物が混入することを防止し,また,試料が変質しないように注意しなければならな

い。

4.3

平均品位の表し方 各特性ごとに測定方法に規定された必要回数の測定値を平均し,これをロット

の平均品位の決定値とする。ただし,各特性の決定値として,通常表1のけた数より1けた下まで算出し,

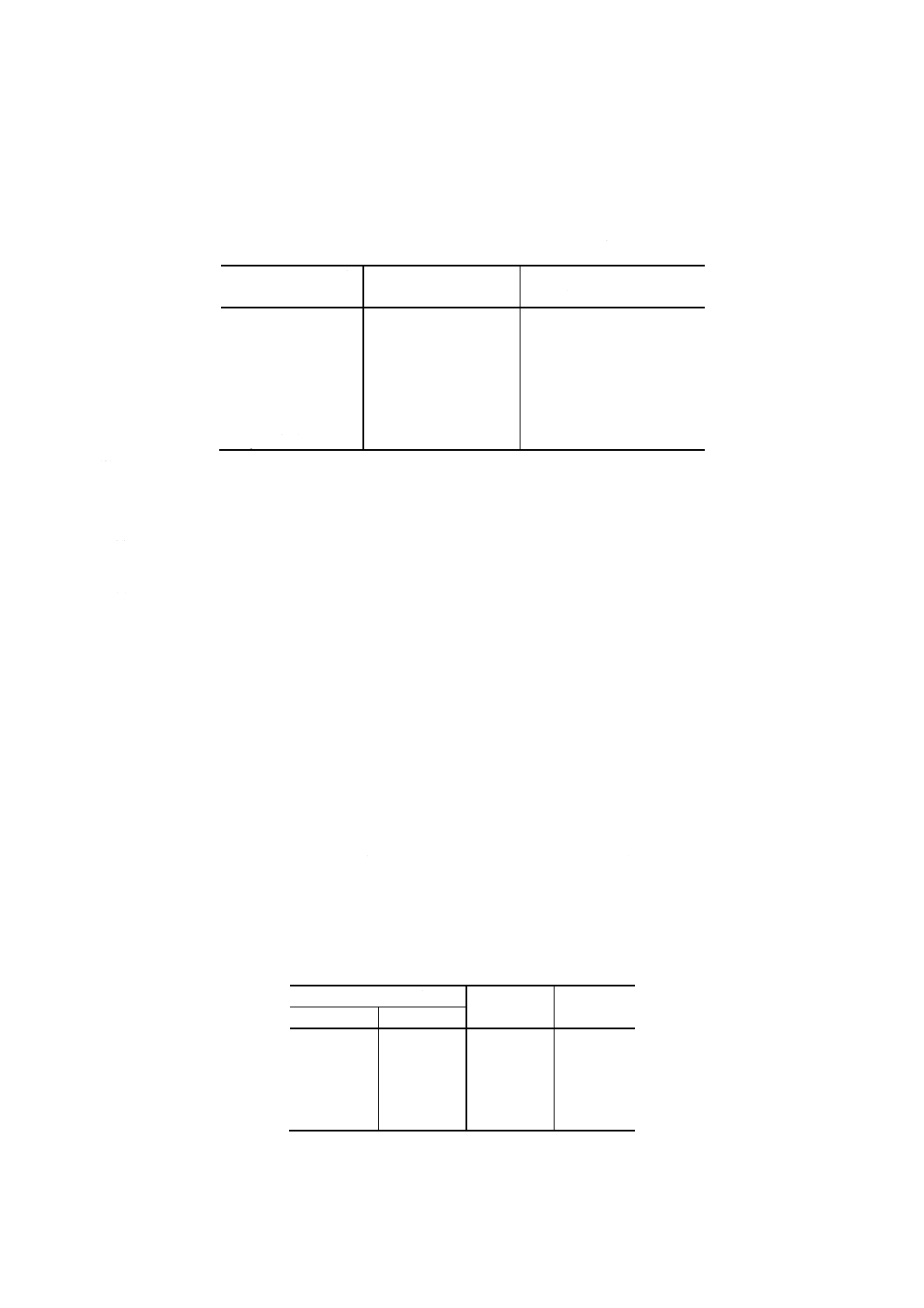

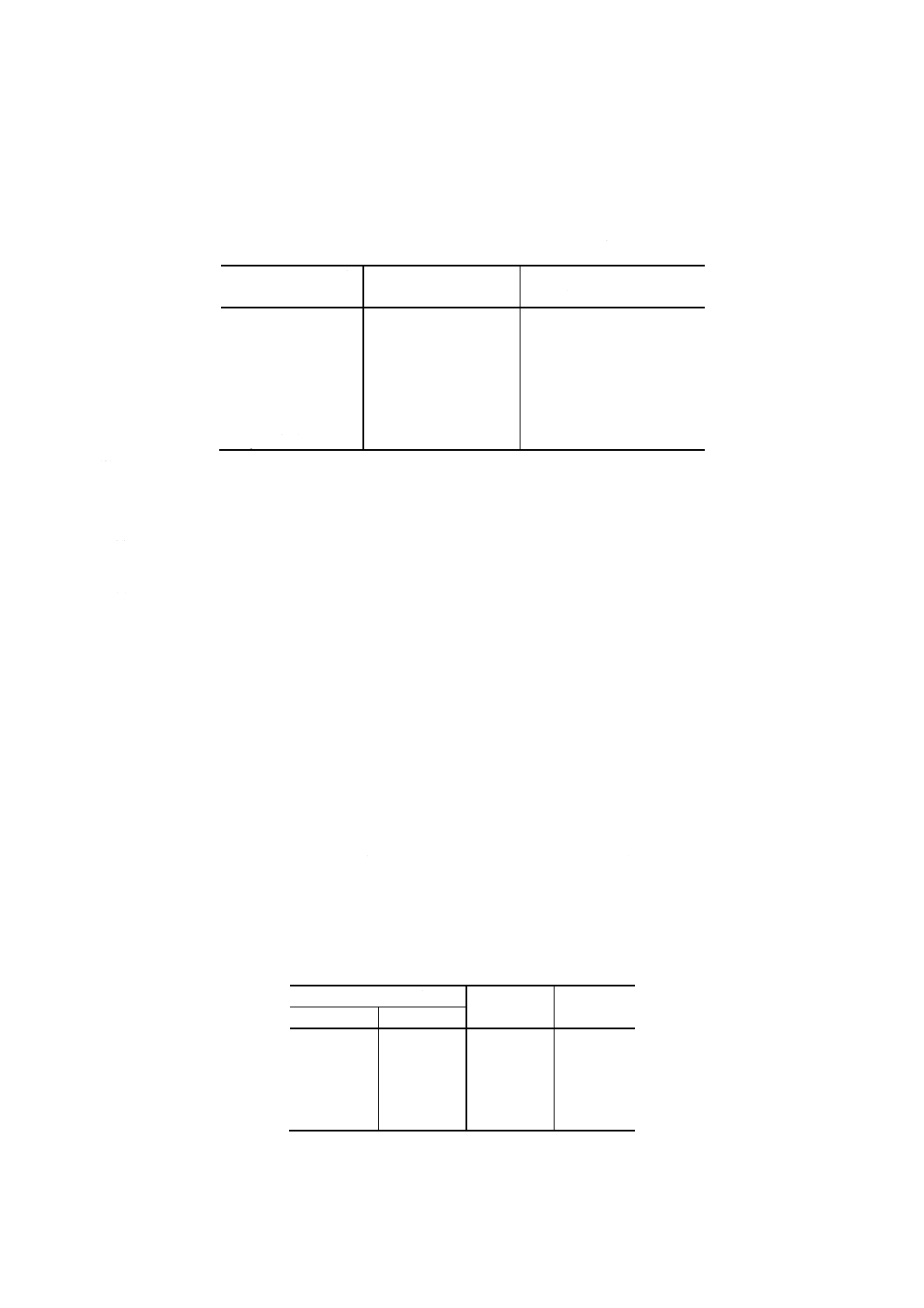

JIS Z 8401(数値の丸め方)によって丸めて表1の位取りとする。

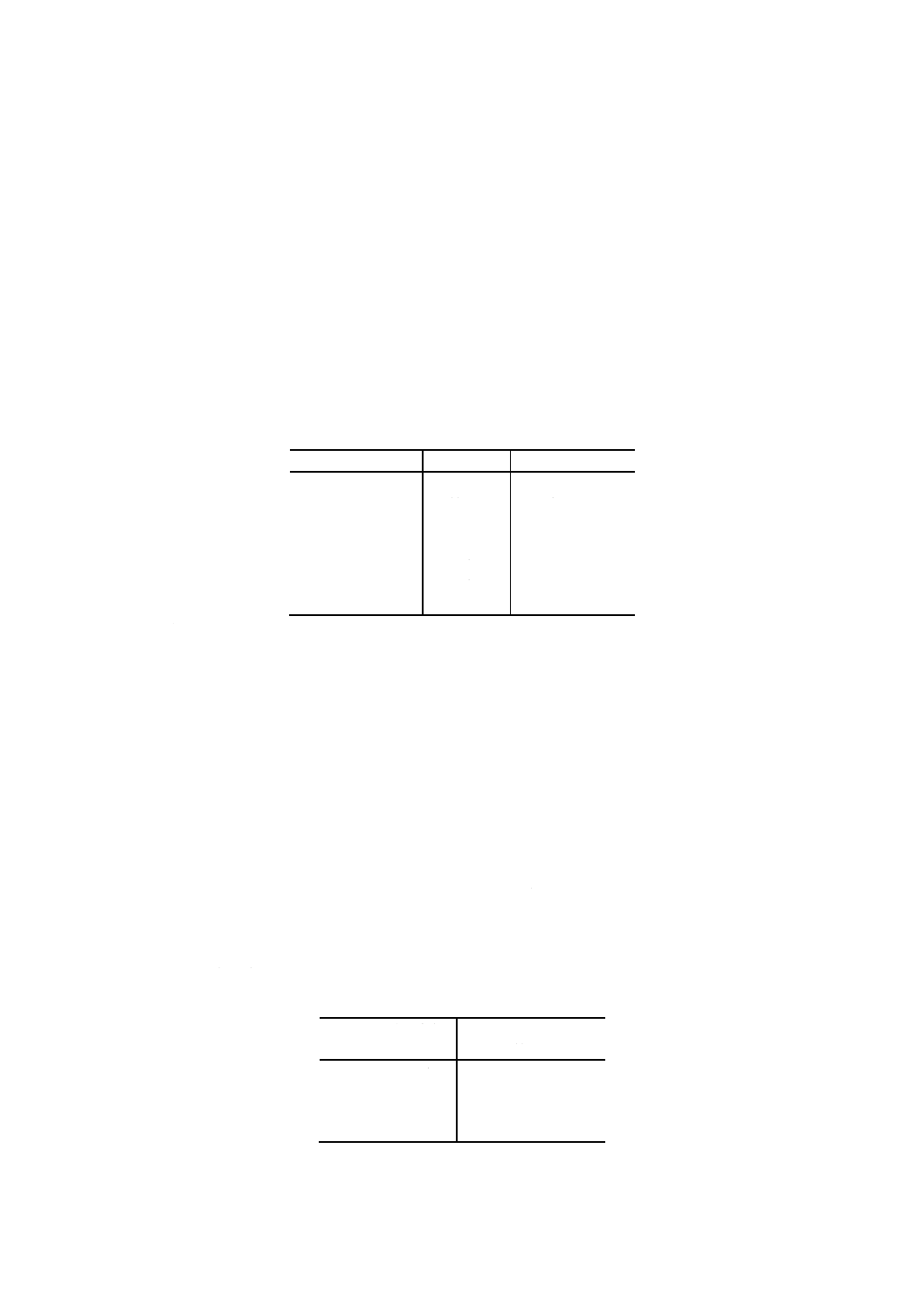

表1 決定値のけた数

特性

単位

決定値のけた数

銅分

質量%

小数点以下2けた

鉛分

質量%

小数点以下2けた

亜鉛分

質量%

小数点以下2けた

すず分

質量%

小数点以下2けた

金分

g/t

小数点以下1けた

銀分

g/t

整数

水分又は乾量分

質量%

小数点以下2けた

4.4

その他

4.4.1

この規格に規定のない事項は,当事者間の協議によって決定する。

4.4.2

この規格の一部が適用できない場合には,当事者間の協議によってこの規格に規定する以外の方法

によることができる。ただし,この場合,チェック実験によって,偏りがなく規定された精度を満足する

ことが確認された方法でなければならない。

備考 チェック実験の方法は,原則としてJIS M 8100の附属書5〜7による。

5. サンプリング方法

5.1

ロットの大きさ ロットの大きさは,1 000t未満とする。

5.2

特性及び精度

5.2.1

特性 精度を規定する特性は,乾量分及び当事者間の協議によって決定した成分とする。

備考 総合精度は,乾量分及び成分を対象として規定している。水分についての精度(変動係数)は,

直接には考慮していない。

5.2.2

精度 総合精度は,ロットの取引金額に応じて定める。

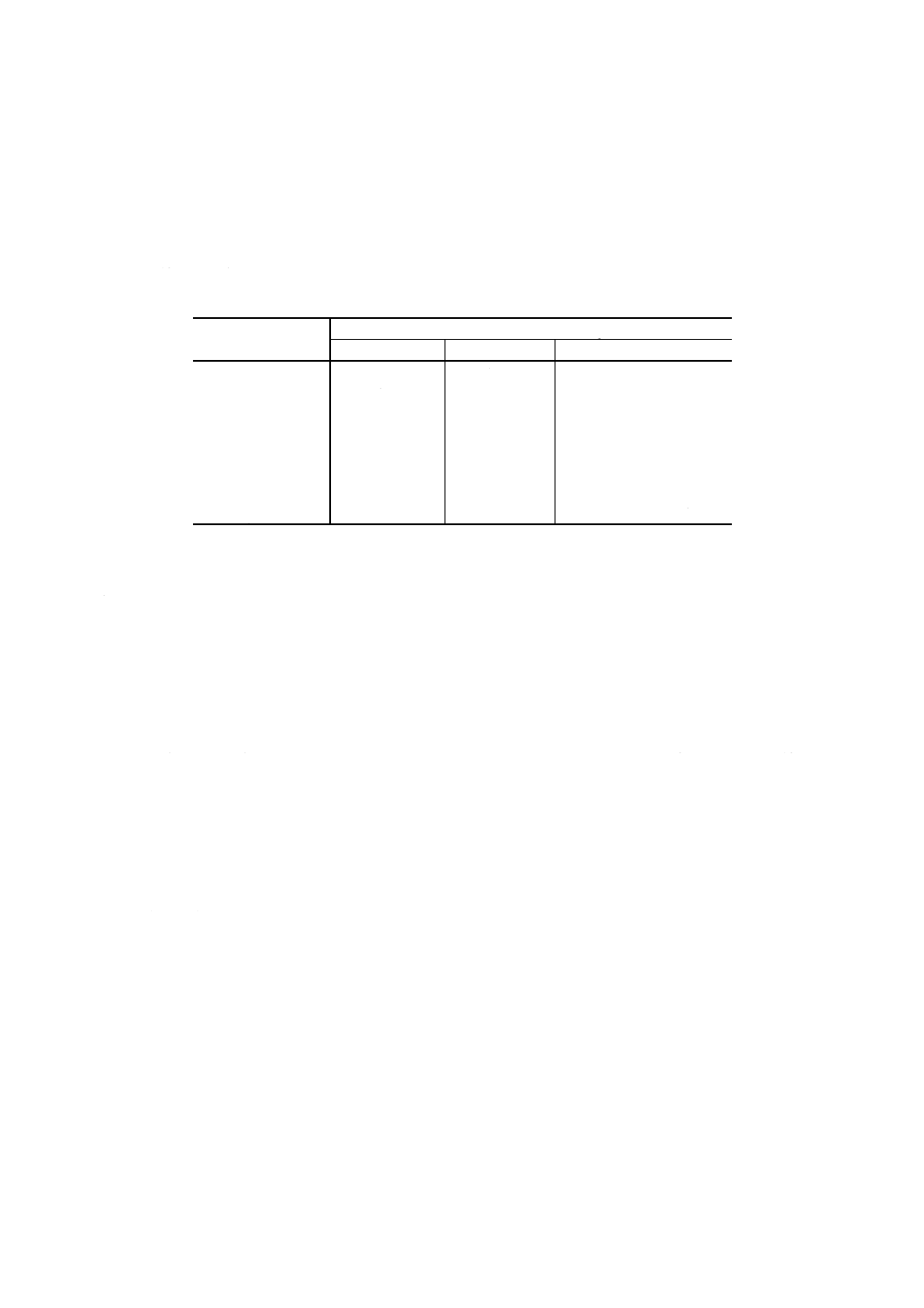

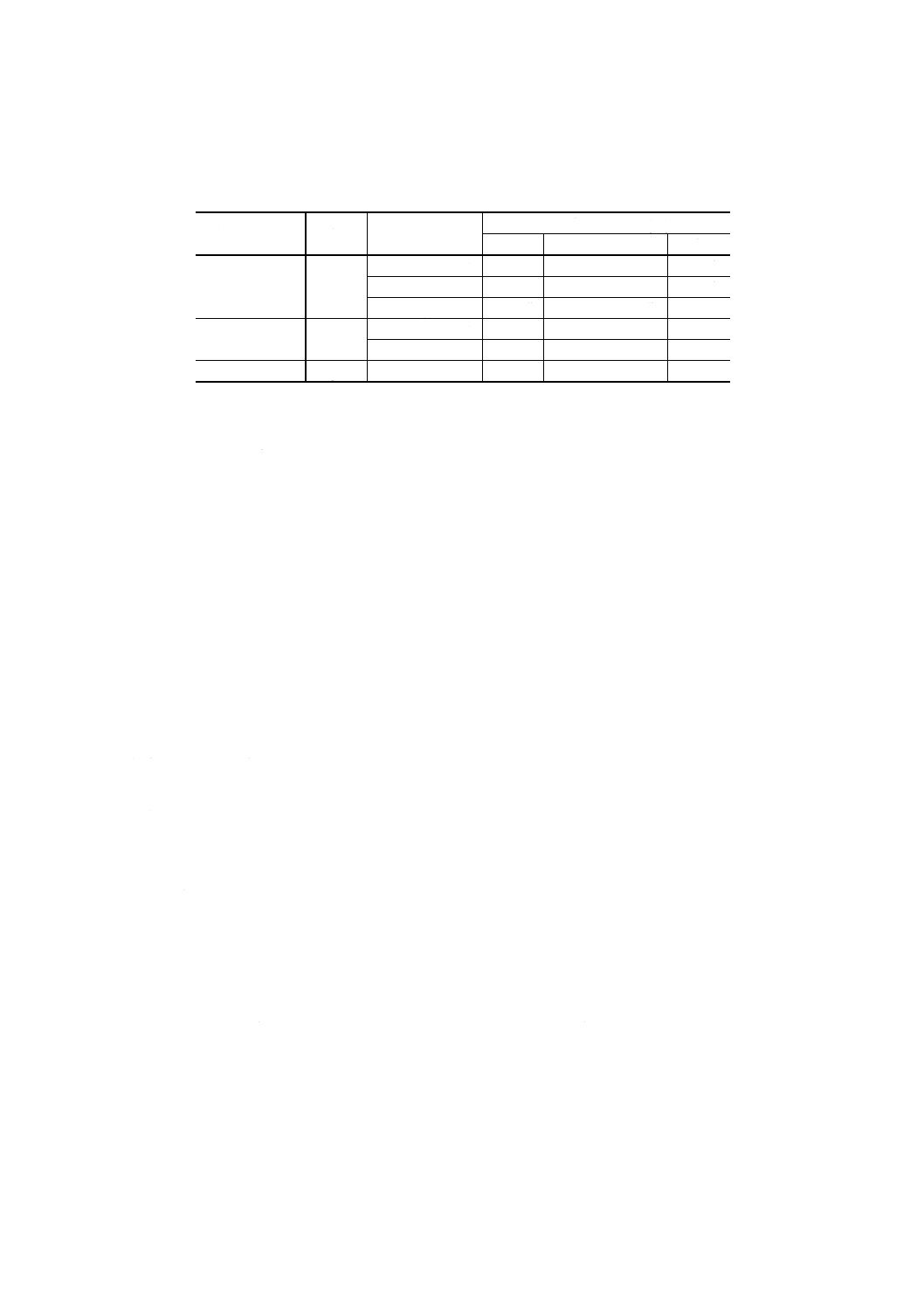

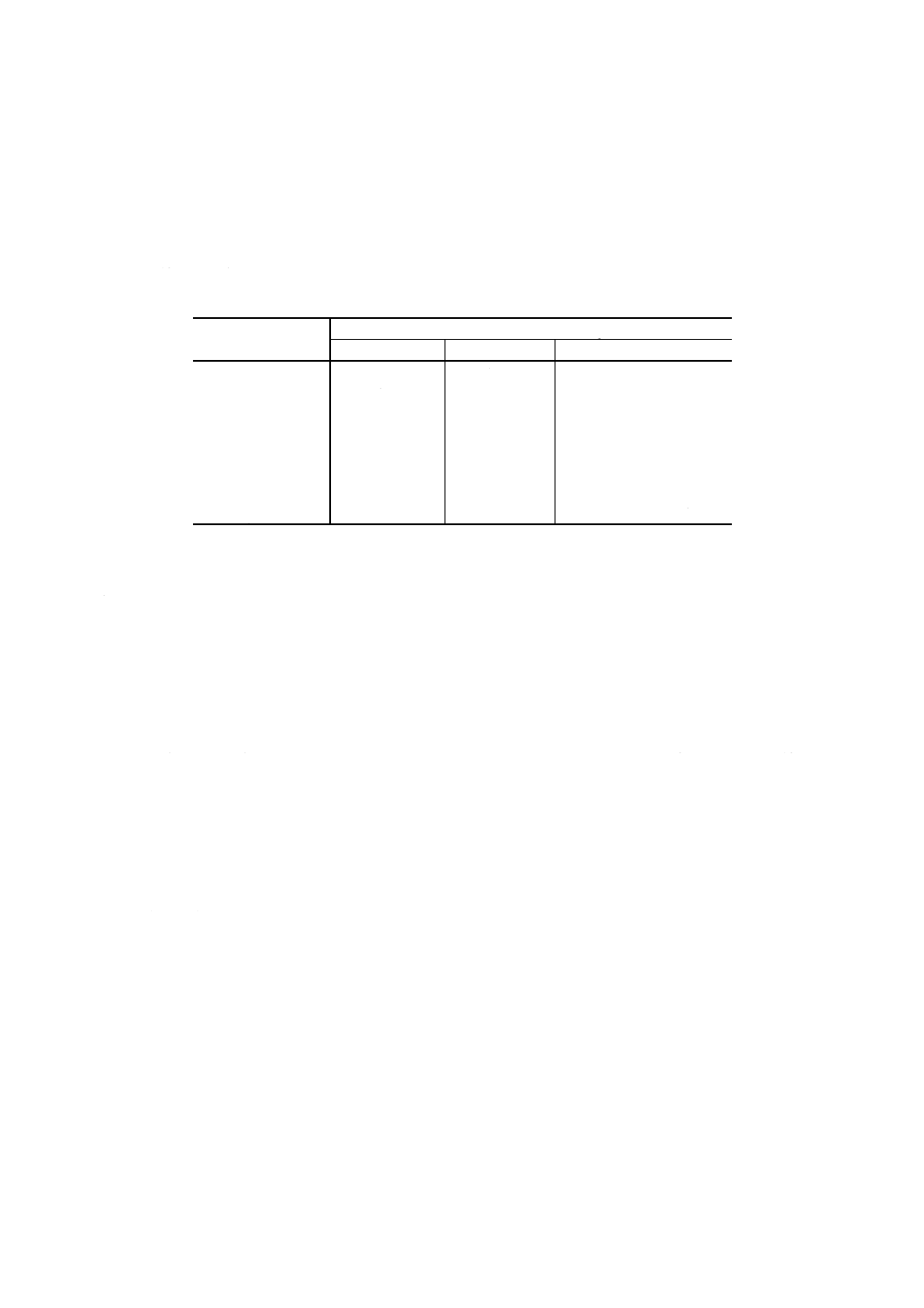

表2 総合精度の水準

ロットの取引金額

百万円

総合精度の水準 (CV)

質量%

2未満

5

2以上5未満

2.5

5以上50未満

1.0

50以上

0.5

5

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

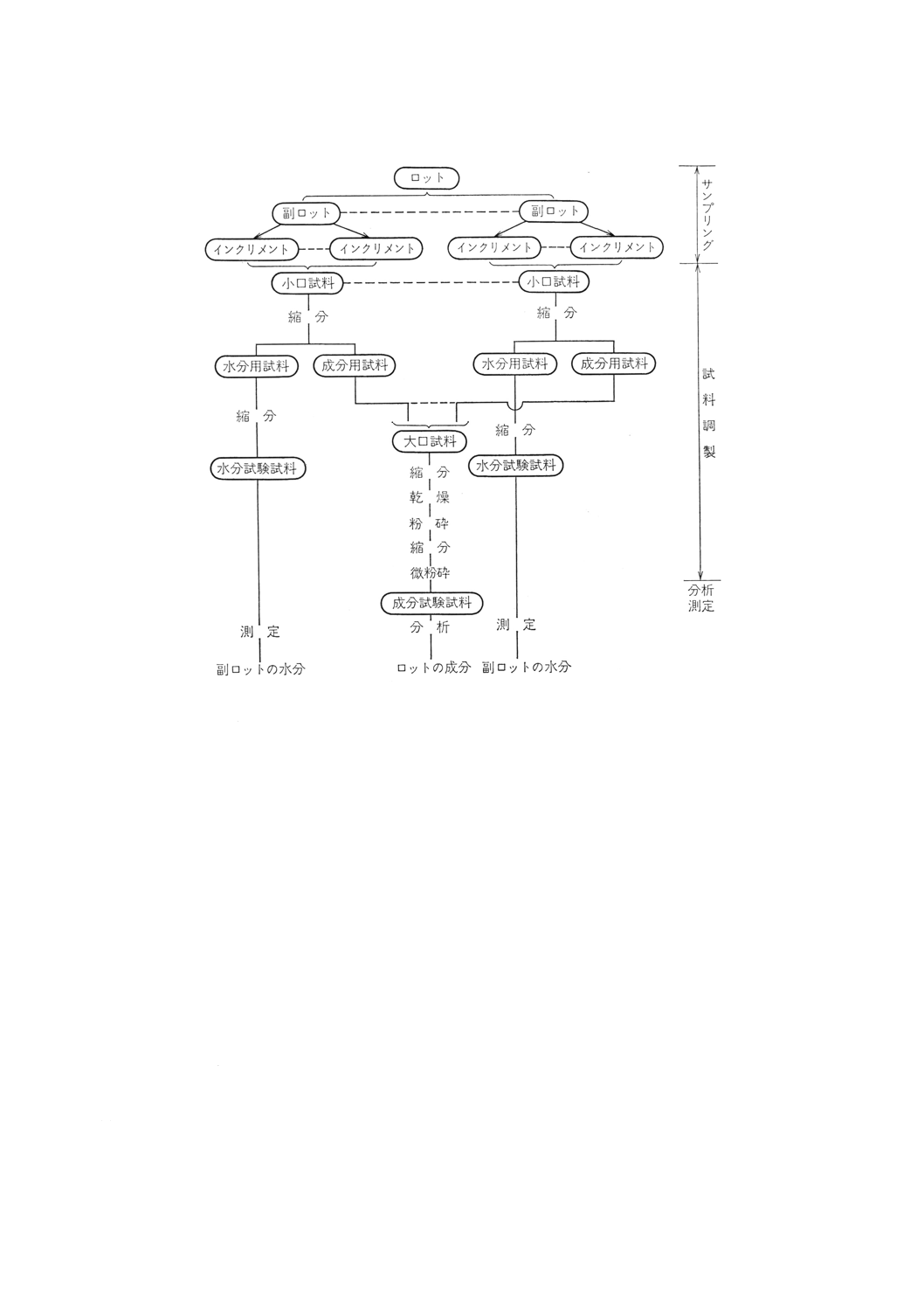

品位変動の分類 品位変動の大きさは,それぞれの層内変動 (σw) の値によって表3のように分類す

る。

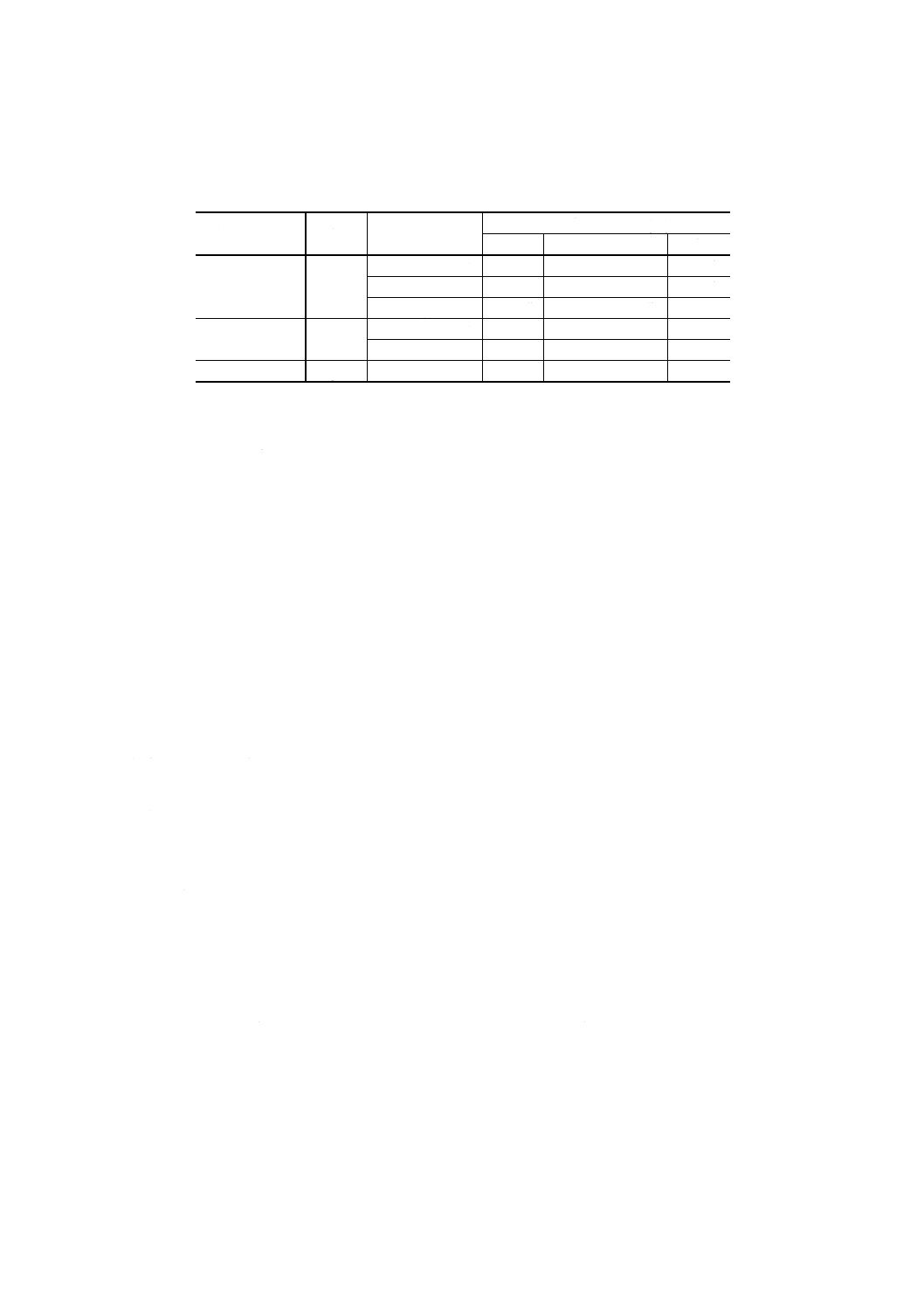

表3 品位変動の区分

鉱石の種類

単位

特性の品位

品位変動の区分 (σw)

小

中

大

銅鉱,鉛鉱,

亜鉛鉱,

すず鉱など

質量%

30未満

0.2未満

0.2以上0.5未満

0.5以上

30以上70未満

0.5未満

0.5以上1.0未満

1.0以上

70以上(1)

1.0未満

1.0以上2.0未満

2.0以上

金鉱

g/t

50未満

1.0未満

1.0以上5.0未満

5.0以上

50以上

2.0未満

2.0以上10未満

10以上

銀鉱

g/t

−

10未満

10以上50未満

50以上

注(1) 水分の品位変動の区分は,特性の品位70%以上の項を適用する。

備考1. 対象物の品位変動の区分が不明の場合には,判明するまで原則として

品位変動は大として取り扱う。

2. 品位変動の区分が不明の場合には,なるべく早くチェック実験を行い,

変動の区分を決めなければならない。

3. 同じロットについて,二つ以上の特性を対象とする場合には,いずれ

か大きい方の品位変動区分による。

4. 品位変動区分のσwは,容器サンプリングの場合には,容器間のばらつ

きを含むものとする。

5.4

サンプリングの実施時期 インクリメントの採取時期は,次のとおりとする。

(1) 原則としてロットの移動中に行う。

(2) 水分用試料は,ロットを計量するとき又はその前後のできるだけ近い時期で水分の変化の起こらない

うちに採取する。

5.5

サンプリングの種類 サンプリングは,原則として次の4種類の方法による。ただし,同一ロット

について2種類の方法を併用することができる。

(1) ベルトサンプリング

(2) 貨車サンプリング

(3) 容器サンプリング

(4) 船倉サンプリング

5.6

インクリメント

5.6.1

インクリメントの大きさ ロットの最大粒度に応じて,表4に示すスコップで採取できる大きさ又

はそれと同等以上の大きさとする。

備考1. インクリメントの大きさは,サンプリングの際,ほぼ一定となるようにしなければならない。

ほぼ一定とは,インクリメントの大きさのばらつきが,変動係数として20%以下であればよ

い。

2. 成分用試料又は水分用試料の質量が規定された質量以下となるときは,インクリメントの大

きさを規定より大きくするか又はインクリメントの数を増加する。

5.6.2

インクリメント採取用具

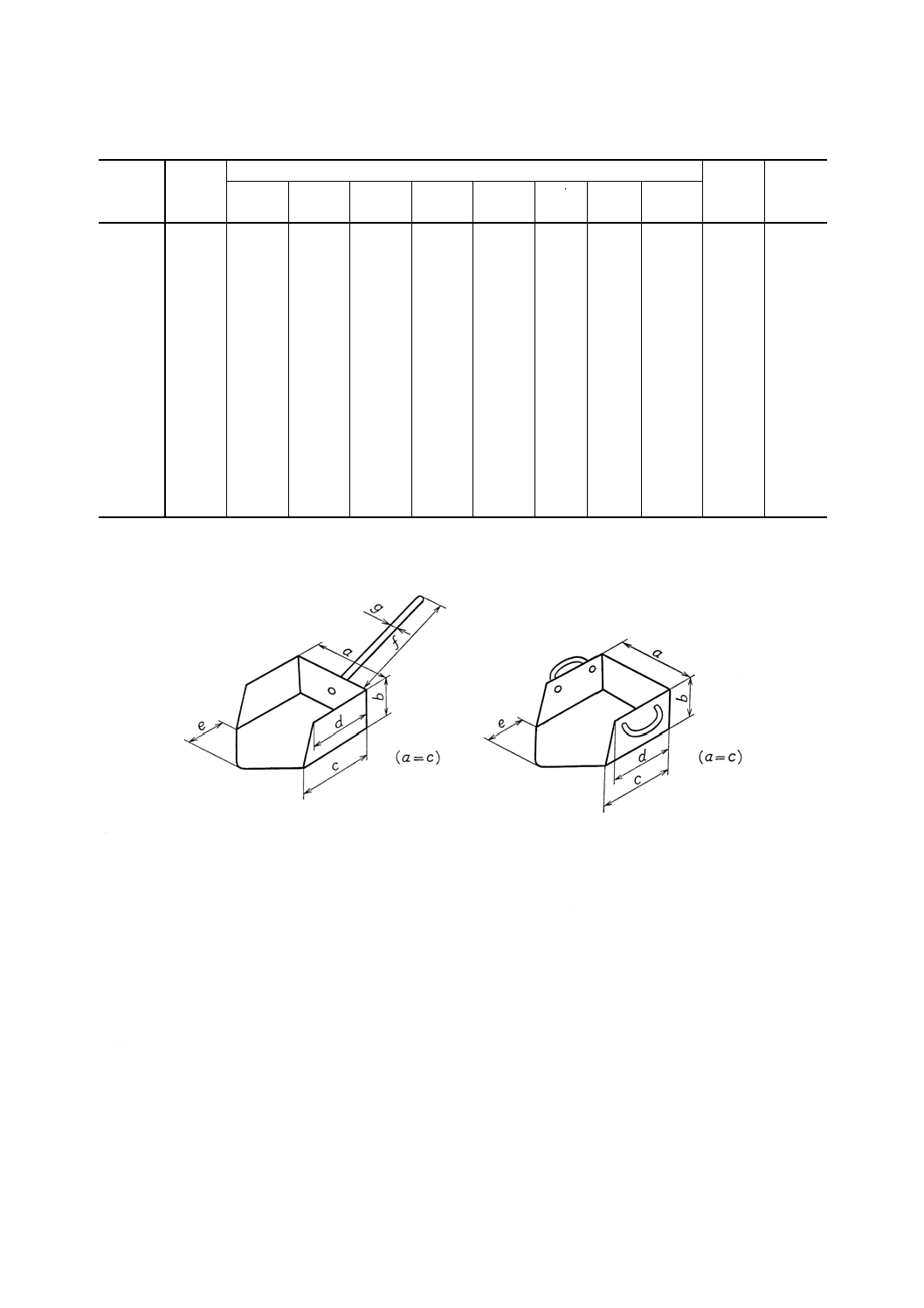

(1) インクリメント採取用スコップ インクリメント採取用スコップは,ロットの最大粒度に応じて,原

則として表4の寸法のものを用いる。

6

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

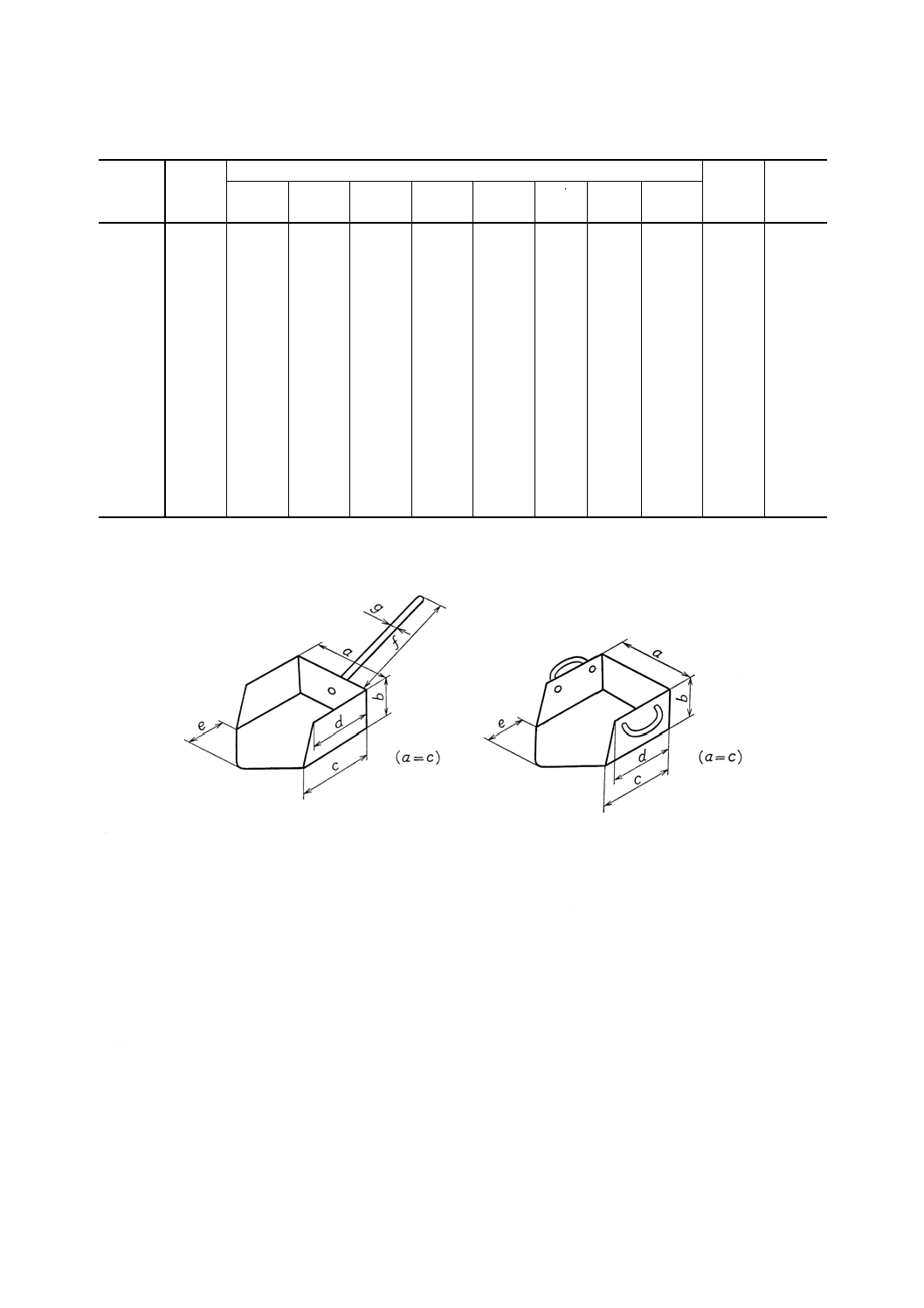

表4 インクリメント採取用スコップ

スコップ

番号

最大

粒度

mm

寸法mm

b/c

容量

ml

a

b

c

d

e

f

g

材料の

厚さ

150

150

450

190

450

380

170

規定し

ない

規定し

ない

3

0.42

約35 000

125

125

380

160

380

320

150

3

0.42

約21 000

100

100

300

130

300

260

120

3

0.42

約11 000

70

71

200

100

200

170

80

2

0.50

約 3 700

50

50

150

75

150

130

65

2

0.50

約 1 600

40

40

110

65

110

95

50

2

0.59

約

730

30

31.5

90

50

90

80

40

2

0.56

約

380

20

22.4

80

45

80

70

35

2

0.56

約

270

15

16

70

40

70

60

30

2

0.57

約

180

10

10

60

35

60

50

25

1

0.58

約

120

5

5

50

30

50

40

20

1

0.60

約

70

3

2.8

40

25

40

30

15

0.5

0.62

約

35

1

1

30

20

30

25

12

0.5

0.65

約

16

0.25D

0.25

15

10

15

12

0

0.3

0.67

約

2

備考 インクリメント縮分用にこれらのスコップを用いるときには,先のないもの (e=0) を用い,スコップの

番号の右にDを付ける。

(2) 機械サンプリング装置 機械サンプリング装置は,次による。

備考 機械サンプリング装置には,カッター式サンプラー,パイプ式サンプラーなどが用いられてい

る。

(a) 装置の設置 試料採取装置は,ロットを移動するときにその全量が通過する位置に設置する。

(b) 試料採取器 試料採取器の開口部の大きさ(パイプ式サンプラーの場合は直径)は,ロットの最大

粒度のものが容易に採取できる寸法(30mm以上で,原則として最大粒度の3倍以上)でなければ

ならない。

また,試料が容器に残ったり,容器からあふれたりしないような構造のものでなければならない。

(c) 採取間隔 採取間隔は,変えられるものであることが望ましい。

(d) 偏りのチェック 装置設置後,速やかにこの装置によって採取された試料に偏りがないことを確認

しておくことが必要である。

備考 鉱石の中には,酸化発熱しやすい種類があるため,装置の設計に際しては,水分の蒸発による

偏りが生じないように十分に配慮しなければならない。

7

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(e) 総合精度のチェック 機械サンプリング装置は,サンプリング精度のチェック実験が容易にできる

構造になっていることが望ましい。

備考 チェック実験の方法は,原則としてJIS M 8100の附属書5及び附属書6による。

(f) 安全 機械サンプリング装置の設計,設置に当たっては,作業者の安全について十分な考慮を払わ

なければならない。

(g) 保守及び監視 機械サンプリング装置は,試料採取器,ベルトコンベヤ,ホッパー,粉砕盟など全

系統を通じて保守が容易で,清掃しやすい構造であり,腐食しない材質であることが望ましい。

また,運転中,各部の機能を監視しやすい構造であることが望ましい。

(3) その他のインクリメント採取用具 その他のインクリメント採取用具は,次による。

(a) インクリメントに偏りが入らないものであること。

(b) ロットの最大粒度に応じ,表4のa以上の開口部をもち,5.6.1で規定した容量以上のインクリメン

トが採取できるもの。

備考 さし,パイプなどは,浮選精鉱のようた徴粒子試料には適するが,一般に偏りが入る場合があ

る。実験を行ってこれらの設計,使用方法を決めるのが望ましい。

5.6.3

インクリメントの個数 ロットから採取するインクリメントの最小必要個数は,表3の品位変動の

区分に従い表5による。

表5 インクリメントの最小必要個数

単位 個数

ロットの

20未満

20以上

50未満

50以上150

未満

150以上

500未満

500以上

大きさt

品位

変動

区分

小

5

10

15

25

35

中

5

10

20

50

75

大

10

20

50

100

150

備考

インクリメントの個数は,表3の区分に従って,表2の目標精

度を達成するために必要な最小個数を算出し,数値を丸めて整

理したものである。ただし,品位変動が大の区分の値を著しく

超えるおそれのあるロットについては,JIS M 8100の5.6.3の

手順に準じて個々に必要個数を算出する。

5.6.4

インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) インクリメントは,5.6.2に規定する採取用具を用い,1作業動作で無作為に採取する。ただし,1作

業動作で採取することが困難な場合には,無作為に指定した1か所から数動作で採取し,これを併合

して一つのインクリメントとしてもよい。

(2) インクリメントは,原則として荷積中,荷卸し中,ベルトコンベヤの落ち口など,ロットの移動中に

採取する。

(3) 採取間隔は,1ロットのサンプリング作業の途中で変えてはならない。

(4) 所定のインクリメント数を取り終わっても,ロットの荷役が引き続き行われている場合には,採取を

打ち切ることなく,所定の間隔でインクリメントを取り続けなければならない。

8

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

インクリメントのまとめ方 大口試料は,1ロット分のすべてのインクリメントを集めて作る。副ロ

ットを作る場合には,副ロットごとのインクリメントを集めて小口試料とする。機械式サンプリングなど

でインクリメントが大きいときには,インクリメントごとに縮分後,これらを集めて大口試料又は小口試

料とすることができる。

5.8

試料の兼用及び重用 試料は,水分用及び成分用に兼用又は重用することができる。ただし,水分

用と成分用とで品位変動区分が異なるときは,表5に規定するインクリメントの最小必要個数の多い方の

特性を満足する試料を用いる。

5.9

ベルトサンプリング

5.9.1

インクリメントの採取場所 ロットがベルトコンベヤによって移動するとき,ベルト上の特定の箇

所又はその落ち口からインクリメントを採取する。

5.9.2

インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は,表5による。

5.9.3

インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) ランダムスタートによる系統サンプリングを行う。この場合,インクリメントの数 (n) でロットの大

きさNを割って,採取間隔を決定する。

(2) ベルトコンベヤを止めて採取する場合には,ベルトの所定の位置で,ベルトの全流幅(2)から5.6.1で規

定した容量以上のインクリメントを採取する。この場合,ベルトの移動方向の長さは60 mm以上で,

かつ最大粒度によって表4の寸法a以上でなければならない。

注(2) 全流幅とは,鉱石がベルトコンベヤによって移動するときに,コンベヤの移動方向又は落ち口

で落下方向に対してある長さ(幅)をもち,その方向に対し,ほぼ直角な切断部をいう。

(3) 運転中のベルトコンベヤから採取する場合には,ベルト上又はその落ち口において,ベルトの全流幅

から5.6.2で規定した採取用具でインクリメントを採取する。

備考 全流幅を採取できない場合には,偏りがないことを確認した後,ベルト上又はその落ち口にお

いて,全流幅の中の採取位置を無作為に選び,規定のインクリメント採取用具によってインク

リメントを採取することができる。

5.10 貨車サンプリング

5.10.1 インクリメントの採取場所 荷役中の貨車,トラック又は計量容器からインクリメントを採取する。

5.10.2 インクリメントの個数 1ロットから採取するインクリメントの個数は,表5に規定されたインク

リメントの最小必要個数を満足するように,全貨車から均等に採取できる数とする。

5.10.3 インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) 貨車又はトラックなどから荷卸中に採取する場合には,車内の採取位置をランダムに定め,荷卸中に

現れた積荷の新しい面から5.6.1で規定した容量以上のインクリメントを採取する。

(2) 船から荷揚げされる鉱石をトラックなどによって移動するときに,積んだままインクリメントを採取

する場合,又はベルトコンベヤで移送中に,計量容器の中からインクリメントを採取する場合には,

ランダムに定めた採取位置から5.6.1で規定した容量以上のインクリメントを採取する。

備考 ランダムな位置から採取できない場合,偏りがないことを確認した後,定位置からインクリメ

ントを採取することができる。

(3) 貨車,トラックなどで長距離の輸送をした場合に,積んだままインクリメントを採取する場合には,

ランダムに定めた採取位置から5.6.1で規定した容量以上のインクリメントを採取する。この場合イン

クリメントは,上層から下層まで平均的に採取しなければならない。

備考 上層から下層まで平均的に採取する方法として,パイプを用いる方法,オーガー式サンプラを

9

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いる方法などが用いられている。採取方法,器具によっては偏りが入ることがあるので,偏

りがないことを確かめておかなくてはならない。

5.11 容器サンプリング

5.11.1 インクリメントの採取場所 ロットが,袋,ドラム缶又はその他の容器入りの場合,その容器の中

からインクリメントを採取する。

5.11.2 インクリメントの個数 1ロットから採取するインクリメントの個数は,次による。

(1) 容器の数が表5に規定されたインクリメントの最小必要個数以下の場合には,インクリメントの最小

必要個数を満足するように全容器から均等に採取できる数とする。

(2) 容器の数が表5に規定されたインクリメントの最小必要個数よりも多い場合には,インクリメントの

最小必要個数以上の容器を系統的に選び出せる数とする。

5.11.3 インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) 容器の数が少ない場合には,全容器から層別サンプリングによってインクリメントを採取する。容器

の数が特に少ない場合には,全容器の内容全量を大口試料としてもよい。

(2) 容器の数の多い場合には,系統的にインクリメント数相当の容器を選んで,その中から各1インクリ

メントを採取する。容器の容量が小さい場合には,選んだ各容器の内容全量をインクリメントとして

もよい。

(3) 容器からインクリメントを採取する場合には,次のいずれかによる。

(a) 容器の中からランダムに位置を選んでインクリメントを採取する。ただし,この方法はロットの最

大粒度が大きい場合には用いてはならない。

(b) 内容物を異物が混入するおそれのない場所に全部空けてから,ランダムな位置からインクリメント

を採取する。

5.12 船倉サンプリング

5.12.1 インクリメントの採取場所 ロットが,グラブ,バケットなどの荷役用具によって荷役中に,荷役

用具の中,又は船倉内の荷役直後の位置からインクリメントを採取する。

5.12.2 インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は,表5による。

5.12.3 インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) ランダムスタートによる系統サンプリングを行う。この場合,インクリメントの数 (n) でロットの大

きさNを割って,採取間隔を決定する。

(2) 荷役用具の中から採取する場合には,荷役用具の種類に応じて5.10又は5.11に準ずる。

(3) 船倉内の荷役直後の位置から採取する場合には,採取位置をランダムに定めてインクリメントを採取

する。

6. 試料調製方法

6.1

試料調製方法の概要 試料調製方法の概要は,次による。

(1) 大口試料,小口試料又はインクリメントを粉砕,縮分して成分試験試料及び水分試験試料とする。

(2) 試料の湿潤が甚だしい場合には,予備乾燥しなければならない。

(3) 粉砕は適切な粉砕機器で行い,試料が変質しないように注意して試料の全量を所定の粒度まで粉砕す

る。

(4) 縮分はインクリメント縮分,二分器によって行うか又は偏りなく所定の精度を満足する適当な方法と

機器とによって6.4.2又は6.4.5の縮分基準に従って行う。

10

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

試料の予備乾燥

6.2.1

要旨 試料の湿潤が甚だしく,ふるい分け,粉砕,縮分することが困難な場合には,室内乾燥又は

乾燥装置などによって,規定した条件(温度,時間など)で,ふるい,粉砕機及び縮分装置の使用に差し

支えない程度に乾燥する。7.で求める水分(質量 %)に加算する場合には,予備乾燥水分(質量 %)を算

出する。

6.2.2

試料 採取直後のインクリメント,小口試料又は大口試料の全量を用いる。

6.2.3

装置 装置は,次による。

(1) 乾燥装置 必要量を納められる容量のあるもので試料が変質しない温度以下に調節できるものを用い

る。

(2) はかり はかりは,最小目盛が試料量の

000

2

1以下のものを用いる。

6.2.4

操作 操作は,次の手順によって行う。

(1) 試料全量の質量をはかる (W1)。

(2) 試料の厚さがほぼ一定になるように平らにし,7.に規定した水分決定温度以下に保ち,予備乾燥の目

的に適した温度で乾燥する。

(3) 乾燥の終了後,直ちに質量をはかる (W2)。

6.2.5

計算 予備乾燥水分A(質量 %)を次の式によって算出し,小数点以下2けたに丸める。

100

1

2

1

×

W

W

W

A

−

(水質 %)=

予備乾燥水分

備考1. 乾燥は,過度にならないように注意しなければならない。

2. 吸湿性の大きい試料は,予備乾燥後の保管に十分注意しなければならない。

6.3

試料の粉砕 試料の粉砕は,次による。

(1) 試料の全量を適切な粉砕機を用いて,所定の試料全量通過の粒度に粉砕する。

(2) 粉砕機は,試料を供給する前に内部を清掃しなければならない。前回粉砕した試料と異なる種類の試

料を粉砕する場合には,あらかじめそのロットから別に採取した適当量の鉱石を通して,清掃する。

(3) 粉砕機の発熱などによって試料が変質しないように注意しなければならない。

(4) 粉砕機内部に滞留している試料は,全部取り出さなければならない。

(5) 粉砕中,試料の一部が飛散したり,周囲の粉じん,その他の異物が混入しないように注意しなければ

ならない。

6.4

試料の縮分

6.4.1

縮分方法 縮分方法は,次による。

(1) 試料の縮分は次の方法のうち,1方法又は何種かの方法を併用して行う。

(a) インクリメント縮分方法

(b) 二分器による方法

(c) 縮分機による方法

備考 その他の縮分方法として,円すい四分方法及び交互ショベル方法も適用できるが,これらの方

法は,水分の発散損失を生じやすいから注意して行う必要がある。

(2) 縮分は,原則として試料全量通過の粒度22.4mm以下の試料で行う。

(3) 縮分の基準は,6.4.5による。

(4) 縮分に使用する機器は,使用前に十分に清掃しなければならない。前回縮分した試料と異なる種類の

試料を縮分する場合には,あらかじめそのロットから別に採取した適当量の鉱石を通して清掃する。

11

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 縮分中に試料の一部の飛散や,試料の変質,異物の混入がないように注意しなければならない。

6.4.2

インクリメント縮分方法 インクリメント縮分方法は,次による。

(1) 試料を方形に広げ,インクリメント縮分用スコップを用いて試料を縮分する。試料の粒度,広げた試

料の厚さ及びインクリメント縮分用スコップの関係は,表6による。

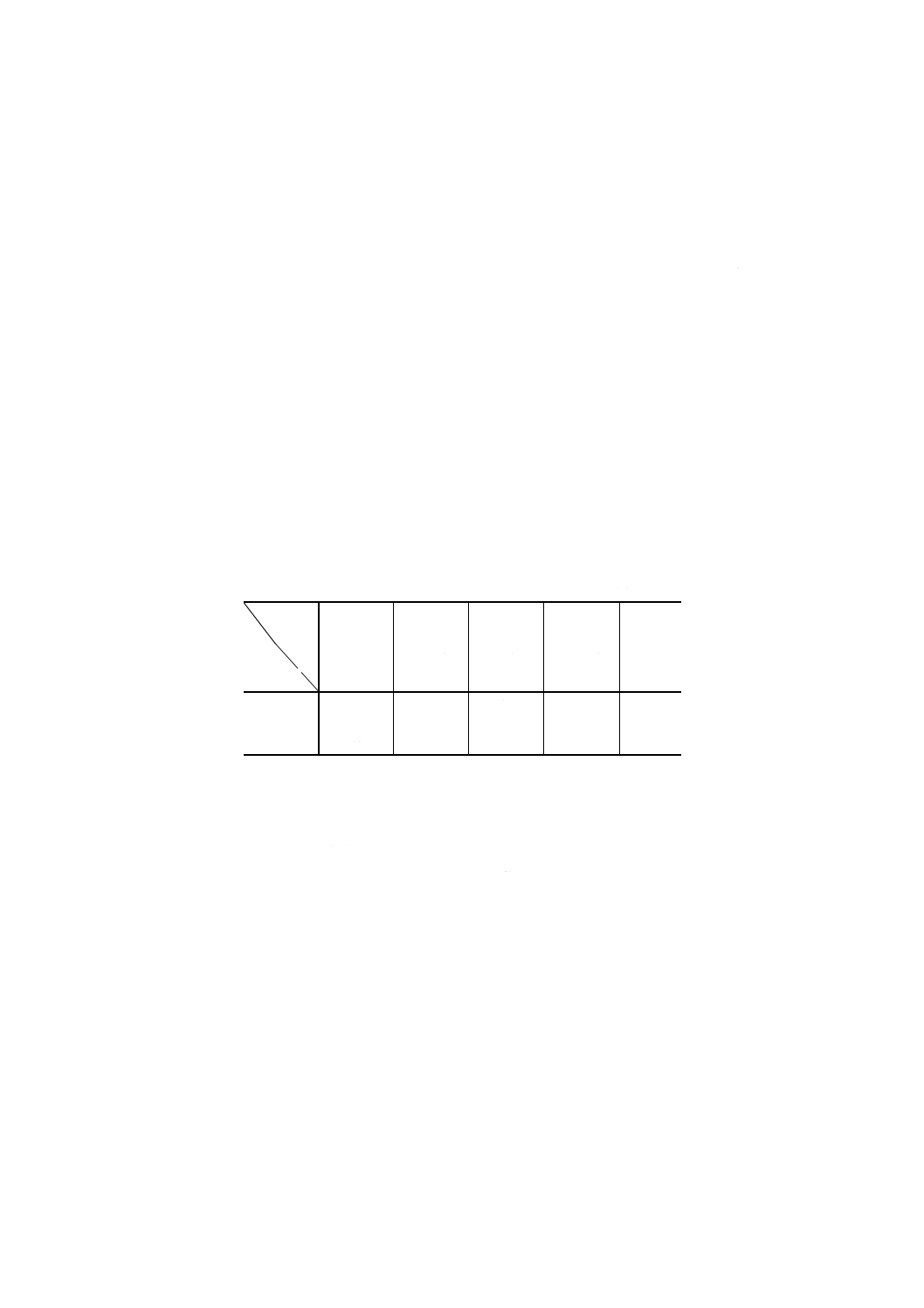

表6 試料の粒度とインクリメント縮分用スコップの大きさ

試料全量通過の粒度 インクリメント縮分用

スコップ番号

スコップの大きさに対応す

る広げた試料の厚さ mm

22.4mm以下

20D

35〜45

16.0mm以下

15D

30〜40

10.0mm以下

10D

25〜35

5.00mm以下

5D

20〜30

2.80mm以下

3D

15〜25

1.00mm以下

1D

10〜20

250μm以下

0.25D

5〜10

(2) インクリメントの個数は,次の基準による。

(a) 大口試料の場合20個以上

(b) 小口試料の場合10個以上

(c) インクリメントごとの場合4個以上

(3) 手動によって大口試料をインクリメント縮分する場合,例えば20区分する場合には次による。

(a) 試料を平板上に方形に表6の厚さで均一に広げる。

(b) これを縦5等分,横4等分する。

(c) インクリメント縮分用スコップで,各区分から1個ずつ(各区分内ではランダムに場所を選んで)

計20個を集め,これを縮分後の試料とする。このときスコップは,試料層の底部まで差し込んで試

料を採取しなければならない。

備考1. 縮分後の試料の質量が,上記の方法で採取した試料の質量よりも多量に要求される場合には,

インクリメントの大きさを大きくするか又はインクリメントの数を増加する。

インクリメントの数を増加する場合には,区分の数を増すか,又は1区分からの採取イン

クリメント数を増す。この場合,各区分からの採取個数は,一定でなければならない。

2. 小口試料ごとの場合には10区分以上とし,各区分から1個ずつをとる。

3. インクリメントごとの場合には4区分以上とし,各区分から1個ずつをとる。

6.4.3

二分器による方法 二分器による方法は,次による。

(1) 試料の粒度に応じ,原則として表7に示す号数の二分器を選定する。

二分器の形状,寸法及び構造は,JIS M 8100の付図4による。

表7 粒度と二分器の種類

試料全量通過の粒度mm

二分器の種類 溝の幅mm

を超え

以下

16.0

22.4

50号

50±1

10.0

16.0

30号

30±1

5.00

10.0

20号

20±1

2.80

5.00

10号

10±0.5

2.80

6号

6±0.5

(2) 試料を混合して容器に入れ,二分器の本体に均一に落下させ,試料を2分割する。そのいずれか一方

を無作為に選び試料とする。

12

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 縮分の基準は,6.4.5による。

6.4.4

縮分機による方法 縮分機は,精度が十分であること及び偏りがないことを確認しておかなければ

ならない。

また,縮分の基準は,6.4.5による。

6.4.5

縮分基準 試料全量通過の粒度と,縮分後の試料の容量との関係は,表8による。ただし,インク

リメント縮分の場合には6.4.2による。

表8 粒度と縮分基準

試料全量通過の粒度

縮分後の試料の質量kg

大口試料の場合

小口試料の場合

インクリメントごとの場合

22.4mm以下

140 以上

70

以上

40

以上

16.0mm以下

70 以上

35

以上

20

以上

10.0mm以下

35 以上

17

以上

10

以上

5.00mm以下

8 以上

4

以上

2.5

以上

2.80mm以下

2 以上

1

以上

0.6

以上

1.00mm以下

0.5 以上

0.5

以上

0.3

以上

420μm以下

0.1 以上

0.1

以上

0.1

以上

250μm以下

0.05 以上

0.05 以上

0.05

以上

備考1. この表の試料の質量は,試料のかさ密度が1の場合を示す。

2. ある粒度の試料をこの表に示した試料の質量以下に縮分してはならな

い。

6.5

成分試験試料 成分試験試料の調製は,次による。

(1) 試料を150μm以下に微粉砕し,縮分後の試料をよく混合し,インクリメント縮分方法又は適切な縮分

機を用いて,100〜300gの試料を所定個数調製する。

(2) この試料を容器に入れて密封,封印して成分試験試料とする。

(3) 成分試験試料は,原則として渡主用,受主用,審判用,保存用などの4個以上とする。

6.6

水分試験試料 水分試験試料の調製は,次による。

(1) 大口試料,小口試料又はインクリメントをスコップなどを用いて10mm以下に砕き,1〜5kgに縮分し

て水分試験試料とする。

(2) 大口試料からは,原則として2個の水分試験試料を調製する。

(3) 次の場合には,小口試料又はインクリメントごとに水分試験試料を調製しなければならない。この場

合には,水分試験試料は1個でもよい。

(a) 水分が多い場合

(b) 降雨,降雪などによってロットの水分の変動が激しい場合

(c) 1ロットのサンプリングに長時間を要する場合

(4) 縮分は,原則としてインクリメント縮分方法による。この場合のインクリメントの数は6.4.2を準用し,

インクリメント縮分用スコップは,水分試験試料の所定量を満足する限り,表4の基準より2段階小

さいものを用いてもよい。

備考1. 水分試験試料の調製には,特に水分の発散による偏りの防止に注意しなければならない。二

分器,円すい四分法,交互ショベル法による縮分などは避けた方がよい。

2. 表4の基準より2段階小さいスコップを用いて調製した水分試験試料は,成分用試料に重用

してはならない。

7. 水分決定方法

13

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

要旨 6.6によって調製した水分試験試料を規定された温度で恒量となるまで乾燥し,熱乾燥減量を

求め,水分(質量 %)を算出する。

7.2

試料 6.6によって調製した水分試験試料を用いる。

7.3

装置 装置は,次による。

(1) 乾燥容器は耐食耐熱性のもので,試料の厚さが30mm以下となる底面積をもつ乾燥皿を用いる。

(2) 乾燥器の保持温度の許容差は,±5℃とする。

(3) はかりは,最小目盛が試料量の2000

1以下のものを用いる。

7.4

操作 操作は,次の手順によって行う。

(1) 1〜5kgの試験試料を質量既知の乾燥容器 (W3) に移し,試料の厚さがほぼ一定になるように平らにし,

全質量 (W4) をはかる。

(2) あらかじめ105±5℃に調節されている乾燥器に入れて乾燥する。

備考 変質しやすいものは,当事者間において定めた乾燥方法による。

(3) 1定時間乾燥した後,取り出して質量をはかり,その後2時間乾燥するごとに質量をはかり,熱乾燥

減量を算出する。

(4) 熱乾燥減量率が2時間につき0.1質量%以下となるまで乾燥し,更に2時間以上乾燥を続ける。

備考 銘柄ごとに実験を行い,この規定を満足する所要時間を見いだすことができた場合には,その

所要時間を乾燥終了時間と決めてもよい。

(5) 乾燥が終了したら,直ちに質量 (W5) をはかる。

7.5

計算 熱乾燥減量率C(質量 %)は,次の式によって算出する。

(

)

100

3

4

5

4

×

−

−

=

W

W

W

W

C

%

質量

7.6

許容差 測定試料を2個調製したときは,熱乾燥減量率C(質量 %)の差が0.2質量%の範囲内に

あることが望ましい。

7.7

決定値

7.7.1

予備乾燥をしない場合には,次による。

(1) 大口試料について熱乾燥減量率を求めた場合には,各測定値を算術平均し,丸めて小数点以下2けた

とした値を水分B(質量 %)とし,ロットの水分の決定値とする。

(2) 小口試料ごとに熱乾燥減量率を求めた場合には,各測定値が代表する副ロット,一次サンプリング単

位の質量又は小口試料を構成するインクリメント数を重みとして重みつき平均値を求め,丸めて小数

点以下2けたとした値を水分B(質量 %)とし,ロットの水分の決定値とする。

(3) インクリメントごとに熱乾燥減量率を求めた場合には,各測定値を算術平均し,丸めて小数点以下2

けたとした値を水分B(質量 %)とし,ロットの水分の決定値とする。

7.7.2

予備乾燥をした場合には,次による。

6.2で求めた予備乾燥水分A(質量 %)と,7.7.1で求めた水分B(質量 %)から次の式によって算出し,

丸めて小数点以下2けたとした値をロットの水分の決定値とする。

B

A

A

×

−

+

=

100

100

水分(%)

ここに, A: 6.2で得られた水分(質量 %)

B: 7.7.1で得られた水分(質量 %)

8. 乾量決定方法 ロットの乾量は,次の式によって算出する。

14

M 8101-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

×

=

100

7.7

1

%)

(質量

で求めたロットの水分

ロットの質量(t)

乾量(t)

日本科学技術連盟サンプリング研究会非鉄金属専門部会の改正原案作成委員会 構成表

氏名

所属

(主査)

斎 加実彦

元東洋大学

家 村 一 行

社団法人海事検定協会

市 川 五 朗

住友金属鉱山株式会社

市 山 正 次

三井金属鉱業株式会社

稲 垣 勝 彦

三井金属鉱業株式会社

岩 田 晶 夫

住友金属鉱山株式会社

栗 林 秀 治

社団法人海事検定協会

桜 井 寛 治

社団法人海事検定協会

佐 藤 卓 三

海外貨物検査株式会社

佐 山 恭 正

三菱金属株式会社

高 橋 広 志

同和鉱業株式会社

竹 谷 実

三菱金属株式会社

田 山 健 一

同和鉱業株式会社

戸 田 洋 史

住友金属鉱山株式会社

中 村 靖

日本鉱業株式会社

西 本 光 徳

工業技術院

山 本 泰 一

同和鉱業株式会社

(事務局)

新 井 紀 弘

財団法人日本科学技術連盟

松 本 治 男

財団法人日本科学技術連盟

資源エネルギー部会 非鉄・非金属及びその物理試験方法専門委員会 構成表

氏名

所属

(委員会長)

今 泉 益 正

武蔵工業大学工学部

家 村 一 行

社団法人日本海事検定協会

市 川 五 朗

住友金属鉱山株式会社

斎 加実彦

元東洋大学

稲 垣 勝 彦

三井金属鉱業株式会社

岩 橋 康 夫

日本鉱業協会

奥 孝 一

日本フエロアロイ協会

加 藤 康 宏

工業技術院標準部

佐 山 恭 正

三菱金属株式会社

高 橋 広 志

同和鉱業株式会社

中 村 靖

日本鉱業株式会杜

中屋敷 英 彦

海外貨物検査株式会社

野 口 順 路

財団法人日本科学技術連盟

浜 田 善 久

工業技術院公害資源研究所

松 田 憲 和

資源エネルギー庁

(事務局)

西 本 光 徳

工業技術院標準部材料規格課

坂 元 耕 三

工業技術院標準部材料規格課