M 8100-1992

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 用語の定義 ····················································································································· 1

3. 記号 ······························································································································ 3

4. 一般事項 ························································································································ 3

4.1 試料採取及び試料調製の概要···························································································· 3

4.2 試料の取扱い ················································································································ 4

4.3 平均品位の決定 ············································································································· 4

4.4 数値の丸め方 ················································································································ 4

4.5 その他の事項 ················································································································ 4

5. サンプリング方法 ············································································································ 5

5.1 ロットの大きさ ············································································································· 5

5.2 特性及び精度 ················································································································ 5

5.3 品位変動 ······················································································································ 5

5.4 サンプリングの実施時期 ································································································· 6

5.5 サンプリングの種類 ······································································································· 6

5.6 インクリメント ············································································································· 6

5.6.1 インクリメントの大きさ ······························································································· 6

5.6.2 インクリメントの採取用具 ···························································································· 6

5.6.3 インクリメントの個数の決め方 ······················································································ 8

5.6.4 インクリメントの採取方法 ···························································································· 9

5.7 インクリメントのまとめ方及び総合精度 ············································································· 9

5.8 試料の兼用と重用 ········································································································· 12

5.9 ベルトサンプリング ······································································································ 12

5.10 貨車サンプリング ········································································································ 13

5.11 容器サンプリング ········································································································ 13

5.12 船倉サンプリング ········································································································ 13

5.13 粒度用試料のサンプリング ···························································································· 13

5.14 水分用試料のサンプリング ···························································································· 14

6. 試料調製方法 ················································································································· 14

6.1 試料の調製 ·················································································································· 14

6.2 調製精度 ····················································································································· 15

6.3 試料の予備乾燥 ············································································································ 16

6.4 試料の粉砕 ·················································································································· 16

6.5 試料の縮分 ·················································································································· 16

6.5.1 縮分方法の種類 ·········································································································· 16

M 8100-1992 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2 インクリメント縮分方法 ······························································································ 17

6.5.3 二分器による方法 ······································································································· 18

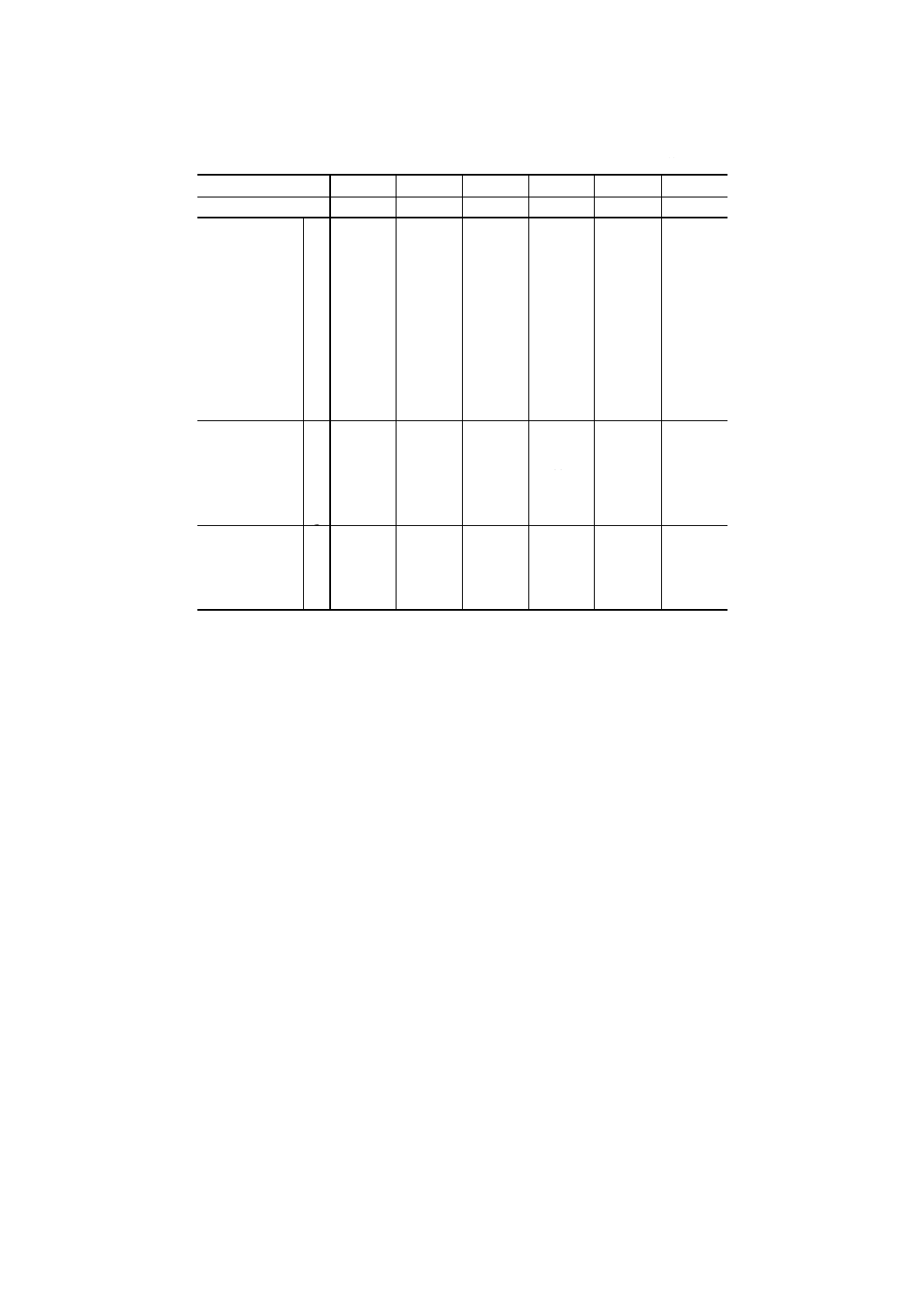

6.5.4 円すい四分方法 ·········································································································· 18

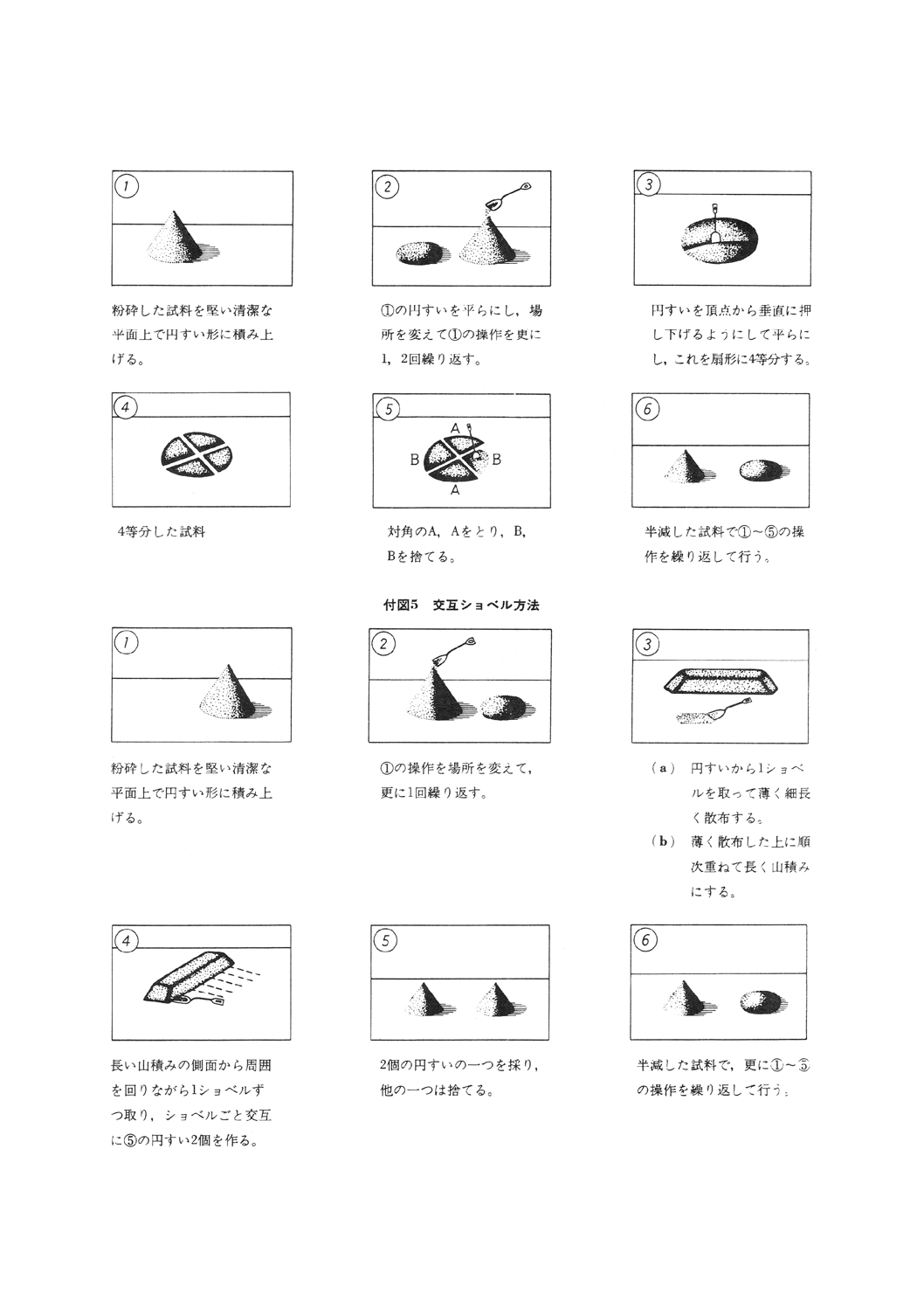

6.5.5 交互ショベル方法 ······································································································· 18

6.5.6 縮分機による方法 ······································································································· 18

6.5.7 縮分基準 ··················································································································· 19

6.6 成分試験試料の調製 ······································································································ 19

6.7 水分試験試料の調製 ······································································································ 19

6.8 粒度試験試料の調製 ······································································································ 19

7. 水分測定方法 ················································································································· 20

8. 粒度決定方法 ················································································································· 21

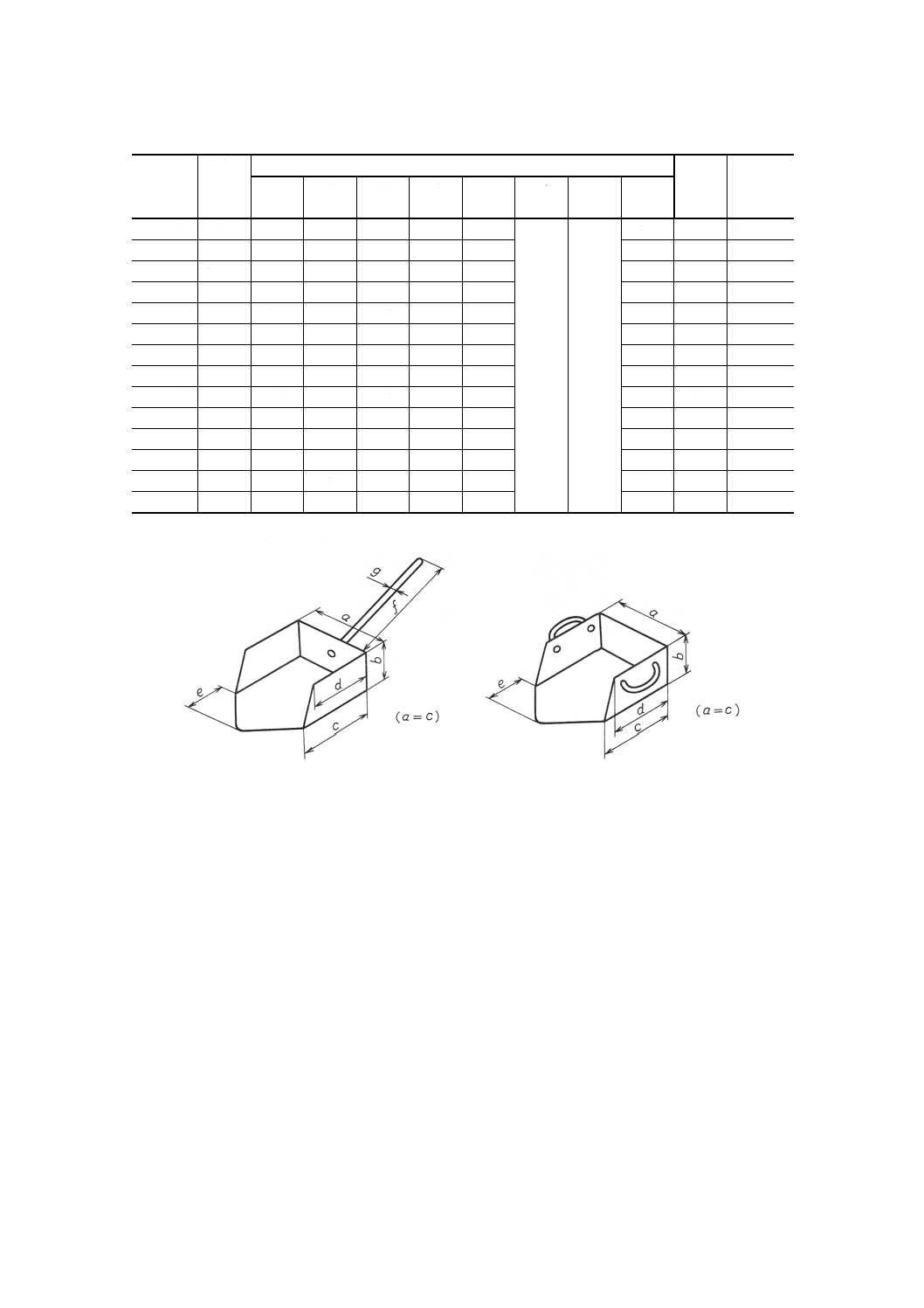

付図1 インクリメント採取用スコップの寸法の一例 ·························································· 23

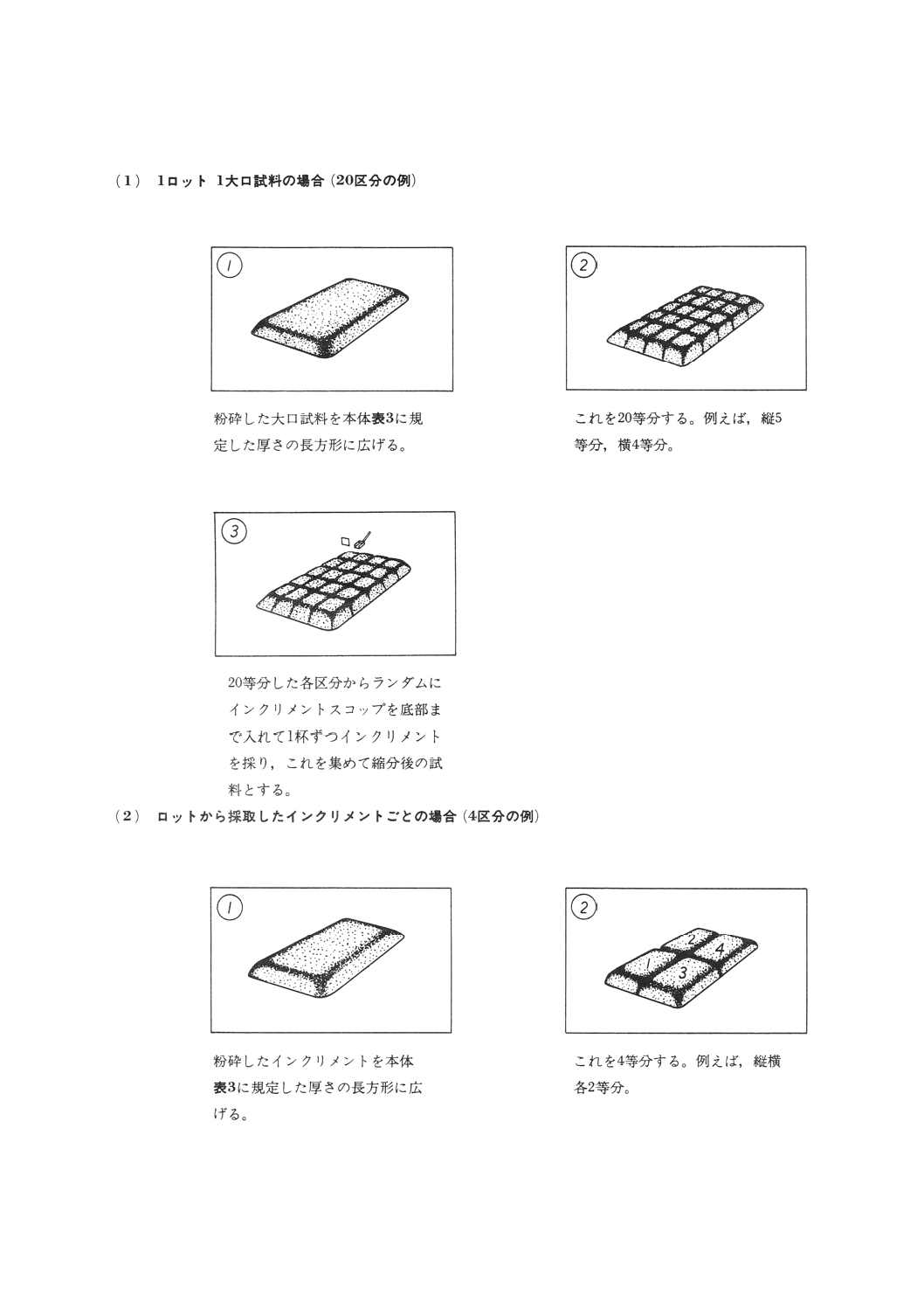

付図2 手動によるインクリメント縮分方法の図解 ····························································· 24

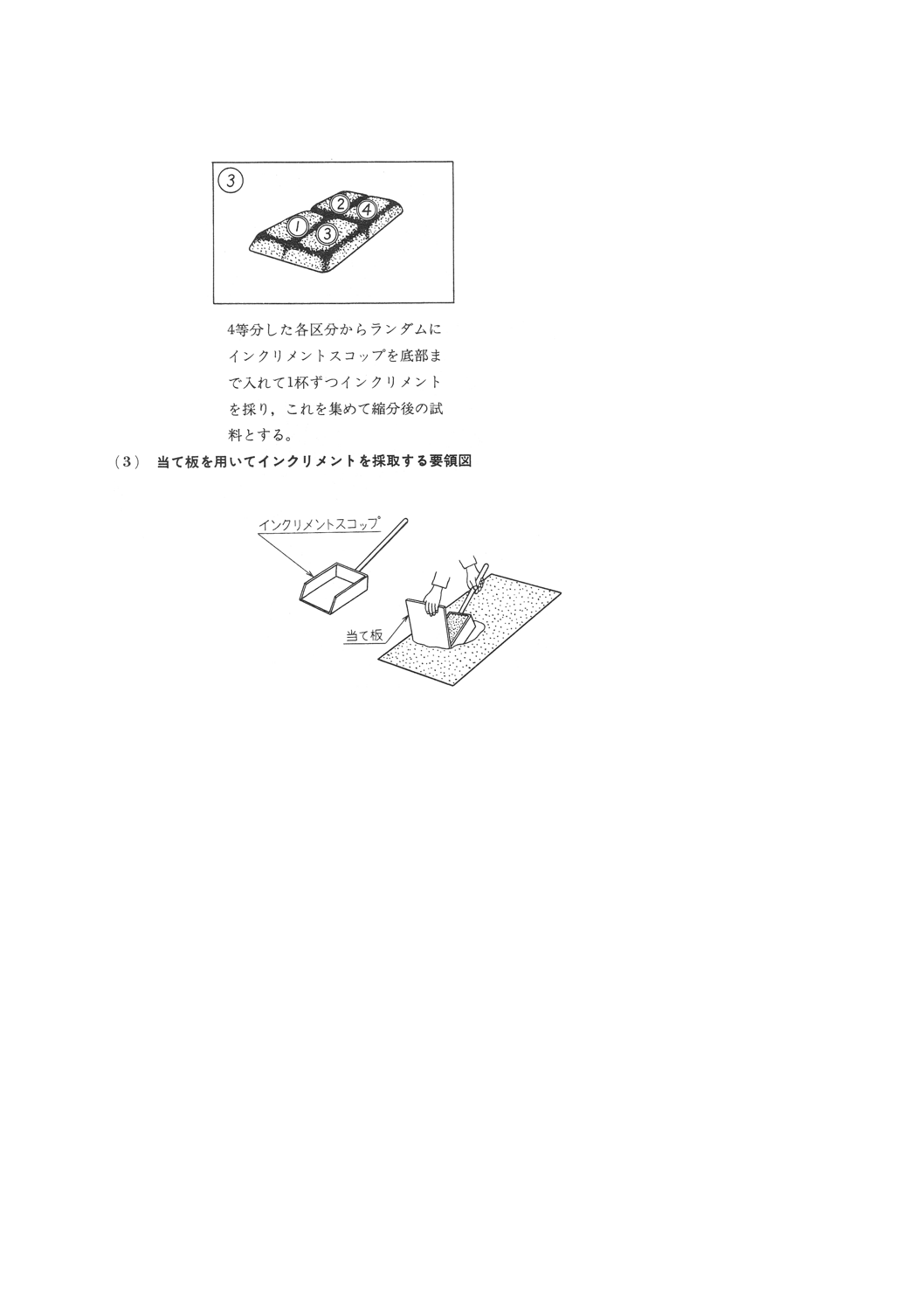

付図3 二分器の形式と寸法 ··························································································· 26

付図4 円すい四分方法 ································································································· 28

付図5 交互ショベル法 ································································································· 28

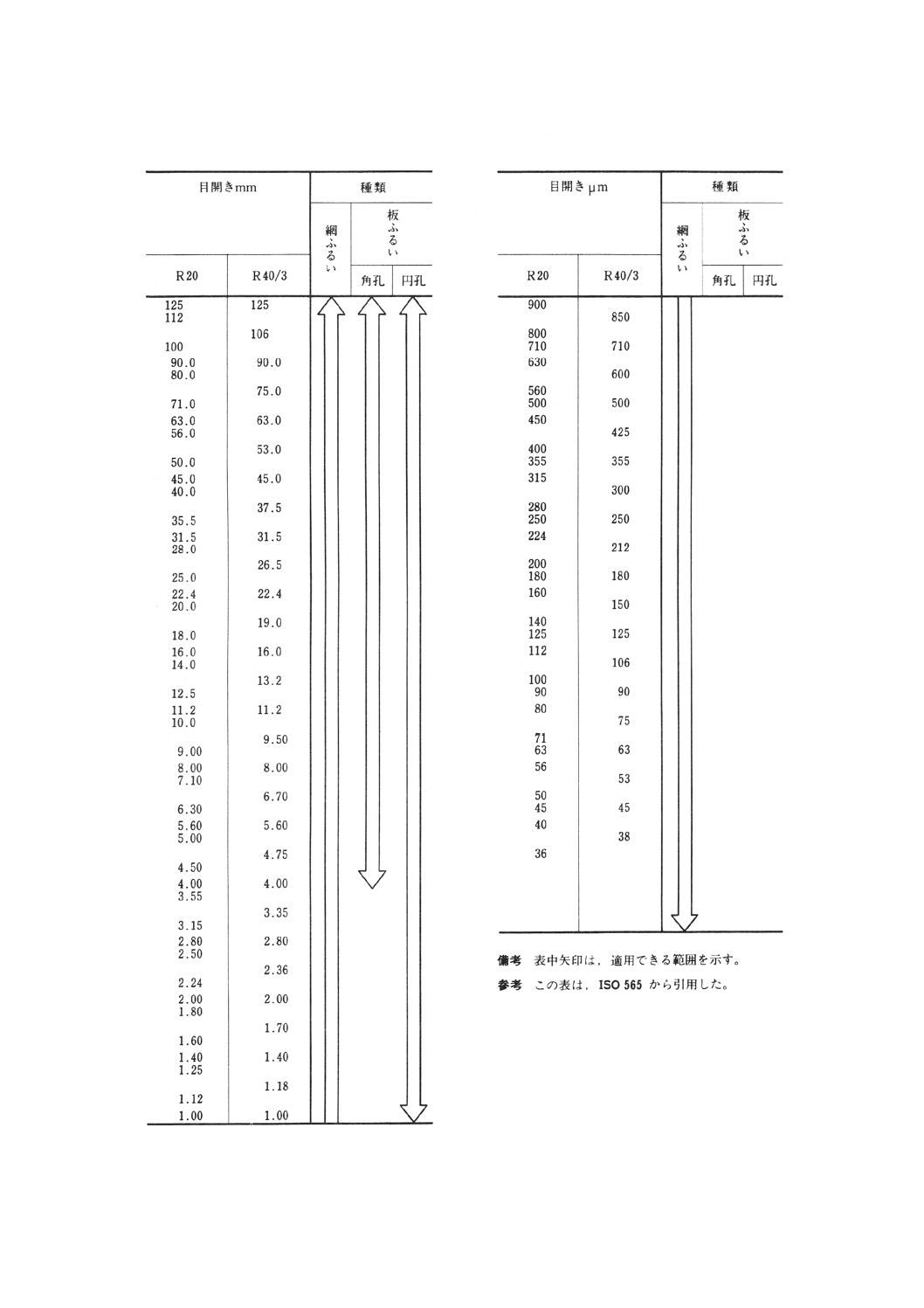

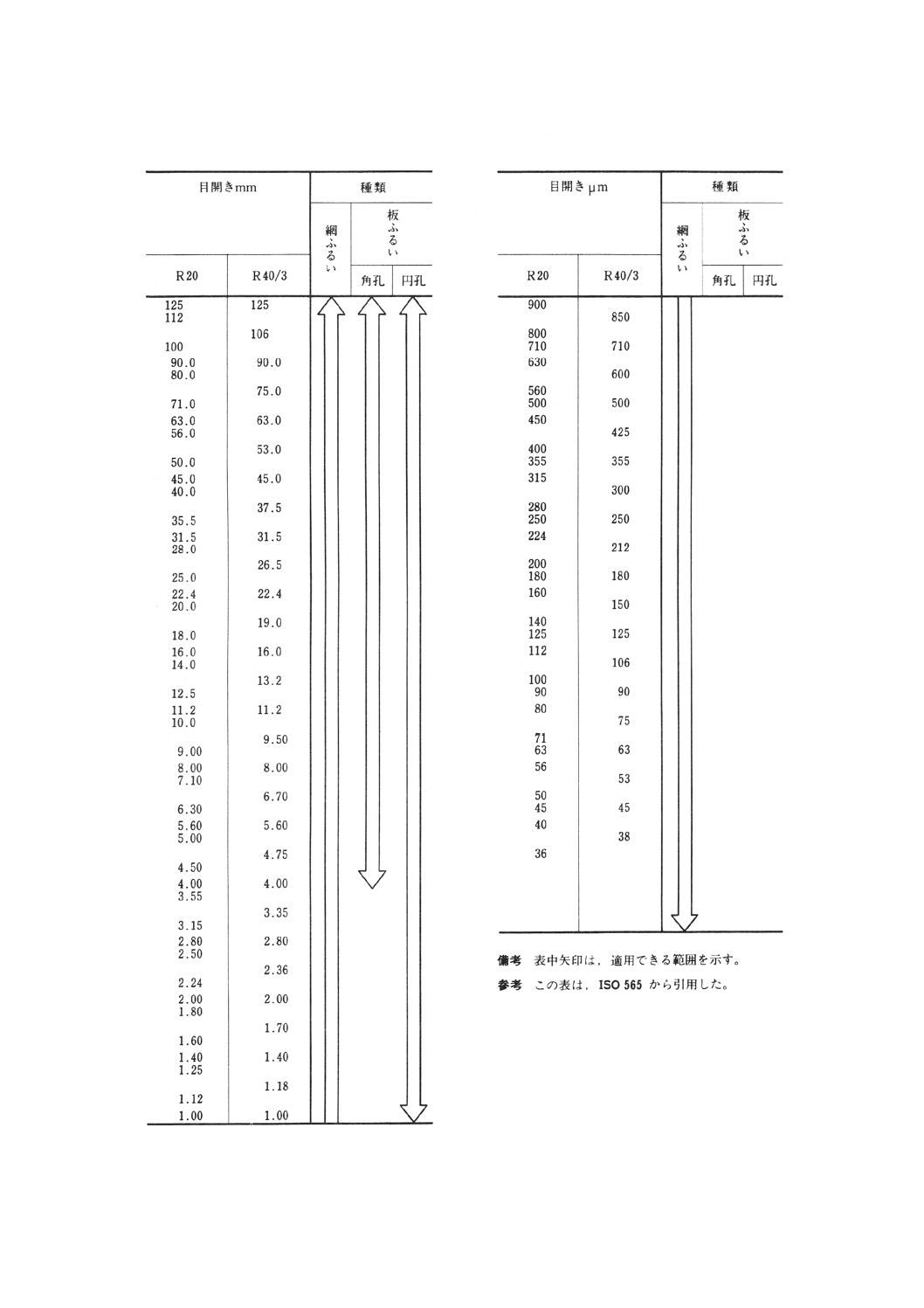

付表1 ふるいの種類,孔形及び目開き ············································································ 29

附属書1 サンプリング方法の個別規格で 規定すべき項目 ·························································· 30

附属書2 機械式試料採取・調製装置 の必要条件及び形式 ·························································· 32

附属書3 層別サンプリング及び系統サンプリングに おける品位変動の調査方法 ···························· 45

附属書4 二段サンプリングにおける品位変動の調査方法 ··························································· 53

附属書5 サンプリングの精度をチェックする実験方法 ······························································ 57

附属書6 サンプリングの偏りをチェックする実験方法 ······························································ 74

附属書7 縮分機の偏り及び精度をチェックする実験方法 ··························································· 82

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8100-1992

粉塊混合物−サンプリング方法通則

Particulate materials−General rules

for methods of sampling

1. 適用範囲 この規格は,粉塊混合物のロットについて,その化学成分,水分,粒度,物理特性及びそ

の他の特性の平均値(以下,平均品位という。)を決定するための次の(1)〜(4)の方法の一般事項について

規定する。

(1) 試料を採取する方法

(2) 試験試料を調製する方法

(3) 水分測定方法

(4) 粒度測定方法

備考1. この規格は,各種の粉塊混合物についてのサンプリング方法の規格を作成する際の指針を与

えるものである(附属書1参照)。

2. この規格は,規格が制定されていない粉塊混合物のサンプリングを行う場合についても準用

することができる。

3. この規格の引用規格を,次に示す。

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

JIS Z 8815 ふるい分け試験方法通則

4. この規格の関連国際規格を,次に示す。

ISO 3082 : 1987 Iron ores−Increment sampling and sample preparation−Mechanical method

ISO 3084 : 1986 Iron ores−Experimental methods for evaluation of quality variation

ISO 3085 : 1986 Iron ores−Experimental methods for checking the precision of sampling

ISO 3086 : 1986 Iron ores−Experimental methods for checking the bias of sampling

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) 粉塊混合物 粉状又は塊状のものの集合体,及びそれらの混合物。

(2) ロット 平均品位を決定しようとする,ある量の粉塊混合物。

(3) インクリメント ロットから試料採取器によって原則として1動作で採取した単位量の粉塊混合物。

(4) 小口試料 数個のインクリメントを集めた試料。

備考 必要に応じて,インクリメントを個々に調製した後で,これらを数個集めた試料を小口試料と

いうこともある。

(5) 大口試料 ロットから採取したインクリメント.又は小口試料の全部を集めた試料。

2

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 必要に応じて,インクリメントごと又は小口試料ごとに調製した後で,これらを集めた試料を

大口試料ということもある。

(6) ランダムサンプリング ロットを構成する単位体,又は単位量がいずれも同じ確率で取られるように

インクリメントを採取すること。

備考 ロット全体からランダムにインクリメントを採取すること。

(7) 層別サンプリング ロットを幾つかの層に分けて,各層からランダムにインクリメントを採取するこ

と。

備考 層の大きさに比例した個数のインクリメントを採ることを層別比例サンプリングという。

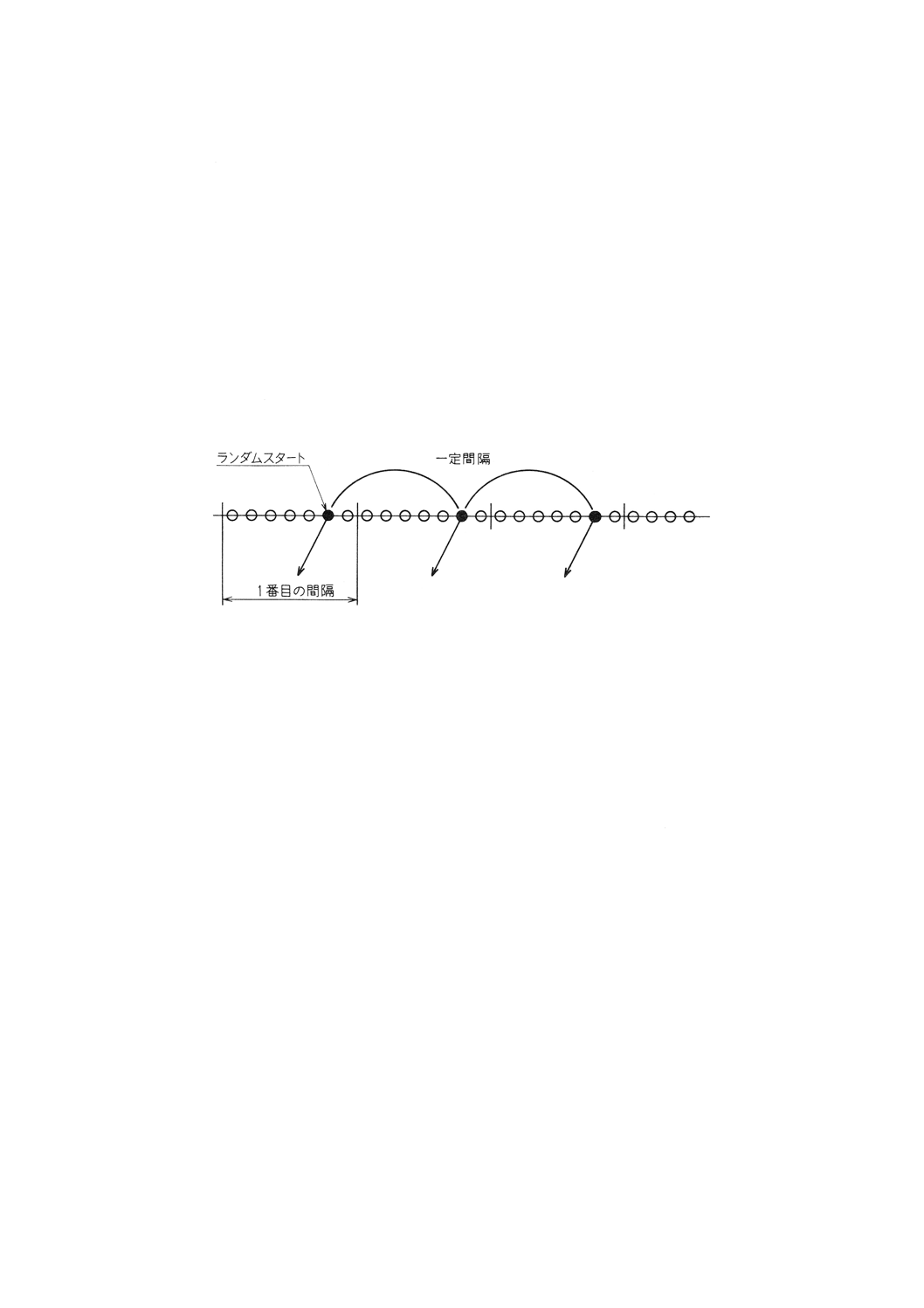

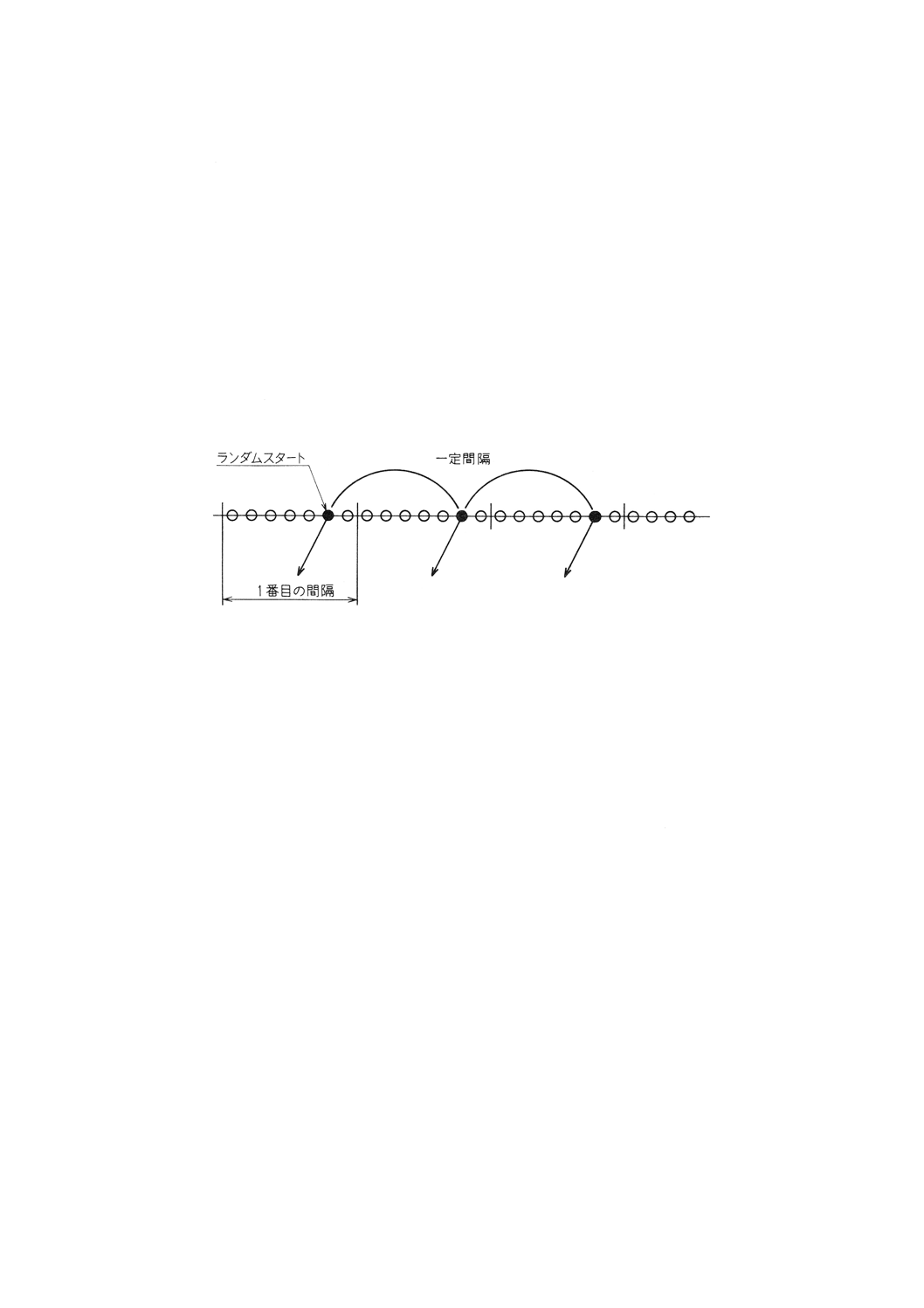

(8) 系統サンプリング ロットから,量的又は時間的に一定間隔でインクリメントを採取すること。

備考 系統サンプリングにおいて,最初のインクリメントを,一番目の間隔からランダムに採取する

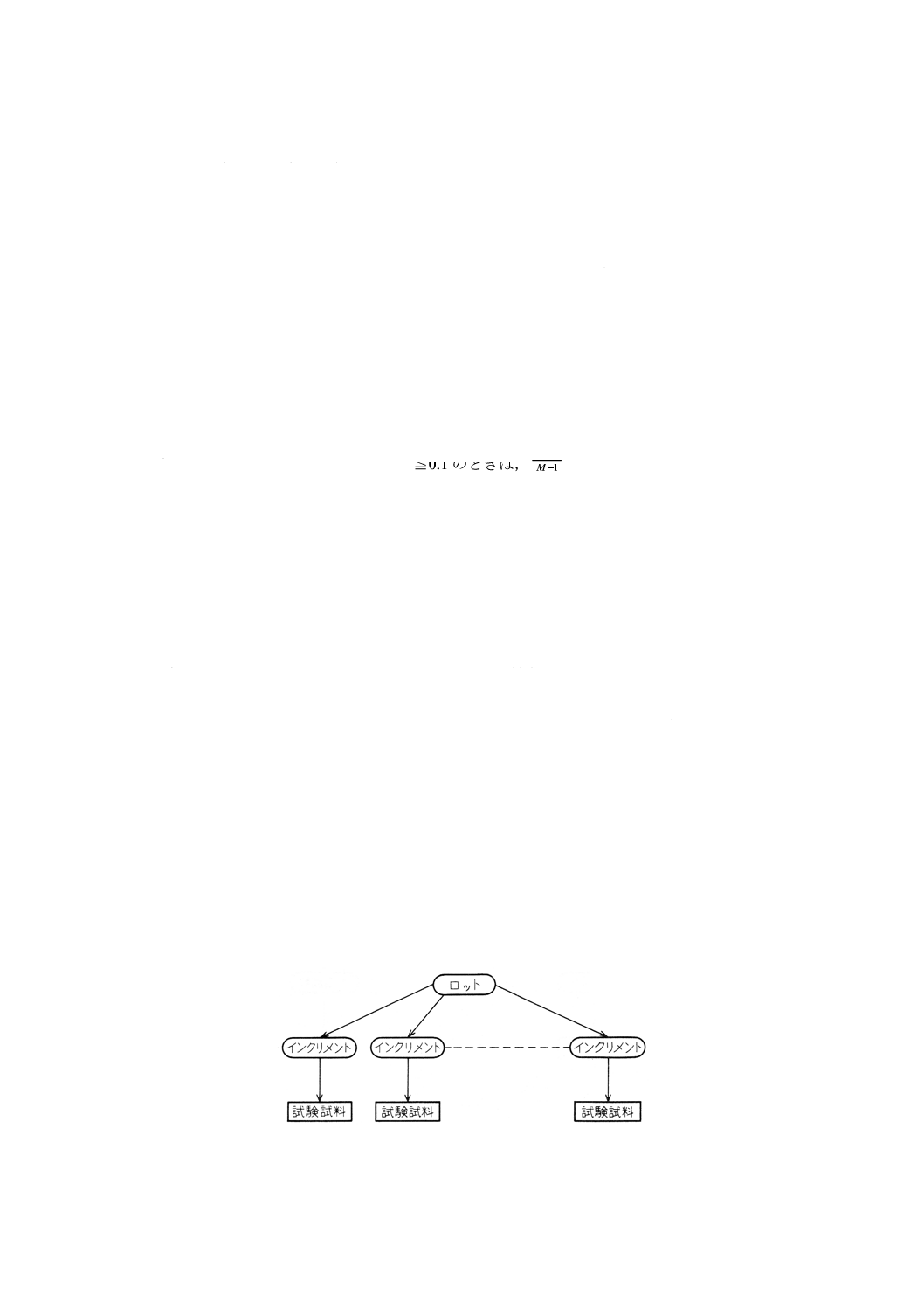

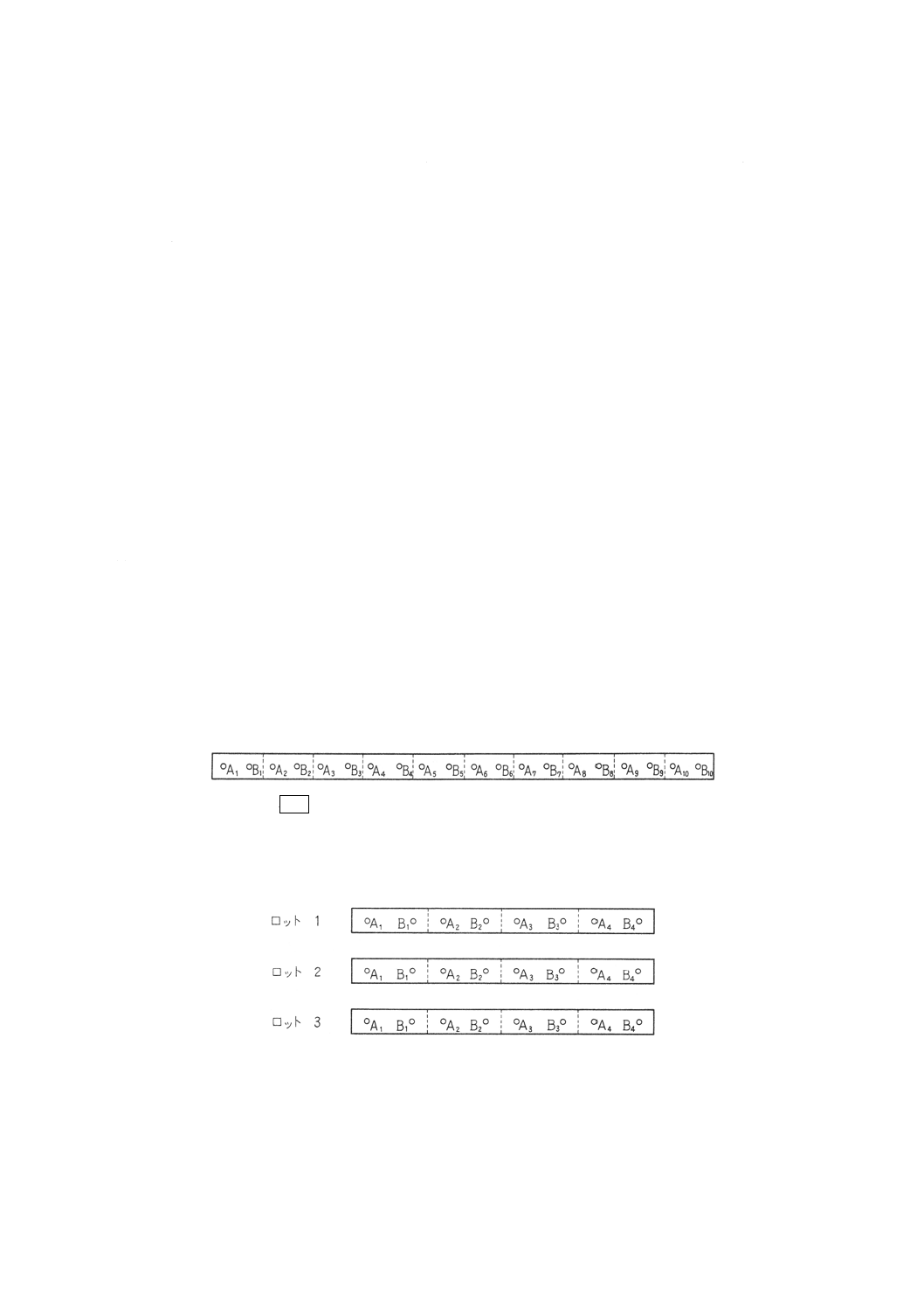

ことをランダムスタートという(図1参照)。

図1 系統サンプリング

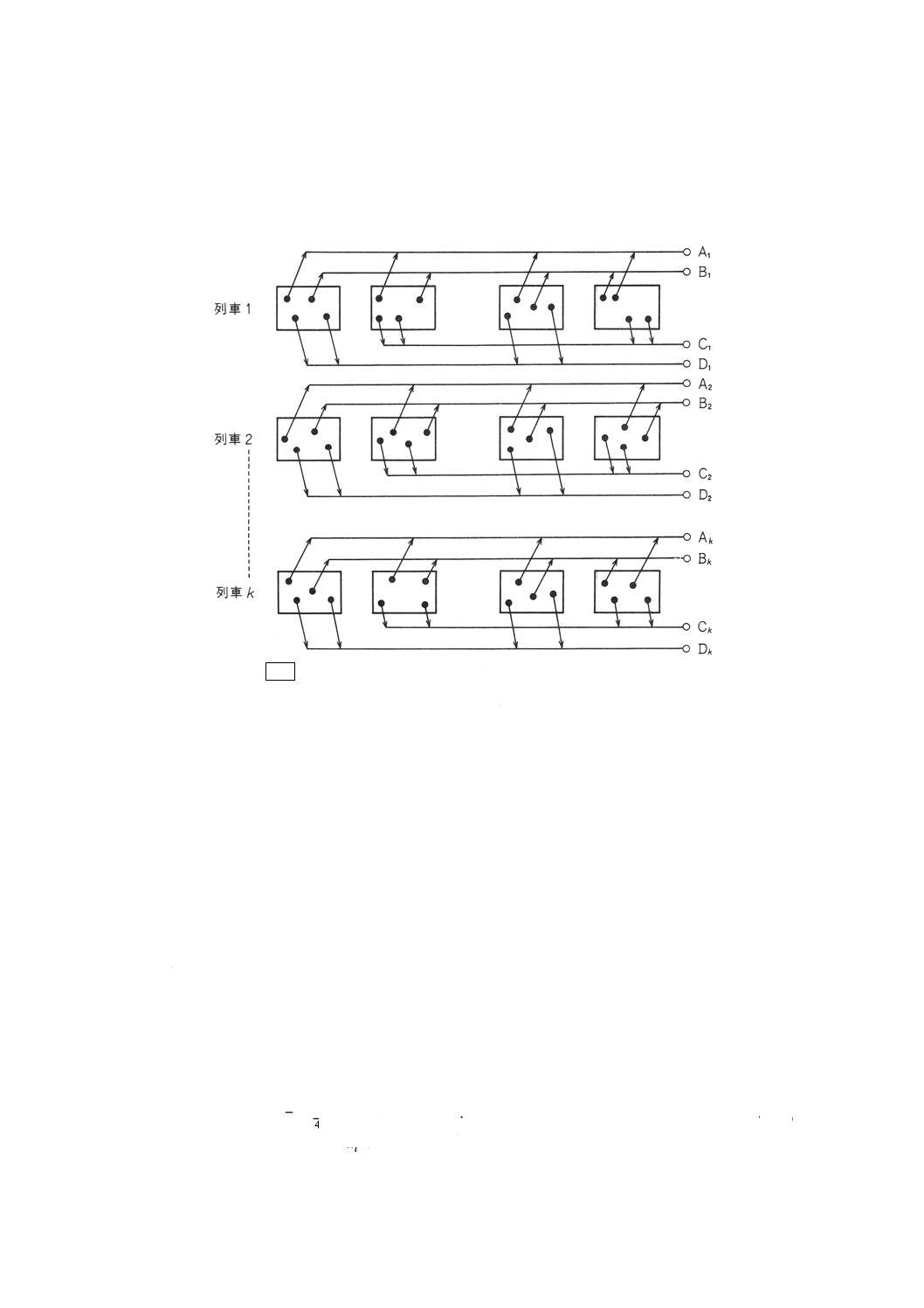

(9) 二段サンプリング ロットを幾つかの部分(一次サンプリング単位)に分け,まず第一段としてその

中の幾つかの部分をランダムに選び,次に第二段として選んだ部分の中から各々幾つかのインクリメ

ント(二次サンプリング単位)をランダムに採取すること。

備考 二段以上に何段にもわたってサンプリングすることを多段サンプリングという。

(10) ベルトサンプリング ロットがベルトコンベヤなどで運ばれるときに,ベルトコンベヤの上又は落ち

口からインクリメントを採取する方法。

(11) 貨車サンプリング ロットが貨車又はトラックで受渡しされる場合,貨車又はトラックからインクリ

メントを採取する方法。

(12) 容器サンプリング ロットが容器(袋,ドラム缶その他)で受渡しされる場合,それらの容器からイ

ンクリメントを採取する方法。

(13) 船倉サンプリング ロットが船積みで受渡しされる場合,荷役中に船倉又は荷役用具からインクリメ

ントを採取する方法。

(14) 試料調製 試料を,必要に応じ粉砕,縮分及び混合して,成分試験試料,水分試験試料,粒度試験試

料,物理特性試験試料などを作ること。

(15) 縮分 試料の量を減らすこと。

(16) 成分用試料 成分分析のために採取した試料の総称。

備考 成分用試料を調製し,分析に使用するものを成分試験試料という。

(17) 水分用飼料 水分測定のために採取した試料の総称。

備考 水分用試料を調製し,水分測定に使用するものを水分試験試料という。

(18) 粒度用試料 粒度を測定するために採取した試料の総称。

備考 粒度用試料を必要に応じ調製し,粒度測定に使用するものを粒度試験試料という。

3

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(19) 物理特性用試料 物理特性を測定するために採取した試料の総称。

備考 物理特性用試料を調製し,物理特性の測定に使用するものを物理特性試験試料という。物理特

性試験試料は,物理特性に代えて○○強度試験試料などということがある。

(20) 試料の兼用 試料を分割して2種類以上の特性の測定に使用すること。

(21) 試料の重用 ある特性の測定に使用した試料の全量又はその一部を他の特性を求める測定に使用する

こと。

(22) 試料全量通過の粒度 試料の最大粒子の大きさ。

備考 試料が全量通過する最小ふるい目の大きさで表す。

(23) 最大粒度 試料のふるい上残留率が5%に相当するふるい目の大きさ。

(24) 誤差 測定値と真の値との差。

備考 サンプリングによって生じる誤差をサンプリング誤差,試料調製によって生じる誤差を調製誤

差,測定によって生じる誤差を測定誤差という。

また,誤差は通常,精度と偏りに分けられる。

(25) 精度 測定値のばらつきの程度。

(26) 偏り 測定値の分布の中心と真の値との差。

3. 記号 この規格に用いる記号は,次による。

μ:ロットの特性の母平均

x:測定値の算術平均値

R:範囲(測定値における最大値と最小値との差)

R:範囲の平均値

M:ロットを構成する一次サンプリング単位の数

m:二段サンプリングにおいて,第一段目にサンプリングする一次サンプリング単位の数

n:ロットから採取するインクリメントの数

nw:二段サンプリングにおいて一次サンプリング単位から第二段としてサンプリングするインクリメントの数

d2:範囲の平均値Rから標準偏差を求める係数

D4:範囲の平均値Rから範囲に対する3シグマ上方管理限界を求める係数

σ:精度を標準偏差で表したもの

σb:一次サンプリング単位間,又は層間のばらつきを標準偏差で表したもの

σw:一次サンプリング単位内,又は層内のインクリメント間のばらつきを標準偏差で表したもの

σi:ロット内のインクリメント間のばらつきを標準偏差で表したもの

σs:サンプリング精度を標準偏差で表したもの

σp:調製精度を標準偏差で表したもの

σM:分析又は測定精度を標準偏差で表したもの

CV:変動係数

β:2σの精度

K1:一次サンプリング単位1個をサンプリングする費用

K2:二次サンプリング単位(インクリメント)1個をサンプリングする費用

4. 一般事項

4.1

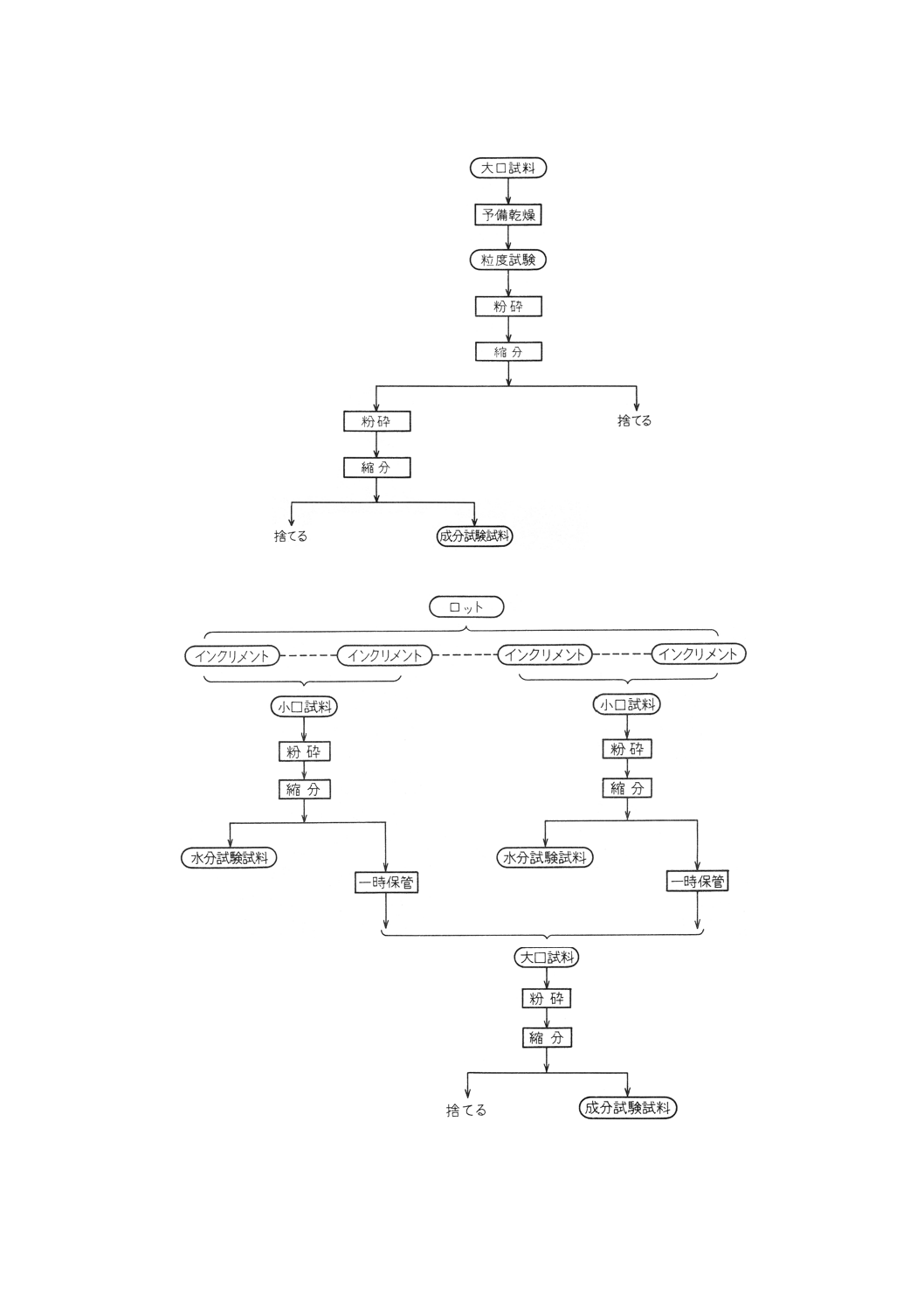

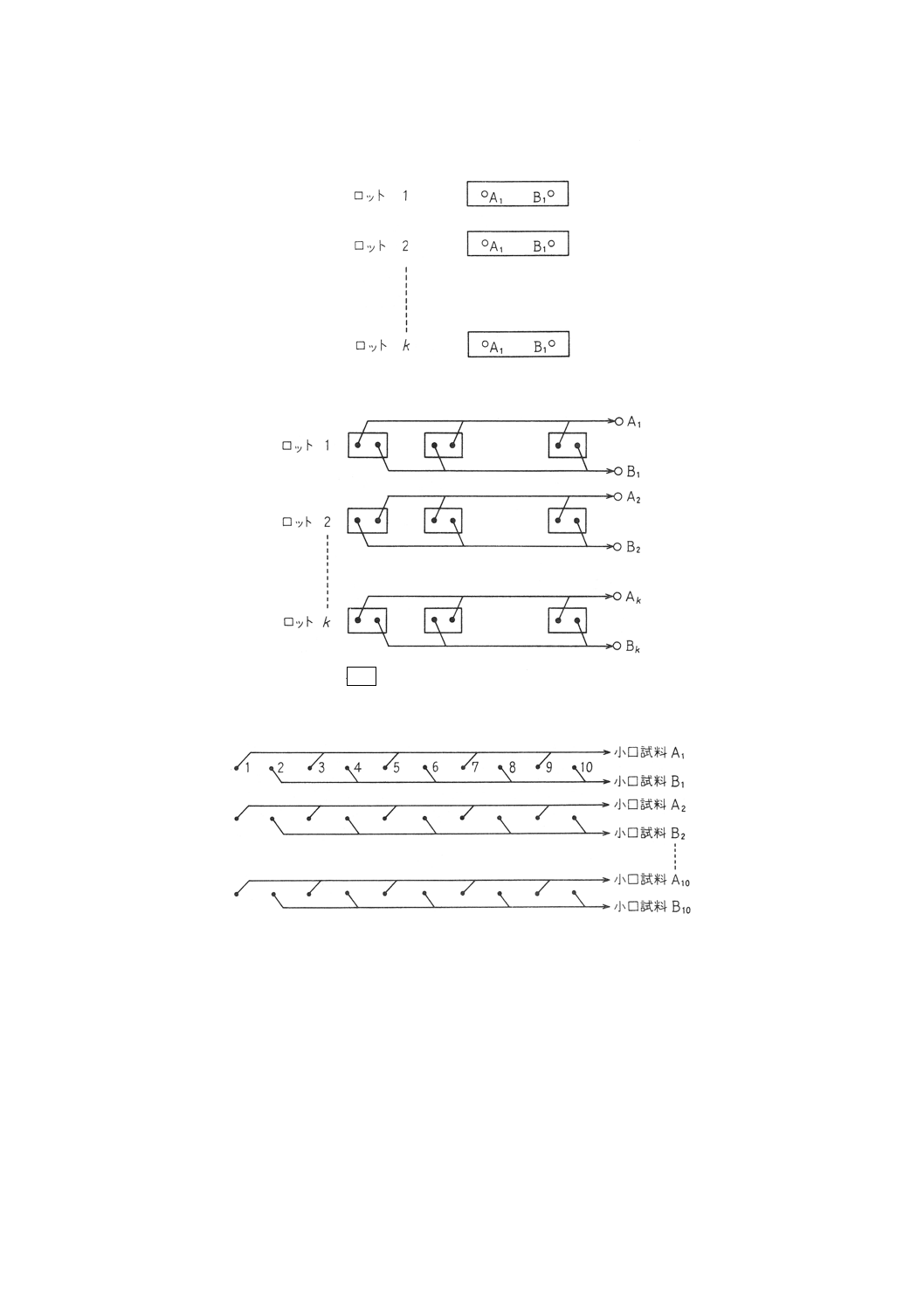

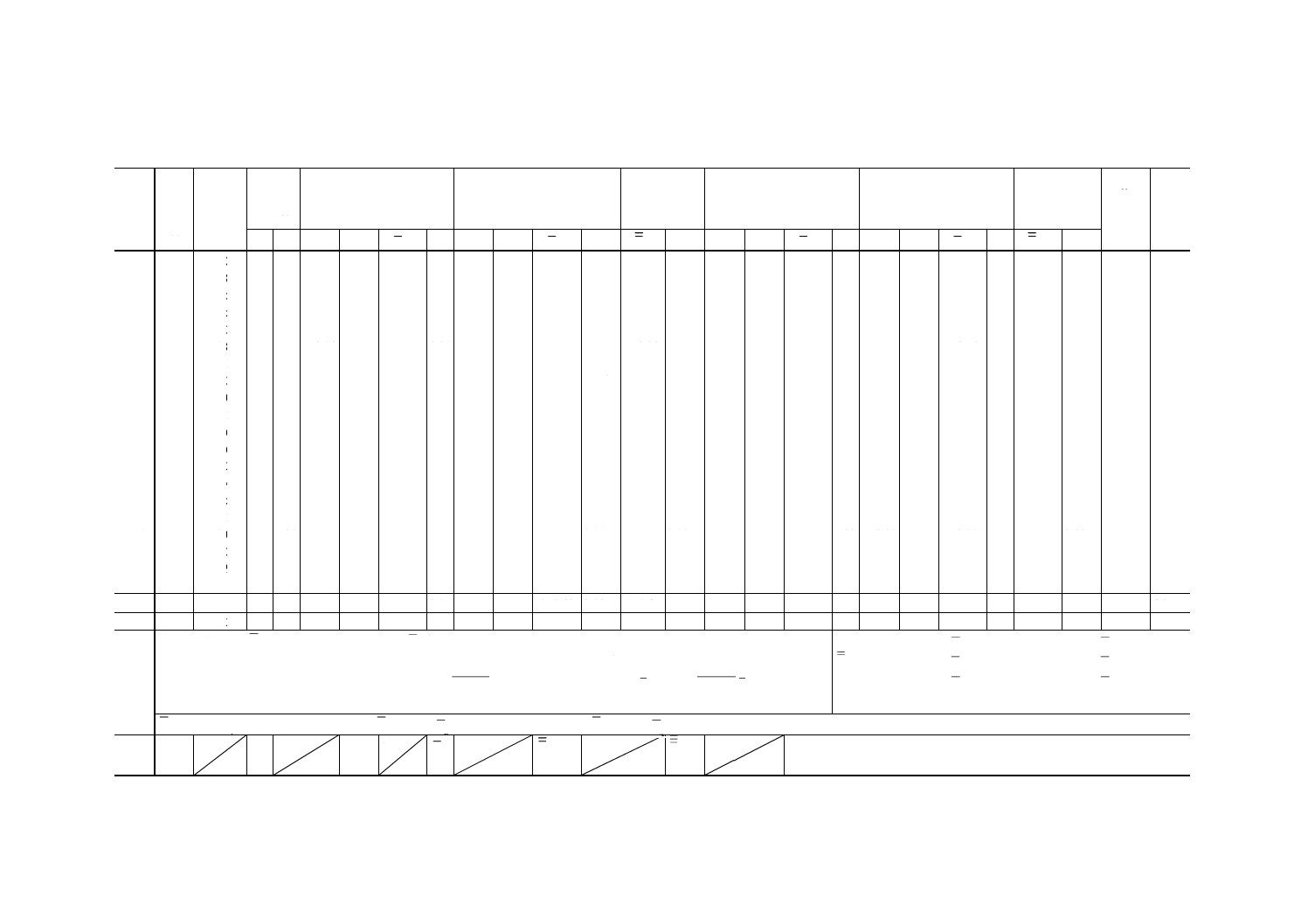

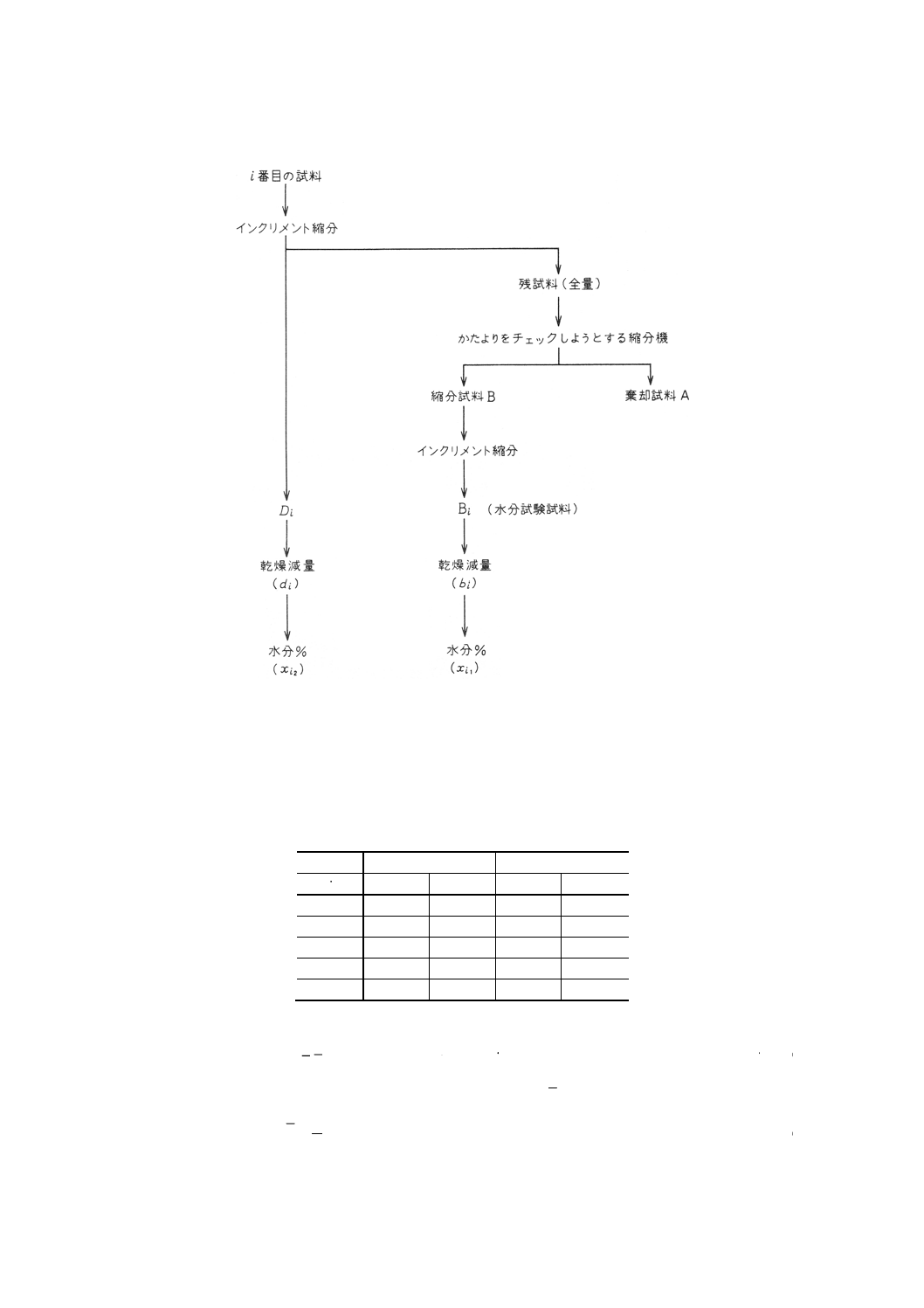

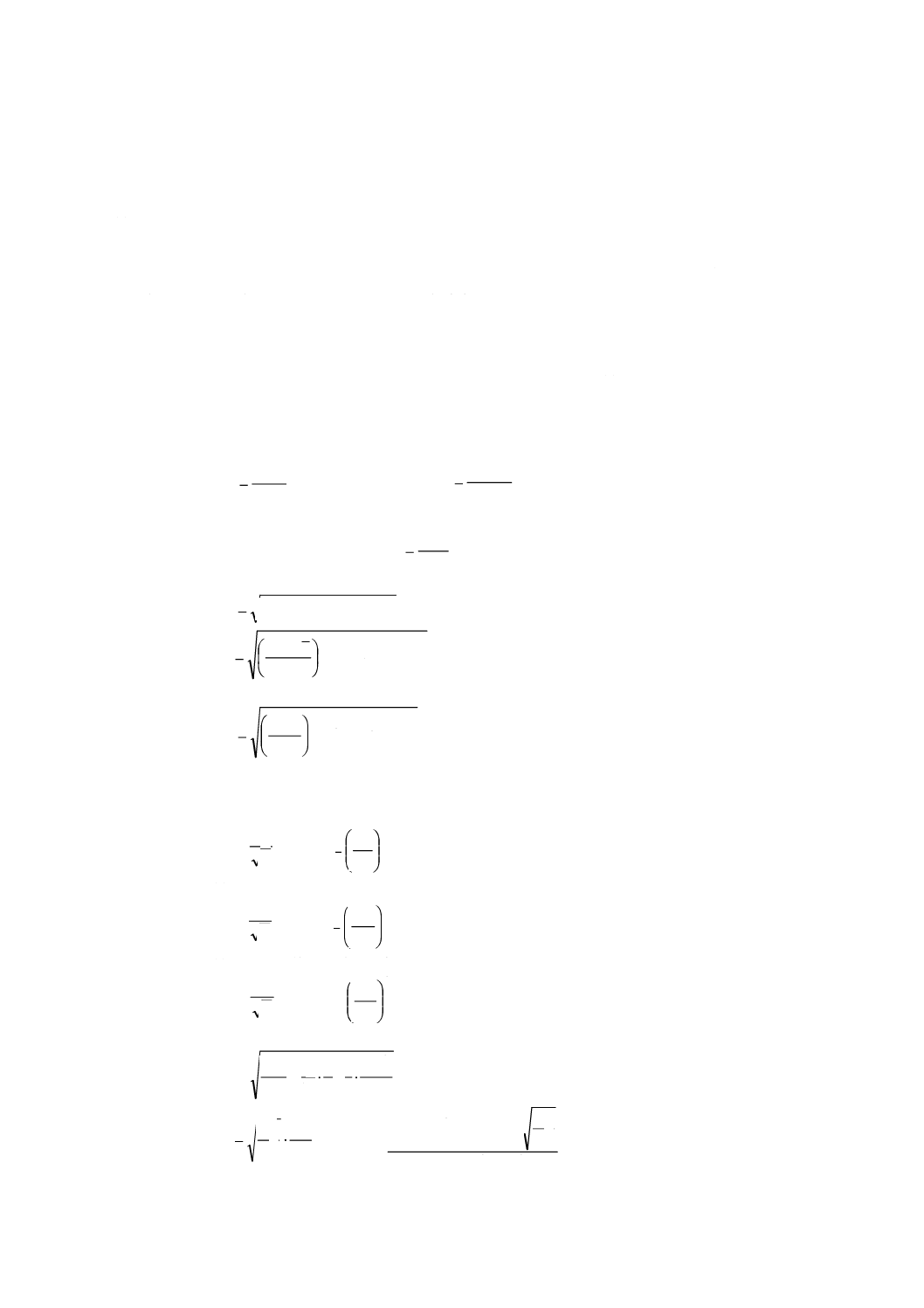

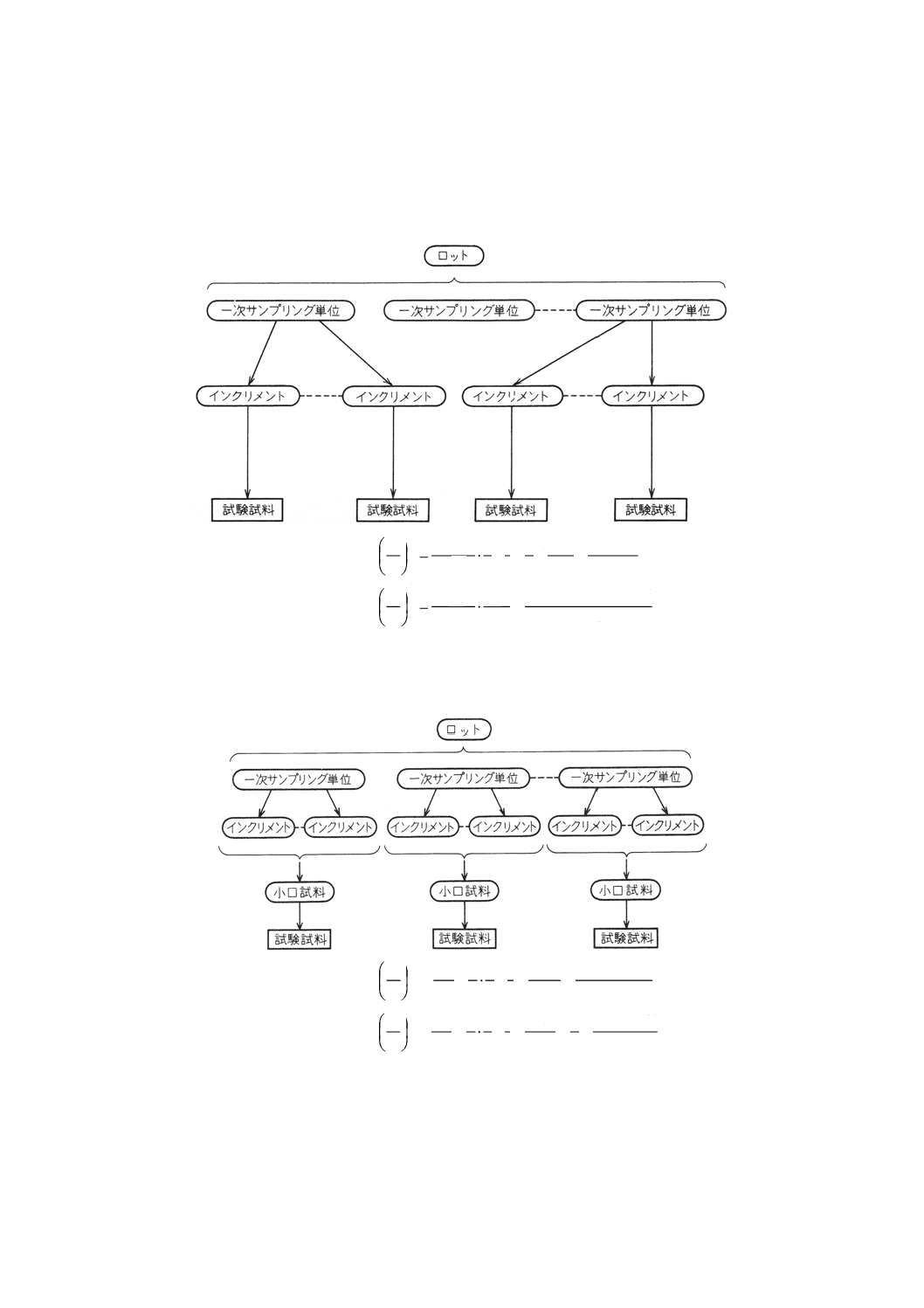

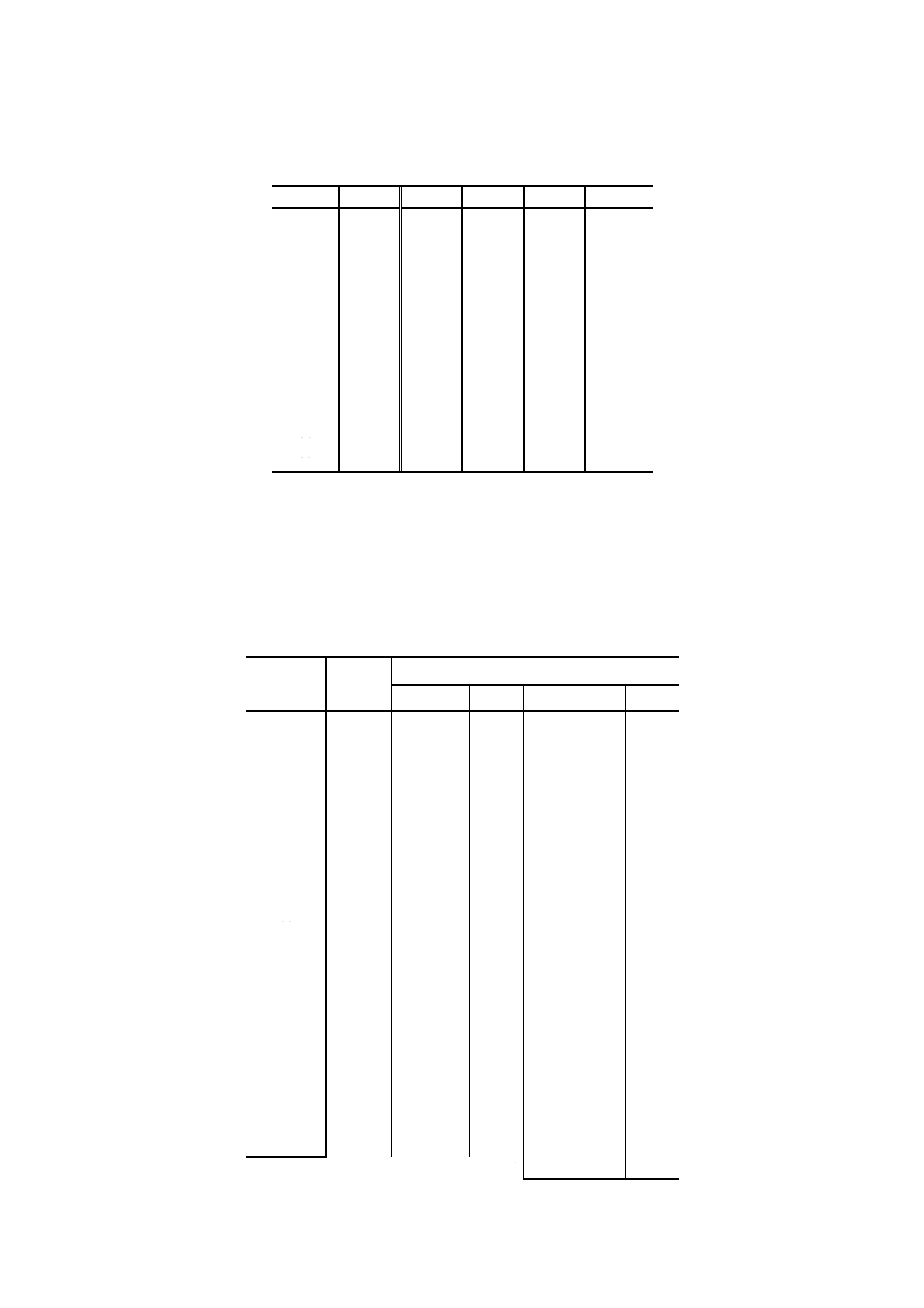

試料採取及び試料調製の概要 試料採取及び試料調製の概要は,次による(図2参照)。

(1) 対象ロットを決める。

(2) ロット全体から必要個数の所定の大きさのインクリメントをロットの移動中に系統的に又はランダム

に採取する。

4

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) インクリメントごと,小口試料ごと又は大口試料を必要に応じて粉砕・縮分して試験試料を調製する。

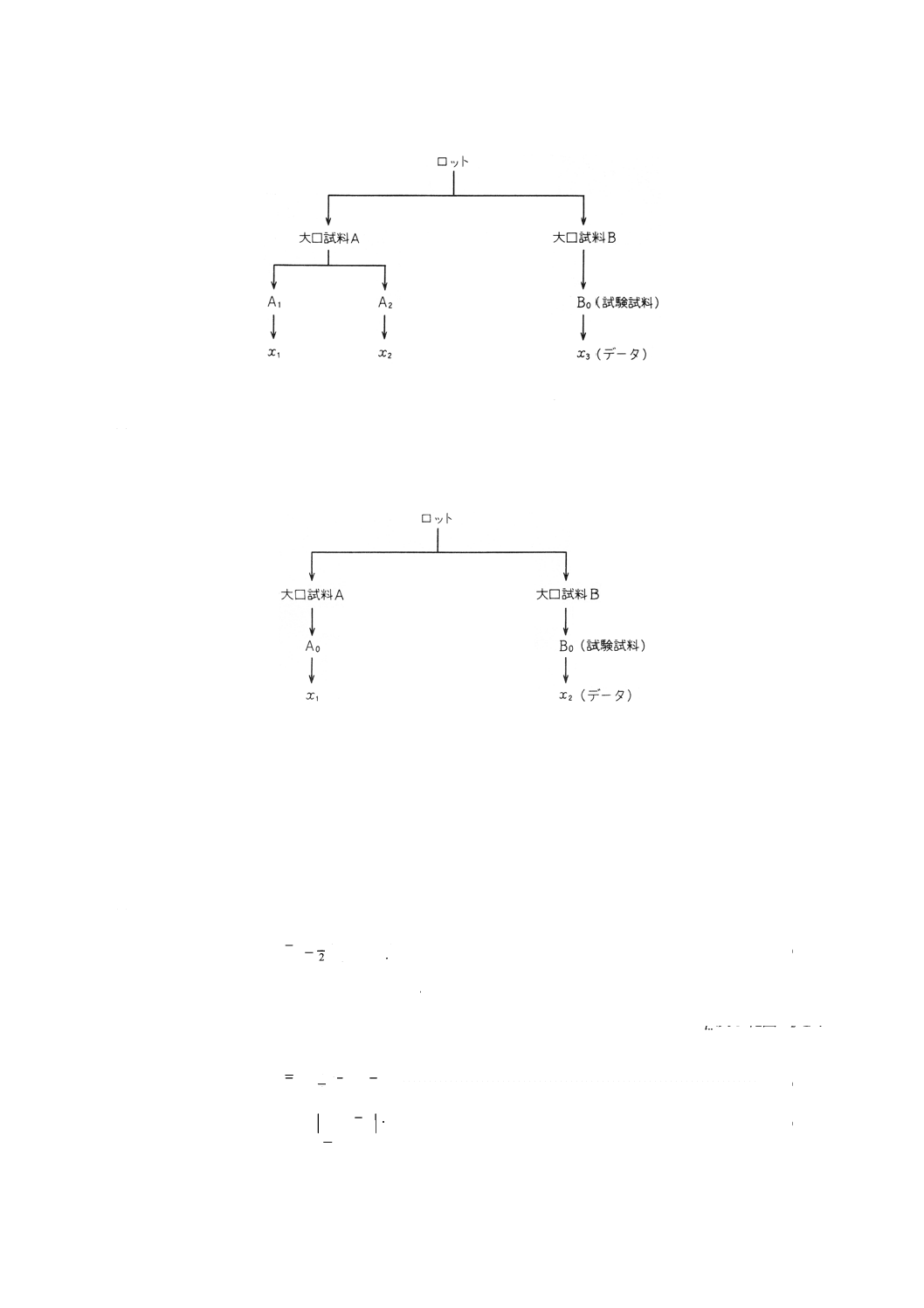

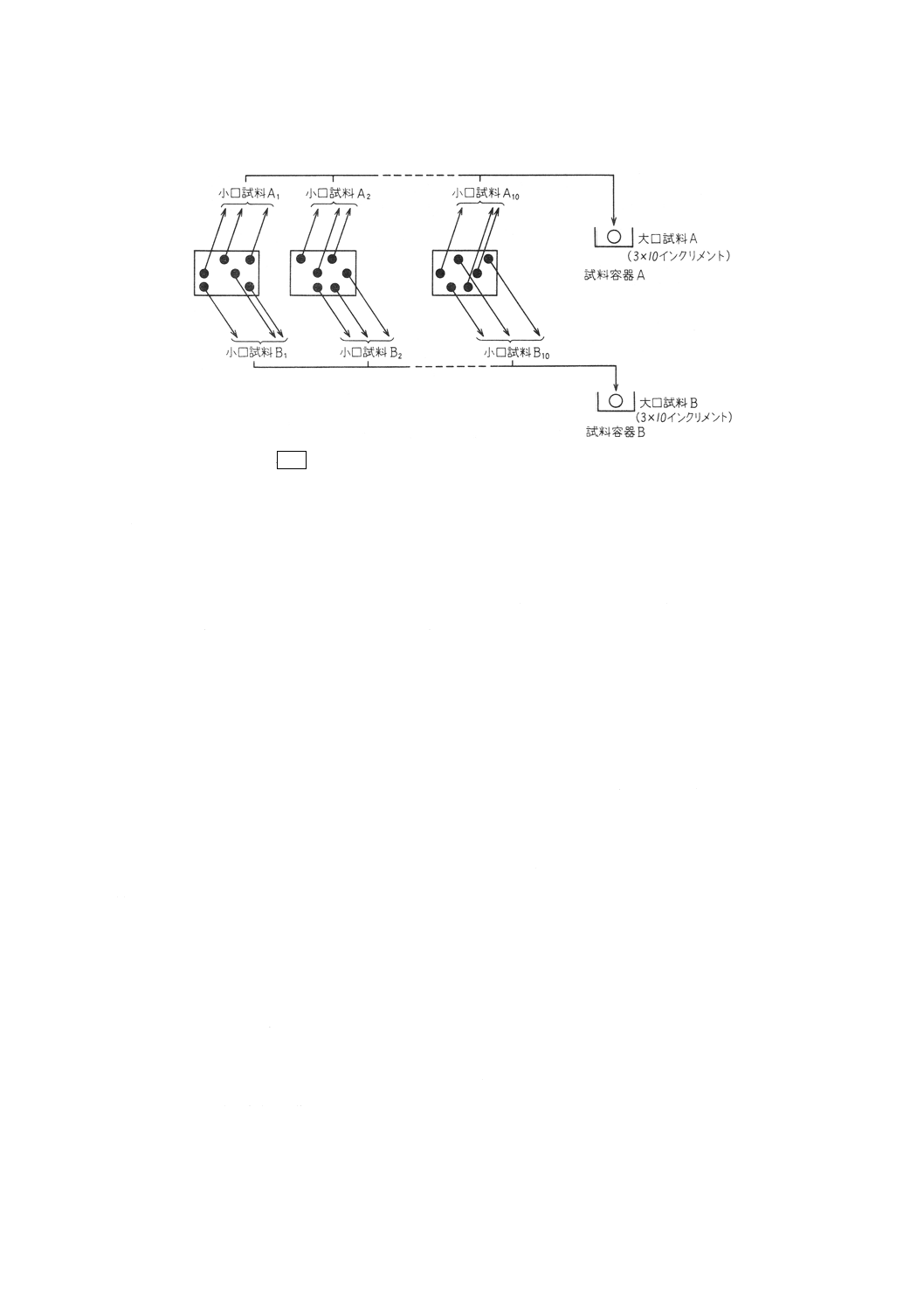

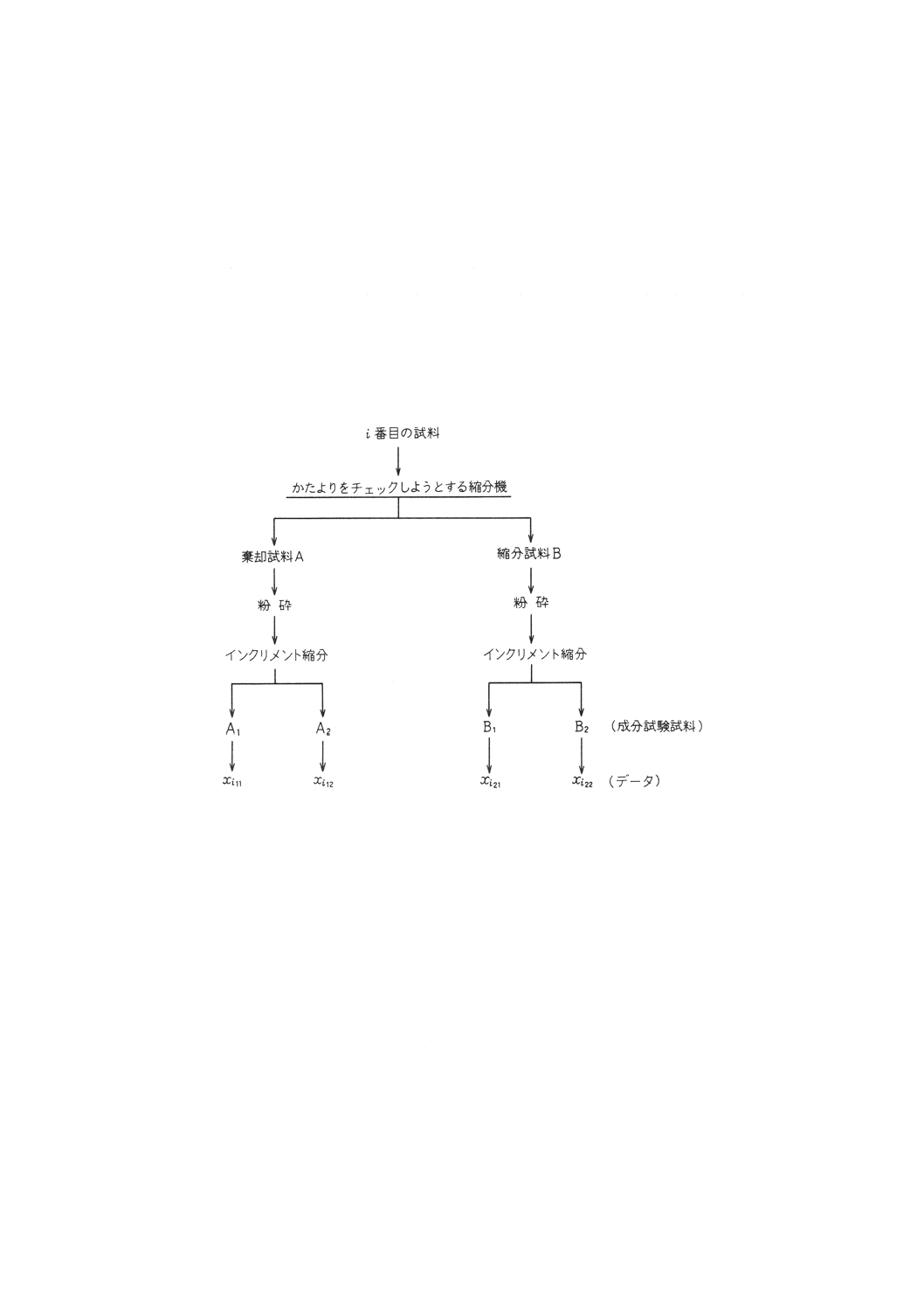

図2 試料採取及び試料調製の概要(一例)

4.2

試料の取扱い 試料採取及び試料調製,測定の期間を通じて,試料を損失したり,変質させたりし

ないように注意しなければならない。

また,試料に異物が混入しないよう,使用する器具は十分に清掃しなければならない。

(1) 試料容器 試料容器は,次による。

(a) 各種試料の運搬,保管などの目的に用いる容器は,試料の全量が入り,清潔・堅ろう,かつ,確実

にふた又は封ができるものでなければならない。

(b) 特に水分用試料の容器は,気密で,吸湿性のない材料で作り,内面にさびなどが発生していないこ

と。

備考 かます,麻袋などは,水分用試料容器としては不適当である。

(2) 成分試験試料の表示 成分試験試料の表示は,原則として次の項目を包装に表示する。

(a) 品名及びロット名

(b) 試料名又は記号

(c) 試料採取及び試料調製の年月日

(d) 試料採取及び試料調製の事業所名

(e) 試料採取及び試料調製の責任者名

(3) 試料の保管 試料の保管は,次による。

(a) 成分試験試料は調製密封後,原則として,国内取引については3か月,輸出入取引については6か

月間保管する。

(b) 試料の保管場所は,温度,湿度,直射日光などによる影響のない場所を選ばなければならない。保

管に当たっては密封し,特に酸化しやすい試料の場合は,容器の材質に注意しなければならない。

(4) 試料の送付 成分試験試料以外の試料は,原則として送付してはならない。やむを得ず送付する場合

は,その方法について受渡当事者間で協議する。

4.3

平均品位の決定 平均品位の決定は,次のいずれかによる。

(1) 大口試料について測定を行う場合には,その測定値をロットの平均品位の決定値とする。

(2) 小口試料ごとに測定を行う場合には,測定値の重み付き平均を,ロットの平均品位の決定値とする。

(3) インクリメントごとに測定を行う場合には,測定値の平均をロットの平均品位の決定値とする。

4.4

数値の丸め方 数値の丸め方は,JIS Z 8401による。

4.5

その他の事項 その他の事項は,次による。

(1) この規格の方法の一部が適用できない場合は,チェック実験によって,偏りがなく,規定された精度

を満足することが確認できれば,それに代わる方法を個別規格で規定することができる。

5

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) サンプリング方法のチェック実験は,原則として附属書3〜7によって定期的に又は必要に応じて行い,

サンプリングの作業が規定どおり実施されているか,又は工程やロットが変化しても,規定された精

度が達成されているかどうかを調査する。

(3) ロットの荷役時に,発じん防止のために散水処理した場合の水分決定方法は,個別規格で規定するか,

又は受渡当事者間の協議による。

5. サンプリング方法

5.1

ロットの大きさ 原則として,同一銘柄,1受渡し分の粉塊混合物を1ロットとする。

また,必要な場合は,受渡当事者間の協議によって,1ロットの大きさの最大限を定めることができる。

5.2

特性及び精度

5.2.1

特性 精度を規定する特性は,対象とする粉塊混合物の品位を決めるための代表特性又は総合特性

(1)とする。

注(1) 総合特性とは,2種以上の特性を同時に考慮したものとし,例えば金額で表すこともある。

5.2.2

総合精度 総合精度は,標準偏差の2倍 (2σSPM) で表す。

備考 総合精度をβSPMとすると,ロッドの決定値±βSPMの中にロットの母平均値が含まれる確率は,

約95%である。

5.2.3

精度の水準 試料採取方法,試料調製方法,測定又は分析方法を設計するに当たっては,各特性に

ついて,精度の水準は原則として表1のいずれかの水準を採用する。精度の水準は,変動係数 [CV=

(σSPM/x) ×l00%] で表す。

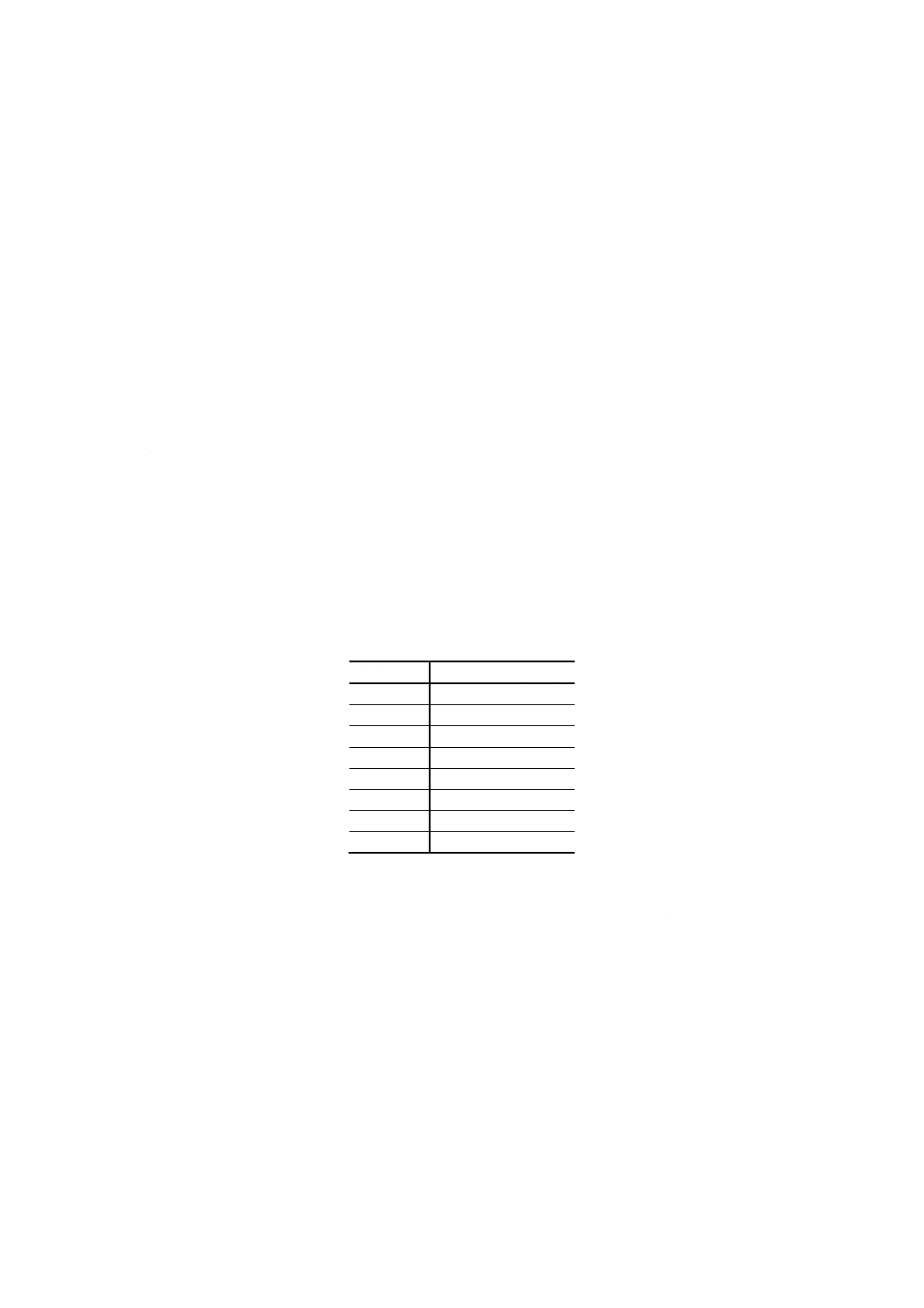

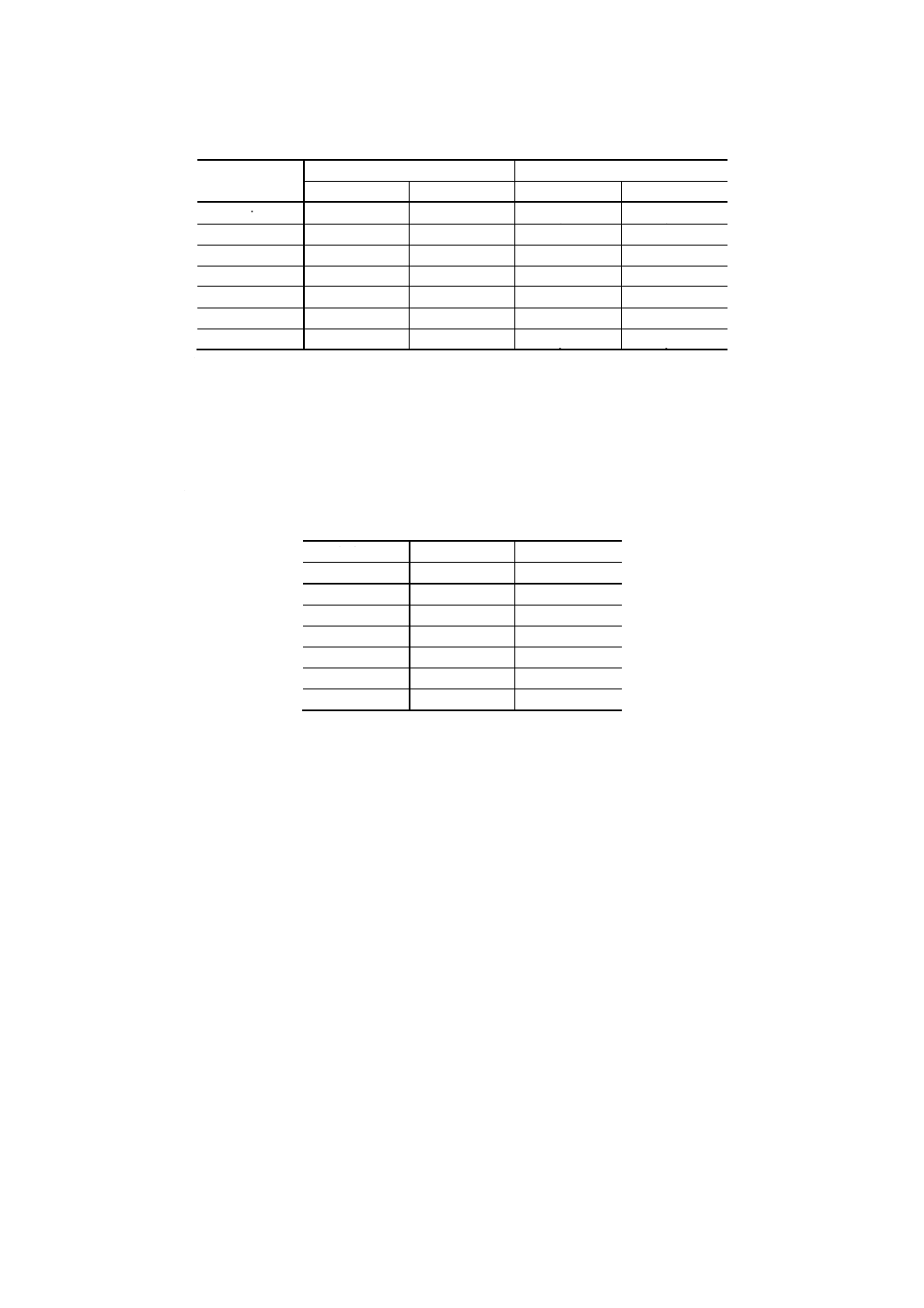

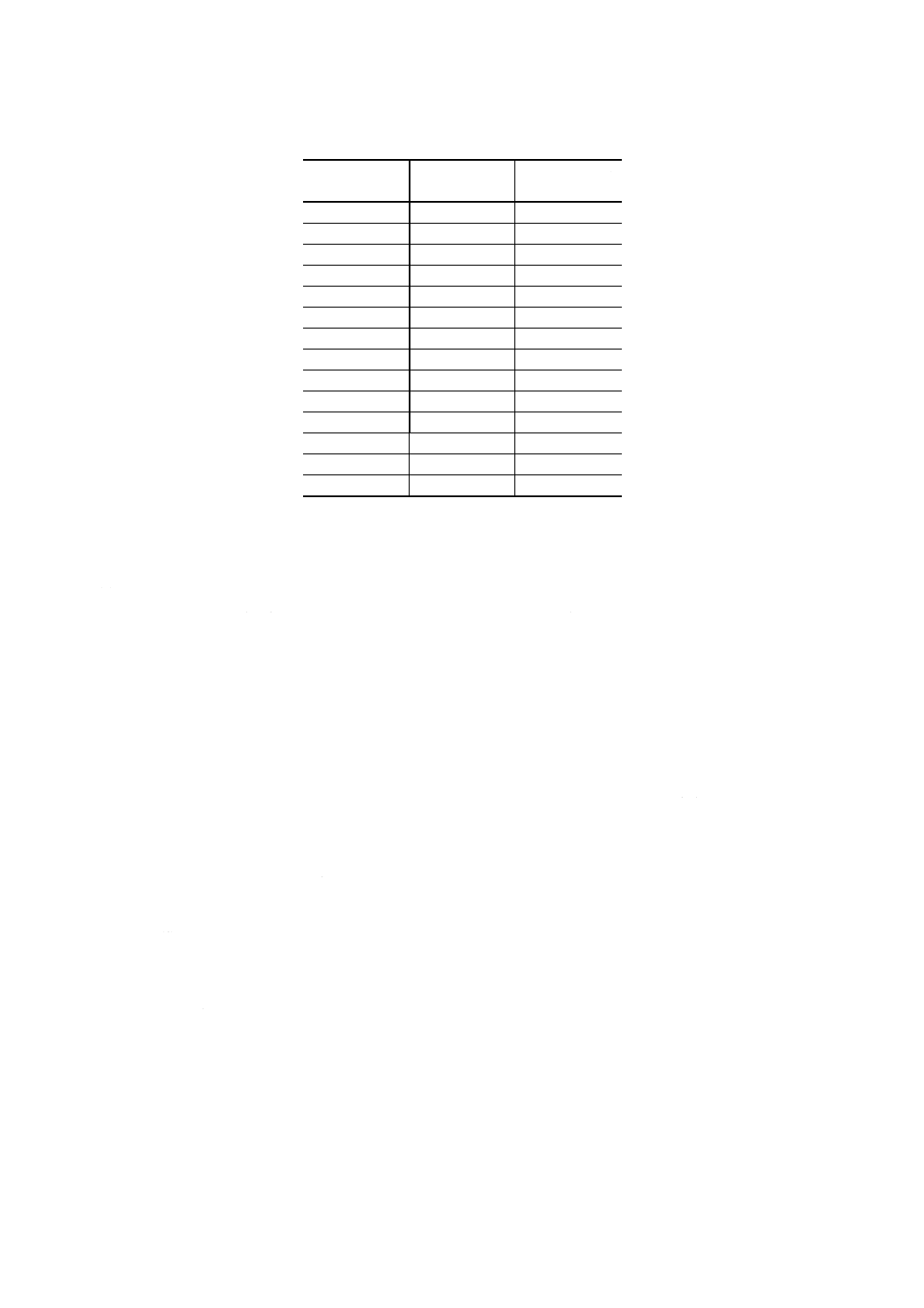

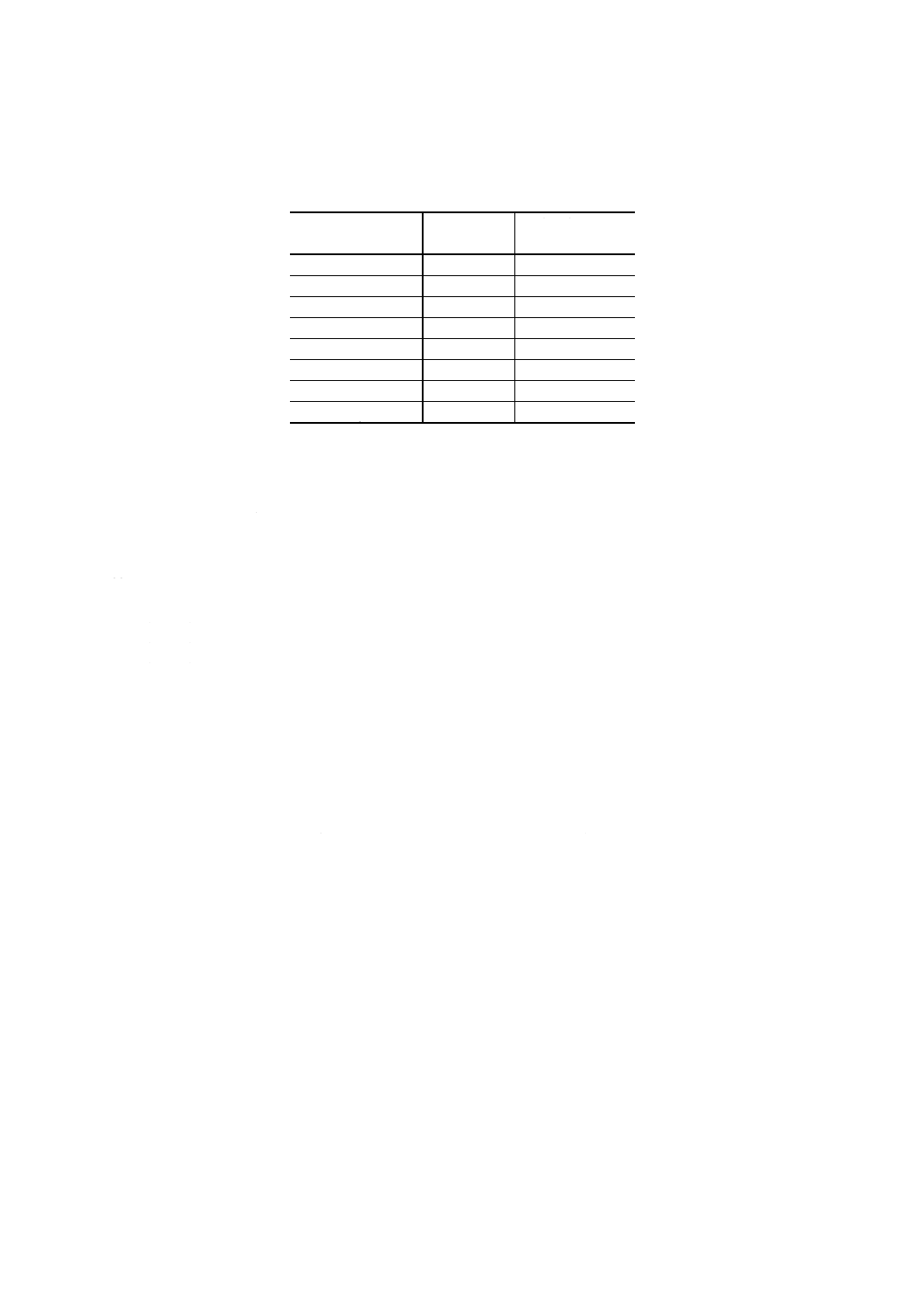

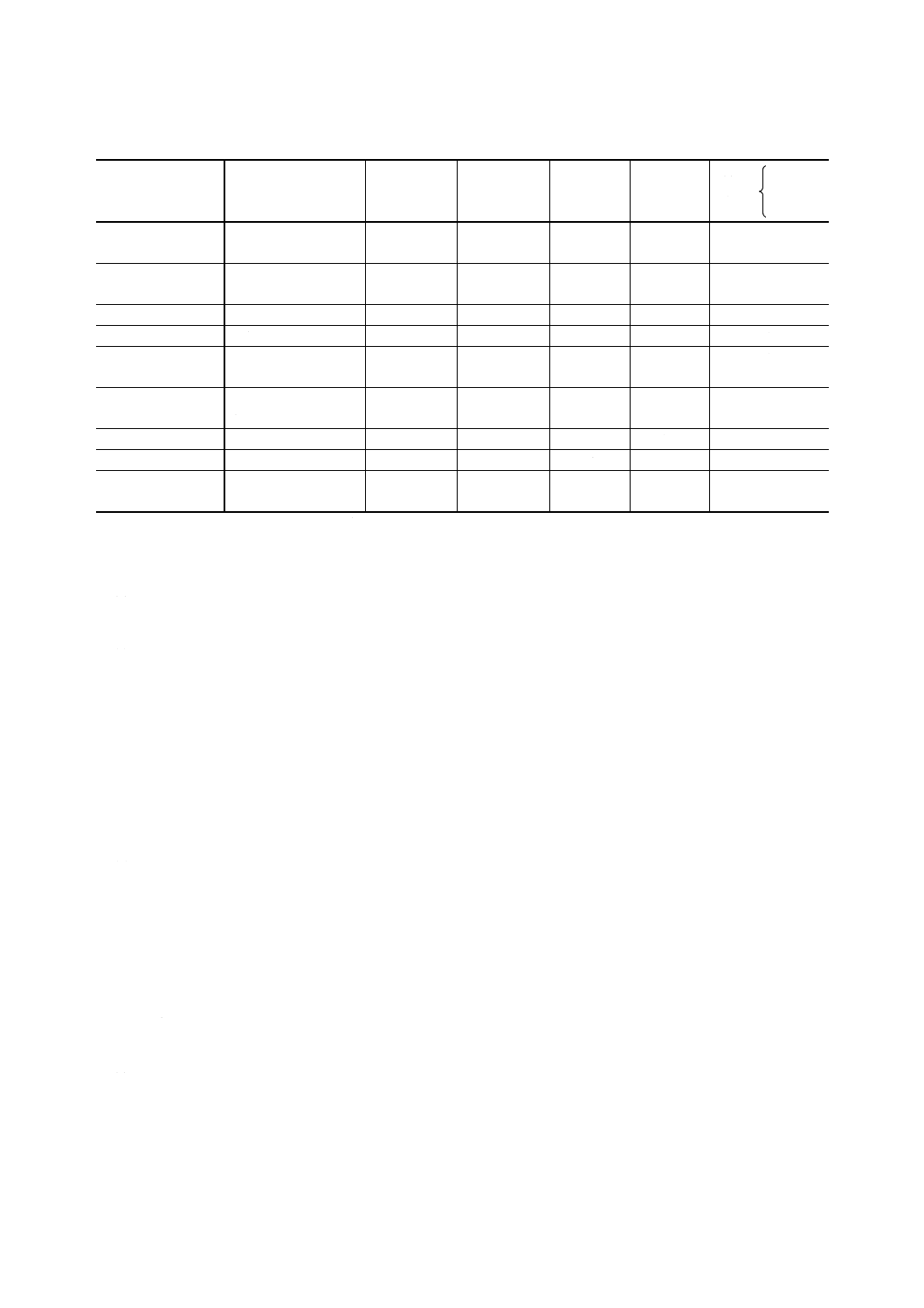

表1 総合精度の水準

水準の番号

精度の水準 (CV%)

1

20

2

10

3

5

4

2

5

1

6

0.5

7

0.2

8

0.1

5.3

品位変動

5.3.1

品位変動の種類 品位変動は,次のいずれかの標準偏差で表す。

(1) 単純ランダムサンプリングの場合は,ロット内のインクリメント間の標準偏差 (σi)。

(2) 層別サンプリング及び系統サンプリングの場合は,層内の標準偏差 (σw)。

(3) 二段サンプリングの場合は,一次サンプリング単位内のインクリメント間の標準偏差 (σw) と一次サ

ンプリング単位間の標準偏差 (σb)。

5.3.2

品位変動の大きさの分類 品位変動の大きさは,各種特性又は代表特性について必要とする層内の

標準偏差,層間の標準偏差,及びロット内のインクリメント間の標準偏差を調査し,それに基づいて大,

中,小などに区分する(附属書3及び附属害4参照)。

備考1. 対象物の品位変動の大きさが不明の場合は,判明するまで原則として品位変動“大”として

取り扱う。

2. 品位変動の大きさが不明の場合は,速やかに調査を行い,品位変動の大きさの区分を決めな

6

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。

5.4

サンプリングの実施時期 インクリメントの採取時期は,次のとおりとする。

(1) 原則としてロットの受渡時期にロットの移動中に行う。

(2) ロットの質量を計量するとき,又はその前後のできるだけ近い時期に行う。

5.5

サンプリングの種類 サンプリングの種類は,輸送手段又はロットの状態に応じて,次の4種類と

する。

なお,1ロットについて2種類以上の方法を併用することができる。

(1) ベルトサンプリング

(2) 貨車サンプリング

(3) 容器サンプリング

(4) 船倉サンプリング

スクリューコンベヤ,エプロンコンベヤ,パイプ輸送などの場合はベルトサンプリングに,はしけ

などの場合は船倉サンプリングに,トラック又はトロッコの場合は貨車サンプリングに,ドラム缶又

はその他の容器の場合は容器サンプリングに,バケットコンベヤの場合は容器又は貨車サンプリング

に,それぞれに準じて行う。

5.6

インクリメント

5.6.1

インクリメントの大きさ インクリメントの大きさは,試料採取の際,インクリメントに偏りが入

らないように十分な大きさでなければならない。

また,ロットの最大粒度の粒子が,ランダムにインクリメントに入るようにインクリメントの大きさを

決める。

インクリメントの大きさは,質量で表す。

備考1. インクリメントの大きさは,インクリメントごとに,ほぼ一定となるように採取しなければ

ならない。ほぼ一定とは,インクリメントの大きさのばらつきが,変動係数として20%未満

であることをいう。

2. ほぼ一定に採れない場合は,試料調製の適切な段階で,各インクリメントからほぼ一定量ず

つを採取して,試料を調製する。

3. 個々のインクリメントごとに測定を行うときは,インクリメントの大きさは,必ずしも一定

でなくてもよい。

4. 大口試料から規定した方法によって調製した試料が,所定の試験試料の所定以下となるとき

は,インクリメントの大きさを規定より大きくするか,又はインクリメントの個数を増やす。

5.6.2

インクリメントの採取用具 インクリメントの採取用具は,次による。

(1) インクリメント採取用スコップは,ロットの最大粒度に応じて,原則として表2に規定する容量より

も大きなものを用いる。

また,開口部は,最大粒度の3倍以上とする。

7

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

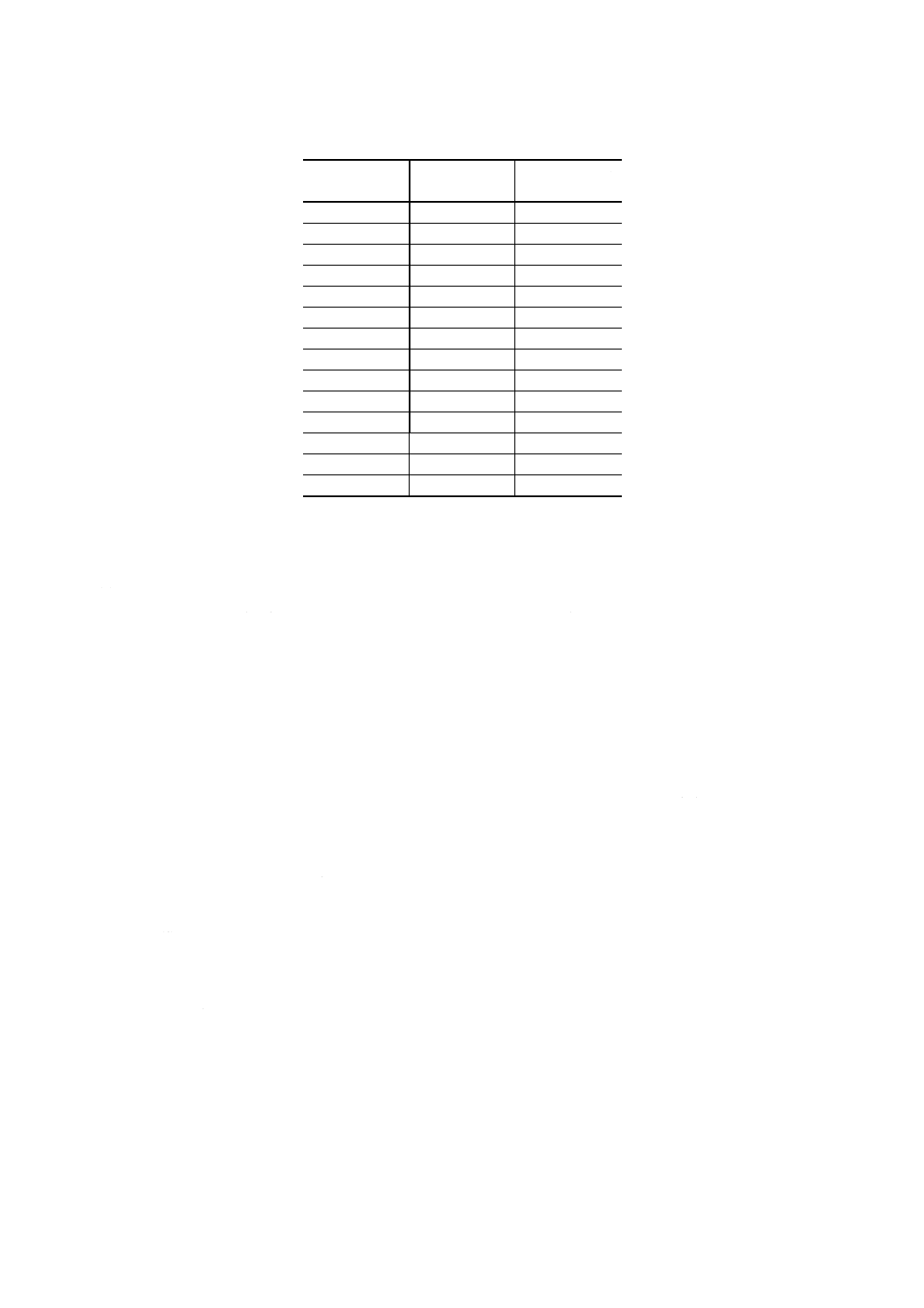

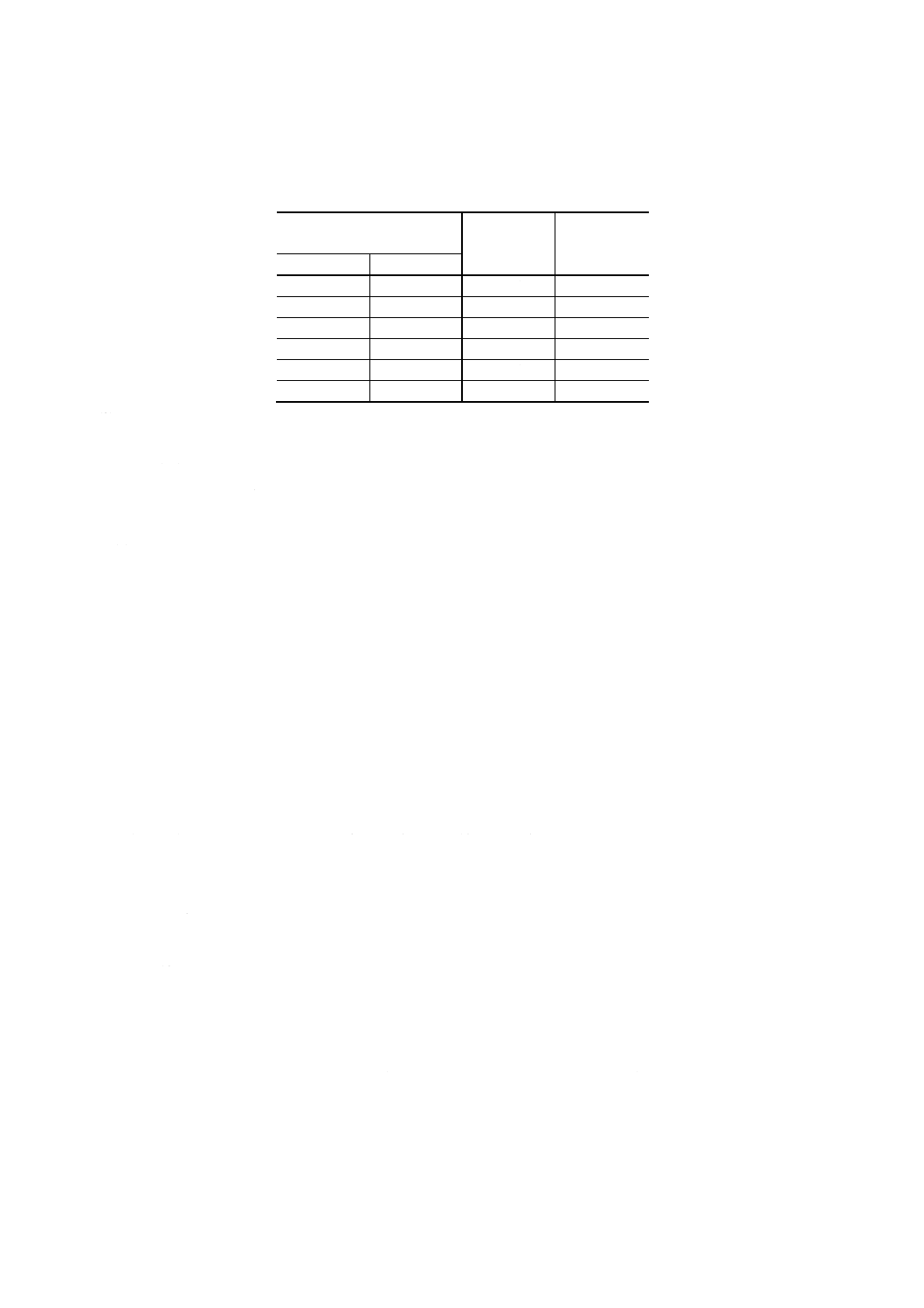

表2 インクリメント採取用スコップの容量

最大粒度

mm

容量

ml

スコップ番号

150

約35 000

150

125

約21 000

125

100

約11 000

100

71

約 3 700

70

50

約 1 600

50

40

約

730

40

31.5

約

380

30

22.4

約

270

20

16

約

180

15

10

約

120

10

5

約

70

5

2.8

約

35

3

1

約

16

1

0.25

約

2

0.25D

備考1. スコップ番号0.25Dは,インクリメント

縮分だけに用いる。

2. インクリメント採取用スコップの寸法

の一例を付図1に示す。

(2) 機械サンプリング装置 (附属書2参照)

(a) 装置の設置 試料採取装置は,ロットを移動するときにその全量が通過する位置に設置する。

備考 例えば,主ベルトコンベヤ上,落ち口などに設置する。

(b) 試料採取器 試料採取器の開口部の大きさは,ロット中の最大粒度の粒子が容易に採取できる寸法

(原則として最大粒度の3倍以上)でなければならない。

また,試料が採取器からあふれたり,シュートに詰まったりしないような構造のものでなければ

ならない。

ベルトサンプリングにおける試料採取器の作動は,原則として流れの方向に垂直な平面で,流れ

の広がりに十分対応できるものでなければならない。流れの中における作動速度は,特性値に偏り

が生じないように決め,ほぼ一様でなければならない。

備考 採取器の作動速度の変動は平均値±5%であることが望ましい。

(c) 採取間隔 採取間隔は,変えられるものであることが望ましい。

備考 時間的に一定時間間隔でインクリメントを採取する場合には,次による。

(1) インクリメントの大きさは,流量に比例して採取する。

(2) 縮分は,定比縮分(一定比率で縮分)を行う。

(d) 安全 機械サンプリング装置の設計,設置に当たっては,作業者の安全について十分な考慮を払わ

なければならない。

(e) 保守及び監視 機械サンプリング装置は,試料採取器,コンベヤ,ホッパー,粉砕機など全系統を

通じて保守が容易で清掃しやすい構造であり,腐食しない材質であることが望ましい。

また,運転中,各部の機能が監視しやすい構造であることが望ましい。

(f) 偏りのチェック 機械サンプリングでは,装置設置後速やかにこの装置によって採取した試料に偏

りがないかどうかをチェック実験によって確認する(附属書6及び附属書7参照)。

8

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(g) 総合精度のチェック 機械サンプリング装置は,総合精度のチェック実験が容易にできるような構

造になっていることが望ましい(附属書5参照)。

(3) その他の試料採取用具

(a) インクリメントに偏りが入らないものであること。

(b) 容量が表2の容量以上であること。

5.6.3

インクリメントの個数の決め方 ロットから採取するインクリメントの最小必要個数は,代表特性

などの各特性又は総合特性についての所要の総合精度 (βSPM=2σSPM) 及びロットの品位変動(σ,σb及び

σw)の区分ごとに規定する。

また,必要ならば,ロットの大きさ別,所要精度別,特性の種類別にインクリメントの最小必要個数を

規定する。総合精度の水準 (CV%) を選定してインクリメント採取個数 (n) を求めるためには,次の計算

手順による。

(手順1)

精度の水準 (CV%) を表1によって決定する。

(手順2)

(CV%) から標準偏差 (σSPM) を計算する。

,

100したがって

×

=

x

CV

SPM

σ

100

x

CV

SPM

×

=

σ

又は,総合精度 (βSPM) から標準偏差 (σSPM) を求める。

βSPM=2σSPMしたがって,

2

SPM

SPM

β

σ

=

(手順3)

手順2で求めたσSPMとは別に求めたσP及びσMからσSを計算する。

)

(

100

)

(

2

2

2

2

2

2

M

P

M

P

S

x

CV

SPM

σ

σ

σ

σ

σ

σ

+

−

×

=

+

−

=

又は,

)

(

2

2

2

2

M

P

S

SPM

σ

σ

β

σ

+

−

=

(手順4)

サンプリングの種類に応じて,次の式によって小数点以下を切り上げて,インクリメント採取個数

nを決める。

(a)

ランダムサンプリング

n

i

S

σ

σ=

2

=

s

i

n

σ

σ

(b)

層別サンプリング

n

w

S

σ

σ=

2

=

s

w

n

σ

σ

(c)

系統サンプリング

n

w

S

σ

σ=

2

=

s

w

n

σ

σ

(d)

二段サンプリング

w

w

b

S

mn

m

M

m

M

2

2

1

)

(

σ

σ

σ

−

−

=

b

w

w

K

K

n

σ

σ

=

2

1

(

)

(

)

2

2

2

1

2

1

1

b

s

w

b

b

M

K

K

M

M

m

σ

σ

σ

σ

σ

+

−

−

+

=

9

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 nw及びmは,一次サンプリング単位の大きさ,及び一次サンプリング単位から採るインクリメ

ントの個数が一定の場合である。

参考 層別サンプリングにおいては,層内ができるだけ均一になり,層間の差が大きくなるように,

層別するのがよい。

備考1. 系統サンプリングにおいて,一定間隔でサンプリングを行う場合,(c)の式で求めたインクリ

メント数nでロットの大きさがN[例えばトン (t) 数]を除し,採取間隔を決定する。荷役

の都合で所定のインクリメント数を採り切れない場合,又はサンプリングをする時期がきて

もベルト上に対象物がない場合がある。このような場合を考慮して,インクリメントの個数

は計算値より大きく,採取間隔を短く選定しておくことが望ましい。

2. 系統サンプリングで一定間隔,例えば100t間隔でインクリメントを採取したときは,100tず

つの層に区切って考えれば,各層から1個ずつ採っているので,近似的に層別サンプリング

と考えて計算する。

3. 二段サンプリングにおいて,M

m≦0.1のときは,

1−−

Mm

M

≒1としてよい。

4. 二段サンプリングにおいて,K1=0のときは,nw=1とする。

5. σi,σb及びσwに用いる値は,大,中,小などの品位変動の大きさの区分の中間的な代表値と

する。

6. n,m及びnwについては,附属書5によって精度のチェック実験を行うことが望ましい。

5.6.4

インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) インクリメントは,5.6.2に規定する採取用具を用い,インクリメントの大きさがほぼ一定になるよう

に,1作業動作でランダムに採取する。ただし,1作業動作で所定量を採取することが困難な場合には,

ランダムに選定した1か所から数動作で採取し,これを併合して一つのインクリメントとしてもよい。

(2) インクリメントは,原則として荷役中のロットから採取する。

備考 やむを得ずストックパイルからインクリメントを採取する場合には,対象とする特性について,

偏りがないか,精度が十分であるかをチェック実験を行って確認しておかなければならない。

(3) 採取間隔は,1ロットのサンプリング作業の途中で変えてはならない。

(4) 所定のインクリメント数を採り終わっても,ロットの荷役が引き続き行われている場合は,採取を打

ち切ることなく,所定の間隔でインクリメントを採り続けなければならない。

5.7

インクリメントのまとめ方及び総合精度

5.7.1

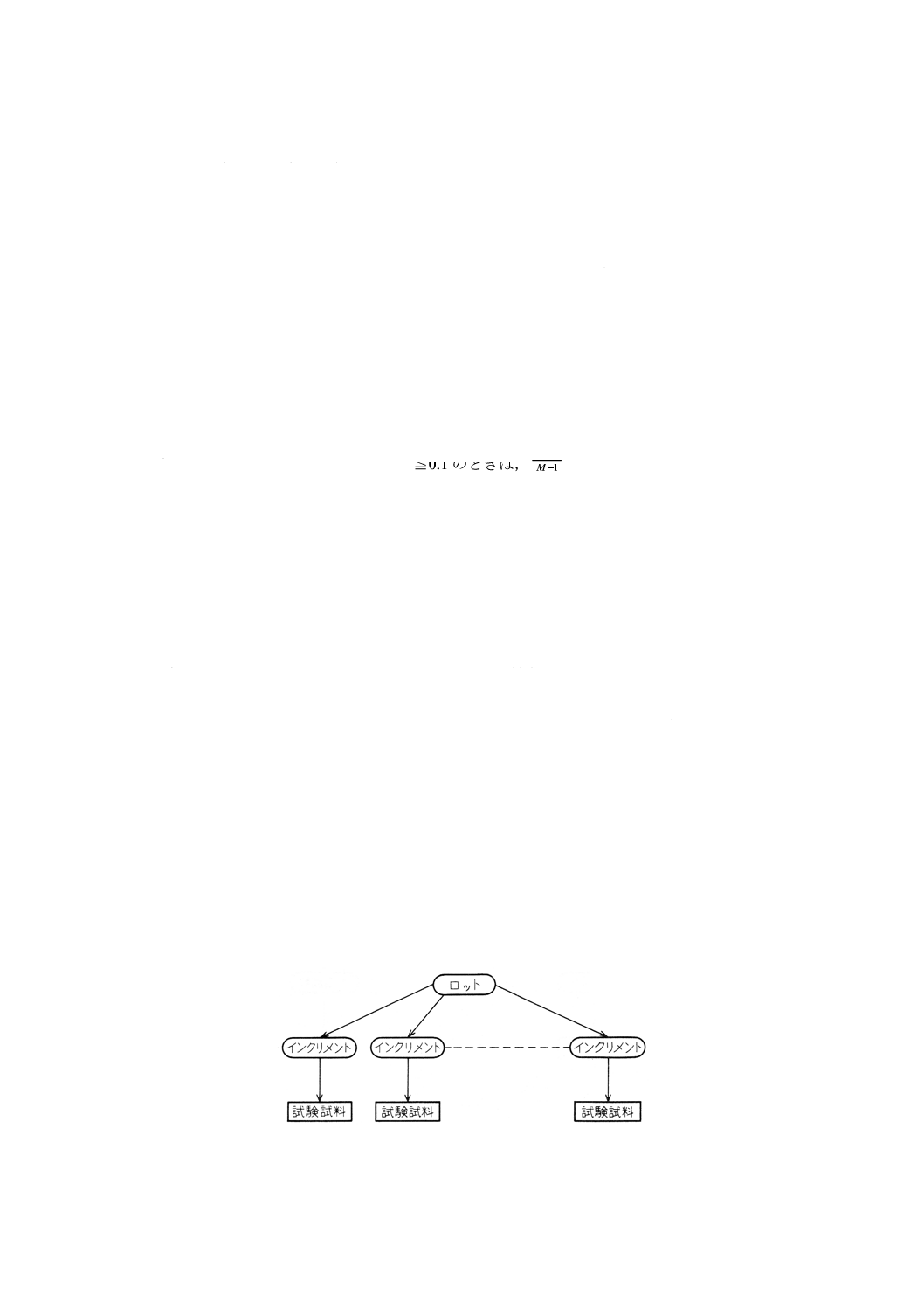

ロット全体からインクリメントを採取する場合

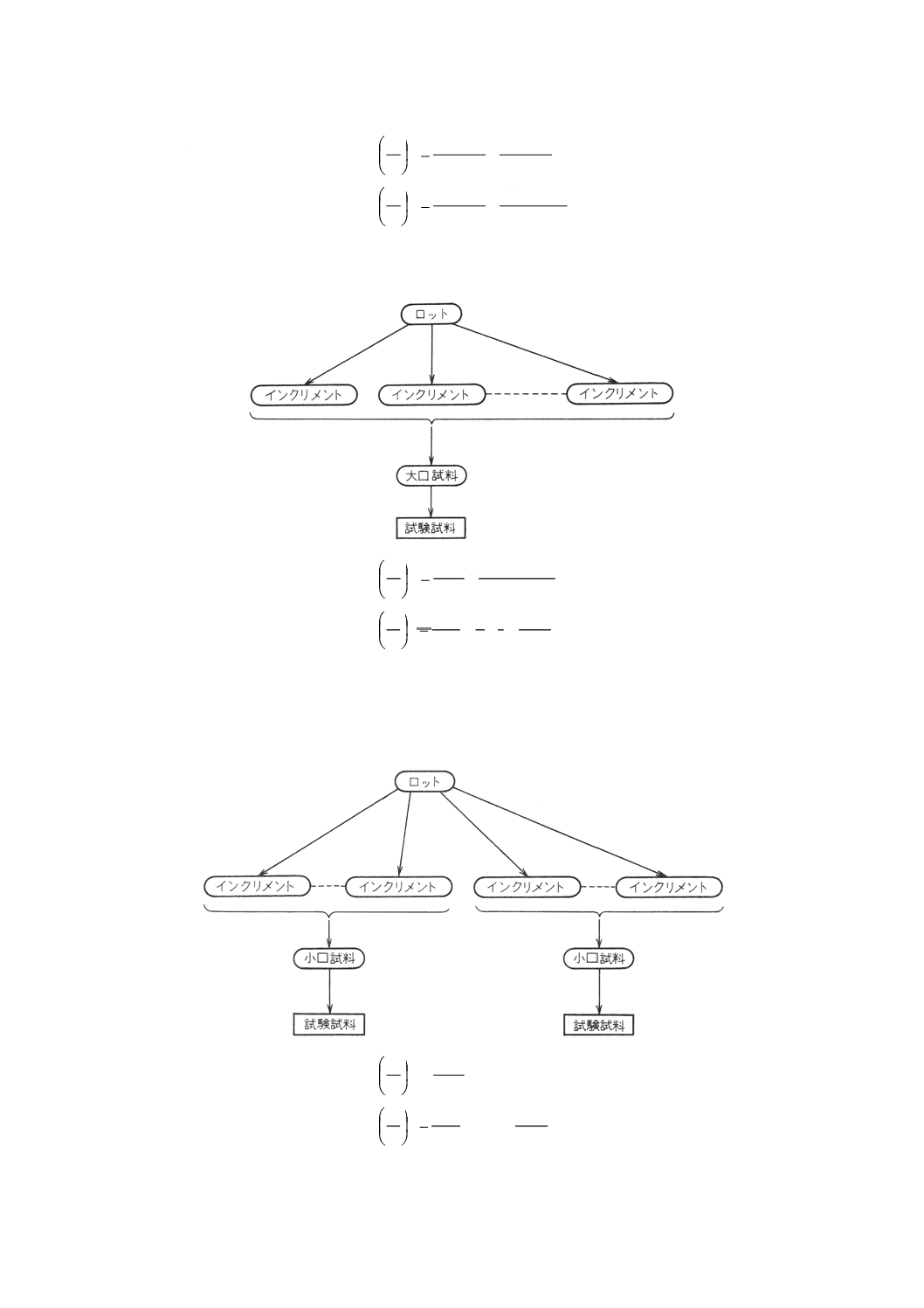

(1) 各インクリメントから試験試料を調製する(図3参照)。

図3

10

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

総合精度は,1回分析した場合,

n

M

P

w

2

2

2

2

2

σ

σ

σ

β

+

+

=

l回分析した場合,

n

l

M

P

w

/

2

2

2

2

2

σ

σ

σ

β

+

+

=

(2) 各小口試料から試験試料を調製する(図4参照)。

図4

総合精度は,1回分析した場合,

k

n

M

P

w

2

2

2

2

2

σ

σ

σ

β

+

+

=

l回分析した場合,

kl

k

n

M

P

w

2

2

2

2

2

σ

σ

σ

β

+

+

=

ここに,

kは 試験試料の数

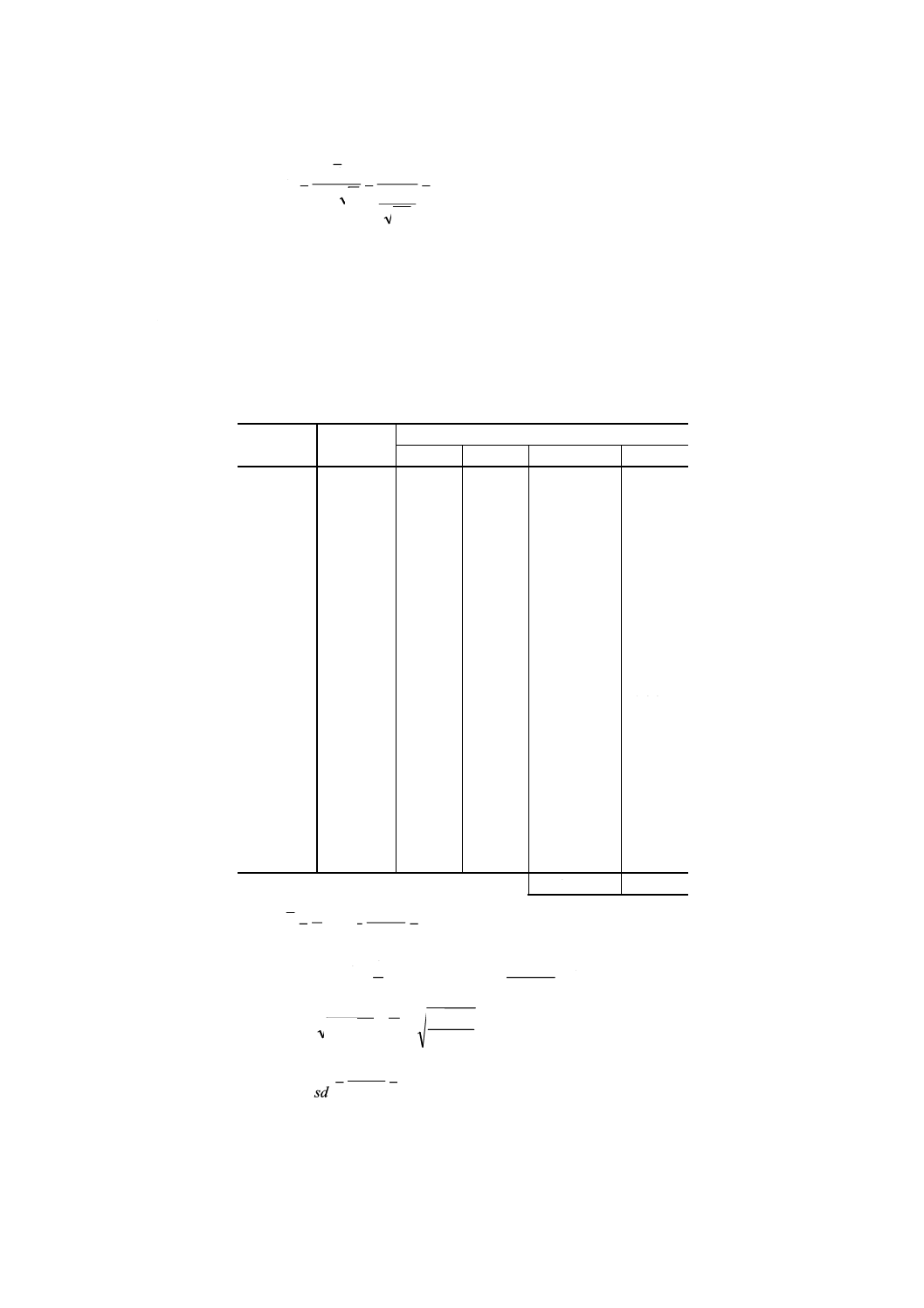

(3) 大口試料から試験試料を調製する(図5参照)。

図5

総合精度は,1回分析した場合,

2

2

2

2

2

M

P

w

n

σ

σ

σ

β

+

+

=

l回分析した場合,

l

n

M

P

w

2

2

2

2

2

σ

σ

σ

β

+

+

=

11

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.2

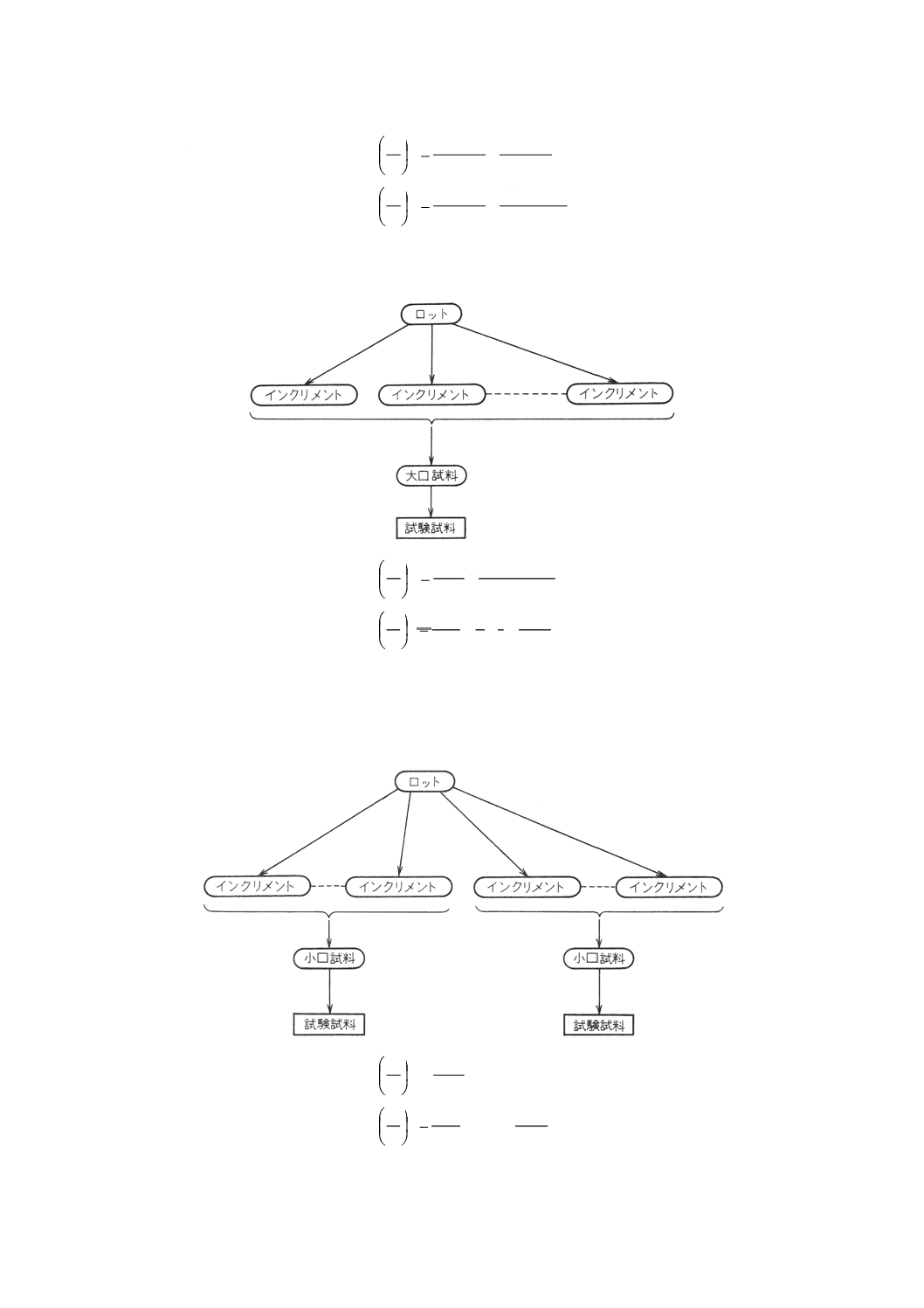

ロットから幾つかの一次サンプリング単位を選び,次にこの一次サンプリング単位から幾つかのイ

ンクリメント(二次サンプリング単位)を採取する場合

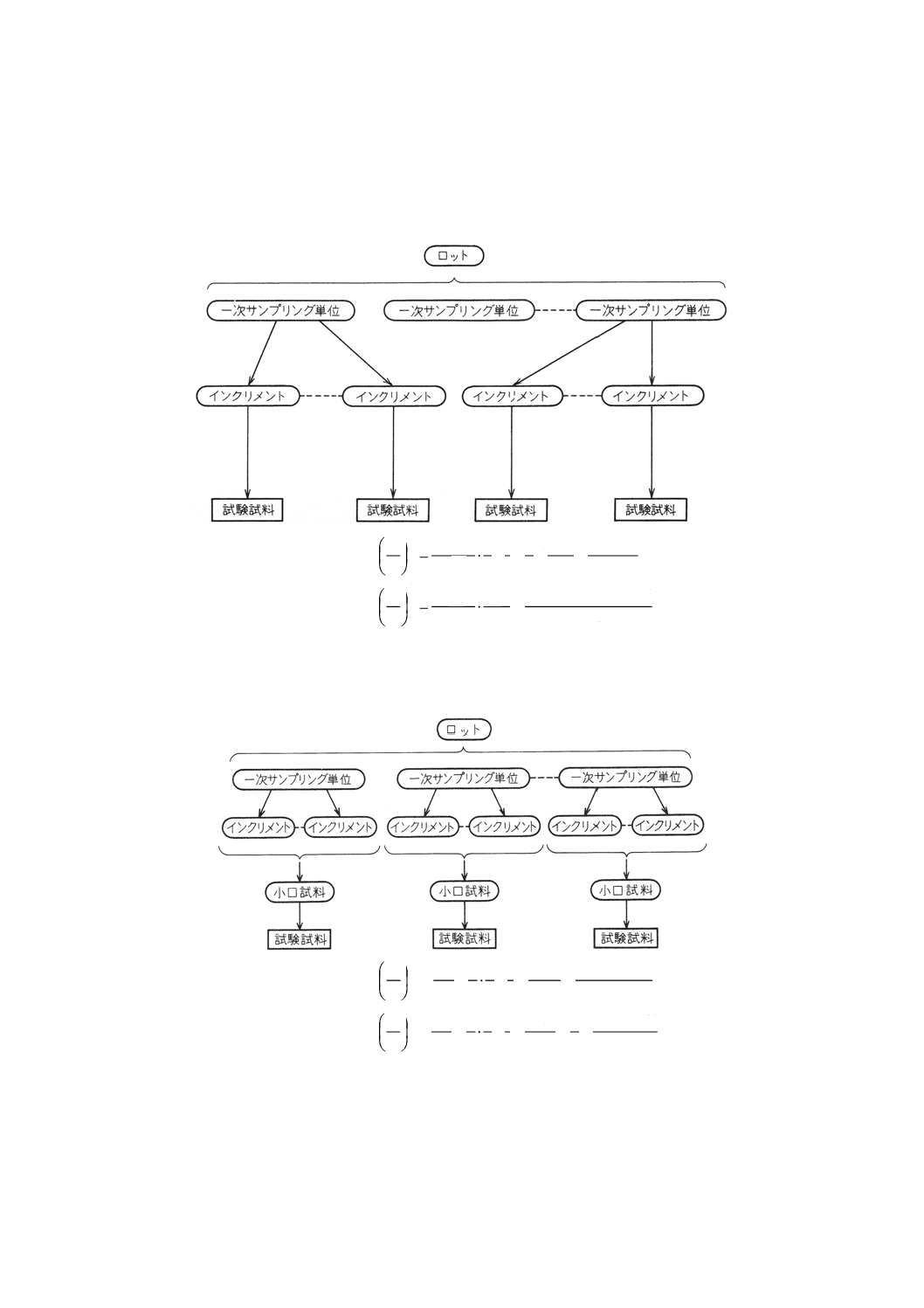

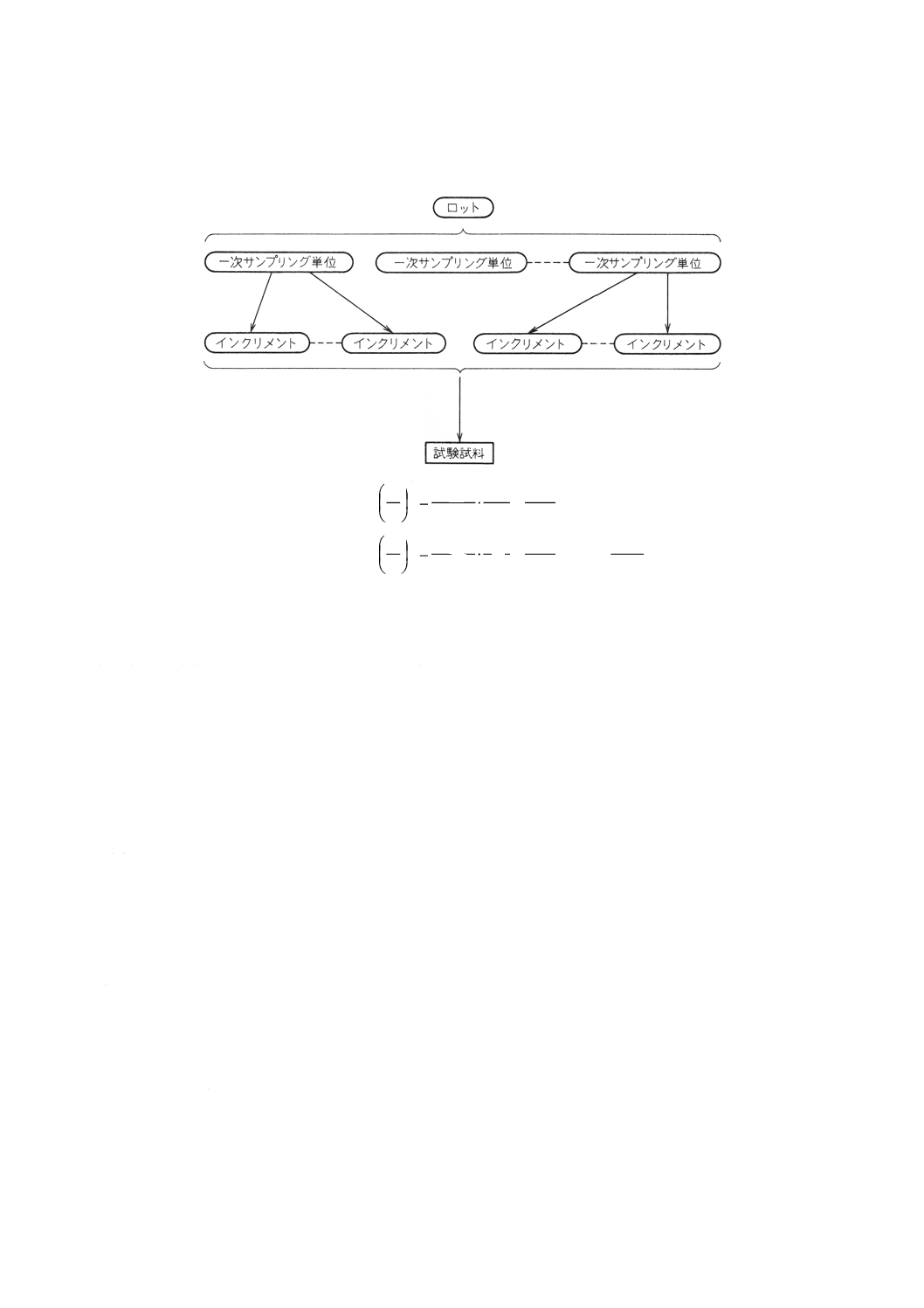

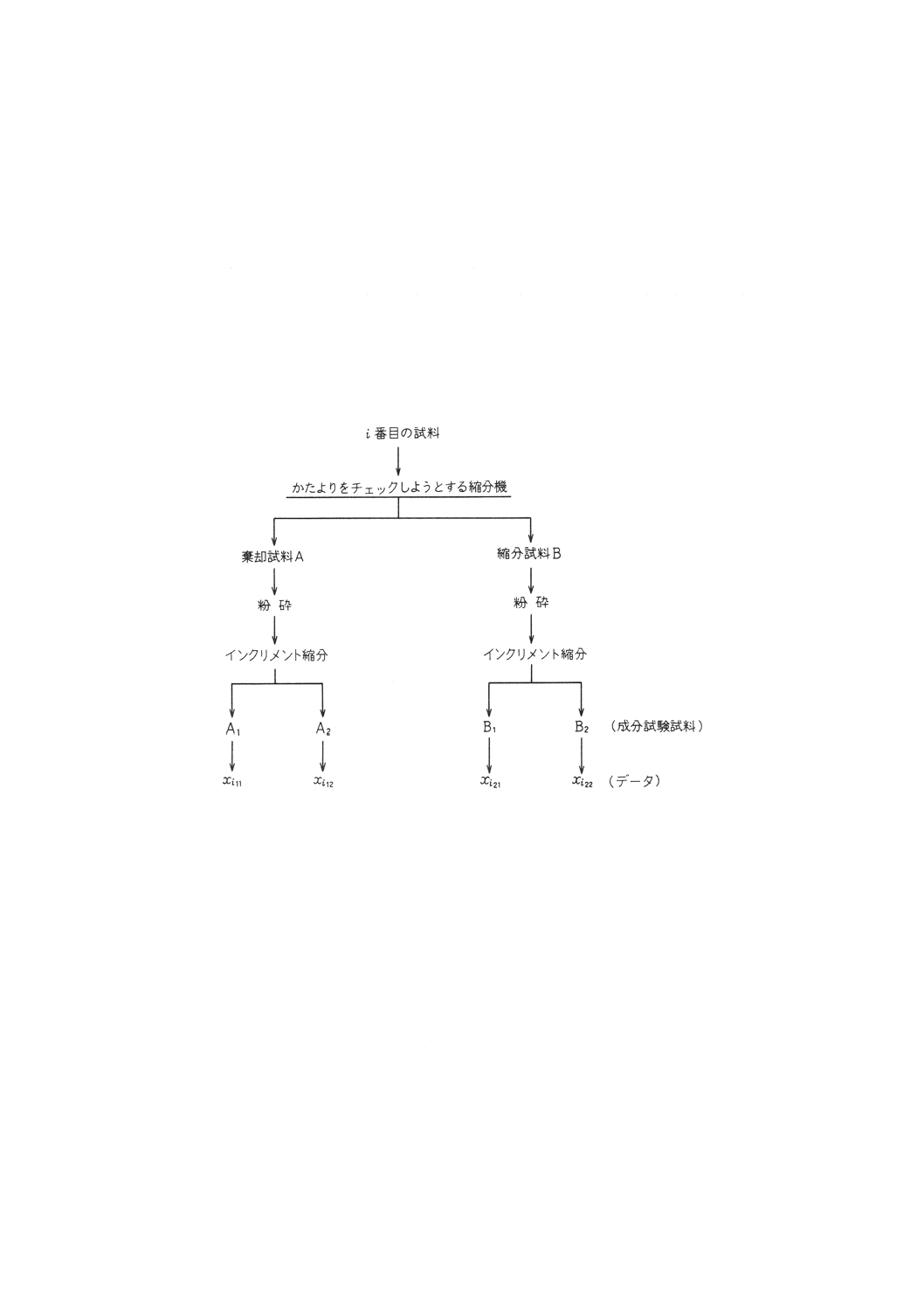

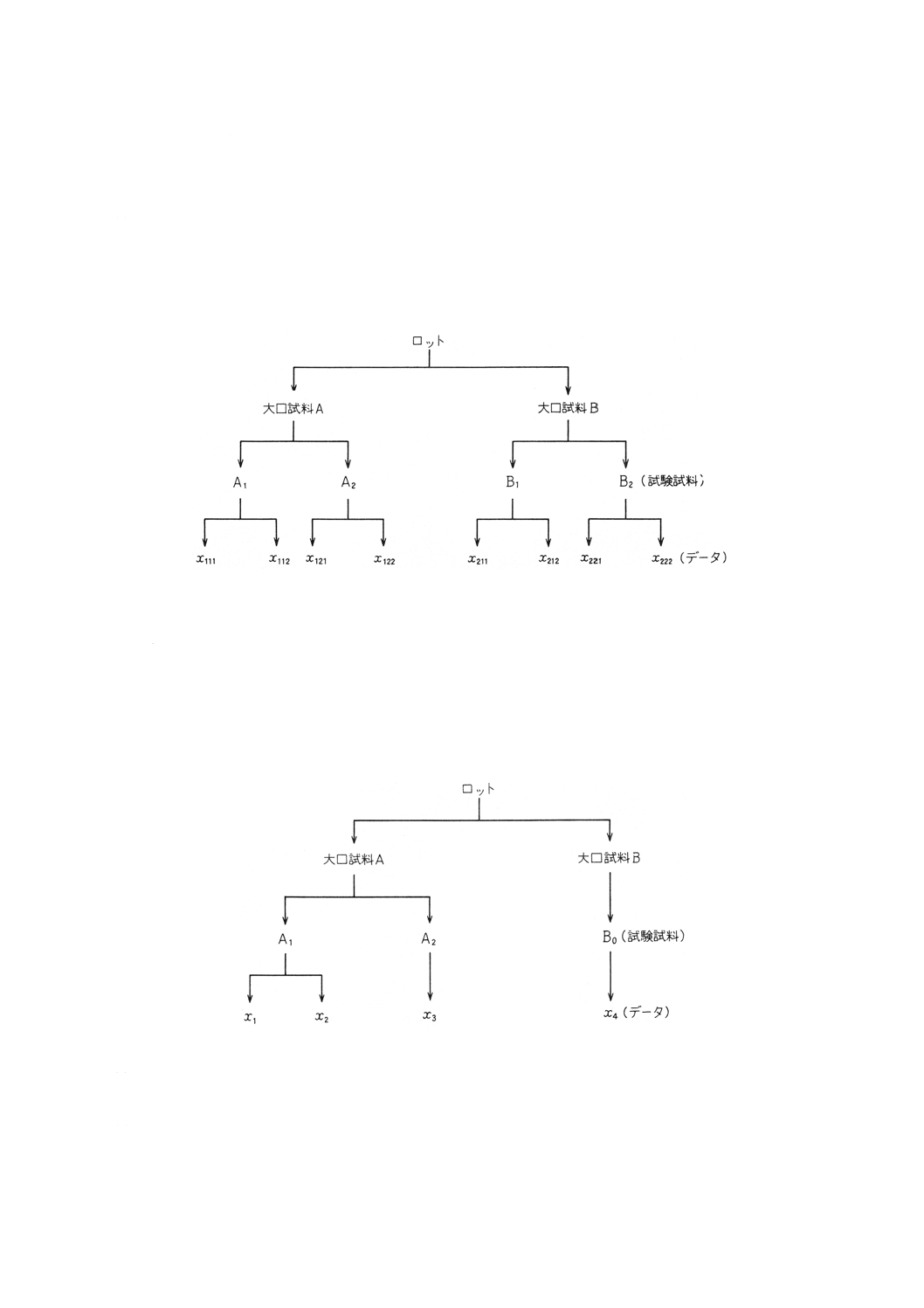

(1) 各インクリメントから試験試料を調製する(図6参照)。

図6

総合精度は,1回分析した場合,

w

M

P

w

b

mn

m

M

m

M

2

2

2

2

2

1

2

σ

σ

σ

σ

β

+

+

+

−

−

=

l回分析した場合,

w

M

P

w

b

mn

l

m

M

m

M

/

1

2

2

2

2

2

2

σ

σ

σ

σ

β

+

+

+

−

−

=

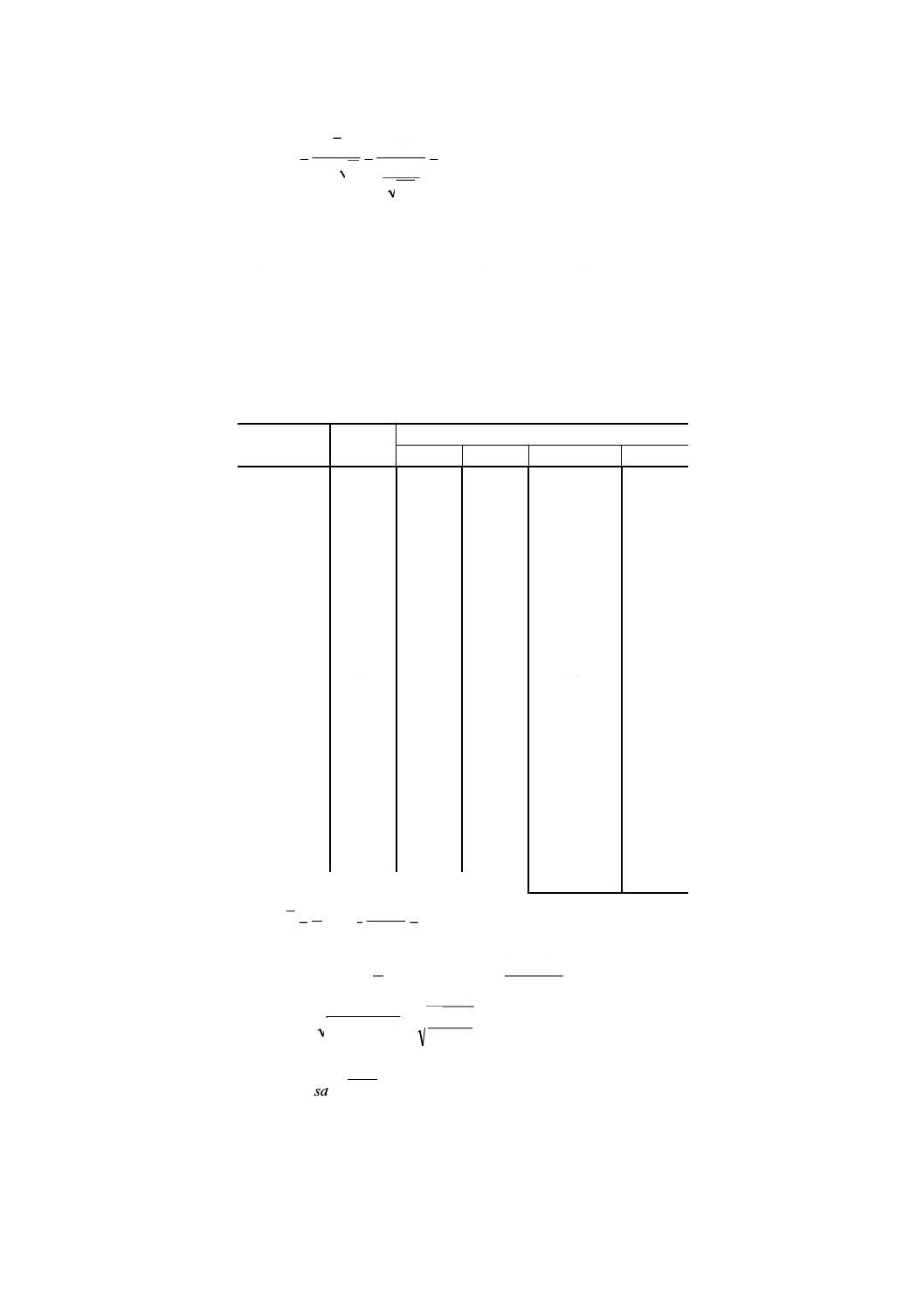

(2) インクリメントを各一次サンプリング単位ごとに集めて小口試料を作り,これらから試験試料を調製

する(図7参照)。

図7

総合精度は,1回分析した場合,

k

mn

m

M

m

M

M

P

w

w

b

2

2

2

2

2

1

2

σ

σ

σ

σ

β

+

+

+

−

−

=

l回分析した場合,

k

l

mn

m

M

m

M

M

P

w

w

b

/

1

2

2

2

2

2

2

σ

σ

σ

σ

β

+

+

+

−

−

=

12

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

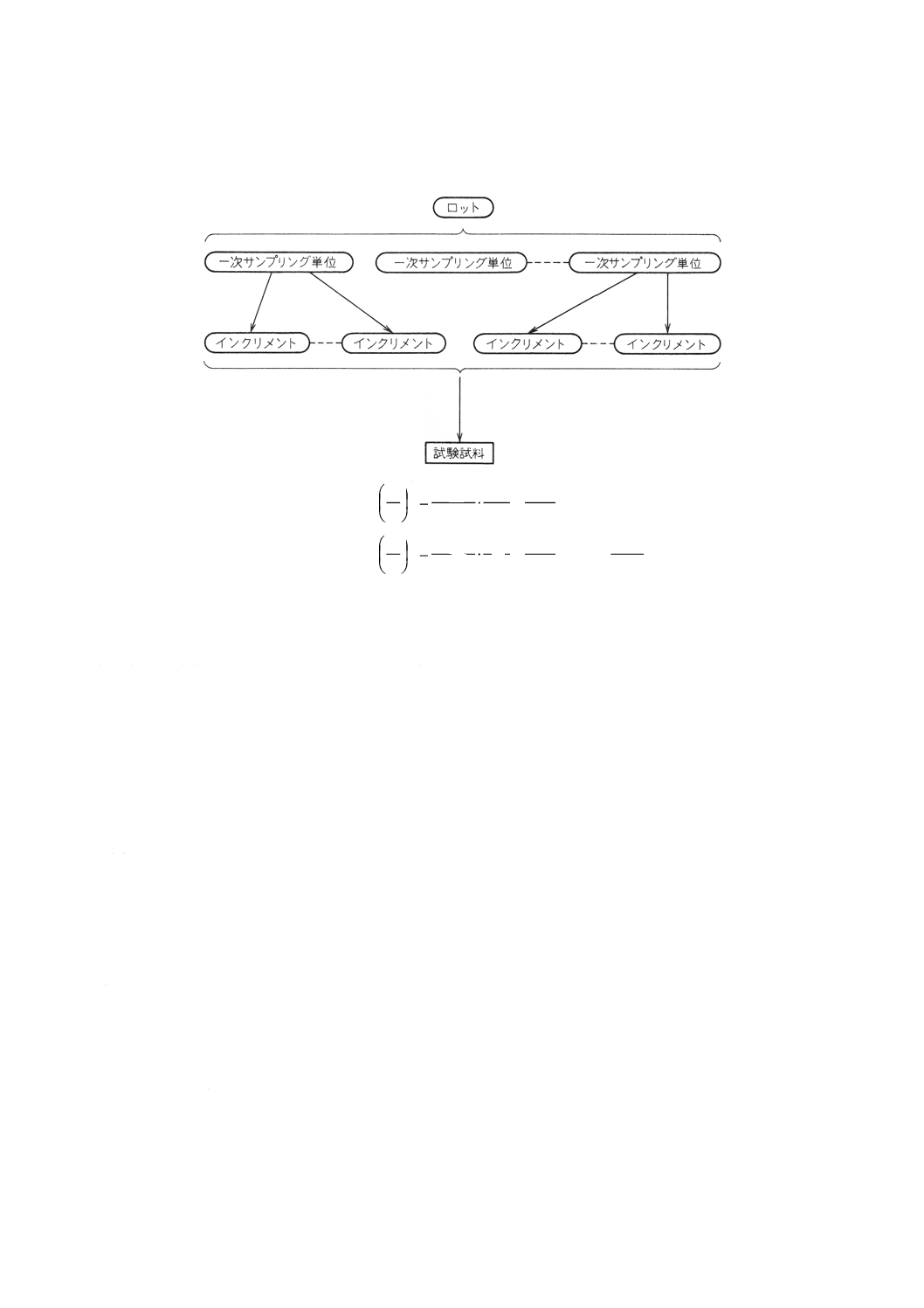

(3) 大口試料から試験試料を調製する(図8参照)。

図8

総合精度は,1回分析した場合,

2

2

2

2

2

1

2

M

P

w

w

b

mn

m

M

m

M

σ

σ

σ

σ

β

+

+

+

−

−

=

l回分析した場合,

l

mn

m

M

m

M

M

P

w

w

b

2

2

2

2

2

1

2

σ

σ

σ

σ

β

+

+

+

−

−

=

5.8

試料の兼用と重用 試料は必要に応じて,粒度用,水分用及び成分用に兼用することができる。兼

用する際は,インクリメント個数を最も多く必要とする特性を満足する試料を用いる。ただし,試料の質

量が兼用する各特性の試料調製・測定に不足する場合は,インクリメントの大きさを大きくするか,又は

採取個数を増やして,必要量以上にしなければならない。

また,粒度試験試料は,成分用に重用することができる。

備考 粒度用試料と水分用試料,水分用試料と成分用試料,これらの試料とその他の特性用試料,そ

の他,各種特性用試料相互間の重用については,個別規格で規定する。

5.9

ベルトサンプリング

5.9.1

インクリメントの採取場所 ロットがベルトコンベヤによって移動するとき,ベルト上の特定の箇

所,又はその落ち口からインクリメントを採取する。

5.9.2

インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は5.6.3によって定

める。

5.9.3

インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) ランダムスタートによる系統サンプリングを行う。

インクリメントの採取間隔は,5.6.3の備考2.によって定める。

(2) ベルトコンベヤを止めて採取する場合は,コンベヤの所定の位置で,規定のインクリメントの大きさ

以上の量を採取する。この場合,進行方向にロットの最大粒度の3倍以上,少なくとも幅30mm以上

でベルトの全流幅にわたって全量を1インクリメントとして採取する。

(3) 運転中のベルトコンベヤから採取する場合は,ベルト上又はその落ち口において,全流幅を試料採取

器によって採取する。

備考 全流幅を採取できない場合は,偏りのないことを確かめた上で,ベルト上又はその落ち口にお

いて,インクリメントを採取するごとに,全流幅の中でランダムな位置を選び,所定の試料採

13

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取器によって,インクリメントを採取する。

5.10 貨車サンプリング

5.10.1 インクリメントの採取場所 荷役中の貨車内から,荷役中に現れた積荷の新しい面からインクリメ

ントを採取する。

備考1. 荷役中に,荷役用具などから採取してもよい。底開き貨車の場合,荷卸し中のサンプリング

は,偏りが起きるおそれがあり,かつ,作業上危険なので避けたほうがよい。

2. 貨車に積んだままで,積荷の表面からだけ採取することは原則として避けなければならない。

5.10.2 インクリメントの個数 1ロットから採取するインクリメントの最小必要個数,選び出す貨車の数,

及び1貨車から採るインクリメントの個数は,5.6.3によって定める。

5.10.3 インクリメントの採取方法 インクリメントの採取方法は,次による。

(1) インクリメントを採る貨車は,二段サンプリングの第一段として選び,その選び方は,ランダムサン

プリング又は系統サンプリングによる。貨車数が少ない場合は,全貨車から層別比例サンプリングに

よってインクリメントを採取する。

(2) 貨車内からインクリメントを採取するには,その採取位置をランダムに定め,荷役中に現れた積荷の

新しい面からインクリメントを採取する。

(3) 荷役中の貨車から数インクリメントを系統サンプリングによって採取するには,荷役の量的に一定間

隔ごとに現れた新しい面でランダムに位置を定めてインクリメントを採取する。

5.11 容器サンプリング

5.11.1 インクリメントの採取場所 ロットが,袋,ドラム缶,その他の容器入りの場合,その容器の中か

らインクリメントを採取する。

5.11.2 インクリメントの個数 1ロットから採取するインクリメントの最小必要個数,選び出す容器の数,

及び1容器から採るインクリメントの個数は,5.6.3によって定める。

5.11.3 インクリメントの採取方法

(1) 容器の数が少ない場合には,各容器から層別サンプリングによってインクリメントを採取する。容器

の数が特に少ない場合は,全容器の内容全量を試料としてもよい。

(2) 容器の数が多い場合には,二段サンプリングの第一段として容器を選んで,その中からインクリメン

トを採取する。第一段の容器の選び方は,ランダム又は系統サンプリングによる。容器の容量が小さ

い場合は,第一段に選んだ各容器をインクリメントとしてもよい。

(3) 容器からインクリメントを採取する場合には,次のいずれかによる。

(a) 内容物を異物のない場所に全部あけてから,ランダムな位置からインクリメントを採取する。

(b) 容器の中からランダムに位置を選んでインクリメントを採取する。

5.12 船倉サンプリング

5.12.1 インクリメントの採取場所 ロットが,グラブバケット,もっこなどの荷役用具によって荷役中に,

荷役用具の中から,又は船倉内の荷役直後の位置から,インクリメントを採取する。

5.12.2 インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は,5.6.3によって定

める。

5.12.3 インクリメントの採取方法 5.6.3の備考2.によって採取間隔を定め,系統サンプリングによって

インクリメントを採取する。

5.13 粒度用試料のサンプリング

14

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.13.1 インクリメントの採取場所 インクリメントの採取場所は,5.9〜5.12による。ただし,ロットが

移動する途中に破砕設備がある場合のサンプリングは,原則として受入れのときは破砕前,出荷のときは

破砕後の場所で行う。

5.13.2 インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は,5.6.3によって定

める。

5.13.3 インクリメントの採取方法 インクリメントの採取方法は,5.9〜5.12による。

5.14 水分用試料のサンプリング

5.14.1 インクリメントの採取場所 インクリメントの採取場所は,5.9〜5.12による。水分は変化しやす

いので,ロットの質量を計量する前後のなるべく近い場所で採取しなければならない。

5.14.2 インクリメントの個数 1ロットから採取するインクリメントの最小必要個数は,5.6.3によって定

める。

5.14.3 インクリメントの採取方法 インクリメントの採取方法は,5.9〜5.12による。ロットの一部,例

えば貨車の上,中及び下で水分に差のある場合,層別サンプリングを行う。

また,船底などの部分に特に水分が多い場合は,層別してサンプリングし,調製することが望ましい。

備考 サンプリングから測定までの間に,蒸発や降雨などによって水分が変化しないように,試料の

容器,保管の場所及び処理の方法に注意しなければならない。

6. 試料調製方法

6.1

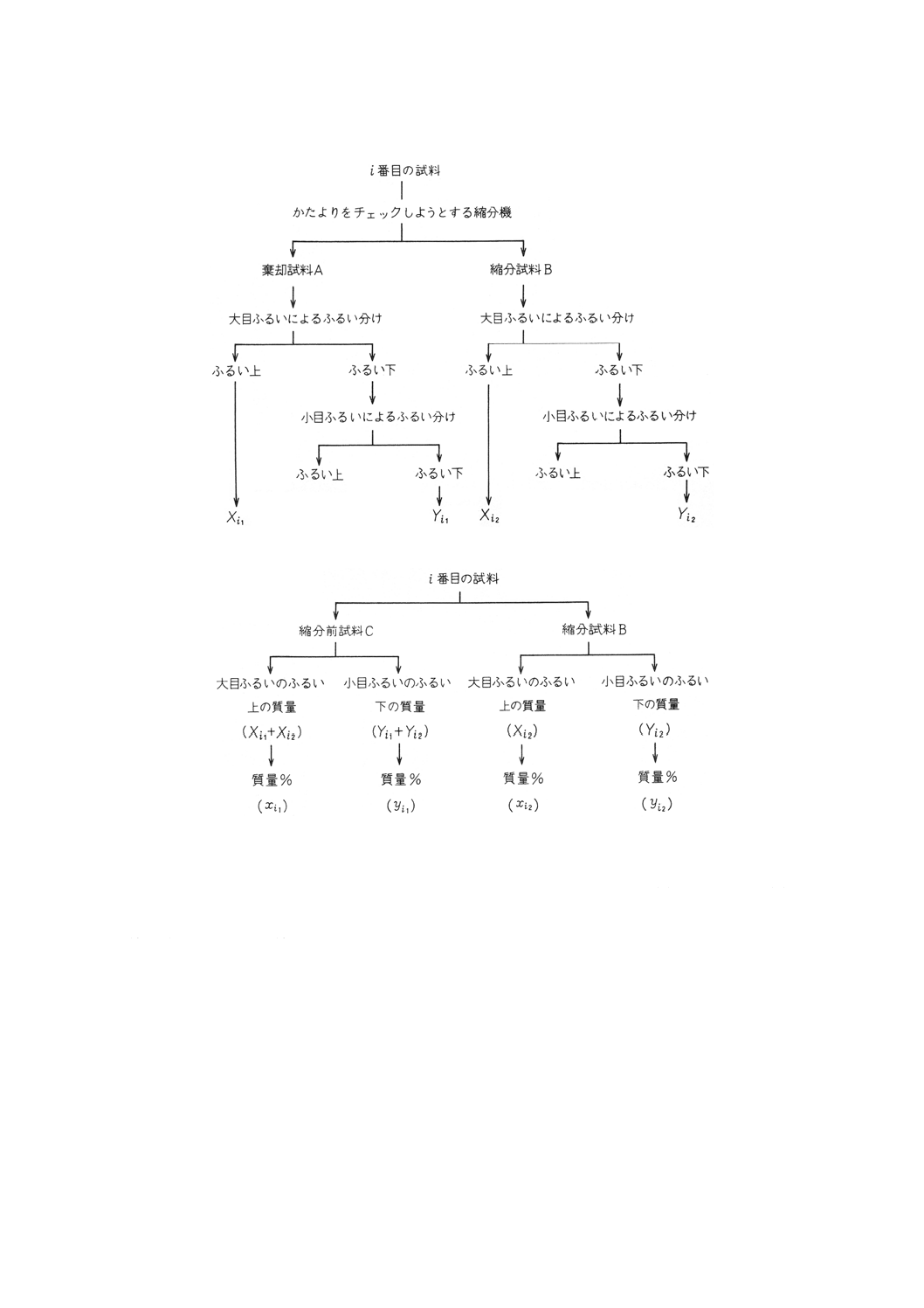

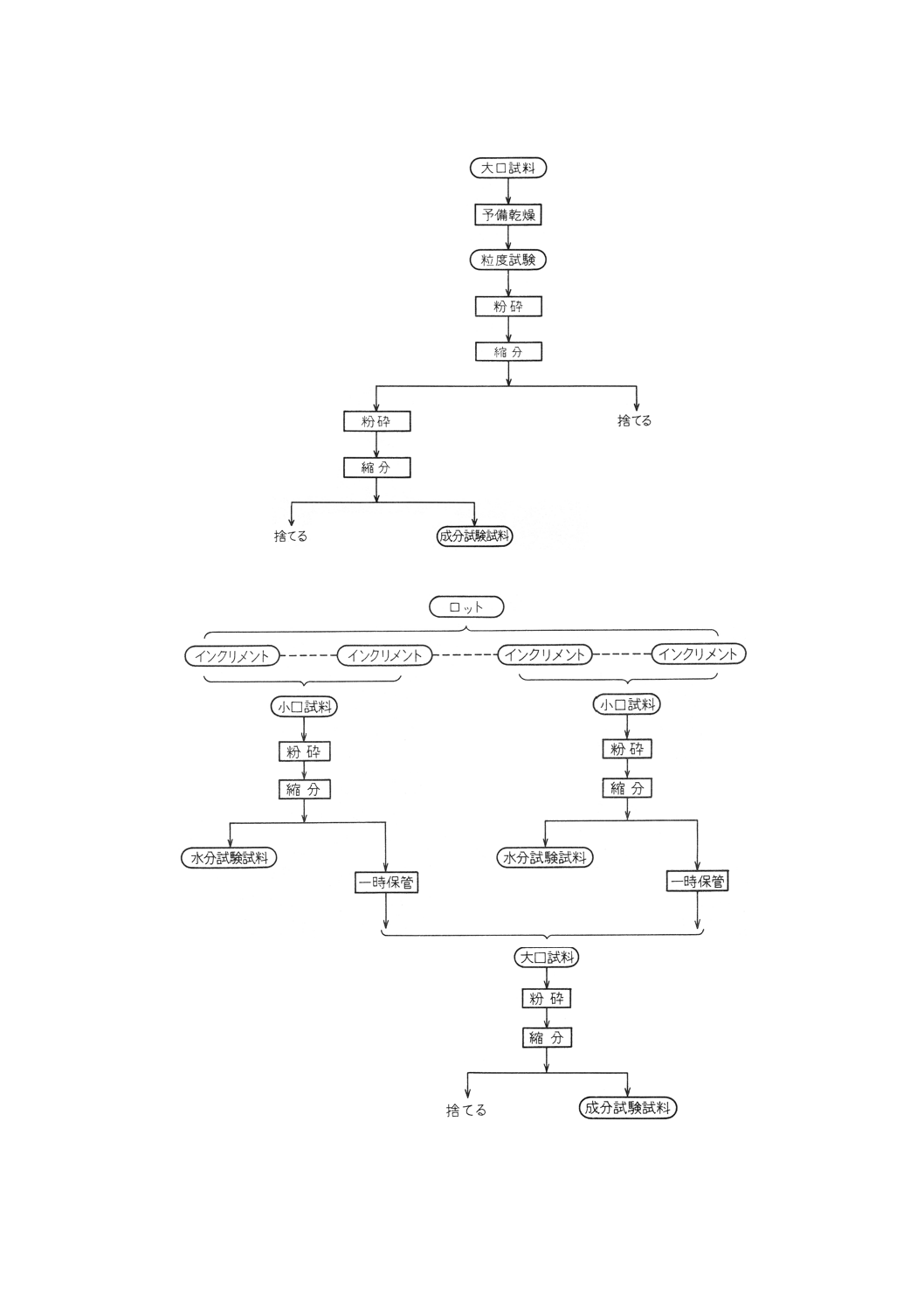

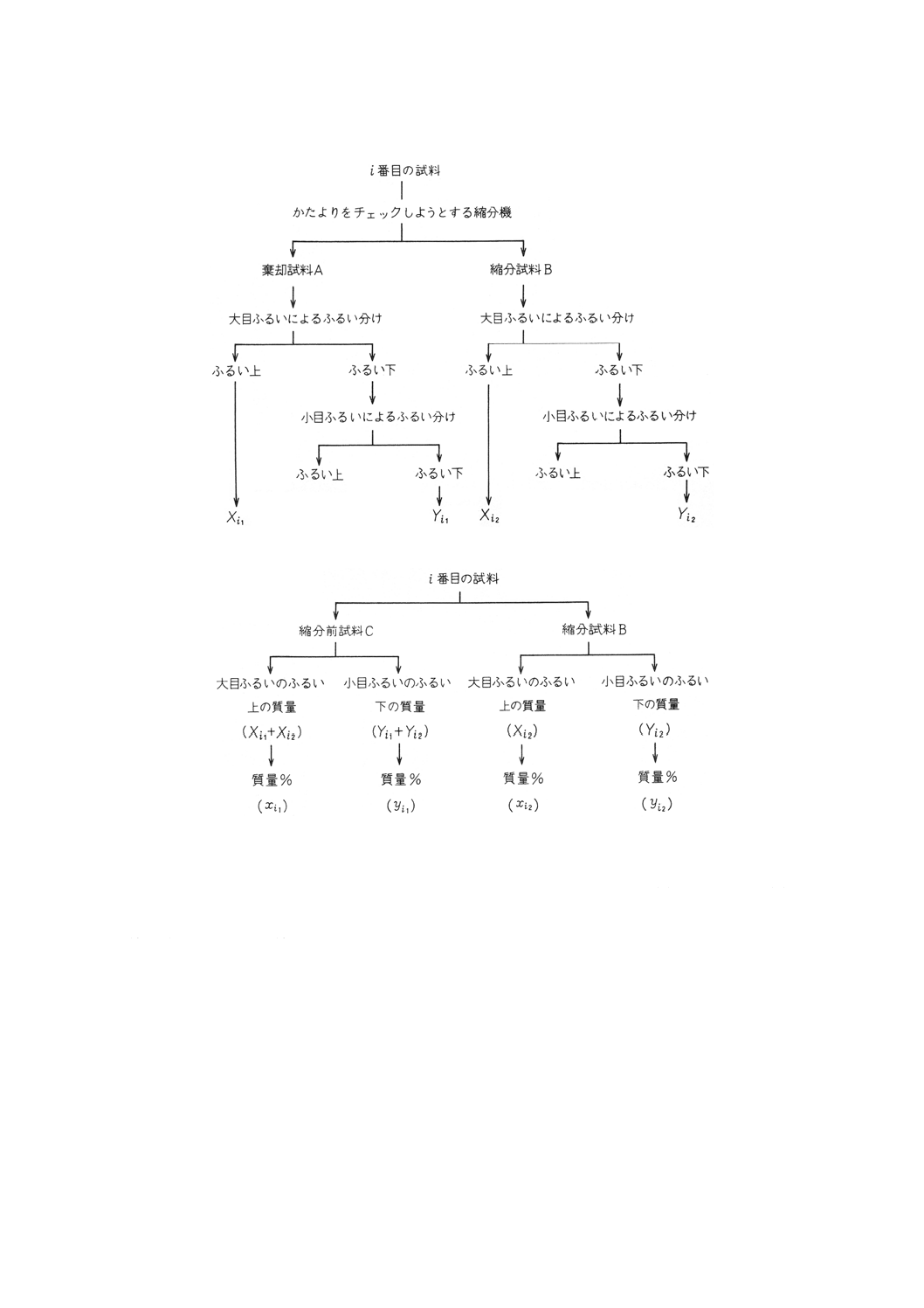

試料の調製 試料調製方法の概要は,次のとおりとする(図9及び図10参照)。

(1) 試料を必要に応じて粉砕・縮分して試験試料を調製する。

(2) 試料の湿潤が甚だしい場合には,予備乾燥をしなければならない。

(3) 縮分は,適当な縮分方法によって所定の縮分基準に従って行う。

成分用試料の縮分は,試料全量通過の粒度31.5mm以下の試料で行い,その基準は6.5.2及び6.5.6

による。

水分用試料の縮分基準は,個別規格で定める。

粒度用試料の縮分基準は,6.8による。

物理特性用試料,その他の特性用試料の縮分基準は,個別規格で定める。

(4) 粒度用試料及び物理特性用試料については,試料採取,試料調製及び試験試料に至る全工程において,

試料の破砕を避けるために,移し換え回数及び落差を最小限にしなければならない。

(5) 試料調製装置は,通常試料採取装置と一体であるのが望ましい。ただし,試料採取装置の近辺に適切

な場所がない場合,又は数個所で採取しインクリメントを1か所の試料調製装置で処理するような場

合には,試料採取装置と離してもよい。

試料採取装置と一体化した配置で,インクリメントごとに処理する試料調製装置では,インクリメ

ントを採取する時間間隔より短い時間内でインクリメントを処理できるものでなければならない。

備考1. 粒度試験後の試料を成分試験に重用する場合は,最初に試料全量を用いて粒度試験を行い,

次に粒度区分別に分けた試料を全部集めて,できれば十分混合した後,粉砕・縮分し,成分

試験試料を調製する。

2. 金属など粉砕困難な粒子を多量に含む試料の調製については,個別規格でこれを規定する。

(6) 試料の調製中に,試料の一部が飛散したり,周囲の粉じん,その他の異物が混入したりしないように,

十分注意しなければならない。

15

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 粒度試験後,成分試験試料を調製する場合

図10 水分試験試料及び成分試験試料を調製する場合

6.2

調製精度 試料の調製精度は,主要な特性について,CV0.05〜5%とする。

16

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

試料の予備乾燥

6.3.1

要旨 試料の湿潤が甚だしく,ふるい分け,粉砕・縮分が不可能な場合には,室内乾燥,乾燥装置

などによって,個別規格に規定した条件(温度,時間など)で,ふるい,粉砕機及び縮分装置の使用に差

し支えない程度に乾燥する。7.で求める水分 (%) に加算する場合は,予備乾燥水分 (%) を算出する。

6.3.2

試料 採取直後の試料全量を用いる。

6.3.3

装置

(1) 乾燥装置 必要量を収められる容量で,試料が変質しない温度以下に調節できるものを用いる。

(2) はかり はかりの感量は,所要精度を満足するものでなければならない。

6.3.4

操作 操作は,次の手順によって行う。

(1) 試料全量の質量をはかる。

(2) 試料の厚さが一定になるように平らにし,規定した条件(温度,時間など)で乾燥する。

(3) 乾燥の終了後直ちに質量をはかる。

6.3.5

計算 予備乾燥水分A (%) を次の式によって,原則として小数点以下第2位まで算出する。

予備乾燥水分A (%) =

100

×

−

W

W

W

a

ここに,

W: 乾燥前の試料の全質量

Wa: 乾燥後の試料の全質量

備考1. 乾燥によって微粉の損失が起こらないように注意しなければならない。

2. 吸湿性の大きい試料は,予備乾燥後の保管に十分注意しなければならない。

6.4

試料の粉砕 試料の粉砕は,試料全量を適切な粉砕機を用いて,所定の試料全量通過の粒度に粉砕

する。

備考 粉砕困難なものが混入している場合は,その部分を別にして質量比を求めておき,別々に試験

試料を作って各々の測定値を求め,前に求めた質量比を重みとして重みつき平均を求める。

(1) 粉砕機の選定 粉砕する試料の粒度,粉砕後の試料粒度及び試料の物理的性質(2)に適した型式・能力

をもつ粉砕機を選定する。

注(2) 試料の物理的性質とは,硬さ,強じん性,比重,水分,粘着性などをいう。

(2) 清掃 粉砕機は,試料を供給する前に内部を清掃しなければならない。

(3) とも洗い 前回粉砕した試料と異なる試料を粉砕する場合は,あらかじめそのロットから採った適当

量の粉塊混合物を通すことが望ましい。

(4) 試料の取出し 粉砕機内部に滞留している試料がないように注意しなければならない。

(5) 変質防止 粉砕機の型式,長時間の連続運転などによる発熱によって,試料に変質が生じないように

注意しなければならない。

6.5

試料の縮分

6.5.1

縮分方法の種類 縮分方法の種類は,次の5種類とする。

(1) インクリメント縮分方法

(2) 二分器による方法

(3) 円すい四分方法

(4) 交互ショベル方法

(5) 縮分機による方法

17

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2

インクリメント縮分方法

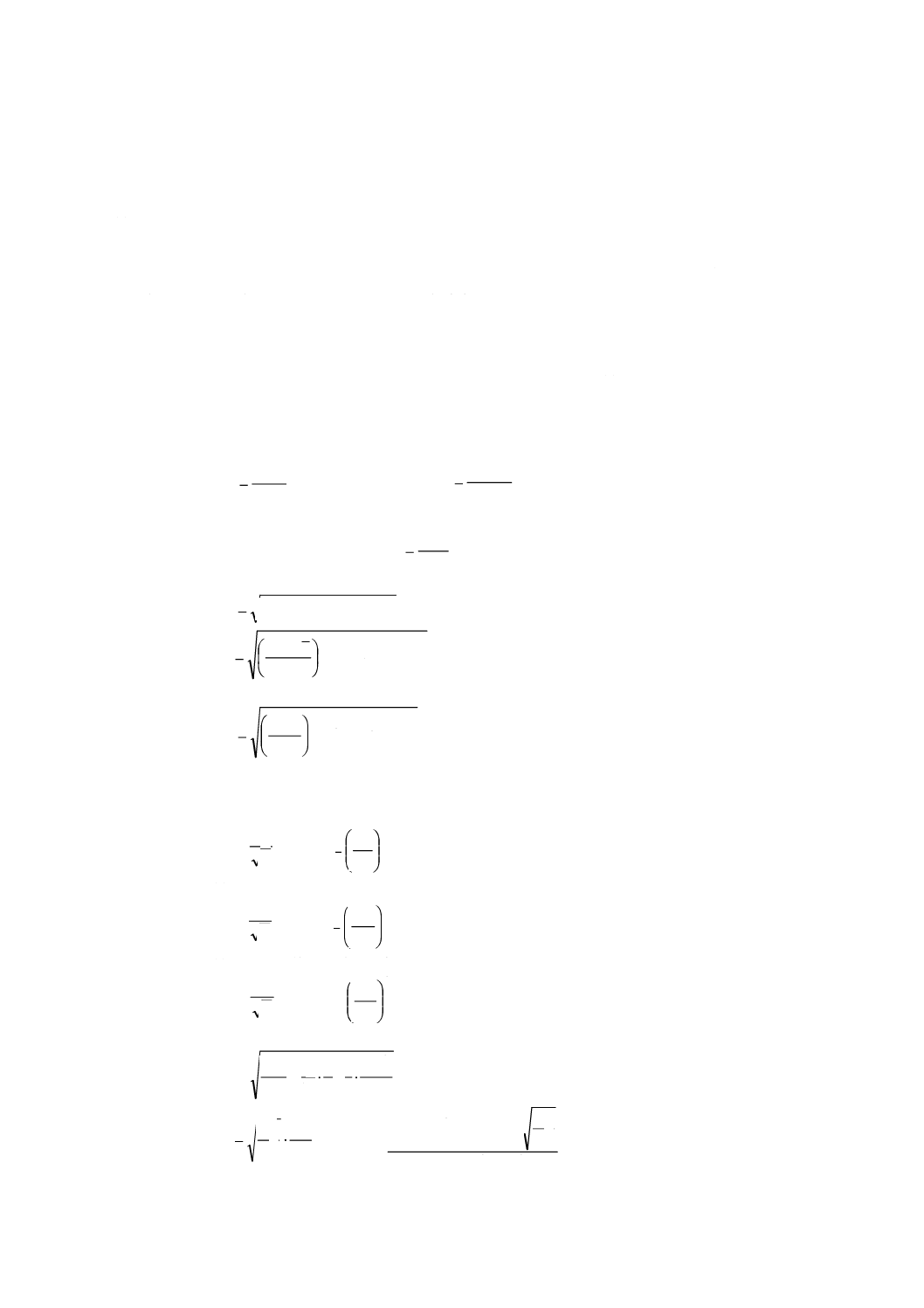

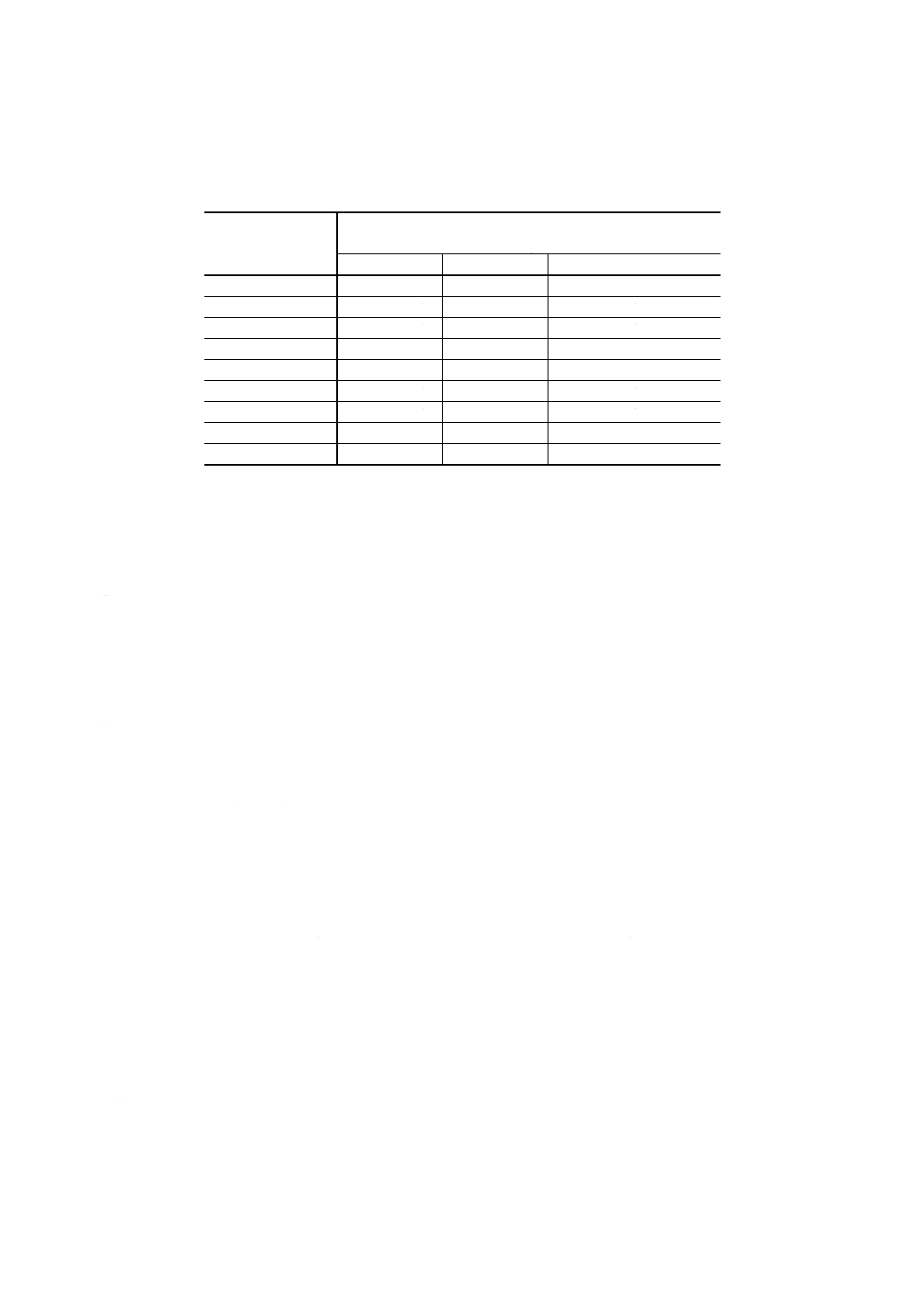

(1) インクリメント縮分用スコップの大きさ,及び広げた試料の厚さは,試料の粒度に応じて表3による。

表3 試料の粒度,インクリメント縮分用スコップの大きさ及び広げた試料の厚さ

試料全量通過の粒度 スコップ番号 広げた試料の厚さ

mm

31.5 mm以下

30D

40〜50

22.4 mm以下

20D

35〜45

16.0 mm以下

15D

30〜40

10.0 mm以下

10D

25〜35

5.00 mm以下

5D

20〜30

2.80 mm以下

3D

15〜25

1.00 mm以下

1D

10〜20

250

μm以下

0.25D

5〜10

備考1. スコップ寸法は,付図1による。

2. インクリメント縮分において,試料から採取

した単位量の粉塊混合物をインクリメントと

いう。

(2) インクリメントの個数は,次の基準による。

(a)

大口試料の場合

20個以上

(b)

小口試料の場合

10個以上

(c)

インクリメントごとの場合

4個以上

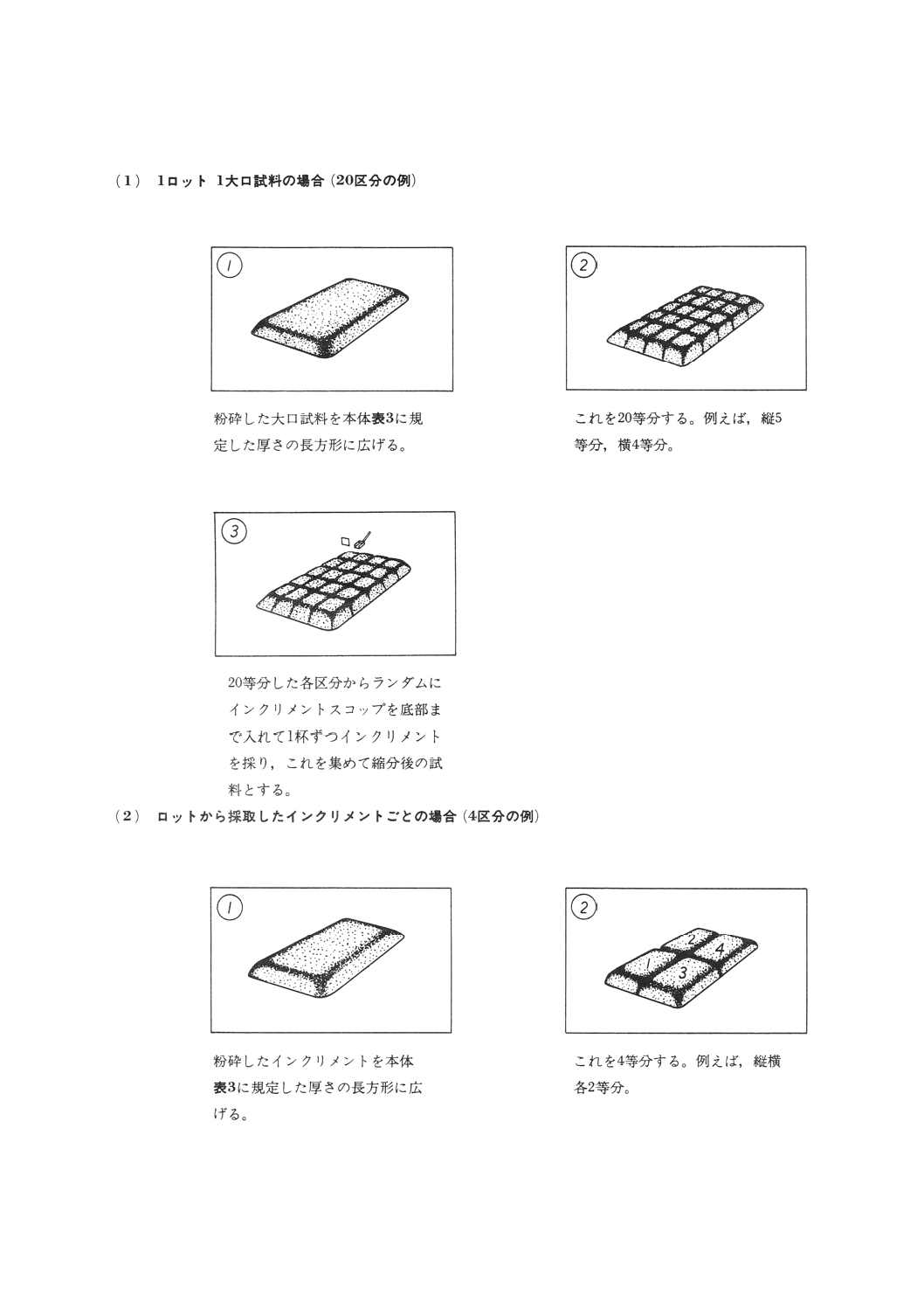

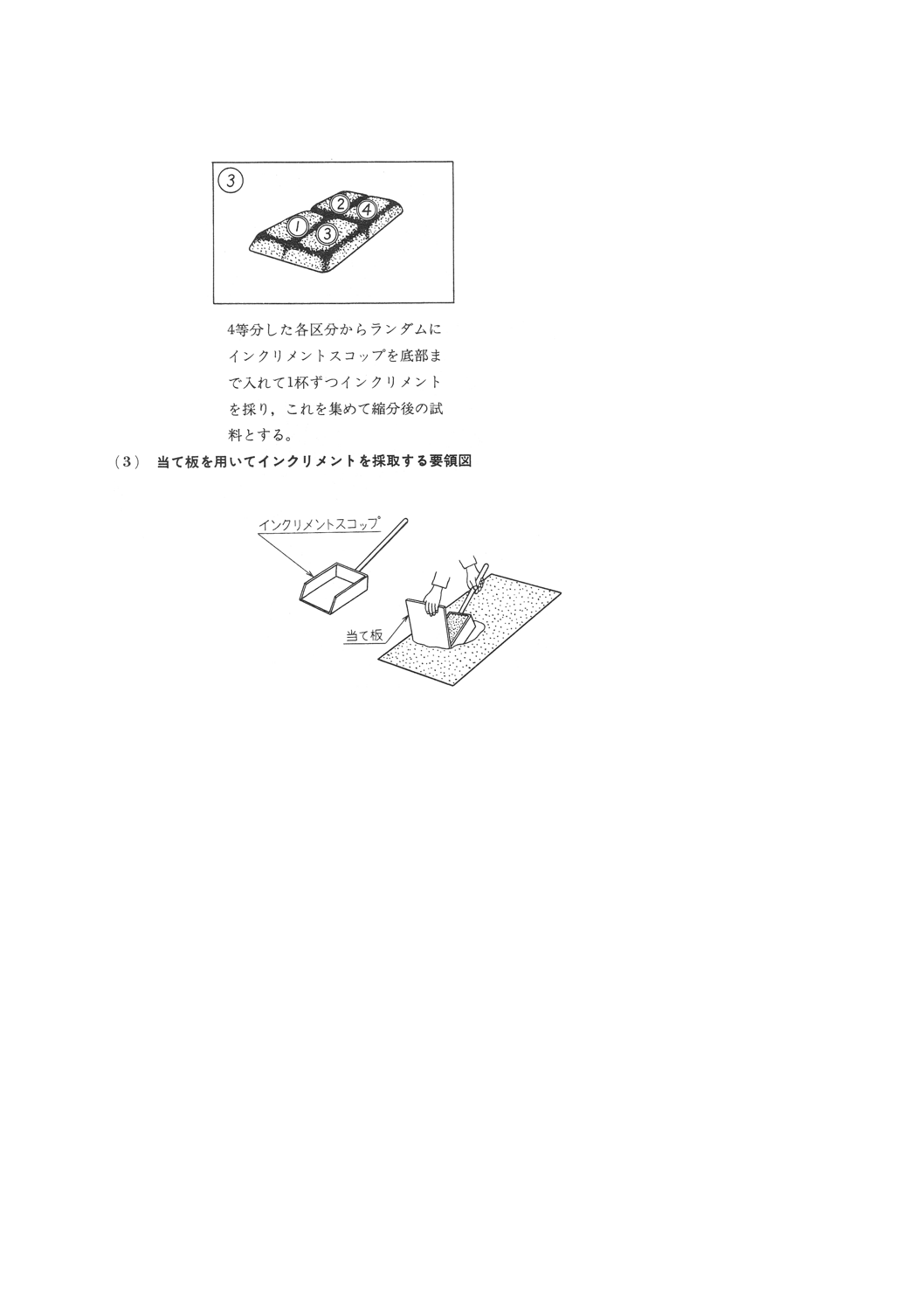

(3) 手動によって大口試料をインクリメント縮分する場合には,次の手順による(付図2参照)。

(手順1) 試料を平板上に方形に表3の厚さで均一に広げる。

(手順2) これを縦5等分,横4等分する。

(手順3) インクリメント縮分用スコップで,各区分から1個ずつ(各区分内ではランダムに場所を選んで)

計20個を集め,これを縮分後の試料とする。このとき,スコップは,試料層の底部まで差し込んで

インクリメントを採取しなければならない。

備考1. 縮分後の試料の質量がこの方法で採取した試料の質量よりも多量に要求される場合は,イン

クリメントの大きさを大きくするか,又はインクリメントの個数を増加する。インクリメン

トの個数を増加する場合は,区分の数を増やすか,又は1区分から採取するインクリメントの

個数を増やすが,各区分からの採取個数は一定でなければならない。

2. 小口試料ごとの場合は,10区分以上とし,各区分から1個ずつ採取する。

3. インクリメントごとの場合は,4区分以上とし,各区分から1個ずつ採取する。

4. インクリメント縮分を行う場合,対象物によっては当て板を当ててインクリメントを採取す

ることが望ましい。

18

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.3

二分器による方法

(1) 試料の粒度に応じ,原則として表4に示す号数の二分器を選定する。

表4 粒度及び二分器の種類

試料全量通過の粒度

mm

二分器の種類

溝の幅

mm

を超え

以下

22.4

31.5

60号

60±1

16.0

22.4

50号

50±1

10.0

16.0

30号

30±1

5.00

10.0

20号

20±1

2.80

5.00

10号

10±0.5

2.80

6号

6±0.5

(2) 二分器は,次のとおりとする。

(a) 二分器の各部の寸法及び構造については,付図3に一例を示す。

(b) 両傾斜面の挟む上下の角 (θ) は,60度以下とする。

(c) 溝の数は,偶数個とし,原則として16以上とする。ただし,60号,50号及び30号については,12

以上とする。

(d) 試料受器は,二分器出口から微粉が飛散しないような構造とする。

(e) 二分器の内面は平滑であって,さびが発生したものを使ってはならない。

(3) 試料を給鉱容器に入れ,二分器の本体に均一に落下させ,試料を2分割する。そのいずれか一方をラ

ンダムに選び,縮分後の試料とする。

備考 二分器の使用に当たっては,溝の目詰まりに注意しなければならない。

(4) 縮分基準は,6.5.7による。

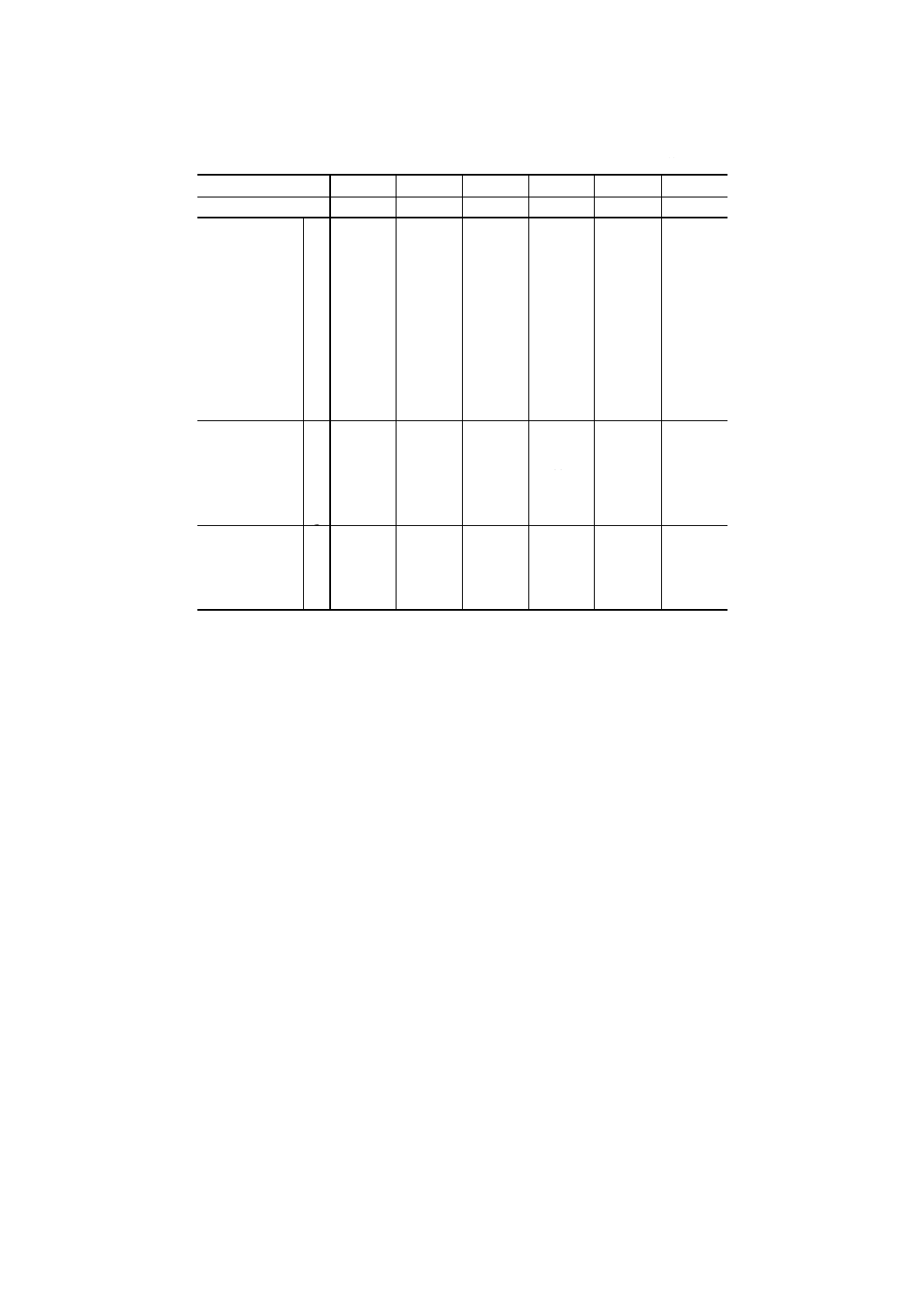

6.5.4

円すい四分方法

(1) 手動によって試料を円すい四分方法で縮分する手順は,次による(付図4参照)。

(手順1) 粉砕した試料を平面上に円すい形に積み上げる。

(手順2) (手順1)の円すいを平らにし,場所を変えて(手順1)の操作を1,2回繰り返す。

(手順3) 円すいを頂点から垂直に押し下げるように平らにし,これを扇形に4等分する。

(手順4) 相対する一対の扇形を採り,合わせて縮分後の試料とする。

(2) 縮分基準は,6.5.7による。

備考 円すい四分方法は,縮分する試料の粒度が大きい場合は,偏析が生じやすいから注意しなけれ

ばならない。

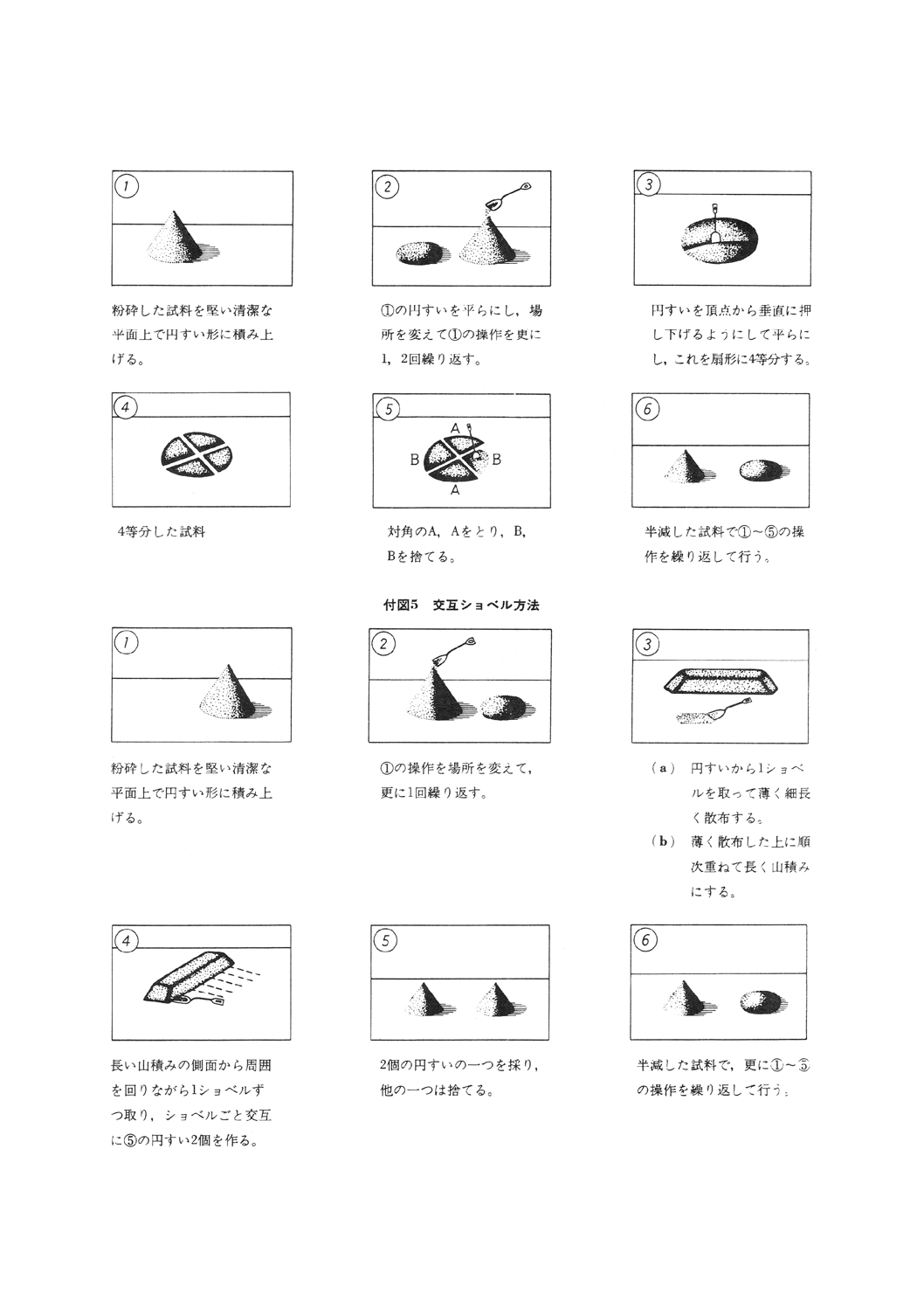

6.5.5

交互ショベル方法 交互ショベル方法の手順は,付図5による。

また,縮分の基準は,6.5.7による。

6.5.6

縮分機による方法 縮分機は,精度が十分であること,及び偏りがないことを確認しておかなけれ

ばならない。

また,縮分の基準は,6.5.7による。

備考 縮分に使用する機器は,使用前に十分清掃しなければならない。前回縮分した試料と異なる試

料を縮分する場合は,あらかじめ,そのロットから別に採取した適当量の粉塊混合物を通して,

とも洗いすることが望ましい。

19

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.7

縮分基準 試料全量通過の粒度と縮分後の試料の質量との関係は,原則として表5による。ただし,

インクリメント縮分の場合は,6.5.2による。

表5 粒度及び縮分基準

試料全量通過の粒度

縮分後の試料の質量

kg

大口試料の場合

小口試料の場合

インクリメントごとの場合

31.5 mm以下

280

以上

140

以上

80

以上

22.4 mm以下

140

以上

70

以上

40

以上

16.0 mm以下

70

以上

35

以上

20

以上

10.0 mm以下

35

以上

17

以上

10

以上

5.00 mm以下

8

以上

4

以上

2.5 以上

2.80 mm以下

2

以上

1

以上

0.6 以上

1.00 mm以下

0.5 以上

0.5 以上

0.3 以上

420

μm以下

0.1 以上

0.1 以上

0.1 以上

250

μm以下

0.05 以上

0.05 以上

0.05 以上

備考1. この表の試料の質量は,試料のかさ密度が1の場合を示す。

2. この表に示した試料の質量以下に縮分してはならない。

6.6

成分試験試料の調製 成分試験試料の調製は,次による。

(1) インクリメント,小口試料又は大口試料を粉砕・縮分して所定の粒度に達したとき,所定質量の試料

を所定個数調製する。

(2) この試料を容器に収め,封印し,成分試験試料とする。

(3) 成分試験試料は,原則として売り手用,買い手用,審判用及び保管用の4個以上とする。

6.7

水分試験試料の調製 水分試験試料の調製は,次による。

(1) 水分試験試料は,インクリメント,小口試料又は大口試料を粉砕・縮分して,所定粒度及び所定質量

の試料とする。

(2) 水分試験試料の数は,原則としてインクリメント及び小口試料の場合1個以上大口試料の場合2個以

上とする。

(3) 水分試験試料は,次の場合には,インクリメント又は小口試料ごとに調製したほうがよい。

(a) 水分 (%) が多い場合

(b) 降雨,降雪,その他によって水分 (%) の品位変動が著しく大きい場合

(c) 1ロットのサンプリングに長時間を要する場合

(4) 水分用試料は,粉砕,縮分,混合などの際に水分が変化して偏りを生じやすいから,なるべく採取直

後に予備乾燥を行うとよい。

また,取扱場所,設備,粉砕・縮分方法などに注意して,できる限り粉砕・縮分の回数を少なくし

て速やかに処理することが必要である。

6.8

粒度試験試料の調製 粒度試験試料の調製は,次による。

(1) 粒度試験試料は,粉砕することなく粒度用試料から調製する。

(2) 試料を全量又は6.5.1の縮分方法のいずれかを用い,縮分基準に基づいて縮分して粒度試験試料とする。

(3) (2)の縮分基準は,次の式によって求める。

(a) 大口試料の場合

20

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

×

=

×

=

−

)

/

(

)

100

(

10

5.2

5000

3

5

2

L

Y

L

G

G

Q

S

Q

M

PM

s

β

ここに,

Ms: 粒度試験試料質量 (kg)

βPM: 所要縮分試験精度

S: 見掛け密度 (kg/m3)

G: 指定粒度区分含有率 (%)

L: 試料全量通過の粒度 (mm)

Y: 指定粒度 (mm)

(b) 小口試料の場合

k

Ms(kg)

ここに,

k: 大口試料を構成する小口試料の数

Ms: 大口試料の場合の試験試料の質量 (kg)

(c) インクリメントの場合

n

Ms(kg)

ここに,

n: 大口試料を構成するインクリメントの個数

Ms: 大口試料の場合の試験試料の質量 (kg)

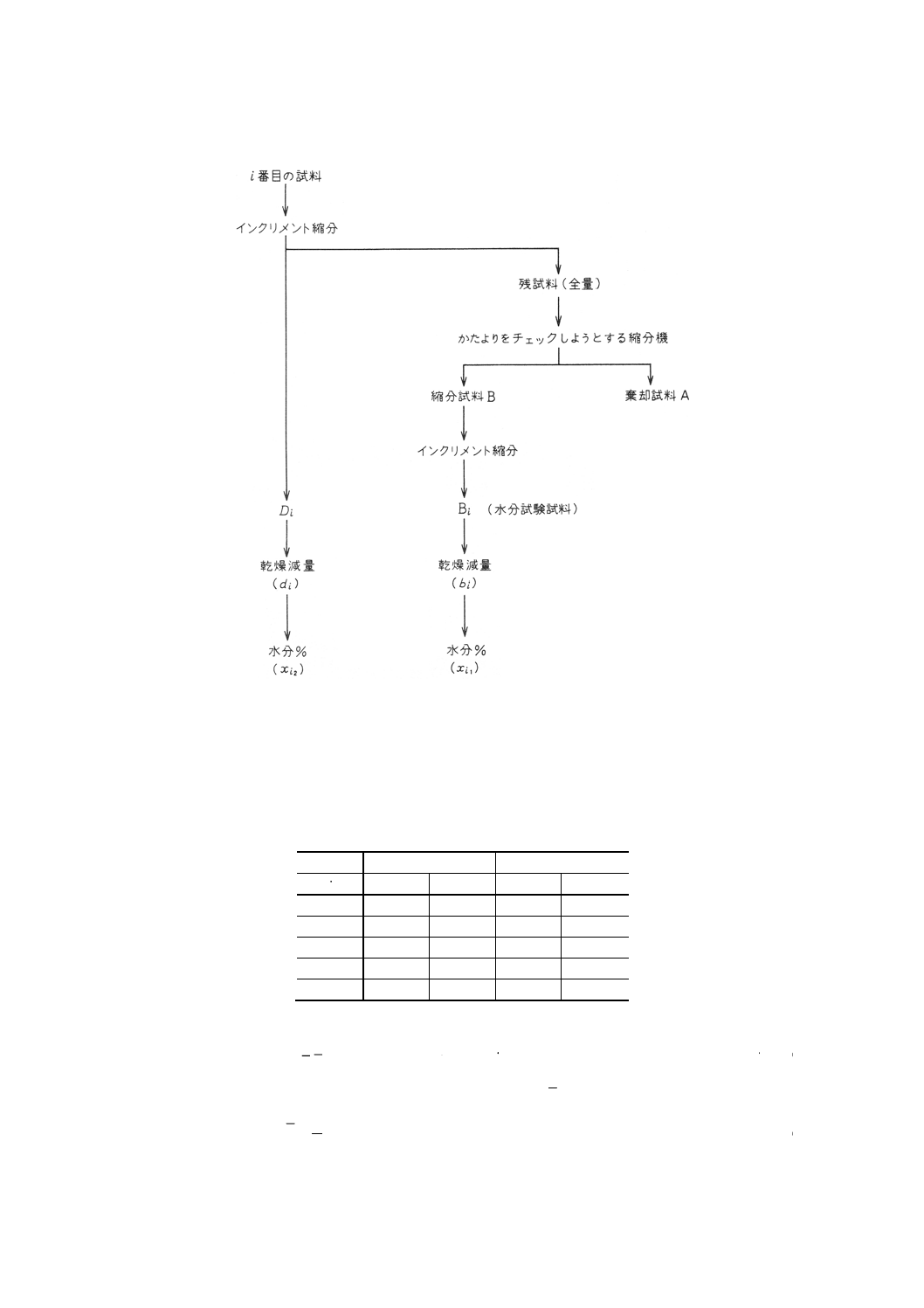

7. 水分測定方法

7.1

要旨 水分試験試料を規定された温度で恒温乾燥器中で恒量となるまで乾燥する。乾燥減量から,

個々の試料についての水分(質量%)を求め,7.7によってロットの水分(質量%)を決定する。

7.2

試料 6.7によって調製した水分試験試料を用いる。

7.3

装置 次の事項を個別規格で決めておかなければならない。

(1) 乾燥皿[種類,形状,材質及び底面積(3)]

注(3) 底面積は,試料の厚さが30mm以下となるように決めることが望ましい。

(2) 恒温乾燥器(使用可能温度範囲,温度復元時間,保持温度の許容差など)

(3) はかり(感量及び所要精度)

7.4

操作 操作は,次による。

(1) 6.7によって調製した水分試験試料を質量既知 (W1) の乾燥皿に移し,試料の厚さが一定になるように

平らにし,全質量 (W2) をはかる。

(2) あらかじめ規定した温度に調節してある恒温乾燥器に入れて乾燥する。この際,酸化などの影響を受

けやすい粉塊混合物は,それに適する乾燥条件(4)で乾燥する。

注(4) 乾燥条件とは,乾燥の熱源,通風状態,雰囲気などをいう。

(3) 恒量となるまで乾燥を続ける。恒量とは,乾燥減量が一定時間につき,一定百分率(又は一定質量)

以下になることをいう。

備考1. 銘柄ごとに実験を行い,恒量に達するまでの所要時間を求めることができた場合には,その

21

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

所要時問をもって恒量に達したものとみなしてもよい。

2. 乾燥減量率が一定値以下にならない場合は,乾燥条件を受渡当事者間で協議して決める。

(4) 乾燥が終了したとき,直ちに熱いうちに全質量 (W3) をはかる。

7.5

計算 水分B (%) を,次の式によって算出し,原則として小数点以下第2位まで求める。

100

1

2

3

2

×

−

−

=

W

W

W

W

B

7.6

許容差 試験を2個の試料について行った場合の水分B (%) の差については,許容差を設けておく

ことが望ましい。

備考 試験試料が1個の場合には,許容差の確認はできないから,試験方法を十分管理し,ときどき

チェックしなければならない。

7.7

決定値 決定値は,次による。

(1) 予備乾燥を行わない場合

(a) 大口試料の場合は,2個の熱乾燥減量率B (%) の値を算術平均し,JIS Z 8401によって丸めて小数

点以下第1位とした値をロットの水分 (%) とする。

(b) 小口試料ごとに熱乾燥減量率を求めた場合は,各試験値が代表する層,又は一次サンプリング単位

の質量,若しくは試料を構成するインクリメントの個数を重みとして重みつき平均値を求め,これ

をロットの水分 (%) とする。

(c) インクリメントごとに熱乾燥減量率を求めた場合は,各試験値を算術平均してロットの水分 (%) と

する。

(2) 予備乾燥を行った場合 (1)の(a)〜(c)で得られる水分をC (%) とし,6.3で求めた予備乾燥水分A (%)

を,次の式によって加算し,小数点以下第1位に丸めてロットの水分D (%) とする。ただし,この場

合,C (%) は小数点以下第2位まで算出した値を用いる。

C

A

A

D

×

−

+

=

100

100

8. 粒度決定方法

8.1

要旨 試料を所定のふるいでふるい分け,ふるい目上の残量及び最小目ふるいの通過量をはかり,

試料量に対する重量百分率 (%) を求め,8.6によってロットの粒度 (%) を決定する。

8.2

試料

(1) 6.8によって得られた粒度試験試料を用いる。

(2) 粒度試験試料は,原則として到着基準(受け入れた状態のまま)とする。

備考 試料の湿潤が甚だしい場合は,ふるい分け可能な程度まで乾燥するか,又は湿式操作によって

粒度試験を行う。

8.3

ふるい

(1) 使用するふるいは,原則としてJIS Z 8801による。

備考 付表1に規定するふるいを用いてもよい。

(2) ふるい目の大きさは,対象とする粉塊混合物の粒度によって決める。

(3) ふるいの種類及びふるい目の形状については,個別規格で規定しておくことが望ましい。

8.4

操作 操作は,原則としてJIS Z 8815による。

(1) 手動操作 手動操作の手順は,次による。

22

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 試料の質量をはかり,所定のふるい上に装入する。

(b) 1回の装入量は,ふるい分け操作を終了した際に,すべての粒子がふるい目に直接接触する程度の

量以下とする。

(c) ふるい分け操作の振とう距離,回数,時間などの基準は,個別規格で決めておくことが望ましい。

(d) ふるい分け操作の終了時の判定は,ふるいを通過する量が一定時間につき一定百分率以下になった

ときを終了時とする。

(e) 原則として,ふるい目の大きい順に操作を繰り返す。

(f) ふるい分けを終わった試料は,各粒度別に保管し,それぞれの質量をはかる。

備考1. 個別規格で規定したふるい目 (mm) 以上のふるい分けの場合は,いずれかの方向で通過する

ものは通過させ,通過漏れのないようにする。

2. 粒度が小さく飛散のおそれのあるものについては,ふたをして,受器を付けるのがよい。

(2) 機械操作 機械式ふるいを用いる場合の操作は,(1)に準じる。

備考1. 機械操作によるふるい分けは,手動操作結果に対して偏りがないよう,あらかじめ操作条件

を決めておかなければならない

2. 連続式ふるい機を用いる場合は,ふるい面積に対し試料の性状に応じて適切な給鉱方法を選

ばなければならない。

(3) 湿式操作 湿式操作は,必要がある場合は個別規格で規定する。

8.5

計算 ロットの粒度の計算は,次のいずれかによる。

(1) 大口試料について粒度を試験した場合は,.各区分内の粒度S (%) は,次の式によって小数点以下第1

位まで算出する。

100

×

=W

W

S

i

ここに,

W: ふるい分け前の試料の質量

Wi: 粒度区分内の試料の質量

(2) インクリメントごとに,又は小口試料ごとに粒度を試験した場合は,次の式によって小数第1位まで

算出する。

100

×

=ΣW

ΣW

S

i

ここに,

ΣW: ふるい分け前の試料の質量の和

ΣWi: 粒度区分内の試料の質量の和

備考1. ふるい分け前の試料の質量を計量することが困難な場合には,ふるい分け後の各粒度区分の

質量の和をもって,これに代えることができる。

2. インクリメントの大きさの変動係数 (CV) が20%以上の場合,又はインクリメントの大きさ

の変動係数 (CV) が20%未満でも必要な場合には,インクリメントごとに粒度S (%) を求め

る。ロットの粒度S (%) は,その算術平均で求める。

8.6

決定値 8.5によって求めた計算値をJIS Z 8401によって整数位に丸めて,粒度の決定値とする。

備考 必要に応じ,決定値を小数点以下第1位(したがって,計算値は小数点以下第2位)としても

よい。

23

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

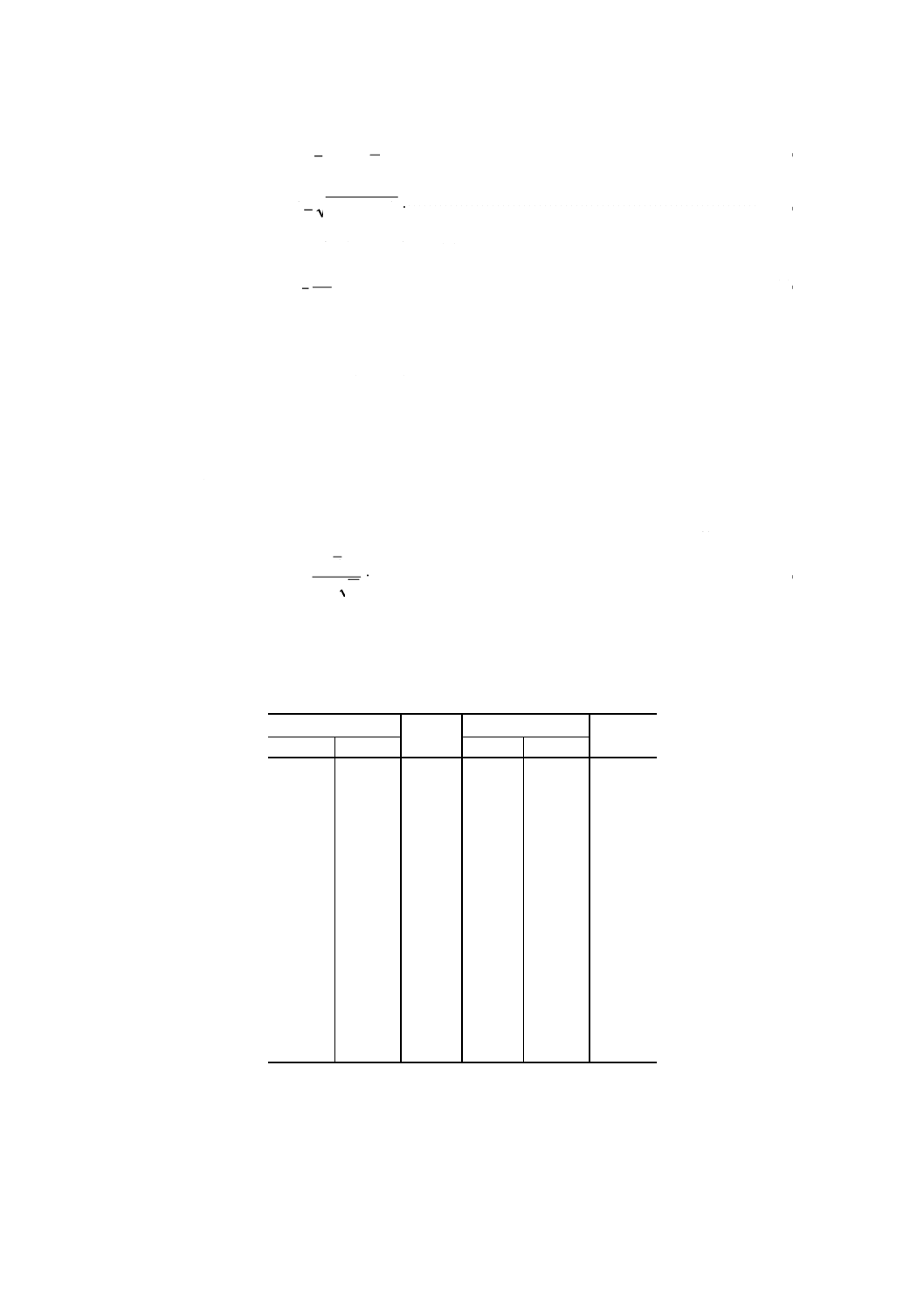

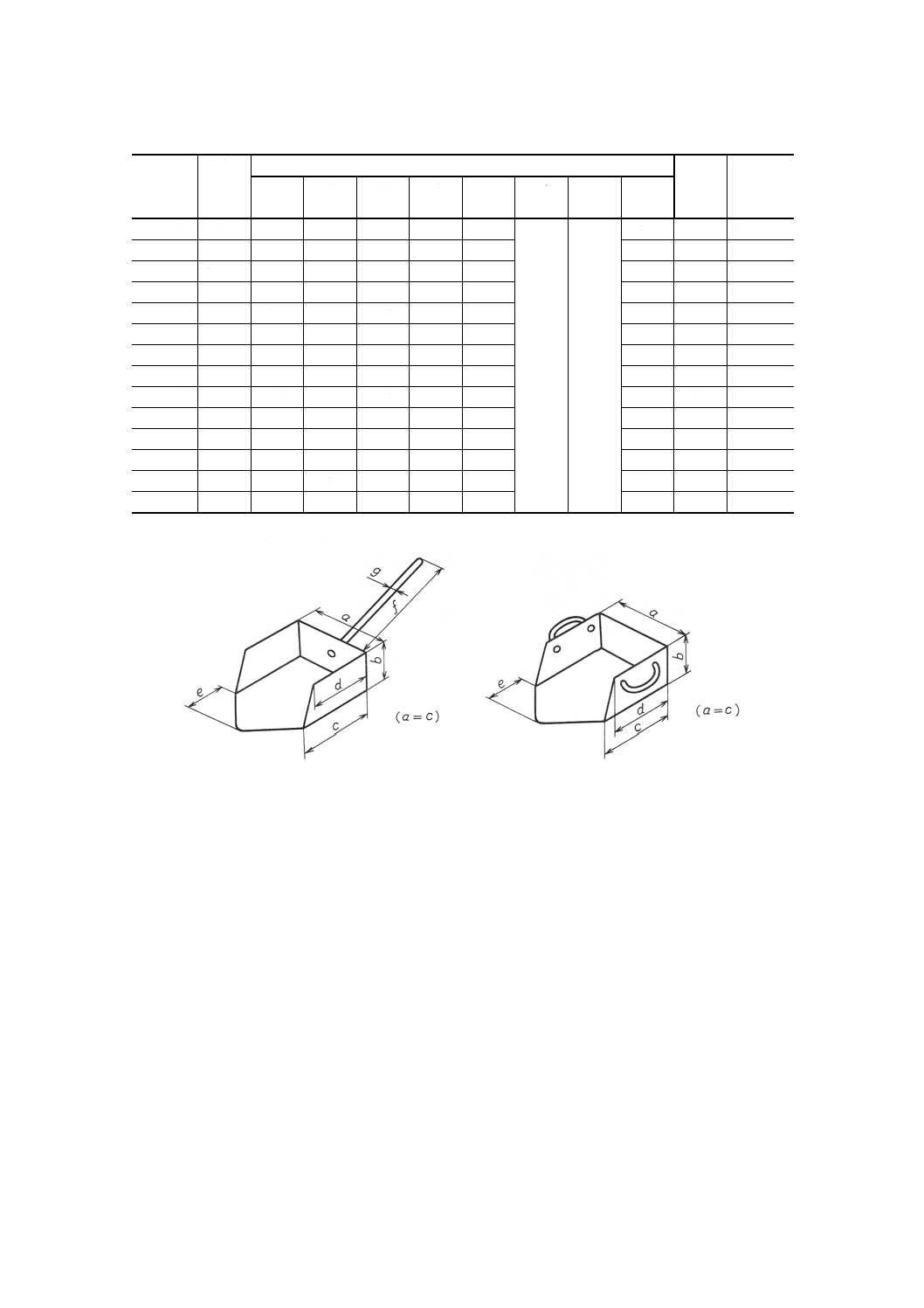

付図1 インクリメント採取用スコップの寸法の一例

スコップ

番号

最大粒

度

mm

寸法mm

b/c

容量

ml

a

b

c

d

e

f

g

材料の

厚さ

150 150

450

190

450

380

170

適宜

適宜

3

0.42

約35 000

125 125

380

160

380

320

150

3

0.42

約21 000

100 l00

300

130

300

260

120

3

0.43

約11 000

70 71

200

100

200

170

80

2

0.50

約 3 700

50 50

150

75

150

130

65

2

0.50

約 1 600

40 40

110

65

110

95

50

2

0.59

約

730

30 31.5

90

50

90

80

40

2

0.56

約

380

20 22.4

80

45

80

70

35

2

0.56

約

270

15 16

70

40

70

60

30

2

0.57

約

180

10 10

60

35

60

50

25

1

0.58

約

120

5

5

50

30

50

40

20

1

0.60

約

70

3

2.8

40

25

40

30

15

6.5

0.62

約

35

1

1

30

20

30

25

12

0.5

0.67

約

16

0.25D

0.25

15

10

15

12

0

0.3

0.67

約

2

備考 インクリメント縮分用にこれらのスコップを用いるときには,先のないもの (e=0) を用い,スコ

ップの番号の右にDを付ける。

24

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

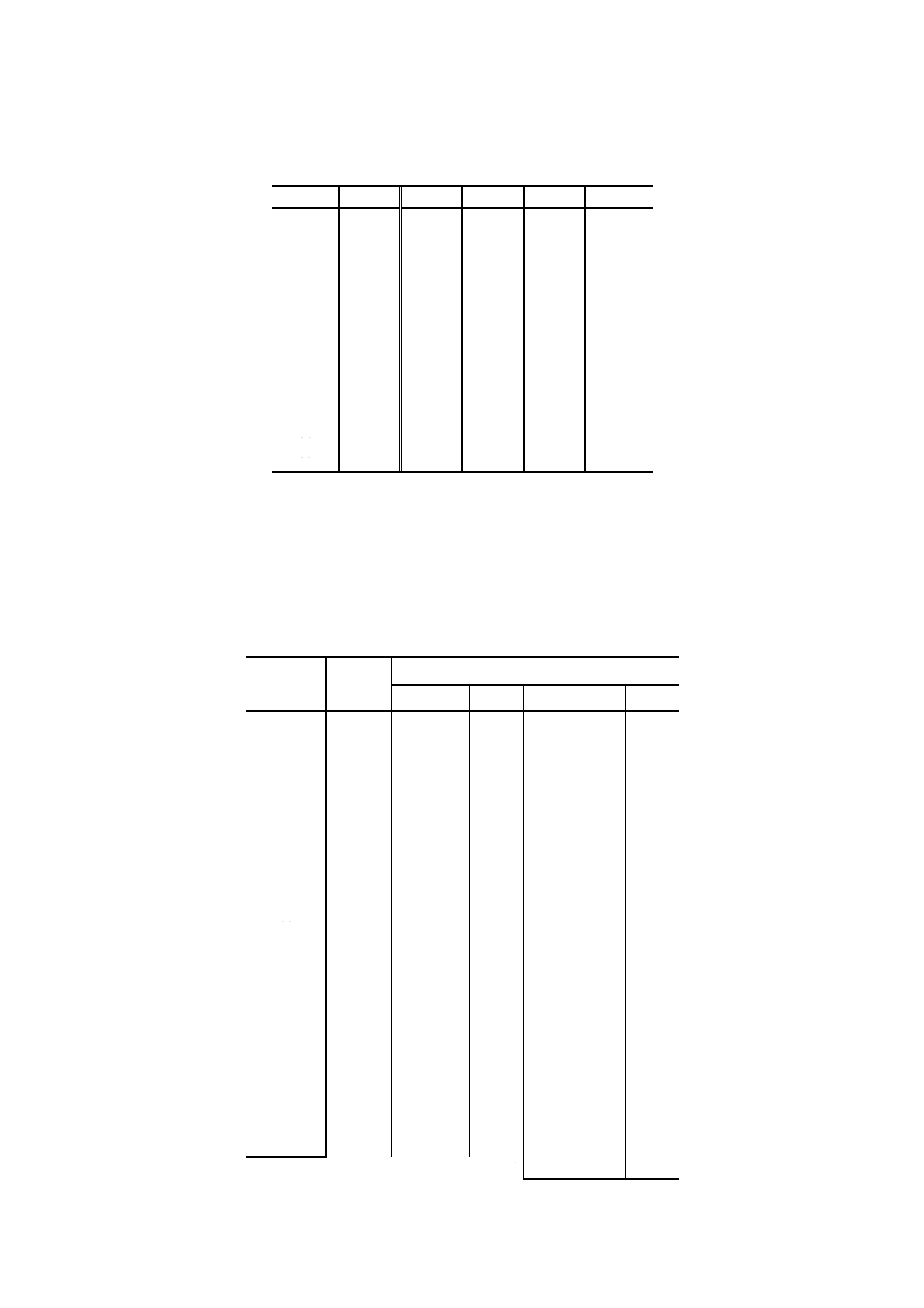

付図2 手動によるインクリメント縮分方法の図解

25

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2(続き)

26

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

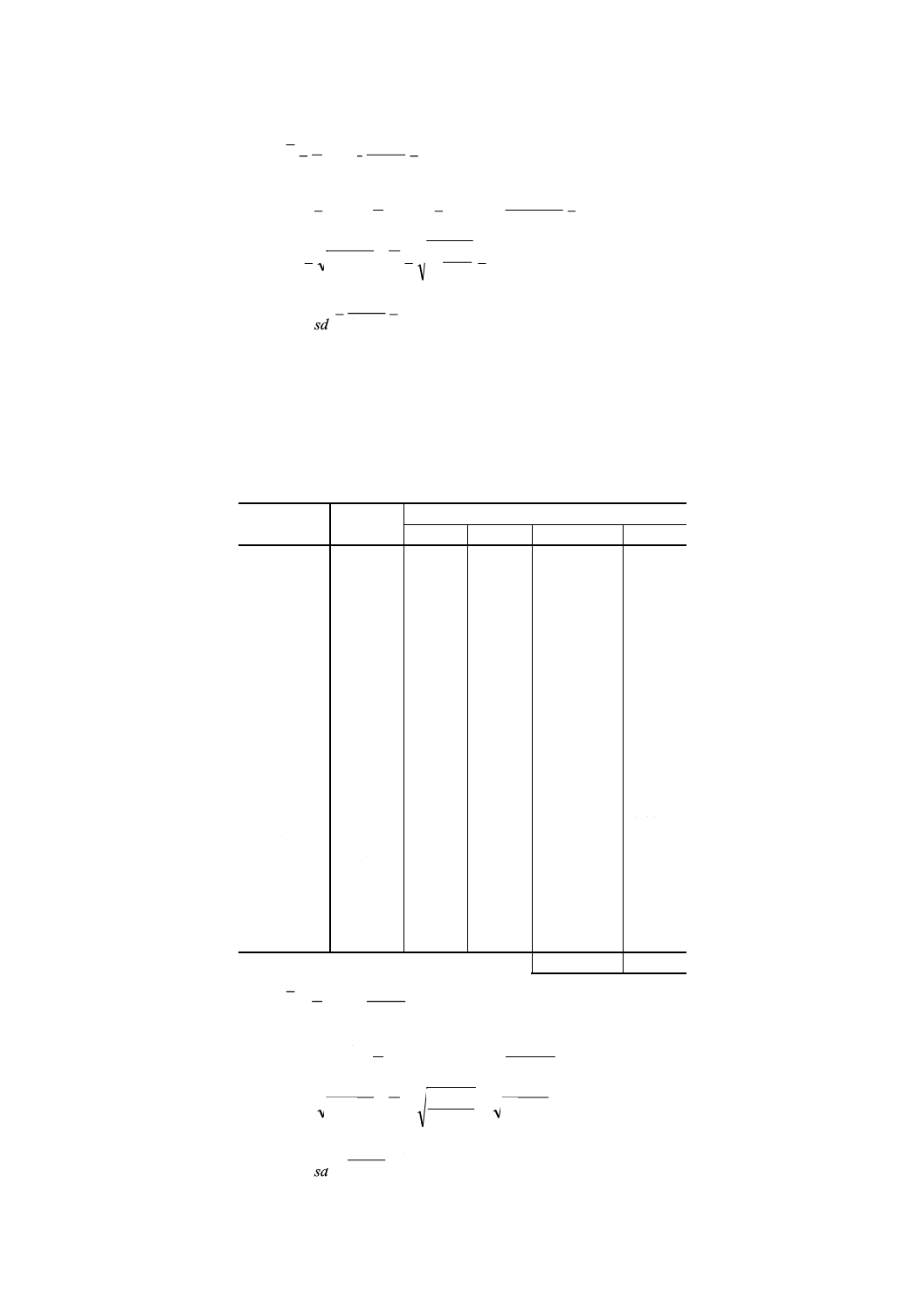

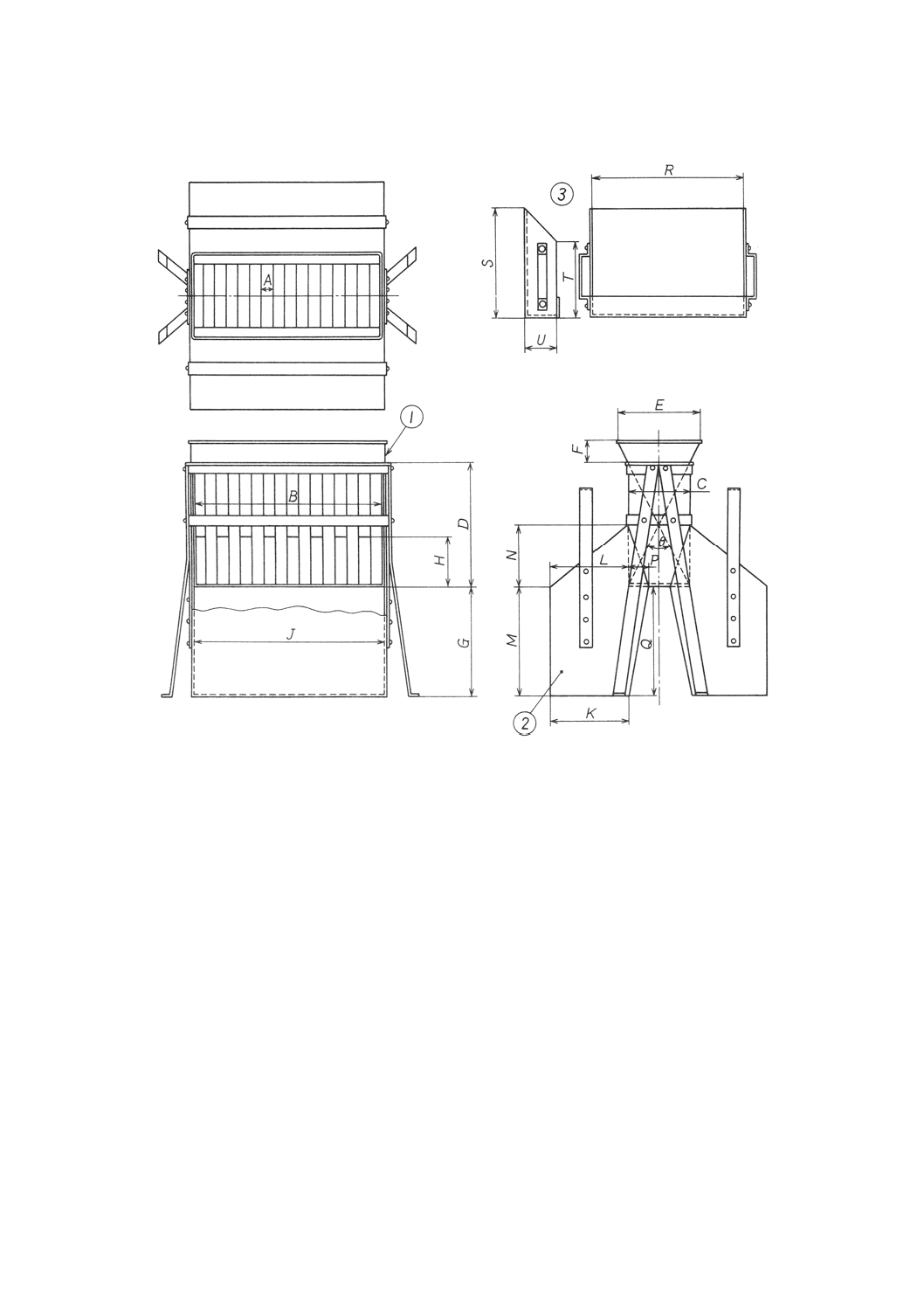

付図3 二分器の形式と寸法

27

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

二分器の番号

60

50

30

20

10

6

溝数

12

12

12

16

16

16

①二分器本体

A

60±1

50±1

30±1

20±1

10±0.5

6±0.5

B

760

630

380

346

171

112

C

300

250

170

105

55

40

D

600

500

340

210

110

80

E

360

300

200

135

75

60

F

60

50

30

30

20

20

G

340

340

340

210

110

80

H

230

200

140

85

45

30

J

770

640

390

360

184

120

K

240

220

220

140

65

55

②試料受器

L

240

220

220

140

65

55

M

340

340

340

210

110

80

N

300

250

170

105

55

40

P

80

75

55

35

20

15

Q

340

340

340

210

110

80

③試料給鉱容器 R

760

630

380

346

171

112

S

400

400

300

200

120

80

T

265

265

200

135

70

45

U

200

200

150

105

50

35

28

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4 円すい四分方法

29

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 ふるいの種類,孔形及び目開き

30

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 サンプリング方法の個別規格で

規定すべき項目

1. 適用範囲 この附属書は,粉塊混合物についての個別規格において,原則として規定しておく項目に

ついて現定する。

備考 2.及び3.の中の箇条番号は,規格本体の箇条番号に対応する。

2. 個別規格において規定しなければならない項目 個別規格において規定しなければならない項目は,

次のとおりとする。

(1) 4.2(3)

試料の保管

(2) 4.3

平均品位の決定

(3) 5.2.1

特性

(4) 5.2.3

精度の水準

(5) 5.6.1

インクリメントの大きさ

(6) 5.6.2(3)

その他の試料採取用具

(7) 5.8

試料の兼用と重用

(8) 5.9.2

インクリメントの個数(5.10.2,5.11.2及び5.12.2も同じ。)

(9) 5.9.3

インクリメントの採取方法(5.10.3,5.11.3及び5.12.3も同じ。)

(10) 6.2

調製精度

(11) 6.3.4

操作

(12) 6.5.2

インクリメント縮分方法

(13) 6.5.7

縮分基準

(14) 6.6

成分試験試料の調製

(15) 6.7

水分試験試料の調製

(16) 6.8

粒度試験試料の調製

(17) 7.3

装置

(18) 7.4

操作

(19) 8.3(2)

ふるい目の大きさ

(20) 8.4(1)(d)

手動操作の終点判定基準

3. 個別規格において決めておいたほうがよい項目 個別規格において決めておいたほうがよい項目は,

次のとおりとする。

(1) 2.

用語の定義

(2) 3.

記号

(3) 4.2(1)

試料容器

(4) 4.2(2)

成分試験試料の表示(a)〜(e)

(5) 4.5(1)

この規格の方法の一部が適用し難い場合の代替方法

31

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 4.5(3)

散水処理した場合の水分決定方法

(7) 5.1

ロットの大きさ

(8) 5.3.2

品位変動の大きさの分類

(9) 5.6.2(1)

スコップの寸法

(10) 5.7

インクリメントのまとめ方及び総合精度

(11) 6.3.3

装置

(12) 物理特性及びその他の特性の試験試料の調製

(13) 7.6

許容差

(14) 8.3(3)

ふるいの種類及びふるい目の形状

(15) 8.4(2)備考1.

手動操作結果に対する偏りの許容差

32

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 機械式試料採取・調製装置

の必要条件及び形式

1. 適用範囲 この附属書は,機械式試料採取調製装置の必要条件と形式について規定する。

2. 機械装置の必要条件

2.1

運転者の安全 運転者の安全については,次による。

(1) 装置の設計及び建設の初期段階から,運転者の安全については十分考慮し,各種の適用安全規則に従

わなければならない。

(2) コンベヤベルトの速度が非常に速く,又は荷役流量が多い場合の試料採取は,サンプラによるのが望

ましい。この場合,手動による試料採取は危険であるので注意する。

2.2

装置の堅ろう性 試料採取調製装置は,それぞれの条件の下で所要の機能を常に発揮できるよう堅

ろうに設計建設する。

2.3

装置の機能 装置の機能は,次による。

(1) 試料採取調製装置の設計に当たっては,次の事項を考慮しなければならない。

(a) 粉塊混合物の種類,品質特性及び所要精度。

(b) 偏りを生じないことなど。

(2) インクリメントの質量及び個数は,個別規格による。

(3) 粒度用試料は,粉砕前に採取する。

(4) 個別規格で許すならば,インクリメントを重用してもよい。粒度試験に供した試料を他の特性の試験

に用いる場合は,各粒度区分の試料を十分に混合した後調製する。

2.4

品位変動を調査できる装置(附属書3参照) 系統サンプリングに用いるサンプラは,インクリメ

ントを交互に集め,対の試料A及びBを作ることができる装置を備えておくことが望ましい。

2.5

精度及び偏りをチェックできる装置 精度及び偏りをチェックできる装置については,次による(附

属書5〜7参照)。

(1) 試料採取調製装置を新たに設置した場合,装置の主要部分を改造した場合,又は従来扱ったことのな

い新しい種類の粉塊混合物を採取する場合は,精度及び偏りのチェック実験を行わなければならない。

(2) サンプリングの精度をチェックするには,ロットから少なくとも2n個のインクリメントを採取するこ

とが必要である。

備考 nは,個別規格に規定するインクリメントの個数である。

(3) 個別規格に規定する精度を満足する装置について附属書6及び附属書7によって,偏りの有無を確か

める。サンプラの偏りは,停止コンベヤからのサンプリングと比較してチェックすることができる。

(4) 精度及び偏りのチェックは,装置全体について行うとともに,必要があれば,装置の各部分について

行う。

(5) 試料採取調製装置の精度及び偏りのチェック実験は,日常の運転状態と同じ条件で行わなければなら

ない。

備考 停止コンベヤからのサンプリング インクリメントは,コンベヤを止めて所定の箇所から個別

33

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規格で規定する質量を満足するように,かつ,最大粒度の3倍以上,少なくとも幅30mm以上

の長さにわたり,粉塊混合物の全流幅を採取する。

この場合,停止したコンベヤに試料採取用の枠を全流幅を横切って置き,この枠内の粉塊混

合物を採取する。例えば,左側枠にかかった粉塊混合物は試料に含め,右側枠にかかった粉塊

混合物は試料から除外するというように,試料を採取する。

2.6

試料採取調製装置の運転 試料採取調製装置の運転は,次によって行う。

(1) 装置は,本体5.及び本体6.の必要条件を満足するように運転しなければならない。

(2) 良好な管理を行うため,ロットからの試料採取及び試料調製の全工程にわたり,常に試料採取調製装

置を監視する。

装置の故障,又は装置が機能しない場合は,直ちに手動方法に切り換える。

備考 手動によって採取した試料は,機械によって採取した試料とは別に処理する。

2.7

緊急措置 緊急措置についての規定は,次による。

(1) 装置の故障又は特別な粉塊混合物(例えば,著しい粘着鉱石)を取り扱う場合には,代替のサンプリ

ング方法を適用しなければならない。

例えば,手動による試料調製ができるように,サンプラで採取したインクリメントをあらかじめ準

備した装置(短いコンベヤ,受入れトラック)で運んでもよい。

また,水分用試料を除き,乾燥後に調製装置によって調製してもよい。

(2) 装置は,その主要部分を別々に運転できるようにしておくのが望ましい。

備考 装置内に故障が発生したとき,又は機能の不良箇所が発生したとき,装置の迅速な修理が容易

になる。

2.8

試料の汚染及び偏りの防止 試料の汚染及び偏りの防止は,次によって行う。

(1) 試料が接触する装置の各部分は,偏りが入らないように設計し,かつ,使用材料によって試料の品質

が化学的又は物理的に変化しないように設計しなければならない。

(2) インクリメンドを採取するとき,偏りが入らないようにするためには,運転中のサンプラについて,

次の設計基準が守られているかどうか確認する。

(a) 試料があふれたり,こぼれたりしないこと。

また,微粉の飛散がないこと。

(b) サンプラの中が詰まっていないこと。

(c) サンプラによって,試料の流れが妨げられていないこと。

(d) サンプラは,自浄式のもので,サンプラ中に試料が残らないこと。

(e) 汚染が起きないこと,すなわち,サンプラ中に試料以外のものが入り込まないこと。

(f) サンプラによって試料を採取している間に,試料の品質が変化しないこと。例えば,粒度用試料に

ついては粉化,水分用試料については水分の変化が起きないこと。

(3) 積込みにおいては試料を採取した後,荷揚げにおいては試料を採取する前に,ロットの品質に影響を

及ぼすことがないように注意する。ただし,これができない場合,例えば発じん抑制のために積荷に

散水するとき,又はロットから遊離水を除去するときには,受渡当事者間で取り決めた補正方法を適

用する。

2.9

清掃及び保守 清掃及び保守は,次による。

(1) 検査,十分な清掃,修理又はチェック実験が容易にできるように,すべての箇所に容易に立ち入るこ

とができる装置が望ましい。

34

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 一つのロットの荷役が終了したときは,装置の主要部分を清水,乾燥した油気のない圧縮空気又は真

空掃除器によって清掃する。

清水を用いたときは,次に使用するまでに装置を十分に乾燥する。

ロットが変わったときは,対象となるロットから十分な量の粉塊混合物を採り,装置の全系統に流

し,汚染を起こすおそれがあるものを除去する。

3. 機械装置

3.1

サンプラ

3.1.1

設置場所 インクリメントを採取するサンプラは,ロットの全量が通過する場所に設置する。サン

プラは,計量器の直前又は直後で荷役設備に最も近い箇所に設置するのがよい。

3.1.2

サンプラの形式 サンプラの形式については,次による。

(1) サンプラには形状と作動の方法が異なる幾つかの種類があり,試料採取の目的,サンプラの設置スペ

ース,設置コンベヤの仕様(輸送量,ベルト幅,ベルト速度など),輸送物の性状などによって,適切

な形式を選定しなければならない。

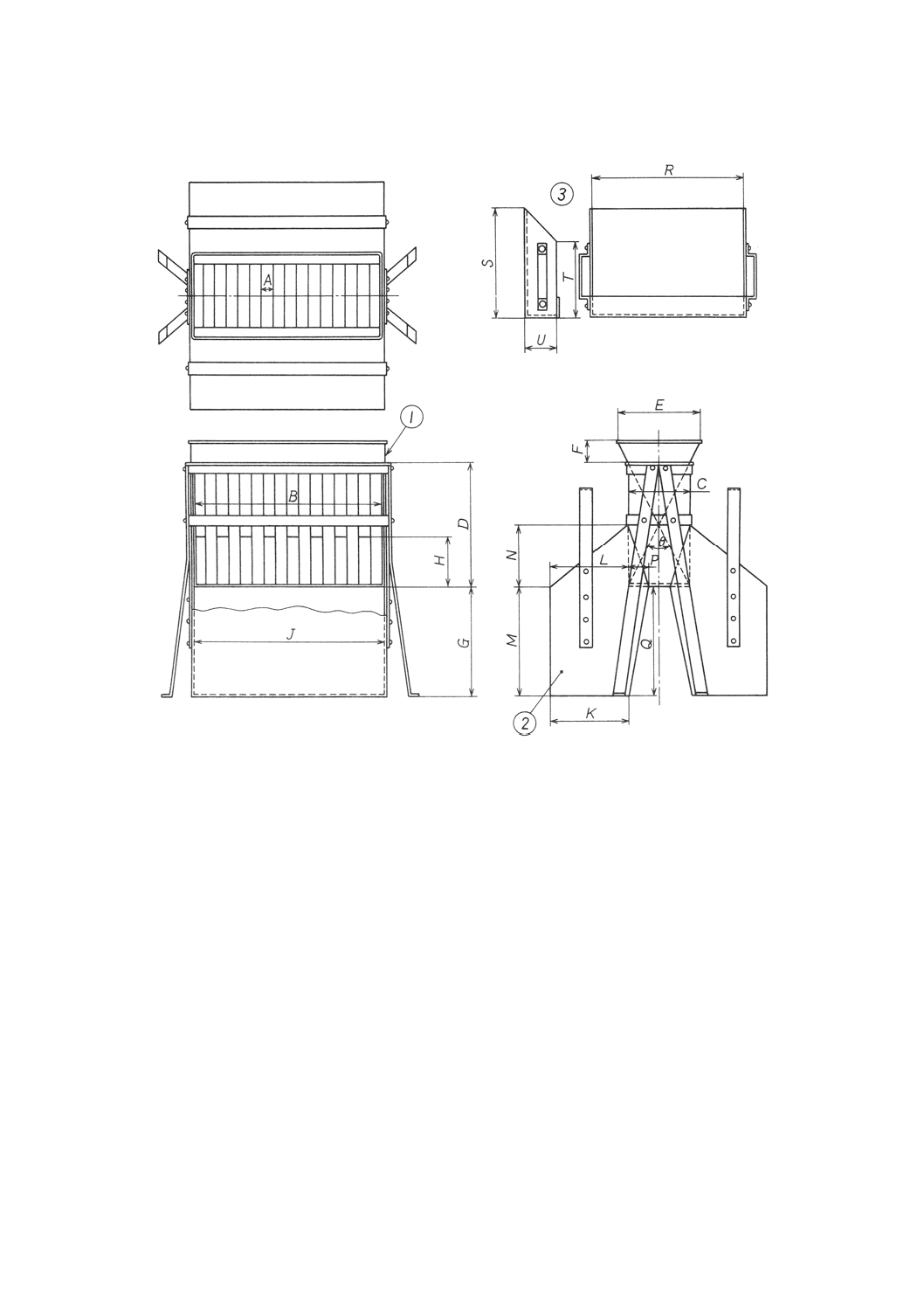

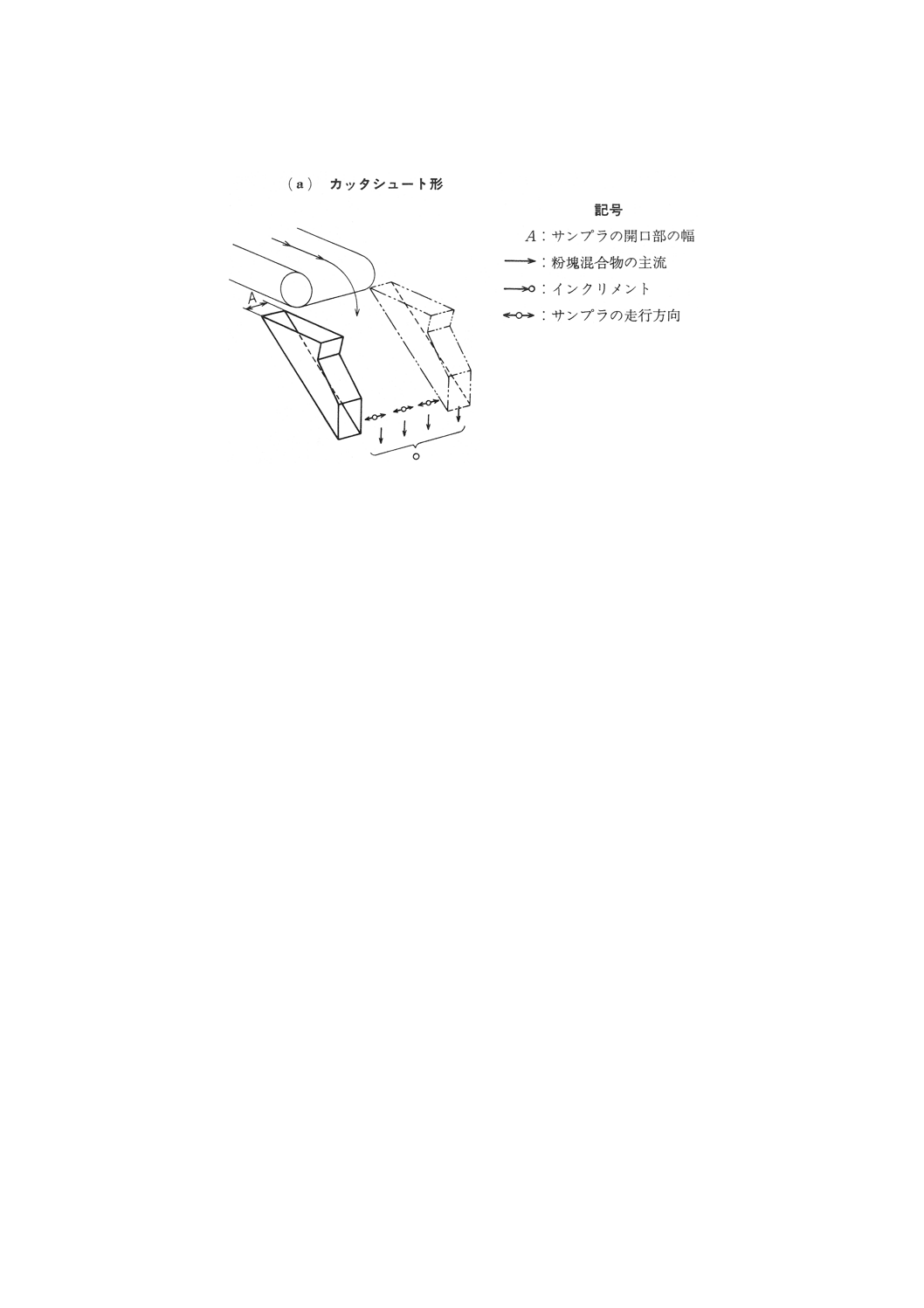

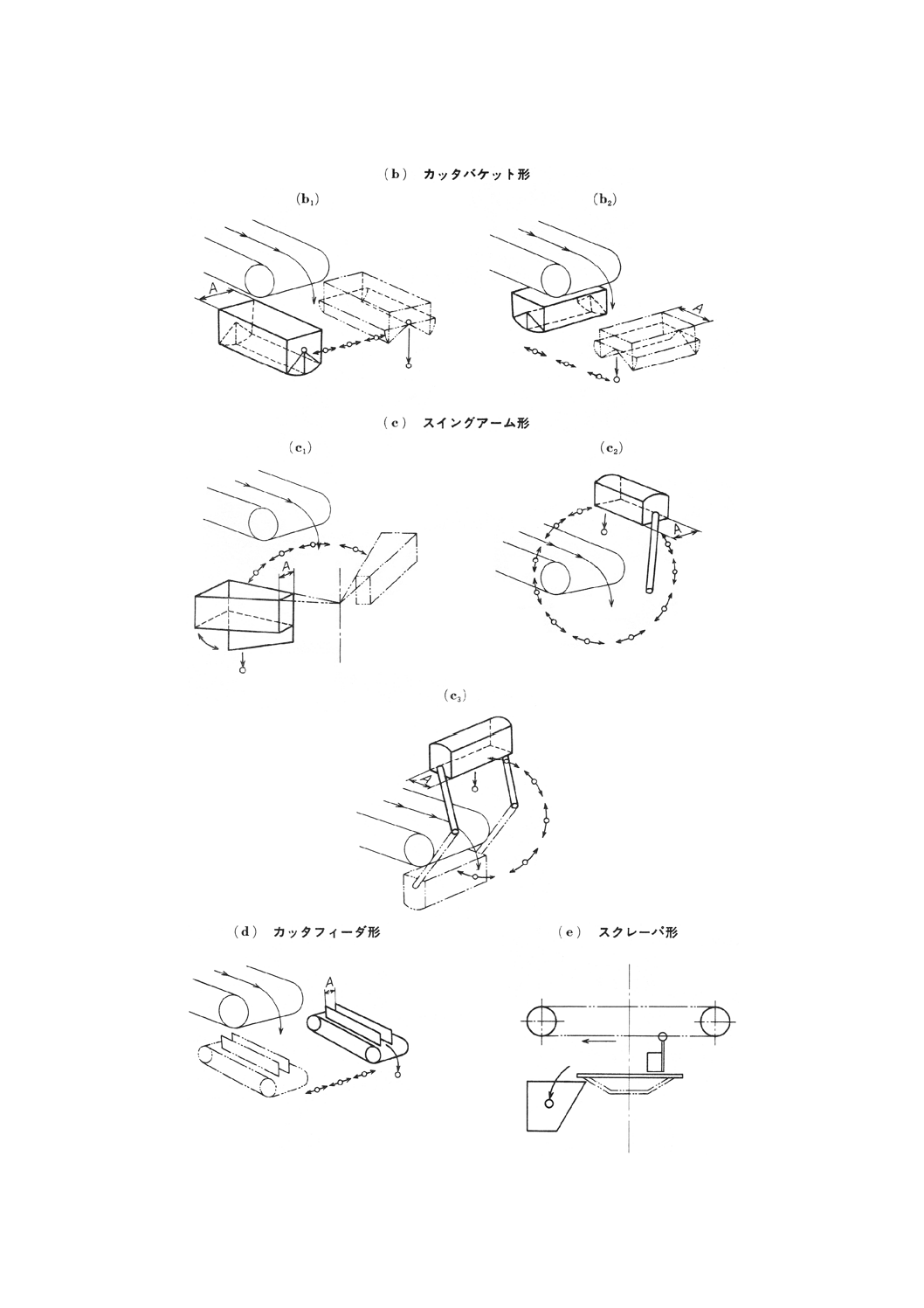

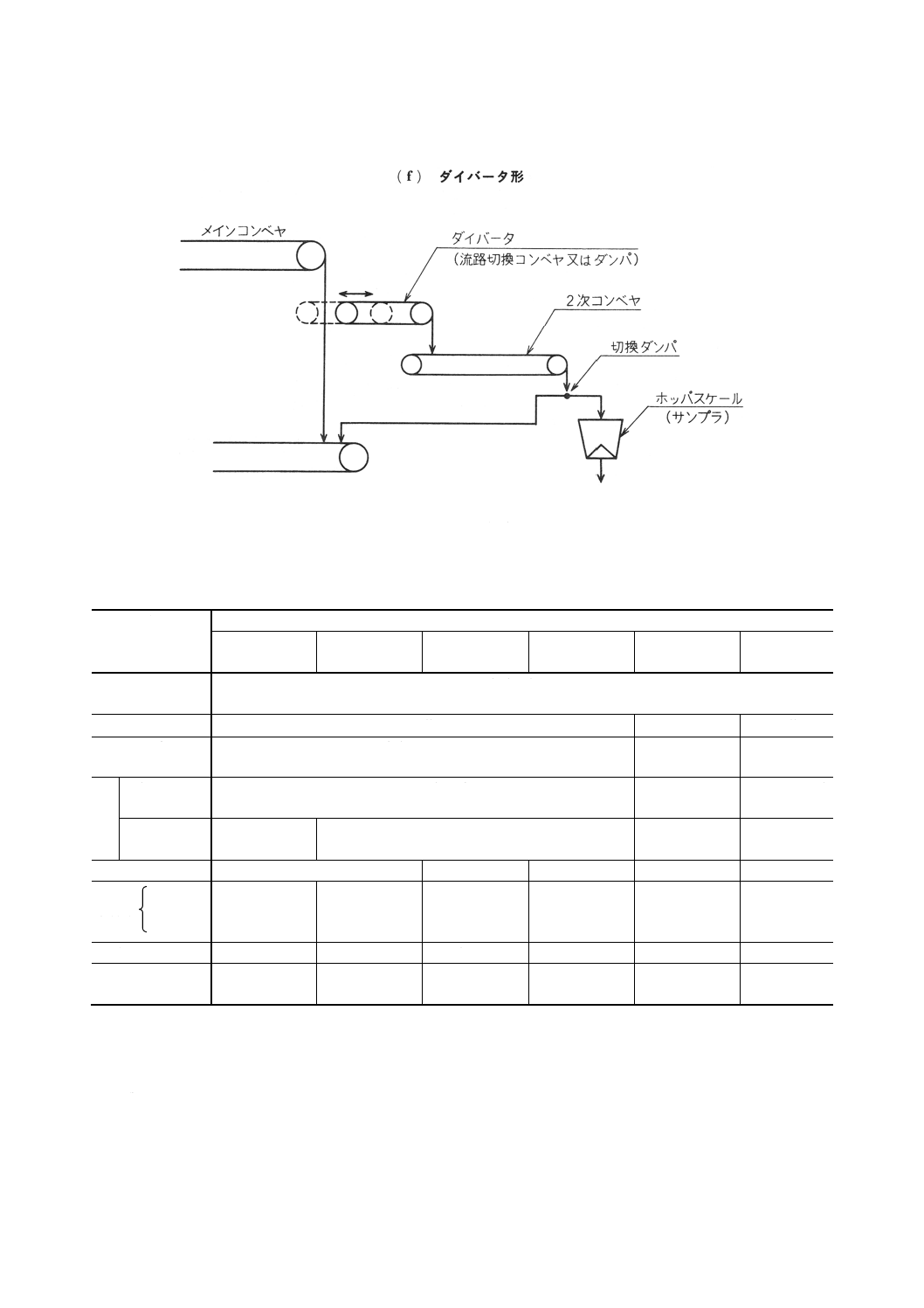

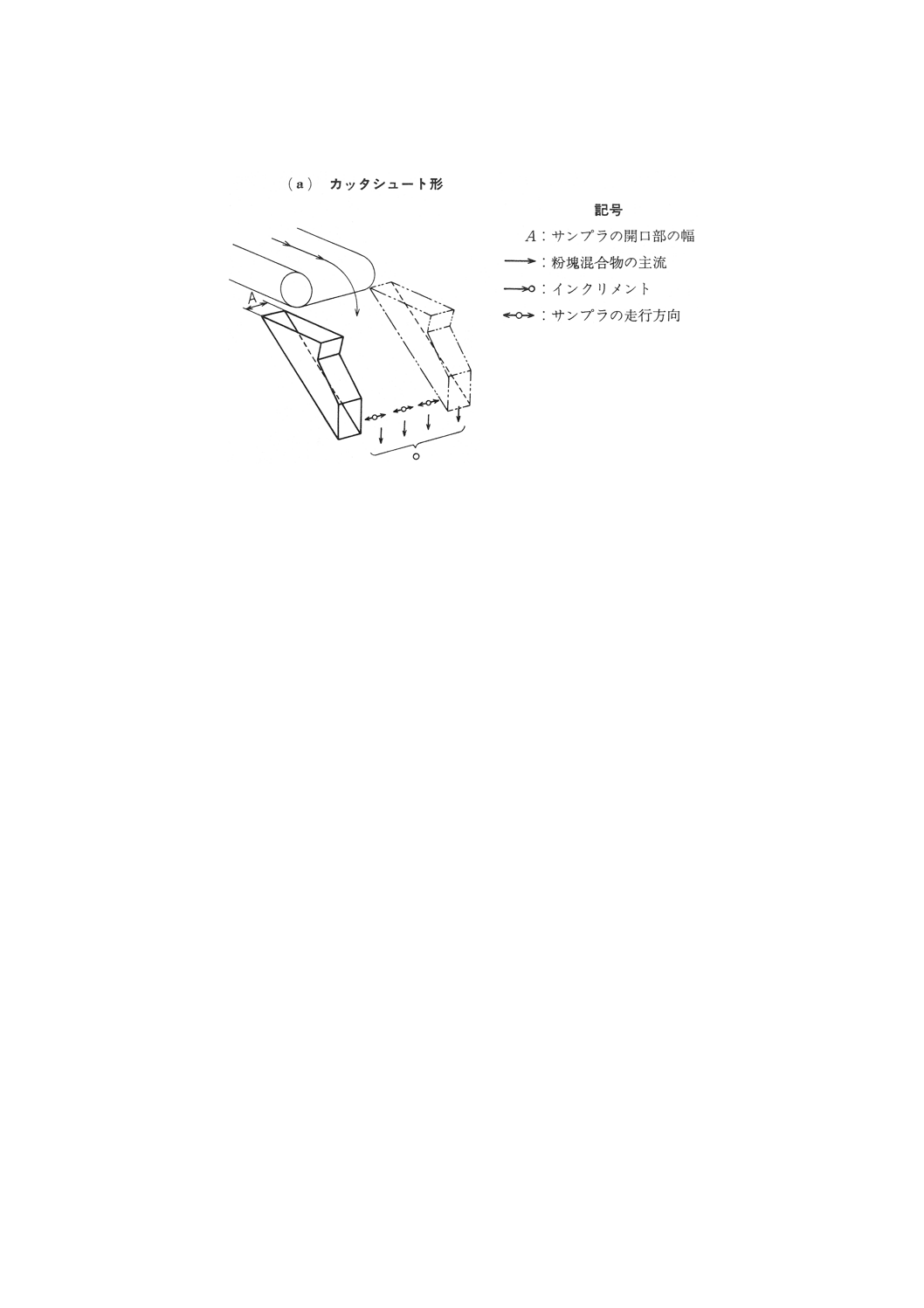

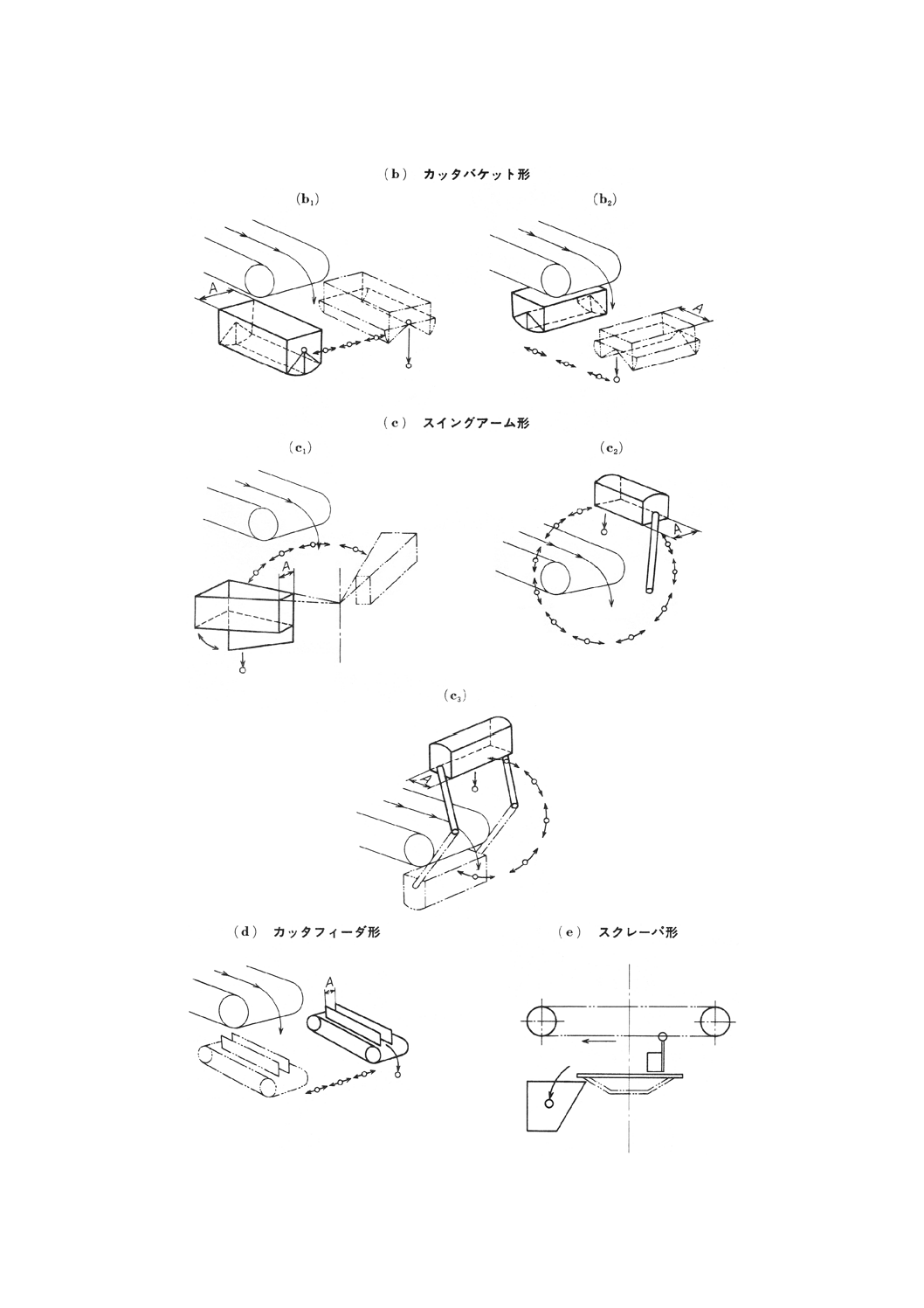

(2) サンプラの形式例として,附属書2図1及び附属書2参考表1に全流幅を採取するカッタシュート形,

カッタバケット形,スイングアーム形,カッタフィーダ形,スクレーパ形及びダイバータ形を示す。

これら以外の形式のサンプラについては,偏りがないことをあらかじめ確かめた上でなければ,使用

してはならない。

3.1.3

サンプラの作動 インクリメントは,落下する粉塊混合物から採取するのがよい。サンプラは,そ

の前後端が同じ軌跡を通り,流れに対して垂直な平面で又は流れの平均軌跡に対して垂直な円弧で,落下

する粉塊混合物の全断面を採取するものでなければならない。

3.1.4

サンプラの開口部の幅 サンプラの開口部の形状は,平行又は放射状で,幅(附属書2図1のA)

は最大粒度の3倍以上とする。ただし,ある種の粉塊混合物(例えば,粘着鉱石)の場合は,開口部の幅

が最大粒度の3倍以上あっても詰まりを起こし,偏りを生じるおそれがある。このような場合には偏りが

生じないように,カッタの走行速度,ベルト速度及び粉塊混合物の状態を考慮して前記規定にかかわらず,

開口部の幅を広げるのがよい。

3.1.5

サンプラの大きさ サンプラの大きさは,カッタシュート形は別として,カッタバケット形では,

採取時のカッタの走行速度及び流量に対して採取時のいつ(溢)流又は採取した試料の損失がないように

インクリメントの全量を収容できる十分な大きさがなければならない。

サンプラは,規定する質量以上の試料を採取できる大きさとする。

3.1.6

サンプラの走行速度 インクリメントの採取中,許容差±5%の一定速度で走行するように設計し

なければならない。カッタ走行速度は,ベルトコンベヤの速度及び粉塊混合物の流量に応じて偏りが生じ

ないように決める。

35

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図1 サンプラの形式例

36

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付属書2図1(続き)

37

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

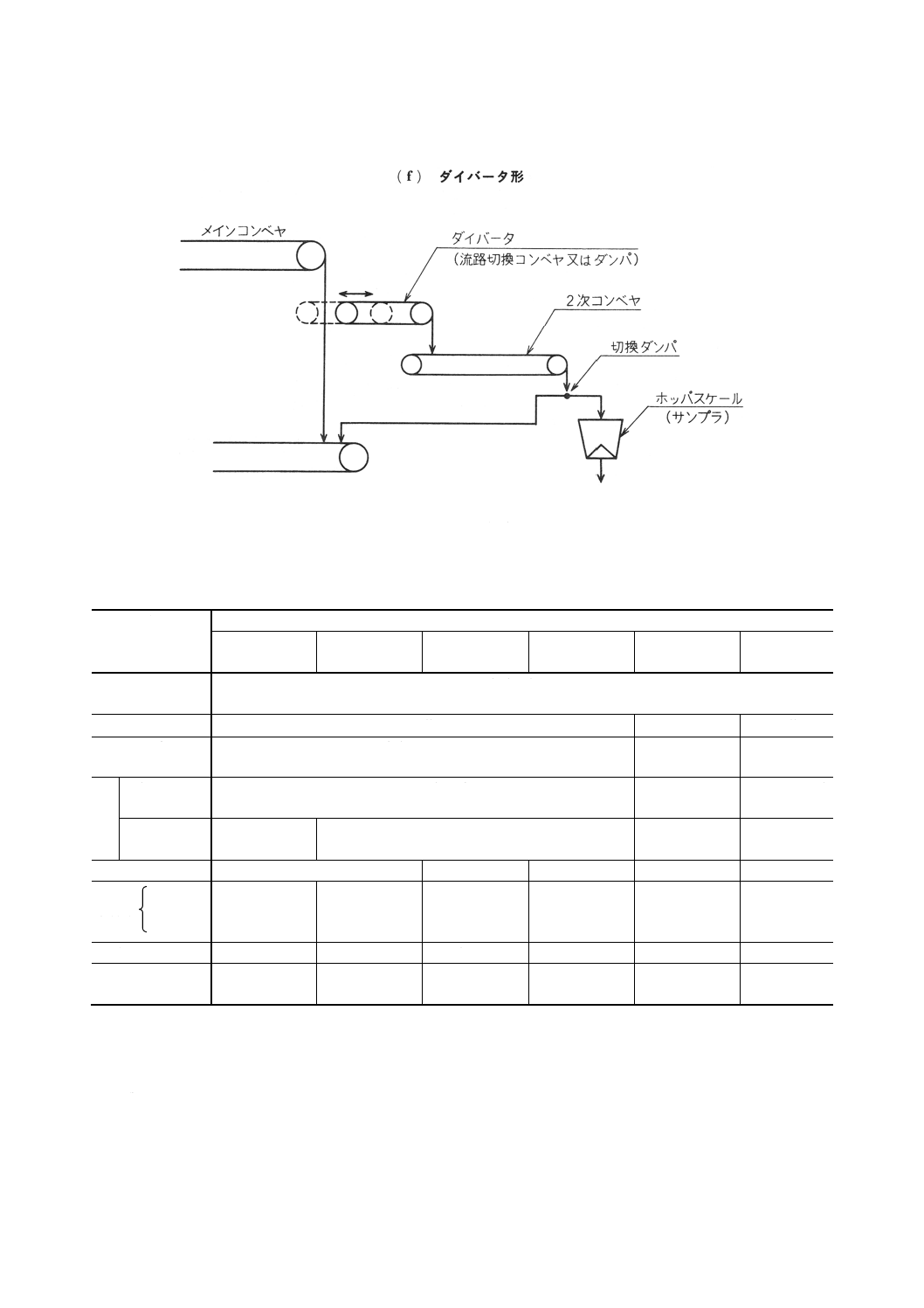

付属書2図1(続き)

参考 ダイバータ形は,メインコンベヤの輸送物の流れのある範囲をダイバータによって二次コンベヤ上

に,そのまま移し替えた後に,二次コンベヤと切換ダンパの操作によって,必要量の試料をホッパ

スケールにはかり採るサンプラである。

このサンプラは,大容量のコンベヤから試料を採取する場合に適している。

附属書2参考表1 サンプラの特徴の比較表

項目

形式

カッタシュート

形

カッタバケット

形

スイングアーム

形

カッタフィーダ

形

スクレーパ形

ダイバータ形

輸送断面の採取範

囲

全流幅採取

設置場所

ベルト落ち口

ベルト上

ベルト落ち口

採取量(輸送量変

動に対して)

定量(カッタ速度をコントロールして)

変動する

定量

処

理

物

粒度

すべての粒度に適す

20mm程度以下 すべての粒度

に適す

粘着性のある

もの

あまり適さない

適す

あまり適さない

適す

構造

複雑

簡単

複雑

やや複雑

複雑

保守の

容易さ

○良

△やや良

×難

△

△

○

△

×

△

設置のスペース

大

大

中〜小

大

小

大

概念図

附属書2図1(a) 附属書2図

1(b1)(b2)

附属書2図

1(c1)(c2)(c3)

附属書2図1(d) 附属書2図1(e) 附属書2図

1(f)

3.2

試料調製装置

3.2.1

試料調製装置の配置 試料調製装置の配置は,次のとおりとする。

(1) 機械式試料調製装置は,本体6.の規定に従ってインクリメントごと,小口試料ごと又は大口試料を調

製できるように設計する。

(2) インクリメントの処理装置は,採取場所から粒度試験装置又は粒度,その他の物理特性用試料の調製

装置に至るまで試料の粉化が起きないように十分注意して設計する。乗り継ぎ箇所の数及びその落差

38

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,できるだけ小さくする。

(3) サンプラと試料調製装置は,一体化するか,又は別々にしてもよい。一体化した場合は,試料調製装

置は,同一特性について連続2個のインクリメントの採取時間間隔より短い時間内でインクリメント

を処理する。

(4) 試料調製装置は,試料を所定の粒度に粉砕することができ,さらに,偏りなく試料を所定の質量に縮

分できるものとする。

(5) 粉砕及び縮分の装置は,試料が激しい空気流にさらされないように遮断するのがよい。

また,微粉や水分の損失を防ぐため,装置内を循環する空気をなるべく少なくするのがよい。

(6) 試料調製装置に最終段階の粉砕装置を組み込めない場合は,この段階の粉砕縮分操作を別に分けて行

ってもよい。

(7) 水分用試料を採取した後に,必要に応じて成分用試料の乾燥器を粉砕前に設置してもよい。

3.2.2

粉砕機 粉砕機は,次による。

(1) 試料調製に使用する各種の粉砕機を附属書2参考表2に示す。試料の硬度,水分,粘着性,粉砕粒度

などに適した形式及び能力をもつ粉砕機を選定する必要がある。粉砕機は試料の詰まり及び滞留がな

く,清掃が容易な構造で,摩耗部分の取替えを容易に行えることが望ましい。

(2) 粉砕の各段階で所定の全量通過の粒度の試料を得るためには,装置を調節して,ふるい上の試料が残

らないようにしなければならない。

(3) 試料を粉砕機にかけると,試料のもろい部分から先に砕ける。これを優先粉砕という。これは,粉砕

の作動機構との関係によるもので,両者の関係は実験的に附属書2表1のように表される。

試料のもろさと成分に相関がある場合,試料を優先粉砕性の大きい機構の粉砕機で粉砕して,十分

に混合しないまま縮分すると,偏りを生じるおそれがある。

附属書2表1 粉砕の作動機構と優先粉砕性との関係

粉砕力の作動機構

優先粉砕性

衝動

摩擦

ねじり

圧縮

(4) 粉砕機の粉砕部分の材質の硬さが試料の硬さより小さいときは,粉砕部分が急速に摩滅して,試料中

に不純物として混入する割合が大きくなるから,材質の選定に注意し,事前に化学成分に偏りがない

かチェックしておくことが望ましい。

また,摩擦などによる発熱によって水分飛散(水分用試料において),及び試料の変質を生じるよう

なものは,使用してはならない。

39

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2参考表2 各種粉砕機の性能

形式

粉砕力作動機構

最大給鉱粒度

mm

粉砕後の最大

粒度

mm

粉砕可能水

分

%

給鉱排出の

形式

清掃の

難易

○良

△やや良

×難

シングルトッグルジ

ョークラッシャ

圧縮

180〜75

31.5〜9.5

10

連続

○

ダブルロールクラッ

シャ

圧縮+ねじり

53〜31.5

5.6〜1

10

連続

○

サンプルグラインダ

摩擦+せん断

22.4

2

7

連続

△

ハンマクラッシャ

衝撃

90

2

7

連続

△

インパクトクラッシ

ャ

衝撃

90

9.5

7

連続

△

フレットミル

圧縮+せん断+ねじ

り

9.5

300

3

バッチ

○

ディスクグラインダ

摩擦+せん断

4.75

0.106

3

連続

○

振動ボールミル

衝撃+摩擦

2.8

0.106

3

バッチ

×

ディスク形振動ミル

衝撃+摩擦

9.5

0.106

3

連続

バッチ

○〜△

備考 粉砕可能の付着水分 (%) は,対象物によって異なる。

3.2.3

縮分機 縮分機は,次による。

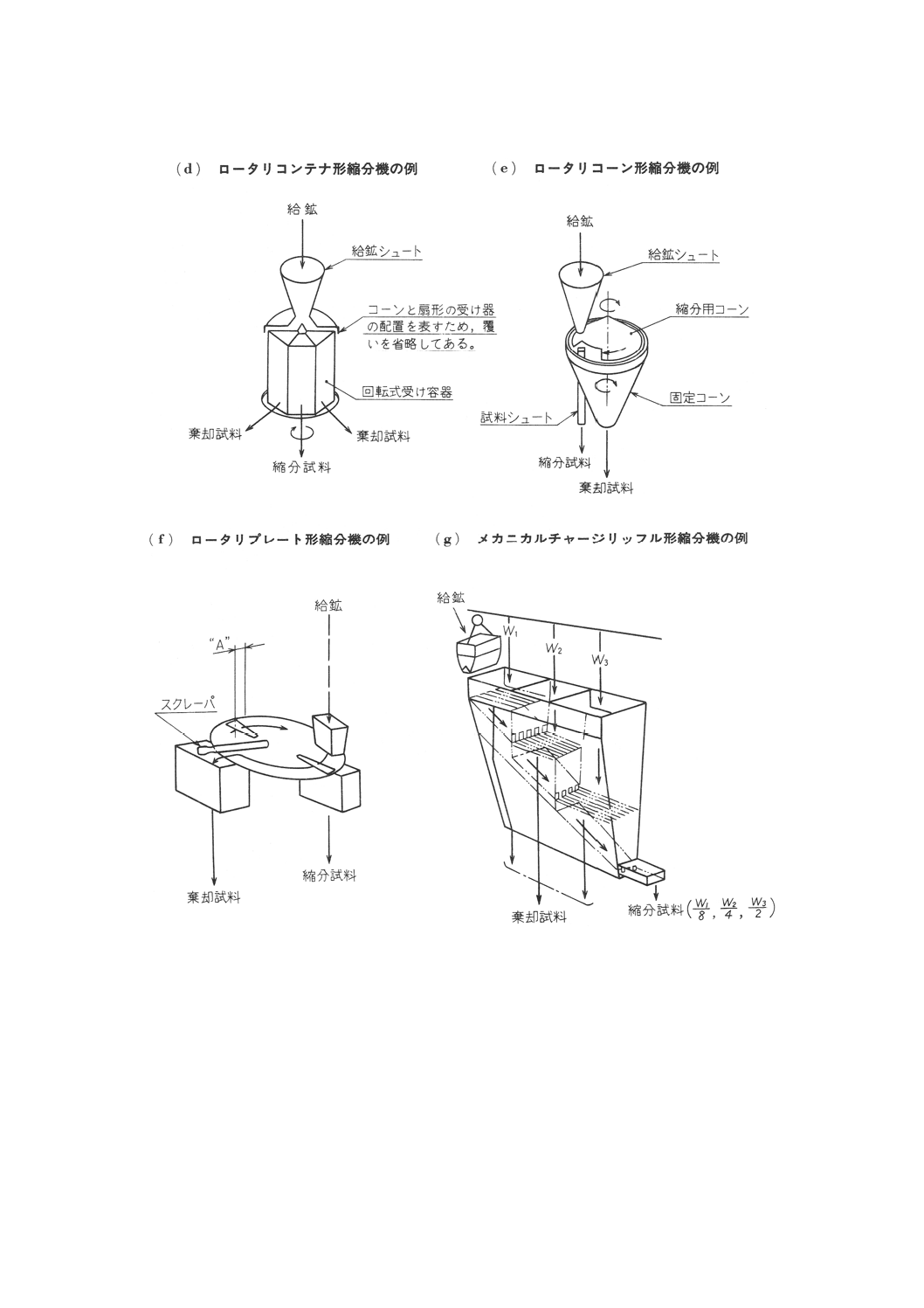

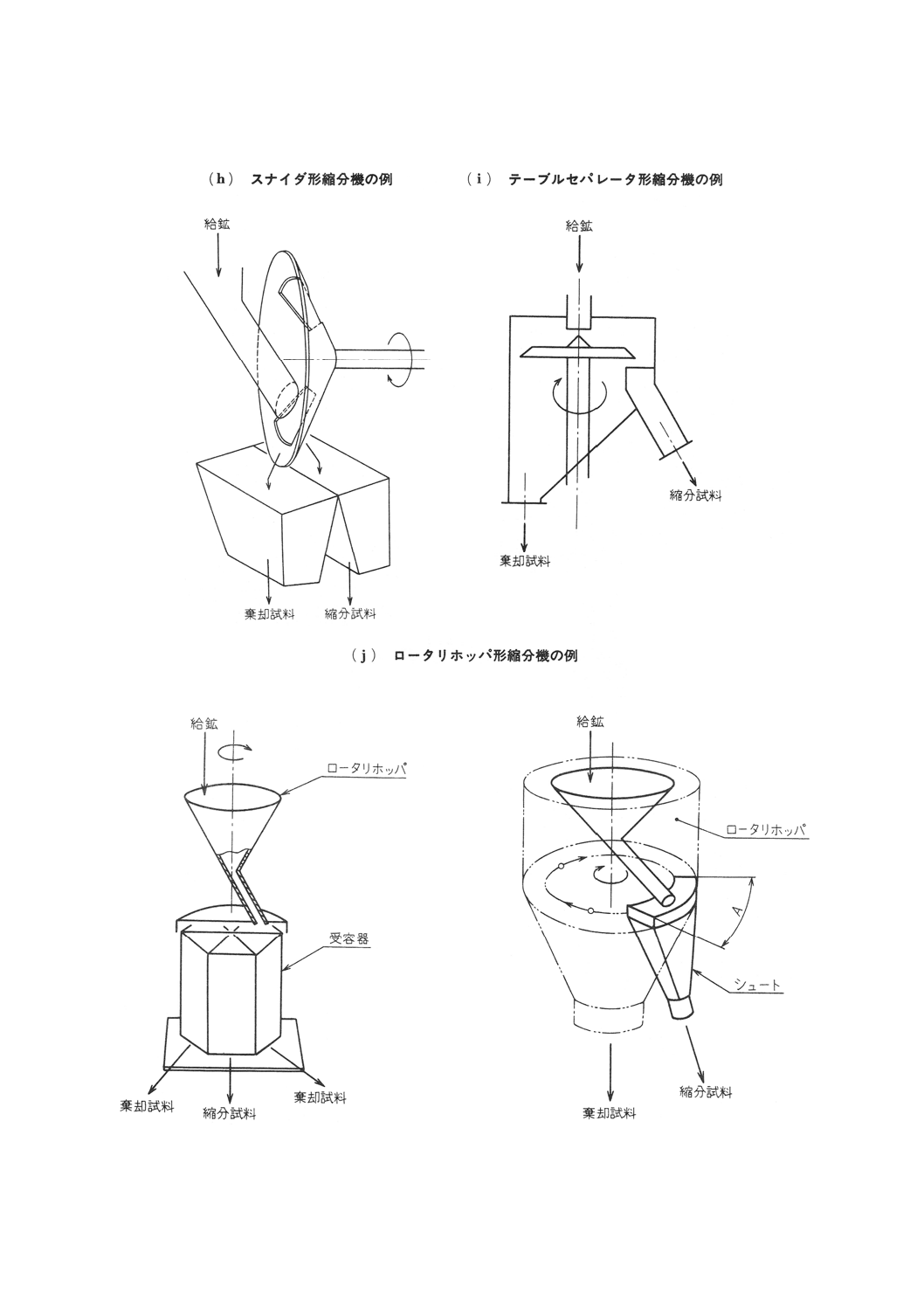

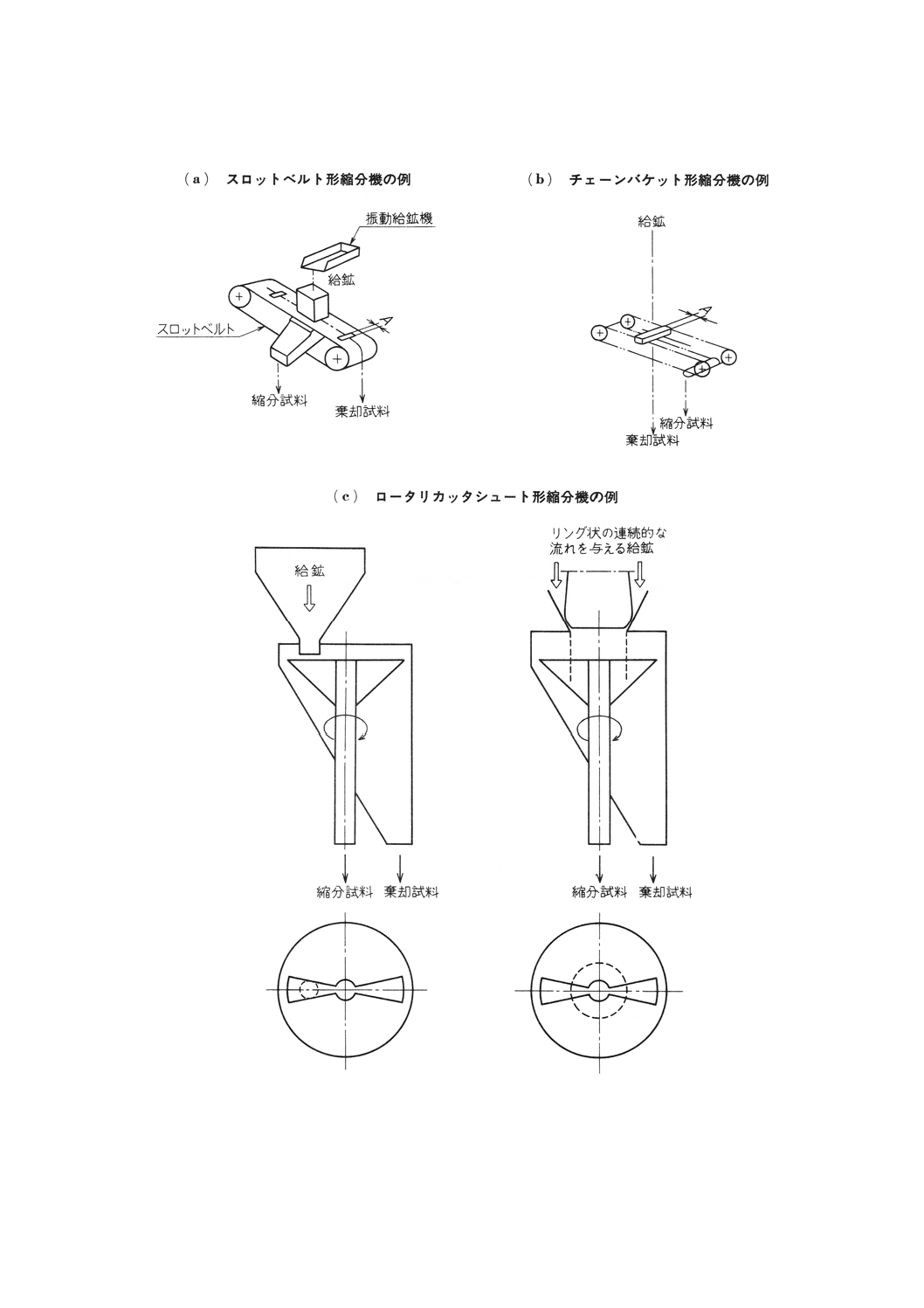

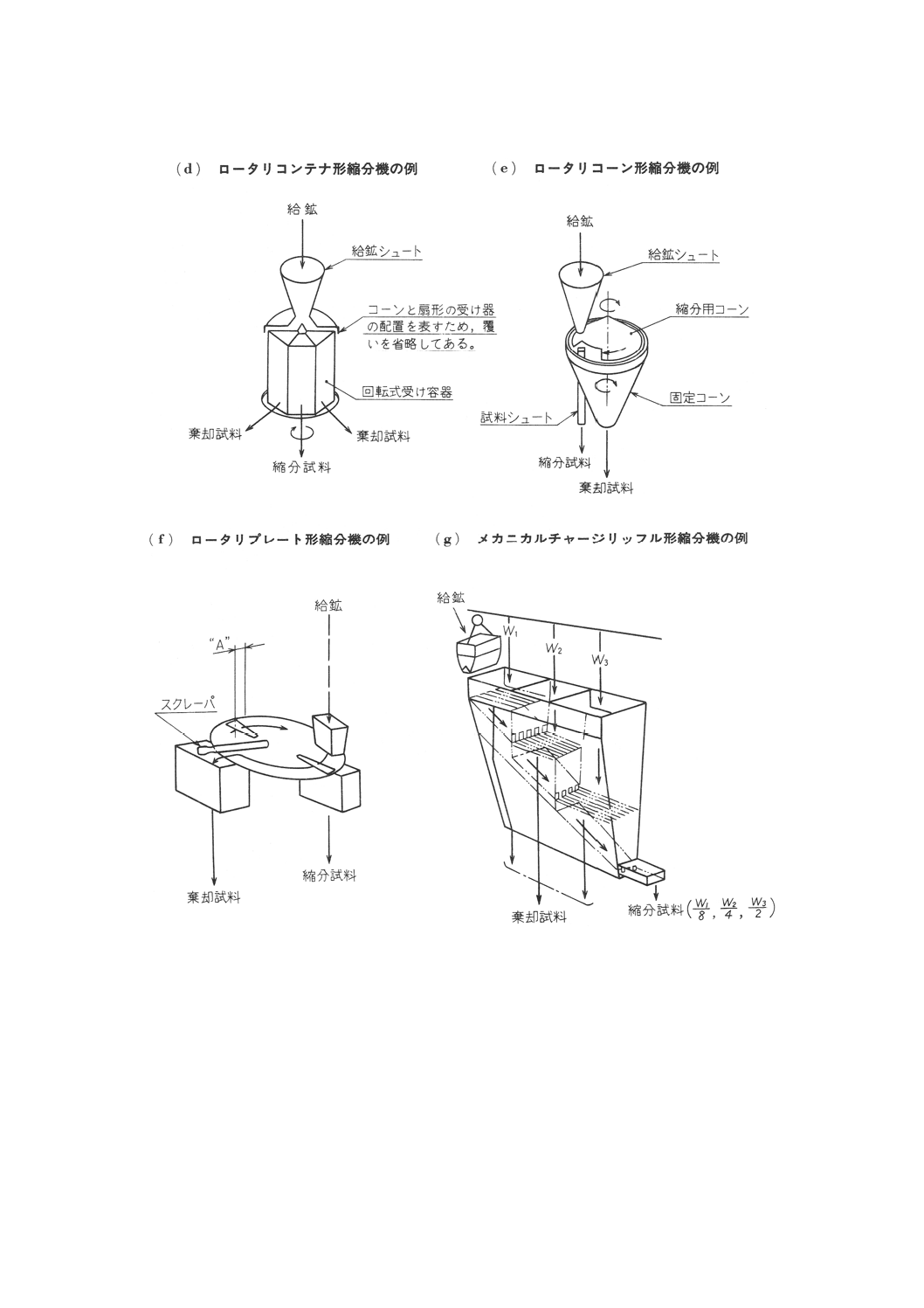

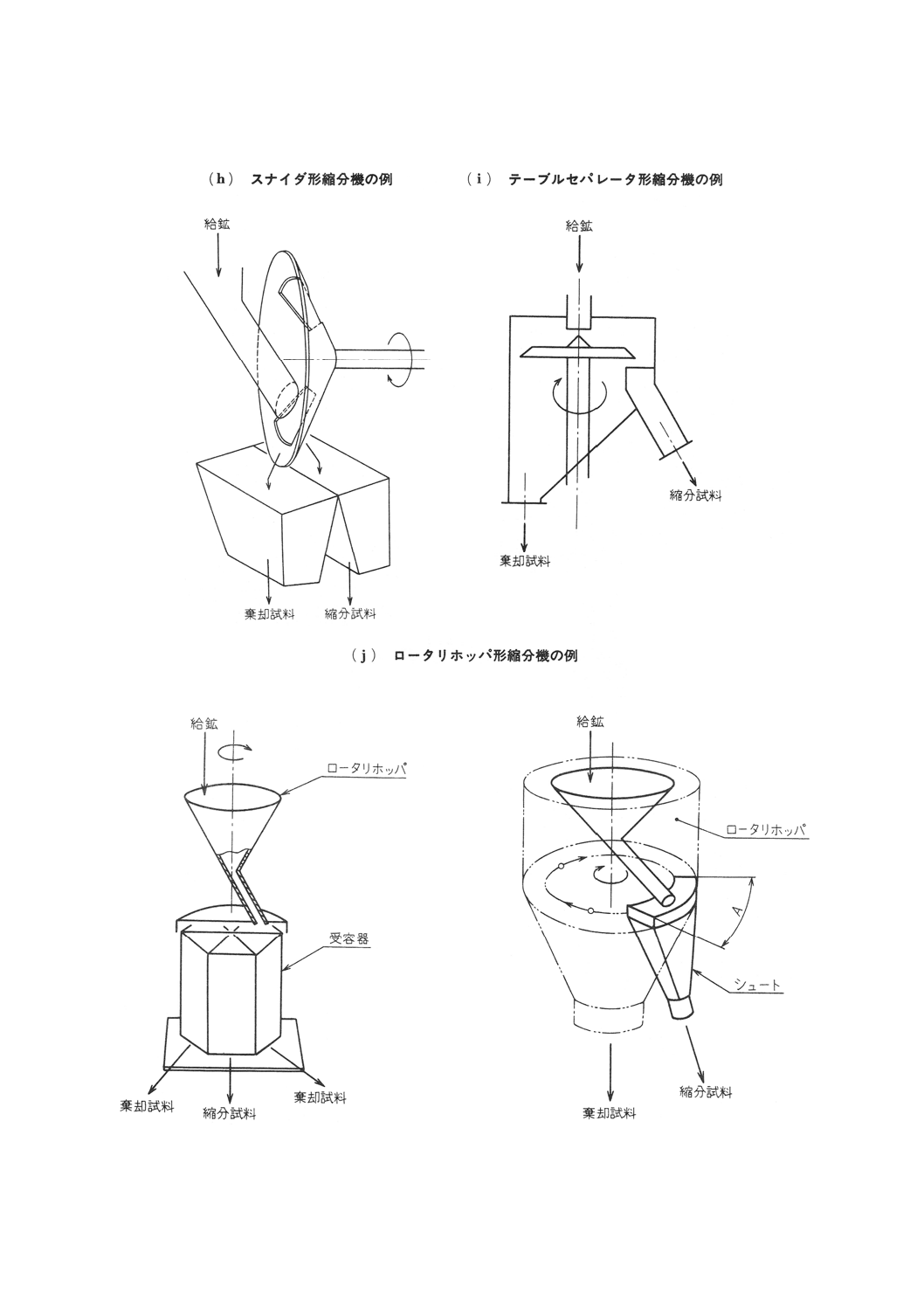

(1) 縮分機の例を次に示す。

(a) カッタシュート形縮分機構造は,附属書2図1(a)のサンプラと同じ。

(b) スロットベルト形縮分機[附属書2図2(a)参照]

(c) チェーンバケット形縮分機[附属書2図2(b)参照]

(d) ロータリカッタシュート形縮分機[附属書2図2(c)参照]

(e) ロータリコンテナ形縮分機[附属書2図2(d)参照]

(f) ロータリコーン形縮分機[附属書2図2(e)参照]

(g) ロータリプレート形縮分機[附属書2図2(f)参照]

(h) メカニカルチャージリッフル形縮分機[附属書2図2(g)参照]

(i) スナイダ形縮分機[附属書2図2(h)参照]

(j) テーブルセパレータ形縮分機[附属書2図2(i)参照]

(k) ロータリホッパ形縮分機[附属書2図2(j)参照]

(2) 偏りのない縮分機を使用しなければならない。

(3) カッタ形縮分機は,次の条件を満足しなければならない。

(a) 偏りが生じないようにランダムスタートによることが必要である。この場合のカッタの作動は,乱

数発生器によってフィーダの作動と連動させるのがよい。乱数発生器の作る乱数の時間範囲を,採

取時間間隔と等しくすれば,最初の採取時間間隔内でのカット(インクリメント)は,均等な確率

で採取されることになる。

(b) 縮分の各段階では,縮分機に均一に給鉱するのが望ましい。

(c) 縮分機の開口部の幅は,3.1.4の規定による。

(d) カッタの走行速度は,一定であること(3.1.2〜3.1.6参照)。

40

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図2 縮分機の形式例

41

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付属書2図2(続き)

42

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付属書2図2(続き)

43

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.4

乾燥器 乾燥器は,成分用試料調製を支障なく行うために設置してもよい。水分測定を水分成分兼

用試料で行う場合,乾燥器は,水分用試料を採取した後の工程に設置する。乾燥は,品質の変化が起こる

温度より低い温度で行う。

また,循環空気による微粉の損失によって化学成分に偏りが生じないように注意しなければならない。

3.3

試料採取調製装置のフローシートの例 試料採取調製装置は,いろいろあり,画一的なフローシー

トを示すことは困難であるが,新たに設置する場合の参考までにフローシートの例を附属書2図3に示す。

附属書2図3のフローシートは,次の条件に基づいた例である。

質量基準サンプリング

定速一次サンプラ

インクリメントの質量の変動CV<20%

粒度試験試料,水分試験試料及び成分試験試料を別々に調製。

44

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図3 装置に対するフローシート(例)

45

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3 層別サンプリング及び系統サンプリングに

おける品位変動の調査方法

1. 適用範囲 この附属書は,層別サンプリング及び系統サンプリングにおけるサンプリング方法を決め

るための品位変動を調査する方法を規定する。

2. 一般事項

2.1

品位変動 粉塊混合物を船倉又は荷役用具からサンプリングする場合には,層別サンプリング又は

系統サンプリングを,ベルトコンベヤの上又は落ち口からサンプリングする場合には,系統サンプリング

を適用することが多い。

これらの層別サンプリング又は系統サンプリング方法を決めるためには,次に示す標準偏差を知ること

が必要である。

層別サンプリング:層内の標準偏差

系統サンプリング:採取間隔内のインクリメント間の標準偏差

系統サンプリングではインクリメント採取間隔内の粉塊混合物を一つの層とみなす。上の二つの標準偏

差は,いずれもσwで表す。

品位変動は,各銘柄について調査しなければならない。

2.2

品質特性 品位変動を調査するための品質特性としては,般に代表成分を選ぶが,水分,粒度,そ

の他の品質特性も選ぶことができる。この場合,品位変動区分に対する基準をあらかじめ決めておかなけ

ればならない。

2.3

試料採取,試料調製及び測定 この調査のための試料採取,試料調製及び測定は,各規格で規定し

た方法によって行わなければならない。

2.4

調査の実施 この調査のためのサンプリングは,日常の検査作業に組み込むことが望ましい。

3. 調査方法 層別サンプリング及び系統サンプリングの両方に適用し得る層内の標準偏差 (σw) を求め

る手順を次に示す。

(1) 方法の区分 方法の区分は,次による。

(a) 方法1 ロットから品位変動を求める場合 ロットをほぼ同じ質量の少なくとも10層に区切り,附

属書3図1-1及び附属書3表1に示す方法で各層のインクリメントを集めて,一組の小口試料とす

る。

(b) 方法2 数ロットから品位変動を求める場合 調査対象のロットの質量は,ほぼ同じ質量のものと

し,ロットの全体をほぼ同じ質量で少なくとも10層に区切り,附属書3図1-2及び附属書3表2に

示す方法で各層のインクリメントを集めて,一組の小口試料とする。

(c) 方法3 方法1又は方法2の調査が不経済で,ほぼ同じ質量の数多くのロットから品位変動を求め

る場合 附属書3図1-3及び附属書3表3に示す方法で各ロットのインクリメントを集めて,一組

の小口試料とする。

(d) 方法4 インクリメントをすべての一次サンプリング単位(貨車など)から採取する場合 附属書3

46

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1-4に示す方法で各ロットのインクリメントを集めて,一組の小口試料とする。

(2) インクリメント数 この調査でロットから採取するインクリメント数は,原則として日常のサンプリ

ングのインクリメント数と同じとする。しかし,日常のサンプリングを品位変動“小”で行っている

場合,インクリメント数は,標準偏差を求めるには不十分であるので,インクリメント数を増加しな

ければならない。

(a) 方法1の場合,各規格で規定した方法によってインクリメント数を決め,そのインクリメント数を

少なくとも10層に分け,各層から一組の小口試料を作る(附属書3図1-1参照)。

(b) 方法2の場合,各規格で規定した方法によって各ロットから採取するインクリメント数を決める。

各ロットを同じ質量の層に分け,各層から一組の小口試料を作る。各層から採取するインクリメン

ト数は同数でなければならない(附属書3図1-2参照)。

(c) 方法3の場合,各規格で規定した方法によって各ロットから採取するインクリメント数を決める(附

属書3図1-3参照)。

(d) 方法4の場合,各規格で規定した方法によってロットから採取するインクリメント数及び各一次サ

ンプリング単位から採取するインクリメント数を決める(附属書3図1-4参照)。インクリメント数

が奇数の場合は,偶数になるように1個増やす。

(3) 小口試料のまとめ方 小口試料のまとめ方は,次の手順による。

(a) 一つの層のインクリメントに対し,採取順に連続番号を付ける。

(b) 各層について,奇数番号のインクリメントを集めて小口試料A及び偶数番号のインクリメントを集

めて小口試料Bの一組の小口試料とする(附属書3図2参照)。

(c) 方法1〜4のいずれでもk組の小口試料を作る。

備考 各小口試料は,2個以上のインクリメントで作られなければならない。

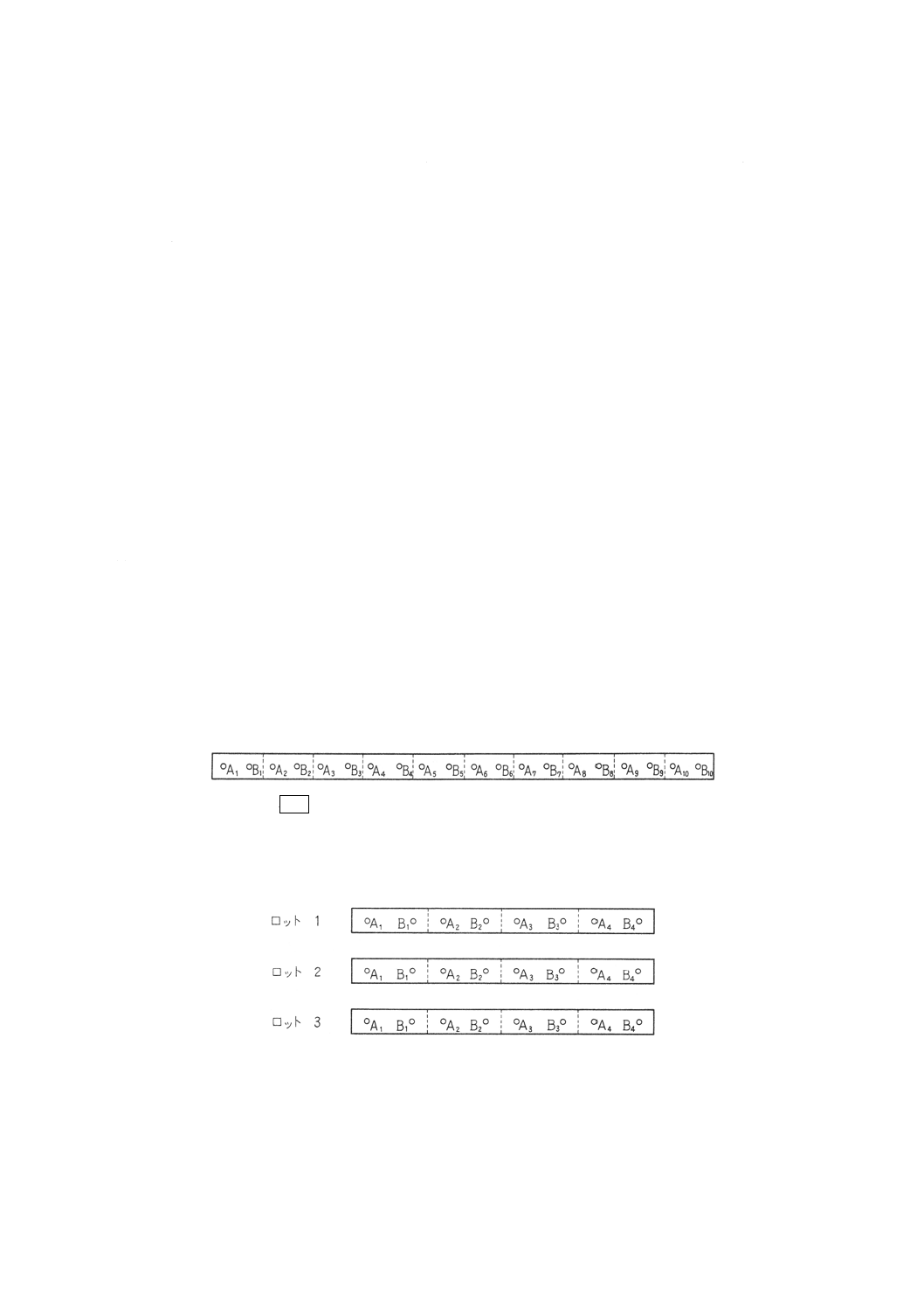

附属書3図1-1 方法1の場合(1ロットを10層に分けた例)

備考1. 矩形 は,1ロットを示し,破線で仕切った各区画は一つの層を示す。

2. ○印は小口試料を示す。

3. 備考1.及び備考2.は,附属書3図1-2及び附属書3図1-3にも適用する。

附属書3図1-2 方法2の場合(3ロットを12層に分けた例)

47

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図1-3 方法3の場合(1ロットを1層とした例)

附属書3図1-4 方法4の場合(貨車積みロットの層別サンプリングの例)

備考1. 矩形 は,一次サンプリング単位を示す。

2. ○印は小口試料を示し,●印はインクリメントを示す。

附属書3図2 小口試料のまとめ方(方法1の例)

備考1. ●印は,インクリメントを示す。

2. 上図は,ある1ロットに対する調査例であり,各規格による最小

必要インクリメント数は100個で,各小口試料を5個のインクリ

メントで構成している10組の小口試料Ai及びBiを調製する

(4) 試験試料の調製及び測定 層ごとの小口試料Ai及びBiから試験試料を調製する。

試験試料は必要とする品質特性の測定に供する(品質特性として化学成分,水分,粒度及び物理特

性)。

(5) 調査数 調査数が少ないと標準偏差σwを十分な精度で推定することができないので,次のようにする。

(a) 方法1及び方法2の場合,少なくとも5回の調査をする。

48

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 方法3及び方法4の場合,少なくとも10回の調査をする。

4. 層内標準偏差の計算

4.1

測定結果の記録 個々の試験試料について測定した化学分析,水分測定,粒度測定及び物理試験の

結果は,統一様式の用紙に記録する(附属書3表1〜3参照)。

4.2

計算 層内標準偏差の推定値は,次の式によって計算する。

対のデータの範囲:

R=|A−B| ················································································· (1)

ここに, A: 小口試料Aから調製した試験試料の品質特性のデータ

B: 小口試料Bから調製した試験試料の品質特性のデータ

範囲の平均:

R

k

R

∑

=1

················································································ (2)

ここに, k: Rの数

対のデータの平均:

)

(

2

1

B

A

x

+

=

············································································ (3)

層内の標準偏差:

=

2

*

d

R

ns

w

δ

········································································ (4)

ここに,

δ*w: 層内標準偏差の推定値

n:s 各小口試料A又はBを構成するインクリメント数

d2: 1.128

備考1. ロットについて日常の品質特性の決定値として式(5)から,そのロットの平均値 (x) を求め

てもよい。

ix

k

x

∑

=1

················································································ (5)

2. 式(4)から求めたδ*wは試料採取,試料調製及び測定を含めた標準偏差であり,δwを過大評価

している。しかし,附属書3の6.において品位変動の分類をするためにこの値を使用しても

よい(附属書3の5.参照)。試料調製の標準偏差δP及び測定の標準偏差δMが分かっており,

δwを求めたい場合は,次の式によって計算しなければならない。

−

−

=

2

2

2

2

M

P

s

w

d

R

n

δ

δ

δ

····················································· (6)

5. 結果の表示

(1) 方法1及び方法2の場合,一連の調査から求めた層内標準偏差の推定値 (δw) は,すべての

2w

δの平均

値の平方根で報告しなければならない。

49

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

1

w

h

w

δ

δ

Σ

=

·········································································· (7)

ここに,

δw: δwの平均値

h: δw2の数

(2) 方法3及び方法4の場合,式(4)によって求めたδ*wの値,又は式(6)によって求めたδwの値を層内標準

偏差の推定値とする。

6. 品位変動の分類 粉塊混合物の品位変動を一連の調査から求めた標準偏差の値に基づいて,通常“大”,

“中”及び“小”の品位変動区分に分類する。

参考 品位変動は,次のような要因によって変化する可能性がある。

(1) 鉱山の鉱床

(2) 採掘方法

(3) 選鉱又は選炭の方法

(4) 貯鉱及び払出しの方法

(5) 荷役の方法

(6) ロットの質量

したがって,このような変化の影響を確かめるため品位変動をときどきチェックしなければ

ならない。

50

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

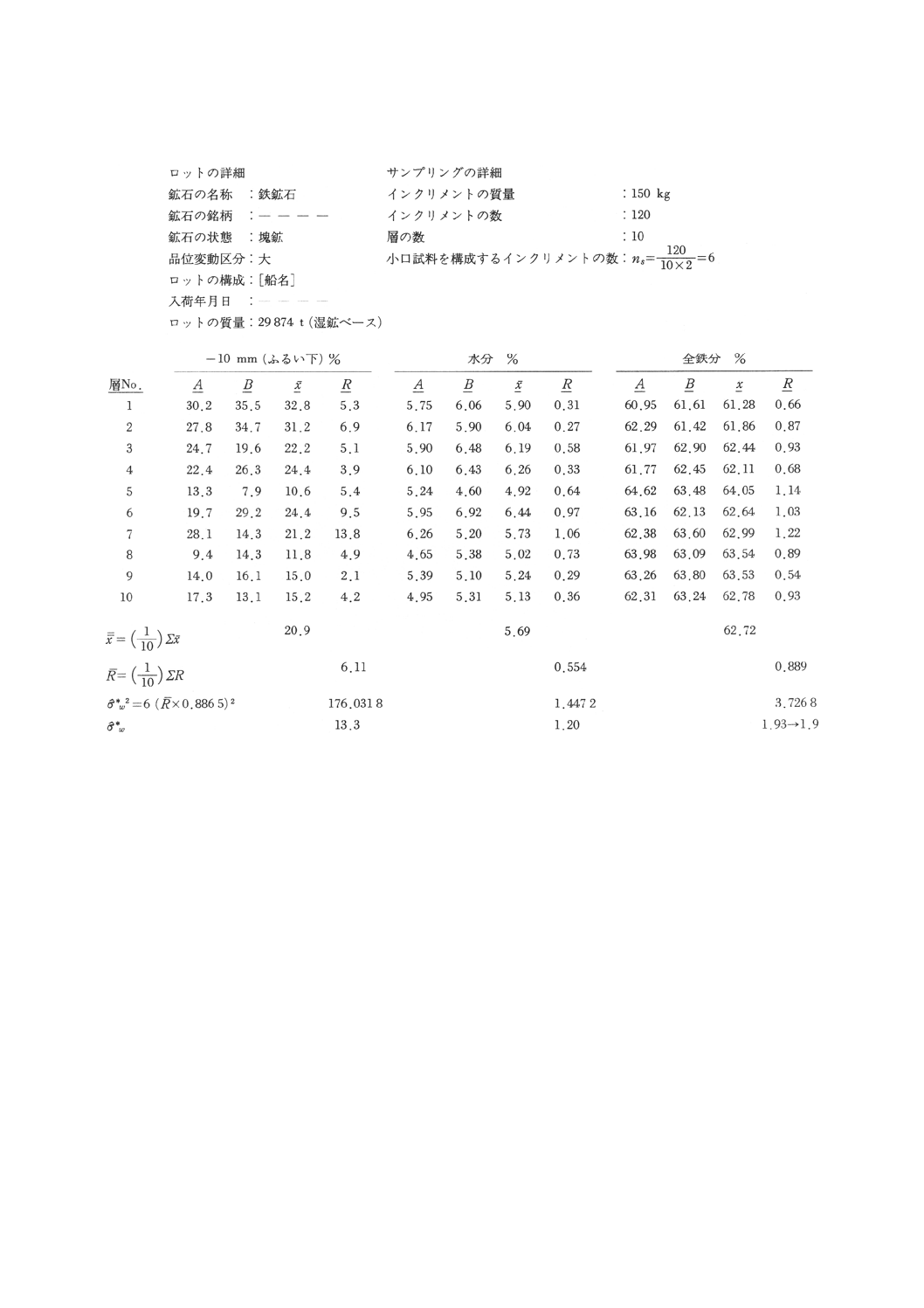

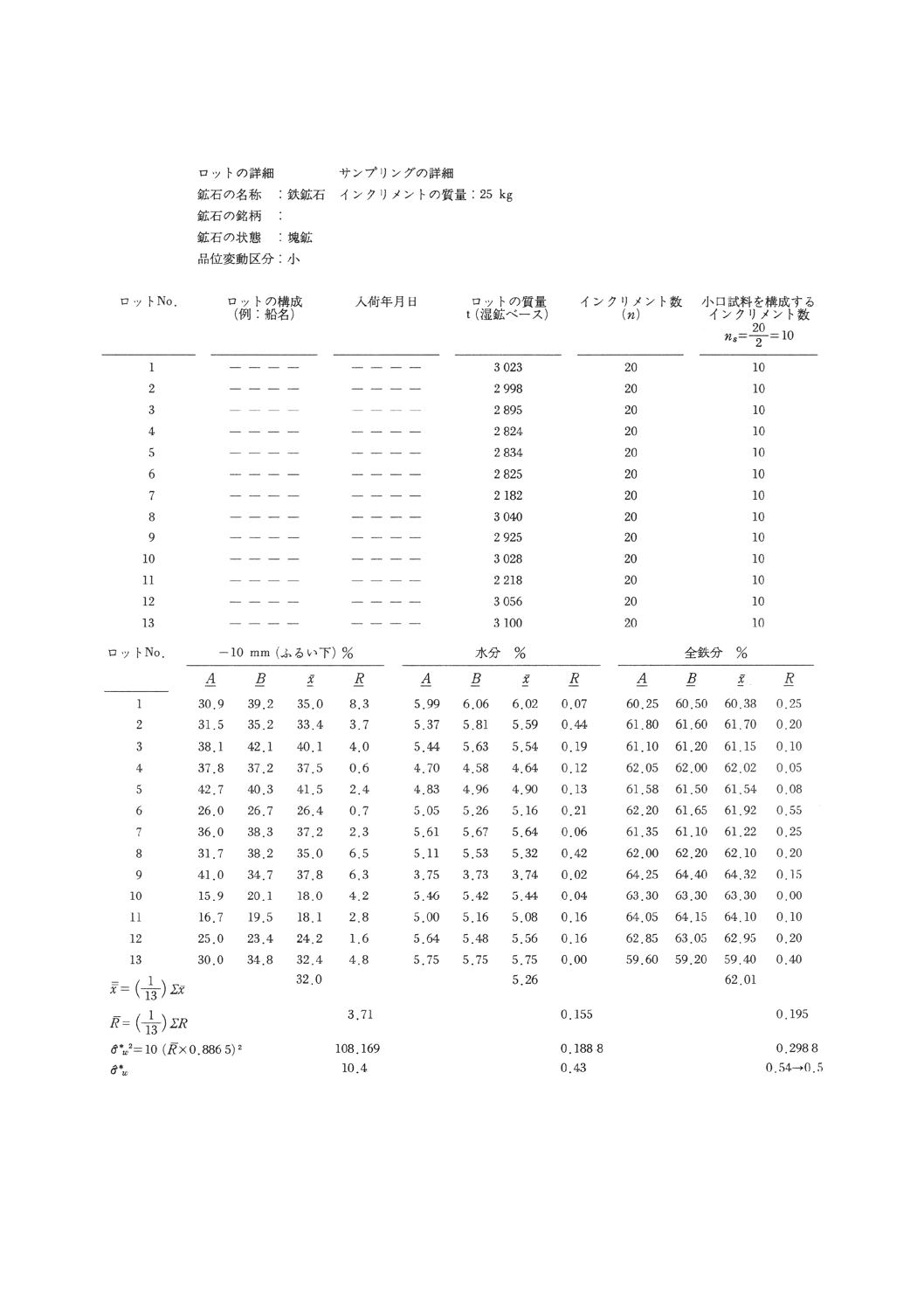

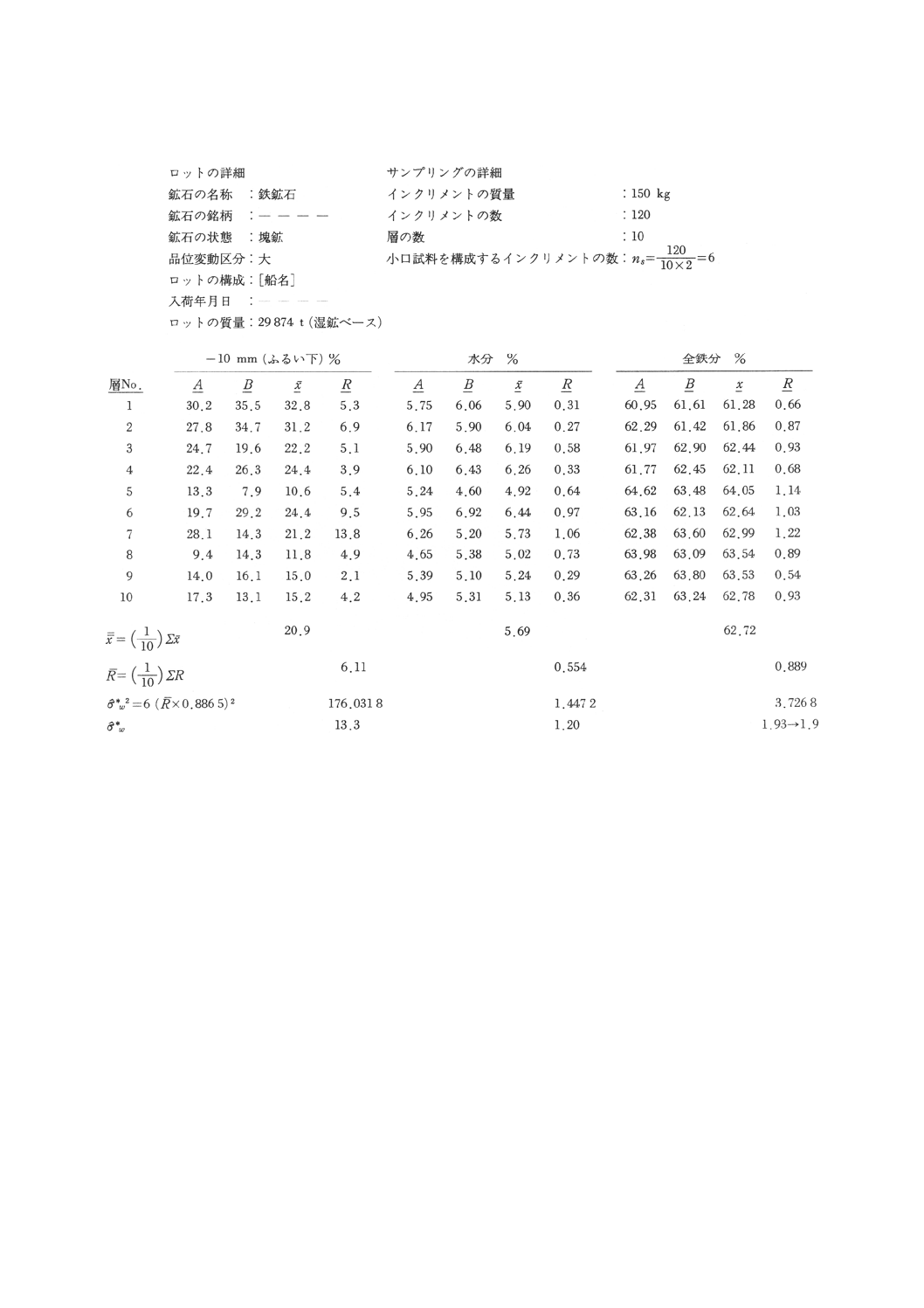

附属書3表1 1ロットについての層別サンプリングの例(附属書3図1-1参照)

51

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

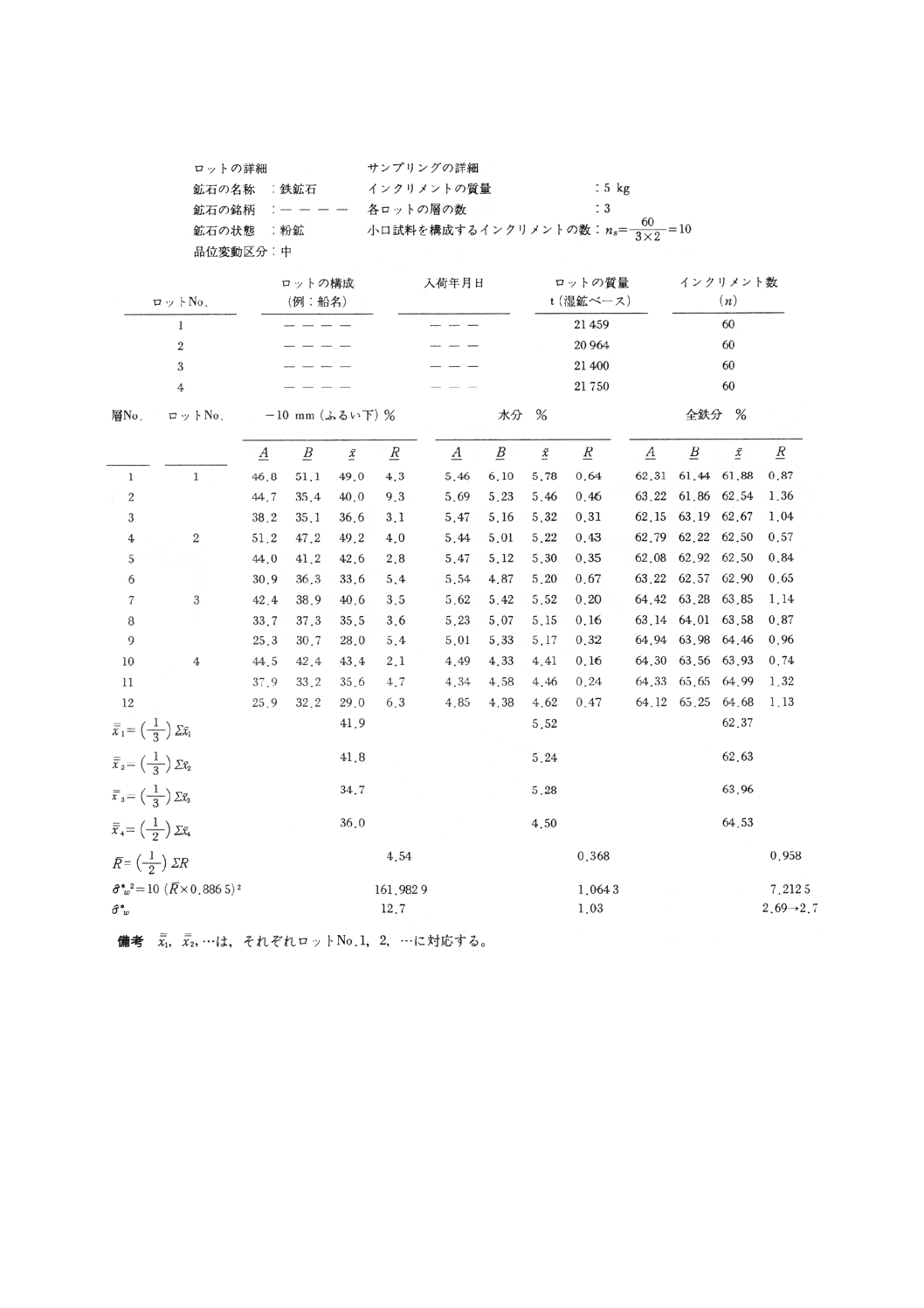

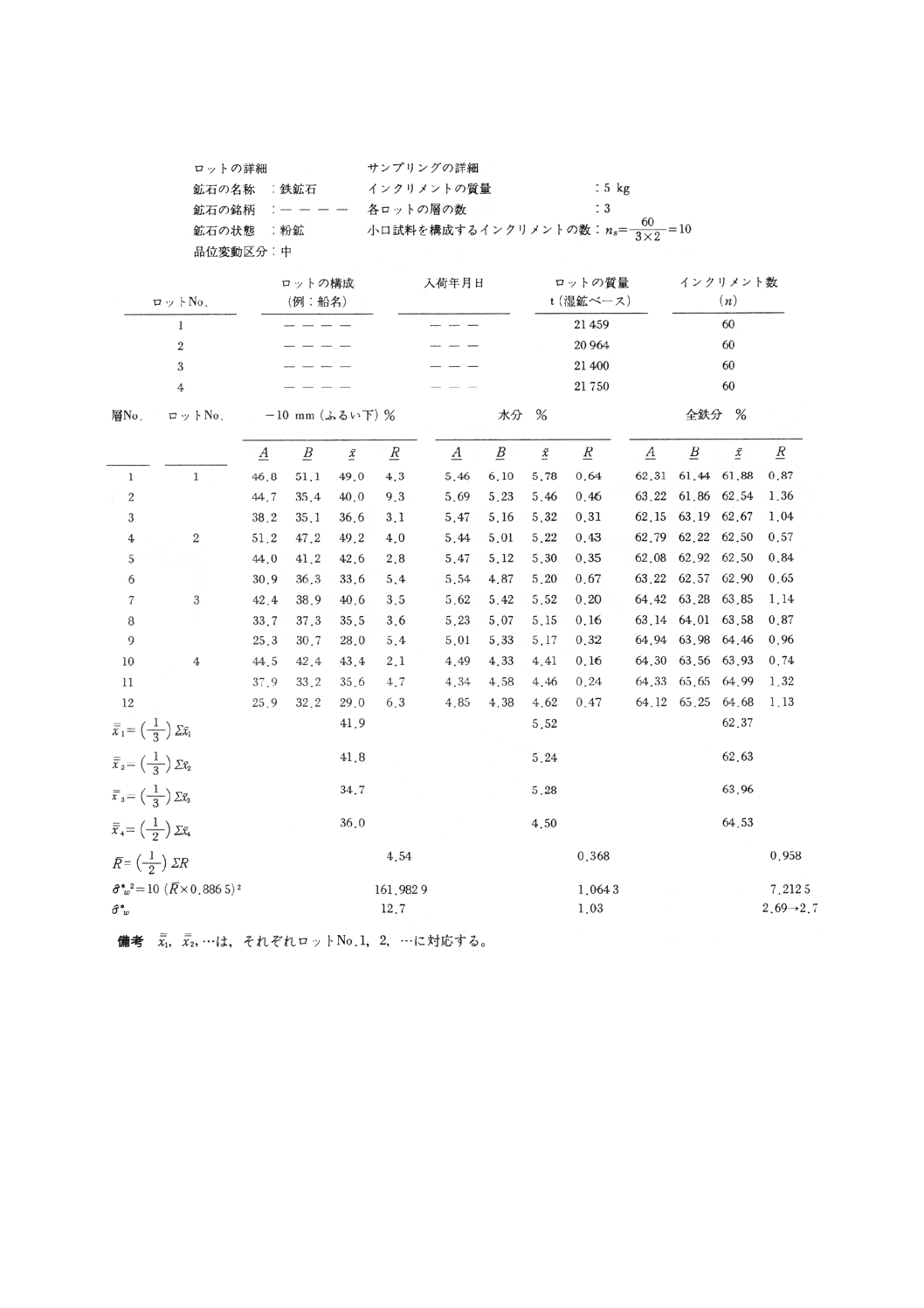

附属書3表2 4ロットについての層別サンプリングの例(附属書3図1-2参照)

52

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

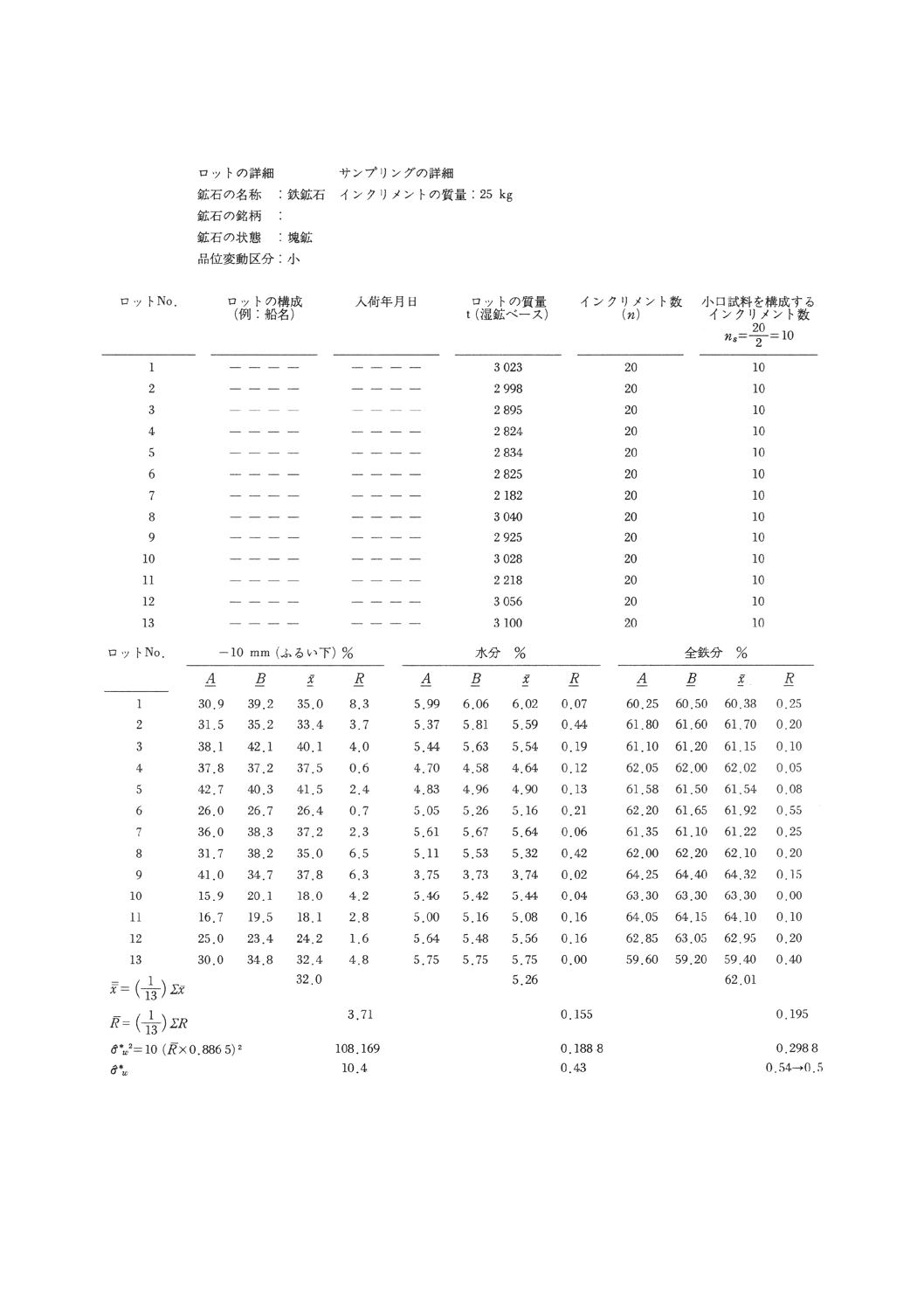

附属書3表3 13ロットについての層別サンプリングの例(附属書3図1-3参照)

53

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4 二段サンプリングにおける品位変動の調査方法

1. 適用範囲 この附属書は,二段サンプリングにおいてサンプリング方法を決めるための品位変動を調

査する方法を規定する。

2. 一般事項

2.1

品位変動 粉塊混合物の品位変動の大きさは,一次サンプリング単位(例えば,貨車)間の標準偏

差σb及び一次サンプリング単位内のインクリメント間の標準偏差σwによって決めなければならない。

品位変動は,各銘柄について調査しなければならない。

2.2

品質特性 品位変動を調査する品質特性としては,一般に代表成分を選ぶが,水分,粒度,その他

の品質特性も選ぶことができる。

2.3

試料採取,試料調製及び測定 この調査のための試料採取,試料調製及び測定は,各規格で規定し

た方法によって行わなければならない。

2.4

調査の実施 この調査のためのサンプリングは,日常の検査作業に組み込むことが望ましい。

3. 調査方法 一次サンプリング単位間の標準偏差σb及び一次サンプリング単位内のインクリメント間の

標準偏差σwを求める手順を次に示す。

備考 一次サンプリング単位の数が比較的少なく,一次サンプリング単位の全部からインクリメント

を採取する必要のある場合は,附属書3の3.(1)(d)に規定する層別サンプリングの調査方法によ

らなければならない。

(1) 一次サンプリング単位の選出数及びインクリメントの採取個数 一つ又は幾つかの層(例えば,貨車

積みの石炭の場合は,列車)で1ロットを構成しており,そのすべての層から選出する一次サンプリ

ング単位の数(例えば,貨車数)及び選出した一次サンプリング単位から採取するインクリメントの

個数は,次の手順で決めなければならない。

(手順1) 1列車又は幾つかの列車で1ロットを構成している場合,1列車を1テスト単位として取り

扱う。

各列車は,ほとんど同じ質量であることが望ましい。

(手順2) 1列車から選出する貨車数 (m) は,個別規格で規定することができる。

ロットの質量と1列車から選出する貨車数との関係の例を附属書4表1に示す。

附属書4表1 1列車から選出する貨車数(例)

ロットの質量

t

列車から選出する貨車数

m

を超え

以下

8 000

−

8

4 000

8 000

6

2 000

4 000

4

−

2 000

2

備考 この表は,便宜上特別に作成したものである。

54

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(手順3) 選出した貨車から4個のインクリメントを採取する。

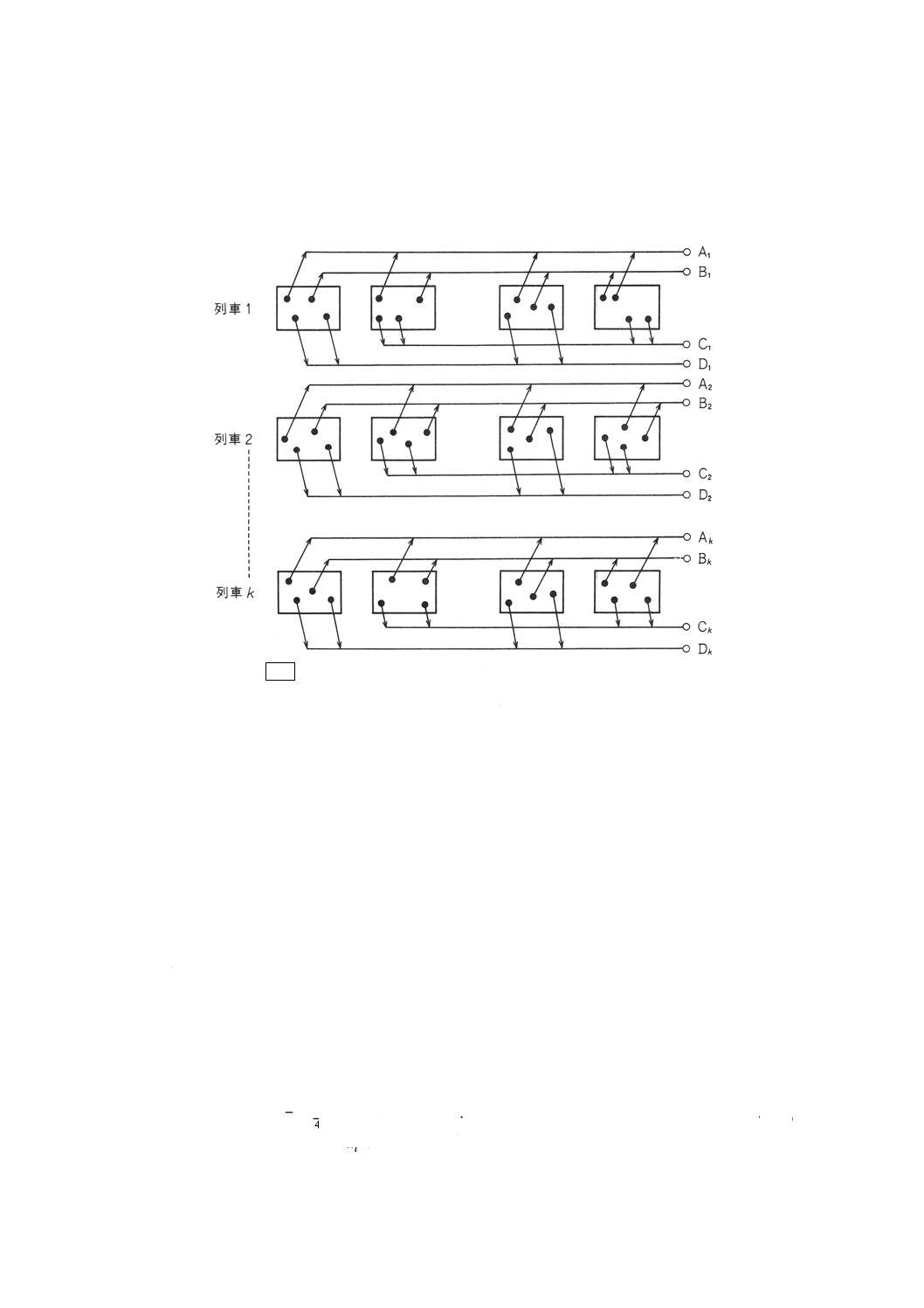

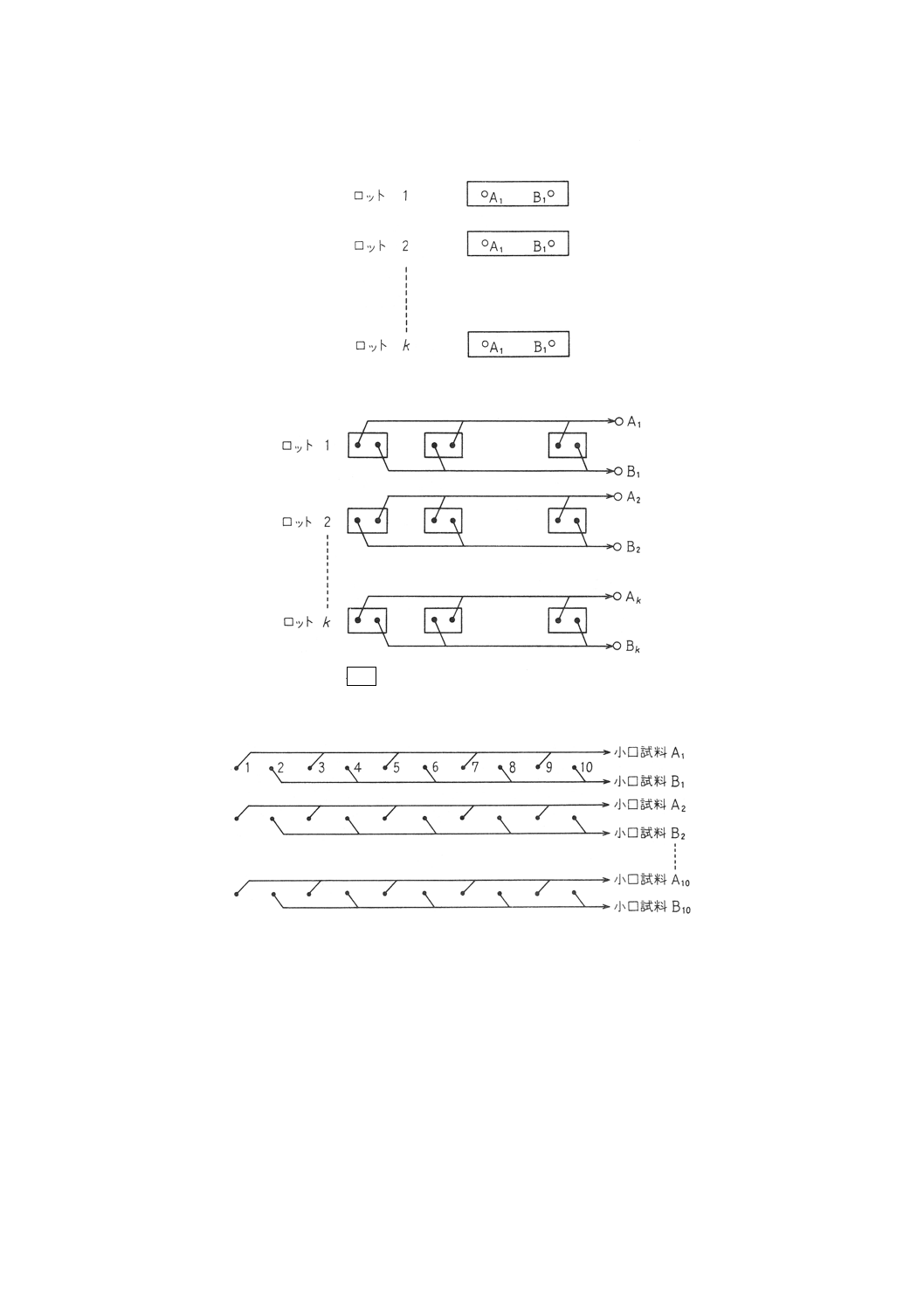

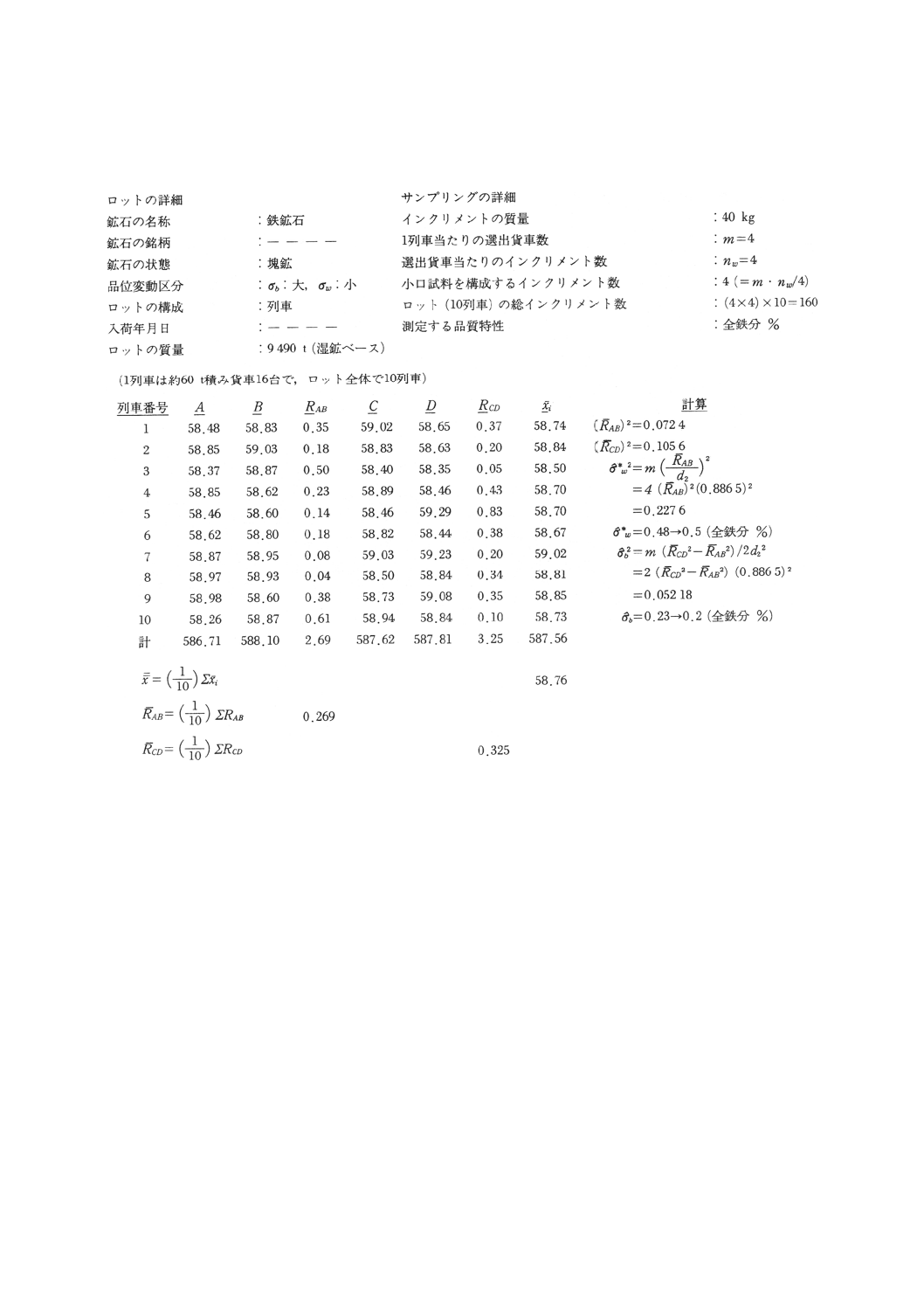

(2) 小口試料のまとめ方 選出した貨車から採取したすべてのインクリメントは,附属書4図1のように

集めて,二組の異なる小口試料A及びB並びにC及びDとする。

附属書4図1 小口試料のまとめ方

備考1. 矩形 は,選出した一次サンプリング単位を示す。

2. ○印は,小口試料を示す。

3. ●印は,一次サンプリング単位からランダムに採取したインクリメントを示す。

(3) 試験試料の調製及び測定 試験試料を小口試料A,B,C及びDから別々に調製する。

試験試料について,必要な品質特性を測定する。

(4) 実験の回数 少なくとも10回の実験を行うことが望ましい。

4. 一次サンプリング単位間及び一次サンプリング単位内のインクリメント間の標準偏差の計算

4.1

測定結果の記録 個々の試験試料について測定した化学分析,水分測定,粒度試験及び物理試験の

結果は,統一様式の用紙に記録する(附属書4表2参照)。

4.2

計算 一次サンプリング単位間及び一次サンプリング単位内のインクリメント間の標準偏差の推定

値は,次の式によって計算する。

二組のデータの範囲:

RAB=|A−B|··············································································· (1)

RCD=|C−D| ·············································································· (2)

ここで,

A,B,C及びD: 小口試料A,B,C及びDからそれぞれ調製し

た試験試料の品質特性のデータ

二組のデータの平均:

[

])

(

)

(

41

i

i

i

i

i

D

C

B

A

x

+

+

+

=

···························································· (3)

ここに,

ix:

二組のデータの平均値

一次サンプリング単位間及び一次サンプリング単位内のインクリメント間の標準偏差:

55

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m

d

RAB

w

=

2

*

δ

······································································· (4)

−

=

2

2

2

2d

R

R

m

AB

CD

b

δ

····························································(5)

ここに,

δ*w: 一次サンプリング単位内のインクリメント間の標準偏差の

推定値

δb: 一次サンプリング単位間の標準偏差の推定値

備考1. 式(3)で求めた平均値 (ix) は,1実験単位に対する品質特性の決定値として使用してもよい。

2. 式(4)及び式(5)は,次の連立方程式から求めることができる。

4

2

2

2

w

n

w

AB

m

d

R

×

=

δ

······································································· (6)

2

2

2

2

2

2

2

w

n

m

w

m

w

CD

d

R

×

+

=

δ

δ

······························································· (7)

ここに, nw: 4

3. 式(4)から求めたδ*wは試料採取,試料調製及び測定を含めた標準偏差であり,δwを過大評価している。

しかし,品位変動を分類するためにこの値を使用してもよい(5.及び6.参照)。

試料調製の標準偏差δp及び測定の標準偏差δMが分かっており,δwを求めたい場合は,次の式によって計

算しなければならない。

−

−

=

2

2

2

2

M

P

AB

w

d

R

m

δ

δ

δ

···················································· (8)

4. 式(5)又は式(8)から求めた値が負になればゼロとして取り扱う。

5. 結果の表示 一連の実験から求めた標準偏差の推定値σw及びσbは,すべてのσw2及びσb2の平均値の平

方根で報告しなければならない。

2

1

w

h

w

Σδ

δ=

·········································································· (9)

2

1

b

h

b

Σδ

δ=

········································································· (10)

ここに,

δw: δwの平均値

δb: δbの平均値

h: δw及びδbの数

6. 品位変動の分類 粉塊混合物の品位変動は,一連の実験から求めた標準偏差の値に基づいて通常“大”,

“中”及び“小”の品位変動区分に分類する。

56

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 附属書3の6.の参考参照。

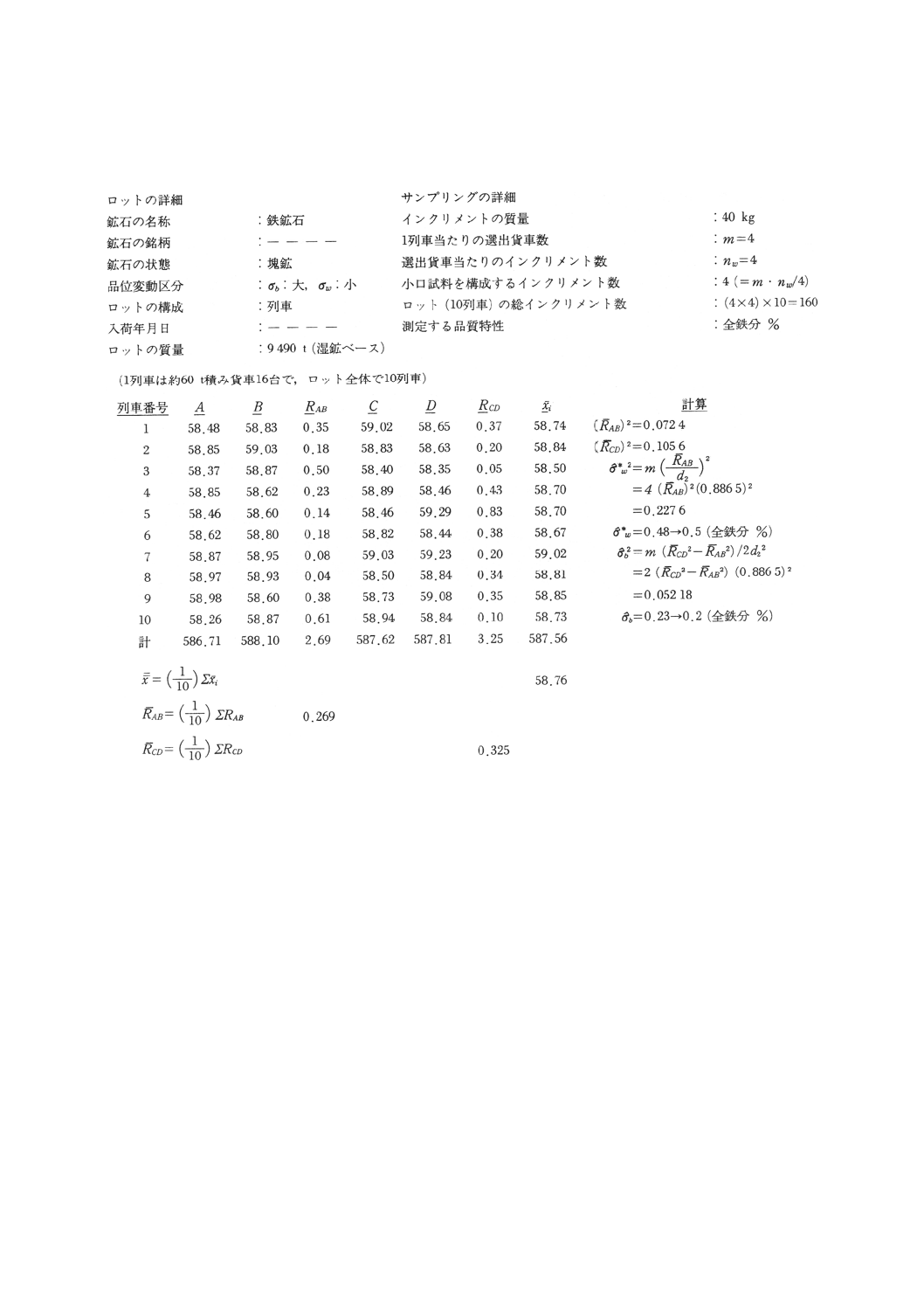

附属書4表2 ロットが10列車の場合

57

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5 サンプリングの精度をチェックする実験方法

1. 適用範囲 この附属書は,サンプリングの精度をチェックする実験方法について規定する。

備考 この方法は,試料調製の精度をチェックする目的にも用いることができる。

2. 一般事項

2.1

実験の数 実験は,同じ銘柄のロットについて20以上行うことが望ましい。しかし,20以上が実施

不可能な場合は少なくとも10ロットについて行わなければならない。

2.2

インクリメント数及び大口試料数 実験に必要なインクリメントの最小個数は,規定のインクリメ

ント数の2倍でなければならない。よって,日常のサンプリングにおいて必要インクリメント数がn個で

1個の大口試料を作る場合は,実験に必要なインクリメントの最小個数は2n個で,各々n個から構成する

2個の大口試料を作らなければならない。

2.3

試料調製及び測定 試料調製及び測定は,各規格で規定した方法によって行わなければならない。

2.4

実験の実施 サンプリング方法を設定又は変更したとき,及び前回実施後に相当年月を経過したと

きは,実験を行わなければならない。実験は,日常の検査作業に組み込んで行うことが望ましい。

3. 実験方法

3.1

サンプリング方法 サンプリング方法は,系統サンプリング,層別サンプリング又は二段サンプリ

ングの方法のうちのいずれかとする。

(1) 系統サンプリング

(a) インクリメント数 (n) は,ロットの大きさ (t) 及び品位変動区分によって決める。

(b) インクリメントの採取間隔は,ロットの質量を2nで割って求める。

よって,日常サンプリングでの採取間隔の21に等しい間隔になる。

(c) 最初のインクリメントをランダムスタートで採取し,それ以後,(b)で求めた一定採取間隔で採取し

なければならない。

(d) インクリメントを交互に2個の試料容器A及びBに入れ,それぞれn個のインクリメントからなる

大口試料A及びBを作る。

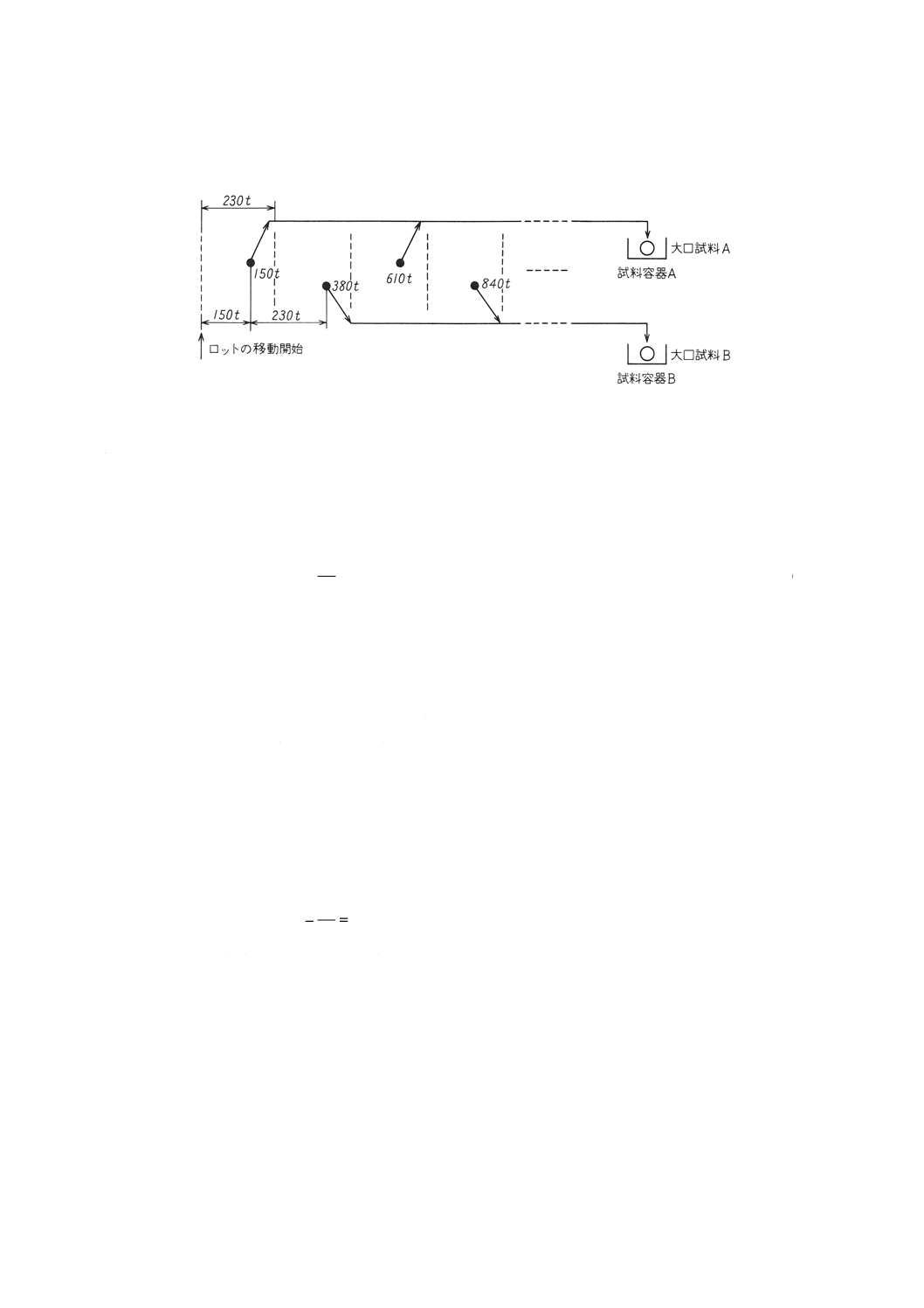

例1. (1) 灰分8%のコークス用原料炭19 000tをベルトコンベヤで船に積み込むとき,インクリメント

の採取最小必要個数 (n) は,40である。

(2) インクリメントの採取間隔を次のように決める

237

2

40

000

19

≒

×

→ 230t

(3) インクリメントは,230t間隔で採取する。最初の230tからインクリメントを採取する時点は,

ランダムに決めなければならない。最初のインクリメントを採取する時点をロットの移動開

始時点から150tと決めた場合,2番目以降のインクリメントはそれぞれ380t (=150+230),

610t (=150+230×2),……の時点に採取しなければならない。全ロット19 000tに対して82

個のインクリメントを採取する。

(4) インクリメントを試料容器A及びBの中に交互に入れ,それぞれ41個のインクリメントか

58

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ら構成する2個の大口試料A及びBを作る(附属書5図1参照)。

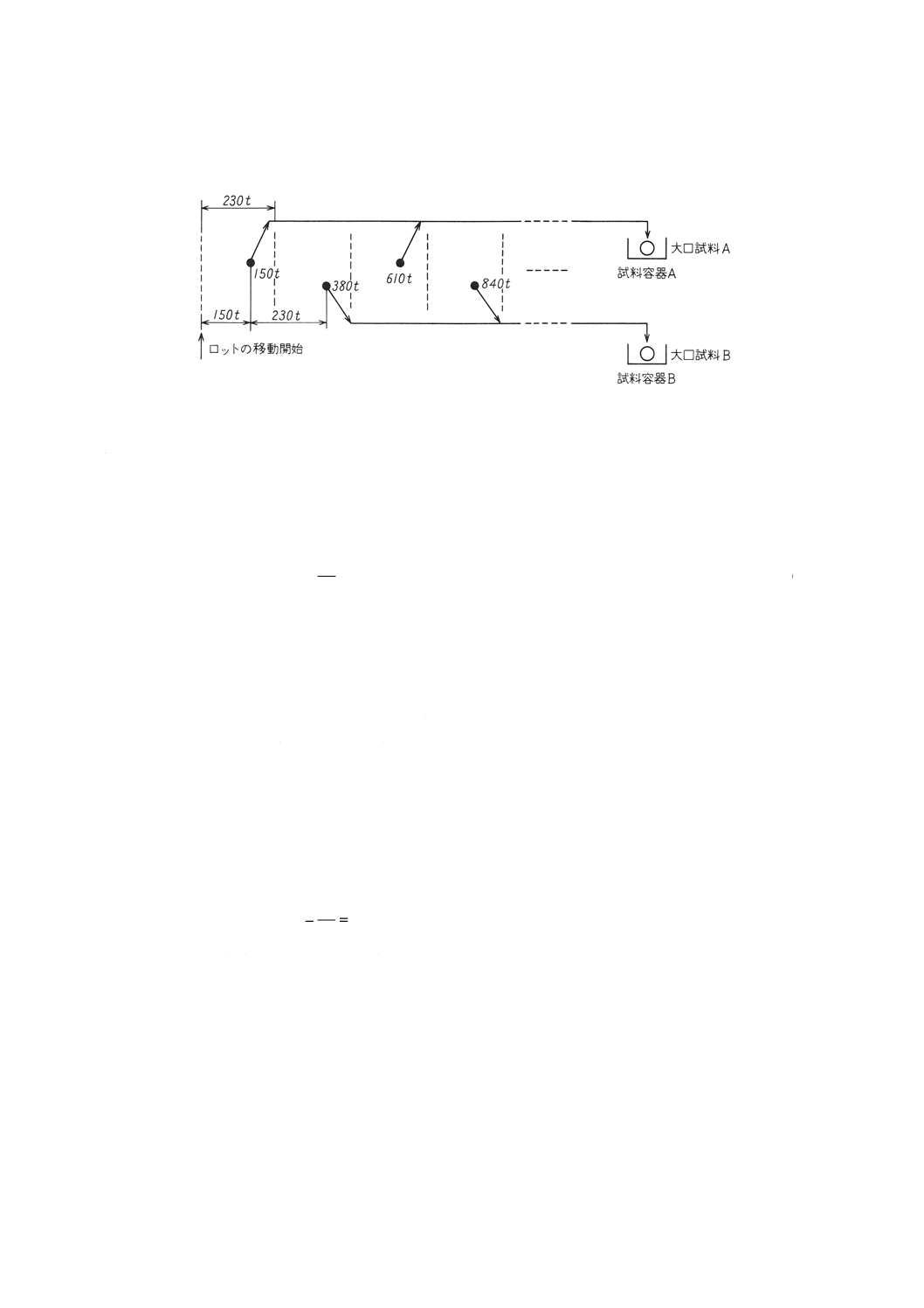

附属書5図1 系統サンプリングの例

備考 ○印は大口試料を示し,●印はインクリメントを示す。

(2) 層別サンプリング

(a) 1ロットを構成している貨車又は容器(以下,貨車という。)の数 (M) が各規格で定めたインクリ

メント数 (n) より少ない場合,各貨車からnw個のインクリメントを採取しなければならない。nw

は,次の式(1)によって求める。

M

n

nw=

··················································································· (1)

式(1)で求めた結果は,端数を切り上げて整数とする。

(b) この実験では,2nw個のインクリメントを各貨車から採取しなければならない。

(c) 各貨車から採取した2nw個のインクリメントは,それぞれnw個から構成する2個の小口試料(Ai

及びBi)にランダムに分けなければならない。

(d) 小口試料Ai及びBiをそれぞれ全貨車分集めて大口試料A及びBを作る。

備考 トン数が貨車ごとに異なる場合,各貨車から採取するインクリメント数 (ni) は,トン数に比例

して決めなければならない。

この方法を層別比例サンプリングという(例3.参照)。

例2. (1) 1ロットの石炭(選炭した石炭,灰分16.5%)が各貨車30t積みの10貨車で構成されている場

合,灰分 (%) の値によってインクリメントの最小必要採取個数は,30個である。

各貨車から採取するインクリメント数は,式(1)から次のように求める。

3

10

30=

=

w

n

(2) この実験では,6 (=3×2) 個のインクリメントを各貨車から採取しなければならない。

(3) 6個のインクリメントをランダムに3i個ずつのインクリメントから構成する2個の小口試料

に分ける。

(4) 10貨車のそれぞれの小口試料Ai及びBiは30個 (=3×10) のインクリメントから構成する2

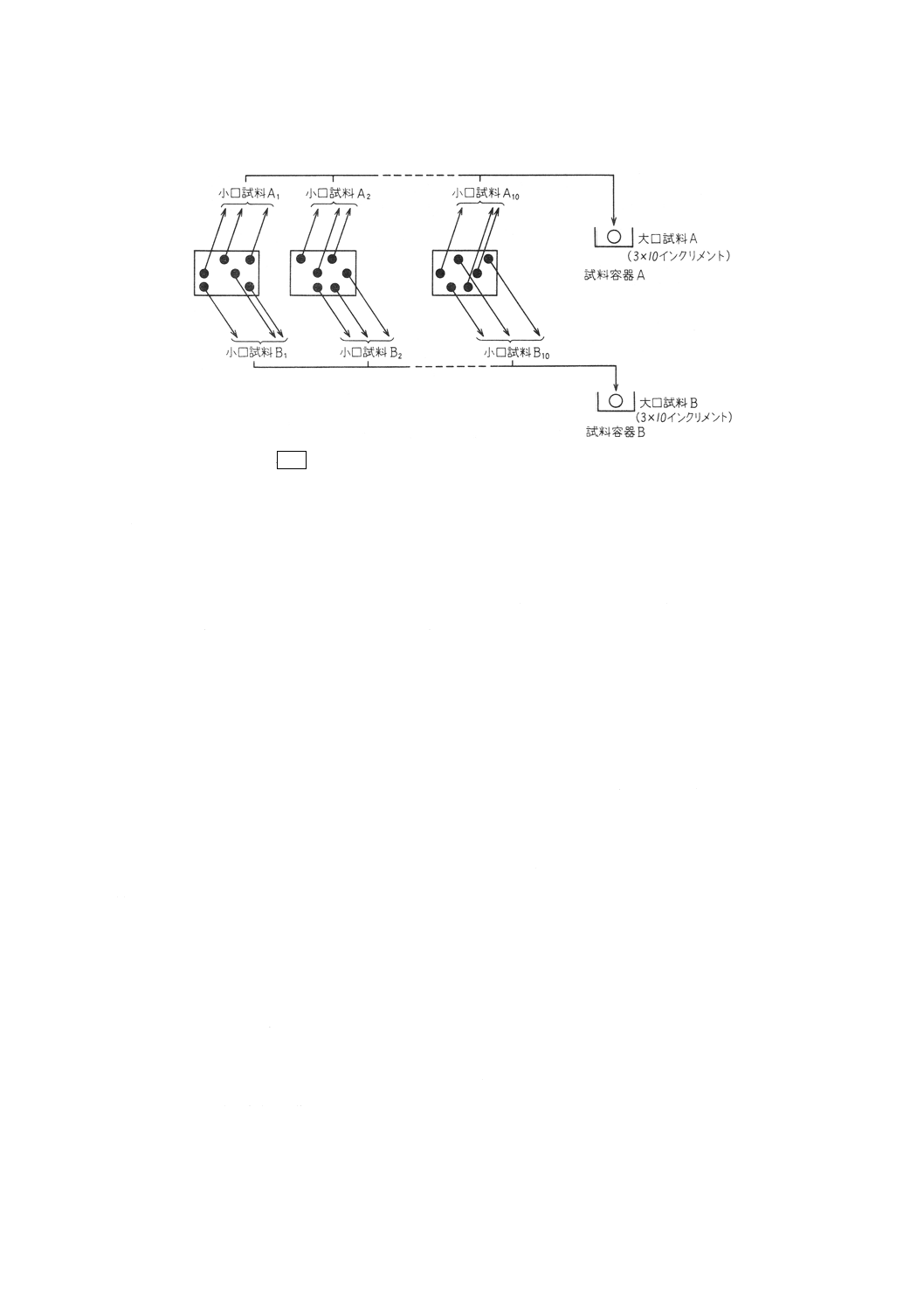

個の大口試料A及びBにまとめる(附属書5図2参照)。

59

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図2 層別サンプリングの例

備考1. 矩形 は,貨車を示す。

2. ○印は大口試料を示し,●印はインクリメントを示す。

例3. (1) 銅精鉱が,15t車3台,20t車2台,及び30t車1台を1ロットとして入荷し,貨車の大きさに比

例して,各15t車から3個のインクリメント,各20t車から4個のインクリメント,及び30t車か

ら6個のインクリメントを採取する場合。

(2) 実験での各貨車からの必要インクリメント採取個数は,15t車から6個 (=3×2),20t車から

8個 (=4×2),及び30t車から12個 (=6×2) である。

(3) 15t車の場合6個のインクリメントをランダムに3個ずつの,20t車の場合8個のインクリメ

ントをランダムに4個ずつの,及び30t車の場合12個のインクリメントをランダムに6個ず

つのインクリメントから構成する2個の小口試料に分ける。

(4) 全車からのそれぞれの小口試料Ai及びBiは,2個の大口試料A及びBにまとめる。

(3) 二段サンプリング

(a) 1ロットを構成する貨車の数が各規格で定めた必要インクリメント数 (n) より多い場合は,各規格

で定めたm貨車をロットからランダムに選ばなければならない。

(b) 実験では,さらに(a)と同様にm貨車をロットからランダムに選ばなければならない。

備考 2回目に選んだm貨車は,1回目に選んだ貨車と重複してもよい。

(c) 各規格に従って,インクリメントを選んだ貨車から採取する。

(d) 1回目に選んだm貨車から採取した全インクリメントを集めて大口試料Aとする。

(e) 2回目に選んだm貨車から採取した全インクリメントを集めて大口試料Bとする。

例4. (1) 1ロット2 400tの鉄鉱石が30t貨車80台で構成されており,貨車間の品位変動区分が“小”

で貨車内の品位変動区分が“中”の場合,貨車数は30台である。最初に30台をランダ

ムに選ぶ。

(2) 実験としては,さらに30台をランダムに選ぶ。

(3) 1回目に選んだ30貨車の各貨車から2個のインクリメントを採取し,全インクリメント

(60個)を集めて大口試料Aとする。

(4) 2回目に選んだ30貨車の各貨車から2個のインクリメントを採取し,全インクリメント

(60個)を集めて大口試料Bとする。

60

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

試料調製及び測定 3.1の大口試料A及びBを次の方法1〜4のいずれかの方法によって別々に調製

し測定する。

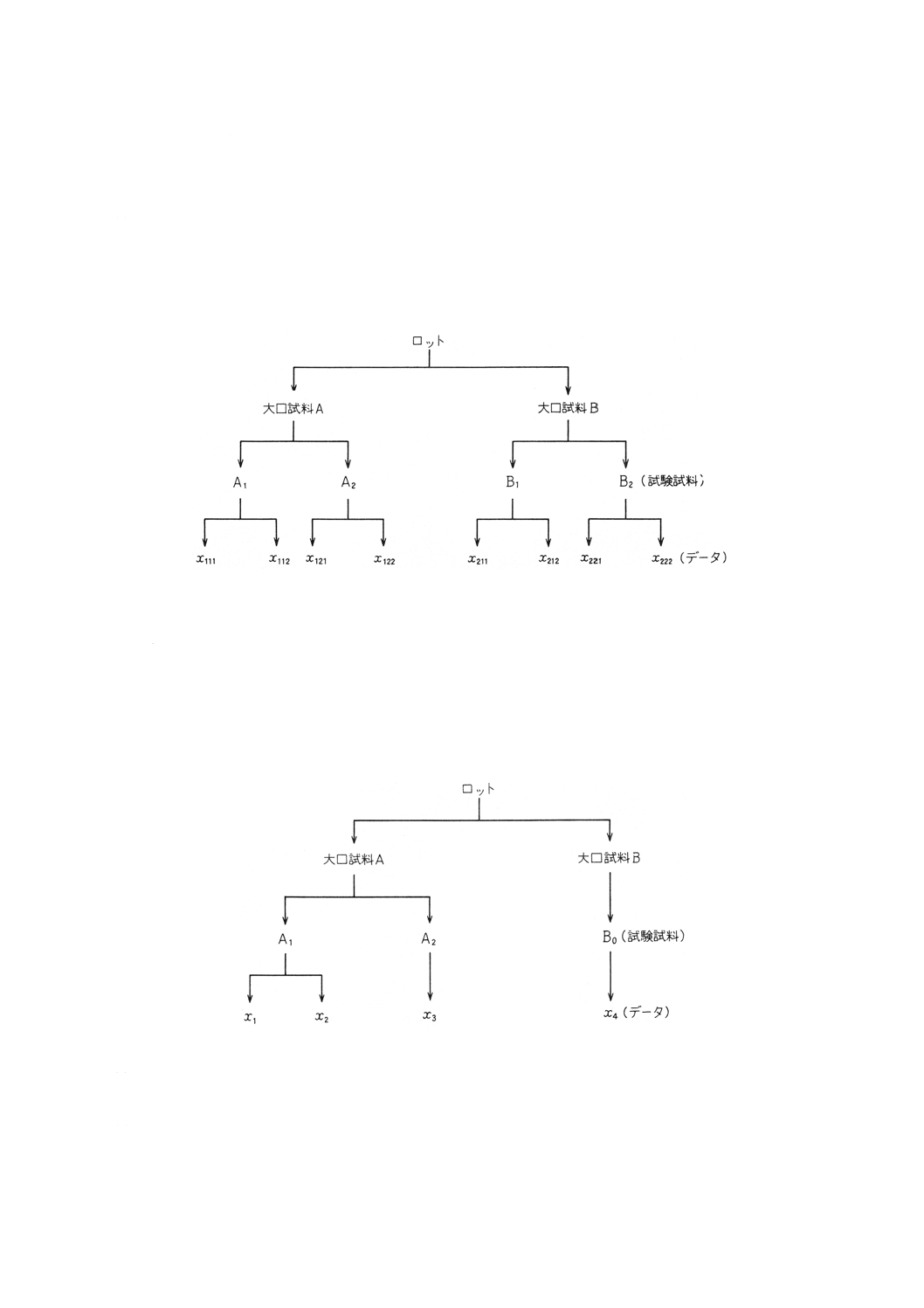

(1) 方法1 (附属書5図3参照)

(a) 2個の大口試料A及びBからそれぞれ2個の試験試料(A1,A2,B1及びB2)を調製する。

(b) 4個の試験試料についてそれぞれ2回測定する。

参考 方法1によれば,試料採取,試料調製及び測定の各精度を別々に求めることができる。

附属書5図3 試料調製方法1

(2) 方法2 (附属書5図4参照)

(a) 大口試料Aから2個の試験試料A1及びA2を調製し,大口試料Bから1個の試験試料B0を調製す

る。

(b) 試験試料A1について2回測定し,試験試料A2及びB0については1回測定する。

参考 方法2によっても,試料採取,試料調製及び測定の各精度を別々に求めることができる。しか

し,試料調製の推定精度及び測定の推定精度は,方法1よりも劣る。

附属書5図4 試料調製方法2

(3) 方法3 (附属書5図5参照)

(a) 大口試料Aから2個の試験試料A1及びA2を調製し,大口試料Bから1個の試験試料B0を調製す

る。

(b) すべての試験試料を1回測定する。

参考 方法3によれば,試料採取精度及び試料調製・測定精度を求めることができる。

61

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図5 試料調製方法3

(4) 方法4 (附属書5図6参照)

(a) 2個の大口試料A及びBからそれぞれ1個の試験試料を調製する。

(b) 2個の試験試料を1回測定する。

参考 方法4によれば,試料採取,試料調製及び測定を含めた総合精度を求めることができる。

附属書5図6 試料調製方法4

4. 実験データの解析 実験データの解析方法はサンプリング方法に関係なく,試料調製・測定方法によ

って決める。

(1) 方法1 試料採取,試料調製及び測定の約95%の確率における精度(以下,単に精度という。)を次の

手順で計算する(附属書5図3及び附属書5表2参照)。

(a) 2個の大口試料A及びBから調製した各2個の試験試料に対応する8個のデータをx111,x112,x121,

x122,x211,x212,x221及びx222とする。

(b) 各試験試料についての2個のデータの平均値ij

x・及び範囲R1を求める。

)

(

2

1

21

ij

ij

ij

x

x

x

+

=

······································································· (1)

R1=|xij1−xij2| ············································································· (2)

(c) 大口試料A及びBに対応する各2個の試験試料A1とA2及びB1とB2の平均値

..ix及び範囲R2を求

める。

)

(

.2

.1

2

1

..

i

i

i

x

x

x

+

=

······································································· (3)

.2

.1

2

i

i

x

x

R

−

=

··········································································· (4)

(d) 大口試料AとBの平均値x及び範囲R3を求める。

62

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

(

..

2

..

1

2

1

x

x

x

+

=

········································································· (5)

R3=|x1..−x2..| ············································································ (6)

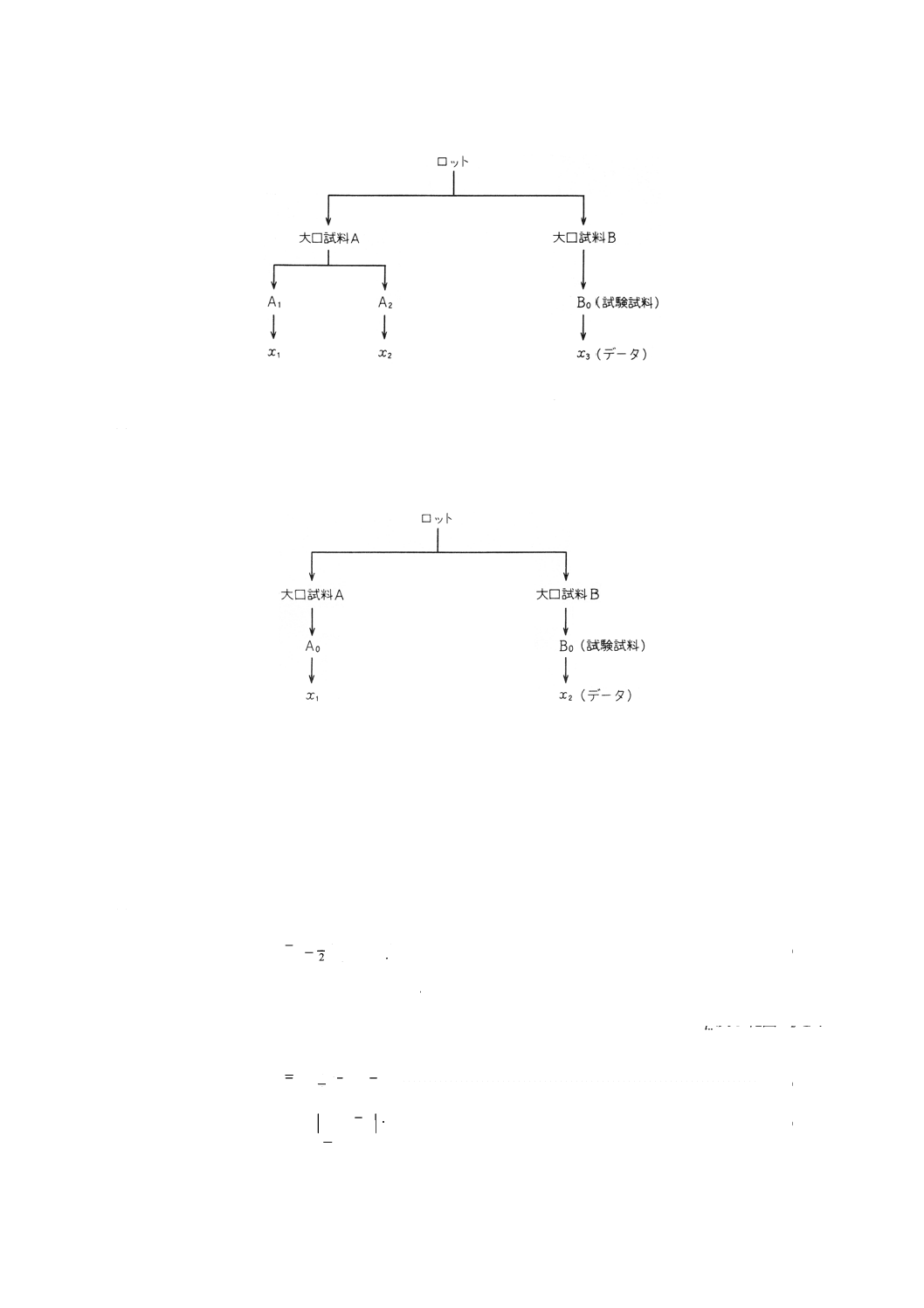

(e) 実験したすべてのロットの総平均値x及び範囲R1,R2及びR3のそれぞれの平均値

1R,2

R及び

3

Rを

求める。

x

Σ

x

x

k1

=

················································································ (7)

1

41

1

ΣR

R

k

=

·············································································· (8)

2

21

2

ΣR

R

k

=

············································································· (9)

3

1

3

ΣR

R

k

=

············································································· (10)

ここに, k: 実験したロット数

平均値及び範囲の管理図を作るため,次のように管理限界を求める。

x管理図の管理限界:

1

2R

A

x±

,

2

2R

A

x±

,

3

2R

A

x±

···················································· (11)

R管理図の上方管理限界:

1

4R

D

,

2

4R

D

,

3

4R

D

································································ (12)

ここに, A2: 1.880

D4: 3.267

(f) サンプリングの標準偏差の推定値 (δs),試料調製の標準偏差の推定値 (δP) 及び測定の標準偏差の推

定値 (δM) を次のように求める。

2

1/d

R

M=

δ

··········································································· (13)

2

2

1

21

2

2

2

)

/

(

)

/

(

d

R

d

R

P

−

=

δ

···················································· (14)

2

2

2

21

2

2

3

)

/

(

)

/

(

d

R

d

R

S

−

=

δ

···················································· (15)

(g) サンプリング精度の推定値 (2δs),試料調製精度の推定値 (2δP) 及び測定精度の推定値 (2δM) を求

める。

求めた2σsの値と所要のサンプリング精度 (βs) とを比較する。

備考 この方法によって求めたσP及びσMの値と他の方法によって得た値とを比較することが望まし

い。

この方法は,日常行っている方法の精度を求める場合にも適用することができる。

(2) 方法2 試料採取,試料調製及び測定の精度の推定値を次の手順で計算する(附属書5図4参照)。

(a) 4個のデータを次のように表示する。

大口試料Aから調製した試験試料A1についての2回の測定データをx1及びx2とする。大口試料

Aから調製した試験試料A2についての1回の測定データをx3とする。大口試料Bから調製した試

験試料B0についての1回の測定データをx4とする。

(b) 試験試料A1について2回測定したデータx1とx2の平均値x及び範囲R1を求める。

63

M 8100-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

(

2

1

2

1

x

x

x

+

=

········································································· (16)

R1=|x1−x2| ············································································· (17)

(c) x1及びx3又はx2及びx3のいずれか一組をランダムに選んで,その平均値x及び範囲R2を求める。

)

(

)

(

3

2

2

1

3

1

2

1

x

x

x

x

x

+

+

=

又は

····················································· (18)

R2=|x1−x3|又は|x2−x3| ······························································ (19)

(d) 大口試料Aについてのデータx1,x2及びx3のうちからランダムに1個を選び,他の大口試料Bのデ

ータx4との平均値x及び範囲R3を求める。

)

(

)

(

,)

(

4

3

2

1

4

2

2

1

4

1

2

1

x

x

x

x

x

x

x

+

+

+

=

又は

······································ (20)

R3=|x1−x4|,|x2−x4|又は|x3−x4|··················································· (21)

(e) 実験したすべてのロットの総平均値xx及び範囲R1,R2及びR3のそれぞれの平均値

1R,

2

R及び

3

R

を求める。

x

Σ

x

k1

=

················································································ (22)

1

1

1

ΣR

R

k

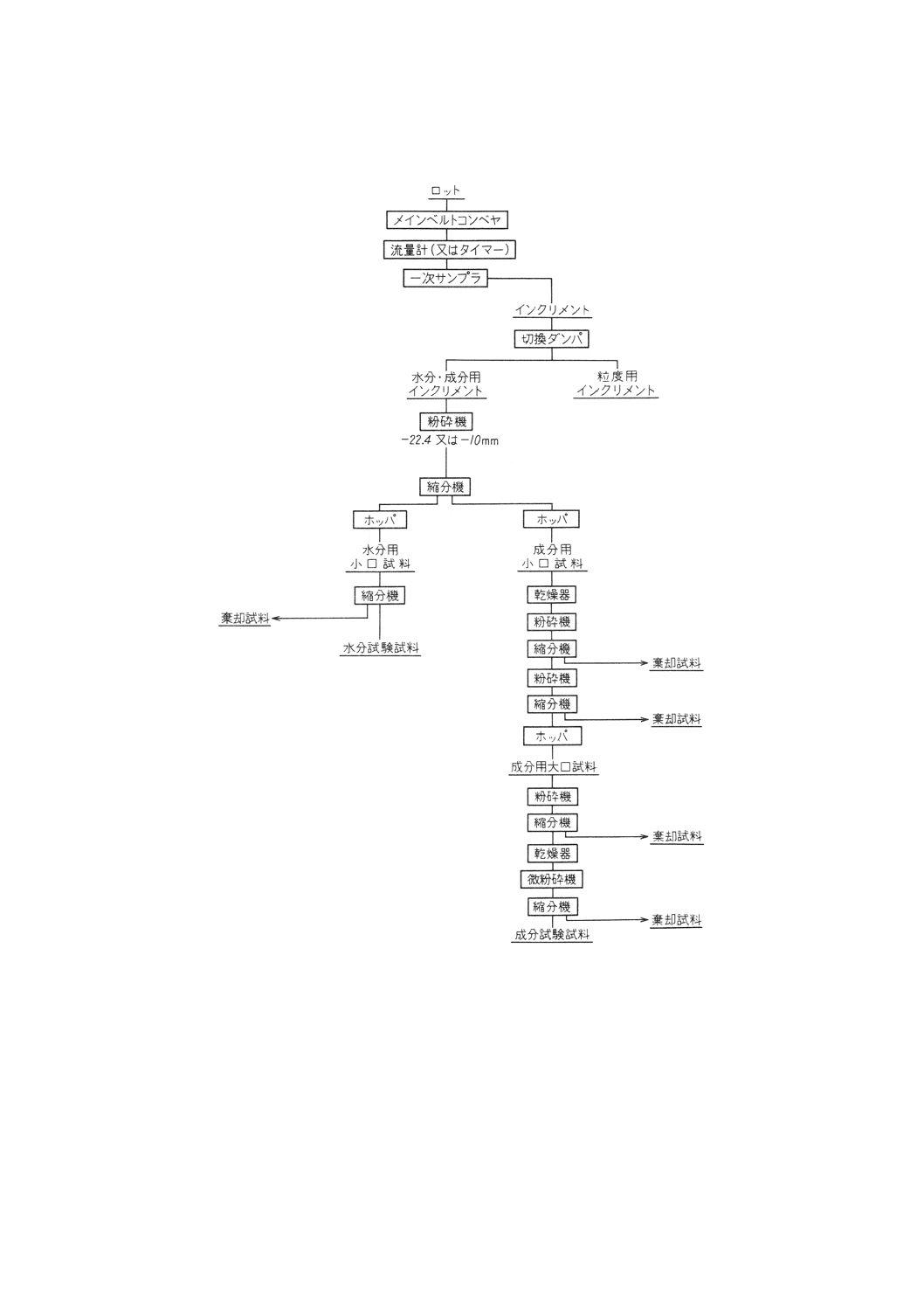

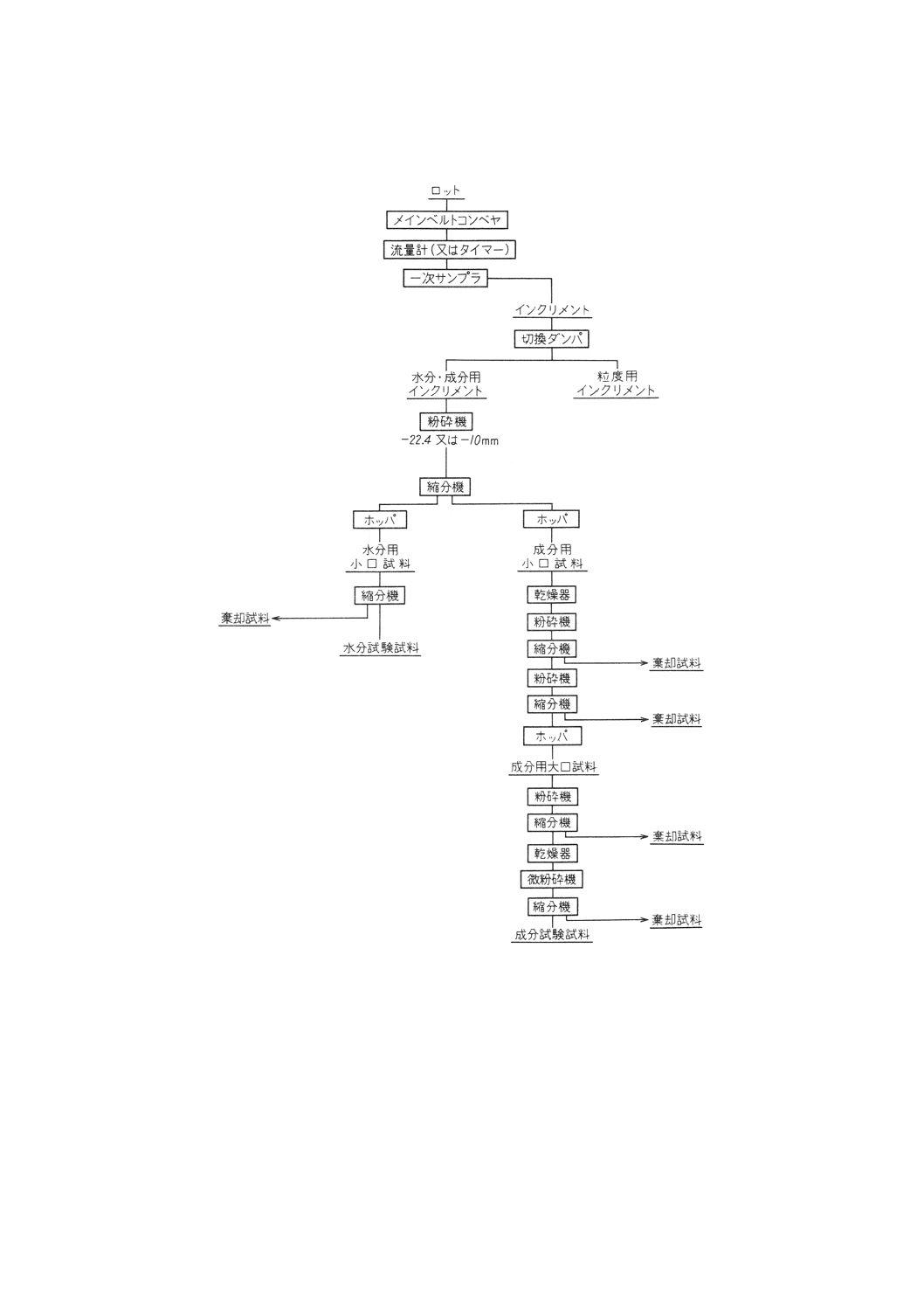

=