M 8082 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS M 8082 : 1976は改正され,この規格に置き換えられる。

この規格には,次の附属書がある。

附属書(規定) 標準見本の作製及び管理方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8082 : 1999

銅製錬用銅スクラップ−サンプリング,

試料調製及び水分決定方法

Copper scraps for smelting−Methods for sampling, sample preparation

and determination of moisture content

1. 適用範囲 この規格は,銅製錬用銅スクラップ(1)のロットについて,その銅分及び水分の平均値(以

下平均品位という。)を決定するための方法について規定する。

a) 試料を採取する方法

b) 水分の試験試料及び成分の試験試料を調製する方法

c) 水分測定方法

d) 水分決定方法

e) 銅含有率決定方法

注(1) この規格の銅製錬用銅スクラップとは,故銅,銅さい及び沈殿銅をいう。故銅及び銅さいの分

類基準を付表1及び付表2に示す。

2. 引用規格 この規格の引用規格を,次に示す。

JIS H 1051 銅及び銅合金中の銅定量方法

JIS K 8866 四ほう酸ナトリウム+水和物(試薬)

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS M 8121 鉱石中の銅定量方法

JIS M 8125 粗銅地金中の銅定量方法

JIS Z 8801 試験用ふるい

3. 定義 この規格に用いる用語の定義は,JIS M 8100によるほか,次による。

a) ロット 平均品位を決定するために受渡当事者間で取り決めた質量の銅製錬用銅スクラップ。1ロッ

トを構成する銅製錬用銅スクラップの質量をロットの大きさという。

b) 仕分 粉塊混合物の形態となっていない(2)ロット,大口試料又は小口試料について,その全試料を品

質,性状,色,光沢,形態などの外観によって分類し,分類した各試料内ができるだけ均一になり,

各試料間の差ができるだけ大きくなるように,数種類の試料に分けること。仕分けされた各試料を仕

分試料,その質量の全量に対する比率を仕分質量比という。目視によってロットを仕分けし,仕分け

した各層からインクリメントを採取したときは,インクリメントを各層ごとにまとめたものを仕分試

料という。

c) 仕分縮分試料 目視による判断又はランダムな方法によって仕分試料から採取した代表試料。

2

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 融解試料 各仕分試料又は仕分縮分試料から採取した試料で,融解に用いる試料。

e) マット 融解試料をマット融解法によって,融解して生成したもの。

f)

メタル 融解試料をメタル融解法によって,融解して生成した金属分。

g) からみ 融解試料をメタル融解法によって,融解して生成したからみ分。

h) 標準見本 銅製錬用銅スクラップのロットを構成する銅スクラップの単体又は集合体を品質,形状,

色,光沢,汚れなどの外観によって分類し,その一部を分析して銅含有率が明らかなもの。9.に規定

する第4法で仕分けした試料の銅含有率の推定に用いる。単体とは,線,板,管,片,塊などのよう

に銅含有率が同じ物だけで構成されているもの。集合体とは,モーター,ローターなどのように銅含

有率が異なる物が一体となっているもの。

注(2) 線,板,管,片,塊などの単体又は集合体からなり,JIS M 8100によるサンプリング方法が適

用できないもの。

4. 記号 この規格に用いる記号は,JIS M 8100の3.(記号)による。

5. 一般事項

5.1

サンプリング及び試料調製の概要

5.1.1

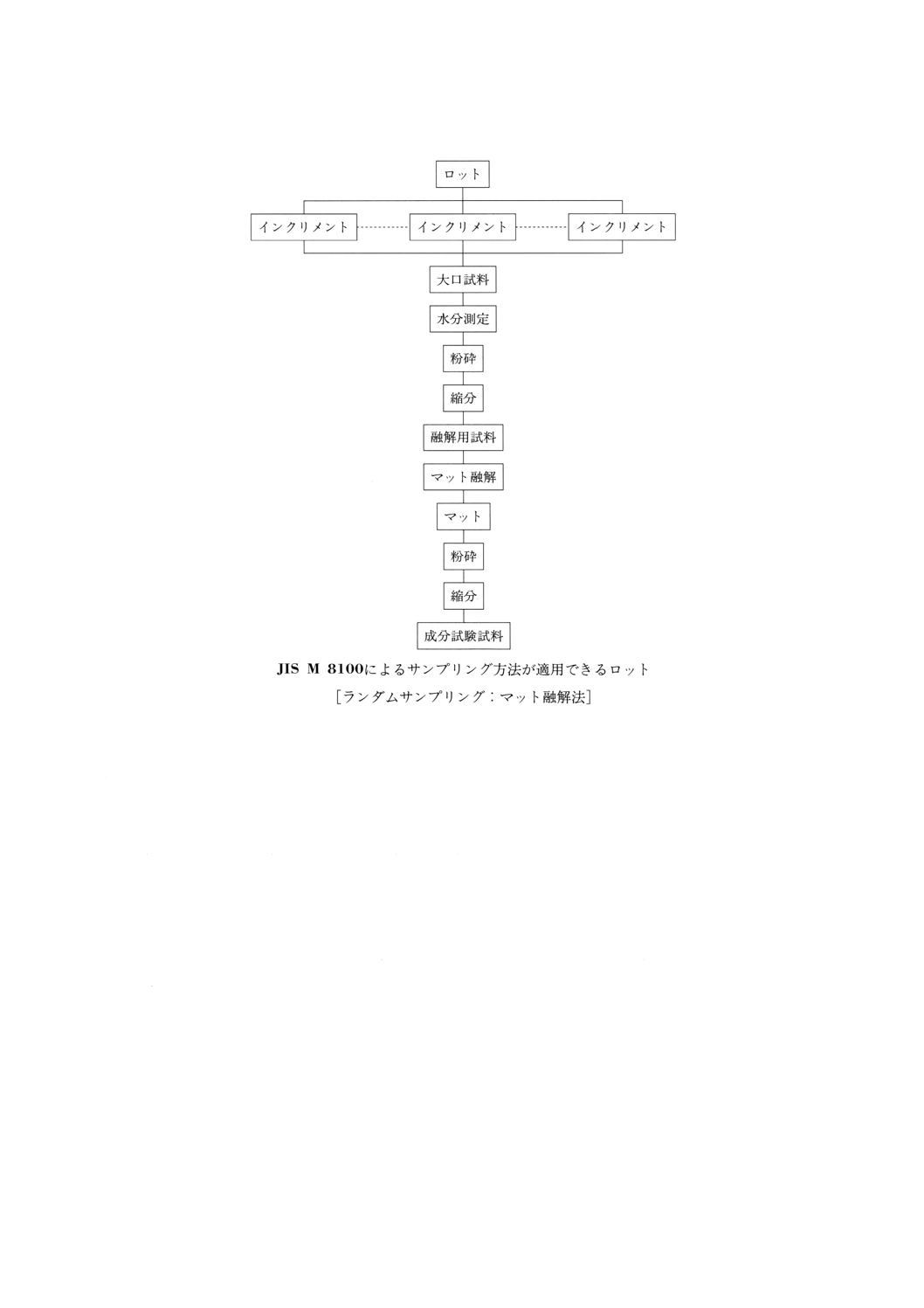

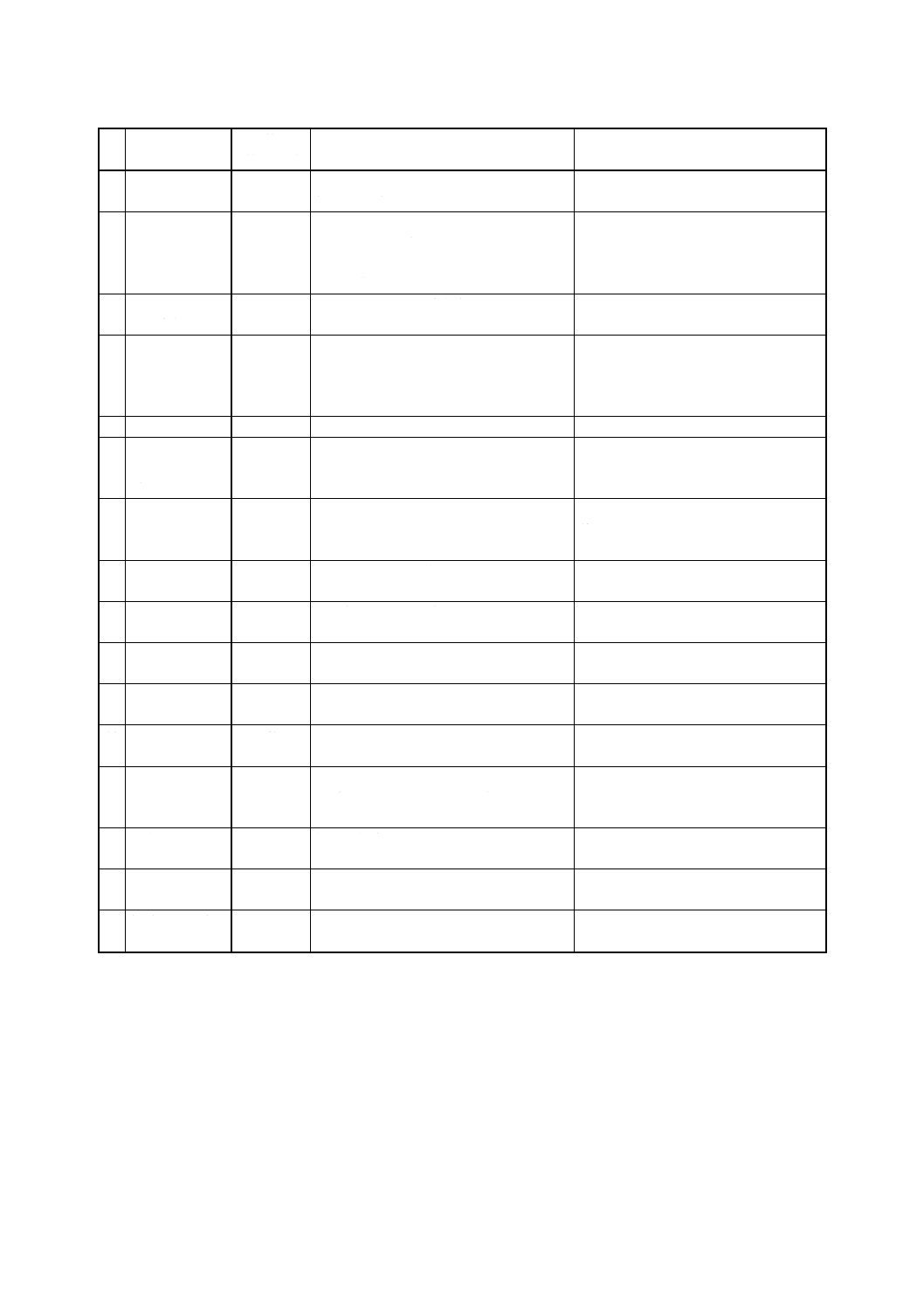

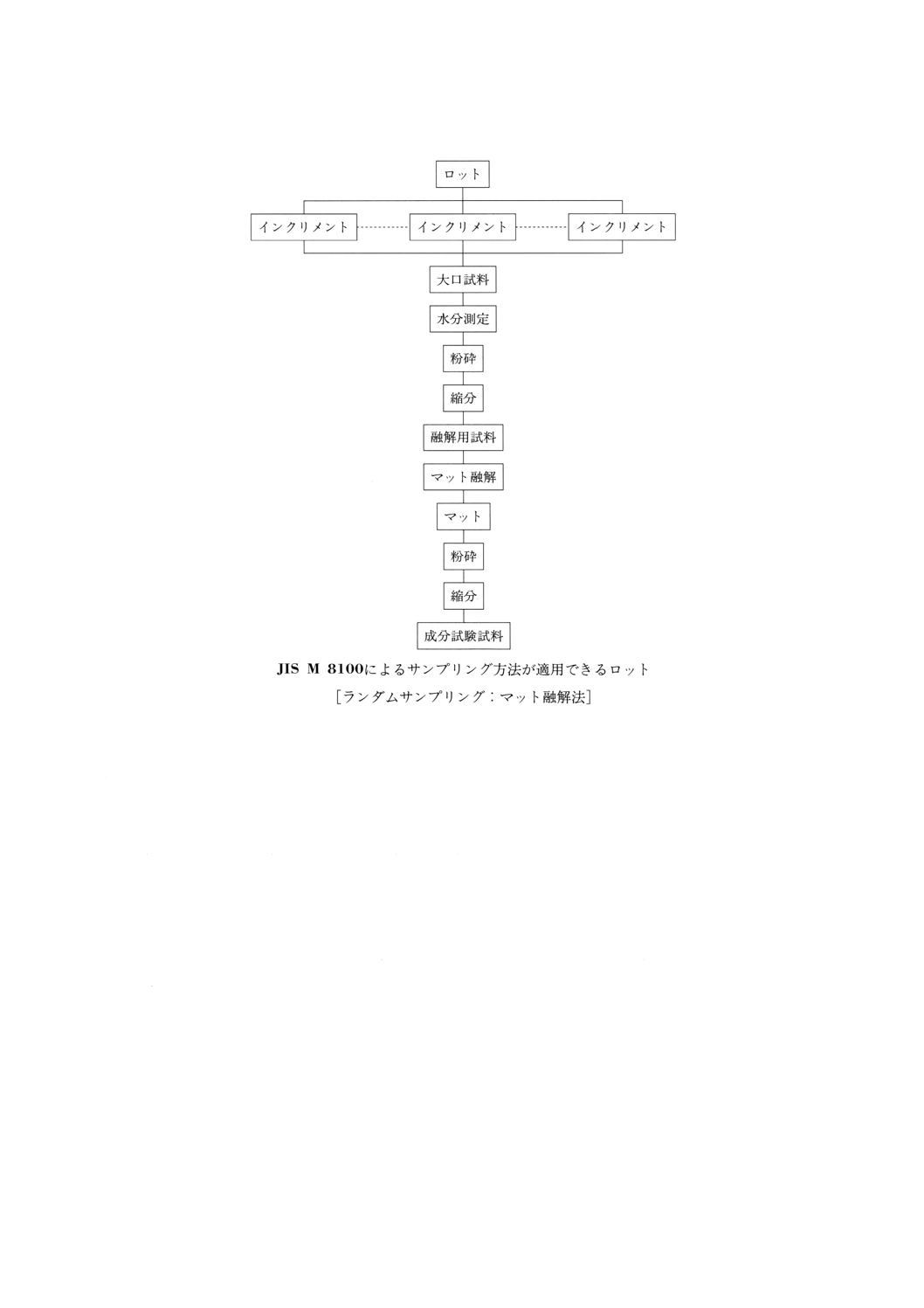

第1法 この方法は,JIS M 8100によるサンプリング方法を用いることができるロットについて

適用する(図1参照)。

3

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 サンプリング及び試料調製方法の一例(第1法)

a) 対象ロットを決める。

b) ロット全体から必要個数の所定の大きさのインクリメントを系統的又はランダムに採取し,ロットご

とにインクリメントをまとめる。

c) 必要に応じて粉砕,縮分及びふるい分けした後,融解試料を調製する(3)(4)。

d) 融解試料をマット融解法又はメタル融解法で融解し,マット又はメタルとからみを作る。

e) マット及びからみは微粉砕し,メタルはボーリングした後,粉砕し,それぞれの成分試験試料を調製

する。

f)

水分用試料の採取は,a)及びb)による。必要に応じて粉砕及び縮分を行い水分試験試料を調製する。

注(3) ふるい分けしたときは,各粒度区分の質量比によって融解試料を調製する。

(4) 微粉砕することが可能な試料は,融解作業を省略することができる。

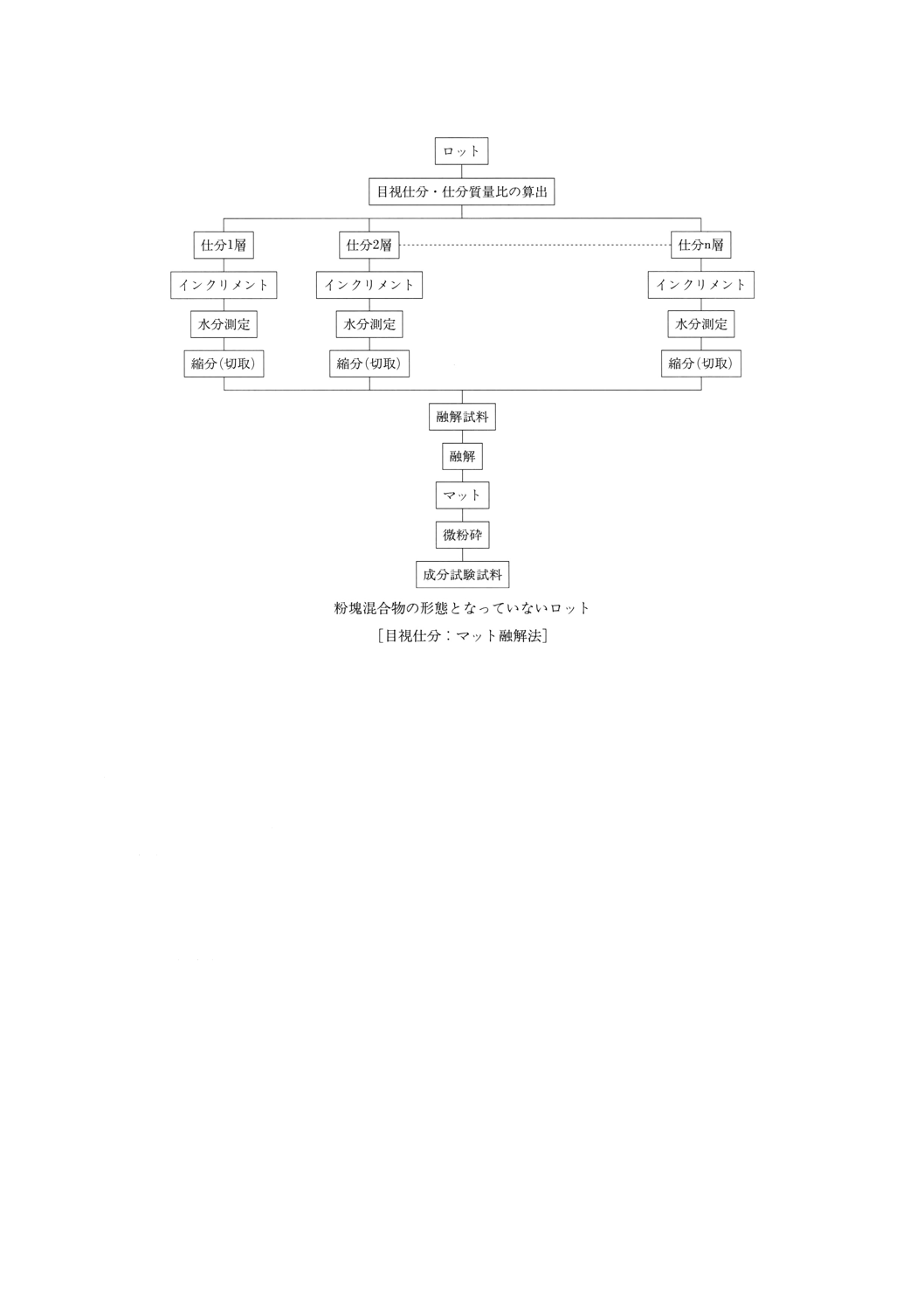

5.1.2

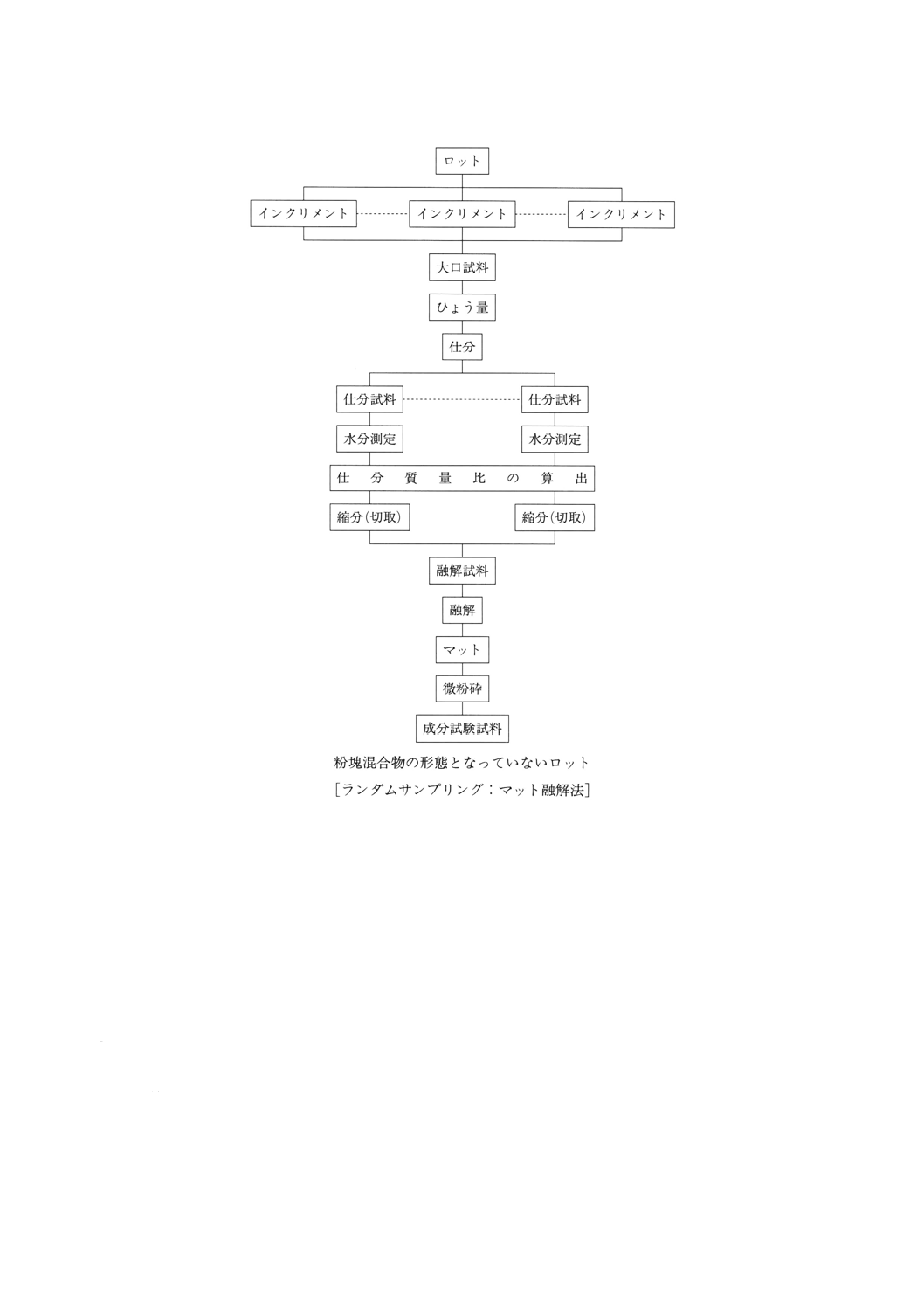

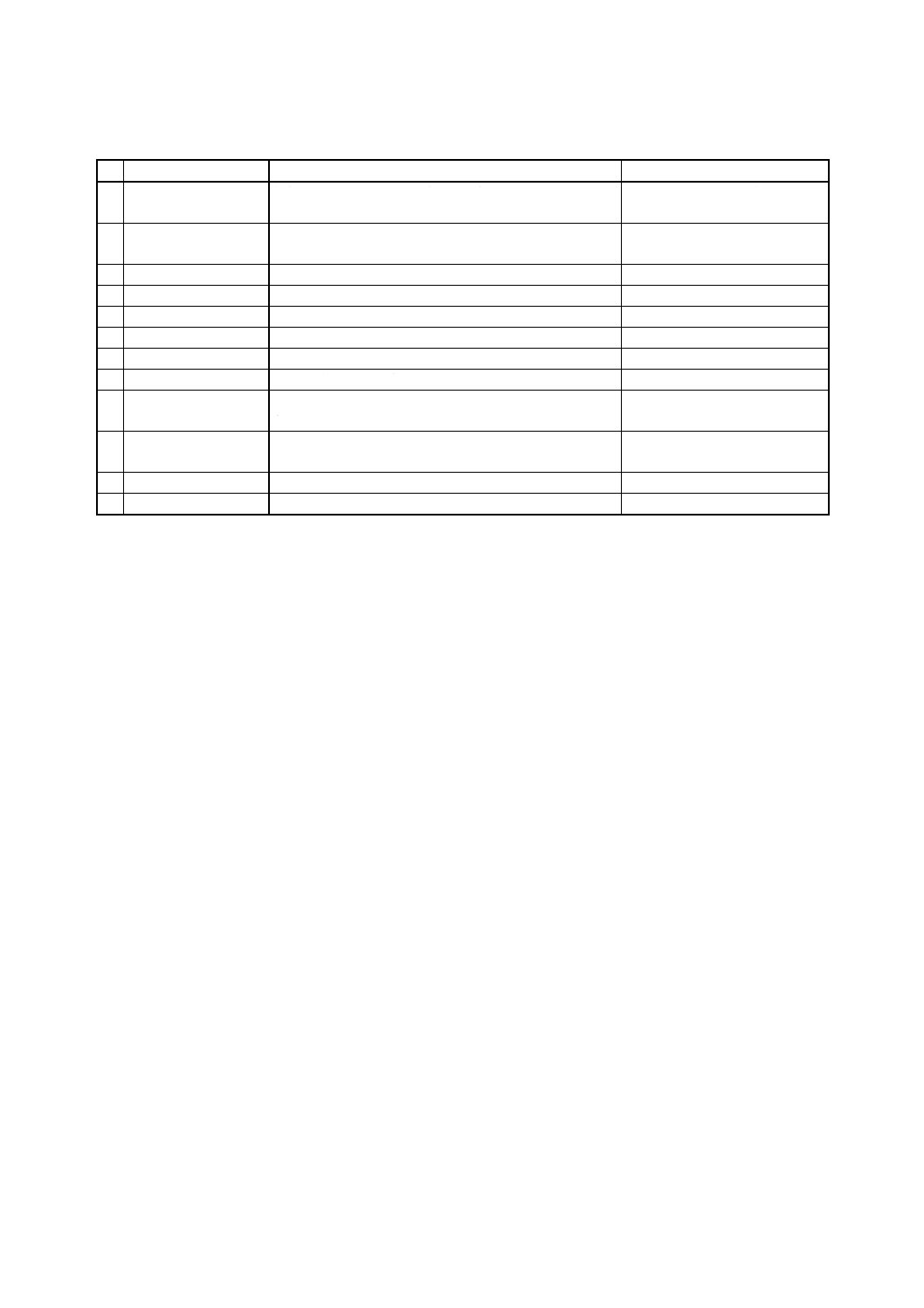

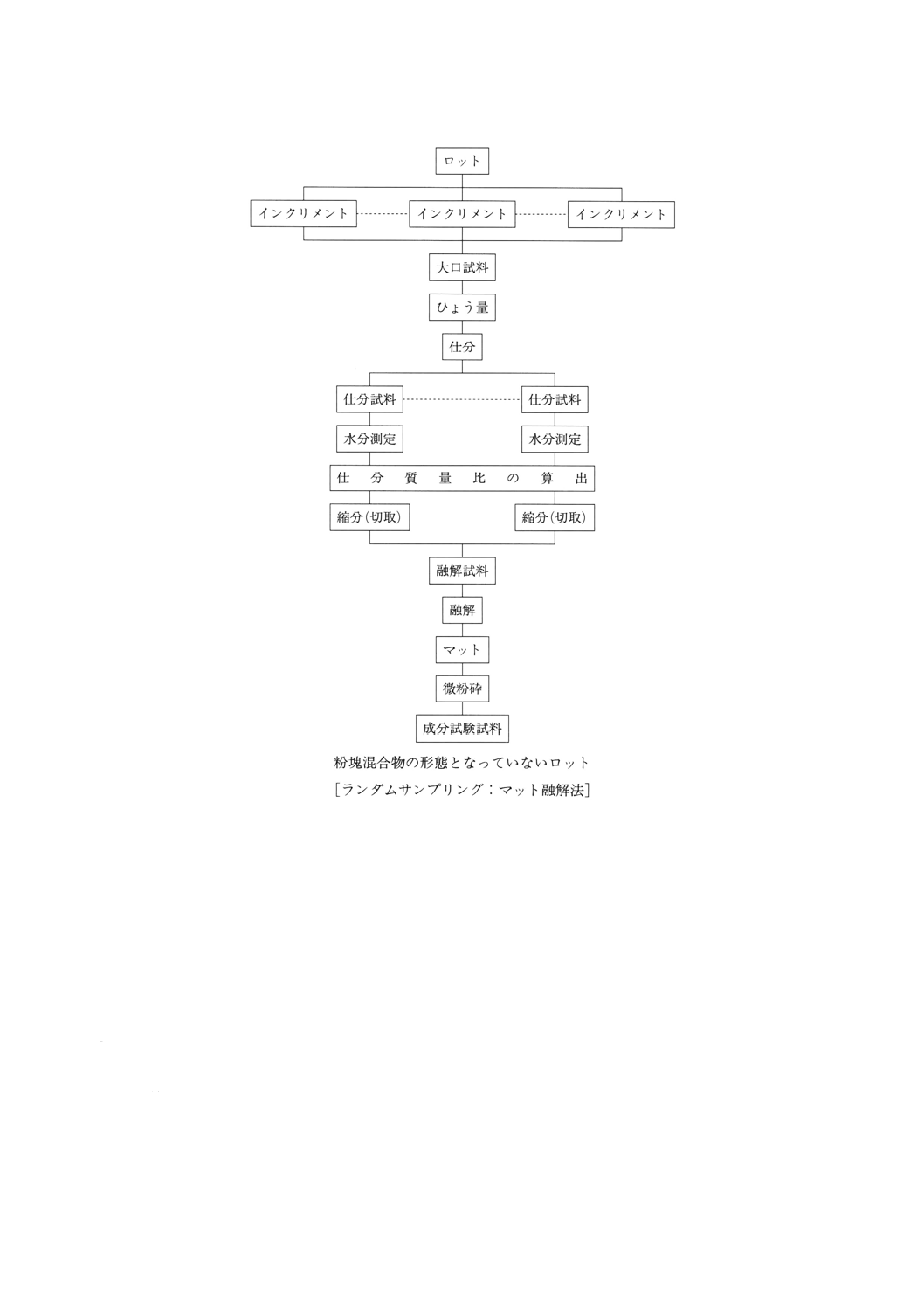

第2法 この方法は,粉塊混合物の形態となっていない(2)ロットについて適用する(図2参照)。

4

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 サンプリング及び試料調製方法の一例(第2法)

a) 対象ロットを決める。

b) ロット全体から必要個数,所定の大きさのインクリメントを系統的又はランダムに採取し,ロットご

とにインクリメントをまとめる。

c) 仕分けし,仕分質量比を求めた後,必要に応じて各仕分試料ごとに切断,粉砕又は縮分する。

d) 各仕分試料又は仕分縮分試料から仕分質量比によって,所定量の試料をはかりとり,ロットごとにま

とめて融解試料とする。

e) 以下,5.1.1 d)及びe)による。

f)

水分用試料の採取は,a)及びb)による。必要に応じて切断,粉砕及び縮分を行い,水分試験試料を調

製する。

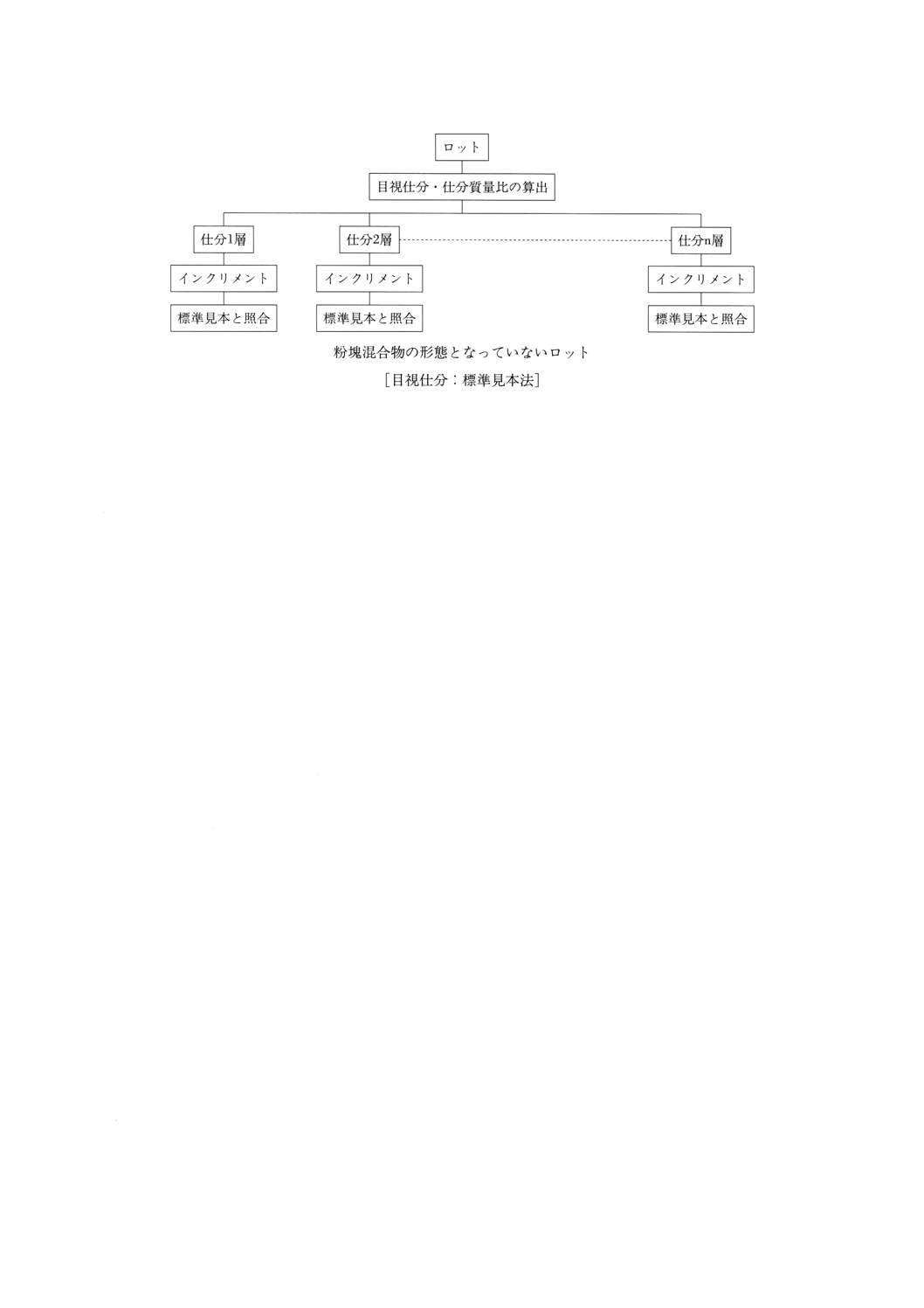

5.1.3

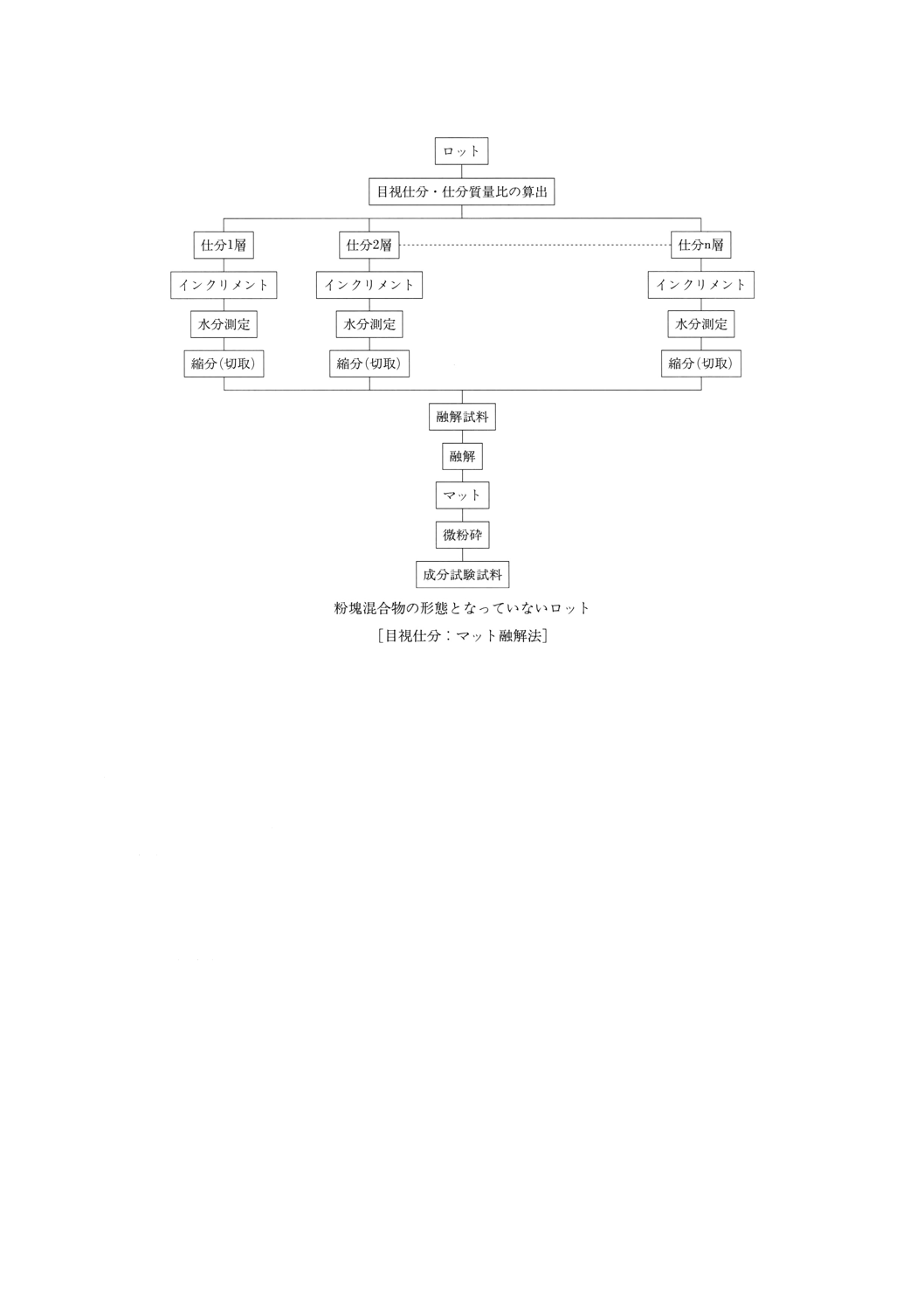

第3法 この方法は,粉塊混合物の形態となっていない(2)ロットで,目視によって仕分けができる

場合に適用する(図3参照)。

5

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 サンプリング及び試料調製方法の一例(第3法)

a) 対象ロットを決める。

b) ロット全体を目視によって仕分けし,仕分質量比を推定した後,仕分けした各層から,その層を代表

する必要量のインクリメントを採取し,各層ごとにインクリメントをまとめて仕分試料とする。

c) 必要に応じて切断,粉砕又は縮分を行う。

d) 各仕分試料又は仕分縮分試料からb)で推定した仕分質量比によって所定量の試料をはかりとり,ロッ

トごとにまとめて融解試料とする。

e) 以下,5.1.1 d)及びe)による。

f)

水分用試料の採取は,a)及びb)による。必要に応じて切断,粉砕及び縮分を行い水分試験試料を調製

する。

5.1.4

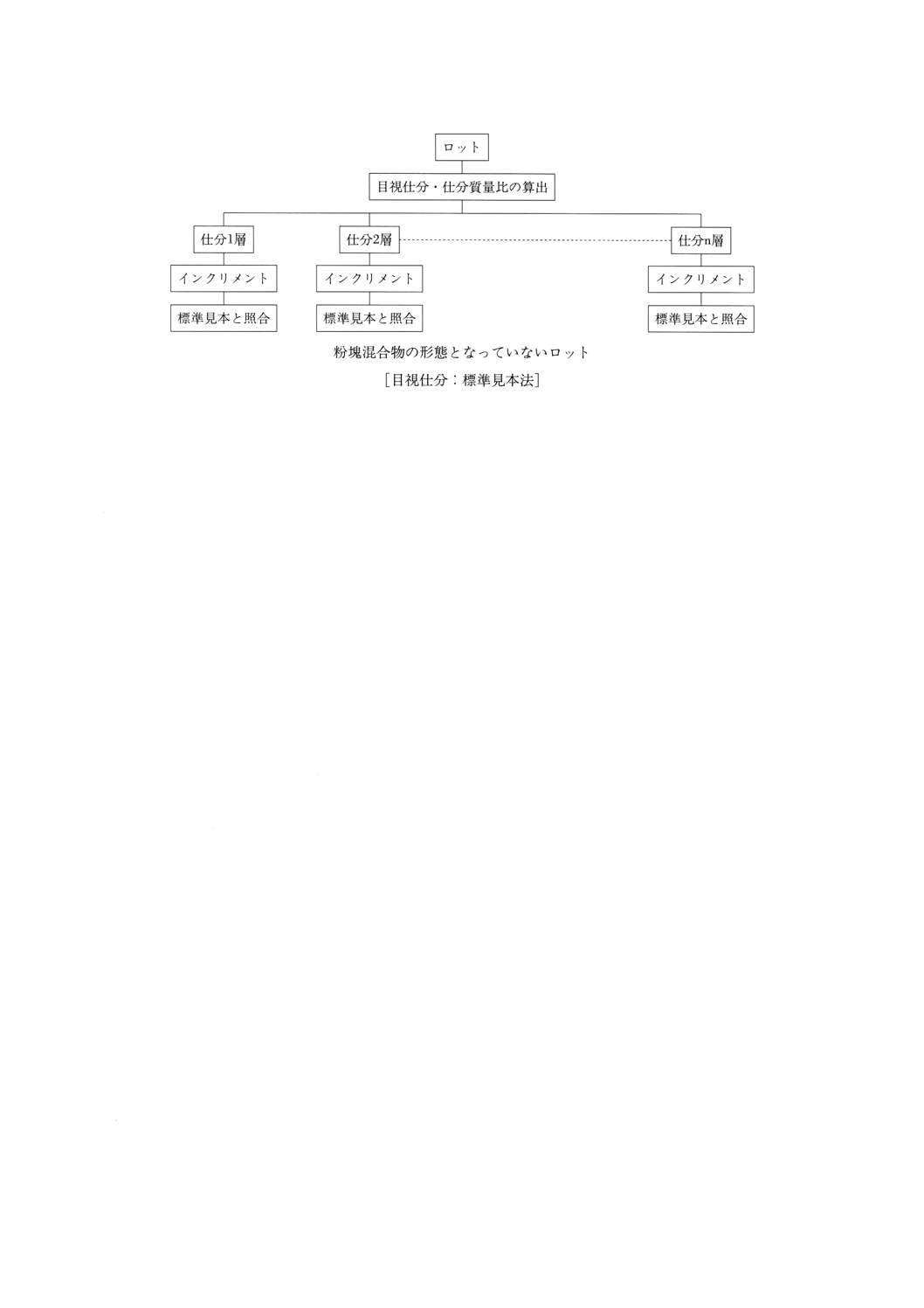

第4法 この方法は,粉塊混合物の形態となっていない(2)ロットで,比較的品位が高く,標準見本

と対比して銅含有率を決定できる場合に適用する(図4参照)。

6

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 サンプリング及び試料調製方法の一例(第4法)

a) 対象ロットを決める。

b) ロット全体を目視によって仕分けし,仕分け質量比を推定した後,仕分けした各層から,その層を代

表するインクリメントを採取する。

c) 採取した各インクリメントを標準見本と照らし合わせ,仕分けした各層の銅含有率を求める。

d) b)で推定した仕分質量比とc)で求めた各層の銅含有率からロットの平均銅含有率を決定する。

e) 水分用試料の採取は,a)及びb)による。必要に応じて切断,粉砕及び縮分を行い,水分試験試料を調

製する。

5.2

試料の取扱い サンプリング,試料調製及び分析又は測定の全期間を通じて,試料の損失又は変質

のないように注意する。

5.2.1

試料容器 試料容器は,次による。

a) 各試料の運搬又は保管などの目的に用いる容器。試料の全量が入り,清潔で丈夫,かつ,確実にふた

又は封ができるもの。

b) 水分用試料の容器は,気密で吸湿性がなく,内面にさびなどが発生しないもの。

5.2.2

成分試験試料の包装及び表示 成分試験試料は,内面に樹脂塗装したアルミニウムはく,ポリエチ

レンなどでできた内袋に入れて密封し,さらにこれを紙袋に封入して保管する。

包装には,通常次の項目を表示する。

a) 品名及びロット名

b) サンプリング及び試料調製の年月日

c) サンプリング及び試料調製責任者名

d) マット融解法を用いたときは,次の事項

1) 融解試料の質量

2) 硫化鉄精鉱の使用量及びその銅含有率

3) マットの質量

e) メタル融解法を用いたときは,次の事項

1) 融解試料の質量

2) メタルの質量及びそのふるい上と,ふるい下の比率

3) からみの質量

5.2.3

成分試験試料の保管 成分試験試料の保管は,次による。

7

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 5.2.2で包装した成分試験試料の一部は,少なくとも3か月間保管する。

b) 温度,湿度,直射日光などによる影響のない場所に保管する。

5.2.4

試料の送付 送付しない。

5.3

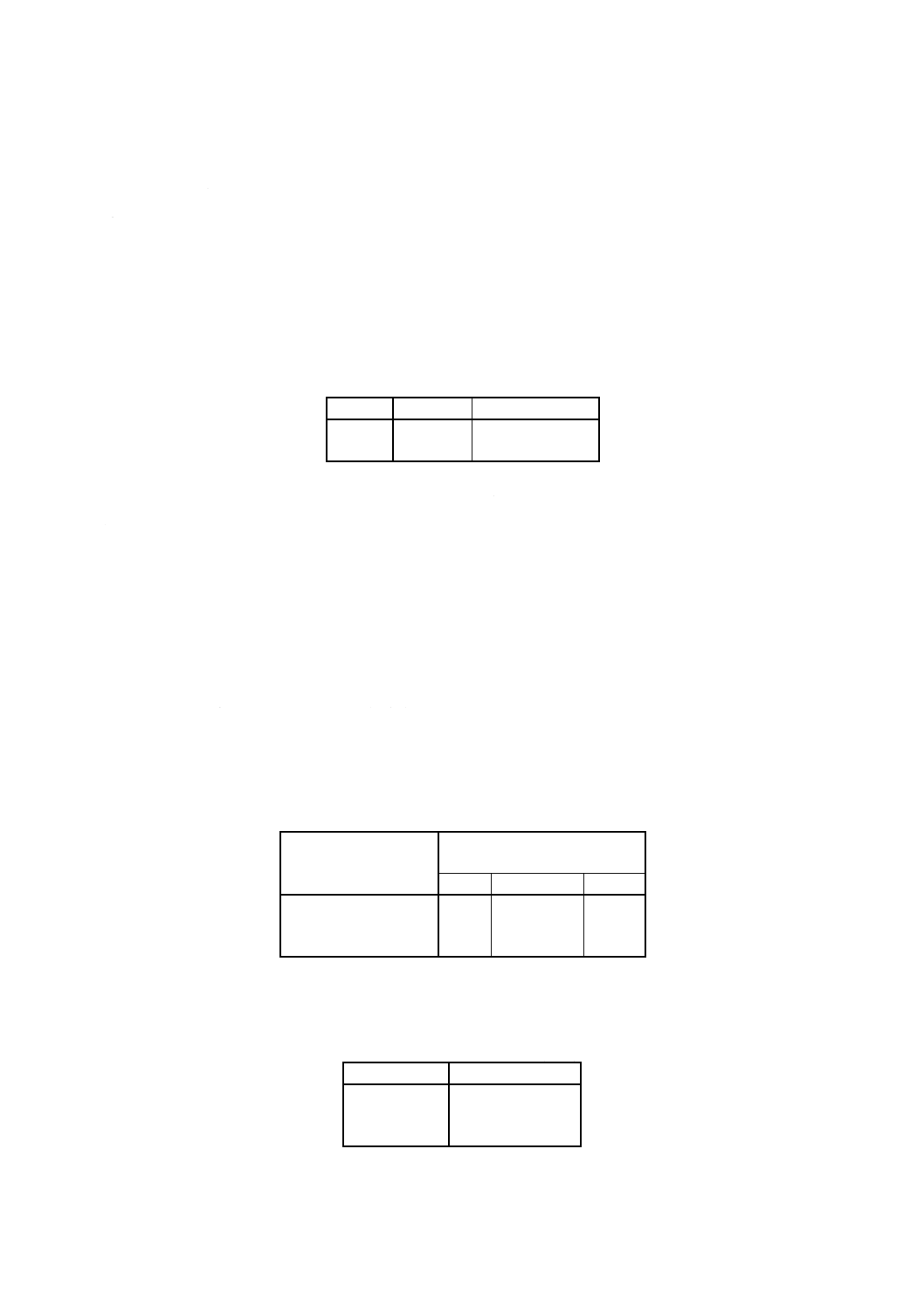

平均品位の表し方 1ロットの水分及び銅含有率は,それぞれ10.7及び11.に規定する方法によって

得られた数値を,ロットの平均品位の決定値とする。各特性の決定値は,通常,表1に示すけたまで表示

する。

5.4

その他の事項

5.4.1

サンプリング方法のチェック実験 サンプリング方法のチェック実験を行うときは,JIS M 8100

の附属書3〜6による。

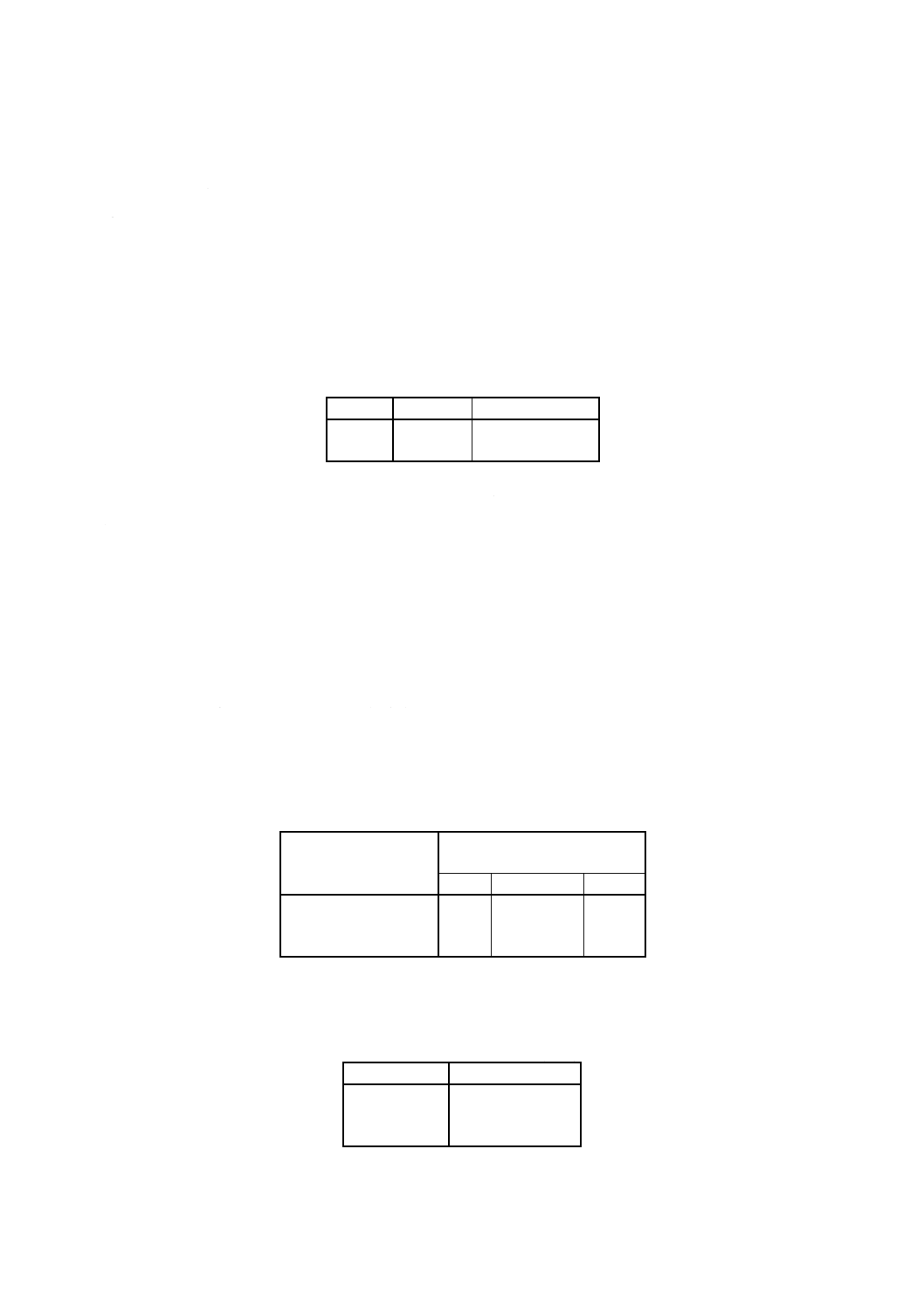

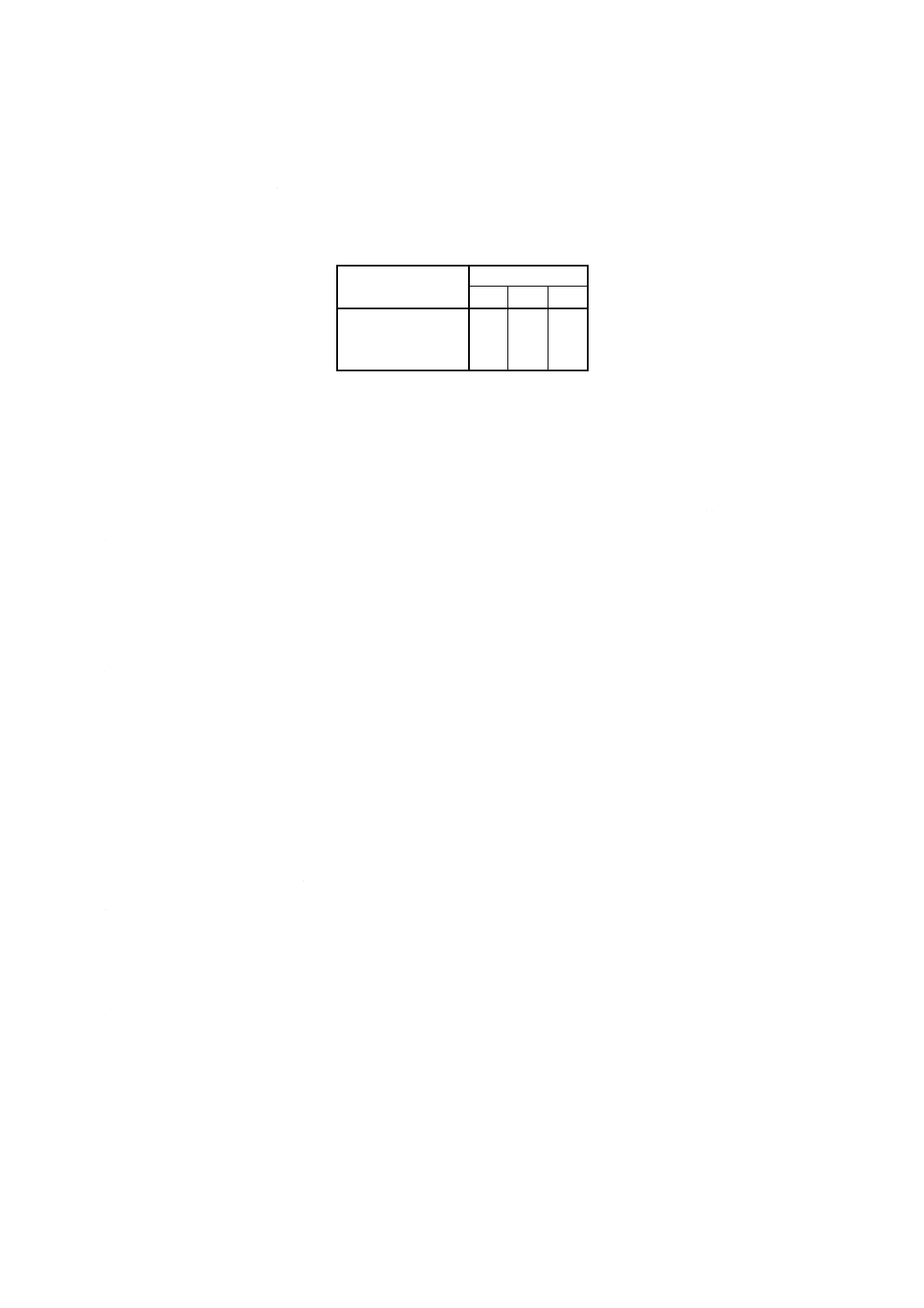

表1 各特性の決定値

特性

単位

決定値

銅含有率

% (m/m) 小数点以下第2位

水分

% (m/m) 小数点以下第2位

5.4.2

その他

a) この規格に規定のない必要事項は,受渡当事者間の協議によって決定する。

b) この規格の一部が適用できない場合は,受渡当事者間の協議によって,この規格に規定する以外の方

法によることができる。

6. 第1法のサンプリング及び試料調製方法

6.1

ロットの大きさ ロットの大きさは,同一銘柄の1回の受渡量とする。ただし,1回の受渡量が少な

いときは,数回分をまとめて1ロットとすることができる。

6.2

特性及び精度

6.2.1

特性 精度を規定する特性は,銅含有率とする。

6.2.2

精度の水準 精度の水準は,ロットの取引金額と平均銅含有率によって,表2に示す水準 (CV%) と

する。ただし,精度が表2の水準によることができない場合は,受渡当事者間の協定による。

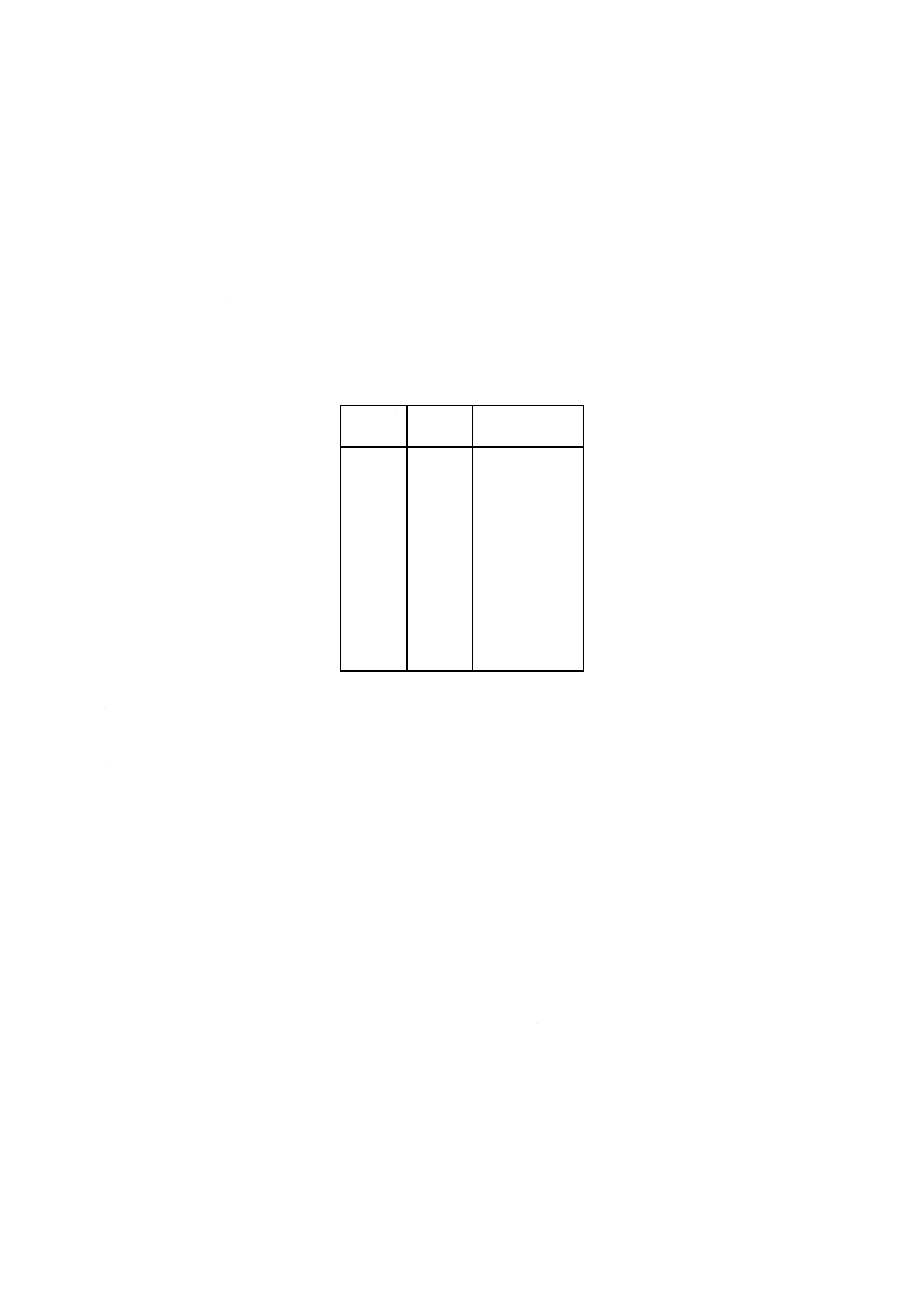

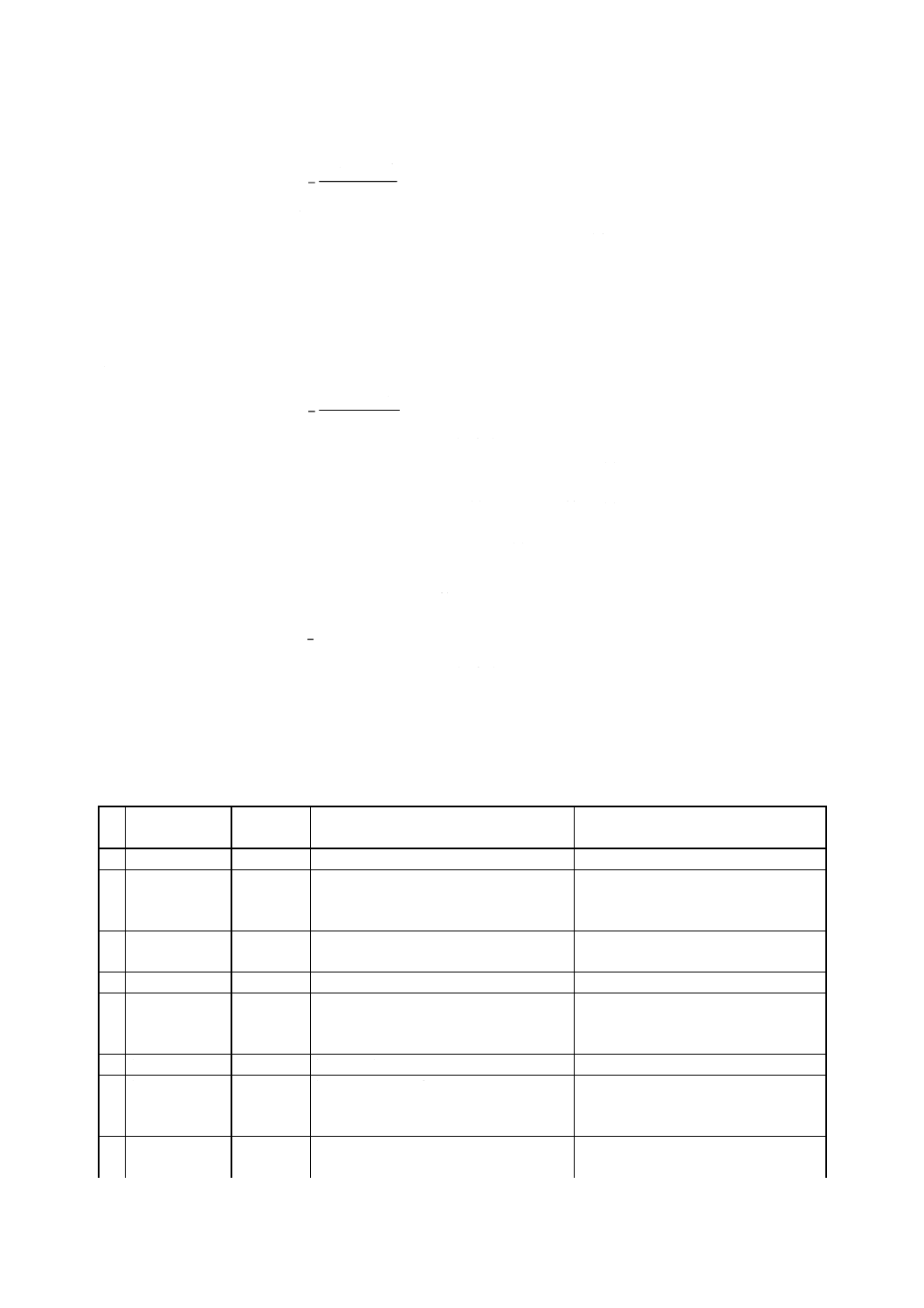

表2 精度の水準

単位 CV%

ロットの取引金額

千円

銅含有率

% (m/m)

90以上 50以上90未満 50未満

1 000未満

3.5

5.0

10.0

1 000以上 5 000未満

2.5

3.5

7.0

5 000以上

1.5

2.5

5.0

6.3

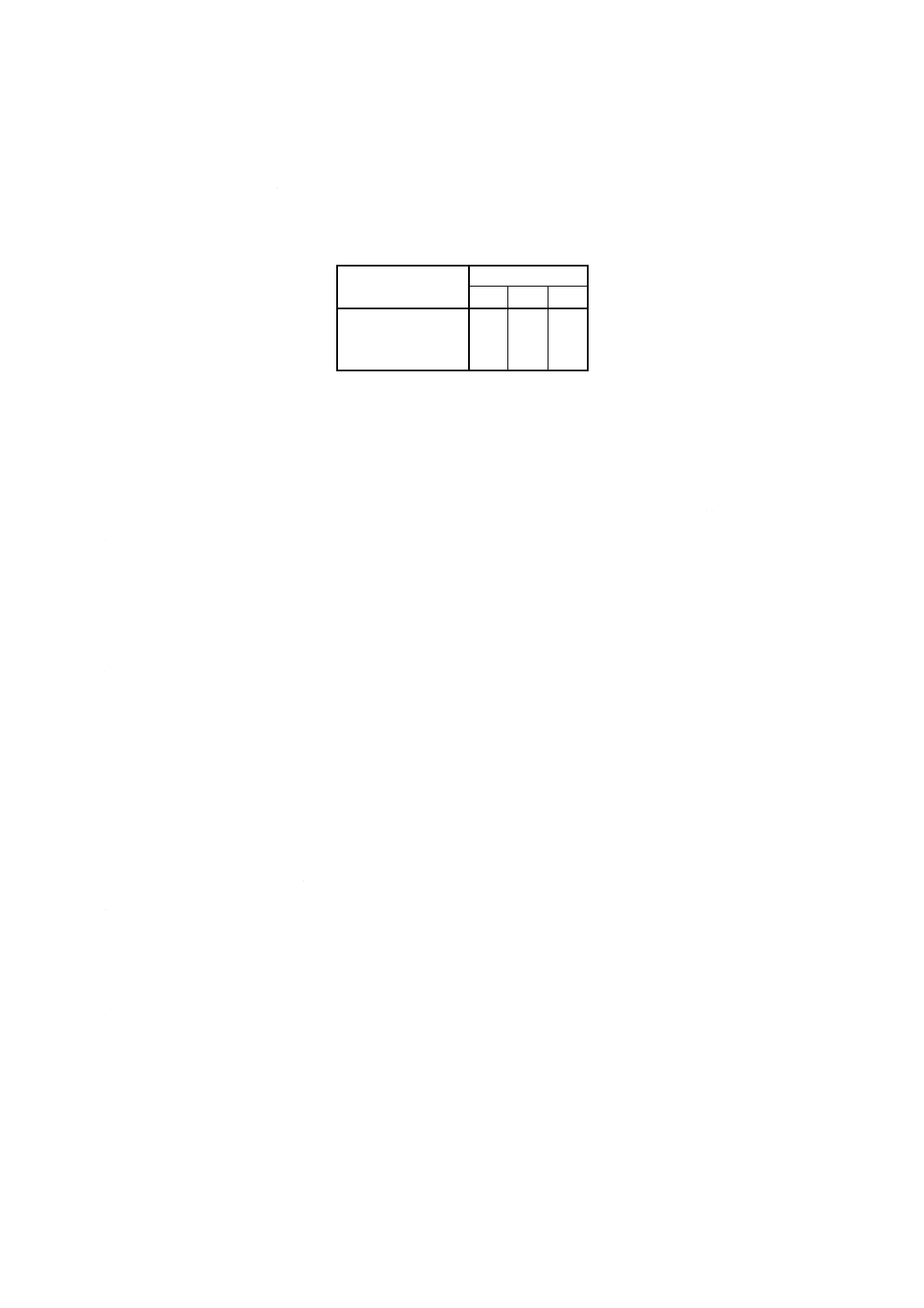

品位変動の大きさの区分 品位変動の大きさの区分は,それぞれのロット内変動によって,表3に

示す区分とする。

表3 品位変動の大きさの区分

単位 % (m/m)

品位変動の区分 ロット内変動 (σw)

大

5以上

中

2以上5未満

小

2未満

8

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 対象物の品位変動の区分が不

明の場合は,判明するまで品位

変動大として取り扱う。

6.4

サンプリング

6.4.1

サンプリングの時期 サンプリングの時期は,次による。

a) ロットの受渡時に行う。

b) 水分用試料は,ロットの質量を計量するとき又はその前後のできるだけ近い時期で水分の変化の起こ

らないうちに採取する。

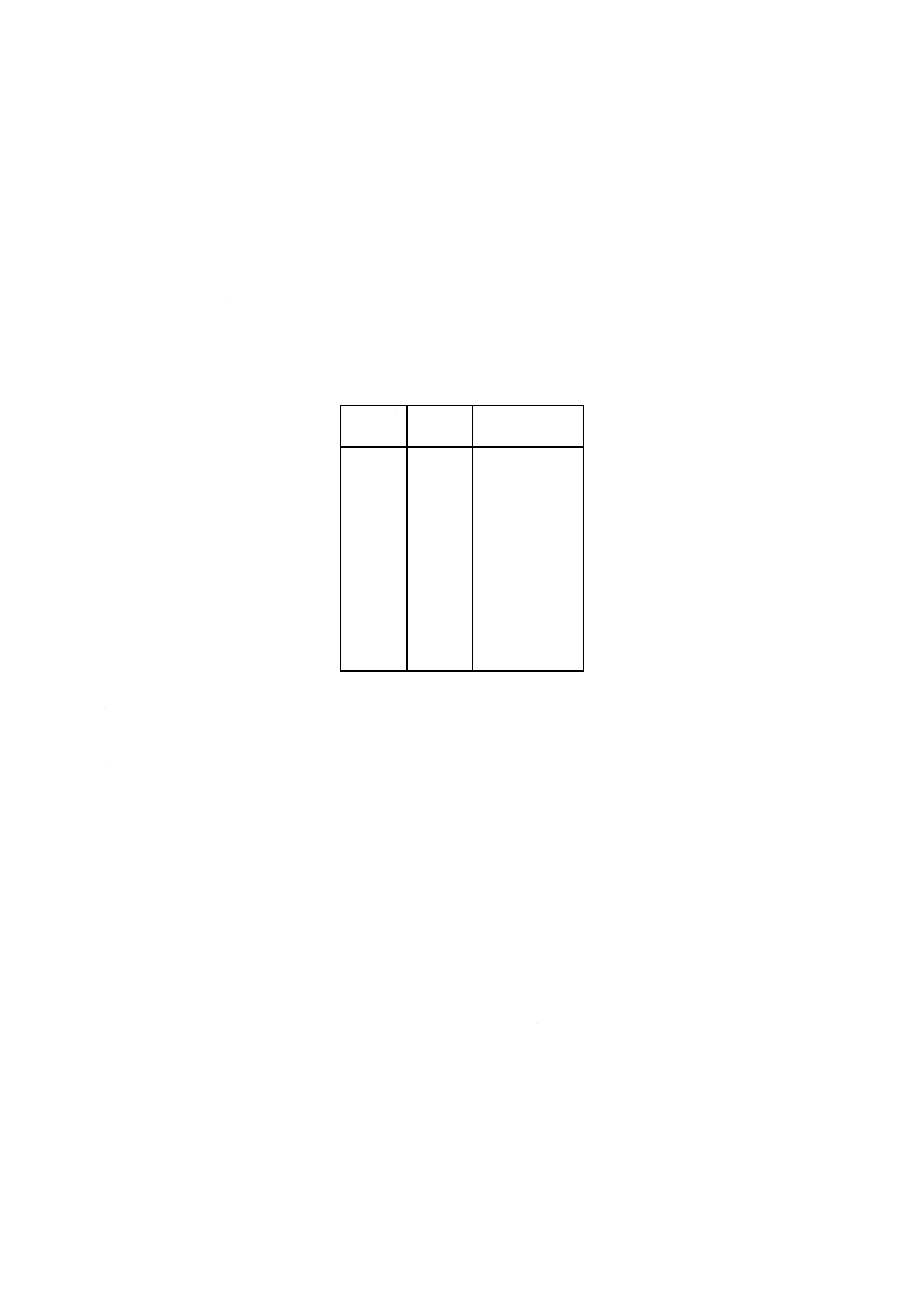

6.4.2

インクリメントの大きさ インクリメントの大きさは,ロットの最大粒度に応じて表4に示すスコ

ップで採取できる容量以上とする。

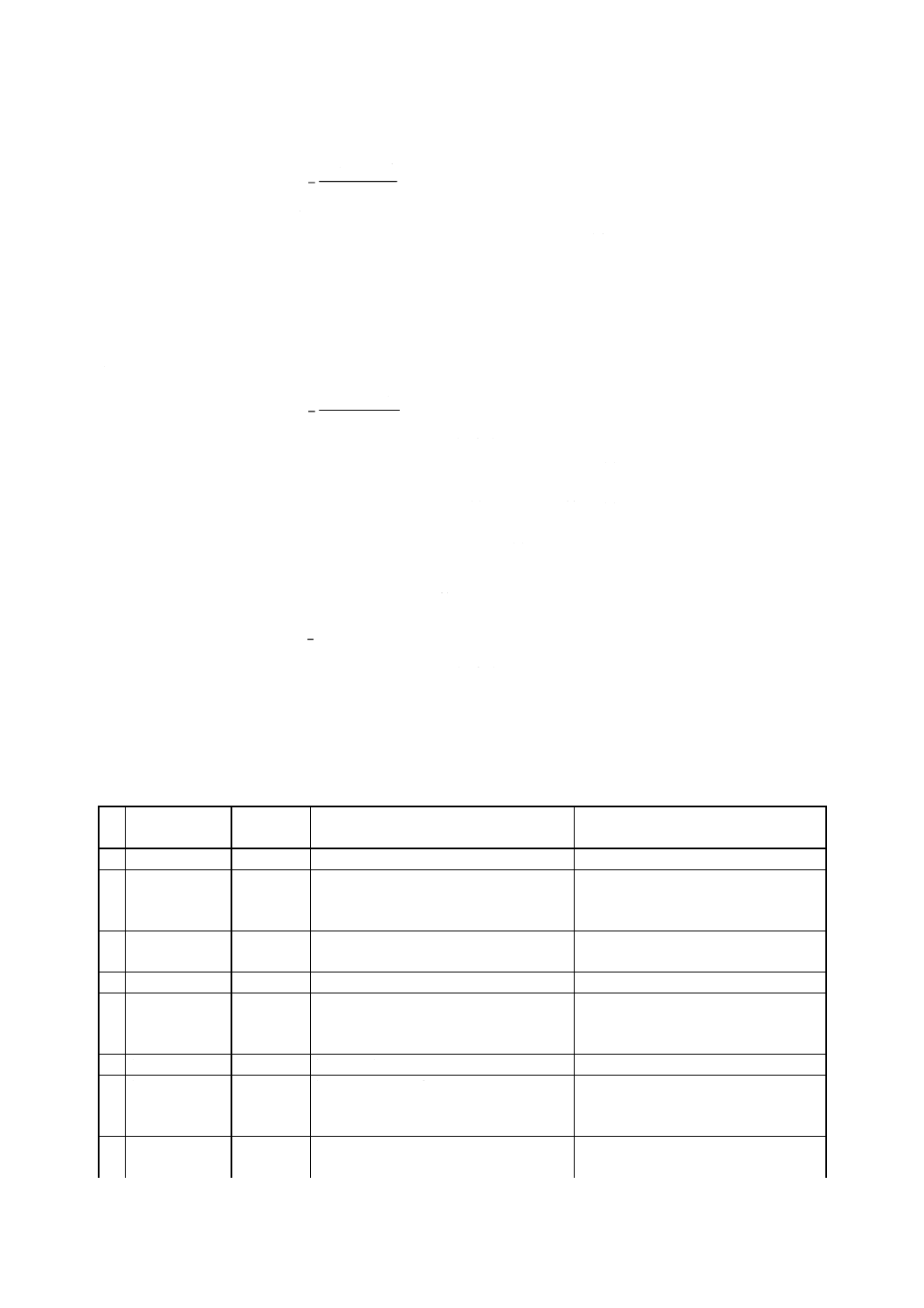

表4 インクリメント採取用スコップの容量

最大粒度

mm

容量

ml

スコップの番号

150

約35 000

150

125

約21 000

125

100

約11 000

100

71

約3 700

70

50

約1 600

50

40

約

730

40

31.5

約

380

30

22.4

約

270

20

16

約

180

15

10

約

120

10

5

約

70

5

6.4.3

インクリメントの採取用具 インクリメントの採取用具は,次による。

a) インクリメント採取用スコップ インクリメントの採取用スコップは,ロットの最大粒度に応じて,

表4に規定する容量よりも大きなものを用いる。

b) その他の試料採取用具

1) インクリメントに偏りが入らないものであるもの。

2) 容量は,表4の容量以上のもの。

3) パイプ式サンプラーは,パイプの内径が30mm又は最大粒度の3倍のいずれか大きい寸法以上あり,

表4に規定する容量以上を採取することができるもの。

6.4.4

インクリメントの採取方法 インクリメントの採取は,ロットの全量を鉄板などの上に広げた後

(5)(6),ロット全体を必要とするインクリメントの数に区分けし,区分けした各部分から6.4.3に規定した採

取用具を用いて,インクリメントの大きさがほぼ一定となるように1作業動作で行う。ただし,1作業動

作で所定量を採取することが困難な場合は,選定した1か所から数動作で採取し,これを合併して1イン

クリメントとしてもよい。

注(5) ロットの構成物が泥状物などで容器に入っている場合は,容器に入ったままインクリメントを

採取することができる。この場合は,通常各容器から1インクリメント以上をパイプ式サンプラ

ーなどを用いて,表層から底部まで均一に採取する。

(6) 容器に入っているロットで容器間の品位変動がほとんどないと思われる場合は,容器をランダ

ム又は系統的に抜きとり,抜きとった各容器からインクリメントを採取することができる。こ

のとき,ロットから抜きとる最小必要容器数は5個とし,抜きとった各容器から1インクリメ

9

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ント以上を採取する。

備考 ロットの全量を一度に鉄板などの上に広げることができないときには,数回に分けてもよい。

6.4.5

インクリメントの個数 ロットから採取するインクリメントの最小必要個数は,表5による。ただ

し,容器に入ったままインクリメントを採取する場合は,各容器から1インクリメント以上を採取する。

表5 インクリメントの最小必要個数

ロットの取引金額

千円

品位変動の区分

小

中

大

1 000未満

5

5

10

1 000以上5 000未満

5

10

20

5 000以上

5

20

30

6.4.6

インクリメントのまとめ方 6.4.4で採取したインクリメントは,ロットごとにまとめる。

6.5

試料調製方法

6.5.1

試料の粉砕 試料の粉砕は,JIS M 8100の6.4(試料の粉砕)による。

6.5.2

試料のふるい分け 試料のふるい分けは,次による。

a) 適切なふるい目の大きさのふるいを用いて2〜4の粒度区分に分け,各々を,10.4 b)に規定した条件と

同じ条件で乾燥した後,各粒度区分の質量をはかり,各々の全量に対する質量比を算出する。

b) 全量が5mm以下に粉砕でき,かつ,6.5.4及び6.5.5によって操作するときは,ふるい分け操作を省略

することができる。

6.5.3

試料の縮分 試料の縮分は,次の方法のうち,1方法又は幾つかの方法を併用して行う。

a) インクリメント縮分方法

b) 二分器による縮分方法

c) 円すい四分方法

d) 交互ショベル方法

e) 縮分機による方法

縮分の方法は,JIS M 8100の6.5.2(インクリメント縮分方法),6.5.3(二分器による方法),6.5.4

(円すい四分方法),6.5.5(交互ショベル方法)及び6.5.6(縮分機による方法)による。このときの

縮分基準はJIS M 8100の6.5.7(縮分基準)による。

6.5.4

融解試料の調製 融解試料の調製は,次による。

a) 融解試料は,6.5.2で得られた各粒度区分の試料又はこれらを縮分した試料から,その質量比に従って

所定量をはかりとって調製する。

b) 全量が5mm以下に粉砕できるときは,5mm以下まで粉砕した後,0.5〜3kgまで6.5.3に規定した方法

で縮分し,融解試料とする。

c) 全量を150μm以下に粉砕できるときは,融解試料の調製及び融解は行わない。

d) 融解試料の調製量は,500g以上とする。

e) 各粒度区分からのはかりとる量は,それぞれの質量比と融解試料の調製量によって決定する。

6.5.5

融解 融解は,次のいずれかによる。

a) マット融解法 マット融解法は,次の手順によって行う。

1) 融解する試料を黒鉛るつぼに移し入れ,これに銅含有率既知の硫化鉄精鉱を融解試料の2倍量以上

はかりとって加え,混合した後に約1 200℃に加熱して融解する。

2) 融解が完了したら放冷し,マット(融解物)を取り出す。るつぼに付着したマットは削りとり(7),

10

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

先に取り出したマットに合わせる。

注(7) るつぼ内に付着したマットを削りとるとき,黒鉛るつぼの一部が混入しても差し支えない。

b) メタル融解法 メタル融解方法は,次の手順によって行う。

1) 融解する試料を黒鉛るつぼに移し入れ,JIS K 8866に規定する四ほう酸ナトリウム+水和物(ほう

砂)の粉末約200gを加え,混合した後,約1 200℃に加熱して融解する。

2) 融解が完了したら融解物を鋳型に移しあけ,放冷した後,メタルとからみに分ける。るつぼに付着

したメタル粒及びからみは削りとり(8),メタルとからみに分け,先に分けたメタル及びからみと合

わせる。

注(8) るつぼに付着したメタル粒及びからみを削りとるとき,黒鉛るつぼの一部が混入しても差し支

えない。このとき削りとられた黒鉛は,からみとして取り扱う。

6.5.6

成分試験試料の調製 成分試験試料の調製は,次のいずれかによる。

a) 全量を150μm以下に粉砕できるときは,試料を150μm以下に粉砕した後,6.5.3に規定した方法で縮

分し,成分試験試料約100gを調製する。

b) マット融解をしたときは,6.5.5 a)2)で得たマットは,その質量をはかり,必要であれば粉砕及び縮分

した後,150μm以下に微粉砕し,6.5.3に規定した方法で縮分して成分試験試料約100gを調製する。

c) メタル融解をしたときは,

1) 6.5.5 b)2)で得たからみは,スタンプミル,鉄製の乳鉢などを用いて粉砕した後にJIS Z 8801に規定

する目開き150μmのふるいを用いてふるい分ける。ふるい下は,その質量をはかった後に6.5.3に

規定した方法で縮分し,成分試験試料約50gを調製する。ふるい上は,保存する。

2) 6.5.5 b)2)で得たメタルは,1)で保存したふるい上試料を合併し,その質量をはかる。6.5.5 b)2)で得

たメタル(9)をボーリングして切粉を採取し,その切粉をハンスミル,スタンプミル,鉄乳鉢などを

用いて粉砕し,JIS Z 8801に規定する目開き1.7mmのふるいを用いてふるい分ける。ふるい上は更

に粉砕を繰り返して全量をふるい下(1.7mm以下)とする。これをJIS Z 8801に規定する目開き

425μmのふるいを用いてふるい分け,ふるい上(425μmを超え1.7mm以下)とふるい下(425μm

以下)に分け,各々の質量をはかり,全量に対する質量比を算出する。ふるい上及びふるい下は,

別々に6.5.3に規定した方法で縮分し,それぞれの成分試験試料を調製する(10)(11)。

注(9) 1)で保存したふるい上の試料の銅含有率は6.5.5 b)2)で得たメタルと同じと考える。

(10) ふるい上の成分試験試料の量 (g) は,[ふるい上の質量比]×50以上,ふるい下の成分試験試

料の量 (g) は,[ふるい下の質量比]×50以上とする。

(11) 分析は,ふるい上及びふるい下の成分試験試料をその質量比に従いはかりとって行う。

6.5.7

水分試験試料の調製 水分試験試料の調製(12)は,次による。

a) 6.4.6で得た試料を必要に応じて粉砕及び縮分し,水分試験試料1〜3kgを調製する。

b) 水分試験試料は,成分試験試料と重用又は兼用することができる。

c) 水分試験試料の調製個数は,1個とする。ただし,水分含有率が多い場合は2個とする。

d) 水分試験試料の縮分は,粒度20mm以下に粉砕した後(13),インクリメント縮分方法によって行う。

e) 水分試験試料の調製は,受渡当事者間の協定によって省略することができる。

注(12) 沈殿銅の水分は,変化しやすいものが多い。そのため,水分試験試料の調製は,サンプリング

の後,なるべく早い時期に行う。

(13) 20mm以下に粉砕することが困難なときは,ふるい上及びふるい下に分けそれぞれの水分試験

試料を調製してもよい。この場合,それぞれの質量比を重みとした重みつき平均値をロットの

11

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平均品位とする。

7. 第2法のサンプリング及び試料調製方法

7.1

ロットの大きさ ロットの大きさは,6.1による。

7.2

特性及び精度 特性及び精度は,6.2による。

7.3

品位変動の大きさの区分 品位変動の大きさの区分は,6.3による。

7.4

サンプリング

7.4.1

サンプリングの時期 サンプリングの時期は,6.4.1による。

7.4.2

インクリメントの大きさ インクリメントの大きさは,6.4.2による。

7.4.3

インクリメントの採取用具 インクリメントの採取用具は,6.4.3による。

7.4.4

インクリメントの採取方法 インクリメントの採取方法は,6.4.4による。ただし,ロットの構成

物の形状によって,7.4.3に規定した採取用具で採取することが困難な場合は,表4に規定した量以上のイ

ンクリメントを手で抜きとってもよい。このとき,付着している泥,腐食物,ダストなどが脱落しないよ

うに注意する。

7.4.5

インクリメントの個数 インクリメントの個数は,6.4.5による。

7.4.6

インクリメントのまとめ方 7.4.4で採取したインクリメントは,ロットごとにまとめる。

7.5

試料調製方法

7.5.1

試料の仕分け及び仕分質量比の算出 試料の仕分け及び仕分質量比の算出は,次による。

a) 7.4.6で得た1次試料を品質,色,光沢,形態などの外観によって仕分けして,得られた仕分試料の質

量をはかり,仕分質量比を求める。

b) 仕分けは,仕分けした後の各仕分試料内の品位変動が,できるだけ小さくなるように行う。

c) 仕分けのときに,品質の判定が難しい場合は,磁石,やすりなどを用いて調べる。

d) 泥,腐食物,ダストなど,はく離しやすい付着物についてもa)と同様に仕分ける。

e) 仕分けのとき,必要に応じて試料の切断及び粉砕を行う。

f)

仕分け中にダストなどが飛散し,損失しないようにする。

7.5.2

仕分縮分試料の調製方法(14) 仕分縮分試料を調製する方法は,次による。

a) 7.5.1で得た各仕分試料から,目視による判断又はランダムな方法によって,仕分試料を代表すると思

われる試料を採取する。

b) 各仕分試料から採取する仕分縮分試料の量は,仕分質量比,仕分試料内の品位変動及び融解試料量に

よって決定する。ただし,7.5.3で必要とする量以上でなければならない。

c) 仕分縮分試料の調製は,各仕分試料からそれぞれの代表試料を,偏りなく採取する。採取の方法は,

例えば,次の方法による。

1) 線,板,パイプなどで切断を必要としないものは,手又はインクリメントスコップで採取する。

2) 太い線,大きな板,パイプなど切断を必要とするものは,ペンチ,はさみ,切断機などで切断した

後,採取する。

3) 大きな塊状物は,ボーリングしてその切粉を採取する。

4) 粉状物は,インクリメント採取用スコップなどで採取する。

5) 採取に当たっては,ダストなどが飛散し損失しないように注意する。

注(14) 各仕分試料から仕分質量比によって直接融解試料を調製するときは,仕分縮分試料の調製は省

略する。

12

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.3

融解試料の調製 融解試料の調製は,次による。

a) 融解試料は,各仕分試料又は各仕分縮分試料からc)で求めた質量の試料をはかりとって調製する。そ

れぞれの平均試料をはかりとるため,必要に応じて適切な機器などを用いて切断,粉砕などを行う。

b) 融解試料の調製量は,500g以上とする。

c) 各仕分試料又は各仕分縮分試料からのはかりとり量は,融解試料の調製量にそれぞれの仕分質量比を

乗じて求める。

7.5.4

融解 融解は,6.5.5による。

7.5.5

成分試験試料の調製 成分試験試料の調製は,6.5.6による。

7.5.6

水分試験試料の調製 水分試験試料の調製は,7.4.6で得た試料を用い,6.5.7による。

8. 第3法のサンプリング及び試料調製方法

8.1

ロットの大きさ ロットの大きさは,6.1による。

8.2

特性及び精度 特性及び精度は,6.2による。

8.3

品位変動の大きさの区分 品位変動の大きさの区分は,6.3による。

8.4

サンプリング

8.4.1

サンプリングの時期 サンプリングの時期は,6.4.1による。

8.4.2

インクリメントの大きさ インクリメントの大きさは,目視によって仕分けした層内の最大粒度に

応じて,表4に示すスコップで採取できる大きさ又はそれと同等以上の大きさとする。

8.4.3

インクリメントの採取用具 インクリメントの採取用具は,6.4.3による。

8.4.4

インクリメントの採取方法 インクリメントの採取は,次の手順によって行う。

a) ロットの全量を,鉄板などの上に広げる。

b) ロット全体を目視によって仕分けし,仕分質量比を推定する。

c) 仕分けした各層からその層を代表すると思われる必要量のインクリメントを,8.4.3に規定した採取用

具を用いて採取する。ロットの構成物の形状によって,8.4.3に規定した採取用具で採取することが困

難な場合は,表4に規定した量以上のインクリメントを手で抜きとってもよい。このとき付着してい

る泥,腐食物,ダストなどが脱落しないように注意する。

8.4.5

インクリメントの個数 ロットから採取するインクリメントの最小必要個数は,表5による。ただ

し,仕分けした各層から採取する最小必要インクリメント数は,1とする。

8.4.6

インクリメントのまとめ方 8.4.4で採取したインクリメントは,8.4.4 b)で仕分けした各層ごとに

まとめ,仕分け試料とする。

8.5

試料調製方法

8.5.1

仕分縮分試料の調製方法(14) 仕分縮分試料の調製は,次による。

a) 8.4.6で得た各仕分試料から,目視による判断又はランダムな方法によって,仕分試料を代表すると思

われる試料を採取する。

b) 各仕分試料から仕分縮分試料を調製するために採取する量は,8.4.4で推定した仕分質量比,仕分試料

内の品位変動及び融解試料量によって決定する。ただし,8.5.3 b)で必要とする量以上とする。

c) 仕分縮分試料の採取は,各仕分試料からそれぞれの代表試料を偏りなく採取しなければならない。採

取の方法は,例えば,次の方法による。

1) 線,板,パイプなどで切断を必要としないものは,手又はインクリメントスコップで採取する。

2) 太い線,大きな板,パイプなど切断を必要とするものは,ペンチ,はさみ,切断機などで切断した

13

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後に採取する。

3) 大きな塊状物は,ボーリングしてその切粉を採取する。

4) 粉状物は,インクリメント採取用スコップなどで採取する。

5) 採取に当たっては,ダストなどが飛散し損失しないように注意する。

8.5.2

融解試料の調製 融解試料の調製は,7.5.3による。

8.5.3

融解 融解は,6.5.5による。

8.5.4

成分試験試料の調製 成分試験試料の調製は,6.5.6による。

8.5.5

水分試験試料の調製 水分試験試料の調製は,8.4.6で得た試料を用い,仕分けした各層ごとに行

う。その方法は,6.5.7による。

9. 第4法のサンプリング及び試料調製方法

9.1

ロットの大きさ ロットの大きさは,6.1による。

9.2

特性及び精度 特性及び精度は,6.2による。

9.3

品位変動の大きさの区分 品位変動の大きさの区分は,5.3による。

9.4

サンプリング

9.4.1

サンプリングの時期 サンプリングの時期は,6.4.1による。

9.4.2

インクリメントの大きさ インクリメントの大きさは,目視によって仕分けした層を代表し,かつ

標準見本(15)と照合するために必要な量以上とする。

注(15) 標準見本の作製及び管理については,附属書に規定する。

9.4.3

インクリメントの採取用具 インクリメントの採取用具は,6.4.3による。

9.4.4

インクリメントの採取方法 インクリメントの採取は,次の手順によって行う。

a) ロットの全量を,鉄板などの上に広げる。

b) ロット全体を目視によって仕分けし,仕分質量比を推定する。

c) 仕分けした各層から9.4.2に規定した大きさのインクリメントを,9.4.3に規定した採取用具又は手で

採取する。このとき,付着している泥,腐食物,ダストなどが脱落しないように注意する。

9.4.5

インクリメントの個数 ロットから採取するインクリメントの最小必要個数は,原則として表5

による。ただし,仕分けした各層から採取する最小必要インクリメント数は,1とする。

9.4.6

インクリメントのまとめ方 9.4.4で採取したインクリメントは,9.4.4 b)で仕分けした各層ごとに

まとめ仕分試料とする。

9.5

仕分試料の銅含有率の推定 仕分試料の銅含有率の推定は,次による。

a) 各仕分試料から標準見本と照合するために必要な量の代表試料を適切な方法で採取し,それぞれをポ

リエチレン製の袋などの容器に入れる。このとき,泥,付着物,ダストなどが脱落しないように注意

する。

b) 採取した試料と標準見本との照合方法及び銅含有率の推定は,次による。

1) 採取した試料は,採光などが同じ観察条件のもとで標準見本と対比し,同一と思われる標準見本の

銅含有率を試料の銅含有率と推定する。

2) 採取した試料は,幾つかの標準見本と比較して,いずれの標準見本と一致するかの判断が困難なと

きは,その幾つかの標準見本の銅含有率の平均値を採取した試料の銅含有率と推定する。

3) 採取した試料に対応する標準見本がないときは,採取した試料を6.5.6によって処理して得た成分試

験試料を分析し,採取した試料の銅含有率を求める。

14

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

水分試験試料の調製 9.4.6で得られた仕分試料を水分試験試料とし,各仕分試料ごとに水分を測定

する。ただし,水分試験試料の調製は受渡当事者間の協定によって省略することができる。

10. 水分測定方法

10.1 要旨 水分試験試料は,規定した温度で恒量となるまで乾燥し,熱乾燥減量を求める。

10.2 試料 6.5.7,7.5.6,8.5.5又は9.6で得た水分試験試料を用いる。

10.3 装置 装置は,次による。

a) 乾燥容器は,耐食耐熱性のもので,試料の厚さが30mm以下となる底面積をもつ乾燥皿。

b) 乾燥器の保持温度の許容差は,±5℃とする。

c) はかりは,最小目盛が試料量の

000

21以下のもの。

10.4 操作 操作は,次の手順によって行う。

a) 水分試験試料約1〜5kgを質量既知 (W1g) の乾燥容器に移し,試料の厚さがほぼ一定になるように平

らにし,全質量 (W2g) をはかる。

b) あらかじめ105±5℃に調節した乾燥器に入れて乾燥する。

c) 一定時間乾燥した後,とり出して質量をはかり,その後2時間乾燥するごとに質量をはかり,熱乾燥

減量を算出する。

d) 熱乾燥減量率が2時間につき0.1% (m/m) 以下となるまで乾燥し,さらに2時間以上乾燥を続ける(16)。

e) 乾燥が終了したら,直ちに質量 (W3g) をはかる。

注(16) あらかじめ実験を行い,この規定を満足する乾燥時間を決定できる場合は,その時間を乾燥終

了時間としてもよい。

10.5 計算 水分は,次の式によって算出し,小数点以下2けたまで求める。

100

1

2

3

2

×

−

−

=

W

W

W

W

H

ここに,

H: 水分 [% (m/m)]

W1: 乾燥前の乾燥容器の質量

W2: 乾燥前の乾燥容器及び水分試験試料の質量

W3: 乾燥終了後の乾燥容器及び水分試験試料の質量

10.6 許容差 2個測定したときは,その各々の水分% (m/m) の測定値の差が0.2 % (m/m) 以下であること

が望ましい。

10.7 決定値 決定値は,次のいずれかによる。

a) ロットについて2回の水分測定を行った場合は,2回の測定値の平均値をロットの水分 [% (m/m)] と

する。

b) ロットについて1回の水分測定を行った場合は,その測定値をロットの水分 [% (m/m)] とする。

c) 仕分試料ごとに水分を測定した場合は,各測定値が代表する仕分試料の質量比を重みとした重みつき

平均値を求め,これをロットの水分 [% (m/m)] とする。

11. 銅含有率決定方法 ロットの銅含有率の決定方法は,次のいずれかによる。

a) 全量を150μm以下に粉砕した場合は,試料の銅分析値 [% (m/m)] をロットの銅含有率 [% (m/m)] と

する。

15

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) マット融解を行った場合は,次の式によって算出する。

m

b

B

a

A

Cu

×

−

×

=

ここに, Cu: ロットの銅含有率 [% (m/m)]

A: 6.5.6 b)で得たマットの質量 (g)

a: マットの銅含有率 [% (m/m)]

B: 6.5.5 a)1)で使用した硫化鉄精鉱の質量 (g)

b: 硫化鉄精鉱の銅含有率 [% (m/m)]

m: 融解試料の質量 (g)

c) メタル融解を行った場合は,次の式によって算出する。

m

e

E

d

D

Cu

×

+

×

=

ここに, Cu: ロットの銅含有率 [% (m/m)]

D: 6.5.6 c)2)で得たメタルの質量 (g)

d: メタルの銅含有率 [% (m/m)]

E: 6.5.6 c)1)で得たからみの質量 (g)

e: からみの銅含有率 [% (m/m)]

m: 融解試料の質量 (g)

d) 標準見本と比較する場合は,次の式によって算出する。

∑

×

=

)

(

1

1

X

W

Cu

ここに, Cu: ロットの銅含有率 [% (m/m)]

Wi: 9.4.4 b)で推定したi層の仕分質量比

Xi: 9.5で推定したi層の銅含有率 [% (m/m)]

ただし,∑Wi=1

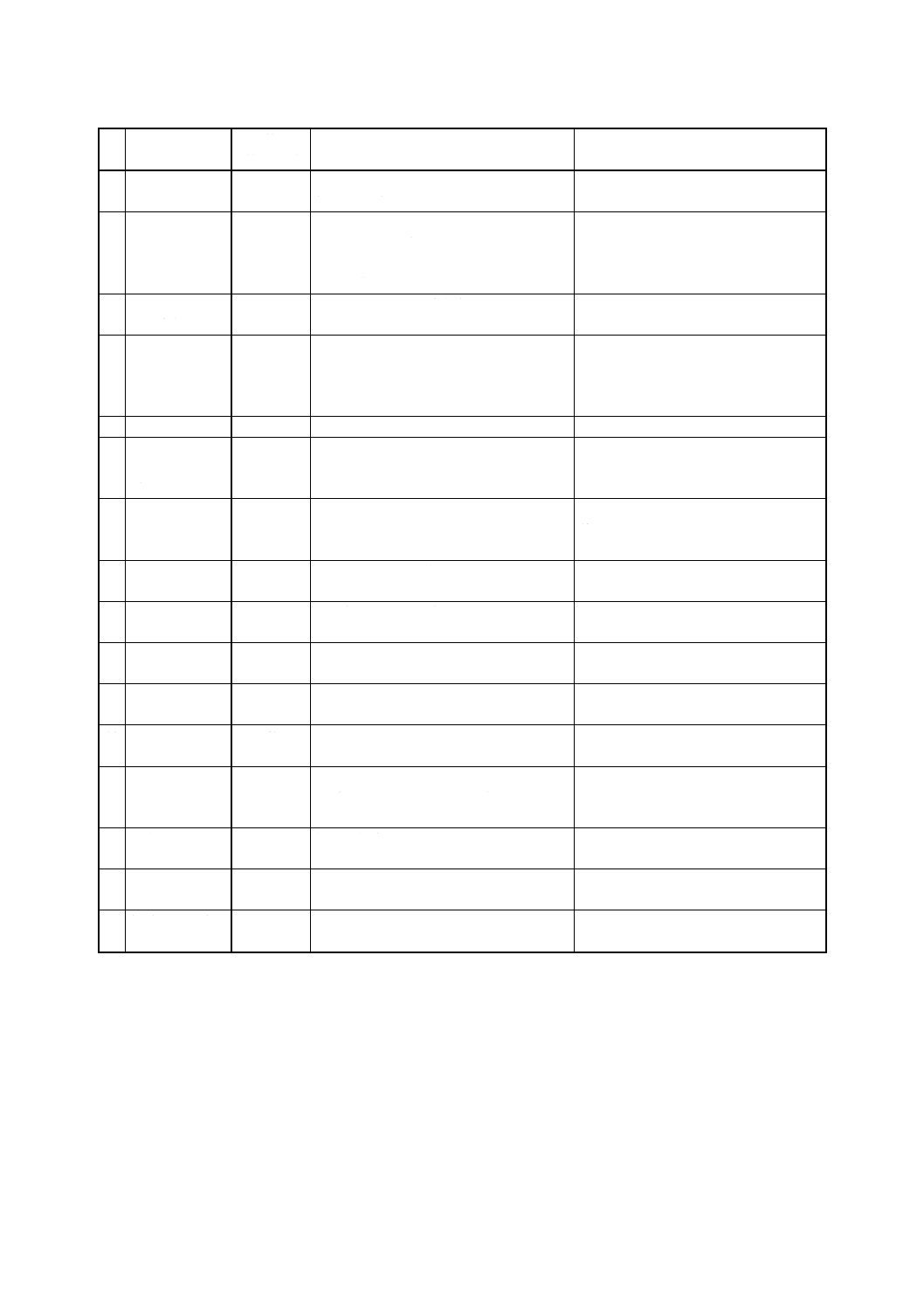

付表1 故銅の分類基準

No

品名

代表的品位

(銅分 %)

内容(品質及び形状)

該当しないもの

1 上銅線くず

98

被覆,めっき及び酸化のない銅線くず。

2 雑銅線くず

93

エナメル被覆,はんだ付き銅線くず,め

っき銅線くず及び被覆を焼却した銅線く

ず。

銅被覆銅線くず,著しく腐食した銅線

くず,焼処理不十分で残留付着物の多

い銅線くず,焼過ぎの銅線くず。

3 被覆銅線くず

60

紙,ゴムなどの絶縁用の被覆をほどこし

た銅線くず。

絶縁被覆の特に多い銅線くず。

4 上銅くず

95

板,条,棒,管(継目なし)状の銅くず。 一辺が10mm以下の小片銅くず。

5 雑銅くず

90

板,条,棒,管で異物の混入しているも

の及び銅製品の切れ片。

著しく腐食した銅くず,焼処理不十分

で残留付着物の多い銅くず,焼過ぎの

銅くず。

6 銅流れくず

80

銅塊を主体とした不定形のもの。

7 銅削りくず

85

銅の削りくず,ボーリングくず。

銅合金削りくず,銅やすり粉,銅のこ

粉,過剰の油の付着したもの,土砂,

異物の混入したもの。

8 青銅くず

75

青銅製のバルブ,コック,蛇口,ポンプ,

シャフト,プロペラーなどの耐食部品及

りん青銅くず,りん青銅網くず,特殊

アルミニウムくず,青銅削りくず。

16

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

No

品名

代表的品位

(銅分 %)

内容(品質及び形状)

該当しないもの

び内燃機関,ガス,ストーブなどの耐熱

部品のくず。

9 りん青銅くず

85

りん青銅製の軸受メタル,ピン,スプリ

ング,ワイヤブラシ,繊維機械部品など

のくず及びりん青銅の削りくず,製紙用

のりん青銅製の網くず。

10 特殊アルミニ

ウム青銅くず

特殊アルミニウム青銅製品のくず及び削

りくず。

11 青銅削りくず

70

各種青銅の削りくず,ボーリング削りく

ず。

りん青銅の削りくず,特殊アルミニウ

ム青銅削りくず,青銅やすり粉,のこ

粉,過剰の油の付着したもの,土砂,

異物の混入しているもの。

12 黄銅くず

60

黄銅製の板,管,棒,線などの加工くず。 特殊アルミニウム黄銅管。

13 特殊アルミニ

ウム黄銅管く

ず

冷暖房用器具や復水器などの特殊アルミ

ニウム黄銅管のくず。

14 黄銅削りくず

55

各種黄銅の削りくず,ボーリングくず。 黄銅やすり粉,のこ粉,過剰の油の付

着したもの,土砂,異物の混入してい

るもの。

15 丹銅くず

80

丹銅製の板,棒,管などの加工品のくず

及び削りくず。

16 洋白くず

60

洋白製の装飾品,家具,食器,電気接点

などのくず及び削りくず。

17 雑銅合金くず

60

各種銅合金くずの混合しているもの及び

前記以外の銅合金くず。

18 鋳込銅合金く

ず

60

銅合金くずを鋳込んだもの。

からみの著しく付着しているもの。

19 銅合金流れく

ず

60

青銅,黄銅などの銅合金を主体とした不

定形のもの。

20 銅ラジエータ

ーくず

80

合金をほとんど含まない銅製の自動車の

ラジエーター及びそれに類似するものの

廃品。

21 半銅ラジエー

ターくず

70

銅及び銅合金で構成されているラジエー

ターのくず。

22 黄銅ラジエー

ターくず

60

黄銅製のラジエーターのくず。

23 銅合金ラジエ

ーターヘッド

60

銅合金製のラジエーターのヘッド。

備考 付表1における分類基準は,サンプリングにおける分類で,商取引における分類ではない。

17

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

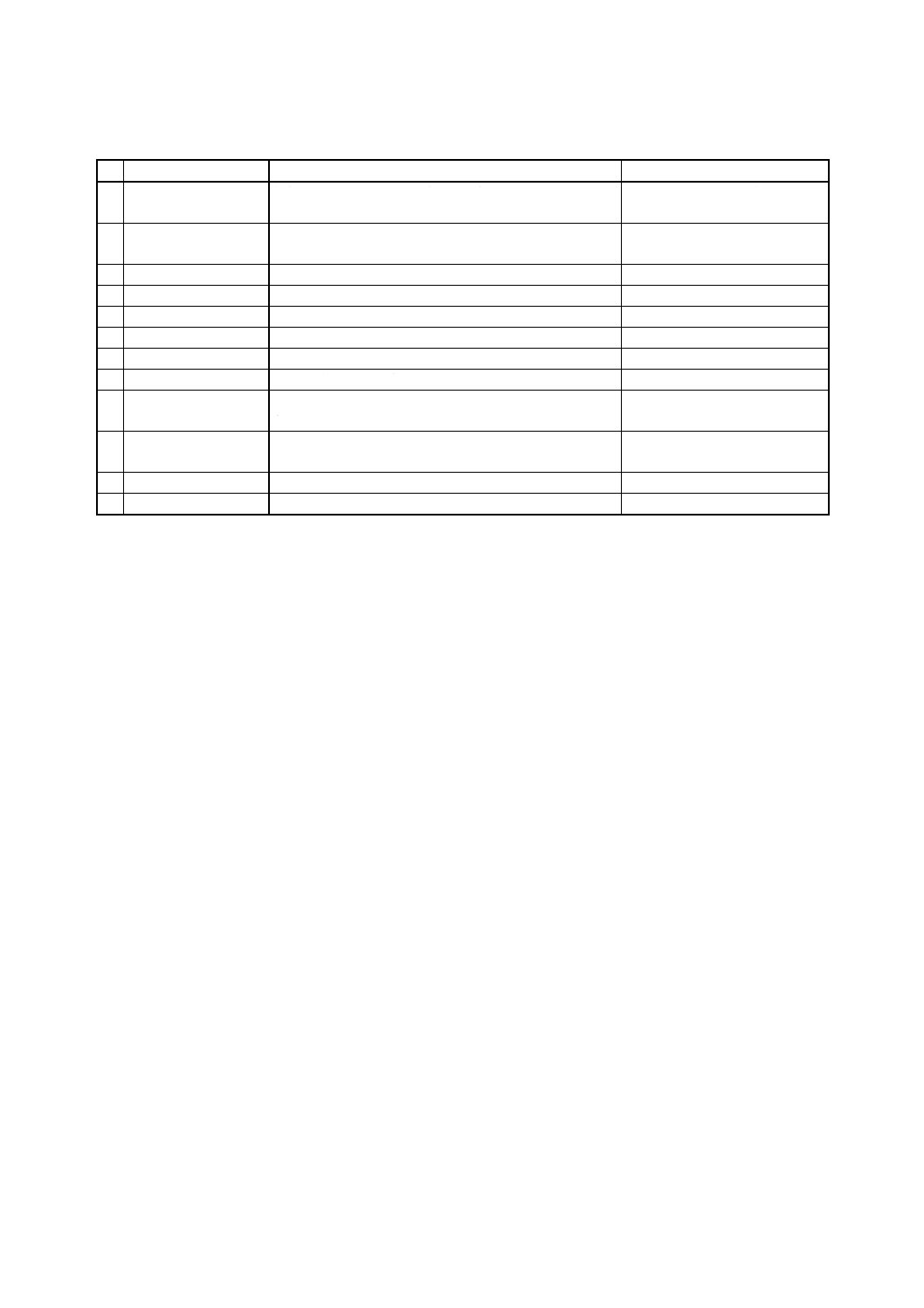

付表2 銅さいの分類基準

No

品名

内容(品質及び形状)

該当しないもの

1 銅粉

銅粉を主体としたやすり粉,のこ粉及びこれに類するも

の。

著しく油,水分の付着したもの。

2 酸化銅さい

りん(鱗)片状,薄板状の銅酸化物の集まり,酸化銅の

粉末を主体とする集まり。

3 銅合金粉

各種銅合金を主体としたやすり粉,のこ粉。

4 銅さい粉

銅メタル粒の混ざった粉又は銅分を含有する焼灰。

5 銅さい塊

銅含有率の低い塊状のものを含む集荷物。

6 雑銅さい

銅含有率の低いいろいろの物の寄せ集め。

7 含銅からみ

銅分を含有したからみ。

8 鉄付銅くず

鉄心銅線,銅心鋼線及び鉄,銅を張り合わせた銅くず。

9 被覆銅線さい

絶縁用の被覆をした銅線くずを主体とし,銅含有量の少

ないもの。

10 鉄付ラジエーターく

ず

鉄の多いラジエーターくずで銅の少ないもの。

11 銅さい沈殿物

銅分を含有する泥(でい)状酸化物,硫酸銅。

鉄で還元した高品位沈殿銅。

12 含銅れんがくず

銅メタル粒を吸着又は表面付着した炉解体れんが。

備考 付表2における分類基準は,サンプリングにおける分類で,商取引における分類ではない。

18

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 標準見本の作製及び管理方法

1. 適用範囲 この附属書は,本体9.に規定する第4法で,仕分試料の銅含有率の推定に用いる標準見本

の作製及び管理方法について規定する。

2. 標準見本の作製 標準見本の作製は,次による。

a) 標準見本の種類は,対象とするロットについて品質,色,光沢,形状,汚れの状態などによって仕分

けした単体及び集合体の種類によって決める。

b) 標準見本の種類は,多い方がよい。

c) 採取した標準見本は,付着している汚れ,さび(錆),油,粉などが脱落しないように注意して2分割

し,一方は,そのまま保管容器に入れて標準見本とし,他方は標準見本の銅含有率を決定するための

分析用試料とする。

d) 標準見本の保管容器は,透明な材質でできた標準見本がそのまま入る大きさで,密封できるものとす

る。保管容器には,記号及び銅含有率を記入する。

3. 標準見本の銅含有率の決定 2.c)で得た分析用試料を切断,粉砕及び縮分を行った後(1)JIS H 1051,JIS

M 8121又はJIS M 8125によって分析し,標準見本の銅含有率を決定する。

注(1) 試料の調製中に付着物が脱落したときは,適切な目開きのふるいを用いてふるい分け,粒度別

に試料を調製し分析する。この場合は,各粒度区分の質量をはかり,各々の全量に対する質量

比を求めておく。

4. 標準見本の管理 標準見本は,作製時の外観を維持するため,次のことに注意する。

a) 高温,高湿又は直射日光の当たる場所,及び腐食性ガスなど標準見本が変質するおそれのある場所に

おいてはならない。

b) 取扱い中に激しい振動及び衝撃を与えてはならない。

c) 標準見本の外観が変化したときは,更新する。

19

M 8082 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS M 8082改正原案作成委員会 構成表

氏名

所属

(委員長)

西 村 耕 一

元財団法人日本分析センター

高 木 譲 一

工業技術院標準部

新 井 紀 弘

財団法人日本科学技術連盟開発部

尾 上 喬

同和鉱業株式会社中央研究所分析部

佐 山 恭 正

三菱マテリアル株式会社総合研究所

林 昭 夫

社団法人日本海事検定協会検査第2部

中 村 靖

株式会社ジャパンエナジー分析センター

永 井 巌

住友金属鉱山株式会社中央研究所分析センター

平 本 克 房

海外貨物検査株式会社金属鉱山部

福 田 隆 之

日鉱金属株式会社佐賀関製錬所

端 洋 志

三井金属鉱業株式会社総合研究所上尾分析センター

深 谷 忠 廣

三菱マテリアル株式会社直島製錬所

伏 見 龍 三

住友金属鉱山株式会社別子事業所分析センター

(関係者)

志 村 和 俊

三菱マテリアル株式会社

久保田 剛 包

住友金属鉱山株式会社