2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8016-1991

製紙用ろう石クレーの試験方法

Testing methods of filler and coating clay for paper

1. 適用範囲 この規格は,製紙用(てん料・塗工用)に使用されるろう石クレー(以下,クレーという。)

の試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS M 8100 粉塊混合物のサンプリング方法通則

JIS P 8123 紙及びパルプのハンター白色度試験方法

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

JIS Z 8802 pH測定方法

JIS Z 8901 試験用ダスト

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

規格値である。

なお,これらの従来単位及び数値は,平成7年4月1日以降参考とする。

2. 試料採取方法 製造ロット (10〜15t) 又は納入単位 (10〜15t) ごとにその品質を表すようにランダム

に5個ずつの包装を抜き取り,それぞれから細粒試料採取器,粉末試料採取器,サンプリングスクープ(1)

又はこれに類する器具を用いて試料を約2kgずつ採取し,その全部をよく混合した後,JIS M 8100に規定

する円すい四分法によって縮分し,約1kg採取する。

採取した試料は,外気の影響を受けないJIS R 3503に規定する広口共栓瓶に入れ,密栓して試験に供す

る。ただし,包装以外のものについては当事者間の協定によるものとする。

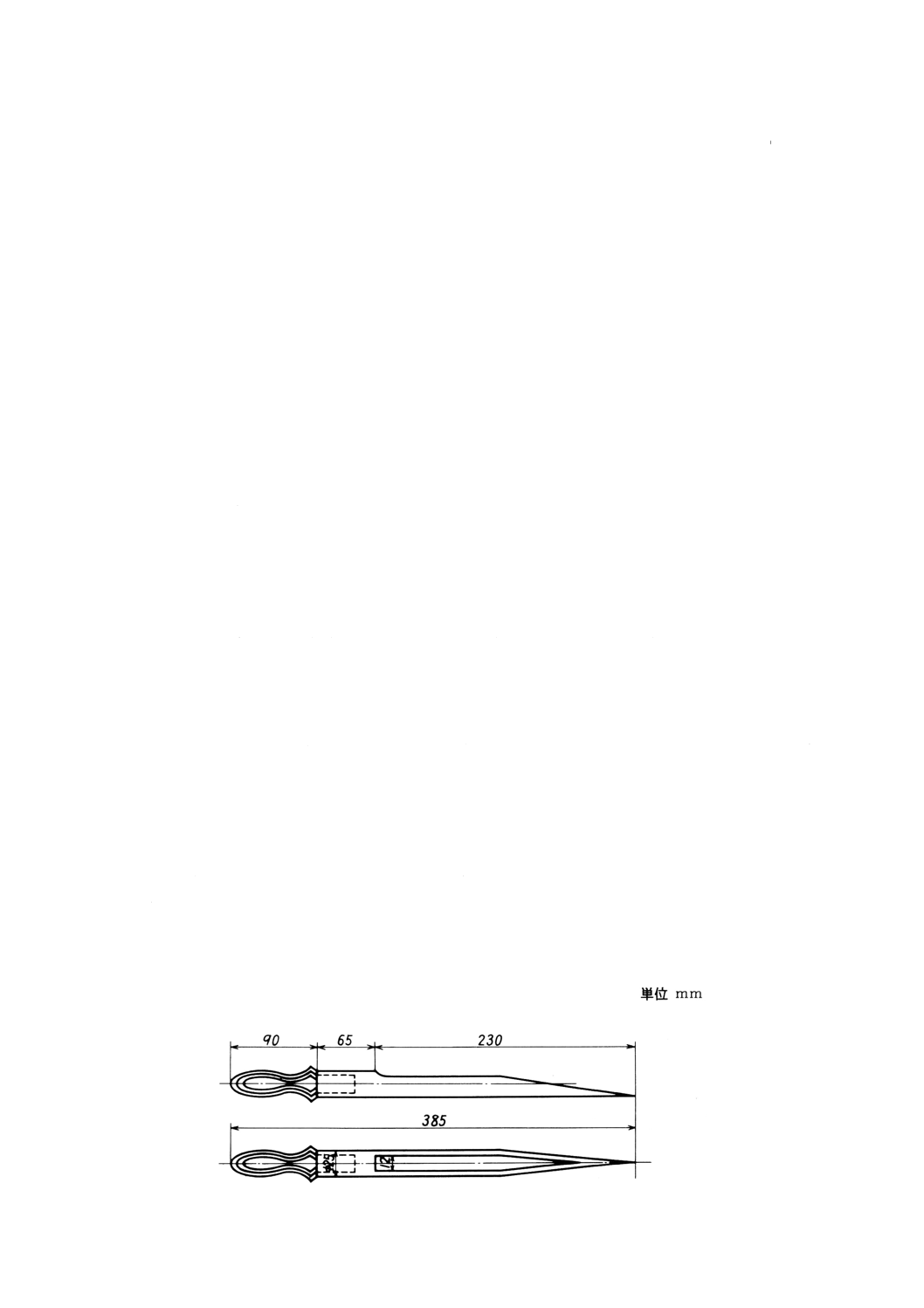

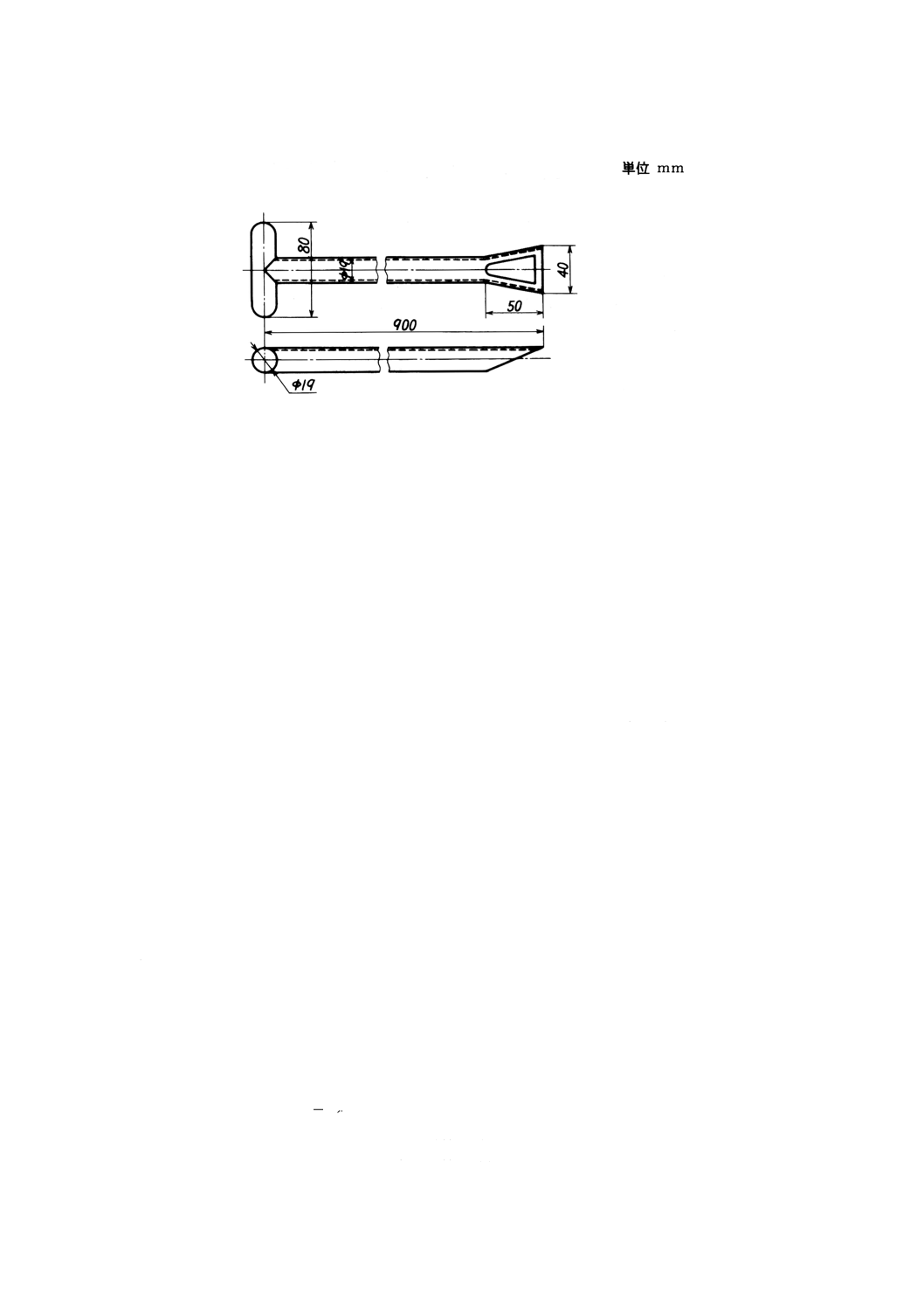

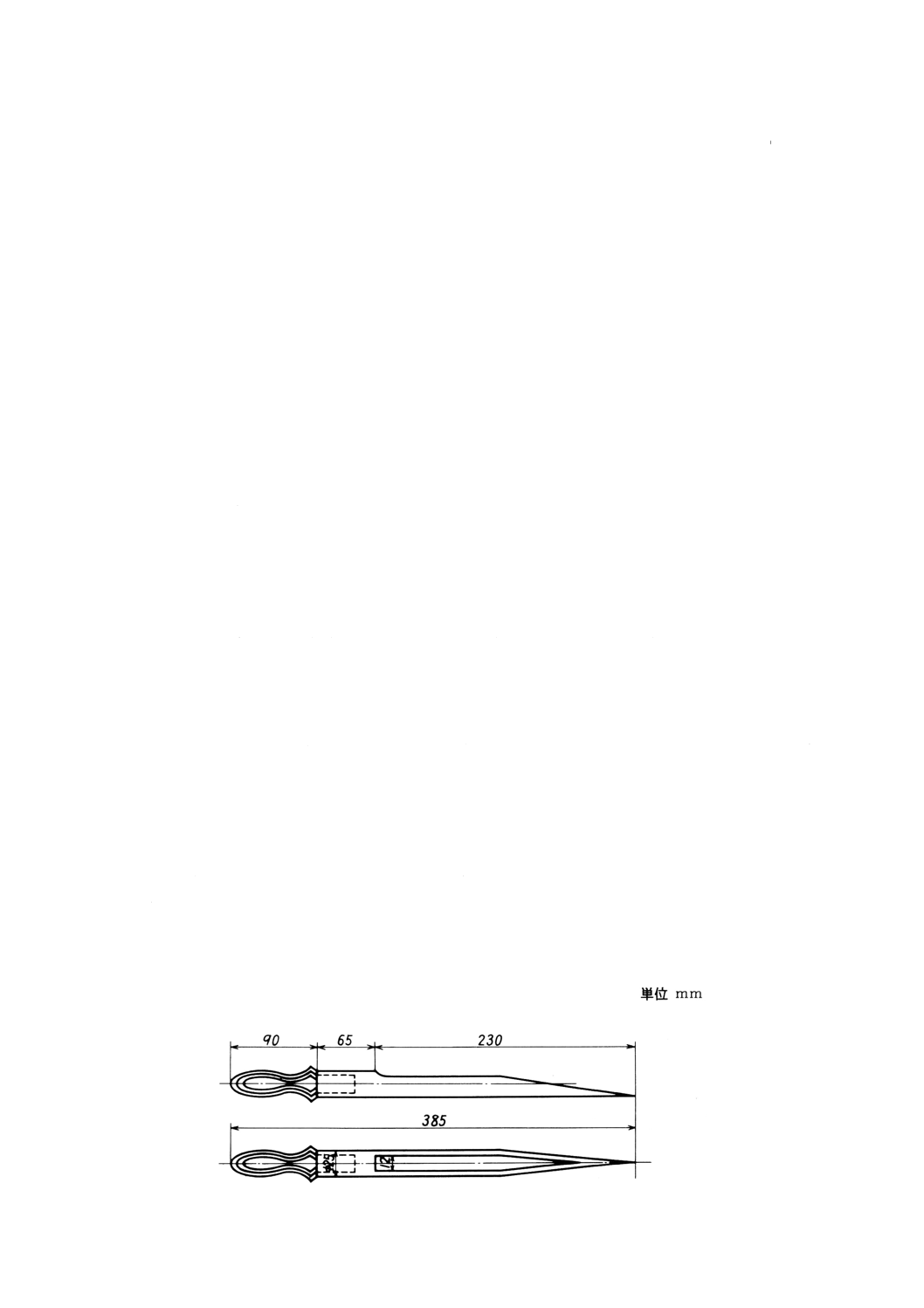

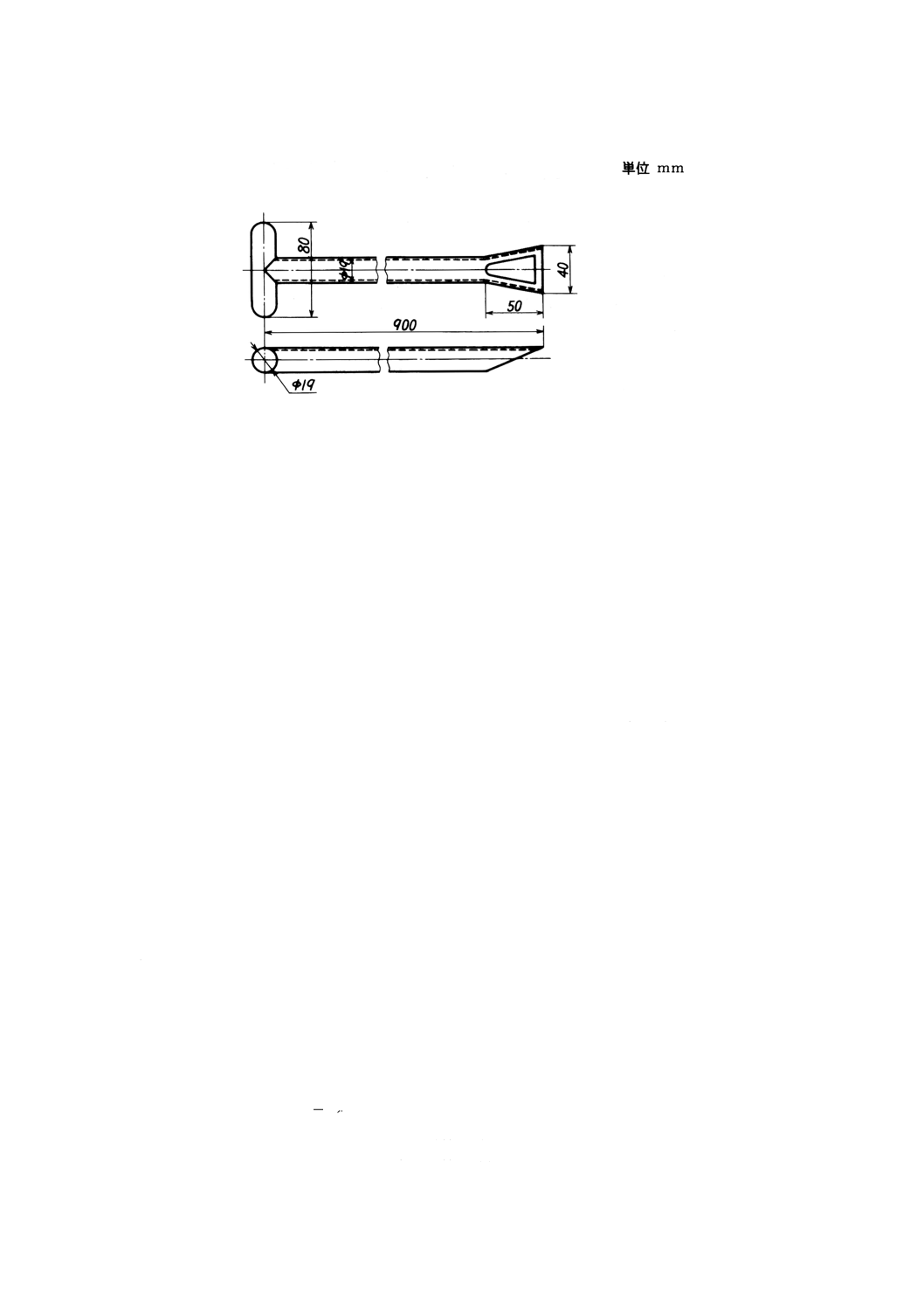

注(1) 細粒試料採取器,粉末試料採取器及びサンプリングスクープの形状並びに基準寸法は,図1及び

図2に示すとおりとする。

図1 細粒試料採取器及び粉末試料採取器

2

M 8016-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 サンプリングスクープ

3. 試験方法

3.1

白色度

3.1.1

器具及び装置 器具及び装置は,次のとおりとする。

(1) ハンター白色度試験器

(2) 試料成形リング(内径約80mm,高さ約20mm)

(3) 試料押込み用円板

(4) ガラス板

(5) 乳ばち,乳棒

(6) プレス装置

3.1.2

試料の調製 試料約100gを水分1.5質量%以下になるまで乾燥した後,乳ばちでよくつぶしたもの

を,清浄で平滑なガラス板の上に置いた成形リングに均等な厚さになるように入れて上から円板をはめ,

プレス装置によって0.177〜0.196MPa {1.8〜2.0kgf/cm2} の圧力で5秒間以上加圧成形し,表面を平らに仕

上げる。この場合ガラス面とクレー面の間に結粒,かすれ,空気の泡などが入り均一な接触が得られない

場合は,試料をつくり換える。

3.1.3

測定方法 白色度の測定は,JIS P 8123に準じて行う。ただし,測定面はガラス板を除き,かつ,

ガラス板に接していた面とする。

3.2

水分

3.2.1

器具及び装置 器具及び装置は,次のとおりとする。

(1) 上皿天びん(感量0.1g)

(2) 平形容器

(3) デシケータ

(4) 恒温乾燥器

3.2.2

測定方法 試料約100gを上皿天びんで正確に量り,平形容器に入れて均等な厚さになるように広

げる。次に105〜110℃に保った恒温乾燥器中で2時間乾燥した後,デシケータに入れて放冷し,恒量を求

める。そのときの減量を水分として,次の式によって求める。

100

1

2×

m

m

A=

ここに,

A: 水分(質量%)

m1: 試料の質量 (g)

3

M 8016-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m2: 試料の減量 (g)

3.3

pH

3.3.1

器具及び装置 器具及び装置は,次のとおりとする。

(1) ガラス電極pHメータ

(2) 硬質ガラス栓付三角フラスコ (100ml)

(3) 上皿天びん(感量0.1g)

(4) メスシリンダ

(5) ビーカー (100ml)

3.3.2

純水 100℃に沸騰し急冷した純水とする。

3.3.3

測定方法 試料20gを上皿天びんで量り,硬質ガラス栓付三角フラスコに入れ,純水80mlを加え

て100gとし,栓をして激しく振とうし,ビーカーに入れて直ちに測定する。測定は,JIS Z 8802に準じて

行う。

3.4

ふるい残分

3.4.1

器具及び装置 器具及び装置は,次のとおりとする。

(1) 化学はかり(感量0.1mg)

(2) 上皿天びん(感量0.1g)

(3) 標準ふるい(JIS Z 8801に規定する75μmのふるい)

(4) 恒温乾燥器

(5) デシケータ

(6) ガラス棒

(7) はけ(幅15mm,平ばけ,穂の長さ25mmで毛のしなやかなもの)

(8) ビーカー (100ml, 1 000ml)

(9) 蒸発皿 (80ml)

3.4.2

分散剤 水100mlに5gのヘキサメタりん酸ナトリウムを含む溶液とする。

3.4.3

測定方法 試料絶乾換算(2)約200gを上皿天びんで正確に量り,容量1 000mlのビーカーに移し,

25mlの分散剤と約700mlの水を加え,ガラス棒でよくかくはんして分散させた後ふるい網上に移し,次に

水を少量ずつ緩やかに注ぎ,ふるいを振り動かして,はけを用いてふるい網上の試料をこすり,白濁がな

くなるまで繰り返す。

網上に残った固形物は100mlのビーカー又は蒸発皿に洗い落とし,静置後,固形物が全く沈降するのを

待って傾斜法によって,できるだけ上澄水を捨て,残りのものを105〜110℃の恒温乾燥器で約1時間乾固

したものをデシケータに入れて放冷し,化学はかりで量り,次の式によってふるい残分(質量%)を求め

る。

100

1

2×

m

m

A=

ここに,

A: ふるい残分(質量%)

m1: 試料の絶乾質量 (g)

m2: 残量の質量 (g)

注(2) 絶乾換算は,次の式による。

100

%)

(

100

1

質量

−飼料水分

=試料採取量×

m

4

M 8016-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

粒度分布

3.5.1

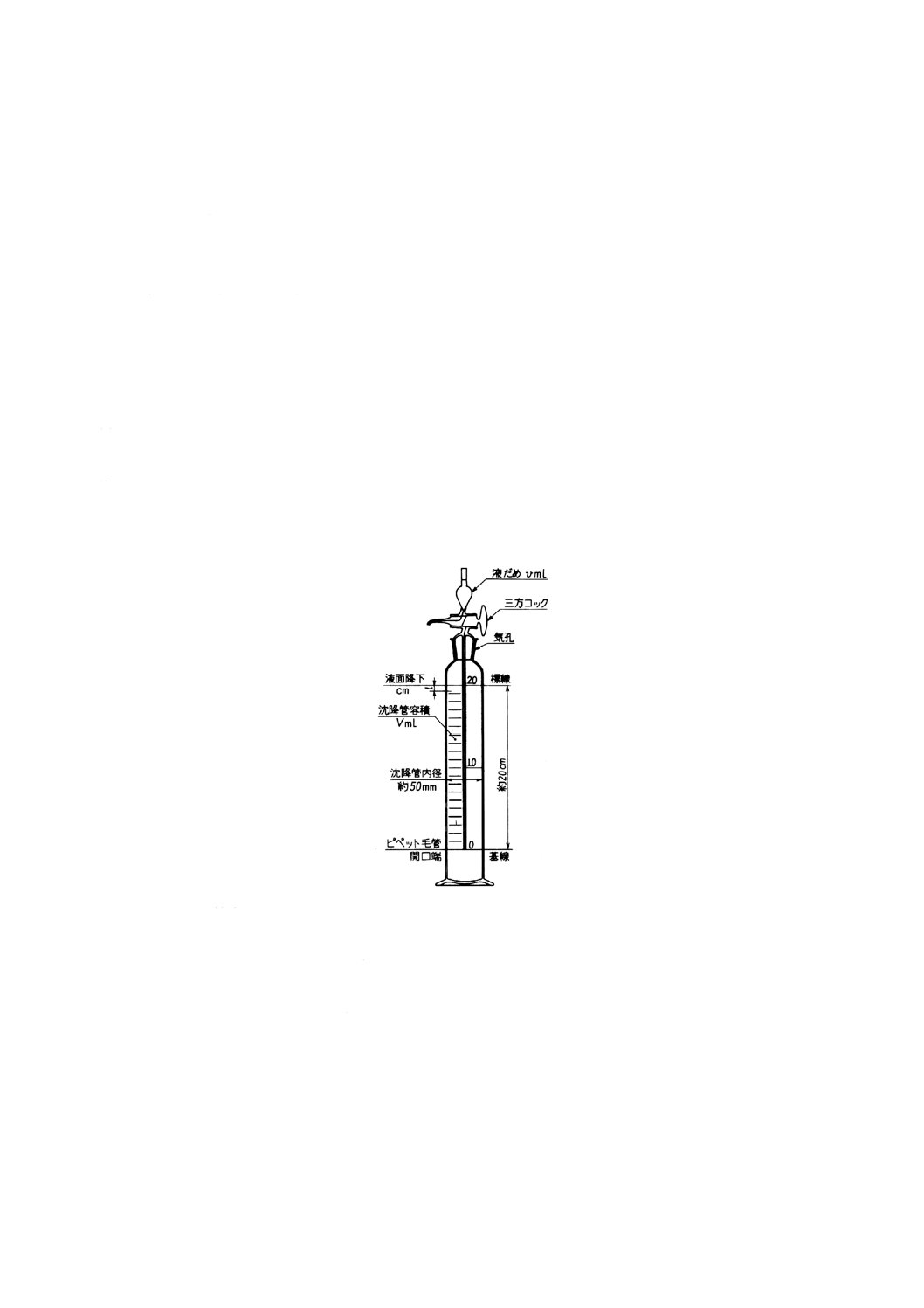

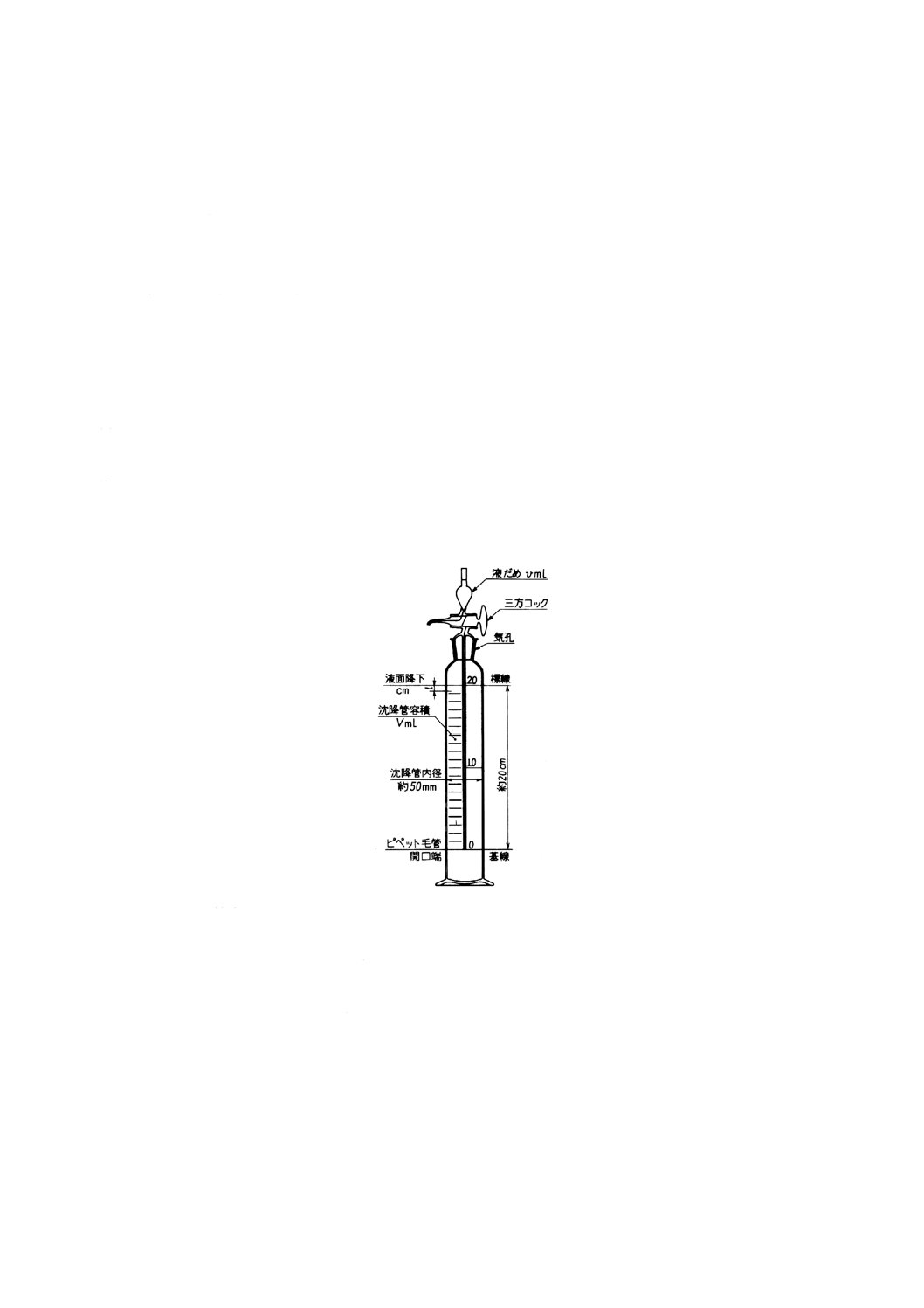

要旨 粒度分布の測定は,アンドレアゼンピペット法によるが,これと同等の粒径を与える他の粒

度分布測定法を用いてもよい。

3.5.2

器具及び装置 器具及び装置は,次のとおりとする。

(1) アンドレアゼンピペット 径約50mm,ピペットの先端の基線から液面標線までの距離は約200mmで,

1回の吸上量が10mlのもの(図3)。

(2) 化学はかり(感量0.1mg)

(3) 上皿天びん(感量0.1g)

(4) 平形はかり瓶 (30ml)

(5) デシケータ

(6) ビーカー又は蒸発皿 (50ml, 500ml)

(7) 恒温乾燥器

(8) メスシリンダ

(9) かくはん機[家庭用ジュースミキサ(約6 000min−1)又はマグネチックスターラ]

(10) ストップウォッチ

図3 アンドレアゼンピペット

3.5.3

分散媒 純水1 000mlに2gのヘキサメタりん酸ナトリウムを含む溶液とする。

3.5.4

試料液の調製 試料10〜15gを上皿天びんではかりビーカーに採取し,500mlの分散媒を加え,か

くはん機でかくはんする。この場合,家庭用ジュースミキサであれば2〜5分間,マグネチックスターラで

あれば30分間以上かくはんする。かくはん終了後,直ちにアンドレアゼンピペットに注入し,ピペットを

挿入した際に液面が20cmの目盛線に正確に合うようにビーカーを洗浄しながら分散媒を加えて液面を

20cmに正しく合わせる。次に三方コックで吐出口をふさぎ,1〜2分間激しく振とうして十分に分散させ

たのち静置後,ストップウォッチを押して測定を開始する。

3.5.5

測定方法 測定方法は,JIS Z 8901の測定方法に準じる。

(1) 測定すべき粒径D1 (μm) に対応する一定時間t1 (s) 経過後,ピペットのコックを操作して所定量V1

(10ml) の試料液を吸い上げ,No.1の平形はかり瓶に採る。

5

M 8016-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) このとき液面の降下を調べ,基線から液面までの高さをh2 (cm) とする。この高さは,次の測定時間,

粒径D2 (μm) に対応するt2 (s) を求める高さとする。

(3) 以下同様にして,Di (μm) の粒径に対応するti (s) 後の試料をNo.i平形はかり瓶に採る。そのとき基線

から液面までの高さはhi (cm) とする。

(4) 更に蒸留水をピペットの排出口から吸い上げて液だめ内を十分に洗浄し,再び排出して前記試料液に

加える。

(5) 各時間ごとに分け取った試料液は,蒸発乾固し,デシケータに入れて放冷した後化学はかりではかり,

3.5.6によって求める。

(6) このときヘキサメタりん酸ナトリウムの量は差し引く。

3.5.6

計算

(1) 粒径Di (μm) に対応する時間ti (s) は,次の式によって求める。

9

2

10

)1

(

18

×

i

t

i

i

D

S

g

h

t

−

ρ

η

=

ここに,

η: 分散媒の粘性係数 (Pa·s {gf/cm·s})

hi: 液面の高さ (cm)

St: 測定温度 (t℃) の水に対する試料の真密度

真密度の測定方法は,JIS Z 8901の7.3に規定する方法

(真密度の検定方法)を準用する。

ρ

=

2

0.998

×

S

St

S: 温度20℃の水に対する試料の真比重

ρ: 分散媒の質量密度 (g/cm3)

g: 重力の加速度 (980cm/s2)

×

8

2

10

)1

(

18

i

t

i

i

D

S

g

h

t

−

ρ

η

=

次による。

従来単位による場合は

(2) ある粒径Di (μm) に対するふるい上の積算分布率Ri (%) は,次の式によって求める。

100

)

1(

×

−

M

V

V

m

R

i

i

i

・

=

ここに, mi: No. i固形物の質量 (g)

Vi: 吸上量 (ml)

V: アンドレアゼンピペットに挿入した懸濁液の全液量 (ml)

M: アンドレアゼンピペットに挿入した試験用試料の絶乾質量 (g)

3.6

粘度

3.6.1

器具及び装置 器具及び装置は,次のとおりとする。

(1) 上皿天びん(感量0.1g)

(2) ビーカー (500ml)

(3) かくはん機(可変高速ミキサ0.1〜2.01)

(4) 回転式粘度計

(5) 標準ふるい (150μm)

(6) メスピペット (2ml)

3.6.2

分散剤 ヘキサメタりん酸ナトリウム0.5g/mlの溶液とする。

6

M 8016-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.3

試料の調製 絶乾換算で400g相当量の試料を上皿天びんではかり採る。500mlのビーカーに試料

中の水分の量と,次に加える分散剤溶液1.6mlと合わせて265mlになるように蒸留水を入れ,次にメスピ

ペットで分散剤溶液1.6ml(乾燥クレーに対し分散剤は0.2質量%となる。)を加える。これをかくはん機

で低速回転し,クレーを少量ずつ加え,その間かくはんを続ける。クレーの全部を加え終わった後,かく

はん機を高速に切り替え(約7 000min−1)20分間かくはんし(60質量%濃度クレーの分散液を作る。),次

に,クレー液を149μmのふるいに通す。温度は25±1℃に調節するものとする。

3.6.4

測定方法 温度の調整されたクレー分散液を回転式粘度計で適当なロータを使用して6min−1で1

分間回転後の粘度を繰り返して3回測り,次に60min−1で1分間回転後の粘度を3回測り,それぞれの測

定値の平均を求めて記録する。次に,ピペットでクレー液に分散剤溶液を乾燥クレーに対し0.05質量%に

なるように0.4ml加え,分散剤の配合量を0.25質量%に増加し,7 000min−1で約30秒間かくはん後,再び

粘度を測り記録する。このようにして0.4mlの分散剤添加を繰り返し,最小粘度を示す分散剤の配合量を

確かめるため,粘度を測定しながら粘度が増加するまで添加を続ける。粘度の読みは,少なくとも5回の

配合で求める。例えば0.2質量%,0.25質量%,0.3質量%,0.35質量%,0.4質量%とする。

ただし,60min−1の最小粘度が0.5Pa・s {500cP} を超えた場合には5質量%濃度の低い試料を調製する

が,更に必要があれば5質量%の濃度の高い試料を調製して試験する。

また,最初の添加量で最小粘度が得られない場合は,再び分散剤添加量の少ない点から始める。

4. 報告 報告は,JIS Z 8401によって小数点以下1けたに丸める。ただし,ふるい残分については小数

点以下3けたに丸め,粘度については整数で表す。

なお,次の事項を付記する。

(1) 白色度については試料の乾燥温度及び乾燥時間

(2) pHについては測定温度

(3) 測定回数

(4) 粘度については

(a) クレー濃度及び最小粘度を示したときの分散剤の添加率並びにロータNo.

(b) 必要ある場合は測定時のpH