M 0201-1974

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 一般事項 ························································································································ 1

3. 流量測定 ························································································································ 2

4. 温度 ····························································································································· 14

5. 比重 ····························································································································· 14

6. 透視度 ·························································································································· 15

7. pH ······························································································································· 16

8. 蒸発残留物 ···················································································································· 18

9. 懸濁物質 ······················································································································· 19

10. ふるい分け試験 ············································································································ 26

11. 沈降性物質··················································································································· 27

12. 沈降試験 ····················································································································· 27

13. 酸素消費量 ·················································································································· 29

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 0201-1974

選炭廃水試験方法

Testing Method for Effluents from Coal Preparation Plant

1. 適用範囲 この規格は,石炭鉱山から排出される選炭廃水の流量測定及び性状試験について規定する。

備考 選炭廃水には,坑水及び捨石集積場からの流出水も含む。

引用規格:

JIS B 8302 ポンプ揚水量測定方法

JIS C 1601 指示熱電温度計

JIS C 1602 熱電対

JIS K 0050 化学分析通則

JIS K 0102 工場排水試験方法

JIS M 8810 石炭類及びコークス類についてのサンプリング,分析並びに測定方法の通則

JIS M 8811 石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 1401 熱電対用非金属保護管

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8704 温度の電気的測定方法

JIS Z 8801 標準ふるい

JIS Z 8802 pH測定方法

2. 一般事項

2.1

試薬,ろ紙及び器具 JIS K 0050(化学分析通則)による。

2.2

試料 この試験方法でいう試料とは,各種の試験を行うために採取した水を指し,検水とは個々の

試験を行うにあたり試料から分取した水を指す。検水及び試料は,原水の性質を代表するものでなければ

ならない。

試料は,あらかじめ清浄にした後原水でよく洗浄した試料容器に入れ,ほとんど満水し,密せんして試

験室又は試験現場に運び,各試験はこの試料から適当な量の検水を分取し,速やかに試験する。

2.2.1

試料の採取 選炭廃水は,選炭工場の操業状況の変化,選炭系統中の各機種の状態,使用水量の変

化などに影響されて刻々その性状が変化する。したがって,試料の採取は試験の目的を十分に理解し,試

験目的と完全に一致するような原水を試料として採取するようにする。試料採取の方法は,それぞれの状

況に応じて原水の性質を最もよく代表するように,必要ならば流れの方向,形状を変えて(流れに落差を

つけるなど),また数回にわたって試料を採取する。

試験目的によって試料採取の場所,時刻,方法なども違ったものになることもあるから,試料採取の条

2

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

件,場所,期日,時刻,方法及び選炭工場の運転状況なども明記しておく。

2.2.2

試料採取量 試料の採取量は,下記のとおりとする。

ふるい分析

10l以上

沈降試験

10l以上

その他の試験

2l以上

2.2.3

試料容器 試料容器は,ポリエチレンびん又はガラスびんを使用する。

試料容器は試料の汚染,汚濁物の混入などを防ぐため,汚染,汚濁を生じないもので密せんする。

試料容器は,あらかじめ十分に清浄にしておいたものを原水で5回以上洗浄して使用する。

2.2.4

試料の運搬及び保存 試料は原水の性質を保ったまま試験室に運搬し,速やかに試験する。試料の

運搬と保存には,試料容器が運搬の途中や保存中に破損したり,また試料が変質したりしないように十分

に注意し,保存する場所にも注意する。

2.2.5

試料採取時の観測,測定及び記載事項 試料採取時の現場で行う観測は,採取場所の位置,期日,

時刻,天候(当日及び前日)など,記録可能なものを観測する。

気温,水温は正確に測定し,pHもできるだけ現場で測定する。

その他試料の状態(におい,懸濁物の色と大体の量,沈降状態など)の概略を観測し記載する。また当

日の選炭工場の運転状況を記載する。

2.3

結果の表示

(1) 試験結果を表示する場合,試験方法が二つ以上あるときは,いずれの方法によったかを明記する。

(2) 測定値の表示は定量範囲内において原則として有効数字2けた〔3けた目をJIS Z 8401(数値の丸め

方)によって丸める〕とする。

3. 流量測定

3.1

測定方法の種類 流量の測定は,次の方法による。

(1) 容器による測定

(2) 直角三角せきによる測定

(3) 四角せきによる測定

(4) 全幅せきによる測定

(5) 流速計による測定

3.2

測定方法の種類の選択 測定方法の種類の選択については,原則として,表1による。

表1

適用範囲 m3/min

測定方法の種類

1未満

容器による測定

4未満

直角三角せきによる測定

2以上〜8未満

四角せきによる測定

8以上

全幅せきによる測定,又は流

速計による測定

3.3

せき

3.3.1

せきの構造 せきは,水路及びせき板からなる。

(1) 水路

(a) 水路は木造のみぞとし,四角に組んだ数個の補強わくと,わく内側の側面と底面を張る板によって

3

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作られる。

(b) 水路の作製寸法は,3.3.1(2)(j)に水路のうちのりをもって定めるが,わく角材の太さ,板の厚さ及び

その材質については定めない。

(c) 水路は,底面を水平とし,水路を流れる水の重量によって変形して水位の読みに誤差を生じないよ

う,堅固なものでなければならない。

(d) 水路の側面と底面とは,内側が直角に接する平面として仕上げ,漏水のないようにしなければなら

ない。

(e) せきに近寄る流れを一様にし,かつ水面の波をなくすために,せきの上流にふるい網(10〜25mmφ

目の鉄板の古いふるい網を使用してよい)あるいは適当な多孔板で作った整流装置を設ける。その

位置は別に定める。

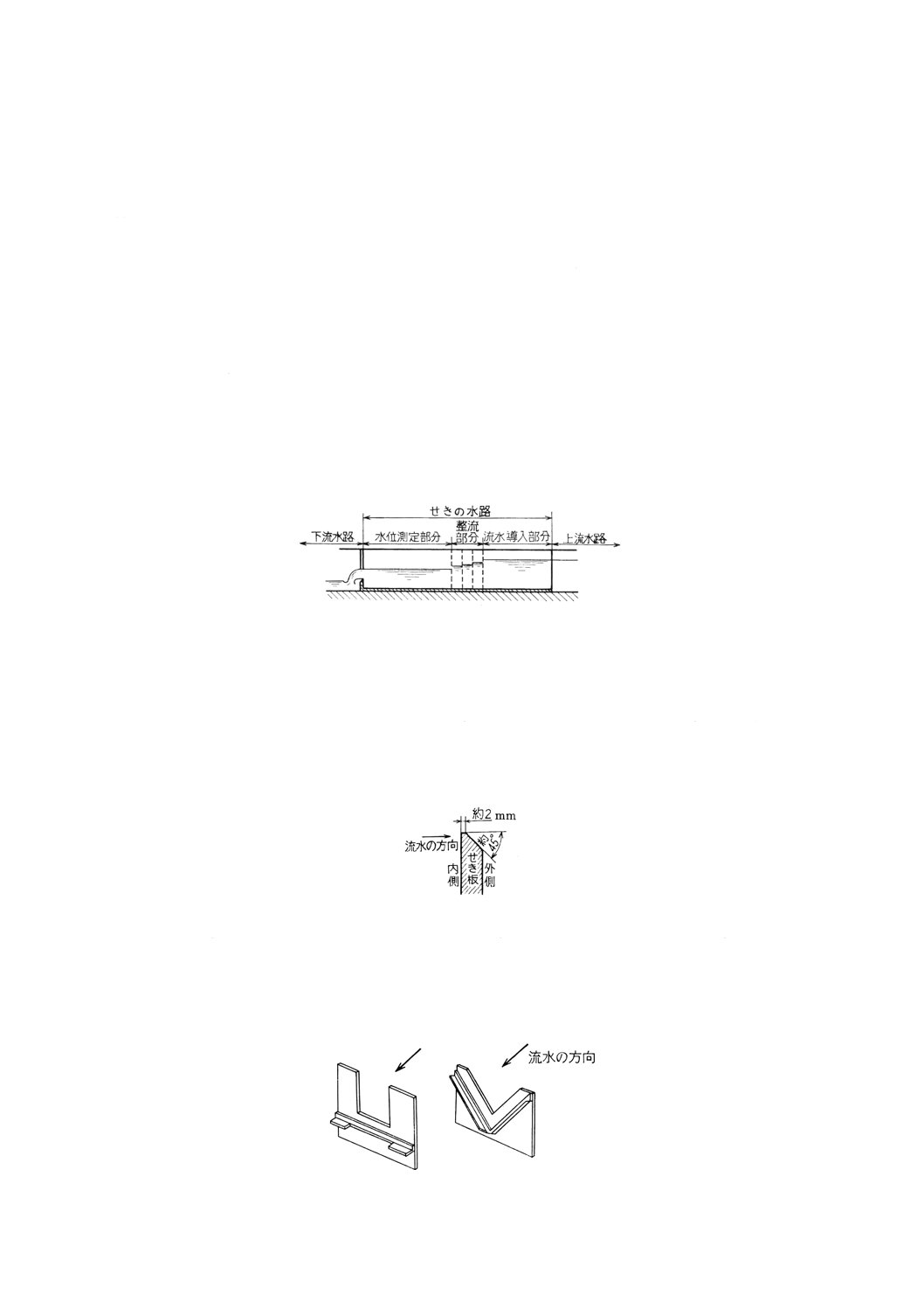

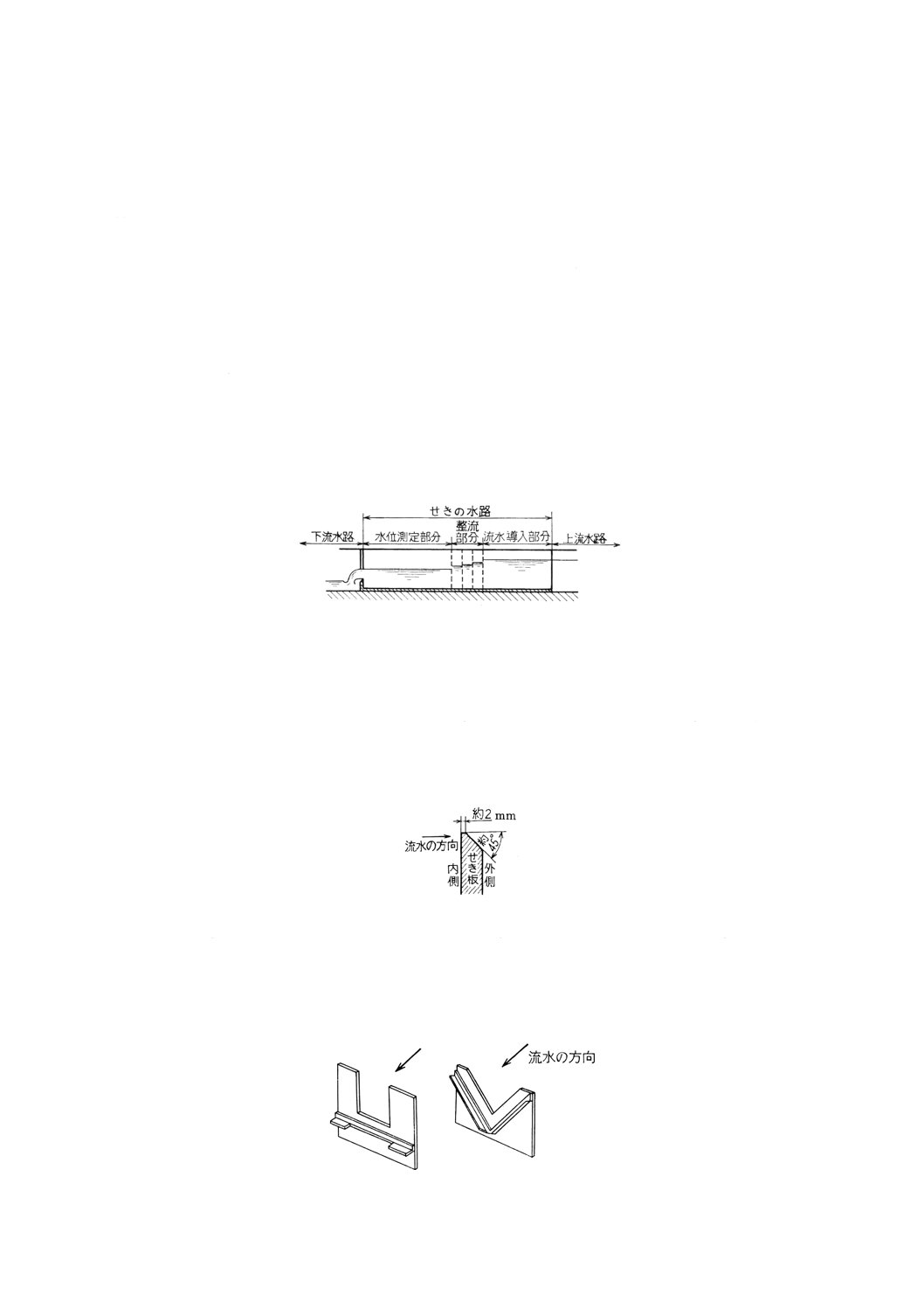

(f) せきの水路は,せきから上流に向かって水位測定部分,整流部分,流水導入部分からなり(図1参

照),整流装置の多孔板は2枚以上,できれば4枚とし,整流部分に等間隔に流水に直角かつ垂直に

取付ける。

図1

(g) 流水の導入部分は,上流側の水路がせきの水路の幅,深さなどより大きい場合はなくてもよい。貯

水量は,なるべく大きいほうがよい。

(2) せき板

(a) せき板の材料は,3mm以上の厚さをもつ鉄板とする。

(b) せき板のふちは図2に示すように,せき板の内側から約2mmの間は,せき板内面に直角な平面を

なし,それより外側に向かって,約45度の傾斜面をなすものとする。

図2

(c) せき板の内側のふちは直線をなし,そのかどは鋭く,丸みをもたないよう,やすり仕上げとする。

(d) せき板の内面は平面とし,特にふちから100mm以内は,できるだけ滑らかに仕上げる。

(e) せき板は,流水の水圧により外側にわん曲しないよう,せき板外面の切欠底点(直角三角せき),切

欠下縁(四角せき)から30mm以上離れて図3のように補強材を取付ける。

図3

4

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(f) せき板は水路の長軸に直角であって,かつ垂直にこれを水路末端の外わくに漏水のないように固定

する。

(g) せき板の大きさは,水路の取付けわく寸法に合わせ,切欠の寸法は別に定める。

(h) 直角三角せきの切欠は,図4に示すように切欠角を90度とし,その二等分線は垂直で,かつ水路の

幅の中央に位置させるように取付ける。

(i) 四角せきの切欠は図5に示すように下縁と両縁とが,それぞれ直角をなすものとする。せき板は切

欠下縁の二等分線が水路の中央に位置し,また,その下縁が水路底面と水平で,かつ平行となるよ

うに取付ける。

図4

図5

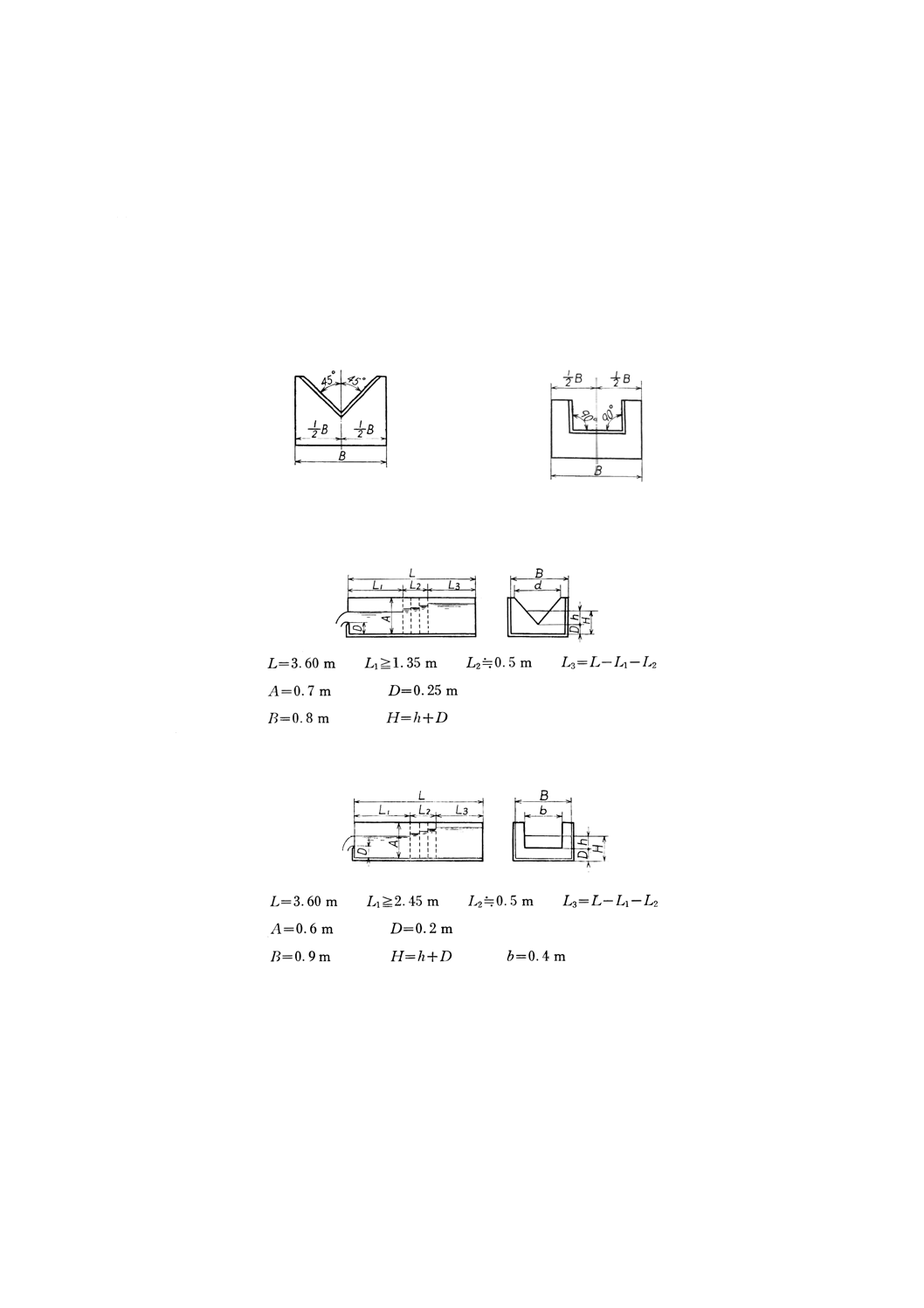

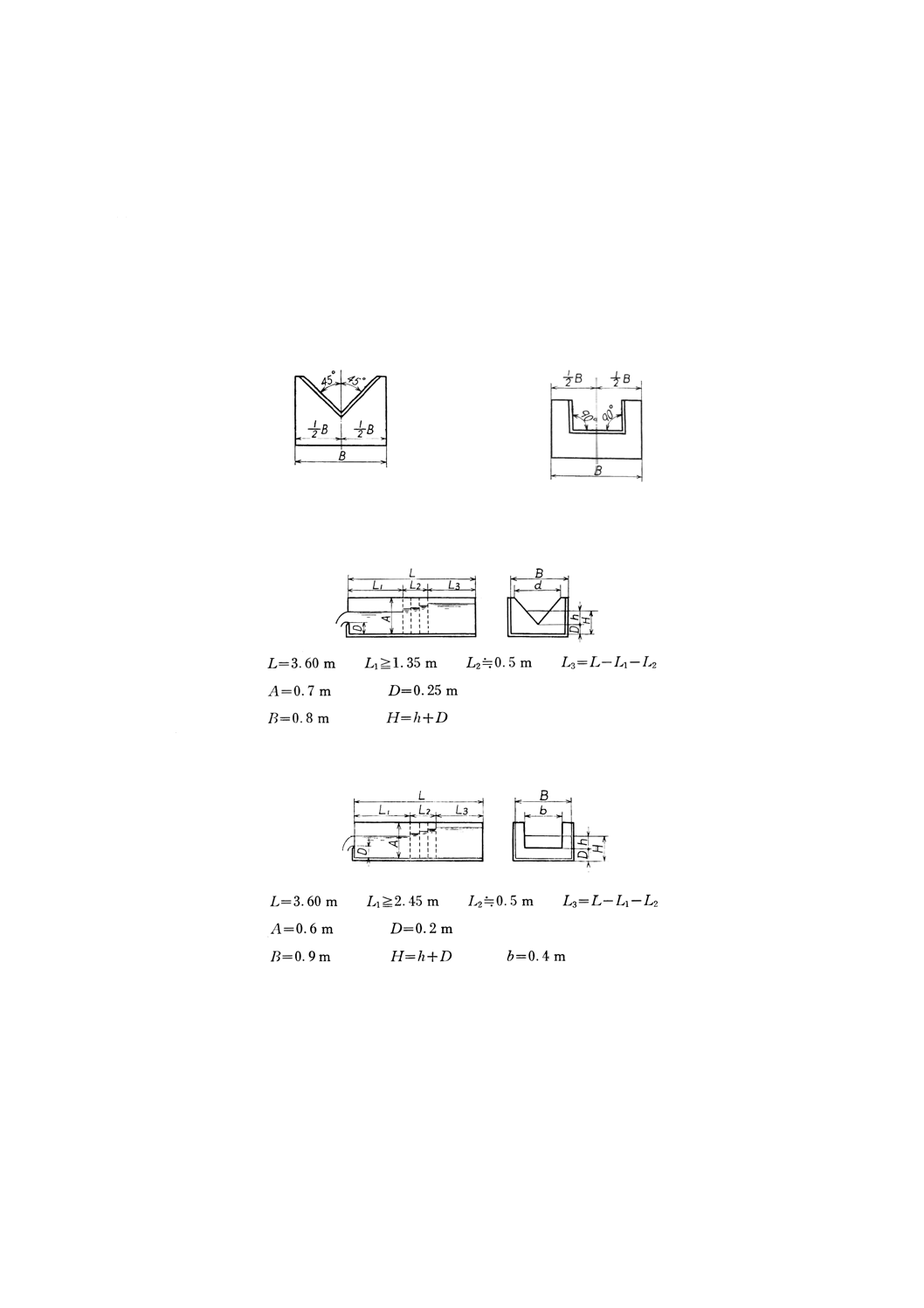

(j) せきを作製するときの,直角三角せき及び四角せきの主要寸法は,例えば次のとおりとする。

(i)

直角三角せき

図6

(ii)

四角せき

図7

5

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(iii) 作製参考図

図8

3.4

水頭の測定方法

3.4.1

水頭とは,せきの上流側水頭測定場所の水位の切欠底点(直角三角せき)又は切欠下縁の中央(四

角せき)との鉛直距離 (h) をいう。

3.4.2

水頭の測定は,JIS B 8302(ポンプ揚水量測定方法)の2.2及び2.3に規定された方法で測定する

ことが望ましい。しかし規定された方法では,その装置の取付けが現場では困難な場合が多いので,物差

により測定する。

3.4.3

物差により水頭を測定する場合は,次のようにする。

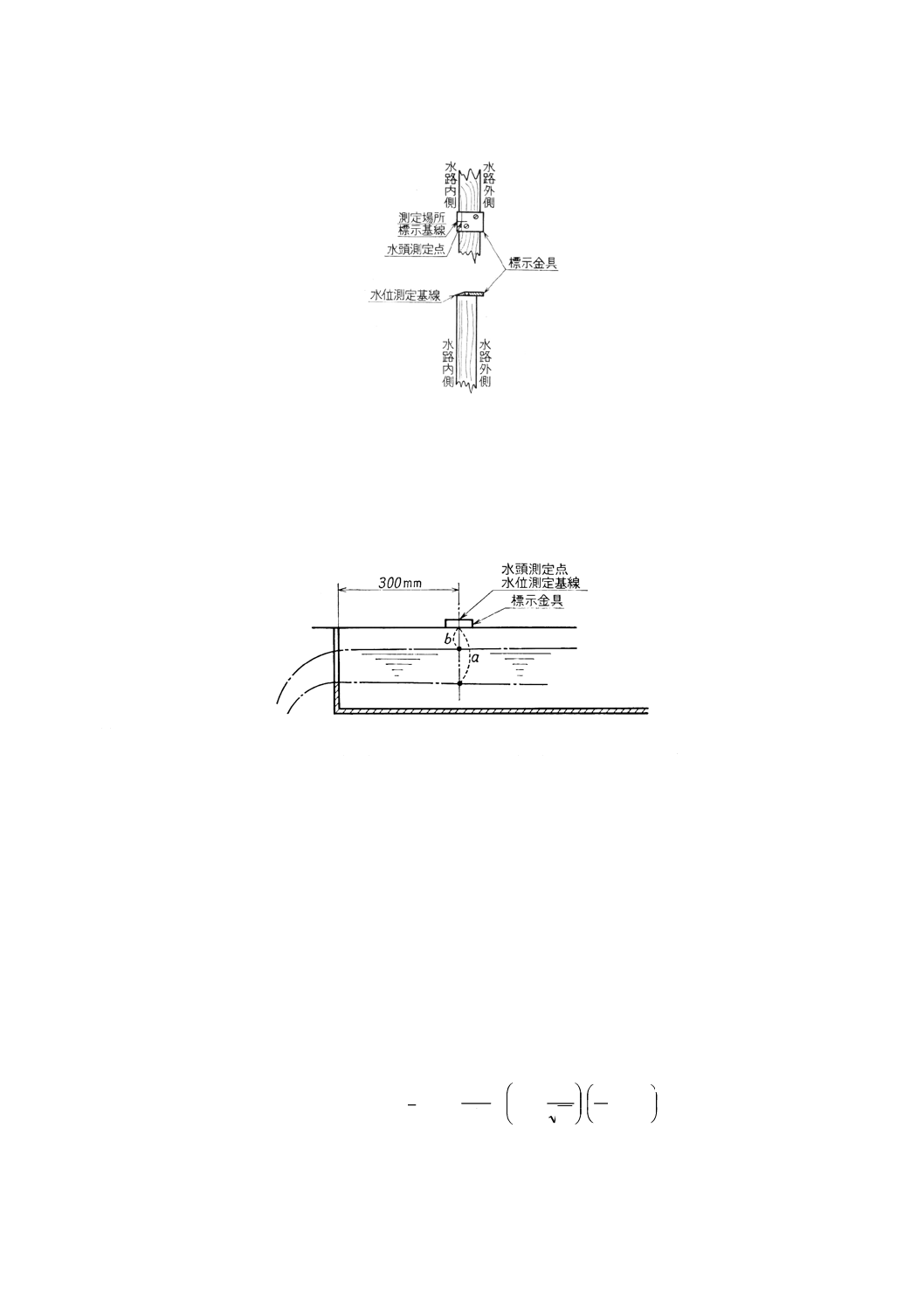

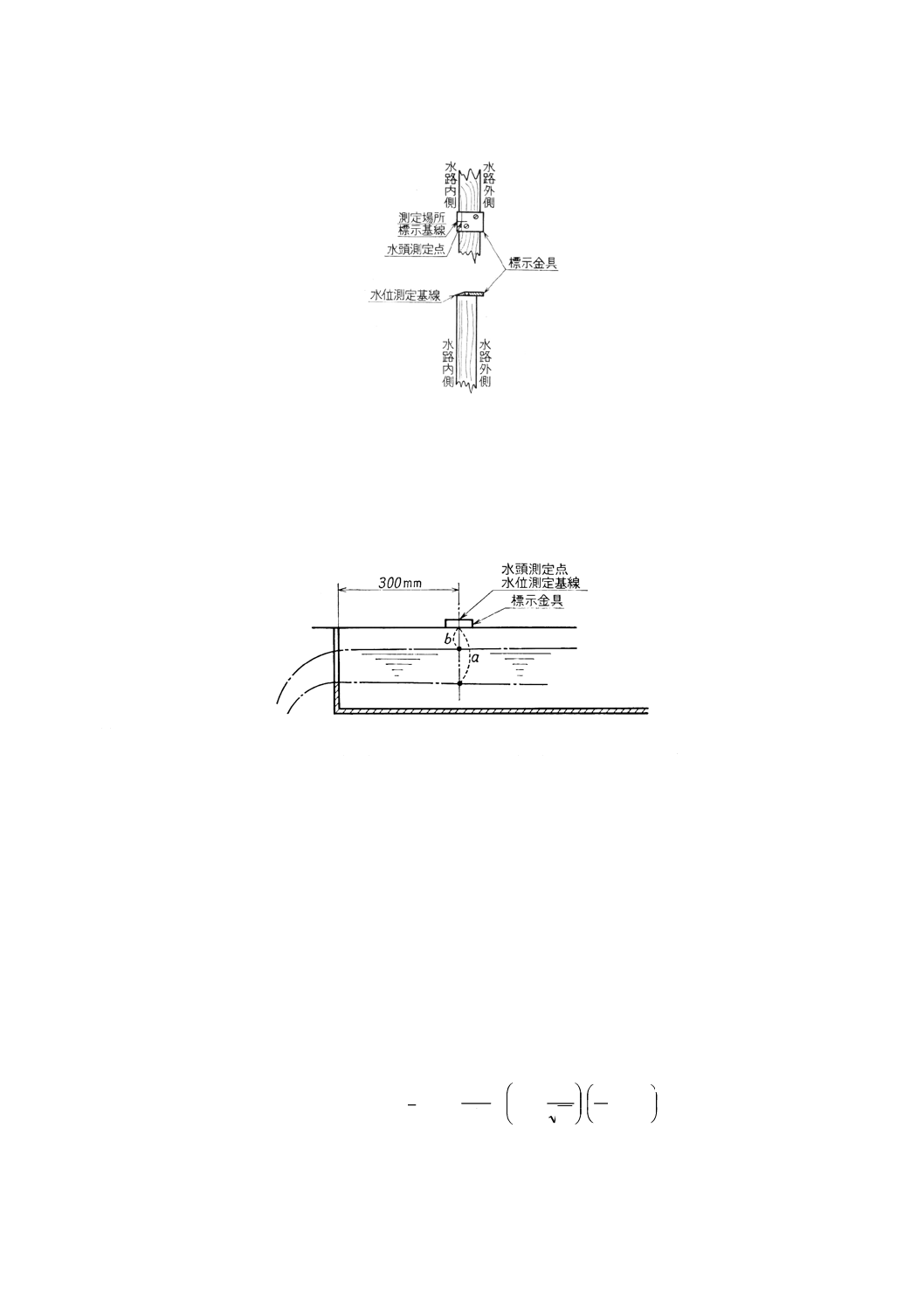

(1) 水頭の測定場所は,せき板内面より300mm上流のところとし,その位置を示すため,適当な金具を

水路の側壁上面に固定して標示する。

(2) この標示金具(図9)は,その上面に測定位置を示す基線を流水方向に直角に刻み,流水に面した側

面は,物差の目盛が読みやすいように鋭角とし,そのりょう線を水位測定基線とする。この測定場所

の標示基線と水位測定基線の交点が水頭測定点になる。

6

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9

(3) 水頭測定の基準となる零点は,水路の水がせきの切欠底点(直角三角せき)又は切欠下縁の中央(四

角せき)に接する状態のとき,その水面と測定場所の標示金具の水頭測定点から鉛直に下ろした線が

接する点をいい,その鉛直距離(図10のa)をmm単位で測って,これを零点水位測定値とする。

(4) 流量測定にあたって水位測定は,零点測定のときと同様の水位測定点と流れの水面との鉛直距離(図

10のb)をmm単位で測定し,これを流れの水位測定値とする。

図10

(5) 流量算出の基礎となる水頭測定値は,a−b,すなわち

〔零点水位測定値 (mm) 流れの水位測定値 (mm) =測定水頭 (mm)〕

とする。

(6) 流れの水位は流量測定に際し必ず測定しなければならないが,零点水位は流量調査を開始する前に一

度測定したら,流量測定ごとに行う必要はないが,水路が少しでも動くことにより変わるので,調査

期間中も適時測定する。

(7) 水頭の測定は,せきを越えて流下する水が,せき板外側に付着しない状態で行う。

3.5

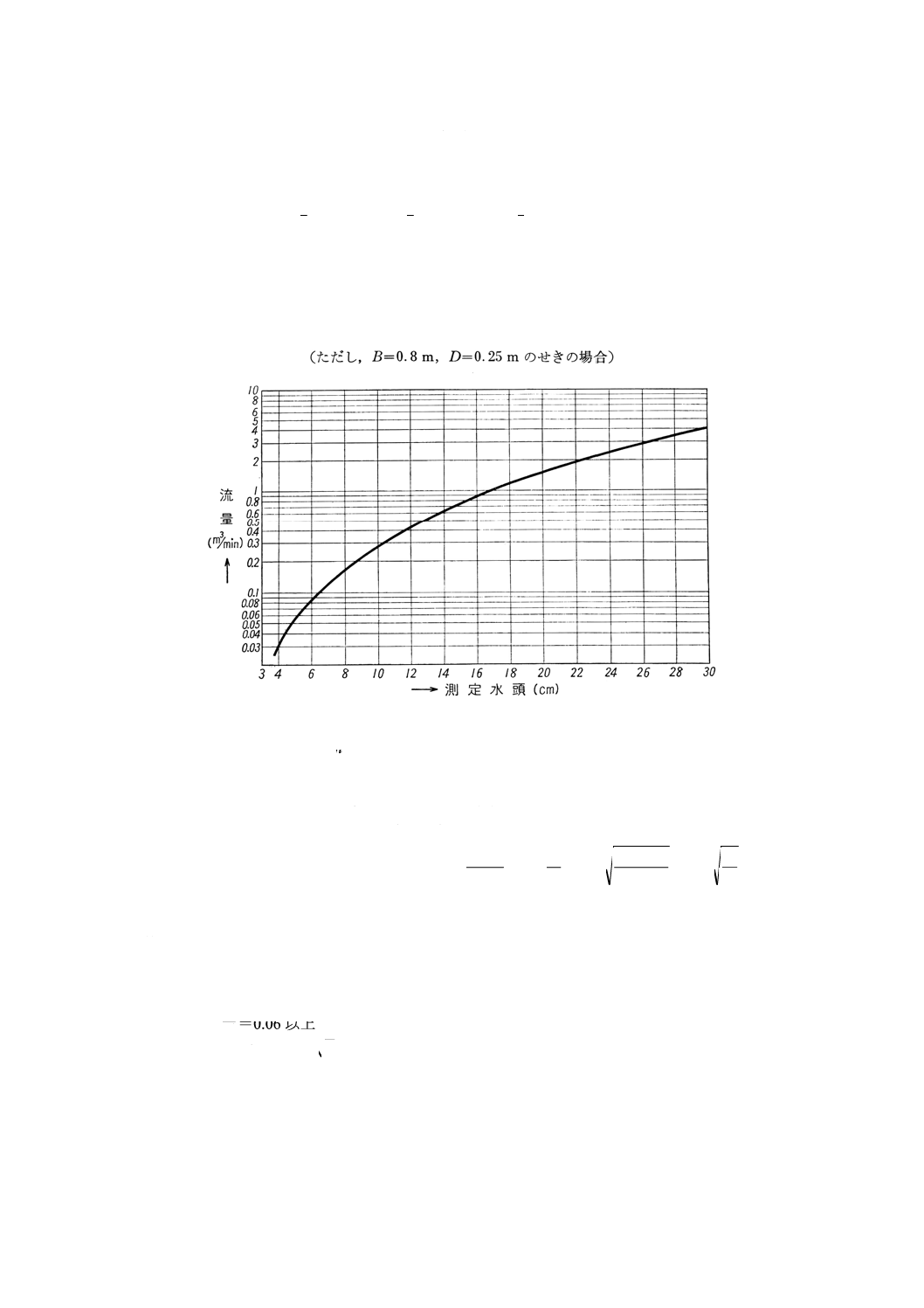

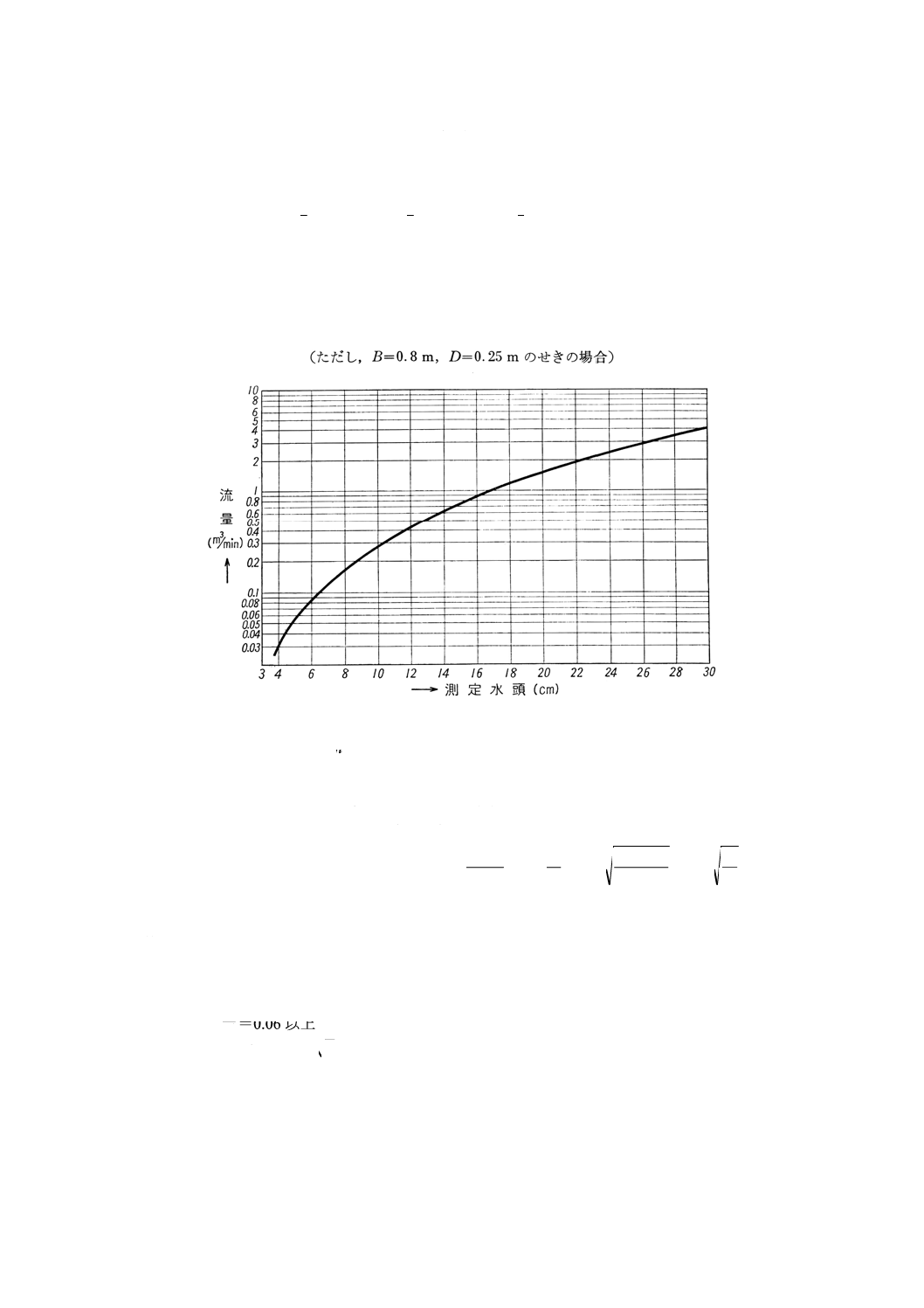

流量の算定方法 水路を流れる選炭廃水の流量は,次の公式から算定する。ただし,選炭廃水測定

方法として前に定めた規定の水路及びせき板を作って測定した場合は,図11のグラフを使って測定流量と

してよい。

3.5.1

直角三角せき

2/5

Kh

Q=

ここに

Q: 流量 (m3/min)

K: 流量係数

2

09

.0

12

4.8

24

.0

2.

81

−

+

+

+

=

B

h

D

h

K

D: 水路の底面から切欠底点までの高さ (m)

B: 水路の幅 (m)

7

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h: せきの水頭 (m)

この算式の適用範囲は,次のとおりとする。

3/

m

26

.0

07

.0

m

75

.0

1.0

m

2.1

5.0

B

h

D

B

<

=

=

=

〜

〜

〜

装置を3.3.1(2)(j)(i)図6の寸法どおりに作った場合は,図11に測定水頭と流量の関係をグラフに示した

ので,このグラフから有効数字2けたで測定水頭に対する流量を読みとり,これを測定流量とすればよい。

図11

直角三角せきの測定水頭と流量

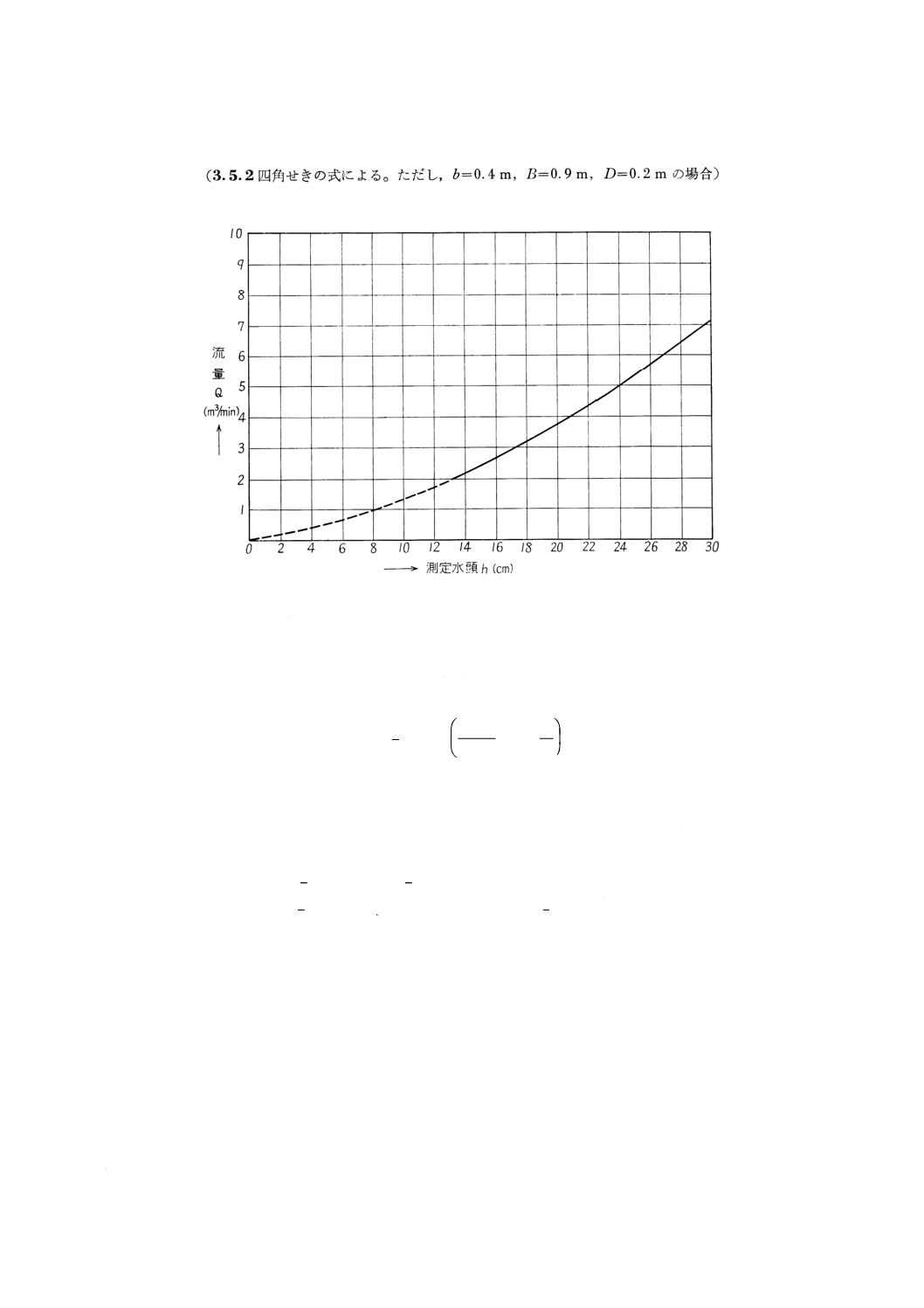

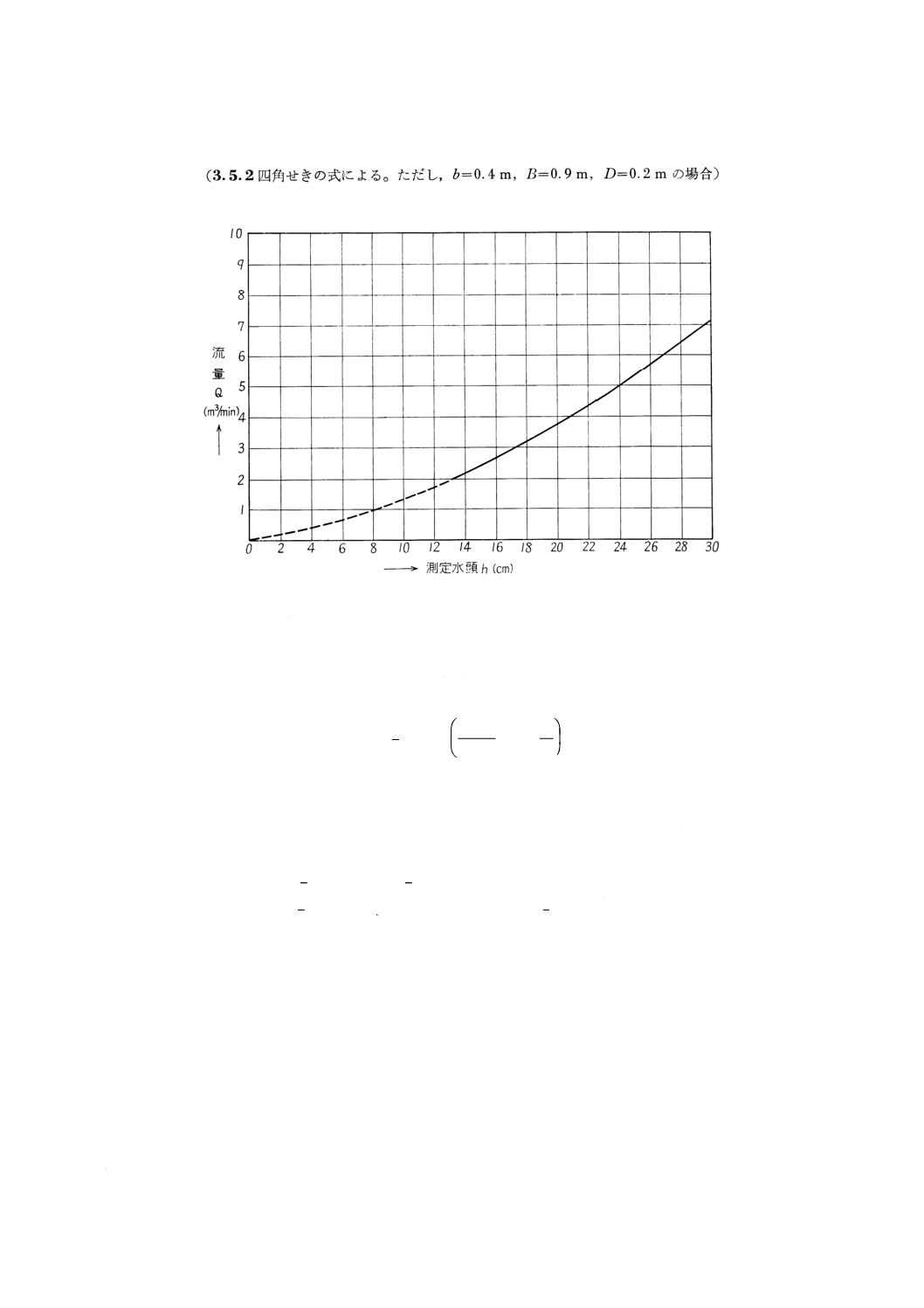

3.5.2

四角せき

2/3h

Kb

Q=

ここに

Q: 流量 (m3/min)

b: 切欠の幅 (m)

h: せきの水頭 (m)

K: 流量係数

D

B

DB

h

b

B

D

h

h

K

04

.2

)

(

7.

25

2.

14

177

.0

1.

107

+

−

−

+

+

=

D: 水路の底面から切欠下縁までの高さ (m)

B: 水路の幅 (m)

この算式の適用範囲は,次のとおりとする。

B=0.5〜6.3m

b=0.15〜5m

D=0.15〜3.5m

2

B

bD=0.06以上

m

b

h

45

.0

03

.0 〜

=

装置を3.3.1(2)(j)(ii)図7の寸法どおりに作った場合は,図12に測定水頭と流量の関係をグラフにして示

したので,このグラフから有効数字2けたで測定水頭に対する流量を読みとり,これを測定流量とすれば

よい。

8

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 四角せきの測定水頭と流量

3.5.3

全幅せき

2/3

KBh

Q=

ここに

Q: 水量 (m3/min)

B: せきの幅 (m)

h: せきの水頭 (m)

K: 流量係数

)

1(

2.

14

177

.0

1.

107

ε

+

+

+

=

D

h

h

D: 水路底面からせき縁までの高さ (m)

ε:

補正項

Dが1m以下の場合はε=0

Dが1m以上の場合はε=0.55 (D−1)

この算式の適用範囲は,下記のとおりとする。

m

5.2

3.0

m

5.0

〜

以上

=

=

D

B

以内

以下

は

ただし

〜

4/

)

m

8.0

(

m

03

.0

B

h

h

D

h

=

=

3.6

流量の測定条件及び測定値の整理と表示

3.6.1

選炭廃水の流量調査に際しては,選炭工場の操業ができるだけ,処理量,運転時間,設備,か(稼)

動状態に異状のない日を選び,調査単位を少なくとも操業1日をもって1単位とする。

3.6.2

調査当日は,その日の操業開始時から,原則として10分又は15分ごとに必ず一定間隔で選炭廃水

量の測定を行い,その日の操業が終了し,次の日の操業が開始されるまで,又はその日の操業が終了し,

次の操業にかかる間において選炭廃水の放流が終了するまで,測定を継続する。

備考 流量に変化のない場合には,上記の時間間隔を適宜延長して差し支えない。

3.6.3

一調査単位において等間隔で測定した流量測定値は,

(1) グラフに操業時間と流量の関係を表示する。

(2) 測定値の算術平均値を算出して,平均流量とする。

9

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 測定値の最大値をもって最大流量測定値とする。

以上3項をもって当該選炭廃水量を示す。

3.6.4

測定継続中に選炭工場の操業又はその他に異常があり,選炭廃水の流量に有意な変化があり,測定

値に影響した場合は再試験を行う。

備考1. その他の流量測定方法

選炭廃水の流量測定方法として規定した直角三角せき,四角せきが,現場の都合上全くす

え付けが不可能な場合には,次による。

1.1 容器による測定

1.1.1 最大流量が1m3/min未満の場合

(1) 流水のいつ流口又は落差をもった流出箇所で,流水を容器に受けて測定する。

(2) 容器は容積100〜200lのもので,流水を満たすのに要する時間をストップウオッチ

ではかる。容器に液を受入れる時間は20秒以上になるよう容積を決める。

(3) 次の算式によりその流量を求める。

t

V

Q60

=

ここに

Q: 流量 (m3/min)

V: 測定用容器の容積 (m3)

t: 流量が容積Vを満たすのに要した時間 (s)

1.1.2 最大流量が1m3/min以上の場合

この場合は沈殿池,貯水池,その他適当な水そうを利用する。

(1) 水そうが小さい場合は,一度水そうを空にし,流水が水そうを満たすのに要する時

間から1.1.1の項と同様にして流量を求める。

(2) 水そうが大きい場合は,流入時間における流水の体積を,上昇した水位と上昇水面

の平均表面積の計測により求めて流量を算出する。この場合,測定時間は5分程度,

水位の上昇速度は少なくとも1cm/min以上のこと。

1.2 せきによる測定

1.2.1 沈殿池,貯水そう,水路などのいつ流口,流出口を利用する場合。

(1) せき板を取付ける場合

せき板の作製は,四角せき,直角三角せきとも本文3.3.1を参照すること。

(a) 四角せき フランシスの流量公式を使用して測定する。

60

)

2.0

(

84

.1

2/3

×

−

=

h

h

b

Q

ここに

Q: 流量 (m3/min)

b: 測定用四角せきの切欠下縁の幅 (m)

h: せきをいつ流する水の水頭 (m)

(b) 全幅せき

60

84

.1

2/3

×

=

bh

Q

ここに

Q: 流量 (m3/min)

b: 測定用全幅せきの幅 (m)

h: せきをいつ流する水の水頭 (m)

(c) 直角三角せき

トムソンの流量公式

60

40

.1

2/5

×

=

h

Q

10

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに

Q: 流量 (m3/min)

h: せきをいつ流する水の水頭 (m)

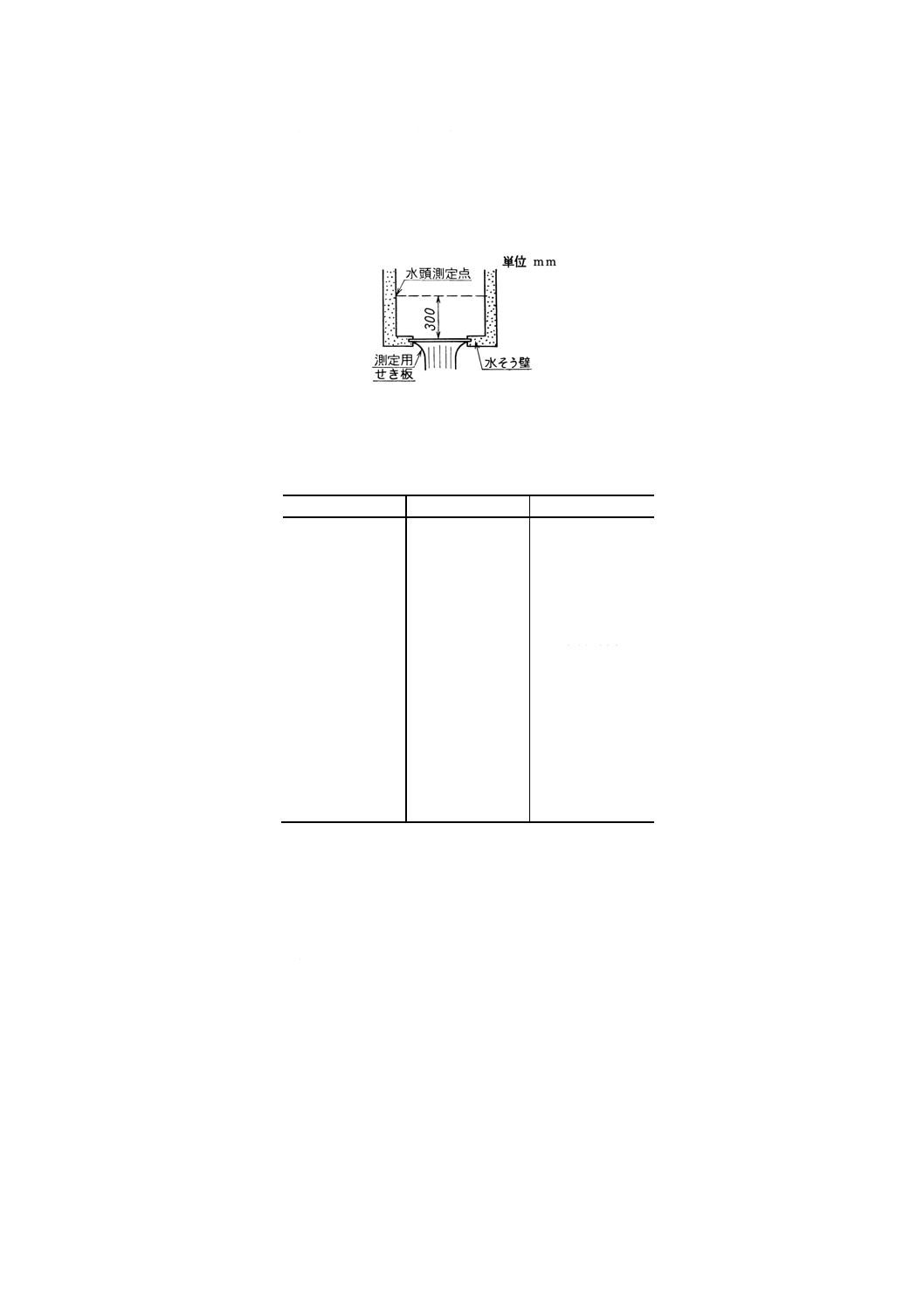

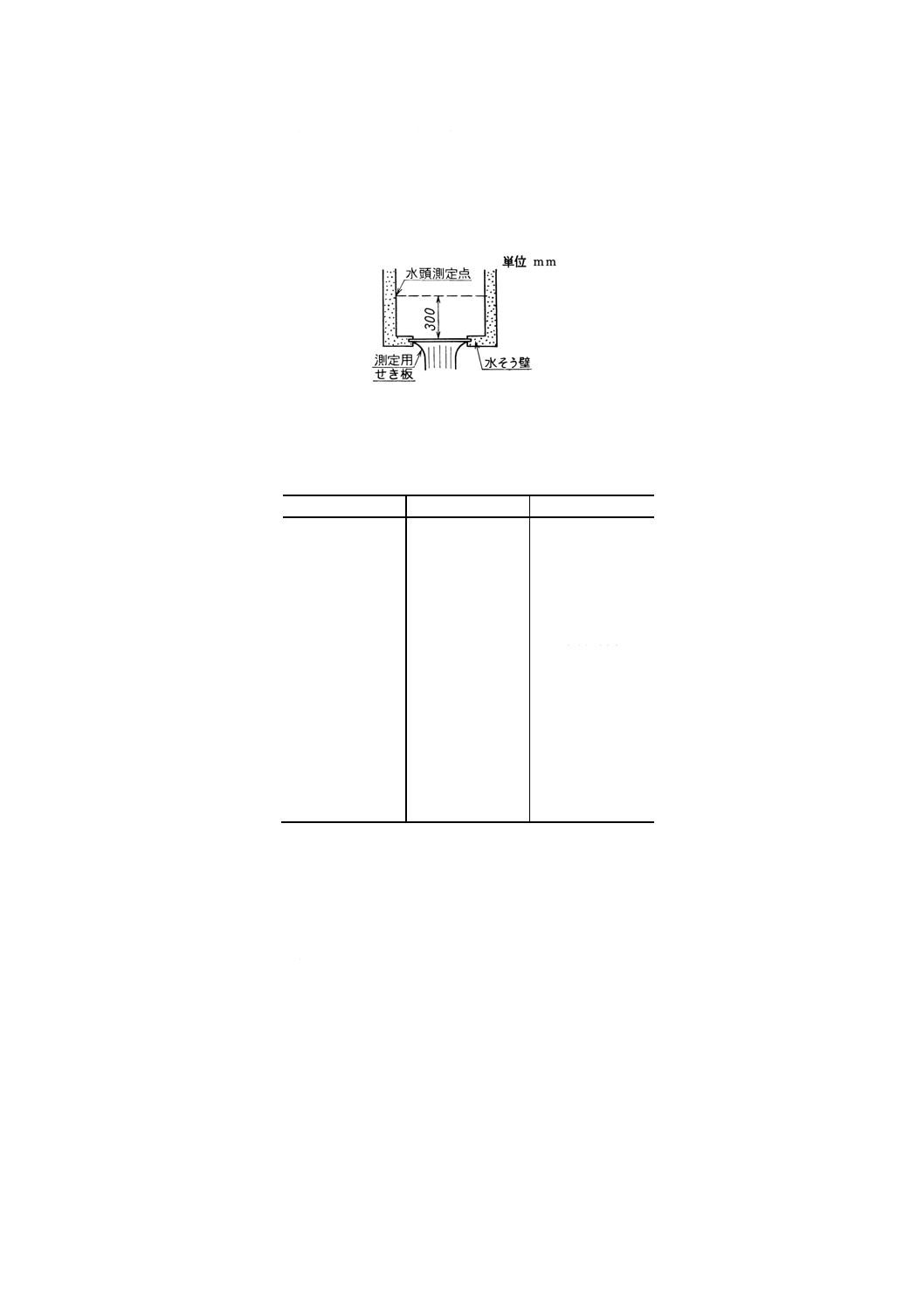

(d) 水頭の測定は,せき板内面より,図13のように300mm以上離れた点を測定点と

定める。

図13

(e) 四角せき及び直角三角せきの流量算式中h3/2とh5/2は表2に計算してあるから,こ

の数値を用いてすえ付けたせきの流量図(図11,12参照)を作り,測定水頭から

図により流量を求めればよい。

表2

測定水頭h (m)

h3/2

h5/2

0.02

0.002

0.000057

0.04

0.008

0.000320

0.06

0.015

0.000882

0.08

0.023

0.001812

0.10

0.032

0.003162

0.12

0.042

0.004875

0.14

0.052

0.007334

0.16

0.064

0.010240

0.18

0.076

0.013746

0.20

0.089

0.017888

0.22

0.103

0.022702

0.24

0.118

0.028218

0.26

0.133

0.034470

0.28

0.148

0.040906

0.30

0.164

0.049395

(2) せき板が取付けられない場合

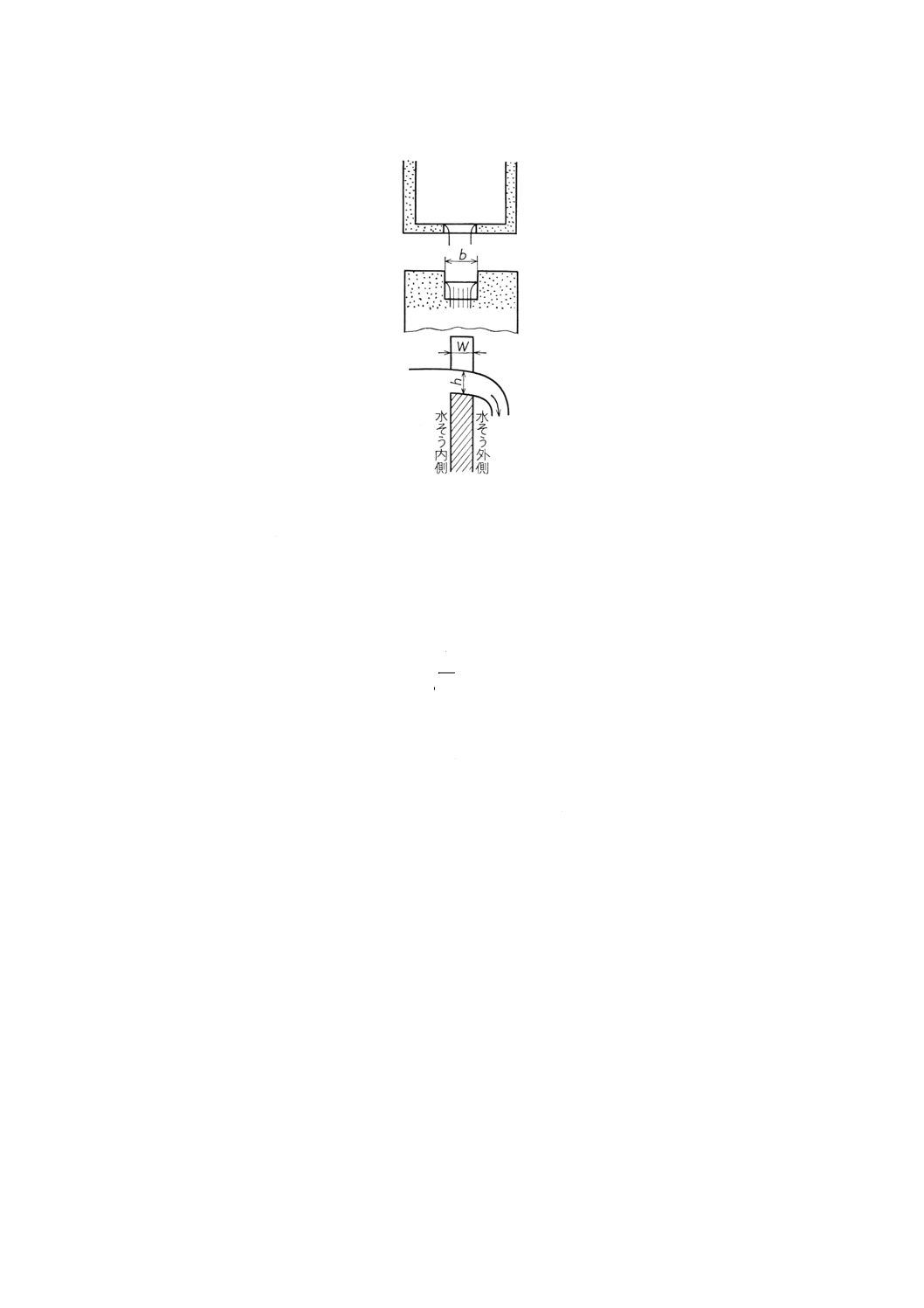

いつ流口(図14参照)の形が四角(長方形)で,流出水が水そうの外壁に付着し

ない状態においては,次の公式を使うことができる。ただし他の方法で測定した測

定値と比較して係数1.7をそのいつ流口に合った係数に代えてゆけばよい。

60

7.1

2/3

×

=

bh

Q

ここに

Q: 流量 (m3/min)

b: いつ流口の幅 (m)

h: いつ流口をいつ流する水の水頭 (m)

11

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

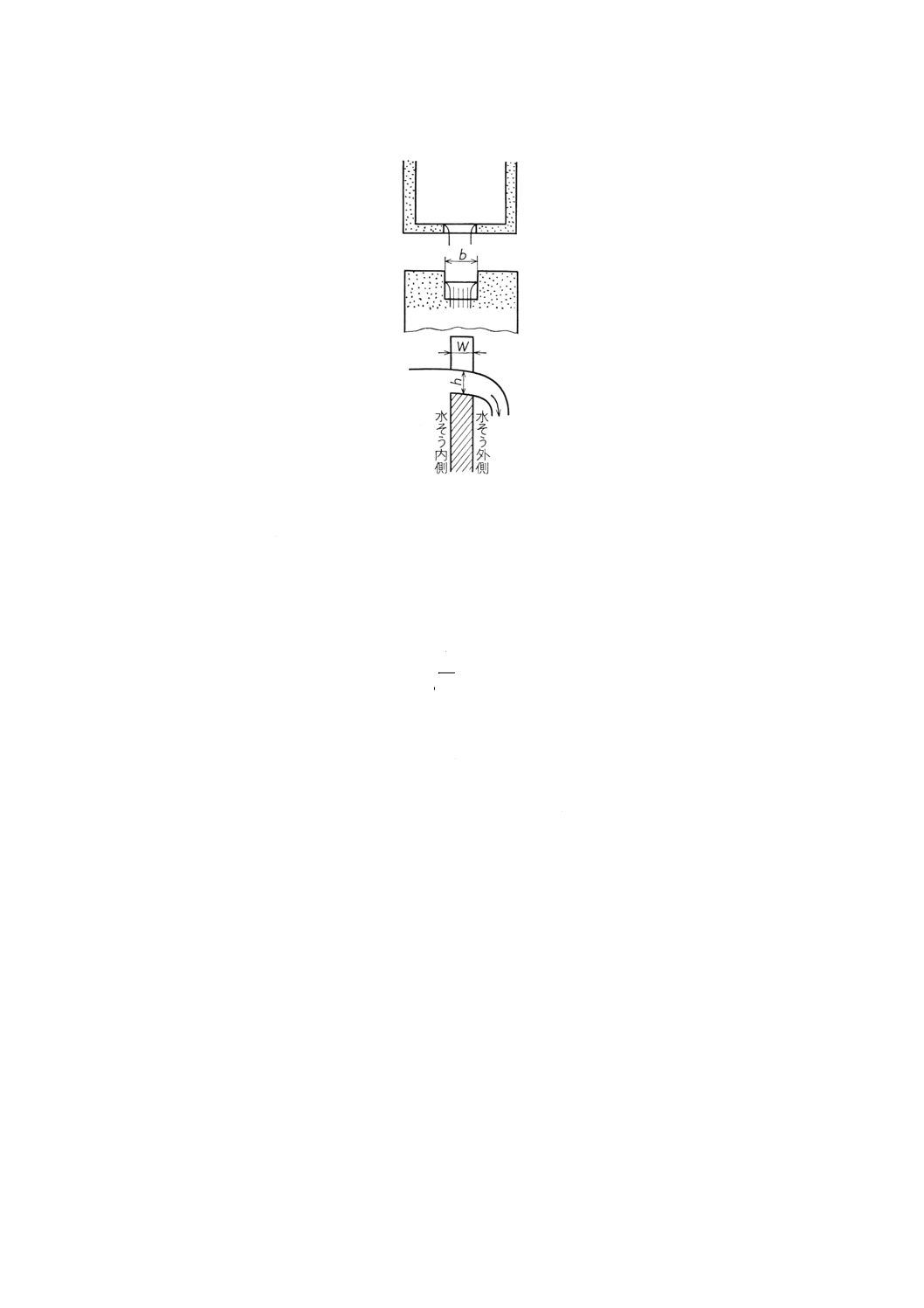

図14

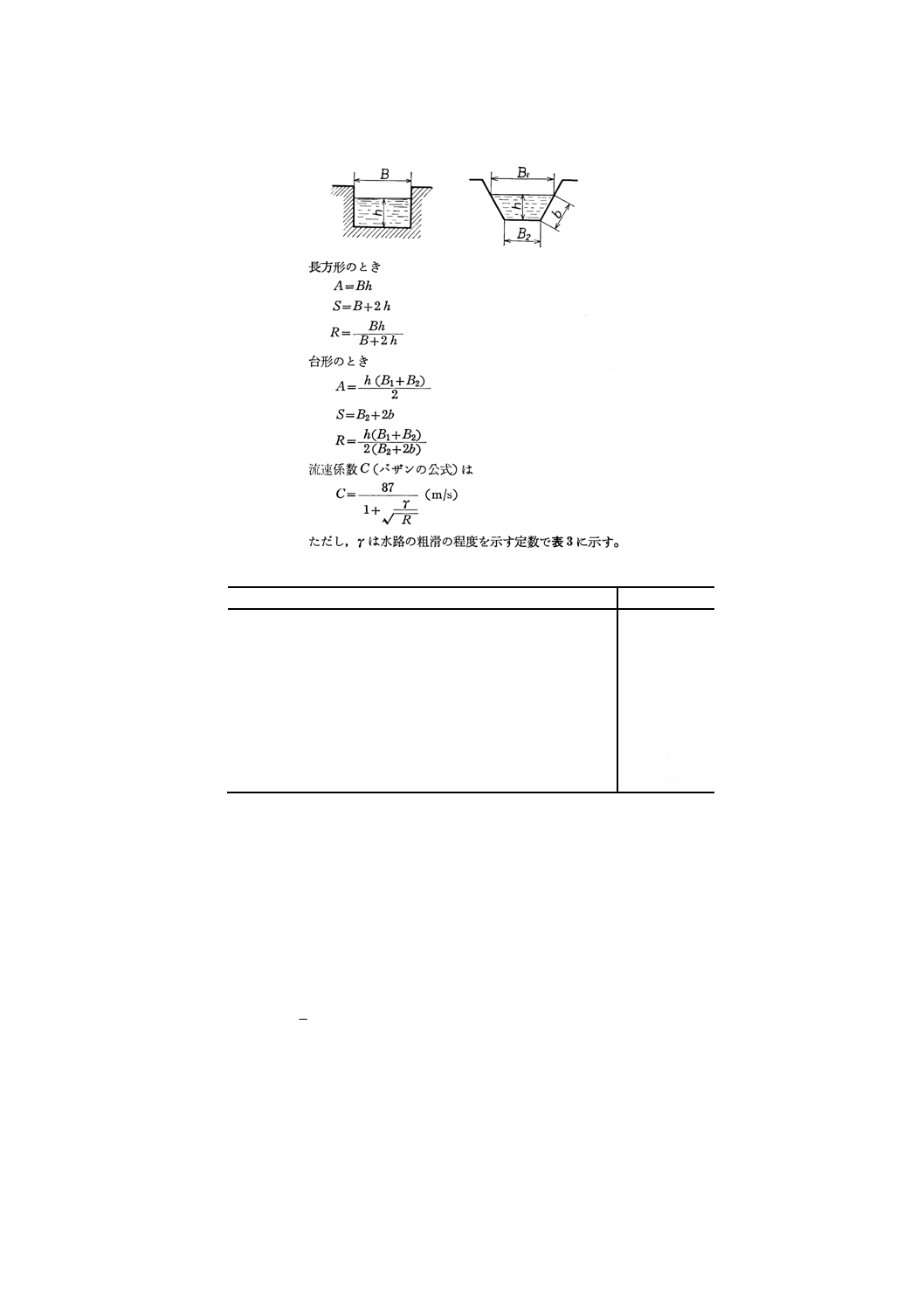

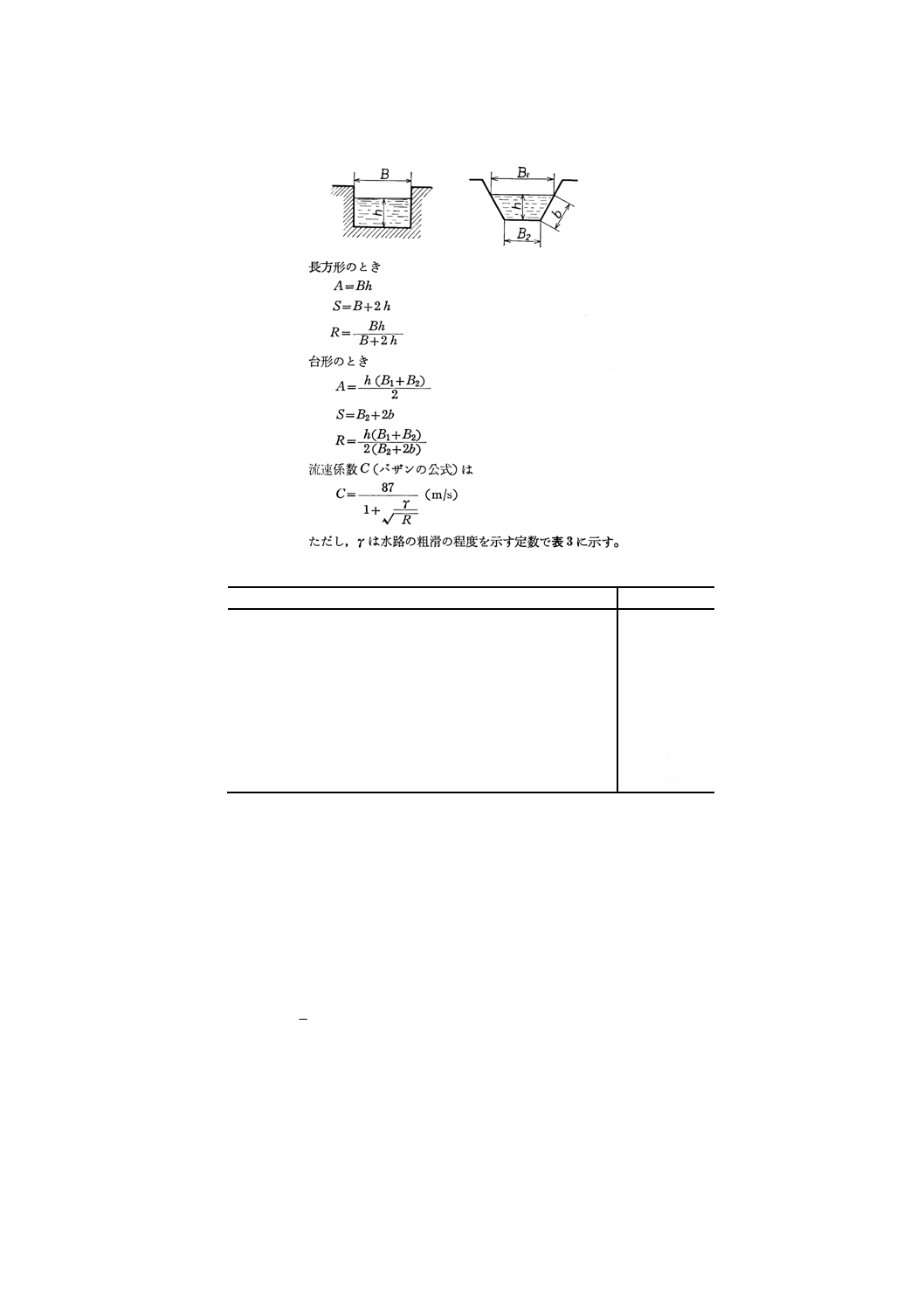

1.3 開水路による測定

1.3.1 水路の構成材質,水路の断面の形状(少なくとも10m)が一定でまっすぐな場合

(1) 直線水路のこう配と横断面を測り,次に物差などにより,水路幅間の水位を測る。

(2) 次の算式を用いて流量を概算する。平均流速はシエジーの流速公式による。

VA

Q60

=

ここに

Q: 流量 (m3/min)

A: 水流断面積 (m2)

V: 平均流速 (m/sec)

iR

C

V=

(シエジーの流速公式)

i: みぞ底のこう配

R: 径深(水流断面積Aを湿潤長さSで除したものをい

う。) (m)

C: 流速係数

径深Rは,次のように求める。

R=A/Sとして図15から

12

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15

表3 バザンの粗度定数rの値

水路の性質

r

1. モルタルの上塗,かんなをかけた板張り,その他ていね

いな施工で,かつ十分に維持できている非常に滑らかな

壁面

0.06

2. ていねいに施行した板張り,切石工又はれんが工などの

滑らかな壁面

0.16

3. コンクリート造りの水路

0.30

4. 普通の粗石積,粗なるコンクリートなどの粗雑な壁面

0.46

5. 正規な断面で張石してあるもの

0.85

6. 断面の比較的整った普通の河川

1.30

1.3.2 水路の構成材質,水路の断面の形状,こう配などが一様でない開水路の場合

(1) 水路はできるかぎり直線的で,水面が波立っていないところを選ぶ。

(2) 10mを測定区間とし,2mごとに流水の横断面を測り,算術平均をもって流水の平均

断面とする。

(3) 流速の測定は,おがくず又はそれに類した,水面を浮んで流れ得る細かいもので,

10m区間を流れるに要する時間をストップウオッチではかる。この実測流速は,表

面最大流速となる。

(4) 水路の水量は次の式を用いて算出する。ただし概算しかできない。

e

V

V

75

.0

=

ここに

V: 総平均流速 (m/s)

Ve: 表面最大流速 (m/s)

VA

Q60

=

ここに

Q: 流量 (m3/min)

V: 総平均流速 (m/sec)

A: 測定区間の流水の平均断面積 (m2)

13

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.4 流速計による測定 比較的大きい水路などや河川の流量測定には,水流の横断面積とそ

の断面における流速を測定し,計算によって求める方法を用いる。

1.4.1 測定地点 流量測定地点の選定には,以下の各項を考慮する。

(1) 水流は,できるだけ1本の流路であること。

(2) 測定地点の上・下流には少なくとも川幅の数倍の直流部があり,たい積や洗掘を生

じない場所であること。

(3) 河床の状態が良好(1)で,適当な水深(2)があること。

(4) 測定地点の断面と,その上・下流の断面に大きな差異がないこと。

(5) 橋,その他の構造物の影響がなく,うずや逆流を生じない場所であること。

(6) 作業に著しい危険が伴わない場所であること。

注(1)

河床が著しく不規則,又は多量のたい積物がある場所を避ける。

(2)

流速計の回転子が完全に水没することが必要である。

1.4.2 断面の測定

(1) 流量の測定 流量測定地点において,水流の方向に直角になるように,ロープ,ワ

イヤ(3)などを固定し,この線に沿って等間隔に,測定点(4)を定める。各測定点にお

いて水深を測定(5)(6)するとともに,3.の備考1.の1.4.2(2)に従って流速を測定する。

注(3)

舟の固定,測定者の保持を兼ねる場合は十分に丈夫なものを用いる。

(4)

ロープに直接目盛を付けておくか,目盛付ロープや巻尺などを併用する。

測定点の数は通常,15以上とするが,川幅と流況によって増減する。隣

りあった点の流速が小さい方の流速に対して20%以上も変化する場合は

測定点の間隔を狭くする。

(5)

測深にはレベリングロッド,目盛付の竹ざお,測錘などを用いる。流速

が大きい場合,測錘は誤差が大きくなる。

(6)

流速が大きい場合,水深が大きい場合,かなりの危険が伴うので救命具

を装着する。

(2) 流速の測定 各測定点において,流速計(7)を用いて所定深度の流速(8)を測定し,平

均流速(9)を求める。

注(7)

流速計は鉛直軸に回転子を取付けたプライス式流速計と,水平軸に回転

子を取付けたスクリュー式流速計が多く用いられている。測定範囲,必

要水深などは,型式によって異なるが,市販品では流速0.02〜8m/s間の

適当な範囲,また必要水深は2〜13cmとなっている。検定ずみのよく整

備されたものを使用する。

(8)

流速計は水流のエネルギーを回転子に伝え,その回転数から,流速を次

の式によって求める方式になっている。すなわち,適当な流速範囲では,

b

aN

V

+

=

ここに

V: 流速

a,b: 装置に固有の定数

N: 単位時間の回転数

14

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が成立する。直線式では流速が直接指示される。電音(又は電磁計数)

式では,適当なシグナル数(回転数)に達するに要する時間をストップ

ウォッチではかり,単位時間の回転数を求め,上の計算式から流速を求

める。

流速計は常に測定者より上流の方において,測定者による影響を受け

ないように注意する。

(9)

平均流速Vmは次のようにして求める。

水深40cm以下のとき, Vm=V0.6

水深40cm以上のとき, Vm=(V0.2+V0.8)/2

ここにV0.2,V0.6,V0.8は,それぞれ水面から深さの20%,60%,80%

の点における流速である。

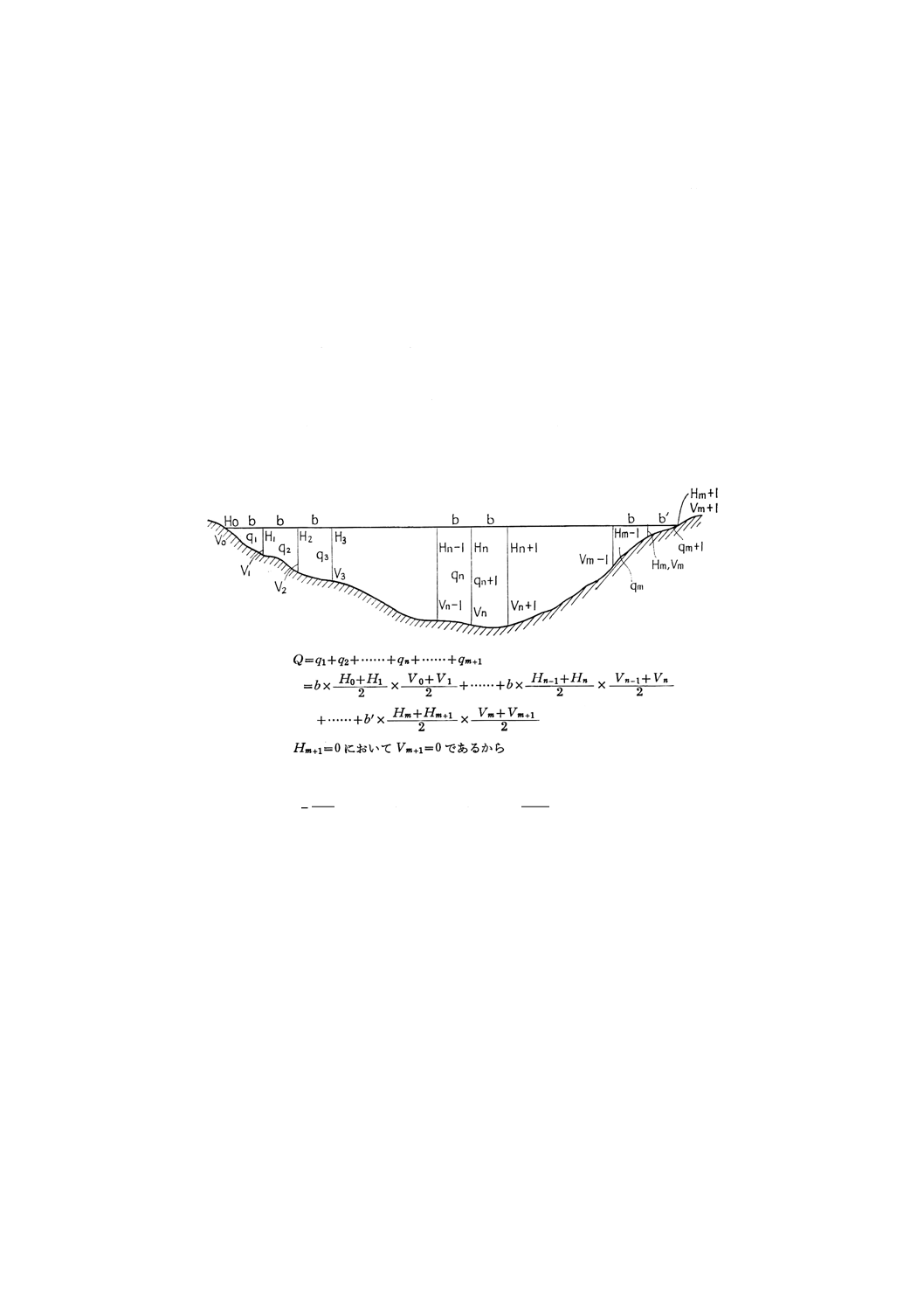

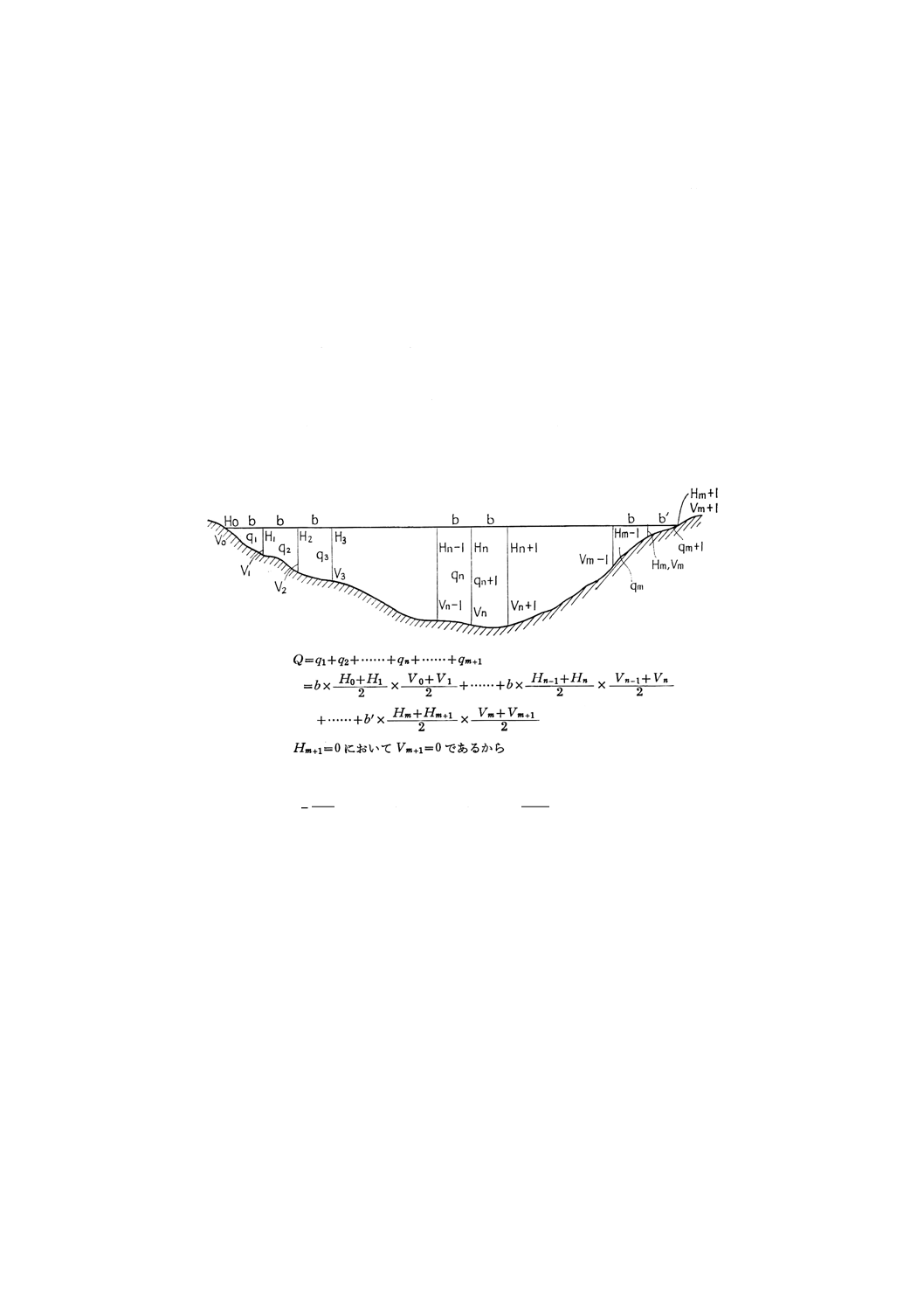

(3) 流量計算 図16に示す断面について流量計算を説明する。

図16 河川断面

∑

=

−

−

′

+

+

+

=

m

n

m

m

n

n

n

n

V

H

b

V

V

H

H

b

Q

1

1

1

4

60

)

)(

(

4

60

ここに

Q: 流量 (m3/min)

q: 区間流量 (m3/min)

b,b': 測定点間の間隔 (m)

H: 水深 (m)

V: 流速 (m/s)

備考2. 選炭工場において選炭廃水の流量測定にあたり,既に廃水量の管理を目的とし,JIS B 8302

を準用して恒久的装置を設置してある場合は,それにより流量を測定する。

4. 温度 温度をはかるには,0.5deg目盛の棒状水銀温度計を用いる。

4.1

気温は,採水現場で日光の直射を避けてはかる。

4.2

水温は,採取した試料中に直ちに温度計を差し入れて水銀柱の止まったとき,その目盛を読む。

5. 比重

15

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

器具 定容びん 容量500ml

5.2

試験操作 試料を激しく振とうしながら定容びんに試料を入れ,いつ流させる。定容びんの外側を

水で洗った後,付着した水をよくふきとってから重量w1 (g) を4けたまで測定し,測定後直ちに水温をは

かる。

なお,同じ定容びんに水を入れ,同様にして重量w2 (g) を測定する

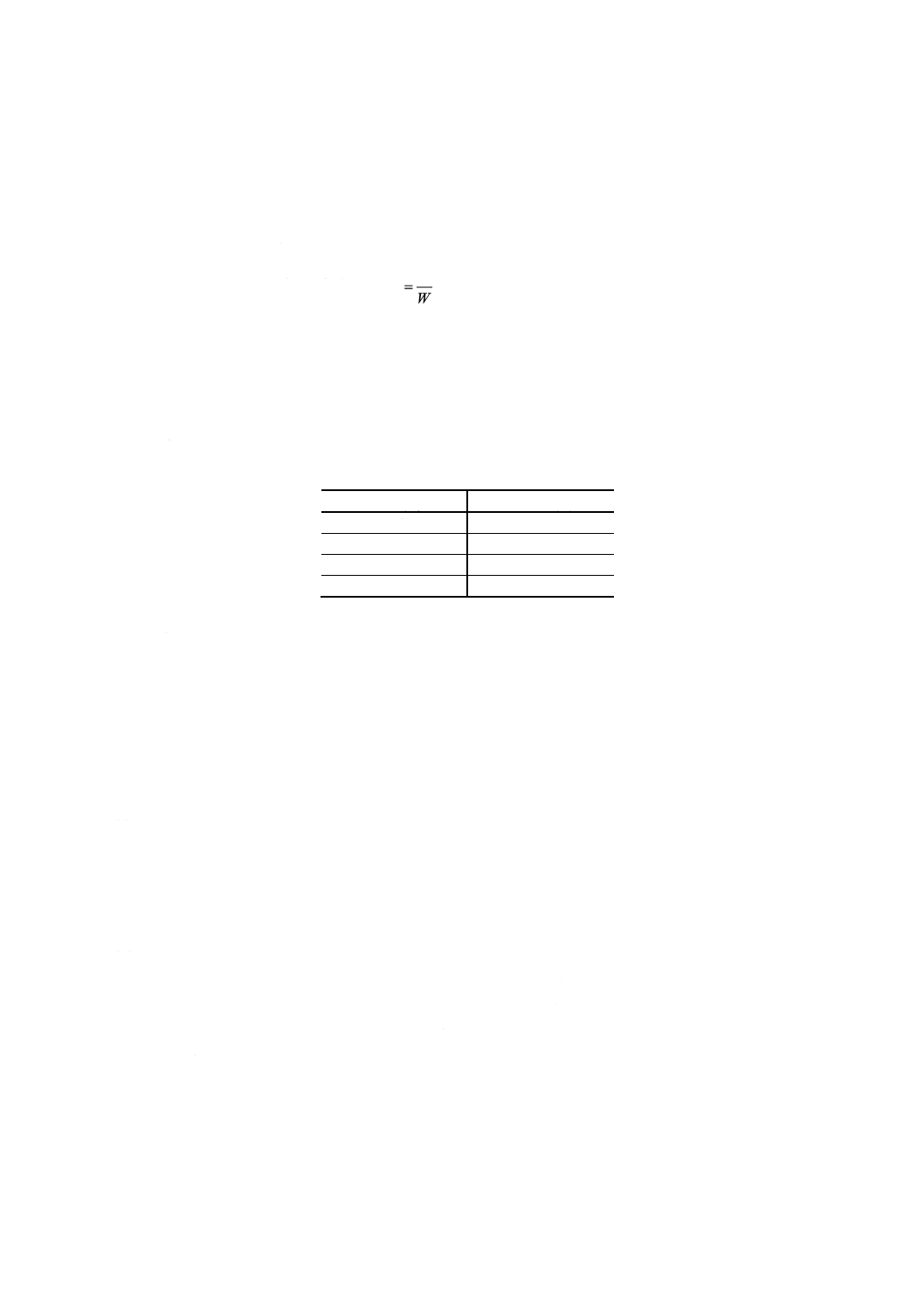

試料の測定温度における比重 (d) は,定容びんの重量をw3 (g) とし,次の式によって算出される。

3

2

3

1

w

w

w

w

d

−

−

=

なお,測定温度を付記する。

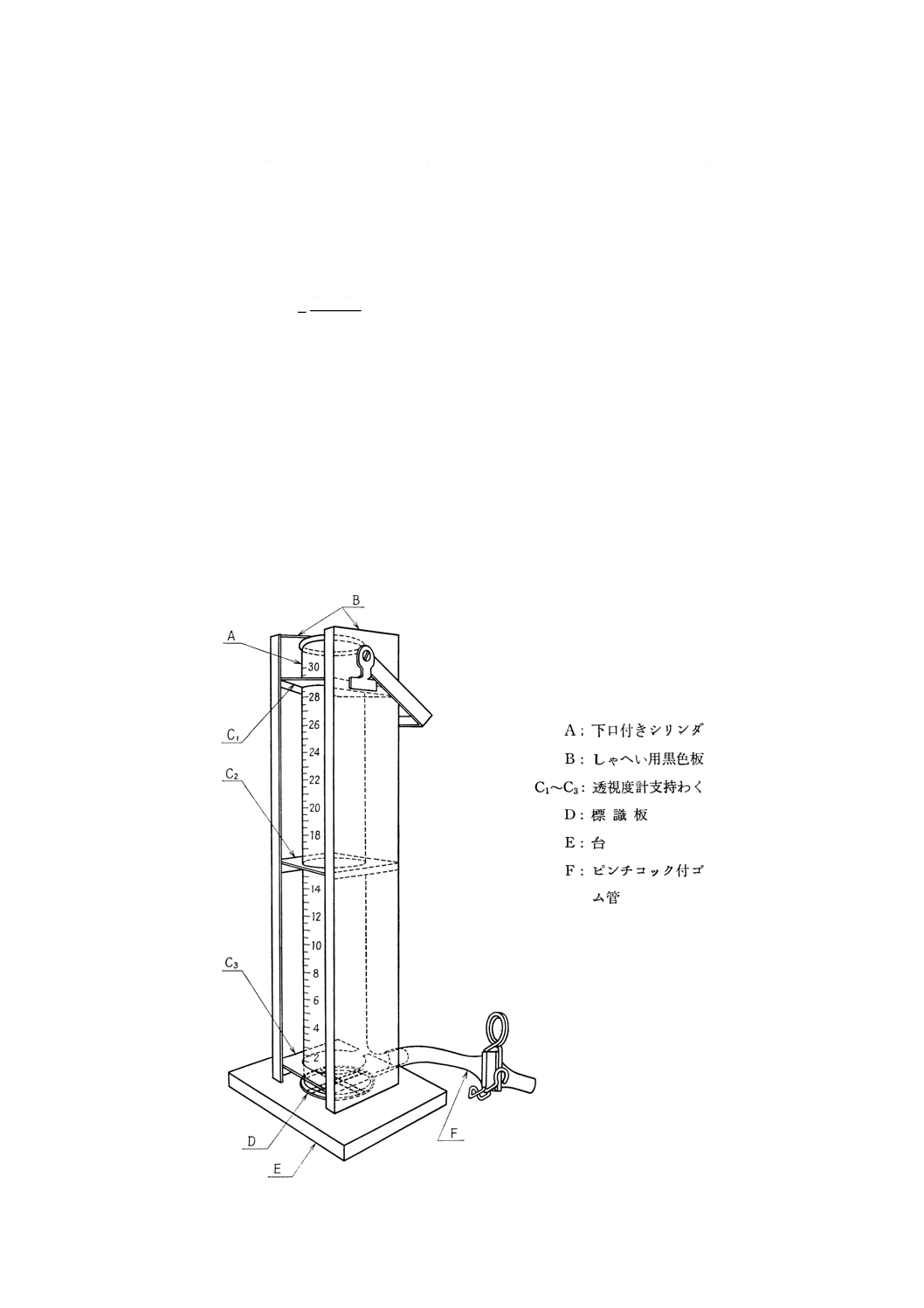

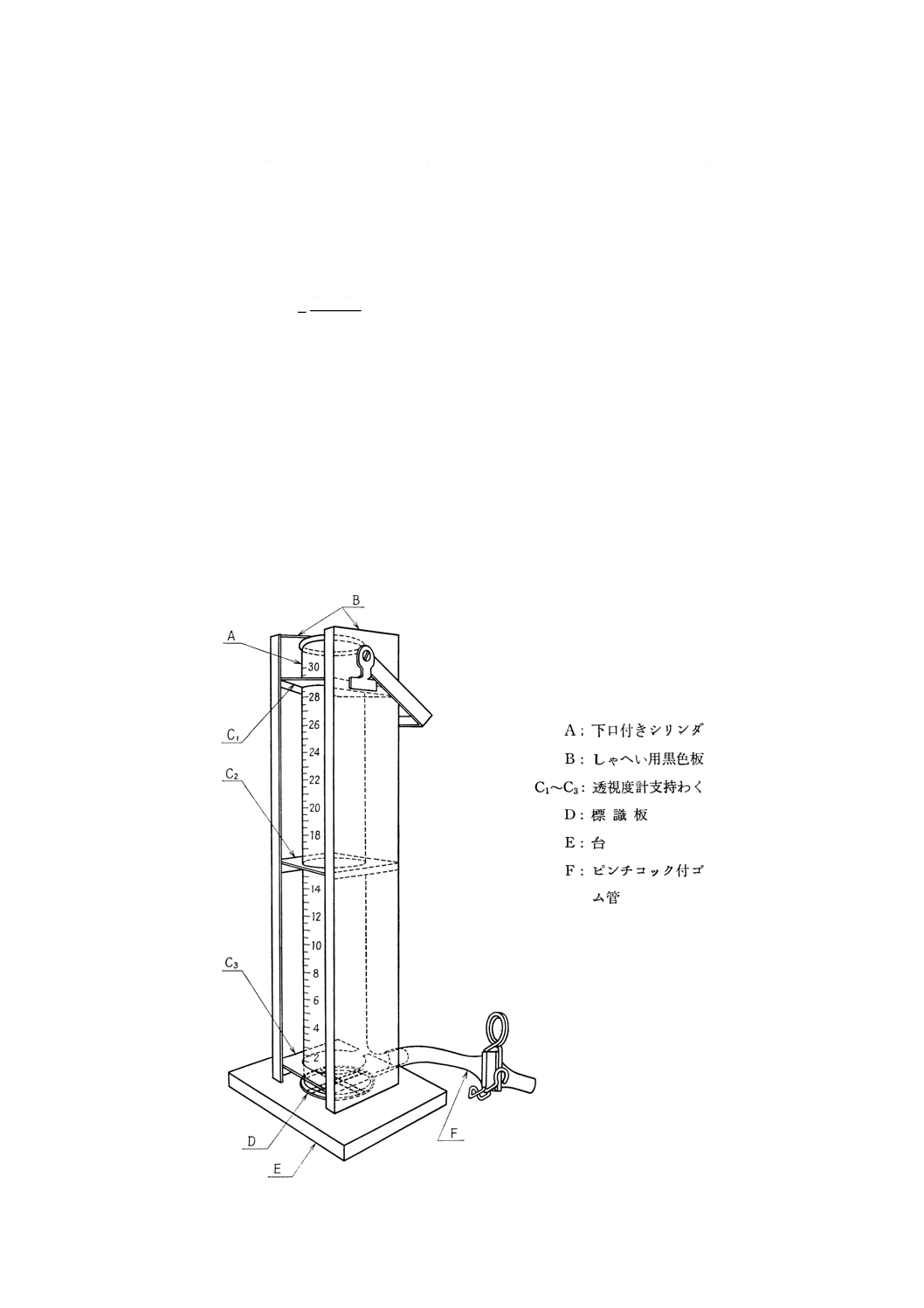

6. 透視度 透視度とは,試料の澄明の程度を示すもので,透視度計の上部から透視し,底部に置いた標

識板の二重十字が初めて明らかに識別できるときの水深をはかり,1cmを1度として表す。

6.1

器具

透視度計 図17のようなもので,高さ320mm,直径33〜35mm,底部から50mmの高さまでは5mmご

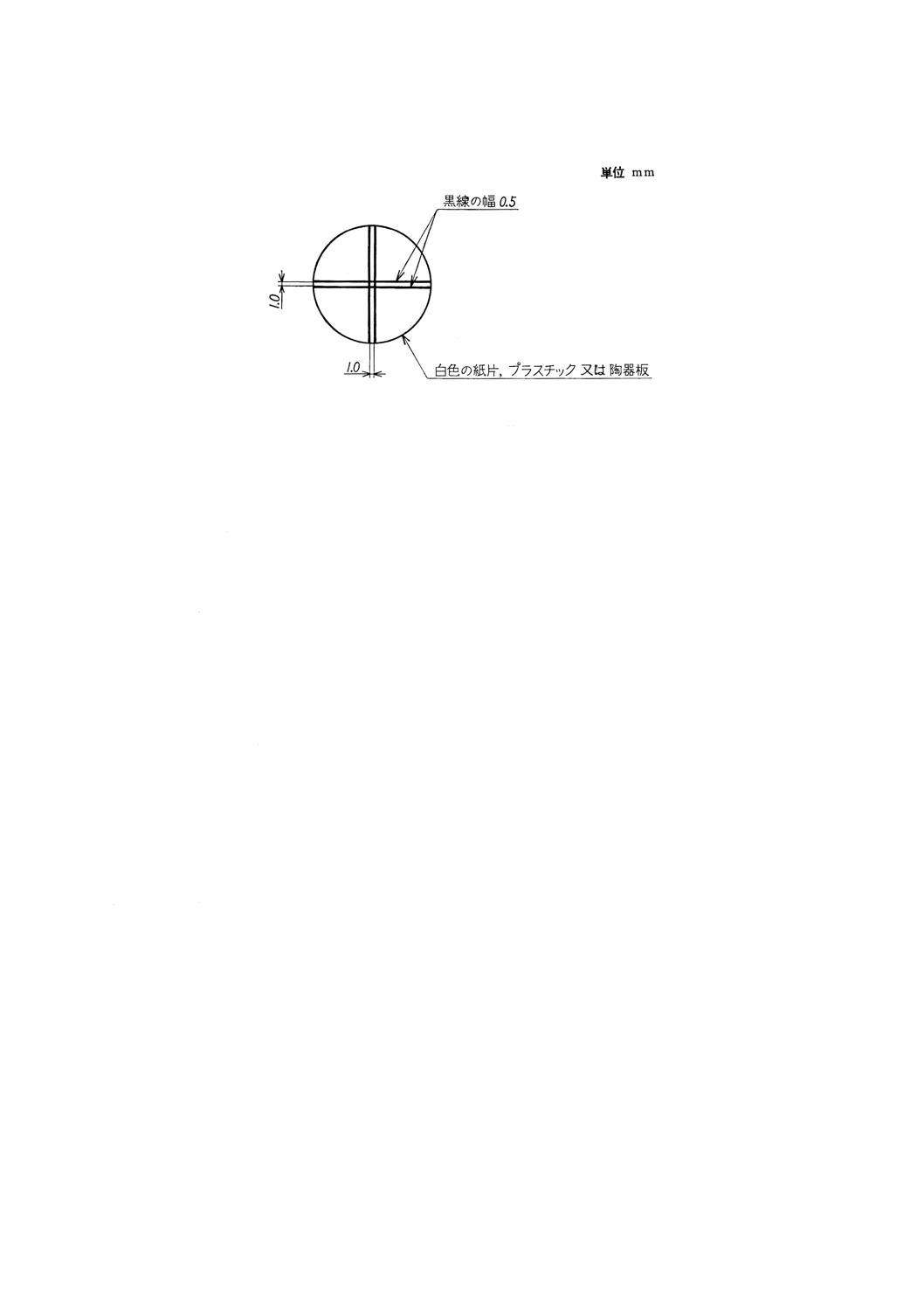

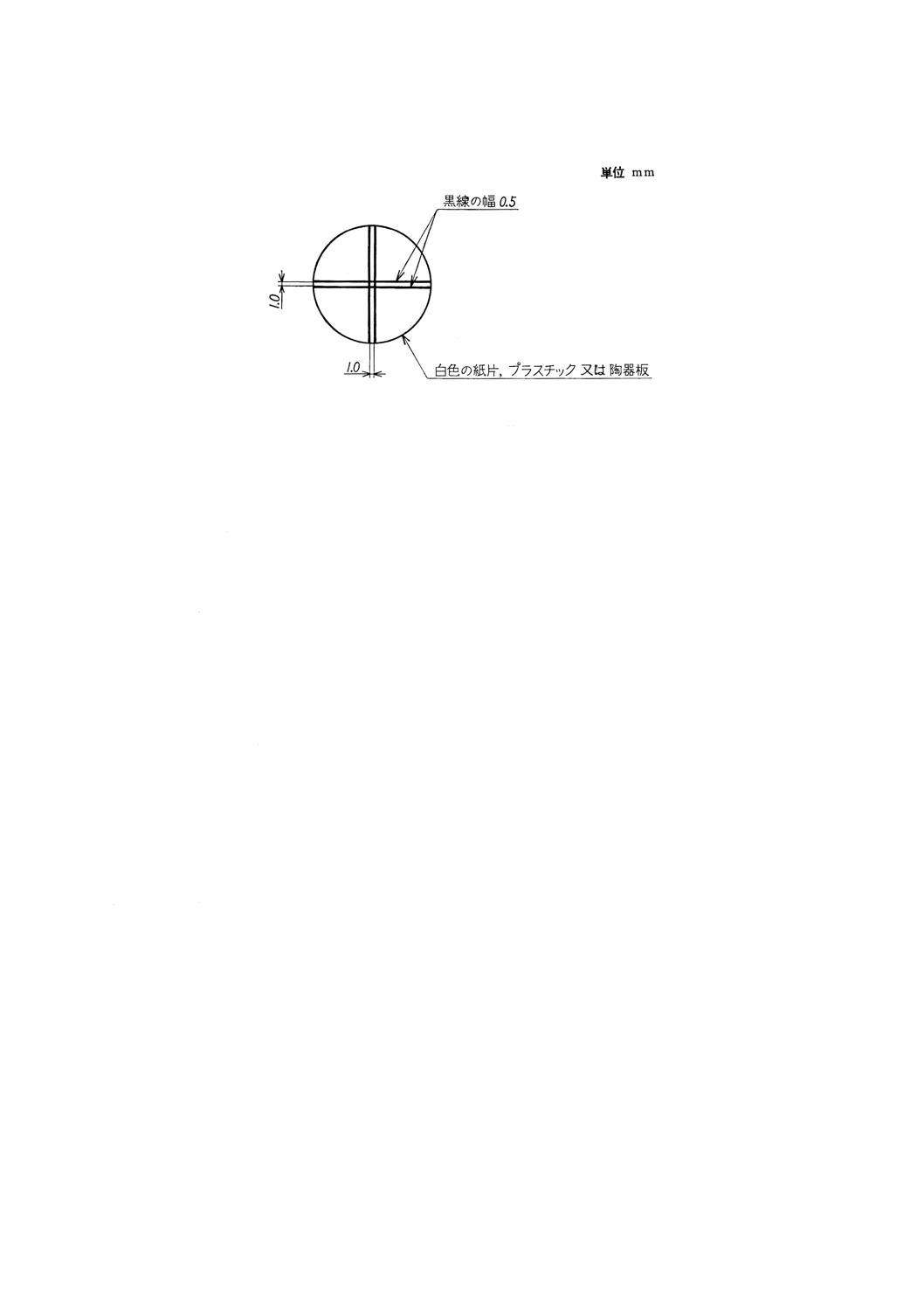

とに,50mm以上300mmまでは10mmごとに,目盛を施した下口付のガラス製のもの。底部に図18のよ

うな標識板を付けて用いる。

図17 透視度計

16

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 標識板

6.2

試験操作 検水を透視度計に満たし(10)上部から底部を透視し,標識板の二重十字が初めて明らかに

識別できるまで,下口から検水を速やかに流出させたとき(11)の水面の目盛を読む。

注(10) 検水の温度が室温より低いときは,透視度計底部外面にくもりを生じ,誤差の原因となる。

(11) 懸濁物質が測定中に透視度計の底部に沈積することがあり,誤差の原因となる。

備考1. 透視度の測定は人の感覚又は官能による試験であるから,他の化学分析のような絶対的な値

は存在せず,個々の測定値がすべて有効である。

2. 同一試料についてできるだけ多数の人が測定した値の平均値を採用することが望ましい。測

定者が1人の場合には同一試料について同じ試験を数回繰り返し,それらの平均値を採用す

る。

3. 明るさは,光源の違いによって同じ照度でも彩度が異なる場合には,透視度に非常に影響を

与える。したがって透視度の光源は原則として昼光とし,直射日光を避ける。

4. 透視度計の上部から底部の識別板の二重十字を透視した場合,“明らかに識別できる”薄暮帯

の幅が広いため,透視度を判定し難いことが多い。しかし“明らかに識別できる”点の判定

は,測定者の主観によって行わなければならない。

5. 廃水の性質,懸濁物の量,早期沈降物の量,着色などにより測定が非常に不正確又は測定不

可能の場合もあるが,現場調査にあたり,濁りの大体の程度を,は握するためには非常に役

立つものである。

7. pH pHはガラス電極pH測定装置(pH計)を用いてJIS Z 8802(pH測定方法)に準じて測定する。

7.1

装置及び器具 ガラス電極pH計(形式II)(12)及び±0.5deg以内で正確な温度計を用いる。

7.2

測定操作 測定のつど調整したpH計を用いて,直ちに検水のpHを測定する。検出部(13)は純水で3

回以上洗い(14),きれいなろ紙又は脱脂綿などでぬぐったのち,検水中に入れて測定する。引き続き測定し

た結果が±0.1以内(15)の範囲で一致するまで行ったのち,それらの値を平均する。測定中の検水の液温は

±1deg以上の変動があってはならない。

検水の量は,測定値が変動しない程度に十分にとる必要がある。

注(12) 普通測定用標準液の測定において再現性が±0.05pH以内のもの。

(13) 油脂,グリースなどがガラス電極に付着すると皮膜を生成し,感度が著しく低下するから,そ

れをよく溶かす溶媒,又は界面活性剤をしみこませた柔らかい紙で時々ガラス電極をふき,つ

いで蒸留水で溶媒や洗剤を完全に洗い落す。

電極の汚れのはなはだしい場合にはガラス電極を塩酸 (1+20) に2時間以上浸した後,蒸留

17

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水で洗って清浄にする。

電極は使用しないときは蒸留水に浸しておく。

(14) 緩衝性の少ない試料には流液形の電極を使用するとよい。浸せき形のガラス電極を使用する場

合には,試料でガラス電極を6〜8回洗浄した後測定するとよい。

(15) 検水の緩衝能力が少なく,わずかの不純物でもpH値の変化を著しくするような場合には,0.1

以内の再現性が得られないことがある。そのときは±0.2以内の再現性が得られるまで測定を行

う。

備考1. 標準液 pH計の調整のために用いるもので,その名称と組成及び標準液のpH値を表4及び

表5に示す。表5と同等の正確さを示す市販の標準液を用いてもよい。

2. 標準液の保存 調製された標準液はポリエチレンびんの中に密閉して保存する。しかし長期

間の保存によってpHが変化することがあるから,新しく調整された標準液と比較してpHが

同一であることを確かめて使用しなければならない。

大気中に開放放置された標準液及び一度使用した標準液は,使用してはならない。

3. pH計の調整 pH計は使用前に標準液を用いて調整する。

pH計は電極を接続し,使用する30分以上前に電源を入れておく。電極は12時間以上水に

浸し,ガラス面を水になじませておく。ここで使用するすべての標準液の温度は,測定中±

1deg以内で検水の温度と一致しなければならない。

(1) ゼロ調整 手動の温度補償ダイヤルのあるものは,そのダイヤル目盛をpH7標準液の液温に

合わせた後,電極をpH7標準液に浸し,pH計の指示が十分に安定したことを確認し,表5

によって求めたpH値に一致するようにゼロ調整器を用いて指示値を調整する。

(2) スパン調整 ゼロ調整後,電極を水で十分に洗浄し,きれいなろ紙などによって水滴を吸取

ったのち,検水のpHに応じて,電極をpH4又はpH9標準液に浸し,pH計の指示が十分に

安定したことを確認後,表5によって求めたpH値に一致するようにスパン調整器(感度調

整用ダイヤル)を用いて指示値を調整する。ダイヤルを動かした場合は必ず再びpH7標準液

に電極を浸して,指示値が表5の値と±0.1以内で一致するかどうかを確かめる。

検水のpHが2以下又は10以上の場合には,前者に対してはしゅう酸塩標準液,後者に対

しては炭酸塩標準液,N/10水酸化ナトリウム溶液又は飽和水酸化カルシウム溶液を用いて(1)

と同様の操作による調整を行う。アルカリ性溶液の測定では,温度による変化が大きいから,

温度を一定にするよう特に注意しなければならない。

pH11以上の検水の測定には,通常のガラス電極では溶解による,誤差が大きく,測定値が

低くなる。この場合にはアルカリ誤差の少ないリチウムガラスの電極を使用し,かつ必要な

補正を加えることが望ましい。

18

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 標準液の名称と組成

名称

組成

しゅう酸塩標準液

M/20四しゅう酸カリウム〔KH3 (C2O4) 2・2H2O〕溶液

フタル酸塩標準液

M/20フタル酸水素カリウム〔C6H4 (COOK) (COOH)〕溶液

りん酸塩標準液

M/40りん酸一カリウム〔KH2PO4〕-M/40りん酸二ナトリウム〔Na2HPO4〕

溶液

ほう酸塩標準液

M/100ほう酸ナトリウム(ほう砂)〔Na2B4O7・10H2O〕溶液

炭酸塩標準液

M/40炭酸水素ナトリウム〔NaHCO3〕-M/40炭酸ナトリウム (Na2CO3)

溶液

N/10水酸化ナトリウム溶液

飽和水酸化カルシウム溶液

(25℃飽和)

表5 標準液のpH

温度

℃

標準液

しゅう酸

塩

フタル酸

塩

りん酸塩

ほう酸塩

炭酸塩

N/10水酸化

ナトリウム

溶液

飽和水酸化

カルシウム

溶液

0

1.67

4.01

6.98

9.46

10.32

13.8

13.4

5

1.67

4.01

6.95

9.36

10.25

13.6

13.2

10

1.67

4.00

6.92

9.33

10.18

13.4

13.0

15

1.67

4.00

6.90

9.27

10.12

13.2

12.8

20

1.68

4.00

6.88

9.22

10.07

13.1

12.6

25

1.68

4.01

6.86

9.18

10.02

12.9

12.4

30

1.69

4.01

6.85

9.14

9.97

12.7

12.3

35

1.69

4.02

6.84

9.10

9.93

12.6

12.1

40

1.70

4.03

6.84

9.07

9.91 (38℃)

12.4

12.0

45

1.70

4.04

6.83

9.04

12.3

11.8

50

1.71

4.06

6.83

9.01

12.2

11.7

55

1.72

4.08

6.84

8.99

12.0

11.6

60

1.73

4.10

6.84

8.96

11.9

11.4

8. 蒸発残留物 蒸発残留物を全蒸発残留物と溶解性蒸発残留物に分ける。

8.1

全蒸発残留物

8.1.1

器具

蒸発ざら 白金,シリカ又は磁器蒸発ざら100ml

8.1.2

試験操作 蒸発ざらを乾燥器に入れて105〜110℃で1時間乾燥した後,デシケーター中で放冷し

て重さをはかり恒量を得ておく。次に蒸発ざらによく振り混ぜた検水の適量(乾燥後の残留物量が5mg以

上になるように)を取り(16),さら中の液が沸騰しないように注意して蒸発乾固する(17)。これを乾燥器に

入れて105〜110℃で2時間乾燥した後,デシケーター中で放冷して重さをはかり,検水中の全蒸発残留物

の重さを求め,次の式によって全蒸発残留物のmg/lを算出する。

V

a

R

1000

×

=

ここに

R: 全蒸発残留物 (mg/l)

a: 検水中の全蒸発残留物の重さ (mg)

V: 検水量 (ml)

19

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(16) メスシリンダーを用いてもよい。

(17) 蒸発乾固には,砂浴,熱板,沸騰水浴,赤外線ランプなど,蒸発ざら中の液の温度を沸点近く

まで上昇し得るものを用いる。

備考1. 引き続き強熱残分を定量する場合には,蒸発ざらをあらかじめ600±25℃で強熱して恒量を得

たものを使用する。

2. 吸湿性の強い物質が含まれると誤差を生じ易い。

8.2

溶解性蒸発残留物

8.2.1

試験操作 9.2.1(b),9.2.2(3),9.2.3(2)の試験操作に従ってろ過又は遠心分離したろ液若しくは上澄

み液を蒸発ざらに取り,8.1.2と同様に操作して溶解性蒸発残留物のmg/lを求める。

備考 溶解性蒸発残留物は,次の式によって算出してもよい。

C

B

A

−

=

ここに

A: 溶解性蒸発残留物 (mg/l)

B: 全蒸発残留物 (mg/l)

C: 懸濁物質 (mg/l)

ただし,懸濁物質が多量に含まれ,しかも溶解性蒸発残留物の含有量の少ない試料には,こ

の方法を適用してはならない。このような場合には,ろ液を直接蒸発乾固して溶解性蒸発残留

物を定量しなければならない。

9. 懸濁物質 選炭廃水中の懸濁物質は,廃水によっては,これらの定量値に液体の一部分が含まれるこ

とがある。

9.1(1),(2)の試験には,2mm目のふるい又は金網を通過したものを試料として用いる。

9.1

懸濁物質の分類

(1) 懸濁物質 試料をろ過又は遠心分離したときに分離される物質

(2) 懸濁物質(恒湿) 恒湿における前記の懸濁物質

9.2

懸濁物質 ろ過又は遠心分離によって分離される物質を懸濁物質といい,次のいずれかの方法によ

って定量する。ろ過困難な検水には遠心分離法を用いる。

この試験には2mm目のふるいを通過した検水を用いる。定量下限は5mgである。

9.2.1

ろ紙によるろ過法

(1) 器具

ろ過器 るつぼ形ガラスろ過器1G2又はブフナー漏斗

(2) 試験操作

(a) るつぼ形ガラスろ過器を用いる場合 ろ過器にろ紙6種を敷き,水を数回ろ紙上に注いで吸引密着

し,ろ過器ごと乾燥器に入れて105〜110℃で1時間乾燥した後,デシケーター中で放冷して重さを

はかり恒量を得ておく。次にろ過器に検水の適量(18)を注ぎ入れて吸引ろ過した後,吸引を続けなが

ら、試料容器及びろ過器の内壁に付着した懸濁物質を水でろ紙上に洗い落とす。更に水で洗浄を数

回繰り返し,水分をできるだけ吸引する。ついでろ過器ごと乾燥器に入れて105〜110℃で2時間乾

燥した後,デシケーター中で放冷して重さをはかり,検水中の乾燥懸濁物質の重さを求め,次の式

によって懸濁物質のmg/lを算出する。

V

a

S

1000

×

=

20

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに

S: 懸濁物質 (mg/l)

a: 検水中の乾燥懸濁物質の重さ (mg)

V: 検水量 (ml)

(b) ブフナー漏斗を用いる場合 ろ紙6種を水で数回洗浄した後,105〜110℃の乾燥器中で1時間乾燥

して恒量を得ておく。このろ紙を漏斗に敷き,水を数回ろ紙上に注いで吸引密着し,検水200〜400ml

を注ぎ入れて吸引ろ過した後,吸引を続けながら試料容器及び漏斗の内壁に付着した懸濁物質を水

でろ紙上に洗い落とす。更に水で洗浄を数回繰り返し,水分をできるだけ吸引する。次に懸濁物質

をろ紙と共に漏斗から外して,重さのわかっている時計ざら又ははかりびんに移し,乾燥器に入れ

て105〜110℃で2時間乾燥した後,デシケーター中で放冷し,その重さをはかり,検水中の乾燥懸

濁物質の重さを求め,次の式によって懸濁物質のmg/lを算出する。

V

a

S

1000

×

=

ここに

S: 懸濁物質 (mg/l)

a: 検水中の乾燥懸濁物質の重さ (mg)

V: 検水量 (ml)

備考 検水がスラッジなど多量の懸濁物質を含む場合にブフナー漏斗を用いる。

注(18) 乾燥後の懸濁物質量が5mg以上になるように検水をとる。普通200mlで十分である。ただ

し,ろ過し難い試料ではメスシリンダー10mlで10mlずつを順次に液がろ過され終わる寸前

に加え,ろ過速度が極めて遅くなったら採取を止め,そのときまでの合計量を検水量とす

る。

備考1. 揮発性懸濁物質の強熱減量を定量する場合には,備考3.GFP法によるか,あるいはろ紙

とともに懸濁物質をるつぼ又は蒸発ざらに洗い出した後乾燥し,マッフル炉で強熱する。

2. 油脂,グリース,ワックスなどを多量に含む検水では,これらの物質の一部が懸濁物質

として定量される。油脂類を除いた懸濁物質を定量したい場合には,ろ過,乾燥後重さ

をはかり終えたろ過器にn−ヘキサン10mlずつを数回注ぎ入れて油脂類を洗い出した後

乾燥し,再び重さをはかる。

3. グラスファイバーフィルターぺーパー (GFP) 法 水洗後105〜110℃の乾燥器中で2時

間乾燥した重さ既知のGFP(WhatmanGF/B又は同等品)の任意の寸法のものをヌッチェ

又は適当なろ過器の支持板上に固定して,検水の適量(乾燥後の懸濁物質量が5mg以上

になるように)を注ぎ入れ,吸引ろ過した後,ろ液の一部を始めの検水を入れた容器に

もどし,再び吸引しながら容器及びろ過器の壁に付着した懸濁物質をGFP上に洗い落と

す。この操作を数回繰り返して,水分をできるだけ吸引する。

次にGFPをろ過器から取り外して時計ざらなどの上に移し,9.2.1(2)(b)と同様に操作

して懸濁物質のmg/lを求める。懸濁物質を定量した後,必要に応じて8.1.2に従って操

作して,懸濁物質中の強熱残分を定量する。

9.2.2

アスベスト層によるろ過法

(1) 器具

グーチるつぼ 25〜30ml

(2) 試薬

21

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アスベスト懸濁液 グーチるつぼ用アスベスト15gに水を加えて数回デカンテーションし,細かい部

分を流し去った後,水を加えて1lとする。

(3) 試験操作 厚さ約3mm(約0.3g)のアスベスト層が得られるように,よく振り混ぜたアスベスト懸濁

液約20mlをグーチるつぼに注ぎ入れて(19),ゆるやかに吸引する。ついで乾燥器に入れ105〜110℃で

2時間乾燥した後,デシケーター中で放冷して重さをはかり恒量を得ておく。次に,るつぼをろ過器

に取り付け,検水の適量を注ぎ入れてゆるやかに吸引ろ過する。このとき,ろ液の最初の部分はろ過

を繰り返す。ろ過し終わったらるつぼを乾燥器に入れ,105〜110℃で2時間乾燥した後デシケーター

中で放冷して重さをはかり,検水中の乾燥懸濁物質の重さを求め,次の式によって懸濁物質のmg/l

を算出する。

V

a

S

1000

×

=

ここに

S: 懸濁物質 (mg/l)

a: 検水中の乾燥懸濁物質の重さ (mg)

V: 検水量 (ml)

注(19) 約半分を加えたとき目板を入れ,更に残りの半分を加える。

備考 検水の採取については,ろ紙によるろ過法の注(18)参照。

9.2.3

遠心分離法 この方法は,ろ過の極めて困難な試料に適用する。

(1) 装置

遠心分離機 回転数約2000rpmのもの,沈殿管50〜100ml

(2) 試験操作 沈殿管50〜100mlに検水の適量(乾燥後の懸濁物質量が5mg以上になるように)をとり,

各沈殿管をつり合わせた後,約2000rpmで20分間遠心分離する。ついで上澄み液をデカンテーショ

ンして除く(20)。沈殿に水10mlを加えて再び遠心分離し,上澄み液をデカンテーションして捨て,沈

殿をあらかじめ105〜110℃で乾燥して恒量を得た蒸発ざらに移して水浴上で蒸発乾固し,乾燥器に入

れて105〜110℃で2時間乾燥した後デシケーター中で放冷して重さをはかり,検水中の乾燥懸濁物質

の重さを求め,次の式によって懸濁物質のmg/lを算出する。

V

a

S

1000

×

=

ここに

S: 懸濁物質 (mg/l)

a: 検水中の乾燥懸濁物質の重さ (mg)

V: 検水量 (ml)

注(20) 引き続いて溶解性蒸発残留物を定量する場合には,上澄み液を保存する。

備考 遠心分離が可能なためには分離しようとする粒子と分散媒の間に,ある程度密度の差がなけれ

ばならない。

質量mgの粒子が回転の中心からrcmの位置で,角速度ωrad/secで遠心分離されるときに受

ける遠心力は,粒子の排除する分散媒の質量をm'gとすると

r

m

m

F

2

)

(

ω

′

−

=

比遠心力をRCF,毎分の回転数をN (rpm) とすると,

2

2

00001118

.0

)

(

rN

g

r

g

m

m

F

RCF

=

=

′

−

≡

ω

22

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上式から液面と底では遠心力は異なることがわかる。例えばN=2000rpmで回転の中心軸か

ら沈殿管の液面までの距離r=5cmのときRCFは223g,また回転の中心軸から沈殿管の底まで

の距離r=13cmのときのRCFは581gとなる。したがって報告には液面と底の双方のRCF値を

記入しておく。

同じ条件で遠心分離しようとする場合には次式によって液層の深さを計算することができる。

)

(

)

(

)

(

)

(

底までの距離

底の

液面の

底の

液層の深さ

×

−

≡

RCF

RCF

RCF

この試験においては,回転数2000rpmで回転の中心軸から底が13cmのところにある遠心分

離機を標準とする。

9.2.4

蒸発残留物の差から算出する方法 全蒸発残留物と溶解性蒸発残留物との差から懸濁物質を算出

する。

C

B

A

−

=

ここに

A: 懸濁物質 (mg/l)

B: 全蒸発残留物 (mg/l)

C: 溶解性蒸発残留物 (mg/l)

9.3

懸濁物質(恒湿) 恒湿における懸濁物質の量をいい,9.2懸濁物質の各試験方法に従って懸濁物質

を分離し,塩化ナトリウム溶液(飽和)入りデシケーター中で恒湿にした後懸濁物質(恒湿)を求め,そ

の水分と灰分を測定する。

試験操作は,ほぼ9.2懸濁物質の各試験操作の方法に準じて行う。

(1) 器具 9.2.1〜9.2.3に同じ。

(2) 試験操作 検水の適量(乾燥後の懸濁物質量が5g以上になるように)を9.2.1〜9.2.3によりろ過又は

遠心分離し,得られた懸濁物質を水洗し(21),溶解性物質は除く。35℃で十分に乾燥した後,飽和塩化

ナトリウム溶液入りデシケーター中で恒湿とし,9.2.1〜9.2.3と同様にして懸濁物質(恒湿)のmg/l

を算出する。

注(21) 9.2.1(2)(a)により懸濁物質を分離する場合,懸濁物質を吸引ろ過した後ガラスろ過器に水を加え

て再び吸引ろ過し,ガラスろ過器ごと35℃で乾燥,9.2.1(2)(b)のブフナー漏斗による場合は,懸

濁物質を吸引ろ過した後ブフナー漏斗に水を加えて再び吸引ろ過し,漏斗から懸濁物質をろ紙

とともに離して35℃で乾燥する。

9.2.2アスベスト層によるろ過の場合は,懸濁物質をろ過した後グーチるつぼに水を加えて再

び吸引ろ過し,るつぼごと35℃で乾燥する。また9.2.3の遠心分離法では,沈殿に水を加えて

再び遠心分離し,上澄み液をデカンテーシヨンして捨てた後,沈殿の大部分を蒸発ざらに移し,

沈殿管と蒸発ざらとともに35℃で乾燥した後,沈殿管に残っている懸濁物質を完全に蒸発ざら

に移す。

9.4

懸濁物質(恒湿)の水分・灰分 懸濁物質(恒湿)の水分・灰分は,JIS M 8811(石炭類及びコー

クス類のサンプリング方法並びに全水分・湿分測定方法)の4.7によって調製した恒湿試料を用い,JIS M

8812-72(石炭類及びコークス類の工業分析方法)の水分・灰分測定法に従って測定する。懸濁物質(恒湿)

と水分との差が,懸濁物質の量を示す。

9.4.1

水分定量方法

(1) 要旨 試料を107℃で1時間加熱乾燥したとき,その減量の試料に対する百分率をもって水分とする。

23

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

恒湿試料水分は,恒湿試料を用いて測定する。

(2) 装置

(a) 温度計 水銀温度計で計量法の検定を受けたもので,必要な場合は更に補正を行って用いる。

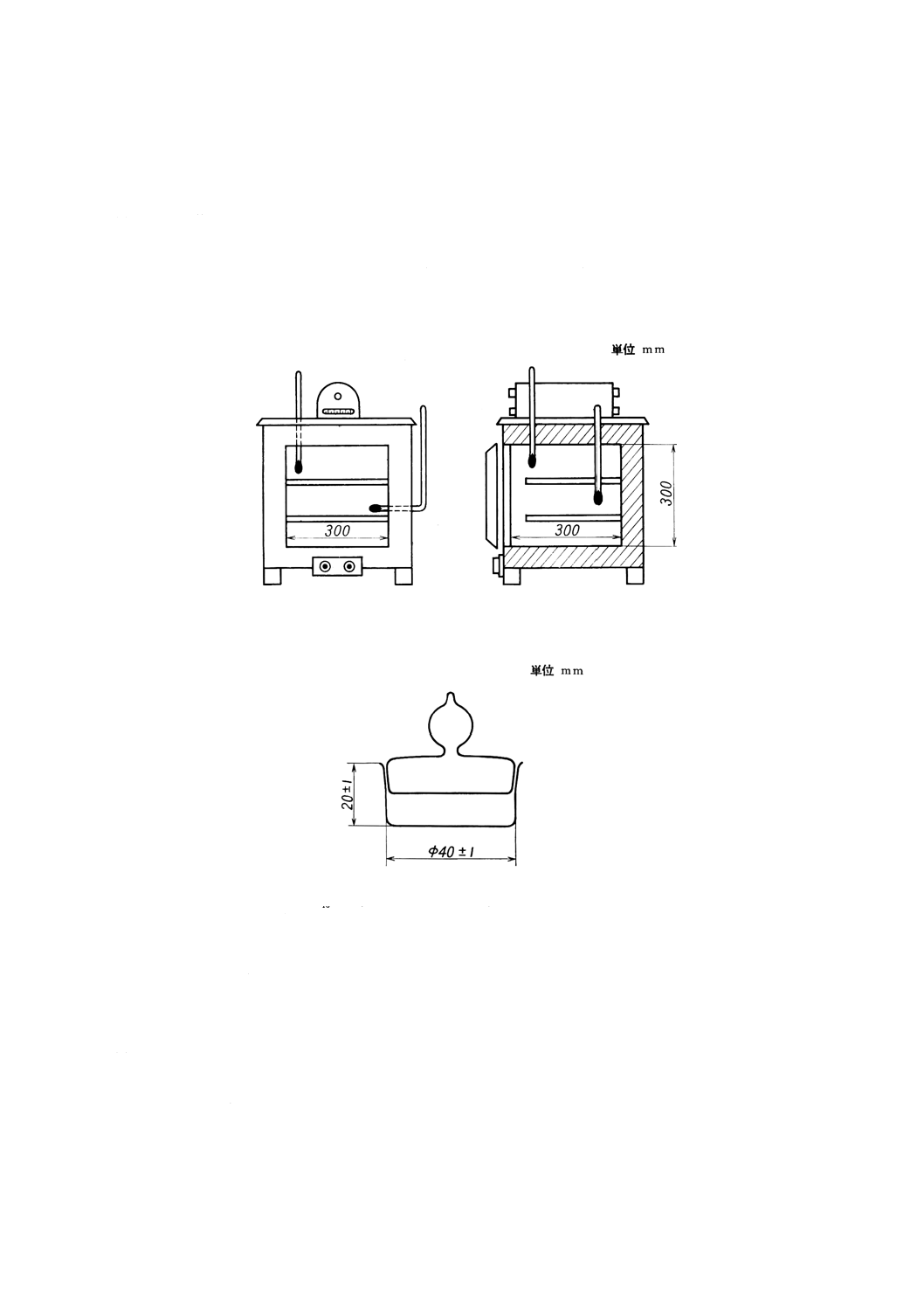

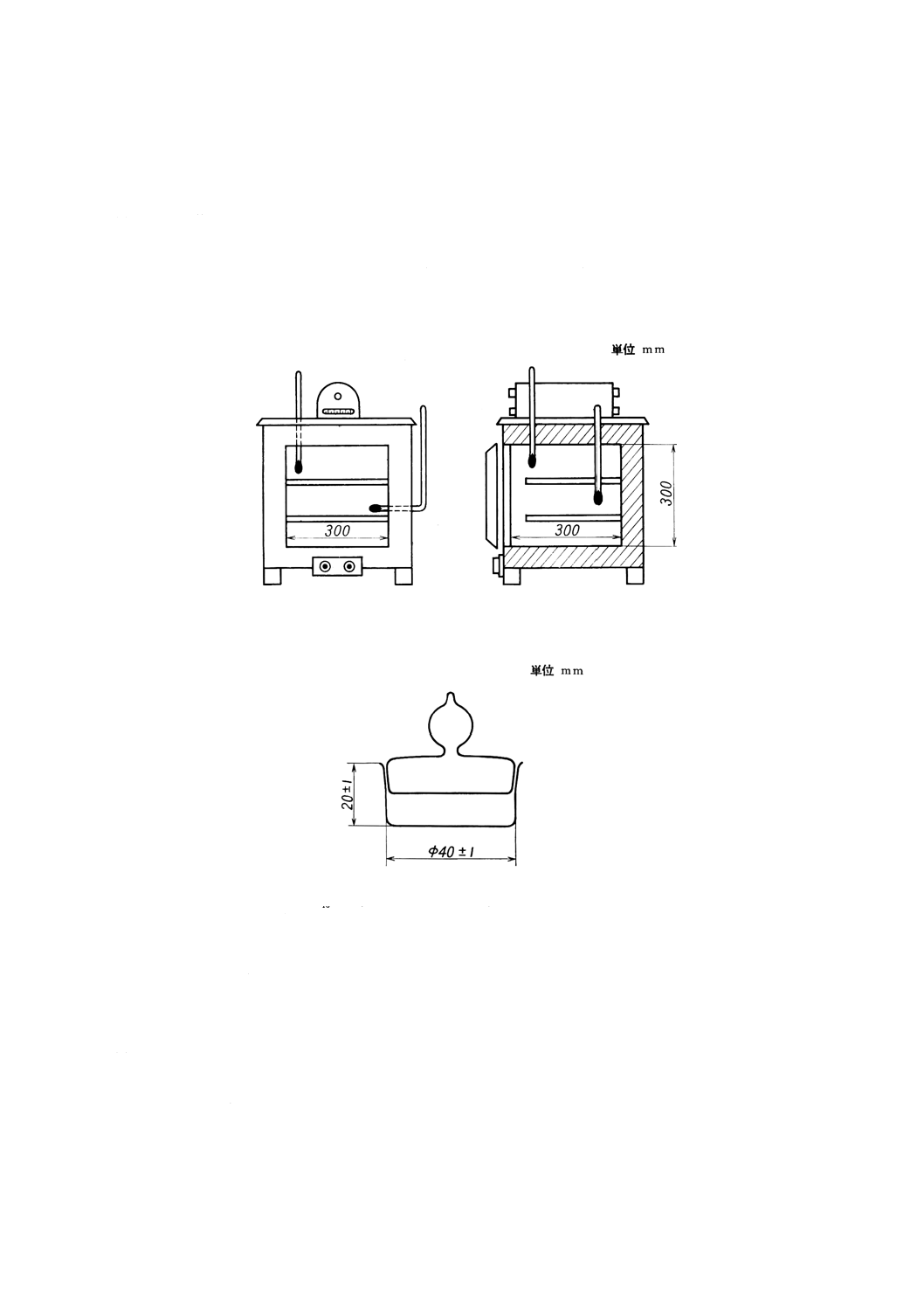

(b) 乾燥器(22)(図19参照) 次の条件を備えたものでなければならない。

(i)

乾燥室内のふん囲気を置換できること。

(ii)

そう入した試料容器の底部で測った温度を107℃±2degに調整保持しうること。

(iii) 試料をそう入後10分間以内に,元の温度に回復できること。

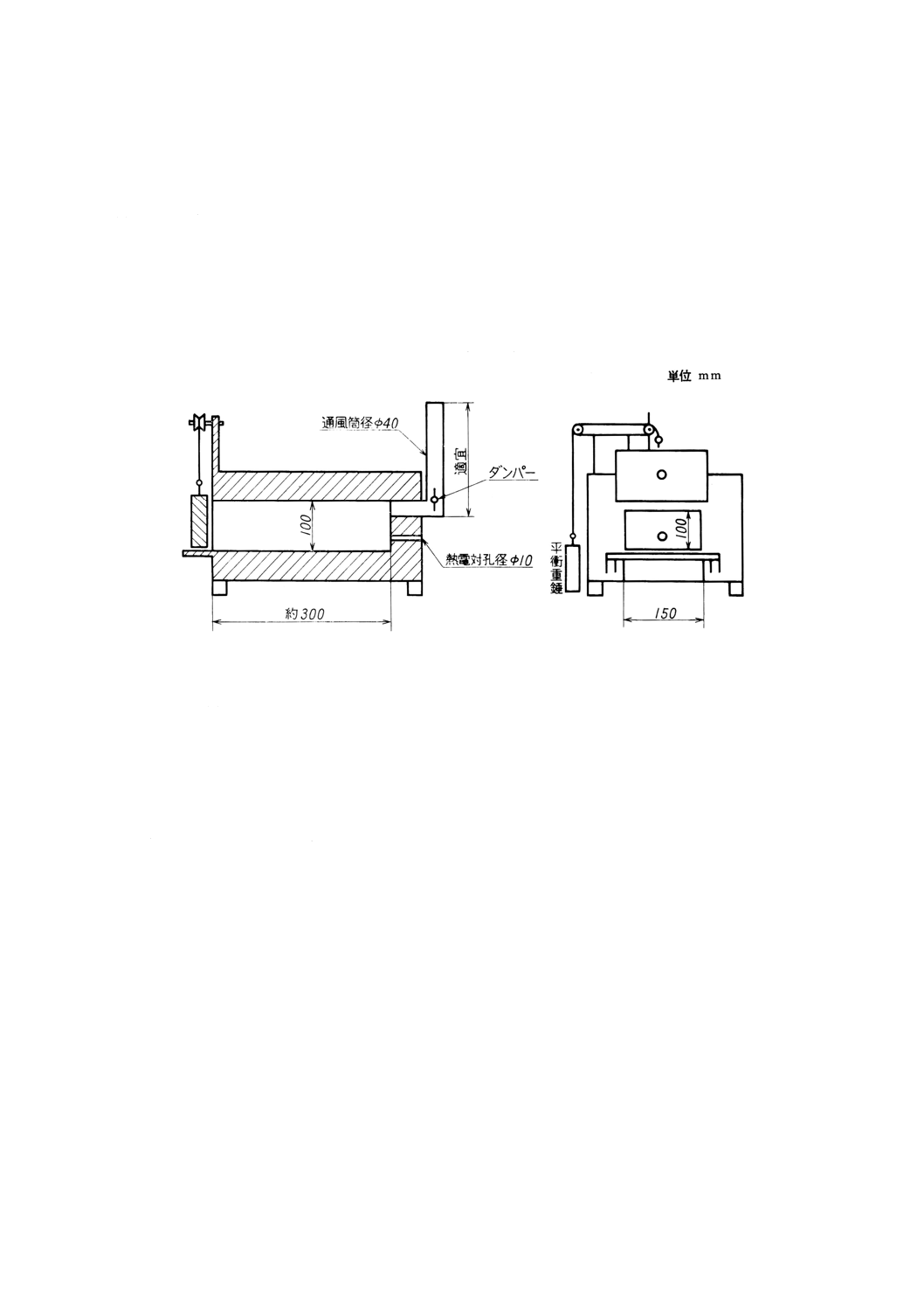

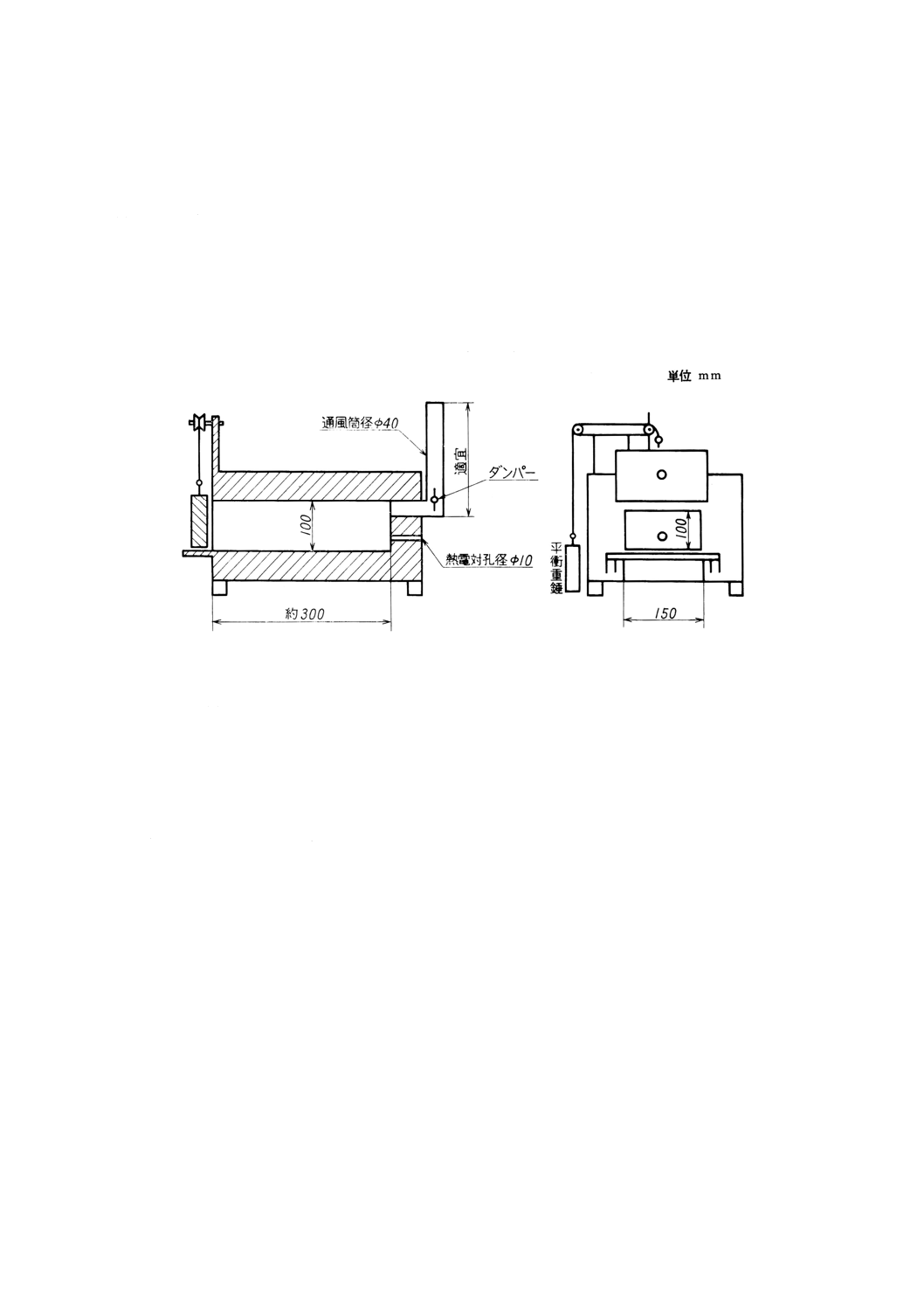

図19 乾燥装置の例

備考 温度計そう入口は,できるだけ多いことが望ましい。

(c) 乾燥容器(図20参照) JIS R 3503(化学分析用ガラス器具)の平形はかりびん40mmを用いる。

図20 平形はかりびんの例

備考1. ふたの下部は,開いているものを原則とする。

2. ふたのテーパーは101とし,気密なものとする。

3. ガラスの厚さは0.5〜1mm,重量は30g以下とする。

注(22) 自動温度調節器付電気恒温器が望ましい。

グリセリンバスを用いる場合は,特に降下温度の回復時間が10分以内になるように注意し

なければならない。

(3) 操作

(a) 乾燥器を昇温し,乾燥室温度が107±2℃になるように調整する。

(b) 試料約1gを重量既知の乾燥容器にはかりとり,表面を平らにする。

(c) 乾燥容器のふたを開き,乾燥室内にそう入する。

(d) 試料そう入時から60分間加熱する。

(e) 乾燥容器にふたをして乾燥室から取り出し,デシケーターに移す。

(f) 冷却後(23)直ちに重量をはかって乾燥減量を求める。

24

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(23) 冷却時間は20分以内であることが望ましい。

備考 石炭類は加熱によって空気のため酸化されるものであるから,加熱室内に不活性ガスを通じな

がら加熱することが望ましい。この場合はその旨(略号NM)を付記することが必要である。

なお加熱中の通気速度は,乾燥室容積の4倍容/時間ぐらいがよい。

(4) 測定値の算出 水分 (%) は,次の式によって小数第3位まで求め,第2位に丸める。

100

(%)

×

=Ww

恒湿試料水分

ここに

w: 乾燥減量 (g)

W: 恒湿試料 (g)

(5) 分析回数 この操作は,同一分析室において2回繰り返して行う。2回の測定値の差が許容差を超え

る場合は,JIS M 8810の9.による。2回以上の繰り返し操作は,異なった乾燥器においては同時に行

ってもよいが,同一乾燥器においては同時に行ってはいけない。

(6) 許容差

表6

水分 (%)

許容差 (%)

5.0以下

0.20

5.1〜10.0

0.30

10.1〜16.0

0.40

16.1以上

0.50

(7) 報告値 2回の測定値の差が許容差を超えないならば,その2回の平均値を求め,小数第1位に丸め

て報告する。

9.4.2

灰分定量方法

(1) 要旨 試料を空気中で815℃に加熱灰化し,残留する灰の量から灰分を算出する。

(2) 装置

(a) 熱電温度計

(i)

表示計器 JIS C 1601(指示熱電温度計)の0.5級可動コイル形指示計又は基準接点補償式の電子

管式自動平衡計器を用いる。

(ii)

熱電対 次のいずれかを使用する。

JIS C 1602(熱電対)白金−白金ロジウム (PR) 径0.5mm,長さ500mm又は1000mm,0.5級

JIS C 1602(熱電対)クロメル−アルメル (CA) 径(24)2.30mm又は3.20mm,長さ500mm又は

1000mm,0.75級

注(24) 径1.60mmのものを用いる場合には,1箇月ごとに補正しなければならない。

(iii) 熱電対用保護管 次のいずれかを使用する。

JIS R 1401(熱電対用非金属保護管)の磁器保護管 (PT3)

JIS R 1401(熱電対用非金属保護管)の石英保護管 (QT)

(iv)

補償導線 基準接点装置を使用しない場合又は基準接点装置と熱電対の位置が離れていて,熱電

対素線と基準接点端子を直結できない場合には,熱電対の種類に応じて次のいずれかを使用する。

JIS C 1602のPR一般用又は耐熱用

JIS C 1602のCA一般用又は耐熱用

(v)

基準接点装置 氷点式基準接点装置を用いる。ただし,基準接点補償式の電子管式自動平衡計器

を用いたときにはいらない。

25

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

室温式基準接点装置を用いてもよいが,このときには基準接点の温度を他の温度計ではかり,

基準接点の温度を補正しなければならない。

備考 熱電温度計により温度を測定するときは,JIS Z 8704のB級の測定方式による。

(b) 電気炉(25)(図21参照) 次の条件を備えたものでなければならない。

(i)

炉内通風量が十分に大きいこと。

(ii)

均熱帯(26) (815±10℃) が広いこと。

(iii) 通電後約60分間で500℃まで昇温し,更に30〜60分間で800℃まで昇温できるもの。

(iv)

そう入した試料容器の底部で測った温度を815±10℃に調整保持しうること。

図21 電気炉の例

備考 通風筒の高さは,炉の昇温時に,炉内のふん囲気を十分に吸引しうるだけの高さが必要である。少なくとも

350mm以上あることが望ましい。

(c) 灰化容器 うわぐすりを施した磁製(27)石英製又は白金製の浅ざらで,容器の内部面積が10cm2以上

のものを用いる。

注(25) 後部に通風筒を付けたとびらつり上げ式マッフル炉(図19参照)が望ましい。マツフル炉以外

の炉を使用する場合には,温度分布及び通風に十分に注意しなければならない。

(26) 通風その他試料灰化時と全く同じ状態で温度分布を測定したとき,815士10℃に保たれうる範

囲をいう。

(27) 磁製ざらは,JIS R 1306(燃焼ボート)の4種の品質試験に合格したものでなければならない。

磁製ざらの代りにJIS R 1306の燃焼用ボート4種を用いてもよい。

備考 新しい灰化容器を初めて使用するときは,電気炉を使用して,炉のとびらを少しあけたまま

815℃で恒量(28)になるまで空焼きする。

注(28) 30分間加熱前後の重量差が0.5mg以内であればよい。

(3) 操作

(a) あらかじめ恒量(28)にしてある灰化容器に試料1gをはかりとり,薄く広げる。

(b) 室温にした電気炉の,あらかじめ測定してある均熱帯に灰化容器をそう入する(29)。

(c) 炉のとびらを少し(30)あけて電気炉に通電し,約60分間かけて500℃まで昇温し,その後30〜60分

間かけて815℃まで昇温し,恒量(28)となるまで815±10℃に保持する。

保持時間は通常1時間でよいが,灰化が困難と思われるものの場合には2〜3時間とする。

(d) 灰化が終了したら灰化容器を取り出し,最初は冷たい金属板上で10分間,次にデシケーター中で

15〜20分間冷却する。

26

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(e) 冷却後直ちに重量をはかって灰量を求める。

備考1. 特に膨張性の強い石炭の場合には,室温から約90分間かけて500℃まで昇温する方がよい。

2. 石炭類の場合には,規定の操作により815℃に昇温した後,この温度に1時間保持すれ

ば,通常完全に灰化する。特に灰化が困難と思われるもの,例えばせん石,高灰分炭な

どでも多くの場合815℃に2〜3時間保持すれば十分であるが,完全に灰化したかどうか

を確かめるためには,灰化後重量をはかった後,直ちに815℃で30分間再強熱し,恒量

(28)となるまでこれを繰り返せばよい。

3. あらかじめ昇温してある電気炉を用いて(b)及び(c)に規定した通風と昇温条件を満足す

るように,試料又は装置を移動させて試料を灰化してもよい。この場合には,あらかじ

めチェック実験を行い,(c)による方法と比較して,かたよりが生じないことを確かめて

おかなければならない。

注(29) 耐火材製の台に灰化容器を並べて,台ごとそう入するのがよい。

(30) とびらつり上げ式マッフル炉の場合は,約15〜20mmあければよい。

(4) 測定値の算出 灰分 (%) は,次の式によって小数第3位まで求め,第2位に丸める。

100

(%)

×

=WA

灰分

ここに

A: 灰量 (g)

W: 恒湿試料 (g)

(5) 分析回数 この操作は,同一分析室において2回繰り返して行う。2回の測定値の差が許容差を超え

る場合は,JIS M 8810の9.による。

2回以上の繰り返し操作は,異なった電気炉においては同時に行ってもよいが,同一電気炉におい

ては同時に行ってはならない。

(6) 許容差

表7

灰分 (%)

許容差 (%)

10.0以下

0.20

10.1〜20

0.30

20.1以上

0.40

(7) 報告値 2回の測定値の差が許容差を超えないならば,その2回の平均値を求め,小数第1位に丸め

て報告する。

10. ふるい分け試験 試料をそのまま湿式でふるい分け,懸濁物質の粒度別重量百分率を求め,各粒度別

の水分・灰分を求める。

10.1 ふるい分け

(1) 器具

ふるい JIS Z 8801(標準ふるい)の網ふるいを用い,目の大きさ590μ,297μ,149μ,74μ,37μのも

の。

(2) 試験操作 検水の適量(乾燥後の懸濁物質量が50g以上になるように)をとり,そのまま湿式ふるい

分けを行う。ふるい分けは,ふるい目のあらいものから始め,そのふるい下を順次細かい目のふるい

にかける。各ふるい分け産物は,ガラスろ過器又はブフナー漏斗によりろ過,脱水した後水で洗い,

27

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35℃で乾燥し,塩化ナトリウム溶液(飽和)入りデシケーター中で恒湿にした後ひょう量する。測定

結果は試料の全重量と各粒度区分の重量及び懸濁物質(恒湿)に対する粒度別の重量百分率で示し,

粒度別の水分,灰分を付記する。

備考1. ふるいの目が小さい場合,特に37μにおいてはふるい分けは非常に困難なので,操作は注意

して長時間かけて行う。

2. 37μのふるい下のろ過が非常に困難な場合は,塩化ナトリウムで懸濁物質を凝結させるのに

要する最小量を加え,かき混ぜてからガラスろ過器又はブフナー漏斗でろ過し,蒸留水で3

回以上洗浄する。

10.2 懸濁物質の粒度別水分・灰分 10.1のふるい分けによって得られた各粒度別の水分・灰分は,9.4懸

濁物質(恒湿)の水分・灰分測定の方法に従って測定する。

11. 沈降性物質 検水を30分間静置し,沈降後の上澄み液中の懸濁物質を定量し,懸濁物質から差し引い

て沈降性物質のmg/lを算出する。

備考 この試験は採水現場で行うことが望ましい。ただし,測定時の水温が沈降性物質量に影響を与

えるから,なるべく温度変化の少ない場所を選ぶ。測定時の水温を明記しておく。

11.1 器具

メスシリンダー 1l,内径約60mm

11.2 試験操作 検水をよく振り混ぜたのちメスシリンダー (1l) の標線まで満たし,15分間静置後に軽く

シリンダーを回転して壁に付着した沈降性物質を落とし,再び15分間静置する。次に沈降界面と液の上面

との中間からサイホンで液を抜き出し,9.2懸濁物質の9.2.1〜9.2.3試験操作に従って沈降後の上澄み液中

の懸濁物質を定量し,次の式によって沈降性物質を算出する。

2

1

)

/

(

S

S

l

mg

−

=

沈降性物質

ここに

S1: 懸濁物質 (mg/l)

S2: 上澄み液中の懸濁物質 (mg/l)

備考 30分間以外の時間静置したときの沈降性物質を求める場合には,静置時間を変えて本文と同様

に操作すればよい。

ただし,この場合には沈降時間を明記しなければならない。

また遠心分離法で目盛付沈殿管を用いて沈降性物質の体積又は沈降性物質の重さを定量した

場合には,遠心器の回転部分の直径,回転数,時間,使用沈殿管の極類などを明記しておくこ

とが望ましい。

12. 沈降試験 試料をそのまま放置し,また試料に凝集剤を加えた場合の沈降特性(沈降速度,上澄み液

中の懸濁物質,沈降容積)を求める。

備考 この試験は,試料採取後直ちに行うことが望ましい。ただし測定時の水温が懸濁物質の沈降に

影響を与えるから,なるべく温度変化の少ない場所を選ぶ。測定時の水温を明記しておく。

12.1 沈降速度 試料を放置した場合の懸濁物質の沈降速度を求める。

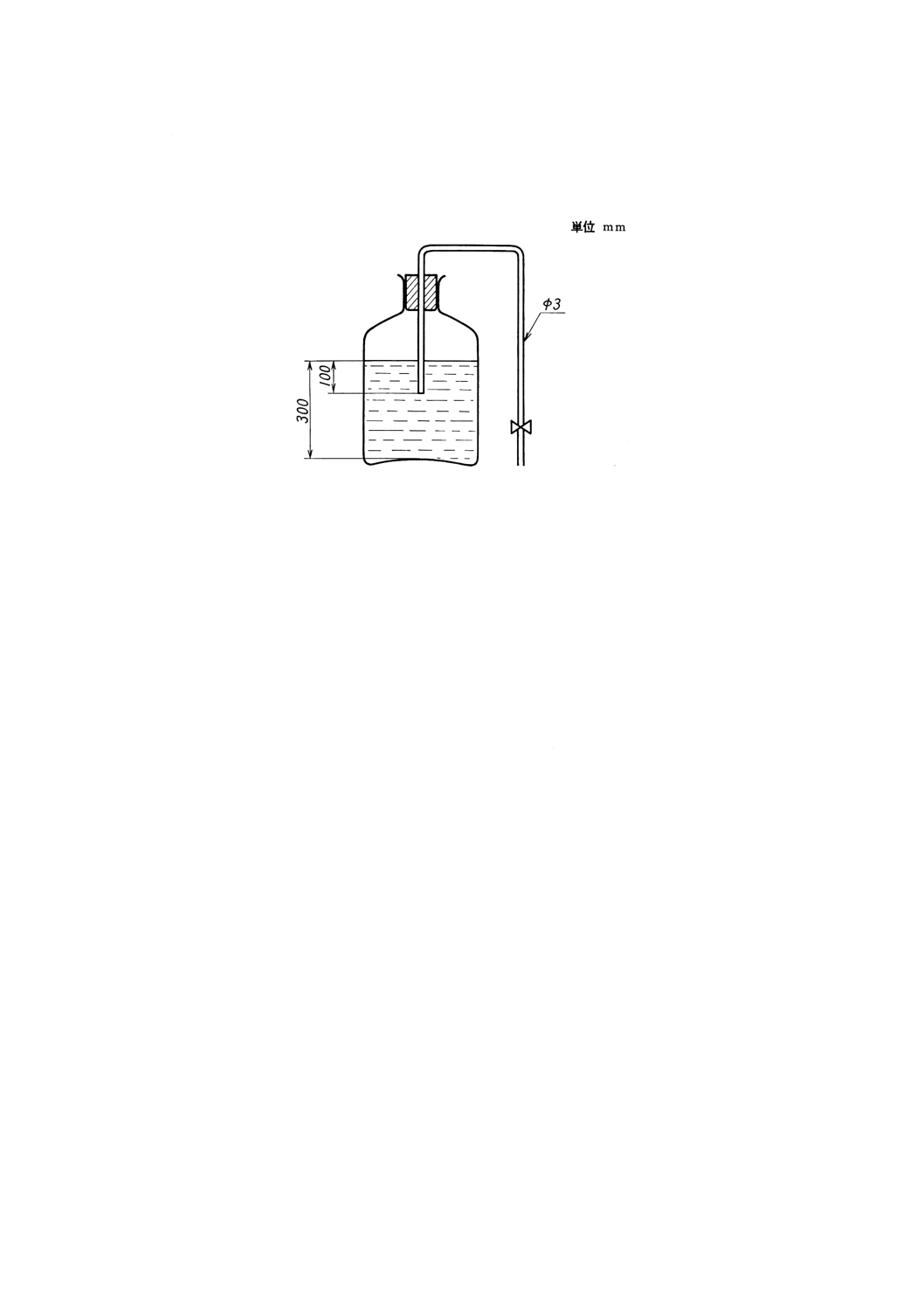

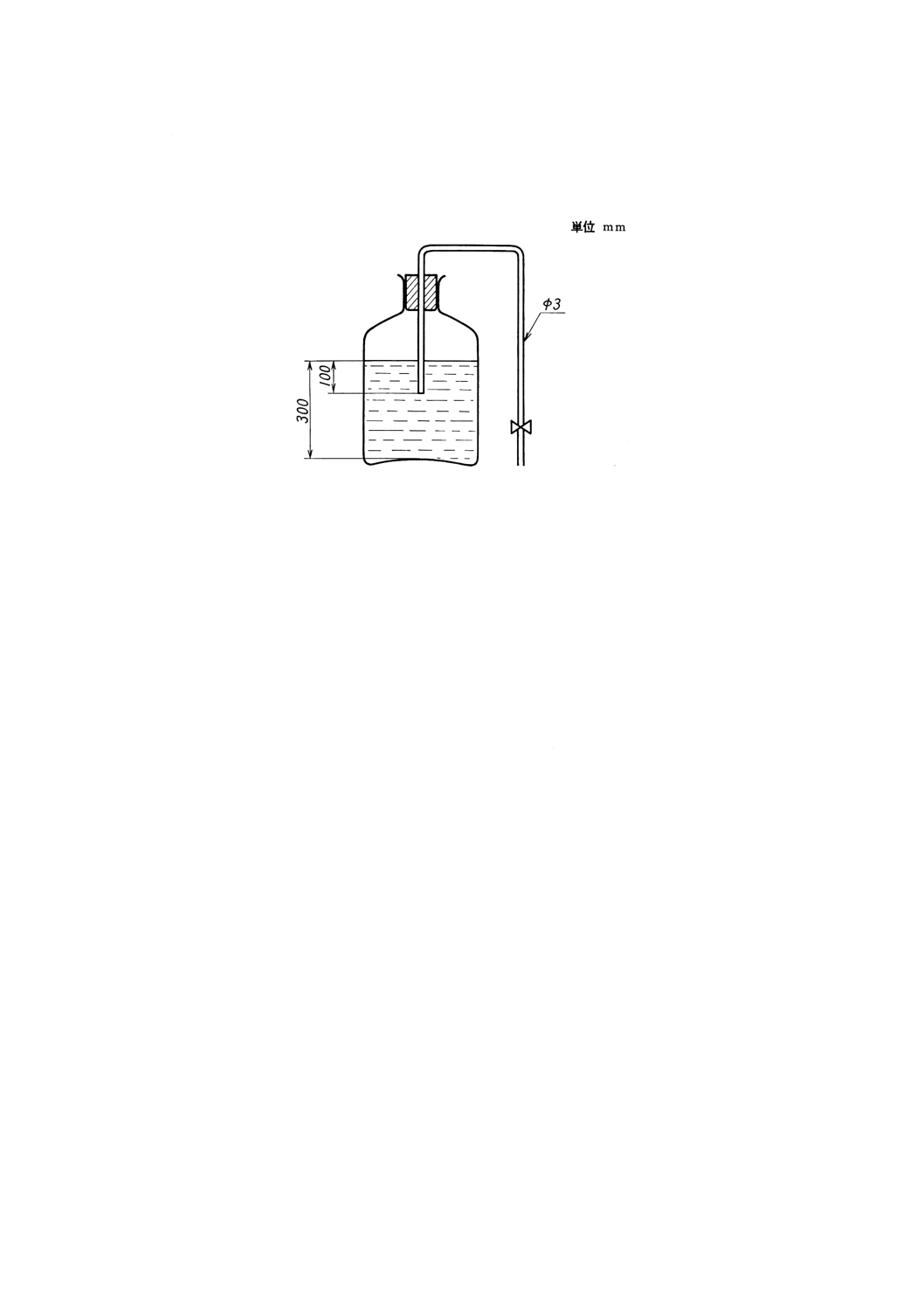

12.1.1 一般法 試料を容量10〜20lのびんに入れて放置した場合の水面から一定の深さにおける懸濁物質

の量の時間的変化を測定することによって懸濁物質の沈降速度分布を求める方法である。

(1) 器具

細口ガラスびん 10〜20l

28

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

蒸発ざら 100mlの白金,シリカ又は磁器蒸発ざら

(2) 試験操作

図22 沈降速度試験器の例

図22に示すような細口びん (10〜20l) に底面から300mmの高さまで試料を入れ,懸濁物質が均一

に分散するように十分にかき混ぜる。かき混ぜを止めた後,直ちに測定を開始する。

サイホンによる試料抜きとり用ガラス管(内径約3mm)の試料吸込口は,水面下100mmになるよ

うに設置する。

サイホンによる試料抜きとりは,最初は懸濁物質量の変化が大きいので短い時間間隔で試料を抜き

とり,懸濁物質量の変化が小さくなるに従って適当に時間間隔をのばす。なお試料の抜きとりは,最

初出てくる少量の液を捨てサイホン内の液を置換した後,20〜50ml(31)の試料を静かに短時間に抜きと

るようにする。

各時間ごとに抜きとって得られた試料は蒸発ざらに移し,8.1全蒸発残留物の測定法に従って全蒸発

残留物を求め,溶解性蒸発残留物を差し引くことにより懸濁物質量を求める。

各時間ごとの懸濁物質量は,1l中のmg数及び原試料中に含まれる懸濁物質量を100として百分率

で表示する。

また以上の測定結果から原試料中に含まれる懸濁物質の沈降速度分布を求め,0.1cm/minごとに各

沈降速度域における懸濁物質及び積算懸濁物質量を1l中のmg数及び百分率で図・表にして表示する。

注(31) 時間ごとに抜きとる試料の量は,サイホンから抜きとって得られた試料中に多量の懸濁物質が

含まれる場合,乾燥後における懸濁物質量が20mg以上になるように,20〜50mlの範囲で適当

量を採取する。ただし,懸濁物質量が少ない場合にも最大50mlとする。

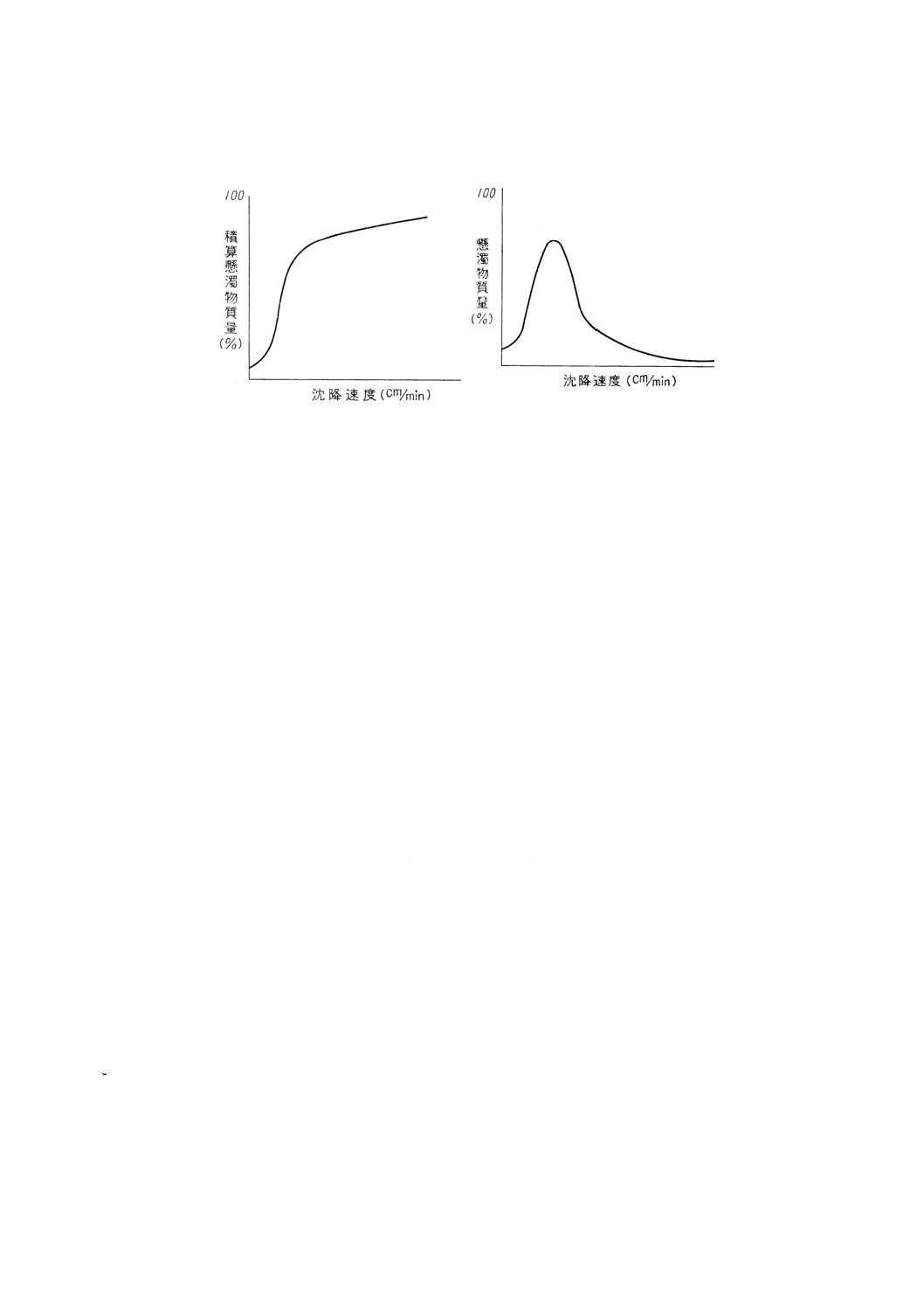

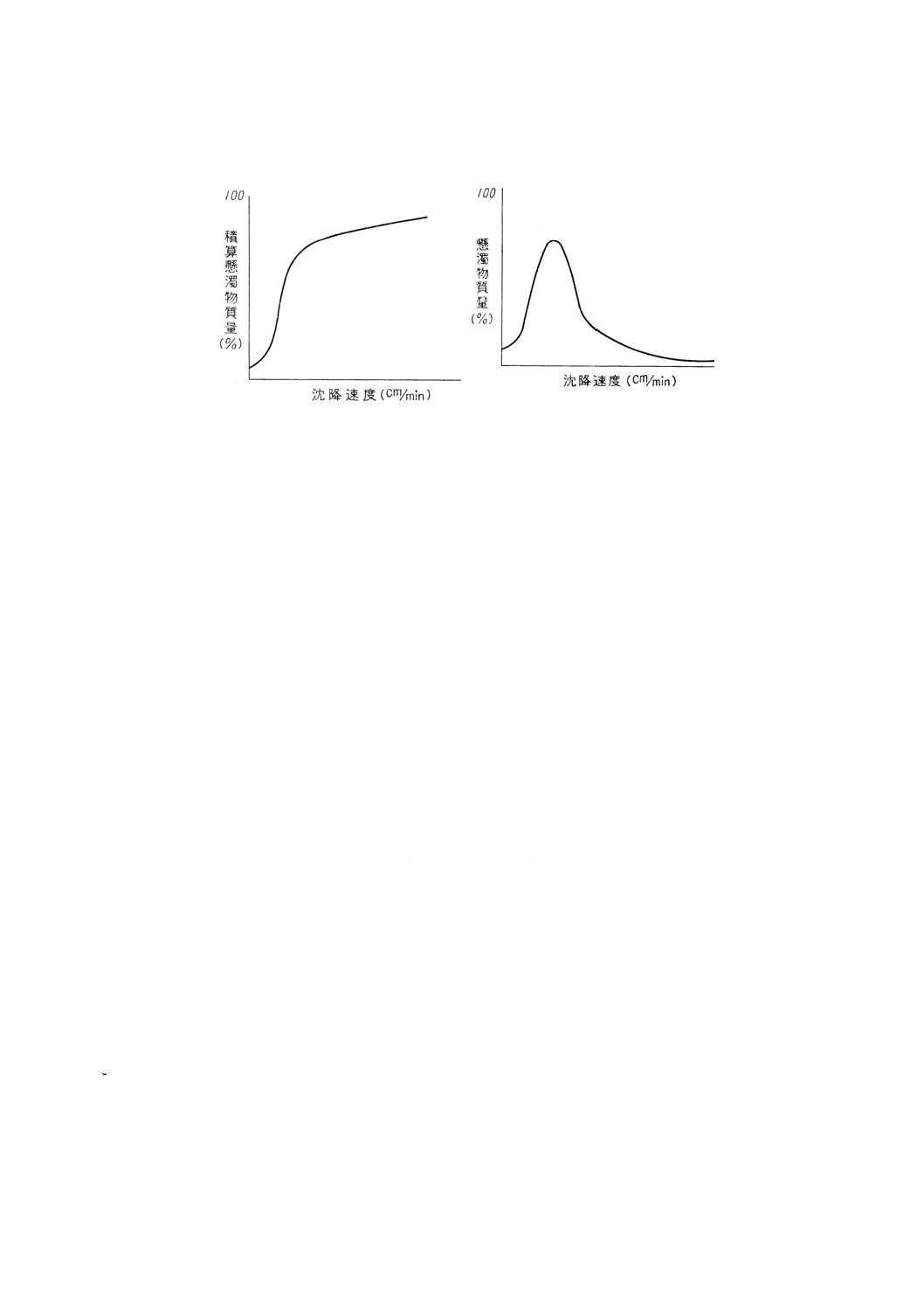

備考 沈降速度分布の求め方 原試料の沈降速度分布を求めるには,試料を抜きとったときの時間t

とその時のサイホンの吸込口と水面までの距離l(時間t=0のときl=100mmで,試料を抜き

とるごとに水面は低下しlは小さくなる)から各試料を抜きとったときの沈降速度l/tを求め,

l/tと各時間ごとに抜きとった試料中の懸濁物質量 (%) から図23に示すような沈降速度に対す

る積算懸濁物質量 (%) を求める。

次に図23の沈降速度を0.1cm/minの沈降速度間隔で区切り,各沈降速度域における懸濁物質

量 (%) を求め,図24のように示す。

以上のようにして懸濁物質の沈降速度分布を求める。

29

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23

図24

12.1.2 界面の沈降速度 懸濁物質が界面をつくって沈降する場合は,その界面の沈降速度を測定する。

(1) 器具

メスシリンダー1l 内径約60mm

(2) 試験操作 メスシリンダー (1l) に標線まで検水を満たし,懸濁物質が均一に分散するようにかき混ぜ,

かき混ぜを止めた後,直ちに測定を開始する。沈降界面が水面から2,5,10,15,20cmの深さに達

するまでの時間を測定する。

経過時間及び沈降距離の関係を図で表示し,等速沈降域(界面が一定の速度で直線的に沈降する部

分)における沈降速度を求めて付記する。

12.2 上澄み液中の懸濁物質 検水を30分間静置し,沈降後の上澄み液中の懸濁物質を定量し,上澄み液

中の懸濁物質を求める。

12.2.1 器具

メスシリンダー1l 内径約60mm

12.2.2 試験操作 検水をよく振り混ぜた後メスシリンダー (1l) の標線まで満たし,かき混ぜにより懸濁

物質を均一に分散させた後30分間静置し,沈降界面と液の上面との中間から液を抜き出し,9.2懸濁物質

9.2.1〜9.2.3の試験操作に従って沈降後の上澄み液中の懸濁物質を定量し,1l中のmg数で表示する。

備考 30分間以外の時間静置したときの上澄み液中の懸濁物質を求める場合には,静置時間を変えて

本文と同様に操作すればよい。ただし,この場合には静置時間を明記しなければならない。

12.3 沈降容積 検水を一定時間静置した場合の懸濁物質の沈降容積を測定する。

12.3.1 器具

メスシリンダー1l 内径約60mm

12.3.2 試験操作 検水をよく振り混ぜた後,メスシリンダー (1l) の標線まで満たし,かき混ぜにより懸

濁物質を均一に分散させた後,0.5,1,2,4,8,24時間後の沈降容積を測定し,各時間ごとの沈降容積は,

ml単位及び検水の容積に対する百分率で表示する。

13. 酸素消費量 酸素消費量の測定についてはJIS K 0102-71(工場排水試験方法)の13.〜16.に準じて行

う。

ただし,過マンガン酸カリウム,重クロム酸カリウムによる酸素消費量の測定に際しては,検水中の懸

濁物質を9.2.1によってあらかじめ除去したものについても測定を行い,その値を併記するものとする。

備考 JIS K 0102の13.(2)備考の硫酸銀は硝酸銀に代えてもよい。

30

M 0201-1974

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉱山部会 選炭廃水試験方法専門委員会 構成表

氏名

所属

(委員会長)

今 泉 常 正

東京大学工学部

岩 崎 潤 二

工業技術院公害資源研究所

植 松 喜 稔

工業技術院東京工業試験所

梅 崎 芳 美

工業技術院公害資源研究所

太 田 耕 二

環境庁水質保全局

佐谷戸 安 好

厚生省国立衛生試験所

沢 田 保 夫

農林省東海区水産研究所

並 木 博

横浜国立大学教育学部

原 木 雄 介

通商産業省公害保安局

福 原 元 一

通商産業省鉱山石炭局

伏 見 弘

早稲田大学理工学部

鎌 田 宏

財団法人石炭技術研究所

白 井 隆

社団法人日本石炭協会

服 部 信 之

北海道炭礦汽船株式会社

三 浦 正 勝

三井鉱山株式会社

(事務局)

石 井 清 次

工業技術院標準部材料規格課

細 井 敏 明

工業技術院標準部材料規格課