L 1903:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験項目························································································································· 2

5 試験条件························································································································· 2

6 試料の準備 ······················································································································ 2

7 試験に用いる水 ················································································································ 2

8 試験方法························································································································· 2

8.1 一般 ···························································································································· 2

8.2 組成混合率 ··················································································································· 2

8.3 かさ高性 ······················································································································ 5

8.4 油脂分率 ······················································································································ 8

8.5 水分率 ························································································································· 9

8.6 清浄度 ························································································································· 9

8.7 酸素計数 ····················································································································· 10

9 試験報告書 ····················································································································· 11

附属書A(参考)組成成分の分類 ··························································································· 12

附属書B(規定)かさ高性(高さ測定による方法) ···································································· 18

附属書C(参考)清浄度の標準判定写真 ·················································································· 20

L 1903:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本羽毛製品協同

組合(日羽協)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS L 1903:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1903:2017

羽毛試験方法

Testing methods for feathers

1

適用範囲

この規格は,羽毛製品に用いられる充塡材料用羽毛の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3555 織金網

JIS K 0102 工場排水試験方法

JIS K 0557 用水・排水の試験に用いる水

JIS K 0970 ピストン式ピペット

JIS K 8001 試薬試験方法通則

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8247 過マンガン酸カリウム(試薬)

JIS K 8951 硫酸(試薬)

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0216 羽毛用語

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0216によるほか,次による。

3.1

試料

合理的に設計された抜取り方式によって採取し,均一に混合した羽毛。

3.2

試験試料

試料からランダムに採取し,直接試験に用いる一定量の羽毛。

3.3

絶乾質量

温度105 ℃±2 ℃の乾燥機中に放置し,15分間以上の間隔で質量を量り,その前後の質量差が後の質量

の0.1 %以内になった状態の質量。

2

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

試験項目

試験項目は,次による。

なお,括弧内の数字は,この規格の細分箇条を示す。

a) 組成混合率(8.2)

b) かさ高性(8.3)

c) 油脂分率(8.4)

d) 水分率(8.5)

e) 清浄度(8.6)

f)

酸素計数(8.7)

5

試験条件

試験は,JIS L 0105の5.1.1(標準状態)に規定された,標準状態の試験室で行う。ただし,代替標準状

態は適用しない。また,温度及び湿度の測定は,JIS L 0105の5.2(温度及び湿度の測定)による。

試験室が標準状態に保てない場合には,できるだけ標準状態に近い場所で行い,試験時の温度及び湿度

を試験結果に付記する。ただし,試験結果に温度及び湿度が影響しない試験を行う場合は,この限りでな

い。

6

試料の準備

試験に用いる羽毛は,合理的に設計された抜取り方式によって採取し,均一に混合する。試料を標準状

態の試験室で,空気が通過しやすく羽毛が飛散しないように,8.3.2.1 b) のステンレス金網製調整容器(蓋

付)に収納し,恒量になるまで放置する。ただし,水分率の試験では,採取した試料をそのまま使用する。

7

試験に用いる水

試験に用いる水の質は,JIS K 0557の4.(種別及び質)に規定するA3又はA4の水を用いる。

8

試験方法

8.1

一般

試験方法は,8.2〜8.7のとおりとする。

なお,数値の丸め方は,四捨五入とする。

8.2

組成混合率

8.2.1

装置

装置は,次による。

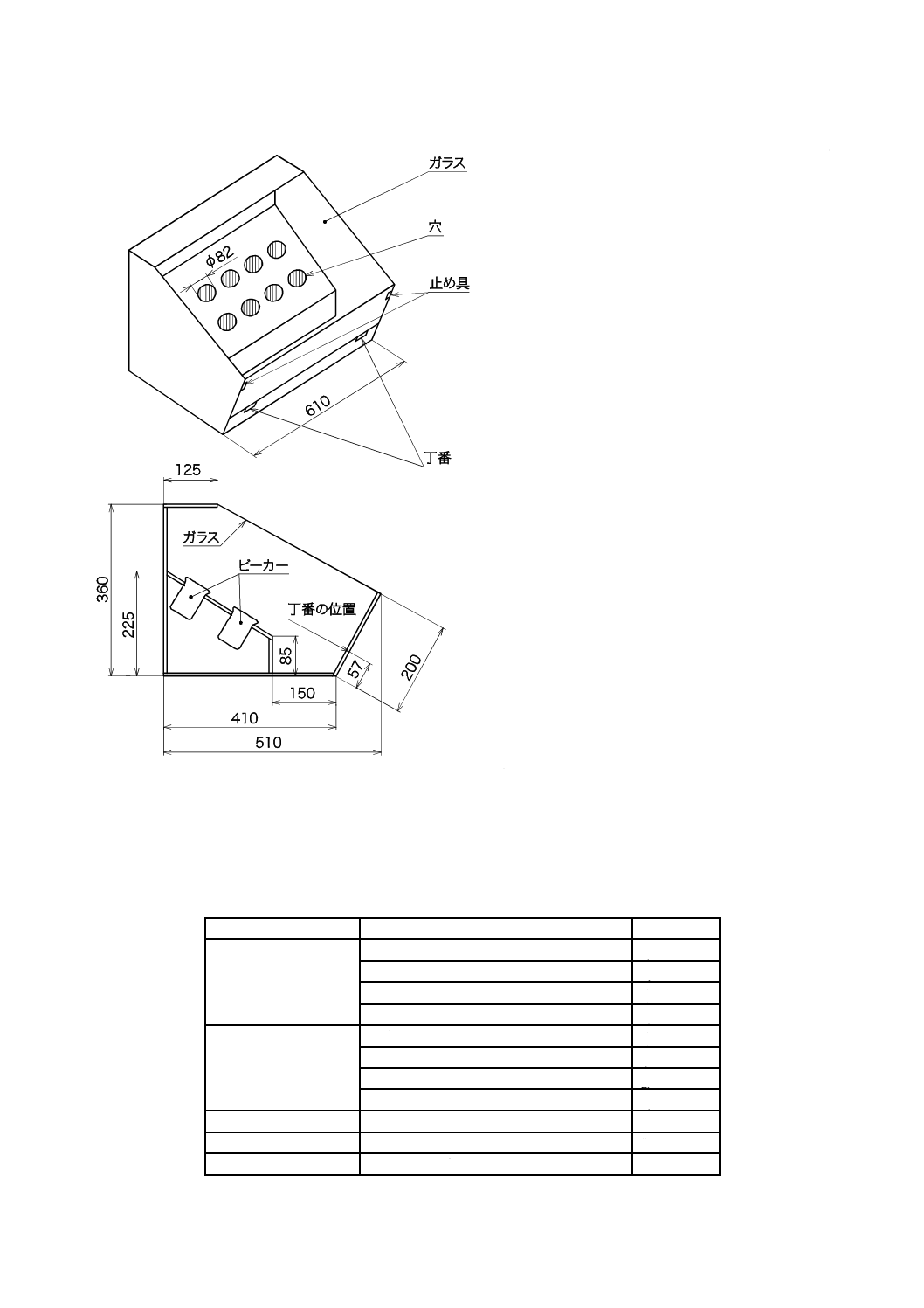

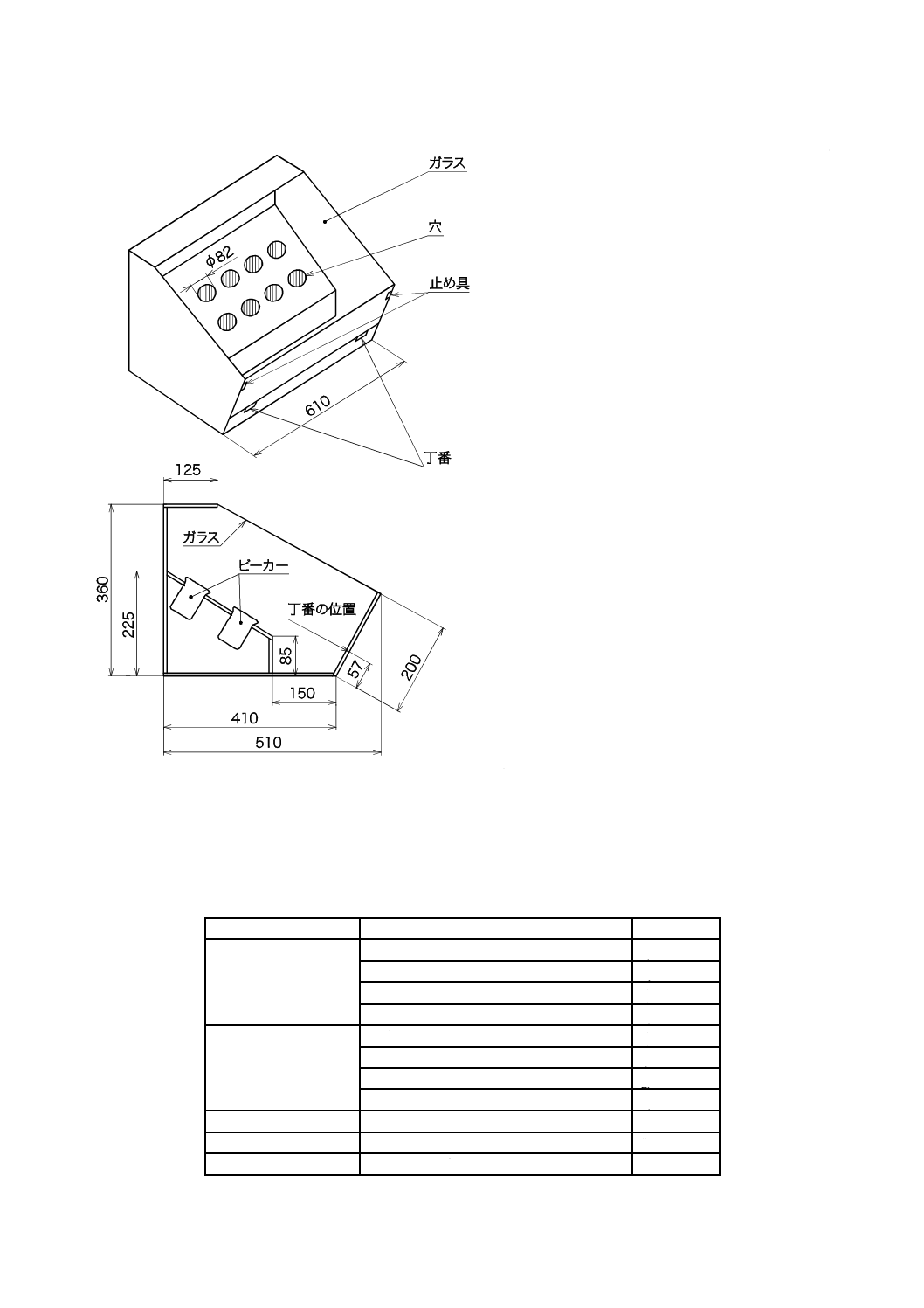

a) 組成選別用キャビネット 図1に示すような試験試料の飛散を防止できる構造のもの。キャビネット

内の明るさが不十分な場合は,蛍光灯などの照明をキャビネットの内側に設置する。

b) 電子はかり(電子天びん) 0.2 mgまでひょう量できるもの。

3

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

板の厚さ:約10

ガラスの厚さ:3〜4

内面の色(ガラス部を除く。):濃緑色

図1−組成選別用キャビネットの例

8.2.2

組成成分の分類

組成成分は,表1の8種類に分類する(附属書A参照)。

表1−組成成分の分類

組成成分

各組成成分に包含するものの例

図A.1参照

ダウン

ダウン

a)

羽枝が2本以上あるダウン

b)

幹羽軸が明瞭でないダウン(類似ダウン) c)

未熟ダウン

d)

スモールフェザー

長さ6.5 cm未満のフェザー

e)

未熟フェザー

f)

羽枝が平面状のフェザー

g)

糸状フェザー

h)

ラージフェザー

長さ6.5 cm以上のフェザー

i)

損傷フェザー

損傷フェザー

j)

陸鳥フェザー

チキンフェザーなど

k)

4

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−組成成分の分類(続き)

組成成分

各組成成分に包含するものの例

図A.1参照

ダウンファイバー

ダウンファイバー

l)

陸鳥ファイバー

m)

フェザーファイバー

フェザーファイバー

n)

きょう雑物

上記以外のくず及び異物

o)

8.2.3

試験手順

試験手順は,箇条6の試料から約3 gの試験試料を2個採取し,それぞれの試験試料について次の手順

で試験する。

a) 1次選別として,試験試料をスモールフェザー,ラージフェザー,損傷フェザー,陸鳥フェザー及び

きょう雑物並びにダウン及びファイバー(ダウンファイバー及びフェザーファイバー)に選別し1),

それぞれを組成選別用キャビネット内のビーカーに入れる。このとき,スモールフェザー,ラージフ

ェザー,損傷フェザー及び陸鳥フェザーの元羽軸をピンセットで挟み,親指と人差指の腹で軽くブラ

ッシングして,ダウン又はファイバーを取り除く。

注1) きょう雑物がダウン又はファイバーに付着して分離が困難な場合には,無理に分離しないで

ダウン及びファイバーのビーカーに入れる。

b) 次に,選別したそれぞれの成分の質量を電子はかりによって量る。

Wa : 1次選別によるスモールフェザーの質量(mg)

Wb : 1次選別によるラージフェザーの質量(mg)

Wc : 1次選別による損傷フェザーの質量(mg)

Wd : 1次選別による陸鳥フェザーの質量(mg)

Wm : 1次選別によるダウン及びファイバーの質量(mg)

Wn : 1次選別によるきょう雑物の質量(mg)

c) 2次選別として,1次選別でダウン及びファイバーに選別したものを均一に混合した後,その上層,中

層及び下層からランダムに約0.2 gの試験試料を採取する。

なお,ダウン及びファイバーに選別したものが,0.2 gに満たない場合には,その全部を2次選別の

試験試料とする。

d) c) の試験試料からダウンをピンセットで1個ずつ挟み,軽く4回〜5回振り,ダウンファイバーを落

とし,ダウンに突き刺さったり,絡まっているフェザーファイバーを注意深く1本ずつ抜き取り,そ

れぞれを別々のビーカーに入れる。ただし,1次選別で除去できなかった細かいスモールフェザー2) 又

はきょう雑物がある場合は各々別のビーカーに分け,それぞれの質量を電子はかりによって量る。

なお,細かいスモールフェザーが出てきた場合は,きょう雑物と同様に計算してスモールフェザー

の混合率を求める。

Wx : 2次選別によるダウンの質量(mg)

Wy1 : 2次選別によるダウンファイバーの質量(mg)

Wy2 : 2次選別によるフェザーファイバーの質量(mg)

Wz : 2次選別によるきょう雑物の質量(mg)

注2) 細かいスモールフェザーには,糸状フェザー及び0.5 cmまでのスモールフェザーがある。

e) 次の式によって,組成混合率を求め,試験試料2個の平均値で表す(小数点以下1桁に丸める。)。た

5

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

だし,試験試料2個のダウン混合率の測定値に3 %以上の差があった場合には,さらに,2個の測定

を行い,4個の平均値を求める。

100

n

m

d

c

b

a

a

a

×

+

+

+

+

+

=

W

W

W

W

W

W

W

X

100

n

m

d

c

b

a

b

b

×

+

+

+

+

+

=

W

W

W

W

W

W

W

X

100

n

m

d

c

b

a

c

c

×

+

+

+

+

+

=

W

W

W

W

W

W

W

X

100

n

m

d

c

b

a

d

d

×

+

+

+

+

+

=

W

W

W

W

W

W

W

X

100

z

2

y

1

y

x

1

y

n

m

d

c

b

a

m

1

e

×

+

+

+

×

+

+

+

+

+

=

W

W

W

W

W

W

W

W

W

W

W

W

X

100

z

2

y

1

y

x

2

y

n

m

d

c

b

a

m

2

e

×

+

+

+

×

+

+

+

+

+

=

W

W

W

W

W

W

W

W

W

W

W

W

X

100

100

n

m

d

c

b

a

n

z

2

y

1

y

x

z

n

m

d

c

b

a

m

f

×

+

+

+

+

+

+

×

+

+

+

×

+

+

+

+

+

=

W

W

W

W

W

W

W

W

W

W

W

W

W

W

W

W

W

W

W

X

(

)

f

2

e

1e

d

c

b

a

g

100

X

X

X

X

X

X

X

X

+

+

+

+

+

+

−

=

ここに,

Xa: スモールフェザーの混合率(%)

Xb: ラージフェザーの混合率(%)

Xc: 損傷フェザーの混合率(%)

Xd: 陸鳥フェザーの混合率(%)

Xe1: ダウンファイバーの混合率(%)

Xe2: フェザーファイバーの混合率(%)

Xf: きょう雑物の混合率(%)

Xg: ダウンの混合率(%)

8.3

かさ高性

8.3.1

一般

かさ高性は,次のいずれかによる。

なお,高さ測定による方法は,附属書Bによる。

a) 体積測定による方法

b) 高さ測定による方法

8.3.2

体積測定による方法

8.3.2.1

装置

体積測定によるかさ高性の装置は,次による。

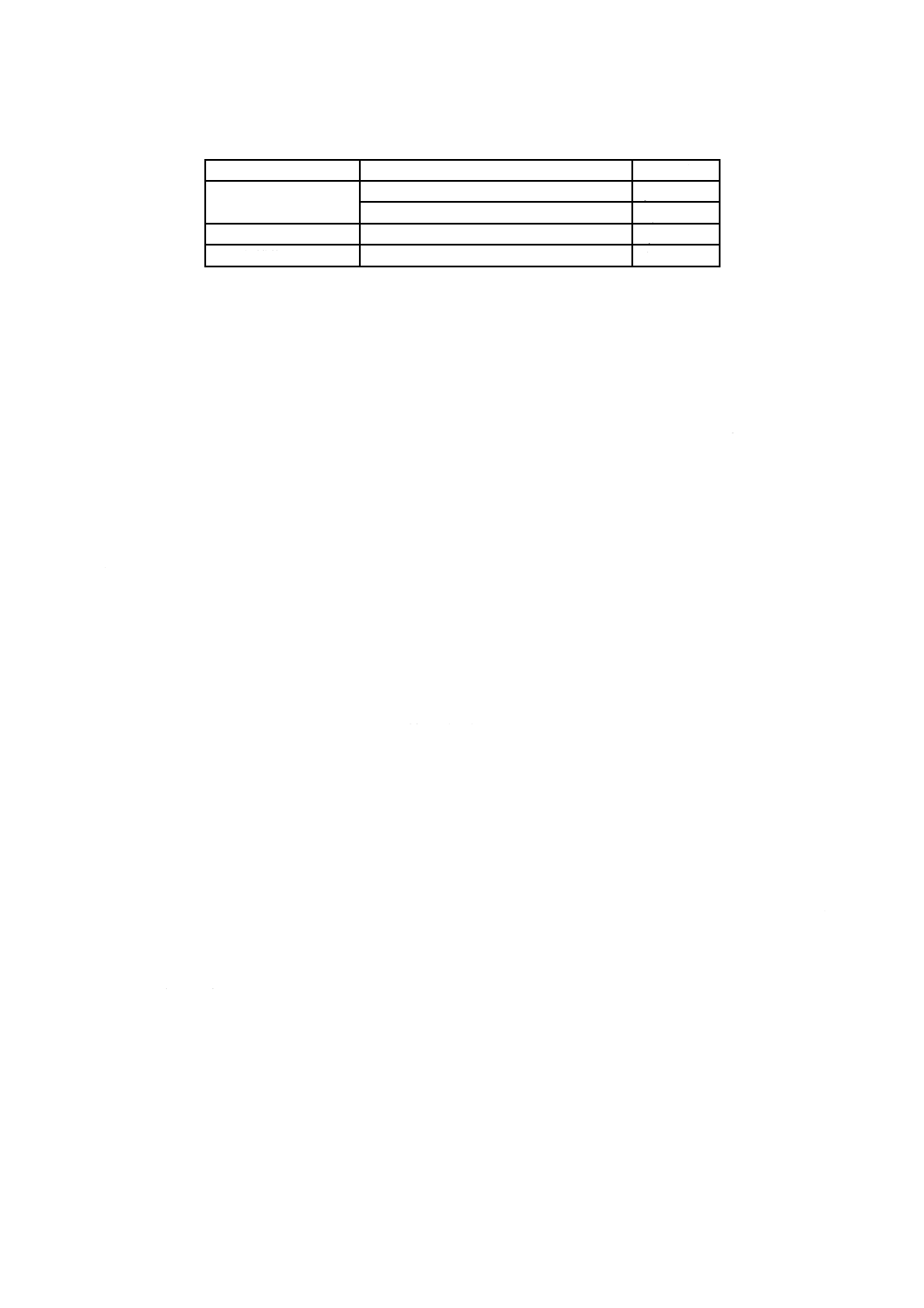

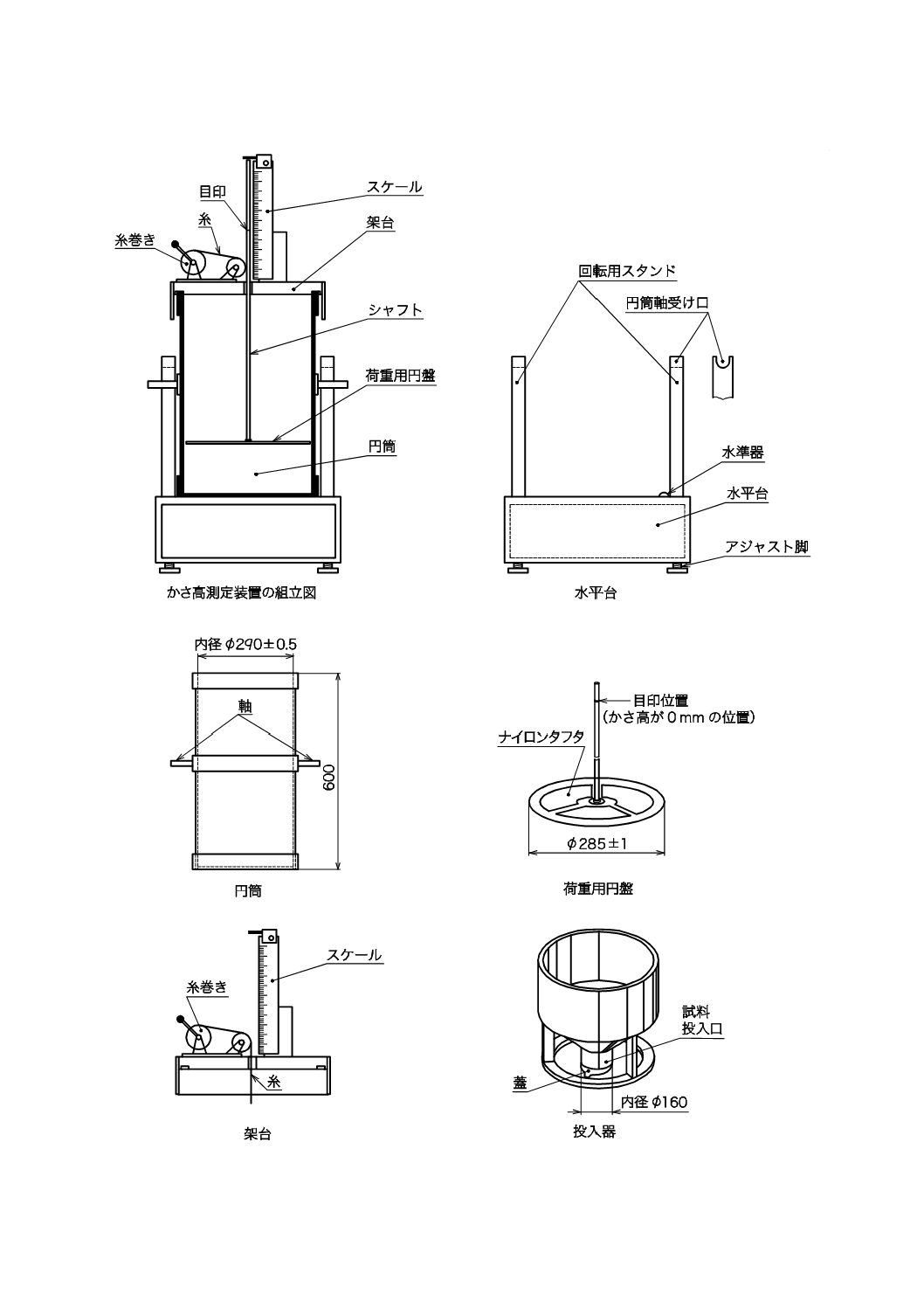

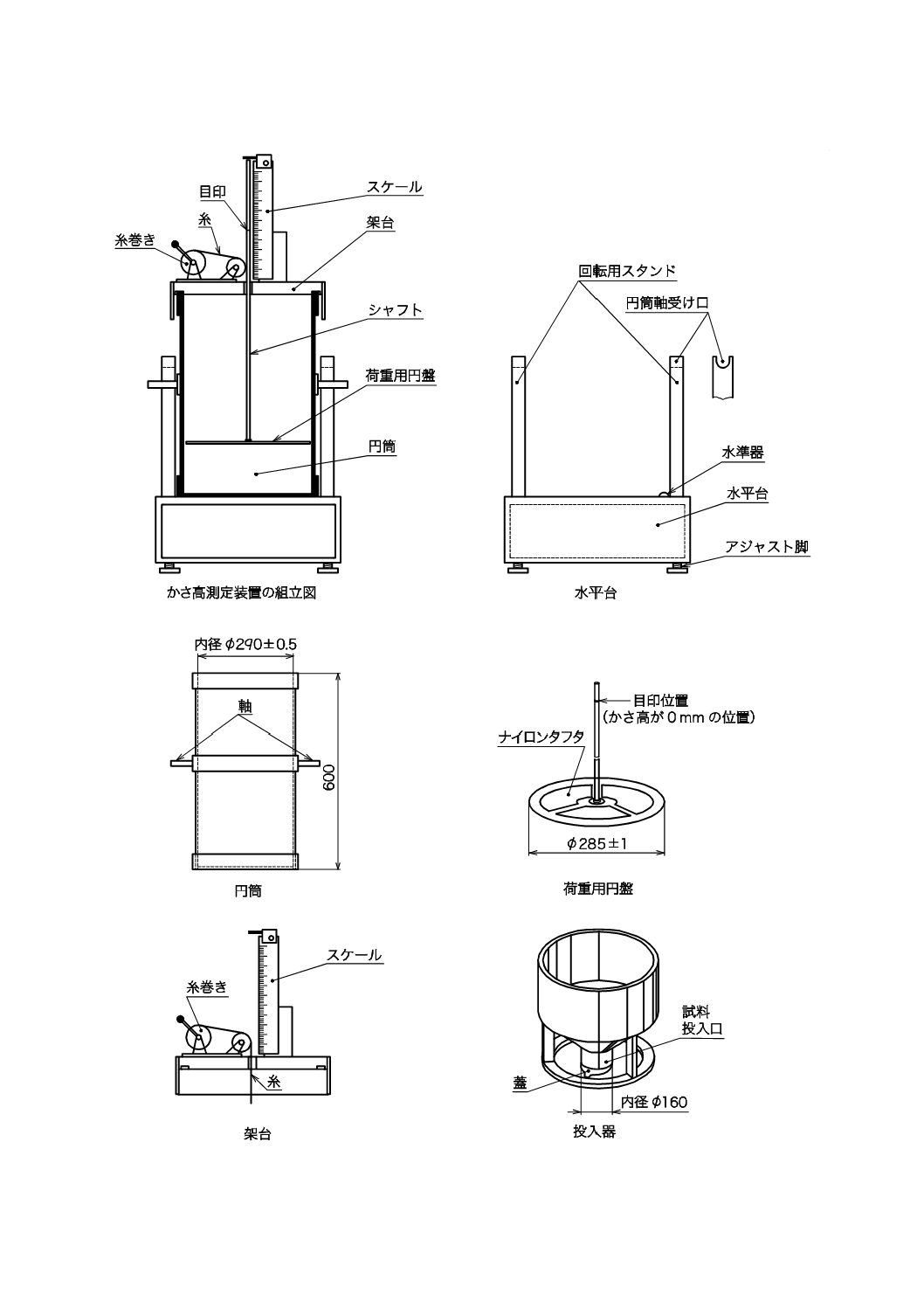

a) かさ高測定装置 装置は,図2及び次に示す円筒,荷重用円盤,架台,水平台及び投入器から構成す

るか,又はこれらと同等の性能をもつもの。

1) 円筒 ステンレス(SUS304-800)製で内径290 mm±0.5 mm,高さ600 mmで,内壁はパフ加工に

よって鏡面仕上げしたもの。

2) 荷重用円盤 アルミニウム製で直径285 mm±1 mm,縁は面取り仕上げとし,外縁及び桟の幅は約

6

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30 mmで,3か所の扇状の空洞部分にはナイロン製織物を貼り付けたもので,中央部に長さ680 mm,

直径8 mmのシャフト(目印付)の一端を円盤に固定し,総質量は94.3 g±0.5 gのものとする。た

だし,ナイロン製織物は繊度12 tex,25.4 mm間の密度が,たて100本±10本,よこ85本±10本

程度のナイロンタフタ生地とする。また,荷重用円盤に取り付けたシャフトの目印は,架台に取り

付けたスケールを用いて調整可能なものとする。

3) 架台 中央部に荷重用円盤のシャフトを通すことができ,その付近にスケール(最小目盛:2 cm3/g)

を設置し,荷重用円盤のシャフトに付けた目印によってかさ高性(体積表示)を読み取ることがで

きる構造で,糸巻きは荷重用円盤を上下に移動及び静止できるもの。

4) 水平台 水平が調整できるもの(水準器付)。試験前に水平を調整し,上に円筒を載せて使用する。

回転用スタンドは,円筒内の試料を回収するときに用いる。

5) 投入器 投入器下部の試料落下口は,内径160 mmで開閉できる蓋をもつもの。

b) ステンレス金網製調整容器(蓋付) 木製フレームで側面4面にステンレス金網を用いた容器。寸法:

幅 300 mm,奥行 400 mm及び高さ500 mm。金網:JIS G 3555に規定された平織金網PW-S,線形0.29

mm,24メッシュのもの[平織・24メッシュ(線径0.29 mm,空間0.77 mm,空間率52.7 %)]。

c) かくはん棒 木製,竹製,金属製などの棒(長さ 約500 mm〜600 mm,太さ 約10 mm)。

d) ドライヤ 定格:1 200 W以上,風量:1 m3/min以上。

e) スチーム発生器 ヒータ出力:1 000 W以上,スチーム吐出圧力:0.30 MPa以上。

f)

天びん 0.1 gまでひょう量できるもの。

7

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−かさ高測定装置の例

8

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.2.2

前処理(スチーム法)

試験試料の前処理の方法は,次による(図B.1参照)。

a) 箇条6の試料から,試験試料約35 gをステンレス金網製調整容器に入れ,かくはん棒でよくかくはん

する。蓋をした後,ドライヤを金網に可能な限り近付けて,1面30秒間,4面合計2分間,羽毛が舞

い上がるように熱風を吹き付ける。直ちにスチーム発生器で全面に均一に40秒間スチームを吹き付け

た後,3分間〜10分間放置する。

b) 次に,ドライヤを金網に可能な限り近付けて,1面30秒間,4面合計2分間,熱風を吹き付ける。さ

らに,1面15秒間,4面合計1分間,羽毛が舞い上がるように熱風を吹き付けた後3),温湿度の変化

の少ない室内に24時間以上放置する。

注3) 最初の2分間で羽毛の乾燥を行い,残りの1分間でステンレス金網製調整容器の金網,枠な

どに付着した羽毛及び水分を除去する。

c) 24時間後,ドライヤを金網に可能な限り近付けて,1面30秒間,4面合計2分間,羽毛が舞い上がる

ように熱風を吹き付けた後,標準状態の試験室に5時間以上放置する。

8.3.2.3

試験手順

試験の手順は8.3.2.2の試験試料から,天びんによって30 g±0.1 gの試験試料を1個量り取り,次のa)

〜c) の手順を同一試験試料で3回繰り返す。

a) この試験試料を投入器に入れ,蓋を開け,試験試料を円筒の中に静かに落下させる。

b) 投入器を外し,架台を取り付けた後,荷重用円盤を円筒の中にゆっくり降下させ,荷重用円盤をつる

している糸が緩んだときから2分後の荷重用円盤の高さを,スケールの目盛によって,2 cm3/gの単位

まで測定する。

c) 測定後に架台を取り外し,円筒内の試験試料を軽くかくはんしてから円筒を回転用スタンドに載せ,

反転させながら試験試料を少しずつ投入器に回収する。

d) かさ高性は,3回繰り返し測定した値の平均値(cm3/g)で表す(整数位に丸める。)。ただし,1回目

と2回目との差が4 cm3/g以下となった場合は2回で終了し,2回の平均を試験結果としてもよい。

8.4

油脂分率

8.4.1

装置及び材料

装置及び材料は,次による。

a) ソックスレー抽出器 JIS R 3503に規定するもの。

b) 電子はかり(電子天びん) 8.2.1 b) による。

c) ジエチルエーテル JIS K 8103に規定する特級を用いる。

警告 ジエチルエーテルは,揮発性で引火しやすく,空気との混合物は爆発を起こすため,取扱いに

ついては,次の事項を遵守する。

− 取扱い場所は,火気のないところとし,局所排気装置を設ける。

− 容器から出し入れするときは,こぼさないように注意する。

− 取扱い中はできるだけ皮膚に触れないようにし,必要に応じ,防毒マスク,保護手袋など

を着用する。

− ジエチルエーテルの揮散は,自然乾燥を十分行い,その後,高温での乾燥を行う。

− 取扱い後は,手洗いを十分にする。

− 一定の場所を定めて貯蔵する。

8.4.2

試験手順

9

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験手順は,次による。

a) 箇条6の試料から約3 gの試験試料1個を採取し,絶乾質量(mg)4)を電子はかりで量り,これを円

筒ろ紙に入れ,ソックスレー抽出器に挿入する。

b) ジエチルエーテル150 mLを用いてジエチルエーテルの循環回数が1時間当たり7回〜8回になるよう

に湯せん器の温度を調節して4時間抽出する。抽出物残さを105 ℃±2 ℃で乾燥し,デシケータ中で

放冷した後,その質量(mg)を電子はかりで量る。

c) 次の式によって,油脂分率(%)を求める(小数点以下1桁に丸める。)。

100

×

=we

f

ここに,

f: 油脂分率(%)

e: 抽出物残さの絶乾質量(mg)

w: 試験試料の絶乾質量(mg)

注4) 試験試料を乾燥する場合には,試験試料が飛散しないように通気性のある生地などでひょう量

瓶の口を覆うとよい。

8.5

水分率

8.5.1

装置

− 電子はかり(電子天びん) 8.2.1 b) による。

8.5.2

試験手順

箇条6の試料から,約2 gの試験試料を2個採取し,それぞれ乾燥前の質量(mg)と絶乾質量(mg)を

電子はかりで量り,次の式によって水分率(%)を求め,2個の平均値で表す(小数点以下1桁に丸める。)。

100

r

×

′

′

−

=

W

W

W

W

ここに,

Wr: 水分率(%)

W: 試験試料の質量(mg)

W': 試験試料の絶乾質量(mg)

8.6

清浄度

8.6.1

装置

装置は,次による。

a) 振とう機 振とう幅40 mm,振とう数毎分150回±10回に調整可能なもの。

b) 透視度計 JIS K 0102の9.(透視度)に規定する透視度計と同様の構造のもので,500 mm又は1 000

mmまで測定できるもの。

c) ガラスろ過器 JIS R 3503に規定するるつぼ形ガラスろ過器又はブフナー漏斗形ガラスろ過器で,ろ

過板の細孔記号1のもの。

d) 共通すり合わせ三角フラスコ JIS R 3503に規定する500 mLのもの。

8.6.2

試験手順

試験手順は,次による。

a) 清浄度500 mm以下を測定する場合

1) 箇条6の試料から3.0 g±0.1 gの試験試料の4個分を採取する。それぞれの試験試料を共通すり合わ

せ三角フラスコに入れる。それぞれの共通すり合わせ三角フラスコに水300 mLを加えて試験試料

を十分湿潤させた後,振とう機を用いて45分間振とう幅40 mm,振とう数毎分150回±10回で振

とうする。

10

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 振とう後,懸濁液をガラスろ過器でろ過し,共通すり合わせ三角フラスコ2個分を一組として透視

度計(500 mm)に満たす。

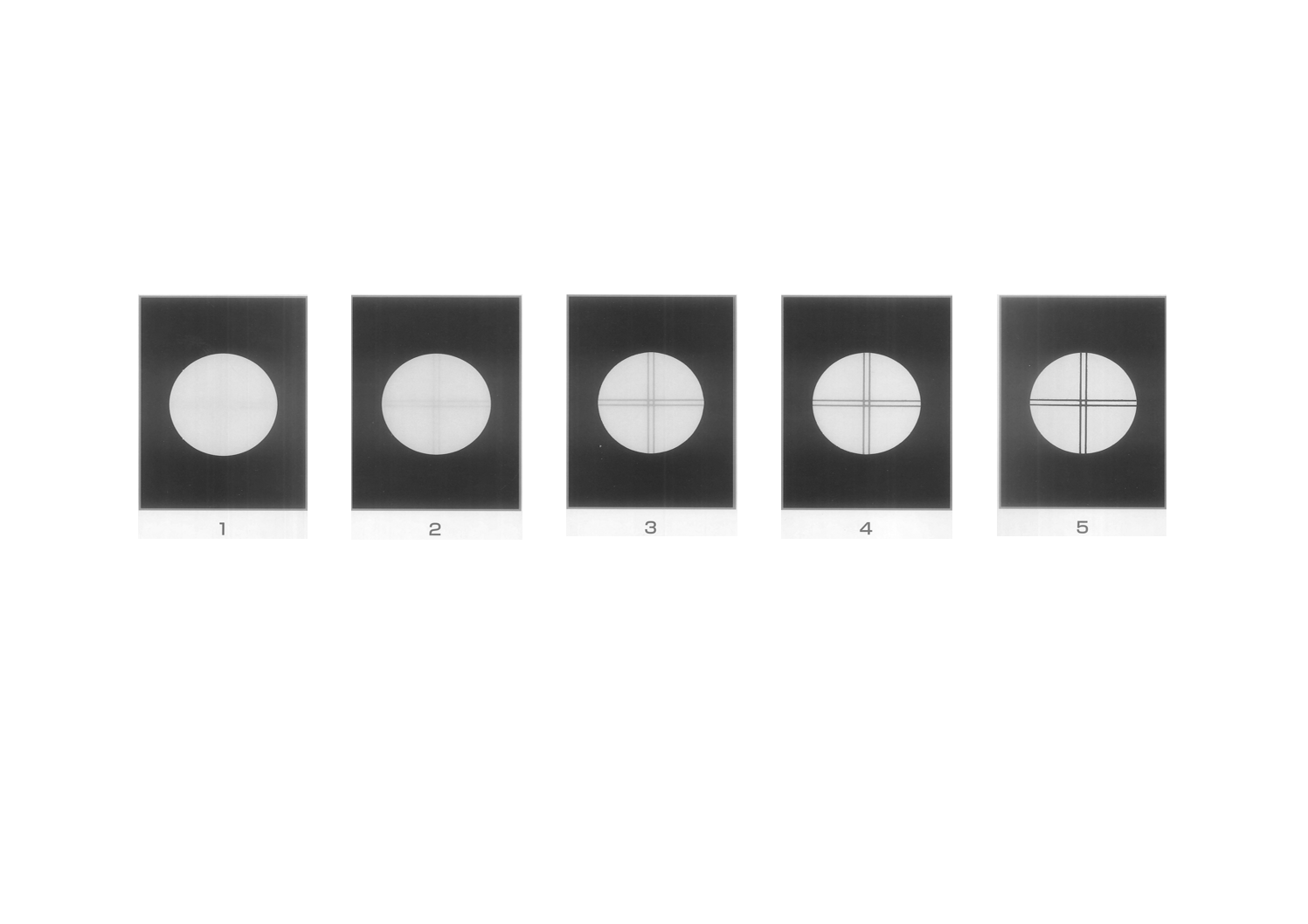

3) 照度600 lx〜1 000 lxの環境下で透視度計の上部から底部を透視しながら,懸濁液を排出する。標識

板の二重十字が認識できたとき,懸濁液の排出を止め,そのときの懸濁液の高さを透視度計の目盛

(mm)によって測定する(附属書C参照)。

4) 清浄度は透視度計の読み(mm)とし,二組の平均値を整数位に丸めて表す。

なお,二組の透視度計の読みのうち,いずれか一組の値が500 mmを超えた場合は,その一組の

値は500 mmとし,二組の平均値を求める。

b) 清浄度1 000 mm以下を測定する場合

1) 箇条6の試料から3.0 g±0.1 gの試験試料の6個分を採取し,それぞれの試験試料を共通すり合わせ

三角フラスコに入れる。それぞれの共通すり合わせ三角フラスコに水300 mLを加えて試験試料を

十分湿潤させた後,振とう機を用いて45分間振とう幅40 mm,振とう数毎分150回±10回で振と

うする。

2) 振とう後,懸濁液をガラスろ過器でろ過し,共通すり合わせ三角フラスコ3個分を一組として透視

度計(1 000 mm)に満たす。

3) 照度600 lx〜1 000 lxの環境下で透視度計の上部から底部を透視しながら,懸濁液を排出する。標識

板の二重十字が認識できたとき,懸濁液の排出を止め,そのときの懸濁液の高さを透視度計の目盛

(mm)によって測定する(附属書C参照)。

4) 清浄度は透視度計の読み(mm)とし,二組の平均値を整数位に丸めて表す。

なお,二組の透視度計の読みのうち,いずれか一組の値が1 000 mmを超えた場合は,その一組

の値は1 000 mmとし,二組の平均値を求める。

8.7

酸素計数

8.7.1

装置及び材料

装置及び材料は,次による。

a) 振とう機 8.6.1 a) による。

b) マイクロビュレット 0.02 mL目盛付きのもの,又はこれと同等の測容器具。例えば,JIS K 0970に

規定するピストン式ピペット。ただし,ピストン式ピペットで可変容量形の場合は,最大設定容量が

0.1 mL以下のもの。

c) ガラスろ過器 8.6.1 c) による。

d) 共通すり合わせ三角フラスコ 8.6.1 d) による。

e) トールビーカー又は三角フラスコ JIS R 3503に規定する200 mL以下のもの。

f)

全量ピペット又はメスシリンダー JIS R 3505に規定する100 mLのもの。

g) 硫酸(1+5) 水5容をビーカーにとり,これを冷却し,かき混ぜながらJIS K 8951に規定する硫酸

1容を徐々に加えたもの。

警告 硫酸に水を加えるのは非常に危険であるので,ガラス棒を用いて水に硫酸を少しずつ加えるよ

うにする。

h) 0.02 mol/L過マンガン酸カリウム溶液 JIS K 8247に規定する過マンガン酸カリウム3.3 gを水に溶か

し,1 000 mLとする。この溶液はJIS K 8001のJA.6.4(滴定用溶液の調製,標定及び計算)のg) に

規定する方法によって調製し,標定する。

8.7.2

試験手順

11

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験手順は,次による。

a) 箇条6の試料から3.0 g±0.1 gの試験試料を2個採取する。それぞれの試験試料を共通すり合わせ三角

フラスコに入れる。それぞれの共通すり合わせ三角フラスコに20 ℃±2 ℃の水300 mLを加えて試験

試料を十分湿潤させた後,振とう機を用いて45分間振とう幅40 mm,振とう数毎分150回±10回で

振とうする。

b) 振とう後,懸濁液を個別にガラスろ過器でろ過し,ろ液100 mLを全量ピペット又はメスシリンダー

でトールビーカー又は三角フラスコに採り,これに硫酸(1+5)を1 mL〜2 mL加えて酸性にした後,

マイクロビュレットなどを用いて0.02 mol/L過マンガン酸カリウム溶液を1回に約0.02 mL滴下し,

60秒以上微紅色を保つまで滴定する。

c) b) の懸濁液に代え,水100 mLに硫酸(1+5)を1 mL〜2 mL加えたものについて空試験を行う。

d) 次の式によって酸素計数(mg)を算出し,2個の平均値で表す(小数点1桁に丸める。)。

(

)f

b

a

O

×

−

=80

ここに, O: 酸素計数(mg)

a: 本試験に要した0.02 mol/L過マンガン酸カリウム溶液(mL)

b: 空試験に要した0.02 mol/L過マンガン酸カリウム溶液(mL)

f: 0.02 mol/L過マンガン酸カリウム溶液のファクター

9

試験報告書

試験報告書には,次の事項を記載する。

a) 試験年月日

b) 規格番号

c) 試験条件

d) 試験方法

e) 試験結果

12

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

組成成分の分類

A.1 組成成分の分類

組成成分の分類は,8.2.2の表1の各組成成分に包含するものの例と図A.1のa)〜o) とを照合して行う。

A.2 組成混合率の試験手順についての補足

組成混合率の試験手順についての補足は,次による。

a) 羽枝が立体構造でダウンに類似していても幹羽軸の堅いものは,フェザーに包含する。

b) 糸状フェザーは,ファイバーに類似しているが,細く柔らかい羽軸を主体としたフェザーをいう。

c) この規格において損傷フェザーの損傷の程度について規定していないが,商習慣上3分の1以上損傷

しているものをいう。

d) フェザーの羽軸から分離した羽枝でも,1本の状態まで完全に分離していないものは,フェザーファ

イバーではなく,損傷フェザーに包含する。ただし,ダウンの場合は,羽軸から分離した羽枝でも,1

本の状態まで完全に分離していないものはダウンに包含する。

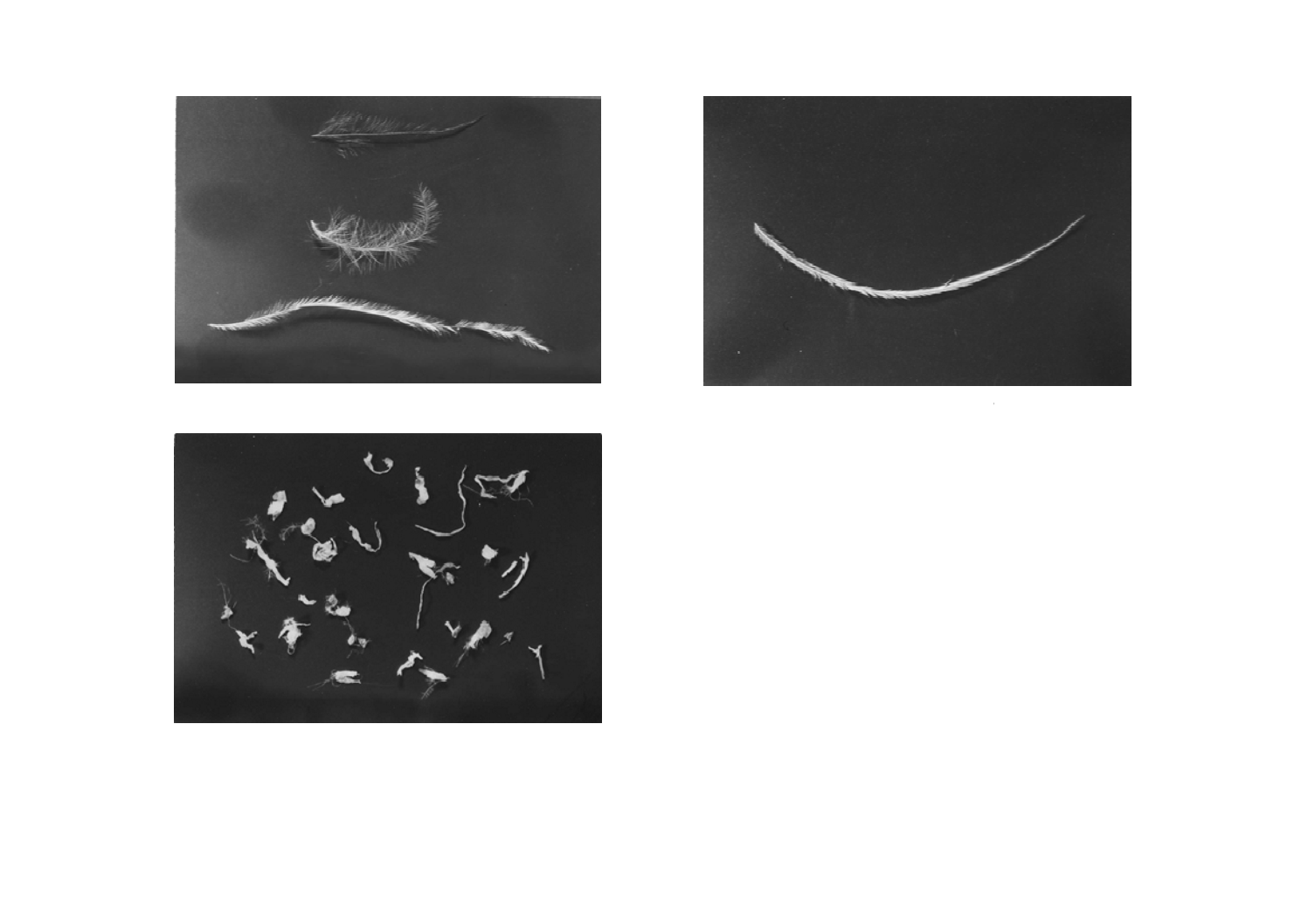

e) 陸鳥フェザーは水鳥フェザーと異なり,元羽軸に小さな羽根をもっている,羽枝に光沢がある,羽軸

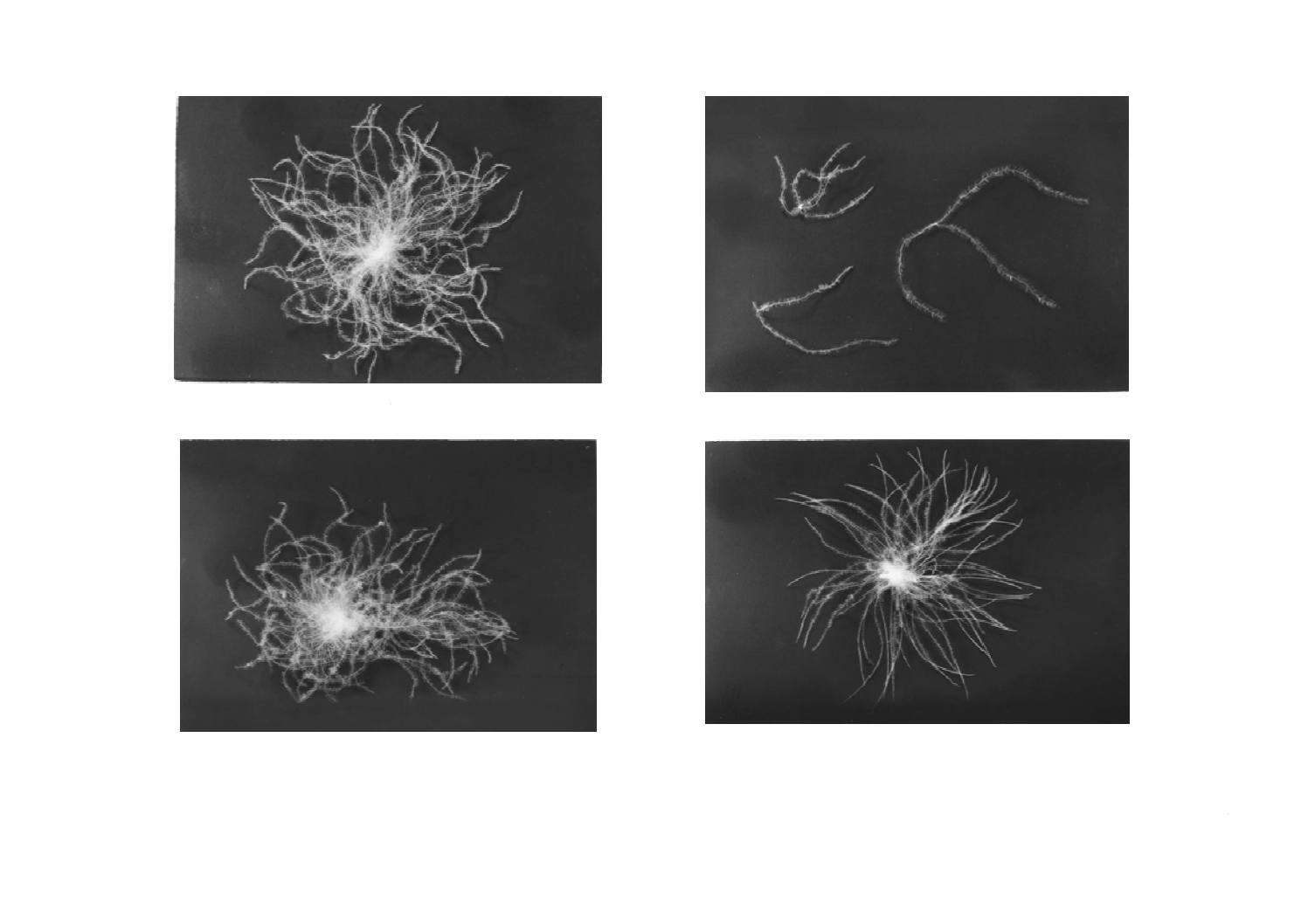

周辺の羽枝の生え方(はしご状構造)などの特徴がある。また,図A.2に示すように水鳥羽毛には羽

枝に三角節があるが,陸鳥羽毛にはない。

f)

陸鳥ファイバーは,陸鳥フェザーから脱落したファイバーであり,目視による判別が困難な場合があ

るが,陸鳥ファイバーの特徴を光学顕微鏡などによって拡大観察することで判別することができ,必

要に応じて,数値化することができる。

g) 選別中にダウン及びフェザーの羽枝を誤って切断し,ファイバーの状態となった場合には,元のダウ

ン又はフェザーに包含する。

13

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

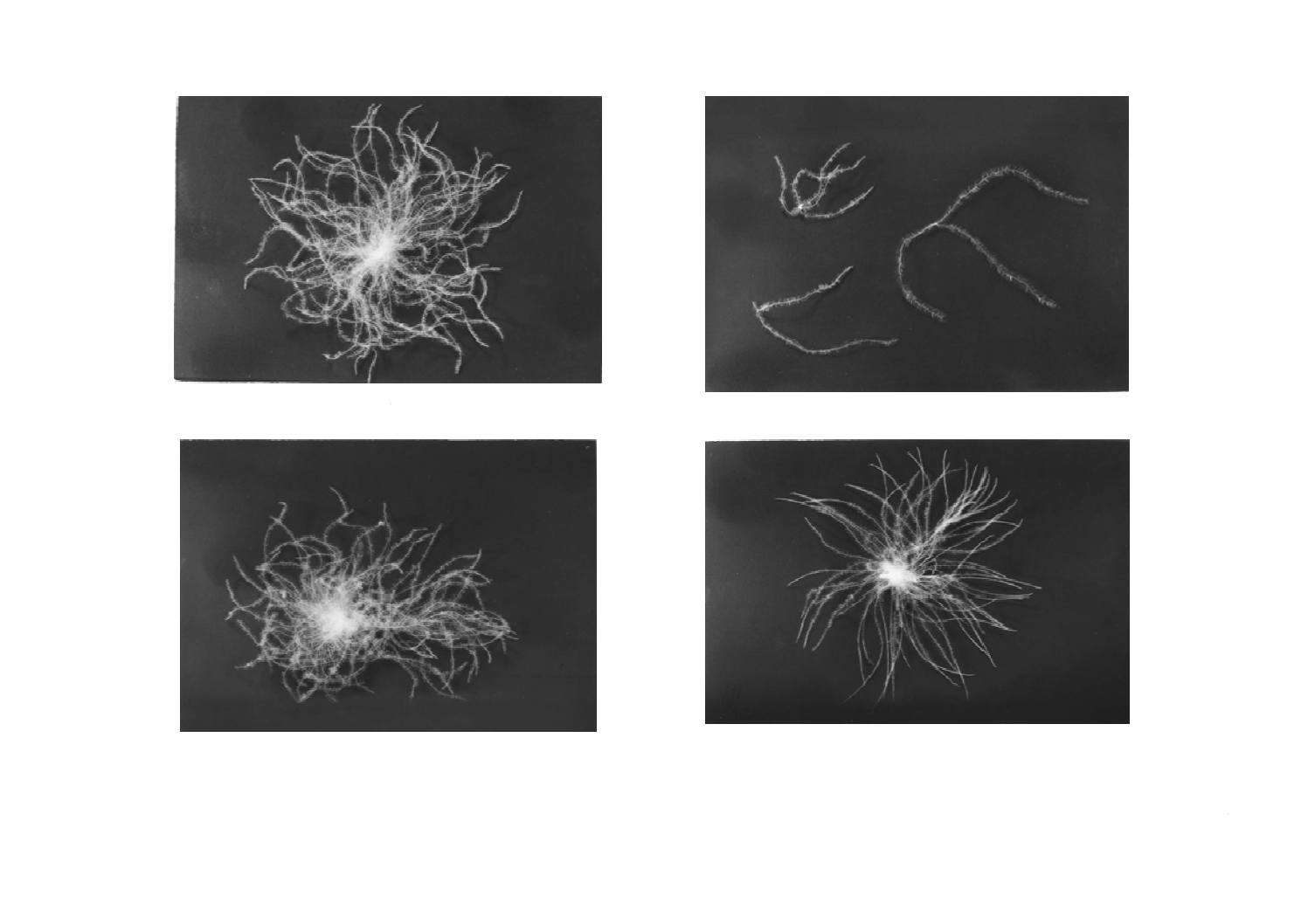

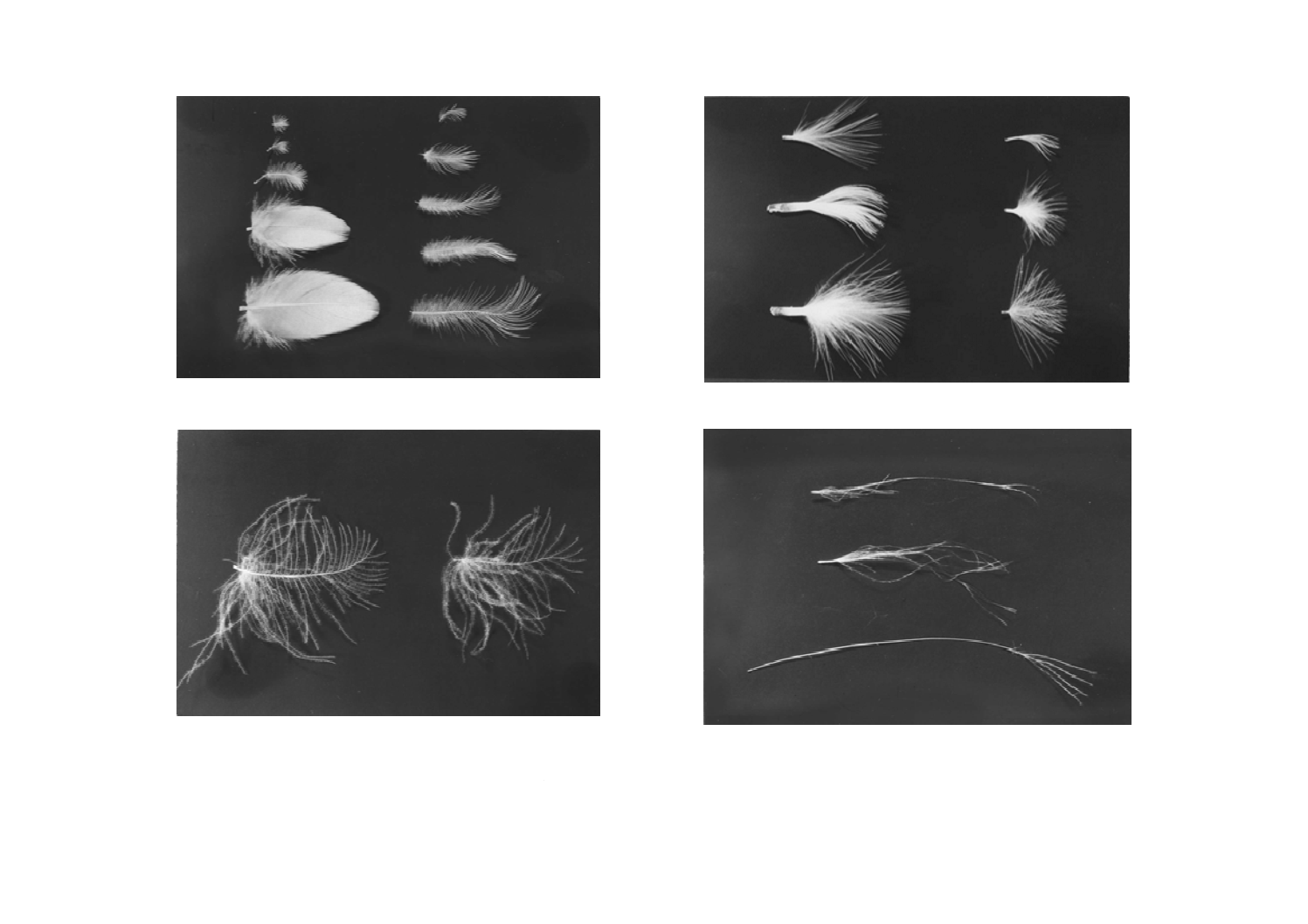

a) ダウン

b) 羽枝が2本以上あるダウン

c) 幹羽軸が明瞭でないダウン

d) 未熟ダウン

図A.1−各組成成分に包含するものの例

2

L

1

9

0

3

:

2

0

1

7

14

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

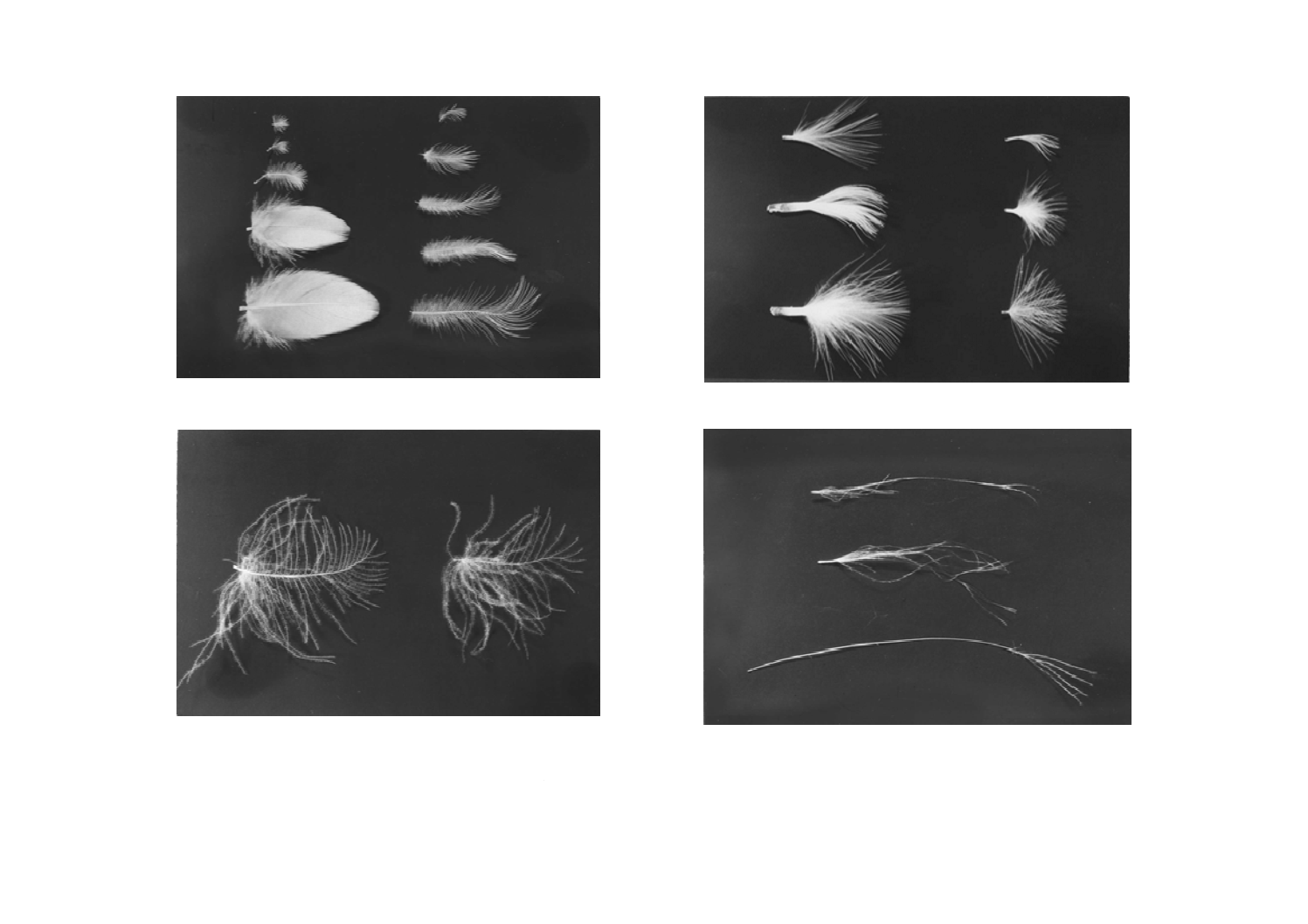

e) スモールフェザー(長さ6.5 cm未満のフェザー)

f) 未熟フェザー

g) 羽枝が平面上のフェザー

h) 糸状フェザー

図A.1−各組成成分に包含するものの例(続き)

2

L

1

9

0

3

:

2

0

1

7

15

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

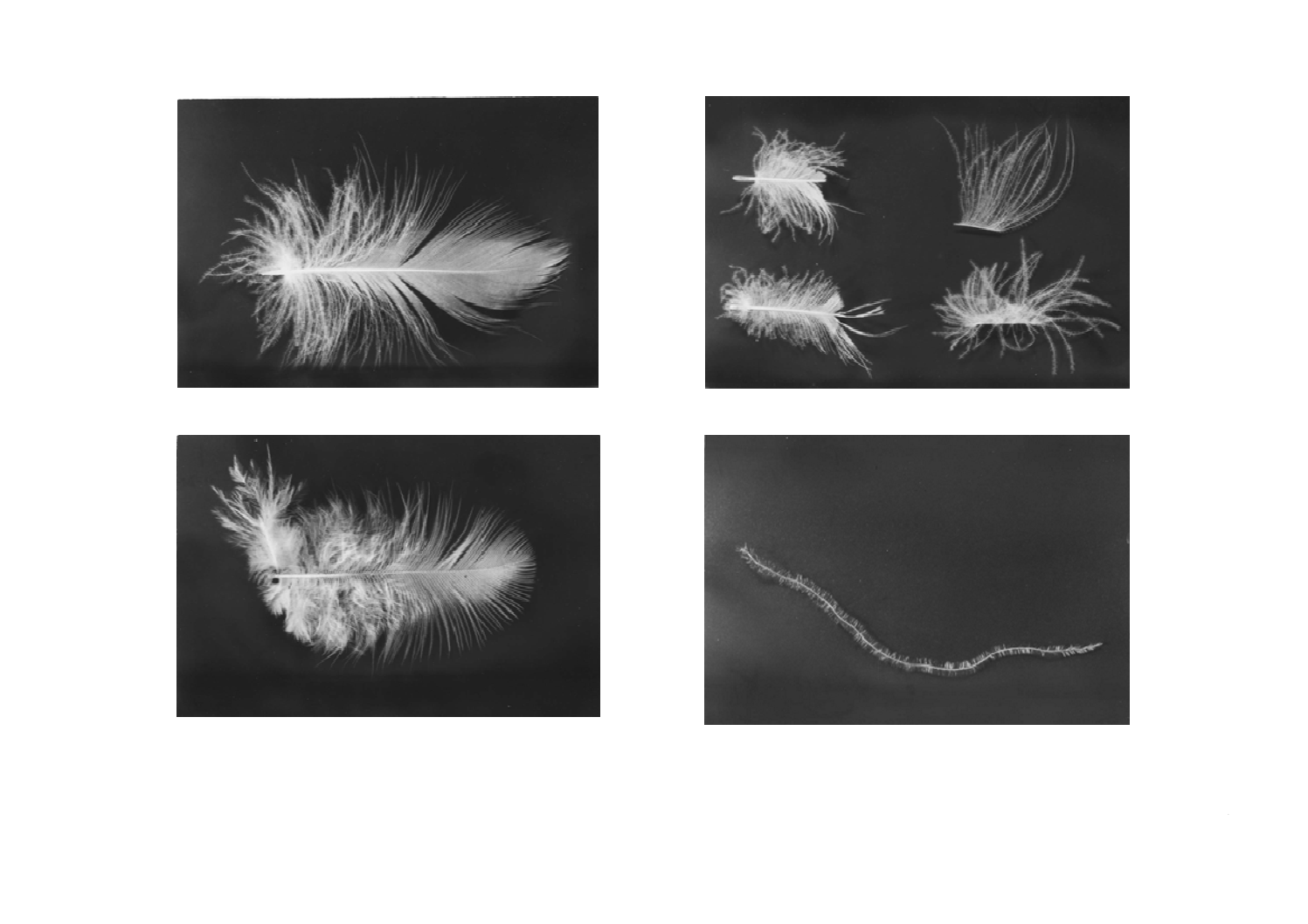

i) ラージフェザー(長さ6.5 cm以上のフェザー)

j) 損傷フェザー

k) 陸鳥フェザー

l) ダウンファイバー

図A.1−各組成成分に包含するものの例(続き)

2

L

1

9

0

3

:

2

0

1

7

16

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

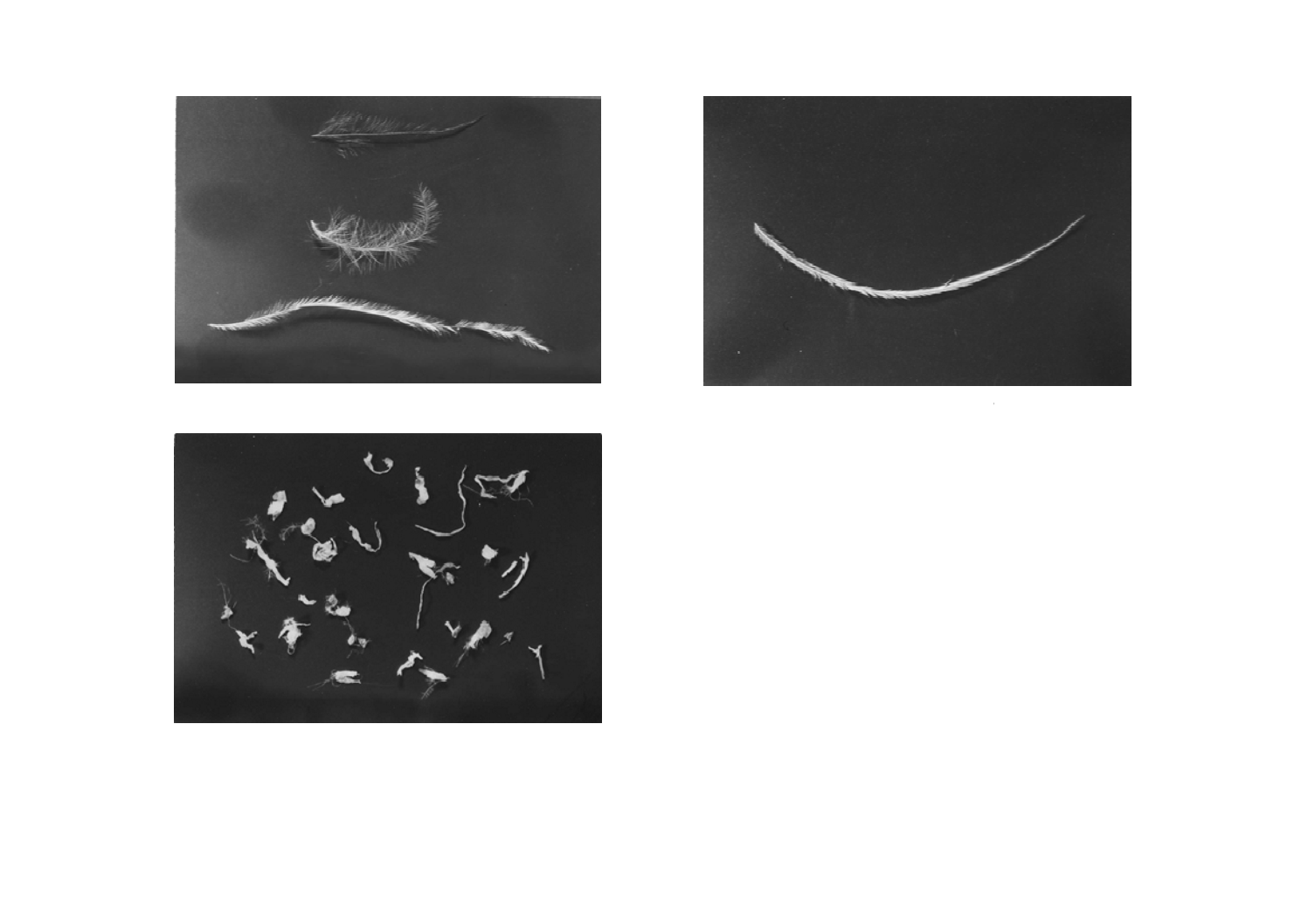

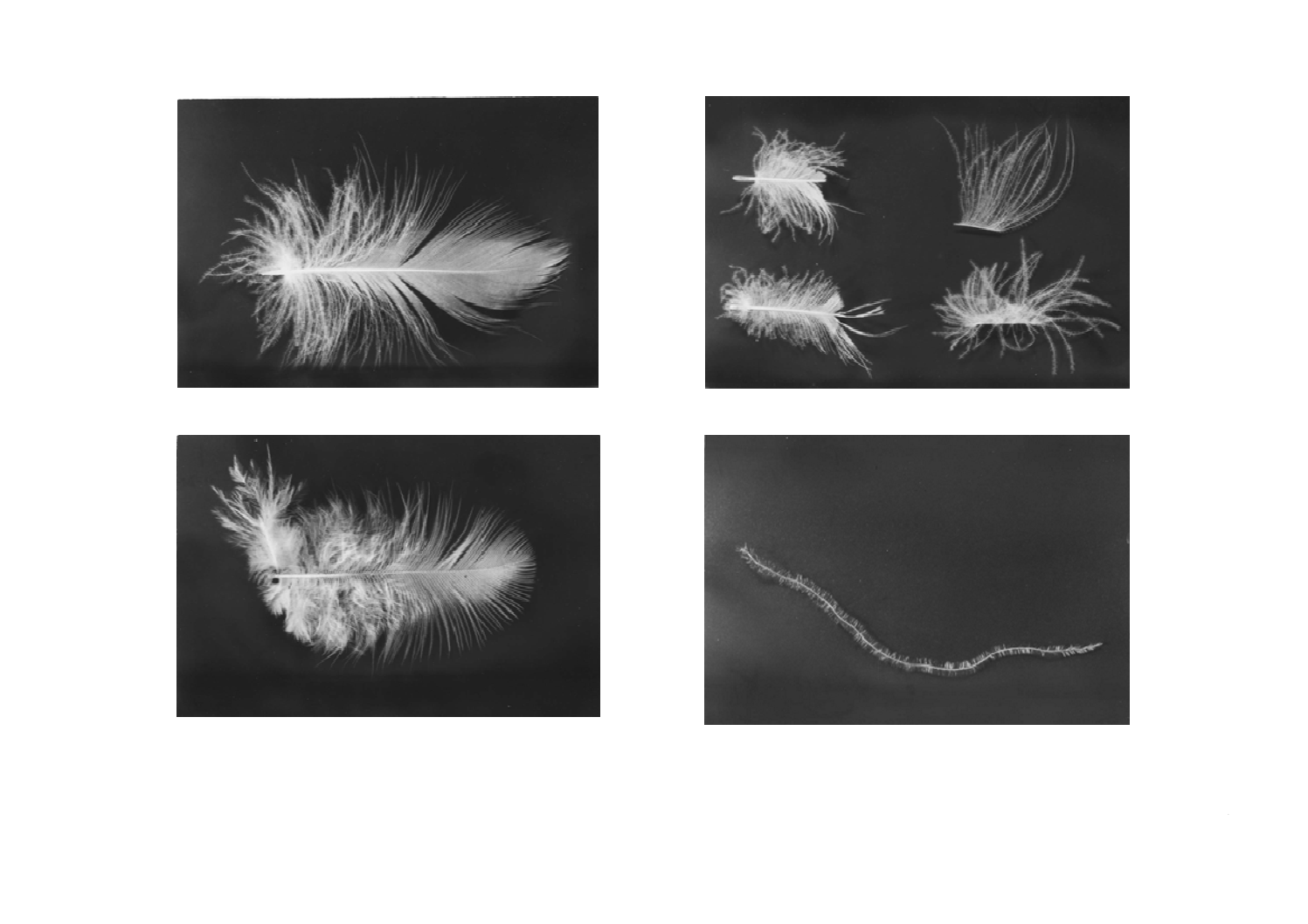

m) 陸鳥ファイバー

n) フェザーファイバー

o) きょう雑物

図A.1−各組成成分に包含するものの例(続き)

2

L

1

9

0

3

:

2

0

1

7

17

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

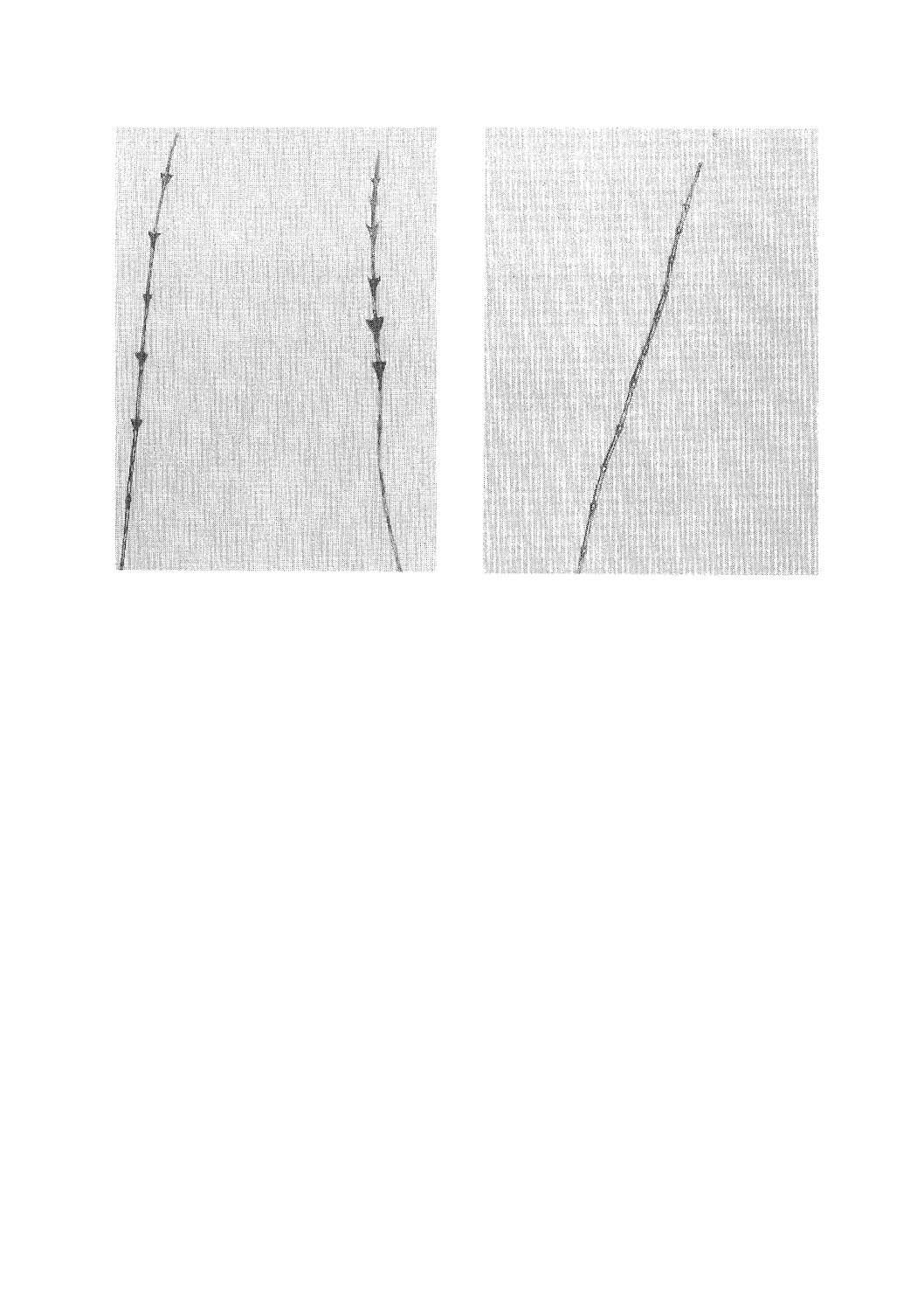

a) 水鳥羽毛

b) 陸鳥羽毛

図A.2−顕微鏡拡大写真

18

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

かさ高性(高さ測定による方法)

B.1

一般

この附属書は,かさ高性の前処理の方法にドライヤ法又はスチーム法を用い,かさ高性を高さで測定す

る方法である。この方法は,主に精毛後の羽毛など圧縮されていない羽毛原料に,適用する。

B.2

装置

高さ測定によるかさ高性の装置は,次による。

a) かさ高測定装置 装置は,8.3の図2に示すような円筒,荷重用円盤,架台,水平台及び投入器から構

成するか,又はこれらと同等の性能をもつもの。

1) 円筒 8.3.2に規定するもの。

2) 荷重用円盤 8.3.2に規定するもの。ただし,総質量は120 g±0.5 gとする。

3) 架台 8.3.2に規定するもの。ただし,目盛の最小目盛は1 mmとする。

4) 水平台 8.3.2に規定するもの。

5) 投入器 8.3.2に規定するもの。

b) ステンレス金網製調整容器(蓋付) 8.3.2に規定するもの。

c) かくはん棒 8.3.2に規定するもの。

d) ドライヤ 8.3.2に規定するもの。

e) 天びん 8.3.2に規定するもの。

B.3

前処理

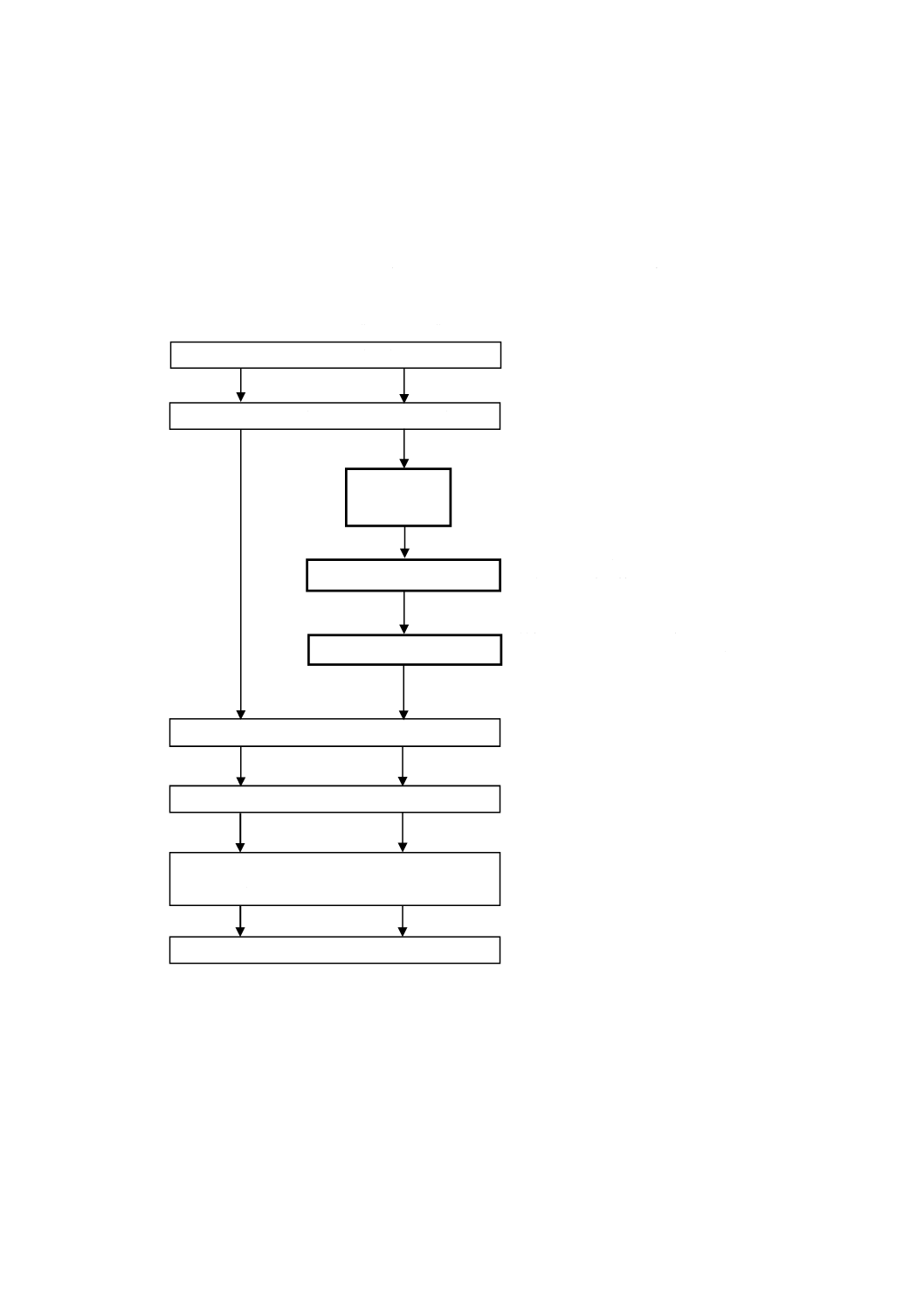

かさ高性の前処理は,次のドライヤ法又はスチーム法とする(図B.1参照)。

a) ドライヤ法

1) 試験試料約35 gをステンレス金網製調整容器に入れ,かくはん棒でよくかくはんする。蓋をした後,

ドライヤを金網に可能な限り近付けて,1面30秒間,4面合計2分間,羽毛が舞い上がるように熱

風を吹き付ける。

2) 次に,温湿度の変化の少ない室内に24時間以上放置する。

3) 24時間後,ドライヤを金網に可能な限り近付けて,1面30秒間,4面合計2分間,羽毛が舞い上が

るように熱風を吹き付ける。その後,標準試験室に5時間以上放置する。

b) スチーム法

スチーム法は,8.3.2.2による。

B.4

試験手順

試験手順は,B.3の試験試料から,天びんによって30 g±0.1 gの試験試料を1個量り取り,次のa)〜c) の

手順を同一試験試料で3回繰り返す。

a) この試験試料を投入器に入れ,蓋を開け試験試料を円筒の中に静かに落下させる。

b) 投入器を外し,架台を取り付けるとともに荷重用円盤を円筒の中にゆっくり降下させ,荷重用円盤を

19

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つるしている糸が緩んだときから2分後の荷重用円盤の高さを,スケールの目盛によって,1 mmの

単位まで測定する。

c) 測定後に架台を取り外し,円筒内の試験試料を軽くかくはんしてから円筒を回転用スタンドに載せ,

反転させながら試料を少しずつ投入器に回収する。

d) かさ高性は,3回繰り返し測定した値の平均値(mm)で表す(整数位に丸める。)。ただし,1回目と

2回目との差が2 mm以下となった場合は2回で終了し,2回の平均を試験結果としてもよい。

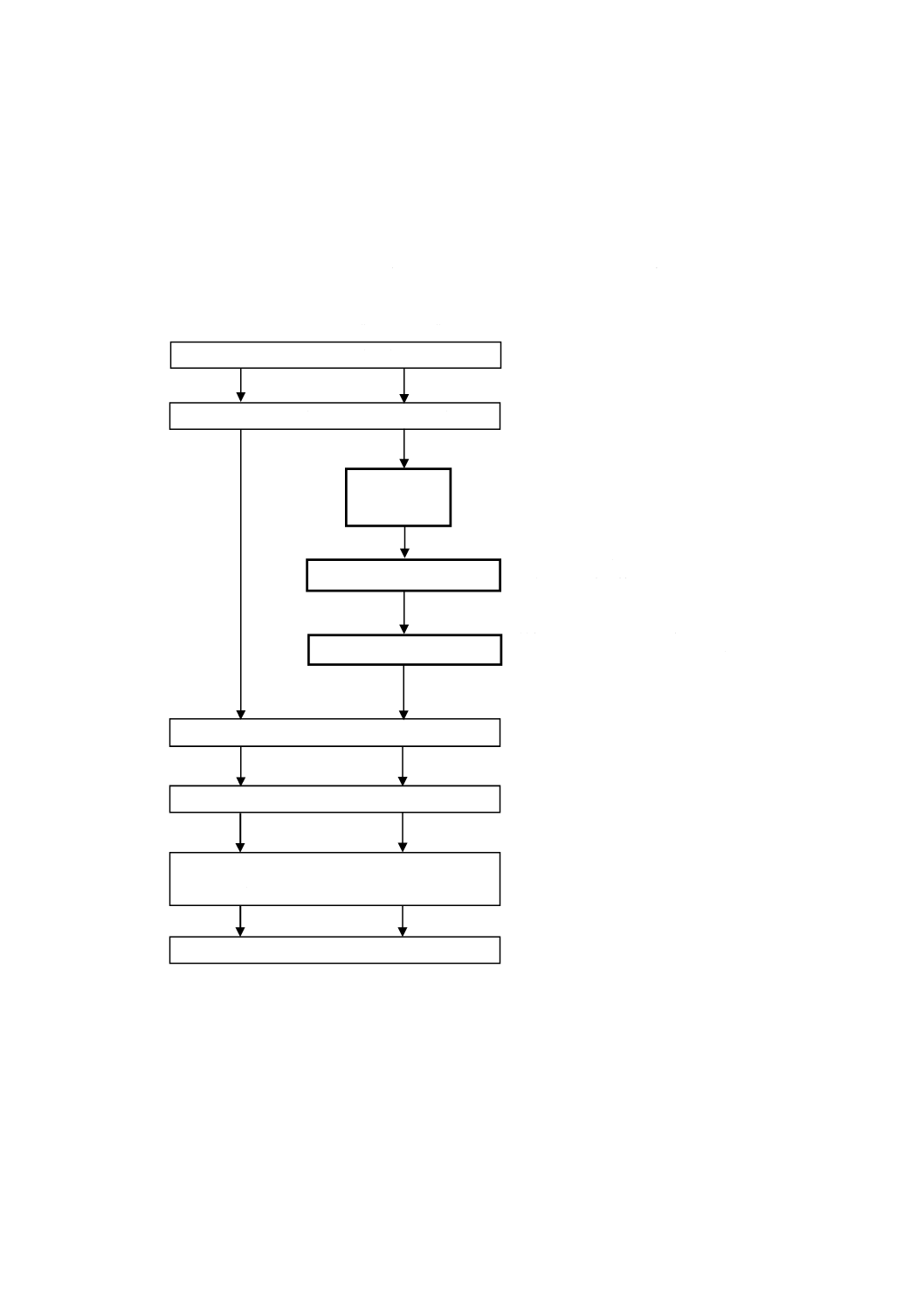

図B.1−かさ高性の前処理方法(フローチャート)

ドライヤ処理(2分間=4面×30秒間)

ドライヤ処理(2分間=4面×30秒間)

標準状態の試験室で調整

(20 ℃,65 %Rh;5時間以上)

かさ高性測定(30 g)

スチームが羽毛になじむように

3分間〜10分間放置する。

3分間=4面×30秒間+4面×15秒間。

最初の2分間で羽毛を乾燥し,後の

1分間で調整箱の金網などに付着した

羽毛を吹き飛ばす。

24時間,放置

温度及び湿度の変化の少ない場所に放

置する。

スチーム処理

(40秒間)

3分間〜10分間,放置

ドライヤ処理(3分間)

《ドライヤ法》

《スチーム法》

試験試料採取(35 g)

20

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

清浄度の標準判定写真

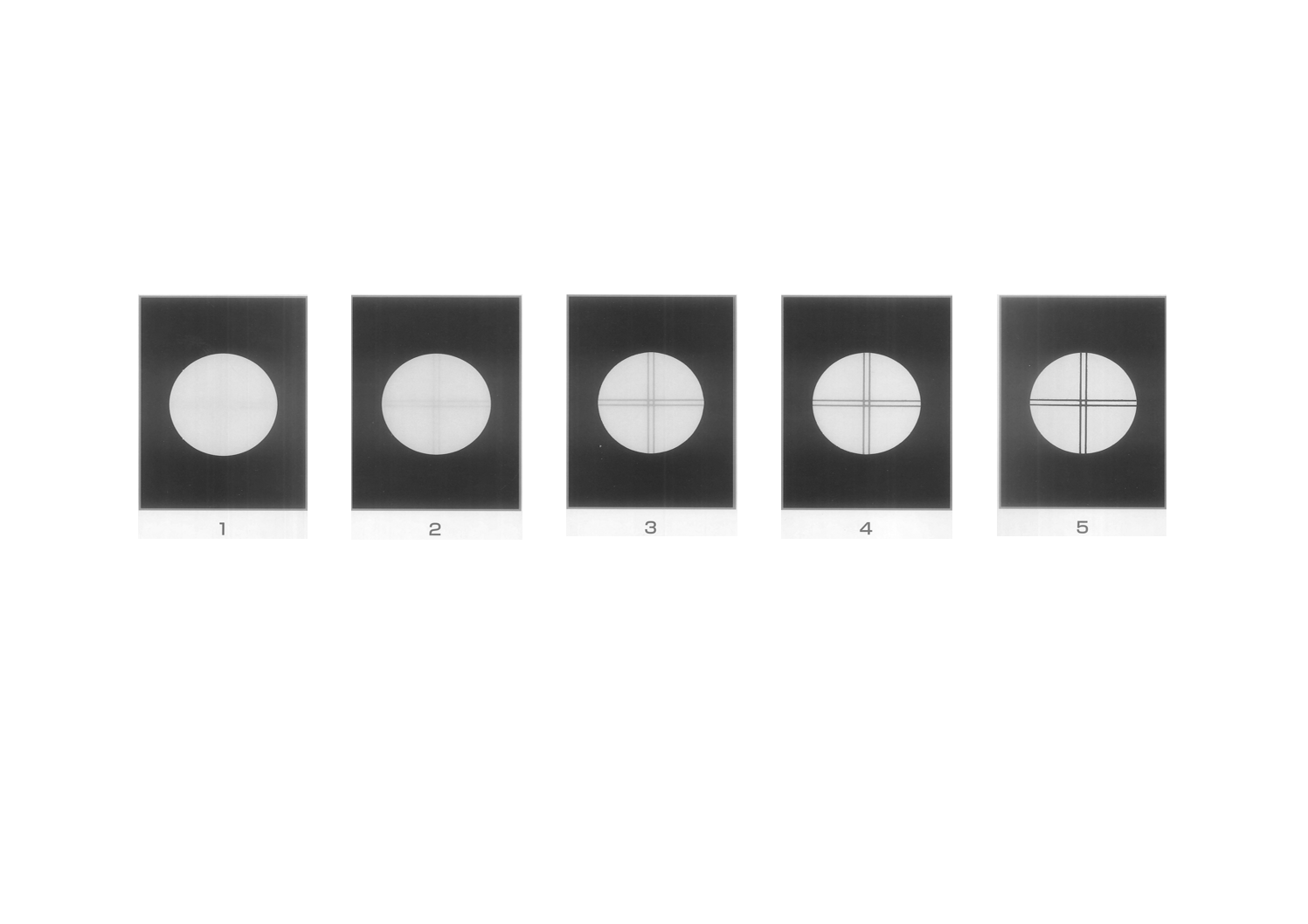

C.1 一般

清浄度の標準判定に関し,“標識板の二重十字が認識できたとき”とは,図C.1の“3”と同程度に標識板が見えたときである。

図C.1−清浄度の標準判定写真(標識板)

2

L

1

9

0

3

:

2

0

1

7

21

L 1903:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

ASTM D 4522-14,Standard Performance Specification for Feather and Down Fillings for Textile Products

ASTM D 4524-86,Standard Test Method for Composition of Plumage

BS EN 1161:1997,Feather and down. Test methods. Determination of moisture content

BS EN 1162:1997,Feather and down. Test methods. Determination of the oxygen index number

BS EN 1163:1997,Feather and down. Test methods. Determination of the oil and fat content

BS EN 1164:1999,Feather and down. Test methods. Determination of the turbidity of an aqueous extract

BS EN 1885:1998,Feather and down. Terms and definitions

BS EN 12130:1998,Feather and down. Test methods. Determination of the filling power (massic volume)

BS EN 12131:1998,Feather and down. Test methods. Determination of the quantitive composition of feather and

down (manual method)

IDFB Testing Regulations Version June 2013 : International Down and Feather Bureau