L 1096:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

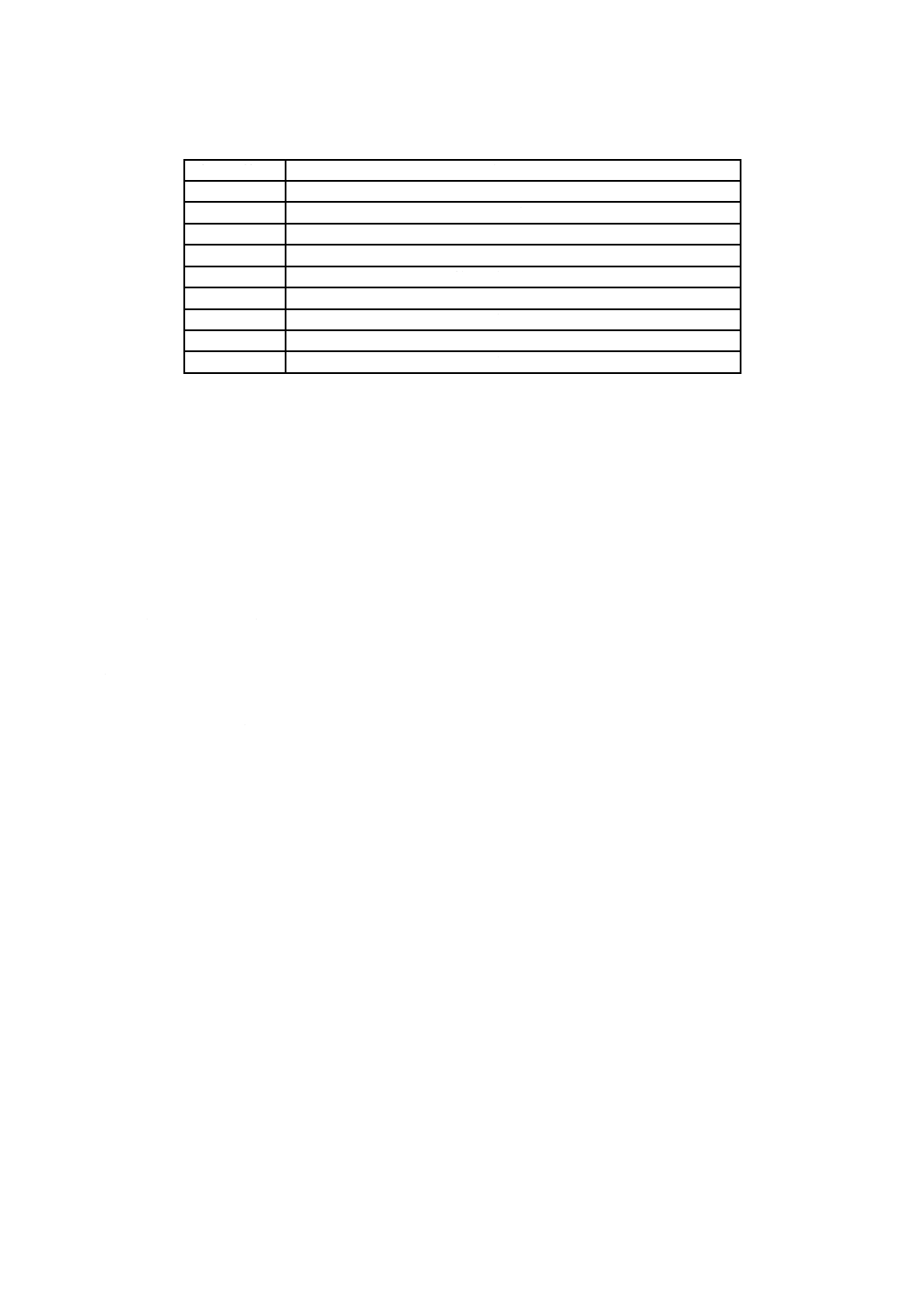

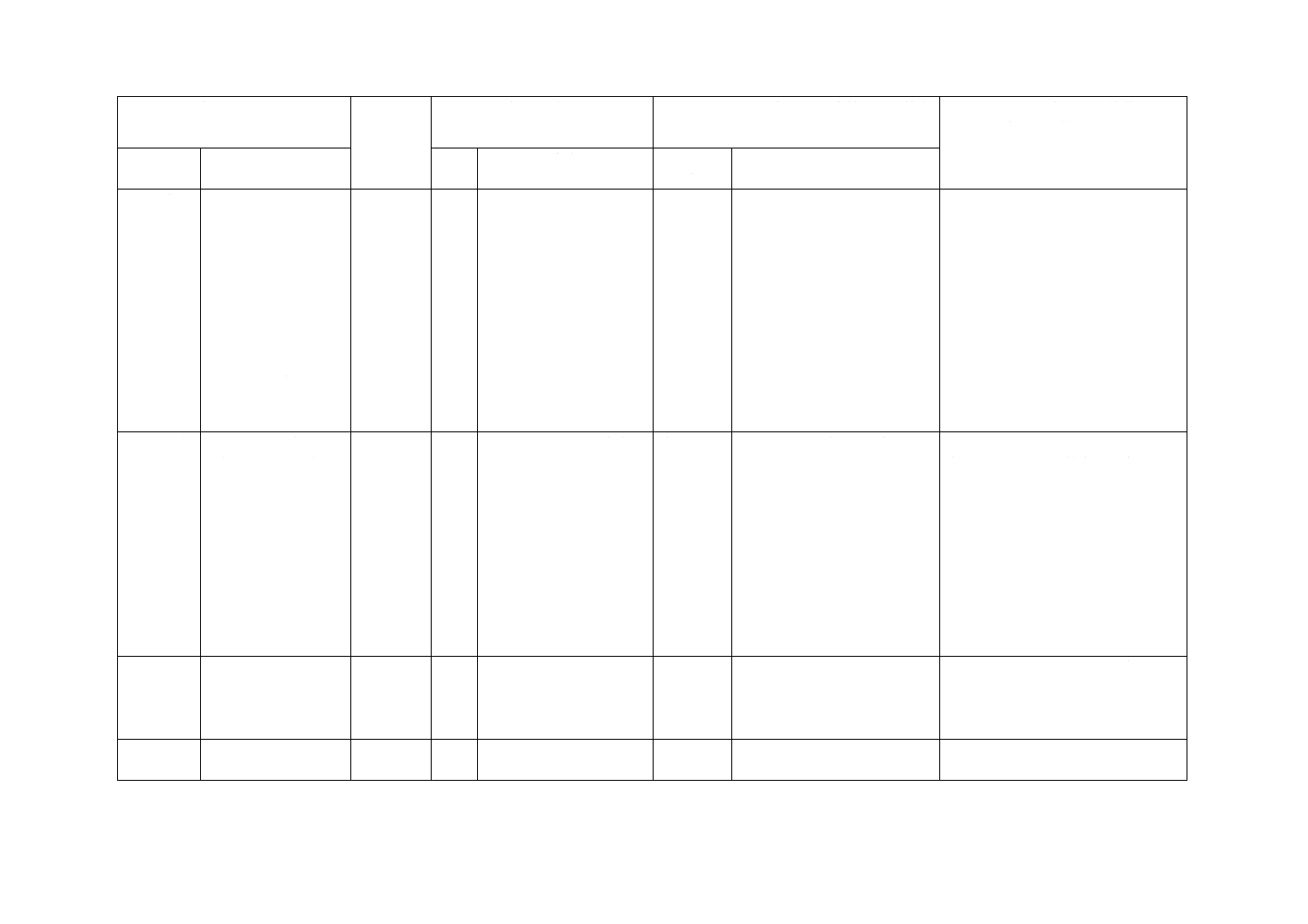

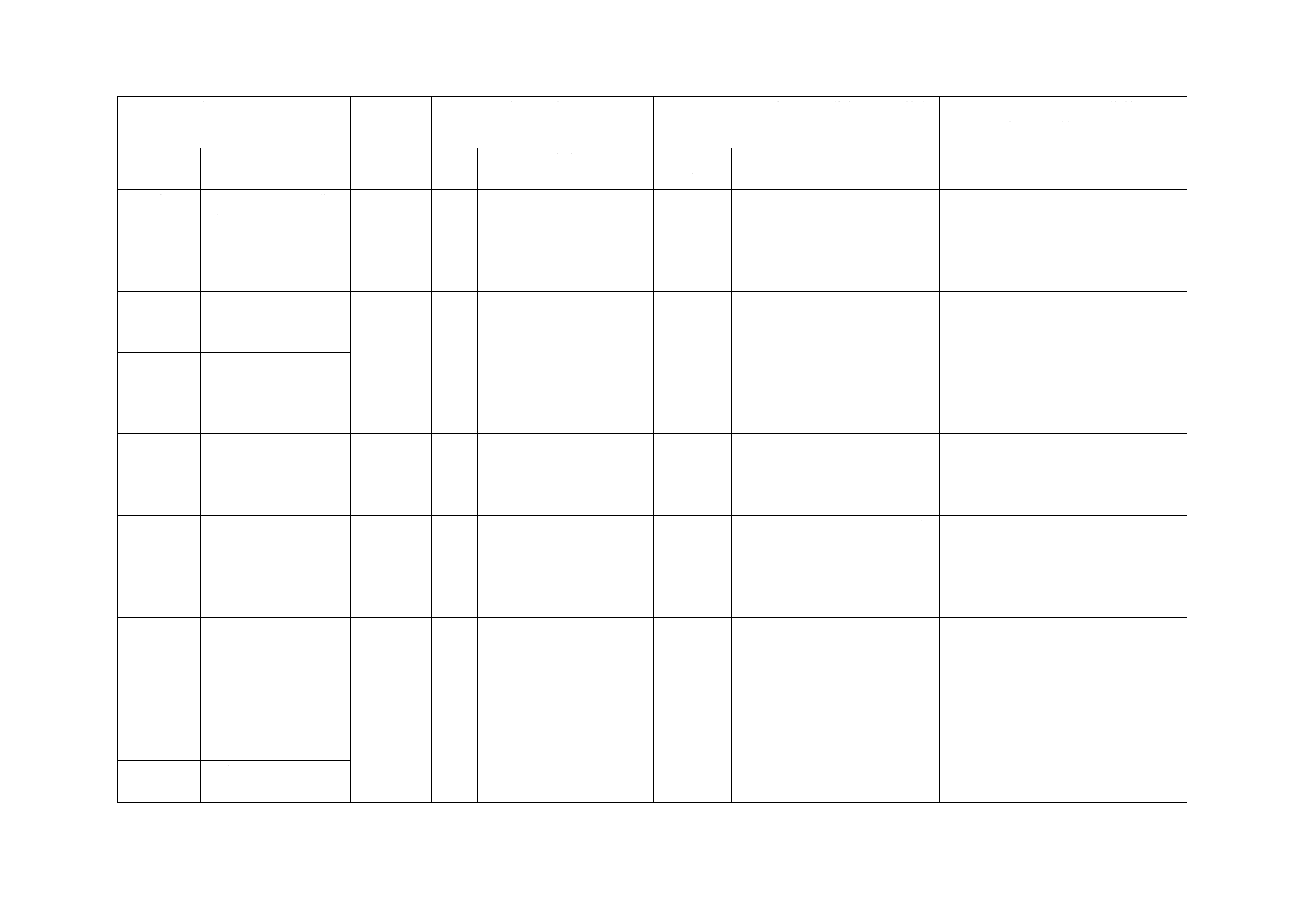

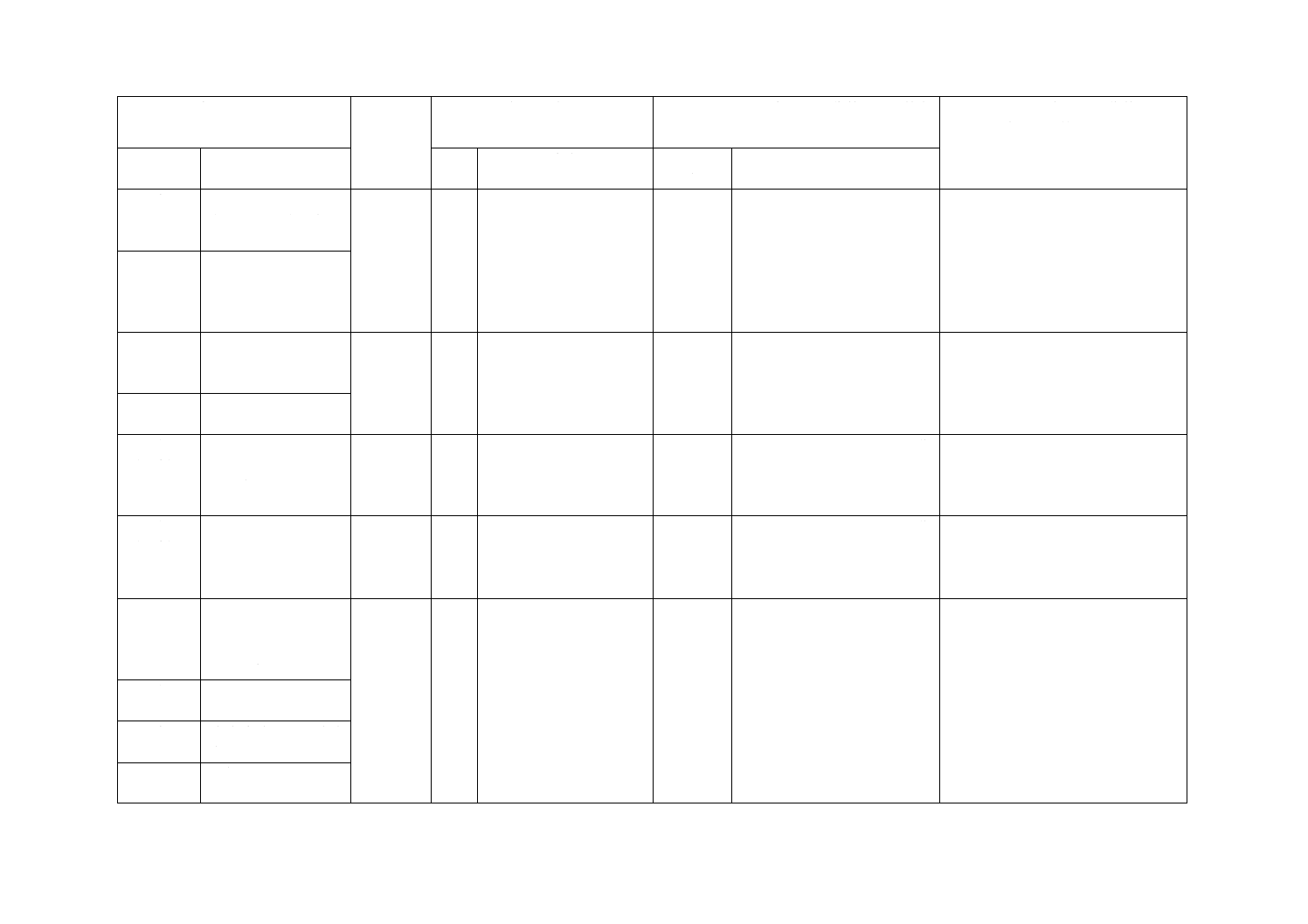

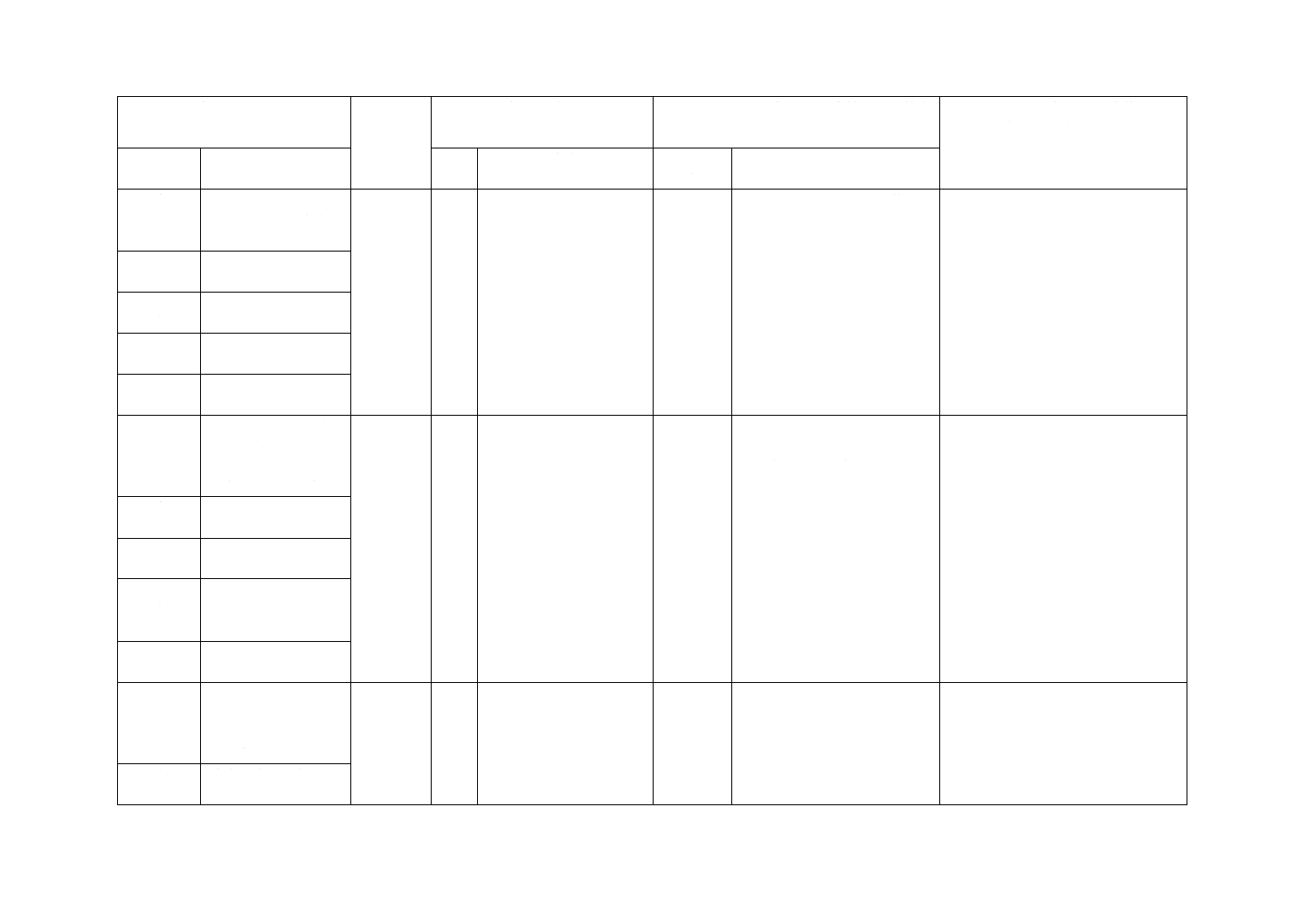

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 試験の種類 ······················································································································ 4

5 試験条件························································································································· 4

5.1 試験場所 ······················································································································ 4

5.2 絶乾質量 ······················································································································ 4

5.3 公定水分率 ··················································································································· 4

5.4 温度及び湿度 ················································································································ 4

6 試料及び試験片の採取及び準備 ··························································································· 5

7 数値の丸め方 ··················································································································· 5

8 試験方法························································································································· 5

8.1 組織 ···························································································································· 5

8.2 寸法 ···························································································································· 5

8.3 単位面積当たりの質量 ···································································································· 6

8.4 厚さ ···························································································································· 7

8.5 かさ高性 ······················································································································ 7

8.6 密度 ···························································································································· 7

8.7 糸の織縮み率 ················································································································ 8

8.8 編目長及びカバーファクタ ······························································································ 9

8.9 使用糸の構成 ··············································································································· 10

8.10 水分率及び含水率 ········································································································ 12

8.11 見掛比重及び気孔容積率 ······························································································· 12

8.12 布目曲がり ················································································································· 13

8.13 かす及びネップ ··········································································································· 14

8.14 引張強さ及び伸び率 ····································································································· 15

8.15 定伸長時伸長弾性率 ····································································································· 18

8.16 伸縮織物及び編物の伸縮性 ···························································································· 19

8.17 引裂強さ ···················································································································· 26

8.18 破裂強さ ···················································································································· 30

8.19 摩耗強さ及び摩擦変色性 ······························································································· 32

8.20 圧縮率及び圧縮弾性率 ·································································································· 41

8.21 剛軟度 ······················································································································· 41

8.22 曲げ反発性 ················································································································· 46

L 1096:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.23 滑脱抵抗力 ················································································································· 50

8.24 洗濯後のしわ ·············································································································· 56

8.25 乾燥性 ······················································································································· 60

8.26 通気性 ······················································································································· 61

8.27 保温性 ······················································································································· 62

8.28 耐光性 ······················································································································· 63

8.29 耐候性 ······················································································································· 63

8.30 のり分 ······················································································································· 63

8.31 樹脂の定性及び樹脂量 ·································································································· 63

8.32 油脂分 ······················································································································· 63

8.33 溶剤抽出分 ················································································································· 63

8.34 洗浄減量 ···················································································································· 63

8.35 練減り ······················································································································· 64

8.36 遊離ホルムアルデヒド量 ······························································································· 64

8.37 抽出液のpH ··············································································································· 64

8.38 バリウム活性数 ··········································································································· 64

8.39 寸法変化 ···················································································································· 65

9 試験報告書 ····················································································································· 72

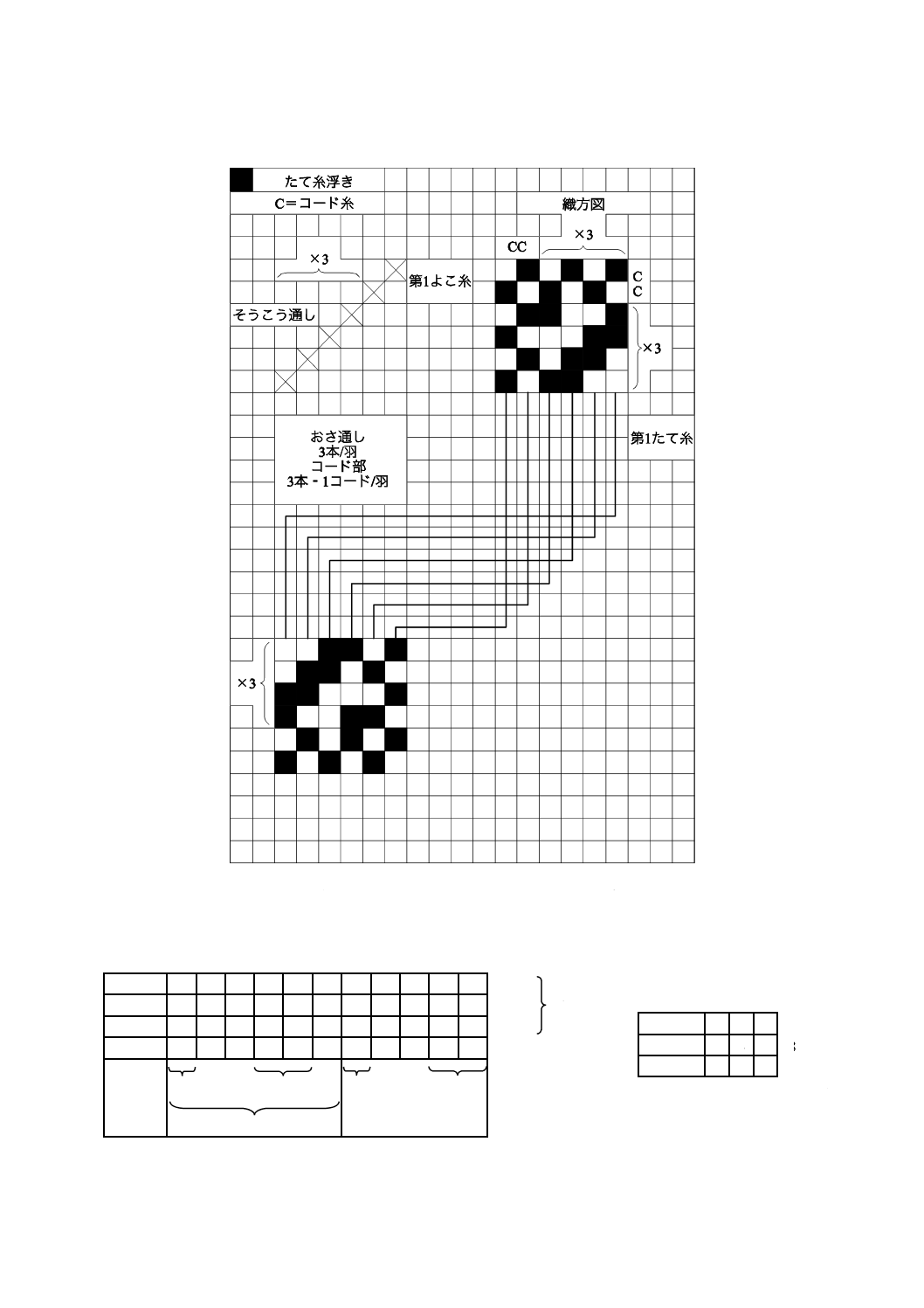

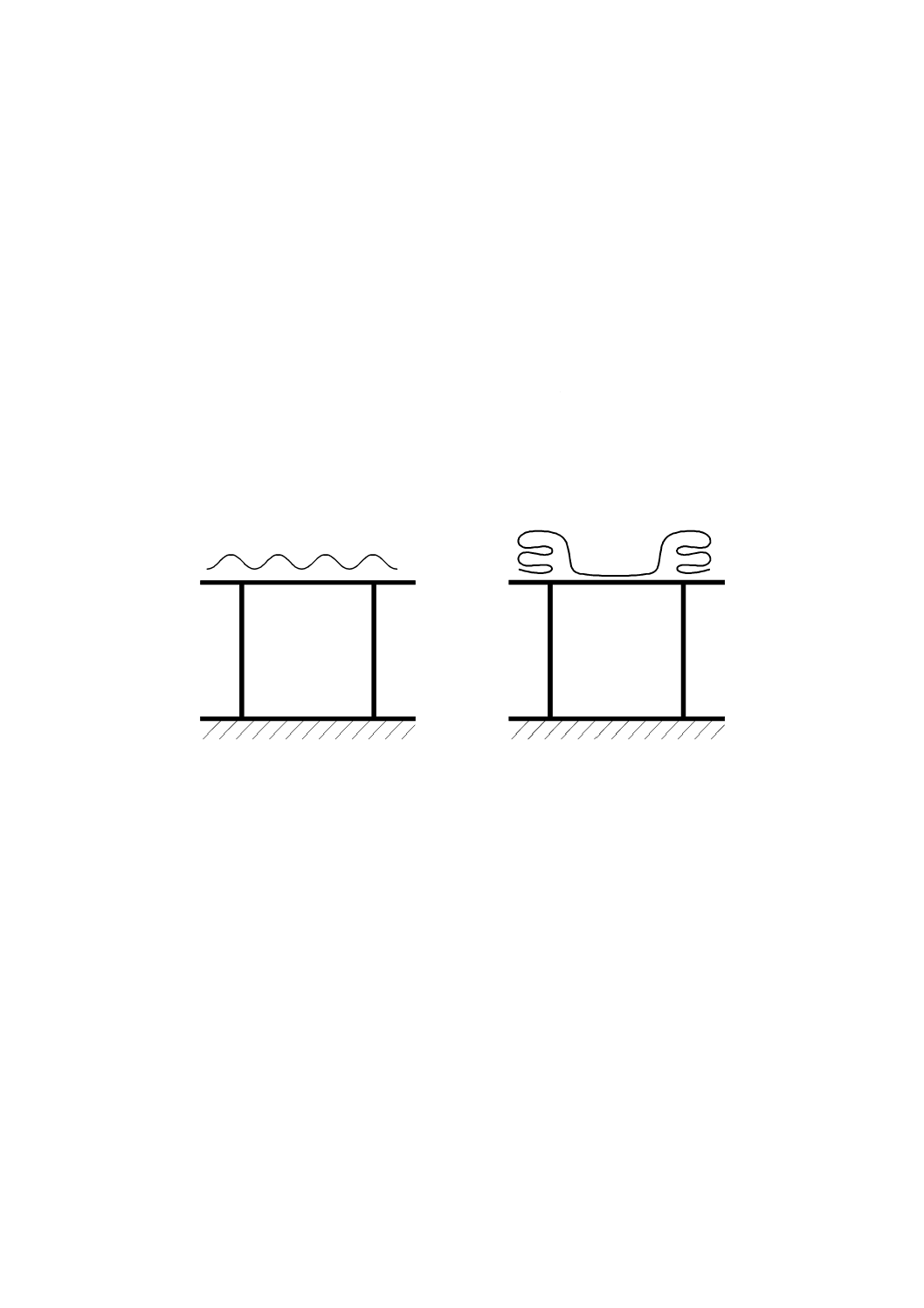

附属書A(規定)繊維製品−織物−構造分析法−組織図並びにそうこう通し,おさ通し

及び織方の表示方法 ······································································································· 76

附属書B(規定)繊維製品−生地−幅及び長さの測定 ································································· 82

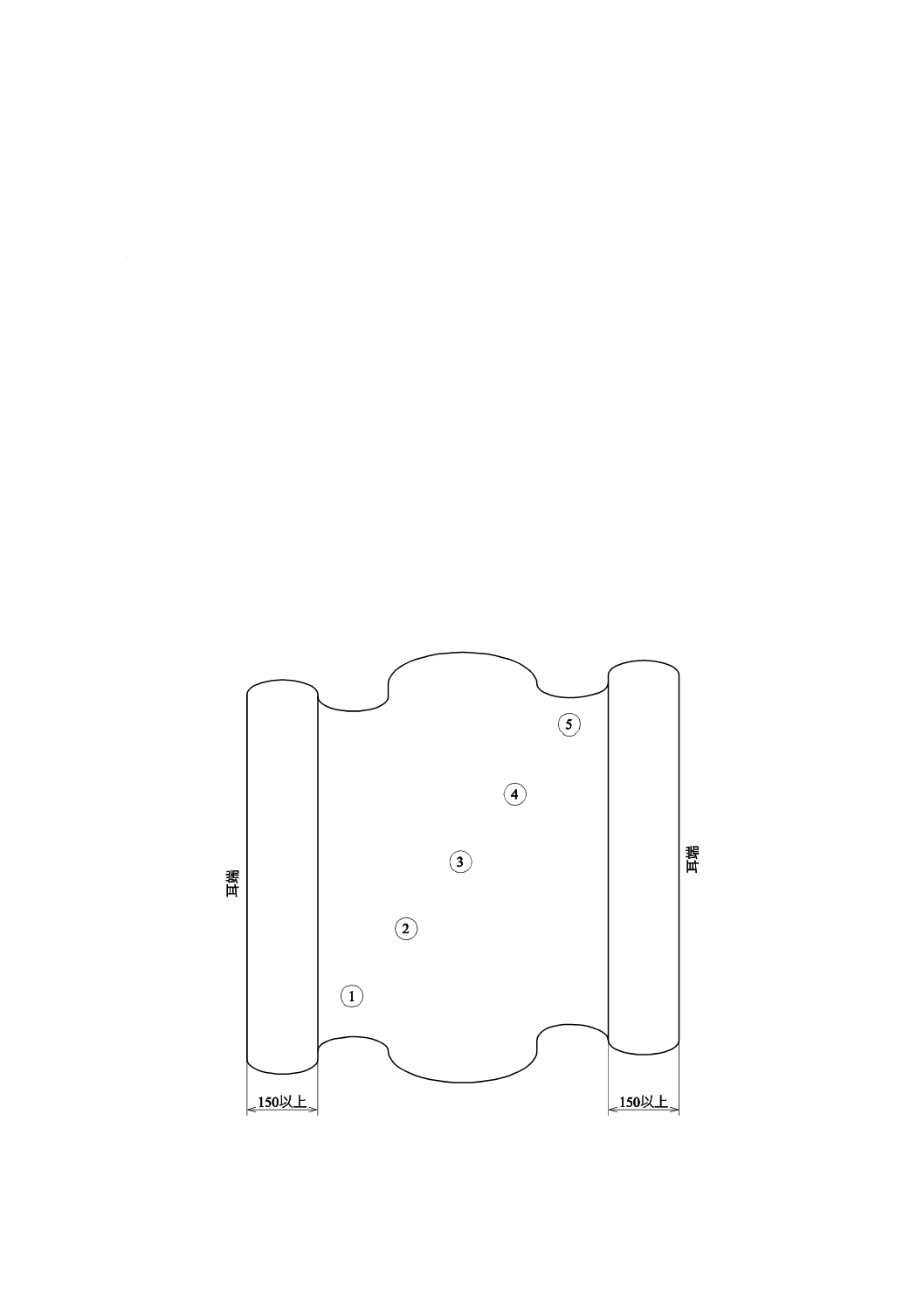

附属書BA(参考)調温調湿・コンディショニング,緩和処理及び測定のための反物の置き方 ············ 86

附属書C(規定)繊維製品−織物−単位長さ及び単位面積当たりの質量の測定 ································ 87

附属書D(規定)繊維製品−織物−構造−分析法−生地の単位面積当たりのたて糸

及びよこ糸の質量の測定 ································································································· 92

附属書E(規定)繊維製品−生地及び繊維製品の厚さ測定 ··························································· 95

附属書EA(規定)試験部位及びプレッサフットの大きさ並びに加える圧力の選択 ··························· 98

附属書EB(参考)参考文献 ·································································································· 99

附属書F(規定)繊維製品−織物−構造−分析法−単位長さ当たりの糸本数の測定 ························· 100

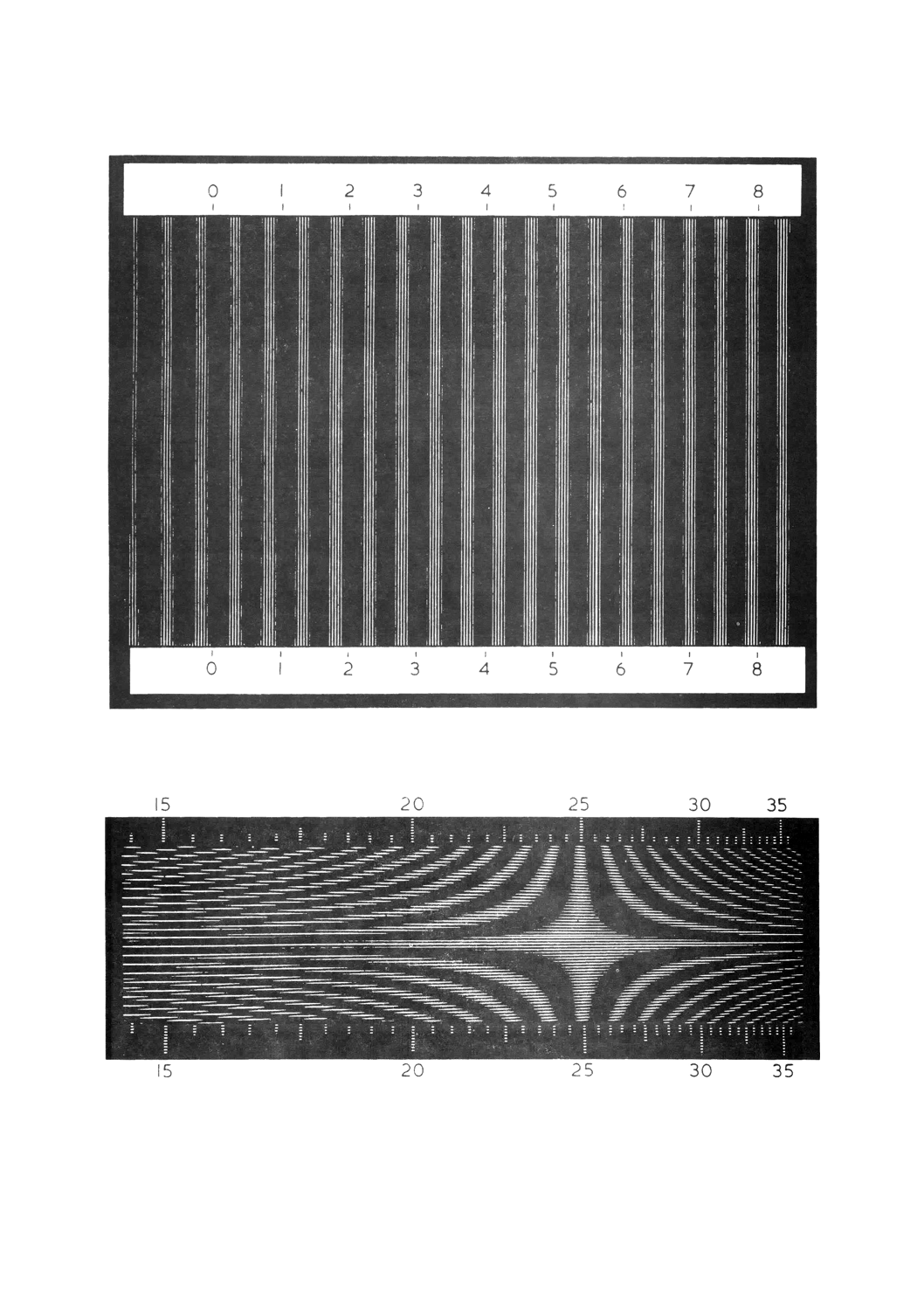

附属書FA(規定)テーパー形及び平行形デンシメータを使用する方法 ········································· 104

附属書G(規定)繊維製品−織物−構造−分析法−生地中の糸の織縮み率の測定···························· 107

附属書GA(規定)初荷重 ···································································································· 110

附属書H(規定)繊維製品−織物−構造−分析法−生地から取り出した糸の見掛繊度の測定 ············· 111

附属書I(規定)繊維製品−織物−構造−分析法−生地から取り出した糸のよりの測定 ···················· 115

附属書J(規定)繊維製品−生地の引張特性−引張強さ及び伸び率の測定−ストリップ法 ················ 118

附属書J1(参考)サンプリングの推奨手順·············································································· 125

附属書J2(参考)試験試料からの試験片の切取り場所 ······························································· 126

附属書J3(参考)参考文献 ·································································································· 127

附属書K(規定)繊維製品−生地の引張特性−グラブ法による引張強さの測定······························· 128

L 1096:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書KA(規定)サンプリングの推奨手順 ············································································ 133

附属書KB(参考)試験試料からの試験片の切取り場所 ····························································· 134

附属書KC(参考)グラブ試験のためのつかみ具の配置 ····························································· 135

附属書KD(参考)参考文献 ································································································· 136

附属書L(規定)繊維製品−生地の引裂特性−弾道振り子法(エルメンドルフ)による

引裂強さの測定 ············································································································ 137

附属書LA(参考)試験装置の調整及び証明 ············································································ 142

附属書LB(参考)推奨するサンプリング手順 ·········································································· 143

附属書LC(参考)試験試料から試験片を切り取るためのパターンの例示 ······································ 144

附属書LD(参考)参考文献 ································································································· 145

附属書M(規定)繊維製品−生地の破裂特性−破裂強さ及び破裂膨張度の測定(液圧法) ··············· 146

附属書MA(参考)試験領域の選定 ······················································································· 150

附属書N(規定)繊維製品−洗濯後の生地の外観平滑性を評価する方法 ········································ 151

附属書NA(参考)精度及び正確さ ························································································ 155

附属書O(規定)繊維製品−生地の通気性の測定 ····································································· 156

附属書OA(規定)試験機の校正及び試験の実施にかかわる助言 ················································· 159

附属書OB(規定)望ましい試料の採取方法 ············································································ 160

附属書P(規定)繊維製品−水抽出液のpHの測定 ··································································· 161

附属書PA(参考)標準緩衝液の調整 ······················································································ 164

附属書JA(参考)JISと対応国際規格との対比表 ····································································· 165

L 1096:2010 目次

L 1096:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人繊維評価

技術協議会(JTETC)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS L 1096:1999は改正され,この規格に置き換えられ,また,JIS L 1018:1999は廃止さ

れ,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1096:2010

織物及び編物の生地試験方法

Testing methods for woven and knitted fabrics

序文

この規格は,2005年に第3版として発行されたISO 3071,1977年に第1版として発行されたISO 3801,

1996年に第2版として発行されたISO 5084,1984年に第1版として発行されたISO 7211-1,ISO 7211-2,

ISO 7211-3,ISO 7211-4,ISO 7211-5及びISO 7211-6,2009年に第3版として発行されたISO 7768,1995

年に第1版として発行されたISO 9237,1999年に第1版として発行されたISO 13934-1及びISO 13934-2,

2004年に第1版とした発行されたISO 13936-1及びISO 13936-2,2005年に第1版として発行されたISO

13936-3,2000年に第1版として発行されたISO 13937-1,1999年に第1版として発行されたISO 13938-1,

2006年に第1版として発行されたISO 22198を基とし,我が国の使用実態を反映させるため,技術的内容

を変更して作成した日本工業規格である。

なお,この規格でISO法は,附属書A〜附属書Pに記載し,対応国際規格を翻訳し技術的内容を変更す

ることなく作成したが,その他の方法は,対応国際規格を変更して作成した。変更の一覧表にその説明を

付けて,附属書JAに示す。

1

適用範囲

この規格は,一般的な織物生地(以下,織物という。)及び連続された編目で構成された布で,たて編及

びよこ編生地(以下,編物という。)の一般的な特性を評価するための試験方法について規定する。ただし,

堅ろう度試験及び物性試験において独立した日本工業規格の試験方法がある場合並びに敷物,ウレタン衣

料生地,フロック加工生地及び衣料用接着布については,別に定める試験方法による。

注記1 よこ編には,横編と丸編とを含む。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3071:2005,Textiles−Determination of pH of aqueous extract

ISO 3801:1977,Textiles−Woven fabrics−Determination of mass per unit length and mass per unit

area

ISO 5084:1996,Textiles−Determination of thickness of textiles and textile products

ISO 7211-1:1984,Textiles−Woven fabrics−Construction−Methods of analysis−Part 1: Methods

for the presentation of a weave diagram and plans for drafting, denting and lifting

ISO 7211-2:1984,Textiles−Woven fabrics−Construction−Methods of analysis−Part 2:

Determination of number of threads per unit length

ISO 7211-3:1984,Textiles−Woven fabrics−Construction−Methods of analysis−Part 3:

Determination of crimp of yarn in fabric

ISO 7211-4:1984,Textiles−Woven fabrics−Construction−Methods of analysis−Part 4:

2

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Determination of twist in yarn removed from fabric

ISO 7211-5:1984,Textiles−Woven fabrics−Construction−Methods of analysis−Part 5:

Determination of linear density of yarn removed from fabric

ISO 7211-6:1984,Textiles−Woven fabrics−Construction−Methods of analysis−Part 6:

Determination of the mass of warp and weft per unit area of fabric

ISO 7768:2009,Textiles−Test method for assessing the smoothness appearance of fabrics after

cleansing

ISO 9237:1995,Textiles−Determination of the permeability of fabrics to air

ISO 13934-1:1999,Textiles−Tensile properties of fabrics−Part 1: Determination of maximum force

and elongation at maximum force using the strip method

ISO 13934-2:1999,Textiles−Tensile properties of fabrics−Part 2: Determination of maximum force

using the grab method

ISO 13936-1:2004,Textiles−Determination of the slippage resistance of yarns at a seam in woven

fabrics−Part 1: Fixed seam opening method

ISO 13936-2:2004,Textiles−Determination of the slippage resistance of yarns at a seam in woven

fabrics−Part 2: Fixed load method

ISO 13936-3:2005,Textiles−Determination of the slippage resistance of yarns at a seam in woven

fabrics−Part 3: Needle clamp method

ISO 13937-1:2000,Textiles−Tear properties of fabrics−Part 1: Determination of tear force using

ballistic pendulum method (Elmendorf)

ISO 13938-1:1999,Textiles−Bursting properties of fabrics−Part 1: Hydraulic method for

determination of bursting strength and bursting distension

ISO 22198:2006,Textiles−Fabrics−Determination of width and length(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7522 繊維製巻尺

JIS B 7751 紫外線カーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 7754 キセノンアークランプ式耐光性及び耐候性試験機

JIS C 7601 蛍光ランプ(一般照明用)

JIS K 1408 けい酸ナトリウム(けい酸ソーダ)

JIS K 2201 工業ガソリン

JIS K 3302 固形洗濯石けん

3

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 3303 粉末洗濯石けん

JIS K 3371 洗濯用合成洗剤

JIS K 8625 炭酸ナトリウム(試薬)

JIS L 0101 テックス方式

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0200 編組織の表示方法

JIS L 0208 繊維用語−試験部門

JIS L 0211 繊維用語−ニット部門

JIS L 0217 繊維製品の取扱いに関する表示記号及びその表示方法

JIS L 0801 染色堅ろう度試験方法通則

JIS L 0803 染色堅ろう度試験用添付白布

JIS L 0804 変退色用グレースケール

JIS L 0805 汚染用グレースケール

JIS L 0842 紫外線カーボンアーク灯光に対する染色堅ろう度試験方法

JIS L 0843 キセノンアーク灯光に対する染色堅ろう度試験方法

JIS L 0844 洗濯に対する染色堅ろう度試験方法

JIS L 0860 ドライクリーニングに対する染色堅ろう度試験方法

JIS L 0891 キセノンアーク灯光又はサンシャインカーボンアーク灯光を用いた促進耐候堅ろう度試

験方法

JIS L 1013 化学繊維フィラメント糸試験方法

JIS L 1041 樹脂加工織物及び編物の試験方法

JIS L 1057 織物及び編物のアイロン寸法変化率試験方法

JIS L 1062 織物の目寄れ試験方法

JIS L 1092 繊維製品の防水性試験方法

JIS L 1095 一般紡績糸試験方法

JIS L 2101 綿縫糸

JIS L 2511 ポリエステル縫糸

JIS R 6251 研磨布

JIS R 6253 耐水研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8805 pH測定用ガラス電極

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0105,JIS L 0208及びJIS L 0211によるほか,次による。

3.1

初荷重

糸又は試験片が伸長せず,不自然なしわなどがなくなる程度の荷重をいう。

注記 具体的には,各箇条に規定している。

4

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

見掛繊度

織物又は編地をほぐした糸の見掛け上の繊度(繊密度と同義)。

4

試験の種類

試験の種類は,次による。

なお,括弧内の数字は,本体の細分箇条を示す。

a) 組織(8.1)

b) 寸法(8.2)

1) 幅(8.2.1)

2) 長さ(8.2.2)

c) 単位面積当たりの質量(8.3)

d) 厚さ(8.4)

e) かさ高性(8.5)

f)

密度(8.6)

g) 糸の織縮み率(8.7)

h) 編目長及びカバーファクタ(8.8)

i)

使用糸の構成(8.9)

j)

水分率及び含水率(8.10)

k) 見掛比重及び気孔容積率(8.11)

l)

布目曲がり(8.12)

m) かす及びネップ(8.13)

n) 引張強さ及び伸び率(8.14)

o) 定伸長時伸長弾性率(8.15)

p) 伸縮織物及び編物の伸縮性(8.16)

q) 引裂強さ(8.17)

r) 破裂強さ(8.18)

s)

摩耗強さ及び摩擦変色性(8.19)

t)

圧縮率及び圧縮弾性率(8.20)

u) 剛軟度(8.21)

v) 曲げ反発性(8.22)

w) 滑脱抵抗力(8.23)

x) 洗濯後のしわ(8.24)

y) 乾燥性(8.25)

z) 通気性(8.26)

aa)

保温性(8.27)

ab)

耐光性(8.28)

ac)

耐候性(8.29)

ad)

のり分(8.30)

ae)

樹脂の定性及び樹脂量(8.31)

af)

油脂分(8.32)

ag)

溶剤抽出分(8.33)

ah)

洗浄減量(8.34)

ai)

練減り(8.35)

aj)

遊離ホルムアルデヒド量(8.36)

ak)

抽出液のpH(8.37)

al)

バリウム活性数(8.38)

am) 寸法変化(8.39)

5

試験条件

5.1

試験場所

試験場所は,JIS L 0105の5.1(試験場所)による。

5.2

絶乾質量

絶乾質量は,JIS L 0105の5.3.2(試料又は試験片の絶乾状態)による。

5.3

公定水分率

公定水分率は,JIS L 0105の4.1(公定水分率)による。

5.4

温度及び湿度

温度及び湿度は,JIS L 0105の5.2(温度及び湿度の測定)による。

5

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試料及び試験片の採取及び準備

試料及び試験片の採取及び準備は,JIS L 0105の箇条6(試料及び試験片の採取及び準備)による。た

だし,組織の試験は除く。

なお,各項目に規定されている試験片の数量は,受渡当事者間の協定によって必要に応じて試験片の枚

数を増減してもよい。ただし,その場合は,試験報告書に付記する。

7

数値の丸め方

試験結果は,規定の数値を求めるため,JIS Z 8401の規則B(四捨五入法)によって丸める。丸めるけ

た数は,各試験項目の規定による。

8

試験方法

8.1

組織

組織は,織物の組織及び編物の組織による。

8.1.1

織物の組織

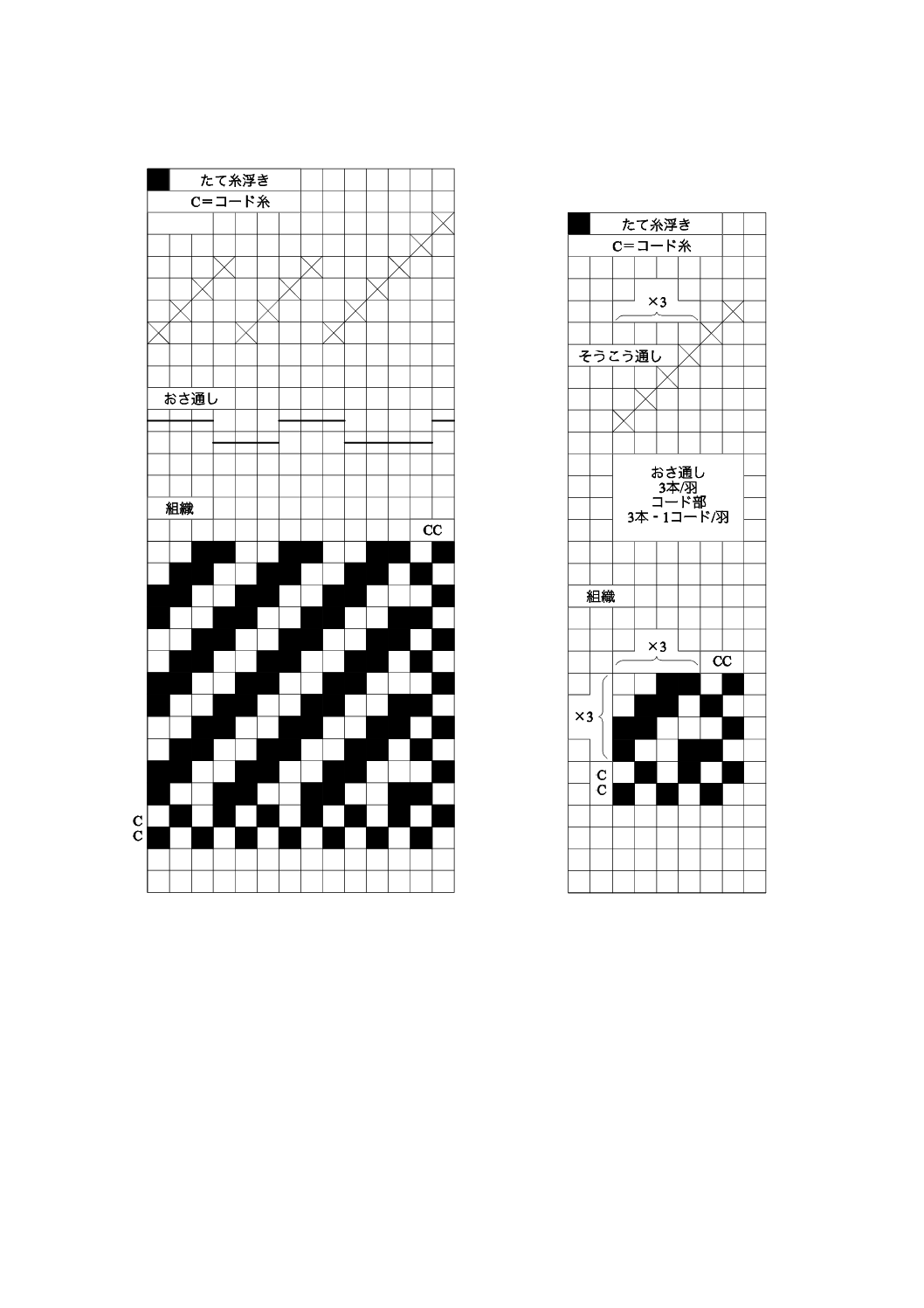

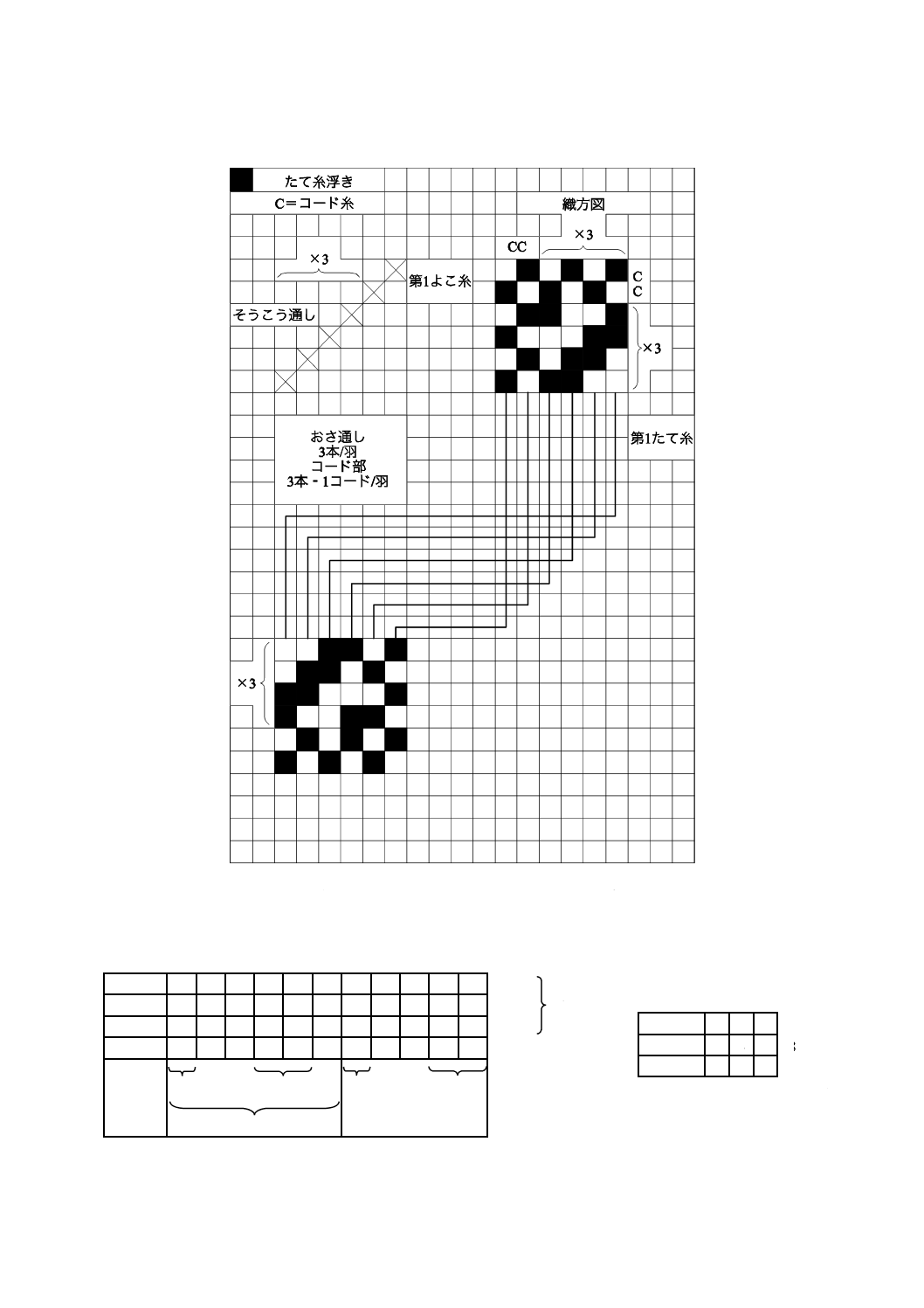

織物の組織は,A法(JIS法)又はB法(ISO法)とし,次による。

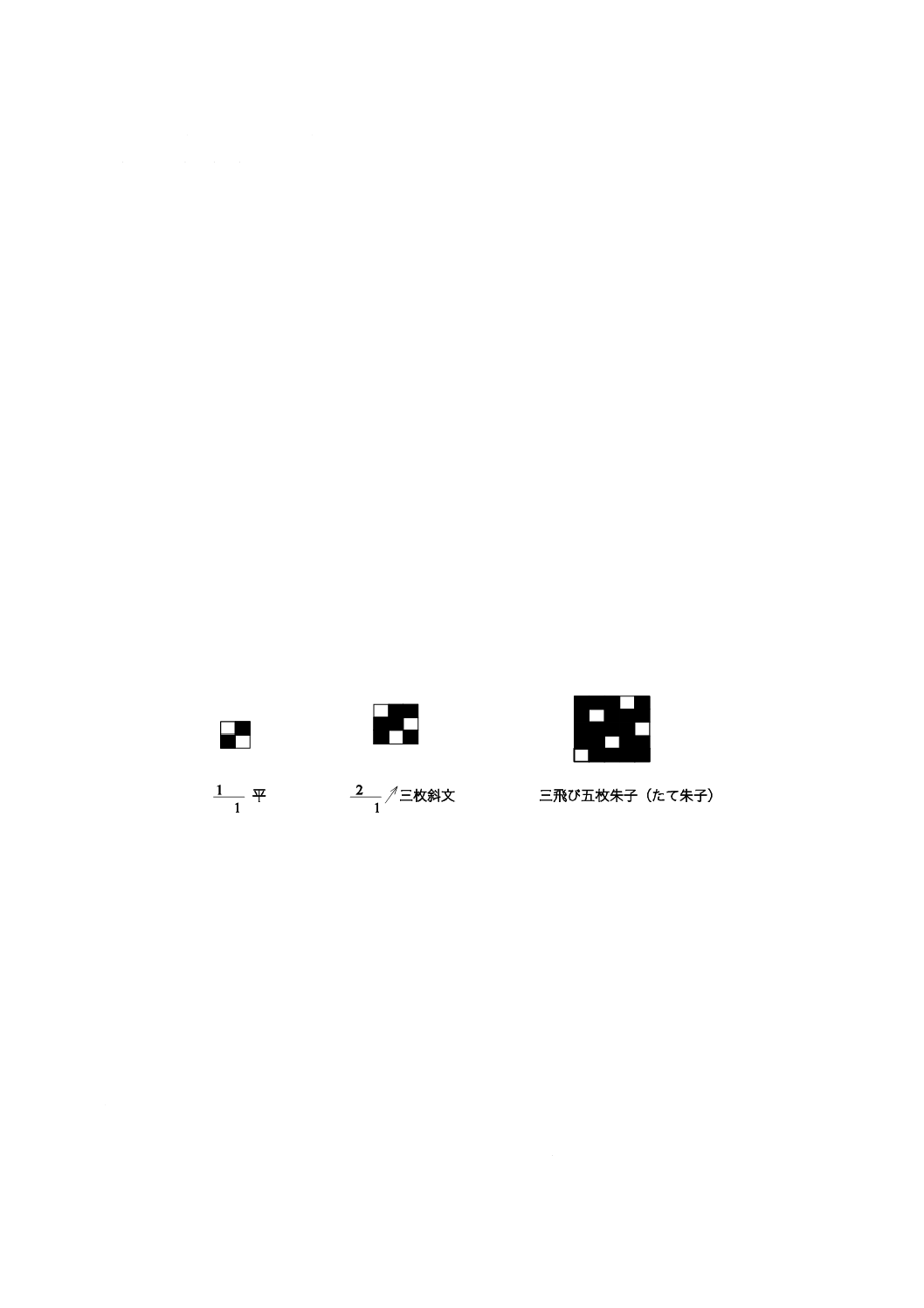

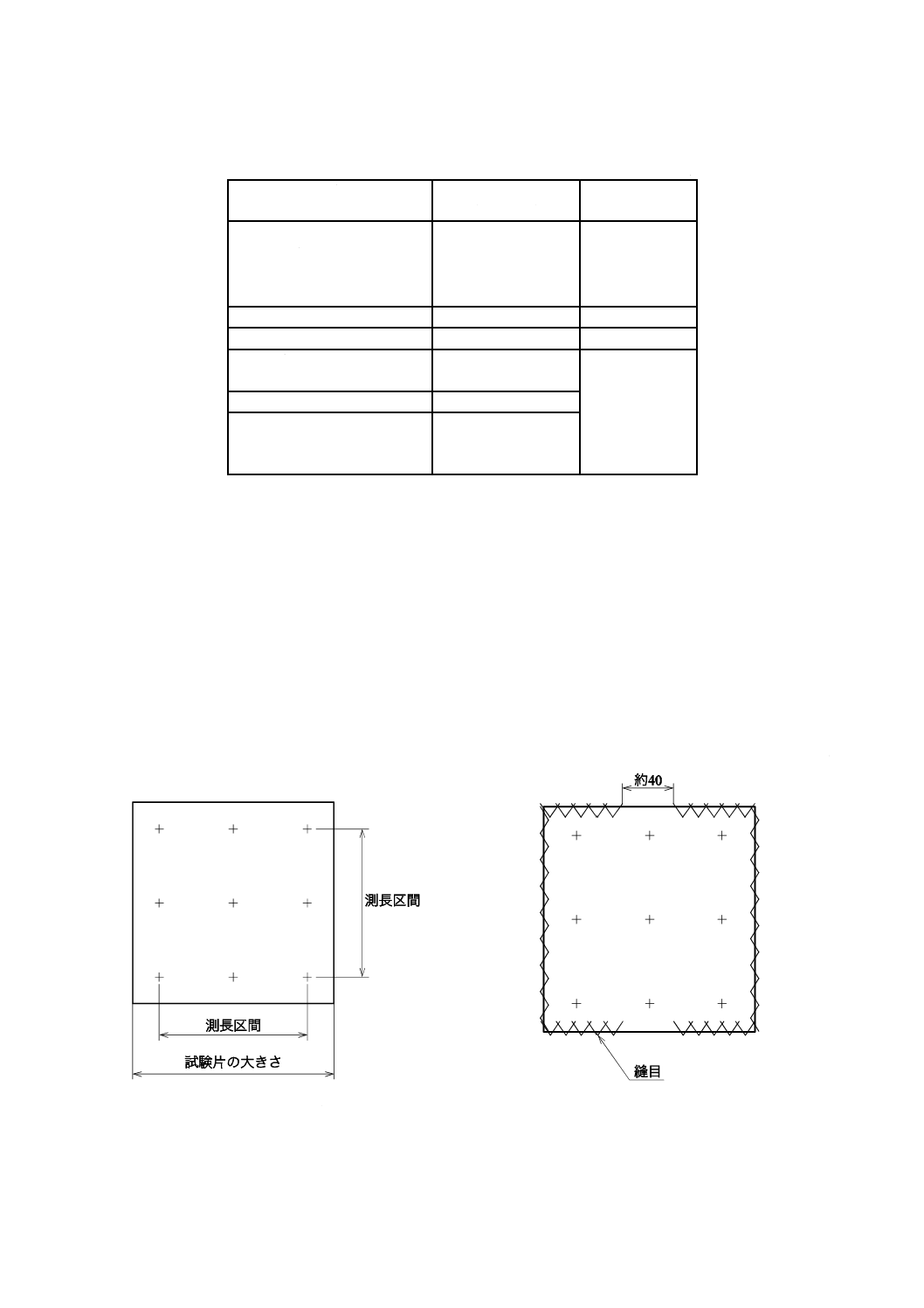

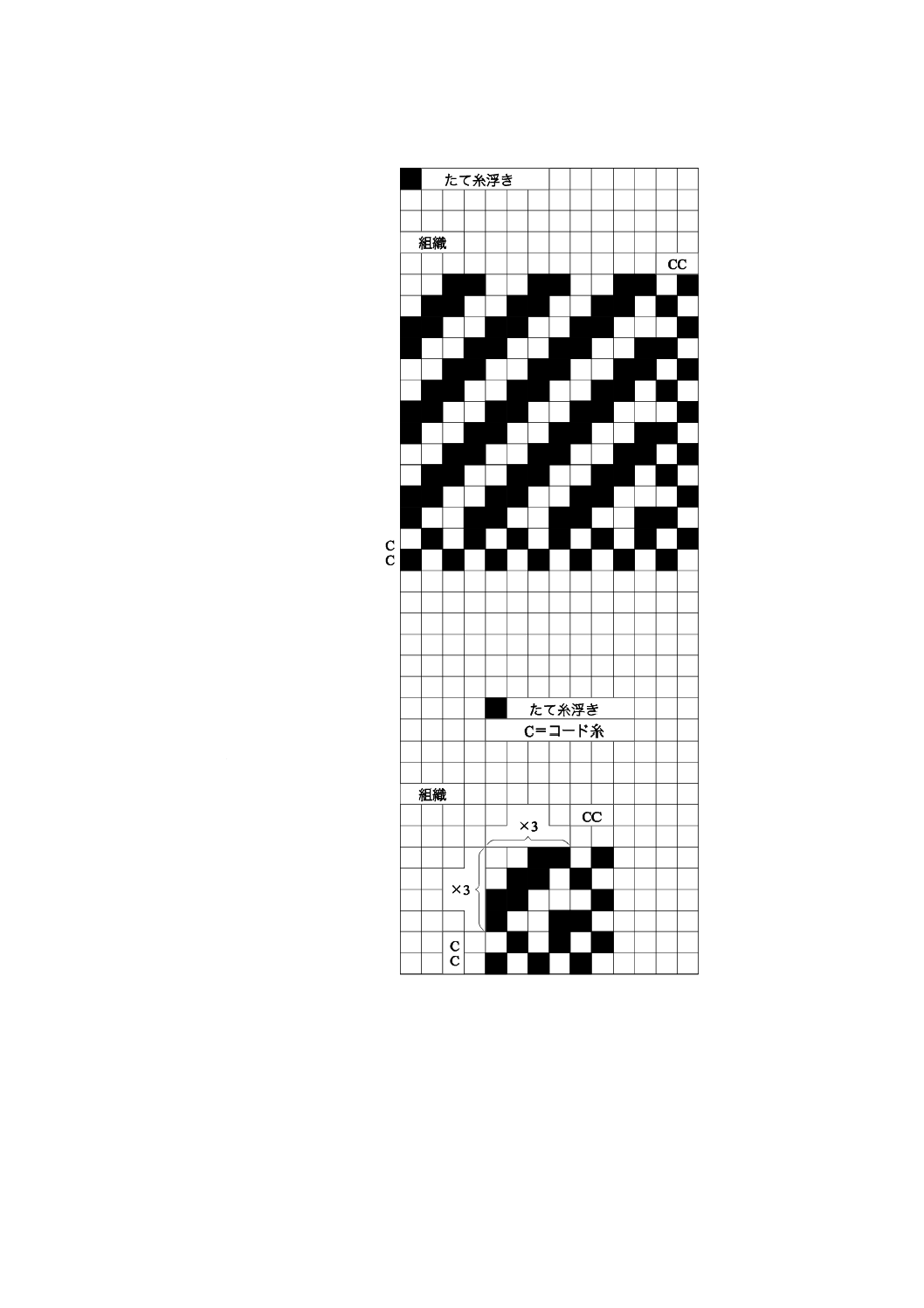

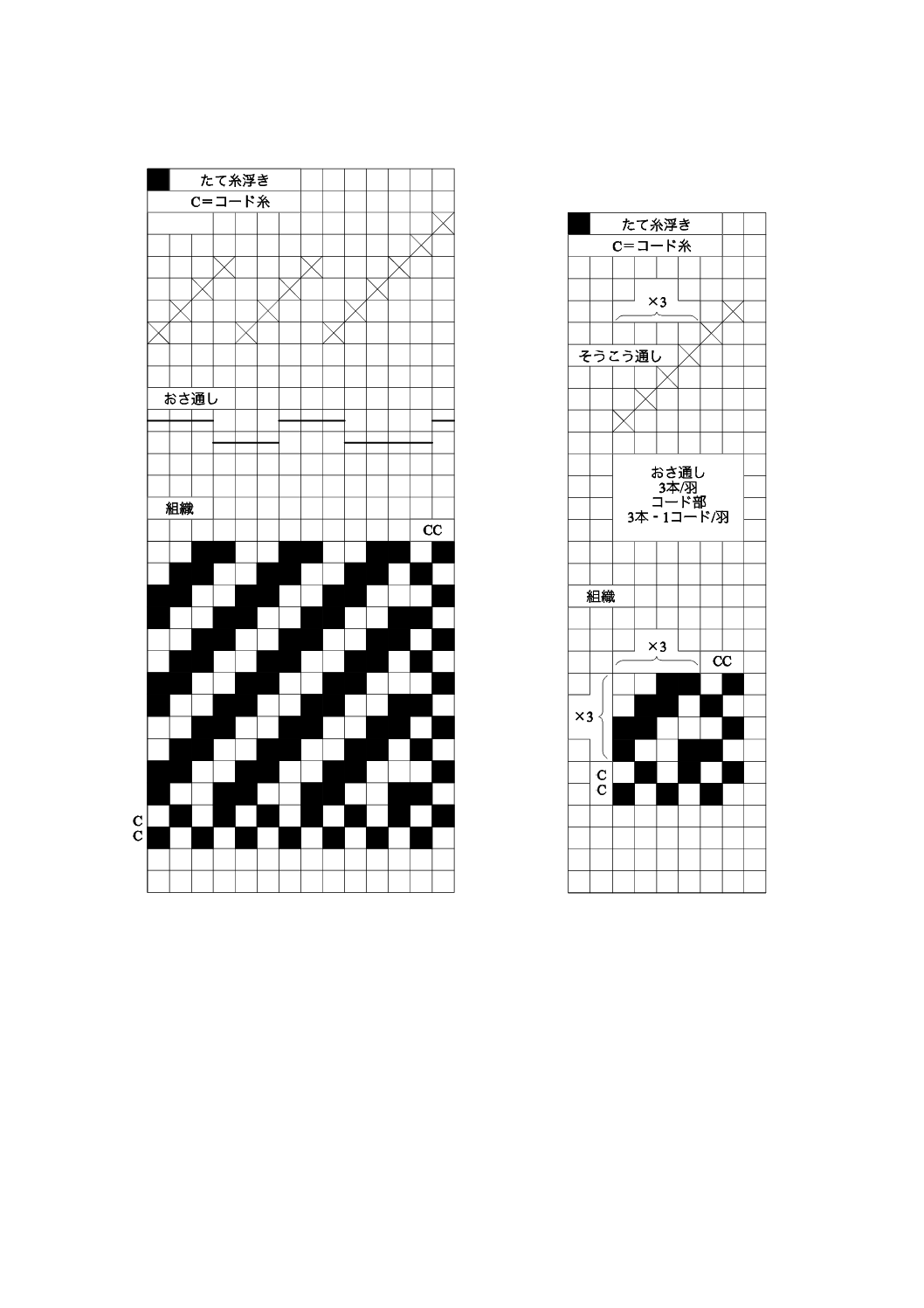

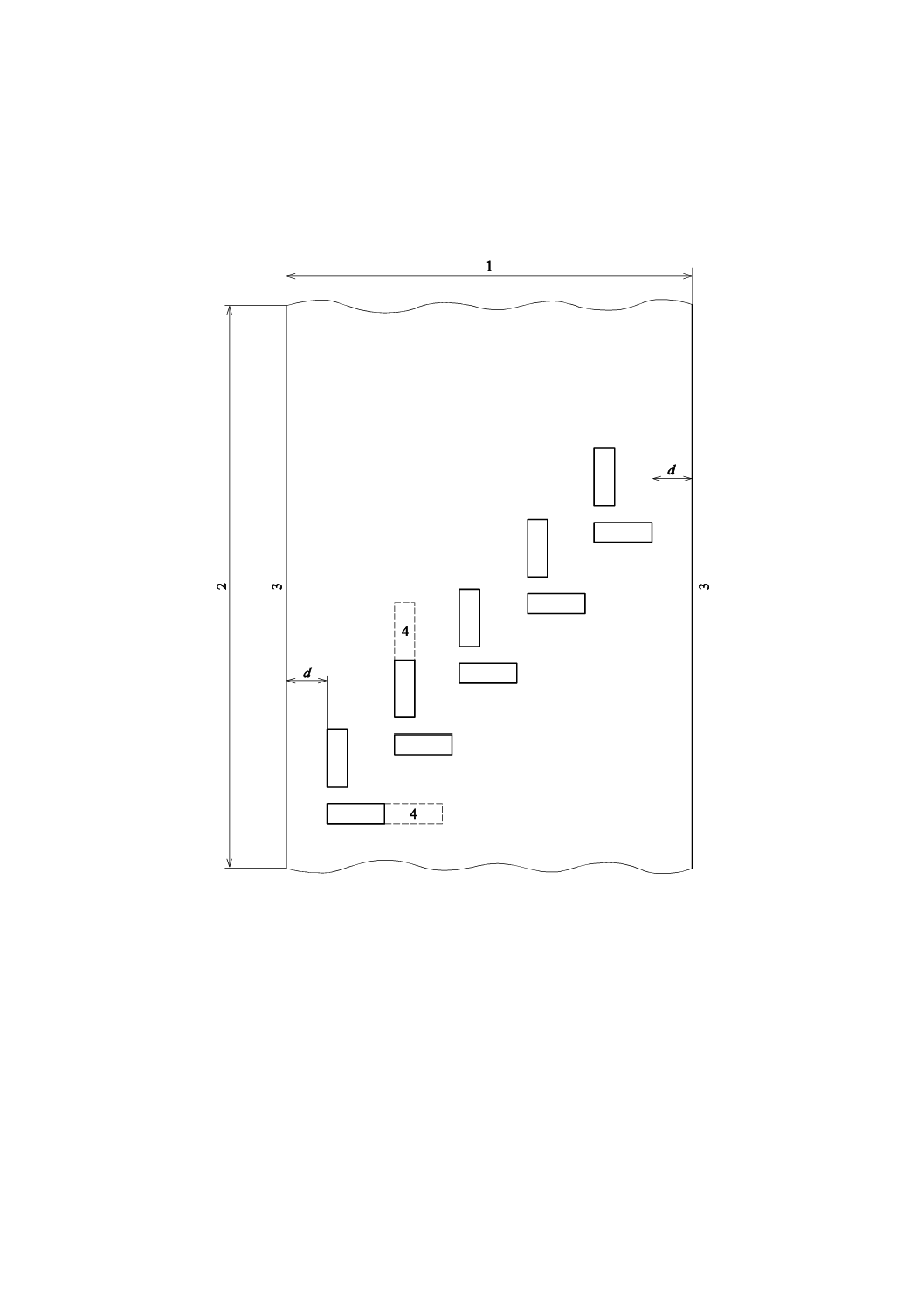

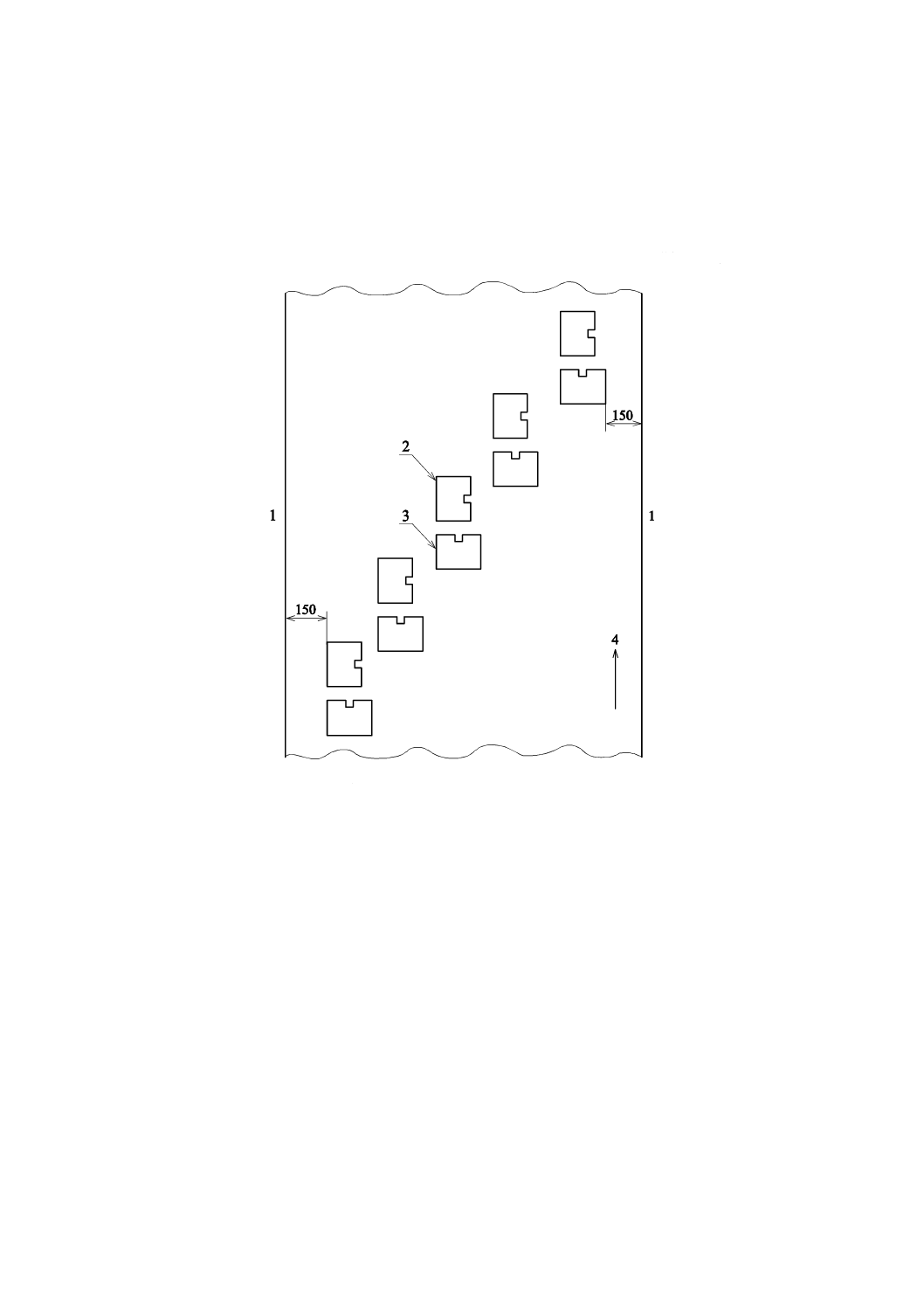

a) A法(JIS法) 試料から,適切な大きさの試験片を採取した後,試験片からたて糸及びよこ糸をほ

ぐすか又は拡大鏡を用いて織物生地を拡大して観察し,たて糸及びよこ糸の組合せ状態を図1に示す

ような組織図,文字又は記号で表す。組織図は,意匠用紙にたて列にたて糸を,よこ列によこ糸を記

入し,たて糸の浮きに印を付ける。ただし,よこ糸の浮きを表した方が明確な場合は,よこ糸の浮き

に印を付けてもよい。

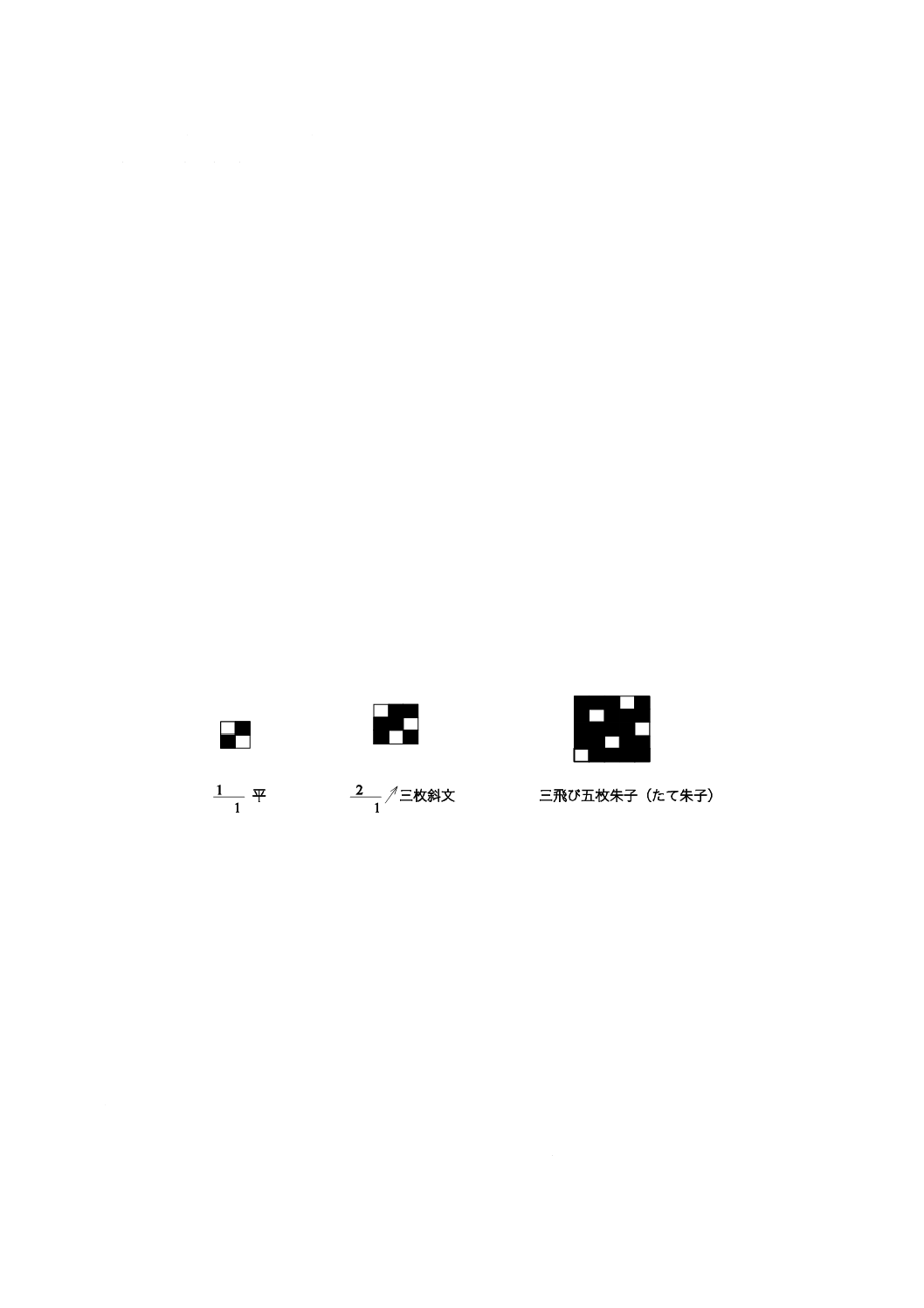

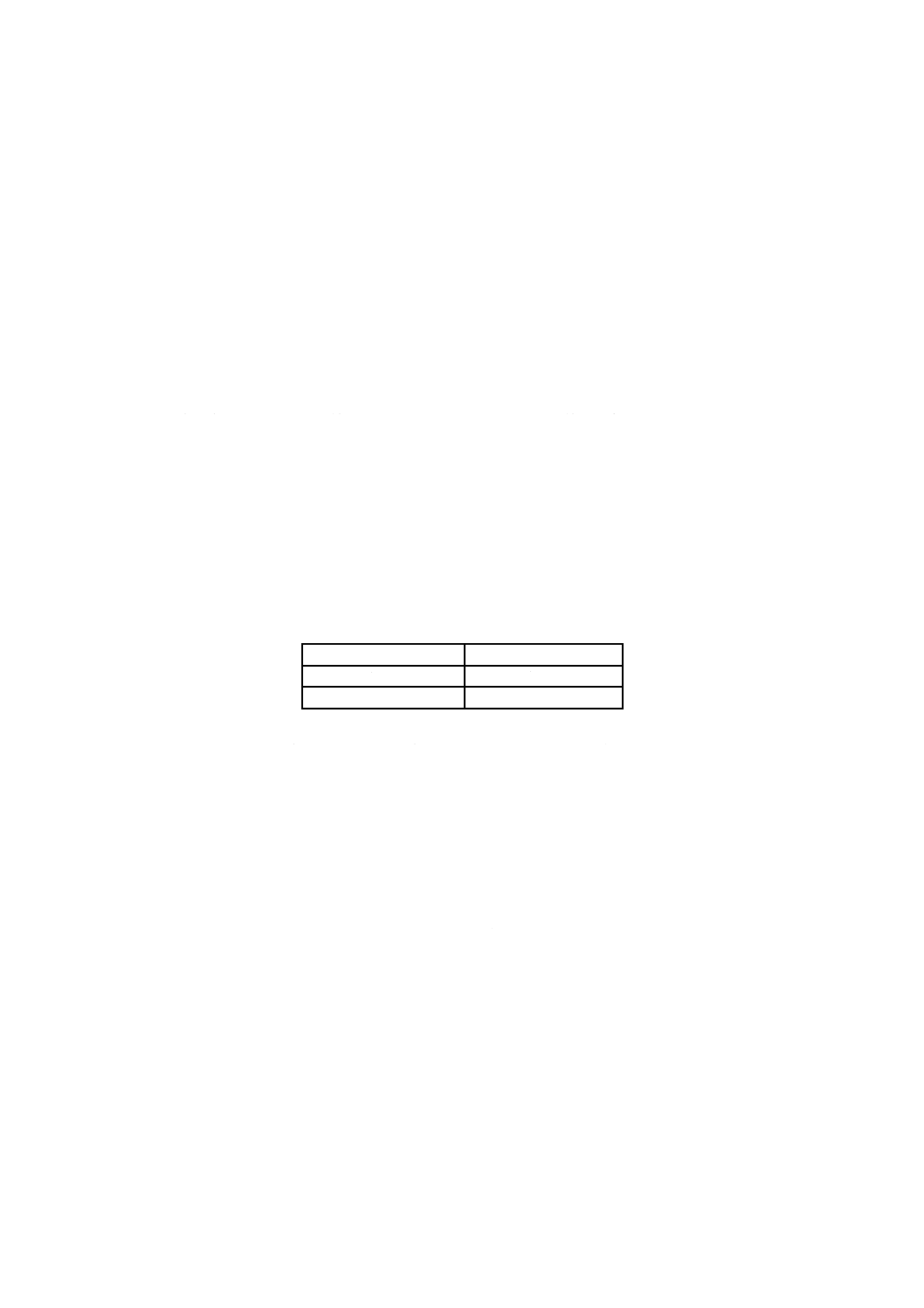

図1−織物組織を表す基本となる三原組織の一例

b) B法(ISO法) 組織図並びにそうこう通し,おさ通し及び織方の表示方法は,附属書Aによる。

8.1.2

編物の組織

編物の組織は,試料から,適切な大きさの試験片を採取し,試験片から編糸をほぐすか又は拡大鏡を用

い組織図を作成する。組織図は,編糸の組合せ状態をJIS L 0200に規定する図,文字又は記号で表す。

8.2

寸法

寸法は,幅及び長さによる。

8.2.1

幅

織物及び編物の幅は,A法(JIS法)又はB法(ISO法)とし,次による。

a) A法(JIS法)

1) 手順 幅は,織物又は編物を平らな台の上に置き,不自然なしわ及び張力を除いて,異なる3か所

について耳と直角になるようにJIS B 7516に規定する金属製直尺若しくはJIS B 7512に規定する鋼

6

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製巻尺又はこれらと同等以上の精度があるスケールを置いて,両耳端間の距離(cm)を測る。両耳

間は,生地によって次による。

1.1) 筒状の編地は筒状のままへん平な状態にして測り,これを2倍して全幅とする。

1.2) 筒状でない編地の場合は両端の不完全な部分を除く。

1.3) 片耳落とし又は両耳落としの場合は,その旨を試験報告書に付記する。

2) 計算及び試験結果 3回の平均値を算出し,小数点以下1けたに丸める。

b) B法(ISO法) 張力が加わっていない緩和した状態の生地の幅は,附属書Bによる。

8.2.2

長さ

織物及び編物の長さは,A法(JIS法)又はB法(ISO法)とし,次による。

a) A法(JIS法) 長さは,織物又は編物を平らな台の上に置き,不自然なしわ及び張力を除いて,JIS

B 7522に規定する繊維製巻尺又はこれらと同等以上の精度がある繊維製巻尺を用いて全長(m)を小

数点以下2けたまで測る。検尺装置による場合は,置尺を基準とする。

なお,両端末の不完全な部分は除く。

b) B法(ISO法) 張力が加わっていない緩和した状態の生地の長さは,附属書Bによる。

8.3

単位面積当たりの質量

単位面積当たりの質量は,正量,標準状態における単位面積当たりの質量又は織物の単位面積当たりの

たて糸及びよこ糸の質量による。

8.3.1

正量

正量は,箇条6によって調整した試料から約200 mm×200 mmの試験片を2枚採取し,それぞれの絶乾

質量(g)を量り,次の式によって1 m2当たりの質量(g/m2)を求め,その平均値を算出し,小数点以下1

けたに丸める。

A

R

W

C

1

100

1

m

×

+

×′

=

ここに,

Cm: 正量(g/m2)

W': 絶乾質量(g)

R: 公定水分率(%)

A: 試験片の面積(m2)

8.3.2

標準状態における単位面積当たりの質量

標準状態における単位面積当たりの質量の織物は,A法(JIS法)又はB法(ISO法)とし,次による。

a) A法(JIS法) 標準状態における単位面積当たりの質量は,箇条6によって調整した試料から,約

200 mm×200 mmの試験片2枚を採取し,それぞれの標準状態における質量(g)を量り,次の式によ

って1 m2当たりの質量(g/m2)を求め,その平均値を算出し,小数点以下1けたに丸める。

A

W

S=

m

ここに,

Sm: 標準状態における単位面積当たりの質量(g/m2)

W: 標準状態における試験片の質量(g)

A: 試験片の面積(m2)

注記1 目付 標準状態における1 m2当たりの質量(g/m2)を目付ともいう。

注記2 目付は,a) によって求めるほか,反物の全質量(g)を量り,次の式によって算出し,小

数点以下1けたに丸め,1 m2当たりの質量(g/m2)で表す方法もある。

注記3 毛織物及びジュート織物の場合は,目付又は1反当たりの質量(kg,小数点以下1けたま

7

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で)で表す方法もある。

S

L

W

M

×

=

ここに,

M: 目付(単位面積当たりの質量)(g/m2)

W: 1反の質量(g)

L: 長さ(m)

S: 幅(m)

注記4 絹織物の場合は,絹目付で表し,絹目付は,長さ22.86 m,幅3.81 cmに相当する練上がり

の質量が3.75 gの場合を1とした値で,次の式によって小数点以下1けたまで求めて表す

方法もある。

2.

23

75

.3

81

.3

86

.

22

s

×

×

=

×

×

×

=

S

L

W

S

L

W

M

ここに, Ms: 絹目付

W: 1反の練上がりの質量(g)

L: 長さ(m)

S: 幅(cm)

b) B法(ISO法) 織物の単位長さ及び単位面積当たりの質量の測定方法は,附属書Cによる。

8.3.3

織物の単位面積当たりのたて糸及びよこ糸の質量

織物の単位面積当たりのたて糸及びよこ糸の質量は,附属書Dによる。

8.4

厚さ

織物及び編物の厚さは,A法(JIS法)又はB法(ISO法)とし,次による。

a) A法(JIS法) 厚さは,箇条6によって調整した試料の異なる5か所について厚さ測定器を用いて,

一定時間及び一定圧力の下で厚さ(mm)を測り,その平均値を算出し,小数点以下2けたに丸める。

規定の条件以外によって試験を行った場合は,その旨を試験報告書に付記する。また,一定時間及び

一定圧力は,次による。

1) 一定時間 加圧下の厚さが落ち着くまでの時間をいう。普通は,10秒間とする。

2) 一定圧力 普通の織物は23.5 kPa,有毛織物は0.7 kPa,普通の編地は0.7 kPa及び有毛編地は0.3 kPa

とする。

b) B法(ISO法) 厚さの測定は,附属書Eによる。

8.5

かさ高性

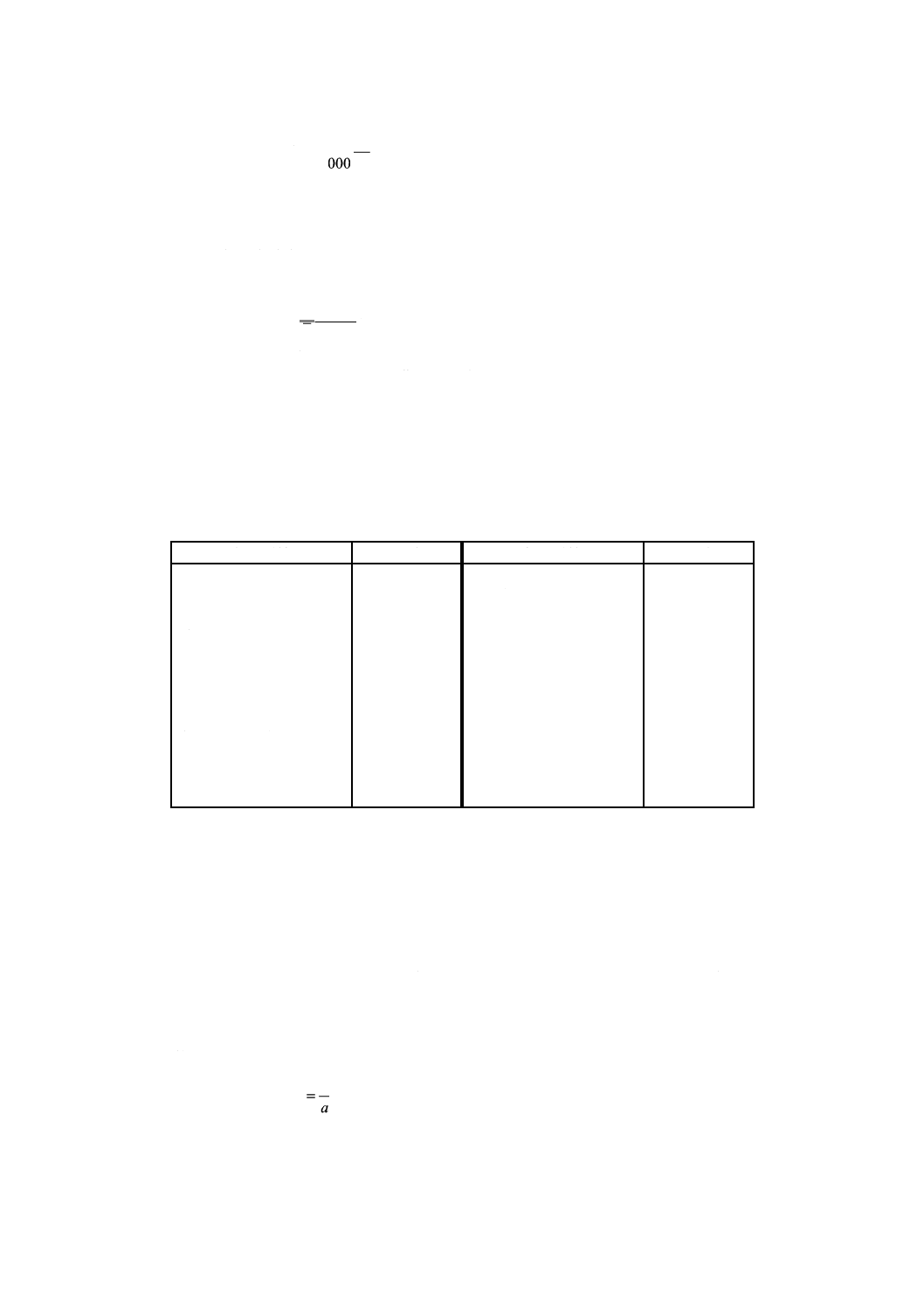

かさ高性は,主に編物に適用し,8.3.2及び8.4から,次の式によって求め,小数点以下2けたに丸める。

000

1

m

u

×

=St

B

ここに,

Bu: かさ高性(cm3/g)

Sm: 標準状態における単位面積当たりの質量(g/m2)

t: 厚さ(mm)

8.6

密度

密度は,織物の密度及び編物の密度(度目)による。

8.6.1

織物の密度

織物の密度は,A法(JIS法)又はB法(ISO法)とし,次による。

a) A法(JIS法) 織物の密度は,箇条6によって調整した試料を平らな台上に置き,不自然なしわ及

び張力を除いて,異なる5か所について適切な区間(区間は,50 mm,30 mm,25.4 mmなどをいう。)

8

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のたて糸及びよこ糸の本数を数え,それぞれの平均値を単位長さについて算出し,小数点以下1けた

に丸める。また,必要に応じて,箇条6によって調整した試料からたて糸及びよこ糸に直角に適切な

大きさの試験片を採取し,試験片からたて糸及びよこ糸をほぐし,それぞれの糸の本数を数え,単位

長さについて求めてもよい。ただし,毛織物の場合は,通常,たて糸及びよこ糸に直角に25 mm×25

mmの試験片を4枚採取し,試験片からたて糸及びよこ糸をほぐし,それぞれの糸の本数を数え,4

枚の試験片の合計本数を求め,100 mm間のたて糸及びよこ糸の本数として表す。

b) B法(ISO法) 織物の密度(単位長さ当たりの糸本数の測定)は,附属書Fによる。

8.6.2

編物の密度

編物の密度は,箇条6によって調整した試料を平らな台の上に置き,不自然なしわ及び張力を除いて,

異なる5か所について適切な区間(区間は,50 mm,30 mm,25.4 mmなどをいう。)のウェール数及びコ

ース数を数え,又はウェール数及びコース数それぞれの平均値を単位長さについて算出し,小数点以下1

けたに丸める。

注記1 度目 測定した密度から1.27 cm当たりのウェール数及びコース数を求め,この両者の和を

度目という。

注記2 引き目 適切な装置を用い編地を伸長した場合の適切な区間にあるウェール数及びコース数

を引き目という。この場合には,試験報告書に用いたつかみ幅及び荷重を付記する。

8.7

糸の織縮み率

織物の糸の織縮み率は,A法,B法又はC法(ISO法)とし,次による。

a) A法

1) 手順 A法は,箇条6によって調整した試料から,たて方向及びよこ方向にそれぞれ2か所から約

350 mmの長さに帯状の試験片を採取し,250 mmの距離に印を付け,各試験片から5本ずつの糸を

よりが戻らないように,また,引き伸ばされないように注意してほどく。次に,自記記録装置付単

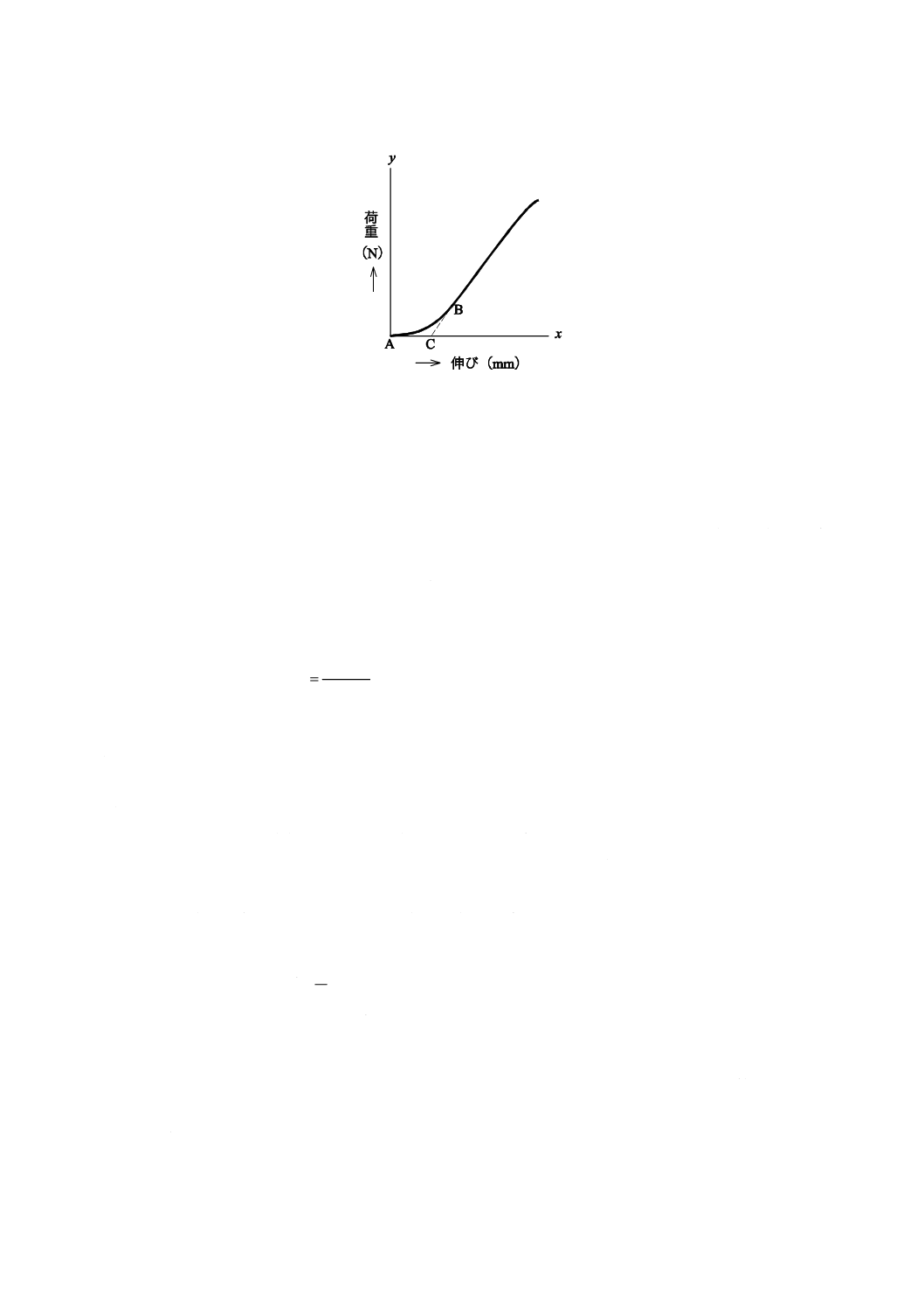

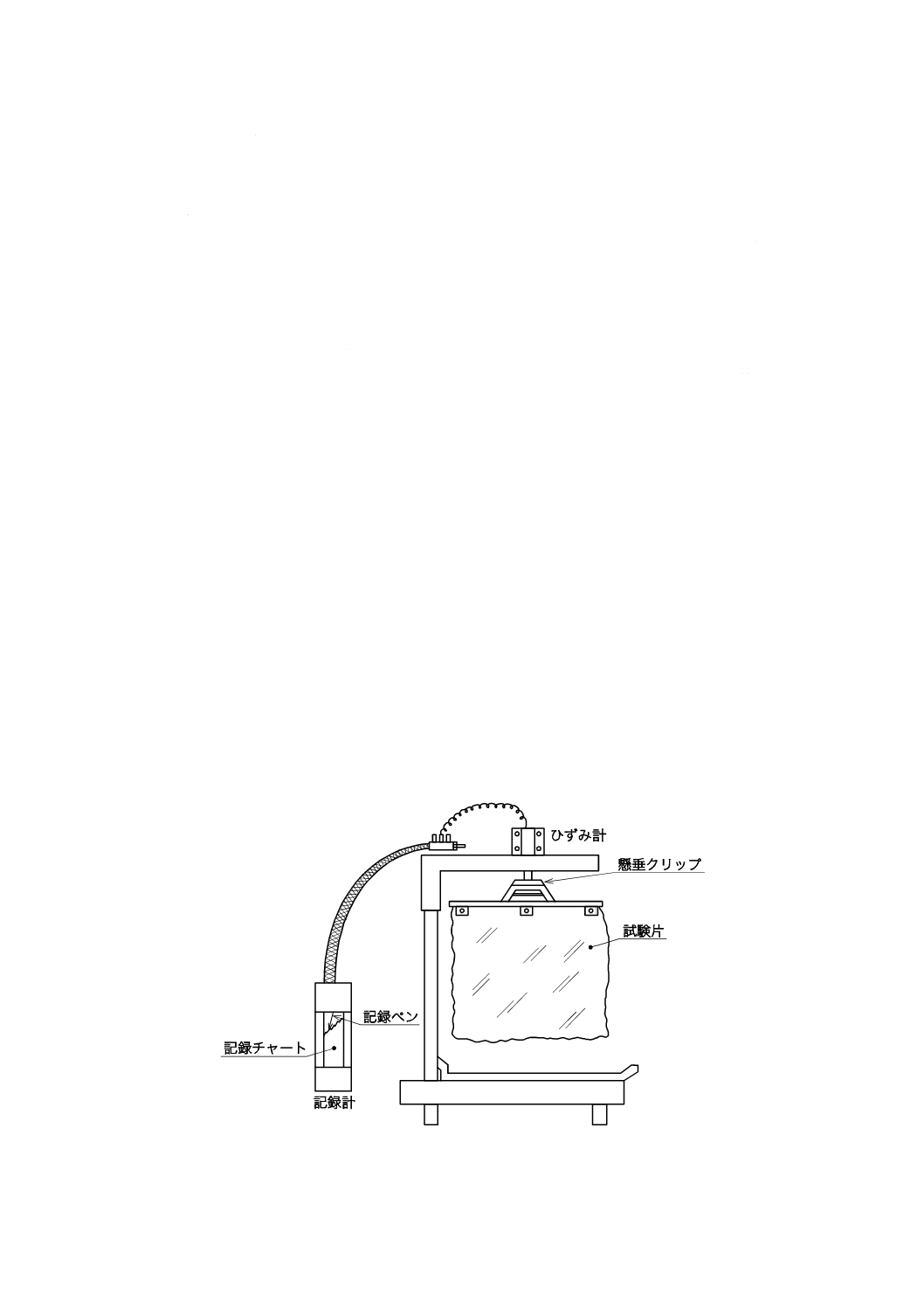

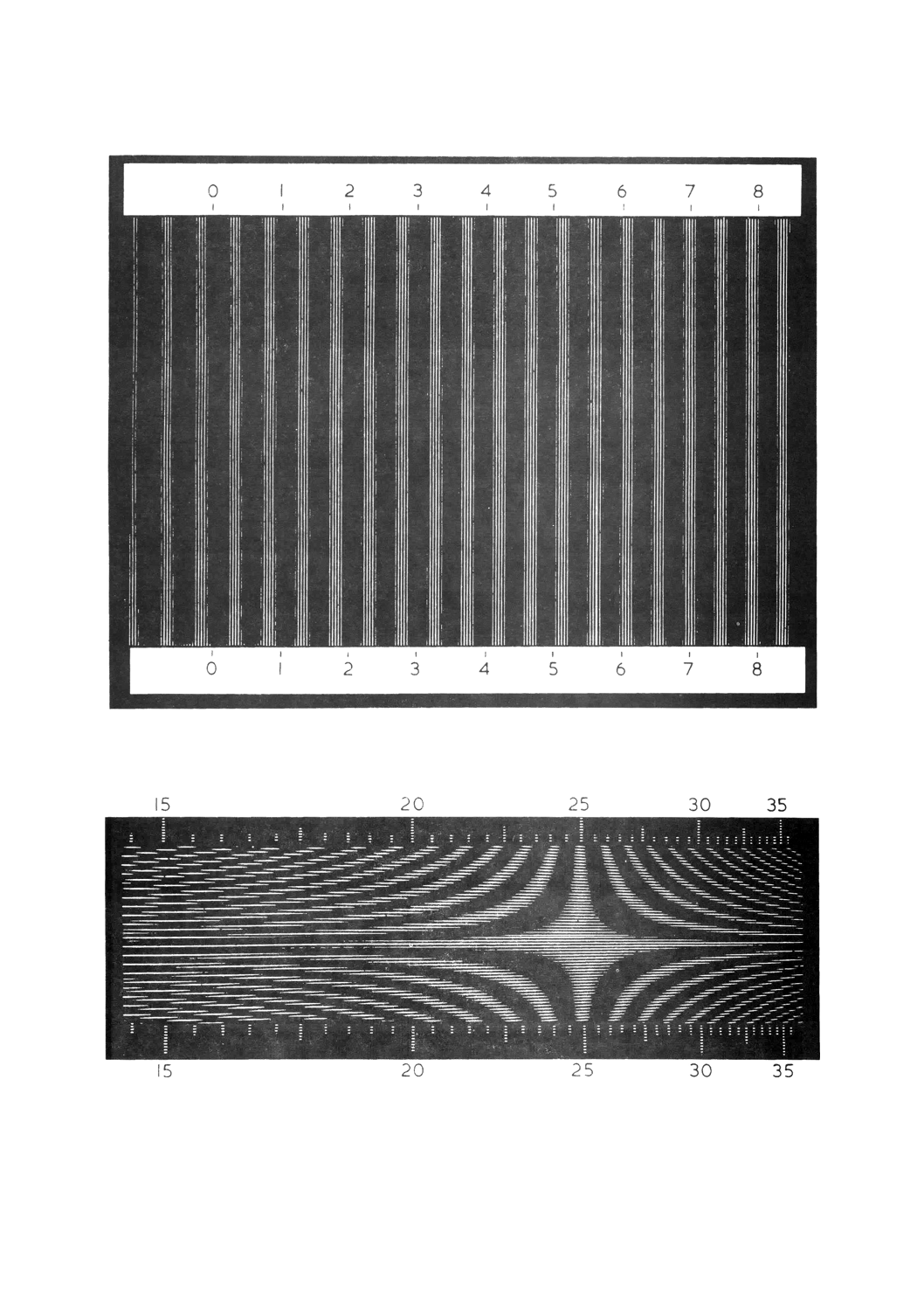

糸引張試験機を用い,つかみ間隔を250 mmとし,図2のように初期の荷重−伸び曲線を描く。

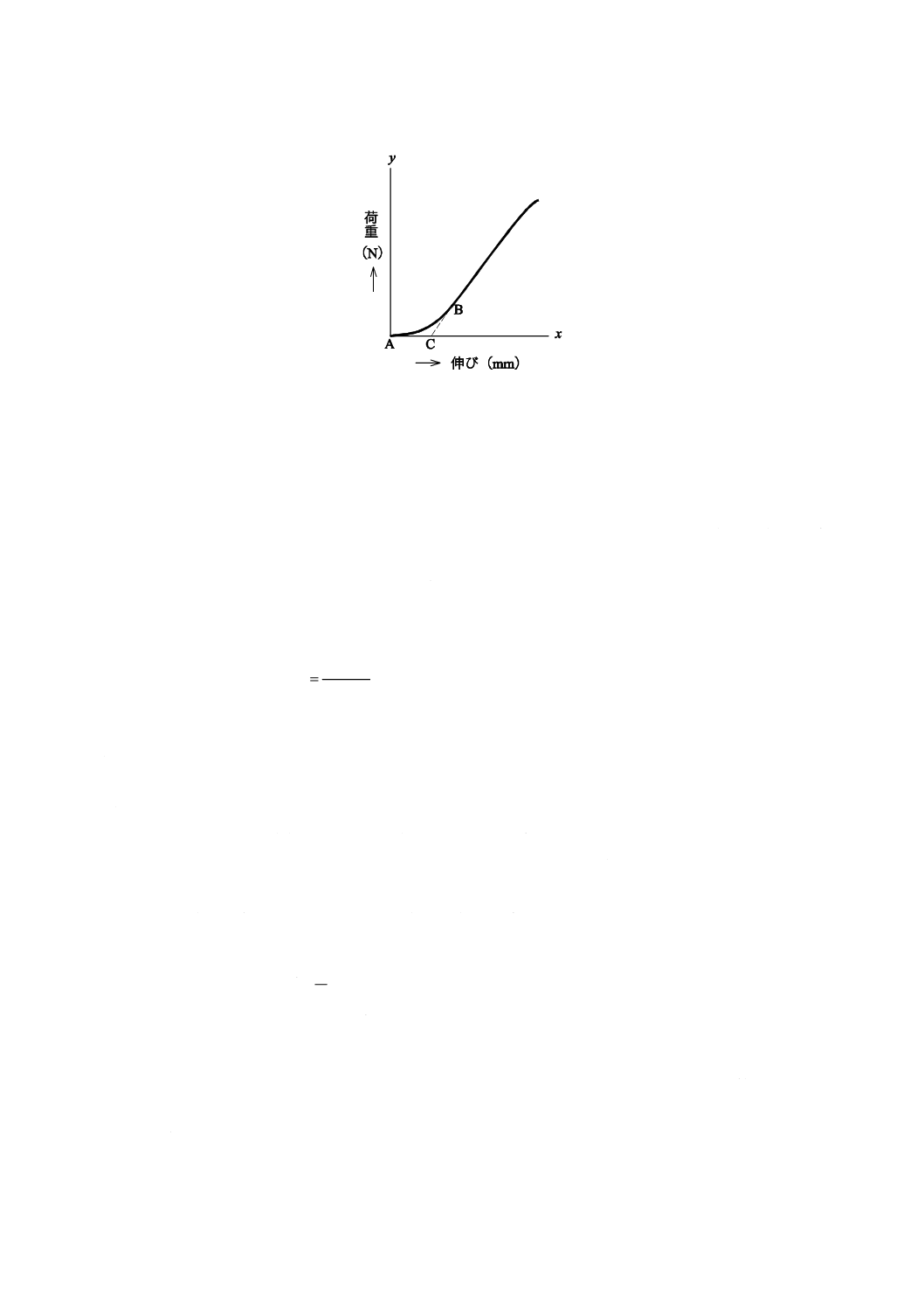

2) 測定及び計算 荷重−伸び曲線の曲線上の湾曲点Bにおいて接線を引き,その接線とx軸上の交点

Cを求める。次の式によって織縮み率を算出し,たて糸及びよこ糸それぞれ10回の平均値を小数点

以下1けたに丸める。

100

250

w

×

=AC

C

ここに, Cw: 織縮み率(%)

AC: 織縮み長さ(mm)

9

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

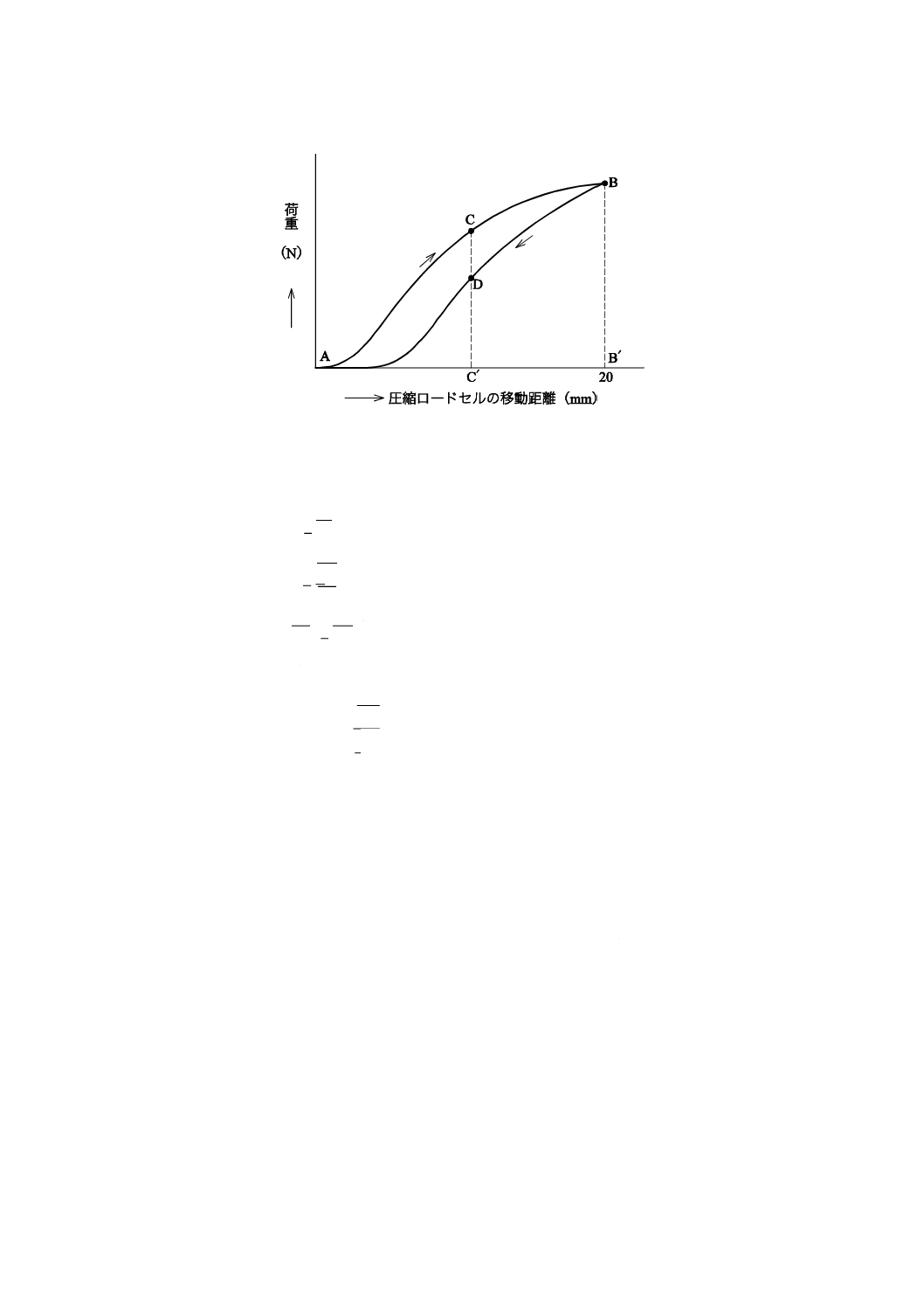

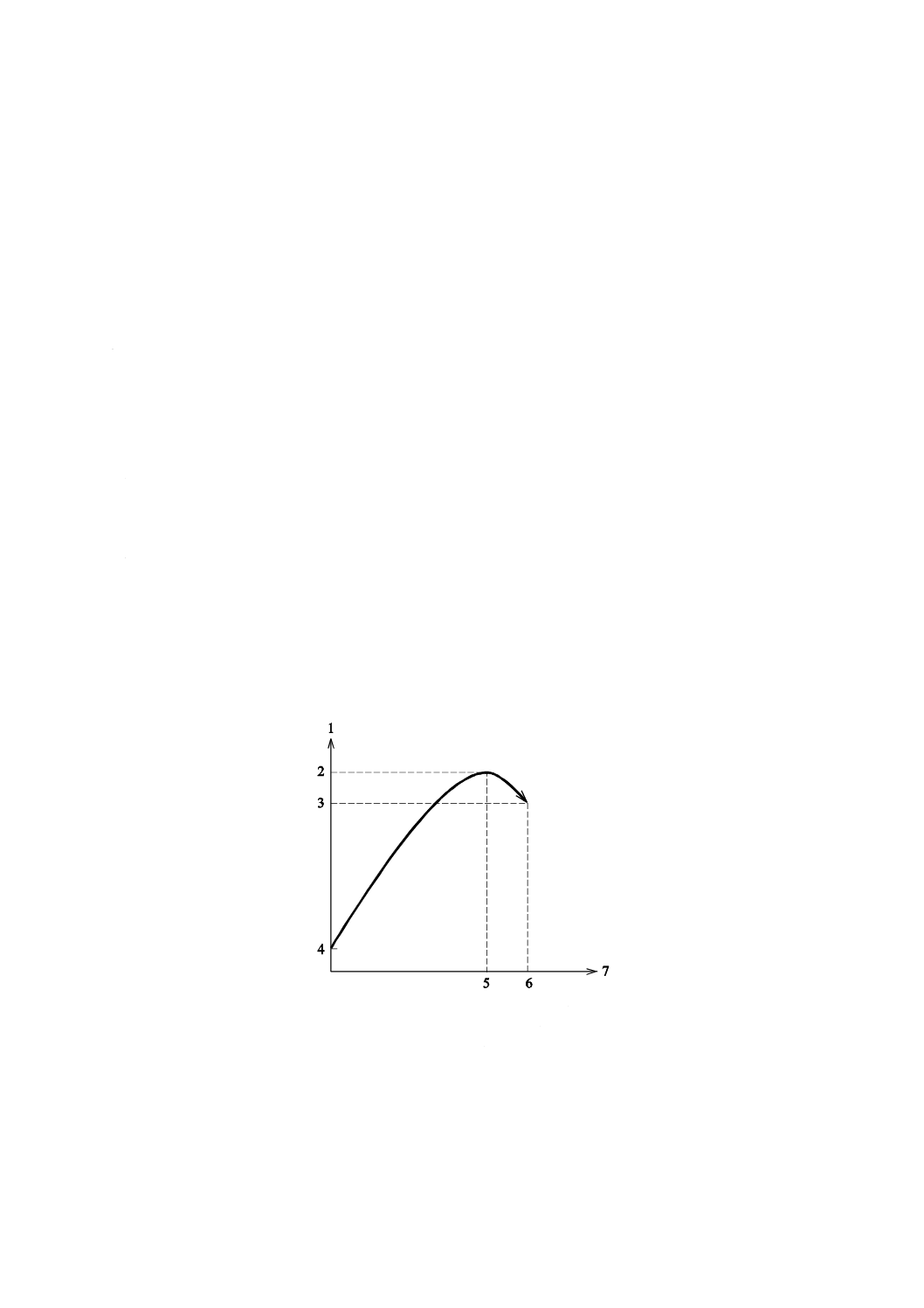

図2−荷重−伸び曲線

b) B法

1) 手順 B法は,箇条6によって調整した試料につき,たて方向及びよこ方向にそれぞれ3か所で200

mmの距離に印を付け,この印内のたて糸及びよこ糸をそれぞれほどき,初荷重の下で真っすぐに

張った長さ(mm)を測る。ただし,紡績糸の場合の初荷重は,JIS L 1095の6.1(初荷重)に規定

する初荷重を用い,フィラメント糸の場合は,JIS L 1013の5.1(初荷重)に規定する初荷重を用い

る。ただし,この荷重を用いなかった場合には,測定に用いた荷重を試験報告書に付記する。

2) 測定及び計算 次の式によって織縮み率(%)を求める。1か所の測定本数は,たて糸及びよこ糸

各々5本とし,たて糸及びよこ糸それぞれ3か所の平均値を算出し,小数点以下1けたに丸める。

100

200

200

w

×

−

=L

C

ここに, Cw: 織縮み率(%)

L: 真っすぐに張った長さ(mm)

c) C法(ISO法) 糸の織縮み率は,附属書Gによる。

8.8

編目長及びカバーファクタ

編目長及びカバーファクタは,次による。

a) 編目長 編目長は,箇条6によって調整した試料から,適切な区間の糸を5本ほぐし,初荷重を加え

て長さを測り,次の式によって編目長(mm)を求め,その平均値を算出し,小数点以下2けたに丸

める。ただし,紡績糸の場合の初荷重は,JIS L 1095の6.1(初荷重)に規定する初荷重を用い,フィ

ラメント糸の場合は,JIS L 1013の5.1(初荷重)に規定する初荷重を用いる。

なお,この荷重を用いなかった場合には,測定に用いた荷重を試験報告書に付記する。

n

L

Sl=

ここに,

Sl: 編目長(mm)

L: ほぐした糸の長さ(mm)

n: ほぐした編目数

b) カバーファクタ カバーファクタは,編目長及び糸の繊度(tex)から,次の式によって算出し,小数

点以下1けたに丸める。また,恒長式番手におけるカバーファクタは,すべてこの式によって求める

ことができる。

10

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Sl

NT

Fl=

ここに,

Fl: カバーファクタ

Sl: 編目長(mm)

NT: 繊度(tex)

注記 恒重式番手におけるカバーファクタは,次の式によって求めることができる。

N

Sl

Fw

1

=

ここに, Fw: 恒重式番手の場合のカバーファクタ

Sl: 編目長(mm)

N: 恒重式番手

8.9

使用糸の構成

使用糸の構成は,“繊度1) 及び表示”及び“より数,より縮み率及びよりの表示”による。

注1) 繊度(繊密度と同義)の単位は,計量単位令によって“テックス,デニール又はkg/m”を用い

ることと規定している。

8.9.1

繊度及び表示

繊度及び表示は,糸の見掛繊度及び“繊度の表示及び混紡率の表示”による。

8.9.1.1

糸の見掛繊度(テックス方式)

糸の見掛繊度は,織物における糸の見掛繊度及び編物の見掛繊度による。

a) 織物における糸の見掛繊度 織物における糸の見掛繊度は,A法(JIS法)又はB法(ISO法)とし,

次による。

1) A法(JIS法)

1.1) 手順及び測定 箇条6によって調整した試料を,2枚の金属製切取板(大きさ200 mm×200 mm)

の中間に挟み,枠外のものを切り捨て200 mm×200 mmの試験片を3枚採取する。1枚につき,

たて糸及びよこ糸それぞれ25本の糸をほどいてその質量(mg)を量る。必要によっては,のり抜

きなどを行う。のり抜き方法は,8.30による。

1.2) 計算 次の式によって,見掛繊度を求め,たて糸及びよこ糸それぞれ3回の平均値を算出し,小

数点以下1けたに丸める。

100

1

2.0

P

W

T

+

×

=

ここに,

T: 糸の見掛繊度(tex)

W: 試料25本の質量(mg)

P: 織縮み率(%)

注記 織物の糸の見掛番手及び見掛デニール 糸の見掛番手及び見掛デニールは,糸の見掛繊

度(テックス方式)と同様な方法によって測定し,次の式によって求める方法がある。

+

×

=

100

1

7.

952

2

c

P

W

C

+

×

=

100

1

000

5

c

P

W

M

+

×

=

100

1

7.

267

8

c

P

W

F

11

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

+

×

×

=

100

1

8

005

.0

c

P

W

J

100

1

8.1

P

W

D

+

×

=

ここに,

Cc: 綿番手

Mc: メートル番手

Fc: 麻番手

Jc: ジュート番手

D: デニール

W: 試料25本の質量(mg)

P: 織縮み率(%)

2) B法(ISO法) 生地から取り出した糸の見掛繊度の測定は,附属書Hによる。

b) 編物における糸の見掛繊度(テックス方式) 編物における見掛繊度は,次による。

1) 手順 編物における糸の見掛繊度は,箇条6によって調整した試料から,糸を5本ほぐし,それぞ

れの糸に初荷重を加え,その長さ(mm)を測定する。また,質量(mg)も測定する。

1.1) 糸の初荷重 紡績糸の場合の初荷重は,JIS L 1095の6.1(初荷重)に規定する初荷重を用い,フ

ィラメント糸の場合は,JIS L 1013の5.1(初荷重)に規定する初荷重を用いる。ただし,この荷

重を用いなかった場合には,測定に用いた荷重を試験報告書に付記する。

1.2) 採取する糸の長さは,通常は,のべ長さで1 m以上とする。

注記 たて編地などで糸をほぐせない場合には,顕微鏡などを用いて糸の直径を測って,糸の見

掛繊度を求めてもよい。この場合は,その旨を試験報告書に付記する。

2) 計算 測定数値から,次の式によって見掛繊度を求め,その5回の平均値を算出し,小数点以下1

けたに丸める。

000

1

×

=L

W

T

ここに,

T: 糸の見掛繊度(tex)

W: 試料の質量(mg)

L: 糸長(mm)

注記 編物の糸の見掛番手及び見掛デニールは,糸の見掛繊度(テックス方式)と同様な方法に

よって測定し,1 m当たりの質量(mg)から,次の式によって算出し,小数点以下1けた

に丸める方法がある。

W

C

′

=

5.

590

c

W

M

′

=

000

1

c

W

F

′

=

5.

653

1

c

45

.

34

c

W

J

′

=

9

×′

=W

D

12

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Cc: 綿番手

Mc: メートル番手

Fc: 麻番手

Jc: ジュート番手

D: デニール

W': 試料1 mの質量(mg)

8.9.1.2

繊度(テックス方式)及び混紡率の表示

織物及び編物の繊度(テックス方式)並びに混紡率の表示は,次による。

a) 繊度(テックス方式)の表示 繊度(テックス方式)の表示は,JIS L 0101の7.(表示方法)による。

注記 通常繊度は,テックスを用いて表示するが,番手の表示を求める場合は,JIS L 1095の4.2(番

手の表示)による。また,デニールによって繊度の表示をする場合は,次による。

120デニール………120 D

b) 混紡率の表示 混紡率の表示は,JIS L 1095の4.3(混紡率の表示)による。

8.9.2

より数,より縮み率及びよりの表示

織物及び編物のより数,より縮み率及びよりの表示は,次による。ただし,より数のB法(ISO法)は

織物だけに適用する。

a) より数 より数は,次による。

1) A法(JIS法) 織物における糸のより数は,箇条6によって調整した試料をほぐした糸につき,

JIS L 1095の9.15(より数)による。

2) B法(ISO法) 生地から取り出した糸のよりの測定は,附属書Iによる。

b) より縮み率 より縮み率は,JIS L 1095の9.16(より縮み率)による。

c) よりの表示 よりの表示は,JIS L 1095の4.4(よりの表示)による。

8.10 水分率及び含水率

水分率及び含水率は,次による。

a) 水分率 水分率は,箇条6によって調整した試料から,約200 mm×200 mmの試験片を2枚採取し,

それぞれの乾燥前の質量(g)と絶乾質量(g)とを量り,次の式によって水分率(%)を求め,その

平均値を算出し,小数点以下1けたに丸める。

100

2

2

1

r

×

−

=

W

W

W

M

ここに, Mr: 水分率(%)

W1: 乾燥前の質量(g)

W2: 絶乾質量(g)

b) 含水率 含水率は,水分率と同じ手順によって,次の式から含水率(%)を求め,その平均値を算出

し,小数点以下1けたに丸める。

100

1

2

1

c

×

−

=

W

W

W

m

ここに, mc: 含水率(%)

W1: 乾燥前の質量(g)

W2: 絶乾質量(g)

8.11 見掛比重及び気孔容積率

織物及び編物の見掛比重及び気孔容積率は,次による。

a) 見掛比重 見掛比重は,8.3.2及び8.4から,次の式によって算出し,小数点以下2けたに丸める。

13

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

S

A

×

=000

1

m

g

ここに,

Ag: 見掛比重

Sm: 標準状態における1 m2当たりの質量(g/m2)

t: 厚さ(mm)

b) 気孔容積率 気孔容積率は,a) で求めた見掛比重及び繊維の比重から,次の式によって算出し,小数

点以下1けたに丸める。

100

g

v

×

−

=

S

A

S

P

ここに,

Pv: 気孔容積率(%)

S: 繊維の比重

Ag: 見掛比重

各繊維の比重を,参考として表1に示す。ただし,比重を範囲で示してある繊維については,試料

の繊維の比重をあらかじめJIS L 1013の8.17(比重及び密度)によって測定し,また,混用している

場合には,混用率に比例した計算を行って構成繊維の平均比重を求めてから算出する。

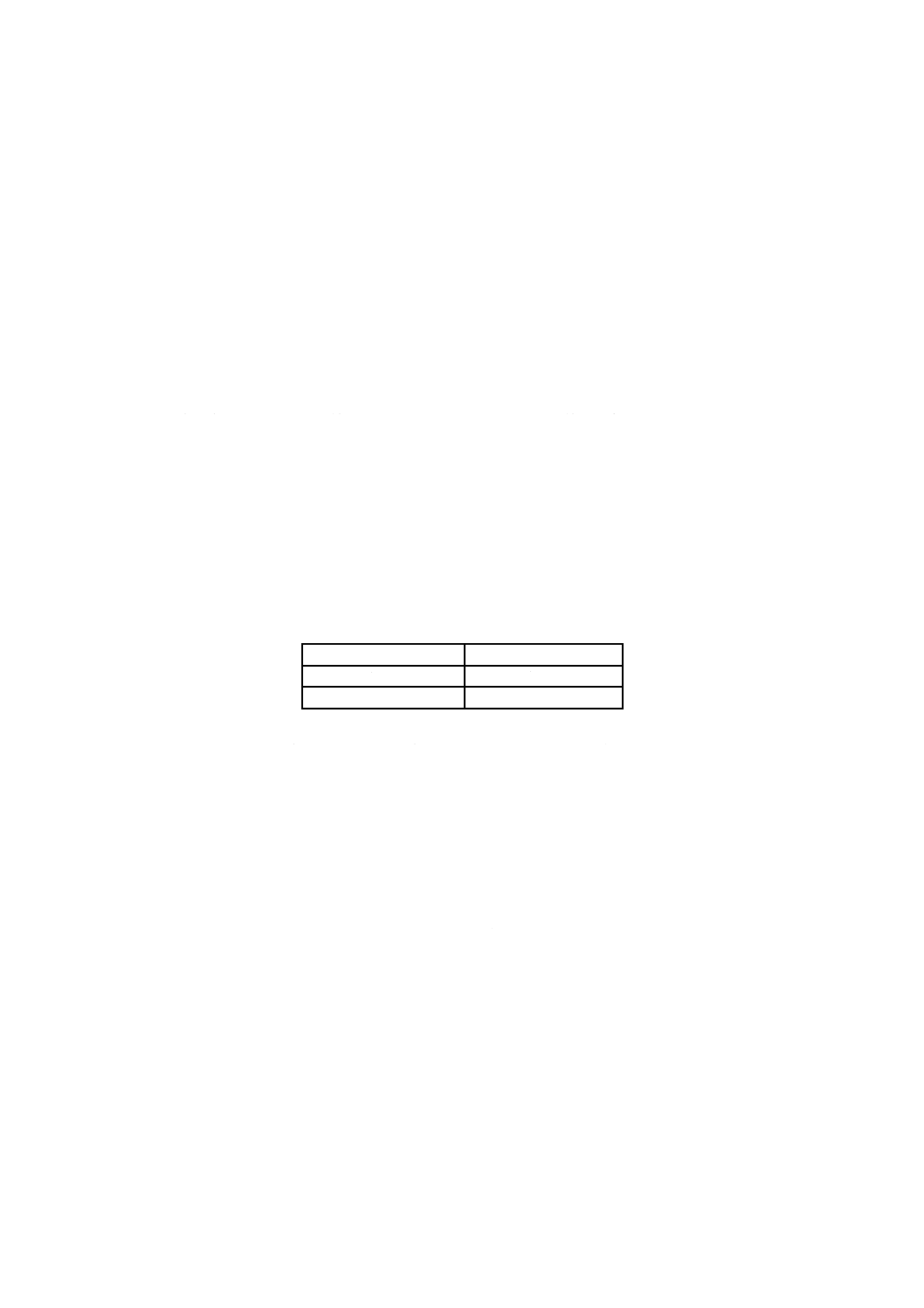

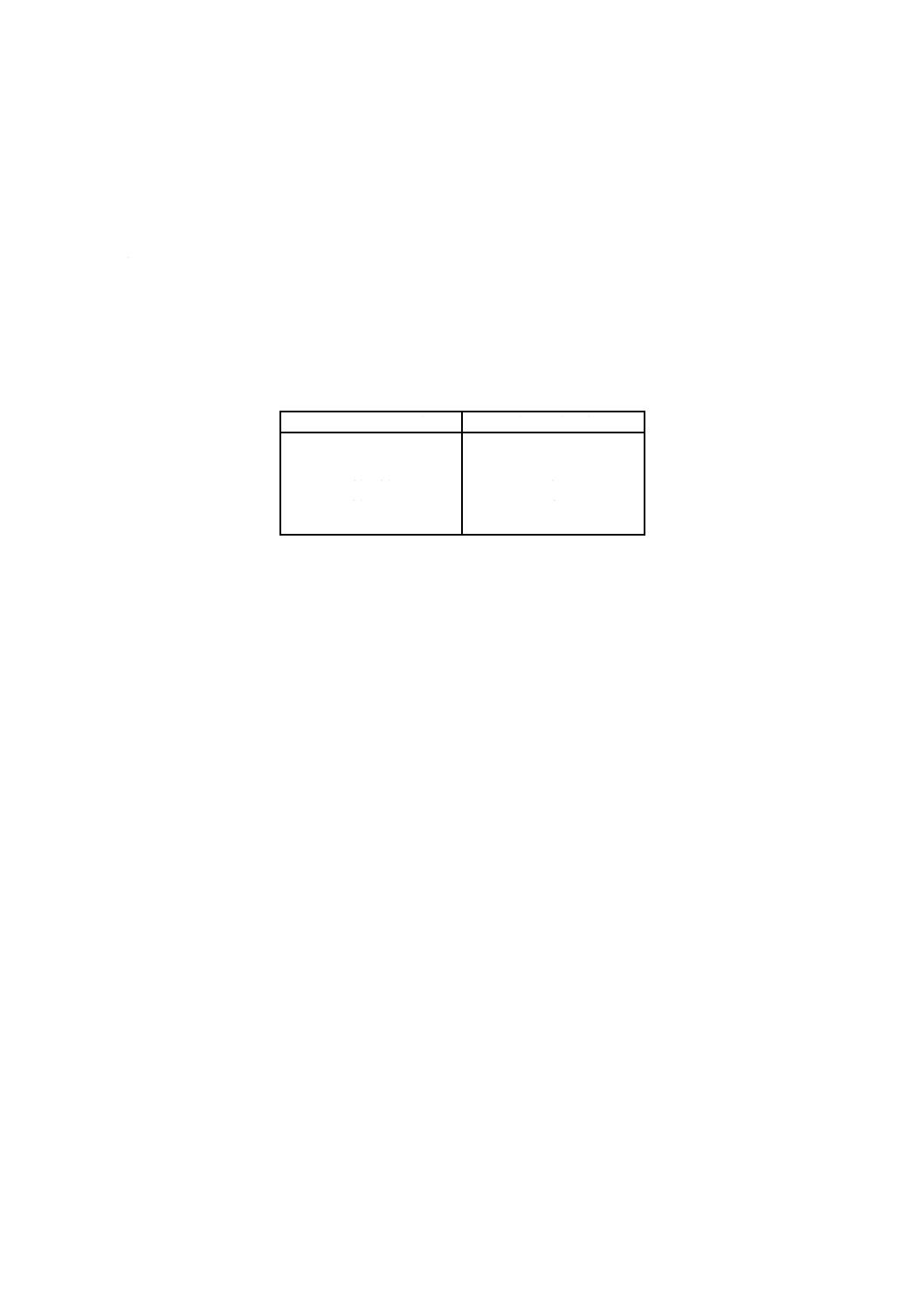

表1−繊維の比重(参考)

繊維の種類

比重

繊維の種類

比重

綿

1.58

ビニリデン

1.70

麻(亜麻及びラミー)

1.50

ポリ塩化ビニル

1.39

絹

1.33

ポリエステル(PET)

1.38

毛

1.32

アクリル

1.17

レーヨン

1.50

アクリル系

1.23〜1.28

ポリノジック

1.50

ポリエチレン

0.94〜0.96

キュプラ

1.50

ポリプロピレン

0.91

アセテート

1.32

ポリウレタン

1.00〜1.30

トリアセテート

1.30

ベンゾエート

1.34

プロミックス

1.22

ポリクラール

1.32

ビニロン

1.26〜1.30

アラミド

1.37〜1.45

ナイロン

1.14

8.12 布目曲がり

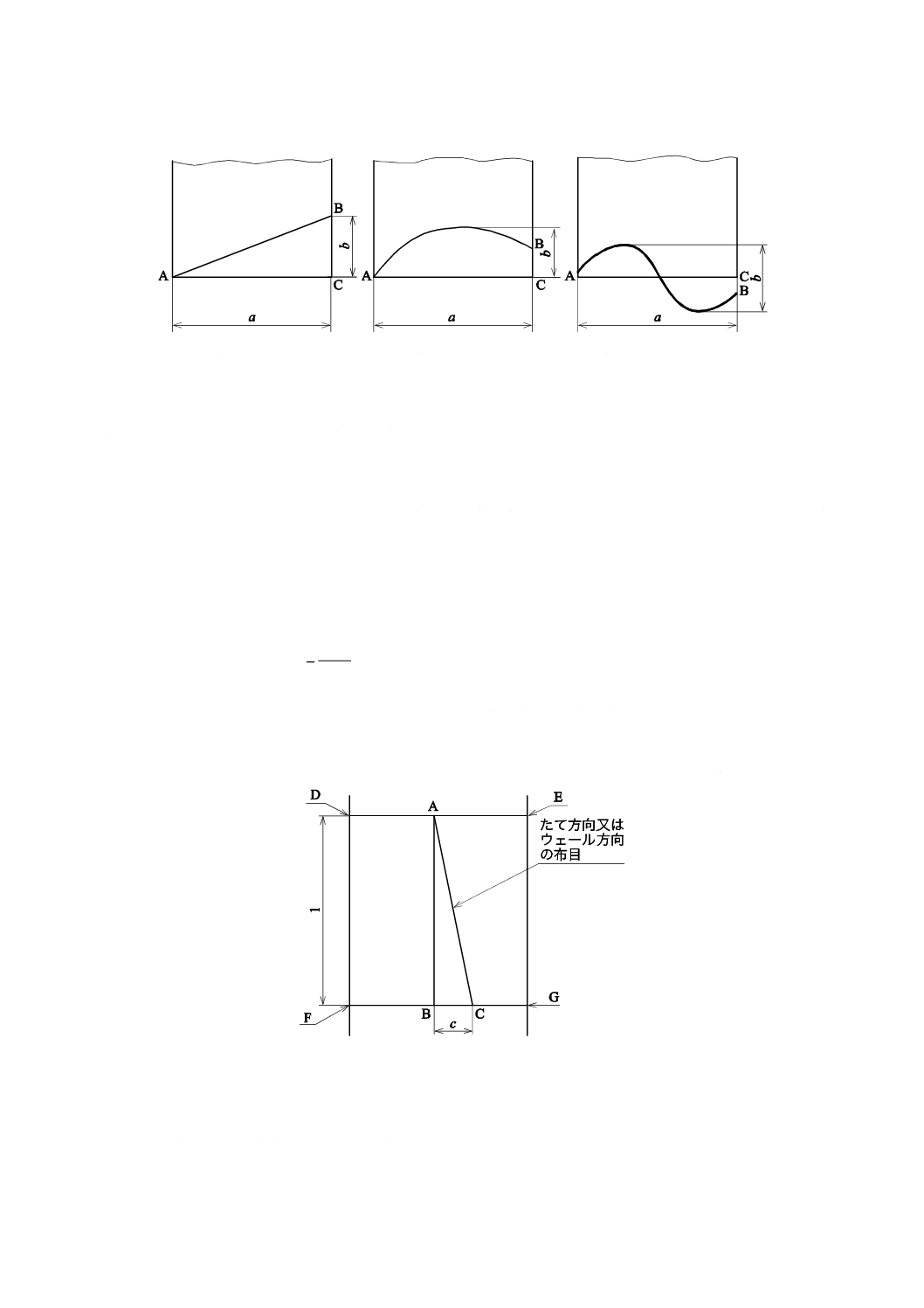

布目曲がりは,よこ方向又はコース方向,及びたて方向又はウェール方向とし,次による。

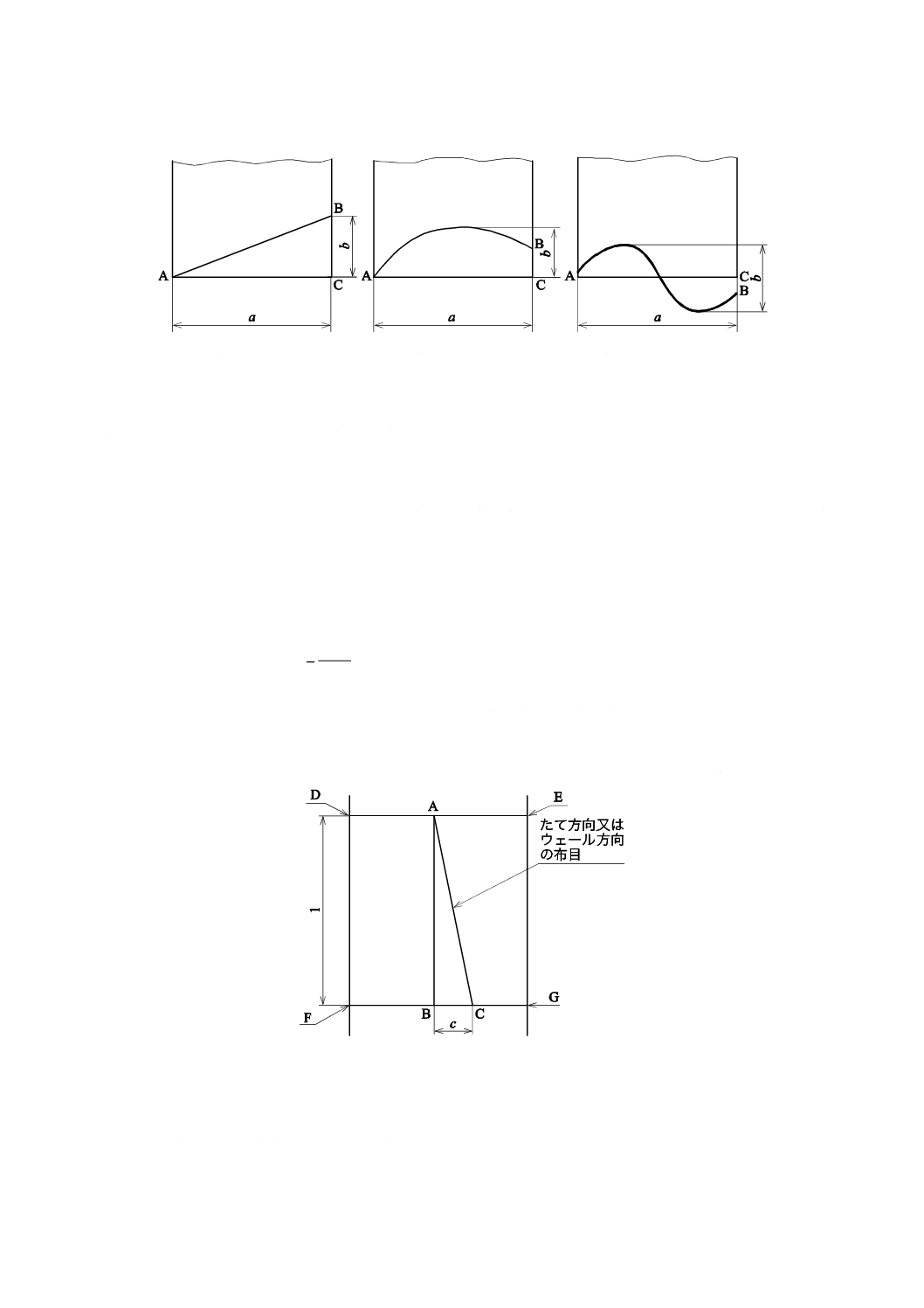

a) よこ方向又はコース方向の布目曲がり

1) 測定 箇条6によって調整した試料の異なる3か所について,図3のように織物及び編物の一方の

耳端Aから,そのよこ糸又はコースの糸条に沿って他の耳端Bに至るよこ糸線又はコース線ABを

引く。次に,Aから耳端と直角になる線を引き,他の耳端と交わる点をCとし,線AC(幅)の長

さa(mm)を求め,図3に示すAC間における最大距離b(mm)を測る。

2) 計算 次の式によってよこ方向又はコース方向の布目曲がり率(%)を求め,異なる3か所の平均

値を算出し,小数点以下1けたに丸める。

100

b

×

=ab

D

ここに,

Db: よこ方向又はコース方向の布目曲がり率(%)

a: 幅(mm)

b: 最大距離(mm)

14

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 斜行の例

b) 湾曲の例

c) S字曲がりの例

図3−よこ方向又はコースの方向の布目曲がりの種類及び測定点

b) たて方向又はウェール方向の布目曲がり(斜行)

1) 測定 箇条6によって調整した試料から,異なる3か所について,図4のように織物及び編物の端

線に直角に1 mの間隔で線DE,線FGの2本の線を引き,線DE上のほぼ中央に点Aを印し,Aか

らのたて方向又はウェール方向の布目線と他の線(線FG)との交点をCとする。次にAから垂線

を引き,他の線(線FG)との交点をBとし,BとCとの距離をそれぞれ異なる3か所について測

る。

2) 計算 次の式によってたて方向又はウェール方向の布目曲がり率(%)を求め,その平均値を算出

し,小数点以下1けたに丸める。

100

000

1

b

×

=

c

W

ここに, Wb: たて方向又はウェール方向の布目曲がり率(%)

c: 布目曲がり(斜行)距離(mm)

単位 m

図4−たて方向又はウェール方向の布目曲がり(斜行)

8.13 かす及びネップ

かす及びネップは,箇条6によって調整した試料から,約200 mm×200 mmの試験片3枚を採取し,適

15

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切な装置を用いて面積100 mm×100 mm内の表裏に付着しているかす及びネップの個数を数え,3回の平

均値を算出し,整数位に丸める。

8.14 引張強さ及び伸び率

引張強さ及び伸び率は,JIS法又はISO法とする。

8.14.1 JIS法

JIS法は,A法(ストリップ法),B法(グラブ法),C法(湿潤時ストリップ法)又はD法(湿潤時グ

ラブ法)とし,次による。

a) A法(ストリップ法) A法(ストリップ法)は,標準状態時の引張強さ及び伸び率の試験方法とす

る。

1) 試料の作成 A法の試料作成は,ラベルドストリップ法又はカットストリップ法のいずれかによる。

試料の数は,織物3枚又は編物5枚を採取する。

1.1) ラベルドストリップ法の場合は,織物に適用し,表2のいずれかの条件で箇条6によって調整し

た試料から試験片を3枚採取し,幅の両側からほぼ同数の糸を取り除いて所定の幅としたものを

試験片とする。

なお,重布類の場合,試験時に試験片の両側の糸が,織物組織から外れるようなものについて

は,試験片の幅30 mmの両側にそれぞれ4本以上の糸を残し,図5のように両つかみの端から50

mmの距離でこれを切り,試験片とする。

1.2) カットストリップ法の場合は,ラベルドストリップ法で試験ができない編物及び特殊な織物に適

用し,箇条6によって調整した試料から,たて方向又はウェール方向,及びよこ方向又はコース

方向に沿って表2の所定の幅に切断し,試験片とする。

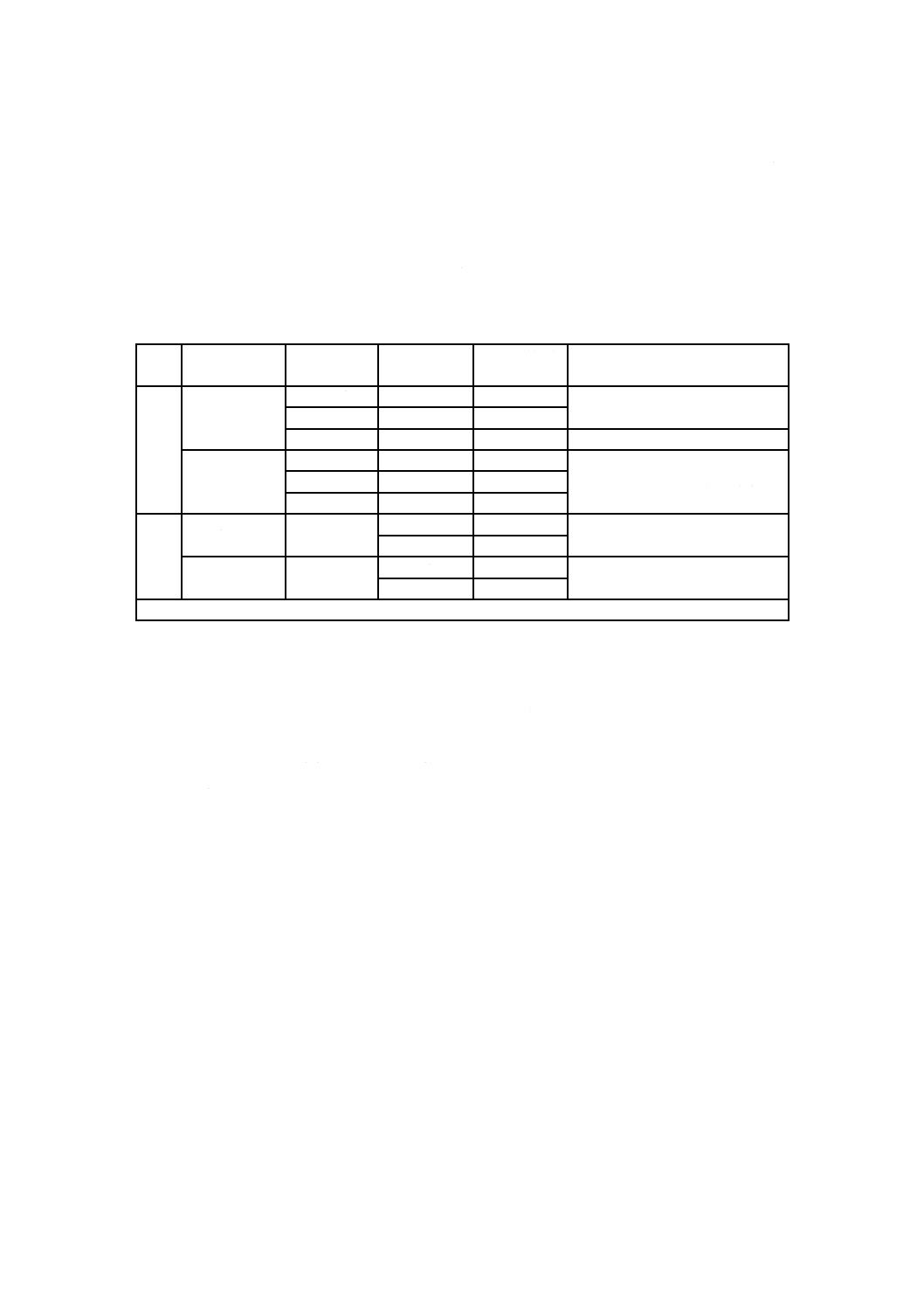

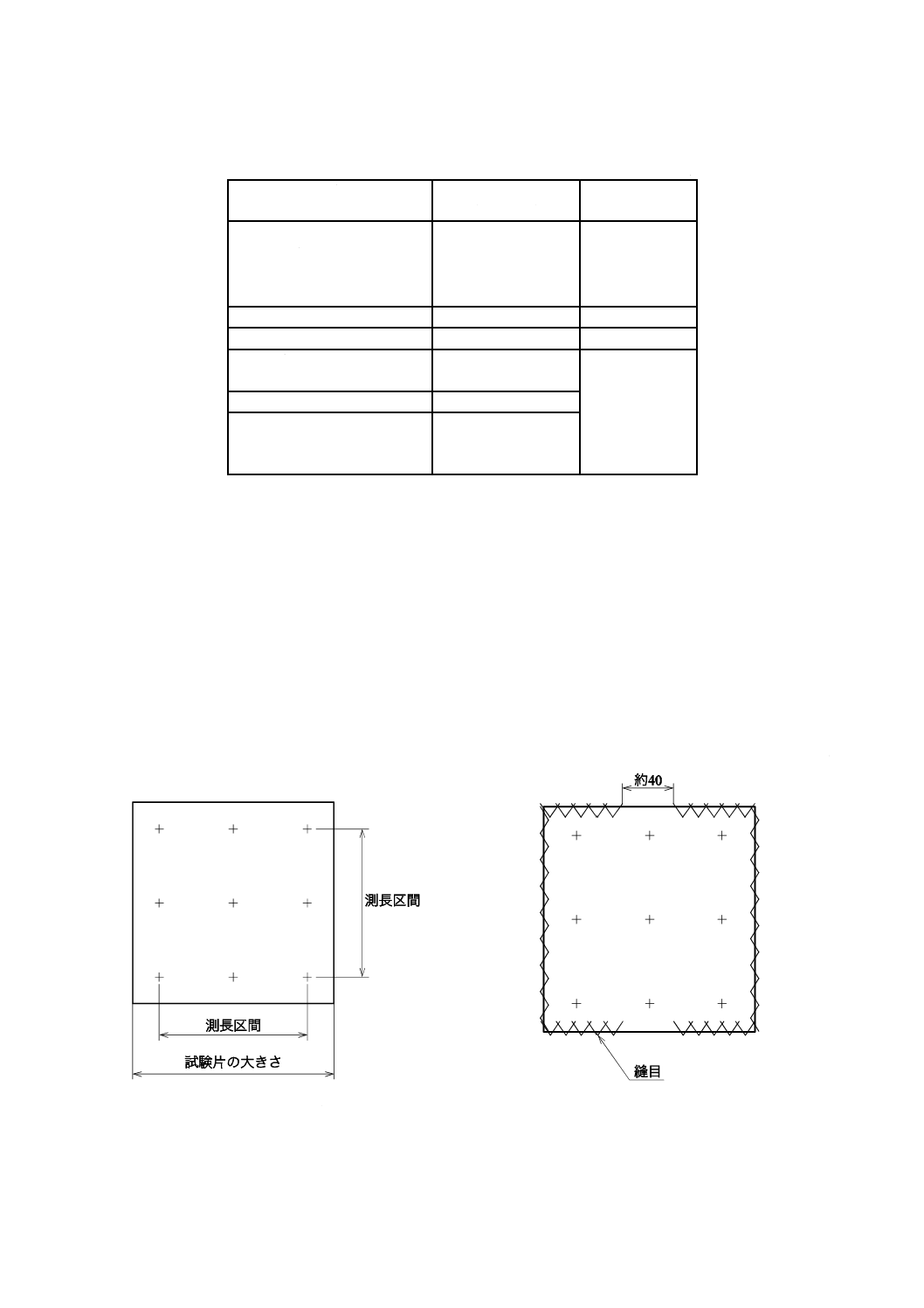

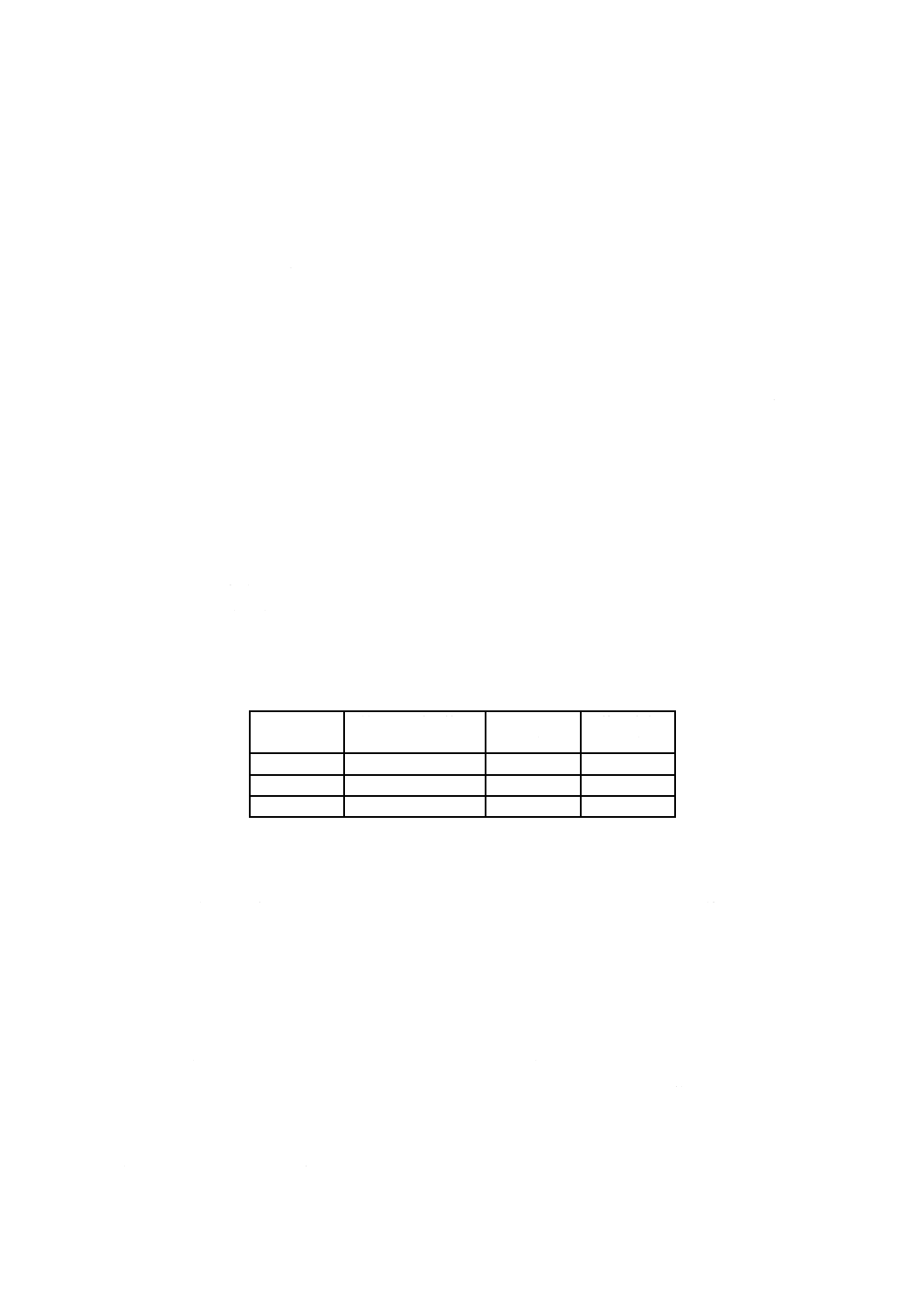

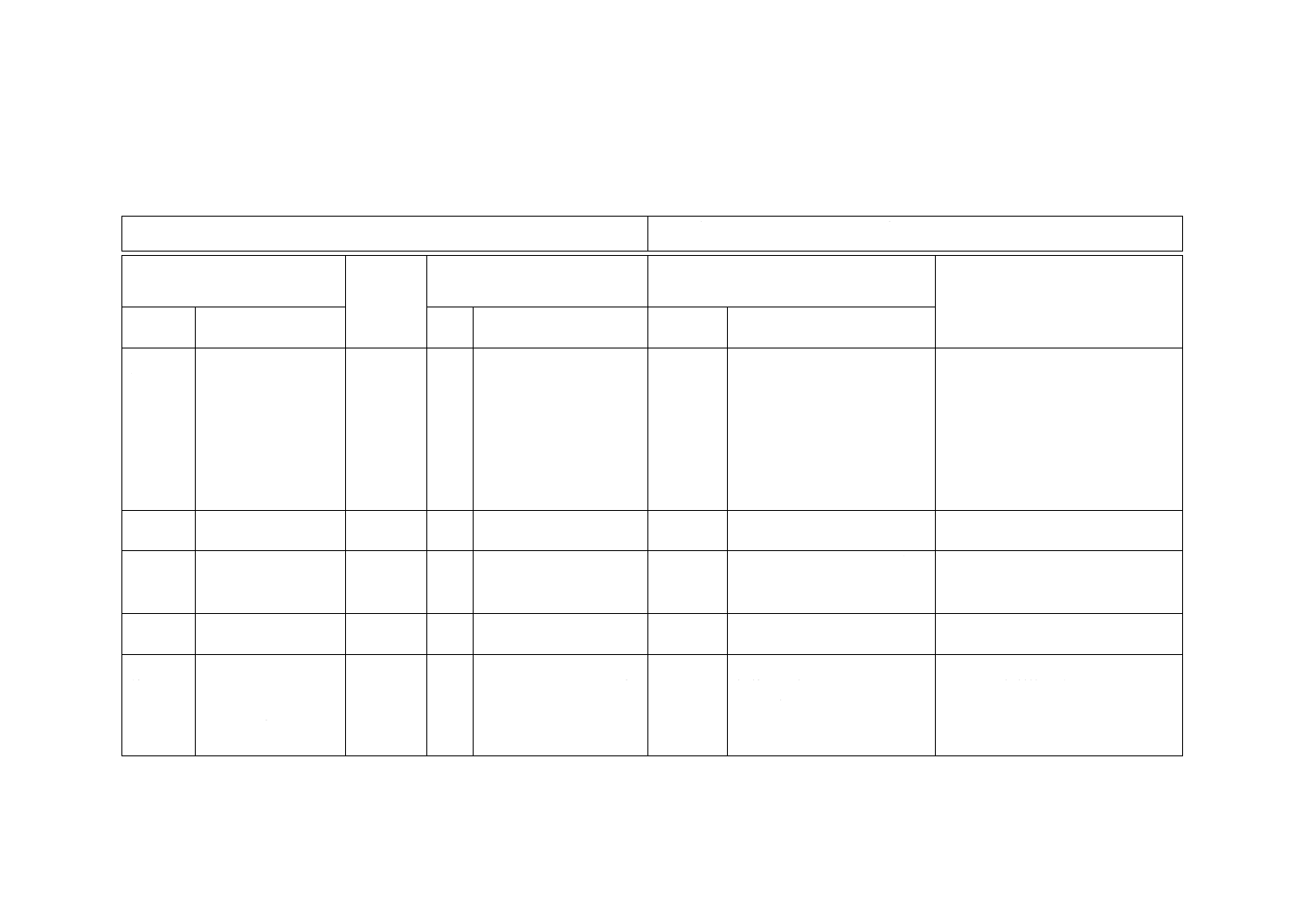

表2−ストリップ法の試験片の作成

生地の種類

切断採取時の試験片

の大きさ

幅mm×長さmm

試験片の幅

mm

試験片の

枚数

織物

一般の織物

約55×約300

50

3

約30×約200

25

重布類

密度60本/5 cm以上

約40×約300

30

密度60本/5 cm未満

約50×約300

編物

50×約300

50

5

25×約200

25

単位 mm

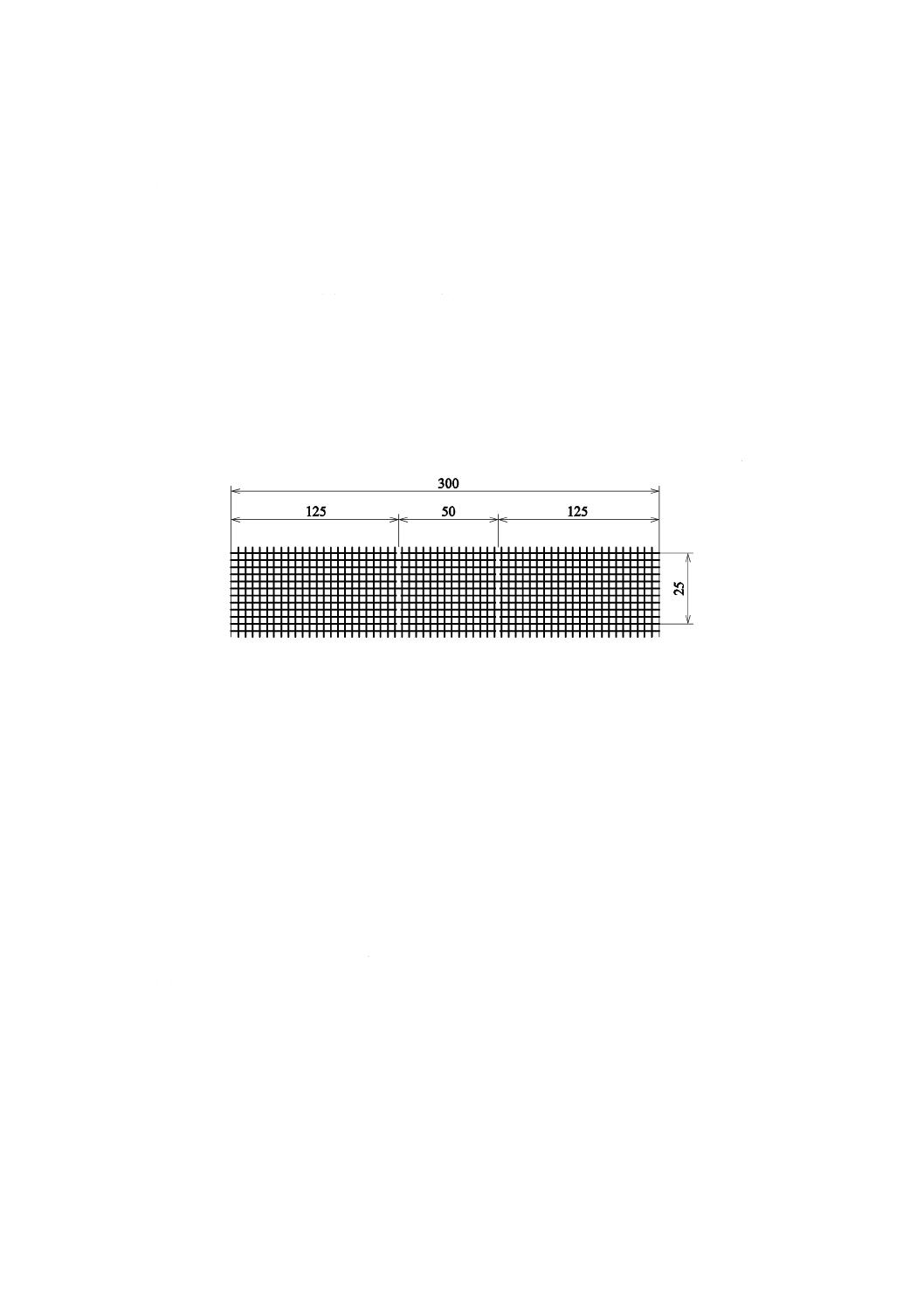

図5−試験片の作製

16

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 操作 試験片を初荷重の下で適切な性能をもつ引張試験機でつかみ,表3のいずれかの条件で試験

を行い,切断時の強さ(N)及び伸び率(%)を測定する。ただし,つかみから10 mm以内で切れ

たもの又は異常に切れたものは除く。また,切断時の荷重が最大の荷重でない場合は,最大荷重(N)

及びそのときの伸び(%)を測定値とする。

なお,通常の場合の織物の初荷重は,10 mの試験片に相当する荷重を用い,編物の初荷重は29 mN

の荷重を用いるが,異なった荷重を用いた場合は試験報告書に付記する。

表3−ストリップ法の試験条件

試験機の種類

織物の種類

試験片の幅

mm

つかみ間隔

mm

引張速度

mm/min

織物

定速緊張形

一般の織物

50

200 a)

150±10又は300±20

一般の織物

25

100

重布類

30

200

200±10

定速伸長形

一般の織物

50

200

1分間当たりつかみ間隔の

約50 %又は100 %の伸長速度

一般の織物

25

100

重布類

30

200

編物

定速緊張形

−

50

200

150±10又は300±20

25

100

定速伸長形

−

50

200

1分間当たりつかみ間隔の

約50 %又は100 %の伸長速度

25

100

注a) 毛織物の場合は,150 mmとする。

3) 計算 試験結果は,次によって計算する。また,試験条件を試験報告書に付記する。

3.1) 織物はたて方向及びよこ方向それぞれ3回の平均値を算出し,有効数字3けたに丸める。

3.2) 編物はウェール方向及びコース方向に5回の平均値を算出し,小数点以下1けたに丸める。

b) B法(グラブ法) B法(グラブ法)は,標準状態時の引張強さ及び伸び率の試験方法とする。

1) 試料の作成 B法は,箇条6によって調整した試料から,幅100 mm,長さ約150 mmの試験片を次

のように採取する。

1.1) 織物の場合 たて方向及びよこ方向にそれぞれ3枚採取し,たて方向の試験片はたて糸長さ方向

が平行に,よこ方向の試験片はよこ糸に長さ方向が平行になるように採取する。

1.2) 編物の場合 ウェール方向及びコース方向にそれぞれ5枚採取し,ウェール方向の試験片はウェ

ールに長さ方向が平行に,コース方向の試験片はコースに長さ方向が平行になるように採取する。

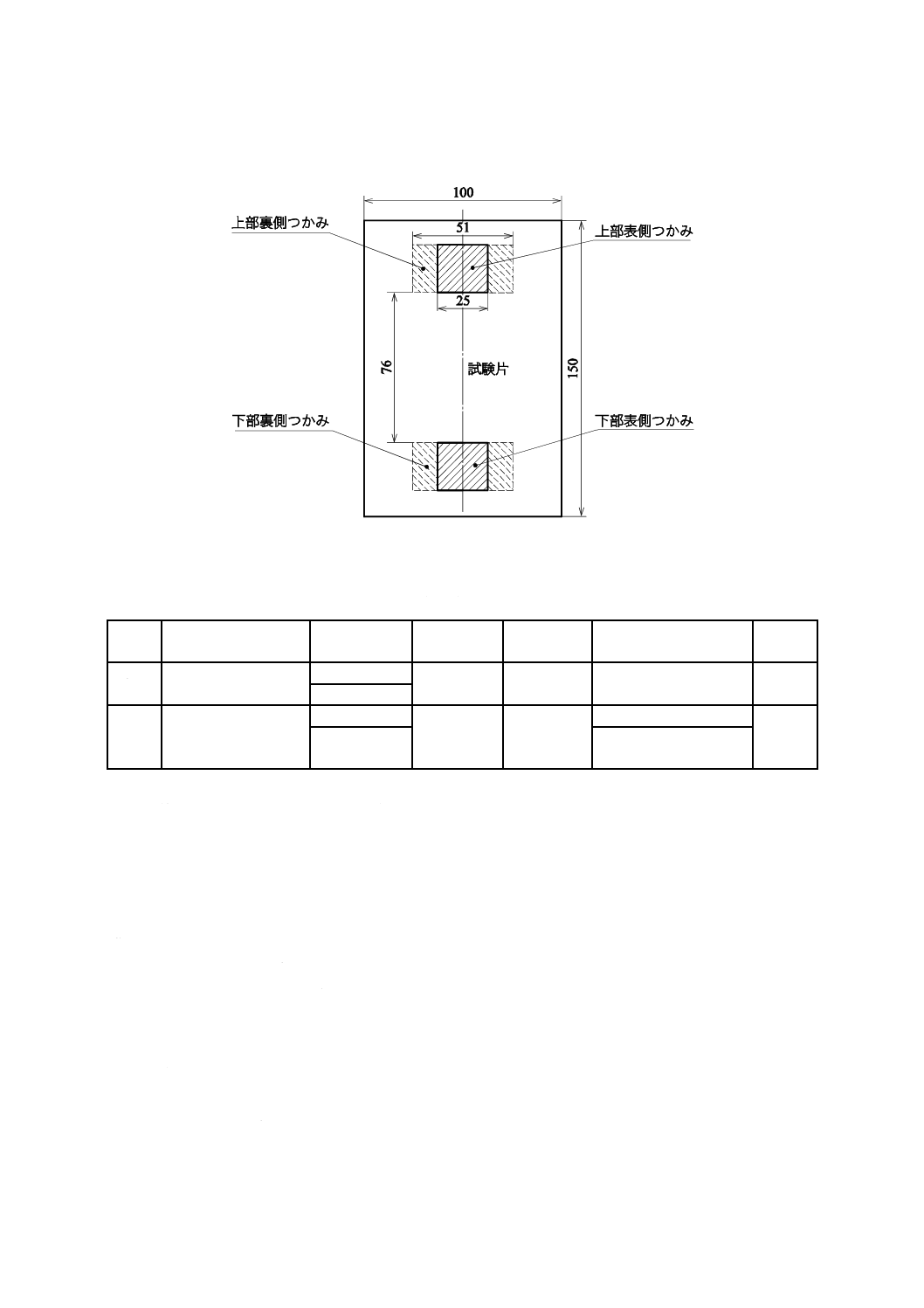

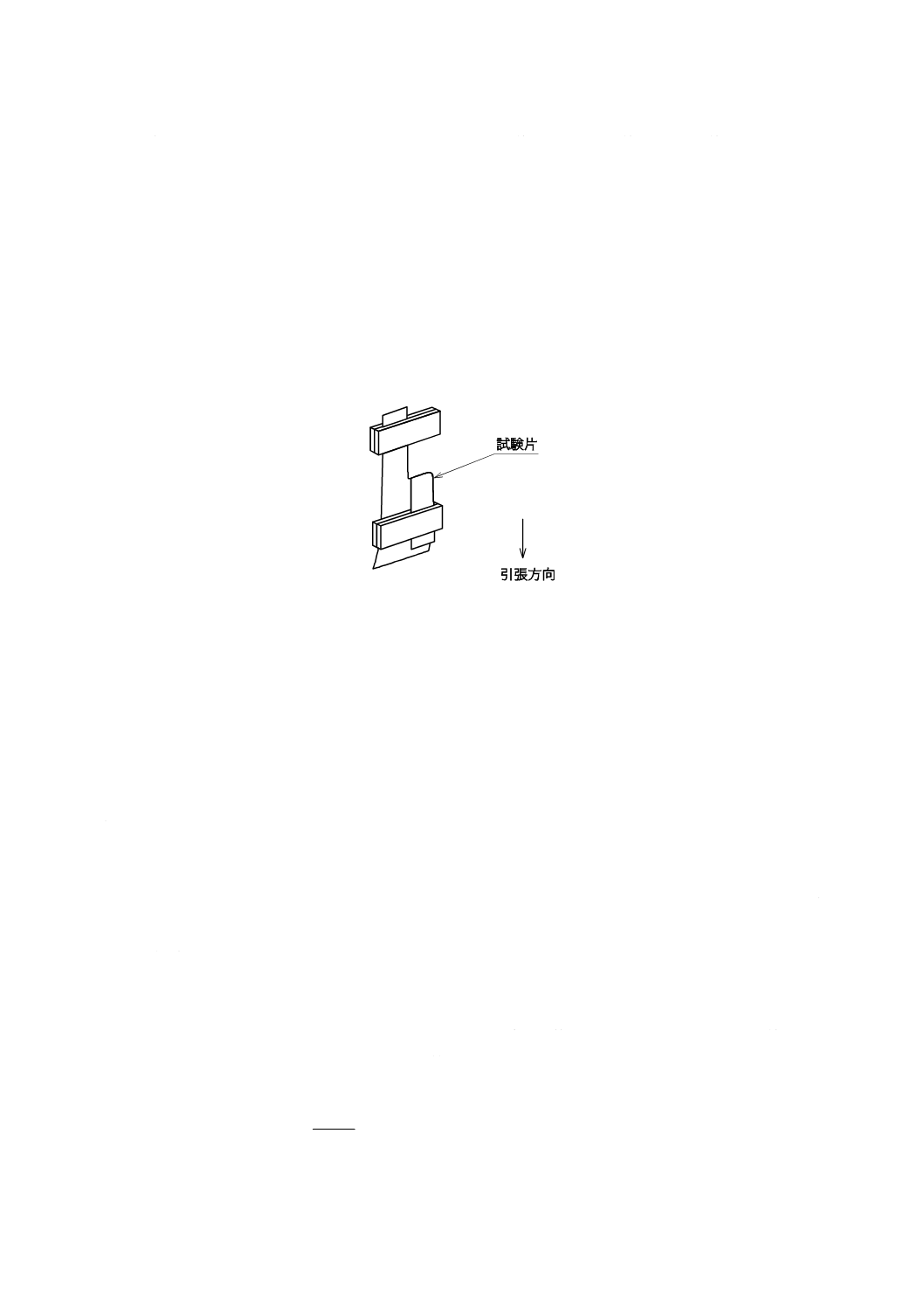

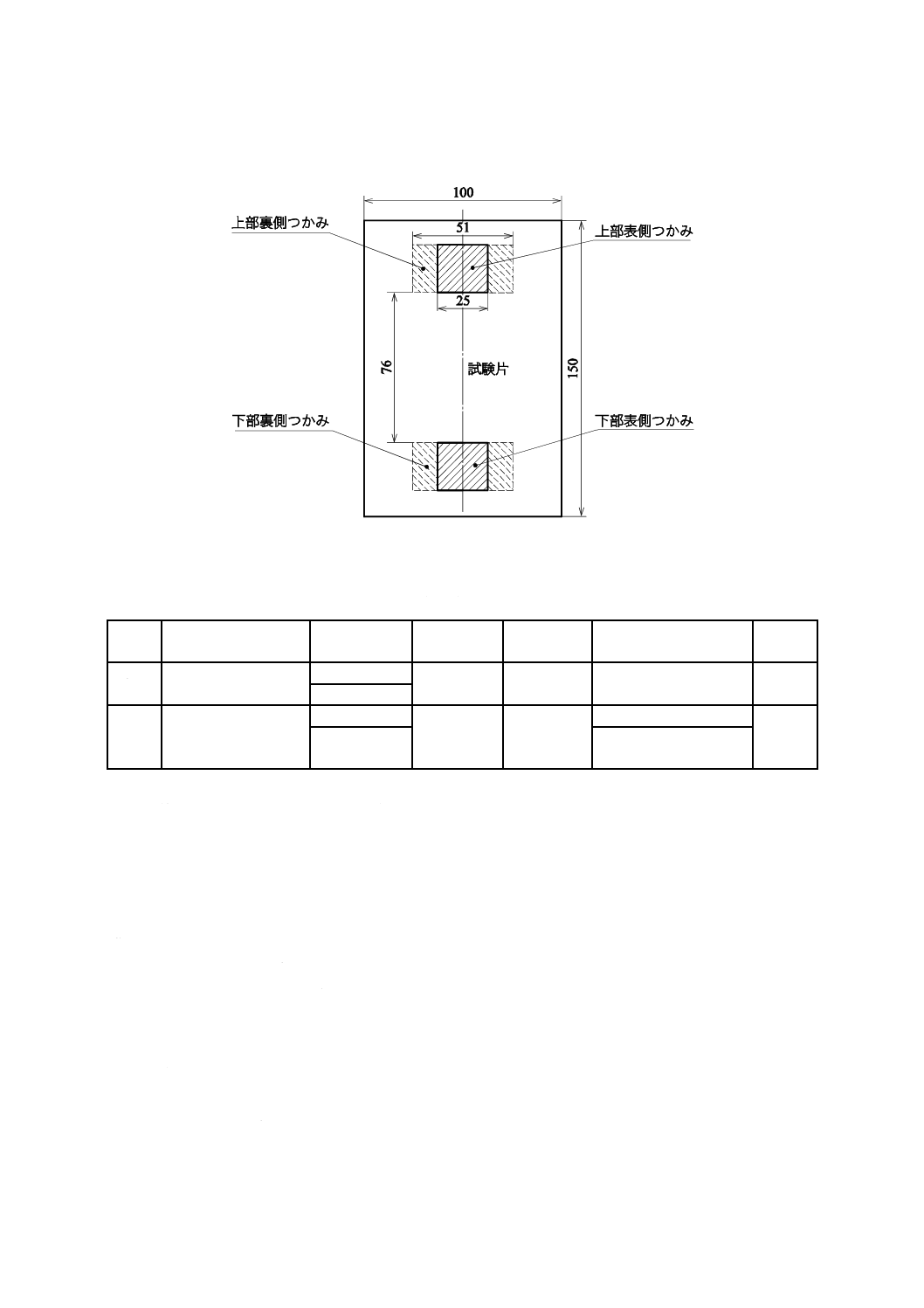

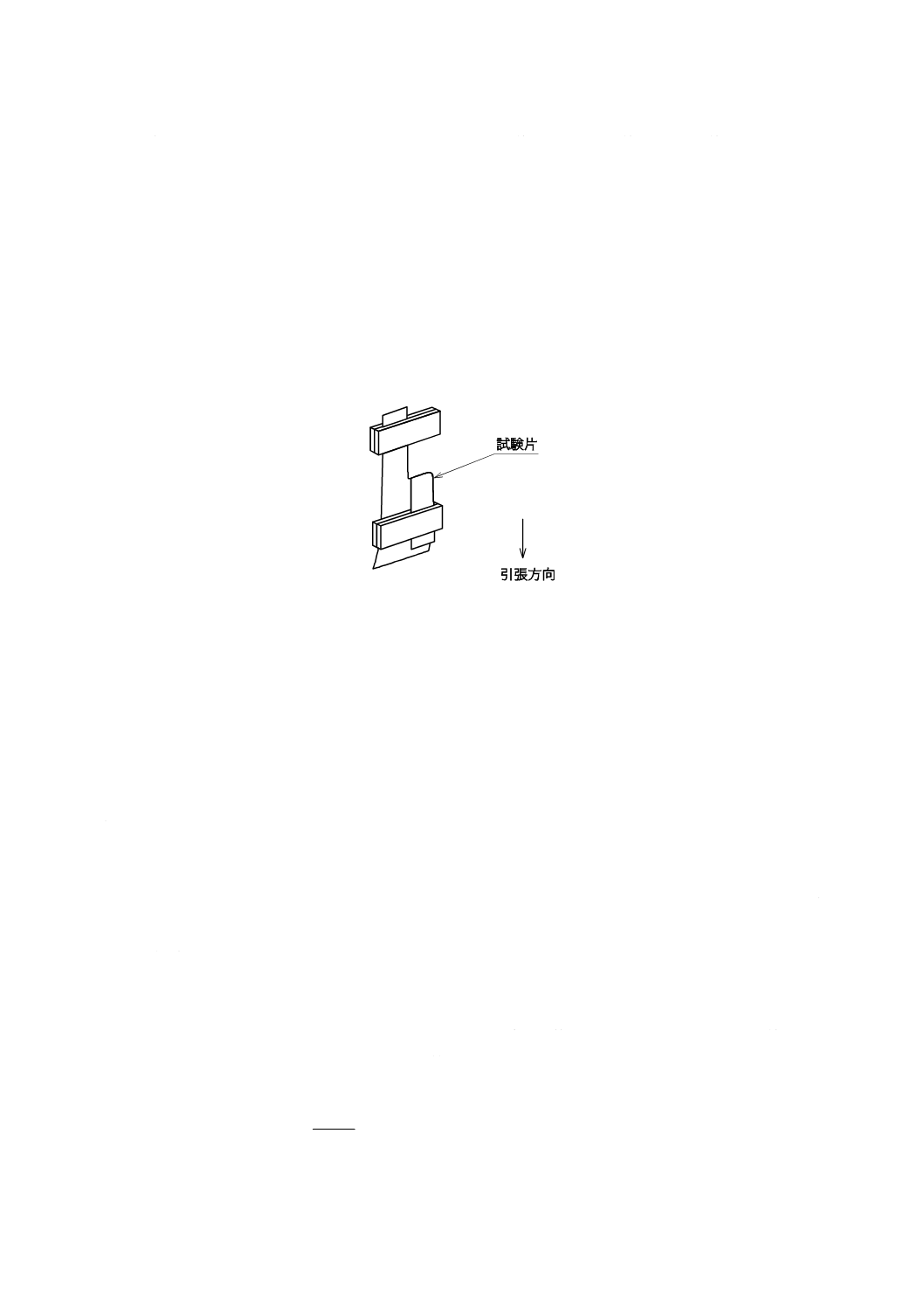

2) 操作 適切な性能をもつ引張試験機を用い,試験片を図6のようにつかみ間隔は76 mm,つかみの

大きさは上下ともに表側は25 mm×25 mm,裏側は51 mm×25 mm以上として,初荷重の下でつか

み,表4の条件で試験を行い,切断時の強さ(N)及び伸び率(%)を求める。ただし,つかみか

ら10 mm以内で切れたもの又は異常に切れたものは除く。

なお,通常の場合の織物の初荷重は,10 mの試験片に相当する荷重を用い,編物の初荷重は,29

mNの荷重を用いるが,異なった荷重を用いた場合は,試験報告書に付記する。

17

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−試験片の作製

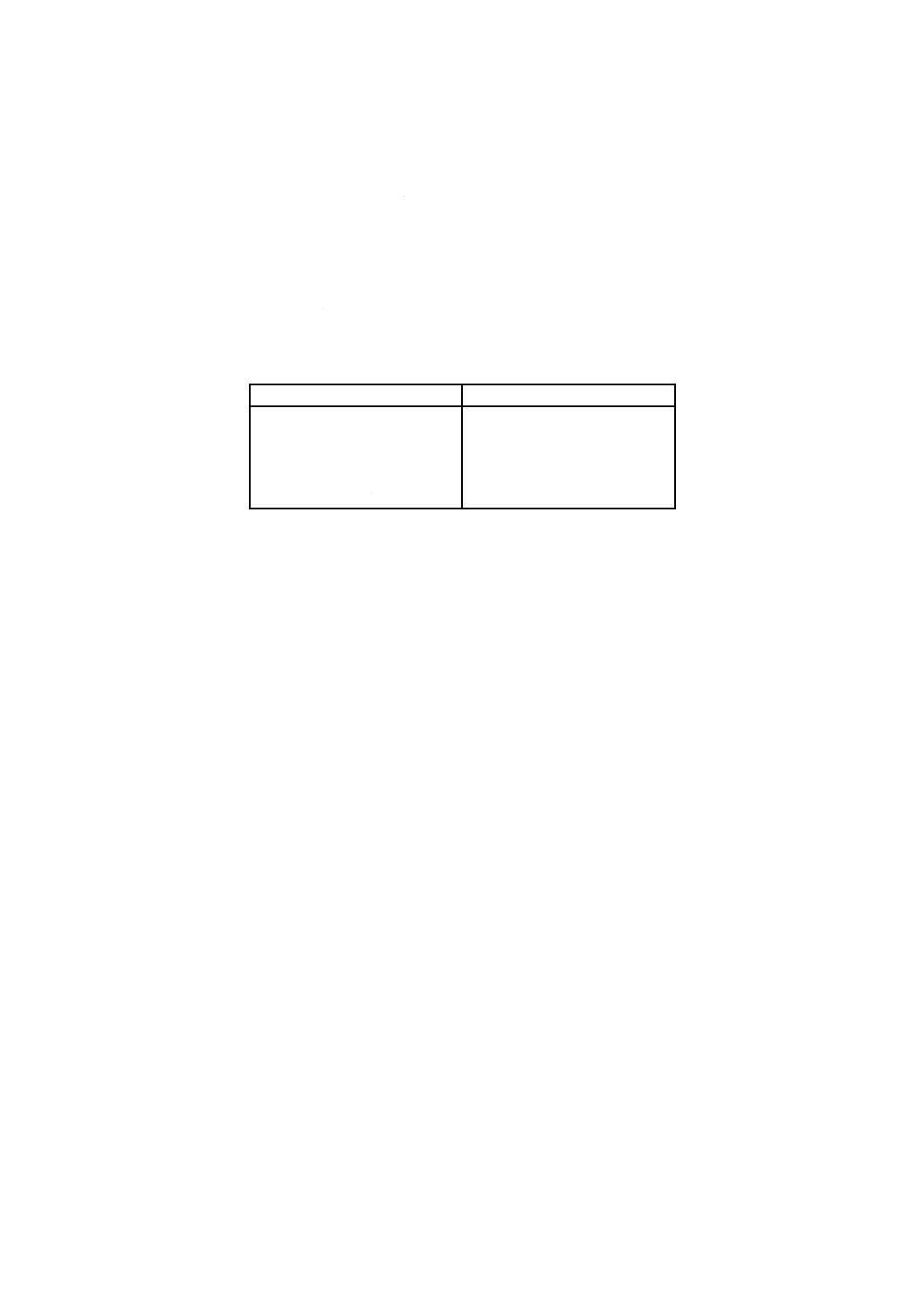

表4−グラブ法の試験条件

採取試験片の大きさ

幅mm×長さmm

試験機の種類

試験片の幅

mm

つかみ間隔

mm

引張速度

mm/min

試験片

の枚数

織物

100×約150

定速緊張形

100

76

300±20

3

定速伸長形

編物

100×約150

定速緊張形

100

76

150±10又は300±20

5

定速伸長形

50±10,100±10

又は300±20

3) 計算 試験結果は,次によって計算する。また,試験条件を試験報告書に付記する。

3.1) 織物はたて方向及びよこ方向それぞれ3回の平均値を算出し,有効数字3けたに丸める。

3.2) 編物はウェール方向及びコース方向に5回の平均値を算出し,小数点以下1けたに丸める。

c) C法(湿潤時ストリップ法) C法(湿潤時ストリップ法)は,湿潤状態時の引張強さ及び伸び率の

試験方法とし,主に織物に適用する。

1) 手順 湿潤時の試験は,a) のA法(ストリップ法)によって採取した試験片を別に設けた容器に

入れ,水(20 ℃±2 ℃)中にそれが自重で沈下するまでおくか,又は1時間以上水中に沈めておく。

ぬれにくい織物生地を完全にぬらすことが必要なときは,JIS L 0860に規定する非イオン界面活性

剤の0.1 %以下の希釈液を用いてもよい。この場合,試験の前に十分水洗しなければならない。試

験片は,水から出して1分以内にa) のA法と同様な方法によって測定する。

2) 計算 a) のA法と同様な方法によって引張強さ(N)及び伸び率(%)を求める。

d) D法(湿潤時グラブ法) D法(湿潤時グラブ法)は,湿潤状態時の引張強さ及び伸び率の試験方法

とし,主に織物に適用する。

1) 手順 湿潤時の試験は,b) のB法(グラブ法)によって採取した試験片を別に設けた容器に入れ,

18

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水(20 ℃±2 ℃)中にそれが自重で沈下するまでおくか,又は1時間以上水中に沈めておく。ぬれ

にくい織物生地を完全にぬらすことが必要なときは,JIS L 0860に規定する非イオン界面活性剤の

0.1 %以下の希釈液を用いてもよい。この場合,試験の前に十分水洗しなければならない。試験片は,

水から出して1分以内にb) のB法と同様の方法によって測定する。

2) 計算 b) のB法と同様の方法によって引張強さ(N)及び伸び率(%)を求める。

8.14.2 ISO法

ISO法は,E法(ストリップ法)又はF法(グラブ法)とし,次による。

a) E法(ストリップ法) 引張強さ及び伸び率のE法(ストリップ法)は,附属書Jによる。

b) F法(グラブ法) 引張強さ及び伸び率のF法(グラブ法)は,附属書Kによる。

8.15 定伸長時伸長弾性率

定伸長時伸長弾性率は,A法(定率伸長時伸長弾性率)又はB法(定長伸長時伸長弾性率)による。

8.15.1 A法(定率伸長時伸長弾性率)

A法は,主に織物に適用し,1回法又は繰返し法による。

a) 定率伸長時伸長弾性率 A法は,主に織物に適用する。

1) 試料の作成 箇条6によって調整した試料から,8.14.1 a) のA法(ストリップ法)又は8.14.1 b) の

B法(グラブ法)と同じ方法で,たて方向及びよこ方向にそれぞれ3枚の試験片を採取する。

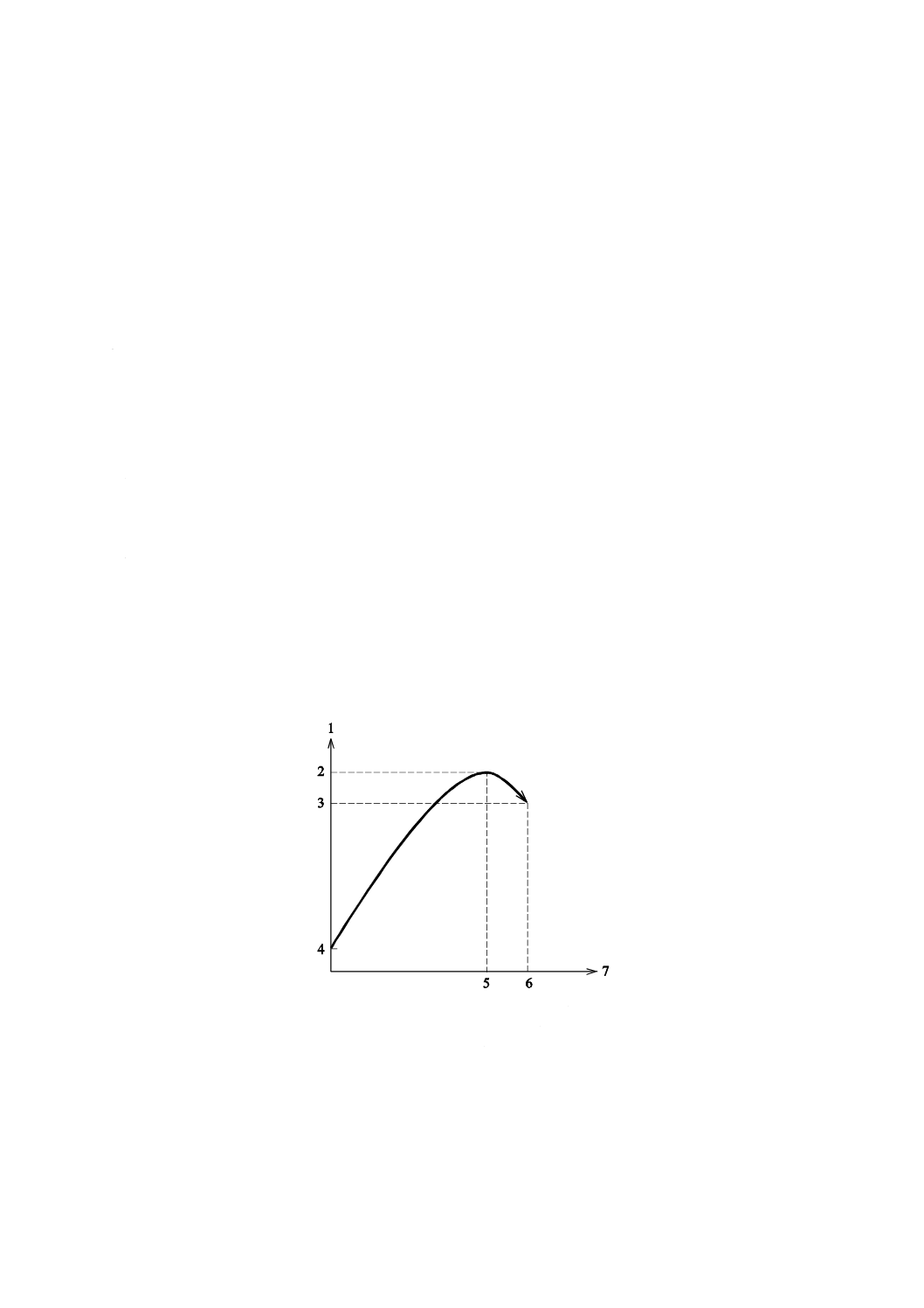

2) 操作 自記記録装置付定速伸長形引張試験機を用い,初荷重を加え,つかみ間隔を200 mm,引張

速度は1分間当たりつかみ間隔の10 %で一定伸び(原長の103 %又は105 %)まで引き伸ばし,1

分間保持する。次に,同じ速度で荷重を取り除き,3分間保持後再び同じ速度で一定伸びまで引き

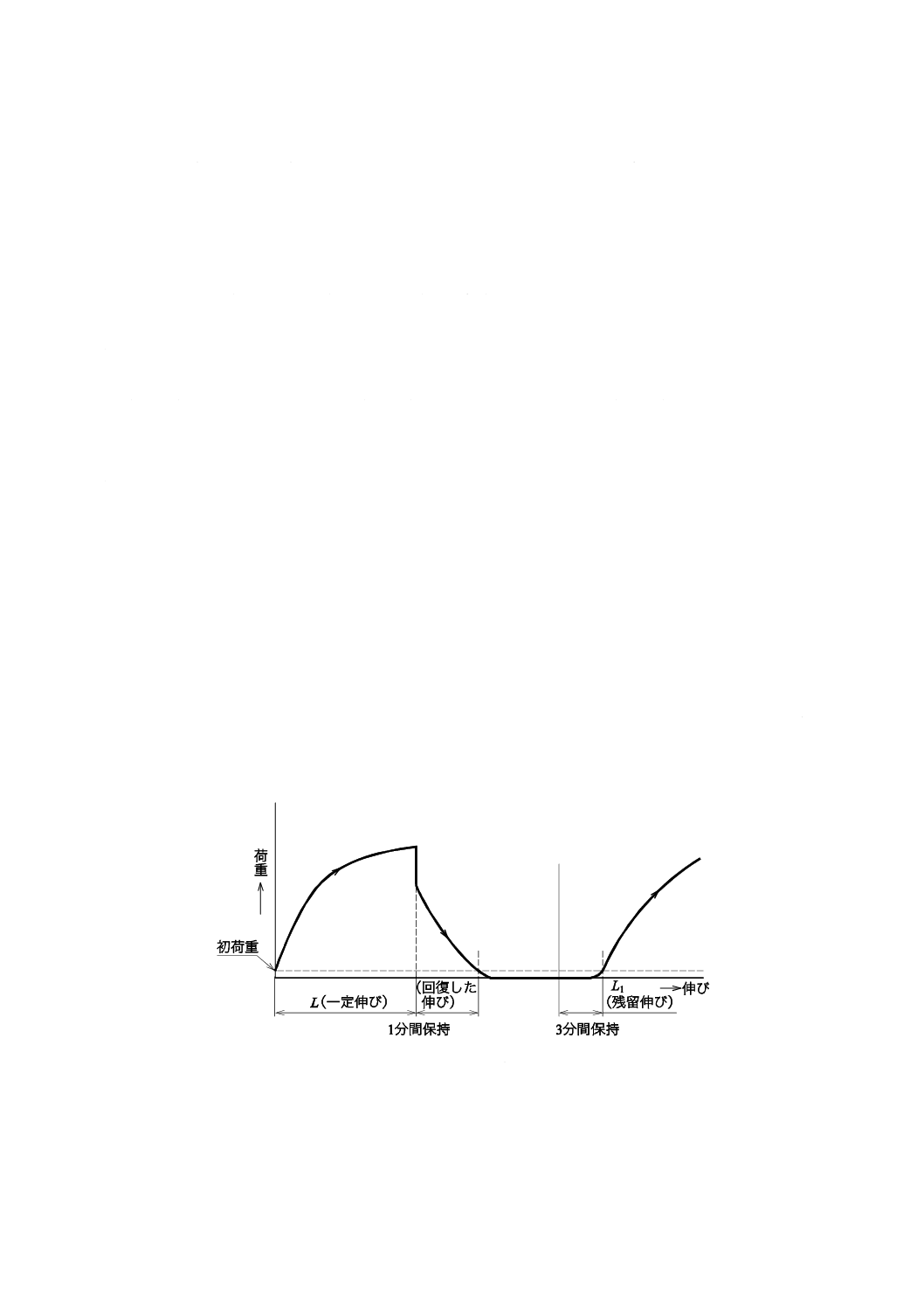

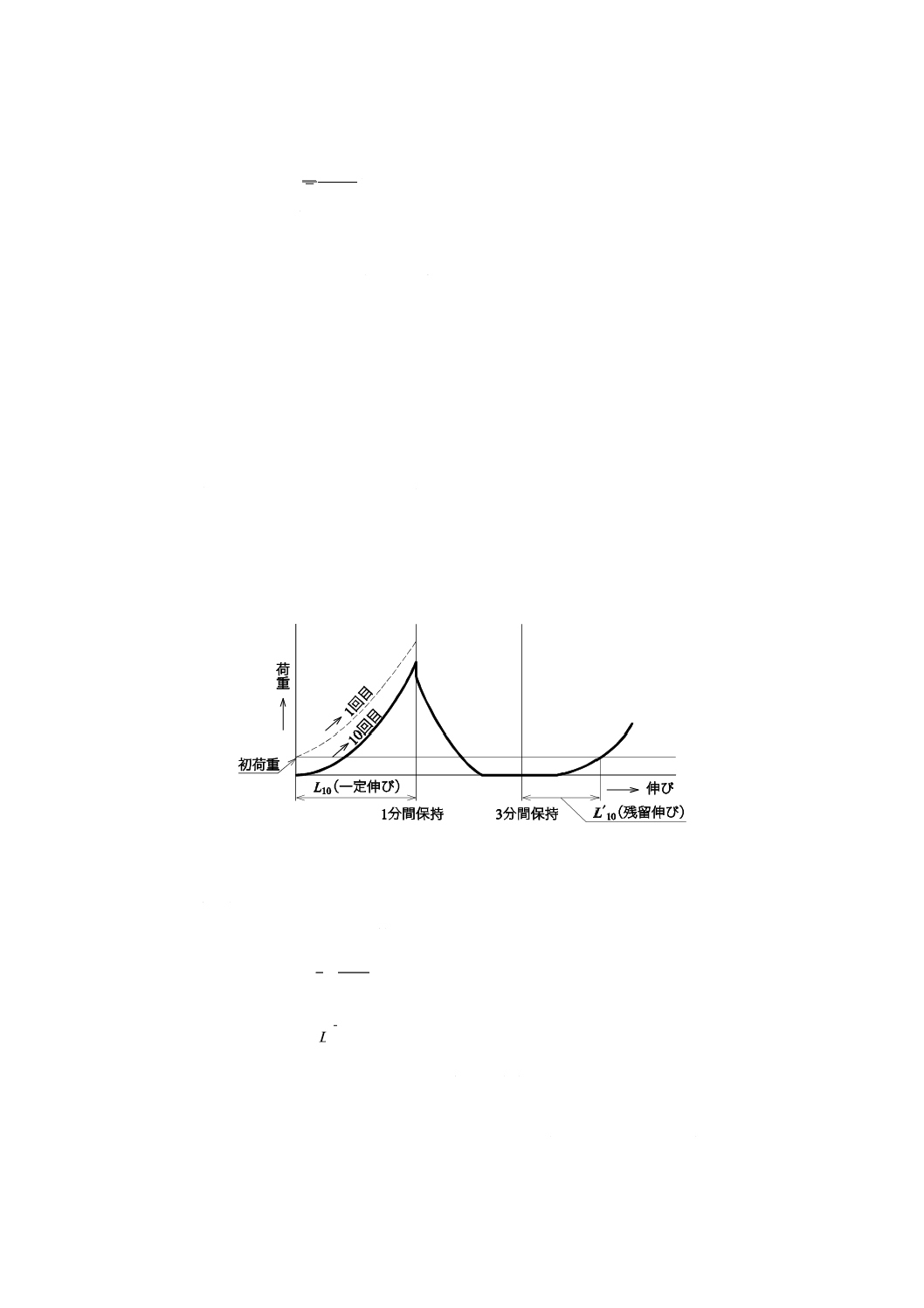

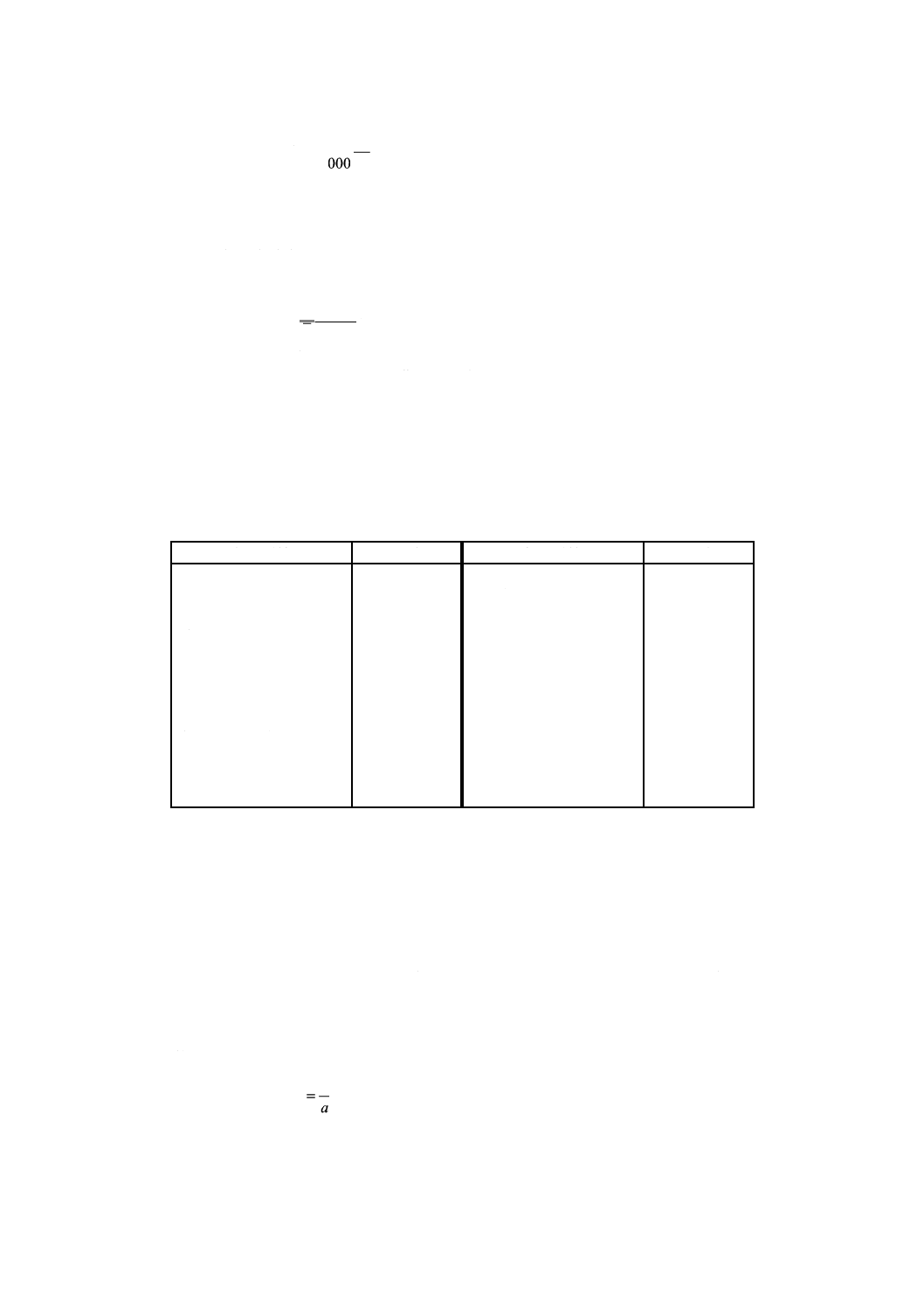

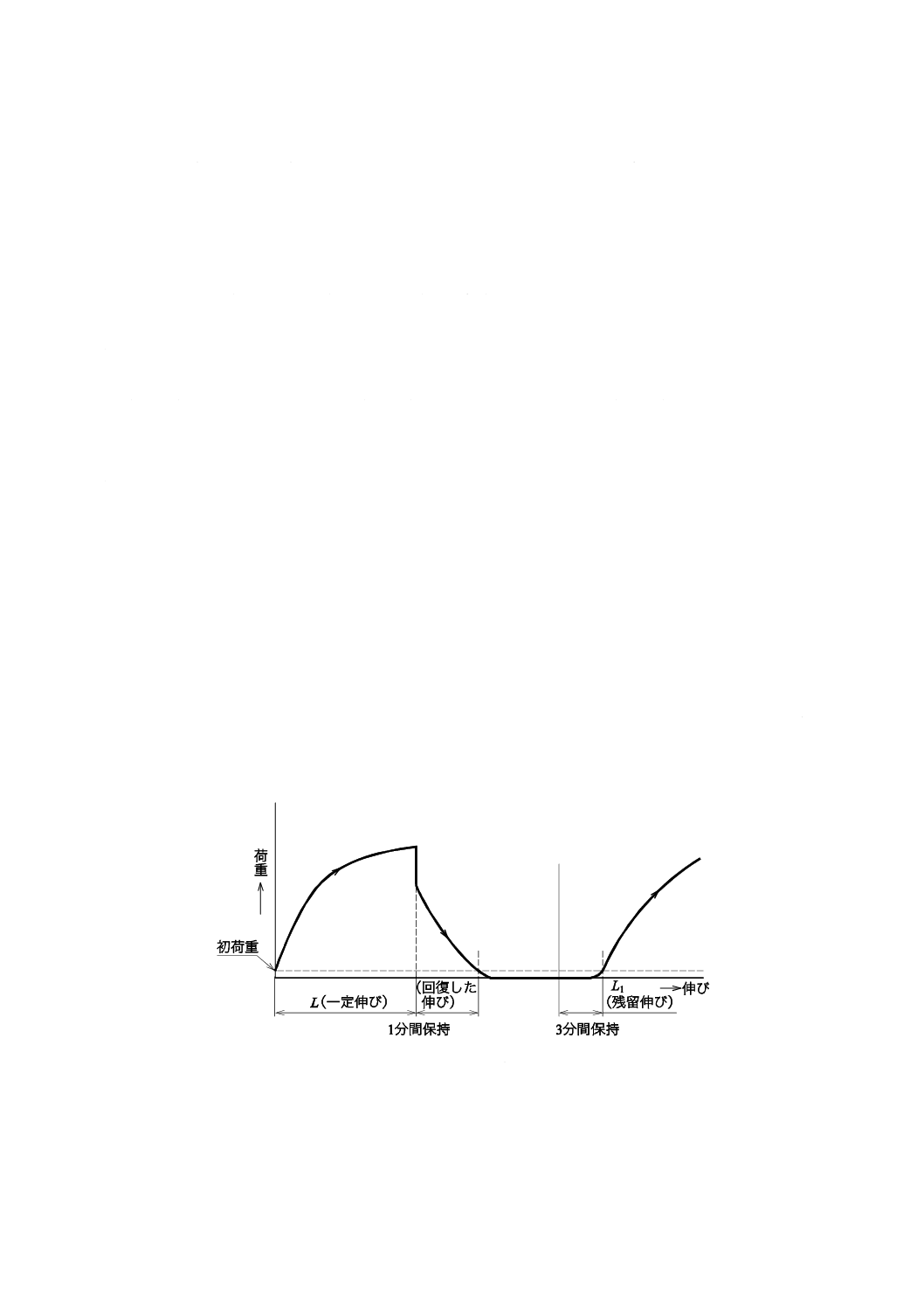

伸ばす。記録した荷重−伸び曲線(図7)から残留伸びを測る。

2.1) 通常の場合の織物の初荷重は,10 mの試験片に相当する荷重を用いるが,異なった荷重を用いた

場合は試験報告書に付記する。

2.2) 記録紙の荷重範囲は,一定伸びのときの荷重がフルスケールの少なくとも50 %になることが望ま

しい。また,記録紙の速度は,一定伸びが記録紙上で少なくとも50 mmに相当するように決める。

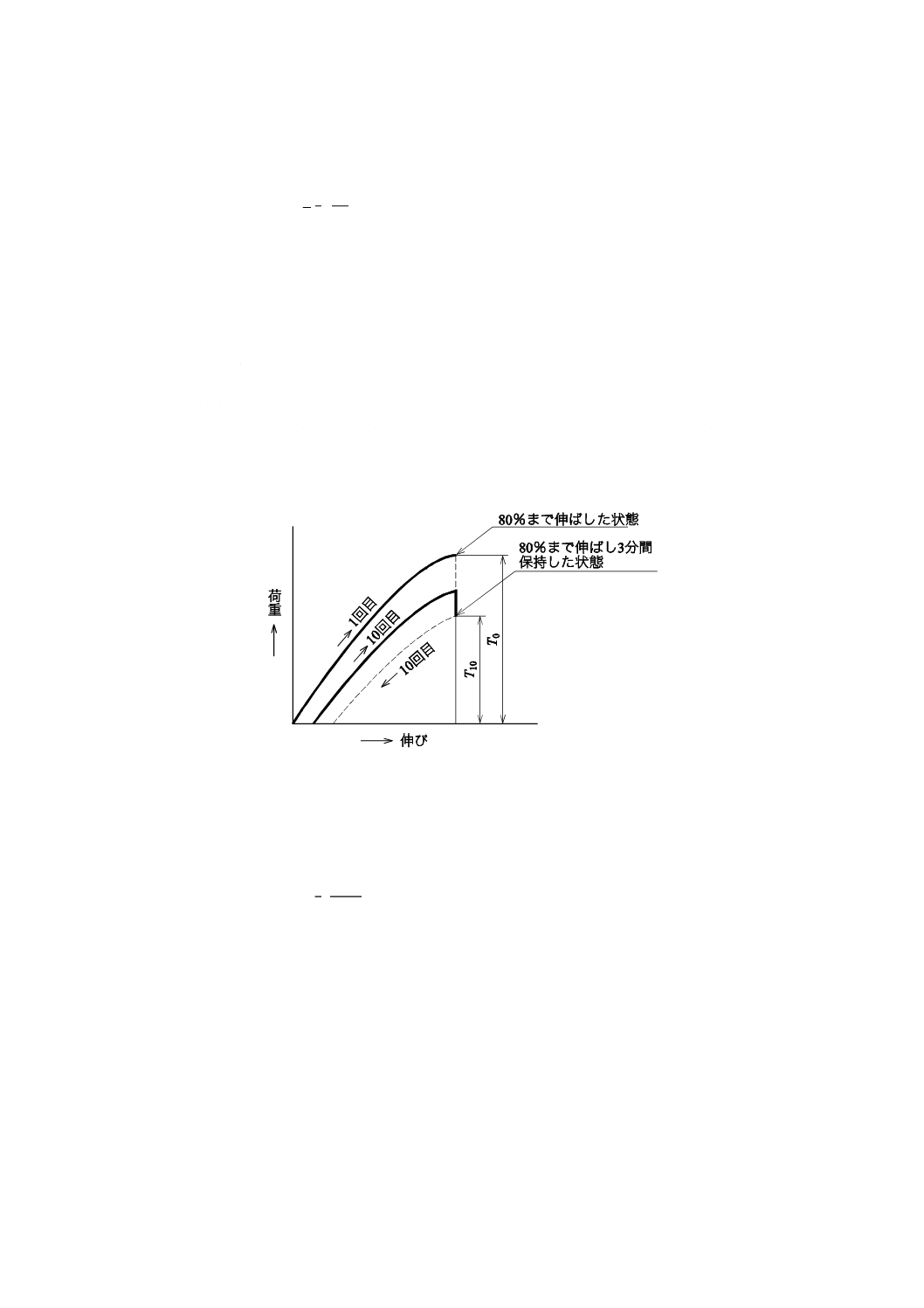

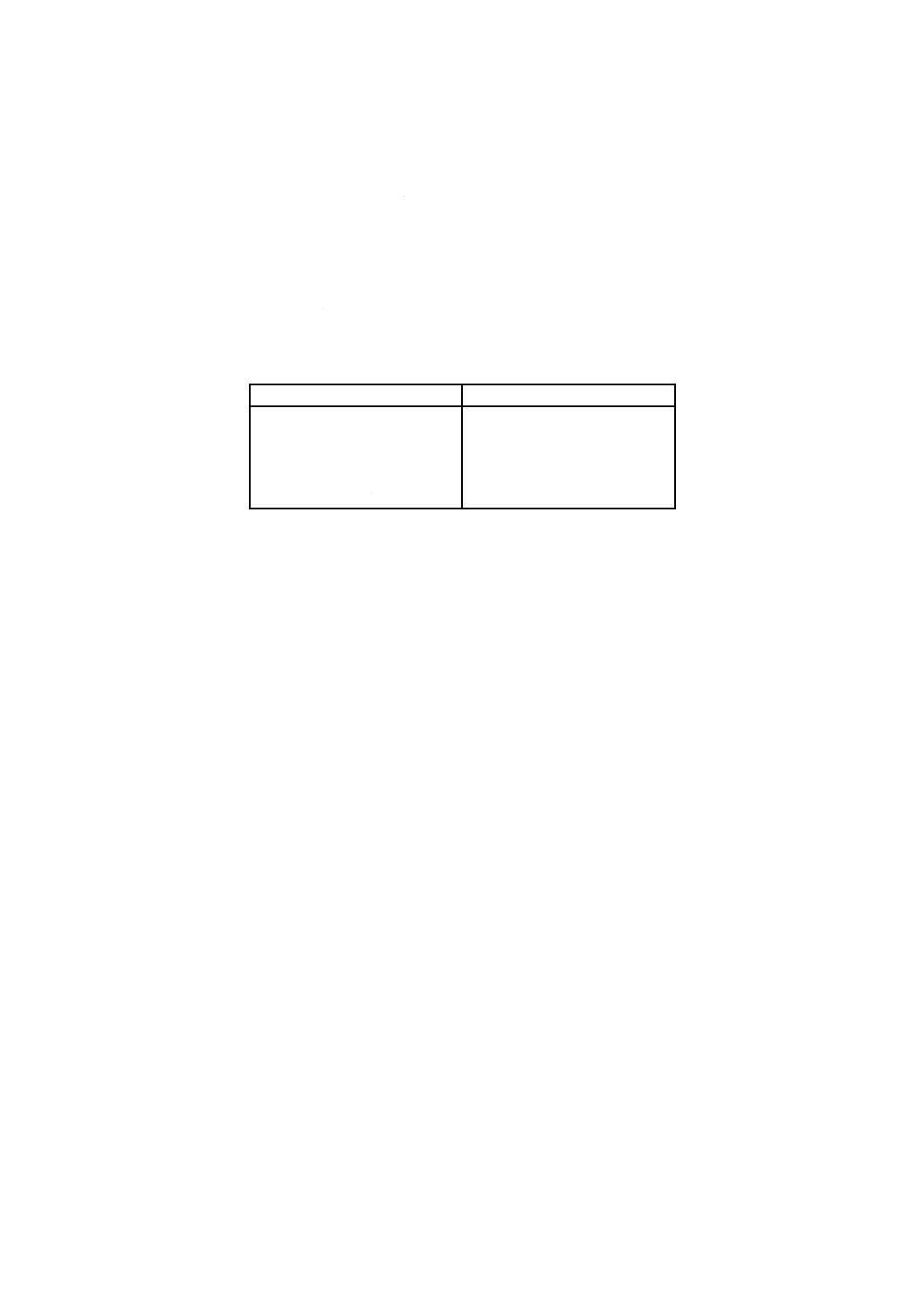

図7−荷重−伸び曲線

3) 計算 次の式によって伸長弾性率を求め,たて方向及びよこ方向それぞれ3回の平均値を算出し,

整数位に丸める。試験条件を試験報告書に付記する。

19

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

e

×

−

=

L

L

L

E

ここに,

Ee: 伸長弾性率(%)

L: 一定伸び(mm)

L1: 残留伸び(mm)

b) 繰返し定率伸長時伸長弾性率 繰返し伸長弾性率は,A法と同じ条件で同様の操作を5回又は10回繰

り返した後,A法と同じ式で繰返し伸長弾性率を求め,たて方向及びよこ方向それぞれ3回の平均値

で表す。この場合,繰返し回数を試験報告書に付記する。

8.15.2 B法(定長伸長時伸長弾性率)

B法は,主に織物に適用する。

a) 試料の作成 8.14.1 a) のA法(ストリップ法)又は8.14.1 b) のB法(グラブ法)と同じ方法でたて

方向及びよこ方向それぞれ5枚の試験片を採取する。

b) 操作 引張試験機を用いて10 mm(原長の5 %)まで引き伸ばし,1分間保持後直ちに荷重を除き,

更に,3分間放置した後初荷重を加えて残留伸びを測る。

なお,通常の場合の織物の初荷重は,10 mの試験片に相当する荷重を用いるが,異なった荷重を用

いた場合は,試験報告書に付記する。

c) 計算 次の式によって伸長弾性率を求め,たて方向及びよこ方向それぞれ5回の平均値を算出し,整

数位に丸める。

100

10

10

1

e

×

−

=

L

E

ここに,

Ee: 伸長弾性率(%)

L1: 残留伸び(mm)

8.16 伸縮織物及び編物の伸縮性

伸縮性は伸び率,伸長弾性率(伸長回復率),残留ひずみ率,伸長力及び応力緩和率による。ただし,伸

縮織物とは,伸縮性のある糸(化学繊維伸縮性かさ高加工糸,ポリウレタン糸など)を使用するか,又は

その他の方法によって特に伸縮性を付与した織物をいう。

8.16.1 伸び率

伸び率は主に織物に適用するA法(定速伸長法),B法(織物の定荷重法)又はC法(繰返し定荷重法)

によるほか,主に編物に適用するD法(編物の定荷重法)による。

a) A法(定速伸長法) A法は,主に織物に適用し,次による。

1) 試料の作成 箇条6によって調整した試料から,たて方向及びよこ方向に初め約60 mm×約300 mm

又は約60 mm×約600 mmの試験片をそれぞれ3枚採取し,幅の両側からほぼ同数の糸を取り除い

て50 mm幅とする。

2) 操作 試験片を自記記録装置付定速伸長形引張試験機 を用い,通常,試験片の幅で1 mの長さにか

かる重力に相当する荷重(N)(整数位までの値)の初荷重の下でつかみ間隔が200 mm又は500 mm

となるように試験片を取り付け,1分間当たりつかみ間隔の100 %の引張速度で荷重−伸び曲線を

描く。

3) 計算 この曲線から14.7 N荷重時の伸び率(%)を求め,3回の平均値を算出し,小数点以下1け

たに丸める。ただし,必要に応じて14.7 N以外の荷重を用いてもよい。この場合,用いた荷重を試

験報告書に付記する。

b) B法(織物の定荷重法) B法は,主に織物に適用し,次による。

20

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 手順 a) のA法(定速伸長法)と同様の試験片につき,引張試験機又はこれと同等の性能をもつ

装置を用い,試験片の一端を上部クランプで固定し,通常他端に試験片の幅で1 mの長さにかかる

重力に相当する荷重(N)(整数位までの値)の初荷重を加える。次いで200 mm又は500 mm間隔

に印を付け,静かに14.7 Nの荷重を加える。1分間保持後の印間の長さ(mm)を測る。ただし,

必要に応じて14.7 N以外の荷重及び/又は時間(1分間)を変えてもよい。これらの場合,その旨

を試験報告書に付記する。

2) 計算 次の式によって伸び率(%)を求め,3回の平均値を算出し,小数点以下1けたに丸める。

100

0

0

1

p

×

−

=

L

L

L

E

ここに,

Ep: 伸び率(%)

L0: 元の印間の長さ(200 mm又は500 mm)

L1: 14.7 Nの荷重を加え1分間保持後の印間の長さ(mm)

c) C法(繰返し定荷重法) C法は,主に織物に適用し,次による。

1) 手順 a) のA法(定速伸長法)と同様の試験片につき,b) のB法(織物の定荷重法)と同様に,

通常試験片の幅で1 mの長さにかかる重力に相当する荷重(N)(整数位までの値)の初荷重を加え,

200 mm又は500 mm間隔に印を付ける。無荷重の状態に戻してから14.7 Nの荷重を加え,次に無

荷重の状態に戻すまで5秒間の周期で4回繰り返し,次いで5回目の荷重を加え30秒間保持後の印

間の長さ(mm)を測る。ただし,必要に応じて14.7 N以外の荷重を用いてもよい。この場合は,

用いた荷重を試験報告書に付記する。

2) 計算 次の式によって伸び率(%)を求め,3回の平均値を算出し,小数点以下1けたに丸める。

100

0

0

1

p

×

−

=

L

L

L

E

ここに,

Ep: 伸び率(%)

L0: 元の印間の長さ(200 mm又は500 mm)

L1: 5回目の荷重を加え30秒間保持後の印間の長さ(mm)

d) D法(編物の定荷重法) D法は,編物に適用し,次による。

1) 手順 箇条6によって調整した試料から,試験片をウェール方向及びコース方向にそれぞれ5枚採

取し,適切な性能をもつ引張試験機又は装置を用いて表5の条件によって試験片の一端を上部クラ

ンプで固定し,他端に29 mNの初荷重を加え,次いでグラブ法では76 mm,カットストリップ法で

は200 mm又は100 mm間隔に印を付け,静かに一定荷重2) を加えたまま1分間保持後の印間の長

さ(mm)を測る。

注2) 一定荷重とは,品種,ウェール方向及びコース方向にそれぞれ適したものを用いるが,例

えば,幅10 mm当たり0.98 N,2.94 Nなどである。

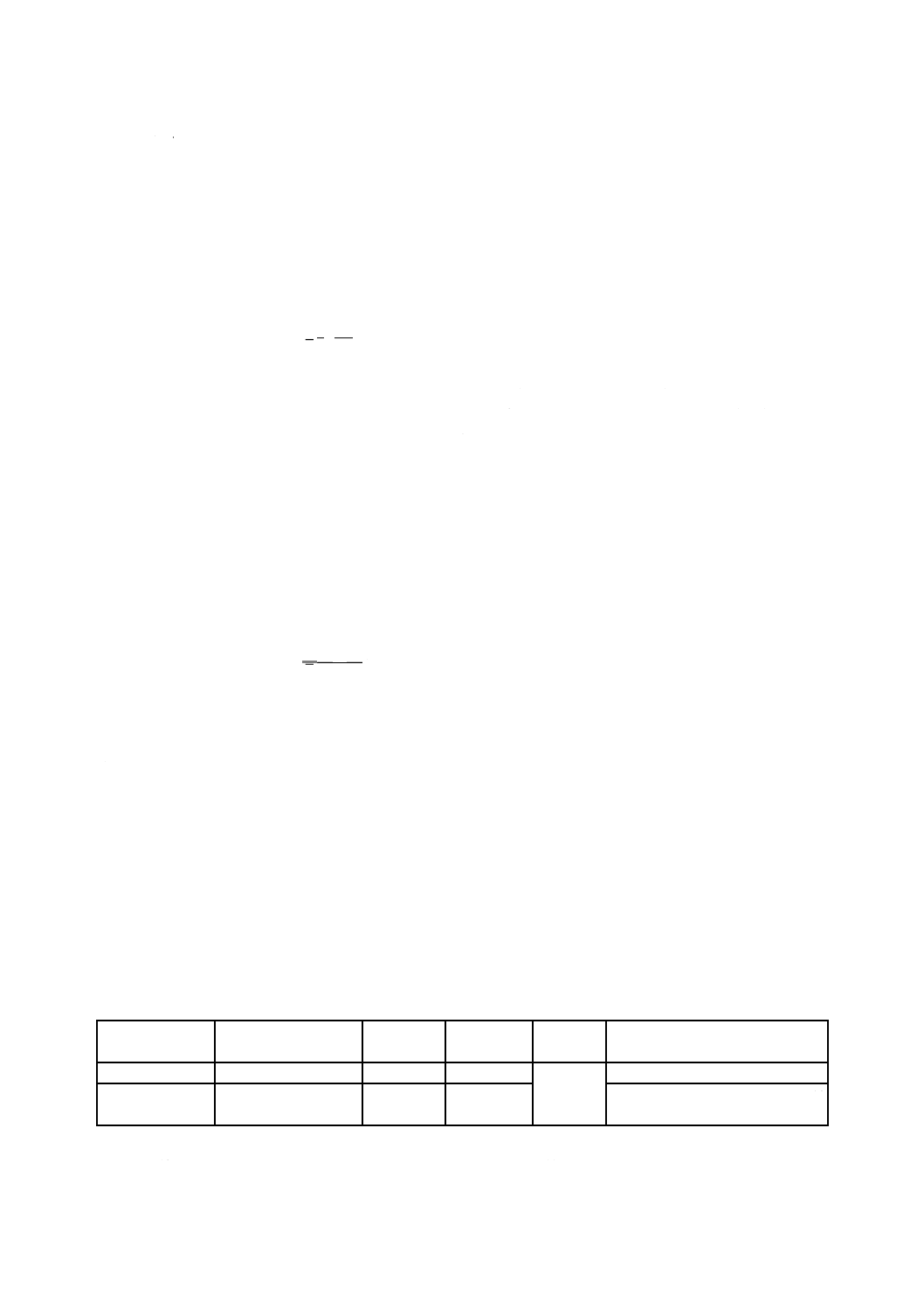

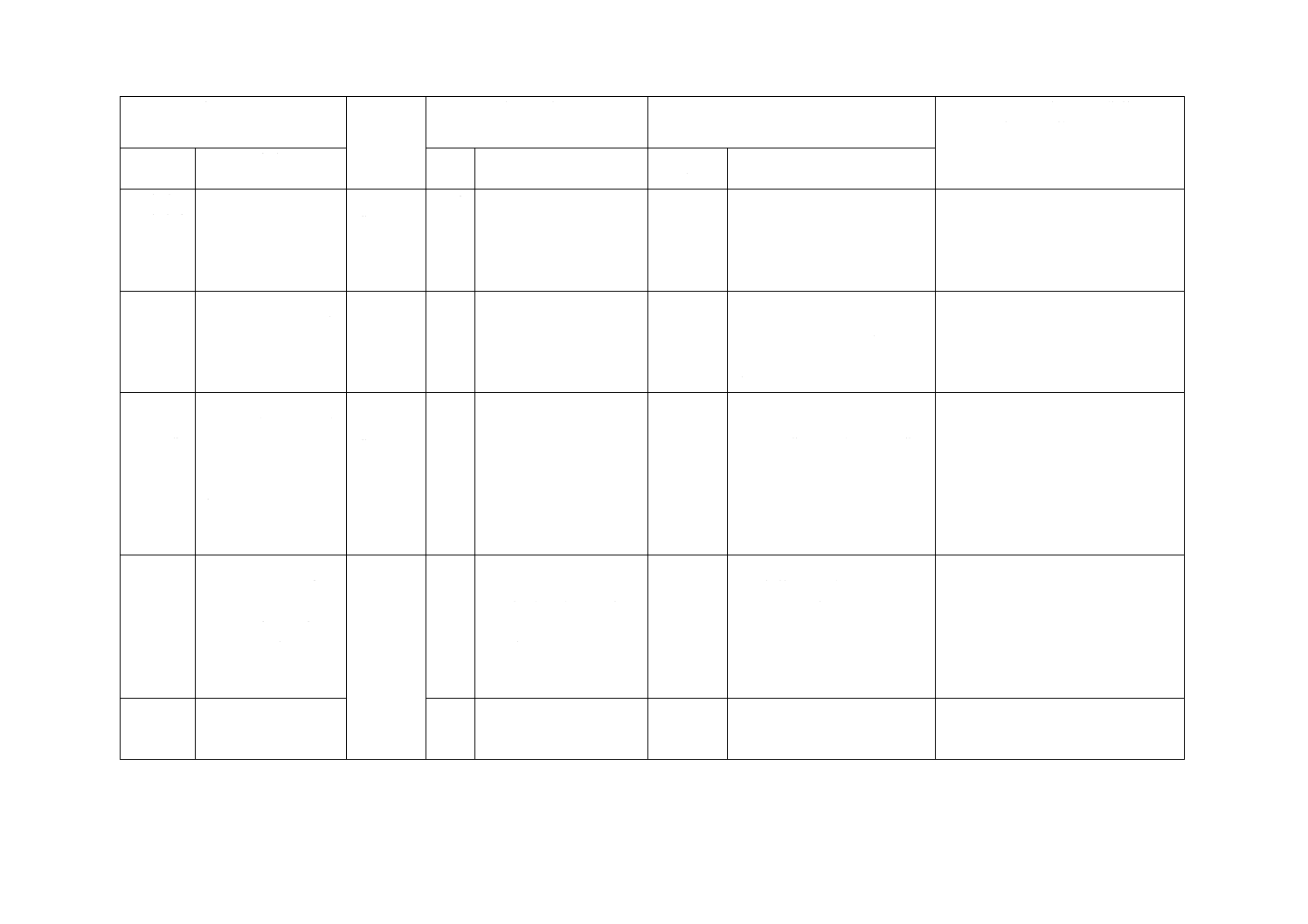

表5−試験条件

方法

採取試験片の大きさ

幅mm×長さmm

試験幅

mm

つかみ間隔

mm

初荷重

mN

引張速度

mm/min

グラブ法

100×約150

100

76

29

50±10,100±10又は300±20

カットストリッ

プ法

50×約300

50

200

1分間当たりつかみ間隔の約50 %

又は100 %の伸長速度

2) 計算 次の式によって伸び率(%)を求め,その平均値を算出し,小数点以下1けたに丸める。ま

21

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た,試験条件を試験報告書に付記する。

100

1

p

×

−

=

L

L

L

E

ここに,

Ep: 定荷重時伸び率(%)

L: 元の印間の長さ(mm)

L1: 一定荷重を加え1分間保持後の印間の長さ(mm)

8.16.2 伸長弾性率(伸長回復率)及び残留ひずみ率

伸長弾性率(伸長回復率)及び残留ひずみ率は,主に織物に適用するA法(繰返し定速定伸長法),B-1

法(定荷重法),B-2法(伸び率測定後の定伸長法)又はC法(繰り返し伸び率測定後の定伸長法)による

ほか,主に編物に適用するD法(繰返し定伸長法)又はE法(繰返し定荷重法)による。

a) A法(繰返し定速定伸長法) A法は,主に織物に適用し,次による。

1) 手順 8.16.1 a) のA法(定速伸長法)と同様の試験片につき,自記記録装置付定速伸長形引張試験

機を用い,通常,試験片の幅で1 mの長さにかかる重力に相当する荷重(N)(整数位までの値)の

初荷重の下で,つかみ間隔を200 mm又は500 mmとなるように試験片を取り付け,1分間当たりつ

かみ間隔の100 %の引張速度で8.16.1 a) のA法で求めた伸びの80 %まで試験片を伸ばした後1分

間保持し,次に同じ速度で元の位置まで戻し,3分間保持する。これを10回繰り返し,更に同じ速

度で伸ばして図8に示す荷重−伸び曲線を描く。ただし,必要に応じてその他の伸び及び/又は繰

返し回数を変えてもよい。これらの試験条件を試験報告書に付記する。

図8−荷重−伸び曲線

2) 測定及び計算 この曲線から次の式によって伸長弾性率(伸長回復率)(%)及び残留ひずみ率(%)

を求め,それぞれ3回の平均値を算出し,小数点以下1けたに丸める。

100

10

10

10

r

×

′

=

L

L

L

E

−

100

0

10

s

×

′

=L

L

R

ここに,

Er: 伸長弾性率(伸長回復率)(%)

Rs: 残留ひずみ率(%)

L10: 8.16.1 a) のA法で求めた伸びの80 %の伸び(mm)

L'10: 10回繰返し荷重した後の残留伸び(mm)

L0: 元のつかみ間の長さ(200 mm又は500 mm)

b) B-1法(定荷重法) B-1法は,主に織物に適用し,次による。

22

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 手順 8.16.1 a) のA法(定速伸長法)と同様の試験片につき,引張試験機又はこれと同等の性能を

もつ装置を用い,試験片の一端を上部クランプで固定し,通常他端に試験片の幅で1 mの長さにか

かる重力に相当する荷重(N)(整数位までの値)の初荷重を加え,試験片にクランプ下端から200 mm

又は500 mmの位置に印を付ける。次いで,静かに14.7 Nの荷重を加え1時間保持後,印間の長さ

(mm)を測る。次に,荷重を取り除き,30秒後又は1時間後に初荷重を加えて再び印間の長さを

測る(図9参照)。ただし,必要に応じて14.7 N以外の荷重及び/又は時間(1時間)を変えてもよ

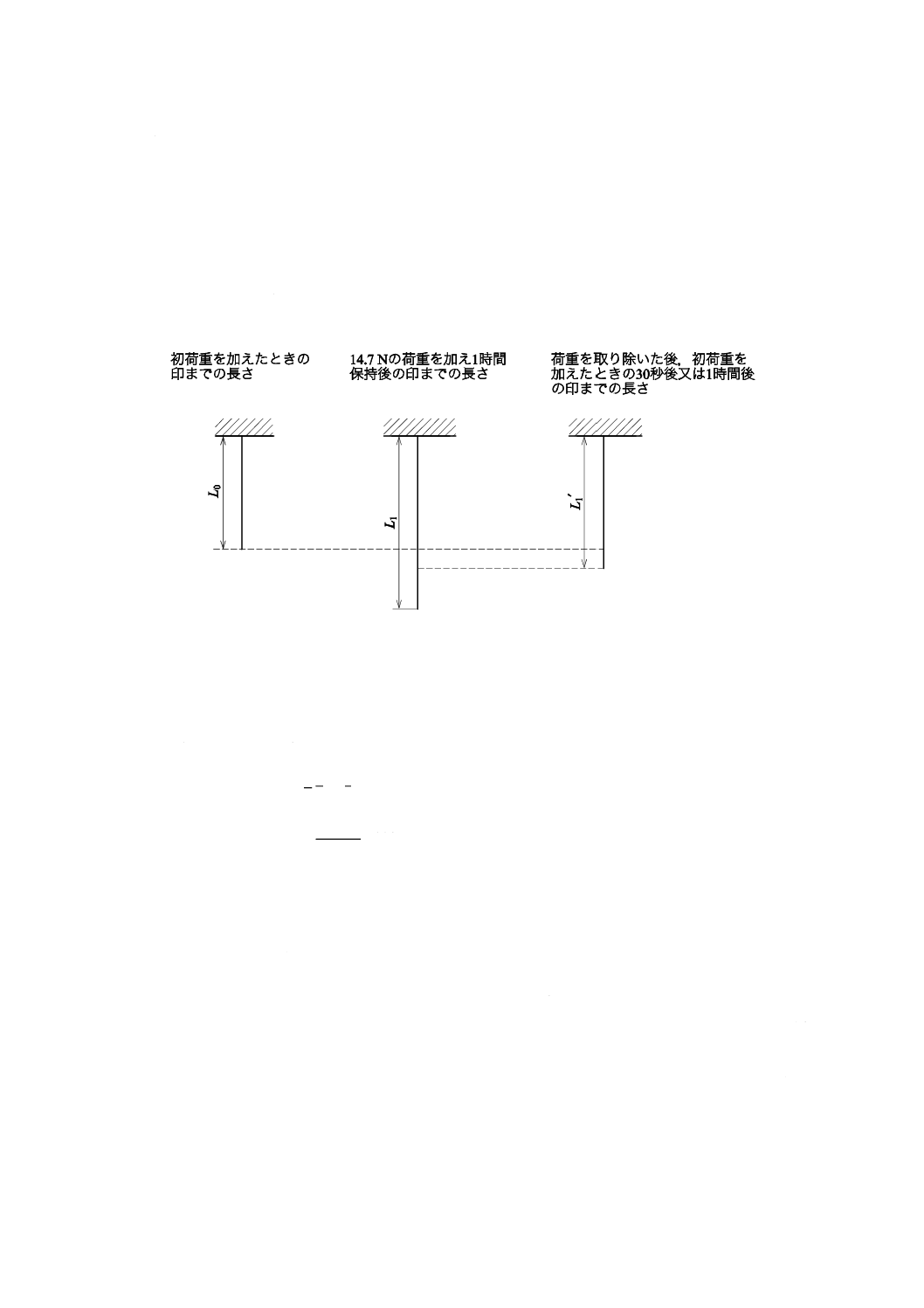

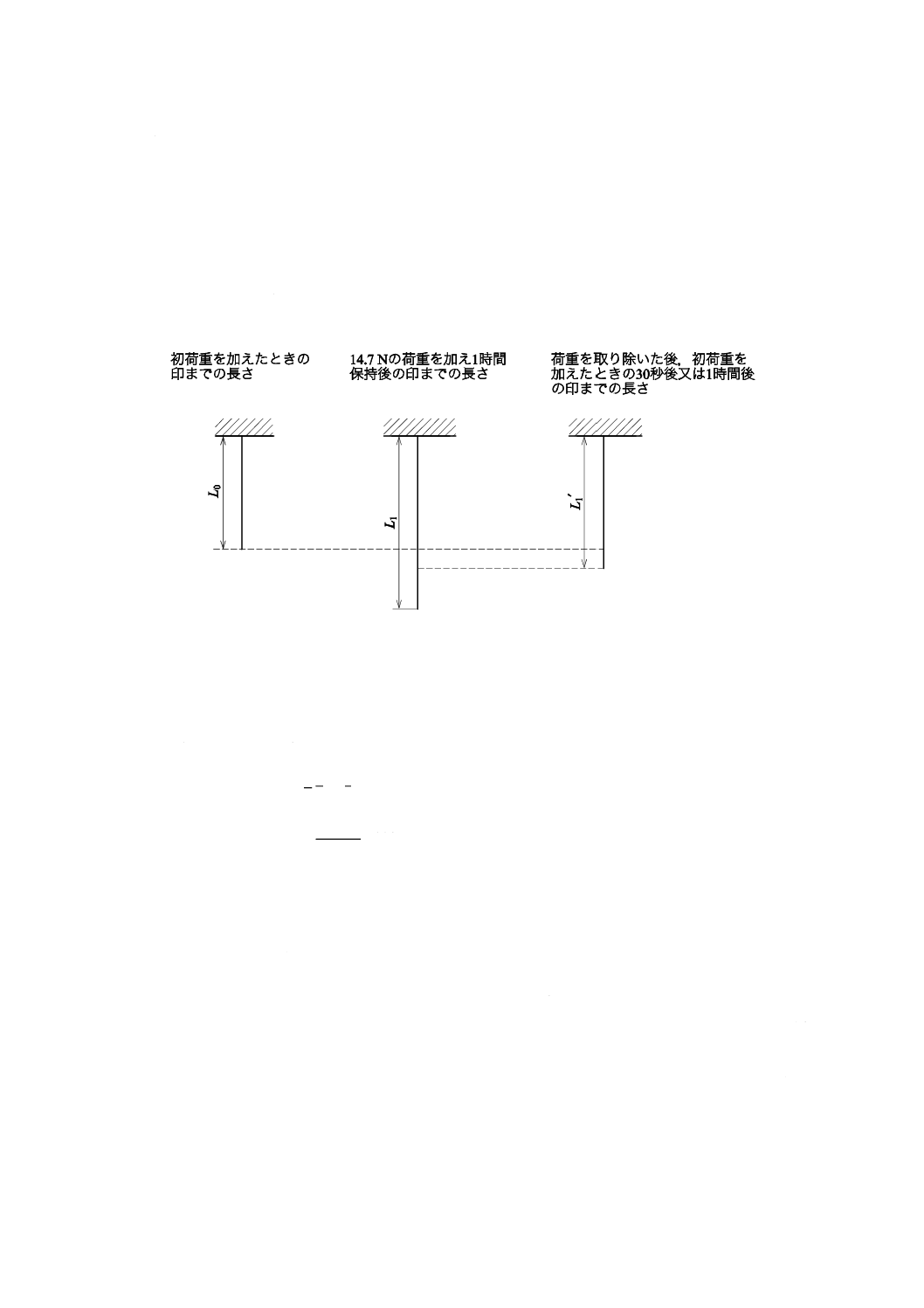

い。これらの試験条件を試験報告書に付記する。

図9−定荷重法の模式図

2) 測定及び計算 次の式によって伸長弾性率(伸長回復率)(%)及び残留ひずみ率(%)を求め,30

秒後又は1時間後について,それぞれ3回の平均値を算出し,小数点以下1けたに丸める。荷重を

取り除いた後の放置時間を試験報告書に付記する。

100

0

1

1

1

r

×

−

′

−

=

L

L

L

L

E

100

0

0

1

s

×

−

′

=

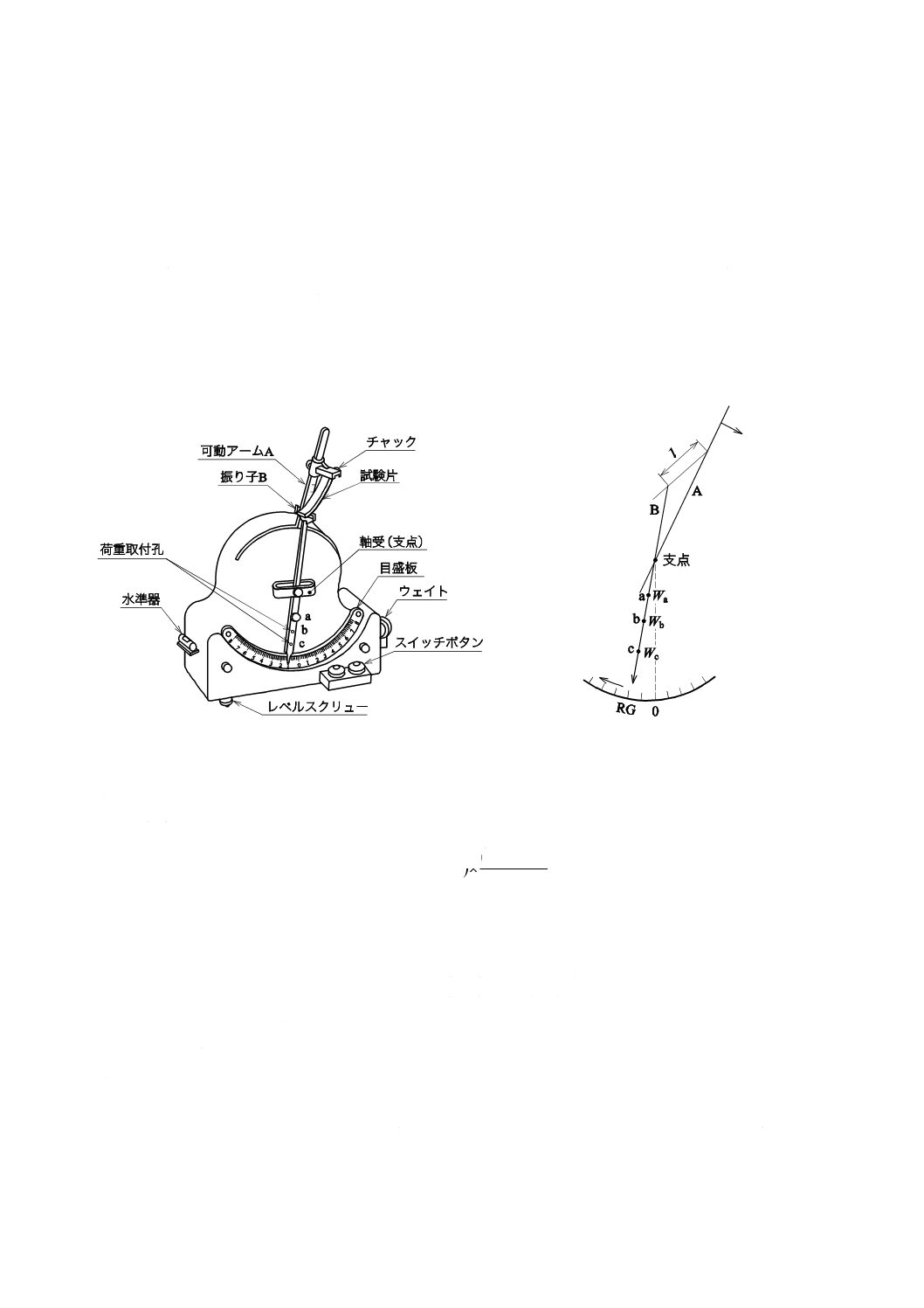

L

L

L

R

ここに

Er: 伸長弾性率(伸長回復率)(%)

Rs: 残留ひずみ率(%)

L0: 初荷重を加えたときの印間の長さ(200 mm又は500 mm)

L1: 14.7 Nの荷重を1時間加えた後の印間の長さ(mm)

L'1: 荷重を取り除いた後30秒後又は1時間後に初荷重を加えたときの

印間の長さ(mm)

c) B-2法(伸び率測定後の定伸長法) B-2法は,主に織物に適用し,次による。

1) 手順 B-2法は,8.16.1 a) のA法(定速伸長法)と同様の試験片につき,8.16.2 b) のB-1法(定荷

重法)と同様に他端に,通常試験片の幅で1 mの長さにかかる重力に相当する荷重(N)(整数位ま

での値)の初荷重を加え,次に,200 mm又は500 mm間隔に試験片に印を付ける。8.16.1 b) のB

法(織物の定荷重法)で求めた伸びの80 %まで試験片を伸ばし,1時間保持した後に荷重を取り除

き,30秒後又は1時間後に初荷重を加え,印間の長さ(mm)を測る。

なお,荷重を取り除いた後の放置時間を試験報告書に付記する。ただし,必要に応じてその他の

23

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

伸び及び/又は時間(1時間)を変えてもよい。これらの試験条件を試験報告書に付記する。

2) 計算 次の式によって伸長弾性率(伸長回復率)(%)及び残留ひずみ率(%)を求め,30秒後又は

1時間後についてそれぞれ3回の平均値を算出し,小数点以下1けたに丸める。

100

0

1

1

1

r

×

−

′

−

=

L

L

L

L

E

100

0

0

1

s

×

−

′

=

L

L

L

R

ここに,

Er: 伸長弾性率(伸長回復率)(%)

Rs: 残留ひずみ率(%)

L0: 初荷重を加えたときの印間の長さ(200 mm又は500 mm)

L1: 8.16.1 b) のB法で求めた伸びの80 %まで伸ばしたときの

印間の長さ(mm)

L'1: 荷重を取り除いた後,30秒後又は1時間後に初荷重を加え

たときの印間の長さ(mm)

d) C法(繰り返し伸び率測定後の定伸長法) C法は,主に織物に適用し,次による。

1) 手順 8.16.1 a) のA法(定速伸長法)と同様の試験片につき,8.16.2 b) のB-1法(定荷重法)と同

様に他端に,通常は,試験片の幅で1 mの長さにかかる重力に相当する荷重(N)(整数位までの値)

の初荷重を加え,次に,200 mm又は500 mmの間隔に試験片に印を付ける。8.16.1 c) のC法(繰

返し定荷重法)で求めた伸びの80 %まで試験片を伸ばし,1時間保持した後に荷重を取り除き,30

秒後又は1時間後に初荷重を加え,印間の長さ(mm)を測る。荷重を取り除いた後の保持時間を

試験報告書に付記する。ただし,必要に応じてその他の伸び及び/又は時間(1時間)を変えても

よい。これらの試験条件を試験報告書に付記する。

2) 計算 次の式によって伸長弾性率(伸長回復率)(%)及び残留ひずみ率(%)を求め,30秒後又は

1時間後についてそれぞれ3回の平均値を算出し,小数点以下1けたに丸める。

100

0

1

1

1

r

×

−

′

−

=

L

L

L

L

E

100

0

0

1

s

×

−

′

=

L

L

L

R

ここに,

Er: 伸長弾性率(伸長回復率)(%)

Rs: 残留ひずみ率(%)

L0: 初荷重を加えたときの印間の長さ(200 mm又は500 mm)

L1: 8.16.1 c) のC法で求めた伸びの80 %まで伸ばしたときの

印間の長さ(mm)

L'1: 荷重を取り除いた後,30秒後又は1時間後に初荷重を加え

たときの印間の長さ(mm)

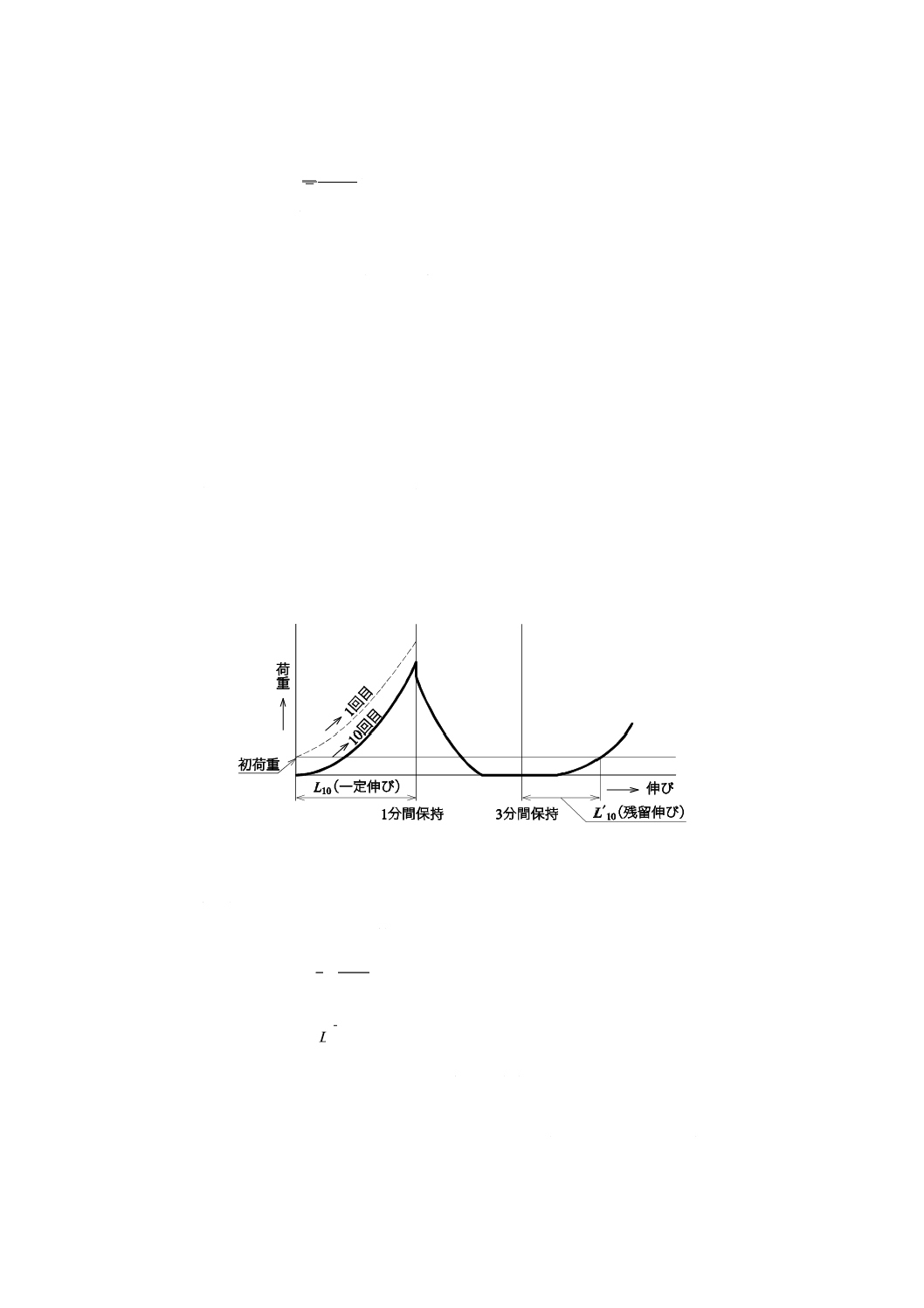

e) D法(繰返し定伸長法) D法は,主に編物に適用し,次による。

1) 手順 箇条6によって調整した試料から,試験片をウェール方向及びコース方向にそれぞれ5枚採

取し,自記装置付定速伸長形引張試験機を用いて表5の条件によって一定伸長まで引き伸ばした後

1分間保持する。次に同じ速度で元の位置まで戻し3分間保持する。この操作を繰り返した後,図

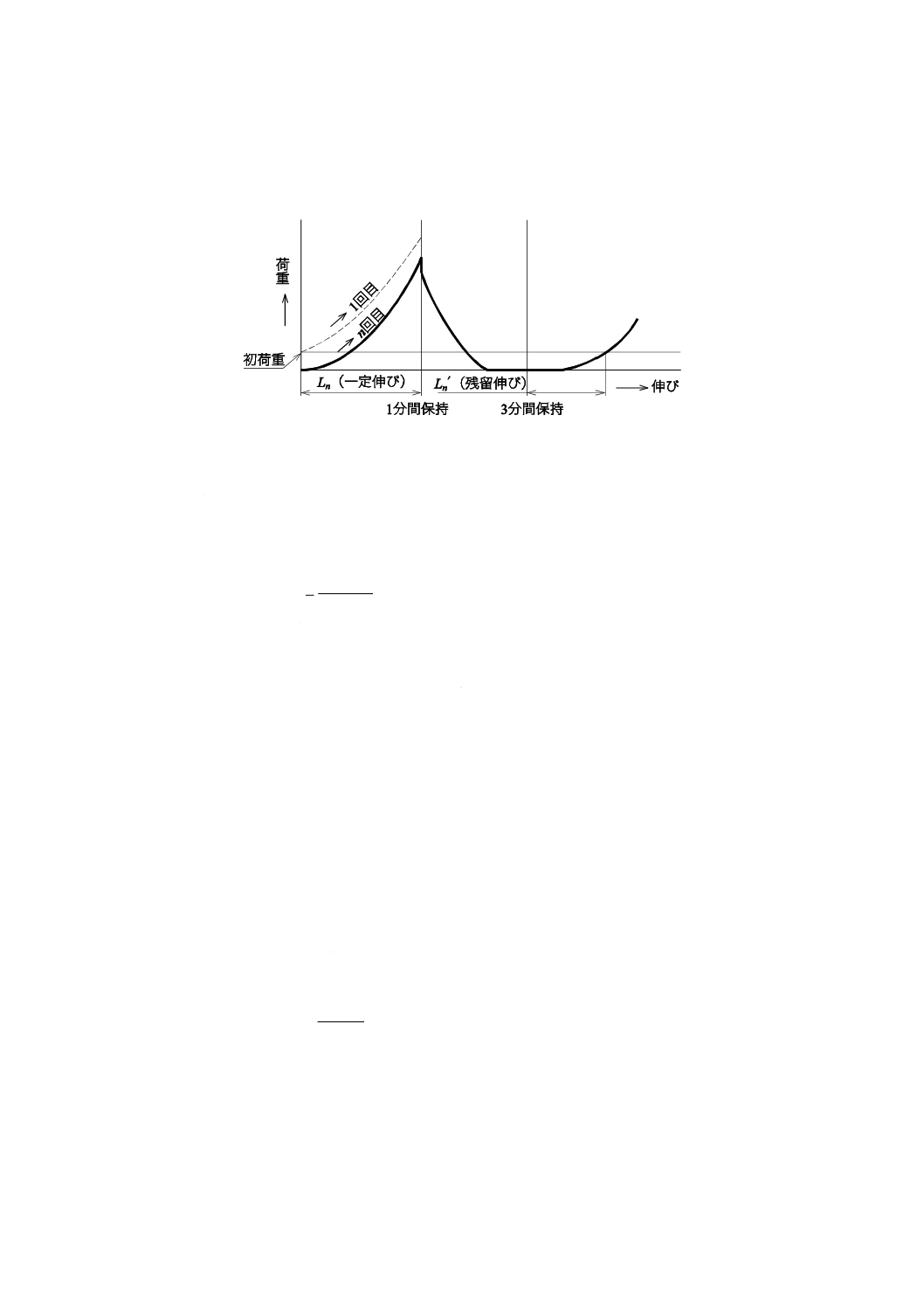

10のような荷重−伸び曲線を描く。

なお,湿潤試験の場合は,試験片を水(20 ℃±2 ℃)で十分湿潤させたものを用いる。

1.1) 一定伸長とは品種,ウェール方向,コース方向にそれぞれ適したものを用いるが,例えば,10 %,

30 %,50 %などがある。

24

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2) 繰返し回数は,1回,5回又は10回など品種,ウェール方向及びコース方向にそれぞれ適した回

数を用いる。

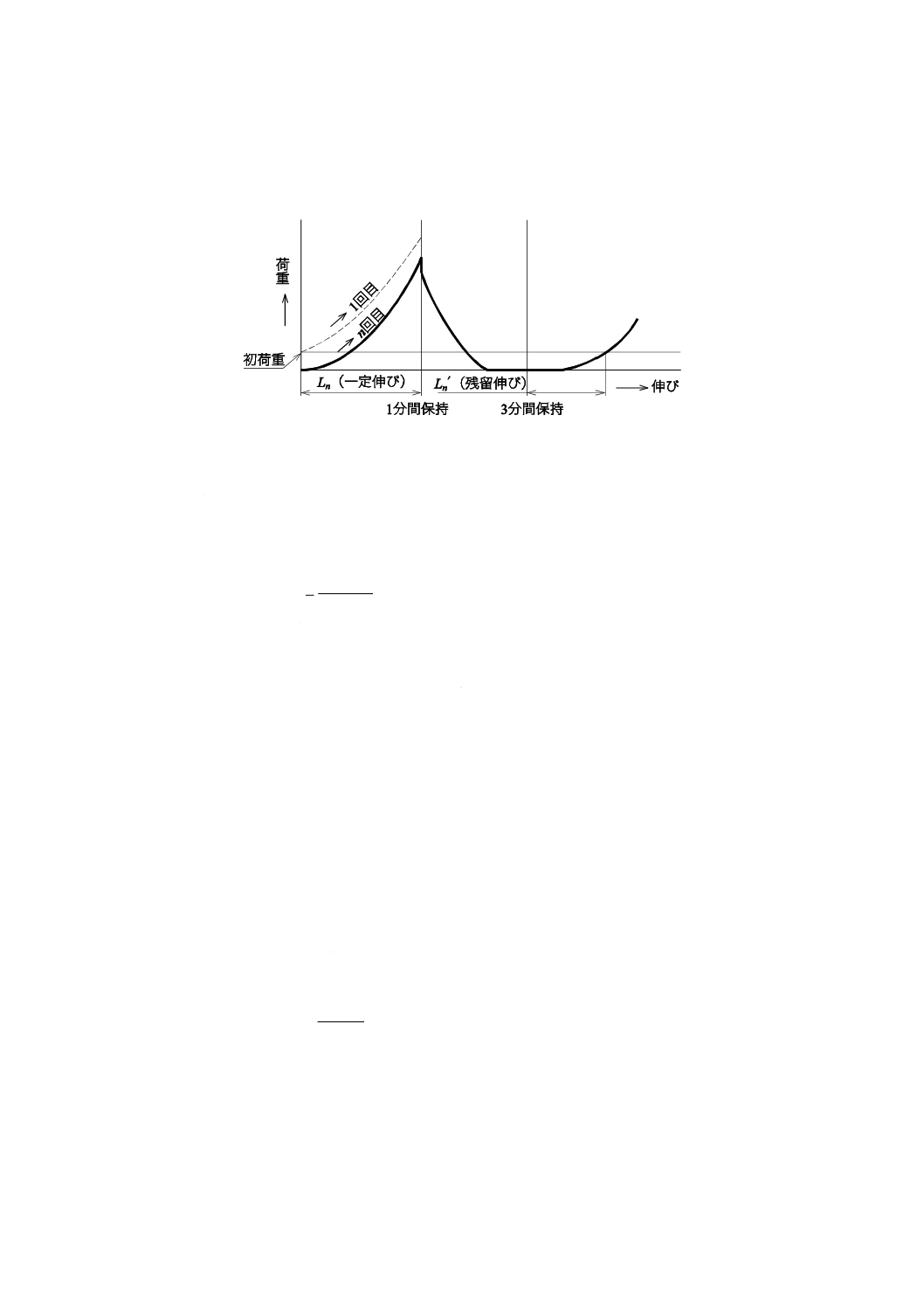

図10−荷重−伸び曲線

2) 測定及び計算 この曲線から残留伸びを測り,次の式によって定伸長時伸長弾性率(伸長回復率)

(%)を求め,ウェール方向及びコース方向それぞれの平均値を算出し,小数点以下1けたに丸め

る。また,試験条件を試験報告書に付記する。

100

n

n

n

e

×

′

−

=

L

L

L

E

ここに,

Ee: 定伸長時伸長弾性率(伸長回復率)(%)

Ln: 一定伸び(mm)

Ln': 残留伸び(mm)

f)

E法(繰返し定荷重法) E法は,主に編物に適用し,次による。

1) 手順 箇条6によって調整した試料から,試験片をウェール方向及びコース方向にそれぞれ5枚採

取し,適切な性能をもつ引張試験機又は装置を用いて表5の条件によって一定荷重を加えたまま1

分間保持後,直ちに荷重を除き,更に3分間放置する。この操作を繰り返した後,初荷重の下で再

び印間の長さ(mm)を測る。

1.1) 一定荷重とは,品種,ウェール方向及びコース方向にそれぞれ適したものを用いるが,例えば,

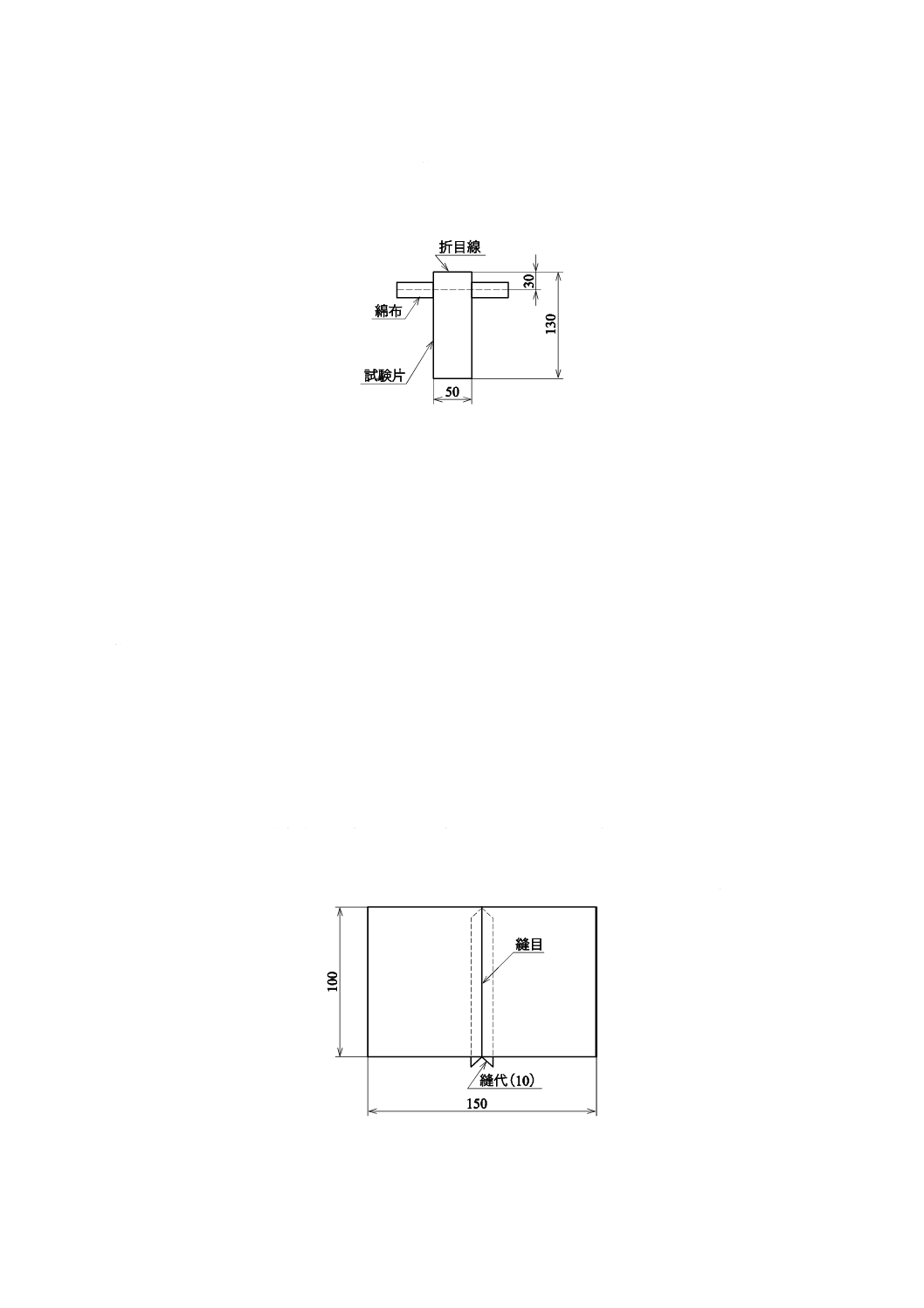

幅1 cm当たり0.98 N,2.94 Nなどがある。

1.2) 繰返し回数は,1回,5回,10回など品種,ウェール方向及びコース方向にそれぞれ適した回数を

用いる。

2) 計算 次の式によって定荷重時伸長弾性率(伸長回復率)(%)を求め,ウェール方向及びコース方

向それぞれ5回の平均値を算出し,小数点以下1けたに丸める。また,試験条件を試験報告書に付

記する。

100

0

1

0

e

×

−

−

=

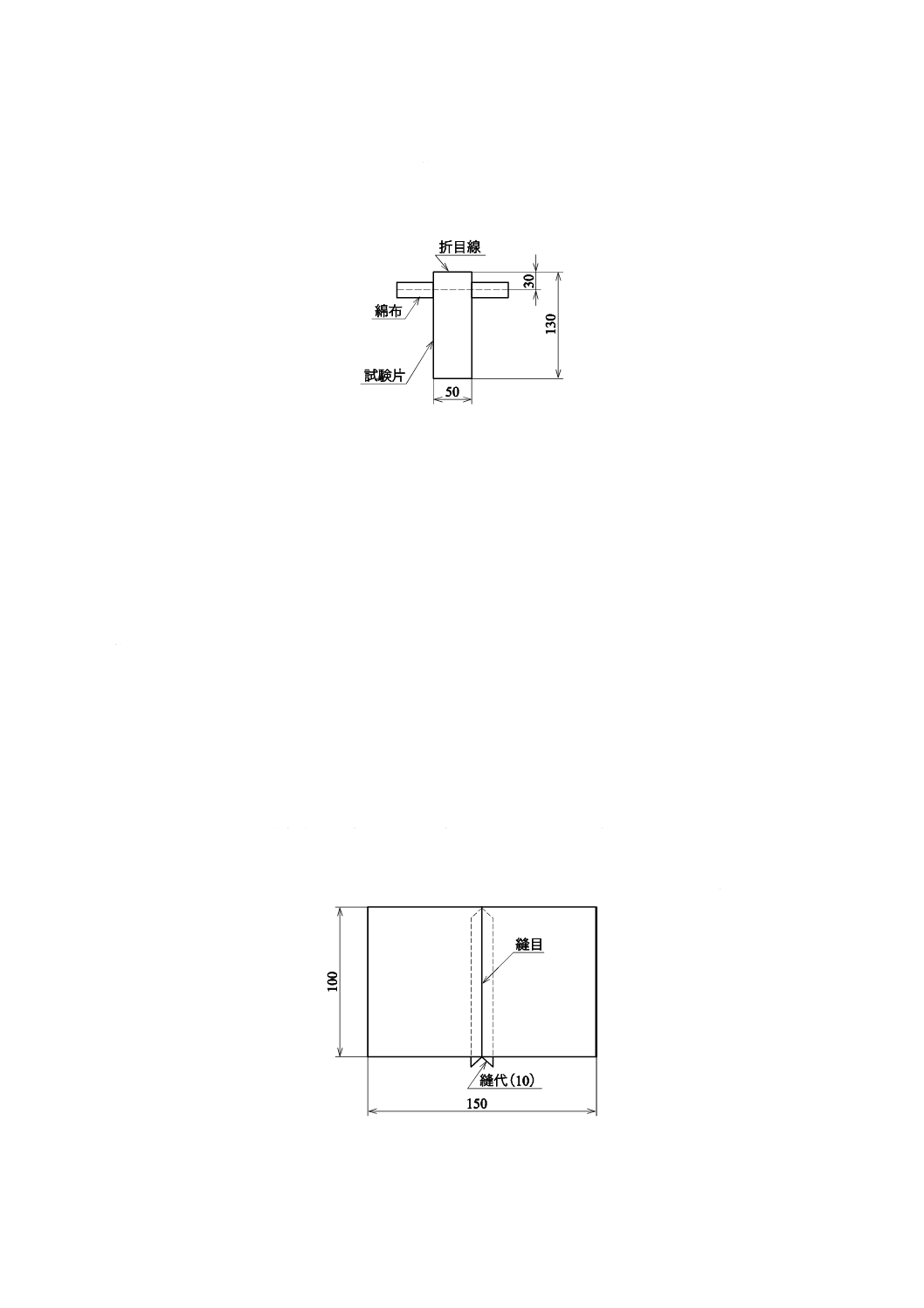

L

L

L

L

E

ここに,

Ee: 定荷重時伸長弾性率(伸長回復率)(%)

L: 元の印間の長さ(mm)

L0: 一定荷重を加え1分間保持後の印間の長さ(mm)

L1: 荷重を取り除いた後,約3分間放置後に初荷重を加えたとき

の印間の長さ(mm)

25

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.16.3 伸長力

伸長力は,A法(織物の定伸長時伸長力)又はB法(編物の定伸長時伸長力)による。

a) A法(織物の定伸長時伸長力) A法は,織物に適用し,次による。

1) 手順 8.16.1 a) のA法(定速伸長法)と同様の試験片につき,自記記録装置付定速伸長形引張試験

機を用い,通常,試験片の幅で1 mの長さにかかる重力に相当する[整数位までの値(N)]初荷重

の下で,つかみ間隔を200 mm又は500 mmとなるように試験片を取り付け,1分間当たりつかみ間

隔の100 %の引張速度で8.16.1 a) のA法で求めた伸びの80 %まで試験片を伸ばし,そのときの荷

重(N)を荷重−伸び曲線から求める。ただし,必要に応じてその他の伸びを用いてもよい。

2) 計算 3回の平均値を算出し,小数点以下1けたに丸める。また,試験条件を試験報告書に付記す

る。

b) B法(編物の定伸長時伸長力) B法は,主に編物に適用し,次による。

1) 手順 箇条6によって調整した試料から,試験片をウェール方向及びコース方向にそれぞれ5枚採

取し,自記装置付定速伸長形引張試験機を用いて表5の条件によって一定伸長まで引き伸ばし,1

分間保持したときの荷重を荷重−伸び曲線から求める。

なお,一定伸長とは品種,ウェール方向及びコース方向にそれぞれ適したもの,例えば,10 %,

30 %,50 %などを用いる。

2) 計算 5回の平均値を算出し,小数点以下1けたに丸める。また,試験条件を試験報告書に付記す

る。

8.16.4 応力緩和率

応力緩和率は,主に織物に適用し,A法(1回荷重法)及び/又はB法(繰返し荷重法)とし,次によ

る。

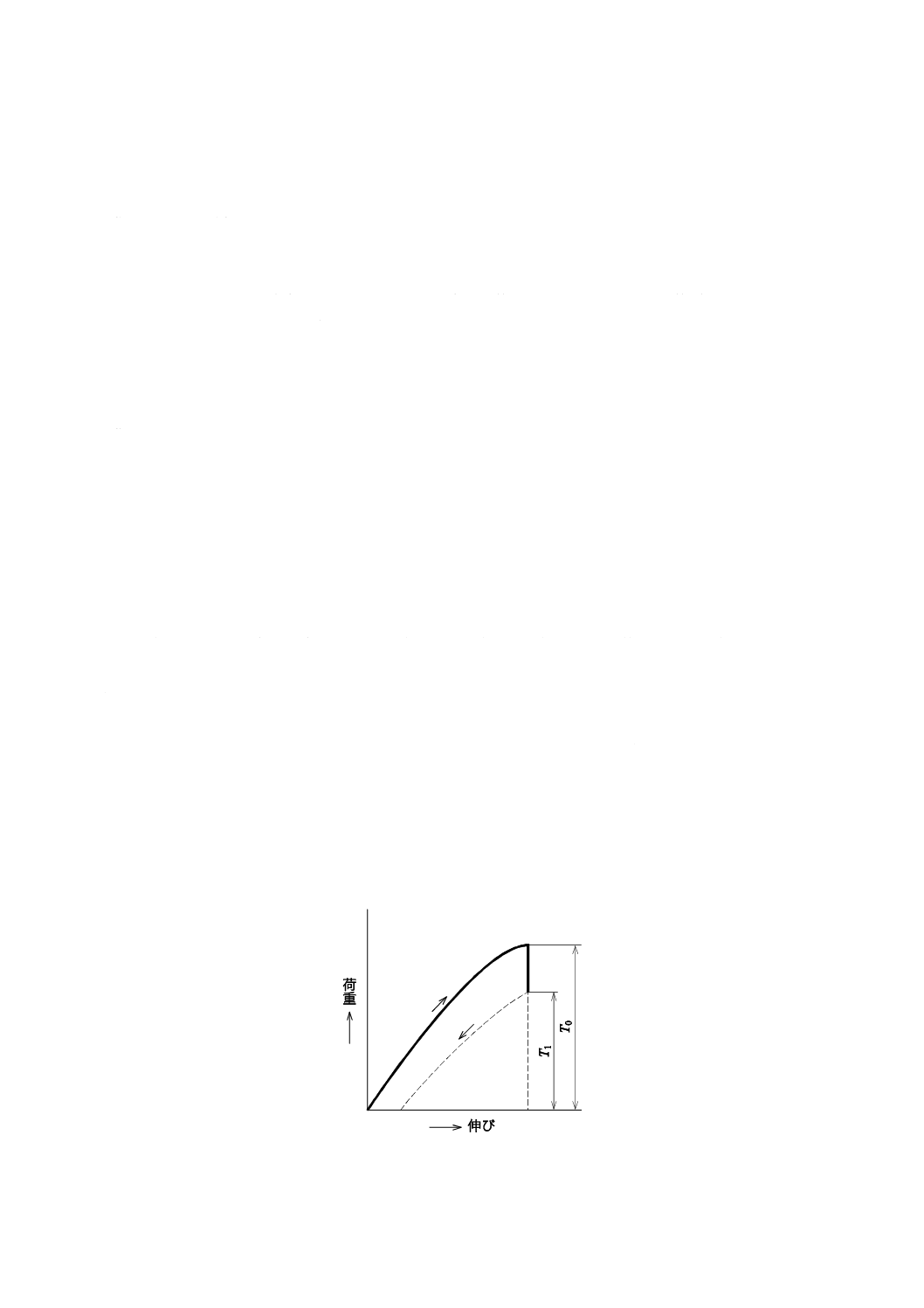

a) A法(1回荷重法)

1) 手順 8.16.1 a) のA法(定速伸長法)と同様の試験片につき,自記記録装置付定速伸長形引張試験

機を用い,通常,試験片の幅で1 mの長さにかかる重力に相当する[整数位までの値(N)]初荷重

の下で,つかみ間隔を200 mm又は500 mmとなるように試験片を取り付け,1分間当たりつかみ間

隔の100 %の引張速度で8.16.1 a) のA法で求めた伸びの80 %まで試験片を伸ばした後,10分間保

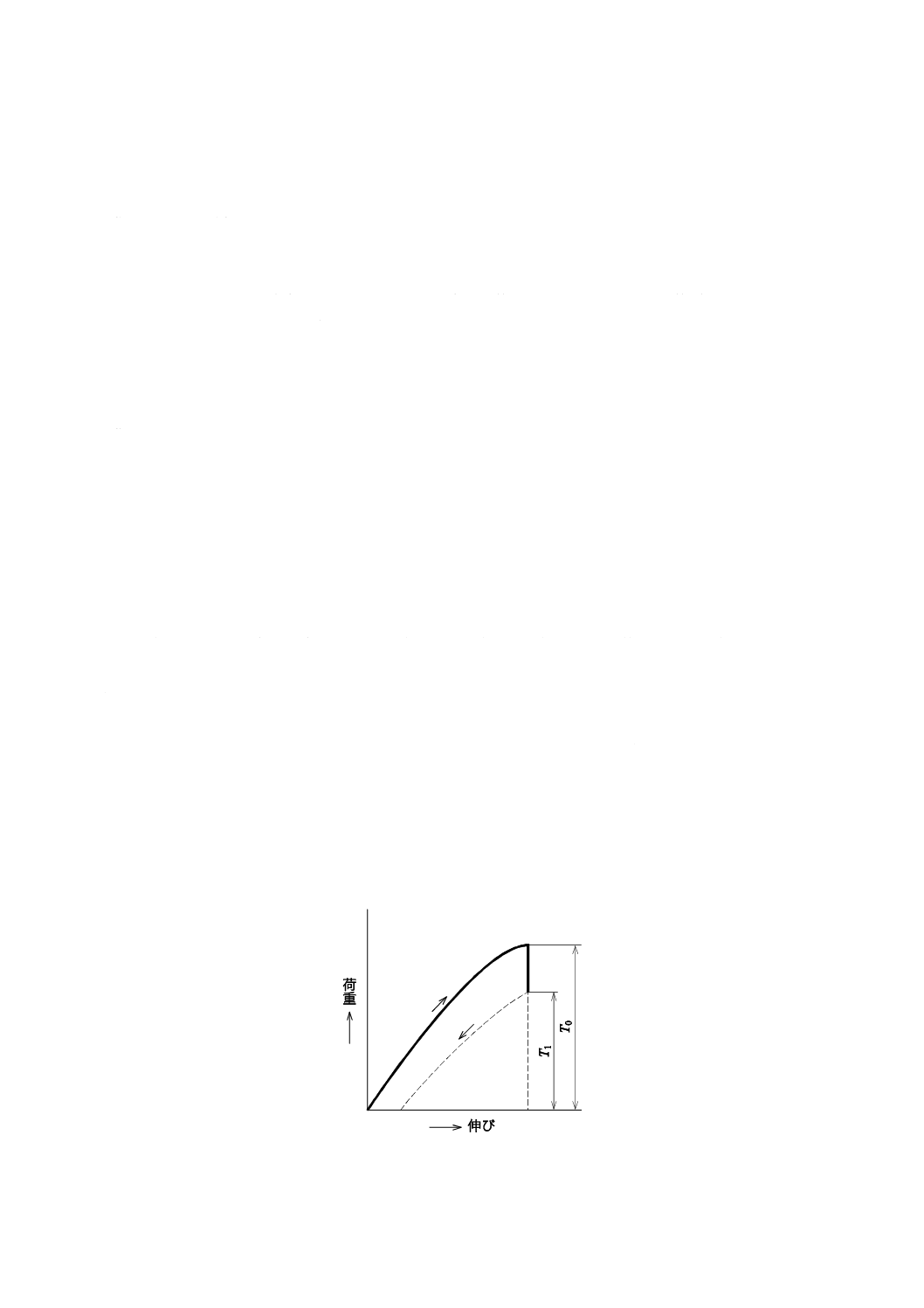

持して図11に示す荷重−伸び曲線を描く。ただし,必要に応じてその他の伸びを用いてもよい。こ

の場合その伸びを試験報告書に付記する。

図11−荷重−伸び曲線

26

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 計算 次の式によって応力緩和率(%)を求め,3回の平均値を算出し,小数点以下1けたに丸め

る。

100

0

1

0

r

×

−

=

T

T

T

S

ここに,

Sr: 応力緩和率(%)

T0: 8.16.1 a) のA法で求めた伸びの80 %まで伸ばしたときの荷

重(N)

T1: 10分間保持後の荷重(N)

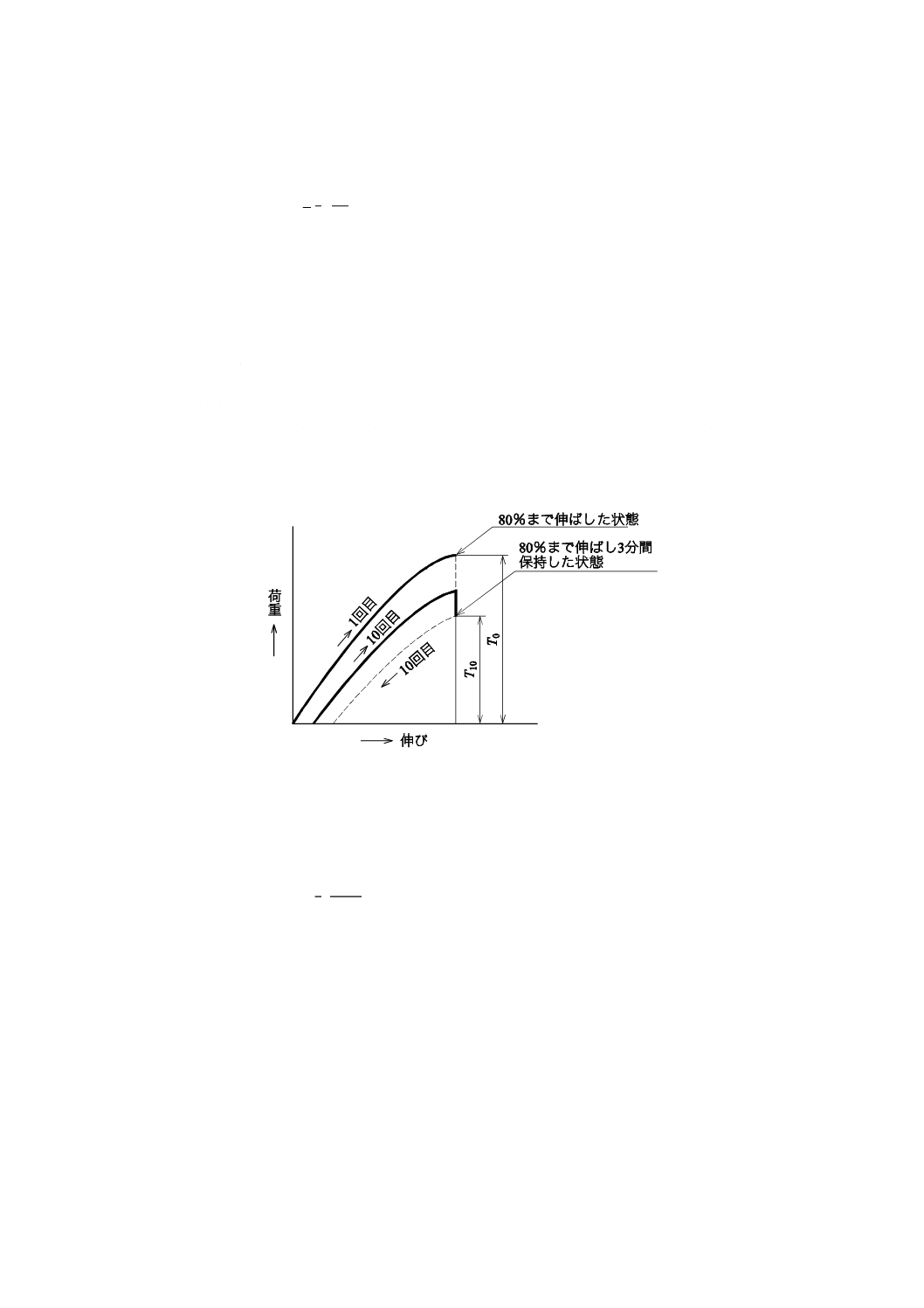

b) B法(繰返し荷重法)

1) 手順 8.16.1 a) のA法(定速伸長法)と同様の試験片につき,8.16.1 a) のA法で求めた伸びの80 %

まで試験片を伸ばした後1分間保持し,次に,元の位置まで戻して3分間保持する。これを繰り返

し,10回目は80 %まで伸ばした後,3分間保持して図12に示す荷重−伸び曲線を描く。ただし,

必要に応じてその他の伸び及び/又は繰返し回数を変えてもよい。これらの試験条件を試験報告書

に付記する。

図12−荷重−伸び曲線

2) 計算 次の式によって応力緩和率(%)を求め,3回の平均値を算出し,小数点以下1けたに丸め

る。

100

0

10

0

r

×

−

=

T

T

T

S

ここに,

Sr: 応力緩和率(%)

T0: 8.16.1 a) のA法で求めた伸びの80 %まで伸ばしたときの荷

重(N)

T10: 10回繰り返し伸ばした状態で3分間保持後の荷重(N)

8.17 引裂強さ

引裂強さは,A法(シングルタング法),B法(ダブルタング法),C法(トラペゾイド法),D法(ペン

ジュラム法)又はE法(ISOペンジュラム法)による。

8.17.1 A法(シングルタング法)

A法は,A-1法(シングルタング法)又はA-2法(シングルタング法)による。

a) A-1法 A-1法は,織物及び編物に適用し,次による。

27

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 手順 箇条6によって調整した試料から,約50 mm×約250 mm又は約100 mm×約250 mmの試験

片を,織物の場合は,たて方向及びよこ方向にそれぞれ3枚,編物は,ウェール方向及びコース方

向にそれぞれ5枚採取する。

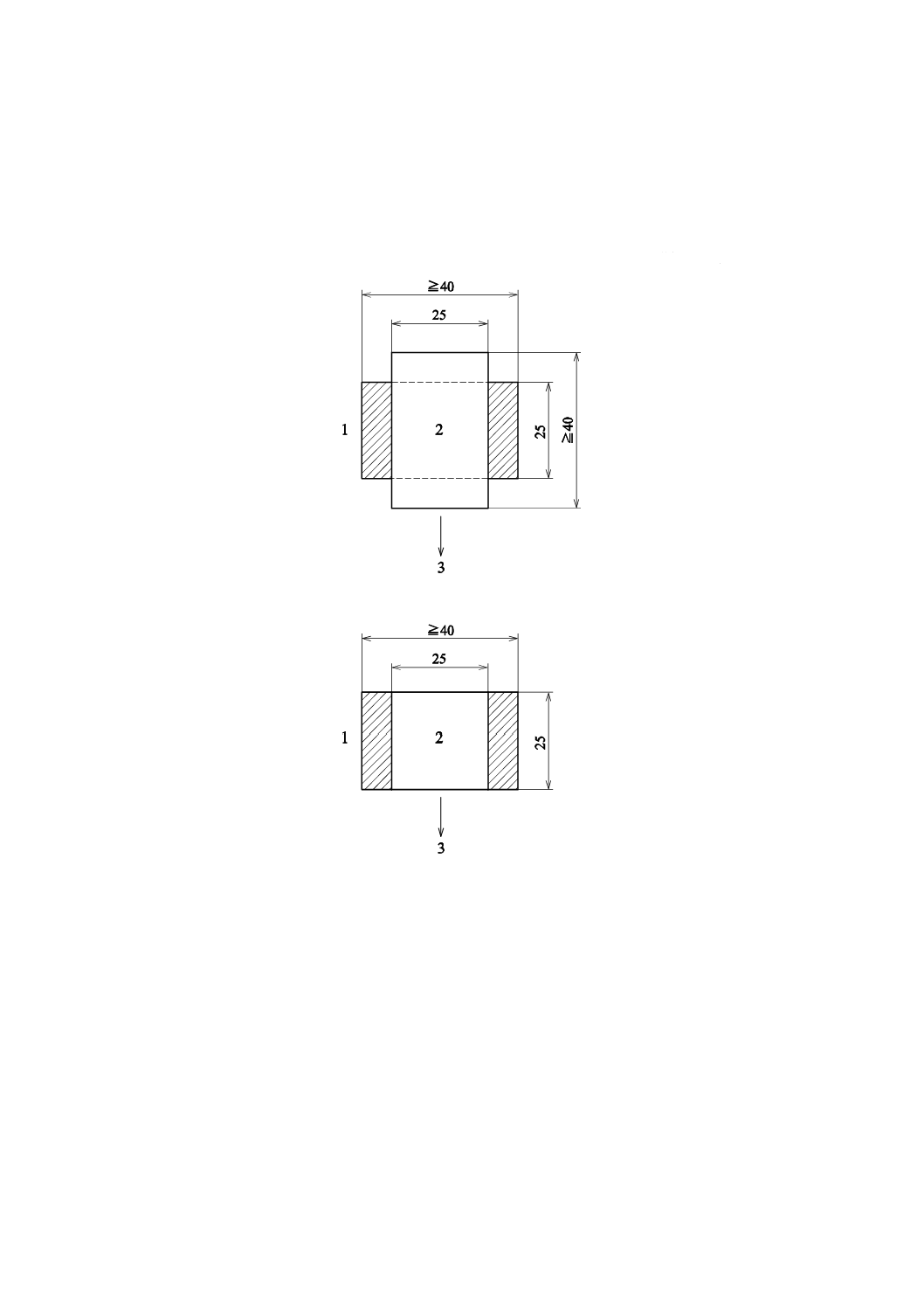

1.1) 織物は,短辺の中央に短辺と直角に100 mmの切れ目を入れた後,幅50 mm以上のクランプをも

つ引張試験機を用いて,試験片のつかみ間の距離を100 mmとし,図13のように各舌片を上下の

クランプと直角に挟む。

1.2) 編物でウェール方向のときは試験片のニードルループが下になるようにして図13のように挟む。

1.3) 引張速度は,100 mm/min又は150 mm/minとし,たて方向及びよこ方向又はウェール方向及びコ

ース方向に引き裂くときの最大荷重[引裂強さ(N)]を測る。

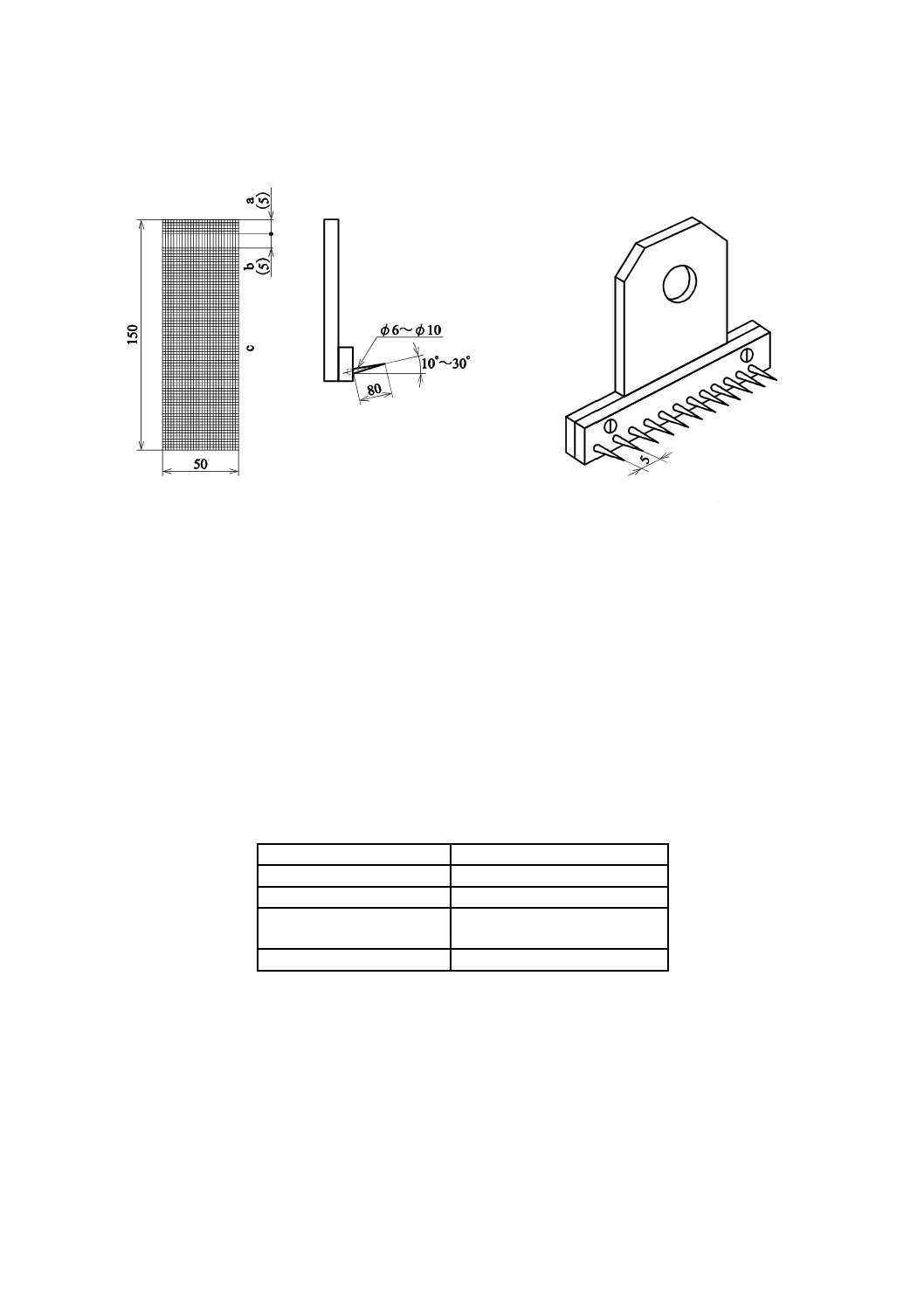

図13−装置のつかみ部に試験片装着模式図

2) 計算 たて糸引裂強さ又はウェール方向引裂強さ及びよこ糸引裂強さ又はコース方向引裂強さのそ

れぞれの平均値を算出し,小数点以下1けたに丸める。

このとき,よこ糸引裂強さとは,よこ糸を切断した場合をいい,たて糸引裂強さとはたて糸を切

断した場合をいう。ウェール方向(コース方向)の引裂強さとは,試験片をウェール方向(コース

方向)に引き裂いた場合をいう。また,試験条件を試験報告書に付記する。ただし,引き裂かれた

状態に異常があった場合は試験報告書に付記する。

b) A-2法 A-2法は,主として毛織物に適用し,次による。

1) 手順 箇条6によって調整した試料から,約75 mm×200 mmの試験片をたて方向及びよこ方向に

それぞれ5枚採取し,短辺の中央に短辺と直角に80 mmの切れ目を入れ,幅75 mm以上のクラン

プをもつ自記記録装置付引張試験機を用い,試験片のつかみ間隔を75 mmとして図13のように各

舌片をつかみと直角に挟む。引張速度は,50 mm/minとし,最初の極大点から5 mm引き裂いた箇

所から60 秒間測定を継続する。

2) 計算 よこ糸引裂強さ及びたて糸引裂強さは,次のいずれかによって表す。このとき,よこ糸引裂

強さとは,よこ糸を切断した場合をいい,たて糸引裂強さとはたて糸を切断した場合をいう。

2.1) 5個の極大値の平均値 最初の極大点から5 mmを除いた箇所から,12.5 mmの間隔で5等分する

各等分の極大点を求め,5個の平均値を算出する。

2.2) 積分計による平均値 次の式によって求める。

K

W

X

T

×

=

s

28

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Ts: 引裂強さ(N)

X: 積分計の読み

W: フルスケールの荷重(N)

K: 積分計の入力が一定で,レコーダペンの振れがフルスケール

に一致したとき,60秒後の積分計の読みで与えられる定数。

2.3) 中央値荷重(メジアンピークロード) 最初の極大点から5 mmを除いた箇所からクロスヘッド

が50 mm移動した間の極大点の数を数えて印を付ける。記録紙上を正確に上下にピークが上下半

分ずつになるまで透明なスケールを横軸(時間)に平行に移動する。そのときの縦軸(荷重)の

位置を中央値荷重とする。

8.17.2 B法(ダブルタング法)

B法は,主として織物に適用し,次による。

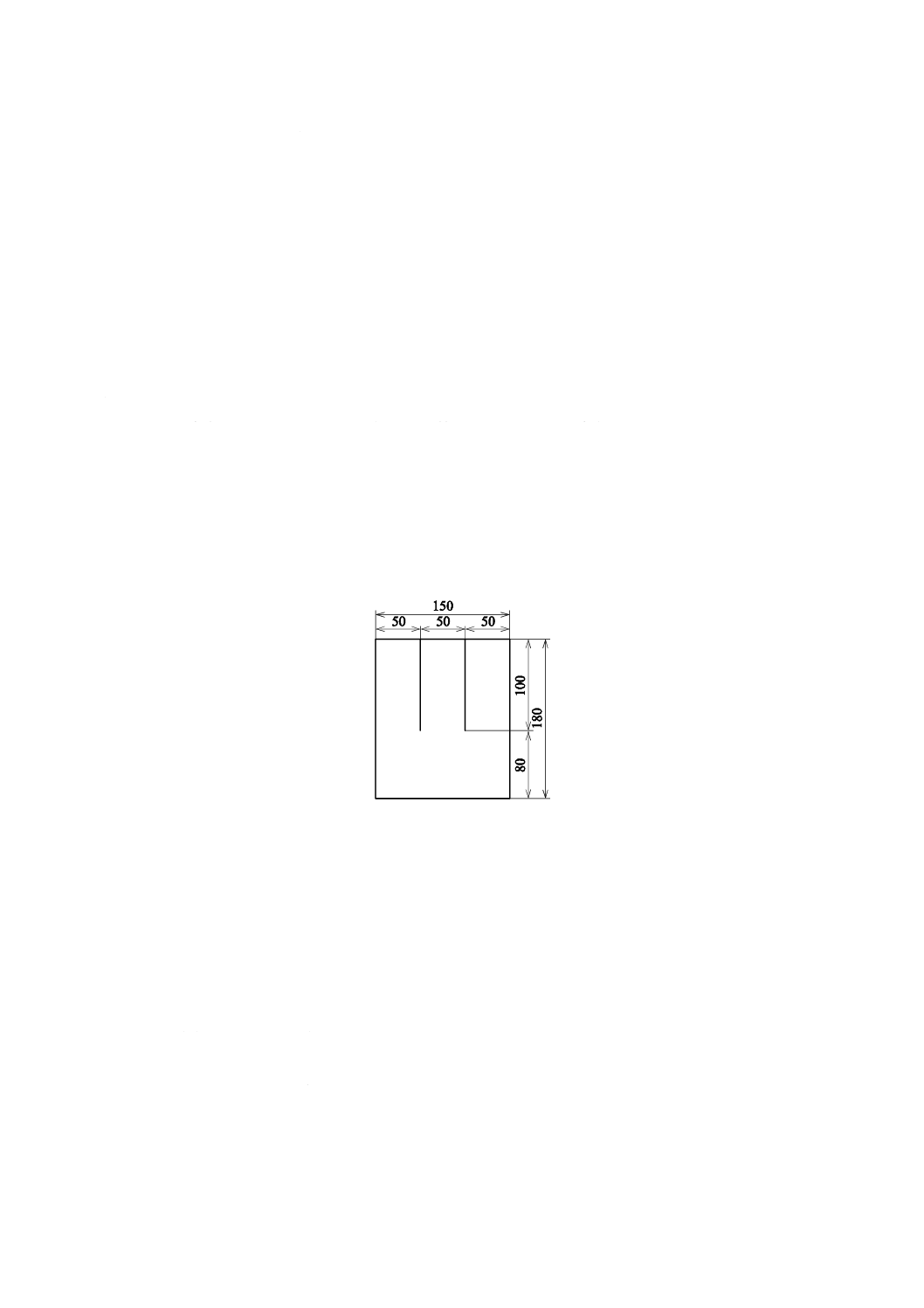

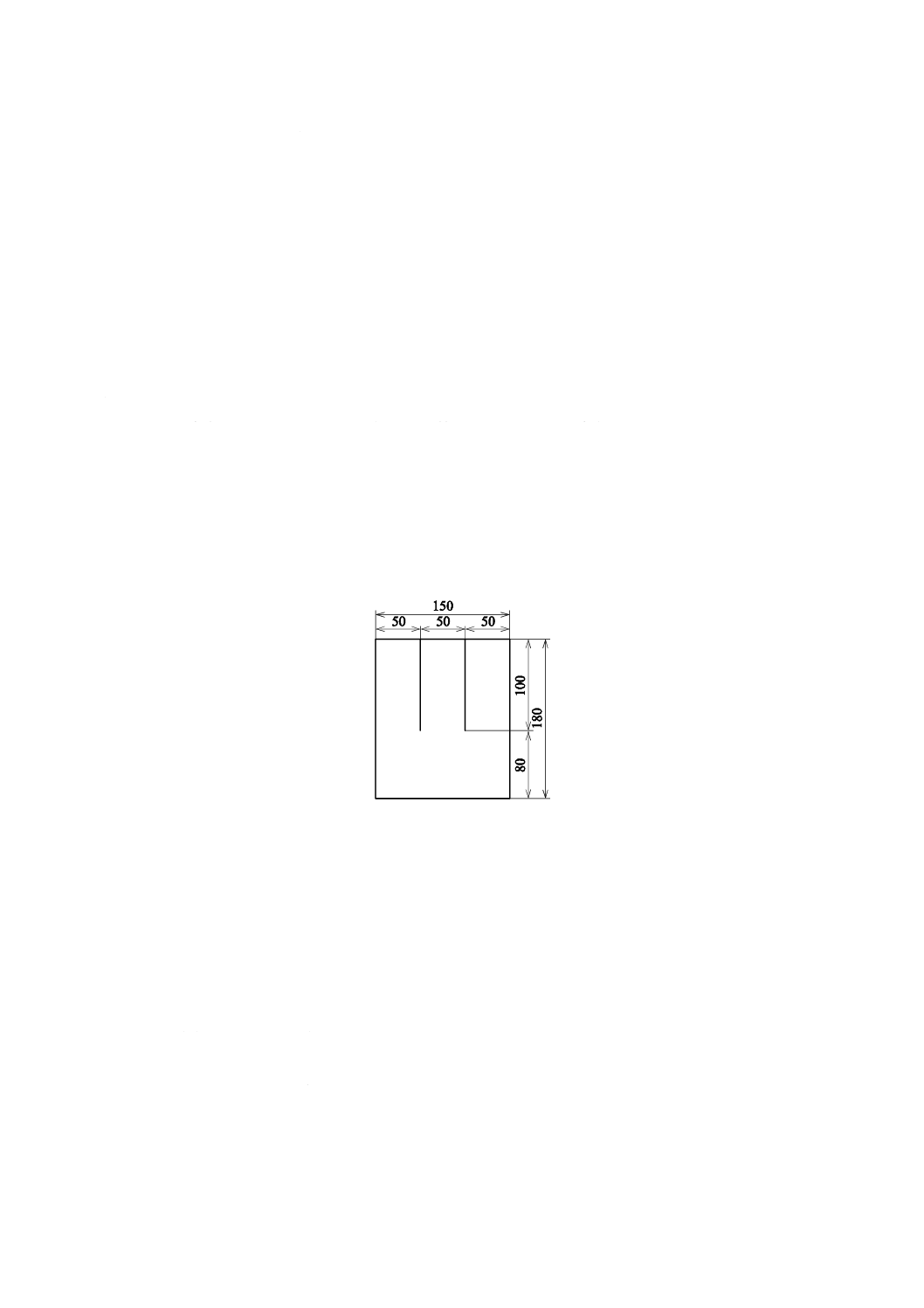

a) 手順 箇条6によって調整した試料から,約150 mm×180 mmの試験片をたて方向及びよこ方向にそ

れぞれ3枚採取し,図14のように短辺を3等分する位置に辺と直角に100 mmの切れ目を入れ,幅

150 mm以上のクランプをもつ引張試験機を用い,試験片のつかみ間隔を100 mmとして,一方のつか

みに試験片の中央舌片を,他方のつかみに外側舌片をクランプと直角に挟む。引張速度は,150 mm/min

又は200 mm/minとして25 mmの長さを残して,たて方向及びよこ方向に引き裂き,そのときに示す

最大荷重[引裂強さ(N)]を測る。

単位 mm

図14−試験片の作製

b) 計算 よこ糸引裂強さ(N)及びたて糸引裂強さ(N)のそれぞれの平均値を算出し,小数点以下1

けたに丸める。また,用いた引張速度を試験報告書に付記する。このとき,よこ糸引裂強さとは,よ

こ糸を切断した場合をいい,たて糸引裂強さとはたて糸を切断した場合をいう。ただし,引き裂かれ

た状態に異常があった場合は試験報告書に付記する。

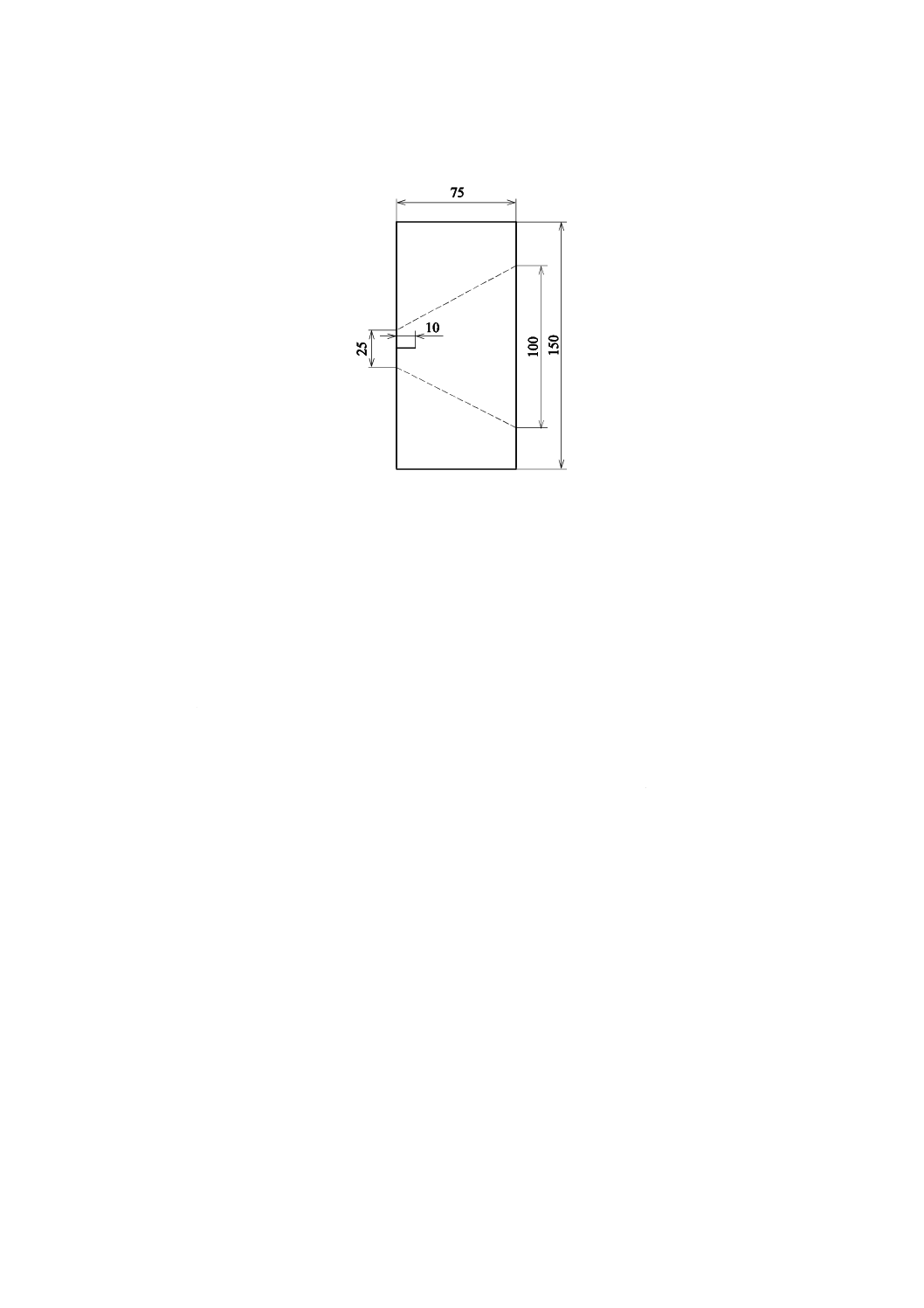

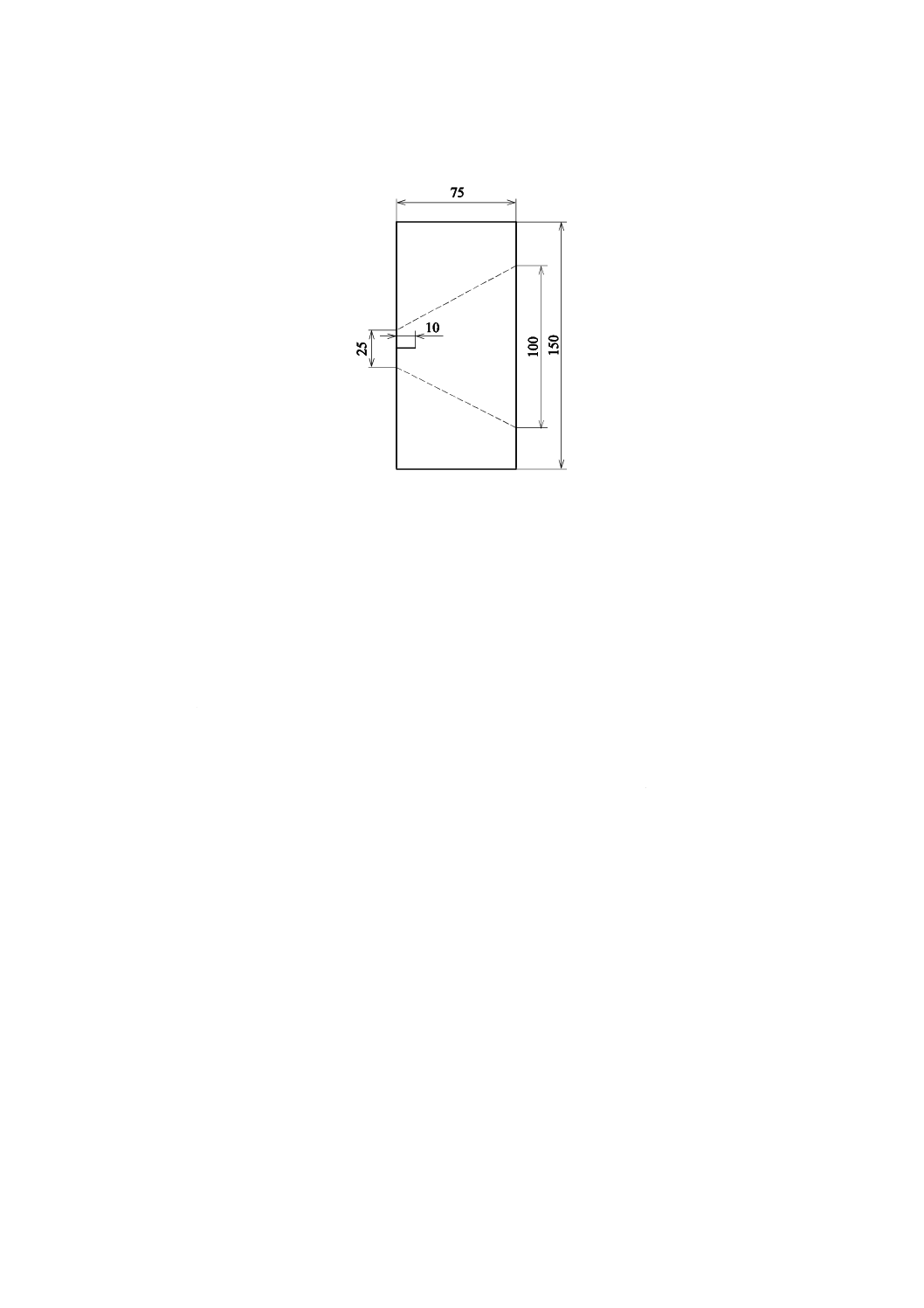

8.17.3 C法(トラペゾイド法)

C法は,主として織物に適用し,次による。

a) 手順 箇条6によって調整した試料から,75 mm×約150 mmの試験片をたて方向及びよこ方向にそ

れぞれ3枚採取し,試験片上に図15のように等脚台形の印を付け,この印の短辺の中央に辺と直角に

10 mmの切れ目を入れ,幅75 mm以上のクランプをもつ引張試験機を用い,試験片のつかみ間隔を

25 mmとし,等脚台形の印(図15の点線部分)に沿ってクランプで挟む。引張速度は,150 mm/min

又は200 mm/minとし,たて方向及びよこ方向に引き裂くときに示す最大荷重[(引裂強さ)(N)]を

測る。

29

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図15−試験片の作製

b) 計算 よこ糸引裂強さ及びたて糸引裂強さ(N)のそれぞれの平均値を算出し,小数点以下1けたに

丸める。このとき,よこ糸引裂強さとは,よこ糸を切断した場合をいい,たて糸引裂強さとはたて糸

を切断した場合をいう。また,用いた引張速度を試験報告書に付記する。ただし,引き裂かれた状態

に異常があった場合は試験報告書に付記する。

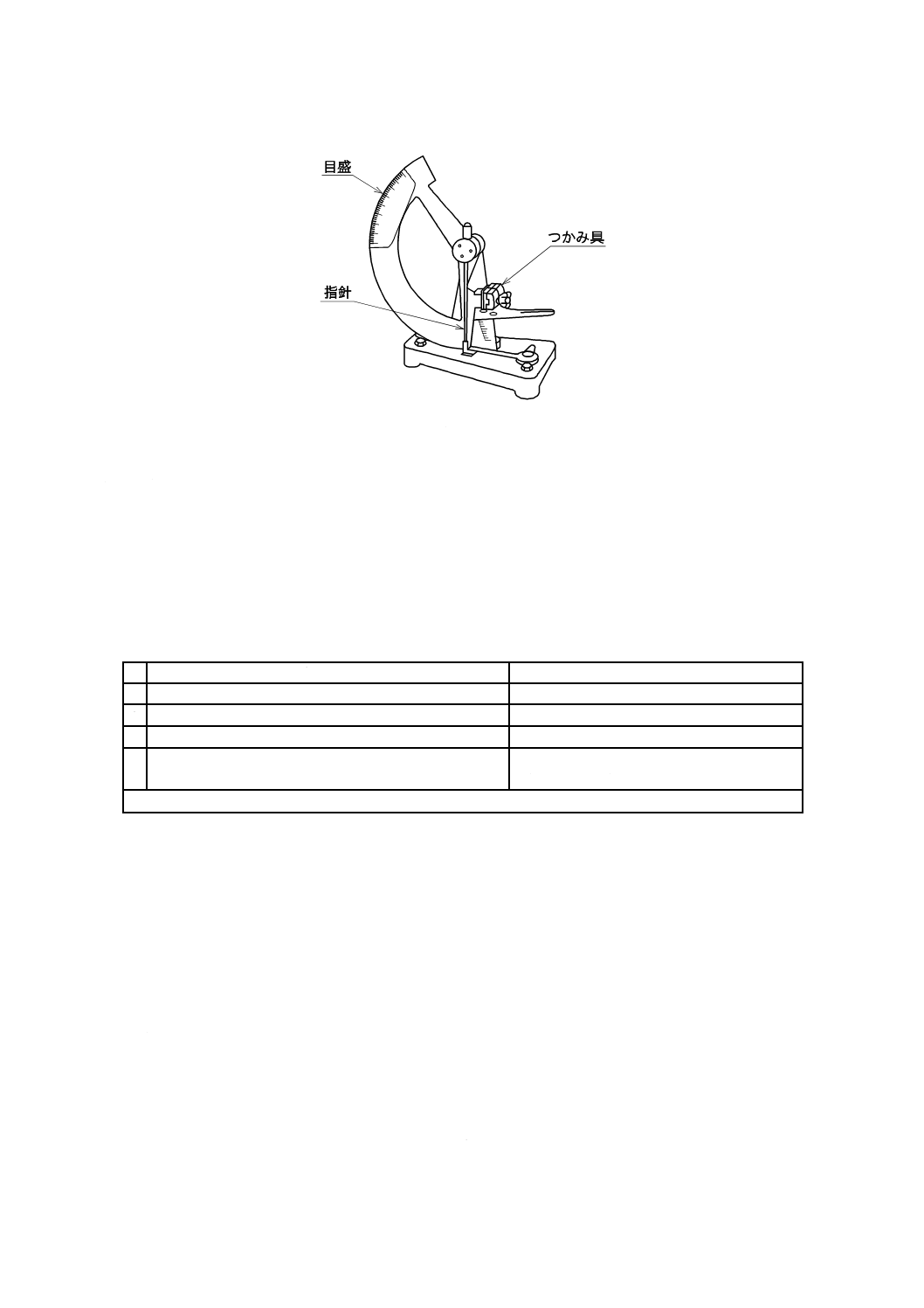

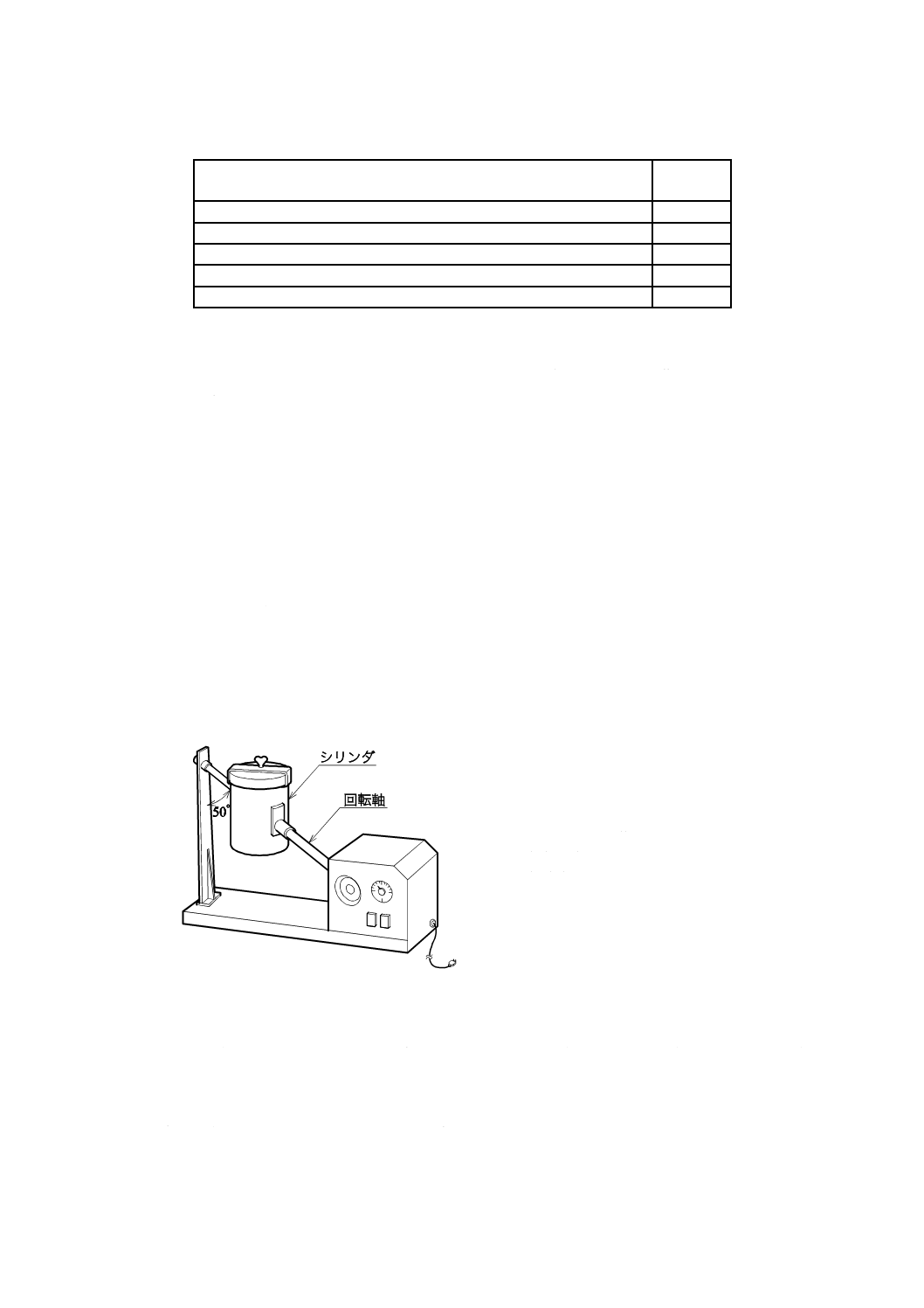

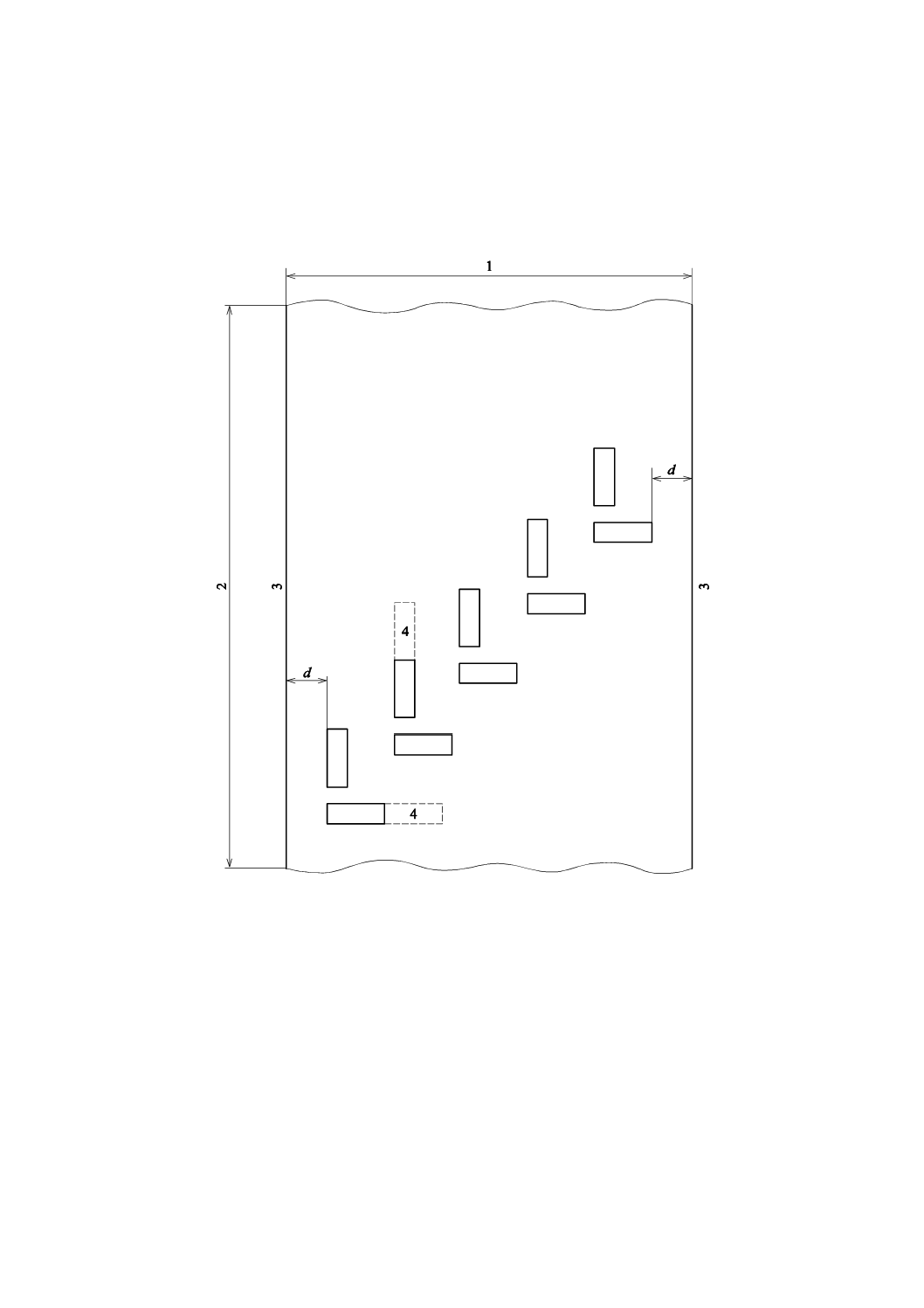

8.17.4 D法(ペンジュラム法)

D法は,主に織物に適用し,次による。

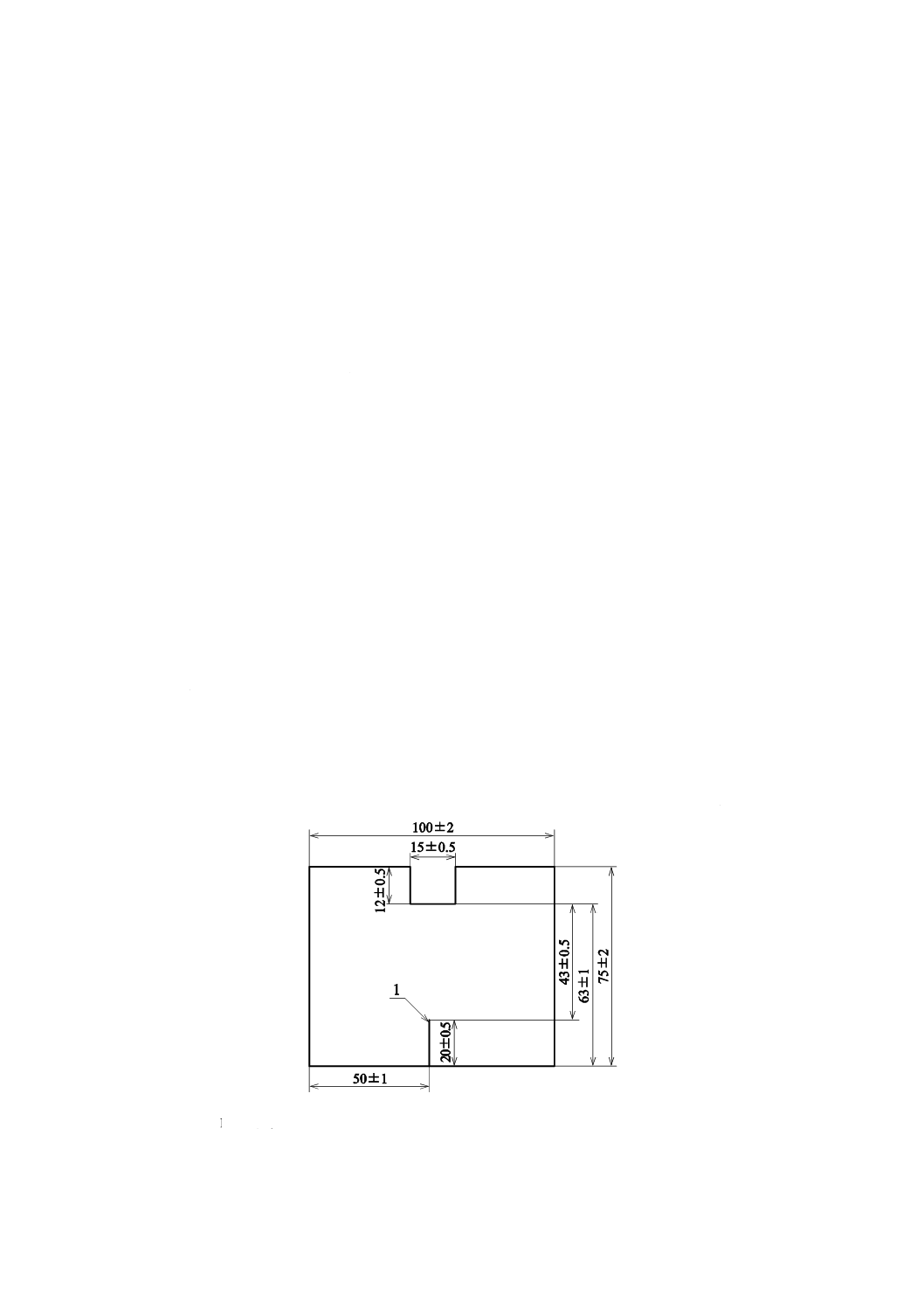

a) 手順 箇条6によって調整した試料から,63 mm×約100 mmの試験片をたて方向及びよこ方向又は

ウェール方向及びコース方向にそれぞれ5枚採取する。 図16のようなエルメンドルフ形引裂試験機

を用いて,試験片をつかみ具に挟む(編物試験片がウェール方向のときはニードルループが下になる

ように挟む)。試験片の両つかみの中央で直角に20 mmの切れ目を入れ,残りの43 mmをたて方向及

びよこ方向又はウェール方向及びコース方向に引き裂いたときに示す荷重強さ(引裂強さ)(N)を測

る。ただし,引き裂かれた状態に異常があった場合3) は,試験報告書に付記する。付記する用語の例

を表6に示す。

注3) 切れ目方向に引き裂かれた場合における異常の場合とは,引き裂かれた方向が,挟まれてい

る反対側において切れ目の延長線から左右に8 mm以上ずれた場合を目安とする。

30

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

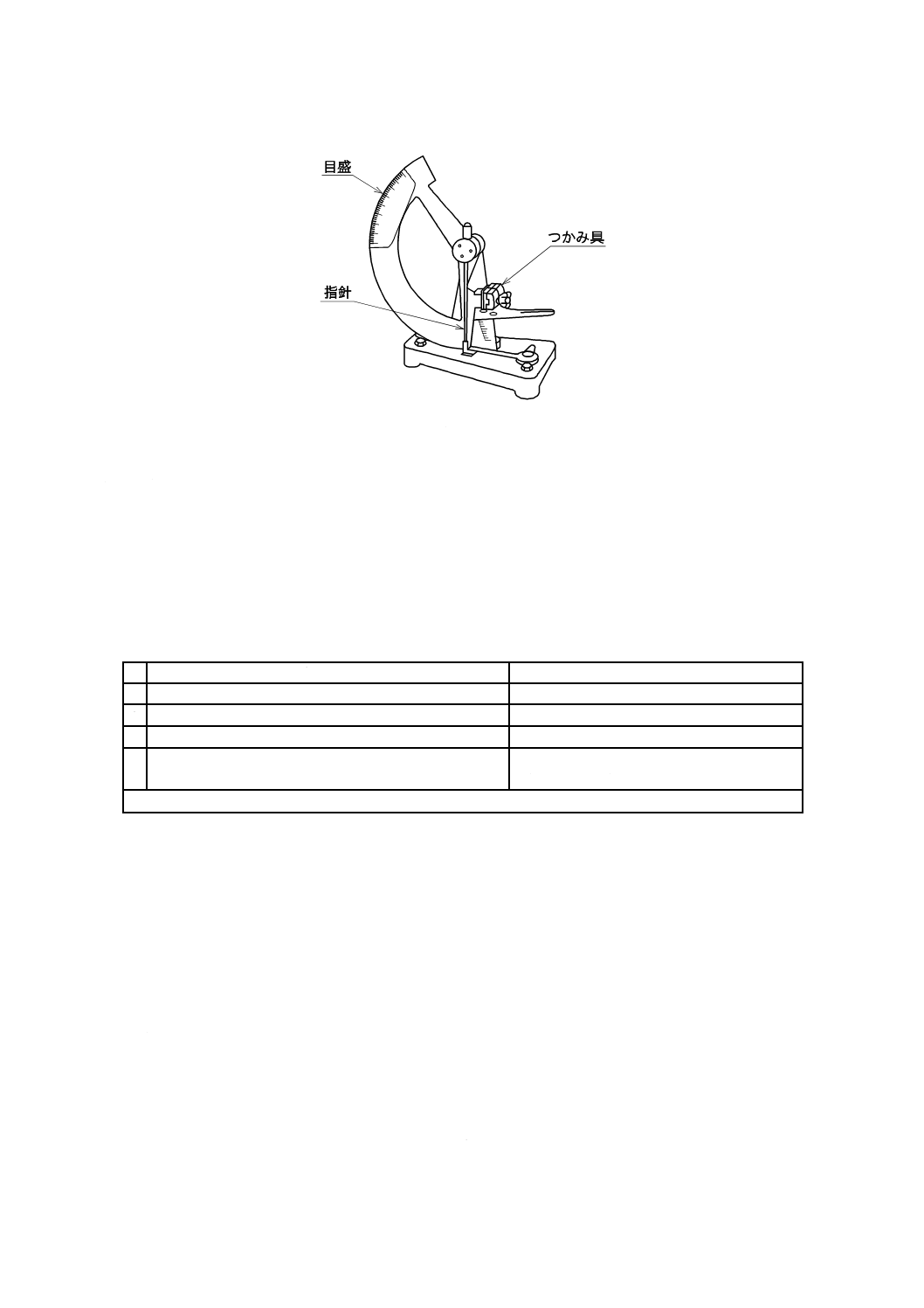

図16−エルメンドルフ形引裂試験機の例

b) 計算 たて糸引裂強さ又はウェール方向引裂強さ及びよこ糸引裂強さ又はコース方向引裂強さ(N)

のそれぞれの平均値を算出し,有効数字3けたに丸める。

このとき,よこ糸引裂強さとは,よこ糸を切断した場合をいい,たて糸引裂強さとはたて糸を切断

した場合をいう。また,ウェール方向(コース方向)の引裂強さとは,試験片をウェール方向(コー

ス方向)に引き裂いた場合をいう。

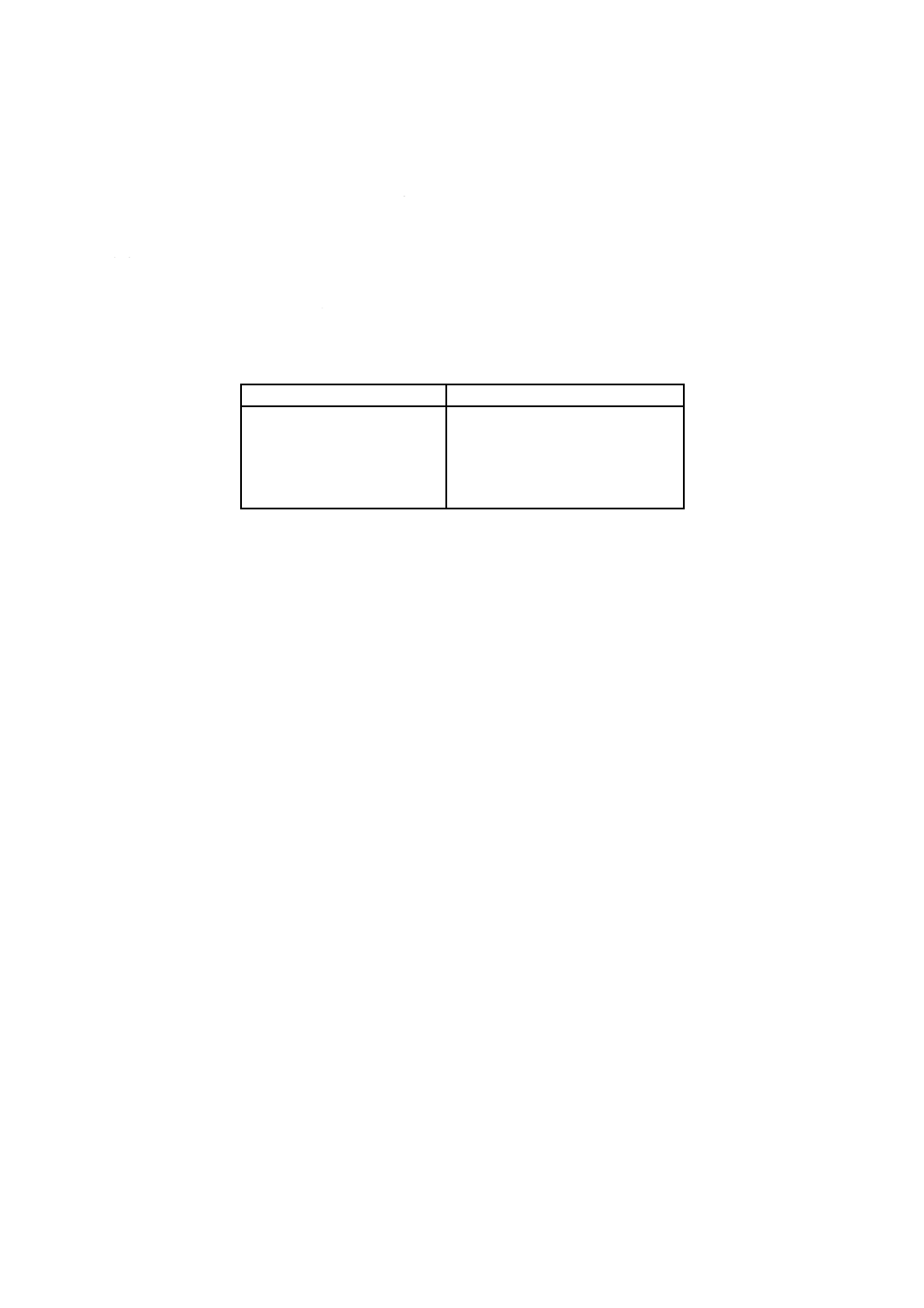

表6−試験報告書に付記する用語例(参考)

異常状態の例

付記用語の例

1 切れ目の方向に対して,垂直方向に引き裂かれる切れ方 引裂方向に対して直角に切断(○○ N以上)

2 切れ目の方向に対して,斜め方向に引き裂かれる切れ方 引裂方向に対して斜めに切断(○○ N以上)

3 最後まで切れずに,何cmかクランプに残る切れ方

切れ残りあり(○○ N以上)

4 試験布の糸が滑り抜けた場合

滑脱が生じたため,規定の試料幅切断せず

(○○ N以上)

注記 ○○ Nは,基本的には最低荷重を報告する(○○には測定数値を記入する)。

8.17.5 E法(ISOペンジュラム法)

引裂強さのE法(ISOペンジュラム法)は,附属書Lによる。

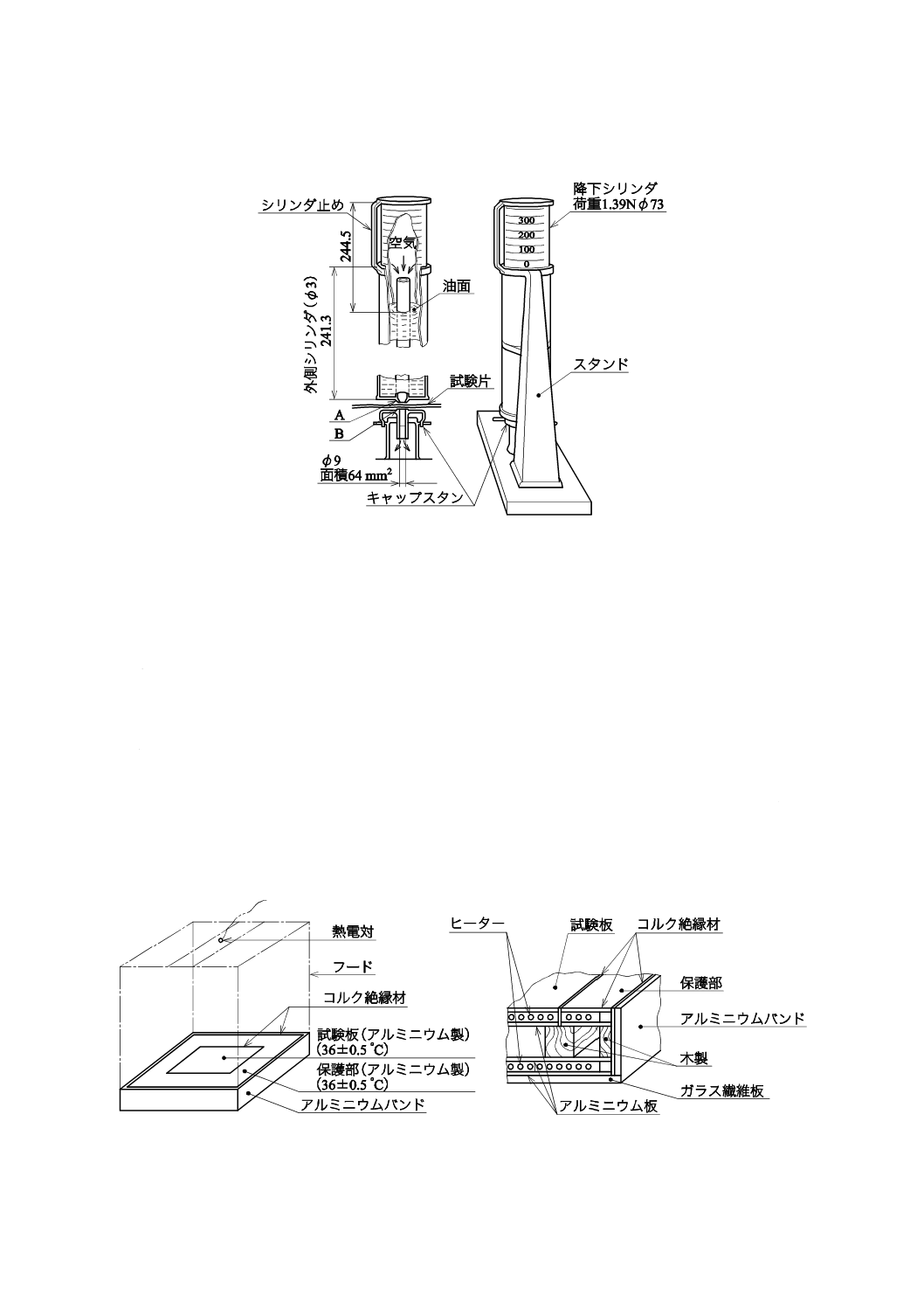

8.18 破裂強さ

破裂強さは,A法(ミューレン形法),B法(定速伸長形法)又はC法(ISO法)による。

8.18.1 A法(ミューレン形法)

A法(ミューレン形法)は,主に編物に適用し,次による。

a) 装置 ミューレン低圧形試験機は,次による。

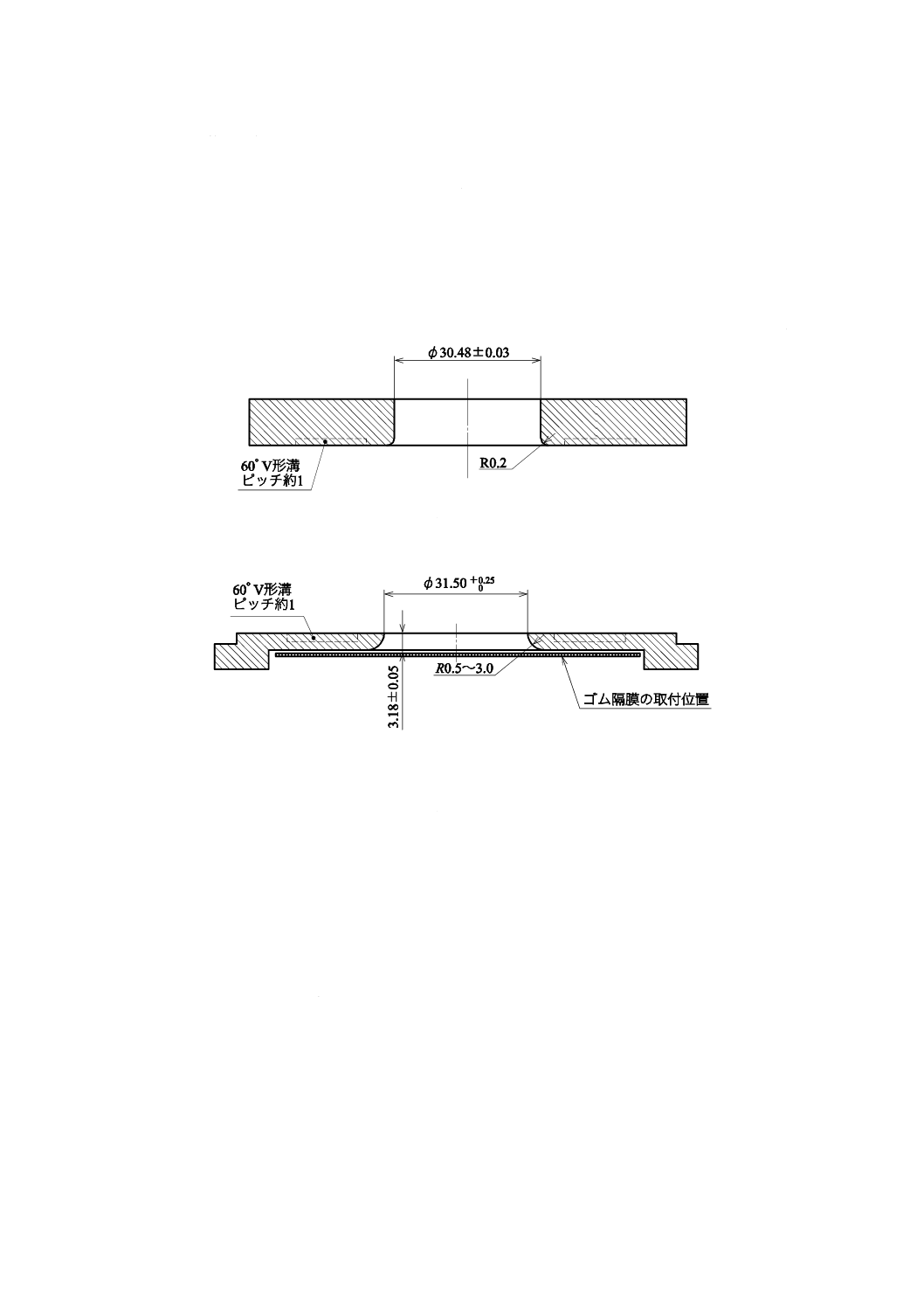

1) 締付装置 締付装置は,上部締付板及び下部締付板からなり,試験片を2個の平行な環状平面の間

に確実に締め付けることができるものとする。環状の平面には,溝ピッチ約1 mmの同心円又はら

せん状で,60°V形の溝を付け,上部締付板(締付リング)及び下部締付板(ゴム隔膜用板)の形

状・寸法を,図17及び図18に示す。

なお,上部締付板の直径は,通常,30.5 mm±0.3 mm,締付面の表面粗さは,JIS B 0601に規定す

るRz 1.6とし,上下締付板の中心点のずれは,±0.25 mmとする。また,締付圧を一定にすること

31

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ができる装置が望ましい。

2) 流体加圧装置 圧力を加えるための流体の増加割合は98 mL/min±4 mL/minとする。

3) ゴム隔膜 ゴム隔膜は,鉱物質の充てん剤を含まない厚さ0.84 mm〜0.89 mmの純ゴム質製のゴム

を使用し,締付面より9.5 mm高く膨らむ圧力は,34.3 kPa〜44.1 kPaとする。この膨らみ圧は,試

験を行う前に測定し,規定の範囲に入らない場合は,新しいものと取り替えなければならない。空

気がゴム隔膜の下にある場合は,測定値が変動するので試験前又は隔膜取替時に,空気を取り除く。

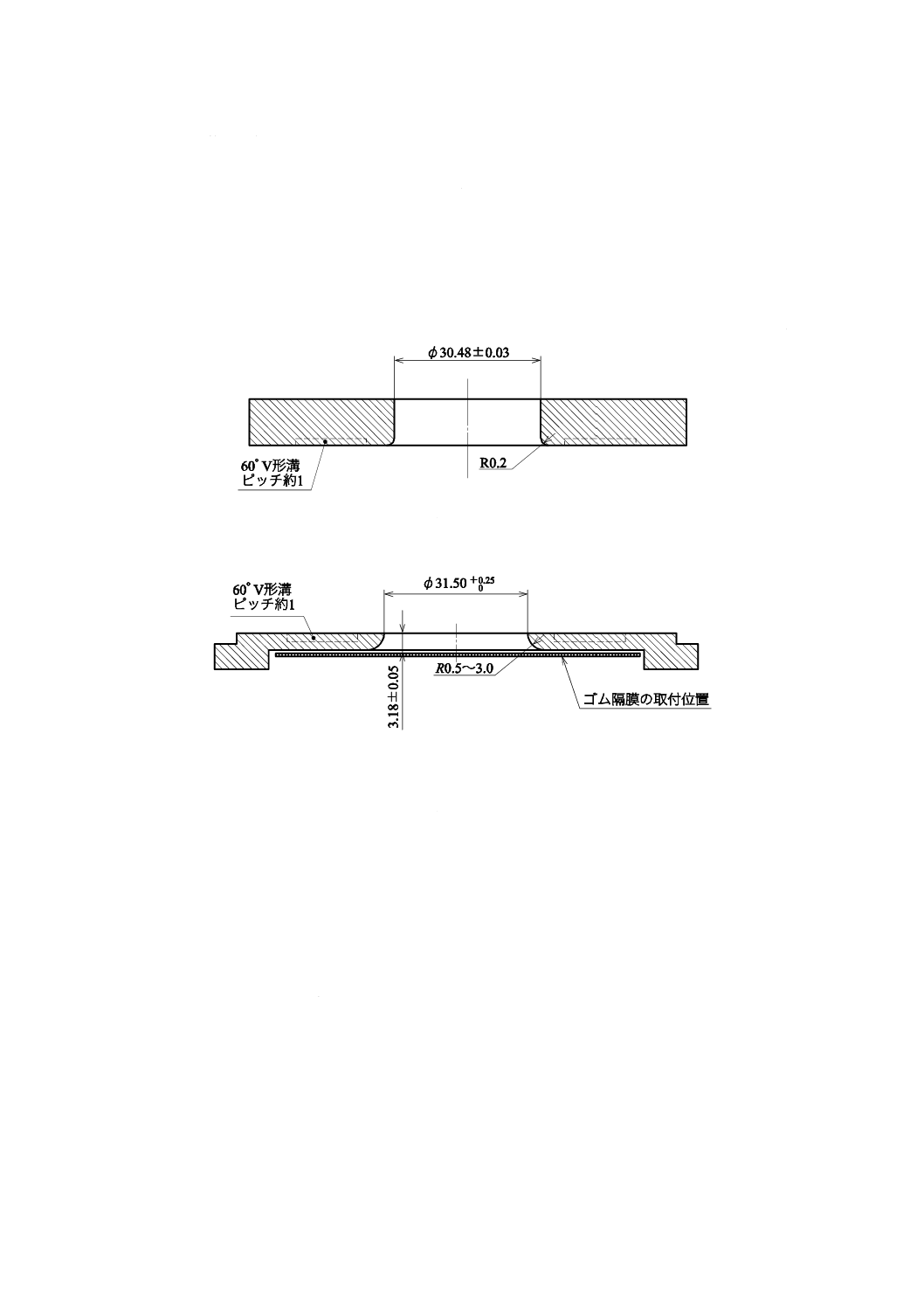

単位 mm

図17−上部締付板の形状・寸法

注記 ゴム隔膜は,圧力を加えたとき,ゴム隔膜が切れるのを防ぐために内円の下部の丸みが必要であ

り,Rは,0.5 mm〜3.0 mmが望ましい。

図18−下部締付板の形状・寸法

b) 手順 箇条6によって調整した試料から,約150 mm×150 mmの試験片を5枚採取し,ミューレン低

圧形試験機又はこれと同等以上の精度があるミューレン形破裂試験機を用い,試験片の表面を上にし

て,しわ及びたるみを生じないように均一な張力を加えてクランプでつかみ,圧力を加えてゴム隔膜

が試験片を突き破る強さ(kPa)及び破断時のゴム隔膜だけの強さ(kPa)を測る。

c) 計算 次の式によって破裂強さ(kPa)を求め,その平均値を算出し,有効数字3けたに丸める。

Bs=A−B

ここに,

Bs: 破裂強さ(kPa)

A: ゴム隔膜が試験片を突き破る強さ(kPa)

B: 破断時のゴム隔膜だけの強さ(kPa)

注記 試験機の検証は,標準アルミニウムを用いて調整を行う。標準アルミニウムの材質は,JIS H

4160に規定する合金番号1N30又はJIS H 4170に規定する合金番号1N90のもので,破裂強

さが確認できるものが望ましい。

32

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.18.2 B法(定速伸長形法)

B法は,織物及び編物に適用し,次による。

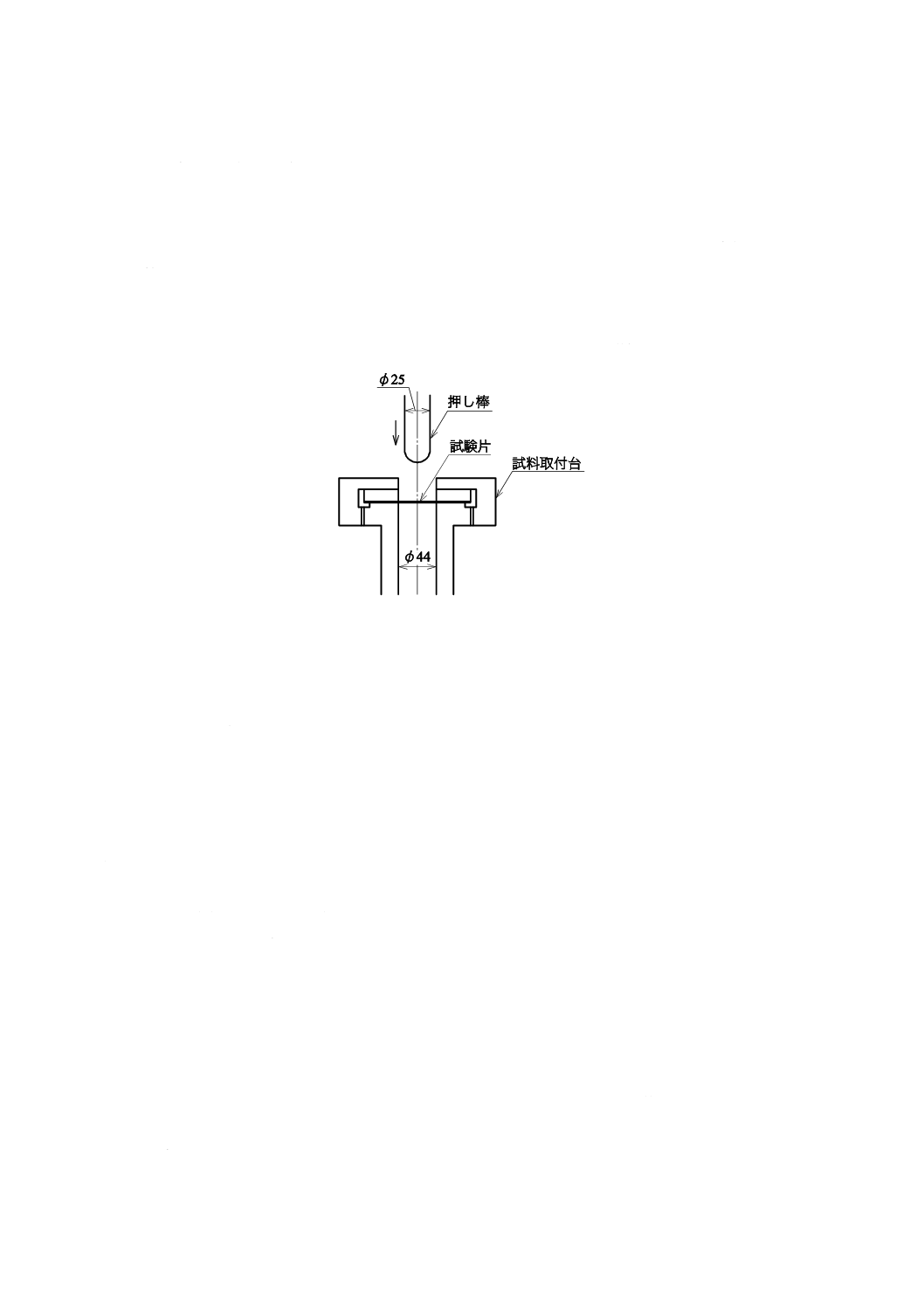

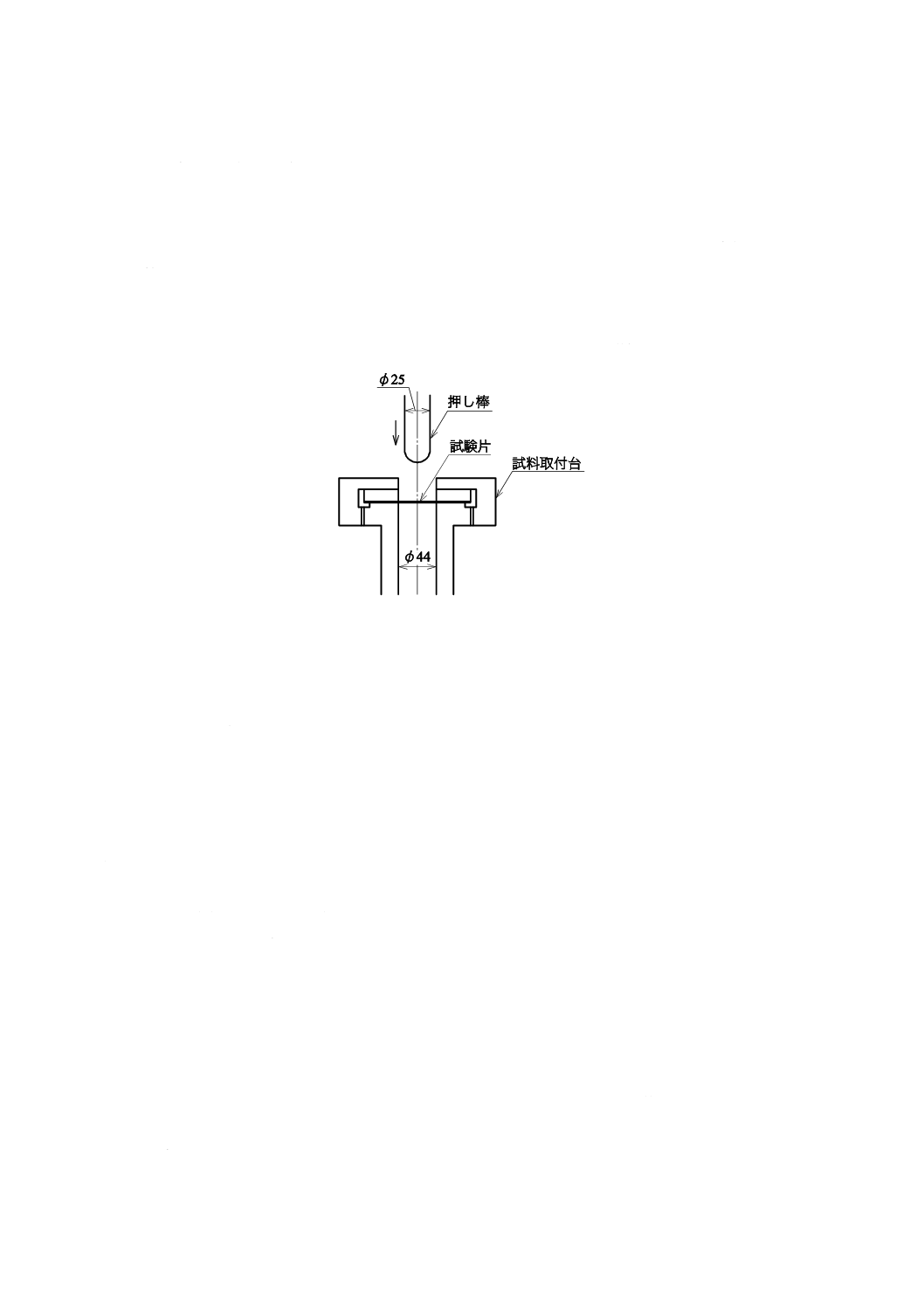

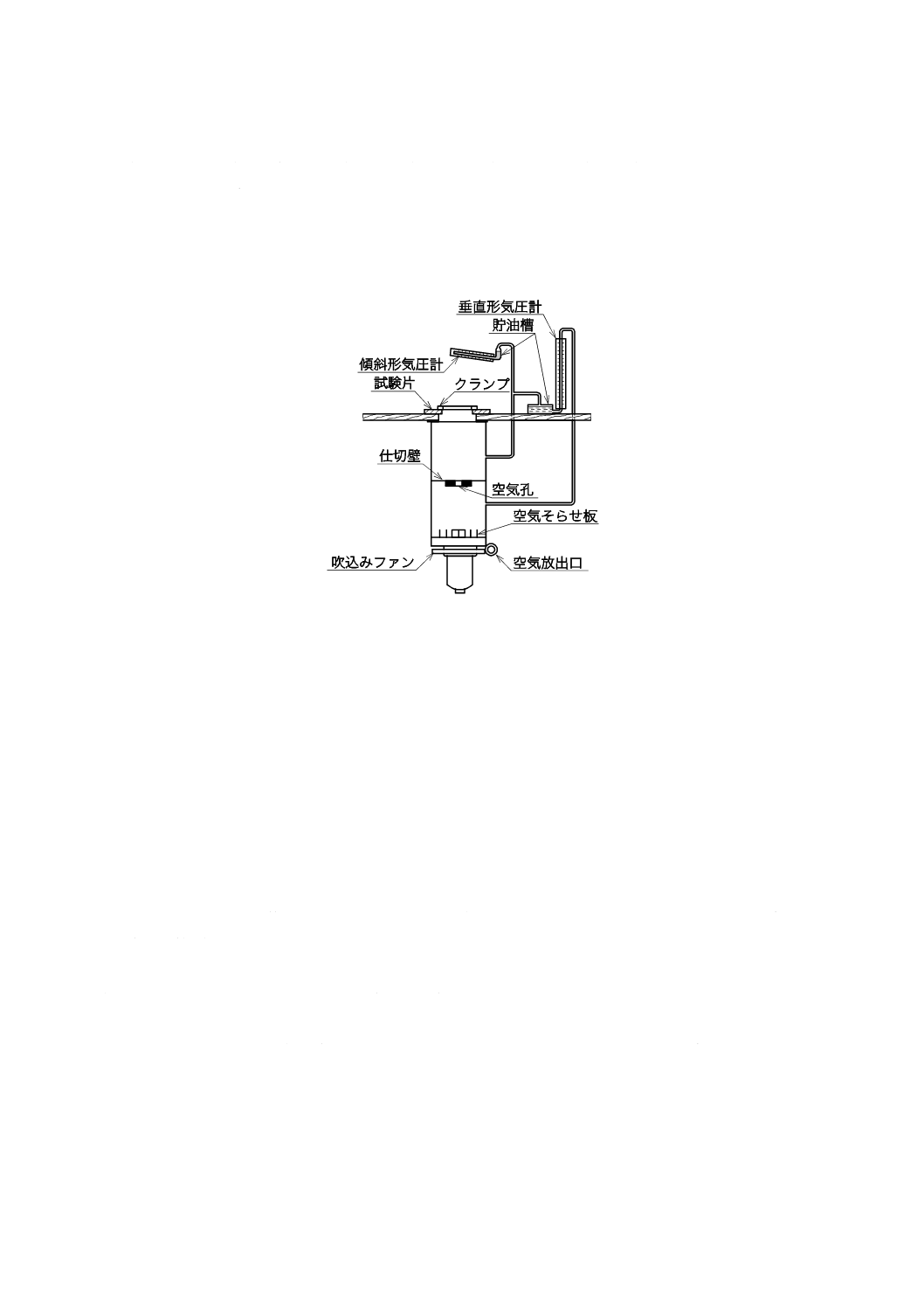

a) 手順 箇条6によって調整した試料から,直径約80 mmの試験片を5枚採取し,図19のような定速

伸長形破裂試験機を用い試験片の裏面を上にして,しわ及びたるみが生じないように均一な張力を加

えてから,内径44 mmのクランプに取り付ける。次に,先端の曲率半径が12.5 mm,直径25 mmの押

し棒を用い100 mm/minの加圧速度で押し棒が試験片を突き破る強さ(N)を測る。

b) 計算 5回の平均値を算出し,小数点以下1けたに丸める。

単位 mm

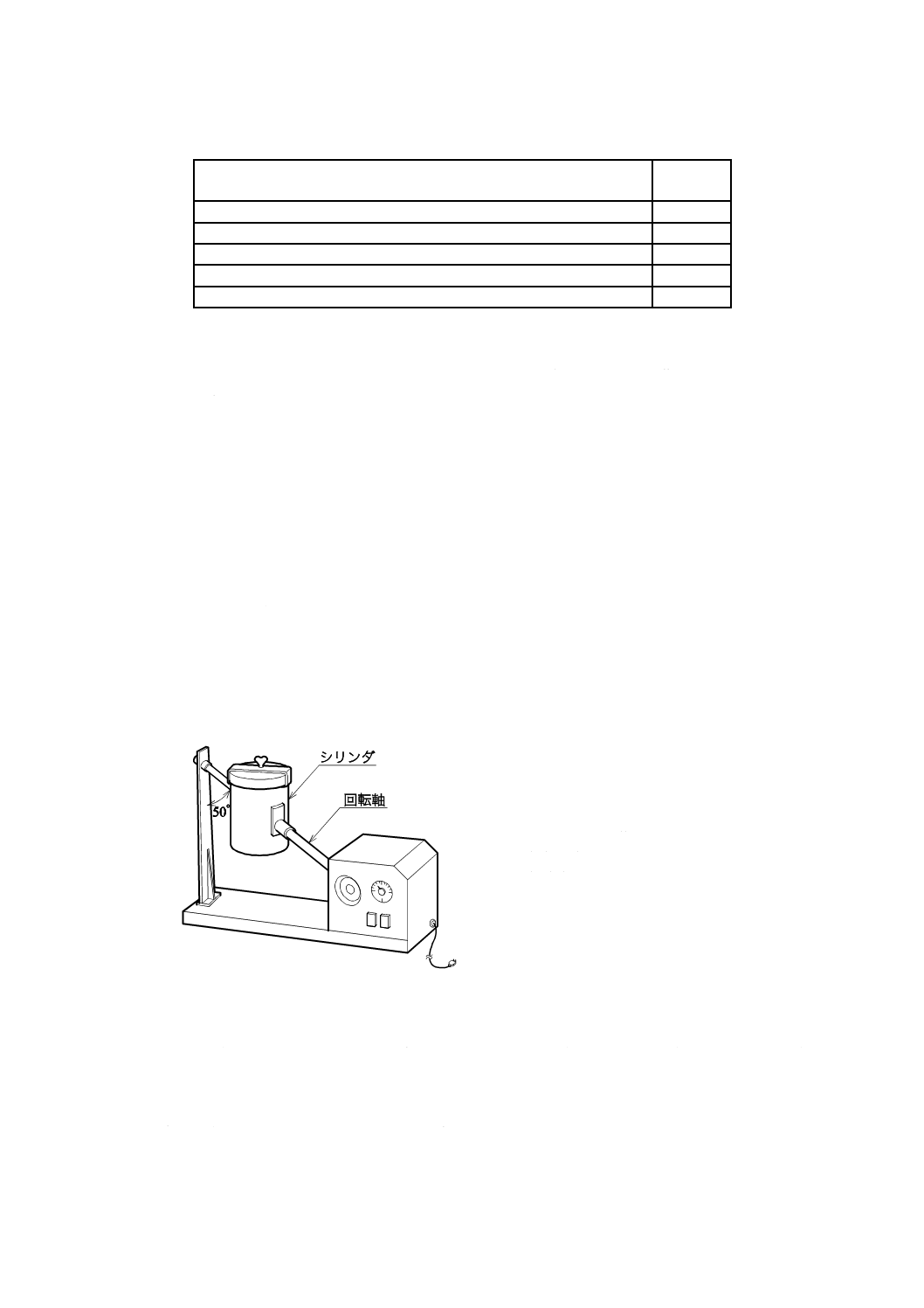

図19−定速伸長形破裂試験機

8.18.3 C法(ISO法)

破裂強さ及び破裂膨張度の測定のための液圧法は,附属書Mによる。

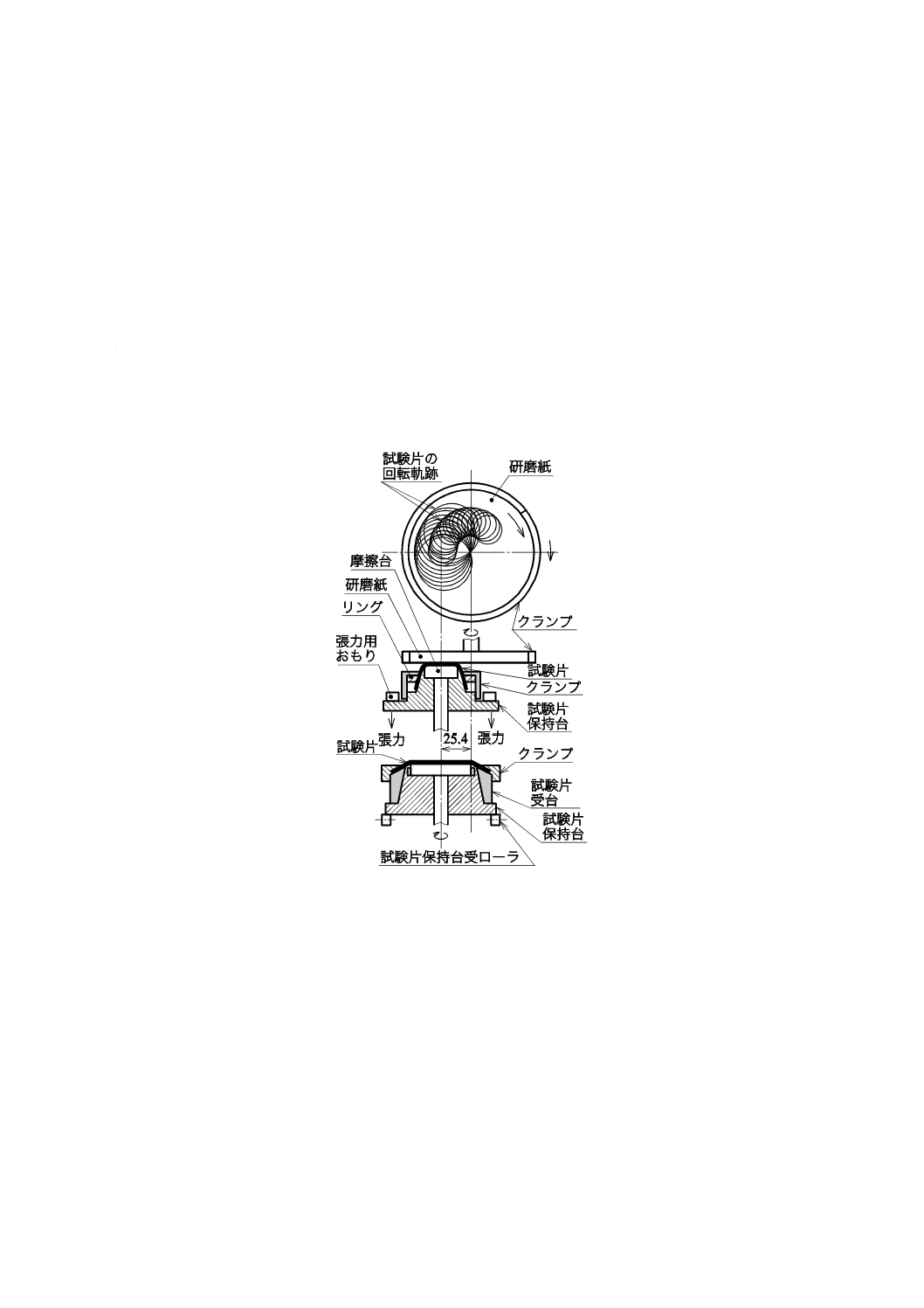

8.19 摩耗強さ及び摩擦変色性

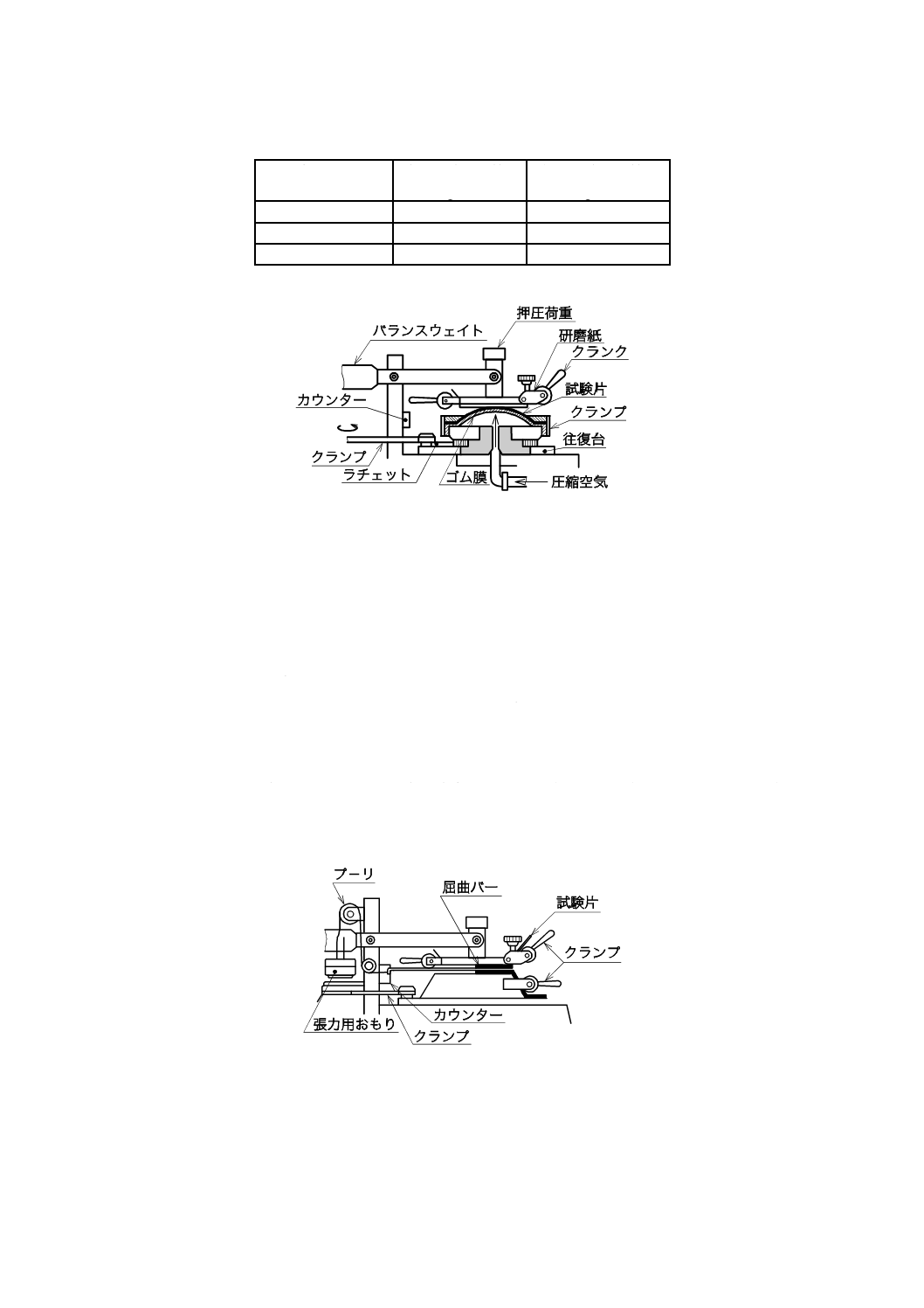

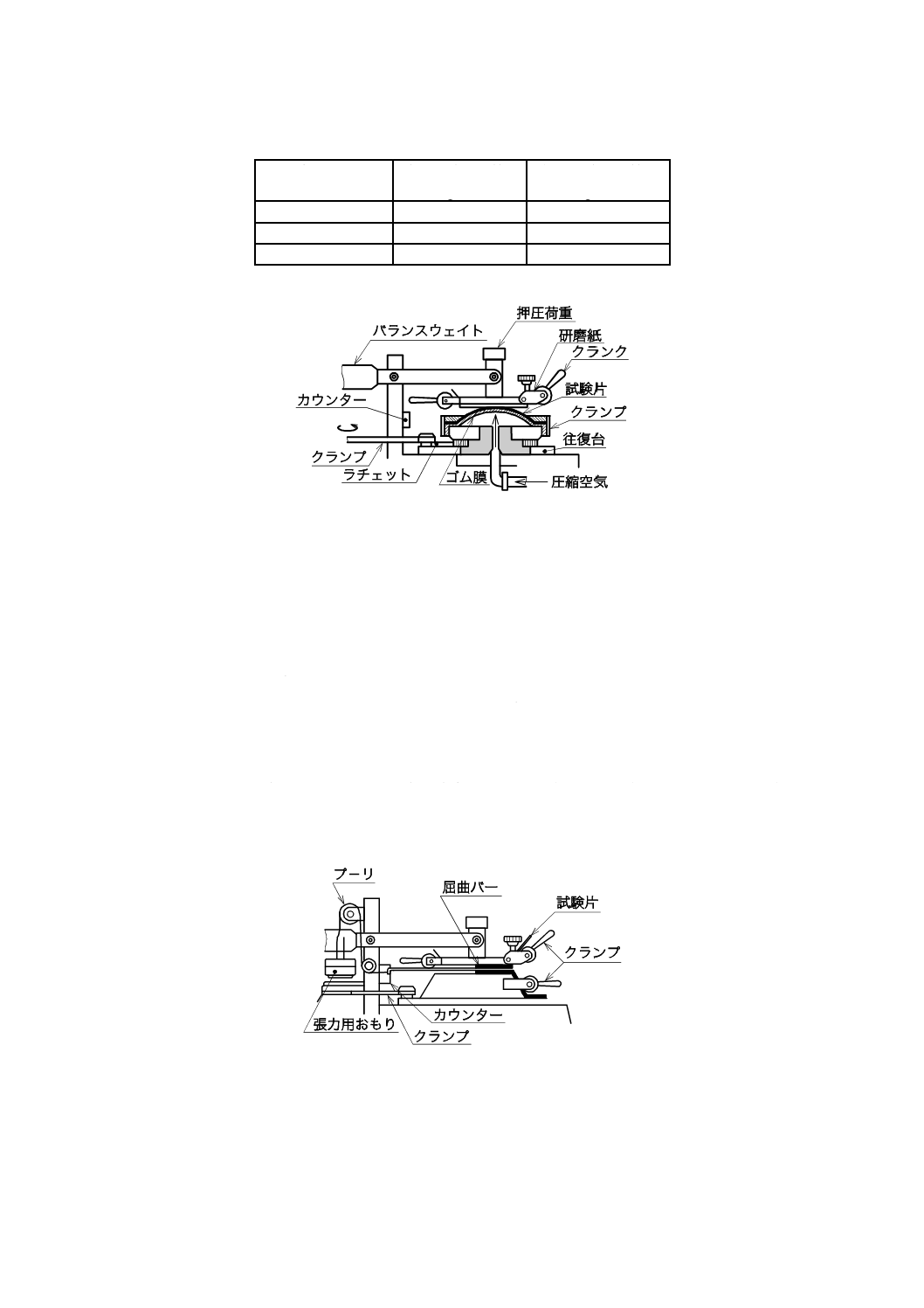

摩耗強さは,A法(ユニバーサル形法),B法(スコット形法),C法(テーバ形法),D法(アクセレロ

ータ形法),E法(マーチンデール法)又はF法(ユニホーム形法)による。

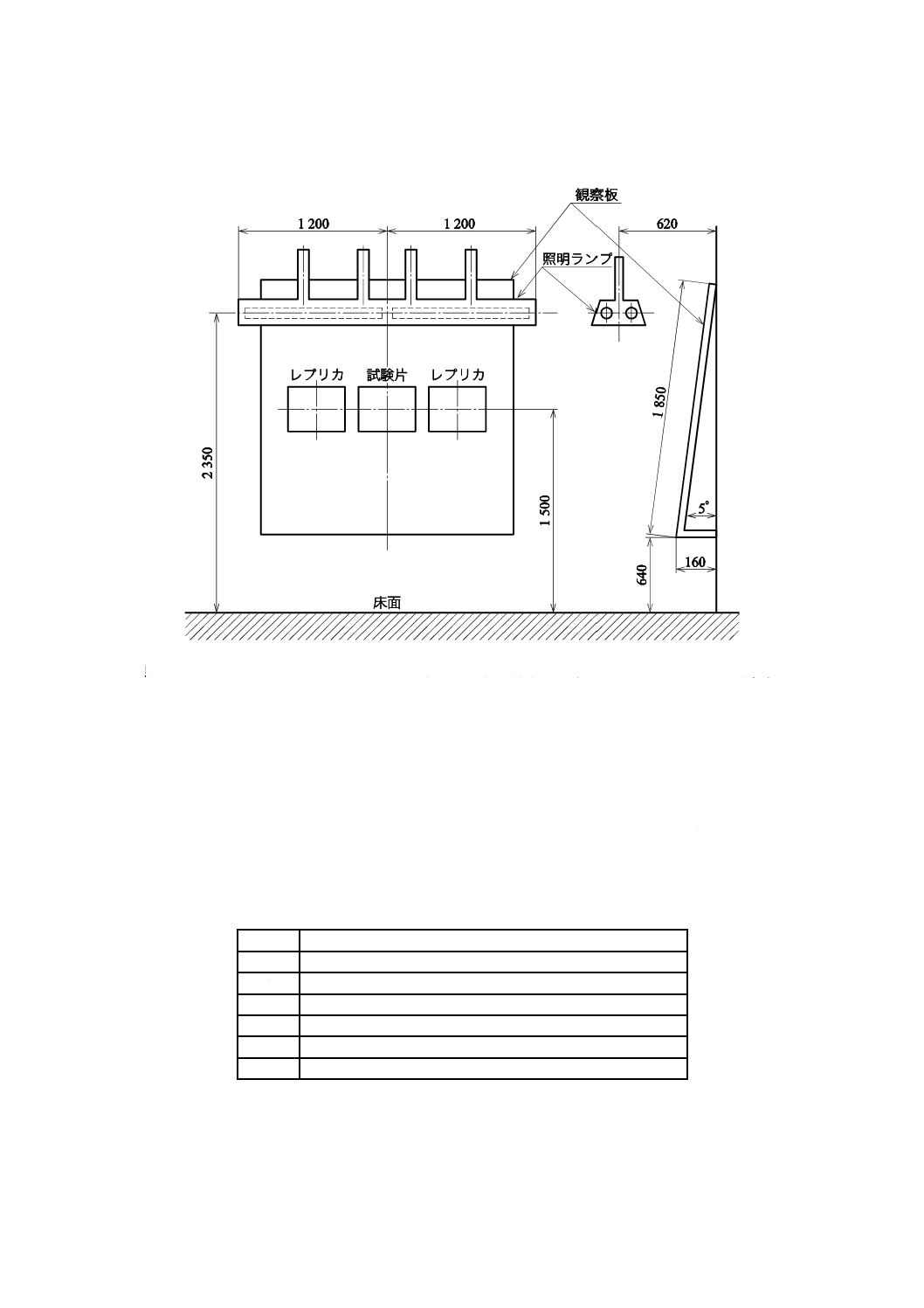

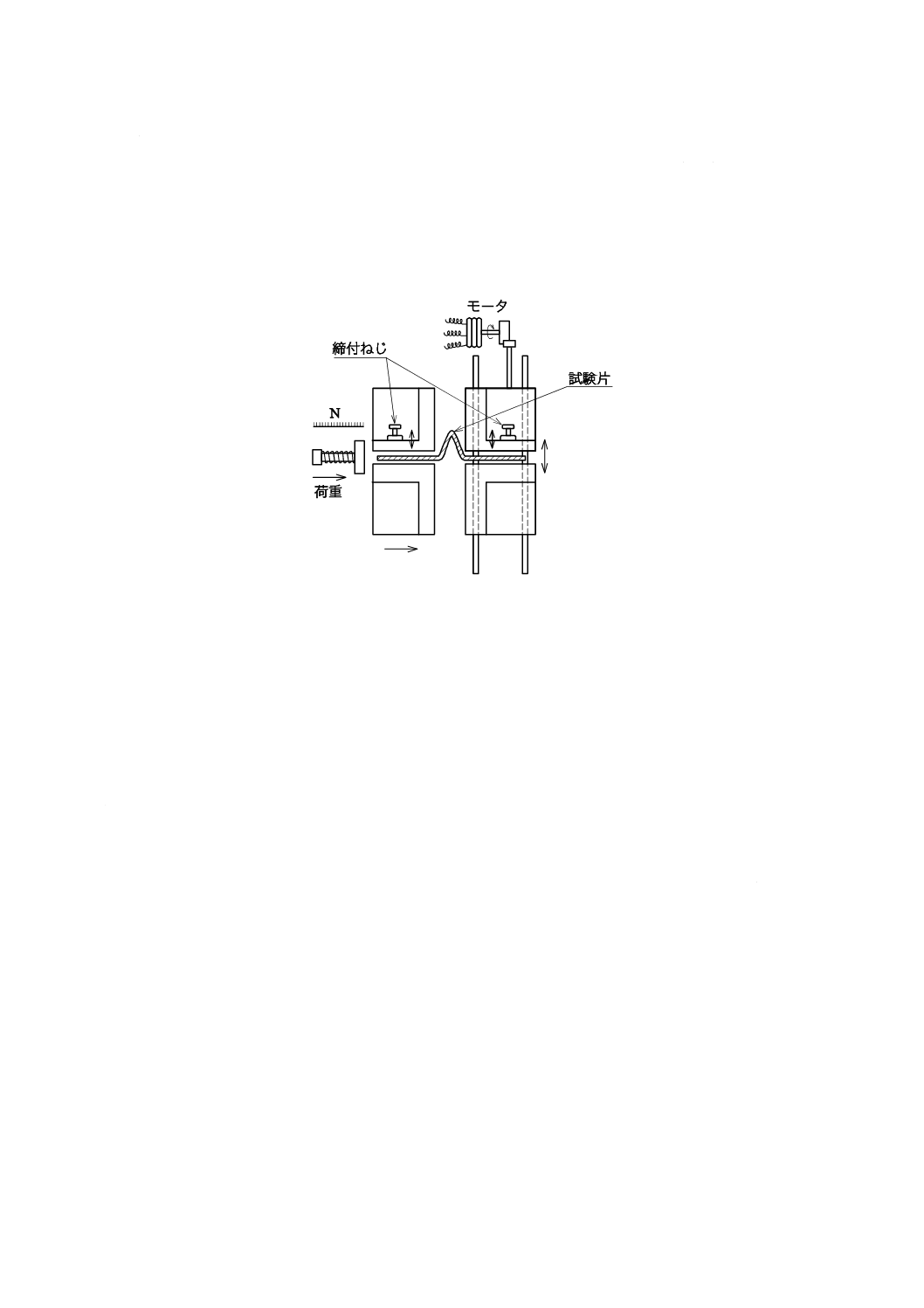

8.19.1 A法(ユニバーサル形法)

A法は,次のA-1法(平面法),A-2法(屈曲法)又はA-3法(折目法)による。

a) A-1法(平面法) A-1法は,織物及び編物の主として衣類着用時のひじ,ひざ,わき,しり(尻)

などの平面摩耗を評価する場合に適用し,次による。

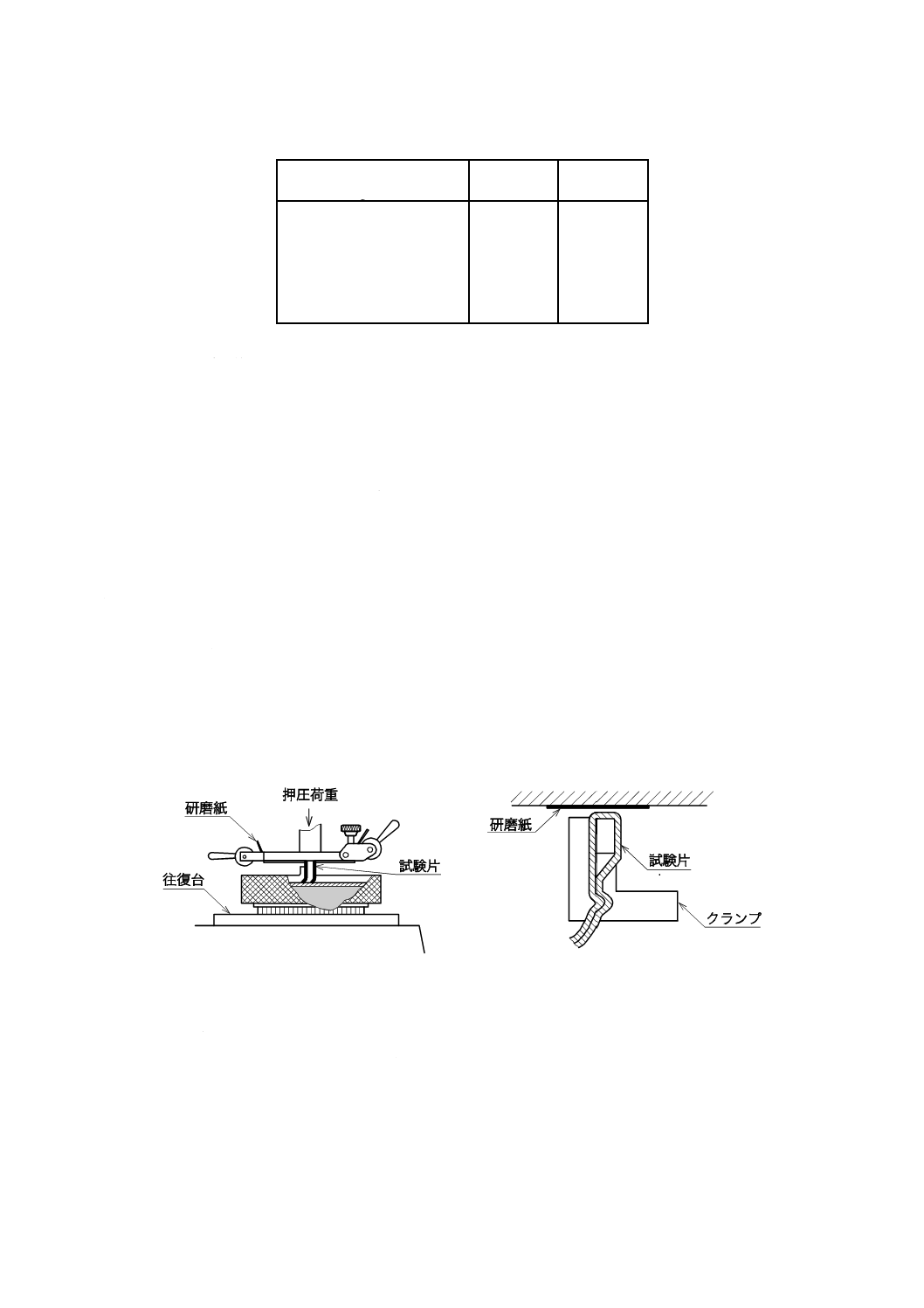

1) 手順 箇条6によって調整した試料から,直径約120 mmの試験片を5枚採取し,これを図20のよ

うにゴム膜の上に載せJIS R 6253に規定する研磨紙で多方向に摩擦する。試験機の摩擦速度は,125

回±5回/分とし,摩擦回数100回について試験片が1回転するものとする。通常押圧荷重は4.45 N,

空気圧は27.6 kPaとする。試験片が摩耗して,孔の直径又は長辺などの最大長さが,8 mm±1 mm

の孔があいたときを終点とする。ただし,糸が数本残っていても下が見える状態になった時点で終

点とする。

注記 生地の種類によって予備試験を行い,終点の予測をしてから試験をすることが望ましい。

2) 測定及び計算 試験片に孔があいたときの回数を測り,5回の平均値を算出し,整数位に丸める。

研磨紙の番号及び条件を試験報告書に付記する。

注記 研磨紙の選定方法の例を,表7に示す。

33

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

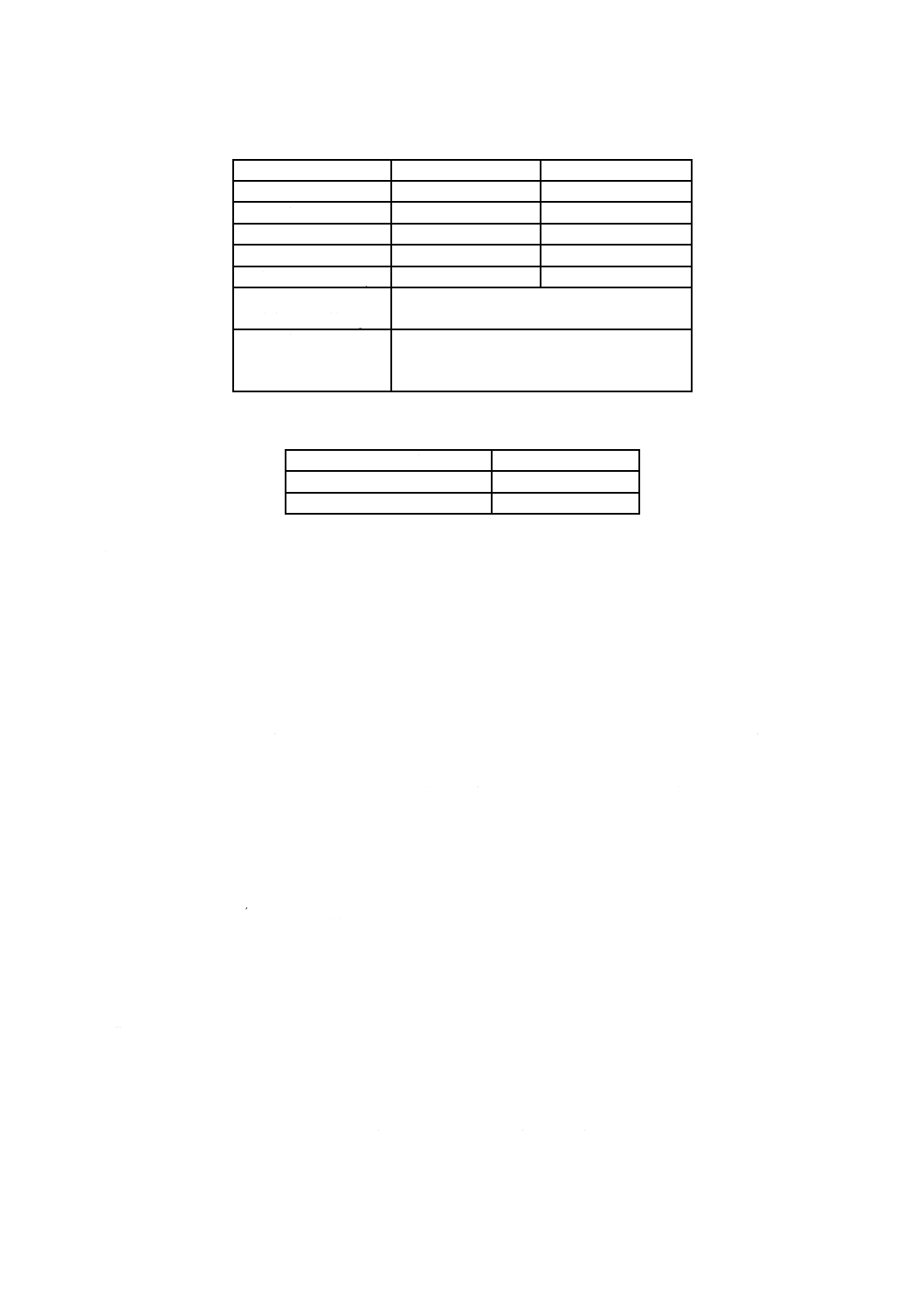

表7−研磨紙(参考)

研磨紙の種類

織物の試料の質量

g/m2

編物の試料の質量

g/m2

Cw-C-P 1 200

250未満

250未満

Cw-C-P 800

250以上400未満

250以上

Cw-C-P 400

400以上又は特殊品

−

図20−平面法ユニバーサル形平面摩耗試験機の例

b) A-2法(屈曲法) A-2法は,主として織物の衣類着用時のひざ,ひじなどの屈曲部の摩耗強さ及び

摩擦変色性を評価する場合に適用し,次による。

1) 摩耗強さ

1.1) 手順 箇条6によって調整した試料から,密度50本/25.4 mm以上のものは約30 mm×200 mm,

50本/25.4 mm未満のものは約40 mm×200 mmの試験片をたて方向及びよこ方向にそれぞれ5枚

採取し,幅25 mmに最も近くなるまで両側からほぼ同数の糸を取り除いて25 mm×200 mmの試

験片とし,これを図21のように二つ折りにしてバーを挟むようにして試験機に取り付け,所定の

引張荷重(バーにかかる荷重)及び押圧荷重(試験片に垂直の方向にかかる荷重)を加えて25 mm

間の距離を往復摩擦する。試験機の摩擦速度は,125回/分±5回/分 とし,荷重の調整は,通

常,表8の試験条件によって行う。

図21−屈曲法ユニバーサル形屈曲摩耗試験機の例

34

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

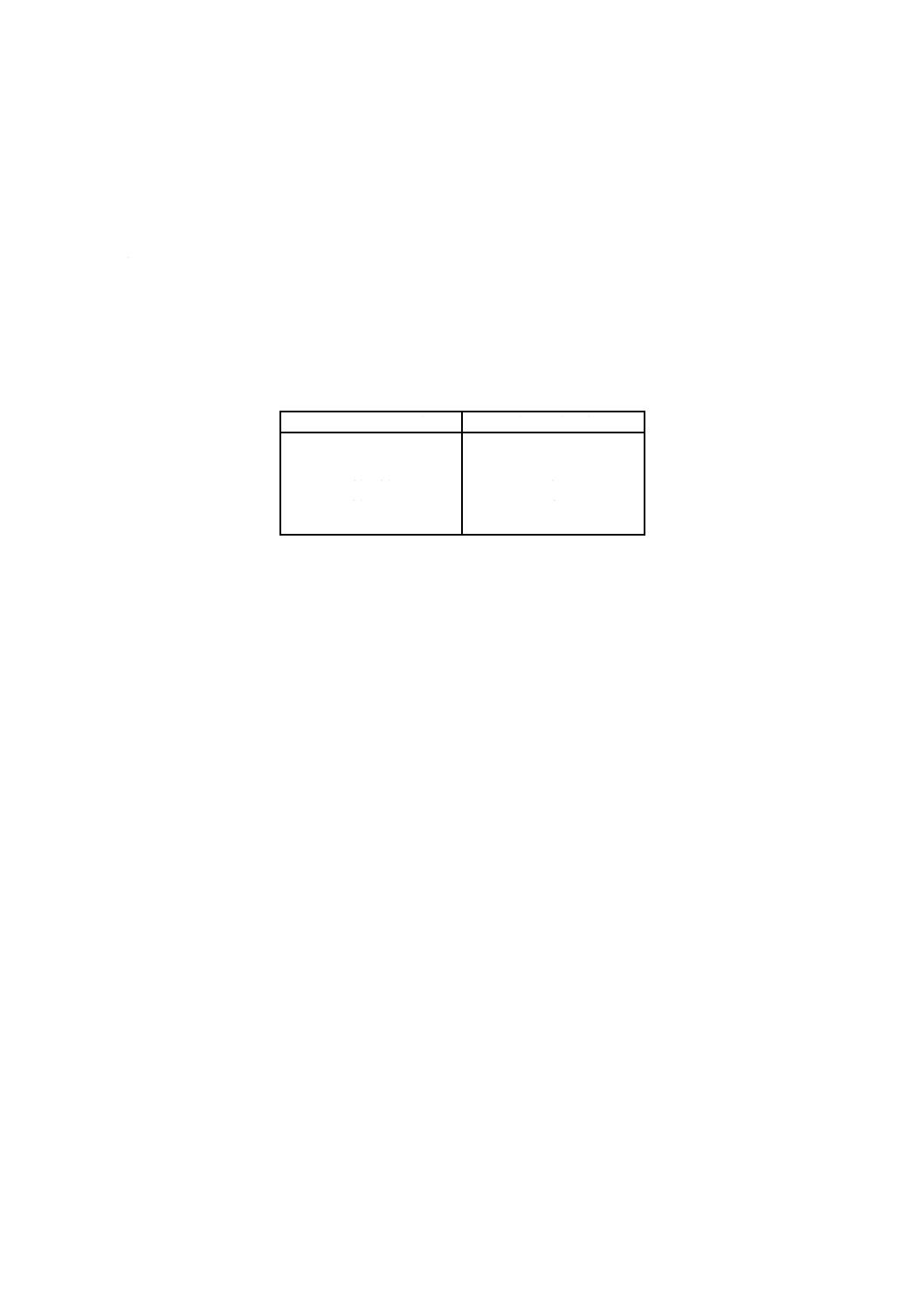

表8−試験条件

織物の単位面積当たりの質量

g/m2

引張荷重

N

押圧荷重

N

87以下

8.90

4.45

88〜168

13.34

6.67

169〜255

17.79

8.90

256〜342

22.24

11.12

343〜510

26.69

13.34

511以上

31.14

15.56

1.2) 測定及び計算 試験片が切断したときの回数を測り,たて方向及びよこ方向それぞれ5回の平均

値を算出し,整数位に丸める。引張荷重及び押圧荷重を試験報告書に付記する。

2) 摩擦変色性

2.1) 手順 箇条6によって調整した試料から,25 mm×約200 mmの試験片を採取し,図21のような

ユニバーサル形屈曲摩耗試験機を用いて,織物の表側がバーと摩擦されるように折り畳み,押圧

荷重2.23 N,引張荷重4.45 Nを加えて25 mm間の距離を100回往復摩擦する。

2.2) 摩擦変色性の測定 試験片を取り出し摩擦面と摩擦しない面の間に見える色の開きと,JIS L 0804

に規定する変退色用グレースケールの各色票間に見える色の開きを比較してJIS L 0801の方法に

よって判定する。

c) A-3法(折目法) A-3法は,織物及び編物の主として衣類着用時のそで(袖)口,えり,ズボンの

折目摩耗を評価する場合に適用し,次による。

1) 手順 箇条6によって調整した試料から,25 mm×約75 mmの試験片をたて方向及びよこ方向又は

ウェール方向及びコース方向にそれぞれ5枚採取する。次に,図22のように折目摩耗クランプに試

料を取り付け,押圧荷重2.23 N又は4.45 Nを加えて平面摩耗と同様にJIS R 6253に規定された研

磨紙で多方向に往復摩擦する。ただし,生地の種類によって一方向の往復摩擦とすることができる。

図22−折目法試験片の取付け方

2) 測定及び計算 試験片が破壊したときの回数を測り,たて方向及びよこ方向又はウェール方向及び

コース方向それぞれ5回の平均値を算出し,整数位に丸める。また,押圧荷重及び研磨紙の種類,

摩擦方向(一方向又は多方向)及びクランプの摩擦面の幅を試験報告書に付記する。一方向の往復

摩擦で試験した場合には,摩擦方向に対するクランプのセット方向も付記する。

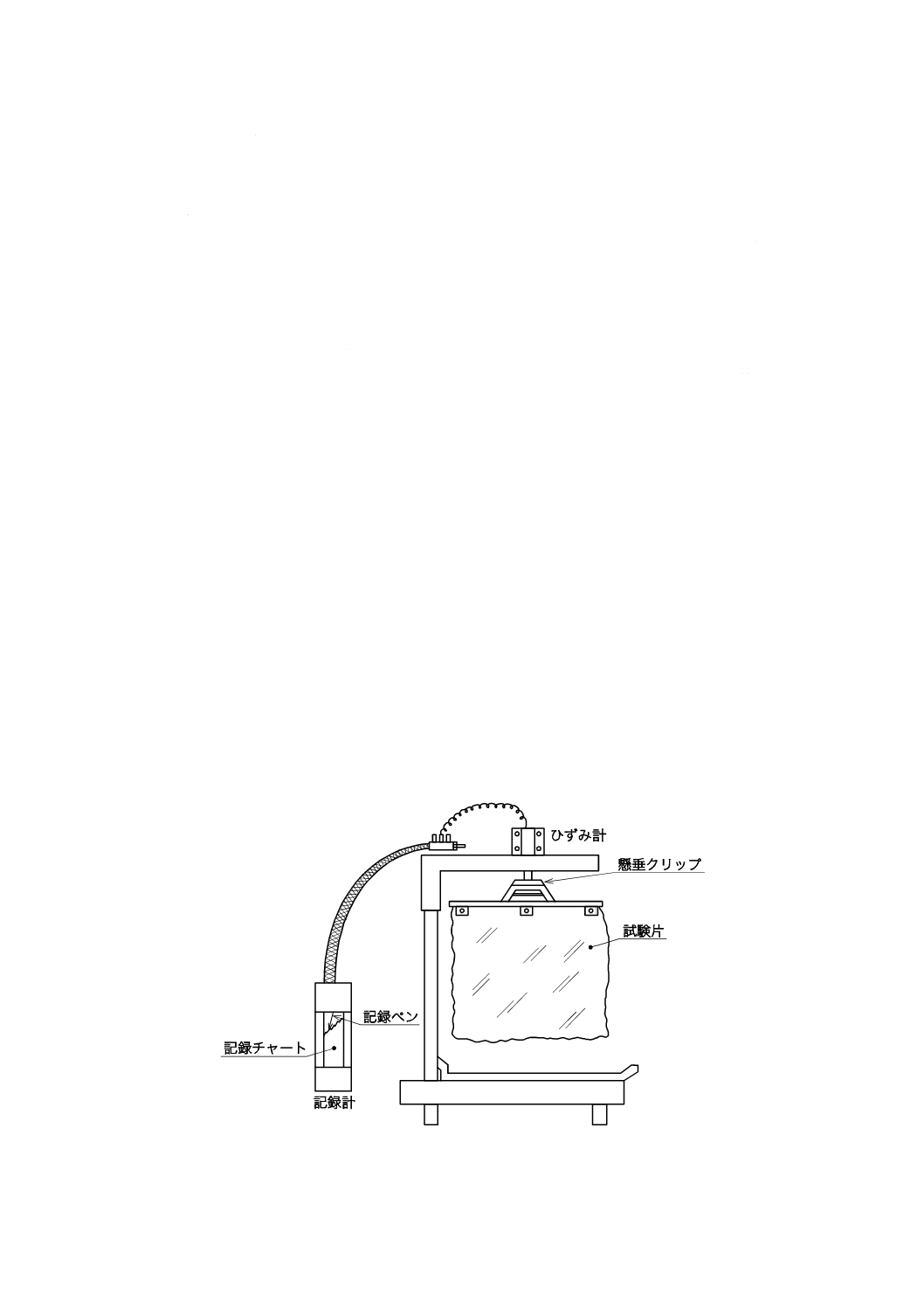

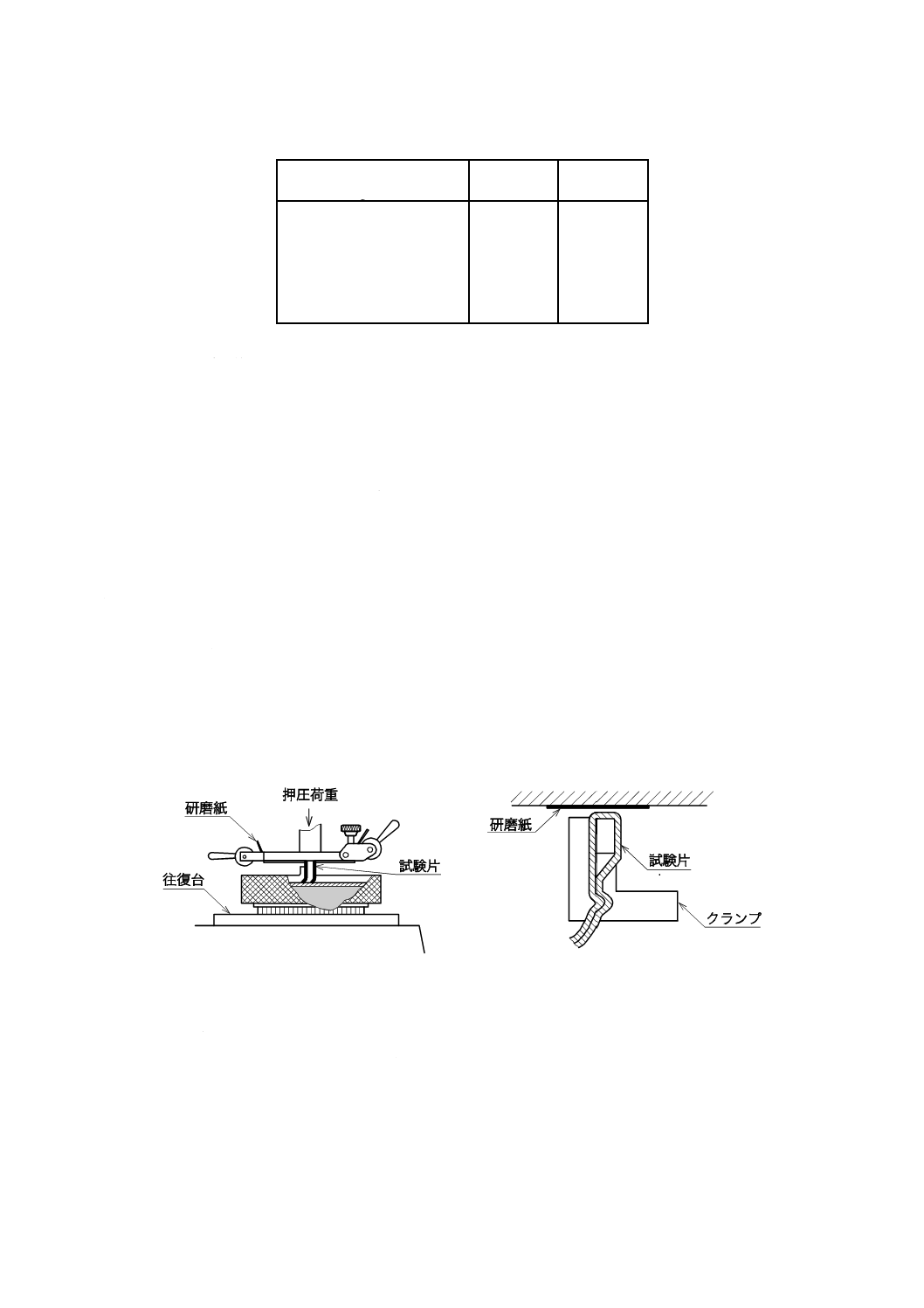

8.19.2 B法(スコット形法)

B法は,主として織物の特殊生地の摩耗を評価する場合に適用し,次による。

35

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

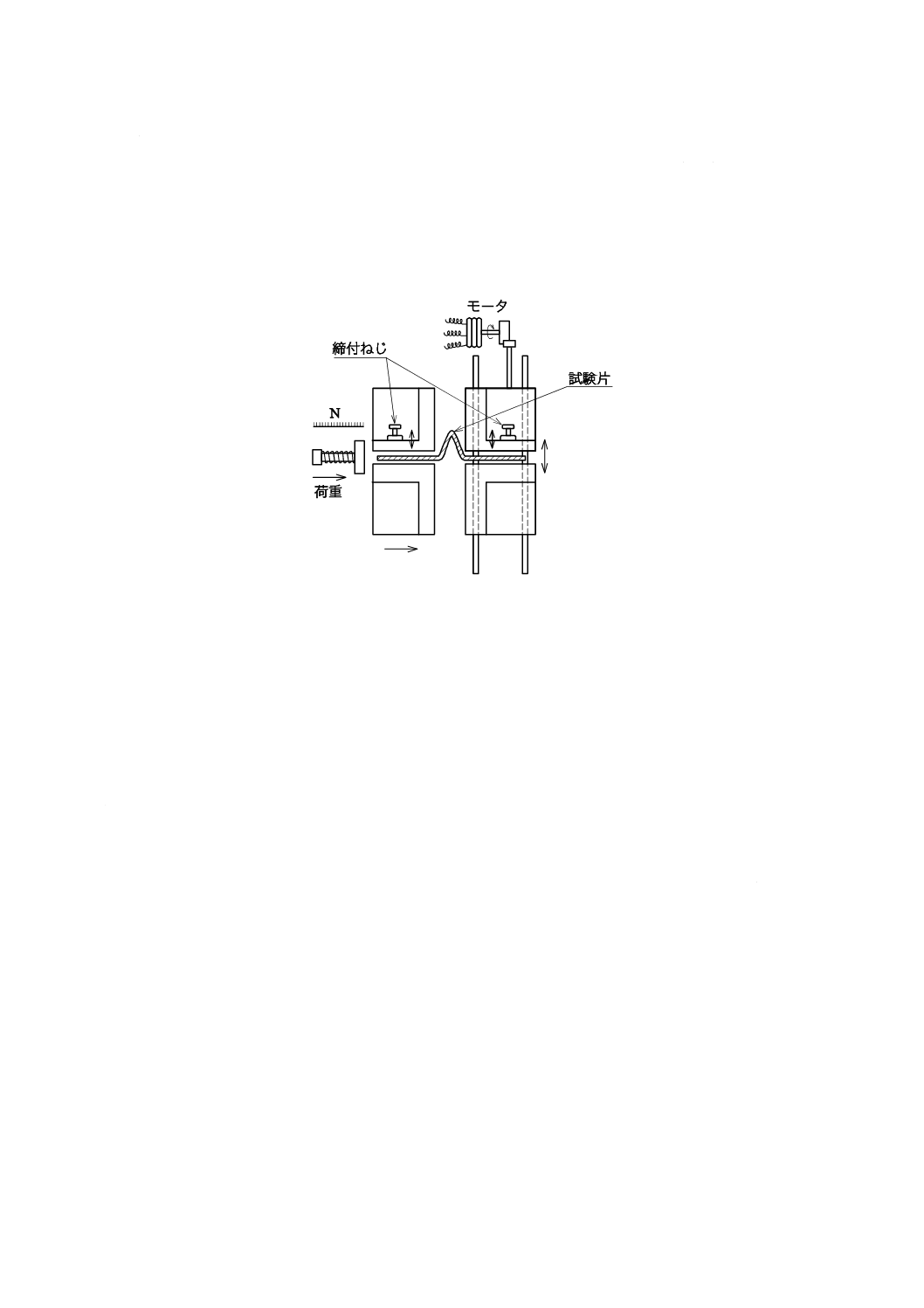

a) 手順 箇条6によって調整した試料から,約30 mm×120 mmの試験片をたて方向及びよこ方向にそ

れぞれ5枚採取し,両側からほぼ同数の糸を取り除いて25 mm×約120 mmの試験片とする。これを

図23に示すスコット形試験機で,あらかじめ20 mm間隔に開いた二つのつかみ間に固定し,両つか

みの押圧荷重を9.81 Nとして40 mm間の距離を往復摩擦する。試験機の摩擦速度は,120回/分±2

回/分とする。押圧荷重が,9.81 N以外の場合,試験報告書に付記する。

図23−スコット形試験機

b) 測定及び計算 試験片の幅が10 mm〜15 mm切れたときの回数を測る。たて方向及びよこ方向それぞ

れ5回の平均値を算出し,整数位に丸める。ただし,試験片がコーティング布の場合は,1 000回で止

め,そのときの表面の状態を観察し,試験報告書に付記する。

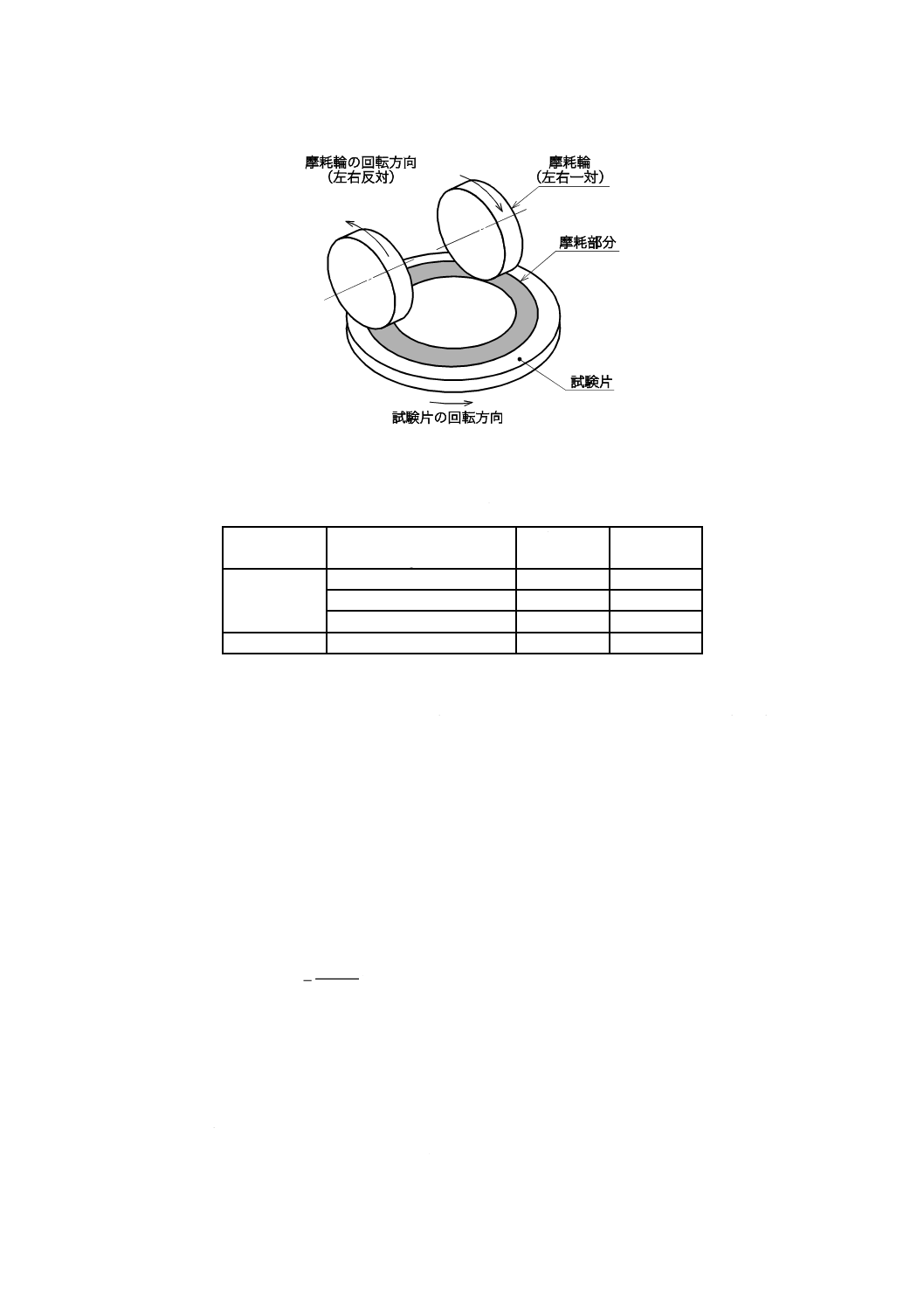

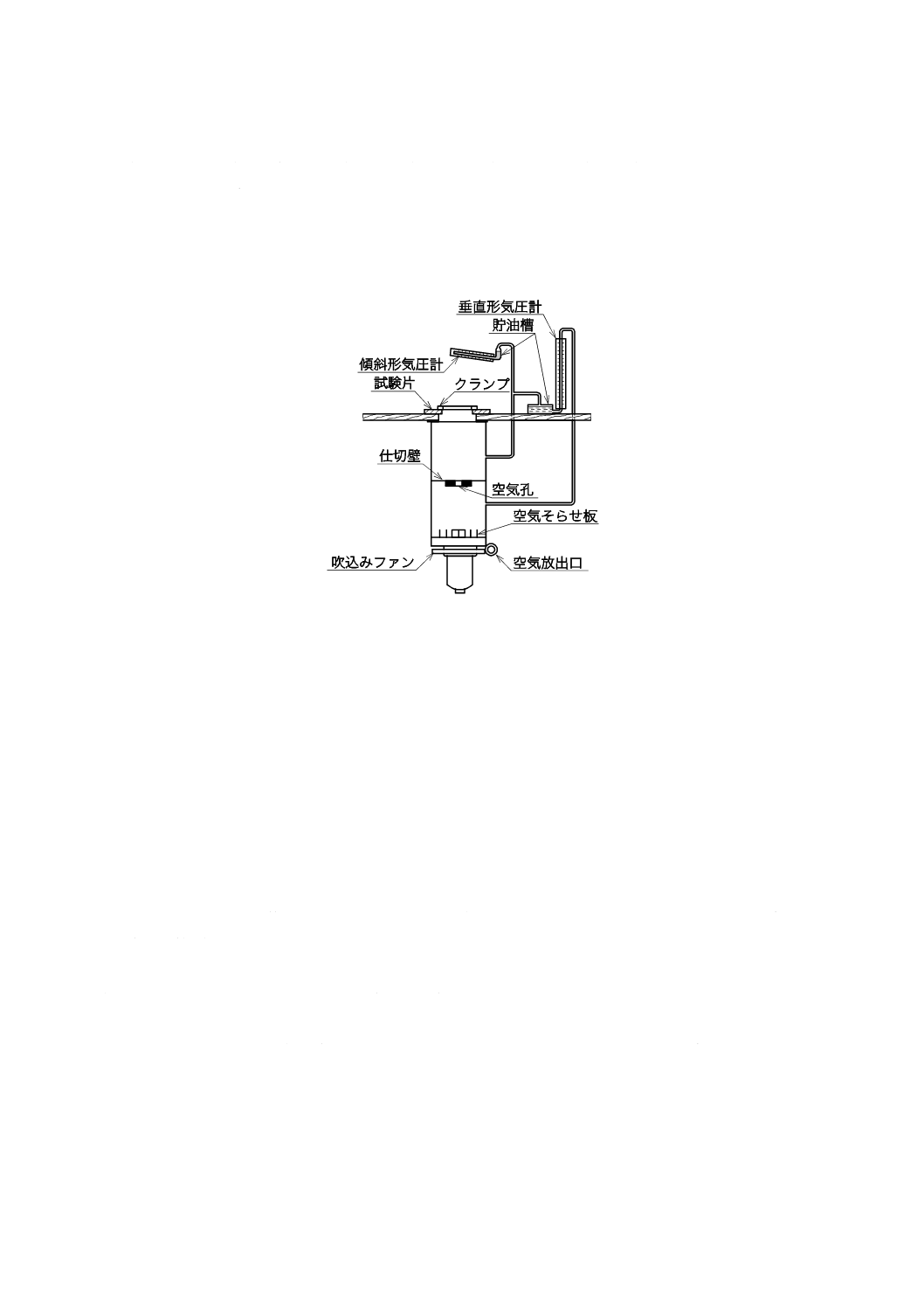

8.19.3 C法(テーバ形法)

C法は,主として織物,編物の厚地,特殊生地の摩耗強さ及び摩擦変色性を評価する場合に適用し,次

による。

a) 摩耗強さ 摩耗強さは,質量の減量,厚さ減少率,引張り強さ低下率及び外観変化による。

1) 準備 試験開始前に,摩耗輪の表面を新しくするため試料ホルダにJIS R 6251に規定するアルミナ

質P400を取り付け,摩耗輪を約15回走らせて面の再生を行う。

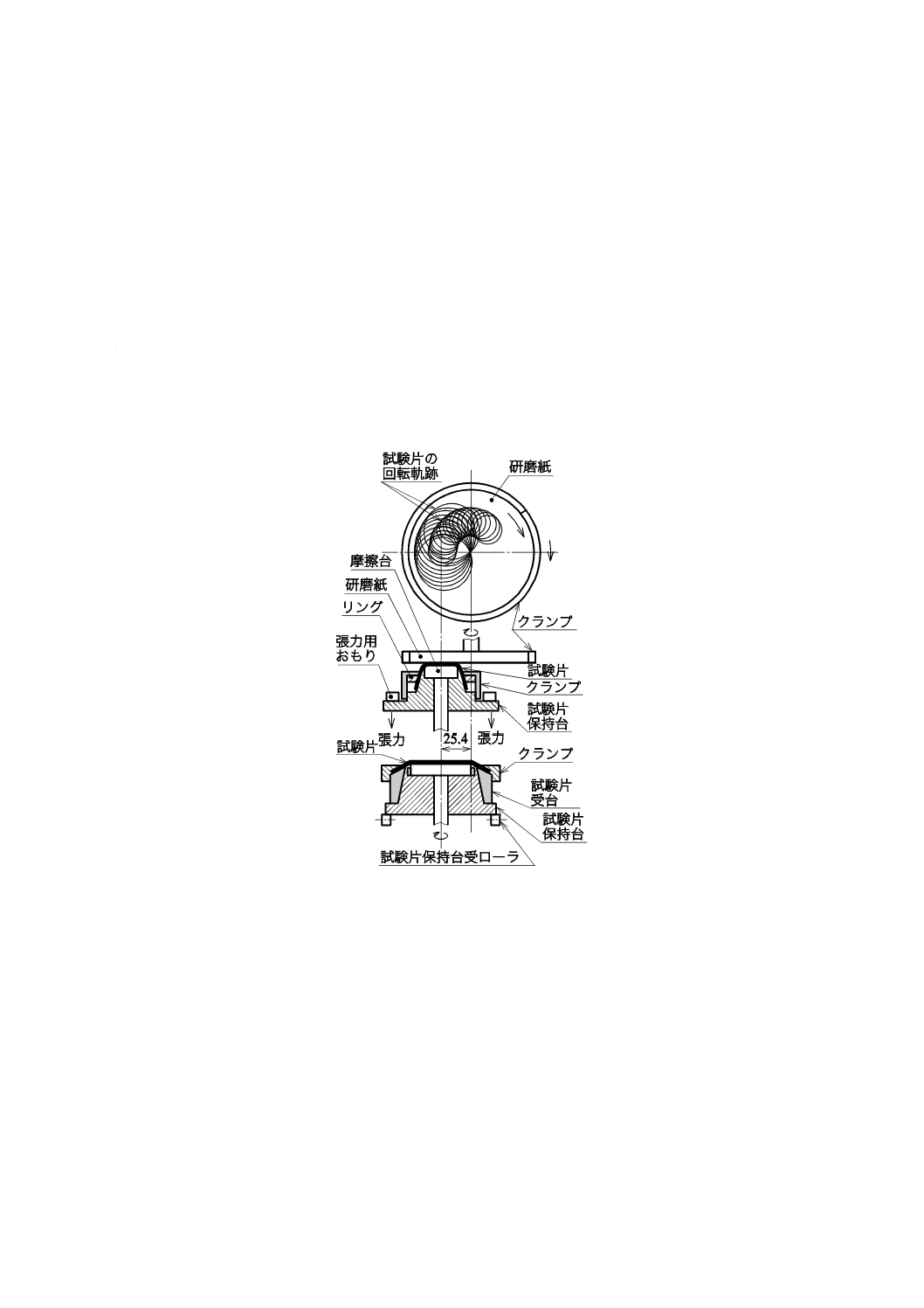

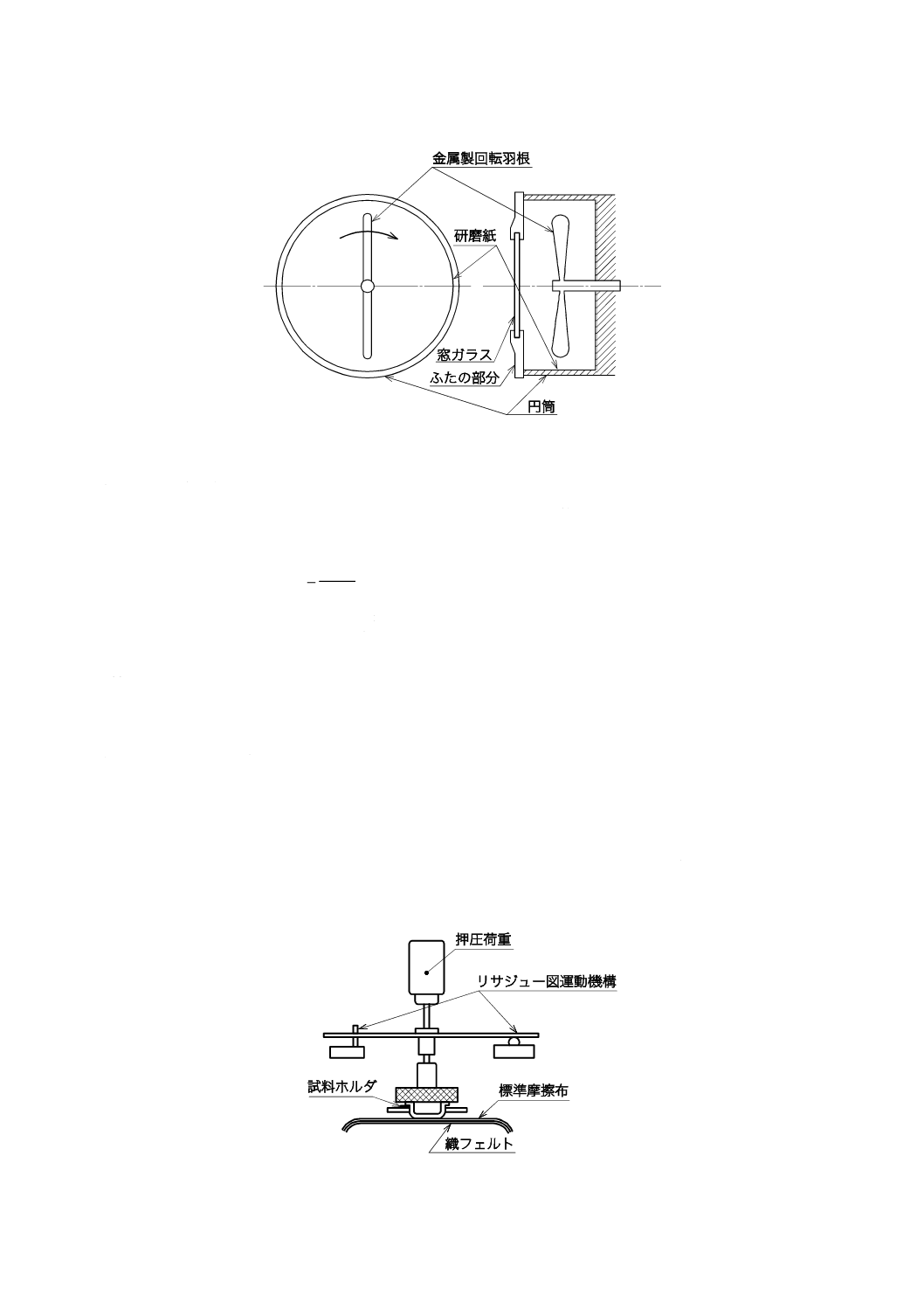

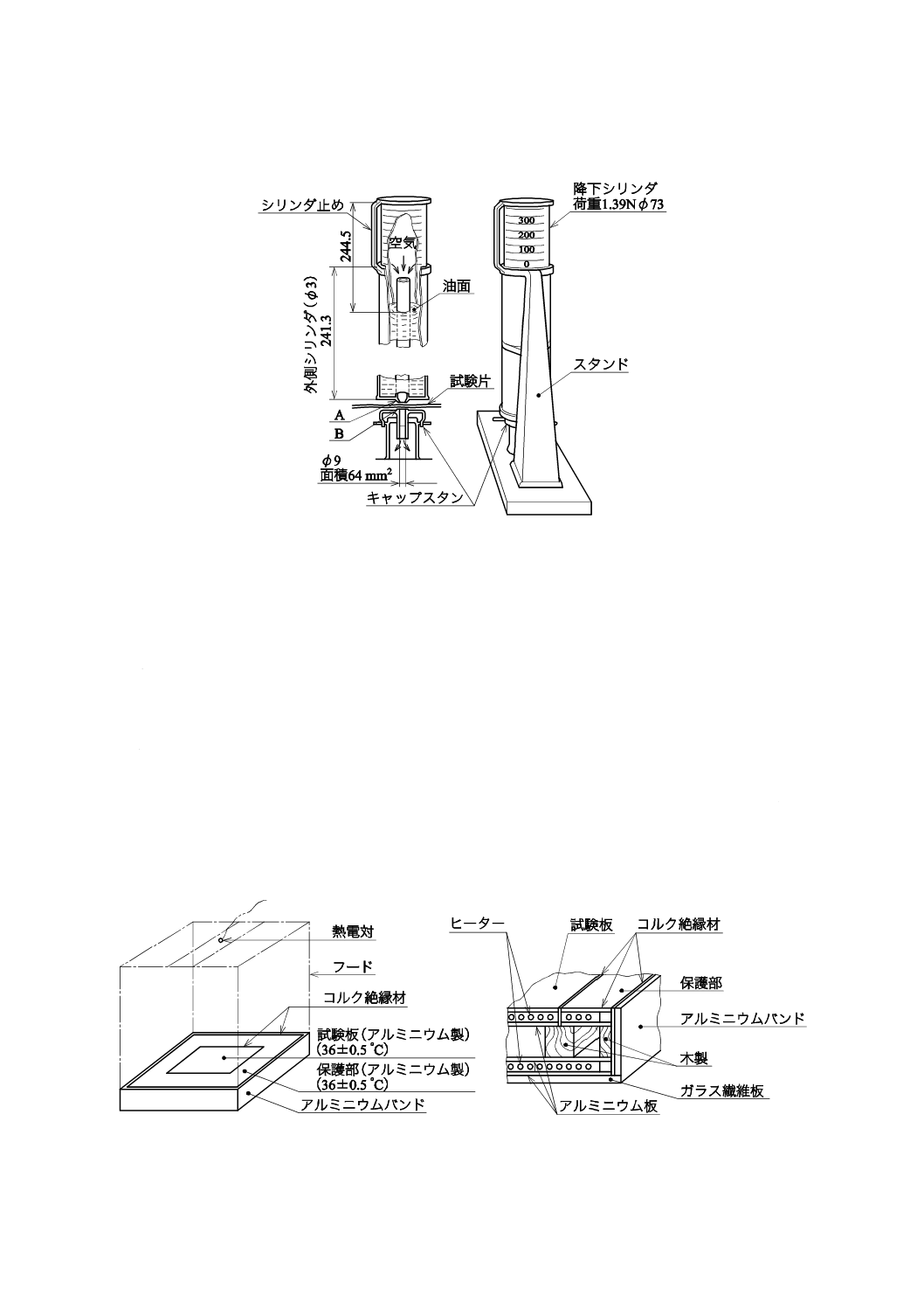

2) 手順 箇条6によって調整した試料から,直径約130 mmの円形試験片を5枚採取し,各試験片の

中心に直径約6 mmの孔をあけ,図24に示すテーバ形摩耗試験機を用い,試験片の表面を上にして

試料ホルダのゴムマット上に取り付ける。次に,通常,表9の摩耗輪を試験片の上に載せて約70 回

/分で回転摩擦する。

36

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図24−テーバ形摩耗試験機の例

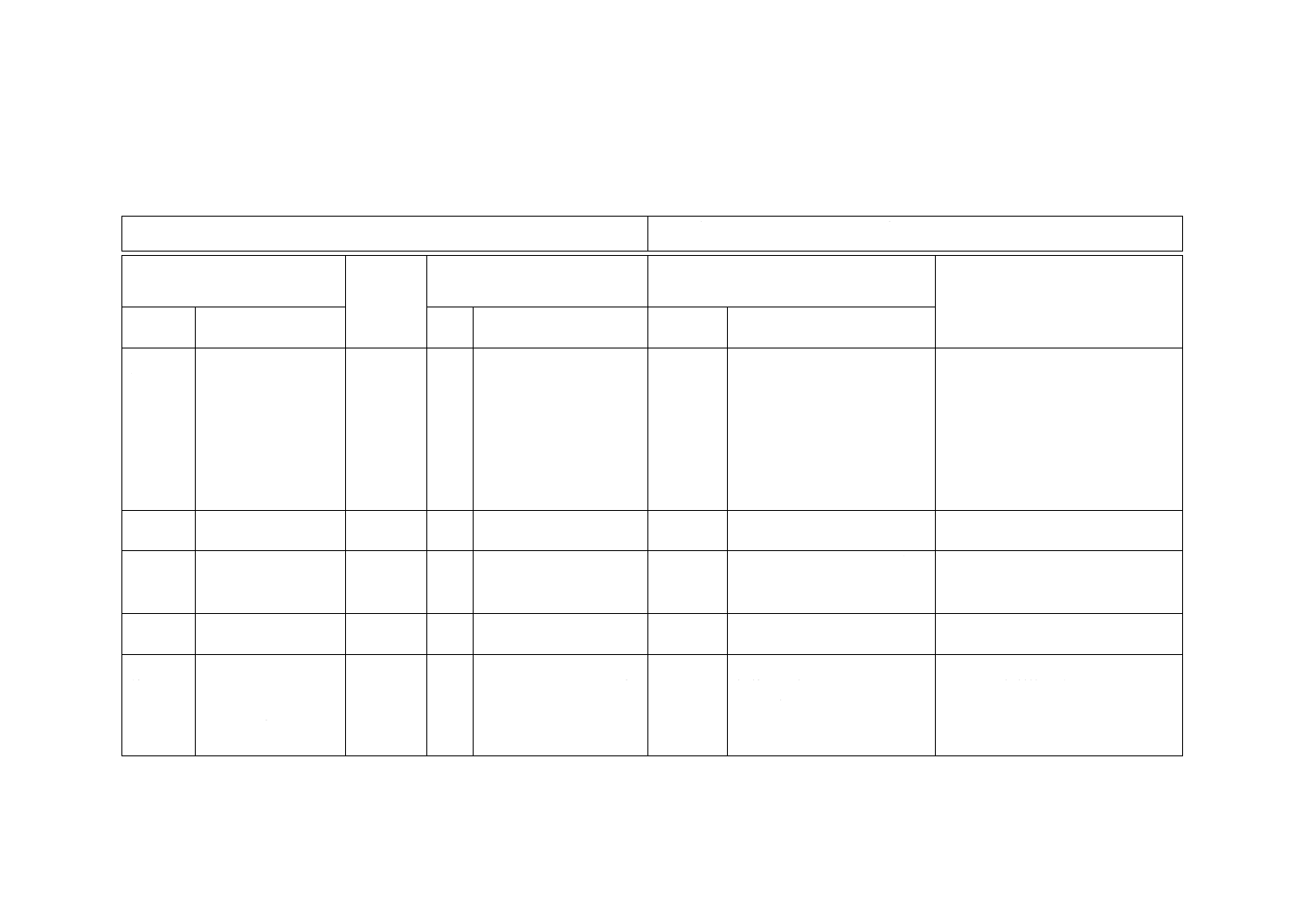

表9−試験条件

生地の種類

質量

g/m2

摩耗輪

No.

荷重

N

織物

180以下のもの

CS-10

2.45

180を超え500以下のもの

CS-10

4.90

500を超えるもの

CS-17

9.81

編物

−

CS-10

2.45

3) 測定及び計算 測定は,次のいずれかの方法で行い,摩耗強さを表す。摩擦回数は,50回,100回,

300回,500回などを生地の品種に応じて適したもの(所定回数)を用いる。また,摩耗輪No.,荷

重(N)及び摩擦回数を試験報告書に付記する。

3.1) 質量の減量 質量の減量は,所定回数摩擦した後の質量(mg)を量り,次の式によって減量を求

め,5回の平均値を算出し,整数位に丸める。

Wl=W−W'

ここに, Wl: 質量の減量(mg)

W: 摩擦前の質量(mg)

W': 所定回数摩擦後の質量(mg)

3.2) 厚さ減少率 厚さ減少率は,所定回数摩擦した後の厚さ(mm)を測り,その減少率(%)を次の

式によって求め,5回の平均値を算出し,小数点以下1けたに丸める。

100

c

a

c

L

×

−

=

T

T

T

T

ここに,

TL: 厚さ減少率(%)

Tc: 原布の厚さ(mm)

Ta: 所定回数摩擦後の厚さ(mm)

3.3) 引張強さ低下率 引張強さ低下率は主に織物に適用する。所定回数摩擦した後の試験片から幅約

30 mm,長さ約60 mmの試験片を採り,引張強さ試験に供せるように,幅25 mmになるまで両側

からほぼ同数の糸を抜き,つかみ間隔25 mmで引張強さ(N)を測定し,次の式によって引張強

さ低下率(%)を求め,5回の平均値を算出し,小数点以下1けたに丸める。ただし,引張速度を

37

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果に付記するものとする。

100

a

a

L

×

−

=

S

S

S

S

ここに,

SL: 引張強さ低下率(%)

Sa: 原布の引張強さ(N)

S: 所定回数摩擦した後の引張強さ(N)

3.4) 外観変化 外観変化の判定は主に織物に適用する。所定回数摩擦した後の外観を観察し,次のよ

うに判定する。

A級 異常なし

B級 やや損傷している

C級 たて又はよこが切断している

b) 摩擦変色性

1) 手順 a) と同じように試験片を3枚採取し,生地の表側を上にして試料ホルダのゴムマット上に取

り付ける。次に,摩耗輪No.CS-10を試験片の上に載せて,織物は押圧荷重2.49 N,編物は,押圧荷

重2.45 Nで100回摩擦する。

2) 測定及び計算 試験片を取り出し摩擦面と摩擦しない面との間に見える色の開きと,JIS L 0804に

規定する変退色用グレースケール各色票間に見える色の開きとを比較してJIS L 0801の方法によっ

て判定する。

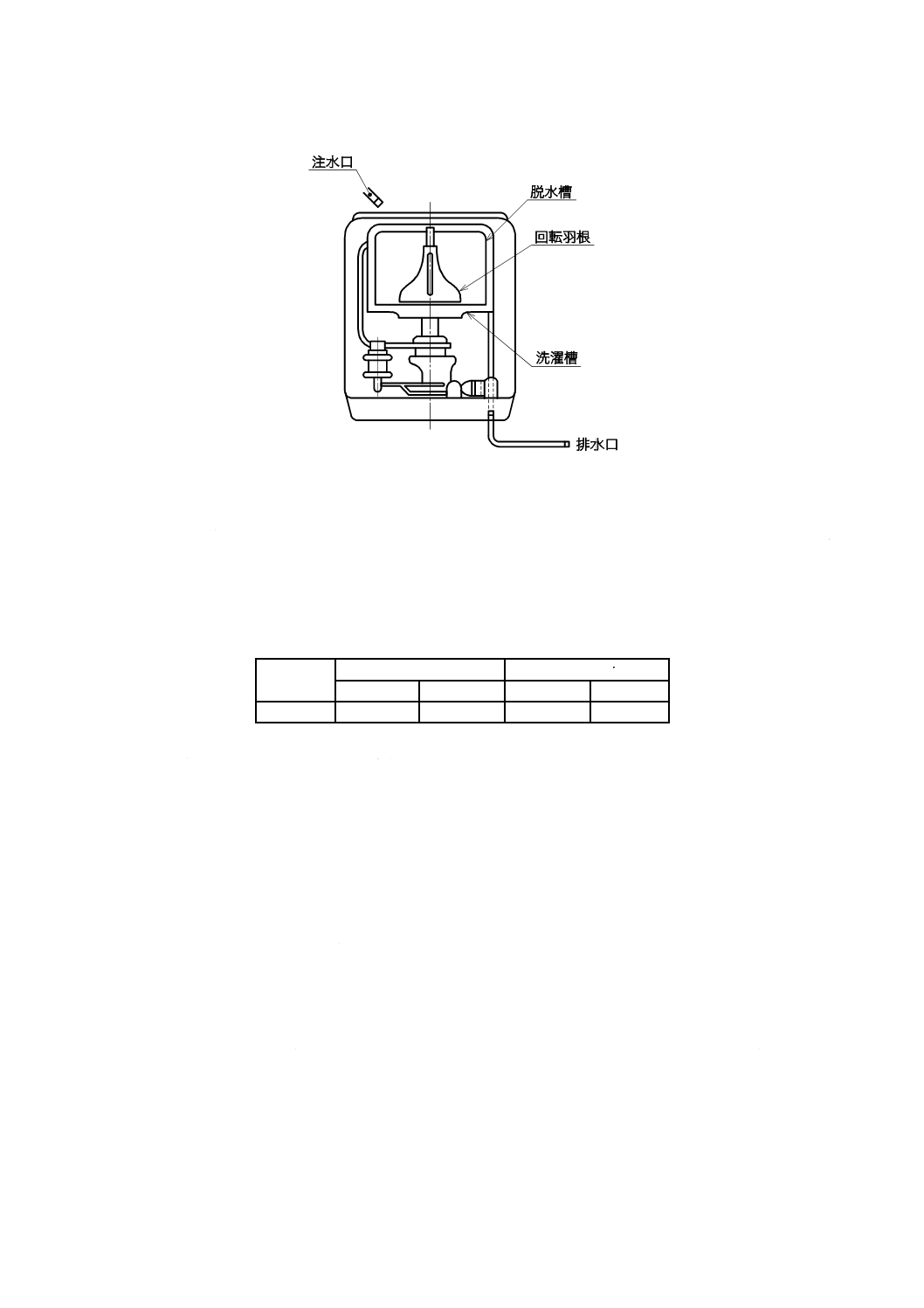

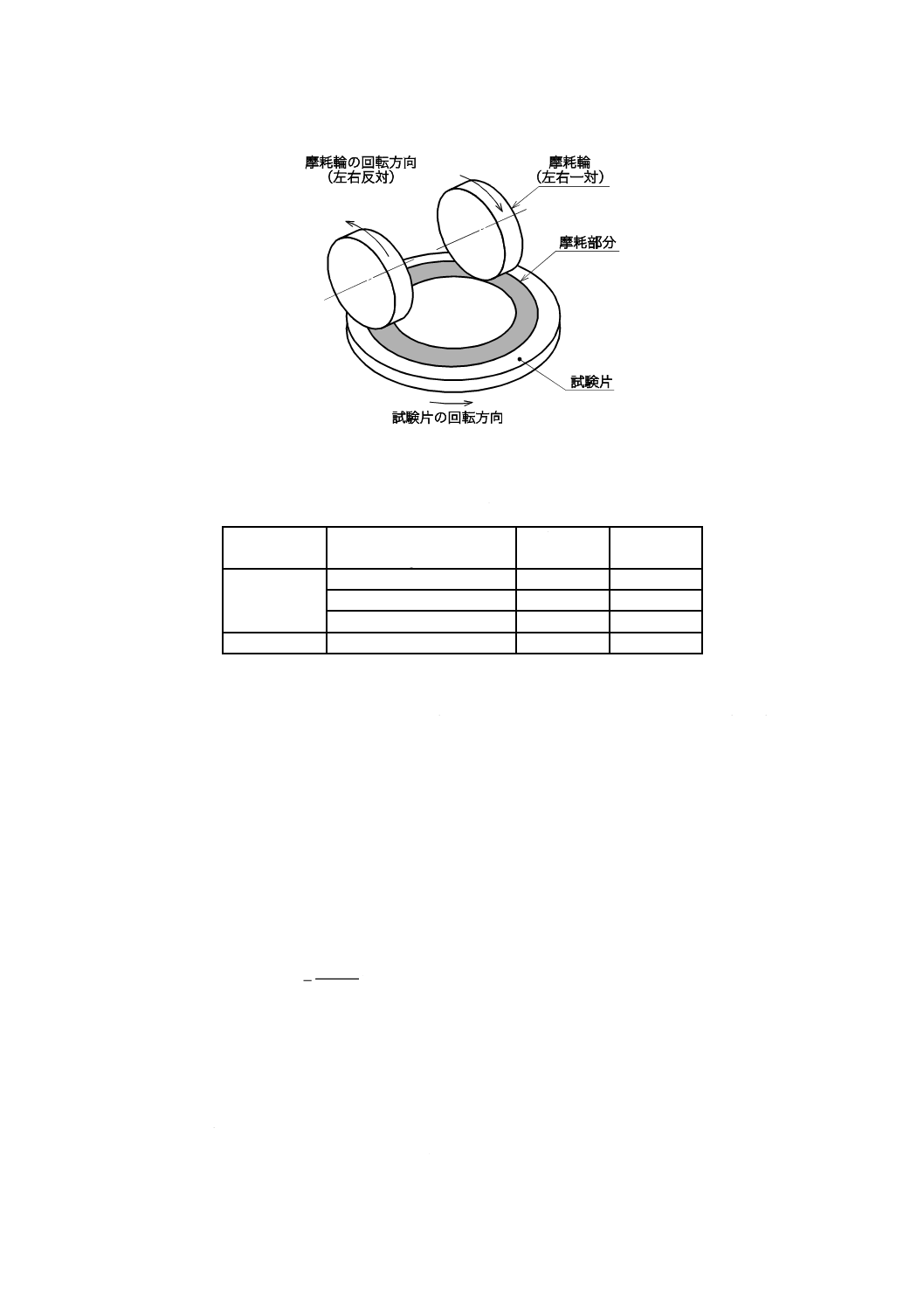

8.19.4 D法(アクセレロータ形法)

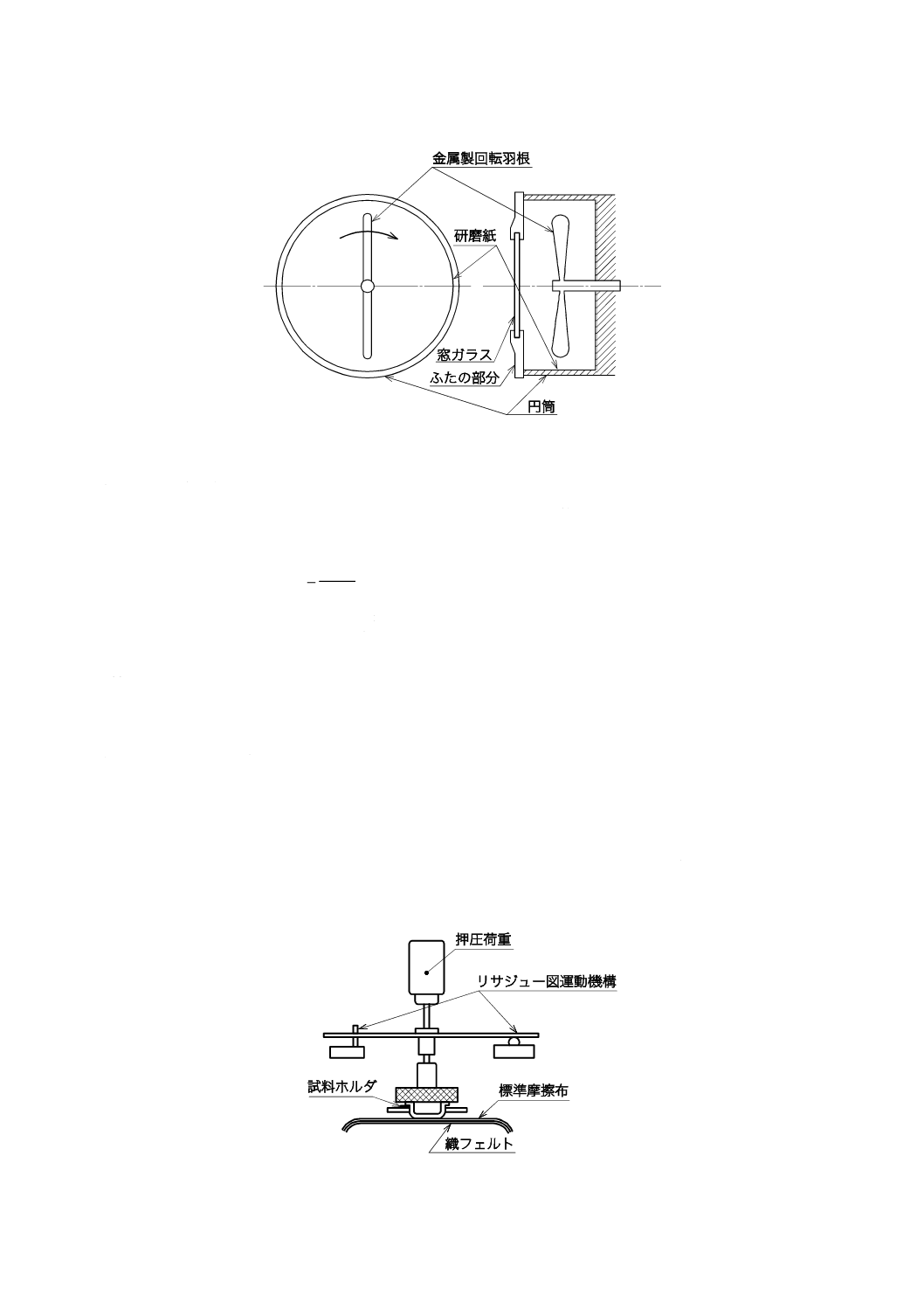

D法は,織物及び編物のごく自然に常時加わる弱い摩擦に対する摩耗強さの評価に適用し,次による。

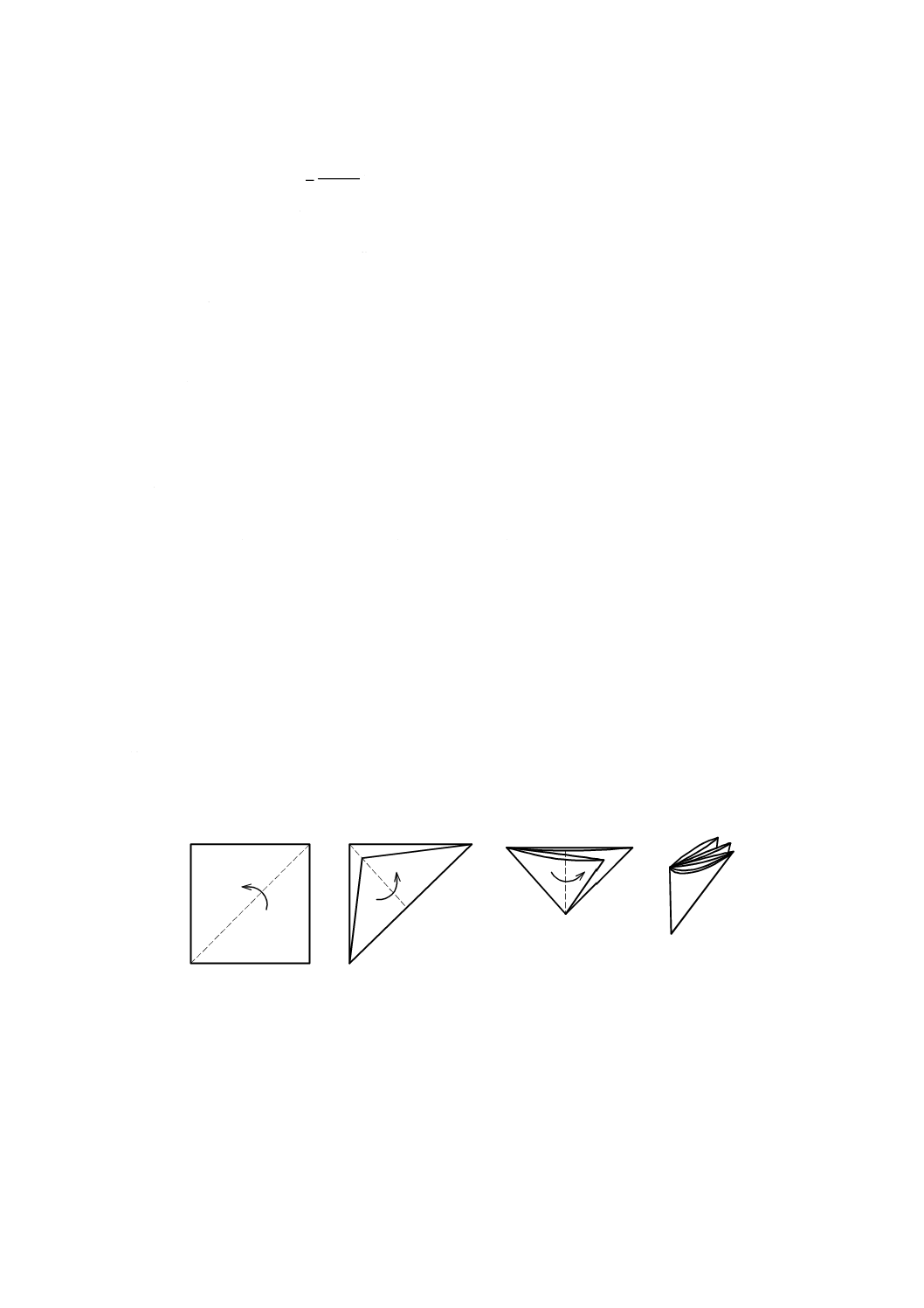

a) 手順 箇条6によって調整した試料から,110 mm×110 mmの試験片を3枚採取し,編物の場合は4

辺の端糸を接着剤で固定し,織物の場合はそれぞれ4辺から内側の糸を約 3 mmほぐして取り除いた

後,4辺の端糸を接着剤で固定する。その後,標準状態の質量A(g)を量る。次に,試験片を図25

のように折り畳み,図26に示すアクセレロータ形摩耗試験機の回転羽根の下に挟み込む。回転羽根を

約3 000回/分の回転速度で5分間回転させる。この場合,試験機の円筒内壁に付ける研磨紙は,JIS

R 6253に規定されているものを用いる。

図25−試験片の作り方

38

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

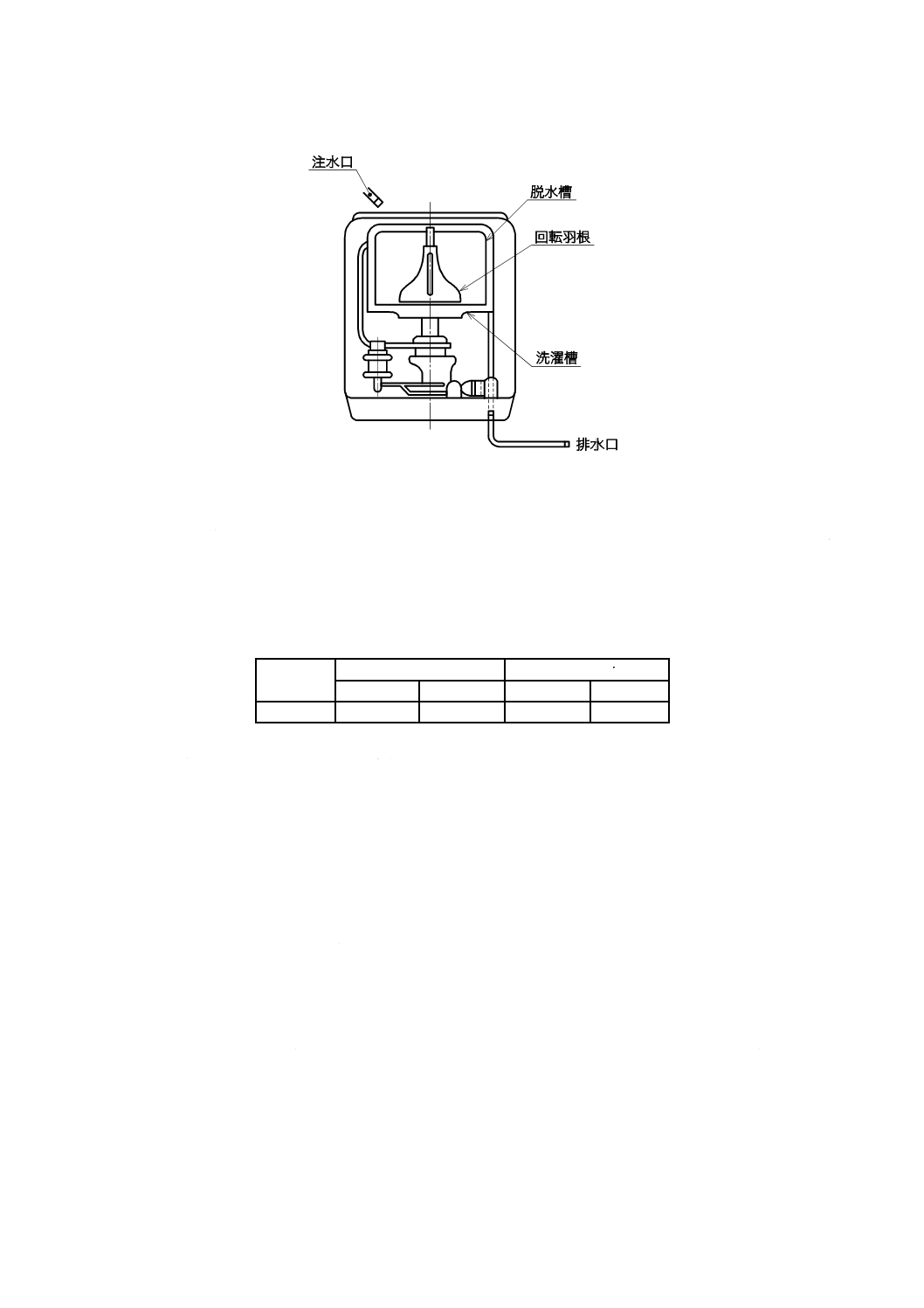

図26−アクセレロータ形摩耗試験機の例

b) 測定及び計算 試験片面上又は試験片の糸間に沈着した繊維くずを除いて標準状態の質量B(g)を量

り,次の式によって質量減少率(%)を求め,3回の平均値を算出し,小数点以下1けたに丸める。

研磨紙の番号及び用いた回転羽根の種類(S形又は平形)を試験報告書に付記する。

100

m

×

−

=

A

B

A

L

ここに, Lm: 質量減量率(%)

A: 摩耗前の質量(g)

B: 摩耗後の質量(g)

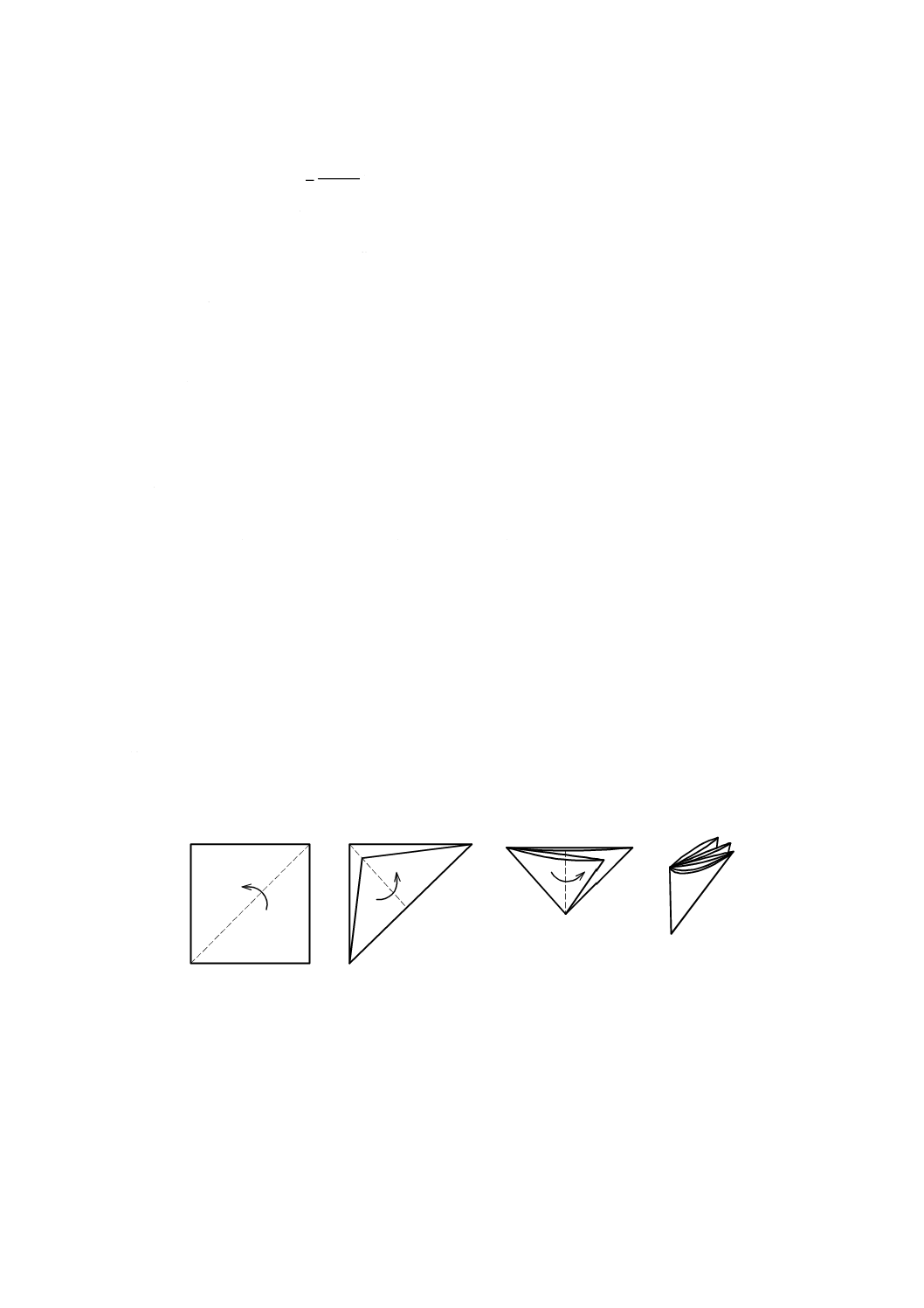

8.19.5 E法(マーチンデール法)

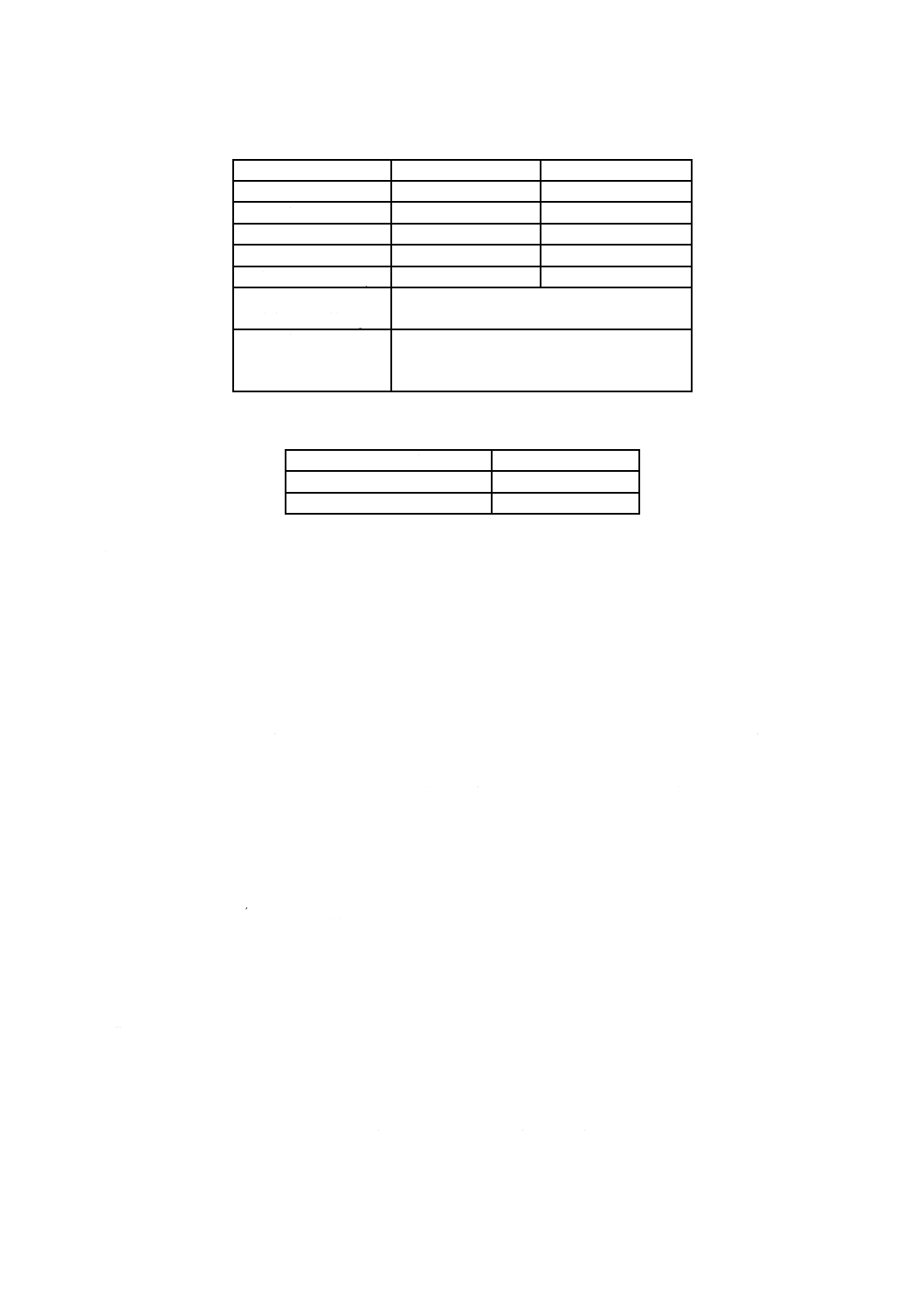

E法は,主として組成が毛の織物,編物の摩耗強さ,摩耗による変退色及び外観変化を評価する場合に

適用し,次による。

a) 試験片の作成及び取付け 箇条6によって調整した試料から,直径38 mmの試験片を4枚採取し,こ

れを図27に示すマーチンデール摩耗試験機の試料ホルダに取り付ける。ただし,織物の質量が500 g/m2

以下の試料の場合(ラミネートした織物を除く。)及び編物は,試験片の裏面にポリウレタンフォーム

(見掛密度0.03 g/cm3,厚さ約3 mm)のシートを重ねて試料ホルダに取り付ける。次に,あらかじめ

単位質量750 g/m2±50 g/m2,厚さ約3 mmの織フェルトの上に表10に示す標準摩擦布を重ねて取り付

けた摩擦台の上に載せて表11に示す押圧荷重を加える。

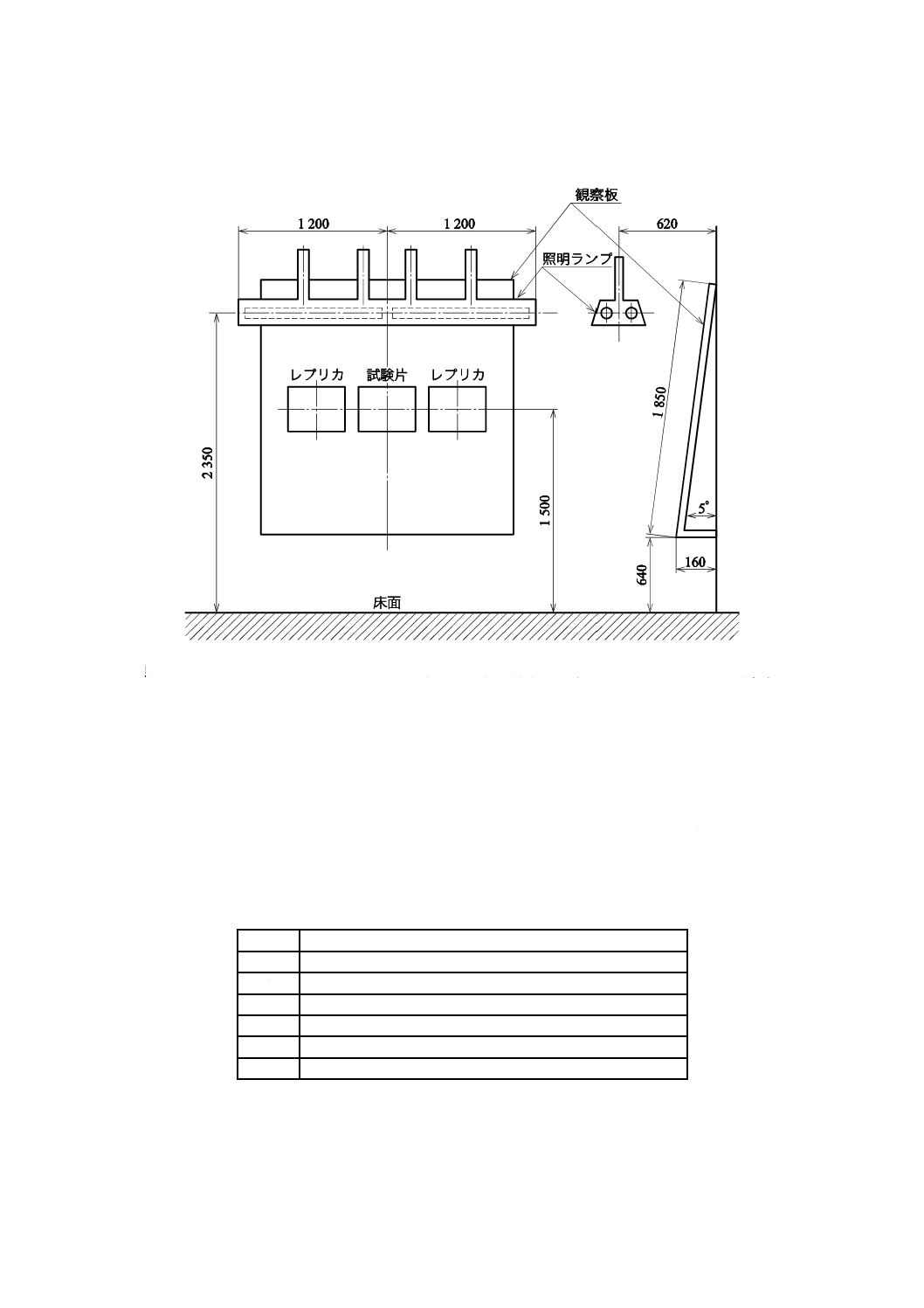

図27−マーチンデール摩耗試験機の例

39

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−標準摩擦布

項目

たて

よこ

繊維の種類

毛

毛

糸の繊度

tex

R63 tex/2

R74 tex/2

密度

本/cm

17

12

より数

/m

S450±20/Z540±20

S350±20/Z500±20

平均繊維直径

μm

27.5±2

29.0±2

標準状態における単位

面積当たりの質量g/m2

215

取替頻度

a) 各試験が終了するごとに替える。

b) 1回の試験が50 000回以上の場合は,

50 000回ごとに取り替える。

表11−試験条件

生地の用途

押圧荷重 kPa

衣料用

9.0±0.2

家具,カーペット用など

12.0±0.3

b) 操作 カウンターを“0”にし,適切な摩擦回数(例えば,5 000回)に予備セットカウンターをセッ

ト後,機械を始動し多方向に摩擦する。あらかじめセットした摩擦回数に達した後,試験片を調べ,

以後停止するごとに判定する。エンドポイントが近づいた場合は連続摩擦回数を減らしていく。試験

片に毛玉を生じた場合には,試験片の表面に出ている繊維だけを鋭いはさみ又はかみそりで注意深く

切り取る。

織フェルトが摩損したとき,両面が汚れたとき,又は25回の試験が終了した時点で取り替える。

なお,エンドポイントの判定は,次による。

1) 糸切れ 織物の場合のエンドポイントは試験片の2本以上の糸が切れたとき,編物の場合は試験片

が摩耗して孔があいたとき。

2) 変退色 エンドポイントは試験片の変退色の程度がJIS L 0804に規定の変退色用グレースケールの

3号と同等になったとき。

3) 外観変化 エンドポイントは試験片の顕著な外観変化,例えば,起毛の喪失,ブークレ糸のループ

の喪失,ファンシ糸の効果の喪失などが起こったとき。

c) 測定及び計算 b) 1),b) 2) 又はb) 3) 各々の方法を必要に応じ試験し,エンドポイントまでの回数を

測り,各々の4回の平均値を算出し,100回単位で表す。

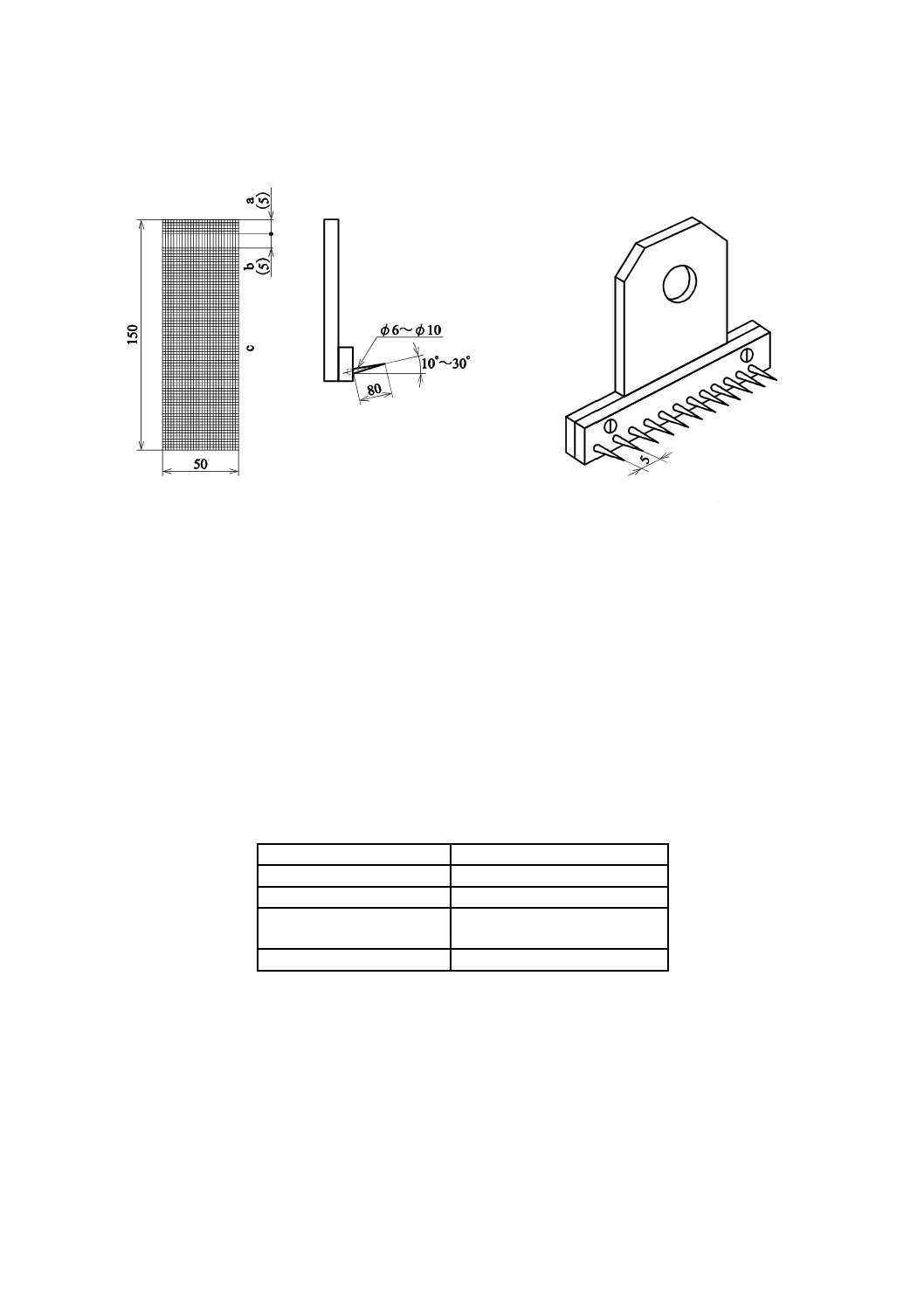

8.19.6 F法(ユニホーム形法)

F法は,主として編物のひじ,ひざ,内また(股)などの摩耗を評価する場合に適用し,次による。

a) 摩耗強さ

1) F-1法(スチールブレード法)

1.1) 標準状態での手順 箇条6によって調整した試料から,直径約70 mmの試験片を5枚採取し,図

28のようなユニホーム形摩耗試験機を用いて,摩擦面が直径25 mmの試料取付台に取り付け,11.1

N又は22.3 Nの引張荷重で試験片に均一な張力を加える。摩擦子にはスプリングスチールブレー

ドを用い,22.3 N又は44.5 Nの押圧荷重で試験片を多方向に摩擦する。

なお,摩耗試験機のスプリングスチールブレードの回転速度は238回/分±5回/分,試料取付

40

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

台の回転数は250回/分±5回/分とする。

1.2) 湿潤状態での手順 直径約70 mmの試験片を5枚採取し,試験片をあらかじめ常温の水に浸し,

十分湿潤させた後,1.1) 標準状態での手順と同じ操作を行う。ただし,1 000回摩擦するごとに試

験片を試料取付台に取り付けたまま,スポイトで試験片に水を滴下する。

2) F-2法(研磨紙法) F-2法は,a) 1) F-1法の1.1) と同様な操作方法とする。ただし,摩擦子には

平板にJIS R 6253に規定する研磨紙を取り付けて用い,4.45 Nの押圧荷重で試験片を多方向に摩擦

する。研磨紙は毎回交換する。また,研磨紙の番号を試験報告書に付記する。

注記 糸が数本残り,停止装置が作動しないことがあるため,目視と併用することが望ましい。

3) 測定 試験片が摩耗して孔があき,機械が停止したときの回数を測る。

4) 計算 5回の平均値を算出し,整数位に丸める。また,試験条件を試験報告書に付記する。

単位 mm

図28−ユニホーム形摩耗試験機主要部

b) 摩擦変色性

1) 手順 摩擦変色性は,箇条6によって調整した試料から,直径約100 mmの円形試験片を3枚採取

し,図28のようなユニホーム形摩耗試験機を用い,摩擦面が直径50 mmの試料取付台に編物の表

面を上にして取り付ける。次に,摩擦子にはスプリングスチールブレードを用い,4.45 Nの押圧荷

重で試験片を多方向に100回摩擦する。ただし,摩耗試験機のスプリングスチールブレードの回転

速度は約64回/分,試料取付台の回転数は約62回/分とし,摩擦子がスプリングスチールブレー

ドによらないときは試験報告書に付記する。

2) 測定及び計算 試験片を取り出し摩擦面と摩擦しない面との間に見える色の開きと,JIS L 0804に

規定の変退色用グレースケールの各色票間に見える色の開きを比較してJIS L 0801によって判定し,

41

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3回の平均値で表す。

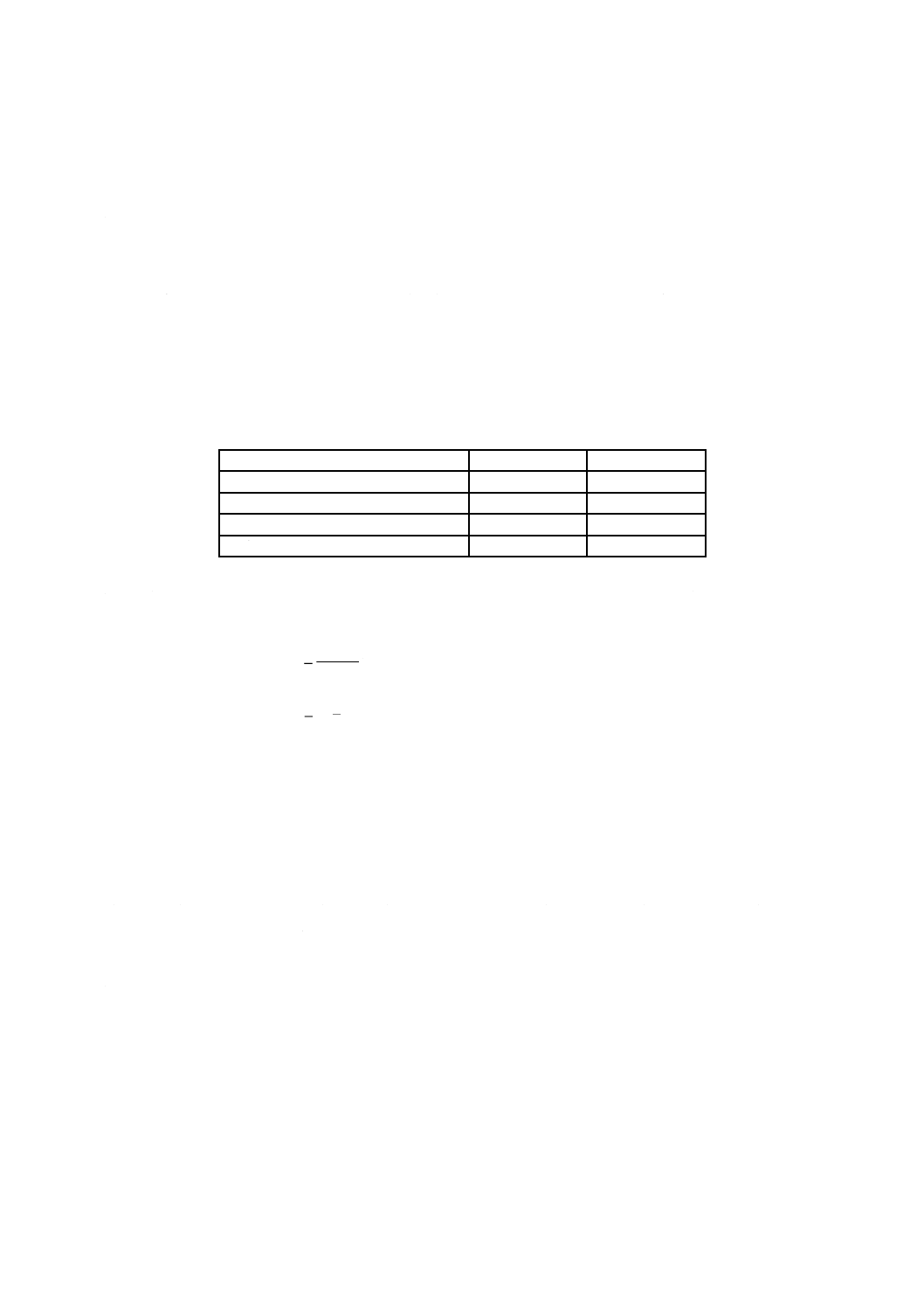

8.20 圧縮率及び圧縮弾性率

圧縮率及び圧縮弾性率は,次による。

a) 手順 圧縮率及び圧縮弾性率は,箇条6によって調整した試料から,約50 mm×50 mmの試験片を15

枚採取し,圧縮弾性試験機を用い,試験片3枚をたて方向又はウェール方向及びよこ方向又はコース

方向が交互に直角に交わるように重ねて,表12の標準圧力の下で厚さ(mm)を測り,次に,表12

の一定圧力の下で1分間保持して厚さ(mm)を測る。次に,加えた圧力を除き1分間放置した後,

再び標準圧力の下で厚さ(mm)を測る。厚地,起毛物などは,1枚で測ることができる。ただし,編

物の試験の加圧子の面積は,通常50 mm2とする。

なお,異なる枚数,圧力又は加圧子の面積を用いた場合は,試験報告書に付記する。

表12−標準圧力表

織物 kPa

編物 kPa

標準圧力

4.9

0.7

かさ高織物及び有毛織物の標準圧力

0.196

−

有毛編物の標準圧力

−

0.3

一定の圧力

29.4

19.6

b) 計算 次の式によって圧縮率(%)及び圧縮弾性率(%)を求め,5回の平均値を算出し,整数位に丸

める。

100

0

1

0

r

×

−

=

T

T

T

C

100

1

0

1

0

e

×

−

−

′

=

T

T

T

T

C

ここに,

Cr: 圧縮率(%)

Ce: 圧縮弾性率(%)

T0: 標準圧力を加えたときの厚さ(mm)

T1: 一定圧力を加え1分間保持後の厚さ(mm)

T'0: 圧力を除き,1分間放置後の標準圧力下の厚さ(mm)

8.21 剛軟度

剛軟度は,A法(45°カンチレバー法),B法(スライド法),C法(クラーク法),D法(ハートループ

法),E法(ハンドルオメータ法),F法(ハンドリングテスタ法)又はG法(ドレープ係数法)による。

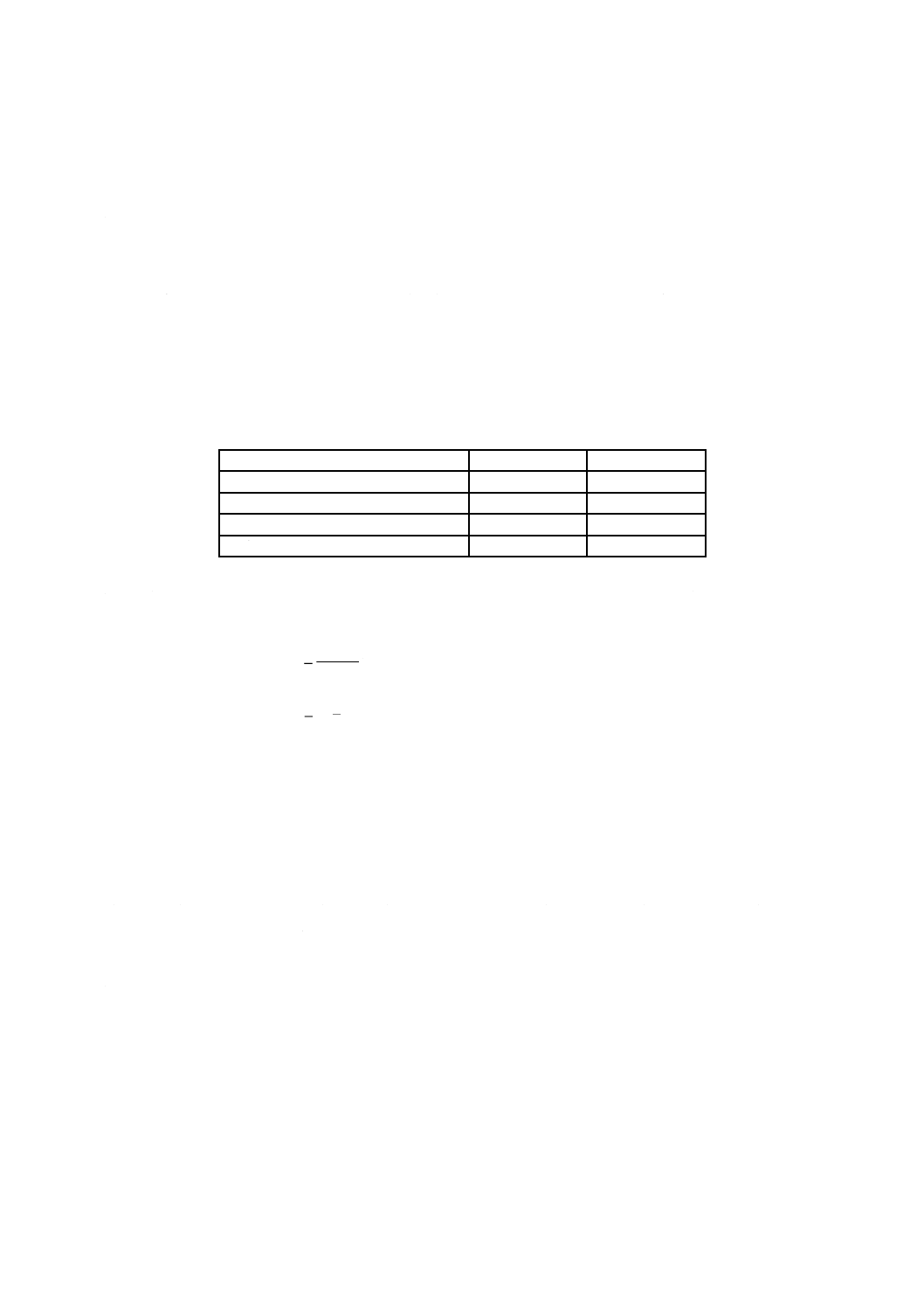

8.21.1 A法(45°カンチレバー法)

A法(45°カンチレバー法)は,次による。

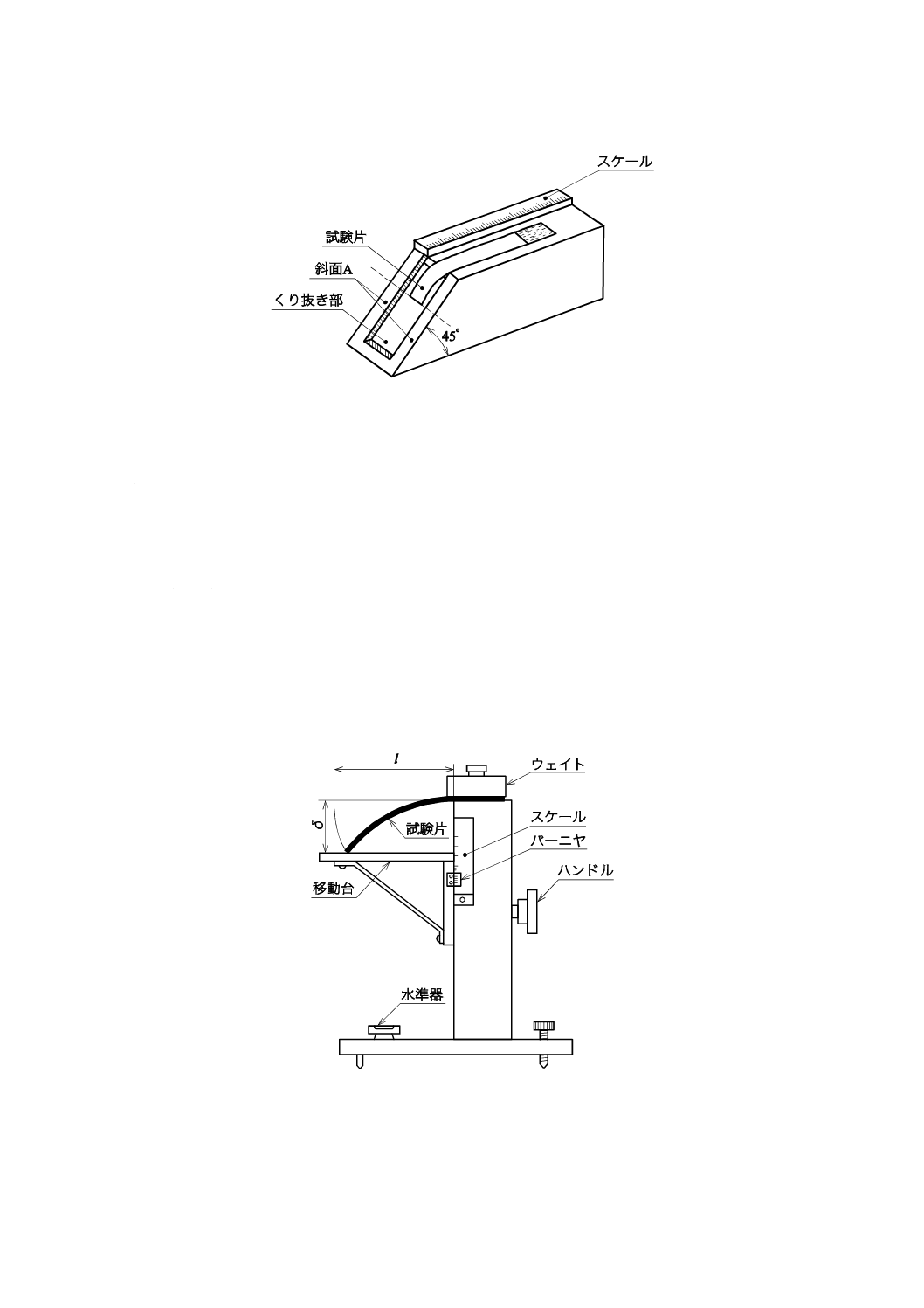

a) 手順 A法は,箇条6によって調整した試料から,20 mm×約150 mmの試験片をたて方向及びよこ

方向又はウェール方向及びコース方向にそれぞれ5枚採取し,図29のような一端が45°の斜面をも

つ表面の滑らかな水平台の上に試験片の短辺をスケール基線に合わせて置く。次に,適切な方法によ

って試験片を斜面の方向に緩やかに滑らせて,試験片の一端の中央点が斜面Aと接したとき他端の位

置をスケールによって読む。剛軟度は,試験片が移動した長さ(mm)で示され,それぞれ5枚の表

裏を測る。

42

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図29−45°カンチレバー形試験機の例

b) 計算 たて方向及びよこ方向又はウェール方向及びコース方向それぞれの平均値を算出し,整数位に

丸める。

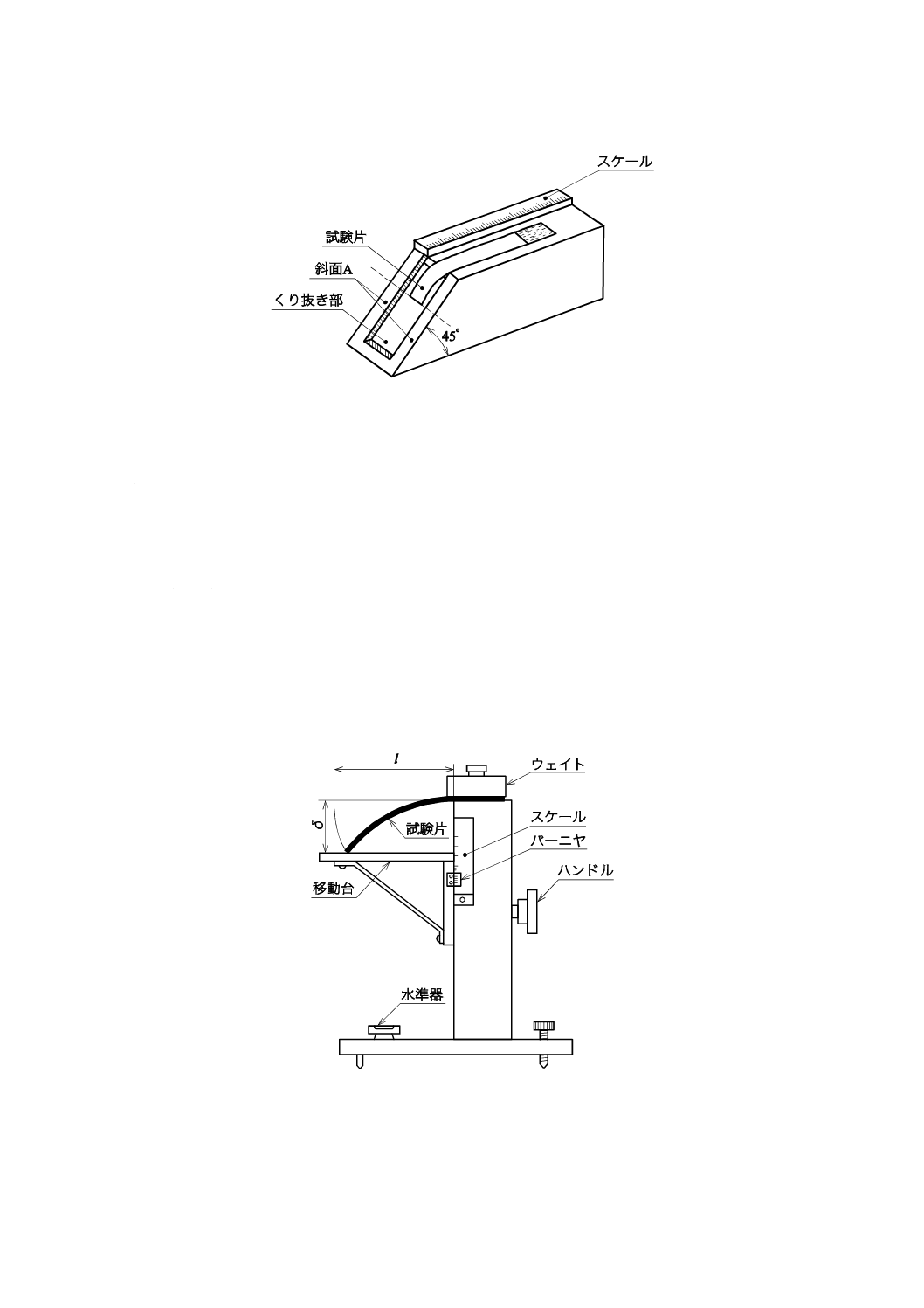

8.21.2 B法(スライド法)

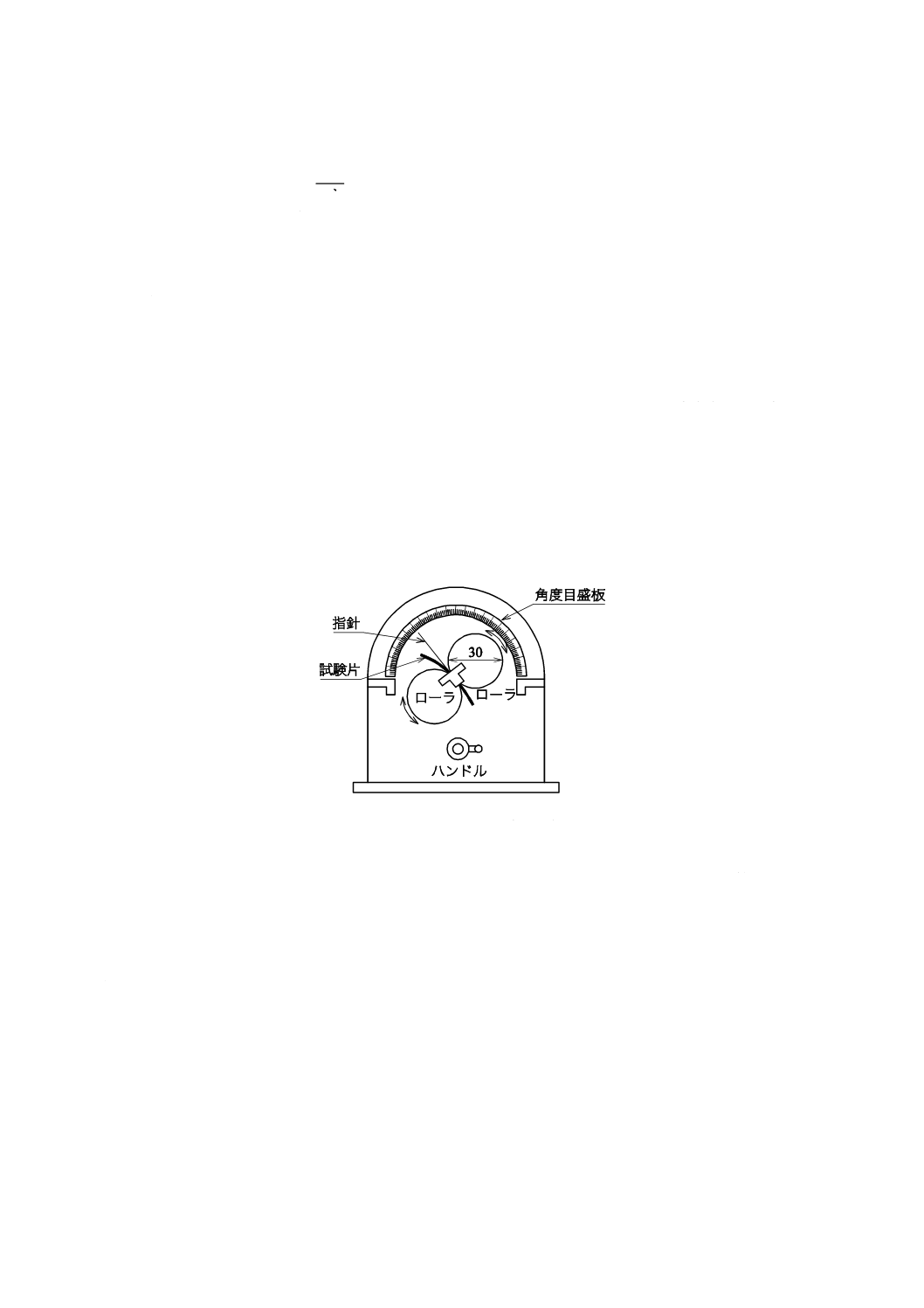

B法(スライド法)は,次による。

a) 手順 B法は,箇条6によって調整した試料から,8.3.2によって標準状態における単位面積当たりの

質量(g/cm2)を測り,次に,20 mm×約150 mmの試験片をたて方向及びよこ方向又はウェール方向

及びコース方向にそれぞれ5枚採取する。図30に示す試験機を用い,まず,試験機本体と移動台との

上面が一致するようにしてから,その上に試験片及びウェイトを取り付ける。ウェイトは,試験片上

に試験機本体及び移動台の境界からわずかに移動台側に出るように置く。次に,静かにハンドルを回

して移動台を降下させ,試験片の自由端が移動台から離れるときの δ の値をスケールによって読む。

図30−スライド形試験機の例

b) 計算 次の式によって剛軟度(mN・cm)を求め,それぞれ5枚の表裏について測り,たて方向及びよ

43

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

こ方向又はウェール方向及びコース方向の平均値を算出し,小数点以下1けたに丸める。

δ

8

4

r

WL

B=

ここに,

Br: 剛軟度(mN・cm)

W: 試験片の単位面積当たり重力(mN/cm2)

L: 試験片の長さ(cm)

δ: スケールの読み(cm)

注記 スライド法による剛軟度は,試験片の単位幅について単位曲度に対する曲げモーメントで表

される。

8.21.3 C法(クラーク法)

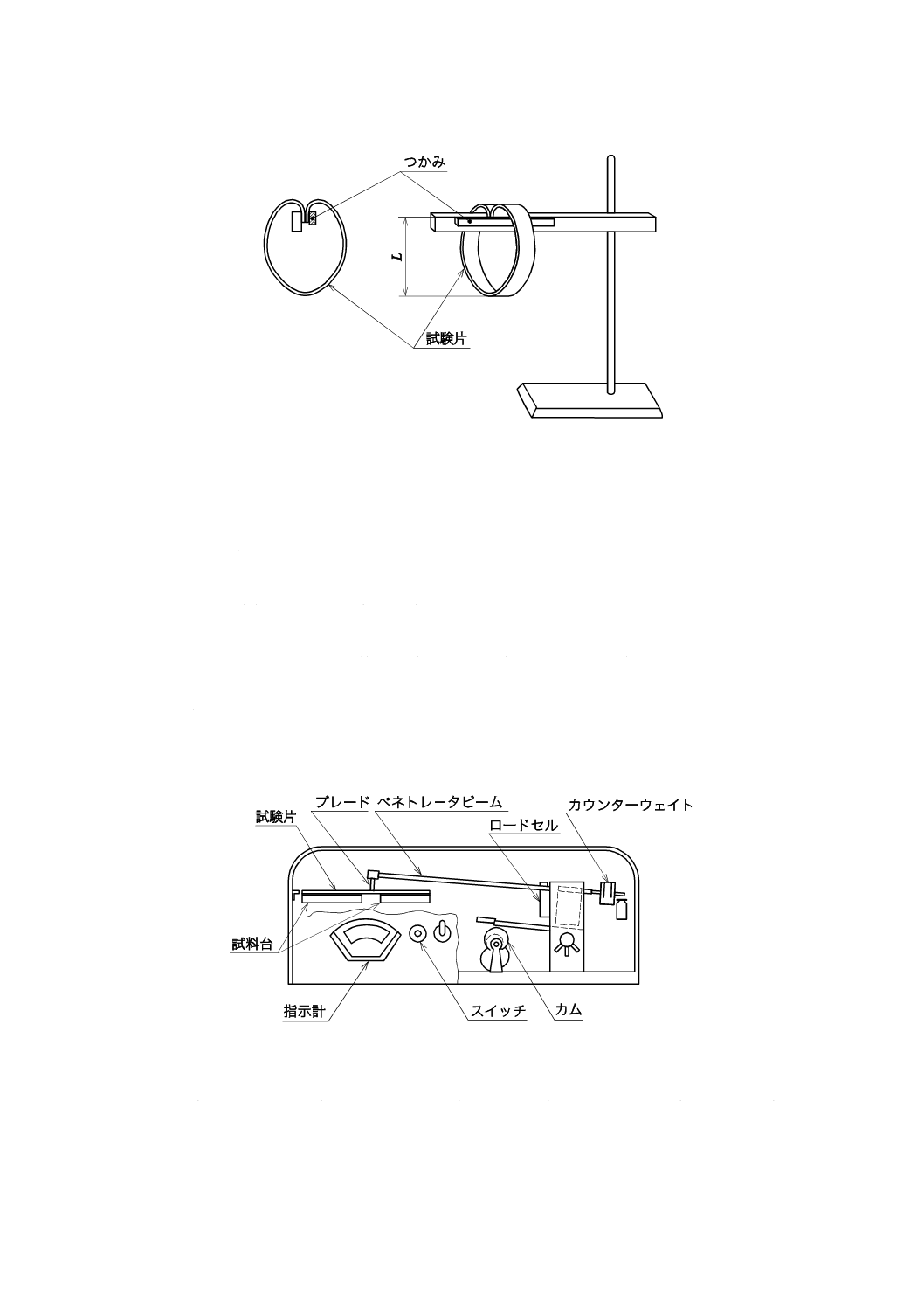

C法(クラーク法)は,次による。

a) 手順 C法は,箇条6によって調整した試料から,20 mm×150 mm〜250 mmの試験片をたて方向及び

よこ方向又はウェール方向及びコース方向にそれぞれ5枚採取し,図31に示すクラーク形試験機を用

い,試験片を2個のローラ間に挟む。次に,ハンドルを左右に回し,試験片が左右に倒れるときの角

度目盛板に指示される左右の角度の和が90°±2°となるように長さを加減し,そのときの長さ(mm)

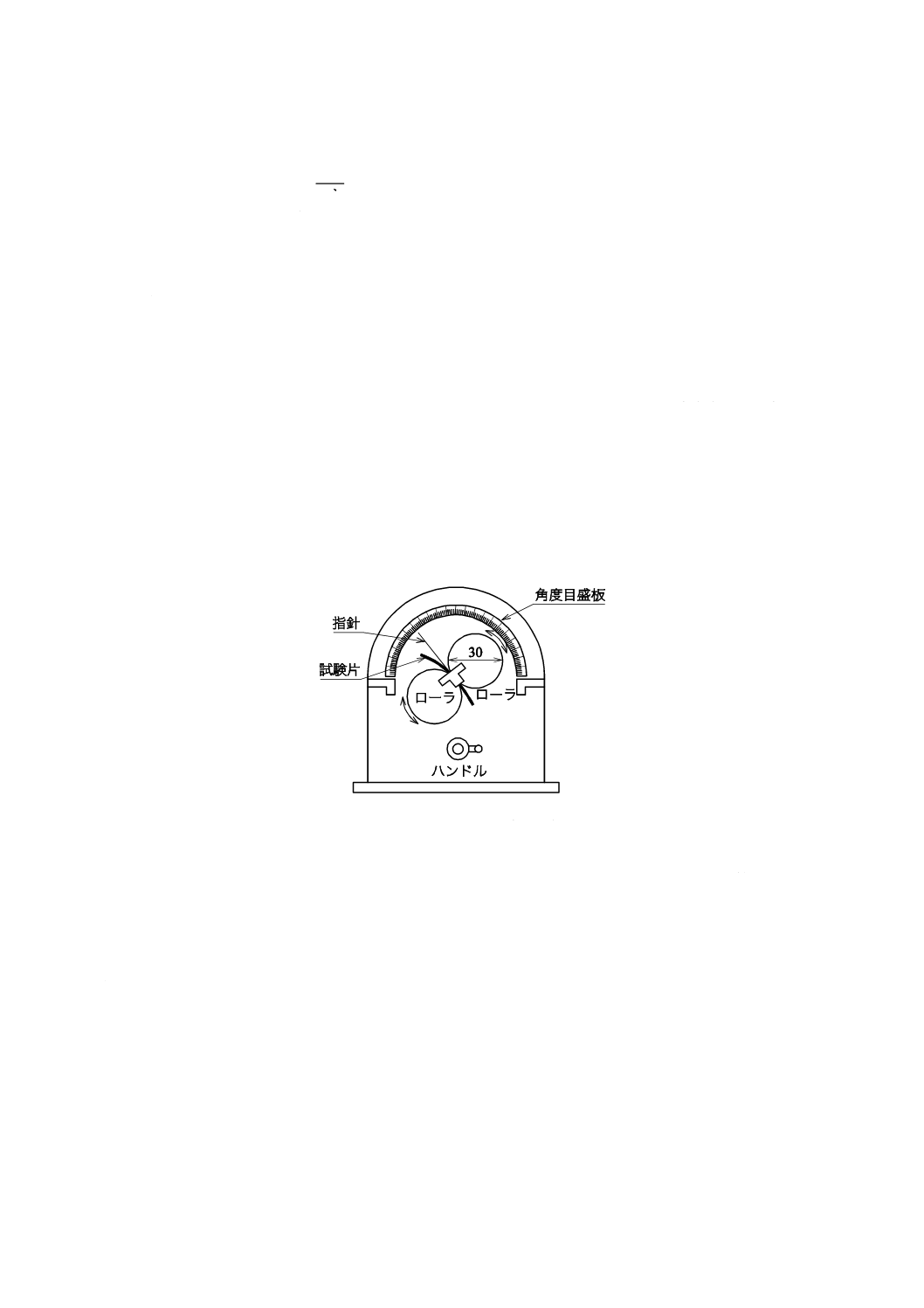

を測る。

単位 mm

図31−クラーク形試験機の例

b) 計算 たて方向及びよこ方向又はウェール方向及びコース方向それぞれ5回の平均値を算出し,整数

位に丸める。

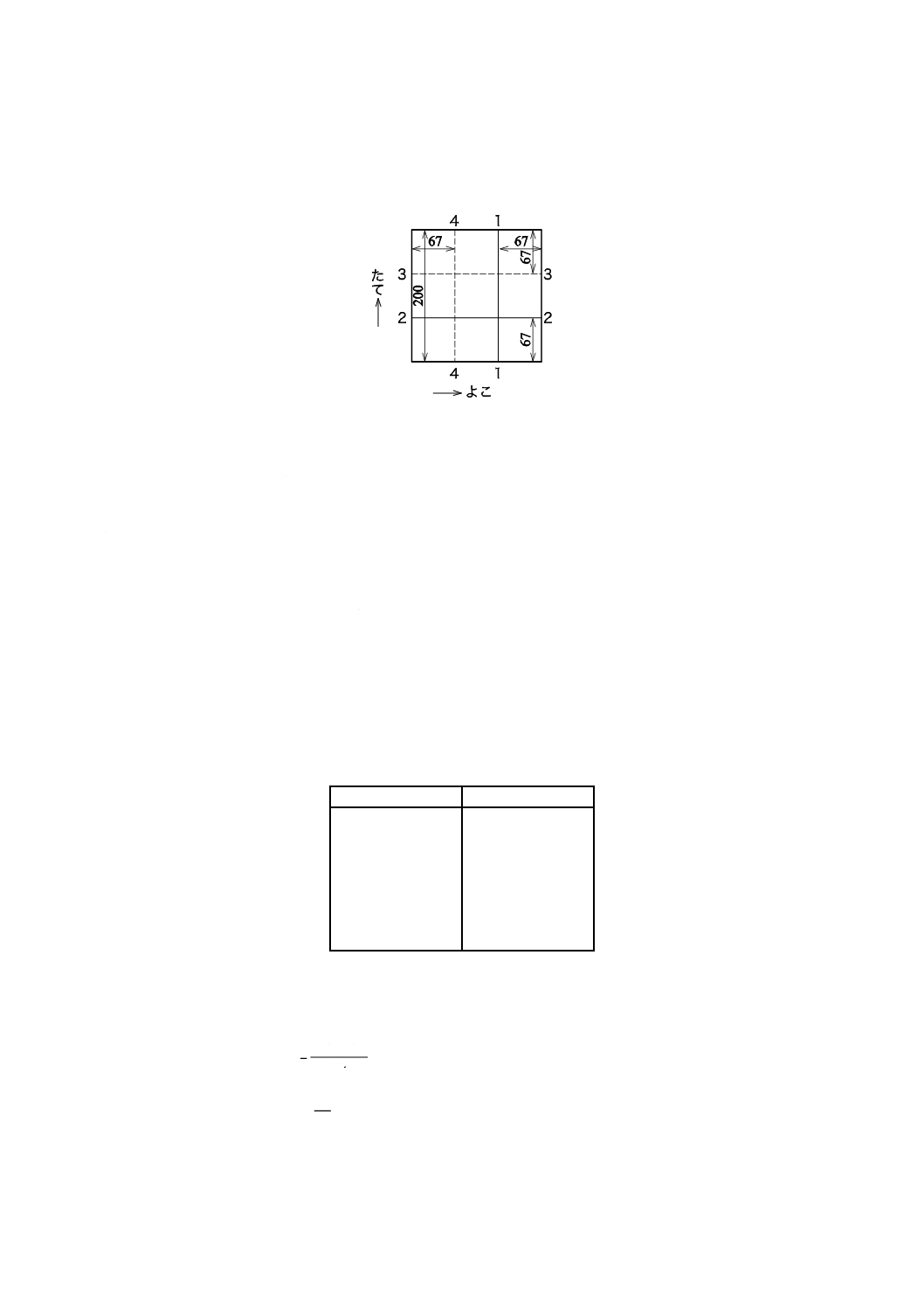

8.21.4 D法(ハートループ法)

D法は,比較的柔らかい織物及び編物に適用し,次による。

a) 手順 箇条6によって調整した試料から,20 mm×約250 mmの試験片をたて方向及びよこ方向,又

はウェール方向及びコース方向にそれぞれ10枚採取する。図32のように水平棒のつかみに試験片を

ハートループ状に取り付け,試験片の有効長が200 mmとなるようにする。次に,1分間経過してか

ら水平棒の頂部とループの最下点との距離L(mm)を測る。

44

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図32−試験片の取付け方の例

b) 計算 剛軟度はLで示され,それぞれ10枚の表裏について測り,たて方向及びよこ方向,又はウェ

ール方向及びコース方向それぞれの平均値を算出し,整数位に丸める。

8.21.5 E法(ハンドルオメータ法)

E法(ハンドルオメータ法)は,次による。

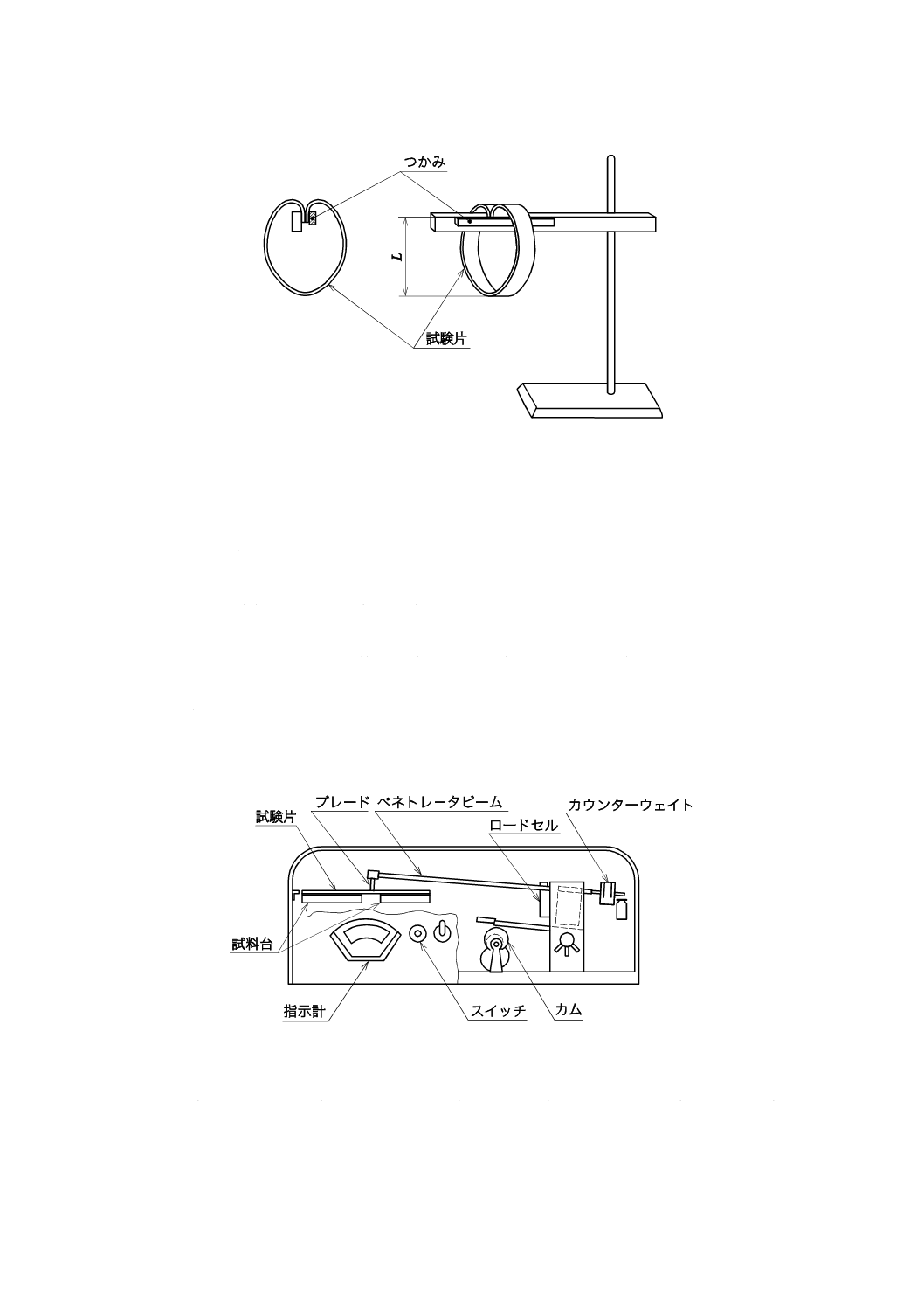

a) 手順 E法は,箇条6によって調整した試料から,200 mm×200 mmの試験片を3枚採取し,図33に

示す試料台の上に試験片の測定方向がスロット(20 mm)と直角になるように置く。次に,試料台表

面から8 mmまで下がるように調節したブレードを下降させ,試験片を押圧する。

試料の性質によって200 mm×200 mm以下の試験片(25 mm×25 mm以上)を用いてもよい。また,

スロット幅を5 mm又は10 mmとして測定することができる。この場合,試験条件を試験報告書に付

記する。

図33−ハンドルオメータ形試験機の例

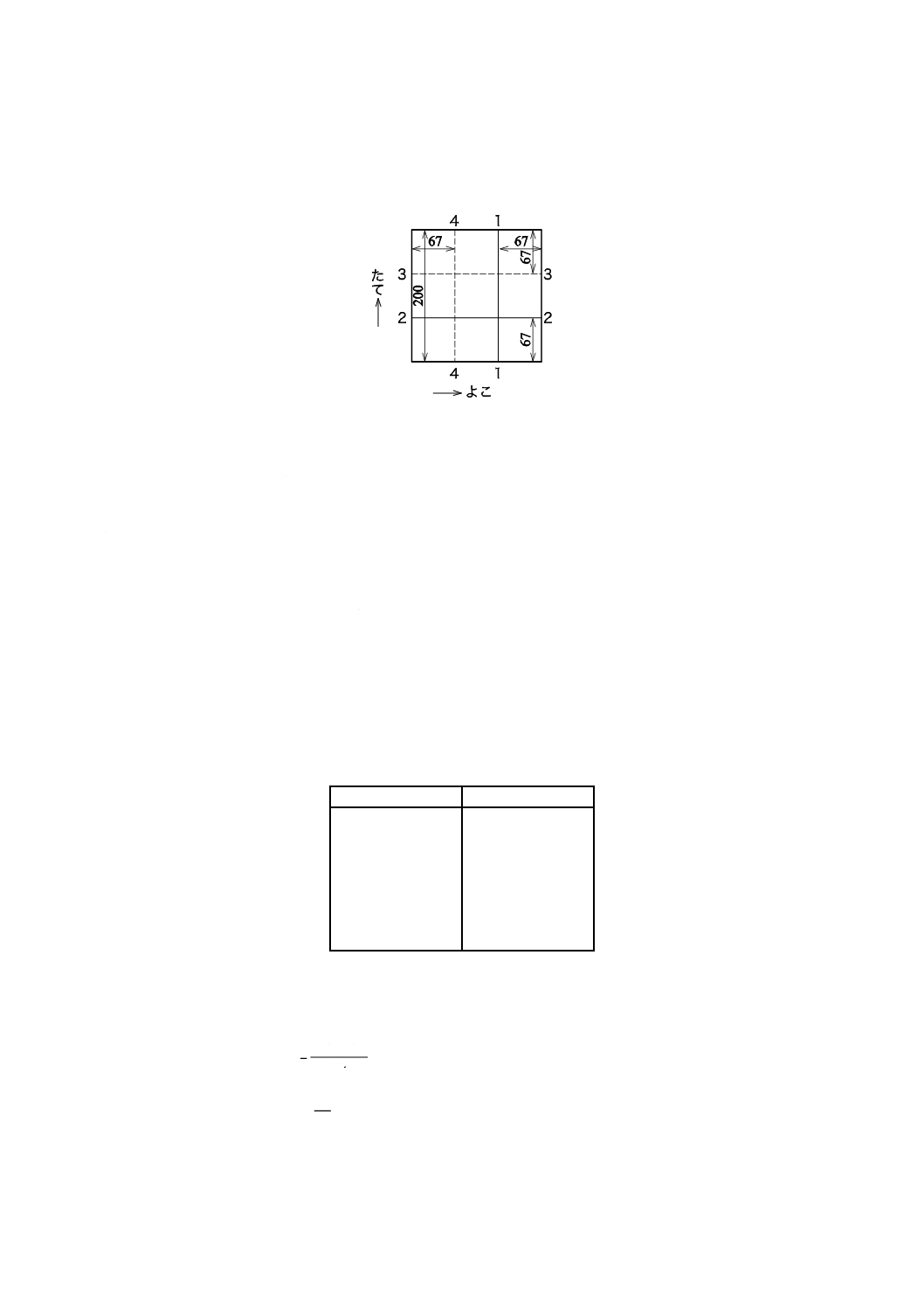

b) 測定 測定は,いずれか一方の辺から67 mm(試験幅の1/3)の位置で,たて方向及びよこ方向,又

はウェール方向及びコース方向それぞれ表裏異なる箇所について図34に示す番号順に行い,記録計又

は指示計の示す最高値(N)を読み取る。

45

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 計算 その4辺の最高値の合計値を求めて3回の平均値を算出し,小数点以下1けたに丸める。

単位 mm

図34−測定方法

8.21.6 F法(ハンドリングテスタ法)

F法(ハンドリングテスタ法)は,次による。

a) 手順 F法は,箇条6によって調整した試料から,直径200 mmの円形試験片を3枚採取する。試験

片の厚さを8.4によって測定した後,表13によってリングを選び試験機に取り付ける。一方,直径8 mm

の金属球を試験片の中心の裏側に取り付け,リングの下から試験片がリングに触れないようにして試

験機に取り付ける。次に,リングを300 mm/minの速度で下降させ,試験片がリング内を通るときの

最大荷重(N)を求め(最小目盛まで読み取る。),これを試験片1枚について3回繰り返す。また,

試験片の厚さが2.00 mm以上の場合は,直径150 mmの試験片を採取し,充実度が0.5〜1.0となるリ

ングを用いて試験を行う。試料の質量が影響する場合は,30 mm×30 mmとする。

表13−リングの種類

単位 mm

試験片の厚さ

リングの内径

〜0.12

10

0.13〜0.28

15

0.29〜0.50

20

0.51〜0.78

25

0.79〜1.12

30

1.13〜1.53

35

1.54〜2.00

40

b) 計算 その3回の平均値を求め,次の式によって,引通抵抗度(N)を求め,3枚の平均値を算出し,

小数点以下1けたに丸める。

2

4

d

L

D

P

×

×

=

P

W

P=

r

ここに,

P: 充実度

Pr: 引通抵抗度(N)

46

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W: 引通荷重(N)

D: 試験片の直径(mm)

d: リングの内径(mm)

L: 試験片の厚さ(mm)

8.21.7 G法(ドレープ係数法)

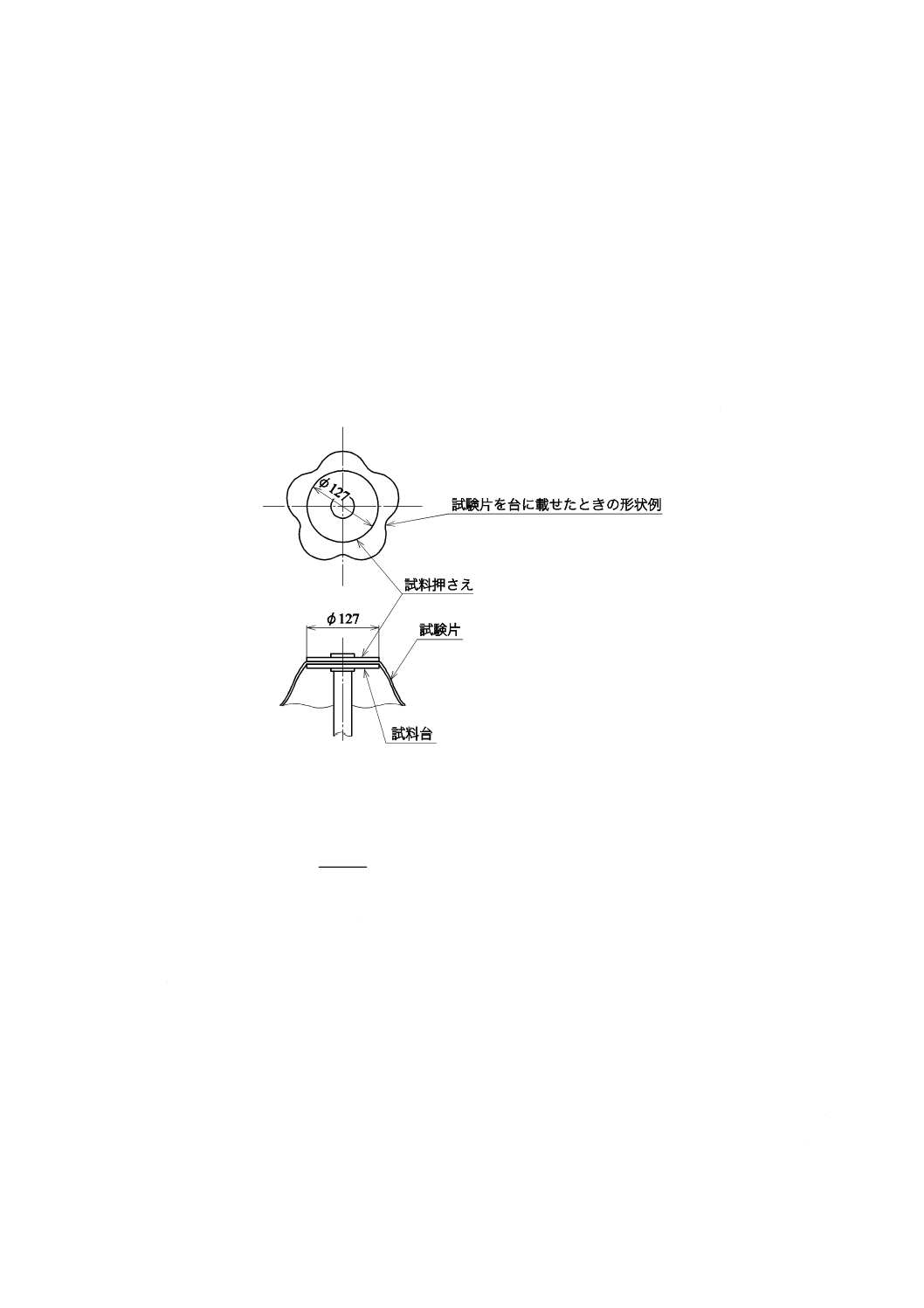

G法(ドレープ係数法)は,次による。

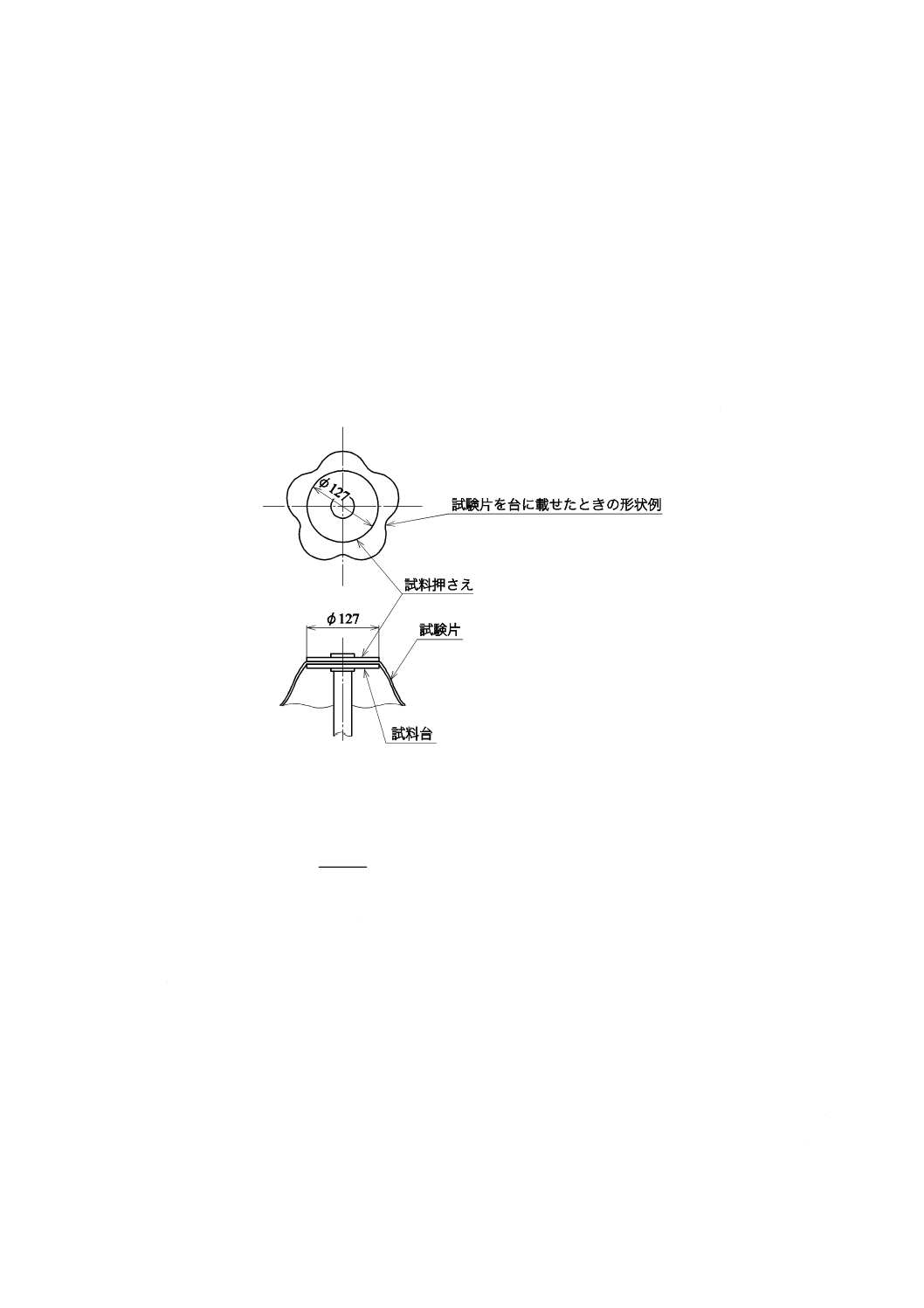

a) 手順 G法は,箇条6によって調整した試料から,直径254 mmの円形試験片を5枚採取し,各試験

片の中心に直径約10 mmの孔をあける。次に,試験片の測定面を上にして図35に示すドレープテス

タの試料台(直径127 mm)の上に置き,試料押さえによって固定し,試料台を3回上下に振動させ

た後1分間放置して,そのときのドレープ形状面積を試験片の表裏について測定する。

単位 mm

図35−ドレープテスタの例

b) 計算 次の式によってドレープ係数を求めて,表裏の平均値を算出し,小数点以下3けたに丸める。

1

2

1

d

f

S

S

S

A

D

−

−

=

ここに,

Df: ドレープ係数

Ad: 試験片の垂直投影面積(ドレープ形状面積)(mm2)

S1: 試料台の面積(mm2)

S2: 試料の面積(mm2)

8.22 曲げ反発性

曲げ反発性は,A法 剛軟度(ガーレ法),B法(ベンディング法)又はC法(ループ圧縮法)による。

8.22.1 A法 剛軟度(ガーレ法)

A法 剛軟度(ガーレ法)は,主として硬めの織物に適用し,次による。

a) 試験片の採取 箇条6によって調整した試料から,長さL mm,幅d mmの試験片をたて方向及びよこ

方向にそれぞれ5枚採取する。通常,試験片の標準寸法は,長さ89 mm及び幅25 mmとする。ただ

し,適切な値を得るために,長さ25 mm,38 mm,114 mm,幅13 mm,51 mmなどの寸法を組み合わ

47

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

せる。

b) 操作

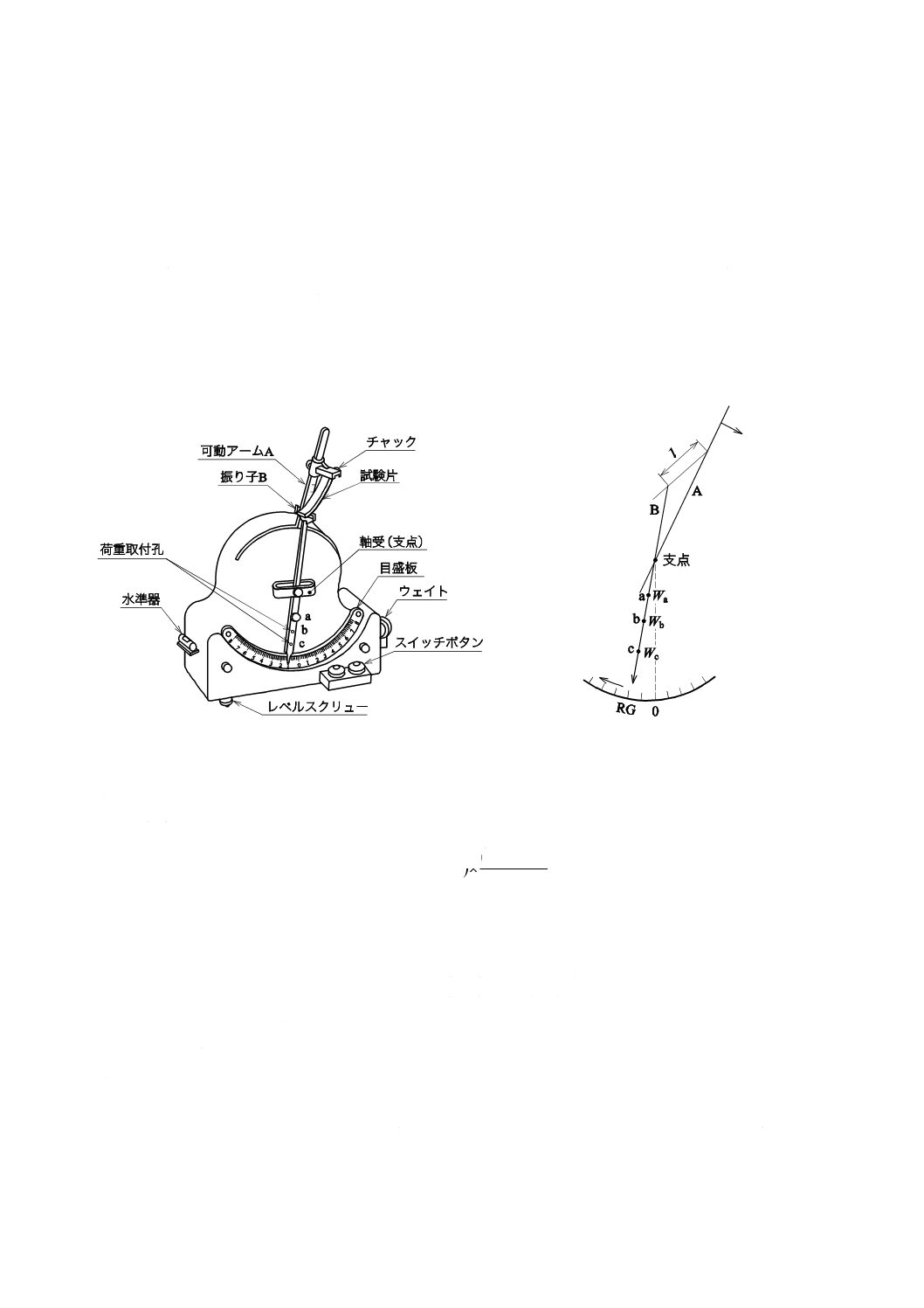

1) 準備 図36及び図37に示すようなガーレ式試験機を用い,試験片をチャックに取り付け,可動ア

ームA上の目盛1,1.5及び2(L/25.4)のいずれかに合わせてチャックを固定し,試験片が振り子

Bの頂点から離れた位置に移動しておく。次に,振り子Bの支点から下部の荷重取付孔a,b及びc

に適切な値が得られるよう,おもりWa(g),Wb(g)及びWc(g)を単独又は組み合わせて取り付

け,振動のない垂直の状態にする。おもりには,5,25,50,200 gなどがある。

2) 操作 可動アームを2回/minの速度で右又は左に定速で移動させる。試験片の下部が振り子Bに

接触し,振り子Bから離れるときの目盛RGを読む。剛軟度は,それぞれ5枚の試験片の表裏を測

る。

図36−ガーレ式試験機の例

図37−ガーレ式試験機の主要部

c) 計算 たて方向及びよこ方向それぞれ5回の平均値を算出し,次の式によって曲げ反発性を求める。

小数点以下1けたに丸める。

(

)(

)

5

2

c

b

a

r

10

375

.3

7.

12

−

×

×

−

×

+

+

×

=

d

L

cW

bW

aW

RG

B

ここに,

Br: 剛軟度(mN)

RG: 試験片が振り子Bから離れるときの目盛

a, b, c: 荷重取付孔と支点間の距離(mm)

Wa, Wb, Wc: 荷重取付孔に取り付けたおもりの質量(g)

L: 試験片の長さ(mm)

d: 試験片の幅(mm)

8.22.2 B法(ベンディング法)

B法(ベンディング法)は,主として硬めの織物の評価に適用し,次による。

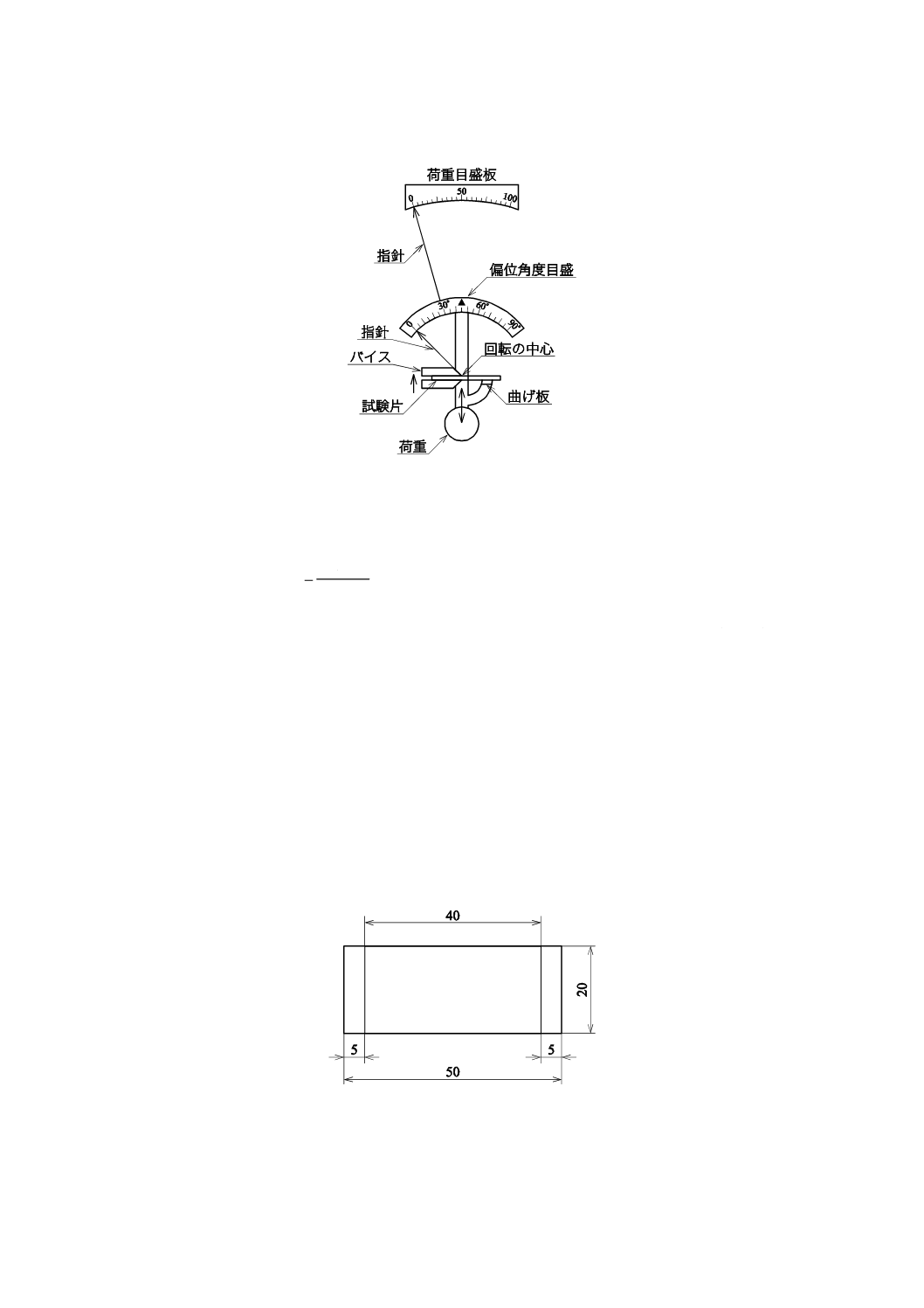

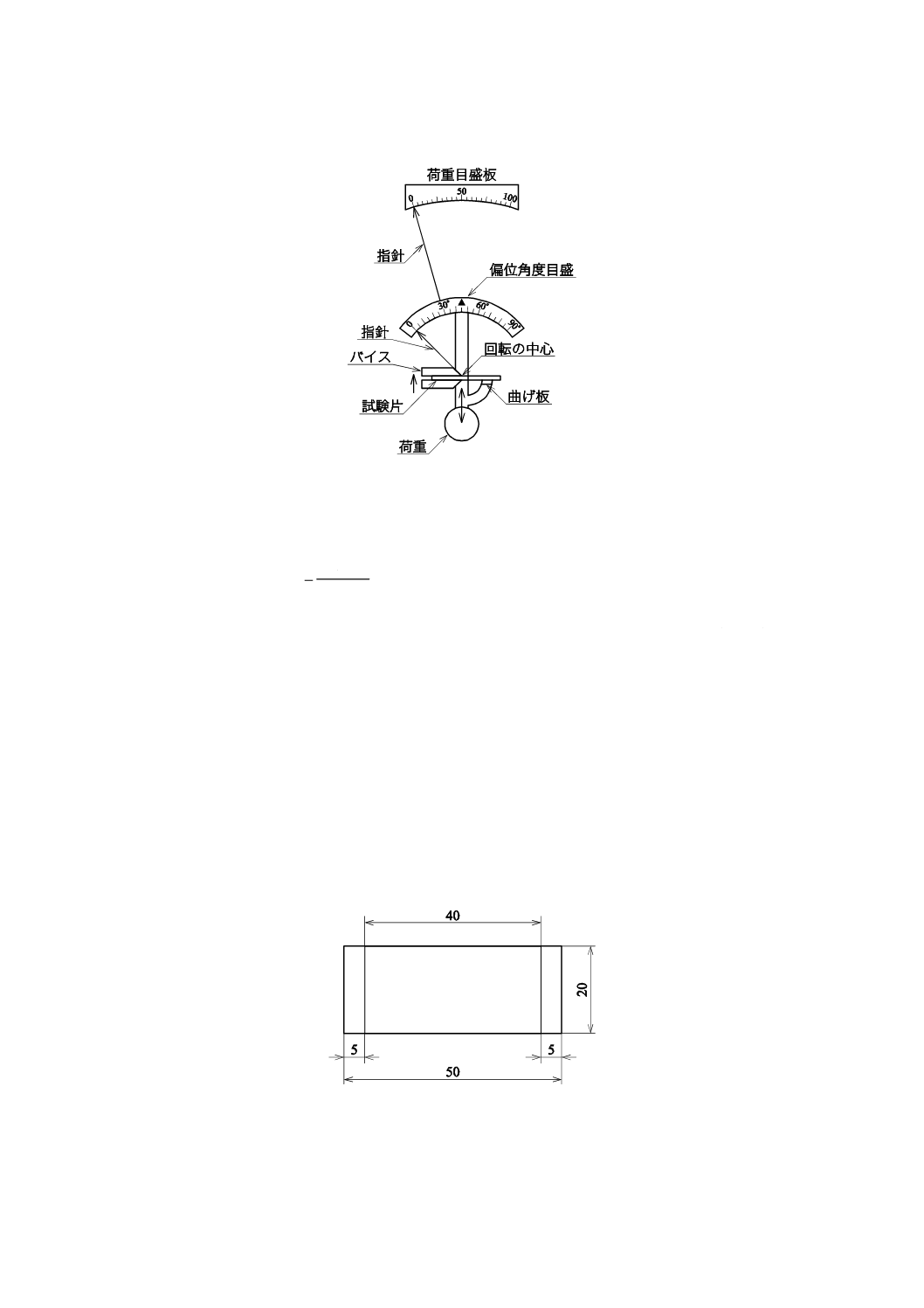

a) 手順 箇条6によって調整した試料から,25 mm×50 mmの試験片をたて方向及びよこ方向にそれぞ

れ10枚採取し,図38のようなオルゼン形試験機を用い,試験片が所定の偏位角度に屈曲したときの

目盛を読み取り,次の式によって,曲げモーメント(N・cm)を求める。通常,所定の偏位角度は,30°

又は60°とし,用いた角度を試験報告書に付記する。

48

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図38−オルゼン形試験機の主要部の例

b) 計算 たて方向及びよこ方向それぞれ10枚の平均値を算出し,小数点以下1けたに丸める。

100

0

f

M

M

B

×

=

ここに,

Bf: 曲げモーメント(N・cm)

M0: 荷重目盛100 %における振り子のモーメント(N・cm)

M: 荷重目盛板の読み

注記 曲げ剛性(Pa)を求める場合は,JIS K 7106を参考にする。一般にはオルゼン曲げ試験と呼

ばれている。

8.22.3 C法(ループ圧縮法)

C法(ループ圧縮法)は,次による。

a) 試験片の作成 C法は,箇条6によって調整した試料から,50 mm×20 mmの試験片をたて方向及び

よこ方向にそれぞれ5枚採取し,図39に示すように両側5 mmのところに印を付け,印の間隔を40 mm

とする。

単位 mm

図39−試験片の寸法

49

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

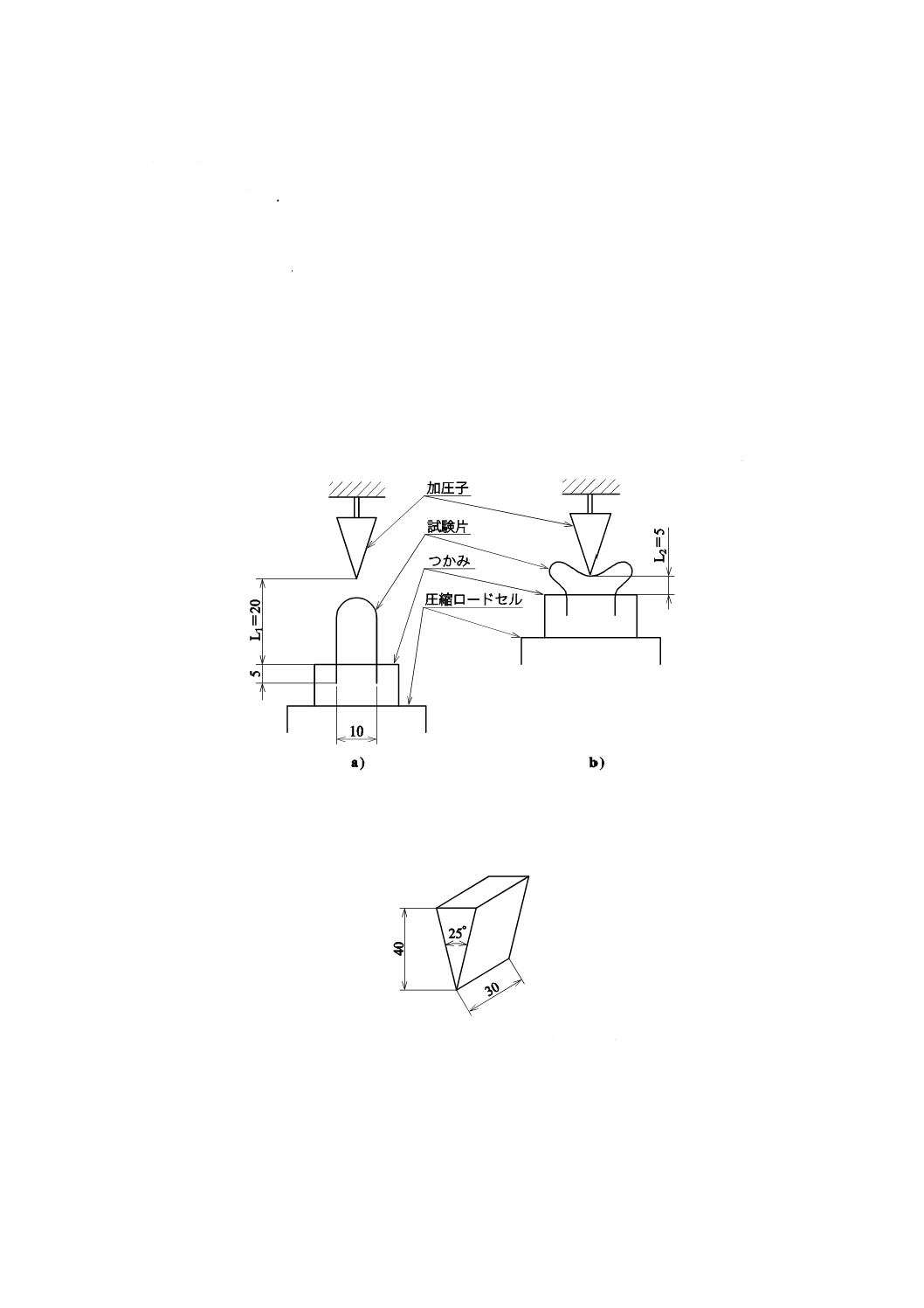

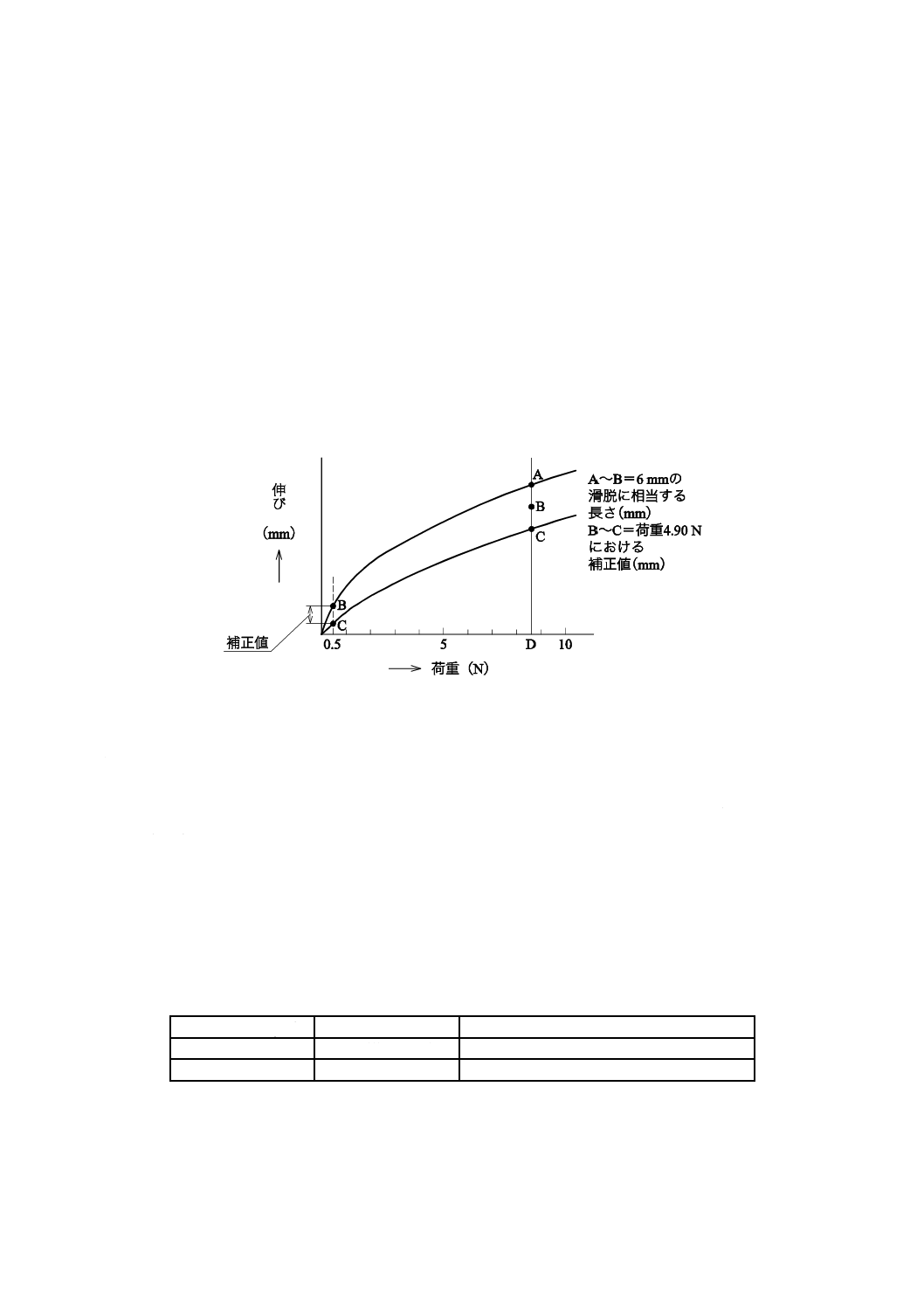

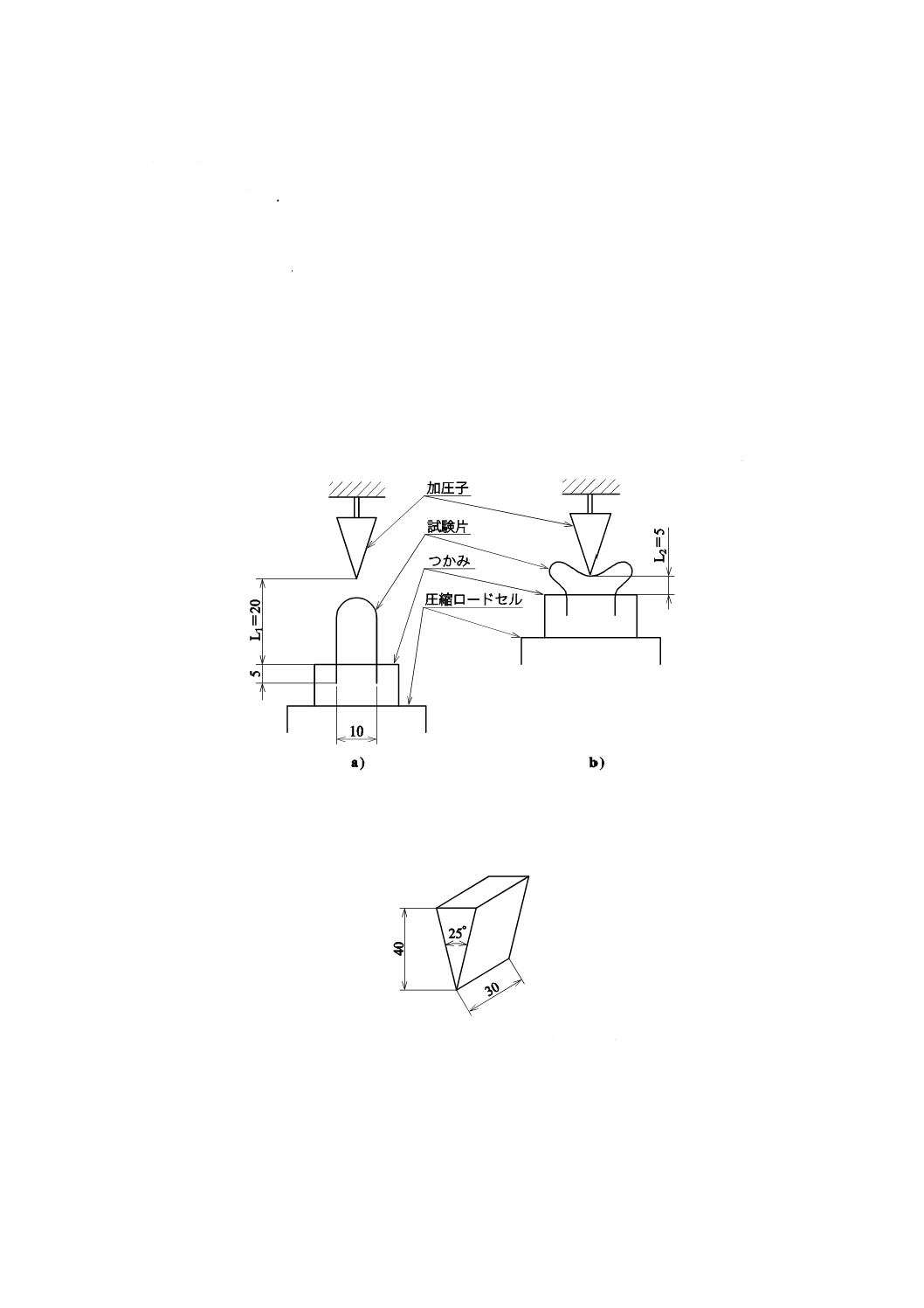

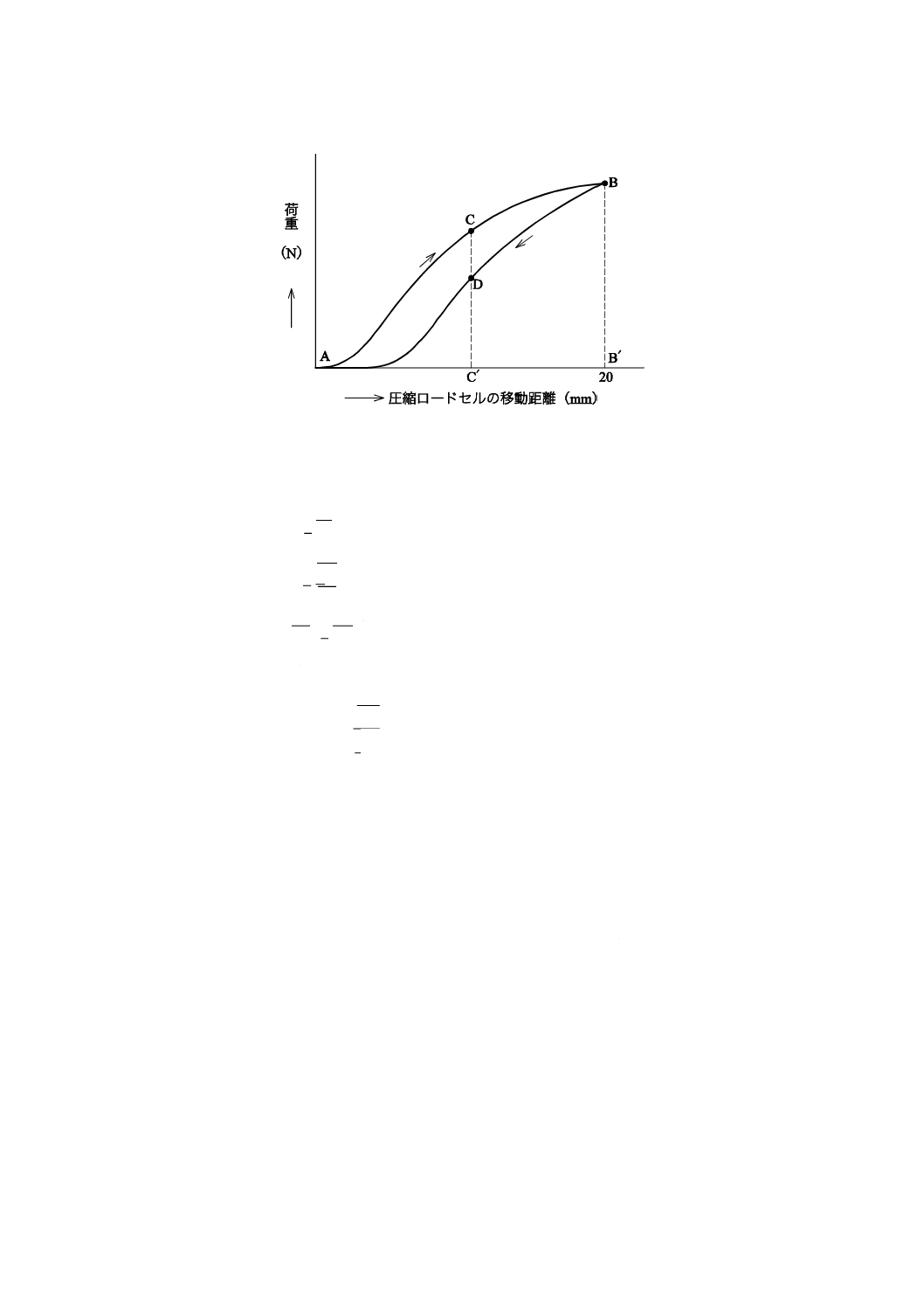

b) 操作 自記記録装置付引張試験機に,図40に示すようなループ圧縮用装置を取り付け,試験機を次の

条件に設定する。

− ヘッドスピード :50 mm/min

− チャートスピード :500 mm/min

− L1

:20 mm

− L2

:5 mm

試験片の両端5 mmをつかみに挟んで,加圧子(図41)の中心線と試験片の中心線とが一致するよ

うに圧縮ロードセル台上に載せる。次に,図40 a) のようにL1(20 mm)の位置から試験片を上昇さ

せ,加圧子及びつかみの距離が図40 b) のようにL2(5 mm)になるまで圧縮した後,元の位置まで戻

して図42のような1サイクルのヒステリシス曲線を描き,次の式によってループ硬さ(mN)及びル

ープ反発率(%)を求める。

単位 mm

図40−ループ圧縮用装置の例

単位 mm

注記 先端部は,サンドペーパで刃を落とす程度の仕上げをしたも

の。

図41−加圧子の例

50

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図42−ヒステリシス曲線

c) 計算 たて方向及びよこ方向それぞれ5回の平均値を算出し,小数点以下1けたに丸める。

B

B

L

′

=

h

100

r

×

′

′

=

C

C

C

D

L

(

)

B

C

C

A

′

′

=

′

ここに,

Lh: ループ硬さ(mN)

Lr: ループ反発率(%)

B

B′: 図42のBB' の平均荷重(mN)

C

D′: 図42のDC' の平均荷重(mN)

C

C′: 図42のCC' の平均荷重(mN)

8.23 滑脱抵抗力

滑脱抵抗力は,織物に適用し,縫目滑脱法,糸引抜き法又はピン引掛け法による。

8.23.1 縫目滑脱法

縫目滑脱法は,A法,B法,C法又はD法とし,次による。

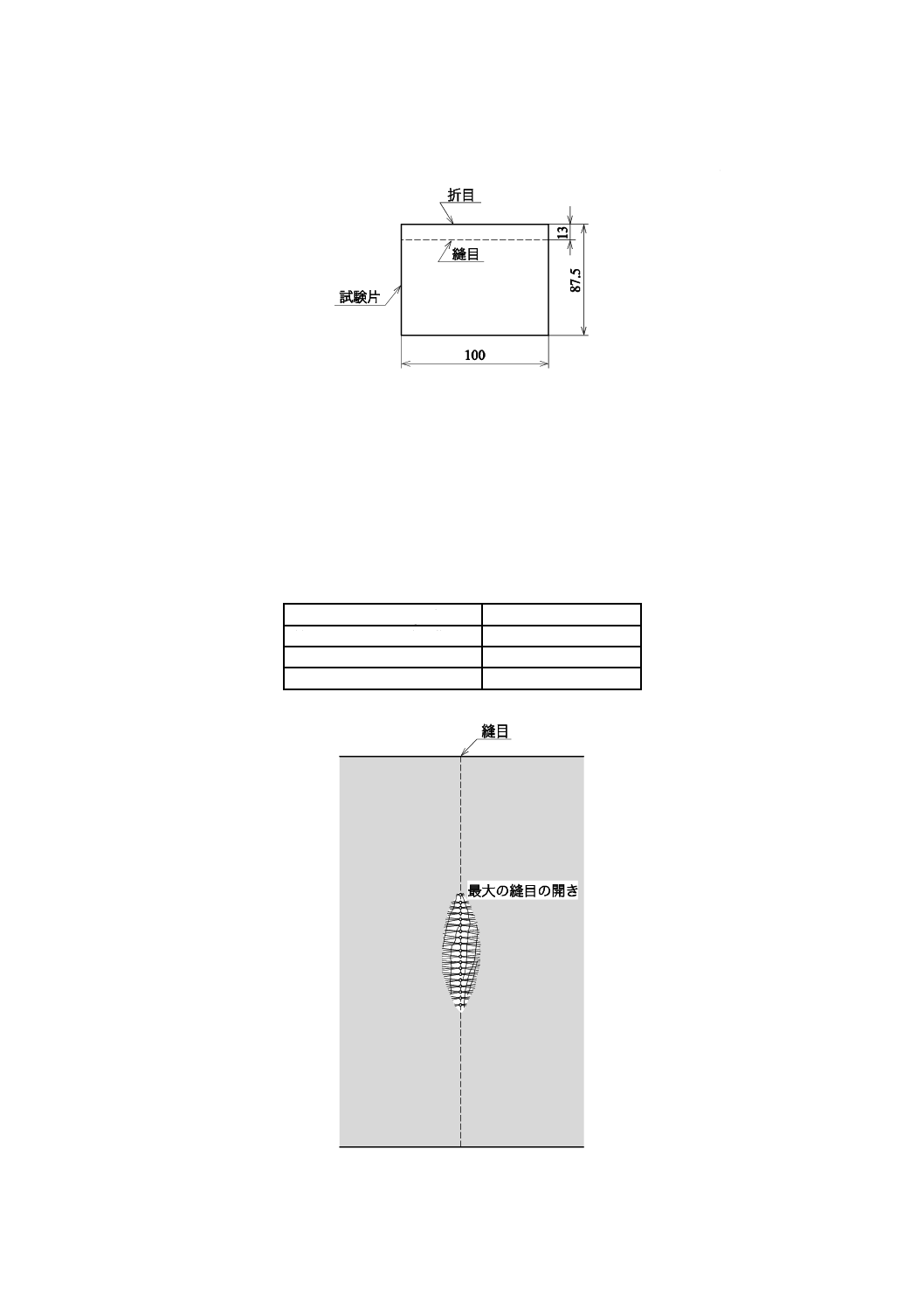

a) A法

1) 試験片の作成 A法は,箇条6によって調整した試料から,約55 mm×約260 mmの試験片をたて

方向及びよこ方向にそれぞれ3枚採取し,長辺に沿って両側からほぼ同数の糸を抜いて50 mm幅に

する。この試験片を中表にして長さの半分に折り,折目の端から30 mmのところを次の条件で縫い

合わせた後折目を切断する。

なお,試験時に生じる縫い始め又は縫い終わりの縫糸の引込みを防止するために,幅約20 mm×

長さ約150 mmのJIS L 0803に規定する添付白布・綿3-1号を図43のように二つ折りの試験片の間

に挟んで縫い合わせる。

1.1) 縫目形式 縫目形式は,本縫いとする。

1.2) 縫目数 縫目数は,5針/cmとする。

1.3) 縫糸の種類及び繊度 縫糸の種類及び繊度は,JIS L 2511に規定するポリエステルフィラメント手

51

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

縫糸の78 dtex×3[♯50(3コード)]とする。

1.4) ミシン針の種類 ミシン針の種類は,普通針11とする。

単位 mm

図43−試験片の作製

2) 操作 引張試験機を用いて,試験片を開いた状態でつかみ間隔100 mmとしてつかみ,50 mm/min

の引張速度で147.1 Nの荷重を与えた後,試験片をつかみから取り外し,1時間保持後,縫目付近の

たるみが消える程度の荷重(約4.90 N/25.4 mm〜9.81 N/25.4 mm)を縫目に直角方向に加え,縫目の

滑りの最大孔の大きさを0.1 mmの単位まで測定する。ただし,試験片が147.1 N未満の荷重で切断

した場合は,切断荷重の2/3の荷重(N)とし,用いた荷重を試験報告書に付記する。また,滑脱状

態に異常があった場合は,試験報告書に付記する。

3) 計算 たて方向及びよこ方向それぞれ3回の平均値を算出し,小数点以下1けたに丸める。ただし,

たて方向の滑脱とは,たて糸上のよこ糸の滑脱をいい,よこ方向の滑脱とは,よこ糸上のたて糸の

滑脱をいう。

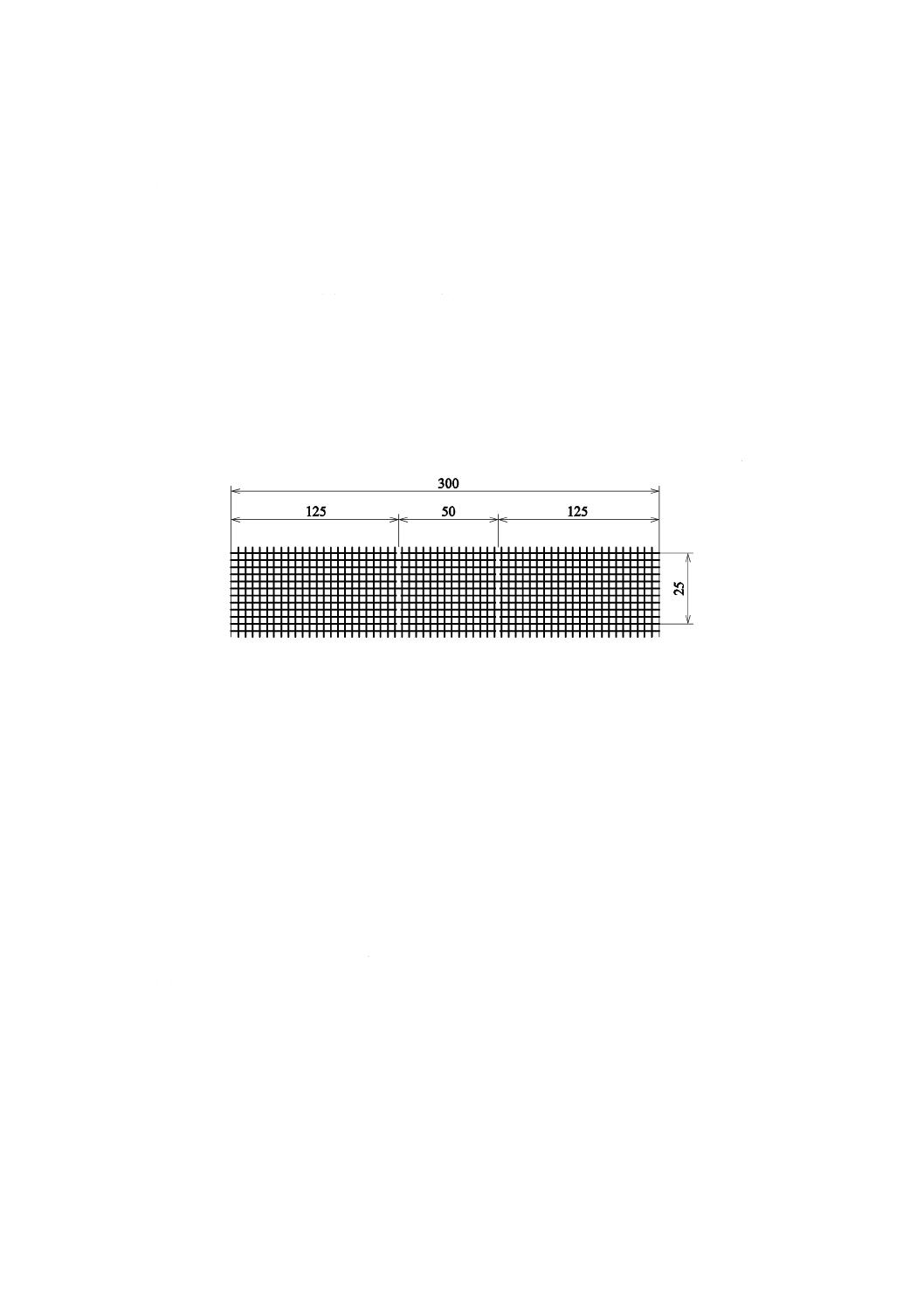

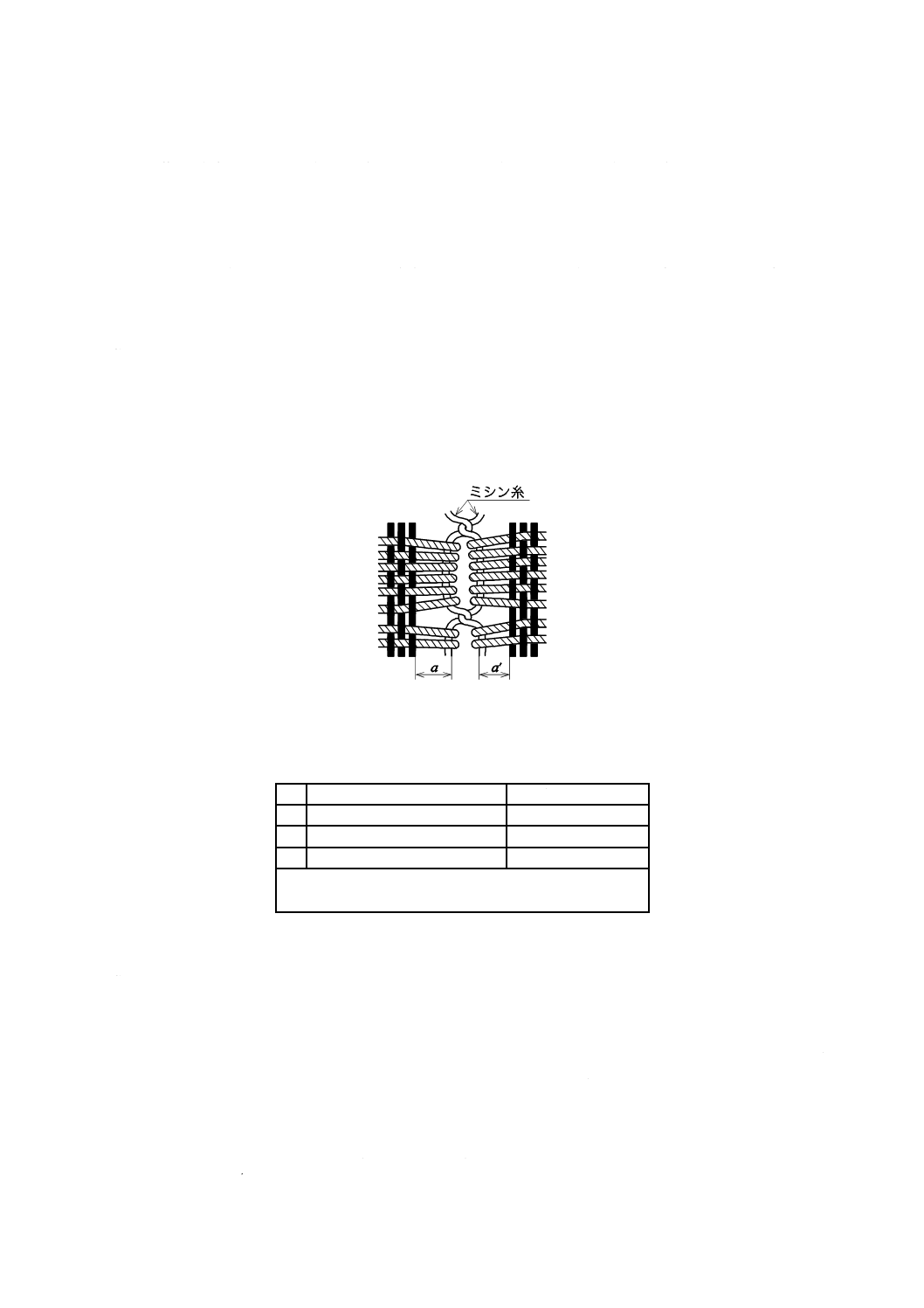

b) B法

1) 試験片の作成 B法は,箇条6によって調整した試料から,約100 mm×170 mmの試験片をたて方

向及びよこ方向にそれぞれ5枚採取する。この試験片を中表にして長さの半分に折り,折目を切断

し,図44のように切断端から10 mmのところをA法と同じ条件で縫い合わせる。ただし,用途又

は目的に応じて,縫製条件を適切なものに変えてもよい。この場合,試験報告書に付記する。

単位 mm

図44−試験片の作製

52

L 1096:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 操作 引張試験機を用いて,グラブ法によってつかみ間隔76.2 mm,引張速度300 mm/minで,試料

が薄地(ブラウス地など)の場合は49.0 N,厚地(スラックスなど)の場合は117.7 Nの荷重を与

えた後,試験片をつかみから取り外し,1時間保持後縫目付近のたるみが消える程度の荷重(約4.90

N/25.4 mm〜9.81 N/25.4 mm)を縫目に直角方向に加え,縫目の滑りの最大孔の大きさを0.1 mmの

単位まで測定する。

なお,用途又は目的に応じて引張速度(100 mm/min)及び/又は荷重を変えてもよい。変更した

場合,試験報告書に付記する。また,滑脱状態に異常があった場合は,試験報告書に付記する。付

記する用語の例を表14に示す。

3) 計算 縫目の滑りの大きさは,図45のようにa+a' の値とする。たて方向,よこ方向それぞれ5回

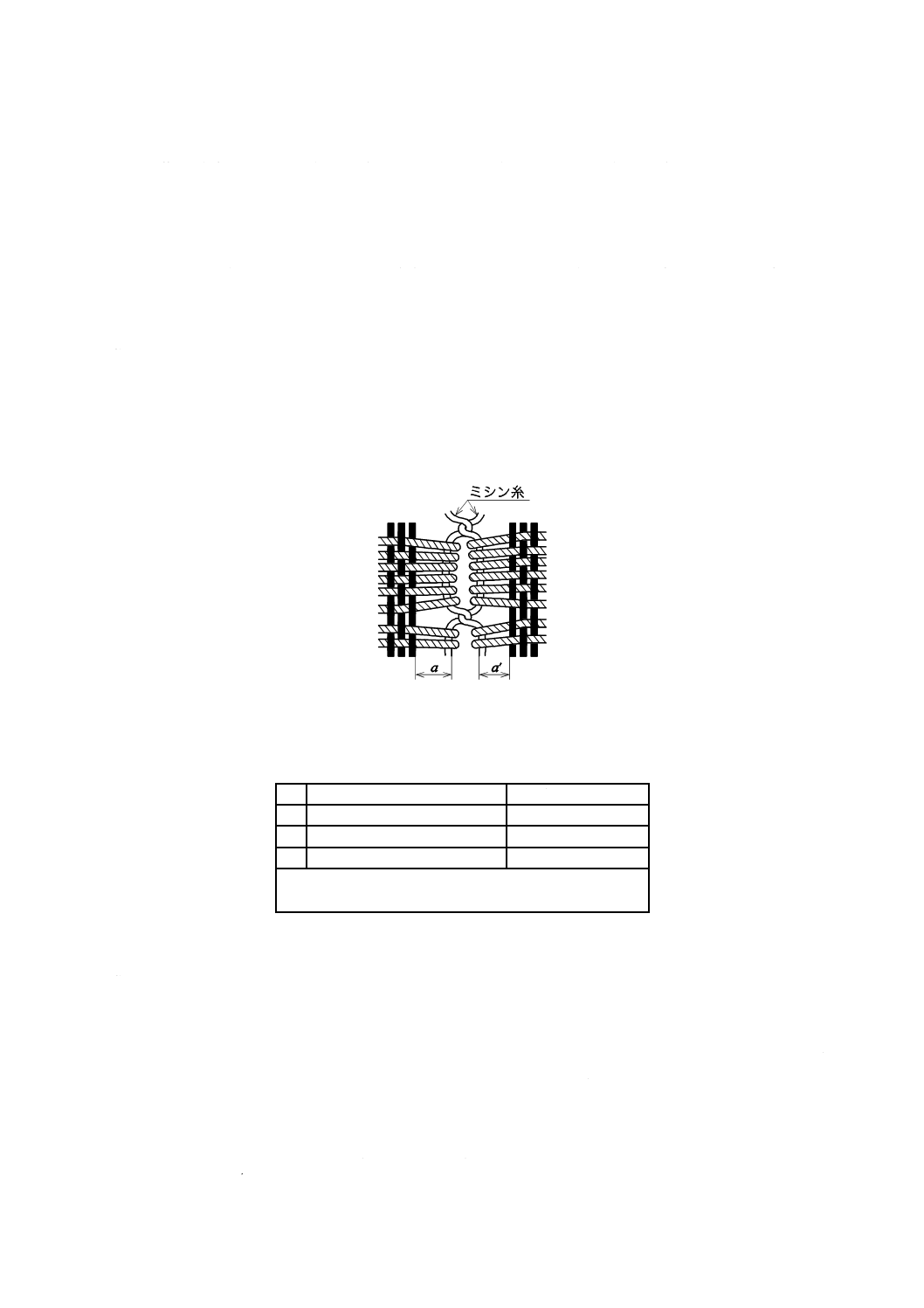

の平均値を算出し,小数点以下1けたに丸める。

ただし,たて方向の滑脱とは,たて糸上のよこ糸の滑脱をいい,よこ方向の滑脱とは,よこ糸上

のたて糸の滑脱をいう。

図45−縫目の最大孔の測定箇所

表14−試験報告書に付記する用語例(参考)

異常状態の例

付記用語例

1

設定荷重以下での完全滑脱

○○Nで完全滑脱

2

設定荷重以下での生地破断

○○Nで生地破断

3

設定荷重以下での縫糸切断

○○Nで縫糸切断

注記 ○○Nは,基本的には最低荷重を報告する(○○に

は測定数値を記入する)。

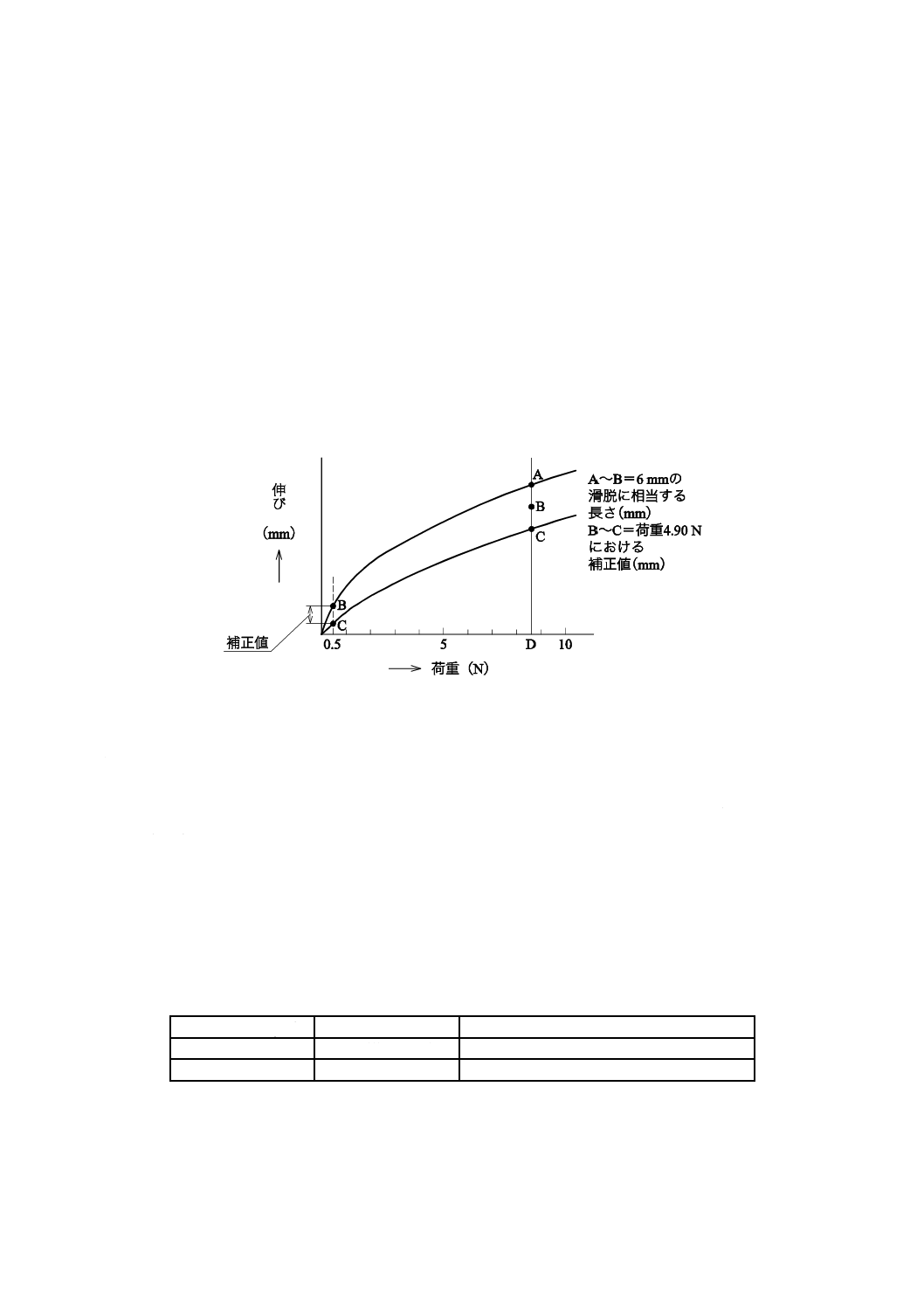

c) C法 C法は,主として薄地のフィラメント織物に適用し,次による。

1) 試験片の作成 箇条6によって調整した試料から,約100 mm×350 mmの試験片をたて方向及びよ

こ方向にそれぞれ5枚採取する。これを長さの方向に,折目から一端までの長さが約100 mmとな

るように,布目に平行に折る。次に,折目から13 mmのところを普通針11の針でJIS L 2101の綿

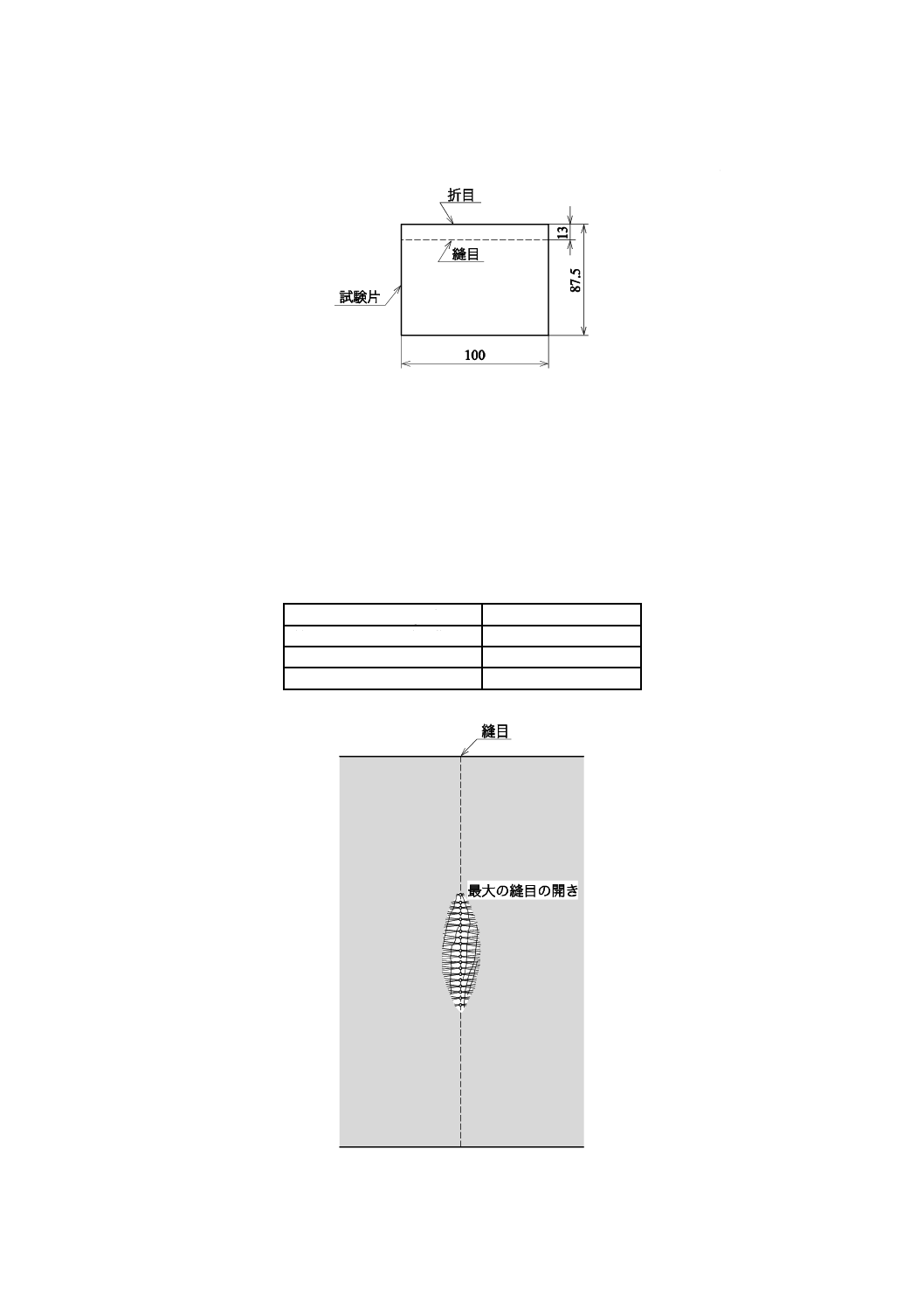

ミシン糸♯60(3コード)60番の白シルケット糸を用い,25.4 mm当たり14針で布目に平行に本縫