L 1094:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験場所························································································································· 1

5 試験の種類 ······················································································································ 2

6 試料・摩擦布の採取及び準備 ······························································································ 2

6.1 試料及び摩擦布の採取 ···································································································· 2

6.2 試料の洗濯処理 ············································································································· 2

6.3 摩擦布の湯洗い ············································································································· 3

6.4 試料及び摩擦布の調整 ···································································································· 3

7 試験方法························································································································· 3

7.1 A法(半減期測定法)····································································································· 3

7.2 B法(摩擦帯電圧測定法) ······························································································· 4

7.3 C法(摩擦帯電電荷量測定法) ························································································· 6

7.4 D法(摩擦帯電減衰測定法)··························································································· 10

8 試験報告書 ····················································································································· 13

附属書A(参考)表面漏えい抵抗測定法 ·················································································· 15

附属書B(参考)クリンギング測定法······················································································ 18

附属書C(参考)測定装置の校正及び動作確認 ········································································· 22

L 1094:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人繊維

評価技術協議会(JTETC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS L 1094:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1094:2014

織物及び編物の帯電性試験方法

Testing methods for electrostatic propensity

of woven and knitted fabrics

序文

この規格は,1980年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2008年に

行われたが,その後の引用規格の改正及び試験方法の利用実態に対応するために,改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,織物及び編物の静電気による帯電性を評価するための試験方法について規定する。また,

この規格で,表面漏えい抵抗測定法を附属書A,クリンギング測定法を附属書B並びに測定装置の校正及

び動作確認を附属書Cに記載している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2338 電気絶縁用ポリエステル粘着テープ

JIS K 6741 硬質ポリ塩化ビニル管

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0208 繊維用語−試験部門

JIS L 0217 繊維製品の取扱いに関する表示記号及びその表示方法

JIS L 0803 染色堅ろう度試験用添布白布

JIS L 1096 織物及び編物の生地試験方法

JIS Z 1528 両面粘着テープ

JIS Z 1539 包装用ポリプロピレン粘着テープ

JIS Z 8401 数値の丸め方

ISO 6330,Textiles−Domestic washing and drying procedures for textile testing

3

用語及び定義

この規格で用いる主な用語の定義は,JIS L 0105及びJIS L 0208による。

4

試験場所

試験は,温度20 ℃±2 ℃,相対湿度(40±2)%の状態の試験室において行う。

2

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,他の温度及び湿度によって試験した場合には,その旨を試験報告書に記載する。

注記 JIS Z 8806のアスマン通風乾湿計を用いて温度を求め,次にスプルングの式による湿度表によ

って相対湿度を求めるのがよい。

5

試験の種類

試験は次の4種類とし,試験の目的に応じて,これらのうちから適切な方法を選択する。

a) A法(半減期測定法) 織物及び編物の静電気減衰特性の評価に適する。実用特性としては衣服のま

つわり付き及び/又はほこり付着の評価ができる。

b) B法(摩擦帯電圧測定法) 織物及び編物を摩擦したときの静電気電位の評価に適する。実用特性と

しては衣服のまつわり付き及び/又はほこり付着の評価ができる。

c) C法(摩擦帯電電荷量測定法) 導電性繊維を混入した織物及び編物を摩擦したときの,静電気発生

量の評価に適する。実用特性としては,ほこり付着,放電障害などの評価ができる。

d) D法(摩擦帯電減衰測定法) 摩擦帯電圧測定法と摩擦帯電電荷量測定法とを組み合わせて改良した

方法である。静電気の発生のしやすさ及び減衰特性を同時に評価できる。実用特性としては,衣服の

まつわり付き,ほこり付着,放電障害などの評価ができる。

6

試料・摩擦布の採取及び準備

6.1

試料及び摩擦布の採取

試料及び摩擦布は,JIS L 0105の6.3(布状の試料及びその試験片)又は6.4[製品(縫製品)状の試料

の試験片]によって採取及び準備する。

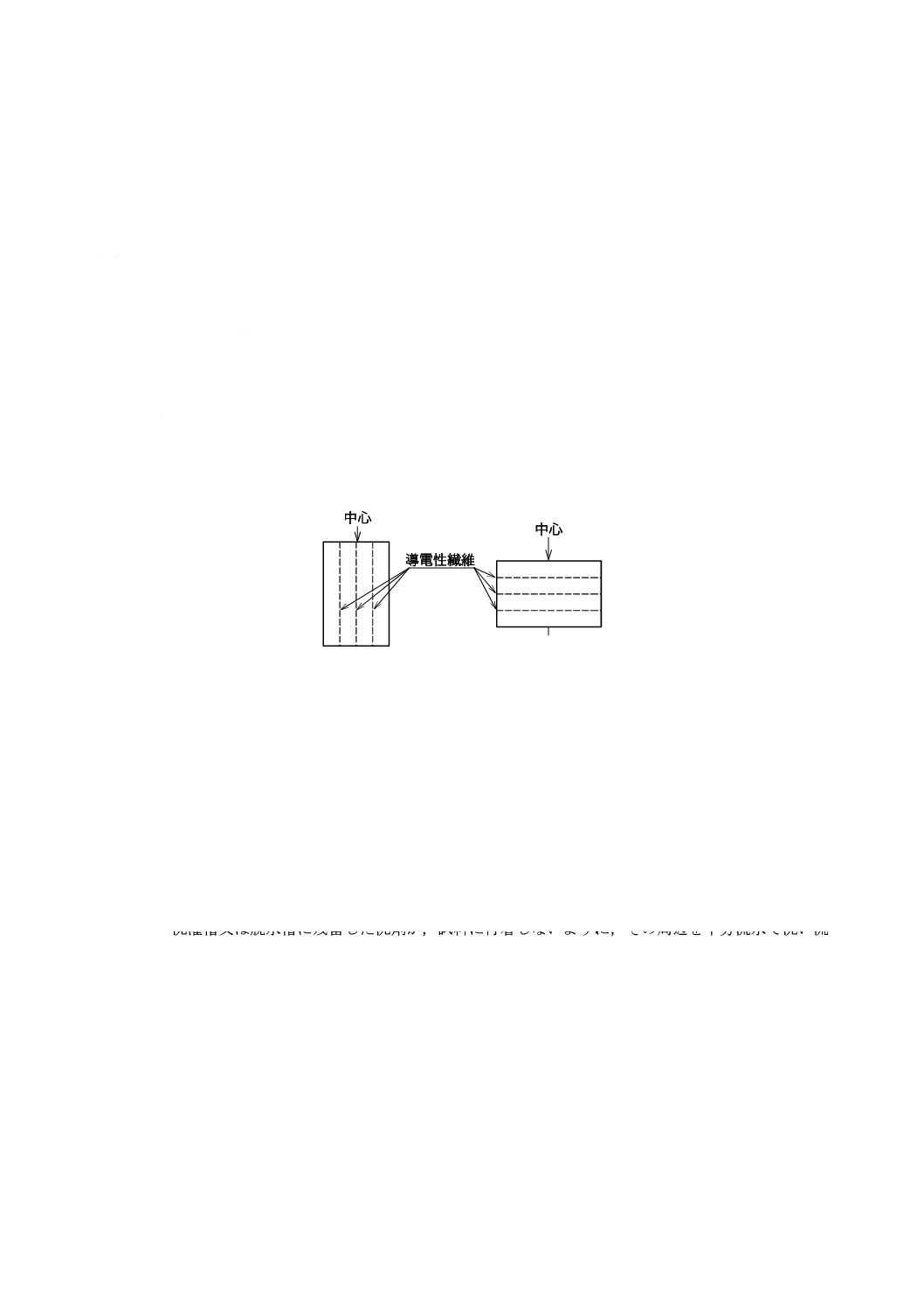

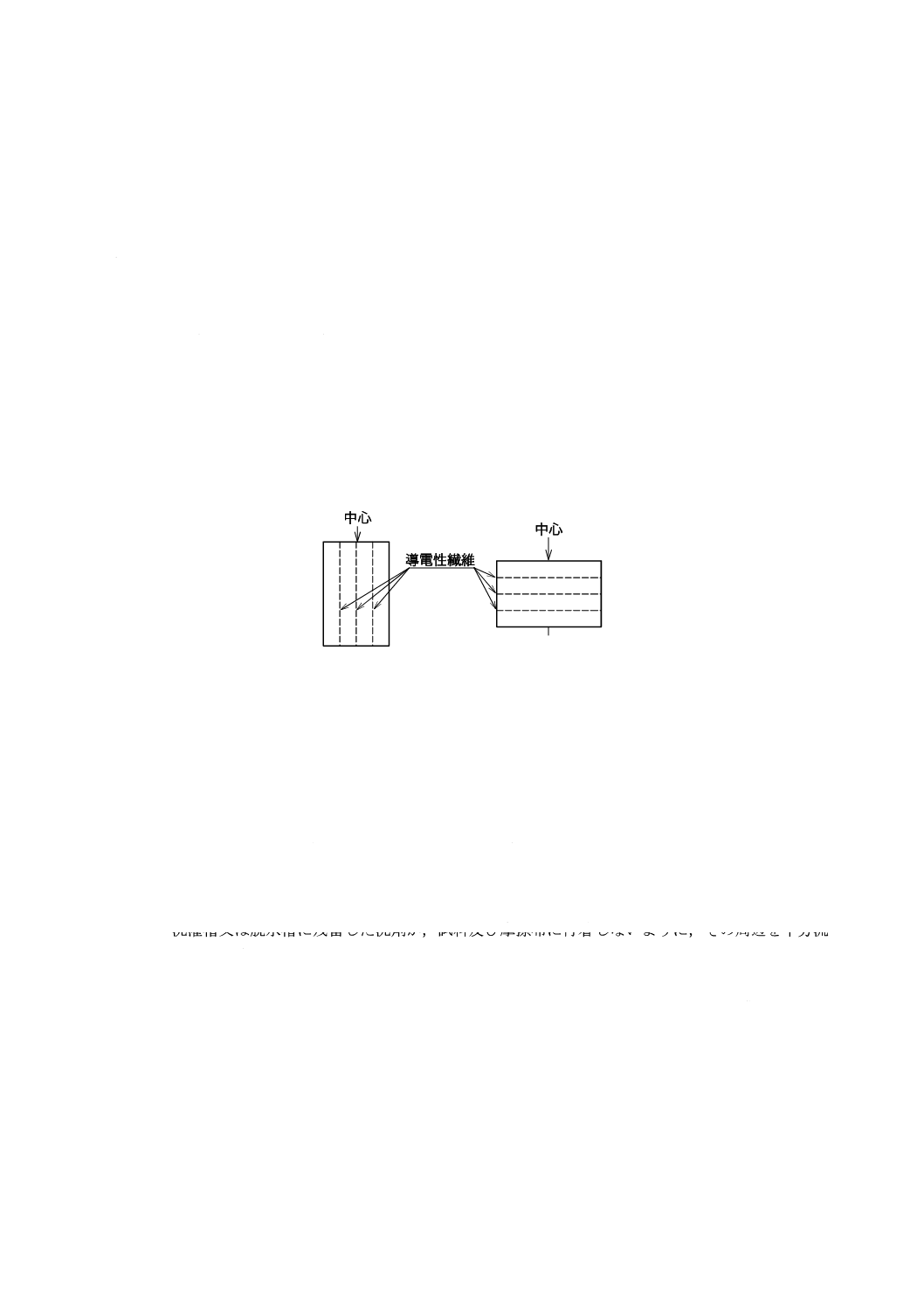

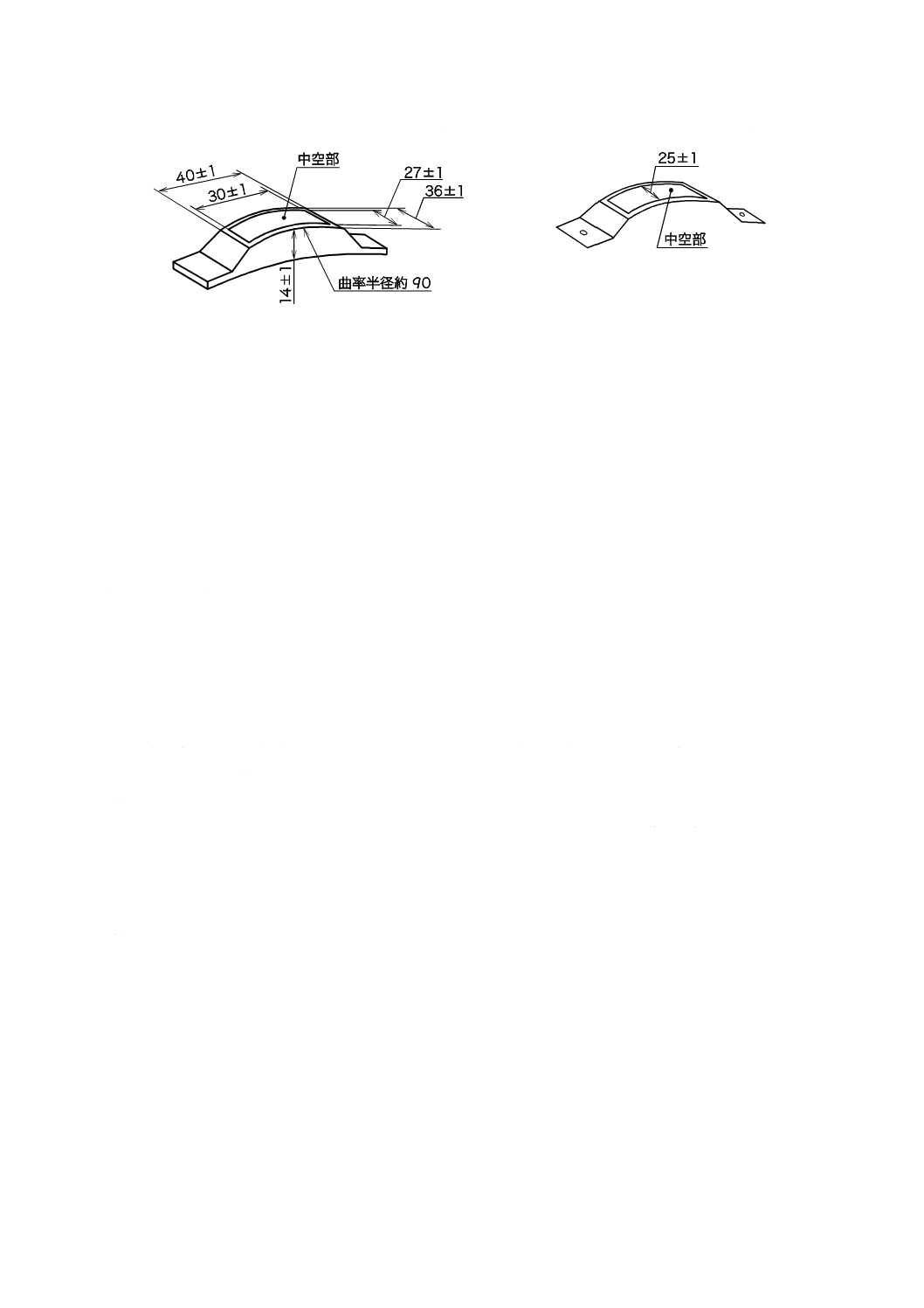

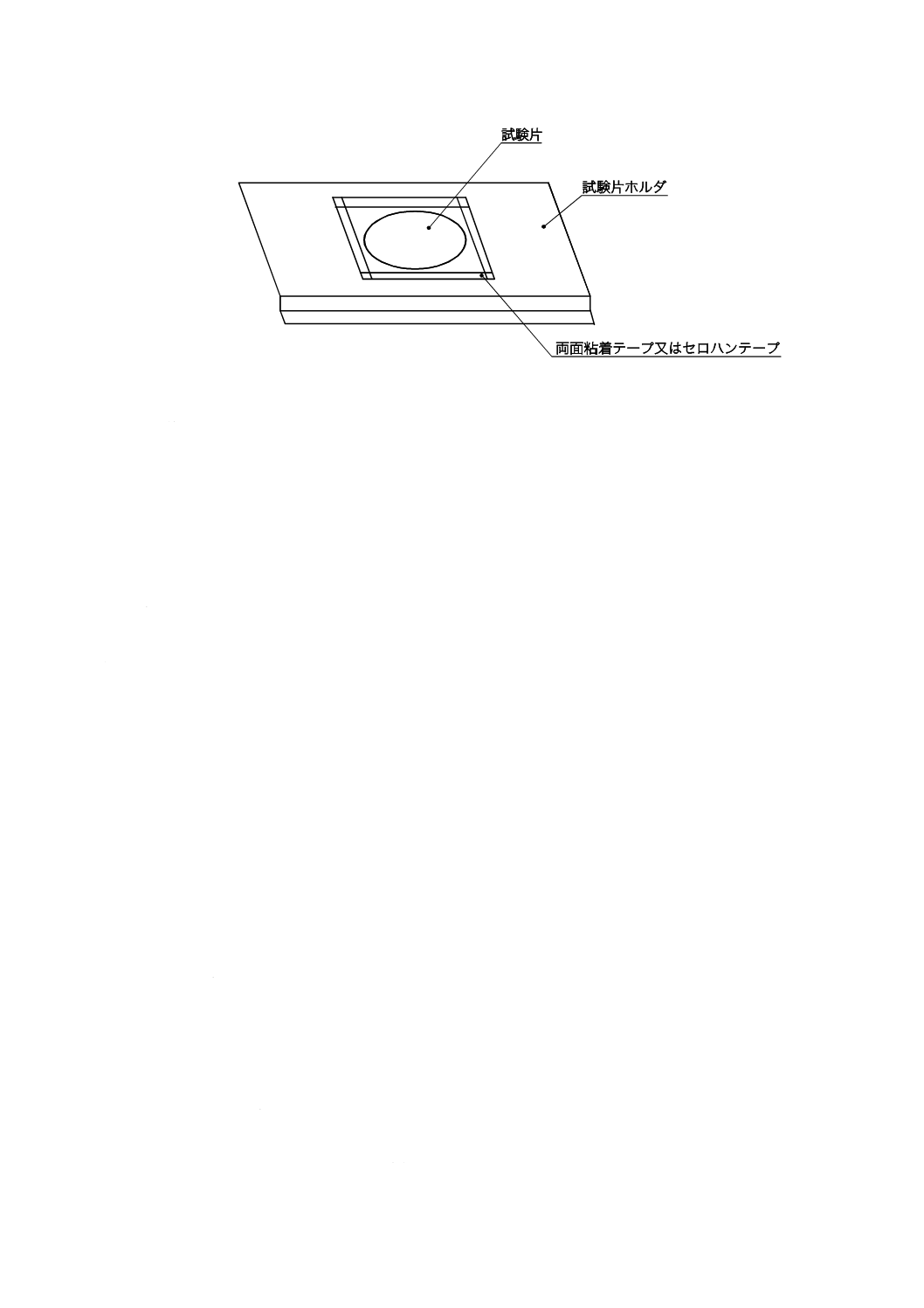

なお,導電性繊維が一定間隔に筋状に入っているような試験片は,採取方法によって測定値が異なる場

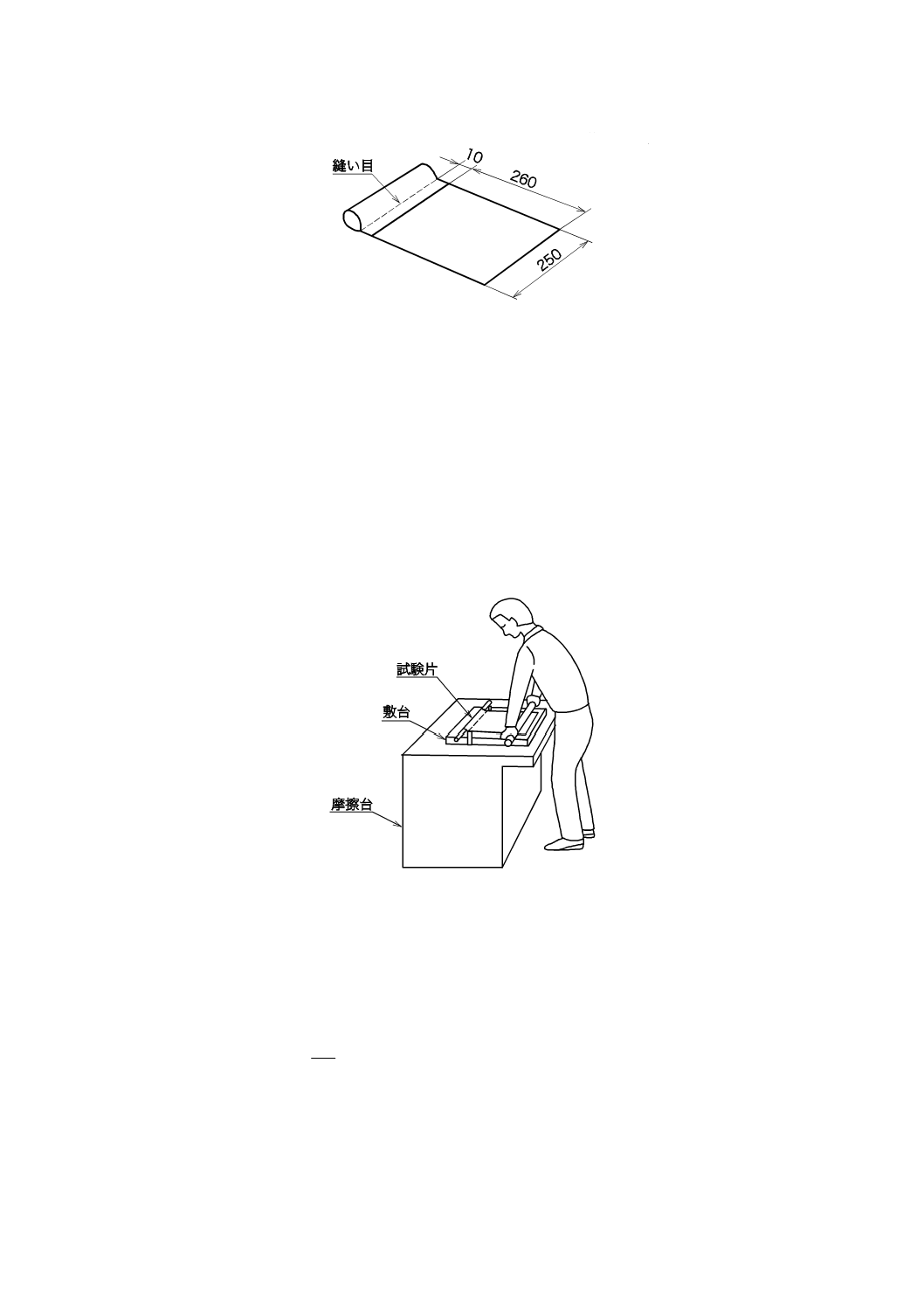

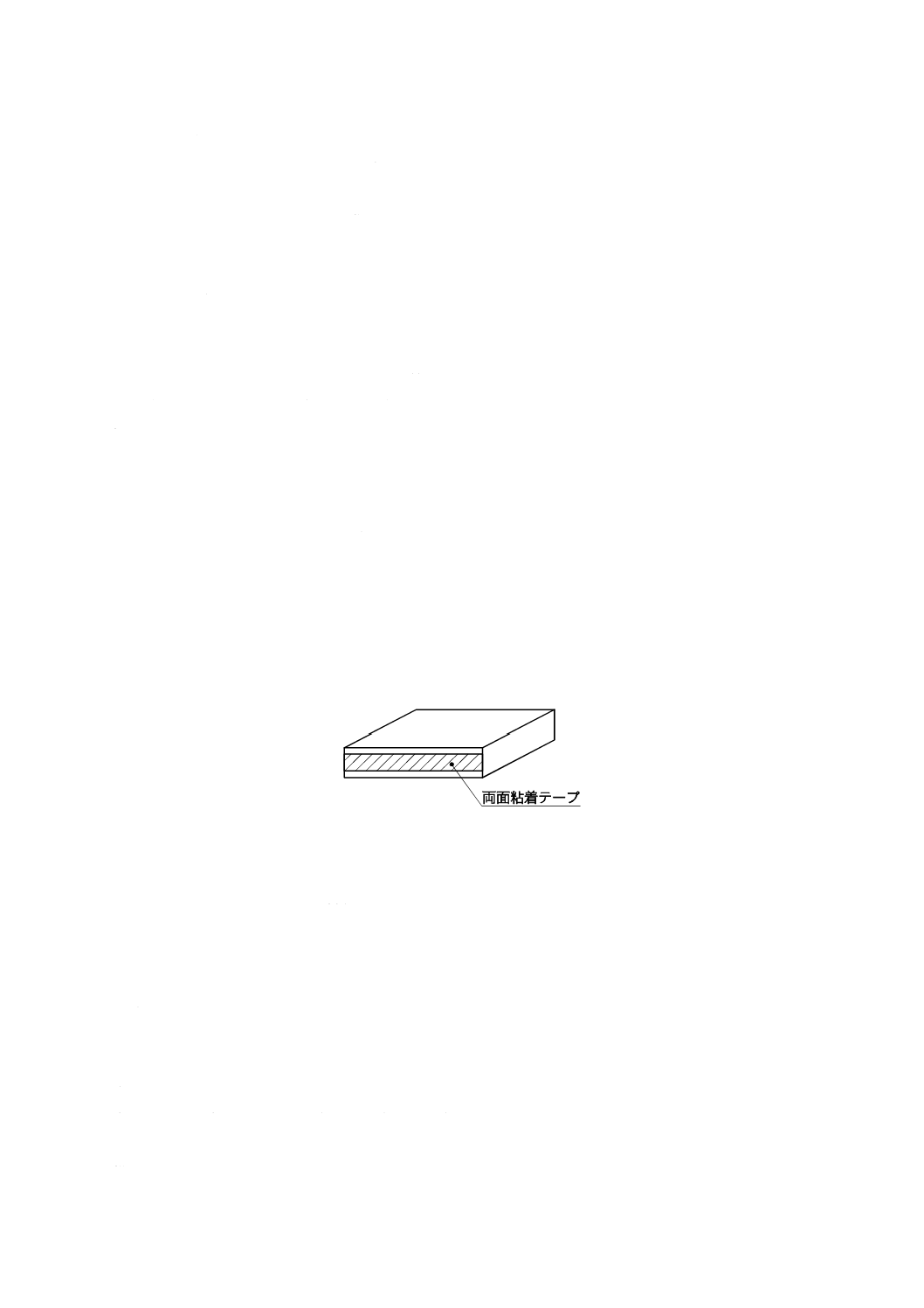

合があるので,図1に示すように導電性繊維が試験片の中心に入るよう試験片を採取する。

図1−導電性繊維混入試験片の採取方法

注記 試料及び摩擦布は,白手袋を着用するなど,可能な限り汚さないように注意して採取する。

6.2

試料の洗濯処理

試料を洗濯処理する場合には,JIS L 0217に規定する付表1[記号別の試験方法−洗い方(水洗い)]の

番号103の試験方法又はISO 6330に規定する4 N若しくは4 M 1)によることとし,洗濯から脱水までの操

作を3回繰り返す。その後,40 ℃の温水で10分間湯洗いを行い,脱水2)し,再びこの方法によって湯洗

い及び脱水を行い,自然乾燥する。

なお,湯洗いは,浴比調整用負荷布を使用せず,試料又は摩擦布だけで操作を行う。その場合の浴比は,

1対300以上とし,ためすすぎとする。ただし,他の洗濯方法,他の洗濯回数によった場合又は未洗濯の

試料の場合には,その条件又はその旨を箇条8によって試験報告書に記載する。

3

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) 4 N若しくは4 Mは,ISO 6330の表F.1(標準洗濯機C型の洗濯操作条件)による。

2) 洗濯槽又は脱水槽に残留した洗剤が,試料及び摩擦布に付着しないように,その周辺を十分流

水で洗い流すのがよい。

6.3

摩擦布の湯洗い

摩擦布の湯洗いは,6.2と同様な方法によって40 ℃の温水で10分間湯洗いを行い,脱水2)した後,再

びこの方法によって湯洗いを行い,脱水し,自然乾燥する。

6.4

試料及び摩擦布の調整

採取した試料及び摩擦布の調整は,通常70 ℃で1時間予備乾燥を行った後,箇条4の環境下で24時間

以上放置する。ただし,ポリ塩化ビニルを試料とする場合には,60 ℃とする。

7

試験方法

7.1

A法(半減期測定法)

7.1.1

原理

A法(半減期測定法)は,試験片をコロナ放電場で帯電させた後,この帯電圧が1/2に減衰するまでの

時間(半減期)を測定する。

7.1.2

装置

7.1.2.1

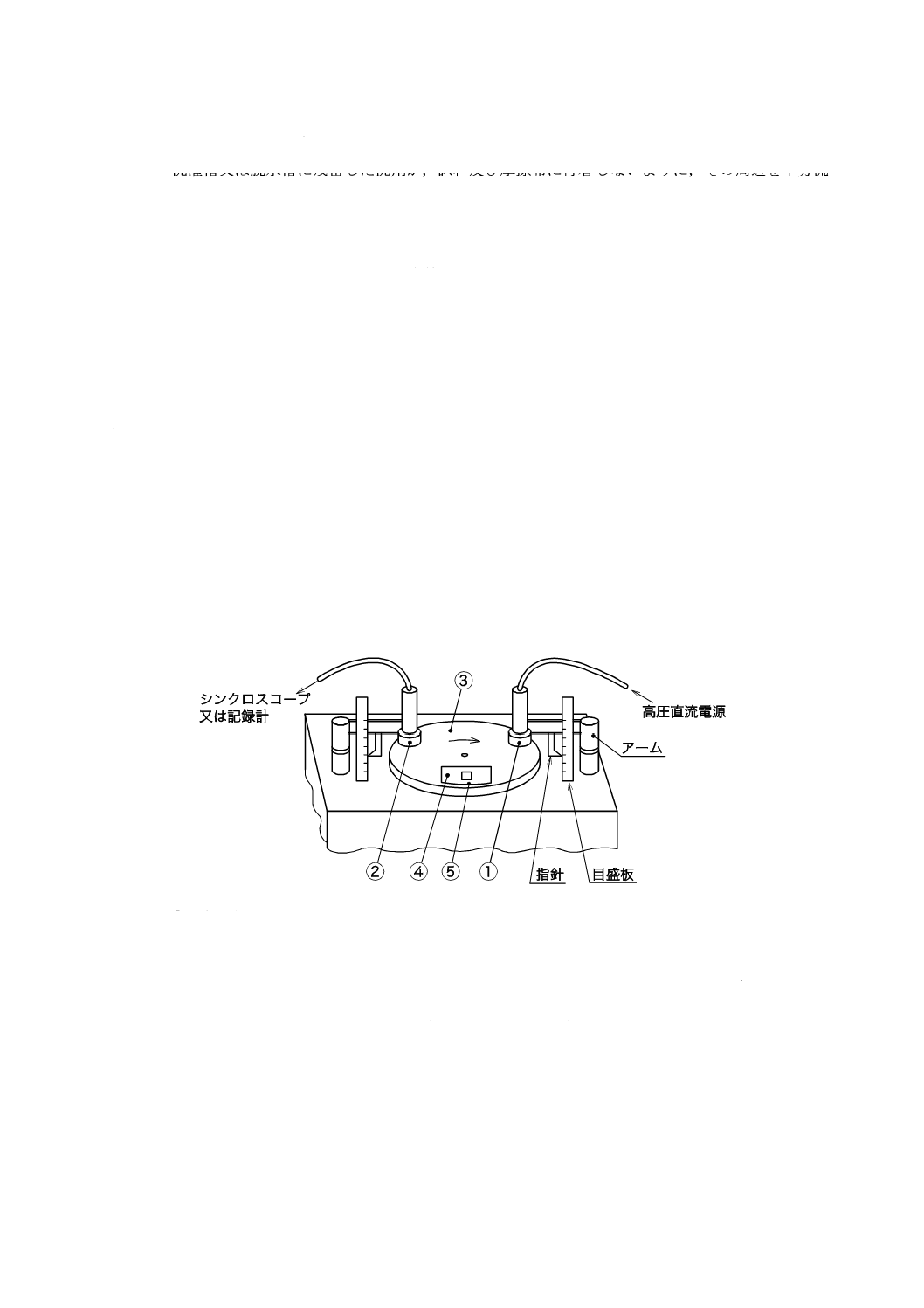

半減期測定機 試験片を任意に帯電させる印加部,コロナ放電をさせるための高圧直流電源,試

験片を載せて回転させるためのターンテーブル,試験片の電圧を検出する受電部,その増幅器などからな

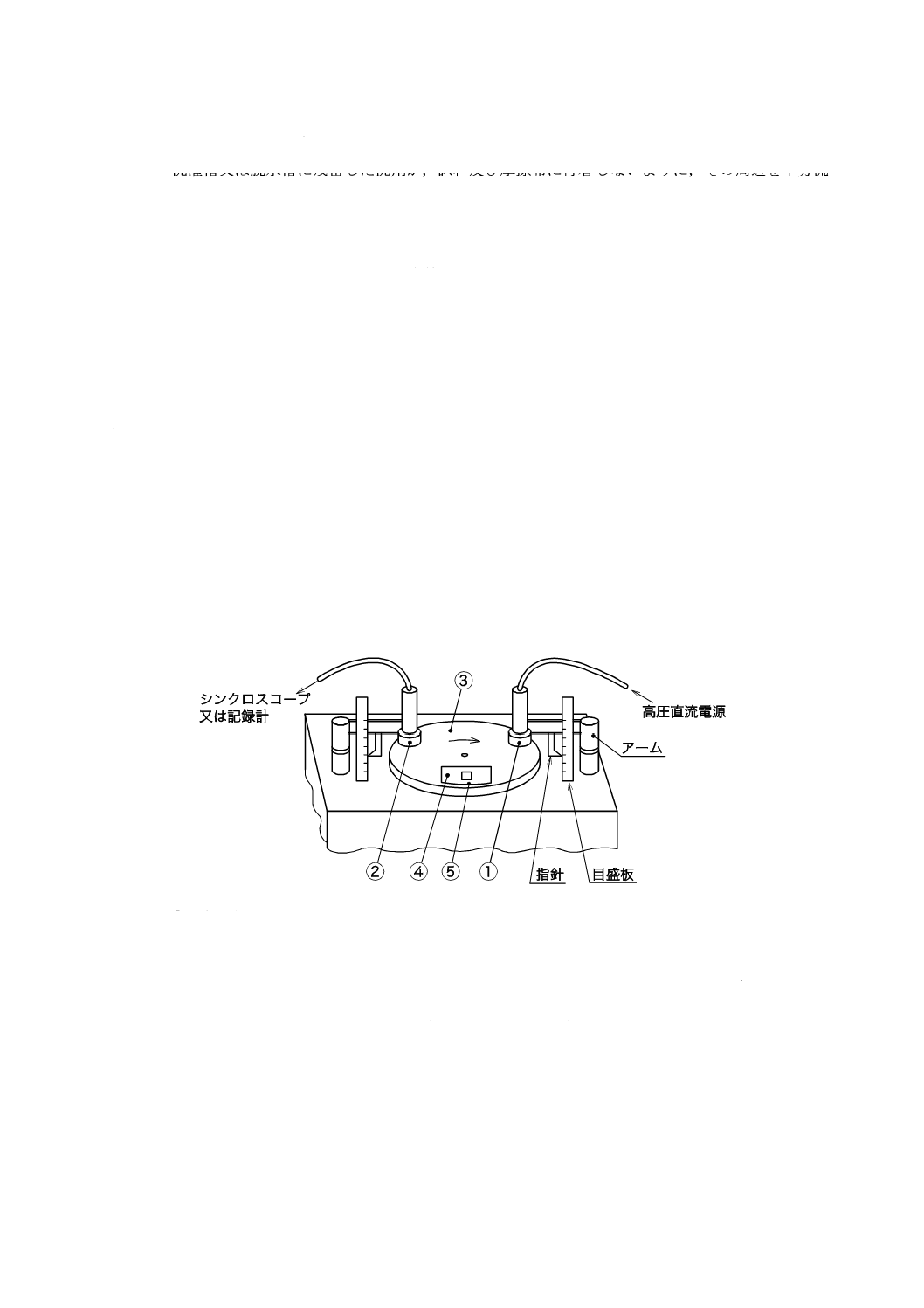

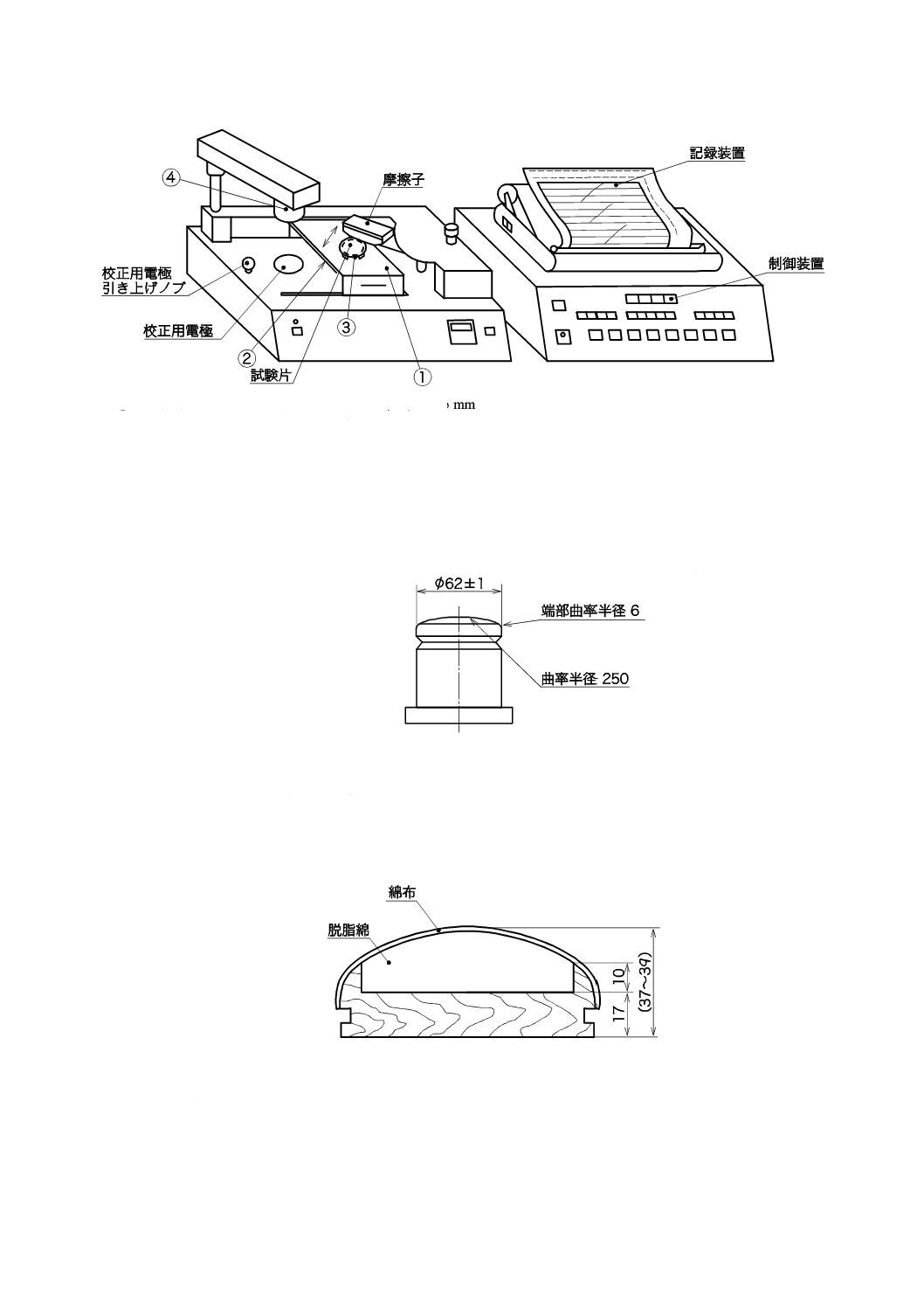

るもの(図2を参照)。

① 印加部

:針電極

② 受電部

:電極板の径28 mm±0.5 mm

③ ターンテーブル :直径200 mm±4 mm,回転速度1 000 min−1以上,中心部から印加部,

受電部及び試験片取付枠のそれぞれの中心までの距離72 mm±2 mm

④ 試験片取付枠

:内側寸法(32 mm±0.5 mm)×(32 mm±0.5 mm),厚さ2 mm±0.05 mm

⑤ 試験片台

:外側寸法(54 mm±0.1 mm)×(43 mm±0.1 mm),

内側寸法(34 mm±0.1 mm)×(34 mm±0.1 mm),厚さ5 mm±0.1 mm

図2−半減期測定機の例

7.1.2.2 記録装置 シンクロスコープ又は記録計

7.1.2.3 除電装置 自己放電式又は電圧印加式除電器

4

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

操作

操作は,次による。

a) 試験片の採取及び準備 箇条6の試料から,大きさ45 mm×45 mmの試験片を5枚採取する。

b) 装置の準備

1) 半減期測定機と7.1.2.2に規定する記録装置とを接続し,印加電圧を (−) 10 kVとする。

2) 次に,7.1.2.3に規定する除電装置を用いて試験片を除電した後,表面が上になるように試験片を試

料台に載せて,試験片取付枠で固定する。

3) 印加部の針電極の先端から試験片取付枠面までの距離を18 mm,受電部の電極から試験片取付枠面

までの距離を13 mmに各々調節する。

c) 測定 ターンテーブルを回転させながら (−) 10 kVの印加を30秒間行った後,印加を止め,ターン

テーブルをそのまま回転させながら,帯電圧が初期帯電圧の1/2に減衰するまでの時間(秒)を測定

する。残る4枚の試験片についても同様に行う。ただし,初期帯電圧が半分に減衰するまでの時間が,

120秒以上を要する場合には,120秒で測定を中止する。

7.1.4

試験結果

試験結果は,5枚の試験片の測定値の平均値を算出し,JIS Z 8401の規則B(四捨五入法)によって有

効数字2桁に丸める。

7.2

B法(摩擦帯電圧測定法)

7.2.1

原理

B法(摩擦帯電圧測定法)は,試験片を回転させながら摩擦布で摩擦し,発生した帯電圧を測定する。

7.2.2

装置及び材料

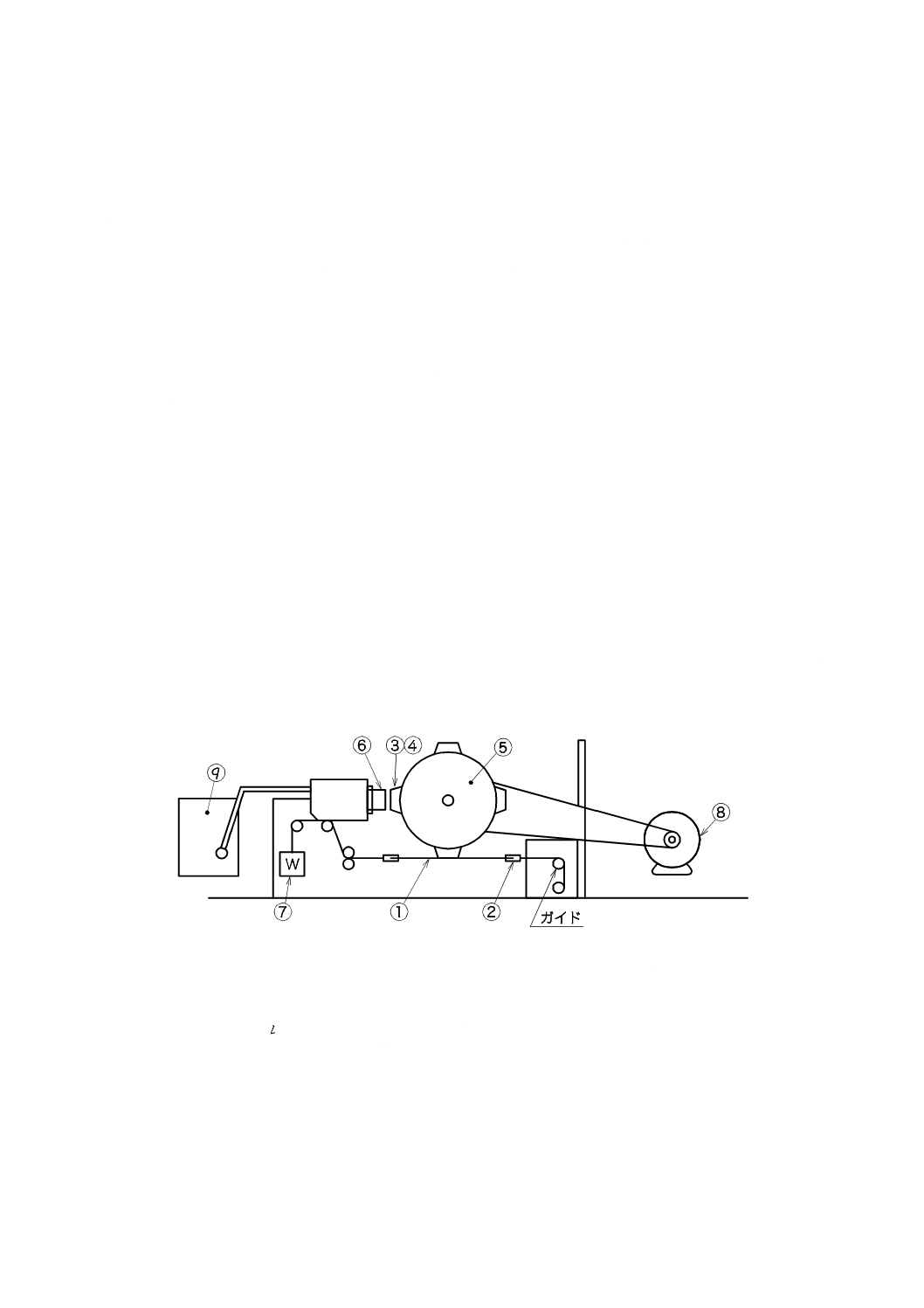

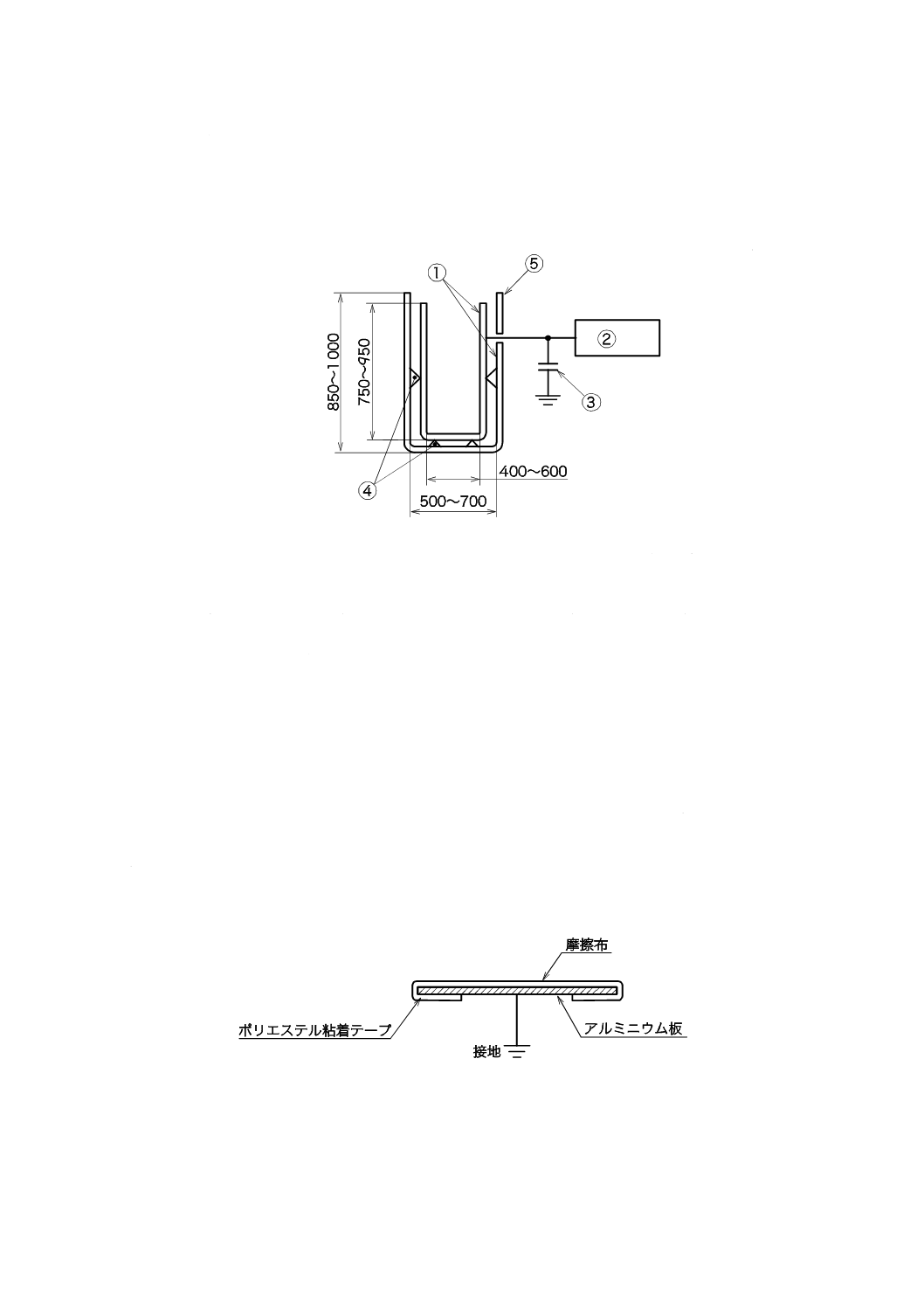

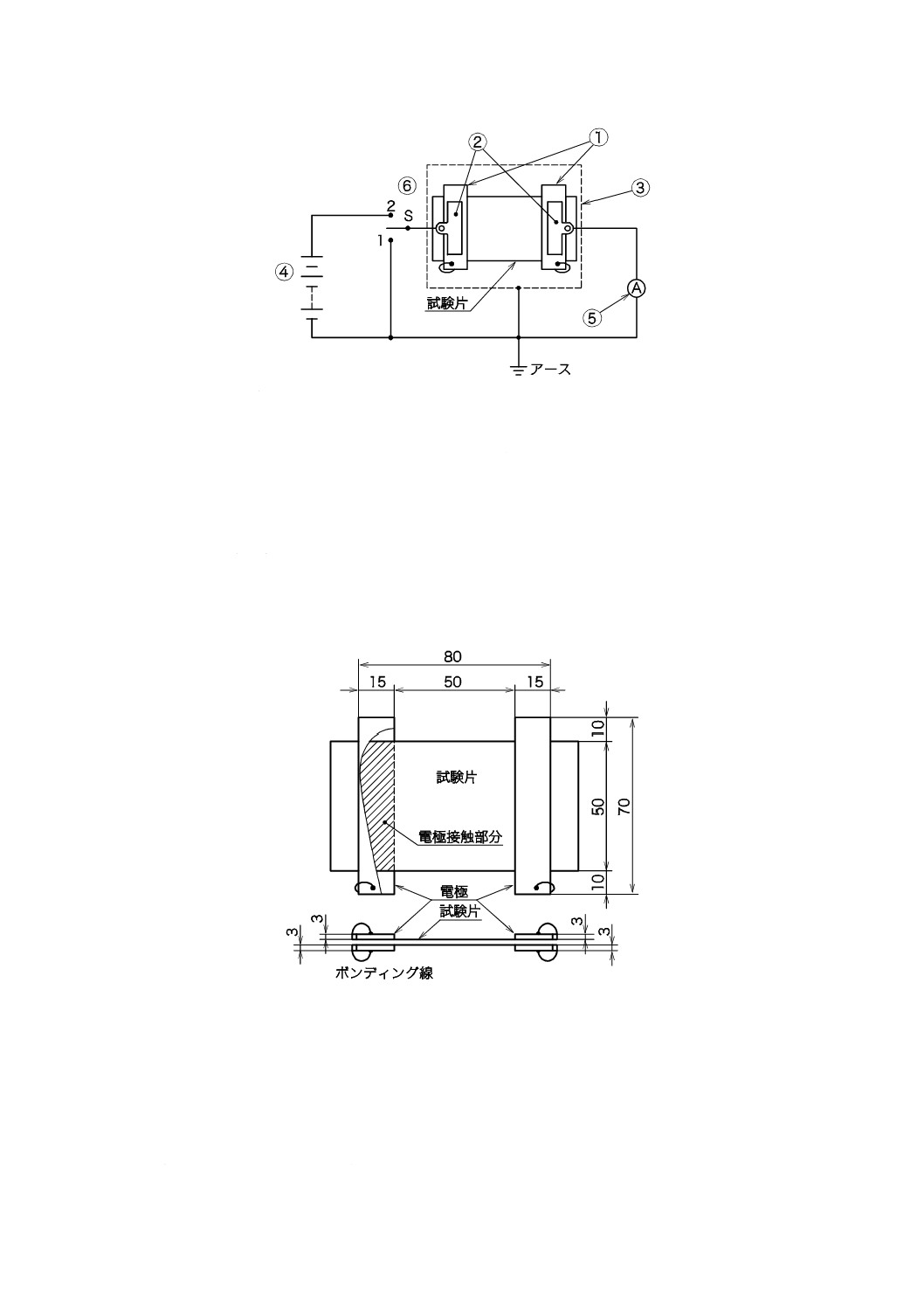

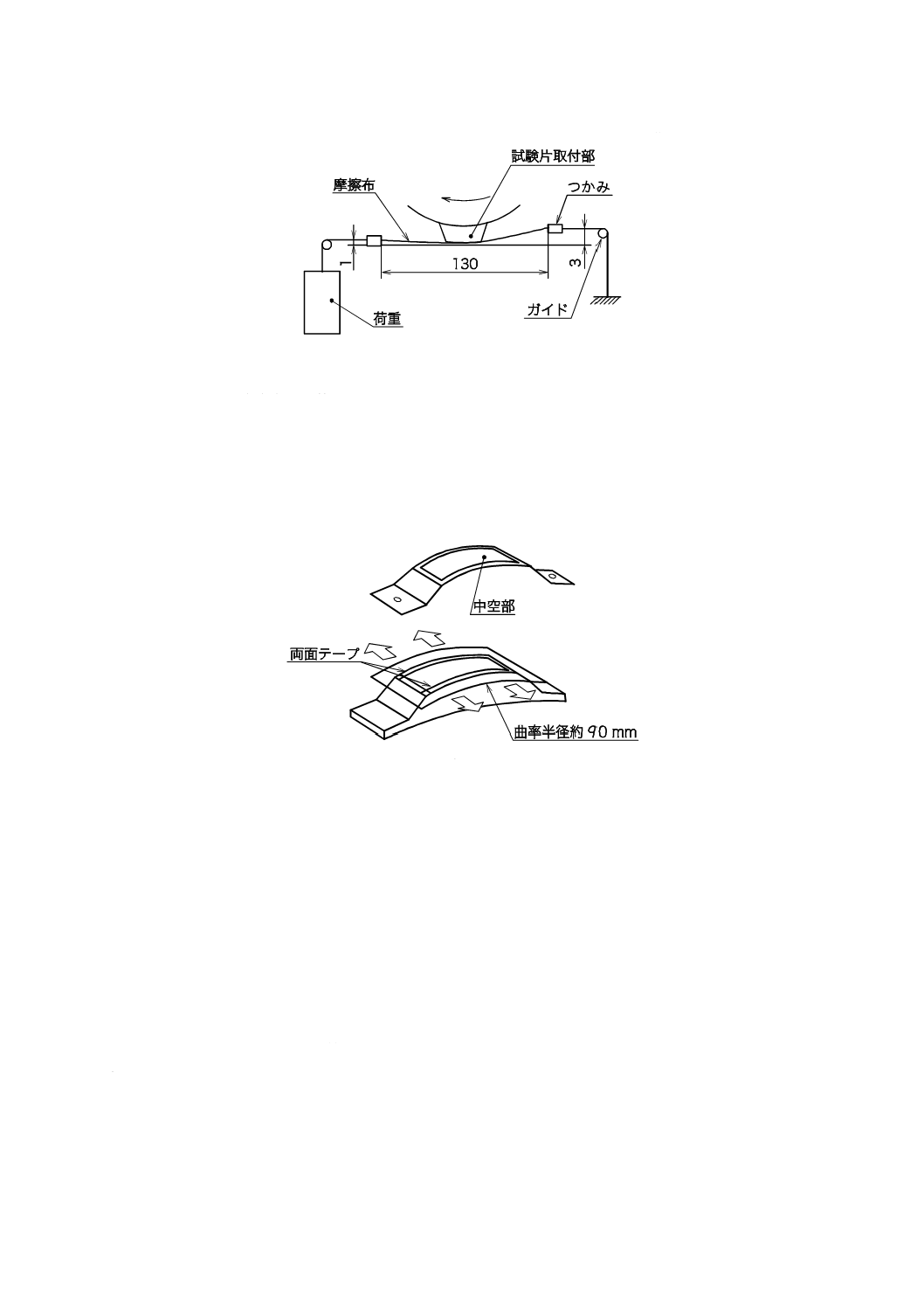

7.2.2.1 摩擦帯電圧測定機 図3に示すような,試験片を取り付けて回転させる回転ドラム,試験片を摩

擦して静電気を発生させる摩擦部,発生した静電気を検出する受電部,その増幅器などからなるもの。

① 摩擦布

② 摩擦布つかみ :幅 25 mm±1 mm,左右のつかみ間の距離130 mm±3 mm

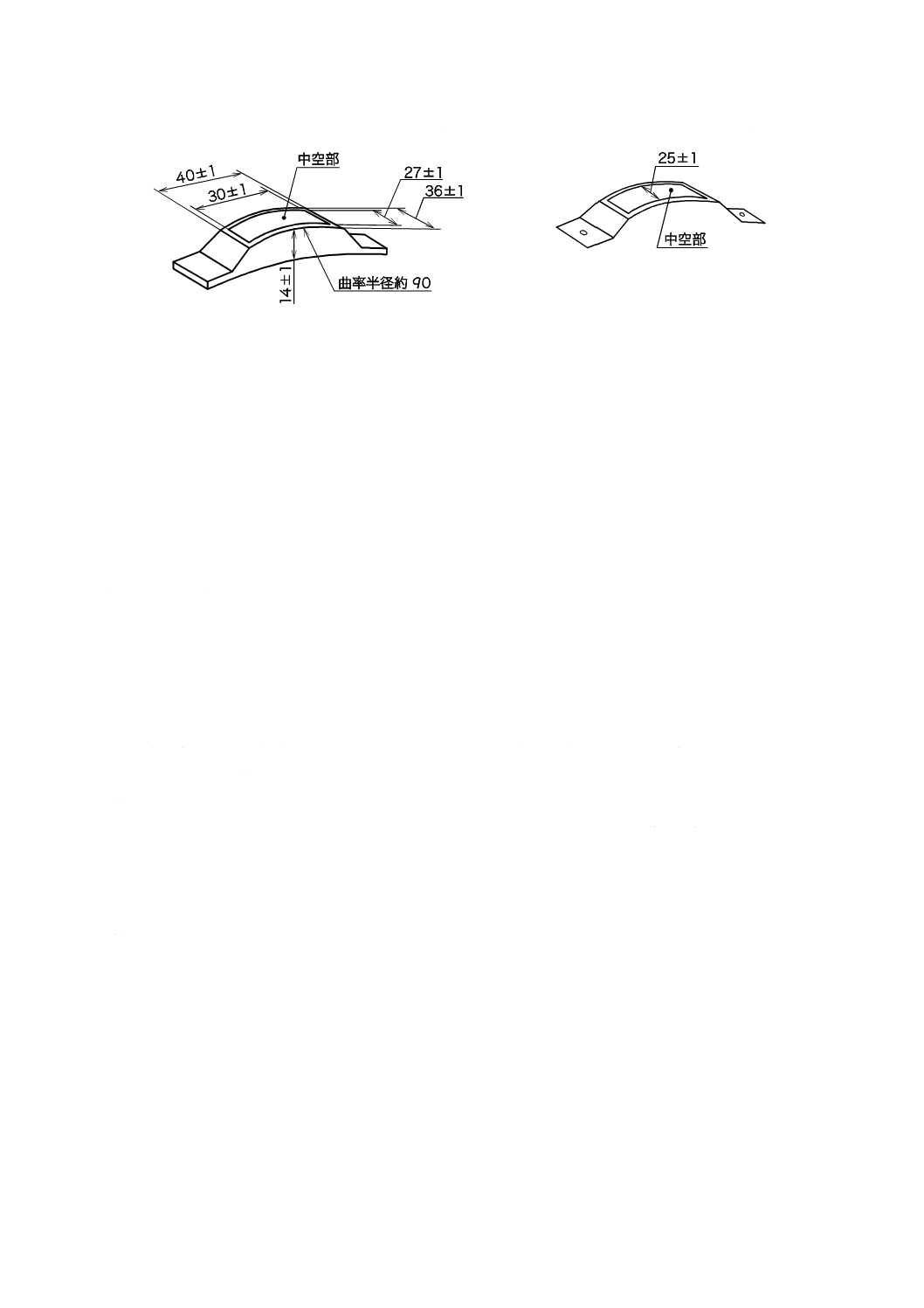

③ 試験片取付枠 :図4を参照

④ 試験片押さえ枠:図5を参照

⑤ 回転ドラム :外径150 mm±1 mm,幅約60 mm,回転速度400 min−1±20 min−1

⑥ 受電部 :電極板の径 20 mm±1 mm

⑦ 荷重 :4.9 N

⑧ モータ

⑨ 増幅器

図3−摩擦帯電圧測定機の例

5

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

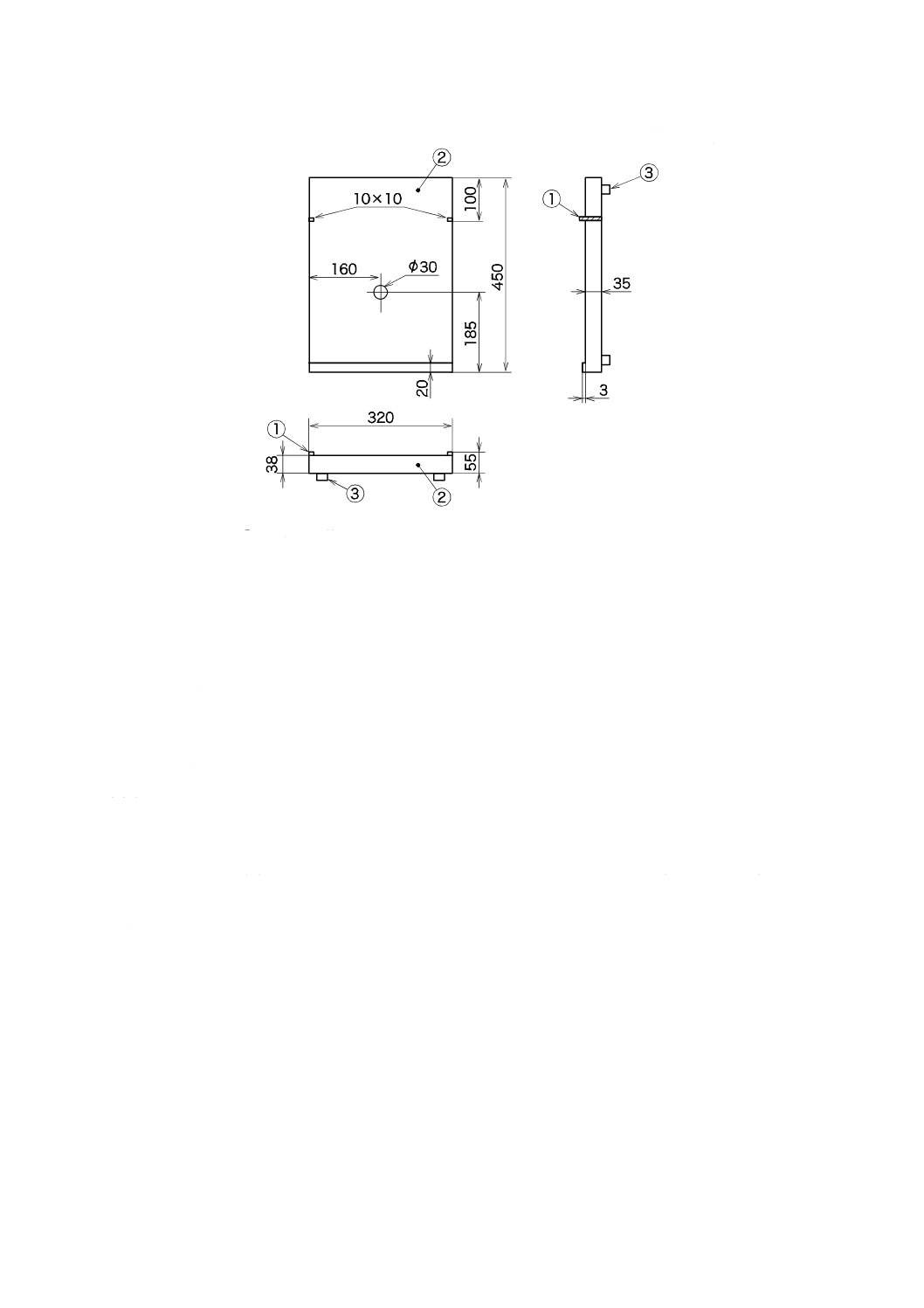

単位 mm

単位 mm

図4−試験片取付枠

図5−試験片押さえ枠

7.2.2.2 記録装置 オシロスコープ又は記録計

7.2.2.3 除電装置 自己放電式又は電圧印加式除電器

7.2.2.4

摩擦布 JIS L 0803に規定する毛(1-1号)及び綿(3-1号)添付白布。ただし,他の摩擦布を用

いた場合には,用いた摩擦布の種類を試験報告書に記載する。

7.2.2.5

接着テープ JIS Z 1539に規定する種類40

7.2.2.6

両面粘着テープ JIS Z 1528に規定する1種又は3種

7.2.3

操作

操作は,次による。

a) 試験片及び摩擦布の採取

1) 箇条6の試料から大きさ50 mm×80 mmの試験片を,たて方向及びよこ方向,又はウェール方向及

びコース方向にそれぞれ10枚採取する。また,箇条6の摩擦布から幅25 mm3),長さ約150 mmの

大きさのものを摩擦布の種類ごとにそれぞれ10枚採取する。

注3) 摩擦布の幅は,図5の試験片押さえ枠中空部より小さくし,摩擦布が試験片に接するよう

にして,たて糸方向に沿って採取するとよい。

2) 試験片の厚さt(mm)を,JIS L 1096の8.4 b)[B法(ISO法)]によって測定する。

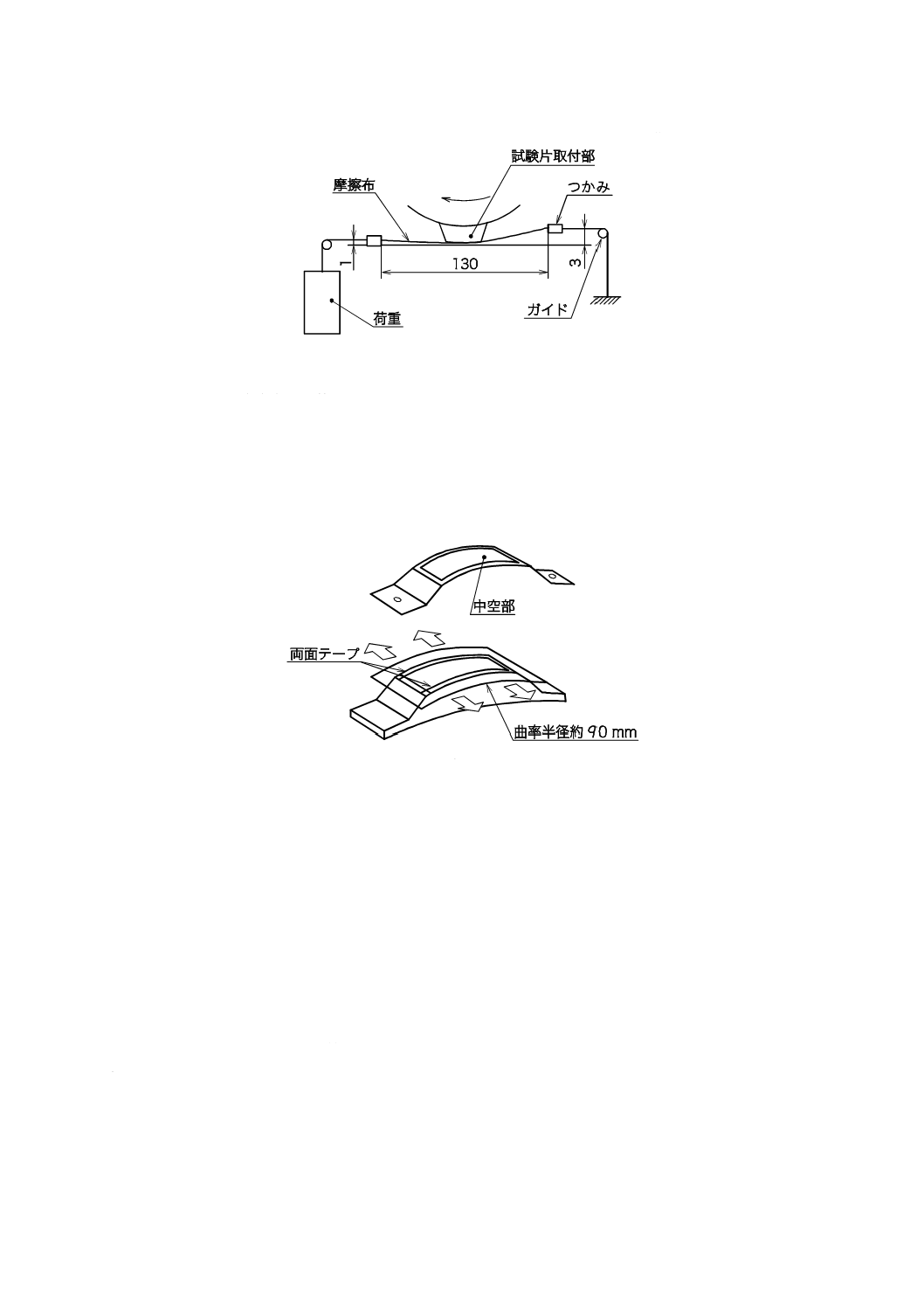

b) 摩擦布の装着 摩擦布の装着は,次による。

1) 7.2.2.3に規定する除電装置によって除電した摩擦布を,図3の①の位置に取り付ける。取付け位置

は,試験片を取り付けない状態で,図6に示すように,摩擦布に4.9 Nの荷重を加える。このとき,

摩擦布が,試験片取付枠の曲面の中心点の接線となるように,その位置を調節する。

2) 1) で調節した位置を基準として,図6に示すように,摩擦布の左右のつかみの高さをそれぞれ右側

を3 mm,左側を1 mmだけ引き上げる。

3) 左右のつかみの高さの差を変えずに,測定した試験片の厚さ(t)だけ,その高さを下げるように調

節する。

6

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−摩擦布の高さの調節

c) 試験片の装着 試験片の装着は,次による。

1) b)と同様の方法で除電した試験片の裏面全体に,7.2.2.5に規定する接着テープを貼り,試験片取付

枠に試験片の表面が摩擦面になるように取り付ける。試験片の取付けは,試験片取付枠の両側に

7.2.2.6に規定する両面粘着テープを貼り,図7に示すように,試験片が試験片取付枠の曲率に沿う

ように矢印方向に張りながら取り付け,押さえ枠で止める。

図7−試験片の取付け

2) 図3の③試験片取付枠面と⑥受電部の電極板との距離を15 mm±0.1 mmとする。

3) さらに,この距離に対し,a) 2)に規定する方法によって測定した試験片の厚さを加えた寸法となる

ように,受電部の電極板との距離を調節する。

d) 測定 摩擦帯電圧測定機に,7.2.2.2に規定する記録装置を接続し,回転ドラムを回転させて試験片を

摩擦し,摩擦開始から60秒後の帯電圧(V)を測定する。試験片及び摩擦布を取り替えて,この操作

をたて方向及びよこ方向,又はウェール方向及びコース方向にそれぞれ5枚の試験片について行う。

次に,異なる種類の摩擦布に替え同様の操作を行う。

7.2.4

計算

試験結果は,摩擦布の種類ごとにたて方向及びよこ方向,又はウェール方向及びコース方向のそれぞれ

5枚の試験片の測定値の平均値を算出し,7.1.4と同様の方法で有効数字2桁に丸める。

7.3

C法(摩擦帯電電荷量測定法)

7.3.1

原理

C法(摩擦帯電電荷量測定法)は,試験片を摩擦布によって摩擦し,摩擦帯電させた後,発生した電荷

量を測定する。

7

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

装置及び材料

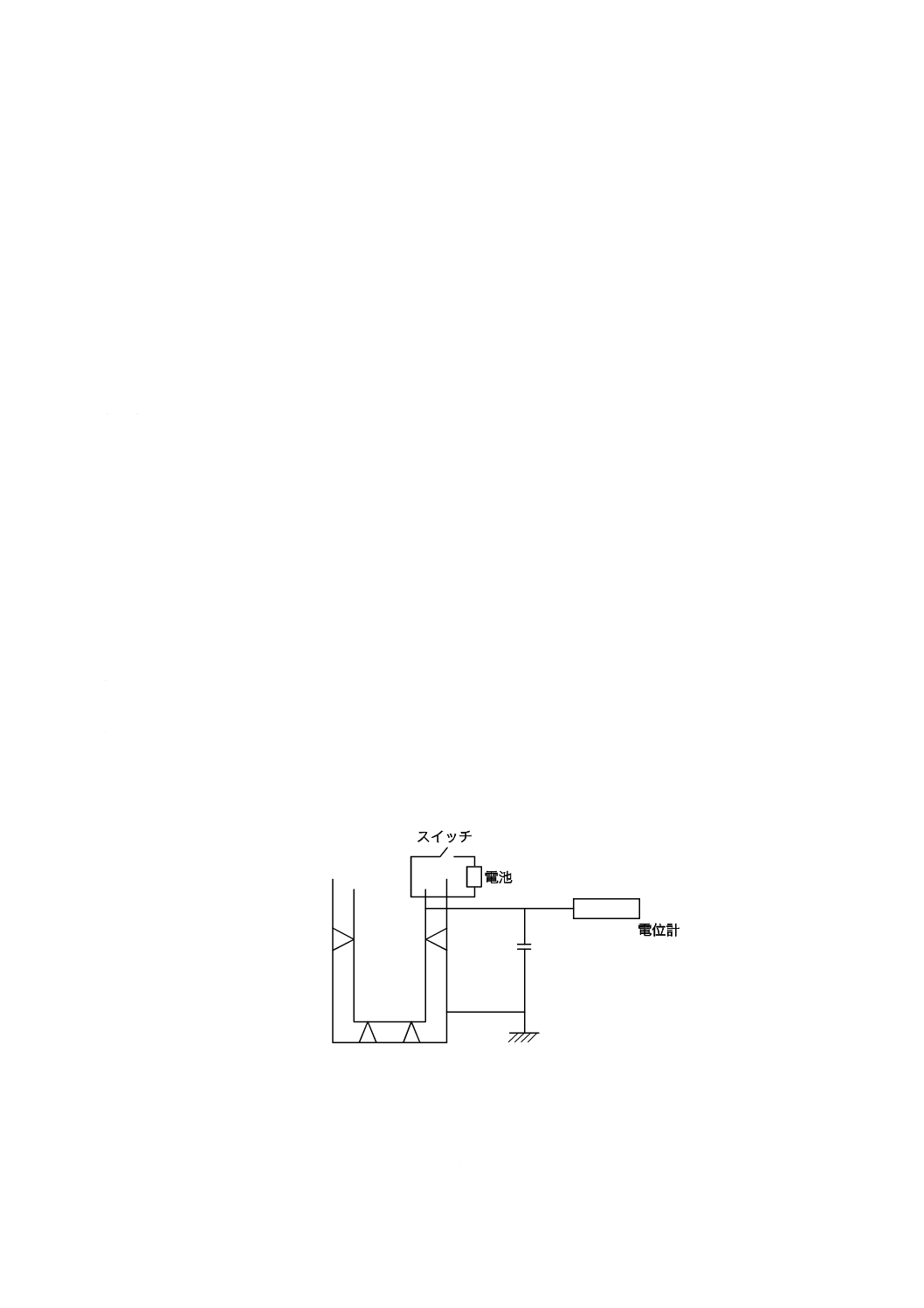

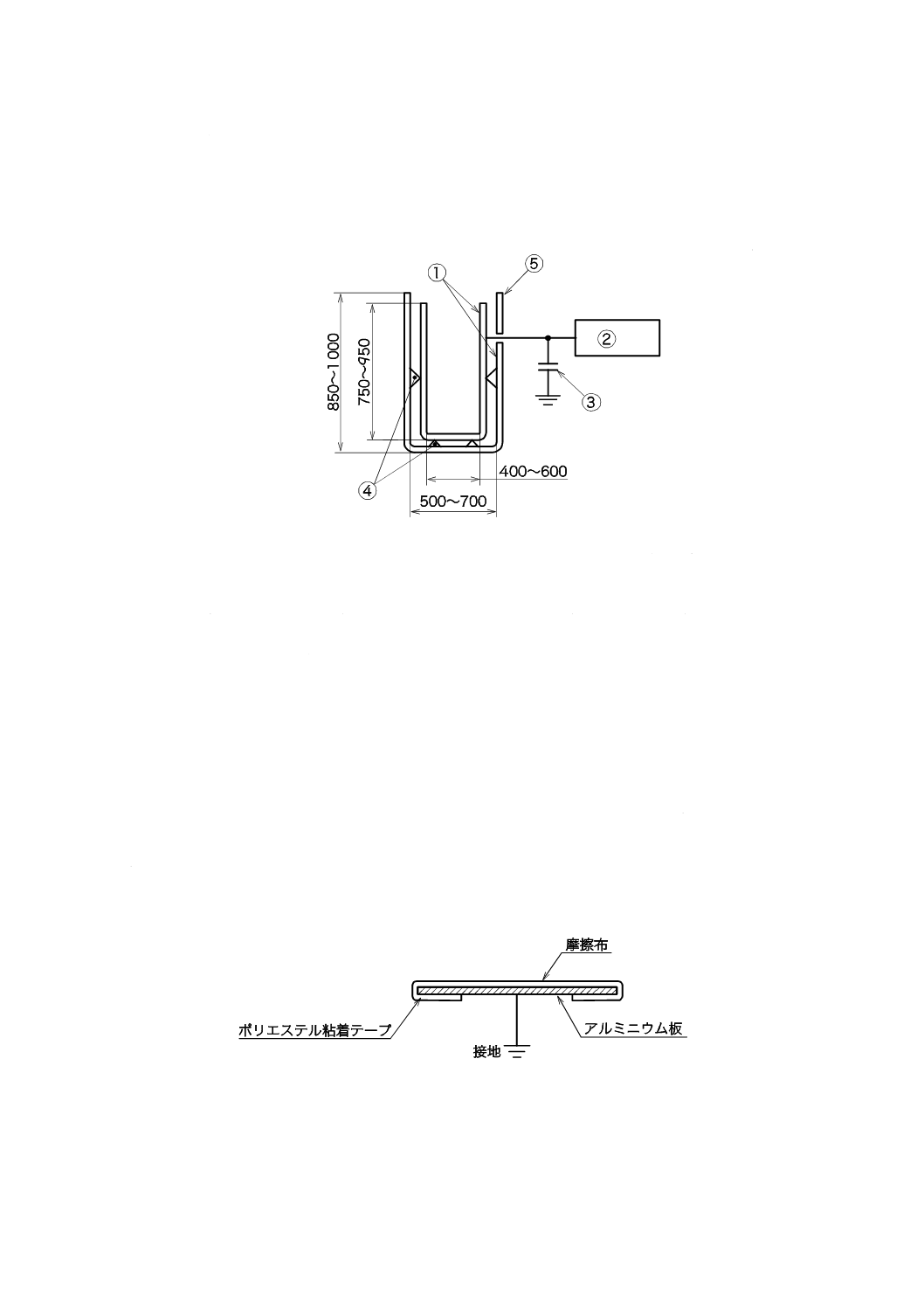

7.3.2.1 帯電電荷量測定装置 図8に示すような,電位計,ファラデーケージ,コンデンサ(測定用キャ

パシタ)などが接続されたもの。

単位 mm

① ファラデーケージ :厚さ約0.5 mmの金属製二重円筒又は正四角筒

② 電位計

:測定範囲DC(±)10 mV〜10 V,入力抵抗1×1012 Ω以上の

振動容量形電位計又はエレクトロメータ

③ コンデンサ

:スチロールコンデンサで静電容量0.1 μF,損失抵抗1×1012 Ω以上

④ 絶縁板

:絶縁抵抗1×1012 Ω以上のふっ素樹脂製,アクリル樹脂製又は

ポリカーボネート樹脂製のもの

⑤ ポリエステル粘着テープ

図8−帯電電荷量測定装置の例

7.3.2.2 摩擦棒 JIS K 6741に規定するVP25で,長さ約400 mmの硬質ポリ塩化ビニル製の棒に,7.3.2.7

に規定するウェール方向500 mm,コース方向450 mmの大きさのナイロン又はアクリルの摩擦布を,ウェ

ール方向を巻付け方向として約5周巻き付け,その両端を引っ張って管の内側に折り返して固定する。

7.3.2.3 敷板 摩擦棒に用いたものと同じ摩擦布で,ウェール方向450 mm,コース方向400 mmの大きさ

のものを,図9のように大きさ320 mm×300 mm,厚さ3 mmのアルミニウム板の両端に,厚さ50 μm以

上,幅20 mm以上の電気絶縁用ポリエステル粘着テープ(7.3.2.8)を用いて,四方から巻き込むように固

定する。

図9−敷板

7.3.2.4 敷台 図10に示す木製のもの。

8

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① アクリル棒

② 木板

③ ゴム板

図10−敷台

7.3.2.5 絶縁棒 直径約20 mm,長さ約500 mmのアクリル製のもの。

7.3.2.6 除電装置 自己放電式又は電圧印加式除電器

7.3.2.7 摩擦布 摩擦布は,次による。ただし,他の摩擦布を用いた場合は,用いた摩擦布の種類を試験

報告書に記載する。

a) ナイロン編地 三段スムスで,質量230 g/m2±15 g/m2のもの。

b) アクリル編地 三段スムスで,質量200 g/m2±15 g/m2のもの。

7.3.2.8 電気絶縁用ポリエステル粘着テープ JIS C 2338に規定するA6種

7.3.3

操作

操作は,次による。

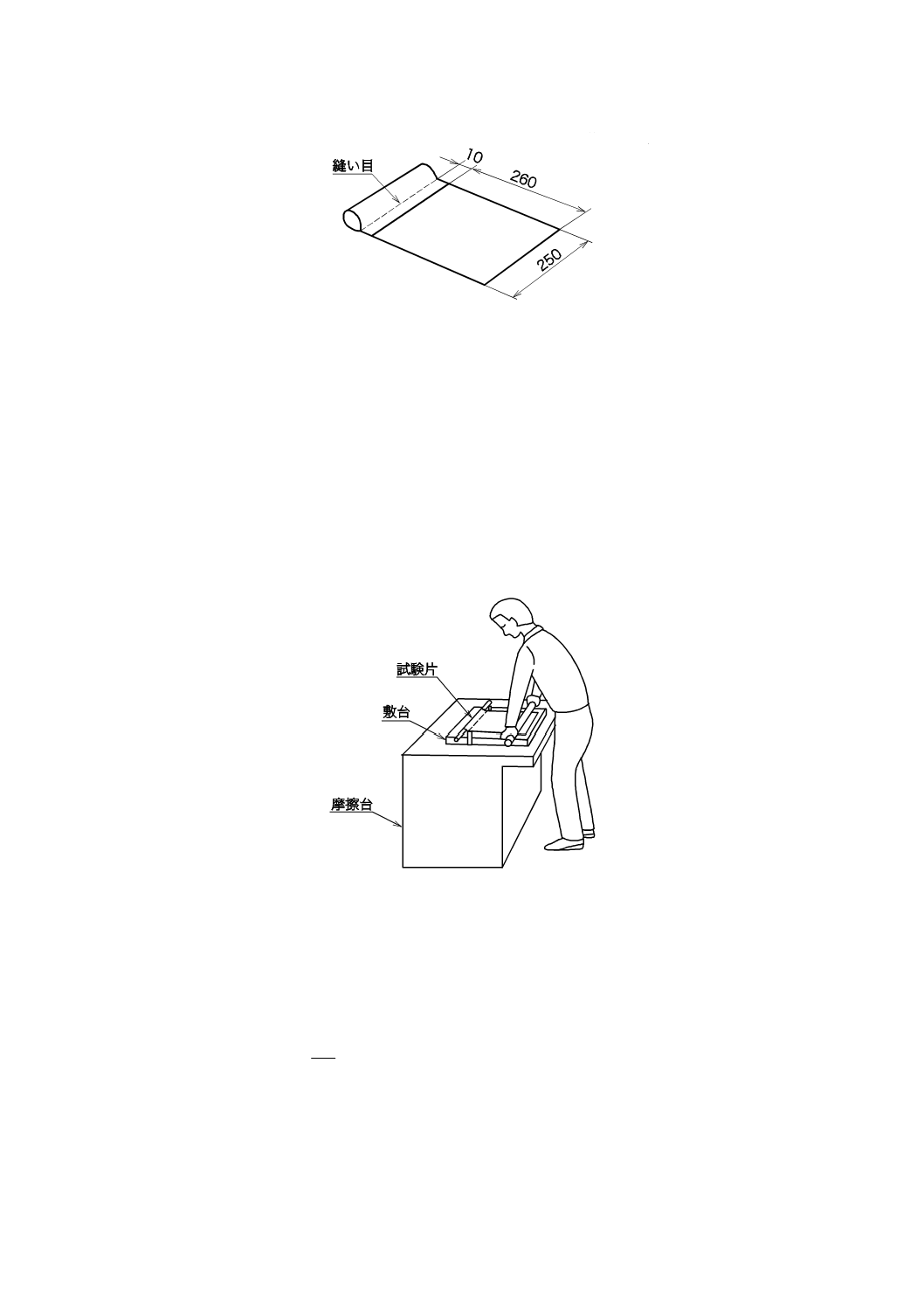

a) 試験片の作成 箇条6の試料から大きさ250 mm×350 mmの試験片を,たて方向及びよこ方向,又は

ウェール方向及びコース方向にそれぞれ3枚採取する。次に,図11に示すように,長辺方向の一端か

ら260 mmを残して他端から10 mmをミシン縫い又は両面テープ止めする。筒状になった部分に絶縁

棒を差し込み,敷板の上にしわにならないように置き,試験片,敷板及び摩擦棒を除電装置を用いて

除電する。

9

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図11−試験片の例

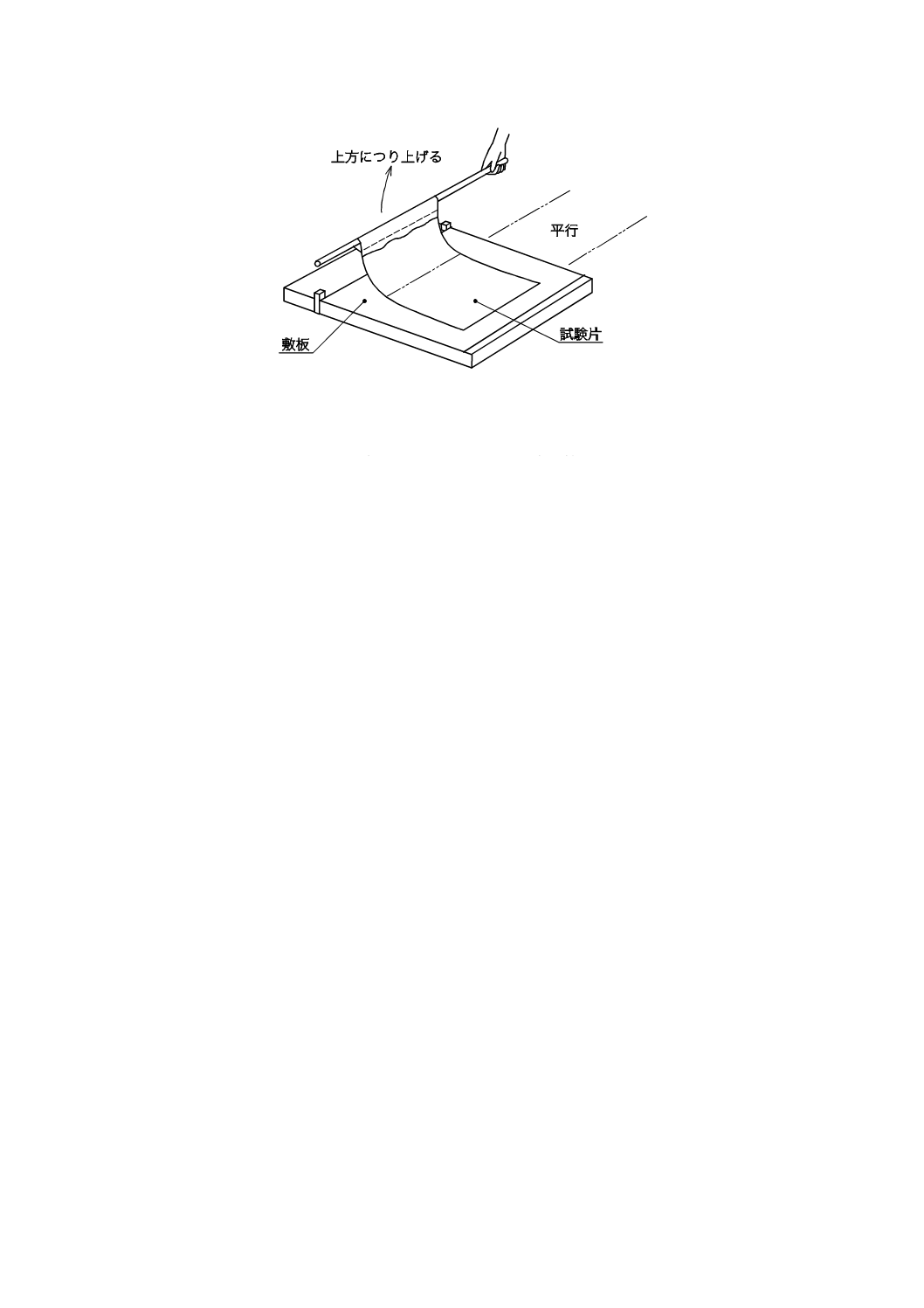

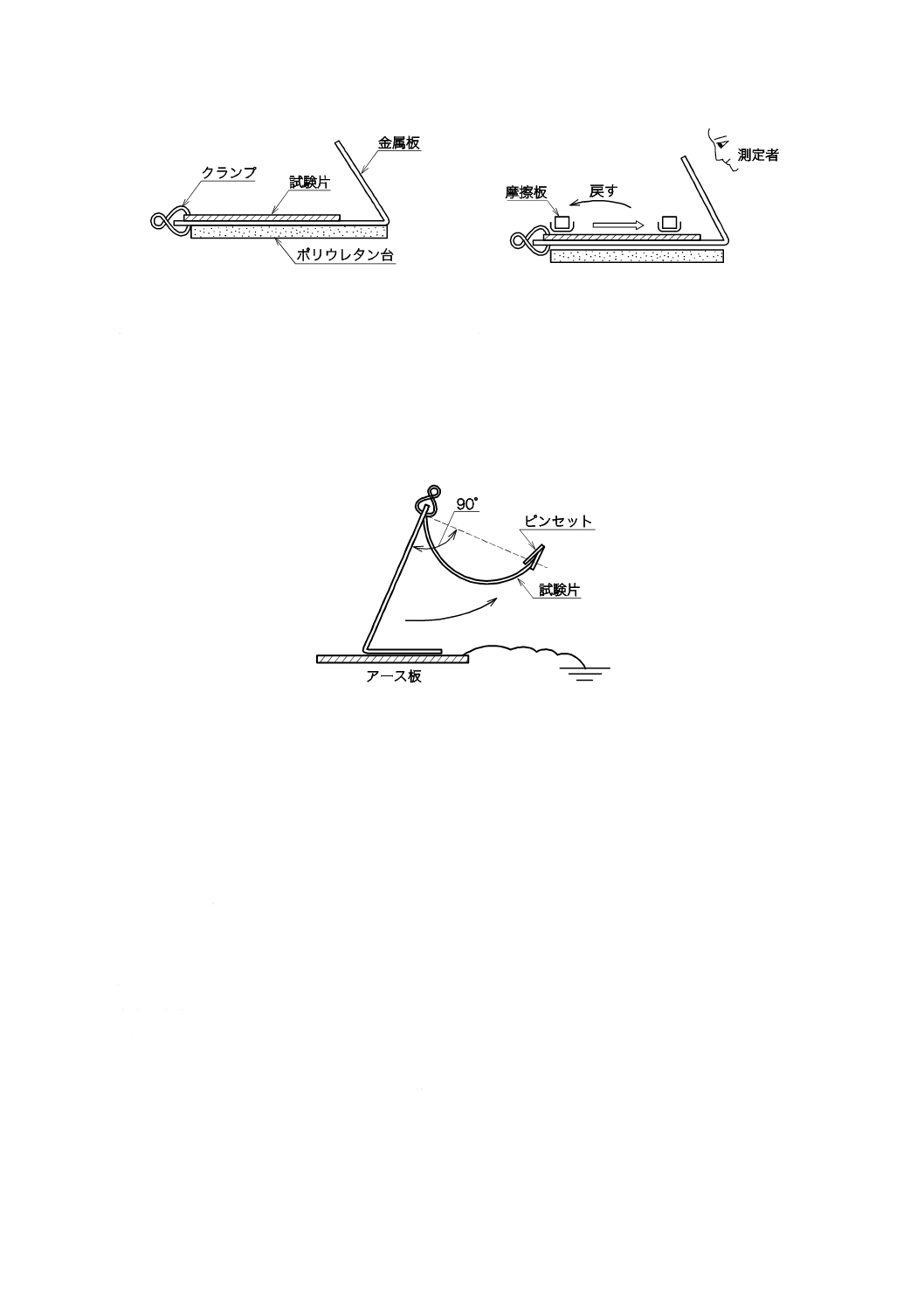

b) 測定 帯電電荷量測定装置のコンデンサの両端を短絡した後,再び開放し,摩擦棒の両端を手で持ち,

図12に示すように体重の一部が荷重として均一に加わるようにして,摩擦棒を回転させないで先方か

ら手前に引き,試験片を1秒間に1回の割合で5回繰り返し摩擦する。

なお,測定者は帯電防止靴,リストストラップなどで接地状態とする。

摩擦棒の摩擦面は,通常1試験片ごとに新しい摩擦面となるように摩擦の位置を少しずつ移動させ

て使用する。1周全てを使用した後には,約5周巻きの一部を切り取るか,又は裏返して新しい摩擦

面を使用する。未洗濯試料の測定などで摩擦布の汚れが著しい場合及び/又は油剤などによって測定

値が著しく変化したと思われる場合には,その都度摩擦布を裏返して新しい摩擦面を使用する。

図12−摩擦操作の一例

摩擦終了後,直ちに絶縁棒の一端を持ち図13に示すように,試験片が敷板の上を滑らないようにし

て,絶縁棒を上方に持ち上げて試験片をつり上げ,約1秒間で試験片を剝離し,絶縁棒ごと直ちに帯

電電荷量測定装置のファラデーケージ中に投入し4),指示電圧(V)を測定する。この操作を5回繰り

返し,5回の平均指示電圧(V)から次の式によって単位面積当たりの帯電電荷量(μC/m2)を求める。

A

CV

=

σ

ここに,

σ: 単位面積当たりの帯電電荷量(μC/m2)

C: コンデンサの静電容量(μF)

V: 平均指示電圧(V)

A: 摩擦棒による試験片の摩擦面積[0.25 m×0.25 m(m2)]

10

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−剝離方向

以上の操作を,たて方向及びよこ方向,又はウェール方向及びコース方向それぞれ3枚の試験片に

ついて行う。次に,異なる種類の摩擦布を用いた敷板及び摩擦棒に替え,同様の操作を行う。

注4) 試験片の剝離からファラデーケージへの投入まで,試験片を人体,他の物体などに300 mm

以内に近づけないように注意する。

7.3.4

計算

試験結果は,摩擦布ごとにたて方向及びよこ方向,又はウェール方向及びコース方向それぞれに対して,

各3枚の試験片の帯電電荷量(μC/m2)の平均値を算出し,7.1.4と同様の方法で有効数字2桁に丸めて表

すとともに,合計12の帯電電荷量の最大値で表す。

7.4

D法(摩擦帯電減衰測定法)

7.4.1

原理

D法(摩擦帯電減衰測定法)は,試験片を摩擦布によって摩擦し,摩擦帯電させた後,発生した帯電圧

を測定する方法でB法(摩擦帯電圧測定法)とC法(摩擦帯電電荷量測定法)とを組み合わせて改良した

方法である。

7.4.2

装置及び材料

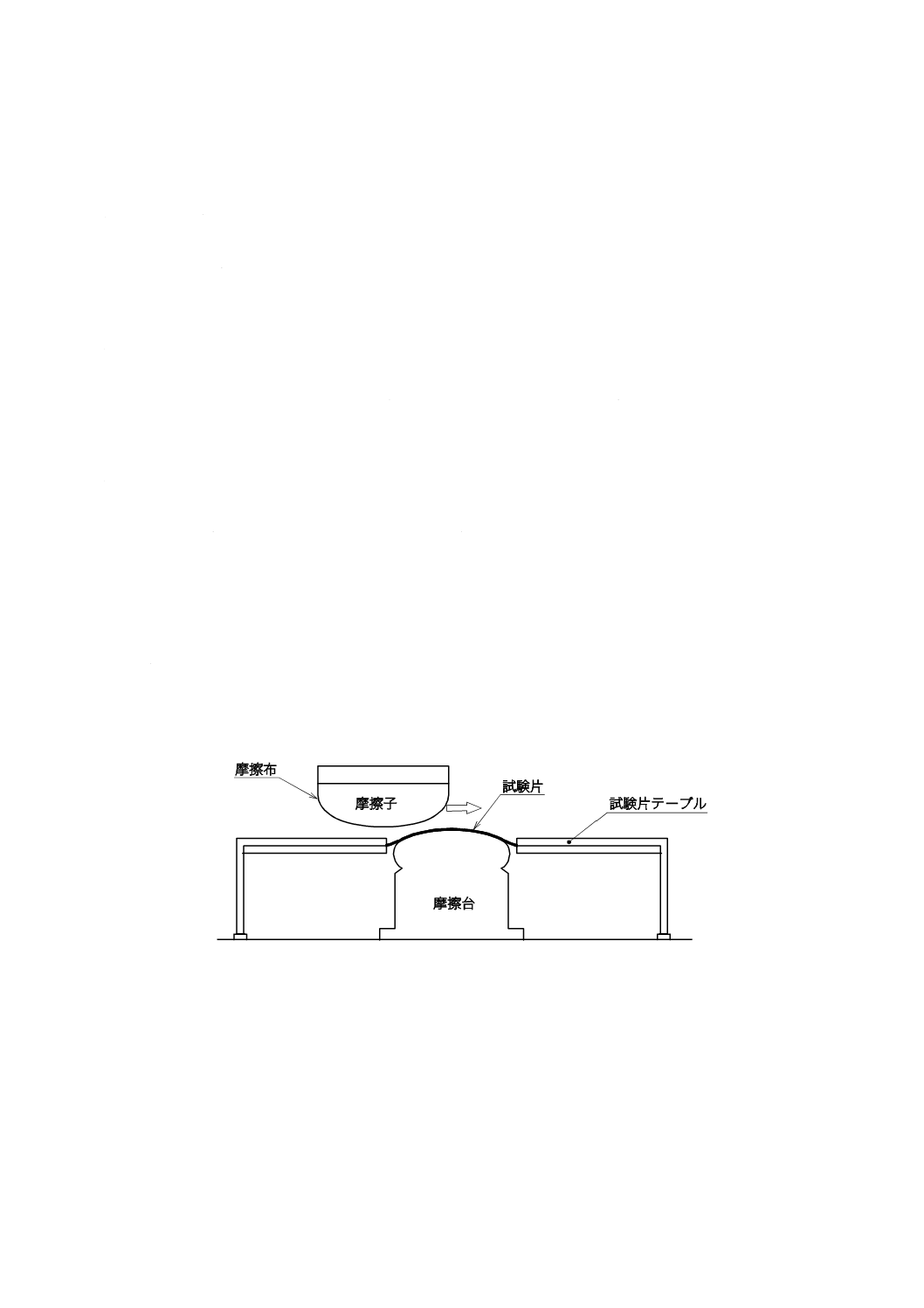

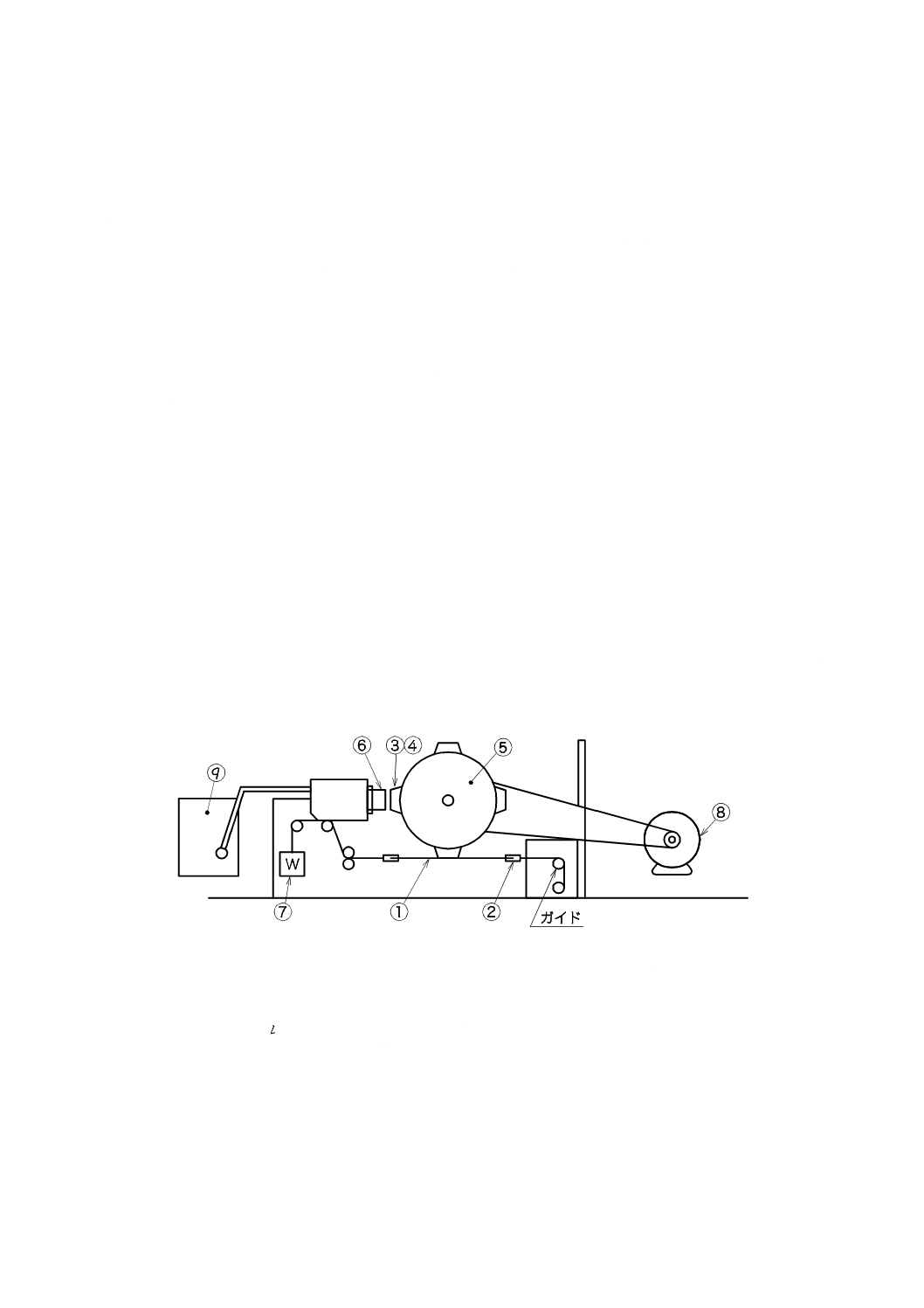

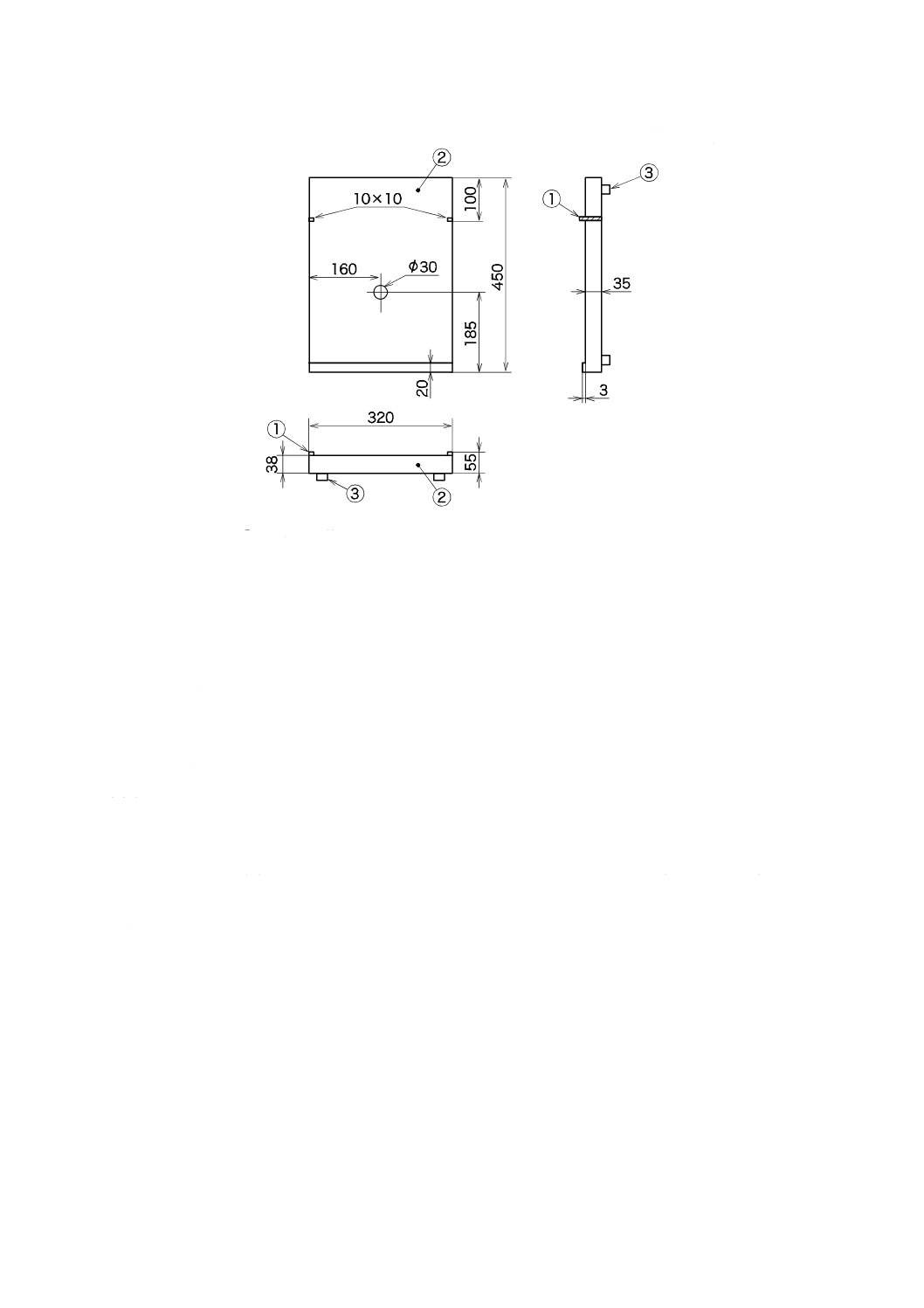

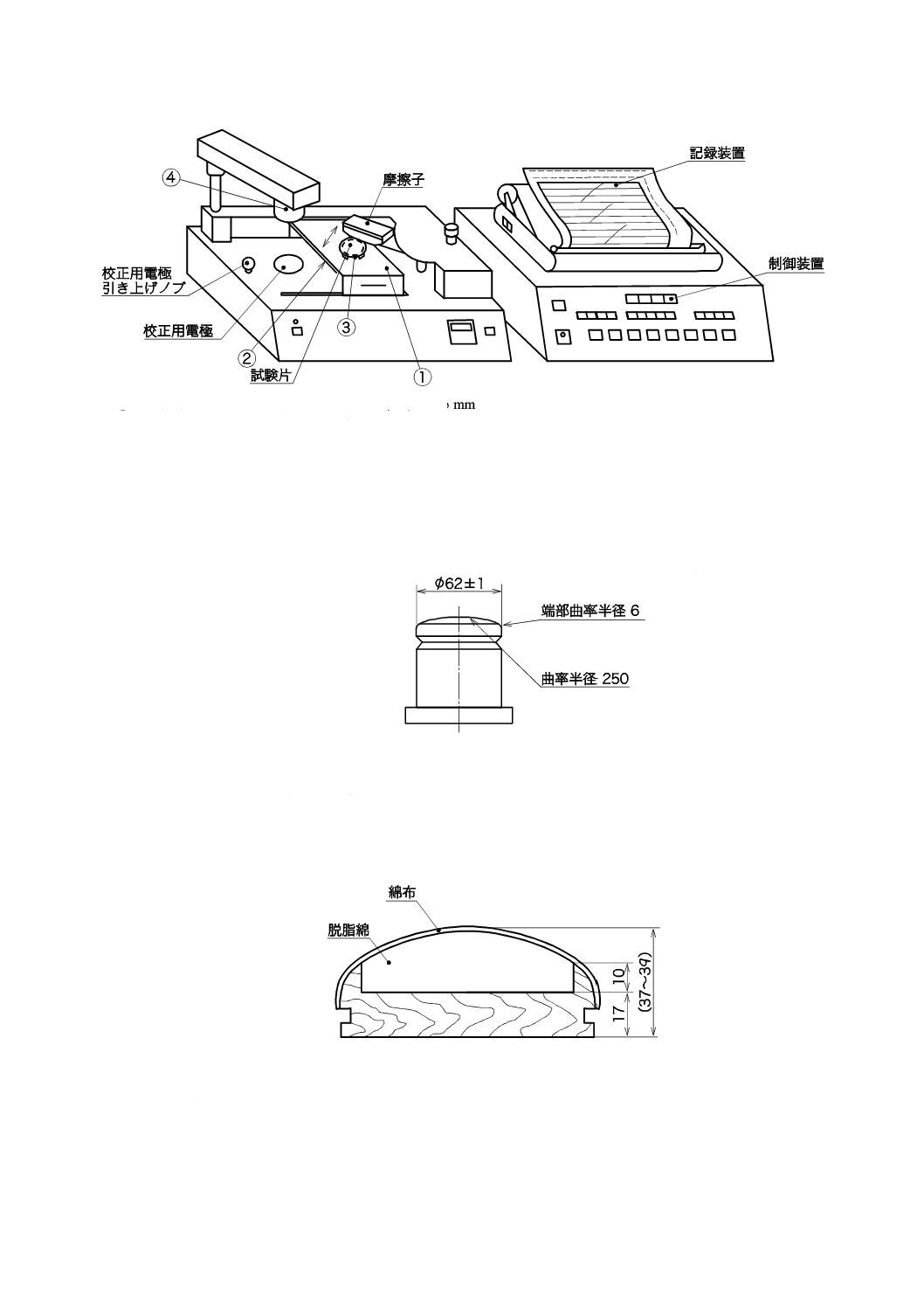

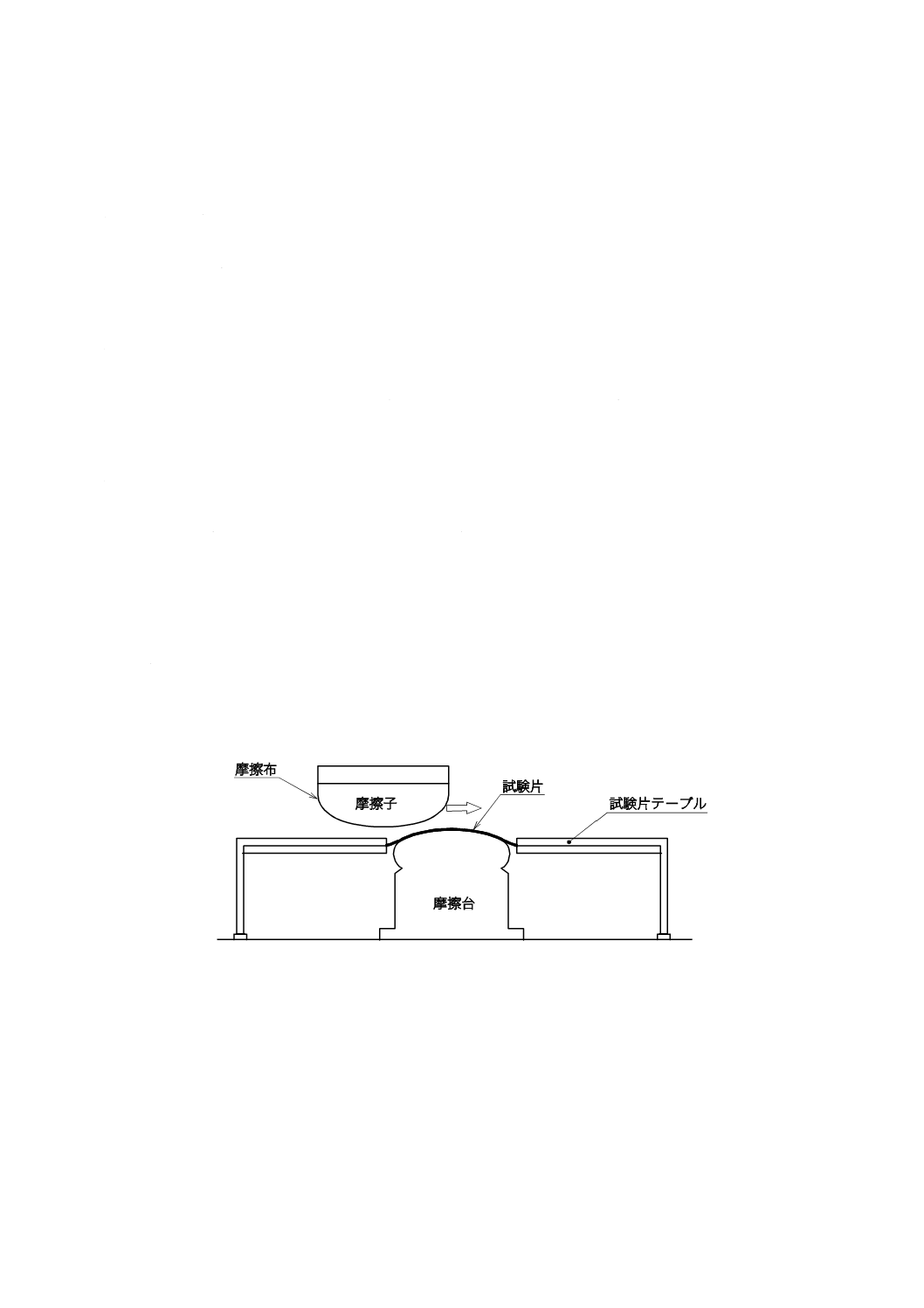

7.4.2.1 摩擦帯電減衰測定機 図14及び図15に示すような,摩擦子,摩擦時に試験片を支える摩擦台,

摩擦された試験片を受電部の直下まで移動させる試験片テーブルなどの移動機構,発生した静電気を検出

する受電部,それらの制御装置,記録装置などからなるもの。

11

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 試験片テーブル :孔径72 mm±1 mm,厚さ1.5 mm

② 試験片ホルダ

:孔径75 mm±1 mm,厚さ1 mm

③ 摩擦台

:ほうの木などの木材を材質とし,頭頂部は試験片テーブルの上面より

1 mm高くなるように調整したもの(図15を参照)

④ 受電部

:回転セクタ形,有効部直径 40 mm〜50 mm,試験片との距離50 mm±1 mm

図14−摩擦帯電減衰測定機

単位 mm

図15−摩擦台

7.4.2.2 摩擦子 大きさ130 mm×70 mm,厚さ17 mmの木枠に,図16に示すように中綿として質量11 g

±1 gの脱脂綿を一様に詰め,JIS L 0803に規定する綿布で覆い,黒板消しのようにしたもの。

単位 mm

図16−摩擦子

7.4.2.3 摩擦布 JIS L 0803に規定する毛(1-1号)及び綿(3-1号)添付白布。ただし,他の摩擦布を用

いた場合は,用いた摩擦布の種類を試験報告書に記載する。

7.4.2.4 記録装置 応答速度0.3秒以下(フルスケール)の記録計又は記録装置

12

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2.5 除電装置 自己放電式又は電圧印加式除電器

7.4.3

操作

操作は,次による。

a) 試験片及び摩擦布の採取 箇条6の試料から大きさ120 mm×100 mmの試験片を,たて方向及びよこ

方向,又はウェール方向及びコース方向にそれぞれ3枚採取する。箇条6の摩擦布から大きさ300 mm

×300 mmの摩擦布を,1枚採取する。

b) 装置の調整 摩擦帯電減衰測定機に7.4.2.4に規定する記録装置を接続する。試験片テーブルを受電部

の下部に置き,円形の開孔窓の中心に受電部中心を合わせ,受電部からの距離を約50 mmとする。

c) 摩擦布の摩擦子への取付け 摩擦布は,よこ方向に(よこ糸に沿って)二つ折りとし,摩擦子の摩擦

面にかぶせて,輪ゴムで固定する。

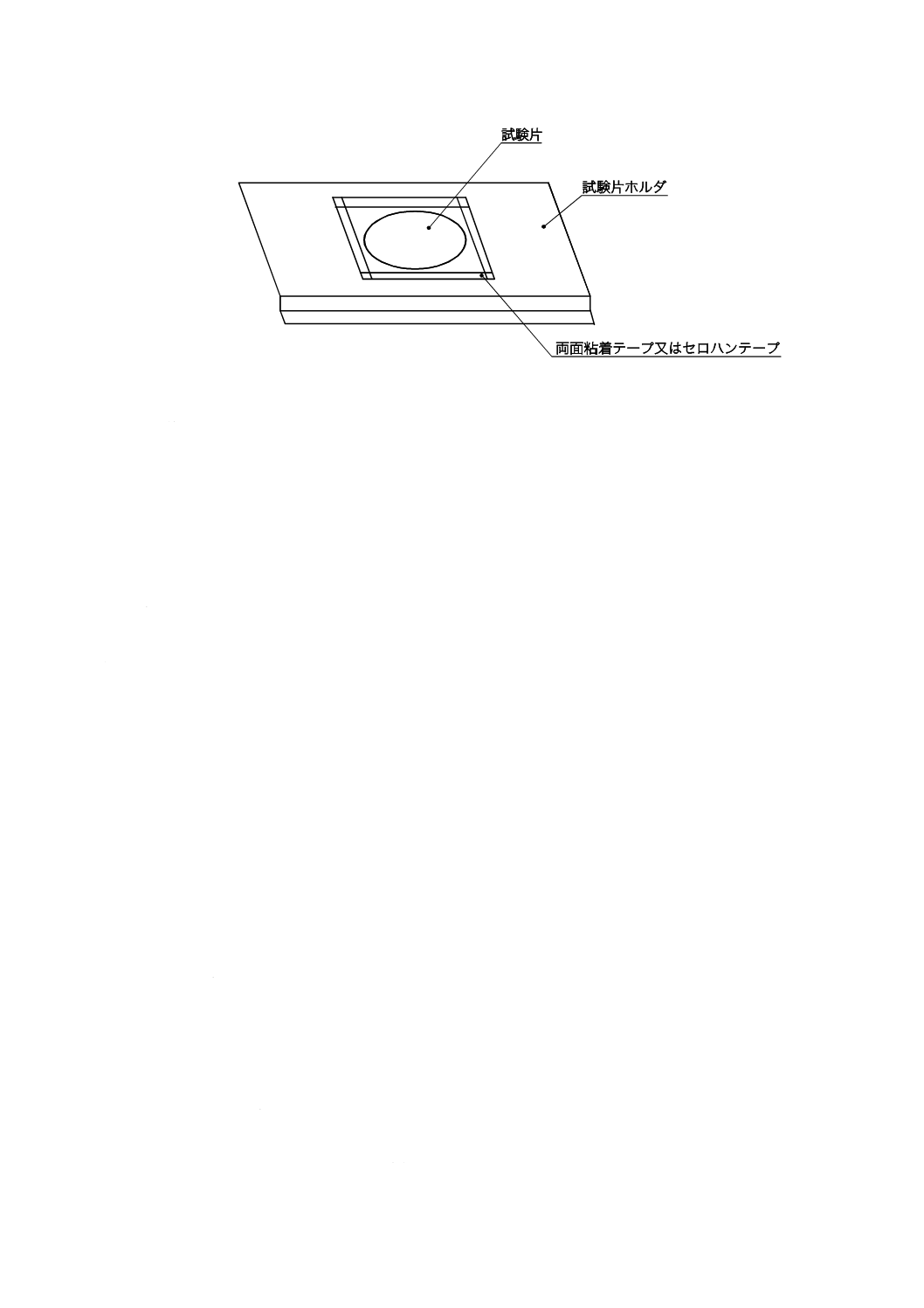

d) 試験片の装着 試験片を試験片ホルダに取り付け,図18に示すように摩擦中にたるみ及びしわが出な

いように両面粘着テープ又はセロハンテープでしっかりと固定する。

試験片ホルダを試験片テーブルに装着した後,除電装置を用いて,試験片及び摩擦布を除電する。

e) 測定 摩擦圧力を摩擦子が約3 mmへこむ程度に調整する。次に,制御装置を作動させると以下の操

作を全て自動的に行う。

− 試験片が摩擦台の上部になる位置に移動し,摩擦台が上昇して試験片を支える。

− 図17に示すように,摩擦子が手前から前方へ1秒間に2回の割合で10回摩擦する。

− 10回の摩擦終了と同時に試験片を受電部の下部まで素早く移動し,帯電圧とその減衰曲線を記録

し,その曲線から初期帯電圧(最大帯電圧)(V)及び半減期(秒)を測定する。ただし,初期帯電

圧が半分に減衰するまでの時間が60秒以上を要する場合には,60秒で測定を中止する。

摩擦布は,通常3回使用した後,裏返して使用する。

未洗濯試料の測定などで摩擦布の汚れが著しい場合,油剤などによって測定値が著しく変化したと

思われる場合には,その都度摩擦布を裏返して新しい摩擦面を使用する。

図17−試験片の摩擦方法

この操作をたて方向及びよこ方向,又はウェール方向及びコース方向それぞれ3枚の試験片について行

う。次に,異なる種類の摩擦布に替え,同様な操作を行う。

13

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18−試験片の試験片ホルダへの取付け

7.4.4

計算

試験結果は,摩擦布ごとにたて方向及びよこ方向,又はウェール方向及びコース方向それぞれ3枚の試

験片の初期帯電圧及び半減期の平均値を算出し,7.1.4と同様の方法で有効数字2桁に丸める。

8

試験報告書

試験報告書には,次の事項を記載する。

a) 試験年月日

b) 規格番号

c) 試験の種類

d) 試験結果

e) 洗濯処理条件

f)

摩擦布の種類(半減期測定法を除く。)

g) 温度及び湿度状態(規定の条件と異なる場合)

h) この規格からの逸脱についての詳細

例1 A法(半減期測定法)

半減期 35秒

洗濯処理 JIS L 0217 103 3回の後,湯洗い

温湿度状態 25 ℃ 30 %RH

例2 B法(摩擦帯電圧測定法)

毛摩擦布

たて 2 500 V

よこ 1 100 V

綿摩擦布

たて 2 400 V

よこ 1 200 V

洗濯処理 JIS L 0217 103 3回の後,湯洗い

温湿度状態 25 ℃ 30 %RH

例3 C法(摩擦帯電電荷量測定法)

ナイロン摩擦布

たて 平均値10 μC/m2

よこ 平均値12 μC/m2

アクリル摩擦布

たて 平均値5.1 μC/m2

14

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よこ 平均値6.2 μC/m2

最大値 ナイロン摩擦布 たて13 μC/m2

洗濯処理 JIS L 0217 103 3回後,湯洗い

温湿度状態 25 ℃ 30 %RH

例4 D法(摩擦帯電減衰測定法)

毛摩擦布 初期帯電圧

たて 7 000 V 半減期 たて >60秒

よこ 5 900 V よこ >60秒

綿摩擦布 初期帯電圧

たて 610 V 半減期 たて 5.2秒

よこ 1 100 V よこ 5.0秒

洗濯処理 JIS L 0217 103 3回の後,湯洗い

温湿度状態 25 ℃ 30 % RH

15

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

表面漏えい抵抗測定法

A.1 試験場所

試験は,温度20 ℃±2 ℃及び相対湿度(40±2)%の状態の試験室において行う。

A.2 試料の採取及び準備

A.2.1 試料の採取

試料は,JIS L 0105の6.3(布状の試料及びその試験片)又は6.4[製品(縫製品)状の試料の試験片]

によって採取及び準備する。

なお,導電性繊維が一定間隔に筋状に入っているような試験片は,採取方法によって測定値が異なる場

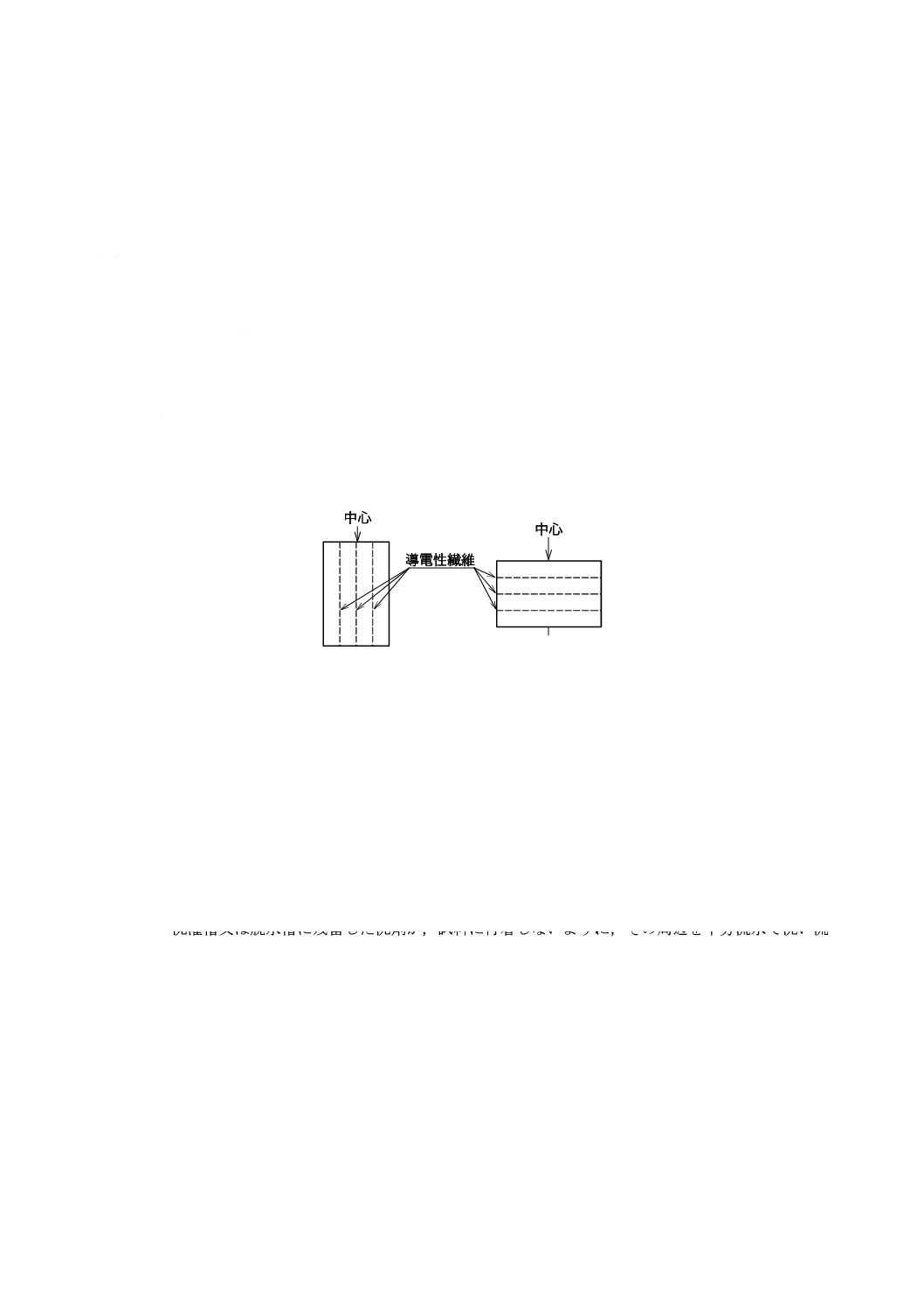

合があるので,図A.1に示すように導電性繊維が試験片の中心に入るよう試験片を採取する。

図A.1−導電性繊維混入試験片の採取方法

A.2.2 試料の洗濯方法

試料を洗濯処理する場合は,JIS L 0217に規定する付表1[記号別の試験方法−洗い方(水洗い)]の番

号103の試験方法又はISO 6330に規定する4 N若しくは4 M1)によることとし,洗濯から脱水までの操作

を3回繰り返す。その後,40 ℃の温水で10分間湯洗いを行い,脱水2)し,再びこの方法によって湯洗い

及び脱水を行い,自然乾燥する。

なお,湯洗いは,浴比調整用負荷布を使用せず,試料だけで操作を行う。その場合の浴比は,1対300

以上とし,ためすすぎとする。

注1) 4 N若しくは4 Mは,ISO 6330の表F.1(標準洗濯機C型の洗濯操作条件)による。

2) 洗濯槽又は脱水槽に残留した洗剤が,試料に付着しないように,その周辺を十分流水で洗い流

すのがよい。

A.2.3 試料の調整

試料の調整は,通常70 ℃で1時間予備乾燥を行った後,A.1の環境下で24時間以上放置する。ただし,

ポリ塩化ビニルを試料とする場合には,60 ℃とする。

A.3 装置及び材料

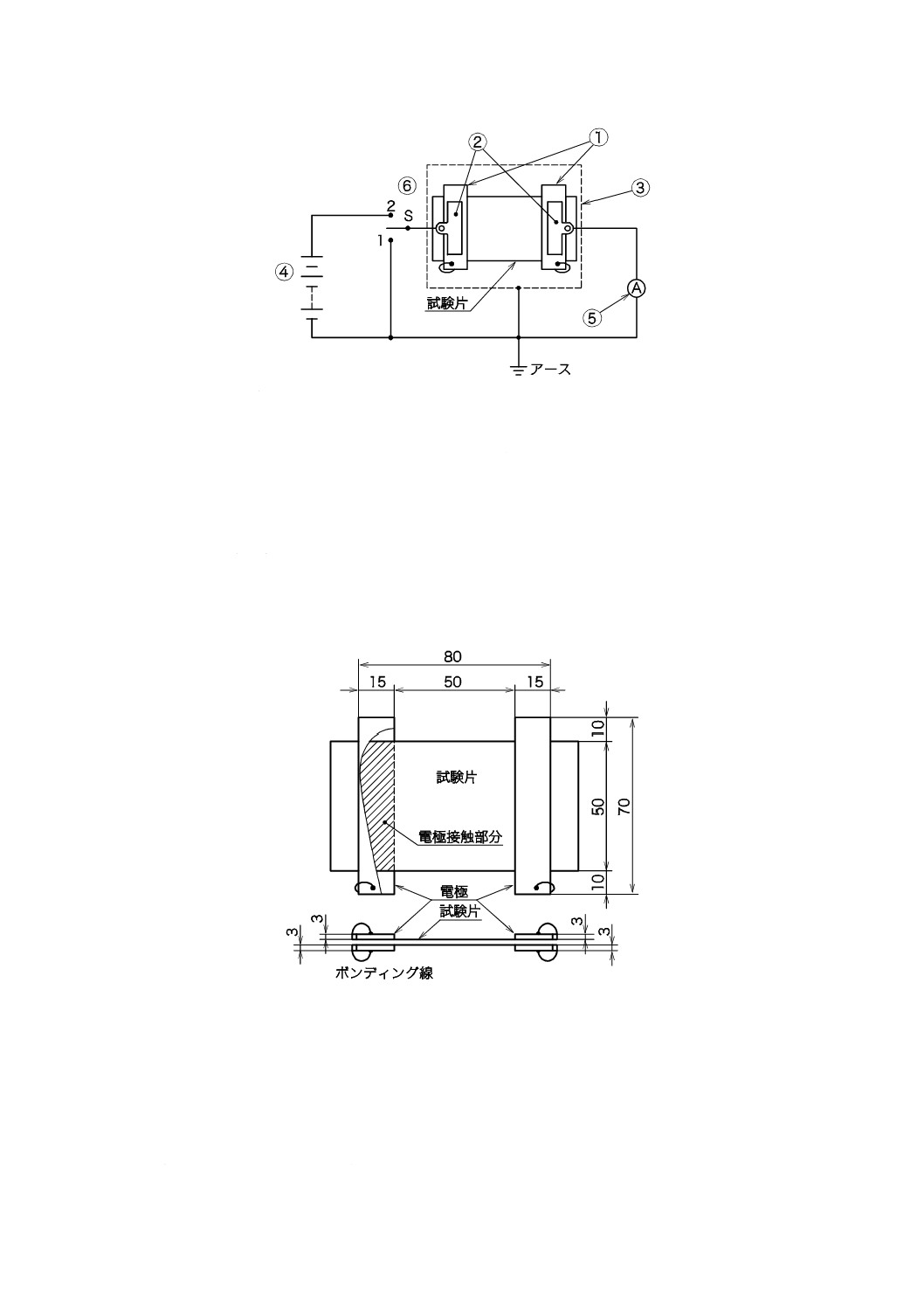

A.3.1 表面漏えい抵抗測定装置 図A.2に示す装置で平板電極,直流電圧計,直流電流計,直流電源など

が接続されたもの。

16

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 平板電極

:長さ約70 mm,幅 15 mm±1 mm,厚さ約3 mmの金属板2枚を

電気的に接続したもの二組で,絶縁抵抗1×1012 Ω以上の絶縁板

によってシールド部分から離したもの(図A.3を参照)

② クリップ

:電極によって試験片を押さえる力 4.903 Pa以上の金属製のもの

③ シールド箱

④ 直流電源

:出力電圧が0 V〜1 000 Vの電池又は直流安定化電源

⑤ 直流電流計 :ピコアンメータ,エレクトロメータ又はこれらと同等以上のもので,

入力ケーブルはシールド線

⑥ スイッチS

図A.2−表面漏えい抵抗測定装置回路図

単位 mm

図A.3−平板電極

A.3.2 導電性塗料 絶縁抵抗10 Ω以下のもの。

A.3.3 記録計

A.3.4 除電装置 自己放電式又は電圧印加式除電器

A.4 操作

A.2の試料から長辺80 mm以上,短辺50 mm±1 mmの大きさのものをたて方向及びよこ方向,又はウ

17

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ェール方向及びコース方向に3枚採取し,試験片の電極接触部分に導電性塗料を塗布3)した後,除電装置

を用いて除電した試験片を両電極間にたるませずに挟む。

次に,図A.2に示すスイッチSを1側に接続し,電極間を3分間短絡した後,スイッチSを2側に切り

替えて直流電圧1 000 Vを印加し,1分経過後の直流電流計の指示(A)を読み取り,次の式によって電気

抵抗率(Ω)を求める。ただし,直流10 Vを印加し,このときの電流の1分後の値が1×10−5以上である

場合は,印加電圧は直流10 Vでよい。

同様の手順で,たて方向及びよこ方向,又はウェール方向及びコース方向それぞれ3枚の試験片につい

て測定する。

試験結果は,たて方向及びよこ方向,又はウェール方向及びコース方向それぞれ3枚の試験片の平均値

を算出し,JIS Z 8401の規則B(四捨五入法)によって有効数字2桁に丸める。

I

E

R=

ここに, R: 試験片の電気抵抗率(Ω)

E: 印加電圧(V)

I: 電流計の指示値(A)

注3) 試験片の被測定部へ毛細管現象によってしみ出さないように,注意して塗布する。

A.5 試験報告書

試験報告書は,次の例による。

例 試験年月日

表面漏えい抵抗測定法

抵抗値 たて 7.2×107 Ω

よこ 5.1×108 Ω

洗濯処理 JIS L 0217 103 3回の後,湯洗い

温湿度状態 25 ℃ 40 %RH

18

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

クリンギング測定法

B.1 試験場所

試験は,温度20 ℃±2 ℃及び相対湿度(40±2)%の状態の試験室において行う。

B.2

試料及び摩擦布の採取及び準備

B.2.1

試料及び摩擦布の採取

試料及び摩擦布は,JIS L 0105の6.3(布状の試料及びその試験片)又は6.4[製品(縫製品)状の試料

の試験片]によって採取及び準備する。

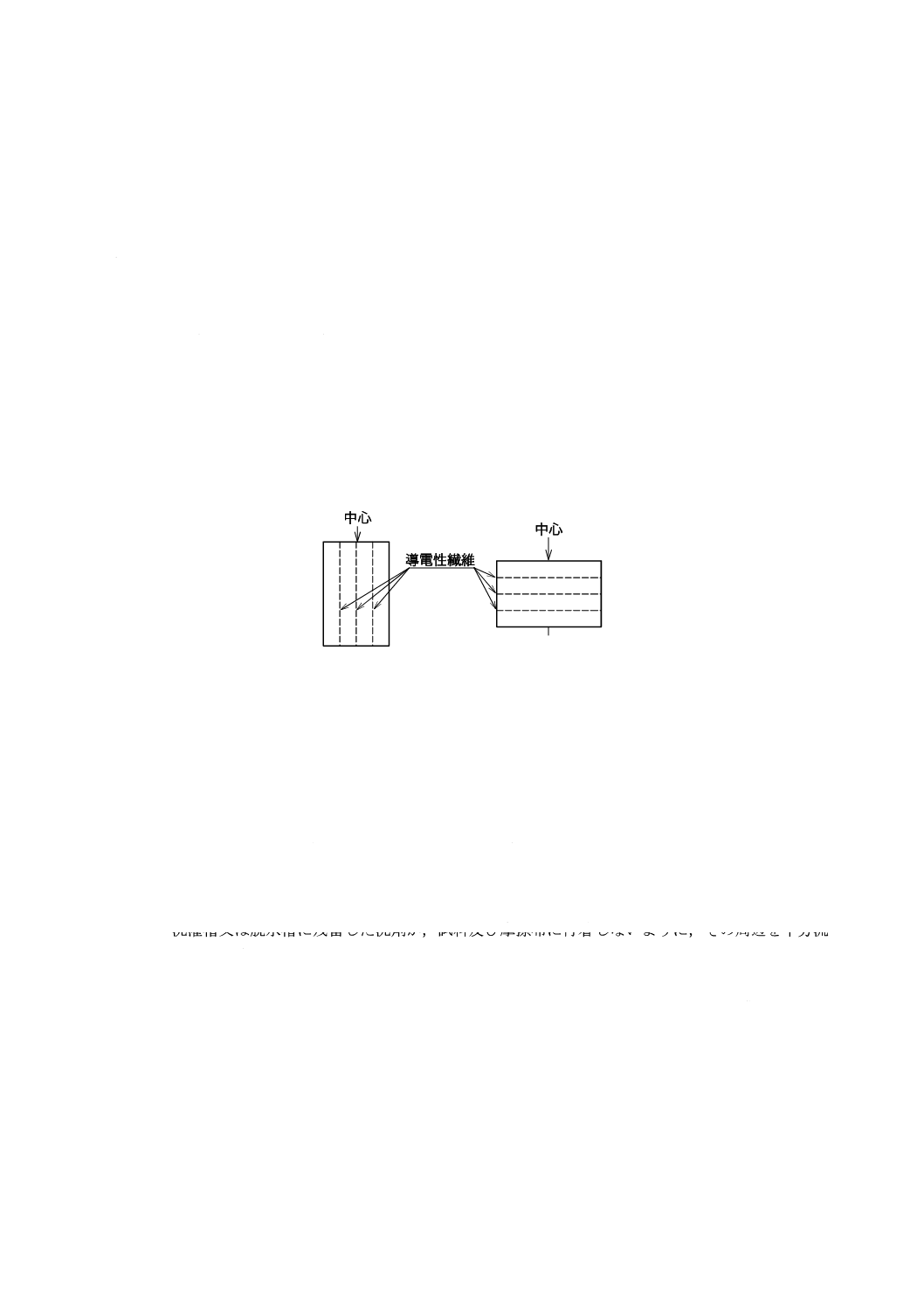

なお,導電性繊維が一定間隔に筋状に入っているような試験片は,採取方法によって測定値が異なる場

合があるので,図B.1に示すように導電性繊維が試験片の中心に入るよう試験片を採取する。

図B.1−導電性繊維混入試験片の採取方法

B.2.2

試料の洗濯処理

試料を洗濯処理する場合は,JIS L 0217に規定する付表1[記号別の試験方法−洗い方(水洗い)]の番

号103の試験方法又はISO 6330に規定する4 N若しくは4 M1)によることとし,洗濯から脱水までの操作

を3回繰り返す。その後,40 ℃の温水で10分間湯洗いを行い,脱水2)し,再びこの方法によって湯洗い

及び脱水を行い,自然乾燥する。

なお,湯洗いは,浴比調整用負荷布を使用せず,試料又は摩擦布だけで操作を行う。その場合の浴比は,

1対300以上とし,ためすすぎとする。

注1) 4 N若しくは4 Mは,ISO 6330の表F.1(標準洗濯機C型の洗濯操作条件)による。

2) 洗濯槽又は脱水槽に残留した洗剤が,試料及び摩擦布に付着しないように,その周辺を十分流

水で洗い流すのがよい。

B.2.3

摩擦布の湯洗い

摩擦布の湯洗いは,B.2.2と同様な方法によって40 ℃の温水で10分間湯洗いを行い,脱水2)した後,再

びこの方法によって湯洗いを行い,脱水し,自然乾燥する。

B.2.4

試料及び摩擦布の調整

試料及び摩擦布の調整は,通常70 ℃で1時間予備乾燥を行った後,B.1の環境下で24時間以上放置す

る。ただし,ポリ塩化ビニルを試料とする場合には,60 ℃とする。

19

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3 装置及び材料

B.3.1

試験用金属板 JIS G 4305に規定するSUS 316で,大きさ約100 mm×450 mm,厚さ約1.3 mmの

ステンレス鋼板とし,一端から約150 mmの位置で70°の角度になるように折り曲げたもの。上部の板(100

mm×300 mm)の内面は仕上げ処理3)し,常に滑らかにしておく。上端に金属クランプを取り付け,クラ

ンプの端から230 mmの位置に指示線を付ける。

注3) 仕上げ処理は,初めに粗い研磨紙で磨き,仕上げをJIS R 6252に規定する研磨紙で磨いて,表

面の粗さを約1.1 μm以内とするのがよい。

B.3.2

金属クランプ つかみ幅70 mmの金属製クランプ

B.3.3

アース板 大きさ約200 mm×350 mmのステンレス鋼板をアース線で接地したもの。

B.3.4

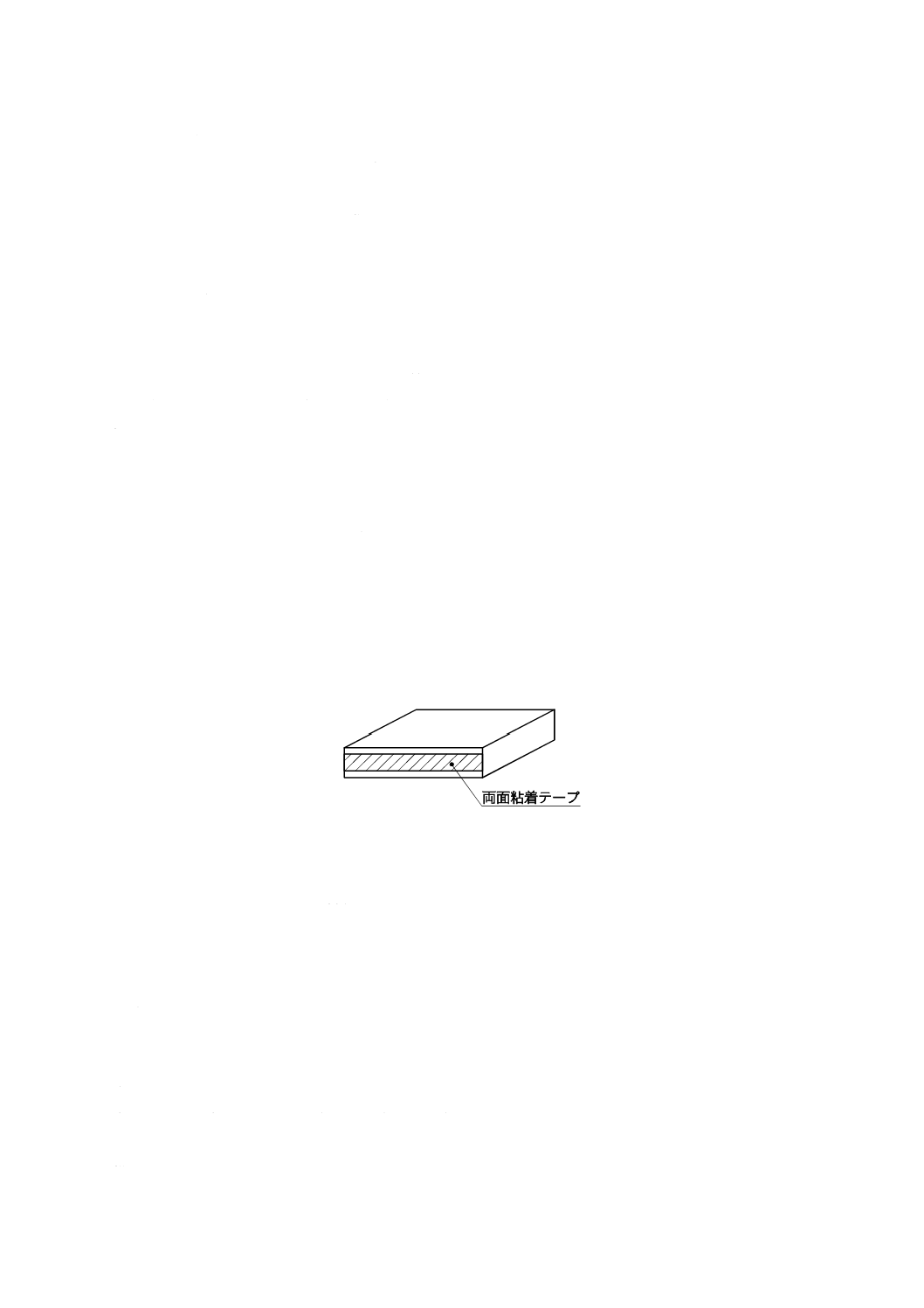

摩擦板 大きさ約50 mm×150 mm,質量が約65 gで適切な厚さの木製の板で,両端に幅2 mmの

両面粘着テープを貼り付け,摩擦布を接着できるもの。

B.3.5

ポリウレタン台 大きさが約100 mm×300 mmで,厚さが約25 mmの固くないウレタンフォーム

B.3.6

摩擦布 JIS L 0803に規定する毛(1-1号)及び綿(3-1号)添付白布。ただし,他の摩擦布を用い

た場合は,用いた摩擦布の種類を試験報告書に記載する。

B.3.7

除電装置 自己放電式又は電圧印加式除電器

B.3.8

ピンセット 先端又は全体が絶縁されたもの。

B.3.9

ストップウォッチ 0.5秒以上の精度のもの。

B.4 摩擦布の摩擦板への取付け

摩擦布は,長辺方向を摩擦板の長辺方向に合わせて摩擦布の表面が摩擦面となるように摩擦板にしっか

りと取り付ける。取付けの際は,図B.2のように側面に両面粘着テープ(7.2.2.6)を用いる。

図B.2−両面粘着テープの取付け方法

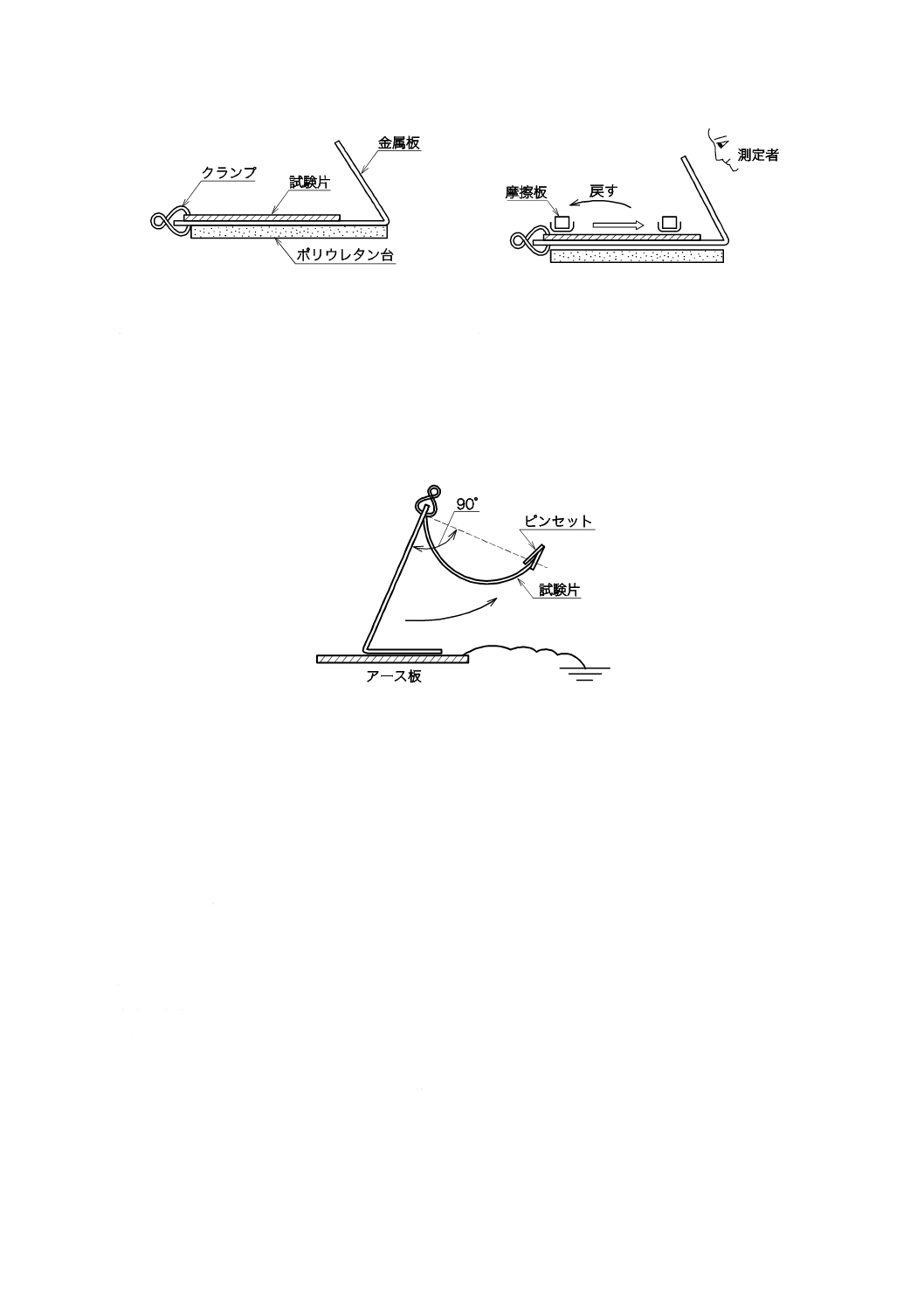

B.5 操作

B.2の試料から大きさ75 mm×230 mmの試験片を,たて方向及びよこ方向,又はウェール方向及びコー

ス方向に6枚採取する。箇条6の摩擦布から大きさ100 mm×200 mmの摩擦布を採取する。

採取した試験片及び摩擦布を除電装置を用いて除電し,試験用金属板を接地する。除電した試験片の表

面が外側になるように試験用金属板に金属クランプでしっかり取り付ける。このとき,試験片の下端は,

指示線に合わせる。次に,図B.3のように試験用金属板をポリウレタン台の上に置き,除電した摩擦布を

取り付けた摩擦板で1秒間に1回の速さで12回摩擦する。

摩擦は,図B.4のように摩擦板を摩擦布の長辺と試験片の長辺とが直角になるように置き,両手の中指

で摩擦板の表面の側端を支えて行う。

摩擦方法は,摩擦時の荷重が摩擦板と摩擦布の自重だけとなるように注意しながら,試験片の長さいっ

ぱいに一気に手前に引く。次に,親指と中指とを使って持ち上げ,再び元の位置に戻す。この動作を12

回繰り返す。

20

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

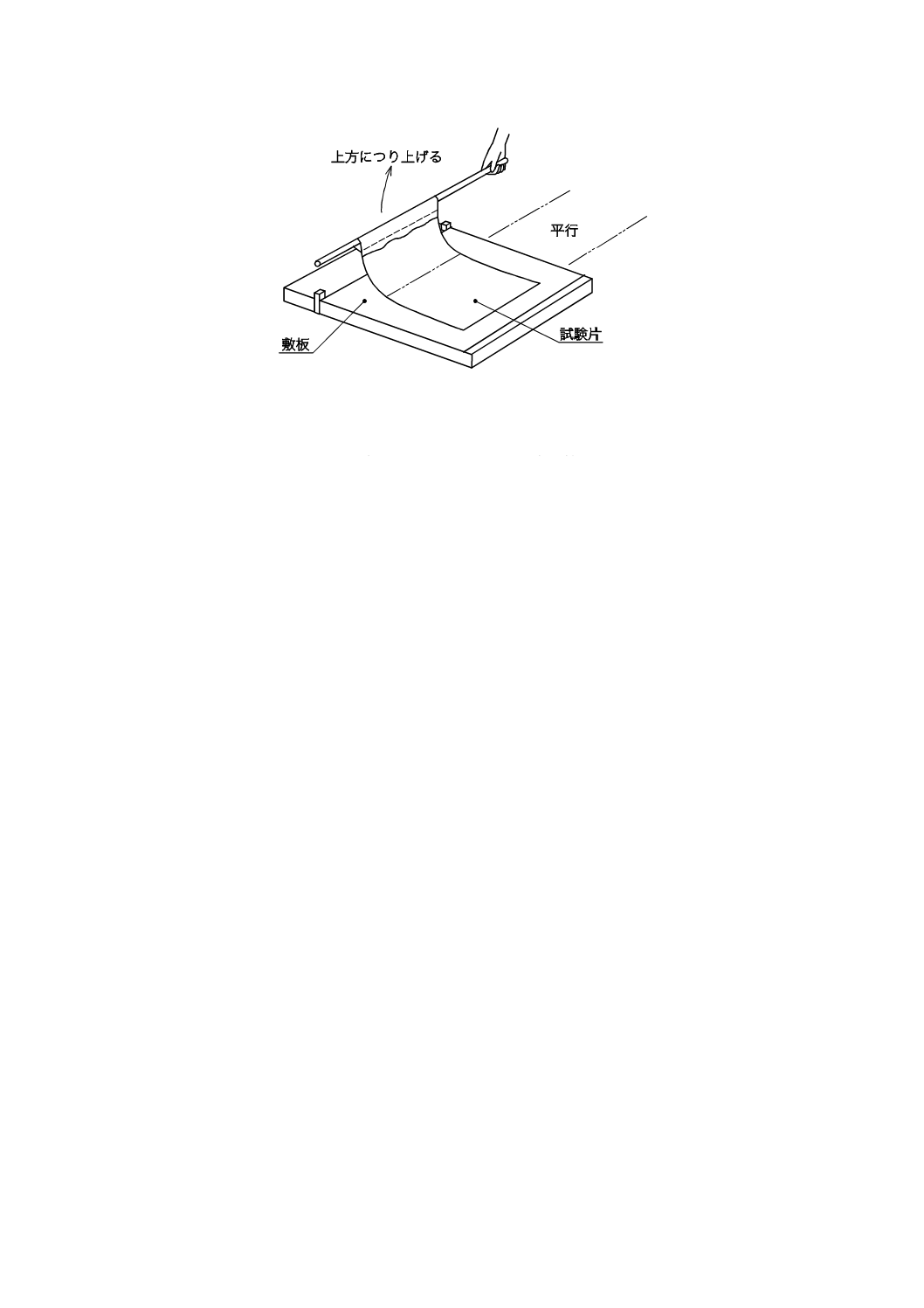

図B.3−試験片の取付方法

図B.4−摩擦方法

摩擦後,直ちに試験用金属板をアース板上に立て,絶縁されたピンセットを用いて試験片の右下端をつ

かみ,剝離する。剝離は,図B.5の矢印のように弧を描くように行う。

試験片を試験用金属板から約1秒間引き離した後,試験片をピンセットから離し,試験片を再びまつわ

り付かせる。

注記 操作中は,風及び測定者の息が直接試験片に当たらないように注意する。

図B.5−試験片の剝離方法

ピンセットから試験片を離すと同時にストップウォッチを始動させ,30秒経過ごとに試験片を約1秒間

引き離した後,まつわり付かせる操作を繰り返し,金属クランプにつかまれた部分を除く試験片が自重で

完全に試験用金属板から離れるまでの時間(秒)を測定する。試験片が自重で完全に試験用金属板から離

れる時間が300秒以上の場合は,300秒で試験を中止する。

この操作をたて方向及びよこ方向,又はウェール方向及びコース方向それぞれ3枚の試験片について行

う。次に,異なる種類の摩擦布に替え,同様な操作を行う。

試験結果は,摩擦布ごとにたて方向及びよこ方向,又はウェール方向及びコース方向それぞれ3枚の試

験片の測定値の平均値を算出し,JIS Z 8401の規則B(四捨五入法)によって有効数字2桁に丸める。

B.6 試験報告書

試験報告書は,次の例による。

例 試験年月日

クリンギング測定法

毛摩擦布

たて 26秒

よこ 56秒

綿摩擦布

たて 300秒以上

21

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よこ 300秒以上

洗濯処理 JIS L 0217 103 3回の後,湯洗い

温湿度状態 25 ℃ 40 %RH

22

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

測定装置の校正及び動作確認

C.1 半減期測定機の校正

半減期測定機の校正は,試験片と同形の校正用電極板とを試験片取付部に取り付け,これに直接(+)及

び(−)の直流200 V〜3 000 Vの間で任意電圧を加え,ターンテーブルを回転させて受電部を校正する。

C.2 摩擦帯電圧測定機の校正

摩擦帯電圧測定機の校正は,校正用電極板[露出部分の面積(20 mm±1 mm)×(25 mm±1 mm)]を

試験片取付部に取り付け,ここに(±) 100 V又は(±) 1 000 Vの校正用直流電圧を加え,回転ドラムを回転

させて受電部を校正する。

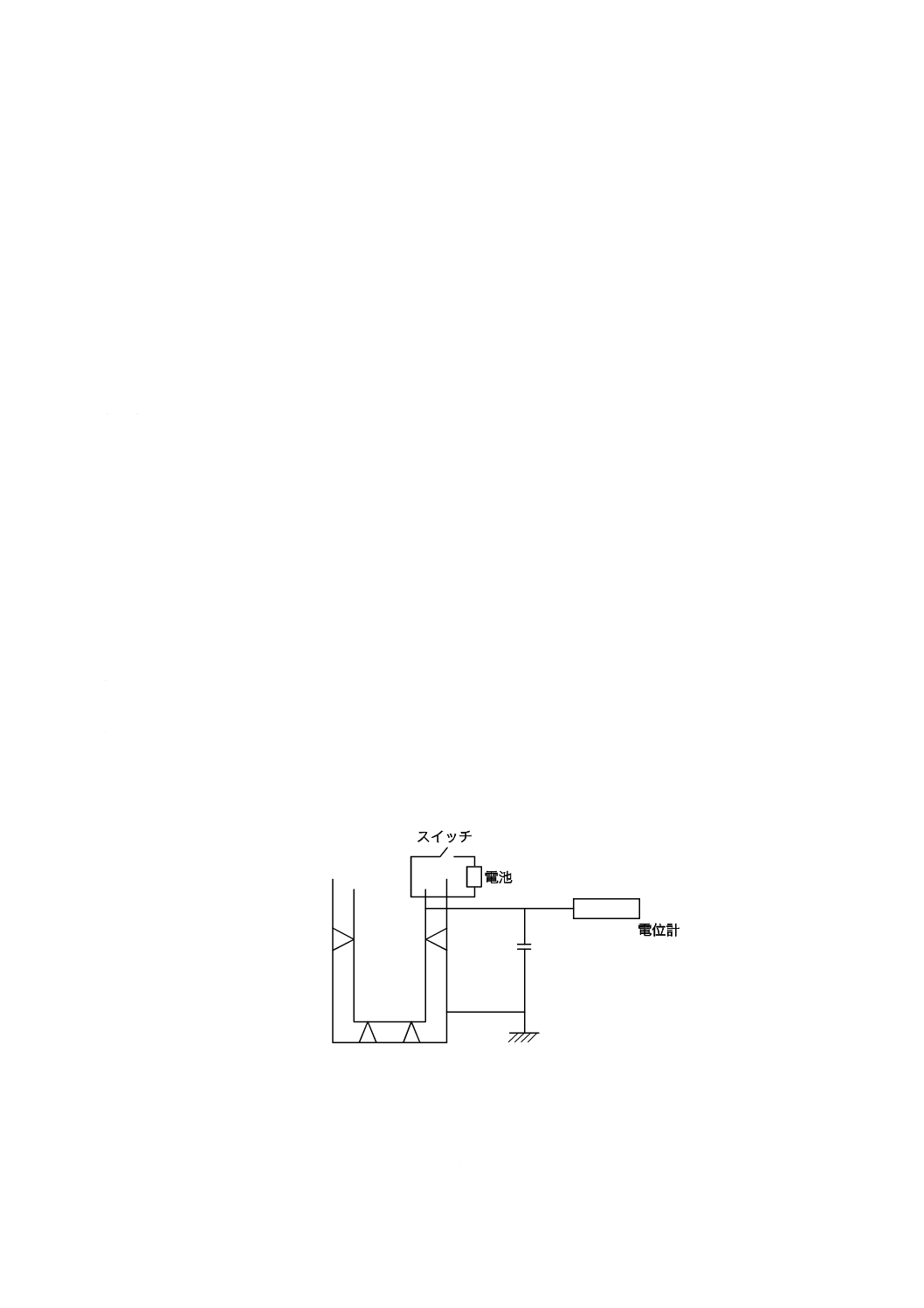

C.3 ファラデーケージの動作確認

C.3.1 原理

測定系の動作確認を正確に行うためには,測定準備の整ったファラデーケージに一定量の電荷を充電し,

電位の低下がないことを確認する。

C.3.2 手順

手順は,次による。

a) 0.5 V〜10 Vの電圧の乾電池又は直流電源を準備する。

b) 電位計を測定状態にしてスイッチを閉じ,ファラデーケージに充電する。このとき,電源の電圧及び

電位計の指示値は等しい(図C.1を参照)。

c) スイッチを開にする。電位計の指示値が,スイッチ閉のときと同じ値を示していれば,測定系の絶縁

は正常と判断する。指示値が低下すれば,電荷の漏えいがあり,測定系の絶縁に問題があるので,フ

ァラデーケージ,コンデンサ,配線及び電位計を点検する。

図C.1−電池による動作確認の例

C.4 摩擦帯電減衰測定機の校正

C.4.1 装置

C.4.1.1 校正用電源 直流電源とし,出力電力が(±) 5 000 Vの直流電源

23

L 1094:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

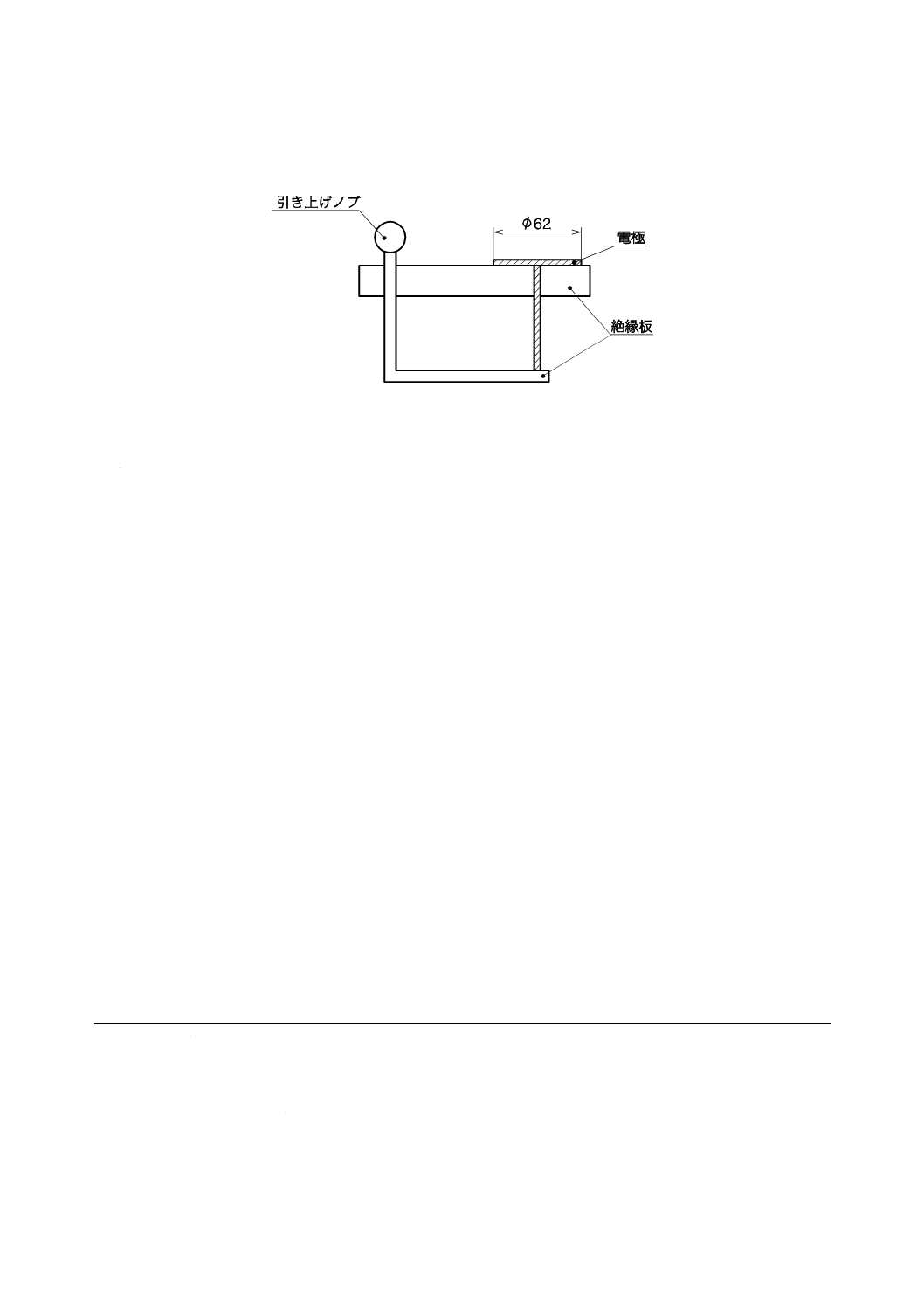

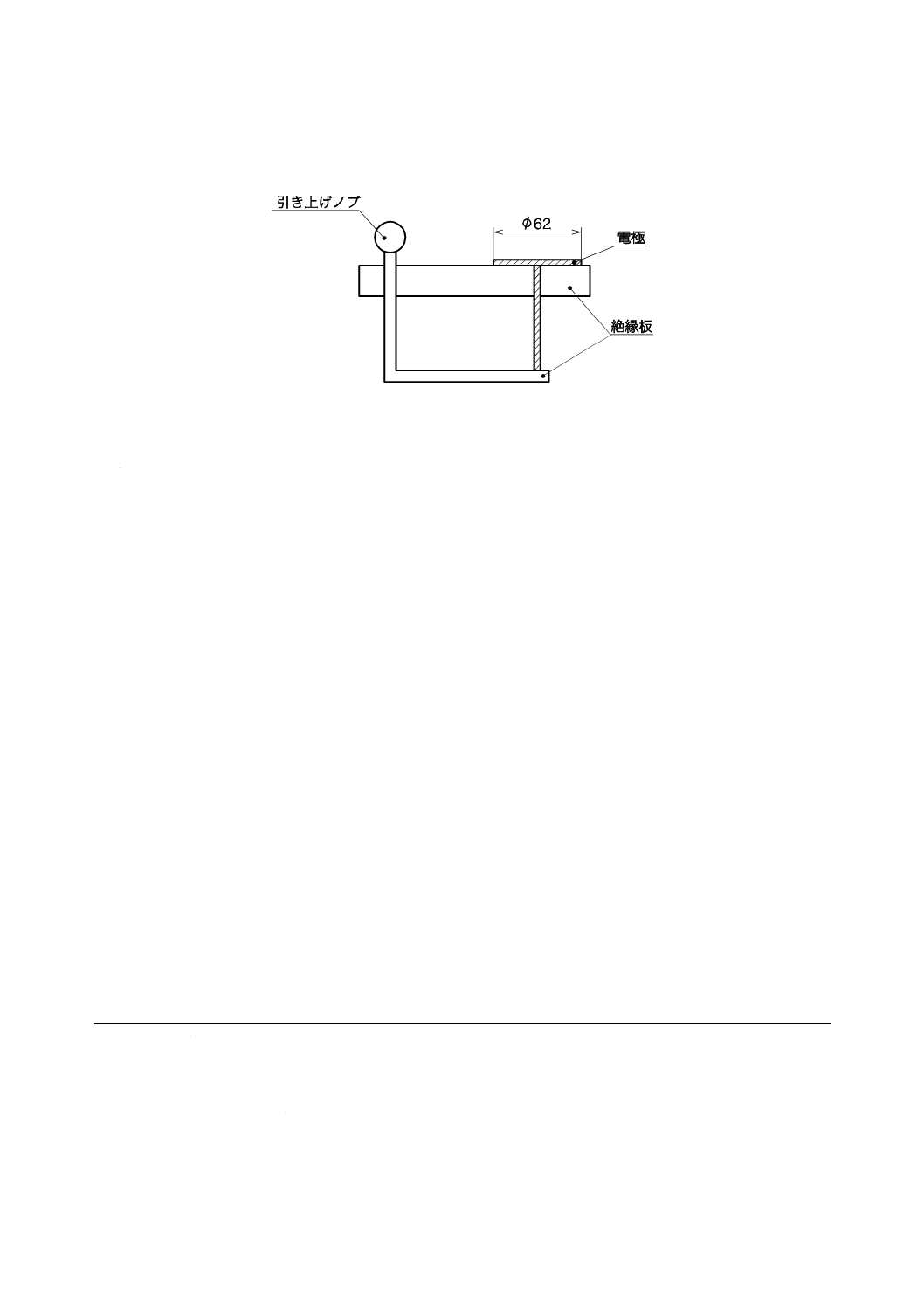

C.4.1.2 校正用電極 図C.2に示すもの。

単位 mm

図C.2−校正用電極の例

C.4.2 装置の校正

摩擦帯電減衰測定機本体の校正は,試験片ホルダの代わりに測定機内部の校正用電極を試験片テーブル

の上面まで引き上げ,これに(+)又は(−)の5 000 Vの校正用直流電圧を加え,受電部を校正する。

注記 校正用直流電圧は,高電圧であるため,感電しないように注意して取り扱わなければならない。

参考文献 JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS L 1021-16 繊維製床敷物試験方法−第16部:帯電性−歩行試験方法

JIS L 1021-17 繊維製床敷物試験方法−第17部:電気抵抗測定方法

JIS R 6252 研磨紙

JIS T 8118 静電気帯電防止作業服

JIS Z 8806 湿度−測定方法