L 1059-1:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 試験の種類 ······················································································································ 2

6 試験片···························································································································· 2

6.1 試験片の採取 ················································································································ 2

6.2 試験片の寸法 ················································································································ 2

6.3 試験片の数 ··················································································································· 2

6.4 試験片の調整 ················································································································ 3

6.5 一般的な条件 ················································································································ 3

7 A法(10 N荷重法) ········································································································· 3

7.1 荷重装置 ······················································································································ 3

7.2 補助用具 ······················································································································ 4

7.3 10 Nモンサント形しわ回復角測定試験機 ············································································ 4

7.4 A法(10 N荷重法)の試験手順 ························································································ 4

8 B法(4.9 N荷重法)········································································································· 5

8.1 荷重装置 ······················································································································ 5

8.2 補助用具 ······················································································································ 6

8.3 4.9 Nモンサント形しわ回復角測定試験機 ··········································································· 6

8.4 B法(4.9 N荷重法)の試験手順 ······················································································· 7

9 しわ回復角の測定 ············································································································· 8

10 しわ回復角及び防しわ率の計算 ························································································· 9

11 試験結果 ······················································································································· 9

11.1 しわ回復角 ·················································································································· 9

11.2 防しわ率 ····················································································································· 9

12 試験報告書 ···················································································································· 9

附属書JA(参考)水平折り畳みじわの回復性の測定(針金法) ··················································· 10

附属書JB(参考)JISと対応する国際規格との対比表 ································································ 13

L 1059-1:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人繊維評価

技術協議会(JTETC)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS L 1059-1:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS L 1059の規格群には,次に示す部編成がある。

JIS L 1059-1 第1部:水平折り畳みじわの回復性の測定(モンサント法)

JIS L 1059-2 第2部:しわ付け後の外観評価(リンクル法)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1059-1:2009

繊維製品の防しわ性試験方法−

第1部:水平折り畳みじわの回復性の測定

(モンサント法)

Testing methods for crease recovery of textiles-

Part 1: Determination of the recovery from creasing of

a horizontally folded specimen by measuring the angle of recovery

序文

この規格は,1972年に第1版として発行されたISO 2313を基に作成し,我が国の防しわ性試験方法の

実情に合わせて技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,繊維製品のしわに対する生地の回復性能をモンサント法によって評価する試験方法につい

て規定する。

なお,この方法によって種類の著しく異なる生地に対して得られた結果を,直接比較することはできな

い。ある種の生地,すなわち,しなやかで厚くカールする傾向のあるものは,回復角が不明確になりやす

く,十分な測定精度が得られないことに注意する必要がある。多くの羊毛及び羊毛混用品がこれに該当す

る。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2313:1972,Textile fabrics−Determination of the recovery from creasing of a horizontally folded

specimen by measuring the angle of recovery (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8625 炭酸ナトリウム(試薬)

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139:2005,Textiles−Standard atmospheres for conditioning and testing (MOD)

JIS L 0208 繊維用語−試験部門

2

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS L 0860 ドライクリーニングに対する染色堅ろう度試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0105及びJIS L 0208によるほか,次による。

3.1

しわ回復角 (crease recovery angle)

規定された条件下で荷重された試験片の,荷重除去後の規定時間における折り目を挟んだ試験片の両側

が作る角度。

4

原理

規定寸法の長方形の試験片を適切な装置で折り畳み,規定荷重下で規定時間保持する。その後,荷重を

除き,規定時間試験片を放置し回復させて,しわ回復角を測定する。

5

試験の種類

試験の種類は,次による。

a) A法(10 N荷重法)

b) B法(4.9 N荷重法)

注記 水平折り畳みじわの回復性の測定(針金法)によって評価する方法は,附属書JAを参照。

6

試験片

6.1

試験片の採取

試験片は,試料生地を代表する部分で,かつ,生地の耳から50 mm以上離れた部分から採取する。ただ

し,折り目,しわ,曲がり及び形くずれのある部分からは採取しない。

6.2

試験片の寸法

試験片の寸法は,40 mm×15 mmとする。

6.3

試験片の数

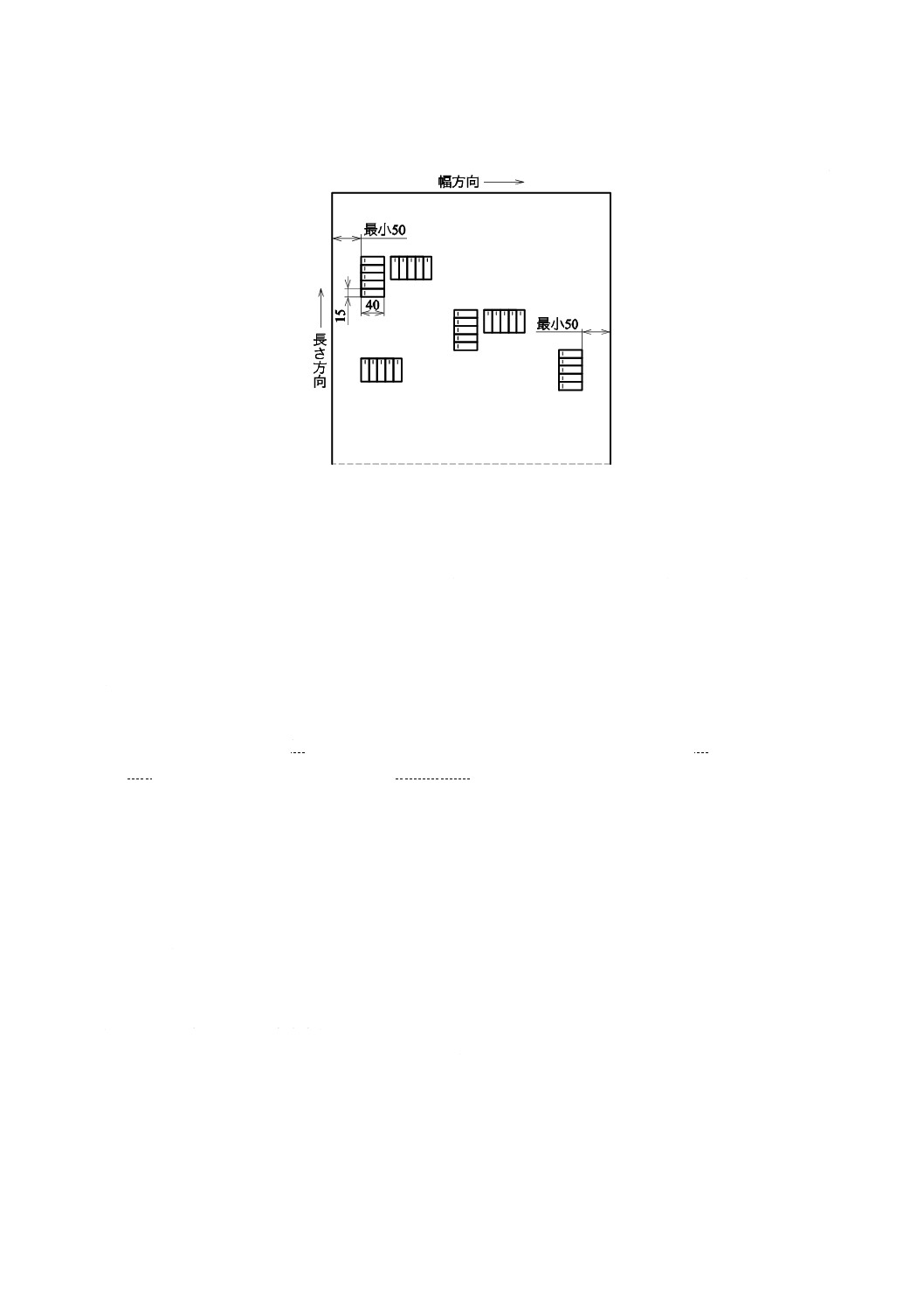

試験片の数は,信頼できるしわ回復角の値を得るために20以上とする。そのうちの半数は,長さ方向[た

て糸(織物),ウエール(ニット)又は長さ方向(不織布)]に平行に長辺をとり,残り半数は,幅方向[(よ

こ糸(織物),コース(ニット)又は長さの直角方向(不織布)]に平行に長辺をとる。また,各試験片に

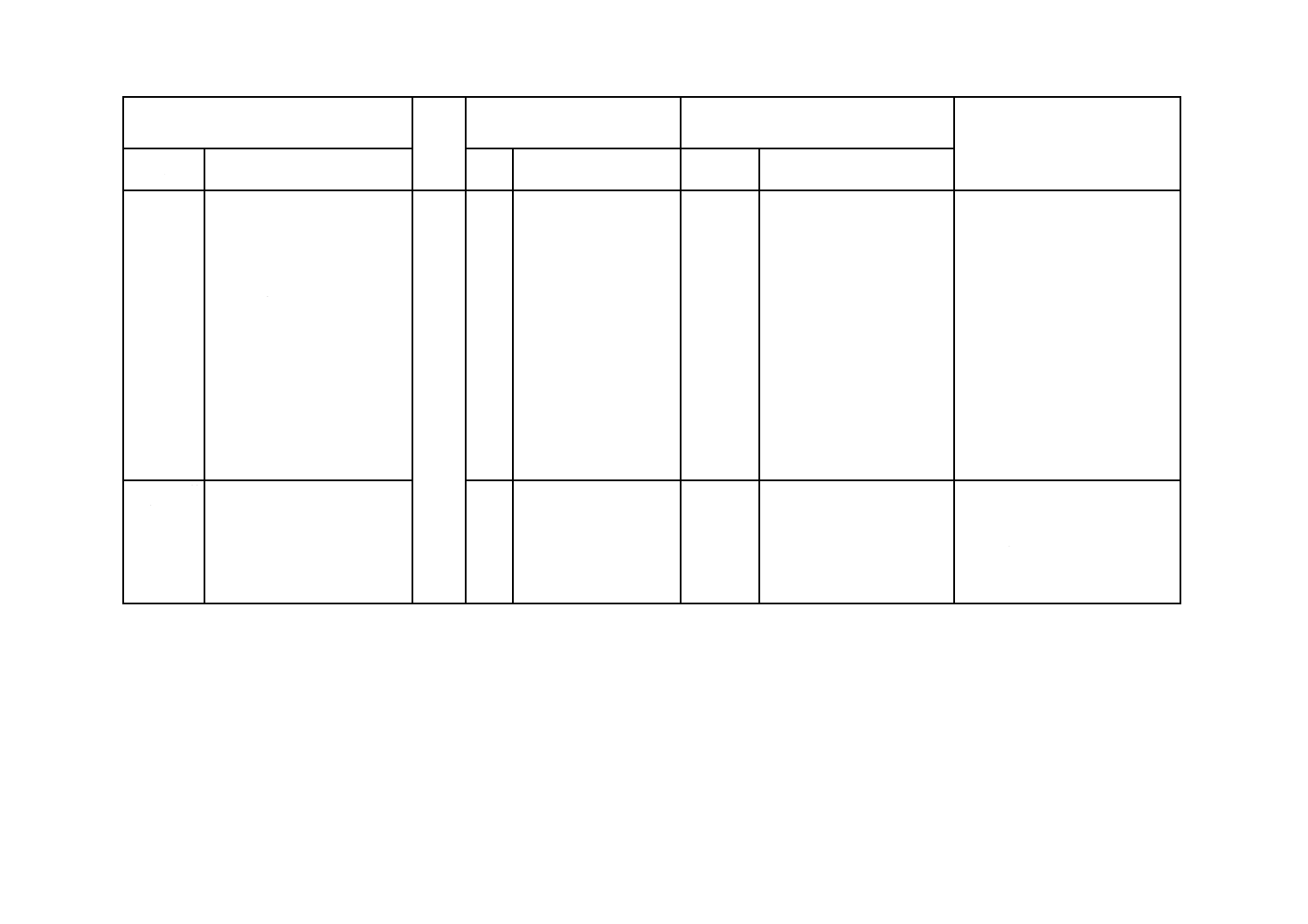

は同一方向の印(例えば長さ方向)を入れる。試験片の採取方法の一例を,図1に示す。ただし,受渡当

事者間で合意した場合は,その協定による。

3

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−試験片の採取方法の一例

6.4

試験片の調整

試験片の調整は,次による。

a) 標準状態 JIS L 0105の5.1.1(標準状態)の条件で,少なくとも24時間調整する。調整された試験

片は,一枚ずつ,ピンセット又は指サックで扱う。

注記 試料又は試験片の準備及び取扱いに関連した調整を厳密に遵守することは,信頼できるしわ

回復角の値を得るために重要である。

b) 高湿度状態 高湿度下の測定は,温度35 ℃±2 ℃,相対湿度 (90±2) %の条件で,少なくとも24

時間調整する。

c) 湿潤状態 試験片をJIS L 0860に規定する0.2 %の非イオン界面活性剤及びJIS K 8625に規定する

0.2 %の炭酸ナトリウム(特級)を含む 40 ℃±2 ℃の水溶液中に15分間浸せきした後,水洗し,ろ

紙で過剰水分を取り除く。湿潤したままの状態で測定試験片とする。

6.5

一般的な条件

6.4のa),b)又はc)で調整した試験片を,JIS L 0105の5.1.1(標準状態)に規定する環境で試験を行う。

このとき,しわ回復角測定試験機を水平に設置し,通風,測定者の息及び光源からの過剰な放射熱から試

験装置を遮る。6.4のb)又はc)で調整した試験片で試験を行う場合には,調整後,直ちに回復角を求める。

7

A法(10 N荷重法)

7.1

荷重装置

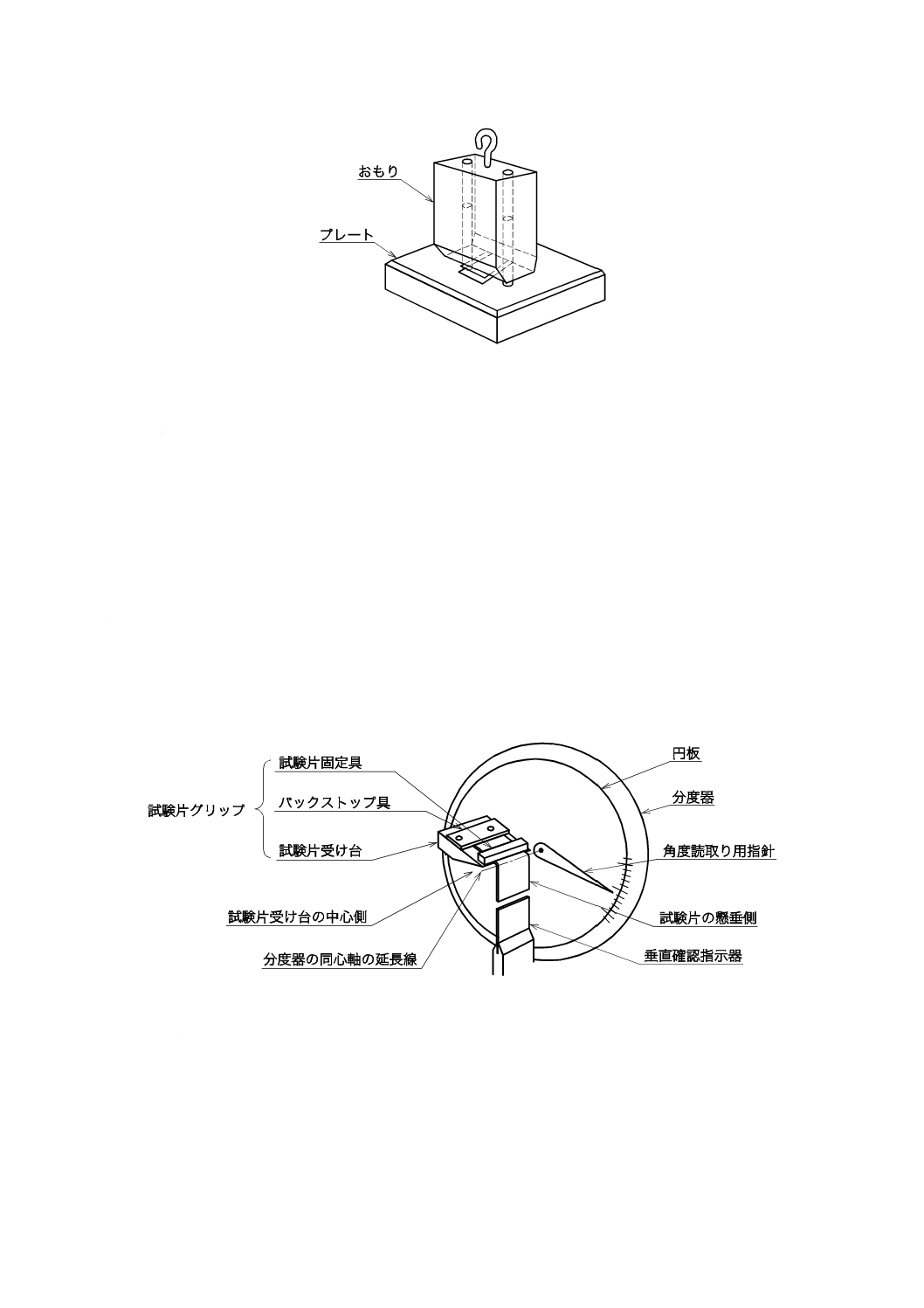

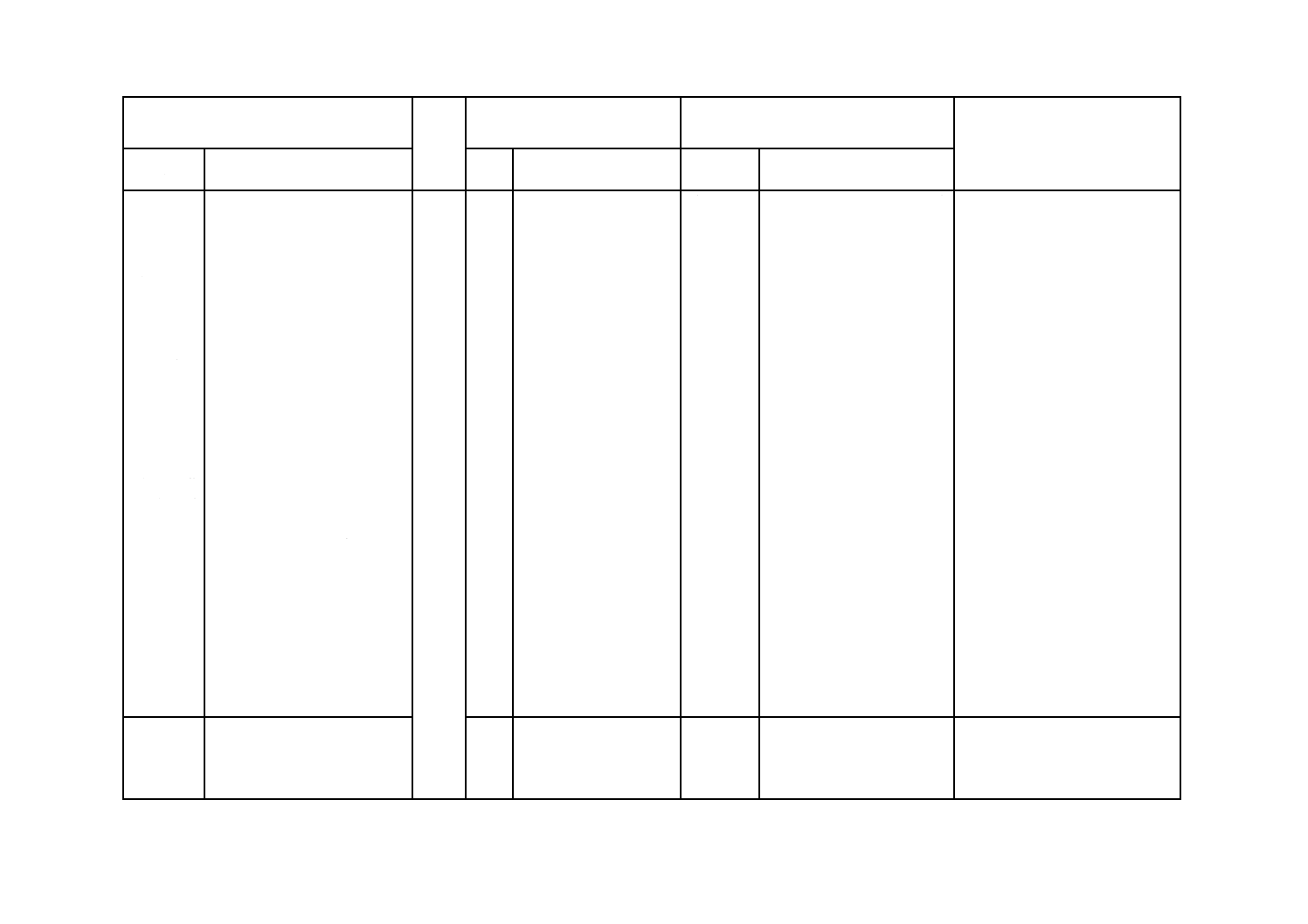

荷重装置は,次による。

a) おもり 折り畳んだ試験片(15 mm×20 mm)の折り目を含む15 mm×15 mmの面積上に10 N の荷重を

かけるおもり。この荷重は,1秒以内に完全に除くことができるものとする。

b) プレート 試験片に荷重をかけている間,おもりの底面と互いの平行を維持できる平面をもったプレ

ート。プレートには,15 mm×20 mmの大きさが印されているか,試験片を置く位置が容易に分かる

ような工夫がされていなければならない。10 Nの荷重装置の一例を,図2に示す。

4

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

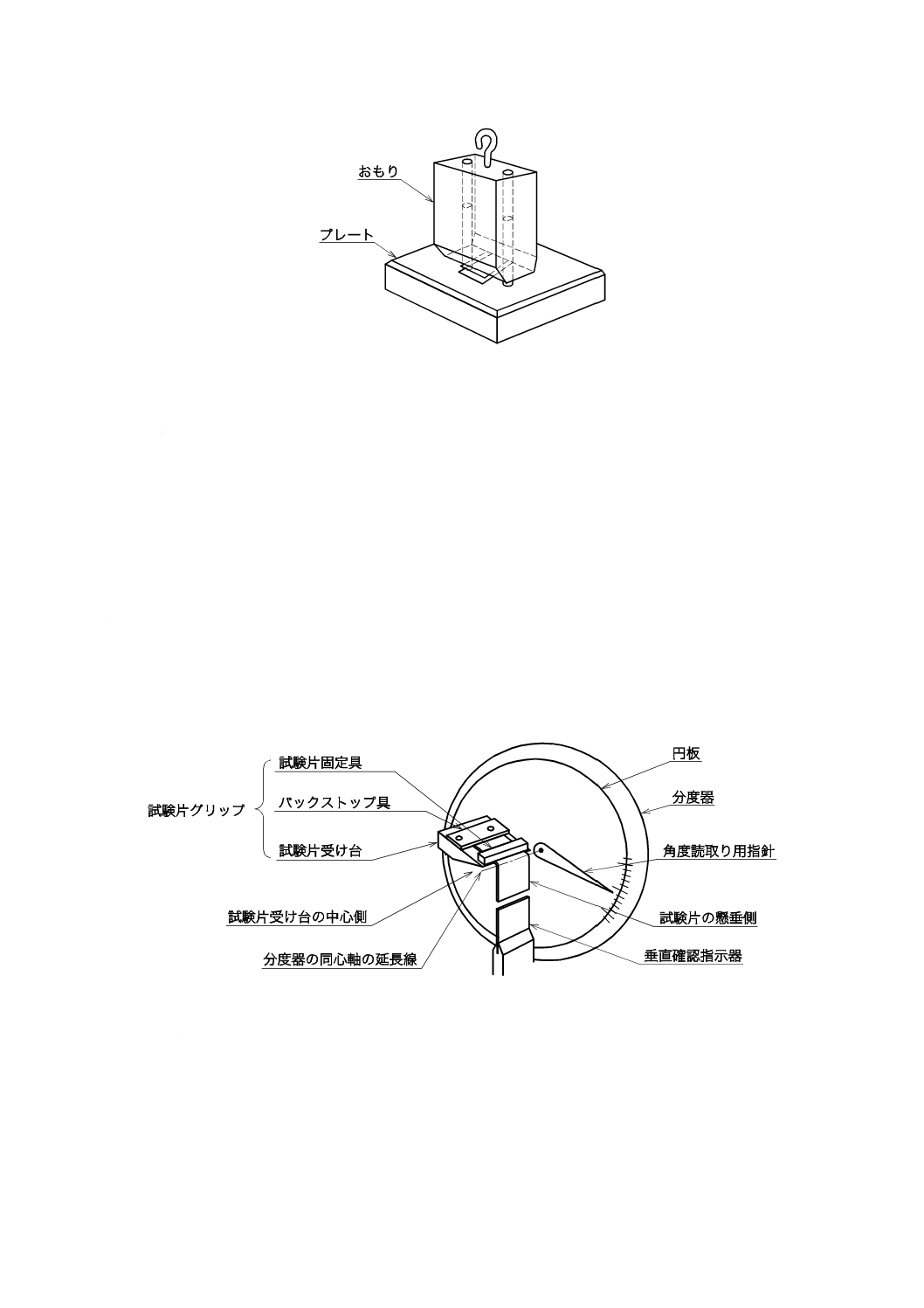

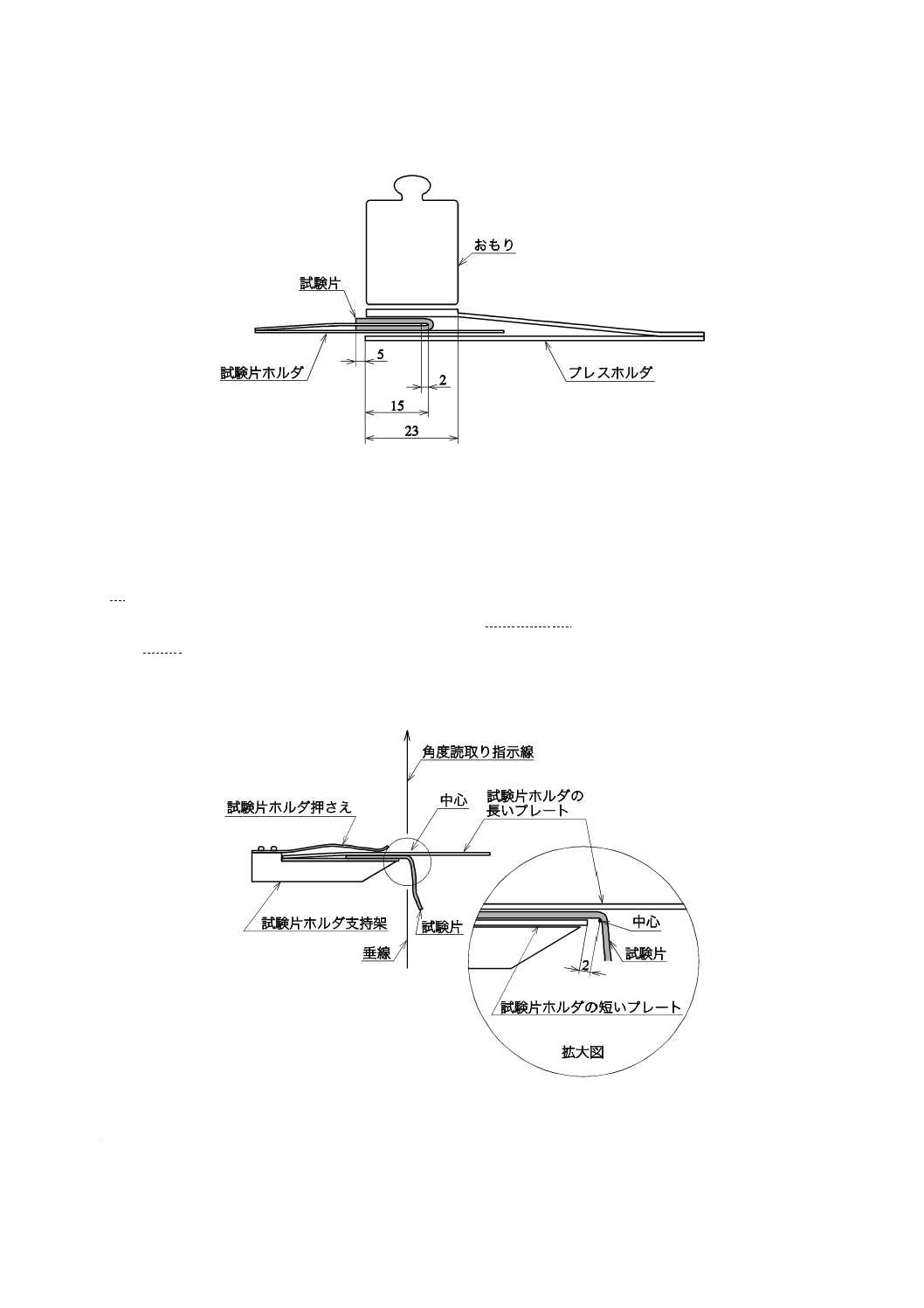

図2−10 Nの垂直ガイド付荷重装置の一例

7.2

補助用具

7.2.1

ストップウォッチ

7.2.2

ピンセット 大きめのスペード形の挟み部をもつもの。

7.2.3

紙又は金属シート 0.02 mm以下の厚さのもの。

7.3

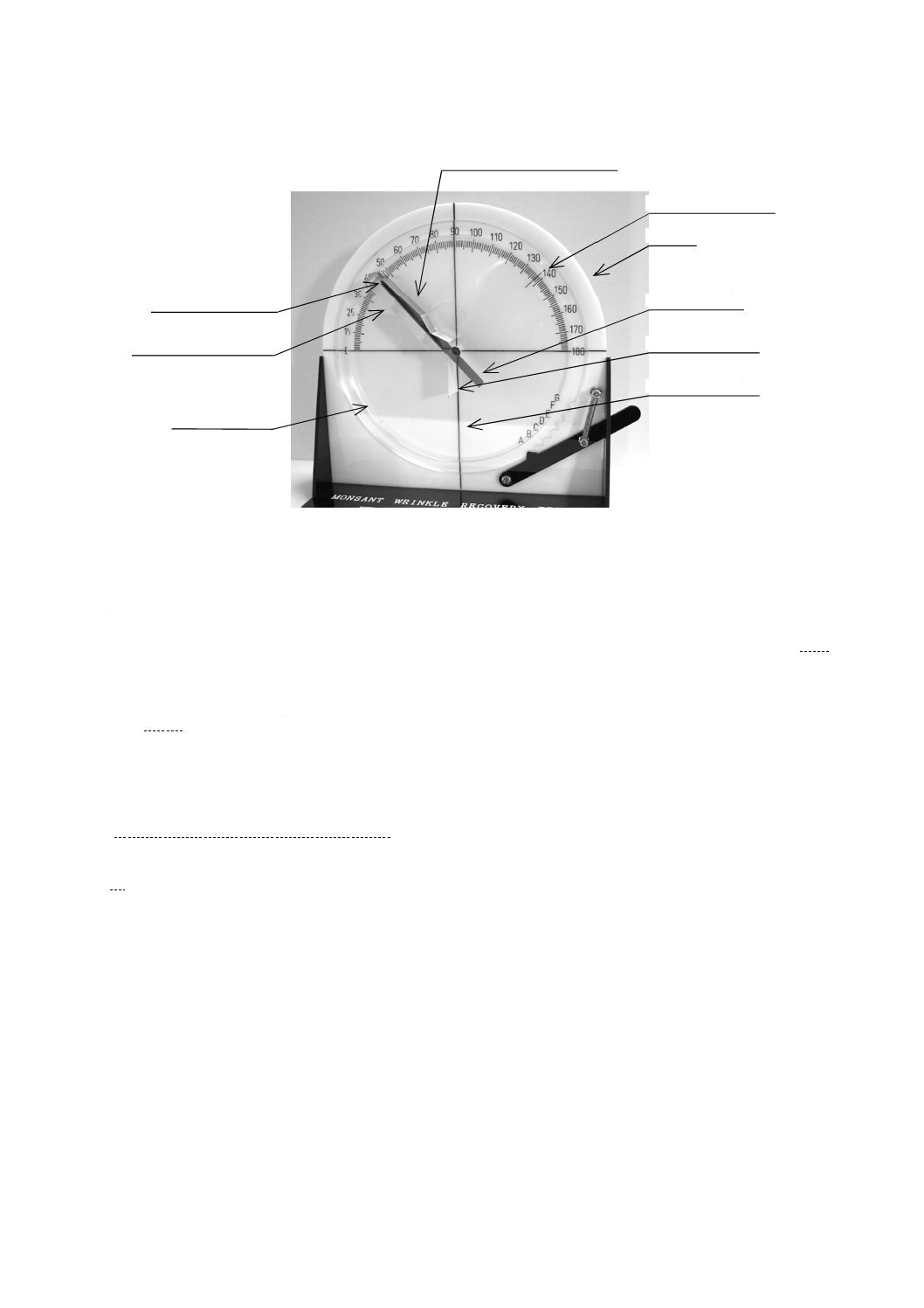

10 Nモンサント形しわ回復角測定試験機

試験機は,次による。

a) 試験機の構成は,分度器の中心からの垂線が確認できる印又は指示器,回復角測定板(固定された分

度器の中心を軸として回転できる円板に固定された試験片グリップ,及び角度読取り用印又は指針を

もつ)から構成される。

b) 分度器は1°刻みの円形の分度器で,±0.5 ゜の正確さをもつもの。読取り誤差なしに正確な角度を読

み取れなければならない。

c) 試験片グリップは,試験片受け台,バックストップ具及び試験片固定具からなり,試験片受け台は,

分度器の中心を通った水平線上に保持でき,その中心側の端は,分度器の中心の延長線から2 mm離

れていなければならない(図3参照)。

図3−10 Nの試験機に試験片を挿入した参考図

7.4

A法(10 N荷重法)の試験手順

試験の手順は,次による。

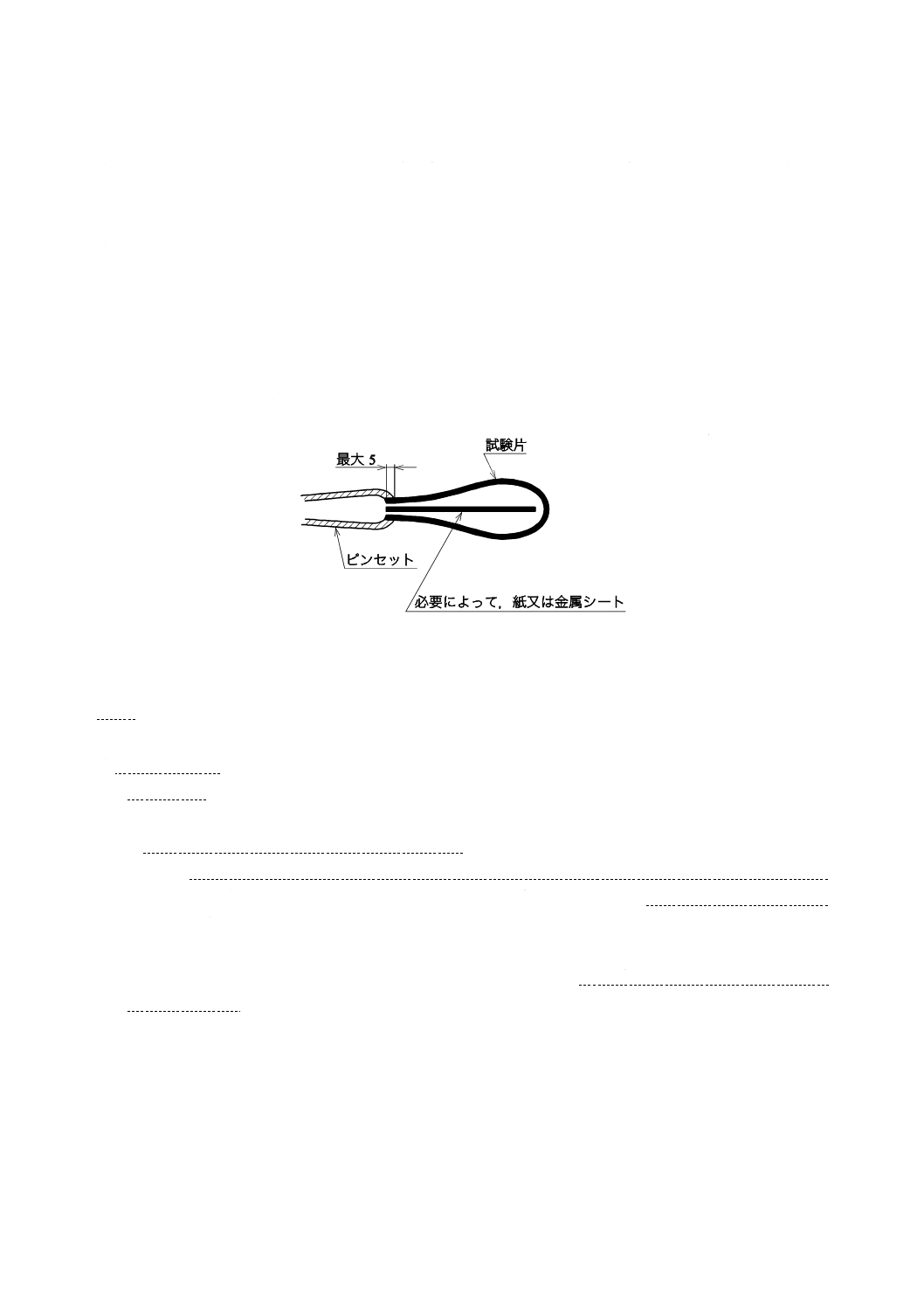

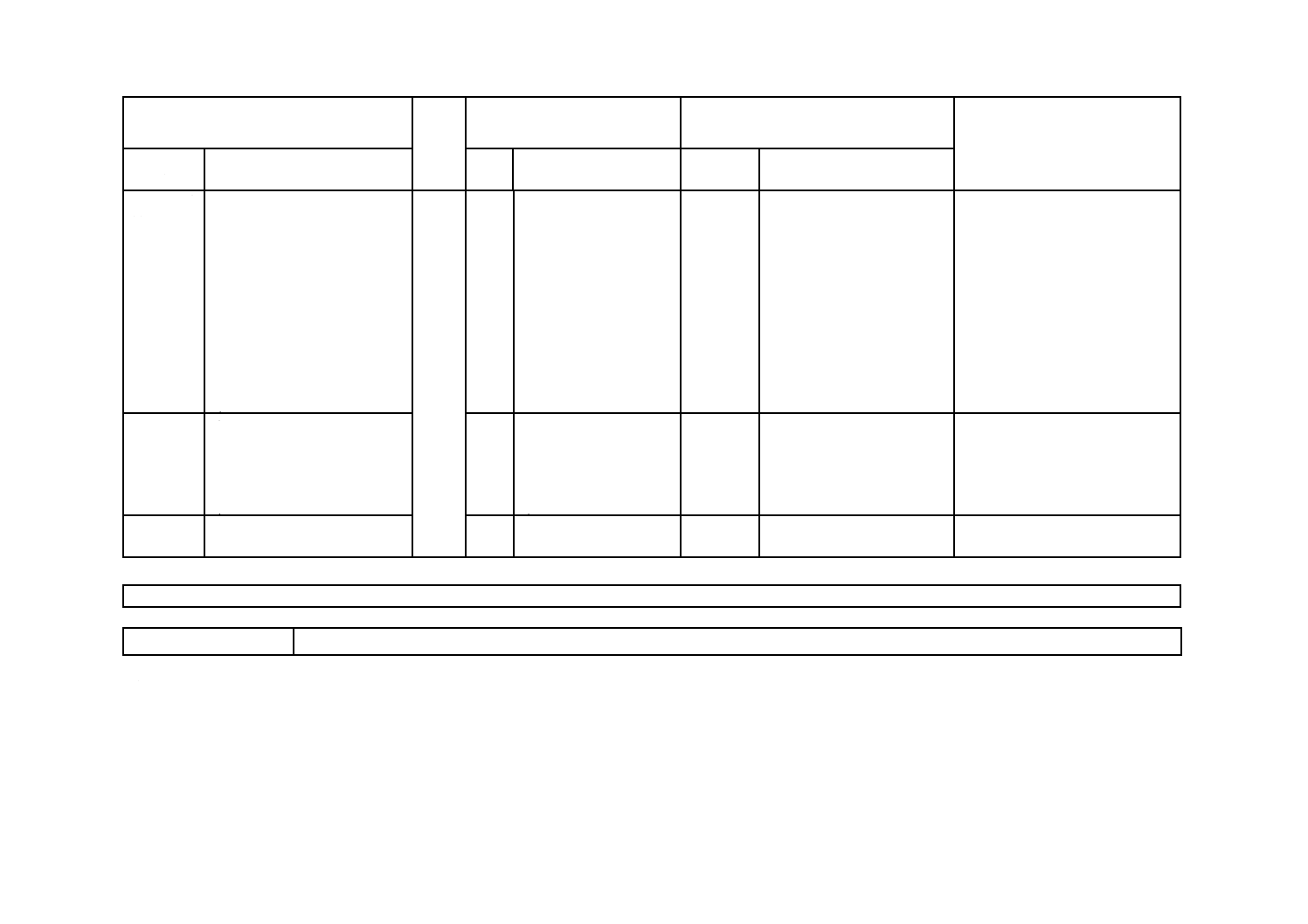

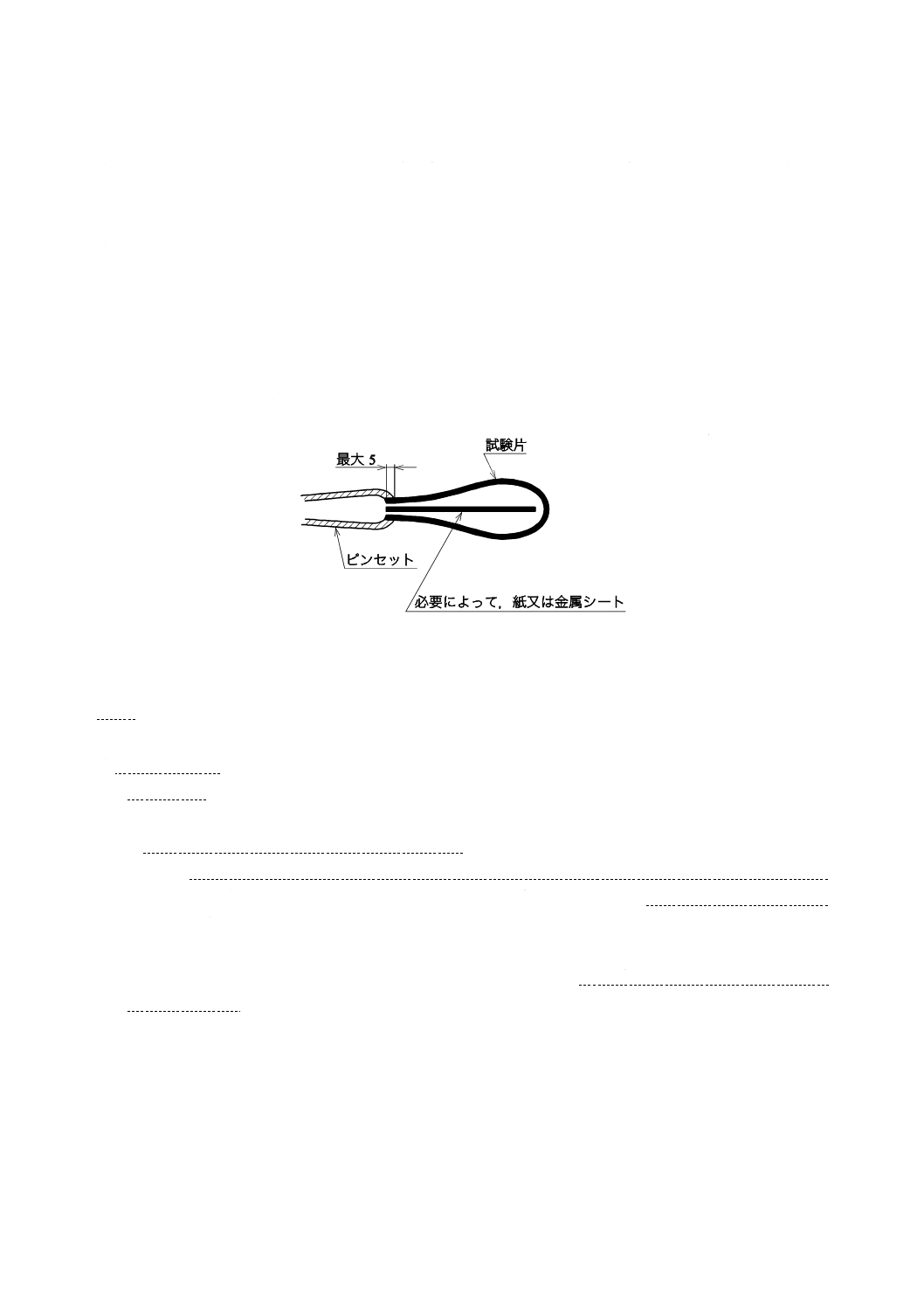

a) 試験片の両端をそろえて重ね,ピンセットで端から5 mm以下の所をつかむ。粘着しやすい試験片の

場合は,試験片の間に,18 mm×15 mmの紙又は金属シートを挿入する(図4参照)。

b) 試験片の表及び裏の両方について試験する。このため,長さ方向及び幅方向それぞれの試験片数の半

5

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

数は表合せにし,残りの半数は裏合せとする。

c) 荷重装置のプレートの印をした位置に試験片を置き,遅滞なくおもりを載せて,10 Nの荷重を負荷す

る。

d) 荷重時間は,5分±5秒間とする。

e) 荷重は速やかに取り去るが,試験片が急に開かないように穏やかに,1秒以内の間に完全に除くもの

とする。

f)

ピンセットで試験片を測定装置の試験片グリップに直接移し換える。移し換えには,試験片の懸垂側

とする折り目からの片側(固定しない側)をピンセットの先端平面部でつかみ,残りの片側を試験片

グリップのバックストップまで(必要以上に押し込むことなく)しわの形を崩したりすることのない

よう注意して,静かに挿入し固定する(図3参照)。

g) 回復角の測定は,箇条9による。

単位 mm

図4−試験片の折り方

8

B法(4.9 N荷重法)

8.1

荷重装置

荷重装置は,次による。

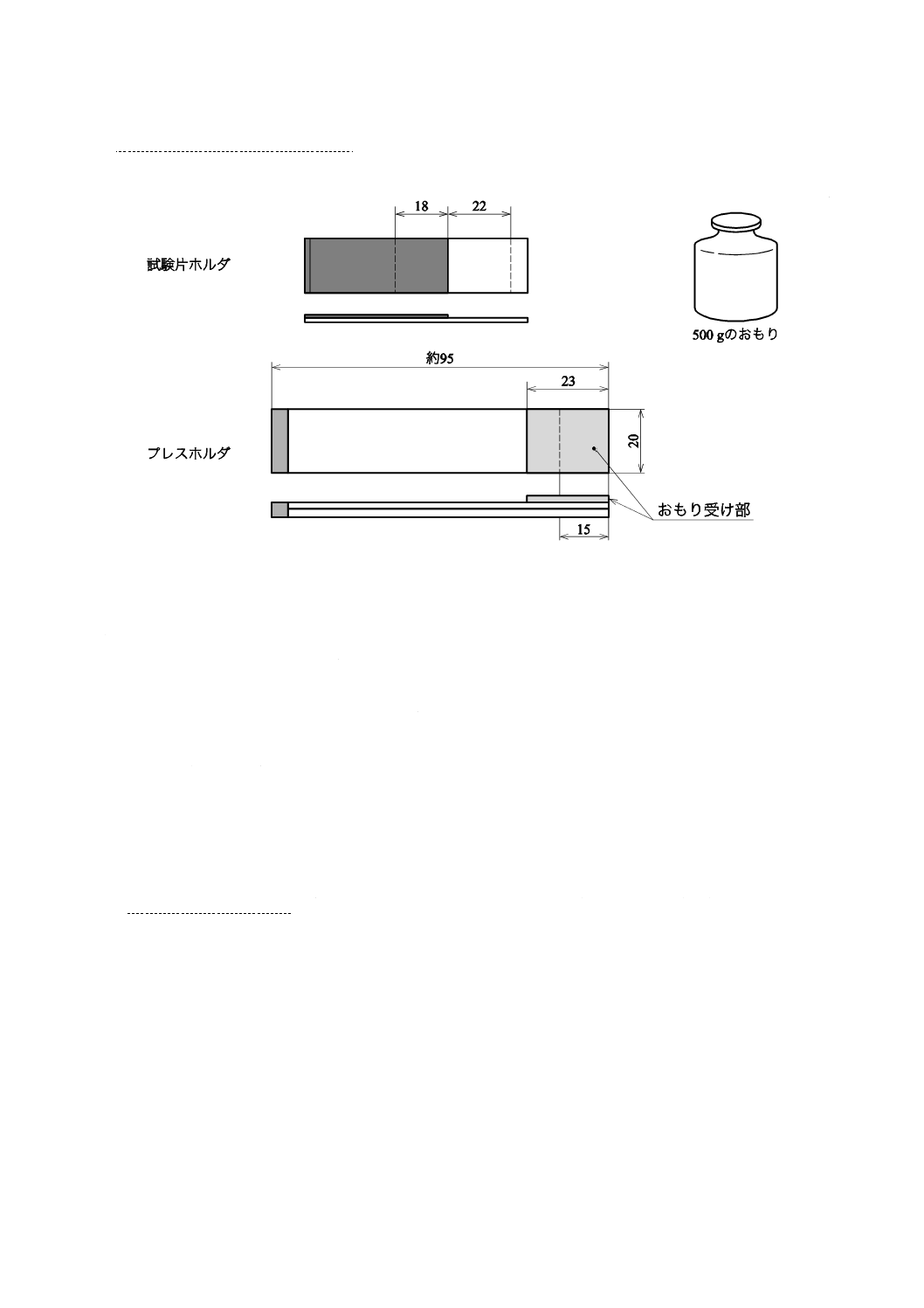

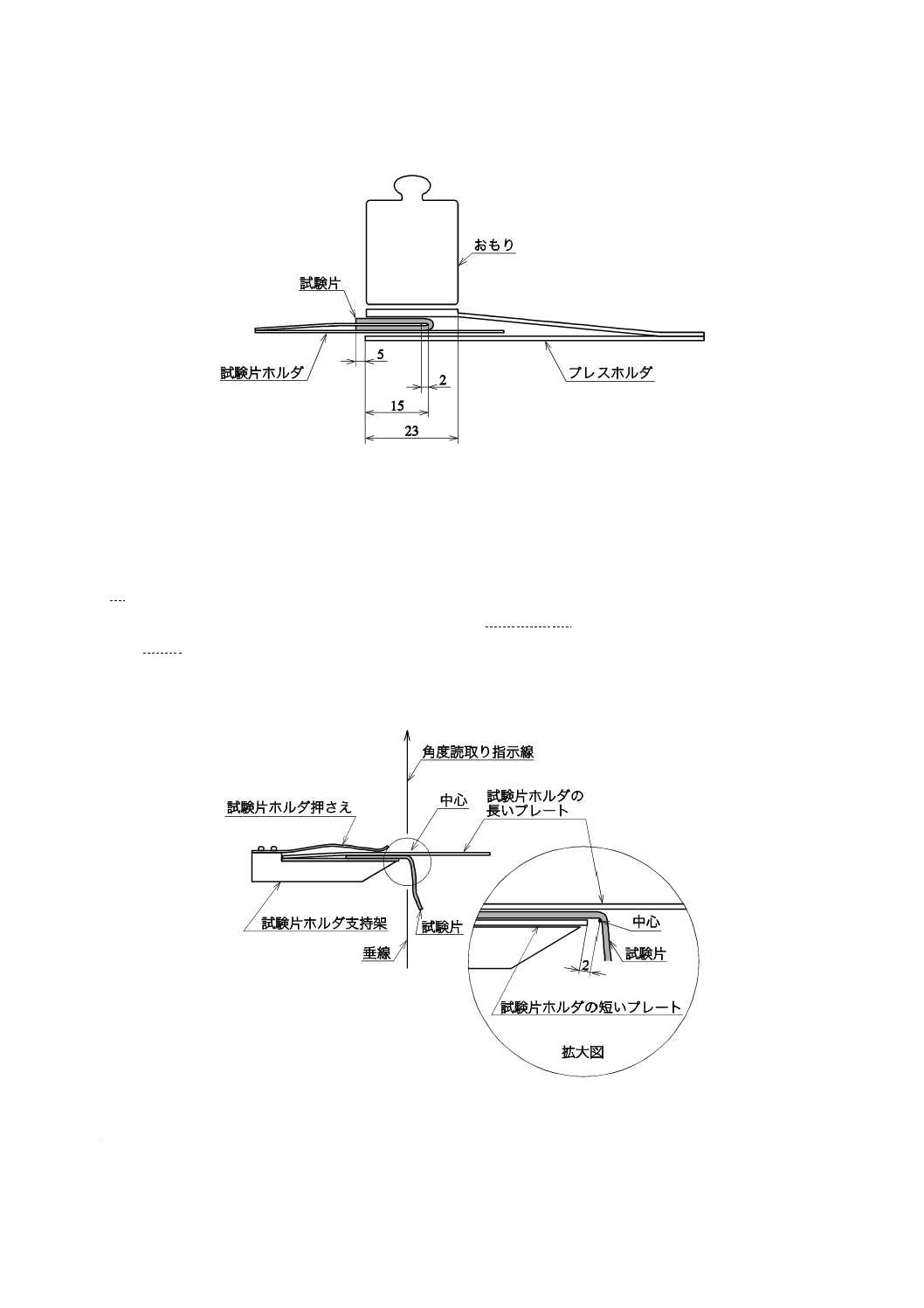

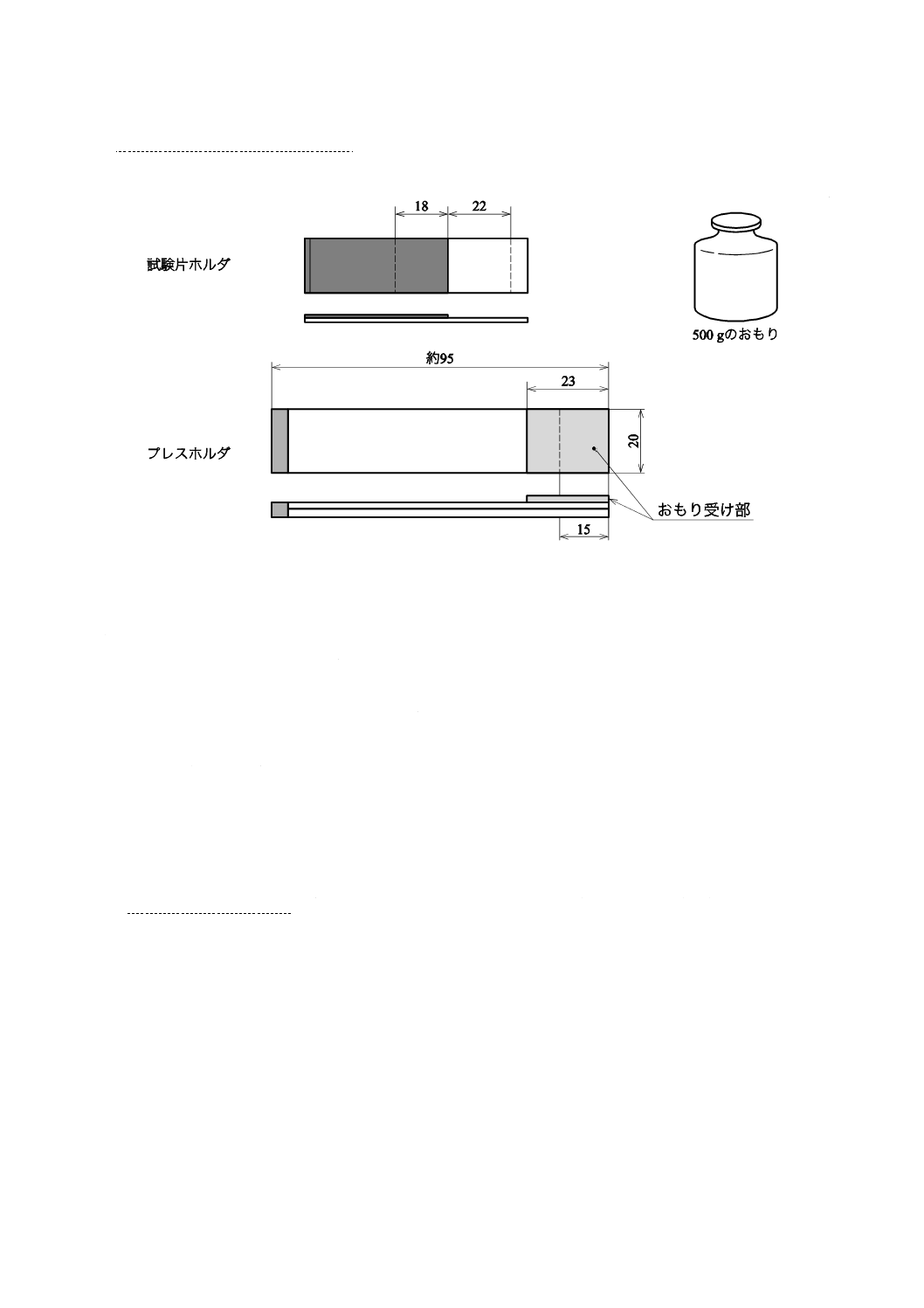

a) 試験片ホルダ 試験片ホルダは,2枚の金属製平板(以下,プレートという)で,プレートの厚さ0.16

mm±0.01 mmの短いプレートと長いプレートとの2枚からなり,片端を合わせて固定し,試験片を挟

むことのできるもの(図5参照)。

注記 短いプレートの開口するほうの端から18 mmの距離に幅方向の印線を,また,同端から長い

プレートの22 mmの距離に幅方向の印線を入れるか又は長いプレートの端とすると,試験片

を装着するのが容易である。同様にプレスホルダの開口部から15 mmのところに印線を入れ

るとよい。

b) プレスホルダ プレスホルダは,2枚のプラスチック製のプレート長さ約95 mm×幅20 mmからなり,

その片側を固定し,反対側の一片におもりを載せるための長さ23 mm×幅20 mmの小プレートを固定

した構造のもの (図5参照)。

6

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) おもり 荷重をかけるための4.9 N(500 g)のおもり。

単位 mm

図5−4.9 Nの荷重装置の一例

8.2

補助用具

a) ストップウォッチ

8.3

4.9 Nモンサント形しわ回復角測定試験機

試験機は,次による。

a) 試験機の構成は,分度器の中心からの垂線が確認できる印又は指示器,回復角測定板(固定された分

度器の中心を軸として回転できる円板に固定された試験片ホルダ支持架,及び角度読取り用印又は指

針をもつ)から構成される。

b) 分度器は1゜刻みの円形の分度器で,±0.5゜の正確さをもつもの。読取り誤差なしに正確な角度を読

み取れなければならない。

c) 試験片ホルダ支持架は,試験片ホルダ支持台,試験片ホルダ押さえ金具からなり,挿入した試験片ホ

ルダの短いプレートの内側が分度器の中心を通った水平線上に保持でき,試験片ホルダの中心側の端

は分度器の中心から2 mm離れるようにセットできる機構とする(図6及び図8参照)。

7

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

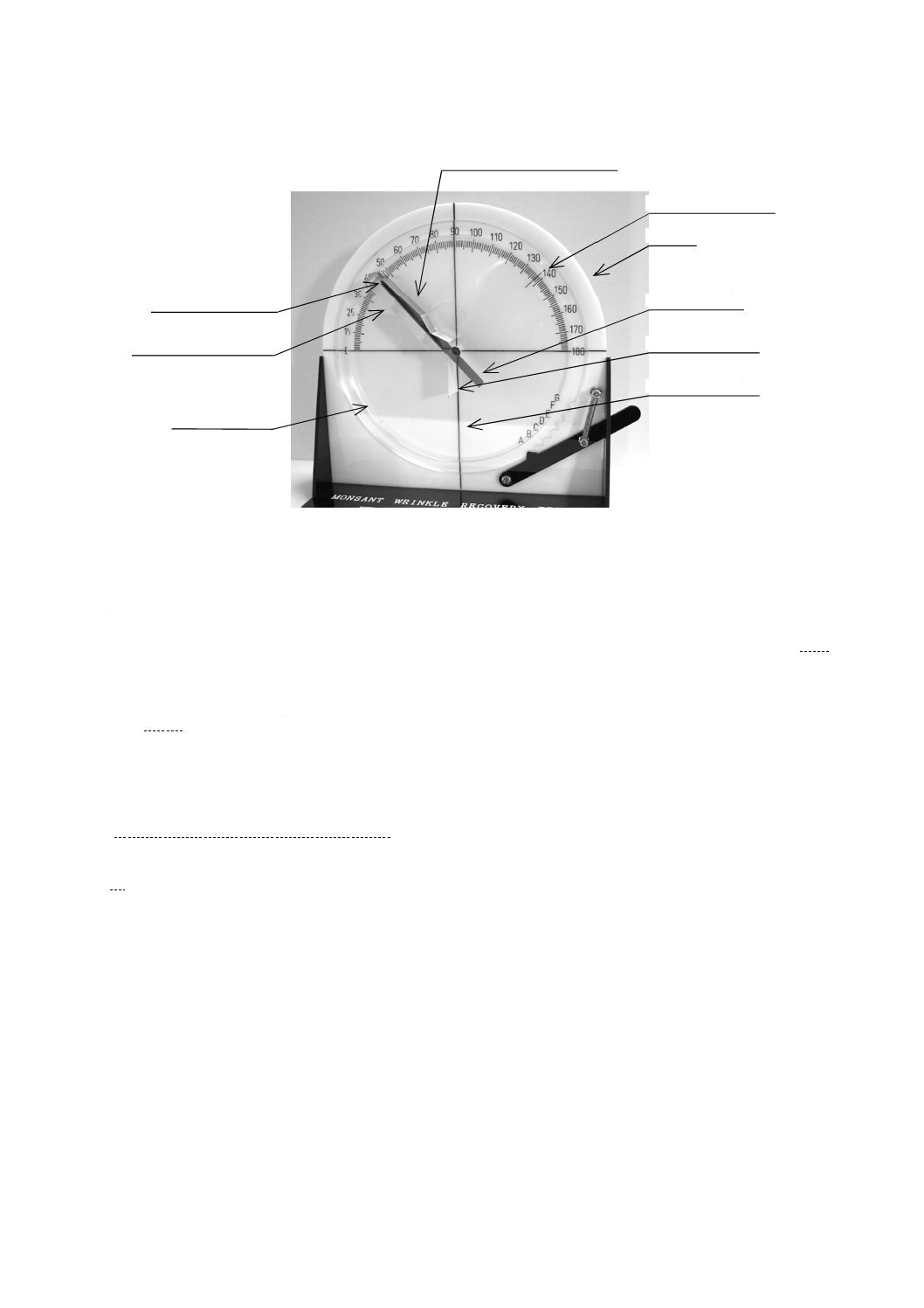

図6−4.9 Nしわ回復角測定試験機(モンサント形)の一例

8.4

B法(4.9 N荷重法)の試験手順

試験の手順は,次による。

a) 試験片ホルダの短いプレート側を上にする。

b) 試験片及び試験片ホルダを同方向にし,試験片ホルダの間に試験片を差し込み,出ている部分が22 mm

になるようセットする(差し込まれた部分が18 mmになる)。

c) 短いプレートから出ている試験片を折り返し,短いプレートを間に挟んで両端を合わせる(図7参照)。

注記 試験片ホルダの短いプレートの先端と生地の折り返し部分には約2 mmのすき間ができる

(図7参照)。

d) 試験片の表及び裏の両方について試験する。このため,長さ方向及び幅方向それぞれの試験片の半数

は表合せにし,残りの半数は裏合せで試験する。

e) 両端を合わせた方の試験片の端から5 mm以内をつかみ,折り目の方からプレスホルダに試験片を15

mm差し込む(図7参照)。

f)

プレスホルダのおもり受け部に遅滞なくおもりを載せて,4.9 Nの荷重を負荷する(図5,図7参照)。

試験片ホルダ押さえ金具

垂直確認指示線

試験片ホルダ

試験片ホルダ支持台

分度器

回復角測定板

試験片の懸垂側

試験片ホルダ止め

角度読取り用印線

8

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−試験片ホルダをプレスホルダに装着し荷重した一例

g) 荷重時間は,5分±5秒間とする。

h) おもりを除き,プレスホルダから試験片ホルダを速やかに抜き取り,試験片に触れないようにしなが

ら試験片ホルダの短いプレートが下側になるように裏返す。

i)

その状態を保ちながら試験機の試験片ホルダ支持架に速やかに差し込み,折り目が分度器の中心の延

長線上(分度器との同心軸)になるように調整する(図8参照)。

注記 h)及びi) の操作のときに試験片ホルダに挟まれた部分の試験片が動かないように注意する。

j)

回復角の測定は,箇条9による。

単位 mm

図8−試験片を装着した一例

9

しわ回復角の測定

試験片が測定装置に装着されている間,懸垂された(固定しない側)試験片が常時垂直状態を保つよう

9

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に連続的に回復角測定板を回し,位置調整を行う(図3及び図8参照)。測定は,プレスホルダから荷重を

取り去った5分後(装置に装着する時間を含む。)にしわ回復角を1゜単位で読み取る。

なお,懸垂された試験片がよじれていたり,少しカールしている場合は,試験片の中心を通る垂直面と

垂線が一致するところを採用する。

10

しわ回復角及び防しわ率の計算

しわ回復角は,11.1の試験別に平均値をJIS Z 8401 の規則B(四捨五入法)によって整数位に丸める。

防しわ率R (%) は,11.2の方向別に次の式によって求め,JIS Z 8401 の規則B(四捨五入法)によって

整数位に丸める。

100

180×

=α

R

ここに,

R: 防しわ率 (%)

α: しわ回復角 ( °)

11 試験結果

11.1 しわ回復角

しわ回復角は,次による。

a) 長さ方向に直角のしわ回復角

1) 表面を合わせたもの

2) 裏面を合わせたもの

b) 幅方向に直角のしわ回復角

1) 表面を合わせたもの

2) 裏面を合わせたもの

11.2 防しわ率

防しわ率は,次による。

a) 長さ方向に直角の防しわ率

b) 幅方向に直角の防しわ率

12 試験報告書

試験報告書には,次の事項を記載する。

a) 試験年月日

b) 規格番号

c) 試験の種類

d) 試験条件(試験片の調整状態)

注記 標準状態以外の試験条件,規定されている条件以外などで試験したときにはその条件も記述

する。

e) 試験結果

10

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

水平折り畳みじわの回復性の測定(針金法)

序文

この附属書は,特別な試験装置を必要としない簡便な方法として有用であるため記載するものであって,

規定の一部ではない。

JA.1 適用範囲

この附属書は,繊維製品のしわに対する生地の回復角度の測定法について記載する。

なお,この方法によって,種類の著しく異なる生地に対して得られた結果を,直接比較することはでき

ない。

ある種の生地,すなわち,しなやかで厚くカールする傾向のあるものは,回復角が不明確になりやすく,

十分な測定精度が得られないことに注意する必要がある。多くの羊毛及び羊毛混用品がこれに該当する。

JA.2 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

JA.2.1

しわ回復角

規定された条件下で折り畳まれた試験片の,おもり除去後の規定時間における試験片両翼間の角度。

JA.3 原理

規定寸法の長方形の試験片を適切な装置で折り畳み,規定荷重下で規定時間保持する。その後,荷重を

除き,規定時間試験片を放置し回復させて,しわ回復角を測定する。

JA.4 装置

JA.4.1 荷重装置 折り畳んだ試験片20 mm×10 mmを挟む2枚のガラス板及び4.9 Nの荷重をかけるため

のおもり。

JA.4.2 針金 JIS G 3547 に規定する亜鉛めっき鉄線で,線径0.50 mmのもの。

JA.4.3 分度器 1゜刻みの目盛で±0.5゜の正確さのあるもの。

JA.4.4 補助用具

a) ストップウォッチ

b) ピンセット

c) 0.02 mm以下の厚さの紙又は金属シート 大きさは,18 mm×10 mm。

JA.5 サンプリング方法

提出された試料から,できる限り全体を代表するように試験片を裁断する。サンプリングの国際規格を

考慮し,試験片を採取する。

仕上げ後間もない生地,洗濯,ドライクリーニング又はプレス処理されてきた生地は,しわ回復性が徐々

11

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に向上することがある。そのような生地を試料とするときは,サンプリングする前に,室内に少なくとも

6日間放置しておく。

セルロース又はたんぱく質繊維からなる生地のしわ回復性は,6日間以上の期間にわたり変化するので,

いかなる経時的な影響をも除くため,JA.6.4の調整をする前に,20 ℃の水に30分間浸せきし,脱水後,

湿潤状態で蒸気アイロンでプレスする。

この方法によらない場合には,サンプリング方法を付記する。

JA.6 試験片

JA.6.1 試験片の採取

試料生地を平均的に代表するように,図4に示すような方法で試験片を採取し,かつ,生地の耳から50

mm以上離れていなければならない。折り目,しわ,曲がり及び形くずれのある部分からは採取しない。

また,長さ方向の印を入れる。例えば,生地の表面上に(たて糸)方向の印。

JA.6.2 寸法

長さ40 mmで幅10 mmの長方形に試験片を各々裁断する。

JA.6.3 試験片の数

試験片の数は,信頼できるしわ回復角の値を得るために20以上とする。そのうちの半数は,たて糸(織

物),ウエール(ニット)又は長さ方向(不織布)に平行に短辺をとり,残り半数は,よこ糸(織物),コ

ース(ニット)又は長さの直角方向(不織布)に短辺をとる。ただし,受渡当事者間で合意した場合は,

その協定による。

JA.6.4 試験片の調整

試験片の調整は,次による。

a) 標準状態 試験片は標準状態中で,少なくとも24時間調整する。その場合,例えば,金網などの上に

試験片を置くなどして,試験片の全面が空気にさらされるようにする。乾燥側から平衡に至らせるた

めの適切な手段をとる必要があるが,試験片を50 ℃以上の環境にさらしてはならない。調整された

試験片は,一枚ずつ,ピンセット又は指サックで扱う。

注記 試料又は試験片の準備及び取扱いに関連した調整を厳密に遵守することは,信頼できるしわ

回復角の値を得るために肝要である。

b) 高湿度状態 高湿度下の測定は,温度35 ℃±2 ℃,相対湿度 (90±2) %の条件で,少なくとも24

時間調整する。

c) 湿潤状態 試験片をJIS L 0860に規定する0.2 %の非イオン界面活性剤及びJIS K 8625に規定する

0.2 %の炭酸ナトリウム(特級)を含む40 ℃±2 ℃の水溶液中に15分間浸せきした後,水洗し,ろ

紙で過剰水分を取り除く。直ちに湿潤したままJA.7によって,しわ回復角の測定操作を行う。

JA.7 手順

JA.7.1 一般的な条件

JA.6.4 a),b)及びc)で調整した試験片を,JA.6.4 a)又はb)に規定する環境で試験を行う。通風,測定者

の息及び光源からの過剰な放射熱から試験装置を遮る。

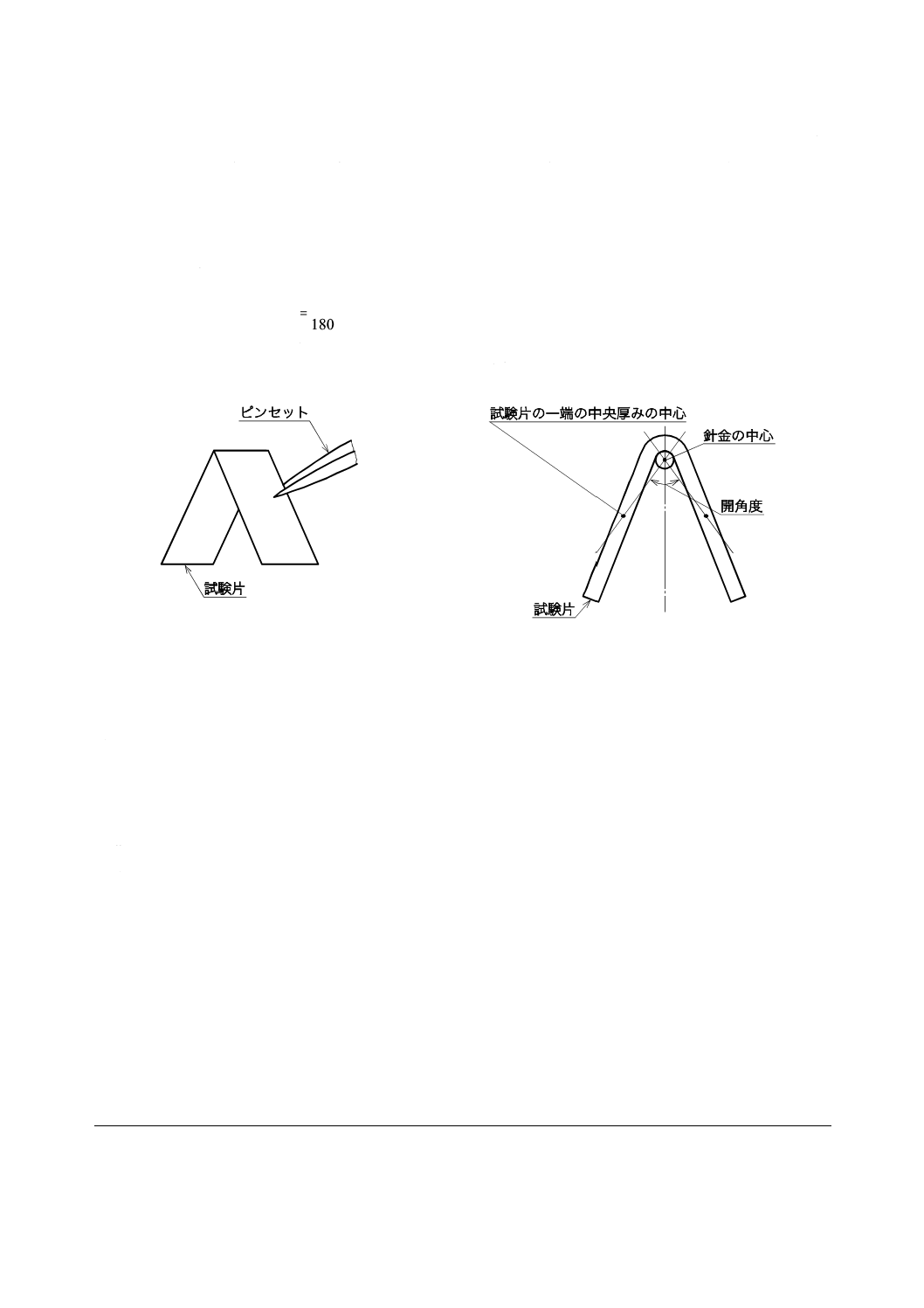

JA.7.2 しわ付けの荷重

生地の2方向各々10枚以上の試験片について,各方向ともに半数は表合せに,残り半数は裏合せに接し

て20 mm×10 mmの大きさになるように長辺に対して直角に二つ折りにし,これをガラス板に挟んで,4.9

12

L 1059-1:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Nの荷重を負荷する。そのとき,粘着しやすい試験片の場合には,試験片の翼間に,18 mm×10 mmの紙

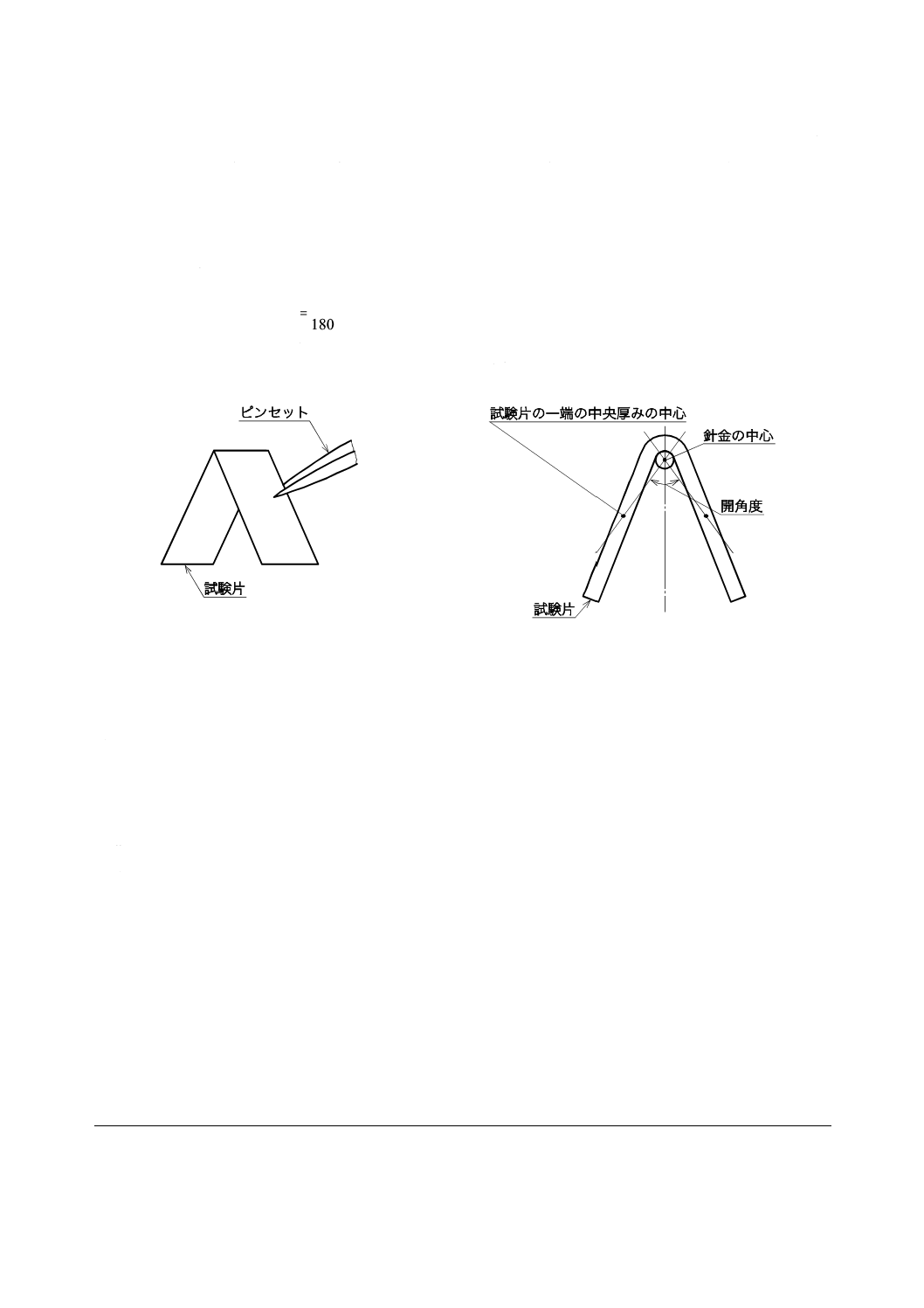

又は金属シートを挿入する。荷重時間は,5分±5秒間とする。除重後,図JA.1のように静かにピンセッ

トで挟み,直ちに緊張した針金の上に折り目の部分を掛ける。

JA.7.3 しわ回復角の測定及び防しわ率

針金に掛けて5分間放置した後,試験片のしわ回復角を分度器を使用して図JA.2の位置で測定し,次の

式によって,防しわ率 R (%)を算出する。防しわ率の平均値は,整数位まで表す。

100

180×

=α

R

ここに,

R: 防しわ率 (%)

α: しわ回復角 ( °)

図JA.1−試験片の挟み方

図JA.2−開角度の測定位置

JA.8 試験結果

試験結果は,次による。

a) 長さ方向(例 たて糸方向)に直角の防しわ率

1) 表面を合わせたもの

2) 裏面を合わせたもの

b) 幅方向(例 よこ糸方向)に直角の防しわ率

1) 表面を合わせたもの

2) 裏面を合わせたもの

参考文献 JIS G 3547 亜鉛めっき鉄線

AATCC Test Method 66 Wrinkle Recovery of Woven Fabrics:Recovery Angle

1

3

L

1

0

5

9

-1

:

2

0

0

9

1

3

L

1

0

5

9

-1

:

2

0

0

9

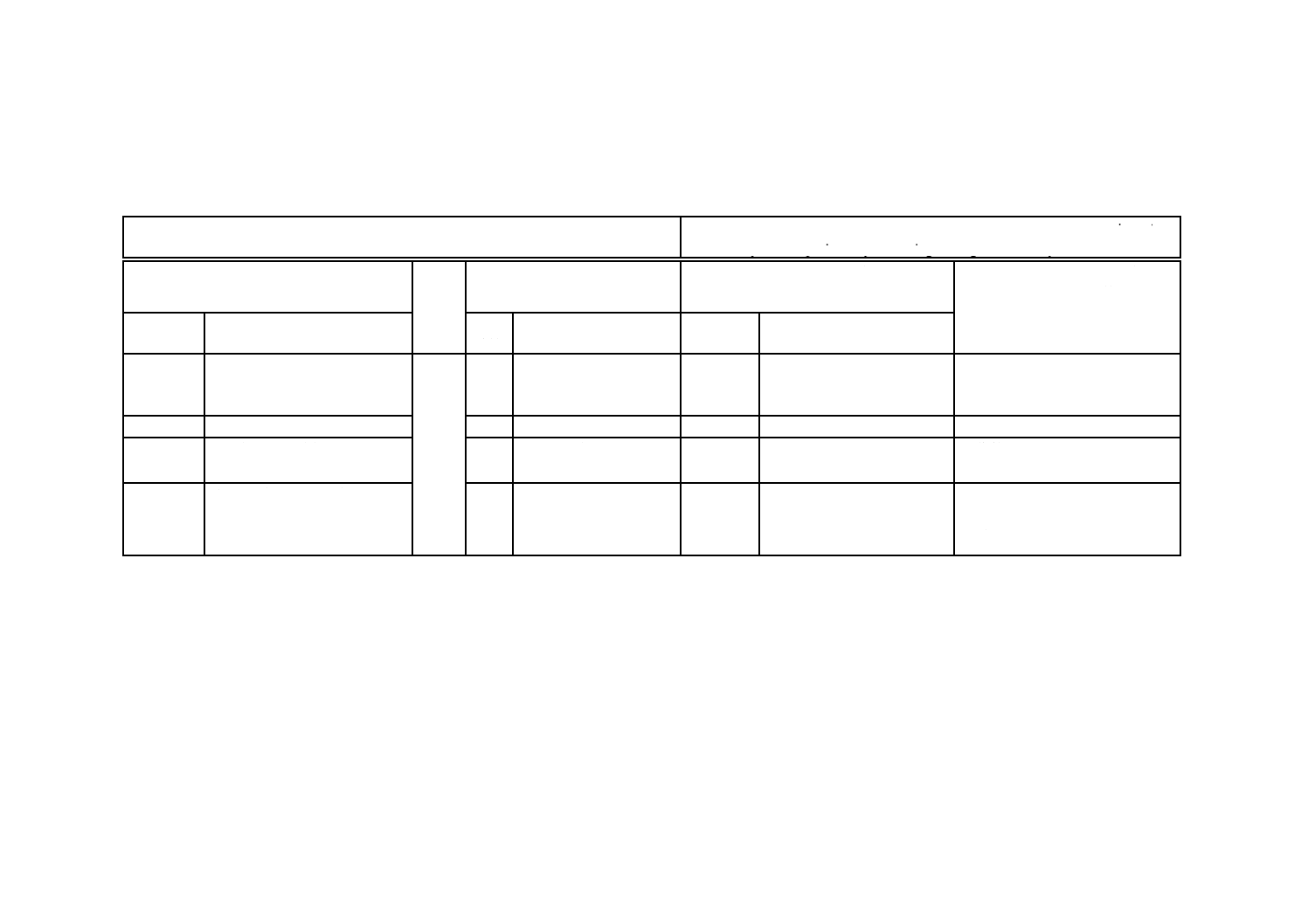

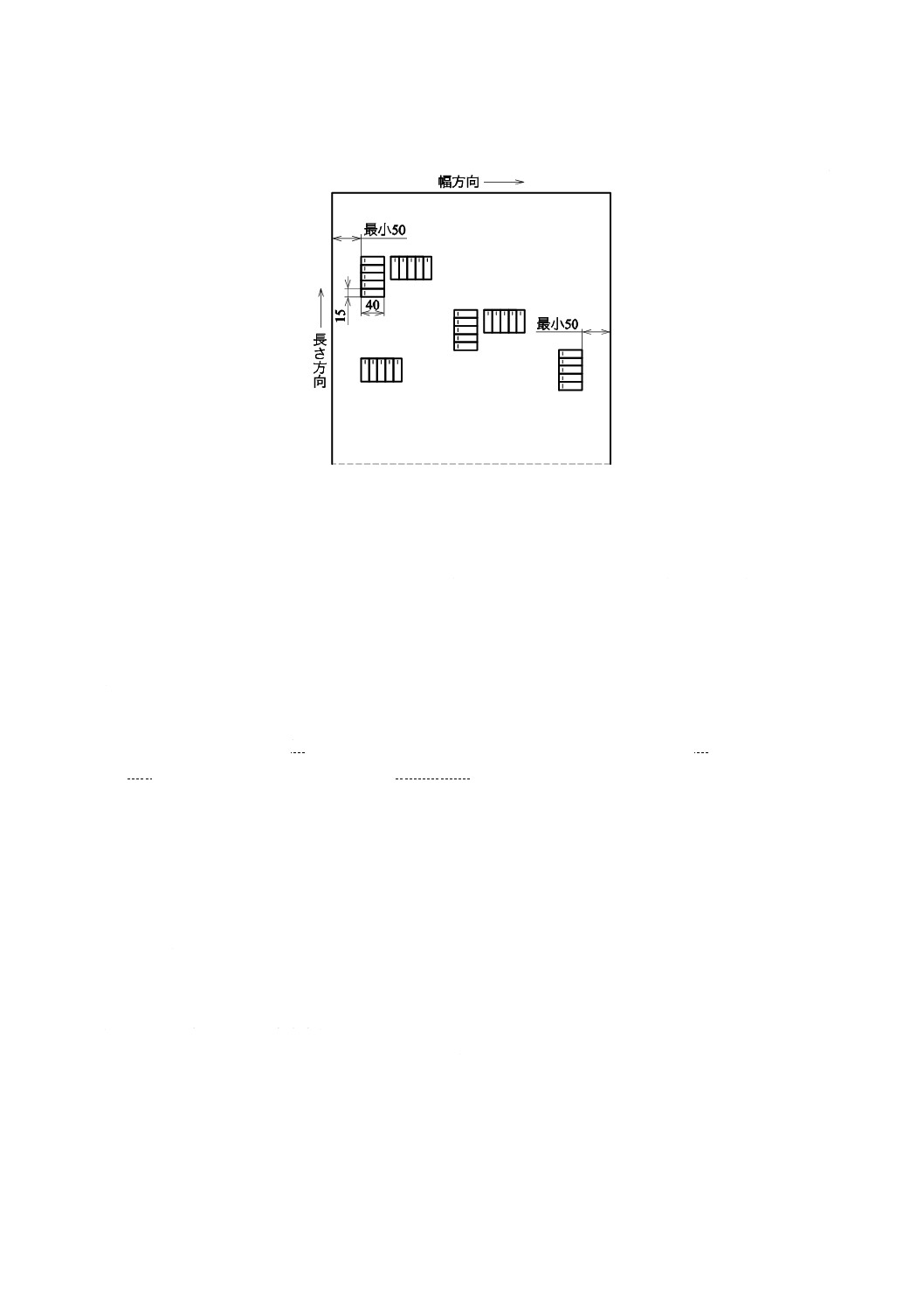

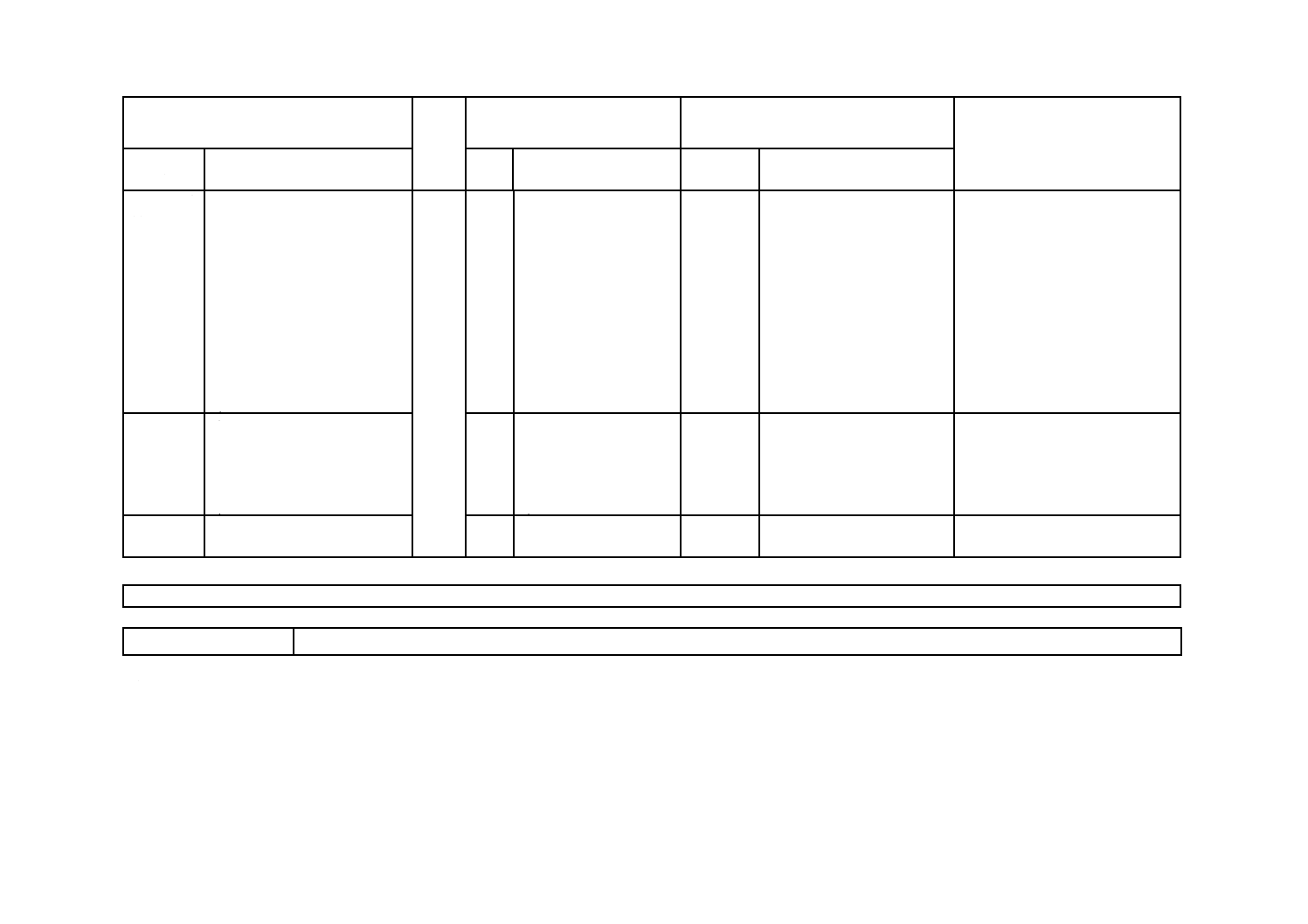

附属書JB

(参考)

JISと対応する国際規格との対比表

JIS L 1059-1:2009 繊維製品の防しわ性試験方法−第1部:水平折り畳みじわの回復

性の測定(モンサント法)

ISO 2313:1972,Textile fabrics−Determination of the recovery from creasing of a

horizontally folded specimen by measuring the angle of recovery

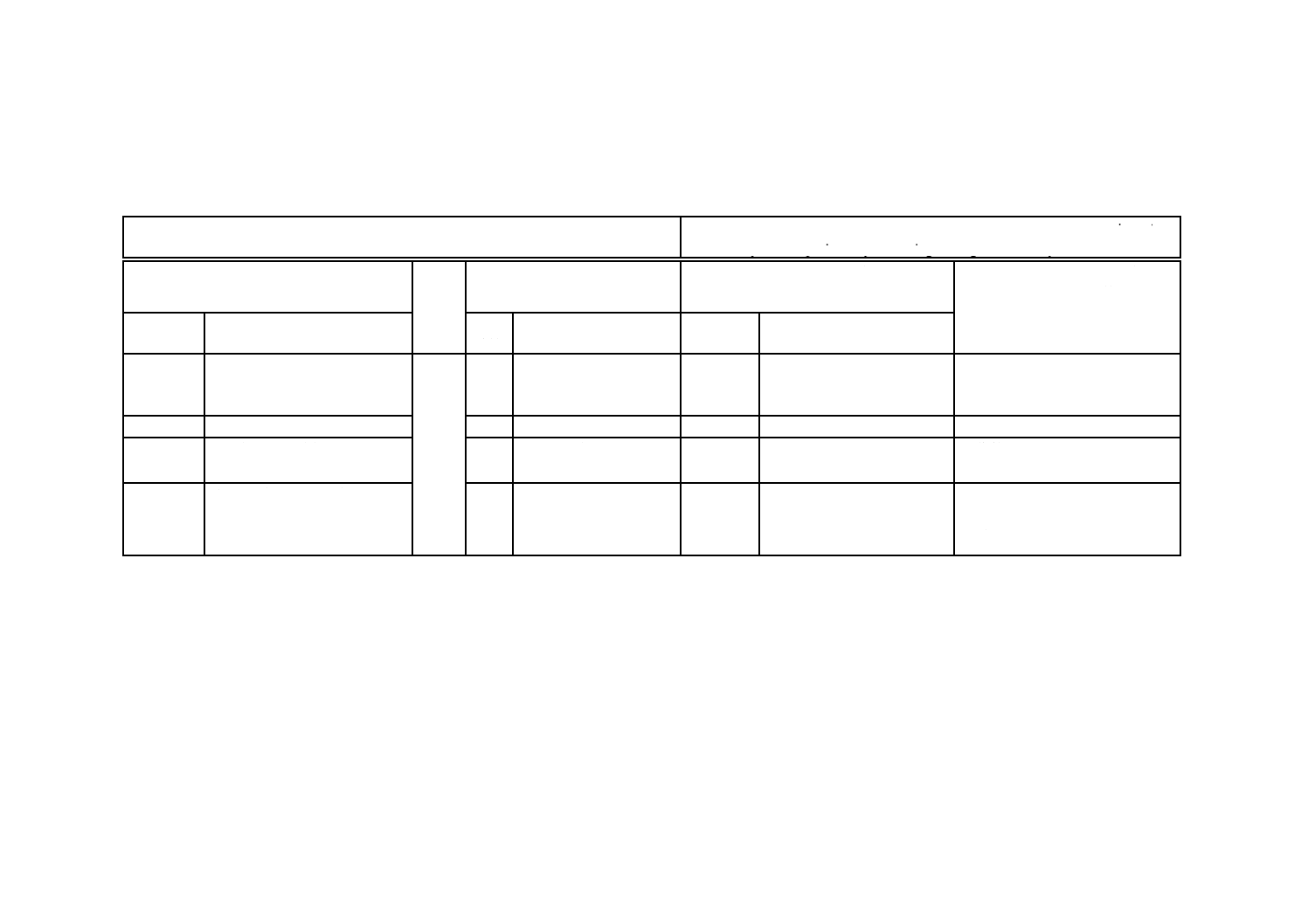

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 繊維製品のしわに対する生地

の回復性能を評価する試験方

法

1

しわに対する生地の回

復角度の測定方法

追加

JISでは,回復角度と防しわ

率で回復性能の評価をするた

め,防しわ率を追加。

我が国では,主に防しわ率で回復

性能を評価しており,ISO規格へ

の追加提案を検討する。

2 引用規格

3 用語及び

定義

3.1(しわ回復角),JIS L 0105

及びJIS L 0208による。

3

しわ回復角

追加

JISでは,包括的規格を追加。 技術的な差異はない。

5 試験の種

類

a) A法(10 N荷重法)

−

b) B法(4.9 N荷重法)

追加

JISでは,試験の種類を追加。 規格構成上の追加であり,技術的

な差異はない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

4

L

1

0

5

9

-1

:

2

0

0

9

1

4

L

1

0

5

9

-1

:

2

0

0

9

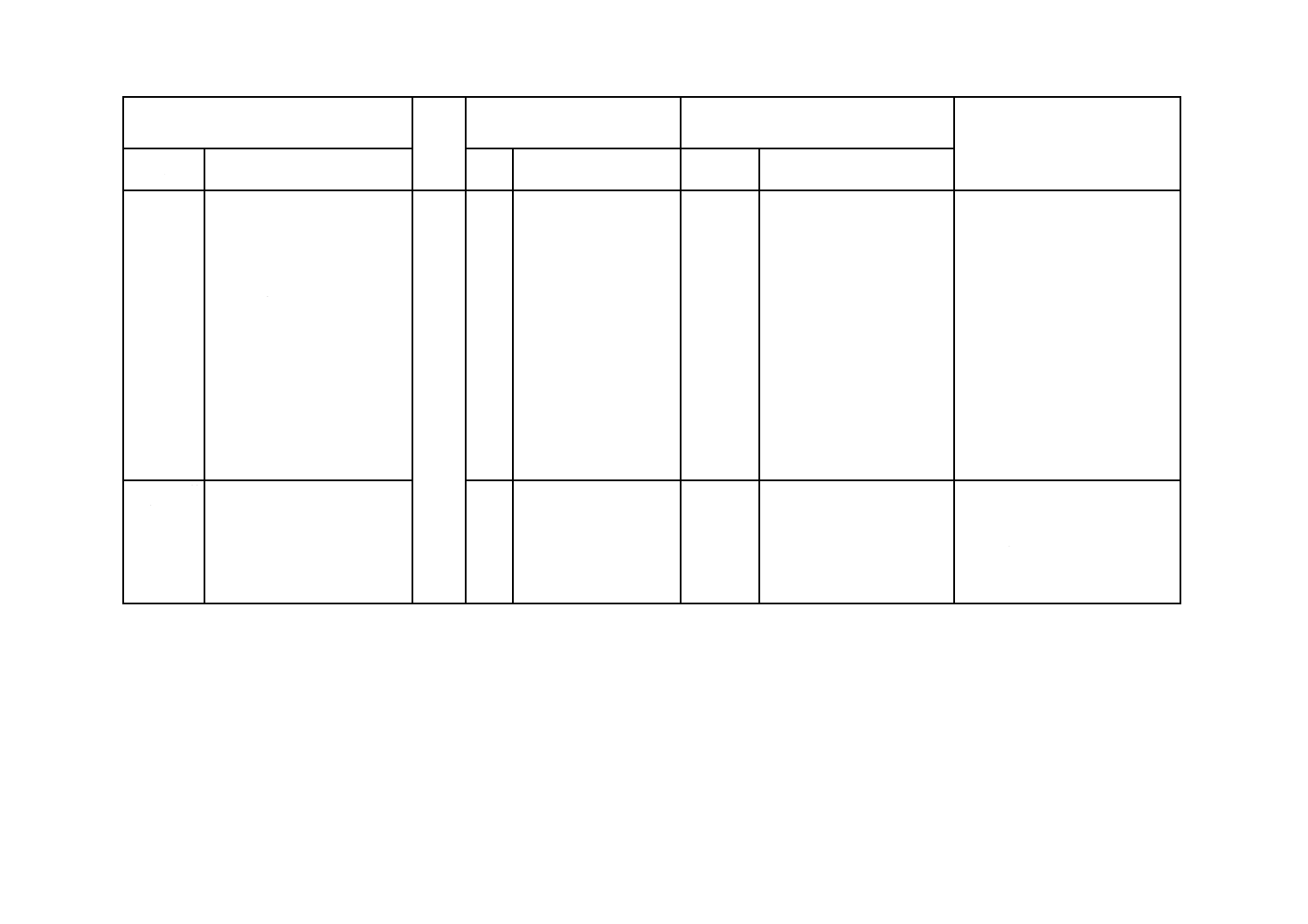

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験片

6.4試験片

の調整

a) 標準状態

JIS L 0105で24時間調整する。

b) 高湿度状態

温度35 ℃±2 ℃,相対湿度(90

±2) %で24時間調整する。

c) 湿潤状態

0.2 %の非イオン界面活性剤,

0.2 %の炭酸ナトリウム(特

級)を含む40 ℃±2 ℃の水溶

液中に15分間浸せきした後,

水洗し,ろ紙で過剰水分を除去

した状態に調整する。

7.4

−

一致

一致

追加

JISでは,湿潤状態の調整を

追加。

我が国では,湿潤状態で試験する

ことがある。

6.5一般的

な条件

標準状態,高湿度状態又は湿潤

状態から選び試験する。

高湿度状態又は湿潤状態で調

整した試験片で試験を行う場

合は,調整後直ちに回復角を求

める。

8.1

追加

JISでは,湿潤状態を追加。

我が国では,湿潤状態で試験する

ことがある。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

5

L

1

0

5

9

-1

:

2

0

0

9

1

5

L

1

0

5

9

-1

:

2

0

0

9

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 B法(4.9

N荷重法)

8.1荷重装

置

8.2補助用

具

8.3 4.9 Nモ

ンサント形

しわ回復

角測定試

験機

8.4 B法

(4.9 N荷

重法)の試

験手順

4.9 Nの荷重をかける試験片ホ

ルダ,プレスホルダ及びおもり

ストップウォッチ

試験片ホルダの間に試験片を

差し込み,試験片ホルダの短い

プレートの先端と生地の折り

返し部分に約2 mmのすき間を

つくり,プレスホルダに試験片

を15 mm差し込む。おもりを

載せて,4.9 Nの荷重を5分±5

秒間加えた後,荷重を取り除

き,試験片が動かないように試

験片ホルダごと試験片ホルダ

支持台に取り付け,試験片を懸

垂する。

回復角の測定は箇条9による。

−

追加

JISでは,4.9 N荷重法を追

加。

我が国では,4.9 N荷重法を用い

て,しわに対する回復性能を評価

しており,ISO規格への追加提案

を検討する。

10 しわ回

復角及び

防しわ率

の計算

防しわ率R (%)は,しわ回復角

(α)から求める。

−

追加

JISでは,防しわ率の求め方

及び数値の丸め方を追加。

我が国では,主に防しわ率で回復

性能を評価しており,ISO規格へ

の追加提案を検討する。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

6

L

1

0

5

9

-1

:

2

0

0

9

1

6

L

1

0

5

9

-1

:

2

0

0

9

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験結

果

11.1しわ

回復角

11.2 防し

わ率

a) 長さ方向に直角のしわ回復

角

1) 表面を合わせたもの

2) 裏面を合わせたもの

b) 幅方向に直角のしわ回復角

1) 表面を合わせたもの

2) 裏面を合わせたもの

a) 長さ方向に直角の防しわ率

b) 幅方向に直角の防しわ率

9

−

一致

追加

JISでは,防しわ率を追加。

規格構成上の追加であり,技術的

な差異はない。

12 試験報

告書

a) 試験年月日

b) 規格番号

c) 試験の種類

d) 試験条件

e) 試験結果

10

a) 国際規格参照

b) 試験片の採取方向

c) 試験片の調整方法

d) 試験片の数

e) 試験結果 など

変更

JISでは,報告書の必要事項

に変更。

規格構成上の追加であり,技術的

な差異はない。

附属書JA

(参考)

水平折り畳みじわの回復性の

測定(針金法)

−

JISと国際規格との対応の程度の全体評価:ISO 2313: 1972,MOD

関連する外国規格

AATCC Test Method 66

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD……………… 国際規格を修正している。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。