L 1021-7:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 摩擦を伴った動的荷重による厚さ減少 ·················································································· 2

4.1 原理 ···························································································································· 2

4.2 装置 ···························································································································· 2

4.3 試験片の調製及び試験条件 ······························································································ 3

4.4 試験片の採取 ················································································································ 3

4.5 試験片の準備 ················································································································ 3

4.6 手順 ···························································································································· 3

4.7 試験結果 ······················································································································ 3

4.8 試験報告書 ··················································································································· 4

5 動的荷重による厚さ減少 ···································································································· 4

5.1 原理 ···························································································································· 4

5.2 装置 ···························································································································· 4

5.3 試験片の調製及び試験条件 ······························································································ 5

5.4 試験片の採取 ················································································································ 5

5.5 試験片の準備 ················································································································ 5

5.6 手順 ···························································································································· 5

5.7 試験結果 ······················································································································ 5

5.8 試験報告書 ··················································································································· 6

附属書JA(参考)動的荷重試験機の原理図(一例) ··································································· 7

附属書JB(参考)JISと対応国際規格との対比表 ······································································· 8

L 1021-7:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本カーペッ

ト工業組合(JCMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を

改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格で

ある。これによって,JIS L 1021-7:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS L 1021の規格群には,次に示す部編成がある。

JIS L 1021-1 第1部:物理試験のための試験片の採取方法

JIS L 1021-2 第2部:く(矩)形の繊維製床敷物の寸法測定方法

JIS L 1021-3 第3部:厚さの測定方法

JIS L 1021-4 第4部:質量の測定方法

JIS L 1021-5 第5部:単位長さ及び単位面積当たりのパイル数測定方法

JIS L 1021-6 第6部:静的荷重による厚さ減少試験方法

JIS L 1021-7 第7部:動的荷重による厚さ減少試験方法

JIS L 1021-8 第8部:パイル糸の引抜き強さ試験方法

JIS L 1021-9 第9部:剝離強さ試験方法

JIS L 1021-10 第10部:水及び熱の影響による寸法変化の試験方法

JIS L 1021-11 第11部:摩耗強さ試験方法

JIS L 1021-12 第12部:ベッターマンドラム試験機及びヘキサポッドタンブラー試験機による外観変

化の作製方法

JIS L 1021-13 第13部:外観変化の評価方法

JIS L 1021-14 第14部:改良形ベッターマンドラム試験機によるカットエッジの機械的損傷試験方法

JIS L 1021-15 第15部:ファイバーバインド試験方法

JIS L 1021-16 第16部:帯電性−歩行試験方法

JIS L 1021-17 第17部:電気抵抗測定方法

JIS L 1021-18 第18部:汚れ試験方法

JIS L 1021-19 第19部:クリーニング試験方法

日本産業規格 JIS

L 1021-7:2020

繊維製床敷物試験方法−

第7部:動的荷重による厚さ減少試験方法

Textile floor coverings-

Part 7: Determination of thickness loss under dynamic loading

序文

この規格は,1999年に第3版として発行されたISO 2094を基に,技術的内容を変更することなく作成

した日本産業規格であるが,対応国際規格には規定されていない規定項目を日本産業規格として追加して

いる。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項で

ある。

1

適用範囲

この規格は,摩擦を伴った動的荷重試験機による繊維製床敷物の厚さ減少試験方法及び摩擦を伴わない

動的荷重試験機による繊維製床敷物の厚さ減少試験方法について規定する。

この規格は,一定の厚さ及び一様な表面構造をもつ全ての繊維製床敷物に適用する。ただし,厚さ及び

構造が部分的に異なる繊維製床敷物であっても,各部分ごとに試験を行うことができる場合には,この試

験を適用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2094:1999,Textile floor coverings−Determination of thickness loss under dynamic loading

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139,Textiles−Standard atmospheres for conditioning and testing

JIS L 0212-1 繊維製品用語(衣料を除く繊維製品)−第1部:繊維製床敷物

JIS L 1021-1 繊維製床敷物試験方法−第1部:物理試験のための試験片の採取方法

注記 対応国際規格:ISO 1957,Machine-made textile floor coverings−Selection and cutting of

2

L 1021-7:2020

specimens for physical tests

JIS L 1021-3 繊維製床敷物試験方法−第3部:厚さの測定方法

注記 対応国際規格:ISO 1765,Machine-made textile floor coverings−Determination of thickness

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0212-1によるほか,次による。

3.1

厚さ(繊維製床敷物の厚さ)[thickness (of a textile floor covering)]

この規格で用いる“厚さ”とは,JIS L 1021-3の3.1(全厚さ)と同義である。

3.2

(動的荷重下における繊維製床敷物の)厚さ減少[thickness loss (of a textile floor covering under dynamic

loading)]

標準圧力下で測定した,規定回数の動的荷重を与える前後の厚さの差。

4

摩擦を伴った動的荷重による厚さ減少

4.1

原理

ロータリ形動的荷重試験機によって,動的荷重とともに強い摩擦作用が連続的に与えられた場合の厚さ

の減少を測定し,試験前及び試験後の厚さから,厚さ減少値及び厚さ減少率を求める。

4.2

装置

4.2.1

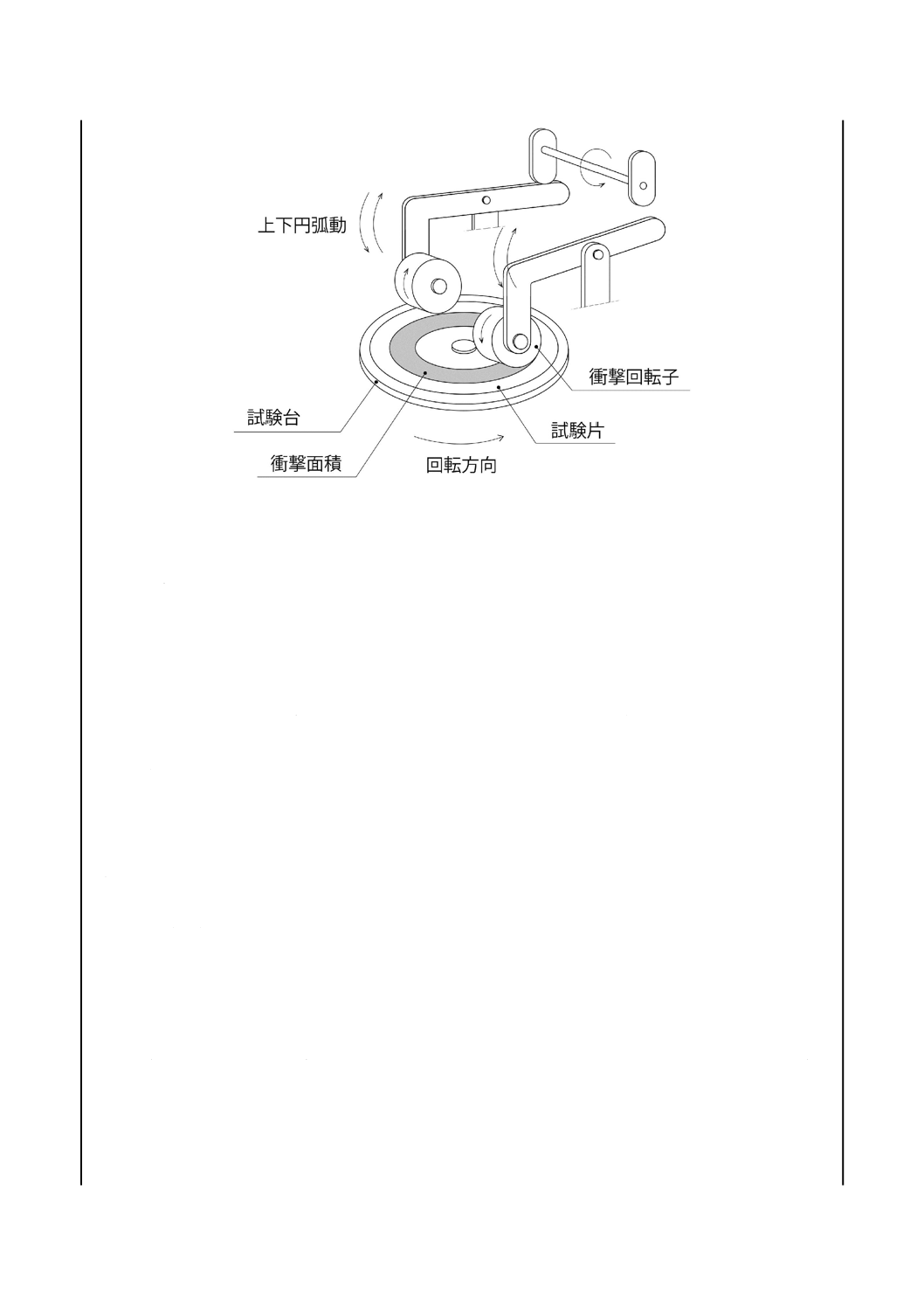

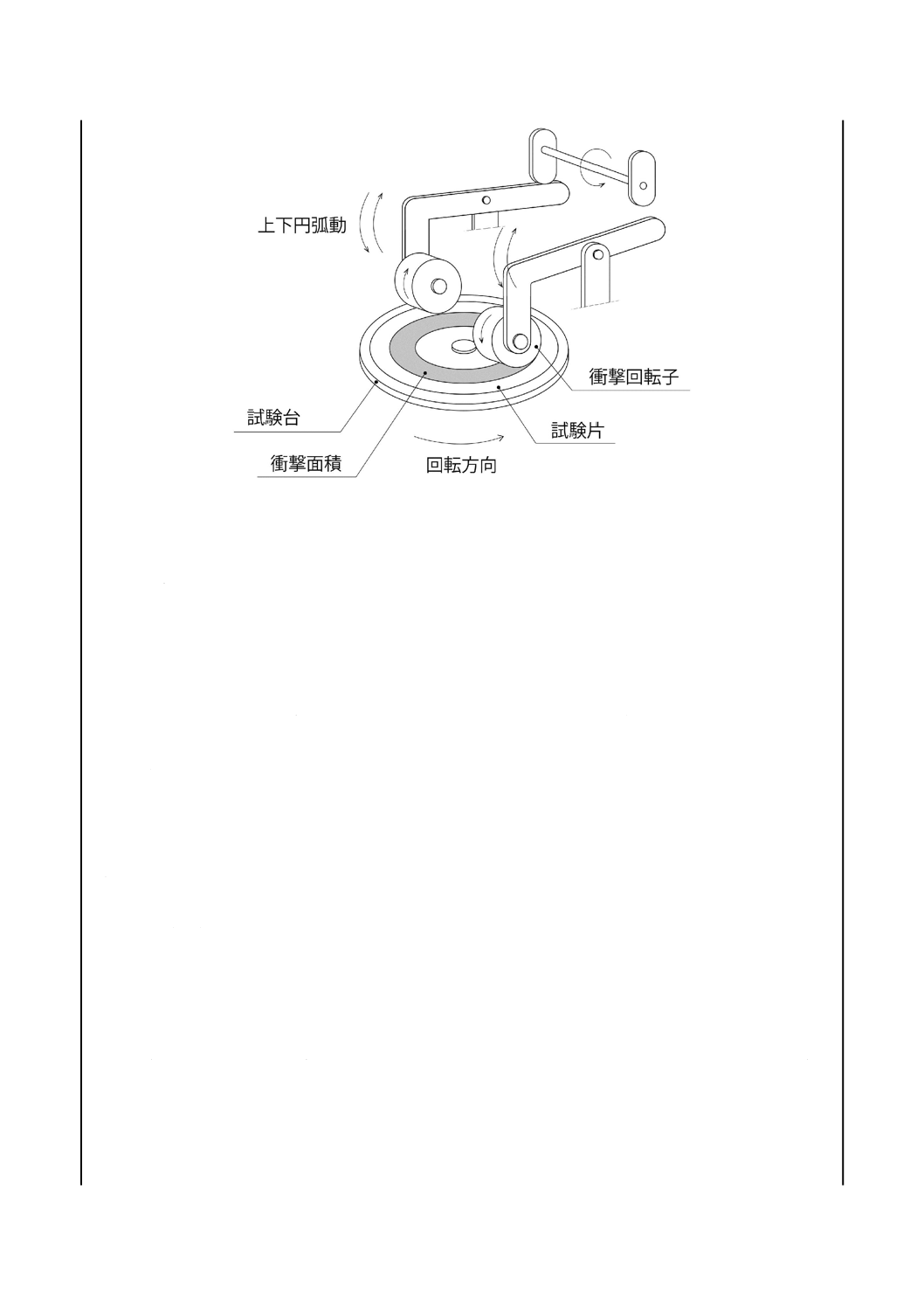

ロータリ形動的荷重試験機 図1に示すようにアームの先に装着した一対の衝撃回転子を,カムの

回転によって一定の速度で回転している試験片表面に,20 mmの高さから,衝撃回転子一対の合計で194

回/分±5回/分の割合で落下させることができる性能をもつ装置。

なお,各衝撃回転子には,1 kgのおもりを装着する。また,試験台に対する衝撃回転子の落下位置は,

左右の衝撃回転子の中心を通る直線(アームとの装着点を結ぶ直線)がそれと平行な試験台の直径に対し

て20 mm平行移動した位置とする。

主要部の性能は,次のとおりとする。

a) 衝撃回転子 直径51 mm,幅25 mmの円筒形の合成ゴム製ロールで,硬度は,JIS K 6253-3に規定す

るデュロメータ硬さ試験機(タイプAデュロメータ)によって硬さを試験したとき,A60とする。ま

た,左右の衝撃回転子の内側の間隔は,56 mmとする。

b) 試験台 4.4の試験片を固定でき,回転速度は70 rpmとする。

4.2.2

厚さ測定器 厚さ測定器は,170 mm2〜230 mm2の範囲内の面積をもつ平滑平面の円形加圧子を備

え,試験片を試験台に固定したまま,2.0 kPa±0.2 kPaの標準圧力下で,0.1 mm単位で正確に試験片の厚

さを測定できるもの。

4.2.3

直定規 直角のエッジをもつ金属製直尺など。試験片の表面をブラッシングできるものとする。

4.2.4

吸引器 2 kPa程度の吸引圧をもつもの。

3

L 1021-7:2020

図1−ロータリ形動的荷重試験機の概要

4.3

試験片の調製及び試験条件

試験片の調製及び試験条件は,JIS L 0105の5.1.1(標準状態)による。

4.4

試験片の採取

JIS L 1021-1によって,3枚の試験片を採取する。試験片の形状は,直径140 mmの円形で,試験片の中

心に直径6 mmの穴をあける。

4.5

試験片の準備

パイルのある試験片は,直定規(4.2.3)を用いて,パイルの毛並みの向きに対して,最初は逆方向に,

次に順方向に使用面を軽くブラッシングする。試験片は4.3に規定する試験条件で24時間以上,使用面を

上にして,平らにして1枚ずつ並べて調製する。

4.6

手順

手順は,次による。

a) 厚さ測定器(4.2.2)の円形加圧子を試験台に接触させ,ゼロ点を調整した後,使用面を上にして試験

片を試験台[4.2.1 b)]に固定する。

b) 試験片の上に厚さ測定器(4.2.2)の円形加圧子を静かに降下させ,10秒間経過後の厚さを読み取る。

ただし,測定位置は衝撃を与える面積内で,一試験片当たり3か所以上とし,その平均値を試験前の

厚さ(mm)とする。

c) 試験台[4.2.1 b)]が10 000回転する間,衝撃回転子[4.2.1 a)]によって衝撃を与える。試験後,試験

片を試験台[4.2.1 b)]に固定したまま,5分間経過後の厚さ(mm)を試験前の厚さ測定と同じ方法で

測定する。ただし,測定は試験前と同一の位置で行い,その平均値を試験後の厚さ(mm)とする。

なお,衝撃回転中に脱落毛羽の発生が見られた場合,2.0 kPa程度で吸引を行う。

注記 吸引ノズルを過度にパイルへ近づけると,パイルを強制的に立たせることになる。測定結果

に影響を及ぼさないように注意する。

4.7

試験結果

各試験片の試験前の厚さ(mm)及び試験後の厚さ(mm)から,次の式によって厚さ減少値(mm)及

び厚さ減少率(%)を求め,その平均値を小数点以下1桁まで求める。

4

L 1021-7:2020

厚さ減少値(mm)=t0−t

厚さ減少率(%)=100×(t0−t)/ t0

ここに,

t0: 試験前の厚さ(mm)

t: 試験後の厚さ(mm)

4.8

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号及び箇条番号

b) 試験前の厚さ(mm)

c) 厚さ減少値(mm)

d) 厚さ減少率(%)

5

動的荷重による厚さ減少

5.1

原理

裏面に二つの鋼鉄製の脚をもつ衝撃子で,試験片へ周期的に自由落下を繰り返しながら荷重を加える。

また,試験片をゆっくりと左右に動かし,試験片の衝撃を受ける面積には,衝撃子の脚のエッジによって

水平方向にせん断力を与える。

試験片の厚さは,JIS L 1021-3の箇条4(全厚さ測定方法)に従って,試験の前後で測定するが,厚さが

変化している部分から20 mmの範囲内であっても測定してもよい。

5.2

装置

5.2.1

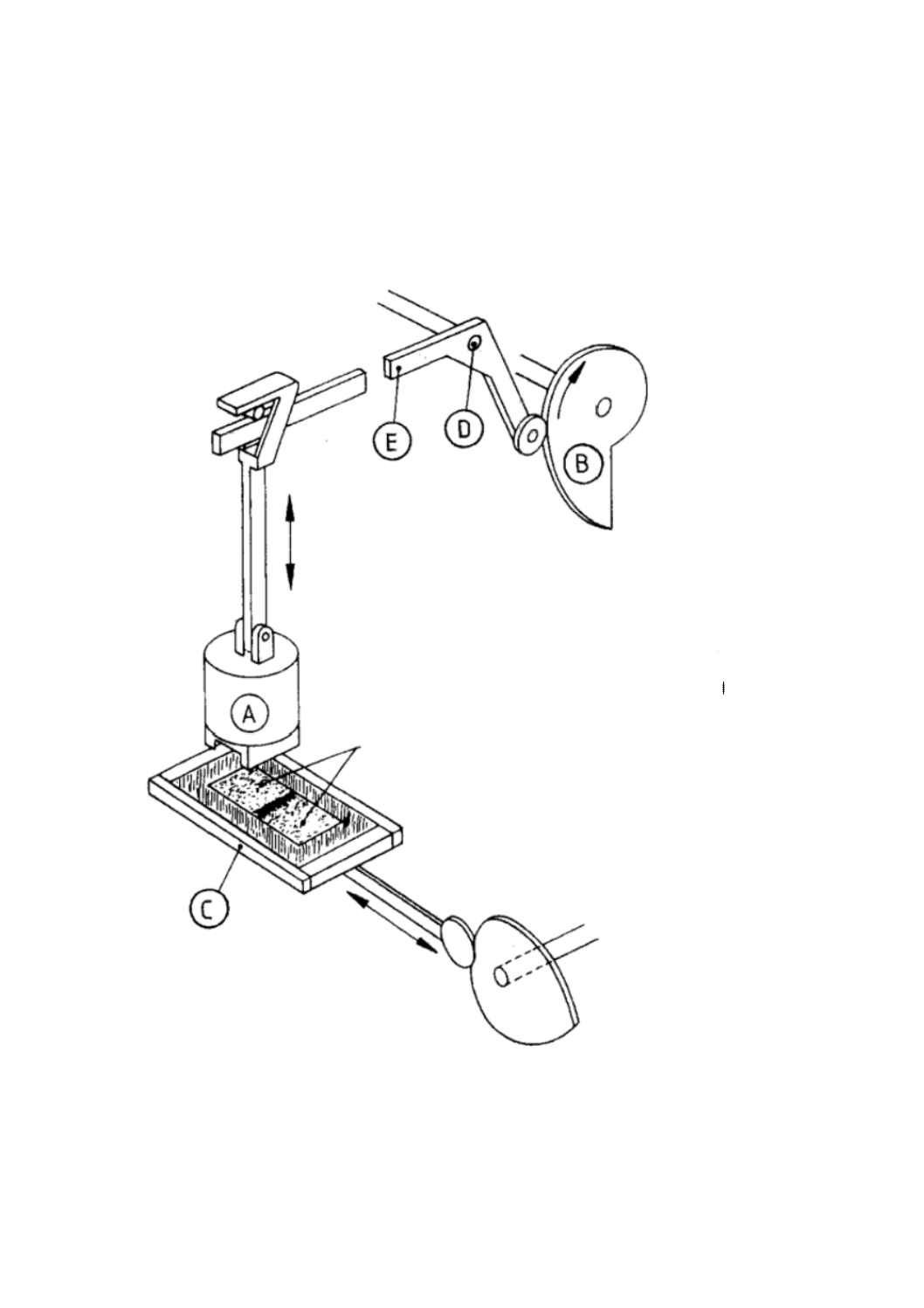

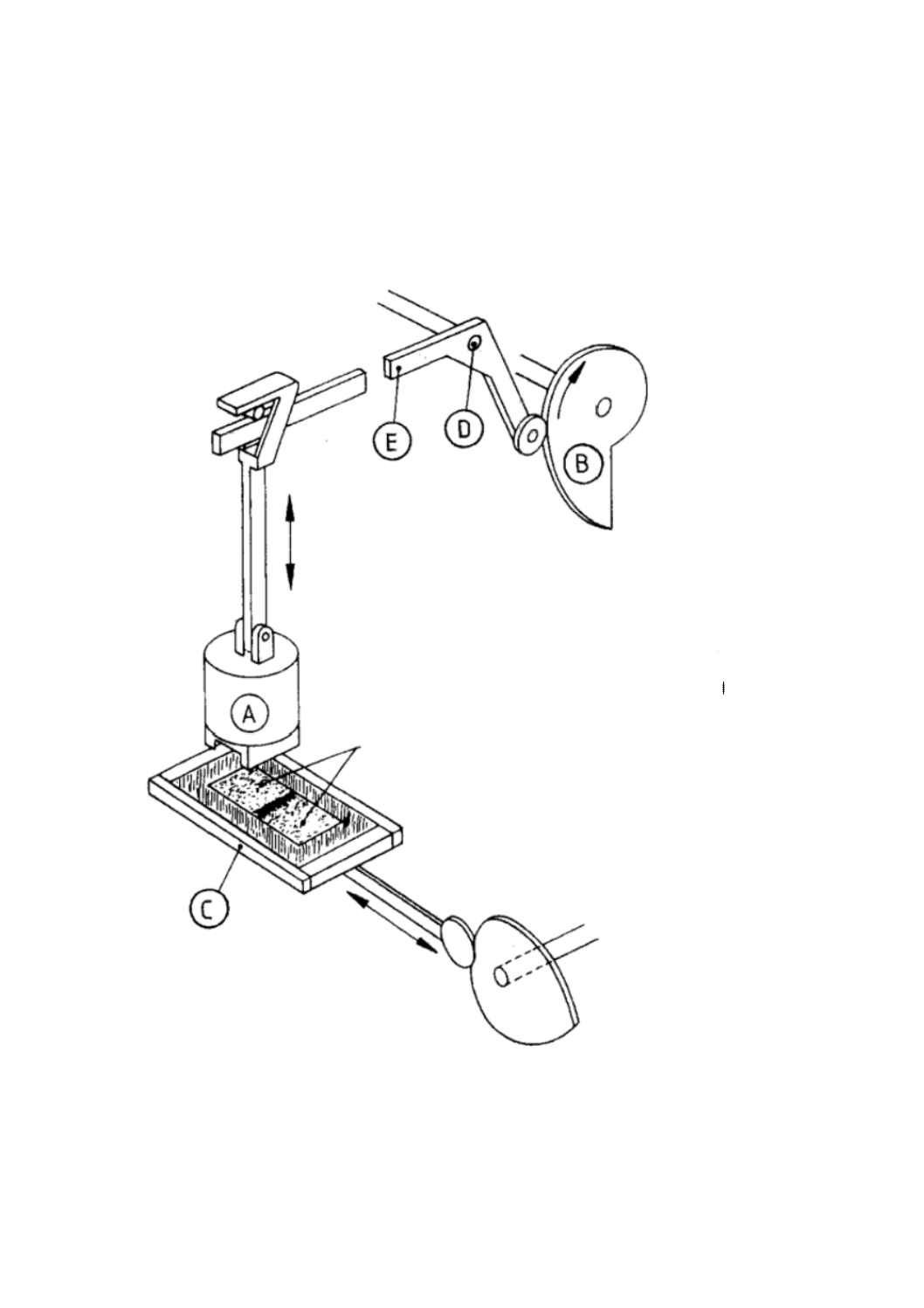

動的荷重試験機 附属書JAに示すように,ゆっくりと移動する試料台に取り付けられた試験片上

に二つの鋼鉄製の脚をもつ衝撃子を所定の間隔で自由落下させることができる装置。

主要部の性能は,次のとおりとする。

a) 衝撃子 裏面に断面が長方形の二つの鋼鉄製の脚をもち,脚間の内側の距離は38.0 mm±0.5 mmとし,

衝撃子の質量は1 279 g±13 gでなければならない。

また,衝撃子の裏面の各脚は,次の寸法とする。

− 幅6.5 mm±0.5 mm

− 長さ51.0 mm±0.5 mm

− 深さ(高さ)9.5 mm±0.5 mm

衝撃子は,4.3秒±0.3秒ごとに1回,試験片表面に63.5 mm±0.5 mmの高さから自由落下する。ま

た,衝撃子は,横に動いたり回転したりしないで落下するように誘導する。しかし,その誘導が衝撃

子の自由落下に対して,無視できる摩擦であることは極めて重要である。

なお,衝撃子の1回の落下を1衝撃とする。

b) 鋼鉄製試料台 長さ150.0 mm±0.5 mm,幅125.0 mm±0.5 mmの鋼鉄製で,試験片の両端を長さ150.0

mm±0.5 mm,幅20.0 mm±0.5 mmの2本の鋼鉄製の固定板で,ねじ止めによって固定できるもの。

試料台は,左右にゆっくり移動し,衝撃子の1回の落下ごとに3.2 mm±0.1 mmずつ移動し,逆方

向に移動するときは,最初の方向に対して約半分,すなわち,1回の落下ごとに1.6 mm±0.1 mmだけ

ずれた位置に衝撃子が落下するように移動する。1往復で25回の衝撃が与えられ,全衝撃負荷面積は

幅約50 mm×長さ約90 mmとなる。これによって,試験片の中央部は凸状になる。

なお,装置を使用する前に,垂直方向の誘導,表面状態,ベアリング,カム及び潤滑油が正常であ

ること,並びに衝撃子が誘導に従って自由落下することを確認する。

5

L 1021-7:2020

c) 衝撃回数計数器 衝撃の回数を計数できるもの。

注記 装置の原理図(一例)を附属書JAに示す。

5.2.2

厚さ測定器 JIS L 1021-3の4.2.1に規定する厚さ測定器又はこれと同等の性能をもつ厚さ測定器

で,試験片を試料台に固定したまま,2.0 kPaの標準圧力下で,0.1 mm単位で正確に試験片の厚さを測定

できるもの。

5.2.3

直定規 直角のエッジをもつ金属製直尺など。試験片の表面をブラッシングできるものとする。

5.3

試験片の調製及び試験条件

試験片の調製及び試験条件は,JIS L 0105の5.1.1による。

5.4

試験片の採取

5.4.1

JIS L 1021-1によって,選択した試料から,2枚以上の試験片を採取する。試験片の寸法は125 mm

×125 mmとする。このとき,一辺は生産方向に対して平行とし,試験片は同一のたて糸又はよこ糸を含

まないようにする。また,試料の端から50 mm以上離れた部分から採取する。

5.4.2

試験片が,複数の厚さ又は複数のパイル構造で構成された繊維製床敷物の場合は,同じ構造の部分

の中央付近から試験片を採取し,生産方向に対して平行に75 mm以上,生産方向に対して直角に112.5 mm

以上の試験片を2枚以上採取する。

5.5

試験片の準備

パイルのある試験片は,直定規(5.2.3)を用いて,パイルの毛並みの向きに対して最初は逆方向に,次

に順方向に使用面を軽くブラッシングする。試験片は5.3の規定によって24時間以上,使用面を上にして,

平らにして1枚ずつ並べて,調製する。

5.6

手順

5.6.1

厚さ測定器を用い,JIS L 1021-3の箇条4によって,試料台に厚さ測定器の加圧子を接触させ,ゼ

ロ点を調整する。試料台の移動方向に対して,試験片のたて方向(又は生産方向に対して平行な方向)が

直角になるように,試験片を鋼鉄製試料台にねじ止めする。このとき,試験片の裏面が試料台に密着し,

かつ,曲がらないようにする(ねじの締めすぎは,曲がりを生じさせる原因となる。)。2枚の試験片につ

いて,各脚によって衝撃が加えられる部分の中央の厚さを,それぞれ2.0 kPa±0.2 kPaの標準圧力下で,0.1

mm単位で測定する。

5.6.2

動的荷重試験機に試験片を固定した試料台を取り付け,衝撃子と試験片表面間との距離(落下高さ)

を63.5 mm±0.5 mmに調整した後,50回の衝撃荷重を与える。衝撃荷重を与えた後,直ちに試験前に測定

した位置と同じ位置の厚さを測定する。ただし,中央の凸部は測定してはならない。測定後,直ちに衝撃

荷重を加えるため,試験片を固定した試料台を試験機に取り付ける。厚さの測定は,衝撃荷重を1 000回

与えた後に行う。厚さの測定は,50回,100回,200回の衝撃荷重後ごとに行う。また,衝撃荷重を1 000

回以上与えて,厚さを測定してもよい。必要があれば,試験終了後,所定の回復時間経過後の厚さを測定

してもよい。

5.6.3

各試験片について,5.6.1及び5.6.2に規定する操作を繰り返す。

5.7

試験結果

各試験片の各衝撃負荷部分に対して,標準圧力下における初期厚さ及び各試験終了時の厚さを,0.1 mm

単位まで記録し,各衝撃回数終了ごとの厚さ減少値を求める。試験前の試験片の厚さの平均値及び各衝撃

回数終了時の厚さの平均値を,0.1 mm単位で求める。試験に,複数の厚さ又は複数のパイル構造で構成さ

れた繊維製床敷物を用いた場合は,それぞれの構造ごとに試験結果を計算する。2枚の試験片からそれぞ

れ得られた厚さ減少値の平均値の差が10 %より大きい場合は,更に2枚の試験片を追加して試験を行う。

6

L 1021-7:2020

5.8

試験報告書

試験報告書には,次の事項を記載する。

a) 試験片を採取した試料名

b) この規格番号及び箇条番号

c) 試験前の試験片の厚さの平均値及び各衝撃回数終了時の厚さの平均値(0.1 mm単位まで)

d) 複数の厚さ又は複数のパイル構造で構成された繊維製床敷物を用いた場合は,それぞれの構造ごとの

個々の試験結果

7

L 1021-7:2020

附属書JA

(参考)

動的荷重試験機の原理図(一例)

図JA.1に動的荷重試験機を示した図(一例)を示す。

○

A 衝撃子

○

B カム

○

C 試料台

○

D 回転軸

○

E カンチレバー

図JA.1−動的荷重試験機の原理図(一例)

動的荷重を受けた部分

8

L 1021-7:2020

附属書JB

(参考)

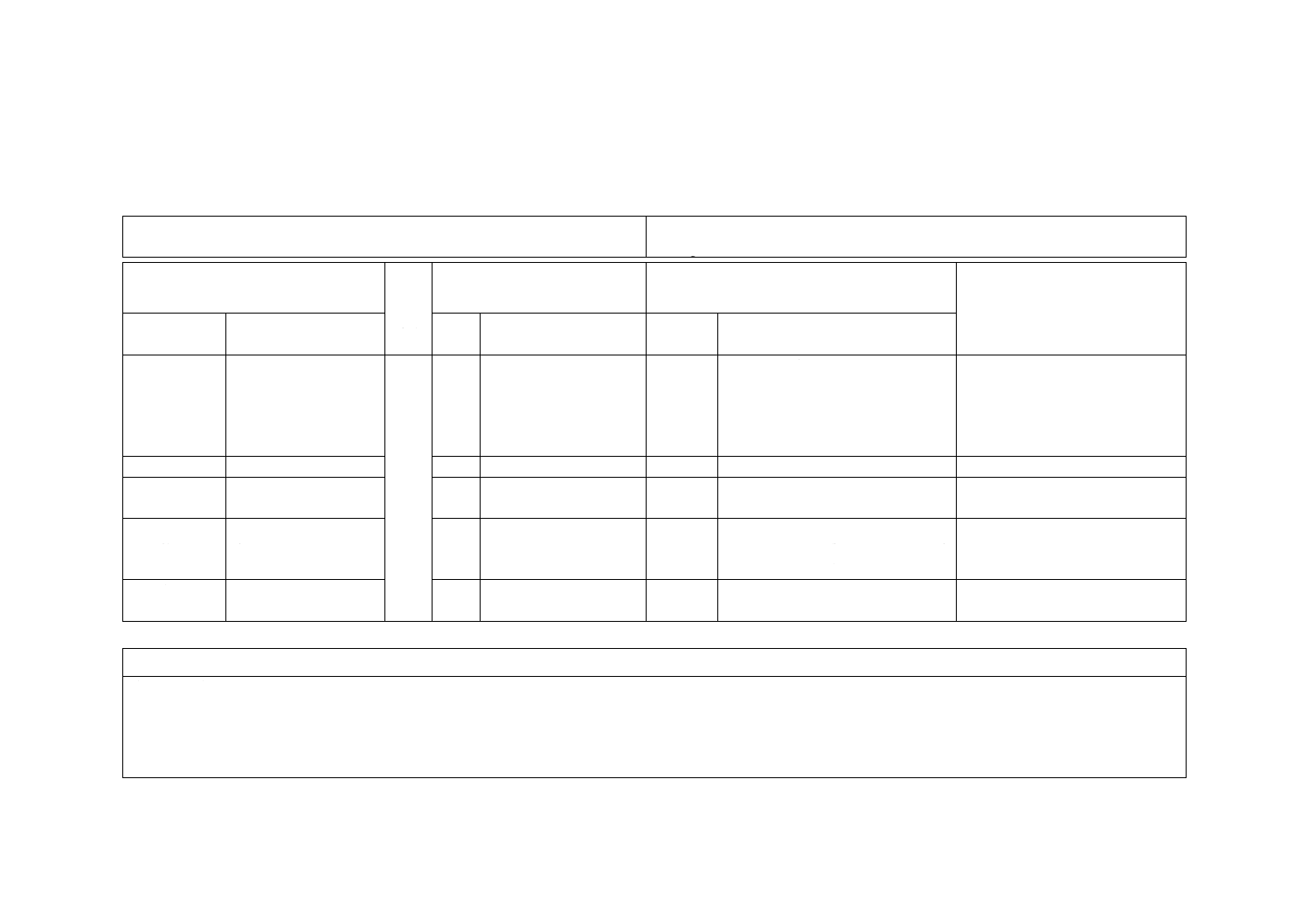

JISと対応国際規格との対比表

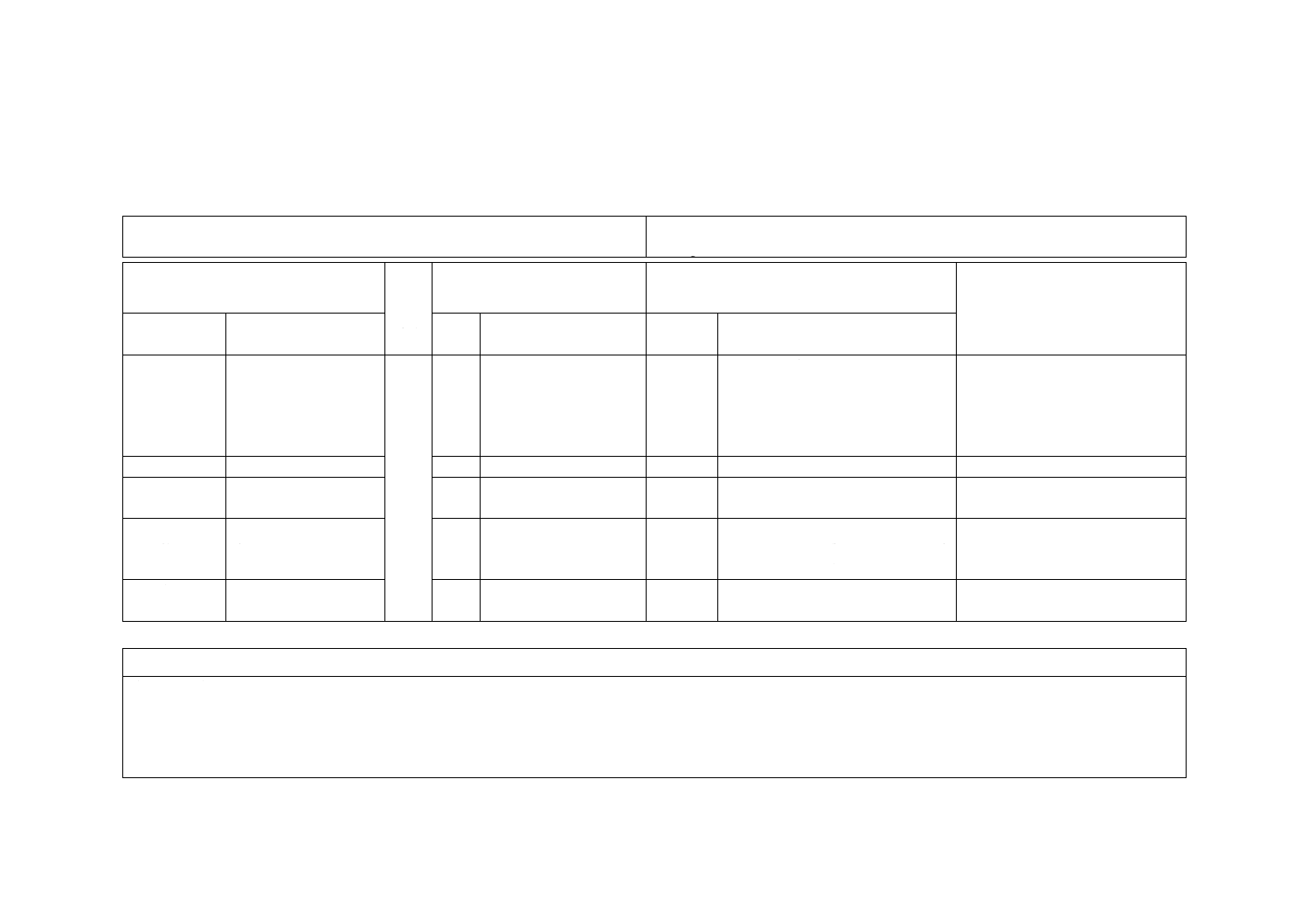

JIS L 1021-7:2020 繊維製床敷物試験方法−第7部:動的荷重による厚さ減少試

験方法

ISO 2094:1999,Textile floor coverings−Determination of thickness loss under dynamic

loading

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

JISとほぼ同じ

変更

JISでは“摩擦を伴った動的荷重試

験機による繊維製床敷物の厚さ減

少試験方法”を追加している。

対応国際規格に規定されている装

置とは全く異なる装置を用いてお

り,三つの製品規格(JIS L 4404,

JIS L 4405,JIS L 4406)に引用さ

れているため,追加規定した。

2 引用規格

3 用語及び定

義

JIS L 0212-1による

3

JISとほぼ同じ

変更

JIS L 0212-1は用語の定義であり,

技術的差異はない。

−

4 摩擦を伴っ

た動的荷重に

よる厚さ減少

試験片の調製及び試験

条件

−

追加

JISでは“摩擦を伴った動的荷重試

験機による繊維製床敷物の厚さ減

少試験方法”を追加している。

我が国独自の試験方法であるが

ISOの見直し時に提案を検討す

る。

附属書JA

(参考)

JISと国際規格との対応の程度の全体評価:ISO 2094:1999,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

L

1

0

2

1

-7

:

2

0

2

0