L 1021-6:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 短時間・中程度の静的荷重による厚さ減少 ············································································ 2

4.1 原理 ···························································································································· 2

4.2 装置 ···························································································································· 2

4.3 厚さ測定器の点検・調整 ································································································· 2

4.4 試験片の調製及び試験条件 ······························································································ 2

4.5 試験片 ························································································································· 2

4.6 手順 ···························································································································· 2

4.7 試験結果 ······················································································································ 3

4.8 試験報告書 ··················································································································· 3

5 長時間・重荷重の静的荷重による厚さ減少 ············································································ 3

5.1 原理 ···························································································································· 3

5.2 装置 ···························································································································· 4

5.3 試験片の調製及び試験条件 ······························································································ 4

5.4 試験片の採取 ················································································································ 4

5.5 試験片の準備 ················································································································ 4

5.6 手順 ···························································································································· 4

5.7 試験結果 ······················································································································ 4

5.8 試験報告書 ··················································································································· 5

附属書A(規定)静的荷重試験機 ···························································································· 6

附属書JA(参考)繊維製床敷物の圧縮率,圧縮弾性率及び圧縮による厚さ減少率測定方法 ················ 7

附属書JB(参考)JISと対応国際規格との対比表 ······································································· 9

L 1021-6:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本カーペッ

ト工業組合(JCMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を

改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格で

ある。これによって,JIS L 1021-6:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS L 1021の規格群には,次に示す部編成がある。

JIS L 1021-1 第1部:物理試験のための試験片の採取方法

JIS L 1021-2 第2部:く(矩)形の繊維製床敷物の寸法測定方法

JIS L 1021-3 第3部:厚さの測定方法

JIS L 1021-4 第4部:質量の測定方法

JIS L 1021-5 第5部:単位長さ及び単位面積当たりのパイル数測定方法

JIS L 1021-6 第6部:静的荷重による厚さ減少試験方法

JIS L 1021-7 第7部:動的荷重による厚さ減少試験方法

JIS L 1021-8 第8部:パイル糸の引抜き強さ試験方法

JIS L 1021-9 第9部:剝離強さ試験方法

JIS L 1021-10 第10部:水及び熱の影響による寸法変化の試験方法

JIS L 1021-11 第11部:摩耗強さ試験方法

JIS L 1021-12 第12部:ベッターマンドラム試験機及びヘキサポッドタンブラー試験機による外観変

化の作製方法

JIS L 1021-13 第13部:外観変化の評価方法

JIS L 1021-14 第14部:改良形ベッターマンドラム試験機によるカットエッジの機械的損傷試験方法

JIS L 1021-15 第15部:ファイバーバインド試験方法

JIS L 1021-16 第16部:帯電性−歩行試験方法

JIS L 1021-17 第17部:電気抵抗測定方法

JIS L 1021-18 第18部:汚れ試験方法

JIS L 1021-19 第19部:クリーニング試験方法

日本産業規格 JIS

L 1021-6:2020

繊維製床敷物試験方法−

第6部:静的荷重による厚さ減少試験方法

Textile floor coverings-Part 6: Determination of

thickness loss under-static loading

序文

この規格は,1986年に第2版として発行されたISO 3415及びISO 3416を基に,技術的内容を変更する

ことなく作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項であるが,

歩行時の踏み込み感を評価する場合に適しており,参考情報として記載している。

1

適用範囲

この規格は,繊維製床敷物が中程度の静的荷重を短時間受けた場合の厚さ減少及び静的重荷重を長時間

にわたり受けた場合の厚さ減少に関する試験方法について規定する。

この試験方法は,均一な厚さ及び構造をもった,全ての繊維製床敷物に適用する。

異なる厚さ及び構造をもつ繊維製床敷物の場合は,各厚さ及び/又は構造ごとにそれぞれ試験を行い,

これが不可能な構造の繊維製床敷物の場合には,この試験方法は適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3415:1986,Textile floor coverings−Determination of thickness loss after brief, moderate static

loading

ISO 3416:1986,Textile floor coverings−Determination of thickness loss after prolonged, heavy static

loading(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139,Textiles−Standard atmospheres for conditioning and testing

JIS L 0212-1 繊維製品用語(衣料を除く繊維製品)−第1部:繊維製床敷物

JIS L 1021-1 繊維製床敷物試験方法−第1部:物理試験のための試験片の採取方法

注記 対応国際規格:ISO 1957,Machine-made textile floor coverings−Selection and cutting of

2

L 1021-6:2020

specimens for physical tests

JIS L 1021-3 繊維製床敷物試験方法−第3部:厚さの測定方法

注記 対応国際規格:ISO 1765,Machine-made textile floor coverings−Determination of thickness

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0212-1による。

4

短時間・中程度の静的荷重による厚さ減少

4.1

原理

短時間に椅子の脚部によって加えられる圧縮の影響を再現するもので,試験片に中程度の静的荷重を短

時間負荷し,荷重をかける前の厚さ及び所定時間経過後に回復する厚さを測定する。

4.2

装置

4.2.1

厚さ測定器 JIS L 1021-3の4.2.1(厚さ測定器)に規定する厚さ測定器。

4.2.2

静的荷重試験機 静的荷重試験機は,2.0 kPa±0.2 kPaの標準圧力下における初期厚さ,並びに220

kPaの圧力を加えたときの厚さ及び除荷重後所定時間を経過した後の回復した厚さを標準圧力下で,順次

測定できる性能をもつ装置。

なお,加圧子は僅かな力で自由に上下動でき,試料台に平行で,300 mm2〜1 000 mm2の面積をもつ円形

で平らな形状でなければならない。また,試験片の測定面積内に均等に,規定の圧力を加えることができ

なければならない。荷重は全ての測定値に対し,許容範囲内にあり,加圧子にかかる荷重はおもりによっ

てかける方式とし,ばねによる加圧は認めない。

4.2.3

円形ガードリング 円形ガードリングは,質量1 000 g,外径125 mm以下,加圧子の直径(d)+

40 mmの内径をもつもので,1 kPa以上の圧力を加えられるものとする。

なお,40 mm幅の口金は,ガードリングから取外しができるものとする。

4.2.4

直定規 直線の角をもつ定規など。試料の表面をブラッシングできるものとする。

4.3

厚さ測定器の点検・調整

加圧子を試料台上に静置させ,ゲージのゼロを調整するか,又はゼロに相当する数値を記録する。

4.4

試験片の調製及び試験条件

試験片の調製及び試験条件は,JIS L 0105の5.1.1(標準状態)による。

4.5

試験片

パイルのある試験片の場合は,直定規を用いて,パイルの毛並みの向きに対して,最初は逆方向(逆目

方向)に,次に順方向(順目方向)にパイル表面を軽くブラッシングする。次に,JIS L 1021-1によって,

250 mm×250 mmの試験片を5枚以上採取する。試験片は,平らにして,1枚ずつパイル表面を上にして,

標準状態(4.4)で24時間以上調製する。

4.6

手順

4.6.1

原則

厚さの測定は,0.1 mm単位で行う。試験片の平行度を確保するために,試験片の中心部付近にガードリ

ングを置き,ガードリングの中心に加圧子の中心を配置して測定する。試験の間,ガードリングの位置は

変えてはならない。

4.6.2

初期厚さの測定

JIS L 1021-3の箇条4(全厚さ測定方法)によって,荷重を加える前の試験片中心部の初期厚さを標準圧

3

L 1021-6:2020

力下で測定する。

4.6.3

荷重負荷状態の厚さの測定

初期厚さの測定後,直ちに衝撃を加えないように静かに220 kPaの圧力になるように荷重を試験片に加

える。このとき,試験片に触れたり,動かしたりしないよう注意する。220 kPaの圧力を2時間加えた後,

荷重を加えたままの状態で,厚さを測定する。その後,試験片に触れたり,動かしたりせず,荷重を取り

除く。

4.6.4

回復後の厚さの測定

JIS L 1021-3の箇条4に従って,除荷重後,15分間,30分間及び60分間経過したときの試験片の厚さ

を標準圧力下で測定する。

4.7

試験結果

4.7.1

各試験片の次の値について0.1 mm単位で計算し,その試験片の平均値を求める。

a) 標準圧力下における初期厚さ。

b) 220 kPaの圧力下における厚さ。

c) 除荷重後,15分間,30分間及び60分間経過したときの標準圧力下における回復後の厚さ。

4.7.2

4.7.1によって求めた値を用いて,各試験片の次の値について計算し,その試験片の平均値を求め

る。

a) 初期厚さと220 kPaの圧力下での厚さとの差の値。

b) 初期厚さと除荷重後,15分間,30分間及び60分間経過したときの標準圧力下における回復後の厚さ

との差の三つの値。ただし,繊維製床敷物の回復性は,除荷重後の各回復時間と残留圧縮との関係を

示したグラフで表してもよい。

4.7.3

試験結果の例

標準圧力下における初期厚さ

10.3 mm

220 kPaの圧力下における厚さ

5.6 mm

除荷重後,60分経過後の回復した厚さ 9.1 mm

厚さ減少値

10.3−5.6=4.7 mm

60分経過後の厚さ減少値

10.3−9.1=1.2 mm

4.8

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号

b) 試験片の数

c) 初期厚さの平均値

d) 220 kPaの圧力下における厚さの平均値

e) 各試験片の所定回復時間ごとの標準圧力下における厚さの平均値(必要があれば,信頼区間を記載す

る。)

f)

厚さ減少値

g) 所定回復時間経過後の厚さ減少値

5

長時間・重荷重の静的荷重による厚さ減少

5.1

原理

試験片に重い静的荷重を長時間負荷し,荷重をかける前の厚さ及び所定時間経過後に回復する厚さを測

4

L 1021-6:2020

定する。

5.2

装置

5.2.1

厚さ測定器 4.2.1による。

5.2.2

金属製の試料台 厚さ約6 mmで,100 mm×100 mmの試験片の測定が可能な金属製の試料台。

5.2.3

静的荷重試験機 厚さ測定器の加圧子の半径より2 mm以上大きい半径の円形加圧子をもち,試験

片に700 kPaの圧力を負荷できる附属書Aに示す装置。

なお,静的荷重試験機の加圧子は垂直方向に移動でき,加圧は垂直方向から行う。

5.2.4

両面粘着テープ 試験片を金属製の試料台に固定できるもの。

5.2.5

直定規 4.2.4による。

5.3

試験片の調製及び試験条件

4.4による。

5.4

試験片の採取

JIS L 1021-1によって,100 mm×100 mmの試験片を5枚以上採取する。

5.5

試験片の準備

5.5.1

試料台の四隅に両面粘着テープを完全に貼る。次に,標準圧力下で試料台の中心部の厚さ(d1)を

0.1 mm単位まで測定する。

5.5.2

次に,両面粘着テープの離型紙を取り,使用面を上にして試験片を試料台に両面粘着テープで固定

し,試験片の四隅に十分な圧力を加える。

5.5.3

パイルのある試験片の場合は,直定規を用いて,パイルの毛並みの向きに対して,最初は逆方向(逆

目方向)に,次に順方向(順目方向)にパイル表面を軽くブラッシングする。次に,試料台に固定した試

験片を1枚ずつ,パイル表面を上にして,24時間以上調製する。

5.6

手順

5.6.1

原則

厚さの測定は,0.1 mm単位で行う。

5.6.2

初期厚さの測定

試料台に固定され,調製された試験片の中心部の厚さ(d2)(試験片の厚さと試料台の厚さとの合計)を

標準圧力下で0.1 mm単位まで測定する。

5.6.3

荷重の負荷

静的荷重試験機の上に試験片を置き,静的荷重試験機の加圧子で試験片の中心に700 kPaの荷重を加え,

24時間後に荷重を除去する。

5.6.4

回復後の厚さの測定

静的荷重試験機から試験片を取り除き,厚さ測定器に試験片を移し,除荷重後,2分経過したとき,荷

重が加えられた部分の厚さ(d2)を標準圧力下で測定する。その後,試験片を放置し,除荷重後,1時間

及び24時間経過したときに,同一の部分の厚さ(d2)を標準圧力下で測定する。

注記 数台の静的荷重試験機が1台の厚さ測定器に連結したものを用いると複数の試験片が同時に測

定でき,合理的である。

5.7

試験結果

5.7.1

各試験片の初期厚さをd2−d1から求め,その結果を0.1 mm単位で表す。

5.7.2

同様にして各試験片の除荷重後,2分間,1時間及び24時間が経過したときのそれぞれの厚さを求

め,その結果を0.1 mm単位で表す。

5

L 1021-6:2020

5.7.3

それぞれの結果(各試験片の初期厚さ,除荷重後,2分間,1時間及び24時間が経過したときの厚

さ)について,それぞれの平均値を求め,その結果を表す。

5.8

試験報告書

試験報告書には,次の事項を記載する。

a) この規格番号及び箇条番号

b) 各試験片の初期厚さ及びその平均値

c) 各試験片の所定回復時間経過ごとの厚さ及びその平均値

6

L 1021-6:2020

附属書A

(規定)

静的荷重試験機

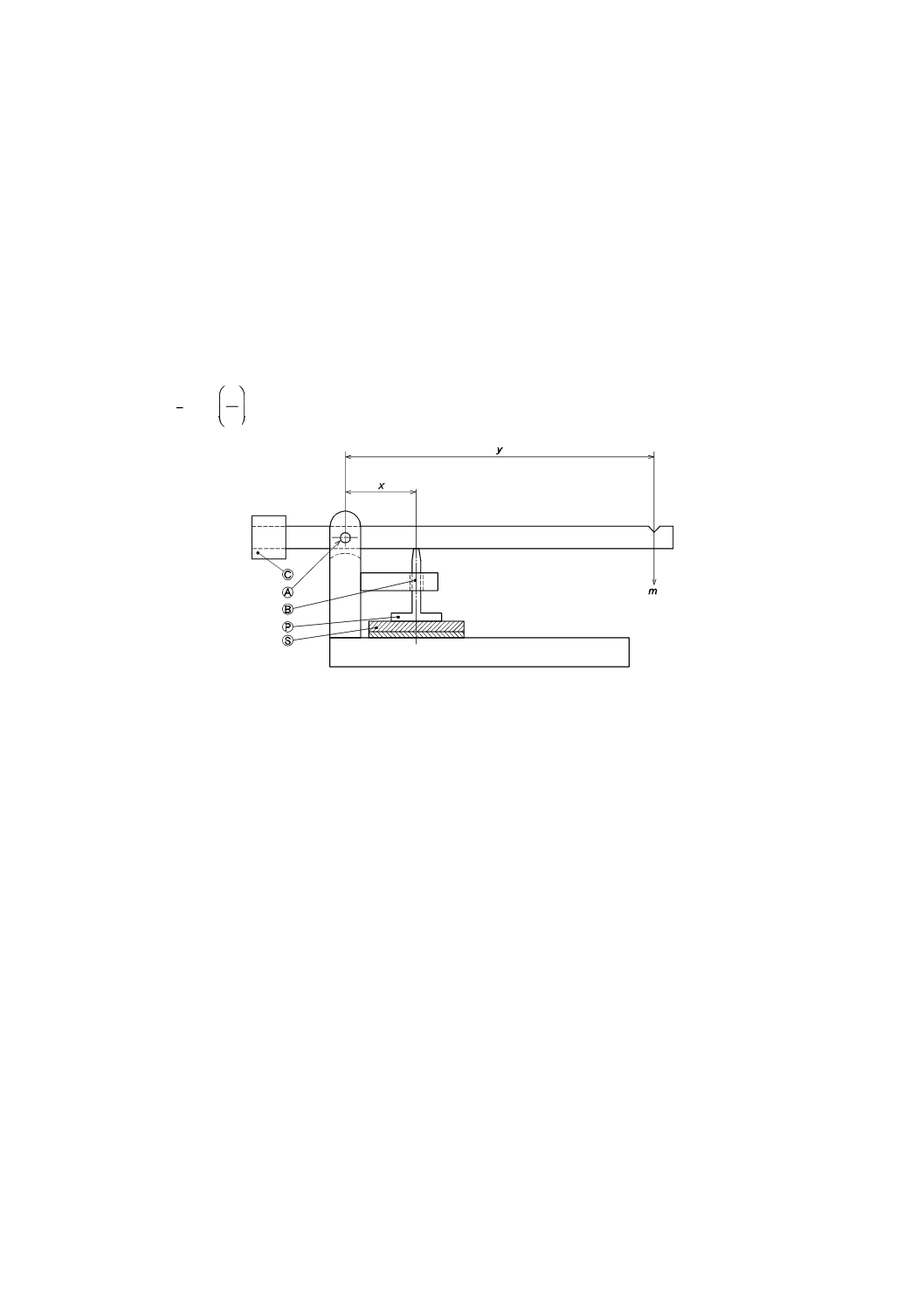

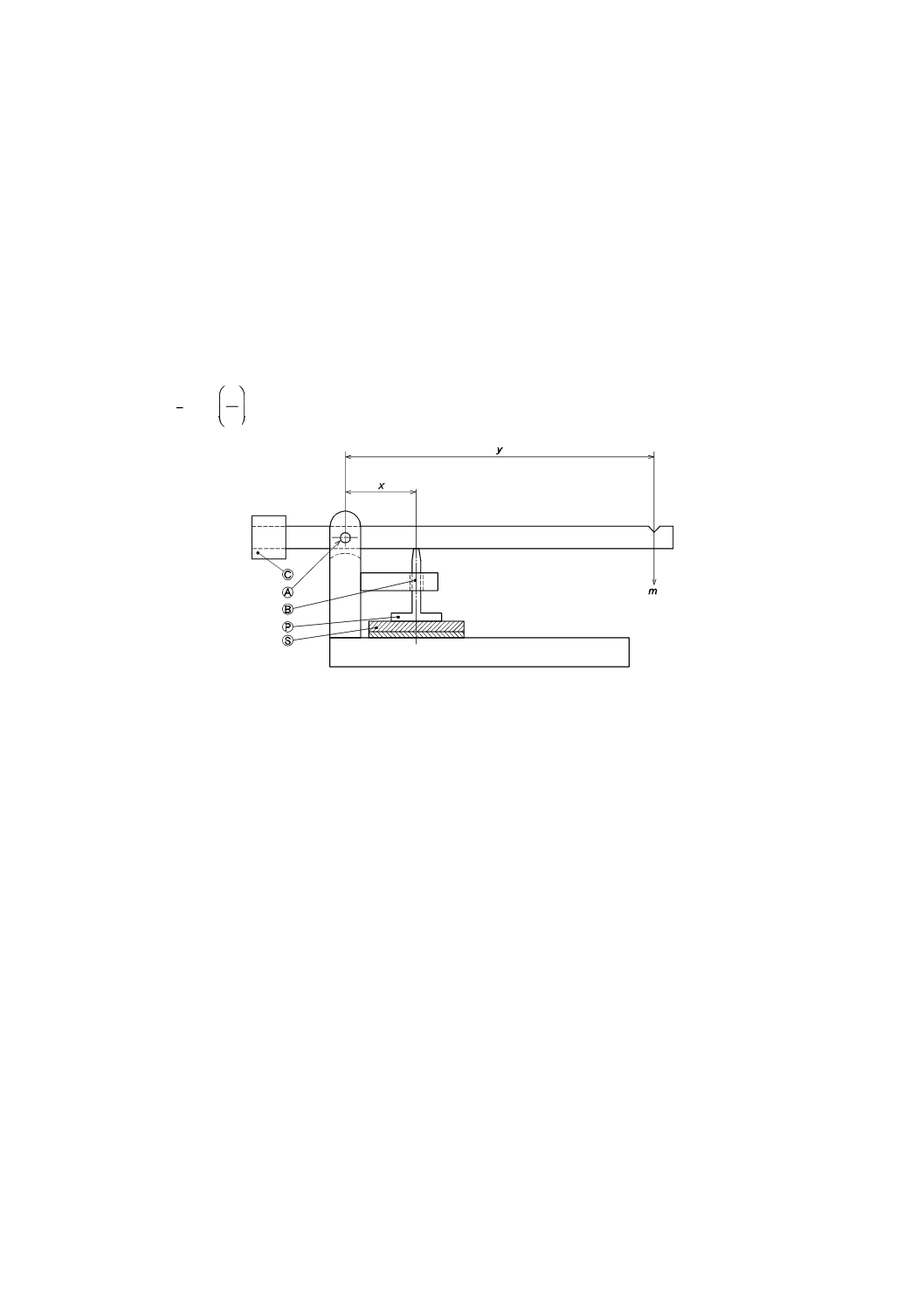

この試験機は,図A.1に示すように“てこ”の原理を用いるものである。図中(A)は支点,(C)はは

り(梁)の荷重を調整するための背後のバランスウエイトである。(B)は,加圧子(P)を垂直方向に可

動するためのベアリングであり,(S)は試験片である。

y/xの比率は,円形加圧子の面積A mm2に700 kPaの圧力を加えられるようにおもりmの質量に応じて

調整する。

なお,

2

10

7

−

×

×

=

y

x

A

m

(kg)である。

図A.1−静的荷重試験機

7

L 1021-6:2020

附属書JA

(参考)

繊維製床敷物の圧縮率,圧縮弾性率及び

圧縮による厚さ減少率測定方法

JA.1 装置及び器具

JA.1.1 圧縮試験機 厚さ測定器及び上下に移動できる表面が平滑な円形の加圧子を装備し,次の性能をも

つもの。

a) 2.0 kPa±0.2 kPaの標準圧力下での厚さと98 kPaの一定圧力下での厚さ測定とが可能である。

b) 加圧子の面積は,1 cm2〜20 cm2の範囲内のもの。

JA.1.2 厚さ測定器 JIS L 1021-3の4.2.1に規定するもの又はこれと同等の性能をもつもの。

JA.1.3 自記記録計付定速伸長形引張試験機 JA.1.1の加圧子と圧縮ロードセルとを装備した引張試験機。

JA.2 試験片

JIS L 1021-1によって,圧縮試験機の加圧子の直径より20 mm以上大きい直径をもつ円形の試験片か,

又はその領域を含むく(矩)形の試験片を5枚採取する。

JA.3 手順

JIS L 1021-3の箇条4によって,試験片の中央部分の2.0 kPa±0.2 kPaの標準圧力下での厚さ(mm)を

小数点以下1桁まで測定する。次に,この試験片の中央部分に98 kPaの一定圧力を加え,5分経過後の厚

さ(mm)を測定する。測定後直ちに荷重を除き,5分経過後の2.0 kPa±0.2 kPaの標準圧力下での厚さ(mm)

を小数点以下1桁まで測定する。

なお,数回圧縮を行った後の圧縮率,圧縮弾性率及び圧縮による厚さ減少率を測定する場合は,JA.1.3

の引張試験機を用いる。この場合,始めに予備圧縮として,10 mm/min〜20 mm/minの圧縮速度で,JA.1.1

a)の標準圧力まで圧縮し,同速度で除荷重する操作を1回行う。

次に,予備圧縮と同様の操作を行い,一定圧力になった時点でそのまま5分間放置する。放置後,同速

度で加圧子を戻す。除荷重後5分を経過すれば再び一定圧力まで圧縮を行う。この操作を順次必要な圧縮

回数に達するまで行う。最終回が終了すればJA.1.1 a)の標準圧力まで圧縮する。

記録した厚さ−圧縮応力曲線から,圧縮前の標準圧力時の厚さ,最終の一定圧力時の厚さ及び最終回終

了後の標準圧力時の厚さを0.1 mm単位まで求める。

JA.4 試験結果

各試験片について,圧縮前の標準圧力下の厚さ(mm),一定圧力下で5分経過後の厚さ(mm)及び除

荷重後再び標準圧力をかけたときの厚さ(mm)から,次の式によって圧縮率(%),圧縮弾性率(%)及

び圧縮による厚さ減少率(%)を求め,各試験片の平均値を小数点以下1桁まで求める。

圧縮率(%)

100

0

1

0

×

−

=

t

t

t

圧縮弾性率(%)

100

1

0

1

0

×

−

−

=

t

t

t

t'

8

L 1021-6:2020

圧縮による厚さ減少率(%)

0

0

0

t

t'

t−

=

ここに,

t0: 圧縮前の標準圧力下の厚さ(mm)

t1: 一定圧力下で5分経過後の厚さ(mm)

t'0: 除荷重後再び標準圧力をかけたときの厚さ(mm)

JA.5 試験報告書

試験報告書には,次の事項を記入する。

a) 圧縮率(%)

b) 圧縮弾性率(%)

c) 圧縮による厚さ減少率(%)

d) 数回圧縮を行った場合は,圧縮した回数

9

L 1021-6:2020

附属書JB

(参考)

JISと対応国際規格との対比表

JIS L 1021-6:2020 繊維製床敷物試験方法−第6部:静的荷重による厚さ減少試

験方法

ISO 3415:1986,Textile floor coverings−Determination of thickness loss after brief,

moderate static loading

ISO 3416:1986,Textile floor coverings−Determination of thickness loss after prolonged,

heavy static loading

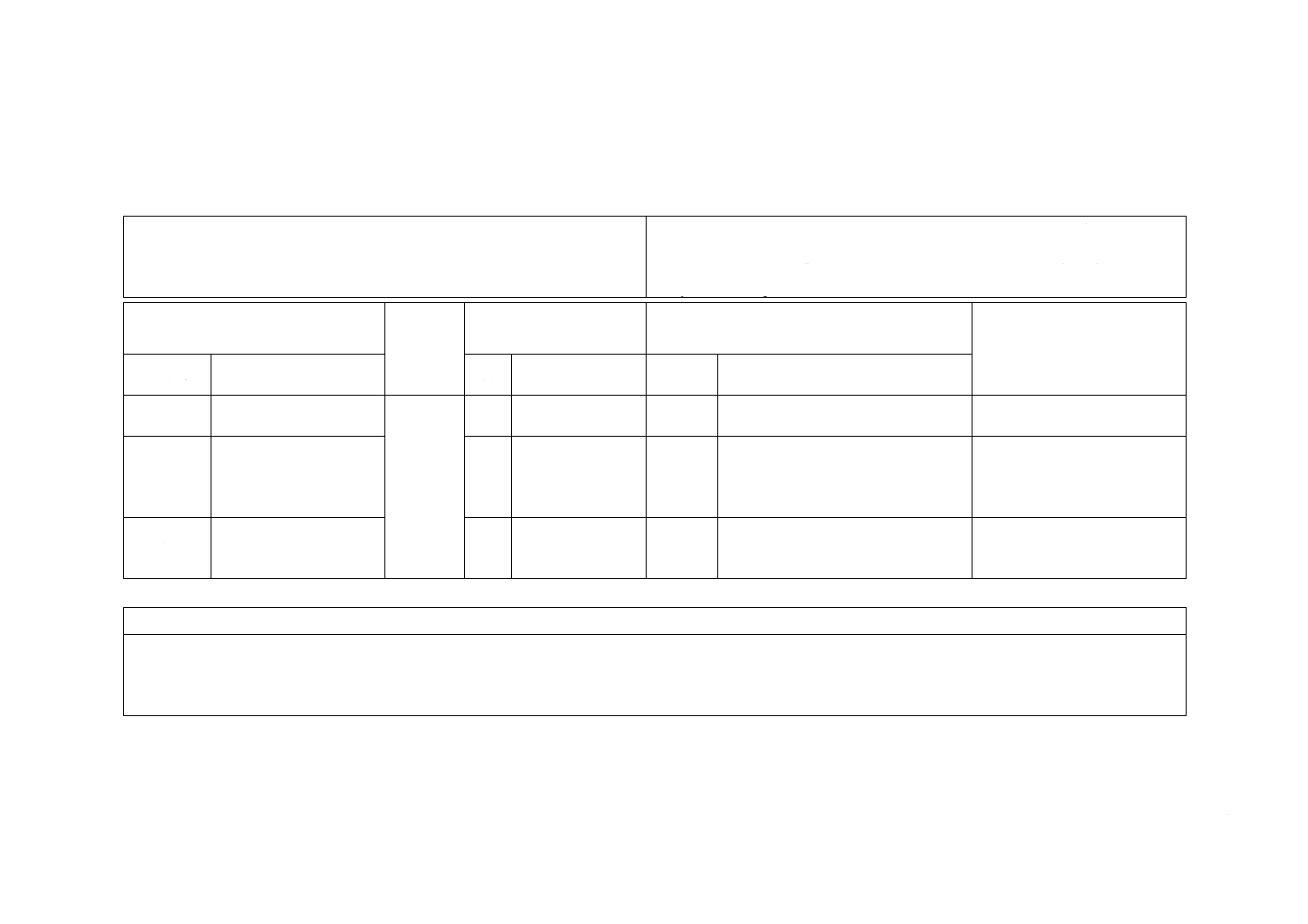

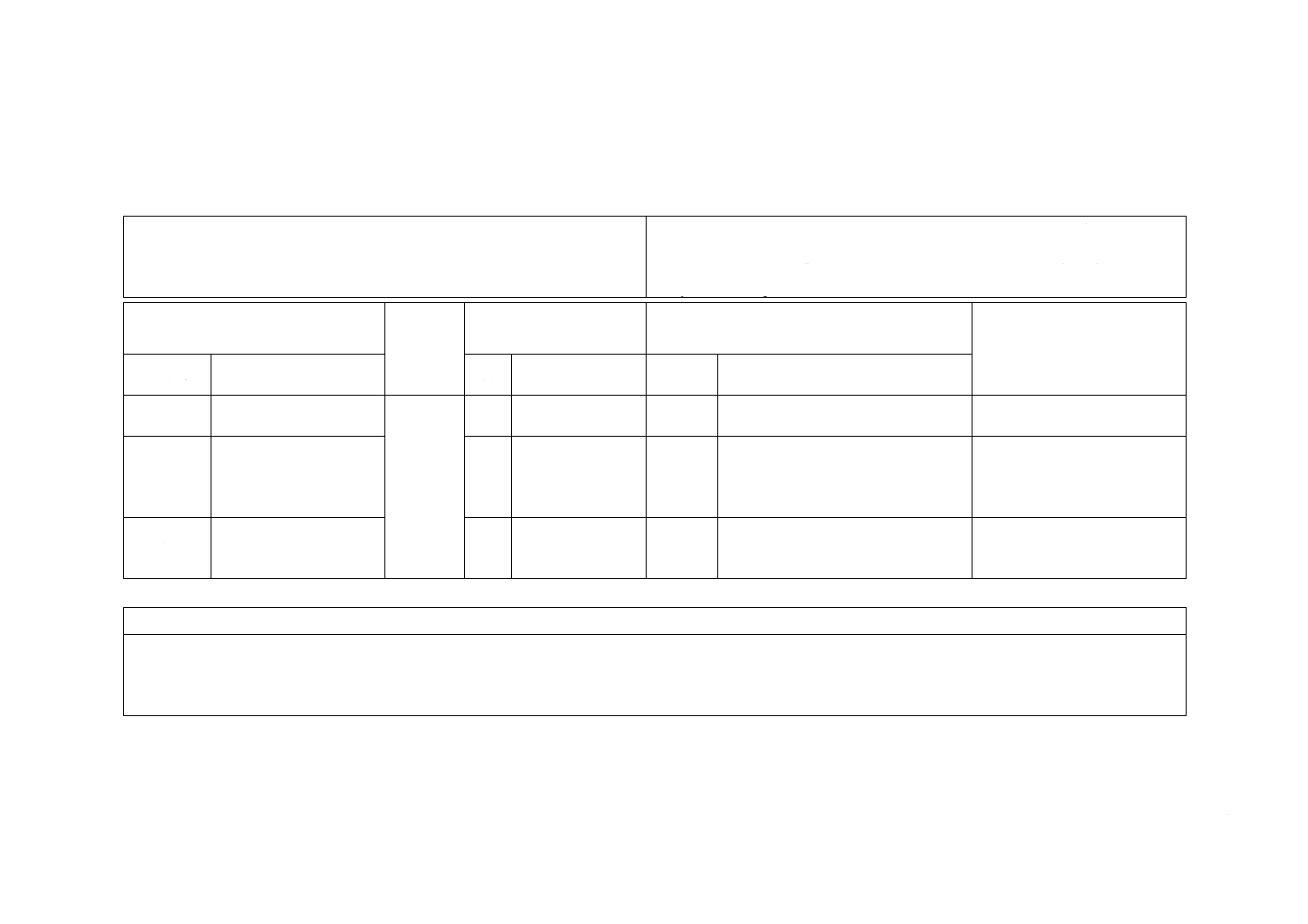

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

ISO 3415,

ISO 3416

3 用語及び

定義

JIS L 0212-1による

−

追加

二つの対応国際規格には,この規定項

目はないが,JISでは,繊維製床敷物

の用語が使用されており必要と判断

し,追加した。技術的差異はない。

−

附属書JA

(参考)

繊維製床敷物の圧縮率,

圧縮弾性率及び圧縮によ

る厚さ減少率測定方法

JISと国際規格との対応の程度の全体評価:(ISO 3415:1986,ISO 3416:1986,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

L

1

0

2

1

-6

:

2

0

2

0