L 1021-4:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 調製及び試験条件············································································································· 2

5 試験片の数······················································································································ 2

6 単位面積当たりの全質量 ···································································································· 2

6.1 原理 ···························································································································· 2

6.2 試験器具 ······················································································································ 2

6.3 試験片 ························································································································· 2

6.4 試験片の準備 ················································································································ 3

6.5 手順 ···························································································································· 3

6.6 試験結果 ······················································································································ 3

6.7 試験報告書 ··················································································································· 3

7 単位面積当たりのパイル糸の全質量 ····················································································· 3

7.1 原理 ···························································································································· 3

7.2 試験器具 ······················································································································ 3

7.3 試験片 ························································································································· 3

7.4 手順 ···························································································································· 3

7.5 試験結果 ······················································································································ 4

7.6 試験報告書 ··················································································································· 4

8 単位面積当たりの基部上のパイル質量 ·················································································· 4

8.1 原理 ···························································································································· 4

8.2 試験器具及び装置 ·········································································································· 4

8.3 試験片 ························································································································· 5

8.4 試験片の準備 ················································································································ 5

8.5 手順 ···························································································································· 5

8.6 試験結果 ······················································································································ 5

8.7 試験報告書 ··················································································································· 6

9 単位体積当たりの基部上のパイル質量及びパイル繊維の体積比 ················································· 6

9.1 原理 ···························································································································· 6

9.2 試験器具及び装置 ·········································································································· 6

9.3 試験片 ························································································································· 6

9.4 試験片の準備 ················································································································ 6

9.5 手順 ···························································································································· 6

L 1021-4:2020 目次

(2)

ページ

9.6 試験結果 ······················································································································ 6

9.7 試験報告書 ··················································································································· 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

L 1021-4:2020

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本カーペッ

ト工業組合(JCMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を

改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格で

ある。これによって,JIS L 1021-4:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS L 1021の規格群には,次に示す部編成がある。

JIS L 1021-1 第1部:物理試験のための試験片の採取方法

JIS L 1021-2 第2部:く(矩)形の繊維製床敷物の寸法測定方法

JIS L 1021-3 第3部:厚さの測定方法

JIS L 1021-4 第4部:質量の測定方法

JIS L 1021-5 第5部:単位長さ及び単位面積当たりのパイル数測定方法

JIS L 1021-6 第6部:静的荷重による厚さ減少試験方法

JIS L 1021-7 第7部:動的荷重による厚さ減少試験方法

JIS L 1021-8 第8部:パイル糸の引抜き強さ試験方法

JIS L 1021-9 第9部:剝離強さ試験方法

JIS L 1021-10 第10部:水及び熱の影響による寸法変化の試験方法

JIS L 1021-11 第11部:摩耗強さ試験方法

JIS L 1021-12 第12部:ベッターマンドラム試験機及びヘキサポッドタンブラー試験機による外観変

化の作製方法

JIS L 1021-13 第13部:外観変化の評価方法

JIS L 1021-14 第14部:改良形ベッターマンドラム試験機によるカットエッジの機械的損傷試験方法

JIS L 1021-15 第15部:ファイバーバインド試験方法

JIS L 1021-16 第16部:帯電性−歩行試験方法

JIS L 1021-17 第17部:電気抵抗測定方法

JIS L 1021-18 第18部:汚れ試験方法

JIS L 1021-19 第19部:クリーニング試験方法

日本産業規格 JIS

L 1021-4:2020

繊維製床敷物試験方法−第4部:質量の測定方法

Textile floor coverings-Part 4: Methods for determination of mass

序文

この規格は,1998年に第2版として発行されたISO 8543を基とし,使用者の利便性を図るため,技術

的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,繊維製床敷物の単位面積当たりの全質量,単位面積当たりのパイル糸の全質量及び基部上

のパイル質量の測定方法並びに単位体積当たりの基部上のパイル質量及びパイル繊維の体積比の算出方法

について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8543:1998,Textile floor coverings−Methods for determination of mass(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139,Textiles−Standard atmospheres for conditioning and testing

JIS L 0212-1 繊維製品用語(衣料を除く繊維製品)−第1部:繊維製床敷物

JIS L 1021-1 繊維製床敷物試験方法−第1部:物理試験のための試験片の採取方法

注記 対応国際規格:ISO 1957,Machine-made textile floor coverings−Selection and cutting of

specimens for physical tests

JIS L 1021-3 繊維製床敷物試験方法−第3部:厚さの測定方法

注記 対応国際規格:ISO 1765,Machine-made textile floor coverings−Determination of thickness,及

びISO 1766,Textile floor coverings−Determination of thickness of pile above the substrate

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0212-1によるほか,次による。

2

L 1021-4:2020

3.1

恒量(constant mass)

質量を3時間以上にわたり,1時間間隔で連続的に測定したとき,測定値に1 %以上のばらつきがない

状態。

3.2

単位面積当たりの全質量(mass of total weight per unit area)

パイル糸,基布,接着剤,裏張り材など,繊維製床敷物の全ての構成物を含めた質量を,単位面積当た

りで表したもの。

4

調製及び試験条件

試験片の調製及び試験条件は,JIS L 0105の5.1.1(標準状態)による。

5

試験片の数

箇条6〜箇条8に規定する個々の測定に必要な試験片の数は,測定結果が95 %信頼限界で±6 %を確保

できる数にする。最初に4枚の試験片で試験を行い,試験結果から変動係数(CV)を求め,CVの値が4 %

を超えた場合,更に次のとおり試験片の数を追加し,試験を行う。

4 %<CV≦5.5 %ならば,更に2枚の試験片を追加する(計6枚)。

5.5 %<CV≦7 %ならば,更に4枚の試験片を追加する(計8枚)。

CV>7 %ならば,更に8枚の試験片を追加する(計12枚)。

変動係数(CV)は,次の式による。

x

SD

CV=

ここに,

SD: 標準偏差

x: 平均値

信頼限界(CL)は,次の式による。

n

CV

t

CL ±

=

ここに,

CL: 信頼限界(%)

t: スチューデントのtの固有値

n: 試験片の数

6

単位面積当たりの全質量

6.1

原理

繊維製床敷物の一定面積の質量全体を測定する。

6.2

試験器具

6.2.1

鋭利なナイフ

6.2.2

直尺 最小目盛が1 mm表示の直尺。

6.2.3

はかり 分解能が0.01 g以上のはかり。

6.3

試験片

JIS L 1021-1によって,試験片を選択し,鋭利なナイフを用いて,200 mm×200 mm以上のく(矩)形の

試験片を4枚以上採取する。ただし,試験片の各辺は試料の生産方向に対して平行又は直角とする。

注記 信頼限界を考慮し,4枚以上の試験片を用意する(箇条5参照)。

3

L 1021-4:2020

6.4

試験片の準備

箇条4で規定する調製条件下に試験片を平らに,1枚ずつ,表面を上にして恒量に達するまで調製する。

6.5

手順

6.5.1

各々の試験片の質量mを0.01 g単位で測定する。

6.5.2

各々の試験片の裏面4辺について,たて方向及びよこ方向の長さをミリメートル単位で測定する。

6.6

試験結果

各々の試験片の長さ及び幅の平均値をそれぞれミリメートル単位で求め,それを掛け合わせ,面積Aを

求める。次に,各試験片ごとに,次の式によって単位面積当たりの全質量を求める。

単位面積当たりの全質量(g/m2)

6

10

×

=Am

ここに,

m: 質量(g)

A: 面積(mm2)

さらに,変動係数(CV)を計算し,必要ならば箇条5によって試験片を追加して試験を行う。最後に,

全試験片から得られた単位面積当たりの全質量の平均値及び変動係数(CV)を計算する。

6.7

試験報告書

試験報告書には,次の事項を記入する。

a) 試験は,この規格項目に従った旨

b) 試験片を採取した試料の明細(製造業者及び型番)。部分的にパイル長又はパイル密度に違いのある場

合は,その旨

c) 適用した調製及び試験条件

d) 試験に用いた試験片数

e) 各試験片の単位面積当たりの全質量(g/m2)

f)

全試験片から得られた単位面積当たりの全質量(g/m2)の平均値及び変動係数

7

単位面積当たりのパイル糸の全質量

7.1

原理

一定寸法の試験片を完全に分解し,パイル糸と他の部位とを分離し,パイル糸の質量を測定する。

7.2

試験器具

7.2.1

鋭利なナイフ

7.2.2

直尺 6.2.2による。

7.2.3

はかり 6.2.3による。

7.2.4

針及びピンセット 分解用の針及びピンセット。

7.3

試験片

JIS L 1021-1に従って,鋭利なナイフを用いて,試料のできるだけ広い範囲から200 mm×200 mm以上

のく(矩)形の試験片を4枚以上採取する。ただし,試験片の各辺は,試料の生産方向及び生産方向に直

角な方向と完全に平行でなければならない。

採取後の試験片の裏面の4辺の長さを,ミリメートル単位で測定する。

注記 信頼限界を考慮し,4枚以上の試験片を用意する(箇条5参照)。

7.4

手順

7.4.1

針及びピンセットを用い,各試験片のパイルを形成している全ての糸を注意深く取り出し,それを

4

L 1021-4:2020

収集する。

多色のウィルトンカーペットにあっては,試験片のパイルを形成しているかいないかにかかわらず,表

面に現れていない沈み糸(以下,デッドヤーンという。)もパイル糸として収集する。

7.4.2

箇条4で規定する調製条件下でパイル糸及びデッドヤーン(デッドヤーンがある場合)を恒量に達

するまで調製する。

7.4.3

調製したパイル糸及びデッドヤーン(デッドヤーンがある場合)の質量mを,0.01 g単位で測定す

る。ただし,多色のウィルトンカーペットには,デッドヤーンが試験片表面に露出していない場合もある

が,このような場合もパイル糸としてその質量を測定する。

7.5

試験結果

各々の試験片の面積A(mm2)を求める。次に,各試験片ごとに,次の式によって単位面積当たりのパ

イル糸の全質量(g/m2)を求める。

単位面積当たりのパイル糸の全質量(g/m2)

6

10

×

=Am

ここに,

m: 試験片から取り出したパイル糸の全質量(g)

A: 試験片の面積(mm2)

さらに,変動係数(CV)を計算し,必要ならば,箇条5の規定によって試験片を追加し,試験を行う。

最後に,全試験片から得られた単位面積当たりのパイル糸の全質量の平均値及び変動係数(CV)を計算す

る。

7.6

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号及び箇条番号

b) 試料の明細(製造業者,種類など)。部分的にパイル長又はパイル密度に違いのある場合は,その旨

c) 適用した調製及び試験条件

d) 試験に用いた試験片の数

e) 各試験片の単位面積当たりのパイル糸の全質量(g/m2)

f)

全試験片から得られた単位面積当たりのパイル糸の全質量(g/m2)の平均値及び変動係数

g) デッドヤーンがある多色のウィルトンカーペットの場合,その有無

8

単位面積当たりの基部上のパイル質量

8.1

原理

一定寸法の試験片のパイル刈取り前後の質量を測定し,その差を求める。

8.2

試験器具及び装置

8.2.1

鋭利なナイフ

8.2.2

直尺 6.2.2による。

8.2.3

はかり 6.2.3による。

8.2.4

バンドナイフ機,又はハンドヘルドクリッパ(バリカン) 基部からパイルを完全に刈り取る性能

をもつもの。

注記1 パイルを刈り取る装置は,受渡当事者間の協定による。

注記2 2種類の装置から得られた結果は,一致しない。

8.2.5

プレス機及びカッター プレス機及びカッター又は同等の性能をもつ装置。ただし,円形又は方形

5

L 1021-4:2020

の面積A2は,25 000 mm2以上でなければならない。

8.3

試験片

JIS L 1021-1に従って,鋭利なナイフを用いて,200 mm×200 mm以上のく(矩)形の試験片を4枚以上

採取する。ただし,試験片の各辺は試料の生産方向に対して平行又は直角とする。

注記 信頼限界を考慮し,4枚以上の試験片を用意する(箇条5参照)。

8.4

試験片の準備

箇条4で規定する調製条件下に試験片を平らに,1枚ずつ,表面を上にして恒量に達するまで調製する。

8.5

手順

8.5.1

各々の試験片の質量m1を,0.01 g単位で測定する。

8.5.2

各々の試験片の裏面4辺について,たて方向及びよこ方向の長さをミリメートル単位で測定する。

8.5.3

試験片からパイルを刈り取る。

バンドナイフ機を用いる場合は,基部をきず付けないように送りローラーをできるだけ低い位置に保ち

ながら刈り取る。ローラーを同一の位置にし,試験片の方向を変え,数回,バンドナイフ機に送る。刈取

り終了後,パイルのあった面をブラッシングする。

ハンドヘルドクリッパを用いる場合は,全ての方向に刈取り作業を行う。基部をきず付けず,基部に沿

ってハンドヘルドクリッパ(すき具及びカッターで構成される)を使用し,基部限界まで刈取りを行う。

このとき,パイルは絶対に引き抜かない。また,基部を傷めてはならない。試験片の端のパイルは刈り取

る必要はない。パイル刈取り終了後,試験片の中心部から25 000 mm2の試験片を採取する。

刈取り作業中及び/又は刈取り終了後にブラッシング,ブロー又は吸引などの方法で試験片を調製する。

なお,刈取り作業は,刈取り機の刃に繊維の微じん(塵)が肉眼で確認できなくなるか,又は繊維の微

じん(塵)を目立たせるような色の平面上でパイルの刈取り面を下にして基部を振り,繊維の微じん(塵)

が落ちなくなるまで続けなければならない。

8.5.4

刈取り終了後,損傷を受けておらず,完全にパイルの刈り取られた部分から基部の単位面積当たり

の質量を測定する。刈取り後の試験片の中央部分付近から,プレス機及びカッターを用い,25 000 mm2以

上の完全にパイルが刈り取られた部分を切り出す。

なお,採取した試験片の基部中の糸には損傷を与えたり,引き抜いたりしてはならない。

8.5.5

パイルを刈り取った試験片から採取した刈取り後の試験片は,箇条4で規定した調製条件下に試験

片を平らに,1枚ずつ並べ,恒量に達するまで調製する。

8.5.6

最終調製後,刈取り後の試験片の質量m2を0.01 g単位まで測定する。

8.6

試験結果

8.5.2で測定した各々の試験片の幅及び長さの平均値を求め,各試験片ごとに面積A1(mm2)を算出する。

次に,個々の試験片ごとに単位面積当たりの全質量m1/A1を計算する。8.5.4で規定するように,パイル刈

取り後の各試験片の面積A2(mm2)を求め,各々の試験片のパイル刈取り後の単位面積当たりの質量m2/A2

を算出する。

次に,次の式を用い,試験片ごとに単位面積当たりの刈取りパイル質量QA(g/m2)を求める。

6

2

2

1

1

2

A

10

)

m

/g(

×

−

=

A

m

A

m

Q

さらに,変動係数(CV)を計算し,必要ならば,箇条5の規定によって試験片を追加し,試験を行う。

最後に,全試験片から得られた単位面積当たりの刈取りパイル質量の平均値及び変動係数(CV)を計算す

る。

6

L 1021-4:2020

8.7

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号及び箇条番号

b) 試験片を採取した試料の明細(製造業者及び型番)。部分的にパイル長又はパイルの個数に違いがあっ

た場合は,その旨

c) 適用した調製及び試験条件

d) 試験に用いた試験片の数

e) 各試験片の単位面積当たりの基部上のパイル質量(g/m2)

f)

全試験片から得られた単位面積当たりの基部上のパイル質量(g/m2)の平均値及び変動係数

g) 部分的にパイル長又はパイルの個数に違いがあったかどうか

h) 刈取りに用いた装置の種類

9

単位体積当たりの基部上のパイル質量及びパイル繊維の体積比

9.1

原理

パイル刈取り前後の試験片からパイル層の厚さを測定する。得られた測定結果及び単位面積当たりの基

部上のパイル質量から,単位体積当たりの基部上のパイル質量及びパイル繊維の体積比を算出する。

9.2

試験器具及び装置

試験器具及び装置は,8.2.1〜8.2.5に規定するもの並びにJIS L 1021-3の箇条4(全厚さ測定方法)に規

定するカーペット厚さ測定器及び直定規。

9.3

試験片

8.3で規定する方法と同様に試験片を採取する。

9.4

試験片の準備

直定規,直尺などを用いて,パイルの毛並みの向きに対して,最初は逆方向(逆目方向)に,次に順方

向(順目方向)に使用面を軽くブラッシングする。その後,恒量に達するまで,箇条4で規定する調製条

件下に試験片を平らに,1枚ずつ,表面を上にして,24時間以上調製する。

9.5

手順

9.5.1

各試験片の厚さを,JIS L 1021-3の箇条4によって,測定する。

9.5.2

8.5.3によって,試験片からパイルを刈り取り,箇条8によって,刈取り前後の単位面積当たりの

パイルの質量を求める。

9.5.3

9.5.1に規定する方法で刈取り後の各試験片の厚さを測定する。

9.6

試験結果

9.6.1

JIS L 1021-3の箇条5(基部上のパイル層の厚さ測定方法)によって,各試験片から得られたパイ

ル層の厚さの平均値dを,0.1 mm単位まで求める。

9.6.2

8.6によって,単位面積当たりの基部上のパイル質量の平均値(g/m2)を求める。

9.6.3

次の式によって,基準圧力下(2.0 kPa±0.2 kPa)における単位体積当たりの基部上のパイル質量

QS(g/cm3)を算出する。

3

2

2

1

1

3

A

3

S

10

10

)

cm

/

g(

×

−

=

×

=

−

d

A

m

A

m

d

Q

Q

7

L 1021-4:2020

ここに,

m1: 試験片の質量(g)

m2: 刈取り後の試験片の質量(g)

A1: 各々の試験片の幅及び平均値を求め算出した試験片の面積

(mm2)

A2: パイル刈取り後の各試験片の面積(mm2)

:

QA: 単位面積当たりの刈取りパイル質量(g/m2)

:

d: JIS L 1021-3の箇条5によって測定したパイル層の厚さ(mm)

9.6.4

パイル繊維の体積比は,次の式によって,算出する。

パイル繊維の体積比

F

S

Q

Q

=

ここに,

QS: 単位体積当たりの基部上のパイル質量(g/cm3)(9.6.3参照)

QF: パイル構成繊維の比重(g/cm3)

注記 パイル繊維の体積比は,通常,百分率(%)で表現する。

また,パイルが2種類以上の繊維で構成されている場合は,パイル構成繊維の比重

F

Qは,次の式によ

って,算出する。

n

n

Q

C

Q

C

Q

C

Q

F

F2

2

F1

1

F

100

+

+

+

=

Κ

ここに,

C1: 繊維の密度QF1の繊維の混用率

C2: 繊維の密度QF2の繊維の混用率

Cn: 繊維の密度QFnの繊維の混用率

9.7

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号及び箇条番号

b) 試料の明細(製造業者,種類など)

c) 適用した調製及び試験条件

d) 各試験片のパイル層の厚さ

e) パイル層の厚さの平均値(0.1 mm単位)

f)

各試験片の単位面積当たりの基部上のパイル質量(g/m2)

g) 単位面積当たりの基部上のパイル質量の平均値(g/m2)

h) 2.0 kPaの基準圧力下における単位体積当たりの基部上のパイル質量(g/cm3)

i)

パイル繊維の体積比

j)

刈取りに用いた装置の種類

8

L 1021-4:2020

附属書JA

(参考)

JISと対応国際規格との対比表

JIS L 1021-4:2020 繊維製床敷物試験方法−第4部:質量の測定方法

ISO 8543:1998,Textile floor coverings−Methods for determination of mass

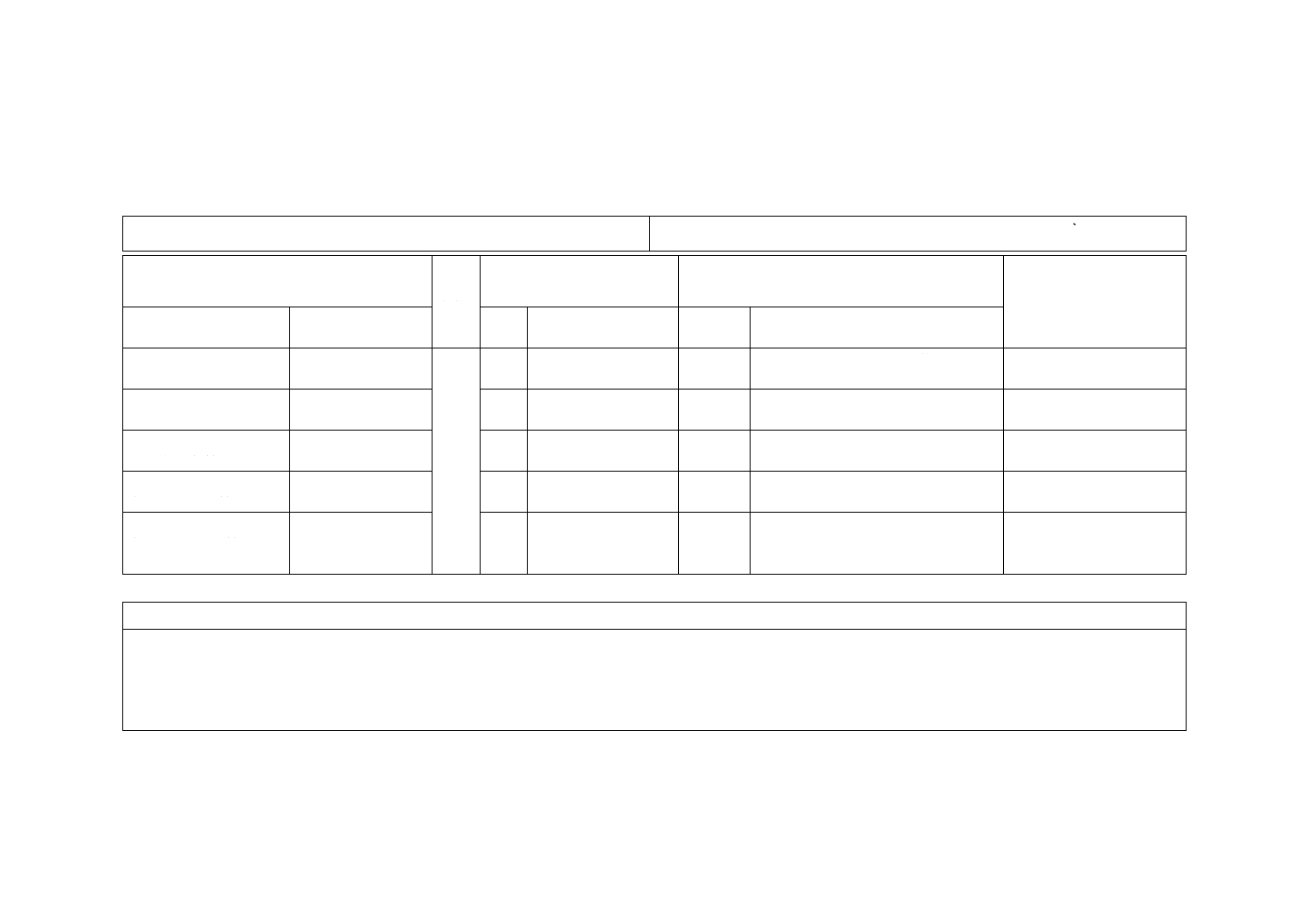

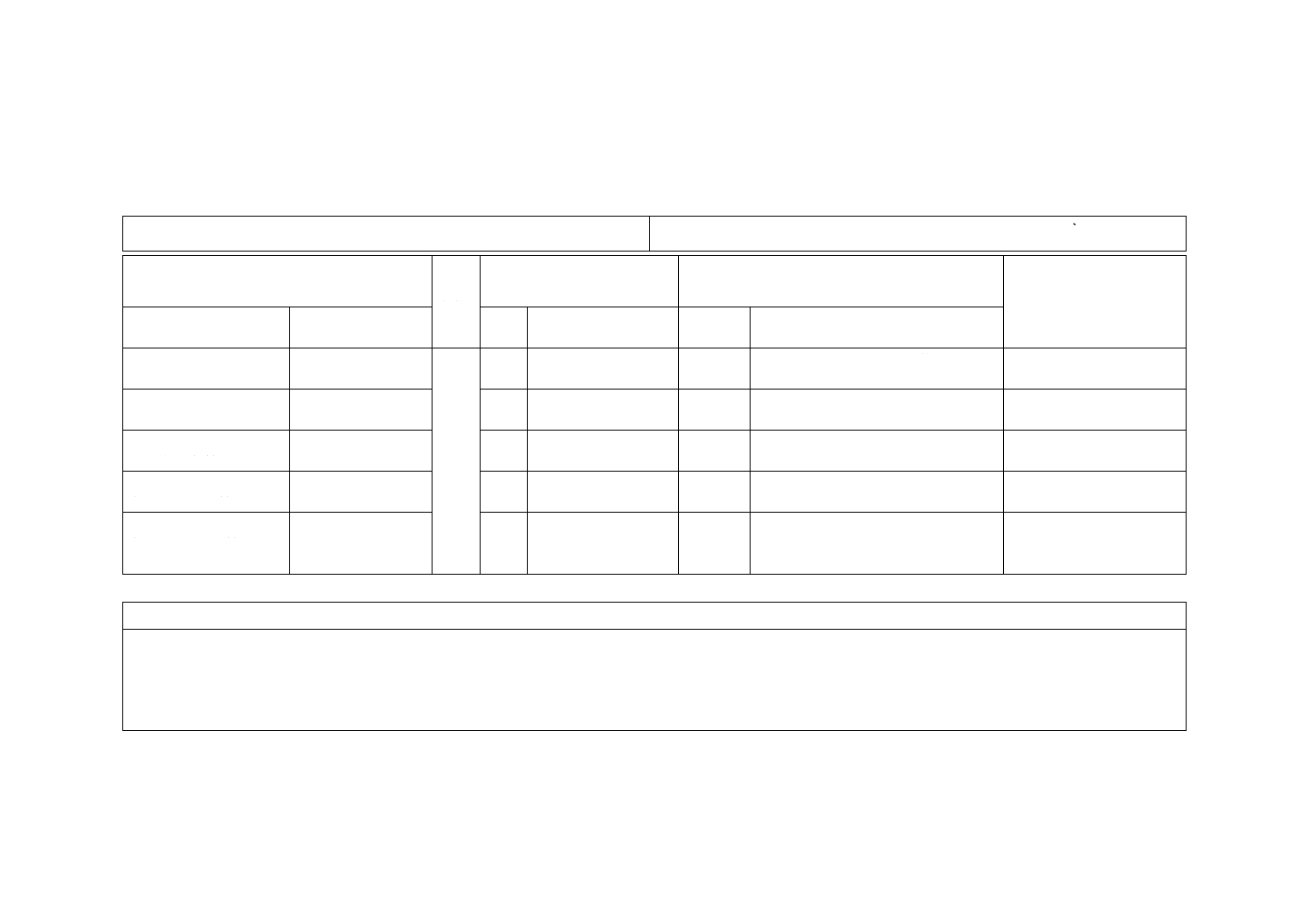

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

箇条番号及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び定義

JIS L 0212-1による

3

JISとほぼ同じ

追加

JISは,JIS L 0212-1を引用し,用語

の定義を追加。技術的差異はない。

−

6 単位面積当たりの全

質量

−

6.1

適用範囲

削除

箇条1(適用範囲)の内容と重複のた

め削除。技術的差異はない。

−

7 単位面積当たりのパ

イル糸の全質量

−

7.1

適用範囲

削除

箇条1(適用範囲)の内容と重複のた

め削除。技術的差異はない。

−

8 単位面積当たりの基

部上のパイル質量

−

8.1

適用範囲

削除

箇条1(適用範囲)の内容と重複のた

め削除。技術的差異はない。

−

9 単位体積当たりの基

部上のパイル質量及び

パイル繊維の体積比

−

9.1

適用範囲

削除

箇条1(適用範囲)の内容と重複のた

め削除。技術的差異はない。

−

JISと国際規格との対応の程度の全体評価:ISO 8543:1998,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

L

1

0

2

1

-4

:

2

0

2

0