6

L 1021-3:2020

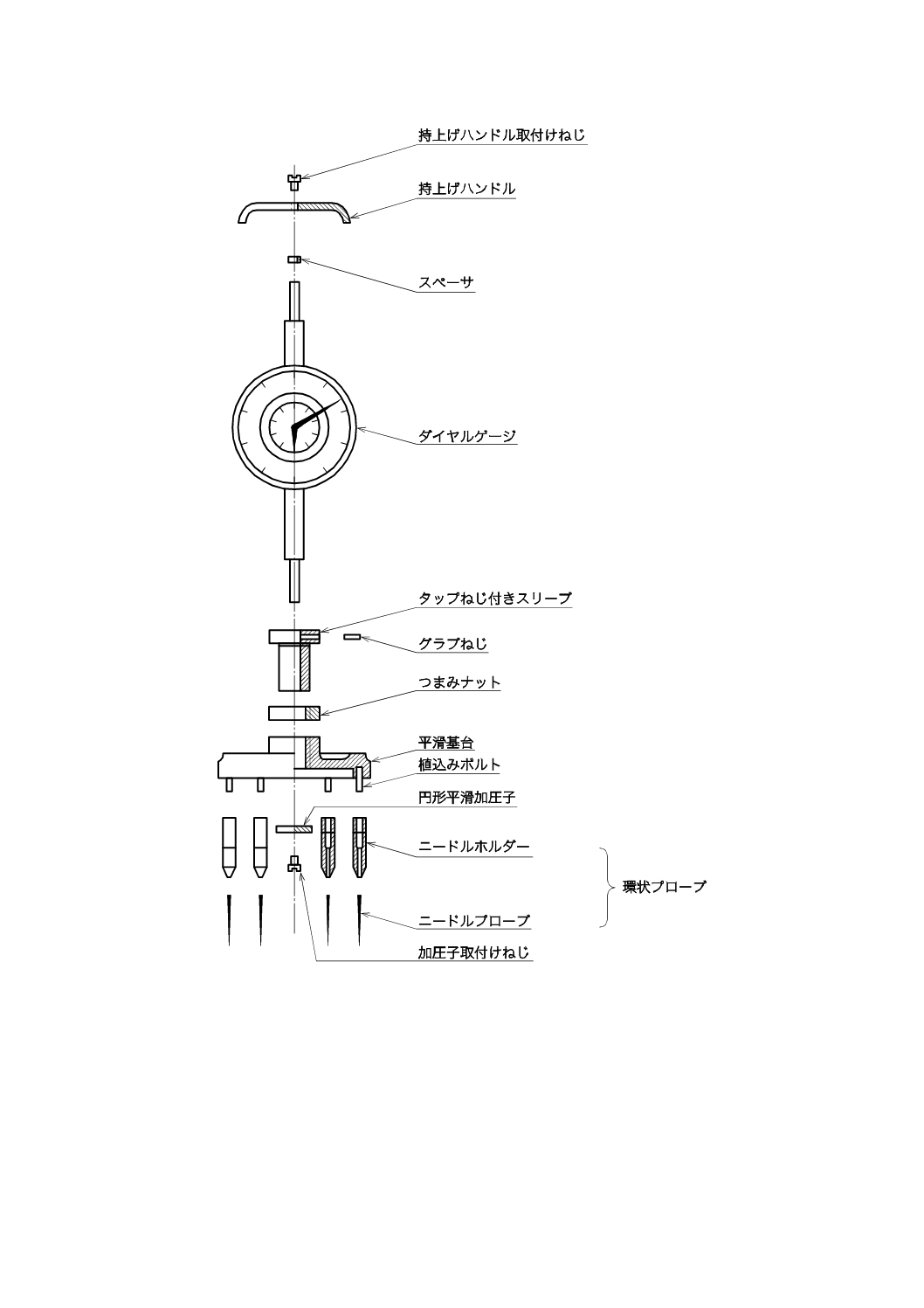

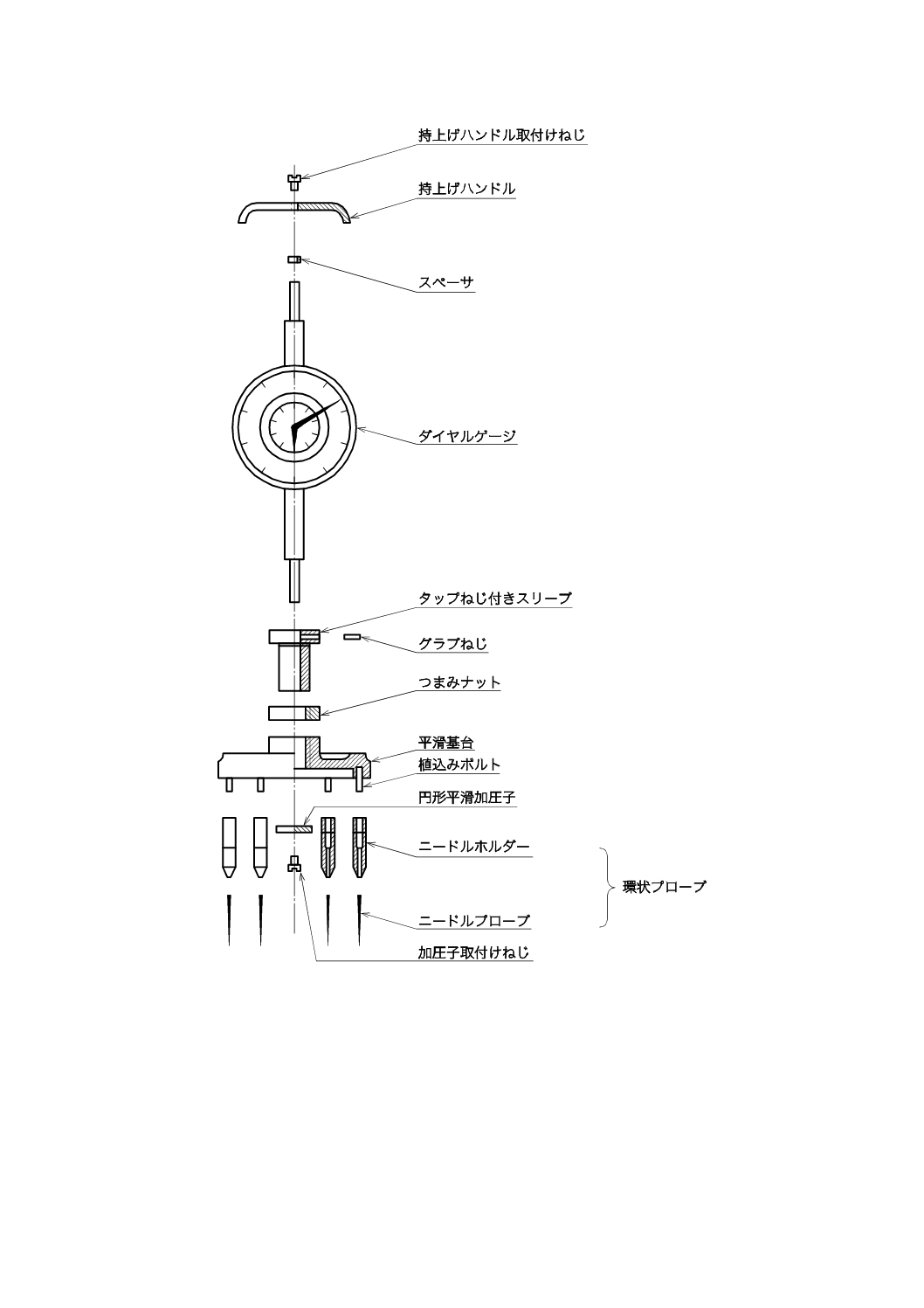

図1−ロンツゲージの分解図

L 1021-3:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 全厚さ測定方法················································································································ 2

4.1 原理 ···························································································································· 2

4.2 装置 ···························································································································· 2

4.3 調製及び試験条件 ·········································································································· 2

4.4 試験片 ························································································································· 2

4.5 試験片の準備 ················································································································ 3

4.6 手順 ···························································································································· 3

4.7 試験結果 ······················································································································ 3

4.8 試験報告書 ··················································································································· 3

5 基部上のパイル層の厚さ測定方法 ························································································ 4

5.1 原理 ···························································································································· 4

5.2 装置 ···························································································································· 4

5.3 調製及び試験条件 ·········································································································· 4

5.4 試験片 ························································································································· 4

5.5 手順 ···························································································································· 4

5.6 試験結果 ······················································································································ 4

5.7 試験報告書 ··················································································································· 5

6 ロンツゲージによる基部上のパイル層の厚さの非破壊測定方法 ················································· 5

6.1 原理 ···························································································································· 5

6.2 装置 ···························································································································· 5

6.3 調製及び試験条件 ·········································································································· 7

6.4 試料・試験片の準備 ······································································································· 7

6.5 手順 ···························································································································· 7

6.6 試験結果 ······················································································································ 8

6.7 試験報告書 ··················································································································· 8

附属書A(参考)95 %確率水準及び両側信頼限界(±限界)でのスチューデントのt ······················· 10

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

L 1021-3:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本カーペッ

ト工業組合(JCMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を

改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格で

ある。これによって,JIS L 1021-3:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS L 1021の規格群には,次に示す部編成がある。

JIS L 1021-1 第1部:物理試験のための試験片の採取方法

JIS L 1021-2 第2部:く(矩)形の繊維製床敷物の寸法測定方法

JIS L 1021-3 第3部:厚さの測定方法

JIS L 1021-4 第4部:質量の測定方法

JIS L 1021-5 第5部:単位長さ及び単位面積当たりのパイル数測定方法

JIS L 1021-6 第6部:静的荷重による厚さ減少試験方法

JIS L 1021-7 第7部:動的荷重による厚さ減少試験方法

JIS L 1021-8 第8部:パイル糸の引抜き強さ試験方法

JIS L 1021-9 第9部:剝離強さ試験方法

JIS L 1021-10 第10部:水及び熱の影響による寸法変化の試験方法

JIS L 1021-11 第11部:摩耗強さ試験方法

JIS L 1021-12 第12部:ベッターマンドラム試験機及びヘキサポッドタンブラー試験機による外観変

化の作製方法

JIS L 1021-13 第13部:外観変化の評価方法

JIS L 1021-14 第14部:改良形ベッターマンドラム試験機によるカットエッジの機械的損傷試験方法

JIS L 1021-15 第15部:ファイバーバインド試験方法

JIS L 1021-16 第16部:帯電性−歩行試験方法

JIS L 1021-17 第17部:電気抵抗測定方法

JIS L 1021-18 第18部:汚れ試験方法

JIS L 1021-19 第19部:クリーニング試験方法

日本産業規格 JIS

L 1021-3:2020

繊維製床敷物試験方法−第3部:厚さの測定方法

Textile floor coverings-Part 3: Determination of thickness

序文

この規格は,1986年に第2版として発行されたISO 1765,1999年に第3版として発行されたISO 1766

及び1992年に第1版として発行されたISO 10834を基とし,我が国の使用実態を反映させるため,技術的

内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,繊維製床敷物のパイル部分を含む全厚さ測定方法,並びにパイル刈取りによる基部上のパ

イル層の厚さ測定方法及びロンツゲージによる基部上のパイル層の厚さ測定方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1765:1986,Machine-made textile floor coverings−Determination of thickness

ISO 1766:1999,Textile floor coverings−Determination of thickness of pile above the substrate

ISO 10834:1992,Textile floor coverings−Non-destructive measurement of pile thickness above the

backing−WRONZ gauge method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139,Textiles−Standard atmospheres for conditioning and testing

JIS L 0212-1 繊維製品用語(衣料を除く繊維製品)−第1部:繊維製床敷物

注記 対応国際規格:ISO 2424,Textile floor coverings−Vocabulary

JIS L 1021-1 繊維製床敷物試験方法−第1部:物理試験のための試験片の採取方法

注記 対応国際規格:ISO 1957,Machine-made textile floor coverings−Selection and cutting of

specimens for physical tests

JIS L 1021-4 繊維製床敷物試験方法−第4部:質量の測定方法

注記 対応国際規格:ISO 8543,Textile floor coverings−Methods for determination of mass

2

L 1021-3:2020

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0212-1によるほか,次による。

3.1

(機械製の繊維製床敷物の)全厚さ[thickness (of machine-made textile floor coverings)]

試験片を載せた試験台表面と試験片に圧力を加える加圧子の下面との間の距離。300 mm2〜1 000 mm2の

面積をもつ円形の加圧子を用いて2.0 kPa±0.2 kPaの基準圧力下で測定したものをいう。

3.2

パイル層厚さ(pile thickness)

パイルを刈り取る前の厚さとパイルを刈り取った後の基部の厚さとの差。パイルを刈り取る前後とも,

2.0 kPa±0.2 kPaの基準圧力下で測定したものをいう。

3.3

標準荷重(standard loading)

ロンツゲージの各ニードルプローブにかかる力で,735 mN。

4

全厚さ測定方法

4.1

原理

全厚さ測定方法は,全ての機械製の繊維製床敷物に適用する。ただし,試料に厚さ又は構造の異なる部

分がある場合は,可能な限りこれらを区別する。

機械製の繊維製床敷物の厚さは,試料の広範囲において,試験片を載せた台の表面と規定する寸法及び

規定する圧力をかけた円形加圧子の下面との間の距離を測定することによって求める。ただし,パイル糸

をもたない繊維製床敷物,又はフロックカーペットについては,円形ガードリングを使用し,測定するこ

とによって求める。

4.2

装置

4.2.1

厚さ測定器 厚さ測定器は,300 mm2〜1 000 mm2の範囲内の面積をもつ平滑平面の円形加圧子を

備え,試験片に2.0 kPa±0.2 kPaの圧力を垂直方向から加えることができ,0 mm〜25 mmの測定範囲で,

0.1 mm以上の精度で厚さを測定できる性能をもつ。

なお,加圧子の動きは,繊維製床敷物の使用面に対して垂直方向でなければならない。また,試験片を

載せる試験台は平滑平面で,125 mm×125 mm以上の寸法をもち,円形加圧子に対する平行度の公差は500

分の1以下でなければならない。

4.2.2

円形ガードリング 円形ガードリングは,質量1 kg,外径125 mm以下とし,内径は,円形加圧子

の直径+40 mmとする。また,円形ガードリングには1 kPa以上の圧力を加えられるものとする。

4.2.3

直定規 直角のエッジをもつ金属製直尺など。試料の表面をブラッシングできるものとする。

4.3

調製及び試験条件

調製及び試験条件は,JIS L 0105の5.1.1(標準状態)による。

4.4

試験片

4.4.1

試験片の採取

JIS L 1021-1によって,試験片を採取する。

4.4.2

試験片の数,寸法及び測定箇所

4.4.2.1

パイルをもつ繊維製床敷物又はフロックカーペットの場合

5枚以上の試験片を準備する。試験片の大きさは,75 mm×75 mm以上とする。

3

L 1021-3:2020

なお,試験片は,試料の不整な部分から十分離れた箇所から採取する。また,数回の測定を同一の試験

片で行う場合は,既測定点における円形加圧子の中心から測定点の円形加圧子の中心が75 mm以上離れた

部分で測定できる面積が同一の試験片を準備しなければならない。測定部分は,ガードリングによって前

もって圧縮されていない箇所とし,試料の不整な部分から十分離れた箇所を選択する。

4.4.2.2

4.4.2.1以外の繊維製床敷物の場合

10枚以上の試験片を準備する。試験片の大きさは,125 mm×125 mm以上とする。また,数回の測定を

同一の試験片で行う場合は,既測定点における円形加圧子の中心から測定点の円形加圧子の中心が75 mm

以上離れた部分で測定できる面積の試験片を準備しなければならない。測定部分は,ガードリングによっ

て前もって圧縮されていない箇所とし,試料の不整な部分から十分離れた箇所を選択する。

4.5

試験片の準備

パイルのある試験片は,直定規(4.2.3)を用いて,パイルの毛並みの向きに対して,最初は逆方向(逆

目方向)に,次に順方向(順目方向)に使用面を軽くブラッシングする。

試験片は,4.3に規定する標準状態下で24時間以上,使用面を上にして,平らにして1枚ずつ並べてお

く。

4.6

手順

測定の手順は,次による。

a) 円形加圧子の軸が滑らかに上下動することを確認する。次に,円形加圧子を試験台に接触させ,目盛

をゼロに調整する。

b) 使用面を上にして,試験片を試験台の上に置く。このとき試験片の端から20 mm以内に加圧子がかか

らないような箇所に試験片を置く。パイル糸をもたない繊維製床敷物又はフロックカーペットを測定

する場合は,円形ガードリング(4.2.2)を使用する。また,厚さ又はパイルの構造に異なる部分があ

る繊維製床敷物の場合は,厚さ又はパイルの構造が変化している箇所から20 mm以内は測定してはな

らない。

c) 試験片の上に円形加圧子を静かに下げて,30秒後の厚さを読む。ただし,示した数値が安定したと認

められたときは,安定したときの値を読み取ってもよい。

d) パイル糸をもつ繊維製床敷物又はフロックカーペットの場合は,5枚以上の試験片を測定する。それ

以外の繊維製床敷物の場合は,10枚以上の試験片を測定する。

4.7

試験結果

試験片ごとに,2.0 kPa±0.2 kPaの圧力で0.1 mm単位で測定した厚さを記録し,0.1 mm単位でこれらの

平均値を求める。

なお,厚さ又はパイルの構造に異なる部分がある繊維製床敷物については,それらを区別して,それぞ

れの部分において同様に平均値を求める。

4.8

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号及び箇条番号

b) 試験片の数,円形ガードリング使用の有無などの選択事項については,選択した内容

c) 適用した調製及び試験条件

d) 測定した各試験片の厚さ及び0.1 mm単位の平均値。パイル層の厚さ又はパイルの構造が異なる部分

のある繊維製床敷物については,それぞれの部分ごとの結果

4

L 1021-3:2020

5

基部上のパイル層の厚さ測定方法

5.1

原理

パイル刈取りによる基部上のパイル層の厚さ測定方法は,基部からパイルを刈り取ることのできる繊維

製床敷物に適用する。ただし,場所によって,パイル厚さ又はパイルの構造が異なる繊維製床敷物におい

て,それらの部分を区別して測定できない場合には,この測定方法は適用しない。

基部上のパイルを刈り取り,刈り取る前後の試験片の厚さを2.0 kPa±0.2 kPaの基準圧力下で計測し,パ

イル層の厚さを測定する。

5.2

装置

5.2.1

バンドナイフ機又はハンドヘルドクリッパ(バリカン) 基部からパイルを完全に刈り取る性能を

もつもの。

注記1 刈り取る機器及び操作方法の詳細は,受渡当事者間の協定による。

注記2 これらの2種類の機器で刈り取ったパイルの状態は,完全には一致しない。

5.2.2

厚さ測定器 4.2.1による。

5.2.3

直定規 4.2.3による。

5.3

調製及び試験条件

調製及び試験条件は,JIS L 0105の5.1.1による。

5.4

試験片

5.4.1

試験片の採取

JIS L 1021-1に規定する手順によって,試験片を採取する。

5.4.2

試験片の数及び寸法

生産方向に対して平行又は直角に200 mm×200 mm以上の大きさの試験片を4枚採取する。

5.4.3

試験片の準備

パイルのある試験片は,直定規を用いて,パイルの毛並みの向きに対して,最初は逆方向(逆目方向)

に,次に順方向(順目方向)に使用面を軽くブラッシングする。調製は,使用面を上にして,平らにして

1枚ずつ並べ,5.3に規定する標準状態下で24時間以上置く。

5.5

手順

測定手順は,次による。

a) 各試験片のほぼ等間隔の5か所の厚さを箇条4に規定する全厚さ測定方法によって測定する(測定箇

所の決定には,テンプレートなどを利用するのがよい。)。ただし,測定は,試験片の端から20 mmを

除いた部分で行う。

b) JIS L 1021-4の箇条8(単位面積当たりの基部上のパイル質量)に規定する方法によって,試験片から

5.2.1の機器によってパイルを刈り取る。

c) 各試験片のパイル刈取り後の厚さを5.5 a)に規定する方法で測定する。ただし,刈取り時に試験片が

刈取りによって損傷した部分は避ける。

5.6

試験結果

試験結果のまとめ方は,次による。

a) 試験片ごとに,パイル刈取り前の厚さの平均値及びパイル刈取り後の厚さの平均値を求める。次に,

試験片ごとに,パイル刈取り前の厚さの平均値からパイル刈取り後の厚さを減じ,パイル層の厚さを

0.1 mm単位で求める。

b) 各試験片のパイル層の厚さの平均値を0.1 mm単位で求める。

5

L 1021-3:2020

5.7

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号及び箇条番号

b) 試料の明細(製造業者名,種類など)

c) 適用した調製及び試験条件

d) 各試験片のパイル刈取り前の厚さ,パイル刈取り後の厚さ及び基部上のパイル厚さ(ミリメートル表

示,0.1 mm単位まで)

e) パイル刈取り前の厚さ,パイル刈取り後の厚さ及び基部上のパイル厚さの平均値(ミリメートル表示,

0.1 mm単位まで)

f)

用いた刈取り機の種類

6

ロンツゲージによる基部上のパイル層の厚さの非破壊測定方法

6.1

原理

ロンツゲージによる基部上のパイル層の厚さ測定方法は,カットパイル又はループパイルをもつ全ての

繊維製床敷物に適用する。ただし,場所によって,パイル層の厚さ又はパイルの構造が異なる部分のある

場合は,可能な限りこれらを区別して測定する。この方法は,繊維製床敷物の試験片を破壊することがな

く,特に製造時における生産管理及び施工済の繊維製床敷物の測定に対して役立つ。

なお,この方法は,パイル刈取りによる基部上のパイル層の厚さ測定方法とは圧力条件が異なるので,

これらの測定結果は同一の結果とはならない。厚さを問題とする場合又は正確さを必要とする場合は,パ

イル層の厚さは,パイル刈取りによる基部上のパイル層の厚さ測定方法によるものとする。

基部上のパイル層の厚さを,基準圧力をかけたときのパイル表面と標準荷重をかけたときの基部の最上

部面との距離を測定することによって求める。

6.2

装置

6.2.1

ロンツゲージ 図1に示す構造のもので,次の要素で構成する。

6.2.1.1

円形加圧子 加圧子の面積は300 mm2〜1 000 mm2の範囲内で,パイル表面に2.0 kPa±0.2 kPaの

圧力を加えることができるもの。

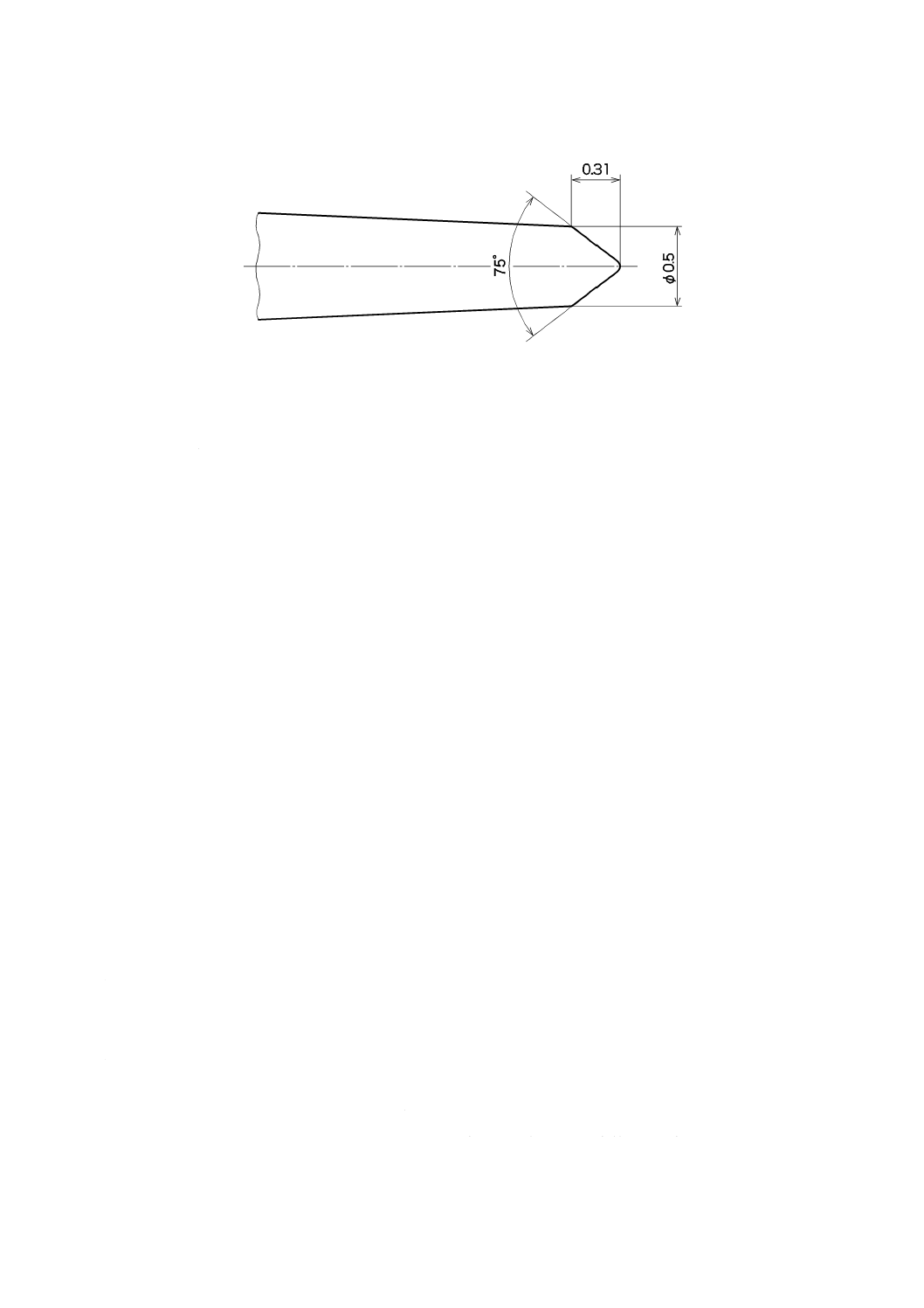

6.2.1.2

環状プローブ 直径0.5 mmでチップコーン角度75°の6本のニードルプローブで構成されてお

り,ニードルプローブの先端が接触する水平面に対して標準荷重がかかるもの(図2参照)。ニードルプ

ローブは,円形加圧子の直径+20 mm以上の位置かつ同一円周状で等間隔に配置され,加圧子に対するニ

ードルプローブ先端部の平行度の公差は500分の1以下であるもの。

6.2.1.3

平滑基台 ニードルプローブが配置された円周より寸法の大きいもの。

6.2.1.4

ダイヤルゲージ 環状プローブと円形加圧子との間の距離を測定できるもので,測定範囲が50

mm以上あり,0.1 mm単位で測定できるもの。

6

L 1021-3:2020

図1−ロンツゲージの分解図

7

L 1021-3:2020

単位 mm

図2−ニードルプローブの先端形状

6.2.1.5

持上げハンドル 円形加圧子に連結しているもの。

6.2.2

直定規 4.2.3による。

6.3

調製及び試験条件

調製及び試験条件は,JIS L 0105の5.1.1による。ただし,繊維製床敷物の製造現場又は繊維製床敷物の

施工場所で試験を行うときは,その場所の状態とする。

6.4

試料・試験片の準備

6.4.1

選定

JIS L 1021-1によって,試験片を採取するか又は製造現場などで試料の測定箇所を選定する。

6.4.2

試験片の寸法,測定数及び測定箇所

測定数は20か所以上とする。試験片の大きさは,120 mm×120 mm以上とする。ただし,かなり大きな

試験片での測定,製造現場での立会い測定,施工場所で測定を行う場合などでは,既測定箇所から円形加

圧子の中心が75 mm以上離れた部分で測定し,かつ,試験片又は試料の端から20 mm以上離れた箇所で

測定する。また,測定箇所はできるだけ平滑で水平な部分を選択する[6.5 b)参照]。

6.4.3

試料・試験片の準備

測定が,試料・試験片,繊維製床敷物の製造現場,施工場所などのいずれの場合であっても,測定前に

直定規(6.2.2)を用いて,パイルの毛並みの向きに対して,最初は逆方向(逆目方向)に,次に順方向(順

目方向)に使用面を軽くブラッシングする。

6.4.4

試験片の調製

ブラッシングの後,試験片を水平な場所に置き,6.3に規定する条件下で24時間以上放置する。ただし,

繊維製床敷物の製造現場又は施工場所で試験を行う場合は,この限りではない。

6.5

手順

測定手順は,次による。

a) 測定装置(図1参照)の環状プローブ及び円形加圧子を平滑で水平な試料台に置き,ダイヤルゲージ

のゼロ点を調整する。このとき,全てのニードルプローブの先端が試料台に接触していることを確認

する。

b) 試料・試験片が平滑な水平面上にあることを確認する。

c) 測定装置の持上げハンドルをもち,静かに試料・試験片上へ置き,5秒以内に0.1 mm単位でダイヤル

ゲージの数値を読む。ニードルプローブは,試料・試験片の端から20 mm以上離す(1試料について

パイル層の厚さ又はパイル構造を10か所以上測定する場合は,既測定箇所から加圧子の中心が20 mm

以上離れた部分で測定する。)。

8

L 1021-3:2020

連続的に測定する場合は,既測定箇所から加圧子の中心が25 mm以上離れた箇所で測定し,同一の

生産方向及びその直交方向での測定は行わない。

d) 試料・試験片の素材・仕様にかかわらず,次によって測定を行い,測定の平均値が,±5 %の信頼限

界での確率水準が95 %以上でなければならない。

1) 試験経験則から,繊維製床敷物試料の変動係数が既知のときは,式(3)を用いて要求された信頼限界

を確保できる測定数を求める。

2) 試料・試験片の変動係数が既知のときは,10か所を測定する。

3) 平均値及び変動係数を算出する。信頼限界CLを次の式によって求める。

n

CV

t

CL

×

±

=

··········································································· (1)

ここに,

CL: 信頼限界(%)

t: スチューデントのtの数値

CV: 変動係数(%)

n: 測定数

x

SD

CV=

················································································· (2)

ここに,

SD: 標準偏差(mm)

x: 平均値(mm)

附属書Aには,この測定を実施する上で使用頻度が高く,利便性のあるスチューデントのtの数

値を記載している。

4) 信頼限界が±5 %の範囲内に収まった場合,又は特に定められた数値以内となった場合は,試験を

終了する。

5) 信頼限界が±5 %を外れる場合,又は異常な測定値があった場合は,式(3)によって総測定数nを算

出する。

2

2

2

CL

CV

t

n

×

=

············································································· (3)

ここに, t,CV及びCLは,d) 3) による。

6) 算出された測定数を追加し,得られた測定値(総測定値)から改めて平均値,変動係数及び信頼限

界を求める。

7) 必要に応じて,最終信頼限界が±5 %の範囲内に収まるまで,d) 5)〜d) 6) の手順を繰り返す。

e) 繊維製床敷物のパイル厚さ又はパイル形状が明らかに異なる場合(ループ,カット,チップシェアー

ド)は,d) に規定する手順によって,それぞれの厚さ,形状ごとに測定する。

6.6

試験結果

試料・試験片のパイル層の厚さ又はパイルの種類別に,パイル層の厚さの平均値及び変動係数を算出す

る。得られた結果を0.1 mm単位で記録する。

6.7

試験報告書

試験報告書には,次の事項を記入する。

a) この規格番号及び箇条番号

b) 試験実施日

c) 試料の明細(製造業者名,種類など)

d) 試験室で測定を行った場合は,6.3に規定する試験条件のうち,測定を行った条件。試験室以外で測定

9

L 1021-3:2020

を行った場合は,そのときの温度及び相対湿度

e) パイル層の厚さ又はパイルの種類別に求めたパイル層の厚さの平均値,変動係数及び測定回数

f)

結果に影響を及ぼすと考えられる操作又は選択事項で,この規格又は引用規格に規定されていない事

柄

10

L 1021-3:2020

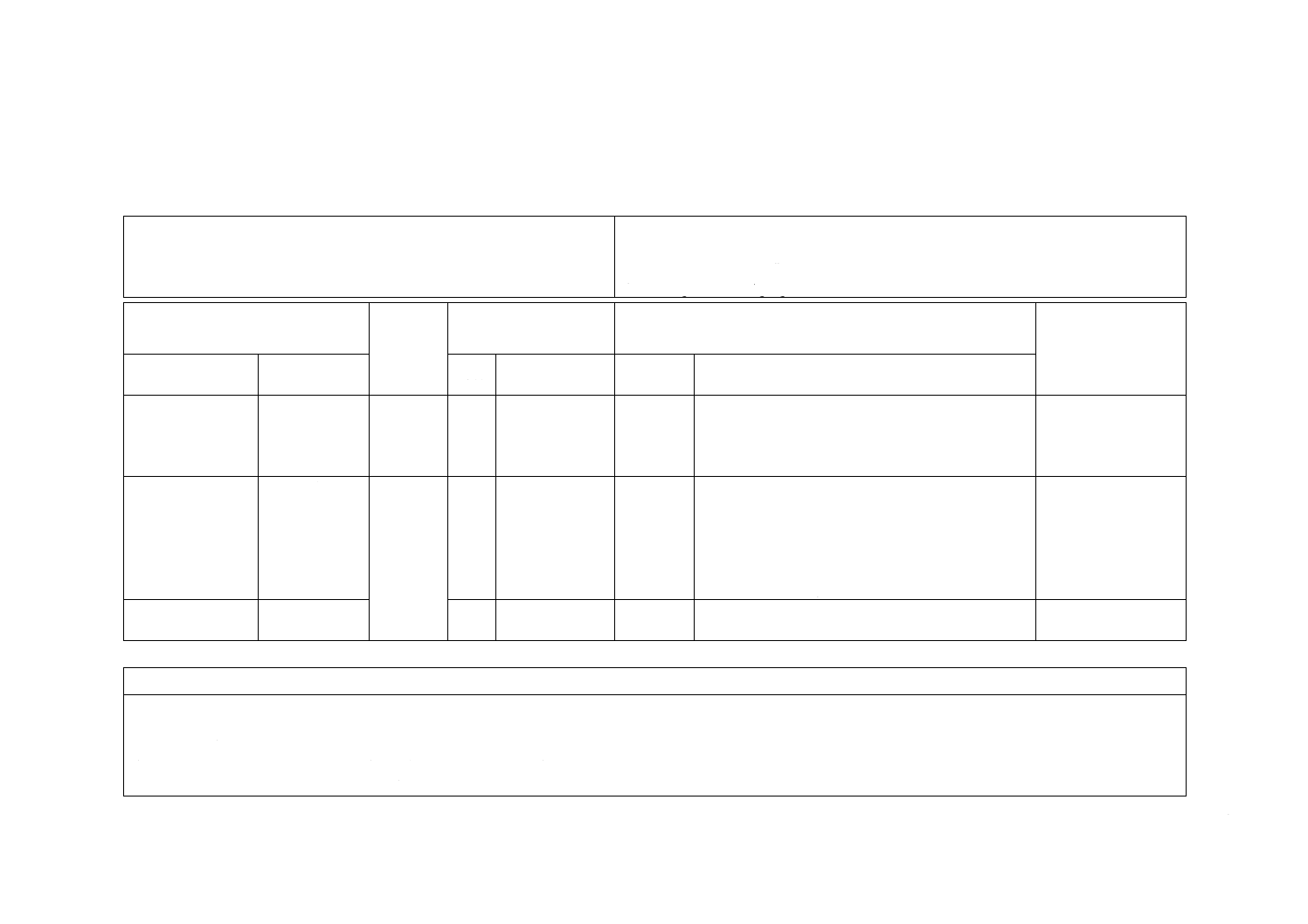

附属書A

(参考)

95 %確率水準及び両側信頼限界(±限界)でのスチューデントのt

試験片(測定)数

自由度

スチューデントのt

4

3

3.182

5

4

2.776

6

5

2.571

7

6

2.447

8

7

2.365

9

8

2.306

10

9

2.262

11

10

2.228

12

11

2.201

13

12

2.179

14

13

2.160

15

14

2.145

16

15

2.131

17

16

2.120

18

17

2.110

19

18

2.101

20

19

2.093

21

20

2.086

22

21

2.080

23

22

2.074

24

23

2.069

25

24

2.064

26

25

2.060

27

26

2.056

28

27

2.052

29

28

2.048

30

29

2.045

31

30

2.042

41

40

2.021

61

60

2.000

∞

∞

1.960

11

L 1021-3:2020

附属書JA

(参考)

JISと対応国際規格との対比表

JIS L 1021-3:2020 繊維製床敷物試験方法−第3部:厚さの測定方法

ISO 1765:1986,Machine-made textile floor coverings−Determination of thickness

ISO 1766:1999,Textile floor coverings−Determination of thickness of pile above the substrate

ISO 10834:1992,Textile floor coverings−Non-destructive measurement of pile thickness above

the backing−WRONZ gauge method

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその

内容

(V)JISと国際規格と

の技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び定義

JIS L 0212-1

ISO 10834 3

−

変更

対応国際規格の中ではISO 2424は注記に掲載され,

規定の一部となっていないが,この規格は繊維製床

敷物の用語及び定義を規定しており,JISでは規定

とした。技術的差異はない。

−

4 全厚さ測定方法

4.6 手順

ISO 1765

9

変更

4.6 c)において,対応国際規格では,厚さの読取りを

加圧子を下げてから“30秒後”と規定しているが,

JISでは実態に合わせるために“ただし,示した数

値が安定したと認められたときは,安定したときの

値を読み取ってもよい。”という規定に変更した。

技術的差異はない。

−

5 基部上のパイル

層の厚さ測定方法

5.2 装置

5

追加

JISでは実態に合わせるために“(バリカン)”を追

加して規定した。技術的差異はない。

−

JISと国際規格との対応の程度の全体評価:(ISO 1765:1986,ISO 1766:1999,ISO 10834:1992,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

L

1

0

2

1

-3

:

2

0

2

0