L 1019:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人繊維評価

技術協議会(JTETC)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS L 1019:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 2403:1972,Textiles−Cotton fibres

−Determination of micronaire value,ISO 3060:1974,Textiles−Cotton fibres−Determination of breaking tenacity

of flat bundles 及びISO 4913:1981,Textiles−Cotton fibres−Determination of length (span length) and uniformity

indexを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS L 1019には,次に示す附属書がある。

附属書1(参考)繊維長のベアソータによる試験方法

附属書2(参考)繊維長の手動式ファイブログラフによる試験方法

附属書3(参考)引張強さのステロメータによる試験方法

附属書4(参考)成熟度の顕微鏡による試験方法

附属書5(参考)成熟度の偏光光線による試験方法

附属書6(参考)スライバ及び粗糸の試験方法

附属書7(参考)試験回数の求め方

附属書8(参考)JISと対応する国際規格との対比表

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験場所 ························································································································ 2

5. 試料の採取及び準備 ········································································································· 2

6. 試験の種類 ····················································································································· 2

7. 試験場所 ························································································································ 2

7.1 水分率 ························································································································· 2

7.2 繊維長 ························································································································· 2

7.3 引張強さ ······················································································································ 4

7.4 繊度 ···························································································································· 5

7.5 成熟度 ························································································································· 5

7.6 色沢 ···························································································································· 6

7.7 不純物(ノンリント) ···································································································· 6

7.8 かす,ネップ及びモート ································································································· 7

7.9 糖分(ハネデュ) ·········································································································· 7

7.10 油脂分 ························································································································ 7

8. 試験報告書 ····················································································································· 8

附属書1(参考)繊維長のベアソータによる試験方法 ·································································· 9

附属書2(参考)繊維長の手動式ファイブログラフによる試験方法 ··············································· 10

附属書3(参考)引張強さのステロメータによる試験方法 ··························································· 12

附属書4(参考)成熟度の顕微鏡による試験方法 ······································································· 13

附属書5(参考)成熟度の偏光光線による試験方法 ···································································· 14

附属書6(参考)スライバ及び粗糸の試験方法 ·········································································· 15

附属書7(参考)試験回数の求め方 ························································································· 16

附属書8(参考)JISと対応する国際規格との対比表 ·································································· 19

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1019:2006

綿繊維試験方法

Testing methods for cotton fibres

序文 この規格は,1972年に第1版として発行されたISO 2403,Textiles−Cotton fibres−Determination of

micronaire value,1974年に第1版として発行されたISO 3060,Textiles−Cotton fibres−Determination of

breaking tenacity of flat bundles,及び1981年に第1版として発行されたISO 4913,Textiles−Cotton fibres−

Determination of length (span length) and uniformity indexを翻訳し,技術的内容を変更して作成した日本工業

規格である。

なお,附属書1〜附属書7については,従来,日本工業規格で規定されていたものであり,紡績工場の

品質管理用として用いることができるため,今回の改正では附属書(参考)として記載する。また,この

規格の本体で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一

覧表をその説明を付けて,附属書8(参考)に示す。

1. 適用範囲 この規格は,綿繊維(1)の試験方法について規定する。

注(1) 綿繊維にはスライバ及び,粗糸又は糸・織物からほぐした綿繊維を含む。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 2403:1972,Textiles−Cotton fibres−Determination of micronaire value (MOD)

ISO 3060:1974,Textiles−Cotton fibres−Determination of breaking tenacity of flat bundles (MOD)

ISO 4913:1981,Textiles−Cotton fibres−Determination of length (span length) and uniformity

index(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8288 くえん酸三ナトリウム二水和物(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8983 硫酸銅(II) 五水和物(試薬)

JIS L 0105 繊維製品の物理試験方法通則

備考 ISO 139,Textiles−Standard atmospheres for conditioning and testingからの引用事項は, この

規格の該当事項と同等である。

2

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS L 0208 繊維用語−試験部門

JIS L 0209 紡績用語

JIS L 1069 天然繊維の引張試験方法

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS L 0105,JIS L 0208及びJIS L 0209による。

4. 試験場所 JIS L 0105の5.1(試験場所)によって試験を行う。

5. 試料の採取及び準備 JIS L 0105の6.1(繊維状の試料)又は6.2(糸状の試料)によって試料を採取

及び準備する。

6. 試験の種類 試験の種類は,次による。

a) 水分率

b) 繊維長

c) 引張強さ

d) 繊度

e) 成熟度

f)

色沢

g) 不純物(ノンリント)

h) かす,ネップ及びモート

i)

糖分(ハネデュ)

j)

油脂分

7. 試験方法

7.1

水分率 水分率は,次による。

a) 試料 100〜200 g

b) 操作 乾燥中に試料が飛散しないように目の小さい金網のかごに入れて試料の乾燥前の質量及び絶乾

質量を量り,次の式によって水分率(%)を求める。

試験結果は,JIS Z 8401によって小数点以下1けたに丸めて表す。

水分率(%)=

100

×

′

′

−

W

W

W

ここに,

W: 乾燥前の質量 (g)

W': 絶乾質量 (g)

参考 含水率(%)

100

×

−

=

W

W'

W

7.2

繊維長

7.2.1

ソータによる方法 ソータによる方法は, 次による。

a) 試料 55〜75 mg。ただし,B法は75 mg。

3

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 操作 操作には,次の方法がある。

1) A法(ダブルソータ法) 試料を両手の第1指と第2指とで引き抜き,重ね合わせることを数回繰

り返して, 繊維をほぼ平行にそろえる。次に,これを手とデプレッサとで左側のくしに直角に差し

込む。必要に応じコムフォーラでくしの歯を1枚1枚落としながら,クリップで手前のくしから順

次繊維を抜き取り,右側の一番手前のくしに一端をそろえて移し, 手とデプレッサとで差し込む。

この操作を繰り返して全繊維を右側のくしに移す(第1回の移替え)。次に,ソータを180°回転し

て, 右側のくしが左側へくるようにする。ここで,長い方の繊維から順次第1回の移替えと同様の

操作を注意深く繰り返す(第2回の移替え)。

再びソータを180°回転して,長い方の繊維から少量ずつ順次クリップで引き抜き,ビロード板

の下方に印した基線上に繊維の一端をそろえながら,長さ約16 cmになるように同じ厚さに並べて

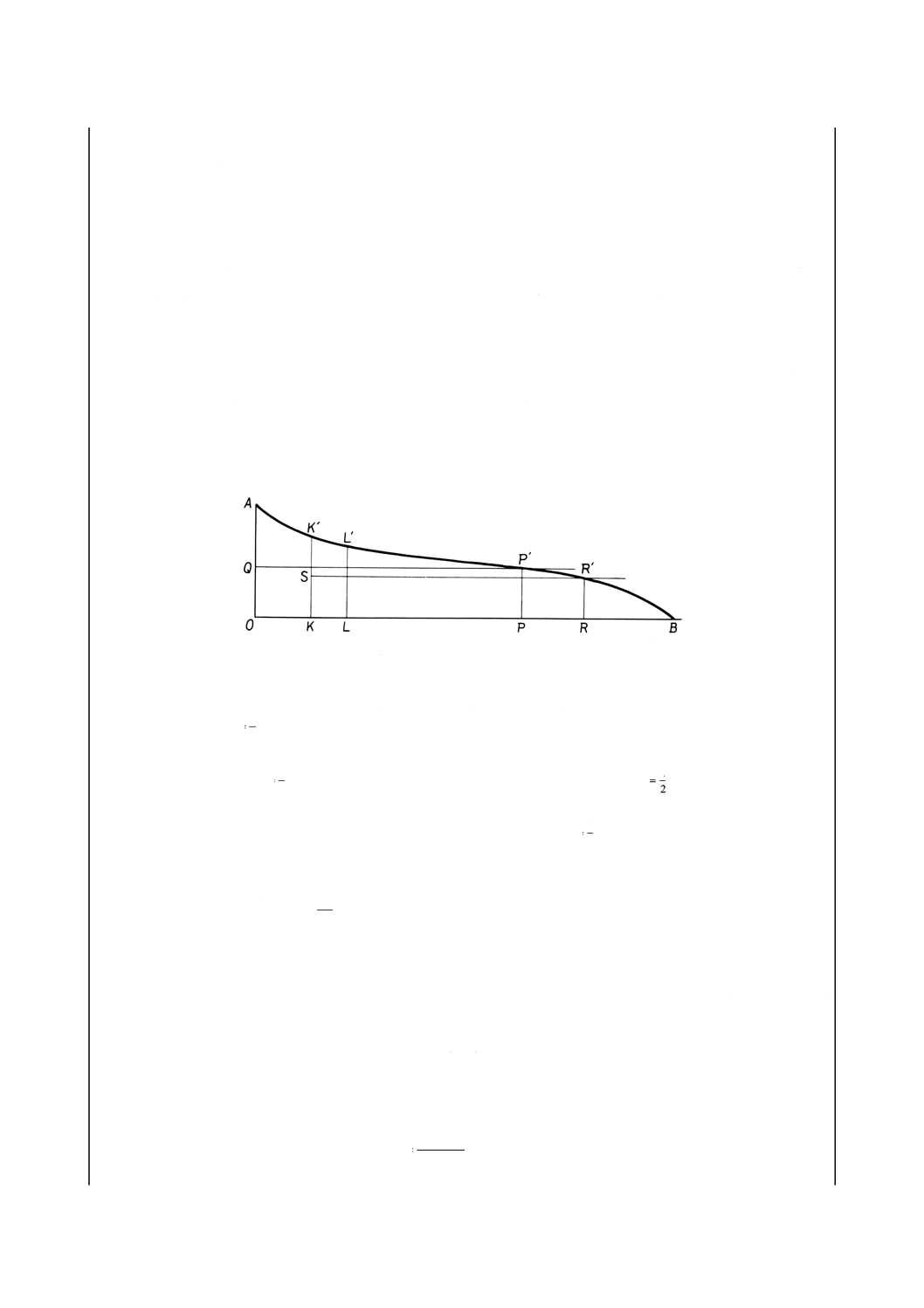

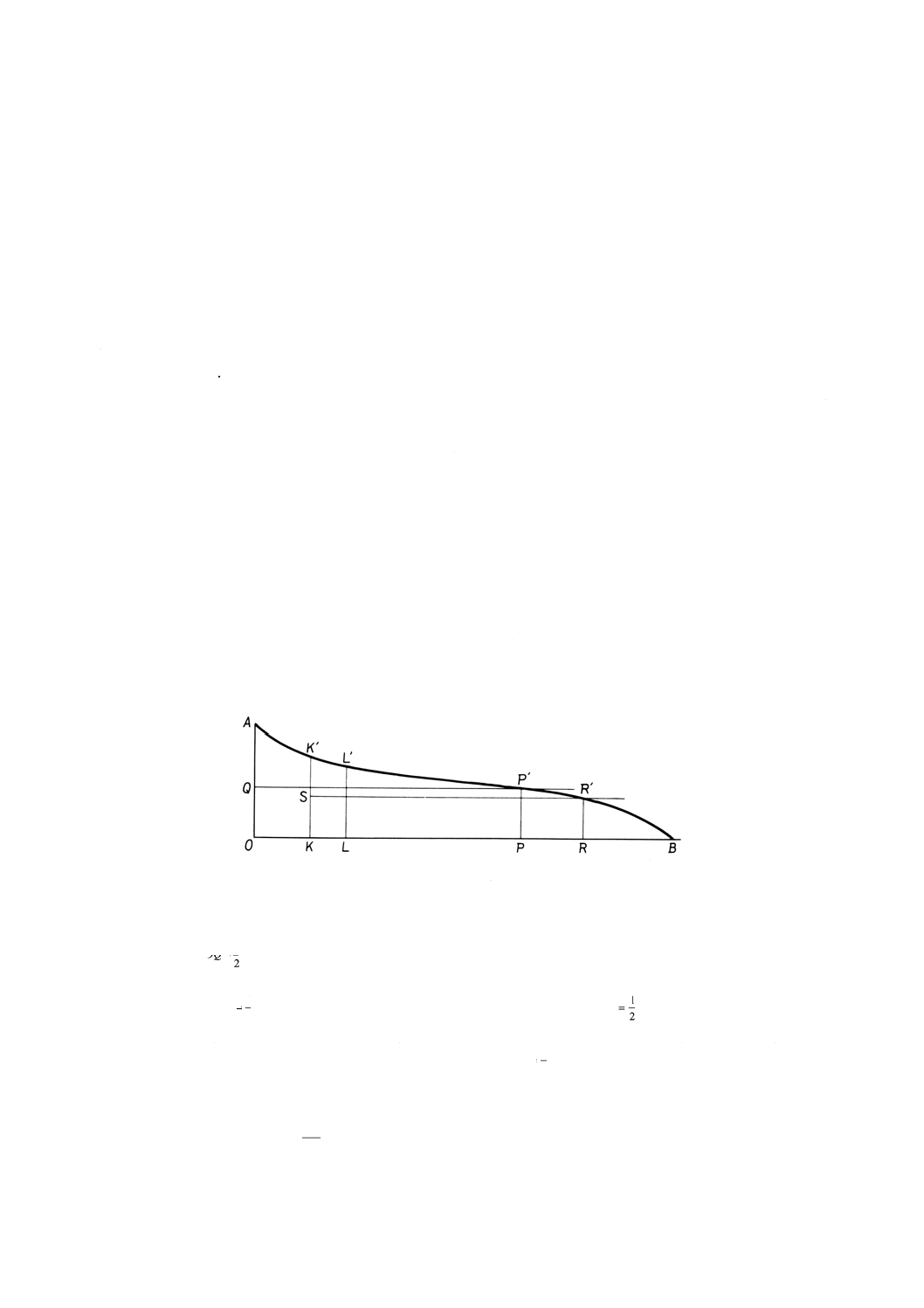

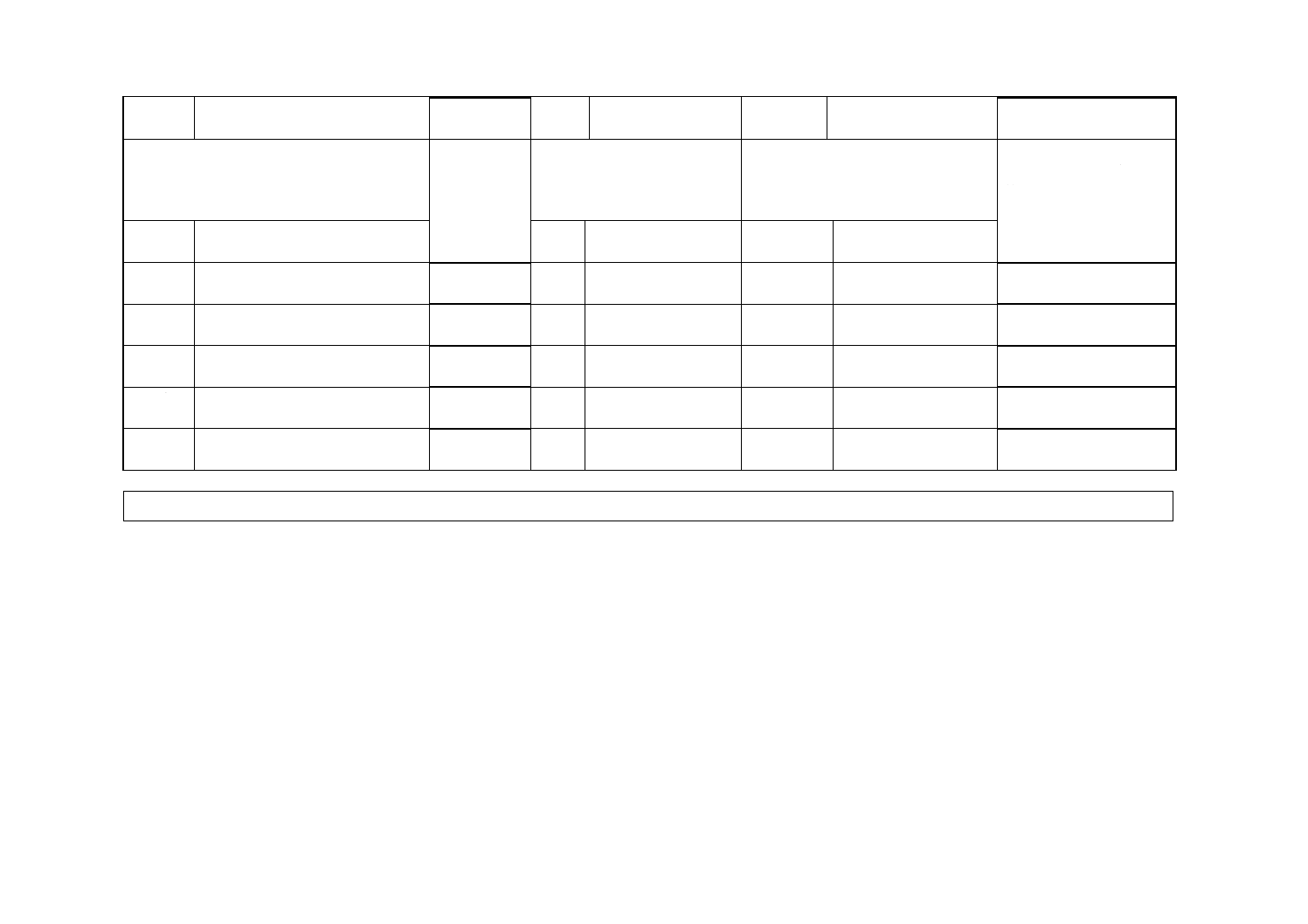

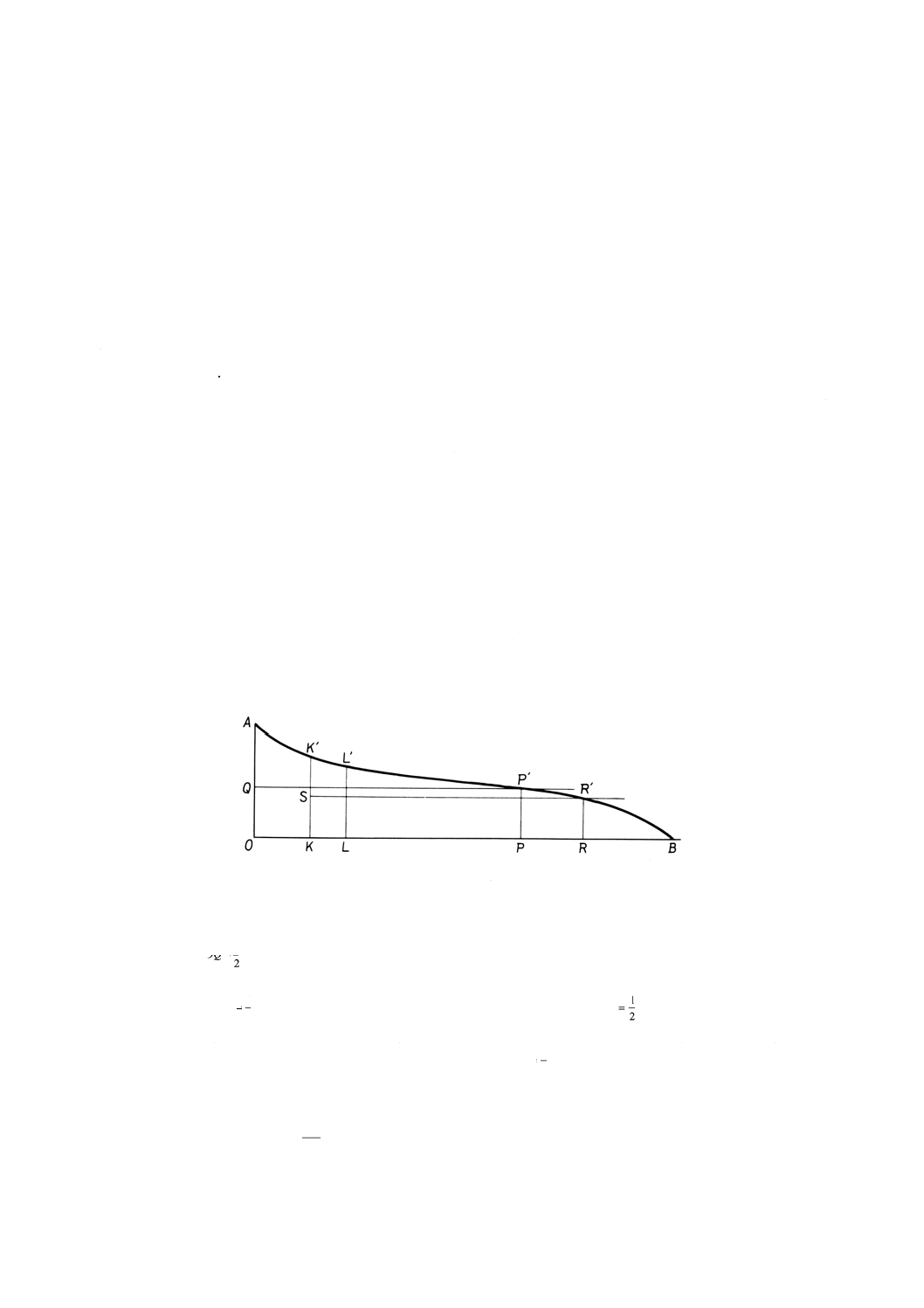

ステープルダイヤグラムを作成する。このステープルダイヤグラムを用い,図1に示すように作図

して有効繊維長 (mm) 及び短繊維含有率 (%) を求める。

試験結果は,JIS Z 8401によって小数点以下1けたに丸めて表す。

図 1 ステープルダイヤグラム

ここで,

OA

OQ

2

1

=

としQから基線OBに平行線を引き,曲線との交点をP'とする。P'からOBに垂

線P'Pを立て,

OP

OK

4

1

=

としてKからOBに垂線を立ててK'を求める。

K

K

SK

′

=21

としSからOBに平

行線を引き,曲線との交点R'からOBに垂線R'Rを立てる。

OR

OL

4

1

=

とし,Lから垂線を立てて曲線

上にL'を求め,LL'を有効繊維長とする。

なお,短繊維含有率は

100

×

OB

RB

として求める。

2) B法(群別分類法) 上記のA法によってソータで繊維をそろえた後,クリップ一つかみずつの繊

維を長い方から順次約5 mm間隔でビロード板上に平行に並べる。全繊維を並べ終わったときのつ

かみ回数は65〜100とする。このつかみを長い方から3.175 mmの差のある繊維長群にまとめ,群

別にその質量を0.1 mgまで量る。質量の総和は75±2 mgとする。分類した各繊維長群の長さ及び

その質量から,次の式によって平均繊維長 (mm) 及び上半分の平均繊維長 (mm) を求める。

試験結果は,JIS Z 8401によって小数点以下1けたに丸めて表す。

平均繊維長 (mm)

W

l

wi

i

∑

=

4

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上半分の平均繊維長(mm)

2

W

l

w

j

j

∑

=

ここに, Σwili: 各繊維長群の質量にその長さを乗じたものの総和 (mg・mm)

Σwjlj: 上半分に相当する各繊維長群の質量[境界に当たる群の質量

は比例あん(按)分する]にその長さを乗じたものの和 (mg・

mm)

W: 測定繊維総質量 (mg)

7.2.2

ファイブログラフによる方法 ファイブログラフによる方法は,次による。

a) 試料 50〜100 g

b) 操作 ファイブログラフサンプラーに歯を上にしてくしを取り付けた後,試料をシリンダに入れ,孔

の開いた試料板に試料を押し込む。次に,試料の表面全体が均等になるように荷重をかけながら旋回

軸アームを左方向に1回転させて,試料をくしに取った後,サンプラーからくしを取り外す。

次に,試料をファイブログラフに取り付け,ブラシで浮遊繊維及びきょう雑物を取り除き,まっす

ぐにそろえた後,光電管で試料を走査しながら照射し,平均繊維長及び上半分の平均繊維長の値を読

み,次の式によって繊維長均斉度 (%) を求める。

試験結果は,繊維長均斉度の2回の平均値をJIS Z 8401によって整数に丸めて表す。ただし,平均

繊維長及び上半分の平均繊維長は,小数点以下1けたまで求める。

繊維長均斉度 (%)

100

×

=UHML

ML

ここに,

ML: 平均繊維長 (mm)

UHML: 上半分の平均繊維長 (mm)

備考1. 平均繊維長を50 %繊維長,上半分の平均繊維長を2.5 %繊維長として表すことができる。

2. 上半分の平均繊維長は,平均繊維長より長い繊維の平均繊維長をいう。

7.3

引張強さ

7.3.1

繊維束による方法 繊維束による方法は,次による。

a) 試料 100〜150 mg

b) 操作 操作には,次の方法がある。

1) A法(“0”ゲージ法) 試料をコースコームでくしけずり,ほぼ平行にそろえた房の中から60〜80

mg を取り,附属のファインコームを用いて,右手の第1指と第2指とで繊維をつかんでいるとき

は左半分を,左手の第1指と第2指とで繊維をつかんでいるときは右半分を,交互にくしけずって

平行にそろえる。このとき,測定に当たって切断される繊維の中央部には手を触れないように注意

する。これを万力に取り付けたクランプ(“0”ゲージ)に,幅5〜6 mm程度のリボン状にして載せ,

適切な張力を与えてまっすぐな状態にし,一定の力で締め付ける。

次に,万力からクランプを外し,クランプの両側から出ている繊維をナイフで完全に切り取る。

プレスレのビームを上げてクランプを測定部(“0”ゲージ用)に挿入してキャリッジを下降させ,

繊維が切断したときのビームの目盛を読む。この場合, 読みが10以下のときは, 操作をやり直す。

また,切断後の繊維の質量(mg)を精密天びんで量る。

2) B法(“3.2 mm”ゲージ法) A法と同様の操作で,クランプ(“3.2 mm”ゲージ)に試料を取り付

5

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

けた後,プレスレのビームを上げてクランプを測定部(“3.2 mm”ゲージ用)に挿入してキャリッ

ジを下降させ,繊維が切断したときのビームの目盛を読む。この場合,読みが10以下のときは,操

作をやり直す。また,切断後の繊維の質量(mg)を精密天びんで量る。

c) 引張強さの表示 測定したビームの読みをS (N),そのときの試料の質量をW (mg) として,次の式に

よって引張強さを求める。

試験結果は,引張強さの5回の平均値をJIS Z 8401によって小数点以下1けたに丸めて表す。

プレスレインデックス(P・I)

W

S

=

備考 引張強さ (4 450 N/6.45 cm2 )=P・I×10.81

引張強さ (N/tex) =P・I×5.36

7.3.2

単繊維による方法 単繊維による方法は,JIS L 1069による。

7.4

繊度

7.4.1

マイクロネヤによる方法 マイクロネヤによる方法は,次による。

a) 試料 3.24 g

b) 操作 マイクロネヤ装置にコンプレッサ(0.25 MPa 以上の圧力)からの圧縮空気を圧力調節器で0.175

MPa に調節し,更に0.042 MPa に調節した後,標準校正用綿を用いてマイクロネヤ目盛が標準値の

±0.10の範囲内であることを確認する。次に,試料を十分にほぐした後,シリンダ部に均等に挿入し,

プランジャで押さえる。調節した一定圧の空気を送って指示フロートの上端が示す位置で目盛を0.1

単位で読み,この値をマイクロネヤリーディングとする。

試験結果は,マイクロネヤリーディングの2回の平均値をJIS Z 8401によって小数点以下1けたに

丸めて表す。

7.4.2

ソータによる方法 ソータによる方法は,次による。

a) 試料 55〜75 mg

b) 操作 7.2.1[B法(群別分類法)]によって試料を繊維長群別に分類し,ビロード板上に平行に並べる。

1.588 mm,4.763 mm及び2 mg以下の繊維長群を除く各群から100本ずつの繊維を取り出し,精密天

びんでその質量を0.01 mgまで量り,次の式によって繊度を求める。

試験結果は,JIS Z 8401によって小数点以下2けたに丸めて表す。

繊度(μg / 2.54 cm) =

∑

′

i

i

i

w

w

l

W

254

ここに,

li: 繊維長群の各繊維長 (mm)

wi: 繊維長群の各繊維質量 (mg)

wi': 繊維長群から取った各100本の繊維質量 (mg)

W: 測定繊維総質量 (mg)

7.5

成熟度

7.5.1

コースティケヤによる方法 コースティケヤによる方法は,次による。

a) 試料 8〜10 g

6

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験機 マイクロネヤ(コースティケヤ目盛を用いる。)。

c) 操作 7.4.1 b)と同様の操作でコースティケヤ目盛を読みとった後,全試料を比重1.20 (20 ℃)にした

水酸化ナトリウム[JIS K 8576]溶液に全試料質量の0.1 %の湿潤剤を加え十分浸せきした後,その

試料を温水で完全に洗浄し乾燥する。これを標準状態の試験室の中に水分平衡に至るまで放置し,十

分解じょして再びマイクロネヤで処理前と同様にして測定し,次の式によって成熟度 (%) を求める。

試験結果は,成熟度の2回の平均値をJIS Z 8401によって整数に丸めて表す。

成熟度(%)

100

×

=BA

ここに,

A: 処理前の測定値

B: 処理後の測定値

7.5.2

染色による方法 染色による方法は,次による。

a) 試料 3 g

b) 染料及び助剤 染料及び助剤は,次による。

1) C.I. ダイレクト・レッド81(C.I. Direct Red 81) 1.2 %

2) C.I. ダイレクト・グリーン26(C.I. Direct Green 26) 2.8 %

3) JIS K 8150(塩化ナトリウム 特級)5.0 %

備考 %は,いずれも試料の質量に対するもの。

c) 操作 操作は,次による。

1) 前処理 試料を沸騰した水中に入れ,十分湿潤させた後, 取り出して脱水する。

2) 染色 沸騰した蒸留水(浴比40 : 1)に染料を入れ,この染料浴に試料を入れて15分間煮沸し,こ

れに塩化ナトリウム2.5 %を加えてよくかくはんしながら,更に15分間染色し,再び塩化ナトリウ

ム2.5 %を加えてよくかくはんしながら,更に15分間染色する。

3) 後処理 試料を染料浴から取り出し,冷水(浴比50 : 1)で2回十分に洗浄する。次に,過剰の水

を脱水し,沸騰した水(浴比50 : 1)の中で激しくかくはんしながら,正確に30秒間洗浄した後,

取り出して脱水する。さらに,冷水(浴比50 : 1)で2回洗浄して乾燥する。

d) 成熟度の判定 未熟繊維は緑色,成熟繊維は赤色に染まるので,その分布割合によって成熟度を判定

する。

7.6

色沢 色沢は,次による。

a) 試料 約100 g

b) 試験機 コットンカラリメータ

c) 操作 測定面を平たんに調整した試料を,カラリメータのサンプルウインドの上に置き,約23 Nの一

定の荷重で押さえる。次に,測定用スイッチを入れて2個の光源から試料面に光を照射し,その反射

光に応じて二つの指針(Rd及び+b)を作動させる。カラーダイヤグラムから指針の静止した位置の

Rd及び+bの値を小数点以下1けたまで読み,色沢を求める。

参考 Rdは,明度を示し,明度を増すに従って数値が大きくなる。

+bは,黄味を示し,黄味を増すに従って数値が大きくなる。

7.7

不純物(ノンリント) 不純物は,次による。

a) 試料 原綿及びきょう雑物の少ない落綿(よろい綿,コーマ落)は100 g,きょう雑物の多い落綿は

200 g。

7

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験機 シャーレアナライザ

c) 操作 試料をフィードプレート上にほぐして均等に広げ,シャーレアナライザに供給する。全試料を

シャーレアナライザに通し終わった後,この操作で得たリントを再び同一工程に通す。次に,いった

ん分類されたきょう雑物を集めて,再度同一工程に通す。

この操作によって得たリントときょう雑物の質量 (g)とをそれぞれ量り,次の式によって不純物

(%) を求める。

試験結果は,JIS Z 8401によって小数点以下1けたに丸めて表す。

不純物(%)

100

×

′

−

=

W

W

W

ここに,

W: 試料質量 (g)

W': リント質量 (g)

7.8

かす,ネップ及びモート かす,ネップ及びモートは,次による。

a) 試料 200 mg

b) 操作 試料を,かす,ネップ及びモートが数えやすいように黒板上へ均一に広げ,一方の隅から,か

す,ネップ及びモート別に,また,必要に応じてそれぞれ大,中,小に分類し, それぞれの個数を数

える。

試験結果は,かす,ネップ及びモートの5回の平均値をJIS Z 8401によって整数に丸めて表す。

7.9

糖分(ハネデュ) 糖分は,次による。

a) 試料 約1 g

b) 試薬 ベネディクト試薬

備考 ベネディクト試薬は,JIS K 8288に規定するくえん酸三ナトリウム特級193 gとJIS K 8625に

規定する炭酸ナトリウム無水特級100 gとを800 mlの水に溶解したものと,JIS K 8983に規定

する硫酸銅結晶特級17.3 gを100 mlの蒸留水に溶解したものとを混合して1 Lになるまで希釈

する。

c) 操作 試料を適切な大きさのビーカに入れ,蒸留水40 mlを加えて約10分間煮沸する。次に,試料を

軽く圧出して溶液を作り,この溶液の3分の1量のベネディクト試薬を加えて再び煮沸する。

備考 圧出した溶液が30 mlのときは,10 mlの試薬を入れる。

d) 糖分の判定 溶液の変色程度によって,次のように判定する。

(変色程度)

(糖分)

青

なし

緑

微量

黄緑

軽量

だいだい

やや多量

赤茶

多量

7.10 油脂分 油脂分は,次による。

a) 試料 約5 g

b) 操作 試料の絶乾質量を求めた後,JIS R 3503に規定するソックスレー抽出装置を用いて, JIS K 8103

に規定するジエチルエーテル(2)特級150 mlで1.5時間以上(少なくとも10回サイフォン)抽出する。

試料を抽出装置から取り出し,空気中で溶媒を揮発した後,絶乾質量(g) を量り, 次の式によって

油脂分 (%) を求める。

8

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果は,油脂分の2回の平均値をJIS Z 8401によって小数点以下2けたに丸めて表す。

油脂分(%)

100

×

−

=

A

B

A

ここに,

A: 抽出前の絶乾質量 (g)

B: 抽出後の絶乾質量 (g)

注(2) ジエチルエーテル以外の溶媒を使用した場合は,試験報告書に付記する。

8. 試験報告書 試験報告書には,次の事項を記載する。

a) 年月日

b) 規格番号

c) 試験の種類

d) 試験方法

e) 試験条件(試験場所の温度及び湿度)

f)

試験結果

例.年月日,JIS L 1019,繊維長,A法(ダブルソータ法), 20℃ 65%RH,

有効繊維長 39.6mm,短繊維含有率 24.4%

9

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)繊維長のベアソータによる試験方法

序文 この附属書は,本体について補足するものであって,規定の一部ではない。

1. 試験の種類 繊維長

2. 試験方法 ベアソータによる方法

a) 試料 55〜75 mg

b) 操作 試料を両手の第1指と第2指とで引き抜き,重ね合わせることを数回繰り返して,繊維をほぼ

平行にそろえる。次に,これをソータの右端から約2.5 cmのところに,繊維の一端が一番手前のくし

から約2〜3 mm手前に出るようにして置き,デプレッサでくしの歯に直角に差し込む。この繊維をク

リップで順次少量ずつ抜き取り,くしの中央部で数回すいてもつれを直し平行にそろえる。これをソ

ータの左端から約2.5 cmの一番手前のくしに一端をそろえて移し,手とデプレッサとでくしに差し込

む。この操作を繰り返して全繊維を移す。最後に中央部に残った繊維を最初の右側の位置に戻した後,

上記の操作と同様にして左側へ移す。次に, ソータの前後の向きを変えて長い方の繊維から少量ずつ

順次クリップで引き抜き,ビロード板の下方に印した基線上に繊維の一端をそろえながら,長さ約16

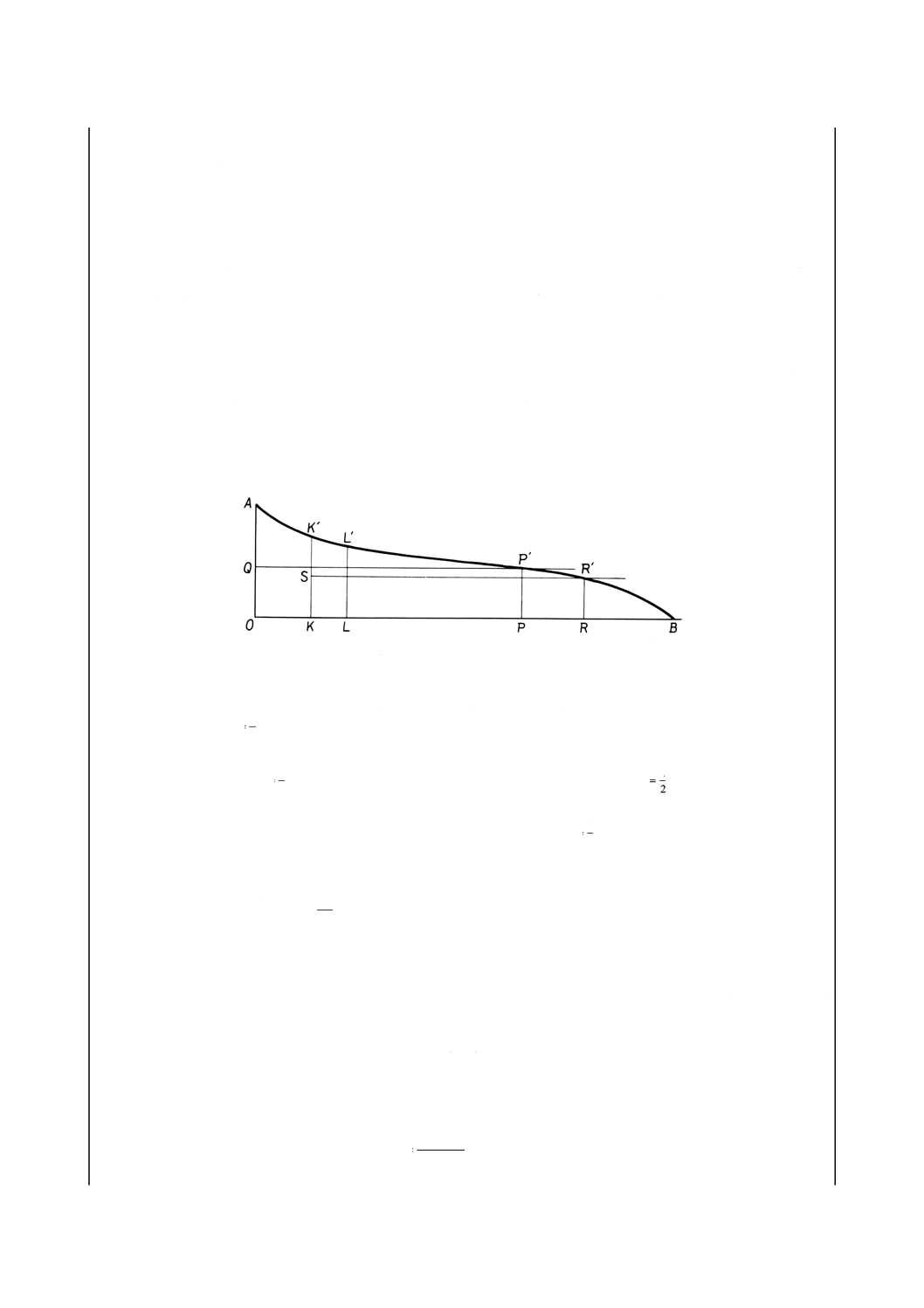

cmになるよう同じ厚さに並べてステープルダイヤグラムを作成する。このステープルダイヤグラムを

用い,附属書1図1に示すように作図して有効繊維長 (mm) 及び短繊維含有率 (%) を求める。

試験結果は,JIS Z 8401によって小数点以下1けたに丸めて表す。

附属書1図 1 ステープルダイヤグラム

ここで,

OA

OQ21

=

としQから基線OBに平行線を引き,曲線との交点をP'とする。P'からOBに垂線

P'Pを立て,

OP

OK

4

1

=

としてKからOBに垂線を立ててK'を求める。

K

K

SK

′

=21

としSからOBに平行線

を引き,曲線との交点R'からOBに垂線R'Rを立てる。

OR

OL

4

1

=

とし,Lから垂線を立てて曲線上にL'

を求め,LL'を有効繊維長とする。

また,短繊維含有率は

100

×

OB

RB

として求める。

10

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)繊維長の手動式ファイブログラフによる試験方法

序文 この附属書は,本体について補足するものであって,規定の一部ではない。

1. 試験の種類 繊維長

2. 試験方法 手動式ファイブログラフによる方法

a) 試料 400〜600 mg

b) 操作 くし(歯を上に向ける)を左手にもち,試料を右手にもって1回30〜60 mgずつくしに取り付

け,10〜15回繰り返してくしの全幅にわたってできるだけ均一に繊維を取り付ける。次に, 右手に

別のくし(歯を下に向ける)をもって,取り付け回数を繰り返すごとに段々歯を深く繊維間に食い込

ませるようにして左手の繊維をくしけずる。この操作によって約半分の繊維を右手のくしに移す。次

に,右手のくしの歯を上向けにし,左手のくしの歯の線に沿って上部から当てがい,下方に引き下げ

て右手のくしの繊維を左手のくしに移し,再び前記の要領で約10回くしけずる。最後に左右のくしを

持ち代えて,右手のくしの繊維を左手のくしに移し,仕上げのくしけずりを約10回行い,繊維を平行

にそろえるとともに密度を均一にする。さらに,点検を行って,左右のくしに不同のある場合は,厚

い部分から薄い部分に繊維を移して修整する。

このようにして,二つのくしに準備した試料をファイブログラフに取り付け,ブラシで左右の繊維

を2〜3回ずつ上方から下方に軽く払った後,照射用の蛍光灯をその上から降ろして光を当てる。ここ

で映像は基線から遠ざかるため,右側のハンドル操作によって再び基線上にくるように調節する。こ

の場合,繊維の量を常に一定にするため,インデックスラインの位置を定めておく。

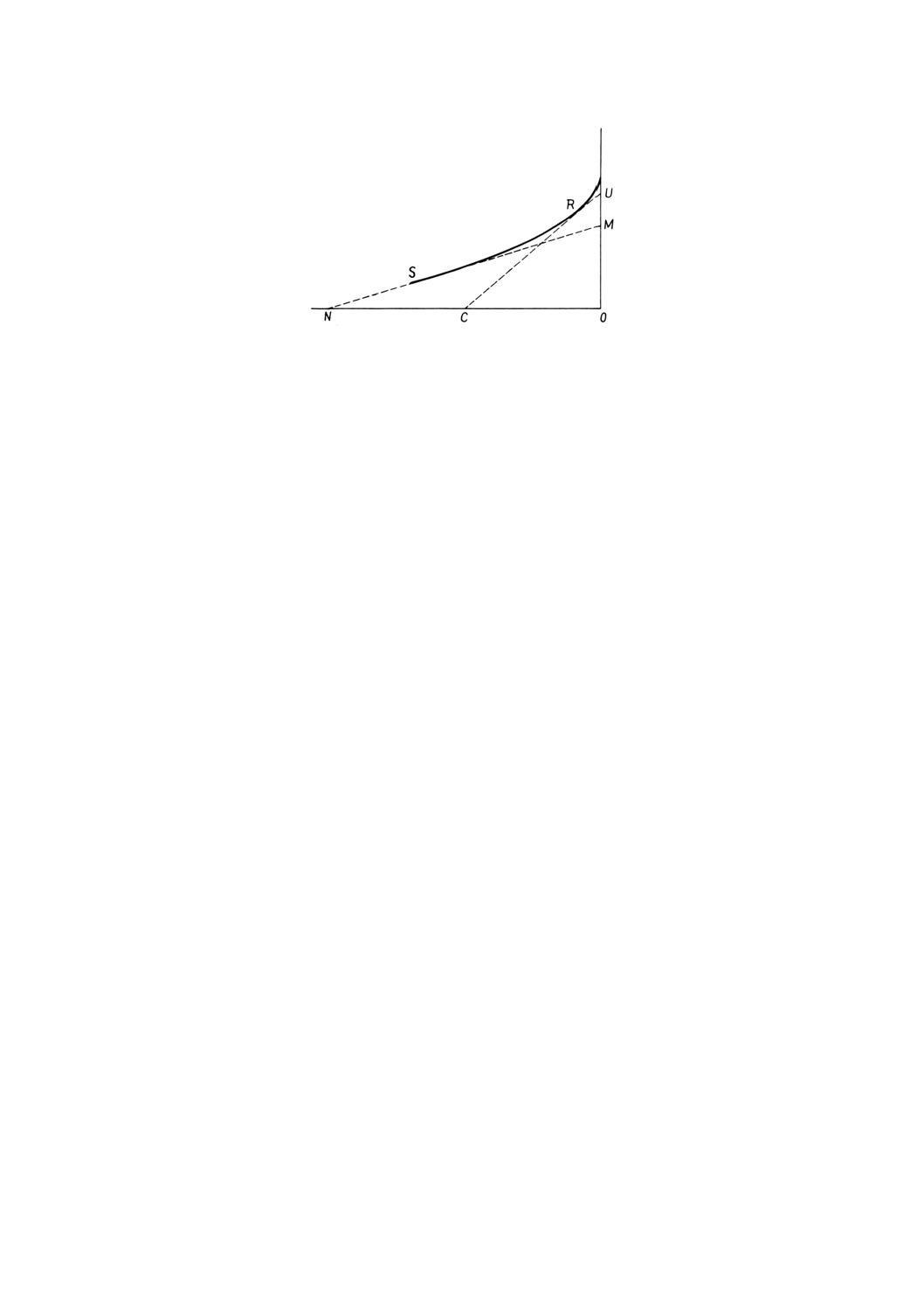

次に,カードクランプに取り付けたカードの上にペンを降ろし,左右のハンドルを両手で注意深く

回しながら,常に映像の中心を基線上に位置させ曲線を描く。曲線が完全に描き終わってからペンホ

ルダを手で動かして垂線を引き,続いて右ハンドルを前と逆に回して水平線を引く。このカードを取

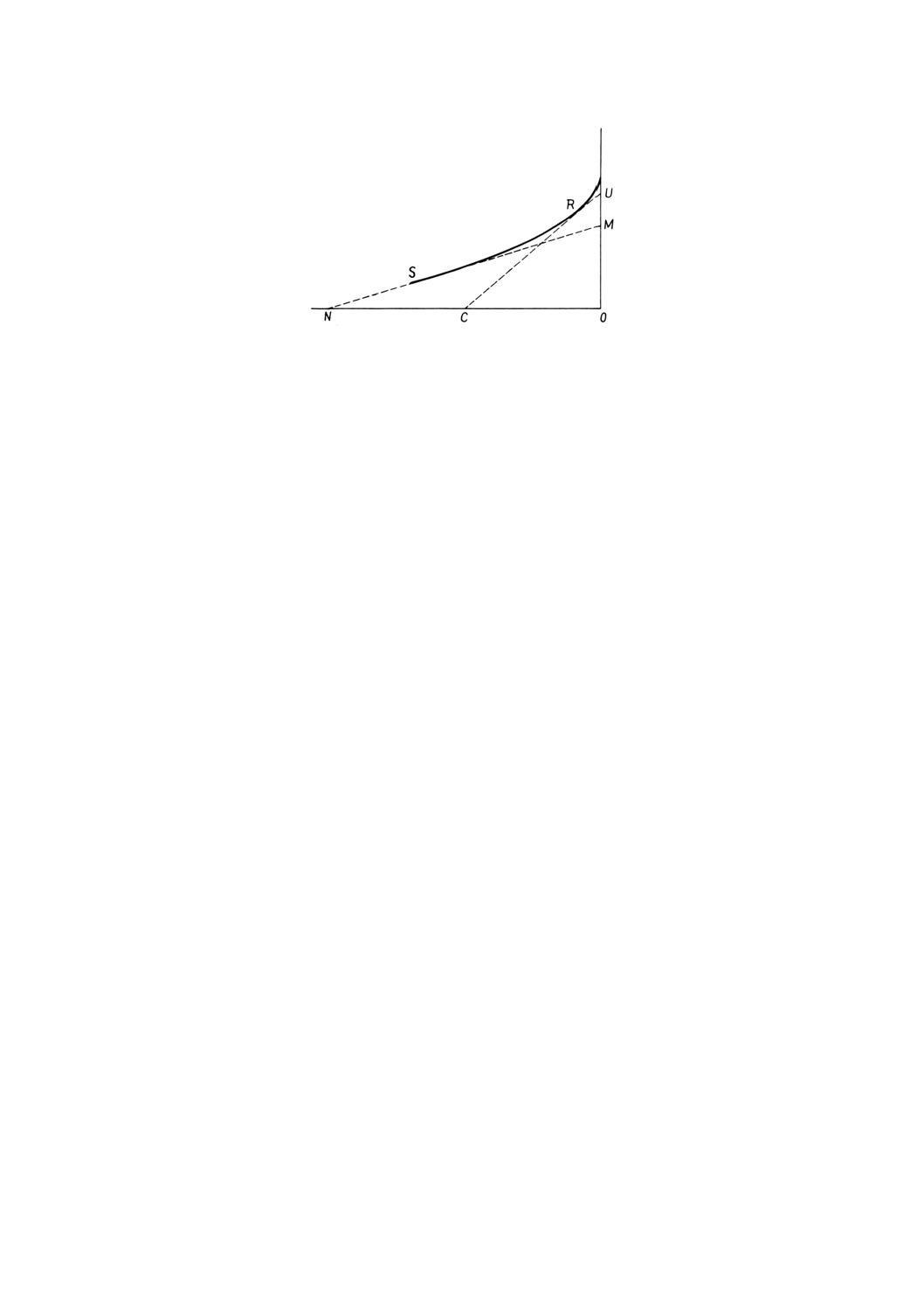

り出し,附属書2図1に示すように曲線の描き初めのS点を通って曲線上を7 mm前後走る直線NSM

を引く。次に,NOの中点Cから曲線に接線CRUを引き,OMは平均繊維長 (mm) ,OUは上半分の

平均繊維長 (mm) として,次の式によって繊維長均斉度 (%)を求める。

試験結果は,繊維長均斉度の2回の平均値をJIS Z 8401によって整数に丸めて表す。ただし,平均

繊維長及び上半分の平均繊維長は小数点以下1けたまで求める。

100

)

(

×

=OU

OM

%

繊維長均斉度

ここに, OM: 平均繊維長 (mm)

OU: 上半分の平均繊維長 (mm)

11

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図 1 ファイブログラフ

12

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考)引張強さのステロメータによる試験方法

序文 この附属書は,本体について補足するものであって,規定の一部ではない。

1. 試験の種類 引張強さ

2. 試験方法 ステロメータによる方法

a) 試料 100〜150 mg

b) 操作 操作には,次の方法がある。

1) “0”ゲージ法 繊維束によるA法(“0”ゲージ法)と同様の操作でクランプ(“0”ゲージ)に試

料を取り付けた後,ステロメータの測定部(“0”ゲージ用)にクランプを挿入し,スタートレバー

を押してペンジュラムを移動させ,繊維が切断したときのスケールの目盛 (N)を読む。この場合, 読

みが30 N以下のときは,操作をやり直す。また,切断後の繊維の質量 (mg) を精密天びんで量る。

2) “3.2 mm”ゲージ法 繊維束によるB法(“3.2 mm”ゲージ法)と同様の操作でクランプ(“3.2 mm”

ゲージ)に試料を取り付けた後,ステロメータの測定部(“3.2 mm”ゲージ用)にクランプを挿入

し,スタートレバーを押してペンジュラムを移動させ,繊維が切断したときのスケールの目盛 (N)

及び伸び率 (%) を読む。この場合, 読みが30 N以下のときは,操作をやり直す。また, 切断後

の繊維の質量 (mg) を精密天びんで量る。

c) 引張強さの表示 測定したスケールの読みをS (N),そのときの試料の質量をW (mg) として,次の式

によって引張強さを求める。

試験結果は,引張強さの5回の平均値をJIS Z 8401によって小数点以下1けたに丸めて表す。

引張強さ

W

S

=

)

mg

/

N

(

13

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(参考)成熟度の顕微鏡による試験方法

序文 この附属書は,本体について補足するものであって,規定の一部ではない。

1. 試験の種類 成熟度

2. 試験方法 顕微鏡による方法

a) 試料 100〜150本

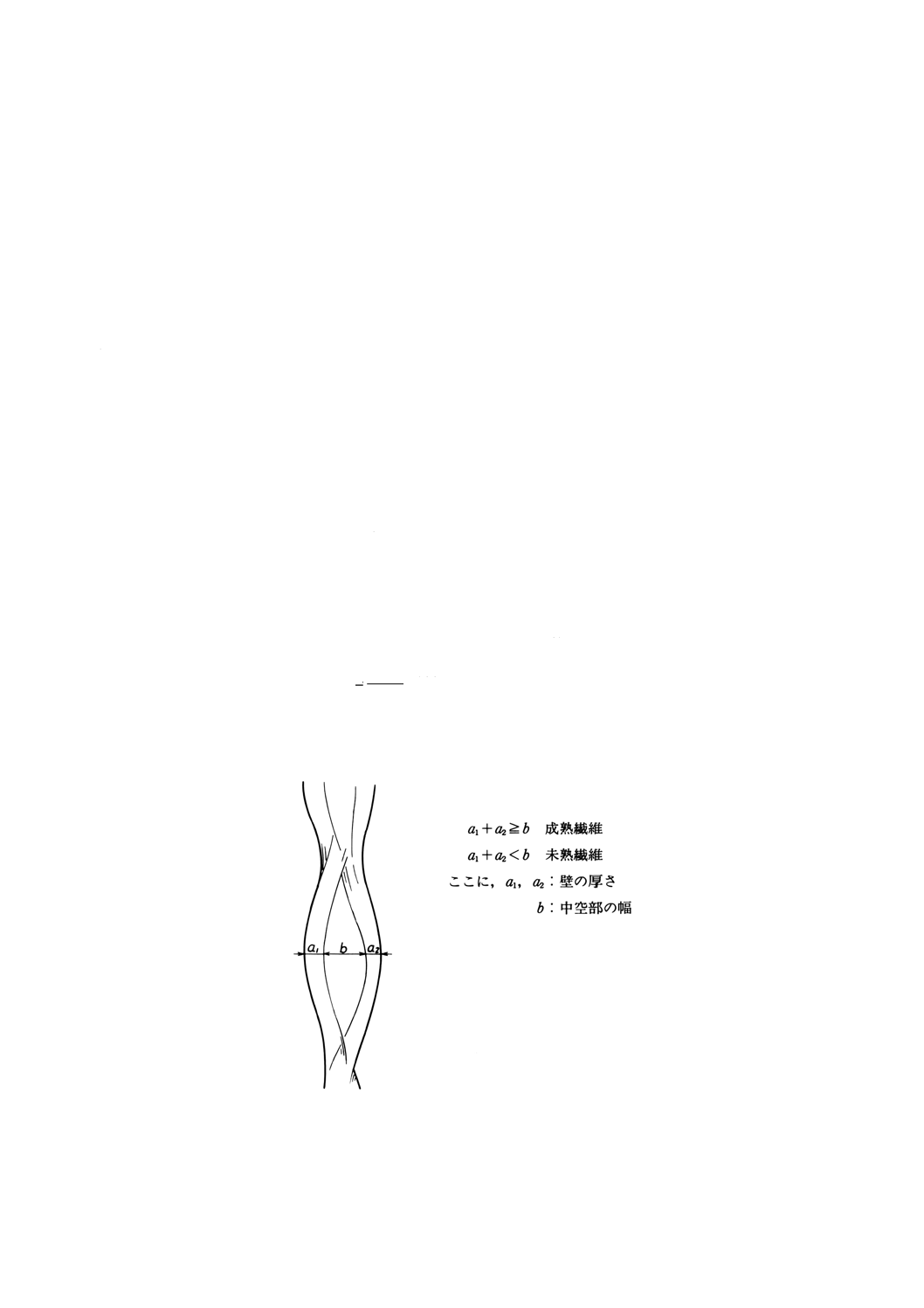

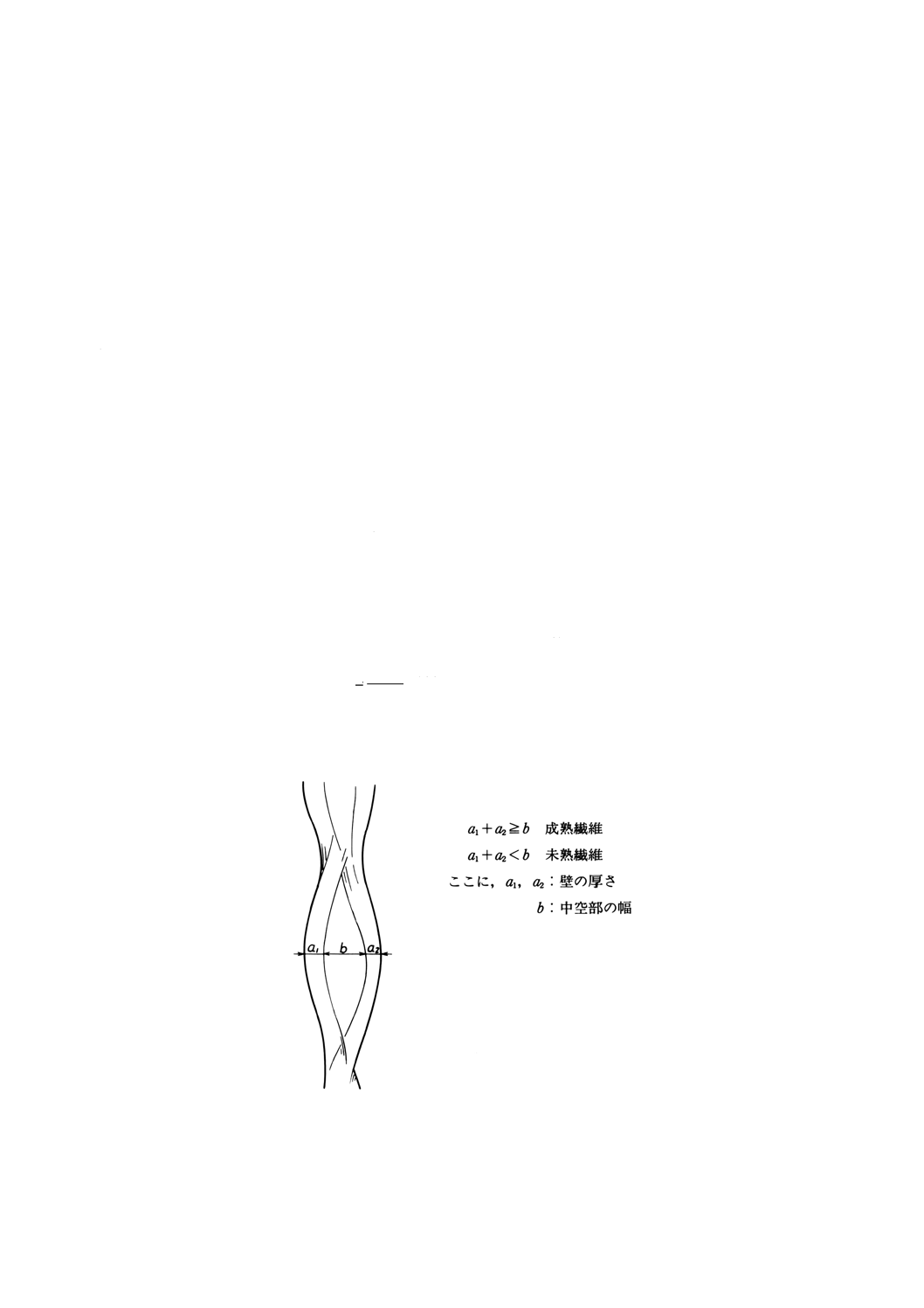

b) 操作 ファイブログラフなどのくしを用いて繊維をほぼ平行にし,これをクリップで少量ずつ抜き取

り,スライドグラスの上に一端をそろえて重ならないように置き,この上にカバーグラスを載せる。

次に,スライドグラスとカバーグラスとの間にガラス棒でJIS K 8576に規定する18 %水酸化ナトリ

ウム溶液を数滴たらし,繊維全体にわたるようにして湿潤させる。

繊維が十分に膨潤したことを確かめてから顕微鏡に取り付け,200〜400倍率のもとで,スライドグ

ラスを移動させながら,繊維のほぼ中央部の壁の厚さと中空部の幅とを1本ずつ比較して成熟繊維と

未熟繊維とに分ける。この場合,附属書4図1に示すように両側の壁の厚さの和が中空部の幅未満の

ものは未熟繊維に,両側の壁の厚さの和が中空部の幅に等しいか,それ以上のものは成熟繊維に分類

して,次の式によって成熟度(%)を求める。

試験結果は,成熟度の5回の平均値をJIS Z 8401によって整数に丸めて表す。

成熟度(%)

100

×

+

=

B

A

A

ここに,

A: 成熟繊維本数

B: 未熟繊維本数

附属書4図 1 膨潤した状態の綿繊維

14

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考)成熟度の偏光光線による試験方法

序文 この附属書は,本体について補足するものであって,規定の一部ではない。

1. 試験の種類 成熟度

2. 試験方法 偏光光線による方法

a) 試料 100〜150本

b) 操作 ファイブログラフなどのくしを用いて繊維をほぼ平行にし,これをクリップで少量ずつ抜き取

り,スライドグラスの上に一端をそろえて重ならないように置き,この上にカバーグラスを載せる。

次に,スライドグラスとカバーグラスとの間にガラス棒で透明な鉱物油又は水を数滴たらし,繊維全

体にわたるようにして湿潤させる。

これに第1次赤色セレナイト板を挿入した偏光顕微鏡の接眼レンズに印した十字線に45°の角度と

なるように取り付け,スライドグラスを移動させながら各繊維が示す第2次干渉色に従って,1本ず

つ成熟繊維(黄〜緑色)と未熟繊維(青〜紫色)とに分類して,次の式によって成熟度 (%)を求める。

試験結果は,成熟度の5回の平均値をJIS Z 8401によって整数に丸めて表す。

成熟度(%)

100

×

+

=

N

M

M

ここに, M: 成熟繊維本数

N: 未熟繊維本数

15

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(参考)スライバ及び粗糸の試験方法

序文 この附属書は,本体について補足するものであって,規定の一部ではない。

1.

スライバの平行度 スライバの平行度は,次による。

a) 試料 約1 g(スライバの長さ約10 cm)

b) 試験機 平行度測定器

c) 操作 試料を測定台上に置いたラシャ紙の上に,スライバの長さ方向が試料固定用レバーの長さ方向

と直角になるように載せ,2個のレバーを降ろして繊維を固定する。前部クランプ(幅1.27 cm)から

外側に出た繊維をかみそりの刃で切り捨てた後,前部レバーを開き,ねじを緩めて前部クランプを取

り外す。このとき,後部クランプによって一端を保持された状態の1.27 cmの繊維を,初めはコース

コームで,続いてファインコームで繊維を切断しないように,丁寧にくしけずる。このとき,かき取

られた浮遊繊維 (C) を集め,その質量(mg)を量る。

次に,前部クランプを再び取り付けて繊維を保持したとき,前部クランプから外側に出た繊維 (E)

をかみそりの刃で切り取り,その質量(mg)を量る。最後に後部レバーを開いて前部クランプに保持さ

れた1.27 cmの繊維 (N) を完全に切り取り,その質量 (mg) を量り,次の式によって平行度(%)を求

める。

試験結果は,平行度の5回の平均値をJIS Z 8401によって小数点以下1けたに丸めて表す。

平行度(%)

100

1

×

−

=

N

E

参考 かき取り比(%)=

100

×

+

+

N

E

C

C

2.

スライバ及び粗糸の引張強さ 適切な性能をもつ引張試験機を用いて引張試験を行い,切断時の強

さ(N)を測定する。試験回数は20回以上とする。

試験結果は,引張強さの試験回数の平均値をJIS Z 8401によって小数点以下1けたに丸めて表す。

備考 使用した試験機及び試験条件を,試験報告書に付記する。

3.

スライバ及び粗糸の太さむら 適切な性能をもつむら試験機を用いて太さむら試験を行い,平均む

ら偏差の百分率を測定する。試験回数は5回とする。

試験結果は,太さむらの5回の平均値をJIS Z 8401によって小数点以下1けたに丸めて表す。

備考 使用した試験機及び試験条件を,試験報告書に付記する。

16

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

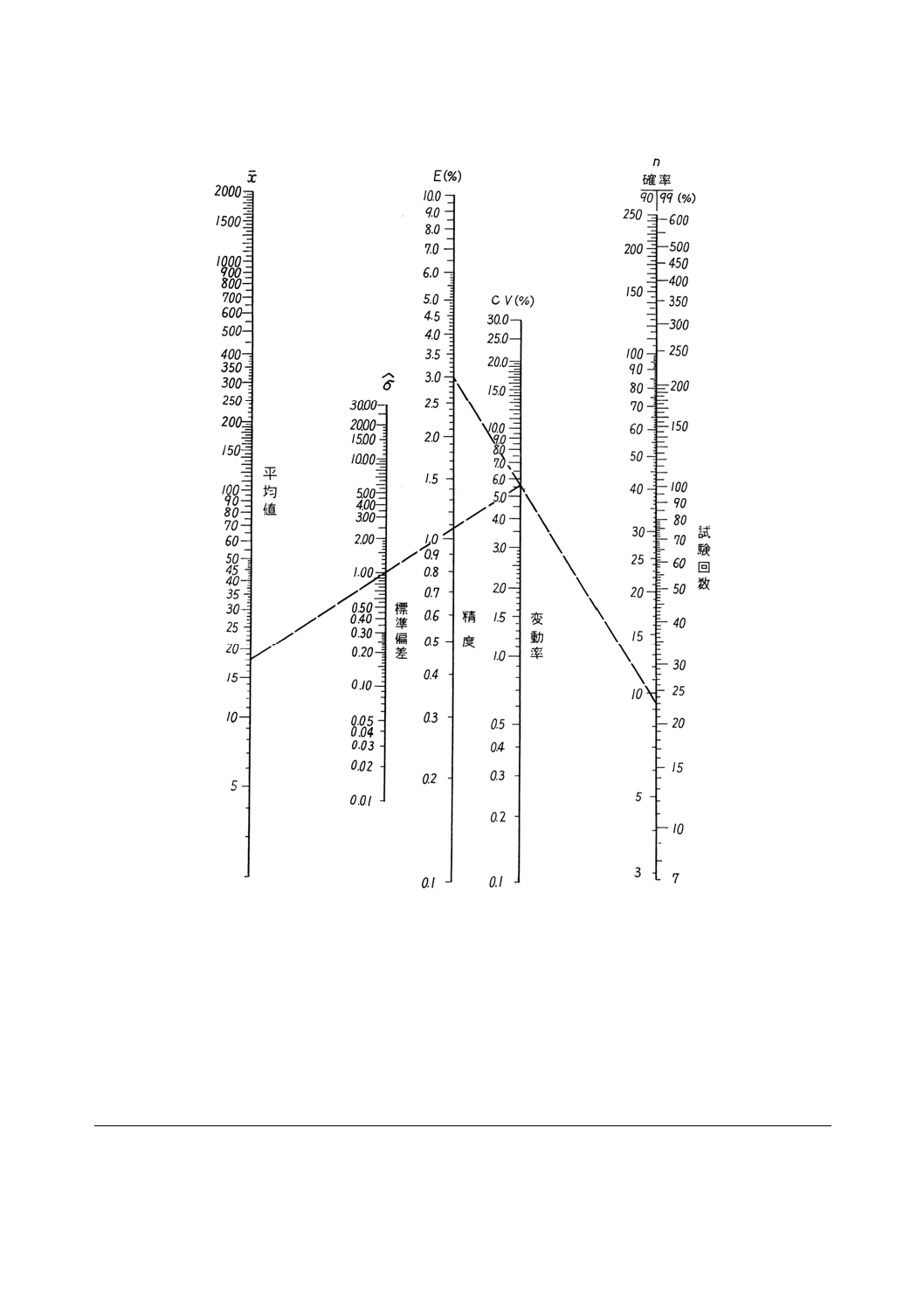

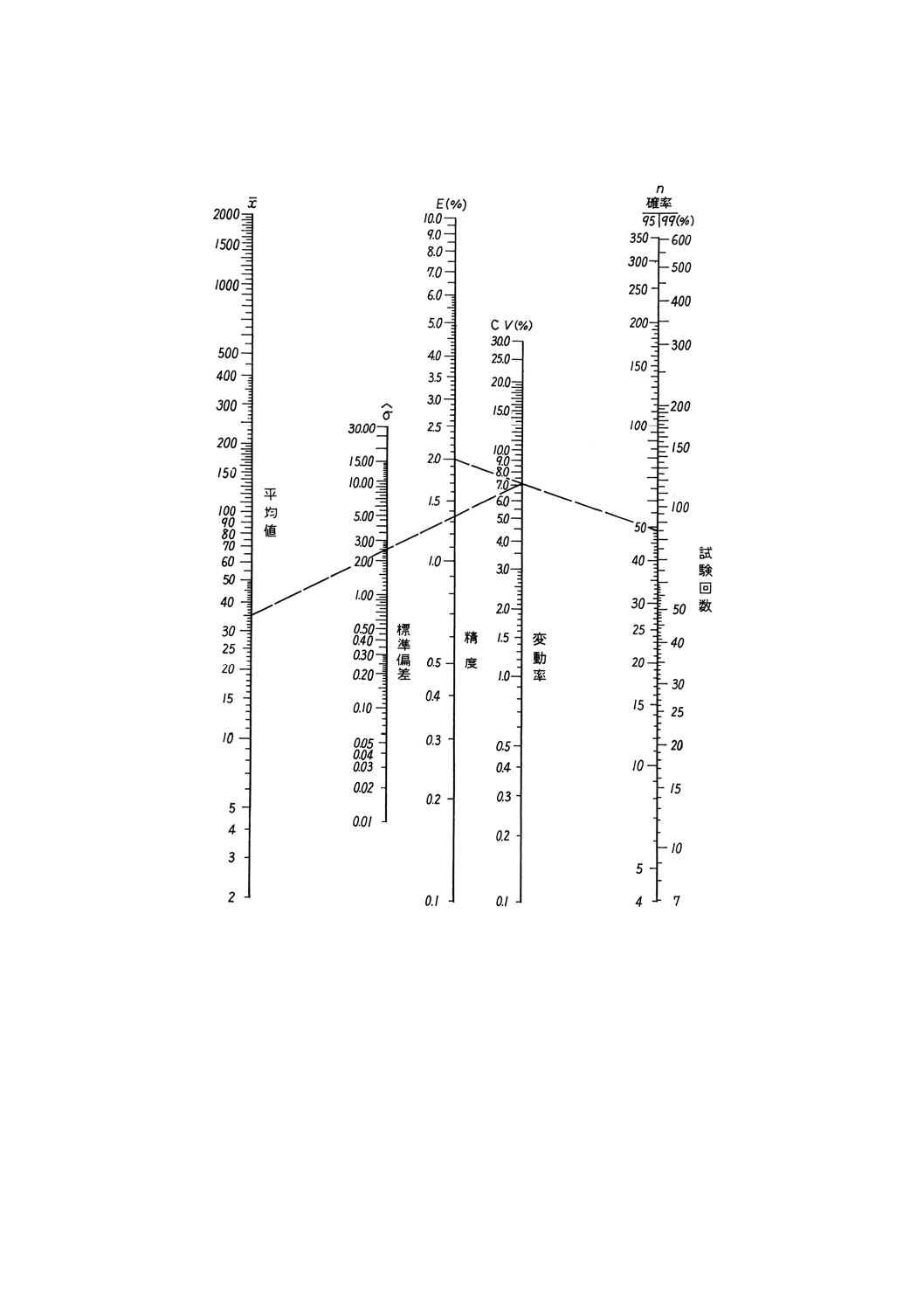

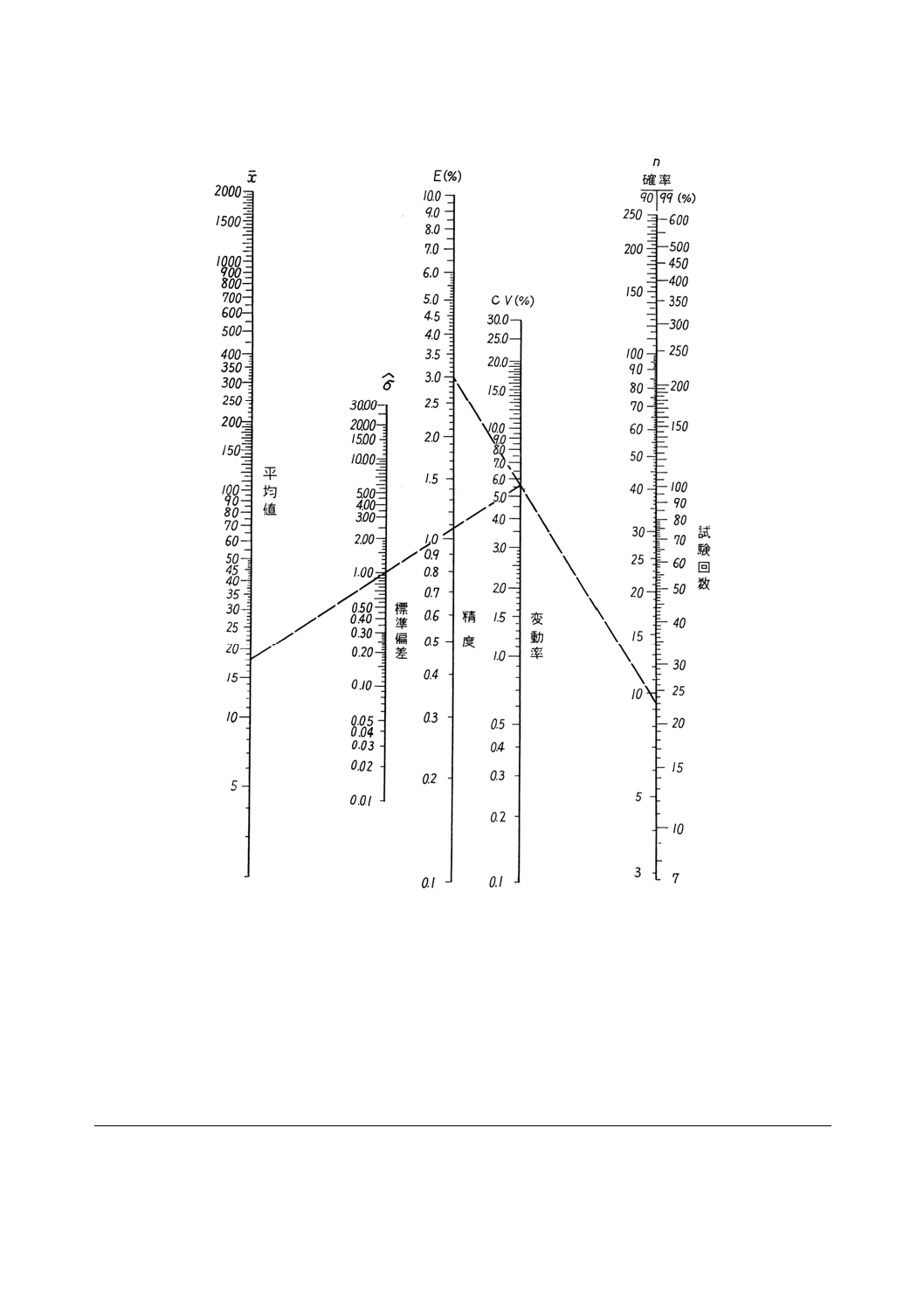

附属書7(参考)試験回数の求め方

序文 この附属書は,本体について補足するものであって,規定の一部ではない。

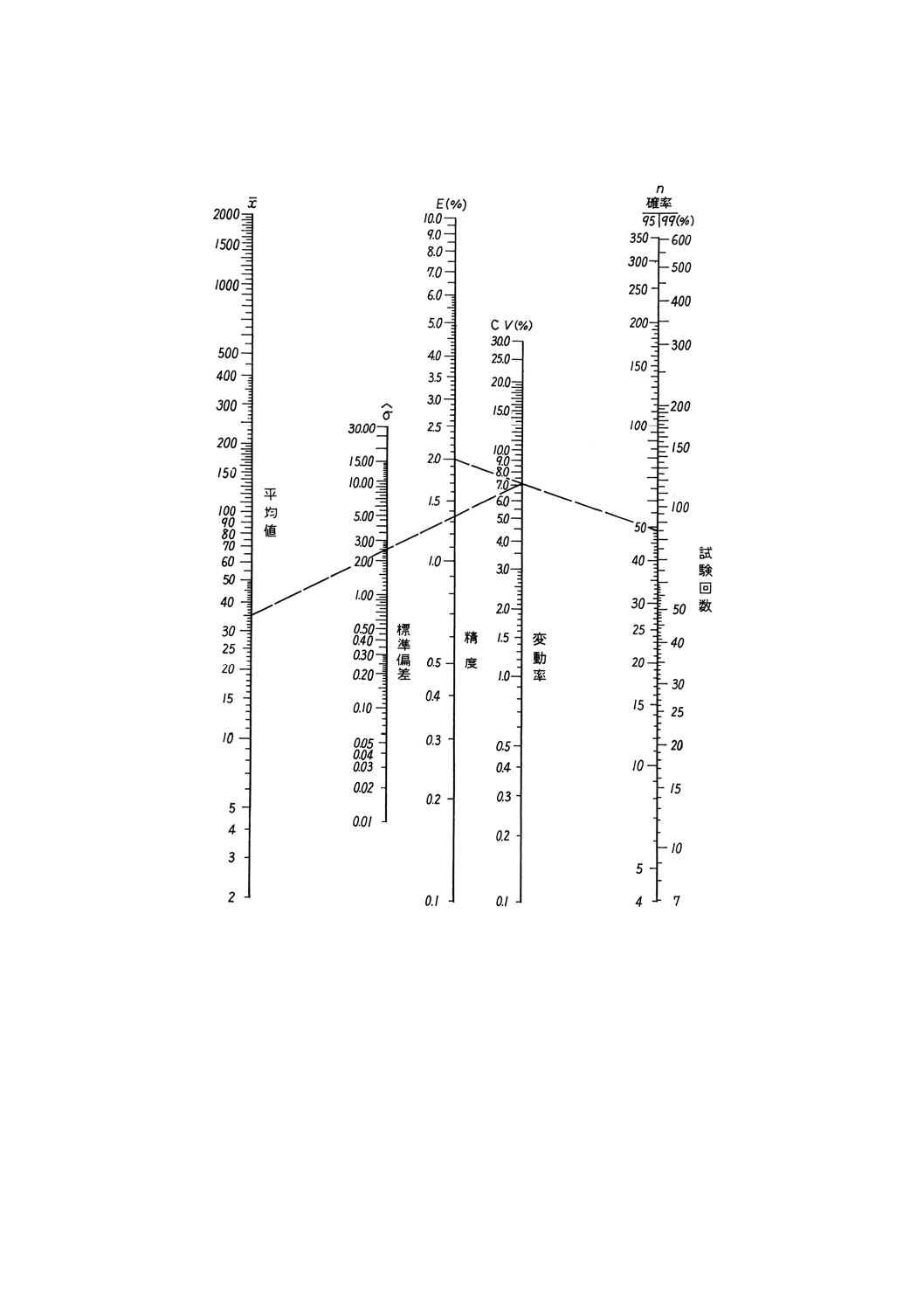

試験回数については,当事者間で取り決められる場合は,次の方法によるのが適切である。試験回数は,

各試験項目の変動率(%)[標準偏差の推定値(1)を平均値で除して100を乗じた値]及び必要とする精度(2),

又は確率によって,附属書7表1又は附属書7表2を用いて求める。

図表の用い方は,変動率と精度とを結ぶ直線と更に試験回数との交点を所定の確率の目盛から読みとり,

整数倍未満は切り上げる。

注(1) 標準偏差の推定値の求め方は,JIS Z 9041-2に準じる。

(2) 精度とは,問題とする平均値の差を平均値で除して100を乗じた値。

17

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

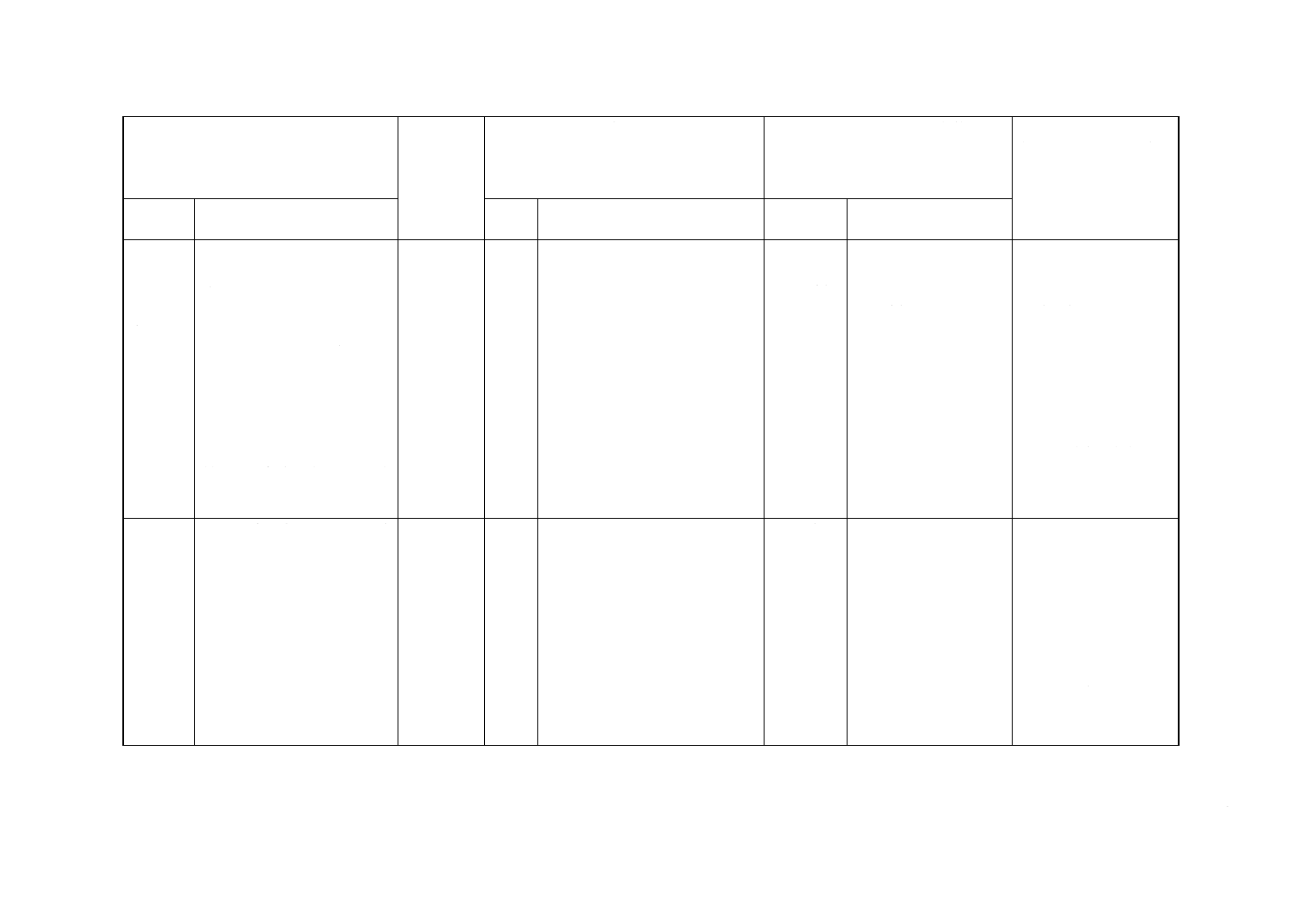

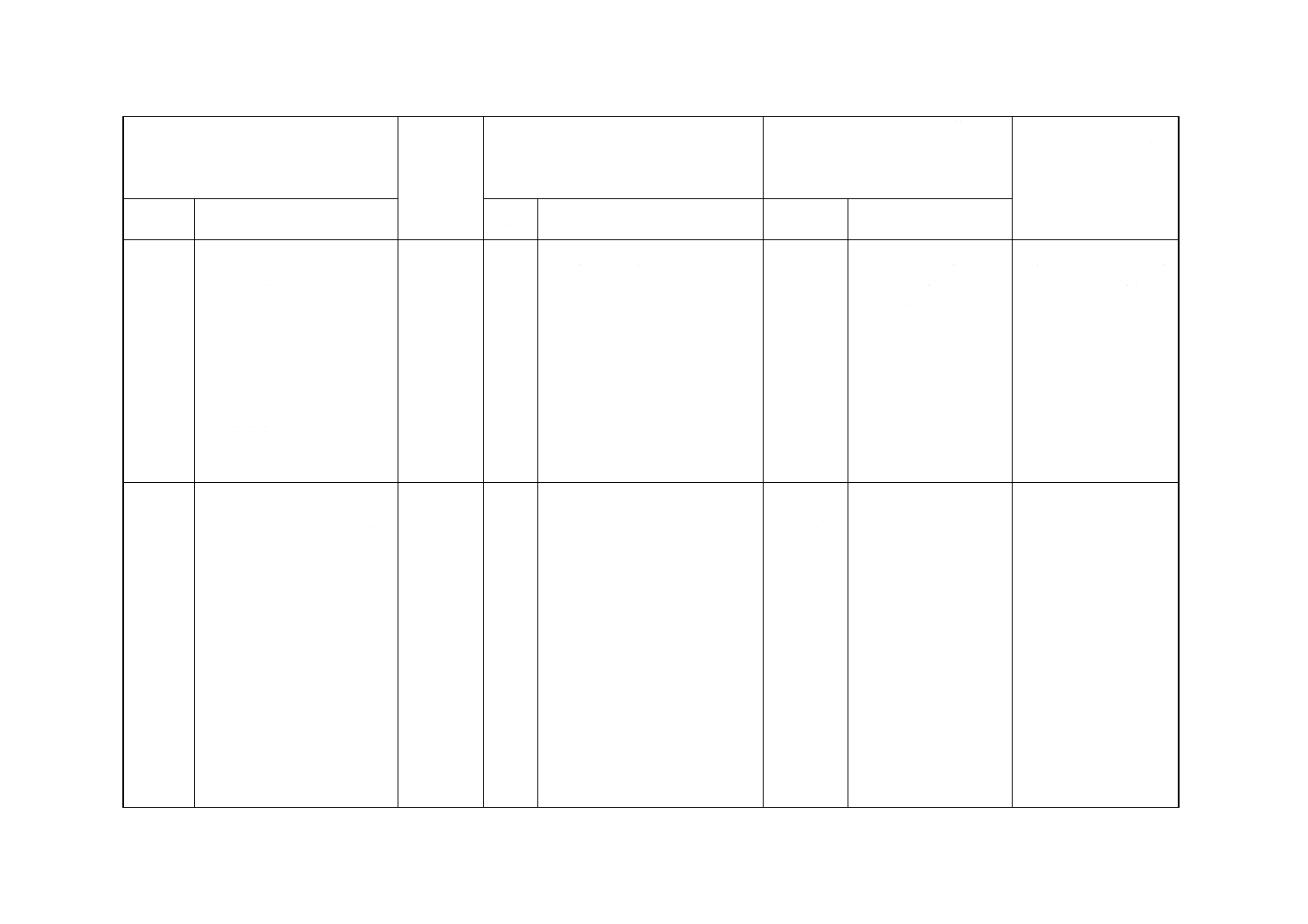

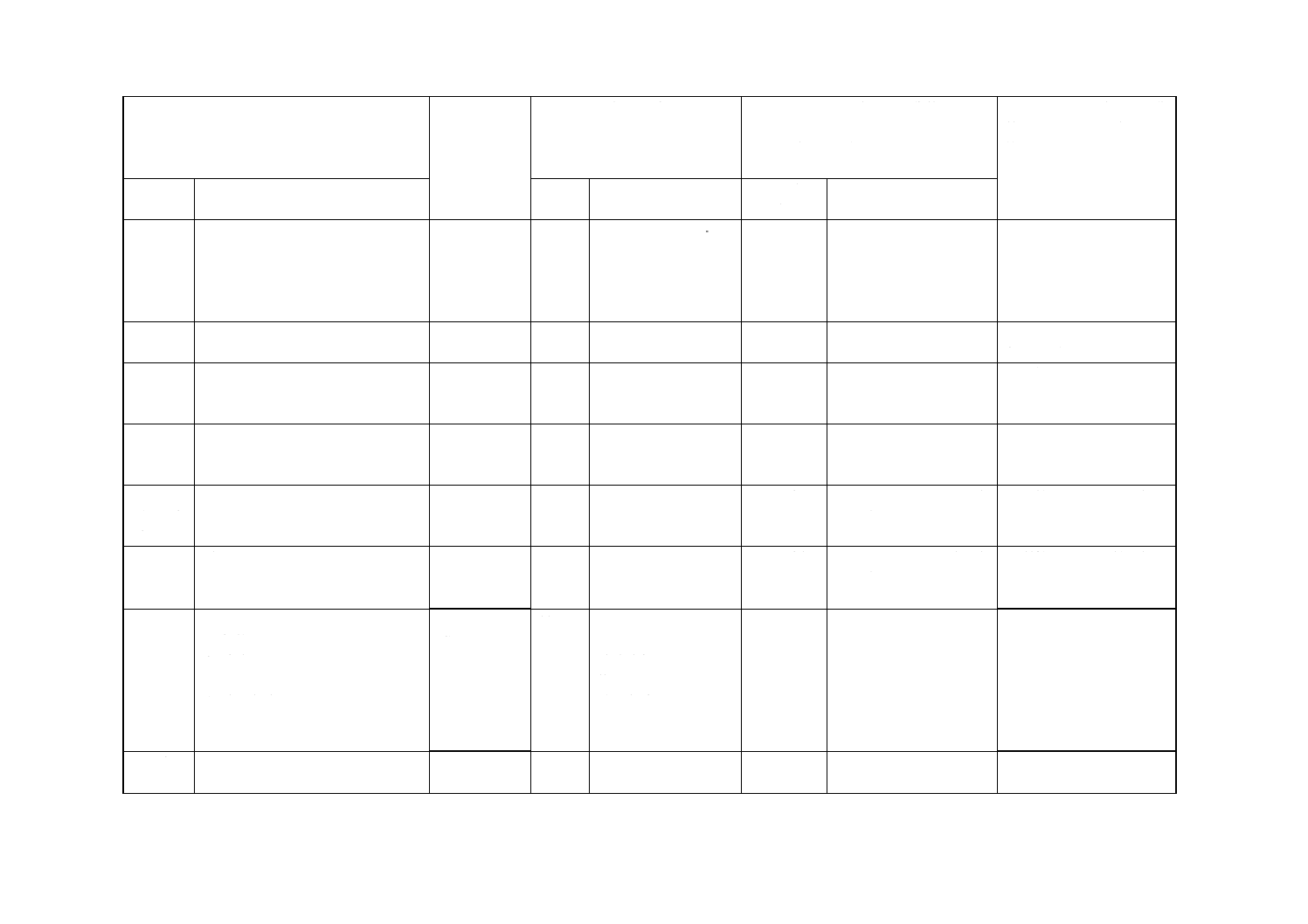

附属書7表 1 試験回数計算図表Ⅰ

18

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

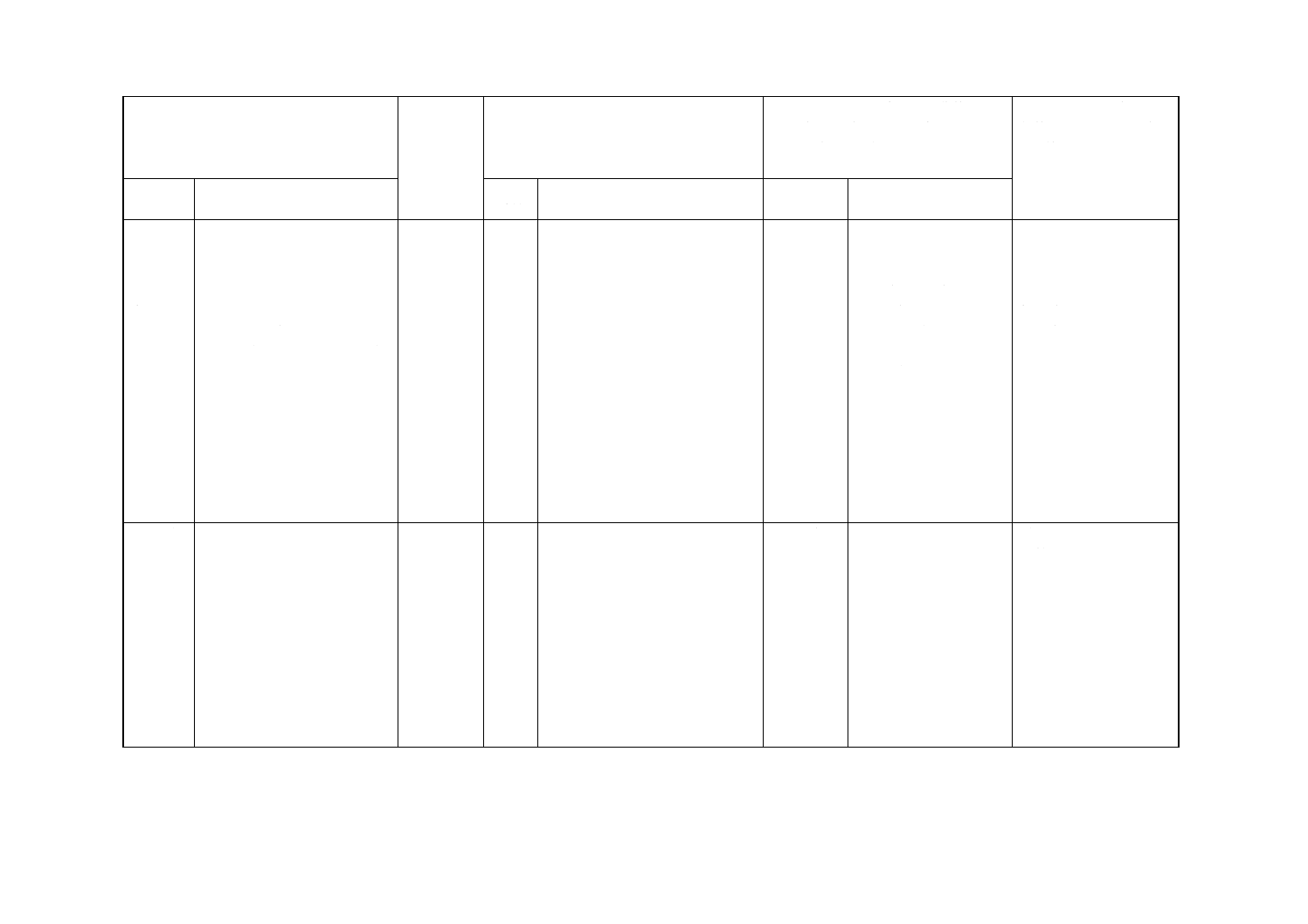

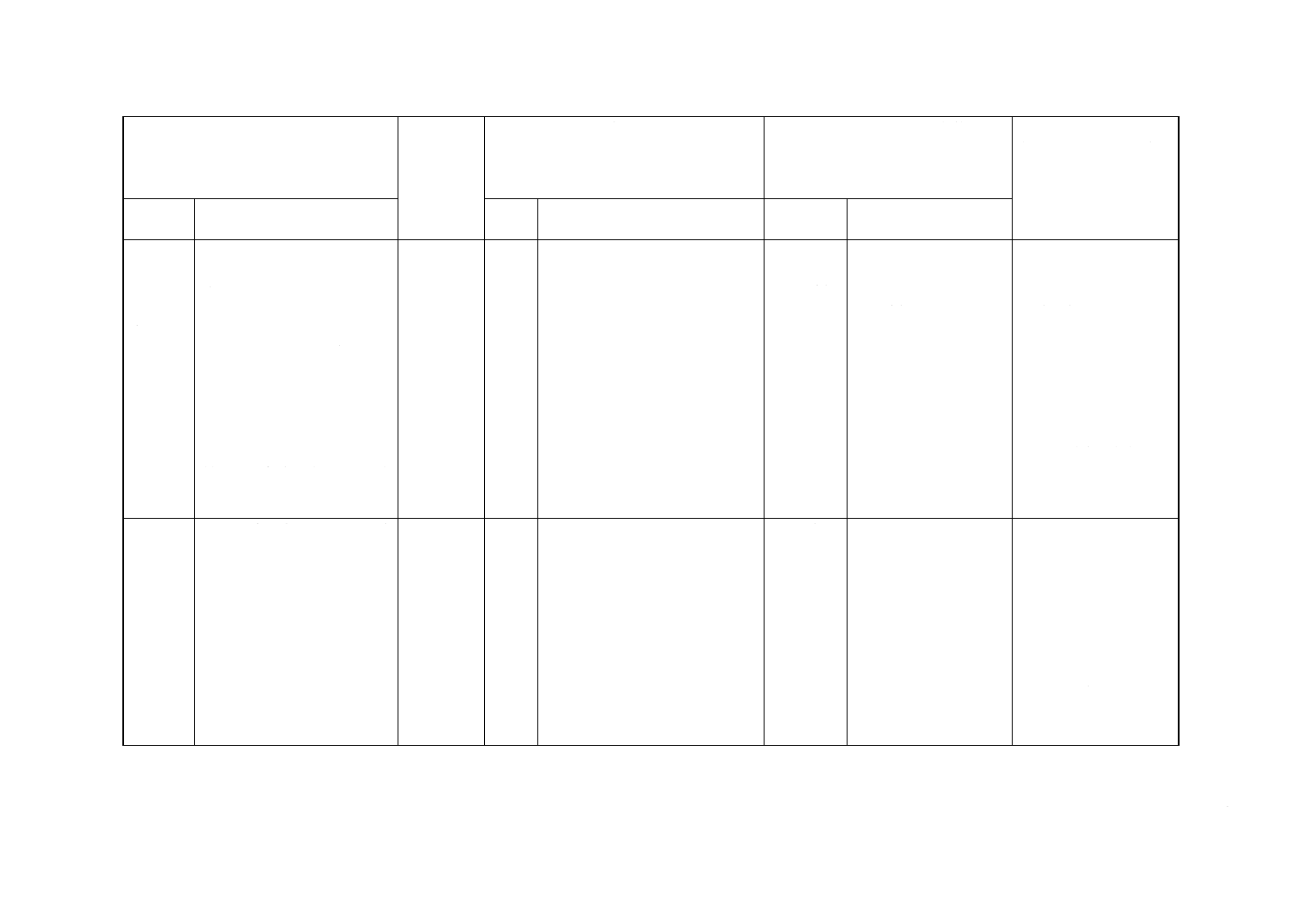

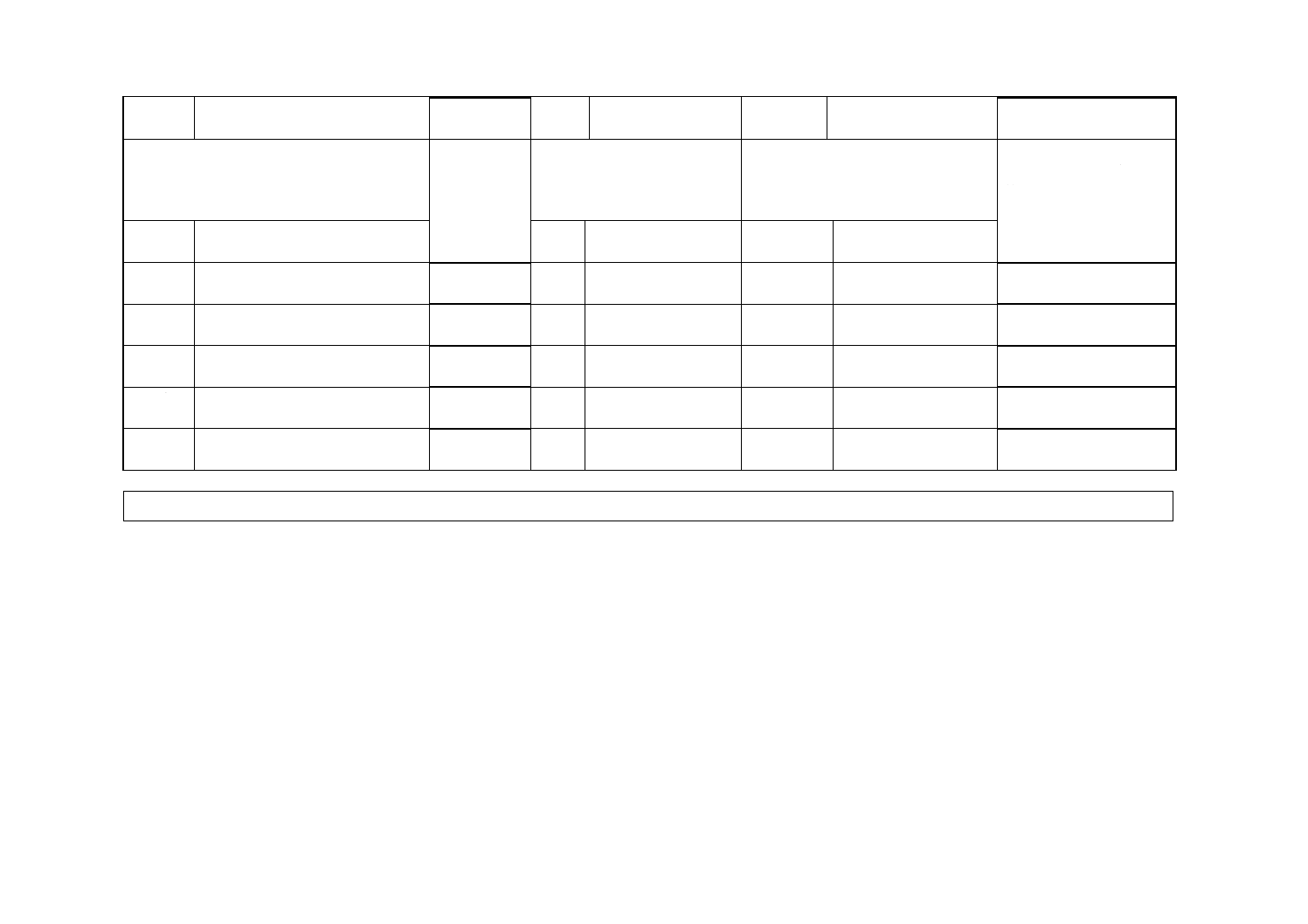

附属書7表 2 試験回数計算図表Ⅱ

関連規格 JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

19

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

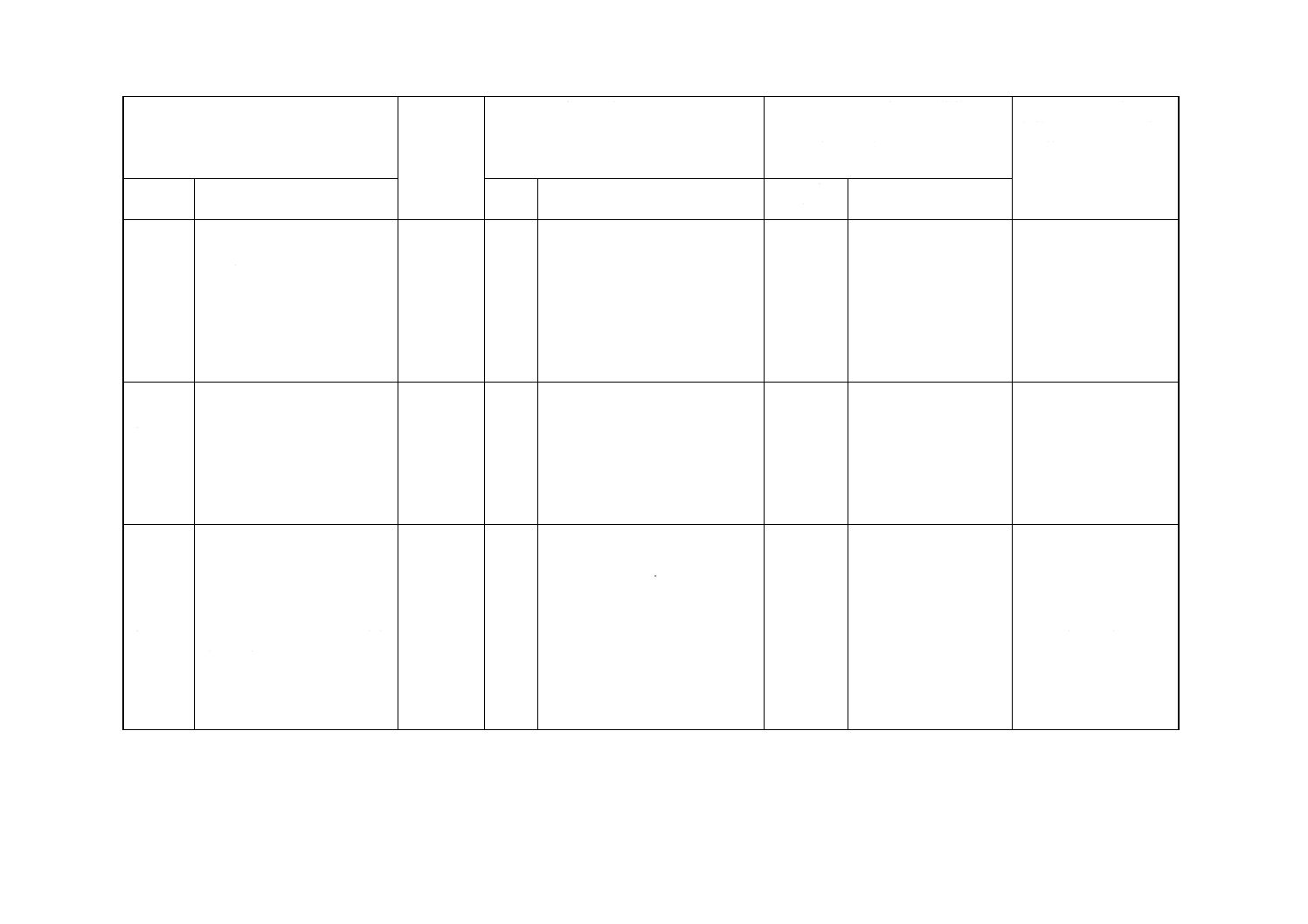

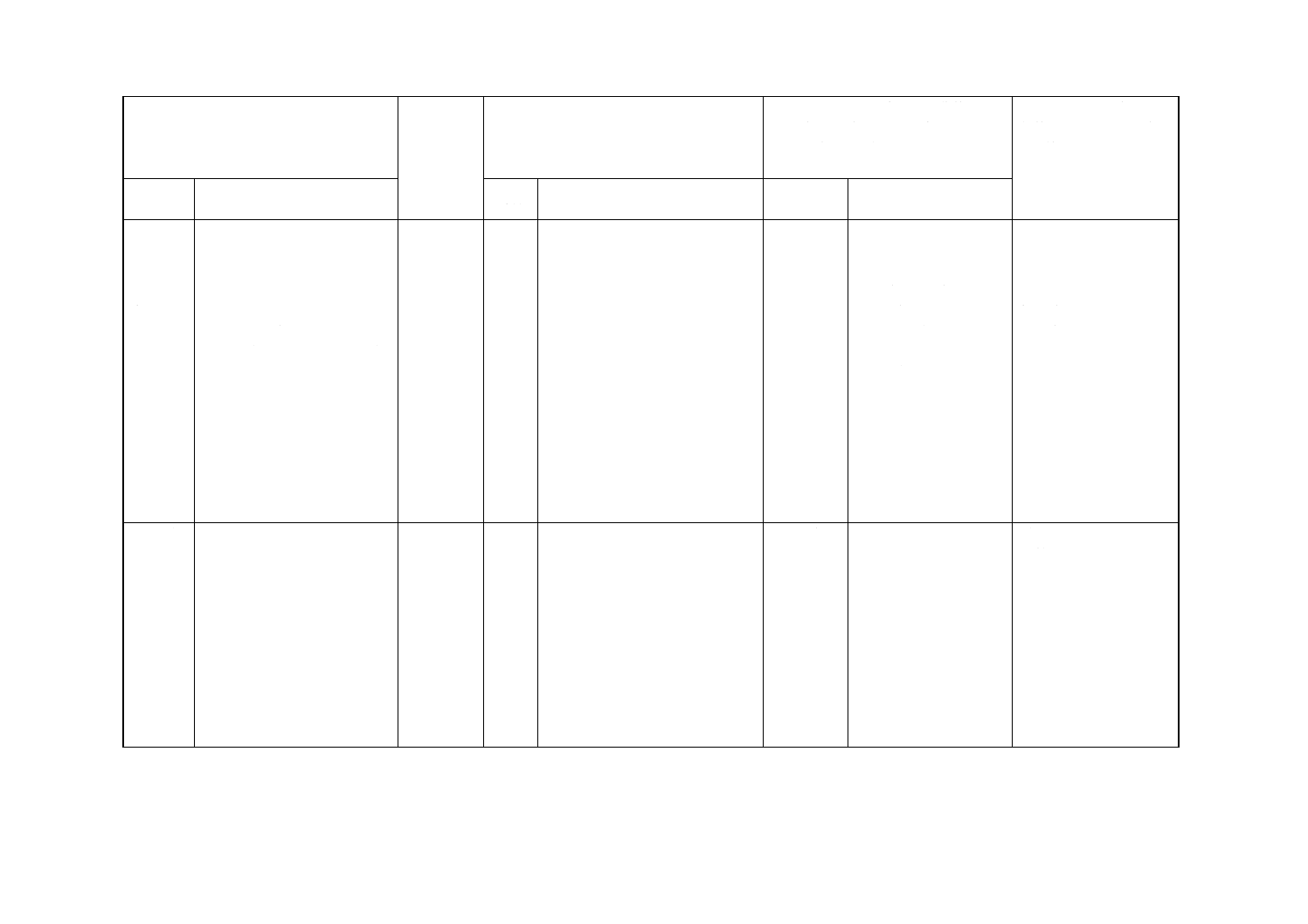

附属書8(参考)JISと対応する国際規格との対比表

JIS L 1019:2006 綿繊維試験方法

ISO 2403:1972繊維製品−綿繊維−マイクロネヤ値の測定

ISO 3060:1974繊維製品−綿繊維−繊維束の引張強さの測定

ISO 4913:1981繊維製品−綿繊維−繊維長及び繊維長均斉度の測定

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範

囲

綿繊維の試験方法について規

定。

ISO 2403

ISO 3060

ISO 4913

1

それぞれのISO規格は,マイクロ

ネヤ値,繊維束の引張強さ並びに

繊維長及び繊維長均斉度の測定

方法について規定。

MOD/追加

JISは,ISO規格が定め

る試験項目以外に,水分

率などの試験を追加し,

綿繊維全般の試験項目

を規定。

JISは,綿花の品質評価,

紡績工場の品質管理な

どに資するため,綿繊維

全般の試験方法を追加。

一方ISO規格は,綿花の

国際商取引に対応し,主

に綿花の格付けに必要

な試験方法を規定。

JISとISO規格との相違

点については, 今後,

国際商取引の技術的動

向を見極めつつ,ISO規

格への改正又は追加提

案の実施を検討する。

なお,ISO規格は,長

期間見直しが行われて

いないため,一部実態に

合っていない。

1

9

L

1

0

1

9

:

2

0

0

6

20

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

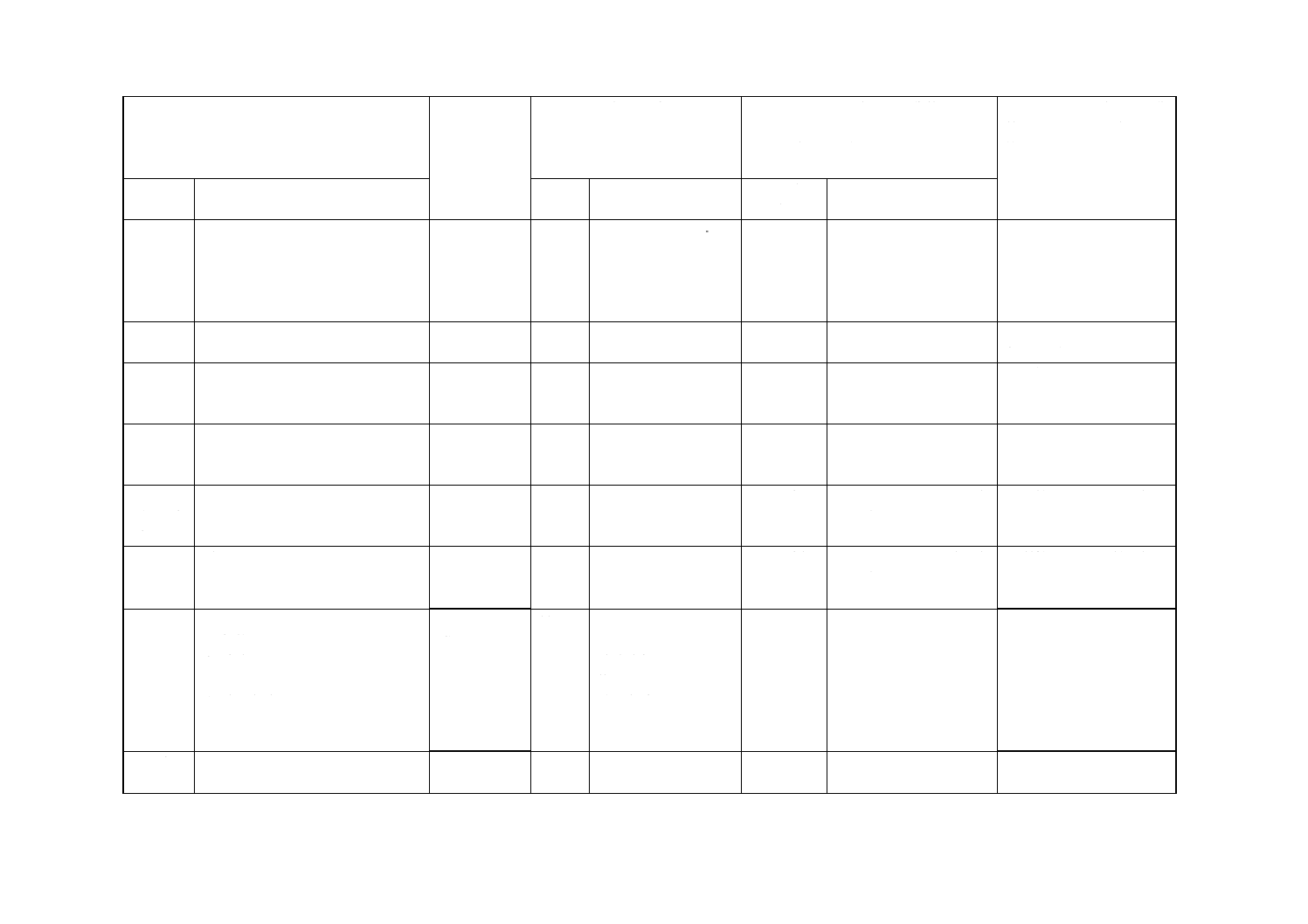

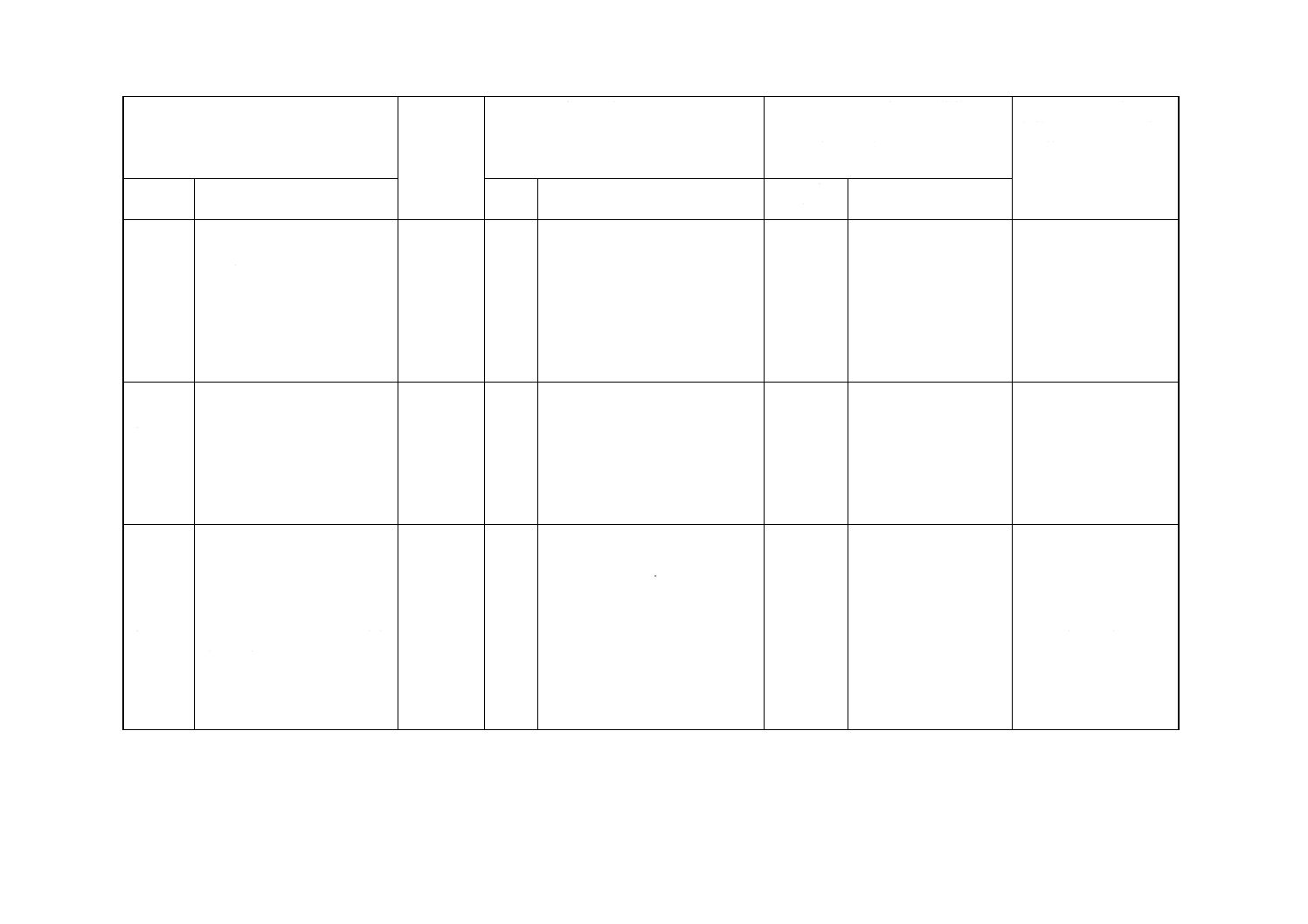

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

2.引用規

格

JIS L 0105,JIS L 0208,JIS

L 0209など。

2

ISO/R 139, ISO 139

ISO/R 220,ISO 1130

(参考)ISO/R 139はISO 139に,

ISO/R 220はISO 1130にそれぞれ

置き換えられている。

MOD/追加

MOD/削除

JISは,用語,試薬など

の規格を追加。

JISは,試料のサンプリ

ング方法の規格を削除。

実質的な差異はない。

ISO規格は,30年以上見

直しが行われていない

ため,実態に合っていな

い。

3.定義

JIS L 0105,JIS L 0208及びJIS

L 0209による。

3

ISO 2403: マイクロネヤ値

ISO 3060: ゲージ長さ,切断荷重,

繊維束の引張強さなど。

ISO 4913: 繊維長,繊維長均斉度

など。

MOD/変更

JISは,包括的に用語を

規定するほか,個々の試

験項目の中で明示。

実質的な差異はない。

4. 試験

条件

JIS L 0105の規定に従って,試

験場所は標準状態とする。

5

標準状態の条件は,ISO/R 139,

ISO 139の規定を引用。

MOD/追加

JISは,温度及び湿度の

測定機器を追加。

実質的な差異はない。

5. 試料

の採取

及び準

備

試料の採取は, 合理的な抜取

方式による。

試料は,JIS L 0105の規定に従

って,試験前に標準状態とす

る。

6

7

5

6

ISO/R 220, ISO 1130の規定を引

用。

試験片の調整は,ISO/R 139, ISO

139の規定を引用。

MOD/変更

IDT

JISは,試料のサンプリ

ング方法は合理的な抜

取方式によるとし,ISO

規格は,バルクから適切

な方法によると規定。

ISO規格は,紡織繊維全

般のサンプリング方法

を規定しているが,30

年以上見直しが行われ

ていないため,実態に合

っていない。

2

0

L

1

0

1

9

:

2

0

0

6

21

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.試験の

種類

a) 水分率

b) 繊維長

c) 引張強さ

d) 繊度

e) 成熟度

f) 色沢

g) 不純物(ノンリント)

h) かす,ネップ及びモート

i) 糖分(ハネデュ)

j) 油脂分

−

1

マイクロネヤ値

繊維束の引張強さ

繊維長及び繊維長均斉度

MOD/追加

JISは,水分率,色沢,

不純物,かす,ネップ及

びモート,糖分並びに油

脂分の綿繊維全般の試

験を追加。

綿繊維の品質管理及び

評価として,我が国で求

められる項目を追加。

7.試験方

法

7.1水分

率

試料の乾燥前の質量及び絶乾

質量から水分率を測定する。

−

−

−

MOD/追加

JISとして必要な試験

方法を追加。

品質管理及び品質評価

のため必要。

2

1

L

1

0

1

9

:

2

0

0

6

22

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.2繊維

長

7.2.1ソー

タによる

方法

1) A法(ダブルソータ法)

ソータを用いて繊維を同じ厚

さに並べて,ステープルダイ

ヤグラムを作図し,有効繊維

長及び短繊維含有率を測定す

る。

2) B法(群別分類法)

A法によって繊維をそろえた

後,各繊維長群の長さ及び質

量から平均繊維長及び上半分

平均繊維長を測定する。

−

−

−

−

−

−

MOD/追加

MOD/追加

JISとして必要な試験方

法を追加。

JISとして必要な試験方

法を追加。

繊維長の品質管理・評価

の試験方法として, 我

が国が従来から用いて

いる試験方法を追加。

繊維長の品質管理・評価

の試験方法として, 我

が国が従来から用いて

いる試験方法を追加。

7.2.2ファ

イブログ

ラフによ

る方法

ファイブログラフを用いて試

料に光電管を走査し, 平均繊

維長及び上半分平均繊維長か

ら繊維長均斉度を測定する。

ISO 4913

4

5

8

9

10

繊維長及び繊維長均斉度を測定

する原理を説明し,試験装置の調

整,測定の手順及び試験結果につ

いて規定。

MOD/変更

JISは,デジタルファイ

ブログラフによる繊維

長及び繊維長均斉度を

評価。

ISO規格は,手動又はデ

ジタルファイブグラフ

による繊維長及び繊維

長均斉度を評価。

実質的な差異はない。

JISは,試験・検査の実

態に合わせデジタル式

を規定。

今後,効率的試験方法へ

の移行と繊維長試験方

法全般の国際的動向を

見極めつつ,ISO規格へ

の追加提案の実施を検

討する。

2

2

L

1

0

1

9

:

2

0

0

6

23

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.3引張

強さ

7.3.1繊維

束による

方法

1)A法 (“0”ゲージ法)

“0”ゲージを用いて繊維が切

断したときのプレスレインデ

ックスを測定する。

2)B法(“3.2 mm”ゲージ法)

“3.2 mm”ゲージを用いて繊

維が切断したときのプレスレ

インデックスを測定する。

ISO 3060

4

7

8

9

引張強さの試験装置,測定の手順

及び試験結果について規定。

MOD/変更

JISは,プレスレによる

引張強さを評価。

ISO規格は,プレスレに

よる引張強さ又はステ

ロメータによる引張強

さ及び伸びを評価。

実質的な差異はない。

JISは,試験・検査の実

態に合わせプレスレ法

を規定。

今後,効率的試験方法へ

の移行と引張強さ試験

方法全般の国際的動向

を見極めつつ,ISO規格

への追加提案の実施を

検討する。

7.3.2単繊

維による

方法

JIS L 1069による。

−

−

−

MOD/追加

JISとして必要な試験

方法を追加。

単繊維の引張強さの品

質管理及び評価のため

追加。

2

3

L

1

0

1

9

:

2

0

0

6

24

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.4繊度

7.4.1マイ

クロネヤ

による方

法

マイクロネヤを用いて一定圧

の空気を通したときのマイク

ロネヤリーディングから繊度

を測定する。

ISO 2403

4

5

8

9

マイクロネヤ値を測定する原理

を説明し,試験装置の調整,測定

の手順及び試験結果について規

定。

MOD/変更

JISは,編集上の変更。

実質的な差異はない。

7.4.2ソー

タによる

方法

7.2.1[B法(群別分類法)]に

規定する,繊維長群の質量か

ら繊度を測定する。

−

−

−

MOD/追加

JISは,ソータによる方

法を追加し,繊維長の試

験と併行し繊度を評価。

繊度の品質管理・評価の

試験方法として,我が国

が従来から用いている

試験方法を追加。

7.5成熟

度

7.5.1コー

スティケ

ヤによる

方法

マイクロネヤを用いて試料を

水酸化ナトリウム溶液で浸せ

き処理し,処理前及び処理後

のコースティケヤ値から成熟

度を測定する。

−

−

−

MOD/追加

JISとして必要な試験

方法を追加。

成熟度の品質管理・評価

の試験方法として,我が

国が従来から用いてい

る試験方法を追加。

2

4

L

1

0

1

9

:

2

0

0

6

25

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対

策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.5.2染色

による方

法

指定した染料を用いて試料を染色

し,試料の色相の分布割合から成熟

度を判定する。

−

−

−

MOD/追加

JISとして必要な試験方

法を追加。

成熟度の品質管理及び評

価に迅速,かつ,効率的な

試験方法として,我が国が

従来から用いている試験

方法を追加。

7.6色沢

コットンカラリメータを用いて,明

度と黄味とから色沢を測定する。

−

−

−

MOD/追加

JISとして必要な試験方

法を追加。

品質管理及び品質評価の

ため必要。

7.7不純

物(ノン

リント)

シャーレアナライザを用いて,リン

トときょう雑物の質量比とから不

純物を測定する。

−

−

−

MOD/追加

JISとして必要な試験方

法を追加。

品質管理及び品質評価の

ため必要。

7.8かす,

ネップ及

びモート

かす,ネップ及びモートのそれぞれ

の数から,かすなどを測定する。

−

−

−

MOD/追加

JISとして必要な試験方

法を追加。

品質管理及び品質評価の

ため必要。

7.9糖分

(ハネ

デュ)

ベネディクト試薬を用いて,変色程

度から糖分を判定する。

−

−

−

MOD/追加

JISとして必要な試験方

法を追加。

品質管理及び品質評価の

ため必要。

7.10油脂

分

ジエチルエーテルを用いて油脂分

を抽出し,抽出前後の絶乾質量から

油脂分を測定する。

−

−

−

MOD/追加

JISとして必要な試験方

法を追加。

品質管理及び品質評価の

ため必要。

8.試験報

告書

a) 年月日

b) 規格番号

c) 試験の種類

d) 試験方法

e) 試験条件

f) 試験結果

ISO 2403

ISO 3060

ISO 4913

10

国際規格参照

試験の方法

試験片数

使用した機器

試験条件

試験結果 など

MOD/変更

JISとして必要な事項を規

定。

附属書1

(参考)

繊維長のベアソータによる試験方

法

−

MOD/追加

参考として追加。

2

5

L

1

0

1

9

:

2

0

0

6

26

L 1019:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2

(参考)

繊維長の手動式ファイブログラフ

による試験方法

−

MOD/追加

参考として追加。

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対

策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

附属書3

(参考)

引張強さのステロメータによる試

験方法

−

MOD/追加

参考として追加。

附属書4

(参考)

成熟度の顕微鏡による試験方法

−

MOD/追加

参考として追加。

附属書5

(参考)

成熟度の偏光光線による試験方法

−

MOD/追加

参考として追加。

附属書6

(参考)

スライバ及び粗糸の試験方法

−

MOD/追加

参考として追加。

附属書7

(参考)

試験回数の求め方

−

MOD/追加

参考として追加。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

6

L

1

0

1

9

:

2

0

0

6