L 1015:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 2

5 試験条件························································································································· 3

6 試料の採取及び準備 ·········································································································· 4

7 繊度の表示 ······················································································································ 4

8 試験方法························································································································· 4

8.1 水分率及び付着水分率 ···································································································· 4

8.2 俵水分率 ······················································································································ 5

8.3 平衡水分率 ··················································································································· 5

8.4 繊維長 ························································································································· 5

8.5 繊度 ···························································································································· 8

8.6 トウ正量繊度 ··············································································································· 10

8.7 引張強さ及び伸び率 ······································································································ 10

8.8 結節強さ ····················································································································· 11

8.9 引掛強さ ····················································································································· 12

8.10 伸長弾性率 ················································································································· 12

8.11 初期引張抵抗度 ··········································································································· 14

8.12 けん縮 ······················································································································· 15

8.13 摩擦係数 ···················································································································· 16

8.14 比重及び密度 ·············································································································· 16

8.15 寸法変化率 ················································································································· 19

8.16 融点及び熱収縮温度 ····································································································· 20

8.17 白色度 ······················································································································· 21

8.18 光沢度 ······················································································································· 22

8.19 異状繊維 ···················································································································· 23

8.20 灰分 ·························································································································· 23

8.21 酸化チタン ················································································································· 23

8.22 溶剤抽出分 ················································································································· 24

8.23 洗浄減量 ···················································································································· 25

8.24 5 %アルカリ処理後湿潤時引張強さ ················································································· 25

8.25 湿潤時5 %伸長応力 ····································································································· 25

8.26 水膨潤度 ···················································································································· 26

L 1015:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.27 アルカリ膨潤度 ··········································································································· 26

8.28 スキン率 ···················································································································· 27

8.29 硫黄分 ······················································································································· 28

8.30 平均重合度 ················································································································· 28

8.31 染着率 ······················································································································· 30

8.32 酢化度 ······················································································································· 31

9 試験報告書 ····················································································································· 32

附属書A(参考)繊維−短繊維の繊維長及び繊維長分布の測定方法(単繊維測定法) ······················· 33

附属書B(参考)紡織用繊維−繊度の測定−質量法 ···································································· 41

附属書C(参考)繊維製品−人造繊維−個々の繊維の引張強さ及び伸び率 ······································ 44

附属書D(参考)データ集 ···································································································· 48

L 1015:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本化学繊維協会

(JCFA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS L 1015:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

L 1015:2010

化学繊維ステープル試験方法

Test methods for man-made staple fibres

序文

この規格は,1953年に制定され,その後7回の改正を経て今日に至っている。前回の改正は1999年に

行われたが,その後引用規格等の改正及びこの規格の運用実績による規定の見直しを行い規格の適正化を

図るために改正した。

1

適用範囲

この規格は,化学繊維ステープルの試験方法について規定する。また,この規格は,化学繊維トウの単

繊維にも適用することができる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1973:1976,Textiles−Determination of linear density of fibres−Gravimetric method

ISO 5079:1977,Textiles−Man-made fibres−Determination of breaking strength and elongation of

individual fibres

ISO 6989:1981,Textile fibres−Determination of length and length distribution of staple fibres (by

measurement of single fibres)(全体評価:NEQ)

なお,対応の程度を表す記号“NEQ”は,ISO/IEC Guide 21-1に基づき,“同等でない”こと

を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0061 化学製品の密度及び比重測定方法

JIS K 8034 アセトン(試薬)

JIS K 8085 アンモニア水(試薬)

JIS K 8102 エタノール (95)(試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8107 エチレンジアミン四酢酸二水素二ナトリウム二水和物(試薬)

JIS K 8155 塩化バリウム二水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8223 過塩素酸(試薬)

JIS K 8230 過酸化水素(試薬)

2

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8271 キシレン(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8372 酢酸ナトリウム(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8550 硝酸銀(試薬)

JIS K 8567 硝酸マグネシウム六水和物(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8858 ベンゼン(試薬)

JIS K 8886 無水酢酸(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8893 メチルオレンジ(試薬)

JIS K 8937 リグロイン(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8960 硫酸アンモニウム(試薬)

JIS K 9701 ヘプタン(試薬)

JIS K 9702 ジメチルスルホキシド(試薬)

JIS L 0101 テックス方式

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0204-1 繊維用語(原料部門)−第1部:天然繊維

JIS L 0204-2 繊維用語(原料部門)−第2部:化学繊維

JIS L 0204-3 繊維用語(原料部門)−第3部:天然繊維及び化学繊維を除く原料部門

JIS L 0208 繊維用語−試験部門

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8701 色の表示方法−XYZ表色系及びX10Y10Z10表色系

JIS Z 8722 色の測定方法−反射及び透過物体色

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0105,JIS L 0204-1,JIS L 0204-2,JIS L 0204-3及びJIS L

0208による。

4

試験の種類

試験の種類は,次による。ただし,括弧の数値は本体の箇条番号を示す。

a) 水分率及び付着水分率(合成繊維に適用)(8.1)

b) 俵水分率(8.2)

c) 平衡水分率(8.3)

d) 繊維長(8.4)

3

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 繊度(8.5)

f)

トウ正量繊度(8.6)

g) 引張強さ及び伸び率(8.7)

h) 結節強さ(8.8)

i)

引掛強さ(8.9)

j)

伸長弾性率(8.10)

k) 初期引張抵抗度(8.11)

l)

けん縮(8.12)

m) 摩擦係数(8.13)

n) 比重及び密度(8.14)

o) 寸法変化率(8.15)

p) 融点及び熱収縮温度(合成繊維に適用)(8.16)

q) 白色度(8.17)

r) 光沢度(8.18)

s)

異状繊維(8.19)

t)

灰分(8.20)

u) 酸化チタン(8.21)

v) 溶剤抽出分(8.22)

w) 洗浄減量(8.23)

x) 5 %アルカリ処理後湿潤時引張強さ(レーヨン,キュプラに適用)(8.24)

y) 湿潤時5 %伸長応力(レーヨン,キュプラに適用)(8.25)

z) 水膨潤度(レーヨン,キュプラに適用)(8.26)

aa) アルカリ膨潤度(レーヨン,キュプラに適用)(8.27)

ab) スキン率(レーヨンに適用)(8.28)

ac) 硫黄分(レーヨンに適用)(8.29)

ad) 平均重合度(レーヨン,キュプラに適用)(8.30)

ae) 染着率(レーヨン,キュプラに適用)(8.31)

af) 酢化度(アセテートに適用)(8.32)

5

試験条件

試験条件は,JIS L 0105の箇条5(試験条件)によるほか,次による。

初荷重は,次の荷重を用いる。

a) レーヨン,キュプラ及びアセテート ······················ 標準時:4.41 mN×表示テックス数

湿潤時:2.21 mN×表示テックス数

b) ナイロン,ビニロン,ビニリデン及びポリクラール·· 標準時及び湿潤時:4.41 mN×表示テックス数

c) ポリ塩化ビニル,ポリエステル及びポリプロピレン·· 標準時及び湿潤時:5.88 mN×表示テックス数

d) アクリル及びアクリル系 ····································· 標準時及び湿潤時:8.82 mN×表示テックス数

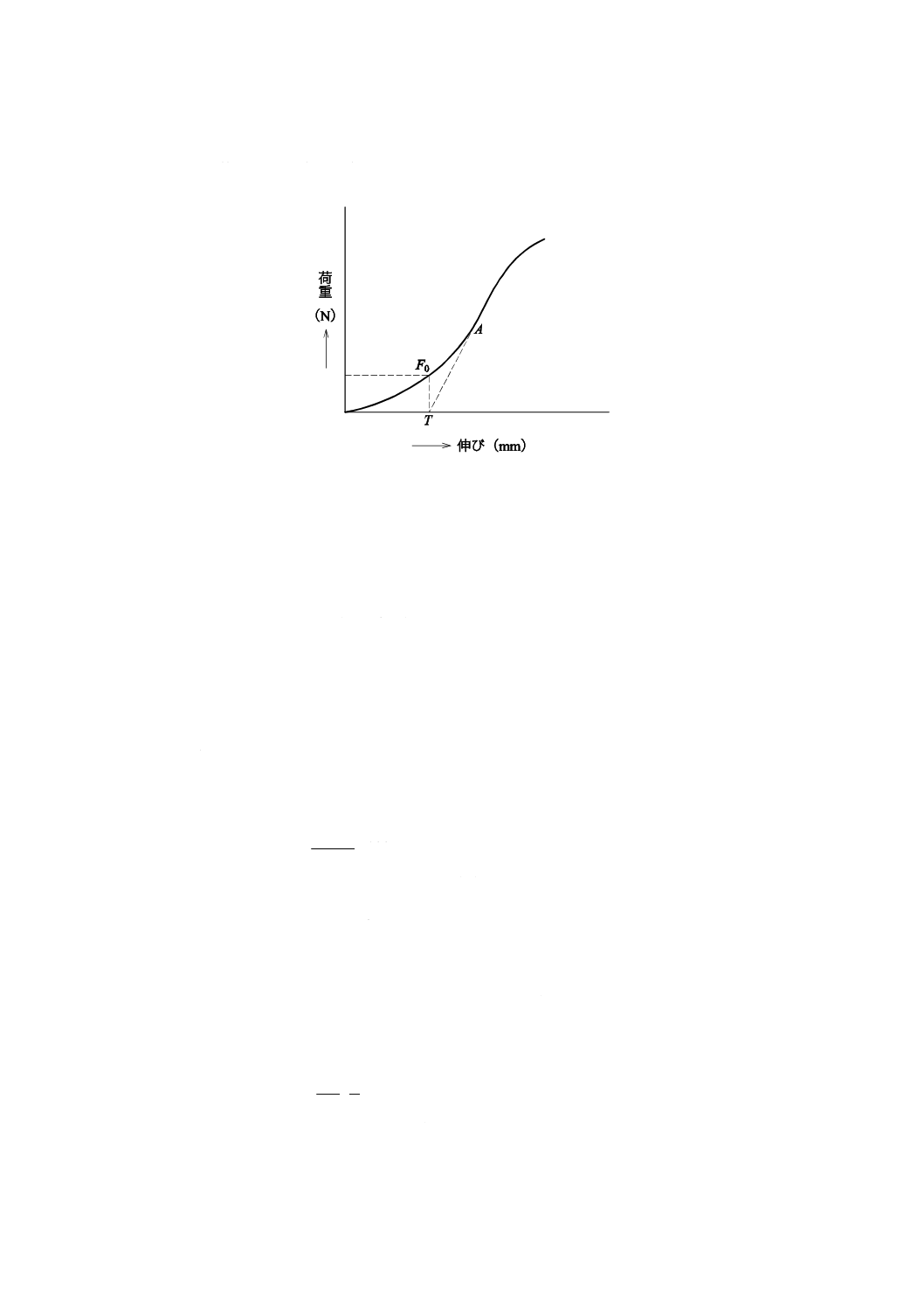

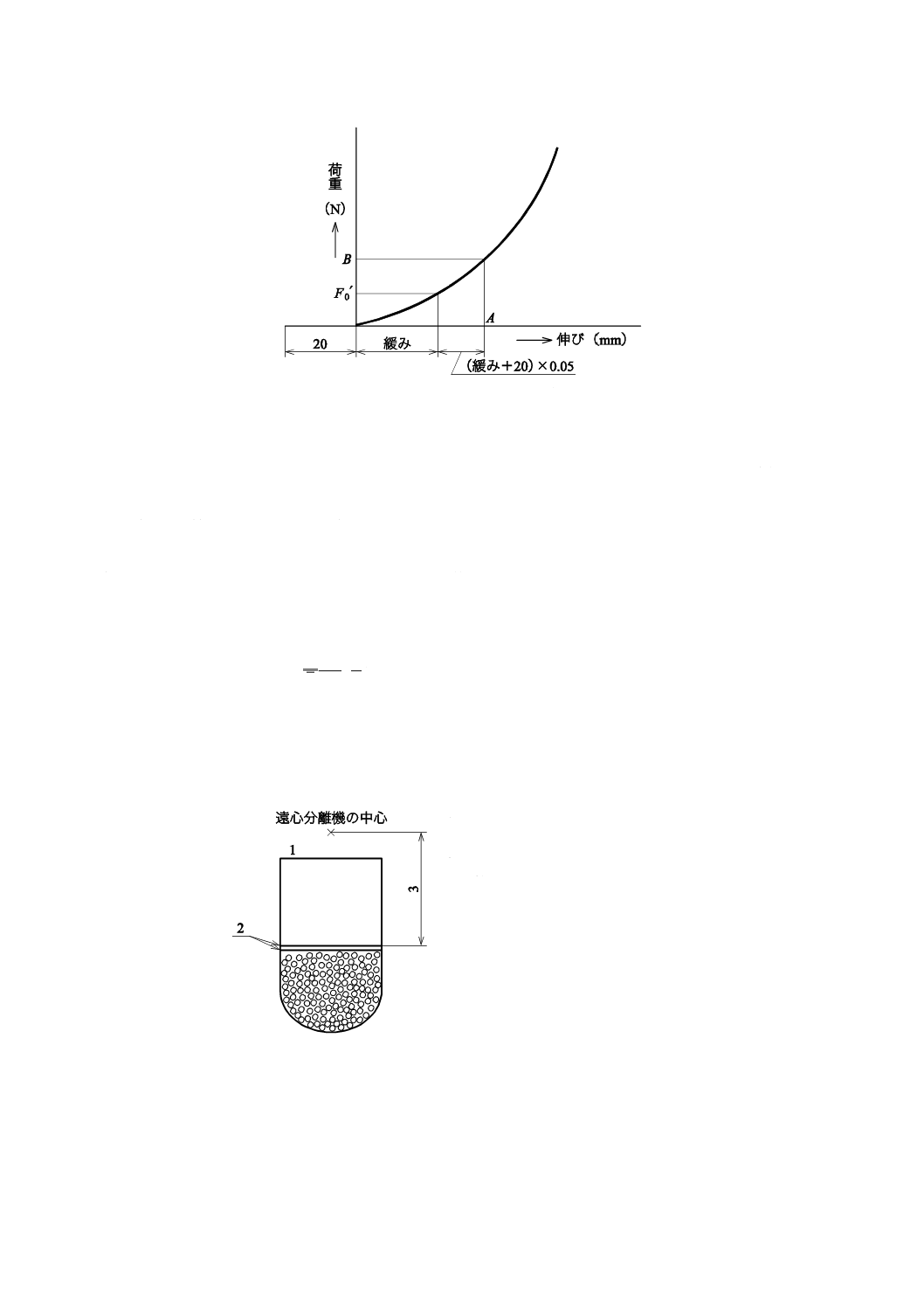

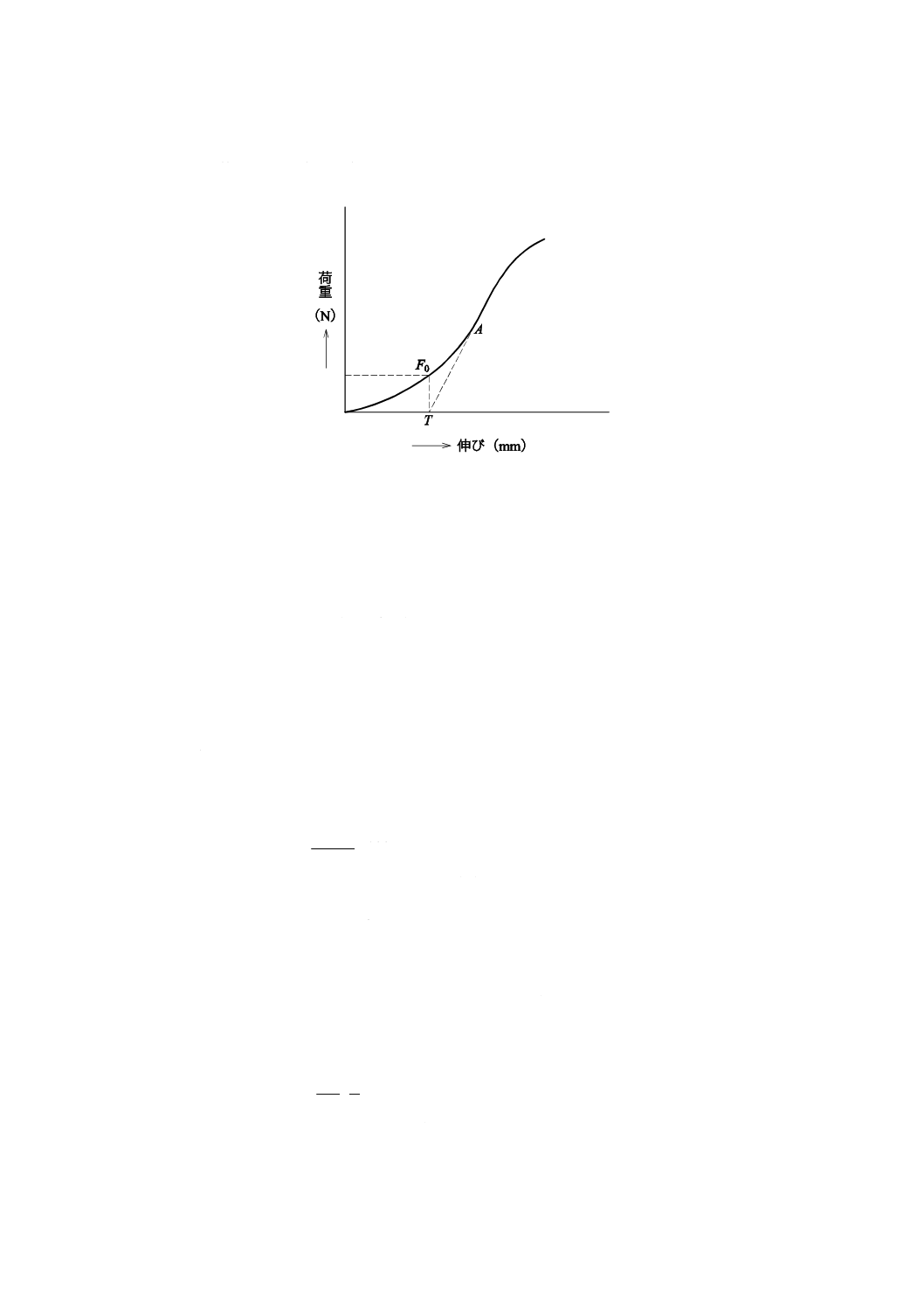

ただし,図1に示すように初期の荷重−伸び曲線を描き,原点の近くで伸び変化に対する荷重変化の最

大点A(接線角の最大点)における接線が伸び軸と交わる点Tから垂線を描き,荷重−伸び曲線と交わる

点F0に相当する荷重を用いてもよい。また,上記の初荷重は,トウ正量繊度,引張強さ及び伸び率,結節

4

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

強さ,引掛強さ,伸長弾性率,初期引張抵抗度,摩擦係数,寸法変化率,5 %アルカリ処理後湿潤時引張

強さ,湿潤時5 %伸長応力の試験に適用する。

図1−荷重−伸び曲線

6

試料の採取及び準備

試料の採取及び準備は,JIS L 0105の6.1(繊維状の試料)による。

7

繊度の表示

繊度の表示は,JIS L 0101の7.(表示方法)による。

8

試験方法

8.1

水分率及び付着水分率

8.1.1

水分率

水分率は,試料約5 gを採り,その質量及び絶乾質量を量り,次の式によって水分率(%)を算出し2

回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

なお,公定水分率0 %以外の合成繊維に適用する。

100

×

′

′

−

=

m

m

m

R

ここに,

R: 水分率(%)

m: 試料の採取時の質量(g)

m': 試料の絶乾質量(g)

8.1.2

付着水分率

付着水分率は,試料約5 gを採り,その質量及び標準状態における質量を量り,次の式によって付着水

分率(%)を算出し2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸

める。

なお,公定水分率0 %の合成繊維に適用する。

100

f

×

′

′

−

=

m

m

m

R

ここに,

Rf: 付着水分率(%)

m: 試料の採取時の質量(g)

m': 試料の標準状態における質量(g)

5

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

俵水分率

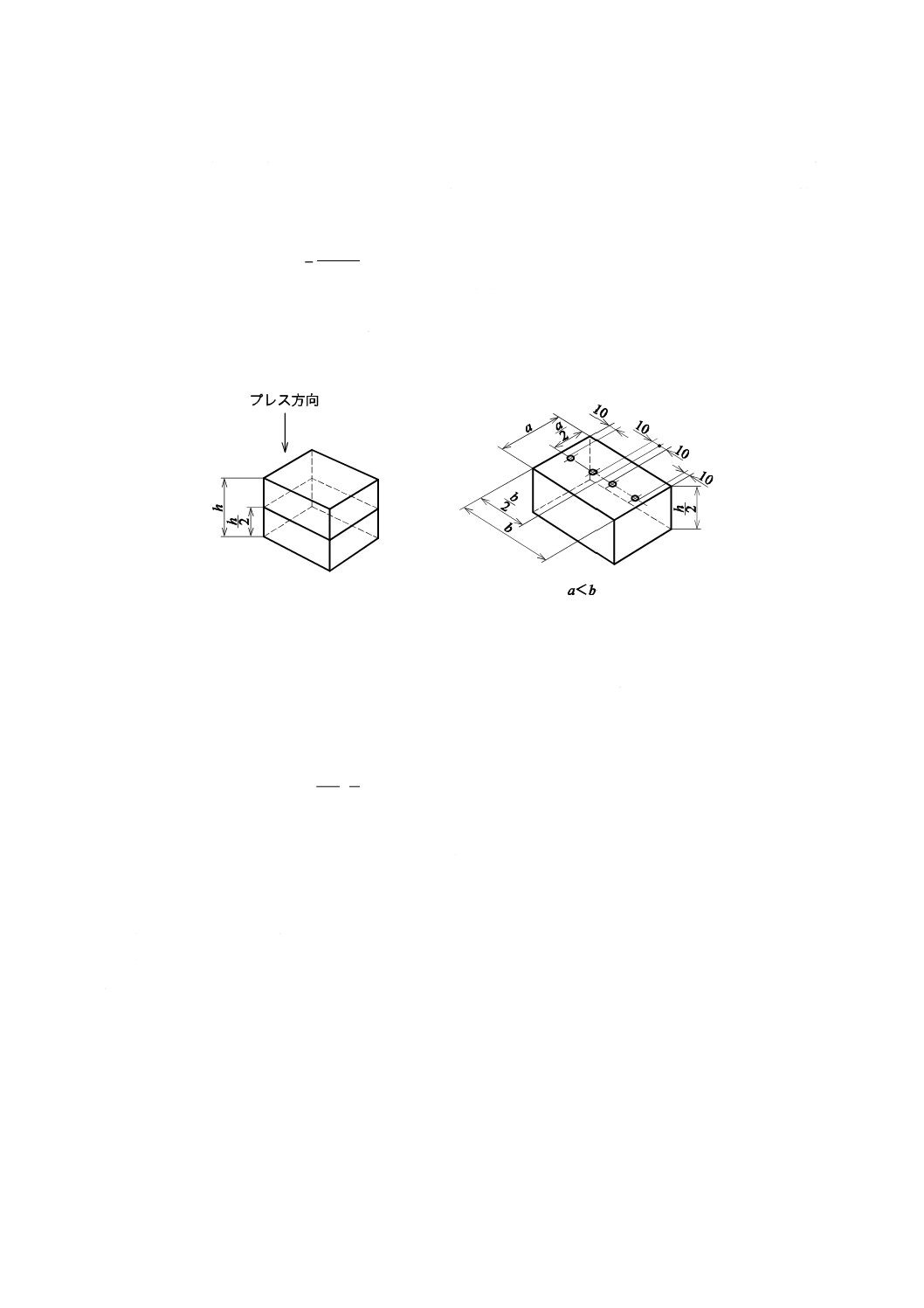

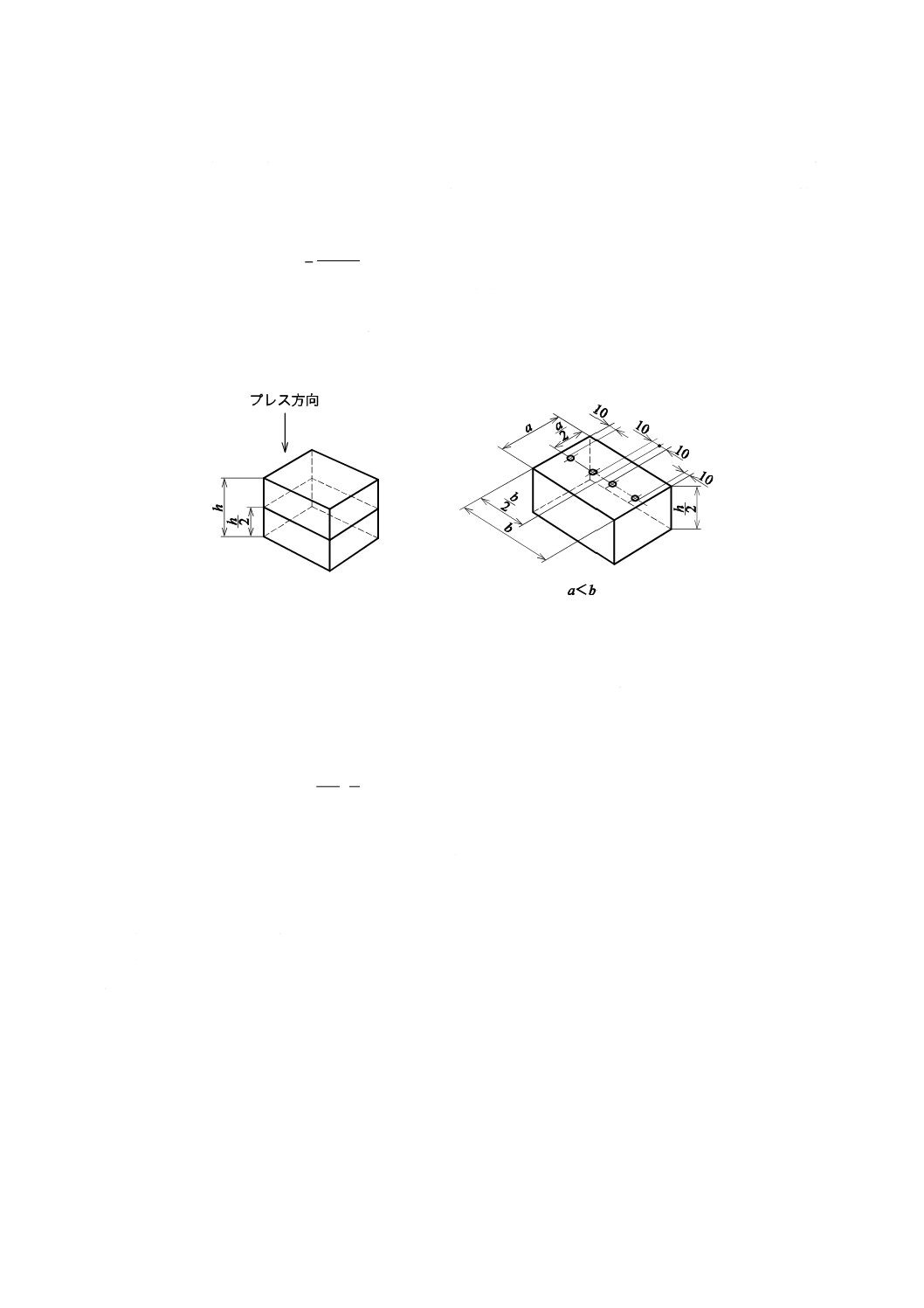

俵水分率は,試験俵を解俵して上下に2分し,図2のように○印の4か所から手早く50 g〜100 gずつ採

取した4個の試料について,それぞれの質量及び絶乾質量を量り,次の式によって俵水分率(%)を算出

し4個の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

100

b

×

′

′

−

=

m

m

m

R

ここに,

Rb: 俵水分率(%)

m: 試料の採取時の質量(g)

m': 試料の絶乾質量(g)

単位 mm

図2−試料採取場所

8.3

平衡水分率

平衡水分率は,水分平衡に達した試料から約5 gを採り,その質量及び絶乾質量を量り,次の式によっ

て平衡水分率(%)を算出し2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1

けたに丸める。

100

e

×

′

′

−

=

m

m

m

R

ここに,

Re: 平衡水分率(%)

m: 試料の採取時の質量(g)

m': 試料の絶乾質量(g)

8.4

繊維長

8.4.1

平均繊維長

平均繊維長は,次のいずれかによる。

注記1 ISO法による繊維長の測定方法は,附属書Aを参照。

a) ステープルダイヤグラム法(A法) 正確に量った所要量(試験に必要な質量)の試料を金ぐしで平行

に引きそろえ,ペア形ソーターでステープルダイヤグラムを約25 cm幅に作成する。作成のとき,繊

維を全部ビロード板上に配列するためにグリップでつかんで引き出す回数は,約70回とする。この上

に目盛を刻んだセルロイド板を置き,方眼紙上に図記する。この方法で図記したステープルダイヤグ

ラムを50の繊維長群に等分し,各区分の境線及び両端の繊維長を測定し,両端繊維長の平均に49の

境界繊維長を加えて50で除し,平均繊維長(mm)を算出し2回の平均値を,JIS Z 8401の規則B(四

捨五入法)によって小数点以下1けたに丸める。

6

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

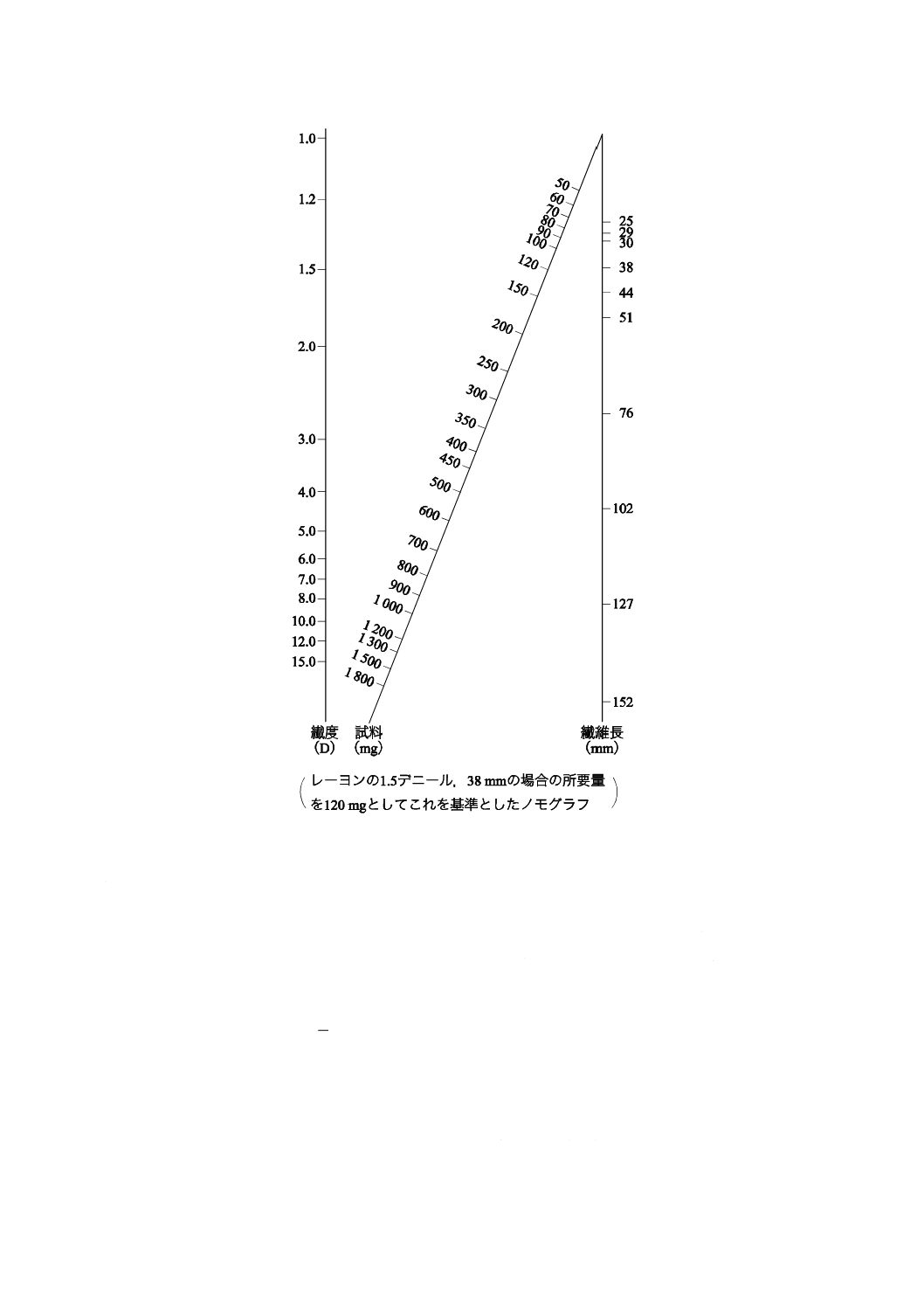

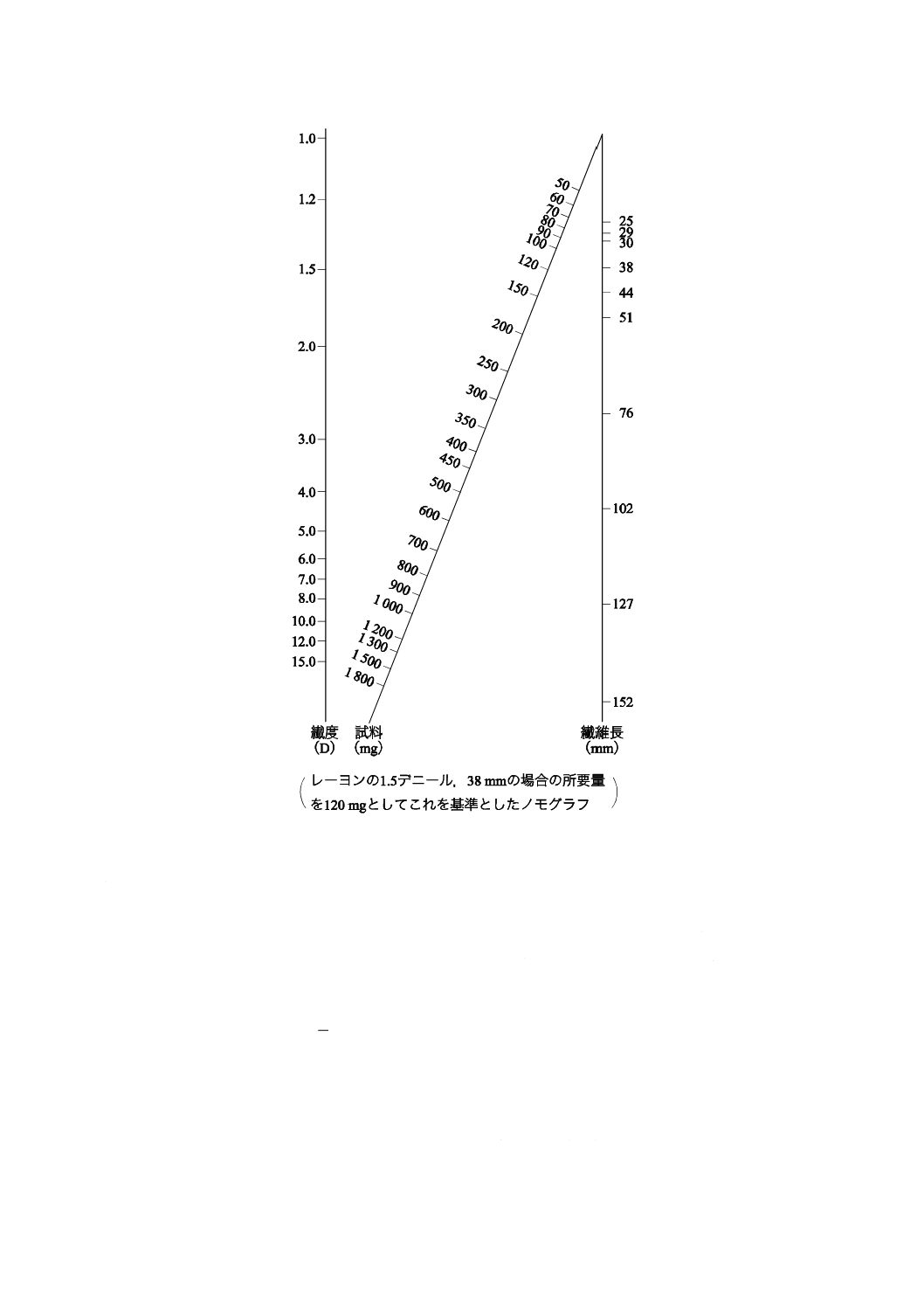

なお,試料がレーヨン,キュプラ及びアセテートの場合は,次の式によって所要量(mg)を算出し,

JIS Z 8401の規則B(四捨五入法)によって10の位に丸める。その他の繊維の場合は,算出した値に

ρ/1.5[ρ:繊維の密度(g/cm3)]を乗じることによって計算し,JIS Z 8401の規則B(四捨五入法)に

よって10の位に丸める。

38

5.1

9

120

r

L

T

M

×

×

=

ここに,

Mr: 所要量(mg)

T: 表示テックス数(tex)

L: 表示繊維長(mm)

[参考法]

ノモグラフによる所要量の算出 レーヨン,キュプラ及びアセテートの所要量の算出には,図3のノ

モグラフから求めた値が参考にできる。その他の繊維では,ノモグラフから求めた値にρ/1.5[ρ:繊

維の密度(g/cm3)]を乗じることによって計算し,JIS Z 8401の規則B(四捨五入法)によって10の

位に丸める。

7

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−繊維長ダイヤグラム所要量ノモグラフ

b) 補正ステープルダイヤグラム法(B法) A法によって平均繊維長を求めた後,ステープルダイヤグラ

ムの直線部10か所からそれぞれ1本の繊維を板上に引き抜き,その一端を押さえ,指先でまっすぐな

状態にして長さを測り,10本の長さの平均値及びこの10本の繊維のステープルダイヤグラム上の長

さの平均値を求め,次の式によって平均繊維長(mm)を算出し2回の平均値を,JIS Z 8401の規則B

(四捨五入法)によって小数点以下1けたに丸める。

0

m

L

l

l

L

×

′

=

ここに,

Lm: 平均繊維長(mm)

l: 引き抜いた10本の繊維のステープルダイヤグラム上の長さの

平均(mm)

l': 引き抜いた10本の繊維の長さの平均(mm)

L0: A法による平均繊維長(mm)

注記2 上記ステープルダイヤグラムの作成に当たり,厚紙にワセリンを塗布した台紙上に上記と

8

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

同様な方法で繊維を並べ,ステープルダイヤグラムを作成してもよい。

注記3 けん縮の大きいもの及び太繊度のものについては,B法を用いるのがよい。

c) 直接法(C法) 無作為に単繊維を1本ずつ取り出し,繊維を伸長せずにまっすぐに伸ばし,置尺上で

繊維長をmmまで測定し200本の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下

1けたに丸める。

なお,ステープルダイヤグラムの作成が困難な繊維についてはC法によって行う。

8.4.2

過長繊維率

過長繊維率は,次のいずれかによる。

a) ステープルダイヤグラム法(A法) 8.4.1のステープルダイヤグラムについて,表示繊維長が50 mm

未満の繊維の場合は5.0 mm,50 mm以上の繊維の場合は10.0 mmの許容長を平均繊維長に加えた長さ

より更に長い繊維の部分を採り,その質量を量り全質量に対する百分率を算出し,JIS Z 8401の規則

B(四捨五入法)によって小数点以下1けたに丸める。

b) 直接法(B法) 8.4.1 c) のC法で求めた繊維長について,表示繊維長が50 mm未満の繊維の場合は

5.0 mm,50 mm以上の繊維の場合は10.0 mmの許容長を平均繊維長に加えた長さより更に長い繊維の

繊維長の和を求めて,次の式によって過長繊維率(%)を算出し,JIS Z 8401の規則B(四捨五入法)

によって小数点以下1けたに丸める。ただし,等長カットの繊維を対象とし,バリアブルカットの繊

維には適用しない。

100

200

p

×

×

′

=LL

L

ここに,

Lp: 過長繊維率(%)

L': 平均繊維長に許容長を加えた長さより長い繊維の繊維長の和

(mm)

L: 単繊維の平均繊維長(mm)

8.5

繊度

8.5.1

正量繊度

正量繊度は,次のいずれかによる。

なお,通常はA法によって試験を行うが,A法を適用しにくい繊維についてはB法を適用してもよい。

B法を用いた場合は,その旨を試験報告書に付記する。

注記1 ISO法による繊度の測定方法は,附属書Bを参照。

a) A法 試料の若干量を金ぐしで平行に引きそろえ,これを切断台上に置いたラシャ紙の上に載せ,適

度の力でまっすぐに張ったままゲージ板を圧着し,安全かみそりなどの刃で30 mmの長さに切断し,

繊維を数えて300本(繊維が短い場合は,20 mmの長さに切断したものを450本)を一組とし,その

質量を量り,見掛繊度を求める。この見掛繊度と別に測定した平衡水分率とから,次の式によって正

量繊度(tex)を算出し5回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2け

たに丸める。

なお,公定水分率0 %の繊維については,見掛繊度をもって正量繊度とし,300本の試料を調製す

るには,30本ずつを数えて300本とし,これを一組とするのがよい。

e

0

0

100

100

R

R

D

F

+

+

×′

=

ここに,

F0: 正量繊度(tex)

D': 見掛繊度(tex)

9

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

R0: JIS L 0105の4.1(公定水分率)に規定する公定水分率(%)

Re: 平衡水分率(%)

b) B法(簡便法) 単繊維200本を一組とし,その質量を量り,8.4.1で測定した平均繊維長から,次の

式によって正量繊度(tex)を算出し5回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小

数点以下2けたに丸める。

e

0

0

100

100

200

000

1

R

R

L

m

F

+

+

×

×

×

=

ここに,

F0: 正量繊度(tex)

m: 試料の質量(mg)

L: 単繊維の平均繊維長(mm)

R0: JIS L 0105の4.1(公定水分率)に規定する公定水分率(%)

Re: 平衡水分率(%)

なお,公定水分率0 %の繊維については,次の式によって正量繊度を求める。

L

m

F

×

×

=

200

000

1

0

[参考法]

繊度(振動法) 単繊維1本ずつ,試料の一端にスプリング荷重1) を取り付け,他端を振動式繊度測

定器の糸保持クリップに取り付けた後,振動長を2.5 cm又は5.0 cmにしてバイブレーターエッジ及び

下部エッジを通す。スプリング荷重を試料に懸垂させた後,可変低周波発振器(オッシレーター)の

周波数ダイヤルを回し,周波数を調節して試料の共振点をブラウン管によって観察し,そのときの共

振周波数を読み取り,次の式によって見掛繊度(tex)を算出し,JIS Z 8401の規則B(四捨五入法)

によって小数点以下2けたに丸める。

2

2

5

4

10

980

f

l

M

D

×

×

×

=

′

ここに,

D': 見掛繊度(tex)

M: スプリング荷重の質量(g)

l: 試料長(cm)

f: オッシレーターの周波数(Hz)

ただし,繊維の曲げ硬さ,断面形状などによって,補正が必要な場合は,次の式によって補正係数

Kを求めておき,上記の方法で求めた見掛繊度に乗じて補正する。

v

0

m

m

K=

ここに,

K: 補正係数

m0: 質量法で求めた見掛繊度(tex)

mv: 振動法で求めた見掛繊度(tex)

注記2 変動率を算出する場合は,50本〜100本の測定値から求め,測定本数も試験報告書に付記す

る。

注1) 荷重は,試料が変形しないで,緩みを除くのに必要な荷重とし,用いた荷重を試験報告書に

付記する。一般には8.82 mN/texが適切である。

8.5.2

繊度変動率

繊度変動率は,繊度測定用試料と同時に20か所以上からそれぞれ数本の繊維を採り,引きそろえて繊維

束を作る。これを金属板の小孔に通し,両面を安全かみそりなどの刃で直角に切断し,顕微鏡を用いてア

ッベ式描写装置による描写又は断面写真若しくは投影機による影像から50個の繊維断面積を測り,繊度変

10

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動率(%)を算出し,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

顕微鏡を用いる繊維の断面積は,100 mm2以上になるようにする。また,断面円形の繊維については直

径を測り,それぞれの平方の値から変動率(%)を求める。さらに直接面積を測らずに印画紙上又は用紙

に写した断面を切り抜いてそれぞれの質量を測定し,それから変動率を求めてもよい。

8.6

トウ正量繊度

トウ正量繊度は,トウ試料1本を採り,初荷重を与えた状態で正確に1 mの長さに切断し,その質量を

量り,見掛繊度を算出する。次に,その試料について絶乾質量を量り,次の式によってトウ正量繊度(tex)

を算出し10回の平均値を,JIS Z 8401の規則B(四捨五入法)によって有効数字3けたに丸める。ただし,

トウ繊度変動率を求める場合は,試料数を20個とする。

100

100

000

1

0

to

R

m

F

+

×

×

=

ここに,

Fto: トウ正量繊度(tex)

m: 絶乾質量(g)

R0: JIS L 0105の4.1(公定水分率)に規定する公定水分率(%)

8.7

引張強さ及び伸び率

注記 ISO法による引張強さ及び伸び率の測定方法は,附属書Cを参照。

8.7.1

標準時試験

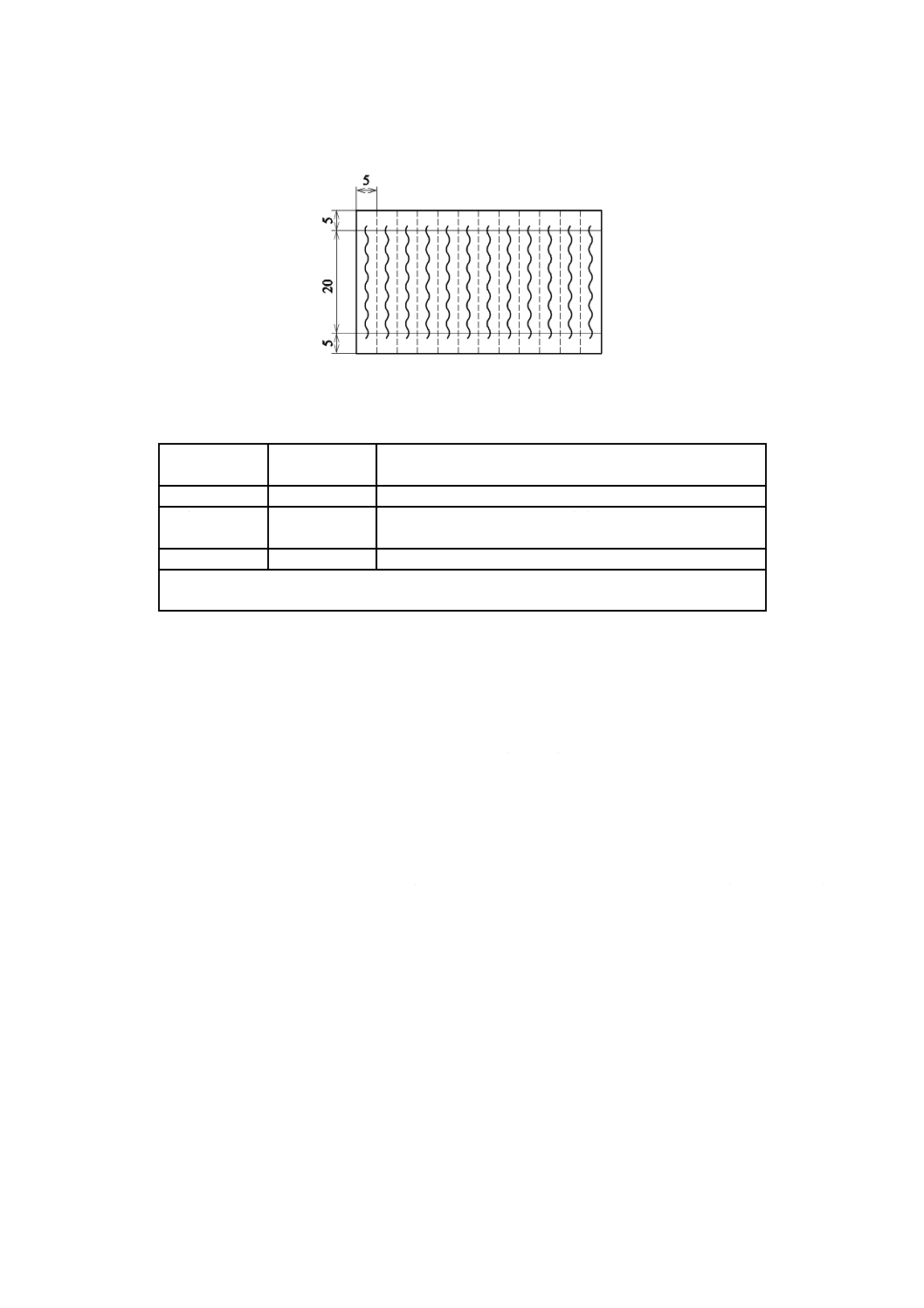

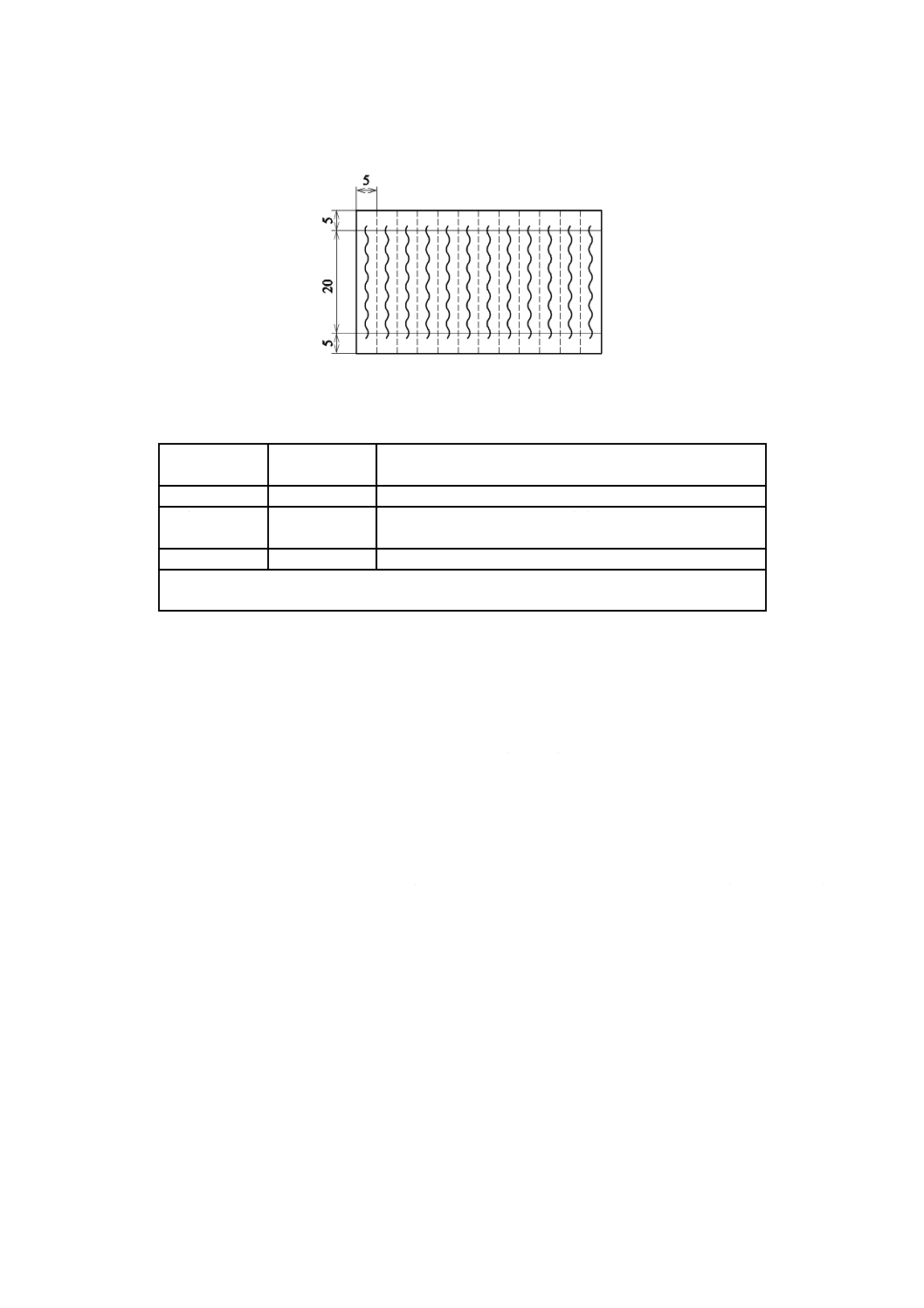

標準時試験は,表面が滑らかで光沢のある紙片に,例えば,図4のように区分線を作り(空間距離20 mm,

ただし,繊維が短くて20 mmで試験できない場合は10 mmとする。),繊維を1本ずつ区分内に緩く張っ

た状態で両端を接着剤ではり付けて固着し,区分ごとを1試料とする。ただし,繊維の種類によって接着

剤を選択し,接着剤の成分が繊維を侵さないものとする。

試料を引張試験機のつかみに取り付け,上部つかみの近くで紙片を切断し,表1のいずれかの条件で試

験を行う。初荷重をかけたときの伸びを緩み(mm)として読み,更に試料を引っ張り,試料が切断した

ときの荷重(N)及び伸び(mm)を測定し,次の式によって引張強さ(N/tex)及び伸び率(%)を算出す

る。所定の回数を試験しその平均値を,JIS Z 8401の規則B(四捨五入法)によって,引張強さは小数点

以下2けた,伸び率は小数点以下1けたに丸める。また,試験回数は,レーヨン及びキュプラは50回,そ

の他の繊維は30回とする。

試料に初荷重をかけた状態で,つかみに取り付け,試験を行ってもよい。この場合の緩みは0 mmとな

る。試験に必要な場合は,切断までの時間が20±3秒になるように速度を調節して試験を行い,切断時の

荷重が最大荷重より小さい場合は,最大荷重及びそのときの伸びを測定する。

なお,試料がつかみ部で切断した場合は,その測定値は除く。

0

b

F

SD

T=

ここに,

Tb: 引張強さ(N/tex)

SD: 切断時の荷重(N)

F0: 試料の正量繊度(tex)

100

1

1

2

×

+

−

=

E

L

E

E

S

ここに,

S: 伸び率(%)

E1: 緩み(mm)

E2: 切断時の伸び(mm)又は最大荷重時の伸び(mm)

L: つかみ間隔(mm)

11

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−区分線の例

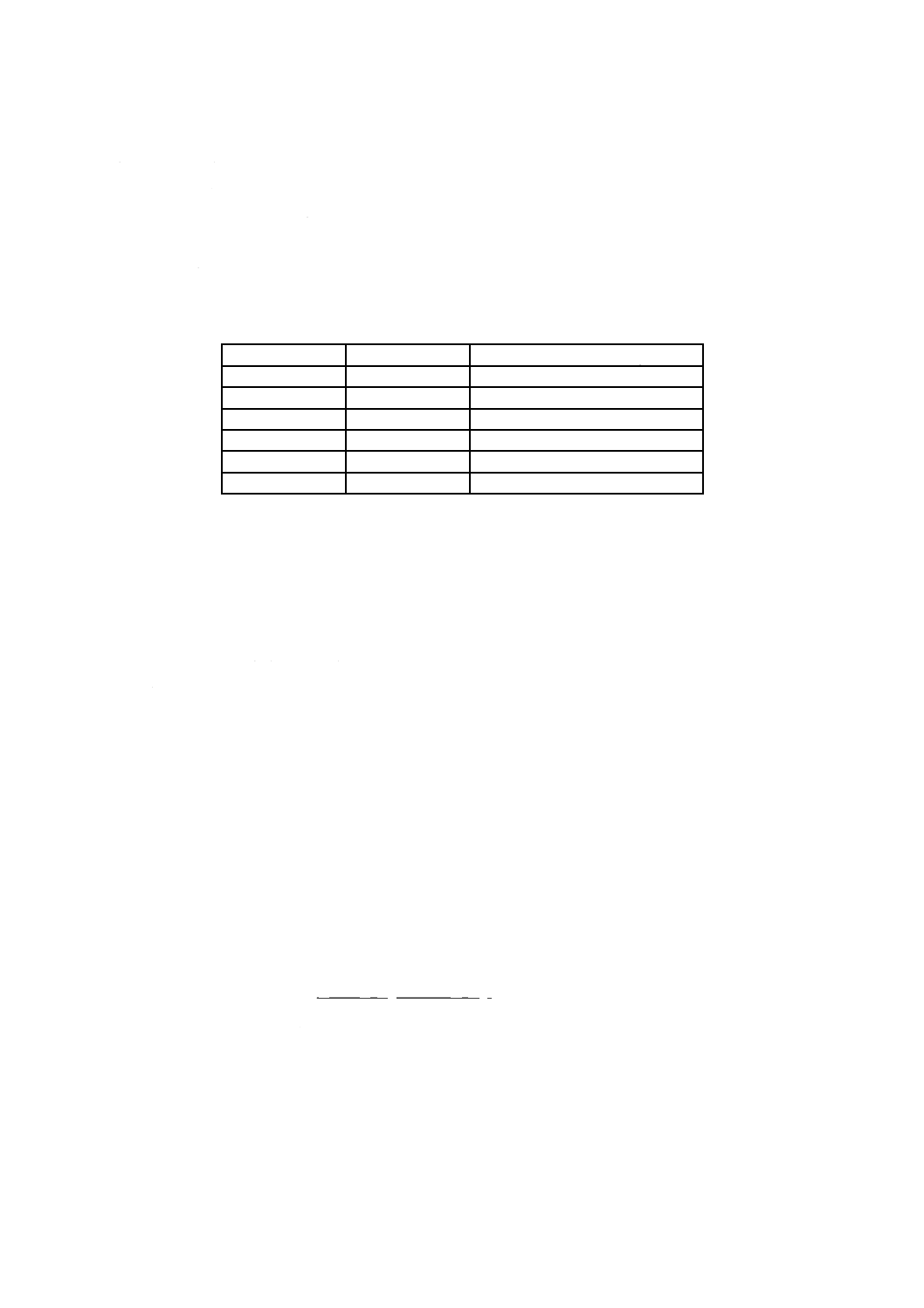

表1−標準時試験の条件

試験機の種類

つかみ間隔a)

mm

引張速度

定速緊張形

20

20±1 mm/min

定速荷重形

20

全容量が1分間に加わる荷重速度

(例:容量490 mNの試験機では荷重速度490 mN/min)

定速伸長形

20

1分間当たりつかみ間隔の約100 %又は約50 %の伸長速度

試験に用いた試験機の種類・容量,つかみ間隔及び引張速度を試験報告書に付記する。

注a) 繊維が短くて20 mmで試験できない場合は10 mmとする。

8.7.2

湿潤時試験

湿潤時試験は,8.7.1と同様な方法で作成した試料を別に設けた容器に入れ,水(20±2 ℃)中に2分間

浸せきして十分湿潤させた後,水中で8.7.1と同様な方法で引張強さ(N/tex)及び伸び率(%)を求めそ

の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸める。

なお,水中でのレーヨン,キュプラ及びアセテートの場合は,試料を水中から取り出して初荷重をかけ

て緩みを読み取った後,再び水中に浸せきする。

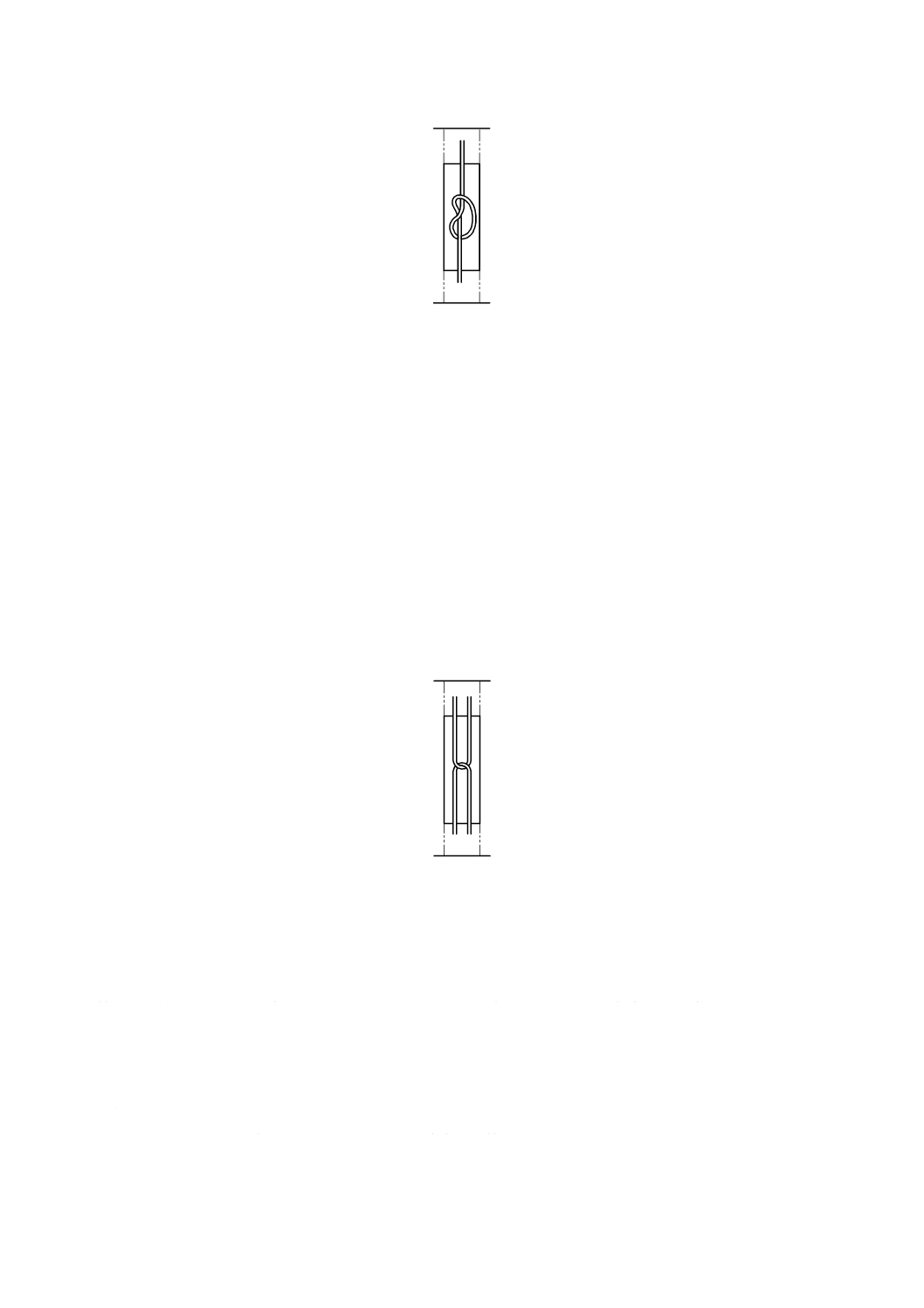

8.8

結節強さ

8.8.1

標準時試験

標準時試験は,表面が滑らかで光沢のある紙片に,図5のようにあらかじめ作った結節を紙枠の中央に

なるようにし,繊維1本ずつを緩く張った状態で,両端を8.7.1と同様に固着したものを試料とする。試

料をその結節がつかみ間の中央にくるように挟み,8.7.1と同様な条件で試験を行い切断時の荷重(N)を

測定しその平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸める。ただし,

試験のとき,繊維が結節部以外で切断した場合は,その測定値は除く。

12

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−結節の方法

8.8.2

湿潤時試験

湿潤時試験は,8.8.1と同様な方法で作成した試料を別に設けた容器に入れ,水(20±2 ℃)中に2分間

浸せきして十分湿潤させた後,水中で8.8.1と同様な方法で切断時の荷重(N)を測定しその平均値を,JIS

Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸める。また,この試験は,主として合成繊

維に適用する。

8.9

引掛強さ

8.9.1

標準時試験

標準時試験は,表面が滑らかで光沢のある紙片に,図6のようにあらかじめ2本の繊維で中央にループ

を作り,これを紙枠の中央になるようにし,緩く張った状態で,両端を8.7.1と同様に固着したものを試

料とする。試料をループ部分でつかみ間の中央になるように挟み,8.7.1と同様な条件で試験を行い切断時

の荷重(N)を測定しその平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸

める。ただし,試験のとき,繊維が引掛部以外で切断した場合は,その測定値は除く。

図6−ループの方法

8.9.2

湿潤時試験

湿潤時試験は,8.9.1と同様な方法で作成した試料を別に設けた容器に入れ,水(20±2 ℃)中に2分間

浸せきして十分湿潤させた後,水中で8.9.1と同様な方法で引掛強さ(N)を求め,JIS Z 8401の規則B(四

捨五入法)によって小数点以下2けたに丸める。また,試験は,主として合成繊維に適用する。

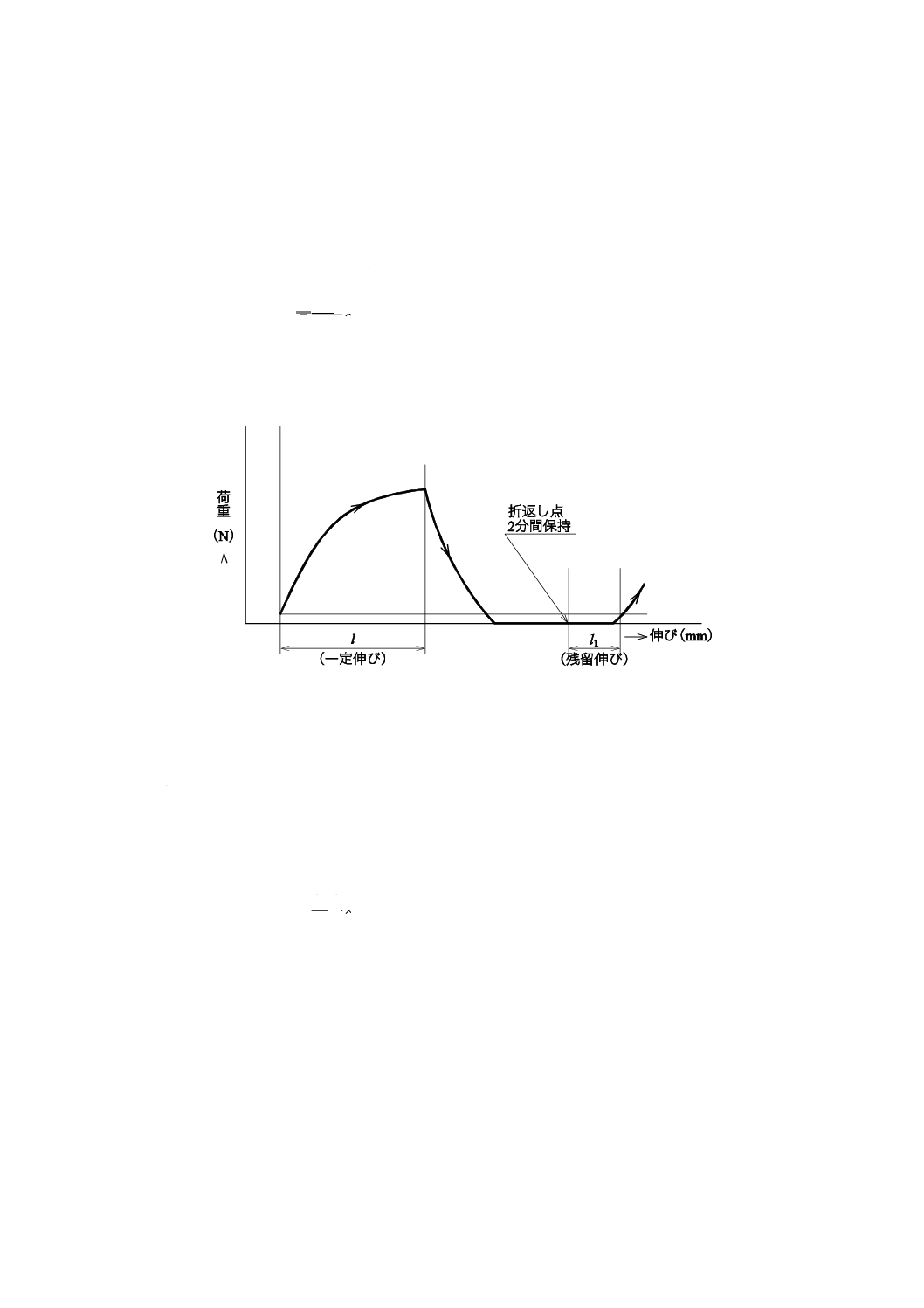

8.10 伸長弾性率

伸長弾性率は,次のいずれかによる。

なお,A法はすべての繊維に適用し,B法は主として合成繊維に適用する。また,記録紙の速度は,一

定伸びが記録紙上で少なくとも5 cmに相当するように決める。

試験の種類及び試験条件(つかみ間隔,引張速度及び伸長率)を,試験報告書に付記する。

a) A法 8.7.1と同様な方法で作成した試料を定速伸長形引張試験機のつかみに取り付け,初荷重をかけ

13

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たときの長さを正確に測る。必要な場合は,つかみ間隔を50 mmとしてもよい。次に引張速度を毎分

つかみ間隔の10 %又は50 %として,初荷重をかけたときの長さの3 %まで引き伸ばした後,直ちに同

じ速度で荷重を取り除き,2分間保持した後再び同じ速度で一定伸びまで引き伸ばす。初荷重をかけ

たときの長さは,必要に応じて2 %又は5 %伸長時まで引き伸ばしてもよい。記録した荷重−伸び曲

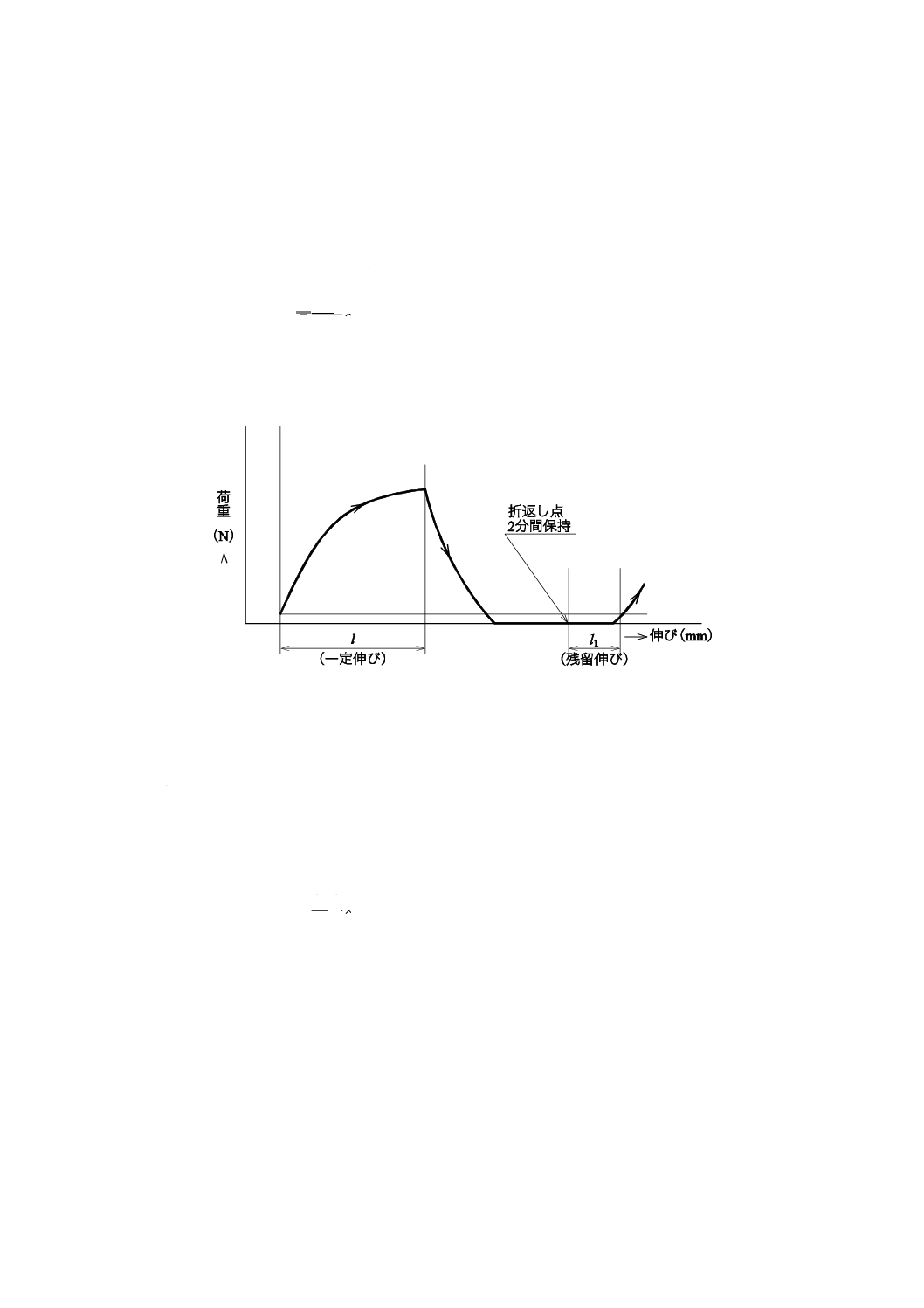

線(図7)から残留伸びを測り,次の式によって伸長弾性率(%)を算出し10回の平均値を,JIS Z 8401

の規則B(四捨五入法)によって整数位に丸める。

100

1×

−

=

l

l

l

E

ここに,

E: 伸長弾性率(%)

l: 3 %伸長時の伸び(mm)

l1: 残留伸び(mm)

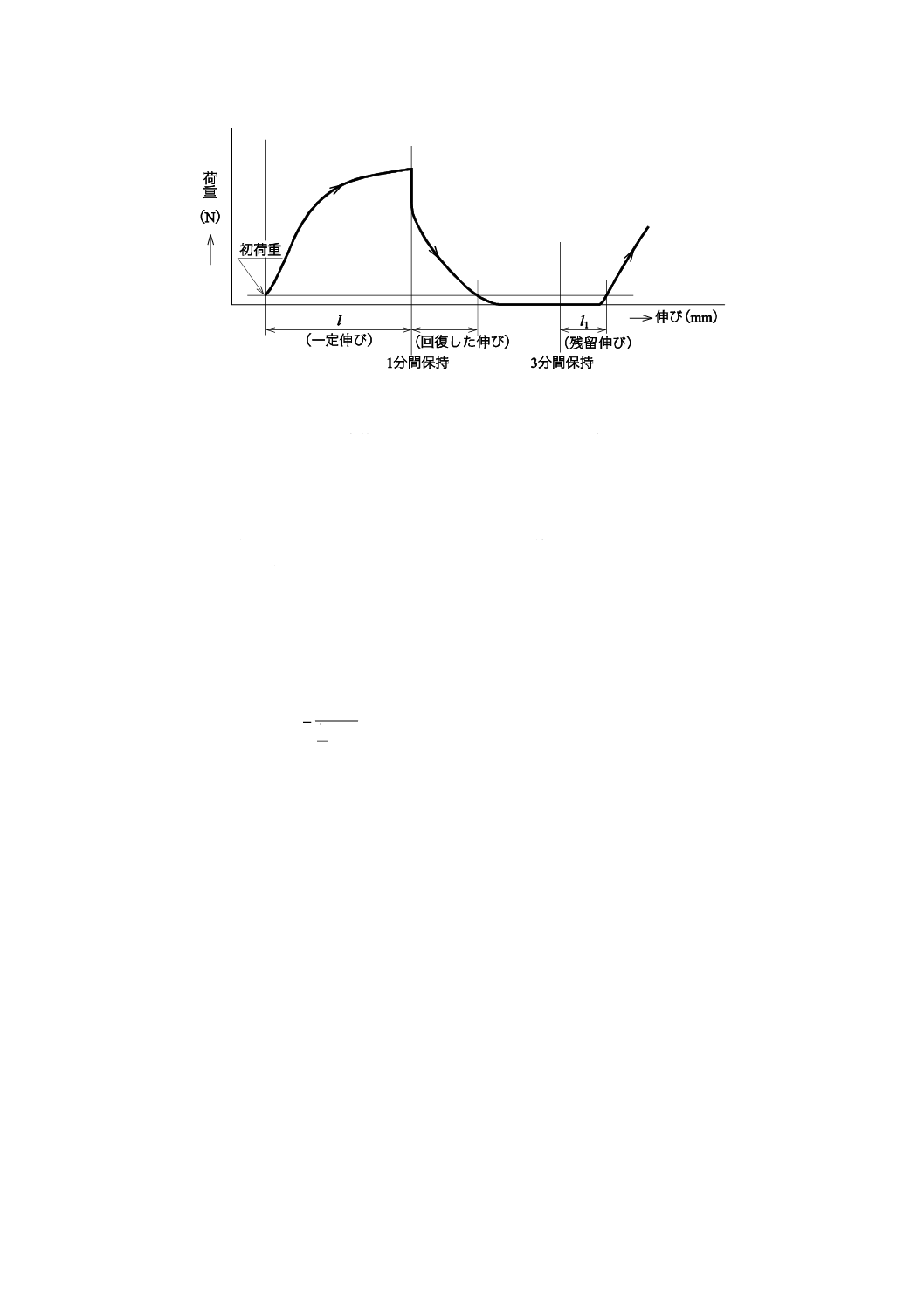

図7−荷重−伸び曲線(A法)

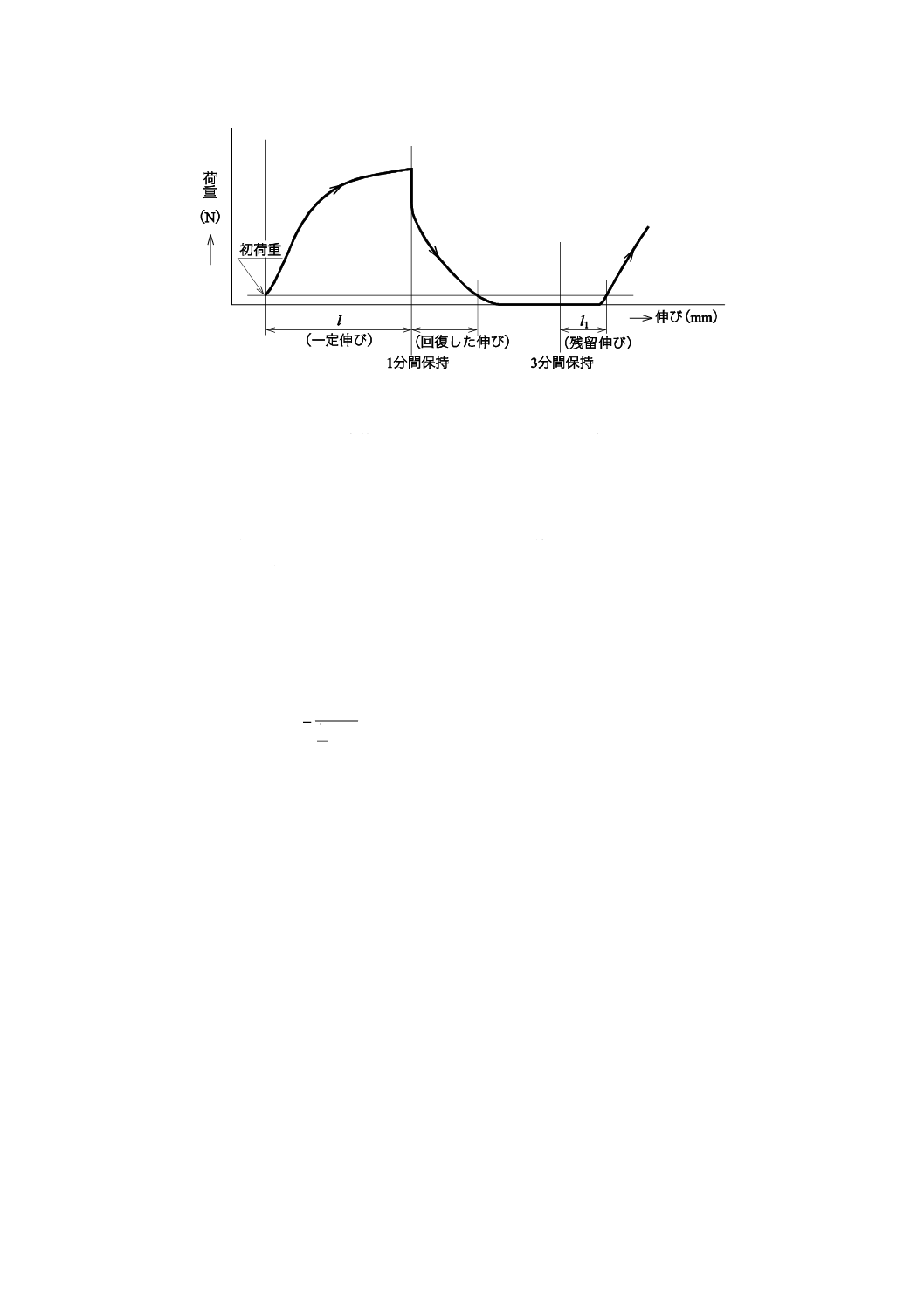

b) B法 A法と同様にして,試料を取り付け,引張速度を毎分つかみ間隔の10 %又は50 %として,初

荷重をかけたときの長さの3 %まで引き伸ばし,1分間保持する。初荷重をかけたときの長さは,必

要に応じて2 %又は5 %伸長時まで引き伸ばしてもよい。次に,同じ速度で荷重を取り除き,3分間保

持後再び同じ速度で一定伸びまで引き伸ばす。記録した荷重−伸び曲線(図8)から残留伸びを測り,

次の式によって伸長弾性率(%)を算出し5回の平均値を,JIS Z 8401の規則B(四捨五入法)によ

って整数位に丸める。

100

1×

−

=

l

l

l

E

ここに,

E: 伸長弾性率(%)

l: 3 %伸長時の伸び(mm)

l1: 残留伸び(mm)

14

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−荷重−伸び曲線(B法)

注記 記録紙の荷重範囲は,一定伸びのときの荷重が,少なくとも全目盛の50 %になることが望まし

い。

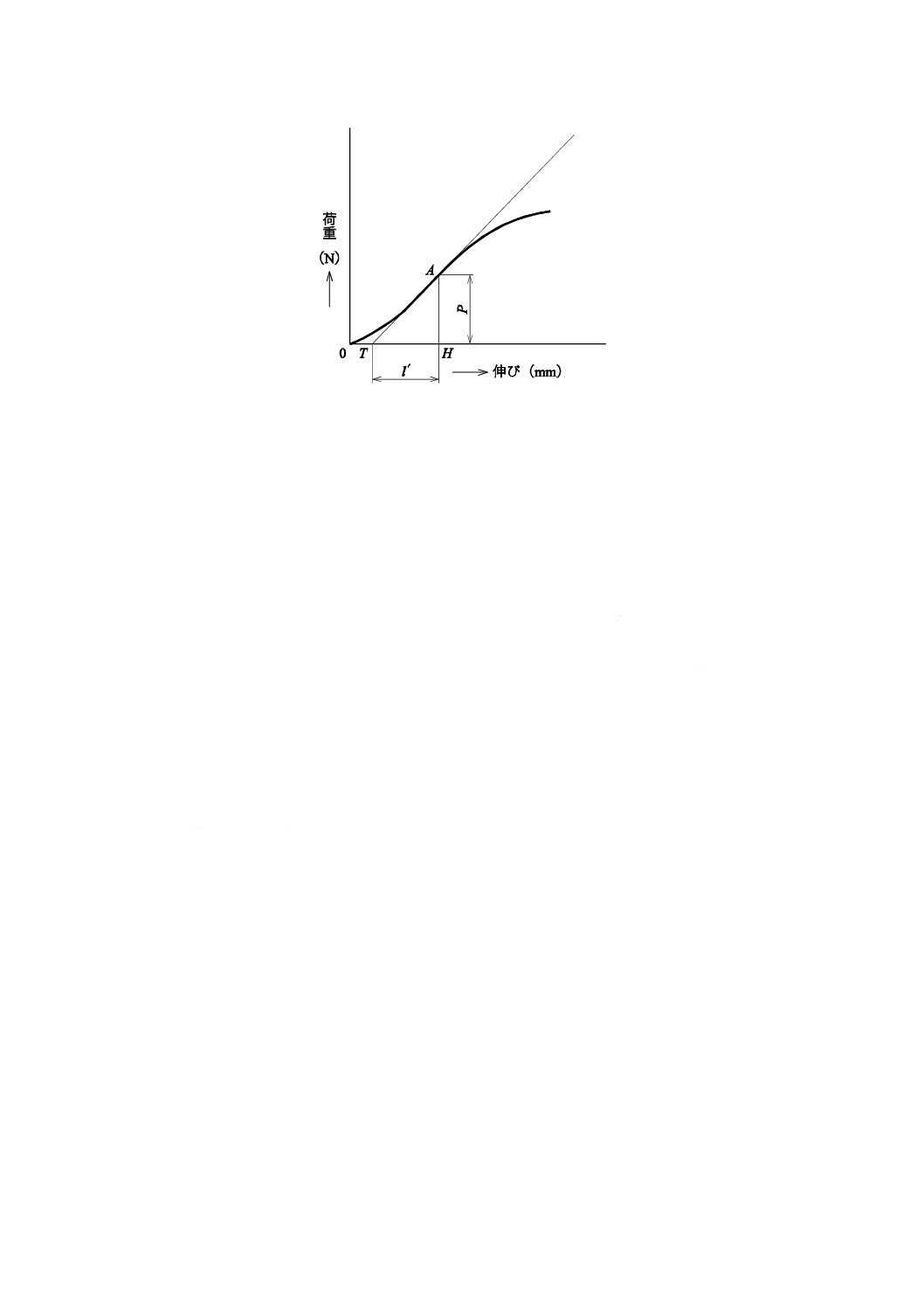

8.11 初期引張抵抗度

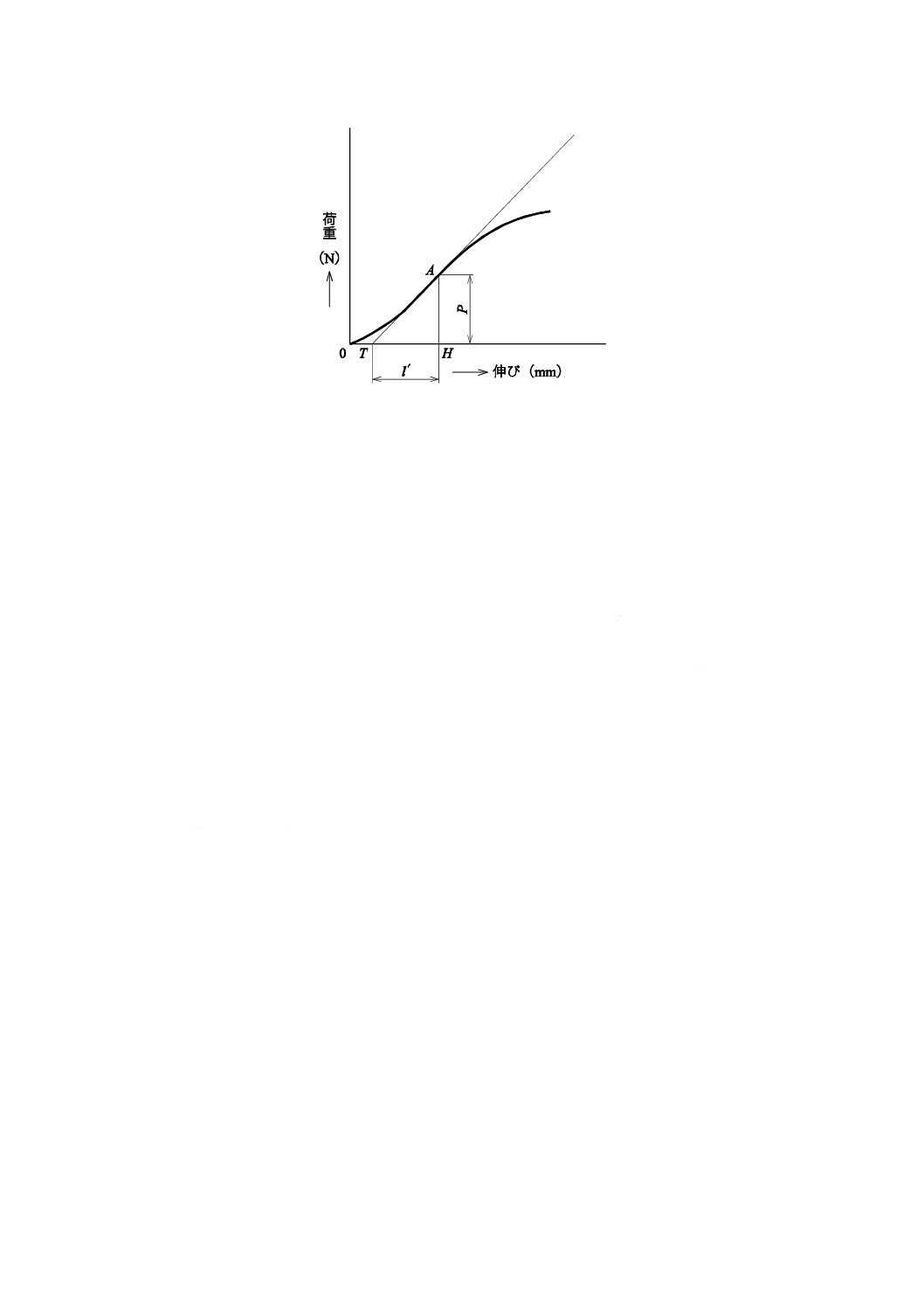

初期引張抵抗度は,試料を8.7.1と同じ方法で試験を行って,図9のように荷重−伸び曲線を描き,この

図から原点の近くで伸長変化に対する荷重変化の最大点A(接線角の最大点)を求め,次の式によって初

期引張抵抗度(N/tex)を算出し10回の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に

丸める。

試験機の種類及び引張条件を試験報告書に付記する。

なお,測定誤差を少なくするために,初期の荷重−伸び曲線のA点における接線が伸び軸に対して45°

ぐらいになるようにチャートスピードを調整するのがよい。

0

ri

F

l

l

P

T

×

′

=

ここに,

Tri: 初期引張抵抗度(N/tex)

P: 接線角の最大点Aにおける荷重(N)

F0: 正量繊度(tex)

l: 試験長(mm)(初荷重をかけたときの長さ)

l': THの長さ(mm)

(Hは垂線の足,Tは接線と横軸との交点)

15

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−荷重−伸び曲線(初期引張抵抗度)

ただし,初期引張抵抗度と見掛ヤング率との関係は,次の式のとおりである。

Ym=1 000×ρ×Tri

ここに,

Ym: 見掛ヤング率(N/mm2)

ρ: 繊維の密度(g/cm3)

Tri: 初期引張抵抗度(N/tex)

8.12 けん縮

8.12.1 けん縮数

けん縮数は,表面が滑らかで光沢のある紙片に8.7.1と同様にして区分線を作り(ただし,空間距離は

25 mmとする。また,繊維が短くて25 mmで試験できない場合は20 mmとする。),これにけん縮が損な

われていない数個の部分から採取した試料を1本ずつ,空間距離に対して25±5 %の緩みをもたせて,両

端を接着剤ではり付け固着させる。ただし,接着剤は,繊維の種類によって選択し,繊維を侵さないもの

とする。

この試料を1本ずつ,けん縮試験機のつかみに取り付け,紙片を切断した後,試料に初荷重をかけたと

きの,つかみ間の距離(空間距離)(mm)を読み,そのときのけん縮数を数え,25 mm間当たりのけん縮

数を求め20回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

なお,けん縮数測定の場合の初荷重は,0.18 mN×表示テックス数とする。ただし,ビニリデンについて

は,0.026 mN×表示テックス数とする。また,けん縮数の読み方は,山と谷とを全部数え,2で除して求

める。

つかみ間隔を20 mmとした場合は,これを試験報告書に付記する。

8.12.2 けん縮率及び残留けん縮率

けん縮率及び残留けん縮率は,試料に0.18 mN×表示テックス数の初荷重をかけた場合の長さと,4.41

mN×表示テックス数の荷重をかけたときの長さから計算する。ただし,ビニリデンについては,初荷重を

0.026 mN×表示テックス数,荷重を2.21 mN×表示テックス数とする。また,上記の荷重では十分にけん

縮を伸ばすことができない場合は,レーヨン,キュプラ及びアセテートについては荷重をかけて直ちに,

合成繊維については荷重をかけてから30秒後に長さを測定する。次に,荷重を取り除き,2分間放置後初

荷重をかけて長さを読み,次の式によってけん縮率(%)及び残留けん縮率(%)を算出し20回の平均値

を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

荷重が不適切な場合は適切な荷重を用い,その旨を試験報告書に付記する。

16

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

p

×

−

=

b

a

b

C

100

pr

×

−

=

b

c

b

C

ここに,

Cp: けん縮率(%)

Cpr: 残留けん縮率(%)

a: 初荷重をかけたときの長さ(mm)

b: 4.41 mN×テックス数の荷重をかけたときの長さ(mm)

c: 2分間放置後初荷重をかけたときの長さ(mm)

8.12.3 けん縮弾性率

けん縮弾性率は,8.12.2の結果から,次の式によってけん縮弾性率(%)を算出しその平均値を,JIS Z 8401

の規則B(四捨五入法)によって小数点以下1けたに丸める。

100

pe

×

−

−

=

a

b

c

b

C

ここに, Cpe: けん縮弾性率(%)

8.13 摩擦係数

摩擦係数は,試料をハンドカードでよく解繊して均等なスライバとし,レーダー式摩擦係数試験機の外

径8 mmの円筒に,繊維が円筒の軸と平行になるように巻き付ける。次に,同一試料から任意に1本の繊

維を採取し,その両端に初荷重を取り付けたものを円筒スライバの中央にかけ,その一端をトーションバ

ランスのフックに接続する。ただし,初荷重が不適切な場合は適切な荷重を用い,その旨を試験報告書に

付記する。静摩擦係数(μs)の測定には,円筒スライバを停止させ,トーションバランスによって繊維の

両端のバランスが失われるときの荷重を求める。動摩擦係数(μd)の測定には,円筒スライバを周速度90

cm/minで回転させ,トーションバランスによって繊維の両端がバランスする荷重を求め,次の式によって

摩擦係数を算出し,3個の円筒スライバについてそれぞれ10本のかけ糸による計30回の平均値を,JIS Z

8401の規則B(四捨五入法)によって小数点以下3けたに丸める。

なお,測定条件が異なる場合はその旨を試験報告書に付記する。

μs又はμd

m

W

W

−

=

log

733

.0

ここに, μs又はμd: 摩擦係数

W: 繊維の両端にかけた荷重(N)

m: トーションバランスの読み(N)

8.14 比重及び密度

8.14.1 比重(浮沈法)

比重は,試料約0.1 gを張力をかけないようにしてビーカーに入れ,約20 mLの脱油液で約1時間浸せ

きしておく。表2に示した脱油液又はこれと同等の効果のある溶剤を用いる。

脱油後試料を風乾して,かみそりなどを用い0.5 mm〜1.0 mmに切断した後,真空デシケータ中(真空

度0.5 kPa以下とする。)で絶乾状態になるまで乾燥する。調製した比重測定液約8 mLを沈殿管に入れ,

試料を少量投入する。沈殿管に栓をして,試料をよく分散させ,遠心分離機にかけて気泡を除いた後,温

度20.0±0.1 ℃の恒温槽中に浸せきし,約30分間放置する。試料の浮沈状態を観察し,その状態によって

比重測定液の重液又は軽液を適量添加し,試料が沈殿管内液中で浮沈平衡状態になるように液の比重を調

製する。

調製後,更に30分間恒温槽中に放置し,試料の浮沈平衡状態を確認する。確認後,液の比重を,JIS K 0061

17

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の7.2(比重瓶法)によって測定する。ただし,JIS K 0061の7.2.2 a) 4)の目盛ピクノメータを使用する。

測定結果は,JIS Z 8401の規則B(四捨五入法)によって小数点以下3けたに丸め,これを試料の比重(

20

4

d)

とする。

表2−脱油液

対象繊維

脱油液

ポリエステル

メタノール

アセテート

ジエチルエーテル

ポリプロピレン

エタノール

その他

エタノール・ベンゼン混合液(容量比1:2)

なお,調製した比重測定液は,測定繊維に対する重液及び軽液(表3)の適量を添加し,メスシリンダ

ー中で混合し,ボーメ比重計を用いて,混合液の比重が測定対象繊維の比重の±0.02の範囲内に入るよう

に調製したものとする。

表3−重液及び軽液(その1)

対象繊維

重液

軽液

ポリプロピレン

水

エタノール

ポリエステル

パークロロエチレン

n-ヘプタン

その他

パークロロエチレン

トルエン

試験に用いる器具は,JIS K 0050による。また,試薬は,JIS K 8102,JIS K 8103,JIS K 8680,JIS K 8858,

JIS K 8891及びJIS K 9701に規定するものを用いる。

8.14.2 密度(密度こうばい管法)

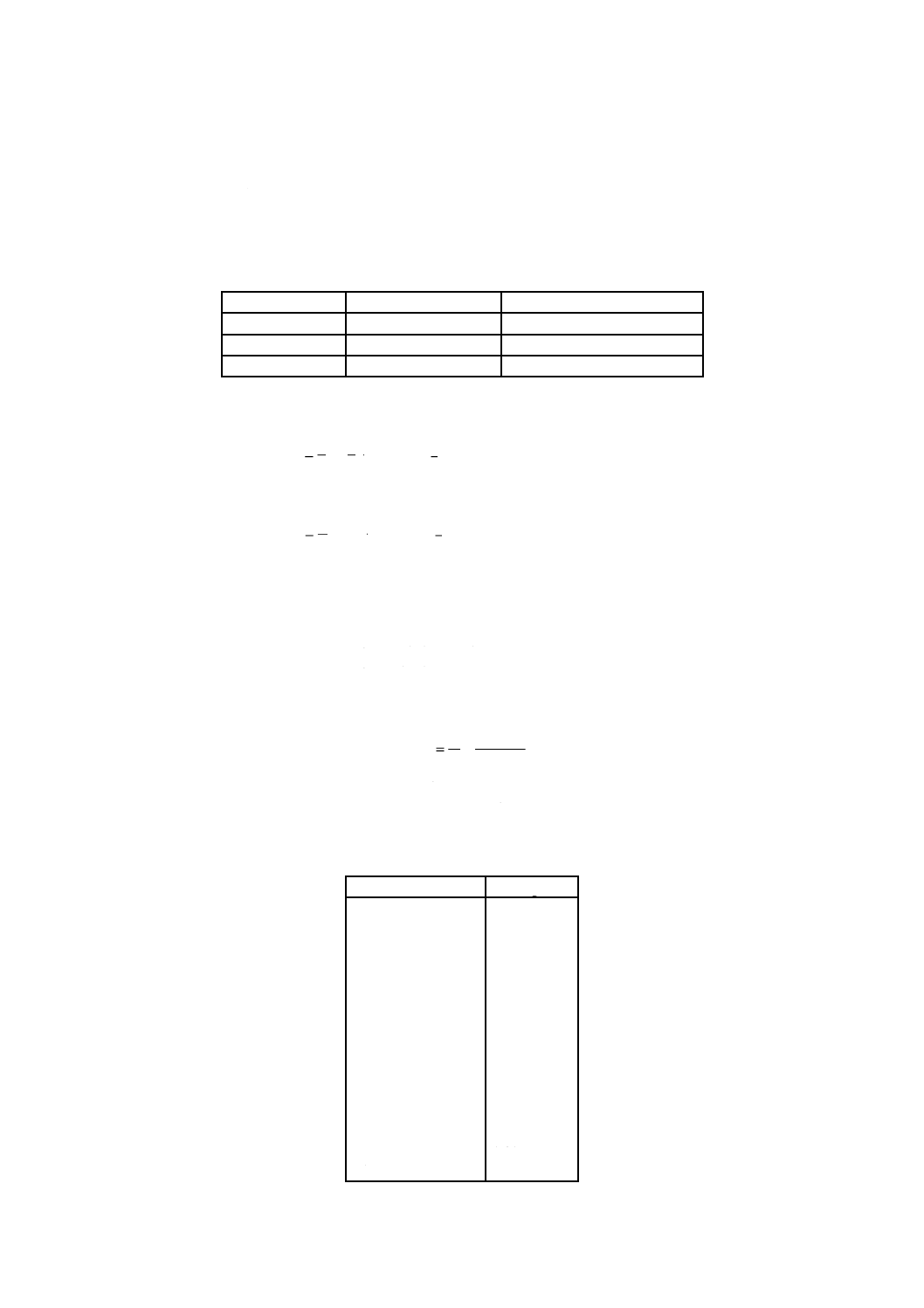

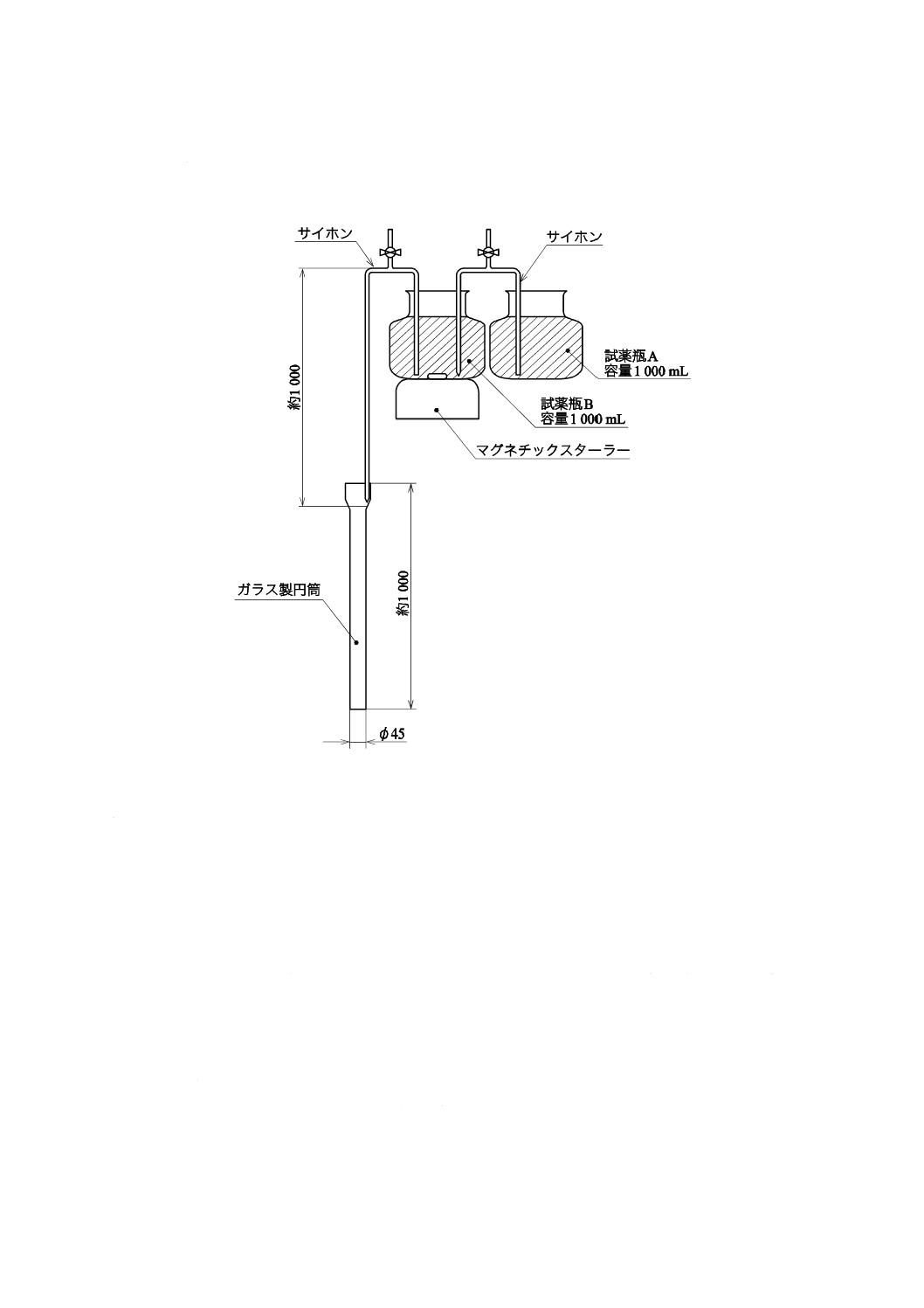

密度は,図10に示す装置を用い,あらかじめ調製した低密度液を試薬瓶Aに,高密度液を試薬瓶Bに

入れ,両液を同じ高さにしてサイホンで連結する。試薬瓶Bをマグネチックスターラーでかき混ぜながら,

その中の液をサイホンによってガラス製円筒に10 mL/min以下の速度で,その器壁に伝わらせながら注ぎ

入れる。

この操作によって試薬瓶中の液の高さが低下するので,試薬瓶Aの中の液が順次試薬瓶Bに流入するよ

うになり,次いでガラス製円筒に注ぎ入れられ,ガラス製円筒内の液は連続的な密度こうばいを示すこと

になる。液を注ぎ終わったガラス製円筒は,静かに恒温水槽に入れる。

次に,標準フロートを試薬瓶Aの液(低密度液)でぬらしてからガラス製円筒に静かに入れ,これを密

度こうばい管とし,恒温水槽中で20.0±0.1 ℃の温度に保持する。標準フロートは,直径3 mm〜5 mmの

中空ガラス球で,密度差0.01 g/cm3につき1個以上を用いる。

24時間経過してから密度こうばい管中の標準フロートの密度と密度こうばい管の目盛との補正曲線を

作る。試料約0.1 gを採り,8.14.1と同様にして脱油処理し,風乾後,直径約3 mmの輪状に結ぶ。試料を

5 mL〜6 mLの低密度液に入れ脱泡処理した後ピンセットで取り出し,密度こうばい管中に静かに入れる。

ただし,脱泡処理は,低密度液に入れたまま,0.7 kPaの減圧下に5分間保持して脱泡するか,遠心分離

機で2 000回/分〜3 000回/分の回転数で2分〜3分間処理して脱泡する。

試料が液の中で平衡位置に達して静止した後,試料の沈降深さを1 mmまで密度こうばい管の目盛から

読み取る。読み取った数値を補正曲線と比較し,密度(g/cm3)を求め2回の平均値を,JIS Z 8401の規則

B(四捨五入法)によって小数点以下3けたに丸める。

18

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高密度液及び低密度液は,測定対象繊維に対応する重液及び軽液(表4)とを用いて,次の式によって

求めた比率で混合し調製する。

なお,密度こうばい管内の最上層液の密度と最下層液の密度(重液の密度に同じ。)との密度差が0.5 g/cm3

〜0.8 g/cm3になるようにし,中央液の密度が測定対象繊維の密度(表5)に相当するように調製する。

表4−重液及び軽液(その2)

対象繊維

重液

軽液

ポリプロピレン

水

エタノール

ポリエステル

パークロロエチレン

n-ヘプタン又はリグロイン

その他

パークロロエチレン

n-ヘプタン又はリグロイン

高密度液の調製

H

0

L

0

2

1

2

1

H

V

V

V

V

d

d

d

V

−

=

×

−

−

=ρ

低密度液の調製

H

0

L

0

2

1

2

2

H

V

V

V

V

d

d

d

V

−

=

×

−

−

=ρ

ここに,

VH: 高密度液又は低密度液の重液の使用量(mL)

VL: 高密度液又は低密度液の軽液の使用量(mL)

ρ1: 高密度液の比重

ρ2: 低密度液の比重

d1: 重液の比重

d2: 軽液の比重

V0: 高密度液又は低密度液の調製容量(mL)で,次によって求め

る。

'

2

2

1

2

1

0

ρ

ρ

ρ

ρ

−

−

×

=V

V

ここに,

V: 密度こうばい管内の液の容量(mL)

ρ2': 密度こうばい管の最上層部の比重

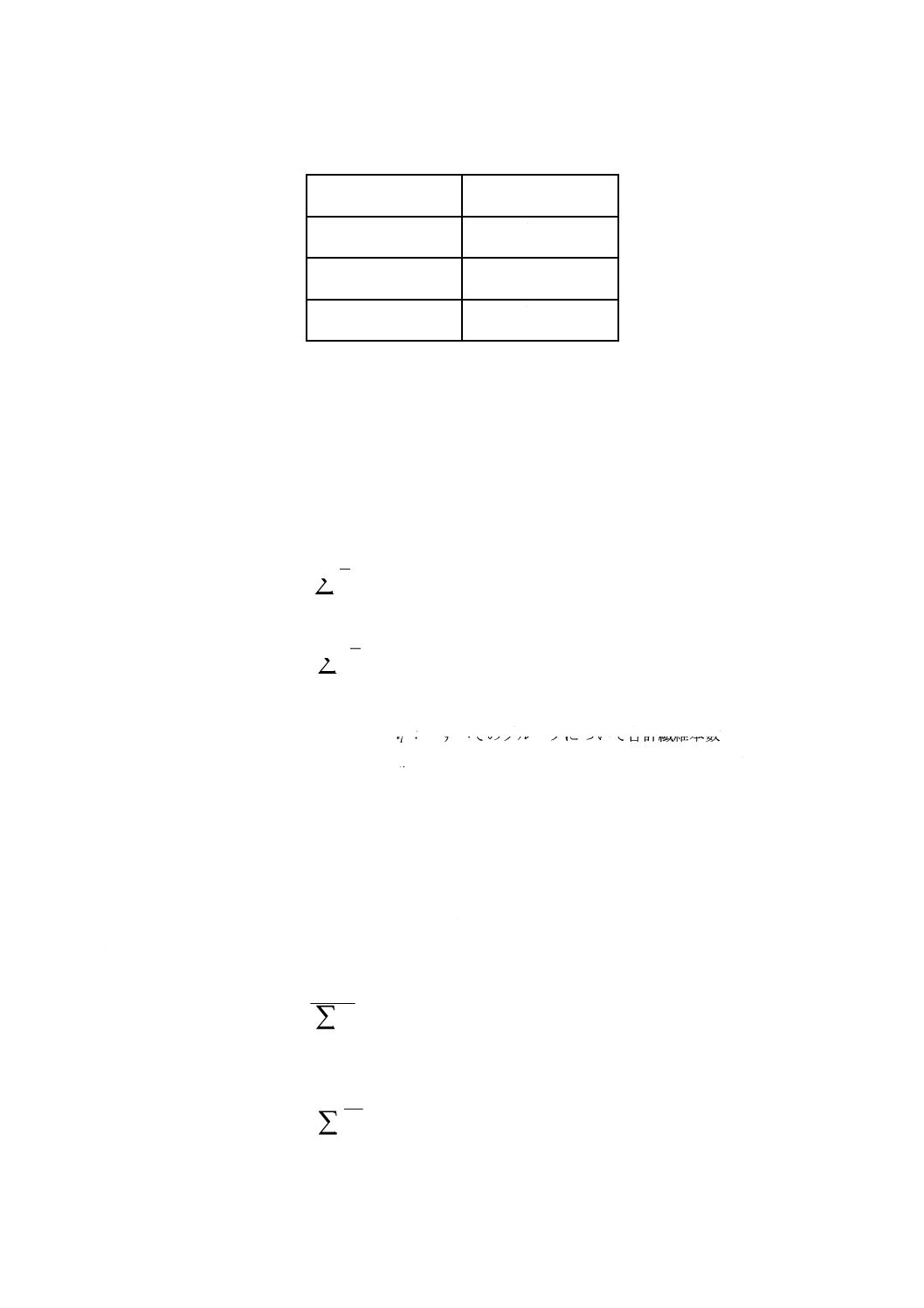

表5−繊維の種類及び密度

繊維の種類

密度g/cm3

レーヨン

ポリノジック

キュプラ

アセテート

トリアセテート

ナイロン

ビニロン

ビニリデン

ポリ塩化ビニル

ポリエステル(PET)

アクリル

アクリル系

ポリプロピレン

ポリクラール

1.50〜1.52

1.50〜1.52

1.50〜1.52

1.32

1.30

1.14

1.26〜1.30

1.17

1.39

1.38

1.14〜1.17

1.28

0.91

1.32

19

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験に用いる器具は,JIS K 0050による。また,試薬は,JIS K 8102,JIS K 8680,JIS K 8937及びJIS

K 9701に規定するものを用いる。

単位 mm

図10−密度こうばい管の例

8.15 寸法変化率

寸法変化率は,繊維の種類及び用途によって,次のいずれかの方法で測定し,使用した方法を試験報告

書に付記する。

試験条件(つかみ間隔,処理条件)も試験報告書に付記する。

a) 熱水寸法変化率 表面が滑らかで光沢のある紙片に,8.7.1と同様にして区分線を作り(ただし,空間

距離は25 mmとする。また,繊維が短くて25 mmで試験できない場合は20 mmとする。50 mmで試

験できる長い繊維の場合は50 mmとする。),これに繊維を1本ずつ,区分内に緩く張った状態で,両

端を接着剤で固着したものを試料とする。このときの接着剤は,繊維を侵さないもので熱水処理に耐

える接着剤を用いる。

適切な性能をもつ垂下装置を用いて,つかみ間隔を25 mmとして(空間距離を20 mm又は50 mm

とした場合は,つかみ間隔は20 mm又は50 mmとする。)試料を取り付け,紙片を切断した後,初荷

重をかけたときのつかみ間の距離(mm)を読む。

試料を装置から取り外し,適切な布(ナイロンタフタなどを用いる。)に包み,適切な温度の熱水中

に30分間浸せきした後取り出し,吸取紙又は布で軽く水を切る。このときの使用した温度を試験報告

20

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

書に付記する。

風乾後再び装置に取り付け,初荷重をかけたときのつかみ間の距離(試料の空間距離)(mm)を読

み,次の式によって熱水寸法変化率(%)を算出し30回の平均値を,JIS Z 8401の規則B(四捨五入

法)によって小数点以下1けたに丸める。

100

Δ

1

2

1

×

−

=

L

L

L

L

ここに,

ΔL: 熱水寸法変化率(%)

L1: 処理前の初荷重をかけたときのつかみ間の距離(mm)

L2: 処理後の初荷重をかけたときのつかみ間の距離(mm)

b) 乾熱寸法変化率 a)の熱水寸法変化率と同様にして試料を作成し,初荷重をかけたときのつかみ間の

距離(mm)を読む。試料を装置から取り外し,適切な温度の乾燥機中につり下げ,30分間放置後取

り出し,室温まで冷却後再び装置に取り付け,初荷重をかけたときのつかみ間の距離(試料の空間距

離)(mm)を読み,次の式によって乾熱寸法変化率(%)を算出し30回の平均値を,JIS Z 8401の規

則B(四捨五入法)によって小数点以下1けたに丸める。このときの使用した温度を試験報告書に付

記する。

100

Δ

1

2

1

×

−

=

L

L

L

L

ここに,

ΔL: 乾熱寸法変化率(%)

L1: 処理前の初荷重をかけたときのつかみ間の距離(mm)

L2: 処理後の初荷重をかけたときのつかみ間の距離(mm)

8.16 融点及び熱収縮温度

8.16.1 融点

融点は,次のいずれかによる。

融点の測定は,主としてナイロン,ポリエステル及びポリプロピレンについて行い,測定方法を試験報

告書に付記する。

a) A法 偏光装置及び加熱装置の付いた載物台付顕微鏡を用い,ポラライザー及びアナライザーを直交

し,視野を暗黒にする。試料をスライドガラス上に載せ,試料の軸をポラライザー及びアナライザー

の光の振動方向と45°にすると試料の結晶部は光り,他の部は暗黒となる。載物台を加熱し,融点よ

り約10 ℃低い温度から1 ℃/minの速度で昇温する。結晶部の溶融が起こると光る部分が消失するの

で,この温度を融点とし3回の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に丸め

る。

b) B法 試料を毛細管に入れ,加熱装置中で温度を融点より約10 ℃低い温度から1 ℃/minの速度で昇

温し,その溶融するときの温度を読み取り3回の平均値を,JIS Z 8401の規則B(四捨五入法)によ

って整数位に丸める。

注記 加熱装置上の温度計は補正する。

8.16.2 熱収縮温度

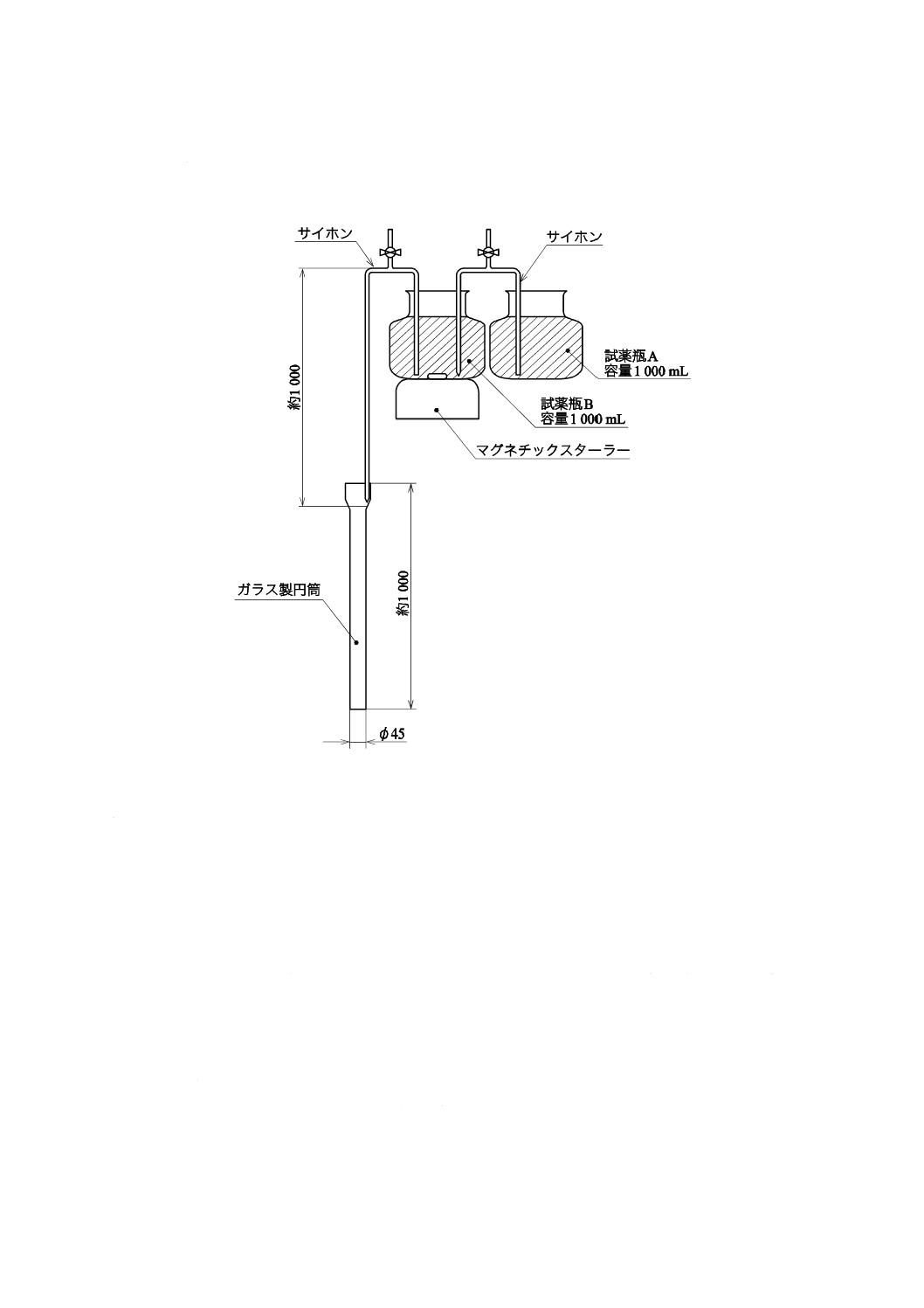

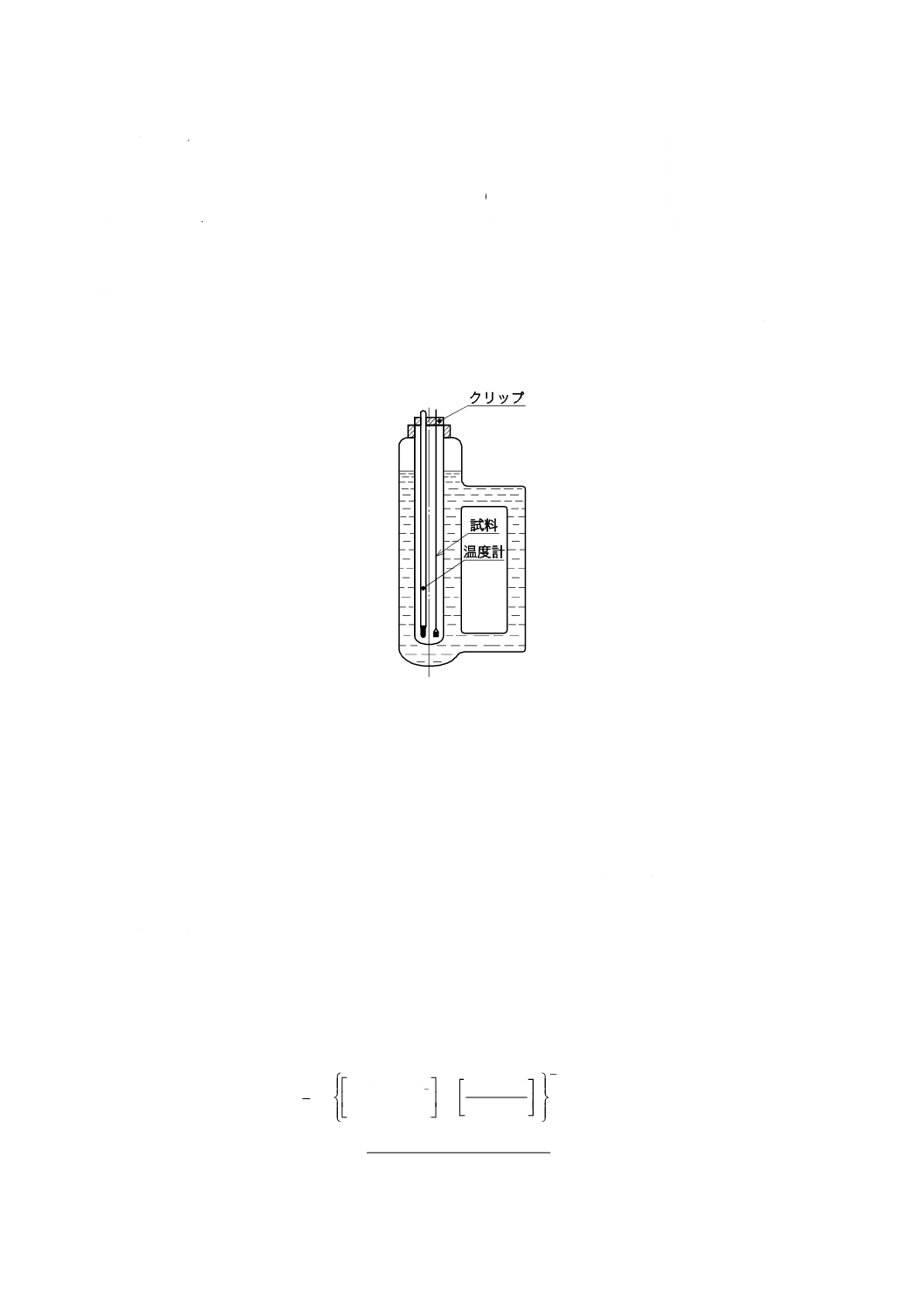

熱収縮温度は,試料に所定の荷重をかけ,これを融点測定管中(図11参照)又は定温乾燥機中(透視で

きるもの。)に懸垂し,徐々に加熱して軟化点より約10 ℃低い温度から1 ℃/minの速度で昇温する。試

料の長さは2 cm〜10 cmとし,所定の収縮時又は最大収縮時の温度を読み取り3回の平均値を,JIS Z 8401

の規則B(四捨五入法)によって整数位に丸める。

所定の荷重は,次の数値をいう。

21

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ビニロン ························································0.18 mN×表示テックス数

b) アクリル,アクリル系及びポリクラール ··············0.44 mN×表示テックス数

c) ポリ塩化ビニル ···············································0.88 mN×表示テックス数

d) ビニリデン ·····················································0.088 mN×表示テックス数

また,収縮時の温度は,ビニロン,ポリ塩化ビニル及びポリクラールについては10 %収縮時,アクリル,

アクリル系及びビニリデンについては最大収縮時の温度を測定するが,その他収縮時の温度を測定した場

合は,その旨を試験報告書に付記する。

熱収縮温度の測定は,主としてビニロン,ポリ塩化ビニル,アクリル,アクリル系,ビニリデン及びポ

リクラールについて行い,試験条件を試験報告書に付記する。

図11−融点測定管

8.17 白色度

白色度は,試料をハンドカードでよく解繊し,ケースの容積1 mL当たり0.15×ρ[ρは繊維の密度(g/cm3)]

グラムの繊維を量り,繊維の方向を一定とせず,できるだけランダムになるようにケースに詰める。試料

及び標準白色面の前面を均質平たんで透明な,厚さ約1 mmのガラス板で密着させて覆う。測定は次のい

ずれかの方法で行い,用いた方法を試験報告書に付記する。試験回数はA法及びD法は2回,B法及びC

法は5回としその平均値を,JIS Z 8401の規則B(四捨五入法)によって有効数字2けたに丸める。また,

標準白色面は,JIS Z 8722の5.3.4(常用標準白色面)による。

a) ジャッドの方法(A法) 積分球による反射光測定装置を附属する分光光度計を用い,可視光領域(400

nm〜700 nm)について標準白色板に対する分光反射率特性曲線を測定する。分光反射率特性曲線から

三刺激値X,Y,Zを算出し,次いで色度座標としてそれぞれx,yを求め,次の式によって白色指数

(W)を算出し,このWで白色度を示す。ただし,X,Y,Z,x,yの算出は,JIS Z 8701の規定によ

る。

(

)

(

)

2

1

2

2

2

1

2

2

2

00

.1

30

1

−

+

+

−

=

Y

W

β

α

ここに,

4

105

.1

3

263

.2

0

000

.1

4

321

.0

1

363

.1

6

426

.2

:

+

+

−

−

y

x

y

x

α

22

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

105

.1

3

263

.2

0

000

.1

8

570

.0

7

244

.1

0

571

.0

:

+

+

−

−

y

x

y

x

β

b) 2波長法(B法) 三色色彩計を用い,B(青色反射率)及びG(緑色反射率)から次の式によって白

色度Wを算出する。ただし,三色色彩計の光源,フィルタ及び受光器の組合せは,ルーター条件を満

足するものとする。

W=4B−3G

注記 B及びGの代わりに分光光度計における波長450 nm及び550 nmの反射率を用いてもよい。

c) ハンターの方法(C法) ハンター形色差計を用いてL,a,bを測定し,次の式によって白色度Wを

算出する。

(

)

[

]21

2

2

2

100

100

b

a

L

W

+

+

−

−

=

ただし,L,a,bは,A法と同様に分光反射率特性曲線を基に算出した三刺激値X,Y,Zから次の

式によって算出してもよい。

21

0.

10Y

L=

(

)

21

02

.1

5.

17

Y

Y

X

a

−

=

(

)

21

847

.0

0.7

Y

Z

Y

b

−

=

d) 簡便法−特定波長法(D法) 積分球による反射光測定装置を附属する分光光度計又は光電光度計を用

い,480 nmの波長について標準白色板に対する反射率R(%)を測定し,このRで白さを表す。ただ

し,光電光度計の場合のフィルタは,主波長480 nm,波長幅30 nmのものを用いる。

注記 標準白色板の作り方 標準白色板は,純粋なマグネシウムを徐々に燃焼させ,その煙を平面

白色板上に均一に捕集して厚さ1 mm以上にしたものとする。

8.18 光沢度

光沢度は,試料約0.3 gを,ハンドカードでよく解繊し,45 mm2の黒ビロード板に試料全部を押さえ付

けながら表面が均整になるように平行に並べる。次にブルフリッヒホトメータの回転台に試料板を置き,

開閉枠で押さえ,回転台の方向角δ=0°の位置のとき繊維の方向か光源の方に向くように取り付け,一方

に標準白色板を取り付ける。ただし,標準白色板の作り方は,純粋なマグネシウムを徐々に燃焼させ,そ

の煙を平面白色板上に均一に捕集して厚さ1 mm以上にしたものとする。

フィルタはL2(フィルタの中心波長540 nm〜550 nm)を使用し,回転角δを0°とした場合の輝度H0

と,回転角を22.5°とした場合の輝度H1から,次の式によって光沢度(η)を求め2回の平均値を,JIS Z

8401の規則B(四捨五入法)によって小数点以下2けたに丸める。

δ

K

H

H

G

×

=

0

1

ここに,

G: 光沢度(η)

H0: 試料の基準位置(δ=0°)における輝度(cd/m2)

H1: 試料の回転位置(δ=22.5°)における輝度(cd/m2)

Kδ: 標準白色板の光沢度に対する補正係数 Kδ(22.5°)=1.037と

する。

注記 ブルフリッヒホトメータと同等の性能をもつ試験機を用いてもよい。

23

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.19 異状繊維

異状繊維は,試料500 gについて,こう着,未延伸及びその他の異状繊維を選出し,含有量を100 g当た

りのmg数で表し,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。また,選別

速度は,レーヨン及びアセテートは30分間,合成繊維は15分間に試料100 gを選別する割合を目安とす

る。

8.20 灰分

灰分は,試料5 g〜10 gの絶乾質量を求め,るつぼに入れ,試料が飛散しないように注意しながら徐々に

燃焼させた後,約850 ℃で約2時間灰化し,デシケータ中で冷却後,質量を量る。さらに30分間しゃく

熱して,質量減が0.5 mg以下になるまで繰り返し,次の式によって灰分(%)を算出し2回の平均値を,

JIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸める。

100

×

′

=m

m

A

ここに,

A: 灰分(%)

m: 試料の絶乾質量(g)

m': しゃく熱残さの質量(g)

8.21 酸化チタン

酸化チタンは,試料約5 gの絶乾質量を求め,電気炉中で強熱を避けて灰化し,これに少量の水を加え

200 mLのビーカーに移す。ビーカーを加熱して水分を除いた後,JIS K 8951の特級の硫酸(比重1.84)15

mL及びJIS K 8960の特級の硫酸アンモニウム約10 gを加えて時計皿で覆い,砂浴上で初めは徐々に,終

わりは強く,液が透明になるまで加熱する。

放冷後,液温が50 ℃以上にならないように注意しながら水を加えて全量を約100 mLとし,これを1 L

の全量フラスコに移し,水で標線まで希釈する。この中からピペットでA mLを採る。ここで,A mL とは

酸化チタン含有量及びセルの厚さに従って,呈色液の吸光度が0.3〜0.5となるような量とする。

その後50 mLの全量フラスコに移し,JIS K 8230の特級の3 %過酸化水素水5 mL及び1 mol/L硫酸10 mL

を加えて発色させた後,水で標線まで希釈する。この液をセルに移し,光電比色計で波長420 nmにおけ

る吸光度を測定し,あらかじめ作成した検量線によって,酸化チタン濃度(g/50 mL)を求め,次の式によ

って酸化チタンの百分率を算出し2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以

下2けたに丸める。また,試験に用いる器具は,JIS K 0050の規定のものとする。

100

000

1

i

×

×

×

=

A

C

B

T

ここに,

Ti: 酸化チタン(%)

A: 採取した希釈液(mL)

B: 酸化チタン濃度(g/50mL)

C: 試料の絶乾質量(g)

ただし,検量線の作成として,酸化チタン標準液の調製は,絶乾状態とした純度既知の酸化チタン約0.5

gを正確に量り,硫酸(比重1.84)50 mLと硫酸アンモニウム約35 gを加えて試料と同様に処理して溶解

し,1 Lの全量フラスコに移し,水で標線まで満たす。

酸化チタン標準液の一定量(一定量とは,酸化チタン含有量及びセルの厚さに従って,呈色液の吸光度

が0.3〜0.5の条件を満たす量)を,容量を変えて4個以上別々に50 mLの全量フラスコに採り,試料と同

様に操作して吸光度を求め,検量線を作成する。

検量線は,定期的にチェックしなければならない。また,試薬及び比色装置が変わった場合には,検量

24

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線を作成し直す必要がある。

8.22 溶剤抽出分

溶剤抽出分は,次のいずれかの方法で試験を行い,使用した方法を試験報告書に付記する。また,試験

に用いる器具は,通常,JIS K 0050の規定のものとする。

a) エタノール・ベンゼン抽出法 試料約5 gの絶乾質量を求め,JIS R 3503に規定したソックスレー抽

出器に円筒ろ紙を用いずに軽く入れた後,附属フラスコに100 mL〜150 mLのJIS K 8102の特級のエ

タノール及びJIS K 8858の特級のベンゼンの混合液(容量比1:2)(以下,エタノール・ベンゼン混

合液という。)を入れる。ただし,回収したエタノール・ベンゼン混合液を使用するときには,水分が

(1.7±0.5)%となるように調製して用いる。

水浴上に載せて抽出液が弱く沸騰を保つ程度2) に3時間加熱した後,試料部にたまった溶液をフラ

スコに戻し,フラスコ内容物を5 mL以下に濃縮した後(必要があれば1 G1又は3 G1のガラスろ過

器でろ過する。),あらかじめ105±2 ℃で恒量を求めたはかり瓶に移す。

抽出フラスコは,約40 ℃のエタノール・ベンゼン混合液で洗浄し,洗液を(必要があればガラス

ろ過器を用いた場合は前記ガラスろ過器でろ過後)はかり瓶に合わせ,水浴上で溶剤を揮散した後,

105±2 ℃の恒温乾燥器中に1.5時間放置し,デシケータ中で冷却し,質量を量る。抽出分は,エタノ

ール・ベンゼン混合液抽出量の絶乾試料質量に対する百分率で表し2回の平均値を,JIS Z 8401の規

則B(四捨五入法)によって小数点以下2けたに丸める。

なお,主としてレーヨン,キュプラ及び合成繊維に適用する。

注2) 加熱は10分間に1回サイホン管を通じて溶剤が還流する程度とする。

b) ジエチルエーテル抽出法 試料約5 gの絶乾質量を求め,JIS R 3503に規定したソックスレー抽出器

に円筒ろ紙を用いずに軽く入れた後,附属フラスコに100 mL〜150 mLのJIS K 8103の特級のジエチ

ルエーテルを入れ,水浴上に載せて,抽出液が弱く沸騰を保つ程度2) に1.5時間加熱した後,試料部

にたまった溶液をフラスコに戻し,フラスコ内容物を10 mL〜15 mLに濃縮した後(必要があれば1 G1

又は3 G1のガラスろ過器でろ過する。),あらかじめ105±2 ℃で恒量を求めたはかり瓶に移す。

抽出フラスコはジエチルエーテルで洗浄し,洗液を(ガラスろ過器を用いた場合は前記ガラスろ過

器でろ過後)はかり瓶に合わせ,水浴上で溶剤を揮散した後,105±2 ℃の恒温乾燥器中に1.5時間放

置し,デシケータ中で冷却し,質量を量る。抽出分は,ジエチルエーテル抽出量の絶乾試料質量に対

する百分率で表し2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに

丸める。

なお,主としてアセテート及び合成繊維に適用する。

c) メタノール抽出法 試料約5 gの絶乾質量を求め,JIS R 3503に規定したソックスレー抽出器に円筒

ろ紙を用いずに軽く入れた後,附属フラスコに100 mL〜150 mLのJIS K 8891の特級のメタノールを

入れ,水浴上に載せて抽出液が弱く沸騰を保つ程度2) に3時間加熱した後,試料部にたまった溶液を

フラスコに戻し,フラスコ内容物を5 mL以下に濃縮した後(必要があれば1 G1又は3 G1のガラス

ろ過器でろ過する。),あらかじめ105±2 ℃で恒量を求めたはかり瓶に移す。

抽出フラスコはメタノールで洗浄し,洗液を(ガラスろ過器を用いた場合は前記ガラスろ過器でろ

過後)はかり瓶に合わせ,水浴上で溶剤を揮散させた後,105±2 ℃の恒温乾燥器中に1.5時間放置し,

デシケータ中で冷却し,質量を量る。抽出分は,メタノール抽出量の絶乾試料質量に対する百分率で

表し,2回の平均値をJIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸める。

なお,主として合成繊維に適用する。

25

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.23 洗浄減量

洗浄減量は,試料約5 gの絶乾質量を求め,100倍量の約0.5 %非イオン界面活性剤(ポリオキシエチレ

ンアルキルアリルエーテルを用いる。) 水溶液とともに三角フラスコに入れ,温度40±2 ℃で振とうしな

がら約30分間処理する。これを漏斗上に取り出し,温水で十分洗浄した後乾燥し,絶乾質量を量り,次の

式によって洗浄減量(%)を算出し2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点

以下2けたに丸める。試験に用いる器具は,JIS K 0050による。

なお,主として合成繊維に適用する。

100

s

×

′

−

=

m

m

m

R

ここに,

Rs: 洗浄減量(%)

m: 試料の絶乾質量(g)

m': 洗浄した試料の絶乾質量(g)

8.24 5 %アルカリ処理後湿潤時引張強さ

5 %アルカリ処理後湿潤時引張強さは,試料約3 gを採取し,100倍量でJIS K 8576の特級の水酸化ナト

リウム溶液[(5.0±0.1)%]を入れた1 Lビーカーに入れ,20±1 ℃で5分間無緊張で浸せきした後,直

ちに同温同量の水を加えて軽く振とうする。

これを傾斜法によるか又はブフナー漏斗(ブフナー漏斗は,口径70 mm,深さ40 mm程度のものを用い

る。ただし,ブフナー漏斗で洗浄するときには,かなきんを用いないで軽く吸引する。)を用いて,JIS K 8799

の特級のフェノールフタレイン溶液を指示薬として,ほとんど中性(指示薬を試料に直接注液し,呈色し

なくなった状態とする。)となるまで30 ℃〜40 ℃の水で洗浄し,次に100倍量でJIS K 8355の特級の酢

酸(約0.5 %)に約5分間浸せきした後,前と同様にしてJIS K 8893の特級のメチルオレンジ溶液を指示

薬として,赤を呈さない状態(処理後乾燥した試料に指示薬を直接注液して黄を呈する状態とする。)にな

るまで,十分に水洗する。

別に,試料約3 gを採取し同様の処理を行い,これら2個の試料を水分平衡にする。次に,この2個の

試料からそれぞれ25本,計50本の単繊維をとり,8.7.1と同様に切断時の引張強さを算出する。算出に用

いる正量繊度は,8.5.1で求めたものとする。

なお,レーヨン及びキュプラに適用する。

8.25 湿潤時5 %伸長応力

湿潤時5 %伸長応力は,試料を8.7.2と同様にして,定速伸長形引張試験機を用いて毎分10 mmの引張

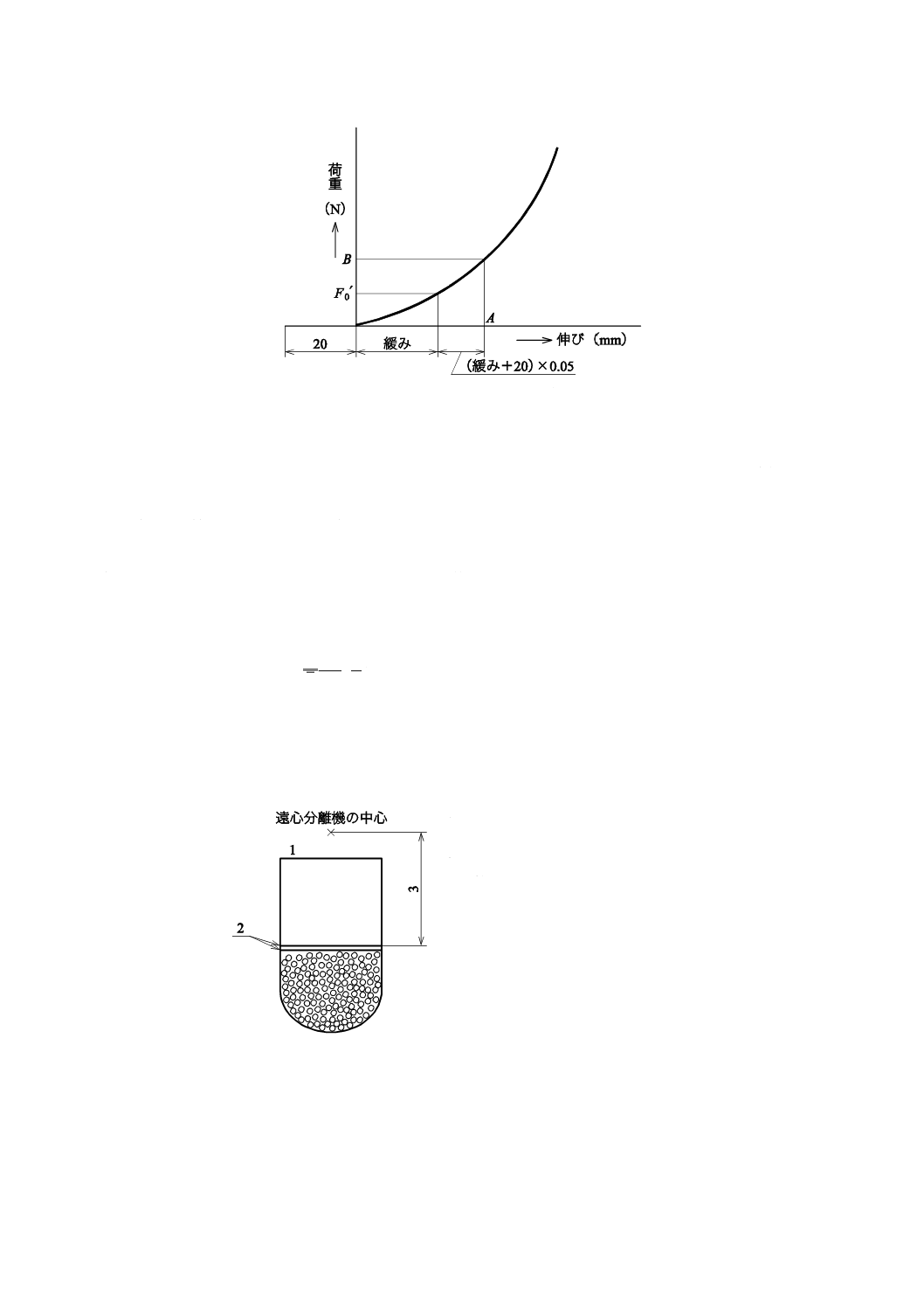

速度で湿潤時荷重−伸び曲線(図12)を描く。この曲線から8.84 mN×表示テックス数(F0')に対応する

伸びを求め,これを緩みとし,この緩みと20 mmとを加えた長さの5 %に当たる長さに更に緩みを加え,

その合計の長さに当たる伸長(A)に対応する荷重(B)を曲線上に求めて応力とする。この応力は,正量

繊度1 N/tex×テックス数で示し20回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以

下2けたに丸める。

なお,レーヨン及びキュプラに適用する。

26

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−荷重−伸び曲線(湿潤時5 %伸長応力)

8.26 水膨潤度

水膨潤度は,試料をハンドカードでよく解繊した後,約2 gを採り,20±2 ℃の水200 mLに浸せきし,

20±2 ℃の恒温槽中に15分間放置した後,緩く絞って遠心分離機3) で脱水する。この場合,試料は平ら

に広げて分離管に入れる。脱水は遠心力1 000 G〜1 050 Gとし,所定の回転数になってから,10分±10

秒後スイッチを切り,停止するまで放置する。停止後,脱水した試料の質量を求める。次に,この試料の

絶乾質量を量り,次の式によって水膨潤度(%)を算出し4回の平均値を,JIS Z 8401の規則B(四捨五

入法)によって整数位に丸める。

なお,レーヨン及びキュプラに適用する。

100

w

×

′

′

−

=

m

m

m

S

ここに,

Sw: 水膨潤度(%)

m: 脱水試料の質量(g)

m': 試料の絶乾質量(g)

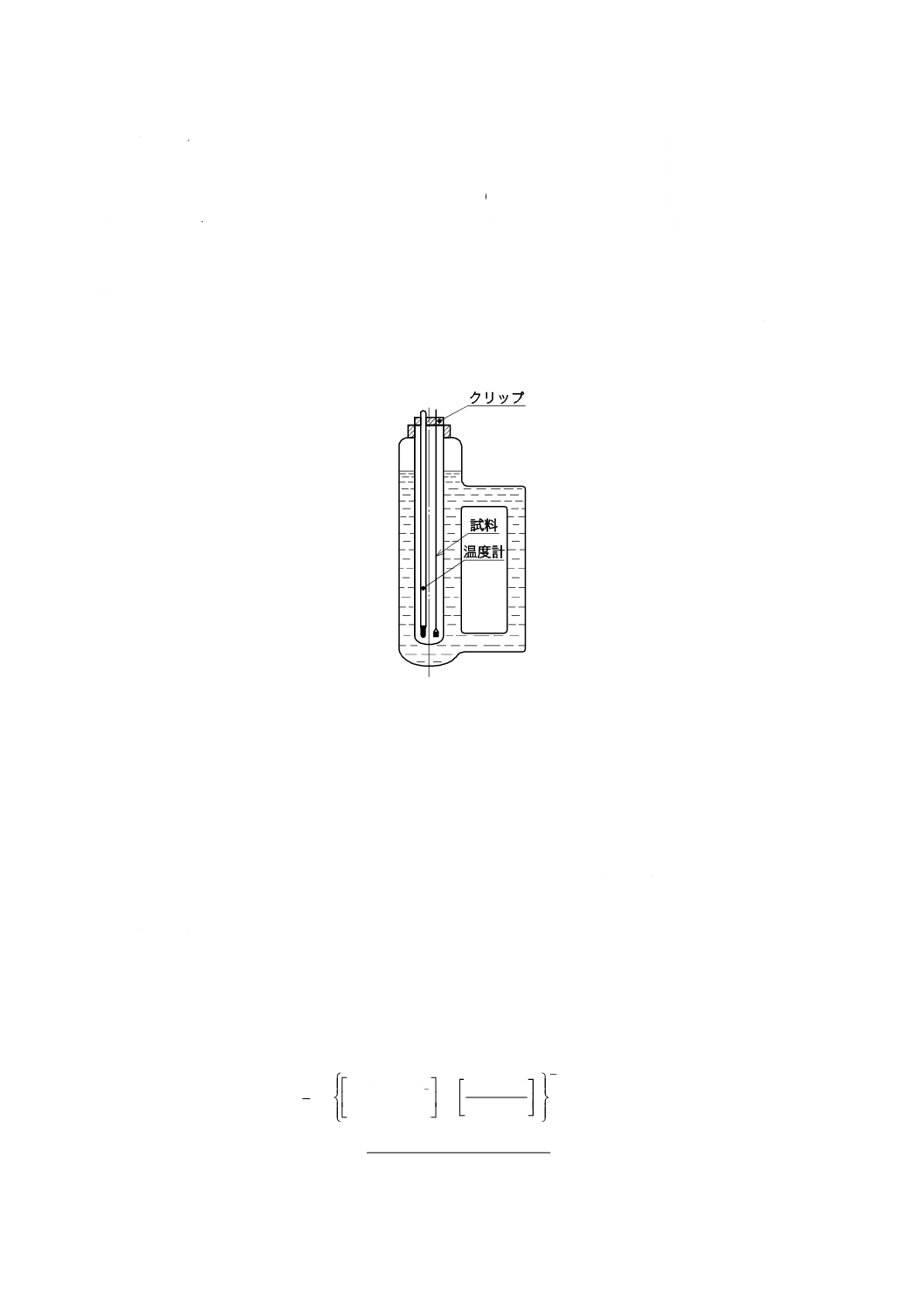

注3) 遠心分離機は,図13のようなものを用いるとよい。

1

ポリエチレンシート被覆

2

ステンレス鋼製金網2 380 μm 2枚

3

105 mmのとき,遠心分離機の回転

数3 000 min−1

図13−遠心分離機

8.27 アルカリ膨潤度

アルカリ膨潤度は,試料をハンドカードでよく解繊した後,約2 gを採り,20±2 ℃でJIS K 8576の特

級の水酸化ナトリウム水溶液[(25±0.2)%]の200 mLに浸せきし,20±2 ℃の恒温槽中に5分間放置し

27

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た後,G2フィルタを用いて緩く絞り,8.26と同じ条件で遠心分離機で脱液し,脱液した試料の質量を求め

る。次に,JIS K 8355に規定した酢酸の0.5 mol/L水溶液で試料がアルカリ性を示さなくなるまで洗浄し,

ガラスフィルタに移して更に水1 Lで洗浄脱水した後,絶乾質量を量り,次の式によってアルカリ膨潤度

(%)を算出し4回の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

なお,レーヨン及びキュプラに適用する。

100

A

×

′

′

−

=

m

m

m

S

ここに,

SA: アルカリ膨潤度(%)

m: 脱液試料の質量(g)

m': 試料の絶乾質量(g)

8.28 スキン率

スキン率は,試料をハンドカードでよく解繊した後引きそろえて50本程度の繊維束にし,エチルセルロ

ース・パラフィン・ステアリン酸混合物4)(パラフィンは融点60 ℃〜70 ℃,ステアリン酸は融点68 ℃

以上のものを用いる。)で処理埋蔵し,ミクロトームによって繊維軸に直角に,包埋剤外層の一端を残して

厚さ約5 μmに切り,数片を長く連続させた切片を作る。連続切片は卵白・グリセリン混合物[卵白・グ

リセリン混合物は,卵白とグリセリンの混合比1:1のものにサリチル酸ナトリウム溶液(1 %)を加えて

調製する。]を塗布したスライドガラス上に載せ,切片が十分に伸長するまで緩やかに加温して固着させる。

次に,このスライドガラスをまずJIS K 8271の1級のキシレン及びJIS K 8102の特級のエタノールとの

等量混合物に浸し,次に,高濃度エタノールから順次低濃度エタノールに移す。

なお,エタノール濃度及び浸せき時間は,次による。

a) エタノール

100

30分

b) エタノール:水

90:10 30分

c) エタノール:水

75:25

3分

d) エタノール:水

50:50

3分

その後,切片上にC.I.ダイレクト バイオレット 35(アジン ブリリアント ブルー 5Rconc)染液[染料

C.I.ダイレクト バイオレット 35(アジン ブリリアント ブルー 5Rconc)3 gに90 gの水を加えて加温し,

溶解する。この液を24時間放置し,ガラスフィルタG4でろ過した後,硫酸ナトリウム1 gと水を加えて

全体を100 gとする。]を滴下し,100 ℃の熱板上で静かに5分間加熱する(染液が蒸発乾固しないように

注意する。)。切片上の過剰の染液を水洗除去した後,切片を前と逆に低濃度エタノールから順次高濃度エ

タノールに移す。さらに,キシレン・エタノールの等量混合物に,次にキシレンに浸し,カナダバルサム

で封入する。このようにして調製した試料を顕微鏡で観察して,必要に応じ写真撮影するか,又はミリ目

方眼紙上に拡大描写し,横断面積及びスキン層の面積を求め,次の式によってスキン率(%)を算出し20

個の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。試験に用いる器具は,JIS K

0050による。

なお,レーヨンに適用する。

100

k

×

=F

H

S

ここに,

Sk: スキン率(%)

H: スキン層面積(mm2)

F: 横断面積(mm2)

注4) 混合物の混合比は0.5:7:3が適切である。

28

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.29 硫黄分

硫黄分は,試料約5 gの絶乾質量を求め,70 ℃の温水に約5分間浸せきして,ときどきかき混ぜながら

洗浄し,これを2回繰り返した後脱水する。これを容量200 mLのビーカーに移す。JIS K 8567の特級の

硝酸マグネシウム六水和物の水溶液を2 mLを加え,320 gを水に溶かして1 Lとする(濃度は,MgO換算

で50 g/Lとなる。)。その後,JIS K 8541の特級の硝酸(60 %)50 mL及びJIS K 8223の特級の過塩素酸(60

〜70 %)5 mLを加えて時計皿で覆い,砂浴上で徐熱して試料を溶解する。

二酸化窒素の発生が終わって過塩素酸の白煙が発生し始めたとき時計皿に付着したものを洗い落とし,

引き続き加熱して,注意して蒸発乾固させ,放冷後,JIS K 8180の特級の塩酸(1:1)5 mLと水少量を加

え,加熱溶解する。JIS K 8893の特級のメチルオレンジの水溶液1滴〜2滴を加え,JIS K 8085の特級の

アンモニア水(1:2)を加えて中和し,更に,2滴〜3滴のアンモニア水を加えて,鉄及びアルミナを沈殿

させ,JIS P 3801の5種Cのろ紙を用いてろ過し,温水でよく洗う。

ろ液及び洗液(約150 mL)を塩酸(1:1)で中和し,更に,2 mLを過剰に加えこれを沸騰寸前まで加

熱し,JIS K 8155の特級の塩化バリウム溶液(10 %)10 mLを加え十分にかき混ぜ,水浴上で1時間加熱

し,更に,24時間放置する。これをろ紙でろ過し,ろ液に塩素イオンの反応[この反応は,JIS K 8550の

特級の硝酸銀5 gを水に溶かして100 mLとして調製した硝酸銀溶液(5 %)で確認する。]がなくなるまで

温水で洗う。

沈殿物をろ紙とともにるつぼに入れ,注意して加熱し,ろ紙を灰化する。冷却させた後,JIS K 8951の

特級の硫酸1滴を加えて湿し,静かに加熱し約800 ℃で30分間強熱し,デシケータ中で放冷した後,質

量を量る。

別に試薬の不純物からくる誤差補正のため,全く同じ操作で空試験を行う。次の式によって硫黄分(%)

を算出し2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下3けたに丸める。試験

に用いる器具は,JIS K 0050の規定による。

なお,レーヨンに適用する。

100

3

137

.0

)

(

×

×

−

=

D

B

A

S

ここに,

S: 硫黄分(%)

A: 強熱冷却後の質量(g)

B: 空試験の質量(g)

D: 試料の絶乾質量(g)

注記 試料がダルの場合は,硝酸マグネシウム溶液の量を5 mLとし,塩酸及び水を加えて加熱溶解

した後,ろ過する操作を加える。

8.30 平均重合度

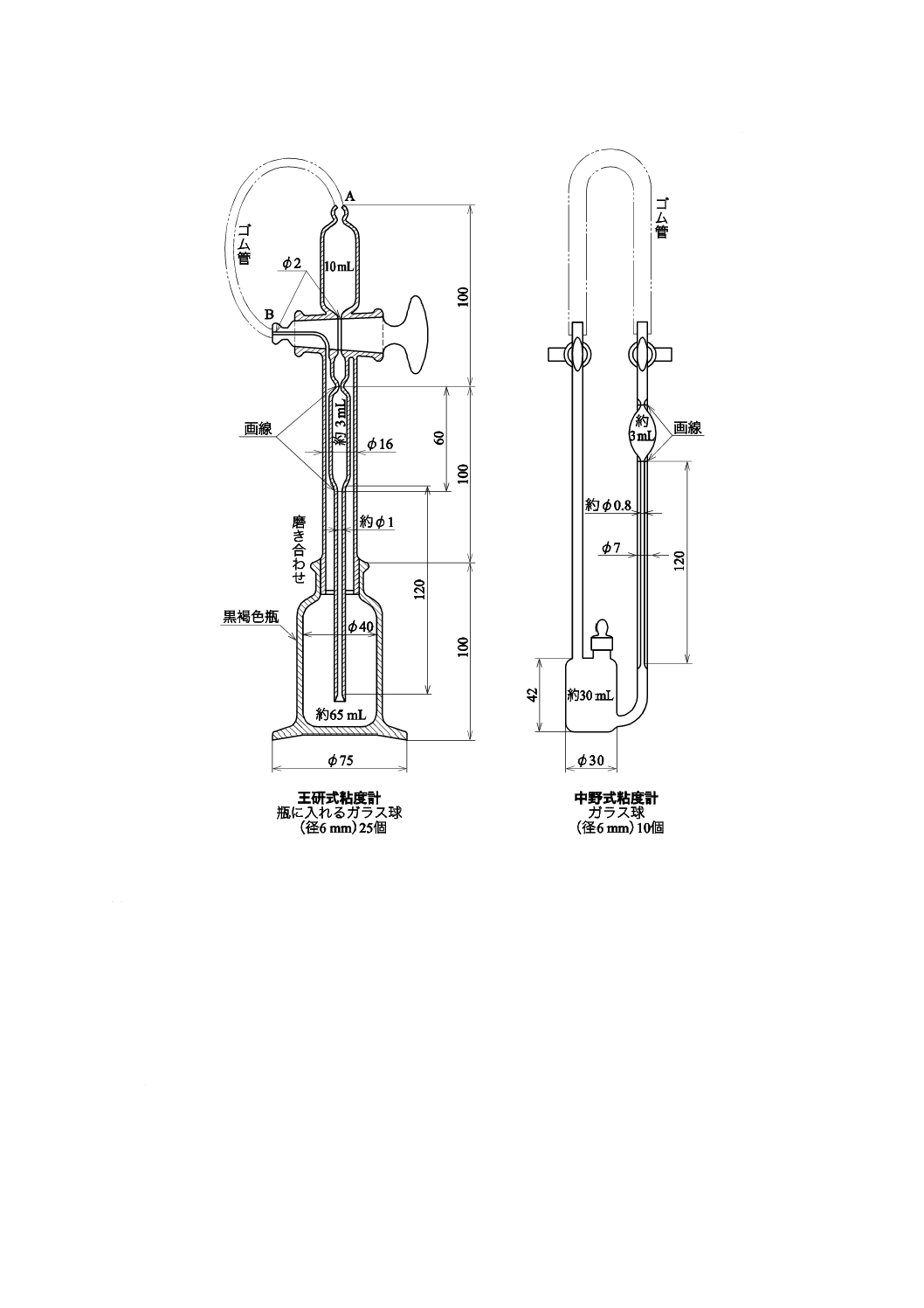

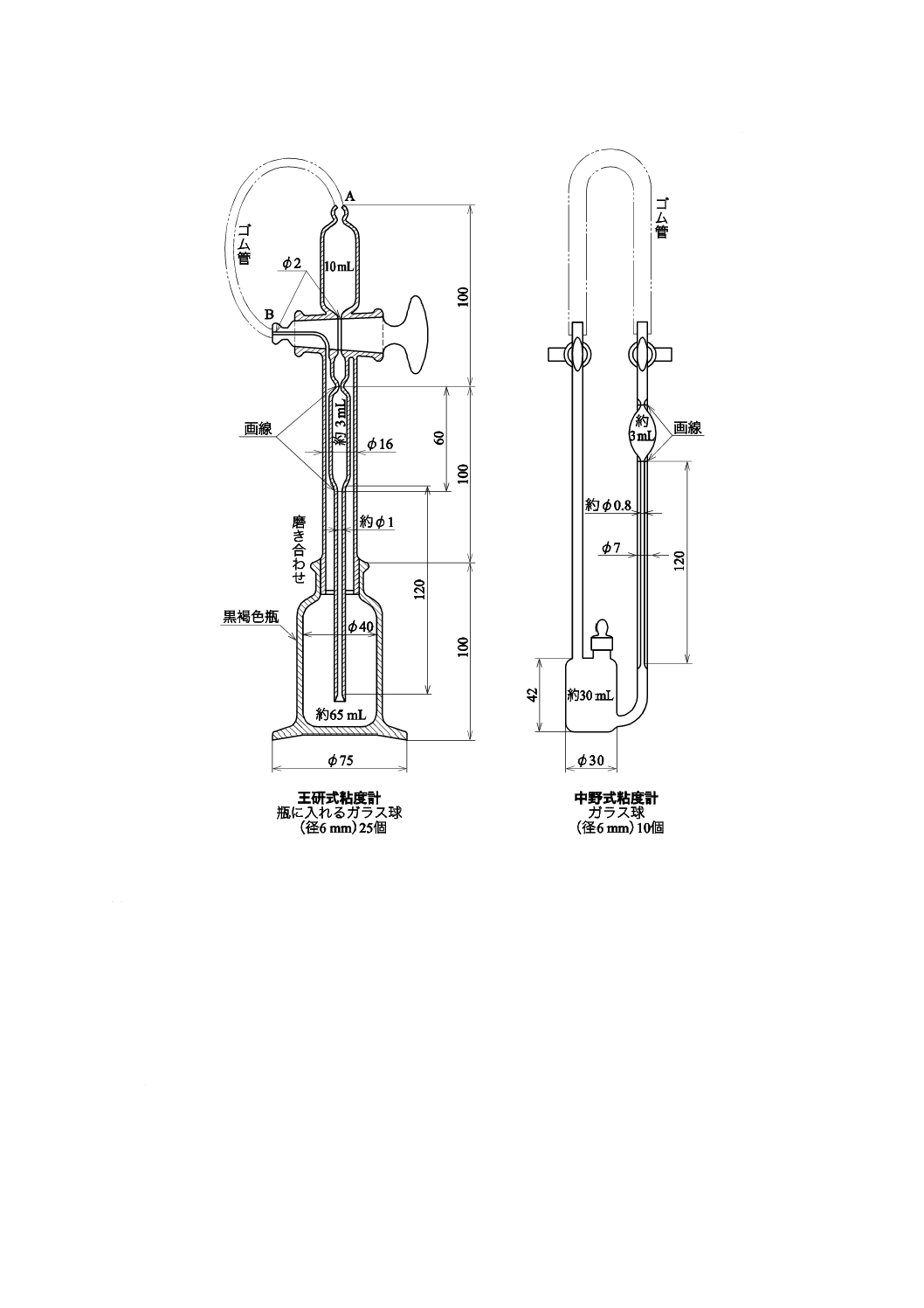

平均重合度は,絶乾質量として約0.01 gに相当する質量の試料を正確に量り,図14に示す粘度計(毛細

管直径0.8 mm〜1.0 mm,長さ12 cm,酸化銅アンモニウム溶液3 mLの落下秒数20秒〜40秒)に入れ,空

気を精製水素又は窒素で十分に置換した後,水素又は窒素気流で大気を断ちながら20 ℃の酸化銅アンモ

ニウム溶液(1 L中に銅11 g,アンモニウム溶液210 g及びしょ糖10 g)10 mLを加え,5分間静置した後

10分間振り(振幅15 cm,毎分100往復),十分に溶解した後,20±0.05 ℃の恒温槽内に静置し,溶解開

始から30分後に1分間振った後,落下秒数を測定する。粘度は,酸化銅アンモニウム溶液5), 6) に対する相

対粘度とし,2回の平均値をJIS Z 8401の規則B(四捨五入法)によって小数点以下3けたに丸める。ま

た,次の関係式から,平均重合度を算出し,同様に整数位に丸める。試験に用いる器具は,JIS K 0050の

29

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定による。

なお,レーヨン及びキュプラに適用する。

m

sp

m

re1

sp

1

K

C

P

×

=

−

=

η

η

η

ここに,

Pm: 平均重合度

ηsp: セルロースの比粘度

ηre1: 相対粘度

C: 溶液1 L中の試料のグラム数

Km: 粘度分子量恒数5×10−4

注5) 酸化銅アンモニウム溶液の調製方法 酸化銅アンモニウム溶液調製器に純銅くず及び十分に冷

却したアンモニア水(28 %)2 L,しょ糖20 gを入れ,吸引しながら空気を送入するときは,4

時間〜5時間で調製できる。

夏期は,調製器を外部から冷却するのがよい。調製後は褐色又は黒色紙で覆った試薬瓶に移

し,密閉して暗所に静置する。硫酸銅を原料として調製してもよい。

6) 酸化銅アンモニウム溶液の試験方法

a) 銅の定量 酸化銅アンモニウム溶液5 mLを採取し,精製水55 mL,緩衝液15 mL,メタノー

ル15 mL及びPAN指示薬数滴を加え,1/30 mol/L EDTA溶液で滴定し,青紫が黄緑に変わっ

た点を終点として滴定量Vs(mL)を読み取り,酸化銅アンモニウム溶液1 L中の銅の量Cu

(g/L)を次の式によって算出する。

Cu=Vs×f×200

ここに,

Cu: 銅の量(g/L)

Vs: 1/30 mol/L EDTA標準溶液(mL)

f: 力価

試薬の調製は,次による。

1) 1/30 mol/L EDTA標準溶液 JIS K 8107の特級のEDTA12.6 gを精製水で1 Lに溶解する。

別に1/30 mol/L銅標準液[銅(99.999 %)2.118 gを濃硝酸10 mLに溶解し,精製水で正確

に1 Lに希釈して調製する。]を正確に25 mL採取し,アンモニア水5 mL,緩衝液15 mL,

メタノール25 mLを加え,更にPAN指示薬溶液数滴を加える。これを前記のEDTA溶液

で滴定し,青紫から黄緑に変わった点を終点として滴定量V(mL)を読み取り,次の式に

よってEDTA溶液の力価fを求める。

18

002

.0

25×

=V

f

2) PAN指示薬 1-ビリジルアゾ-2-ナフトールの0.1 %メタノール溶液。

3) 緩衝液 JIS K 8372の特級の酢酸ナトリウム90.6 gに精製水600 mLを加え,更にJIS K

8886の特級の無水酢酸400 mLを加え,調製する。

b) アンモニウムの定量 試料1 mLを約50 mLの冷却水中に採り,メチルオレンジ溶液を指示

薬として0.5 mol/L硫酸又は1 mol/L塩酸で滴定する。試料1 mLに対し,12.4 mLを適度とす

る。

30

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図14−粘度計

8.31 染着率

染着率は,水分平衡に達した試料をハンドカードでよく解繊した後,3 gを量り採り,100倍量の水を

70 ℃とした中で30分間かき混ぜながら洗浄して脱水し,ぬれた状態の試料の質量が元の質量の5倍にな

るように水を加え,次の染色条件で染色する。この染着率は,レーヨンに適用する。

染料

C.I.ダイレクト ブルー 1(ダイレクト スカイブルー 6B),被染物に対して0.2 %

(染料は,精製したものを無水物に換算して用いる。)

助剤

無水硫酸ナトリウム,被染物に対して20 %

浴比

100:1

温度

45±1 ℃

時間

20分

かき混ぜ 20秒に1回

31

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

染色した残液を室温まで放冷し,光電比色計を用いて吸光度を測定し,別に求めた検量線から染着率(%)

を求め2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

なお,光電比色計は,次の条件とする。

フィルタ620 nm〜630 nm

また,検量線は,8.30の条件で調製した染色液を表6の割合で硫酸ナトリウム溶液(2 g/L)で薄め,そ

れぞれの吸光度を求めて作成する。

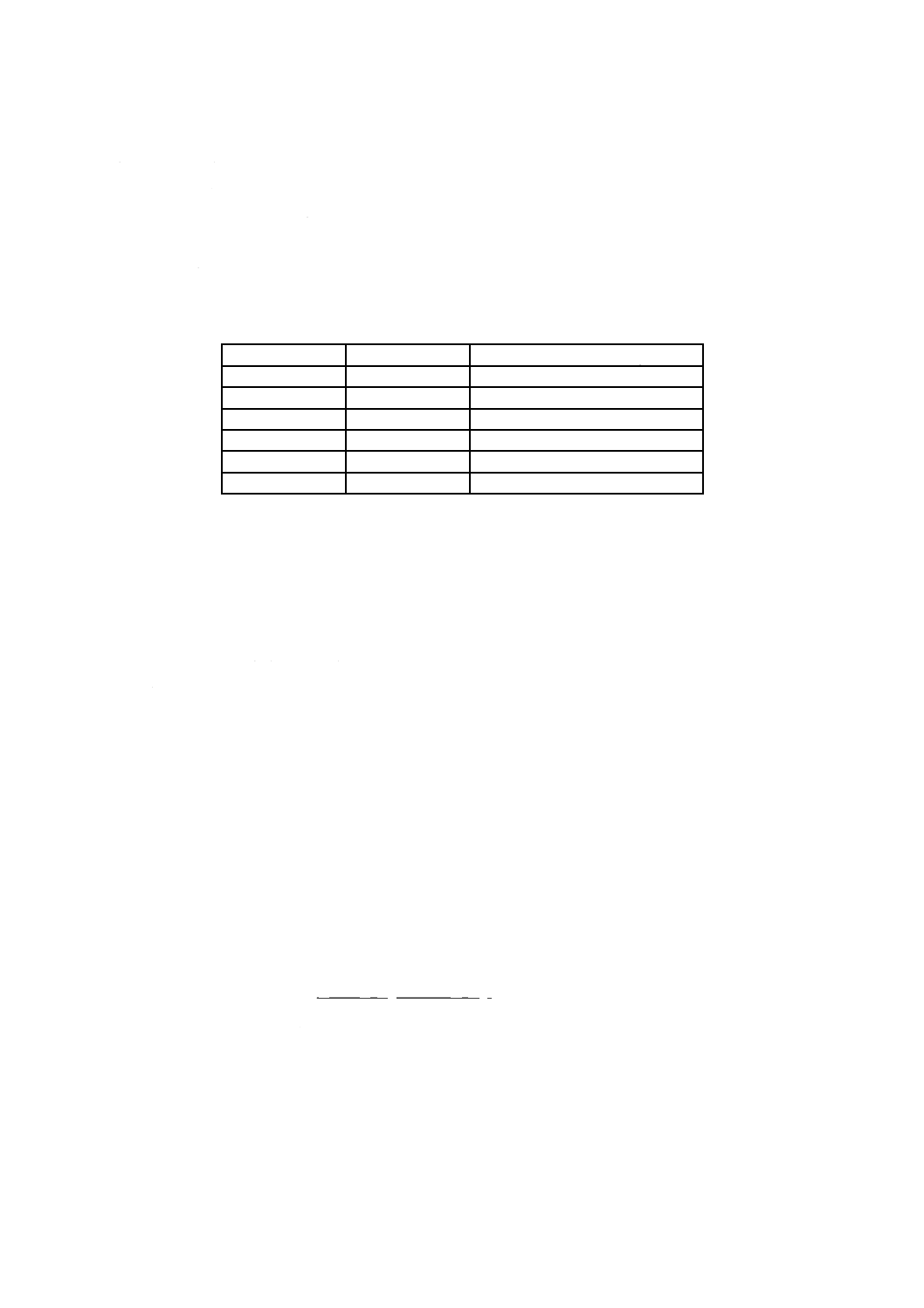

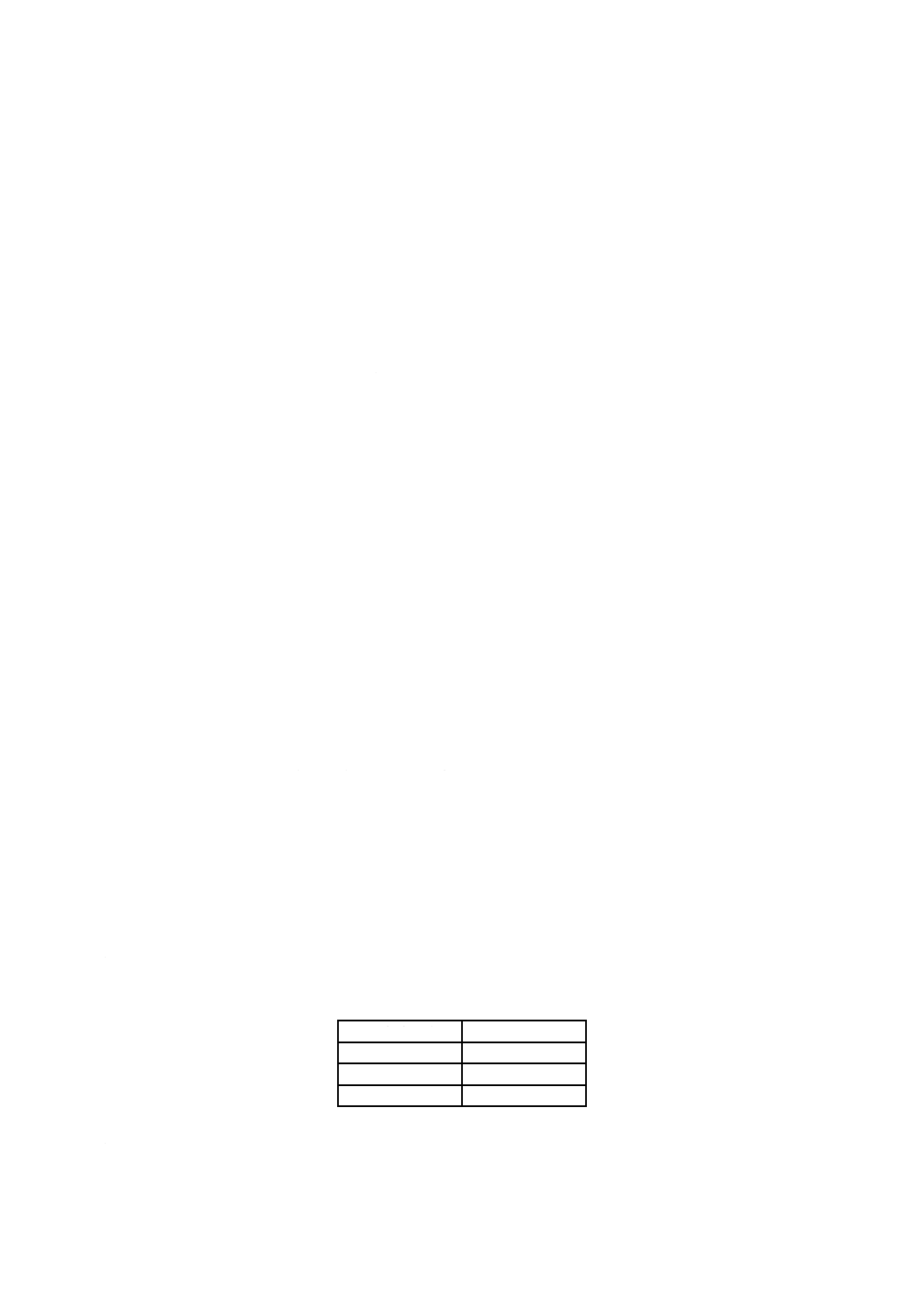

表6−染着率

染着率 %

染液採取量 mL

硫酸ナトリウム溶液(2 g/L)mL

100

0

100

80

20

80

60

40

60

40

60

40

20

80

20

0

100

0

8.32 酢化度

酢化度は,次のいずれかによる。また,試験に用いる器具は,JIS K 0050の規定による。酸化チタン,

顔料などが添加されている場合は,その質量を絶乾質量から差し引く。

A法はすべてのアセテートに適用し,B法はトリアセテートを除くアセテートに適用し,C法はトリア

セテートに適用する。用いた方法を試験報告書に付記する。

a) 直接法(A法) 試料約5 gを採り,8.22 b) のジエチルエーテル抽出法7) の方法に準じて油脂分など

を除き,乾燥した後約5 mmの長さに切断する。この試料から約1 gを採り,直径約20 mmのはかり

瓶に入れ,恒温乾燥器中で105±2 ℃で恒量になるまで乾燥し,密閉したデシケータ中で放冷する。

はかり瓶に入れたままで正確に量った後,試料を300 mLの共栓付円すいフラスコに移し,はかり瓶

を正確に量り,試料の絶乾質量を求める。次にフラスコに,JIS K 8102の特級のエタノール(75 %)

40 mLを加え,軽く栓をした状態で55±5 ℃で30分間加熱してから,更にJIS K 8576の特級の0.5

mol/L水酸化ナトリウム水溶液40 mLを加え,50±5 ℃で15分間加熱した後,室温で48時間放置す

る。次に,JIS K 8799の特級のフェノールフタレインのエタノール溶液を数滴加えてJIS K 8180の特

級の0.5 mol/L塩酸で逆滴定し,ピンク色が消えてから更に0.5 mol/L塩酸2 mLを加えて12時間放置

する。次に0.5 mol/L水酸化ナトリウム水溶液で滴定する。別に全く同様の操作で空試験を行い,次の

式によって酢化度(%)を算出し2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数

点以下1けたに丸める。

[

]

5

002

.3

)

(

)

(

a

b

0

×

×

−

−

×

−

=

m

F

D

C

F

B

A

A

ここに,

A0: 酢化度(%)

A: 0.5 mol/L水酸化ナトリウム水溶液の所要量(mL)

B: 空試験の0.5 mol/L水酸化ナトリウム水溶液の所要量(mL)

Fb: 0.5 mol/L水酸化ナトリウム水溶液の力価

C: 0.5 mol/L塩酸の所要量(mL)

D: 空試験の0.5 mol/L塩酸の所要量(mL)

Fa: 塩酸の力価

m: 試料の絶乾質量(g)

32

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注7) ジエチルエーテル抽出法に代えて他の溶剤抽出法を用いてもよい。この場合,用いた方法を

試験報告書に付記する。

b) 溶解法(B法) A法と同様にして約0.5 gの試料を正確に量る。次に,フラスコに,JIS K 8034の特

級の精製アセトン50 mLを加えて完全に溶解させ,JIS K 8576の特級の0.2 mol/L水酸化ナトリウム

溶液50 mLを加えて温度25±2 ℃でときどき振とうしながら3時間放置した後,JIS K 8180の特級の

0.2 mol/L塩酸50 mLを加えときどき振とうする。15分後に,JIS K 8799の特級のフェノールフタレ

イン溶液を指示薬として,JIS K 8576の特級の0.2 mol/L水酸化ナトリウム水溶液で,滴定する。別に

全く同様の操作で空試験を行い,次の式によって酢化度(%)を算出し2回の平均値を,JIS Z 8401

の規則B(四捨五入法)によって小数点以下1けたに丸める。

m

F

B

A

A

201

.1

)

(

0

×

×

−

=

ここに,

A0: 酢化度(%)

A: 0.2 mol/L水酸化ナトリウム溶液の所要量(mL)

B: 空試験の0.2 mol/L水酸化ナトリウム溶液の所要量(mL)

F: 0.2 mol/L水酸化ナトリウム溶液の力価

m: 試料の絶乾質量(g)

c) 溶解法(C法) A法と同様にして約2.0 gの試料を正確に量る。次に,フラスコに,JIS K 8034の特

級の精製アセトン70 mLを加え,10分間放置し,JIS K 9702の特級のジメチルスルホキシド30 mL

を加え,試料を完全に溶解させる。次に,精製アセトン50 mLを加え5分間かくはんした後,JIS K 8576

の特級の1 mol/L水酸化ナトリウム溶液30 mLを加えて温度25±2 ℃で2時間かくはんする。けん化

後約50 ℃の温水100 mLを加え15分間かくはんする。次に,JIS K 8799の特級のフェノールフタレ

イン溶液数滴を加え,JIS K 8951の特級の0.5 mol/L硫酸で無色になるまで滴定する。別に全く同様の

操作で空試験を行い,次の式によって酢化度(%)を算出し2回の平均値を,JIS Z 8401の規則B(四

捨五入法)によって小数点以下1けたに丸める。

m

F

A

B

A

005

.6

)

(

0

×

×

−

=

ここに,

A0: 酢化度(%)

A: 0.5 mol/L硫酸の所要量(mL)

B: 空試験の0.5 mol/L硫酸の所要量(mL)

F: 0.5 mol/L硫酸の力価

m: 試料の絶乾質量(g)

9

試験報告書

試験報告書には次の事項等を記載する。

a) 試験年月日

b) 規格番号及び規格名称

c) 試験項目及び試験方法

d) 試験条件

e) 試験結果

33

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

繊維−短繊維の繊維長及び繊維長分布の測定方法

(単繊維測定法)

この附属書は,規格本体と関係があるので,1981年に発行されたISO 6989 Textile fibres−Determination

of length and length distribution of staple fibres (by measurement of single fibres)を翻訳し,技術的内容及び規格

票の様式を変更することなく作成したものである。ただし,実態上国内では使われていないために附属書

(参考)とした。

A.0 まえがき

単繊維の繊維長測定法は,次の理由によって支持されている。

a) 繊維をコームに把持して測定するよりも,繊維長が明確に定義できる。

b) この方法は一般的で,その適用範囲は,繊維長又は繊維直径の試験に限定されない。

c) 偶発誤差及び系統誤差のリスクが,ほかの方法に比べて小さく,特に繊維集団繊維長の集団測定に適

している。

この方法による測定では,けん縮を取り除いたまっすぐな繊維について実施され,他の測定法で得られ

る結果とは異なった結果が得られる場合があることに注目すべきである。元々けん縮がある繊維では,繊

維をまっすぐに伸ばすと,伸長のため繊維に誤差が入ることがある。それでも,他の方法(例えば,コー

ムソーター法)が繊維によっては(例えば,綿などの短繊維では)迅速に試験でき,そのため日常の試験

では,個々の繊維の長さを測定する,一層正確な方法よりも好まれることがある。

ISO 2646:1974,Wool−Measurement of the length of fibres processed on the worsted system, using a fibre

diagram machine(羊毛−そ毛方式で処理された,繊維長ダイアグラム器を使用した繊維長の測定法)が,

そ毛方式で処理されたスライバの繊維長分布を測定するのに使用されることがある。

A.1 適用範囲

この国際規格は,次の方法について規定する。

− 単繊維測定法によって短繊維長を測定する,3種類の測定方法。

− 単繊維測定法によって得られた繊維長分布を表す種々の方法。

この国際規格は,不連続なすべての紡織繊維に適用される。ただし,繊維に強いけん縮が元々あるため,

この方法が不適切である繊維は除く。この国際規格は,じん(靭)皮繊維の繊維束には適用されない。

A.2 引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

ISO 139:1973,Textiles−Standard atmospheres for conditioning and testing

ISO 1130:1975,Textile fibres−Some methods of sampling for testing

34

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3

原理

各繊維の個々の繊維長測定は,次による。

− A法 :ピンセット及びグリースによって軽い張力を与えて,まっすぐに伸ばした繊維を目盛が付いた

スケール上で実施する方法。この方法は,商取引において争議がある場合の標準法として使用

する。ただし,本来のけん縮が強くて,この方法が不適切な場合は除く。

− B法 :投影によってスクリーン上に拡大された繊維像の長さを,オピソメーター(訳注:曲線の長さ

を測る器具)を使って測定する方法。

− C法 :半機械的装置を使う方法。

繊維長分布の表現方法は,繊維長の値を繊維の長さグループに分類する。

A.4

装置及び材料

A.4.1 A法(標準法)

A.4.1.1 研磨したガラス板

研磨したガラス板上には,mm単位の目盛が刻まれているか,目盛の写真が付いている。

A.4.1.2 先のとがったピンセット

A.4.1.3 白灯油ゼリー又は液体パラフィン

A.4.2 B法

A.4.2.1 プロジェクター及びスクリーン

プロジェクターのスライド上に繊維を固定する手段がある。

A.4.2.2 オピソメーター及びキャリブレーションスライド

プロジェクターの倍率を測定できる手段がある。

A.4.2.3 白灯油ゼリー又は液体パラフィン

A.4.3 C法

A.4.3.1 装置

張力を管理して,繊維長を半自動的に測定し,決められた長さ間隔で繊維長をグループ分けし,各グル

ープ中の繊維本数を記録する装置。

A.4.3.2 先のとがったピンセット

A.4.3.3 目盛付きの短いスケール

5 mmの間隔を離して,2個の目盛が付いている。

A.5 温湿度調整用及び試験用の大気

繊維を試験用の標準大気中に保管して,標準大気と平衡になるまで温湿度調整を行う。標準大気につい

ては,ISO 139に定義されており,関係湿度が(65±2)%で温度が20±2 ℃である。繊維の試験室用試料

が,よく解きほぐされている場合には,温湿度調整の時間は通常1時間で十分である。

繊維の試験は試験用標準大気中で実施する。

A.6 試験片

A.6.1 試験回数

ISO 1130によって,試験室試料を採取する。試験室試料からランダムに試験用試験片の繊維を採取し,

試験用試験片に“番号”を付ける(ISO 1130参照)。

35

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6.2 測定方法

試験室試料から繊維を500本採取し,その長さを測定する。これら個々の長さから95 %信頼限界を計算

する(A.8.2.3参照)。

必要ならば繊維本数を増やして,実際の必要に応じて相対値を5 %以下とする。

注記 化合繊の短繊維では,より少ない繊維本数で,必要な精度が得られることがある。関係者の合

意に基づいて,より少ない繊維本数を使用しても構わない。

A.7 試験方法

A.7.1 繊維長の測定

A.7.1.1 A法(標準法)目盛が付いたガラス板上で個々の繊維の長さを測定する方法

少量の白灯油ゼリー又は液状パラフィン(A.4.1.3)をガラス板(A.4.1.1)に塗布する。ピンセット(A.4.1.2)

を使って,繊維1本をガラス板上の直線のスケールに沿って置く。このとき,繊維の両端に最低張力をか

けて繊維をまっすぐに伸ばす。スケールに沿って,繊維長を測定する。試験用繊維についてこの操作を繰

り返す。

A.7.1.2 B法 繊維の像の長さを測定する方法

白灯油ゼリー又は液状パラフィン(A.4.2.3)をスライド(A.4.2.2)に薄く塗布し,ティッシュ・ペーパ

ーをはり付ける。油を塗ったスライドに適切な本数の繊維を載せる。繊維が投影領域よりも長い場合には,

折り曲げる。きれいなカバーグラスを繊維の上に載せて,粘着テープの小片で全体をしっかりと固定する。

繊維長が90 mm未満の場合には,10倍の倍率を使用する。これより長い繊維については,5倍の倍率で

十分である。

キャリブレーションスライドの像の長さをオピソメーター(A.4.2.2)で測定し,装置の倍率を決定する。

オピソメーターによって繊維の像の長さを順番に測定する。

あらかじめ測定した倍率を使って,個々の繊維長を計算する。

A.7.1.3 C法 半自動装置を使う方法

先のとがったピンセット(A.4.3.2)を使って,各繊維を順番に,できるだけ端の近くで把持し,アプロ

ーチパッドの上を経て送りねじへ引き入れる。装置は繊維の上端を検知し送りねじを停止させるので,繊

維の移動距離が分かり,繊維長が測定される。繊維長はグループ分けされて,繊維長を測定する間に,各

グループ中の繊維本数が自動的に記録される。5 mm未満の繊維は,スケール(A.4.3.3)を使って,肉眼

によってグループ分けされる。

A.7.2 繊維のグループ分け(A法及びB法用)

繊維のグループ分けは,次による。

a) 測定した繊維長をグループ分けする。グループ分けの間隔は,例えば,次の表のようにする。

単位 mm

公称繊維長

グループ間隔

45以下

1

45〜80以下

2

80以上

5

b) グループの中心点からの次の表の偏差で与えられるグループの限界値を求める。

36

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

グループの中点を基

準にした公称繊維長

グループ間隔

1

+0.50

−0.49

2

+1.00

−0.99

3

+2.50

−2.49

A.8 計算及び結果の表示方法

A.8.1 計算方法

注記 計算に当たっては,スクエア・カットの合繊短繊維の場合には,次の計算方法を考慮しなくて

よい。しかし,前のグループには1 %未満の繊維しか含まないのに,1 %以上の繊維を含有する

グループが発生した場合には報告する。

a) 繊維長liのグループに含まれる繊維本数(ni)を計測する。次の式に従って,グループごとの本数頻

度百分率fiを計算する。

100

×

=∑

i

i

i

n

n

f

b) 次に,下の式に従って,繊維長偏奇頻度百分率f'iを計算する。

100

×

=∑

i

i

i

i

i

l

n

l

n

f'

ここに,

ni: i番目のグループの繊維本数

li: i番目のグループの繊維長(mm)

∑

in: すべてのグループについて合計繊維本数

i

il

n

∑

: すべてのグループについてniとliとの積の合計

c) この繊維長頻度百分率の値は,繊維長が異なる繊維の単位長さ当たりの質量が同じ場合には,質量頻

度百分率の値に一致する。特に天然繊維にあっては,必ずしもそうであるとは限らない。

A.8.2 分布特性値

A.8.2.1 長さ

次の分布特性値が一般に計算される(ほかの数量も,特定の目的に対して計算されることがある)。

a) 最頻繊維長(modal length)(繊維の本数が最も多いグループの中心値)

b) 各繊維の平均繊維長

∑∑

=

i

i

i

n

l

n

L

c) スライバ,ロービング又は糸の断面中の繊維の,長さ偏奇平均繊維長

∑∑

=

i

i

i

i

l

n

l

n

L'

2

これらの長さは,mmで表示する。

37

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.8.2.2 変動係数

頻度分布から次の式を用いて,この係数を計算する。

100

×

=Ls

CV

ここで,標準偏差s(mm)は,次の式から計算される。

(

)

2

1

2

−

=

∑

∑

i

i

i

n

n

L

l

s

しかし,LとL' が計算できれば,変動係数は次の式から計算することもできる。

2

1

1

100

−

=

L

L'

CV

A.8.2.3 95 %信頼限界

− 絶対値としては: Δ(mm)=±

in

s

96

.1

− 相対値としては: Δ(mm)=±

in

CV

96

.1

A.8.2.4 頻度分布の表示方法

長さ分布のグラフが必要な場合には,次のいずれかの方法によって表示する。

a) 頻度ヒストグラムによる。使用した繊維長間隔中の繊維本数を,繊維長の関数として百分率で表示す

る。

b) 累積度数ダイアグラムによる。任意の繊維長よりも長い繊維の割合を,繊維長の関数として百分率で

表示する。

A.9 試験報告書

試験報告書には,次の事項を記載する。

A.9.1 測定した繊維本数

− 個々の繊維の平均繊維長L

− 変動係数

− 分布のグラフが必要な場合には,頻度ヒストグラム又は累積度数ダイアグラム

− 0本でなければ,平均繊維長及び変動係数の計算に除外されたグループの繊維本数

A.9.2 必要によって,次の事項も記載する

− 各グループ中の繊維本数の百分率

− 使用したグループの間隔

− 最頻繊維長

− 長さ偏奇平均繊維長

− 信頼限界(通常95 %信頼限界)

A.9.3 この国際規格の引用及び使用した試験方法

C法を使用した場合には,試験機の種類も記載する。

A.9.4 この国際規格に規定されていないすべての操作方法

38

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果に影響を及ぼしかねないと考えられるあらゆる現象。

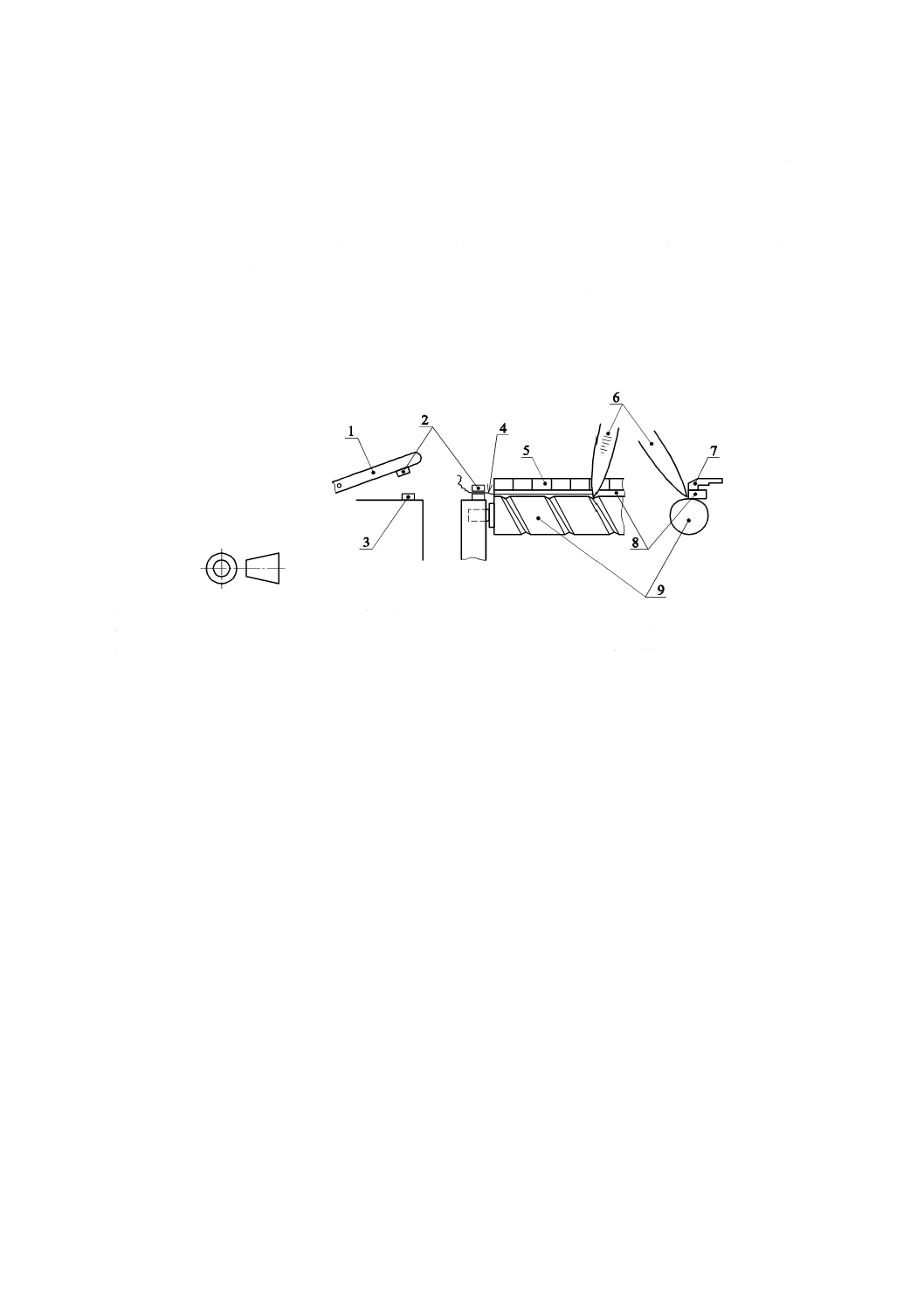

A.10 “ワイラ(Wira)”繊維長試験機

A.10.1 特徴

“ワイラ(Wira)”繊維長試験機1) の主な特徴は,次のとおりである。すなわち,張力をコントロール

しながら繊維長を自動的に測定し,繊維長を5 mm間隔のグループに自動的に分類し,各グループ中の繊

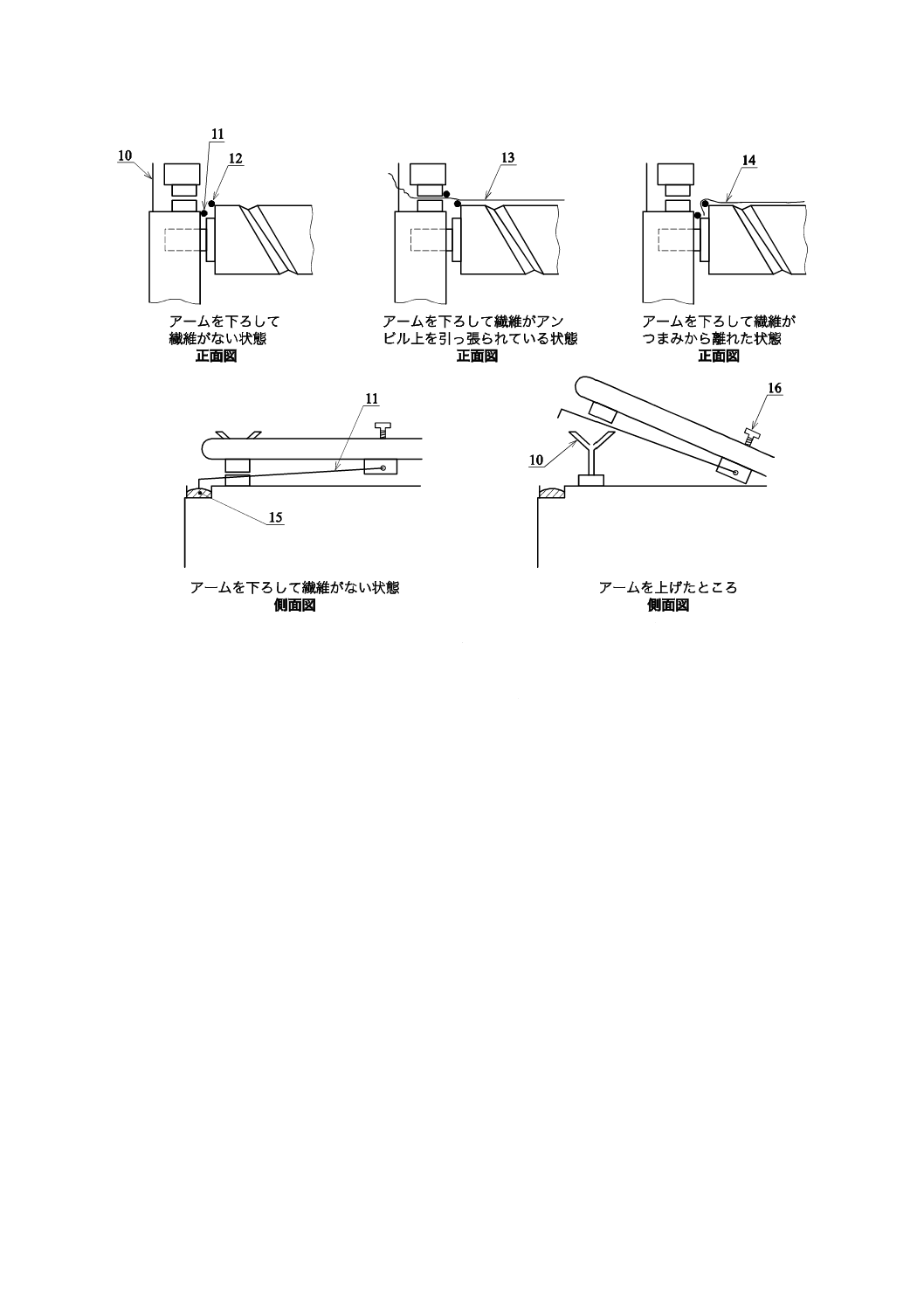

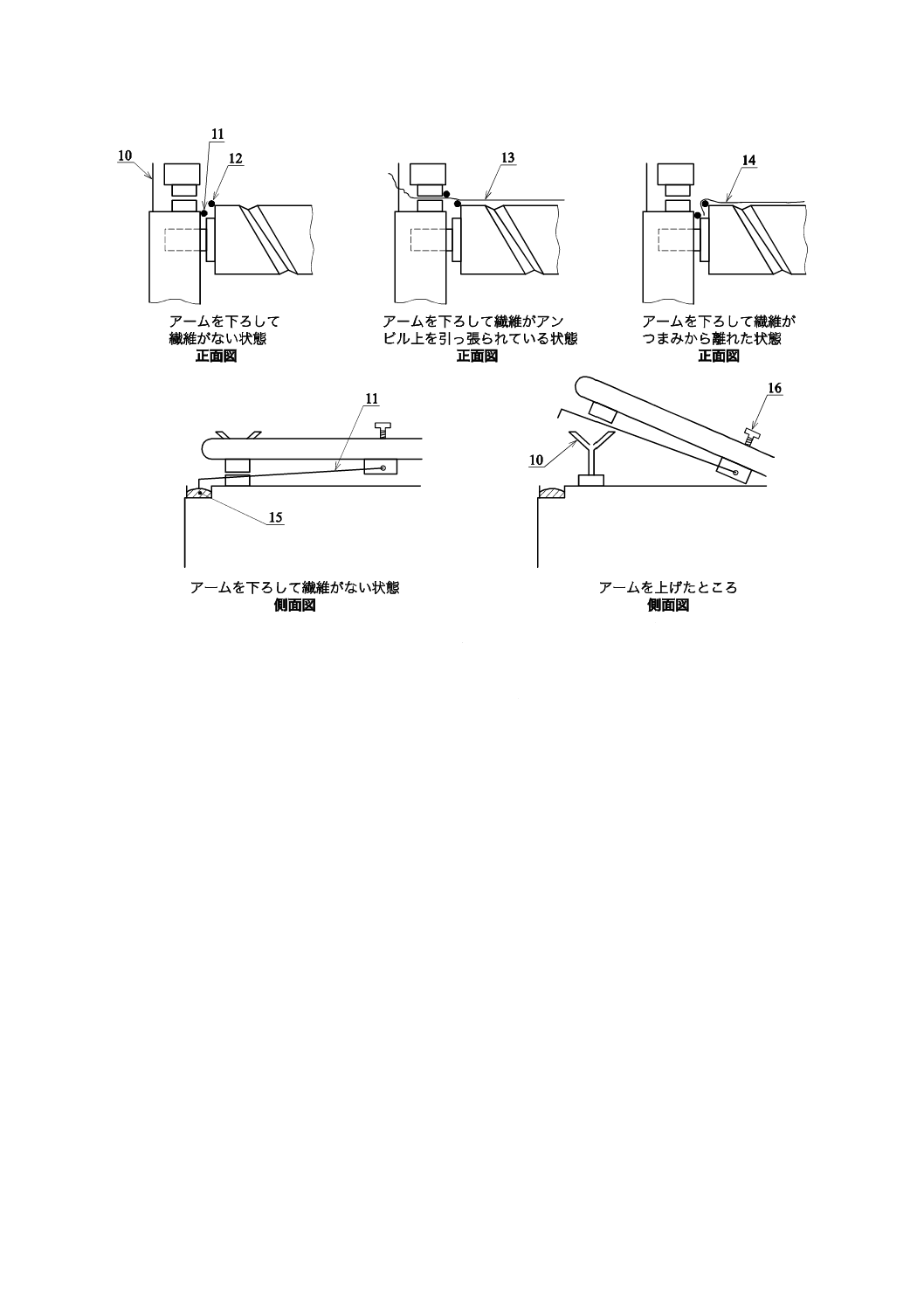

維本数を自動的に記録できる。図A.1及び図A.2に基本的な特徴を図示する2)。

注1) この試験機に関する情報は,この試験機の使用に便宜を図ったり,この試験機の使用を勧めた

りするものではない。他の試験機でも,同様の結果が得られるものであれば,使用して差し支

えない。

2) この試験機の詳細な操作方法は,J. Text. Inst誌1953年44巻3号T95ページ,S. L. Anderson及

びR. C. Palmer著の“単繊維の繊維長測定機(A machine for measuring the length of single fibres)”

に掲載されている。

A.10.2 キャリブレーション

試験機のスイッチを入れ,操作キーをいっぱいまで下げて,繊維デテクター・ワイヤー(図A.2の11)

がアンビル(図A.1の3)と繊維サポーター(図A.2の12)との間の空間に落ちること,また繊維デテク

ター・ワイヤーの先端が水銀面に接触し,試験機が止まり,送りねじ(図A.1の9)が停止することをチ

ェックする。

デテクター・ワイヤーが正確な位置に落下しない場合には,解剖針で固定された端の近くを注意深く曲

げて,ワイヤーの水平方向の位置を調節する。

また繊維デテクター・ワイヤーをもち上げたとき,加圧板(図A.1の2)に平行になり,加圧板の0.5 mm

下になることもチェックする。そうならない場合には,解剖針で固定された端の近くを注意深く曲げて,

ワイヤーの垂直方向の位置を調節する。ピンセット(図A.1の6)で繊維を選びだし,A.7.1に規定された

方法で,その繊維長を測定する。

その場合,繊維の末端がアンビルを離れたとき,送りねじが直ちに停止するかどうかを注意する。送り

ねじが直ちに停止しない場合には,水銀の液面を調節して,繊維が解放されたときに,送りねじがうまく

停止するように調節する。

A.10.3 測定

測定は,次による。

a) 測定する繊維をビロード板に取り付ける。ビロード板の高さは,繊維を把持してアプローチ・パッド

の上に引き入れ繊維ガイド(図A.2の10)に通すことができる高さとする。

b) カウンターのリセット・ホイールを時計回りにまわして,カウンターをすべてゼロにリセットし,カ

ウンターがすべて停止するまで試験機の前面へ回転させる。次いで,カウンターのリセット・ホイー

ルを時計と反対方向へいっぱい回すと,カウンターがフリーになる。

c) 次のようにして,試料の各繊維長を測定して記録する。

1) 繊維の一端を,先のとがったピンセット及び操作キーで上向きに把持して繊維を引っ張り出し,ア

プローチ・パッドの上を経て繊維ガイドに通す。

2) 左人差指で操作キーを押して,ピンセットを送りねじ及び平行に右へ動かし,繊維のわずかな長さ

がガイドを通って引き抜かれるようにする。

3) この操作で,ピンセットは送りねじに触れてはならない。

39

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 繊維を把持しているピンセットの先をゆっくりと前に押し出し,ピンセットの先が送りねじとピン

セットのガイド・バー(図A.1の8)との間の隅で止めるようにする。次に,ピンセットの先は送

りねじの最寄の溝に落ち込んで,一定速度で横方向へ運ばれ,繊維を加圧板及びアンビルの間から

引き出し,最終的には送りねじが停止する。操作キーはこの運動中のさらに下の位置に保持されて

おり,ピンセットは繊維が送り出される間,送りねじに対して約90°に維持し,通過中に計測キー

に接触するほど傾けてはならない。

5) 引き続き,ピンセットを上向きに動かし,素早く計測キーを上げるとキーは直ちに上がって,繊維

長が記録される。

6) 長さが5 mm未満といった短い繊維は,5 mm間隔のスケールを使って,肉眼で分類する。

1

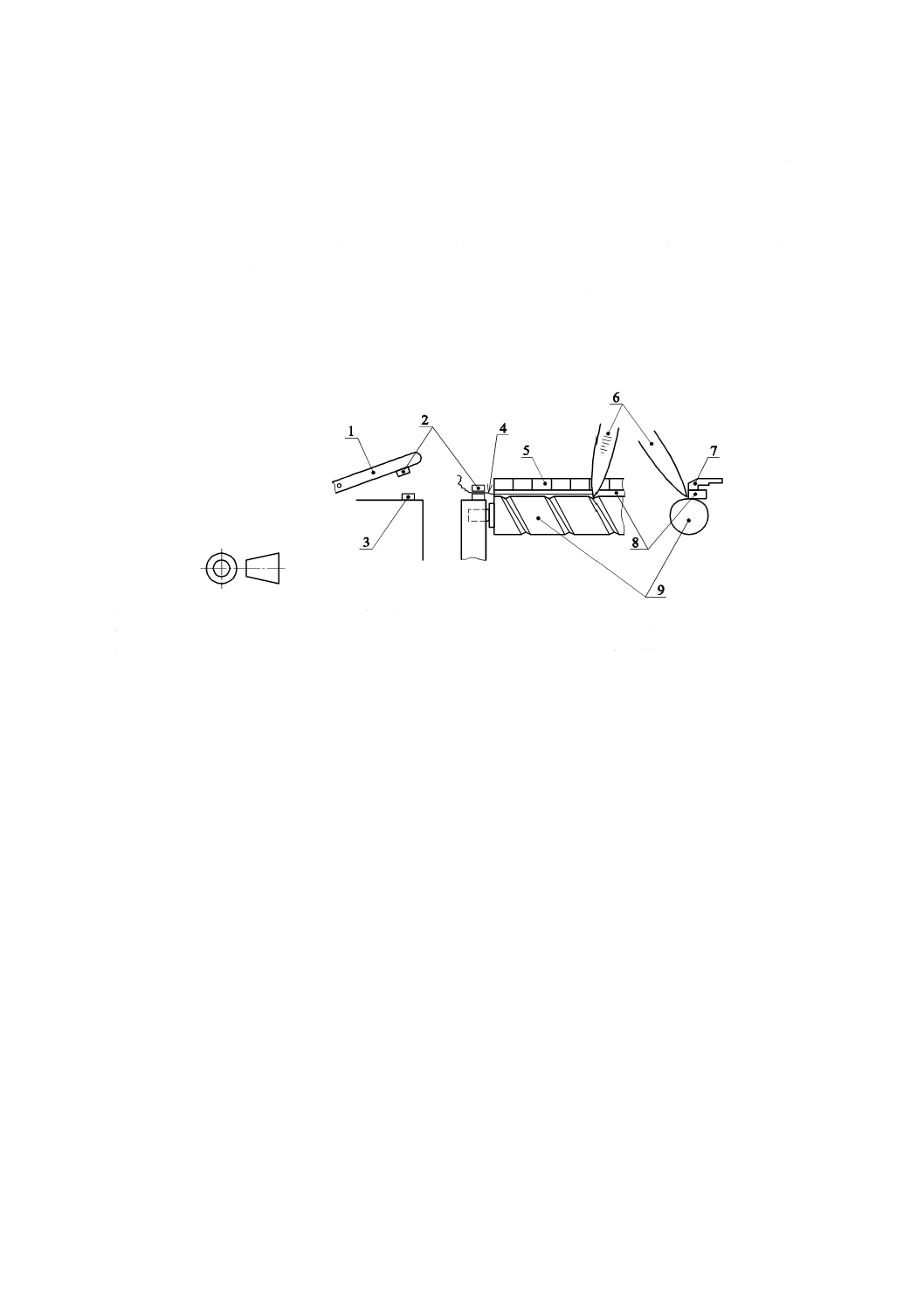

加圧アーム

2

加圧板

3

アンビル

4

繊維

5

カウンターのキーボード

6

ピンセット

7

キー

8

ガイド・バー

9

送りねじ

図A.1−繊維長試験機の主要部分(デテクターを除く)

40

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 繊維ガイド

11 繊維デテクター・ワイヤー

12 繊維サポーター

13 繊維

14 アンビルを離れた直後の繊維

15 水銀カップ

16 つまみねじ

図A.2−試験機の詳細図

41

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

紡織用繊維−繊度の測定−質量法

この附属書は,規格本体と関係があるので,1976年に発行されたISO 1973,Textiles−Determination of

linear density of fibres−Gravimetric methodを翻訳し,技術的内容及び規格票の様式を変更することなく作成

したものである。ただし,実態上国内では使われていないために附属書(参考)とした。

B.1

適用範囲

この国際規格は,直線状において一定の長さに切断された紡織用繊維の繊度を測定する質量法について

規定する。

この規格では,二つの操作が規定されており,次のものに適用できる。

a) 繊維の束法

b) 個々の繊維法 繊維の束法は,束の準備中に平行で直線状が維持できる繊維にだけ適用できるが,羊

毛及び加工糸には適用できない。個々の繊維法は,すべての繊維に適用できる。

B.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

ISO 139:1973,Textiles−Standard atmospheres for conditioning and testing

ISO 1130:1975,Textile fibres−Some methods of sampling for testing

ISO 1144:1973,Textiles−Universal system for designating linear density (Tex System)

ISO 6989:1981,Textile fibres−Determination of length and length distribution of staple fibres (by

measurement of single fibres)

B.3

原理

標準条件下にある,B.1 a) 繊維の束か,又はb) 個々の繊維のいずれかの質量及び長さを測定し,繊度

の平均値を算出し,適宜な単位で表示する。この目的についてテックスシステムの適宜な単位はミリテッ

クス又はデシテックスである(ISO 1144を参照)。

B.4

装置及び材料

B.4.1 天びん(秤)

個々の繊維又は繊維束をひょう量するのに適切なもので,1 %の正確さのあるもの。

B.4.2 繊維又は繊維束を裁断する装置

精度が1 %で,既知の長さ及び切断するときに束の張力を調節できるもの。

B.4.3 繊維製試料支持生地

試験する繊維の色と異なるもの。

B.4.4 ガラス板

大きさ10×20 cm,片側に磨いた縁のあるもの。

42

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.5 ピンセット

B.5

試料の調整及び試験用標準状態

試料の調整及び試験用標準状態は,ISO 139に規定した標準状態の一つとする。試料のサンプリング方

法は,ISO 1130に従って行う。

B.6

試験方法

B.6.1 通則

試料は,前処理後,標準状態で恒量とする。試験は標準状態で行う。

B.6.2 繊維の束

繊維の束の場合は,次による。

a) 最終実験室試料から数ミリグラムの10個のタフトを採取し,数回注意深くくしけずって,各タフトの

繊維を平行にする。

b) 裁断装置を使用してけん(捲)縮を除去するのに必要な最小限の張力をかけ,示された長さ(できる

だけ長く)に,くしけずった各タフトの中央部分を切断(通常1 cmの長さ)する。切断するときに,

いずれの繊維も開放された端が切断される間に含まれないように注意する。

c) 繊維製試料支持生地上に,こうして得た10個の束をおき,これらの束がわずかに突出している端から

ガラス板で覆う。

d) ひっくり返して10個の束の各々一方の切断した端から繊維を引き出して5本の繊維を採取し,50本

の束を形成する。これらの束を10個以上作り,B.5に規定した標準状態の一つで調整する。次にこれ

らの束を1 %の正確さのある天びんを使用して個々の束をひょう量する。

B.6.3 個々の繊維

個々の繊維の場合は,次による。

a) 最終実験室試料から数ミリグラム(mg)のタフト10個を採取し,重ね,さばきを繰り返した後,束

を形成する。この束から次に50本の繊維のタフトを採取し,B.5に規定した標準状態の一つでそれら

を調整する。

b) このタフトの繊維すべてを1 %の正確さのある天びんを使用して,個々にひょう量する。各繊維の長

さをISO 6989に規定したのと同じ方法で採寸し,各繊維の長さを測定する。粗剛でけん縮のある繊維

については,繊維を伸ばさない操作が必要である。オイルを塗布した板の上で合成繊維を引き出して

も確実とはいえない。

B.7

結果の表示

B.7.1 繊維の束

繊維の束の場合は,次による。

a) 各束の中の繊維の平均繊度を計算し,これらの値からすべての束を計算する。

b) 得られた10個の結果から繊度の変動係数を計算する。

c) 変動係数から,95 %信頼限界を計算する。信頼限界が2 %未満の場合は,試験する束数は適切であり,

束に対する繊度の平均は,試料の繊度の平均として採用してもよい。信頼限界が2 %以上の場合は,

試験した束数の信頼限界が2 %以下で,採取した束の平均が試料の繊度の平均となるまで,採取する

束数を増やす。

43

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.7.2 個々の繊維

個々の繊維の場合は,次による。

a) 繊維の質量をその長さで除することで各繊維の繊度を計算する。これらの繊維の繊度の平均を計算す

る。

b) 各繊維の繊度に対する個々の繊維の変動係数を計算する。

c) 得られた値の平均は,95 %信頼限界が2 %未満を示す試料中の繊維の平均繊度として採用する。信頼

限界が高すぎる場合は,試験した繊維数の信頼限界が2 %以下か同じとなるまで,試験する繊維数を

増やしていく。

B.8

試験報告書

試験報告書には,次の事項を含む。

a) 測定方法(繊維の束又は個々の繊維)

b) 切断した束の長さ

c) 試料中の繊維の平均繊度

d) 95 %信頼限界

44

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

繊維製品−人造繊維−個々の繊維の引張強さ及び伸び率

この附属書は,規格本体と関係があるので,1977年に発行されたISO 5079,Textiles−Man-made fibres

−Determination of breaking strength and elongation of individual fibresを翻訳し,技術的内容及び規格票の様式

を変更することなく作成したものである。ただし,実態上国内では使われていないために附属書(参考)

とした。

C.0 まえがき

この国際規格は,人造繊維の引張強さ及び伸び率を選定する操作について規定する。これら繊維特性の

測定は,試験装置の異なったタイプで行ったとき,概して等しい検査結果が得られない。装置の異なった

タイプで得た結果間の差を最小限にするために,この国際規格は,試験装置の二つのタイプに制限する。

a) 繊維の定速伸張を示す装置

b) 繊維の定速荷重を示す装置

しかし,二つのタイプの装置で試験したとき,与えられた繊維の結果の開きは伸びと力の適用率とによ

って20 %以内の差が生じると予想される。このために,受渡当事者間の協定によって一つの機械のタイプ

でだけで比較試験を行うよう推奨する。

C.1 適用範囲

この国際規格は,個々の繊維の引張強さと伸び率を測定するための試験条件及び方法を規定する。この

方法は,有効繊維長として10 mm〜20 mmのゲージ長(繊維を取り付けるときのつかみ間隔)をもつ化学

繊維(けん縮のある繊維を含む。)に適用できる。繊維を引っ張って増加した長さから伸びを求めるために,

精度上は,可能な限り長いゲージ長を採用すべきである。

注記 適用分野は,化学繊維に限定した理由は,化学繊維は試料の与えられたタイプ内での繊度の変

化が,小さいからである。天然繊維の場合には,そうではない。化学繊維の場合は,この方法

で得られた結果(個々の繊維での試験)は十分に重要なデータとなる。

C.2 引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

ISO 139:1973,Textiles−Standard atmospheres for conditioning and testing

ISO 1130:1975,Textile fibres−Some methods of sampling for testing

ISO 1973:1976,Textiles−Determination of linear density of fibres−Gravimetric method

C.3 定義

次の定義を用いる。

a) 引張強さ 試料が切断するまで引っ張ったとき,試験中に観察した最大引張強さ。これをセンチニュ

ートン(cN)で表示する。

45

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 伸び 例えば,ミリメートル(mm)のように長さの単位で示される引張強さ試験中の試験片の伸び。

c) 伸び率(%) 呼称長さに対するパーセント(%)として表示される引張強さ試験中の試験片の長さの

増加率。

d) 切断時の伸び 切断荷重(例えば,引張強さの測定中に適用した最大の力)によって生じた伸び。

C.4 原理

規定した条件下で作動する装置を用いて,切断するまで適正に取り付けた単繊維を引き伸ばす。その繊

維の引張強さと伸びを記録する。

注記 繊維のほかの特性を測定するために,自動記録装置付試験機が必要である。強度を測定するた

めには,繊維の繊度,又は試料の平均繊度が要求される(ISO 1973参照)。

C.5 装置及び材料

C.5.1 引張試験機

10 mm〜20 mmのゲージ長で試料をつかむことができる。適切なつかみがあり,切断するまで繊維を引

き伸ばすもので,試料に与えた荷重とそのときの伸びを示すことができるもの。表示した引張強さ試験機

の誤差は,繊維の平均引張強さの1 %以下で,引張強さで伸びを示す誤差は0.1 mm以下のもの。機械は

C.5.1.1で記述したタイプ又はC.5.1.2で記述したタイプのいずれかとし,力を加え始めた状態でもち上が

り(ジャーキング)を避けるように設計されたもの。

C.5.1.1 定速伸張形引張試験機

機械は繊維の定率伸びが適用できる容量のもので,試験の最初の2秒後のつかみ間の距離の増加率は,

試験の全期間中,増加の平均率から5 %以上の差のないもの。機械は平均20±3秒以内でテスト試験片を

切断するために,異なった定速伸張ができる装置をもつこと。

C.5.1.2 定速荷重形引張試験機

機械は定率に力を適用できる容量のもので,試験の最初の5秒後,2秒間隔で力の増加の定率での試験

は,試験期間中,力の平均増加率から25 %以上誤差のないもの。機械は平均20±3秒以内で試料を切断す

るために,異なった定速荷重が適用できる装置をもつこと。

C.5.2 試料の取付具

個々の繊維を,装置のつかみ間隔内できずつけないように取り付ける器具(C.12参照)。

C.5.3 精製又は脱イオン水

C.5.4 非イオン湿潤剤

C.6 試料の調整及び試験用標準状態

ISO 139に規定した繊維の予備調整,調整及び試験用標準状態

C.7 サンプリング

実験室試料がロットを代表するものであり,またそれから採取した試料が実験室試料の代表するもので

あることを確認するために,サンプリングはISO 1130の方法に従って行う。

C.8 試験方法

C.8.1 標準時状態での試験

46

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 139に規定した試験用標準状態で試料を次のように予備調整及び調整する。

a) C.5.1.1及びC.5.1.2で規定した限界内で,試験の要求した持続を示す機械をセットする。

b) 個々の繊維を試験機のつかみに取り付ける(C.12参照)。繊維が機械の伸び軸に沿って,平行になっ

ているかを確かめる。

1) 緩みをもたせての取付け 個々の繊維をわずかに緩め,適切なつかみ又はカードキャリヤ間のいず

れかに直接取り付ける。

2) 初荷重を与えての取付け 適切なつかみ間に個々の繊維を取り付け,その繊維の平均繊度から計算

して標準時試験では5.6 mN/Tex,湿潤時試験では2.5 mN/Texの初荷重1) を適用する。

注1) 受渡当事者間の同意によって,試料のけん(捲)縮を除去するために,より高い張力が適

用できる。

c) カードキャリヤを使用しての取付け カードキャリヤを使用したときは,繊維が自由になるように縦

方向にカードをセットし,移動つかみをセットし,切断点までテスト試験片を引き伸ばす。

C.8.2 湿潤時試験

湿潤時試験を行う場合は,最初20±2 ℃の温度で0.1 %以下の濃度の非イオン湿潤剤を加えた精製水又

は脱イオン水に浸せきし,試料は沈むか,又は2分以上浸せきしておく。浸せきした試料を取り付けて試

験を行う。

C.9 サンプリング

売り手と買い手間でほかに同意事項がなければ,50以上の試料について試験する。例えば,切断の端が

目視できないつかみ部分での切断であったようなつかみ切断に注意し,そのような試料の結果は除外する。

装置の条件は,つかみ切断数が試料数の10 %を超えないようにする。

C.10 結果の表示

結果の表示は,次による。

a) 試験した繊維の平均引張強さを計算し,cN単位で結果を表示する。

b) 繊維の切断時の平均伸びとゲージ長の%としての切断時の平均伸び率を計算する。

c) 引張強さと切断時の伸びの変動係数を計算する。

注記 必要によってほかの引張り特性,例えば強さ,モジュラスを計算する。

C.11 試験報告書

試験報告書は,次による。

a) この国際規格に従って試験が行われた旨の表示

b) 使用した引張試験機のタイプ,定速伸長形か,定速荷重形のいずれかの表示(C.5参照)

c) 繊維の取付方法と取付けのタイプ,例えば初荷重を与えての取付け又はカードキャリヤ使用

d) 使用したゲージ長

e) cNで表した繊維の引張強さの平均

f)

%で表した切断時の平均伸び

g) 試験した繊維数

h) 引張強さの変動係数及び切断時の伸び

i)

試験片の湿潤処理又は調整の詳細

47

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

要求された他の引張り特性の結果

C.12 試料の取付け(参考)

繊維が損傷していないか特に注意する。例えば,試験中の繊維の長さは,はさみをもって扱ってはなら

ない。

C.12.1 緩く取り付ける方法 キャリヤを使用してもよい。ゲージ長と同じ長さである長方形の切断部分を

もつ薄いカードの中に,繊維を適宜な接着剤で切断部分を横切るようにして取り付ける。接着剤は試験中,

繊維の長さ方向に広がらないように確かめておく。湿潤試験の場合のカードと接着剤は耐水性のものを使

用する。

C.12.2 初荷重をかけて取り付ける方法 適切な繊維クリップが試験機に取り付けてあること。これは必要

によって,緩く取り付ける方法に使用してもよい。

C.13 伸びの測定(参考)

切断時,伸びの測定でけん(捲)縮のある繊維は試験のスタート点を決定するのが困難である。荷重伸

長曲線の初期の部分はほとんど直線的ではない。この部分はつかみ中でたたまれている繊維又はけん(捲)

縮の除去又はこれらの組合せを表している部分である。この理由として実際,伸張曲線のスタートが非常

にまろやかなところは直線上の伸張曲線のスタート点から力がゼロの点を外接によって求め,伸びの理論

的スタートとして測定するのに使用してもよい。

ほとんどの場合,次の表示によったほうが速やかである。

C.13.1 緩みをもたせての取付け 荷重伸張曲線と使用したゲージ長(10 mm又は20 mm)から,各試料

間のつかみ間の長さを5 mN/Tex又は2.5 mN/Tex(C.8.1参照)の力の下で決定する。繊維の切断時の伸び

率の計算には,この長さを用いる。

C.13.2 初荷重を与えての取付け 各試料の有効長をゲージ長と同じ長さとし,繊維の切断時の伸び率を,

このゲージ長から直接計算することができる。

48

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

データ集

この附属書は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

D.1 計算方法

D.1.1 開差率

開差率は,次の式によって算出する。

b

b

a

P

−

=

b

ここに,

Pb: 開差率(%)

a: 測定平均値

b: 表示値

D.1.2 変動率

変動率は,次の式によって算出する。

100

ˆ×

=x

CV

σ

ここに, CV: 変動率(%)

=

σˆ

(

)

1

2

−

−

∑

n

x

x

n: 全測定回数

x: 各測定値

x: 全平均値

注記 σˆは,次の式によって算出してもよい。

2

ˆ

d

R

=

σ

ここに,

σˆ: 標準偏差

R: Rの平均値

R: 測定値群中の最大値と最小値との差

d2: 母標準偏差推定係数

d2は,表D.1の値を用いる。試料の大きさが0より大きいとき

は,適切な等しい大きさの小グループにランダムに区切ってR

を求める。

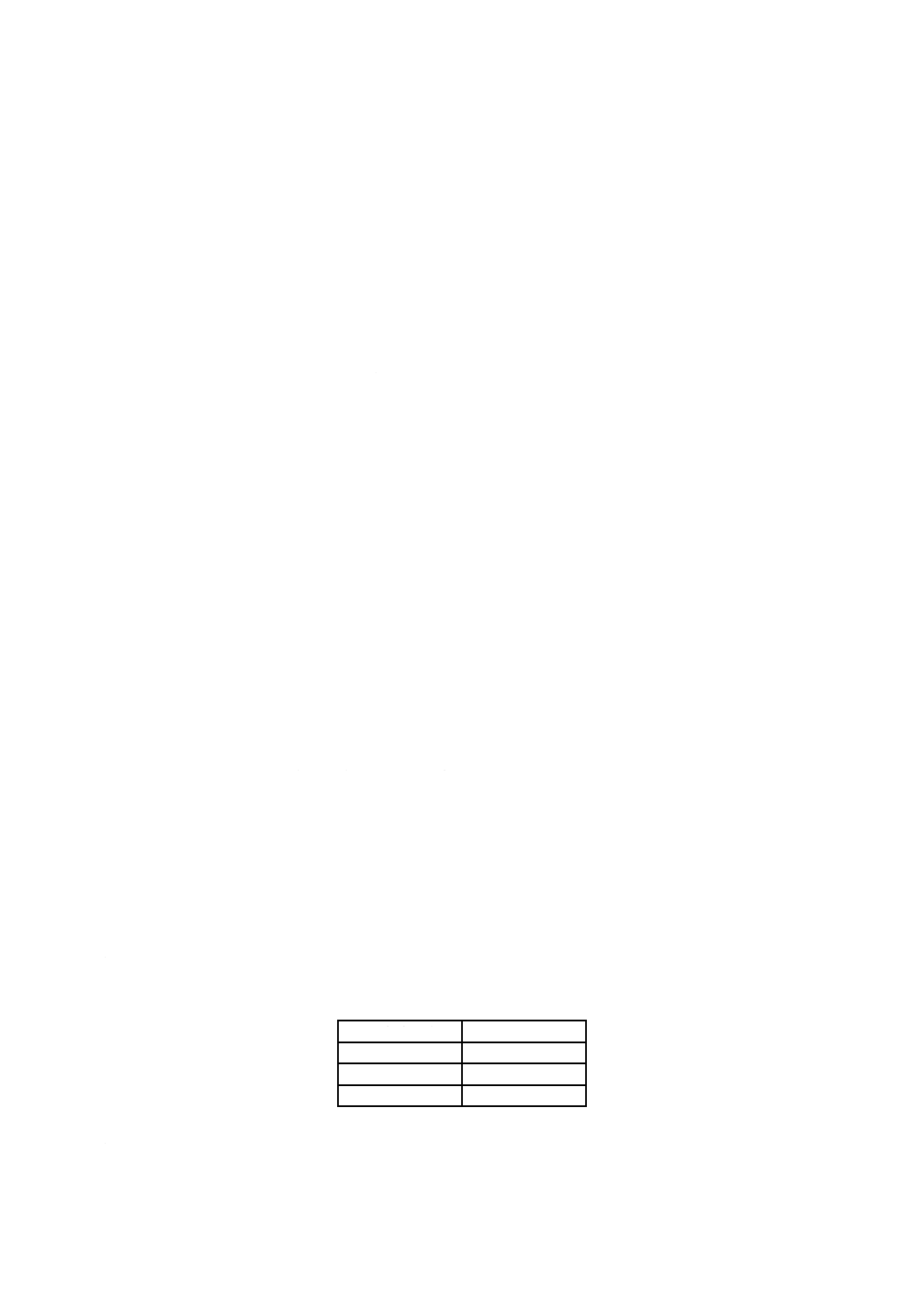

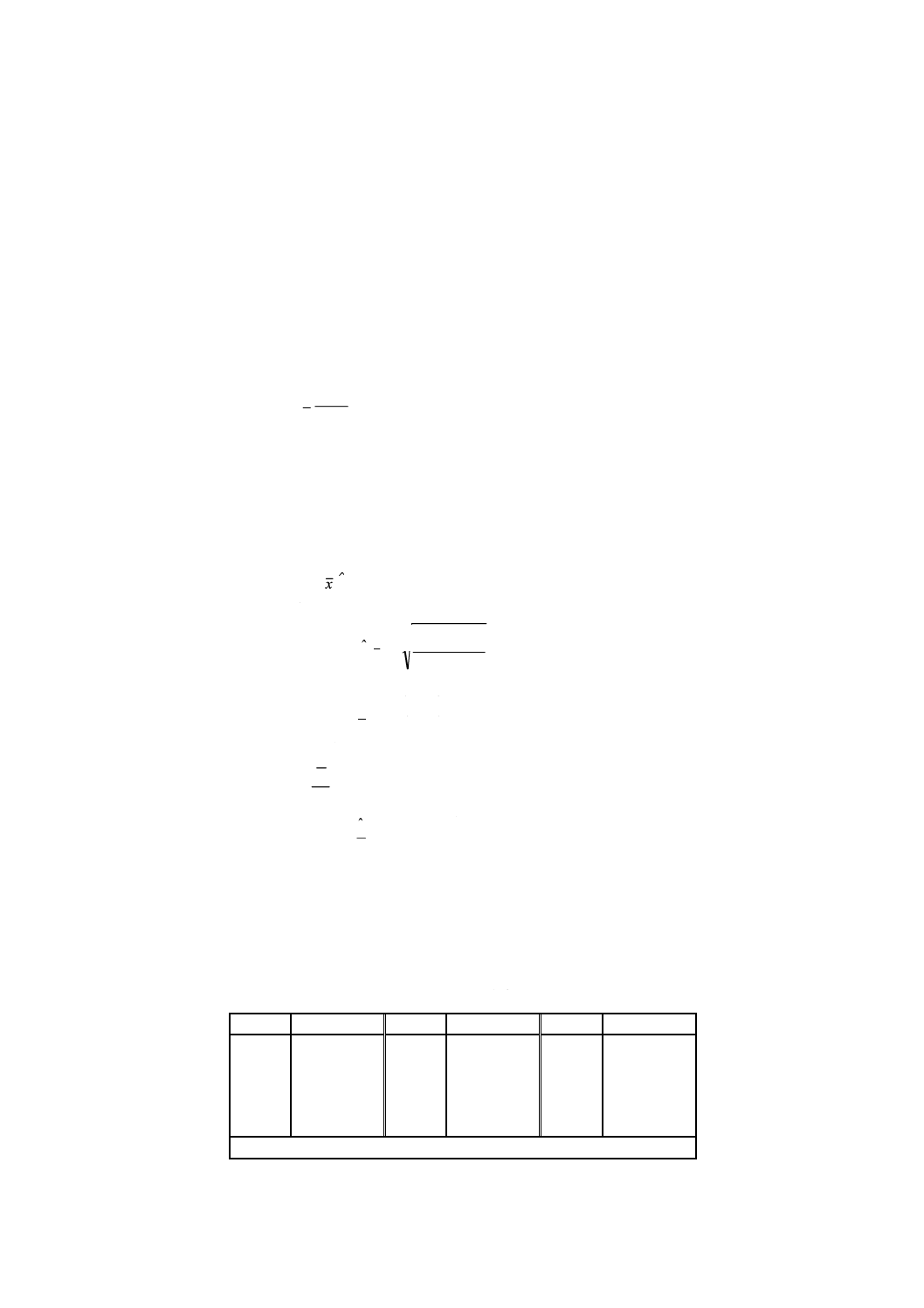

表D.1−母標準偏差推定係数

n'

d2

n'

d2

n'

d2

2

1.128

7

2.704

12

3.258

3

1.693

8

2.847

13

3.336

4

2.059

9

2.970

14

3.407

5

2.326

10

3.078

15

3.472

6

2.534

11

3.173

注記 表中n' は,測定値群中の試料の大きさを示す。

49

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.1.3 乾湿強力比

乾湿強力比は,次の式によって算出する。

100

D

W

R

×

=SS

S

ここに,

SR: 乾湿強力比(%)

SD: 標準時引張強さ(N)

SW: 湿潤時引張強さ(N)

D.1.4 結節強力比

結節強力比は,次の式によって算出する。

100

D

KD

KR

×

=S

S

S

ここに, SKR: 結節強力比(%)

SD: 標準時引張強さ(N)

SKD: 湿潤時結節強さ(N)

D.1.5 引掛強力比

引掛強力比は,次の式によって算出する。

100

D

LD

LR

×

=SS

S

ここに, SLR: 引掛強力比(%)

SD: 標準時引張強さ(N)

SLD: 湿潤時引掛強さ(N)

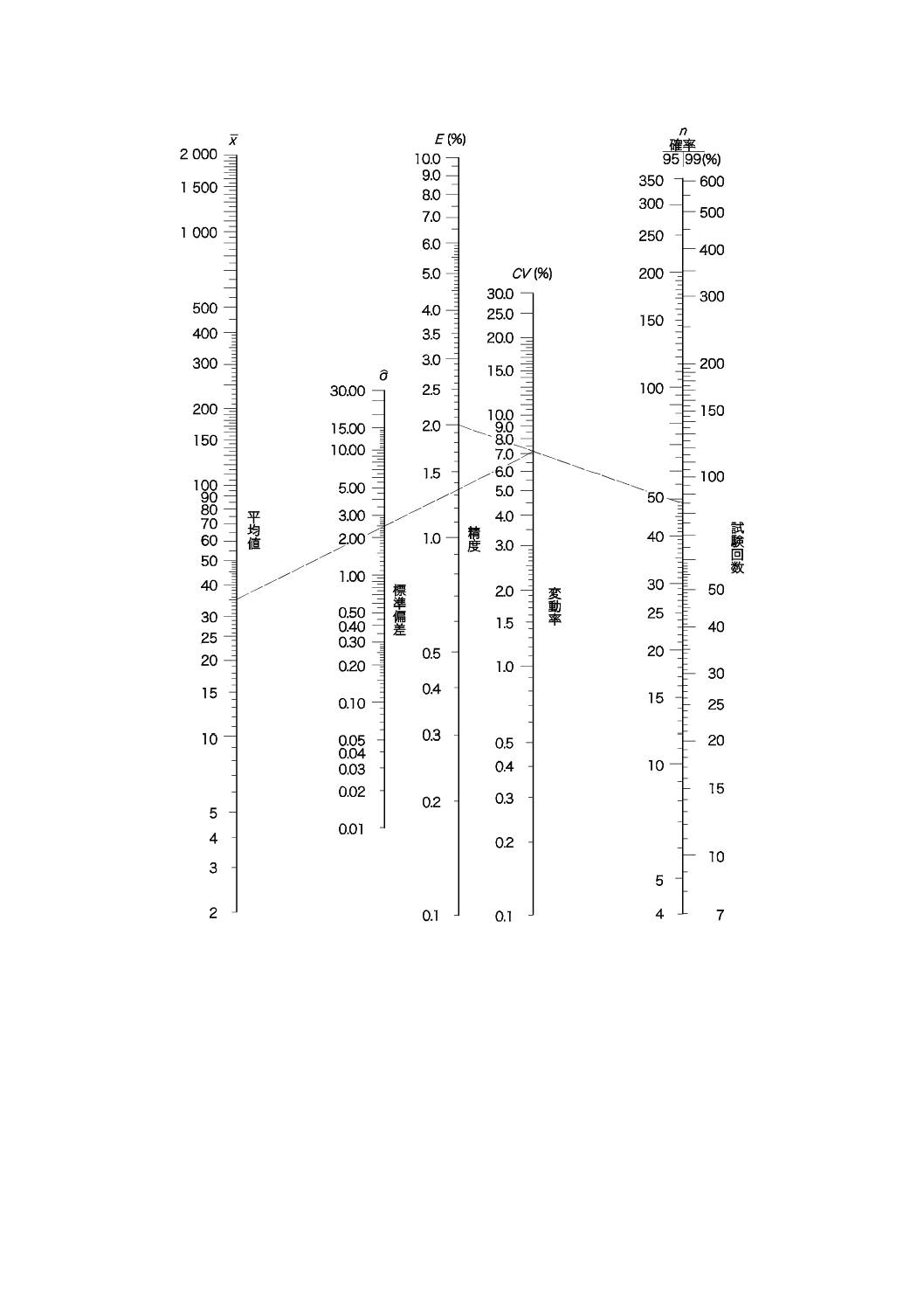

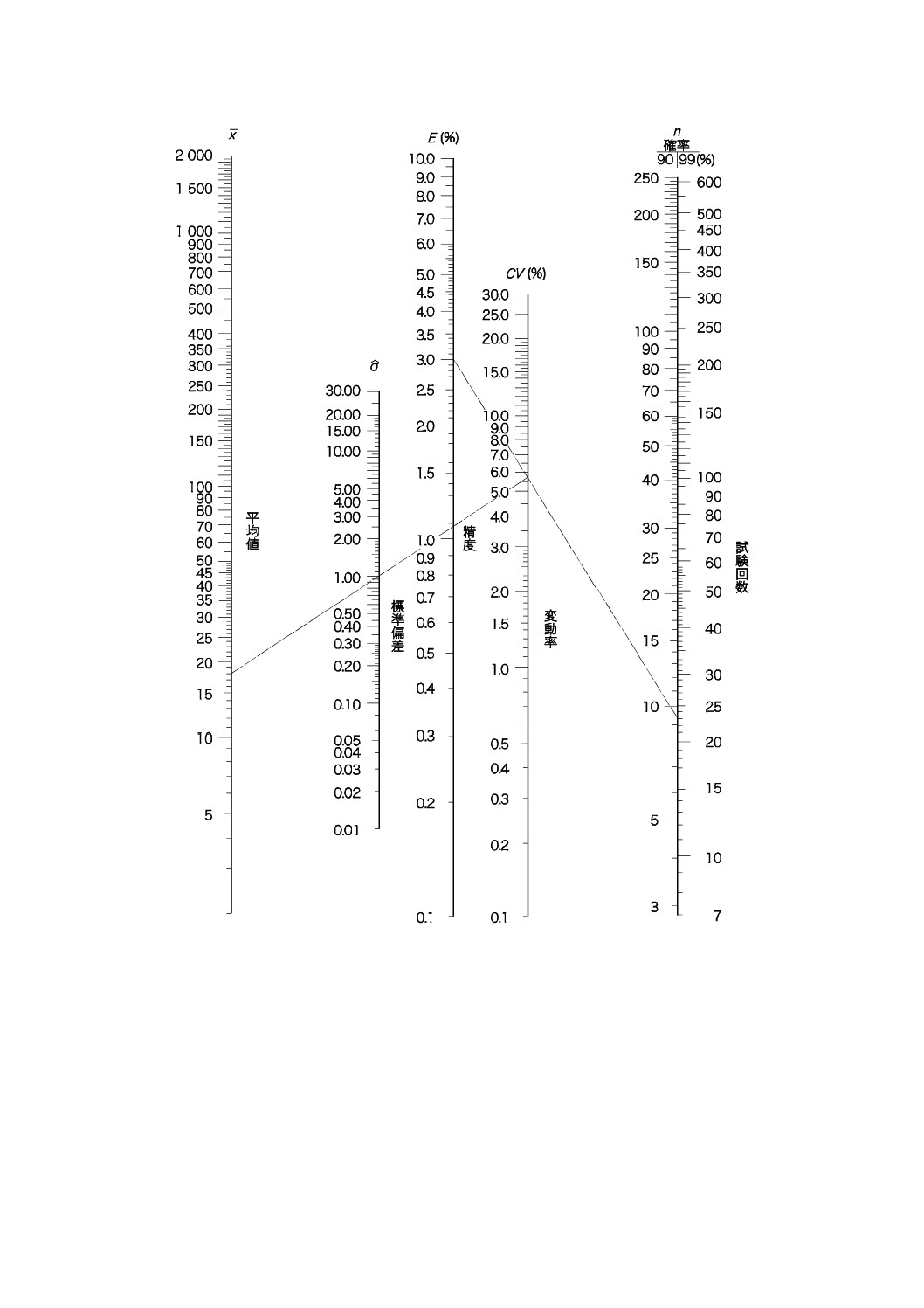

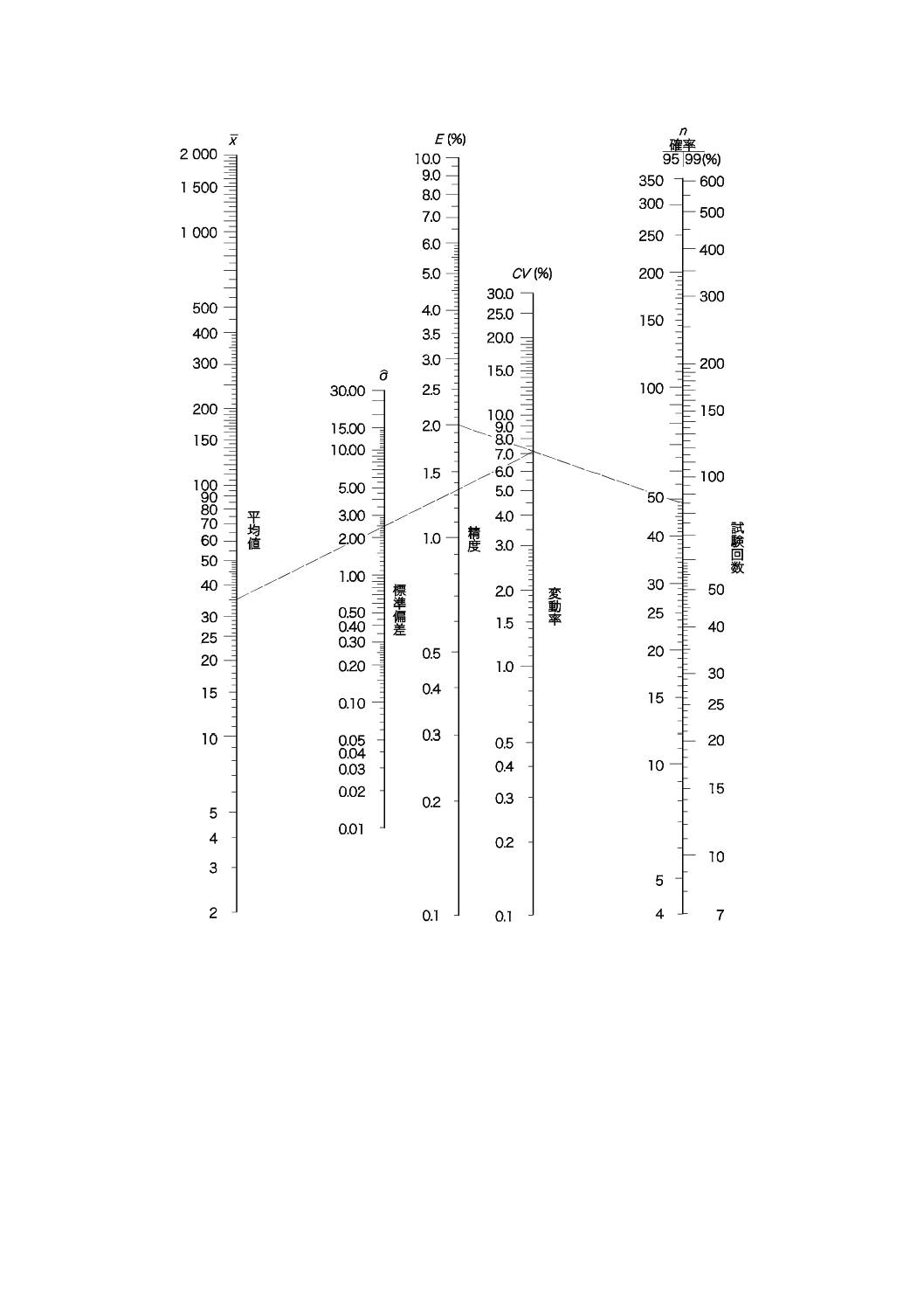

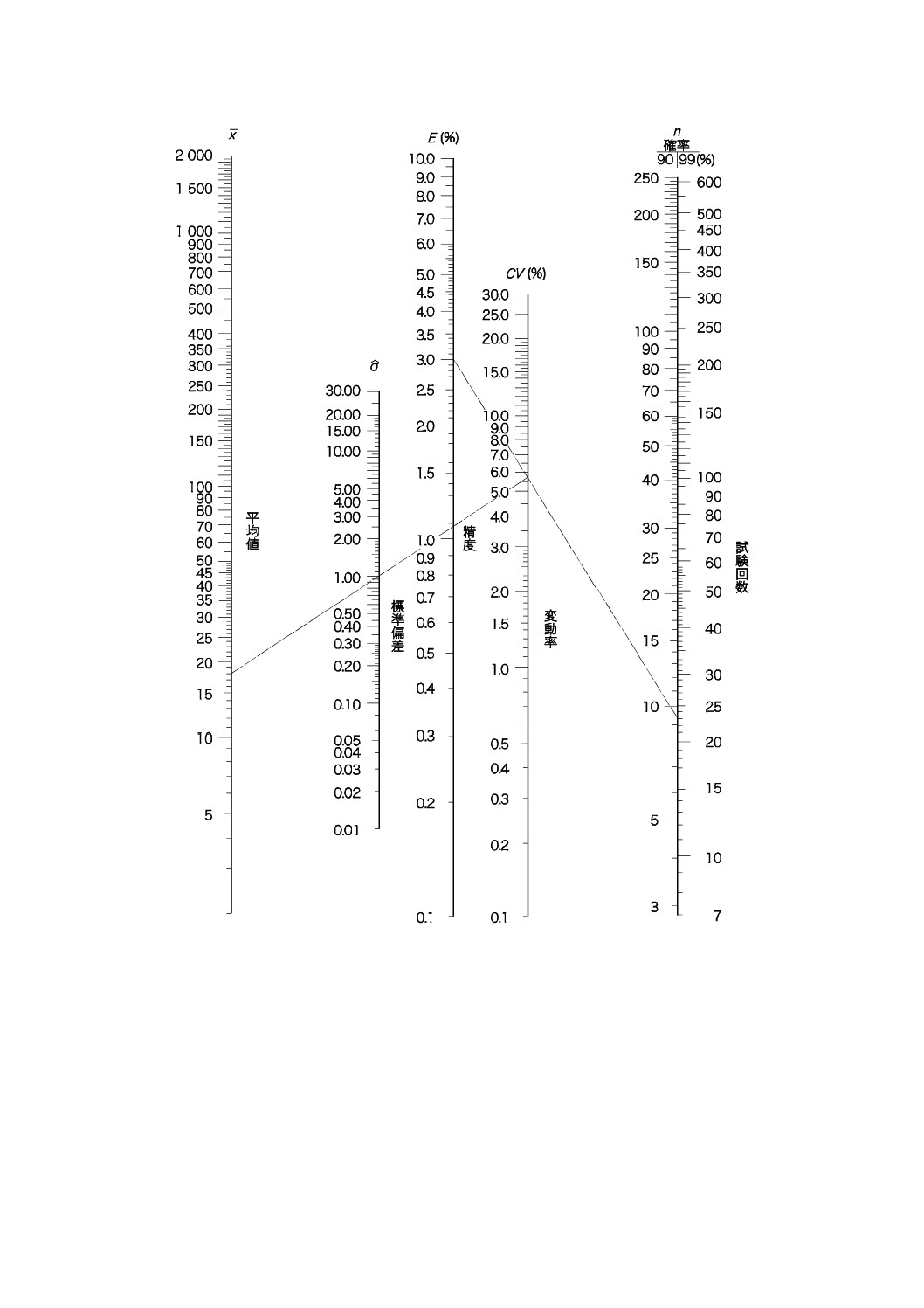

D.2 試験回数の求め方

試験回数を別に決める場合は,次の方法によるのが適切である。試験回数は,各試験項目の変動率(%)

[標準偏差の推定値1) を平均値で除して100を乗じた値]及び必要とする精度2),確率によって,図D.1

又は図D.2を用いて求める。図D.1又は図D.2の用い方は,変動率と精度を結ぶ直線と試験回数との交点

を所定の確率の目盛から読み取り,整数位未満は切り上げる。

注1) 標準偏差の推定値の求め方は,JIS Z 9041-2に準じる。

2) 精度とは,問題とする平均値の差を平均値で除して100を乗じた値をいう。

参考文献 JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

50

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.1−試験回数計算図表

51

L 1015:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.2−試験回数計算図表