L 1013:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 2

5 試験条件 ························································································································· 3

5.1 初荷重 ························································································································· 3

6 試料の採取及び準備 ·········································································································· 4

7 繊度,フィラメント数及びよりの表示 ·················································································· 4

7.1 繊度及びフィラメント数の表示························································································· 4

7.2 よりの表示 ··················································································································· 5

8 試験方法 ························································································································· 5

8.1 水分率及び付着水分率 ···································································································· 5

8.2 平衡水分率 ··················································································································· 6

8.3 繊度 ···························································································································· 6

8.4 フィラメント数 ············································································································· 7

8.5 引張強さ及び伸び率 ······································································································· 7

8.6 結節強さ ······················································································································ 8

8.7 引掛強さ ······················································································································ 9

8.8 衝撃強さ ······················································································································ 9

8.9 伸長弾性率 ··················································································································· 9

8.10 初期引張抵抗度 ··········································································································· 11

8.11 伸縮性 ······················································································································· 12

8.12 伸縮復元率 ················································································································· 13

8.13 より数 ······················································································································· 14

8.14 定長耐ねん数 ·············································································································· 15

8.15 交絡度 ······················································································································· 15

8.16 かさ高性 ···················································································································· 15

8.17 比重及び密度 ·············································································································· 17

8.18 寸法変化率 ················································································································· 20

8.19 融点及び熱収縮温度 ····································································································· 21

8.20 耐候性 ······················································································································· 22

8.21 耐光性 ······················································································································· 23

8.22 耐薬品性 ···················································································································· 25

8.23 白色度 ······················································································································· 25

L 1013:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.24 光沢度 ······················································································································· 26

8.25 灰分 ·························································································································· 27

8.26 酸化チタン ················································································································· 27

8.27 溶剤抽出分 ················································································································· 28

8.28 洗浄減量 ···················································································································· 29

8.29 スキン率 ···················································································································· 29

8.30 硫黄分 ······················································································································· 30

8.31 平均重合度 ················································································································· 31

8.32 酢化度 ······················································································································· 33

8.33 均染性 ······················································································································· 34

8.34 染色堅ろう度 ·············································································································· 35

9 試験報告書 ····················································································································· 36

附属書A(参考)繊維製品−パッケージからの糸かせ法による繊度(単位長さ当たりの質量)の測定 ·· 37

附属書AA(参考)かせゲージによるかせ長さをチェックする方法················································ 46

附属書AB(参考)サンプリングの手順 ··················································································· 47

附属書AC(参考)仕上剤を除去するための糸の精練方法 ··························································· 48

附属書AD(参考)サンプル又は試験片の迅速調整法 ································································· 50

附属書AE(参考)繊度換算ファクター(ISO 1144参照) ··························································· 51

附属書B(参考)データ集 ···································································································· 52

L 1013:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本化学繊維協会

(JCFA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS L 1013:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

L 1013:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

L 1013:2010

化学繊維フィラメント糸試験方法

Testing methods for man-made filament yarns

序文

この規格は,1953年に制定され,その後7回の改正を経て今日に至っている。前回の改正は1999年に

行われたが,その後引用規格等の改正及びこの規格の運用実績による規格内容の見直しを行い規格の適正

化を図る目的で改正した。

1

適用範囲

この規格は,化学繊維フィラメント糸の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2060:1994,Textiles−Yarn from packages−Determination of linear density (mass per unit length)

by the skein method(NEQ)

なお,対応の程度を表す記号“NEQ”は,ISO/IEC Guide 21-1に基づき,“同等でない”こと

を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7751 紫外線カーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 7753 サンシャインカーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS K 0050 化学分析方法通則

JIS K 0061 化学製品の密度及び比重測定方法

JIS K 8034 アセトン(試薬)

JIS K 8085 アンモニア水(試薬)

JIS K 8102 エタノール (95) (試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8107 エチレンジアミン四酢酸二水素二ナトリウム二水和物(試薬)

JIS K 8155 塩化バリウム二水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8223 過塩素酸(試薬)

JIS K 8230 過酸化水素(試薬)

JIS K 8271 キシレン(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8372 酢酸ナトリウム(試薬)

2

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8541 硝酸(試薬)

JIS K 8550 硝酸銀(試薬)

JIS K 8567 硝酸マグネシウム六水和物(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8858 ベンゼン(試薬)

JIS K 8886 無水酢酸(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8893 メチルオレンジ(試薬)

JIS K 8937 リグロイン(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8960 硫酸アンモニウム(試薬)

JIS K 9701 ヘプタン(試薬)

JIS K 9702 ジメチルスルホキシド(試薬)

JIS L 0101 テックス方式

JIS L 0104 テックス方式による糸の表示

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0205 繊維用語(糸部門)

JIS L 0208 繊維用語−試験部門

JIS L 0842 紫外線カーボンアーク灯光に対する染色堅ろう度試験方法

JIS L 0844 洗濯に対する染色堅ろう度試験方法

JIS L 0845 熱湯に対する染色堅ろう度試験方法

JIS L 0848 汗に対する染色堅ろう度試験方法

JIS L 0849 摩擦に対する染色堅ろう度試験方法

JIS L 1095 一般紡績糸試験方法

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8701 色の表示方法−XYZ表色系及びX10Y10Z10表色系

JIS Z 8722 色の測定方法−反射及び透過物体色

JIS Z 8741 鏡面光沢度−測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0105,JIS L 0205及びJIS L 0208による。

4

試験の種類

試験の種類は,次のとおりとする。ただし,括弧の数値は本体の箇条番号を示す。

a) 水分率及び付着水分率(8.1)

b) 平衡水分率(8.2)

3

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 繊度(8.3)

d) フィラメント数(8.4)

e) 引張強さ及び伸び率(8.5)

f)

結節強さ(8.6)

g) 引掛強さ(8.7)

h) 衝撃強さ(8.8)

i)

伸長弾性率(8.9)

j)

初期引張抵抗度(8.10)

k) 伸縮性(8.11)

l)

伸縮復元率(8.12)

m) より数(8.13)

n) 定長耐ねん数(8.14)

o) 交絡度(8.15)

p) かさ高性(8.16)

q) 比重及び密度(8.17)

r) 寸法変化率(8.18)

s)

融点及び熱収縮温度(合成繊維に適用。)(8.19)

t)

耐候性(8.20)

u) 耐光性(8.21)

v) 耐薬品性(8.22)

w) 白色度(8.23)

x) 光沢度(8.24)

y) 灰分(8.25)

z) 酸化チタン(8.26)

aa) 溶剤抽出分(8.27)

ab) 洗浄減量(8.28)

ac) スキン率(レーヨンに適用。)(8.29)

ad) 硫黄分(レーヨンに適用。)(8.30)

ae) 平均重合度(レーヨン,キュプラに適用。)(8.31)

af) 酢化度(アセテートに適用。)(8.32)

ag) 均染性(レーヨン,キュプラ,アセテートに適用。)(8.33)

ah) 染色堅ろう度(8.34)

5

試験条件

試験条件は,JIS L 0105の箇条5(試験条件)によるほか,次のとおりとする。

5.1

初荷重

糸が伸長せず,まっすぐになる程度の荷重をいい,次の荷重を用いる。

a) レーヨン,キュプラ及びアセテート ······················ 標準時:2.94 mN×表示テックス数

湿潤時:1.47 mN×表示テックス数

b) プロミックス及び合成繊維(ビニリデンを除く。) ··· 標準時及び湿潤時:2.94 mN×表示テックス数

4

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 合成繊維の伸縮性かさ高加工糸 ···························· 標準時及び湿潤時:8.82 mN×表示テックス数

d) ビニリデン ······················································· 標準時及び湿潤時:2.21 mN×表示テックス数

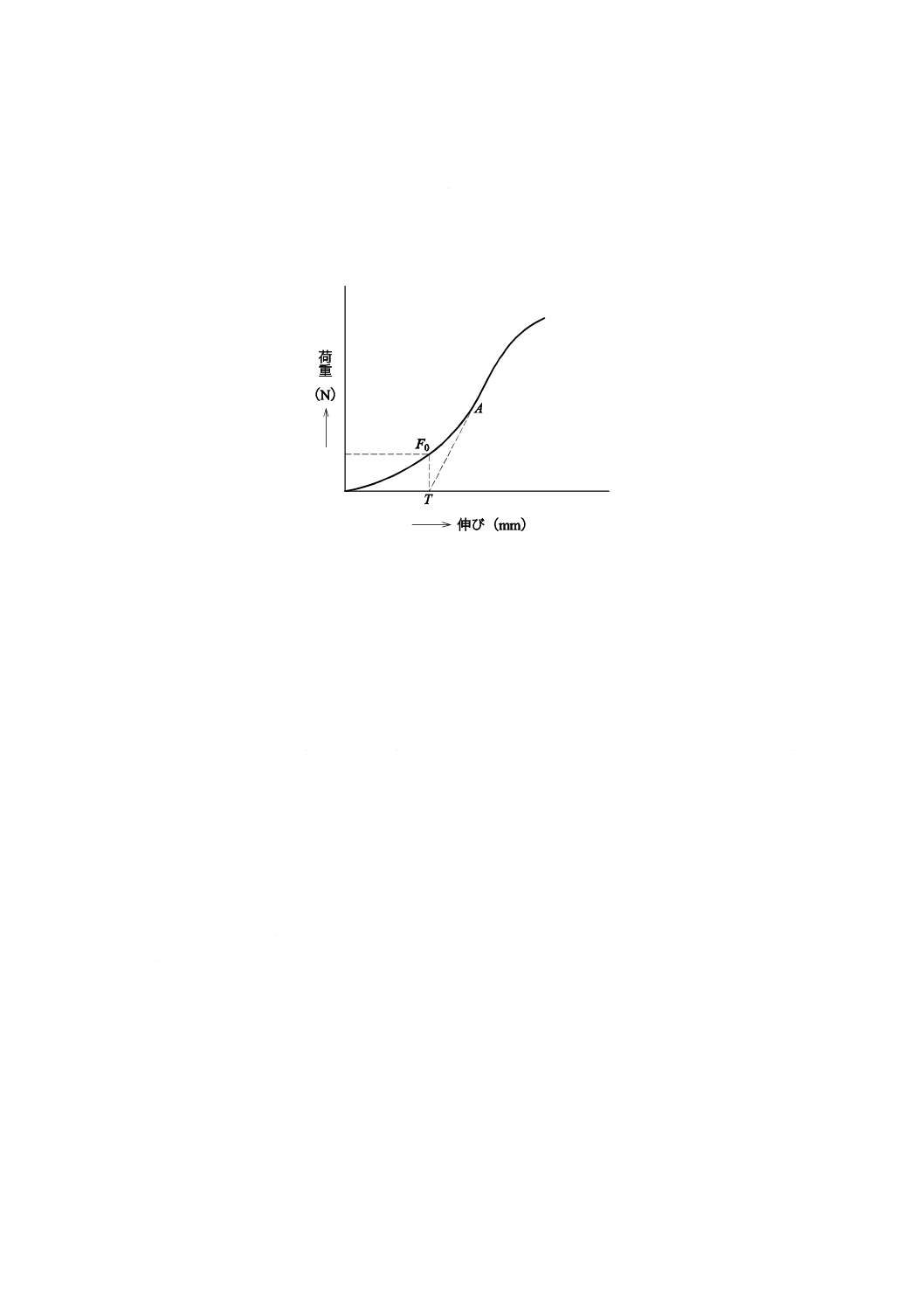

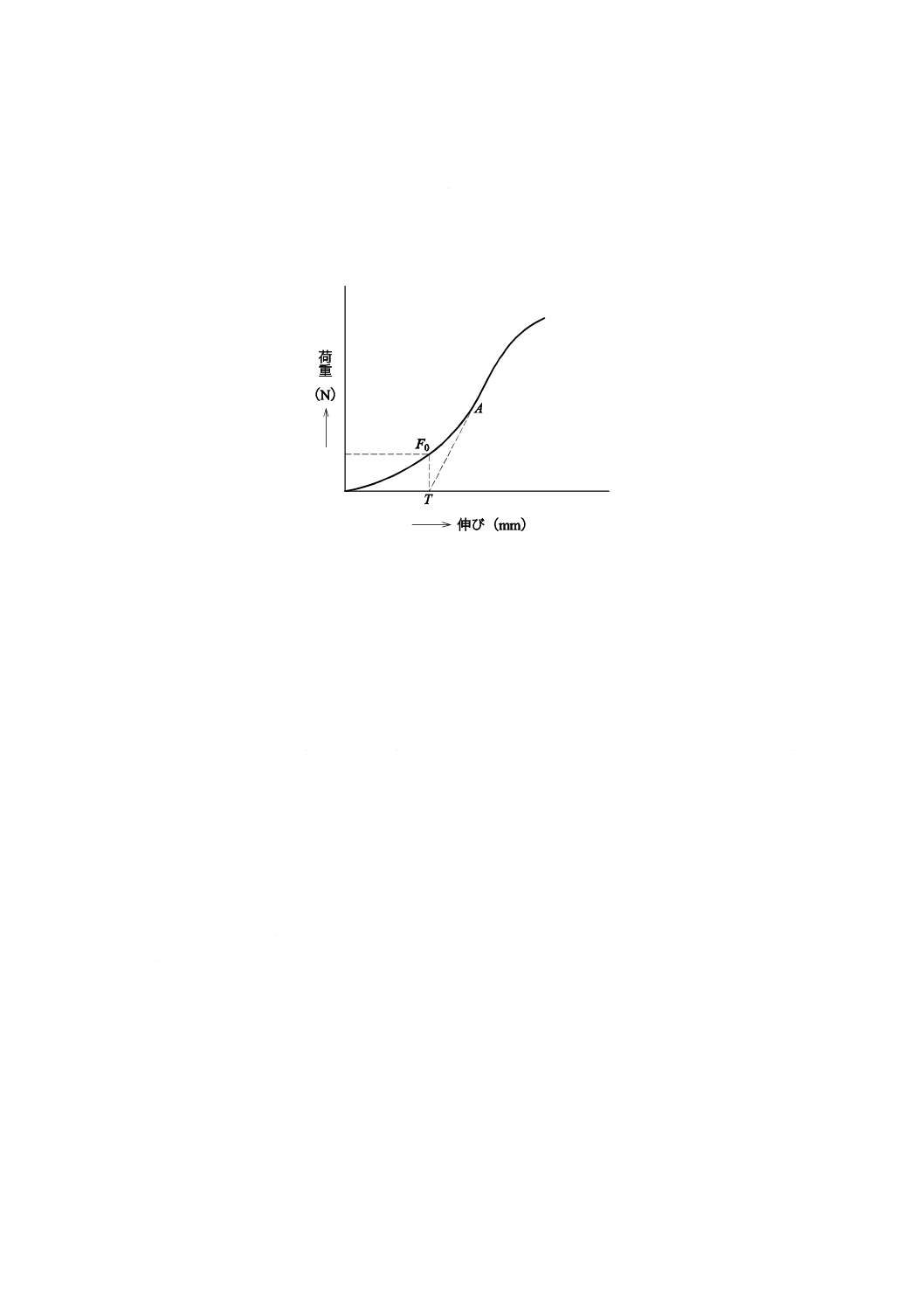

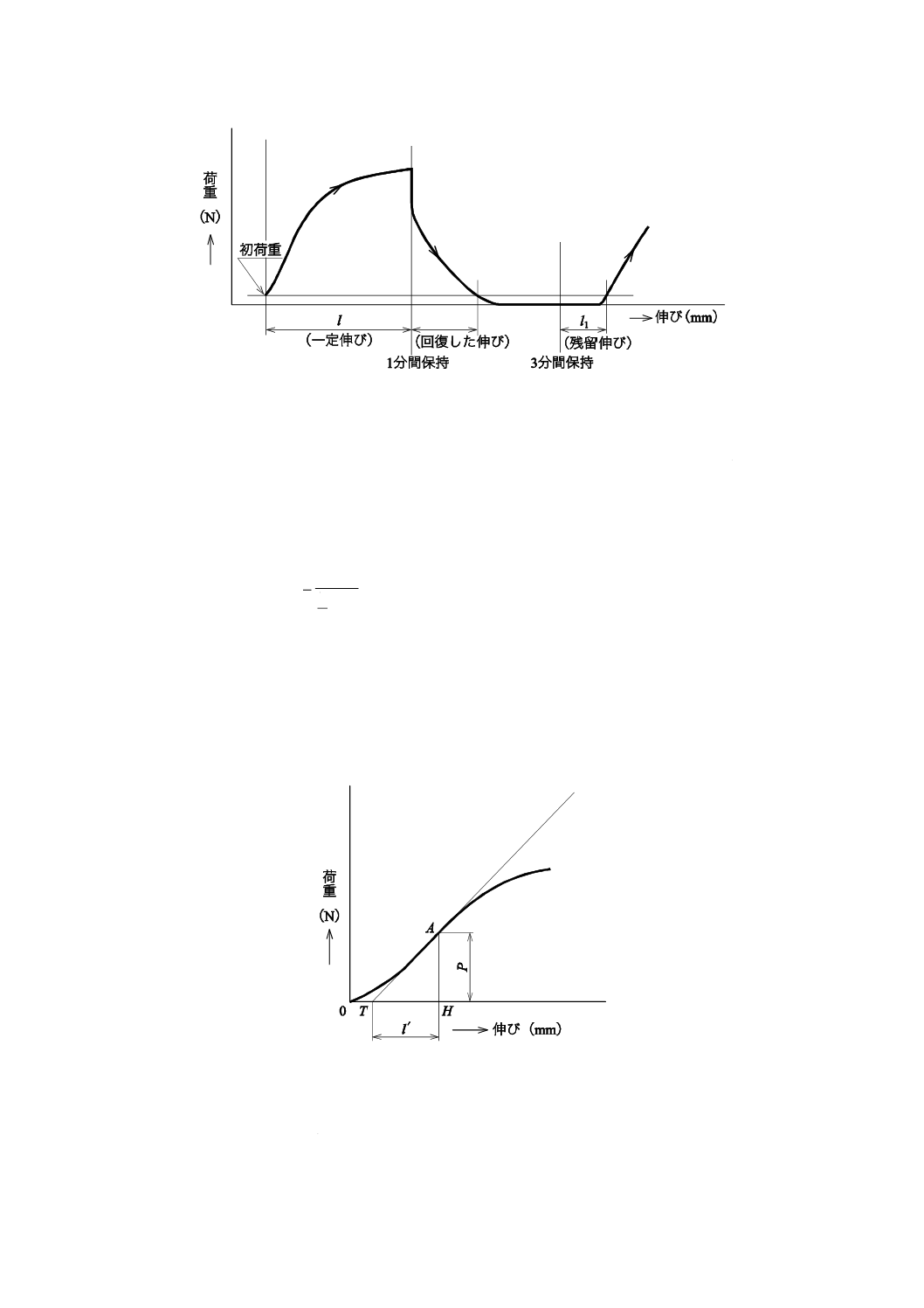

ただし,図1に示すように初期の荷重−伸び曲線を描き,原点の近くで伸び変化に対する荷重変化の最

大点A(接線角の最大点)における接線が伸び軸と交わる点Tから垂線を描き,荷重−伸び曲線と交わる

点F0に相当する荷重を用いてもよい。

図1−荷重−伸び曲線

上記の初荷重は,正量繊度のB法(簡便法),引張強さ及び伸び率,結節強さ,引掛強さ,伸長弾性率,

初期引張抵抗度,寸法変化率,耐薬品性などの試験に適用する。

6

試料の採取及び準備

試料の採取及び準備は,JIS L 0105の6.2(糸状の試料)によるが,温湿度が影響する試験に用いる試料

は,かせ又は単糸状とし,試験前に標準状態にする。ただし,フィラメント数の試験は除く。

なお,かせ取りが困難な場合は,標準状態にしたケーキ,パーン,チーズ,コーンなどから直接試料を

採取してもよい。ただし,より数及び定長耐ねん数の試験に供する試料は直接採取する。

a) 正量繊度,引張強さ及び伸び率,伸縮性,伸縮復元率,かさ高性,熱水寸法変化率などの試験は,標

準状態の試験室内で行うことが望ましい。標準状態以外の試験室で行った場合は,試験時の温湿度を

試験報告書に付記する。

b) ナイロン,ポリエステル,ポリプロピレンのかさ高加工糸を,伸縮性,伸縮復元率,かさ高性などの

試験に用いる場合は,あらかじめ,次の規定の温度の熱水中で20分間処理する。

ナイロン

約60 ℃

ポリエステル

約90 ℃

ポリプロピレン 約70 ℃

ただし,その他の条件又は操作上不都合なため乾熱処理を行った場合は,その条件を試験報告書に

付記する。

7

繊度,フィラメント数及びよりの表示

7.1

繊度及びフィラメント数の表示

繊度及びフィラメント数の表示は,JIS L 0101の7.(表示方法)及びJIS L 0104による。

5

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

よりの表示

7.2.1

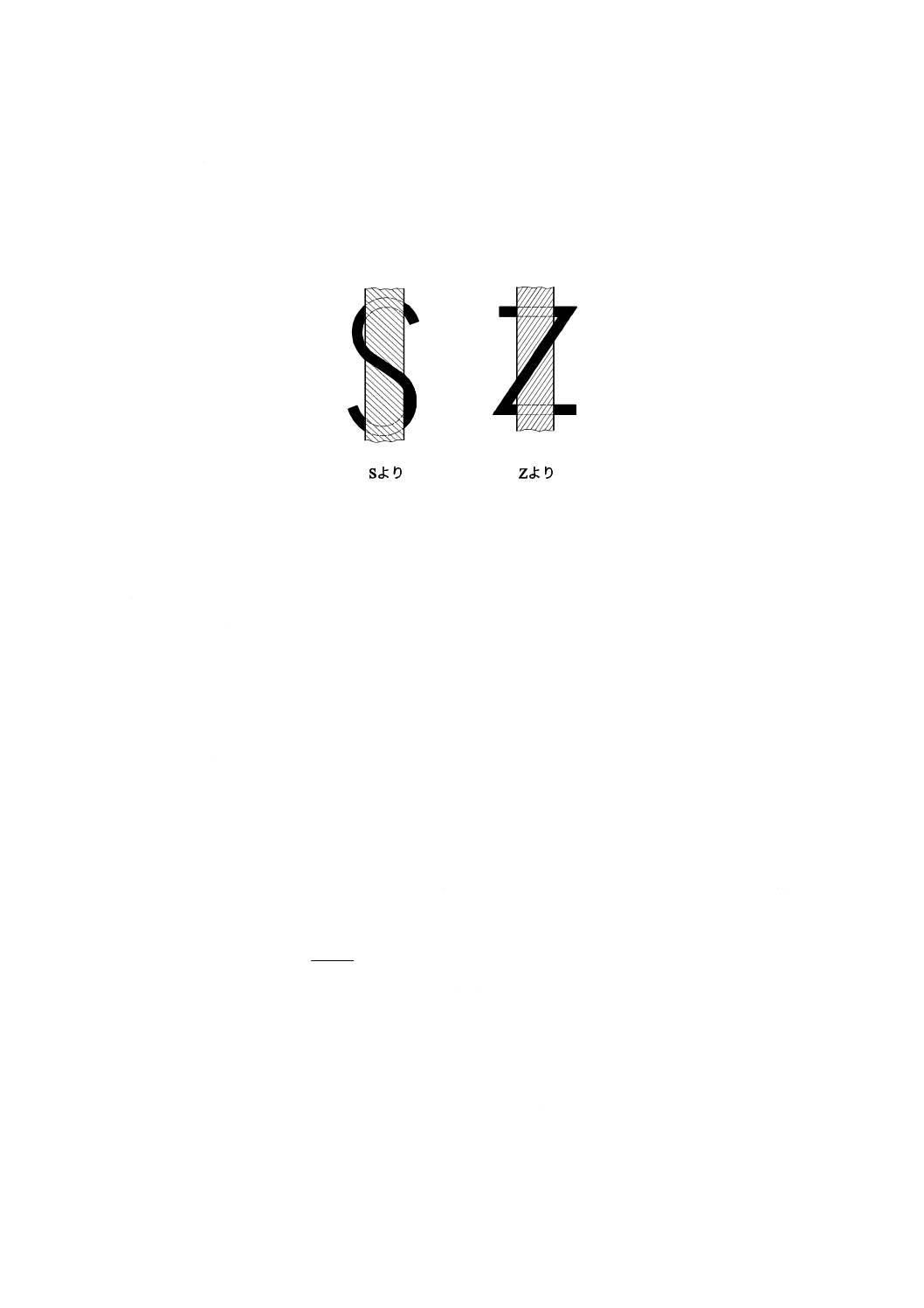

より方向

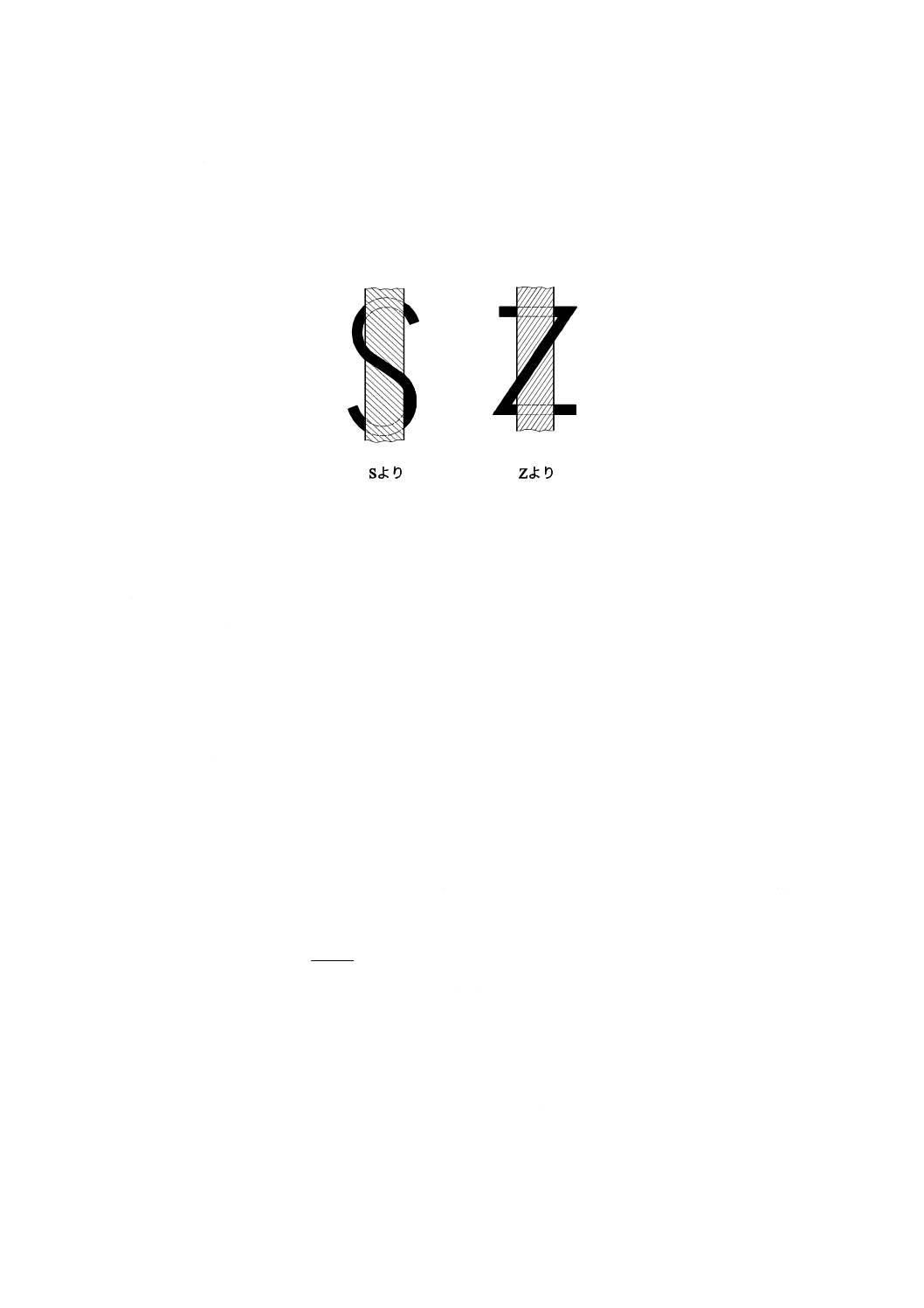

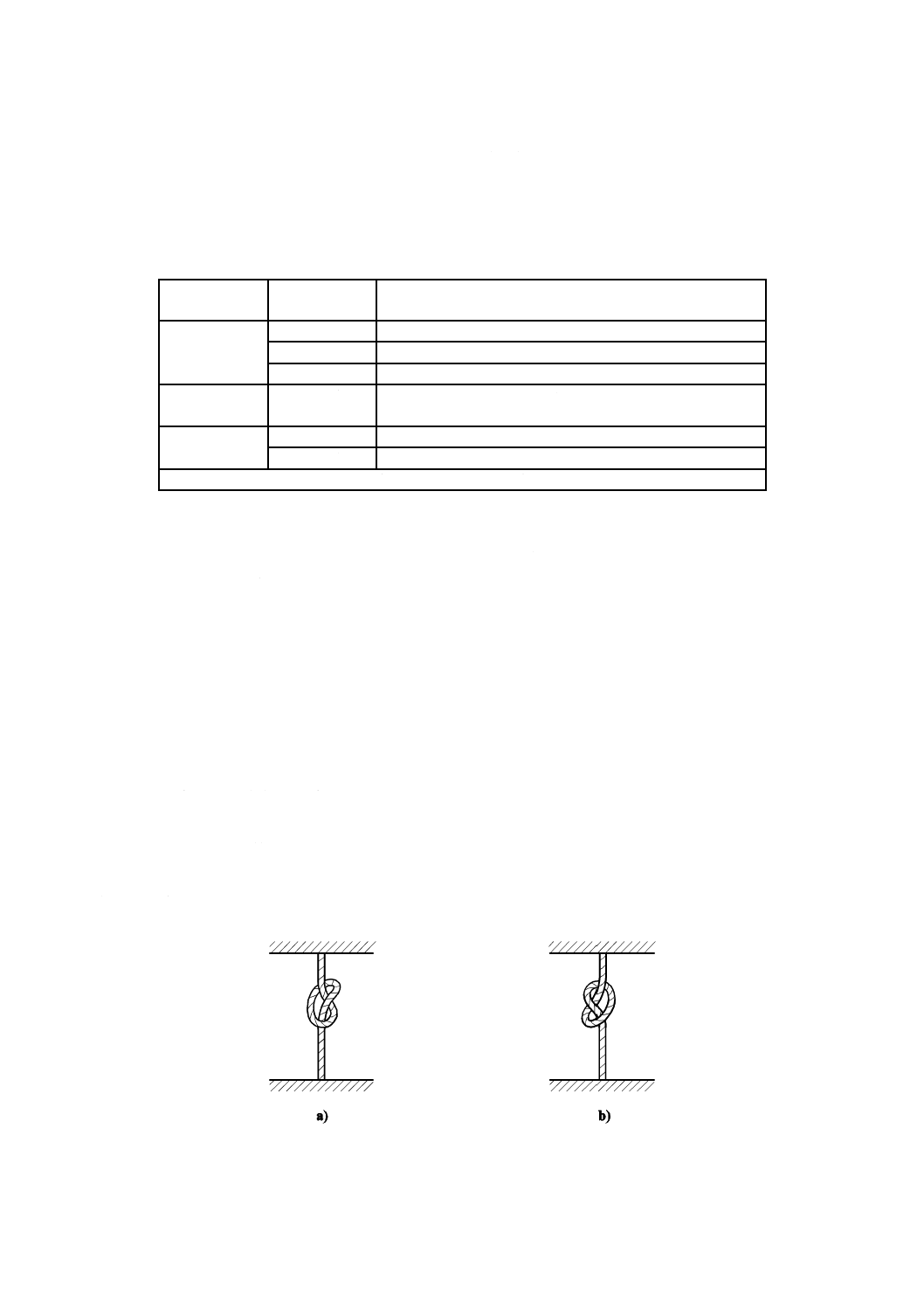

より方向は,図2のようにS又はZで表す。

S:Sより

Z:Zより

図2−より方向

7.2.2

より数

より数は,1 m間の数値で表し,その単位を試験報告書に付記する。

例 40 T/m

7.2.3

より数及びより方向を併記する場合

より数及びより方向を併記する場合は,次のように表す。

例 S40 T/m,Z60 T/m

8

試験方法

8.1

水分率及び付着水分率

公定水分率0 %以外の繊維については,水分率を用い,公定水分率0 %の繊維については,付着水分率

を用いる。

なお,かせ以外の試料の場合は,試料採取に当たって,その質量の約2 %だけ外層部を除去する。

8.1.1

水分率

水分率は,試料約20 gを採り,その質量及び絶乾質量を量り,次の式によって水分率(%)を算出し,

2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

100

×

′

′

−

=

m

m

m

R

ここに,

R: 水分率(%)

m: 試料の採取時の質量(g)

m': 試料の絶乾質量(g)

8.1.2

付着水分率

付着水分率は,試料約20 gを採り,その質量及び標準状態における質量を量り,次の式によって付着水

分率(%)を算出し,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸

める。

6

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

f

×

′

′

−

=

m

m

m

R

ここに,

Rf: 付着水分率(%)

m: 試料の採取時の質量(g)

m': 試料の標準状態における質量(g)

8.2

平衡水分率

平衡水分率は,水分平衡に達した試料から約5 gを採り,その質量及び絶乾質量を量り,次の式によっ

て平衡水分率(%)を算出し,2回の平均値をJIS Z 8401の規則B(四捨五入法)によって小数点以下1

けたに丸める。

100

e

×

′

′

−

=

m

m

m

R

ここに,

Re: 平衡水分率(%)

m: 試料の採取時の質量(g)

m': 試料の絶乾質量(g)

8.3

繊度

8.3.1

正量繊度

正量繊度は,次による。ただし,合成繊維の伸縮性かさ高加工糸には,B法(簡便法)を適用する。

注記 ISO法による繊度の測定方法は,附属書Aを参照。

a) A法 正量繊度は,試料を枠周1.125 mの検尺機又は同等の性能をもつ巻返し機を用い,表1の荷重

をかけ,120回/分の速度で巻き返し,表2の糸長の小かせを作り,その質量を量り,見掛繊度を求

める。この見掛繊度と別に測定した平衡水分率から,次の式によって正量繊度(tex)を算出し,5回

の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

e

0

0

100

100

R

R

D

F

+

+

×′

=

ここに,

F0: 正量繊度(tex)

D': 見掛繊度(tex)

R0: JIS L 0105の4.1(公定水分率)に規定する公定水分率(%)

Re: 平衡水分率(%)

なお,繊度変動率を求める場合の試験回数は20回とする。また,公定水分率0 %の繊維については,

見掛繊度をもって正量繊度とする。

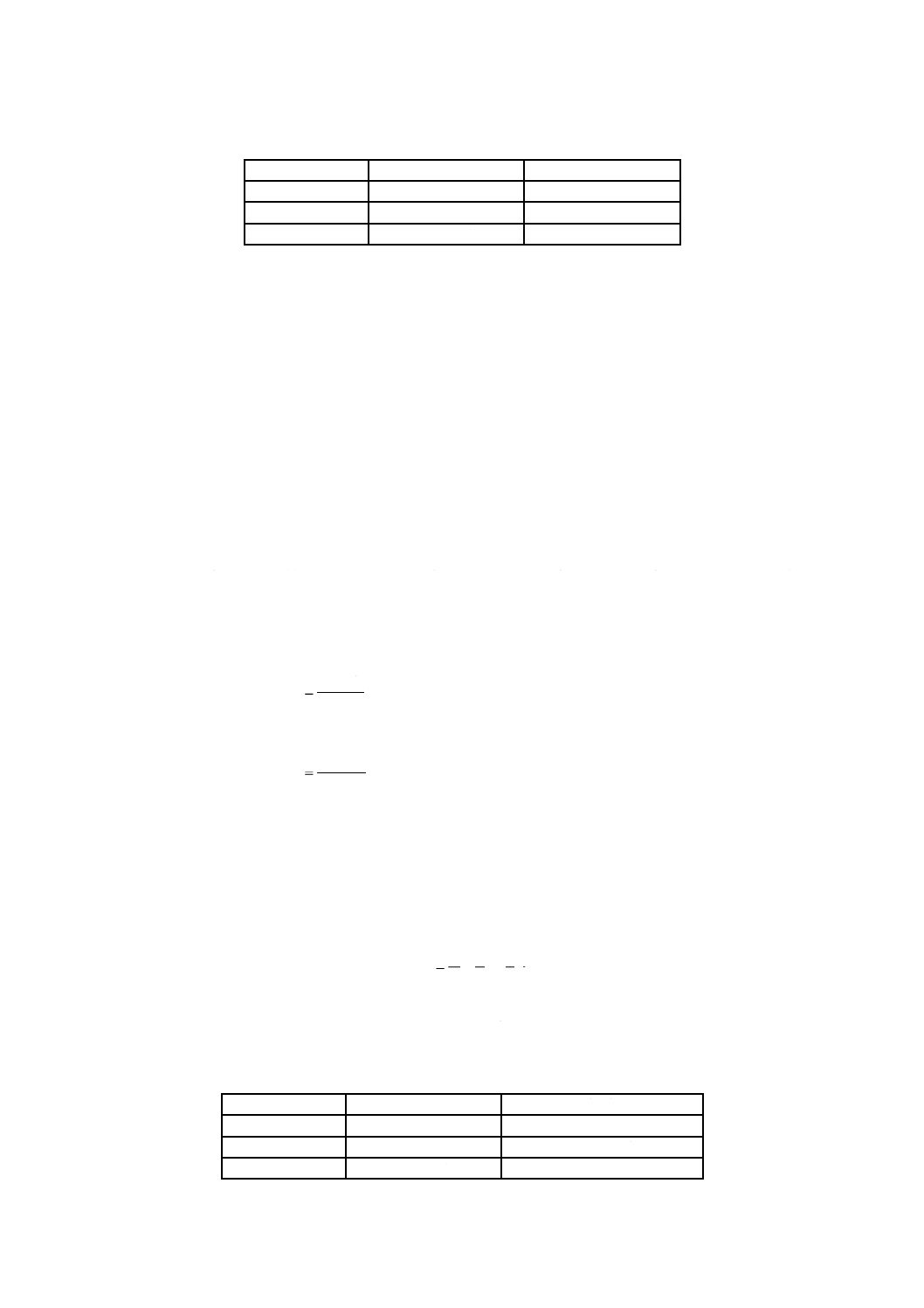

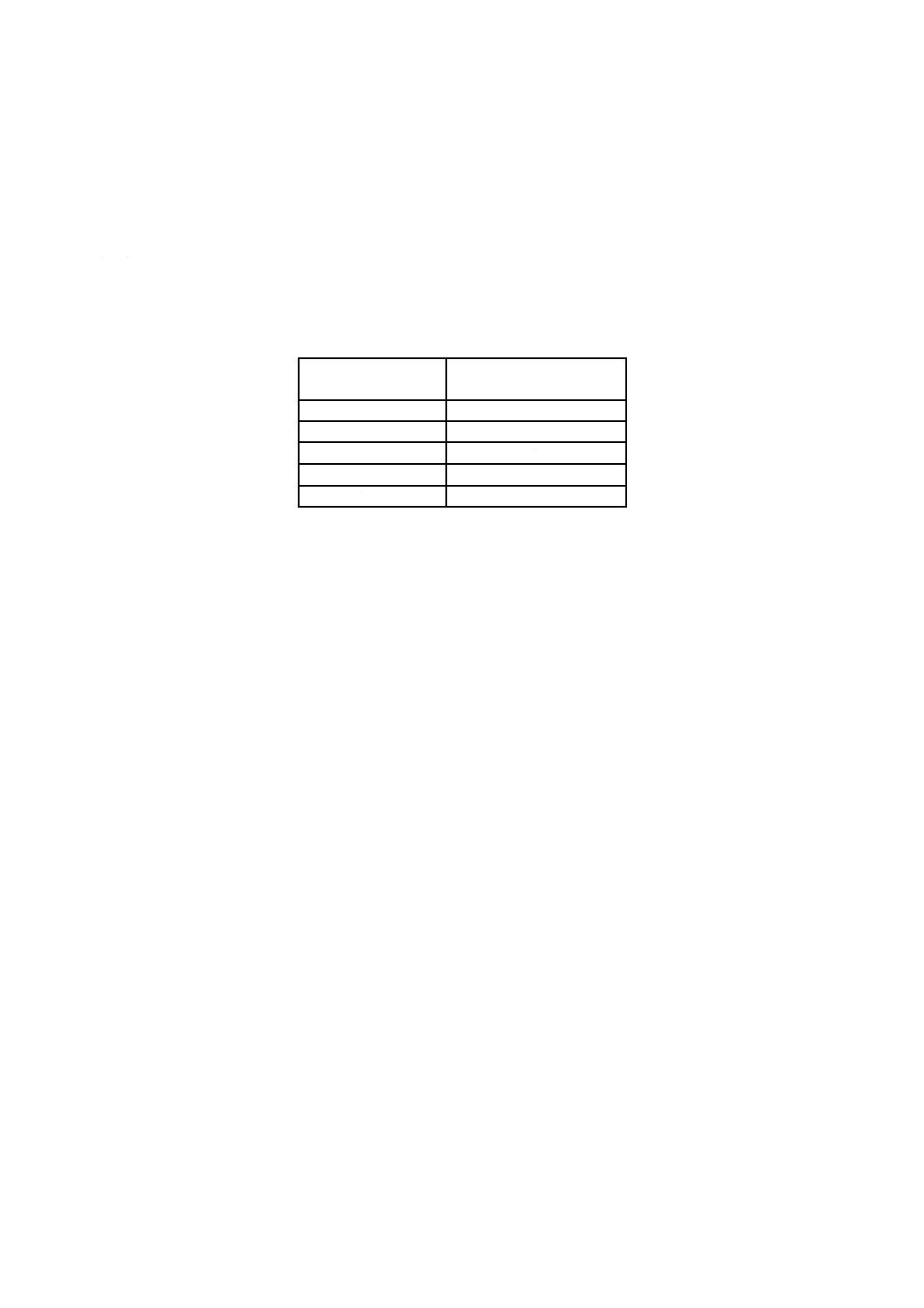

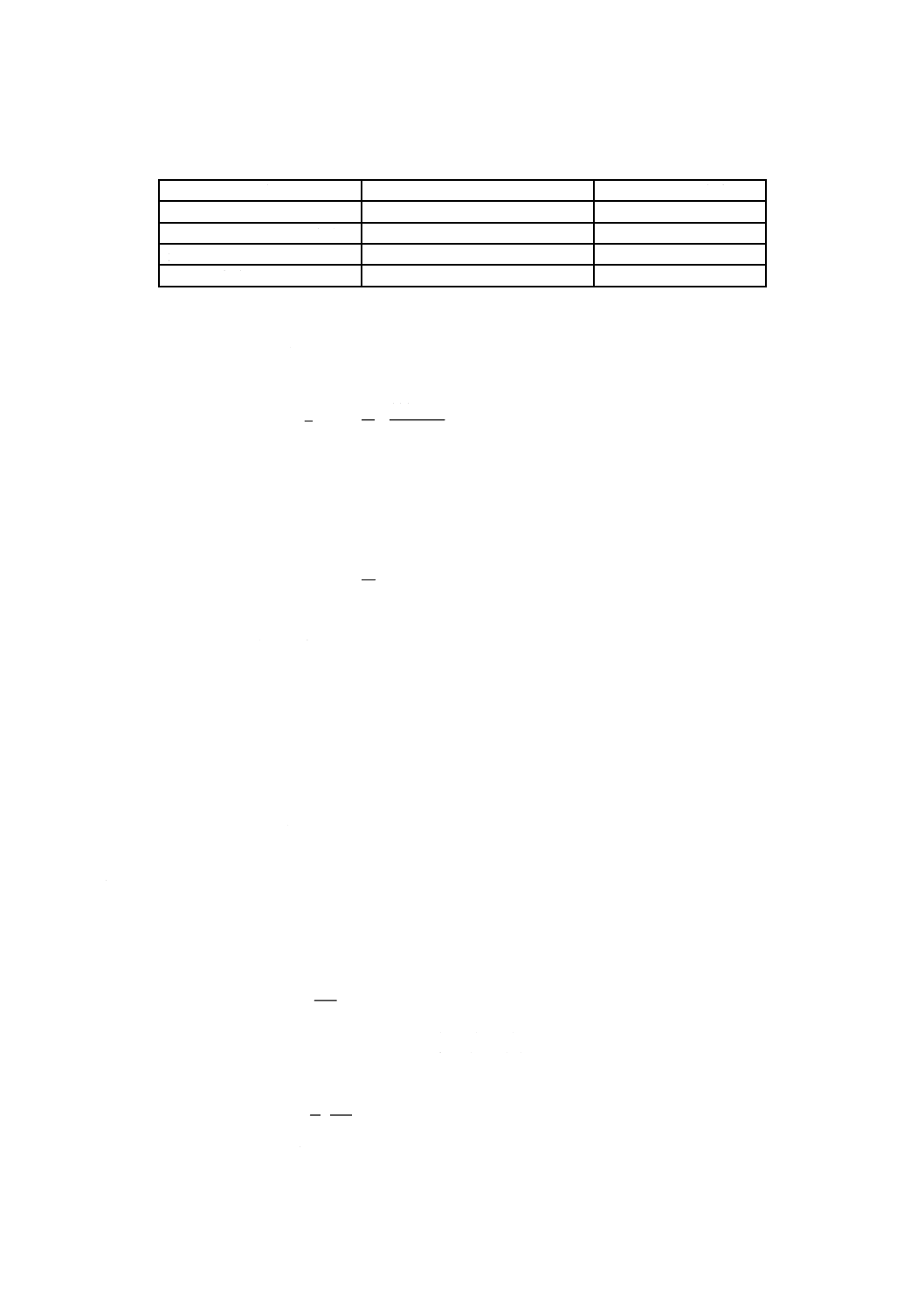

表1−荷重

繊度

レーヨン,キュプラ

mN

アセテート

mN

プロミックス,合成繊維

(ビニリデンを除く。)

ビニリデン

4.4 tex以下

49

19.6

2.94〜8.82 mN×

表示テックス数

約2.21 mN×

表示テックス数

4.4 texを超え 8.4 tex以下

98

29.4

8.4 texを超え 16.7 tex以下

196

49

16.7 texを超えるもの

294

98

7

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−糸長

単位 m

繊度

レーヨン,キュプラ,アセテート

プロミックス,合成繊維

2.2 tex以下

450

900

2.2 texを超え 23 tex以下

450

450

23 texを超え

46 tex以下

180

180

46 texを超えるもの

90

90

b) B法(簡便法) 初荷重をかけて正確に長さ90 cmの試料20本をとり,絶乾質量を量り,次の式によ

って正量繊度(tex)を算出し,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位

に丸める。

100

100

000

1

0

0

R

L

m

F

+

×

×

=

ここに,

F0: 正量繊度(tex)

L: 試料の長さ(m)

m: 試料の絶乾質量(g)

R0: JIS L 0105の4.1(公定水分率)に規定する公定水分率(%)

ただし,公定水分率0 %の繊維については,正量繊度を次の式によって求める。

L

m

F

×

=000

1

0

8.4

フィラメント数

フィラメント数は,糸を構成するフィラメントの数を数える。

8.5

引張強さ及び伸び率

8.5.1

標準時試験

標準時試験は,試料を緩く張った状態で,引張試験機のつかみ部に取り付け,表3のいずれかの条件で

次の試験を行い,用いた試験機の種類,容量,つかみ間隔及び引張速度を試験報告書に付記する。

また,タイヤコード原糸など太繊度で無よりのマルチフィラメントの場合は,10 cmにつき8回のより

をかけて測定する。

a) 初荷重をかけたときの伸びを緩みとして読み,更に試料を引っ張る。試料に初荷重をかけた状態でつ

かみ部に取り付け,試験を行ってもよい(この場合の緩みは,0 mmとなる。)。

b) 試料が切断したときの荷重及び伸びを測定する。必要な場合は,切断までの時間が20±3秒になるよ

うに速度を調節する。また,切断強さが最高強さより小さい場合は,最高強さ及びそのときの伸びを

測定する。ただし,試験のとき,糸がつかみ部で切断した場合は,その測定値は除く。

c) 次の式によって引張強さ及び伸び率を算出する。

0

b

F

SD

T=

ここに,

Tb: 引張強さ(N/tex)

SD: 切断時の強さ(N)

F0: 試料の正量繊度(tex)

100

1

1

2

×

+

−

=

E

L

E

E

S

ここに,

S: 伸び率(%)

E1: 緩み(mm)

8

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E2: 切断時の伸び(mm)又は最高荷重時の伸び(mm)

L: つかみ間隔(mm)

d) レーヨン及びキュプラは30回,その他は10回試験し,その平均値を,JIS Z 8401の規則B(四捨五

入法)によって引張強さは小数点以下2けた,伸び率は小数点以下1けたに丸める。

表3−試験条件

試験機の種類

つかみ間隔

cm

引張速度

定速緊張形

50

50±3 cm/min

25 a)

30±3 cm/min

30

30±3 cm/min

定速荷重形

25 a)

容量 98 Nの場合は 98/20 s

容量 196 Nの場合は 196/20 s

定速伸長形

20〜50

1分間当たりつかみ間隔の約100 %又は約50 %の伸長速度

25 a)

30±2 cm/min

注a) タイヤコード原糸など太繊度のフィラメント糸に適用する。

8.5.2

湿潤時試験

湿潤時試験は,試料を別に設けた容器に入れ,水(20±2 ℃)中にレーヨン及びアセテートは2分間以

上,プロミックス及び合成繊維は30分間以上浸せきして十分に湿潤させた後,8.5.1と同様な方法で試験

し,その平均値を,JIS Z 8401の規則B(四捨五入法)によって引張強さ(N/tex)は小数点以下2けた,

伸び率(%)は小数点以下1けたに丸める。

8.5.3

ISO法による引張強さ及び切断時の伸びの測定方法

ISO法による引張強さ及び切断時の伸びの測定方法は,JIS L 1095の附属書Aによる。

8.6

結節強さ

8.6.1

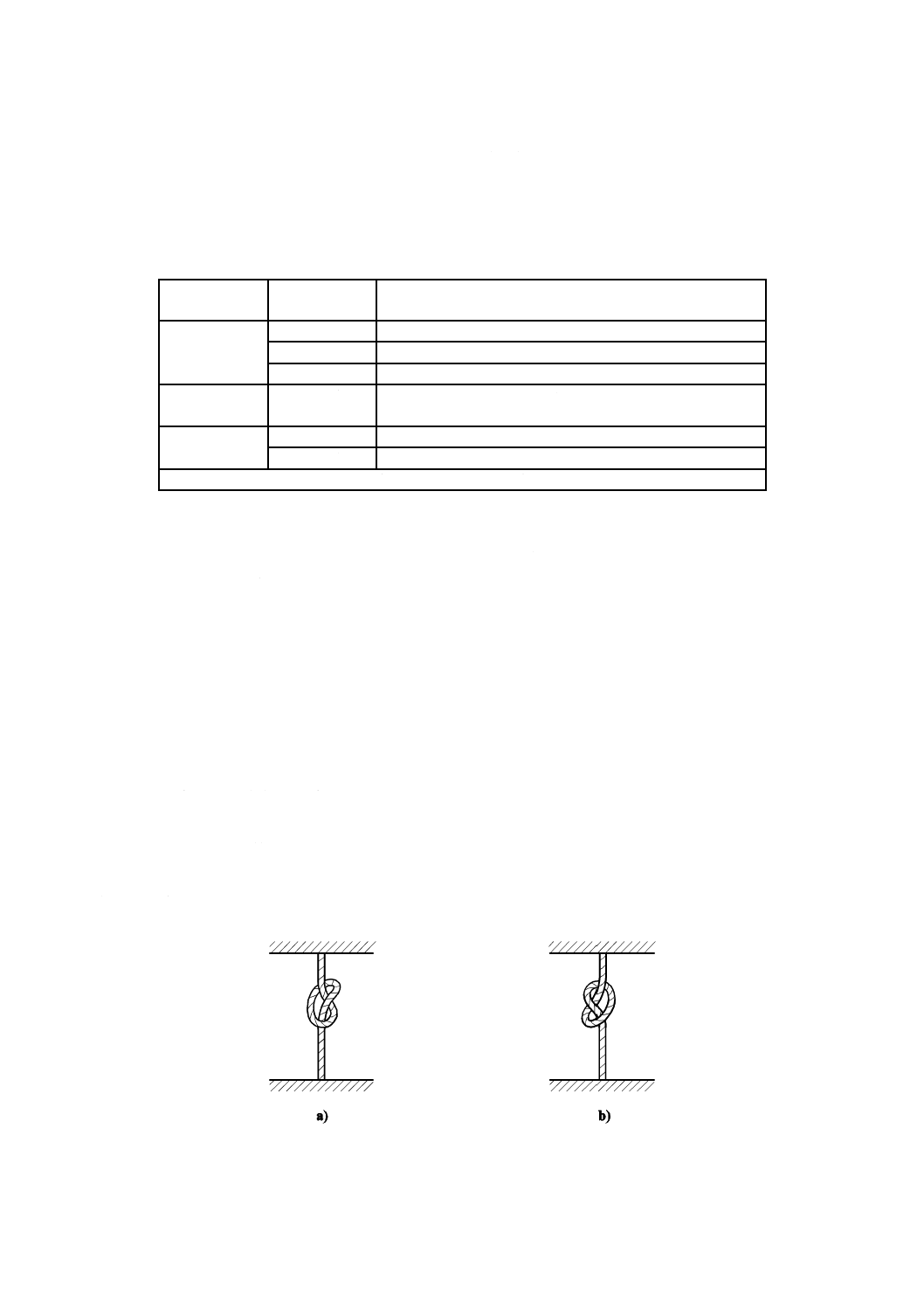

標準時試験

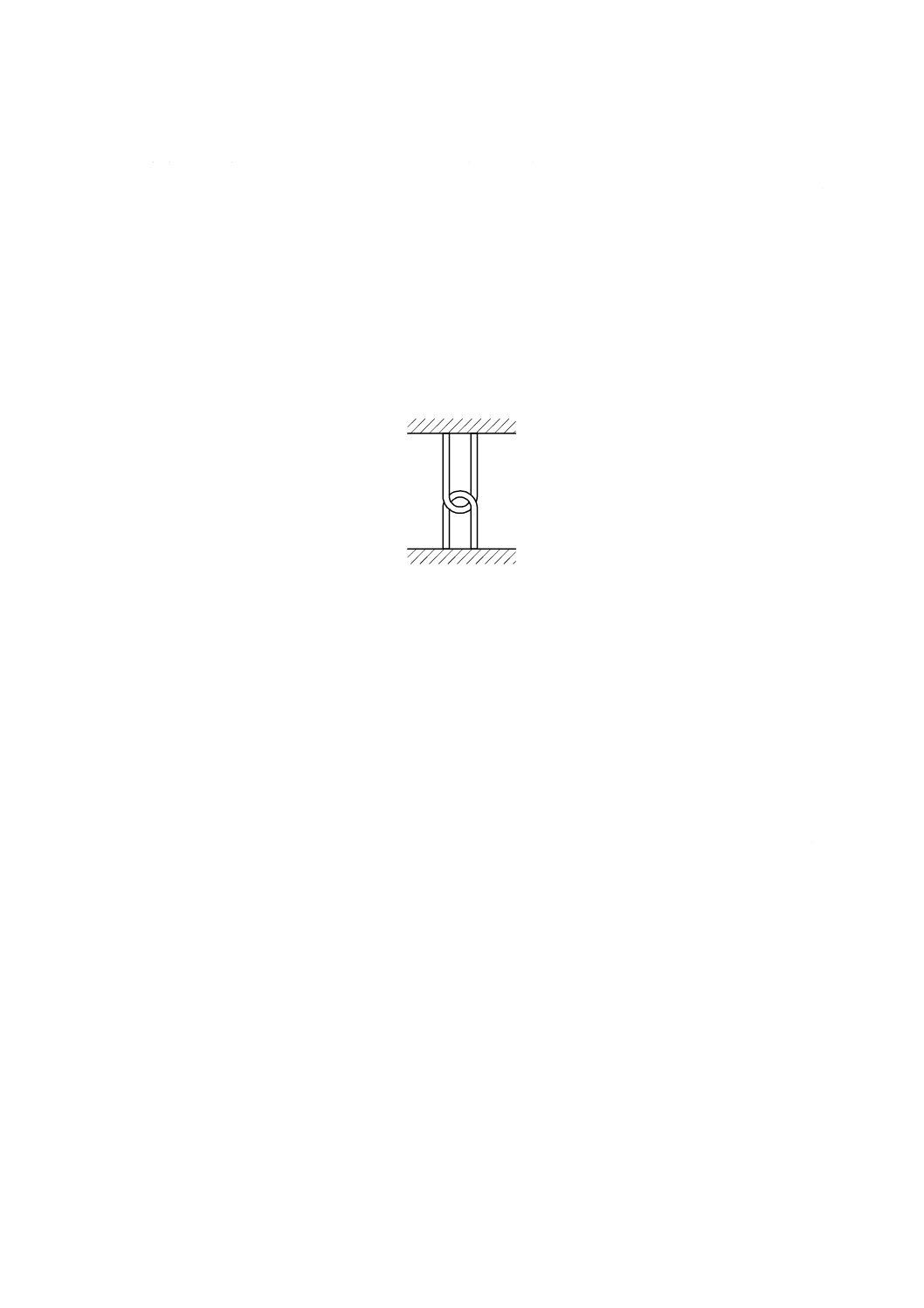

標準時試験は,試料を8.5.1と同様な条件で試料のつかみ間隔の中央に図3のa)又はb)のように結節を

作り,切断時の強さ(N)を測定し,その平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位

に丸める。

試験のとき,糸が結節部以外で切断した場合は,その測定値は除く。また,モノフィラメント以外の場

合は,図3のa),b) に示す結び方によって結節強さが異なるので,試験はa),b) 両方の結び方について

行い,平均する。

図3−結節の種類

9

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.2

湿潤時試験

湿潤時試験は,試料を別に設けた容器に入れ,水(20±2 ℃)中にレーヨン及びアセテートは2分間以

上,プロミックス及び合成繊維は30分間以上浸せきして十分に湿潤させた後,8.6.1と同様な方法で結節

強さ(N)を測定し,その平均値をJIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

なお,この試験は,主に合成繊維に適用する。

8.7

引掛強さ

8.7.1

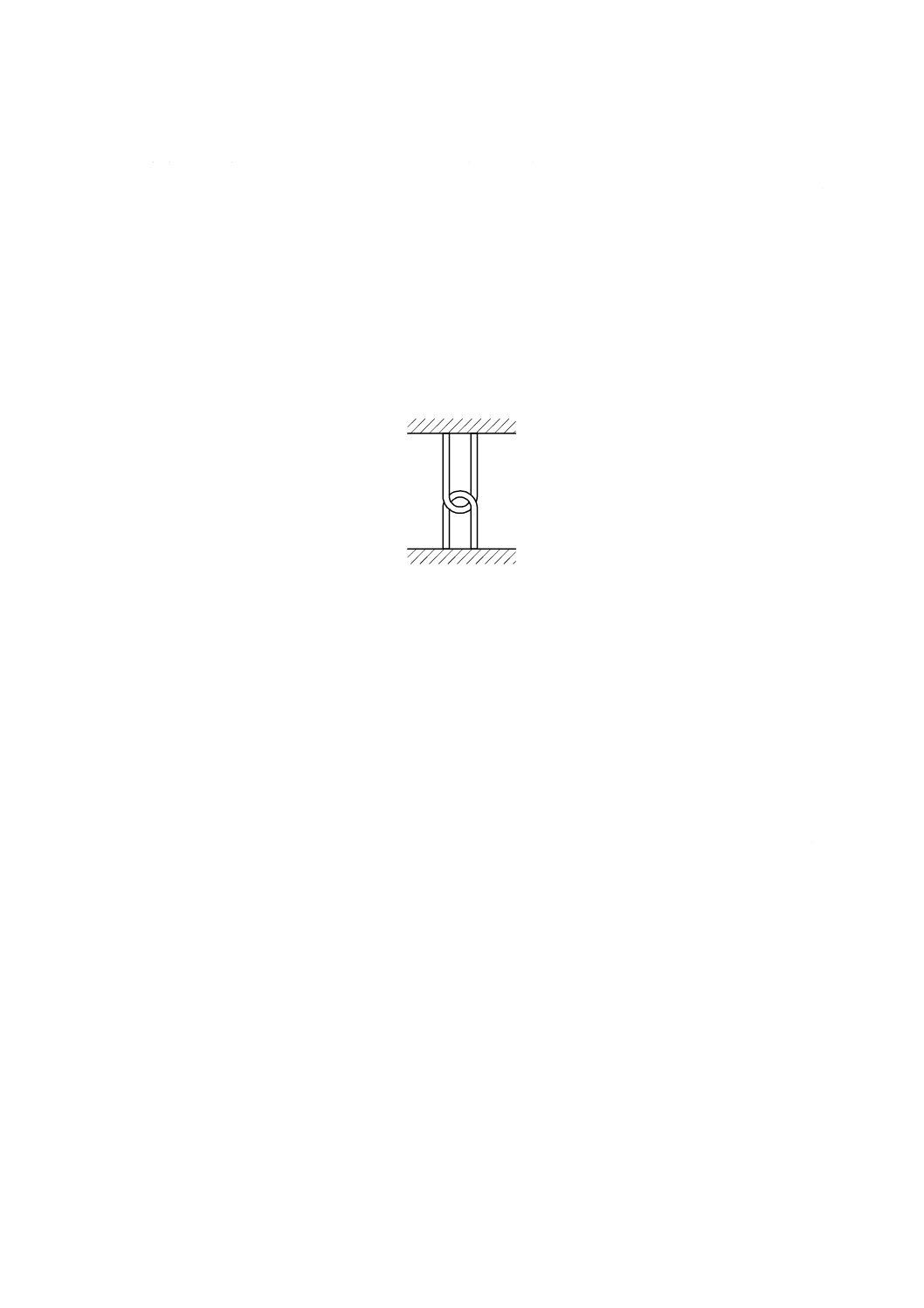

標準時試験

標準時試験は,試料を8.5.1と同様の条件で試料のつかみ間隔の中央に図4のようにループを作り,切断

時の強さ(N)を測定し,その平均値をJIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

ただし,試験のとき,糸が引掛部以外で切断した場合は,その測定値は除く。

図4−ループの作り方

8.7.2

湿潤時試験

湿潤時試験は,試料を別に設けた容器に入れ,水(20±2 ℃)中にレーヨン及びアセテートは2分間以

上,プロミックス及び合成繊維は30分間以上浸せきして十分に湿潤させた後,8.7.1と同様な方法で切断

時の強さ(N)を測定し,その平均値をJIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

なお,この試験は,主に合成繊維に適用する。

8.8

衝撃強さ

衝撃強さは,振子形衝撃試験機を用い,試料のつかみ間隔の距離を25 cmとして衝撃振子を60°の角度

から落下させ,衝撃振子が反対方向に上昇する角度を,無試料の場合と試料を用いた場合とのそれぞれつ

いて測定して,次の式によって衝撃切断仕事量(J)を算出し,10回の平均値を,JIS Z 8401の規則B(四

捨五入法)によって小数点以下1けたに丸める。

ただし,試験のとき,糸がつかみ部で切断した場合は,その測定値は除く。

なお,この試験は,主に合成繊維に適用する。

Ip=f×I (cosα−cosα0)×10−2

ここに,

Ip: 衝撃切断仕事量(J)

I: 重心と支点との距離(cm)

α0: 無試料の場合の振子の上昇角度(°)

α: 試料を切断した場合の振子の上昇角度(°)

f: 衝撃振子にかかる重力(N)

8.9

伸長弾性率

伸長弾性率は,次のいずれかによる。A法はすべての繊維に適用し,B法は主として合成繊維に適用す

る。試験の種類及び試験条件(つかみ間隔,引張速度及び伸長率)を試験報告書に付記する。

10

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

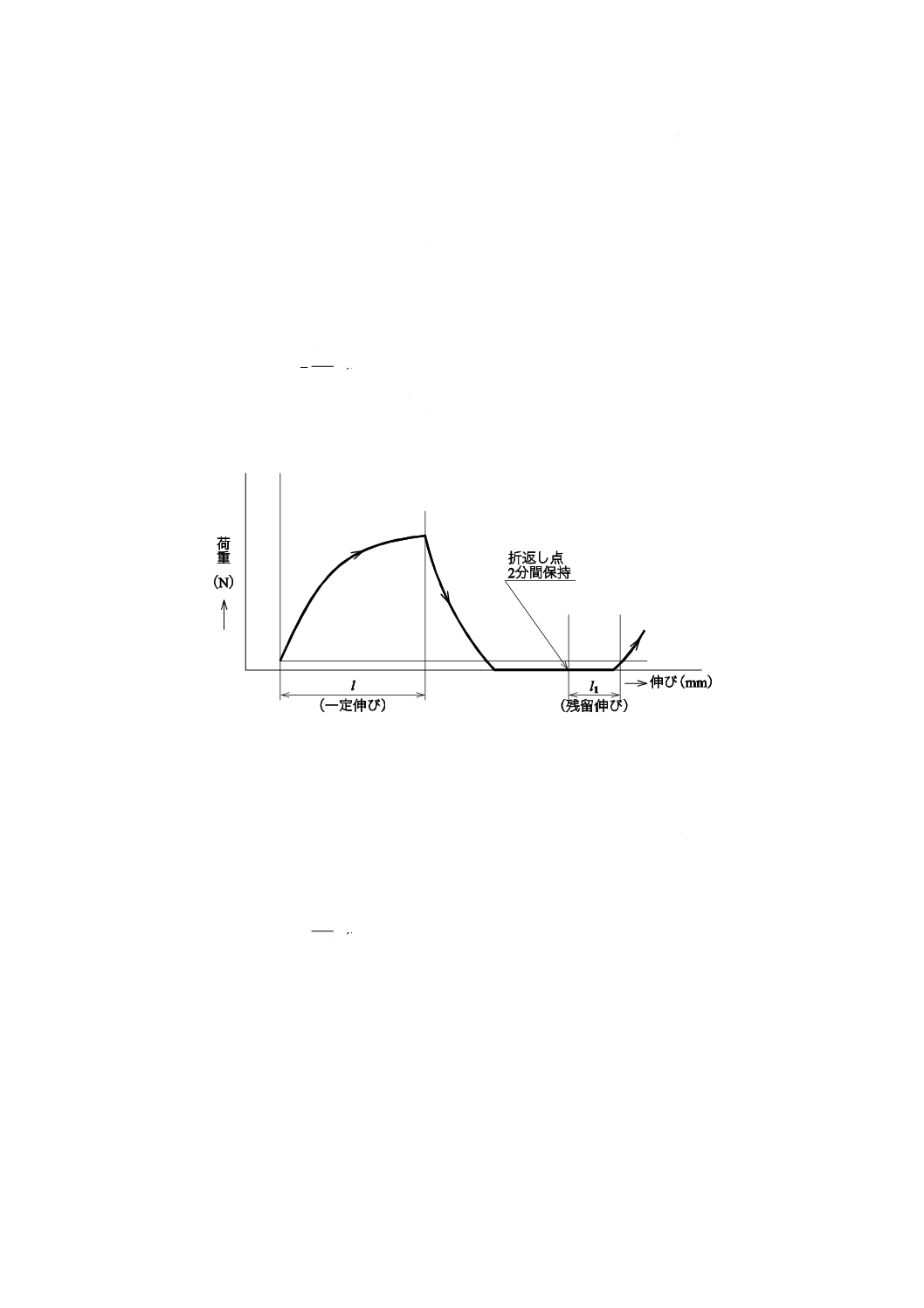

また,記録紙の荷重範囲は,一定伸びのときの荷重が,少なくとも全目盛の50 %になることが望ましく,

記録紙の速度は,一定伸びが記録紙上で少なくとも5 cmに相当するように決める。

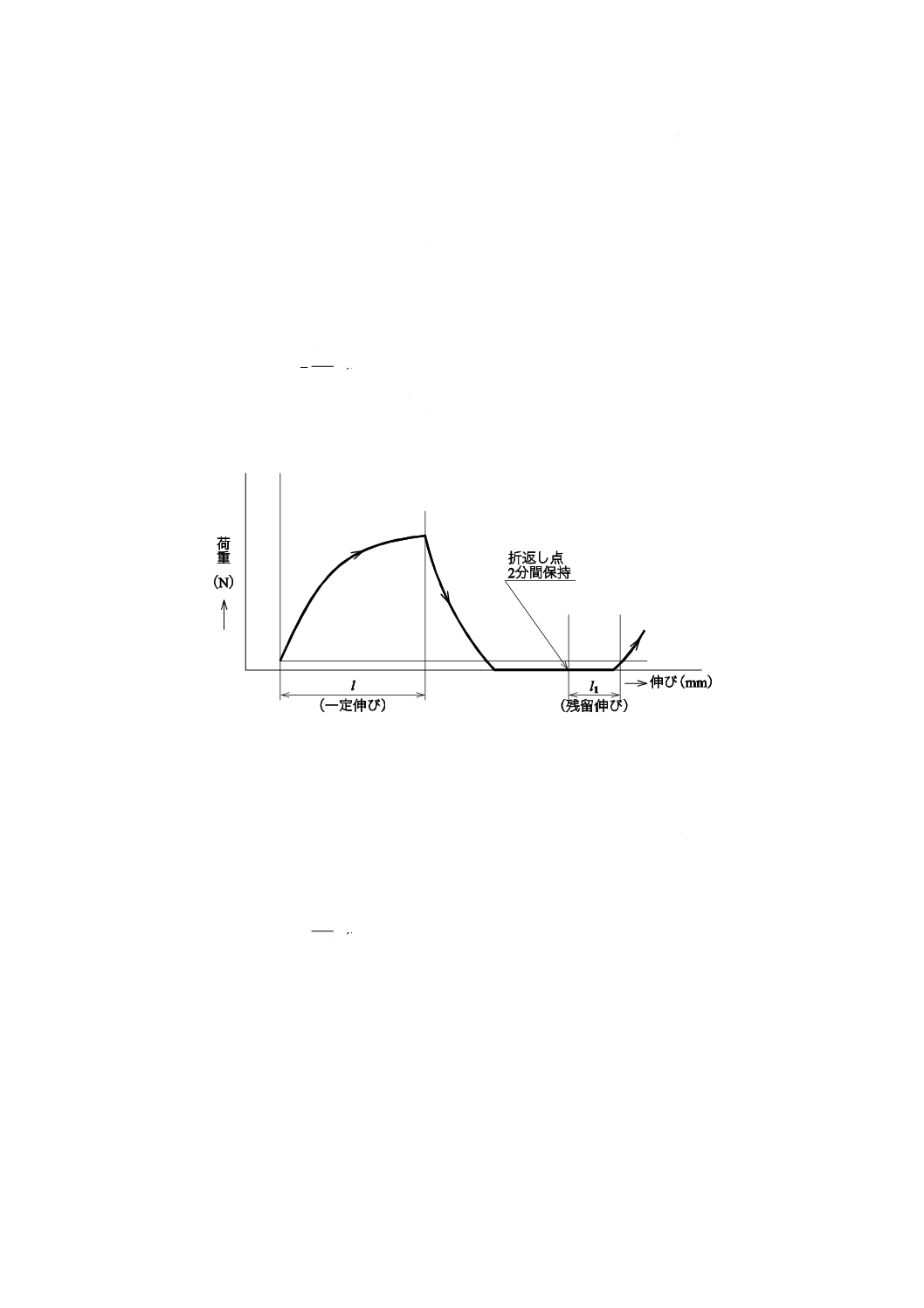

a) A法 試料は定速伸長形引張試験機を用いる。初荷重をかけた状態でレーヨン,キュプラ及びアセテ

ートは50 cm,プロミックス及び合成繊維は20 cmのつかみ間隔に取り付け,引張速度を毎分つかみ

間隔の10 %又は50 %にして3 %(必要に応じて2 %又は5 %伸長時まで引き伸ばしてもよい。)まで

引き伸ばす。直ちに,同じ速度で荷重を取り除き,2分間保持した後,再び同じ速度で一定伸びまで

引き伸ばす。記録した荷重−伸び曲線(図5参照)から残留伸びを測り,次の式によって伸長弾性率

(%)を算出し,5回の平均値をJIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

100

1×

−

=

l

l

l

E

ここに,

E: 伸長弾性率(%)

l: 3 %伸長時の伸び(mm)

l1: 残留伸び(mm)

図5−荷重−伸び曲線(A法)

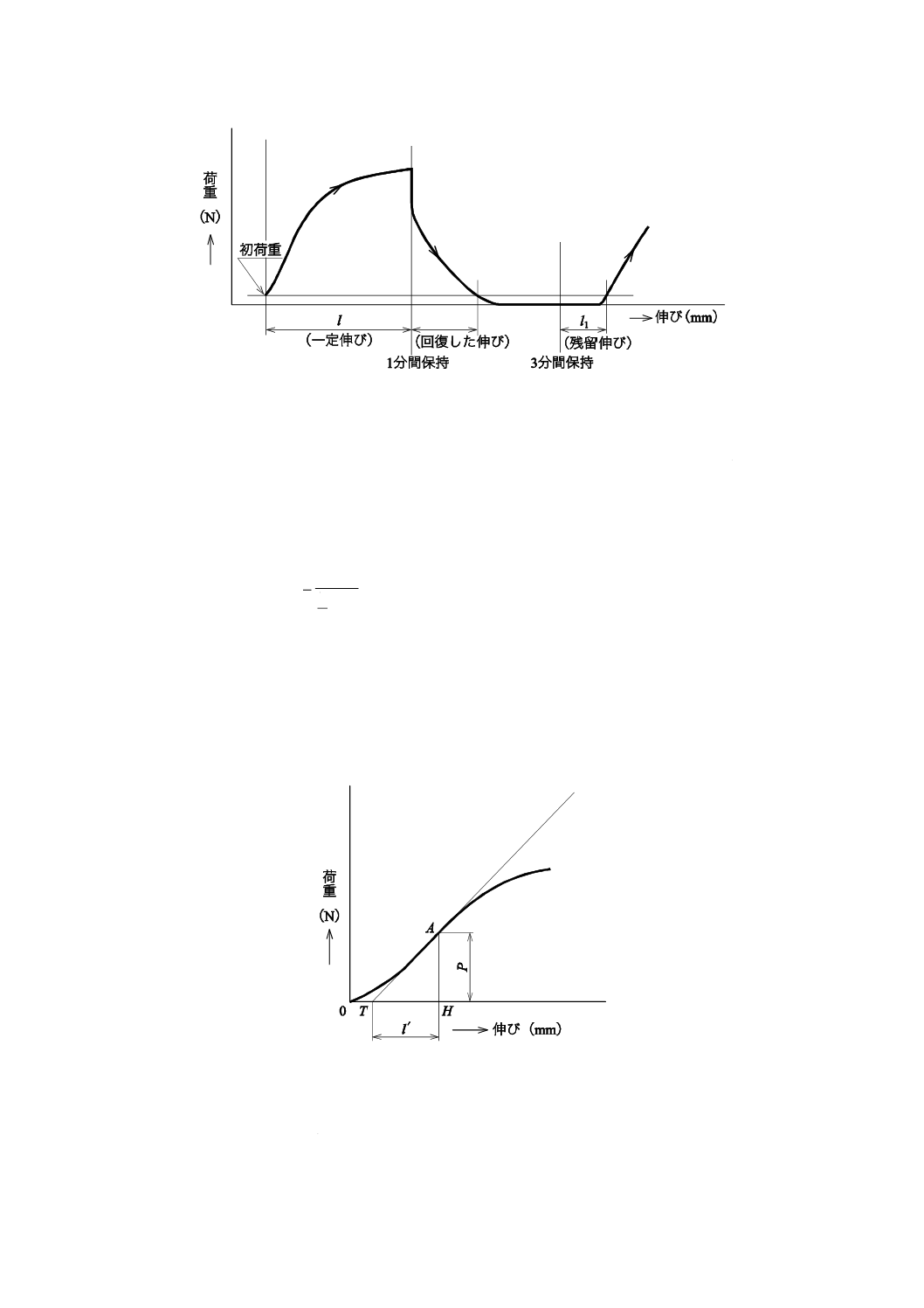

b) B法 試料はつかみ間隔を20 cmとして,A法と同様の条件でつかみ間隔の3 %(必要に応じて2 %

又は5 %伸長時まで引き伸ばしてもよい。)まで引き伸ばす。1分間保持後同じ速度で荷重を取り除き,

3分間保持後再び同じ速度で一定伸びまで引き伸ばす。記録した荷重−伸び曲線(図6参照)から残

留伸びを測り,次の式によって伸長弾性率(%)を算出し,5回の平均値をJIS Z 8401の規則B(四

捨五入法)によって整数位に丸める。

100

1×

−

=

l

l

l

E

ここに,

E: 伸長弾性率(%)

l: 3 %伸長時の伸び(mm)

l1: 残留伸び(mm)

11

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−荷重−伸び曲線(B法)

8.10 初期引張抵抗度

初期引張抵抗度は,試料を8.5.1と同じ方法で試験を行って,図7のように荷重−伸び曲線を描き,この

図から原点の近くで伸長変化に対する荷重変化の最大点A(接線角の最大点)を求め,次の式によって初

期引張抵抗度(N/tex)を算出し,10回の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に

丸める。

0

ri

F

l

l

P

T

×

′

=

ここに,

Tri: 初期引張抵抗度(N/tex)

P: 接線角の最大点Aにおける荷重(N)

F0: 正量繊度(tex)

l: 試験長(mm)(初荷重をかけたときの長さ)

l': THの長さ(mm)

(Hは垂線の足,Tは接線の横軸との交点)

図7−荷重−伸び曲線(初期引張抵抗度)

初期引張抵抗度と見掛ヤング率との関係は,次の式のとおりである。

Ym=1 000×ρ×Tri

ここに,

Ym: 見掛ヤング率(N/mm2)

12

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ρ: 繊維の密度(g/cm3)

Tri: 初期引張抵抗度(N/tex)

測定誤差を少なくするために,初期の荷重−伸び曲線のA点における接線が,伸び軸に対して約45°に

なるようにチャートスピードを調節するのがよい。

試験機は,通常,定速伸長形引張試験機を用い,引張条件を試験報告書に付記する。ただし,その他の

試験機を用いた場合は,試験機の種類及び引張条件を試験報告書に付記する。

8.11 伸縮性

伸縮性は,次のいずれかによる。この試験は,合成繊維の伸縮性かさ高加工糸に適用する。

a) A法(1本ずつ測定する場合) 試料の上端をクランプで固定し,0.176 mN×表示テックス数の荷重を

かけて垂下し,30秒後上部クランプから正しく20 cm(a)を測って印を付け,次に8.82 mN×表示テ

ックス数の荷重をかけて30秒後の試料の長さ(b)を測り,荷重を取り除いた後,2分間保持して再

び0.176 mN×表示テックス数の荷重をかけて30秒後の試料の長さ(c)を測り,次の式によって伸縮

伸長率(%)及び伸縮弾性率(%)を算出する。試験回数は20回とし,その平均値を,JIS Z 8401の

規則B(四捨五入法)によって小数点以下1けたに丸める。

100

e

×

−

=

a

a

b

S

100

×

−

−

=

a

b

c

b

E

ここに,

Se: 伸縮伸長率(%)

E: 伸縮弾性率(%)

a: 0.176 mN×表示テックス数の荷重をかけて30秒後に,試料に

付けた印の,上部クランプからの距離(20 cm)

b: 8.82 mN×表示テックス数の荷重をかけて30秒後の試料の長

さ(cm)

c: 0.176 mN×表示テックス数の荷重をかけて30秒後の試料の長

さ(cm)

ただし,a及びcの荷重が不適切な場合は適切な荷重を用い,それを試験報告書に付記する。

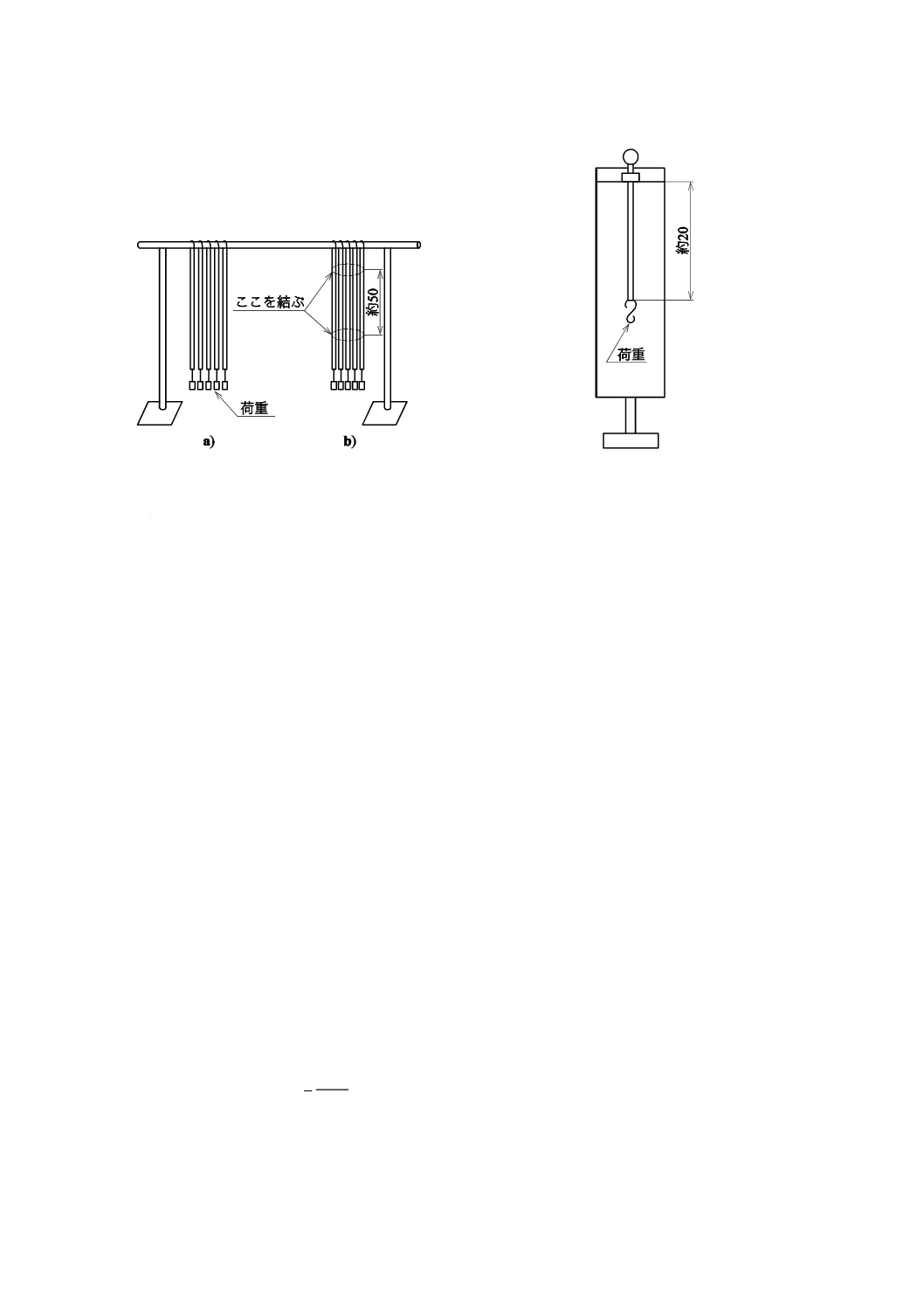

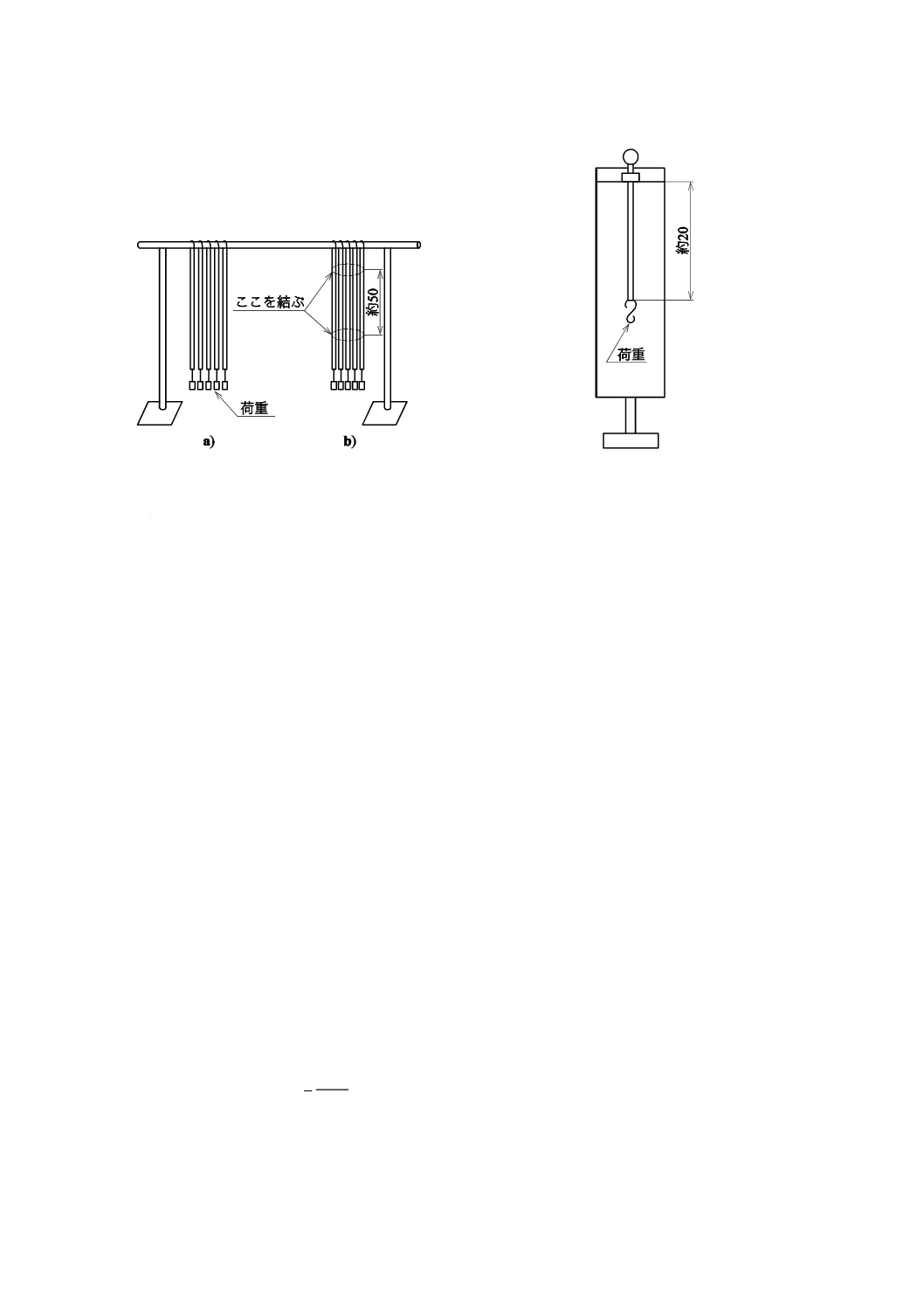

b) B法(10本束ねて測定する場合) 試料を図8のa) のように,試料に損傷を与えないような棒にかけ

て輪にしたものを5個作り,それぞれ8.82 mN×2×表示テックス数の荷重をかける。

この5個の試料を図8のb) のようにひとまとめにして,約50 cmの間隔を置いて上下を綿糸でし

っかり結んだ後,直ちに荷重を除く。

このようにして作った10本1束の試料を図9のように0.176 mN×10×表示テックス数の荷重をか

けた状態で,試験長が約20 cmになるように試料上部をクランプで固定し,30秒後の試料の長さ(a)

を正しく測る。

13

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

単位 cm

図8−試料の束ね方

図9−試料の固定方法

次に,8.82 mN×10×表示テックス数の荷重をかけて30秒後の試料の長さ(b)を測り,荷重を取り

除いた後2分間保持して再び荷重をかけて30秒後の試料の長さ(c)を測り,A法(1本ずつ測定す

る場合)と同様の式によって伸縮伸長率(%)及び伸縮弾性率(%)を算出する。試験回数は10回と

し,その平均値をJIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。ただし,

a及びcの荷重が不適切な場合は適切な荷重を用い,それを試験報告書に付記する。

c) C法(簡便法) 適切なテンション調整装置をもつ検尺機を用い,巻き数10回のかせを作る。試料の

かせの調整で,湿熱処理を行う場合は,かせが乱れないように2か所を束ねてくくり,8の字状にし

て二つに折り重ねて輪にすることを2回繰り返し,ガーゼに包んだまま処理する。これに,0.176 mN

×20×表示テックス数の荷重をかけ,30秒後の長さ(a)を測る。次に8.82 mN×20×表示テックス数

の荷重をかけて30秒後の長さ(b)を測り,荷重を除いた後2分間保持して再び0.176 mN×20×表示

テックス数の荷重をかけて30秒後の試料の長さ(c)を測り,A法(1本ずつ測定する場合)と同様

の式によって伸縮伸長率(%)及び伸縮弾性率(%)を算出する。試験回数は10回とし,その平均値

をJIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。ただし,a及びcの荷重

が不適切な場合は適切な荷重を用い,それを試験報告書に付記する。

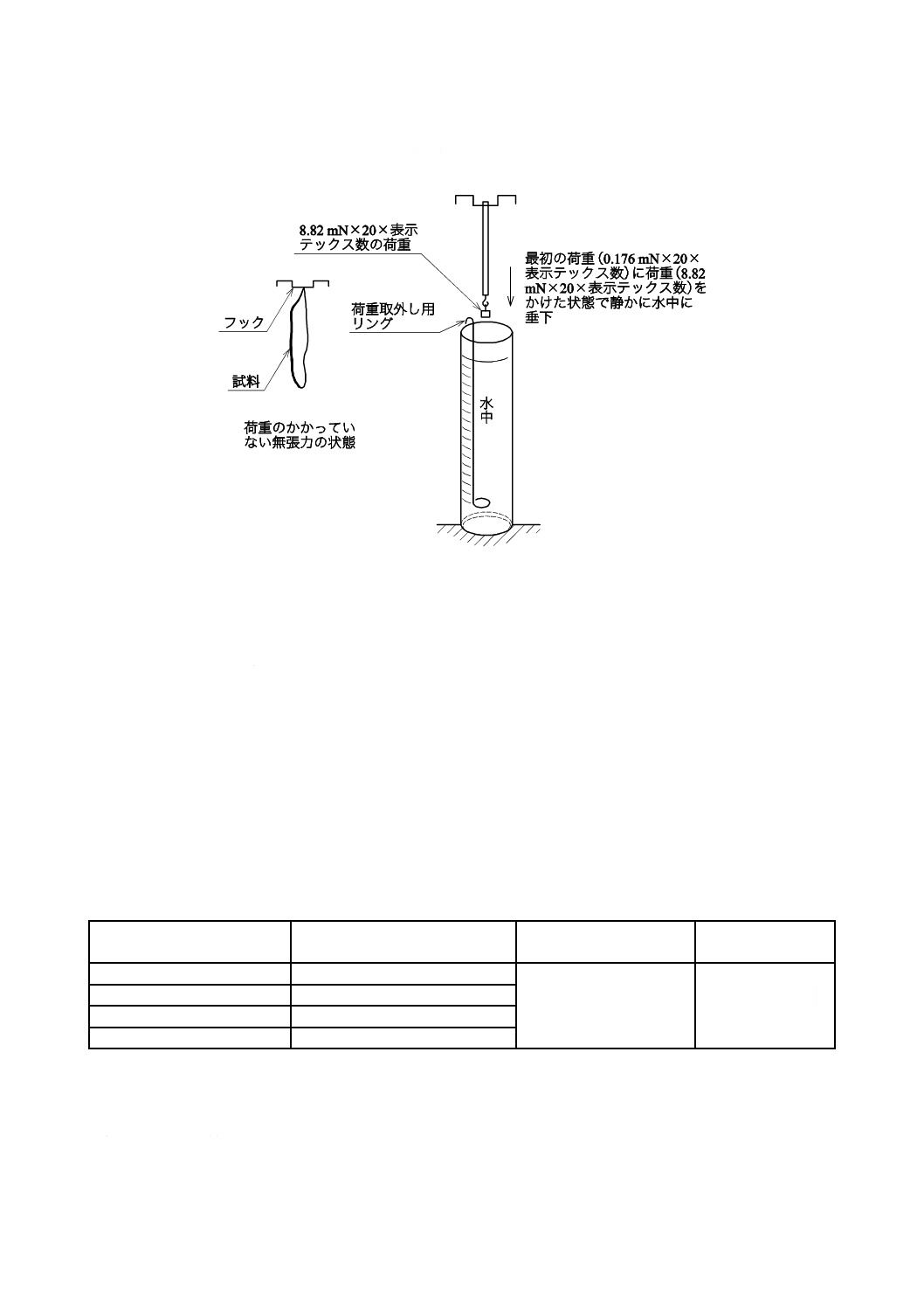

8.12 伸縮復元率

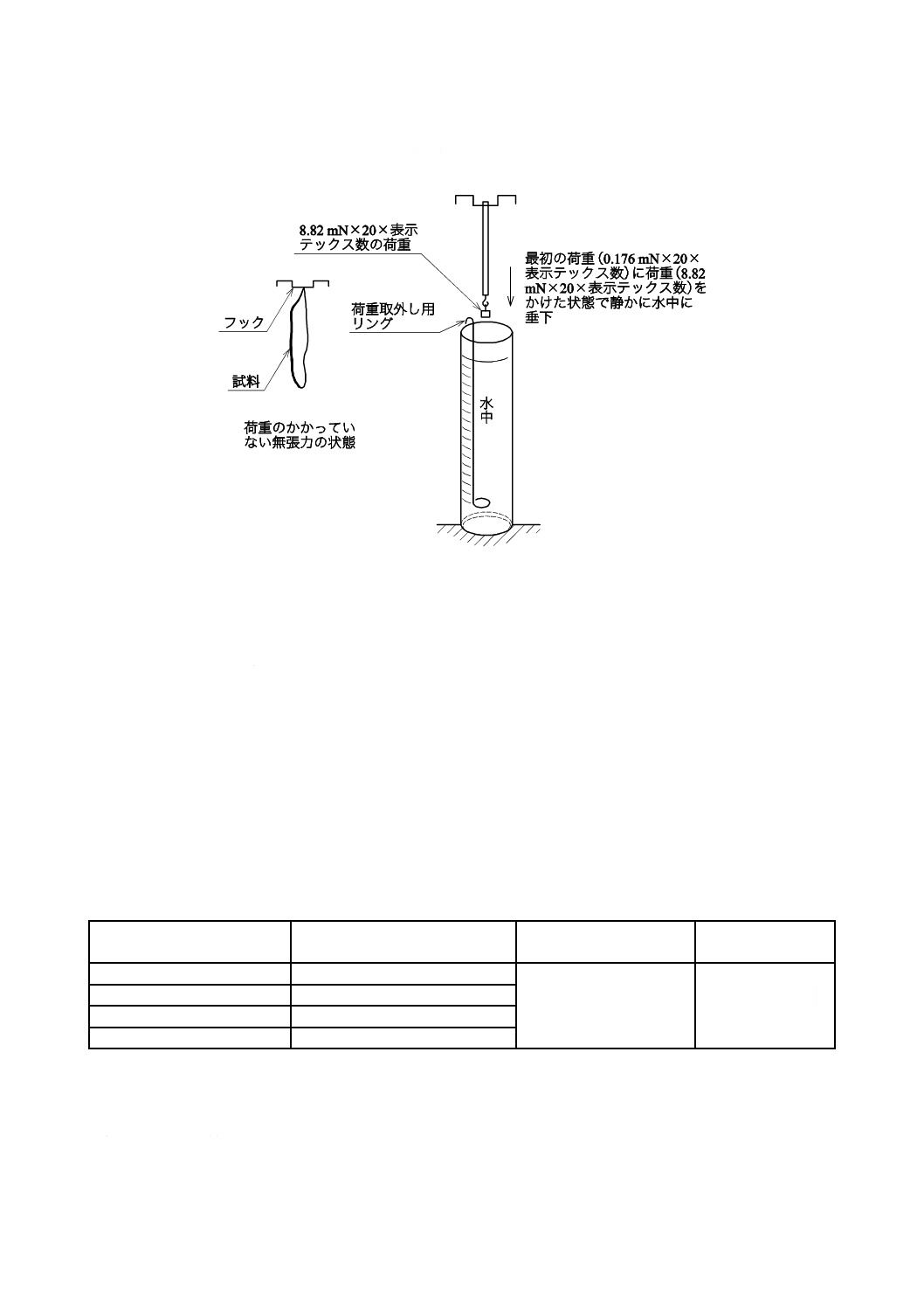

0.176 mN×表示テックス数の荷重をかけてかせ長約40 cm,巻き数10回の小かせを作る。この試料を図

10のように,0.176 mN×20×表示テックス数の荷重と,更に8.82 mN×20×表示テックス数の荷重を加え

て温度20±2 ℃(異なる温度を用いた場合は,その温度を記録に付記する。)の水中に2分間浸せきした

後,かせ長を測り,直ちに8.82 mN×20×表示テックス数の荷重を除いて2分間放置後,再びかせ長を測

り,次の式によって伸縮復元率(%)を算出する。試験回数は5回とし,その平均値を,JIS Z 8401の規

則B(四捨五入法)によって小数点以下1けたに丸める。

100

r

×

−

=

a

b

a

E

ここに,

Er: 伸縮復元率(%)

a: 0.176 mN×20×表示テックス数の荷重に,更に8.82 mN×20

×表示テックス数の荷重をかけたときのかせ長(mm)

14

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b: 0.176 mN×20×表示テックス数の荷重をかけたときのかせ長

(mm)

図10−伸縮復元率

ここでの荷重は,水中での浮力を補正したものとし,0.176 mN×20×表示テックス数の荷重が不適切な

場合は適切な荷重を用い,それを試験報告書に付記する。また,糸の表面のぬれをよくするため,非イオ

ン界面活性剤を2,3滴,水中に混入してもよい。

なお,この試験は,合成繊維の伸縮性かさ高加工糸に適用する。

8.13 より数

8.13.1 より数

より数は,検ねん器を用い,つかみ間隔を50 cmとして表4の荷重の下で試料を取り付け,より数を測

定し,2倍して1 m当たりのより数を求める。レーヨン及びキュプラは40回,合成繊維の伸縮性かさ高加

工糸は20回,その他は10回試験し,その平均値をJIS Z 8401の規則B(四捨五入法)によって整数位に

丸める。

表4−所定荷重

繊度

レーヨン,キュプラ,アセテート

mN

プロミックス,合成繊維

合成繊維の伸縮性

かさ高加工糸

4.4 tex以下

49

ビニリデン以外の繊維

2.94 mN×表示テックス数

ビニリデン

2.21 mN×表示テックス数

8.82 mN×

表示テックス数

4.4 texを超え 8.4 tex以下

98

8.4 texを超え 16.7 tex以下

196

16.7 texを超えるもの

294

より数の変化を避けるため,かせの場合は各かせをかせ枠にかけ,これを回転しながら,また,かせ以

外の場合は,通常よこ取りにして測定する。たて取りした場合はその旨を試験報告書に付記する。また,

試料は切らずに最初の5 mを除いた箇所から試験に用いる。

8.13.2 ISO法によるより数の測定方法

15

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO法によるより数の測定方法は,JIS L 1095の附属書Cによる。

8.14 定長耐ねん数

定長耐ねん数は,試料を8.13.1と同様な条件で固定し,より方向に500±20回/分の速度で加ねんして,

切断時における加ねん数を測定し,1 m当たりの加ねん数を求め,20回の平均値に試料の元のより数を加

えて,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

なお,この試験は,主としてレーヨン,キュプラ,アセテート及びプロミックスに適用する。

8.15 交絡度

交絡度は,次による。この試験は,次のa),b),c)と同様の手順が実施できる自動交絡度試験機を用い

てもよい。

a) 試料の一端を適切な性能をもつ垂下装置の上部つかみに取り付け,つかみ部から1 m(フックが下端

に達した場合は,試験から除く。ただし,下端に達した回数を試験報告書に付記する。)下方の位置に

おもりをつり下げ,試料を垂直に垂らす。おもりの荷重は試料の表示テックス数に,17.64を乗じた荷

重(mN)とし,980 mNを限度とする。

b) 試料の上部つかみから1 cm下部の点に糸束を2分割するように,直径が0.5 mm〜1.0 mmの針状で,

側面が滑らかに仕上げ処理されているフックを挿入する。フックの他端に試料の表示テックス数をフ

ィラメント数で除した値に88.2を乗じた荷重とし,19.6 mNを下限,98 mNを上限とする荷重を取り

付け,約2 cm/sの速度でフックを下降させる。

c) フックが糸の絡みによって停止した点までのフックの下降距離を求め,次の式によって交絡度を算出

し,50回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

L

I

000

1

=

ここに,

I: 交絡度

L: フックが下降した距離(mm)

8.16 かさ高性

かさ高性は,次のいずれかによる。また,この試験は合成繊維の伸縮性かさ高加工糸に適用し,使用し

た試験条件を試験報告書に付記する。

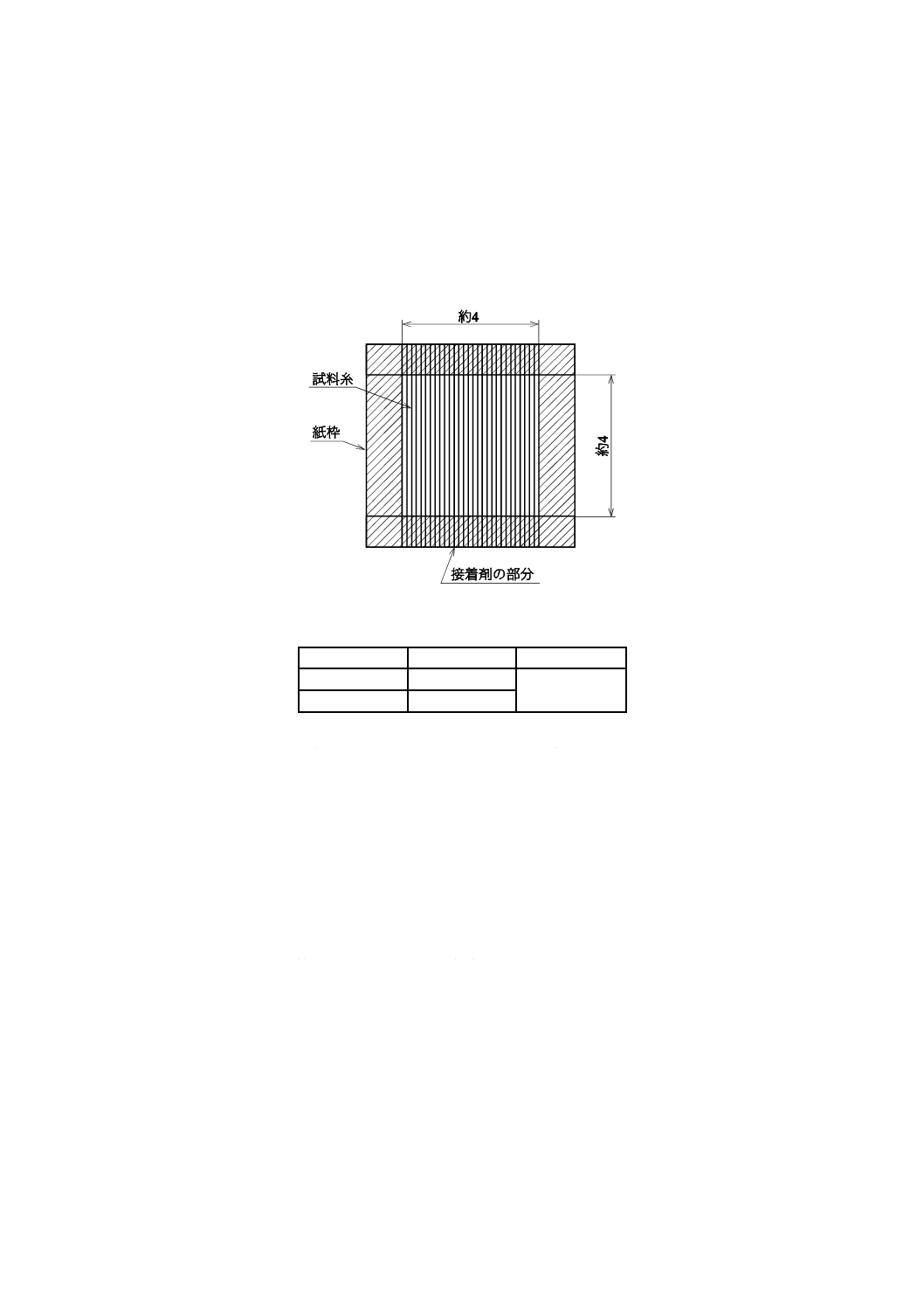

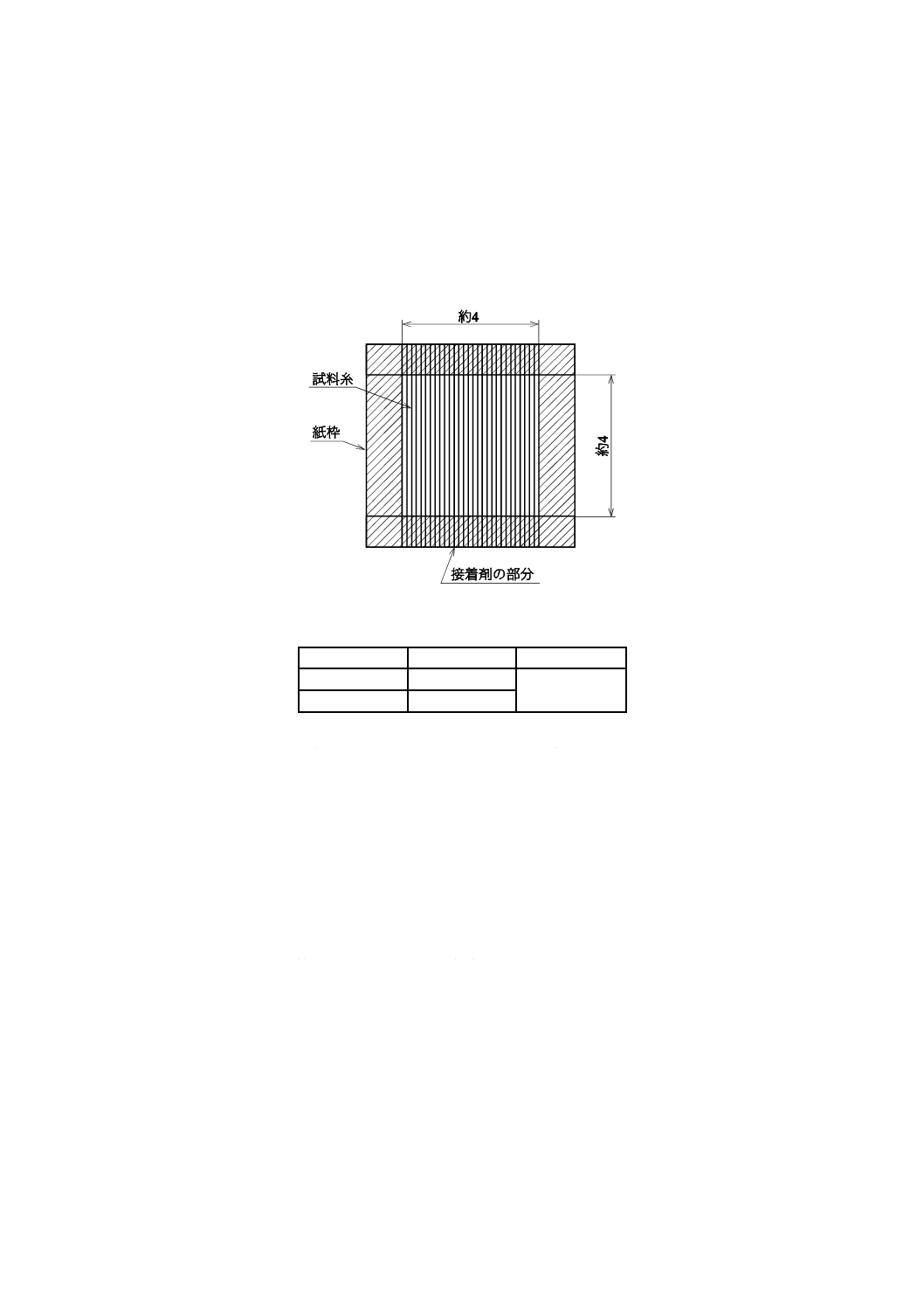

a) A法(並列法) 試料を図11のように約4 cm×4 cmの大きさに自然の状態で重ならない程度に接して

平行に並べ,両端を適切な接着剤で固定する。この試験片3枚を糸方向が交互になるように重ねて一

組にし,これを適切な性能をもつ圧縮弾性試験機を用いて表5のいずれかの初荷重の下で厚さを測り,

次に表5のいずれかの最終荷重の下で1分間保持して厚さを測る。次に,荷重を除き1分間放置した

後,再び初荷重の下で厚さを測る。

この重ねた試験片から接着剤の部分を除去し,表面積及び質量を測り,次の式によってかさ高度

(cm3/g),かさ高圧縮率(%)及びかさ高圧縮弾性率(%)を算出する。試験回数は5回とし,その平

均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

10

0

d

×

×

=Wt

A

B

100

0

1

0

c

×

−

=

t

t

t

B

100

1

0

1

0

e

×

−

−

=

t

t

t

'

t

B

16

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Bd: かさ高度(cm3/g)

Bc: かさ高圧縮率(%)

Be: かさ高圧縮弾性率(%)

t0: 初荷重を加えたときの厚さ(mm)

t1: 最終荷重を加えたときの厚さ(mm)

t0': 初荷重に戻したときの厚さ(mm)

A: 試験片の表面積(cm2)

W: 試験片の質量(g)

単位 cm

図11−試料の固定方法

表5−荷重

初荷重 cN

最終荷重 cN

圧縮面積 cm2

6

300

2

14

600

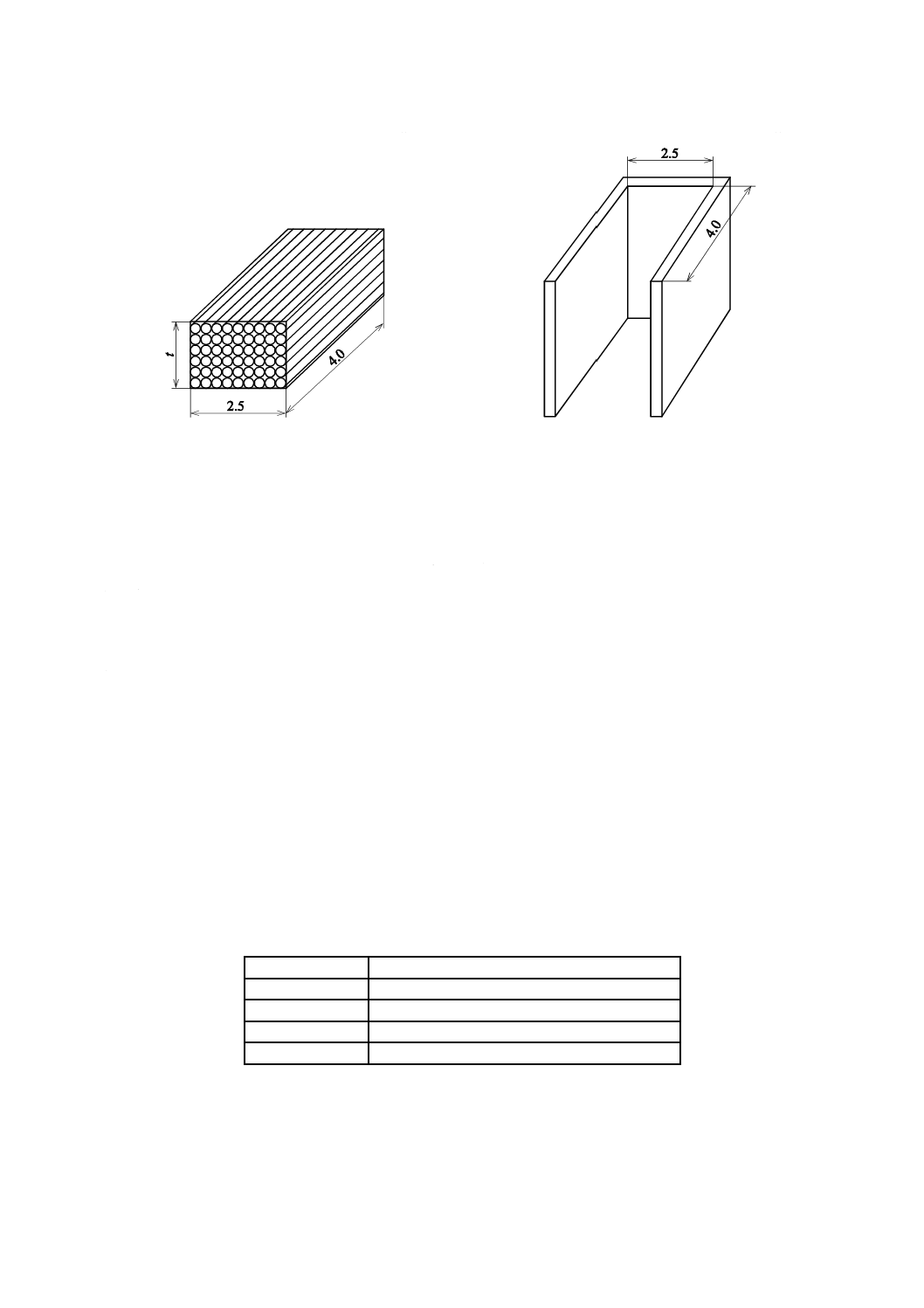

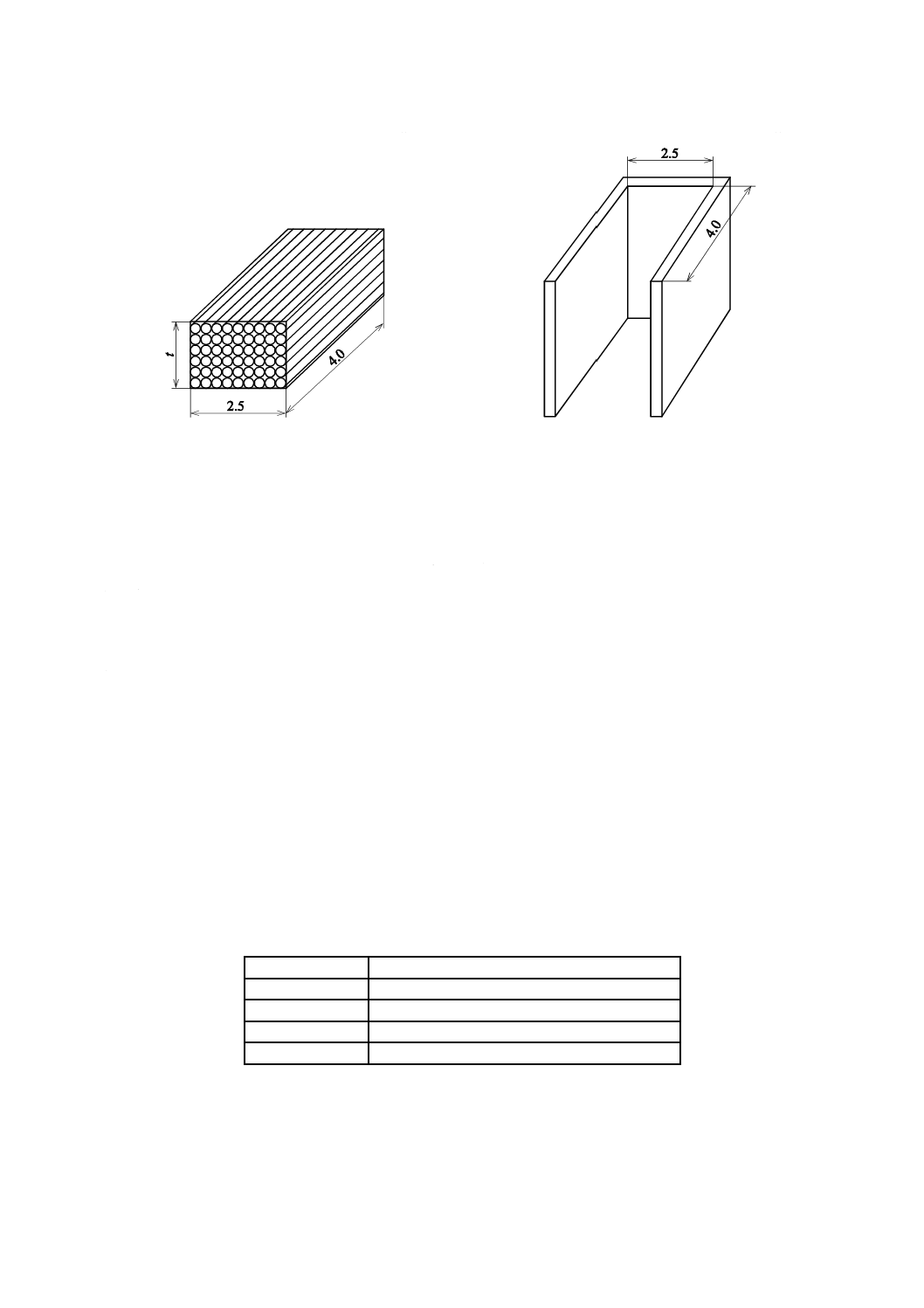

b) B法(打抜法) 検尺機で試料を約1 cmの厚さになるように巻き取り,枠間においてそれぞれひもで

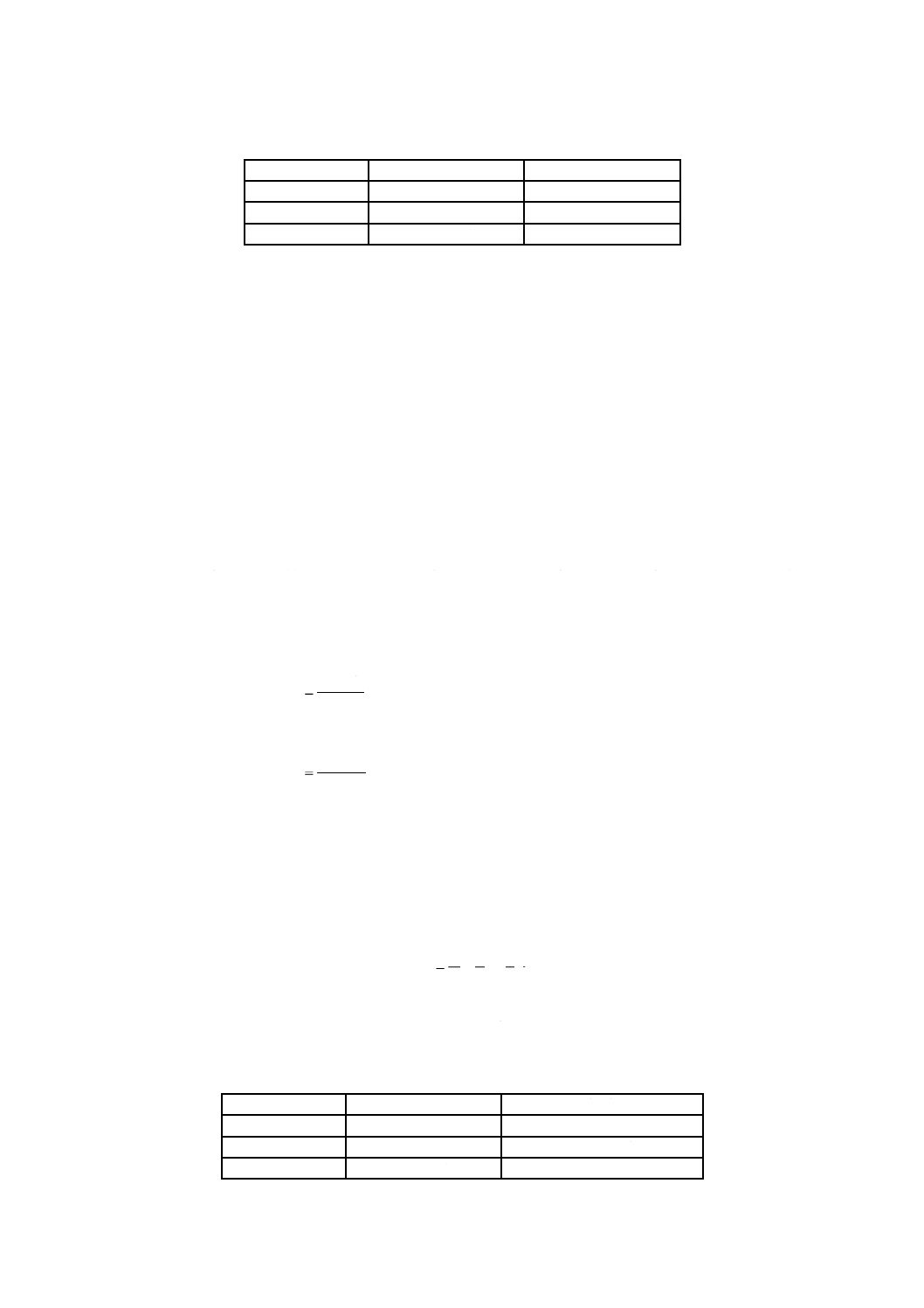

結び,かせの1か所を切断する。次に,繊維束結びひも間の中央部において,長方形(2.5 cm×4 cm)

の金型を用いてハンドプレスで打ち抜き,図12のような測定用試料を作成する。この試料を適切な性

能をもつ圧縮弾性試験機を用い,図13に示すようなコの字形3側面枠内で,表5の初荷重の下で厚さ

を測り,次に表5の荷重の下で1分間保持して厚さを測り,次に荷重を除き,1分間放置した後再び

初荷重の下で厚さを測る。

測定後,試料の表面積と質量とを測り,A法(並列法)と同様の式によって,かさ高度(cm3/g),

かさ高圧縮率(%)及びかさ高圧縮弾性率(%)を算出する。試験回数は5回とし,その平均値を,

JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

17

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

単位 cm

図12−測定用試料

図13−コの字形3側面枠

8.17 比重及び密度

8.17.1 比重(浮沈法)

比重は,次による。また,試験に用いる器具は,JIS K 0050による。試薬は,JIS K 8102,JIS K 8103,

JIS K 8680,JIS K 8858,JIS K 8891及びJIS K 9701を用いる。

a) 試料約0.1 gを張力をかけないようにしてビーカーに入れ,約20 mLの表6に示した脱油液又はこれ

と同等の効果のある溶剤で約1時間浸せきしておく。脱油後試料を風乾し,かみそりなどを用いて0.5

mm〜1.0 mmに切断した後,真空度0.5 kPa以下の真空デシケータ中で絶乾状態になるまで乾燥する。

b) 測定繊維に対応する重液及び軽液(表7)の適量を添加し,メスシリンダー中で混合し,ボーメ比重

計を用いて,混合液の比重が測定対象繊維の比重の±0.02の範囲内に入るように調製した比重測定液

約8 mLを沈殿管に入れ,試料を少量投入する。沈殿管に栓をして,試料をよく分散させ,遠心分離

器にかけて気泡を除いた後,温度20.0±0.1 ℃の恒温槽中に浸せきし,約30分間放置する。試料の浮

沈状態を観察し,その状態によって比重測定液の重液又は軽液を同量添加し,試料が沈殿管内液中で

浮沈平衡状態になるように液の比重を調整する。調整後更に30分間恒温槽中に放置し,試料の浮沈平

衡状態を確認する。確認後,液の比重を,JIS K 0061の7.2(比重瓶法)によって測定する。ただし,

JIS K 0061の7.2.2 a) 4)の目盛ピクノメータを使用する。測定結果は,JIS Z 8401の規則B(四捨五入

法)によって小数点以下3けたに丸め,これを試料の比重(

20

4

d)とする。

表6−脱油液

対象繊維

脱油液

ポリエステル

メタノール

アセテート

ジエチルエーテル

ポリプロピレン

エタノール

その他

エタノール・ベンゼン混合液(容量比1:2)

18

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−重液及び軽液(その1)

対象繊維

重液

軽液

ポリプロピレン

水

エタノール

ポリエステル

パークロロエチレン

n-ヘプタン

その他

パークロロエチレン

トルエン

8.17.2 密度(密度こうばい管法)

密度は,次による。また,試験に用いる器具は,JIS K 0050による。試薬は,JIS K 8102,JIS K 8680,

JIS K 8937及びJIS K 9701を用いる。

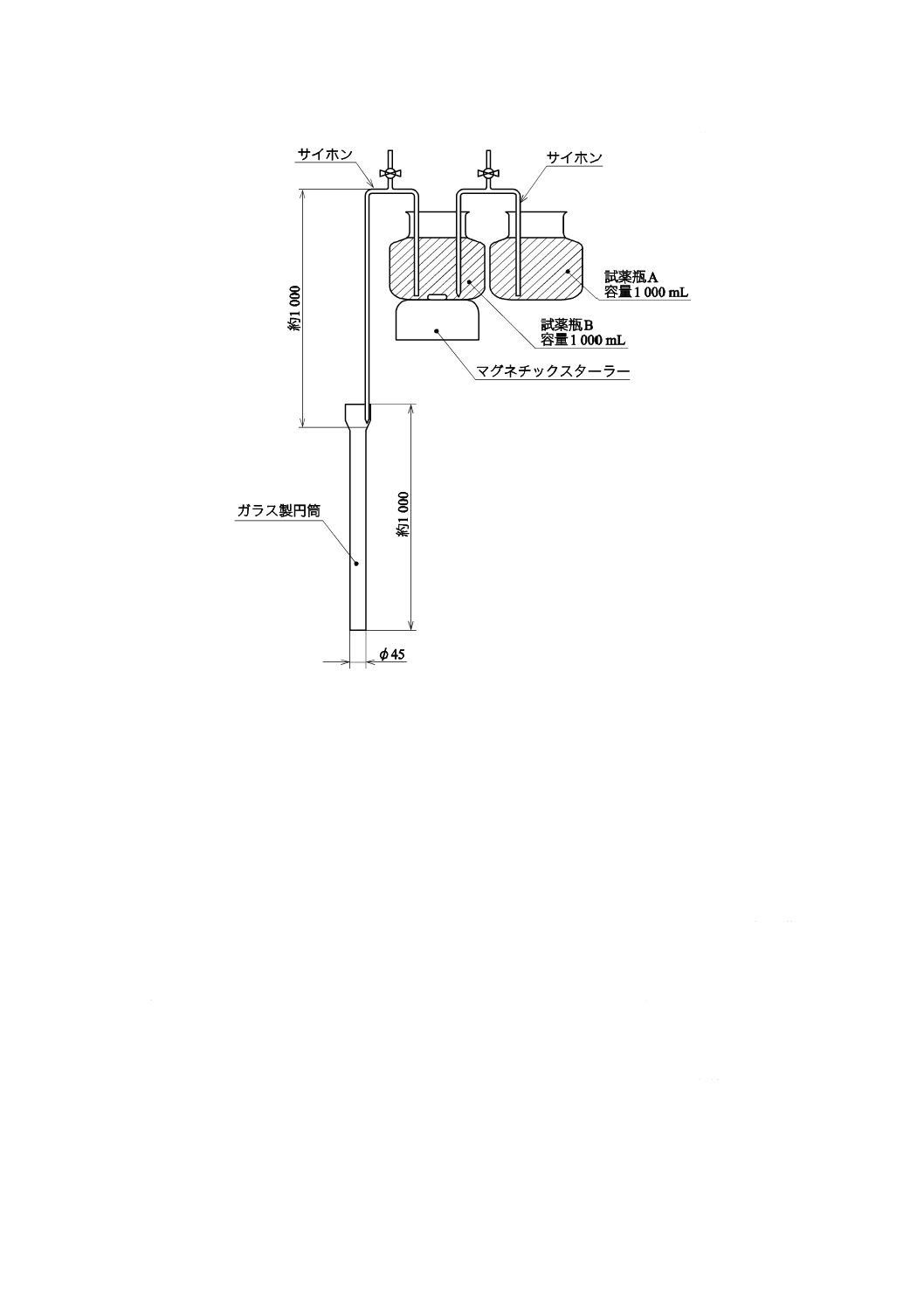

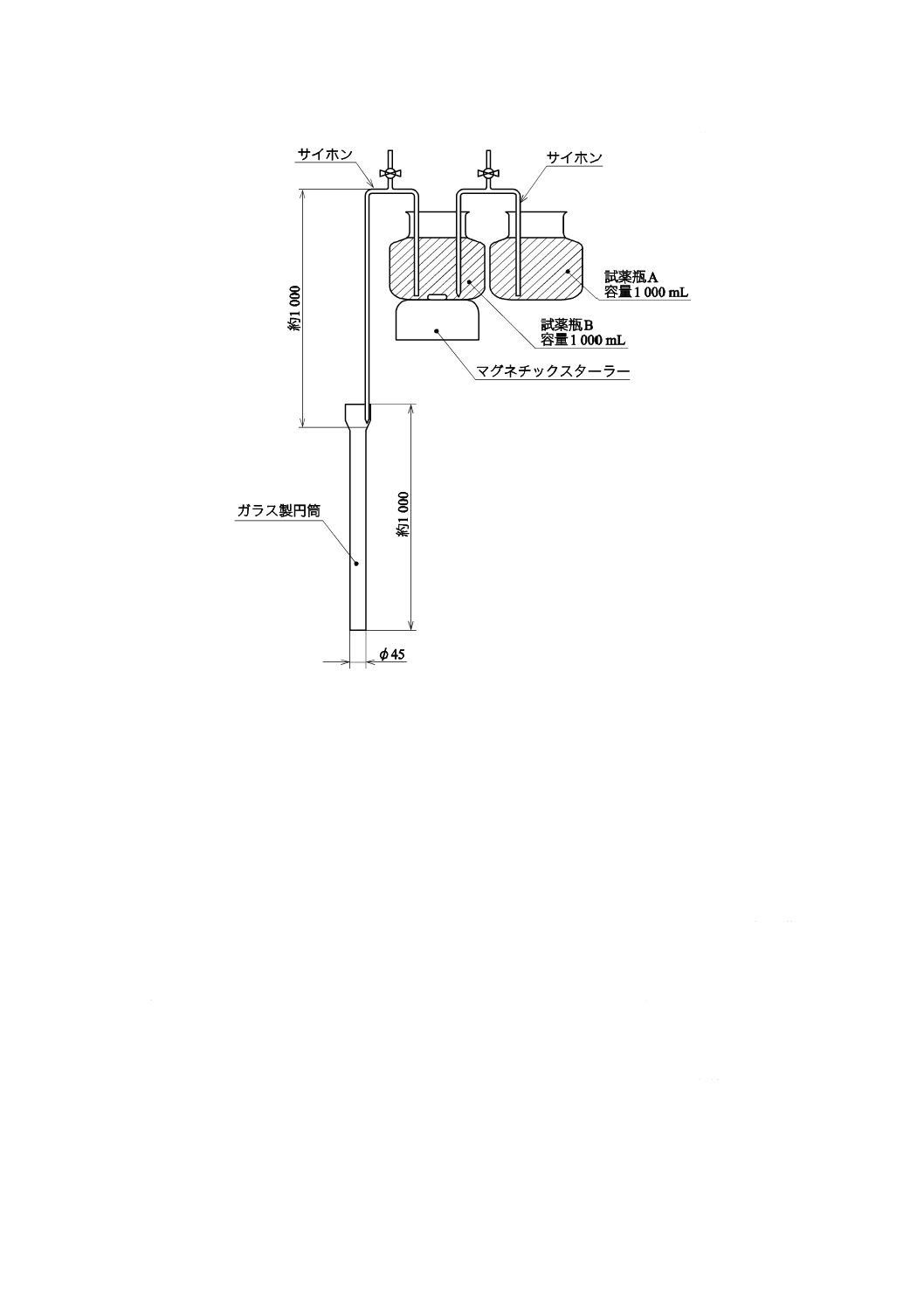

a) 図14に示す装置を用い,あらかじめ調製した低密度液を試薬瓶Aに,高密度液を試薬瓶Bに入れ,

両液を同じ高さにしてサイホンで連結する。試薬瓶Bをマグネチックスターラーでかき混ぜながら,

その中の液をサイホンによってガラス製円筒に10 mL/min以下の速度で,その器壁を伝わらせながら

注ぎ入れる。この操作によって試薬瓶中の液の高さが低下するので,試薬瓶Aの中の液が順次試薬瓶

Bに流入するようになり,次いでガラス製円筒に注ぎ入れられ,ガラス製円筒内の液は連続的な密度

こうばいを示すことになる。液を注ぎ終わったガラス製円筒は,静かに恒温水槽に入れる。

b) 高密度液及び低密度液は,測定対象繊維に対応する重液及び軽液(表8参照)を用いて,次の式によ

って求めた比率で混合し調製する。

なお,密度こうばい管内の最上層液の密度と最下層液の密度(重液の密度に同じ。)との密度差が

0.5 g/cm3〜0.8 g/cm3になるようにし,中央液の密度が測定対象繊維の密度(表9参照)に相当するよ

うに調製する。

高密度液の調製

0

2

1

2

1

H

V

d

d

d

V

×

−

−

=ρ

VL=V0−VH

低密度液の調製

0

2

1

2

2

H

V

d

d

d

V

×

−

−

=ρ

VL=V0−VH

ここに,

VH: 高密度液又は低密度液の重液の使用量(mL)

VL: 高密度液又は低密度液の軽液の使用量(mL)

ρ1: 高密度液の比重

ρ2: 低密度液の比重

d1: 重液の比重

d2: 軽液の比重

V0: 高密度液又は低密度液の調製容量(mL)で次によって求める。

'

V

V

2

1

2

1

0

2

ρ

ρ

ρ

ρ

−

−

×

=

ここに,

V: 密度こうばい管内の液の容量(mL)

ρ2': 密度こうばい管内の最上層部の比重

表8−重液及び軽液(その2)

対象繊維

重液

軽液

ポリプロピレン

水

エタノール

ポリエステル

パークロロエチレン

n-ヘプタン又はリグロイン

その他

パークロロエチレン

n-ヘプタン又はトルエン

19

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

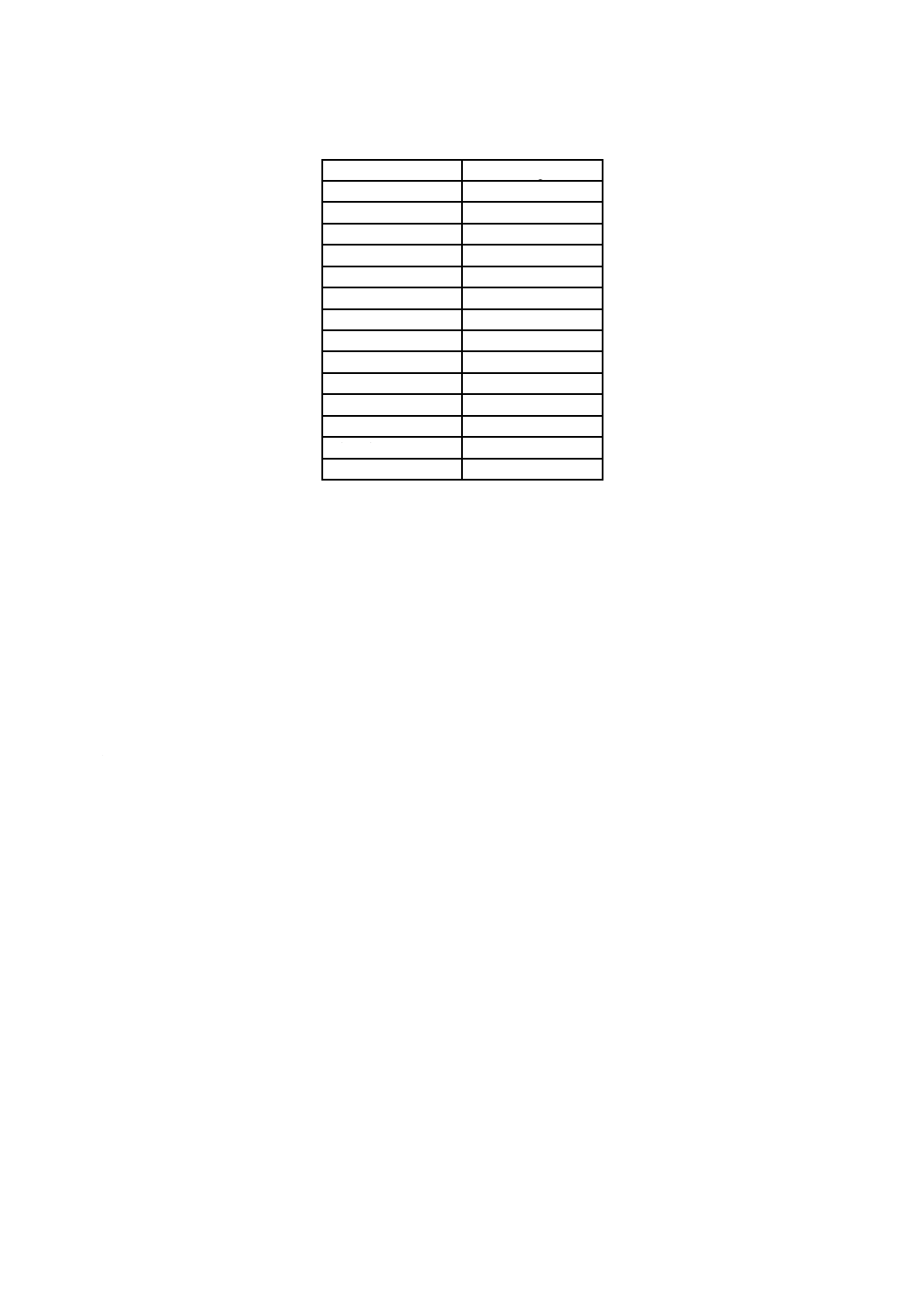

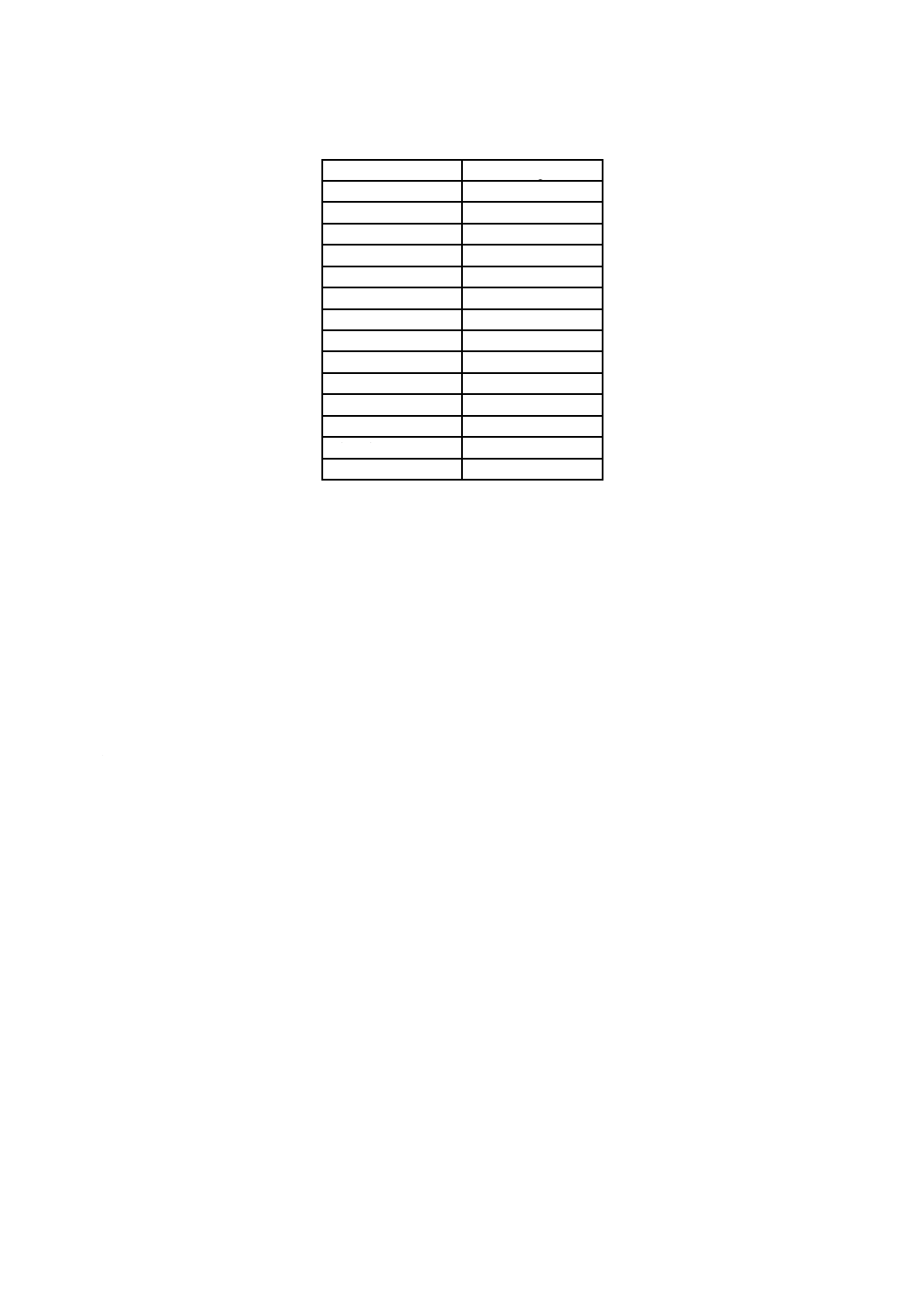

表9−繊維密度

繊維の種類

密度 g/cm3

レーヨン

1.50〜1.52

ポリノジック

1.50〜1.52

キュプラ

1.50〜1.52

アセテート

1.32

トリアセテート

1.30

プロミックス

1.22

ナイロン

1.14

ビニロン

1.26〜1.30

ビニリデン

1.70

ポリ塩化ビニル

1.39

ポリエステル(PET)

1.38

アクリル

1.14〜1.17

ポリプロピレン

0.91

ポリクラール

1.32

c) 次に,直径3 mm〜5 mmの中空ガラス球で密度差0.01 g/cm3について1個以上用いた標準フロートを

試薬瓶Aの液(低密度液)でぬらしてからガラス製円筒に静かに入れ,これを密度こうばい管とし,

恒温水槽中で20.0±0.1 ℃の温度に保持する。

d) 24時間経過してから密度こうばい管中の標準フロートの密度と密度こうばい管の目盛との補正曲線

を作る。ただし,補正曲線がジグザグ又は著しい弓形を示す場合には,再度初めから操作をやり直す。

e) 試料約0.1 gを採り,8.17.1と同様にして脱油処理し,風乾後,直径約3 mmの輪状に結ぶ。試料を5 mL

〜6 mLの低密度液に入れたまま,0.7 kPaの減圧下に5分間保持して脱泡するか,遠心分離器で2 000

回/分〜3 000回/分の回転数で2分〜3分間処理して脱泡処理した後,ピンセットで取り出し,密度

こうばい管中に静かに入れる。

f)

試料が液の中で平衡位置に達して静止した後,試料の沈降深さを1 mmまで密度こうばい管の目盛か

ら読み取る。読み取った数値を補正曲線と比較し密度(g/cm3)を求め,2回の平均値を,JIS Z 8401

の規則B(四捨五入法)によって小数点以下3けたに丸める。

20

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図14−密度こうばい管の例

8.18 寸法変化率

寸法変化率は,繊維の種類及び用途によって,次のいずれかの方法で測定し,使用した方法を試験報告

書に付記する。

8.18.1 熱水寸法変化率

熱水寸法変化率は,次のいずれかによる。この試験は,主にレーヨン,キュプラ,プロミックス,合成

繊維及び合成繊維の伸縮性かさ高加工糸に適用する。

a) かせ寸法変化率(A法) 試料を枠周1.125 mの検尺機又は同等の性能をもつ巻返し機を用い,表1に

規定の荷重をかける。ただし,合成繊維の伸縮性かさ高加工糸は8.82 mN×表示テックス数の荷重を

用い,120回/分の速度で巻き返す。巻き数20回の小かせを作り,初荷重の40倍をかけてかせ長を

測る。ただし,合成繊維の伸縮性かさ高加工糸は初荷重の20倍の荷重を用いる。例えば,かせを8

の字状にして二つに折り重ねて輪にすることを2回繰り返した後,粗布で包んだまま浸せきする方法

などがある。

次に荷重を外し,収縮が妨げられないような方法で適温(使用した温度を試験報告書に付記する。)

の熱水中に30分間浸せきした後取り出して吸取紙又は布で水を切り,水平状態で自然乾燥し,再び初

荷重の40倍の荷重をかけてかせ長を測り,次の式によって熱水寸法変化率(%)を算出し5回(合成

繊維の伸縮性かさ高加工糸は10回)の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点

以下1けたに丸める。

21

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

Δ

1

2

1

×

−

=

L

L

L

L

ここに,

ΔL: 熱水寸法変化率(%)

L1: 処理前の長さ(mm)

L2: 処理後の長さ(mm)

b) フィラメント寸法変化率(B法) 試料に初荷重をかけ,正しく500 mmを測って2点を打ち,初荷重

を除き,これを適温(使用した温度を試験報告書に付記する。)の熱水中に30分間浸せきした後,取

り出して軽く吸取紙又は布で水を切り,風乾後再び初荷重をかけ,2点間の長さを測り,次の式によ

って熱水寸法変化率(%)を算出し,5回(合成繊維の伸縮性かさ高加工糸は10回)の平均値を,JIS

Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

100

500

500

Δ

×

−

=L

L

ここに,

ΔL: 熱水寸法変化率(%)

L: 2点間の長さ(mm)

8.18.2 乾熱寸法変化率

乾熱寸法変化率は,次のいずれかによる。この試験は,合成繊維に適用する。

a) かせ寸法変化率(A法) 試料を枠周1.125 mの検尺機又は同等の性能をもつ巻返し機を用い,表1に

規定の荷重をかけ,120回/分の速度で巻き返す。巻き数20回の小かせを作り,初荷重の40倍をか

けてかせ長を測る。

次に荷重を外し,二つ折りにして適温(使用した温度を試験報告書に付記する。)の乾燥機中につり

下げ,30分間放置後取り出し,室温まで冷却後再び初荷重の40倍の荷重をかけてかせ長を測り,次

の式によって乾熱寸法変化率(%)を算出し5回の平均値を,JIS Z 8401の規則B(四捨五入法)に

よって小数点以下1けたに丸める。

100

Δ

1

2

1

×

−

=

L

L

L

L

ここに,

ΔL: 乾熱寸法変化率(%)

L1: 処理前の長さ(mm)

L2: 処理後の長さ(mm)

b) フィラメント寸法変化率(B法) 試料に初荷重をかけ,正しく500 mmを測って2点を打ち,初荷重

をとり,これを適温(使用した温度を試験報告書に付記する。)の乾燥機中につり下げ,30分間放置

後取り出し,室温まで冷却後再び初荷重をかけ,2点間の長さを測り,次の式によって乾熱寸法変化

率(%)を算出し5回の平均値を,JIS Z 8401の規則B(四捨五入法)小数点以下1けたに丸める。

100

500

500

Δ

×

−

=L

L

ここに,

ΔL: 乾熱寸法変化率(%)

L: 2点間の長さ(mm)

8.19 融点及び熱収縮温度

8.19.1 融点

融点は,次のいずれかによる。

なお,加熱装置上の温度計は補正し,融点の測定は,主にナイロン,ポリエステル,ポリプロピレン,

ポリエチレン及びベンゾエートについて行い,測定方法を試験報告書に付記する。

22

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) A法 偏光装置及び加熱装置の付いた載物台付き顕微鏡を用い,ポラライザー及びアナライザーを直

交とし,視野を暗黒にする。試料をスライドガラス上に載せ,試料の軸(繊維の長さ方向)をポララ

イザー及びアナライザーの振動方向に対して45°とすると試料の結晶部は光り,他の部分は暗黒とな

る。載物台を加熱し,融点より約10 ℃低い温度から1 ℃/minの速度で昇温する。結晶部の溶融が起

こると光る部分が消失するので,この温度を融点とし,3回の平均値を,JIS Z 8401の規則B(四捨

五入法)によって整数位に丸める。

b) B法 試料を毛細管に入れ,加熱装置中で温度を融点より約10 ℃低い温度から1 ℃/minの速度で昇

温し,その溶融するときの温度を読み取り3回の平均値を,JIS Z 8401の規則B(四捨五入法)によ

って整数位に丸める。

8.19.2 熱収縮温度

熱収縮温度は,次による。

なお,熱収縮温度の測定は,主にビニロン,ポリ塩化ビニル,ビニリデン及びアクリルについて行い,

試験条件を試験報告書に付記する。

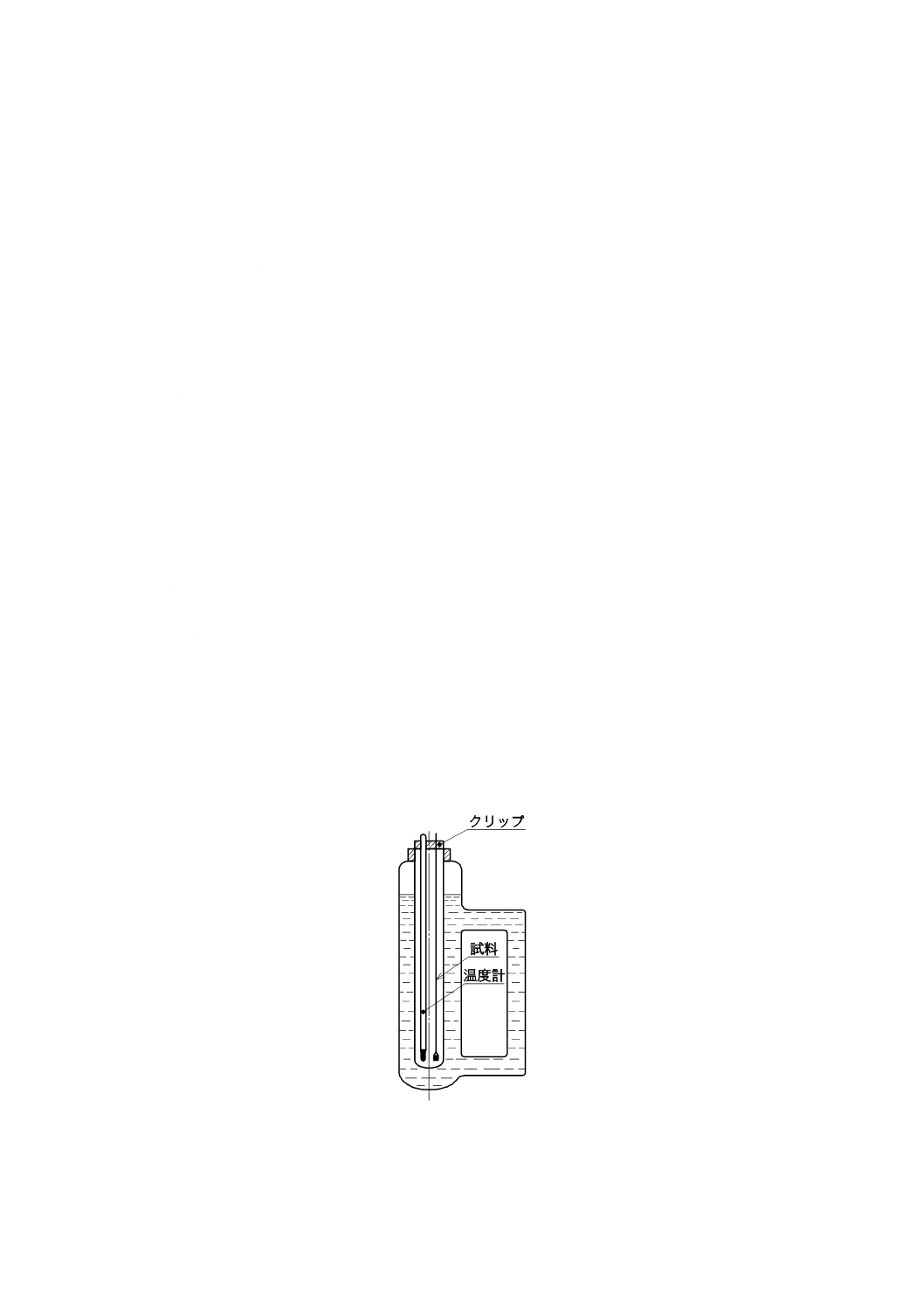

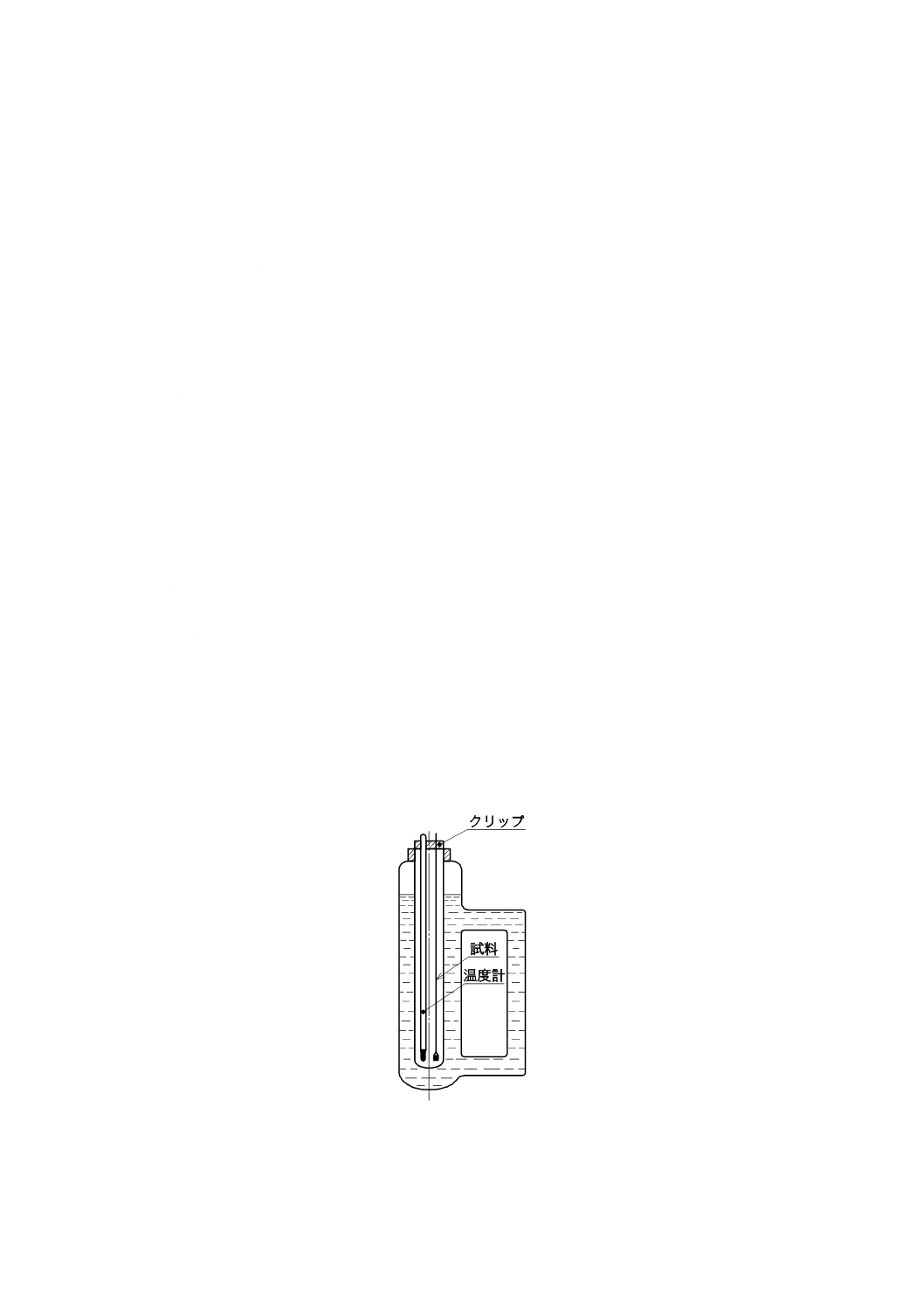

a) 試料にb) に示す荷重をかけ,これを融点測定管(図15参照)中又は電圧調整器を用いて調整した透

視できる定温乾燥機中に懸垂し,徐々に加熱して軟化点より約10 ℃低い温度から1 ℃/minの速度で

昇温する。

b) 所定の荷重とは次の数値をいう。

ビニロン

:0.18 mN×表示テックス数

ビニリデン

:0.09 mN×表示テックス数

ポリ塩化ビニル :0.90 mN×表示テックス数

アクリル

:0.45 mN×表示テックス数

c) 試料の長さは2 cm〜10 cmとし,所定の収縮時又は最大収縮時の温度を読み取り,3回の平均値を,

JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。ビニロン,ポリ塩化ビニルについては

10 %収縮時,アクリル及びビニリデンについては最大収縮時の温度を測定するが,その他収縮時の温

度を測定した場合は,その旨を試験報告書に付記する。

図15−融点測定管

8.20 耐候性

23

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

耐候性は,試料を6.4 cm×12.7 cmのアルミ板に張力がかからない程度にまばらに巻き取り,JIS B 7753

に規定する耐候性試験機などを用い,表10の試験条件で適切な時間の試験を行い,試験時間を試験報告書

に付記する。次に,定速伸張形引張試験機を用い,つかみ間隔を10 cmとし,引張速度を毎分つかみ間隔

の100 %として,引張強さを測り,次の式によって引張強さ保持率(%)を算出し10回の平均値を,JIS Z

8401の規則B(四捨五入法)によって整数位に丸める。

100

m

×

=SS'

T

ここに,

Tm: 引張強さ保持率(%)

S: 処理前の強さ(N)

S': 処理後の強さ(N)

表10−試験条件

アーク(2個)

130 V〜140 V

50 Hz〜60 Hz

15 A〜17 A

ブラックパネル温度

63±5 ℃

回転速度

1回/分

照射噴霧時間

120分(噴霧18分・1回)

噴霧水の圧力

0.78 MPa〜1.27 MPa

噴霧用水量

75.7 L/h〜113.6 L/h

なお,試験条件が表10と異なる場合は,その条件を試験報告書に付記する。この試験は,主にプロミッ

クス及び合成繊維に適用する。

8.21 耐光性

耐光性は,次のいずれかによる。この試験は,主にレーヨン,キュプラ,プロミックス及び合成繊維に

適用する。また,試験時間を試験報告書に付記する。

a) A法 耐光性は,試料を6.4 cm×12.7 cmのアルミ板に張力がかからない程度にまばらに巻き取り,JIS

B 7751に規定する耐光性試験機などを用い,表11の試験条件で適切な時間,試験を行う。フェード

メータに代えてウェーザメータを用い,噴霧を行わないで試験してもよい。この場合にはその旨を試

験報告書に付記する。次に,定速伸張形引張試験機を用い,つかみ間隔を10 cmとし,引張速度を毎

分つかみ間隔の100 %として,引張強さを測り,次の式によって引張強さ保持率(%)を算出し10回

の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

100

m

×

′

=SS

T

ここに,

Tm: 引張強さ保持率(%)

S: 処理前の強さ(N)

S': 処理後の強さ(N)

表11−試験条件

アーク(2個)

125〜140 V

50〜60 Hz

15〜17 A

ブラックパネル温度

63±5 ℃

回転速度

2〜4回/分

24

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,試験条件が表11と異なる場合は,その条件を試験報告書に付記する。

b) B法(参考法) 試料を6.4 cm×12.7 cmのアルミ板に張力がかからない程度にまばらに巻き取り,蛍

光灯形ぜい化試験機を用い,表12の試験条件で適切な時間,試験を行い,つかみ間隔を10 cmとして

A法と同じ方法によって引張強さを測り,次の式によって引張強さ保持率(%)を算出し10回の平均

値を,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

100

m

×

′

=SS

T

ここに,

Tm: 引張強さ保持率(%)

S: 処理前の強さ(N)

S': 処理後の強さ(N)

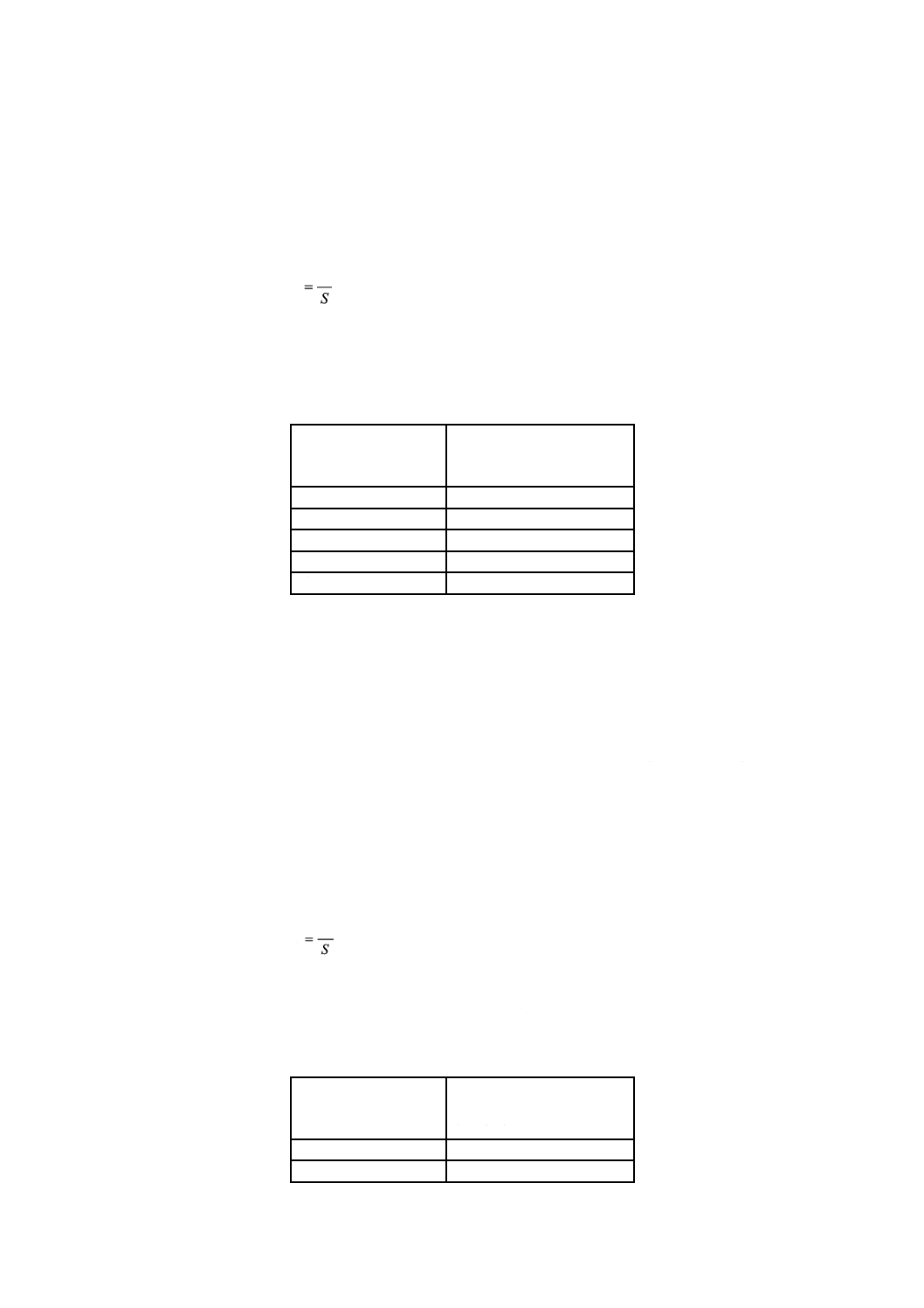

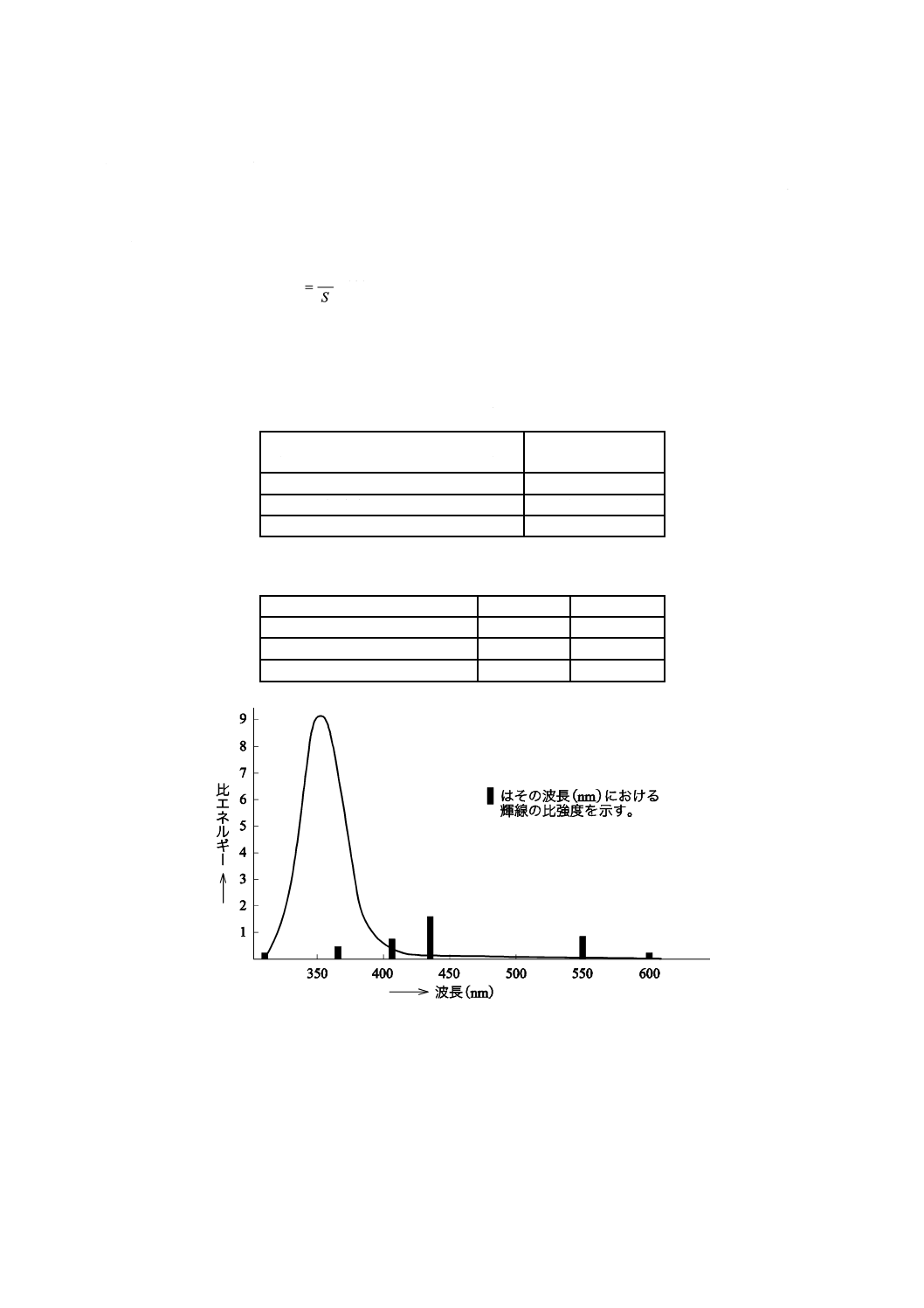

表12−試験条件

蛍光灯の種類

(蛍光灯は,表13のものを用いる。)

A形6本

B形3本

機内温度

40±5 ℃

ドラム回転速度

2回/分〜3回/分

光源から試料の照射面までの距離

10 cm

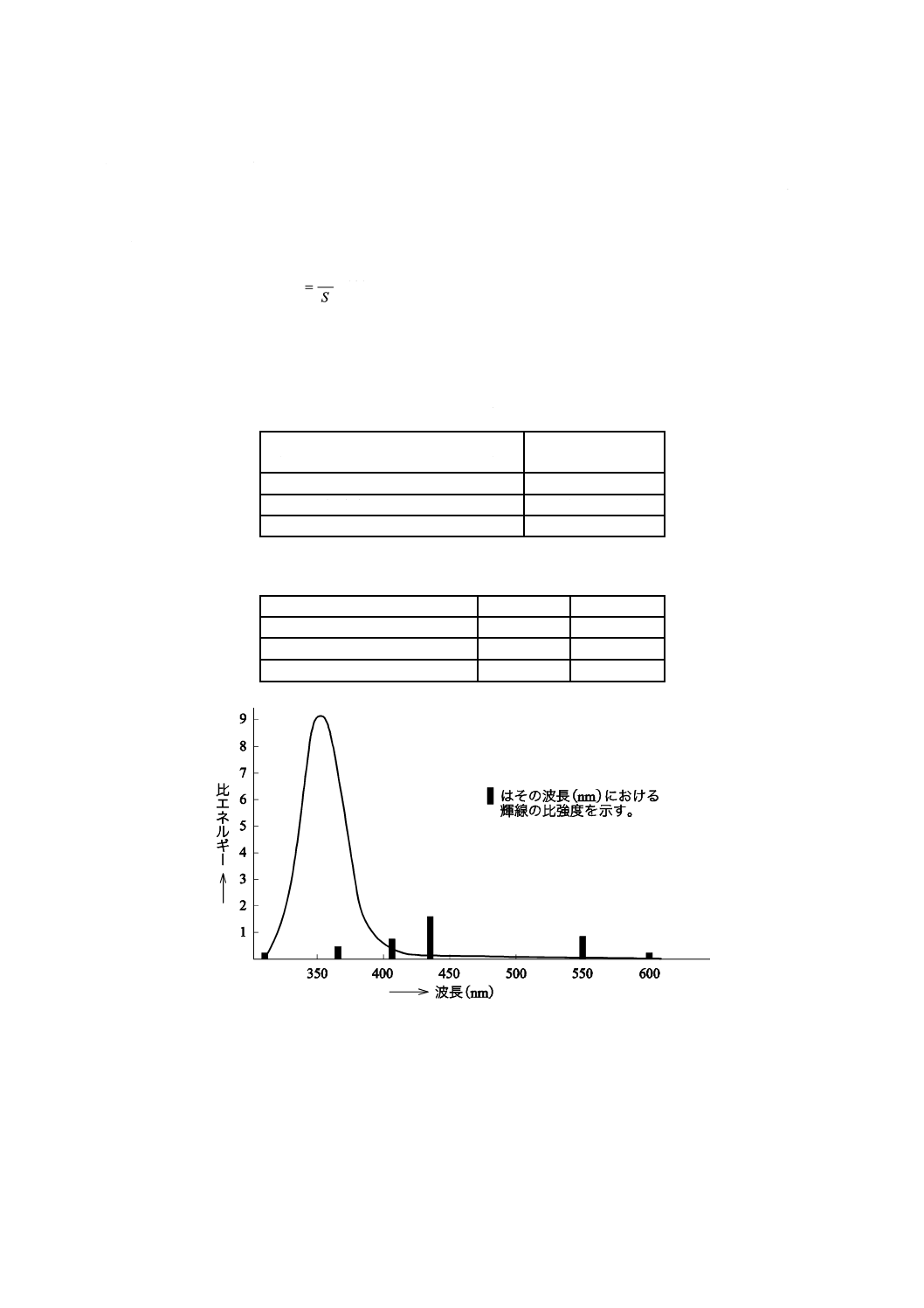

表13−蛍光灯の種類

種類

A形

B形

電力 W

20

20

有効照射時間 h

800

800

分光エネルギー(50 h使用後)

図16のもの 図17のもの

図16−A形の分光エネルギー

25

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17−B形の分光エネルギー

8.22 耐薬品性

耐薬品性は,繊維の種類及び用途によって,次のいずれかの試験を行い,使用した方法を試験報告書に

付記する。この試験は,主にプロミックス及び合成繊維に適用する。

a) 耐硫酸性 試料約10 gを正確に量り,これを温度20±2 ℃のJIS K 8951の特級の硫酸を適切な濃度

(使用した濃度を試験報告書に付記する。)に希釈した水溶液200 mLに24時間浸せきした後,水洗

して軽く吸取紙又は布で水を切り,標準状態にし,8.5.1と同じ方法によって処理後の引張強さを測り,

次の式によって耐硫酸引張強さ保持率(%)を算出し10回の平均値を,JIS Z 8401の規則B(四捨五

入法)によって整数位に丸める。

100

ms

×

′

=SS

T

ここに, Tms: 耐硫酸引張強さ保持率(%)

S: 処理前の引張強さ(N)

S': 処理後の引張強さ(N)

b) 耐塩酸性 a) と同じ方法で,JIS K 8180の特級の塩酸を適切な濃度(使用した濃度を試験報告書に付

記する。)に希釈して試験する。

c) 耐硝酸性 a) と同じ方法で,JIS K 8541の特級の硝酸を適切な濃度(使用した濃度を試験報告書に付

記する。)に希釈して試験する。

d) 耐酢酸性 a) と同じ方法で,JIS K 8355の特級の酢酸を適切な濃度(使用した濃度を試験報告書に付

記する。)に希釈して試験する。

e) 耐アルカリ性 a) と同じ方法で,JIS K 8576の特級の水酸化ナトリウム水溶液を適切な濃度(使用し

た濃度を試験報告書に付記する。)に希釈して試験する。

8.23 白色度

白色度は,試料を5 cm×5 cmの試料板に,試料板の色の影響が現れない程度に密接に最小の荷重で巻き

取り,試料とする。試料及びJIS Z 8722の5.3.4(常用標準白色面)による標準白色面の前面を均質平たん

で透明な約1 mmのガラス板で密着させて覆う。測定は次のいずれかの方法で行い,測定方法を試験報告

書に付記する。試験回数は,A法及びD法は2回,B法及びC法は5回としその平均値を,JIS Z 8401の

規則B(四捨五入法)によって有効数字2けたに丸める。

26

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ジャッドの方法(A法) 積分球による反射光測定装置を附属する分光光度計を用い,標準白色板に対

する可視光領域(400 nm〜700 nm)について分光反射率特性曲線を測定する。分光反射率特性曲線か

ら三刺激値X,Y,Zを,JIS Z 8701によって算出し,次に色度座標としてそれぞれx,yをJIS Z 8701

によって求め,次の式によって白色指数を算出し,この白色指数で白色度を示す。

(

)

(

)

2

1

2

2

2

1

2

2

2

00

.1

30

1

−

+

+

−

=

Y

W

β

α

ここに,

W: 白色指数

4

105

.1

3

263

.2

0

000

.1

4

321

.0

1

363

.1

6

426

.2

+

+

−

−

=

y

x

y

x

α

4

105

.1

3

263

.2

0

000

.1

8

570

.0

7

244

.1

0

571

.0

+

+

−

−

=

y

x

y

x

β

b) 2波長法(B法) 三色色彩計を用い,B(青色反射率)及びG(緑色反射率)から次の式によって白

色度を算出する。三色色彩計の光源,フィルタ及び受光器の組合せは,ルーター条件を満足するもの

とし,B及びGの代わりに分光光度計における波長450 nm及び550 nmの反射率を用いてもよい。

W=4B×3G

ここに,

W: 白色度

B: 青色反射率

G: 緑色反射率

c) ハンターの方法(C法) ハンター形色差計を用いてL,a,bを測定し,次の式によって白色度を算

出する。

21]

)

100

[(

100

2

2

2

b

a

L

W

+

+

−

−

=

ここに,

W: 白色度

L,a,bは,A法と同様に分光反射率特性曲線をもとに算出した三刺激値X,Y,Zから次の式によ

って算出してもよい。

21

0.

10Y

L=

21

)

02

.1(5.

17

Y

Y

X

a

−

=

21

)

847

.0

(0.7

Y

Z

Y

b

−

=

d) 簡便法−特定波長法(D法) 積分球による反射光測定装置を附属する分光光度計又は光電光度計を用

い,480 nmの波長について標準白色板に対する反射率R(%)を測定し,このRで白さを表す。ただ

し,光電光度計の場合のフィルタには,主波長480 nm,波長幅30 nmのものを用いる。また,標準白

色板は,純粋なマグネシウムを徐々に燃焼させ,その煙を平面白色板上に均一に捕集し,厚さ1 mm

以上にしたものとする。

8.24 光沢度

光沢度は,試料を5 cm×5 cmの試料板に,試料板の色の影響が現れない程度に密接に最小の荷重で巻き

取り試料とする。測定は,次のいずれかの方法で試験を行い,測定方法を試験報告書に付記する。

a) プルフリッヒホトメータ(A法) プルフリッヒホトメータの回転台に試料板を置き,開閉枠で押さえ,

回転台の方位角δ=0°の位置のとき繊維の方向が光源のほうに向くように取り付け,一方に標準白色

27

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

板を取り付ける。標準白色板は,純粋なマグネシウムを徐々に燃焼させ,その煙を平面白色板上に均

一に捕集し,厚さ1 mm以上にしたものとする。フィルタはL2(フィルタの中心波長540 nm〜550 nm)

を使用し,回転角δを0°とした場合の輝度H0と,回転角を22.5°とした場合の輝度H1から,次の

式によって光沢度を求め,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2

けたに丸める。

()

δ

η

K

H

H

G

0

1

=

ここに,

G: 光沢度(η)

H0: 試料の基準位置(δ=0°)における輝度(cd/m2)

H1: 試料の回転位置(δ=22.5°)における輝度(cd/m2)

Kδ: 標準白色板の光沢度に対する補正係数,Kδ (22.5°)=1.037と

する。

この方法では,プルフリッヒホトメータと同等の性能をもつ試験機を用いてもよい。

b) 60度鏡面反射法(B法) JIS Z 8741の5.(鏡面光沢度の基準)に準じ,試料の60度鏡面光沢度を求

め,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

8.25 灰分

灰分は,試料約5 g〜10 gの絶乾質量を求め,るつぼに入れ,試料が飛散しないように注意しながら徐々

に燃焼させた後,約850 ℃で約2時間灰化し,デシケータ中で冷却後質量を量る。さらに約850 ℃で30

分間しゃく熱して質量減が0.5 mg以下になるまで繰り返し,次の式によって灰分(%)を算出し,2回の

平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸める。

100

×′

=m

m

A

ここに,

A: 灰分(%)

m: 試料の絶乾質量(g)

m': しゃく熱残さの質量(g)

8.26 酸化チタン

酸化チタンは,次による。また,試験に用いる器具は,JIS K 0050による。

a) 酸化チタンは,試料約5 gの絶乾質量を求め,電気炉中で強熱を避けて灰化し,これを少量の水で200

mLのビーカーに移す。ビーカーを加熱して水分を除いた後,JIS K 8951の特級の濃硫酸(比重1.84)

15 mL及びJIS K 8960の特級の硫酸アンモニウム約10 gを加えて時計皿で覆い,砂浴上で初めは徐々

に,終わりは強く,液が透明になるまで加熱する。

b) 放冷後液温が50 ℃以上にならないように注意しながら水を加えて全量を約100 mLとし,これを1 L

の全量フラスコに移し,水で標線まで希釈する。この中からA mL(酸化チタン含有量及びセルの厚さ

によって,呈色液の吸光度0.3〜0.5となるような量とする。)をピペットで50 mLの全量フラスコに

移し,JIS K 8230の特級の過酸化水素水(3 %)5 mL及びJIS K 8951の特級の1 mol/L硫酸10 mLを

加えて発色させた後,水で標線まで希釈する。

c) この液をセルに移し,光電比色計で波長420 nmにおける吸光度を測定し,これからあらかじめ作成

した検量線によって,酸化チタン濃度(g/50 mL)を求め,次の式によって酸化チタンの百分率を算出

し,2回の平均値をJIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに丸める。

100

000

1

1

×

×

×

=

A

C

B

T

28

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

T1: 酸化チタン(%)

A: 採取した希釈液(mL)

B: 酸化チタン濃度(g/50 mL)

C: 試料の絶乾質量(g)

d) 酸化チタン標準液の調製は,絶乾状態とした純度既知の酸化チタン約0.5 gを正確に量りJIS K 8951

の特級の濃硫酸(比重1.84)50 mL及びJIS K 8960の特級の硫酸アンモニウム約35 gを加えて試料と

同様に処理して溶解し,1 Lの全量フラスコに移し,水で標線まで満たす。酸化チタン標準液の一定

量(酸化チタン含有量及びセルの厚さによって,呈色液の吸光度0.3〜0.5となるような条件を満たす

量)の容量を変えて4個以上別々に50 mLの全量フラスコにとり,試料と同様に操作して吸光度を求

め,検量線を作成する。

e) 検量線は,定期的にチェックしなければならない。また,試薬及び比色装置が変わった場合には検量

線を作成し直す必要がある。

8.27 溶剤抽出分

溶剤抽出分は,次のいずれかの方法で試験を行い,使用した方法を試験報告書に付記する。また,試験

に用いる器具は,通常,JIS K 0050による。

a) エタノール・ベンゼン抽出法 試料約5 gの絶乾質量を求め,JIS R 3503に規定されたソックスレー

抽出器に円筒ろ紙を用いないで軽く入れた後,附属フラスコに100 mL〜150 mLのJIS K 8102の特級

のエタノール及びJIS K 8858の特級のベンゼンの混合液(容量比1:2)(以下,エタノール・ベンゼ

ン混合液という。)を入れる。ただし,回収したエタノール・ベンゼン混合液を使用するときには,水

分が(1.7±0.5)%となるように調製して用いる。これを,水浴上に載せて抽出液が弱く沸騰を保つ程

度(10分間に1回サイホン管を通して溶剤が還流する程度)に3時間加熱した後,試料部にたまった

溶液をフラスコに戻し,フラスコ内容物を5 mL以下に濃縮した後(必要があれば1G1又は3G1のガ

ラスろ過器でろ過する。),あらかじめ105±2 ℃で恒量を求めたはかり瓶に移す。抽出フラスコは,

約40 ℃のエタノール・ベンゼン混合液で洗浄し,洗液を(ガラスろ過器を用いた場合は前記ガラス

ろ過器でろ過後)はかり瓶に合わせ入れ,水浴上で溶剤を揮散した後,105±2 ℃の恒温乾燥器中に

1.5時間放置し,デシケータ中で冷却し質量を量る。抽出分はエタノール・ベンゼン混合液抽出量の絶

乾試料質量に対する百分率で表し,2回の平均値をJIS Z 8401の規則B(四捨五入法)によって小数

点以下2けたに丸める。ただし,レーヨン及びキュプラに適用する場合は,試料約10 g,加熱時間4

時間,フラスコ内容物の濃縮量10 mL〜15 mLとする。

この方法は,主としてレーヨン,キュプラ,プロミックス及び合成繊維に適用する。

b) ジエチルエーテル抽出法 試料約5 gの絶乾質量を求め,JIS R 3503に規定されたソックスレー抽出

器に円筒ろ紙を用いないで軽く入れた後,附属フラスコに100 mL〜150 mLのJIS K 8103の特級のジ

エチルエーテルを入れ,水浴上に載せて,抽出液が弱く沸騰を保つ程度(10分間に1回サイホン管を

通して溶剤が還流する程度)に1.5時間加熱した後,試料部にたまった溶液をフラスコに戻し,フラ

スコ内容物を10 mL〜15 mLに濃縮した後(必要があれば1G1又は3G1のガラスろ過器でろ過する。),

あらかじめ105±2 ℃で恒量を求めたはかり瓶に移す。抽出フラスコはジエチルエーテルで洗浄し,

洗液を(ガラスろ過器を用いた場合は,前記ガラスろ過器でろ過後)はかり瓶に合わせ入れ,水浴上

で溶剤を揮散した後,105±2 ℃の恒温乾燥器中に1.5時間放置し,デシケータ中で冷却し質量を量る。

抽出分はジエチルエーテル抽出量の絶乾試料質量に対する百分率で表し,2回の平均値を,JIS Z 8401

の規則B(四捨五入法)によって小数点以下2けたに丸める。この方法は,主としてアセテート及び

29

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合成繊維に適用する。

c) メタノール抽出法 試料約5 gの絶乾質量を求め,JIS R 3503に規定されたソックスレー抽出器に円

筒ろ紙を用いないで軽く入れた後,附属フラスコに100 mL〜150 mLのJIS K 8891の特級のメタノー

ルを入れ,水浴上に載せて抽出液が弱く沸騰を保つ程度(10分間に1回サイホン管を通して溶剤が還

流する程度)に3時間加熱した後,試料部にたまった溶剤をフラスコに戻し,フラスコ内容物を5 mL

以下に濃縮した後(必要があれば1G1又は3G1のガラスろ過器でろ過する。)あらかじめ105±2 ℃

で恒量を求めたはかり瓶に移す。抽出フラスコはメタノールで洗浄し,洗浄を(ガラスろ過器を用い

た場合は前記ガラスろ過器でろ過後)はかり瓶に合わせ入れ,水浴上で溶剤を揮散させた後,105±2 ℃

の恒温乾燥器中に1.5時間放置し,デシケータ中で冷却し,質量を量る。抽出分はメタノール抽出量

の絶乾試料質量に対する百分率で表し,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によっ

て小数点以下2けたに丸める。この方法は,主として合成繊維に適用する。

8.28 洗浄減量

洗浄減量は,試料約5 gの絶乾質量を求め,100倍量の約0.5 %の非イオン界面活性剤(ポリオキシエチ

レンアルキルアリルエーテルを用いる。)水溶液とともに三角フラスコに入れ,温度40±2 ℃で振とうし

ながら約30分間処理する。これを漏斗上に取り出し,温水で十分に洗浄した後乾燥し,絶乾質量を量り,

次の式によって洗浄減量(%)を算出し,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小

数点以下2けたに丸める。

100

s

×

′

−

=

m

m

m

R

ここに,

Rs: 洗浄減量(%)

m: 試料の絶乾質量(g)

m': 洗浄した試料の絶乾質量(g)

この試験は,主として合成繊維に適用し,試験に用いる器具は,JIS K 0050による。

8.29 スキン率

スキン率は,次による。この試験は,レーヨンに適用し,試験に用いる器具は,JIS K 0050による。

a) 試料を引きそろえて50本程度の繊維束にし,エチルセルロース・パラフィン・ステアリン酸混合物で

処理埋蔵する。ただし,パラフィンは,融点60 ℃〜70 ℃,ステアリン酸は融点68 ℃以上のものを

用いる。ミクロトームによって繊維軸に直角に,包埋剤外層の一端を残して厚さ約5 μmに切り,数

片を長く連続させた切片を作る。

b) 連続切片は,卵白とグリセリンとの混合比1:1のものにサリチル酸ナトリウム(1 %)を加えて調製

した卵白・グリセリン混合物を,塗布したスライドガラス上に載せ,切片が十分に伸長するまで緩や

かに加温して固着させる。次に,このスライドガラスを,JIS K 8271の1級のキシレン及びJIS K 8102

の特級のエタノールの等量混合物に浸し,高濃度エタノールから順次低濃度エタノールに移す。

c) エタノール濃度及び浸せき時間は,次による。

1) エタノール

100

30分

2) エタノール:水

90:10

30分

3) エタノール:水

75:25

3分

4) エタノール:水

50:50

3分

30

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) その後,切片上にC.I.ダイレクト バイオレット 35(アジン ブリリアント ブルー 5Rconc)染液を滴

下する。C.I.ダイレクト バイオレット 35(アジン ブリリアント ブルー 5Rconc)染液は,染料C.I.

ダイレクト バイオレット 35(アジン ブリリアント ブルー 5Rconc)3 gに90 gの水を加えて加温し,

溶解した液を1昼夜放置し,ガラスフィルタG4でろ過した後,硫酸ナトリウム1 gと水とを加えて全

体を100 gとする。

e) 次に,染液が蒸発乾固しないように注意しながら,100 ℃の熱板上で静かに5分間加熱する。切片上

の過剰の染液を水洗除去した後,切片を前と逆に低濃度エタノールから順次高濃度エタノールに移す。

f)

さらにキシレン・エタノールの等量混合物に,次にキシレンに浸し,カナダバルサムで封入する。こ

のようにして調製した試料を顕微鏡で観察して,必要に応じ写真撮影するか又はミリ目方眼紙上に拡

大描写し,横断面積及びスキン層の面積を求め,次の式によってスキン率(%)を算出し,20個の平

均値を,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

100

k

×

=F

H

S

ここに,

Sk: スキン率(%)

H: スキン層面積(mm2)

F: 横断面積(mm2)

注記 混合物の混合比は,0.5:7:3が適切である。

8.30 硫黄分

硫黄分は,次による。また,この試験はレーヨンに適用し,試験に用いる器具は,JIS K 0050による。

a) 試料約5 gの絶乾質量を求め,70 ℃の温水に約5分間浸せきして,時々かき混ぜながら洗浄,これを

2回繰り返した後脱水する。これを容量200 mLのビーカーに移す。JIS K 8567の特級の硝酸マグネシ

ウム320 gを水に溶かして1 Lとした溶液(濃度は,MgO換算で50 g/Lとなる。)2 mLを加える。

なお,試料がダルの場合は,硝酸マグネシウム溶液の量を5 mLとし,塩酸と水で加熱溶解した後,

ろ過する操作を加える。

b) JIS K 8541の特級の硝酸(60 %)50 mL及びJIS K 8223の特級の過塩素酸(60 %〜70 %)5 mLを加

えて時計皿で覆い,砂浴上で徐熱して試料を溶解する。二酸化窒素の発生が終わって過塩素酸の白煙

が発生し始めたとき時計皿に付着したものを洗い落とし,引き続き加熱し,注意して蒸発乾固させ,

放冷後JIS K 8180の特級の塩酸(1+1)5 mLと水少量を加え,加熱溶解する。JIS K 8893の特級の

メチルオレンジ溶液1〜2滴を加え,JIS K 8085の特級のアンモニア水(1+2)を加えて中和する。

c) さらに塩酸2滴〜3滴のアンモニア水を加えて,鉄又はアルミナを沈殿させ,JIS P 3801の5種Cの

ろ紙を用いてろ過し,温水でよく洗う。ろ液及び洗液(約150 mL)を塩酸(1+1)で中和する。

d) さらに2 mLを過剰に加え,これを沸騰寸前まで加熱し,JIS K 8155の特級の熱塩化バリウム溶液

(10 %)10 mLを加え十分にかき混ぜ,水浴上で1時間加熱し,更に1昼夜放置する。これをろ紙で

ろ過し,ろ液に塩化物イオンの反応がなくなるまで温水で洗う。

なお,塩化物イオンの反応は,JIS K 8550の特級の硝酸銀5 gを水に溶かして100 mLとして調製し

た溶液(5 %)で確認する。

e) 沈殿物をろ紙とともにるつぼに入れ,注意して加熱し,ろ紙を灰化する。冷却させた後,JIS K 8951

の特級の硫酸1滴を加え湿し,静かに加熱し約800 ℃で30分間強熱し,デシケータ中で放冷した後,

質量を量る。別に試薬の不純物からくる誤差補正のため,全く同じ操作で空試験を行い,次の式によ

って硫黄分(%)を算出し,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下

31

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3けたに丸める。

(

)

100

3

137

.0

×

×

−

=

D

B

A

S

ここに,

S: 硫黄分(%)

A: 強熱冷却後の質量(g)

B: 空試験の質量(g)

D: 試料の絶乾質量(g)

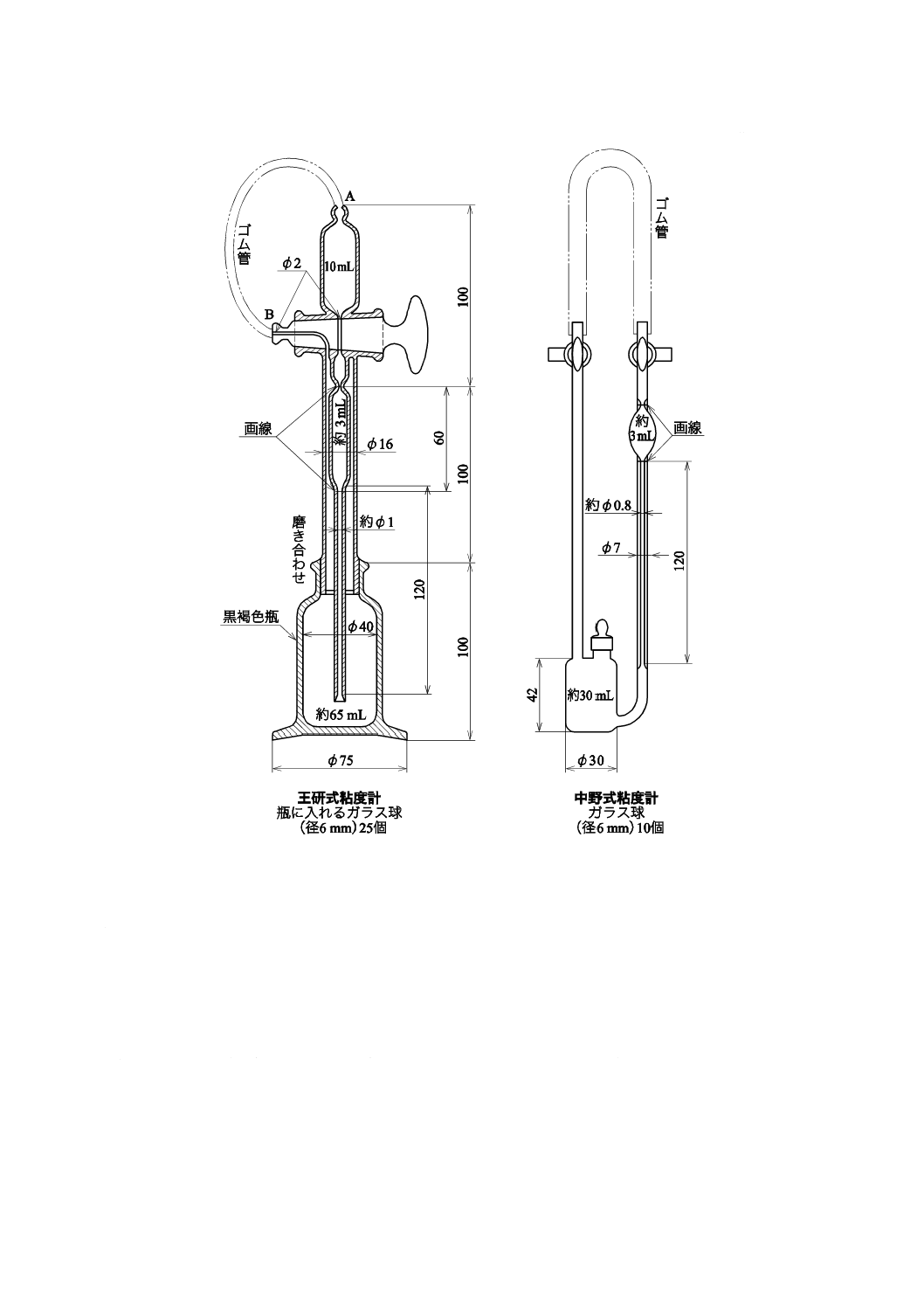

8.31 平均重合度

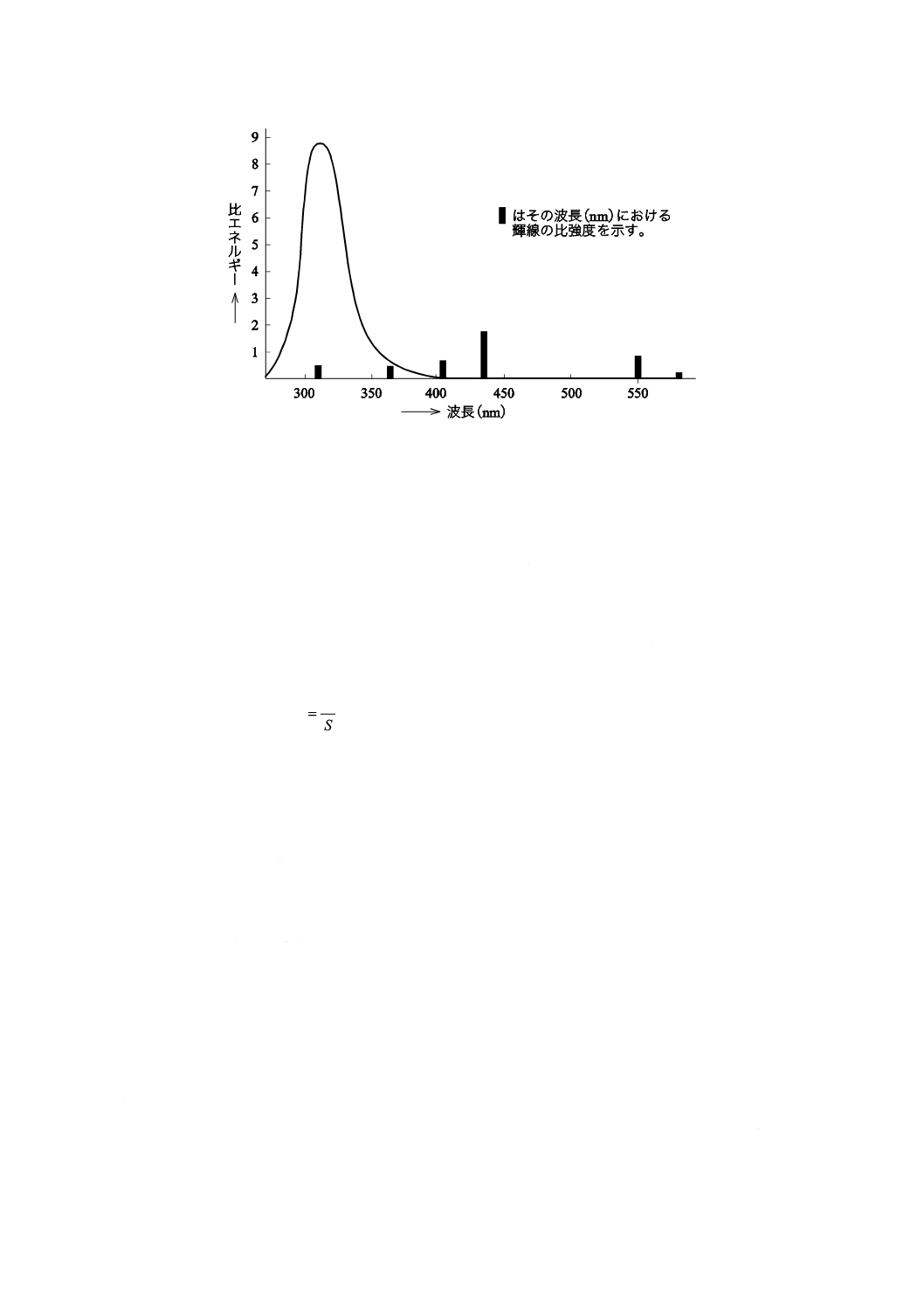

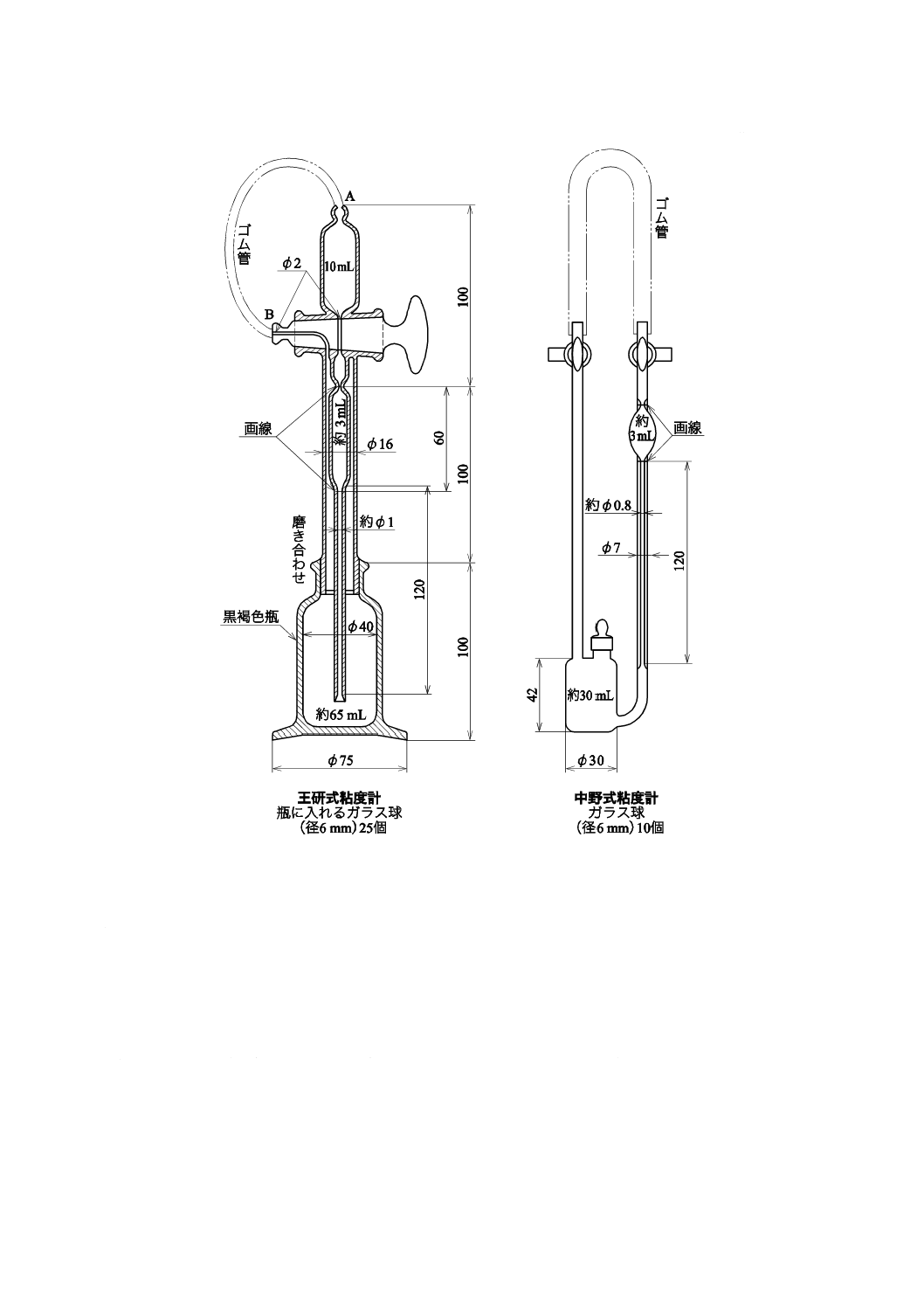

平均重合度は,絶乾質量として約0.01 gに相当する質量の試料を正確に量り,図18に示す粘度計(毛細

管直径0.8 mm〜1.0 mm,長さ12 cm,酸化銅アンモニウム溶液3 mLの落下秒数20秒〜40秒)に入れ,空

気を精製水素又は窒素で十分に置換した後,水素又は窒素気流で大気を断ちながら20 ℃の酸化銅アンモ

ニウム溶液(1 L中に銅11 g,アンモニア水210 g及びしょ糖10 g)10 mLを加え,5分間静置した後10

分間振り(振幅15 cm,毎分100往復),十分に溶解した後,温度20±0.05 ℃の恒温槽内に静置し,溶解

開始から30分後に1分間振った後,落下秒数を測定する。粘度は,酸化銅アンモニウム溶液に対する相対

粘度とし,2回の平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下3けたに丸める。ま

た,次の式から,平均重合度を算出し,JIS Z 8401の規則B(四捨五入法)によって整数位に丸める。

この試験は,レーヨン及びキュプラに適用し,試験に用いる器具は,JIS K 0050による。

ηsp=ηre1−1

m

sp

m

K

C

P

×

=

η

ここに,

Pm: 平均重合度

ηsp: セルロースの比粘度

ηre1: 相対粘度

C: 溶液1 L中の試料のグラム数

Km: 粘度分子量恒数5×10−4

32

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図18−粘度計

酸化銅アンモニウムの調製方法及び試験方法は,次による。

a) 酸化銅アンモニウム溶液の調製方法 酸化銅アンモニウム溶液調製器に純銅くず及び十分に冷却した

アンモニア水(28 %)2 L,しょ糖20 gを入れ,吸引しながら空気を送入するときは,4時間〜5時間

で調製できる。夏期は,調製器を外部から冷却するのがよい。調製後は褐色又は黒色紙で覆った試薬

瓶に移し,密閉して暗所に静置する。硫酸銅を原料として調製してもよい。

b) 酸化銅アンモニウム溶液の試験方法

1) 銅の定量 酸化銅アンモニウム溶液5 mLを採取し,精製水55 mL,緩衝液15 mL,メタノール15 mL

及びPAN指示薬数滴を加え,1/30 mol/L EDTA溶液で滴定し,青紫が黄緑に変わった点を終点とし

て滴定量VS(mL)を読み取り,酸化銅アンモニウム溶液1 Lの銅の量Cu(g/L)を次の式によって

算出する。

Cu=VS×f×200

33

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Cu: 酸化銅アンモニウム溶液1 L中の銅の量

VS: 1/30 mol/L EDTA溶液で滴定量

f: 力価

試薬の調整は,次による。

1.1) 1/30 mol/L EDTA標準溶液 JIS K 8107の特級のEDTA12.6 gを精製水で1 Lに溶解する。別に1/30

mol/L銅標準液[銅(9.999 %)2.118 gを硝酸10 mLに溶解し,精製水で正確に1 Lに希釈して調

製する。]を正確に25 mL採取し,アンモニア水5 mL,緩衝液15 mL,メタノール25 mLを加え,

更にPAN指示薬数滴を加える。これを前記EDTA溶液で滴定し,青紫が黄緑に変わった点を終点

として滴定量V(mL)を読み取り,次の式によってEDTA溶液の力価fを求める。

18

002

.0

25×

=V

f

ここに,

f: 力価

V: 1/30 mol/L EDTA溶液の滴定量

1.2) PAN指示薬 1-ピリジアゾ-2-ナフトールのメタノール溶液(0.1 %)

1.3) 緩衝液 JIS K 8372の特級の酢酸ナトリウム90.6 gに精製水600 mLを加え,更にJIS K 8886の

特級の無水酢酸400 mLを加え,調製する。

2) アンモニウム定量 試料1 mLを約50 mLの冷水中に採り,JIS K 8893の特級のメチルオレンジ溶

液を指示薬として,JIS K 8951の特級の0.5 mol/L硫酸又は1 mol/L塩酸で滴定する。

試料1 mLに対し,12.4 mLを適度とする。

8.32 酢化度

酢化度は,次のいずれかによる。A法はすべてのアセテートに適用し,B法はトリアセテートを除くア

セテートに適用し,C法はトリアセテートに適用し,用いた方法を試験報告書に付記する。また,試験に

用いる器具は,JIS K 0050による。

なお,酸化チタン,顔料などが添加されている場合は,その質量を絶乾質量から差し引く。

a) 直接法(A法) 試料約5 gを採り,8.27 b) のジエチルエーテル抽出法の方法に準じて油脂分などを

除き,乾燥した後約5 mmの長さに切断する。ジエチルエーテル抽出法に代えて他の溶剤抽出法を用

いてもよいが,この場合は用いた方法を試験報告書に付記する。この試料から約1 gを採り,直径約

20 mmのはかり瓶に入れ,恒温乾燥器中で105±2 ℃で恒量になるまで乾燥し,密閉したデシケータ

中で放冷し,はかり瓶に入れたままで精ひょうした後,試料を300 mLの共栓付円すいフラスコに移

し,空はかり瓶を正確にはかり,試料の絶乾質量を求める。次に,フラスコにJIS K 8102の特級のエ

タノール(75 %)40 mLを加え,軽く栓をした状態で55±5 ℃で30分間加熱してから,JIS K 8576

の特級の0.5 mol/L水酸化ナトリウム水溶液40 mLを加え,50±5 ℃で15分間加熱した後,室温で48

時間放置する。次に,JIS K 8799の特級のフェノールフタレインのエタノール溶液を数滴加えて,JIS

K 8180の特級の0.5 mol/L塩酸で逆滴定し,ピンク色が消えてから,更に0.5 mol/L塩酸2 mLを加え

て12時間放置する。次に,0.5 mol/L水酸化ナトリウム溶液で滴定する。別に全く同様の操作で空試

験を行い,次の式によって酢化度(%)を算出し,2回の平均値を,JIS Z 8401の規則B(四捨五入法)

によって小数点以下1けたに丸める。

(

)

(

)

[

]

5

002

.3

a

b

0

×

×

−

−

×

−

=

m

F

D

C

F

B

A

A

ここに,

A0: 酢化度(%)

A: 0.5 mol/L水酸化ナトリウム水溶液の所要量(mL)

34

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B: 空試験の0.5 mol/L水酸化ナトリウム水溶液の所要量(mL)

Fb: 0.5 mol/L水酸化ナトリウム水溶液の力価

C: 0.5 mol/L塩酸の所要量(mL)

D: 空試験の0.5 mol/L塩酸の所要量(mL)

Fa: 塩酸の力価

m: 試料の絶乾質量(g)

b) 溶解法(B法) A法と同様にして約0.5 gの試料を正確に量る。次に,フラスコに,JIS K 8034の特

級の精製アセトン50 mLを加えて完全に溶解させ,JIS K 8576の特級の0.2 mol/L水酸化ナトリウム

水溶液50 mLを加えて温度25±2 ℃で時々振とうしながら3時間放置した後,JIS K 8180の特級の

0.2 mol/L塩酸50 mLを加え,時々振とうし,15分後に,JIS K 8799の特級のフェノールフタレイン

溶液を指示薬として,0.2 mol/L水酸化ナトリウム水溶液で滴定する。別に全く同様の操作で空試験を

行い,次の式によって酢化度(%)を算出し,2回の平均値をJIS Z 8401の規則B(四捨五入法)に

よって小数点以下1けたに丸める。

(

)

m

F

B

A

A

201

.1

0

×

×

−

=

ここに,

A0: 酢化度(%)

A: 0.2 mol/L水酸化ナトリウム水溶液の所要量(mL)

B: 空試験の0.2 mol/L水酸化ナトリウム水溶液の所要量(mL)

F: 0.2 mol/L水酸化ナトリウム水溶液の力価

m: 試料の絶乾質量(g)

c) 溶解法(C法) A法と同様にして約2.0 gの試料を正確に量る。次に,フラスコにJIS K 8034の特級

の精製アセトン70 mLを加え10分間放置し,JIS K 9702の特級のジメチルスルホキシド30 mLを加

え,試料を完溶させる。次に,精製アセトン50 mLを加え5分間かくはんした後,JIS K 8576の特級

の1 mol/L水酸化ナトリウム水溶液30 mLを加えて温度25±2 ℃で2時間かくはんする。けん化後約

50 ℃の温水100 mLを加え15分間かくはんする。次に,JIS K 8799の特級のフェノールフタレイン

溶液を数滴加え,JIS K 8951の特級の0.5 mol/L硫酸で無色になるまで滴定する。別に全く同様の操作

で空試験を行い,次の式によって酢化度(%)を算出し,2回の平均値を,JIS Z 8401の規則B(四捨

五入法)によって小数点以下1けたに丸める。

(

)

m

F

A

B

A

005

.6

0

×

×

−

=

ここに,

A0: 酢化度(%)

A: 0.5 mol/L硫酸の所要量(mL)

B: 空試験の0.5 mol/L硫酸の所要量(mL)

F: 0.5 mol/L硫酸の力価

m: 試料の絶乾質量(g)

8.33 均染性

均染性は,糸長450 mの小かせに巻き返すか,又はニットに編んで5×5 cm以上の大きさとしたものを

試料とし,次の条件で染色した後,かせの場合は水洗後湿潤状態で,ニット試料の場合は乾燥後に染色状

態を判定する。A法はレーヨン及びキュプラに適用し,B法はトリアセテート以外のアセテートに適用し,

C法はトリアセテートに適用する。

なお,かせ状態で判定する場合は,判定用スケールを用いて,試料間の色差を判定する。判定用スケー

ルは,青の色票で色差が0のものを1号,2のものを2号,4のものを3号,6のものを4号とする。

35

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) A法

1) 精練条件 精練は不要

2) 染色条件

染料

C.I.ダイレクト ブルー 1(ダイレクト スカイブルー 6B)被染物に対して0.20 %

助剤

結晶硫酸ナトリウム

被染物に対して5 %

無水炭酸ナトリウム

被染物に対して1 %

石けん

被染物に対して0.5 %

浴比

30:1

温度

80 ℃

ただし,常温から染め始め,30分間徐々に80 ℃まで上げた後,その温度を

30分間持続する。

時間

60分

染料は精製したものを無水物に換算して用いる。

b) B法

1) 精練条件

精練剤

非イオン活性剤(ポリオキシエチレンアルキルアリルエーテルを用いる。)

浴濃度

0.2 %

浴比

1:100

温度

70 ℃〜75 ℃

時間

30分

2) 染色条件

染料

C.I.ディスパース ブルー 3

被染物に対して0.5 %

助剤

中性石けん

被染物に対して0.5 %

浴比

1:100

温度

75 ℃

ただし,約40 ℃から染め始め,30分間徐々に75 ℃まで上げた後,その温度

を30分間持続する。

時間

60分

c) C法

1) 精練条件 B法に同じ。ただし,温度は90 ℃〜95 ℃とする。

2) 染色条件

染料

C.I.ディスパース ブルー 27

被染物に対して3 %

助剤

ジナフチルメタンジスルフォン酸ナトリウム

被染物に対して10 %

浴比

1:100

温度

90 ℃〜95 ℃

ただし,約80 ℃から染め始め,30分間徐々に90 ℃〜95 ℃まで上げ

た後,その温度を30分間持続する。

時間

60分

注記1 染料は,例えば,次のものを用いる。

ダイアニックスブルー(Dianix Blue)GL−FS,テラトップブルー(Teratop Blue)GLF

注記2 この試験方法は,2種類以上の異なった試料間の差を比較するものである。

8.34 染色堅ろう度

8.34.1 熱湯堅ろう度

熱湯堅ろう度は,JIS L 0845による。

8.34.2 洗濯堅ろう度

洗濯堅ろう度は,JIS L 0844による。

36

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.34.3 汗堅ろう度

汗堅ろう度は,JIS L 0848による。

8.34.4 耐光堅ろう度

耐光堅ろう度は,JIS L 0842による。

8.34.5 摩擦堅ろう度

摩擦堅ろう度は,JIS L 0849による。

9

試験報告書

試験報告書には,次の事項等を記載する。

a) 試験年月日

b) 規格番号及び規格名称

c) 試験項目及び試験方法

d) 試験条件

e) 試験結果

37

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

繊維製品−パッケージからの糸かせ法による繊度

(単位長さ当たりの質量)の測定

この附属書は,規格本体と関係があるので,1994年に第2版として発行されたISO 2060,Textiles−Yarn

from packages−Determination of linear density (mass per unit length) by the skein methodを翻訳し,技術的内容

を変更することなく作成したものである。ただし,実態上国内では使われていないために附属書(参考)

とした。

A.1 適用範囲

この附属書は,別の国際規格1) に規定される例外を除いて,パッケージの形のあらゆるタイプの糸の繊

度の測定方法に適用する。

注1) ISO 1889:2009,Reinforcement yarns−Determination of linear densityも参照。(ISO 10120は1997

年5月13日に廃止されISO 1889:1997へ移行された。その後改正されISO 1889:2009で現在に

至る。)

これは,試料の調整及び準備の異なった方法に基づいて七つの選択肢となる操作を含んでいる(A.4.1

及びA.4.2参照)。異なった操作は同じ値を示さないので,使用する操作は試験結果に関係のある受渡当事

者間の合意が必要である。

この方法では,糸の単位長さ当たりの質量の測定だけ行えるようになっているが,この方法と強度及び

/又は商用質量の試験とを組み合わせるのが望ましい場合がある。このような場合,もし指定されたかせ

長さ以外の長さが使用されるならば,使用されるその長さ及びそれに基づく何か特段の補正は,受渡当事

者間の合意事項となる。

この方法は,次のものに適用する。

a) 単糸(紡績糸,モノフィラメント又はマルチフィラメント)

b) もろより糸

c) ケーブル糸

この方法はテックス単位で繊度当たりの張力がセンチニュートンで0.5〜1に増加したとき,0.5 %以上

の伸びがある糸については適用できない。このような糸は,試験結果に関係のある受渡当事者間で合意さ

れた場合には,特定の条件下で試験を行ってもよい。

この方法は,2 000テックスを超える繊度をもつ糸には適用できない。このような糸について,かせの長

さ及び糸巻の特別な条件は受渡当事者間の合意によって採用してもよい。

A.2 引用規格

この附属書に引用されることによって,この附属書の規定の一部を構成する。これらの引用規格は,記

載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

ISO 139:1973,Textiles−Standard atmospheres for conditioning and testing

ISO 1139:1973,Textiles−Designation of yarns

ISO 1144:1973,Textiles−Universal system for designating linear density (Tex System)

38

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 1833:1977及びAmendment 1:1980,Textiles−Binary fibre mixtures−Quantitative chemical analysis

A.3 用語及び定義

この附属書の中で用いる用語及び定義は,次のとおりとする。

A.3.1

繊度 (linear density)

糸の単位長さ当たりの質量。テックス又はその倍数又は約数で表す(ISO 1139:1973及びISO 1144:1973

参照)。

A.3.2

商用水分率

次の計算を行うときに,絶乾質量とともに用いる水分率として正式に採用される任意の値。

− 繊度

− 特定の繊維材料の積荷並びに委託品における商用質量又は公定質量

A.3.3

商用許容

最終製品における次の計算を行うときに,絶乾質量とともに用いる水分率として正式に採用された商用

水分率に加えることが認められた許容差に相当する任意の値。

− 繊度

− 特定の繊維材料の積荷並びに納入における商用質量又は公定質量

A.3.4

水分平衡

厳密に設定された温度及び相対湿度において,質量変化で示される水分の吸収量と脱着量との正味の差

が何の傾向も示さず,極めて小さくなったときの試料の状態。

A.3.5

試験用水分平衡

繊維材料と大気との間で水分の移動が行われない状態を水分平衡とする。その場合,試験が変化しない

大気中で実施されている限り,繊維の質量は一定である。

試験の目的のための水分平衡は,比較的低い水分量から始まる吸着によって達成される。試験のための

水分平衡は,水分の吸着による試験片の質量の増加率が試験に供される材料について記述された数値(ISO

139参照)を超えなくなったとき達成したものとみなす。

A.3.6

絶乾質量

絶乾質量は,次による。

a) 乾燥空気の流れの中で,105±3 ℃の温度で乾燥して得られた試料片の恒量。

b) 独立した定量から計算した乾燥質量の量,例えば,非混合性の溶剤との蒸留,カールフィッシャー試

薬による滴定など(A.3.7も参照)。

A.3.7

オーブン乾燥質量

規定した温度及び湿度の条件下,オーブン中での乾燥で得た試験片の恒量。

注記 最も多く使用される条件は,温度105±3 ℃で,相対湿度65 %RH(温度20 ℃のとき)の空気

の供給で,この条件下では試験片は水分を含まないということはない。

39

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.8

糸パッケージ

使用,取扱い,貯蔵又は出荷用に適した形状のある長さ又は各種長さの糸。パッケージには,ボール,

かせ又はケーキのように支持物がないものと,ボビン,コップ,コーン,パーン,スプール,チューブ及

びビームのように支持物があるものとがある。

A.3.9

テストかせ,リースケイン,ナンバリングスケイン

規定の長さの糸で,繊度若しくは切断荷重,又は両方の測定のため,この国際規格を使用する。

A.4 原理

繊度は,適切な試験片の長さ及び質量から計算される。適切な長さの試験片は,かせの形状で適切な予

備調整をした後,十分に調整した試料から規定の条件において繊度を決めるための糸巻きテストかせを準

備する。実際にかせの質量は,A.4.1.1〜A.4.1.3及びA.4.2.1〜A.4.2.4に記述している各種の条件下で測定

する。

互いに合意されれば,A.4.1及びA.4.2のいずれかを選択し使用する。

A.4.1 未精練の糸

A.4.1.1 オプション1 試験用標準状態で水分平衡に調整した糸の質量(A.11.3.1参照)

A.4.1.2 オプション2 オーブン乾燥糸の質量(A.11.3.2参照)

A.4.1.3 オプション3 オーブン乾燥糸の質量及び商用水分率(A.11.3.3参照)

A.4.2 精練した糸

A.4.2.1 オプション4 試験用標準状態で水分平衡に調整し,精練した糸の質量(A.11.4.2参照)

A.4.2.2 オプション5 精練したオーブン乾燥糸の質量(A.11.4.3参照)

A.4.2.3 オプション6 精練したオーブン乾燥糸の質量及び商用水分率の合計(A.11.4.4参照)

A.4.2.4 オプション7 精練したオーブン乾燥糸の質量及び商用許容量の合計(A.11.4.5参照)

A.5 装置

A.5.1 糸巻き

要求された糸の長さが,全回転数によって供給されるような枠周をもち,巻き取り時の糸の重なりを避

けるため,横移動装置のついているもの。1.000±2.5 mmの枠周が推奨される。糸巻きは,次のいずれか

であること。

a) 制御された0.5±0.1 cN/texの張力での強制供給システムのついたもの。

b) 調節可能な張力装置のついたもの。この場合,かせの長さが適切な方法でチェックされる(附属書AA

参照)。

規定した枠周のばらつきは,糸巻に巻かれるかせが附属書AAに示す規格に適合するよう十分に小

さくなければならない。

注記 1 m以外の枠周をもつ既存の糸巻は,受渡当事者間で合意があれば使用してもよい。

A.5.2 換気式乾燥オーブン

糸の試験片を105±3 ℃に維持した温度で暴露するもの。試験片は,加熱装置からの放射に直接さらし

てはならない。オーブンは少なくとも4分間に1回,中の空気が交換されるような速さで,予備乾燥した

空気(1 000 Lにつき水0.01 g以下)を供給する。一方,すべての受渡当事者間の合意によって任意に指定

40

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

した温度と相対湿度(%RH)とにおいて空気を供給してもよい。オーブンは試験片を空気が自由に通過で

きるような設計でなければならない。オーブンは空気の流れを遮断して,オーブンから試験片を取り出さ

ないでひょう(秤)量できる装置を備えてもよい。

注記 標準温度状態(20 ℃,65 %RH)の空気は,1 515 Paの水分蒸気圧をもつ。この温度を105 ℃

に上げると,相対湿度は1.25 %RHとなる。この条件下では,再生セルロース及び羊毛のよう

に高い水分率のある繊維品サンプルは,0.5 %以上の水分を保持することになる。正確な結果は,

あらかじめ乾燥した空気をオーブンに送り込むことだけによって得られる。しかし,同じ精度

の結果(ただし,幾分低い含水率になる。)は,温度及び湿度の上方限界の空気を供給すること

で得られる。

A.5.3 天びん(秤)

適切な容量,かせの質量又は測定するそれぞれのかせの質量の1/1 000の感度があるもの(これらの許

容範囲は,天びん(秤)がオーブンと組み合わされているかどうかにかかわらず,使用する天びんに適用

される)。

A.5.4 補助装置

サンプル及び用いる手順に適したもので,従来からのサンプル支持装置,共栓付ひょう量瓶,風袋の分

かった耐腐食性金網のひょう量バスケットを含む。

A.5.5 精練装置又はサンプル抽出装置

要求のある場合(附属書AC参照)。

A.6 標準状態

試料の予備調整,調整及び試験時の大気は,ISO 139に規定している。

注記 20 ℃,65 %RHの大気は1 515 Paの蒸気圧があり,47±3 ℃に加熱されたとき相対湿度は12.3

〜16.7 %になる。最高限度である22.6 ℃,67 %RHの大気は1 770 Paの蒸気圧があり,44〜50 ℃

に加熱されると湿度は14.3〜19.4 %RHの範囲になる。予備調整,標準状態から逸脱する場合は,

受渡当事者間で合意すべきであり,使用した温度及び湿度は試験報告書に記述する。

A.7 サンプリング

サンプリングは,次のいずれかの方法によって行う。

a) 材料仕様の中に示されたものがあれば,その方法による。

b) サンプリングの方法が材料仕様中にない場合は,繊維製品についてISOで規定された方法による。

c) 附属書ABに示された方法を参照。

A.7.1 バルクサンプルは,試験するロット(委託品)の代表となるような方法で採取する(附属書AB参

照)。

A.7.2 1個の試験室サンプルは,各試験室サンプルパッケージから巻き取る。かせは,要求されたすべて

の試験に供するのに十分な長さのものとする。かせを巻き取る場合,通常の使用方法であれば,糸パッケ

ージの端から巻き取る。それ以外の場合は,糸はパッケージのサイドから巻き取る。パッケージの始めと

終わりの部分の1 m又は2 mは損傷した部分を避けるために廃棄する。

A.8 予備調整及び調整

試験室サンプルの予備調整及び調整は,A.8.1及びA.8.2に規定する方法によって行う。

41

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.8.1 予備調整用に規定された大気(A.6参照)の中で,自由に流動している空気中に,最低4時間試験

室サンプルかせをさらして予備調整をする。

サンプルは,予備調整中にオーブン乾燥をしてはならない。“予備調整”という用語は,しばしば“予備

乾燥”と解釈されているが,単に部分的乾燥が必要であるにすぎない。

A.8.2 A.8.1に規定する試験室サンプルかせを予備調整した後,試験用の適切な標準状態に24時間,又は

少なくとも30分間(附属書ADも参照)の暴露を繰り返したときに,0.1 %を超える質量変化が進行しな

くなるまで,さらして試験のための水分平衡にさせる。

A.9 試験片

A.9.1 長さ

A.9.1.1 繊度を測定するためのテストかせは,糸が単糸,もろより糸,マルチ糸,ケーブル糸のいずれで

あっても,次の長さとする。

a) 12.5テックス未満の繊度の糸

200 m

b) 12.5テックスから100テックスまでの繊度の糸

100 m

c) 100テックスを超える繊度の糸

10 m

注記1 かせ長さの許容誤差は,附属書AAを参照。

注記2 もろより糸及びケーブル糸の場合,記述の限度が仕上がり糸の繊度に適用される。

A.9.1.2 この附属書で記述した繊度の測定を,ほかの特性,例えば,かせの強さ又は商用質量の測定と組

み合わせるよう要求されたとき,A.9.1.1で規定した長さは可能な限り使用する。強度試験に短い長さを要

求された場合,この方法で要求される長さを確保するために追加かせを巻き取る。例えば,100 mの長さ

を要求された場合は,50 mかせを2個とする。規定の長さの追加かせは,要求されるほかの目的に使用し

てもよい。

A.9.2 数

適用できるときは,材料仕様で要求される試験片数を試験する。それ以外の場合は,各試験室サンプル

かせから1個の試験片を試験する。

A.10 糸の繊度を決めるための試験片(テストかせ)の準備

A.10.1 A.7の仕様によって準備された調整済み試験室サンプルかせを,糸巻又は他の回転装置に取り付け

る。

A.10.2 A.5.1で規定した巻取り張力を利用して,必要な長さを確保するため,要求された回転数で糸を巻

き取り,テストかせ又はかせを準備する。かせを巻き取るとき,リールの最初の層の上に第2層が重なる

のを減らすため,糸巻き上可能な全幅にわたって試験片を横移動させる。試験室サンプルかせからテスト

かせを切り離し,かせの端を結び合わせ,結んでいない端を短く(2.5 cm未満)切る。テストかせを糸巻

からはずしひょう量する。

注記 かせの長さで疑義が生じたときは,かせ標準寸法又は互いに合意できる方法を用いる(附属書

AA参照)。

A.10.3 要求されたかせの数を得るため,A.10.2に示された手順を繰り返す。

A.10.4 テストかせが,単糸又はかせの試験による糸強度の測定に用いられるときは,かせを外す前に,糸

巻の1個又は複数のアームを折り曲げる。

42

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.11 手順及び計算

A.11.1 単位

すべての選択について,繊度をテックス方式の単位(ISO 1144参照)で定量する。計算値は丸めて有効

数字3けたとする。

注記 テックス方式の単位を,通常使用する単位へ換算するための係数は,附属書AEを参照。

A.11.2 測定値のばらつき

要求があった場合,規定する統計的方法によって繊度の測定値の変動係数を計算するが,この計算は少

なくとも20個の試験片に基づくものとする。個々の長さ及び質量の精度を考慮し,平均値を丸めて報告す

る。

注記 糸の繊度の変動係数は,かせが長くなると小さくなる。したがって,この方法で計算された変

動係数は,規定のかせの長さから計算されるほか変動係数とだけ比較することができる。

A.11.3 未精練の試験片

A.11.3.1 オプション1

試験用標準状態で水分平衡に調整した糸の質量(A.4.1.1参照)。

A.11.3.1.1 それぞれの調整済みのテストかせ(A.9参照)を適切な天びん(A.5.3)を用い,適切な試験用

標準状態(A.6参照)において,グラム単位でひょう量する(A.11.3.1.2の注記を参照)。

A.11.3.1.2 調整されたかせの質量及び長さから,テックスで表示される繊度Ttcを次の式によって算出する。

L

m

T

3

c

tc

10

×

=

ここに,

mc: 調整されたテストかせのグラム単位の質量

L: 繊度決定用のかせのメートル単位の長さ

注記 繊度のばらつきの情報が要求されておらず,平均値だけが要求されている場合は,2又はそれ

を超えるかせグループを1回でひょう量してもよい。

A.11.3.2 オプション2

オーブン乾燥した糸の質量(A.4.1.2参照)。

A.11.3.2.1 105±3 ℃に維持したオーブン(A.5.2)中に,調整した試験片(A.10参照)を置く。オーブン

中の試験片に空気が自由に触れるよう,金網かご又はほかの類似した容器(A.5.4参照)中に試験片を配列

する。

A.11.3.2.2 恒量になるまでかせを乾燥させるが,これを次の乾燥時間の間隔でひょう量を続け,0.1 %を超

える質量変化が進行しなくなったとき,達成したとみなす。

a) 試験片をオーブンから取り出さないときは少なくとも20分間。

b) 試験片をオーブンから取り出し,オーブン外でひょう量のため冷却するときは少なくとも40分間。

A.11.3.2.3 A.11.3.2.3.1又はA.11.3.2.3.2によって要求された精度のグラム単位でオーブン乾燥試験片の質

量を求める。

A.11.3.2.3.1 試験片がオーブン中で乾燥される場合,オーブン中の空気の流れを止め,試験片をひょう量

する(A.11.3.1.2の注記を参照)。

A.11.3.2.3.2 試験片がオーブン中で乾燥されない場合,適切なひょう量缶又は瓶に試験片の入ったかごを

移す。直ちに容器を閉じて冷却のためデシケータ中に置く。試験片が冷却されている間,空気圧の平衡を

保つため,一定間隔で瞬間的に容器のふたを緩め,再びふたをしっかり閉め,冷却してひょう量する

(A.11.3.1.2の注記を参照)。

43

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.11.3.2.4 次の式によって,オーブン乾燥した糸のテックスで表示の繊度Ttodを算出する。

L

m

T

3

od

tod

10

×

=

ここに, Ttod: オーブン乾燥した糸のテックスで表示の繊度

mod: オーブン乾燥したテストかせのグラム単位の質量

L: テストかせのメートル単位の長さ

A.11.3.3 オプション3

オーブン乾燥糸の質量及び商用水分率(A.4.1.3参照)。

A.11.3.3.1 A.11.3.2.1〜A.11.3.2.3までのオプション2の指示によってテストかせを乾燥してひょう量する。

A.11.3.3.2 次の式によって,テックスで表示される糸の繊度Ttprを算出する。

(

)

100

100

tod

tpr

R

T

T

+

=

ここに, Ttpr: テックスで表示される糸の繊度

R: 試験する繊維の百分率による商用水分率

Ttod: A.11.3.2.4で定義されたもの

A.11.3.3.3 サンプルが異なった商用水分率をもつ複数の繊維で構成されている場合は,異なった繊維の既

知又は分析(ISO 1833参照)の結果に基づく混用割合から,商用水分率を次の式によって算出する。

(

)(

)

100

B

B

A

A

Λ

+

×

+

×

=

R

P

R

P

R

ここに,

R: 繊維A,Bなどから構成される糸の絶乾質量をベースとし

て百分率で表示される全体の合計商用水分率

PA,PB: 糸を構成する繊維A,Bなどのそれぞれの百分率

RA,RB: 糸を構成する繊維A,Bなどの百分率で表示されるそれぞ

れの商用水分率

例えば,糸が商用水分率6.5 %の二次アセテート繊維を20 %,商用水分率15 %のウールを80 %含むと

きは,全体の商用水分率は,次のようになる。

(0.2×6.5 %)+(0.8×15 %)=1.3 %+12.0 %=13.3 %

A.11.3.3.4 サンプルが商用水分率を確定していない1種類以上の繊維を含む場合は,適切な商用水分率を

当事者間で合意しなければならない。

A.11.4 精練した試験片

A.11.4.1 準備

テストかせは,受渡当事者間の合意によって煮沸又は抽出操作を行う。テストかせを煮沸する操作は,

附属書ABを参照。

A.11.4.2 オプション4

試験用標準状態で水分平衡に調整し,精練した糸の質量(A.4.2.1参照)。

A.11.4.2.1 精練操作を完了後,糸の繊度決定用テストかせを周辺大気中で乾燥させ,A.8.1に規定する予備

調整し,A.8.2に規定する試験用の適切な標準状態で水分平衡となるようにする。

A.11.4.2.2 A.11.3.1.1の指示によって調整したテストかせをひょう量し,A.11.3.1.2の指示によって繊度を

算出する。

A.11.4.3 オプション5

精練したオーブン乾燥糸の質量(A.4.2.2参照)。

A.11.4.3.1 A.11.3.2.1〜A.11.3.2.3までのオプション2の指示によって精練したテストかせを乾燥してひょ

44

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う量する。

A.11.4.3.2 A.11.3.2.4のオプション2の指示によって乾燥糸の繊度を算出する。

A.11.4.4 オプション6

精練したオーブン乾燥糸の質量及び商用水分率(A.4.2.3参照)。

A.11.4.4.1 A.11.3.2.1〜A.11.3.2.3までのオプション2の指示によって精練したテストかせを乾燥してひょ

う量する。

A.11.4.4.2 A.11.3.3.2〜A.11.3.3.4までのオプション3の指示によって繊度を算出する。

A.11.4.5 オプション7

精練したオーブン乾燥糸の質量及び商用許容量(A.4.2.4参照)。

A.11.4.5.1 A.11.3.2.1〜A.11.3.2.3までのオプション2の指示によって精練したテストかせを乾燥してひょ

う量する。

A.11.4.5.2 次の式によって,商用許容量を加えた精練済みのオーブン乾燥糸の繊度Tsodを算出する。

(

)

100

100

tod

sod

K

T

T

+

=

ここに, Tsod: 精練済みのオーブン乾燥糸の繊度

K: 試験する繊維の百分率による商用許容量

Ttod: A.11.3.2.4で定義されたもの

A.11.4.5.3 サンプルが異なった商用許容量をもつ複数の繊維で構成されている場合は,異なった繊維の既

知又は分析(ISO 1833参照)の結果に基づく混合割合から,全体の商用許容量を次の式によって算出する。

(

)(

)

100

K

P

K

P

K

Λ

+

×

+

×

=

B

B

A

A

ここに,

K: 繊維A,Bなどから構成される糸の絶乾質量をベースとして

百分率で表示される全体の合計商用許容量

PA,PB: 糸を構成する繊維A,Bなどのそれぞれの百分率

KA,KB: 糸を構成する繊維A,Bなどの百分率で表示されるそれぞれ

の商用許容量

例えば,糸が商用許容量9 %の二次アセテート繊維を20 %,商用許容量13 %のビスコースを80 %含む

ときは,全体の商用許容量は次のようになる。

(0.20×9.0 %)+(0.80×13 %)=1.8 %+10.4 %=12.2 %

A.11.4.5.4 サンプルが商用許容量を確定していない1種類以上の繊維を含む場合は,適切な商用許容量を

受渡当事者間で合意しなければならない。

A.12 試験報告

試験報告書は,次の情報を含むものとする。

a) この附属書の番号及び発行年

b) 試験したサンプルを完全に識別するための十分な情報

c) テックス方式による平均繊度

d) 試験片の数

e) 各テストかせの糸の長さ

f)

算出した場合の繊度の変動係数

g) 該当した場合の使用したオプション,商用水分率又は商用許容量

45

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 使用したサンプリング方式

i)

乾燥用オーブンに供給した空気の温度及び相対湿度

j)

合意又は他の理由による,指定手順からの逸脱

46

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AA

(参考)

かせゲージによるかせ長さをチェックする方法

AA.1 装置

記述された荷重の条件の下において,テストかせの長さをチェックするかせゲージは,同じ垂直面にあ

る2個の,直径1.25 cm,長さ5 cm〜6 cmの丸い金属製支持突起で構成されている。支持突起の一つは器

具の固いフレームに固定されており,ほかの支持突起は簡単な荷重システムのレバーの上を移動するが,

同レバーの支点はやはりフレームの上を移動する低摩擦のベアリングである。支持突起の少なくとも一つ

は軸の周りを自由に回転できるものとする。

AA.2 手順

束状にならないように注意しながら,2個の支持突起の周りにかせを装着し,例えば,レバーアームに

荷重片をつ(吊)り下げるか,又はレバーアームに沿って滑る荷重片を動かすことによって適切な荷重を

加える。かせの円周の長さは,器具のフレームに取り付けた目盛上で,レバーアームに取り付けた指針,

又はレバーアームの端の目盛線によって示される。

支持突起の軸間の長さDは,指針が糸巻の実際の円周の長さを目盛で示したときに,次の式で与えられ

る。

2

2

d

L

D

π

−

=

ここに,

L: 糸巻の実際の円周の長さ

d: 支持突起の直径

テックス表示で,糸の名目繊度当たり0.5±0.1 cNに等しい端荷重の下でかせの長さを測定する。

AA.3 要求事項

糸巻の1回転から期待される糸の長さが±0.2 %の限界を超える長さのかせは除外される。

47

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AB

(参考)

サンプリングの手順

AB.1

バルクサンプル(荷口,ロット又は委託品からのケースの数)

表AB.1によって試験するロットの代表として,1又は複数のケースをバルクサンプルとして採取する。

表AB.1−バルクサンプル

荷口,ロット又は

委託品のケースの数

バルクサンプル−ランダ

ムに選択するケースの数

≦3

1

4〜10

2

11〜30

3

31〜75

4

≧76

5

選択したケースの中に損傷したもの又は湿潤したものがあれば取り替え,その内容を報告書に記録する

(A.12参照)。

AB.2

試験室サンプルのパッケージ数

AB.2.1 採取するパッケージ数は試験結果について要求される精度及び信頼水準による。これらが材料仕

様に示されていない場合,受渡当事者間での合意で決めるものとし,必要な試験片の数は承認された統計

的方法によって計算される。もし,何らかの理由で指示されたパッケージ数で試験するのが実際的でない

場合は,指示された精度又は信頼水準若しくは両方を改正する必要がある。

AB.2.2 材料仕様も合意もない場合,95 %の信頼水準で±3 %の精度(平均の最大許容誤差)が得られる

パッケージ数を選択する。このパッケージ数は0.43 V2として計算することができるが,ここでVは個々の

パッケージから得た繊度値の変動係数である。Vの評価値を得るには,各パッケージに対する繊度値は通

常試験で使用される糸と同じ長さをベースとしなければならない。Vの評価値は,同じ材料で長い経験を

経たものによるのがよい。

AB.2.3 V値が未知の場合,マルチフィラメント糸は4パッケージ,紡績糸は10パッケージで試験を行う。

AB.2.4 材料仕様がない場合,各ケースからできるだけ同じパッケージ数になるようにしながら,バルク

サンプルから必要な数の糸パッケージを採取する。ケースの中の上部,中央,下部層から,また,層の側

面及び中央からランダムにパッケージを採取する。試験室サンプルの各パッケージから同じ試験片数を採

取する。

注記 この方法では,パッケージごとに一試験が行われると想定される。通常,パッケージ間で繊度

に差があるので,各パッケージから一つ以上のかせを採取しても,精度が大幅に上がることは

ない。

48

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AC

(参考)

仕上剤を除去するための糸の精練方法

AC.1 原理

かせは,通常糸から作った生地の湿潤加工中に除去されるオイル,仕上剤又はその他の材料を除去する

よう設定した条件下で煮沸(精練)される。この条件は,適宜な仕上溶剤又は非膨潤性溶剤を用い,糸の

抽出物中の仕上剤の残留量が0.1 %未満になったとき達したとみなす。

AC.2 試薬及び装置

次の試薬及び装置は,テストかせの煮沸に必要なものである。

AC.2.1 中性洗剤又は合成洗剤

AC.2.2 軟水,蒸留水又は脱ミネラル水

AC.2.3 煮沸缶 モネル合金,アルミニウム,ステンレス鋼又はエナメル塗装した鋼などの耐食性のもの

で,密閉したスチームコイル又はジャケット,ガス又は電気によって加熱され,排水及び軟水の供給装置

を備え,オーバーフローによってすすぎができるもの。

注記 煮沸缶の代わりに家庭用タイプの自動洗濯機,又はガラス若しくはステンレス鋼のビーカーの

ような小さい耐食性容器を代用してもよい。

AC.2.4 ローラ絞り機又は遠心脱水機

AC.2.5 バッグ 既に煮沸し,オーブン乾燥質量が既知のもので,漂白,脱のり(糊)したナイロン,ポ

リエステル,その他の材料でできているもの。各バッグの大きさは,繊度決めをしようとするかせが,バ

ッグの中で浸透性のよい緩やかな塊を形成することができ,また,かせに煮沸液が自由に出入りできるよ

うにすることができるもの。

AC.2.6 乾燥オーブン(A.5.2参照)

AC.2.7 分析用天びん(秤)(A.5.3参照)

AC.2.8 ひょう(秤)量缶又は瓶 バッグと繊度決めかせを保持するのに十分な大きさのもので,しっか

りふた(蓋)のできるひょう量缶又は共栓付ひょう量瓶のいずれかで,オーブンの外でひょう量するとき

に使用するもの。

AC.3 手順

オーブン乾燥質量が既知のバッグ(AC.2.5)の中に,A.10によって準備したテストかせを1個又は複数

個入れる。煮沸するかせのグラム当たり少なくとも25 mLの水及び水1 L当たり0.5 gの中性洗剤又は同量

の合成洗剤(AC.2.1)の入った煮沸缶(AC.2.3)に,かせ入りのバッグ(AC.2.5)を浸す。煮沸缶を30分

間かくはん(攪拌)しながら煮沸状態に保つ。煮沸後,75±3 ℃の軟水(AC.2.2)をオーバーフローしな

がら浮きかすが除去されるまですす(濯)ぎ洗いを行う。

煮沸が試験中の繊維を損傷することが分かっている場合,温度は受渡当事者間で合意しておく。

余分の水を流し出して絞り,75±3 ℃の軟水で10分間かくはんしながら十分すすぐ。絞りと75±3 ℃

で10分間のすすぎを繰り返す。かせの最後の絞りを行う。

オプション4では,かせを風乾してA.11.4.2で指示したように処理する。オプション5,6及び7では,

49

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バッグとその中のかせを乾燥オーブン(AC.2.6)に置き,105±3 ℃で乾燥する。オプション5はA.11.4.3

で,オプション6はA.11.4.4で,オプション7はA.11.4.5で指示したように処理する。

AC.4 煮沸のチェック

煮沸した乾燥糸を,試験対象繊維を溶解しない溶剤で抽出を行い,煮沸の効力を試験する。

抽出物の量が0.1 %(m/m)を超える場合,より多くの又は上質の合成洗剤の使用,より激しいかくはん,

より長時間又は2回目の煮沸などによって,煮沸の効力を改善しなければならない。

注記 抽出だけの操作で,煮沸法で得られた結果と同一又は一定の比率をもつ結果が得られることが

分かった場合は,この抽出を既存の製品の日常テストに使用することができる。しかし,新規

又は未知の材料に対しては煮沸の代替としてはならない。

50

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AD

(参考)

サンプル又は試験片の迅速調整法

糸のサンプルが試験用水分平衡となるのに必要な時間は,繊維又は糸の中の繊維の性質に依存しており,

一般にかせ状の糸は指定した24時間より短い時間で終了する。

表AD.1に列記した時間は,調整時間の最初の部分のガイドとして示したものであり,水分平衡になっ

たことを確かめるため,実際のひょう(秤)量のチェックをしなければならない。

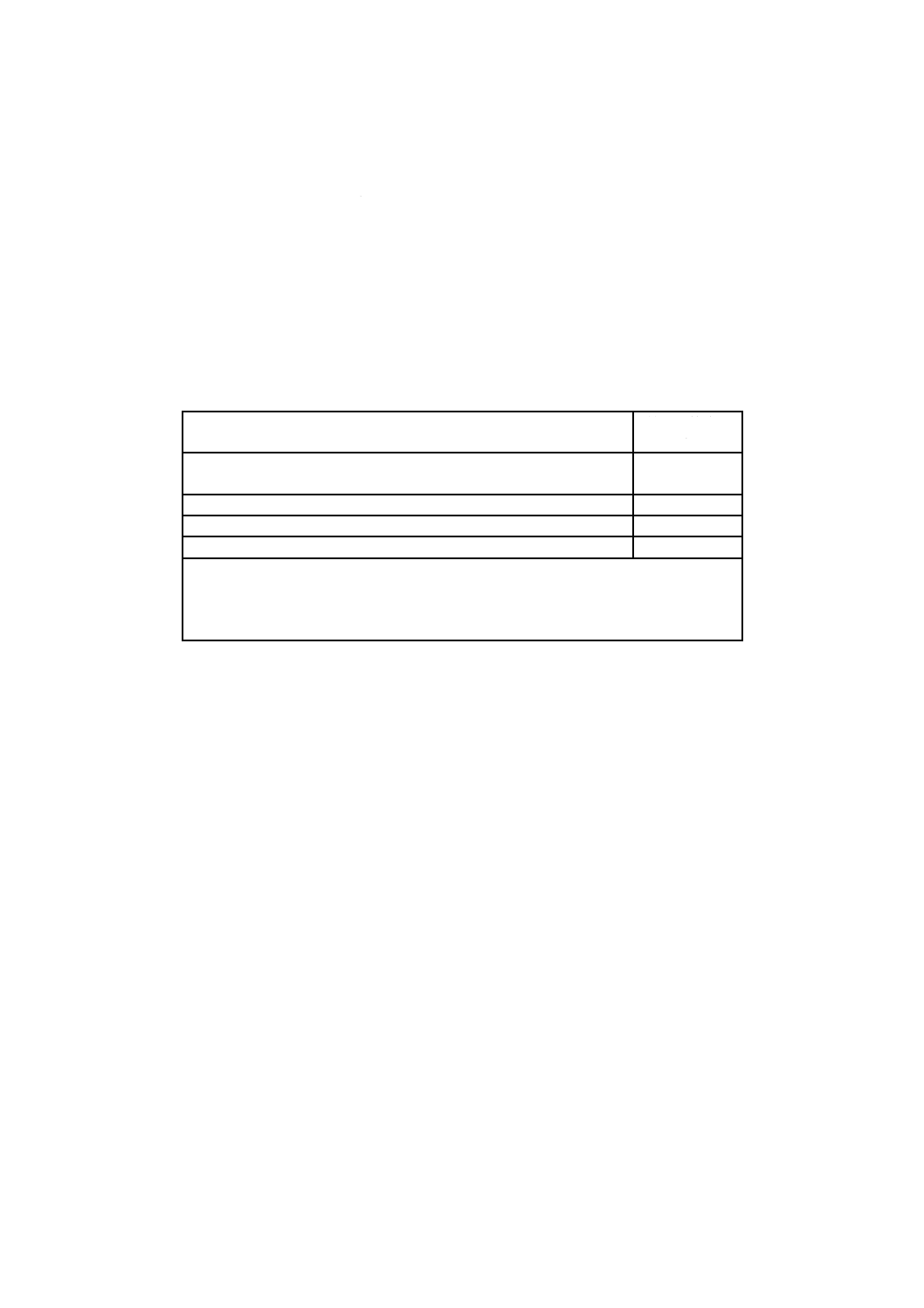

表AD.1−最小調整時間

20 ℃及び65 %RHの水分率

%

最小調整時間

h

>11(例えば,リネン,ウール,キュプラ,ビスコース,モダル,脱

アセチル化アセテート,絹)

8

>7及び≦[例えば,綿,再生たん(蛋)白質]

6

>5及び≦(例えば,アセテート)

4

≦5(例えば,アクリル,ポリアミド,ポリエステル−トリアセテート)

2

注記 この表で指定した時間はおよその時間である。また,流動する標準状態の空気に

自由にさら(曝)したかせ糸に適用される。糸が複数の繊維を含むとき,構成す

る繊維の中で一番長く調整する繊維で調整する(例えば,ウール又はビスコース

のどちらかを含むものは8時間。)。

51

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AE

(参考)

繊度換算ファクター(ISO 1144参照)

テックス方式が,繊維及び糸の繊度を表す標準方式である。情報としてだけ提供する次のファクターは,

テックス単位の繊度を直接糸繊度又は間接糸繊度へ換算するのに使用できる。

AE.1

直接糸繊度方式

テックス単位の繊度×9.0

=デニール単位

テックス単位の繊度×0.029 03=スピンドル単位

AE.2

間接糸繊度方式

1000.0/テックス単位の繊度=メートル番手(グラム当たりメートル)

496055.0/テックス単位の繊度=ポンド当たりヤード

310.0/テックス単位の繊度=アメリカ紡毛番手(100ヤード ラン)

1938.0/テックス単位の繊度=紡毛番手[ヨークシャーかせ(256ヤード ハンク)]

590.5/テックス単位の繊度=英国綿番手(800 ヤード ハンク)

885.8/テックス単位の繊度=英国そ(梳)毛番手(560 ヤード ハンク)

1654/テックス単位の繊度=リネン番号(300ヤード リー)

1654/テックス単位の繊度=ウール番号(300ヤード カット/ポンド)

4961/テックス単位の繊度=アメリカアスベスト番号(100ヤード ハンク)

異なったヤード長さをベースにした間接単位におけるナンバーは,100ヤードの長さの関係を基礎にし

て簡便に計算することができることに留意する。

52

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

データ集

この附属書(参考)は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

B.1

計算方法

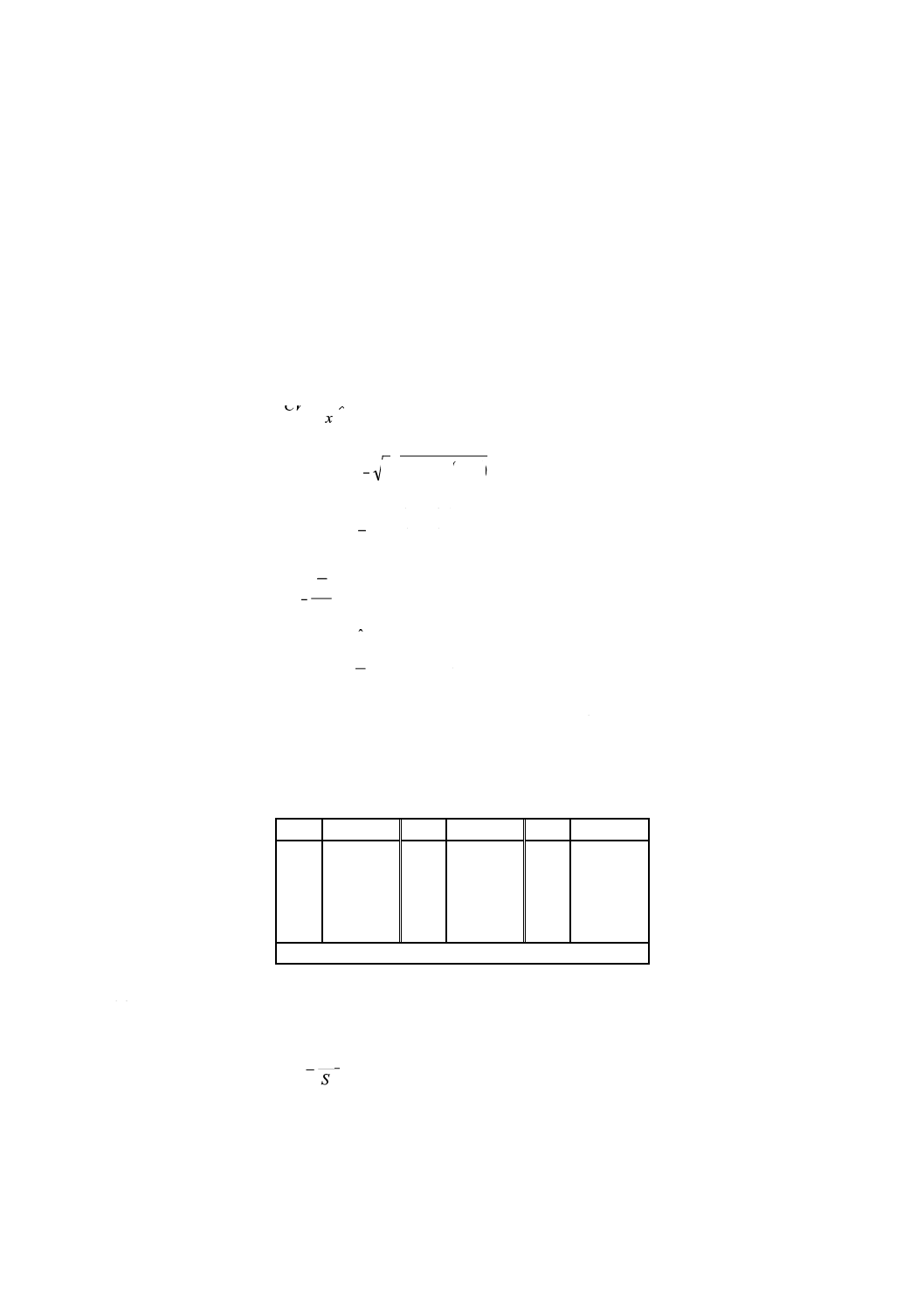

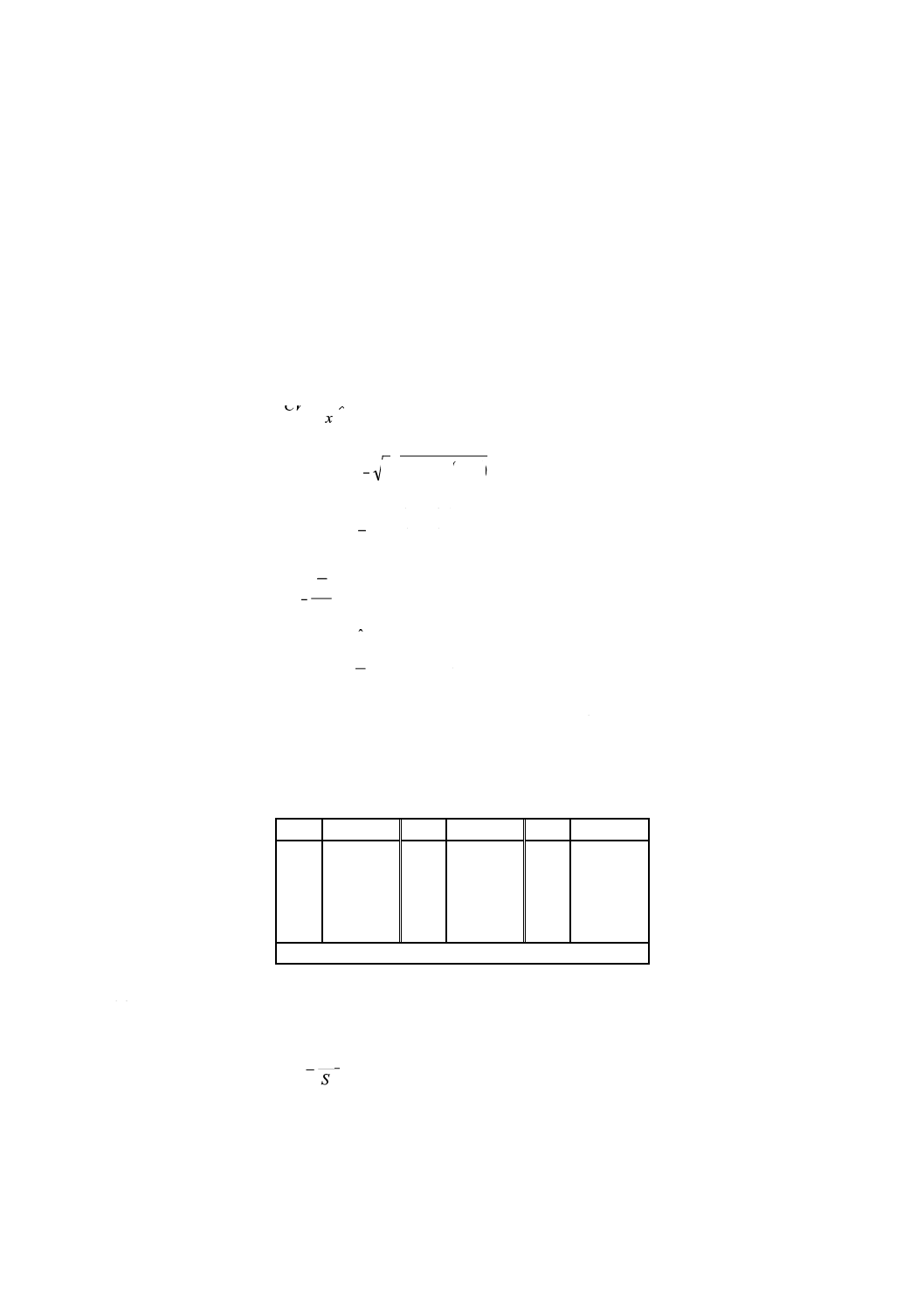

B.1.1 変動率

変動率は,次の式によって算出する。

100

ˆ×

=x

CVσ

ここに, CV: 変動率(%)

(

)(

)1

/

ˆ

2

−

−

∑

=

n

x

x

σ

n: 全測定回数

x: 各測定値

x: 全平均値

注記 σˆは,次の式によって算出してもよい。

2

ˆ

d

R

=

σ

ここに,

σˆ: 母標準偏差推定

R: 測定値群中の最大値と最小値との差

R: Rの平均値

d2: 母標準偏差推定係数

d2は,表B.1の値を用いる。試料の大きさが0より大きいときは,適切な等しい大きさの小グループに

ランダムに区切ってRを求める。

表B.1−母標準偏差推定係数

n'

d2

n'

d2

n'

d2

2

1.128

7

2.704

12

3.258

3

1.693

8

2.847

13

3.336

4

2.059

9

2.970

14

3.407

5

2.326

10

3.078

15

3.472

6

2.534

11

3.173

注記 表中n'は,測定値群中の試料の大きさを示す。

B.1.2 乾湿強力比

乾湿強力比は,次の式によって算出する。

100

D

W

R

×

=SS

S

ここに,

SR: 乾湿強力比(%)

SD: 標準時引張強さ(N)

SW: 湿潤時引張強さ(N)

53

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.1.3 結節強力比

結節強力比は,次の式によって算出する。

100

D

KD

KR

×

=SS

S

ここに, SKR: 結節強力比(%)

SD: 標準時引張強さ(N)

SKD: 湿潤時結節強さ(N)

B.1.4 引掛強力比

引掛強力比は,次の式によって算出する。

100

D

LD

LR

×

=SS

S

ここに, SLR: 引掛強力比(%)

SD: 標準時引張強さ(N)

SLD: 湿潤時引掛強さ(N)

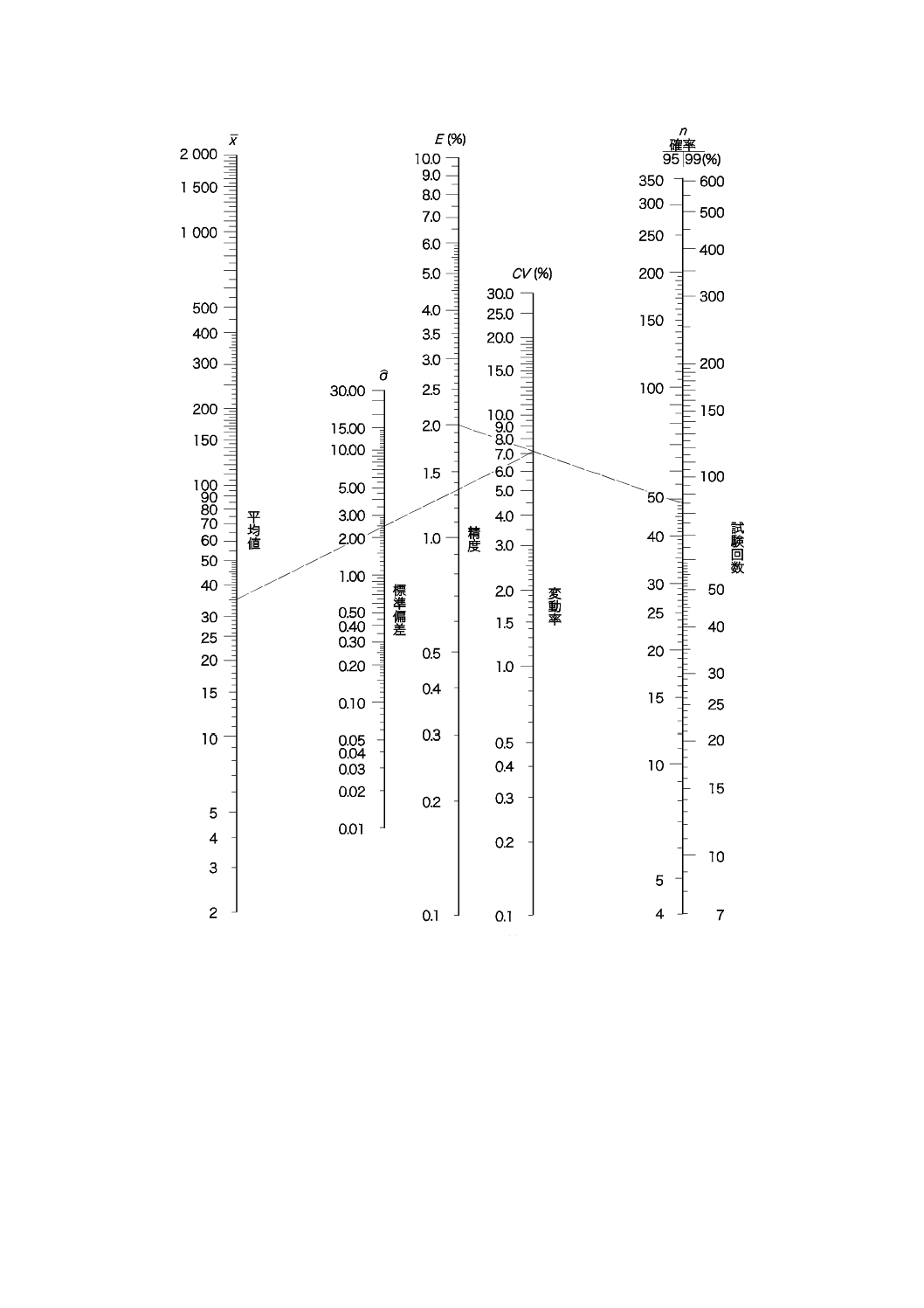

B.2

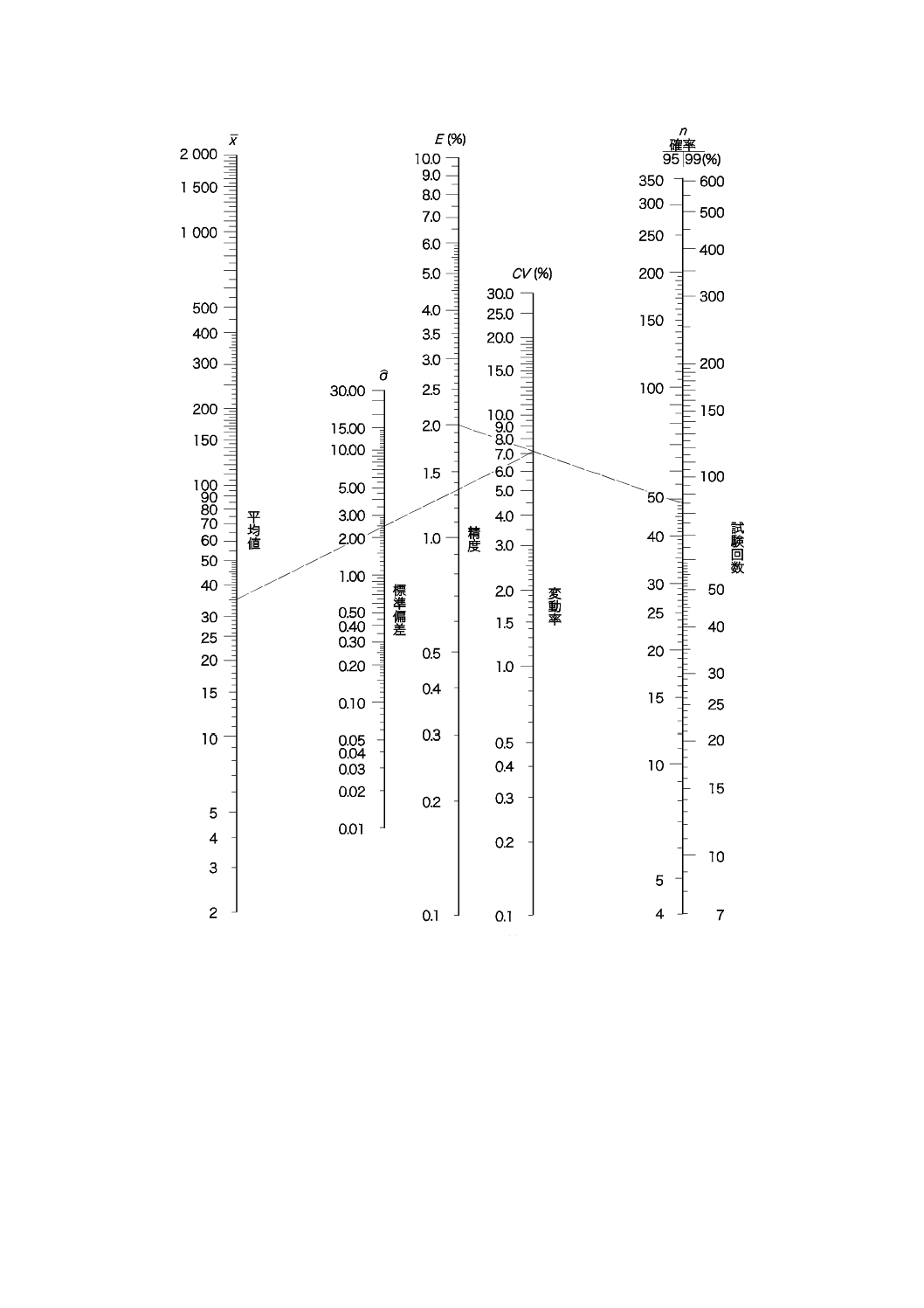

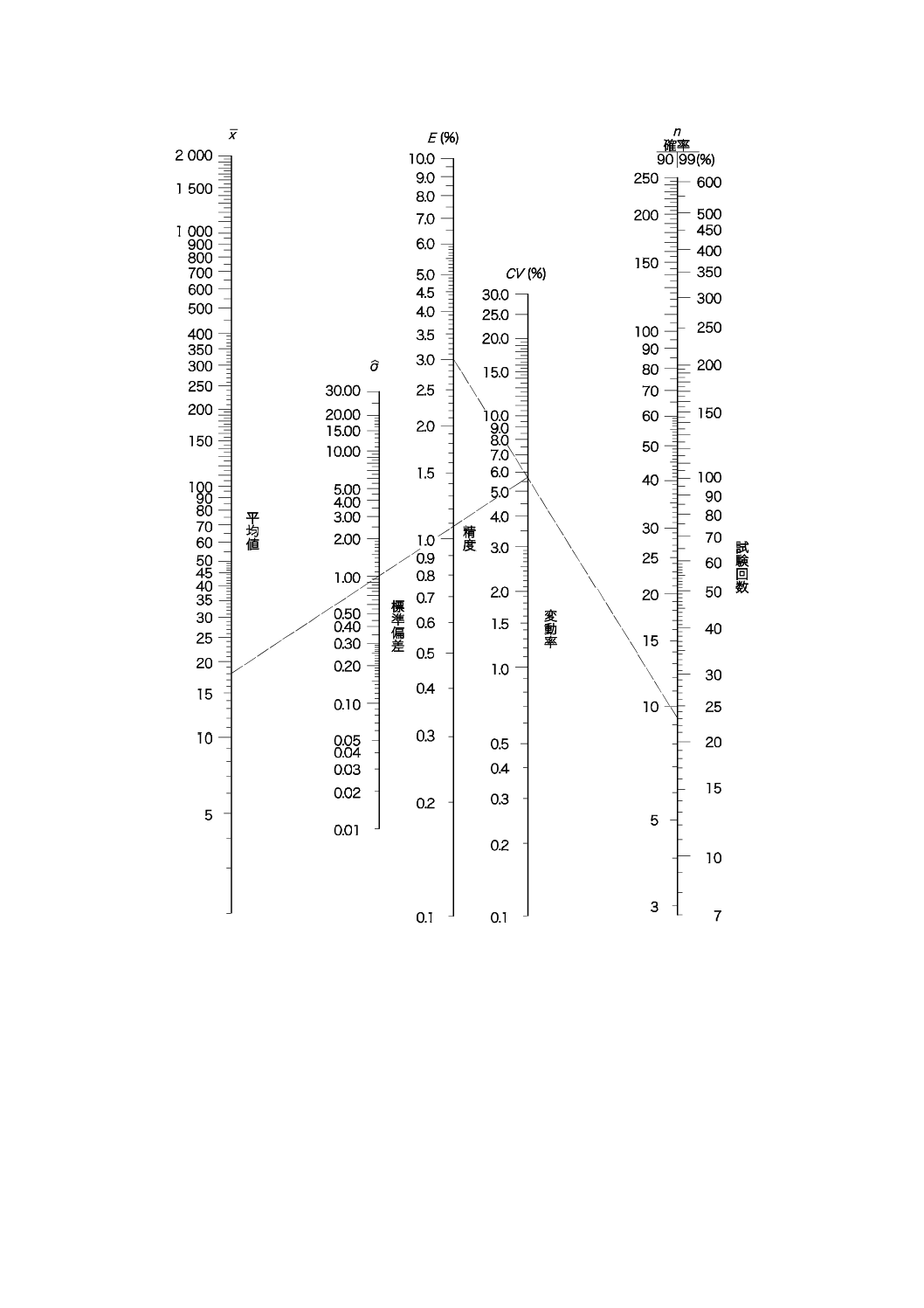

試験回数の求め方

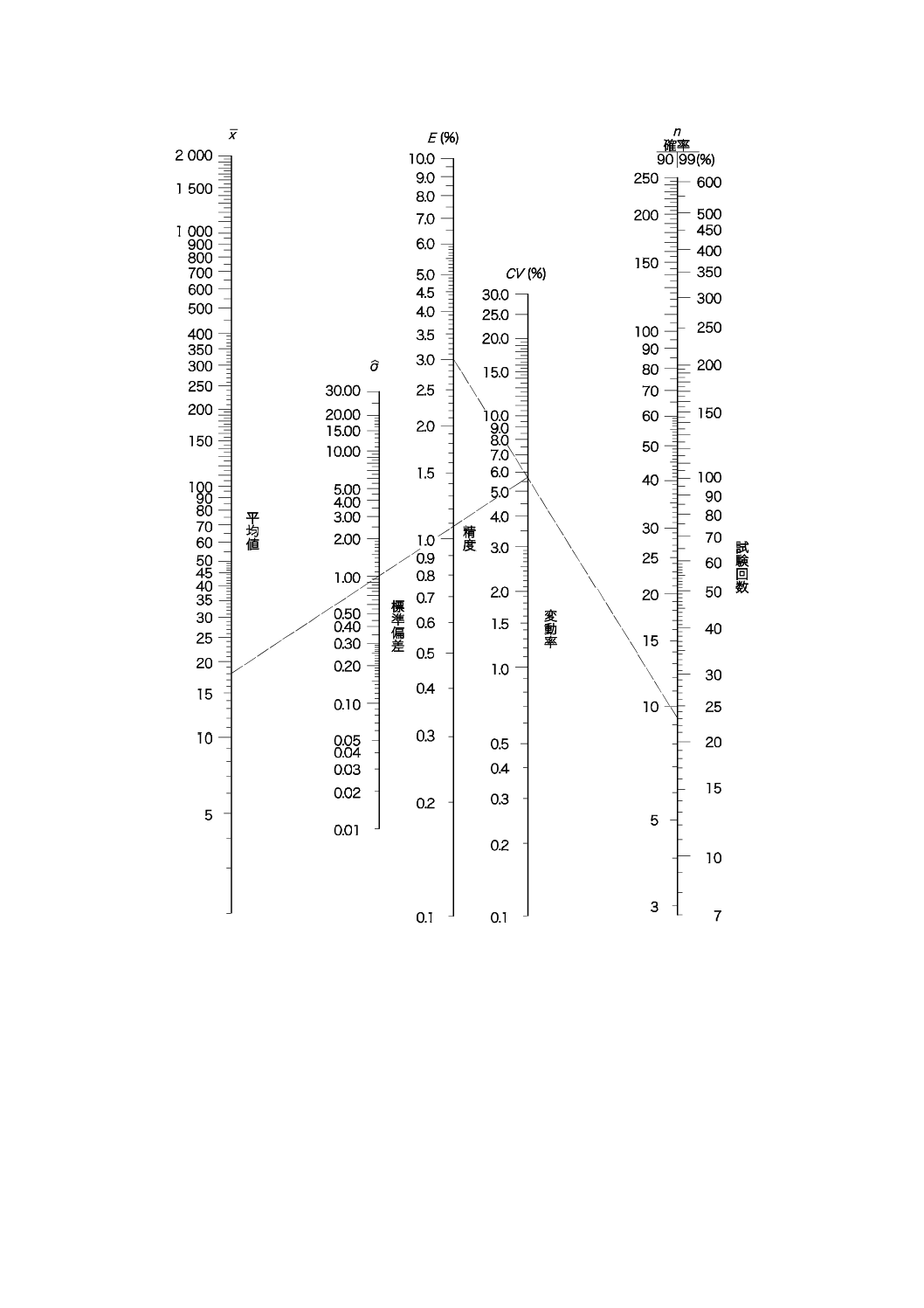

試験回数を別に決める場合は,次の方法によるのが適切である。試験回数は,各試験項目の変動率(%)

[標準偏差の推定値1) を平均値で除して100を乗じる値]及び必要とする精度2),確率によって,図B.1

又は図B.2を用いて求める。図B.1又は図B.2の用い方は,変動率と精度を結ぶ直線と試験回数との交点

を所定の確率の目盛から読み取り,整数位未満は切り上げる。

注1) 標準偏差の推定値の求め方は,JIS Z 9041-2に準じる。

2) 精度とは,問題とする平均値の差を平均値で除して100を乗じた値をいう。

参考文献 JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

54

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−試験回数計算図表

55

L 1013:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.2−試験回数計算図表