K 7392:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 一般事項 ························································································································· 2

5.1 化学分析 ······················································································································ 2

5.2 イオンクロマトグラフ法 ································································································· 2

6 燃焼······························································································································· 2

6.1 試料 ···························································································································· 2

6.2 装置及び器具 ················································································································ 2

6.3 吸収液の調製 ················································································································ 4

6.4 試験の準備 ··················································································································· 4

6.5 試験の手順 ··················································································································· 4

7 イオンクロマトグラフ分析 ································································································· 5

7.1 検量線用溶液の調製 ······································································································· 5

7.2 溶離液及び再生液の調製 ································································································· 5

7.3 イオンクロマトグラフの構成···························································································· 6

7.4 定量操作 ······················································································································ 6

7.5 検量線の作成 ················································································································ 7

8 計算······························································································································· 7

8.1 測定値の算出 ················································································································ 7

8.2 結果の表し方 ················································································································ 7

9 試験報告 ························································································································· 7

K 7392:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所(AIST)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 7392:2009

廃プラスチック−全臭素分析試験方法

Waste plastics-Test method for total bromine contents

序文

この規格は,廃棄物中に含まれるプラスチックを素材資源又はエネルギー資源として再利用することに

よって,有機資源の循環利用及び適正な処理を促進するために,廃プラスチック中に含まれる全臭素含有

量の測定方法を規定し,再資源化の能率化,使用者の利便などを図るために制定した。

なお,対応国際規格は現時点で制定されていない。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こるすべての安全性の問題を取り扱おうとするものではない。この規

格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

1

適用範囲

この規格は,廃プラスチック(廃棄された各種のプラスチック製品及び部品並びにそれらの製造過程で

発生したくず)中の全臭素分を定量する方法について規定する。

なお,この規格は,臭素含有量が質量分率0.01 %〜20 %の廃プラスチックに適用する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 1105 アルゴン

JIS K 2541-3 原油及び石油製品−硫黄分試験方法 第3部:燃焼管式空気法

JIS K 6900 プラスチック−用語

JIS K 8032 アセトニトリル(試薬)

JIS K 8230 過酸化水素(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8506 臭化カリウム(試薬)

JIS K 8622 炭酸水素ナトリウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

2

K 7392:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8863 ほう酸(試薬)

JIS K 8866 四ほう酸ナトリウム十水和物(試薬)

JIS K 8951 硫酸(試薬)

JIS K 9704 2-アミノ-2-ヒドロキシメチル-1,3-プロパンジオール(試薬)

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 7302-1 廃棄物固形化燃料−第1部:試験方法通則

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900による。

4

原理

全臭素分は,廃プラスチックを燃焼酸化し,生成する臭化水素(HBr)を吸収液に捕集させた後,イオンク

ロマトグラフ分析によって定量する。特に,試料を燃焼させるとき,臭素化合物の一部が臭素分子(Br2)と

なるため,吸収液に還元剤を添加して臭化水素(HBr)に還元する必要がある。

5

一般事項

5.1

化学分析

化学分析の一般事項は,JIS K 0050による。

5.2

イオンクロマトグラフ法

イオンクロマトグラフ法の一般事項は,JIS K 0127による。

6

燃焼

6.1

試料

6.1.1

試料の採取方法

試料は,JIS Z 7302-1の6.1(サンプルの採取方法)に規定する方法によって必要量を採取する。

6.1.2

試料の粉砕方法

試料は,JIS Z 7302-1の6.2(サンプルの粉砕方法)に規定する方法によって全量を粉砕する。

6.1.3

試料の縮分方法

試料は,JIS Z 7302-1の6.3(試料の縮分方法)に規定する方法によって縮分し,測定用試料とする。

6.1.4

試料の状態調節

試料の状態調節は,JIS Z 7302-1の6.4(試料の状態調節)に規定する方法による。

6.2

装置及び器具

6.2.1

酸化燃焼試験装置

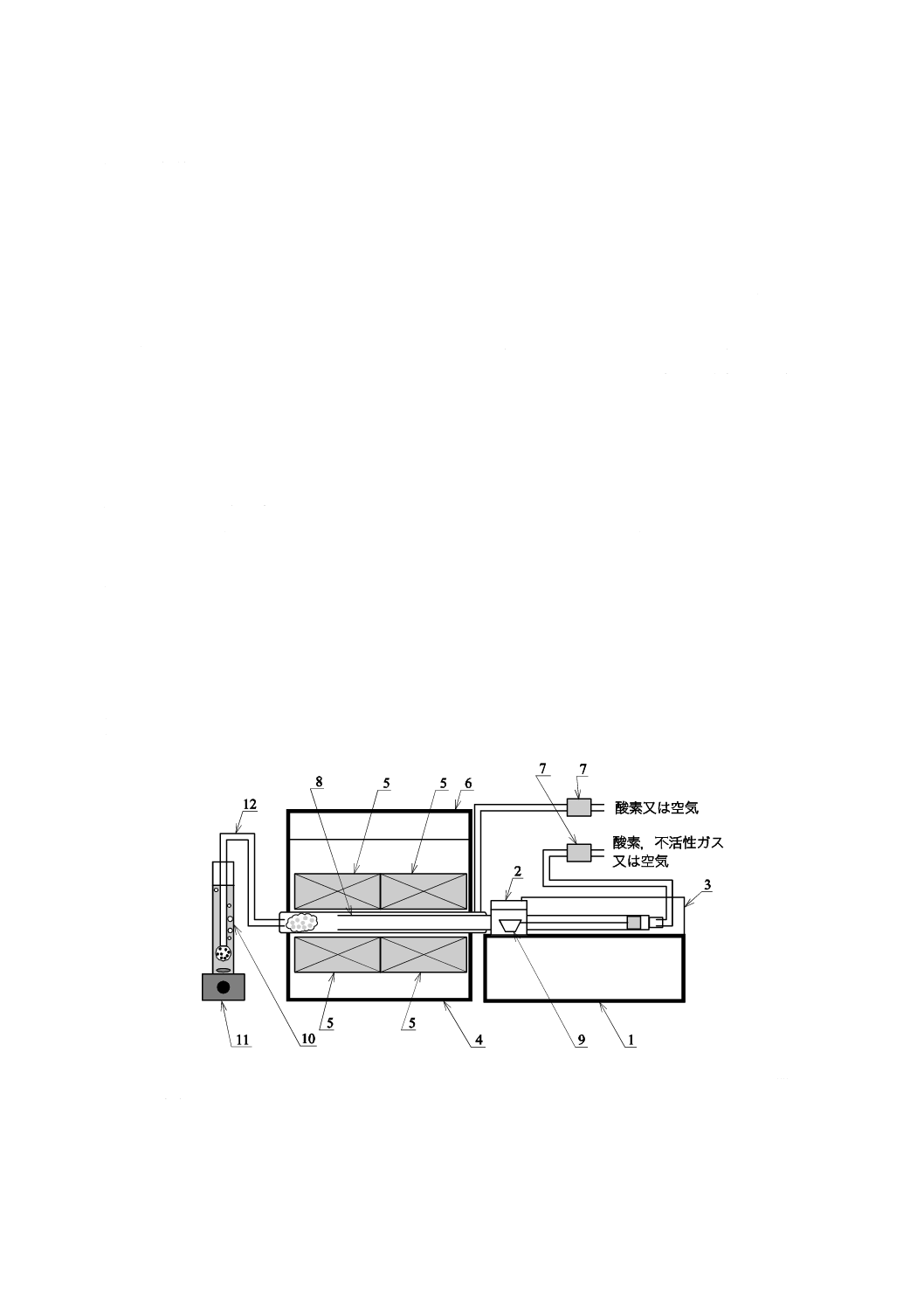

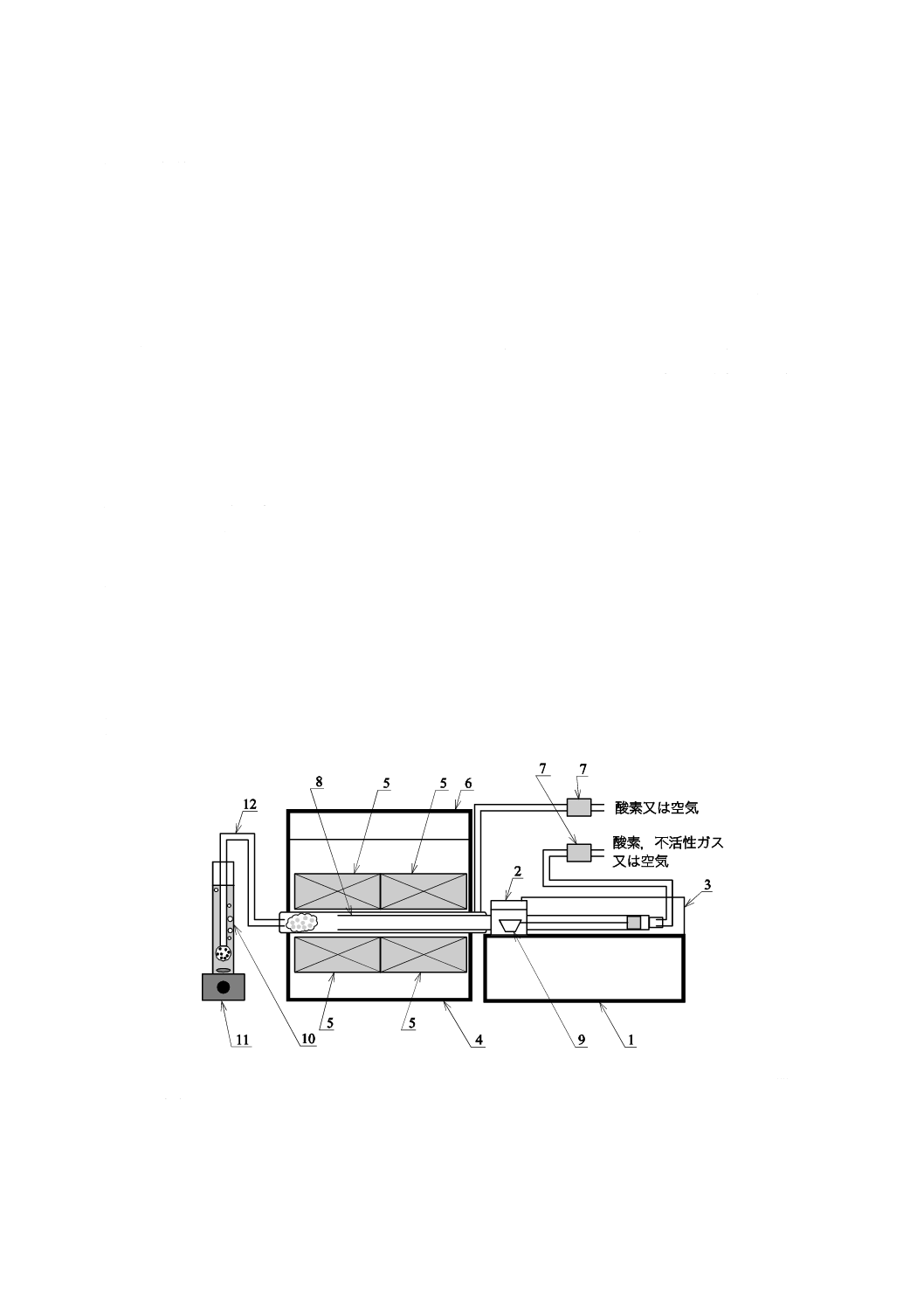

酸化燃焼試験装置1)は,次による。その構成の例を図1に示す。また,JIS K 2541-3に規定する燃焼管

空気法試験器を用いてもよい。

注1) 酸化燃焼試験装置は,燃焼方法として,酸素及び不活性ガスを用いるもの又は空気を用いるも

のがある。また,試料の挿入方法も装置によって異なるので,ガスの取扱い及びパラメータの

3

K 7392:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設定は,取扱説明書に記載した方法による。

a) 試料供給器 試料供給器は,試料ボートを燃焼管に挿入できるもので,ガス流量調整器及び燃焼管と

接続可能なものとする。また,燃焼炉内に挿入するとき,瞬時に試料が気化し,燃焼炉内で爆発的に

燃焼することがあるのでカバーなどで安全措置をしていることが望ましい。

なお,試料ボートを手動挿入する場合には,最初に試料ボートを燃焼炉入口の手前でいったん停止

させて,溶媒を揮発させた後,燃焼炉内に挿入できるものとする。

b) 燃焼炉 燃焼炉は,燃焼管の入口部と出口部とを個別に900 ℃〜1 100 ℃の範囲で加熱制御できるも

のとする。

c) ガス流量調整器 ガス流量調整器は,試料供給器にJIS K 1101に規定する酸素及びJIS K 1105に規定

するアルゴンなどの不活性ガス又は空気を,また,燃焼管にJIS K 1101に規定する酸素又は空気を供

給できるものとする。

なお,空気を用いる場合には,JIS K 2541-3の5.(試験器)のa)(試験器の構成)の6)(空気洗浄

装置)に規定する空気清浄装置又はこれと同等に空気清浄性能をもつ装置を設置する。

d) 燃焼管 燃焼管は,石英製で試料を混合ガス中で,燃焼させることができるものとする。

e) 試料ボート 試料ボートは,JIS R 1306に規定する磁器燃焼ボート1種又は石英製のものとする。

f)

吸収管 吸収管は,JIS R 3503に規定するほうけい酸ガラス−1製で,燃焼管で発生した臭化水素(HBr)

を,かくはん器などを用いてアルカリ溶液に吸収させることができるものとする。

g) アダプタ アダプタは,JIS R 3503に規定するほうけい酸ガラス−1製で,燃焼管と吸収管とを接続

可能なものとする。また,配管内を各分析ごとに洗浄できるものとする。

6.2.2

器具

器具は,次による。

a) はかり はかりは,最小感量が0.1 mg以下のものとする。

b) ガラス器具 全量フラスコ及びメスシリンダは,JIS R 3505に規定するものとする。

1

試料供給器

2

試料導入口

3

安全カバー

4

燃焼炉

5

ヒータ

6

制御部

7

ガス流量調整器

8

燃焼管

9

試料ボート

10 吸収管

11 かくはん器

12 アダプタ

図1−酸化燃焼試験装置の例

4

K 7392:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

吸収液の調製

吸収液は,JIS K 8622に規定する炭酸水素ナトリウム0.025 2 g,JIS K 8625に規定する炭酸ナトリウム

(無水)0.286 2 g及びJIS K 8230に規定する質量分率30%の過酸化水素水溶液3.33 gを,JIS K 0557に規

定するA2の水を適量用いて溶かし,1 000 mL全量フラスコに移し入れ,更に,水を標線まで加え調製す

る。

6.4

試験の準備

試験の準備は,次による。

a) 燃焼管を燃焼炉に挿入し,酸素又は空気のガス配管に接続する。

なお,酸素を用いる場合は,燃焼管と酸素のガス配管との間にガス流量調整器を接続する。

b) 試料供給器を燃焼管及びガス流量調整器を経由して,酸素及び不活性ガスのガス配管又は空気のガス

配管に接続する。

c) 燃焼炉は,900 ℃〜1 100 ℃の範囲で炉内を均一に加熱できるものとする。

d) 燃焼方法として酸素及び不活性ガスを用いる酸化燃焼試験装置について,燃焼管へ導入する酸素並び

に試料供給器へ導入する酸素及び不活性ガスの流量は,試料の燃焼特性によってその最適流量は異な

るため,ここでは,通常のプラスチックを燃焼させた場合の例を表1に示す。

e) 試料ボートを空焼きする。

f)

吸収管に吸収液を50 mL〜100 mL入れ,燃焼管の出口部の端とガス吹込み管とを接続する。

表1−ガス流量の設定値の例

単位 mL/分

ガスの種類

流量

燃焼管へ導入する酸素

200

試料供給器へ導入する酸素及び不活性ガス

300

6.5

試験の手順

試験の手順は,次による。

a) 試料の臭素分概略値に対応した試料採取量を,表2によって選ぶ。

表2−試料採取量

概略臭素濃度 質量分率 (%)

試料採取量 (mg)

0.01〜1

40〜100

1〜20

5〜40

b) 試料を試料ボートに0.1 mgのけたまではかりとる。

なお,試料中に金属,臭化塩などが含まれていて完全燃焼が難しい場合は,試料ボートにでんぷん,

しょ糖,エチレングリコールなどの助燃剤を置く。

c) 試料ボートを試料供給器に設置し,燃焼炉に挿入し,試料を燃焼させる。燃焼器に酸素を用いる場合,

燃焼管の枝管からは,常に酸素を導入する。一方,試料供給器の側からは,初めに不活性ガスを導入

し,試料が燃焼炉最奥部に到達した後,不活性ガスを酸素に切り換えて導入する。試料ボートを手動

挿入する場合には,最初に試料ボートを燃焼炉入口の手前でいったん停止させて,溶媒を揮発させた

5

K 7392:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,燃焼炉内に挿入する。

注記 試料ボートを手動挿入する場合,一気に燃焼炉内に挿入すると,瞬時に試料が気化し,燃焼

炉内で爆発的に燃焼するとともに,酸素不足によって不完全燃焼を起こすことがある。

d) 燃焼管の両端又は吸収管の下部に未燃焼試料及び/又はすすが認められた場合は,汚れた部分を清浄

にした後,試験をやり直す。

e) 燃焼終了後,燃焼管の出口部の端及びガス吹込み管を接続している接続管を水で洗浄し,洗浄水をす

べて吸収管へ入れる。

f)

吸収液の体積をメスシリンダではかる。

g) 試料及びボートを用いないでa),e)及びf)と同じ操作を行い,空試験液を作製する。

7

イオンクロマトグラフ分析

7.1

検量線用溶液の調製

検量線用溶液の調製には,日本工業規格に規定する標準液又は次の調製例を一例とする方法によって調

製した標準液を用いる。検量線用溶液には,標準液を水で希釈した希釈標準液を用いる。調製に用いる水

は,JIS K 0557に規定するA2とする。標準液及び希釈標準液の調製例を,次に示す。

注記 日本工業規格に規定する標準液に相当するものとして,計量法トレーサビリティ制度によって

供給されるJcssの標章付き証明書を記した標準液がある。

a) 臭化物イオン標準原液 (1 000 mg/L) JIS K 8506に規定する臭化カリウムをあらかじめ約110 ℃で約

4時間加熱し,デシケータ中で放冷する。その1.489 gをはかりとり,少量の水に溶かす。1 000 mL全

量フラスコに水で移し入れ,水を標線まで加える。

b) 臭化物イオン標準原液 (100 mg/L) 100 mL全量フラスコにa)で調製した臭化物イオン標準原液を正

確に10 mLはかりとり,水を標線まで加える。この標準液は,使用時に調製する。

c) 臭化物イオン標準原液 (10 mg/mL) 100 mL全量フラスコにb)で調製した臭化物イオン標準原液を正

確に10 mLはかりとり,水を標線まで加える。この標準液は,使用時に調製する。

7.2

溶離液及び再生液の調製

溶離液及び再生液の調製は,装置の種類(サプレッサの有無など)及び使用する分離カラムの種類によ

って,次のいずれか一つを用いる。調製に用いる水は,JIS K 0557に規定するA2とする。

なお,臭化物イオンが定量的に測定できることを確認のうえ,分離カラムの特性に応じて,次に示す溶

離液以外のものを用いてもよい。

a) サプレッサを備えた装置を用いる場合の溶離液 サプレッサを備えた装置を用いる場合の溶離液(炭

酸水素塩−炭酸塩溶液)は,JIS K 8622に規定する炭酸水素ナトリウム0.025 2 g及びJIS K 8625に規

定する炭酸ナトリウム0.286 2 gを適量の水に溶かし,1 000 mL全量フラスコに水で移し入れ,水を標

線まで加える。

b) サプレッサを備えていない装置を用いる場合の溶離液 サプレッサを備えていない装置を用いる場合

の溶離液は,次のいずれかを用いる。

1) グルコン酸塩−四ほう酸塩ほう酸溶液 グルコン酸カリウム0.305 g,JIS K 8866に規定する四ほう

酸ナトリウム十水和物0.496 g,JIS K 8863に規定するほう酸1.855 g,JIS K 8032に規定するアセト

ニトリル100 mL及びJIS K 8295に規定するグリセリン5 mLを適量の水に溶かし,1 000 mL全量

フラスコに水で移し入れ,水を標線まで加える。

6

K 7392:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ρ-ヒドロキシ安息香酸-ビス(2-ヒドロキシエチル)イミノトリス(ヒドロキシメチル)メタン溶液

ρ-ヒドロキシ安息香酸1.105 g及びビス(2-ヒドロキシエチル)イミノトリス(ヒドロキシメチル)

メタン0.669 gを適量の水に溶かし,1 000 mL全量フラスコに水で移し入れ,水を標線まで加える。

3) フタル酸-2-アミノ-ヒドロキシメチルプロパンジオール溶液 フタル酸0.415 g及びJIS K 9704に規

定する2-アミノ-2-ヒドロキシメチル-1,3-プロパンジオール0.290 g又はフタル酸0.382 g及び2-アミ

ノ-2-ヒドロキシメチル-1,3-プロパンジオール0.303 gを適量の水に溶かし,1 000 mL全量フラスコ

に水で移し入れ,水を標線まで加える。

c) 再生液 再生液は,サプレッサを用いる場合に用い,装置の種類及びサプレッサの種類によって異な

る。再生液の調整方法の例を次に示す。

なお,サプレッサに電気透析形のものを用いた場合には,再生液に代えて検出器通過後の溶離液を

用いてもよい。

1) 硫酸(15 mmol/L) JIS K 8951に規定する硫酸60 mLを少量ずつ水500 mLに加え,冷却後,水で1 L

とする。この調製した硫酸(1 mol/L)15 mLに水を加えて1 Lとする。

7.3

イオンクロマトグラフの構成

イオンクロマトグラフの構成は,次による。

a) 試料導入器 試料導入器は,分析用試料溶液の一定量を常に正確に装置内に導入できる自動式のもの,

又は装置内に組み込まれた試料計量管(10 μL〜250 μL)に,1 mL〜10 mLのシリンジを用いて導入する

手動式のものとする。

b) 分離カラム 分離カラムは,内径 2 mm〜8 mm,長さ 30 mm〜300 mmの不活性な合成樹脂製又は金

属製の管に,陰イオン交換体を充てんする。分析目的のイオンと隣接するイオンとが分離できるもの

とする。

c) プレカラム プレカラムは,濃縮,予備分離及び異物除去のためのカラムで,必要に応じて分離カラ

ムの前に装着する。プレカラムは,内径 2 mm〜6 mm,長さ 5 mm〜50 mmの不活性な合成樹脂製又

は金属製の管に,分離カラムと同種類の陰イオン交換体を充てんしたものとする。

d) サプレッサ サプレッサは,溶離液中の陽イオンを水素イオンに変換するための器具で,溶離液中の

陽イオンの濃度に対して十分なイオン交換容量をもつ陽イオン交換膜で構成されたもの又は同様な性

能をもった陽イオン交換体を充てんしたものとする。

e) 検出器 検出器は,電気伝導度検出器を用いる。

7.4

定量操作

定量操作は,次による。

なお,操作回数は,3回とする。

a) イオンクロマトグラフを測定可能な状態にし,分離カラム溶離液を一定の流量(1 mL/min〜2 mL/min)

で流しておく。サプレッサ付きの装置の場合には,分離カラム及びサプレッサに溶離液を流し,更に

サプレッサには再生液を一定の流量で流しておく。

b) 試料導入器を用いて6.3で調製した吸収液の一定量(10 μL〜250 μL)をイオンクロマトグラフに導入

し,クロマトグラムを記録する。

c) クロマトグラム上の臭化物イオンに相当するピークについて,ピーク面積又はピーク高さを求める。

d) 7.5で作成する検量線から,臭化物イオン濃度b (mg/mL)を求める。

e) 6.5のg)で調製した空試験液について,b)の導入量と同じ量を用い,a)〜d) によって臭化物イオン濃

度a (mg/mL)を求める。

7

K 7392:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

検量線の作成

数個の100 mL全量フラスコに,7.1で調製した臭化物イオン標準液を1 mL〜25 mLはかりとり,水を標

線まで加え,その濃度(mg/mL)を求めておく。7.4のa)〜c)の操作を行い,それぞれの臭化物イオン濃度に

相当するピーク面積又はピーク高さを求める。別に,空試験液として,水について7.4のa)〜c)の操作を

行い,臭化物イオン濃度に相当するピーク面積又はピーク高さを求め,臭化物イオン濃度(mg/mL)と空試

験値を補正したピーク面積又は高さとの関係線を作成する。検量線の作成は,試料の測定時ごとに行う。

8

計算

8.1

測定値の算出

測定値は,次の式によって小数点以下3けたまで算出し,JIS Z 8401によって小数点以下2けたに丸め

る。

100

(

×

=

m

V

a

b

C

)

−

ここに,

C: 測定値(質量分率%)

a: 検量線から求めた空試験液中の臭化物イオン濃度 (mg/mL)

b: 検量線から求めた試験液中の臭化物イオン濃度 (mg/mL)

m: 試料の質量 (mg)

V: 吸収液の体積 (mL)

8.2

結果の表し方

試料中の全臭素分(質量分率%)は,3回の測定値の平均値を小数点以下3けたまで算出し,JIS Z 8401

によって小数点以下2けたに丸める。

9

試験報告

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 試験した試料の種類,形状及び寸法

c) 試験した試料の数

d) 試料の状態調節条件

e) 試験結果

f)

試験年月日

g) 受渡当事者間で協定した事項

h) その他必要な事項