K 7391:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験方法 ························································································································· 2

5 試験片···························································································································· 3

5.1 標準試験片 ··················································································································· 3

5.2 標準試験片以外の試験片 ································································································· 4

5.3 試験片の数 ··················································································································· 4

5.4 試験片の基材の加工精度 ································································································· 4

5.5 基材と制振材料との接着 ································································································· 4

6 試験手順 ························································································································· 4

6.1 片持ちはり法 ················································································································ 4

6.2 中央加振法 ··················································································································· 6

7 損失係数の算出及び表示 ···································································································· 9

8 制振材料特性の算出及び表示 ····························································································· 12

9 試験報告 ························································································································ 15

K 7391:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本合成樹脂技術協会 (JSPT) 及び

財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7391:2008

非拘束形制振複合はりの振動減衰特性試験方法

Test methods for vibration-damping property in damped composite beam

of unconstrained type

序文

この規格は,自動車,家電,建築など幅広い分野において用いられる非拘束形制振複合はりの振動減衰

特性試験方法について制定したものである。

なお,対応国際規格は,現時点では制定されていない。

1

適用範囲

この規格は,非拘束形制振複合はりの二つの振動減衰特性試験方法(片持ちはり法及び中央加振法)に

ついて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0153 機械振動・衝撃用語

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 0419 普通公差−第2部:個々に公差の指示がない形体に対する幾何公差

JIS G 0602 制振鋼板の振動減衰特性試験方法

JIS H 7002 制振材料用語

JIS Z 8106 音響用語

ISO 10112,Damping materials−Graphical presentation of the complex modulus

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0153,JIS G 0602,JIS H 7002,JIS Z 8106及びISO 10112

によるほか,次による。

3.1

非拘束形制振複合はり (damped composite beam of unconstrained type)

鋼板,その他の板材料に,接着剤又は熱融着で制振材料をはり付けた2層形の複合はり。

注記 制振材料は,高分子材料,ゴムなどにおいて,材料に入ってきた振動エネルギーを熱エネルギ

ーに変換して吸収する能力の大きい材料である。

3.2

片持ちはり法 (cantilever method)

2

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一端を固定し,もう一端が自由になっているはりを用い,はりを曲げ振動させて,損失係数を測定する

方法。

3.3

中央加振法 (central exciting method)

中央を支持し,両端が自由になっているはりを用い,はりを曲げ振動させて,損失係数を測定する方法。

3.4

温度−周波数換算則 (temperature-frequency superposition)

ある温度を基準温度として,横軸に周波数をとり,損失係数及び弾性係数のデータを平行移動させると,

基準温度のデータに重なり合うという原理。

注記1 この場合,温度を高くすることは周波数を低くすることに対応し,温度を低くすることが周

波数を高くすることに対応する。

注記2 温度−周波数換算則は,周波数−温度換算則と呼ぶこともある。

3.5

換算係数 (shift factor)

基準温度以外の損失係数及び弾性係数のデータを,基準温度のデータに重ね合わせるために,基準温度

以外の測定周波数を対数軸上で移動させる量を定めるための係数。

3.6

換算周波数 (reduced frequency)

測定周波数に換算係数を乗じて求めた周波数。

注記 換算周波数軸は,対数とする。

3.7

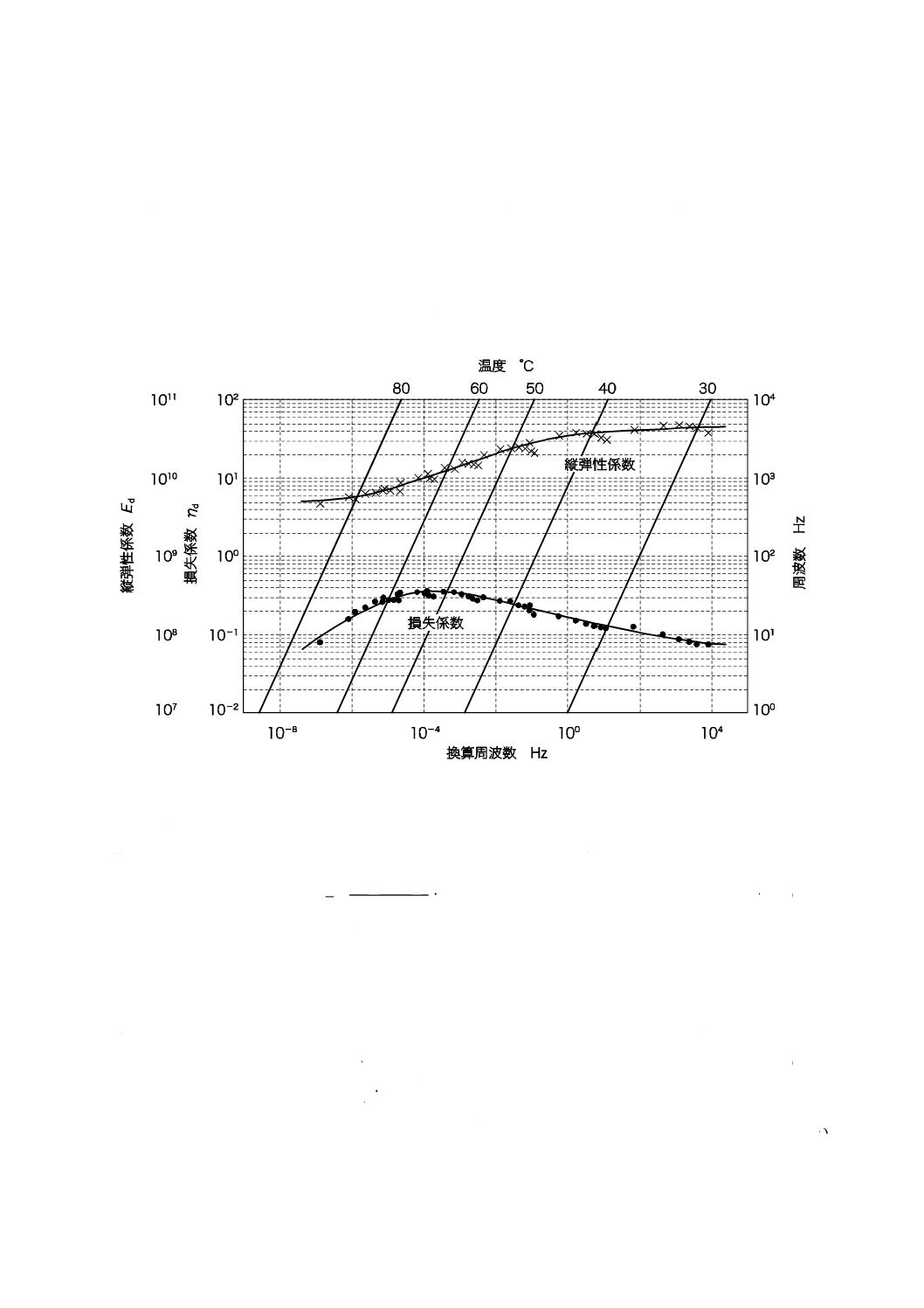

換算周波数ノモグラム (reduced frequency plot)

損失係数及び弾性係数のデータを換算周波数軸上にプロットし,更に,温度軸及び周波数軸を書き入れ

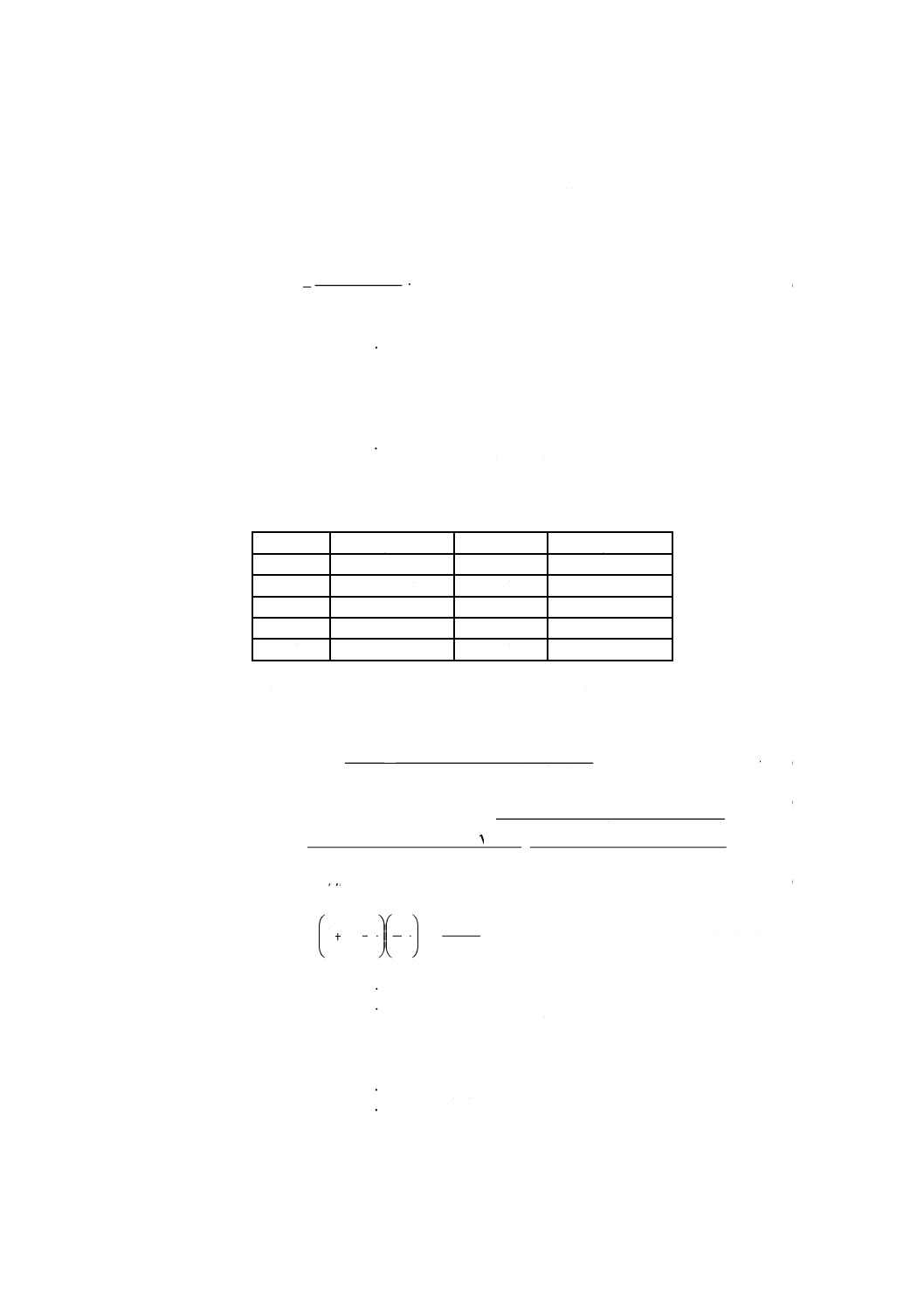

たグラフ(図11参照)。

3.8

逆U字プロット (inverted-“U” plot)

損失係数を縦軸にとり,横軸に縦弾性係数をとって両者の関係をプロットすると,英文字のUを逆さに

した線上にデータが並ぶグラフ(図14参照)。

4

試験方法

試験方法の概要は,次による。

a) 非拘束形制振複合はりの振動減衰特性は,損失係数を用いて表す。

b) 非拘束形制振複合はりの損失係数は,温度特性又は周波数特性として表す。また,制振材料の損失係

数を表示する方法としては,換算周波数ノモグラムを使用する。

c) 換算周波数ノモグラムを求める場合は,鋼板又はアルミニウム板に制振材料をはり付けた非拘束形制

振複合はりを用いて試験を行う。

片持ちはり法及び中央加振法の試験方法の要旨は,表1による。

3

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

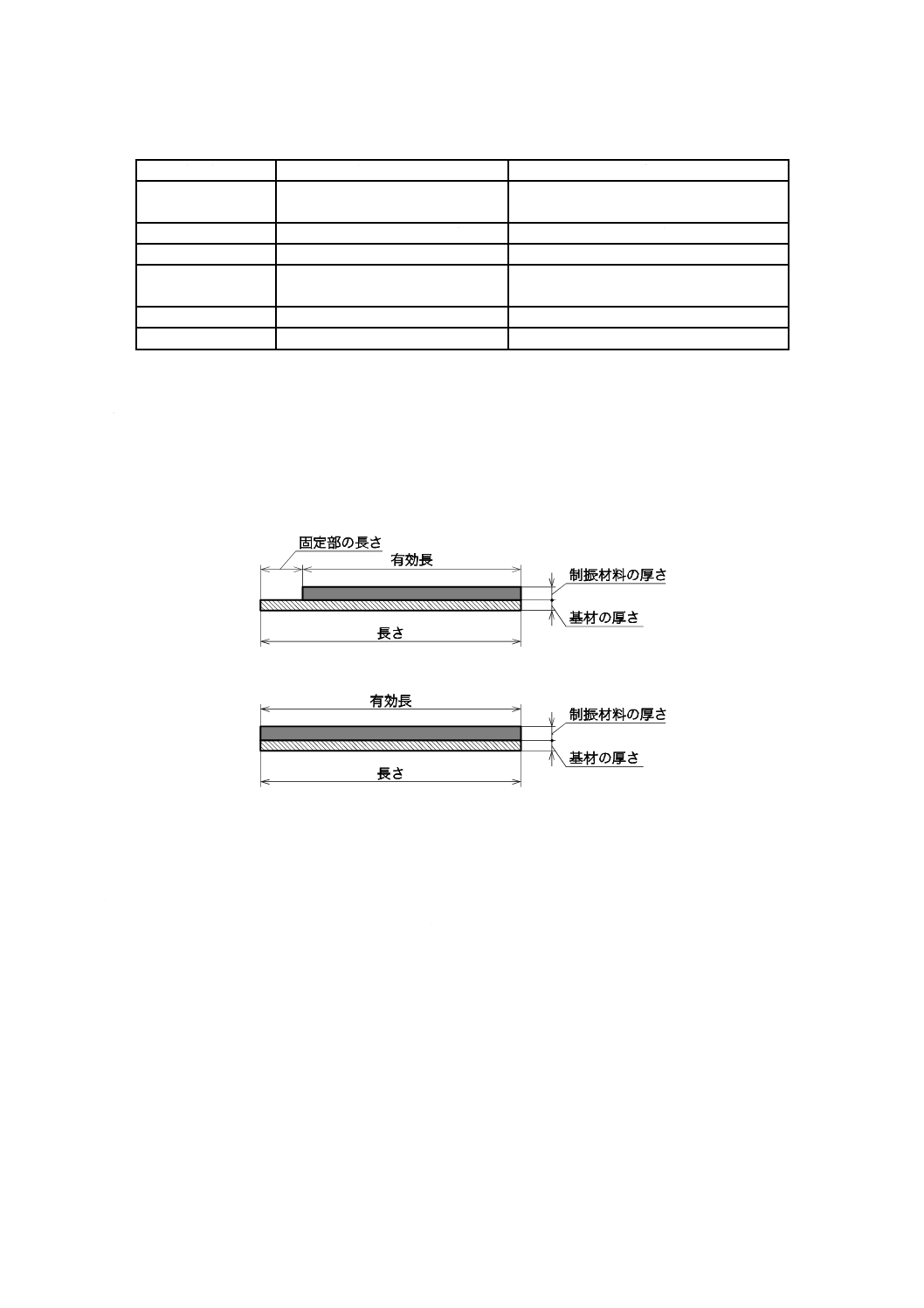

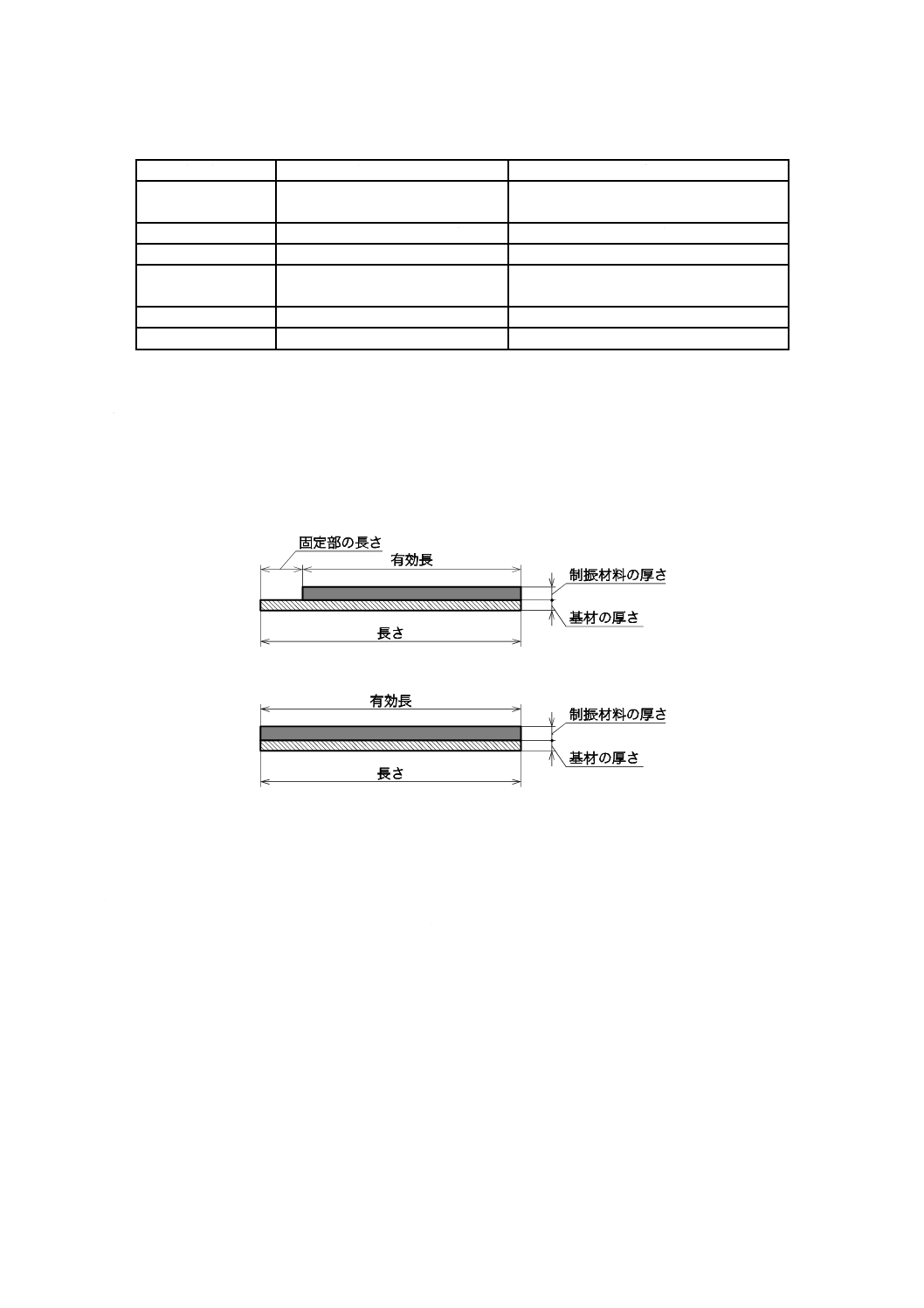

表1−試験方法の要旨

試験方法

片持ちはり法

中央加振法

試験片

片持ちはり法用標準試験片

(図1参照)

中央加振法用標準試験片

(図1参照)

加振方法

非接触電磁加振器による定常加振

動電形加振器による定常加振

応答検出方法

非接触速度検出器

インピーダンスヘッド

解析方法

周波数応答関数は,モビリティ(振

動速度V/加振力F)を用いる。

周波数応答関数は,機械インピーダンス

(加振力F/振動速度V)を用いる。

損失係数算出方法

半値幅法

半値幅法

試験装置

図2による。

図4による。

5

試験片

5.1

標準試験片

標準試験片の詳細は,次による。

5.1.1

標準試験片の種類

標準試験片は2種類とし,図1による。

a) 片持ちはり法用標準試験片

b) 中央加振法用標準試験片

図1−標準試験片の種類

5.1.2

標準試験片の形状及び寸法

a) 標準試験片は,短冊形のものを用いる。標準試験片は,切断面が滑らかで,かつ,平面を保ち,制振

材料と基材のはがれ,制振材料及び基材のばり,反り,制振材料のはみ出しなどがあってはならない。

また,制振材料の表面に凹凸はなく,厚さが一定であることを目視確認する。

b) 標準試験片の幅は,10 mmとする。片持ちはり法の長さは,有効長220 mmに固定部を加えた長さと

する。固定部の長さは,20 mm以上とする。中央加振法の長さは,250 mmとする。試験片の厚さは6

mm以下とし,基材の厚さに対する制振材料の厚さの比は,3以下とする。

5.1.3

基材

a) 材質 基材の材質は,鋼板又はアルミニウム板とする。

片持ちはり法の場合,アルミニウム基材を用いると,試験片が非磁性体のために電磁加振器で加振

できない。したがって,試験片の速度を検出する位置及び自由端に,薄い小鉄片などの磁性体を5.5

に規定する接着によって,はり付ける。

4

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 厚さ 基材の厚さは,0.8 mm〜1.5 mmとする。

5.2

標準試験片以外の試験片

5.1に規定する寸法以外の試験片を用いる場合には,受渡当事者間の協定による。ただし,試験片の幅に

対する長さの比は10以上,基材の厚さに対する制振材料の厚さとの比は,3以下とする。

5.3

試験片の数

試験片の数は,3本以上とする。

5.4

試験片の基材の加工精度

基材の切断は,通常,切削加工又はレーザーカットによる。基材の加工精度は,次による。

a) 基材の寸法精度は,JIS B 0405の面取り部分を除く長さ寸法に対する許容差のf等級(精級)による。

b) 基材の真直度及び平面度は,JIS B 0419の真直度及び平面度の普通公差のH等級による。

5.5

基材と制振材料との接着

試験片を作製する場合には,接着前に基材表面を脱脂処理し,制振材料も表面にほこりがないように目

視確認をした後,基材と制振材料とを接着する。制振材料が粘着層をもつときは,直接,粘着層を用いて

基材に接着し,接着面に空気が入らないように,接着後に加圧する。

制振材料が粘着層をもたないときには,次による。

a) 熱融着可能な制振材料の場合には,規定の温度及び融着時間に従って接着する。

b) シアノアクリレート系瞬間接着剤を用いて接着する場合には,できるだけ薄く,かつ,均一に接着さ

せ,測定温度は100 ℃以下の所定の温度とする。測定温度が100 ℃を超える場合には,エポキシ樹脂

系接着剤など,耐熱性の高い接着剤を用いる。

c) 接着剤の膜厚をなるべく薄くするとともに,接着面に空気が入らないように,接着後に加圧する。

d) 接着剤の硬化時間は,接合すき間,塗付量,制振材料の材質及び温度によって異なることを考慮し,

十分に乾燥及び硬化させた後,損失係数の測定を行う。

6

試験手順

6.1

片持ちはり法

6.1.1

試験装置

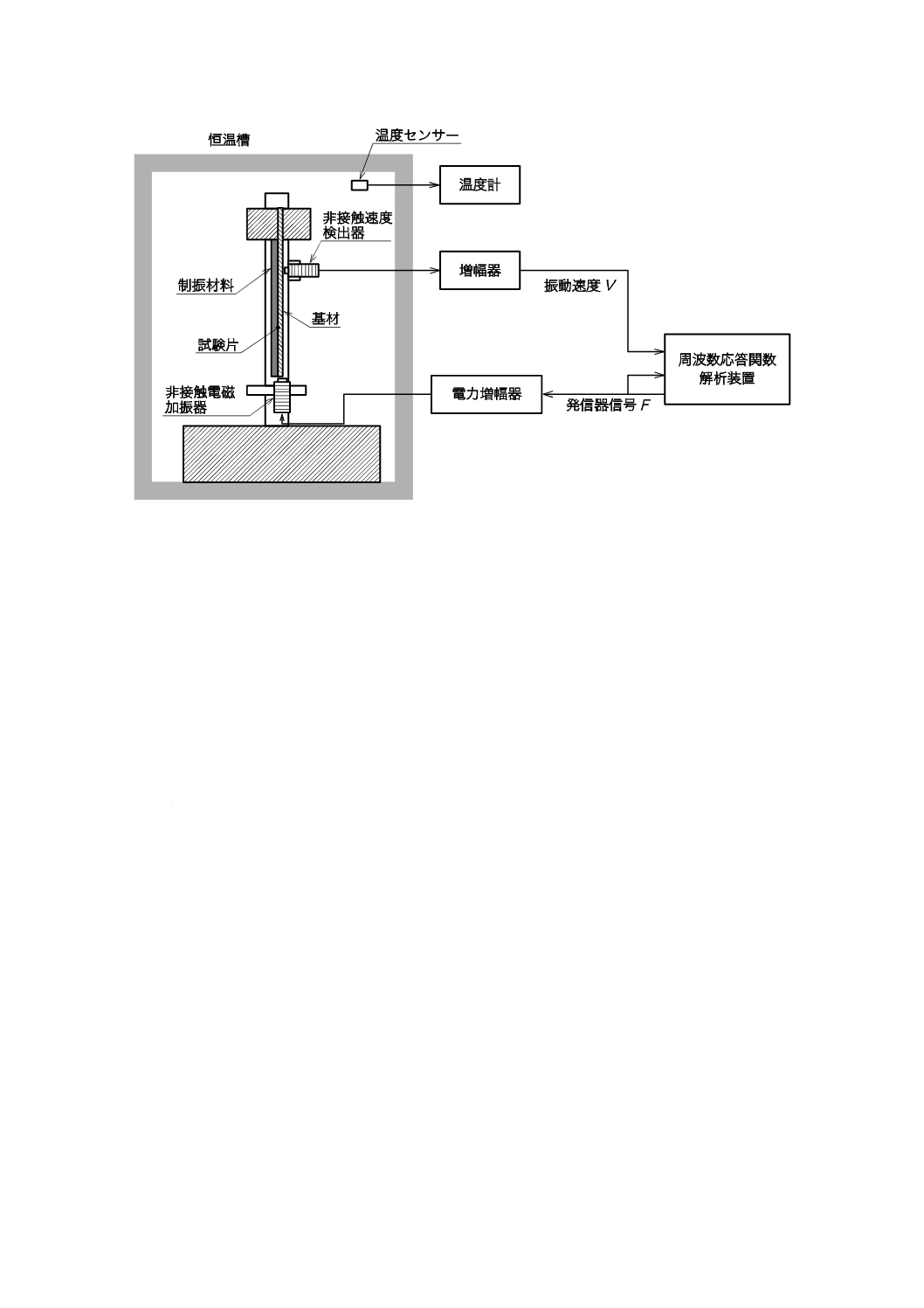

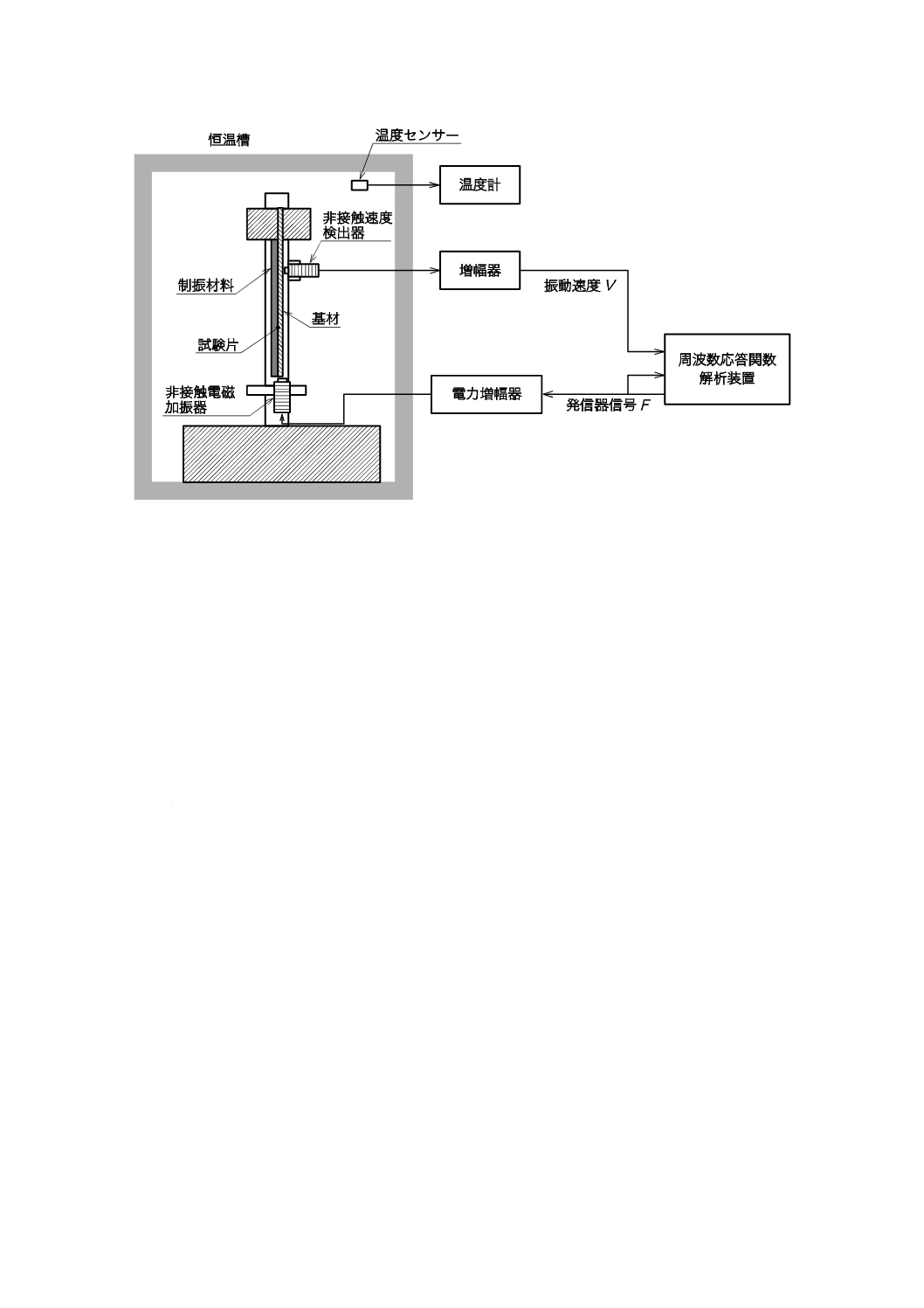

6.1.1.1

恒温槽

恒温槽の寸法は,図2に例を示す試験装置を収めることができ,恒温槽内での作業をするのに十分な広

さをもつものとする。恒温槽内の温度制御は,測定温度±0.5 ℃の制御が可能なものとする。

5

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

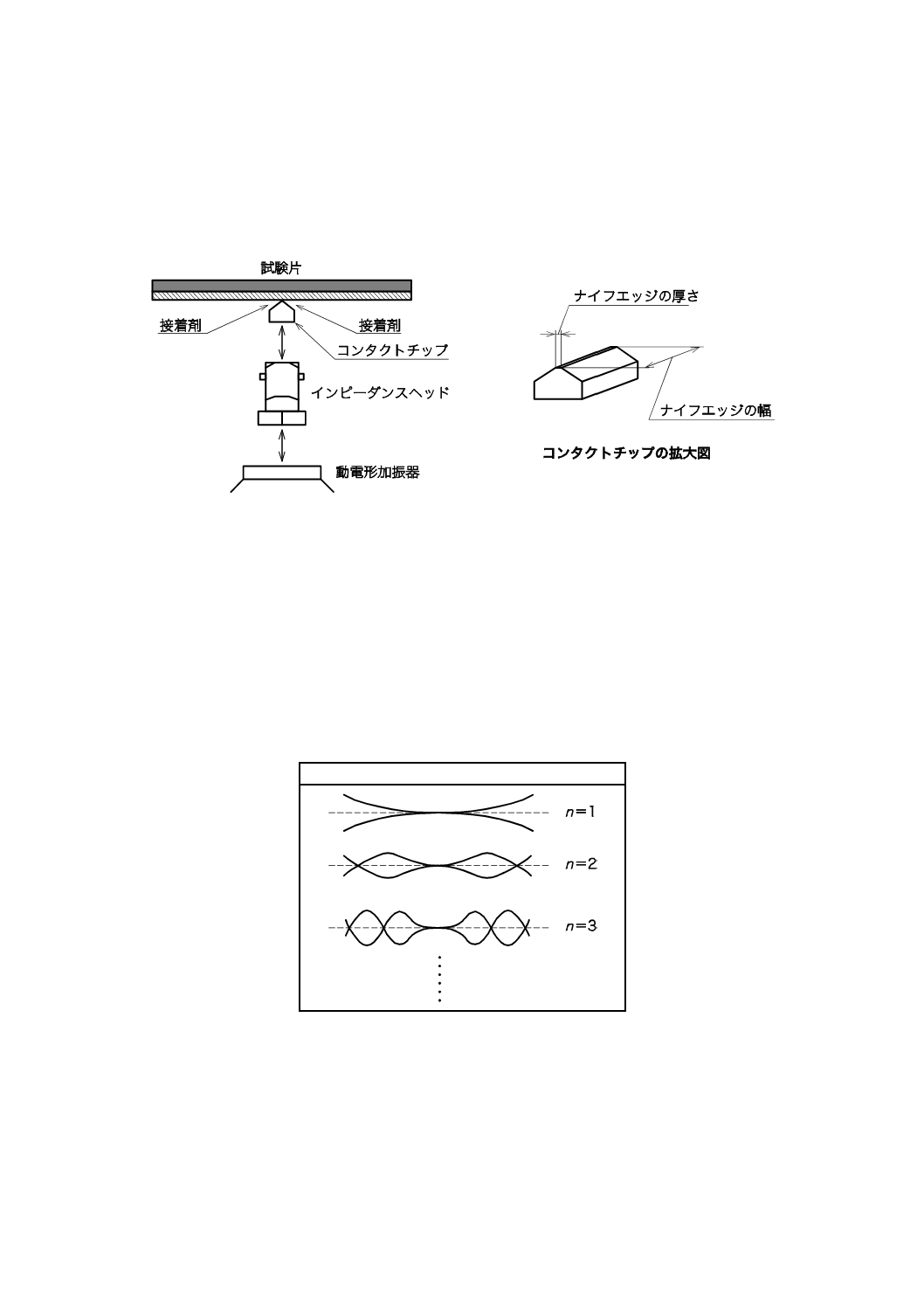

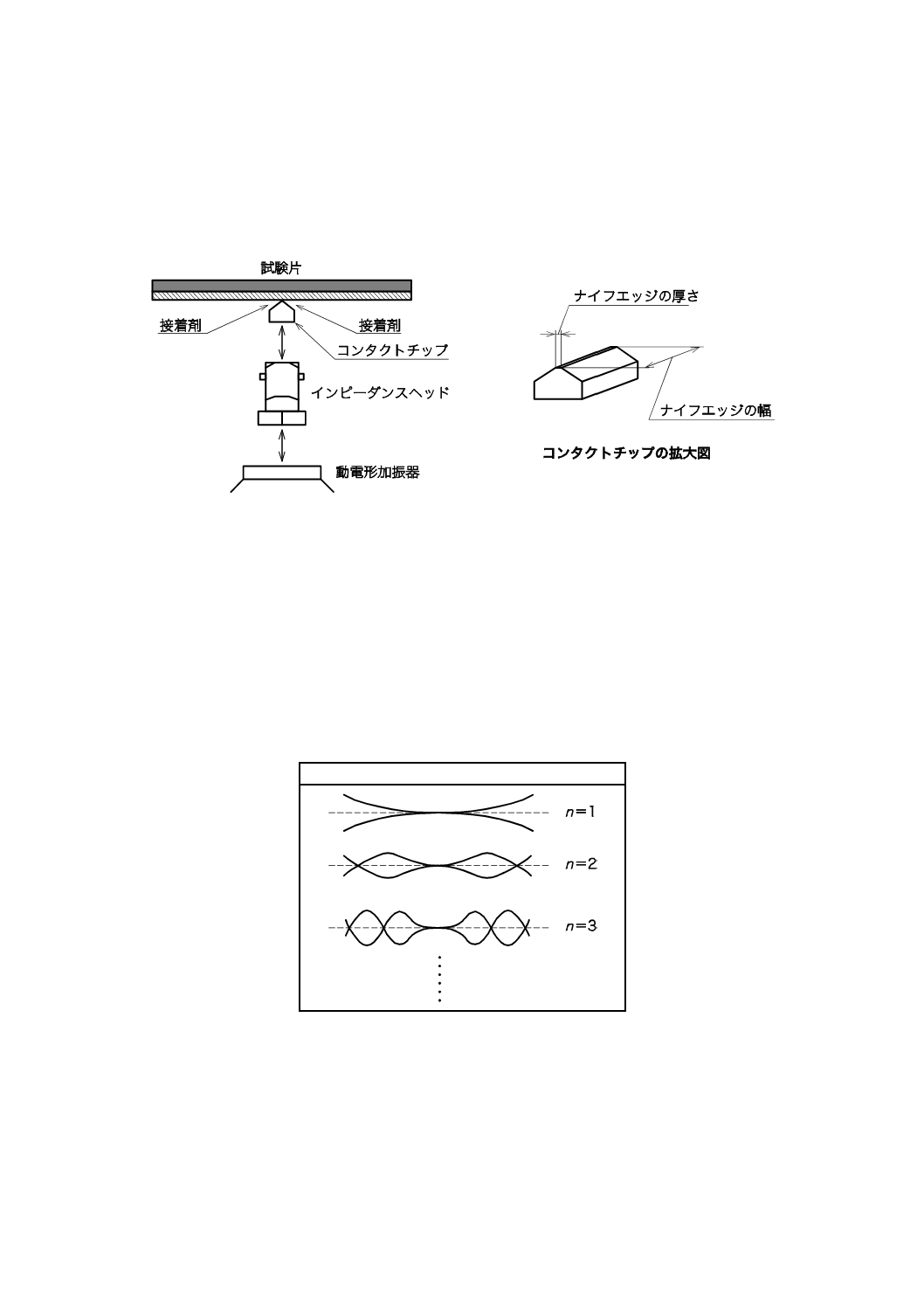

図2−片持ちはり法の試験装置の例

6.1.1.2

非接触電磁加振器

非接触電磁加振器は,直流磁界を発生させる永久磁石及び励磁電流を流して試験片を加振するコイルか

ら構成されるものとする。非接触電磁加振器は,測定周波数帯域においてインピーダンスが大きく変化す

ることなく,一定の磁界が発生でき,かつ,試験温度範囲内で,十分な耐熱性をもつものとする。

6.1.1.3

非接触速度検出器

非接触速度検出器は,測定周波数帯域において速度に比例した出力が得られるものとする。試験温度範

囲内で,十分な耐熱性をもつものとする。

6.1.1.4

周波数応答関数解析装置

周波数応答関数解析装置は,二つの入力チャネルをもち,FFTアナライザ又は正弦波掃引方式のサーボ

アナライザの機能をもつものとする。

6.1.2

加振方法

加振は,非接触電磁加振器を用いて定常加振を行う。

非接触電磁加振器の上面は,試験片自由端面の中央に1 mm〜2 mmの間隔をおいて正対し,加振器中心

と試験片端面との相対位置は,試験片に働く電磁力を大きくするため,試験片の振動方向に1 mm〜2 mm

ずらす。

試験片の伸縮又は反りのため,電磁加振器と試験片との位置関係がずれて,加振力の位相が反転するこ

とがあるので,伸縮又は反りがないように目視によって注意する。

6.1.3

応答検出方法

応答検出装置は,非接触速度検出器を用いる。

非接触速度検出器の位置は,試験片の固定端から,試験片有効長の10 %〜40 %離れた位置とする。

6.1.4

解析方法

正弦波掃引信号又はランダム信号を発生させて,加振力と振動速度との周波数応答関数(モビリティ)

を求める。加振力は,電磁加振器に印加する電圧又は駆動電流を使用する。

6

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の共振周波数付近で周波数応答関数を測定する場合,半値幅内に最低10個の測定点が得られる周

波数分解能で求める。

FFTアナライザを用いてズーム分析を行う場合,FFTアナライザの信号出力はズーム分析を行う周波数

範囲内の帯域制限で行う。この場合,ノイズの影響を極力避けるために十分な平均化処理を行う。

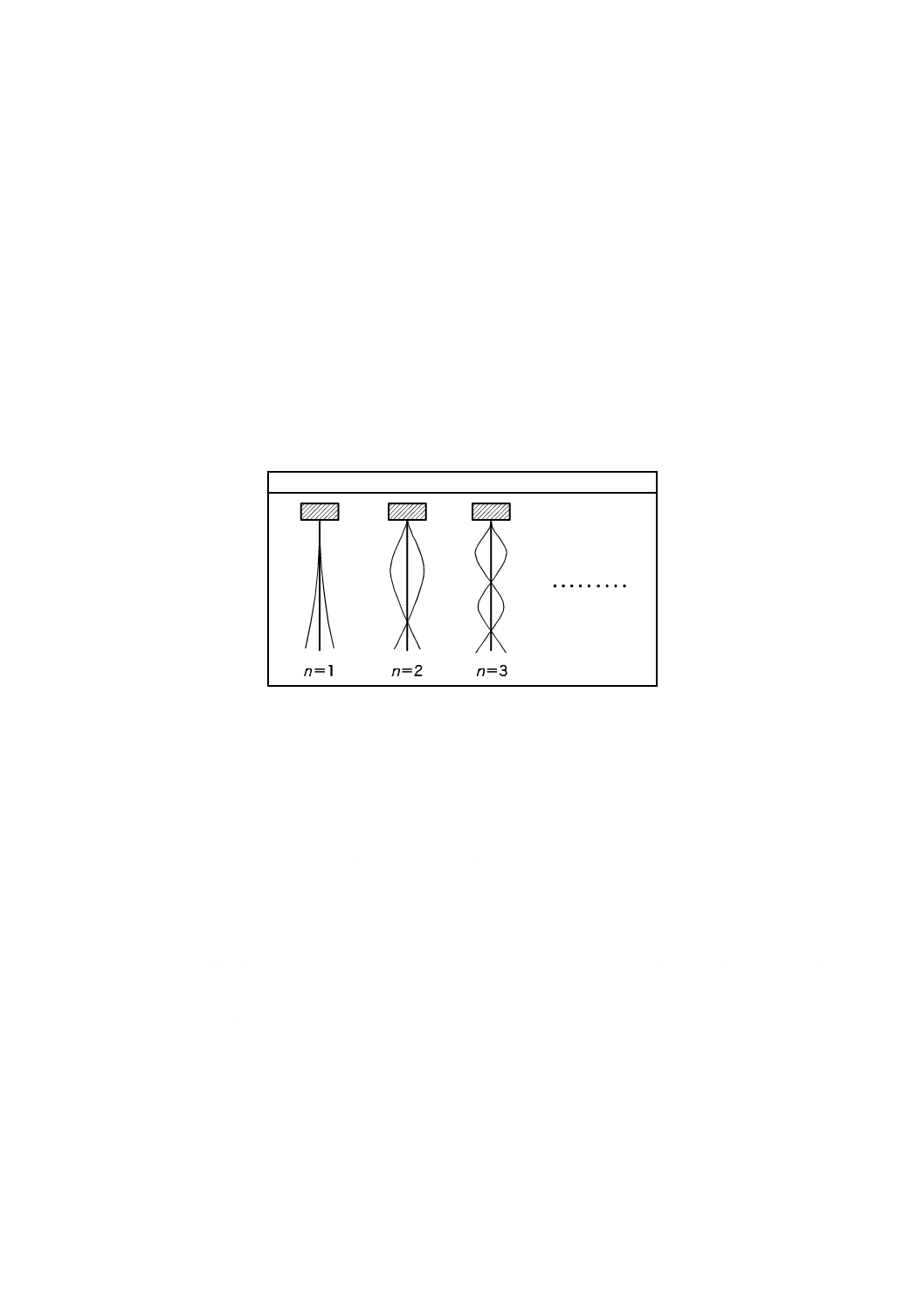

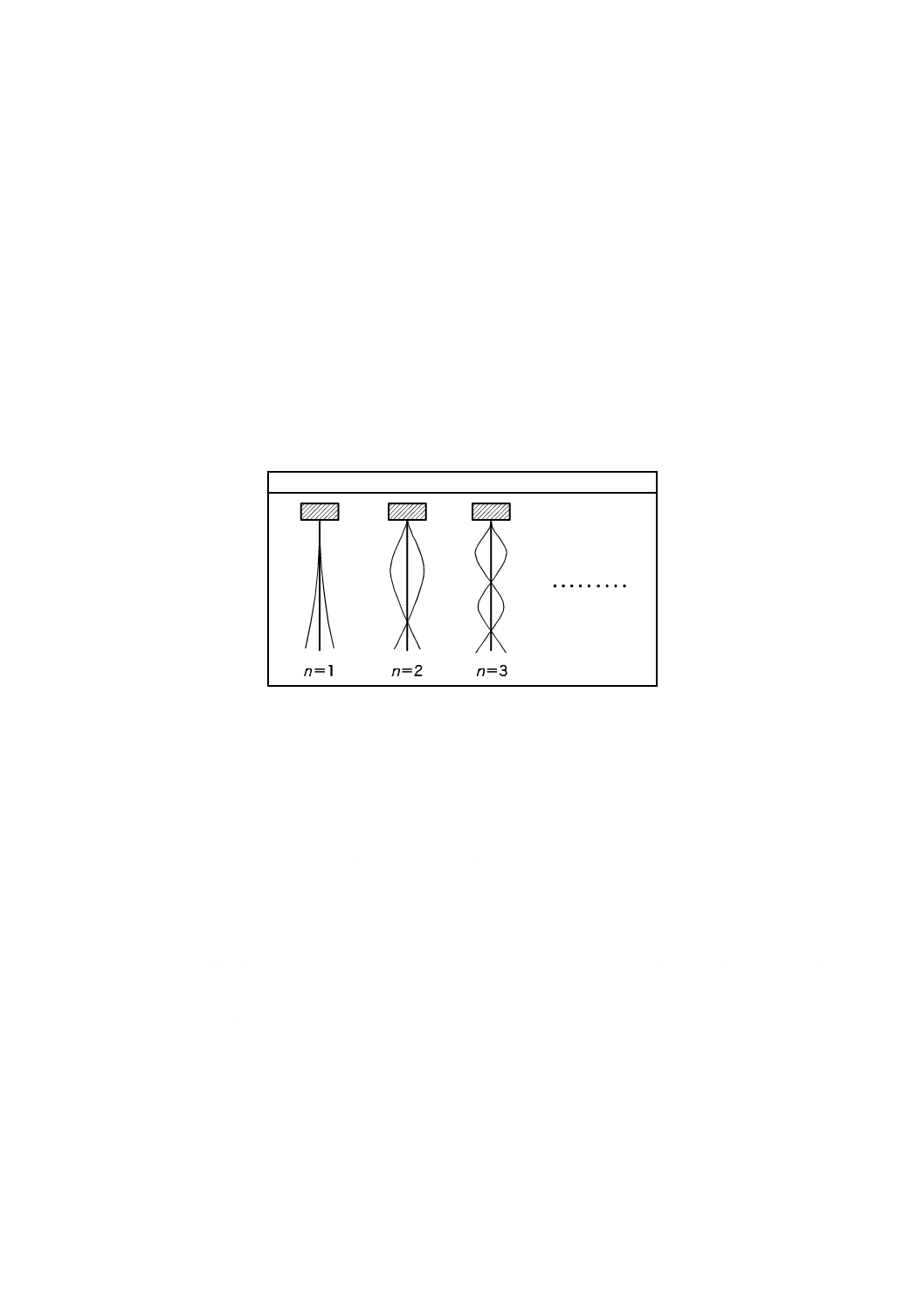

6.1.5

測定方法

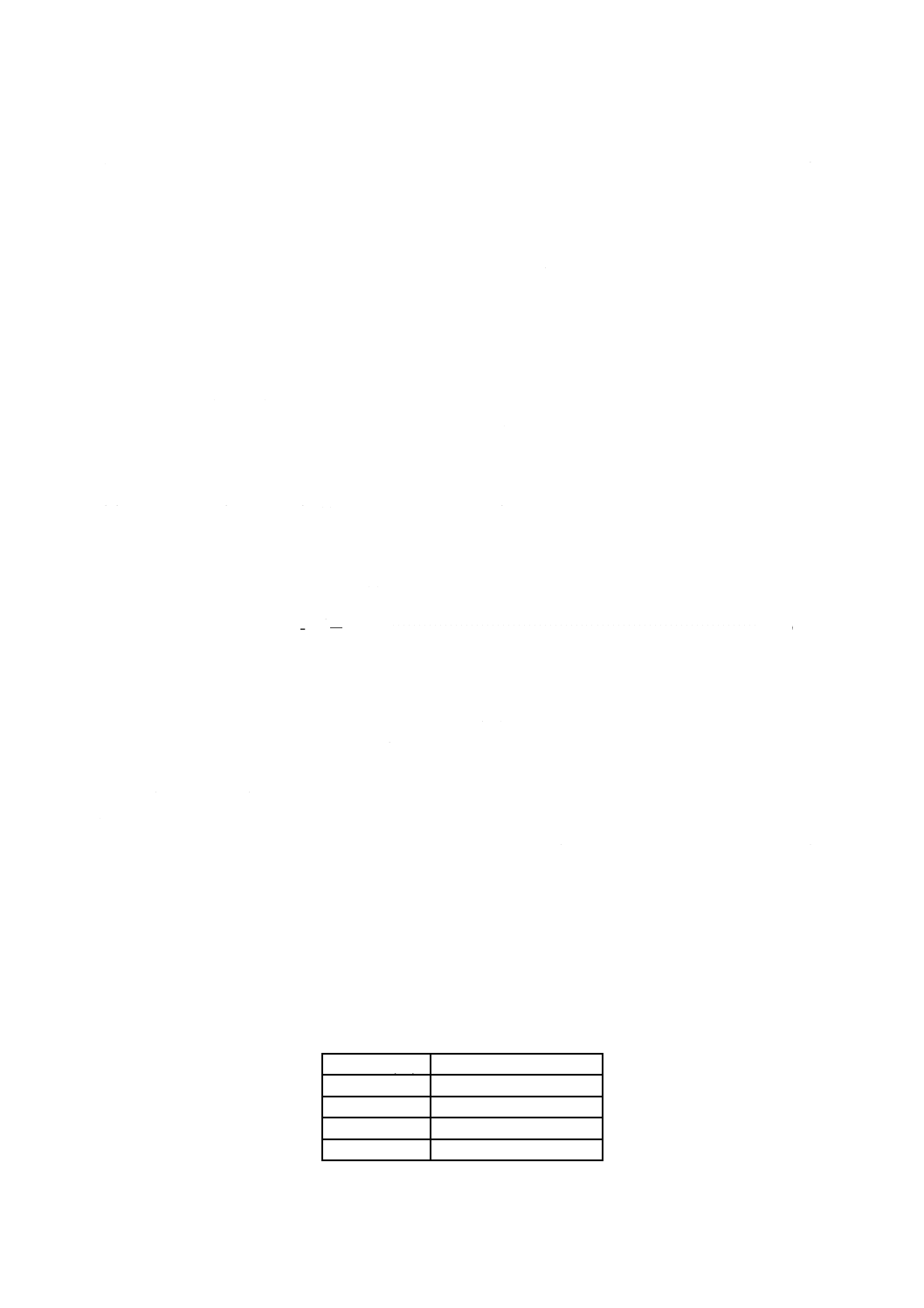

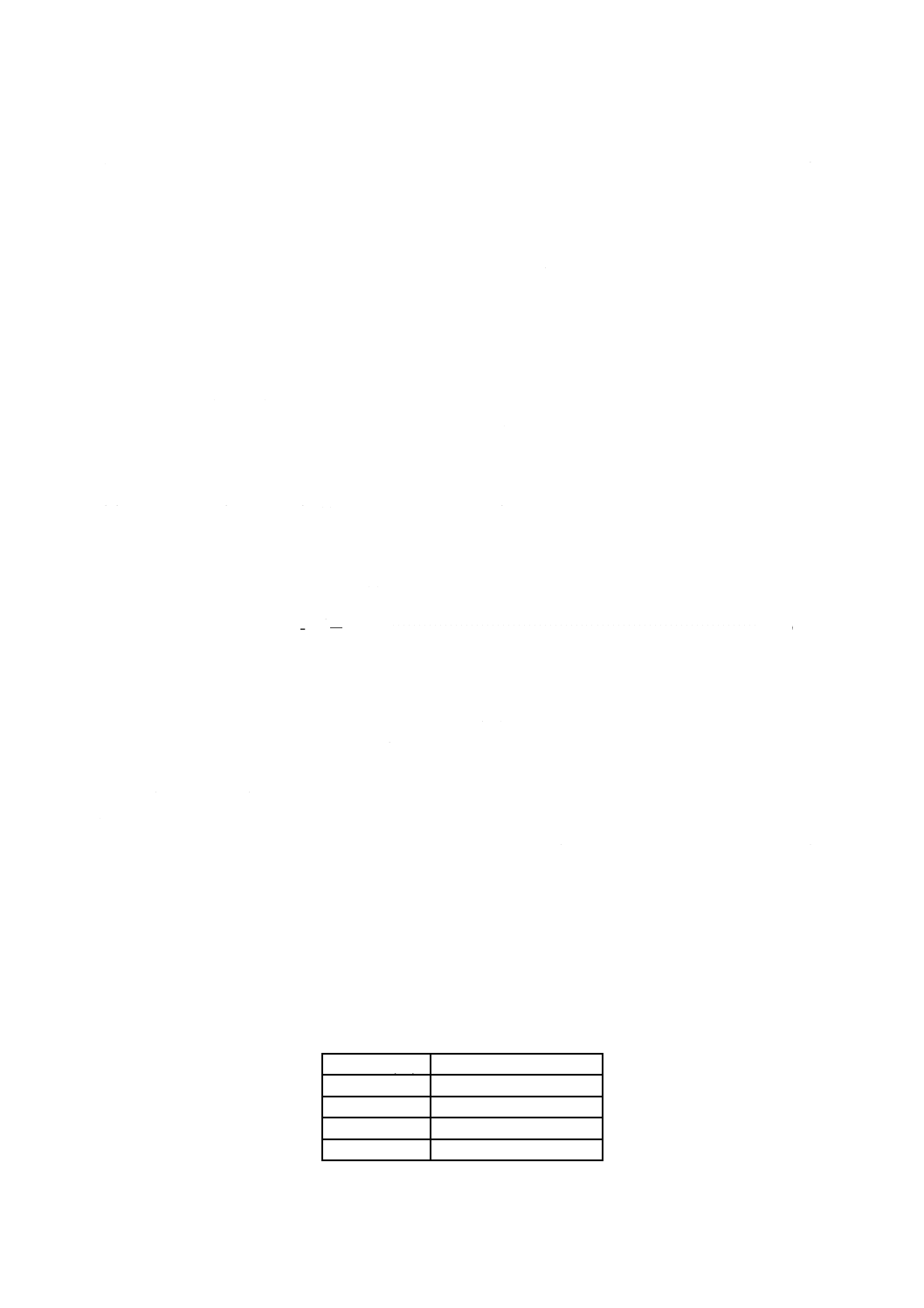

損失係数の測定は,図3に示す共振周波数における振動モードで行う。

損失係数は,2次〜5次の共振周波数で測定する。1次の共振周波数で得られた損失係数は,試験片の固

定部の影響を受けることがあるため,参考値とする。

損失係数の測定温度は,±1 ℃に制御された恒温槽内で行う。この場合,恒温槽内での試験片の放置時

間は,1時間以上とする。

損失係数の測定は,損失係数が最大となる温度付近及びその前後の±50 ℃において,5水準以上で測定

を行う。

振動モード

図3−片持ちはり法の試験片の振動モード

6.2

中央加振法

6.2.1

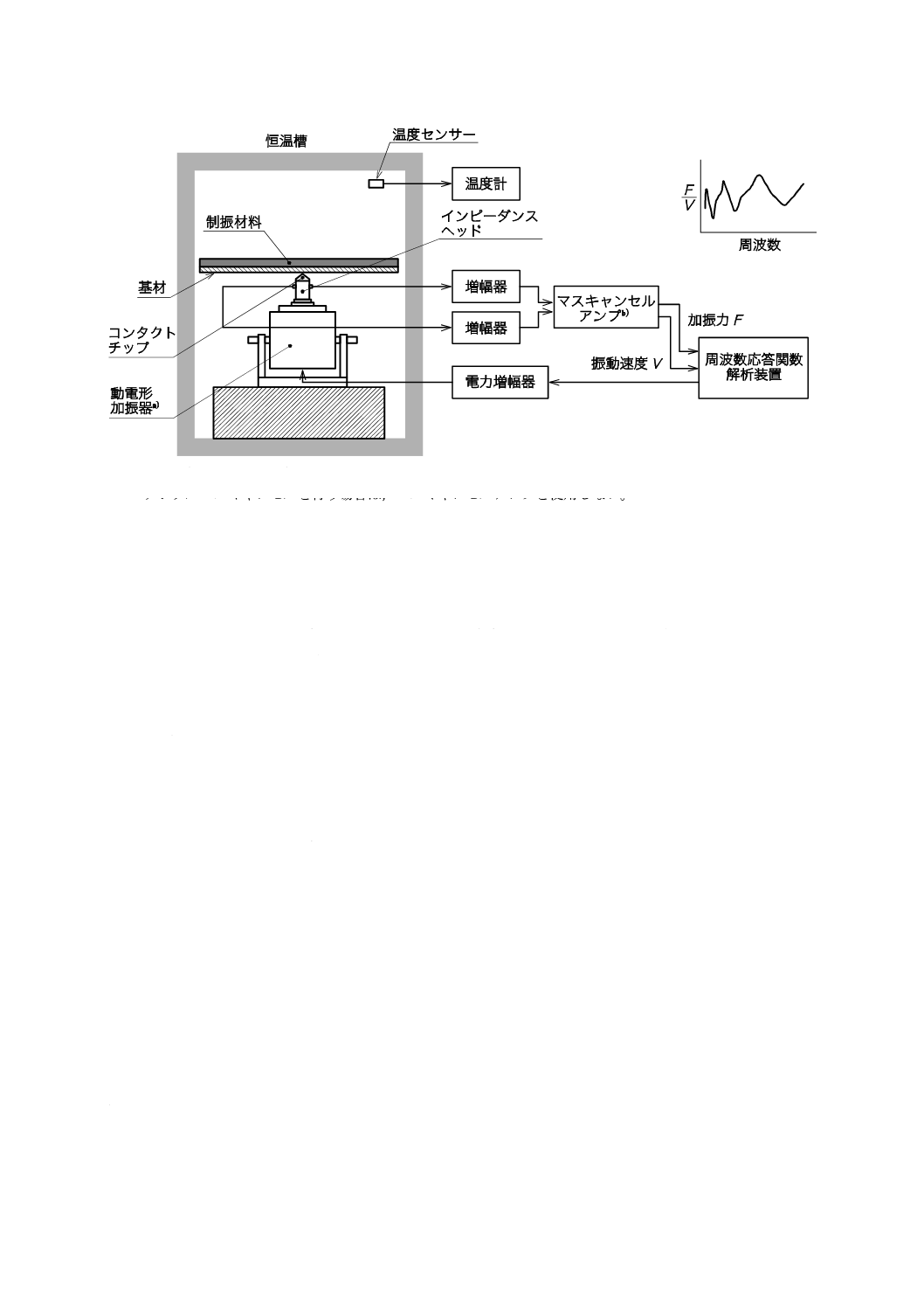

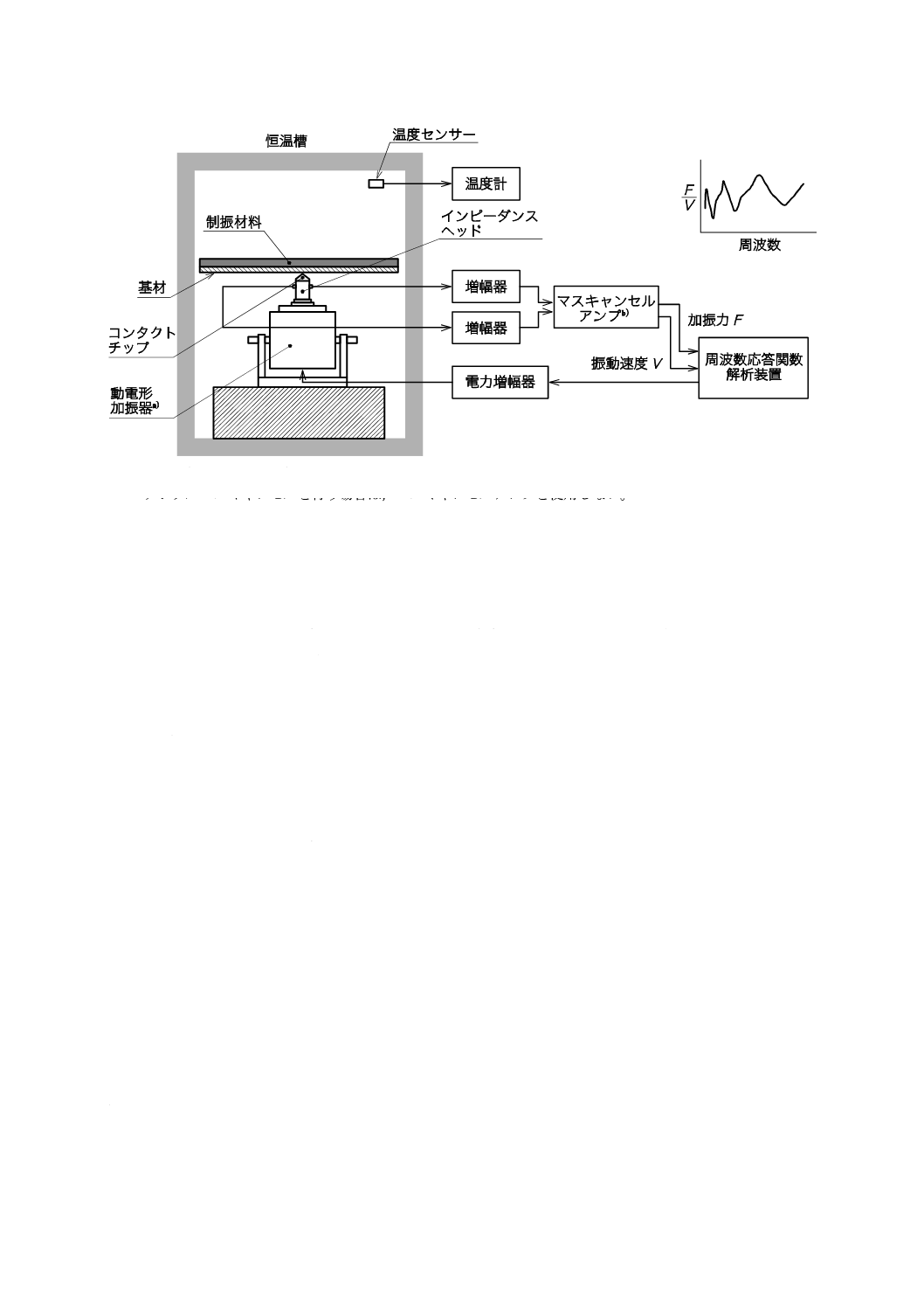

試験装置

6.2.1.1

恒温槽

恒温槽の寸法は,図4に例を示す試験装置を収めることができ,恒温槽内での作業をするのに十分な広

さをもつものとする。恒温槽内の温度制御は,測定温度±0.5 ℃の制御が可能なものとする。

6.2.1.2

動電形加振器

動電形加振器は,永久磁石などの定常磁界の中に置いた駆動コイルに,加振電流を流すことによって駆

動力を得ることができる装置とする。中央加振法に用いる試験片の質量が,0.1 kg程度であることを考慮

して,0.1 kgの質量を 10 Hz〜10 kHzの周波数帯域において加速度3 m/s2以上で加振が可能で,かつ,最

大加振振幅(ピーク・ピーク)2 mm以上の加振性能をもつものとする。

6.2.1.3

インピーダンスヘッド

インピーダンスヘッドは,中央加振法において,加振点の機械インピーダンスを測定するもので,力検

出器及び加速度検出器の二組のセンサーを一体化したものとする。インピーダンスヘッドは,恒温槽の中

に入れて使用するため,電荷感度(チャージ)形とし,力及び加速度センサーの感度が,それぞれ100 pC/N

以上,1 pC/ms−2以上のものとする。

7

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 動電形加振器は,恒温槽の外に出してもよい。

b) デジタルマスキャンセルを行う場合は,マスキャンセルアンプを使用しない。

図4−中央加振法の試験装置の例

6.2.1.4

マスキャンセルアンプ

マスキャンセルアンプは,中央加振法において,試験片以外の不必要な質量の影響をアナログ的に除去

するための装置で,インピーダンスヘッドの力及び加速度の電荷出力を電圧に変換するチャージアンプ,

並びに力信号を加速度信号で減算する調節機能を備えるものとする。

6.2.1.5

周波数応答関数解析装置

周波数応答関数解析装置は,二つの入力チャネルをもち,FFTアナライザ又は正弦波掃引方式のサーボ

アナライザの機能をもつものを用いる。

6.2.2

加振方法

加振は,動電形加振器を用いて定常加振を行う。加振位置は,試験片の中央部とする。

6.2.3

応答検出方法

応答検出装置は,インピーダンスヘッドを用いる。

インピーダンスヘッドとコンタクトチップ及び動電形加振器との取付けは,図5による。

コンタクトチップは,試験片の中央部に直角に取り付け,左右がアンバランスとならないようにする。

コンタクトチップの先端はナイフエッジ形とし,ナイフエッジの厚さは試験片の長さの1/200以下とす

る。また,ナイフエッジの幅は試験片の幅以上とする。材質は,アルミニウム,ジュラルミンなどの軽量

で加工性のよい金属がよい。

コンタクトチップのナイフエッジと試験片との接着は,シアノアクリレート系瞬間接着剤で固定する。

接着剤のはみ出しは,片側で0.5 mm以内となるようにする。

6.2.4

解析方法

正弦波掃引信号又はランダム信号を発生させて,振動速度と加振力との周波数応答関数(機械インピー

ダンス)を求める。

試験片の共振周波数付近で周波数応答関数を測定する場合,半値幅内に最低10個の測定点が得られる周

波数分解能で求める。

8

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

FFTアナライザを用いてズーム分析を行う場合,FFTアナライザの信号出力はズーム分析を行う周波数

範囲内の帯域制限を行う。この場合は,ノイズの影響を極力避けるために十分な平均化処理を行う。

インピーダンスヘッドの振動加速度は,増幅器又は周波数応答関数解析装置で積分操作を行い,振動速

度に変換する。

図5−試験片,コンタクトチップ及びインピーダンスヘッドの取付方法

6.2.5

測定方法

損失係数の測定は,図6に示す反共振周波数における振動モードで行う。

損失係数は,1次〜10次の共振周波数で測定する。

損失係数の測定は,±1 ℃に制御された恒温槽内で行う。この場合,恒温槽内での試験片の放置時間は,

1時間以上とする。

損失係数の測定は,損失係数が最大となる温度付近及びその前後の±50 ℃において,5水準以上で測定

を行う。

振動モード

図6−中央加振法の試験片の振動モード

6.2.6

マスキャンセルの方法

図5に従って,インピーダンスヘッドで力を測定すると,コンタクトチップなどの試験片以外の質量の

影響を受けて,正確な力とならない。したがって,損失係数を測定する場合には,試験片以外の質量の影

響を取り除くために,マスキャンセルを行う。マスキャンセルの方法は,次の二つの方法があり,いずれ

9

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の方法を用いてもよい。

a) マスキャンセルアンプを使用する方法 マスキャンセルアンプは,図4に示すように,インピーダン

スヘッドと周波数応答関数解析装置との間に設置する。動電形加振器にインピーダンスヘッド及びコ

ンタクトチップを取り付け,試験片を取り除いた状態で加振を行い,このときのマスキャンセルアン

プの力出力が最小となるように調整する。

b) デジタルマスキャンセルの方法 動電形加振器にインピーダンスヘッド及びコンタクトチップを取り

付け,試験片を取り除いた状態で加振を行い,周波数応答関数解析装置で機械インピーダンスを測定

する。この機械インピーダンスをメモリなどに記憶させておき,試験片を取り付けて測定した機械イ

ンピーダンスから,メモリに記憶した機械インピーダンスを差し引いて,マスキャンセルを行う。

7

損失係数の算出及び表示

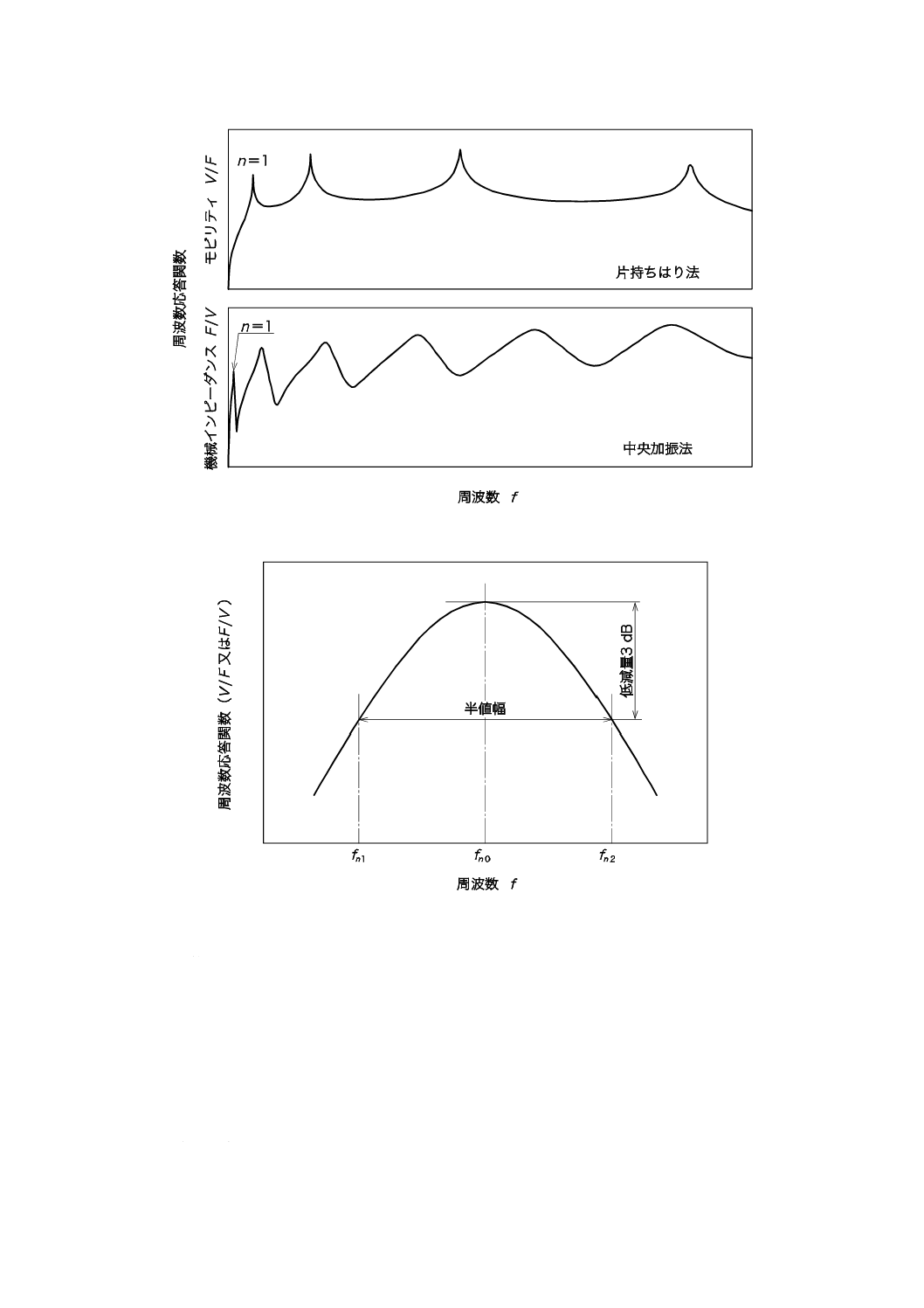

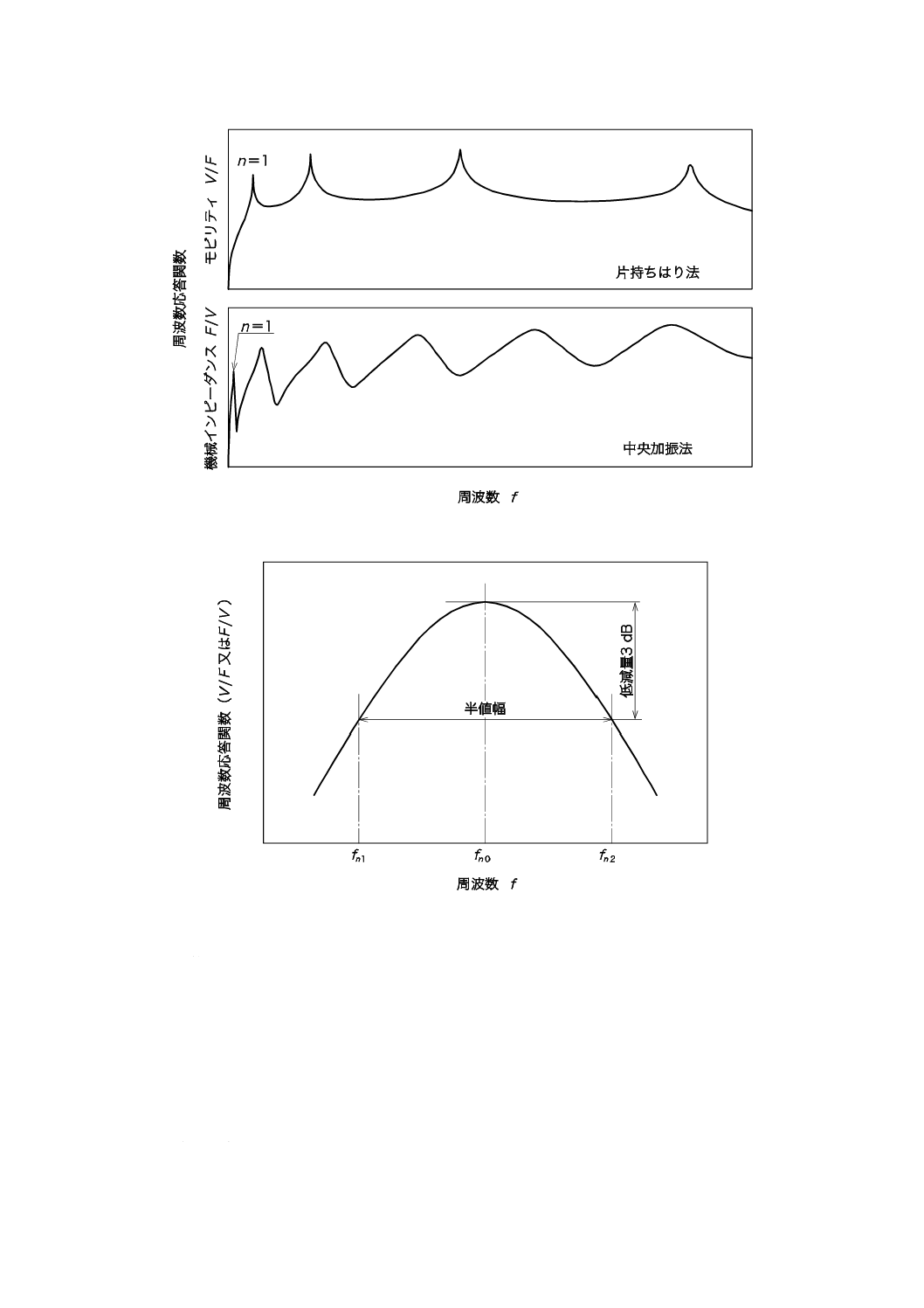

損失係数は,図7及び図8に従って,半値幅法によって算出する。

片持ちはり法の場合には,振動速度Vと加振力Fとの周波数応答関数(モビリティ:V/F)を求め,周

波数応答関数のn次の共振周波数において,共振周波数fn0,並びに共振ピークからs dB低減した点での周

波数fn1及びfn2を読み取り,式 (1) によって損失係数η を求める。

中央加振法の場合には,加振力Fと振動速度Vとの周波数応答関数(機械インピーダンス:F/V)を求

め,周波数応答関数の反共振周波数において,反共振周波数fn0,並びに反共振ピークからs dB低減した点

での周波数fn1及びfn2を読み取り,式 (1) によって損失係数η を求める。

k

f

f

f

n

n

n

×

−

=

0

1

2

η

········································································· (1)

ここに,

η: 試験片の損失係数

fn0: 試験片のn次の共振又は反共振周波数 (Hz)

fn1,fn2: n次の共振又は反共振ピークからs dB低減した点での

周波数 (Hz)

k: 補正係数

半値幅法では低減量sに3 dB(この場合,補正係数k=1)を使用するが,共振ピーク付近で損失係数が

大きすぎたり小さすぎたりして半値幅が明確でない場合は,表2に示す他の低減量を用いて,損失係数を

算出してもよい。

いずれの方法の場合においても,s dB低減した点で周波数応答データがないときには,その前後のデー

タを補間して,周波数fn1及びfn2を求める。

算出した損失係数が0.2を超える場合,他の振動モード又は損失係数算出方法の精度の影響を受けてい

ると考えられるので,この場合は,参考値としてもよいが,箇条8の制振材料特性の算出には使用しない。

制振材料特性を算出する場合は,試験片の基材と制振材料との厚さの比を変えたり基材の材質を変えたり

して,損失係数が0.2を超えないようにする。

表2−低減量と補正係数との関係

低減量s (dB)

補正係数k

6

0.579 180

3

1

2

1.307 564

1

1.965 247

10

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−周波数応答関数

図8−周波数応答関数の共振又は反共振ピークの半値幅

損失係数の算出では,次の点に留意する。

a) 周波数応答関数 測定した周波数応答関数の共振周波数付近において,不要な共振の影響が見つかっ

た場合は,その試験片の損失係数データは用いない。

b) 半値幅内のデータ個数 半値幅内の周波数応答データは,10個以上とする。データ数が少なくなると

損失係数測定誤差が急激に増加するため,周波数応答関数解析装置の解析周波数を適切に設定したり,

ズーム機能を用いたりして,10個以上となるようにする。

c) 損失係数及び共振周波数 損失係数及び共振周波数の測定は,3本の試験片それぞれについて行い,3

本の平均値を求める。

11

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

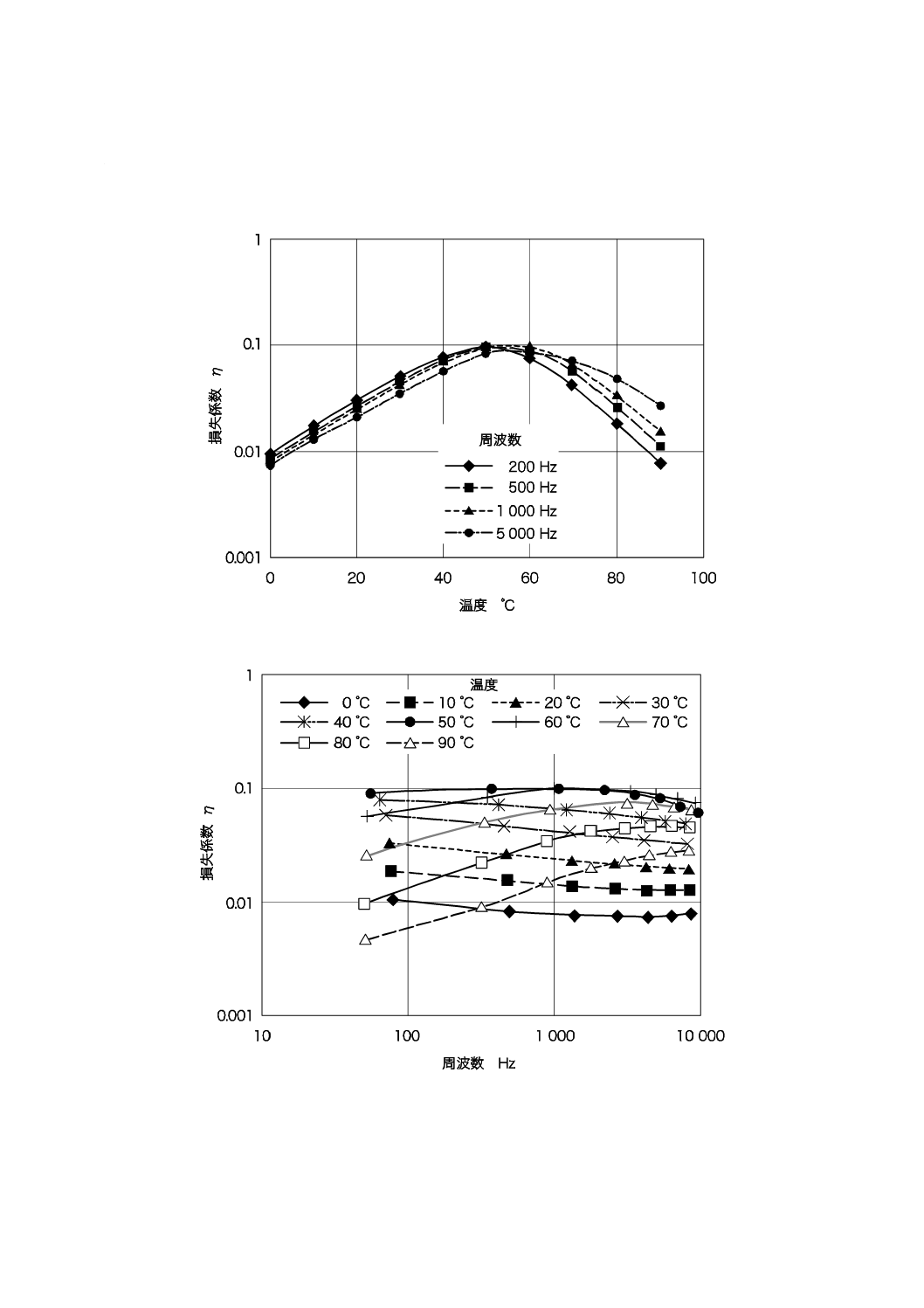

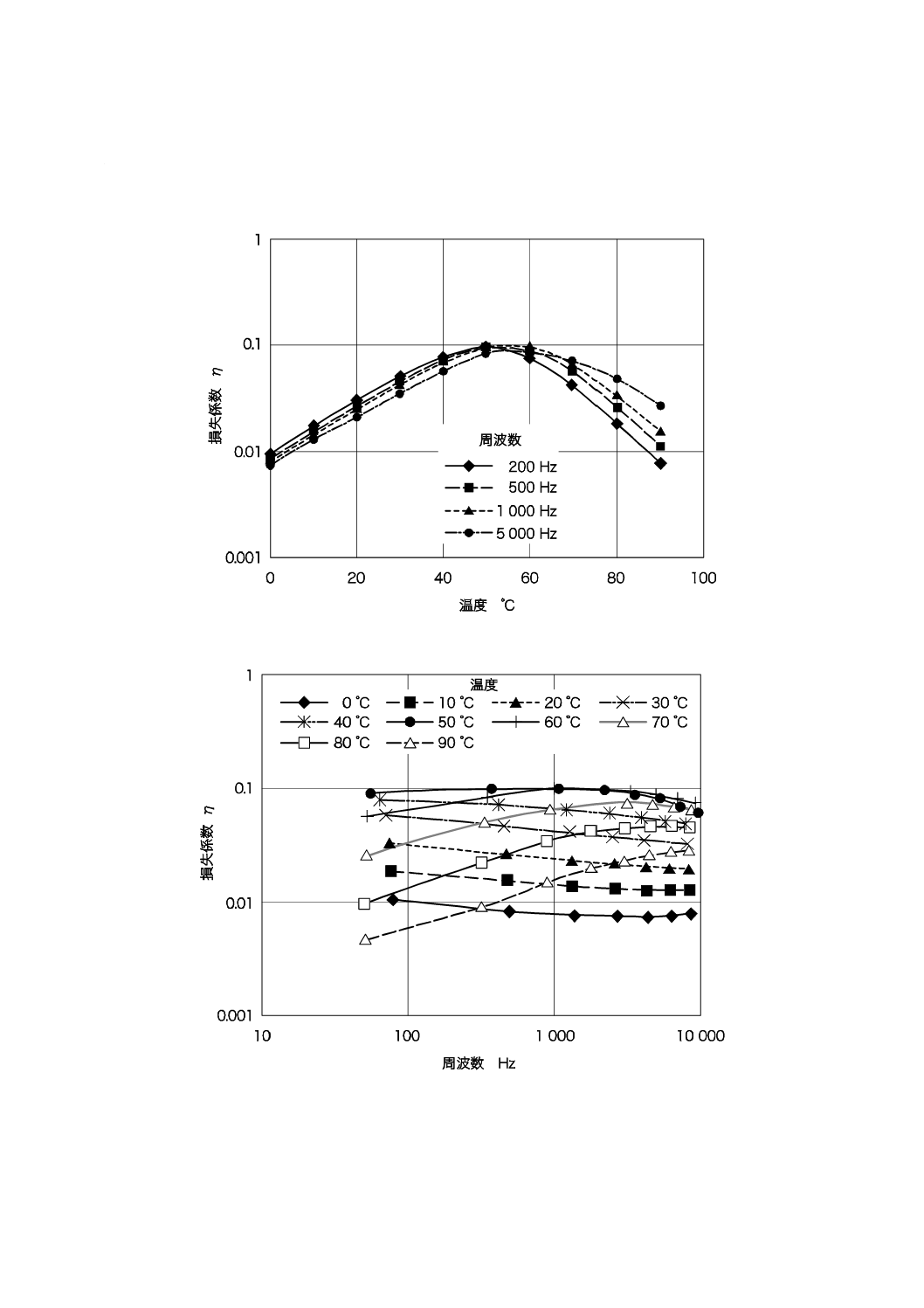

d) 損失係数−温度特性 損失係数と温度との特性として,周波数を一定として,図9のように表す。

e) 損失係数−周波数特性 損失係数と共振周波数との特性として,温度を一定として,図10のように表

す。

図9−損失係数及び温度特性の例

図10−損失係数及び周波数特性の例

12

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

制振材料特性の算出及び表示

制振材料特性(損失係数及び縦弾性係数)の算出及び換算周波数ノモグラム表示は,次による。

なお,温度−周波数換算則が成り立たない制振材料の場合は,換算周波数ノモグラム表示をしなくても

よい。

a) 制振材料特性の算出 基材の縦弾性係数E1は,式 (2) によって算出する。

2

1

4

4

2

1

1

12

h

l

E

n

n

×

×

×

=

β

ω

ρ

······································································ (2)

ここに,

E1: 基材の縦弾性係数 (N/m2)

ρ 1: 基材の密度 (kg/m3)

l: 基材の長さ (m)

(片持ちはり法の場合は有効長,中央加振法の場合は有効長

の1/2)

h1: 基材の厚さ (m)

ω n: 角周波数 (2πfn) (rad/s)

β n: はりの固有値解析の解(表3)

表3−β n

次数n

β n

次数n

β n

1次

1.875 1

6次

17.278 8

2次

4.694 1

7次

20.420 4

3次

7.854 8

8次

23.561 9

4次

10.995 5

9次

26.703 5

5次

14.137 2

10次

29.845 1

次に,制振材料の損失係数η d及び縦弾性係数Edは,式 (5) 〜式 (7) で算出した係数を,それぞれ

式 (3) 及び式 (4) に代入して算出する。

)

2

4

6

3(

)

4

6

4

1(

)

1(

4

2

3

2

4

2

3

2

n

d

m

e

em

m

m

em

m

e

em

em

em

em

+

+

+

+

×

+

+

+

+

+

×

=η

η

································· (3)

1

d

E

e

E

×

=

················································································ (4)

(

)

(

)

(

)

4

2

4

2

2

2

2

2

2

2

1

4

4

6

4

4

6

4

m

Z

m

m

Z

m

m

m

Z

m

m

e

−

+

−

+

+

+

×

−

+

+

−

=

········ (5)

1

d/h

h

m=

················································································ (6)

(

)

4

2

3

2

2

c

1

d

2

4

6

4

1

1

1

1

m

e

em

em

em

em

f

f

m

Z

n

+

+

+

+

×

+

=

+

=

ρ

ρ

··············· (7)

ここに,

η n: 試験片の損失係数

η d: 制振材料の損失係数

Ed: 制振材料の縦弾性係数 (N/m2)

hd: 制振材料の厚さ (m)

h1: 基材の厚さ (m)

ρ d: 制振材料の密度 (kg/m3)

ρ 1: 基材の密度 (kg/m3)

f c: 試験片の共振周波数 (Hz)

f n: 基材の共振周波数 (Hz)

m: 厚み比

13

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e: 係数

Z 2は,計算精度の関係でZ 2≧1.1とし,この条件を満足しないデータは用いない。

b) 換算周波数ノモグラム表示 制振材料の温度−周波数換算則を用いて式 (8) から換算係数を算出し,

換算係数に試験片の共振周波数を乗じて式 (9) から換算周波数を求め,この換算周波数軸上に,制振

材料の損失係数及び縦弾性係数をプロットする。このプロットが,滑らかな1本の曲線上に並ぶよう

に,基準温度を変化させて,一連の操作を繰り返し行う。次に,3) に示す換算周波数軸と温度軸及び

周波数軸とを対応させる。さらに,損失係数及び縦弾性係数を,それぞれ式 (10),式 (11) 及び式 (12)

を用いてカーブフィットし,図11に示す換算周波数ノモグラムを作成する。

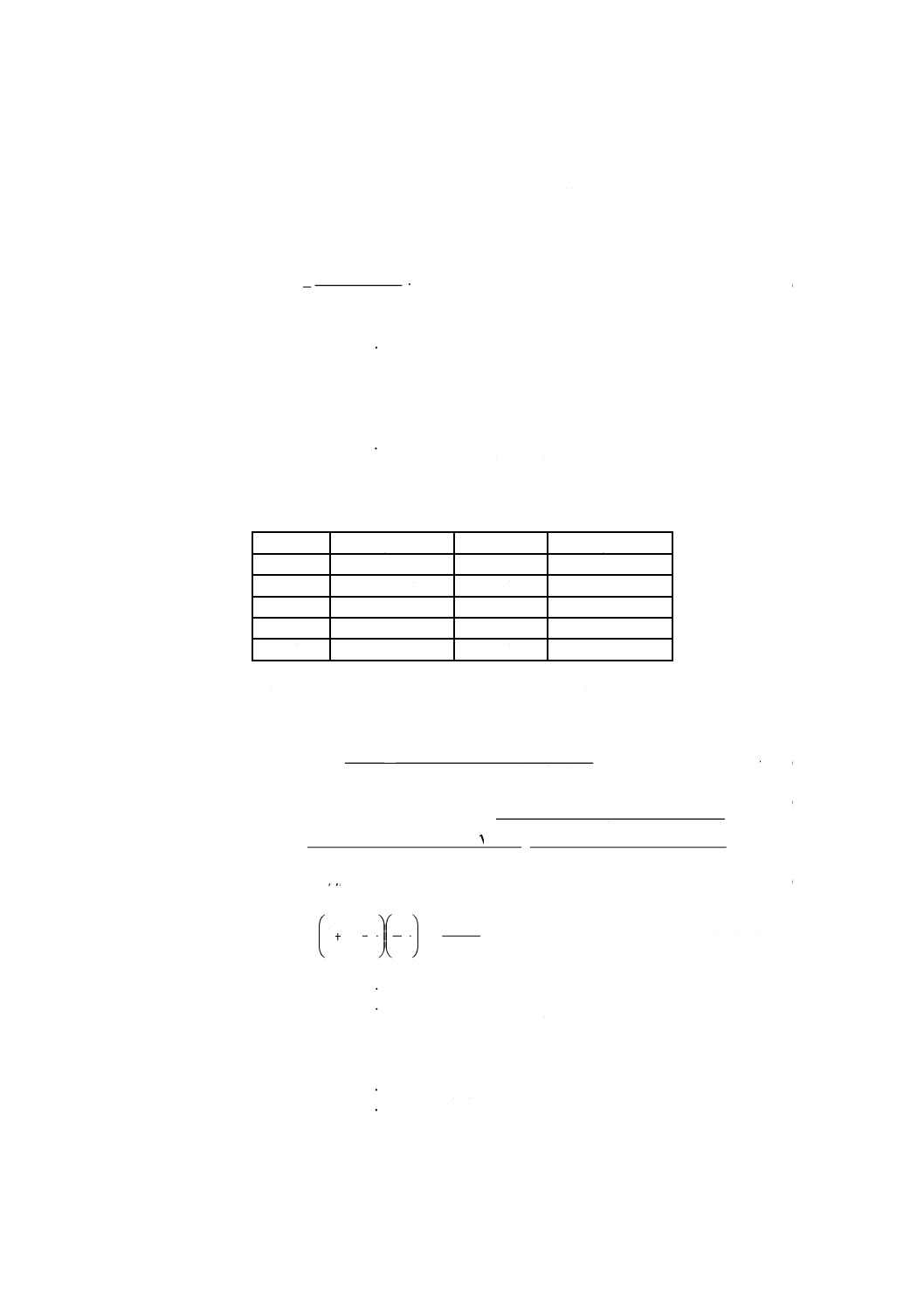

図11−換算周波数ノモグラム

換算周波数ノモグラムの表示の手順は,次による。

1) 温度−周波数換算則 基準温度T0とし,換算係数αtを,式 (8) によって算出する。

(

)

(

)

0

2

0

1

t

log

T

T

C

T

T

C

−

+

−

−

=

α

································································· (8)

ここに, C1, C2: 定数(基準温度をガラス転移温度とした場合,C1=17.4,

C2=51.6)

T: 測定温度 (℃)

T0: 基準温度 (℃)

αt: 換算係数

2) 換算周波数軸 換算周波数f rは,換算係数と試験片の共振周波数を乗じて,式 (9) によって算出する。

c

t

r

f

f

×

=α

··············································································· (9)

ここに,

α t: 換算係数

f c: 試験片の共振周波数 (Hz)

3) 温度軸,周波数軸 T=T0の場合,式 (8) から換算係数α t=1となる。したがって,基準温度におい

ては,式 (9) から換算周波数と共振周波数とが等しくなるため,これらの関係を利用して,温度ご

14

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とに換算周波数と周波数との関係を描く。

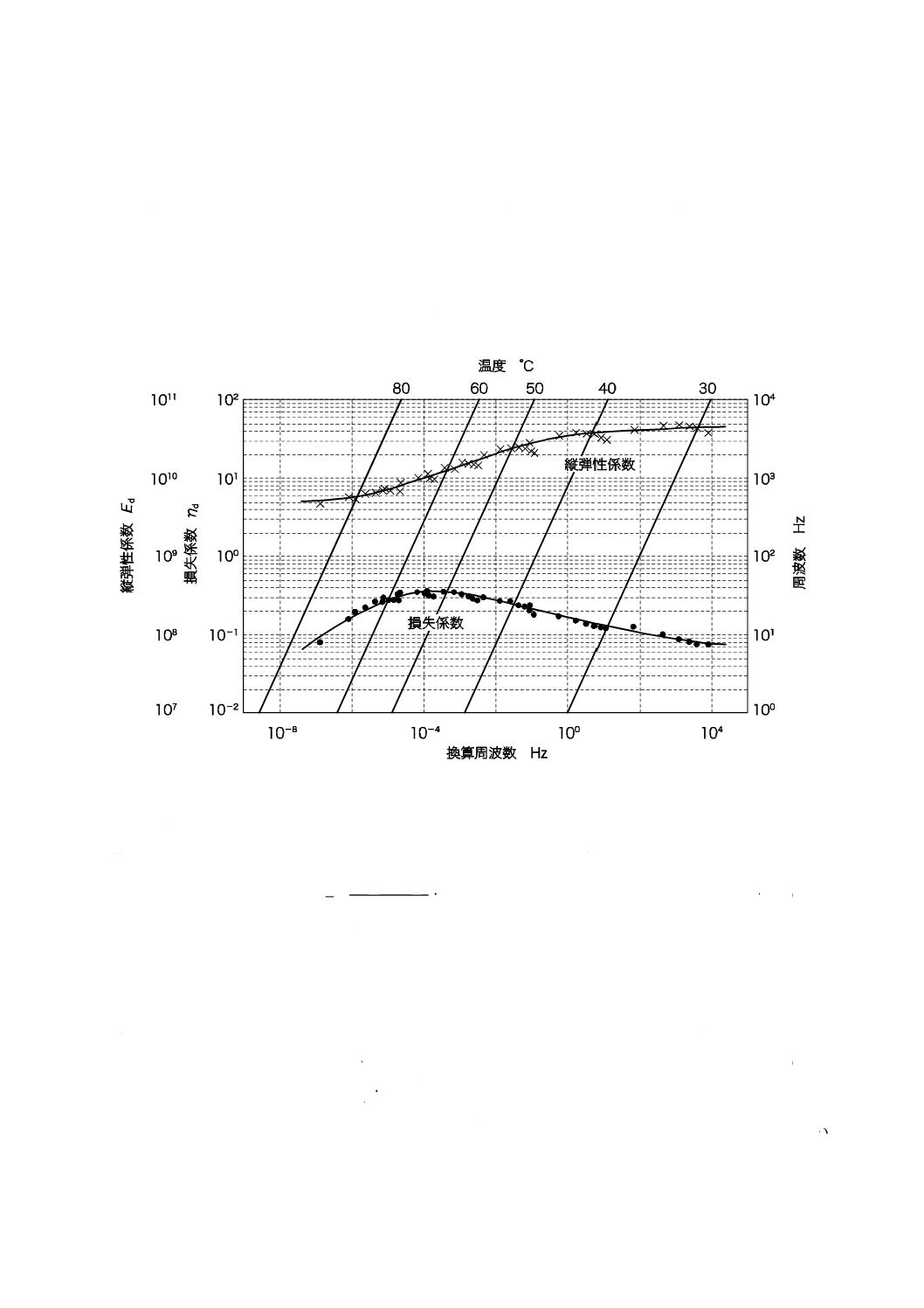

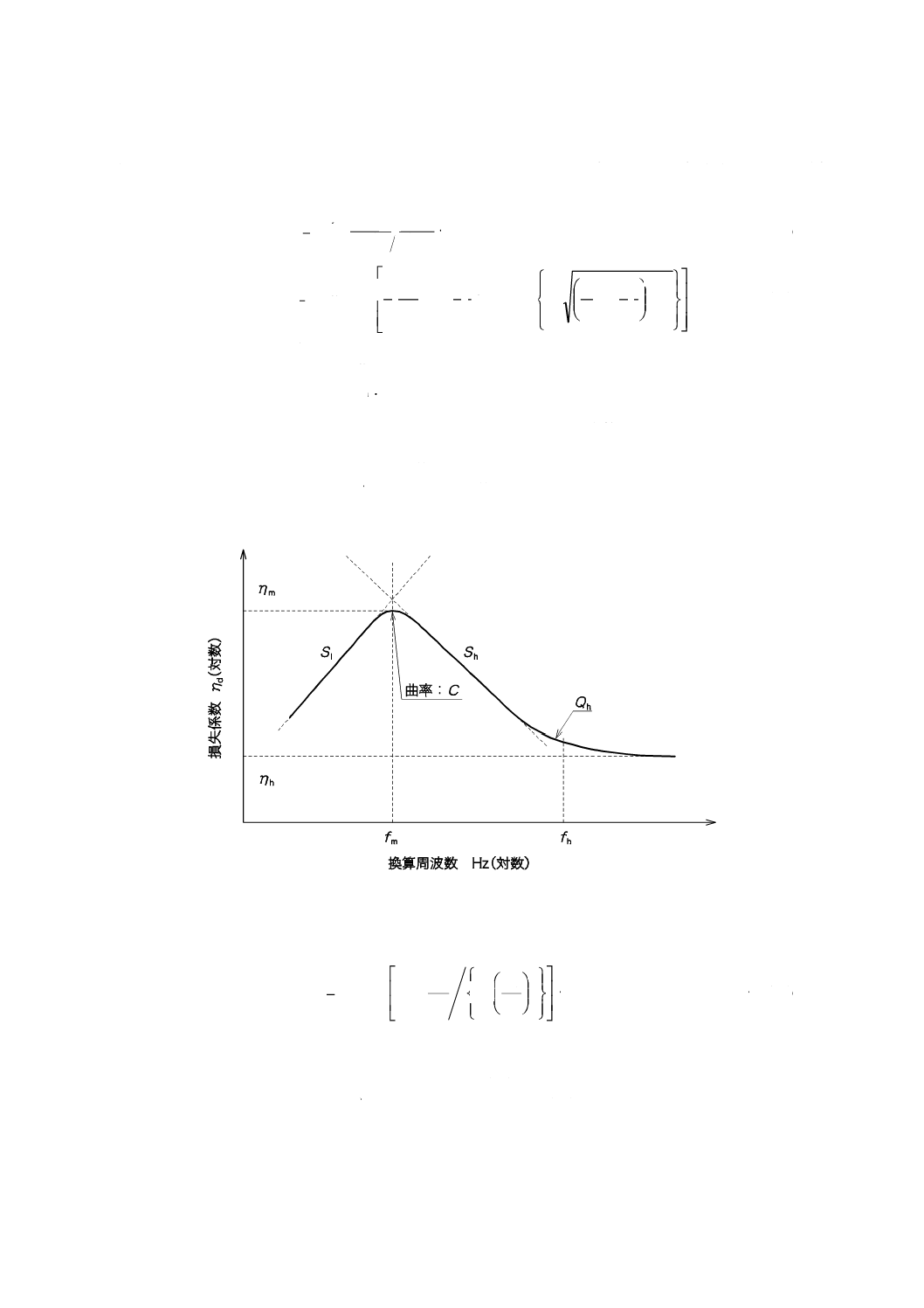

4) カーブフィット 図11に示す損失係数η dのカーブフィットは,式 (10) 及び式 (11) を用いる(式

のパラメータは,図12参照)。カーブフィットは,他の近似式を使用してもよい。

(

)

h

r

h

h

d

1

10

Q

f

f

+

+

=

η

η

ξ

······························································ (10)

(

)

+

−

−

+

+

+

=

1

log

1

1

log

2

log

2

m

r

h

l

m

r

h

l

m

f

f

C

S

S

f

f

C

S

S

C

η

ξ

··············(11)

ここに,

Sl: 損失係数の増加側の傾き

Sh: 損失係数の減少側の傾き

η m: 損失係数の最大値

f r: 換算周波数 (Hz)

f m: 損失係数が最大となる点の換算周波数 (Hz)

C: f mにおける曲率

η h: 換算周波数が高い側の損失係数の漸近値

f h: 変曲点の換算周波数 (Hz)

Qh: f hにおける曲率

図12−損失係数のカーブフィットパラメータ

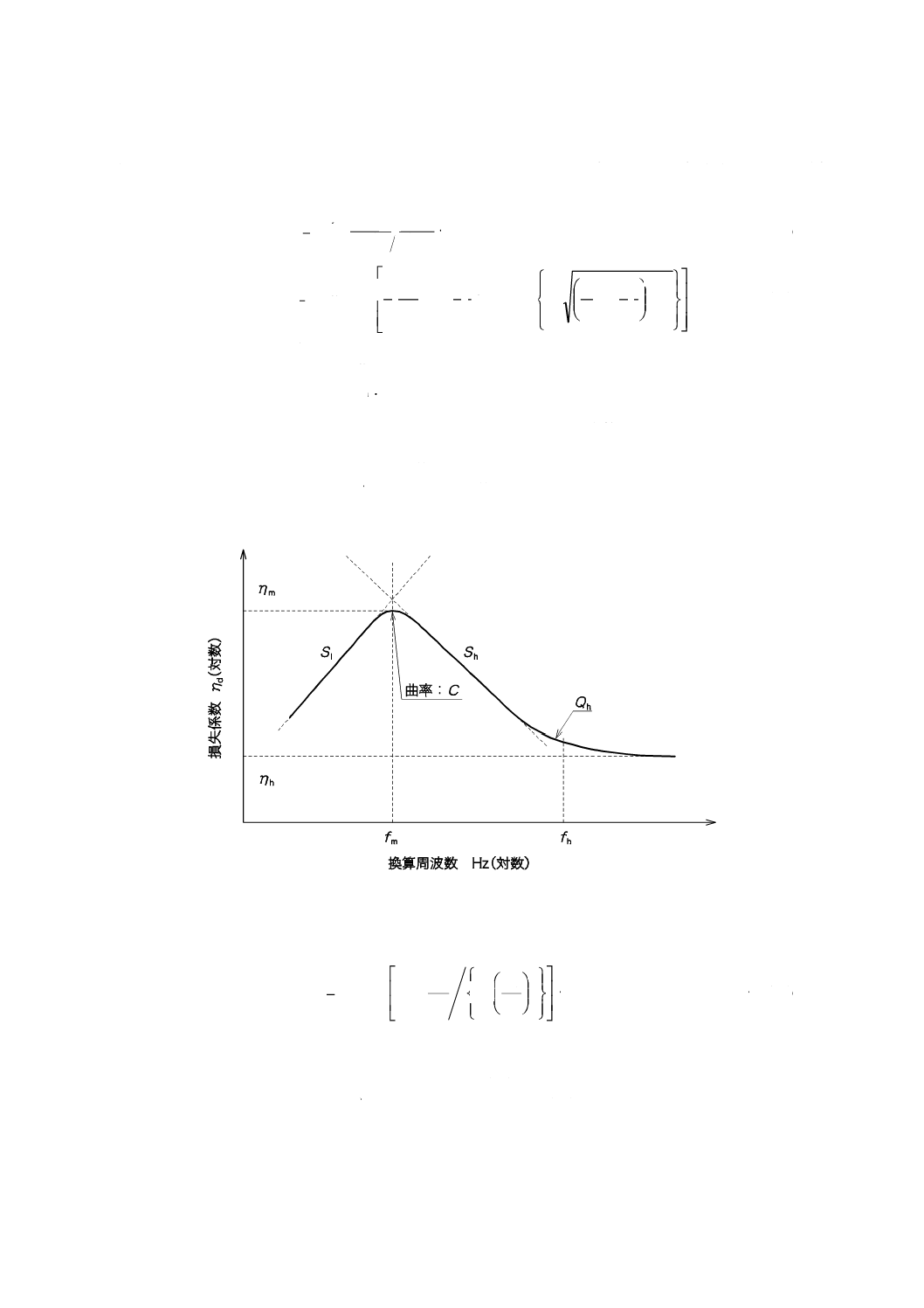

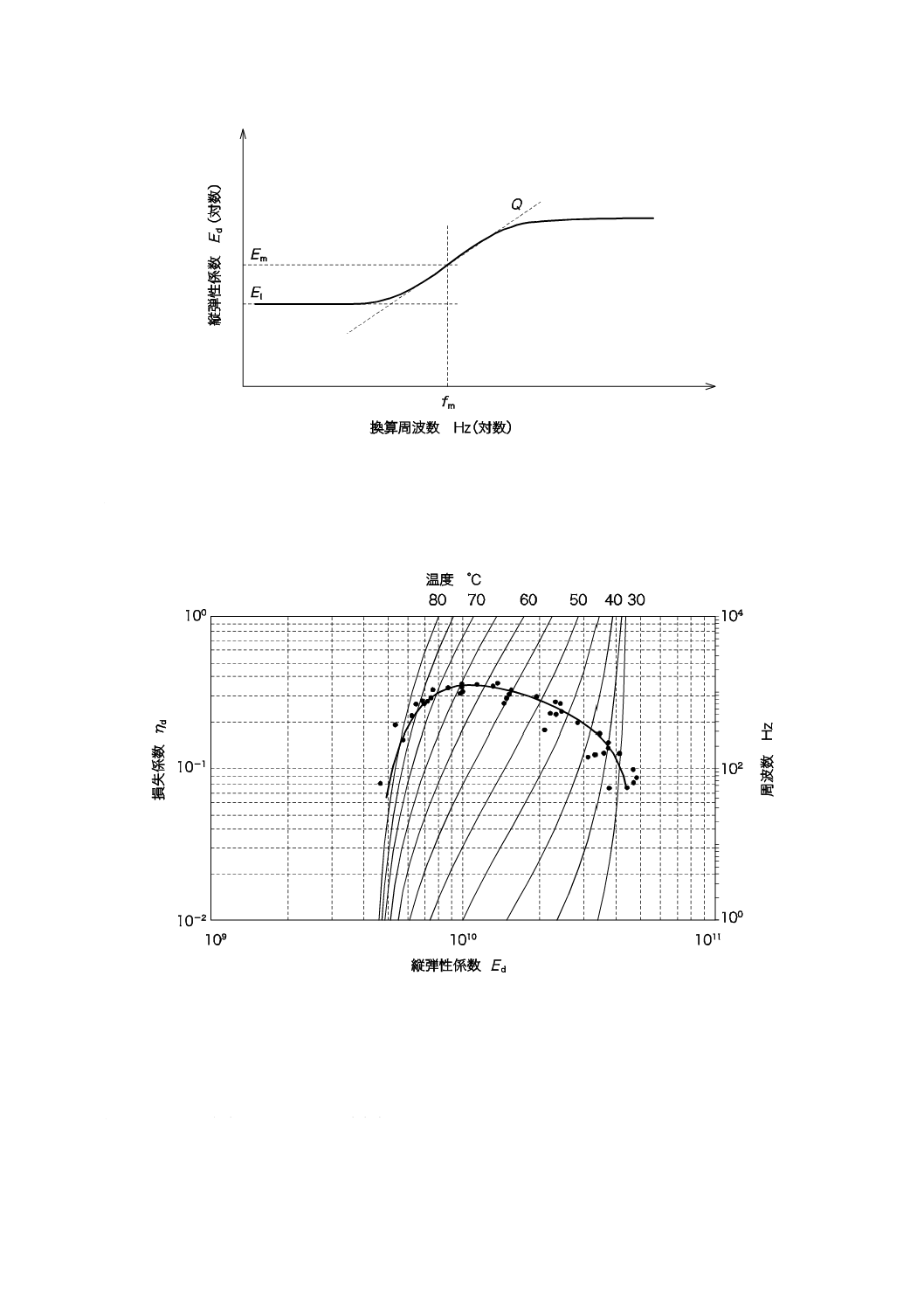

図11に示す縦弾性係数Edのカーブフィットは,式 (12) を用いる(式のパラメータは,図13参照)。

+

+

=

Q

f

f

E

E

E

E

r

m

l

m

l

d

1

log

2

log

log

······································· (12)

ここに,

Q: 変曲点の傾き

Em: 変曲点の縦弾性係数 (N/m2)

f r: 換算周波数 (Hz)

f m: 変曲点の換算周波数 (Hz)

El: 換算周波数が低い側の縦弾性係数の漸近値 (N/m2)

15

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−縦弾性係数のカーブフィットパラメータ

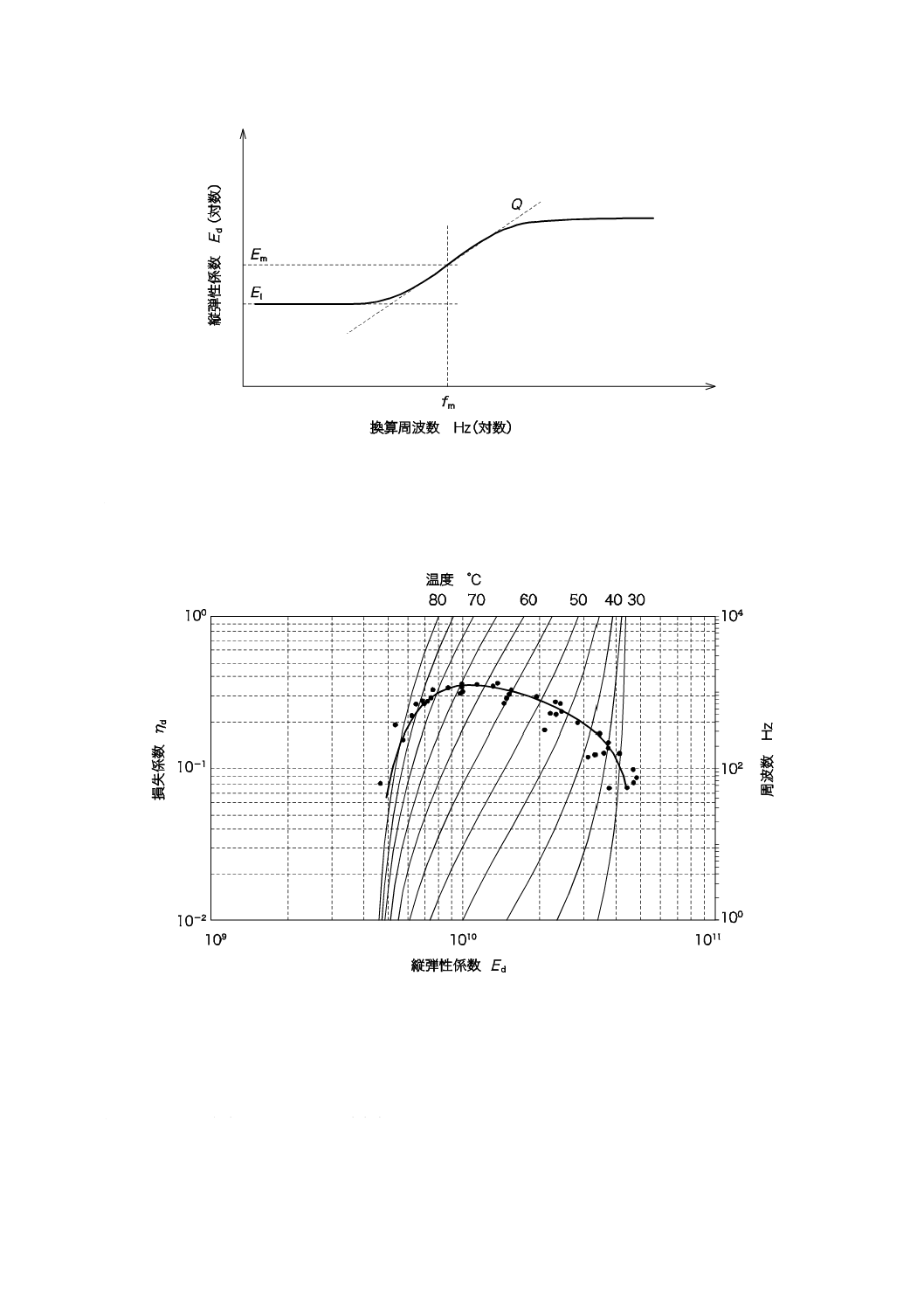

c) 逆U字プロット 逆U字プロットは,試験によって得られる損失係数の測定精度がよいと,図14に

示すようにデータが逆U字上に並ぶため,測定精度の検証に使用する。

図14−逆U字プロット

9

試験報告

損失係数の測定結果の試験報告書には,次の事項を記載する。

a) 規格番号 JIS K 7391

b) 試験方法 片持ちはり法又は中央加振法

c) 試験装置 試験装置のブロック図

16

K 7391:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験片の種類及び寸法 試験片の種類,基材及び制振材料の長さ,幅,厚さ並びに基材の種類。

e) 試験条件 試験年月日,損失係数の算出方法,損失係数の測定温度,試験片の恒温槽内への放置時間,

試験片の数,加振信号の種類,ズーム分析の有無及びマスキャンセルの有無。

f)

損失係数及び共振周波数 試験片の損失係数−温度特性,試験片の損失係数−周波数特性及び試験片

の温度試験結果。

g) 制振材料の特性 損失係数及び縦弾性係数の換算周波数ノモグラム表示。ただし,温度−周波数換算

則が成り立たない制振材料の場合には,換算周波数ノモグラム表示をしなくてもよい。

h) その他 必要に応じて,接着剤の種類,制振材料の種類,損失係数の振幅依存性など。