5

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

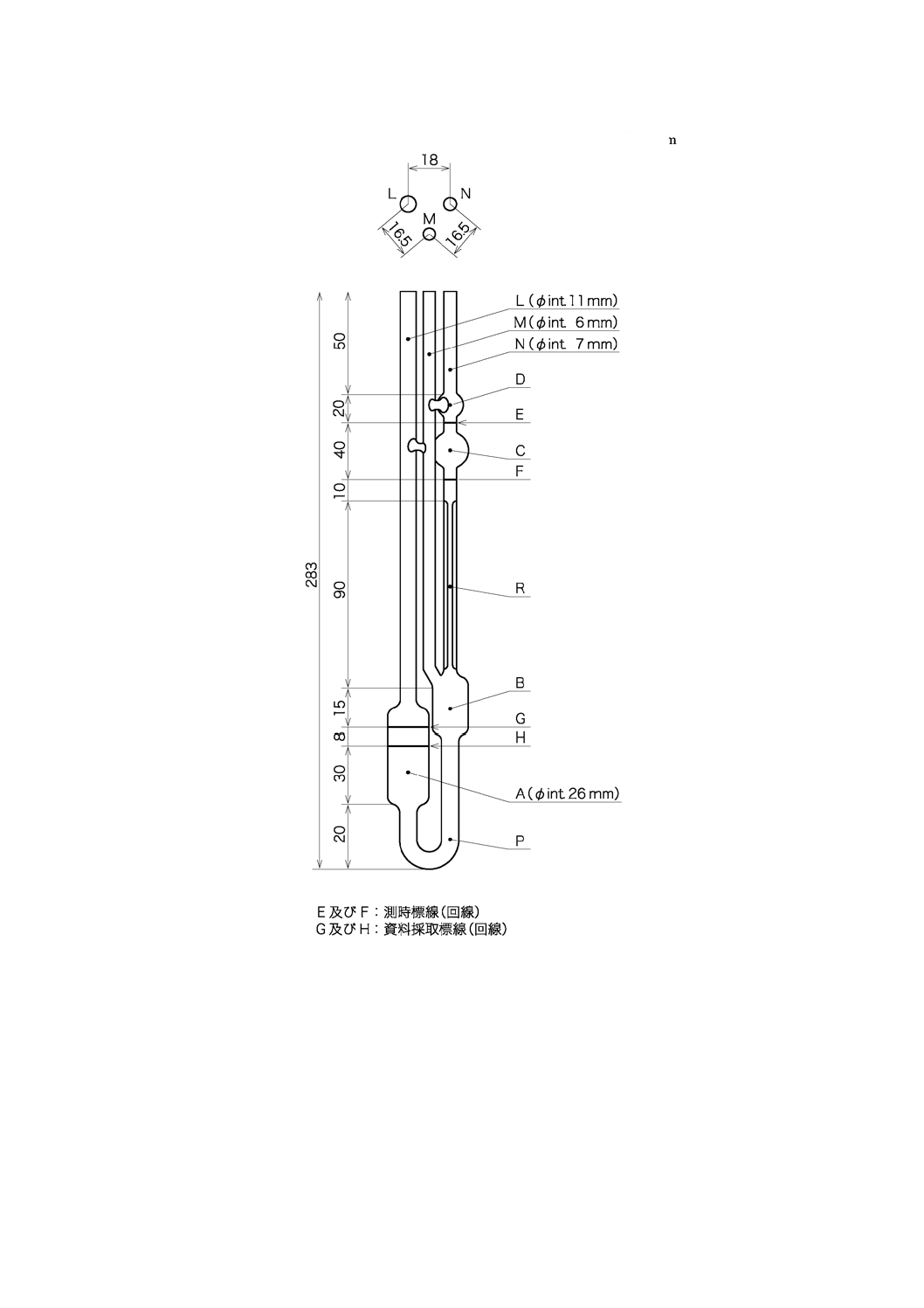

単位 mm

図 1 ウベローデ形粘度計

K 7367-1:2002 (ISO 1628-1:1998)

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 1628-1:1998,Plastics─

Determination of the viscosity of polymers in dilute solution using capillary viscometers─Part 1:General principles

を基礎として用いた。

JIS K 7367-1には,次に示す附属書がある。

附属書A(規定)試験装置の洗浄

附属書B(規定)誤差の要因の説明

附属書C(参考)文献

JIS K 7367の規格群には,次に示す部編成がある。

JIS K 7367-1 第1部:通則

JIS K 7367-2 第2部:塩化ビニル樹脂

JIS K 7367-3 第3部:ポリエチレン及びポリプロピレン

JIS K 7367-5 第5部:熱可塑性ポリエステル(TP)ホモポリマー及びコポリマー

K 7367-1:2002 (ISO 1628-1:1998)

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

3.1 次元及び単位 ················································································································ 2

3.2 どの液体にも適用する定義······························································································· 2

3.3 ポリマー溶液に適用する定義···························································································· 2

4. 原理 ······························································································································ 4

5. 装置 ······························································································································ 4

5.1 キャピラリー粘度計(懸垂ウベローデ形) ·········································································· 4

5.2 粘度計の支持台 ············································································································· 4

5.3 恒温槽 ························································································································· 4

5.4 温度測定装置 ················································································································ 4

5.5 計時装置 ······················································································································ 4

6. 溶液 ······························································································································ 7

6.1 溶液の調製 ··················································································································· 7

6.2 濃度 ···························································································································· 7

7. 測定温度 ························································································································ 7

8. 手順 ······························································································································ 7

8.1 粘度計の準備と液の注入 ································································································· 7

8.2 流出時間の測定 ············································································································· 8

9. 結果の表し方 ·················································································································· 8

9.1 還元粘度(粘度数)及び固有粘度(極限粘度数) ································································· 8

9.2 K値 ···························································································································· 9

10. 試験報告 ······················································································································ 9

附属書A(規定)試験装置の洗浄 ··························································································· 10

附属書B(規定)誤差の要因の説明························································································· 11

附属書C(参考)文献 ·········································································································· 14

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7367-1:2002

(ISO 1628-1:1998)

プラスチック─毛細管形粘度計を用いた

ポリマー希釈溶液の粘度の求め方─

第1部:通則

Plastics─Determination of the viscosity of polymers in dilute solution using

capillary viscometers─Part 1:General principles

序文 この規格は,1998年に第2版として発行された ISO 1628-1,Plastics─Determination of the viscosity of

polymers in dilute solution using capillary viscometers─Part 1:General principlesを翻訳し,技術的内容及び規格

票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,希釈溶液中の有機ポリマーの還元粘度,固有粘度及びK値の求め方について

の一般条件を規定している。また,この規格は,粘度測定に適用される標準パラメータを規定し,個々の

種類のポリマーの溶液中の粘度を測定する規格を作成するのに用いられる。さらに,この規格は,個別規

格がないポリマーの溶液粘度を測定し報告するのに用いることができる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 1628-1:1998,Plastics─Determination of the viscosity of polymers in dilute solution using

capillary viscometers─Part 1:General principles(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改正版・追補には適用しない。

JIS Z 8202-0:2000 量及び単位─第0部:一般原則

備考 ISO 31-0:1992,Quantities and units−Part 0:General principlesが,この規格と一致している。

JIS Z 8202-3:2000 量及び単位─第3部:力学

備考 ISO 31-3:1992,Quantities and units−Part 3:Mechanicsが,この規格と一致している。

ISO 3105:1994 Glass capillary kinematic viscometers−Specification and operating instructions

ISO 3205:1976 Preferred test temperatures

3. 定義 この規格で用いる主な用語の定義は,次による。

2

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

次元及び単位 この規格で定義する特性値の次元は,JIS Z 8202-0によって長さはL,質量はM,

時間はTとする。一方,特性値の単位は,JIS Z 8202-0及びJIS Z 8202-3による。

3.2

どの液体にも適用する定義

3.2.1

粘度 一方の板がその面内で他方の板に対し一様な直進する2枚の平行な板の間でせん断作用を

受ける流体の粘度は,次のニュートン式で定義される。

γ

τ=η& ················································································· (1)

ここに, τ:せん断応力

η:粘度

γ&:速度こう配又はせん断速度

z

v

d

d(vは,一方の面の他方に対す

る相対速度。zは,二つの面に垂直な共有軸である)。

粘度の次元は,ML−1T−1

粘度の単位は,Pa・s

実用的には,10−3 Pa・sが便利である。

参考 日本においてはmPa・sが一般的に使用されている。

備考 粘度は,一般的には,せん断応力と速度こう配の比とを一定とするニュートン粘度を意味する

が,通常,高分子溶液は非ニュートン挙動を示し,その比すなわち粘度は,せん断速度で変わ

る。そのような比は,しばしば,そのせん断速度における見掛け粘度と呼ばれる。

3.2.2

粘度/密度比(動粘度)ν この比は,次の式によって定義する。

ρ

η

ν=

·················································································· (2)

ここに, ρ:粘度を測定する温度での流体の密度

動粘度の次元は,L2T−1

動粘度の単位は,m2・s−1

実用的には,10−6m2・s−1,すなわち,mm2・s−1が便利である。

3.3

ポリマー溶液に適用する定義

3.3.1

相対粘度(粘度比)ηr 同じ温度での(決められた濃度の)ポリマー溶液の粘度ηと溶媒η0との

比である。

0

r

η

η

=

η

················································································· (3)

この比は,無次元である。

3.3.2

相対粘度増分(粘度比増分又は比粘度) 相対粘度増分は,相対粘度(粘度比)から1を引いたも

のである。

0

0

0

1

η

η−η

=

−

η

η

···································································· (4)

この増分は,無次元である。

3.3.3

還元粘度(粘度数)I 還元粘度は,溶液中のポリマー濃度cに対する相対粘度の増分の比である。

c

I

0

0

η

η−η

=

············································································ (5)

還元粘度の次元は,L3M−1

3

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

還元粘度の単位は,m3/kg

実用的には,10−3m3/kg,すなわち,cm3/gが便利である。一般的に用いられている。

還元粘度(粘度数)の数値は,この実用的単位を用いている。

通常,還元粘度は,高濃度での測定が必要なモル質量の小さいポリマーの場合を除いて,低濃度(5 kg/m3,

すなわち,0.005 g/cm3以下)で測定する。

3.3.4

インヘレント粘度(対数粘度数) インヘレント粘度は,相対粘度(粘度比)の自然対数と溶液中

のポリマー濃度との比である。

c

0

lnηη ················································································· (6)

次元及び単位は,3.3.3と同じ。

インヘレント粘度は,高濃度での測定が必要なモル質量の小さいポリマーの場合を除いて,通常,低濃

度(5 kg/m3,すなわち,0.005 g/cm3以下)で測定する。

3.3.5

固有粘度(極限粘度数)[η] 固有粘度は,還元粘度(粘度数)又はインへレント粘度(対数粘度

数)の無限希釈における極限値である。

[]

→

c

c

0

0

0

lim

η

η−η

=

η

······················································ (7)

[]

→

c

c

)

ln(

lim

0

0

η

η

=

η

次元及び単位は,3.3.3と同じ。

備考 3.3.1〜3.3.5で定義した関数に対するせん断速度の影響は,無視されている。この影響は,通常,

0.5 m3/kg,すなわち,500 cm3/g 以下の還元粘度,インヘレント粘度及び固有粘度では無視で

きる。厳密には,上記のすべての関数は,せん断速度の極限値(望ましくは,無限に小さい値)

で定義することが望ましい。

3.3.6

K値 K値は,ポリマー溶液濃度に無関係で,ポリマーサンプルに固有な定数である。K値は,平

均重合度の尺度である。

K値=1 000 k ··················································· (8)

H.Fikentscher[2]によれば,kは次の式によって求める。

c

c

k

300

150

log

5.1

log

5.1

2

2

1

1

log

5.1

r

r

r

+

η

η

+

+

+

+

−

η

=

····························· (9)

ここに,

=粘度比

η

η

=

η

0

r

(3.3.1参照)

c:濃度(103kg/m3又はg/cm3)

固有粘度(極限粘度数)[η]kは,次の式によってkから求める。

[η]k

)

75

(3.

230

2k

k+

=

4

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 原理 3.3で定義した関数の評価に必要なデータは,毛細管形粘度計を用いて得る。同じ粘度計を用い

て,一定の温度及び大気圧で,既定の体積の溶媒の流出時間t0と溶液の流出時間tとを測定する。液の流

出時間は,ポアズイユ−ハーゲンバッハ−クエット(Poiseuille-Hagenbach-Couette)の式で粘度に関係づ

けられている。

2t

A

kt−

ρ

η

ν=

······································································· (10)

ここに,

ν: 粘度/密度比(3.2.2参照)

k: 粘度計の定数

A: 運動エネルギー補正用のパラメータ

ρ: 液の密度

t: 流出時間

この規格では,運動エネルギーの補正項A/t2 は,溶媒の動粘度の3 %より小さい場合には無視できる。

したがって,式(10)は,次のようになる。

kt

=

ρ

η

ν=

··········································································· (11)

さらに,溶媒の密度ρ0と溶液の密度ρとの差が0.5 %以下になるように溶液の濃度を限定すると,粘度

比 η/η0は,流出時間の比t/t0で与えられる。

これらの制約の必要性及びこれを守らなかった場合の結果については,附属書Bによる。

5. 装置

5.1

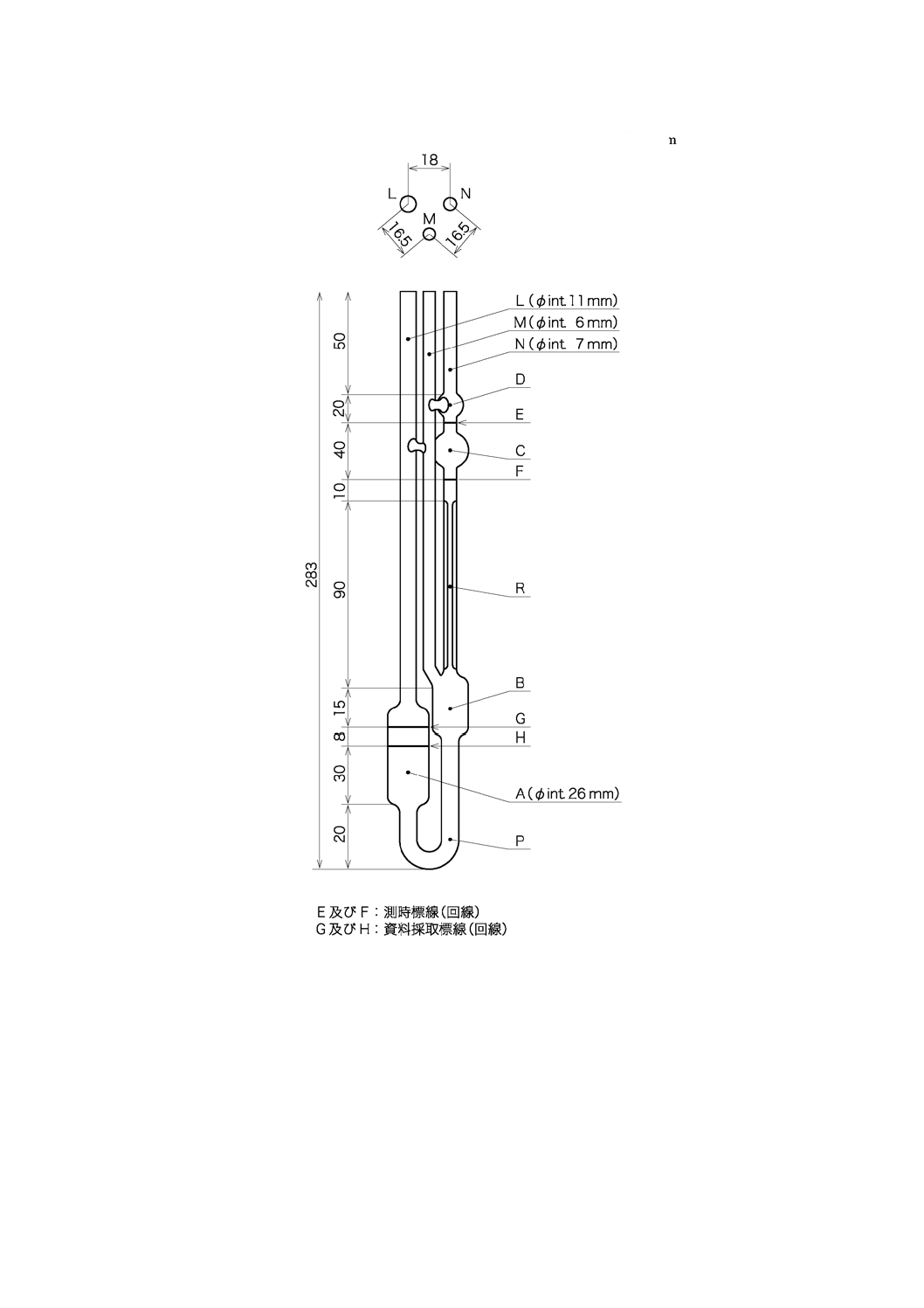

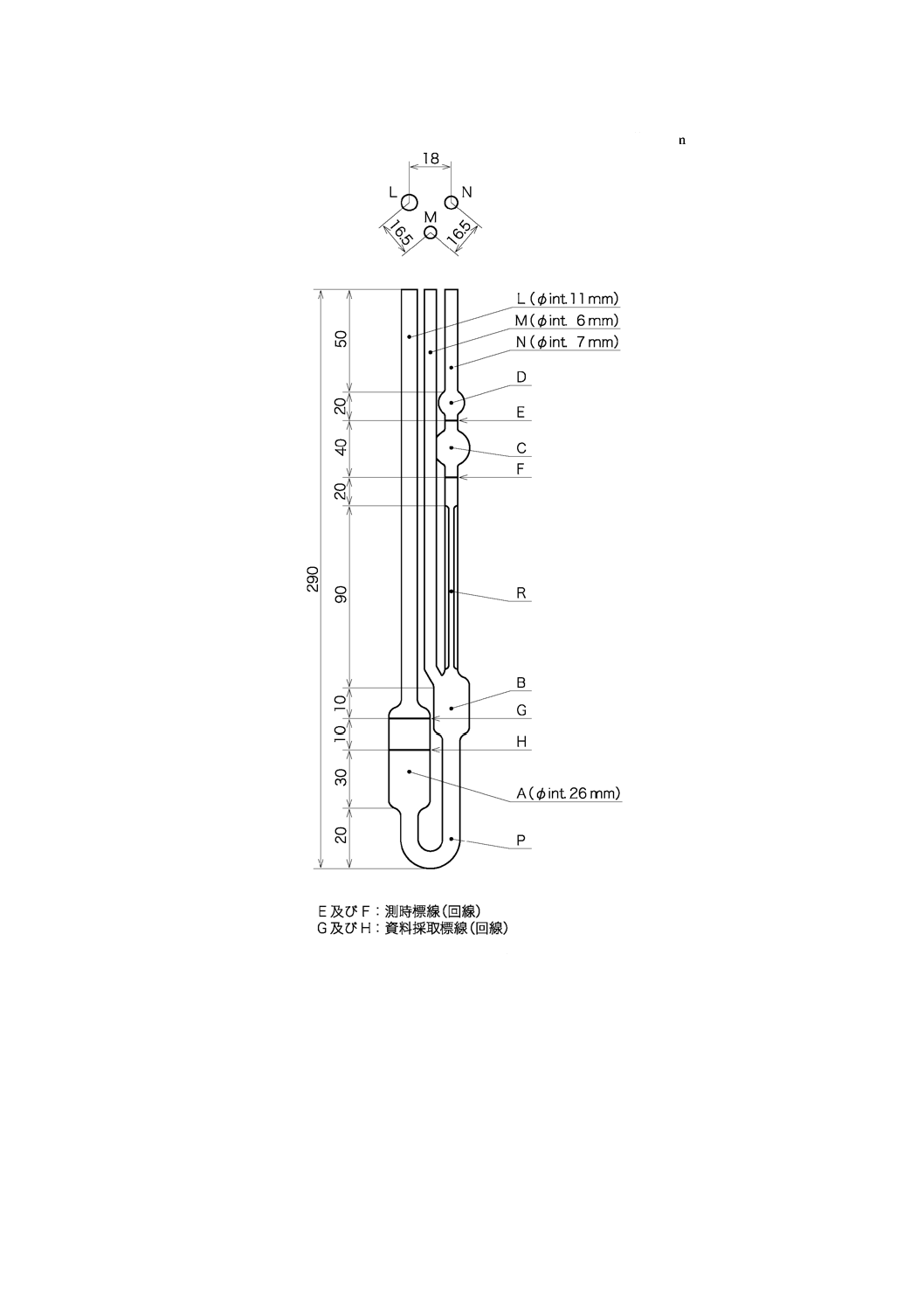

キャピラリー粘度計(懸垂ウベローデ形) 図1又は図2に示す寸法の粘度計を用いるよう強く推

奨する。さらに,その他の主な寸法は,表1から選ぶよう強く推奨する。選び方は,表1に示すように測

定温度での粘度/密度比によって決まる。選んだ寸法より小さい粘度計も使用できる。

上記のウベローデ形粘度計と同等な結果が得られる場合には,ISO 3105に記載のその他の種類の粘度計

を用いてもよい。しかし,意見が分かれる場合には,ウベローデ形粘度計を用いる。

特殊な計時装置の付いた自動化装置を用いると,表1の溶媒粘度/密度比から求めた寸法より大きい毛

細管を用いても同等の結果が得られることがある。

5.2

粘度計の支持台 恒温槽中に粘度計を垂直に固定するのに適切なもの。

5.3

恒温槽 測定中,試験液のどの部分も恒温槽液面より20 mm以上深く没し,槽底より20 mm以上に

なるような深さの槽で,透明な液又は蒸気を熱媒とする。

温度調節は,粘度計の全長において又は,幾つかの測定を同時に行う場合は,粘度計相互で,恒温槽の

温度が25 ℃から100 ℃の範囲内で,許容差は,規定温度0.05 ℃以内とする。

100 ℃を超える温度の場合には,許容差は±0.2 ℃とする。

5.4

温度測定装置 使用する範囲で0.05 ℃目盛まで読める,校正状況の分かった,液封入ガラス製棒状

温度計(全浸没形)が必要である。精度が同等又はそれ以上であれば,他の温度測定装置を用いてもよい。

5.5

計時装置 時計は,0.1秒まで読み取ることができ,精度が15分当たり0.1 %以内のもの。

5

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 ウベローデ形粘度計

6

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2 DINウベローデ形粘度計

7

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

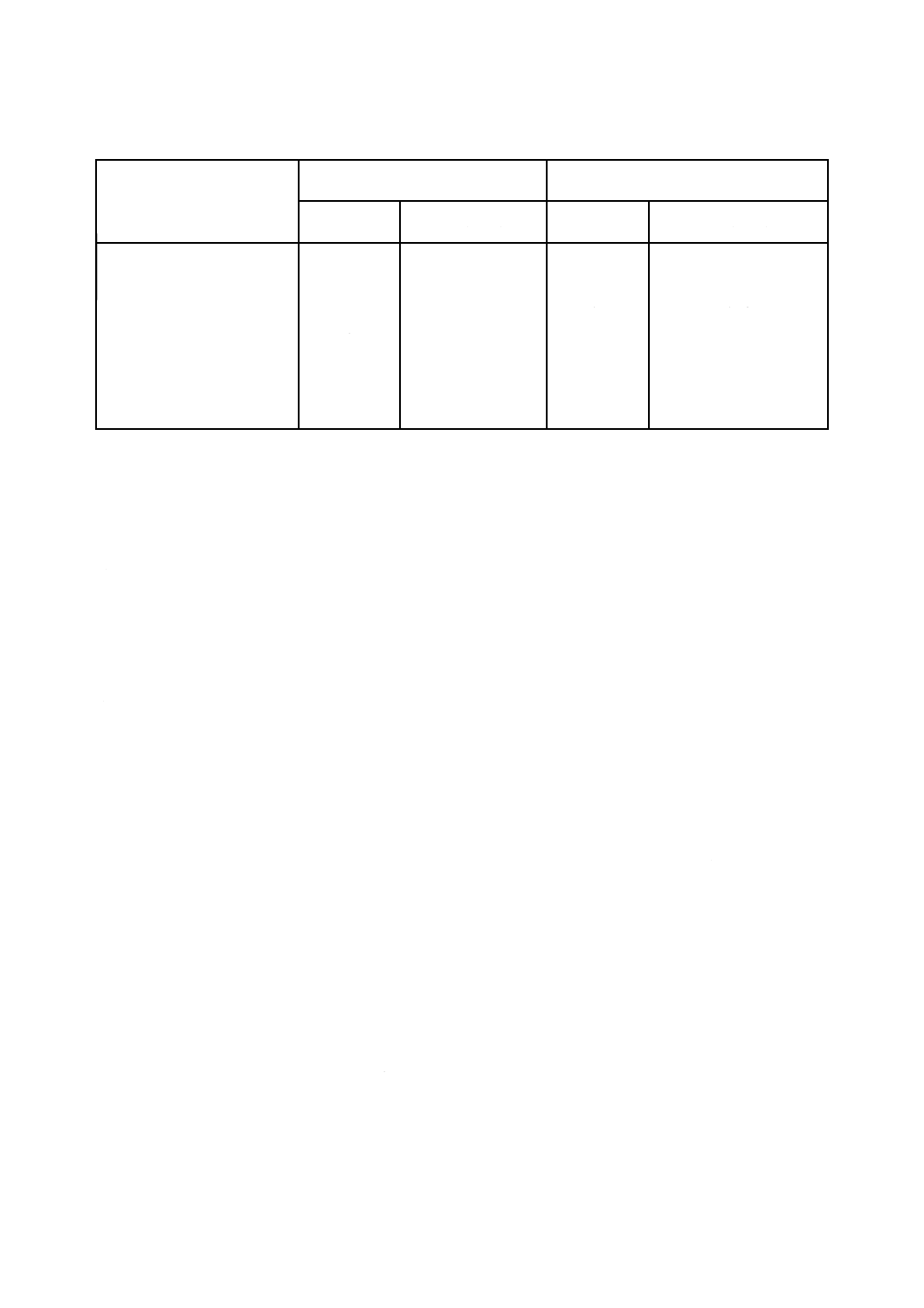

表 1 ポリマーの希薄溶液粘度の測定に推奨するウベローデ形粘度計

測定温度における

溶媒の粘度/密度比

mm2・s−1

ISO 3105:1994 表B4の

ウベローデ形粘度計

ISO 3105:1994 表B9の

DIN ウベローデ形粘度計

サイズ番号

毛細管直径

mm(±2 %)

サイズ番号

毛細管直径

mm(±2 %)

0.15〜0.30

0

0.24

0

0.36

0.31〜0.50

0C

0.36

0c

0.47

0.51〜0.75

0B

0.46

0a

0.53

0.76〜1.50

1

0.58

I

0.63

1.51〜2.50

1C

0.77

Ic

0.84

2.51〜5.00

1B

0.88

Ia

0.95

5.01〜15.00

2

1.03

Ⅱ

1.13

6. 溶液

6.1

溶液の調製 ポリマーサンプルを溶媒に溶解させて,実質的にミクロゲル及び会合高分子のない“真

の”溶液を作製する。ポリマーの劣化も最小にする。そのために,溶解手順を正確に規定することが必要

である。次の要素を規定するよう推奨する。

a) 溶媒及び(用いた場合には)前処理

b) 装置及びかくはん方法

c) 溶液調製時のシステムの温度範囲

d) ポリマーの劣化なしに又は一定の劣化で完全に溶解するのに必要な時間

e) 安定剤及び/又は保護雰囲気(例えば,不活性ガスによる置換)

f) 溶液のろ過条件(適用した場合)

6.2

濃度 関連する規格がない場合には,溶媒及び溶液濃度の選び方に十分注意する。溶液の濃度は,

溶液の流出時間と溶媒の流出時間との比が1.2以上,2.0以下になるように選ぶ。

備考 流出時間の差を十分な精度で測定するためには,溶液と溶媒との流出時間の比は,1.2を下限値

とする必要がある。分子量が大きい場合には,濃度に関連してせん断効果及び非線形性が生じ

るので,上限値2.0を推奨する。

したがって,所定のポリマー/溶媒系について,試験するポリマーの分子量によって複数の濃度を用い

ることができる。

溶液の濃度は,kg/m3又は103 kg/m3,すなわち,g/cm3溶液で表すのがよい。

7. 測定温度 温度は,十分な溶解度やその他の技術的要求事項を満足するように選び,所定のポリマー

/溶媒系に対して一定に保つ。温度許容差を規定する。可能な場合には,25 ℃±0.05 ℃とする。その他

の温度を選ぶ場合には,ISO 3205で推奨する値から選び,報告に記載する。

8. 手順 次の手順を用いて,同一の粘度計で溶液及び溶媒の流出時間を続けて測定する。

8.1

粘度計の準備と液の注入 恒温槽を規定の試験温度に保つ。

乾燥した,清浄な粘度計(洗浄については附属書Aを参照。)を垂直から約30°に傾け,管Lを通して

十分な量の液を注入する。この場合,粘度計を垂直に戻したとき,液のメニスカスが注入用標線GとHの

8

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間にあるようにする。粘度計内に気泡が滞留しないようにする。最初の注入は,恒温槽から出して行って

もよい。

恒温槽内の支持台に粘度計を取り付け,管Nが垂直であることを確かめる。液を入れた粘度計が恒温槽

の温度に達するまでそのまま放置する。25 ℃で測定を行う場合には,通常,15分間で十分であろう。更

に高い温度では,もっと長い時間が必要かもしれない。最も安定した測定結果は,新しく注入して温度平

衡に達した直後に得られることが分かっているので,不必要に長い時間をかけない。

この手順は,粘度計にすでに入っている溶液に溶媒を加えて希釈し追加の測定をする場合にも用いる。

追加の溶媒は,使用する前に規定の試験温度でなければならない。

自動化装置では,粘度計は,恒温槽内に垂直に固定されており,この位置で粘度計に溶液を充てん(填)

する設計となっている。恒温槽を,規定した温度に保ち,平衡温度に達するまでの時間をこの項の第3パ

ラグラフに従って選ぶ。

8.2

流出時間の測定 図1及び図2参照。管Mを閉じ,管Nを吸引するか,又は管Lを加圧して液面が

標線Eより約5 mm上にくるようにする。管Nを閉じて液をこのレベルに保つ。

管Mを開放して,毛細管Rの下端から液を滴下させる。

液が毛細管Rの下端,管Mの下端まで空になったときに,管Nを開放する。流出時間を,メニスカス

の底が標線Eの上端から標線Fの上端まで通過する時間として0.2秒きざみで読み取る。少量の細かく砕

いた顔料,例えば,カーボンブラックを含むポリマー溶液の場合には,メニスカスの上端で読むことが必

要かもしれない。顔料が多量に含まれている場合には,操作前に,溶液を遠心分離することが必要な場合が

ある。

管の開閉は,糸くずなどの汚れが管内に混入しないよう注意して,清浄で柔軟なチューブに栓又は挟み

具を管端に付けて行うと,便利かもしれない。

1回目の流出は,流出時間の測定には含めない。直ちに流出時間の測定を繰り返す。液を空にしたり,

再注入をしない。連続して2回の流出時間が,0.25 %以内で一致するまで繰り返す。2回の測定値の平均を

流出時間とする。

溶媒の平均流出時間の連続2回の測定値が0.4秒以上異なっている場合には,粘度計を洗浄する(附属

書A参照)。

粘度計の溶液に溶媒を追加して得られる新しい溶液の流出時間は,この方法では別な溶液の値とする。

9. 結果の表し方

9.1

還元粘度(粘度数)及び固有粘度(極限粘度数) 結果は,還元粘度で表すのがよい。

還元粘度I(単位10−3 m3/kg,すなわち,cm3/g)は,次の式によって算出する。

c

t

t

t

I

0

0

−

=

·············································································· (12)

ここに, t:溶液の流出時間(s)

t0:同じ粘度計による溶媒の流出時間(s)

c:濃度(103 kg/m3,すなわち,g/cm3)

結果は,例えば,平均分子量が異なり,そのために異なる濃度(6.2参照)を用いる必要がある共重合体

を比較するために,固有粘度 [η] としても表すことができる。

約1:2:3…の比となる濃度c1,c2,c3…についてインへレント粘度を求める。濃度を横軸にインへレン

ト粘度を縦軸にして各値をプロットし,その直線をゼロ濃度まで外挿して固有粘度を求める。固有粘度は,

9

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

縦軸から読み取る。

備考 実験値の解析には,最小2乗法を用いることを推奨する。

固有粘度[η]は,還元粘度(粘度数)の値の一つから,例えば,次の式からも計算できる。

[]

cI

k

I′

+

=

η

1

········································································· (13)

ここに,k′は,通常0.2〜0.3で実験的に求められる定数である。二つの異なる濃度で還元粘度(粘度数)

を測定し,次の式を適用して,あらかじめ求めておく。

)

(

1

2

2

1

1

2

c

c

I

I

I

I

k

−

−

=

′

···································································· (14)

望ましくは,k′を計算するには,幾つかの濃度を用いてI及びcをプロットし,これらの点を通る直線を

描き,この直線上の2点を選んで,それらの値をk′の式に代入する。

9.2

K値 K値は,次の式から求める。

K値=1 000 k ········································································· (15)

ここで,kは,3.3.6の式で定義したものである。

10. 試験報告 試験報告書には,次の事項を記入する。

a) この規格番号及び(もしある場合には)試験したポリマーに関する特定の規格

b) 種類,出所,製造業者のコード番号を含め,試験材料の完全な詳細

c) 用いた溶液中の材料濃度,溶媒についての記載及び溶液の作り方の詳細

d) 用いた粘度計の詳細

e) 試験温度

f) 試験結果

g) 試験年月日

10

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 試験装置の洗浄

試験中に液と接触したすべての装置は,慎重に洗浄することが重要である。粘度計の中のちり,液のす

じ,糸くずのような汚れは,誤った結果の原因となる。

試験の前に,用いる粘度計及びすべての装置(ガラス容器,ピペット,焼結ガラスフィルタ,ゴムチュ

ーブなど)は,清浄にする。洗剤は,適切なものを選ぶ。ガラス容器から無機物の残さを除去するには,

王水(濃塩酸3容及び濃硝酸1容)が必要かもしれない。また,油分及びグリースを取り除くには適切な

洗剤が必要かもしれない。次に,ガラス器具を乾燥し,次に特別に調製したクロム酸溶液で洗浄する。ガ

ラス器具を少なくとも20 ℃で,一昼夜,この溶液に浸す。さらに積極的に洗浄するには,クロム酸を湯

浴に入れてゆっくりと加熱する。

クロム酸を取り除き,少なくとも5回蒸留水又は脱イオン水ですすぐ。電気炉に入れ,100 ℃を超えな

い温度で乾燥するか,又は蒸留精製したアセトンで少なくとも5回すすぎ,フィルタを通した乾燥空気を

ゆっくり流すか,又は望ましくは真空で,器具を乾燥する。

同種の試料の流出時間を順次測定する間でも,粘度計の液を抜き,蒸留し,ろ過した適切な揮発性溶媒

で十分にすすいで清浄にしてもよい。吸引ラインをもち,フィルタを通した乾燥空気のゆっくりした流れ

で乾燥するか,又は電気炉に入れ,100 ℃を超えない温度で装置を乾燥する。洗浄効果は,所定の溶媒と

粘度計とで流出時間が一定であることをチェックして確かめられる。

次に測定する溶液が,同種のポリマーで,粘度も近い場合には,粘度計を空にし,測定溶液で洗浄し,

同じ溶液を追加して粘度計を満たしてもよい。

シリコーン液及びフルオロカーボンに用いる粘度計は,専用とし,頻繁に校正することを推奨する。そ

れらの液体が,他の器具を直接又は間接に汚していないかどうか確かめるよう十分配慮する。

警告 王水及びクロム酸を使用するときには,特に注意する。クロム酸には毒性がある。この酸を安全に

処理するために必要な処置を取る。ゴーグル及び保護手袋を着用する。しぶきが少しでもかかった

場合には,大量の水で速やかに皮膚を洗い流す。蒸気の吸入も避ける。

参考 次に記す最近の日本国内の動向を考慮すると,これらの有害な試薬の使用を一例とはいえ,推奨す

るような記述は問題である。

− ISO 14001,グリーン購入やレスポンシブルケアなどの環境問題に対する高揚,取組み

− OHSASなどの労働安全衛生の取組み

キャピラリー粘度計の洗浄方法について実情を調査した結果,実際には,ポリマー種類ごとに専用の粘

度計を準備・使用し,洗浄は,そのポリマーの溶剤又は市販の洗浄剤で行い,汚れが取れなくなったとき

には,粘度計を交換することが一般的である。

王水やクロム酸は,環境問題及び作業者の危険性を考慮し,使用しない。

11

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 誤差の要因の説明

B.1

一般 本体3. に定義しているように,希釈溶液中のポリマーの粘度特性の測定の指針を示す。それ

らの特性の測定は,器具の誤差の多くが,溶媒及び溶液双方について大体同じであり,うまく相殺される

ので,粘度の絶対測定で得られる再現性よりも,通常,良い再現性が得られる。

B.2

測定の原理 本体3. に定義する相対粘度(粘度比)及びその他の関数は,溶液と溶媒との流出時間か

ら計算する。液は,重力を受けて,懸垂型ウベローデ粘度計の毛細管を通って流れる。流出時間は,液の

粘度/密度比に比例するとする(本体4. 参照)。これは,運動エネルギー及びその他の誤差が無視でき,

溶媒の密度と溶液の密度との差が無視できることを前提としている。

B.3

誤差の原因 毛細管形粘度計の誤差の最も重要な原因は,次の項目に関係する。

a) 表面張力

b) 毛細管の端末効果

c) 排出効果

d) 粘性発熱効果

e) 粘度計の垂直からのずれ

f) 静圧ヘッドの変化

g) 液の蒸発ロス

h) 濃度及び流出時間の誤差

i) せん断効果

j) 温度の安定性と温度測定との誤差

k) 運動エネルギー

幸いにも,それらの効果の大部分はここに挙げた方法では無視できると考えられる。

表面張力,端末効果及び排出効果は,相対的に粘度を測定するウベローデ粘度計で有機溶媒を用いた試

験では,極めて小さい[3]。粘性発熱効果は,キャピラリー粘度計が重力で操作される場合は,無視できる。

粘度計の垂直からのずれ及び静圧ヘッドの変化は,通常,この種の粘度計では極めて小さい。

溶媒の蒸発ロス及び濃度誤差は個別の試験手順に依存するので,試験方法(本体6. 参照)において考慮

しなければならない。

溶媒の流出時間は,それを再現性よく測定するためには70秒以上でなければならないが,対応する溶液

について,流出時間をあまり長くさせないために200秒を超えてはならない。

ポリマー溶液は,非ニュートン性[4]であることが多いので,せん断速度の効果が重要になることがある。

厳密にいえば,極めて低いせん断速度で,測定を行う必要があるが,一方,通常の手順ではせん断速度は

1 000 s−1又はそれ以上である。幸い,せん断速度の効果は,ポリマーのモル質量が106 g/mol以下の場合

には極めて低いこと[5]を示す。さらに,国際標準化のために,せん断速度効果を考慮するのは,実際的で

はないであろう。より良い方法は,同じポリマー試料を試験するいろいろな試験室で,せん断速度が正確

に再現できるような方法で,粘度計の寸法許容差を定めることである。

測定誤差の最も大きな要因は,運動エネルギー項であると結論付けてよいかもしれない。その値は,相

当大きくなることがある。例えば,毛細管の内径が0.58 mmの標準ウベローデ粘度計で,液がクロロホル

12

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ムの場合には約15 %になる。結果として還元粘度 (粘度数) の誤差は,30 %程度になることがある。この

規格の適用範囲を外れる特殊な作業については,運動エネルギーについて補正を行うのが適切かもしれな

い。

B.4

粘度計の選択 運動エネルギーの補正をこの規格に導入するのは実際的ではないので,次のいずれ

かの方法で粘度計を選ぶ必要がある。

a) 運動エネルギー項が無視できる。

b) 運動エネルギー項が,実験室が異なっても一定で,再現性がある。

上の第二の条件は,容易には実現できない。実際,運動エネルギーとして消費される最大静圧の割合X

は,近似的に次の式によって示される。

2

2

4

64ν

=

L

hg

R

X

·········································································· (16)

ここに, R:毛細管の内径

h:静圧ヘッド

g:重力の加速度

L:毛細管の長さ

ν:粘度/密度比

式(16)において,重要なことは,流出時間及び液だめの容積自体は,Xの値に影響しないことである。

0.3 mm〜1.0 mmの内径をもつガラス製標準毛細管の場合,内径の許容差[6]は,通常,±0.02 mmである。

これは,それぞれXの値で約±30 %及び約±8 %に相当する。一方,平均静圧ヘッドhは,120 mm±10 mm,

毛細管の長さは,90 mm±9 mmで,これはXの値で約±30 %に相当する。結論として,標準毛細管の通常

の許容差を厳密に限定しなければ,運動エネルギー項は,再現性をもたない。

そのため,運動エネルギー項を最小にする粘度計を選ぶ必要がある。

この規格で,Xの最大許容値は,0.03(還元粘度で約4〜6 %)に固定されている。

式(16)から,h及びLの値を固定するとXの大きさを決める主要パラメータは,R2/νの比である。

式(16)に

h=120 mm

L= 90 mm

X<0.03

を代入すると,使用する毛細管の最大半径とν値との関係を得る。

R2<0.111ν ··········································································· (17)

又は,内径で表すと,

D2<0.444ν ··········································································· (18)

ここに,R及びDの単位はmm,νの単位は,mm2・s−1である。

式(18)は,平均静圧ヘッドと毛細管長さで決まる特定値に依存することが注目される。この値は,粘度

計の設計で変化し,特に,ウベローデ形とDINウベローデ形の場合は,変化は小さい。

式(18)によって,測定温度で粘度/密度比νが知られている溶媒に用いられる理論最大内径の計算がで

きる。したがって,この規格で規定する特性値を求めるためには,選んだ溶媒の粘度/密度比を知らなけ

ればならない。附属書表B1は,ウベローデ形粘度計に対する理論計算での最大毛細管径とともに,幾つ

かの通常溶媒について,25 ℃におけるνの値を示す。

13

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

式(18)はまた,本体表1のウベローデ形粘度計及びDINウベローデ形粘度計の最適サイズを選ぶときに

も用いられてきた。他の粘度計の適切なシリーズやサイズは,式(16)に関連値を代入して見い出すことが

できる。

附属書表 B.1 ポリマー溶媒の粘度/密度比及び対応する理論最大毛細管径

溶媒

25 ℃での

粘度/密度比

mm2・s−1

式(18)による理論

最大内径

mm

シクロヘキサノン

2.10

0.97

ジクロロメタン

0.33

0.38

m-クレゾール (メタクレゾール)

13.10

2.41

クロロホルム

0.36

0.40

14

K 7367-1:2002 (ISO 1628-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 文献

[1] Compendium of macromolecular nomenclature, METANOMSKI, W.V., IUPAC and Blackwell

IUPAC and Blackwell Scientific Publications, 1991.

[2] Fikentscher, H., Cellulosechemie, 13, 58-64 (1931).

[3] ONYON, P F - Techniques of polymer characterisation. ed.by Allen, PW. Butterworths,

London 1959.

CRAGG, L H and Van Oene.H. Can.J.Chem., 39, 203(1961).

[4] Passaglia, E, Young, J T and Wegemer, N J. J.Polymer Sci., 47, 333(1960).

Lohmander, U. Makroml, Chem.72, 159(1964).

[5] Krigbaum, W R and Flory, P J. J.Polymer Sci., 11, 37(1953).

Clagg, L H. Stones, R H and Dumitru, T E. J.Polymer Sci., 13, 167(1954).

Merril, E W, Mickley, H S, Ram, A and Perkinson, G. Trans.Soc.Rheol., 5, 237(1961)

and 6, 119(1962)

[6] ASTM D 446, Operating instructions for glass capillary kinematic viscometers.

BS 188, Methods for the determination of the viscosity of liquids.

日本工業標準調査会標準部会 化学製品技術専門委員会 構成表

氏名

所属

(委員会長) 宮 入 裕 夫 東京医科歯科大学

(委員)

大 久 泰 照

昭和シェル石油株式会社

奥 山 通 夫

社団法人日本ゴム協会

笠 野 英 秋

拓殖大学

加 茂 徹

独立行政法人産業技術総合研究所

木 原 幸 弘

社団法人日本化学工業協会

桐 村 勝 也

社団法人日本塗料工業会

髙 野 忠 夫

財団法人化学技術戦略推進機構

高 橋 信 弘

東京農工大学

西 川 輝 彦

石油連盟

西 本 右 子

神奈川大学

古 川 哲 夫

財団法人日本消費者協会

堀 友 繁

財団法人バイオインダストリー協会

槇 宏

日本プラスチック工業連盟