K 7366-2 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定は,国際規格に整合させるために,ISO 2898-2 : 1997を基礎として用いた。

JIS K 7366-2 : 1999には,次に示す附属書がある。

附属書A(規定) 試験片の作り方の詳細

JIS K 7366 : 1999は,一般名称を“プラスチック−可塑化ポリ塩化ビニル (PVC−P) 成形用及び押出用

材料”として,次の各部によって構成する。

第1部:呼び方のシステム及び仕様表記の基礎

第2部:試験片の作り方及び諸性質の求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7366-2 : 1999

プラスチック−可塑化ポリ塩化ビニル

(PVC−P) 成形用及び押出用材料−

第2部:試験片の作り方及び諸性質の求め方

Plastics−Plasticized poly (vinyl chloride) (PVC−P)

moulding and extrusion materials−

Part2 : Preparation of test specimens and determination of properties

序文 この規格は,1997年に第3版として発行されたISO 2898-2, Plastics−Plasticized poly (vinyl chloride)

(PVC−P) moulding and extrusion materials−Part2 : Preparation of test specimens and determination of properties

を元に作成した日本工業規格であるが,対応国際規格には規定されていない規定内容(試験片の圧縮成形

条件)を日本工業規格として追加した。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,成形用及び押出用可塑化ポリ塩化ビニル (PVC−P) 材料の試験片の作り方及

び諸性質の求め方について規定する。この規格では,試験材料の取扱い及び成形前の試験材料と試験前の

試験片の状態調節についての要求事項を規定する。

この規格は,試験片を作る手順及び条件,並びに成形された試験片を用いてその材料の諸性質を求める

手順を示す。成形用及び押出用可塑化ポリ塩化ビニル (PVC−P) 材料の特徴を知るための適切,かつ,必

要な諸性質及び求め方について規定する。

諸性質は,JIS K 7140に規定する一般的試験方法から選んだ。成形用及び押出用材料に対して,広範囲

に使われているこれらの試験方法及び特殊で重要な他の試験方法,並びにJIS K 7366-1に規定する区分用

の性質も,この規格に含まれる。

再現性があり,他と比較できる試験結果を得るためには,ここに規定する試験片の作り方,状態調節方

法,試験片寸法及び試験手順を採用しなければならない。寸法の異なる試験片及び異なった手順で得られ

た試験結果は,必ずしも一致するとは限らない。

備考 この規格の対応国際規格を,次に示す。

ISO 2898-2 : 1997, Plastics−Plasticized poly (vinyl chloride) (PVC−P) moulding and extrusion

materials−Part 2 : Preparation of test specimens and determination of properties

2

K 7366-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。記載された発効年(又は発行年)の版だけがこの規格の規定を構成するものであって,その後の改正

版・追補には適用しない。

JIS K 7366-1 : 1999 プラスチック−可塑化ポリ塩化ビニル (PVC−P) 成形用及び押出用材料−第1

部:呼び方のシステム及び仕様表記の基礎

備考 ISO 2898-1 : 1996 Plastics−Plasticized poly (vinyl chloride) (PVC−P) moulding and extrusion

materials−Part 1 : Designation system and basis for specificationsが,この規格と一致してい

る。

JIS K 7139 : 1996 プラスチック−多目的試験片

備考 ISO 3167 : 1993 Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7140 : 1995 プラスチック−比較可能なシングルポイントデータの取得と提示

備考 ISO 10350 : 1993 Plastics−Acquisition and presentation ofcomparable single-point dataが,この規

格と一致している。

JIS K 7151 : 1995 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293 : 1986 Prastics−Compression moulding test specimens of thermoplastic materialsが,この

規格と一致している。

JIS K 7162 : 1994 プラスチック−引張特性の試験方法一第2部:型成形,押出成形及び注型プラスチ

ックの試験条件

備考 ISO 527-2 : 1993 Plastics−Determination of tensile properties−Part 2 : Test conditions for

mould-ing and extrusion plasticsが,この規格と一致している。

ISO 176 : 1976 Plastics−Determination of loss of plasticizers−Activated carbon method

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO 458-2 : 1985 Plastics−Determination of stiffness in torsion of flexible materials−Part 2 : Application to

plasticized compounds of homopolymers and copolymers of vinyl chloride

ISO 527-1 : 1993 Plastics−Determination of tensile properties−Part 1 : General principles

ISO 868 : 1985 Plastics and ebonite−Determination of indentation hardness by means of a durometer (Shore

hardness)

ISO 183 : 1987 Plastics−Methods for determining the density and relative density of non-cellular plastics

ISO 2818 : 1994 Plastics−Preparation of test specimens by machining

ISO 3451-5 : 1989 Plastics−Determination of ash−Part 5 : Poly (vinyl chloride)

IEC 93 : 1980 Methods of test for volume resistivity and surface resistivity of solid electrical insulating

materials

3. 試験片の作り方 試験片は,常に同一の手順(圧縮成形)で,同一の成形条件で作らなければならな

い。

材料は,それを使用するときまで,防湿容器の中に入れておかなければならない。

3.1

材料の前処理 成形の前に,通常材料の前処理は必要ない。

3.2

圧縮成形 圧縮成形をする前に,材料は,表1に規定する条件で2本のロールを用いて可塑化しな

ければならない。

3

K 7366-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

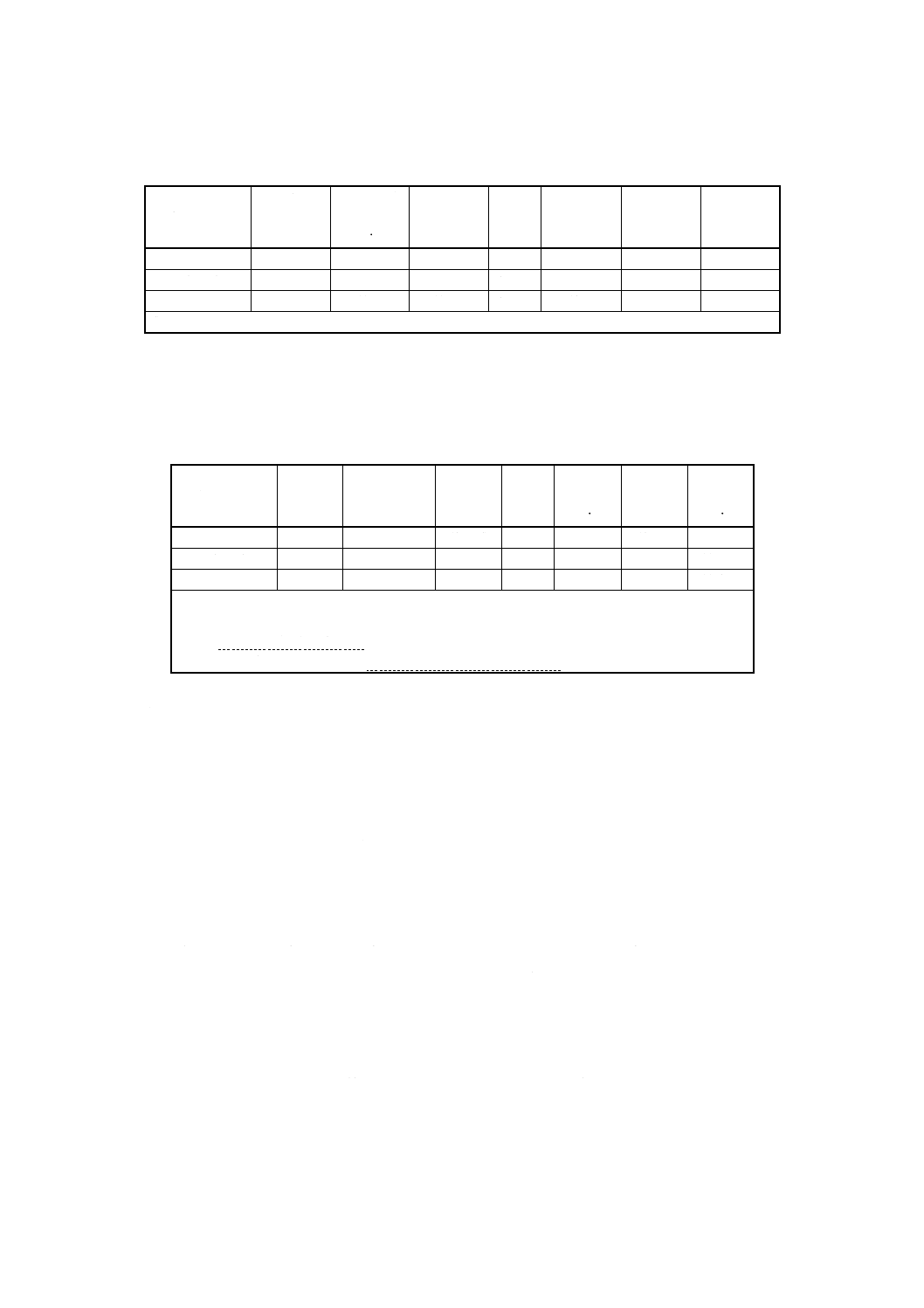

表1 材料のロール混練条件

デュロメータ

硬さ

ロール

表面温度

℃

混練時間1)

min

ロール

表面速度

m/min

速度比 ロール間隔

mm

ロール直径

mm

ロール長さ

mm

≦A80

130〜160

約5

約10

1 : 1.2

約1

例えば150

例えば300

D35≦〜≦D50

145〜170

約5

約10

1 : 1.2

約1

例えば150

例えば300

D50<

160〜175

約5

約10

1 : 1.2

約1

例えば150

例えば300

1)

シートが巻き付いてからの時間

参考 “デュロメータ硬さ”は,“ショア硬さ”と同義語である。

ロールシートは,予熱した金型の中に,できればシートのロール方向が互いに直角方向になるように重

ねる。

圧縮成形シートは,JIS K 7151に従い,表2に規定した条件で作らなければならない。

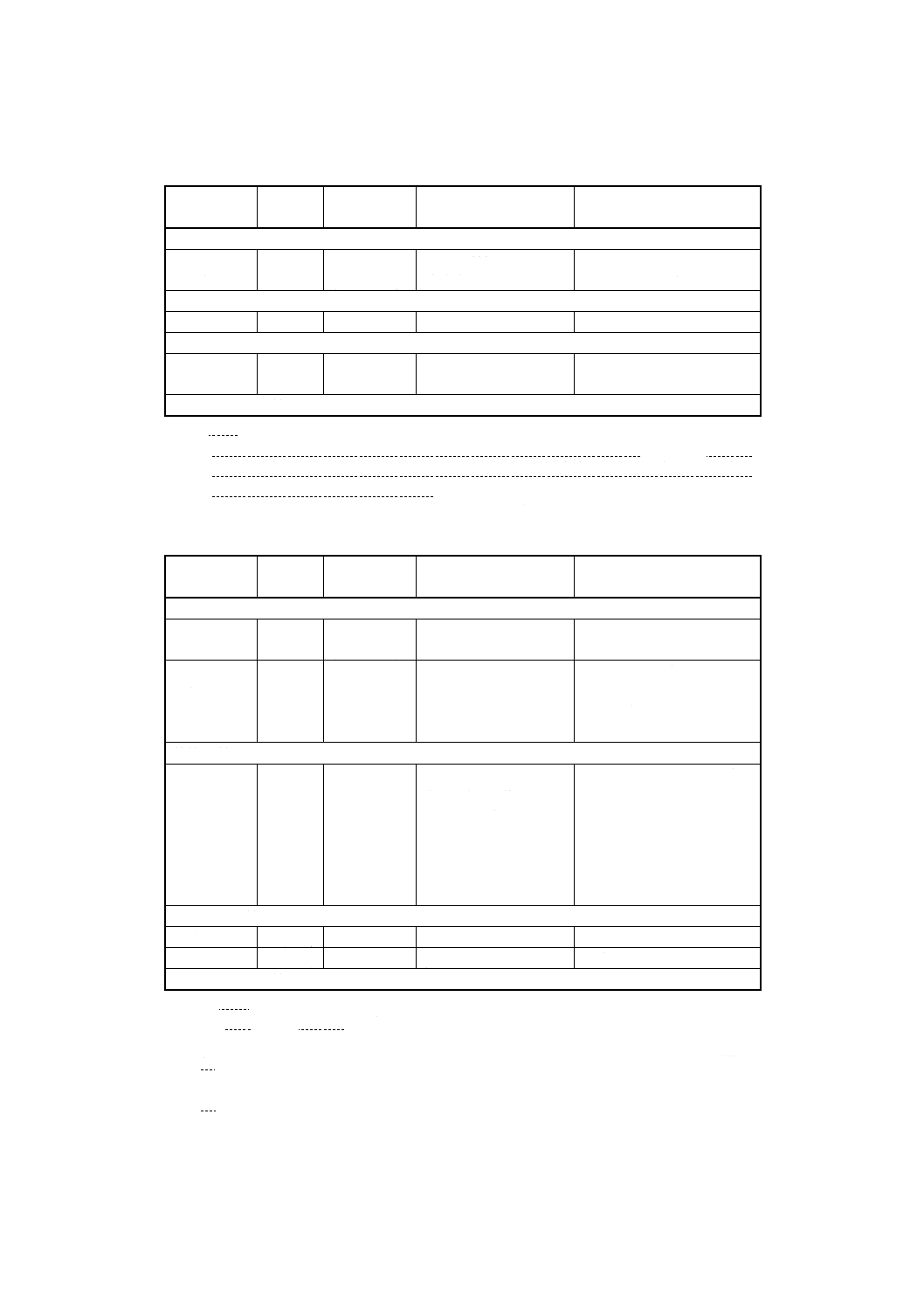

表2 試験片の圧縮成形条件

デュロメータ

硬さ

成形温度

℃

平均冷却速度

℃/min

成形品

取出温度

℃

全圧

MPa

加圧時間

min

予熱圧力

MPa

予熱時間

min

≦A80

135〜165

規定しない

約401)

2〜10

2〜5

約0.3

最大5

D35≦〜≦D50

145〜175

規定しない

約40

2〜10

2〜5

約0.3

最大5

D50<

170〜180

規定しない

約40

2〜10

2〜5

約0.3

最大5

1)

非常に軟らかい材料のときは,更に温度を下げてもよい。

参考 国際規格では1)がすべての成形品取出温度の欄に付されているが,この注記はデュロ

メータ硬さが “≦A80” の材料のうち“非常に軟らかい材料”について適用されるの

で,デュロメータ硬さが “≦A80” の材料だけとした。

上の条件で適切な成形ができない場合には,圧縮成形の表示,試験片の直接表示などによって,その圧

縮成形条件を明示する。

諸性質の測定に必要な試験片は,ISO 2818に従って圧縮成形シートから切削するか,又は打ち抜く。

試験片の作り方の詳細は,附属書Aによる。

4. 試験片の状態調節 諸性質を測定するための試験片は,ISO 291に従って23℃±2℃,(50±5) %RHの

条件下で,少なくとも48時間状態調節をしなければならない。

5. 諸性質の求め方 諸性質の求め方及びデータの提示は,JIS K 7140に規定する事項,補足説明及び備

考に従う。

すべての試験は,特に規定がなければ,23℃±2℃,(50±5) %RHの標準状態で行う。

表3には,JIS K 7140に規定したものの中から,成形用及び押出用可塑化ポリ塩化ビニル (PVC−P) 材

料に適切な性質を記載した。これらの性質は,他の熱可塑性プラスチックのデータと比較するのに有用で

ある。

表4には,表3に記載していない性質で,成形用及び押出用可塑化ポリ塩化ビニル (PVC−P) 材料を特

徴づけるのに重要な性質,又は一般的に広く用いられている性質を記載した。これらの性質を用いて異な

る材料と比較できるのは,同じ系統の熱可塑性プラスチックに限られる。

4

K 7366-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

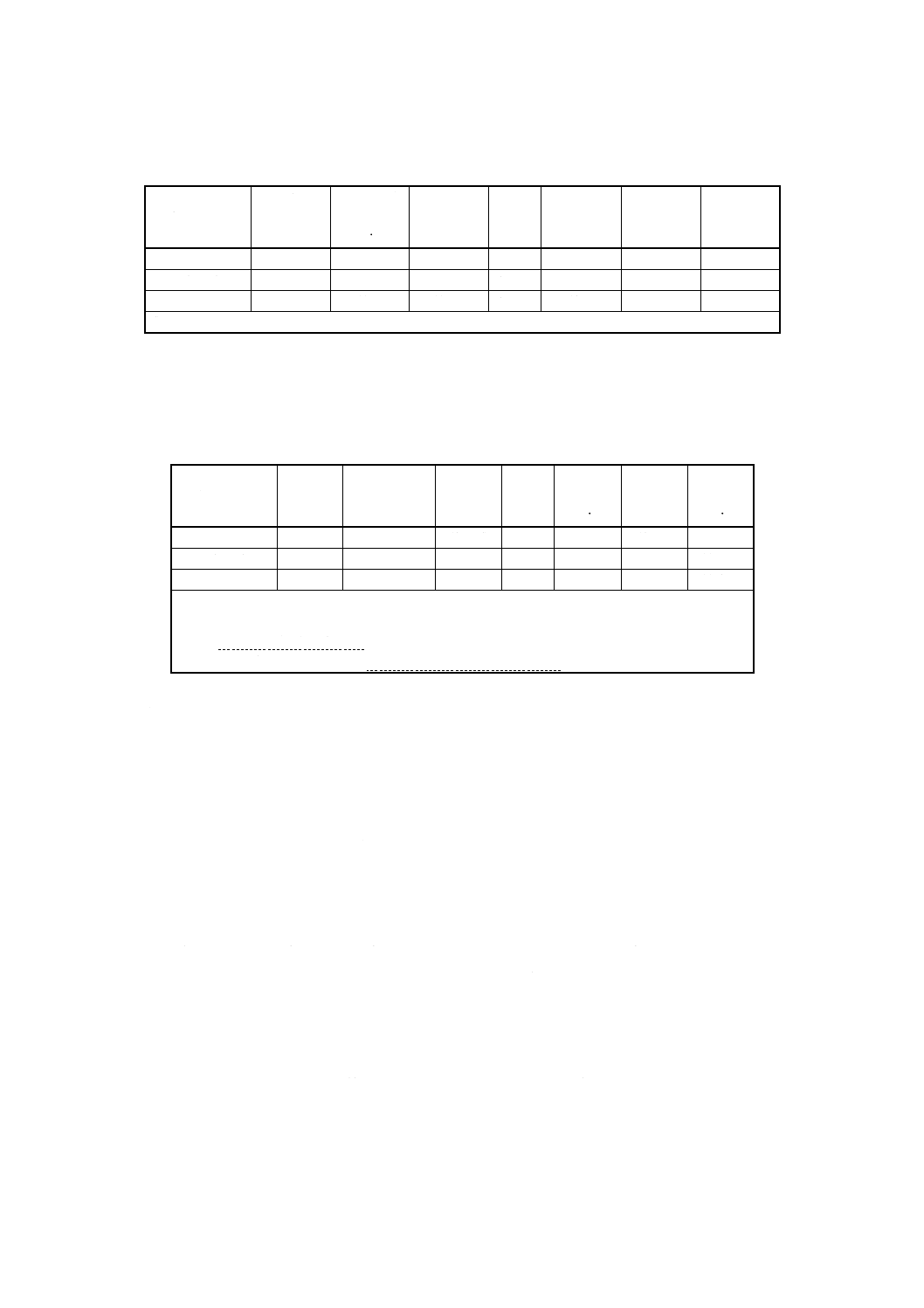

表3 一般的性質及びその試験条件(JIS K 7140から抜粋)

性質

単位

規格

試験片のタイプ及び寸法

mm

試験条件及び補足説明

機械的性質

50%ひずみ時

引張応力

MPa

JIS K 7162

(ISO 527-2)

JIS K 7139 (ISO 3167)

試験片A

試験速度 50mm/min

標線間距離 70mm

電気的性質

体積抵抗率

Ω・m

IEC 93

≧80×≧80×1

電圧 100V

その他の性質

密度1)

kg/m3

ISO 1183

10×10×4

A法又はB法

有効数字3けたまで表示

1)

区分用の性質

参考 ISO 2898-2では,密度は“小数点以下2けたまで表示”することになっているが,この

場合有効数字が6けたとなり,測定上実際的ではない。また,これは “g/cm3” への補

足説明と考えられるので,ISO 2898-1で用いられている密度のけた数に合わせて“有効

数字3けたまで表示”に変更した。

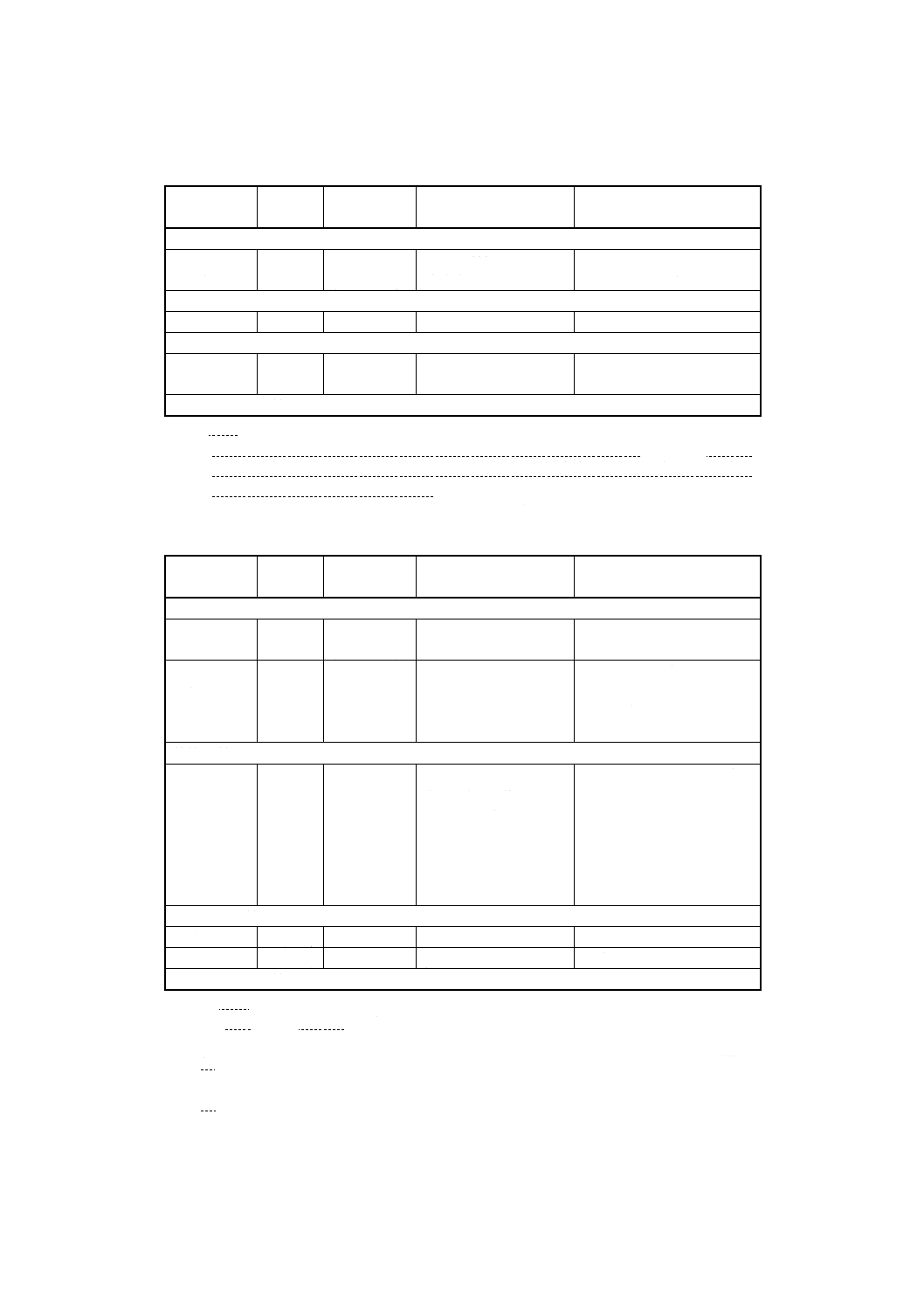

表4 成形用及び押出用可塑化ポリ塩化ビニル (PVC−P) 材料に

特に有用な追加の諸性質と試験条件

性質

単位

規格

試験片のタイプ及び寸法

mm

試験条件及び補足説明

機械的性質

100%ひずみ

時引張応力

MPa

JIS K 7162

(ISO 527-2)

試験片 1BA

厚さ 2

試験速度 500mm/min

デュロメータ

硬さ A又は

D1)

−

ISO 868

φ50の円形又は50×50

の角形

厚さ 4又は6

(Aスケールは6だけ)

15±1秒後に読み取り,

デュロメータA値が86以

上の場合は,Dスケールを

使用する。

熱的性質

ねじりこわさ

温度1)

℃

ISO 458-2

60×6×2

注 非常に柔軟な材料で

試験温度が高いとき

には、60×6×4

ねじりこわさ−温度曲線か

ら求める。

ねじりこわさが300MPa及

び4.1MPaの温度を,各々

TST300, TST4.1で表す。

JIS K 7366-1 (ISO 2898-1)

ではTST300の値を用いる。

その他の性質

灰分

% (m/m) ISO 3451-5

ペレット

B法(硫酸処理灰分)

可塑剤の減量

% (m/m) ISO 176

φ50の円形で,厚さ1

B法

1)

区分用の性質

参考1. ISO 2898-2では“100%伸びの引張応力”となっているが,ISO 527-2で引用している

ISO 527-1 (JIS K 7161) に使用されている用語から,これは間違いと考えられるので

“100%ひずみ時引張応力”と変更した。

2. デュロメータ硬さA又はDの試験条件及び補足説明の項で,ISO 2898-2では“荷重

50N”と規定しているが,この試験条件は間違いと考えられるので削除した。

3. “ねじりこわさ温度”は,試験片に加えられたトルクとねじれ角度とから剛性率を求

め,所定の剛性率のときの温度を“ねじりこわさ温度”とする。

なお,“ねじりこわさ温度”は“柔軟温度”と同義語である。

5

K 7366-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 試験片の作り方の詳細

A.1 はじめに 試験に用いられる材料は,加熱された2本のロールによってロールシートにする。この

シートを圧縮成形で均一な厚さのシートにして,試験片は切削又は打ち抜きによって作製する。

A.2 ロールシートの作り方

A.2.1 装置

A.2.1.1 2本のロールは,180℃の温度まで操作が可能なものとする。

ロールは,円筒状であり,大きさは,例えば直径150mm,長さ300mmとする。

A.2.2 混練条件

A.2.2.1 ロール表面温度及び圧縮成形温度は,材料のデュロメータ硬さ別に設定する。

ロール温度は,試験材料が混練開始から1〜2分でロール表面に巻き付く温度とする。各ロールの温度差

は,ロール間で最大4℃,長さ方向で±2℃とする。

A.2.2.2 個々の配合物の混練方法の詳細は,JIS K 7366-2では規定しないが,次の注意はすべてのタイプ

の配合物に適用する。

ロールの表面速度は,約10m/minとする。

2本のロール間には,一般的には速度差がある。前側(作業側)が遅く,1 : 1.2の速度比が望ましい。

材料の適正な混練には,ロールバンクが必要である。材料は,ロールバンクの直径とロール間隔との比

が10 : 1になる量が望ましい。ロール間隔は,必要とするシートの厚さによって決定するが,混練時の間

隔は約1mmとする。

A.2.3 手順 まず,材料をロール上に投入する。ロール間げき(隙)から落ちた材料を受け皿から注意深

く,かつ,素早く集め,駆動中のロールへ戻す。材料がシート状に巻き付いたら,材料のすべての配合剤

が,最適に分散するように約5分間混練を続ける。このとき,ロールに巻き付いた状態で定期的にシート

の切り取り,ロール間げきへの戻しを行う。シートをロールから取り出すときには,引き伸ばさないよう

にする。

A.2.2〜A.2.3の操作と規定との相違点がある場合は,必要に応じて報告に加える。

A.3 圧縮成形シートの作り方

A.3.1 装置

A.3.1.1 圧縮成形機 少なくとも10MPaまでの圧力が,かけられなければならない。成形機のプレス盤は,

加熱及び冷却(成形機を加熱と冷却との2台としても構わない。)ができなくてはならない。プレス盤の表

面を180℃まで加熱でき,プレス盤の中心と周辺部の温度差は,3℃を超えない。

A.3.1.2 押込み金型又は平押し金型 はく離板(例えば,アルミ板又はよく磨かれた写真用フェロタイプ

板)を,金属平板と材料の間に置くことができる。

A.3.2 成形条件 充てんに必要な材料の量は,材料の密度からの計算又は予備成形から事前に求めておく。

使用するロールシートの合計厚さは,圧縮成形シート又は試験片より少し厚くする。

A.3.3 手順 ロールシートは,できれば方向が直角方向になるように重ね,予熱した金型に置く。

加熱したプレス盤を閉じ,約0.3MPaで最大5分間保持し,材料を予熱する。次に,2〜10MPaに加圧し,

6

K 7366-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2〜5分間この圧力を維持する。この間に,材料は金型の中で十分流れ,わずかな量のバリを生成する。圧

力を維持しながら約40℃に冷却する。非常に軟らかい材料の場合は,より低い温度まで冷却する。次に,

金型を開き,圧縮成形シートを取り出す。

A.4 圧縮成形シートからの試験片の作り方 試験片は,圧縮成形シートから,切削加工,又は切り欠き,

ぎざぎざのような欠点のない,鋭い刃の規定の打ち抜き型を用いて,作成する。

7

K 7366-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7366-2 原案作成委員会 構成表

氏名

所属

(委員長)

植 村 勝

工学院大学

(委員)

大 嶋 清 治

工業技術院標準部

西 出 徹 雄

通商産業省基礎産業局

橋 本 繁 晴

財団法人日本規格協会

高 野 忠 夫

財団法人高分子素材センター

田 村 正 勝

日本プラスチック工業連盟

松 井 孝 志

社団法人日本電線工業会

塩 野 武 男

昭和電線電纜株式会社

水 野 晃 一

古河電気工業株式会社

柴 田 康 之

日本異形押出製品工業会

宮 沢 広 孝

株式会社三洋化成

林 秀 之

郡是高分子工業株式会社

高 鍋 英 憲

三菱化学MKV株式会社

井 上 宏 一

理研ビニル工業株式会社

宮 下 俊 逸

鐘淵化学工業株式会社

木 下 昌 紀

信越ポリマー株式会社

加 藤 武 司

住友ベークライト株式会社

伊 藤 宏 一

電気化学工業株式会社

小 野 雅 司

プラス・テク株式会社

鹿 島 武

日本ビニル工業会

(事務局)

濱 島 俊 行

日本プラスチック工業連盟

文責 井上宏一

鹿島 武