K 7342:2007 (ISO 10093:1998)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 10093:1998,Plastics−Fire tests−

Standard ignition sourcesを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7342には,次に示す附属書がある。

附属書A(参考)試験炎評価のための確認方法

附属書B(参考)関連規格

K 7342:2007 (ISO 10093:1998)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 着火の過程 ····················································································································· 3

5. 着火源の特徴 ·················································································································· 3

6. 実験の原理 ····················································································································· 4

7. 着火源 ··························································································································· 4

7.1 一般 ···························································································································· 4

7.2 着火源P/Sm1 ················································································································· 5

7.3 着火源P/E1 ·················································································································· 5

7.4 着火源P/E2 ·················································································································· 6

7.5 着火源P/DF1 ················································································································ 7

7.6 着火源P/DF2 ················································································································ 8

7.7 着火源P/DF3 ················································································································ 8

7.8 着火源S/PF5 ················································································································· 8

7.9 着火源S/DF6 ················································································································ 11

7.10 着火源P/PF1 ·············································································································· 12

7.11 着火源P/PF2 ·············································································································· 12

7.12 着火源S/PF4 ·············································································································· 14

7.13 着火源S/R1 ················································································································ 15

7.14 着火源S/R2 ················································································································ 16

附属書A(参考)試験炎評価のための確認方法 ········································································· 18

附属書B(参考)関連規格 ···································································································· 21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7342:2007

(ISO 10093:1998)

プラスチック−火災実験−標準着火源

Plastics−Fire tests−Standard ignition sources

序文 この規格は,1998年に第2版として発行されたISO 10093,Plastics−Fire tests−Standard ignition

sourcesを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,プラスチック及びプラスチック製品の火災試験に用いる試験用の着火源の分

類について規定する。これらの着火源は,当たる強さ及び範囲において異なる。この規格は,火災危険に

さらされたプラスチックに実際に起きる初期の熱的挙動を模擬するために用いる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10093:1998,Plastics−Fire tests−Standard ignition sources (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうち,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格の

規定を構成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格

は,その最新版(追補を含む。)を適用する。

JIS C 60695-2-2,環境試験方法−電気・電子−耐火性試験 ニードルフレーム(注射針バーナ)試験

方法

備考 IEC 60695-2-2:1991,Fire hazard testing−Part 2: Test methods−Section 2: Needle-flame testが,

この規格と一致している。

JIS C 60695-2-10:2004,耐火性試験−電気・電子−グローワイヤ試験装置及び一般試験方法

備考 IEC 60695-2-1/0,Fire hazard testing−Part 2: Test methods−Section 1/sheet 0: Glow-wire test

methods−Generalが,この規格と一致している。

参考 IEC 60695-2-1/0:1994は,改正されIEC 60695-2-10:2000として発行している。

JIS C 60695-2-20,環境試験方法−電気・電子−耐火性試験 グローイング/ホットワイヤ試験法:ホ

ットワイヤ巻付け線による材料の着火性試験

備考 IEC 60695-2-20:1995,Fire hazard testing−Part 2: Glowing/Hot wire based test methods−Section

20: Hot-wire coil ignitability test on materialsが,この規格と一致している。

JIS C 60695-11-2,環境試験方法−電気・電子−耐火性試験 公称1 kW予混試験用炎及び指針

備考 IEC 60695-2-4/1:1991,Fire hazard testing−Part 2: Test methods−Section 4/sheet 1: 1 kW nominal

pre-mixed test flame and guidanceが,この規格と一致している。

2

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60695-11-3,環境試験方法−電気・電子−耐火性試験 公称500 W試験用炎及び指針

備考 IEC 60695-2-4/2:1994,Fire hazard testing−Part 2: Test methods−Section 4/sheet 2: 500 W nominal

test flames and guidanceが,この規格と一致している。

参考 IEC 60695-2-4/2:1994は,その後,IEC/TS 60695-11-3:2000として発行している。これに対

応するTS C 60695-11-3は,近々発効する予定である。

ISO 1337:1980,Wrought coppers (having minimum copper contents of 99.85 %)−Chemical composition and

forms of wrought products

ISO 5657:1997,Reaction to fire tests−Ignitability of building products using a radiant heat source

ISO 8191-1:1987,Furniture−Assessment of the ignitability of upholstered furniture−Part 1: Ignition source:

smouldering cigarette

ISO 8191-2:1988,Furniture−Assessment of the ignitability of upholstered furniture−Part 2: Ignition source:

match-flame equivalent

ISO 9239-1:1997,Reaction to fire tests−Horizontal surface spread of flame on floor-covering systems−Part

1: Flame spread using a radiant heat ignition source

参考 原国際規格は,ISO 9239-1が脱落しているため追加した。

ISO 9705:1993,Fire tests−Full-scale room test for surface products

ISO 11925-2:1997,Reaction to fire tests−Ignitability of building products subjected to direct impingement of

flame−Part 2: Single-flame source test

IEC 60332-3:1992,Tests on electric cables under fire conditions−Part 3: Test on bunched wires or cables

IEC/TS 60695-11-4:2000,Fire hazard testing−Part 11: Test flame−Section 4: 50 W apparatus and

confirmational test methods

参考 IEC/TS 60695-11-4に対応するTS 60695-11-4は,近々発効する予定である。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

残炎(afterflame) 着火源を取り去った後の材料の炎の持続。

3.2

残炎時間(afterflame time) 規定された試験条件のもとで,着火源を取り去った後,材料上の炎が

持続する時間の長さ。

3.3

残じん(afterglow) 着火源を取り去った後,炎が発生しないで,又は炎が発生した場合にはその

炎が消えた後,材料が赤熱を持続する状態。

3.4

残じん時間(afterglow time) 規定された試験条件のもとで,着火源を取り去った後及び/又は炎

が消えた後,材料が赤熱を持続する時間の長さ。

3.5

燃焼(combustion) 一般に,炎及び/又は赤熱及び/又は煙の放出を伴う酸化による物質の発熱を

伴う反応。

3.6

着火のしやすさ(ease of ignition) 規定された試験条件下での材料の着火のしやすさ。

3.7

暴露表面(exposed surface) 試験において加熱状態にさらされる面。

3.8

有炎燃焼する(動詞)[flame(verb)] 光を伴ってガス相で燃焼する。

3.9

有炎破片(flaming debris) 試験操作の間に試験片から分離し,試験片の最下端の下に落ちて炎を発

し続ける材料。

3.10 赤熱燃焼(glowing combustion) 炎はないが燃焼部分から光を発する材料の固相での燃焼。

3.11 着火性(ignitability) 規定された試験条件下での外部熱の影響による試験片の着火のしやすさ。

3

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12 着火(他動詞)[ignite(transitive verb)] 燃焼を開始する。

3.13 着火(自動詞)[ignite(intransitive verb)] 外部熱源の有無にかかわらず火が着く。

3.14 着火する(ignition) 燃焼を開始する。

3.15 着火源(ignition source) 可燃性の材料又は製品を着火させるために用いる熱源。

3.16 着火温度(ignition temperature) 規定した試験条件下で持続した燃焼を開始する材料の最低温度。

3.17 (表面上のある点への)熱放射[irradiance(at a point of a surface)] 表面上のその点を含む微小な

区域に入射する放射熱流の値を,その区域の面積で除した値。

3.18 最短着火時間(minimum ignition time) 規定した試験条件下で,持続した燃焼を得るため,着火源

に材料をさらす最短時間。

3.19 一次着火源(primary ignition source) 最初に当てる着火源。

3.20 パンキング(punking) 着火源を取り去った後のくすぶり燃焼の先端の広がり。

3.21 二次着火源(secondary ignition source) 一次着火源からの着火で活性化する熱源。

3.22 持続する有炎燃焼(sustained flaming) 着火源を取り去った後,材料表面の有炎燃焼が開始し,少

なくとも10秒間持続する状態。

3.23 一時的な有炎燃焼(transitory flaming) 着火源を取り去った後,10秒間持続しないフラッシュ又は

有炎燃焼の発生。

4. 着火の過程

4.1

プラスチックは,熱源にさらした場合,表面から可燃性気体が発生する。適切な条件(特に高い温

度)下で可燃性気体の臨界濃度が形成され,自然発火する。単一のエネルギー源又は補助的な熱源として

炎が存在する場合は,着火の過程は助長される。このメカニズムは,時々パイロット着火と理解されてい

る。

4.2

プラスチック試験片は,プラスチックの表面に炎が発生したとき,又は赤熱燃焼を生じたとき,着

火として認識する。

4.3

着火が生じた後,ある種の燃焼しているプラスチックは,有炎破片又は滴下を形成することによっ

て追加的な火災危険を創生する。可燃性材料に有炎破片が落ちた場合,二次着火を生じ,火災は急激に広

がるおそれがある。

4.4

ある種のプラスチックへ熱源を集中して適用すると,赤熱燃焼を生じる。ある種の熱可塑性発泡プ

ラスチック材料及び熱硬化性発泡プラスチック材料へ熱源を集中して適用すると,炭素質の炭を生成する

パンキングを生じる。

5. 着火源の特徴

5.1

主要な着火源の特徴及び関係する試験片の特徴は,次の要素による。

a) 着火源の強さ。これは,試験片上で着火源からの組み合わされた伝導,対流及びふく射効果によって

生じる熱負荷として測定するものである。

b) 試験片に着火源が当たる範囲

c) 連続又は断続的な暴露期間

d) 接触又は非接触による試験片への着火源の付与

e) 着火源に関係する試験片の方向

f)

試験片の暴露表面及び着火源周辺の換気状態

4

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

7. に規定する着火源は,プラスチックの火災試験で使用するために考慮された当たる強さ及び範囲

を示す。

備考 5.1のc)〜f) は,規定の火災試験条件が決定された場合,決定する。

6. 実験の原理

6.1

二つのタイプの有炎着火源を選択する。

6.1.1

拡散火炎源 拡散火炎源を形成するためのガス(通常,プロパン,メタン又はブタン)は,炎が生

成する前に,空気を入れずに,ステンレス鋼管を流す。

備考 これらの炎は,自然な火炎をよく表すが,試験片に対してある種の角度を要求された場合は,

時々炎が乱れるため,それに対応させるには不便である。

6.1.2

予混火炎源 予混火炎源を形成するために,ガスバーナ(通常,プロパン,メタン又はブタン)に

は,空気の入口又は空気吸込み用分岐管を取り付ける。

備考1. 予混火炎源は,拡散火炎源より指向性があり,試験所の品質保証試験に用いるのに,より適

切である。

2. 予混火炎源は,拡散火炎源より一般に高温である。

6.2

ガスバーナは,正確なガス流量及び/又は炎の最高高さを確認できることが望ましい(幾つかの試

験方法には義務的である。)。炎の温度又は熱流の二次点検を定期的に行うことが望ましいが,これらのパ

ラメータに関する基準の一部として,試験所の手順に必須のものではない。特定の試験のためにガスバー

ナを調整(多くの場合,試験片に対して鋭角に)した後,一連の試験の間この位置にガスバーナを置くこ

とが望ましい。この目標は,試験実施者がガスバーナに対して一定のガス流量を維持しさえすれば容易に

達成できる。

6.3

ガスバーナは,ボンベ出口圧力の調整装置,開閉バルブ,精密調整バルブ及び流量計を介して柔軟

な管によって供給ガス側に接続する。

6.4

ブタン又はプロパンの供給及び流量測定を行うとき,規定の試験条件より低温の環境にボンベを格

納する必要がある場合,及び/又は試験装置から距離がある場合,時々不都合が生じる。不都合が生じる

場合,流量測定をする前に,ガスを規定の温度に到達させるため,調整した環境(15 ℃〜30 ℃)内で十

分な管の長さを確保する必要がある。

備考 この状態に速く到達する一つの方法は,25 ℃に保った水中に浸した金属管にガス(流量測定の

前)を通すことである。

6.5

ガス流量の設定及び測定には,十分な注意を払うことが重要である。最初に,用いるガスで直接校

正した直読式流量計であっても,試験中,一定の間隔で,ガスバーナ管における絶対ガス流量を正確に測

定することが可能な方法で点検する必要がある。

備考 これを行う一つの方法として,ガスバーナ管を短い管(内径約7 mmの内部直径)を用いて石

けん膜流量計につなぐとよい。一定時間,ガラス管(例えば,校正したビュレット)の石けん

膜メニスカスを,測定する気体で押し上げて,押し上げた体積をその時間で除して,ガスの流

量を測定することができる。さらに,他のガス流量に切り替えるための簡単な手段としては,

必要なガス流量に前もって調整することが可能な精密調整バルブが便利である。

7. 着火源

7.1

一般 プラスチックの試験に使用できる着火源の分類を,表1に示す。各々の種類は,その前に接

5

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

頭語を付けることによって一次着火源とみなすか又は二次着火源とみなすかを示す。接頭語の“P”は一

次着火源であり,“S”は二次着火源である。

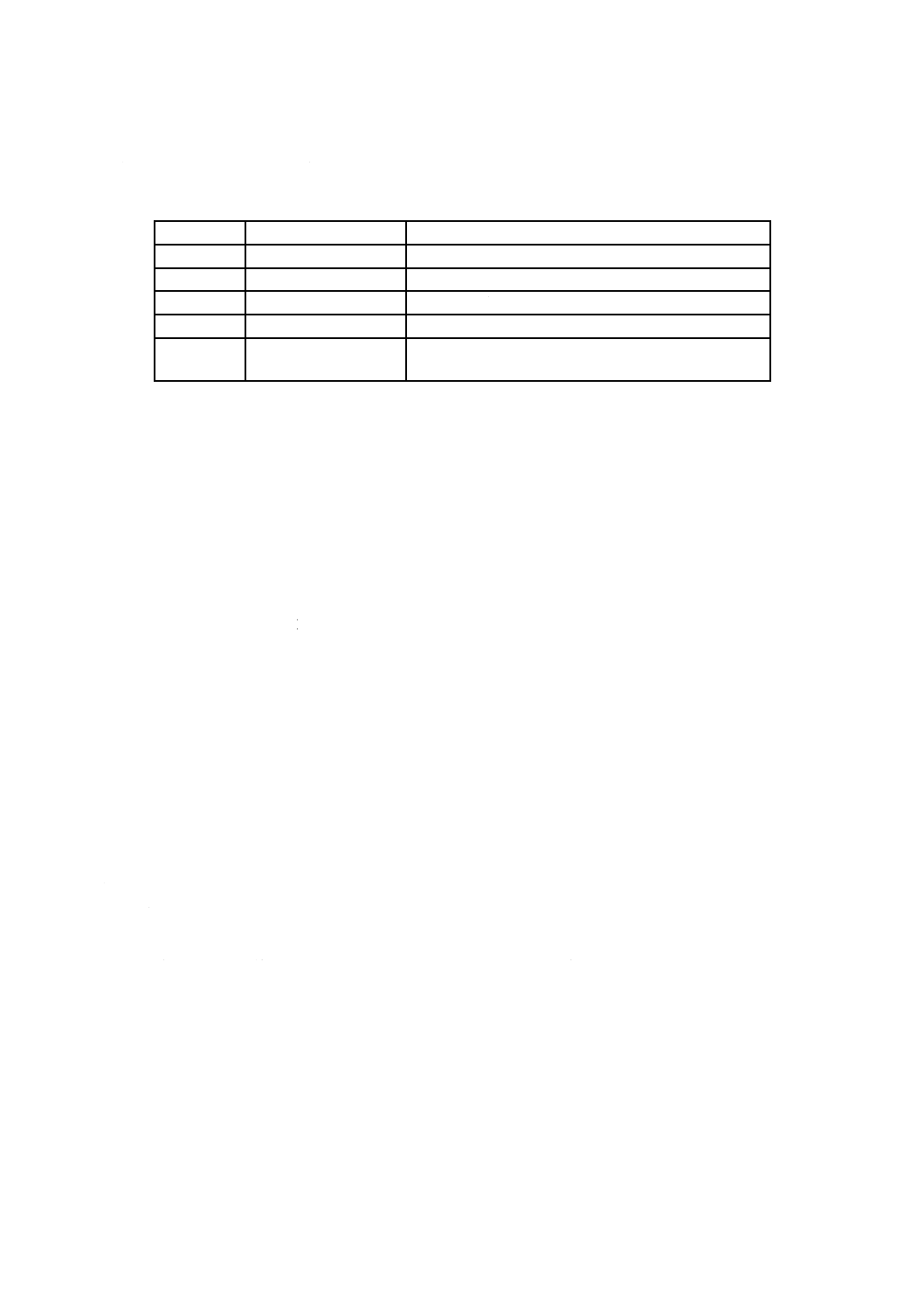

表 1 着火源の分類

種類

タイプ

例

Sm

くん焼,くすぶり

タバコ

E

電気的

過熱ワイヤ,アーク

DF

拡散火炎

マッチ,ろうそく

PF

予混火炎

試験室バーナ,ブロートーチ

R

非接触のふく射

電気的火災,成長過程又は十分に成長した偶発的な火災

からのふく射熱

備考1. 7.2〜7.14に規定するどの着火源でも熱流値は,火炎の当たる表面の場所の熱流測定値を

代表している。

2. 7.2〜7.14に規定するどの着火源でも火炎の当たる面積を考える場合は,ガスバーナ口の

最先端が垂直上の平面から5 mmの位置にあるときの火炎が当たる面積とする。

7.2

着火源P/Sm1

7.2.1

この着火源の代表的なものはタバコであるが,ISO 8191-1で規定するように装飾家具又は寝具を含

む多くの火災の原因であると思われる。フィルタのないタバコは,次の要求を満たさなければならない。

長さ 70 mm±4 mm

直径 8.0 mm±0.5 mm

質量 1.0 g±0.1 g

くん焼速度 12.0 min/50 mm±3.0 min/50 mm

7.2.2

くん焼速度は,10本のタバコの各群から採取した1個の試料を用い,次によって検証する。

a) 試験前のタバコを室内の雰囲気条件で72時間状態調節を行い,更に温度20 ℃±5 ℃,相対湿度(50

±20)%の雰囲気中に16時間放置する。

b) 火を付ける先端から5 mm及び55 mmの位置にマークを付ける。

c) タバコに火を付け,先端が明るく燃えるまで吸う:この操作でタバコが3 mm以上燃えないようにす

る。

d) 吸わない状態で,タバコの燃えていない端を水平の先のとが(尖)った針金に突き刺す。この場合,針

金を13 mm以上挿入しないようにする。

e) 5 mmから55 mmのマークまでくん焼する時間を記録する。

7.3

着火源P/E1

7.3.1

この着火源は,JIS C 60695-2-10に規定されており,グローワイヤと呼ばれている。この着火源は,

特に電気製品の電気配線の過熱状態を模擬したものであり,次の温度の一つにグローワイヤを加熱する。

550 ℃±10 ℃

650 ℃±10 ℃

750 ℃±10 ℃

850 ℃±15 ℃

960 ℃±15 ℃

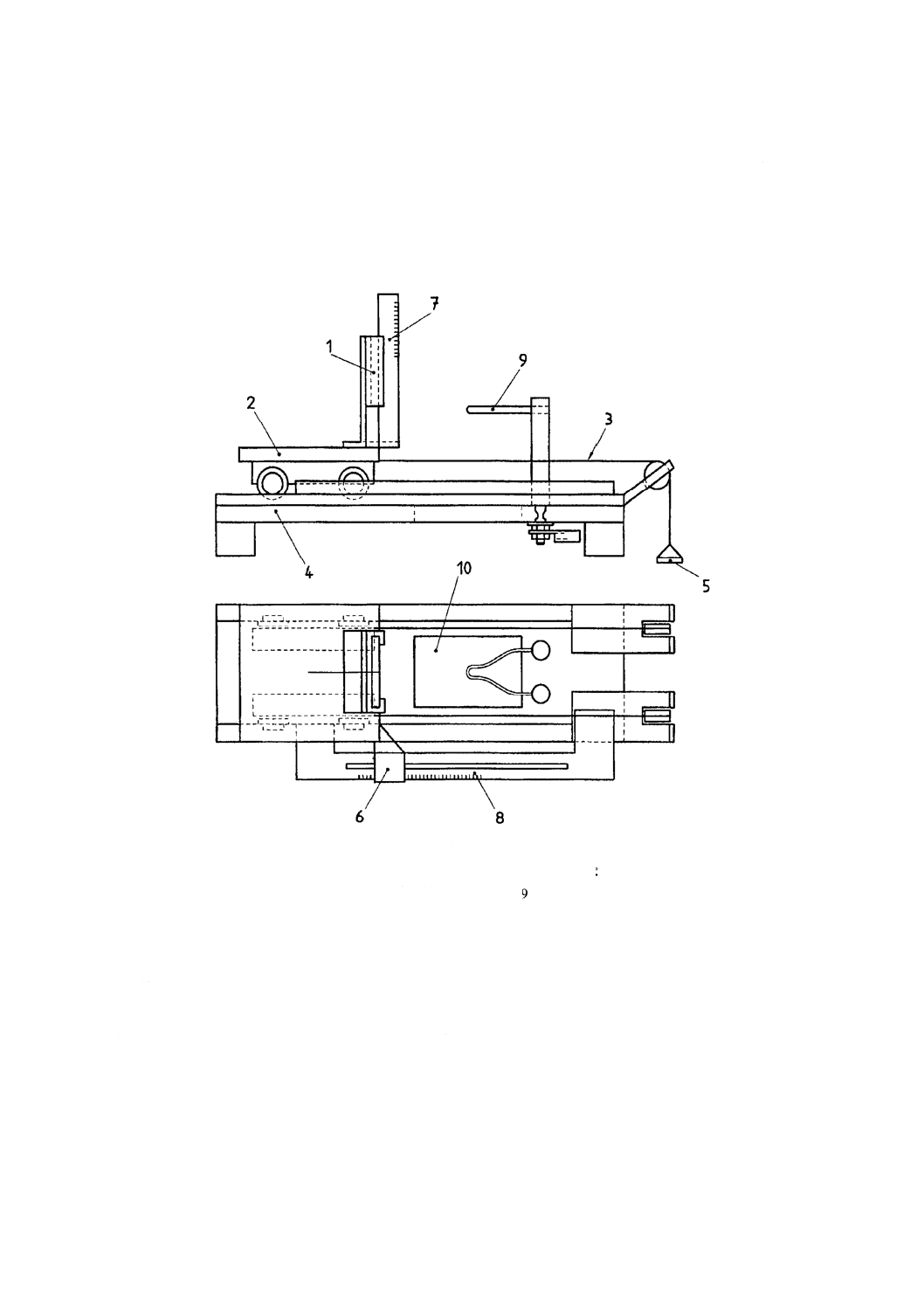

7.3.2

グローワイヤ試験装置及び着火源を,図1に示す。グローワイヤは,平均直径が4 mmのニッケル

クロム[Ni/Cr(80/20)]の線でできている。

6

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.3

グローワイヤの温度は,呼び外径が0.5 mmのシース熱電対(NiCr/NiAl)を用いて測定する。

7.3.4

試験装置を,グローワイヤが水平面になるように設定し,試験片に1.0 N±0.2 Nの力でグローワイ

ヤが当たるようにする。この力は,グローワイヤが試験片の方向に移動するとき常に加える。また,逆に

試験片をグローワイヤの方向に移動する場合も同じとする。グローワイヤの先端を試験片に押し当てたと

きの侵入距離は,7 mmまでとなるよう機械的に制限する。

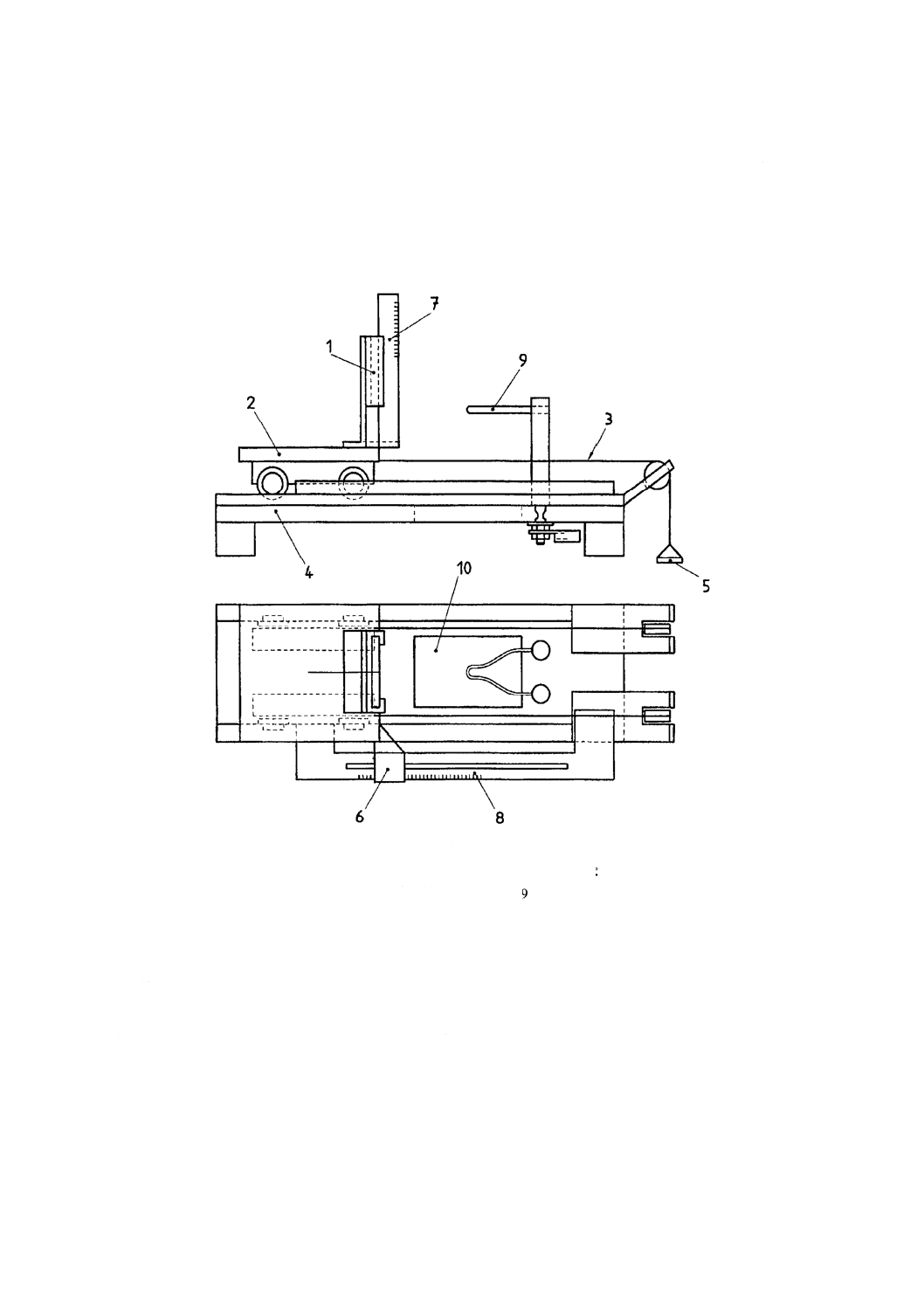

1:試験片保持具 2:運搬台(運台) 3:荷重用コード(引きひも)

4:基台 5:おもり 6:ストッパ

7:炎高さ測定用目盛板 8:侵入度調節用目盛板 9:グローワイヤ

10:試験片からの落下物のための基台開口部

図 1 着火源P/E1

7.4

着火源P/E2

7.4.1

この着火源は,JIS C 60695-2-20に規定されているが,電気的に加熱されたホットワイヤであり,

過負荷による過熱部分が直接試験片に接触する場合を模擬している。

7.4.2

ホットワイヤ着火試験は,長さが125 mm±5 mm,幅が13.0 mm±0.3 mm及び厚さが3.0 mm±0.1

mmの短冊形試験片を使用する。長さが約250 mm,直径が0.5 mm及び常温抵抗値が5.28 Ω/mのニッケ

ルクロム[Ni/Cr(80/20)]線を,試験片に6.35 mm±0.5 mmの間隔で5回巻く。試験装置及び着火源を,

図2に示す。

7

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.3

試験片を水平の位置で,ワイヤ1 mm当たり0.26 Wになるように電流を流して加熱する。ワイヤ

の温度は,約930 ℃とする。

単位 mm

1:試験支持台(試験機器) 2:試験片

3:ホットワイヤ(線間隔6.35 mm±0.5 mm,5回巻き付け)

図 2 着火源P/E2

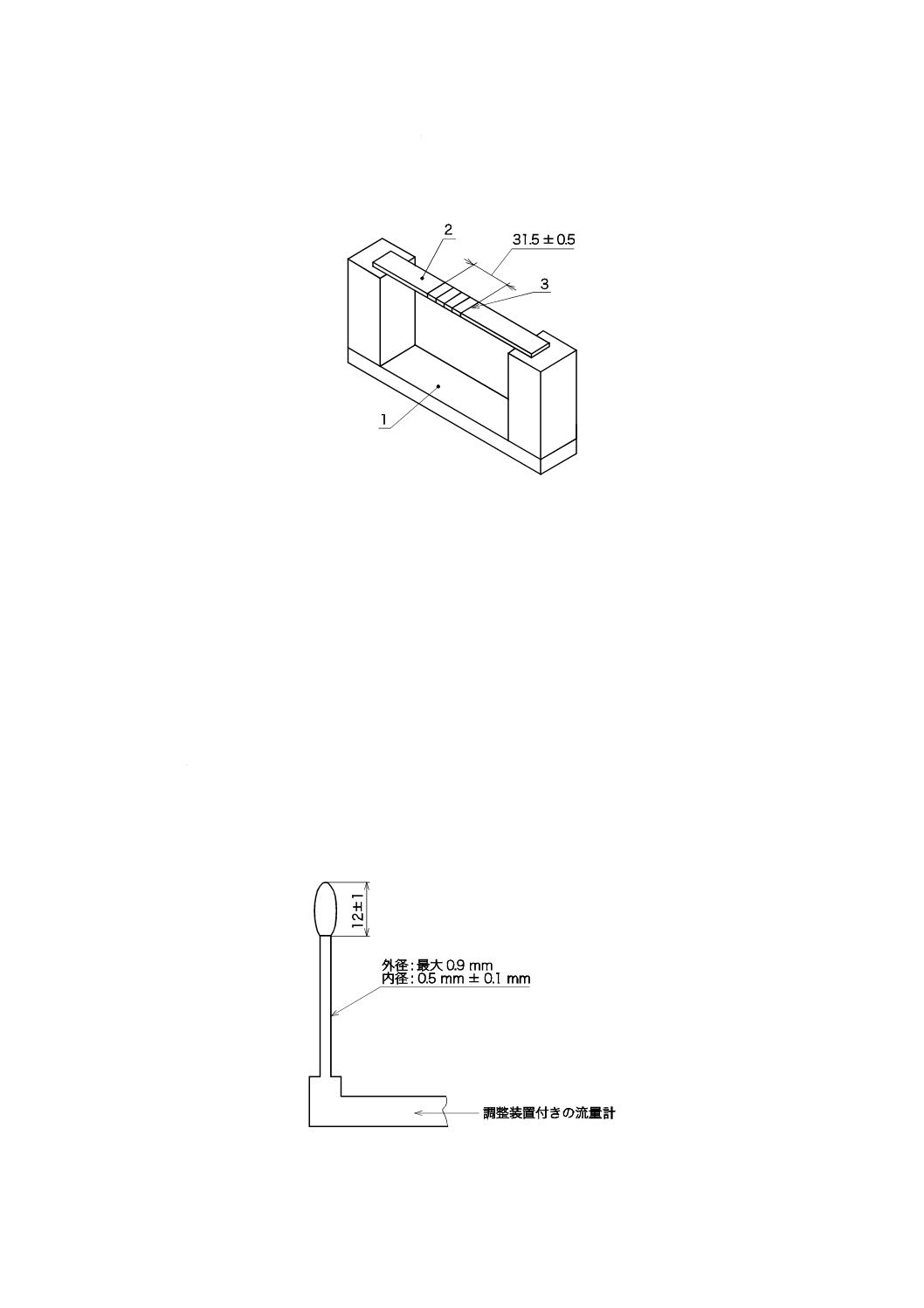

7.5

着火源P/DF1

7.5.1

この着火源は,JIS C 60695-2-2に規定されているが,低出力で小面積の拡散火炎を供給するニード

ルフレームとする。この着火源は,電気機器の故障によって起こる小火炎の影響を模擬するために用いる。

7.5.2

ニードルバーナは,先端の傾斜部分を切り取ったステンレス製の注射針タイプの管からできてい

る。バーナの長さは少なくとも35 mmで,内径は0.5 mm±0.1 mm,外径は0.9 mmを超えてはならない。

バーナは,柔軟な管によってブタンガスの入ったボンベに連結する。ブタンガスの純度は,95 %以上でな

ければならない。

備考 ブタンガスを標準とするが,プロパンガスを使用してもよい。

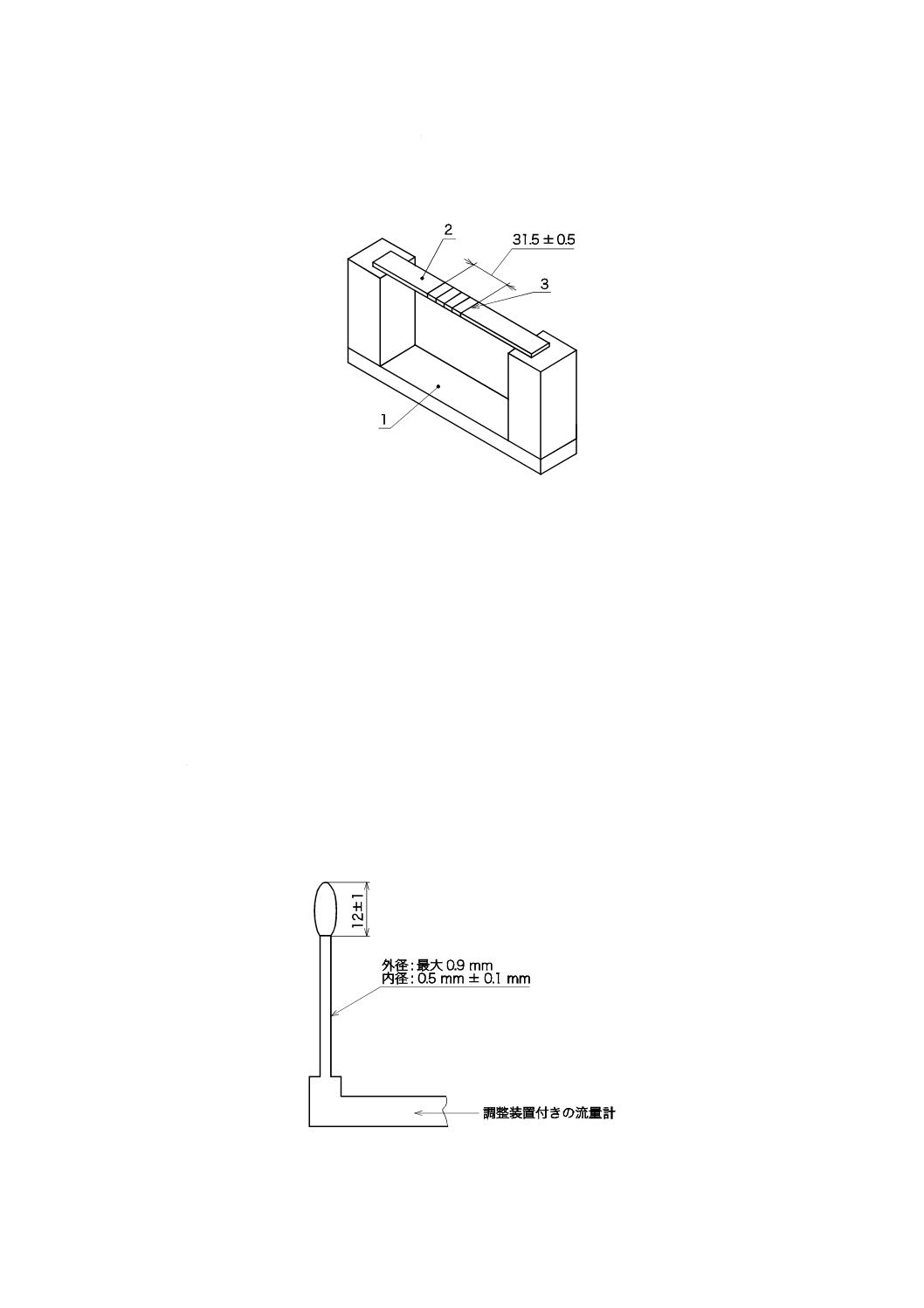

7.5.3

ニードルバーナを垂直の位置に置き,火炎の長さが12 mm±1 mmになるようにガスの供給量を調

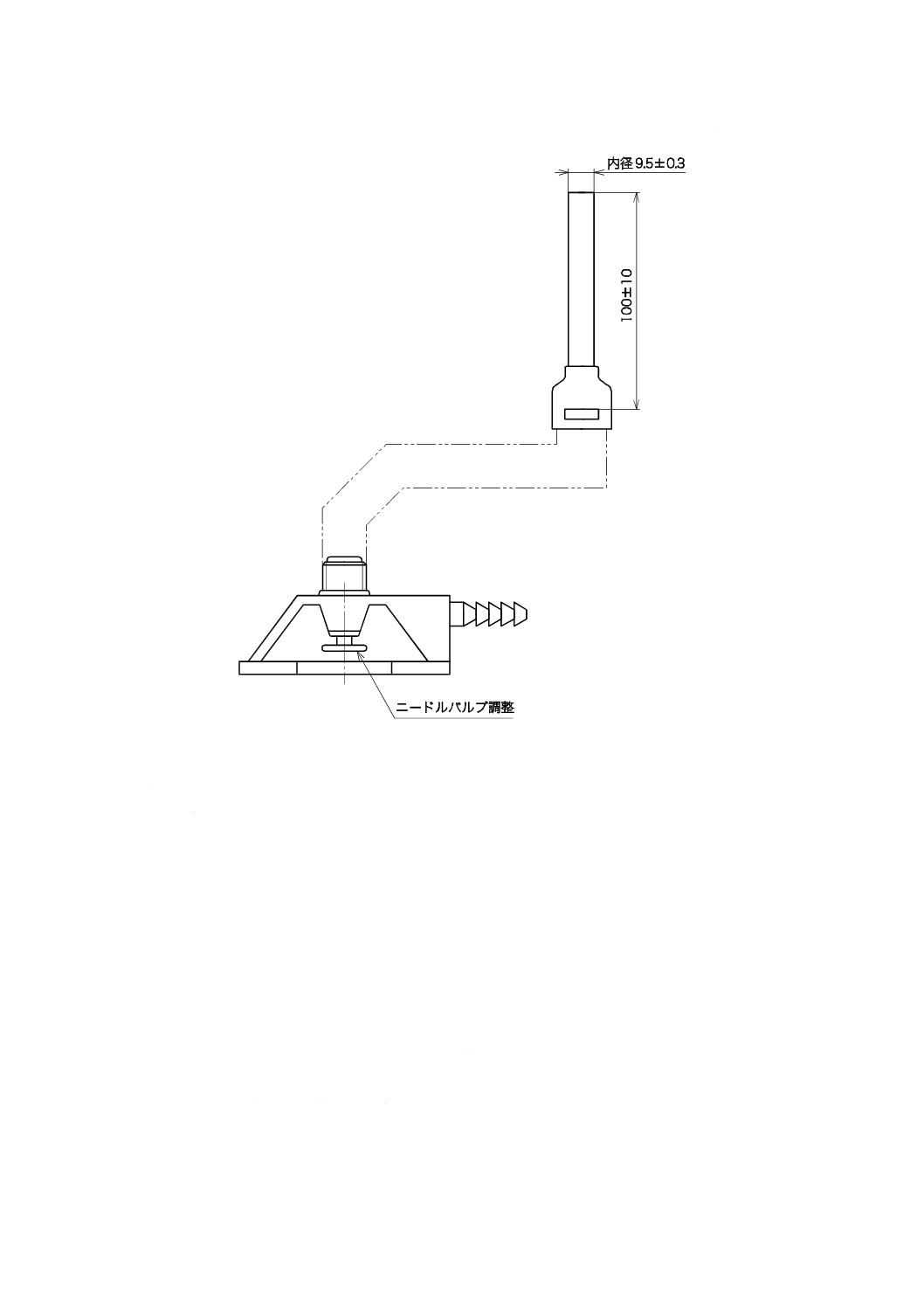

整する。着火源を,図3に示す。

単位 mm

図 3 着火源P/DF1

8

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

着火源P/DF2

7.6.1

この着火源は,ISO 8191-2に規定されているが,火の付いたマッチ1本の発熱量にほぼ一致する拡

散火炎とする。15秒±2秒間の接炎時間は,1本のマッチが燃える時間にほぼ一致する。

参考 ISO 10093にはISO 8191-1とあるが,ISO 8191-2のミスプリントであるため正しい表記に修正

した。

7.6.2

バーナの筒は,ステンレス製とし,寸法は次による。

外径 8.0 mm±0.1 mm

内径 6.5 mm±0.1 mm

長さ 200 mm±5 mm

7.6.3

バーナ管は,柔軟な配管材料でプロパンガスのボンベと接続し,流量計とバーナ管との間の柔軟な

配管材料は,内径8 mmで,長さ2 m±0.2 mとする。流量計は,25 ℃で45 mL/min±2 mL/minのプロパン

ガスを流して校正する。

備考1. 上記の条件で,火炎の高さは,ほぼ40 mmとなる。試料の表面に当たる火炎の面積は,7.5 cm2

±0.2 cm2で,熱流は40 kW/m2±2 kW/m2となる。

2. プロパンガスを標準とするが,ブタンガスを使用してもよい。

7.7

着火源P/DF3

7.7.1

この着火源は,高さがほぼ125 mmの拡散火炎とする。バーナの筒は,ステンレス製とし,寸法は

次による。

外径 8.0 mm±0.1 mm

内径 6.5 mm±0.1 mm

長さ 200 mm±5 mm

参考 ISO 10093には“ISO 8191-2に規定されている着火源”と記載しているが,ISO 8191-2には規

定されていない。further partで規定するというNOTEはある。

7.7.2

バーナ管は,柔軟な配管材料でプロパンガスのボンベと接続し,流量計とバーナ管との間の柔軟な

配管材料は,内径8 mmで,長さ2 m±0.2 mとする。流量計は,25 ℃で160 mL/min±5 mL/minのプロパ

ンガスを流して校正する。

備考1. 上記の条件で,火炎の高さはほぼ125 mmとなる。試料の表面に当たる火炎の面積は,42 cm2

±3 cm2で,熱流は36 kW/m2 ±2 kW/m2となる。

2. プロパンガスを標準とするが,ブタンガスを使用してもよい。

7.8

着火源S/PF5

7.8.1

この着火源は,IEC 60332-3に規定されているが,ガスバーナで,垂直に設置した試験片の広い面

に沿って,予混火炎が広範囲に当たるものとする。この着火源は,発達した火炎が電線ケーブルに当たる

熱的状況を模擬し,ラダー(はしご)に架設した電線ケーブルの火炎の広がりを評価するために使用す

る。

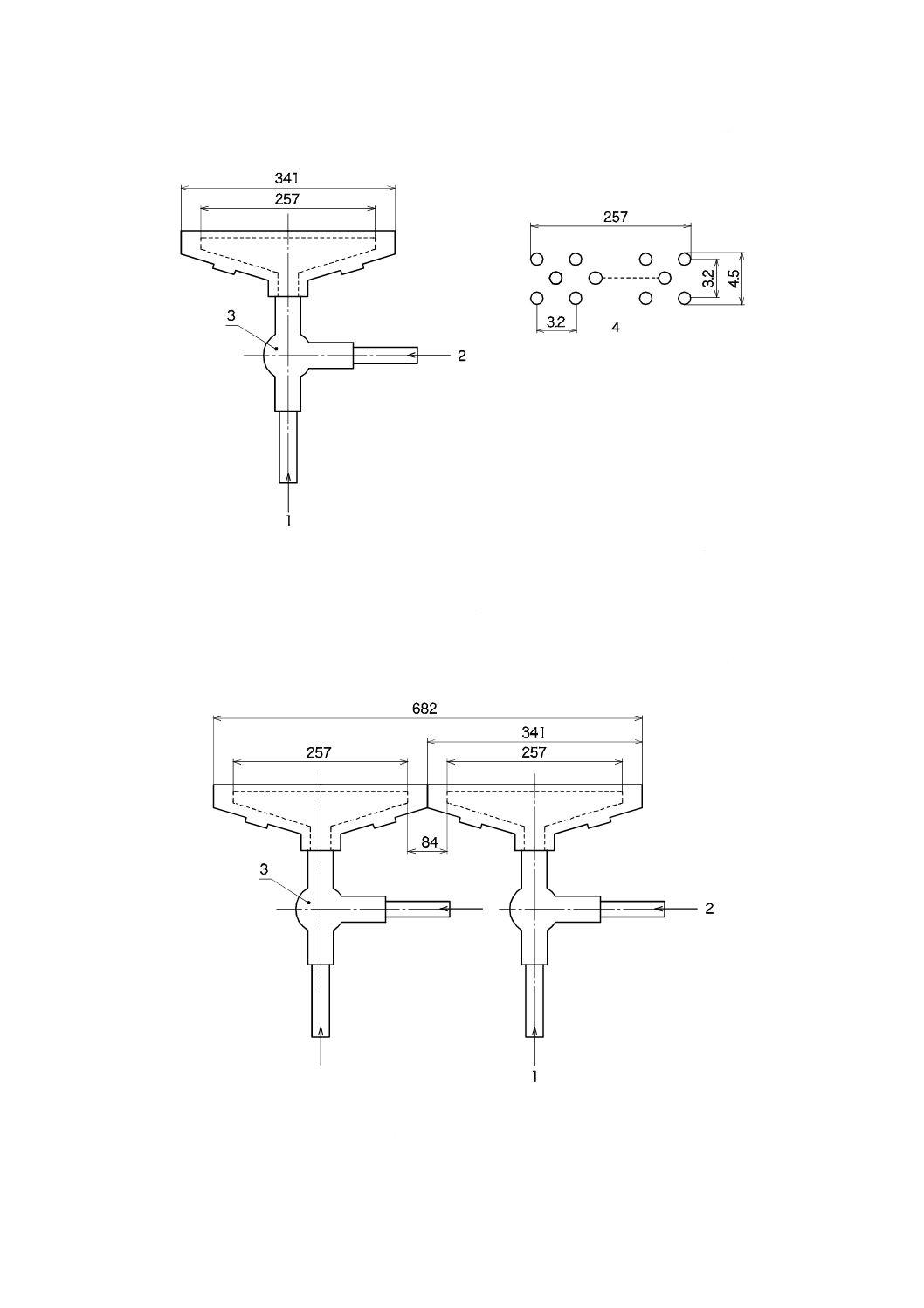

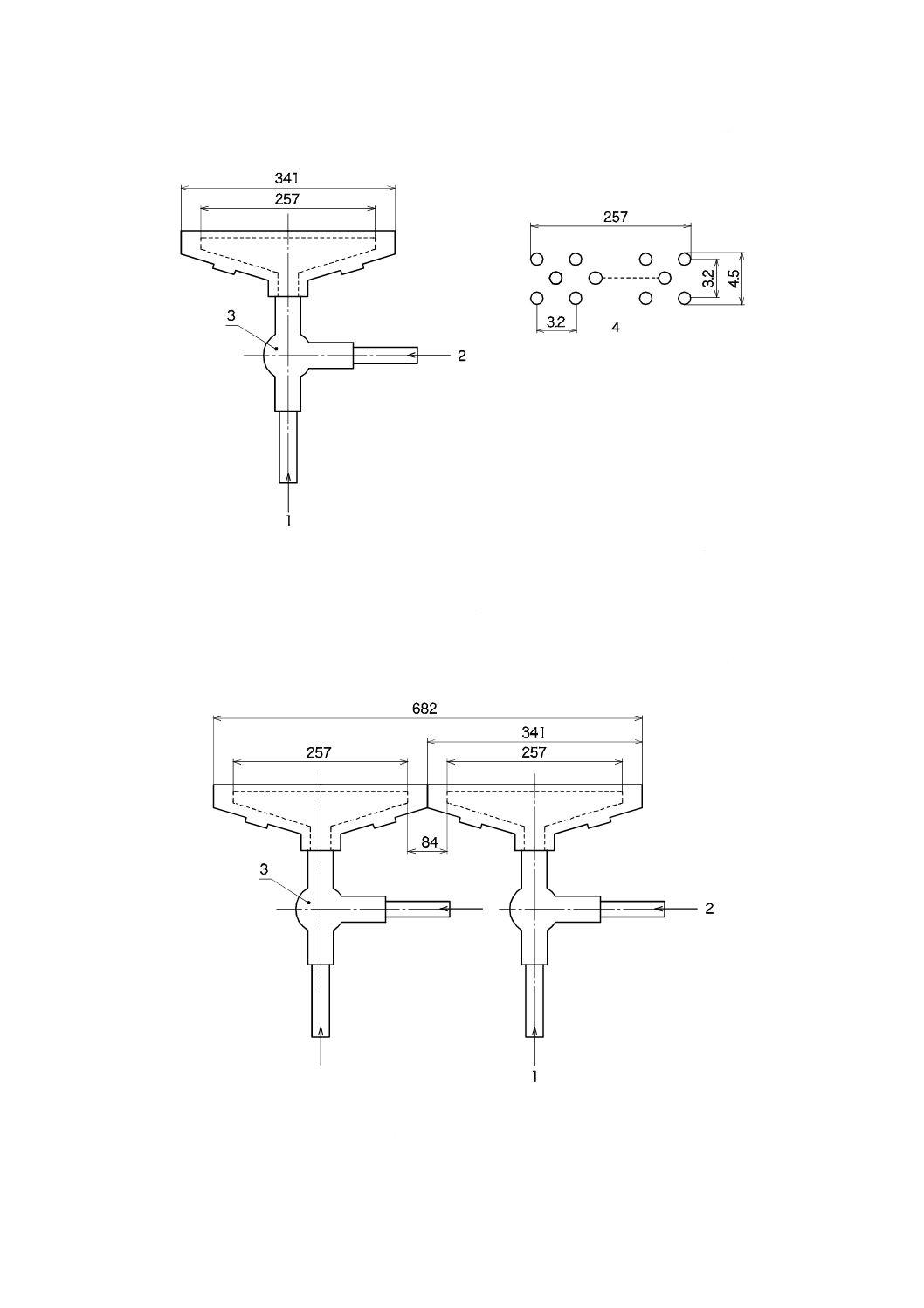

7.8.2

この着火源は,リボン形のプロパンガスバーナを単体,又は同じものを二つ並べたものからなって

いる。個々のバーナは,流量計,ベンチュリ混合器,及び長さ341 mm,幅30 mmの平面状の金属板の火

炎生成面をもつ。この金属板には,図4 a) に示すように,公称257 mm×4.5 mmの部分に,直径約1.32 mm

の孔242個を3.2 mmの間隔をあけて3列に81個,80個,81個を配している。これらの孔を,孔あけジ

グを用いないであけるため,孔の間隔寸法は少々変化することがある。さらに,この金属板の両端に,火

炎が継続するためのパイロット孔として,小さな孔の列をあけてもよい。

9

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個々のバーナには,燃料及び空気の流入量を制御する精密な機構を備える。必要に応じて,プロパン回

転流量計の,温度及び圧力の変化によって生じる規定値からのずれを補正する。20 ℃ 1気圧において,

0 ℃を超えない露点の空気76.7 L/min±4.7 L/minと13.3 L/min±0.5 L/minのプロパンは,20.5 kW±0.5 kW

の出力を各バーナに与える。

7.8.3

バーナ板の面は,垂直に設置した試験片に対して平行に設置する。バーナ板は,試験体の表面から

平行に75 mmの位置に置く。二つのバーナを使用する場合には,図4 b) に示すように,横に並べる。

使用中にバーナへのガスの供給を一定に保つために,次の制御器を使用する。

a) 圧力調節器

b) 要求される精度の読み値で校正した流量計

c) 圧力ゲージ

d) 開閉弁

e) 制御弁

10

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

数値は概値

1:加圧空気入口 2:プロパンガス入口 3:空気−ガス ベンチュリ混合器

4:3.2 mm間隔に3列に81個,80個及び81個となるように,バーナ表面中央に配した合計242個の

直径1.32 mmの孔

a) 単体バーナ

単位 mm

数値は概値

1:加圧空気入口

2:プロパンガス入口

3:空気−ガス ベンチュリ混合器

b) ダブルバーナ配置

図 4 着火源S/PF5

11

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.9

着火源S/DF6

7.9.1

この着火源は,ISO 9705に規定されているが,着火源は,広範囲拡散火炎で,試料を水平方向,

垂直方向のいずれにでも火炎を当てることができるガスバーナとする。この着火源は,小部屋に施工する

壁,又は壁及び天井ライニング材の着火用とする。また,この着火源は,50 kW〜300 kWの範囲の評価の

ための熱を供給することができる。

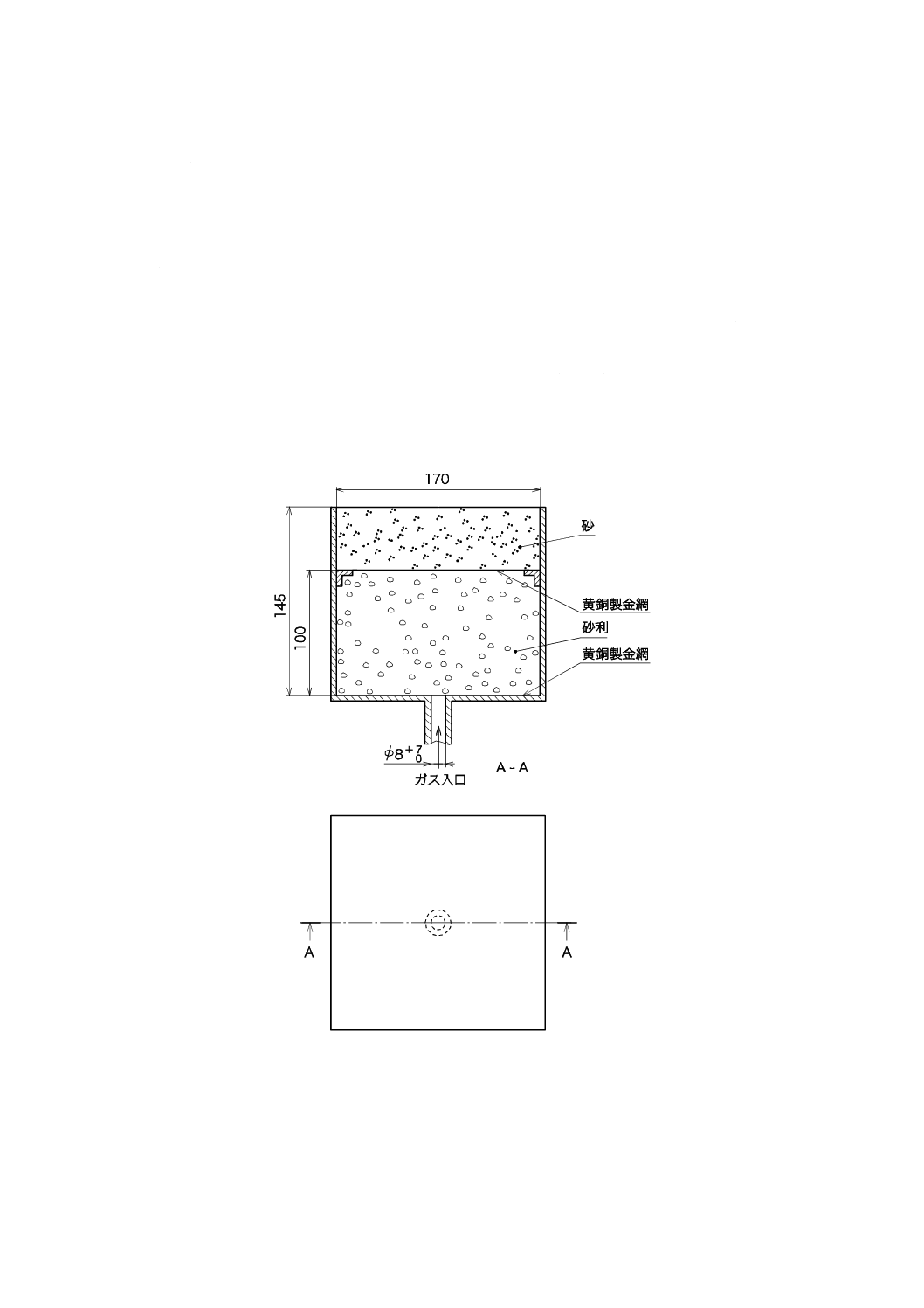

7.9.2

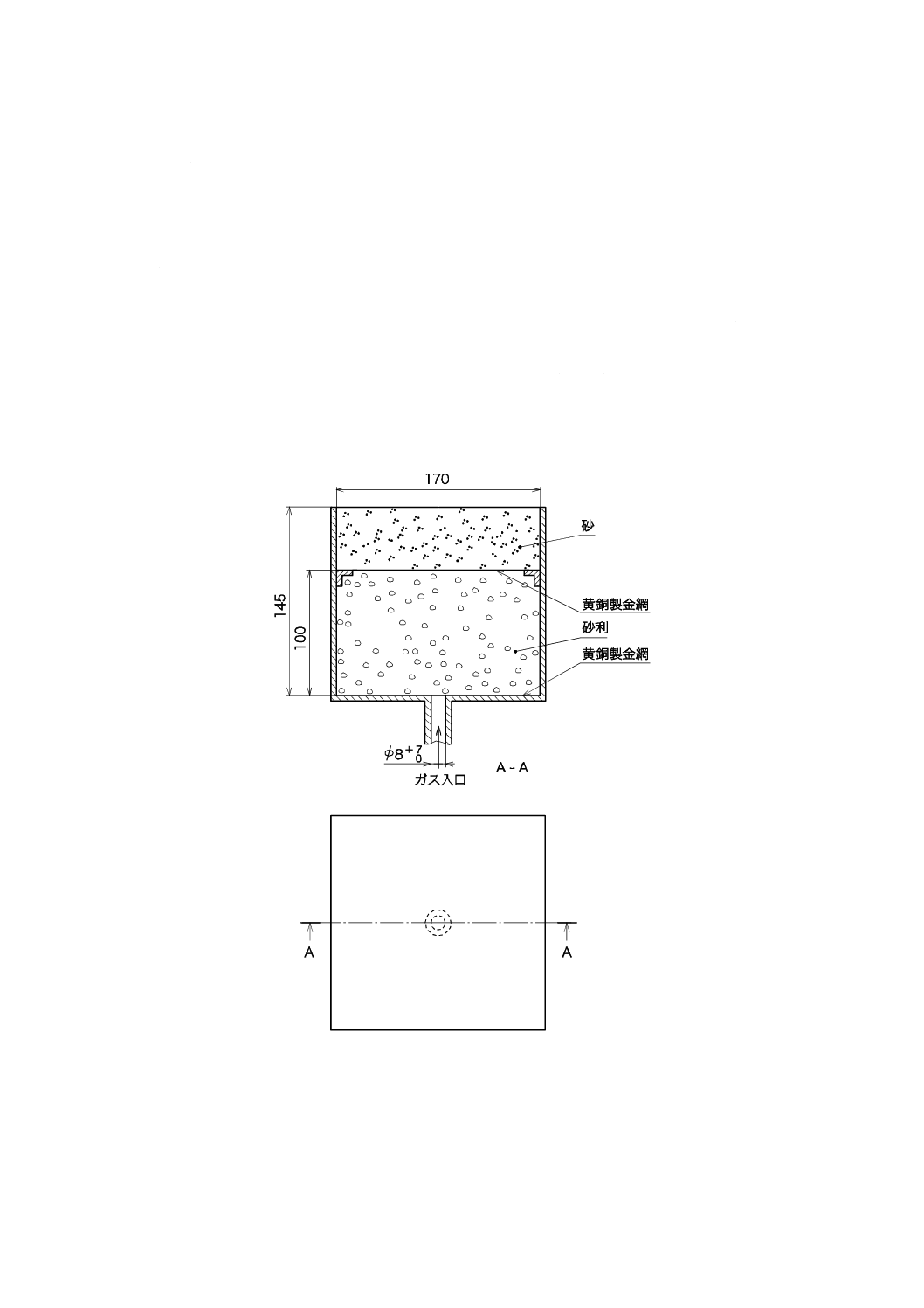

着火源は,図5に示すように,上部が開放された170 mm×170 mm×145 mmの箱からなるプロパ

ンガス用バーナである。計量したガスが箱の底部に供給され,層厚100 mmの粒径4〜8 mmの砂利,層厚

45 mmの粒径2〜3 mmの砂を通して拡散される。これらの粒子層は,それぞれ直径2.8 mm及び1.4 mmの

メッシュで分離されている。バーナへはプロパンガス(純度95 %)を供給し,バーナへの流量はバーナ

の熱出力が上記の5 %以内で制御されるよう,少なくとも精度3 %で測定する。

7.9.3

バーナは,水平試料の下,又は垂直試料の表面とバーナハウジングの側壁とを接触させて置く。

単位 mm

図 5 着火源S/DF6

12

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

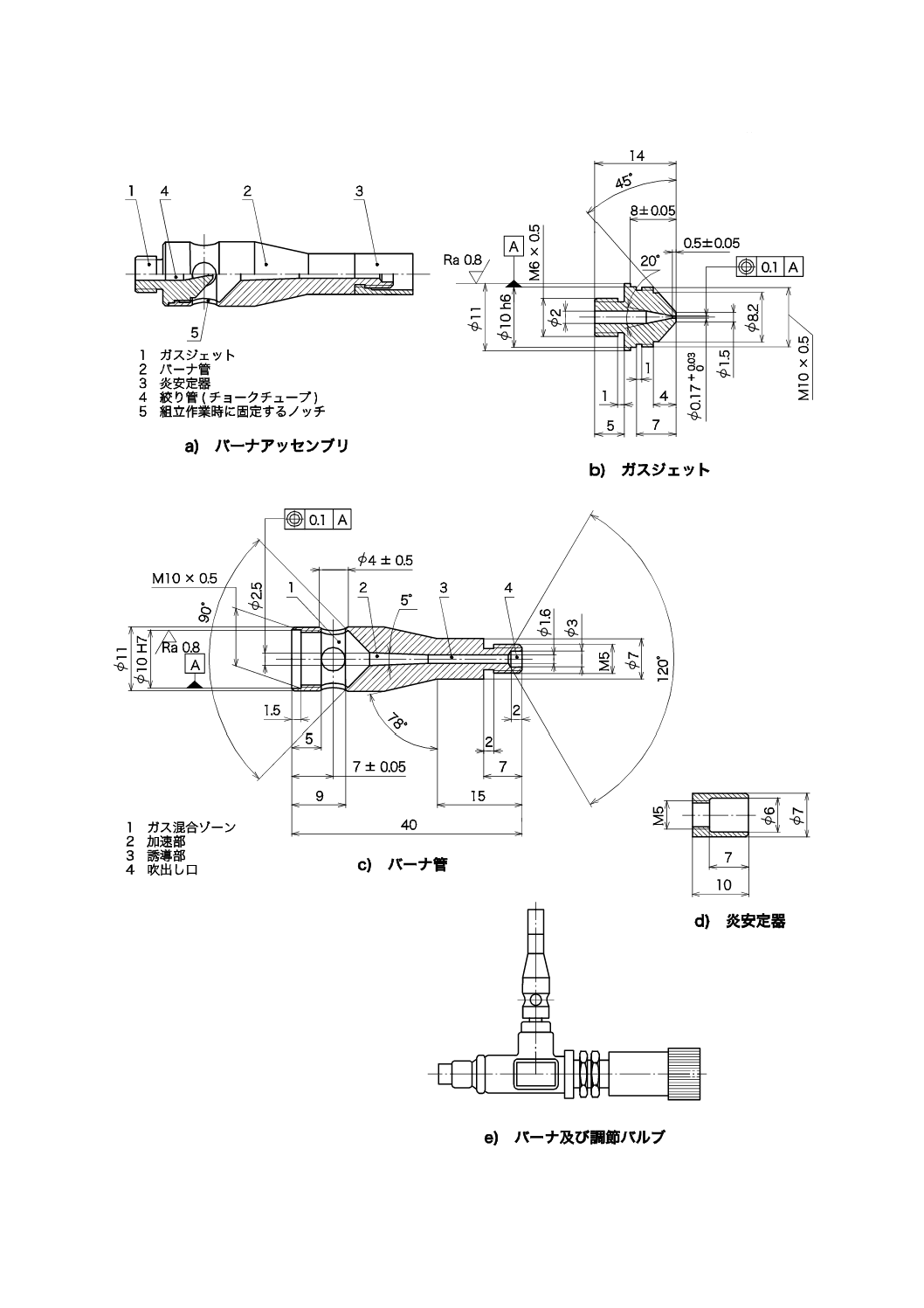

7.10 着火源P/PF1

7.10.1 この着火源は,ISO 11925-2に規定されている試験室用バーナである。このバーナは,低強度の予

混火炎を提供し,その出力は着火源P/DF2と同様である。バーナは図6に示す構成で,垂直又は垂直軸に

対して45°傾斜させて使用する。バーナには正確な炎の高さの制御を確実に行う微調整バルブが付いてい

る。

備考 この着火源は安定し,かつ,方向が定まった火炎が要求される試験に使用するのがよい。

7.10.2 バーナは,柔軟な配管材料によってプロパン(最低純度95 %)のボンベに接続する。バーナは,

垂直位置に置き,ニードルバルブで炎の高さを20 mm±1 mmに調節する。

備考 上記の状態は,温度25 ℃,ガス流量25 mL/min±1 mL/minである。火炎が試料の暴露表面上に

当たる面積は4.2 cm2±0.3 cm2,熱流は37 kW/m2±2 kW/m2である。

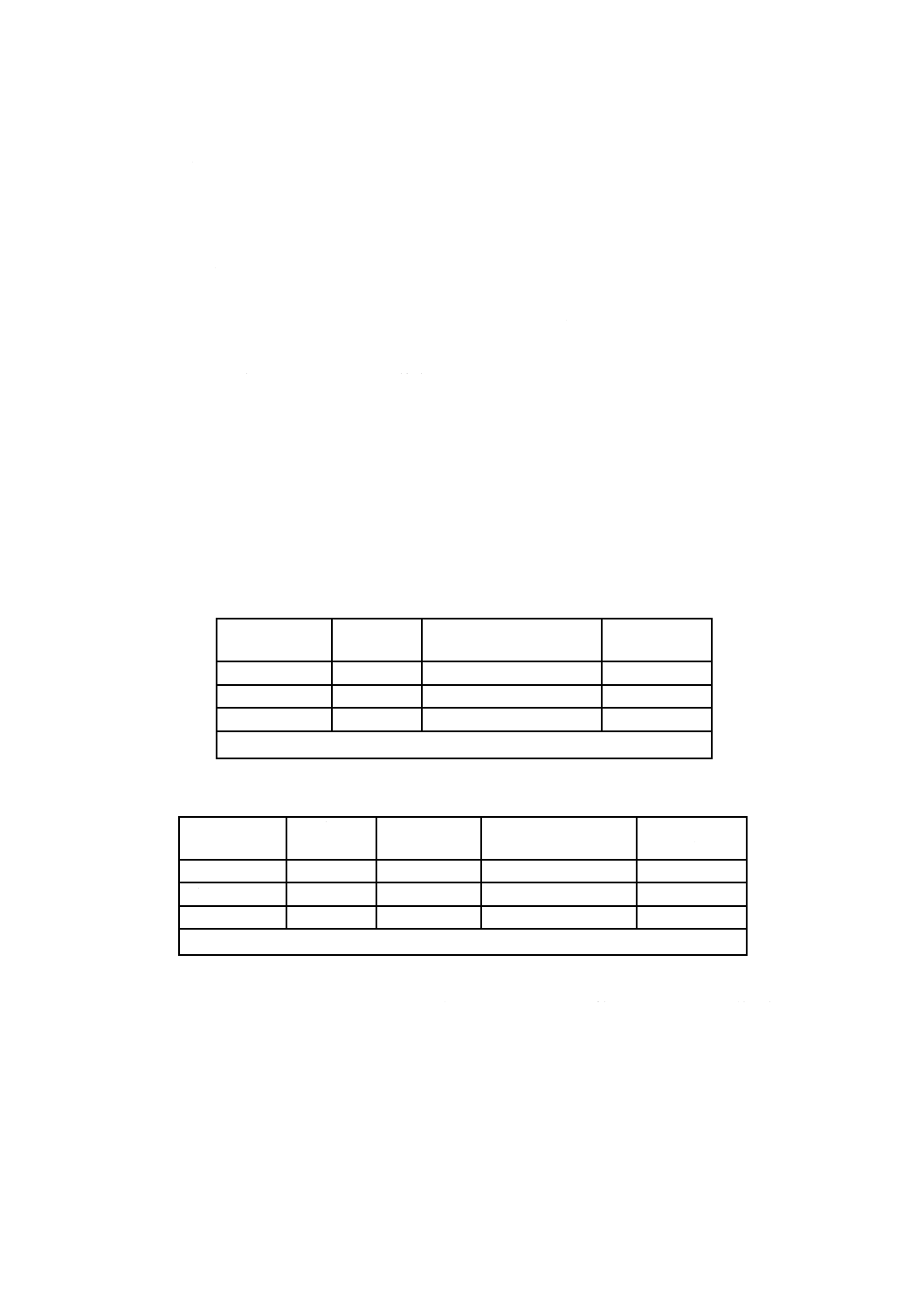

7.11 着火源P/PF2

7.11.1 この着火源は,JIS C 60695-11-3のA法に規定されている500 W火炎バーナ及びIEC/TS 60695-11-4

に規定されている50 W火炎バーナで,いずれも試験室用バーナである。

後者の着火源は表2に示すとおり,低いガス流量で50 W火炎を作り出すために使用し,方向が定まった

火炎が要求される試験に使用する。

前者の着火源は表3に示すとおり,高いガス流量で500 W火炎を作り出すために使用する(通常使用さ

れている小形ブロートーチと同程度の出力)。

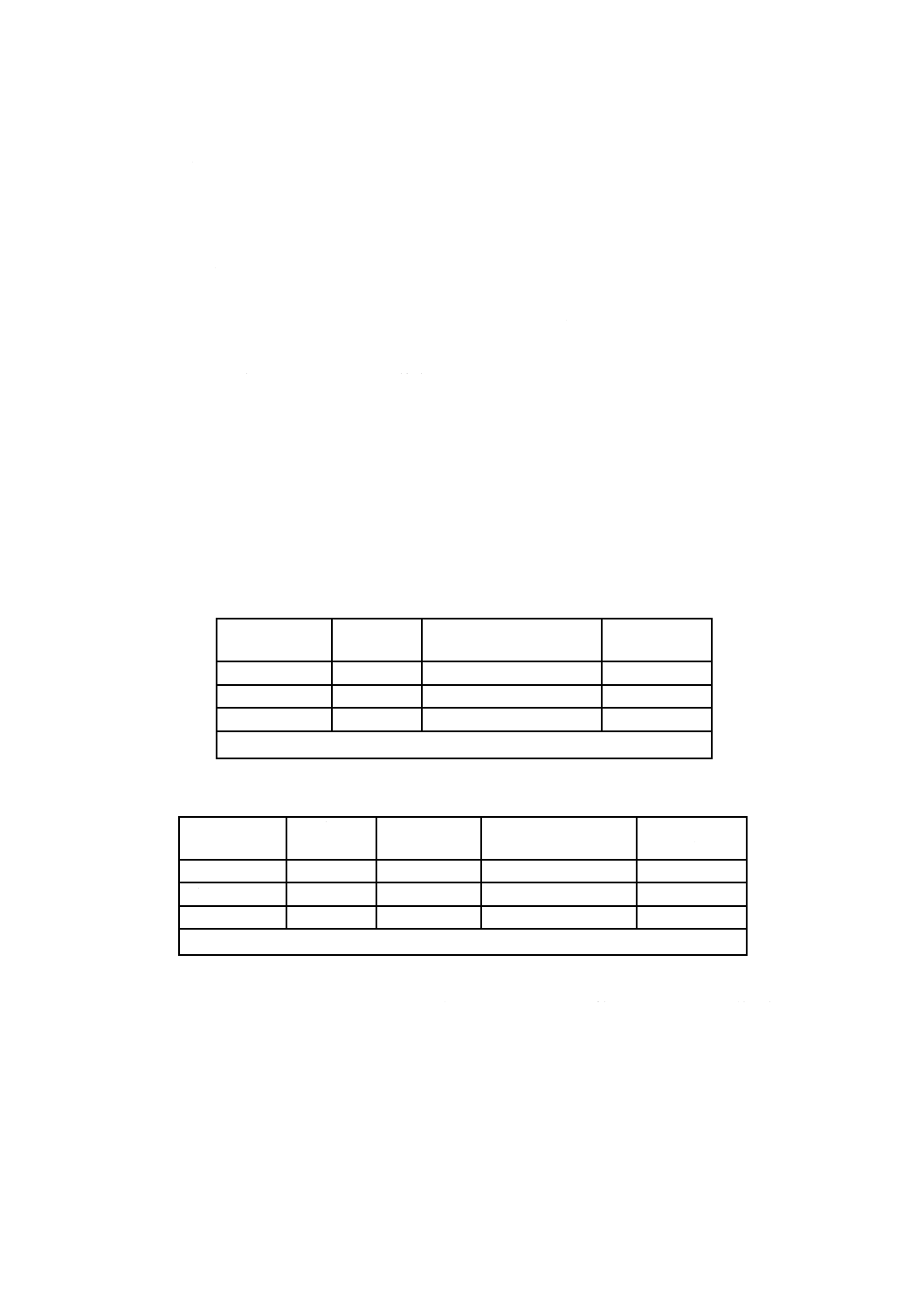

表 2 50 W高さ25 mmの火炎

ガス源

流量

mL/min

火炎が当たる面積

cm2

最低ガス純度

%

メタン

105

1.8

98

プロパン

42

1.8

98

ブタン

33

1.8

95

備考 圧力効果は無視してよい。

表 3 500 W,高さ125 mm,青色内炎40 mmの火炎

ガス源

流量

mL/min

ガス圧力

mmH2O

火炎が当たる面積

cm2

最低ガス純度

%

メタン

965

125±25

18

98

プロパン

380

550±100

18

98

ブタン

300

600±125

18

95

備考 この火炎を校正するための確認手順は,附属書Aに規定している。

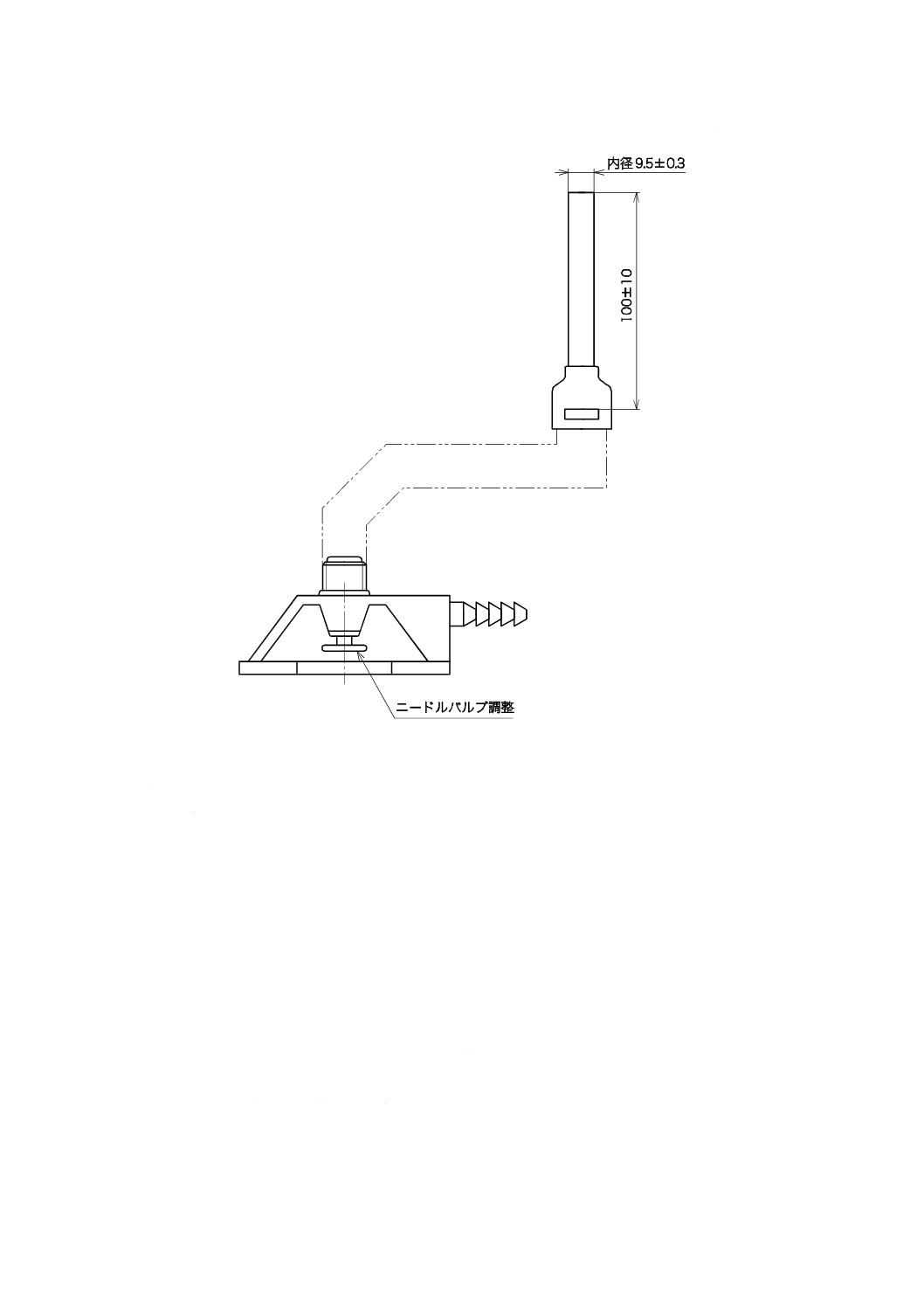

7.11.2 金属管からなるバーナ管は,代表的には長さ100 mm±10 mm,内径9.5 mm±0.3 mmの黄銅製又

はアルミニウム製である。最小面積225 mm2 の空気吸入開口は,バーナ管の基底部の周囲に等距離間隔で

開けてある。ガスの通路であるバーナオリフィスは,0.90 mm±0.03 mmの直径となっている。着火源を,

図7に示す。

7.11.3 調整用ニードルバルブは,バーナオリフィスの開口を制御し,ガス流量及びバーナへの圧力を制

御する。バーナ基底部の配管材料は柔軟な配管材料で,ガスを充てん(填)したボンベと接続する。規定

のガスを25 ℃で供給するために流量計の校正を行う。

13

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 着火源P/PF1

14

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 7 着火源P/PF2

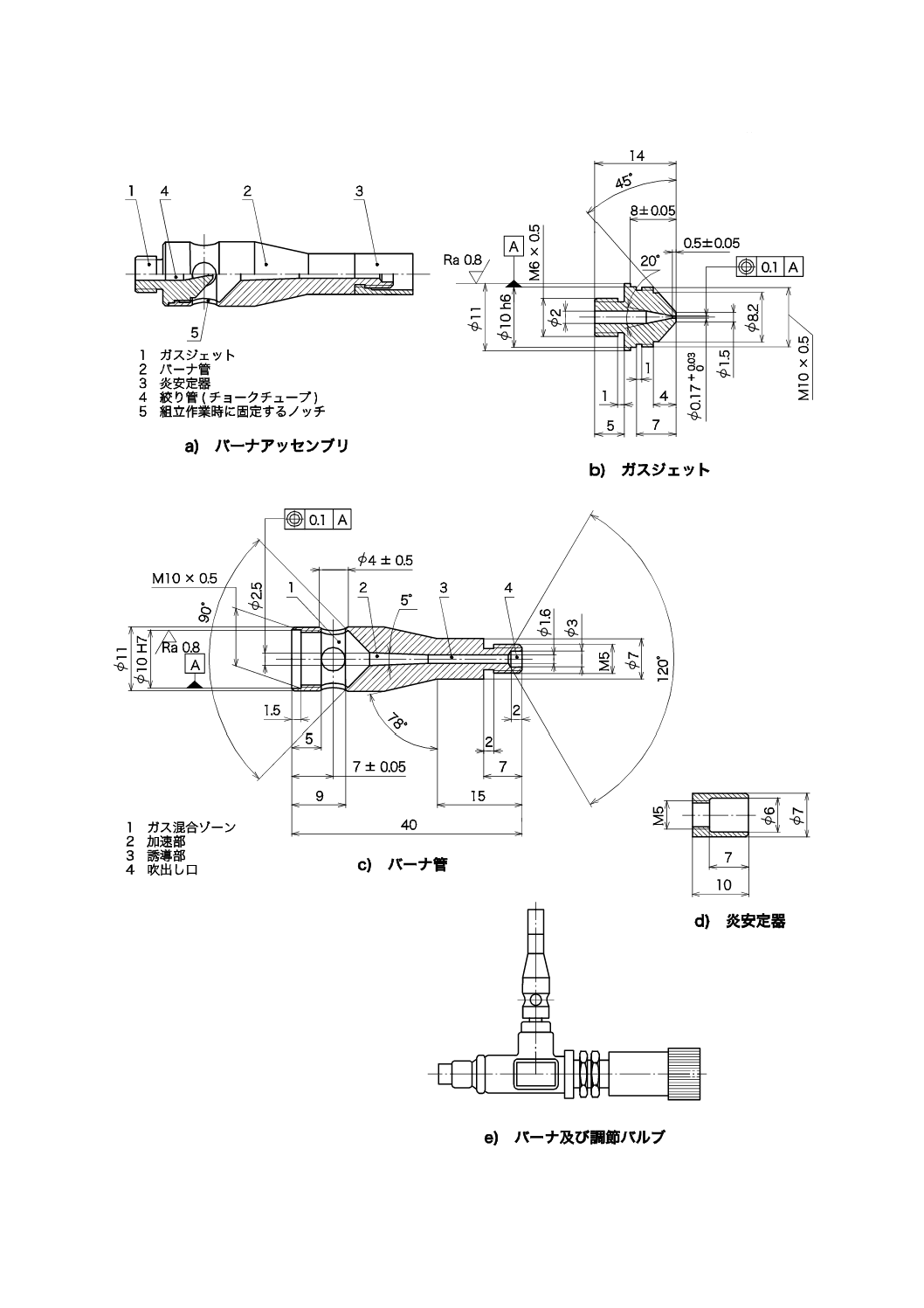

7.12 着火源S/PF4

7.12.1 この着火源は,JIS C 60695-11-2に規定されている。均一な高強度予混火炎を提供し,その出力は

1 kWのものとする。この着火源は,周囲にある小着火源によって発生した二次火災源,又は火災の初期段

階が材料に及ぼす効果を模擬することを目的としている。

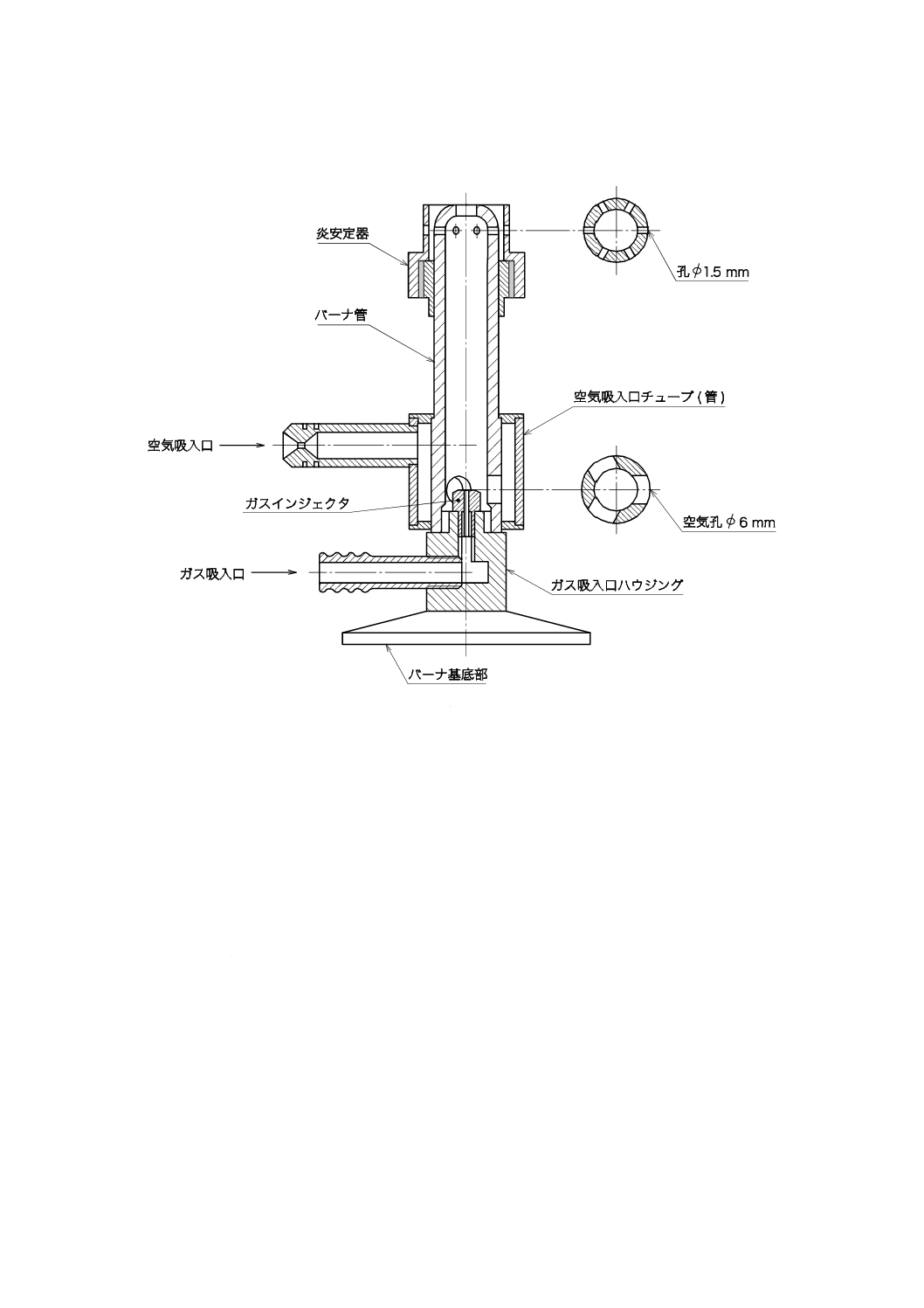

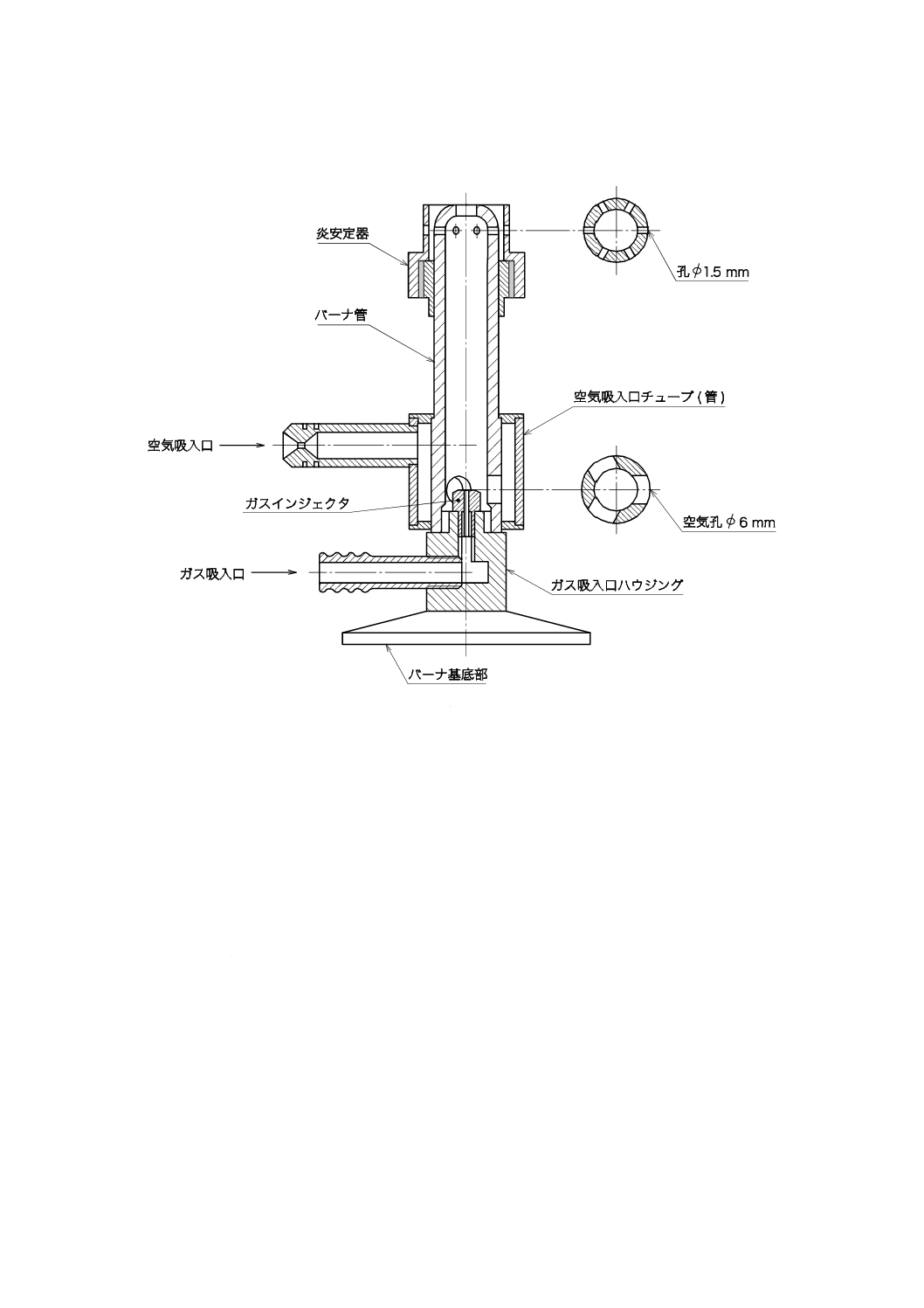

7.12.2 黄銅製の管からなるバーナ(図8参照)は,次の寸法による。

外径 17.0 mm

内径 12.0 mm

長さ 110 mm

備考 バーナ管には,掃除をするとき取外し可能なガスインジェクタ及び炎安定器が取り付けられて

いる。

7.12.3 空気及びプロパンは,別々に計量し,バーナ管の基底部に送る。

備考1. 1気圧,23 ℃,10 L/min±0.5 L/minの油性物を含まない空気を供給する。

2. 純度98 %以上,1気圧,23 ℃,650 mL/min±30 mL/minに相当するプロパンガス流量を供給

する。

3. この試験炎を校正するための確認手順は,附属書Aに示す。

15

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.12.4 有効出力1 kWの火災に暴露される試料表面積は,約20 cm2とする。

図 8 着火源S/PF4

7.13 着火源S/R1

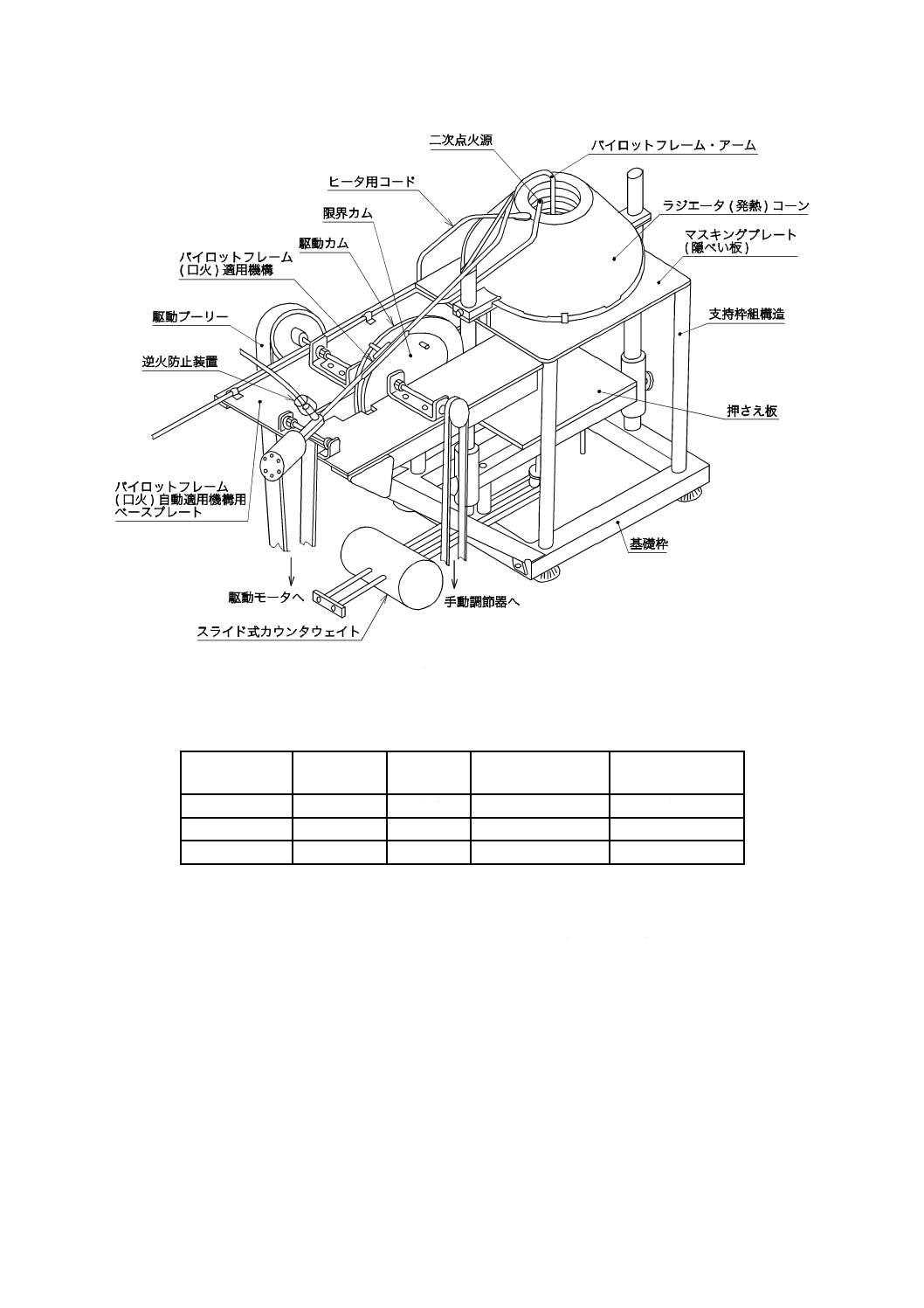

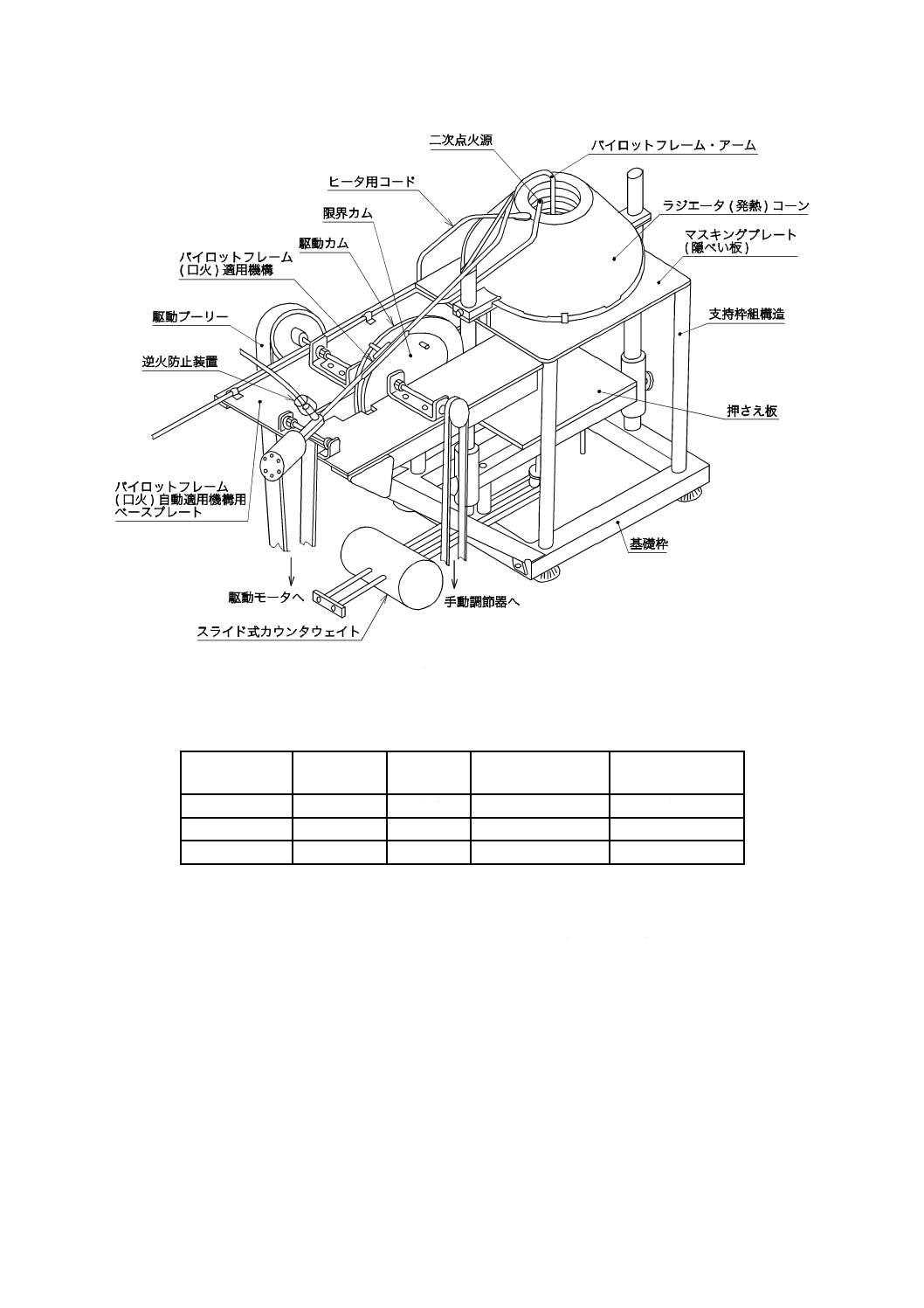

7.13.1 この着火源は,ISO 5657の着火性試験に規定されている放射コーン(円すい形)ヒータとする。

このヒータは,10 kW/m2〜50 kW/m2の範囲内で選択した一定の熱流レベルで,試料の上部表面を熱ふく射

に暴露することができる。このことは,10 kW/m2から50 kW/m2 までの熱流で起こる初期火災による非接

触熱ふく射暴露を表している。

備考1. 熱ふく射に暴露される試料の表面積は,154 cm2とする。

2. 試験実施前に校正済み熱流計で熱流を確認する。

7.13.2 パイロットフレームを各試料の中心の上方約10 mmの位置に定まった時間間隔で接近させ,発散

した揮発性ガスに着火させる。図9に示す試験装置及び着火源を参照。

備考 他の類似着火源は,ISO 5660-1及びJIS K 7242-2に規定されている(詳細は表4参照)。

16

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 9 着火源S/R1

表 4 放射コーンヒータを基本とする着火源の詳細

該当規格

(参考)

熱流範囲

kW/m2

試料寸法

cm2

パイロット

着火源

試料方向

ISO 5657

10〜 50

154

プロパン炎

水平

JIS K 7242-2

10〜 50

56

プロパン炎

水平

ISO 5660-1

10〜100

100

スパーク点火器

水平又は垂直

7.14 着火源S/R2

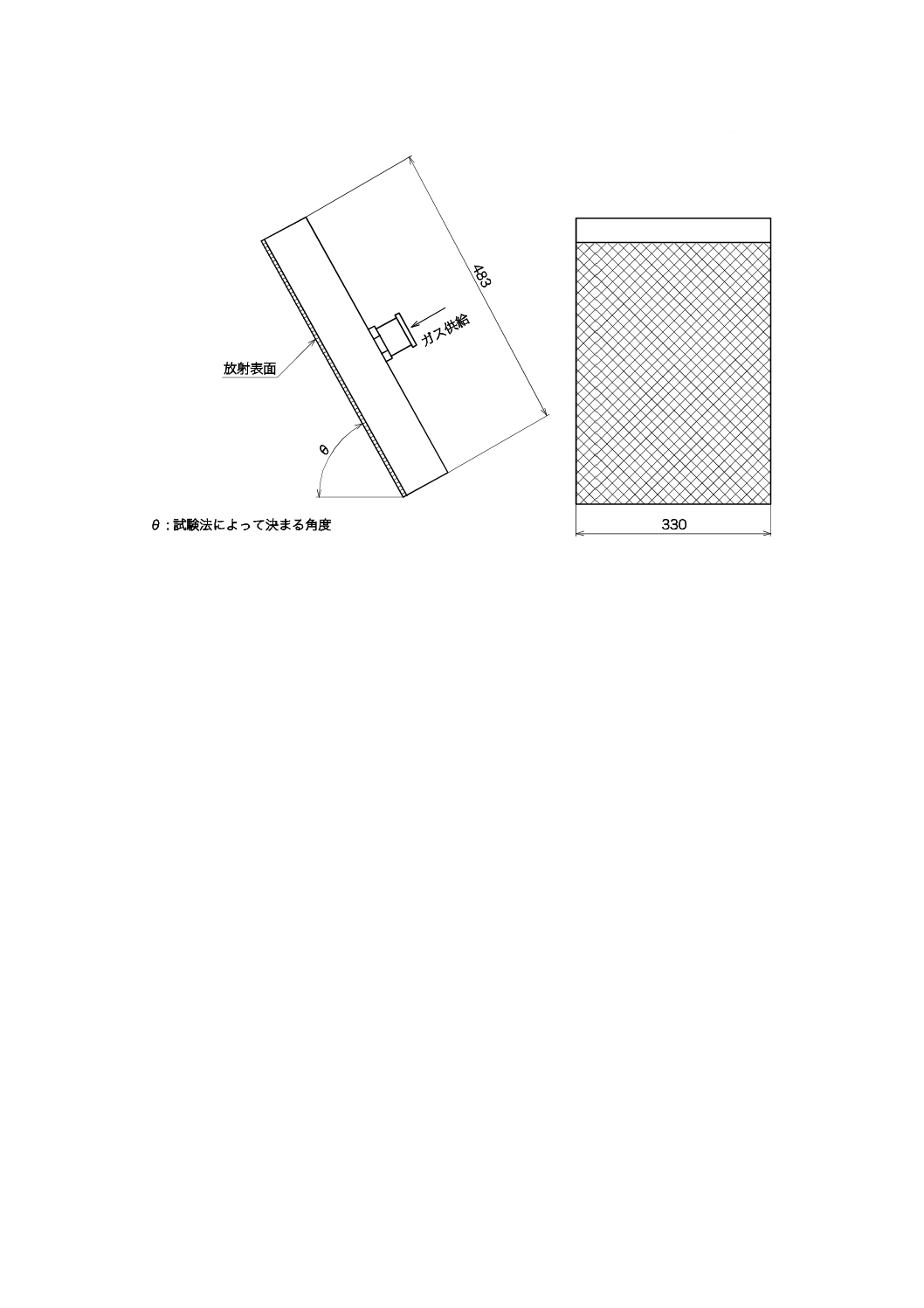

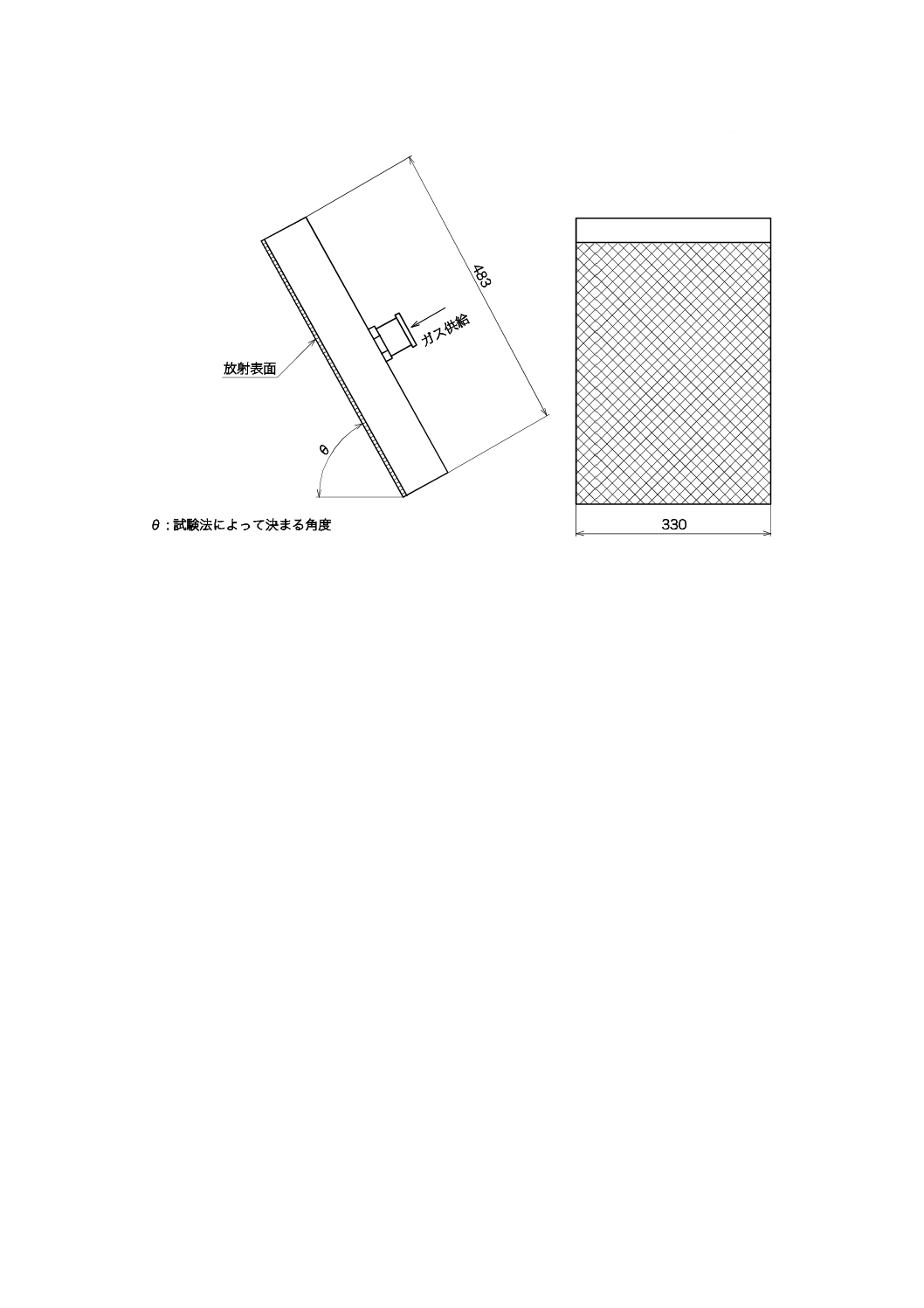

7.14.1 この放射パネル着火源(S/R2)は,ISO 9239-1に規定されているが,隣接した部屋で発達した火災

からの熱ガス若しくは火炎又はその両方によって加熱される床に入射する熱放射レベルを模擬する。

7.14.2 水平に取り付けた長さ1 mの床仕上げ材試料に対して放射パネルをかぶさるように30°傾斜させた

ときに,同試料に対して,同パネルは公称最小1 kW/m2から公称最大11 kW/m2までの熱流を与える。試験

装置及び着火源は,図10を参照。

17

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 10 着火源S/R2(ガス燃料放射パネル)

18

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)試験炎評価のための確認方法

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 使用 この附属書は,この規格の付加事項として用いる。

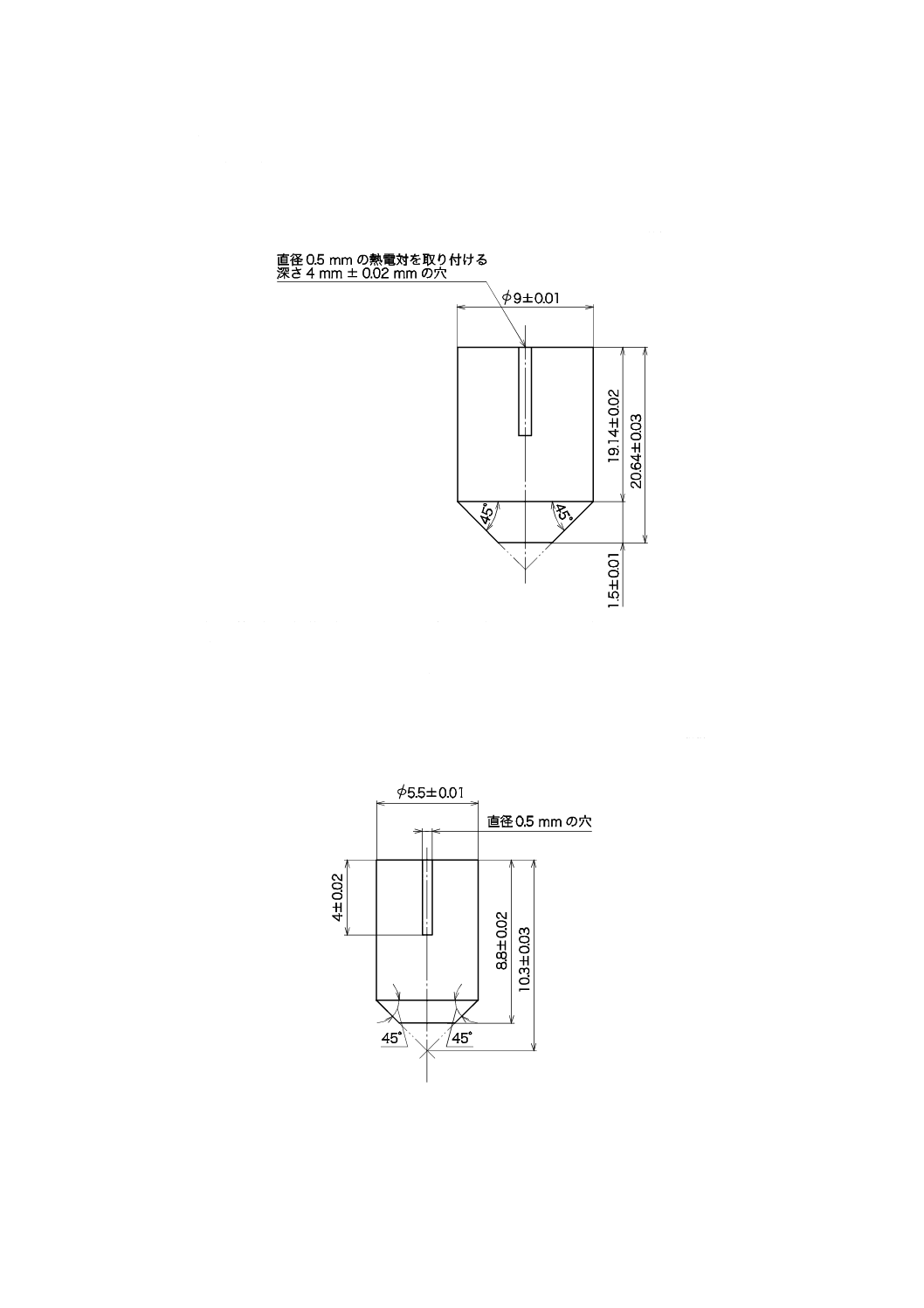

A.2 一般 この附属書は,試験炎を評価するための確認方法を示す。この方法は,着火源P/PF2(公称

500 W及び公称50 W着火源)及びP/PF4(1 kW着火源)の校正に用いる。

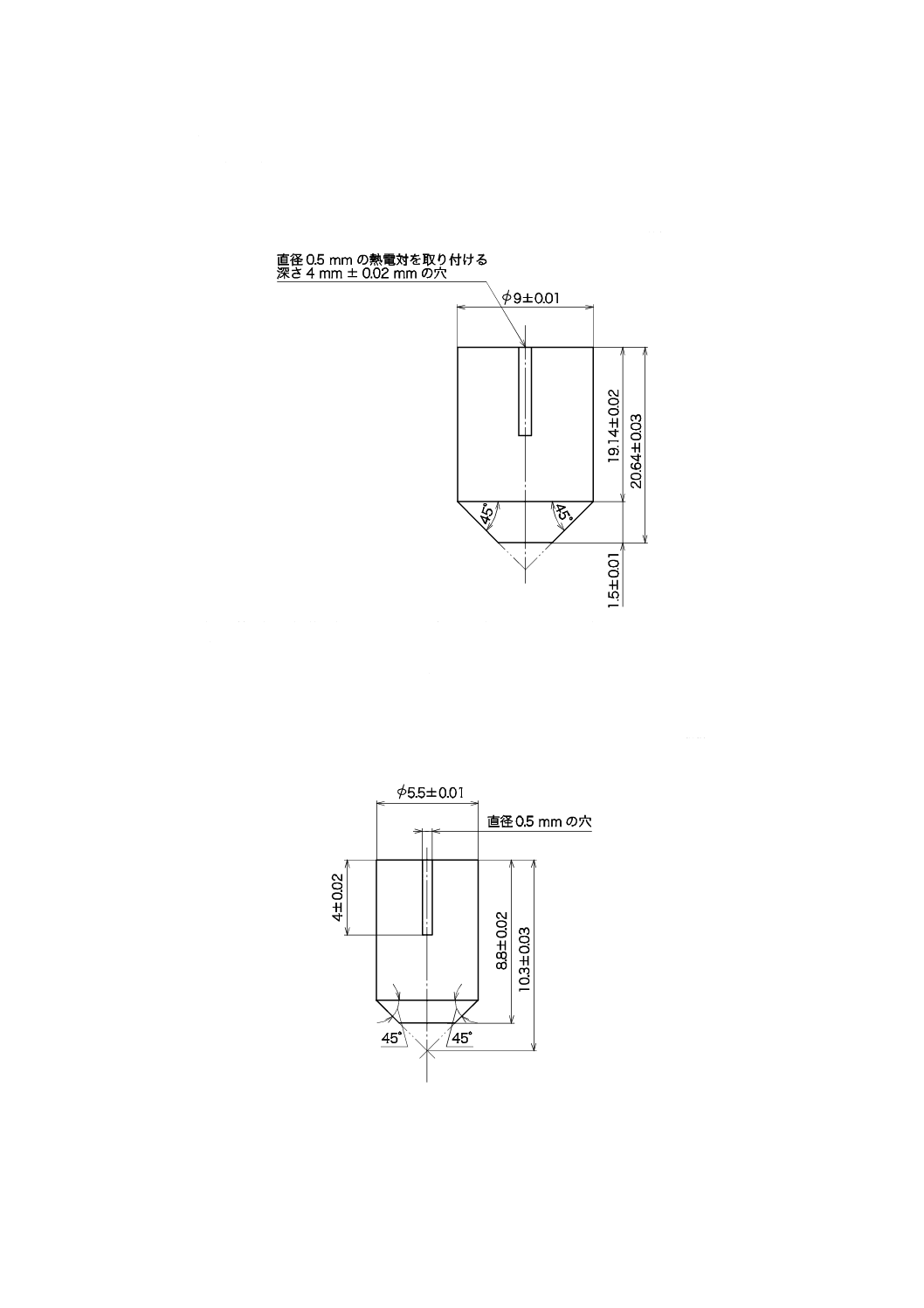

A.3 原理 規定された火炎配置によって,図A.1又は図A.2に示す銅ブロックの温度が100 ℃から700 ℃

まで上昇するために要する時間を求める。

A.4 装置

A.4.1 銅ブロック 完全に削りだされた後で穴あけ前の寸法及び質量が,500 W及び1 kW火炎用は直径

9 mm,10.00 g±0.05 g(図A.1参照),又は50 W火炎用は直径5.5 mm,1.76 g±0.01 g(図A.2参照)。

A.4.2 熱電対 K形(NiCr/NiAl)のシース熱電対で,外径0.5 mm,1 050 ℃以上において長時間の使用に

耐えるもの。

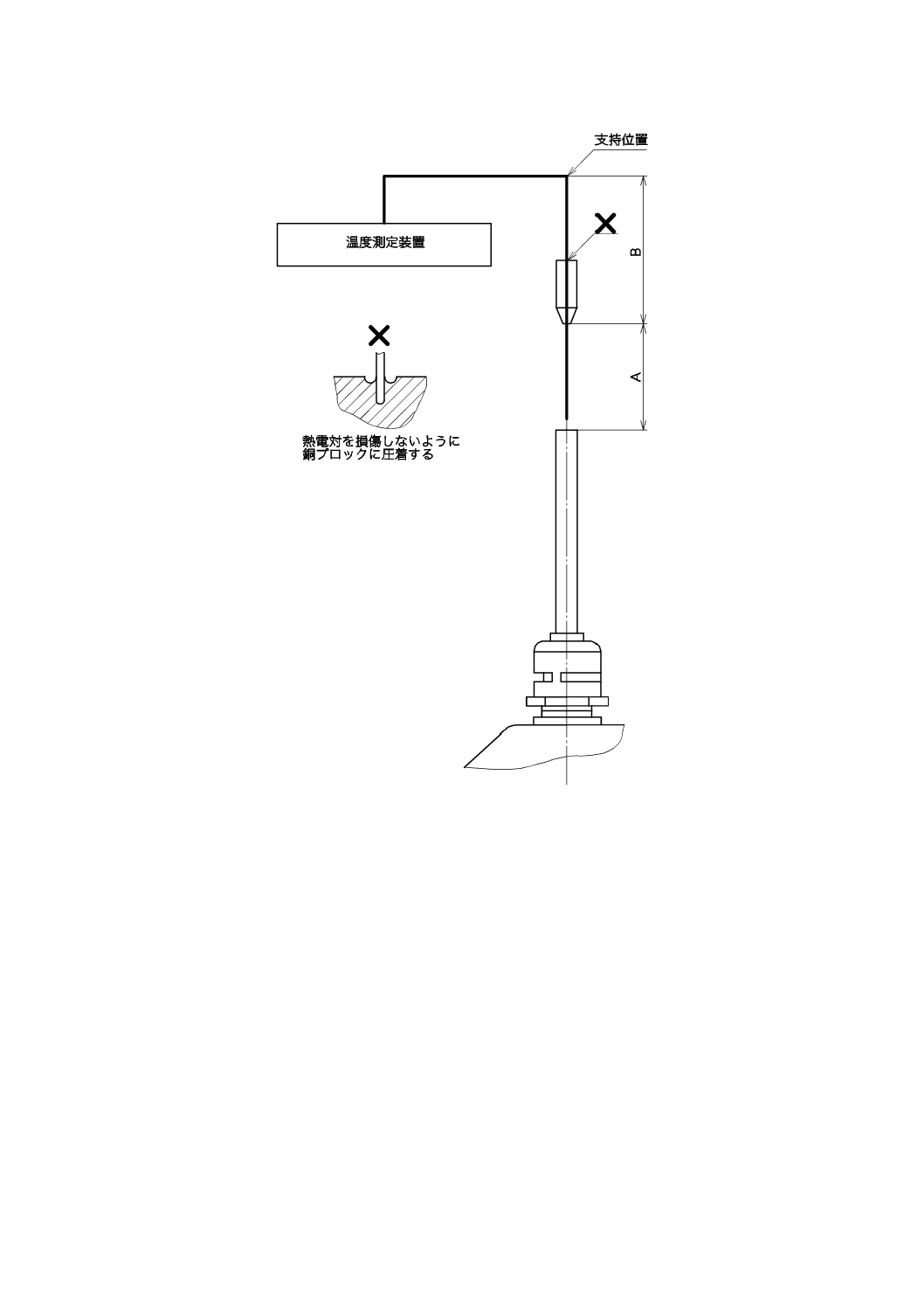

備考 熱電対を銅ブロックに取り付ける方法は,熱電対を損傷しないように銅を圧着するとよい(図

A.3参照)。

A.5 方法

A.5.1 ガス漏れがないように,図A.3に示す配置を,気流のない環境内に設置する。

A.5.2 ガス流量,ガス背圧及び空気流量を調整する準備の間,火炎が銅ブロックに影響を与えないよう

に,バーナを銅ブロックから離す。

A.5.3 バーナに着火し,必要に応じてガス流量,ガス背圧及び空気流量を調整し,規定の火炎状態にする。

必要な場合は,暗くした状態で,暗い背景において,火炎の高さを規定値内に調整し,また,火炎が対称

であることを確認する。バーナが平衡状態に達するように,5分間その状態で待つ。ガス流量,ガス背圧

及び青色火炎の高さが規定の範囲内であることを確認する。

A.5.4 温度・時間及び表示器・記録器を作動させ,バーナを銅ブロックの下に戻す。

A.5.5 銅ブロックの温度が,100 ℃±5 ℃から700 ℃±3 ℃まで上昇する時間を,3回測定する。測定の

間は,銅ブロックの温度が空気中で約50 ℃に自然冷却するまで待つ。

この銅ブロックを使用したことがない場合は,銅ブロックの表面を調節するため,事前の過熱を行い,

その結果は無視する。

A.6 結果 平均時間を,秒単位で求める。

A.7 確認 結果が次の範囲にある場合は,その火炎を,試験に使用できる。

試験炎

試験時間

19

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

公称500 W

54秒±2秒

P/PF4(1 kW)

45秒±5秒

公称50 W

44秒±2秒

単位 mm

材料:(電気的に)高伝導の銅で,表面は研磨する(ISO 1337 Cu-ETP)。

穴あけ前の質量:10.00 g±0.05 g

図 A.1 500 W及び1 kW火炎校正用銅ブロック

単位 mm

特に規定がない限り,寸法誤差は±0.01 mmとする。

材料:(電気的に)高伝導の銅で,表面は研磨する(ISO 1337 Cu-ETP)。

穴あけ前の質量:1.76 g±0.01 g

図 A.2 50 W火炎校正用銅ブロック

20

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

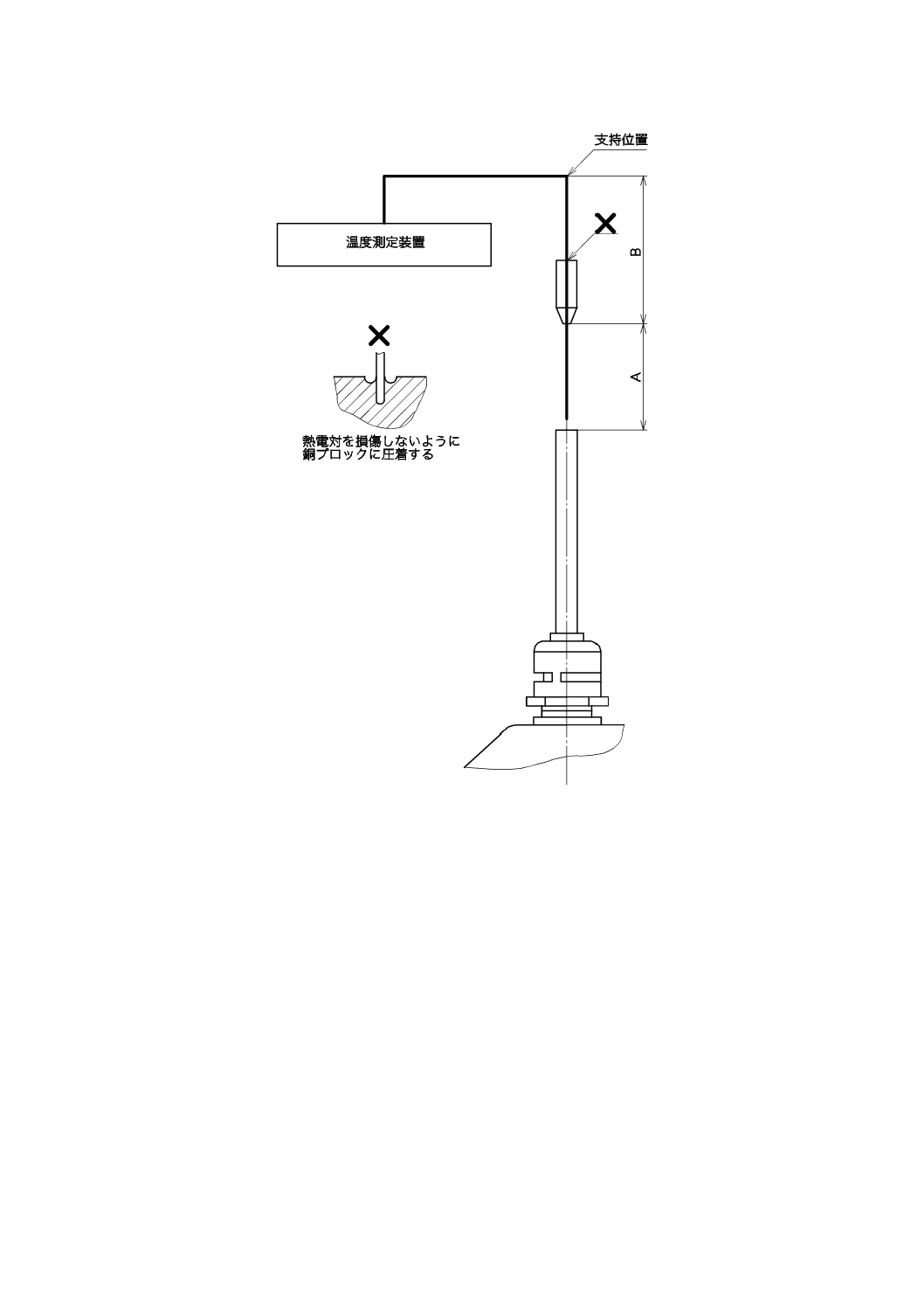

備考 A:50 Wの場合は10±1 mm,500 Wの場合は55±1 mm B:75 mm以上

図 A.3 確認試験の配置

21

K 7342:2007 (ISO 10093:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)関連規格

この附属書は,本体及び附属書に関連する事柄を補足するもので,規定の一部ではない。

[1]ASTM D 3713:1995,Method for measuring response of solid plastics to ignition by a small flame

[2]ASTM D 5025:1994,Standard spcification for laboratory burner used for small-scale burning tests on plastic

materials

[3]DIN 50051:1977,Testing of materials; Burning behaviour of materials; Burner

参考1. 原国際規格にあったIEC 60707:1981は,2003年12月31日に廃止されたので,この附属書

から削除した。

2. 原国際規格にあったISO 9239-1:1997は,本体7.14で引用しているので,本体2.(引用規格)

に記載し,この附属書から削除した。

3. ASTM D 5025:1994及びDIN 50051:1977は,引用されている箇所がないので,本体2.(引用

規格)から削除し,この附属書に記載した。