K 7340:2006 (ISO 12992:1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 12992:1995,Plastics−Vertical flame

spread determination for film and sheetを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

K 7340:2006 (ISO 12992:1995)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験の意義 ····················································································································· 2

5. 原理 ······························································································································ 2

6. 試験装置 ························································································································ 2

6.1 気流のない試験チャンバ ································································································· 2

6.2 試料支持具 ··················································································································· 2

6.3 ステンレス製マーカロッド······························································································· 3

6.4 ガスバーナ ··················································································································· 3

6.5 ガス ···························································································································· 3

6.6 校正された流量計 ·········································································································· 3

6.7 計時装置 ······················································································································ 3

6.8 長さ測定具(定規) ······································································································· 3

6.9 マーカ(容易に消えないもの)························································································· 3

6.10 マイクロメータ ············································································································ 3

7. 試料 ······························································································································ 3

8. 試験手順 ························································································································ 3

9. 精度 ······························································································································ 4

9.1 試験結果 ······················································································································ 4

9.2 併行精度 (Repeatability) r ································································································ 4

9.3 再現精度 (Reproducibility) R ···························································································· 4

9.4 平均 ···························································································································· 4

9.5 妥当性 ························································································································· 4

10. 試験報告書 ··················································································································· 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7340:2006

(ISO 12992:1995)

プラスチック−フィルム及びシートの垂直の

炎の広がり試験方法

Plastics−Vertical flame spread determination for film and sheet

序文 この規格は,1995年に第1版として発行されたISO 12992,Plastics−Vertical flame spread determination

for film and sheetを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,垂直に支えた厚さ3 mm以下のプラスチック製フィルム又はシートを,小さ

な着火炎にさらしたときの炎の広がりの特性を測定するための試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 12992:1995,Plastics−Vertical flame spread determination for film and sheet (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291:1997,Plastics−Standard atmospheres for conditioning and testingからの引用事項は,こ

の規格の該当事項と同等である。

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

備考 ISO 5725-2:1994,Accuracy (trueness and precision) of measurement methods and results−Part 2:

Basic method for the determination of repeatability and reproducibility of a standard measurement

methodが,この規格と一致している。

ISO 11925-2:2002,Reaction to fire tests−Ignitability of building products subjected to direct impingement of

flame−Part 2: Single flame source test

ISO 13943:2000,Fire safety−Vocabulary

参考 ISO 12992が引用しているISO/IEC Guide 52:1990,Glossary of fire terms and definitionsはISO

13943:2000に置き換えられ,廃止された。

2

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,ISO 13943によるほか,次による。

3.1

残じん (after glow) 発火(着火)源を取り去った後,試料の炎が消滅した後の,又は炎が発生しな

かった場合の,赤熱燃焼の持続。

3.2

炎の広がり時間 (flame spread time) 規定の試験条件の下で,燃焼している材料の上で炎が,ある

垂直距離を進むのに要する時間。

3.3

着火 (ignition) 火炎燃焼の開始。

3.4

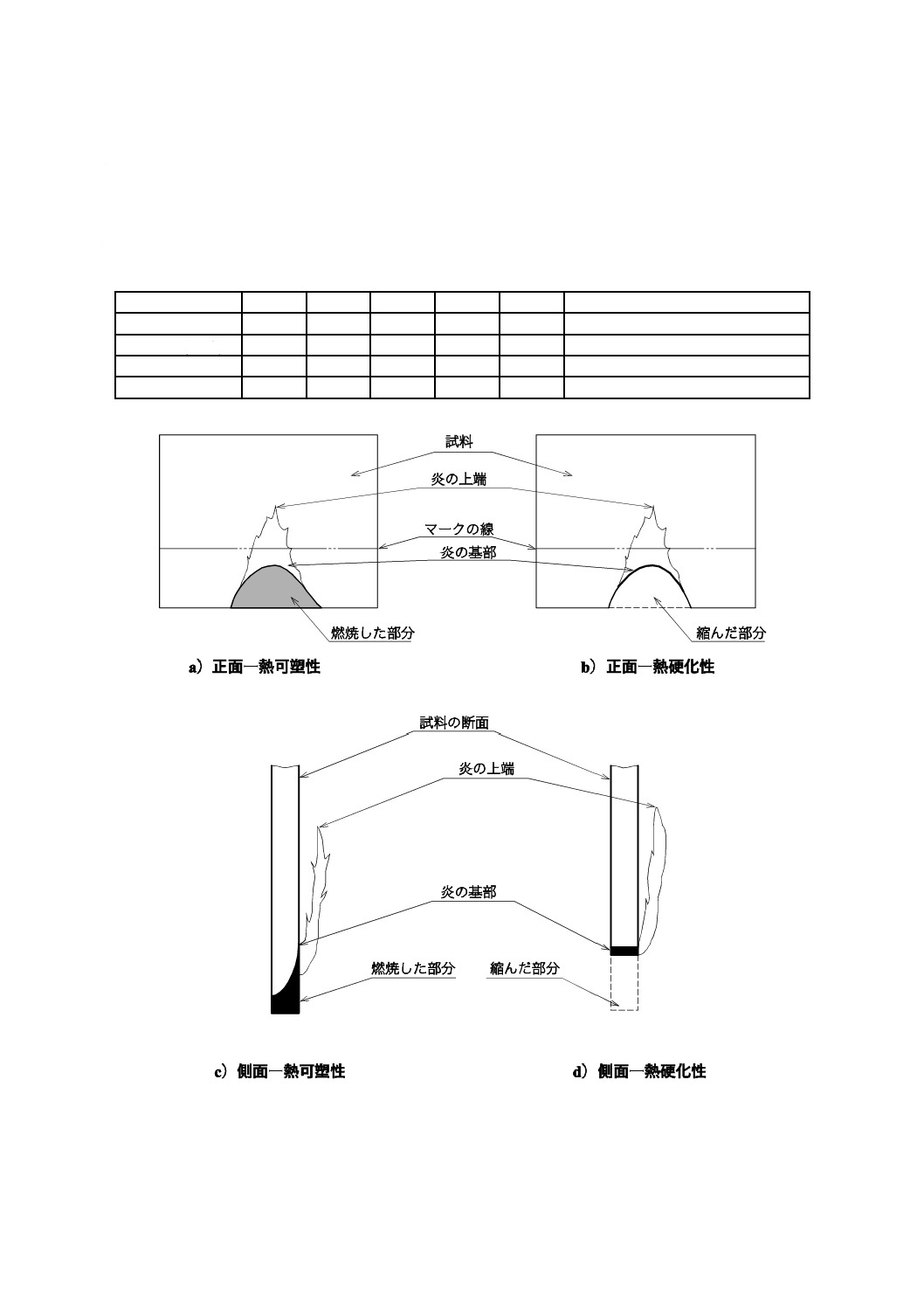

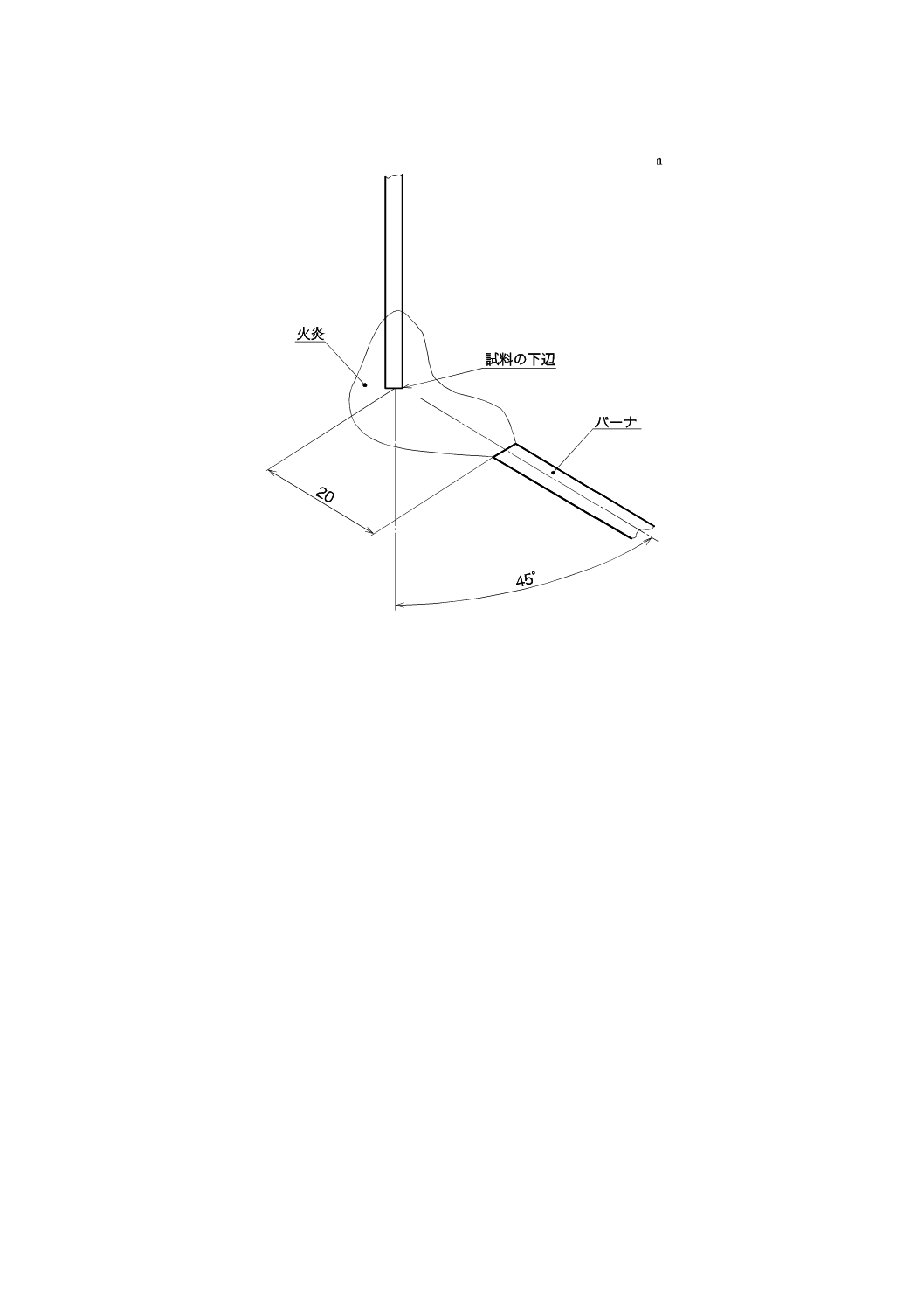

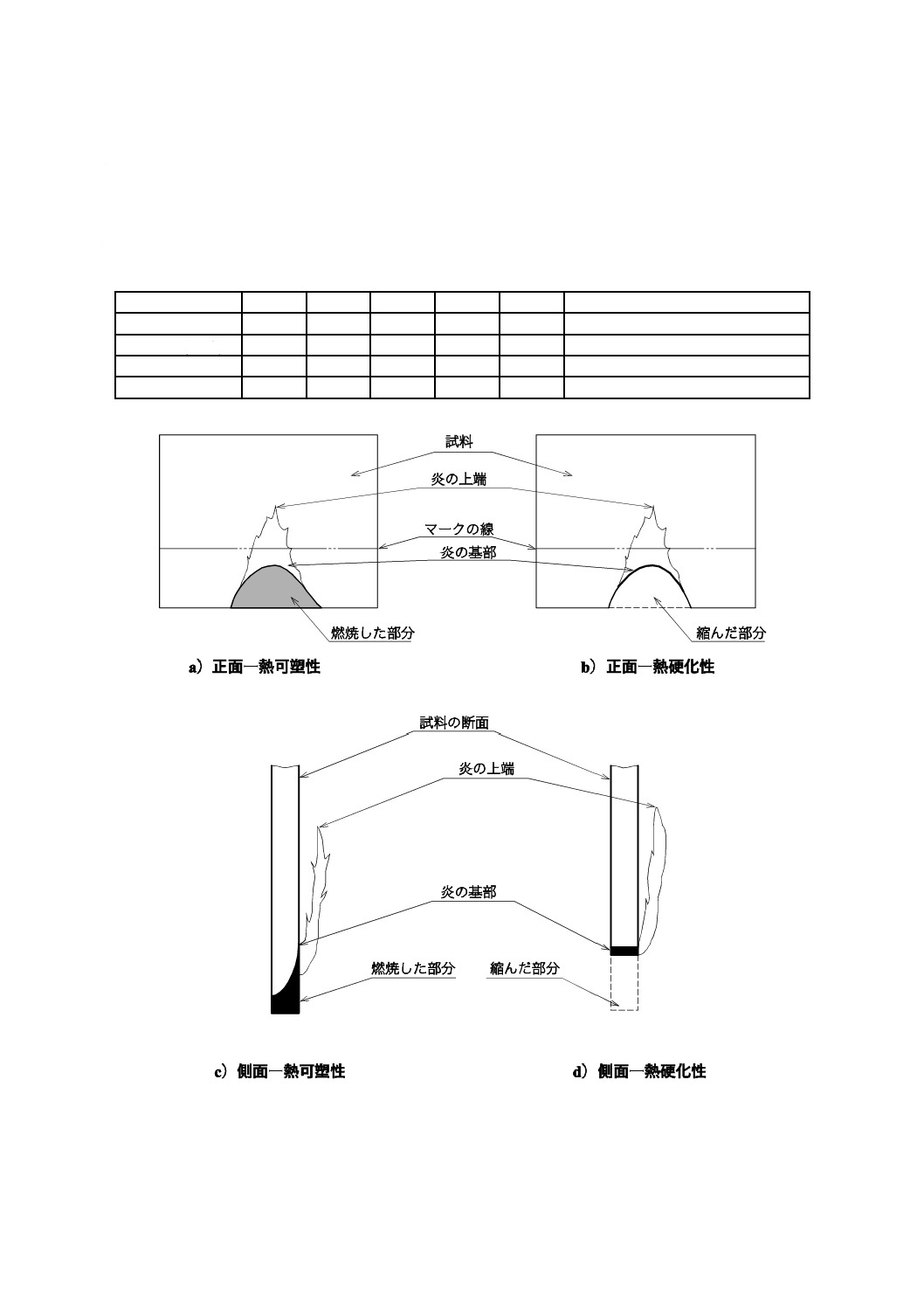

炎の基部 (seat of flame) 燃焼している材料の,炎が発生している位置(図1参照)。

3.5

この試験方法のための記号

3.5.1

t1 炎の基部が100 mmのマークに到達するまでの時間(秒)

3.5.2

t2 炎の基部が300 mmのマークに到達するまでの時間(秒)

3.5.3

FSR (frame spread rate) 炎が広がる速度(mm/秒)

4. 試験の意義

4.1

この試験方法を用いて得られる試験結果は,ある制御された試験所の条件下での材料の燃焼特性の

高感度の測定結果を提供し,プリセレクション又は品質管理の目的に有用である。

4.2

異なった厚さの試料について異なった着火源及び/又は異なった手順で得られた試験結果は,比較

できない。また,異なる条件の下での燃焼挙動の相互の関連付けを示すものではない。

4.3

この試験方法は,着火せずに縮んで火源から遠ざかるか,又は火源の届く範囲から外れる試料には

適していない。そのような試料には,他の試験方法を探す必要がある。

4.4

実際の火災状況下において,特定のタイプ又は形の材料による火災危険性の表現又は鑑定に,この

規格の試験で得られた結果だけを用いてはならない。この規格による試験結果は,材料に関する特定の実

使用状況を含め,火災リスク評価に関係するすべての要素を考慮したとき,火災リスク評価の一つの要素

として用いることができる。

5. 原理

5.1

特定の着火源からの規定の火炎を,垂直に保持したフィルム又はシートの試料に規定時間当てる。

5.2

炎の基部が二つのマークの間を移動する時間を炎の広がり時間として記録し,二つのマーク間の炎

の広がり速度を計算する。

5.3

燃焼している部分の落下,消火特性及び残じんなどの炎の伝ぱ(播)に関係する他の特性を観測し

記録する。

6. 試験装置

6.1

気流のない試験チャンバ 試験チャンバは,試験開始時に試料の周囲の空気の動きが0.2 m/s未満で

あり,その空気の動きが試験中に用いる器具の影響を受けないもの。試験チャンバは,内容積1.0 m3以上

とする。試料支持具は,周囲の壁面から少なくとも300 mm離す。燃焼発生物を排出する排気ファンを,

チャンバ又はチャンバからの排気ダクトに取り付ける。

備考 燃焼時間が長い場合,燃焼を維持するための十分な酸素を保持するため,1 m3以上の大きさの

チャンバが必要である。

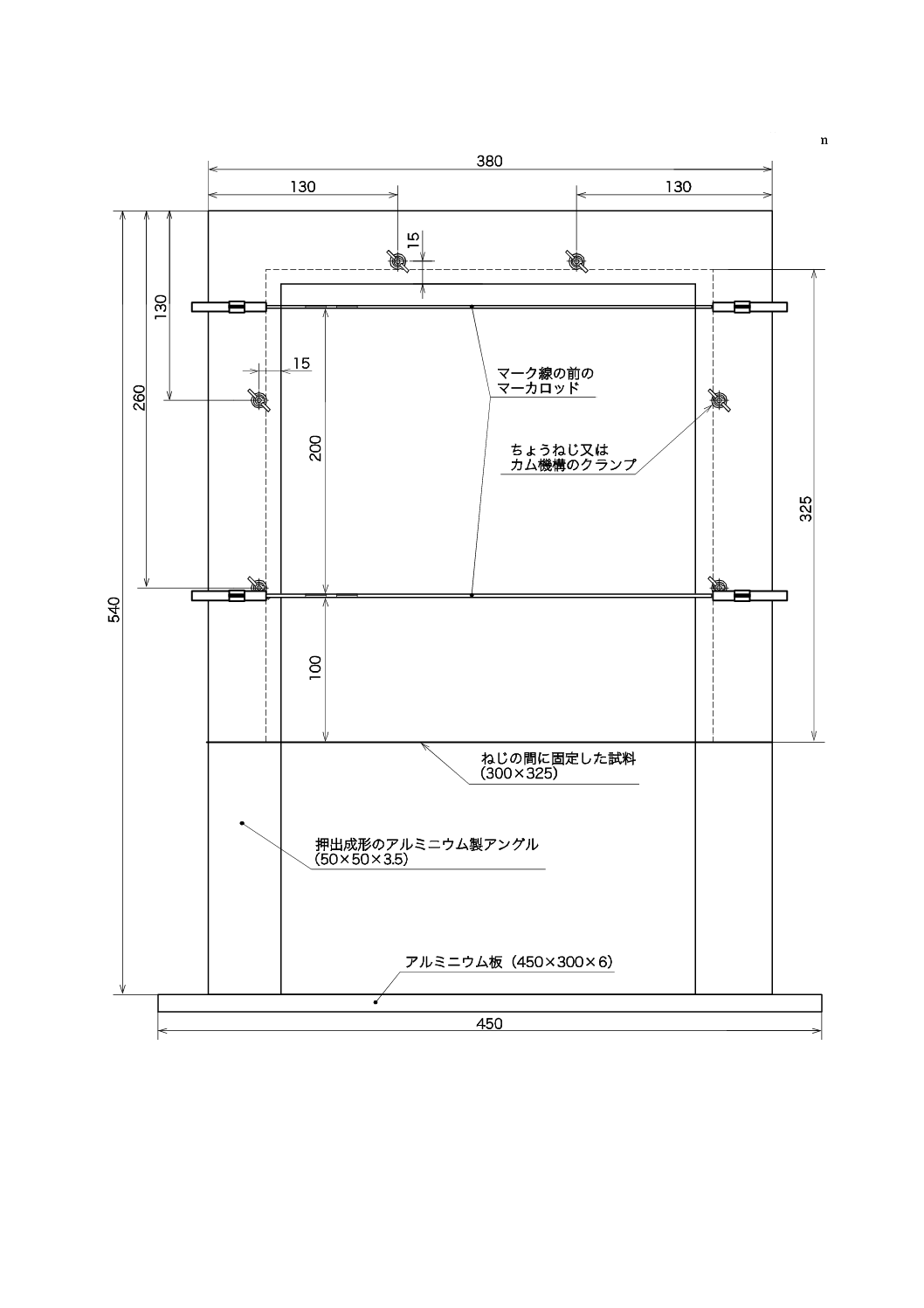

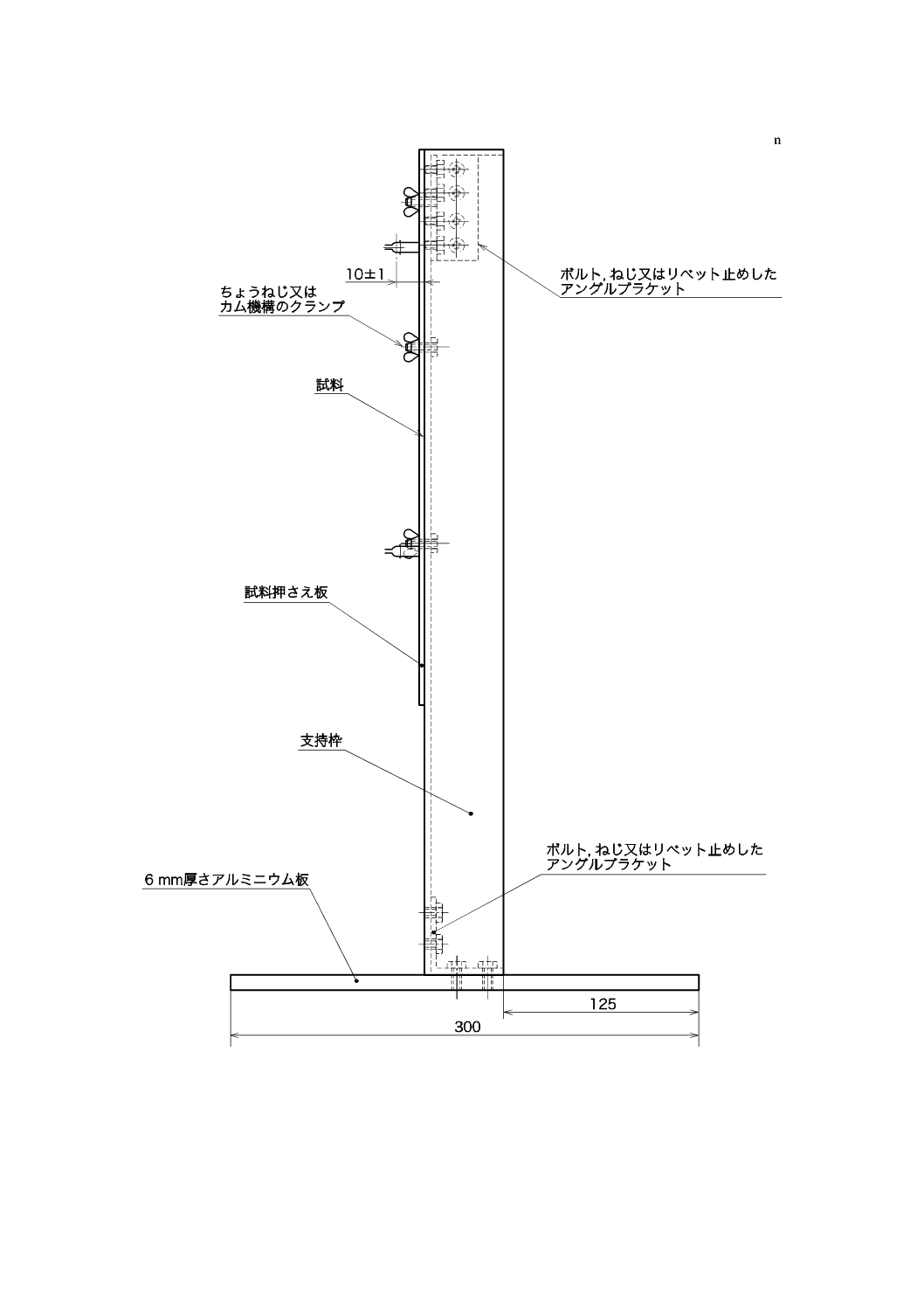

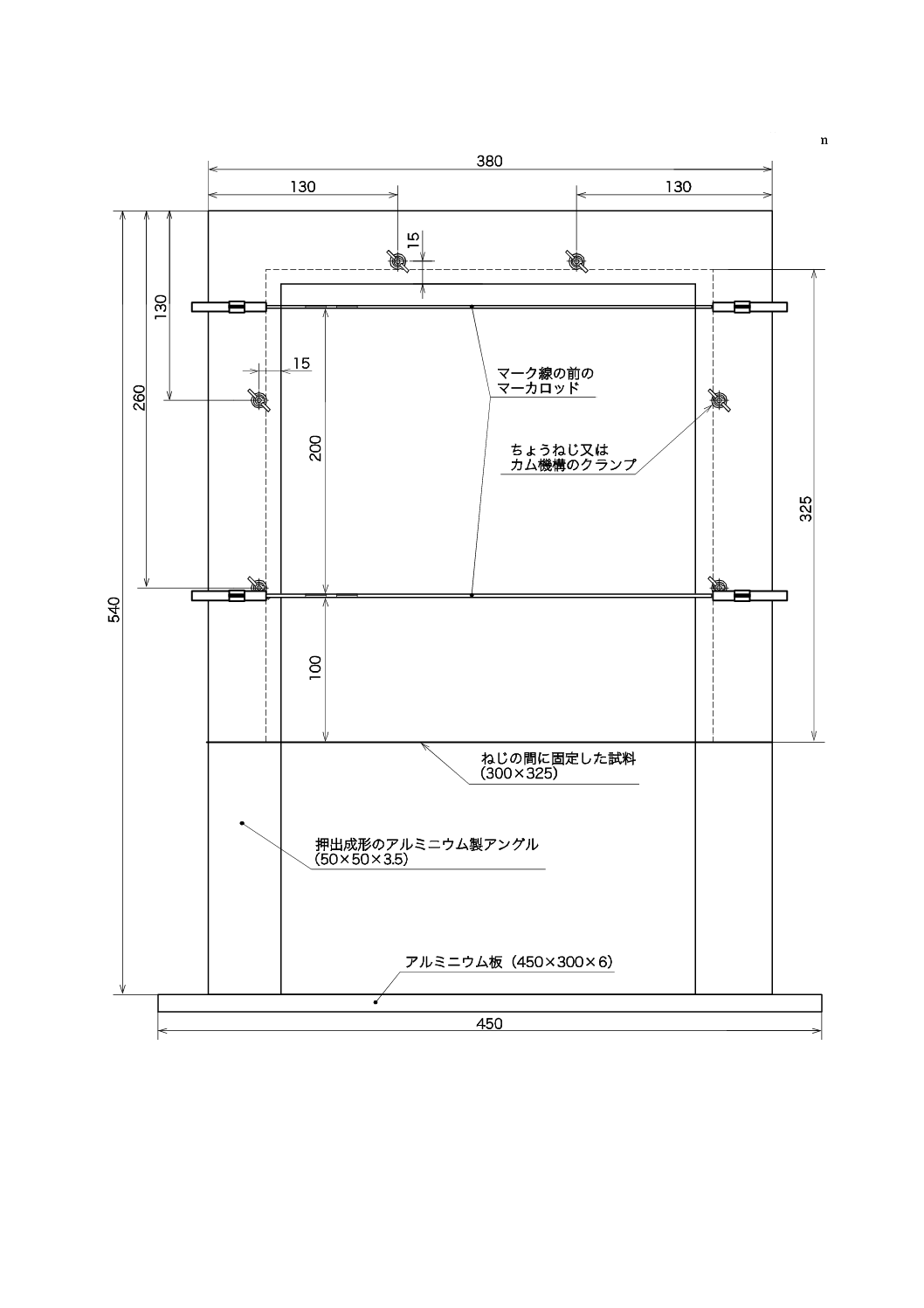

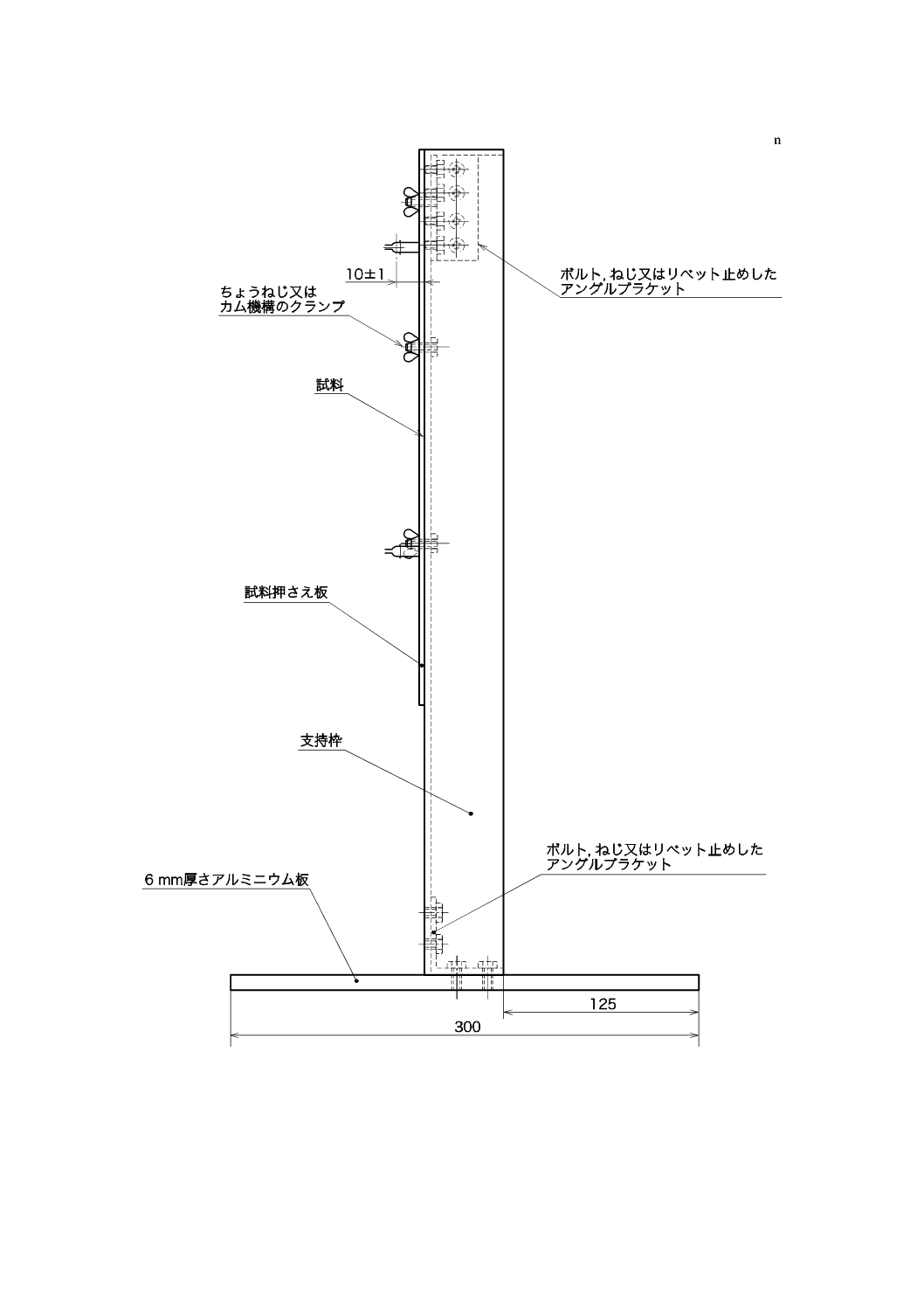

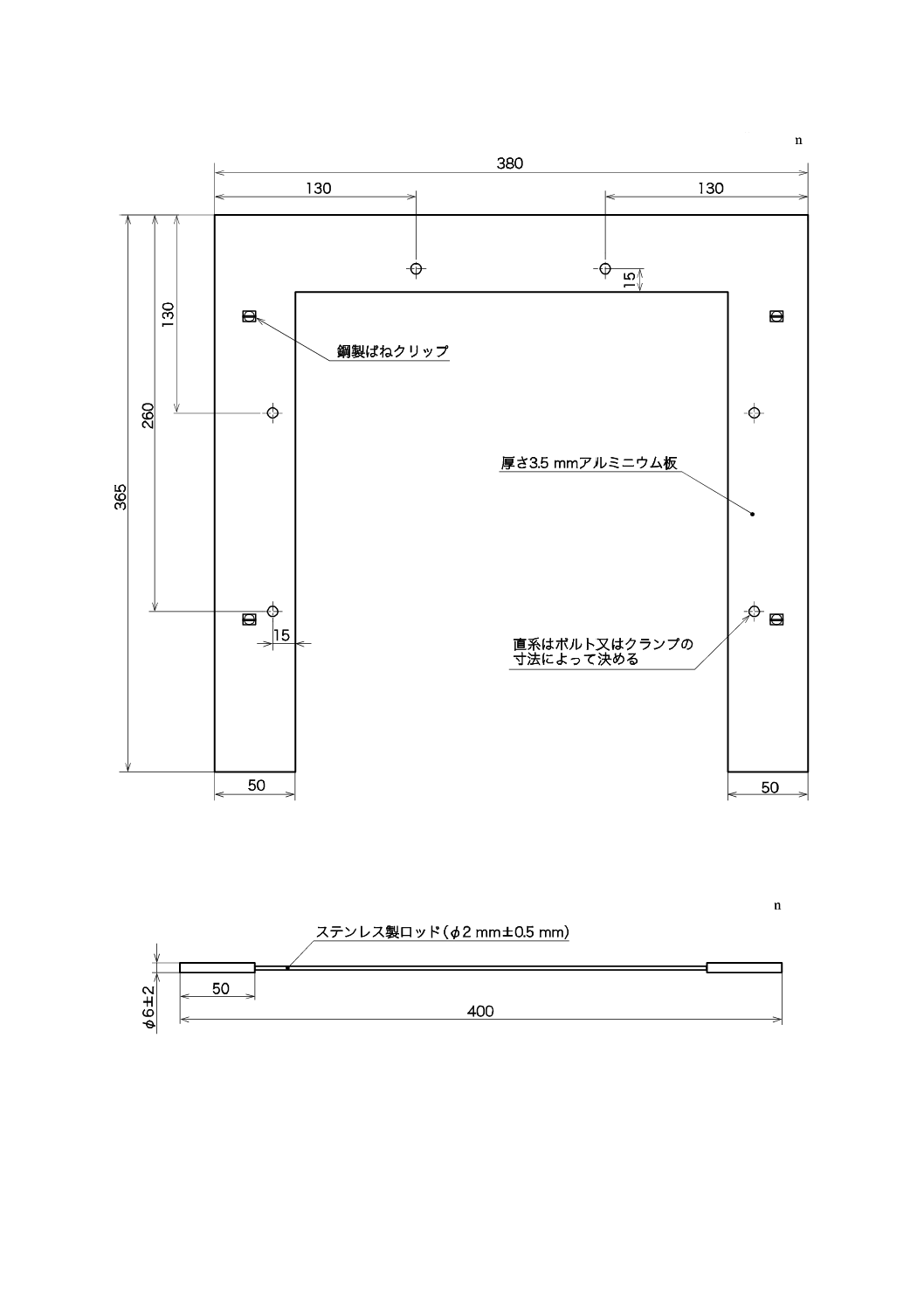

6.2

試料支持具 図2〜図4に示す。試料支持具は,試料に過度の力を掛けないで試料をしっかり垂直に

保持できるもので,試料の前面にマーカロッドを保持できるもの。

3

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

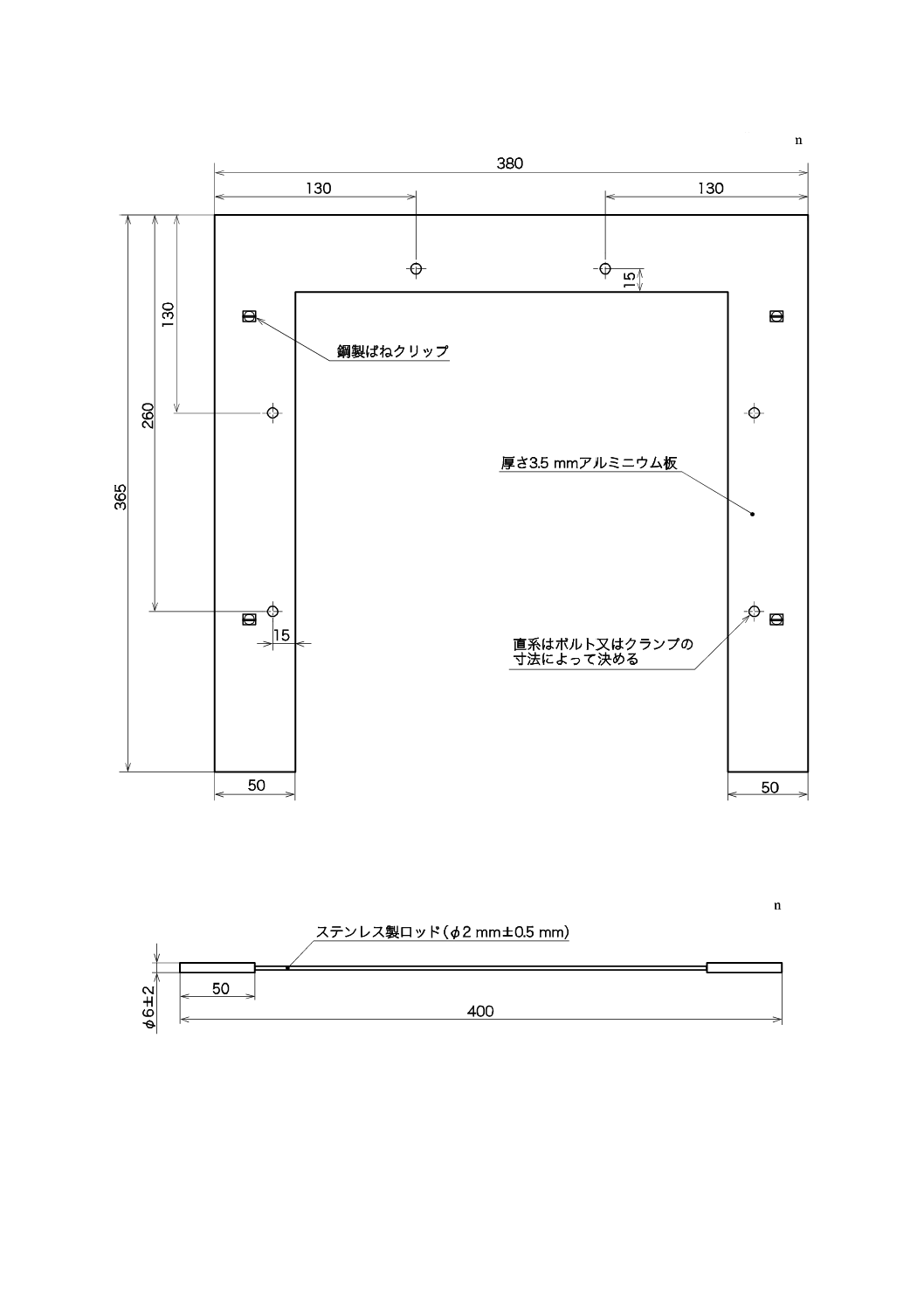

6.3

ステンレス製マーカロッド 直径 2.0 mm±0.5 mmで,図5に示す形状のもの。

6.4

ガスバーナ ISO 11925-2に規定するガスバーナ。

6.5

ガス 純度が少なくとも94.5 %の商用プロパン。

6.6

校正された流量計 必要な場合,プロパンの流量を測定するもの。

6.7

計時装置 少なくとも0.2 秒の精確さをもつ計時装置。

6.8

長さ測定具(定規) ミリメートル刻みであって,バーナの火炎の高さを測定するもの。

6.9

マーカ(容易に消えないもの) 細く,かつ,速乾性のもの。

6.10 マイクロメータ 試料の厚さを測るために,少なくとも精度0.02 mmのもの。

7. 試料

7.1

試料の大きさは,幅300 mm±5 mm,及び長さ325 mm±5 mmとする。

7.2

試料の厚さは,3 mmを超えてはならない。

7.3

3枚の試料を試験する。試料に異方性がある場合には,両方の方向でそれぞれ3枚の試料を試験する。

7.4

各試料には,6.9のマーカを用いて,その下辺から100 mm 及び300 mmの距離に水平に線を引く(図

2参照)。

7.5

3枚の試料からなる二つのセットを,温度23 ℃±2 ℃,相対湿度(50±5) %で48時間状態調節する

(JIS K 7100参照)。ただし,試料の製品規格の規定によって異なった状態調節を要求する場合は,この限

りではない。

8. 試験手順

8.1

試験は,気温10 ℃〜30 ℃,相対湿度20 %〜65 %の範囲の中で実施する。

警告 燃焼生成物は危険であり,燃焼性の高い材料を試験する際には,大きな炎及び高い熱を発生す

ることに注意する必要がある。

8.2

状態調節後1時間以内に,各試料の試験を開始する。試験を直ちに実施しない場合には,試験を開

始するまで,試料を密閉した容器に保管する。

8.3

100 mmのマークが下になるように,試料を試験枠に取り付ける。試料に過度のしわ及び力がかから

ないように,試料を平らに固定する。

薄いフィルムは,初めに上端を試験枠に固定し,その後,下に引っ張って平らな面を作るとよい。

備考 押さえ板を取り付ける前に,試料を規定の場所に保持するために,試料の四辺をところどころ

テープで,又は両面接着テープで止めてもよい。

8.4

試料の前面から10 mm±1 mmで,下から100 mm及び300 mmのマークの位置にくるように,マー

カロッド(6.3)を,試験枠に取り付ける。

備考 試験中に,試料に描いたマークが変形したり,見えなくなったりしなければ,マーカロッドは

必要ない。

8.5

バーナ(6.4)を商用プロパンガス源(6.5)に接続する。バーナに点火し,バーナを垂直にしたとき

に炎の長さが40 mm±4 mmとなるように,ガス流量を調節する。バーナを2分間継続して燃焼させる。

空気の供給は,青い炎の先端に小さな黄色の部分があるように調節する(ISO 11925-2参照)。

参考 この炎の高さでは,ガスの流量は約62 cm3/分となる。

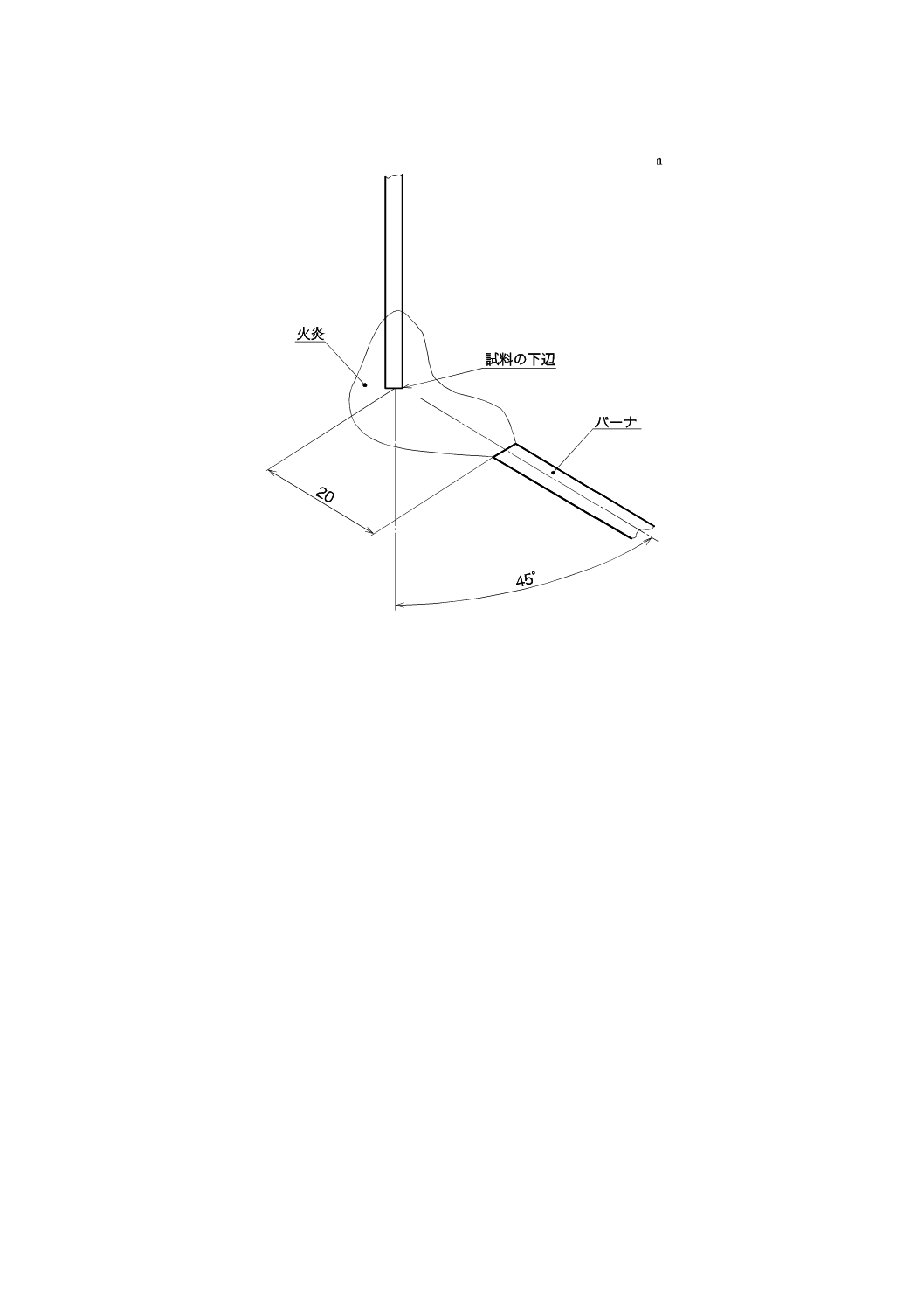

8.6

バーナを垂直から45度傾け,バーナの先端が試料の下端から20 mmで,かつ,左右の中心にくるよ

うに調節する(図6参照)。このとき,試料の辺が炎を二分するように調節する。

4

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 バーナの位置を合わせる自動又は固定の軸合せ具を用いれば,一定した結果を得ることができ

る。

8.7

バーナの炎を滑らかに試料に当て,計時装置(6.7)を始動する。バーナの炎をその位置で60秒間保

持する。

8.8

炎が100 mm及び300 mmのマークに達した時間を記録する(t1及びt2)。

8.9

3枚の試料について試験を実施する。1枚の試料だけが着火しないなどの一致しない試験結果を得た

場合には,2番目のセットの3枚の試料について試験を繰り返す。2番目のセットにおいても一致しない試

験結果を得た場合には,詳細を報告書に記載する。

8.10 60秒の着火時間中に,試料が炎から遠ざかるように変形して,炎から離れて着火しない場合には,

その試験結果は有効ではない。

8.11 炎の広がり速度(FSR)は,mm/秒の単位で,次の式によって,各試料の100 mm及び300 mmのマ

ークに炎が到達した時間から計算する。

FSR=200/(t2−t1)

9. 精度

9.1

試験結果 7か所の試験所で8種類の試料について,1993年に実施した試験室間共同実験の結果を

表1に示す。試験した材料のうち,二つの材料(PVC及びPC)は,300 mmのマークに達する前に炎が消

えて,炎の広がり速度(FSR)が得られなかった。したがって,これらの材料に関する試験結果は,表1

には示していない。試験結果は,JIS Z 8402-2に従って解析した。

9.2

併行精度 (Repeatability) r 通常の正しい試験の実施において,一人の作業者が一つの種類の試料に

ついて,同じ試験装置を用いて短い時間間隔で実施した3回の試験の平均値と同じ条件で別に行った3回

の試験の平均値との差は,表1に示す併行精度の値を20回に1回以上超えることはない。

9.3

再現精度 (Reproducibility) R 通常の正しい試験の実施において,同一の試料について異なる試験

所で,異なる二人の作業者によって実施したそれぞれ3回の試験の試験所ごとの平均値の差は,表1に示

す再現精度を20回に1回以上超えることはない。

9.4

平均 それぞれ3枚の試料によって計算される二つの平均値は,それらの差が表1に示す併行精度

及び再現精度を超えている場合には,同等ではなく,疑わしいと考えられる。9.2及び9.3の判定は,約95 %

の信頼性で正しいと考えられる。

9.5

妥当性 表1は,ある範囲の材料について,この試験方法のおよその精度を予測する上で有効な方

法を示そうとするものである。この試験結果は,試験室間共同実験で得られたものであって,他のロット,

状態調節,試料の厚さ又は材料を代表するものではないため,これらのデータを材料の承認又は排除のた

めに厳格に適用してはならない。

10. 試験報告書 試験報告書には,次の事項を記載する。

a) この規格に従って試験したことの記述及びこの規格の試験方法からの差異があればその詳細の記述

b) 試験日

c) 試料の状態調節条件(7.5参照)

d) 試験材料を十分識別するために必要な詳細:一般的なタイプ,材料の名称,製造業者名など

e) 試料の厚さ(mm)

f)

各試料のt1及びt2(秒)

5

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 100 mmと300 mmとの間で炎が消えたかどうかの記述

h) 3枚の試料の炎の広がり速度(FSR)の平均値

i)

試料の固体部分又は溶融した液体が燃焼しながら試験枠の底板の上に落ちて,更に燃焼を続けたかど

うかの記述

j)

試験結果に影響すると思われる挙動の観察事項

表 1 平均FSRの正確さのデータ

材料

PE

PE

PET

PMMA

ABS

ガラス繊維強化不飽和ポリエステル

厚さ (mm)

0.075

0.15

0.15

2.0

2.0

1.4

平均FSR (mm/s)

10.8

9.7

3.7

4.7

7.6

6.1

併行精度 r

5

4.8

1.7

2

2.8

1.5

再現精度 R

7.3

5.5

4.1

4.6

7.7

2.2

図 1 炎の基部の決め方

6

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2 試料支持具−正面

7

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 3 試料支持具−側面

8

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 4 試料押さえ板

単位 mm

図 5 マーカロッド

9

K 7340:2006 (ISO 12992:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 バーナの位置