K 7316:2013 (ISO 19252:2008)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 器具及び装置 ··················································································································· 4

5.1 試験機 ························································································································· 4

5.2 試験片寸法の測定装置 ···································································································· 4

5.3 モニタ装置及び観察装置(オプション)············································································· 4

6 試験片···························································································································· 5

6.1 形状及び寸法 ················································································································ 5

6.2 試験片の調製 ················································································································ 5

6.3 試験片の数 ··················································································································· 5

6.4 状態調節 ······················································································································ 5

7 手順······························································································································· 6

7.1 試験雰囲気 ··················································································································· 6

7.2 スクラッチ試験 ············································································································· 6

8 試験結果の表現 ················································································································ 8

8.1 一般 ···························································································································· 8

8.2 スクラッチ挙動の種類を求める手順··················································································· 8

8.3 スクラッチマップの作成 ································································································· 9

8.4 限界垂直力の求め方 ······································································································ 10

9 試験報告························································································································ 11

附属書A(参考)スクラッチ挙動の種類の概略図 ······································································ 13

附属書B(参考)試験機 ······································································································· 14

K 7316:2013 (ISO 19252:2008)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)及び一般

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7316:2013

(ISO 19252:2008)

プラスチック−スクラッチ特性の求め方

Plastics-Determination of scratch properties

序文

この規格は,2008年に第1版として発行されたISO 19252を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

1

適用範囲

1.1

この規格は,プラスチックのスクラッチ特性の求め方について規定する。この方法は,規定の形状

をした硬い器具(以下,圧子という。)を,試験片表面に接触させ,規定の力及び速度で,移動させて,ス

クラッチを付ける方法について規定する。

1.2

この規格は,規定の条件下で,規定のタイプの試験片のスクラッチ挙動を調査し,試験片に生じた

スクラッチの種類を分類する方法について規定する。

また,この方法は,一定力試験で得られるスクラッチマップ,又は線形力増加試験で得られる限界垂直

力(3.8)によって,材料間の比較に適用できる。

1.3

この方法は,コーティング又は塗装を施していない,射出成形した熱可塑性及び熱硬化性材料に適

用する。

1.4

この方法は,試験片の推奨寸法及び推奨する圧子形状を規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 19252:2008,Plastics−Determination of scratch properties(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing(MOD)

JIS K 7139 プラスチック−試験片

注記 対応国際規格:ISO 20753,Plastics−Test specimens(MOD)

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 1: General principles, and moulding of multipurpose and bar test specimens(IDT)

2

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7154-1 プラスチック−熱硬化性樹脂成形材料の射出成形試験片−第1部:通則及び多目的試

験片の成形

注記 対応国際規格:ISO 10724-1,Plastics−Injection moulding of test specimens of thermosetting

powder moulding compounds (PMCs)−Part 1: General principles and moulding of multipurpose test

specimens(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

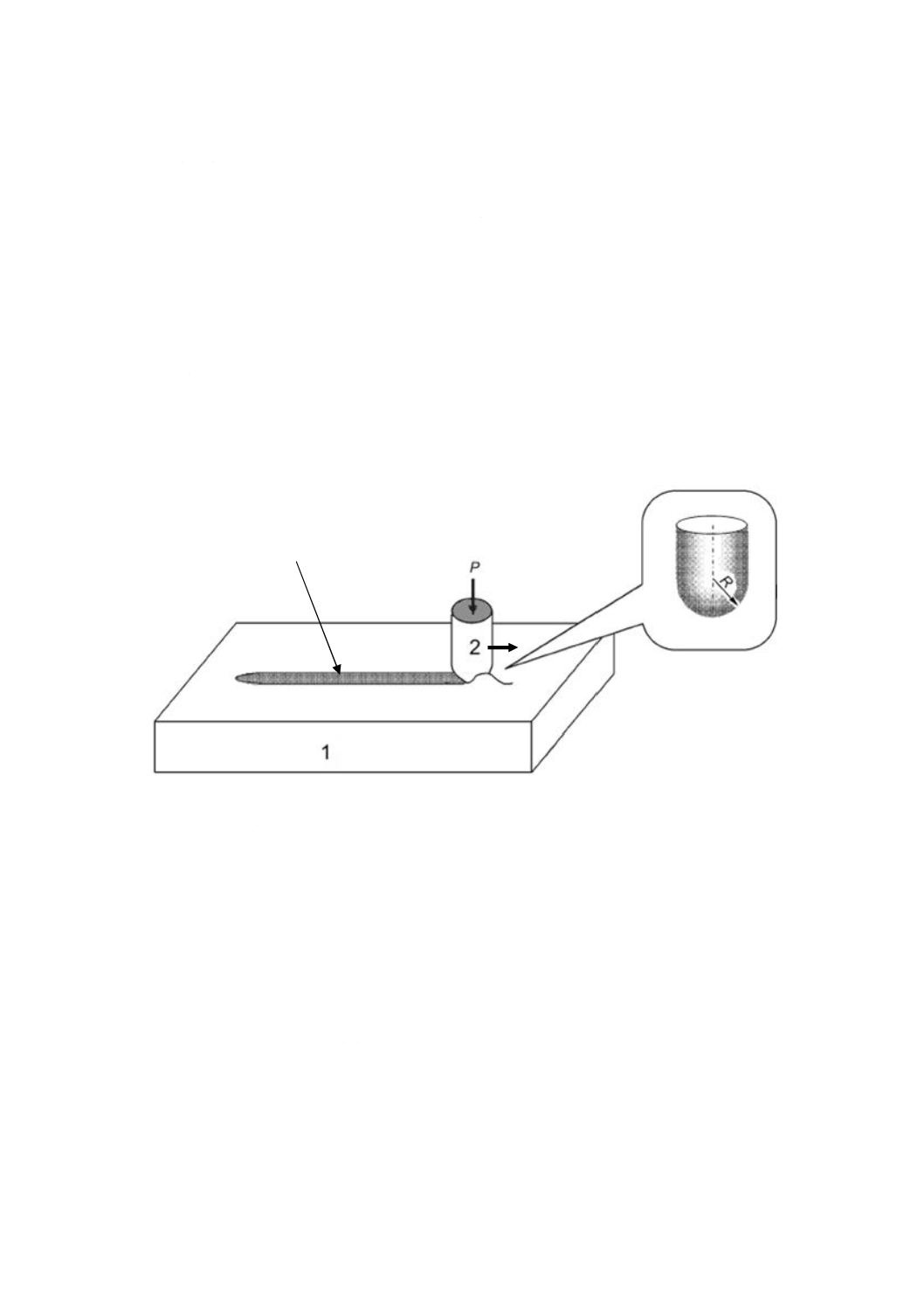

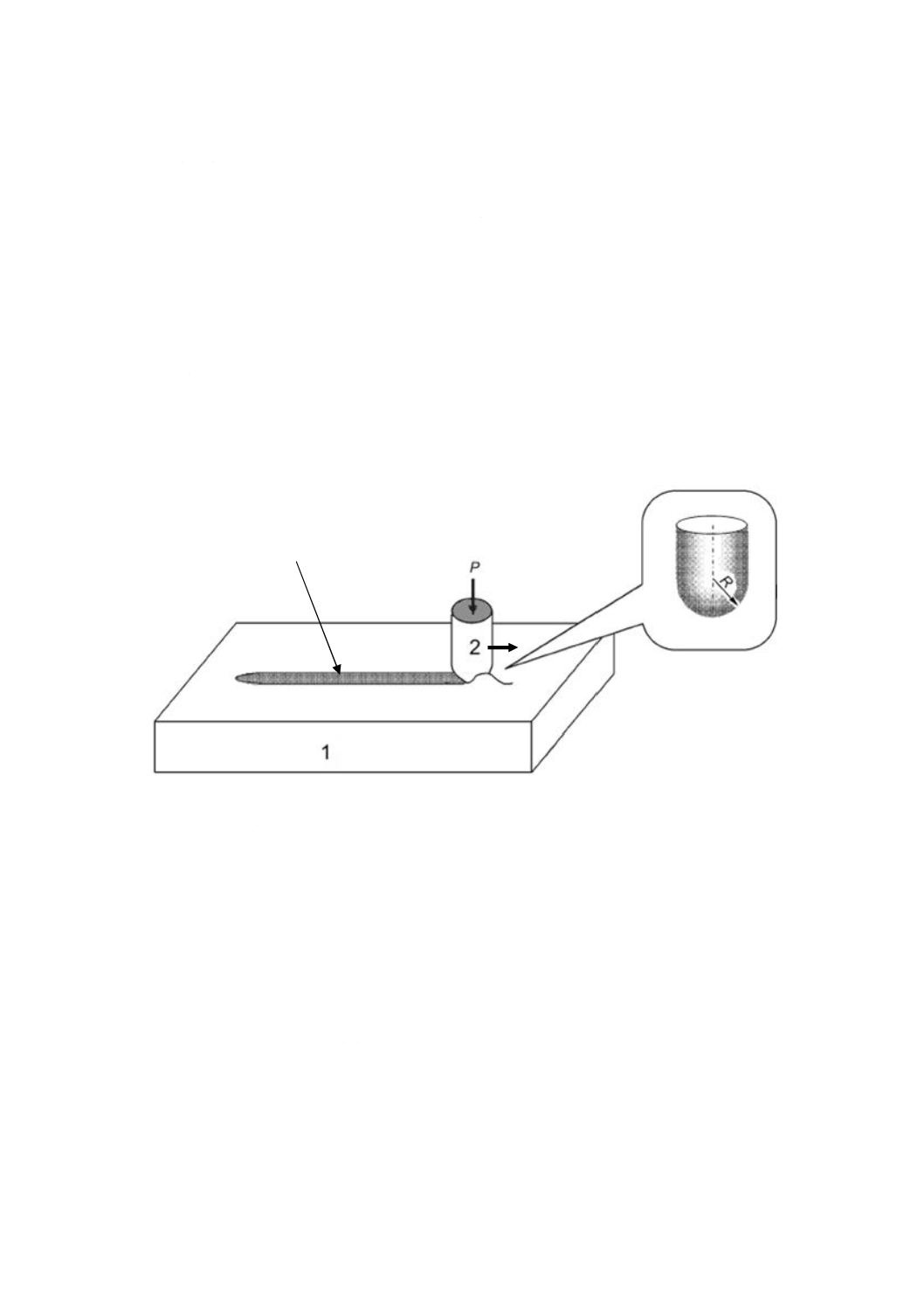

3.1

スクラッチ(scratch)

規定の硬さ及び形状をもつ圧子が,規定の試験力及び試験速度の下で,試験片の表面を移動することに

よって生じるきず(図1参照)。

注記 ここで用いる用語“表面”は,スクラッチ特性を測定するのに十分な広さをもつ面である。

1

試験片

2

圧子

3

スクラッチ

R

圧子の先端半径

P

試験力

v

試験速度

図1−スクラッチを示す略図

3.2

試験力,P(test force)

試験中,圧子によって試験片に垂直に加えられる力。

注記 試験力は,ニュートン(N)で表す。

3.3

試験速度,v(test speed)

試験中における,圧子の試験片に対する相対移動速度。

注記 試験速度は,ミリメートル/秒(mm/s)で表す。

v

3

3

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

スクラッチ力,Fs(scratch force)

試験中における,圧子と試験片との間に働く水平力。

注記 スクラッチ力は,ニュートン(N)で表す。

3.5

圧子変位,d(scratch-tip displacement)

試験中における,圧子の試験片表面に対する垂直変位。

注記 圧子変位は,マイクロメートル(μm)で表す。

3.6

スクラッチ距離,s(scratch distance)

試験中における,圧子の試験片に対する水平移動距離。

注記 スクラッチ距離は,ミリメートル(mm)で表す。

3.7

スクラッチ挙動(scratch behavior)

試験における,材料の変形挙動(図2参照)。スクラッチ挙動の種類は,3.7.1〜3.7.3による。

3.7.1

掘起し,p(ploughing)

試験中,スクラッチ距離全体にわたり,スクラッチ力及び圧子変位が一定なスクラッチ挙動(図2参照)。

注記1 スクラッチ表面は,粗さが小さく,滑らかとなる。

注記2 小さな特有の一時的な信号の振動(スクラッチ力の振幅3 N未満,圧子変位の振幅10 μm未

満)は無視できる。

3.7.2

ウェッジ形成,w(wedge formation)

試験中,スクラッチ距離の増加に伴い,スクラッチ力及び/又は圧子変位が規則的に振動するスクラッ

チ挙動(図2参照)。

注記 スクラッチ試験後の表面は,連続したうろこ状又はくさび状となる。

3.7.3

切削,c(cutting)

試験中,スクラッチ距離の増加に伴い,スクラッチ力及び/又は圧子変位が不規則に変動するスクラッ

チ挙動(図2参照)。

注記 試験中,切りくずが生じる。

3.8

限界垂直力,Pc(critical normal force)

ある試験速度において,ウェッジ形成又は切削のいずれかが最初に生じる最小の垂直力。

注記 限界垂直力は,ニュートン(N)で表す。

4

原理

力を垂直に加えた硬い圧子を,多目的試験片表面の幅中心で長さ方向に,一定速度で移動させ,スクラ

ッチを生成する。スクラッチ中に,圧子と試験片との間に働くスクラッチ力,圧子変位及びスクラッチ距

離を連続的に測定し,スクラッチ挙動の種類及び/又は限界垂直力を求め,スクラッチ特性を定量的に求

4

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める。

5

器具及び装置

器具及び装置は,次による。

5.1

試験機 試験機は,試験片を保持する台座を備えたヘッド,圧子,圧子(又は,試験片)を水平移

動させる駆動装置及び圧子に力を加える機構によって構成する(附属書B参照)。試験機の各装置は,次

による。

5.1.1

ヘッド ヘッドは,水平を保持することができ,最大試験力において3 μm以上変形してはならな

い。

5.1.2

圧子 圧子は,ロックウェル硬さ64 HRC以上(JIS Z 2245参照)で,0.20 μm未満の粗さに研磨

し,試験後にいかなる変形又は損傷もないものを用いる。圧子先端は,半径Rが0.5 mm±0.025 mmの半

球状とする。

注記 圧子の材料の例として硬化処理した鋼又はタングステンカーバイドがある。

5.1.3

試験力 試験機は,7.2.3に規定する許容差内の全試験力を試験片に鉛直(±5度の許容範囲)に負

荷できなければならない。

5.1.4

試験速度 圧子又は試験片支持台を水平移動する駆動装置は,7.2.4に規定する試験速度で移動で

き,スクラッチ距離の最初及び最後の10 mmを除き,試験速度を規定の許容差内で保持できるものを用い

る。すなわち,10 mm以内の移動範囲内で,規定の試験速度となり,同様に最後の10 mm以内で停止でき

なければならない。

5.1.5

試験片支持台 試験片支持台の試験片を置く部分の表面は,平滑で,きずのないものを用いる。試

験片支持台上には,試験片固定ジグを設置し,試験片の幅の中心を通る線が,スクラッチ方向と一致する

ように試験片を固定する。試験片固定ジグは,取り付けるときは,試験片に損傷を与えず,試験片が,支

持台上を滑らないようにする。

5.1.6

力計測計 力計測計は,試験中に圧子と試験片との間の水平力を連続的に計測し,規定の試験速度

において慣性による遅れがなく,測定値の±1 %又はそれと同等以上の確度で力を計測できるものを用い

る。

5.1.7

圧子変位計 変位計は,機械的又は電気的測定装置で,静的条件下で±1 μm又はそれと同等以上

の確度で圧子の垂直変位を計測できるものを用いる。また,変位計は,規定の試験速度において慣性によ

る遅れがなく,試験中の圧子の垂直変位を±10 μm又はそれと同等以上の確度で計測するものでなければ

ならない。

5.2

試験片寸法の測定装置

試験片の幅bの測定は,±0.01 mm又はそれと同等以上の精度で測定できるマイクロメータ又はゲージ

を用いる。試験片の厚さhの測定は,円板の測定子を装備した±0.01 mm以下まで読み取れるマイクロメ

ータを用いる。

5.3

モニタ装置及び観察装置(オプション)

5.3.1

モニタ装置

拡大機能及び記録機能を備えたビデオカメラのようなモニタ装置は,試験中の圧子の周りを観察するの

に用いてもよい(7.2.9,8.2及び8.4参照)。

これらの装置は,試験片に熱的影響を与えてはならない。

5

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

観察装置

試験後のスクラッチ部の外観を目視検査するときに,裸眼での検査に加え,ルーペ,顕微鏡,平台スキ

ャナ,干渉計などを用いて検査してもよい(7.2.9,8.2及び8.4参照)。

これらの装置は,試験片に熱的影響を与えてはならない。

注記 線形力増加試験(代替方法)では,限界垂直力と試験後の表面を二値化によって処理した画像

とは,対応することが知られている(図4参照)。

6

試験片

6.1

形状及び寸法

試験片は,JIS K 7139に規定するタイプA1の多目的試験片を用いる。

6.2

試験片の調製

6.2.1

成形

試験片は,JIS K 7152-1又はJIS K 7154-1によって,材料規格に規定する条件で,射出成形によって作

製する。

試験片は,射出成形時の流動方向及び試験片の面の情報(例えば,多数個取りの場合には金型のキャビ

ティと試験片との位置関係,金型のキャビティ側か固定側か)を識別できるように,試験する部分の外側

に印を付ける[JIS K 7154-1の附属書B(試験片の表示)参照]。

注記 材料によっては,試験面の状態,また,樹脂流動方向に依存して,異なるスクラッチ挙動を示

す場合がある。

全ての試験片は,同一条件で作製する。

6.2.2

試験片の検査及び寸法の測定

試験片は,ねじれがなく,その表面及びエッジ部に,引っかききず,くぼみ,ひけ,ばりなどの欠陥が

ないものとする。

試験片は,直定規,直角定規及び平面盤を当てた目視観察,並びに5.2に規定した器具を用いて試験片

の寸法(厚さ及び幅)を0.01 mmまで測定することによって,試験片の必要条件に適合することを確認す

る。

適合しない試験片は,試験に用いない。

射出成形した試験片は,全ての試験片寸法を測定する必要はなく,一組の中から一つの試験片を選定し

測定する。多数個取りの金型を用いる場合は,各々のキャビティから得られる試験片の平行部の寸法を測

定し,各キャビティ間によって寸法の差が0.02 mm以下のものを試験に用いる。

6.3

試験片の数

8.2に規定するスクラッチ挙動の種類を求めるためには,1回の試験中に,1種類のスクラッチ挙動だけ

が見られる場合は,各試験条件につき1個の試験片を用いる。1回の試験中に複数の種類のスクラッチ挙

動が見られる場合には,各試験条件につき3個の試験片を用いる。

8.3に規定するスクラッチマップを求めるためには,少なくとも25種類の試験条件(例えば,5種類の

試験力及び5種類の試験速度)が必要であり,少なくとも25個の試験片を用いる。

8.4に規定する限界垂直力を求めるためには,各試験条件(すなわち各試験速度)において3個の試験片

を用いる。

6.4

状態調節

試験片の状態調節は,材料規格による規定がなければ,JIS K 7100(3級は,除く。)に規定する標準雰

6

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

囲気のうち,一つの条件で少なくとも16時間状態調節する。受渡当事者間の協定によって,別の条件で実

施してもよい。

7

手順

7.1

試験雰囲気

試験雰囲気は,試験片の状態調節条件と同じ条件で行う。受渡当事者間の協定によって,別の条件,例

えば,高温又は低温で行ってもよい。

試験中,試験温度を測定し,記録する。

7.2

スクラッチ試験

7.2.1

一般

スクラッチ試験は,7.2.2〜7.2.9による。

7.2.2

圧子

圧子は,5.1.2に規定したものを用いる。試験前に,圧子が移動するときの振れ幅が,基準線に対して10 μm

以内になることを確認する。

注記 圧子変位の基準線は,例えば,厚さの寸法精度がμmの平滑な金属棒を試験片支持台に固定す

ることによって,圧子の動き(水平度/縦方向変位)を確認できることが知られている。

各試験片に対して試験の前に,圧子が損傷していたり,プラスチックのくずに覆われたりしていないこ

とを確認するため,圧子の表面を顕微鏡,ルーペなどで10倍以上に拡大して点検する。

7.2.3

試験力

7.2.3.1

一般

試験力は,7.2.3.2又は7.2.3.3に規定する方法で表1から選択する。試験の前に,試験力が許容差内にあ

ることを確認する。

7.2.3.2

一定力(基本方法)

スクラッチ挙動の種類(8.2参照)及びスクラッチマップ(8.3参照)を求めるために,おもりによる一

定力を用いる。

スクラッチ挙動の種類を求める試験力は,次の6種類の試験力から選択することが望ましい。

P=1 N,2 N,5 N,10 N,20 N,50 N(許容差,±1 %)

スクラッチマップ(図3参照)を作成するためには,5種類以上の異なる試験力を選択する。

推奨する5種類の試験力は,次による。

P=1 N,5 N,10 N,20 N,50 N(許容差,±1 %)

7.2.3.3

線形力増加(代替方法)

限界垂直力(8.4参照)を求めるために,線形の連続した力増加を用いる。

この方法における試験力は,規定の試験速度で,100 mm±0.5 mmの距離全体にわたって,1 Nから50 N

(許容差±1 %)まで,線形的に増加する。

7

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−試験方法及び試験条件

試験方法

試験項目

試験力a) P

全スクラッチ

距離b) s

データ利用

範囲c)

一定力

[基本方法d)]

スクラッチ挙動の種類(8.2参照)

スクラッチマップ(8.3参照)

一定力

(1 N,2 N,5 N,10 N,

20 N,50 N)

100 mm以上

50 mm(試験片平

行部分)

線形力増加

[代替方法e)]

限界垂直力(8.4参照)

線形力増加

(1 N〜50 N)

100 mm

±0.5 mm

100 mm(全スクラ

ッチ距離)

注a) 7.2.3に規定する試験力。

b) 7.2.7 g)に規定する全スクラッチ距離。

c) 8.2及び8.4参照。

d) スクラッチ挙動の種類及びスクラッチマップを求める方法。

e) 限界垂直力を求める方法。

注記 一定力試験(基本方法)と線形力増加試験(代替方法)との相間性は,現在のところ確認され

ていない。

7.2.4

試験速度

試験速度は,例えば,試験前,及び/又は試験中に,スクラッチ時間及びスクラッチ距離から算出して,

5.1.4に規定した要求事項を満たすことを確認する。試験速度v(mm/s)は,次の8種類の数値から選択す

ることが望ましい。

v=1 mm/s,2 mm/s,5 mm/s,10 mm/s,20 mm/s,50 mm/s,100 mm/s,200 mm/s(スクラッチ距離の最

初及び最後の10 mmを除き,許容差±1 %以内)

スクラッチマップ(図3参照)を作成するためには,異なる5種類以上の試験速度を選択する。推奨す

る5種類の試験速度は,次による。

v=1 mm/s,5 mm/s,10 mm/s,50 mm/s,100 mm/s(スクラッチ距離の最初及び最後の10 mmを除き,

許容差±1 %以内)

7.2.5

試験方向

試験方向は,試験片の射出成形時の樹脂流動方向でなければならない(附属書B参照)。

7.2.6

試験片の固定方法

試験片は,7.2.5に規定した試験方向とするために,試験機の軸と試験片の縦軸が一致するように,キャ

ビティ側の面を上向きにして試験片支持台に置く。

試験中に,試験片が,滑らないように,固定ジグを均等に締める。

これらの操作中に,試験する試験片の表面が,指の油などによって汚染しないようにする。

7.2.7

試験手順

試験の手順は,次による。

a) 試験片が試験片支持台に正しく設置され,試験方向が樹脂流動方向と一致していることを確認する。

ほこりがあれば,空気噴射等で除去する。

b) 圧子が損傷したり,表面がプラスチックのくずに覆われたりしていないことを,10倍以上に拡大視し

て確認する(7.2.2参照)。

c) 0.5 Nを超えない初期力下で,圧子を試験片表面に徐々に下ろす。

d) 圧子変位を,ゼロ表示にする。

e) 試験力を,5秒以内に負荷する。

8

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

試験力の負荷後,30秒〜1分の間に,圧子又は試験片を移動させる。

g) 動作の開始から終了までの全体のスクラッチ距離は,一定力試験においては100 mm以上,線形力増

加試験においては100 mm±0.5 mmでなければならない。

h) 試験は,一つの試験片について1回だけとし,その裏面も試験に用いない。これは,最初の試験によ

る損傷が厚さを変化させ,その後の試験に影響を与える可能性があるためである。

7.2.8

データの記録

試験中,スクラッチ距離に対するスクラッチ力及び圧子変位を記録する。記録するデータは,“スクラッ

チ力/スクラッチ距離線図”及び“圧子変位/スクラッチ距離線図”を作成するために用いる(図2参照)。

データの記録は,圧子が,規定のスクラッチ距離を移動する間,中断することなく連続的に行う。

7.2.9

スクラッチ中の状況及びスクラッチ表面の観察(オプション)

試験中のスクラッチ部の状況は,5.3.1による装置によって観察してもよい。

試験後のスクラッチした表面の外観は,5.3.2による装置によって検査してもよい。

注記 試験中のスクラッチ部の状況の観察及び試験後のスクラッチ表面の外観検査の情報は,試験結

果の表現に役立つ(8.2及び8.4参照)。

8

試験結果の表現

8.1

一般

試験片ごとに,“スクラッチ力/スクラッチ距離線図”及び“圧子変位/スクラッチ距離線図”を取得す

る。これらの線図を用いて,スクラッチ挙動の種類を,3.7.1〜3.7.3に定義した,掘起し(p),ウェッジ形

成(w),又は切削(c)に分類する(8.2参照)。

基本方法の一定力試験によって,各試験条件におけるスクラッチ挙動の種類を求め,スクラッチマップ

(8.3参照)を作成する。

代替方法の線形力増加試験によって,ある試験速度においてスクラッチ挙動の種類が,掘起しからウェ

ッジ形成又は切削(いずれかが最初に生じる。)へと変化する点を求め,この変化点の力を限界垂直力とし

て求める(8.4参照)。

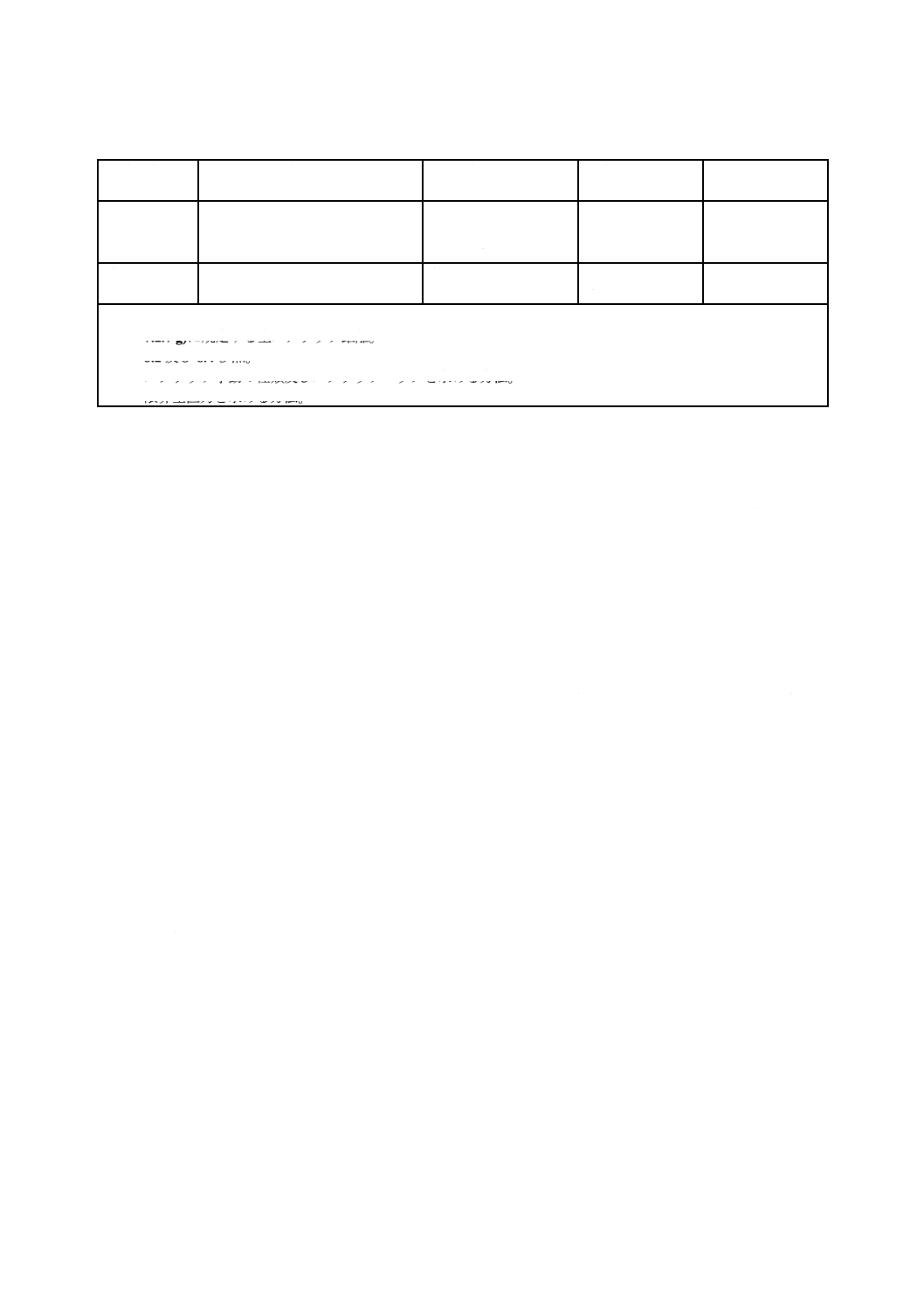

8.2

スクラッチ挙動の種類を求める手順

基本方法による一定力試験で得る“スクラッチ力/スクラッチ距離線図”及び“圧子変位/スクラッチ

距離線図”を用いて,試験片の狭い平行部分の範囲内のスクラッチ距離50 mm 分のデータで次の評価を行

う。

各試験の線図の前記スクラッチ距離の範囲で,スクラッチ力及び圧子変位がスクラッチ距離の増加に伴

って“一定”,“周期的”又は“ランダム”であるのかを区別する。すなわち,その区別によって,スクラ

ッチ挙動が,3.7.1〜3.7.3及び図2に示す,掘起し(p),ウェッジ形成(w),切削(c)のどれであるかを

判別する。この判別においては,線図中の小さな変動(スクラッチ力の振幅3 N未満,圧子変位の振幅10 μm

未満)は,無視する。

試験中のスクラッチ挙動の観察及び/又は試験後のスクラッチ部分の外観観察は,スクラッチ挙動の判

別に役立つ(図2の写真及び附属書A参照)。スクラッチ部表面の外観を拡大観察した図2の写真で,そ

の表面が“平たん”,“うろこ状”,又は“切りくずがある”かによって,スクラッチ挙動が,それぞれ掘起

し(p),ウェッジ形成(w),切削(c)であることが参考となる。

複数のスクラッチ挙動を示す試験片については,掘起し(p)又はウェッジ形成(w)より切削(c)を,

また,掘起し(p)よりウェッジ形成(w)を優先する。

9

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 スクラッチ力Fsは,圧子変位dに比べ,スクラッチ挙動の変化に,より影響を与える傾向が

ある。

注記2 圧子変位dの平均値は,掘起し(p)及びウェッジ形成(w)に比べ,切削(c)の場合に大

きい。

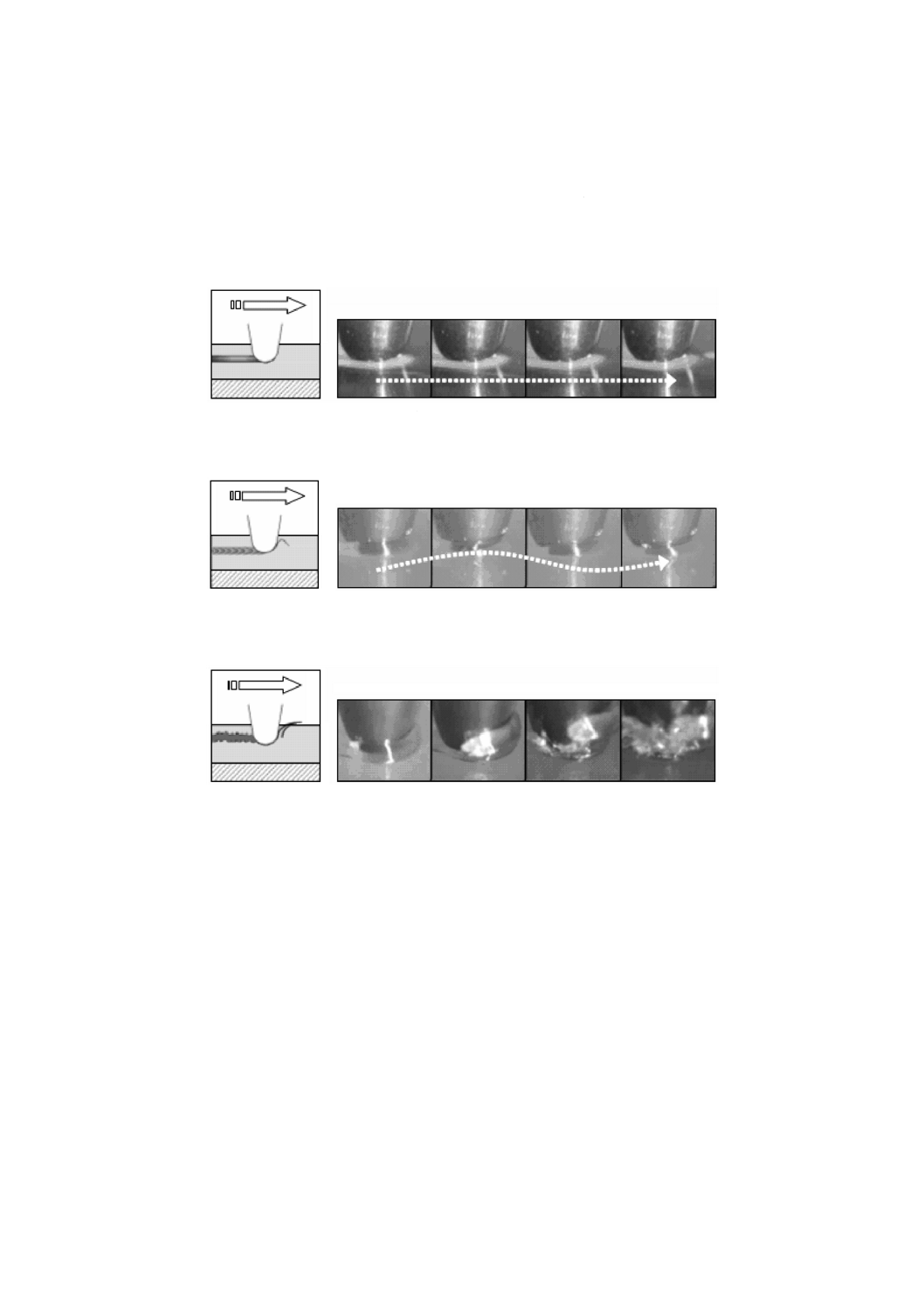

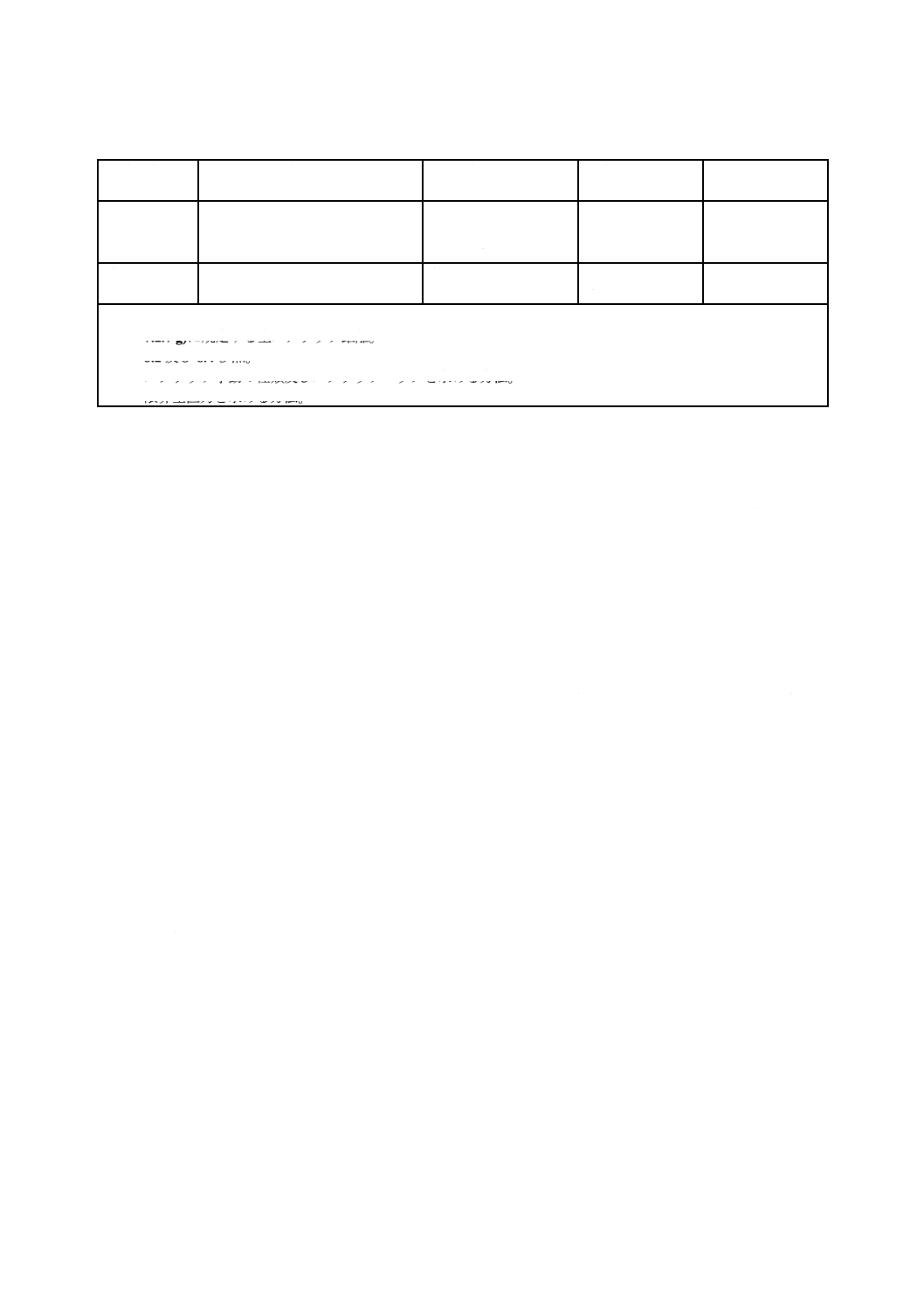

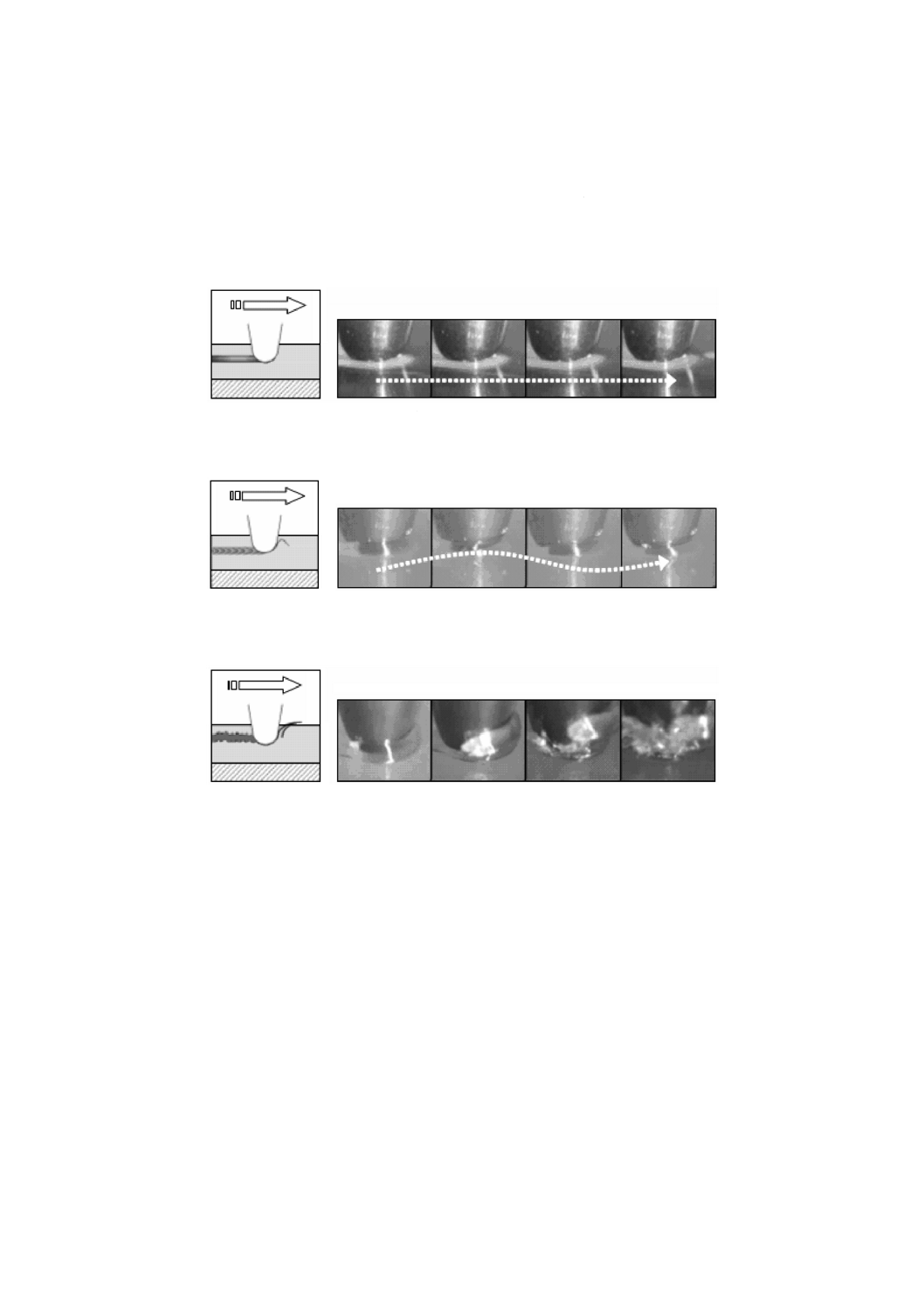

a) 掘起し(p)

(3.7.1参照)

b) ウェッジ形成(w)

(3.7.2参照)

c) 切削(c)

(3.7.3参照)

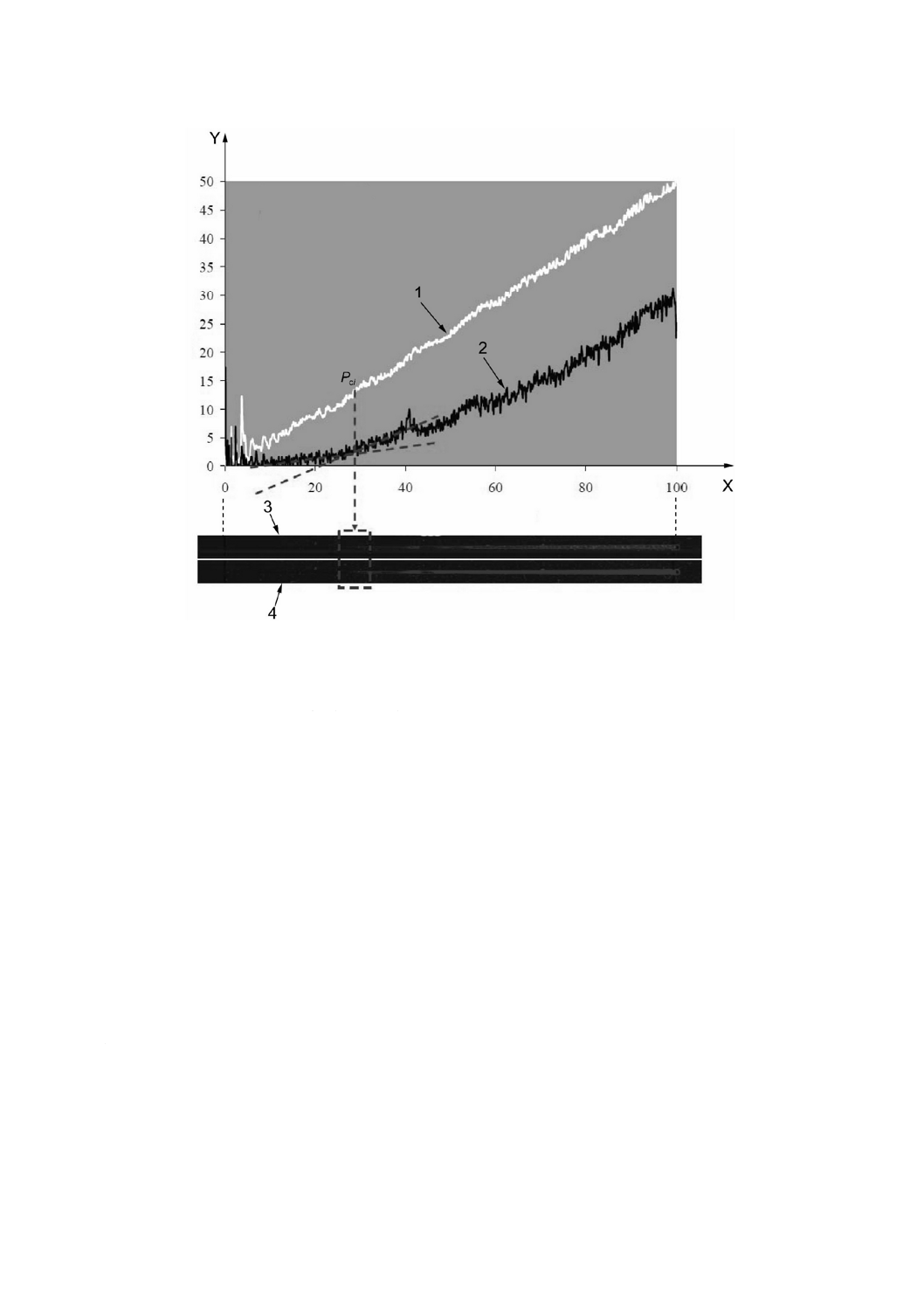

X スクラッチ距離,s(mm)

Y1 スクラッチ力,Fs(N)

Y2 圧子変位,d(μm)

図2−スクラッチ挙動の種類とスクラッチ力/スクラッチ距離線図,圧子変位/スクラッチ距離線図,

及びスクラッチ表面の拡大写真との対応

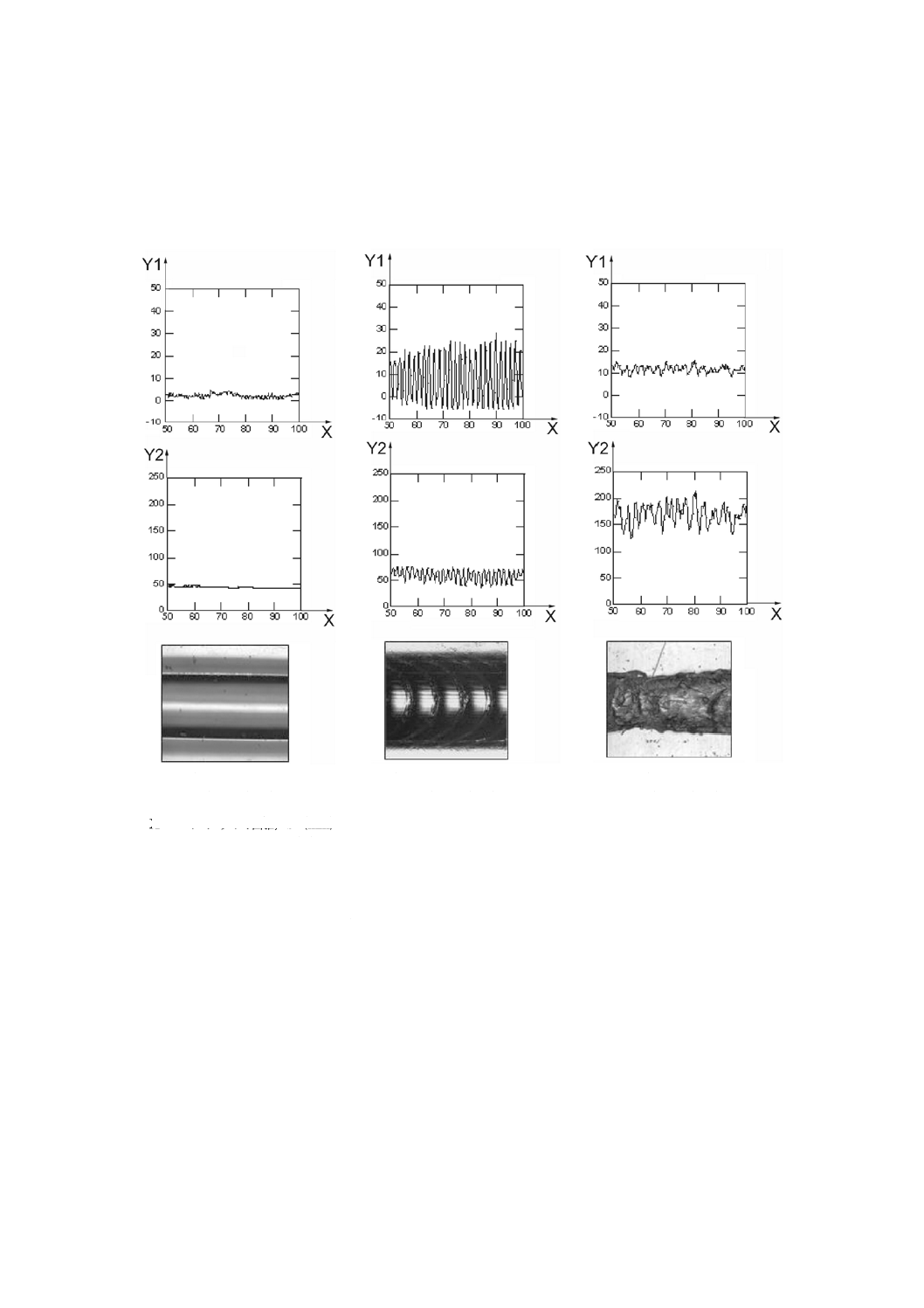

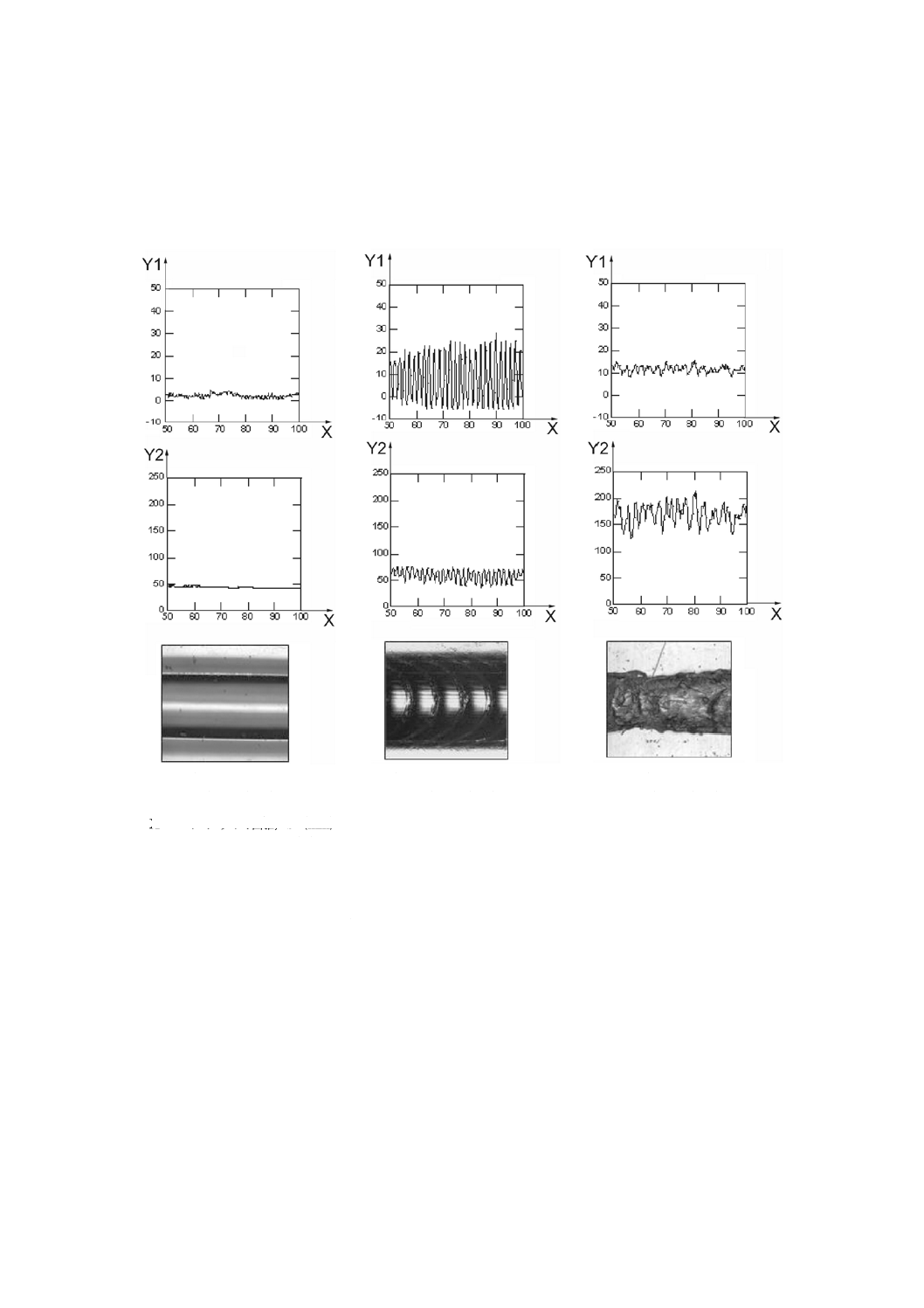

8.3

スクラッチマップの作成

7.2.3.2及び7.2.4で選択した試験力及び試験速度に対し,スクラッチ挙動の種類を両対数グラフ中にプロ

ットして,スクラッチマップを作成する(図3参照)。

10

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 試験速度,ν(mm/s)

Y 試験力,P(N)

p

掘起し

w ウェッジ形成

c

切削

図3−スクラッチマップの例

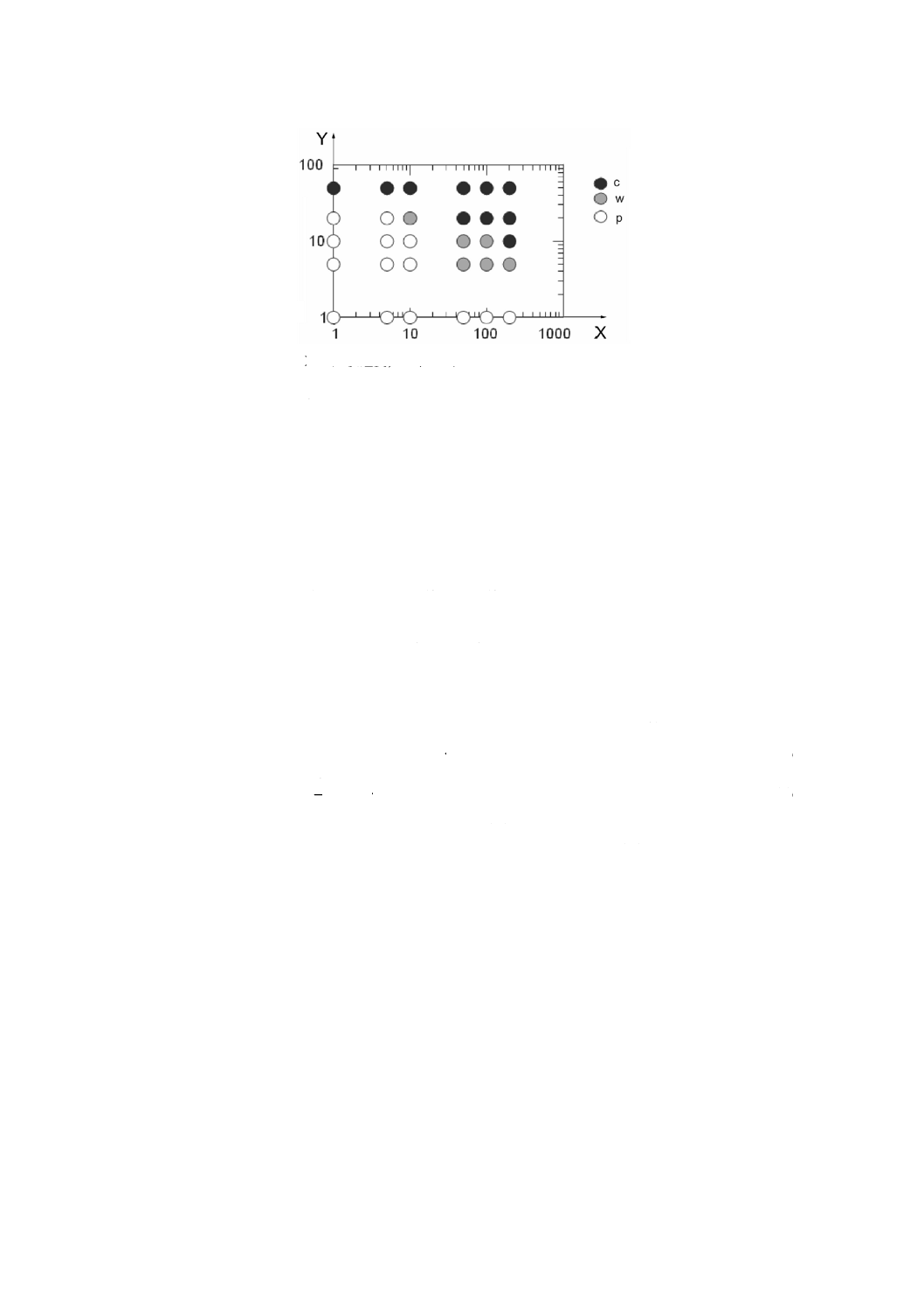

8.4

限界垂直力の求め方

代替方法である線形力増加試験によって,100 mm±0.5 mmのスクラッチ距離での,スクラッチ力/ス

クラッチ距離線図を得る。

各試験片の,スクラッチ力/スクラッチ距離線図中の線の傾きの最初の変化点を求める。この変化点の

スクラッチ距離に対応する垂直力を式(1)及び式(2)で算出し,各試験片の限界垂直力とする(図4参照)。

注記1 スクラッチ力/スクラッチ距離線図中の線の傾きの変化は,スクラッチ挙動の種類の変化(例

えば,掘起しからウェッジ形成又は切削へ)によって発生する。

7.2.9による試験中のスクラッチ挙動の観察及び/又は試験後のスクラッチした表面の外観観察は,線図

中の変化点を確認するのに役立つ。各試験片の限界垂直力は,式(1)及び式(2)で算出する。

(

)

e

c

b

e

b

c

/s

s

P

P

P

P

i

i

−

+

=

······························································· (1)

∑

=

=

n

i

i

P

n

P

1

c

c

1

············································································· (2)

ここに,

Pc: 限界垂直力(N)

Pci: i番目の試験片での限界垂直力(N)

Pb: 初期垂直力(N)

Pe: 最終垂直力(N)

sci: i番目の試験片での変化点に対応するスクラッチ距離(mm)

se: 最終スクラッチ距離(mm)

注記2 限界垂直力の試験による変化点及び垂直力によって,スクラッチマップを作成する場合があ

る。

11

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

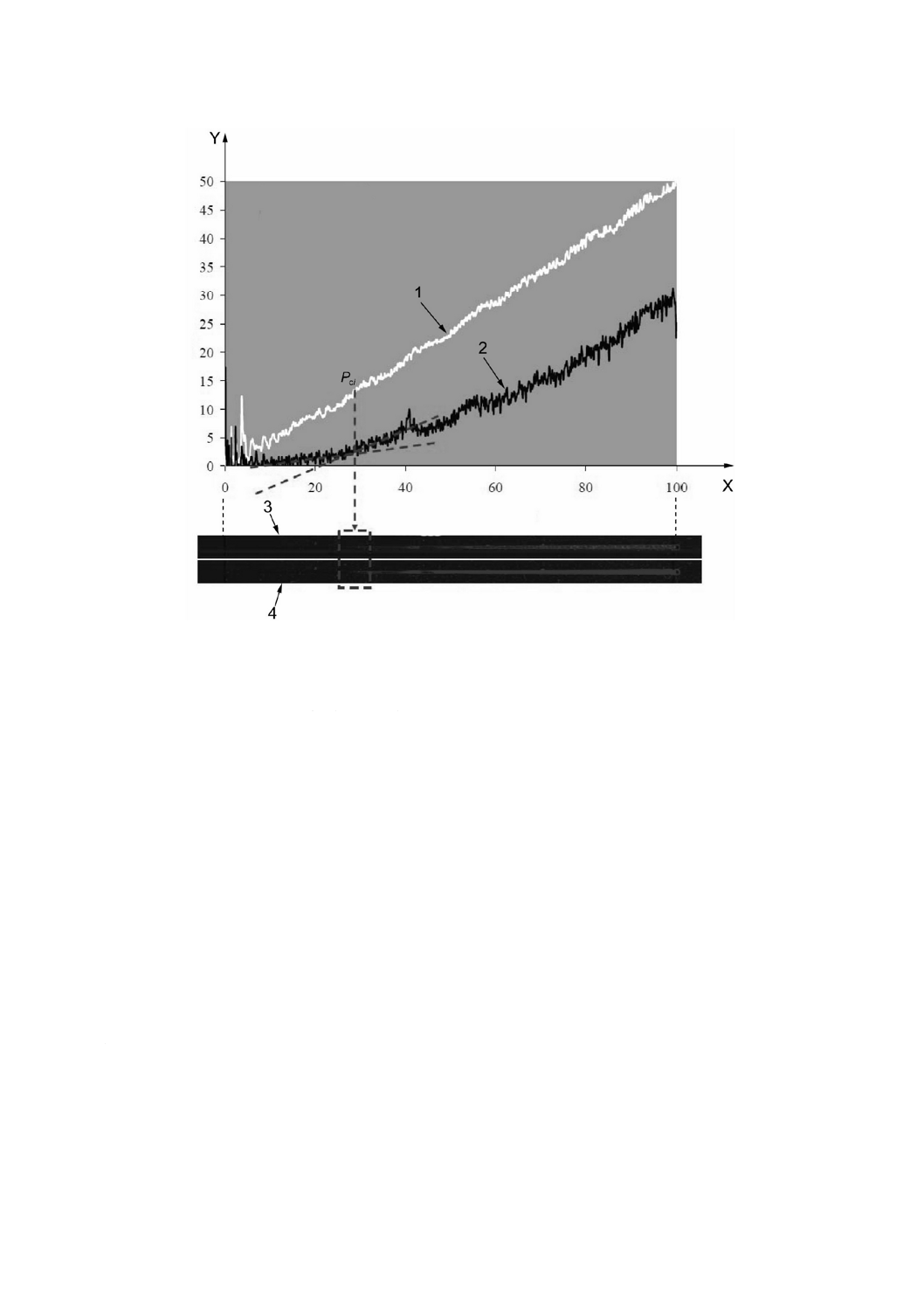

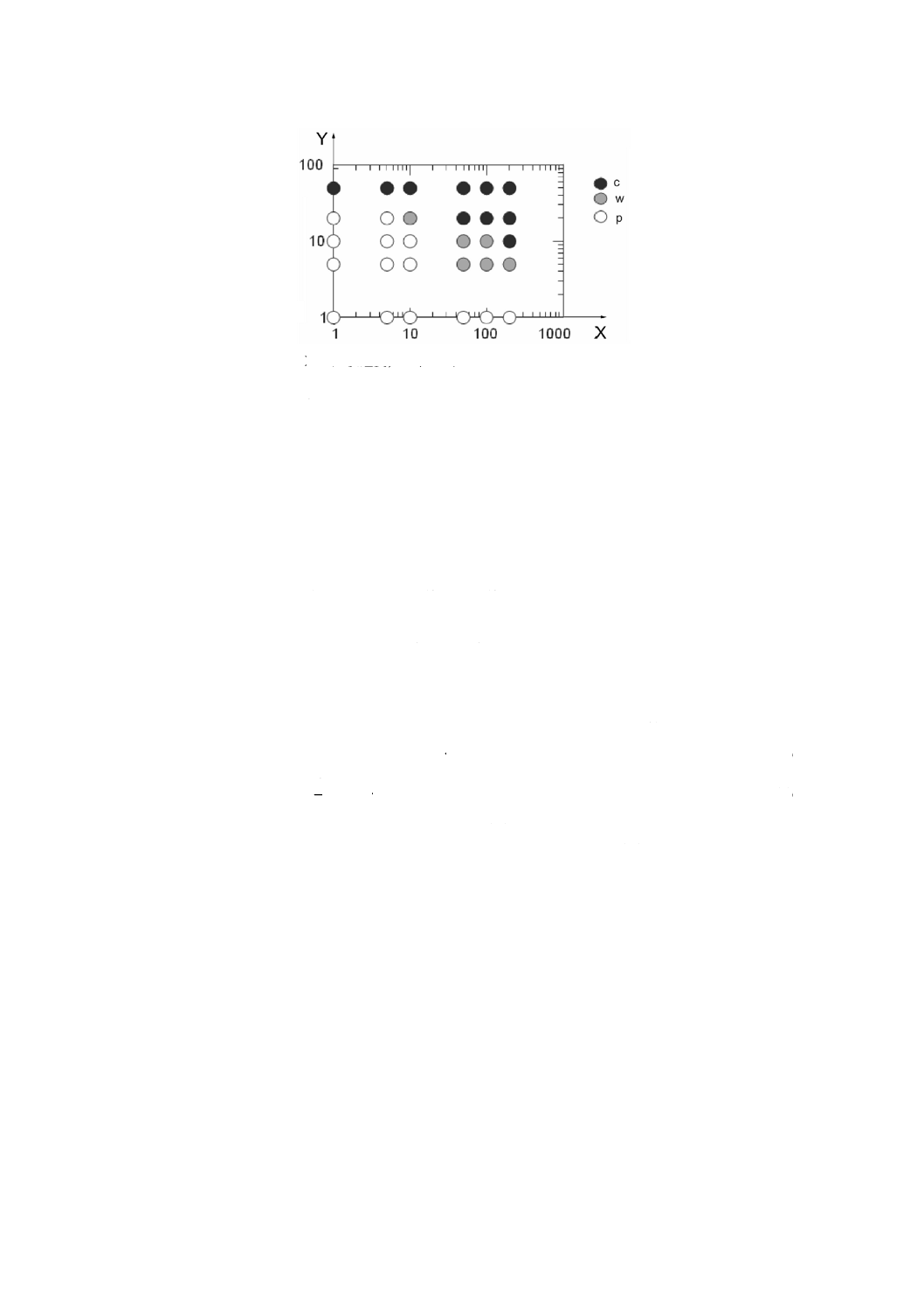

X スクラッチ距離,s(mm)

Y 試験力(N)又はスクラッチ力(N)

1

試験力/スクラッチ距離の曲線

2

スクラッチ力/スクラッチ距離の曲線

3

試験後の試験片表面の画像(5.3.2参照)

4

3の二値化処理後の画像

Pci i番目の試験片での限界垂直力

注記1 限界垂直力Pcは,スクラッチ挙動が,“掘起し”から“ウェッジ形成”又は“切削”へ,最初に変

化する点でのスクラッチ力/スクラッチ距離の曲線における垂直力であることが分かる。

注記2 図の下に示す写真で,2本の水平の帯状のものは,スクラッチした表面である。上側の画像には,

僅かに,スクラッチ痕跡が見られるが,二値化で増幅したデジタル画像(下側の画像)では,それ

が明瞭となり,その開始点とスクラッチ挙動の変化点(限界垂直力Pc)とが対応することが分かる。

図4−限界垂直力の求め方

9

試験報告

試験報告書には,次の事項を含む。

a) この規格の番号

b) 試験材料の特定に必要な,樹脂の種類,供給者,製造番号,品番,履歴など知り得る全ての情報

c) 試験片の作製方法及び成形方法の詳細

d) 試験片の幅(平行部b1)及び厚さ

e) 状態調節及び試験に用いた標準雰囲気の条件及び試験中に測定した温度

f)

用いた試験力P及び試験速度v

12

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 試験回数

h) 必要に応じて,各試験片の“スクラッチ力/スクラッチ距離線図”及び“圧子変位/スクラッチ距離

線図”(図2参照)

i)

一定力試験(基本方法)において,j) の個々の結果が要求されなかった場合,スクラッチマップ(図

3参照)

j)

一定力試験(基本方法)において,i) のスクラッチマップが要求されなかった場合,個々の結果とし

て,スクラッチ挙動の種類及びスクラッチ条件

例として,

スクラッチ試験

JIS K 7316 / A1 / 50 / 100 / c

試験片の種類

試験力

P(N)

試験速度 v(mm/s)

スクラッチ挙動の種類 p / w / c

k) 線形力増加試験(代替方法)において,限界垂直力Pc(8.4参照)

l)

必要に応じて,スクラッチした表面の写真(図2参照)

m) 測定年月日

13

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

スクラッチ挙動の種類の概略図

図A.1は,異なる種類のスクラッチ挙動についての概略図及び試験中における典型的な写真を示す。

c) 切削(c)

図A.1−スクラッチ挙動の種類の概略図

a) 掘起し(p)

b) ウェッジ形成(w)

14

K 7316:2013 (ISO 19252:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

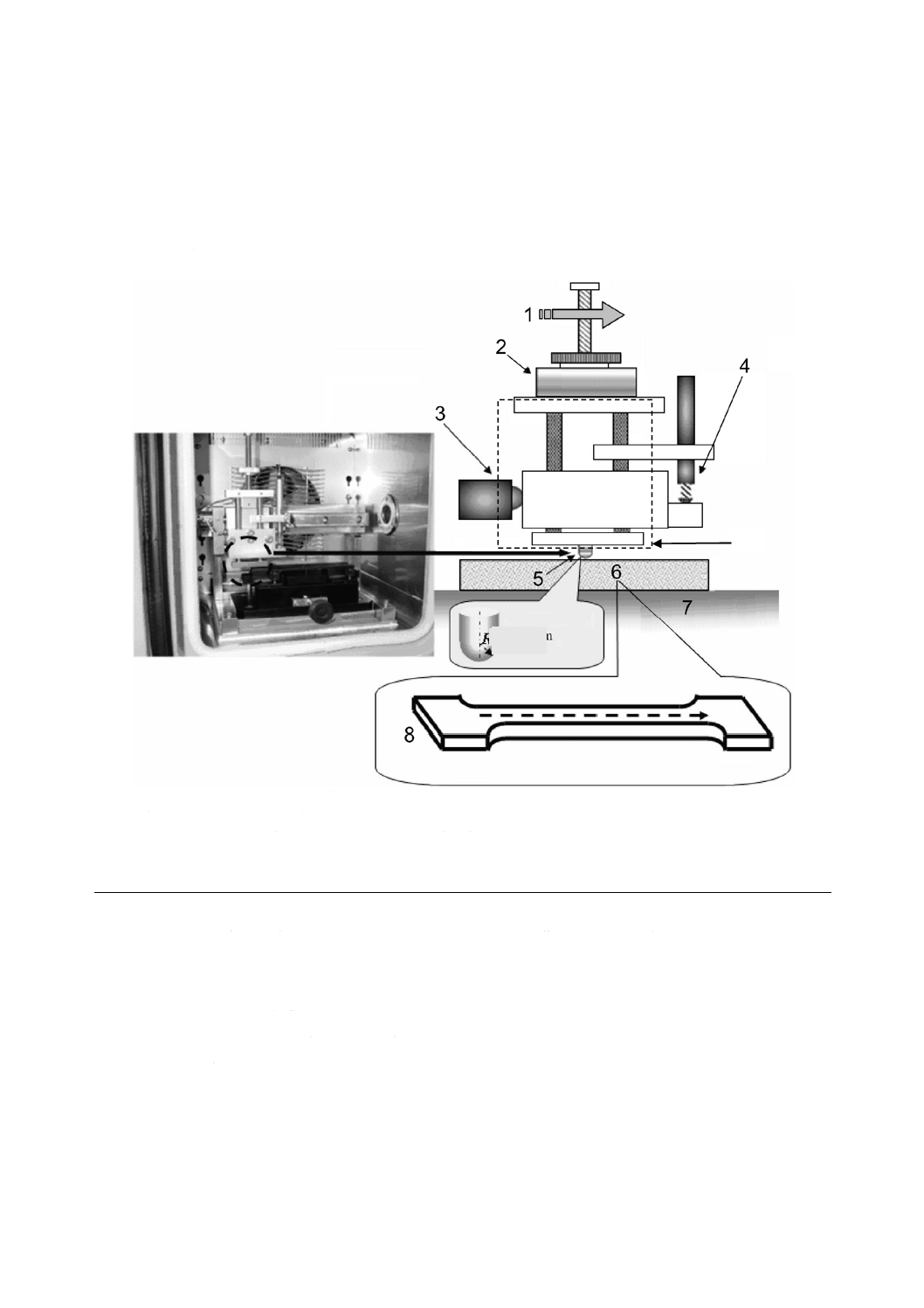

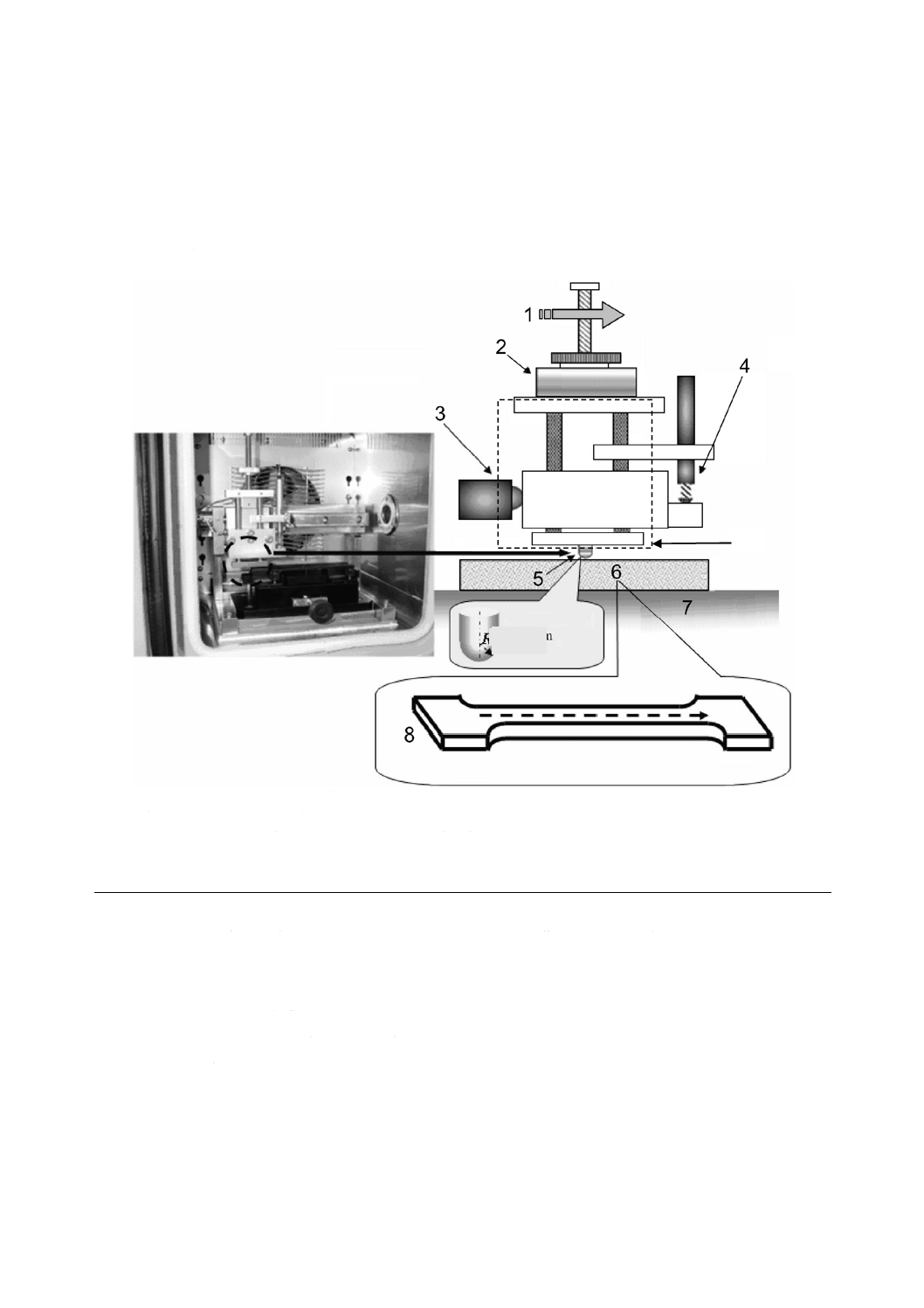

附属書B

(参考)

試験機

図B.1は,装置の例を示す。

1

試験速度ν(1 mm/s〜200 mm/s)

2

試験力P(1 N〜50 N)を負荷する部分

3

スクラッチ力Fsを測定するロードセル

4

圧子変位dを測定する変位計

5

圧子

6

試験片

7

試験片支持台

8

試験片の射出ゲート口

9

ヘッド

図B.1−スクラッチ試験機の例

参考文献

[1] Kita, H., Maki, M., Kitamura, T., Kuriyama, T., ANTEC proceedings, 1938 (2004)

[2] Kita, H., Ishiki, M., Maki, M., Kitamura, T., Kuriyama, T., ANTEC proceedings, 2992 (2003)

[3] Kotaki, M., Xia, Z.-Y., Slay, J. B., Straub, C., Sue, H.-J., ICAPP, 52 (2001)

[4] Kotaki, M., Xiang, C., Sue, H.-J., ICAPP, 64 (2001)

[5] ASTM D 7027-05,Standard Test Method for Evaluation of Scratch Resistance of Polymeric Coatings and

Plastics Using an Instrumented Scratch Machine (2005)

[6] Browning, R.L., Lim, G.-T., Moyse, A., Sue, H.-J., Chen, H., Earls, J.D., Surface & Coatings Techno., 201,

2970-2976 (2006)

[7] Wong, M., Lim, G.-T., Moyse, A., Reddy, J.N., Sue, H.-J., Wear, 256, 1214-1227 (2004)

[8] JIS Z 2245 ロックウェル硬さ試験−試験方法

9

0.5 mm