K7312-1996

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 用語の定義 ····················································································································· 1

3. 試験項目 ························································································································ 1

4. 試験の一般条件 ··············································································································· 2

5. 引張試験 ························································································································ 4

6. 引裂試験 ························································································································ 9

7. 硬さ試験 ······················································································································· 11

8. 低伸長応力試験 ·············································································································· 15

9. 圧縮試験 ······················································································································· 17

10. 反発弾性試験 ··············································································································· 18

11. ヒステリシス損失試験 ···································································································· 20

12. 摩擦係数試験 ··············································································································· 22

13. 引張永久ひずみ試験 ······································································································ 24

14. 圧縮永久ひずみ試験 ······································································································ 27

15. 高温・低温における硬さ及び引張試験 ··············································································· 29

16. 低温ねじり試験 ············································································································ 31

17. 低温衝撃ぜい化試験 ······································································································ 39

18. 低温圧縮永久ひずみ試験 ································································································ 42

19. 空気加熱老化試験 ········································································································· 43

20. オゾン劣化試験 ············································································································ 45

21. 浸せき試験 ·················································································································· 50

22. 金属などの構造材との接着試験························································································ 54

23. 促進耐候性試験 ············································································································ 63

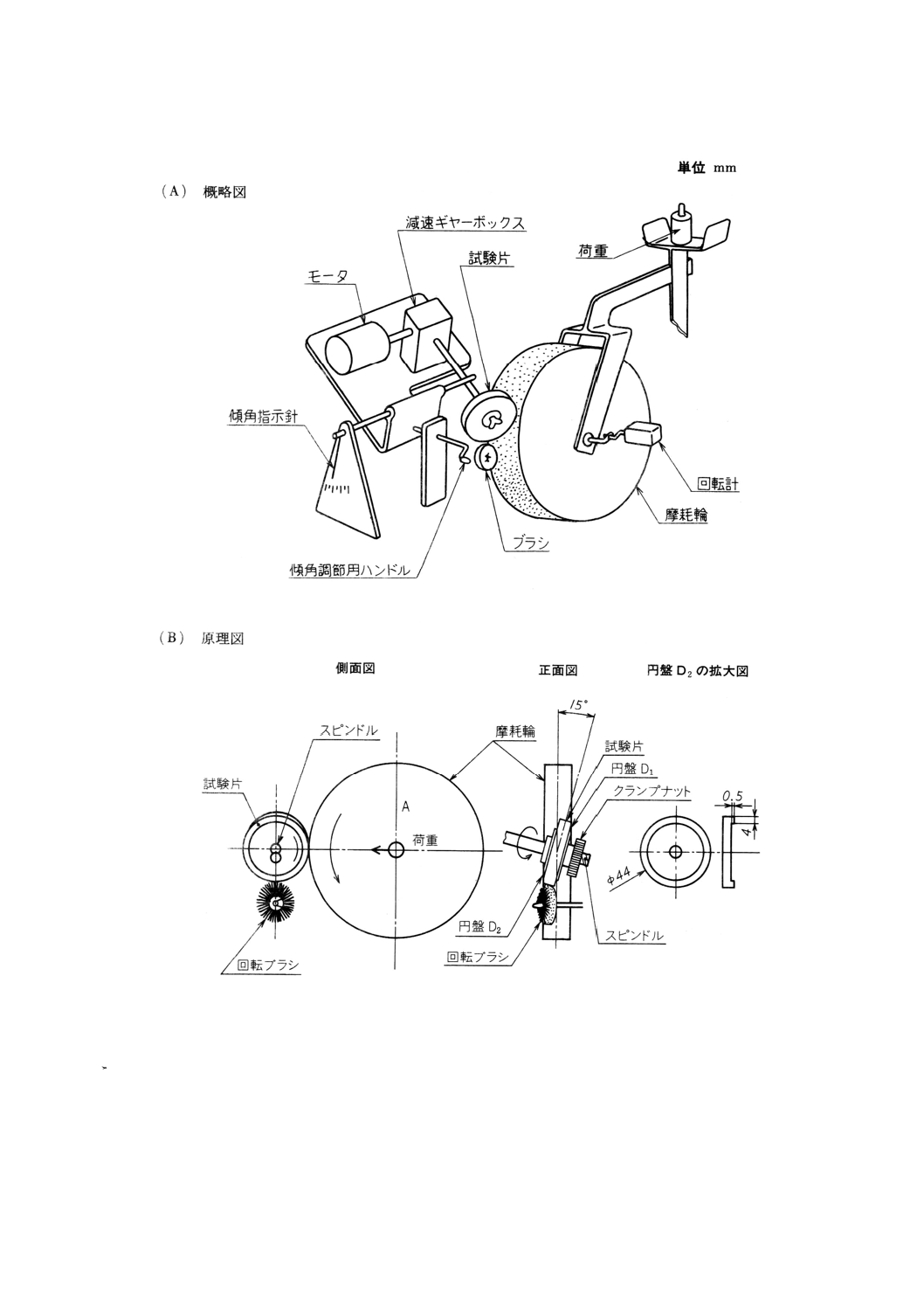

24. 摩耗試験 ····················································································································· 65

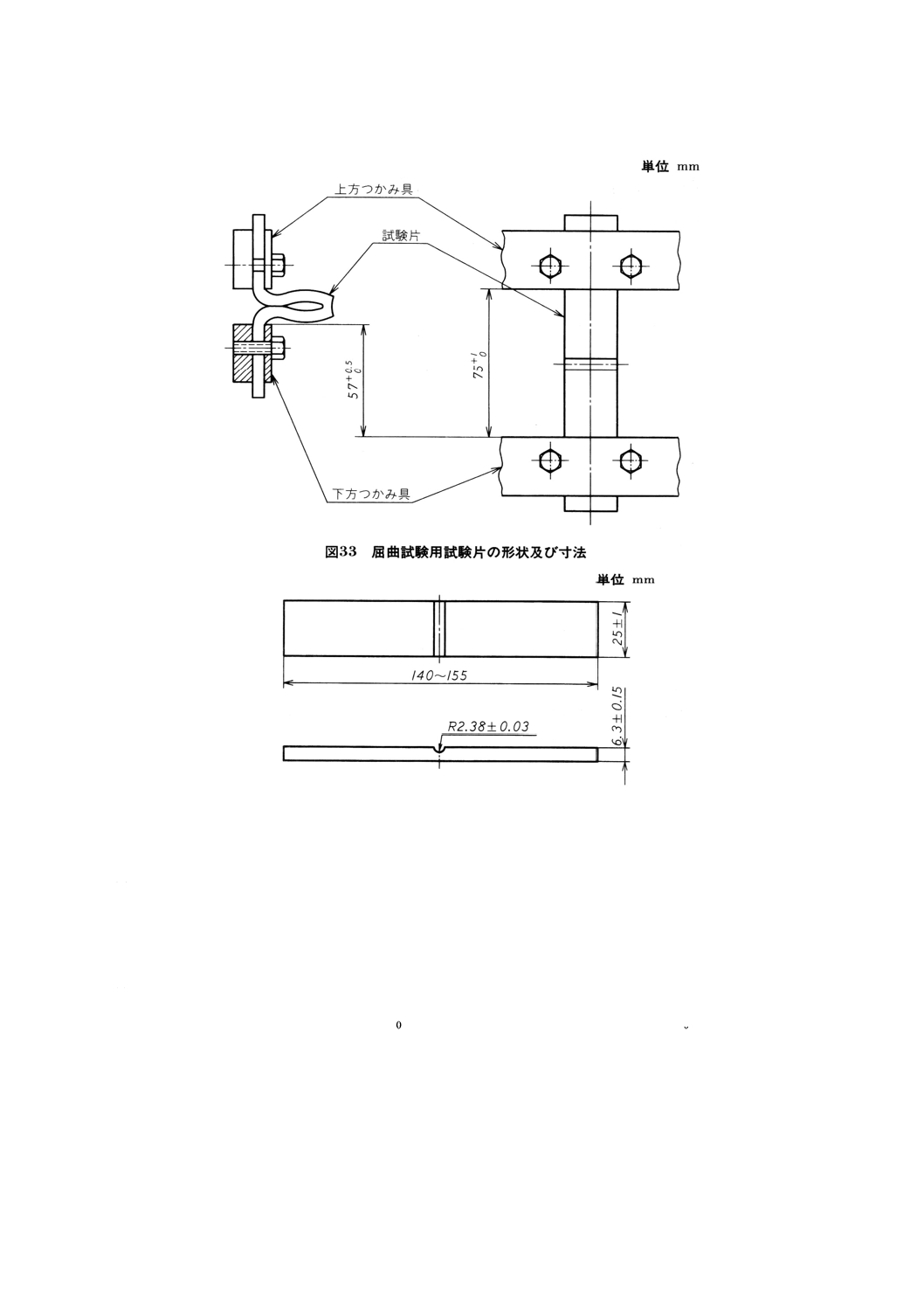

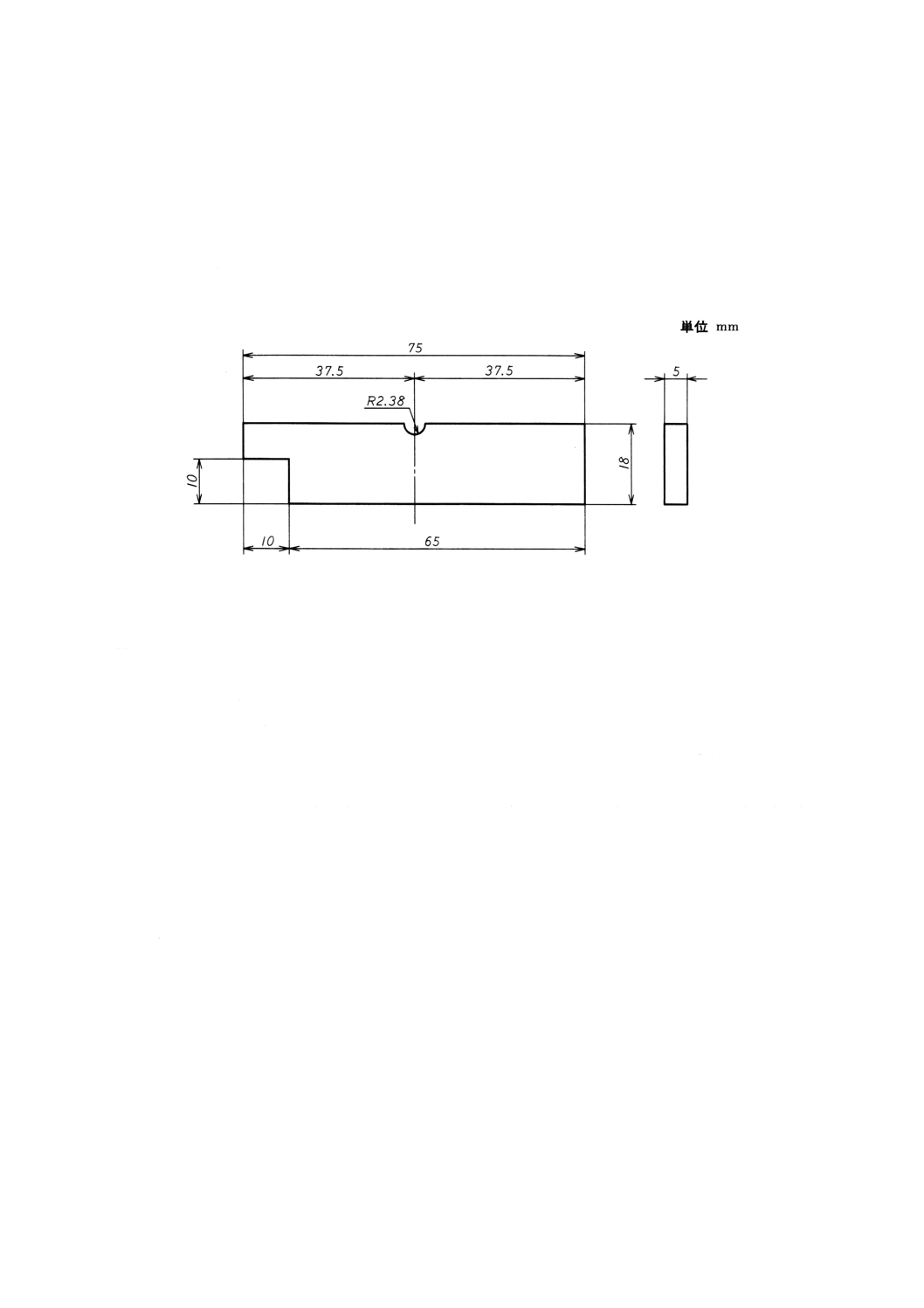

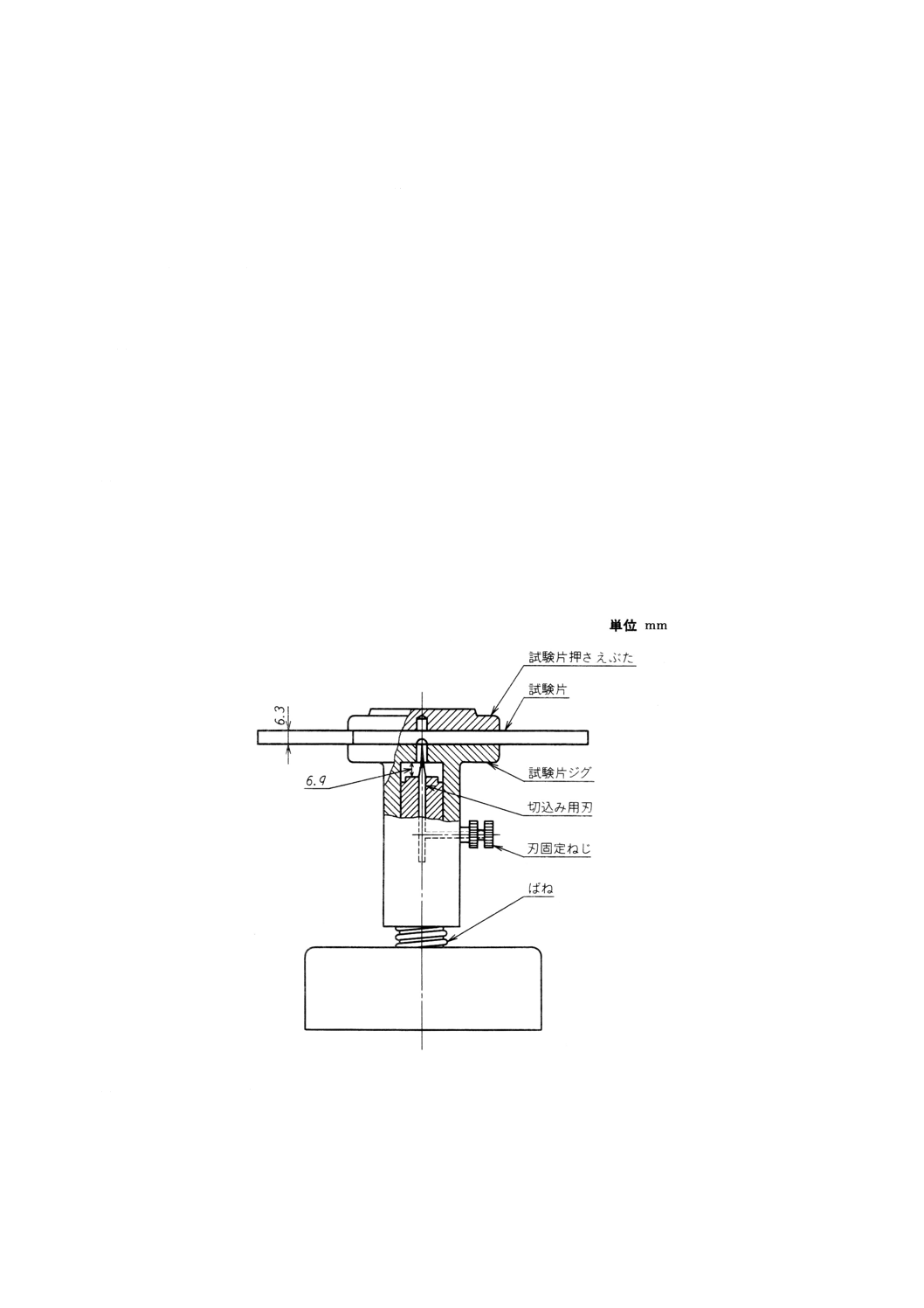

25. 屈曲き裂試験 ··············································································································· 75

付表1 ······························································································································· 81

附属書1 トラウザ形試験片による引裂試験における波状曲線の解析 −引裂力の求め方 ··················· 84

附属書2 スプリング硬さ試験タイプC試験方法 ······································································· 86

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K7312-1996

熱硬化性ポリウレタンエラストマー

成形物の物理試験方法

Physical testing methods for molded products of

thermosetting polyurethane elastomers

1. 適用範囲 この規格は,熱硬化性ポリウレタンエラストマー成形物(1)(以下,エラストマーという。)

の物理試験方法について規定する。

注(1) 熱硬化性ポリウレタンエラストマー成形物とは,常温硬化型などを含む注型タイプ全般をいう。

備考1. この規格の中で{ }を付して示してある単位及び数値は,従来単位によるものであって,

参考値である。

2. この規格の引用規格を付表1に示す。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6200及びJIS K 6900によるほか、次のとお

りとする。

(1) ブリスター ゴム,樹脂ライニングなどで,ライニング部に温度こう配がある場合,液側が高温で金

属などの構造材が冷却されるとき,水や薬品の吸収が異常に速くなり部分的にはく離して水がたまり,

膨れを生じる現象。

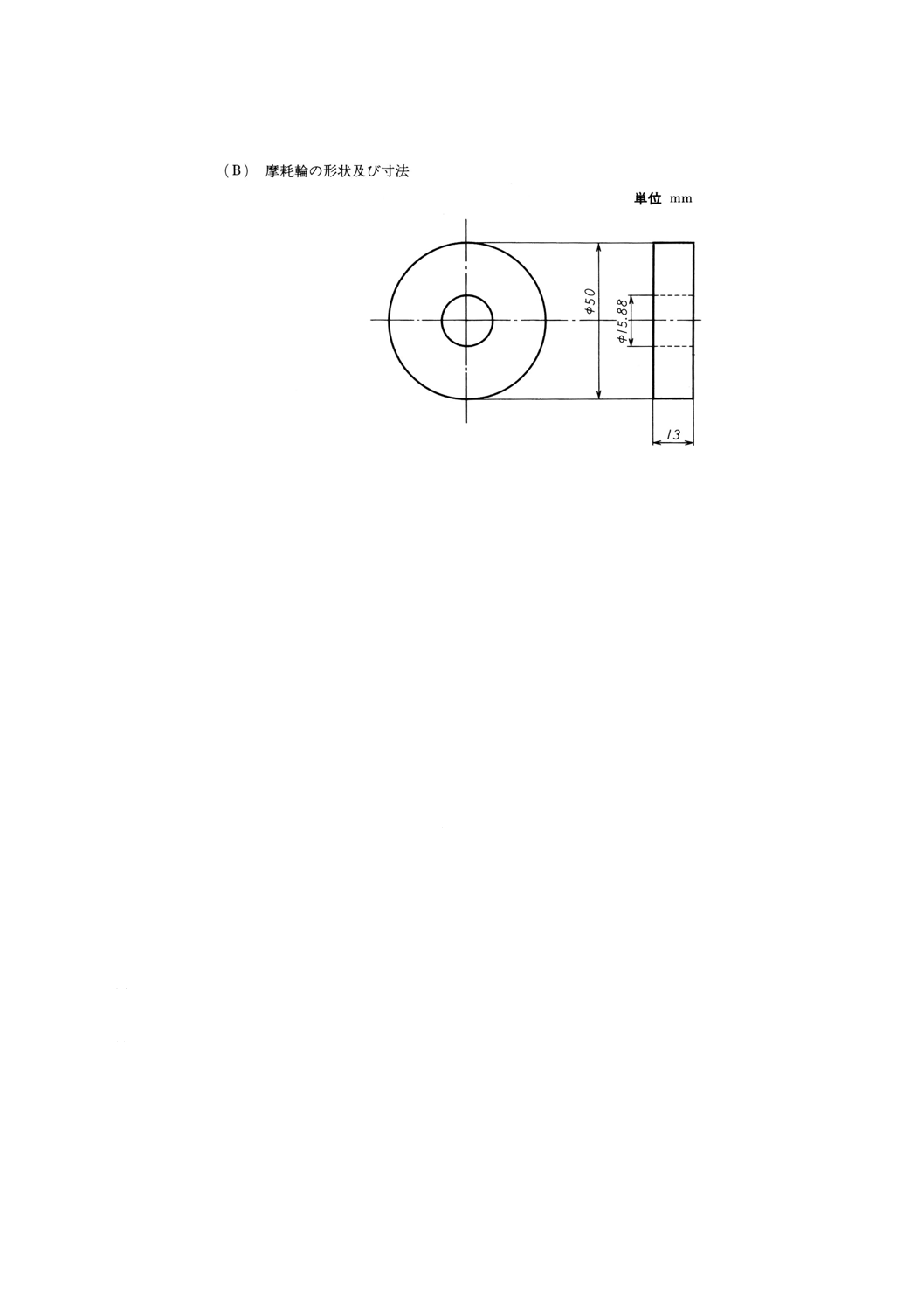

(2) 摩耗輪 円盤状のと石又はドラムにJIS R 6251に規定する研磨布をはり付けたもの。

円盤状のと石は,研磨盤ともいい,研磨材の一種である。

(3) 研磨布摩耗力 摩耗試験に使用する研磨布の研磨能力。標準試験片をその研磨布で摩耗させた場合の

摩耗質量で表す。

3. 試験項目 この規格に規定する試験項目は,次のとおりとする。

(1) 引張試験

(2) 引裂試験

(3) 硬さ試験

(4) 低伸長応力試験

(5) 圧縮試験

(6) 反発弾性試験

(7) ヒステリシス損失試験

(8) 摩擦係数試験

(9) 引張永久ひずみ試験

(10) 圧縮永久ひずみ試験

2

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(11) 高温・低温における硬さ及び引張試験

(12) 低温ねじり試験

(13) 低温衝撃ぜい化試験

(14) 低温圧縮永久ひずみ試験

(15) 空気加熱老化試験

(16) オゾン劣化試験

(17) 浸せき試験

(18) 金属などの構造材との接着試験

(19) 促進耐候性試験

(20) 摩耗試験

(21) 屈曲き裂試験

4. 試験の一般条件

4.1

試験室の標準状態 試験室の標準状態は,温度は23±2℃とし,相対湿度は (50±5) %が望ましい。

試験成績表には,試験温度及び試験湿度の両方を記録しなければならない。

4.2

試料及び試験片 試料及び試験片は,次による。

(1) 試料の保管期間 試験に供するための試料の保管期間は,原則として製造してから3か月以内とする。

(2) 試験片の標準状態 試験片は,原則として試験前168時間以上,標準状態の試験室に置かなければな

らない。

4.3

試験片の採取作製 試験片は,原則として次の方法によって採取作製する。ただし,異物が混入し

たもの,気泡があるもの及び傷がある試験片は,試験に使用してはならない。

4.3.1

試験片を製品から採取作製する場合 試験片を製品から採取作製する場合は,次による。

(1) シート状の試験片 シート状の試験片は,次による。

(a) 製品から適切な幅のエラストマー層をできるだけ平板状にそぎ取り,これから試験片を作製する。

布が付着している場合は,布が付いたまま適切な幅の試料を切り取り,小刀その他適切な器具を

用いてエラストマーにできるだけ緊張を与えないように,かつ,できるだけ平滑なエラストマー面

が得られるように布をそぎ取るか、又ははがし取る。

表面に模様がある場合も,この方法に準じてエラストマーにできるだけ緊張を与えないように,

できるだけ平板状にエラストマー層をそぎ取る。

そぎ取るエラストマー層の厚さは,試料のエラストマー層の原厚が該当する試験方法に規定され

た試験片の厚さより厚いときは,それに近い厚さに,試料の原厚が薄いときは,原厚に近い厚さで

なければならない。やむを得ず溶剤を使用して布をはがし取るときは,JIS K 2201の1号を使用し,

はがしてから1時間以上静置し,よく乾かしてから用いる。

(b) 試験片は,両面の不平滑なものは研磨機によって,できるだけ平滑になるように研磨する。

研磨は,できるだけ発熱しないように行い,かつ,過度に行ってはならない。

(c) 打抜き刃型によって試験片を作製する場合は,下敷きに革,ゴムベルト,ボール紙,その他弾力性

があるシートを使用し,打抜きは,一打又は一挙動で完了しなければならない。この場合,試験片

は,研磨してから打ち抜く。できないときは,打ち抜いてから研磨してもよい。

(2) ブロック状の試験片 ブロック状の試験片は,次による。

(a) 製品から適当な大きさのブロックを切り取り,規定の厚さに調節する。このとき,上下両面が平行

3

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

になるようにする。

(b) 次に,回転刃を用いて規定の直径に切り抜く。回転刃を用いない場合は,小刀などで規定の直径に

近い寸法に切り出し,それから研磨機によってできるだけ発熱しないよう規定の寸法に調製する。

布が付着している場合は,試験片を切り出す前に除いておく。そのときの操作は,4.3.1の(1)(a)

に準じる。

4.3.2

試験片を成形型にて作製する場合 シート状試験片又はブロック状試験片を成形型で作る場合は,

製品とできるだけ同一の成形方法・成形条件で作製する。

4.4

厚さ,幅及び直径の測定 試験片の厚さ,幅及び直径の測定は,次による。

(1) 測厚器は,シート用とブロック用の2種類とし,原則として表1に示す条件に適合するものでなけれ

ばならない。この場合,受渡当事者間の協定によって表1以外の測厚器を用いてもよい。

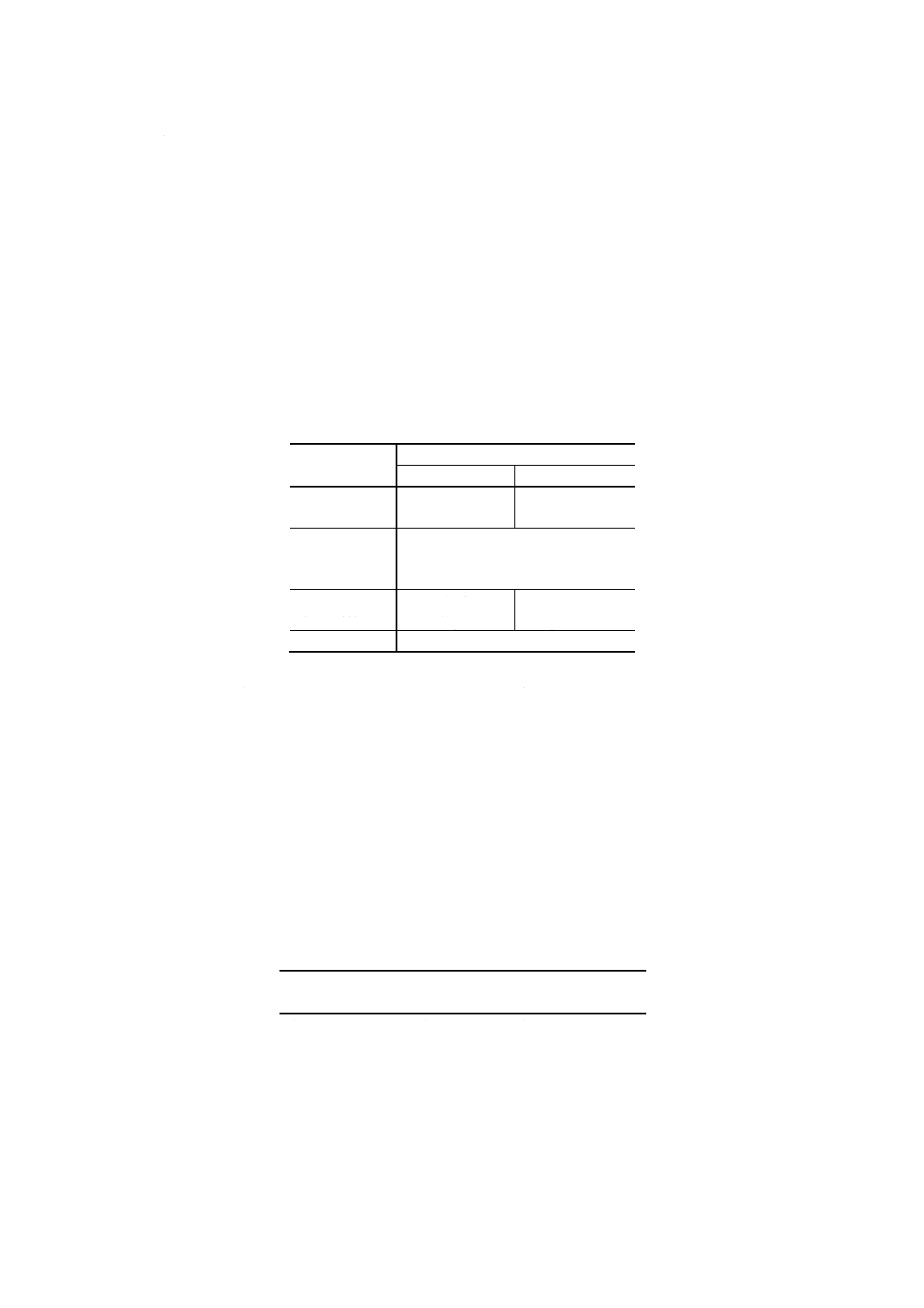

表1 測厚器の条件

単位 mm

項目

種類

シート用

ブロック用

測定子先端の形

状及び寸法

円柱状

φ5±1

半球状

φ6±1

測定子の加圧力

及び測定範囲内

での変化許容幅

0.8±0.1N {82±10gf}

±15%

測定子受台の形

状及び寸法

平円盤

約φ40

アンビル(金床)状

φ9.5±0.5

最小寸法目盛

0.01

(2) 試験片の厚さの測定 試験片の厚さの測定は,次による。

(a) シート状の場合,試験片の数箇所で行い,測定箇所が奇数のときは中央値,偶数のときは中央を挟

む二つの値の平均値をその厚さとする。測厚器の加圧面の中心が試験片の縁から外部に出るような

場合は,試験片を打ち抜く前にあらかじめその箇所の厚さを測定しておき,その値を試験片の厚さ

とする。

(b) ブロック状の場合,試験片の中央部1か所の値をその試験片の厚さとする。

(3) 試験片の幅は,打抜き刃型の幅(刃の内のり)の寸法をそのまま用いる。

(4) 試験片の直径は,JIS B 7507に規定するノギスを用いて試験片の中心を測定する。

4.5

試験温度 試験温度は,原則として表2の中から選択しなければならない。

なお,試験温度の許容差は,各試験に規定する条件による。

表2 試験温度

単位 ℃

−75,

−55,

−40,

−25,

−20,

10,

0,

23(2),

40,

55,

70,

85,

100,

120

注(2) JIS Z 8703に規定されている温度を示す。

4.6

試験成績の丸め方 各試験によって得られた試験成績は,JIS Z 8401によって丸め,表3のけた数

で表す。

4

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

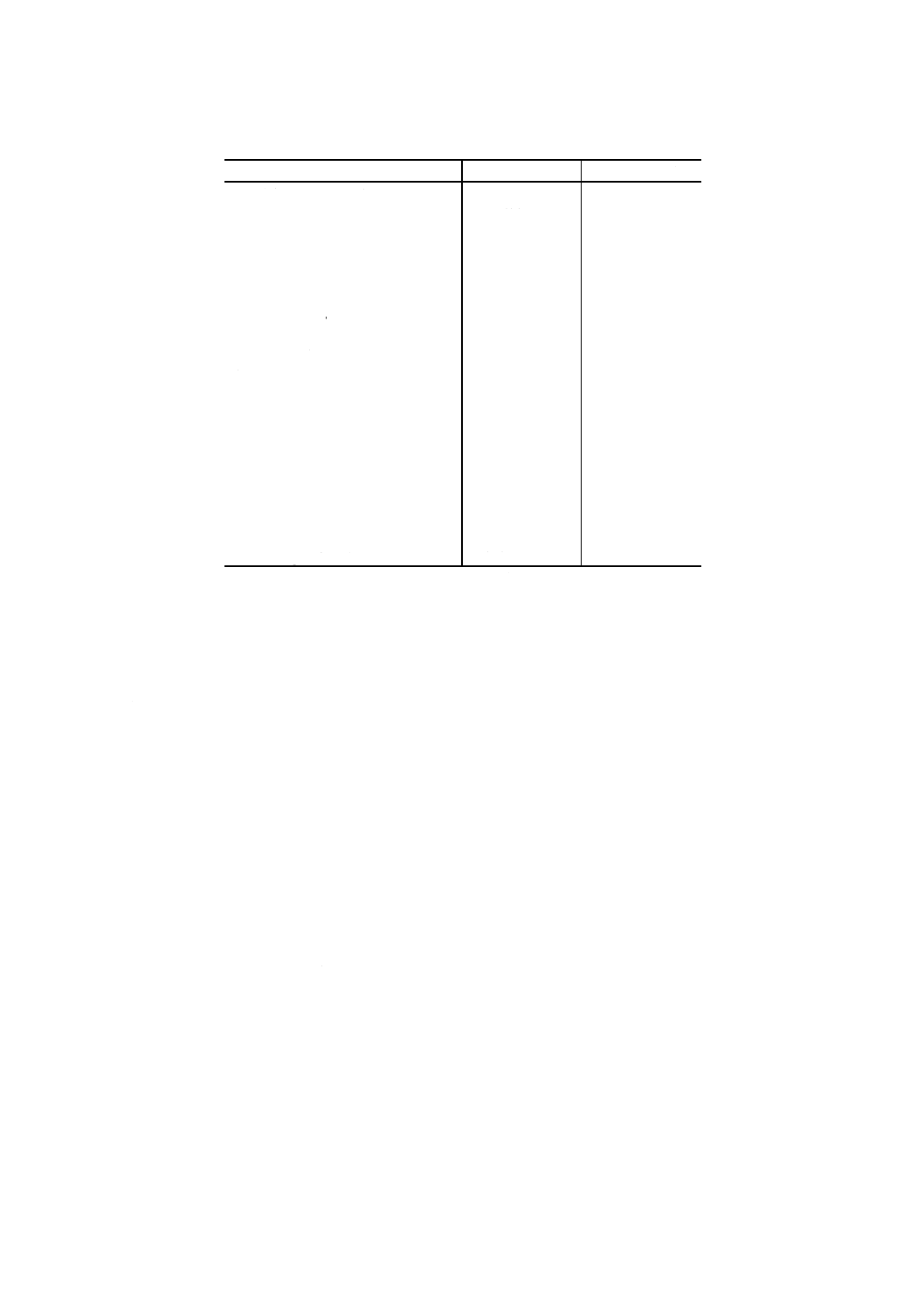

表3 試験成績の丸め方

試験項目

測定値

求める試験成績

引張強さ MPa {kgf/cm2}

整数位

整数位

切断時伸び %

整数位

有効数字2けた

引裂強さ N/mm {kgf/cm}

小数点以下1けた

整数位

硬さ(目盛)

整数位

整数位

低伸長応力 MPa {kgf/cm2}

小数点以下1けた

小数点以下1けた

圧縮ひずみ及び圧縮応力

%及びMPa {%及びkgf/cm2}

整数位

整数位

反発弾性 %

整数位

整数位

ヒステリシス損失 %

小数点以下1けた

小数点以下1けた

摩擦係数

小数点以下2けた

小数点以下2けた

引張永久ひずみ %

小数点以下1けた

整数位

圧縮永久ひずみ %

小数点以下1けた

整数位

低温ねじり ℃

整数位

整数位

衝撃ぜい化温度 ℃

整数位

整数位

低温圧縮永久ひずみ %

小数点以下1けた

整数位

き裂長さ mm

小数点以下1けた

小数点以下1けた

質量及び体積変化率 %

小数点以下1けた

小数点以下1けた

はく離強さ N/m {kgf/cm}

小数点以下1けた

小数点以下1けた

摩耗量 mg又はmm3

小数点以下1けた

整数位

備考 単位記号及びSI単位は,JIS Z 8202及びJIS Z 8203による。

5. 引張試験

5.1

目的 この試験は,エラストマーの切断に至る最大応力(以下,引張強さという。)及び切断時の伸

び(以下,切断時伸びという。),並びに特定の伸びに対する応力(以下,引張応力という。)を測定するた

めに行う。

5.2

試験装置 試験装置は,原則としてJIS B 7721による。

5.2.1

試験機の機構 試験機は,最大引張力を指示する装置を備え,ダンベル状試験片に対しては,自動

的に締まるつかみ具を,リング状試験片に対しては,試験片を引っ張りながら回転させる装置を備えてい

るものとする。

5.2.2

試験機のひょう量 試験機のひょう量は,試験時の最大の引張力がそのひょう量の20〜100%の範

囲にあるものとする。

5.2.3

試験機の引張速度 試験機の引張速度は,試験片のつかみ具の移動速度が,5.4.1の(2)に適合する

ものとする。

5.2.4

プーリ直径 リング状試験片を取り付けるときのプーリ直径は,次のとおりとする。

(1) リング状1号形試験片の場合のプーリ直径 25mm

(2) リング状2号形試験片の場合のプーリ直径 4.5mm

5.2.5

試験機荷量目盛の許容差 試験機の荷重目盛の許容差は,±1%とする。

5.3

試験片 試験片は,次による。

5.3.1

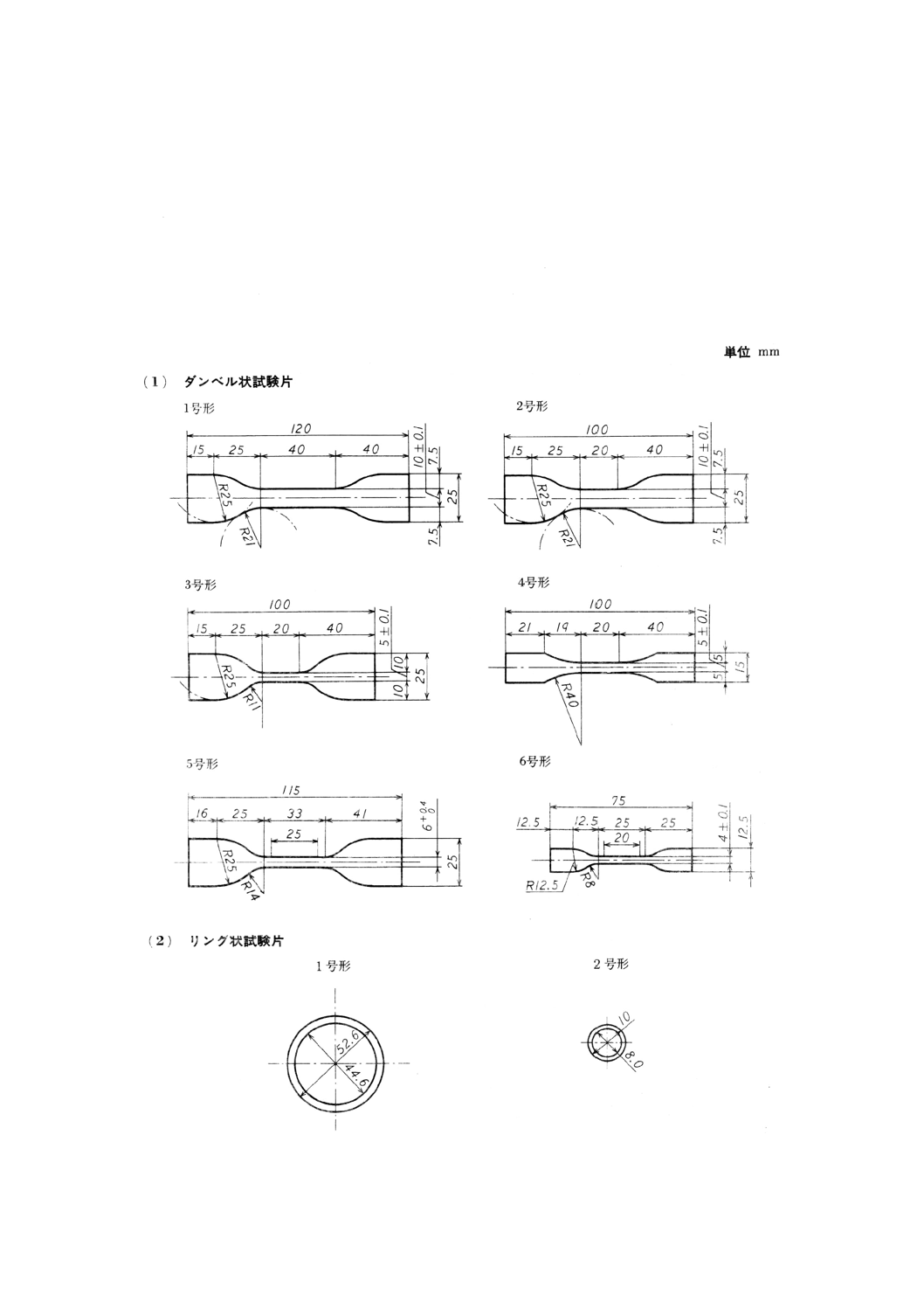

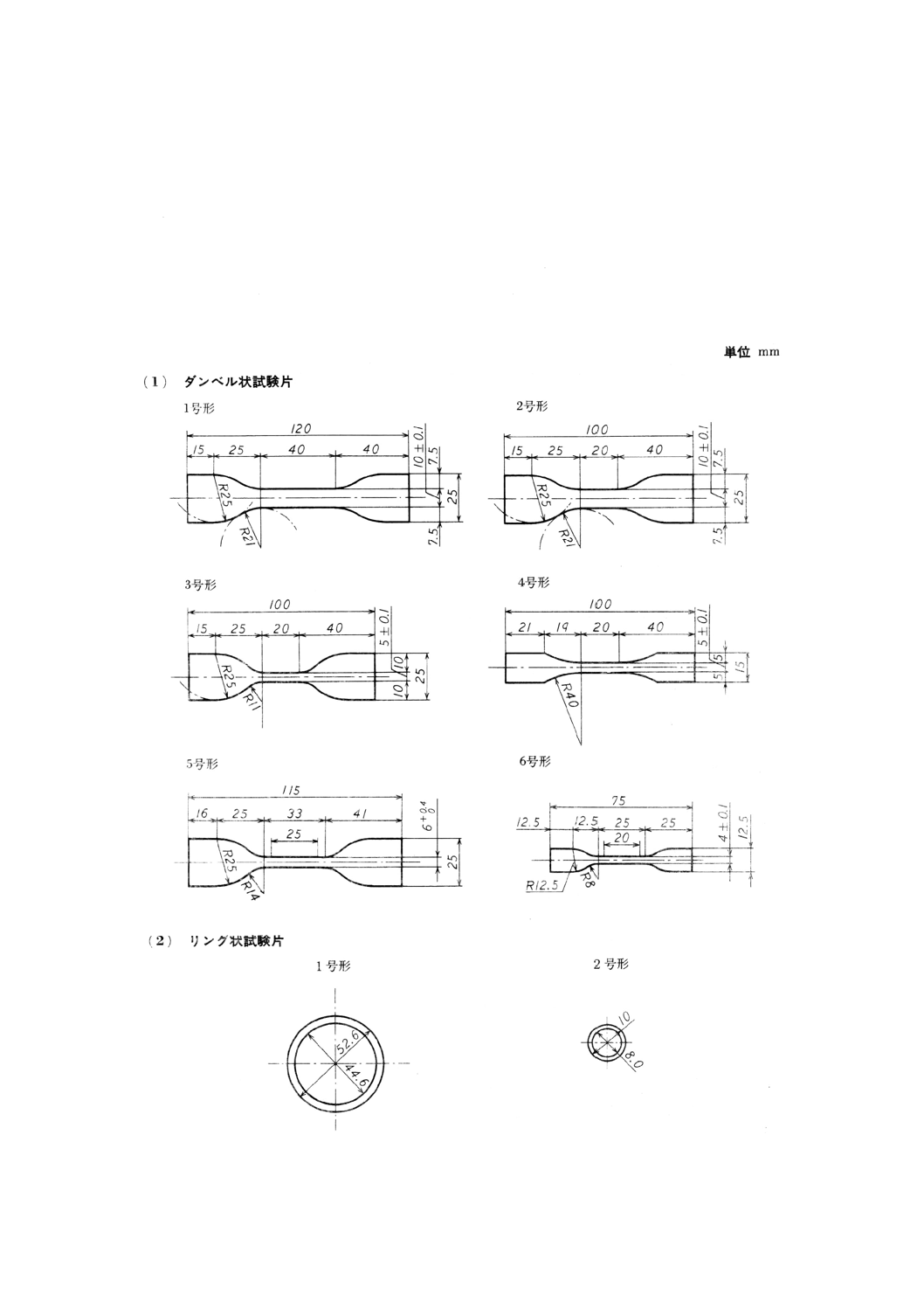

試験片の形状及び寸法 試験片の形状及び寸法は,図1並びに表4-1及び表4-2に示すとおりとす

る。

備考1. ダンベル状試験片のうち,3号形試験片及び5号形試験片を標準試験片とする。1号形試験片は

伸びの小さな試料に,2号形試験片は引張強さの小さい試料に,4号形試験片は厚さが1mm以

5

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下の試料に及び6号形試験片は幅が狭く標準試験片が取れない試料にそれぞれ適用する。

2. リング状試験片では,1号形試験片を標準試験片とする。2号形試験片は,標準試験片が採取

できないときに用いる。

3. 規定の試験片が取れない場合には,受渡当事者間の協定によって短冊状,糸状などの試験片

を用いてもよい。この場合,使用した試験片の形状及び寸法を記録しなければならない。

4. 試験片の形状及び寸法が異なると,必ずしも同じデータが得られるとは限らないため,比較

試験の場合には,同形の試験片を用いなければならない。

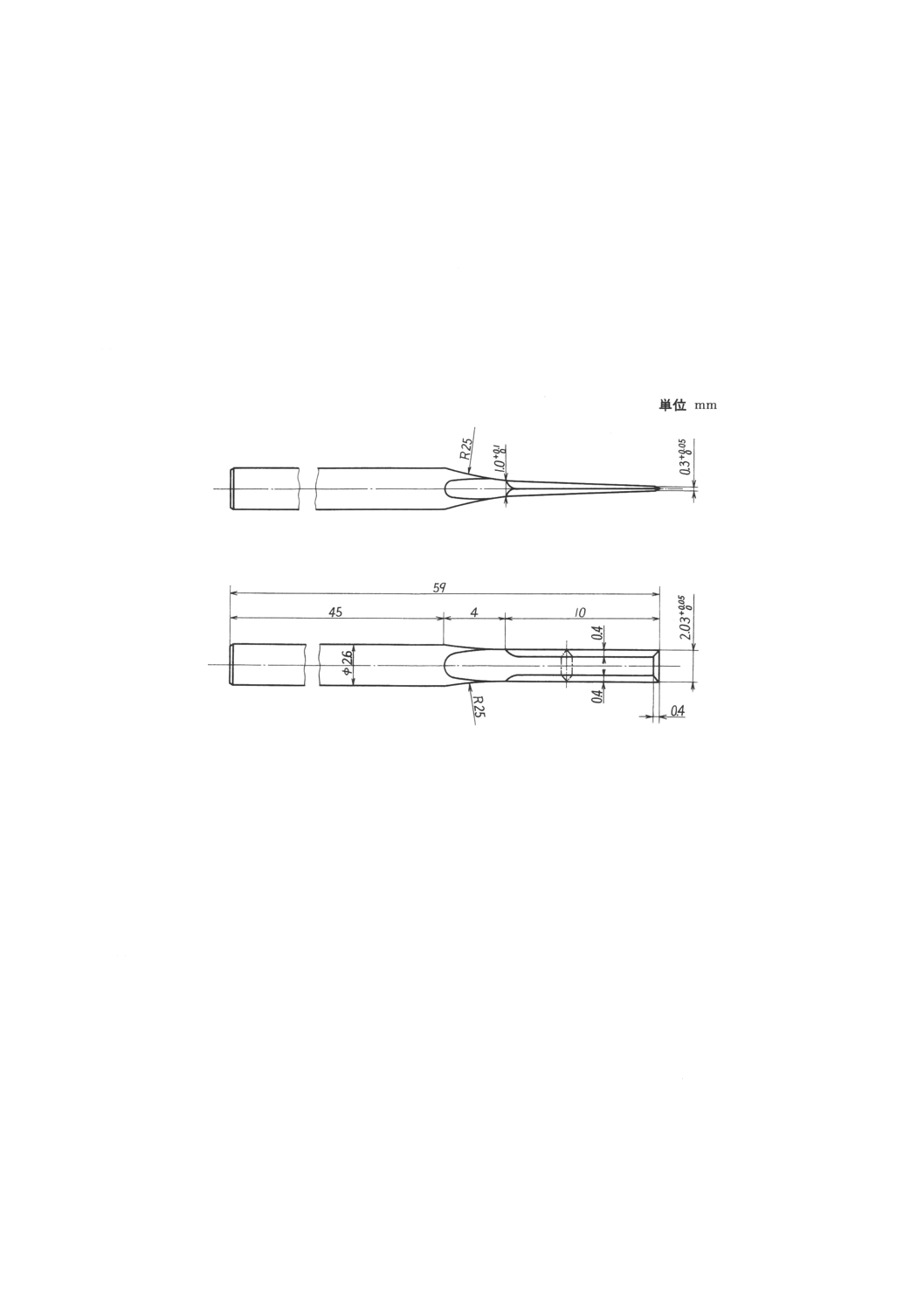

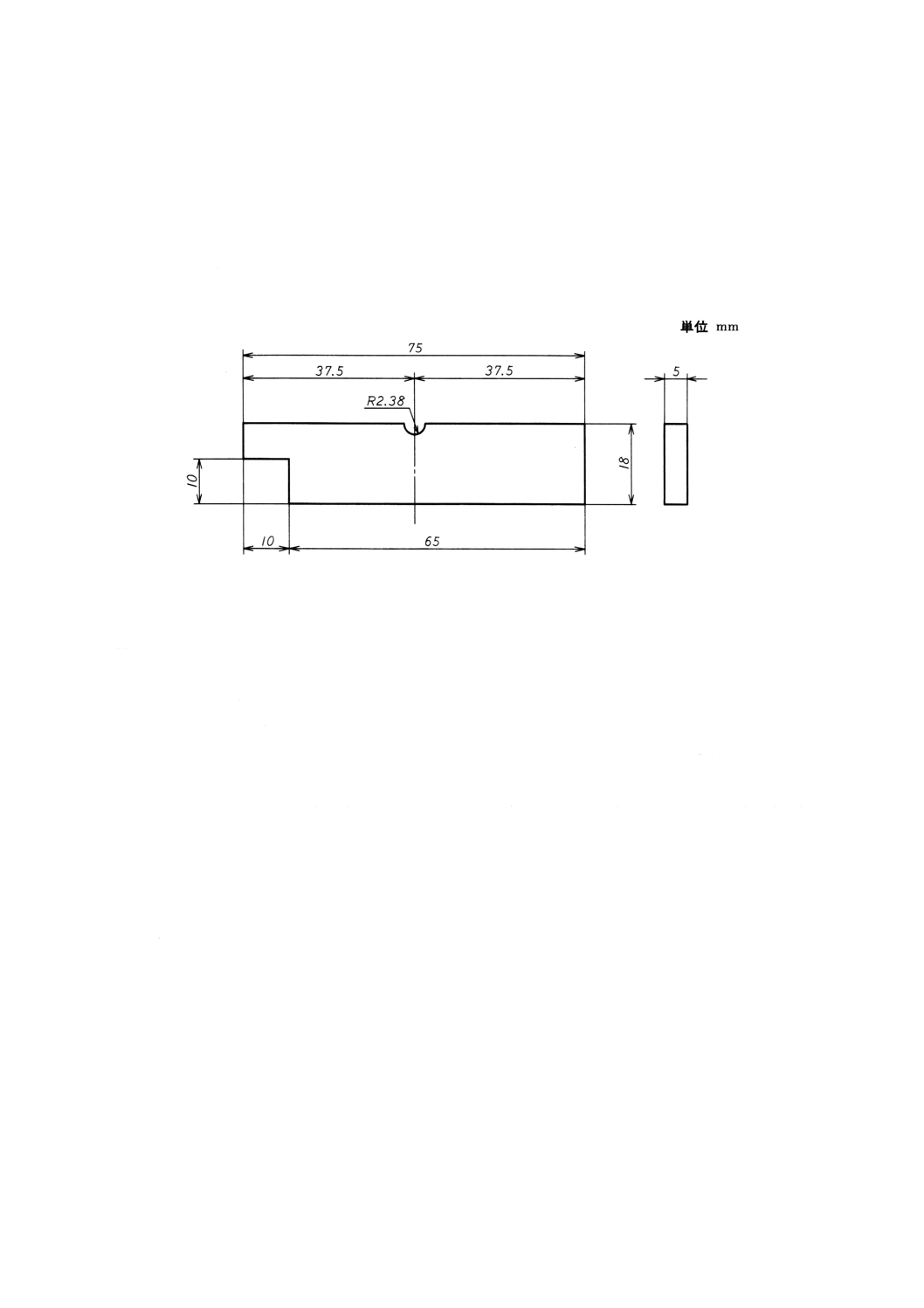

図1 引張試験片の形状及び寸法

備考1. ダンベル状試験片の平行部分の厚さ及び標線間距離は,表4-1による。

2. リング状試験片の幅,厚さ及び試験片の内周は,表4-2による。

6

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4-1 ダンベル状試験片の寸法

単位 mm

形状

主要部分の寸法

平行部分の幅 平行部分の長さ 平行部分の厚さ

標線間距離

1号形

10±0.1

40

2.0±0.2

40

2号形

10±0.1

20

2.0±0.2

20

3号形

5±0.1

20

2.0±0.2

20

4号形

5±0.1

20

1.0以下

20

5号形

4.

0

0

6+

33

2.0±0.2

25

6号形

4±0.1

25

2.0±0.2

20

表4-2 リング状試験片の寸法

単位 mm

形状

外径

内径

幅

厚さ

試験片の内周

1号形

52.6

44.6

4.0±0.2

4.0±0.2

70

2号形

10.0

8.0

1.0±0.1

1.0±0.1

12.6

5.3.2

試験片の採取作製 試験片の採取作製は,原則として4.3による。

5.3.3

試験片の数 試験片の数は,3個以上とする。

5.3.4

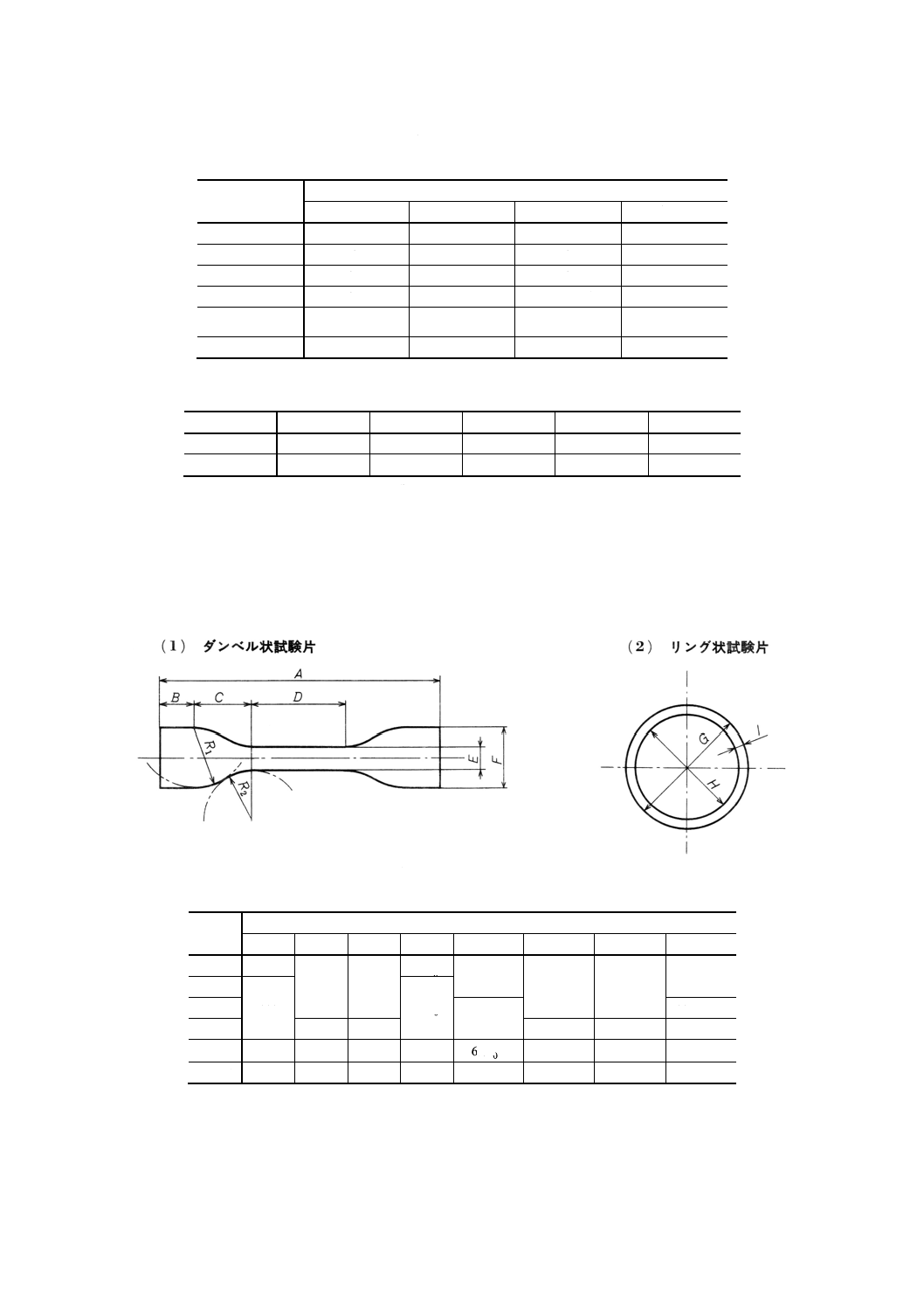

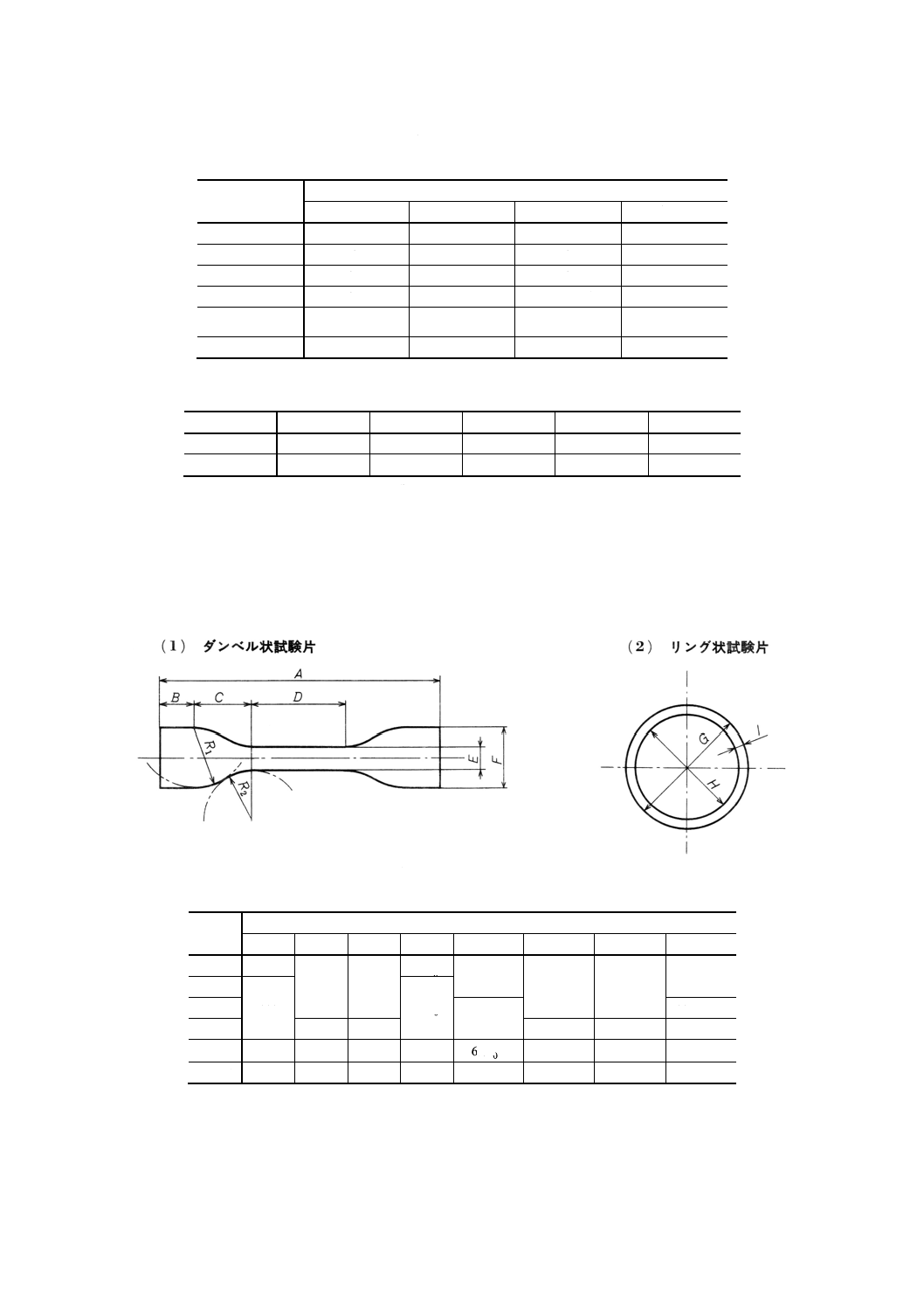

試験片の打抜き刃型 各形状の試験片は,図2並びに表5-1及び表5-2に示す,それぞれの形状に

相当する打抜き刃型によって打ち抜かなければならない。リング状試験片については,回転刃を用いても

よい。

図2 試験片の打抜き刃型の形状

表5-1 ダンベル状打抜き刃型の寸法

単位 mm

形状

寸法測定箇所

A

B

C

D

E

F

R1

R2

1号形

120

15

25

20

40+

10.0±0.1

25.0±0.5

25 ±2.0

21 ±2.0

2号形

100

20

20+

3号形

5.0±0.1

11 ±1.0

4号形

21

19

15.0±0.5

−

40 ±2.0

5号形

115

16

25

33±2

4.00

0.6

+

25.0±1.0

25 ±2.0

14.0±1.0

6号形

75

12.5

12.5

25±1

4.0±0.1

12.5±1.0

12.5±1.0

8.0±0.5

7

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5-2 リング状打抜き刃型の寸法

単位 mm

形状

寸法測定箇所

G

H

I

1号形

52.6

44.6

4.0±0.2

2号形

10.0

8.0

1.0±0.1

備考1. 表中で示しているダンベル状のE及びリング状のIの寸法については,打抜き刃型の刃幅の

偏差が0.05mmを超えてはならない。

2. 表中に示す寸法で許容差がないものは,基準寸法とする。

5.3.5

試験片の厚さ及び幅の測定 試験片の厚さ及び幅の測定は,次による。

(1) 試験片の厚さ及び幅の測定は,4.4による。

(2) 試験片の断面積は,次の式によって算出する。

(a) ダンベル状試験片の場合 厚さ (mm) ×平行部の幅 (mm)

(b) リング状試験片の場合 厚さ (mm) ×幅 (mm)

5.3.6

試験片の伸び測定用の標線 ダンベル状試験片には,次の方法によって伸び測定用の標線(以下,

標線という。)を付ける。

(1) 標線間距離は,表4-1による。

(2) 標線は,試験片の平行部分に,その中央部分を中心として正確に,かつ,鮮明に付けなければならな

い。

5.3.7

試験片の選別 ダンベル状試験片では平行部分,リング状試験片では全体について,厚さ及び幅の

偏差が0.1mmを超えるものは試験に使用してはならない。

5.4

試験方法 試験方法は,次による。

5.4.1

試験条件 試験条件は,次による。

(1) 試験温度 試験温度は,4.1に規定する温度とする。

(2) 引張速度 引張速度は,次のとおりとする。

(a) ダンベル状試験片

1〜6号形の場合 毎秒8.3±0.8mm

(b) リング状試験片

1号形の場合 毎秒5.0±0.5mm

(c) リング状試験片

2号形の場合 毎秒1.7±0.2mm

備考 受渡当事者間の協定によって,規定以外の引張速度を用いてもよい。

5.4.2

操作方法 操作方法は,次による。

(1) 試験片の取付け 試験片は,試験中にゆがみ,つかみ具切れ,その他不都合を生じないように正しく,

かつ,正確につかみ具に取り付けなければならない。

(2) 引張強さ及び切断時伸びの測定 引張強さの測定は,5.2の試験装置を用いて試験片の切断に至るまで

の最大引張力を読み取る。切断時伸びの測定は,ダンベル状試験片の場合は,適切な方法によって切

断時の標線間の長さを測定する。リング状試験片の場合には,切断時のつかみ具の距離を測定し,標

線間距離に相当する値を求める。

(3) 引張応力の測定 引張応力の測定は,ダンベル状試験片の場合には,適切な方法によって標線間の距

離が所定の長さに達したときの引張力を読み取る。

また,リング状試験片の場合は,受渡当事者間の協定によってn%伸びたときの引張力を読み取る。

5.5

計算 引張強さ,切断時伸び及び引張応力の計算は,次による。

8

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.1

引張強さ ダンベル状試験片及びリング状試験片の引張強さは,次の式(1)及び式(2)によって算出

する。

(1) ダンベル状試験片

A

F

T

B

=

B

··················································································· (1)

(2) リング状試験片

A

F

T

2

B

B=

··················································································· (2)

ここに, TB: 引張強さ (MPa) {kgf/cm2}

FB: 最大引張力 (N) {kgf}

A: 試験片の断面積 (mm2) {cm2}

5.5.2

切断時伸び ダンベル状試験片及びリング状試験片の切断時伸びは,次の式(3)及び式(4)によって

算出する。

(1) ダンベル状試験片

100

0

0

1

B

×

−

L

L

L

E=

······································································ (3)

ここに, EB: 切断時伸び (%)

L0: 標線間距離 (mm)

L1: 切断時の標線間距離 (mm)

(2) リング状試験片

100

2

100

0

0

2

0

0

1

B

×

−

+

=

×

−

I

I

I

I

I

I

I

E=

·············································· (4)

ここに, EB: 切断時伸び (%)

I : 切断時のプーリの中心の移動距離 (mm)

I0: 試験片の初期の内周 (mm)

I1: 切断時の試験片の内周 (mm)

I2: プーリの円周 (mm)

5.5.3

引張応力 ダンベル状試験片及びリング状試験片の引張応力は,次の式(5)及び式(6)によって算出

する。

(1) ダンベル状試験片

A

F

M

n

n=

·················································································· (5)

(2) リング状試験片

A

F

M

n

n

2

=

················································································· (6)

ここに,

Mn(3): n%伸び時における引張応力 (MPa) {kgf/cm2}

Fn(3): n%伸び時における引張力 (N) {kgf}

A: 試験片の断面積 (mm2) {cm2}

注(3) Mn,Fnのnは,特定の伸びn (%) の数値を示す。例えば,M300,F300は,それぞれ伸び300%時

の引張応力,引張力を示す。

5.6

試験結果のまとめ方 引張強さ,切断時伸び及び引張応力は,3個以上の試験片について試験を行い,

5.5の計算によって得られたそれぞれの値の中央値(4)をJIS Z 8401によって丸め,引張強さ及び引張応力

は有効数字3けたで表し,切断時伸びは有効数字2けたで表す。

9

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(4) 中央値とは,測定値を大きさの順に並べたとき,測定値が奇数個のときはその中央の値とし,

測定値が偶数個のときは中央を挟む二つの値の平均値とする。

5.7

記録 試験成績には,次の事項を記録しなければならない。

(1) 引張強さ,切断時伸び及び引張応力

(2) 試験片の形状及び寸法

(3) 試験片の採取作製方法

(4) 試験片の数

(5) その他必要事項

6. 引裂試験

6.1

目的 この試験は,エラストマーの引裂強さを測定するために行う。

6.2

試験装置 試験装置は,原則としてJIS B 7721による。

6.2.1

試験機の機構 試験機は,最大引裂力を指示する装置及び引裂試験中,引裂力の増大とともに試験

片を自動的に締め付けるつかみ具を備えたものでなければならない。トラウザ形試験片の測定を行う場合

は,引裂力を自動記録できる装置を備えたものとする。

6.2.2

試験機のひょう量 試験機のひょう量は,試験時の最大引裂力がそのひょう量の20〜100%の範囲

にあるものとする。

6.2.3

試験機の引張速度 試験機の引張速度は,試験片のつかみ具の移動速度が,6.4.1の(2)に適合する

ものとする。

6.2.4

試験機の許容差 試験機の引裂力の目盛の許容差は,各々の指示値の±2%とする。

備考 JIS B 7721の7.(試験機の等級)の2級以上の試験機を用いる。

6.3

試験片 試験片は,次による。

6.3.1

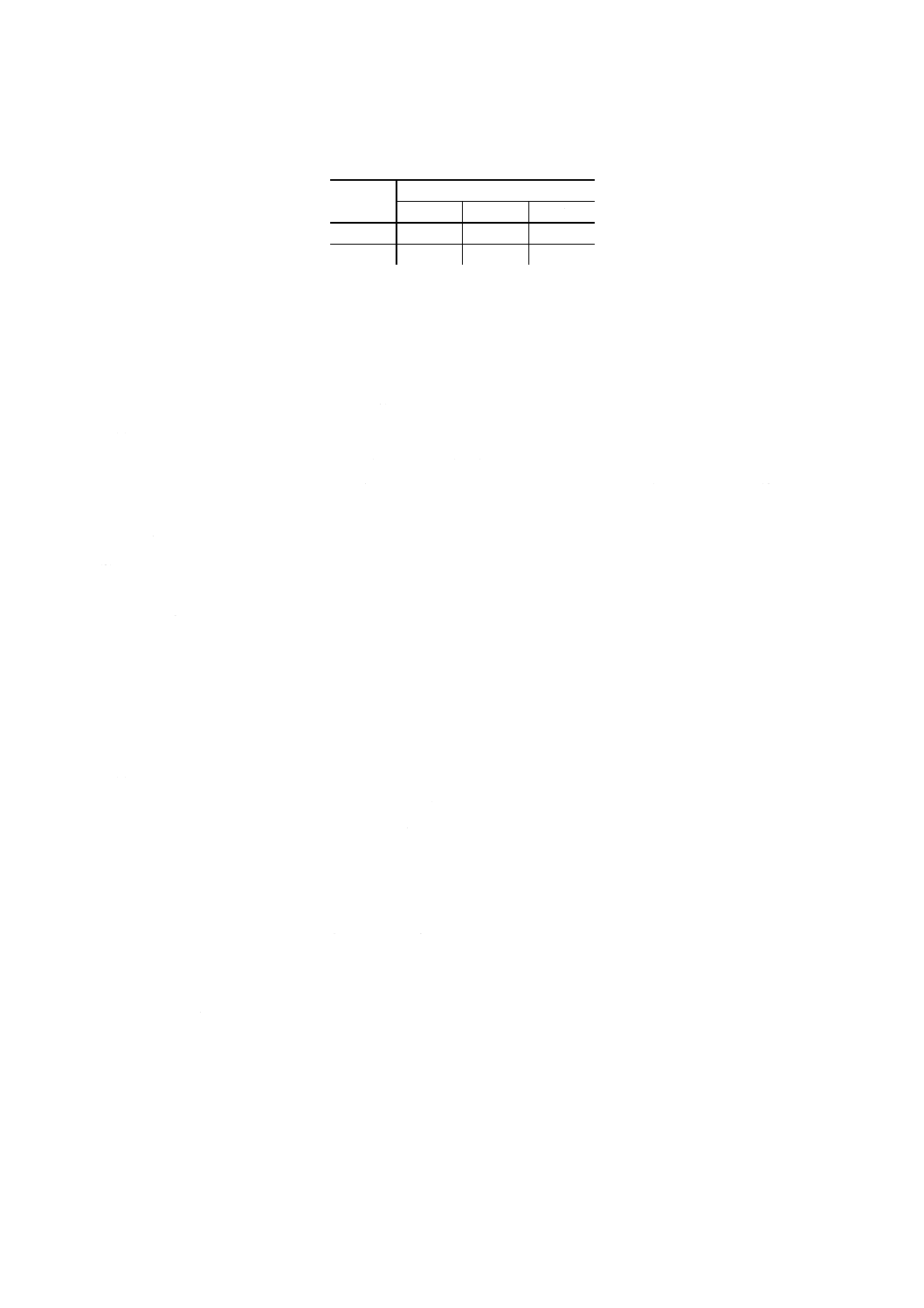

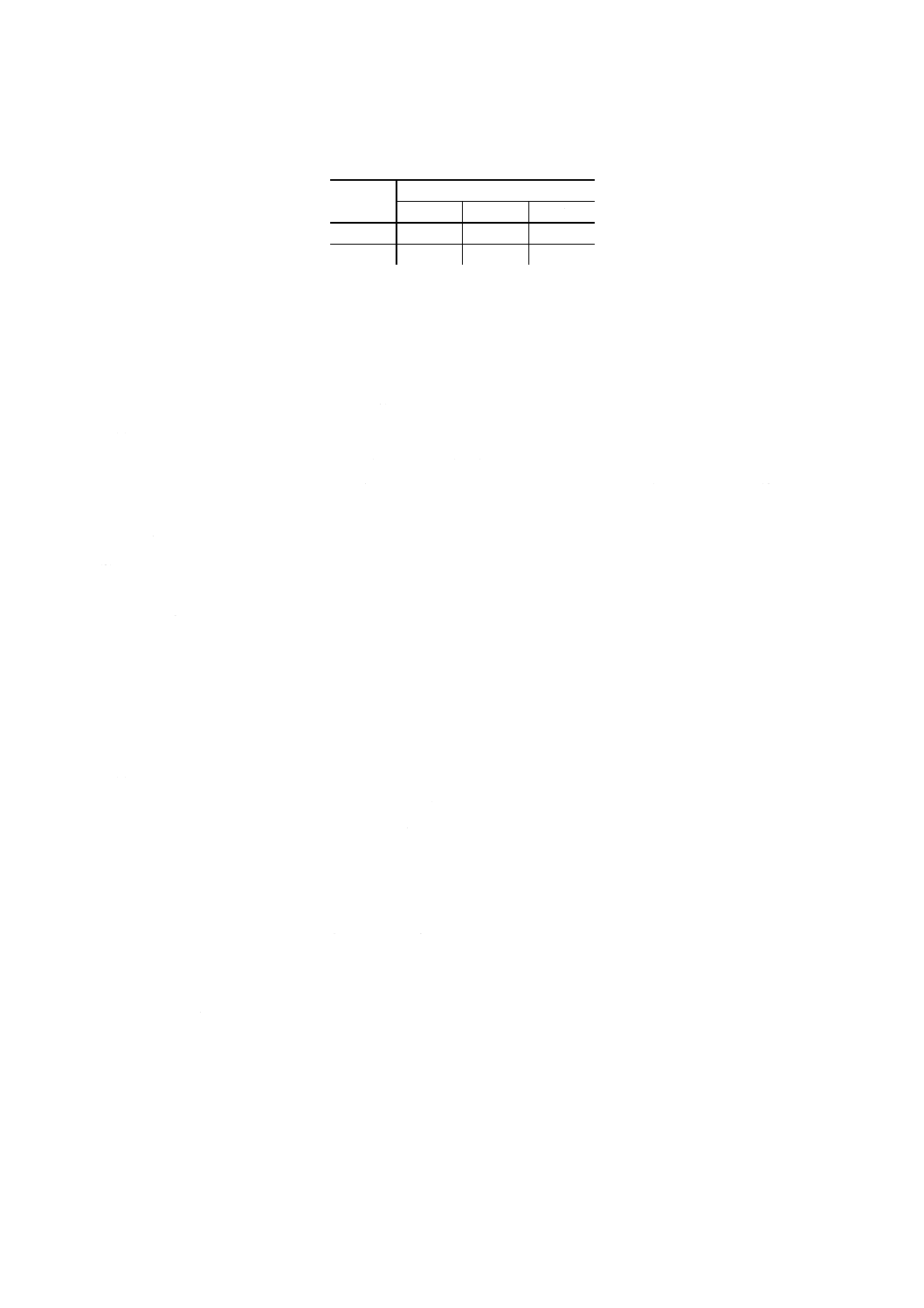

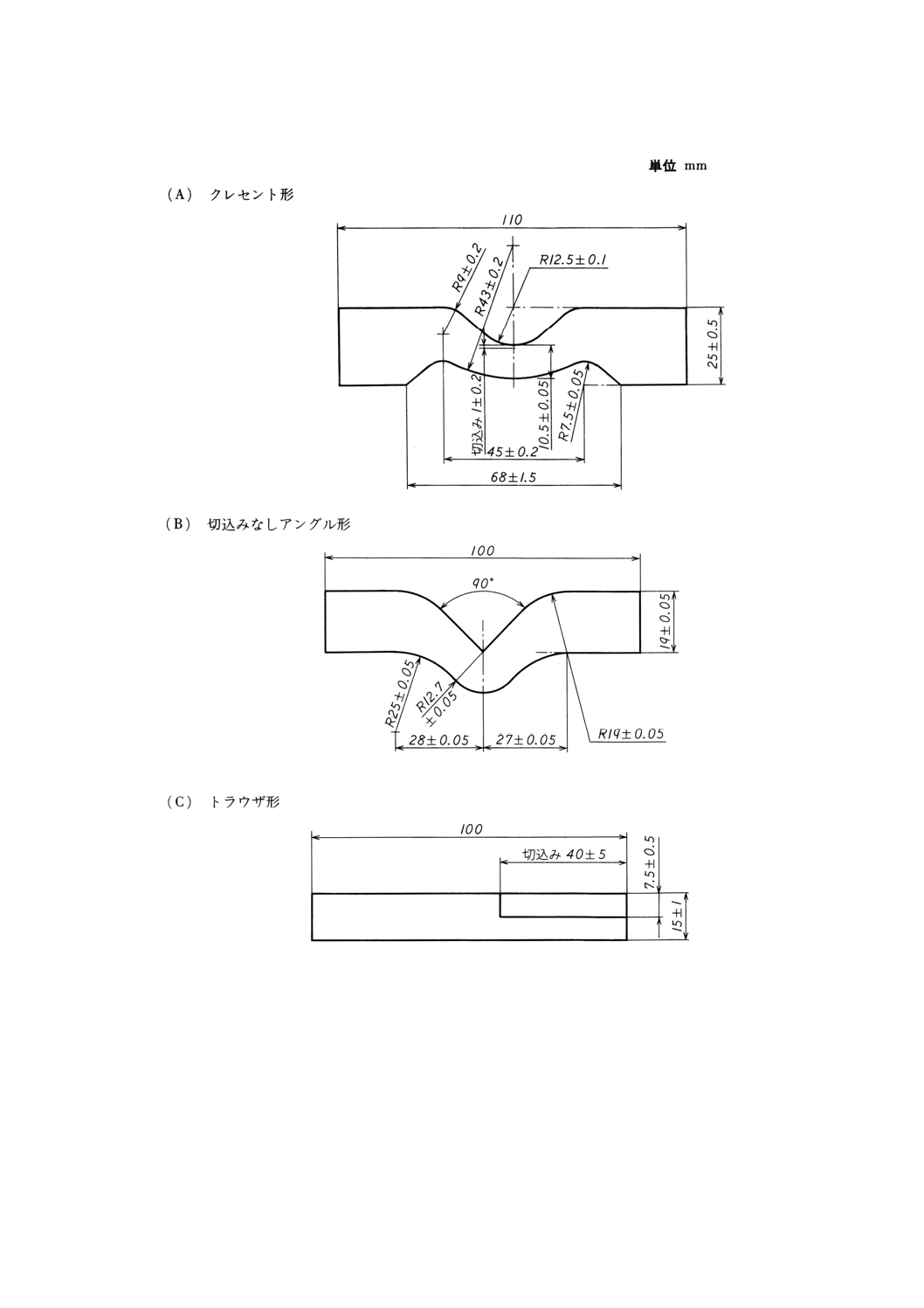

試験片の形状及び寸法 試験片の形状及び寸法は,図3に示す(A)クレセント形試験片,(B)切込み

なしアングル形試験片及び(C)トラウザ形試験片とする。

備考1. クレセント形試験片には,試験片のくぼみの中央に試験片の主軸と直角方向に長さ1.0±

0.2mmの切込みを入れる。切込みは鋭利なカッタ又はかみそり刃で,試験片の厚さ方向に対

して平行に(試験片の上下面に対しては垂直に)入れなければならない。

2. トラウザ形試験片には,試験片の短辺部の中央に,長辺部と平行に40±5mmの切込みを入

れる。切込みの最後の約1mmは鋭利なカッタ又はかみそりで,試験片の厚さ方向に対して

平行に(試験片の上下面に対しては垂直に)入れなければならない。

3. 試験片の寸法形状が異なると,必ずしも同じデータが得られるとは限らないため,比較試験

の場合には,同形の試験片を用いなければならない。

6.3.2

試験片の採取作製 試験片の採取作製は,原則として4.3による。

6.3.3

試験片の数 試験片の数は,3個以上とする。

6.3.4

試験片の厚さ 試験片の標準厚さは,2.0±0.2mmとする。厚さの測定は4.4によって,引裂部分の

少なくとも3か所以上で行い,奇数箇所の場合は中央値,偶数箇所の場合は中央を挟む二つの値の平均値

を試験片の厚さとする。厚さの偏差が0.1mmを超えるものは使用してはならない。

6.4

試験方法

6.4.1

試験条件 試験条件は,次による。

(1) 試験温度 試験温度は,4.1に定める温度とする。

10

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 引裂速さ 引裂試験における試験片つかみ具の移動速度は,次のとおりとする。

(a) クレセント形試験片の場合

毎秒8.3±0.8mm

(b) 切込みなしアングル形試験片の場合

毎秒8.3±0.8mm

(c) トラウザ形試験片の場合

毎秒1.7±0.2mm

6.4.2

操作方法 引裂強さの測定は,6.2の試験装置によって,クレセント形試験片及び切込みなしアン

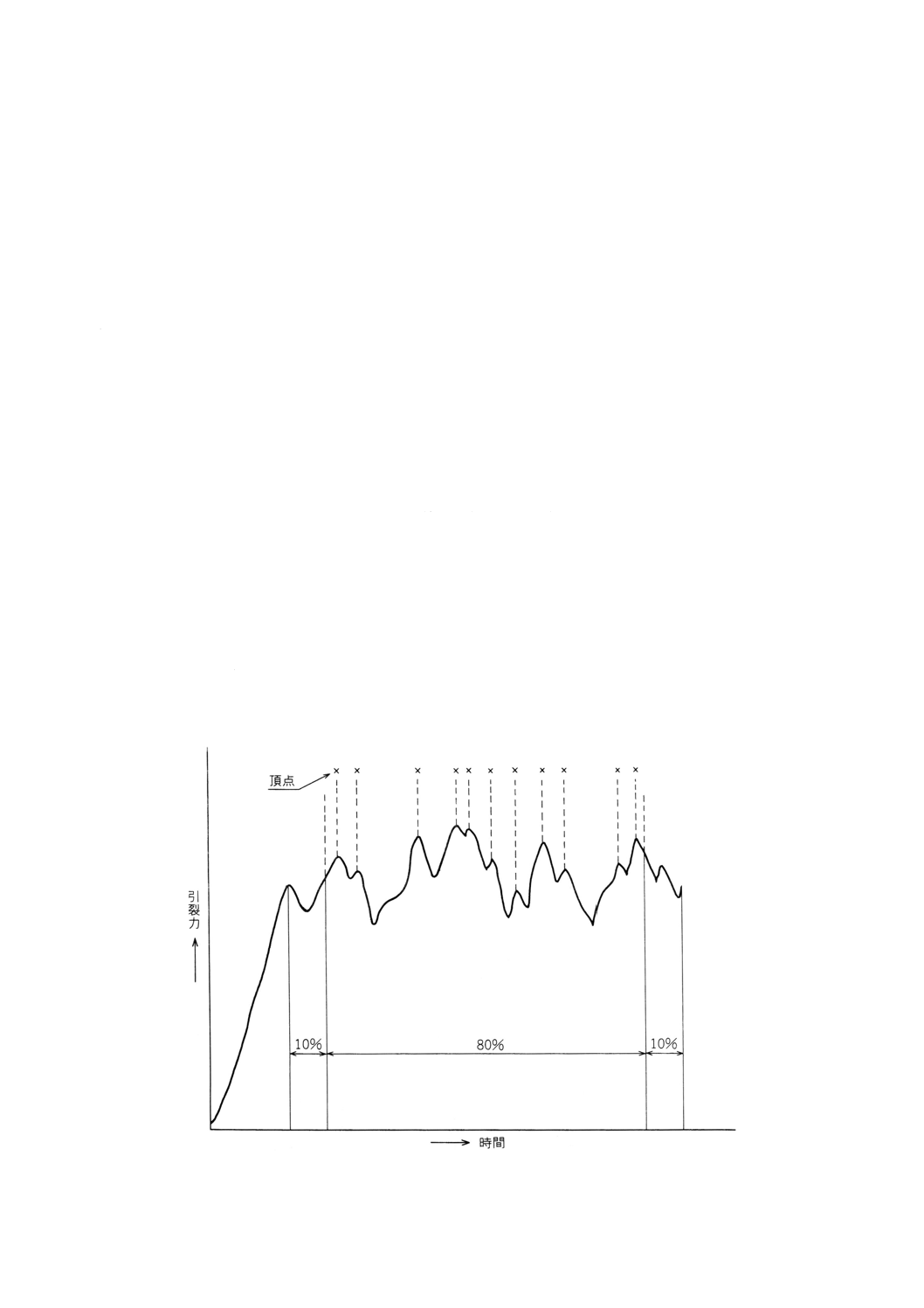

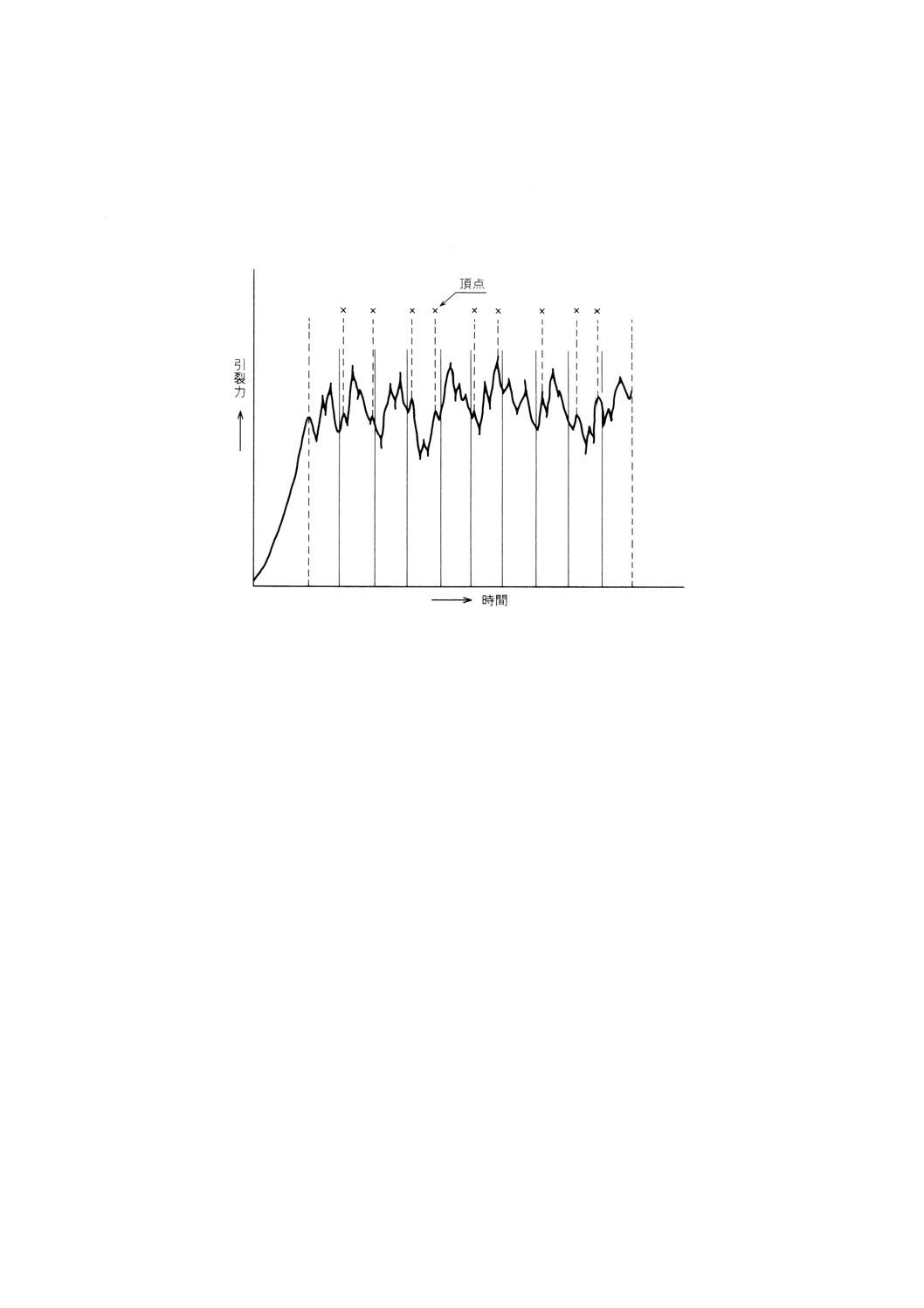

グル形試験片の場合は,試験片の切断に至るまでの最大引裂力を読み取る。トラウザ形試験片の場合は,

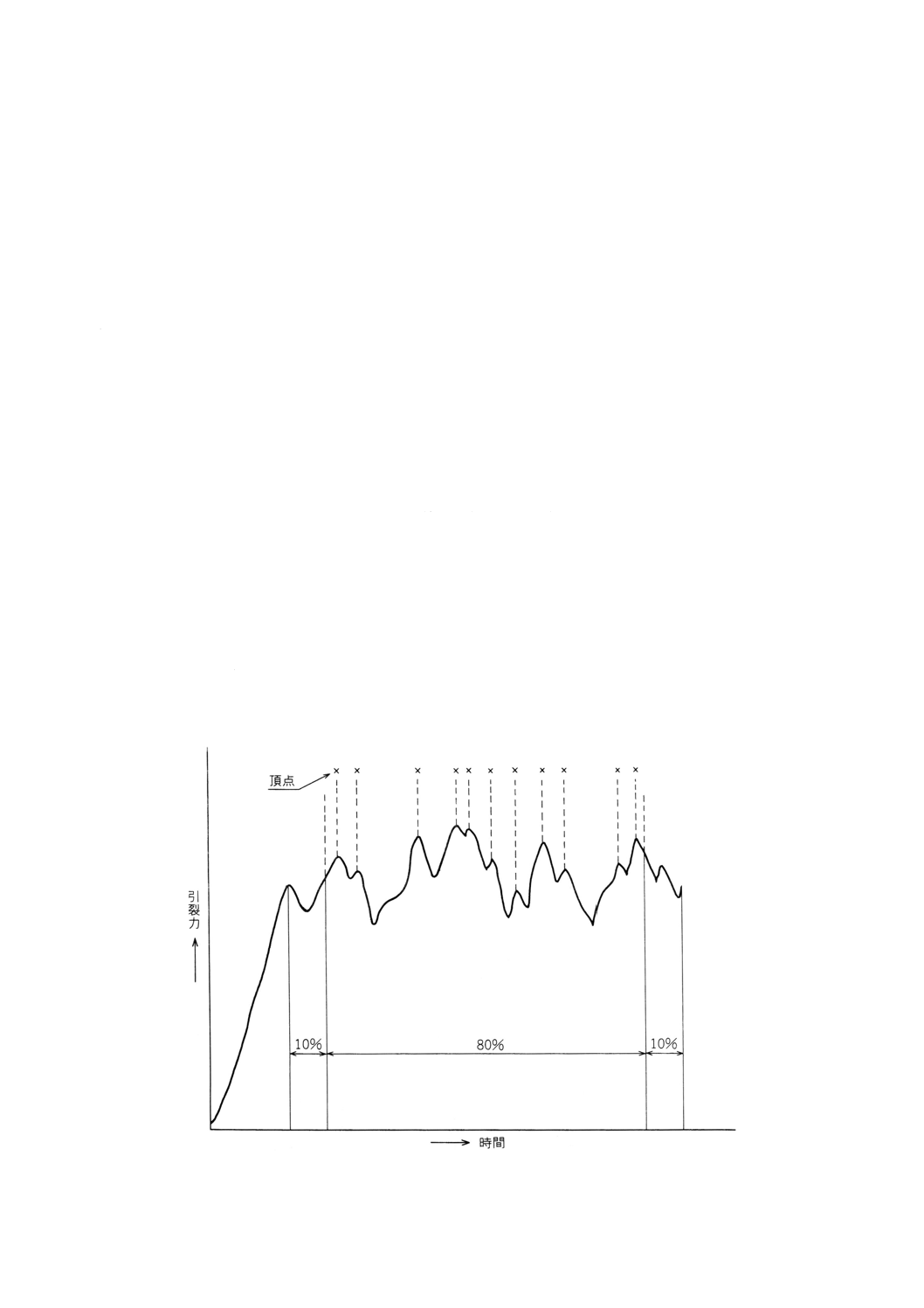

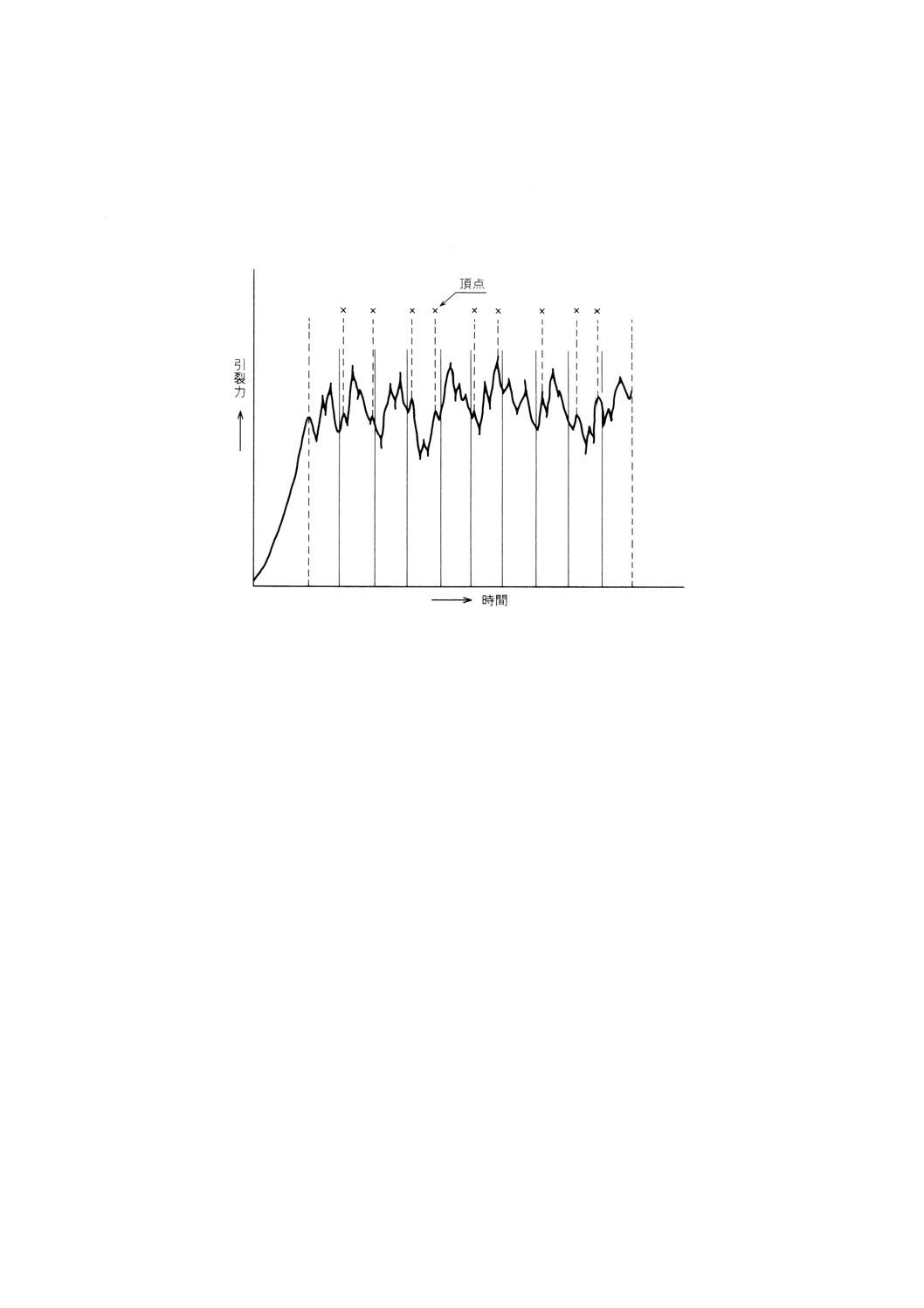

試験片が切断に至るまでの引裂力と引裂時間とのグラフ(波状曲線)を記録させ,このグラフから附属書

1によって引裂力を求める。

6.5

計算 引裂強さは,次の式によって算出する。

t

F

T=

R

ここに, TR: 引裂強さ (N/mm) {kgf/cm}

F: クレセント形試験片及び切込みなしアングル形試験片の場

合は,最大引裂力,トラウザ形試験片の場合は,附属書によ

って求めた引裂力 (N) {kgf}

t: 試験片の厚さ (mm) {cm}

6.6

試験結果のまとめ方 引裂強さは,3個以上の試験片によって得られた値の中央値(5)をJIS Z 8401

によって丸め,小数以下1けたで表す。

注(5) 中央値とは,測定値を大きさの順に並べたとき,測定値が奇数個のときはその中央の値とし,

測定値が偶数個のときは中央を挟む二つの値の平均値とする。

6.7

記録 試験成績には,次の事項を記録しなければならない。

(1) 引裂強さ

(2) 試験片の形状及び寸法

(3) 試験片の採取作製方法

(4) 試験片の数

(5) その他必要事項

11

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試験片の形状及び寸法

7. 硬さ試験

7.1

目的 この試験は,エラストマーの硬さを測定するために行う。

7.2

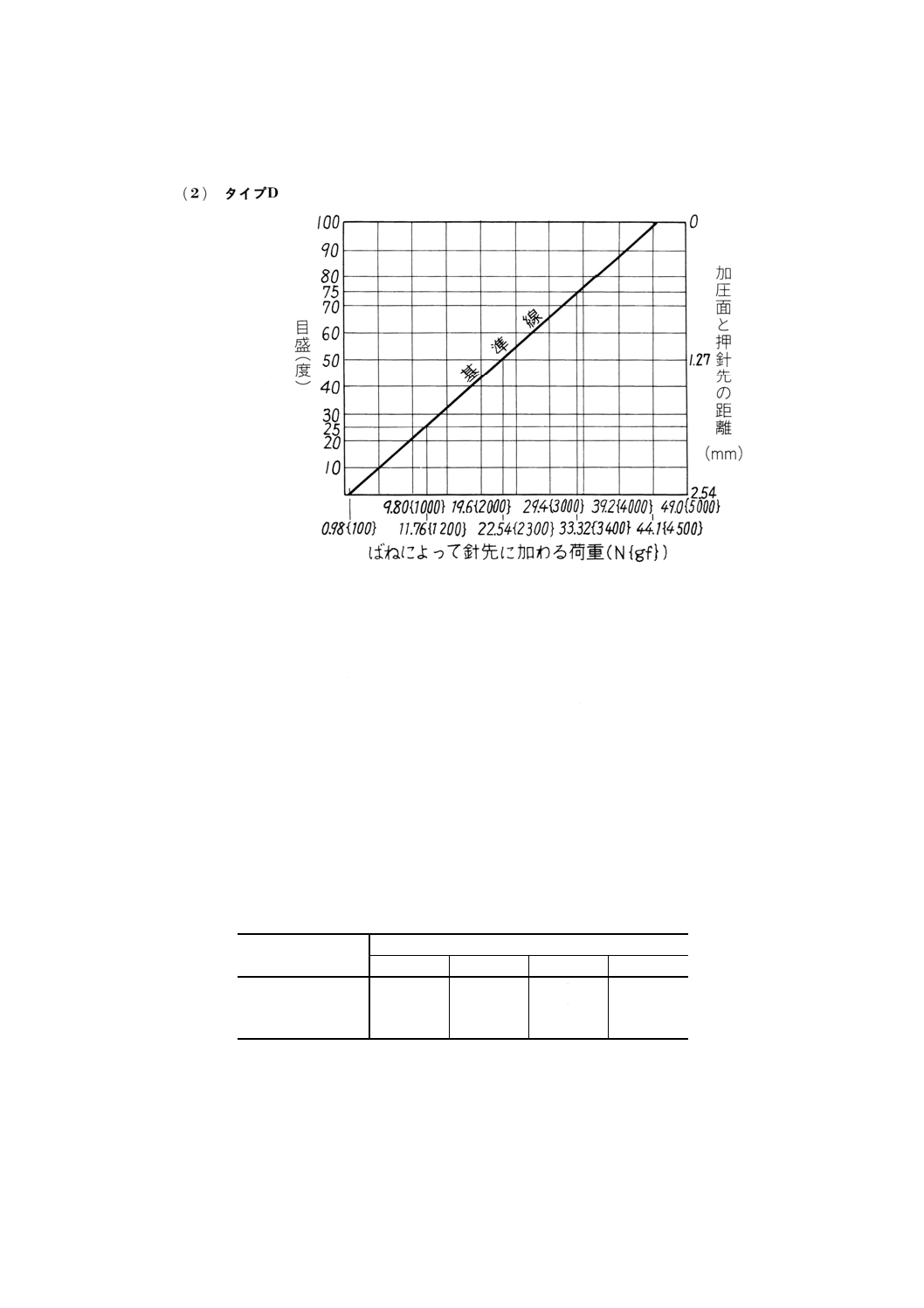

試験の種類 試験の種類は,スプリング硬さ試験とし,タイプA(6),タイプC及びタイプD(7)の中

から選択する。

備考1. タイプAで硬さが95を超えるものについては,タイプDを用いることが望ましい。

2. タイプAで硬さが10に満たないものについては,タイプCを用いることが望ましい。

3. タイプCは,附属書2による。

注(6) JIS K 6253に規定するデュロメータ硬さ試験のタイプAと同等。

12

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7) JIS K 6253に規定するデュロメータ硬さ試験のタイプDと同等。

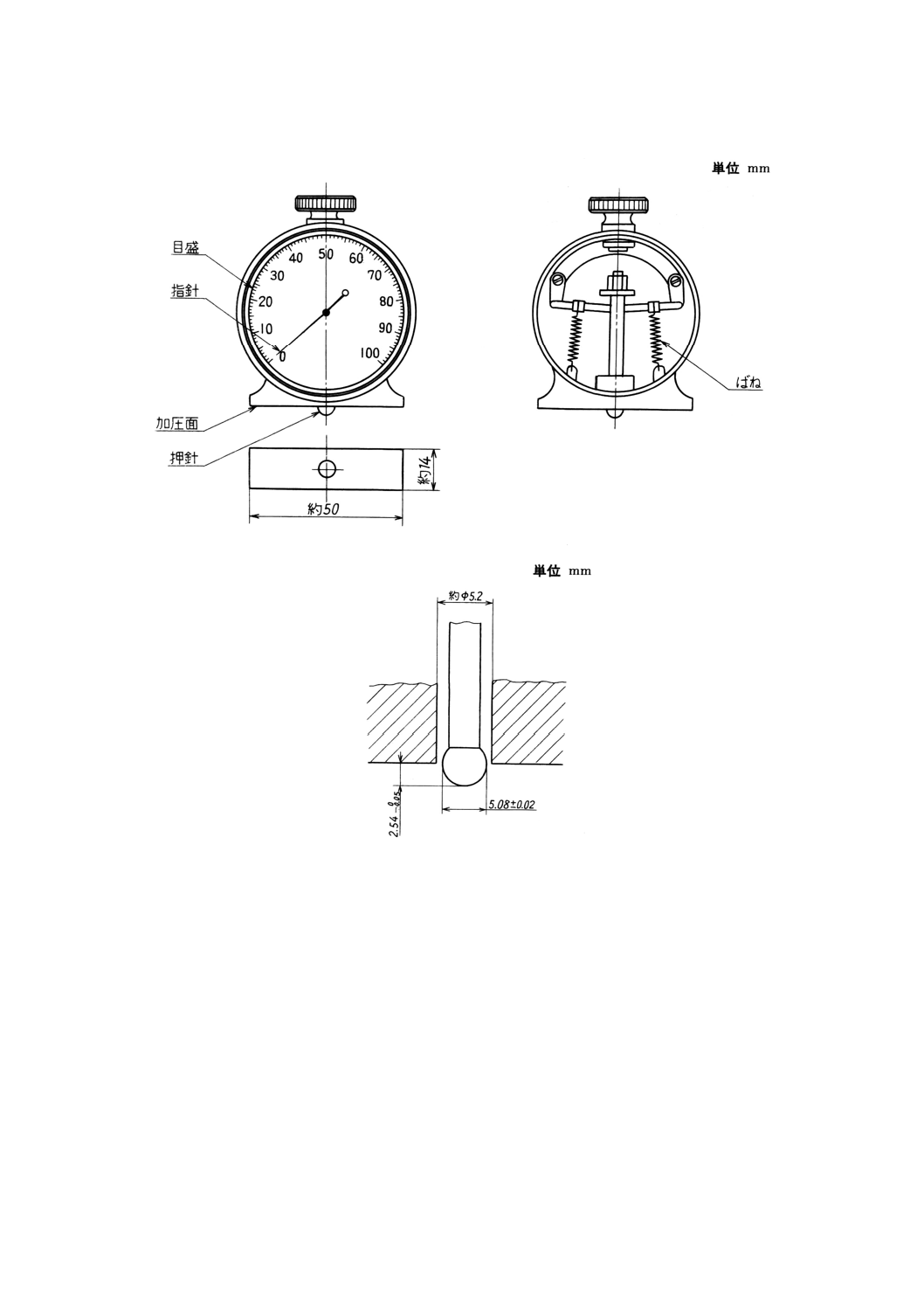

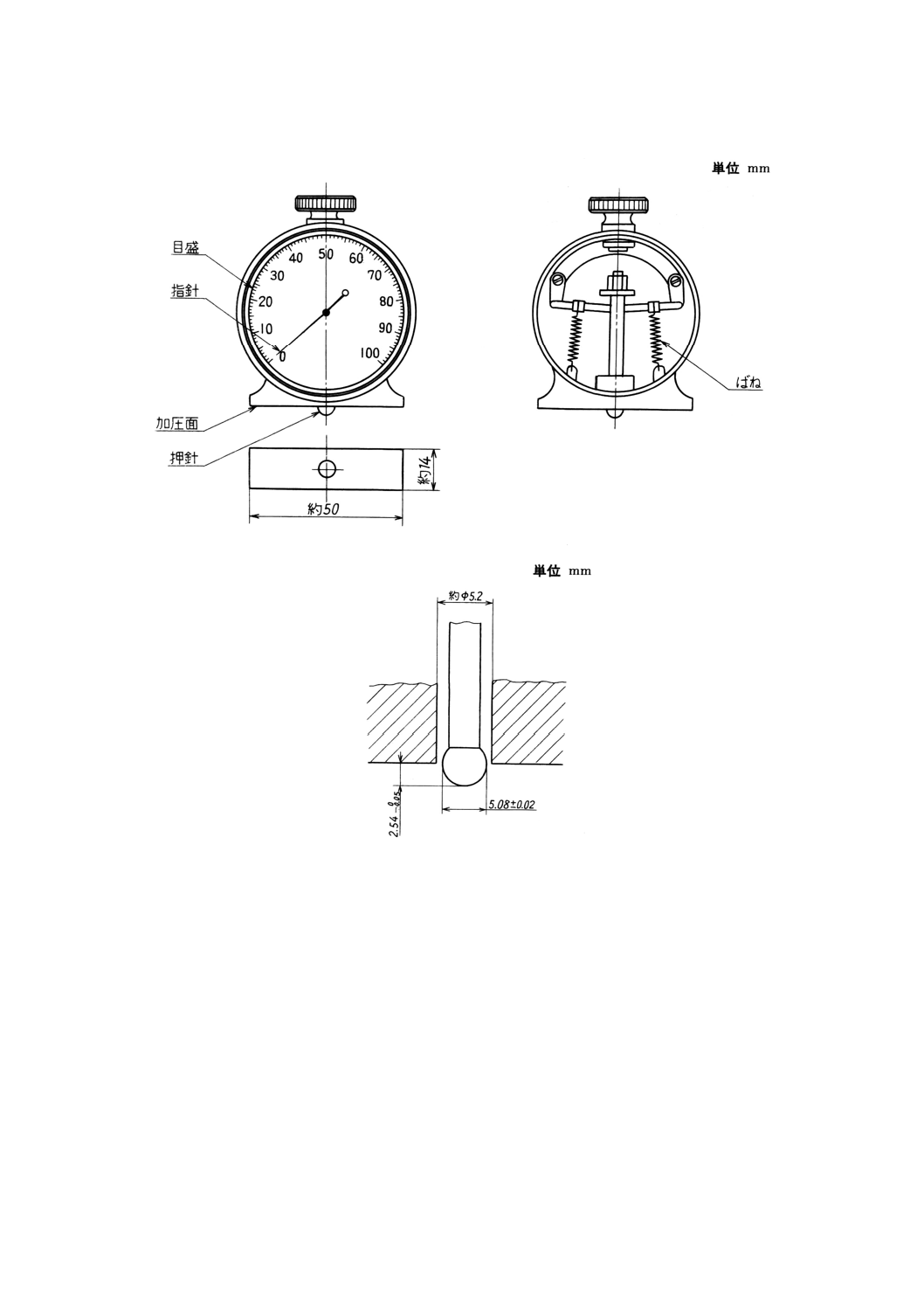

7.3

試験機 試験機は,試験片表面を加圧する加圧面,加圧面に設けた孔からばね圧力によって突き出

している押針及び押針が試験片面によって押し戻される距離を硬さとして示す目盛で構成する。

7.3.1

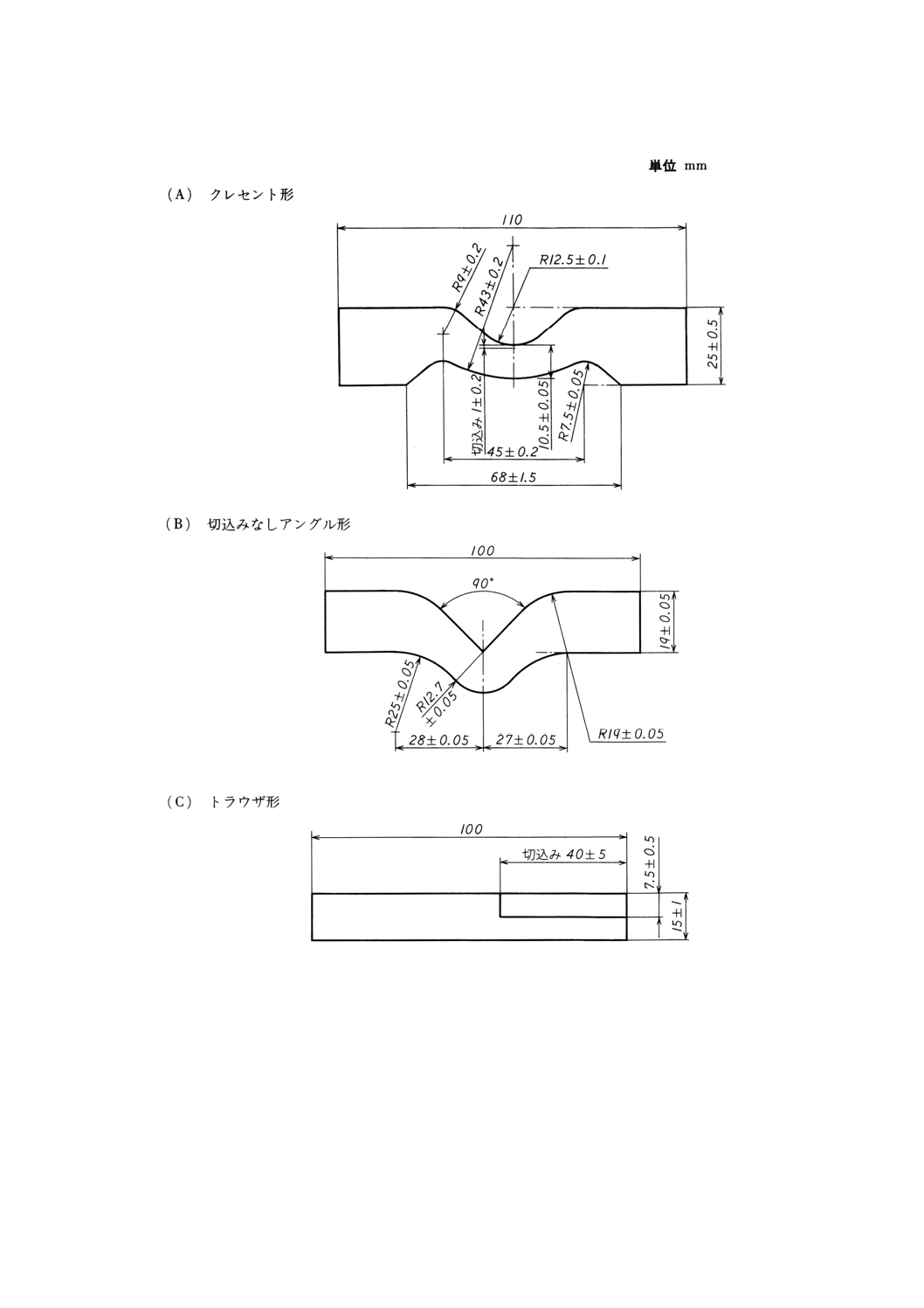

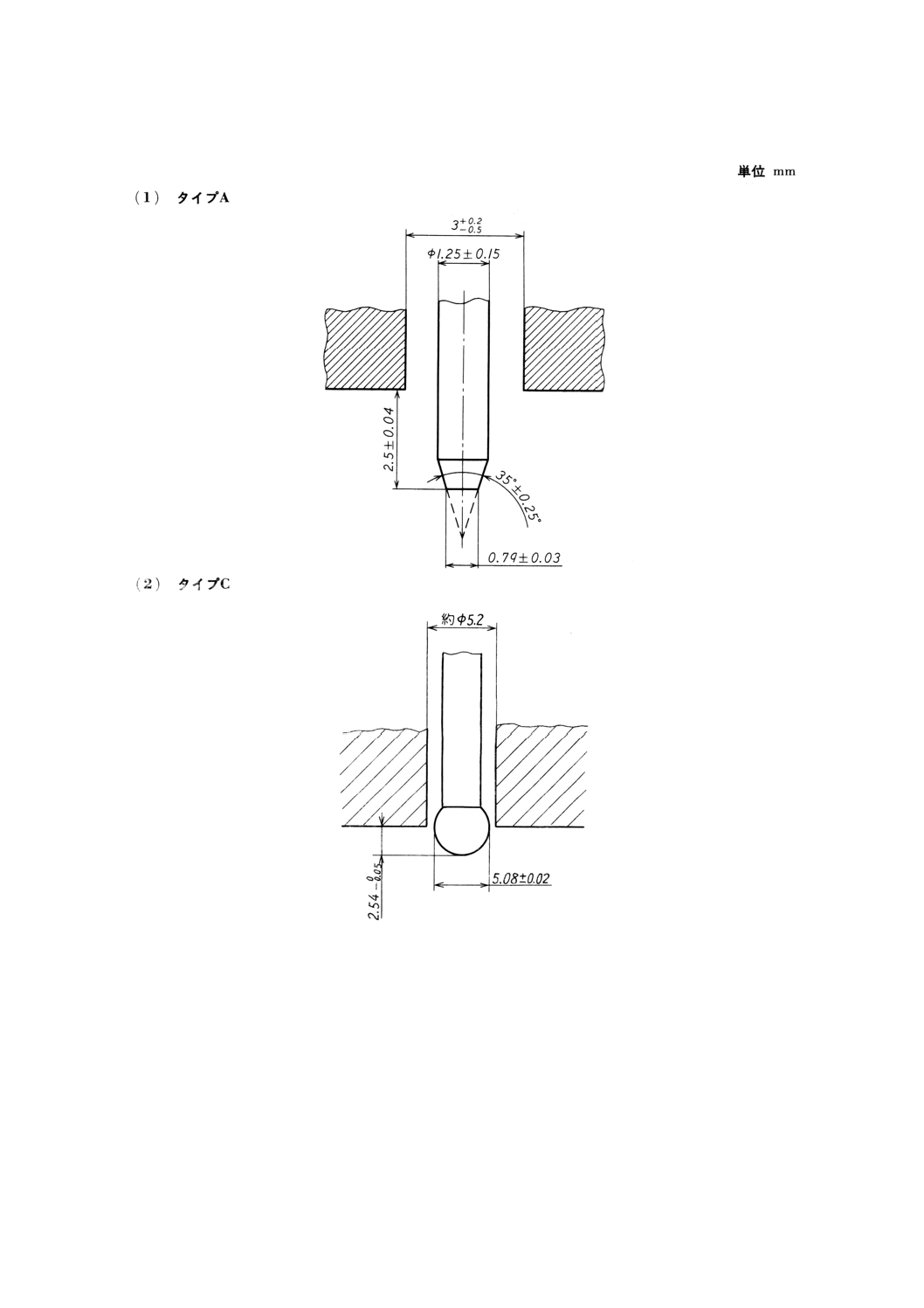

加圧面 加圧面は,押針に垂直な平面で,その面に図4のような押針を通す孔があり,押針の中心

から少なくとも6mm以上の大きさをもつものとする。

7.3.2

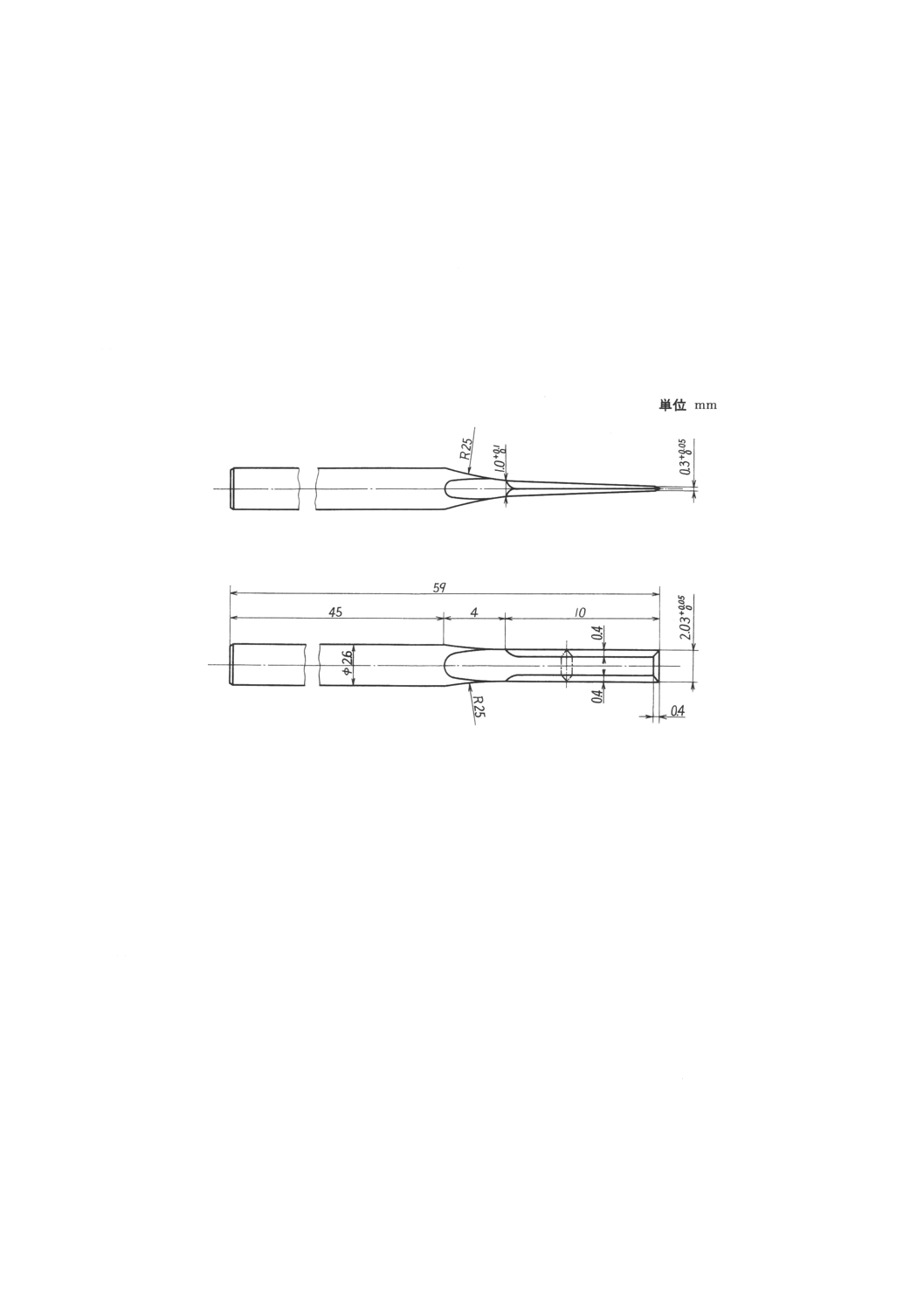

押針 押針の材質は,摩耗しにくく,かつ,さび(錆)ないもので,その形状及び寸法は図4のと

おりとする。押針は,加圧面の孔の中心に正しく取り付け,目盛り0のときの針先は,加圧面からタイプ

A及びタイプCでは

0 05

.0

54

.2

−

mm,タイプDでは2.50±0.04mmそれぞれ突き出していて目盛100のときは

針先面は,加圧面と同一平面上になければならない。

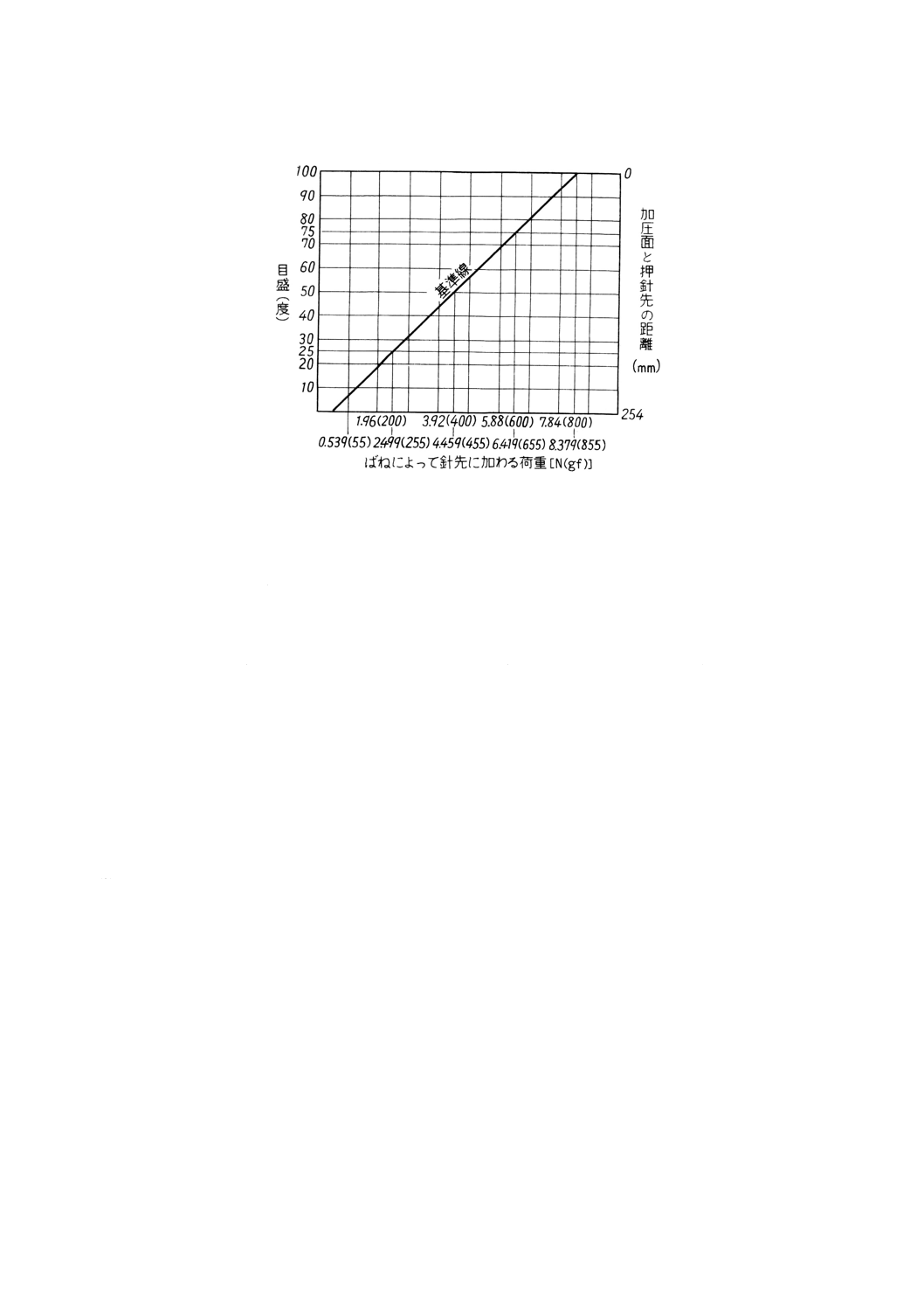

7.3.3

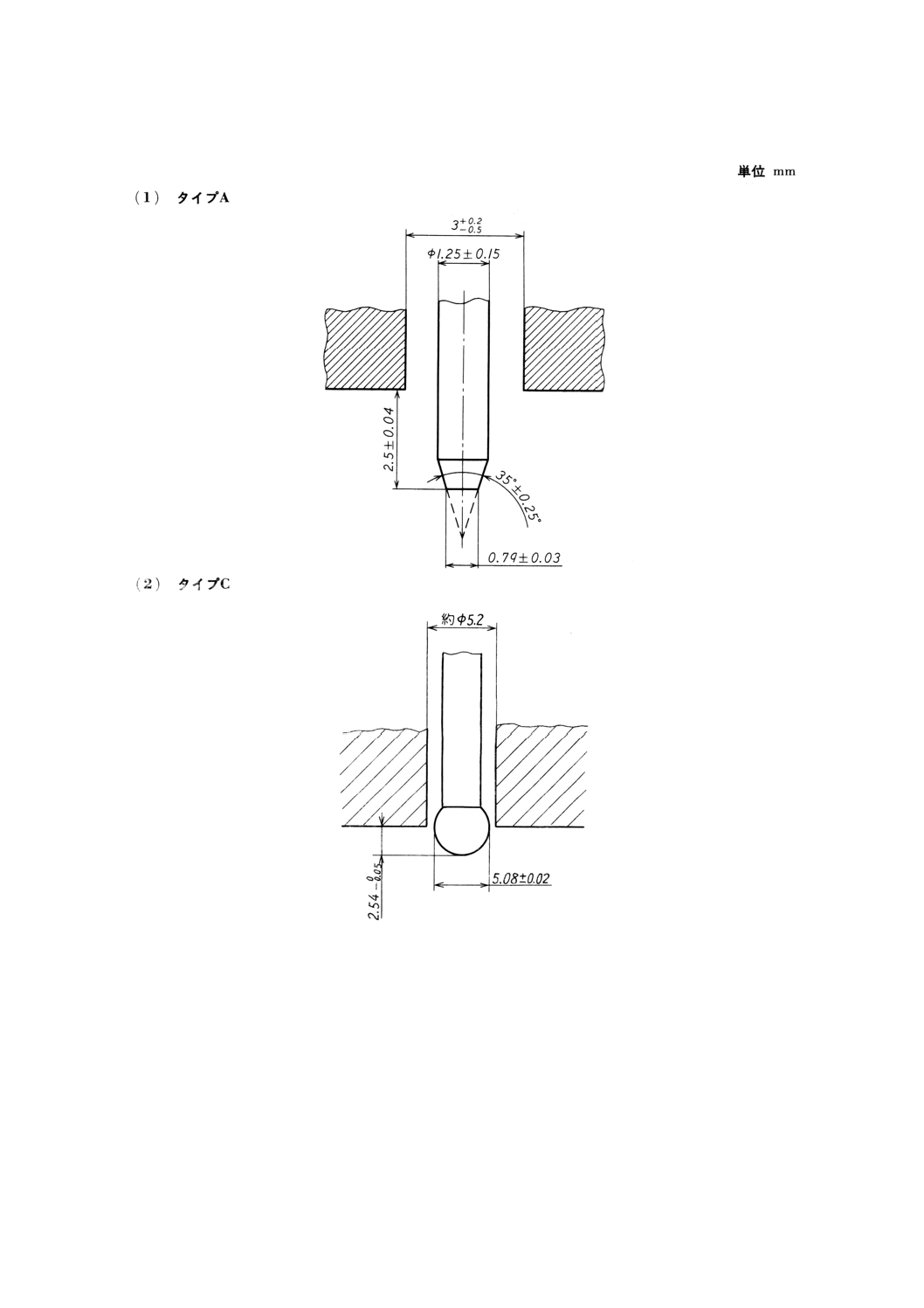

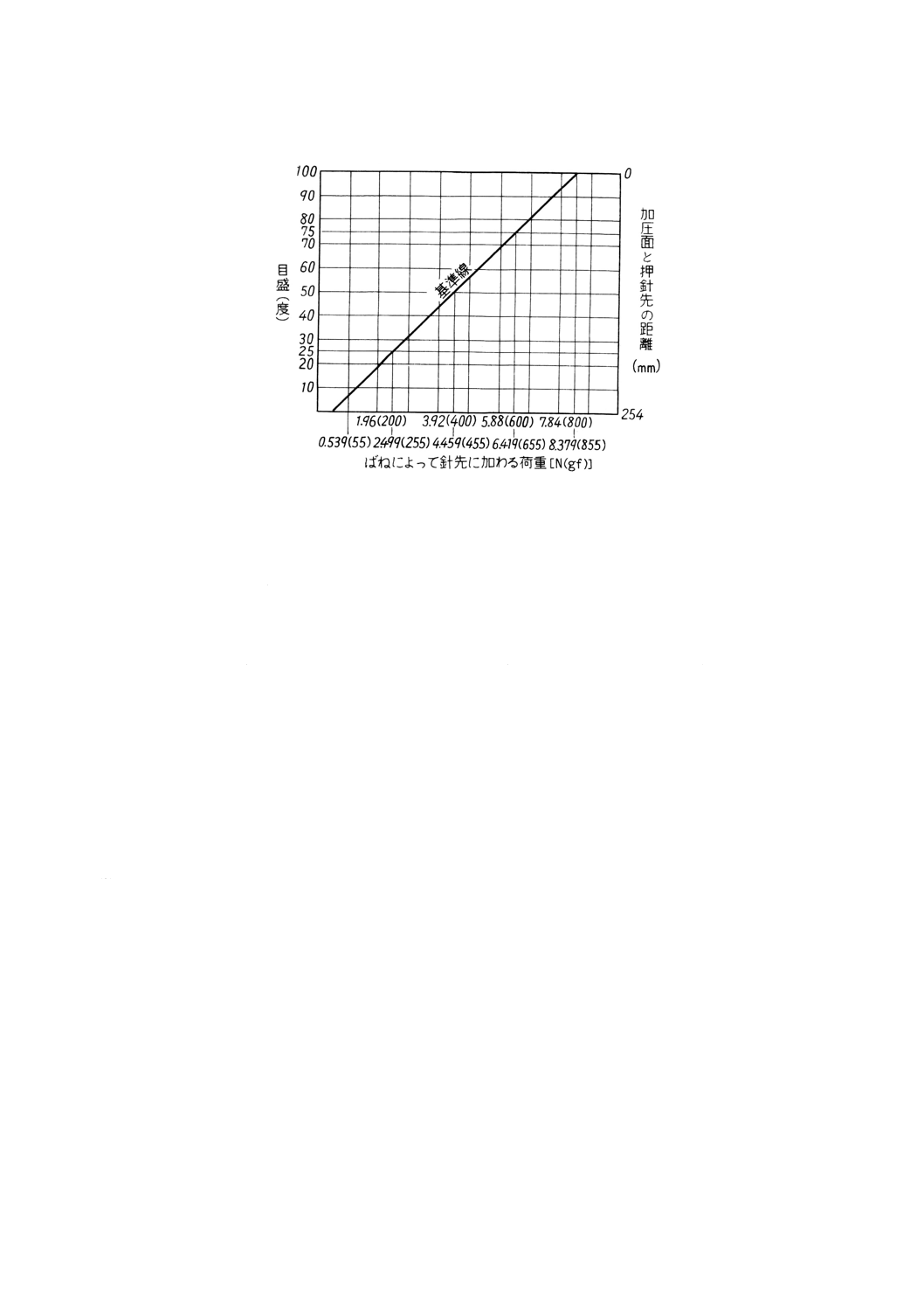

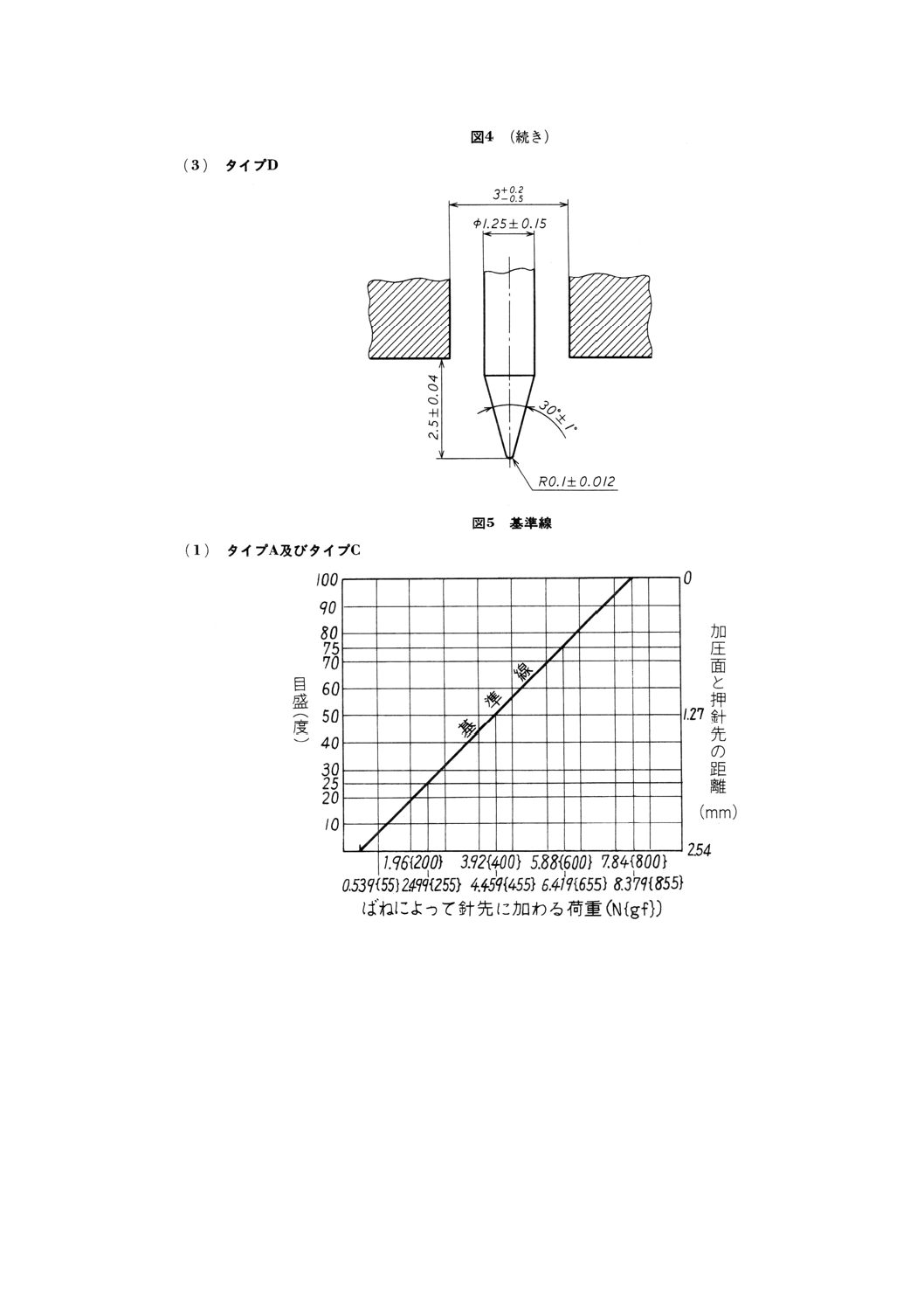

ばね 目盛及び押針の動きと,ばねの力との関係を示す基準線を図5に示す。基準線の許容差は,

タイプA及びタイプCでは±80mN {±8gf} とし,タイプDでは±0.45N {±45gf} とする。

また,押針の動きと指針の動きの間には遊びがあってはならない。

7.3.4

目盛 目盛は,0〜100の間を等間隔に分割する。

7.4

試験片 試験片は,次による。

7.4.1

試験片の形状及び寸法 試験片は,原則としてタイプAでは厚さ12mm以上のものを用い,12mm

未満のものは積み重ねて,できるだけ12mm以上とする。タイプDでは厚さ6mm以上のものを用い,6mm

未満のものは積み重ねて,できるだけ6mm以上とする。タイプCでは厚さ10mm以上のものを用い,10mm

未満のものは積み重ねて,できるだけ10mm以上とする。試験片の測定面は,試験機の加圧面が少なくと

も測定面内に入るような大きさとする。

また,試験片の測定面は,平滑でない場合は平滑になるように研磨する。

7.4.2

試験片の採取作製 試験片の採取作製は,4.3による。

7.5

試験方法 試験機を垂直に保ち,押針が試験片測定面に垂直になるように加圧面を密着させて直ち

に目盛を読み,その試験片の硬さを求める。加圧面を密着させてから一定時間後に目盛を読むような場合

は,試験機を垂直に保ち,試験前に押針が測定面に垂直になるように作られた適切な補助装置を用いるこ

とが望ましい。その場合は,試験機をタイプA及びタイプCでは約10N {約1kgf} の力で,タイプDでは

約50N {約5kgf}の力で垂直に圧し,密着してから値を読み取るまでの時間を記録しなければならない。

測定点数は,5点とし,押針の接触点が6mm以上離れた位置で5回測定する。

7.6

試験結果のまとめ方 試験結果は,5回の測定値の中央値に,試験の種類又はその記号[Hs(A,C

又はD)]を付して表す。

また,加圧面が密着してから一定時間後の値を読んだ場合は,その時間(秒)を“/”を付してその後に

記録する。

例1. HsD50:タイプD硬さ試験で,加圧面が密着した直後の硬さの読みが50であることを示す。

例2. HsA89/30:タイプA硬さ試験で,加圧面が密着してから30秒後の硬さの読みが89であることを

示す。

7.7

記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) タイプの種別

(3) 試験片の形状及び寸法(積み重ねた場合は,その枚数及び厚さ)

(4) 試験片の採取作製方法

(5) その他必要事項

13

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 押針先端の形状及び寸法

14

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 (続き)

8. 低伸長応力試験

8.1

目的 この試験は,エラストマーの低伸長時の引張応力(以下,低伸長応力という。)及び静的せん

断弾性率を測定するために行う。

8.2

試験装置 試験装置は,次の条件を満たす引張試験機を用いる。

8.2.1

試験機の機構 試験機は,試験片をつかみ具に取り付け,標線間距離を0.1mmまで測定できる伸

び測定装置を備え,許容差±2%をもって引張力を表示できるものとする。

8.2.2

試験機の容量 試験機は,所定の伸び (%) に伸長したときの引張力が,その容量の20〜80%の範

囲のものを用いる。

8.2.3

引張速さ 試験片つかみ具の移動速さは,原則として毎秒0.83±0.08mmとする。

8.3

試験片 試験片は,次による。

8.3.1

試験片の形状及び寸法 試験片の形状及び寸法は,表6による。

表6 試験片の形状及び寸法

単位 mm

形状

主要部分の寸法

幅

全長

厚さ

標線間距離

短冊状

1号形

5

100

2.0±0.2

40

短冊状

2号形

10

60

2.0±0.2

20

ダンベル状 3号形

5

100

2.0±0.2

20

備考 試験片は,原則として表6の短冊状1号形又はダンベル状3号

形を用いる。短冊状2号形は,低伸長応力の小さな試料又は短

冊状1号形を取りにくい試料に対して用いる。

8.3.2

試験片の採取作製 試験片の採取作製は,原則として4.3による。

8.3.3

試験片の数 試験片の数は,原則として2個とする。

16

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.4

打抜き型 ダンベル状3号形試験片は,原則として表5-1に示す打抜き刃型によって打ち抜かなけ

ればならない。

8.3.5

試験片の厚さ及び幅の測定 試験片の厚さ及び幅の測定は,原則として4.4によって行い,試験片

の断面積は,次の式によって算出する。

試験片の断面積 (mm2) =厚さ (mm) ×平行部の幅 (mm)

8.3.6

伸び測定用の標線 ダンベル状試験片には,次の方法によって伸び測定用の標線(以下,標線とい

う。)を付ける。

(1) 標線間距離は,表6による。

(2) 標線は,試験片の平行部分に,その中央部を中心として正確に,かつ鮮明に付けなければならない。

8.3.7

試験片の選別 試験片の平行部分について,厚さ及び幅の偏差が0.1mmを超えるものは,試験に

使用してはならない。

備考 低伸長応力の絶対値を必要とする場合には,試験片の上下両面で幅を実測し,その平均値を試

験片の幅とする。打抜きによらないで試験片を作製した場合も同様とする。幅の実測には,原

則として0.01mm目盛の読取り顕微鏡を用いる。片面の幅の実測箇所は,原則として標線上と

する。

8.4

試験方法 試験方法は,次による。

8.4.1

試験条件 試験条件は,次による。

(1) 試験片の伸びは,10〜50%の範囲のいずれでもよいが,10%が望ましい。

(2) 引張り及び戻し速さは,毎秒0.83±0.08mmとする。

(3) 試験温度は,4.5による。

8.4.2

操作方法 操作方法は,次による。

(1) 試験片の取付け 試験片は,試験中にゆがみ,つかみ具切れ,その他不都合を生じないように,かつ

正確につかみ具に取り付けなければならない。試験片をつかみ具に取り付ける位置は,標線の両側等

距離の点で,その間隔が標線間の距離の2倍以上になるようにする。

(2) 予備伸長 予備的に2回,本試験伸びの1.5倍の伸長を与えなければならない。例えば,10%伸長応

力を測定する場合,伸び0%から1.5×10=15%まで2回の伸長を与える。このとき0%及び15%伸長

時には,それぞれ毎回30秒間停止する。

(3) 本試験 本試験(3回目の伸長)は,予備伸長と同じ条件で行うが,試験片の伸びは,設定伸び,例

えば10%を与え30秒経過後の引張力を測定する。

8.5

計算 低伸長応力及び静的せん断弾性率の計算は,次による。

8.5.1

低伸長応力 低伸長応力は,次の式によって算出する。

A

Fε

ε

σ=

ここに,

σε: ε%低伸長応力 (MPa) {kgf/cm2}

Fε: ε%引張力 (N) {kgf}

A: 試験片の元の断面積 (mm2) {cm2}

8.5.2

静的せん断弾性率 静的せん断弾性率は,次の式によって算出する。

2

/1α

α

σε

ε

−

=

G

17

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Gε: ε%せん断弾性率 (MPa) {kgf/cm2}

σε: ε%低伸長応力 (MPa) {kgf/cm2}

ε: 試験片の伸び (%)

α=1+100

ε

参考 ε=10%の場合G10=3.655×σ10となる。

8.6

試験結果のまとめ方 試験結果は,低伸長応力及び静的せん断弾性率で表し,原則として試験片2

個の測定値の平均で表す。

備考 2個の測定結果間に10%以上の差が生じた場合,更にもう1回の試験を行い,近いほうの2個

の平均値で表す。

8.7

記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験片の形状及び寸法

(3) 試験片の採取作製方法

(4) 本試験における試験片の伸び(伸長率:%)

(5) 試験機の容量

(6) その他必要事項

9. 圧縮試験

9.1

目的 この試験は,エラストマーの圧縮応力と圧縮ひずみとの関係を測定するために行う。

9.2

試験装置 試験装置は,次による。

9.2.1

圧縮試験機 圧縮試験機は,JIS B 7733に規定するもので圧縮力と圧縮ひずみを連続的に自動記録

できることが望ましい。自動記録装置を備えていない場合は,ひずみを測定する変位計を備えているもの

とする。

9.2.2

変位計 ひずみの測定に用いる変位計は,JIS B 7503に規定するものとする。

9.2.3

測厚器 測厚器は,4.4に定めるものとする。

9.3

試験片

9.3.1

試験片の形状及び寸法 試験片は,厚さ12.5±0.5mm,直径29.0±0.5mmの直円柱形とする。

9.3.2

試験片の採取作製 試験片の採取作製は,原則として4.3による。ただし,金属片に接着した試料

を用いる場合は,4.3.1による。

9.3.3

試験片の数 試験片の数は,原則として3個とする。

9.3.4

試験片の厚さ及び直径の測定 試験片の厚さ及び直径の測定は,原則として4.4による。

9.4

試験方法 試験方法は,次による。

9.4.1

試験条件 試験条件は,次による。

(1) 圧縮速さ 試験片の圧縮速さは,毎秒0.17±0.02mmとする。

(2) 試験温度 試験温度は,4.1による。

9.4.2

操作方法 操作方法は,次による。

(1) 試験片の取付け 試験片は,圧縮試験機又は圧縮用ジグの中央に取り付け,試験片の圧縮両面に横方

向ずれ防止用研磨紙を挿入する(8)。

注(8) 研磨紙は,JIS R 6253の800番程度のものを用い,研磨面を試験片の方向に向け試験片より少し

18

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

大きいものとする。

(2) 予備圧縮 試験片には,本試験に先だって連続して予備的に2回,本試験圧縮ひずみの1.05倍の圧縮

ひずみを与えなければならない。

(3) 本試験 本試験(3回目の圧縮)は,予備圧縮と連続して行うが,予備圧縮が終わった後,試験片に2

回目の負荷の1%以下の初圧縮を加え,そのときのひずみ測定用変位計を0点に設定する。次に,所

定ひずみに達するまで力を加え,その瞬間の圧縮力を記録する。応力(又は圧縮力)と変位を連続的

に記録することとし,自動記録装置を備えていない場合は,試験片が5%変形するごとに試験機を止

めて圧縮力を記録してもよい。この場合止める時間は10秒以内でなければならない。

(4) 所定のひずみにおける圧縮力の測定 本試験において,所定のひずみまで試験片を圧縮して圧縮力を

測定し,圧縮応力を求める。

(5) 所定の応力(又は圧縮力)によるひずみの測定 本試験において,試験片を所定の応力(又は圧縮力)

まで圧縮し,ひずみを測定して圧縮ひずみを求める。ただし,所定の圧縮力は,所定の応力に試験片

の断面積を乗じて算出する。

9.5

計算 圧縮応力及び圧縮ひずみの計算は,次による。

(1) 圧縮応力 圧縮応力は,次の式によって算出する。

0

0

c

A

P

P

M

−

=

ここに, Mc: 圧縮応力 (MPa) {kgf/cm2}

P0: 最初に圧縮したときの力 (N) {kgf}

P: 所定のひずみを加えたときの圧縮力 (N) {kgf}

A0: 試験片の試験前の断面積 (mm2) {cm2}

(2) 圧縮ひずみ 圧縮ひずみは,次の式によって算出する。

100

0

1

0

×

−

d

d

d

C=

ここに, C: 圧縮ひずみ (%)

d0: 最初に圧縮したときの試験片の厚さ (mm)

d1: 所定の応力で圧縮したときの試験片の厚さ (mm)

9.6

試験結果のまとめ方 試験結果は,所定の圧縮ひずみにおける圧縮応力又は所定の圧縮応力におけ

る圧縮ひずみで表すものとし,原則として試験片3個の平均値を採る。

なお,応力−ひずみ曲線を作図することが望ましい。

9.7

記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験片の寸法

(3) 試験片の採取作製方法

(4) 試験温度

(5) 応力−ひずみ曲線

(6) 試験機の種類

(7) その他必要事項

10. 反発弾性試験

10.1 目的 この試験は,エラストマーの反発弾性を測定するために行う。

19

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

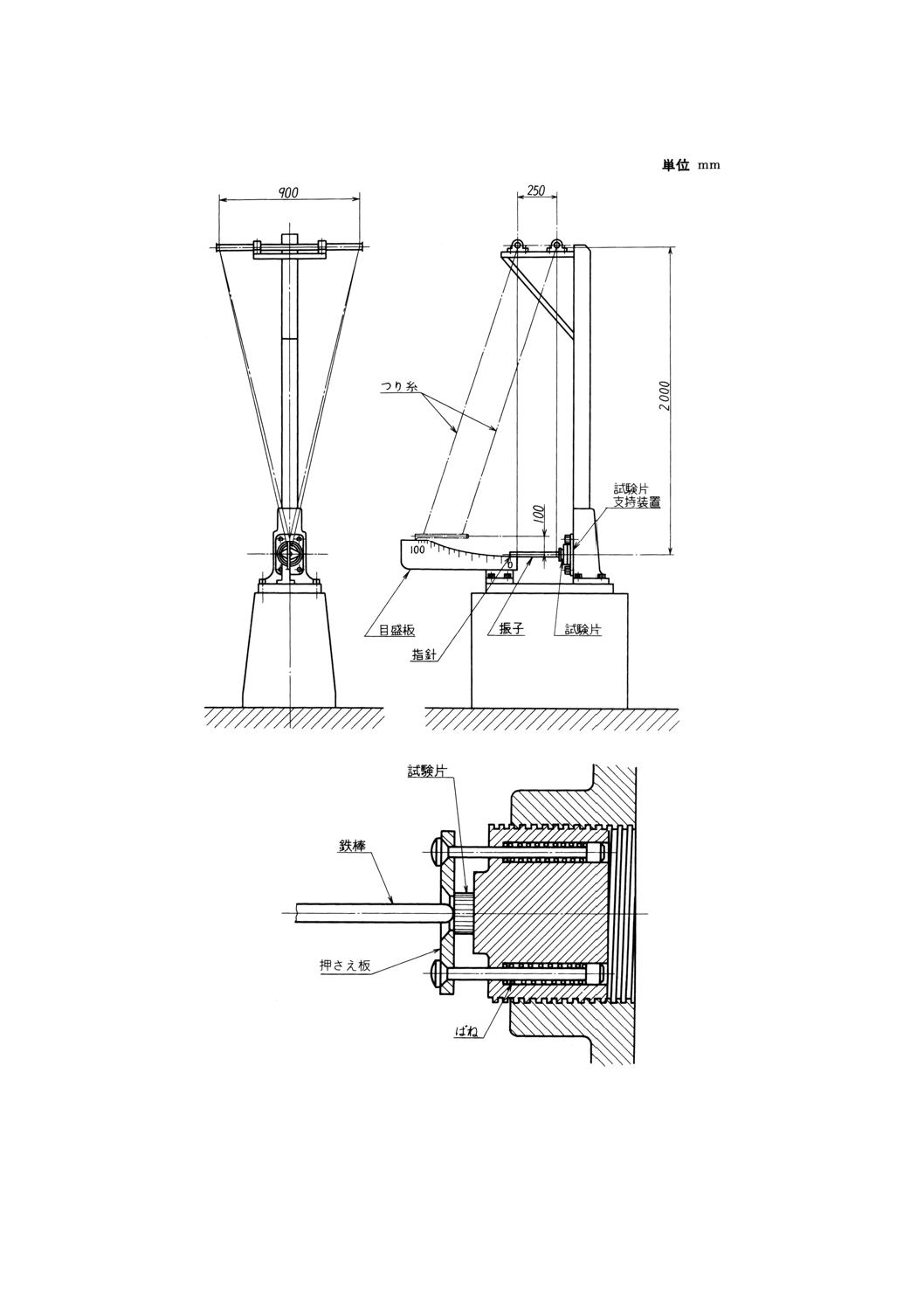

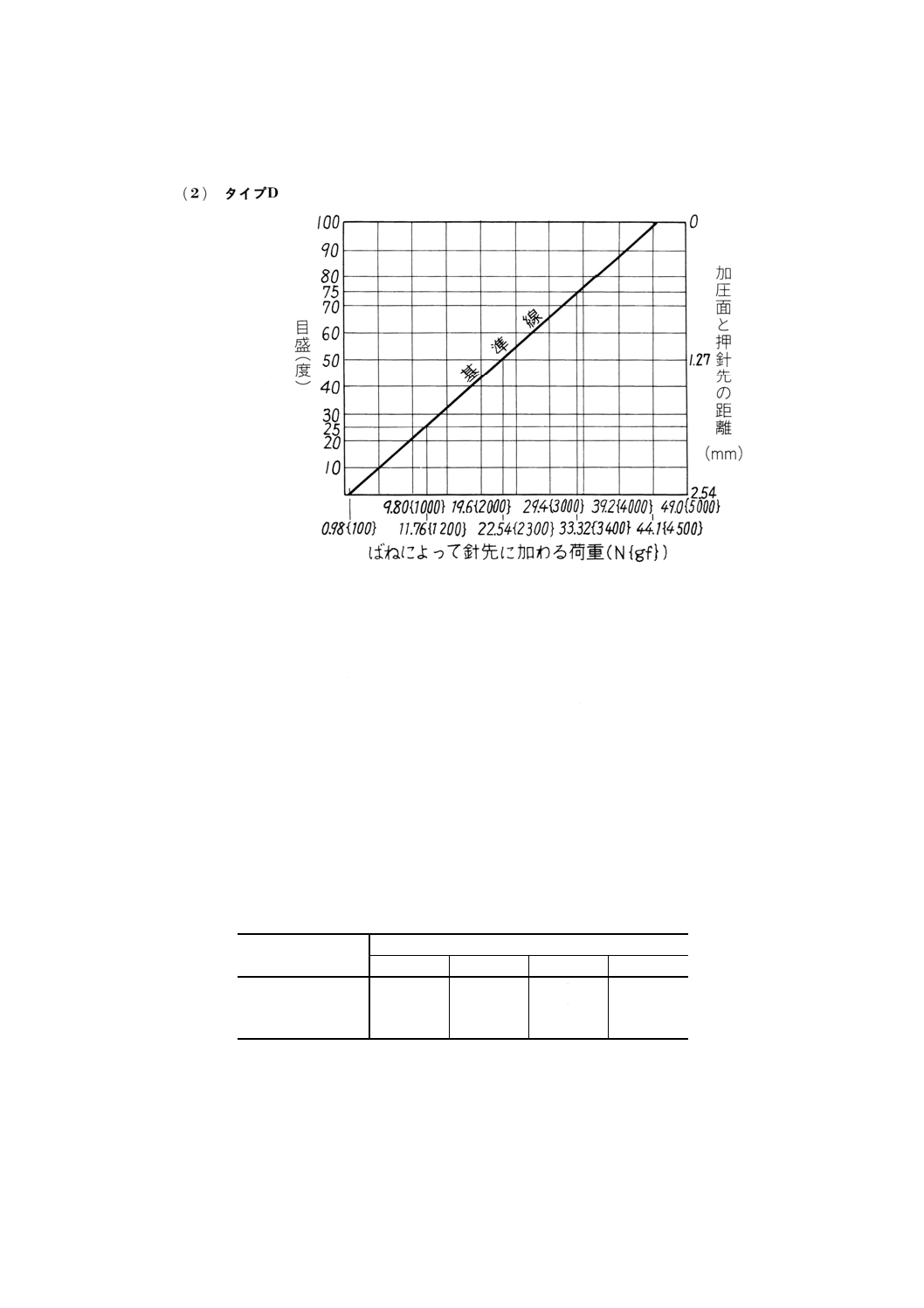

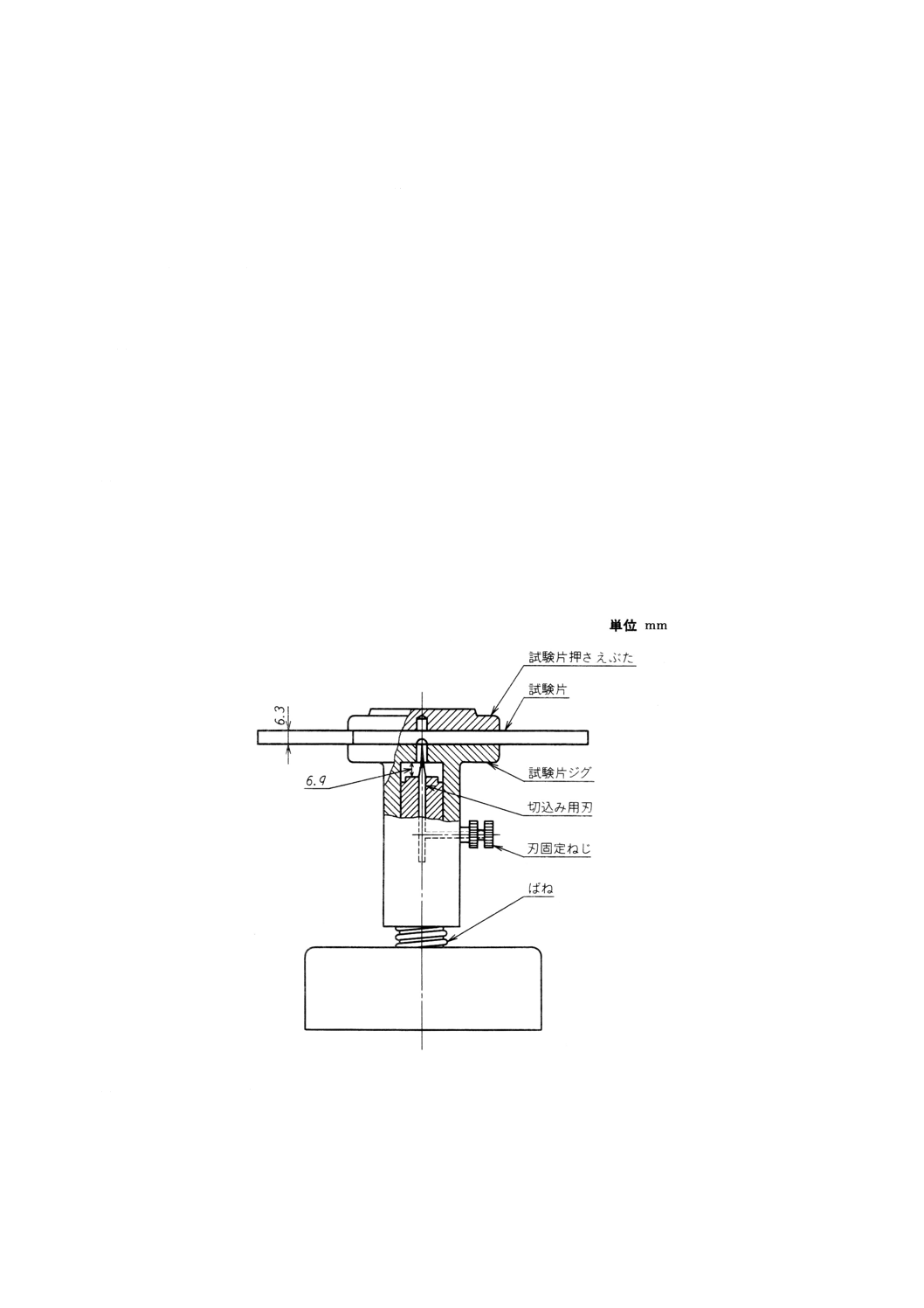

10.2 試験装置 試験機は(9),図6に示すような構造の反発弾性試験機を用いる。鉄棒は4本のつり糸に

よって水平に懸垂され,その打撃端は12.50±0.05mmの直径をもつ半球形で,他端には指針をもつものと

する。鉄棒は,長さ約356mm,直径約12.5mm,質量0.35±0.01kgの丸棒とする。鉄棒の懸垂高さは,2 000mm,

落下高さは,垂直方向に100mmとする。試験片の支持装置は,図7のように堅固に固定し,鉄棒の打撃

によって振動などの生じるおそれがあってはならない。目盛板は,水平長さ625mm,円弧の半径2 000mm

とし,その目盛は,垂直高さ100mmを100等分したものとする。鉄棒を自由に懸垂させたとき,指針は,

目盛0の位置とし,打撃端がちょうど試験片の面に触れるように調整しなければならない。

注(9) JIS K 6255の装置に準じる。

10.3 試験片 試験片は,次による。

10.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,9.3.1による。ただし,製品から切り抜いて採

取した場合,厚さが所定の厚さに達しないときは,試験片を2枚重ねて使用してもよい。

10.3.2 試験片の採取作製 試験片の採取作製は,原則として4.3による。

10.3.3 試験片の数 試験片の数は,2個とする。

10.4 試験方法 測定は,鉄棒の指針を目盛板の目盛100の位置に合わせ,この位置から鉄棒を自由落下

させ,反発したときの高さを目盛板上の指針の位置で読み取って行う。この操作を連続して3〜7回繰り返

し,反発高さがほぼ一定になれば,続けて3回の測定を行い,3回の測定の中央値をその試験片の反発弾

性とする。

10.5 計算 反発弾性率は,次の式によって算出する。

100

B

×

H

h

R=

ここに, RB: 反発弾性率 (%)

h: 反発高さ (mm)

H: 落下高さ (mm)

10.6 試験結果のまとめ方 試験結果は,2個の試験片の測定値の平均値で表す。

10.7 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験片の採取作製方法(積み重ねた場合は,その厚さ)

(3) その他必要事項

20

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 反発弾性試験装置の一例

図7 試験片の支持装置(拡大図)

備考 押さえ板の押付け力は,29.4〜39.2N {3〜4kgf} 及び穴径は24mmとする。

11. ヒステリシス損失試験

21

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.1 目的 この試験は,エラストマーのヒステリシス損失を測定するために行う。試験は,引張法と圧

縮法の2種類とする。

11.2 引張ヒステリシス損失試験 引張ヒステリシス損失試験は,次による。

11.2.1 試験装置 試験装置は,原則としてJIS B 7721に規定するもので,試験片を一定の速さで引っ張

り,かつ,一定の速さで元へ戻すことができ,更にその応力とひずみを自動記録する装置を備えていなけ

ればならない。

11.2.2 試験片 試験片は,次による。

(1) 試験片の形状及び寸法 試験片の形状及び寸法は,図1並びに表4-1及び表4-2に示すダンベル状3

号形試験片又はリング状1号形試験片とする。

(2) 試験片の採取作製 試験片の採取作製は,原則として4.3による。

(3) 試験片の数 試験片の数は,2個とする。

(4) 試験片の厚さ 試験片の厚さは,2.0±0.2mmを標準とする。厚さの測定は4.4による。

11.2.3 試験方法 試験方法は,次による。

(1) 引張速さ 引張速さは,原則として毎秒0.83±0.08mmとする。

(2) 測定部分 試験片に伸び測定用の標線を表4-1によって付ける(ダンベル状3号形試験片の場合)。

(3) 測定方法 試験片が目標の伸び(50%単位)に達するまで引っ張り,直後に同じ速さで元へ戻す。こ

のときの応力−ひずみ曲線を記録する。この操作を同一試験片について3回繰り返す。

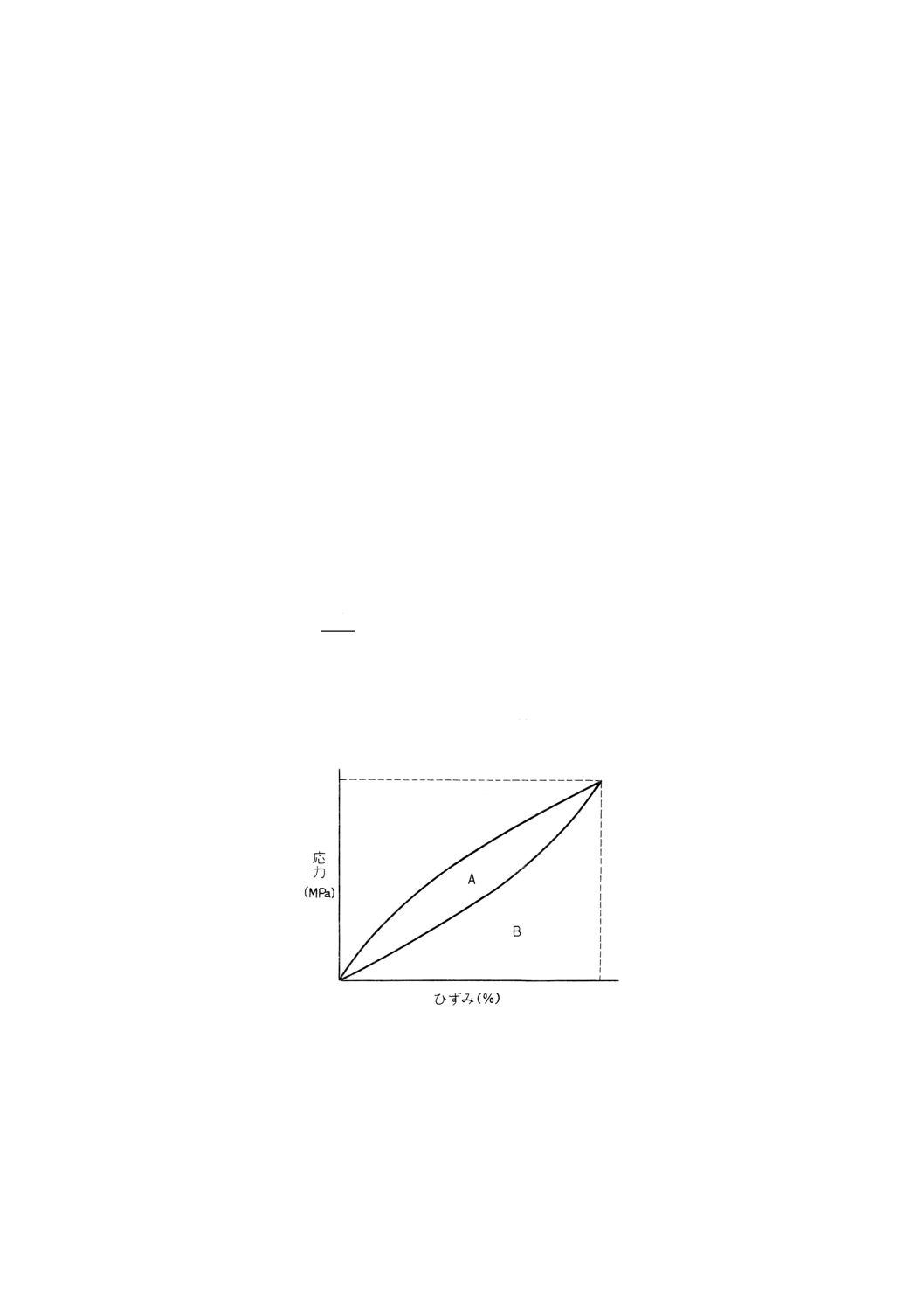

11.2.4 計算 ヒステリシス損失は,3回目の応力−ひずみ曲線から,次の式によって算出する。

100

e

×

+B

A

A

H=

ここに,

He: ヒステリシス損失 (%)

A及びB: 図8に示す面積。ただし,実際の測定に当たってはA

及びBの各部を切り抜き,その質量を1mgまでひょう

量し,その質量を用いる。

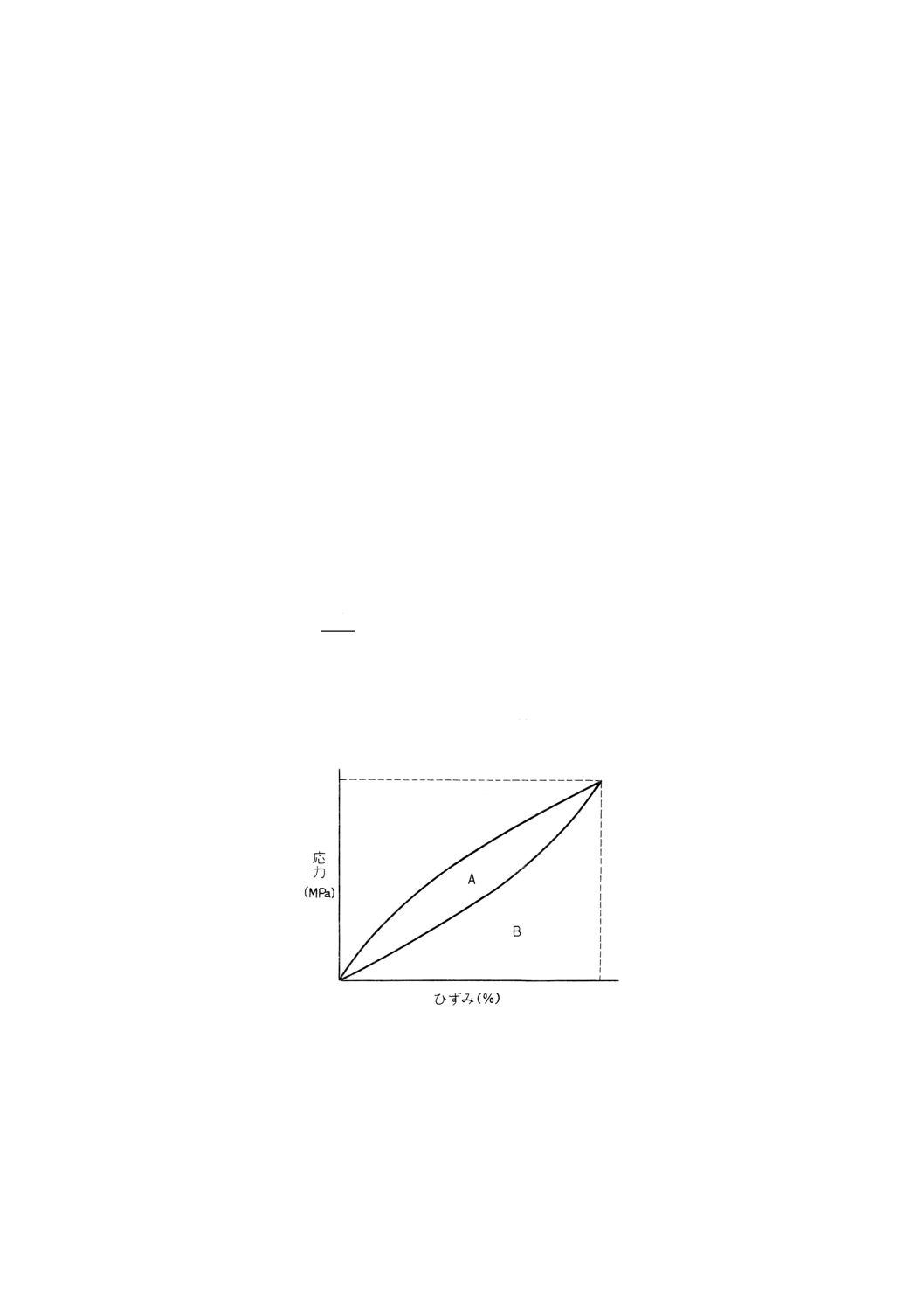

図8 応力−ひずみ曲線

11.3 圧縮ヒステリシス損失試験 圧縮ヒステリシス損失試験は,次による。

11.3.1 試験装置 試験装置は,JIS B 7733に規定するもので,試験片を一定の速さで圧縮し,かつ,一定

の速さで元に戻すことができ,更にそのときの応力とひずみを自動記録する装置を備えていなければなら

ない。

11.3.2 試験片 試験片は,次による。

(1) 試験片の形状及び寸法 試験片の形状及び寸法は,9.3.1による。

22

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試験片の採取作製 試験片の採取作製は,原則として4.3による。

(3) 試験片の数 試験片の数は,2個とする。

11.3.3 試験方法 試験方法は,次による。

(1) 圧縮速さ 圧縮速さは,原則として毎秒0.17±0.02mmとする。

(2) 厚さの測定 厚さの測定は,4.4による。

(3) 測定方法 試験片を目標の圧縮率(5%単位)に達するまで圧縮し,直後に同じ速さで元へ戻す。この

ときの応力−ひずみ曲線を記録する。この操作を同一の試験片について3回繰り返す。

11.3.4 計算 ヒステリシス損失は,11.2.4と同じ方法によって算出する。

11.4 試験結果のまとめ方 試験結果は,2個の試験片のヒステリシス損失の平均値で表す。

11.5 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) ヒステリシス損失の種類(引張り・圧縮)

(3) 試験片の形状・形別

(4) 伸び率又は圧縮率

(5) その他必要事項

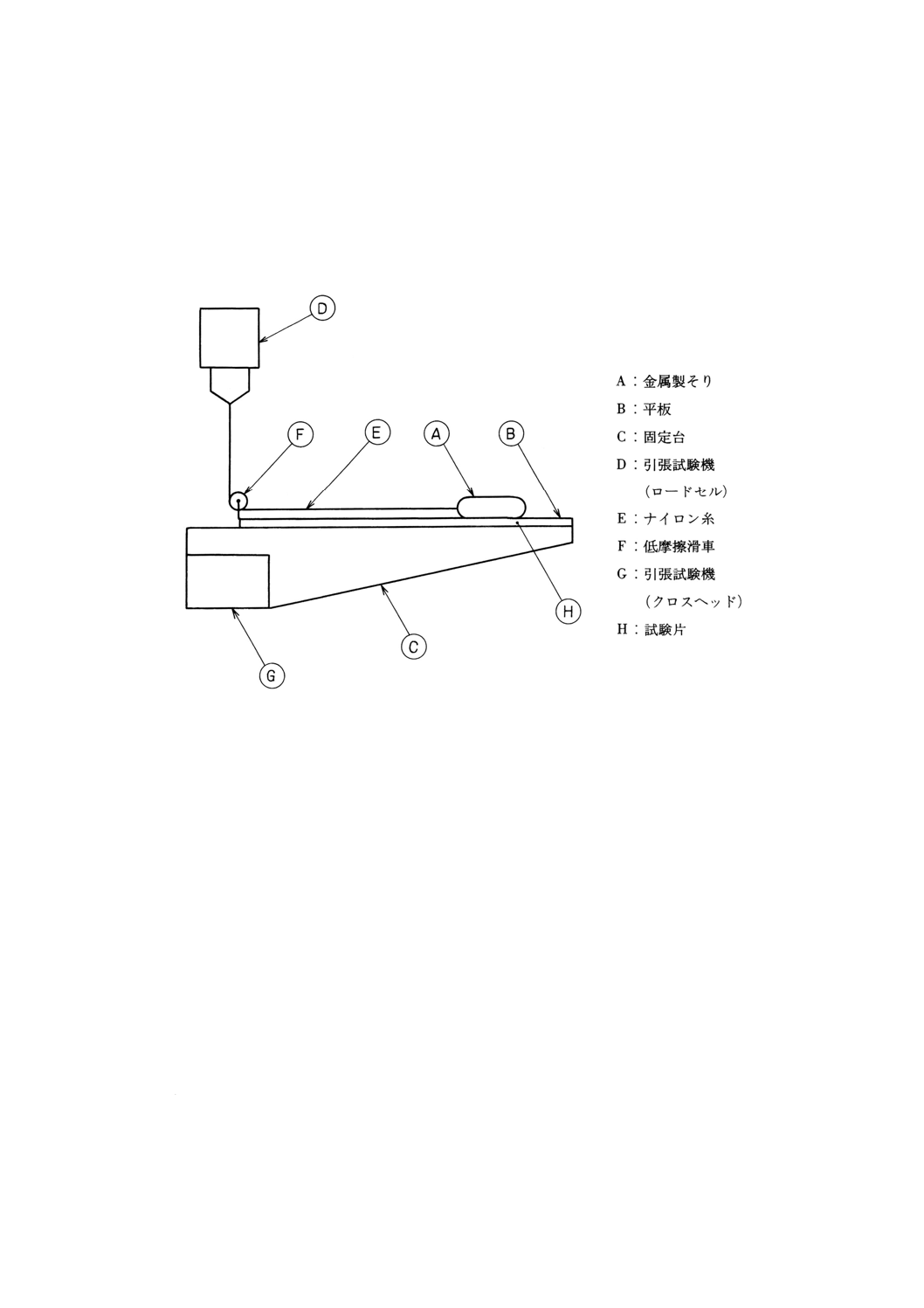

12. 摩擦係数試験

12.1 目的 この試験は,エラストマー相互又は他の物質との静摩擦係数及び動摩擦係数を測定するため

に行う。

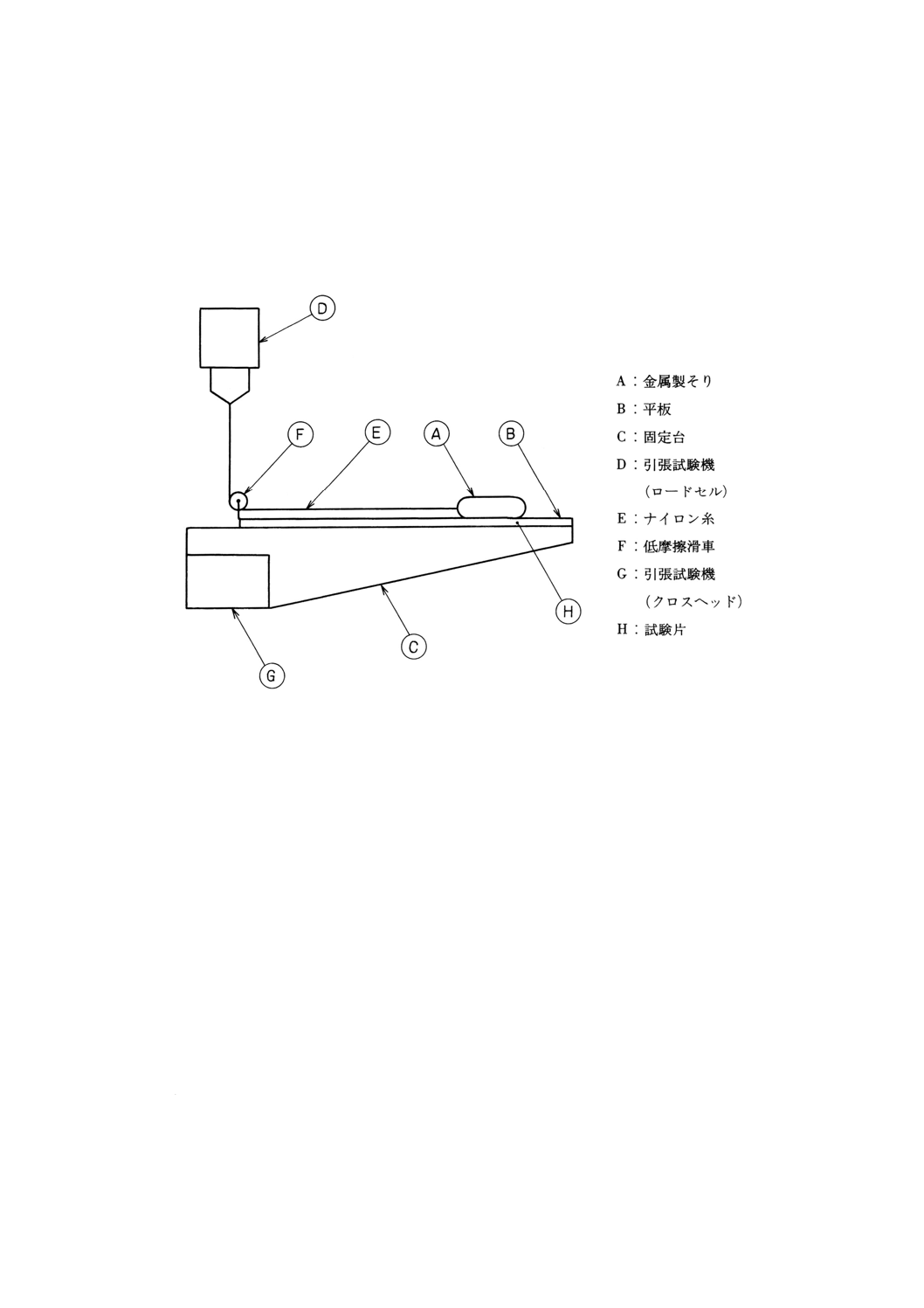

12.2 試験装置 この試験は,引張試験機を利用するもので,そのクロスヘッドに取り付けた平板を一定

速度で動かし,平板上の試験片の上を金属製そりにはり付けた試験片を滑らせて,ひずみ計で摩擦力を検

出できるように,次の器具及び装置を用い,図9のように組み立てられたものとする。

12.2.1 金属製そり 厚さ6mmで,一辺が63.5mmの正方形の平滑な金属板の一端にフックが付いている

ものとする。

12.2.2 平板 厚さ1mm,幅150mm,長さ300mmの表面を研磨したプラスチック,木材又は金属の板の

上に,平滑な表面をもつガラス板を重ねたものとする。

12.2.3 固定台 平板を支持するためのもので,幅200mm×長さ300mmの平滑な木材又は金属板で,引張

試験機のクロスヘッドに取り付けるため,位置を固定するに必要な強度と剛性をもっているものとする。

12.2.4 引張試験機 引張力の自動記録装置を備え,摩擦力の±5%の差を検出できる性能をもち,引張速

度を毎秒2.5±0.5mmに調節できるものとする。

12.2.5 ナイロン糸 直径0.33±0.05mmで35N {3.5kgf} の引張力に耐えるものとする。

12.2.6 低摩擦滑車 焼入れした鋼製ベアリングを備えたフェノール樹脂製のものとする。

12.3 試験片 試験片は,次による。

12.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,次の2種類とする。

(1) 移動試験片 移動試験片は,厚さ0.25mm以上で,一辺が63.5mmの正方形の平滑な表面をもつシー

ト又はブロック状のものを用いる。シート状の場合には,金属製そりに両面テープではり付けて用い

る。ただし,シートが柔軟で変形する場合には,金属製そりをスポンジゴム(10)で包んで用いる。ブロ

ック状の場合は,本体に直接フックを取り付けて用いてもよい。

試験片の総質量は,200±5gとする。

注(10) スポンジゴムは,厚さ3.2mm,幅63.5mmのもの。

23

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 固定試験片 幅130mm,長さ250mm以上の矩形の平滑な表面をもつシート又はフィルム状のものを

固定台上のガラス板にそのまま両面テープ又はセロハンテープではり付けて用いる。

12.3.2 試験片の状態調節 試験片は,原則としてトルエンなどの脱脂溶剤で軽く洗浄して表面のごみや油

脂分を取り除いた後,温度23±2℃,相対湿度 (50±5) %の条件で40時間以上静置してから同一雰囲気下

で測定を行う。測定値がばらつく場合には,温度及び相対湿度の許容差をそれぞれ±1℃及び±2%として

測定を行う。

12.3.3 試験片の採取作製 試験片の採取作製は,4.3による。

12.4 試験方法 試験方法は,次による。

12.4.1 引張試験機の調節 引張速度は,原則として毎秒2.5±0.5mmに調節し,引張力容量の50〜75%に

相当する既知の質量のおもりを付けたナイロン糸を固定台上の低摩擦滑車を経て引張試験機に取り付け,

総引張力がおもりの質量の±5%になるように試験機又は器具を調節する。

12.4.2 操作方法 固定台上のガラス板に,引張方向に250mm以上,幅方向に130mm以上になるように

試験片をはり付け,水準器によって試験片面を水平に調節する。その際,試験片中央の幅100mm×長さ

200mmの部分に手を触れないようにしなければならない。次に,分銅などを載せて総質量を200±5gに調

節した移動試験片をガラス板上の固定試験片の上に静かに置き,ナイロン糸の一端をフックに他の一端を

固定台の低摩擦滑車を経て引張試験機に取り付ける。次いで,引張試験を行い,始動時の最大引張力及び

始動後,約130mm移動するまでの引張力を記録し,附属書1に準じて平均引張力を求める。

12.5 計算 静摩擦係数,動摩擦係数及び標準偏差は,次の式によって算出する。

参考 標準偏差値は摩擦係数値の±15%と推定される。

(1) 静摩擦係数

B

As

s=

μ

ここに,

μs: 静摩擦係数

As: 始動時の最大引張力の読み (mN) {gf}

B: 測定時の移動試験片に掛かる重力 (mN) {gf}

(2) 動摩擦係数

B

Ak

k=

μ

ここに,

μk: 動摩擦係数

Ak: 始動後の平均引張力の読み (mN) {gf}

(3) 標準偏差

)1

(

)

(

2

2

−

∑

−

=

n

X

n

X

S

/

ここに,

S: 標準偏差

n: 測定回数

X: 測定値

X: 測定値の平均値

12.6 試験結果のまとめ方 試験結果は,5個の試験片の平均値で表す。

なお,一度使用した試験片は,原則として再使用してはならない。

12.7 記録 試験成績には,次の事項を記録しなければならない。

(1) 静摩擦係数,動摩擦係数の平均値及び標準偏差

(2) 試験片の明細(品番名,厚さ,成形方法,条件,表面状態,経過時間及び状態調節の内容)

24

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 引張速度

(4) スポンジゴムの明細(比重,25%圧縮強度及び材質)

(5) 引張試験機の種類及び名称

(6) 試験温度及び相対湿度

(7) その他必要事項

図9 摩擦係数試験装置の一例

13. 引張永久ひずみ試験

13.1 目的 この試験は,静的な引張りを受ける部分に用いられるエラストマーの加熱引張りによる永久

ひずみを測定するために行う。

13.2 試験装置 試験装置は,伸長装置,長さ測定装置及び恒温槽で構成する。

伸長装置(11)及び長さ測定装置は,JIS B 7721に規定するものとする。

恒温槽は,ギヤー式老化試験機又はこれに準じる空気循環式の恒温槽とする。

注(11) この試験に用いる伸長装置は,できるだけ小形軽量で,恒温槽内への装着に当たって,試験片

の標線部分が槽内の空気の流れに対して直角になるように工夫を施されたものであることが望

ましい。

13.3 試験片 試験片は,次による。

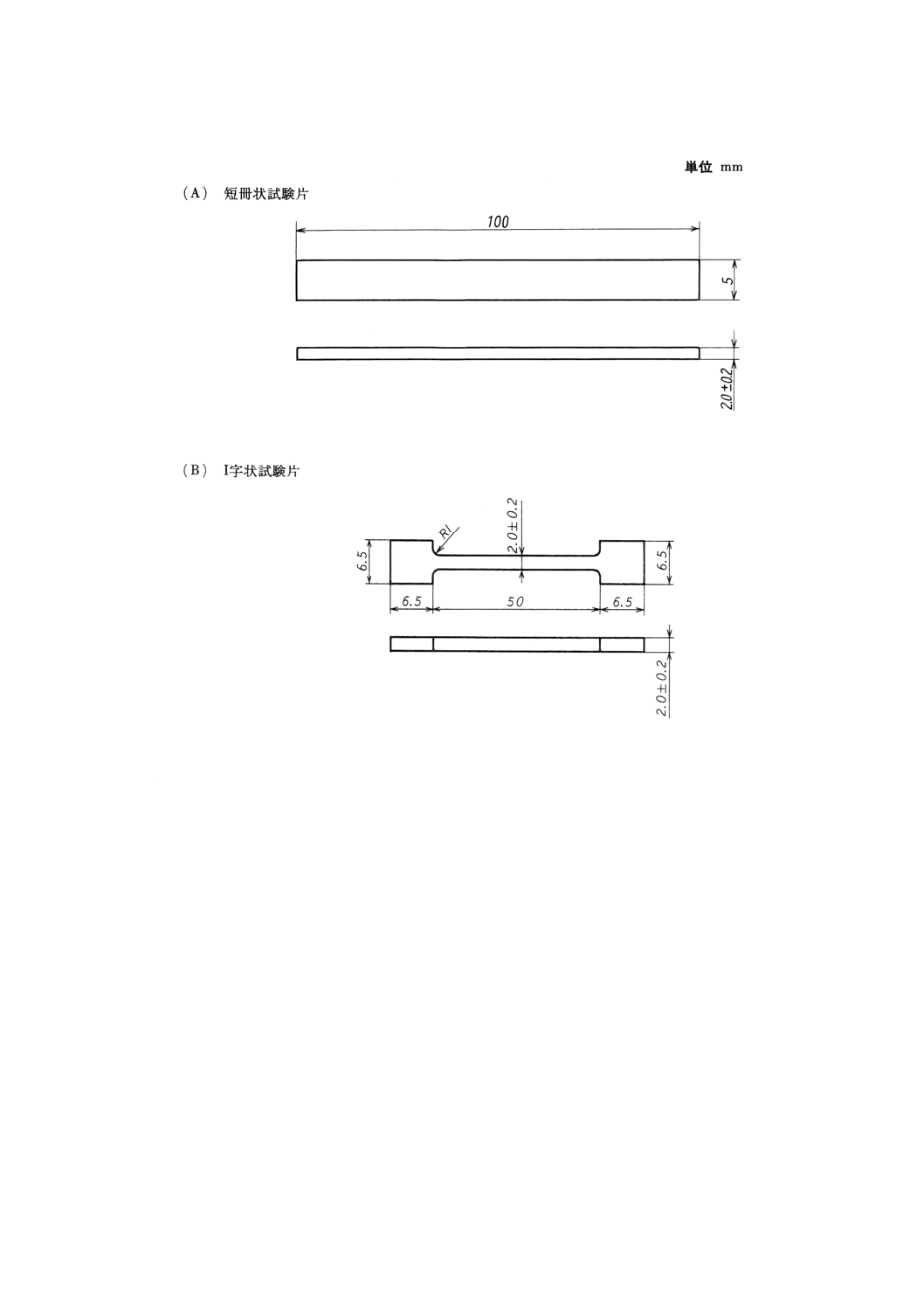

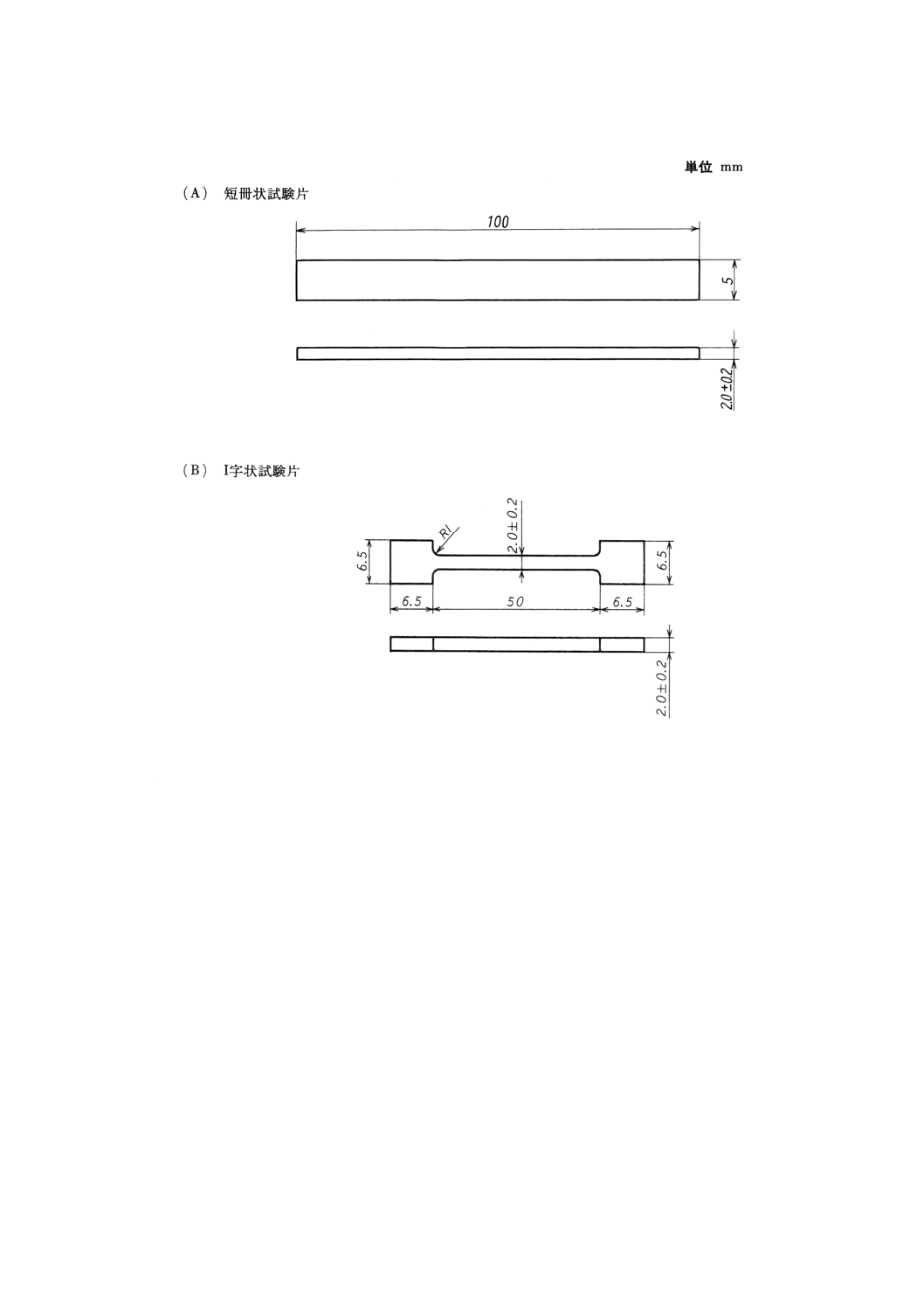

13.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,図1及び表4-1に示すダンベル状1号形試験片

及び3号形試験片並びに図10に示す(A)短冊状試験片及び(B)I字状試験片とする。

13.3.2 試験片の採取作製 試験片の採取作製は,原則として4.3による。

13.3.3 試験片の数 試験片の数は,3個とする。

13.3.4 試験片の厚さ 試験片の厚さは,2±0.2mmを標準とする。厚さの測定は,4.4による。

25

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.3.5 測定部分 ダンベル状1号形試験片及び短冊状試験片には標線間距離40mm,ダンベル状3号形試

験片には標線間距離20mmの伸び測定用の標線を,表4-1によって付ける。I字状試験片は,標線を付けず,

狭い部分の長さ50mmを測定部分とする。

13.4 試験方法 試験方法は,次による。

13.4.1 試験条件 試験条件は,次による。

(1) 試験温度 試験温度は,原則として次の中から選択する(12)。

23±2℃ 70±1℃ 85±1℃ 100±℃ 120±2℃

注(12) 標準試験温度は,70±1℃とする。

(2) 試験時間 試験時間は,原則として次の中から選択する(13)。

02

24−時間

02

72−時間

02

168−時間

注(13) 標準試験時間は,

02

24−時間とする。

(3) 伸び 試験片を伸長し保持する伸び(14)は,次の式によって算出する。

100

0

0

1

×

−

L

L

L

Lx=

ここに, Lx: 伸び (%)

L0: 試験前の標線間の距離 (mm)

L1: 伸長時の標線間の距離 (mm)

注(14) 試験片を伸長し保持するときの標準伸びは,100±10%とする。この場合,受渡当事者間の協定

によって,次の中から選択してもよい。

25±2%,50±5%及び200±10%

(4) 伸長及び収縮速さ 試験片を伸長及び収縮させるときの速さは,毎秒2〜10mmとする。

13.4.2 操作方法 試験片の標線間距離を0.1mmまで測定した後,試験片を伸長装置に取り付け,所定の

速さで所定の伸びに相当する長さに伸長し保持する。このとき,所定の伸びを超えた伸長を与えないよう

に注意しなければならない。所定の伸びに伸長してから10〜20分後に,再度標線間距離を測定し,許容範

囲にあるかどうかを確認する。許容範囲を外れた場合は,その試験片を廃棄し,新しい試験片を用いてや

り直す。伸長した試験片をあらかじめ所定の試験温度に設定された恒温槽に入れる。所定の試験時間経過

後,試験片を恒温槽から取り出し,30〜35分間放冷した後試験片を所定の速さで収縮させ伸長装置から取

り外し,木製の平面な台上に置く。収縮させてから30分後に,標線間距離を0.1mmまで測定する。

13.5 計算 引張永久ひずみ率は,次の式によって算出する。

100

0

1

0

2

L

×

−

−

L

L

L

L

PS=

ここに, PSL: 引張永久ひずみ率 (%)

L0: 試験前の標線間距離 (mm)

L1: 伸長時の標線間距離 (mm)

L2: 試験後の標線間距離 (mm)

13.6 試験結果のまとめ方 試験結果は,原則として3個の試験片の平均値で表す。

13.7 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験片の形状及び寸法

(3) 試験片の採取作製方法

(4) 試験温度及び時間

26

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 試験室の温度

(6) その他必要事項

27

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 引張永久ひずみ試験用試験片の形状及び寸法

14. 圧縮永久ひずみ試験

14.1 目的 この試験は,静的な圧縮やせん断を受ける部分に用いるエラストマーの圧縮による永久ひず

みを測定するために行う。

14.2 試験装置 試験装置は,圧縮装置,測厚器及び恒温槽で構成する。

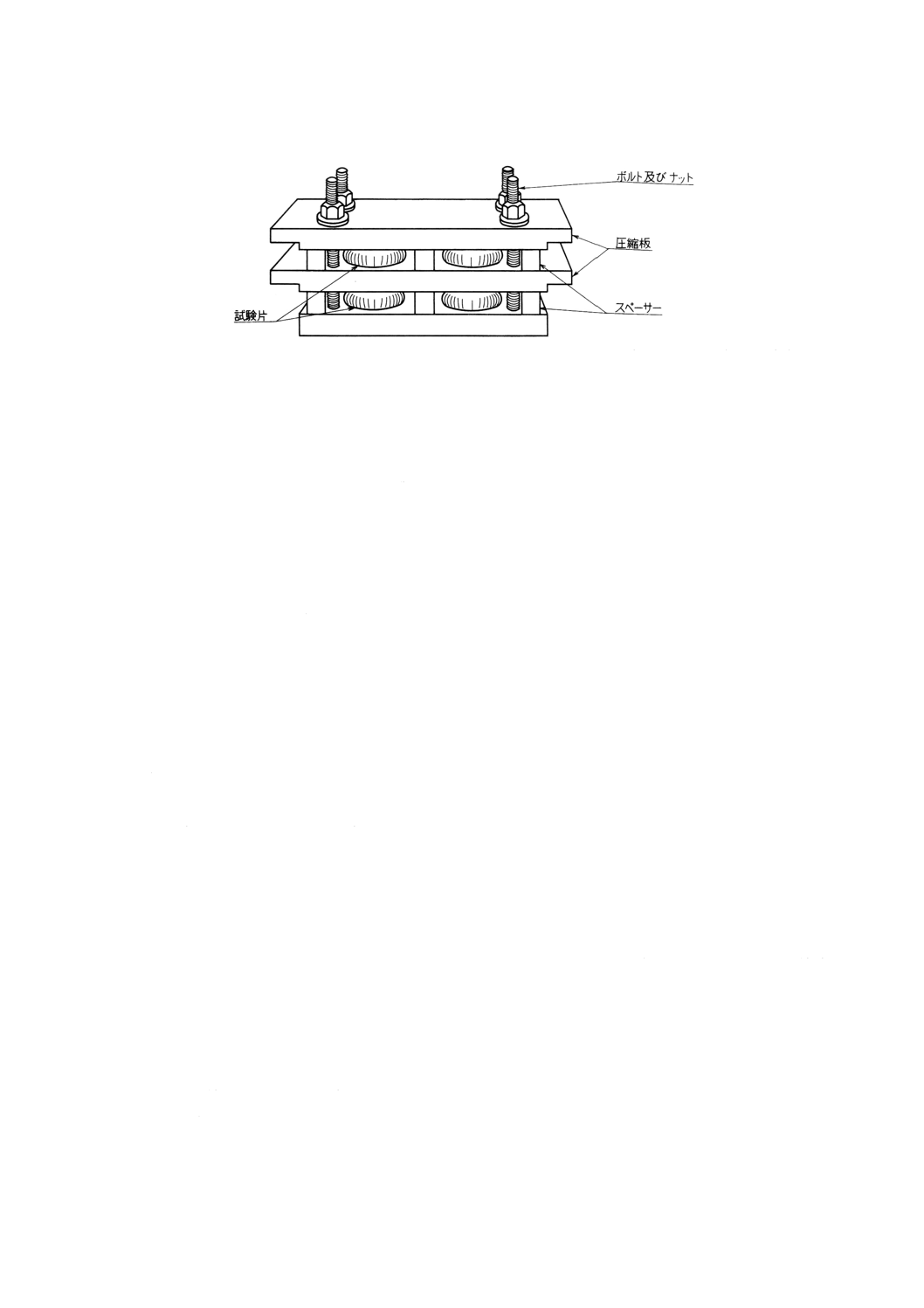

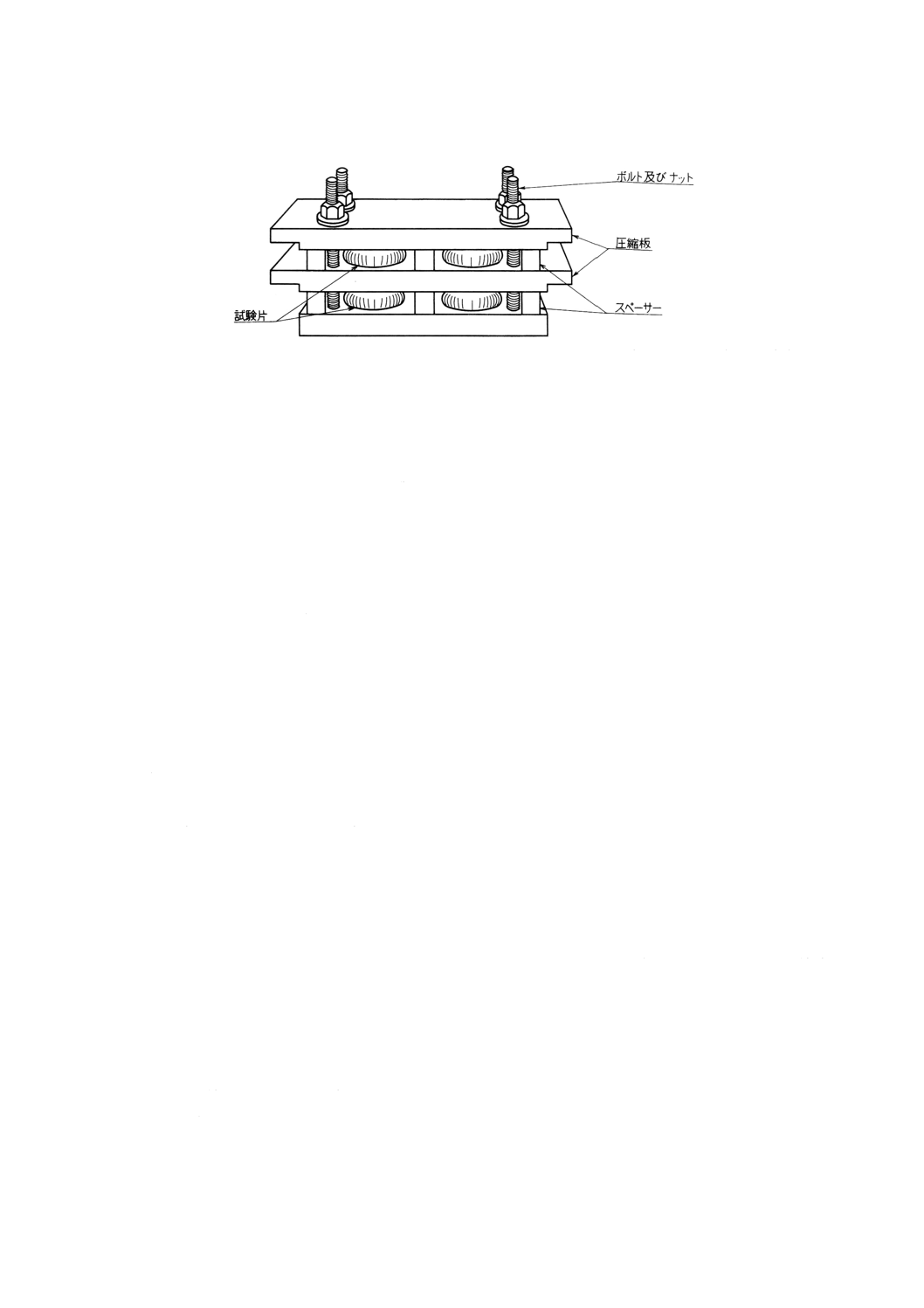

14.2.1 圧縮装置 圧縮装置は,2枚又はそれ以上の平らな圧縮板と,圧縮板を固定するボルト及びナット

並びに厚さ9.38±0.01mmのスペーサーで構成する。圧縮板は,鋼板で作り,圧縮を受けても曲がること

なく,十分に耐えられる程度の厚さのものとする。

また,圧縮面は,よく研磨仕上げを行い,平滑なものでなければならない。圧縮装置の一例を図11に示

す。

28

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 圧縮装置の一例

14.2.2 恒温槽 恒温槽は,加熱された乾いた空気がよく循環し,14.4.1に規定する熱処理条件に適合する

ものとする。

14.2.3 測厚器 測厚器は,4.4に規定するブロック用のものとする。

14.3 試験片 試験片は,次による。

14.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,9.3.1による。

14.3.2 試験片の採取作製 試験片の採取作製は,次による。

(1) 製品から試験片を切り抜く場合は,4.3.1に準じる。このとき,上下両面と円柱軸とが垂直になるよう

に注意する。

(2) ブロック試料から試験片を切り抜く場合は,製品とできるだけ同一成形状態のブロックを作製し,(1)

の操作に準じて行う。

(3) 試験片を成形型で作る場合は,4.3.2に準じる。

14.3.3 試験片の数 試験片の数は,3個とする。

14.4 試験方法 試験方法は,次による。

14.4.1 試験条件 試験条件は,次による。

(1) 試験温度 試験温度は,次の中から選択する(15)。

23±2℃,40±1℃,70±1℃ 100±1℃

注(15) 標準試験温度は,70±1℃とする。

(2) 試験時間 試験時間は,次の中から選択する(16)。

02

24−時間,

02

72−時間,

02

168−時間

注(16) 標準試験時間は,

02

24−時間とする。

(3) 圧縮率 圧縮率は,25%とする。

14.4.2 操作方法 操作方法は,次による。

(1) 厚さの測定 試験片の厚さの測定には4.4の測厚器を用い,試験片の中央部1か所で行う。

(2) ひずみの与え方 図11に例示するように試験片の両側に,スペーサーを挿入する。このとき,圧縮時

に試験片の側面がスペーサーなどに触れないように注意する。試験片及びスペーサーを挿入した後,

上下の圧縮板がスペーサーに密着するまで圧力を加え,ボルトを締めて,その状態に固定する。試験

片を挿入する前に,圧縮装置が規定温度になるように,十分に予熱しなければならない。

また,試験片の挿入及び圧縮は,20分以内にしなければならない。次に,試験片の挿入及び圧縮が

終わった圧縮装置は,規定温度に保たれた恒温槽内に所定時間置く。

(3) 加熱処理後の厚さの測定 加熱処理が終了した後,試験片を素早く圧縮装置から取り外し,木製の台

の上に取り出して,23±3℃の試験室に30±3分間放冷した後,厚さを(1)に準じて測定する。

29

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.5 計算 圧縮永久ひずみは,次の式によって算出する。

100

2

0

1

0

×

−

−

t

t

t

t

Cs=

ここに, Cs: 圧縮永久ひずみ (%)

t0: 試験片の元の厚さ (mm)

t1: 試験片を圧縮装置から取り出し,30分後の厚さ (mm)

t2: スペーサーの厚さ (mm)

14.6 試験結果のまとめ方 試験結果は,原則として3個の試験片の平均値をJIS Z 8401によって丸め,

整数位で表す。3個の試験片の個々の値が,平均値の5%以内で一致しない場合は,更に3個の試験片を用

いて試験を行い,合計6個の値の中央値をもって表す。

14.7 記録 試験成績には,次の事項を記録しなければならない。

(1) 圧縮永久ひずみ

(2) 試験片の形状及び寸法

(3) 試験片の採取作製方法

(4) 試験片の数

(5) 試験温度及び時間

(6) 圧縮板と試験片との接触面の潤滑の有無

(7) その他必要事項

15. 高温・低温における硬さ及び引張試験

15.1 目的 この試験は,高温・低温における硬さ,引張強さ,切断時伸び及び100%引張応力を測定する

ために行う。

15.2 試験装置 試験装置は,次による。

15.2.1 硬さ試験機 硬さ試験機は,7.3による。

15.2.2 引張試験機 引張試験機は,次による。

(1) 試験機の性能,ダンベル状試験片の場合は,引張速度を毎秒8.3±0.8mmに調節でき,かつ,試験片

の標線間距離の8倍以上,またリング状の場合は,試験片を引っ張りながら回転させる装置を備え,

引張速度を毎秒5.0±0.5mmに調節でき,かつ,試験片の標線間距離に相当する長さ (20mm) の8倍

以上に引っ張ることが可能で,試験時の最大引張力がその各能力の20〜80%の範囲になるもの。

(2) 附属装置の恒温槽は,70±2℃及び−20±2℃に調節できるもの。

15.3 試験片 原則として4.3の標準成形方法及び4.3.1の作製方法によるダンベル状3号形又はリング状

1号形試験片を用い,加熱又は冷却前に4.4によって厚さ及び幅を測定し,ダンベル状3号形試験片の場

合には伸び測定用の20mm間隔の標線を付ける。

15.4 試験条件 試験条件は,次による。

15.4.1 試験温度 試験温度は,次による。

(1) 高温時物性測定の場合 70±2℃

(2) 低温時物性測定の場合 −20±2℃

15.4.2 引張速度 引張速度は,次による。

(1) ダンベル状試験片の場合 毎秒8.3±0.8mm

(2) リング状試験片の場合 毎秒5.0±0.5mm

30

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.5 試験方法 硬さは,試験片を所定の温度に1時間以上置き,取出し直後に試験片を積み重ねて厚さ

6mm以上にし,7.5によって測定する。引張強さ,切断時伸び及び100%引張応力は,試験片を所定の温度

に1時間以上置いた後,それぞれの温度で測定する。

15.6 計算 引張強さ,切断時伸び及び100%引張応力の計算は,次による。

(1) 引張強さ 引張強さは,次の式(1)及び式(2)によって算出する。

(a) ダンベル状試験

A

F

T

B

B=

··················································································· (1)

(b) リング状試験片

A

F

T

2

B

B=

··················································································· (2)

ここに, TB: 引張強さ (MPa) {kgf/cm2}

FB: 最大引張力 (N) {kgf}

A: 試験片の断面積 (mm2) {cm2}

(2) 切断時伸び 切断時伸びは,次の式(3)及び式(4)によって算出する。

(a) ダンベル状試験片

100

0

0

1

B

×

−

L

L

L

E=

······································································ (3)

ここに, EB: 切断時伸び (%)

L1: 標線間距離 (mm)

L0: 切断時の標線間距離 (mm)

(b) リング状試験片

100

0

0

1

B

×

−

I

I

I

E=

100

2

0

0

2

×

−

+

I

I

I

I

=

···································································· (4)

ここに, EB: 切断時伸び (%)

I0: 試験片の初期の内周 (mm)

I: 切断時のプーリの中心の移動距離 (mm)

I1: 切断時の試験片の内周 (mm)

I2: プーリの円周 (mm)

(3) 100%引張応力 100%引張応力は,次の式(5)及び式(6)によって算出する。

(a) ダンベル状試験片

A

F

M

100

100=

·············································································· (5)

(b) リング状試験片

A

F

M

2

100

100=

·············································································· (6)

ここに, M100: 100%引張応力 (MPa) {kgf/cm2}

F100: 100%伸長時の引張力 (N) {kgf}

A: 試験片の断面積 (mm2) {cm2}

31

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.7 試験結果のまとめ方 引張強さ,切断時伸び及び引張応力は,3個以上の試験片について試験を行い,

15.6の計算によって得られたそれぞれの値の中央値(17)をJIS Z 8401によって丸め,引張強さ及び100%引

張応力は有効数字3けたで表し,切断時伸びは,有効数字2けたで表す。

注(17) 中央値とは,測定値を大きい順に並べたとき,測定値が奇数個のときはその中央に当たる値と

し,測定値が偶数個の場合は中央を挟む二つの値の平均値とする。

15.8 記録 試験成績には,次の事項を記録しなければならない。

(1) 硬さ,引張強さ,切断時伸び及び100%引張応力

(2) 試験片の形状

(3) 試験温度

(4) 試料の成形方法,条件及び採取作製方法

(5) 試験片の数

(6) その他必要事項

16. 低温ねじり試験

16.1 目的 この試験は,エラストマーの低温における柔軟性を測定するために行う。

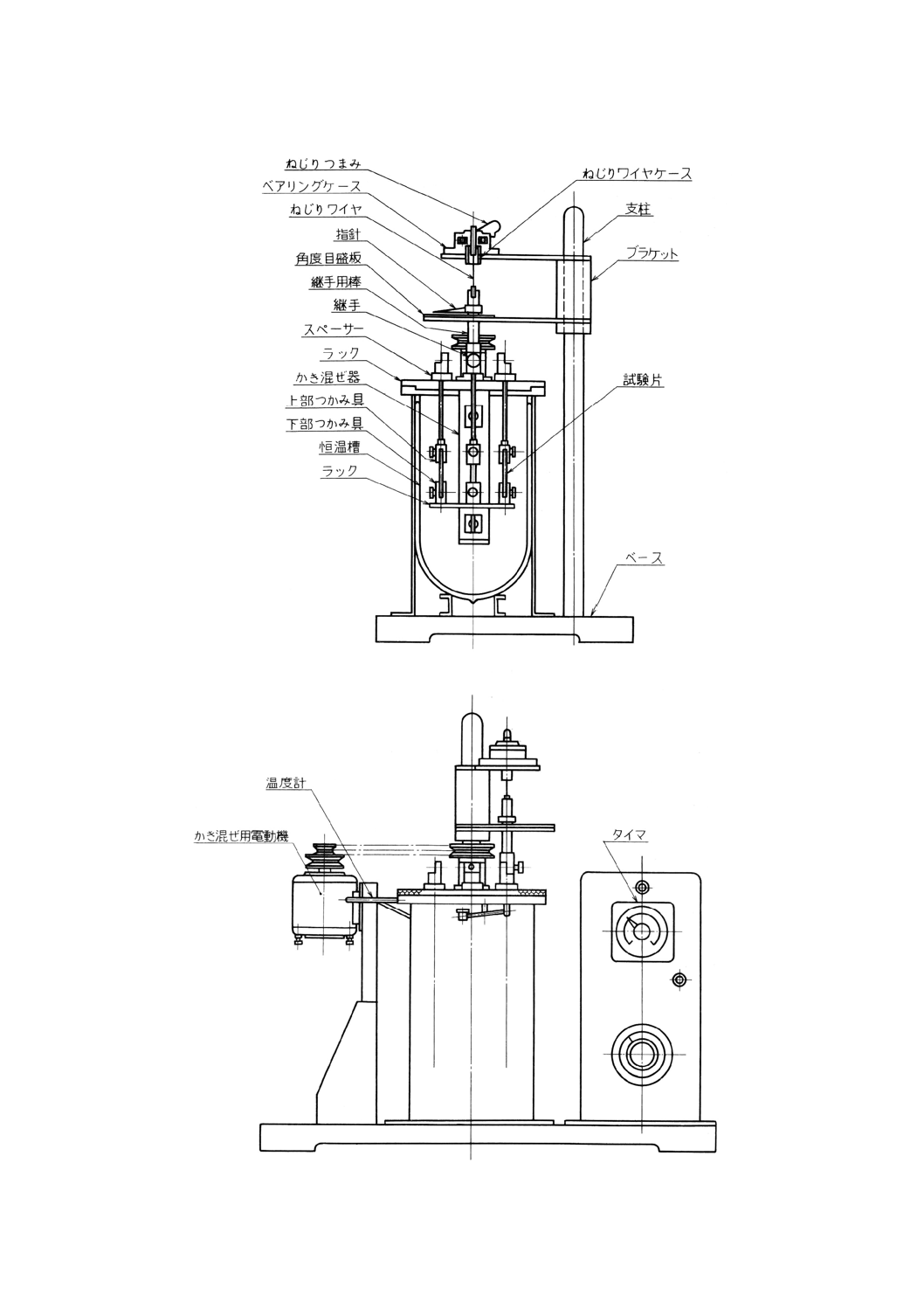

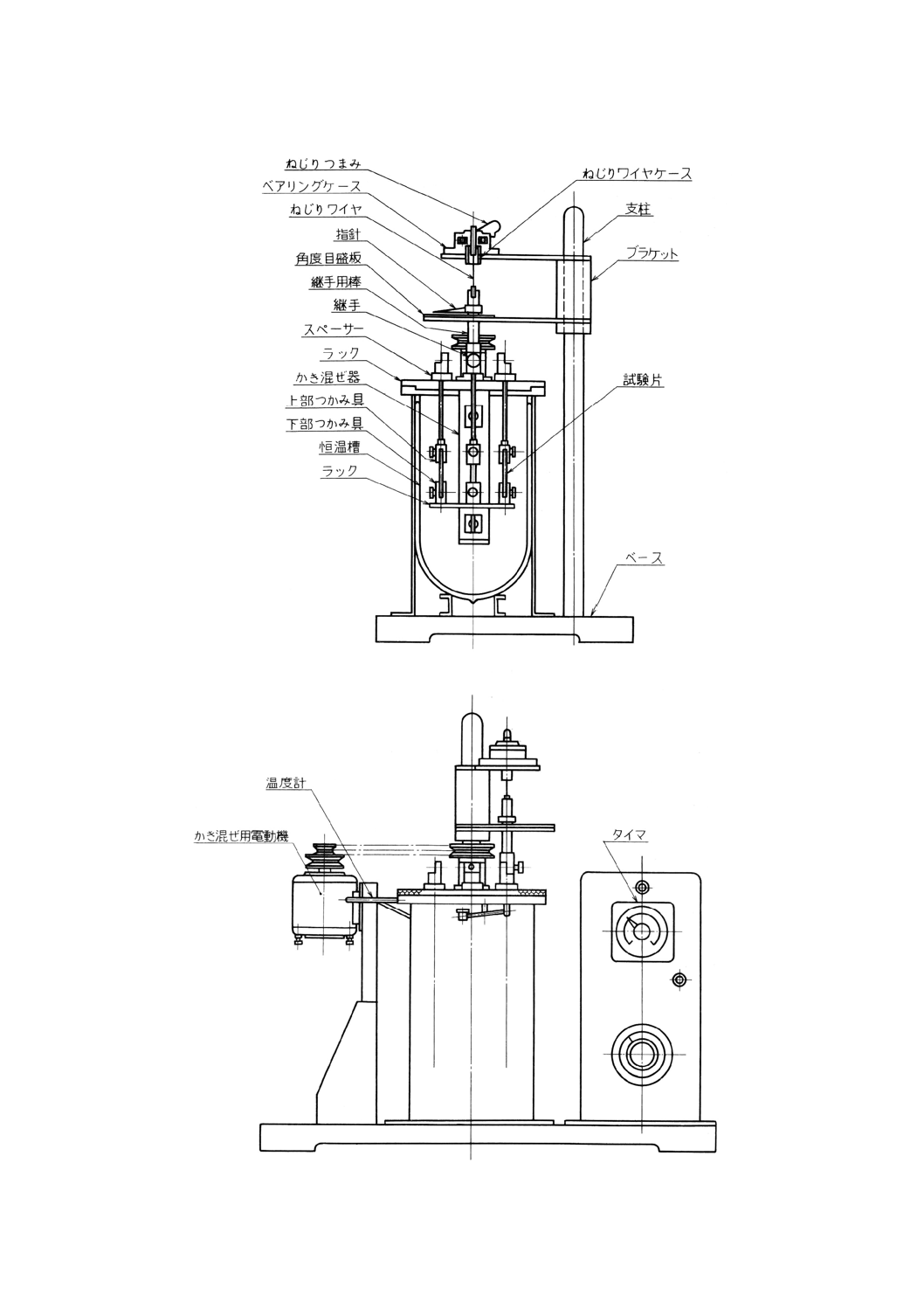

16.2 試験装置 試験装置は,ワイヤを介して試験片をねじるねじり装置,ねじりワイヤ,試験片を保持

する試験片ラック及び試験片を一定の温度に保つ恒温槽で構成する。

試験装置の一例を図12に示す。

16.2.1 ねじり装置 ねじり装置は,垂直に取り付けられたねじりワイヤの上端を,ワイヤに対して直角な

平面内で180度回転できる上部ヘッド及びワイヤの下端と連結したねじれ角の読取り装置とを備えた構造

のものとする。ねじれ角の読取り装置は,摩擦抵抗が小さくて,角度が1度まで読み取れるものでなけれ

ばならない。

16.2.2 ねじりワイヤ ねじりワイヤは,焼入れしたスプリングワイヤで,長さ65±8mm,ねじり定数は

11.24mN・m/rad{2.000gf・cm/度}(18)とする。

注(18) 必要に応じ,0.7mN・m/rad{0.125gf・cm/度},2.81mN・m/rad{0.500gf・cm/度},44.96mN・m/rad

{8.000gf・cm/度}のねじり定数を選択する。

16.2.3 試験片ラック 試験片ラックは,熱伝導率の小さい材質で,試験片を伝熱媒体中に垂直に保持する

ことができるものを用いる。試験片をつかむ上下つかみ具のうち,下部つかみ具は,ラックに固定する。

上部つかみ具は,試験片とねじりワイヤとの連結を継手を介して行うもので,下部継手及び上部継手は,

ねじなどで完全に止めて接続する構造のものとする。

16.2.4 恒温槽 恒温槽は,規定の伝熱媒体を満たすことができる断熱性のある容器で,試験温度を±1℃

に保持できるものとする。

16.2.5 タイマ タイマは,秒単位で計測できるものとする。

16.2.6 温度測定器 温度測定器は,−70℃から+30℃の範囲にわたって±1℃の精度で測定できるものと

する。

16.2.7 伝熱媒体 伝熱媒体(19)は,試験温度において液状であって試験する材料に対して物理的及び化学

的影響を与えないもの,その影響が無視できるもの,又はその影響(20)の程度が分かっているものとする。

注(19) 伝熱媒体は,エタノールなどを用いる。

(20) 影響を補正し,補正値を報告する。

16.3 ねじりワイヤの校正 ワイヤのねじり定数は,規定の±3%以内に校正されていなければならない。

32

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 低温ねじり試験装置の一例

33

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

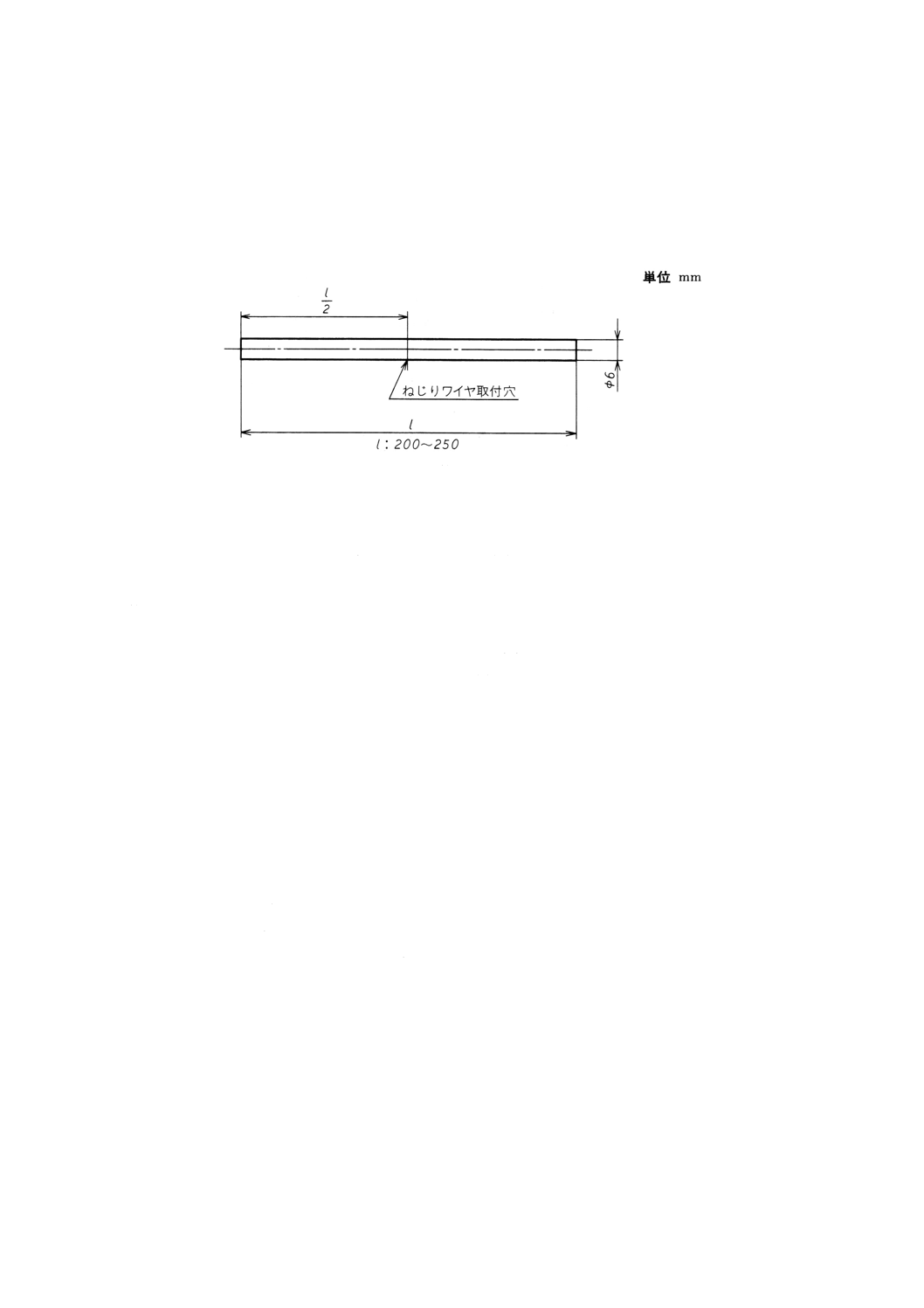

16.3.1 ワイヤ単体の校正 ワイヤ単体の校正は,次による。

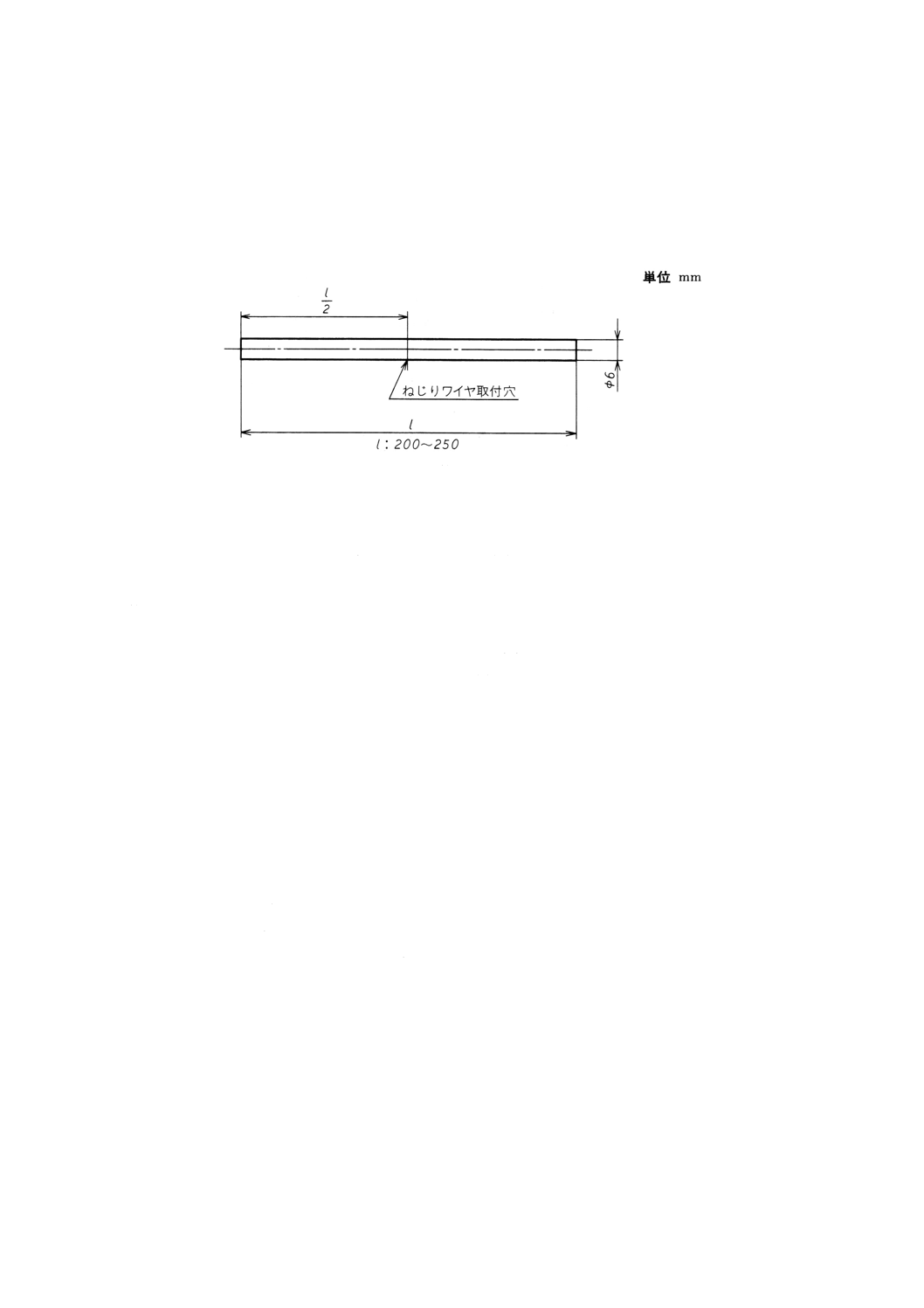

(1) ねじりワイヤを垂直にし,上端を固定する。下端に標準棒を取り付けて,それを90度を超えない範囲

でねじり,標準棒を水平に自由振動させ,20回の振動に要する時間を秒単位で記録する。

標準棒は,JIS B 4401に規定する材質で,図13に示す寸法のものとする。

図13 標準棒

(2) 標準棒の慣性モーメントは,次の式によって算出する。

I=ml2/12

ここに,

I: 慣性モーメント (kg・m2)

m: 標準棒の質量 (kg)

l: 標準棒の長さ (m)

(3) ワイヤのねじり定数(ワイヤによって生じる1ラジアン{度}当たりの復元力)は,次の式によって

算出する。

K=4π2I /T2

ここに, K: ワイヤのねじり定数 (mN・m/rad) {gf・cm/度}

T: 振動の周期 (S)

I: 標準棒の慣性モーメント (kg・m2)

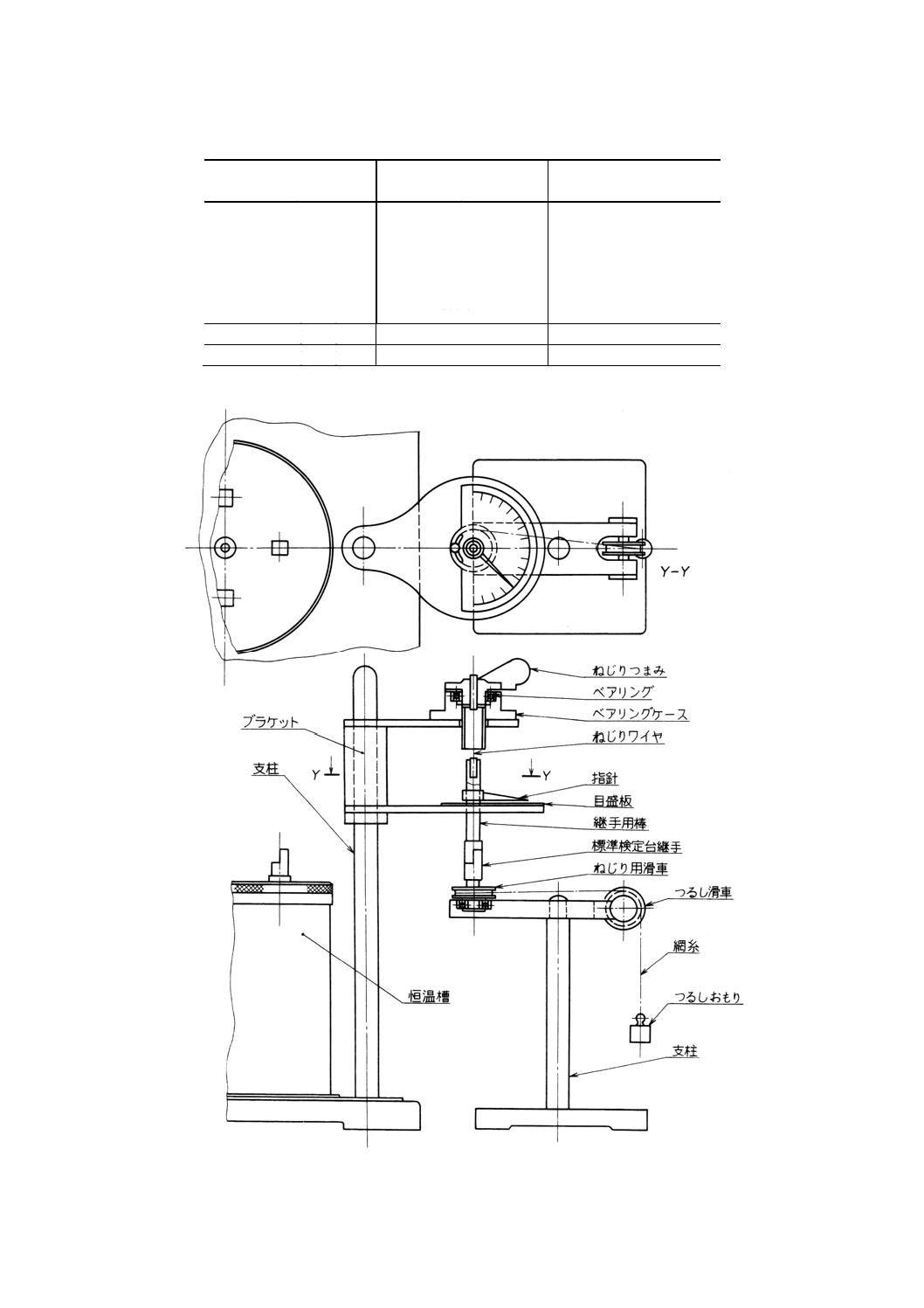

16.3.2 試験機に取り付けたねじりワイヤの総合検定

(1) ねじりワイヤを所定の使用条件で試験機に取り付け,図14に示したねじりワイヤ標準検定台に接続し

て,指針及び目盛板を含めて検定する。ワイヤのねじり定数と角度指示の関係を表7に示す。

(2) ねじりワイヤ標準検定台のねじり用滑車及びつるし滑車の直径は,いずれも20mmとし,各滑車の摩

擦抵抗はできるだけ小さいものを用いる。ねじりワイヤの検定は,一定期間ごとに行う。検定期間は,

使用頻度によって異なるため,受渡当事者間の協定による。

16.4 試験片 試験片は,次による。

16.4.1 試験片の形状及び寸法 試験片の形状及び寸法は,原則として幅3.0±0.2mm,厚さ2.0±0.2mm及

び長さ40±2.5mmの長方形のものとする。

16.4.2 試験片の採取作製 試験片の採取作製は,4.3による。

34

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 ワイヤのねじり定数と角度指示の関係

ワイヤのねじり定数

mN・m/rad{gf・cm/度}

検定用つるしおもりの質量

g

角度指示

度

0.7

{0.125}

12.5

100

0.7

{0.125}

6.25

50

2.81 {0.500}

50.0

100

2.81 {0.500}

25.0

50

11.24 {2.000}

200.0

100

11.24 {2.000}

100.0

50

44.96 {8.000}

800.0

100

44.96 {8.000}

400.0

50

図14 ねじりワイヤ標準検定台の一例

35

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.4.3 試験片の数 試験片の数は,原則として2個とする。

16.4.4 試験片の厚さ及び幅の測定 試験片の厚さ及び幅の測定は,4.4による。

16.5 試験方法 試験方法は,次による。

16.5.1 試験条件 試験条件は,次による。

(1) 試験片を測定温度に保持する時間は,5分間とする。ただし,室温から低温に移し,低温で最初に測

定するときの保持時間は,15分間とする。

(2) ねじりワイヤのねじる角度は,180度とする。

(3) ねじりワイヤのねじっている時間は,10秒間とする。

(4) 温度上昇速度は,毎分1℃とする。

16.5.2 操作方法 操作方法は,次による。

(1) 試験片をつかみ具に取り付けるときのつかみ具間距離は,25±3mmとする。

備考 試験片を取り付けるときは,垂直になるよう,また,たるみがないように取り付ける。たるみ

などがあった場合,継手用棒とラックとの摩擦の原因となる。したがって,少し張るように取

り付けるとよい。

(2) 試験片を取り付けたラックを恒温槽の中に入れる。試験片は,少なくとも伝熱媒体面から25mmの深

さに位置させて,恒温槽の温度を23±2℃に調節する。下部継手及び標準ワイヤを取り付けた上部継

手を連結ねじで固定する。指針を目盛板の0に合わせる。ねじりつまみを速やかに180度回転させ,

10秒後の指針が示す角度を記録する。読み角度が120〜170度の範囲に入らない場合は,使用したワ

イヤは,その試験片を試験するのに適していない。ねじれ角が170度を超える場合は,ねじり定数の

より小さなワイヤを,ねじれ角が120度未満の場合は,ねじり定数のより大きいワイヤを用いなけれ

ばならない。

(3) ねじりつまみを元の位置に戻し,連結ねじを外しラックを動かして,次の試験片を試験位置に移動さ

せる。ラックに取り付けた試験片の全部を同様に23±2℃で試験する。

(4) ラックと下部継手の間にスペーサーを差し込む。恒温槽内の温度を最低の試験温度にする。この温度

で15分間,±1℃の範囲内に保った後,スペーサーを取り除き,23±2℃の試験と同様に試験を行う。

試験が終わった後,スペーサーを元の位置に差し込む。

(5) すべての試験片を最低温度で試験した後,恒温槽の温度を5℃間隔で上昇させ,各温度で5分間試験

片を状態調節させた後,前と同様の操作で試験を行う。23±2℃におけるねじれ角との差が,10度以

内になる温度まで試験を続けなければならない。

備考 ラックと下部継手の間のスペーサーは,23±2℃の測定の場合は必要としない。

16.6 計算 見掛けのねじりモジュラス及び比モジュラスの計算は,次による。

16.6.1 見掛けのねじりモジュラス 見掛けのねじりモジュラスは,次の式によって算出する。

−

+

θ

θ

θ

θ

・

=

・

=

f

ab

L

K

G

f

ab

L

K

G

3

3

)

182

(

916

.0

)

180

(

16

ここに,

G: 見掛けのねじりモジュラス (MPa) {kgf/cm2}

K: ワイヤのねじり定数 (mN・m/rad) {gf・cm/度}

L: 試験片のつかみ具間距離 (mm) {cm}

a: 試験片の幅 (mm) {cm}

b: 試験片の厚さ (mm) {cm}

f: 表8から得られるa/bによる係数

θ: 試験片のねじれ角度(度)

36

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 a/bによる係数f

a/b

f

a/b

f

1.00

2.25

2.25

3.84

1.05

2.36

2.50

3.99

1.10

2.46

2.75

4.11

1.15

2.56

3.00

4.21

1.20

2.66

3.50

4.37

1.25

2.75

4.00

4.49

1.30

2.83

4.50

4.59

1.35

2.91

5.00

4.66

1.40

2.99

6.00

4.77

1.45

3.06

7.00

4.85

1.50

3.13

8.00

4.91

1.60

3.26

9.00

4.96

1.70

3.38

10.00

5.00

1.75

3.43

20.00

5.17

1.80

3.48

50.00

5.23

1.90

3.57

100.00

5.30

2.00

3.66

16.6.2 比モジュラス 比モジュラスは,次の式によって算出する。

(1) 比モジュラスは,23±2℃でのモジュラスに対する値で,次の式によって算出する。

0

0)

180

(

'

)'

180

(

θ

θ

θ

θ

−

−

=

RM

ここに, RM: 比モジュラス

θ0: 23±2℃における試験片のねじれ角(度)

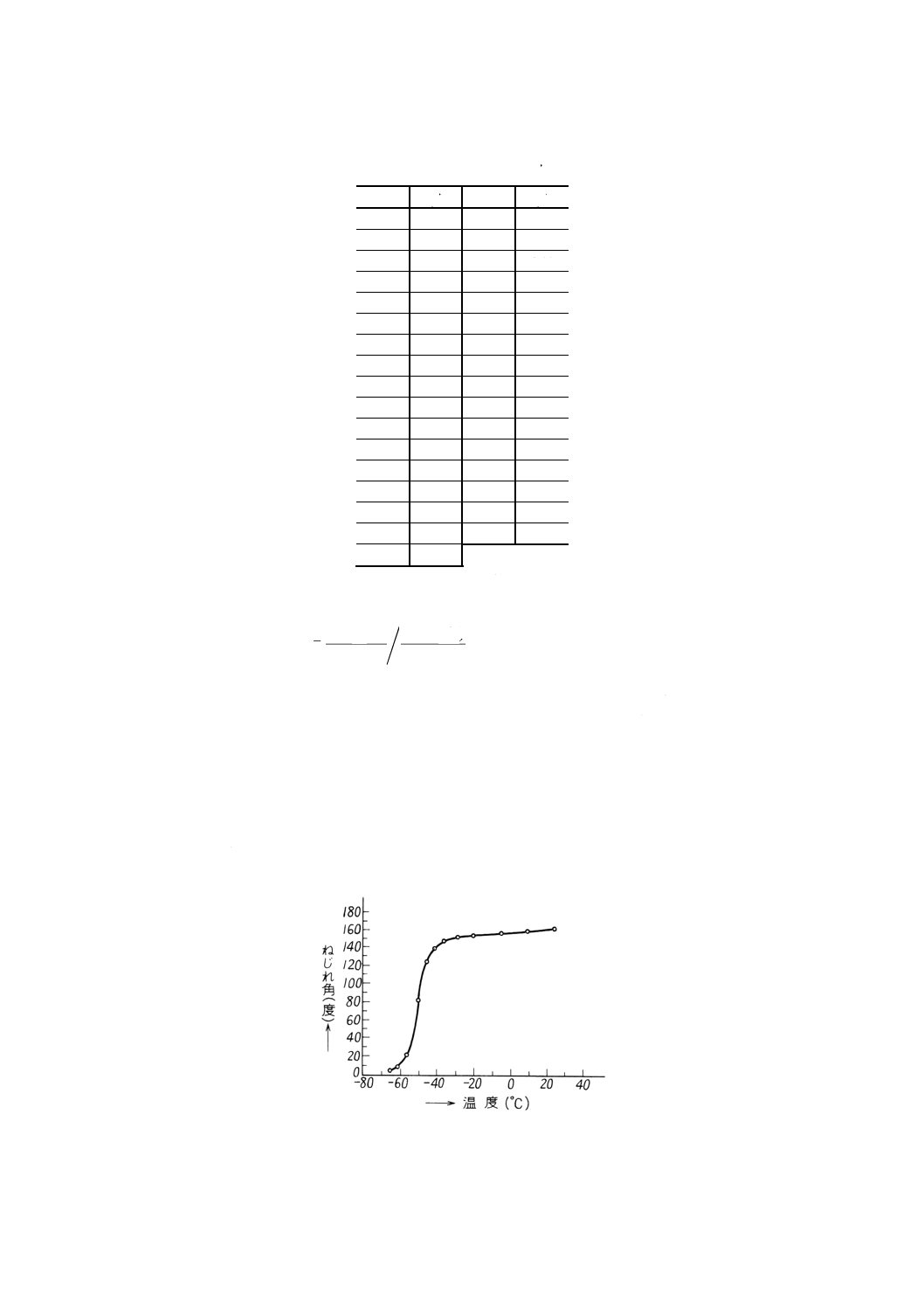

θ': 低温における試験片のねじれ角(度)

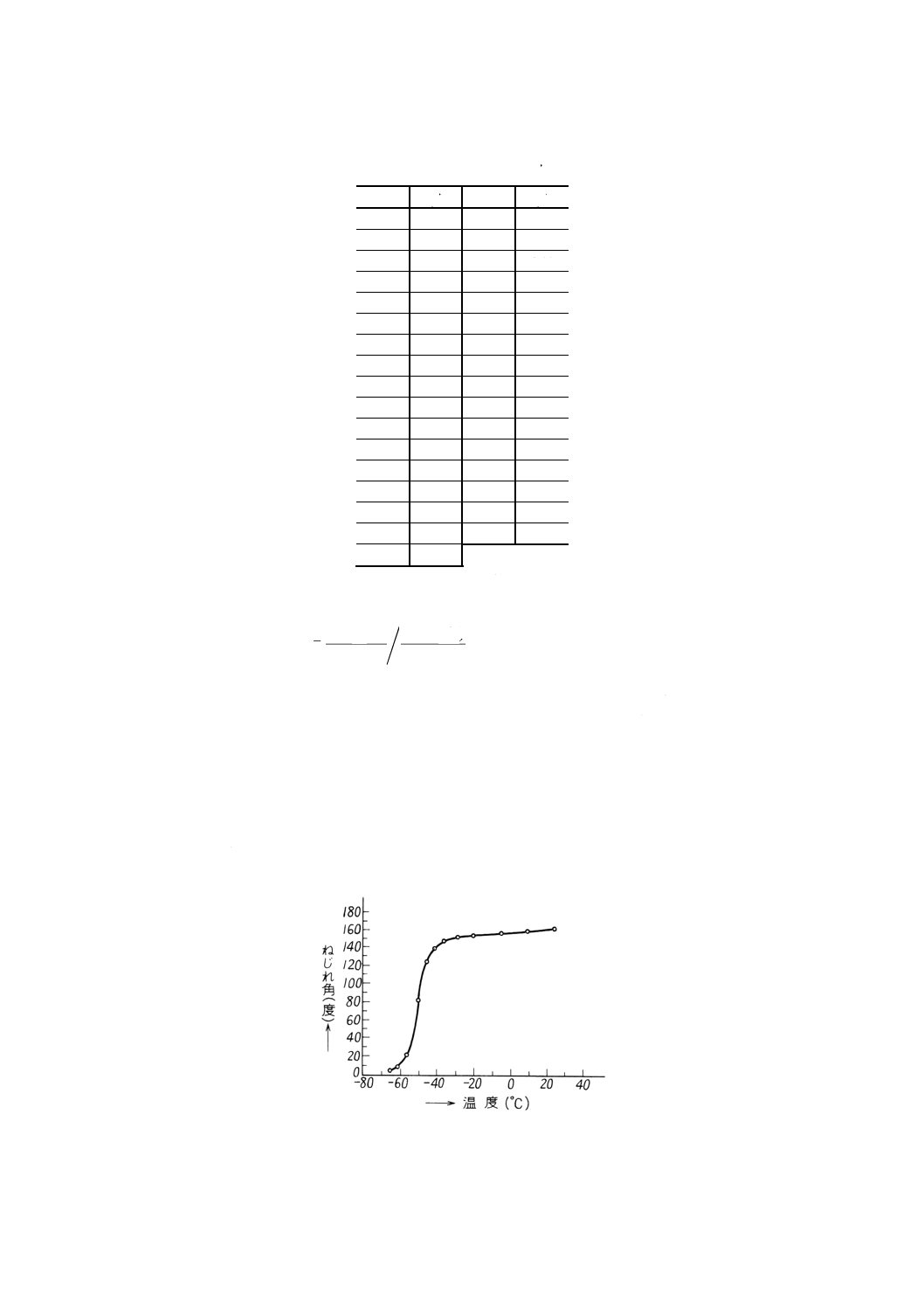

(2) 比モジュラスの値に対する温度 表9及び図15のようなねじれ角−温度曲線から,比モジュラスが2,

5,10及び100になる温度を求める。

23 ±2℃におけるねじれ角及びその値に対して,2,5,10及び100倍のモジュラスに相当するねじ

れ角を表9に示す。表9から,それぞれの比モジュラスに相当する角度を選び,試験で得られたねじ

れ角−温度曲線からこれらの角度に相当する温度を読み取り,それぞれt2,t5,t10及びt100として表す。

図15 温度とねじれ角との関係の一例

16.7 試験結果のまとめ方 試験結果は,2個の試験片によって得られたt2,t5,t10及びt100と23±2℃にお

ける見掛けのねじりモジュラスの値の平均値で表す。

37

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.8 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) ねじりワイヤの種類

(3) 伝熱媒体の種類

(4) その他必要事項

38

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 比モジュラスRMに対するねじれ角

単位 度

23℃の

ねじれ角

RM=2の

ねじれ角

RM=5の

ねじれ角

RM=10の

ねじれ角

RM=100の

ねじれ角

120

90

51

30

3

121

91

52

31

4

122

92

53

31

4

123

93

54

32

4

124

95

55

33

4

125

96

56

33

4

126

97

57

34

4

127

98

58

35

4

128

99

59

36

4

129

101

61

36

5

130

102

62

37

5

131

103

63

38

5

132

104

64

39

5

133

105

65

40

5

134

107

66

41

5

135

108

68

42

5

136

109

69

42

5

137

111

70

43

6

138

112

71

45

6

139

113

72

46

6

140

114

74

47

6

141

116

75

48

6

142

117

77

49

7

143

119

78

50

7

144

120

80

51

7

145

121

82

53

7

146

123

83

54

7

147

124

85

55

7

148

126

87

57

8

149

127

88

58

8

150

129

90

60

9

151

130

92

62

9

152

132

94

62

9

153

133

96

65

10

154

134

97

67

10

155

136

100

69

11

156

138

102

71

11

157

139

104

73

12

158

140

106

75

12

159

142

108

78

13

160

144

111

80

13

161

146

113

82

14

162

147

116

85

15

163

149

118

88

16

164

151

121

91

17

165

152

124

94

18

166

154

126

98

19

167

156

130

101

20

168

158

133

105

22

169

159

136

109

24

170

161

139

113

26

39

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17. 低温衝撃ぜい化試験

17.1 目的 この試験は,エラストマーの低温での衝撃ぜい化温度及び衝撃ぜい化限界温度を測定するた

めに行う。

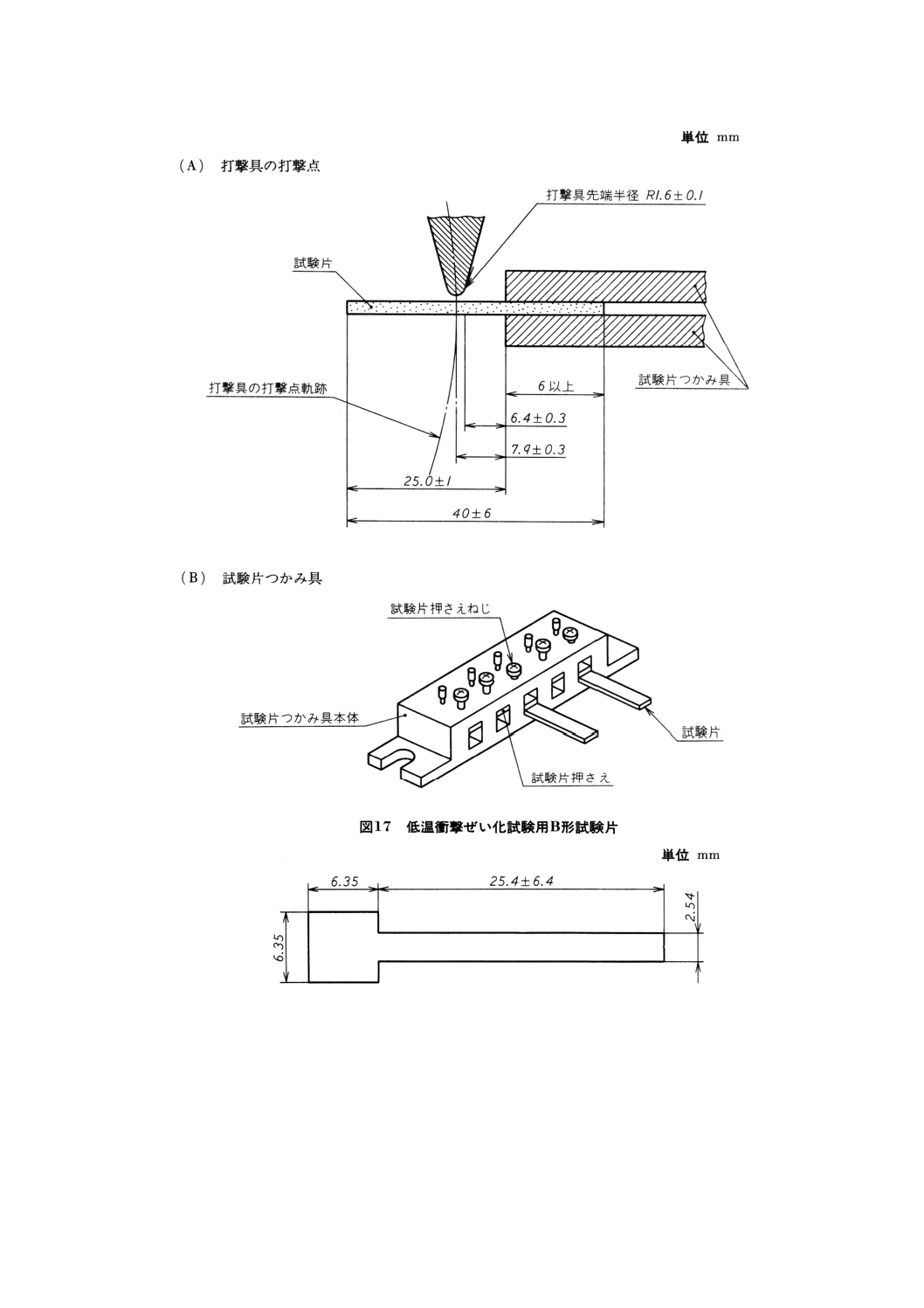

17.2 試験装置 試験装置は,試験片つかみ具,打撃具,試験槽などで構成する。

また,ほかに必要があれば安全に操作するための装置を用意してもよい。

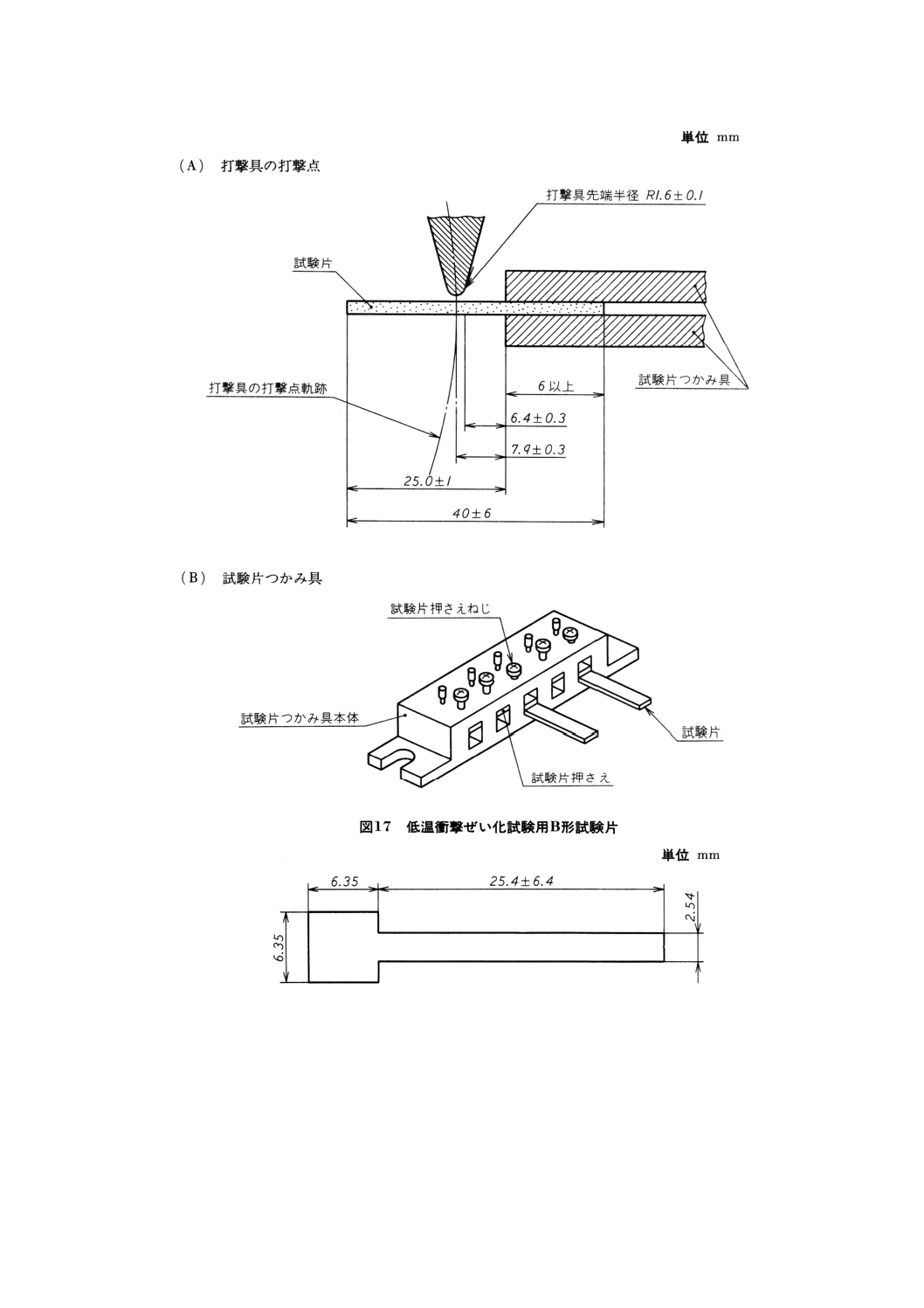

17.2.1 試験片つかみ具及び打撃具 試験片つかみ具及び打撃具の一例を図16に示す。

試験片つかみ具は,それぞれの試験ごとに単独に取付けができ(21),片持ちばりとして試験機本体に強固

に保持できる機構で,少なくとも6mmの長さを挟んでつかめるものでなければならない。

打撃具は,先端が半径1.6±0.1mmであって,試験片に打撃を与えるとき及びその後少なくとも約6mm

の走行距離の間では毎秒1.83〜2.13mmの均一な線速度で作動するものでなければならない。この速度を

一定に保つために,同時に行う試験片の数を制限してもよい。打撃具と試験片つかみ具との位置関係は,

図16に示すように,打撃時における打撃具の中心線とつかみ具の間隔が,7.9±0.3mmでなければならな

い。

注(21) 試験片は,均一な締付け力で,正常な状態に取り付ける。

17.2.2 試験槽 試験槽は,規定の伝熱媒体を満たすことができる断熱性の容器で,伝熱媒体の温度を均一

にするためのかき混ぜ器を備え,試験温度を±0.5℃に保持できるものでなければならない。

また,試験片つかみ具及び打撃具が所定の位置に取り付けられる構造で温度計が挿入でき,かつ,温度

調節器が設けられるものでなければならない。

備考 温度調節器は,冷凍機を使用する場合に設ける。

17.2.3 伝熱媒体 伝熱媒体は16.2.7に定めるものを用いる。

17.3 試験片 試験片は,次による。

17.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,次の2種類のいずれかとする。

A形試験片:長さ40±6mm,幅6.0±1.0mm,厚さ2.0±0.2mmの長方形

B形試験片:図17に示す試験片。厚さは,2.0±0.2mmとする。

17.3.2 試験片の採取作製 試験片の採取作製は,原則として4.3による。

17.3.3 試験片の数 試験片の数は,各温度水準に対して少なくとも10個(22)以上とする。

注(22) ぜい化温度がよくわかっている材料では5個でもよい。

17.3.4 試験片の選別 試験片の厚さ及び幅の偏差が1試験片について0.1mmを超えるもの,異物の混入

したもの,気泡のあるもの及び傷のあるものは試験に使用してはならない。

17.4 試験方法 試験方法は,次による。

17.4.1 試験条件 試験条件は,次による。

(1) 試験片を測定温度に保持する時間は,3±0.5minとする。

(2) 試験片の最小つかみ長さは,6mmとする。

(3) 試験片に衝撃を与える打撃具の速さは,毎秒1.83〜2.13mmとする。

(4) 試験温度は,−100℃〜室温とする。

図16 試験片つかみ具及び打撃具の一例

40

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17.4.2 操作方法 操作方法は,次による。

(1) 試験槽の中に試験片が十分に浸せきできるよう,十分な量の伝熱媒体を満たす。

(2) 試験槽の温度を,試験温度まで適量のドライアイス,液体窒素などで冷却する。

(3) 試験片つかみ具を,あらかじめ試験温度に冷却しておく。

参考 室温中に静置されていた試験片つかみ具に試験片を取り付けて,試験温度雰囲気に規定時間保

持しても,試験片の温度が試験温度に達しないで,試験結果に影響がある。

(4) 試験片つかみ具を試験槽から取り出し,速やかに試験片を試験片つかみ具に図16に示すように取り付

41

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ける。このとき,試験片が伝熱媒体面から少なくとも25mmの深さになるように試験槽に装着する。

備考 試験片は,試験片つかみ具に,できればそれぞれの試験片ごとに,トルクドライバー,トルク

レンチなどを用いて,約0.2N・m {2kgf・cm} のトルクで正常な状態に取り付けることが望まし

い。

(5) 試験片は,各水準の試験温度雰囲気に3±0.5分間保持した後,打撃ハンマによって試験片に17.4.1の

(3)に規定した試験速度で,1回の打撃を加え,試験片の破壊(23)の有無を調べる。

注(23) 破壊とは,試験片が完全に分離するか,き裂を生じることをいう。き裂を肉眼で見るには,試

験片を打撃の方向と同一方向に直角に曲げて調べる。

(6) この操作を,試験片が全部破壊する温度から全部破壊しない温度まで2℃間隔で行い,各温度での破

壊個数を記録する。この場合,50%破壊が予想される温度から試験を開始するのがよい。試験片が全

部破壊した場合又は全部破壊しない場合には,それぞれ槽内温度を10℃だけ上昇又は下降させて試験

を繰り返す。

備考1. 一度試験に使用した試験片は,再び試験に用いてはならない。

2. ぜい化温度を決定しないで,単に指定温度で指定された数の試験片を用いて破壊個数を測定

し,試料の耐寒性を判断してもよい。

17.5 衝撃ぜい化温度の求め方 衝撃ぜい化温度は,(1)の計算又は(2)の作図によって求める。

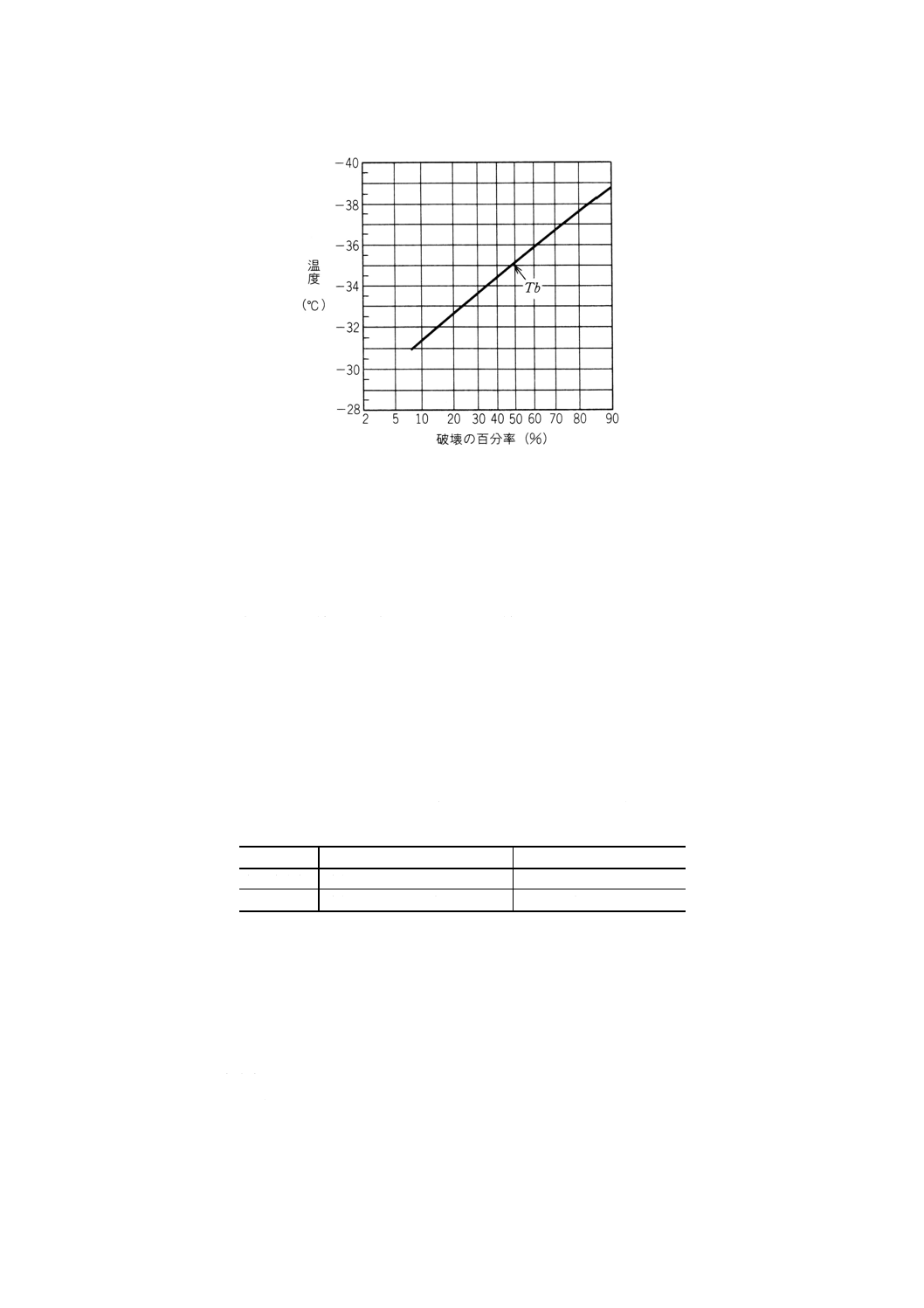

(1) 計算 衝撃ぜい化温度 (Tb) は,各試験温度での破壊した試験片の数を用いて,各温度における破壊

の百分率を算出し,次の式(1)によって算出する。

−

+

2

1

100

S

T

T

T

h

b

Δ

=

································································ (1)

ここに,

Tb: 衝撃ぜい化温度 (℃)

Th: 全試験片が破壊する最高温度 (℃)

∆T: 試験温度間隔 (℃)

S: 全試験片が破壊しない最低温度からThまでの各温度におけ

る破壊の百分率の総数

(2) 作図 各試験温度での破壊した試験片の数を用いて,各試験温度における破壊の百分率を算出する。

次に,図18に示すように正規確率紙を用いて,温度を等間隔目盛に破壊の百分率を確率目盛上にプロ

ットし,その点を直線で結び,その直線と50%確率の直線との交点の温度を衝撃ぜい化温度 (Tb) と

する。

17.6 試験結果のまとめ方 衝撃ぜい化温度は,17.5によって求めた値を4.6によって丸め,整数値で表す。

衝撃ぜい化限界温度は,試験片全部が破壊しない最低の温度を4.6によって丸め,整数値で表す。

17.7 記録 試験成績には,次の事項を記録しなければならない。

(1) 衝撃ぜい化温度又は衝撃ぜい化限界温度

(2) 試験片の形状及び寸法

(3) 試験片の採取作製方法

(4) 試験片の数

(5) 試験結果の算出方法(計算又は作図法)

(6) 伝熱媒体の種類

(7) その他必要事項

備考 衝撃ぜい化温度を決定しないで指定温度の破壊個数を測定するときは試験温度,試験片の数及

び破壊個数を記録しなければならない。

42

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 作図法による衝撃ぜい化温度 (Tb) の求め方の一例

18. 低温圧縮永久ひずみ試験

18.1 目的 この試験は,低温に圧縮保持されたエラストマーが,低温下で負荷を除かれた場合に,変形

から回復する能力を測定し,その耐寒性を評価するために行う。

18.2 試験装置 試験装置は,圧縮装置,測厚器及び低温槽で構成する。

18.2.1 圧縮装置 圧縮装置は,2枚又はそれ以上の平らな圧縮板と圧縮板を固定するボルト及びナット並

びにスペーサーで構成する。圧縮板は,鋼板で作られ,圧縮を受けても曲がることがなく,十分に耐えら

れる程度の厚さのものとし,圧縮面はよく研磨して仕上げを行った平滑なものを用いる。圧縮装置の一例

を図11に示す。

18.2.2 低温槽 低温槽は,槽内雰囲気温度を±1℃以内に制御できるものとする。

18.2.3 測厚器 測厚器は,4.4に規定する形式のうちブロック用のものとする。

18.3 試験片 試験片は,次による。

18.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,表10による。

表10 低温圧縮永久ひずみ試験用試験片の形状及び寸法

単位 mm

形状

寸法

対応するスペーサーの寸法

大形試験片

直径29.0±0.5 厚さ12.5±0.5

厚さ9.38±0.01

小形試験片

直径13.0±0.5 厚さ 6.3±0.3

厚さ4.72±0.02

備考1. 硬さが硬くて圧縮しにくいもの及び製品から大形試験片が

採取できないなどの場合は,小形試験片を用いる。

2. 大形試験片及び小形試験片は,必ずしも同じ値の低温圧縮永

久ひずみを示すとは限らないため,試験片の形状が異なると

きの結果を,直接比べてはならない。

18.3.2 試験片の採取作製 試験片の採取作製は,原則として4.3による。

18.3.3 試験片の数 試験片の数は,原則として3個とする。

18.4 試験方法 試験方法は,次による。

18.4.1 試験条件 試験条件は,次による。

(1) 圧縮ひずみ 原則として,圧縮ひずみは,25%とする。

(2) 試験温度 試験温度は,原則として次の中から選択する。

43

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0±1℃,−10±1℃,−25±1℃,−40±1℃,−55±1℃,−75±1℃

(3) 試験時間 試験時間は,次の中から選択する。

02

24−時間,

02

72−時間,

02

96−時間

18.4.2 操作方法 操作方法は,次による。

(1) 試験前の厚さの測定 試験前の試験片の厚さの測定は,試験室の標準状態において,4.4の測厚器を用

いて,試験片の中央部1か所で行う。

(2) 圧縮の与え方 試験室の標準状態において,図11に例示したように試験片の両側に,所定のスペーサ

ーを挿入する。このとき,圧縮時に試験片の側面がスペーサーに触れないように注意する。試験片と

スペーサーを挿入した後,上下の圧縮板がスペーサーに密着するまで圧縮し,ボルトを締めてその状

態に固定する。

備考 圧縮板と試験片との接触面を,シリコーンオイルの薄い皮膜などで覆ってもよい。

(3) 試験方法 試験片に圧縮を与えた後,30分以内に圧縮装置を低温槽に入れ,試験温度で所定の時間試

験する。試験時間の終了する少なくとも1時間前に,測厚器を低温槽内に入れる。

(4) 試験後の厚さの測定 試験時間が終了後,直ちに圧縮板を外し,30分後に試験片中央部1か所の厚さ

を測定する。これらの操作は,すべて低温槽内で行うため,低温槽内温度を許容範囲内に保つように

注意する。

18.5 計算 低温圧縮永久ひずみは,次の式によって算出する。

100

1

0

2

0

×

−

−

d

d

d

d

C=

ここに, C: 低温圧縮永久ひずみ (%)

d0: 試験片の試験前の厚さ (mm)

d1: スペーサーの厚さ (mm)

d2: 試験片の試験後の厚さ (mm)

18.6 試験結果のまとめ方 試験結果は,原則として,3個の試験片によって得られた値の平均値で表す。

18.7 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験片の形状及び寸法

(3) 試験片の採取作製方法

(4) 試験温度

(5) 試験時間

(6) その他必要事項

19. 空気加熱老化試験

19.1 目的 この試験は,エラストマーを規定温度で規定時間加熱して促進老化した後,引張強さ,切断

時伸び,引張応力,硬さなどの諸性質(24)を測定し,加熱処理前に対するそれらの値の変化を求め,エラス

トマーの老化性を調べるために行う。

注(24) 老化性の評価に用いる物理的性質は,実際の用途に合わせて決めることとし,特に指定がない

場合には引張強さ,切断時伸び,引張応力,硬さなどの物理的性質を評価の対象とする。

44

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19.2 試験装置 試験装置は,自動温度調節器を備えたギヤー式老化試験機,又はこれに準じる装置を用

いる。試験槽の大きさは,中に入れる試験片が互いに10mm以上離れ,かつ,試験槽内の壁から50mm以

上離れた場所につり下げることのできる大きさでなければならない。

試験槽内部の空気は,1時間に3〜10回の割合で入れ替わり,槽内各部の温度は,槽内に入れた試験片

の温度が,19.4.1の(4)に規定された老化温度の範囲に保たれるものでなければならない。槽内の平均風速

は,毎秒0.5±0.1mであるような構造が望ましい。

備考 試験装置の検査をする場合は,JIS K 6257の附属書に準じて検査することが望ましい。

19.3 試験片 試験片は,次による。

19.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,5.3.1による。

19.3.2 試験片の採取作製 試験片の採取作製は,原則として,4.3による。

19.3.3 試験片の数 試験片の数は,3個以上とする。

19.3.4 試験片の厚さ及び幅の測定 試験片の厚さ及び幅の測定は,老化前に行い,5.3.5による。

19.3.5 試験片の伸び測定用の標線 ダンベル状試験片で,伸び測定用の標線を付ける場合は,老化後に付

け,その付け方は5.3.6による。

19.3.6 試験片の選別 試験片の選別は,5.3.7による。

19.4 試験方法 試験方法は,次による。

19.4.1 試験条件 試験条件は,次による。

(1) 試験室の標準状態は,4.1による。

(2) 試料及び試験片の保管は,4.2の(1)による。

(3) 試験片の標準状態は,4.2の(2)による。

(4) 促進老化温度は,原則として次の中から選択する。

70 ±1℃,85±1℃,100±1℃,120±2℃

(5) 促進老化時間は,原則として次の中から選択する。

05.0

24−

時間,

01

48−時間,

02

72−時間,

02

96−時間,

02

168−時間,及び7日の倍数

(6) 引張強さ,切断時伸び,引張応力及び硬さの測定を行うときの試験温度は,原則として23±2℃とす

る。

(7) 試験槽に入れる試験片の体積は,試験槽内の体積の10%を超えてはならない。

19.4.2 操作方法 試験片を所定の温度に設定した試験槽内につるして加熱し,促進老化させる。このとき,

試験槽内の試験片は互いに10mm以上離れ,また,試験槽内の壁から50mm以上離れていなければならな

い。

なお,互いに作用を及ぼすような異なった種類のエラストマーの試験片を同時に入れてはならない。

所定時間試験片を促進老化させた後,試験槽から取り出して,室温まで放冷し,16時間以上6日以内に

5.4に準じて,引張強さ,切断時伸び及び引張応力を,7.5に準じて硬さの測定を行う。

19.5 計算 計算は,次による。

19.5.1 引張強さ,切断時伸び,引張応力の変化率及び残留率は,次の式(1)及び式(2)によって算出する。

100

0

0

1

×

−

X

X

X

Ac=

····································································· (1)

100

0

1×

X

X

AR=

··········································································· (2)

ここに, AC: 促進老化前の引張強さ,切断時伸び及び引張応力に対する促

45

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

進老化後の変化率 (%)

AR: 促進老化前の引張強さ,切断時伸び及び引張応力に対する促

進老化後の残留率 (%)

X0: 促進老化前の引張強さ,切断時伸び及び引張応力

X1: 促進老化後の引張強さ,切断時伸び及び引張応力

19.5.2 硬さの変化は,次の式(3)によって算出する。

AH=H1−H0 ·············································································· (3)

ここに, AH: 硬さの変化

H0: 促進老化前の硬さ

H1: 促進老化後の硬さ

19.6 試験結果のまとめ方 試験結果は,引張強さ,切断時伸び及び引張応力については促進老化前,促

進老化後ともに,3個以上の試験片を用いて得られた測定値から,19.5.1の計算式によって求められる変

化率及び残留率を,JIS Z 8401によって丸め,整数位で表す。

硬さについては,19.5.2の計算式によって求められる硬さの変化を整数位で表す。

19.7 記録 試験成績には,次の事項を記録しなければならない。

(1) 引張強さ,伸び,引張応力の変化率,残留率及び硬さの変化

(2) 試験片の形状及び寸法(積み重ねた場合は,その枚数及び厚さ)

(3) 試験片の採取作製方法

(4) 試験片の数

(5) 促進老化温度及び時間

(6) その他必要事項

20. オゾン劣化試験

20.1 目的 この試験は,人工的に発生させた低濃度のオゾンを含む空気中に,静的又は動的引張ひずみ

を与えた試験片を暴露し,エラストマーのオゾンによる劣化を測定するために行う。

20.2 試験の種類 オゾン劣化試験は,次の2種類とする。

(1) 静的オゾン劣化試験(25)

(2) 動的オゾン劣化試験(26)

注(25) 一定に保たれた温度の槽内で,定められたオゾンを含む空気中に,試験片を静的引張ひずみを

与えた条件下で暴露することをいう。

(26) 一定に保たれた温度の槽内で,定められたオゾンを含む空気中に,試験片を動的引張ひずみを

与えた条件下で暴露することをいう。A法(引張法)及びB法(ベルト回転法)の2種類とす

る。

20.3 静的オゾン劣化試験 静的オゾン劣化試験は,次による。

20.3.1 試験装置 試験装置は,試験槽,オゾン発生装置,オゾン濃度調節装置及び伸長ジグで構成する。

(1) 試験槽 試験槽は,0.1m3以上の容積をもち,槽内は外部からの入光をできるだけ遮断して,オゾン

が分解しにくい材質の内張りで構成する。所定の相対湿度を保持でき,温度は±2℃に調節でき,試験

槽内空気は1分間にその容積の約43が排出され,かつ,循環する構造のものでなければならない。

また,できるだけ槽内の試験片を観察できる窓及び照明灯があることが望ましい。

(2) オゾン発生装置(27) オゾン発生装置は,次の2種類から選択する。

(a) オゾン発生用紫外線ランプ オゾン発生用紫外線ランプを用いるときは,その点灯トランスの負荷

46

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電圧を変化させることによって,オゾンの発生量を調節できるものとする。

(b) 無声放電式 無声放電式を用いるときは,発生機への供給電圧及び空気流量を変化させることによ

って,オゾンの発生量を調節できるものとする。

注(27) 槽外から導入する空気は,活性炭又は他の適切なろ過材によってオゾン濃度又はき裂に影響を

与えるおそれのある汚染物質を除去しなければならない。

(3) オゾン濃度の調節装置 オゾン濃度の調節装置は,手動又は自動で調節するオゾン濃度調節装置とす

るが,自動調節のものが望ましい。

試験片が試験槽内にあるとき,所定のオゾン濃度を保持できるものでなければならない。

また,試験片の交換又は検査のため試験槽の扉が開閉される場合,オゾン濃度は30分以内に所定濃

度に復帰できなければならない。

(4) 伸長ジグ 伸長ジグは,試験片を設定伸長率まで伸長することのできるジグとする。

20.3.2 オゾン濃度の測定方法と検定 オゾン濃度の測定方法は,手動式と自動式とする。

また,オゾン濃度の検定は,オゾン濃度調節装置によってそれぞれ異なり,一定期間ごと(28)にJIS K 6259

の附属書に準じて測定し,所定のオゾン濃度を保持するように検定及び確認を行わなければならない。

(1) 手動式オゾン濃度測定方法 手動式オゾン濃度測定方法は,次による。

(a) 定電流電解法を用いるオゾン濃度測定方法

(b) カウンターカレント式吸収装置を用いるオゾン濃度測定方法

(2) 自動式オゾン濃度測定方法 自動式オゾン濃度測定方法は,次による。

(a) 電量法によるオゾン濃度測定方法

(b) 紫外線吸収法によるオゾン濃度測定方法

注(28) オゾン濃度調節方法によって検定期間が異なる。

手動式の場合は,少なくとも1週間に1回以上,自動式の場合は,少なくとも1か月に1回

以上オゾン濃度の検定及び確認を行わなければならない。

20.3.3 試験片 試験片は,次による。

(1) 試験片の形状及び寸法 試験片の形状及び寸法は,次のいずれかとする。

(a) 短冊状で,長さ約60mm,約10mm,さ2±0.2mmの表面が平滑なもの。

(b) 短冊状で,長さ約100mm,約25mm,さ2±0.2mmの表面が平滑なもの。

(c) ダンベル状1号形試験片。

備考 試験片は,原則として(a)を用いることが望ましい。

(2) 試験片の採取作製 試験片の採取作製は,原則として4.3による。

(3) 試験片の数 試験片の数は,原則として3個とする。

(4) 試験片の厚さ及び幅の測定 試験片の厚さ及び幅の測定は,4.4による。

(5) 引張ひずみ測定用の標線 試験片には,次の方法によって引張ひずみ測定用の標線を付ける。

(a) 標線間距離は,短冊状の場合は,20mm,ダンベル状の場合は,40mmとする。

(b) 標線は,試験片の中央部分を中心として正確に付けなければならない。

20.3.4 試験方法 試験方法は,次による。

(1) 試験条件 試験条件は,次による。

(a) オゾン濃度 オゾン濃度は,原則として50±5pphmとする。

ただし,試料の耐オゾン性及び使用条件によっては,適切な他のオゾン濃度で行ってもよい。

備考1. 試験片を一定オゾン濃度 (pphm) で暴露しても大気圧の変動がオゾン濃度に影響を及ぼすの

47

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,一定のオゾン分圧のもとで試験を行うために,オゾン濃度をその分圧,すなわちミリパ

スカル (mPa) 単位で表してもよい。

2. 標準大気圧及び温度条件 (101kPa, 0℃) では,1pphmの濃度は,1.01mPaの分圧に相当する。

(b) 引張ひずみ 引張ひずみは,試験片に20mm又は40mm間隔の標線を付け,20.3.1の伸長ジグによ

って与える。引張ひずみは (20±2) %を標準とするが,受渡当事者間の協定によって,次の中から

選択してもよい。

(5±1)%, (10±1) %, (30±2) %, (50±2) %

備考 試験片の縁辺部及び引張ひずみを与える装置のつかみ部分の近辺は,特にオゾンの影響を受け

やすいので,クロロスルホン化ポリエチレン,エチレンプロピレンゴムなどのトルエン溶液を

塗布して皮膜を形成させるか,又は適切なスポンジゴムで試験片を挟み,伸長ジグに取り付け

るとよい。

(c) 試験温度 試験温度は,原則として40±2℃とする。ただし,製品の使用条件によっては適切な他

の試験温度で行ってもよい。

(d) 試験時間 試験時間は,原則として次の中から選択する。

2時間,4時間,8時間,24時間,72時間,96時間

(2) 操作方法 操作方法は,次による。

(a) 試験槽を所定のオゾン濃度及び試験温度に調整する。

(b) 伸長ジグによって与えられた所定の引張ひずみを保持した試験片を密閉暗箱中に20〜96時間室温

において状態調節を行う。

(c) 試験片の取付けは,試験片の長さ方向がガス流と平行するように,オゾン化空気に触れさせ,互い

に接触しないようにしなければならない。試験槽に入れる試験片の量は,試験片の表面積の総和で

規制され,試験槽の水平断面積の60%以下とする。

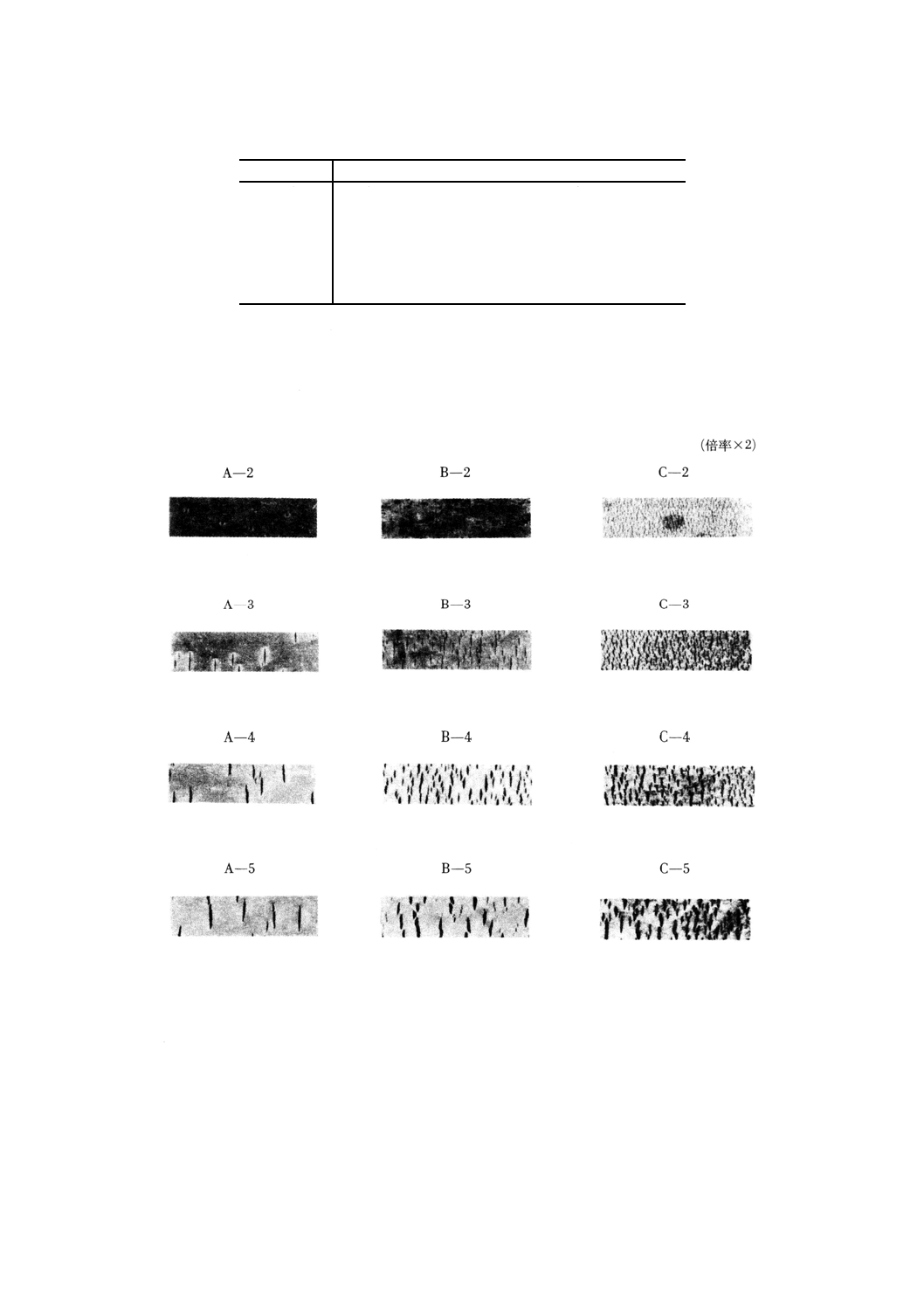

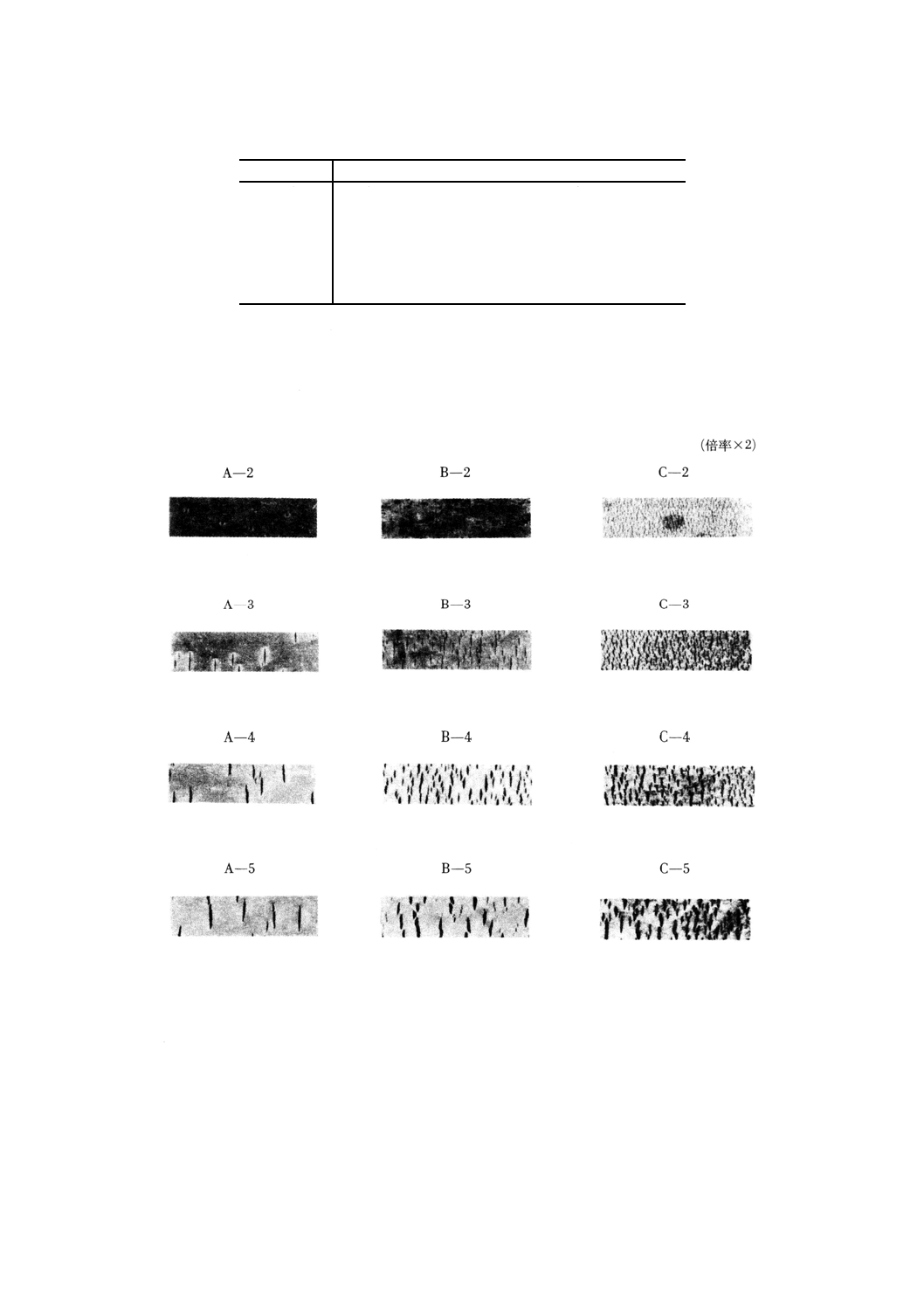

(d) 所定時間連続して試験片を暴露した後,試験槽から取り出し,表11及び図19によってき裂の状態

を観察記録する。又は,一定時間ごとに試験片を試験槽から取り出し,き裂状態を観察記録しても

よい。

備考1. 試験片を観察するとき,観察面を手で触れたり,物を当てたりしない。

2. 操作中は,オゾンの毒性に注意を払う。試験者がオゾンに触れるのは最小限に止める方法を

とる。

20.3.5 試験結果のまとめ方 試験結果は,原則として試験片3個のき裂状態をそれぞれ表11及び図19に

よって観察し,試験時間とともに併記する。

20.3.6 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験の種類

(3) 試験片の採取作製方法

(4) オゾン濃度測定方式とオゾン濃度 (pphm)

(5) 試験温度 (℃)

(6) 引張ひずみ (%)

(7) その他必要事項

20.4 動的オゾン劣化試験 A法(引張法)

20.4.1 試験装置 試験装置は,試験槽,オゾン発生装置,オゾン濃度の調節装置及び引張装置で構成する。

48

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験槽 試験槽は,20.3.1の(1)による。

(2) オゾン発生装置 オゾン発生装置は,20.3.1の(2)による。

(3) オゾン濃度調節装置 オゾン濃度調節装置は,20.3.1の(3)による。

(4) 引張装置 引張装置は,試験片の一端を保持するつかみ具の付いた固定部分と,他端を保持し,かつ

往復運動する同様な構造のものでできている動的試験装置で構成する。その動きは,つかみ具間が最

短で0のひずみ,最長で所定の最高のひずみを与えられること。往復運動部分は,直線方向に,かつ

上下つかみ具の平面は互いに動作中平行していること。往復運動は,毎分30±1.5回の一定速度で行

われること。

20.4.2 オゾン濃度の測定と検定 オゾン濃度の測定と検定は,20.3.2による。

20.4.3 試験片 試験片は,次による。

(1) 試験片の形状及び寸法 試験片の形状及び寸法は,20.3.3の(1)による。

(2) 試験片の採取作製 試験片の採取作製は,原則として4.3による。

(3) 試験片の数 試験片の数は,原則として3個とする。

(4) 試験片の厚さ及び幅の測定 試験片の厚さ及び幅の測定は,4.4による。

(5) 引張ひずみ測定用の標線 試験片には,次の方法によって伸び測定用の標線を付ける。

(a) 標線間距離は,20mm又は40mmとする。

(b) 標線は,試験片の中央部分を中心として正確に付けなければならない。

20.4.4 試験方法 試験方法は,次による。

(1) 試験条件 試験条件は,次による。

(a) オゾン濃度 オゾン濃度は,20.3.4の(1)(a)による。

(b) 引張ひずみ 引張ひずみは,試験片に20mm又は40mm間隔の標線を付け,動的引張ひずみの最高

値が,次のいずれかになるように試験を行う。ただし,標準は (10±1) %とする。

(5±1)%, (10±1) %, (15±2) %, (20±2) %, (25±2) %, (30±2) %の伸び。

(c) 試験温度 試験温度は,20.3.4の(1)(c)による。

(d) 試験速度 試験速度は,毎分30±1.5回とする。

(e) 試験時間 試験時間は,20.3.4の(1)(d)による。

(2) 操作方法 操作方法は,次による。

(a) 試験槽を所定のオゾン濃度及び試験温度に調整する。

(b) 各試験片は両面ともオゾン化空気にさらし,かつ長さ方向が空気流の方向になるように保持する。

(c) 試験片を0ひずみの状態で動的試験装置に取り付けて往復運動を行い,所定の引張ひずみが与えら

れるように調整する。

(d) 所定時間連続して試験片を暴露した後,試験槽から取り出し,表11及び図19によってき裂の状態

を観察記録する。又は,一定時間ごとに試験片を試験槽から取り出し,き裂状態を観察記録しても

よい。

備考1. 試験片を観察するとき観察面を手で触れたり,物を当てたりしないこと。

2. 操作中は,オゾンの毒性に注意を十分に払い,試験者がオゾンに触れるのを最小限にくい止

める方法をとること。

20.4.5 試験結果のまとめ方 試験結果は,原則として試験片3個のき裂状態をそれぞれ表11及び図19に

よって観察し,試験時間とともに併記する。

20.4.6 記録 試験成績には,次の事項を記録しなければならない。

49

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験結果

(2) 試験の種類(引張法を用いたことを記録する。)

(3) 試験片の採取作製方法

(4) 用いたオゾン濃度測定方式とオゾン濃度 (pphm)

(5) 試験温度 (℃)

(6) 試験速度

(7) 引張ひずみ (%)

(8) その他必要事項

20.5 動的オゾン劣化試験 B法(ベルト回転法)

20.5.1 試験装置 試験装置は,次による。

(1) 試験槽 試験槽は,20.3.1の(1)による。

(2) オゾン発生装置 オゾン発生装置は,20.3.1の(2)による。

(3) オゾン濃度調節装置 オゾン濃度調節装置は,20.3.1の(3)による。

(4) ベルト回転装置 ベルト回転装置は,次に規定するベルト及びプーリからなる。プーリは直径63.5mm

で上下一組とし,上部プーリは,毎分40±2回の速度で試験ベルトを回転させる。下部プーリは上下

動するもので,試験ベルトを十分に緊張させて,上下プーリに試験片及びベルトが順応するように約

18kgのおもりをつり下げる。試験ベルトは,1.1kg/m2の綿帆布で,幅100mm,周長さ2 300±25mm

とする。

20.5.2 オゾン濃度の測定と検定 オゾン濃度の測定と検定は,20.3.2による。

20.5.3 試験片 試験片は,次による。

(1) 試験片の形状及び寸法 試験片の形状及び寸法は,長さ約100mm,幅約25mm,厚さ3±0.2mmの表

面が平滑な短冊状のものとする。

(2) 試験片の採取作製 試験片の採取作製は,原則として4.3による。

(3) 試験片の数 試験片の数は,原則として3個とする。

20.5.4 試験方法 試験方法は,次による。

(1) 試験条件 試験条件は,次のとおりとする。

(a) オゾン濃度 オゾン濃度は,20.3.4の(1)(a)による。

(b) 試験温度 試験温度は,20.3.4の(1)(c)による。

(c) 試験速度 試験速度は,毎分40±2回とする。

(d) 試験時間 試験時間は,原則として次の中から選択する。

1時間,2時間,3時間,4時間,5時間,6時間,24時間,30時間,48時間

(2) 操作方法 操作方法は,次による。

(a) 試験槽を所定のオゾン濃度及び試験温度に調整する。

(b) 試験片を試験ベルトにはり付けるために,まず試験片裏面を平滑に研磨し,次に,その裏面に試験

片に影響を及ぼさない接着剤を塗布して,試験ベルト上に圧着して接着する。

(c) 試験ベルトを0ひずみの状態で動的試験装置に取り付け,回転運動を行う。

(d) 毎分40±2回の速度で試験ベルトを回転させ,一定時間ごとのき裂状態を調べる。

20.5.5 試験結果のまとめ方 試験結果は,20.4.5による。

20.5.6 記録 試験成績の記録は,20.4.6による。

50

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 き裂の状態

き裂の数

き裂の大きさ及び深さ

A:き裂少数 1. 肉眼では見えないが10倍の拡大鏡では確認できる

もの

2. 肉眼で確認できるもの

B:き裂多数 3. き裂が深くて比較的大きいもの(1mm未満)

4. き裂が深くて大きなもの(1mm以上3mm未満)

C:き裂無数 5. 3mm以上のき裂又は切断を起こしそうなもの

備考1. き裂状態を記録するには,き裂の数,き裂の大きさ及び深さを

組み合わせて表す。

例 A−4

2. 特に縁辺部に発生したき裂を表示する場合,記号eを用いる。

例 eA−4

図19 き裂の状態の一例

21. 浸せき試験

21.1 目的 この試験は,各種液体に対してエラストマー試験片の全面を浸せきし,浸せき前と浸せき後

の寸法,質量,体積及び引張強さなどの機械的性質の変化を測定するために行う。

21.2 試験の項目 試験の項目は,質量変化,体積変化,寸法変化,引張強さ変化,引張応力変化,切断

時伸び変化,硬さ変化及び抽出物の質量割合とする。

21.3 試験装置 試験装置は,試験片浸せき用の試験容器,はかり,測厚器,寸法測定装置及び機械的性

質測定用の各種試験機からなるものとする。

(1) 試験容器 試験容器は,外径約38mm,長さ約300mmのガラス製試験管(29)を用いる。

51

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,試験用液体が揮発するおそれがある場合は,試験管に還流冷却管を付けて用いる。

また,エラストマーの密度が液体の密度より小さい場合には,適切な方法を用いて試験片を完全に

液体中に浸せきさせる。

注(29) 試験容器は,試験用液体と反応したり,混合するなど,試験用液体を汚染するおそれがない場

合は,必ずしもガラス製のものでなく,例えば金属製容器などでもよい。

(2) はかり はかりは,試験片の質量を1mgまで正しく量ることのできるものでなければならない。

(3) 測厚器 測厚器は,4.4の(1)に規定されたシート用を用いる。

(4) 寸法測定器 寸法測定器は,試験片の寸法変化の測定において,試験片の長さ及び幅を0.5mmまで正

しく測定することができるものでなければならない。

21.4 試験片 試験片は,次による。

21.4.1 試験片の形状及び寸法 試験片の形状及び寸法は,次による。

(1) 質量及び体積変化試験並びに抽出物の質量を調べるためには,体積が1cm3以上3cm3以下の厚さ2.0

±0.2mmの試験片を用いる。

(2) 寸法変化試験は,厚さ2.0±0.2mm,幅20mm及び長さ50mmの長方形のシート状試験片を用いる。

(3) 引張強さ,引張応力及び切断時伸び変化試験には,ダンベル状3号形試験片を用いる。

(4) 硬さの変化試験は,原則として(2)又は(3)を用いる。

21.4.2 試験片の採取作製 試験片の採取作製は,4.3による。

21.4.3 試験片の数 質量変化,体積変化,抽出物の質量,寸法変化,引張強さ変化,引張応力変化及び切

断時伸び変化試験における試験片の数は,3個とする。硬さ変化は,試験片を積み重ねて測定するが,タ

イプAで12mm,タイプCで10mm,タイプDで6mmに満たない厚さの試験片を用いる場合は,用いた

試験片の枚数及び厚さを記録しなければならない。

21.5 試験用液体及び試験容器

21.5.1 試験用油 試験用油は,次による。

(1) 潤滑油 JIS K 6258に規定する試験用潤滑油No.1油又はNo.3油のいずれかを用いる。

(2) 燃料油 JIS K 6258に規定する試験用燃料油A又はCのいずれかを用いる。

21.5.2 試験用薬品 試験用薬品は,次による。

(1) 水 蒸留水又はイオン交換水とする。

(2) 10%塩酸 JIS K 8180に規定する品質のものを蒸留水で希釈して調製したもの。

(3) 5%酢酸 JIS K 8355に規定する品質のものを蒸留水で希釈して調製したもの。

(4) 10%水酸化ナトリウム溶液 JIS K 8576に規定する品質のものを蒸留水で溶解して調製したもの。

(5) 10%アンモニア水 JIS K 8085に規定する品質のものを蒸留水で希釈して調製したもの。

(6) 10%塩化ナトリウム溶液 JIS K 8150に規定する品質のものを蒸留水で溶解して調製したもの。

21.5.3 試験容器 試験容器は,外径約38mm,長さ約300mmのガラス製試験管(30)を用いる。

なお,試験用液体が揮発するおそれのある場合は,試験管に還流冷却管を付けて用いる。

また,エラストマーの密度が液体の密度より小さい場合には,適切な方法を用いて試験片を完全に液体

中に浸せきさせること。

注(30) 試験容器は,試験用液体と反応したり,混合するなど,試験用液体を汚染するおそれがない場

合は必ずしもガラス製のものでなく,例えば金属製容器などでもよい。

21.6 試験方法 試験方法は,次による。

21.6.1 試験条件 浸せきは,直射日光の当たらない場所で行う。

52

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,試験用液体は,試験ごとに毎回取り替えなければならない。浸せき温度及び浸せき時間は,原則

として製品の使用目的に応じて,次の中から選択する。

(1) 浸せき温度:23±2℃,40±1℃,55±1℃,70±1℃

(2) 浸せき時間:22±0.25時間,

02

48−時間,

02

72−時間,7日±2時間,以後7日の倍数±2時間

21.6.2 操作方法 操作方法は,次による。

(1) 質量変化の測定 試験片の質量 (m1) を空気中で1mgまで量る。3個の試験片を,試験用液体100ml

を入れた試験容器に入れ,軽くコルク栓をするか,又は必要に応じて還流冷却管を取り付けて,規定

温度に調節した空気浴中,若しくは液体浴中に規定時間保持する。浸せき終了後,試験片を同種の新

しい試験液体中に10分以上30分以内浸せきして冷却することが望ましい。

次に,試験片から余分の試験用液体を取り除き(31)はかり瓶に入れ密栓をして量り,浸せき後の質量

(m3) を求める。もし,継続して浸せきを行う必要があるときは,質量 (m3) を求めた後,直ちに元の

試験用液体中に戻して試験を続行する。

試験用液体が揮発性の場合は,ひょう量以外の操作を30秒以内に行う。

注(31) 粘度の低い揮発性の大きな試験用液体の場合は,ろ紙で軽くふき取る。粘度の高い揮発性の少

ない液体は,適当な揮発性の液体,例えばアセトンなどに試験片を浸せきして,速やかに取り

出し,ろ紙で軽くふき取る。

(2) 体積変化の測定 (1)に準じて,浸せき前の試験片の空気中の質量 (m1) を量り,次に室温の蒸留水中

の質量 (m2) (32)(33)を量った後,アルコールに浸し,速やかに取り出し,ろ紙で軽くふいて水分を除く。

次に試験片を試験用液体中に規定の時間及び温度で浸せきした後(34),(1)と同様に質量 (m4)

(32)(33)を量る。継続して浸せきを行う場合は,水中から取り出し,アセトン中に浸せきして,速

やかに取り出し,ろ紙で軽くふいてから再び試験用液体中に浸せきする。試験用液体が室温で

揮発性のものである場合,試験用液体から試験片を取り出してから,はかり瓶の密栓を行うま

での操作を30秒以内に,かつ,はかり瓶から取り出して水中に入れるまでの操作を30秒以内

に,それぞれ行う。

注(32) 水中での質量 (m2,m4) を求める場合,試験片に付いた気泡を取り除くようにする。

(33) 水以外の試験用液体が水と混和したり,又は水と反応したりする場合,前記の水置換による体

積変化試験を行ってはならない。

この場合,試験用液体が室温で粘度があまり高くなく,かつ揮発性でない場合,質量 (m2,

m4) を求めるには,浸せき試験に用いたものと同一の新しい液体中の質量を求めてもよい。そ

の場合の体積変化の計算は,水置換と同じ計算式を用いる。

上に述べた方法でも測定できない場合は,最後の水中での質量 (m4) 測定を省略し(他の測

定は水置換と同じ)体積変化率∆V (%) を次の式によって算出する。

100

)

(

2

1

1

3

×

−

−

m

m

m

m

Vρ

=

Δ

ここに,

∆V: 体積変化率 (%)

ρ: 室温における試験用液体の密度 (kg/m3)

参考 試験用液体が2種類以上の混合物の場合,エラストマーに吸収される液体の組成が試験用

液体の組成とは異なること,更に抽出物の密度が試験用液体のそれとは異なることなどから,

上の式は近似式である。

(34) この場合の試験片の個数と試験用液体の量とは,(1)と同じものとする。

53

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 寸法変化の測定 試験片の長さ (l0) 及び幅 (b0) を室温の空気中で0.5mmまで測定し,次に4.4の(1)

に規定した測厚器で試験片の厚さ (t0) を0.01mmまで測定する。次に,3個の試験片を試験容器に入

れ,これに少なくとも試験片の体積(3個の体積の合計)の15倍以上の試験用溶液を加え,(1)と同様

に規定温度に規定時間浸せきした後,(1)と同様に同種の液体で冷却し,余分の液体を取り除き,室温

の空気中で長さ (l),幅 (b) 及び厚さ (t) を浸せき前と同様の方法で測定する。

なお,試験用液体が室温で揮発性のときは,浸せき後取り出し1分以内に測定する。

(4) 引張強さ,引張応力,切断時伸び及び硬さの変化測定 厚さを測定したダンベル状3号形試験片3個

を試験用液体150mlを入れた試験容器に入れ,(1)と同様に規定温度に規定時間浸せきした後,(1)と同

様に冷却し,余分の試験用液体の除去などの処理を行い,直ちに試験片に伸び測定用の標線を付けて,

5.4によって引張強さ,引張応力及び切断時伸び,7.3によって硬さの測定を行う。

(5) 抽出物の質量測定 この試験は,試験用液体が燃料油のように揮発性の高い液体である場合に適用す

る。この抽出物の質量測定は,(1)の質量変化の測定又は(2)の体積変化の測定を行った後の試験片若し

くは試験用液体について行う。

この場合,次の二つの方法のいずれか適切な方法を用いる。

(a) 浸せき後の質量を測定した試験片を約40℃で一定質量に達するまで真空乾燥(20.0kPa {150mmHg}

以下)する。乾燥後の試験片の質量 (m5) をmgまで求める。

(b) 試験片を浸せきした試験用液体を適当な容器に移す。

次に新しい試験用液体25mlで試験片を洗う。洗った後の試験用液体を浸せき後の試験用液体が

入った容器に加え,約40℃で容器から試験用液体を蒸発させ,更に一定質量に達するまで真空乾燥

(20.0kPa {150mmHg} 以下)する。乾燥後の容器を計量し,抽出物の質量 (mE) を求める。

21.7 計算 計算は,次による。

21.7.1 質量変化率 質量変化率は,次の式によって算出する。

100

1

1

3

×

−

m

m

m

m=

Δ

ここに,

∆m: 質量変化率 (%)

m1: 浸せき前の空気中の質量 (g)

m3: 浸せき後の空気中の質量 (g)

21.7.2 体積変化率 体積変化率は,次の式によって算出する。

100

)

(

)

(

)

(

2

1

2

1

4

3

×

−

−

−

−

m

m

m

m

m

m

V=

Δ

ここに,

∆V: 体積変化率 (%)

m2: 浸せき前の水中の質量 (g)

m4: 浸せき後の水中の質量 (g)

21.7.3 寸法変化率 寸法の変化率は,次の式によって算出する。

100

0

0

1

×

−

l

l

l

l=

Δ

ここに,

∆l: 長さの変化率 (%)

l0: 浸せき前の長さ (mm)

l1: 浸せき後の長さ (mm)

同様にして,幅の変化率 (∆b) 及び厚さの変化率 (∆t) を算出する。

21.7.4 引張強さ,引張応力及び切断時伸びの変化率 浸せき後の引張強さ,引張応力及び切断時伸びは,

5.4によって求め,引張強さの変化率は,次の式によって算出する。

54

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

A

A

B

×

S

S

S

Sc

−

=

ここに, SC: 引張強さの変化率 (%)

SA: 浸せき前の引張強さ (MPa) {kgf/cm2}

SB: 浸せき後の引張強さ (MPa) {kgf/cm2}

同様にして,切断時伸びの変化率及び引張応力の変化率を算出する。

21.7.5 硬さの変化 浸せき前及び浸せき後の硬さを7.5によって求める。硬さの変化は,次の式によって

算出する。

Cn=h1−h0

ここに, Cn: 硬さ変化

h0: 浸せき前の硬さ。

h1: 浸せき後の硬さ。

21.7.6 抽出物の質量割合 抽出物の質量割合の算出方法は,次による。

(1) 試験片の質量測定から求める場合,抽出物の質量割合は,次の式によって算出する。

100

1

5

1

×

−

m

m

m

E=

Δ

ここに,

∆E: 抽出物の質量割合 (%)

m1: 試験片の浸せき前の空気中の質量 (mg)

m5: 試験片の浸せき後,真空乾燥後の空気中の質量 (mg)

(2) 浸せき試験に用いた試験用液体から抽出物を求める場合の質量割合は,次の式によって算出する。

100

'

1

E×

m

m

E=

Δ

ここに,

∆E': 抽出物の質量割合 (%)

m1: 試験片の浸せき前の空気中の質量 (mg)

mE: 抽出物の質量 (mg)

21.8 試験結果のまとめ方 試験結果は,引張強さ,引張応力及び切断時伸びの変化率,並びに硬さの変

化で表す。

また,質量変化率,体積変化率,寸法変化率及び抽出物の質量割合は,それぞれ3個の試験片の値の中

央値を採り,整数位で表す。ただし,硬さ変化の測定は5か所を測定した結果の平均値で表す。

なお,抽出物の質量割合を浸せき後の試験用液体から求める場合には,試験結果は1回の測定から求め

られる測定値で表す。

21.9 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験片の形状及び寸法(積み重ねた場合は,その枚数及び厚さ)

(3) 試験片の採取作製方法

(4) 浸せき試験温度及び時間

(5) 浸せき用液体の種類

(6) その他必要事項

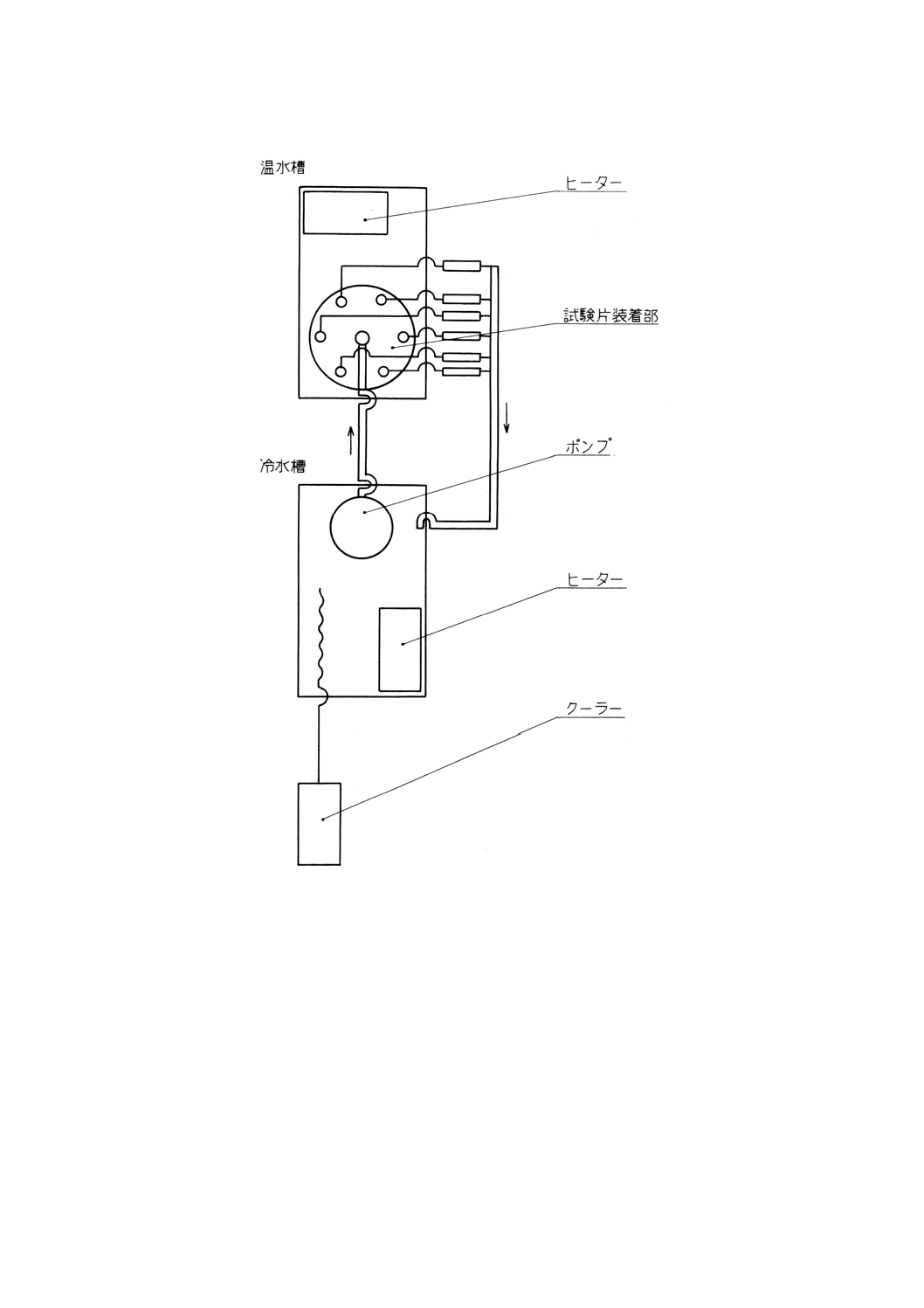

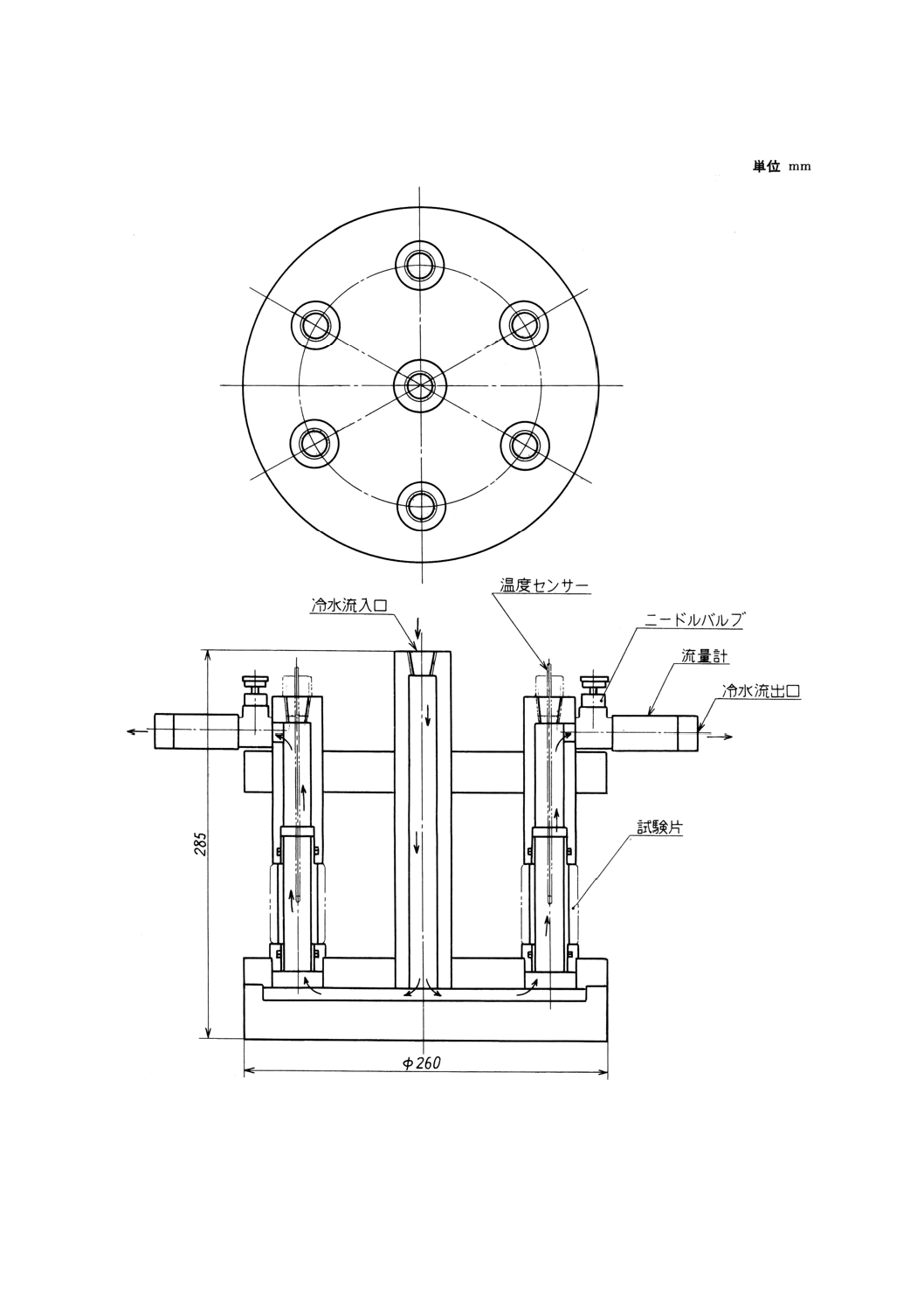

22. 金属などの構造材との接着試験

22.1 目的 この試験は,エラストマーと金属などの構造材とのはく離強さ,又はブリスターによる接着

欠陥を測定するために行うもので,次の方法による。

55

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

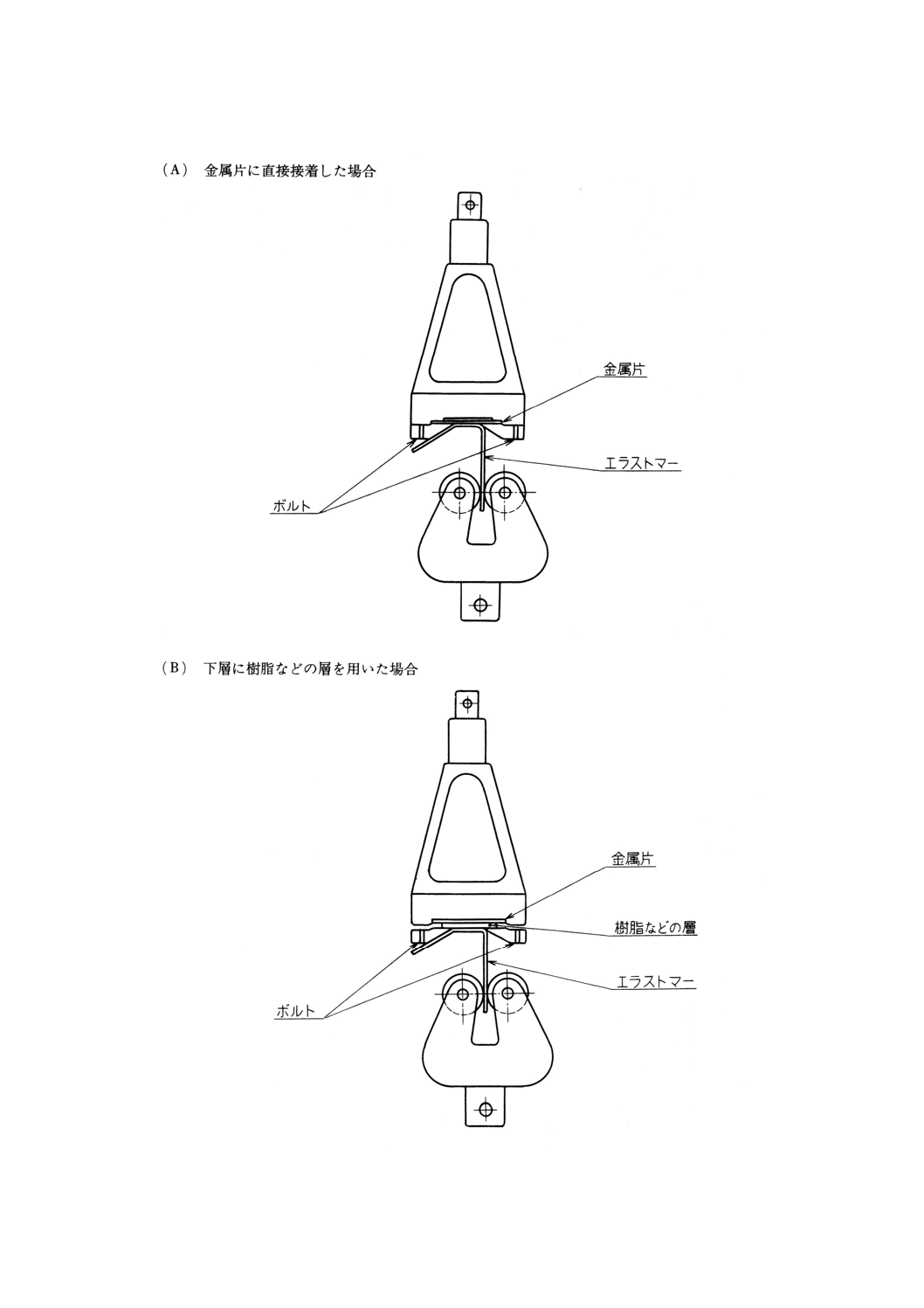

(1) はく離強さを測定する方法 金属などの構造材に接着したエラストマーを90度の方向にはく離する

試験。

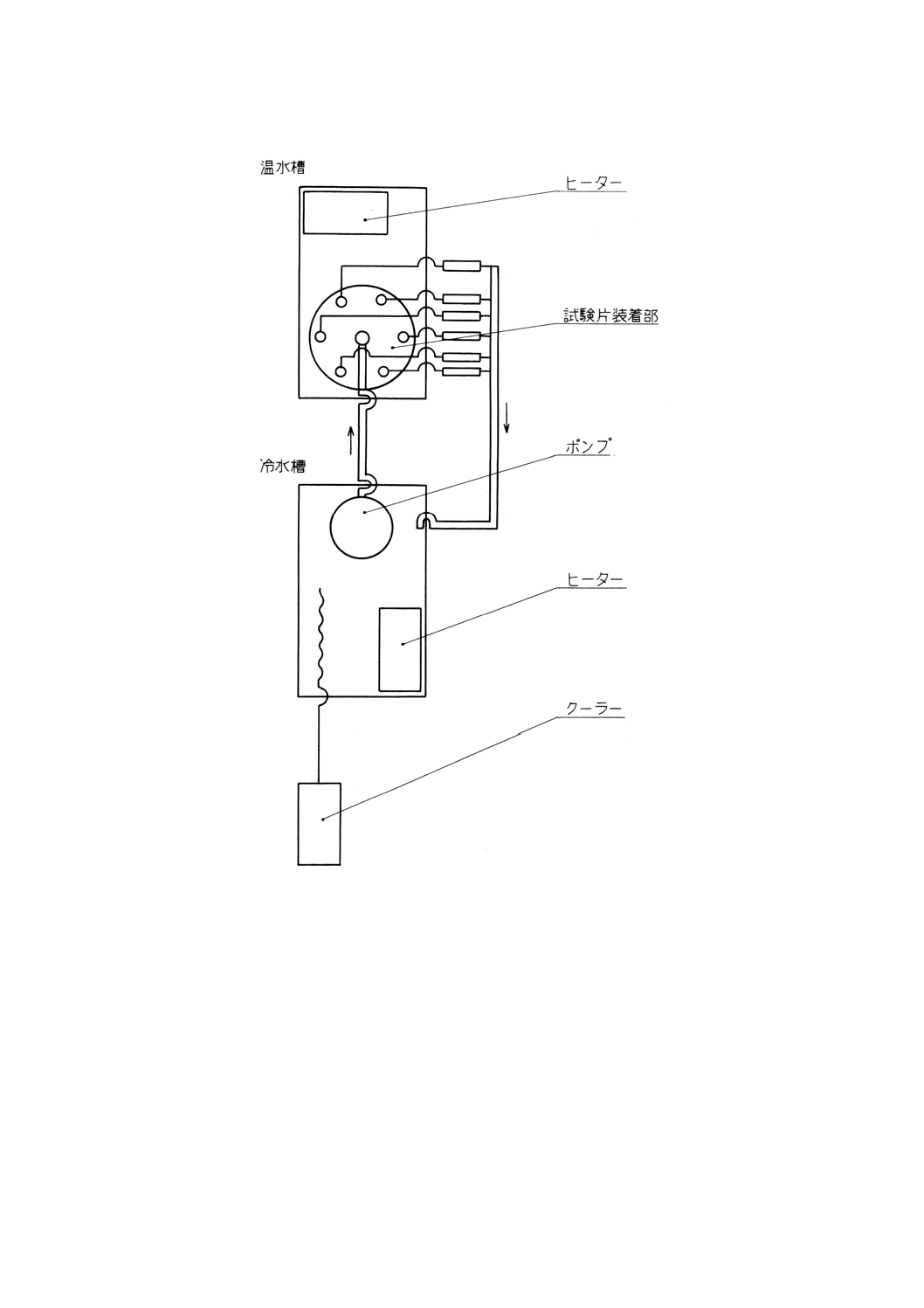

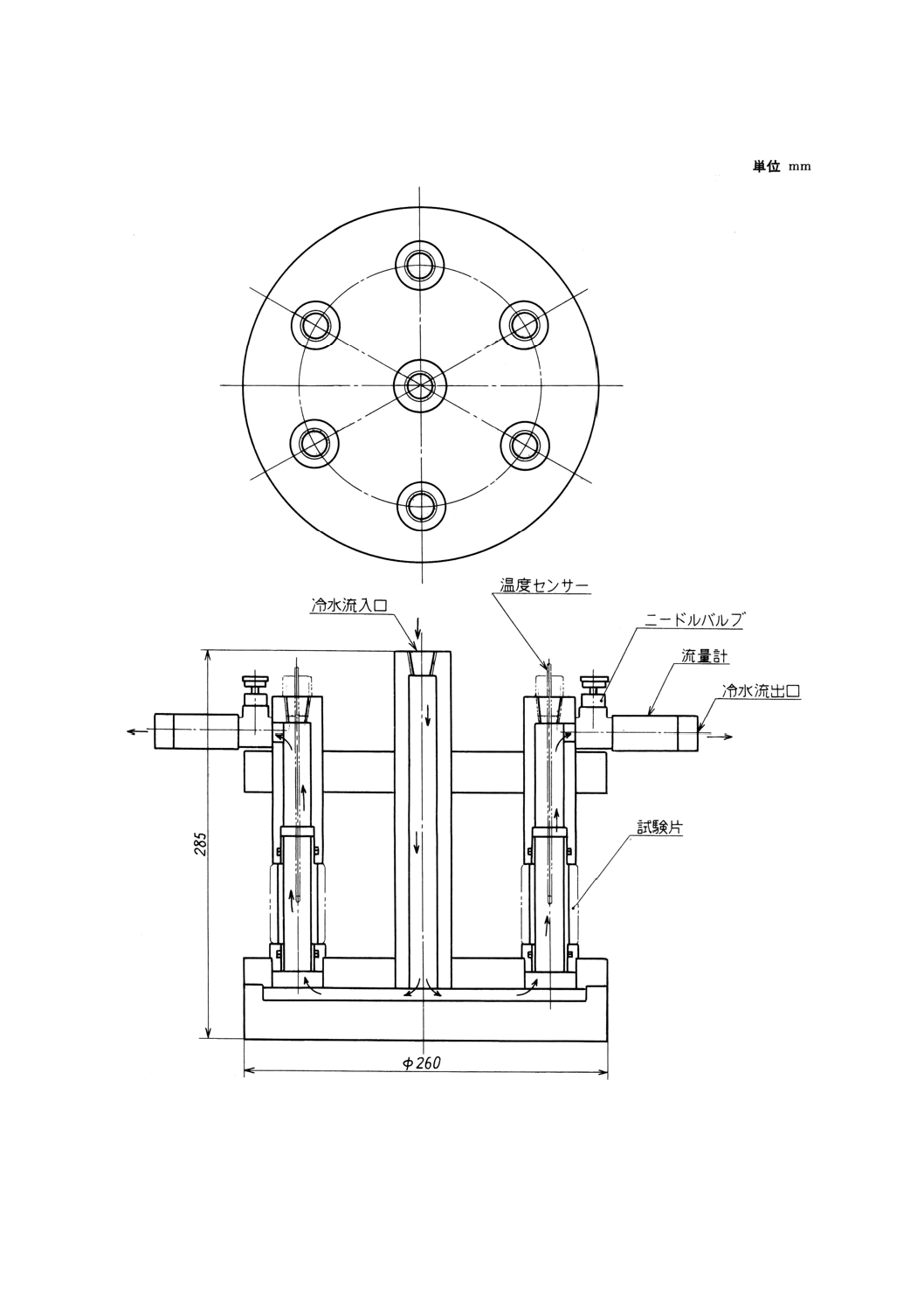

(2) ブリスターによる接着欠陥を測定する方法 金属などの構造材で構成するパイプに接着したエラス

トマーを水に浸せきし,パイプの内外に温度差を付けてブリスターを発生させて接着欠陥を調べる試

験。

22.2 はく離強さを測定する方法

22.2.1 試験装置 試験装置は,次による。

(1) 試験機 はく離強さの測定には,5.2に規定する引張試験機を用いる。

(2) 引張速さ 引張速さは,原則として毎秒0.83±0.08mmとする。

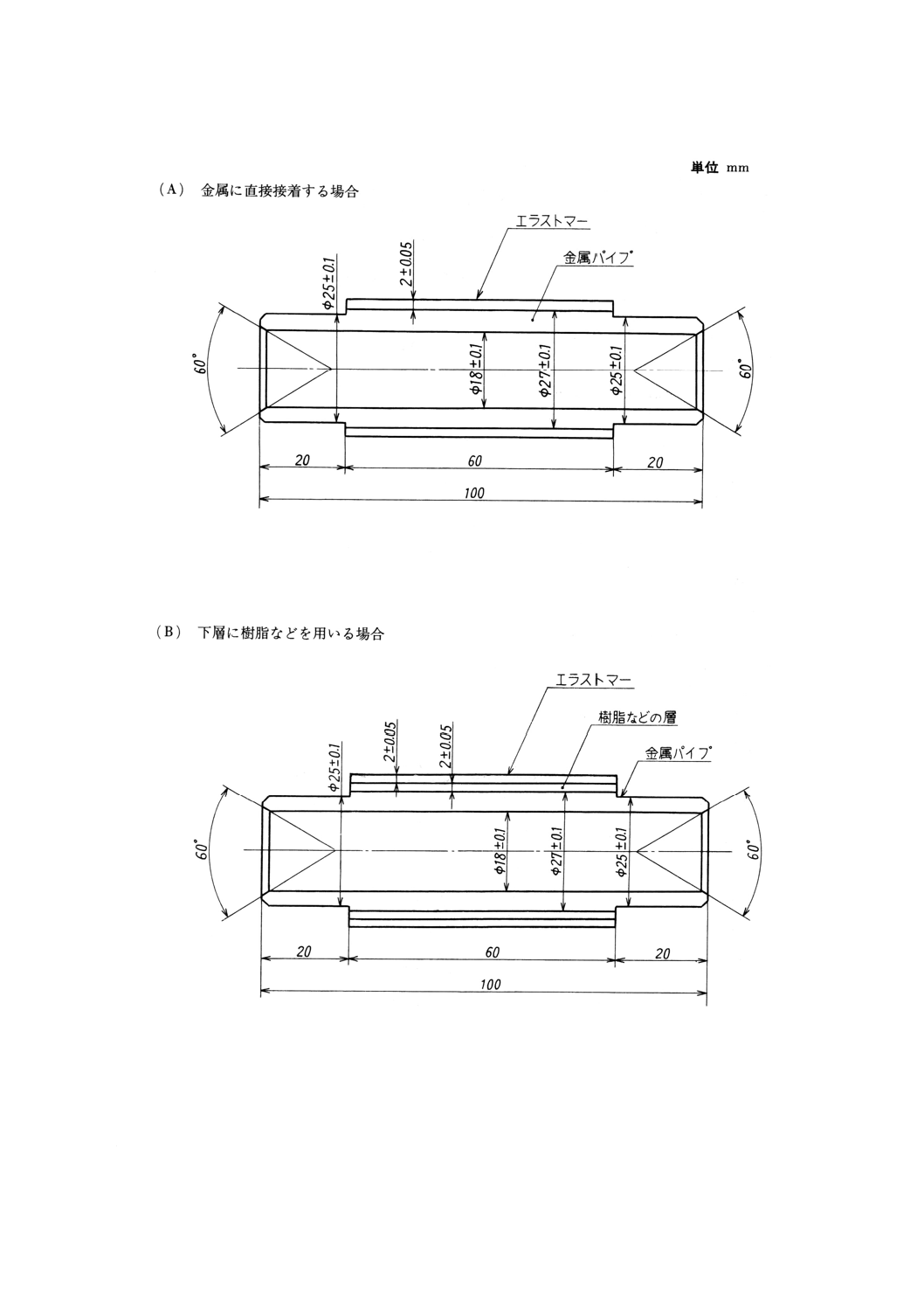

22.2.2 試験片 試験片は,次による。

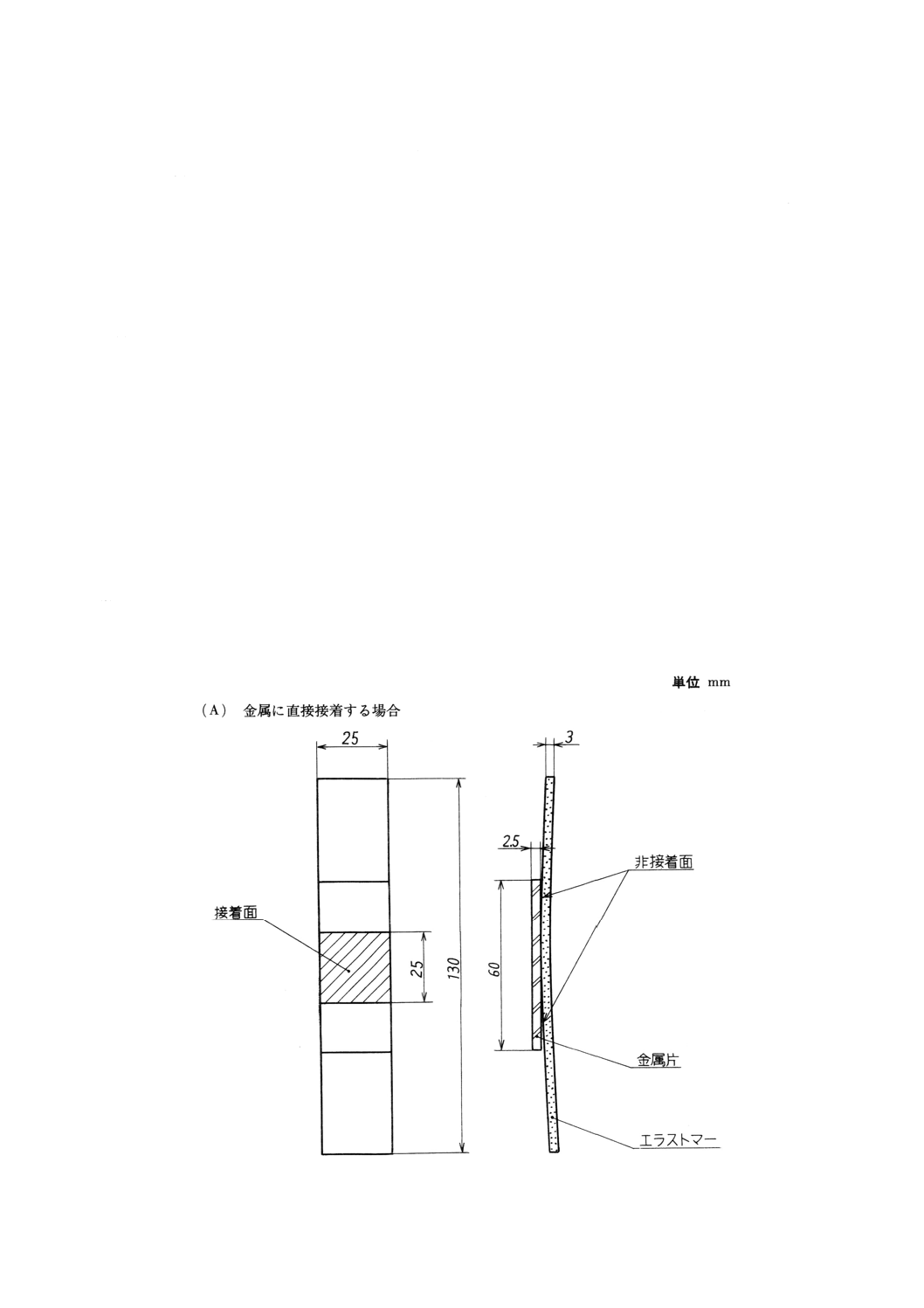

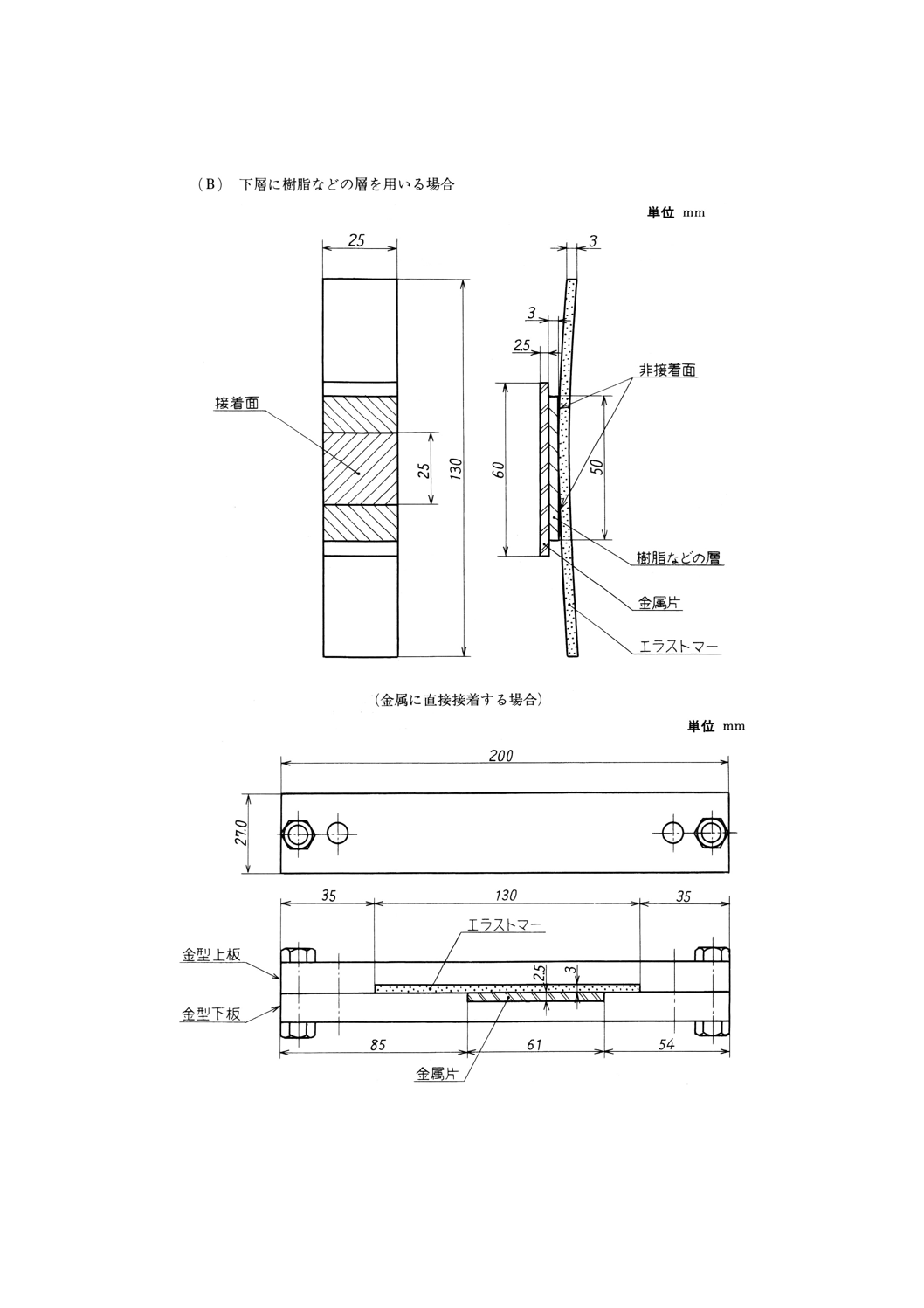

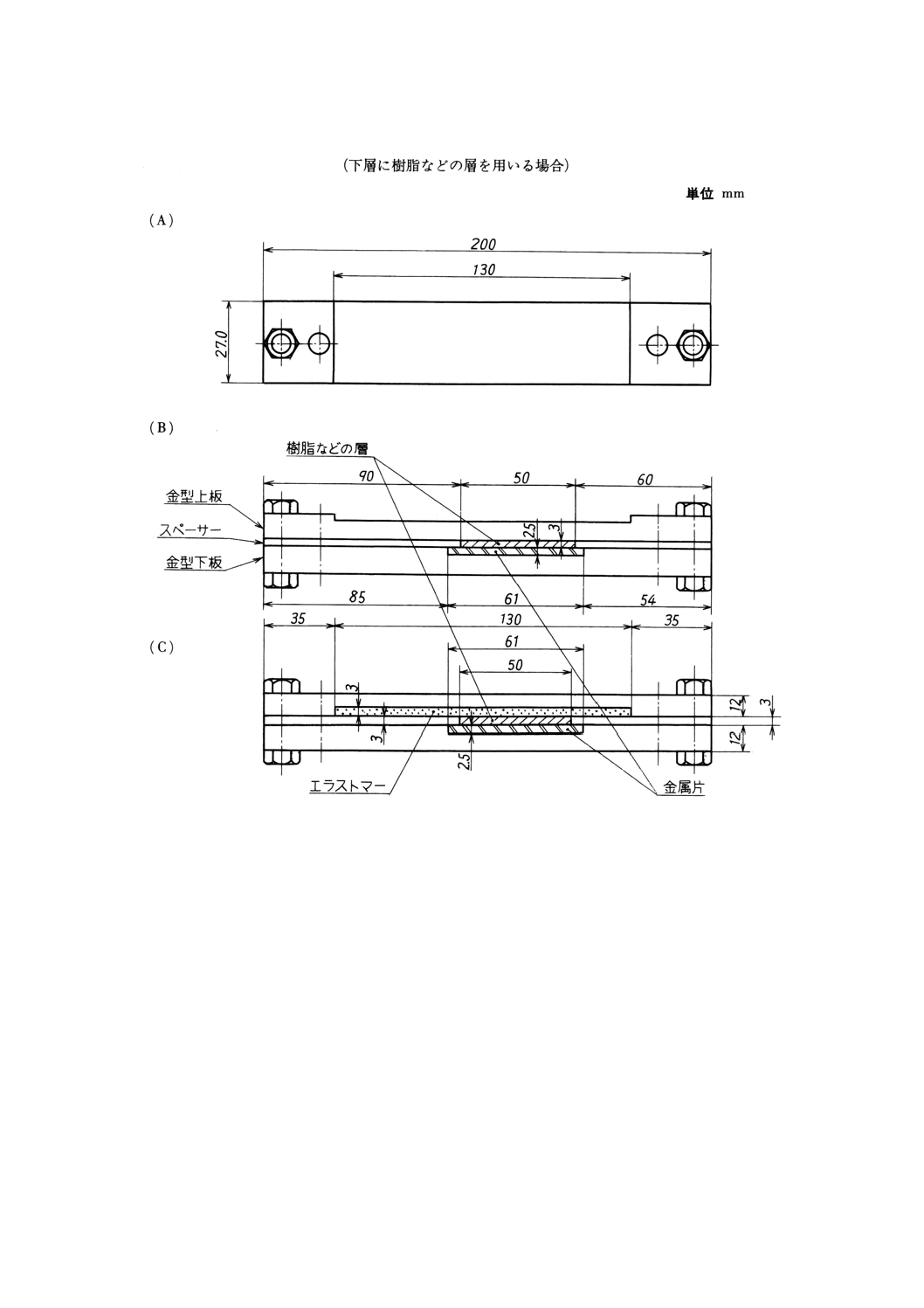

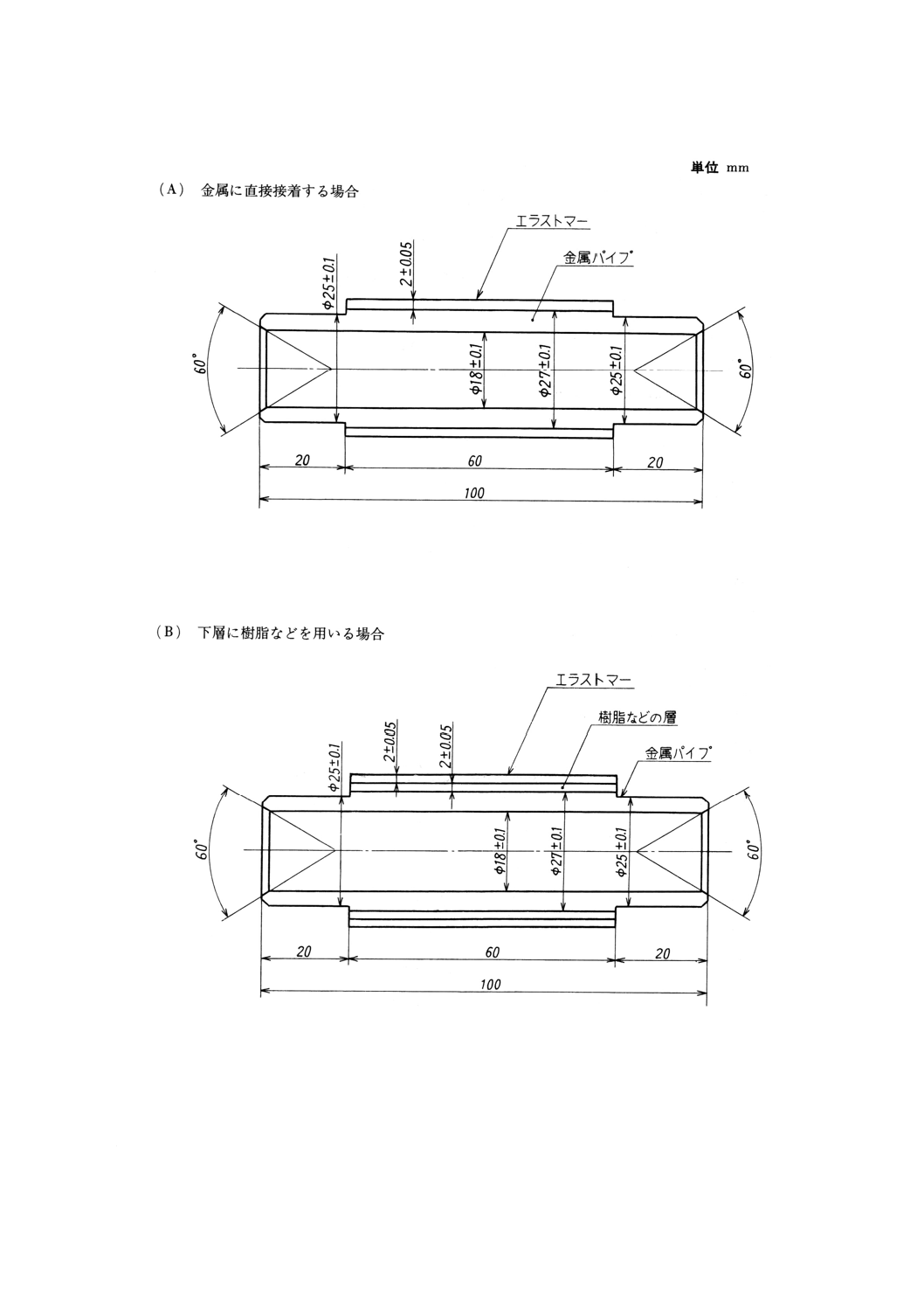

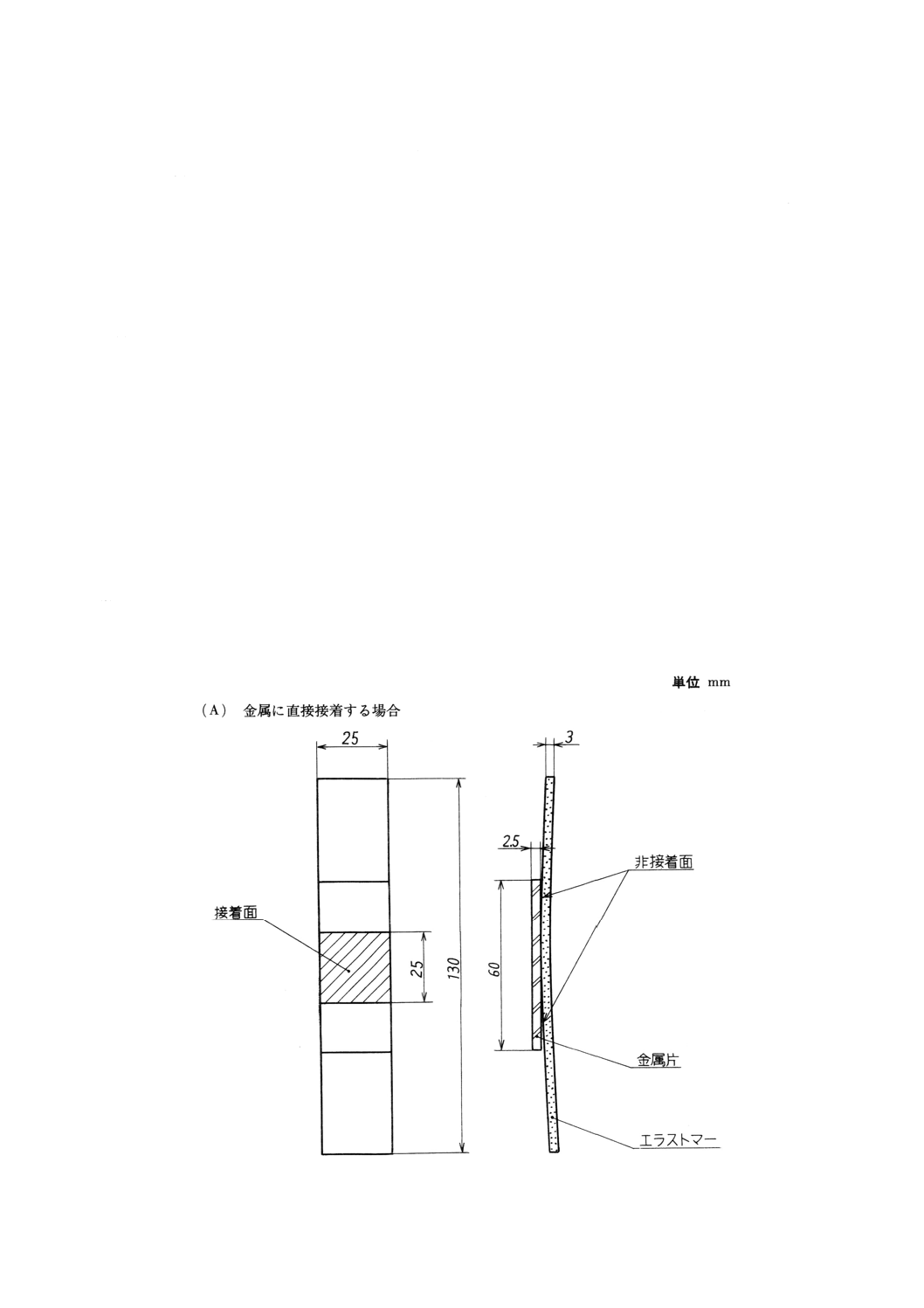

(1) 試験片の形状及び寸法 試験片は,厚さ3.0±0.1mm,幅25.0±0.1mm,長さ130mmのエラストマー

を,厚さ2.5±0.1mm,幅25.0±0.1mm,長さ60±1mmの金属片に対し,幅25.0±0.1mm,長さ25.0mm

の接着面が,金属片のほぼ中央にくるように接着されたものを用いる。

また,金属片の表面に樹脂などを接着し,その上にエラストマーを接着する場合は,前記金属片の

中央部に厚さ3.0±0.1mm,幅25.0±0.1mm,長さ50mmの樹脂などの層を成形し,その後エラストマ

ーを前記寸法に成形する。

試験片の形状及び寸法を図20の(A)及び(B)に示す。

(2) 試験片の作製 接着面 (25mm×25mm) 以外のところは,金属又は樹脂などの構造材とエラストマー

との間にセロハンなどを挿入して,両者が接着しないようにする。金属片又は樹脂などの層の接着面

には,水分,ごみ,その他の異物が付かないように注意する。硬化後試験片を型から取り出すときは,

冷却前に接着面に力が掛からないよう注意しなければならない。室温に16時間以上静置後,小刀その

他で金属片の両側の縁に付いているエラストマーを除去する。

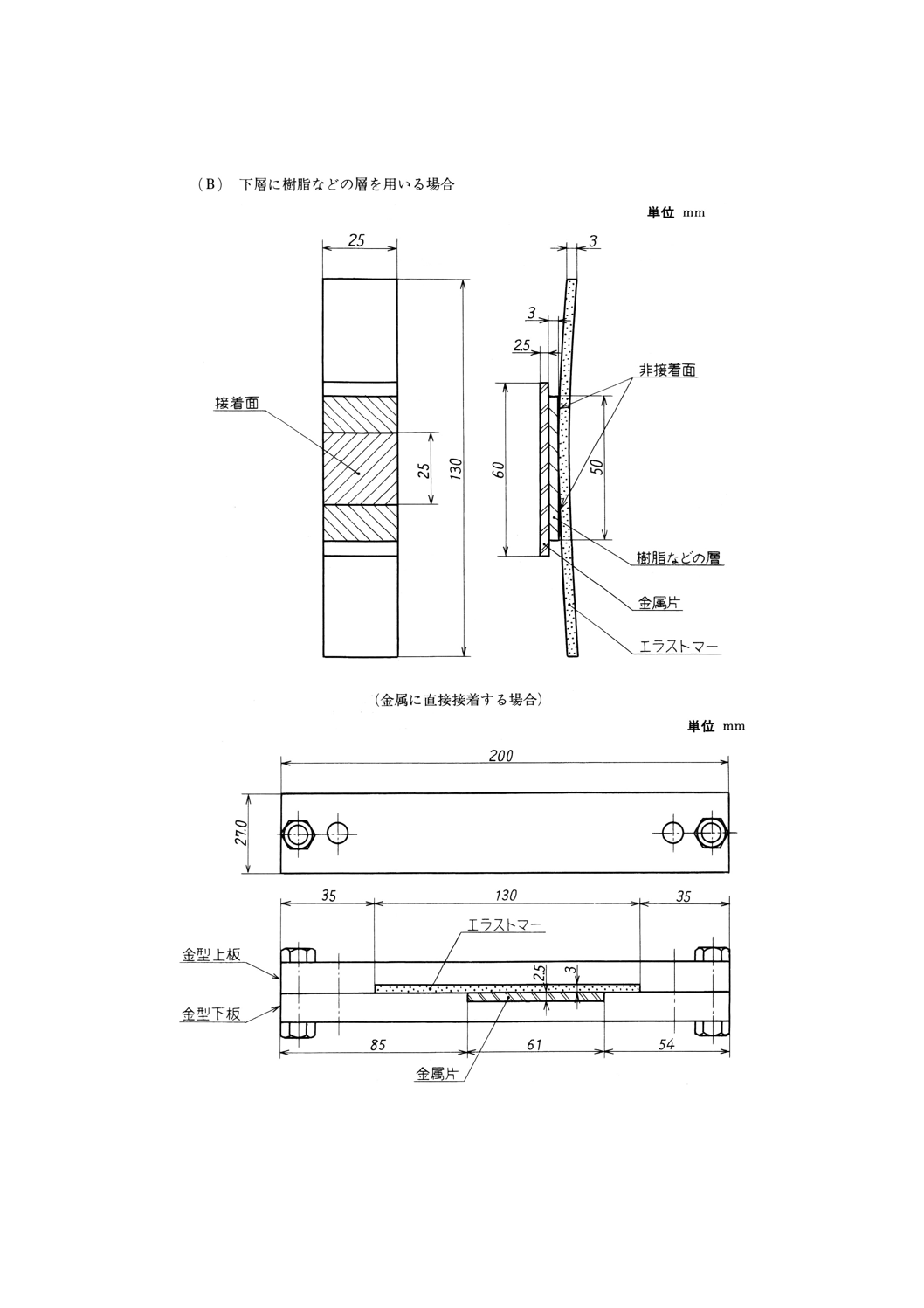

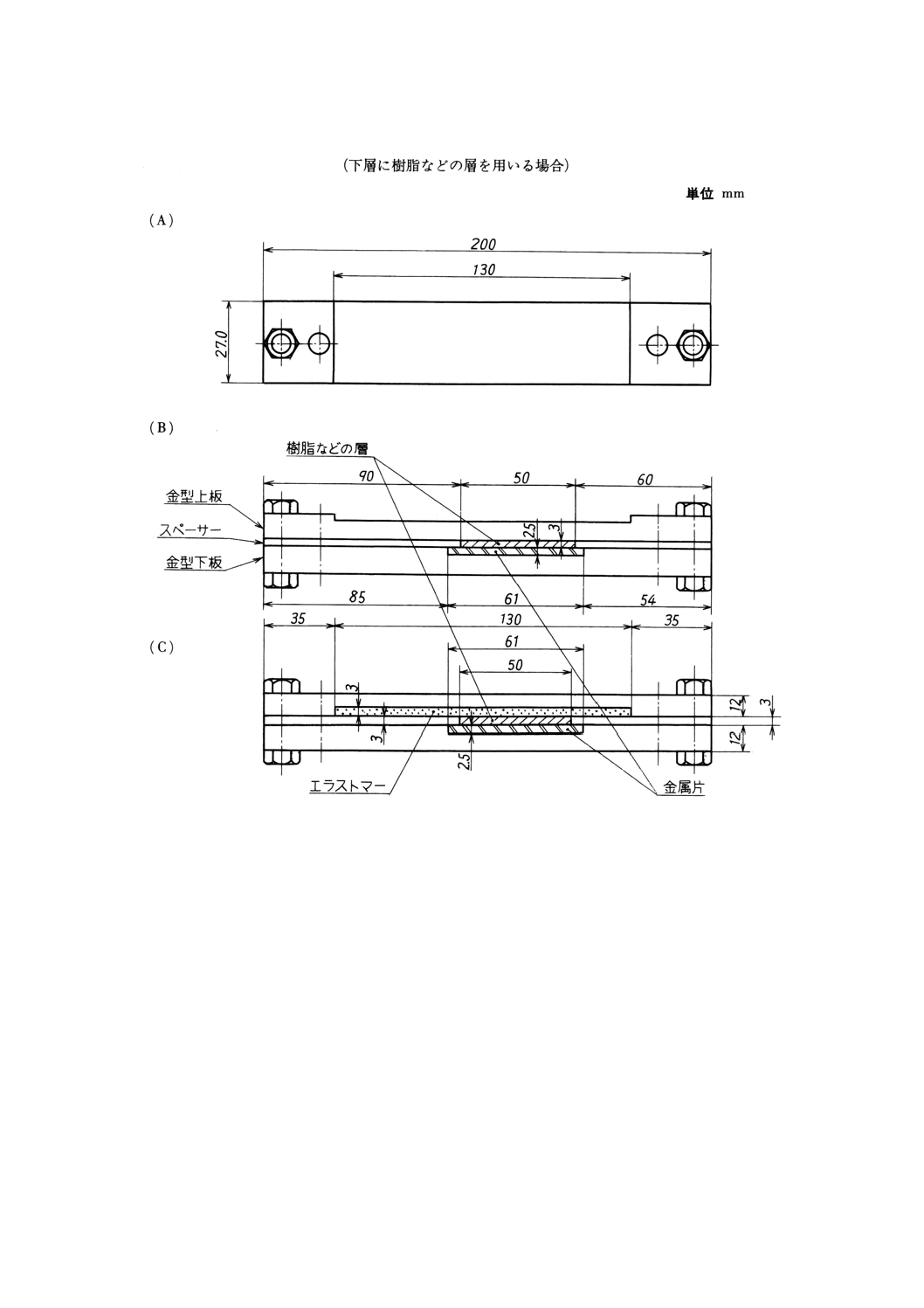

参考 図21及び図22は,金型の一例である。

図21は,エラストマーを金属片に直接接着する場合のもの。

図22は,樹脂層の上にエラストマーを接着する場合のもので,(A)は平面図である。試験片

の作製は,(B)のごとく金型を組み,上から樹脂を注型し架橋させ,次に金型上板を反転し(C)

のように樹脂などの層と上板の間にエラストマーを注型する。

(3) 試験片の数 試験片の数は,4個とする。

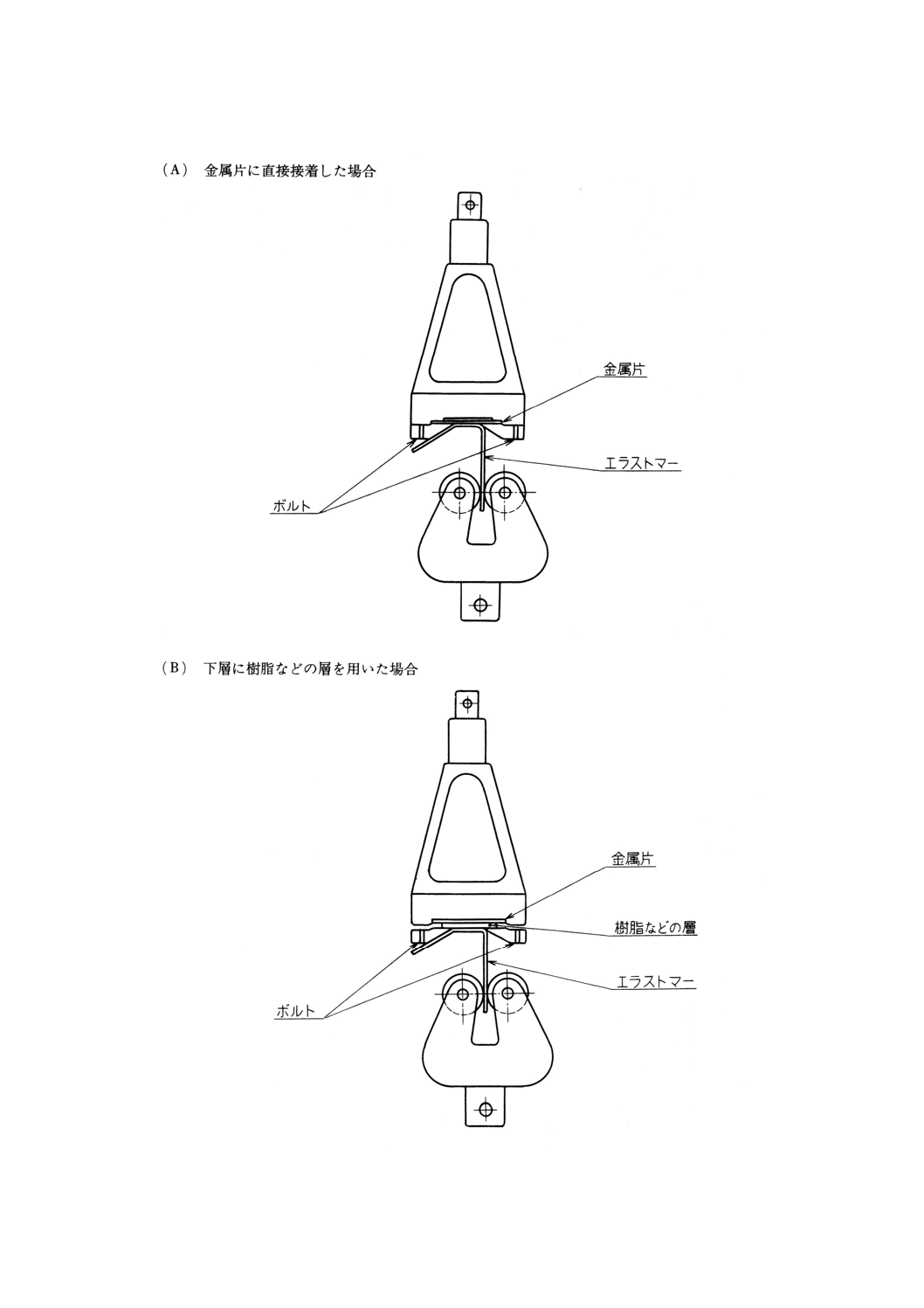

22.2.3 試験方法

(1) 試験片の取付け 試験片は,はく離する面が水平になるようにして,かつ,試験者の方向に向けて図

23の(A)及び(B)に示したボルトを緩め,取付け後にボルトを締めて取り付ける。

(2) 操作方法 引張力を掛ける前に鋭利なナイフでエラストマーの接着部を金属片又は樹脂などの層から

はく離させてから試験片の他端を試験機の下方のつかみ具に取り付け,自動記録装置を働かせて,引

張力を掛けてはく離を行う。はく離が終了するまで試験を行い,試験中の最大値を最大はく離力とし

て求める。試験中にエラストマーが引き裂けようとするときは,金属片などの構造材に向かってエラ

ストマーに切り傷を付けなければならない。

22.2.4 計算 はく離強さは,次の式によって算出する。

b

F

T

s

s=

ここに, TS: はく離強さ (N/mm) {kgf/cm}

56

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

FS: 最大はく離力 (N) {kgf}

b: 接着片の幅 (mm) {cm}

22.2.5 試験結果のまとめ方 試験結果のまとめ方は,次による。

(1) はく離強さ はく離強さは,4個の試験片によって得られた値の平均値を,JIS Z 8401によって丸め,

整数位で表す。

また,各試験片について,次のようなはく離破損の種類及びその割合 (%) を併せて記録しなければ

ならない。

(2) はく離破損の種類の表し方

(a) エラストマー部の破断(符号R)

(b) エラストマー部と接着剤間の破損(符号RC)

(c) 接着剤間の破損(符号CP)

(d) 金属と接着剤間の破損(符号M)

(e) エラストマーと樹脂間の破損(符号Rr)

(f) 樹脂間の破損(符号rP)

(g) 樹脂と金属間の破損(符号rM)

例 表記例 R−50

22.2.6 記録 試験成績には,次の事項を記録しなければならない。

(1) 試験結果

(2) 試験温度

(3) その他必要事項

図20 接着試験用試験片の形状及び寸法

57

K7312-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 (続き)

図21 試験片成形用金型の一例

58

K7312-1996

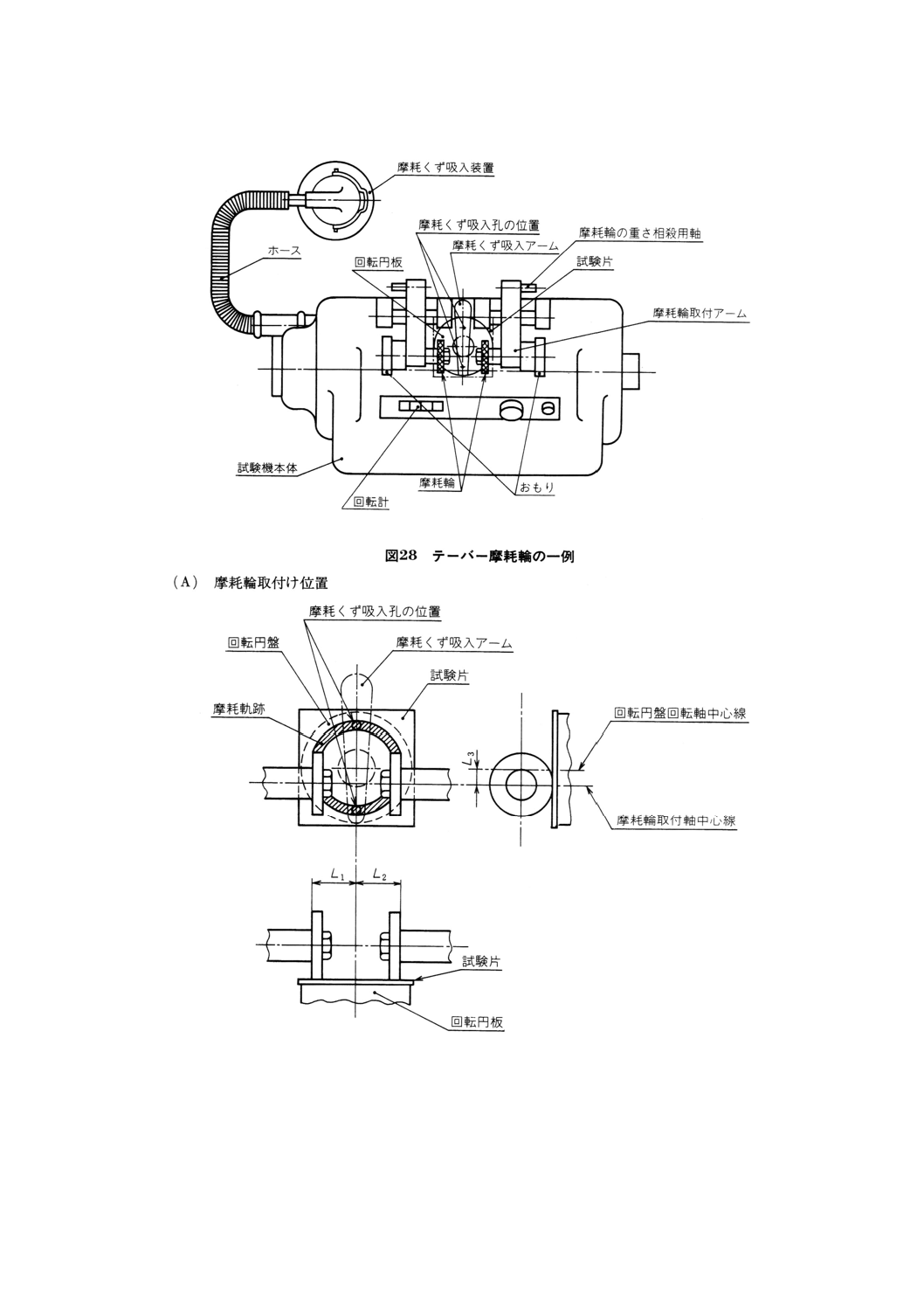

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。