2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7301-1995

熱硬化性ウレタンエラストマー用

トリレンジイソシアネート型

プレポリマー試験方法

Testing methods for tolylene diisocyanate type

prepolymers for thermosetting urethane elastomers

1. 適用範囲 この規格は,熱硬化性ウレタンエラストマーに使用されるトリレンジイソシアネート型プ

レポリマー(以下,プレポリマーという。)の試験方法について規定する。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) セットタイム 試料を硬化剤と混合し,注型容器に注ぎ込んでから,110℃において試料が離型可能に

なるまでの時間。

(2) 成形収縮率 試料と硬化剤とを混合し,加硫した成形物の収縮率。成形物の寸法と金型の寸法とを比

較して求める。

3. 試験項目 この規格に規定する試験項目は,次のとおりとする。

(1) 一般性状試験

(a) 比重

(b) 粘度

(c) イソシアネート基含有率

(d) 遊離トリレンジイソシアネート含有率

(2) 成形時特性試験

(a) ポットライフ

(b) セットタイム

(c) 成形収縮率

4. 数値の丸め方 試験結果の数値は,各試験項目ごとに規定するけた数から1けた下位まで求めて,JIS

Z 8401によって丸める。

2

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試料採取方法 試料は,品質が均一とみなすことのできるロットから,ロット全体の品質を代表する

ようにランダムサンプリングする。

試料採取及び取扱いに当たっては,次の事項について注意する。

(1) プレポリマーは,空気中の湿分と反応して化学変化を起こすので,試料の採取及び試料を取り扱うと

きは,空気中の湿分に接触する時間を短くするように手早く処理することが必要であり,窒素気流中

での試料採取が望ましい。

(2) プレポリマーが固化している場合には,80℃以下の温度で加温し,速やかに溶解し,均一にした試料

を採取する。

6. 一般性状試験方法

6.1

比重

6.1.1

試験方法 比重は,メスシリンダー又はハバード比重瓶を用いて,25℃及び80℃において測定す

る。

備考 通常比重を求める場合は,メスシリンダーを用いる方法によるが,特に,測定精度が要求され

る場合は,ハバード比重瓶を用いる方法による。

6.1.2

メスシリンダーを用いる方法 メスシリンダーを用いる方法は,次のとおりとする。

(1) 装置及び器具

(a) メスシリンダー 100mlのもの

(b) スポイト 2〜3mlのもの

(c) 恒温槽 容器内の試料が恒温槽内の液面以下になる深さがあり,温度25±0.2℃及び80±0.5℃に保

持できる恒温槽(1)。

注(1) 恒温水槽又は恒温油槽を用いる。80℃の試験では,恒温水槽の場合,水蒸気の発生が著しく,

試料を変質させるおそれがあるので恒温油槽が望ましい。

(d) 温度計 JIS K 8001の3.6(試験に用いる試薬,水及び器具類)に規定する温度計又は同等の精度の

もの。

(e) 上皿はかり ひょう量500g, 感量0.5gのもの

(2) 操作 メスシリンダーの質量を量り,新たに煮沸して冷却した蒸留水をメスシリンダーの100mlの標

線まで満たし,そのまま恒温槽に入れる。蒸留水の温度が25±0.5℃又は80±1.0℃になるまで約30

分間放置し,その間液面が100mlの標線に合うようにスポイトで調整する。恒温槽からメスシリンダ

ーを取り出し,外側に付着している液をふき取り,蒸留水を満たしたメスシリンダーの質量を量る。

次に,その蒸留水を満たしたときと同様の操作によって,試料(2)を満たしたメスシリンダーの質量

を量る。測定は1回とする。

注(2) 試料は,泡が入らないように注意してメスシリンダーに満たす。

なお,試料を満たしたメスシリンダーを恒温槽に放置するとき,試料が変質しないようにメ

スシリンダーの上端を一時的にアルミニウムはく(箔)などで封じておく。

(3) 計算 比重は,次の式(1)によって算出し,小数点以下第2位に丸める。

3

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f

m

m

m

m

d

×

−

−

=

3

2

3

1

········································································ (1)

ここに,

d: 試料の比重(3)

m1: 試料を満たしたときの質量 (g)

m2: 蒸留水を満たしたときの質量 (g)

m3: メスシリンダーの質量 (g)

f: 温度換算係数(4)で,試験温度25℃のときf=0.997 1,80℃のと

きf=0.971 8を用いる。

注(3) ここで求めるのは,比重 (25℃/4℃) 又は比重 (80℃/4℃) である。

(4) fは,比重 (25℃/25℃) から比重 (25℃/4℃) への,又は比重 (80℃/80℃) から比重 (80℃/4℃) へ

の換算係数である。

6.1.3

ハバード比重瓶を用いる方法 ハバード比重瓶を用いる方法は,次のとおりとする。

(1) 器具及び試薬

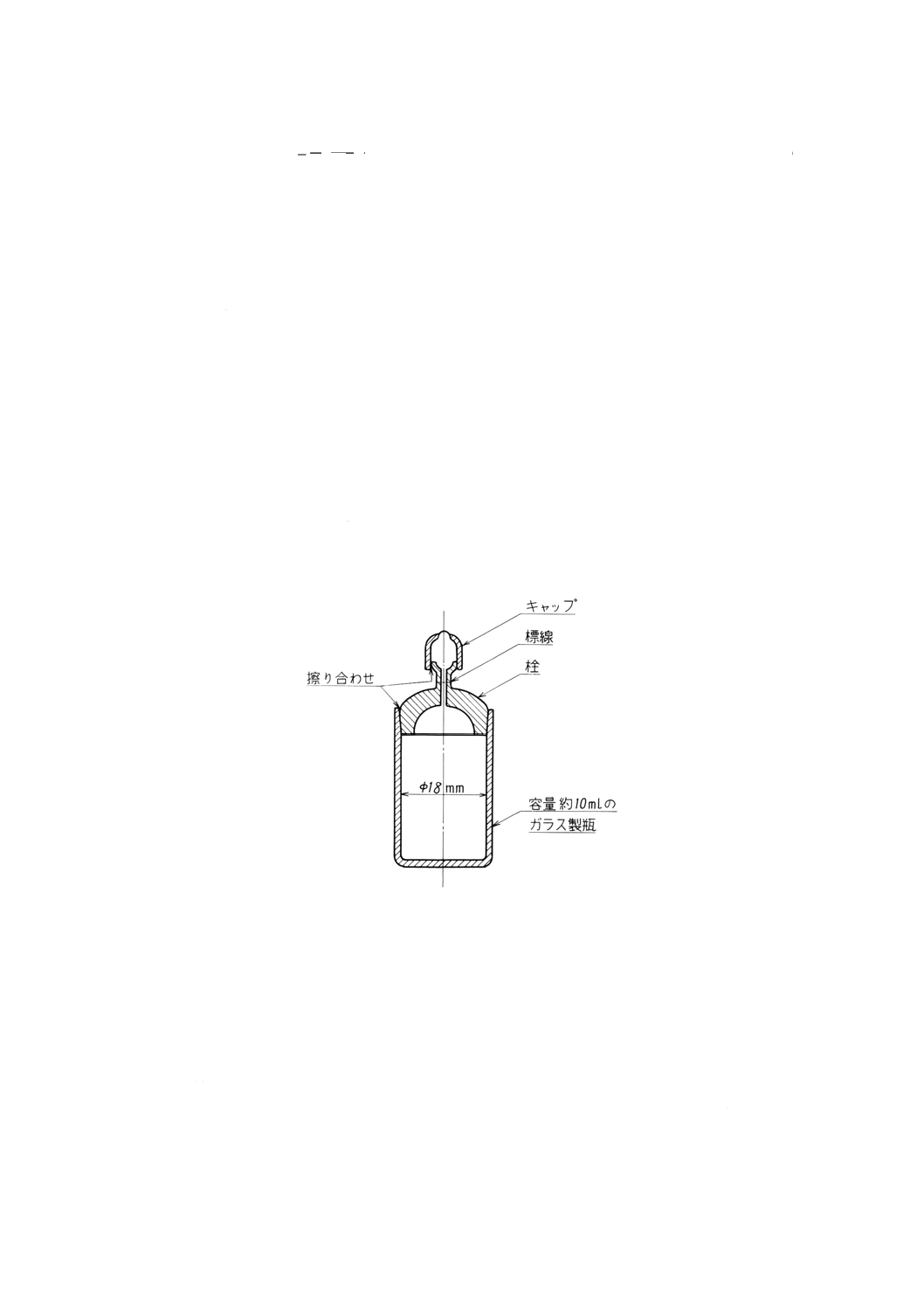

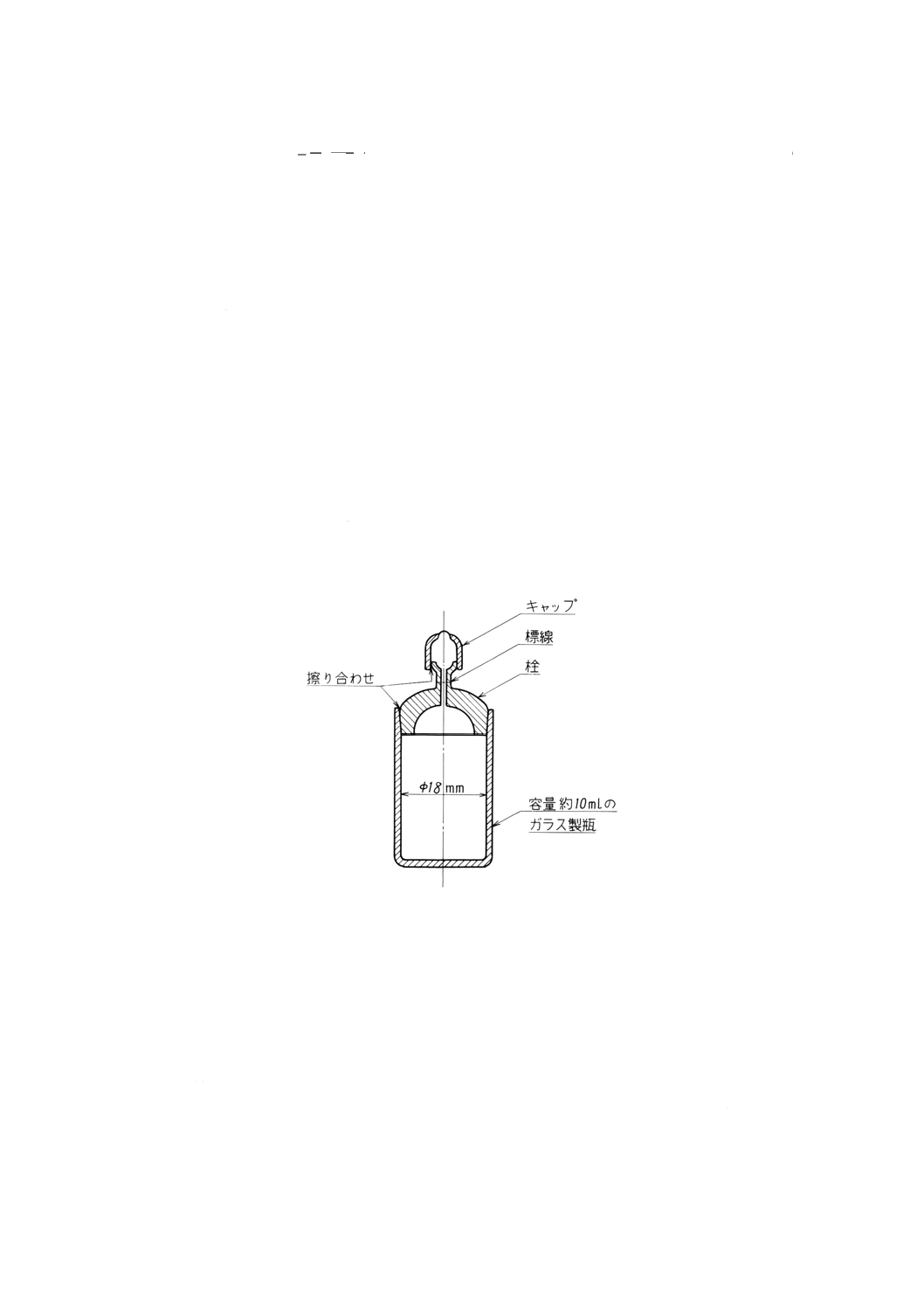

(a) ハバード比重瓶 図1に示す形状のもので,容量約10mlのガラス製のもの。

(b) 恒温槽 6.1.2(1)(c)で規定するもの。

(c) 温度計 6.1.2(1)(d)で規定するもの。

(d) 化学はかり ひょう量300g感量,0.1mgのもの。

(e) 流動パラフィン JIS K 2231で規定するもの。

図1 ハバード比重瓶の一例

(2) 操作 ハバード比重瓶を栓及びキャップと共に質量を量り,新たに煮沸して冷却した蒸留水を比重瓶

に満たし,栓を固く締めて,恒温槽に入れる。比重瓶中の蒸留水の温度が25±0.5℃又は80±1.0℃に

なるまで約30分間放置してから液面を標線に合わせ,恒温槽から比重瓶を取り出し,外側に付着して

いる液をふき取り,蒸留水の入った比重瓶の質量を量る。

次に,その蒸留水を捨て,比重瓶を乾燥してから蒸留水を満たしたときと同様の操作によって,流

動パラフィンを満たした比重瓶の質量を量る。

さらに,その流動パラフィンを捨て,比重瓶を洗浄し乾燥してから試料(5)を比重瓶の半ばまで入れ

て,その質量を量る。

次に,流動パラフィンを試料の入っている比重瓶に満たし,固く栓をして所定の温度の恒温槽に入

れる。比重瓶中の液が所定の温度になるまで約30分間放置してから,液面を標線に合わせで恒温槽か

ら取り出し,外側に付着している液をふき取り,試料と流動パラフィンの入った比重瓶の質量を量る。

4

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定は1回とする。

注(5) 試料は,泡が入らないように注意して比重瓶に入れる。

(3) 計算 流動パラフィンの比重を式(2)によって求め,次に,試料の比重を式(3)によって算出し,小数点

以下第3位に丸める。

3

2

3

1

w

w

w

w

−

−

=

ρ

············································································· (2)

(

)(

)

f

w

w

w

w

w

w

d

×

×

+

−

+

−

=

ρ

5

3

4

1

3

4

····················································· (3)

ここに,

d: 試料の比重(3)

ρ: 流動パラフィンの比重

w1: 流動パラフィンを満たした比重瓶の質量 (g)

w2: 蒸留水を満たした比重瓶の質量 (g)

w3: 比重瓶の質量 (g)

w4: 試料を半ばまで入れた比重瓶の質量 (g)

w5: 試料と流動パラフィンを入れた比重瓶の質量 (g)

f: 温度換算係数(4)で,試験温度25℃のときf=0.997 1,80℃の

ときf=0.971 8を用いる。

6.2

粘度 粘度は,単一円筒回転粘度計を用いて,25℃及び80℃において測定する。

(1) 装置及び器具

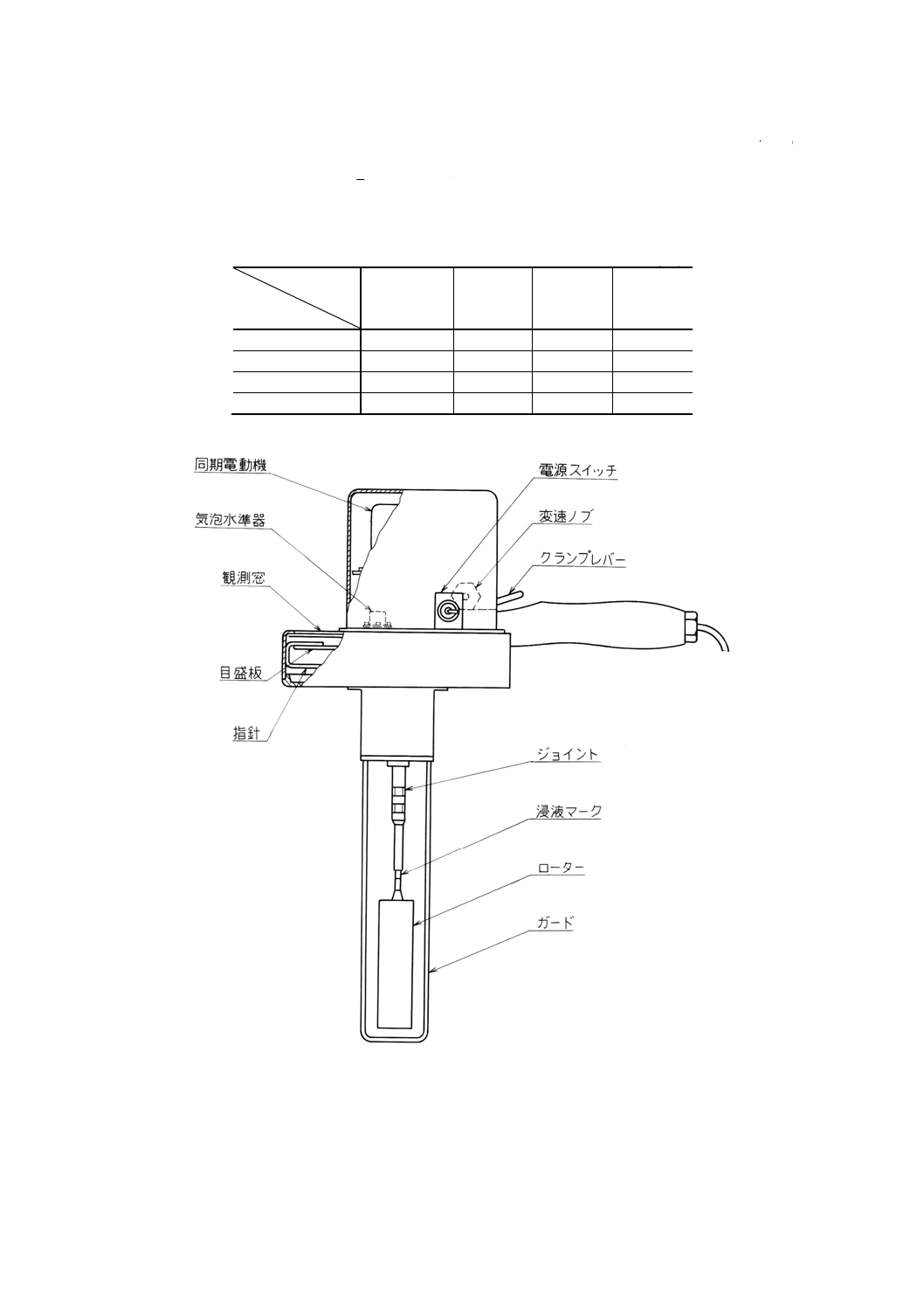

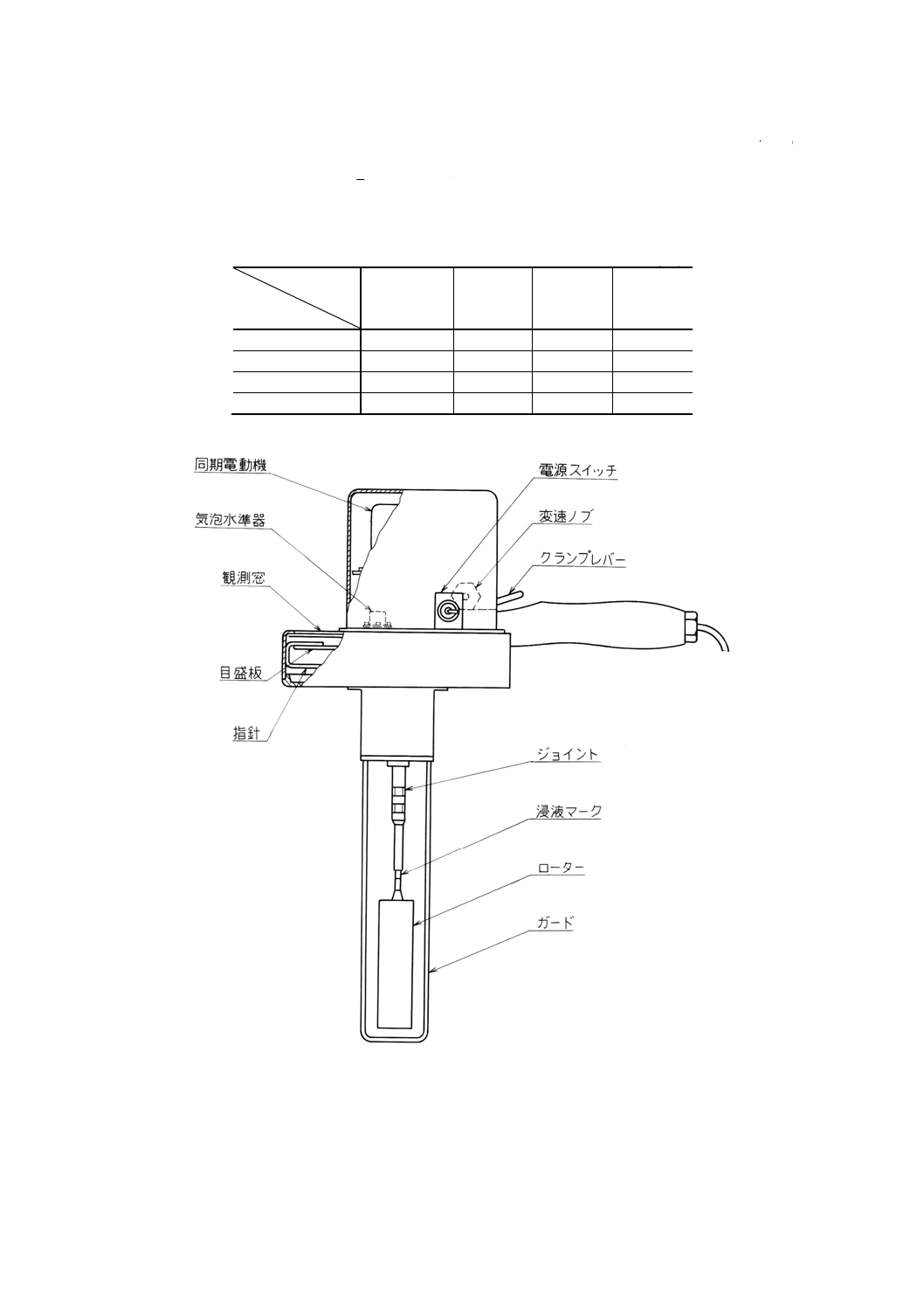

(a) 単一円筒回転粘度計 電動機によってローターを試料中で一定回転数で回転させ,その粘性抵抗に

よるトルクをスプリングバランスによって測定するもの(以下,粘度計という。)。粘度計の一例を

図2に示す。

備考1. 粘度計は,JIS Z 8809に規定する標準液によって校正したものを使用する。

2. ローター及び回転数は,粘度計の指示値が目盛の20〜95%の範囲に入るように選定する。精

度を上げるためには45〜95%の範囲に入るように選定する。

(b) 恒温槽 6.1.2(1)(c)に規定するもの

(c) 温度計 6.1.2(1)(d)に規定するもの

(d) 容器 容器は,500m1広口瓶(密閉式),形状は,JIS R 3503に規定するトールビーカーに準じる。

(2) 操作 試料をローターが十分に浸る深さまで容器に泡が入らないように注意して採取(6)する。

試料の液面が恒温槽内の液面以下になるように容器を恒温槽に入れた後,試料を静かにかくはんし

てその温度が25±0.5℃又は80±1.0℃になっていることを確かめる。

粘度計を水平の位置に取り付け,試料の入った容器の真中に,静かにガード及びローター(7)を規定

の深さまで浸し,試料の温度が25±0.5℃又は80±1.0℃であり,試料内に気泡のないことを確かめた

後,粘度計のスイッチを入れて数回回転させ指針が安定したとき,クランプレバーを押さえて指針が

視野内に停止するようにスイッチを切る。このときの指示値を1目盛の41まで読み取り記録する。読

み取りは,3回繰り返して行い,3回の読みがフルスケール100に対し3以内で一致したとき測定を終

了する。

注(6) 泡が入った場合には測定値が変動するので,加温又は減圧して脱泡する。

(7) ガード及びローターは,あらかじめ約25℃又は約80℃に保っておく。

(3) 計算 粘度は,次の式(4)によって算出し,有効数字2けたに丸める。

5

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

η=x×f ·················································································· (4)

ここに,

η: 粘度mPa・s {cP}

x: 3回の読みの平均値

f: 表1に示す換算定数

表1 換算定数

単位 mPa・s {cP}

回転数

ロータ

ー番号

6min−1

12min−1

30min−1

60min−1

1

10 {

10}

5 {

5}

2 { 2}

1 {

1}

2

50 {

50}

25 { 25}

10 { 10}

5 {

5}

3

200 {200} 100 { 100}

40 { 40}

20 { 20}

4

1 000 {1 000} 500 { 500} 200 { 200}

100 { 100}

図2 粘度計の一例

6.3

イソシアネート基含有率 イソシアネート基含有率は,試料を乾燥トルエンに溶解し,過剰のジ−n

−ブチルアミン溶液を加えて反応させ,残ったジ−n−ブチルアミンを塩酸標準溶液で逆滴定して求める。

(1) 器具及び試薬

(a) 共栓付三角フラスコ 300mlのもの。

6

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) ビュレット 50mlのもの。

(c) ホールピペット 10mlのもの。

(d) メスシリンダー 25m1及び100mlのもの。

(e) 化学はかり 6.1.3(1)(d)に規定するもの。

(f) ブロモクレゾールグリーン指示薬 JIS K 8840に規定するブロモクレゾールグリーン0.10gにJIS K

8001の4.5(滴定用溶液)(19.4)に規定する0.1mol/l水酸化ナトリウム溶液1.5mlを加えて,よくす

りつぶして溶解し,水を加えて全量100mlとする。

(g) 乾燥トルエン JIS K 8680に規定するトルエンを金属ナトリウム又は適当な乾燥剤で処理した後,

蒸留して用いる。水分が50ppm以下のものを使用する。

(h) 0.5mol/l塩酸標準溶液 JIS K 8001の4.5の(5.3)によって調製,標定する。この場合,標定には6.3(1)(f)

で規定する指示薬を用いる。

(i) 2−プロパノール JIS K 8839に規定するもの。

(j) ジ−n−ブチルアミン溶液 ジ−n−ブチルアミン130gを6.3(1)(g)に規定する乾燥トルエンに溶解し

て1 000mlにする。

(2) 操作 共栓付三角フラスコに所定量の試料(8)を0.1mgまで正確に量り採り,乾燥トルエン25mlを加

えて溶解する。次に,ホールピペットで正確にジ−n−ブチルアミン溶液10mlを加え,振り混ぜて均

一にしてから約15分間静置後,2−プロパノール100mlとブロモクレゾールグリーン指示薬5〜10滴

を加え,振り混ぜながら0.5mol/l塩酸標準溶液で滴定する。特に,終点付近では0.5mol/l塩酸標準溶

液を1滴ずつ加え,その都度液を激しく振り混ぜながら滴定を続け,液の色が青又は青紫が消えて黄

が少なくとも15秒間持続する点を終点とする。測定回数は2回とする。

別に,同様の方法で空試験を行い,0.5mol/l塩酸標準溶液の滴定量を求める。

注(8) 試料採取量は,20gを推定イソシアネート基含有率 (%) の値で除して算出した質量 (g) を目安

とする。

(3) 計算 イソシアネート基含有率は,次の式(5)によって小数点以下第3位まで算出し,2回の試験結果

を平均して小数点以下第2位に丸める。 (

)

100

000

1

5.0

02

.

42

1

×

×

×

−

×

×

=

S

f

B

C

A

···················································· (5)

ここに,

A1: イソシアネート基含有率 (%)

B: 試料の滴定に要した0.5mol/l塩酸標準溶液の量 (ml)

C: 空試験に要した0.5mol/l塩酸標準溶液の量 (ml)

f: 0.5mol/l塩酸標準溶液のファクター

S: 試料の採取量 (g)

42.02: イソシアネート基の化学式量 (g/mol)

0.5: 塩酸標準溶液のモル濃度 (mol/l)

6.4

遊離トリレンジイソシアネート含有率 遊離トリレンジイソシアネート含有率は,試料に溶剤とし

て流動パラフィン,共沸溶剤として安息香酸イソアミルを添加し溶液とした後,真空蒸留によって溶液か

ら共沸溶剤と遊離トリレンジイソシアネート(以下,遊離TDIという。)を留出させる。留出した遊離TDI

を過剰のジ−n−ブチルアミン溶液を加えて反応させ,残ったジ−n−ブチルアミンを塩酸標準溶液で逆滴

定して求める。

(1) 装置,器具及び試薬

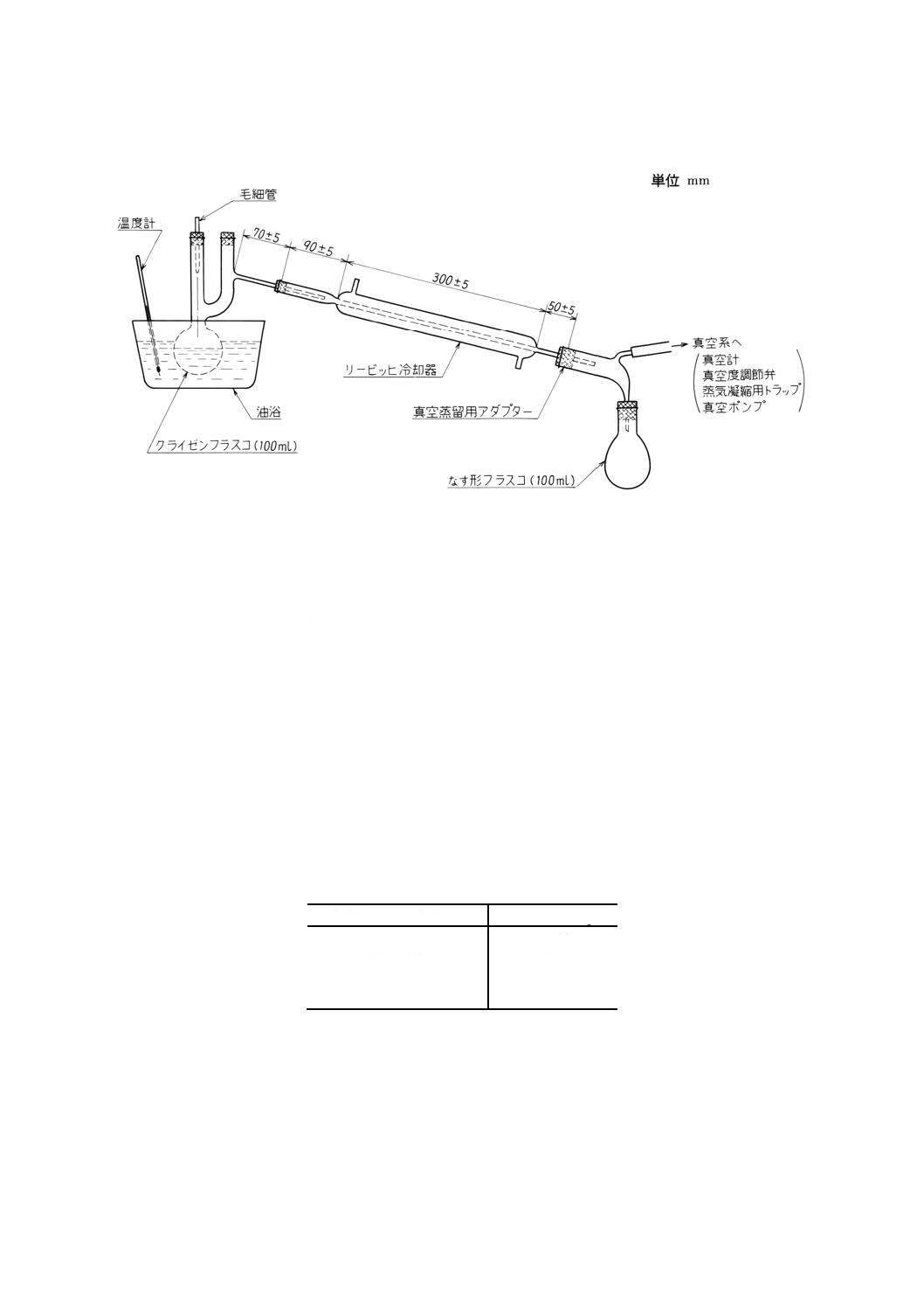

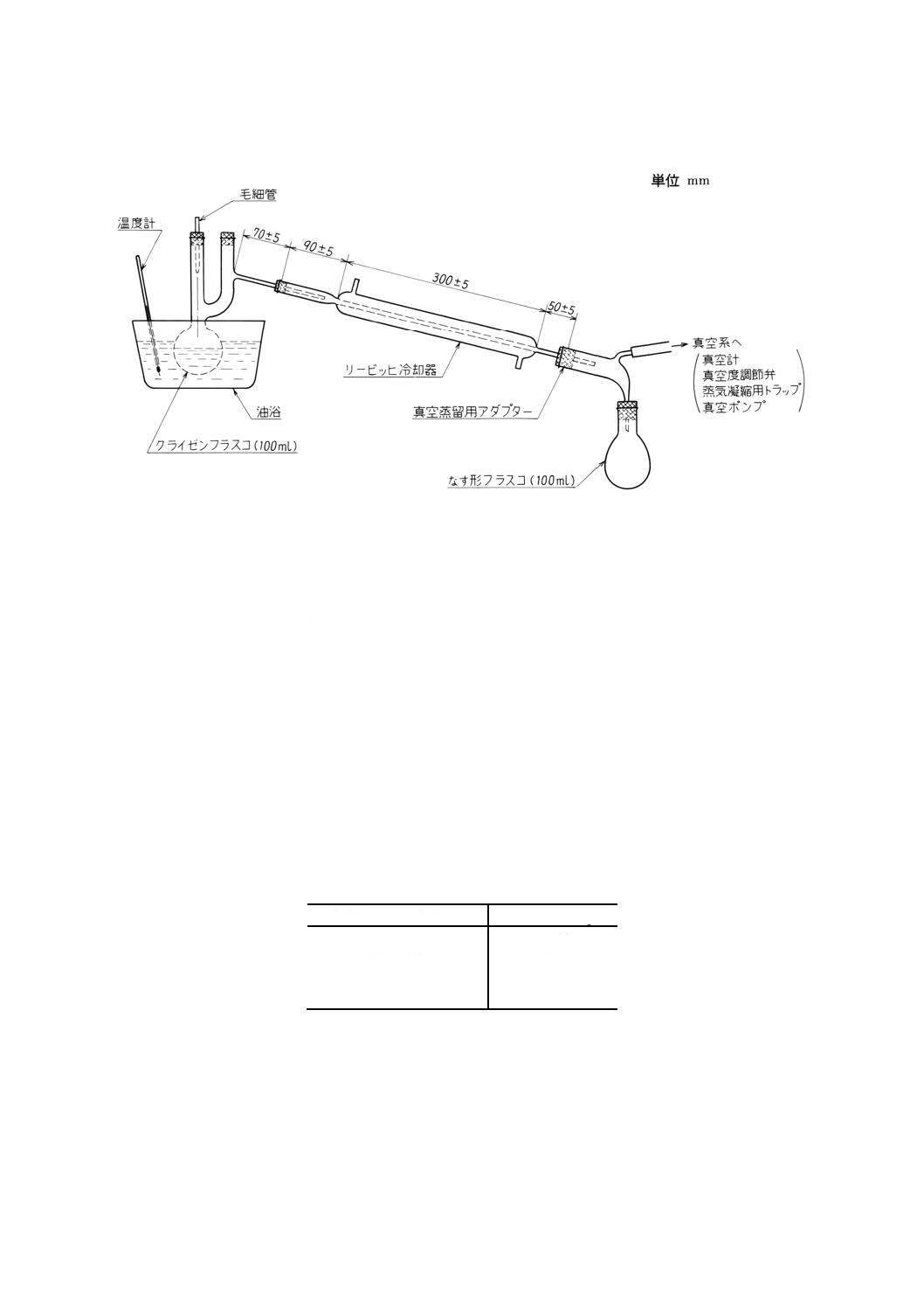

(a) 真空蒸留装置 図3に示すようなもので,次の各部の装置,器具を用いる。

7

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,真空系は,JIS B 8316を参考にして接続・連結する(真空ポンプと真空蒸留用アダプター

の間を真空ゴム管で連結し,この間に真空計,真空度調節弁及び蒸気凝縮用トラップなどを接続し

たもの)。

クライゼンフラスコ JIS R 3503で規定する呼び容量100mlのもの。

リービッヒ冷却器 JIS R 3503で規定する呼び寸法300mmのもの。

なす形フラスコ JIS R 3503で規定する呼び容量100mlのもの。

真空蒸留用毛細管 真空蒸留時に突沸を防止し,安定に蒸留を行えるもの。

真空蒸留用アダプター JIS R 3503で規定する呼び寸法25mmのものに真空用側管を付けたもの。

油浴 110±3℃に加熱保持できるもの。

温度計 油浴温度測定に用いるもので,6.1.2(1)(d)で規定するもの。

真空計 JIS Z 8751の4.(真空計の種類と特徴)に示されている真空計で,真空度133Pa {1mmHg}

まで測定できるもの。

真空ポンプ 装置を真空度133Pa {1mmHg} まで減圧できるもの。

例えば,JIS B 8326で規定する呼び排気速度20〜100l/minの油回転真空ポンプ。

(b) 共栓付三角フラスコ 300mlのもの。

(c) メスシリンダー 25ml及び100mlのもの。

(d) ホールピペット 10mlのもの。

(e) ビュレット 10mlのもの。

(f) 化学はかり 6.1.3(1)(d)に規定するもの。

(g) ブロモクレゾールグリーン指示薬 6.3(1)(f)に規定するもの。

(h) 乾燥トルエン 6.3(1)(g)で規定するもの。

(i) 0.1mol/l塩酸標準溶液 JIS K 8001の4.5の(5.5)によって調製,標定する。この場合,標定には

6.3(1)(h)で規定する指示薬を用いる。

(j) 2−プロパノール 6.3(1)(i)で規定するもの。

(k) ジ−n−ブチルアミン溶液 ジ−n−ブチルアミン13gを6.3(1)(j)に規定する乾燥トルエンで溶解し

1 000mlとする。

(l) 乾燥安息香酸イソアミル 安息香酸イソアミルを適当な乾燥剤で処理した後蒸留して用いる。

(m) 乾燥流動パラフィン 6.1.3(1)(e)で規定する流動パラフィンを適当な乾燥剤で処理したものを用い

る。

8

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 真空蒸留装置の一例

(2) 操作 表2に示す所定量の試料を0.1mgまで正確にクライゼンフラスコに量り採り,乾燥安息香酸イ

ソアミル40m1及び乾燥流動パラフィン10mlを加え,必要あれば加温して試料を均一に溶解し,真空

蒸留装置を組み立て,JIS Z 8751によって真空度を測定して真空度が266Pa {2mmHg} 以下になるよ

うに調製する。

油浴の温度を徐々に上げていき110±5℃になったら,この温度に保持して安息香酸イソアミルのほ

ぼ全量を留出させる。蒸留終了後,なす形フラスコ内の留出液を共栓付三角フラスコに移し,25ml

の乾燥トルエンで,なす形フラスコ,アダプター及び冷却器内など留出液が付着している部分を洗浄

し,三角フラスコ内の留出液に加える。この液にジ−n−ブチルアミン溶液10mlをホールピペットで

加え,振り混ぜて均一にしてから約15分間静置後,2−プロパノール100mlとブロモクレゾールグリ

ーン指示薬5〜10滴を加え,振り混ぜながら0.1mol/l塩酸標準溶液で滴定する。特に,終点付近では

0.1mol/l塩酸標準溶液を1滴ずつ加え,その都度液を激しく振り混ぜながら滴定を続け,液の色が青

又は青紫が消えて,黄が少なくとも15秒間持続する点を終点とする。測定回数は2回とする。

この試験では,別に空試験として上記の留出液に替えて安息香酸イソアミル40mlを用い,以後同

条件で滴定を行い,0.1mol/l塩酸標準溶液の滴定量を求める。

表2 標準試料採取量

推定遊離TDI含有率%

試料採取量g

0〜0.5

7〜10

0.5〜1.0

約5

1.0〜2.5

約2

2.5〜5.0

約1

(3) 計算 遊離TDI含有率は,次の式(6)によって小数点以下第2位まで算出し,2回の試験結果を平均し

て小数点以下第2位に丸める。

9

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

100

000

1

2

1.0

2.

174

2

×

×

×

×

−

×

×

=

S

f

B

C

A

···················································· (6)

ここに,

A2: 遊離TDI含有率 (%)

B: 試料の滴定に要した0.1mol/l塩酸標準溶液の使用量 (ml)

C: 空試験に要した0.1mol/l塩酸標準溶液の使用量 (ml)

f: 0.1mol/l塩酸標準溶液のファクター

S: 試料採取量 (g)

174.2: TDIの分子量 (g/mol)

2: TDIの1分子中のイソシアネート基数

0.1: 塩酸標準溶液のモル濃度 (mol/l)

7. 成形時特性試験方法

7.1

ポットライフ ポットライフは,粘度計を用いて,試料を溶融した3, 3′−ジクロロ−4, 4′−ジアミノ

ジフェニルメタン(以下,硬化剤という。)と混合したときの粘度上昇を測定し,混合開始時刻より混合液

の粘度が50Pa・s {500P} に達するまでの時間を測定する。

(1) 装置,器具及び試薬

(a) 粘度計 6.2(1)(a)に規定するもの。

(b) 恒温槽 6.1.2(1)(c)に規定するもの。

(c) 加熱装置 硬化剤の溶融(9)に用いるもので,温度120±3℃に保持できるもの。

注(9) 硬化剤の溶融はできる限り,使用直前に行う。

また,溶融時に液温を130℃以上に上げてはならない。

(d) かくはん混合装置 かくはん効率がよく,かつ気泡の巻き込みの少ないかくはん装置。

(e) 容器 300ml金属製容器。形状はJIS R 3503に規定する300mlビーカーに準じる。

(f) 温度計 6.1.2(1)(d)に規定するもの。

(g) ストップウォッチ

(h) 上皿はかり 6.1.2(1)(e)に規定するもの。

(i) 硬化剤 表3に示す品質に適合するもの。

表3 硬化剤の品質

項目

品質

試験方法

融点 (℃)

98以上

JIS K 0064の目視による方法

水分 (%)

0.3以下

JIS K 0068の4.

(カールフィッシャー滴定法)

アミン価 (mg KOH/g)

416〜425

JIS K 4101の11.6(ジアゾ化滴定法)

(2) 操作 約80℃に予熱した試料200gを容器に採取し,恒温槽で80±1℃に加熱する。一方,硬化剤を加

熱装置で120±3℃に加熱する。液温を確かめた後,試料を恒温槽から取り出し,かくはん混合装置で

気泡を巻き込まないようにゆっくりかき混ぜながら加熱した硬化剤の所定量(10)を素早く加える。直ち

に,ストップウォッチを押し,これをポットライフの測定開始時間とする。

同時に,かくはん速度を上げ,気泡が入らないように約1分間十分にかくはん混合する。

次に,80±0.5℃に保持しておいた恒温槽中に手早く容器を浸し,容器内の試料液面が恒温槽内の液

面以下になるように固定する。

粘度計を容器の真上に取り付け,静かにローター(11)を規定の深さまで浸し,粘度計が水平であるこ

とを確認した後,粘度計を始動させる。このとき,ローターの回転数は6min‐1とする。容器を浸して

10

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

から粘度計の始動までの操作は,できるだけ速やかに行う。

混合開始から混合液の粘度が50Pa・s {500P} に達するまでの時間をストップウォッチで読み取り,

ポットライフとする。

測定は,同一試料について2回行い,その平均値を求め,ポットライフが5分未満の場合は15秒単

位で,また,ポットライフが5分以上の場合は30秒単位で表す。

注(10) プレポリマー200g当たりに使用する硬化剤の量は,次の式(7)によって求める。

R

N

W

×

×

×

=

02

.

42

6.

133

100

/

200

······························································ (7)

ここに,

W: 硬化剤の使用量 (g)

200: プレポリマーの採取量 (g)

N: プレポリマーのイソシアネート基含有率 (%)

133.6: 硬化剤の当量 (g/mol)

42.02: イソシアネート基の化学式量 (g/mol)

R: イソシアネートインデックス(12)(プレポリマーの当量数を

硬化剤の当量数で除したもの。)

(11) ローター番号4のローターをあらかじめ約80℃に保持しておき,測定開始直前に粘度計に取り

付ける。

(12) イソシアネートインデックスは,当事者間の協定によって決定する。

7.2

セットタイム セットタイムは,試料を硬化剤と混合し,注型容器に注ぎ込んでから110℃において

離型が可能になるまでの時間を測定する。

(1) 装置,器具及び試薬

(a) 恒温槽 6.1.2(1)(c)に規定するもの。

(b) 加熱装置 7.1(1)(c)に規定するもの。

(c) 熱風循環式乾燥機 温度110±3℃に保持できるもの。

(d) かくはん混合装置 7.1(1)(d)に規定するもの。

(e) 容器 500ml金属製容器。形状は,JIS R 3503に規定する500mlビーカーに準じる。

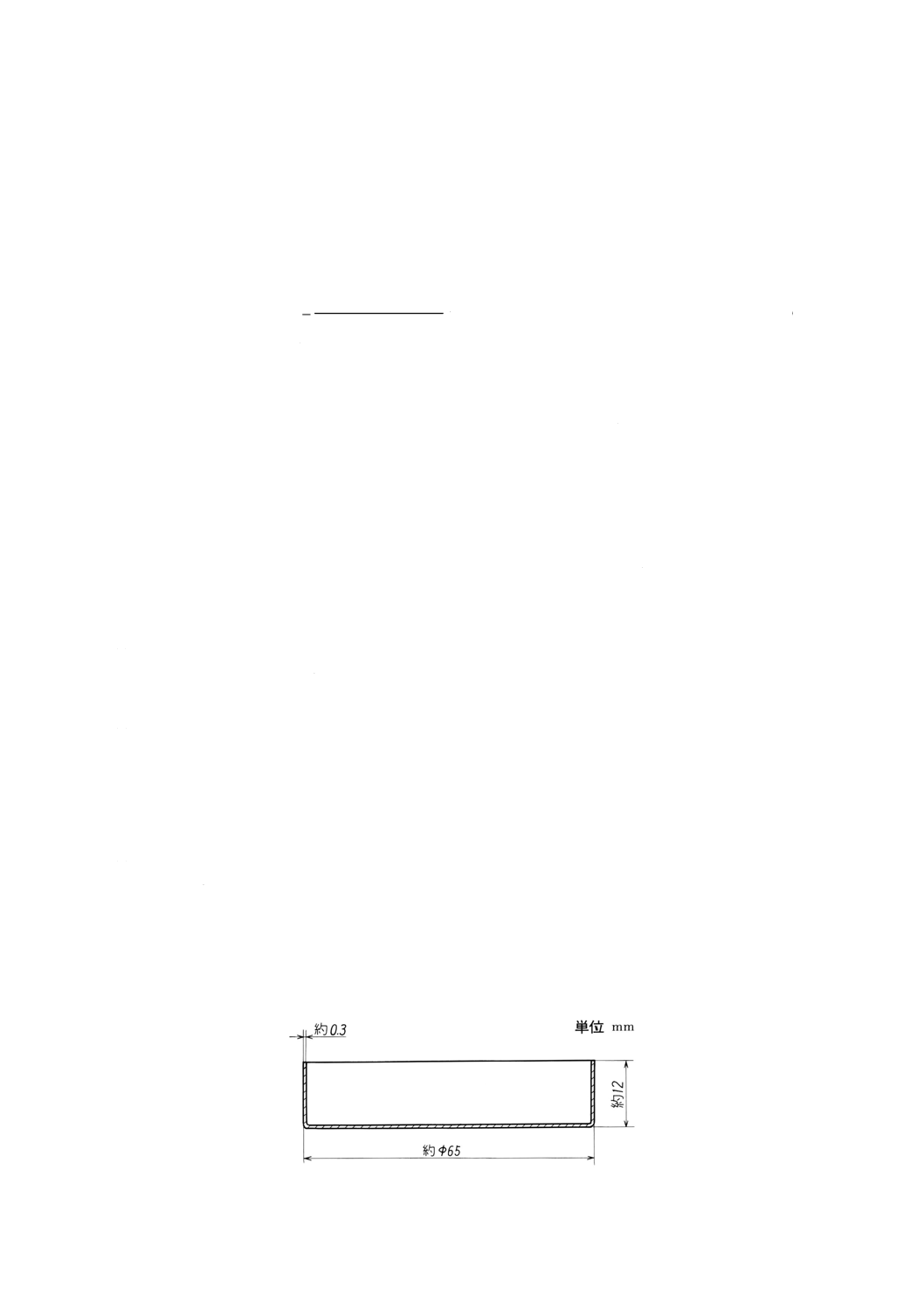

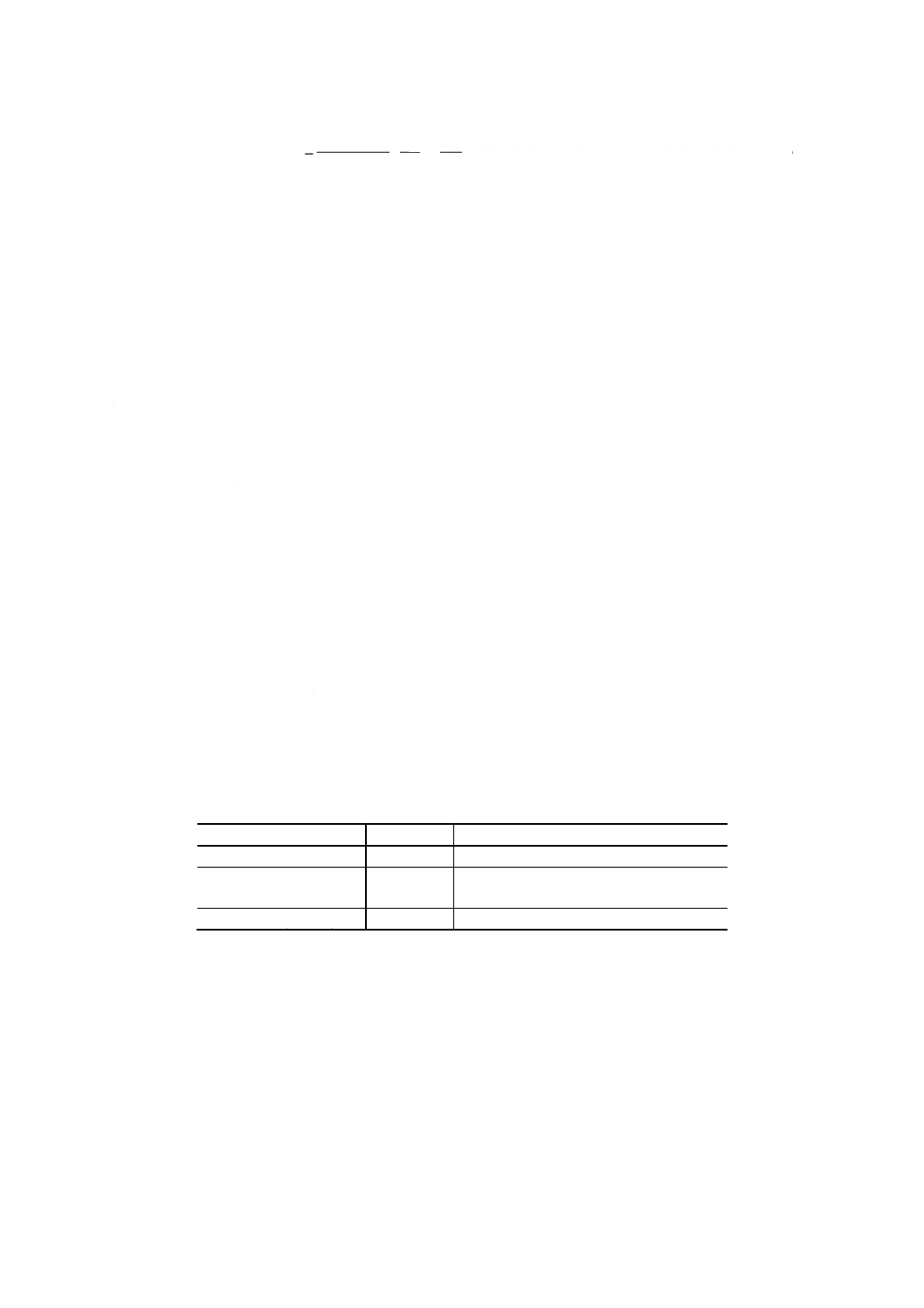

(f) 注型容器 図4に示すような肉厚約0.3mm,直径約65mm,深さ約12mmの金属製の注型容器。材

質は,ステンレス鋼,硬質クロムめっき鋼などが望ましい。

(g) ガラス棒 直径約6mm,長さ約100mmのもの。

(h) 温度計 6.1.2(1)(d)に規定するもの。

(i) ストップウォッチ

(j) 上皿はかり 6.1.2(1)(e)に規定するもの。

(k) 硬化剤 7.1(1)(i)に規定するもの。

(l) 離型剤 ウレタンエラストマー用離型剤

図4 注型容器の一例

11

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 操作 約80℃に予熱した試料300gを容器に採取し,恒温槽で80±1℃に加熱する。一方,硬化剤を加

熱装置で120±3℃に加熱する。液温を確かめた後,試料を恒温槽より取り出し,かくはん混合装置で

気泡を巻き込まないようにゆっくりかき混ぜながら加熱した硬化剤の所定量(10)を素早く加える。直ち

に,かくはん速度を上げ,気泡が混入しないように,1分間かくはん混合する。この混合物20〜30g

ずつを,熱風循環式乾燥機内のあらかじめ離型剤を塗布した注型容器の5〜10個に素早く注ぎ込み(13),

直ちにストップウォッチを始動する。ストップウォッチを始動してから5分後,一つの注型容器を熱

風循環式乾燥機から取り出し,素早く注型物の表面をガラス棒で軽く押し,そのガラス棒を引き離し

たときに注型物が糸引き状になるかならないかを調べる。もし注型物が糸引き状になれば,その注型

容器を熱風循環式乾燥機に戻す。

ストップウォッチを始動してから5分間隔で同じ操作を同一の容器で注型物が糸引き状にならなく

なるまで繰り返し行う。注型物が糸引き状にならなくなったとき,その注型容器から注型物の離型を

素早く行い,注型物の破損又は変形(14)が起こらないかを調べる。

ストップウォッチを始動してから更に5分間ごとにそれぞれ新しい注型容器を熱風循環式乾燥機か

ら取り出して素早く注型物の離型を行い,この操作によって注型物が破損又は変形しなくなるまで約

5分間隔で繰り返す。注型物が破損又は変形なしに離型できた時間をセットタイムとする。測定回数

は1回とする。

注(13) 熱風循環式乾燥機の扉を開放するときは熱風の循環を止め,機内温度の低下をできるだけ防止

すること。

(14) 注型物の離型は注型容器を逆さにし,必要があれば注型容器に軽く衝撃を加えて行う。注型物

の破損又は変形は,注型物を手で軽く曲げるなどして,注型物の外観変化を目視によって観察

し判定する。

7.3

成形収縮率 成形収縮率は,成形物の金型寸法に対する収縮率を測定する。

(1) 装置,器具及び試薬

(a) 恒温槽 6.1.2(1)(c)に規定するもの。

(b) 加熱装置 7.1(1)(c)に規定するもの。

(c) 熱風循環式乾燥機 7.2(1)(c)に規定するもの。

(d) かくはん混合装置 7.1(1)(d)に規定するもの。

(e) 減圧脱ガス装置 プレポリマーの脱ガスを行うためのもので,665Pa {5mmHg} 以下まで減圧できる

装置。

備考 JIS R 3503に規定する呼び寸法300mmの上口デシケーターを真空系に結んだものなどが用い

られる。

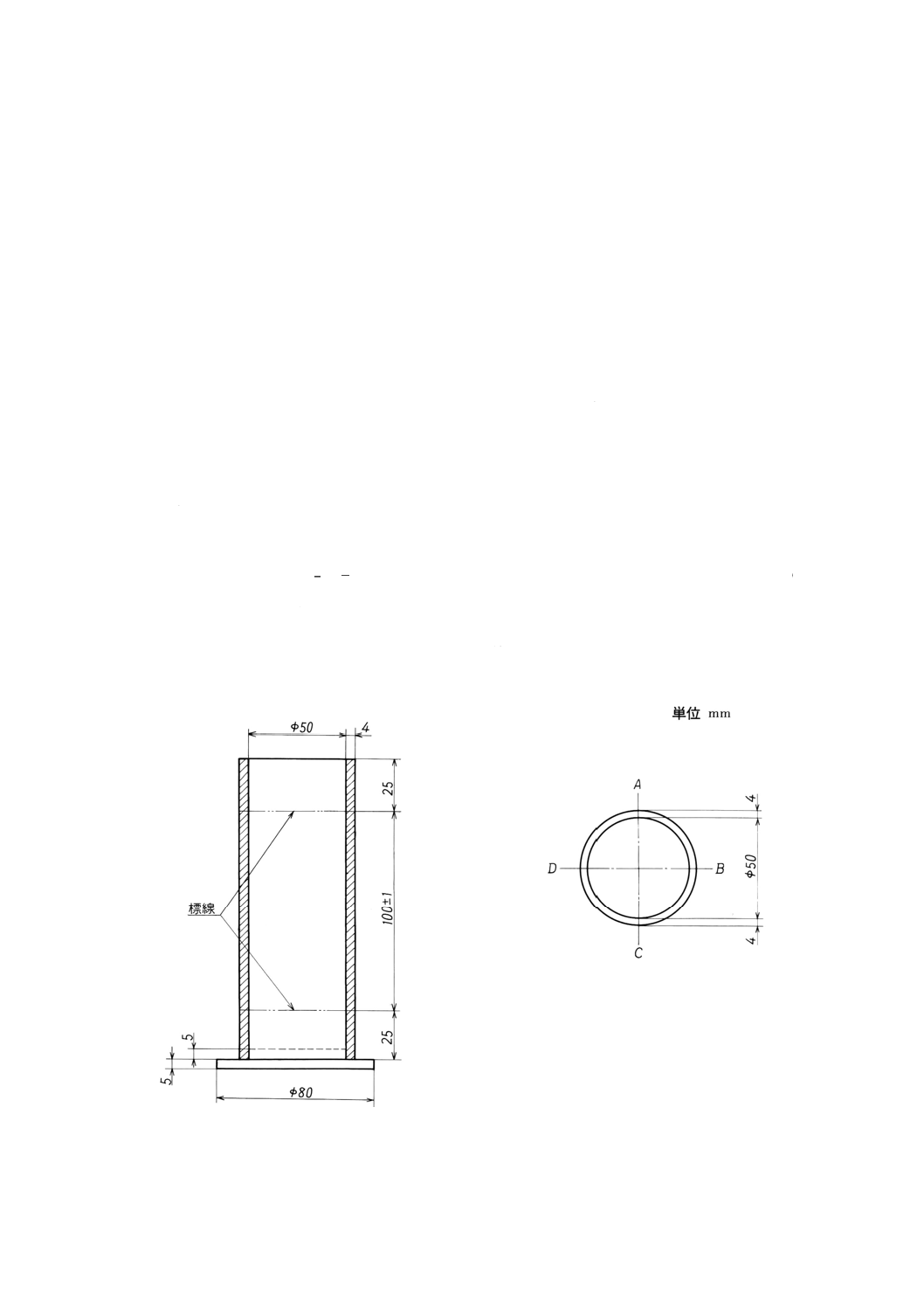

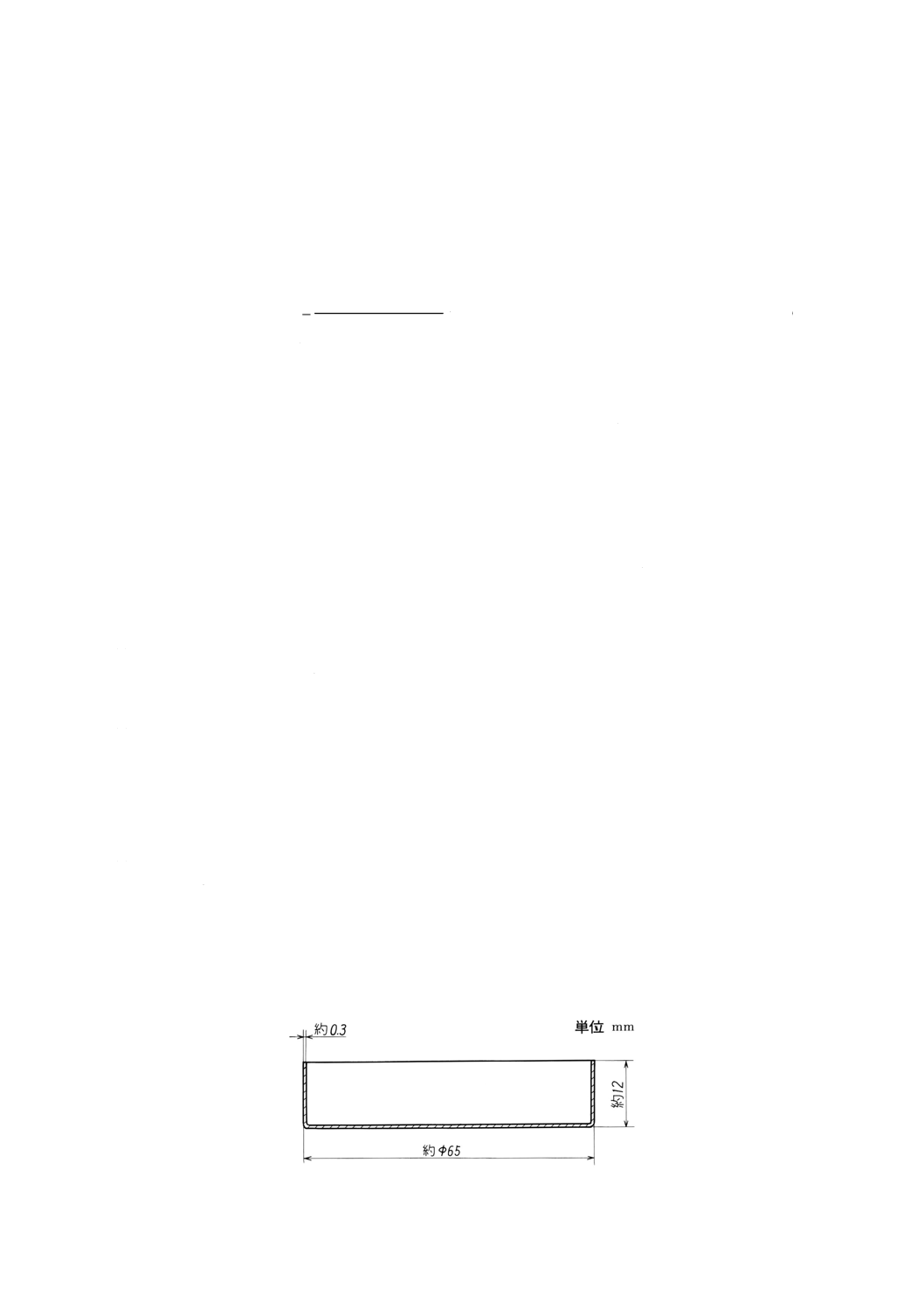

(f) 金型 金型は,JIS G 4304に規定するSUS 304を用いて図5に示す形状・寸法に作製したもの。

なお,円筒状金型の上下端より約25mmの位置に標線(15)を付ける。

注(15) 円筒状の金型の内側円筒ぞいに幅約1mm,深さ約1mmの鋭角な溝を付けて標線とする。

(g) 温度計 6.1.2(1)(d)に規定するもの。

(h) 表面温度測定装置 金型の表面温度を測定するための熱電対式温度測定装置。熱電対は,JIS C 1602

の0.75級以上のものを用いる。

(i) 容器 7.2(1)(e)に規定するもの。

(j) 寸法測定器具 JIS B 7507に規定するノギス。

(k) 上皿はかり 6.1.2(1)(e)に規定するもの。

12

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(l) 硬化剤 7.1(1)(i)に規定するもの。

(m) 離型剤 7.2(1)(l)に規定するもの。

(2) 操作 金型の表面の汚れを除去し,乾燥させた後,離型剤を均一に塗布する。

次に,底ぶたを取り付けた後,110±3°Cに保持した熱風循環式乾燥機中に金型を鉛直にセットす

る。表面温度測定装置で,金型の表面温度が110±3℃になっていることを確認する。次に,減圧脱ガ

ス処理し,80±1℃に保持した試料300gをゆっくりかくはんしながら120±3℃に保持した硬化剤の所

定量(10)を素早く加え,かくはん速度を上げ,気泡が入らないように1分以上十分にかくはん混合する。

熱風循環式乾燥機内にセットした金型に,混合液を素早く流し込み(16)110±3℃で5時間一次加硫を

行う。

一次加硫終了後,成形物を金型から取り出し,引き続き室温で168時間以上の二次加硫を行う。

二次加硫終了後,成形物及び金型を温度23±2℃,相対湿度 (50±5) %の状態で24時間以上放置し

た後,それぞれの標線間の距離をノギスで0.05mmまで測定する。

測定は,図5のA, B, C, Dの4か所で行い,その平均値を求める。測定回数は1回とする。

注(16) 混合液を金型に流し込む際には,金型の内壁を伝わらせるようにして気泡が入らないように注

意する。

(3) 計算 成形収縮率は,次の式(8)によって算出し,有効数字2けたに丸める。

100

1

2

1

×

−

=

L

L

L

L

⊿

····································································· (8)

ここに,

⊿L: 成形収縮率 (%)

L1: 金型の標線間距離の平均値 (mm)

L2: 試験片の標線間距離の平均値 (mm)

図5 金型

13

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 報告 報告には,必要に応じて次の事項を記入する。

(1) 一般性状試験

(a) 試料の名称及びロット番号

(b) 比重,粘度,イソシアネート基含有率及び遊離TDI含有率。

この場合,比重及び粘度については,試験温度及び測定方法を付記する。

(c) 試験年月日

(d) その他,必要とする事項

(2) 成形時特性試験

(a) 試料の名称,ロット番号及びイソシアネート基含有率

(b) ポットライフ,セットタイム及び成形収縮率

この場合,試料100g当たりの硬化剤使用量及びイソシアネートインデックスを付記する。

(c) 試験年月日

(d) その他,必要とする事項

付表1

JIS B 7507 ノギス

JIS B 8316 容積移送式真空ポンプ性能試験方法

JIS B 8326 油回転真空ポンプ

JIS C 1602 熱電対

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS K 0064 化学製品の融点及び溶融範囲測定方法

JIS K 0068 化学製品の水分測定方法

JIS K 2231 流動パラフィン

JIS K 4101 有機中間物一般試験方法

JIS K 6900 プラスチック−用語

JIS K 8001 試薬試験方法通則

JIS K 8680 トルエン(試薬)

JIS K 8839 2−プロパノール(試薬)

JIS K 8840 ブロモクレゾールグリーン(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8751 液柱差を使う真空計による真空度測定方法

JIS Z 8809 粘度計校正用標準液

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

14

K 7301-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高分子部会エラストマー専門委員会 構成表(昭和60年11月1日制定のとき)

氏名

所属

(委員会長)

岩 倉 義 男

成蹊大学

岡 本 弘

愛知工業大学

横 山 哲 夫

長崎大学

松 井 司

通商産業省基礎産業局

大久保 和 夫

工業技術院標準部

塚 野 隆

財団法人日本プラスチック検査協会

鹿 毛 紀久雄

プラスチック標準試験方法研究会

村 主 昌 義

株式会社金陽社

井 手 宣 夫

東海ゴム工業株式会社

木 下 紘 治

バンドー化学株式会社

森 一 夫

株式会社ブリヂストン

前 名 幸 雄

ポリウレタン化成株式会社

松 尾 唯 男

三星ベルト株式会社

岩 井 和 雄

イハラケミカル工業株式会社

城 田 寛 治

大日本インキ工業株式会社

賀 井 邦 久

武田薬品工業株式会社

古 沢 輝 雄

日本ポリウレタン工業株式会社

杉 田 俊 夫

三井日曹ウレタン株式会社

広 瀬 安 志

昭和ネオプレン株式会社

(関係者)

宮 本 勲

株式会社東京計器

(事務局)

庄 司 隆 一

工業技術院標準部繊維化学規格課

山 田 次 雄

工業技術院標準部繊維化学規格課

(事務局)

渡 辺 武 夫

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)

稲 葉 知 英

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)