6

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

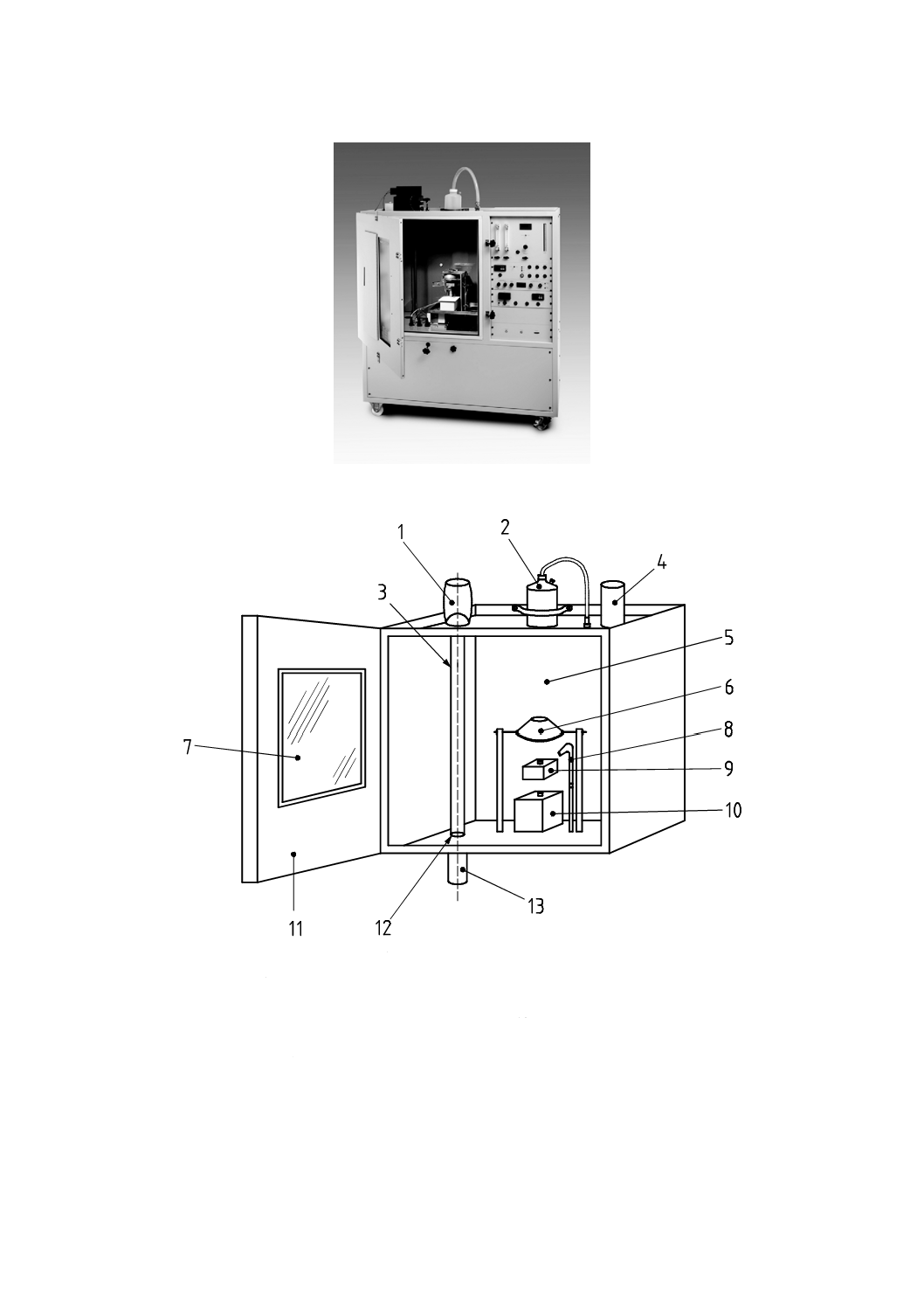

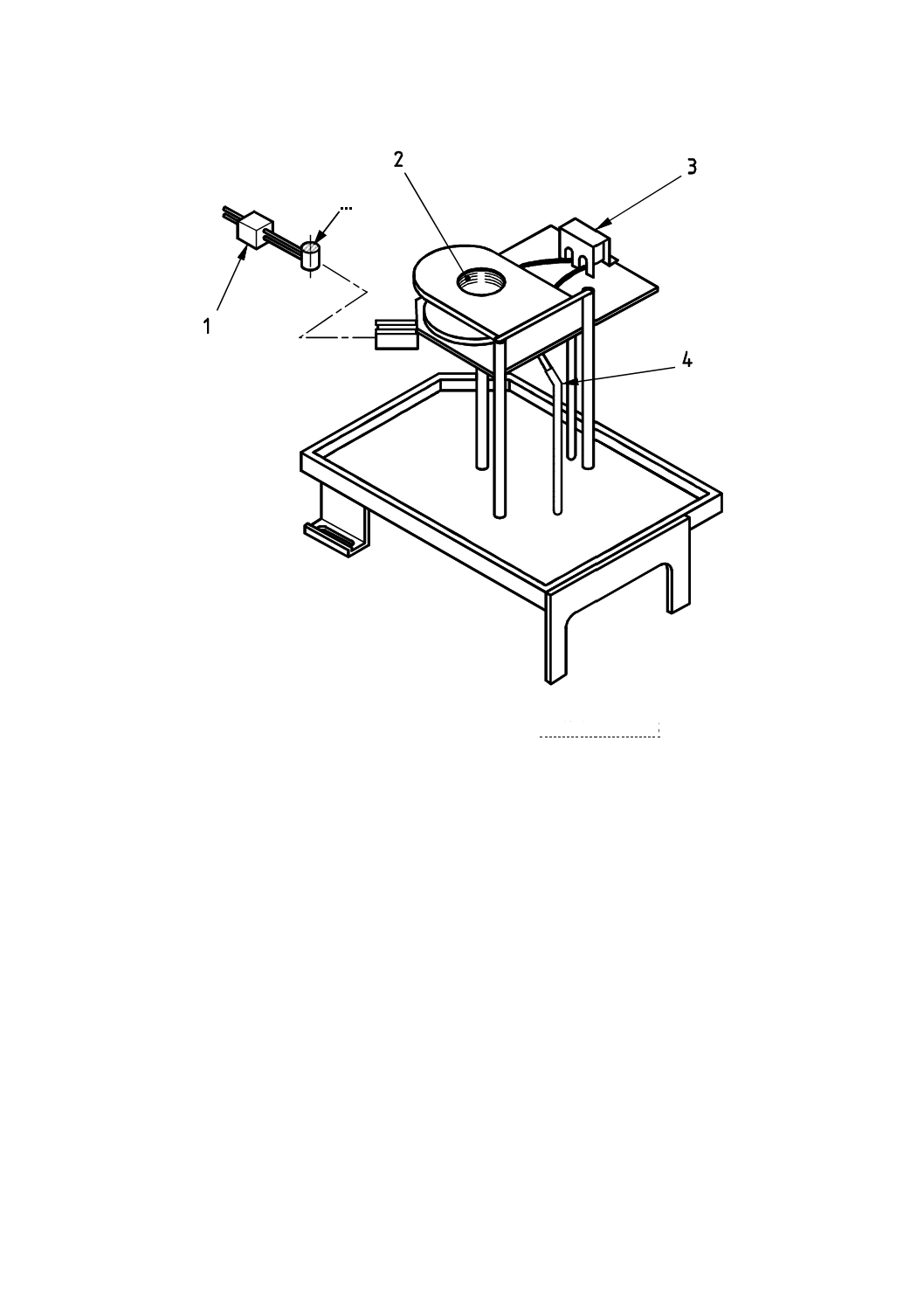

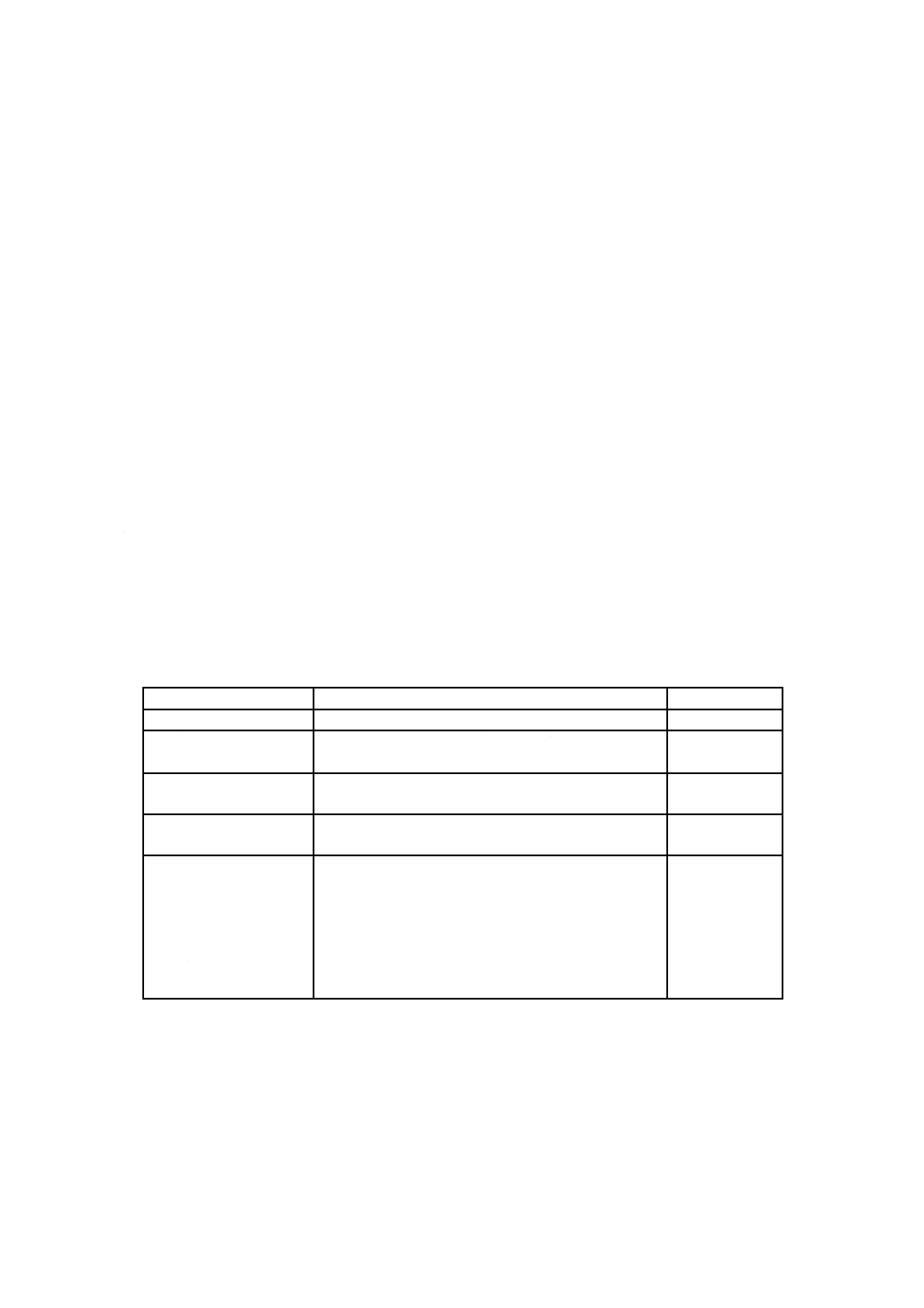

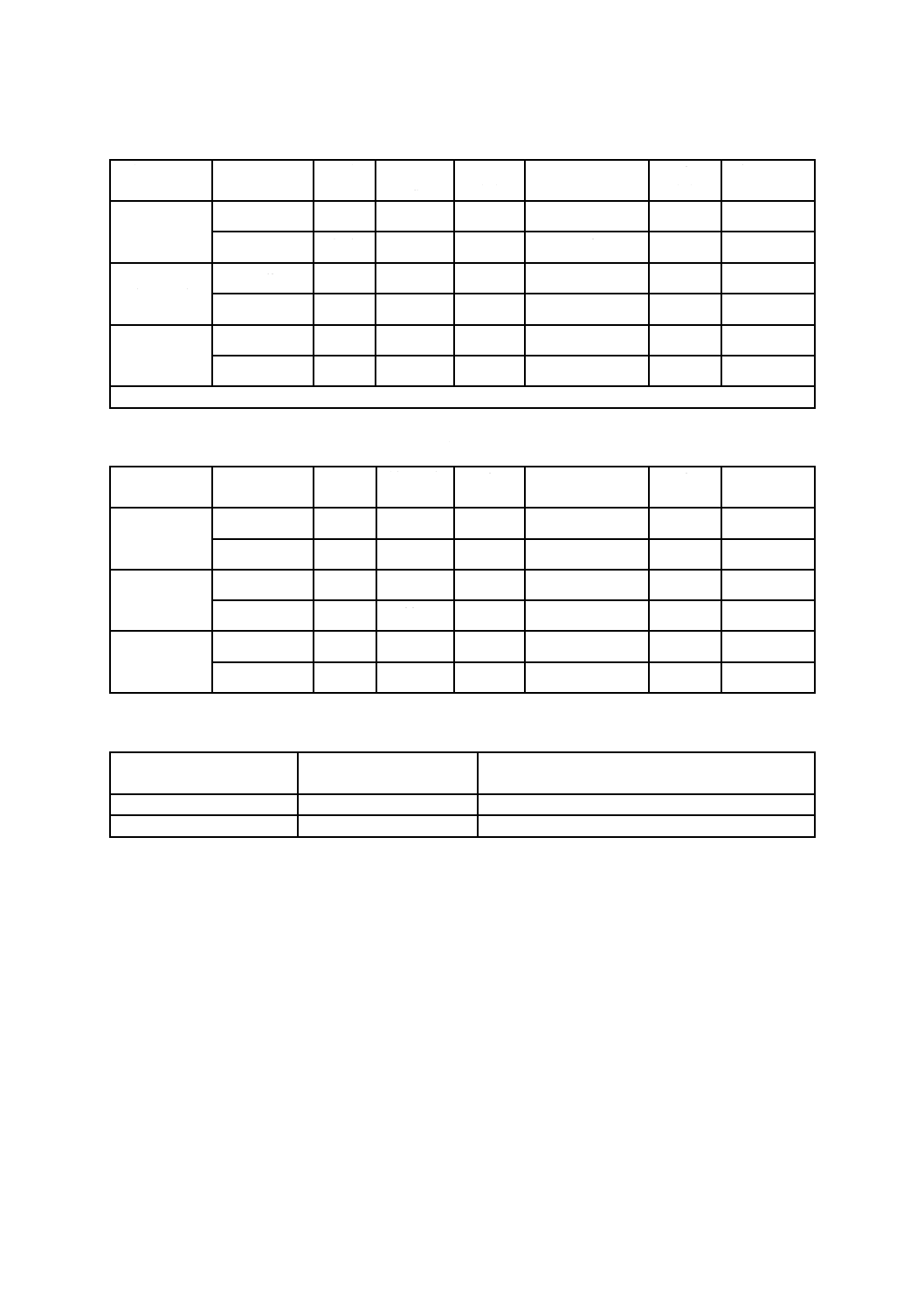

a) 市販の試験装置の代表例

b) 代表的な装置の概略図

1 測光システム

8 パイロットバーナ

2 圧力制御

9 試験片及び試験片ホルダ

3 光路

10 質量測定器

4 導入口

11 正面全開ドア

5 チャンバ

12 床の光学窓

6 熱放射コーン

13 投光器

7 観察窓

図1−試験装置

K 7242-2:2015 (ISO 5659-2:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験の原理 ······················································································································ 3

5 試験試料の適合性 ············································································································· 3

6 試験片の構成及び作製 ······································································································· 3

7 装置及び補助機器 ············································································································· 5

8 試験環境························································································································ 16

9 装置の準備及び校正手順 ··································································································· 16

10 試験手順 ······················································································································ 19

11 試験結果の表し方 ·········································································································· 21

12 精度 ···························································································································· 22

13 試験報告書 ··················································································································· 22

附属書A(規定)熱流束計の校正 ··························································································· 24

附属書B(参考)シングルチャンバ試験で測定する煙の比光学密度の変動性 ··································· 25

附属書C(参考)質量光学密度の試験方法 ··············································································· 27

附属書D(参考)膨張する材料の試験の精度データ ··································································· 32

附属書E(参考)光学密度試験のガイダンス············································································· 34

K 7242-2:2015 (ISO 5659-2:2012)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS K 7242-2:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7242-2:2015

(ISO 5659-2:2012)

プラスチック−煙の発生−第2部:

シングルチャンバ試験による煙の光学密度の求め方

Plastics-Smoke generation-

Part 2: Determination of optical density by a single-chamber test

序文

この規格は,2012年に第3版として発行されたISO 5659-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

1.1

この規格は,放射熱に暴露された材料,複合部材又は組立品の試験片の表面から発生する煙の光学

密度の求め方について規定する。この規格は,密閉したチャンバ内で規定の熱放射を受け,パイロットフ

レーム使用又は不使用の下で水平に設置した,基本的に平らな表面をもち,厚さ25 mm以下の試験片に適

用する。

なお,この試験方法は,燃焼する全てのプラスチック及び他の材料(例えば,ゴム,織物のカバー,塗

装された表面,木材,他の材料)に適用できる。

1.2

この規格で求める煙の光学密度は,この試験で用いる形状及び厚さの試験片又は組立品に特有のも

のであり,用いる材料の基本的特性ではない。

1.3

この試験方法は,プラスチックの研究及び開発並びに建築物,鉄道車両,船舶などに関する火災安

全技術の評価に用いるものであり,建築関係の法規制などの材料のランク付けの基礎データとして用いる

ことは意図していない。この方法による結果から,実際の火災での煙濃度の予測を行うことも意図してい

ない。また,この試験手順では,目への刺激の影響は除外している。

注記 この試験方法は,煙濃度による見透しの程度を扱っており,煙の人体に対する刺激性には,触

れない(附属書E参照)。

1.4

この試験方法では,材料から発生する煙は,試験片に負荷する熱放射の水準によって様々に変化す

ることを特に考慮する必要がある。この規格で示す方法で得られた結果は,25 kW/m2及び50 kW/m2の熱

放射水準の暴露に基づいている。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5659-2:2012,Plastics−Smoke generation−Part 2: Determination of optical density by a single-

chamber test(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

ISO 13943,Fire safety−Vocabulary

注記 ISO 13943で規定する用語及び定義は,JIS C 60695-4の附属書JAに記載されている。

ISO 14934-3,Fire tests−Calibration and use of heat flux meters−Part 3: Secondary calibration method

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 13943によるほか,次による。

3.1

組立品(assembly)

部材及び/又は複合部材を組み合わせたもの。

注記1 例えば,サンドイッチパネルなどがある。

注記2 組立品には,空間部を含んでもよい。

3.2

複合部材(composite)

建築物などで単一の材料として扱われる材料が複合されたもの。

注記 例えば,コーティングした材料及び積層した材料がある。

3.3

基本的に平らな表面(essentially flat surface)

基準水平面からの変位が1 mmを超えない表面。

3.4

暴露表面(exposed surface)

試験の加熱条件下におかれる製品の表面。

3.5

熱放射(irradiance)

表面上の微小な区域に入射する放射熱流の値を,その区域の面積で除した値。

3.6

材料(material)

基本的に単一の物質又は均一に分散された混合物。

注記 例えば,金属,石,材木,コンクリート,鉱物繊維高分子材料などがある。

3.7

質量光学密度,MOD(mass optical density)

材料の質量の減少に対応する煙の不透明度の測定値。

3.8

煙の光学密度,D(optical density of smoke)

煙による不透明度を示す値であり,光の相対透過度の常用対数の逆数。

3.9

製品(product)

材料,複合部材又は組立品で,煙の発生に関する情報が要求されるもの。

3

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10

比光学密度,Ds(specific optical density)

煙の光学密度にチャンバの容積を乗じ,試験片の暴露表面積及び光路長で除した値。

注記 11.1.1参照。

3.11

試験片(specimen)

下地材及び表面処理層を含む,試験する製品の代表体。

注記 試験片には空間部を含む場合もある。

3.12

膨張する材料(intumescent material)

試験片から25 mmの距離に設置した熱放射コーンにさらされたときに,10 mmを超えて膨張する寸法的

に不安定な材料。

4

試験の原理

製品の試験片をチャンバの中に水平に保持し,その上側表面を25 kW/m2又は50 kW/m2から選択した一

定のレベルの熱放射に暴露し,煙を発生させる。

発生した煙は,加熱装置及び光測定装置を収めたチャンバに集め,その煙を透過する光の減衰を測定す

る。結果は,比光学密度によって報告する。

5

試験試料の適合性

5.1

試料の形状

5.1.1

この試験方法は,厚さが25 mm以下の基本的に平らな表面の材料,複合部材及び組立品に適用で

きる。

5.1.2

この試験方法は,試料の形状,表面の向き,厚さ(全体又は個々の層),質量,構成などの小さな

差異にも敏感である。したがって,この試験で得られた試験結果は,試験を実施した部材の厚さと同じ厚

さの材料にだけ適用できる。

注記 他の部材の厚さの比光学密度から,ある部材の厚さの比光学密度を計算することはできない。

5.2

試料の構成

この試験方法によって評価を行う試料が異なる面をもつ場合,又は裏表のそれぞれの面から見れば幾つ

かの層の順序が異なる並びをしている場合で,かつ,実際の使用時に両面とも火災に暴露される可能性が

あるときは,その両面をそれぞれ評価しなければならない。

6

試験片の構成及び作製

6.1

試験片の数

6.1.1

四つの全ての試験モード(10.9.1参照)で試験する場合,少なくとも12個の試験片を用意する。

そのうち6個の試験片は,25 kW/m2で試験する(パイロットフレームを使用して3個,使用しないで3個)。

さらに,6個の試験片は,50 kW/m2で試験する(パイロットフレームを使用して3個,使用しないで3個)。

四つよりも少ない試験モードで試験する場合,試験モードごとに最少3個の試験片を用意する。

6.1.2

6.1.1に規定する試験片数を,5.2に従って試験面ごとに用意する。

6.1.3

10.9に示す試験モードに該当する場合は,12個の試験片(すなわち,各試験モードごとに3個)

4

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を追加する。

6.1.4

膨張する材料の場合には,試験片から50 mmの位置に熱放射コーンを置いて予備試験を実施する

必要があるため,更に2個の試験片を追加する。

6.2

試験片の大きさ

6.2.1

試験片は正方形で,一辺の寸法は,75 mm±1 mmとする。

6.2.2

呼び厚さが25 mm以下の材料では,その全厚を用いて試験する。材料間の比較のための試験では,

試験片は1.0 mm±0.1 mmの厚さのもので評価する。材料は全て,チャンバ内で燃焼時に酸素を消費する。

また,材料によっては(特に速く燃焼する試験片又は厚い試験片),煙の発生は,チャンバ内の低下した酸

素濃度に影響される。したがって,材料は,できる限り,最終用途に用いる厚さで試験する。

6.2.3

厚さが25 mmを超える材料は,元の面(切断していない面)が評価できるように,厚さ25 mm±

0.1 mmの試験片となるよう切断する。

6.2.4

異なった表面と一つの芯材とからなる厚さが25 mmを超える多層材料の試験片は,6.2.3に従って

用意する(6.3.2も参照)。

6.3

試験片の作製

6.3.1

試験片は,その材料を代表するよう,6.3.2及び6.3.3に規定する手順に従って用意する。試験片は,

材料の同じ領域から切り出し,成形するか又は打ち抜く。その厚さ及び質量を,記録する。

6.3.2

わん曲部,成形部又は特別な部分に代わって,同じ厚さで同じ組成の平らな試験片を用いて試験す

る場合は,このことを試験報告書に記載する。下地材又は芯材は,最終用途に用いるものと同じものとす

る。

6.3.3

実際に使われる下地材又は芯材を用いて塗料及び接着剤を含むコーティング材料を試験する場合

には,試験片は,6.4及び6.5に示す方法で調製する。また,コーティングの塗布方法,コーティングの回

数及び下地材の種類を,試験報告書に記載する。

6.4

試験片の包装

6.4.1

1枚のアルミニウムはく(箔)(厚さ約0.04 mm)を用いて,その非光沢面が試験片に接触するよう

に,試験片の裏面,側面,及び試験片中央の65 mm×65 mmの暴露表面を除いた周りの表面を覆う。その

とき,アルミニウムはく(箔)に孔があかないように,かつ,しわを作らないように注意する。底にたま

る溶融した材料をできるだけ失わないように,試験片をアルミニウムはく(箔)で包み込む。試験片ホル

ダに試験片を載せた後,試験片ホルダの縁に沿って,不必要なアルミニウムはく(箔)を切り取る。

6.4.2

包装した厚さ25 mmまでの試験片は,低密度(呼び密度65 kg/m3)の耐火性繊維片の上に載せる。

包装した厚さ25 mmの試験片は,耐火性繊維片なしで試験する。

6.4.3

形状回復性のある材料を試験する場合,アルミニウムはく(箔)で包装した試験片の暴露表面と,

試験片ホルダの開口部の内部面とが同一面となるように,試験片を試験片ホルダ内に入れる。暴露表面が

平たんでない材料では,試験片が試験片ホルダの開口面を超えて出ないようにする。

6.4.4

熱可塑性プラスチックフィルムのような薄い不浸透性の試験片が,フィルムと下地材との間にたま

ったガスによって試験中に膨張する場合,通気孔として働くように2,3か所に切込み(長さ20 mm〜40 mm)

を入れ,試験中,平たんさを保つようにする。

6.5

状態調節

6.5.1

試験の前に,温度23 ℃±2 ℃及び相対湿度 (50±10) %で試験片の質量が安定するまで,状態調節

する。すなわち,24時間間隔で質量を計測し,その前後の質量変化率が0.1 %以下で,又は,質量差が0.1

g以下のいずれかを満たせば,試験片が安定したとみなす。

5

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2

状態調節室の中では,試験片を架台の上に保持し,その全ての表面が空気に接触できるようにする。

調節過程を促進するために,状態調節室の中で空気を強制かくはん(撹拌)してもよい。

この試験方法によって得られる結果は,試験片の状態調節の僅かな差異にも敏感である。したがって,

注意深く状態調節を行うことが重要である。

注記 試験片をアルミニウムはく(箔)で包装する前に,状態調節を行っておくことが望ましい。

7

装置及び補助機器

7.1

一般

試験装置は,試験片ホルダ,熱放射コーン,パイロットバーナ,光の透過測定システム,及び試験条件

を制御する他の補助機構を装備したチャンバからなるものとする。

7.2

チャンバ

7.2.1

構造

7.2.1.1

チャンバ(図1及び図2参照)は,ほうろう処理をした厚さ1 mm以下の金属板,又は化学的な

侵食若しくは腐食に対する耐性をもち,かつ,容易に清掃が可能なコーティングを施した金属板を用いた

積層パネルで構成する。チャンバの内寸は,長さ914 mm±3 mm,高さ914 mm±3 mm,及び奥行き610 mm

±3 mmとする。チャンバにはその正面に,観察窓及び遮光用の不透明な移動式カバーが付いたドアを備

え付ける。面積80 600 mm2以上,厚さ0.04 mm以下のアルミニウムはく(箔)のシートからなる安全破裂

板を,密閉を保てるようにチャンバに備え付ける。

安全破裂板は,ステンレス鋼製の金網で保護してもよい。この金網は,爆発のときに妨げにならないよ

うに,安全破裂板から少なくとも50 mm離す。

注記 燃焼チャンバの前面全体のドアのデザインは,洗浄及び保守作業を容易にする。

6

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 市販の試験装置の代表例

b) 代表的な装置の概略図

1 測光システム

8 パイロットバーナ

2 圧力制御

9 試験片及び試験片ホルダ

3 光路

10 質量測定器

4 導入口

11 正面全開ドア

5 チャンバ

12 床の光学窓

6 熱放射コーン

13 投光器

7 観察窓

図1−試験装置

7

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

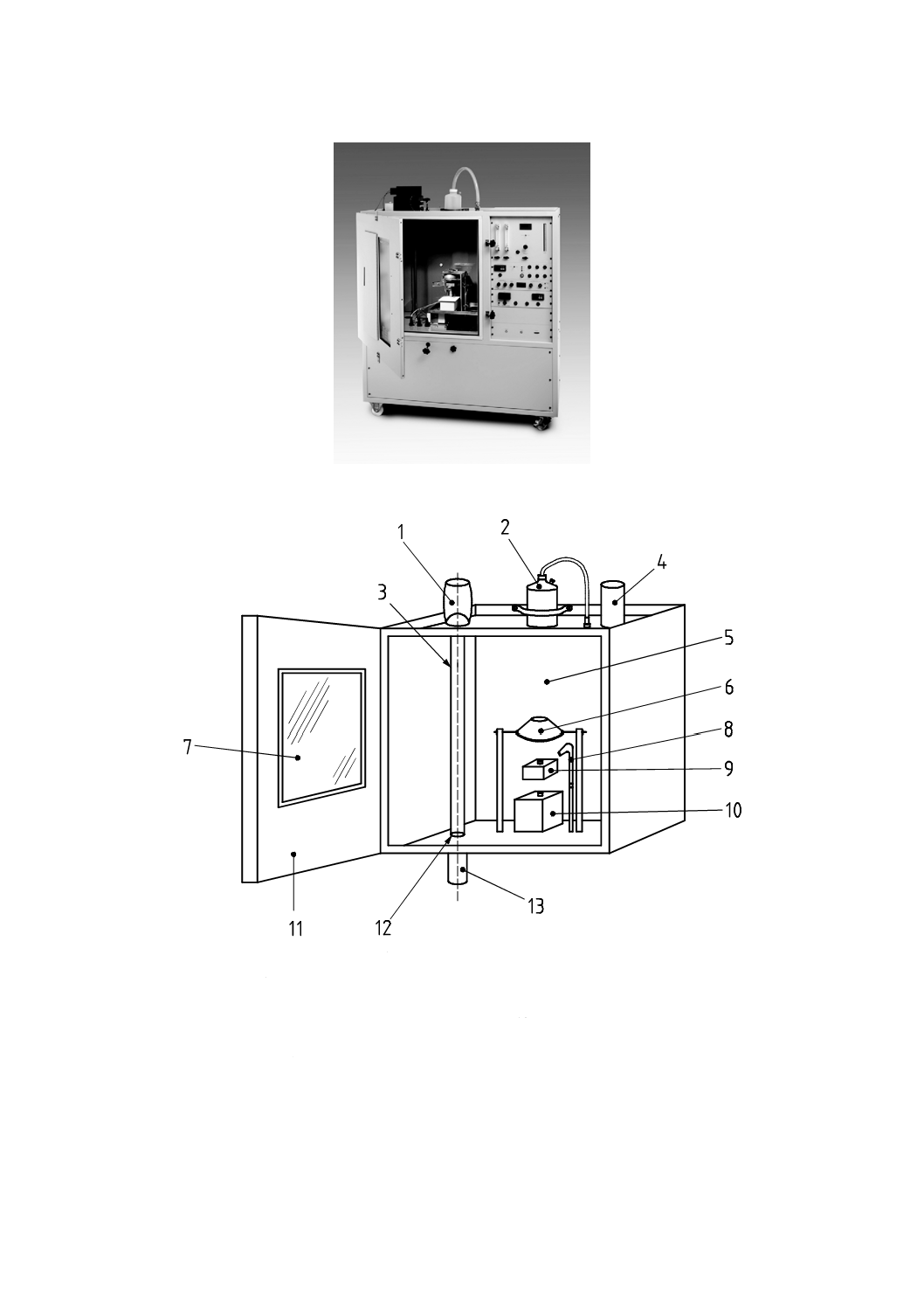

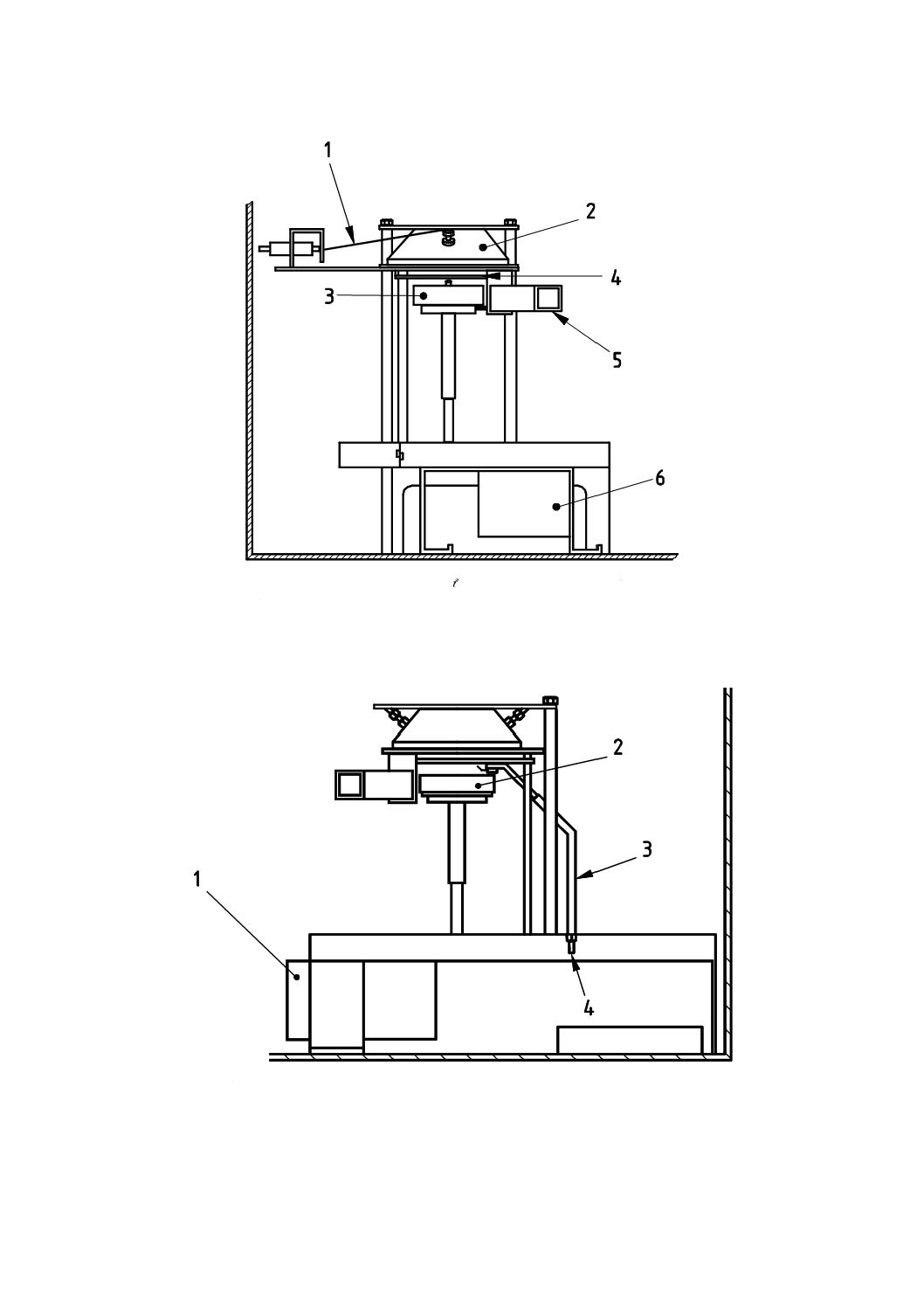

7.2.1.2

チャンバの天井及び床面それぞれについて,各々直径75 mmの二つの光学窓を,図2に示すとお

り,それらの表面がチャンバの内張り表面と同一平面になる位置に据え付ける。チャンバの下面の光学窓

の下側には,その窓の縁の周囲に沿って環状で約9 Wの電気ヒータを光の通過を妨害しないように取り付

け,光学窓の表面の上面が煙の凝集を最小限にするために十分な温度となるようにする(50 ℃〜55 ℃が

適切)。厚さ8 mmの光学系の台座は,チャンバの外側の上下の光学窓を囲むように取り付ける。さらに,

相対位置を確実に保てるように,チャンバの内部に配置した直径12.5 mm以上の金属棒3本によって上下

の台座を固定する。

7.2.1.3

チャンバの他の開口部は,それに適する場所に設ける。これらの開口部は,7.6及び9.6の規定に

よって気密試験をするとき,チャンバ内を大気圧から1.5 kPa(7.2.2参照)までの正圧に加圧・保持でき

るように密閉可能なものとする。チャンバの全ての部品は,安全破裂板よりも大きな正圧力に耐えるもの

とする。

7.2.1.4

シャッタ付きの空気導入口を,熱放射コーンから離れたチャンバの天井の前部に設ける。また,

シャッタ付きの排気口をチャンバの底に設け,直径50 mm〜100 mmのフレキシブルパイプを経由して,

少なくとも0.5 kPa(50 mm水頭)の負圧を得られる吸引ファンに接続する。

単位 mm

1 排気口 3 光学系の台座 5 光学窓 7 窓用加熱器

2 壁面熱電対 4 熱放射コーン装置 6 安全破裂板

図2−代表的なチャンバ内の平面図

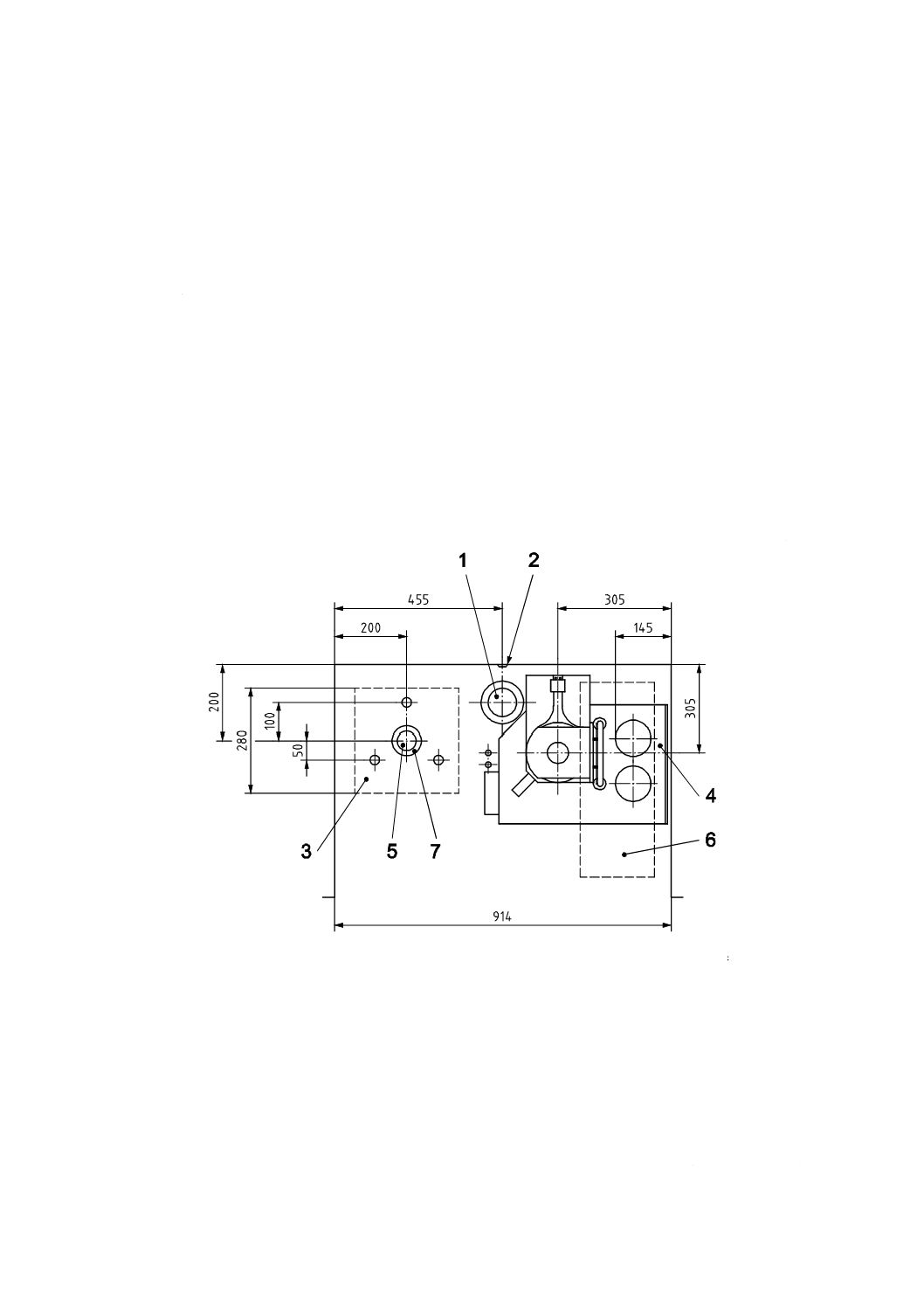

7.2.2

チャンバ内圧制御装置

チャンバの内部圧力を制御する装置を備える。測定範囲が1.5 kPaまでのマノメータを,調圧器とチャン

バの上部壁の管との間に設置し,各部をチューブで連結する。圧力計は,電子又は適切な流体チューブの

いずれかとする(水又は適切に指示された流体)。

調圧器(図3参照)は,水を入れた蓋付き上部ベントを備えた瓶,直径25 mmの柔軟チューブ及び管か

8

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らなり,チューブは水面から100 mmまで差し込み,柔軟チューブの他端は,マノメータ及びチャンバへ

接続する。調圧器の通気は,排気システムで行う。

7.2.3

チャンバ壁面温度測定システム

チャンバの背面内側の中心に直径1 mm以下の熱電対の接点を取り付け,この熱電対の接点を覆うよう

に,厚さ約6.5 mmで直径20 mm以下の断熱円板(例えば,発泡ポリスチレン)を接着剤を用いて壁に取

り付ける。熱電対の接点を記録計又は温度指示器に接続する。この温度測定システムは,35 ℃〜80 ℃の

温度測定に適切なものとする(10.2.2参照)。

単位 mm

1 排気装置へ 4 チャンバ内の気体

2 チャンバの壁 5 調圧器

3 液体の噴出防止部 6 ガラス管マノメータ又はU字管(着色した水溶液を,ゼロの指示位置まで入れる。)

図3−代表的なチャンバ内圧制御装置

7.3

試験片の支持及び加熱装置

7.3.1

熱放射コーン

7.3.1.1

熱放射コーンは,長さ約2 210 mm,直径6.5 mmのステンレス鋼管の中に呼び出力2 600 Wの電

熱線を入れ,これを円すい(錐)台状に巻いてかさに装着したものとする。このかさは,全高45 mm±0.4

1.5

1

0.5

0

0.5

1

1.5

9

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mm,上部内径55 mm±1 mm,底部の内径110 mm±3 mmとする。かさは,厚さ10 mmで呼び密度100 kg/m3

のセラミックファイバ断熱材,及びこれを挟み込む2枚の厚さ1 mmのステンレス鋼板からなる。このか

さの頂点及び底辺でヒータを固定する。

7.3.1.2

熱放射コーンは,試験片表面の中心に10 kW/m2〜50 kW/m2の熱放射を与えるものでなければな

らない。

試験片の中心から両側に25 mmの位置で熱放射を測定したとき,これらの2点への熱放射は,試験片中

心における熱放射の85 %以下であってはならない。

熱放射コーンの温度制御器は,ソリッドステートリレー,最大でも10 Aを超えないサイリスタ・スタッ

ク・ファーストサイクル又は位相角制御を用いた比例,積分若しくは微分形の三相制御のものを用いる。

ヒータの応答特性に適度に合致するために,制御器は,最大50秒の積分時間及び最大30秒の微分時間の

調整能力をもつものとする。ヒータは,設定温度の±2 ℃以内に保つことのできるものとする。設定温度

は,0 ℃〜1 000 ℃が適切である。ヒータ温度が770 ℃〜840 ℃のとき,ヒータの下25 mmの試験片位置

で一般的には熱放射が50 kW/m2となる。熱電対には,自動冷接点補償を用いる。

熱放射コーンの熱放射の制御は,熱放射コーンの直径方向の両側に溶接しないで接触させている2本の

Kタイプのシース熱電対の出力を用いて行う。この2本の熱電対は同じ長さとし,温度制御装置に並列に

接続し,熱放射コーンの頂点表面から下方に1/3の位置に取り付ける。

注記1 熱放射コーンの端と試験片との距離が50 mmのときの,ヒータの温度範囲を表D.3に示す。

注記2 熱放射コーンの温度が位相角制御方式で制御されている間,低レベルの信号線における危険

を回避するため,通常,電気フィルタを用いる。

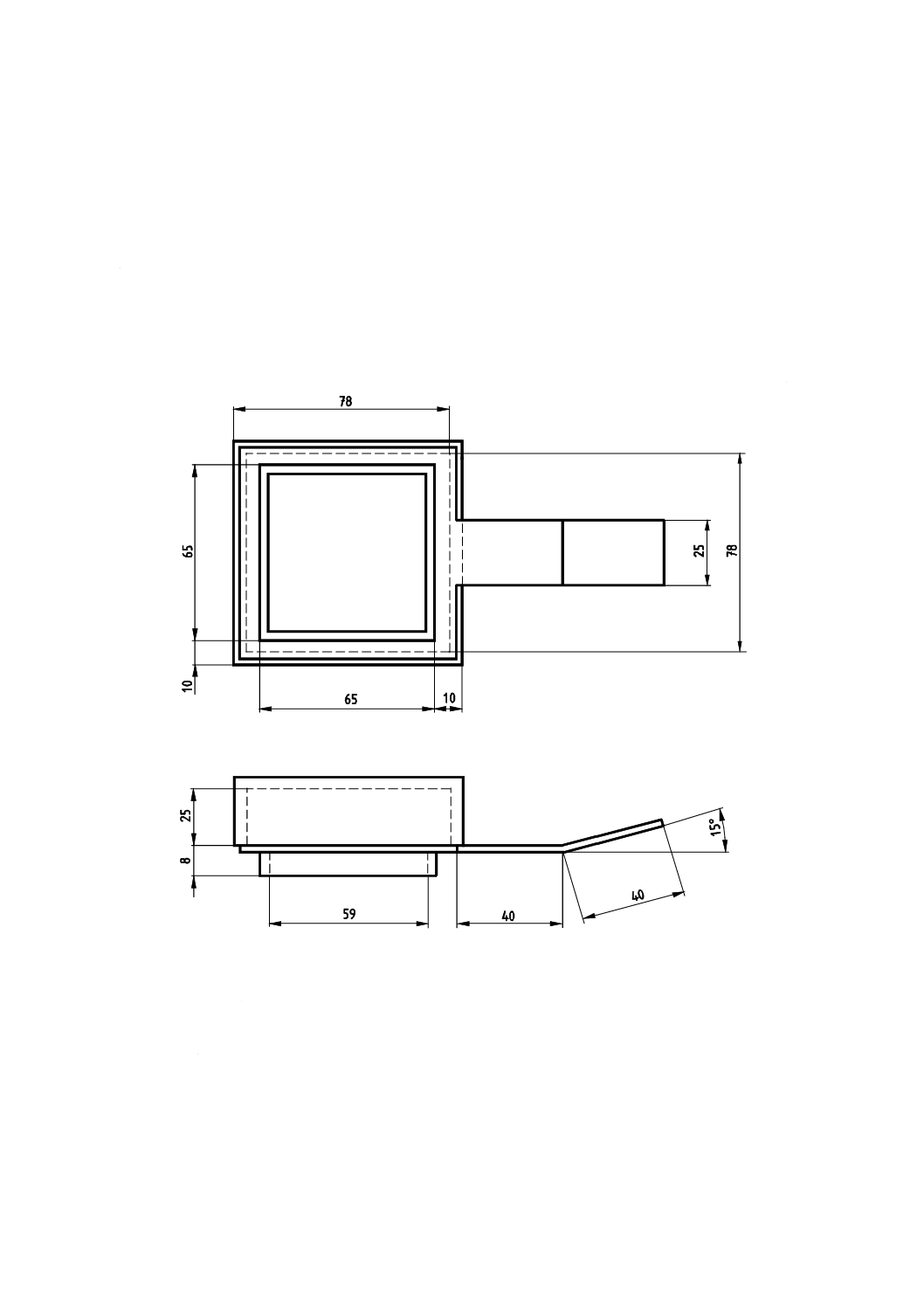

7.3.2

熱放射コーン,試験片ホルダ及び熱流束計の支持機構

熱放射コーンは,水平の位置に置かれている試験片の表面から上方25 mm±1 mmの位置に,膨張する

試験片の場合は,50 mmの位置に熱放射コーンのかさの縁の下端がくるように,支持機構の垂直の棒によ

って固定する。熱放射コーン及び支持機構の詳細を,図4〜図6に示す。

7.3.3

熱放射遮蔽板

規定の放射暴露時間の前後で,試験片への熱放射を遮蔽するために,熱放射遮蔽板を設ける。この熱放

射遮蔽板は,最小直径が130 mmで,その上面が(使用位置にあるとき)熱放射コーンと試験片表面との

ほぼ中間に位置しており,遠隔操作可能な金属及び/又は無機質材料からなる(図5及び図6参照)。

注記 熱放射遮蔽板は,熱放射コーンのスイッチを切らずに試験を繰り返して続けるために必要なも

のである。

7.3.4

熱流束計

7.3.4.1

熱流束計は,サーモパイルタイプ(Schmidt-Boelter)で,測定範囲が約50 kW/m2のものを使う。

本体は約12.7 mmの外径をもつものとする。熱放射を受ける検知部(図4参照)は,直径約10 mmの円形

の平面で,堅ろうなつや消しの黒で仕上げたものとする。検知部は,水冷する。

7.3.4.2

チャンバの校正を行うときに,25 kW/m2及び50 kW/m2の熱流束において±1 kW/m2の精度で放

射を記録できるように,熱流束計を,7.8.6に規定する記録計又は指示計に直接接続する。

mV出力だけを表示する記録計を用いる場合は,その熱流束計に固有の換算係数(又は換算式)を用い

て,mV値をkW/m2の値に換算する。

7.3.4.3

使用する熱流束計システムは,熱流束計の直径10 mmの検知部において,熱流束の平均値が25

kW/m2±1 kW/m2及び50 kW/m2±1 kW/m2の熱流束の下で,附属書Aによって一次標準の熱流束計とその

応答とを比較し,校正する。

10

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 熱流束計及び固定具 4 パイロットバーナ

2 熱放射コーン 5 熱流束計検知部

3 熱電対固定具及び保護カバー

図4−代表的な熱放射コーン,試験片ホルダ及び熱流束計の支持枠

5

11

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 熱電対 3 試験片ホルダ 5 熱流束計ホルダ

2 熱放射コーン 4 熱放射遮蔽板 6 スパーク点火装置のハウジング

図5−代表的な熱放射コーン,試験片ホルダ及び熱放射遮蔽板の配置(側面図)

1 スパーク点火装置のハウジング 3 パイロットバーナ及び点火用電極

2 試験片ホルダ 4 プロパン及び空気入口

図6−代表的な熱放射コーン,試験片ホルダ及び熱放射遮蔽板の配置(正面図)

7.3.5

試験片ホルダ

12

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片ホルダの詳細を,図7に示す。試験片の厚さが25 mmでない場合,最小厚さ10 mmの低密度(呼

び密度65 kg/m3)の耐火性繊維を台座に敷く(6.4.2参照)。複合材料の試験片の縁の部分の燃焼を抑える

ために,保持枠を常に使用する。保持枠はもち上がったり,パイロットバーナ炎に触れたりすることを避

ける。そのおそれがある場合には,試験片ホルダ及び保持枠に孔をあけ,使用位置に2本のビスで固定す

る。

変形及び剝離しやすい試験片を保持するために,ワイヤ格子を使用する。ワイヤ格子は,20 mm角の開

口部をもつ2 mmのステンレス鋼線の格子で,全体の寸法は75 mm角とし,その全ての交差部を,溶接す

る。膨張する試験片を試験するときには,ワイヤ格子を用いてはならない。

単位 mm

図7−試験片ホルダ

7.3.6

パイロットバーナ

パイロットバーナは,図6に示す単一炎のバーナで,炎の水平長さは30 mm±5 mmとする。膨張しな

い試験片の場合には,パイロットバーナは,試験片上部面の上10 mmに水平に置く。膨張する試験片の場

合には,パイロットバーナは,熱放射コーン下端の下15 mmの位置に置く。炎の色は,青色で先端が黄色

とする。チャンバのドアを開けずに点火できるように,バーナの管の出口の隣に小さなスパーク点火装置

を設ける。

パイロットバーナのノズル位置は,保持枠上部の開口部の縁の中心の真上とし,炎が試験片の中心に向

13

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かって水平に伸びていくようにする。

7.4

ガス供給

圧力3.5 kPa±1 kPaで,純度95 %以上のプロパンと圧力170 kPa±30 kPaの空気との混合気体をバーナ

に供給する。各気体を,それぞれニードルバルブ及び校正した流量計を経て混合器へ導き,更に,バーナ

へ供給する。プロパンの流量計は,100 cm3/minの測定ができ,空気の流量計は500 cm3/minの測定ができ

るものとする。

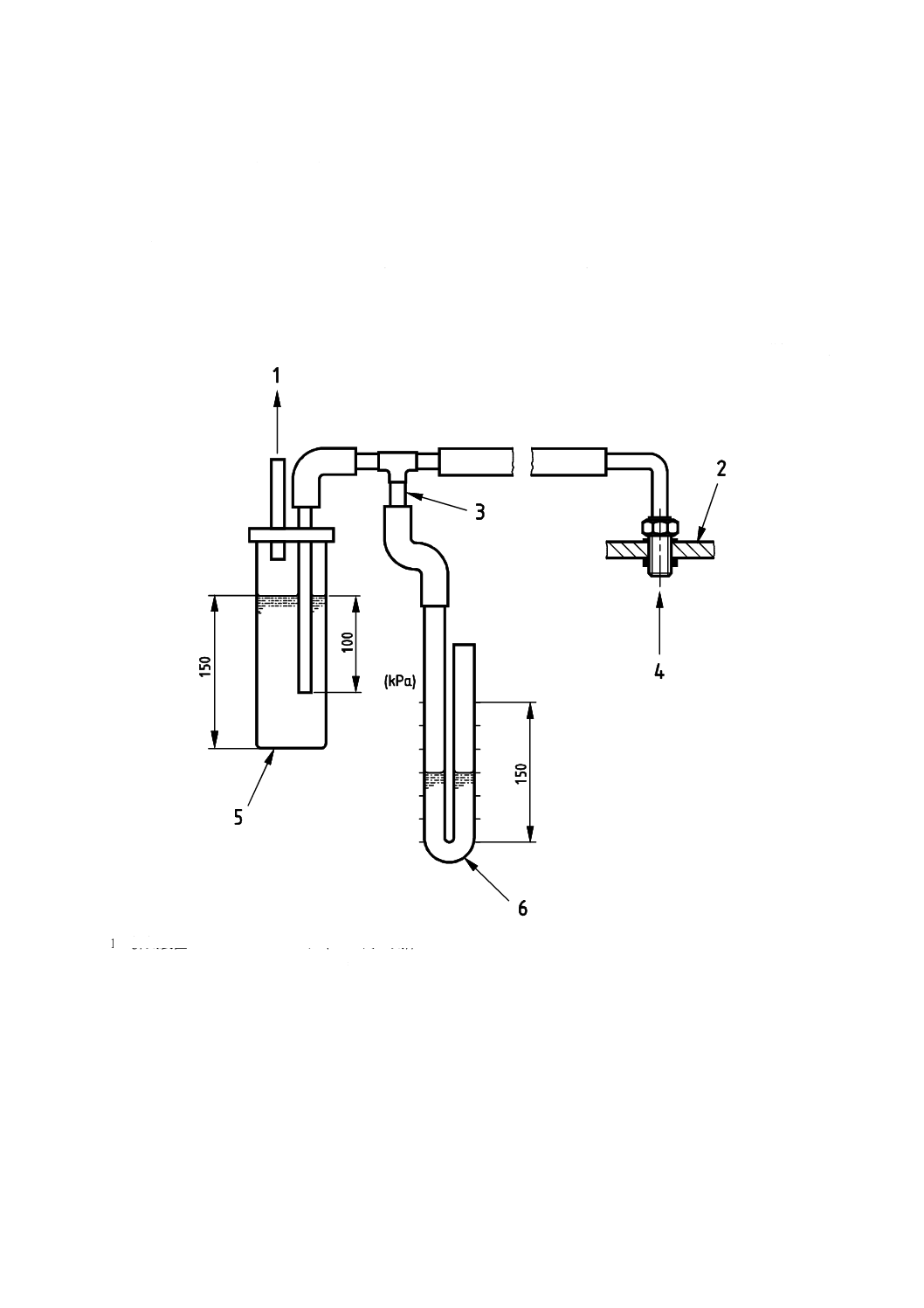

7.5

測光システム

7.5.1

一般

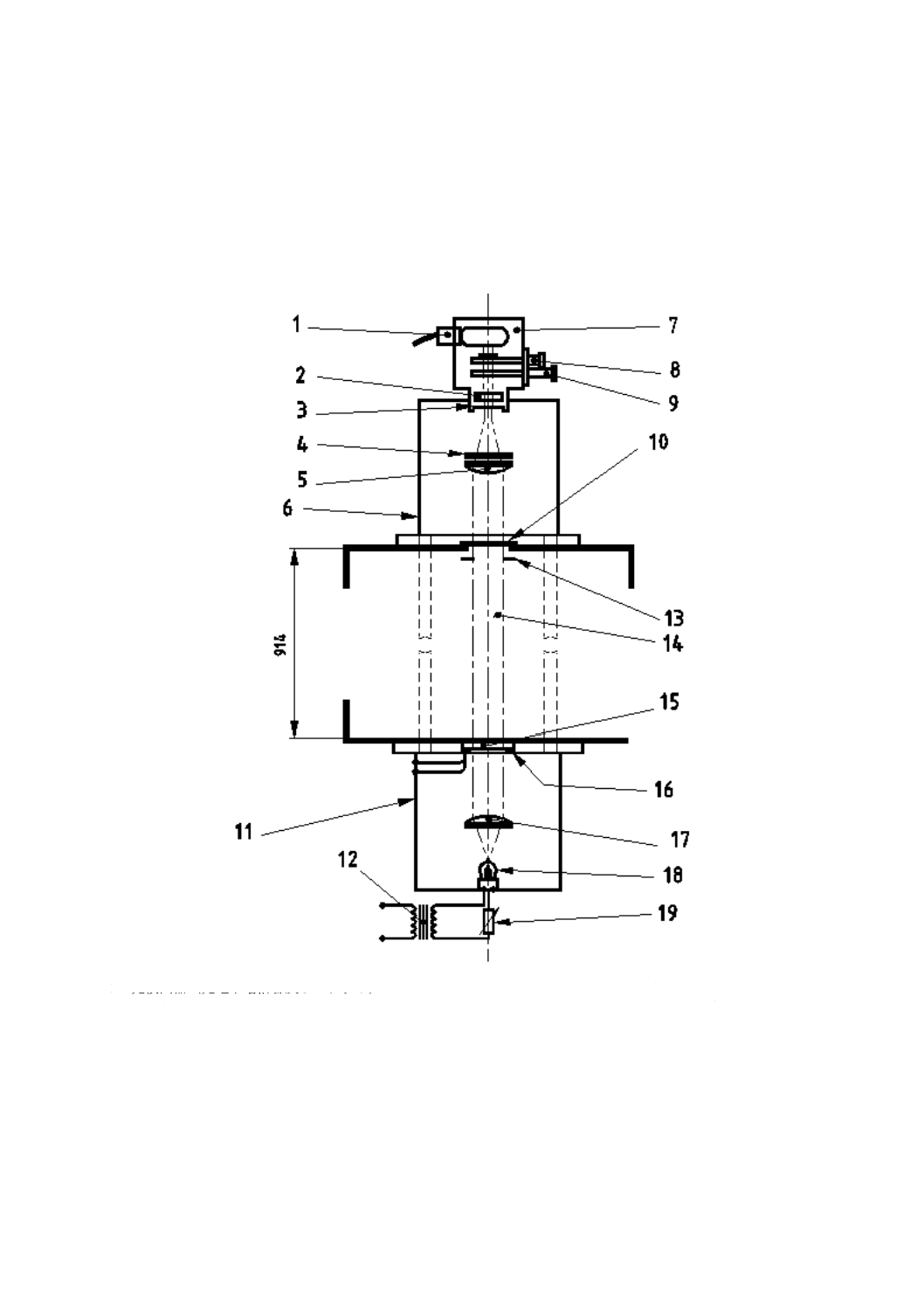

測光システムは,チャンバの床の下部光学窓の下にあるハウジングの中のレンズ及び7.5.2に規定する光

源,並びにチャンバの天井の上部光学窓の上にあるハウジングの中のレンズ,フィルタ,シャッタ及び7.5.3

に規定する光検出器で構成する。

測光システムの系統図を,図8に示す。このシステムは,光源の出力制御装置及び光検出器に入射する

光の量を測定する装置を装備する。

7.5.2

光源

光源は,6.5 Vの白熱ランプとする。ランプにかかる電圧は,電圧計を用いて4 V±0.2 Vを維持する。

ランプは,チャンバの床の下部光学窓から直径51 mmの平行光線を出せるようなレンズとともに,下部の

ハウジングの中に据え付け,光線の方向及び直径を調整できる装置を設ける。ハウジングには,レンズの

位置決め調整を可能とする開閉カバーを設ける。

7.5.3

光検出器

7.5.3.1

測光システムは,7.8.6の記録計に接続した多段階アンプ及び光電子増倍管によって構成し,暗電

流が10−9 A以下で,人間の可視光領域に近い応答分光感度をもち,少なくとも透過光の強さを100〜

0.001 %の範囲で連続的に測定できるものとする。測光システムは,光の透過に対して直線的な応答をもち,

全ての範囲で最大の読みの±3 %以内の精度をもっていなければならない。

光電子増倍管は,実用上,光学密度0.5ニュートラルフィルタ及びレンジ拡張フィルタ(ND-2)(7.5.3.2

参照)を光路に置いた状態で,100 %の読みが得られるものを選ぶ。いずれの測定範囲においても,与え

られた条件下で機器の読みの調整ができる機構をもっていなければならない。

注記 光検出器に要求される精度は,100,10,1などの測定範囲と同様に30,3,0.3などの測定範囲

が測光システムに組み入れられていると,容易に得られる。

7.5.3.2

光電子増倍管は,光検出器のハウジングの上部に据え付ける。その下には,フィルタとシャッタ

とを別々に平行光線へ出し入れできる機構を備えるものとする。レンジ拡張フィルタ(ND-2)は,呼び光

学密度が2であるガラス製のニュートラルフィルタとする。シャッタが閉じた位置にあるとき,シャッタ

は,チャンバの全ての光を光電子増倍管に到達させないものとする。シャッタの下には,必要に応じて乳

白色拡散フィルタを取り付ける。

注記 乳白色拡散フィルタを取り付けるのは,受光器の感度特性を人間の視感度に近づけるためであ

る。

7.5.3.3

上部ハウジングの低い位置に,位置調整可能な直径51 mm以上のレンズを設置し,このハウジン

グの上部と下部との間にある開口円盤上で光線が小さく強い焦点を結ぶようにする。レンズの上には,0.1

刻みで0.1〜0.9までの光学密度をもつ9枚一組のニュートラルフィルタの中から選んだ1枚又は複数の補

償用フィルタを保持できるような支持機構を設ける。ハウジングには,レンズの位置決め並びにフィルタ

の挿入及び取出しができるように,開閉カバーを設ける。

14

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.3.4

実際の光学密度を,550 nm〜650 nmでの校正によって測定した呼び光学密度3.0で,下部の光学

窓をカバーするのに十分な大きさがあるニュートラルフィルタを,測光システムの校正のために用意する。

指紋は光透過の値に強く影響するので,ニュートラルフィルタは,全てその縁をもって取り扱う。ニュ

ートラルフィルタの表面は清掃しない。ニュートラルフィルタの表面が,損傷したり又は汚れた場合は,

ニュートラルフィルタを交換する。

1 光検出器(光電子増倍管及びソケット)

8 レンジ拡張フィルタ(ND-2)

15 下部光学窓

2 乳白色拡散フィルタ

9 シャッタ

16 光学窓用ヒータ

3 開口円盤

10 上部光学窓

17 下部レンズ

4 補償用ニュートラルフィルタ

11 測光システムの下部ハウジング

18 光源

5 上部レンズ

12 トランス

19 可変抵抗

6 測光システムの上部ハウジング

13 不透明な円形テンプレート

7 測光システムの光検出器のハウジング

14 平行光線

図8−測光システム

15

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.4

追加装置

7.5.4.1

平行光線の確認のために,直径51 mmの同心円リング状の印の付いた不透明な円盤で,支持柱の

間に確実に収まり,チャンバ上部の光学窓の下側に,中心を合わせて取り付けることができるテンプレー

トを用意する。

7.5.4.2

レンジ拡張フィルタの校正のために,チャンバの下部光学窓を完全に覆うのに十分な大きさで,

スケールを1 %透過レンジに設定しているときの測光システムの読みが範囲の中くらいの透過光量となる

ような,白い布,薄い紙又はニュートラルフィルタを用意する。

7.5.4.3

光源からの光がチャンバに入ることを抑えるために,下部光学窓を覆うのに十分な大きさの不透

明な材料を用意する。

7.6

チャンバの気密性

規定の部品によって組み立てられたチャンバは,直ちに試験できる状態にして,25 kW/m2で10分間又

は50 kW/m2で5分間運転したとき,9.6による漏れ速度試験の要求事項を満足する十分な気密性をもつも

のとする。

注記 ドアのシール部,通気口の入口及び出口並びに安全破裂板は,漏れの原因となることが多い。

7.7

清掃器材

チャンバ内部の清掃用に,適切な器材を用意する。

注記 チャンバの壁の清掃には,アンモニア水を含む洗剤スプレー及び拭き取るための柔らかいパッ

ドが効果的である。また,光学窓の清掃には,エタノール及び柔らかいティシュペーパーがよ

い。皿に入れた0.880 mol/Lのアンモニア水を使用して,一晩チャンバ内に放置すると,チャン

バ内及びサンプリング管の酸性を中和するのに役立つ。

7.8

補助機器

7.8.1

はかり

はかりは,試験片の質量以上の測定容量があり,かつ,試験片の質量の0.5 %の精度まで読み取ること

ができるものとする。

7.8.2

計時装置

操作及び観察の時間を測定するために用いる計時装置は,1時間に1秒以内の精度で,1秒単位で少なく

とも1時間の経過時間を記録することができるものとする。

7.8.3

長さ測定器

要求される精度で寸法などを検査するために,定規,キャリパ,ゲージ,又は他の適切な精度の器具を

用いる。

7.8.4

補助ヒータ

温度が低いときに,チャンバ内の温度を安定した温度に急速に到達させる必要がある場合には,壁の局

部を加熱せずにチャンバ内の温度を安定して上昇させることができる500 Wの補助ヒータを用いてもよい。

別の方法として,チャンバ内の温度を安定させるために,チャンバの壁を外部から加熱してもよい。

7.8.5

保護具

試験する試験片の種類に応じて,手袋,ゴーグル,マスクなどの身に付ける保護器具,及びトングなど

の取扱器具を用いる。

7.8.6

記録計

記録計は,全記録幅の0.5 %以内の精度で光検出器(7.5.3参照)のmV出力を連続記録でき,かつ,熱

流束計の出力(7.3.4.2参照)を要求精度で記録できるものとする。

16

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.7

水の循環装置

熱流束計を冷やすために,水の循環装置を装備する。

8

試験環境

8.1

チャンバは,直射日光及び他の強い光源から防護し,これらの妨げとなる光を測定しないようにす

る。

8.2

危険で有害となるおそれのある煙及びガスを,試験場所から取り除く手段を講じなければならない。

また,特に試験片をチャンバから取り出している間又は装置の清掃をしている間に,試験者がそのガス及

び煙にさらされないよう,他の適切な防護手段を講じなければならない。

9

装置の準備及び校正手順

9.1

一般

箇条7によって装置を組み立て,電源及び制御装置の接続を行う。また,電気接続の導通も含め,各シ

ステムの機能が正常なことを確認する。

熱放射コーンは,冷えている状態から徐々に加熱する。空の試験片ホルダ,試験片が入っている試験片

ホルダ又は熱流束計がその下の定位置にある場合を除いて,熱放射コーンを加熱又は動作させてはならな

い。

9.2

測光システムの軸合せ

9.2.1

一般

光源の交換後又は光軸がずれたときには,9.2.2及び9.2.3に示す手順に従って測光システムの初期調整

を行う。その後,9.3〜9.5の手順を実施する。

9.2.2

光線の平行

9.2.2.1

光学系の台座がしっかり固定されていることを確認する。上部光学窓の下面に,不透明な円形テ

ンプレートのマークの付いた面(リング)が下を向くようにし,マークの付いたリングが窓の中心にくる

ように不透明な円形テンプレートを取り付ける。光源を点灯し,光線が必要以上にリングの外側に出ずに

直径51 mmのリングを完全に照らすように,テンプレート上の像を調整する。

9.2.2.2

測光システムの下部ハウジングの開閉カバーを外して下部レンズ保持部を解除し,レンズ位置を

決め直して,テンプレート上の光のパターンが中心に位置し,かつ,正しい大きさになるように調節する。

外部からの調整装置が備え付けられたものであれば,外部から調整を行ってレンズの位置を決め直す。

注記 調整が著しく難しい場合は,ランプのソケットの位置も直すことが望ましい。

9.2.2.3

下部レンズ保持部を再度固定して測光システムの下部ハウジングの開閉カバーを取り付ける。そ

のとき,試験チャンバが確実に密閉されていることを確認しておく。上部光学窓からテンプレートを外す。

この調整には,光検出器の読みが最大となるように下部レンズを最適な位置に取り付けることを含めて

もよい。

なお,レンズの位置を調節するためには,テンプレートを取り外す必要があり,また,下部レンズの位

置を変更した場合には,9.2.2.2の規定によって像の位置を確認する。

9.2.3

光線の焦点

チャンバの上部ハウジングの開閉カバーを開ける。補償フィルタのホルダを取り外し,固定されたレン

ズ保持部を緩める。光検出器のスイッチを切り,光源のスイッチを入れる。収束した光線が,光電子増倍

管ハウジングの前の開口部の上で,明るい光の焦点を形成するように焦点と光軸とを合わせるため,レン

17

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ズの位置を調節する。レンズ保持部を固定し,光線の焦点調整を確認し,補償フィルタホルダを再び据え

付け,ハウジングの開閉カバーを閉めて密閉する。

9.3

補償フィルタの選択

チャンバ内部の二つの光学窓の表面を清掃する。光路中にレンジ拡張フィルタを置き,測光システムの

スイッチを入れる。シャッタを開け,上部レンズ上に補償フィルタ(ND-0.5)を置き,100 %の透過光が

記録できる範囲にマルチレンジメータを設定する。機器の読みを調整して,100 %の読みを実際に得るこ

とができるかどうか確認する。この確認ができれば,補償フィルタを取り替える必要はない。この確認が

できない場合は,他の補償フィルタを用いて調整する。

チャンバの上のハウジングの中の補償フィルタを全て取り除いて,このハウジングの開閉カバーを閉じ,

次にチャンバ内部の下部光学窓を覆うように補償フィルタを一つ以上置いて機器の読みを確認することで,

適切なフィルタ又はフィルタの組合せが得られる。この方法で選んだ補償フィルタは,前述の手順で確認

する。

補償フィルタ選択の代わりに,光電子増倍管への電圧を100 %の読みに達するように確認して調整して

もよい。

9.4

直線性の確認

光路にレンジ拡張フィルタを置き,シャッタを閉めた状態で,測光システムのスイッチを入れる。機器

の範囲を0.1 %透過の読みのフルスケールにして,0 %透過の読みが得られるようにゼロ点調整をする。他

の範囲に切り替えて0 %を維持することを確認する。

シャッタを開け,レンジ拡張フィルタが光路中にあることを確認する。フィルタのスパン調整つまみを

調整して,100 %の透過光の読み値が機器のフルスケールになるようにする。

呼び光学密度3.0の校正されたフィルタを下部光学窓上の光路中に置く。シャッタを開け,パーセント

透過度を測定する。測定した読み値と校正値との差は,両方の値をパーセントで表すとき,5 %以内でな

ければならない。

9.5

レンジ拡張フィルタの校正

チャンバの壁の温度を40 ℃±5 ℃に保ち,装置を10.2に規定の運転状態にする。レンジ拡張フィルタ

を光路に置き,シャッタを閉じ,測光システムのスイッチを入れる。0.1 %透過の読みをフルスケールとし,

0 %透過の読みをゼロに合わせる。

アンプを100 %透過レンジに切り替え,シャッタを開き,レンジ拡張フィルタが光路中にあることを確

認する。フィルタのスパン調整を行い,100 %透過光が読めるようにする。下部光学窓の上に光学密度約

2.5(7.5.4.2参照)の白い布,重ねた薄い紙又はフィルタを置き,1 %透過レンジに切り替える。フィルタ

又は重ねた薄い紙を追加して,おおよそ0.5 %の読みが得られるようにする。この段階では,測光システ

ムを調整してはならない。透過度Twithを記録する。

下部光学窓の上に置いた布,薄い紙又はフィルタを動かさないで,100 %透過レンジに再度合わせ,光

路からレンジ拡張フィルタを取り除く。透過の読みTsを記録し,これを用いて,レンジ拡張フィルタの光

学密度df値及びレンジ拡張フィルタが光路にないときに得られる読み値に対する適切な補正係数Cfを式

(1)及び式(2)から求める。

=

with

s

10

f

log

T

T

d

········································································ (1)

(

)2

132

f

f

−

=

d

C

········································································ (2)

18

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

df: レンジ拡張フィルタの光学密度

Ts: レンジ拡張フィルタがないときの透過の読み

Twith: レンジ拡張フィルタがあるときの透過の読み

Cf: 補正係数

132: チャンバの係数[11.1.1の式(3)参照]

光学密度が4を超えないことが知られている材料の試験では,この校正手順は必要ない。

9.6

チャンバの漏れ速度試験

装置を使用する都度(表1参照),次の要領でチャンバの気密性を測定する。

− ドア,通気口及び補充ガス充塡パイプを閉めた状態で,マノメータで測定しているチャンバの内部圧

力が,0.76 kPa(76 mm水頭)以上になるまでガス捕集パイプのうちの一つから(又は他の圧縮空気

流入口から)圧縮空気をチャンバに導入した後,空気の供給を止める。

− 記録した圧力が,0.76 kPa〜0.5 kPa(76 mm〜50 mm水頭)に低下する時間を計時装置で測定し,その

時間が5.0分間未満であってはならない。

9.7

バーナの校正

炎が7.3.6に規定する長さとなるよう,プロパン及び空気の流量を調節する。

注記 通常は,プロパンの流量が約50 cm3/min,空気の流量が約300 cm3/minのとき,正しい炎の長さ

が得られる。

9.8

熱放射コーンの校正

9.8.1

チャンバを清掃し,前回の試験の残さを取り除く。試験直後に熱放射コーンの校正を行う場合には,

ドアを閉め,排気口及び空気導入口を開けて2分間空気を流してチャンバの中の空気を入れ替える。熱流

束計を熱放射コーンから7.3.2に規定する距離の試験片の位置に取り付けて信号線を接続し,冷却水を供

給する。

膨張する材料を試験する場合には,常用の熱流束計を,熱放射コーンの下端と熱流束計表面との間隔が

50 mmで,熱放射コーンの中央になるような位置に取り付ける。

9.8.2

チャンバを10.2に規定する運転状態とし,チャンバの壁の温度を10.2.2に従って一定にして,熱

放射コーンから熱放射遮蔽板を取り外す。

9.8.3

チャンバのドアを閉め,空気導入口のバルブを開け,排気口は閉めておく。熱流束計へ冷却水を流

す。熱流束計の出力を観察して,熱平衡に達したことを確認する。25 kW/m2又は50 kW/m2の熱放射に相

当するmV読み値が得られるように,必要に応じ熱放射コーンを調整する。校正の間に何らかの理由でド

アを開けた場合は,再びドアを閉めて十分に時間をとり熱平衡に到達してから,最終的にmV値を読み取

る。

注記 熱流束計に水を循環する管をチャンバ内に通すために,チャンバのドアを僅かに開けておく必

要が生じることがある。

調整後の安定化のためには,約10分間その状態を保持しなければならない。

9.8.4

必要に応じて,試験片位置の中心及び中心から両側25 mmの3点の位置で,9.8.3の手順を繰り返

し,熱放射コーンを校正する。

9.8.5

熱放射遮蔽板を熱放射コーンの下の元の位置に戻し,チャンバから熱流束計を取り除き,試験を直

ちに開始できるようにする。取り外した熱流束計に冷却水を流し続ける。熱流束計は,保護キャップが溶

けることなく,かつ,ひずむことなく,熱流束計に装着できる程度まで冷却する。

9.9

清掃

定期的に肉眼による点検を行って清掃の必要性を認めたときは,7.7に規定する器材を用いて,チャンバ

19

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の内壁,熱放射コーン及び試験片ホルダの支持機構を清掃する。

試験結果は,試験片の組成の変化に敏感であるため,試験片の材料を変えて試験する場合は,前の試験

における残さと新しい試験片の間との化学的及び物理的相互作用によって試験結果が影響を受けないよう

に,チャンバを清掃する。

注記 同じ材料の試験を行うときであっても,堆積する前の試験の残さが新たな煙粒子の壁面への付

着を減少させ,その結果,比光学密度の測定値が増大する可能性がある。

9.10

点検及び校正の頻度

9.10.1

表1に示した間隔で,定期的にチャンバの点検及び校正を行う。

注記 材料の燃焼生成物が熱放射コーンの腐食を引き起こすことがあるが,ある限られた範囲内であ

れば,供給電圧を変えて熱放射を補正できる。熱放射コーンが必要とする出力が得られなくな

った場合には,新しいヒータに交換することが望ましい。

9.10.2

チャンバのどの部分でも交換又は修理した後は,適切な調整手順に従ってチャンバを調整する。

10

試験手順

10.1

一般

この試験は,パイロットフレームを用いて,又は用いないで行うことができる。

適切な試験条件を,次に示す。

注記 質量光学密度を測定する場合は,附属書Cを参照する。

a) 試験片を,パイロットフレームを用いて,又は用いないで,熱放射25 kW/m2に暴露する。

b) 試験片を,パイロットフレームを用いて,又は用いないで,熱放射50 kW/m2に暴露する。

必要ならば,10.9.1に規定する四つのモード全ての試験を行ってもよい。

注記 a) 又はb) の条件に暴露しても着火しない材料もあるが,無炎燃焼モードで発生する煙は,試

験片の着火の有無にかかわらず,パイロットフレームを用いない条件で測定したものである。

10.2

チャンバの準備

10.2.1

熱放射コーンを,25 kW/m2又は50 kW/m2に調整し,箇条9に従ってチャンバを準備する。10 mm

以上膨張する試験片の場合は,熱放射コーンと試験片との距離を50 mmとし,パイロットバーナは,熱放

射ヒータの下端から15 mmの位置に置く。

10.2.2

試験が完了した直後は,ドアを閉めた状態で排気口及び空気導入口を開けて,煙が完全になくな

るまでチャンバを換気する。チャンバの中を検査し,必要に応じて壁及び支持機構を清掃する(9.9参照)。

各試験を行う前に,チャンバ内部の光学窓の表面を清掃する。チャンバの壁の温度が,熱放射コーンが25

kW/m2のときは40 ℃±5 ℃に,熱放射コーンが50 kW/m2のときは55 ℃±5 ℃に安定するまで,チャン

バを放冷する。その後,空気導入口のバルブを閉める。

膨張する材料の試験の場合,チャンバの壁の温度は,熱放射コーンが25 kW/m2のときは50 ℃±10 ℃

とし,熱放射コーンが50 kW/m2のときは60 ℃±10 ℃とする。

温度が高すぎる場合は,排気ファンを用いて,試験室の冷えた大気を取り込んでもよい。

10.3

パイロットフレーム使用の試験

パイロットフレームを用いる試験では,バーナを正しい位置に設置し,ガス及び空気の供給弁を開けて

バーナに点火し,炎の大きさ及び色を確認し,必要に応じて炎が7.3.6の規定に合うよう,ガス及び空気

の流量を調節する。

20

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4

測光システムの準備

ゼロ点を合わせ,シャッタを開けてフルスケールの100 %透過の読みを調節する。再びシャッタを閉め,

必要に応じて最高感度(0.1 %)の範囲を用いてゼロ点を合わせる。100 %設定を再確認する。シャッタを

開けたり閉めたりしながら,アンプ及び記録計が正確に0 %及び100 %を示すまで,一連の操作を繰り返

す。

10.5

試験片のセット

6.3及び6.4に従って準備した試験片を,試験片ホルダに入れる。熱放射コーンの下の支持機構の上に,

試験片ホルダ及び試験片を載せる。熱放射コーンの下から熱放射遮蔽板を取り除き,同時にデータ記録計

をスタートし,空気導入口を閉める。チャンバのドア及び空気導入口を,試験開始後直ちに閉める。

予備試験で熱放射遮蔽板を取り除く前に,パイロットフレームの火が消えることが分かった場合は,直

ちにパイロットバーナに再点火し,それと同時に熱放射遮蔽板を取り除く。

10.6

光の透過度の記録

試験開始から(すなわち,熱放射遮蔽板を取り除いてから),光の透過度のパーセント値と経過時間とを

連続的に記録する。必要に応じて光検出器の増幅システムの範囲を,次の範囲に上げて,読みがフルスケ

ールの10 %以下にならないようにする。

透過レベルが非常に低く,0.000 1 %以下の場合,すなわち,煙濃度が非常に高くなった場合,比光学密

度Dsは792より高い,すなわち,Ds>792と報告する。

光の透過度が0.01 %以下に落ちた場合は,チャンバのドアの観察窓を塞ぎ,光路からレンジ拡張フィル

タを取り除く。

表1−点検及び校正の頻度

試験装置項目

点検及び校正の最小頻度

手順(適用箇条)

チャンバの内部

全ての試験前及び校正の前に検査する。

9.9

熱放射コーン

各試験日に1回及び熱放射コーンを新しく設置したと

き又は取り替えたとき。

9.8

チャンバ(漏れ)

各試験日に1回及び新しいシール又は安全破裂板を取

り付けたとき。

9.6

熱流束計

12か月ごと,及び熱流束計を清掃したとき又は再コー

トしたとき。

7.3.4.3

及び附属書A

測光システム

校正

全ての試験の前。

光軸合せ

6か月ごと,及び光源を取り替えたとき又は損傷を受

けたとき。

9.2

補償フィルタ

6か月ごと,及び窓の光透過が低下した場合。

9.3

直線性

6か月ごと,及び窓の光透過が低下した場合。

9.4

レンジ拡張フィルタ

6か月ごと。

9.5

10.7

観察

層間剝離,膨張,収縮,溶融,崩壊など,試験片に特有な燃焼性状を記録する。また,着火及び燃焼時

間を含め,その特有な挙動を観察した時間を,試験開始後の経過時間として記録する。さらに,煙の色,

確認した特有の事柄など,煙の特徴についても記録する。

附属書Eに示すように,煙の発生の仕方が着火の有無によって大きく異なる材料がある。したがって,

各試験における燃焼のモードについてできるだけ多くの情報を記録するのがよい。

21

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 積層シート,タイル,織物及びその他の材料を下地材に接着した試験片を含むコーティング材

又は上張り材,並びに下地材に接着していない複合材料は,層間剝離,クラック,剝がれ又は

他の種類の分離が起こり,これらが発煙に影響する可能性がある。

試験中に,試験片から発生するガスによってパイロットフレームが消え,10秒以内に再点火することに

失敗した場合は,パイロットバーナへのガスの供給を直ちに止めなければならない(7.3.6参照)。

あらかじめ切込みを入れていない薄い試験片が膨張した場合は(6.4.4参照),その試験片の結果は無視

し,切込みを入れた試験片を用いて試験を行う。

10.8

試験の終了

10.8.1

10分間試験を続ける。10分間の暴露で,光の透過値が最小値に達しなかった場合には,必要に応

じて更に10分間試験を続けることができる。1回の試験の最大時間は,30分間とする。

10.8.2

パイロットフレームを使った場合は,バーナを消す。

注記 燃焼生成物と空気とが混合して爆発の原因となるおそれを避けるためである。

10.8.3

熱放射コーンの下に熱放射遮蔽板を移動する。

10.8.4

排気ファンを回す。マノメータが,やや負の圧力を示したところで空気導入口を開け,光の透過

が最大になるまで排気を続ける。このとき,測定の範囲を適切に選択し,光学窓上への付着の度合いを評

価するためのDcを計算するために,“排煙後の透過光量”の読み値Tcを記録する。

10.9

試験モード

10.9.1

各材料について次の四組の試験条件で,それぞれ3回行った試験の光の透過度(%)を測定する。

− モード1: 熱放射25 kW/m2,パイロットフレームなし。

− モード2: 熱放射25 kW/m2,パイロットフレームあり。

− モード3: 熱放射50 kW/m2,パイロットフレームなし。

− モード4: 熱放射50 kW/m2,パイロットフレームあり。

10.9.2

各々の試験片について,光のパーセント透過度を決定し,その値から11.1の式によって比光学密

度を計算する。個々の試験片についてDs maxの値が,その組の3個の試験片の平均値と明確な理由もなく

50 %以上異なる場合は,同じ試料から採取した一組3個の試験片について同じ試験モードで試験を行い,

全部で6個の試験片の結果を記録する。

注記 同じ試験モードでも,ある試験片が炎を伴って燃え,他の試験片が炎を伴わず燃える場合があ

る。炎を伴って燃える場合と比較して,炎を伴わず燃える場合は,材料によって異なる煙の発

生傾向をとることがあるため,煙の測定に大きな差異が生じることがある。

11

試験結果の表し方

11.1

比光学密度(Ds)

注記 試験開始から10分後の比光学密度Ds 10の不安定性は,予備的な事前の試験室間の試験で確認

済みである(附属書B参照)。

11.1.1

各試験片について,時間経過に沿って光の透過度のグラフを作成し,最小パーセント透過率Tmin

を求める。式(3)によって,Tminを最大比光学密度Ds maxに変換する。有効数字は,2桁とする。

min

10

max

s

100

log

132

T

D

×

=

································································· (3)

ここに,

132: チャンバについて,V/ALから導いて得た係数

V: チャンバの容積(m3)

22

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A: 試験片の暴露表面積(m2)

L: 光路の長さ(m)

必要であれば,10分後のDs(Ds 10)を,式(3)のTminを10分後の光の透過率(T10)に置き換えて算出す

る。

式(3)で用いる透過率は,測定した透過率である。100 %〜0.1 %の4桁の透過率(T)は,システムによ

って記録された透過率である。その下の0.01 %及び0.001 %の2桁の透過率(レンジ拡張フィルタが光路

から除かれる場合)は,0.01 %又は0.001 %の実際の測定範囲に換算して計算する必要がある。

注記 レンジ拡張フィルタが除かれ測定範囲が1 %に設定されていると,実際の測定範囲は0.01 %と

なる。表示される透過率が0.523であれば,実際の測定透過率は0.005 23 %となる。

11.1.2

レンジ拡張フィルタの使用状況によっては,11.1.1で計算したDs max及びDs 10の値に,レンジ拡張

フィルタの補正係数Cfを加える。Cfの値は,次による。

a) 次の場合は,ゼロとする。

1) 透過光量を記録したときに,フィルタが光路中にあった場合(T≧0.01 %)

2) 光度測定システムが出し入れできるフィルタを,装着していない場合

b) 透過光量を記録したときに,光路からフィルタが引き出されていた場合(T<0.01 %)には,9.5の手

順で求める。

11.2

排煙後の光量補正係数(Dc)

補正係数Dcを求めるために,試験片ごとに排煙後の透過光量の値Tc(10.8.4参照)を記録する。11.1.1

のDs maxに倣って補正係数Dcを式(3)のTminをTcに置き換えて計算する。その値がグラフから求めた最大比

光学密度の5 %以下の場合には,補正係数Dcを記録しない(11.1参照)。

12

精度

試験開始から10分後における,比光学密度Ds 10の変動の予備的試験室間実験データを,附属書Bに示

す。

膨張する材料の試験室間実験の結果は,附属書Dに示す。

13

試験報告書

試験報告書には,この規格の規格番号と次に示す事項とを記載する。

a) 試験を行った試験所の名称及び住所

b) 試験した製品の製造業者又は供給者の名称及び住所(該当する場合)

c) 試験年月日

d) 製品名,形式,形状,基本的寸法,質量又は密度,コーティングの被覆率及び色などの試験した製品

の全ての情報

e) 試験片の構造及び調製(6.2.3及び6.3参照)に関する全ての情報

f)

試験した試験片の面(6.1.2参照)

g) 計算した場合は,レンジ拡張フィルタの補正係数Cf

h) 限定した試験を行った場合は,その試験のモード(10.9.1参照)

i)

ワイヤ格子の使用の有無(7.3.5参照)

j)

各暴露条件において試験した試験片の数(10.9参照)

k) 試験した各試験片の厚さ

23

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l)

試験した有効な各試験片について,試験のモード,試験時間(10.8.1参照),経過時間に対する透過光

のグラフ及び最大比光学密度Ds max,並びに必要な場合には,試験開始から10分後の比光学密度Ds 10

(11.1.1参照)

m) 試験した有効な各試験について,排煙後の光量補正係数Dc(11.2参照)

n) 試験片の観察記録及びその観察がなされた試験開始からの経過時間(10.7参照),並びに無効になった

試験の詳細及びその理由

o) 試験のモードごとのDs max及び必要ならばDs 10の平均値

p) 次のただし書き:“これらの試験結果は,特定の条件下で試験した製品の試験片の挙動を示すものであ

り,この結果だけで実際に使用される場合の製品の煙による危険の度合いを評価する基準を与えるこ

とを,意図したものではない。”

24

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

熱流束計の校正

ヒータ及びその温度制御装置の検査を行う場合は,常に,ISO 14934-3に基づいて熱流束計の校正を行

わなければならない。校正は,常用の熱流束計と,同じ測定範囲の熱流束計で標準器として保持し,ほか

の目的に用いない一つの標準熱流束計とを比較して行う。標準熱流束計のうちの一つは,認定機関におい

て,毎年,校正を行う。標準熱流束計を用いて比較校正した常用熱流束計は,ヒータの温度コントローラ

(図4及び図5参照)の校正に用いる。この常用熱流束計は,ヒータの校正の間,試験片表面の中央に相

当する位置に置く。

注記 二つの標準熱流束計を用いることは,標準熱流束計の感度の変化を知る手段となる。

25

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

シングルチャンバ試験で測定する煙の比光学密度の変動性

この規格によって,16種類の材料について8試験機関が予備的試験室間実験を実施した結果,材料によ

っては,10分後の比光学密度Ds 10の変動が大きいことが分かった。中でも25 kW/m2の熱放射において,

着火しない材料及び有炎燃焼下よりも無炎燃焼下でDs 10がより大きい材料では,10分後のDs 10の変動が

大きかった。

この予備的試験室間実験結果は,この規格によって煙の発生量が多い材料と少ない材料とを区別するこ

とができることを示している。ISO 5725:1986[8]によって計算したプラスチック材料及び建築材料各々5種

類に対する10分後のDs 10の併行精度及び試験室間精度の解析結果を,表B.1及び表B.2に示す。

ここで,併行精度rは,同じ試験方法及び同じ試験材料について,同じ試験条件(同じ試験室,同じ試

験装置及び同じ測定者が短期間に試験した場合)で得られた二つのDs 10の値の差が,95 %の確率でその値

の範囲にあると予測される値である。試験室間精度Rは,同じ試験方法及び同じ試験材料について,異な

った試験条件(異なった試験室,異なった試験装置及び異なった測定者)で得られた二つのDs 10の値の差

が,95 %の確率でその値の範囲にあると予測される値である。

この予備的試験室間実験によれば,ある一つの材料の試験結果の偏差だけで,この試験方法の変動を示

せないことが分かる。Ds 10のデータは,煙の発生が材料の着火挙動に依存することを示している。着火時

間は,試験片が受ける熱放射に敏感であるから,熱放射の測定には,細心の注意を払わなければならない。

26

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

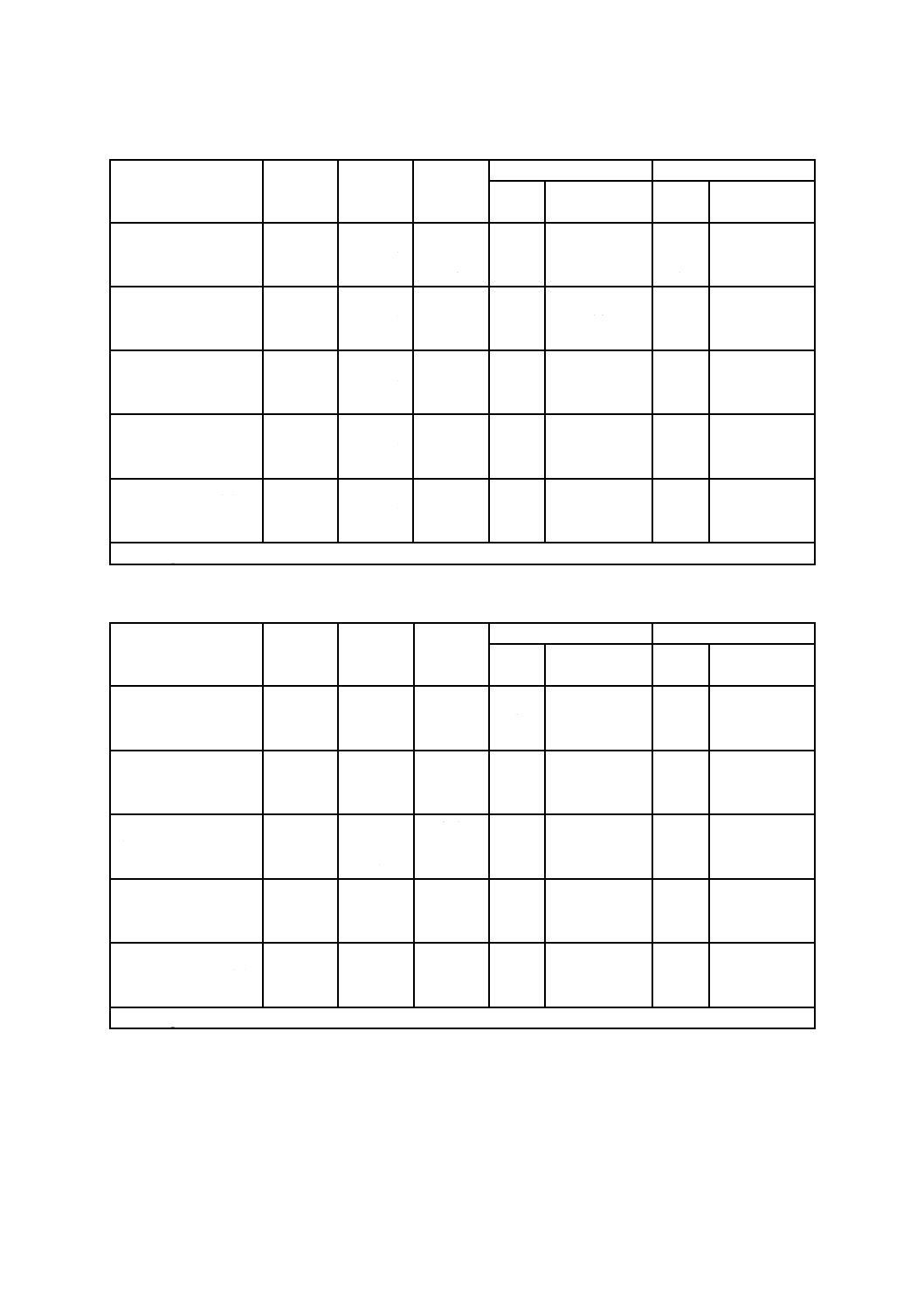

表B.1−プラスチック材料の10分後の比光学密度に関する併行精度及び試験室間精度

材料

厚さ

mm

熱放射

kW/m2

平均

Ds 10

併行精度

試験室間精度

r

平均に対する

%

R

平均に対する

%

PMMA

1.0

25

11

4

38

10

91

25+pf

55

13

24

29

53

50

54

11

20

17

32

ABS

1.1

25

312

77

25

311

100

25+pf

441

146

33

205

46

50

435

102

23

192

44

硬質ポリウレタン

フォーム(28 kg/m3)

25.0

25

49

16

32

61

124

25+pf

48

24

51

26

54

50

145

48

33

97

67

軟質ポリウレタン

フォーム(27 kg/m3)

25.0

25

178

49

27

114

64

25+pf

80

28

35

56

70

50

127

46

36

80

63

ポリスチレン発泡体

(非難燃化:14 kg/m3)

25.0

25

112

75

67

196

175

25+pf

102

75

74

130

128

50

270

88

33

195

72

注記 +pfは,試験モード2による実施を示す(パイロットフレーム使用)。

表B.2−建築材料の10分後の比光学密度に関する併行精度及び試験室間精度

材料

厚さ

mm

熱放射

kW/m2

平均

Ds 10

併行精度

試験室間精度

r

平均に対する

%

R

平均に対する

%

木材(松)

12.1

25

403

97

24

300

74

25+pf

26

15

55

56

211

50

196

191

98

191

98

チップ板

12.2

25

411

47

12

187

45

25+pf

58

59

102

88

153

50

481

96

20

464

97

合板

4.2

25

251

31

12

132

52

25+pf

33

15

47

58

175

50

113

58

51

82

72

繊維板(中密度)

11.9

25

420

127

30

281

67

25+pf

68

42

62

72

106

50

688

114

17

413

60

石こう板(表面紙付)

12.7

25

20

8

42

21

107

25+pf

8

8

104

25

314

50

17

11

64

23

132

注記 +pfは,試験モード2による実施を示す(パイロットフレーム使用)。

27

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

質量光学密度の試験方法

C.1 概要

この附属書は,材料の質量光学密度(3.7参照)を求める試験方法であり,参考である。この方法で求め

る質量光学密度の値は,試験に使用した試験片又は組立材料の形状及び厚さに特有の値であり,その材料

固有の基本的な特性とは考えない方がよい。

C.2 試験の原理

熱に対する暴露及び煙の収集の条件は,煙の比光学密度の測定と同じである。試験中に質量減少の測定

を追加して行い,試験中の試験片の質量減少曲線を求めて,質量光学密度を計算する。

C.3 試験片

C.3.1 材料の適合性については,本体と同じ規定を適用する(箇条5参照)。試験片の数及び調製方法に

ついては,本体と同じ規定を適用する(箇条6参照)。

C.3.2 各試験片は,アルミニウムはく(箔)で包んで試験片ホルダに入れ,試験前の質量(mi)を測定す

る。

C.4 補助装置

C.4.1 ロードセルは,測定範囲が500 gで,質量測定精度は,±0.1 gのものを用いる。ロードセルは,保

護容器に入れる(図C.1,図C.2及び図C.3参照)。この容器内への煙粒子及び腐食性気体の侵入を最小限

にするために,試料支持棒と容器との間は,隙間の小さい入れ子(ラビリンスシール)とする。

ロードセルは,チャンバからの取出しが容易で,質量光学密度のデータが不要な場合は,ロードセルを

不必要に煙に暴露せずに比光学密度の測定が実施できるものとする。

ロードセルの保護容器は,一つの固定脚及び二つの高さ可変の脚をもち,基盤上でロードセルを水平に

保つ。ロードセルには,熱放射コーンの下の中央に置くことができるような手段を講じる。

C.4.2 ロードセルの安全作動温度範囲は,15 ℃〜70 ℃とする。試験片の加熱の間は,鉱物繊維板でロー

ドセルの上部及び側部を覆い,保護容器内の温度が過度に上昇しないようにし,温度によるロードセルの

ドリフトを避ける。

C.4.3 チャンバの外に設置してロードセルを作動させる制御装置へ,ロードセルを接続する。制御装置は,

質量を数値で示す表示部,質量が分かるmV出力及び風袋補正機構をもつことが望ましい。

28

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

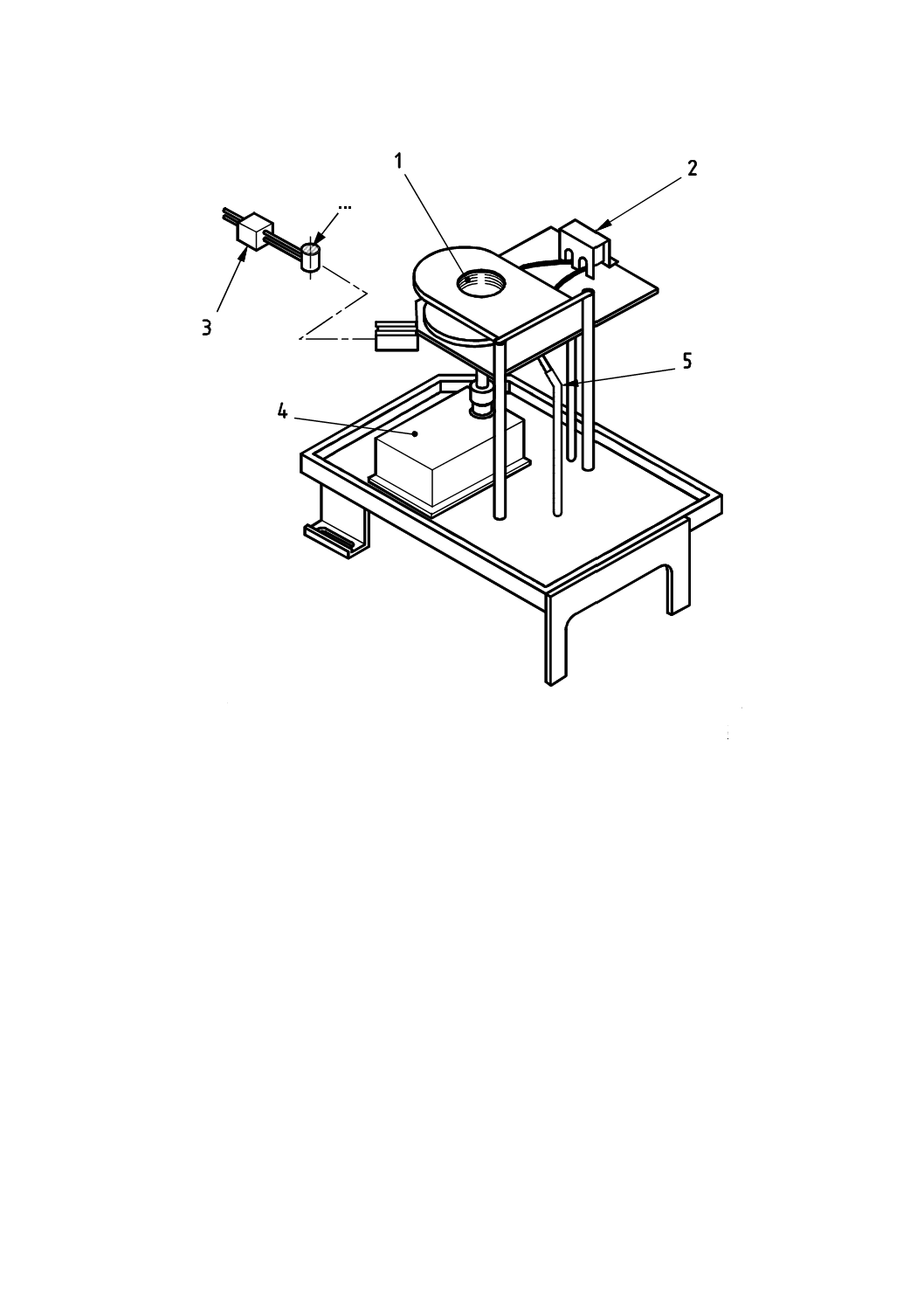

1 熱放射コーン 3 熱流束計及び固定具 5 パイロットバーナ

2 熱電対固定具及び保護カバー 4 ロードセル 6 熱流束計検知部

図C.1−質量光学密度測定用熱放射コーン,試験片及び熱流束計を保持するための代表的な支持枠

6

29

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

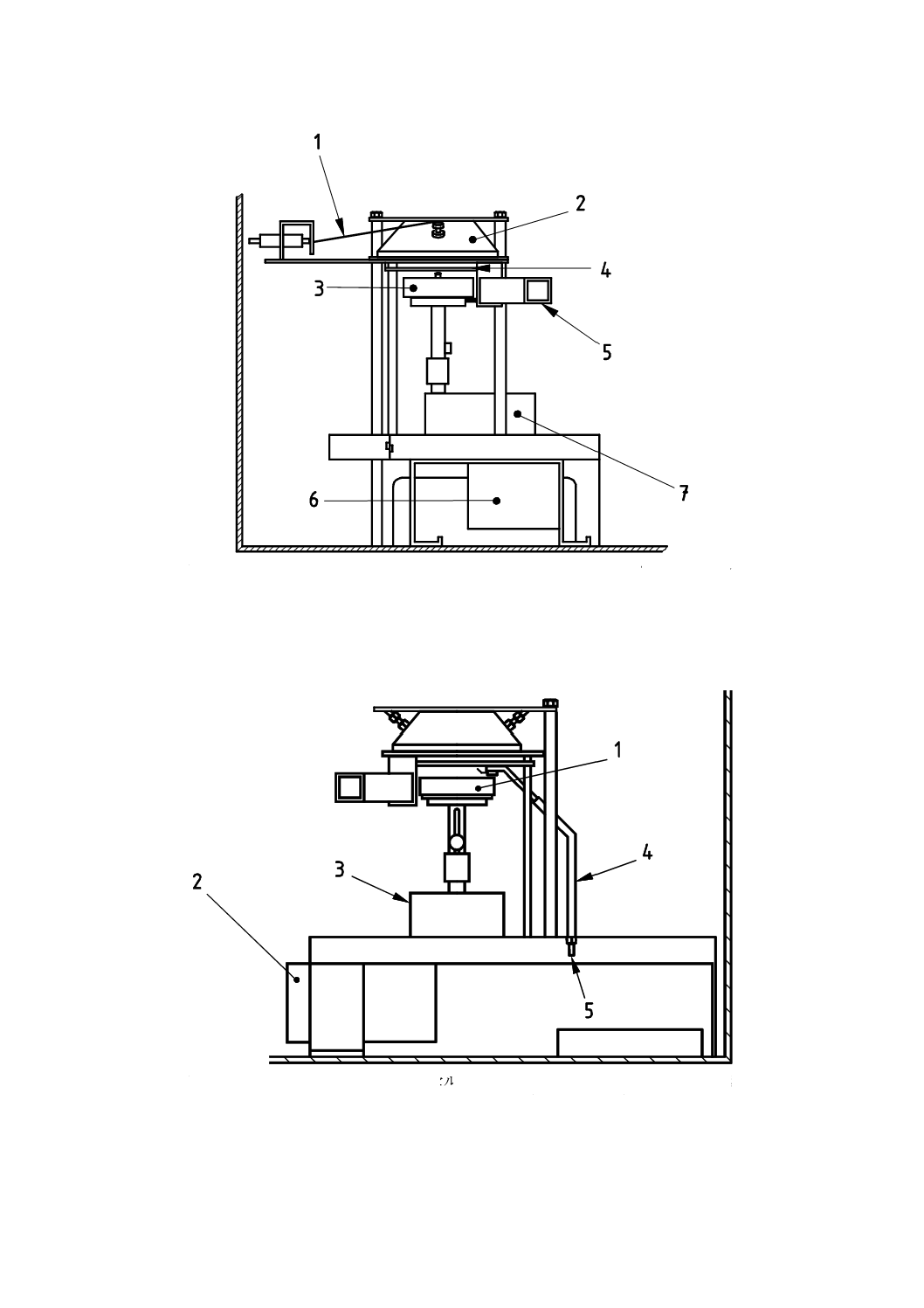

1 熱電対 3 試験片ホルダ 5 熱流束計ホルダ 7 ロードセル

2 熱放射コーン 4 熱放射遮蔽板 6 スパーク点火(着火)装置ハウジング

図C.2−質量光学密度測定用熱放射コーン,試験片ホルダ,

熱放射遮蔽板及びロードセルの代表的配置(側面図)

1 試験片ホルダ 3 ロードセル 4 パイロットバーナ及び点火用電極

2 スパーク点火(着火)装置のハウジング 5 プロパン及び空気の入口

図C.3−質量光学密度測定用熱放射コーン,試験片ホルダ,

熱放射遮蔽板及びロードセルの代表的配置(正面図)

30

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.5 校正手順

ロードセルの校正は,試験片の質量の測定範囲内の標準分銅を用いて,各一連の試験の前に実施する。

C.6 試験手順

C.6.1 チャンバの準備

チャンバ,パイロットフレーム及び測光システムを,10.2〜10.4に従って準備する。

C.6.2 試験片の搭載

6.3及び6.4に従ってアルミニウムはく(箔)に包んで調製した試験片を,必要であれば,耐火性繊維と

ともに試験片ホルダへ入れる。試験片の入った試験片ホルダを,熱放射コーンの下のロードセル上の搭載

板の上に置き,直ちにチャンバのドアを閉める。ロードセル制御装置を調節し,試験片,裏当て板及び試

験片ホルダの初期質量(mi)を記録する。熱放射コーンの下から熱放射遮蔽板を取り除き,同時に記録計

の作動を開始し,吸気口を閉じる。

ロードセルコントローラを使って試験片自身の質量を求めるために,包まれた試験片をホルダ内に置く

前に,試験片ホルダと耐火性繊維との合計の風袋をはかってもよい。

C.6.3 光の透過度及び質量減少の記録

光透過度(%),試験片及び試験片ホルダの合計質量並びに経過時間を試験開始(熱放射遮蔽板を取り除

いたとき)から連続的に,又は30秒を超えない間隔で記録する。

C.6.4 試験の終了

C.6.4.1 試験を10分間実施し(10.8.1参照),パイロットフレームを使用した場合は,これを消す(10.8.2

参照)。

C.6.4.2 熱放射遮蔽板を,熱放射コーンの下に移動する。

C.6.4.3 排気ファンを作動させて,チャンバ内から煙を除去する(10.8.4参照)。

C.6.4.4 試験片,耐火性繊維及び試験片ホルダの最終質量(mf)を記録する。

C.6.5 試験の繰返し

10.8.1及び10.8.2の規定を適用する。

C.7 試験結果の表し方

各試験片について,次の式を用いて,試験開始10分後の質量光学密度MODをグラム当たり平方メート

ル(m2/g)の単位で求める。

m

V

L

D

M

∆

×

=

OD

ここに,

D: 煙の光学密度(−)

L: 光路の長さ(m)

V: チャンバの容積(m3)

∆m: 試験片の質量減少(mi−mf)(g)

注記 煙の光学密度にチャンバの容積を乗じ,試験片の暴露表面積及び光路長で除した値は,比光学

密度である(3.10参照)。

チャンバの体積Vは0.51 m3,光路の長さLは0.915 mとする。

質量光学密度は,試験中に記録した質量/時間曲線から10分後以外の時間について求めてもよい。

31

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.8 試験報告書

試験報告書には,箇条13に示す,全ての事項及び試験した有効な試験片各々について,次の事項を記載

する。

a) 時間に対する試験片の質量のグラフ

b) 試験開始から10分後の質量光学密度

32

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

膨張する材料の試験の精度データ

D.1 背景

膨張する材料の試験片と,熱放射コーンとの距離50 mmを用いる試験方法の修正のための裏付けデータ

を取得するために,試験室間試験を実施した。

D.2 試験片

次の2種類の試験片を用いた。

− 厚さ6 mmのポリカーボネート

− 厚さ3 mmのポリ塩化ビニル(PVC)床敷物

D.3 参加試験所

9か所の試験所がPVC床敷物に対する試験に参加し,10か所の試験所がポリカーボネートに対する試験

に参加した。

D.4 試験方法

試験片の暴露表面と熱放射コーンの下端との距離を50 mmに調節したこと以外は,この規格に従って試

験を実施した。試験片表面への熱流束レベルの校正は,試験片位置(熱放射コーンの下端から50 mm下)

に置いた熱流束計によって行い,熱放射コーンヒータ温度は,その位置の試験片に25 kW/m2及び50 kW/m2

の熱流束を供給するように設定した。

パイロットバーナは,この規格で規定した位置,すなわち,熱放射コーン下端から下方15 mmに維持し

た。

試験は,次の三つの試験条件で行った。

a) 熱流束25 kW/m2,パイロットフレームあり。

b) 熱流束25 kW/m2,パイロットフレームなし。

c) 熱流束50 kW/m2,パイロットフレームなし。

D.5 試験結果

試験結果を,表D.1及び表D.2に示す。併行精度及び再現精度は,ISO 5725-2[9]に従って求めた。外れ

値は,ISO 5725-2に従って除外した。表D.3は,試験室間試験の測定のときのヒータ温度及びチャンバの

内側の温度を表す。

33

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ポリカーボネートの試験結果

試験モード

パラメータ

平均

A

併行精度

r

r/A

(%)

再現精度

R

R/A

(%)

試験所の数

25 kW/m2

パイロット

フレームあり

Ds 10

8.4

1.6

20.1

3.8

45.2

6

Ds max

17.1

2.1

10.4

5.4

31.8

6

25 kW/m2

パイロット

フレームなし

Ds 10

8.7

1.2

15.9

2.5

28.4

5

Ds max

22.2

1.8

8.1

3.7

16.7

6

50 kW/m2

パイロット

フレームなし

Ds 10

a)

a)

a)

a)

a)

a)

Ds max

a)

a)

a)

a)

a)

a)

注a) ほとんどの試験所が,Ds 10及びDs maxが500を超えると報告した。

表D.2−ポリ塩化ビニル床敷物の試験結果

試験モード

パラメータ

平均

A

併行精度

r

r/A

(%)

再現精度

R

R/A

(%)

試験所の数

25 kW/m2

パイロット

フレームあり

Ds 10

260.8

47.8

18.8

74.7

28.6

9

Ds max

296.0

57.9

20.1

96.3

32.5

9

25 kW/m2

パイロット

フレームなし

Ds 10

472.6

41.6

9.8

124.0

26.2

9

Ds max

504.0

22.7

4.8

101.9

20.2

9

50 kW/m2

パイロット

フレームなし

Ds 10

376.6

26.8

6.8

110.4

29.3

8

Ds max

491.6

28.7

6.0

95.9

19.5

8

表D.3−試験中のチャンバ温度

試験片への熱放射

kW/m2

ヒータ温度

℃

試験中のチャンバ壁の内側における最大温度

℃

25

658〜716

63

50

855〜919

90

34

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

光学密度試験のガイダンス

E.1

概要

煙は,光を吸収し散乱することによって視界を妨げるため,火災時の主要な脅威となっている。したが

って,有害なガスを吸い込むこと,及び避難経路を見失うことにつながる煙粒子による遮光が,主要な二

つの脅威となる。これらの二つの脅威は,複雑に関連するが,通常は別々の方法で取り扱われている。

煙は,光の散乱及び吸収によって,視界を減じ,結果として人は,出口の標識,ドア及び窓を見つける

ことが困難となることがある。視界は,目標物が見えなくなる距離として求められる。視界は,温度,湿

度,煙の刺激性などの多くの要因に依存する。視界と煙の光学密度の測定結果との関係性を確立すること

は,避難安全の上で特に関心が高い事項である。神氏(Dr. Jin)の研究成果[3]を,図E.1に簡潔に示す。

視界は,おおむね吸光係数kに反比例する。すなわち,w=γ/kであり,ここに,wは視界,γは反比例係

数である。視界に関する多様な実験データがあるが,これは,視界が,照明の強さ,光を放つ標識の光の

強さ,光を反射する標識の反射の強さなどの多くの要因に影響されるためである。この関係性に基づいて

視界を計算することは,推定であることに十分注意することが望ましい。神氏は,これらの効果の例とし

て,反射式標識ではγ=3,発光式標識ではγ=8を提示した。これらのデータの広がりを,図E.2に示す。

ここでは,発光式標識ではデータの分散が比較的少ないが,これはチャンバにおける測定状況を代表して

いる。

煙の発生とその光学密度とは,例えば燃焼発熱試験及び燃焼伝ぱ(播)試験においても,測定されるこ

とがある。それらはまた,小規模,中間規模,大規模及び実物大火災試験においても,測定されることが

ある。閉囲された小規模試験におけるそれらの測定は,蓄積式又は静的方法と呼ばれる。気流の中で測定

される場合は,動的測定方法と呼ばれる。

この規格のシングルチャンバは,規定の時間に燃焼生成ガスをチャンバから採取してガス分析すること

によって,ガス毒性試験にも利用される[10],[11]及び[12]。

煙とすすとは区別することが望ましい。すすは,燃焼中に発生し,降下する又は周囲に吸着する微粒子

である。煙は光学的に測定され,すすはその粒子を集めて,質量として測定される。避難安全の上ではし

ばしば,煙は光学的に測定されるため,煙の試験に関するガイダンスは,視界の遮蔽を中心に扱う。この

規格では,すすの測定又は煙にさらされる人の健康への影響に関するガイダンスは示していない。

この規格の試験は,研究開発における材料の等級付け,及び建築物,車両,船舶等の火災安全技術のた

めに使用されることを想定しているが,材料が他の(実際の)火災状況において熱及び火炎にさらされて

発生する煙の濃度を予測する根拠を与えるものではない。この試験方法は,目に対する刺激の影響を考慮

しておらず,目への刺激とは関連しない煙の濃度による視界の喪失を対象としている。

35

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

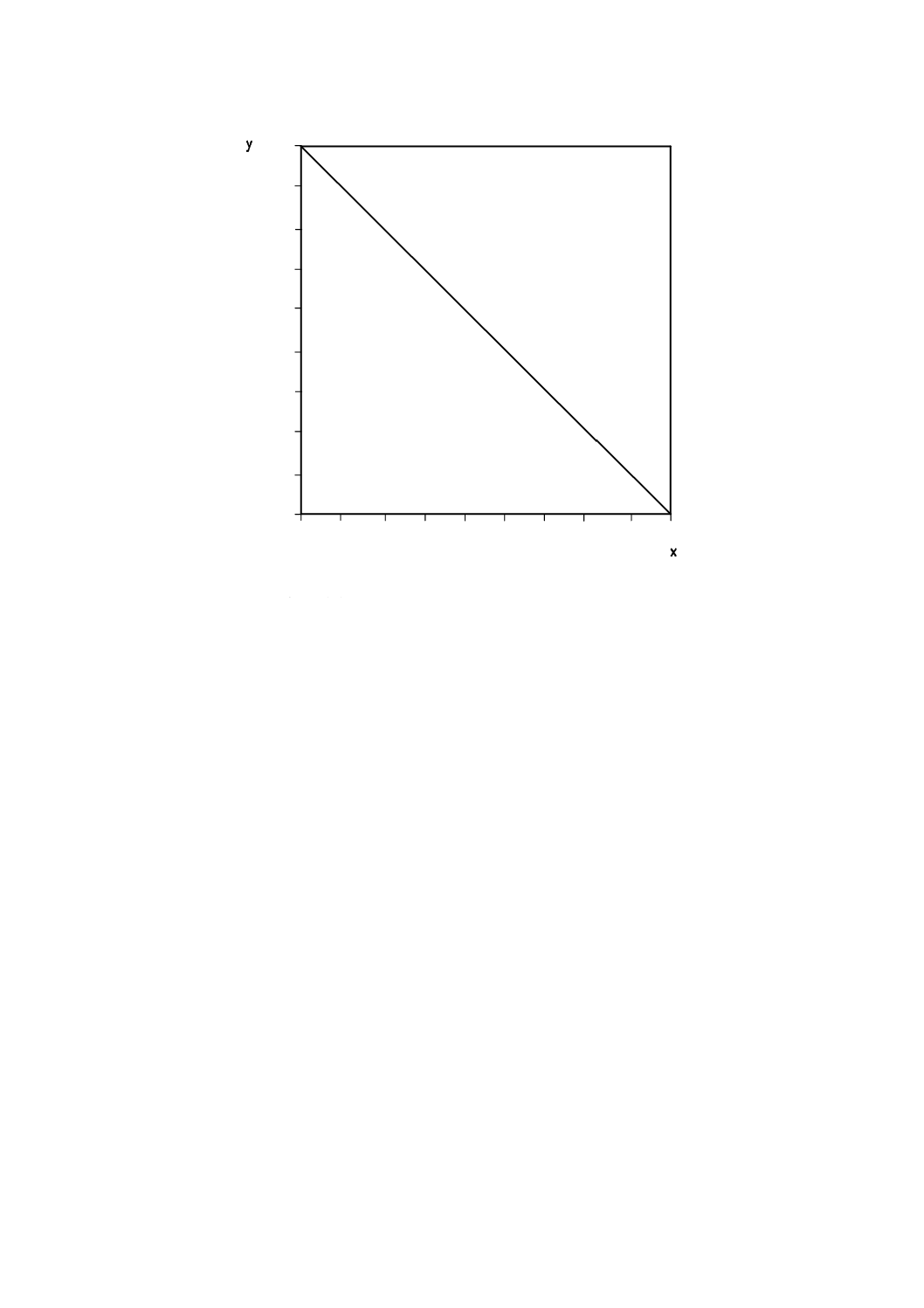

x 光学密度(煙中1 mに関する)

y 視界(m)

図E.1−光学密度と視界との関係

100

50

20

10

5

2

1

0.5

0.2

0.1

0.01 0.02 0.05 0.1

0.2

0.5

1

2

5

10

36

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

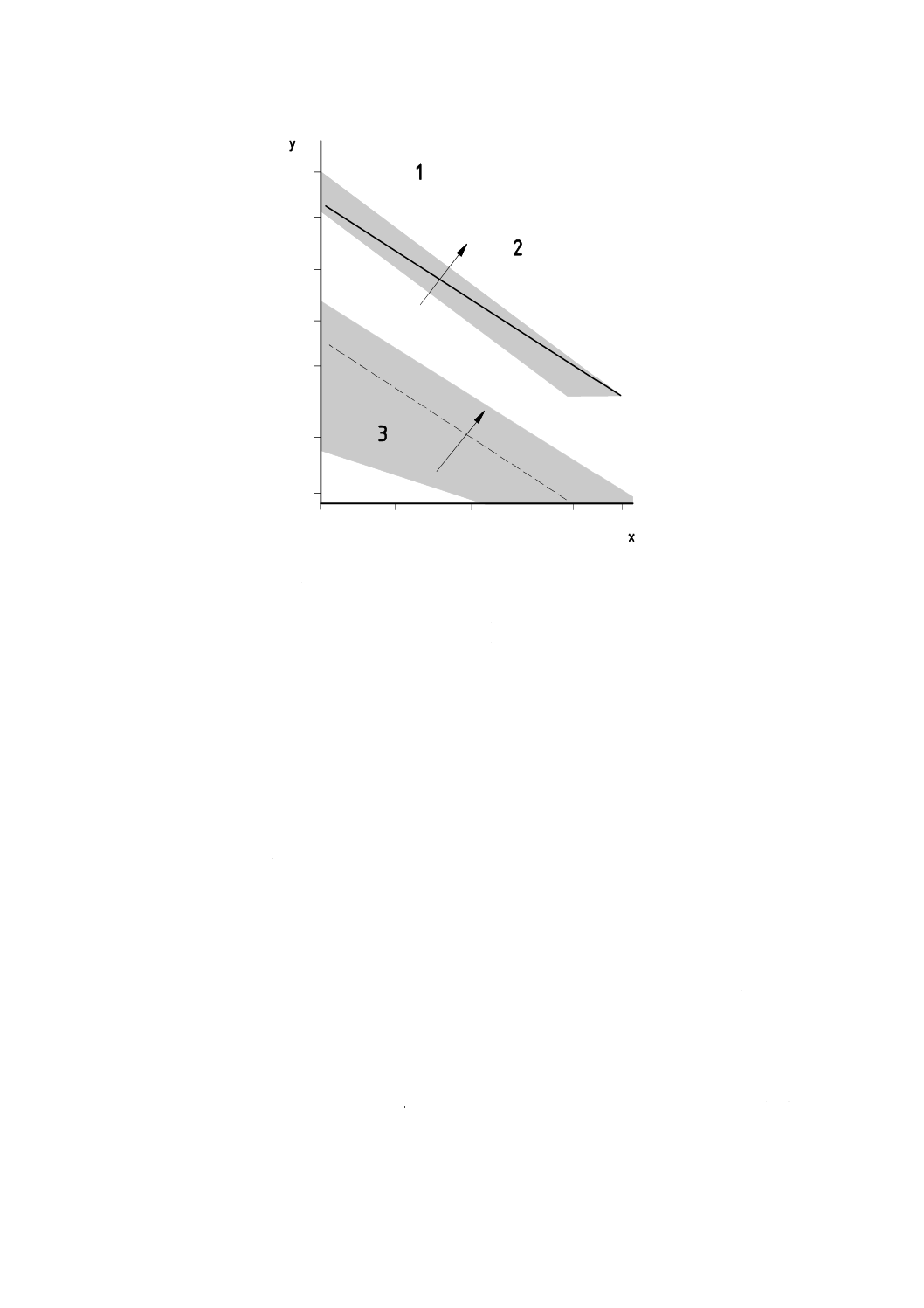

x w(m)

y k(m−1)

1 発光式標識

実線 w=γ/k,γ=8

2 明るさの増加

破線 w=γ/k,γ=3

3 反射の増加

影の部分 実験データのばらつき範囲

図E.2−視界(w)と吸光係数(k)との関係

E.2

目的

この附属書の目的は,この規格が規定する煙の光学密度の測定の適用に関するガイダンスを与えること

である。

この規格は,他のシングルチャンバ試験より広い熱放射の下で,かつ,熱可塑性材料を水平状態で試験

でき,燃焼する材料及び製品からの煙の発生の性状を評価することができる。

E.3

光学密度の測定

E.3.1 原理

煙測定には,白色光及び短波長のレーザ光が使用できるが,この規格では,白色光を使用する。

煙を透過する光の減衰は,煙による光の吸収と散乱とに起因する。散乱は,光の波長に依存するため,

異なる波長の光によって得られた試験結果を比較する場合は,注意を要する。

煙測定の単位として最大比光学密度を使用することは,単色光の減衰に関する式(E.1)のバーガーの法則

[6]に基づいている。

T=T0e−σL ·············································································· (E.1)

ここに,

T: 煙の中の光の透過率(%)

T0: 煙のない場合の光の透過率(100)

2.0

1.5

1.0

0.7

0.5

0.3

0.2

5

7

10

15

20

37

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σ: 減衰係数

L: 光路の長さ(m)

e: 自然対数の底

拡散している単体のエアロゾルでは,減衰係数σは,粒子の大きさと数とに比例することが分かってい

る。光学密度Dをlog10 (100/T)と定義すると,すなわち,

D=log10 (100/T)

とすると,

D=σL/2.303

となる。

火災において通常発生する煙は,単体のエアロゾルの全ての性質をもっているわけではないため,煙は

光学的な挙動を示すことが分かっており,工学の目的では,煙の光学密度が煙の粒子の量に比例すると考

えてよい。

注記 この規格は,蓄積式の煙測定方法である。試験片が発生する煙を規定の流量率の排気システム

の途中で測定する動的測定方法(例えば,ISO 5660-2)では,流れる煙の減衰係数は,一定の

時間ごとに測定され,その流動する煙を通過する透過光の強さとして求められる。

E.3.2 計算方法

E.3.2.1 一般

蓄積式(静的)煙測定では,試験片は閉囲されたチャンバ内で燃焼し,発生する煙は,その間チャンバ

内に蓄積する。幾つかの試験方法では,煙が層状に蓄積することを避け,チャンバ内で均一になるように,

ファンで煙をかくはん(撹拌)することがある。

煙の量は,煙の中を通過する光の減衰を測定することで求める。煙の減光面積は式(E.2)によって,発生

する煙の量を把握するために有用な測定値であり,煙の不透明度,チャンバの容積及び光路の長さの関数

となる。

S=V/L ln (I/T) ········································································ (E.2)

ここに,

S: 減光面積

V: チャンバの容積(m3)

L: 光路の長さ(m)

I/T: 光のパーセント透過率

この式は,煙が等方性である場合に成り立つ。

JIS C 60695-6-31[5]及びこの規格を含む幾つかの試験では,煙の量は,煙の光学密度から計算され,試験

片の単位表面積当たりの値に換算する。

煙の比光学密度Dsは,式(E.3)で求める。

Ds=[V/(AL)] log10 (I/T) ······························································ (E.3)

この規格のシングルチャンバ法では,V/ALの値は132である。

試験片の厚さは,発生する煙の量に影響する。Dsの値は,異なる厚さの試験片の間では,直接比較しな

いことが望ましい。比較する場合は,試験片の厚さをそろえるとよい。

Ds(又はS)を測定する目的は,視界の予測を可能にすることである。ただし,チャンバの中の視界は,

通常求めようとする視界とは異なる。必要な視界は,与えられたシナリオにおける視界の予測値である。

そのような視界の予測値は,JIS C 60695-6-31又はこの規格による静的煙測定で得られるデータに基づい

38

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て求めることが可能であるが,煙発生の過程及び煙の経時変化は,燃焼モデルによって変わるため,その

値はあくまで予測値であることに留意するとよい。

E.3.2.2 この規格に特有の測定方法

この規格の試験における主要な測定は,煙の中を通過した光の強さの,その光が光学システムから発射

された元々の光の強さに対する比(又はパーセント)として求めることである。試験片の各熱暴露モード,

すなわち,熱放射が25 kW/m2(パイロットフレームを使用する場合及び使用しない場合),又は50 kW/m2

(パイロットフレームを使用する場合及び使用しない場合)において,煙を透過した光の最小パーセント

は,煙の比光学密度の最大値を計算するために使用する。試験片の着火の有無は,試験片への熱暴露モー

ドに影響される。試験片が発生する煙は,試験片が有炎燃焼するか,又は無炎燃焼するかによって,大き

く異なる。

注記1 幾つかの煙測定試験では,透過光量によって煙測定値を単純に報告する。そのような報告で

問題となる点は,煙のエアロゾルの特性をよく知らない者が,煙の透過光百分率が発生する

煙の量に直接比例すると勘違いすることである。

比光学密度の考え方は,煙の発生を,試験片の暴露面積,煙チャンバの容積及び光路長を勘案して求め

ることを可能にする。煙の比光学密度は,無次元数であるが,試験片の厚さに依存する。したがって,材

料が発生する煙の比光学密度を引用する場合は,常にその材料の厚さを共に報告する必要がある。

煙の光不透過度と試験片の質量減少との関係は,質量光学密度(MOD)として測定される。質量光学密

度は,ロードセルで試験片の試験中の質量変化を測定することによって,この規格のシングルチャンバで

の測定が可能となる。質量光学密度(MOD)は,式(E.4)によって求める。

∆

=

m

V

L

D

MOD

··································································· (E.4)

ここに,

Δm: 試験片の質量減少(g)

注記2 質量光学密度の求め方は,附属書Cを参照。

この規格の試験手順では,透過光は,試験片をコーンヒータに10分間暴露して測定する。この暴露時間

は,通常,煙の発生率を測定するためには,十分に長い。この規格は,煙の光学密度の最大値を求めるこ

とを要求していない。測定した煙の比光学密度を測定時間でプロットすると,ある試験片は,10分間の中

で煙の比光学密度の最大値を示した後にそれが減少することを示す場合がある。他の試験片では,煙の比

光学密度が10分間で上昇を続ける場合もある。さらに,他の試験片では,10分間の中で煙の比光学密度

の最大値を示し,その値を持続する場合もある。

初期段階の煙の発生は,人への脅威において最も重要である。試験を経済的に実施するため,試験の再

現性を向上させるため,及び多くの試験の実施を可能にするために,この規格の試験方法では,10分後の

比光学密度(Ds 10)を求めることとしている。最大比光学密度Ds maxを求めるために,試験所の判断でより

長い試験時間をとってもよいが,試験時間は比較を行う試験全般にわたって一定とし,その試験時間を報

告することが望ましい。

この規格の試験では,試験片の厚さが増すと,Dsの値が増す。異なる製品の比較のためには,試験片の

厚さは一定とすることが望ましい。ただし,同じ厚さの製品が常に入手可能であるとは限らない。そこで,

実際には,最終製品における厚さで評価してもよい。その場合は,試験結果報告書には常に,厚さも表示

するとよい。本質的に煙を多く発生する製品では,チャンバ内に煙が充満することを防ぎ,また,燃焼に

よって過度の酸素が消費されることを防ぐために,約1 mmの厚さの試験片によって試験することが望ま

39

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しい。

さらに,多量の煙を発生する製品では,試験を10分以内に終了するとよい。この場合は,試験時間t

を用いて,Ds (t) として報告することが望ましい。

この規格では,試験開始後4分間における煙の発生を評価するために,指数VOF4を算出してもよい([7]

参照)。VOF4は,試験開始後4分間の煙の比光学密度の積算値として定義する。VOF4は,tが0〜4分までの

Ds (t) を時間でプロットした曲線の下部の面積を意味する。すなわち,時間間隔(t)を1分としたときの,

台形面積仮定法を使用して,VOF4を式(E.5)によって求める。

Ds (0)=0,t=1とし,

()

()

()

()

2

4

3

2

1

s

s

s

s

4

OF

D

D

D

D

V

+

+

+

=

··············································· (E.5)

注記3 VOF4の単位は,分である。

E.4

煙発生に影響する要因

E.4.1 一般

多くの要因が,煙の発生及び煙の性状に影響する。その完全な把握は不可能であるが,幾つかの重要な

要因の影響が分かっている。

E.4.2 熱分解のモード

煙は,基本的には不完全燃焼の産物である。その燃焼は,有炎燃焼又はくすぶり(無炎燃焼)であるが,

炎の有無によって発生する煙は大きく異なる。くすぶり燃焼では,揮発物が高い温度で形成される。それ

が冷たい空気にさらされるとき,球状の液滴となり,明るい色の煙となって見える。有炎燃焼は,黒色炭

素を多く含む煙を生成し,その粒子の形態は不規則である。有炎燃焼で生じる煙は,不完全燃焼となるよ

うな低酸素状態の気相で形成される。炭素が中核である煙は,火炎中では熱放射(黒体放射)を生じ,黄

色に輝く。

くすぶり燃焼で生じる煙の球状液滴の大きさは,通常は1マイクロメータのオーダ(単位)であり,有

炎燃焼で生じる不規則形状の煙粒子の大きさは,より大きく硬いが,大きさの測定値は測定方法に依存す

る。

木質系の火災では,通常,有炎燃焼において発生する煙は,くすぶり火災において発生する煙よりも少

ない。一方,プラスチックの火災では,そのようなことは一般的ではなく,くすぶり火災において発生す

る煙は,有炎燃焼において発生する煙よりも多いこともあるし,少ないこともある。このことから,試験

において試験片が着火したか,着火した場合は着火時間と消火時間とを報告することが重要である。冷た

い煙が複合部材の裏面から発生することがあり,そのような煙は,暴露面から発生する煙とは,色及び組

成が大きく異なることがある。

試験片に照射する熱放射は,その試験片の燃え方に影響を与える。製品からの煙の発生を,低い熱放射

暴露(例えば,15 kW/m2〜25 kW/m2)及び高い熱放射暴露(例えば,40 kW/m2〜50 kW/m2)の双方で評価

することは,良いやり方である。このようにして,火災発達期が製品の発煙性に与える影響を評価できる。

E.4.3 換気及び燃焼環境

煙の発生は,製品が単に燃焼することだけではなく,火災のシナリオに依存する。幾つかの製品では,

煙の発生は換気の制限によって相当に増加することが知られている。

燃焼速度及び燃焼面積は,実際の火災シナリオにおいて,常に考慮することが望ましい。小さな部分の

燃焼では少量の煙を発生する製品であっても,急速な火災の拡大で広い面積が燃焼するような実際の火災

40

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

では多くの煙を発生する可能性がある。

E.4.4 時間及び温度

煙粒子は,時間が経つにつれて互いに凝固するため,煙粒子の大きさの分布は,時間の経過とともに変

化する。幾つかの煙の特性は,温度によって変化する。したがって,時間が経って冷たくなった煙の特性

は,発生したばかりの高温の煙とは異なる可能性がある。これらの要因は,大規模な建築物及びその他の

危険な場所(船舶,トンネル内の鉄道車両火災など)における煙の流動を検討する上で,技術者にとって

重要である。

E.4.5 煙粒子の除去メカニズム(機構)

大きな煙の粒子は,幾つかのメカニズムで除去される。蓄積式の試験方法において熱放射コーンが燃焼

生成ガスに浸っている場合は,発生した煙がチャンバ内を対流するため,煙粒子の再加熱による熱分解が

起こる可能性がある。その他の煙粒子の除去メカニズムとしては,煙粒子のチャンバ内壁への付着及びか

くはん(撹拌)ファンの作用がある。このような事象は,実際の火災においても,煙が閉囲空間内を対流

するため,起こり得る。このような効果は,蓄積式の発煙性試験において起こり得るため,煙の発生率を

求めるためには,熱暴露の初期段階(例えば,始めの10分間)が,煙の発生を測定する上で,最も適切で

ある。

E.5

結果の適用

製品の火災特性の実際の評価は,その製品が実際に使用される形態及び方向で実物大の試験片を試験す

ることによってだけ,得ることができる。この規格の試験方法のような,一つの要素を取り出して実施す

る試験は,選択された燃焼モデルにおける反応を示しているにすぎない。通常の状況では,火災及び煙の

危険性を測定できる火災及び発煙性試験は存在しない。さらに,一つの火災試験又は発煙性試験で満足い

く結果を得たとしても,それが安全のレベルを保証する証拠にはならない。

41

K 7242-2:2015 (ISO 5659-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO/TR 3814:1989,Tests for measuring “reaction-to-fire” of building materials−Their development and

application

[2] BS 6809:1987,Method for calibration of radiometers for use in fire testing

[3] JIN T. Visibility through smoke. Journal of Fire and Flammability. 1978, 9 pp. 135-157

[4] IEC 60695-6-1:2005,Fire hazard testing−Part 6-1: Smoke obscuration−General guidance

[5] JIS C 60695-6-31 環境試験方法−電気・電子−耐火性試験−煙による光の不透過度の測定−小規模静

的試験方法−材料

注記 対応国際規格:IEC 60695-6-31:1999,Fire hazard testing−Part 6-31: Smoke obscuration−

Small-scale static test−Materials(IDT)

[6] BOUGUER P. Essai dʼOptique sur la Gradation de la Lumière. Claude Jombert, Paris, 1729

[7] ISO 5660-2:2002,Reaction-to-fire tests−Heat release, smoke production rate and mass loss rate−Part 2:

Smoke production rate (dynamic measurement)

[8] ISO 5725:1986,Precision of test methods−Determination of repeatability and reproducibility for a standard

test method by inter-laboratory tests (now withdrawn)

[9] ISO 5725-2:1994,Accuracy (trueness and precision) of measurement methods and results−Part 2: Basic

method for the determination of repeatability and reproducibility of a standard measurement method

[10] ISO/TR 16312-2,Guidance for assessing the validity of physical fire models for obtaining fire effluent toxicity

data for fire hazard and risk assessment−Part 2: Evaluation of individual physical fire models

[11] International Code for Application of Fire Test Procedures (2010 FTP Code of International Maritime

Organization-see IMO MSC Resolution 307/88), Part 2, adopted in December 2010 and entering into force on 1

July 2012. International Maritime Organization, London, 2010

[12] CEN/TS 45545-2:2009,Railway applications−Fire protection on railway vehicles−Part 2: Requirements for

fire behaviour of materials and components

[13] BS 7904:1998,Guide to smoke measurement units−Their basis and use in smoke opacity test methods

[14] WHITELEY R.H. Smoke production, properties and measurement, Proceedings of Conference on ʻHazards of

Combustion Productsʼ, 185-196, London 2008