7

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

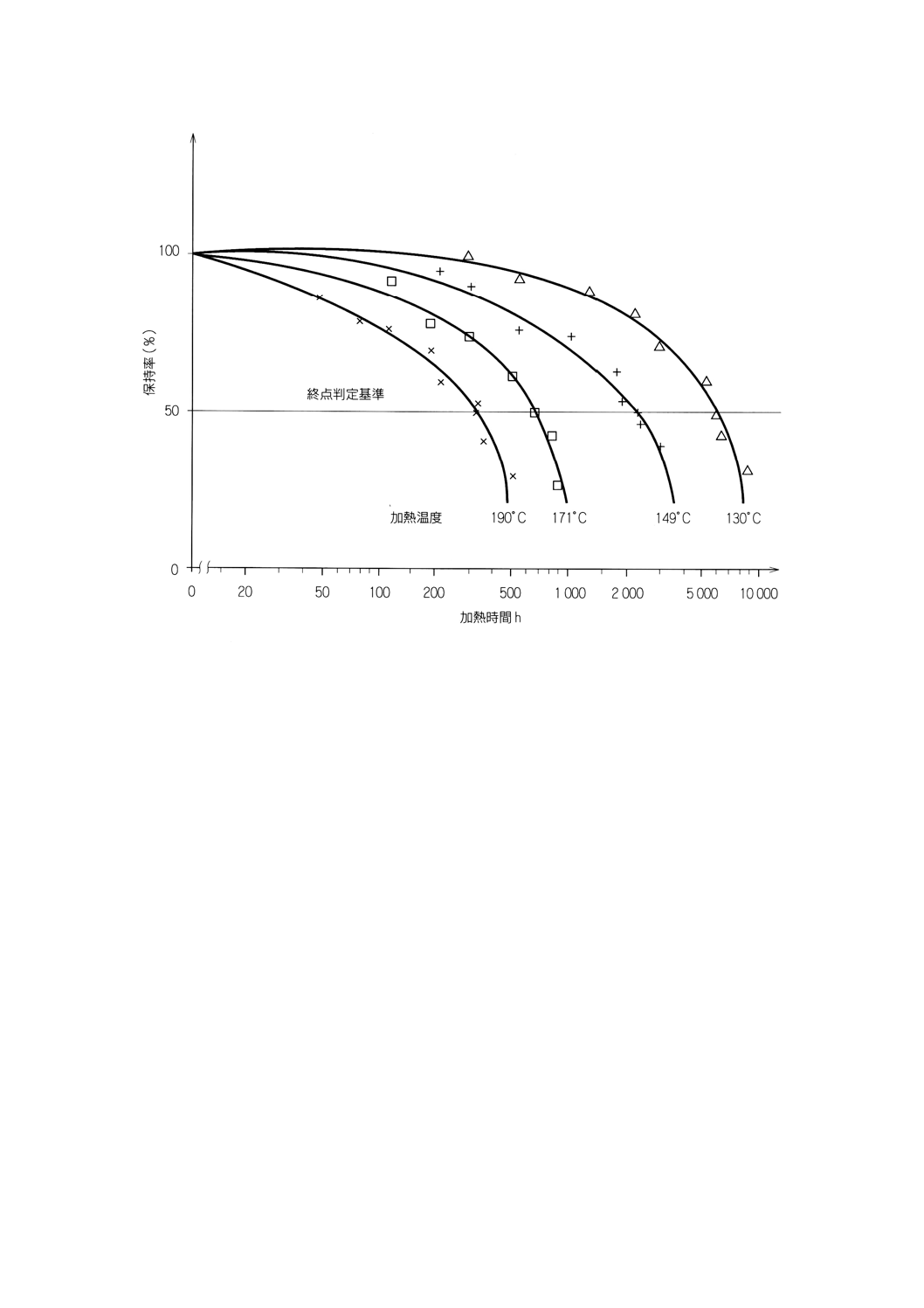

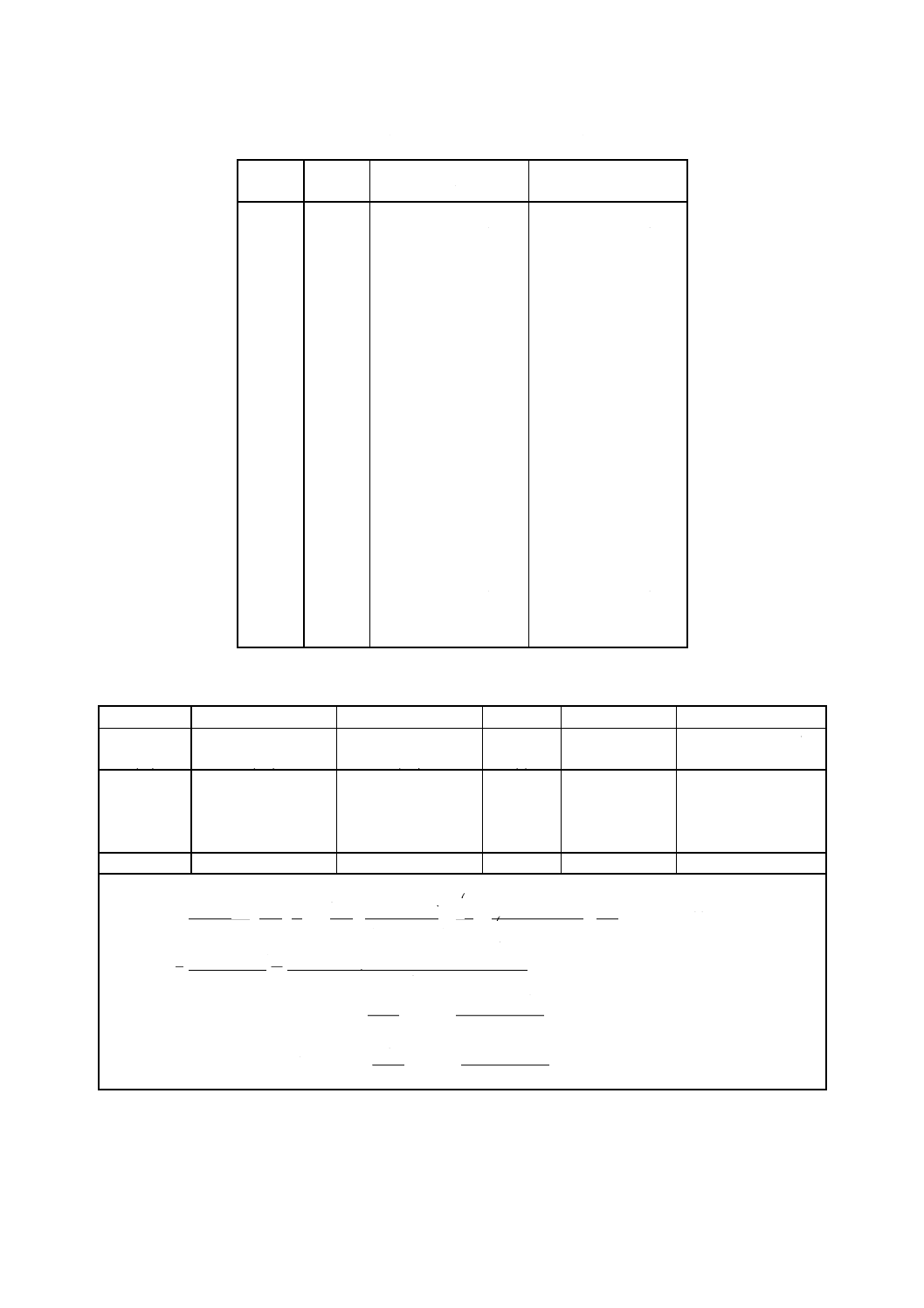

図1 各温度の終点に達する時間の求め方−特性の変化(IEC 60216-1による。)

K 7226 : 1998 (ISO 2578 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS K 7226には,次に示す附属書がある。

附属書A(規定) 回帰線の計算

附属書B(規定) 相関係数

附属書C(参考) 主な特性に対して推奨する試験スケジュール

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7226 : 1998

(ISO 2578 : 1993)

プラスチック−長期熱暴露後の時間−

温度限界の求め方

Plastics−Determinination of time-temperature limits after

prolonged exposure to heat

序文

この規格は,ISO 2578 : 1993, Plastics−Determinination of time-temperature limits after prolonged exposure to

heatを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲

1.1

この規格は,長期間高温に暴露されたプラスチックの耐熱性を評価するための原理及び手順につい

て規定する。

1.2

耐熱性という用語は,ここでは試験片に及ぼす他のいかなる作用や応力も取り除いた状態で,空気

中で行われる試験に関して用いられる。異なった環境及び/又は異なった応力が試験片に適用される状態

で耐熱性を評価するには,異なった試験方法が必要である。

1.3

この規格においてはプラスチックの熱劣化を,主として,ある期間高温にさらされた結果生じるあ

る特性の変化に基づいて検討している。検討する特性は,常に温度が常温に戻ってから測定する。

熱劣化の程度に応じて,プラスチックの各特性はいろいろな速さで変化する。異なったプラスチックの

熱劣化の比較ができるように,判定基準は,検討する特性の種類及びその許容限界値に基づいている。

1.4

この規格を適用する際には,あらかじめ設定された特性変化が生じるのに必要な時間の対数と,対

応する絶対温度の逆数との間に,実質上直線関係が存在すると仮定する(アレーニウスの法則)。

試験するプラスチックについて,検討する温度範囲では転移,特に一次転移が起こってはならない。

2. 引用規格

次の規格は,この規格に引用することによって,この規格の規定の一部を構成する。この規格の発行の

時点では,引用規格はここに示す発行年の版の規格が有効であるが,すべての規格は改正されることがあ

るので,この規格の使用者は,引用規格の最新版を適用できるかどうか検討することが望ましい。

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

IEC 60216-1 : 1990 Guide for the determination of thermal endurance properties of electrical insulating

materials−Part 1:General guidelines for ageing procedures and evaluation of test results

IEC 60216-2 : 1990 Guide for the determination of thermal endurance properties of electrical insulating

materials−Part 2:Choice of the test criteria

IEC 60216-3-1 : 1990 Guide for the determination of thermal endurance properties of electrical insulating

2

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

materials−Part 3:Instructions for calculating thermal endurance characteristics−Section 1:Calculations

using mean values of normally distributed complete data

IEC 60216-3-3 : _* Guide for the determination of thermal endurance properties of electrical insulating

materials−Part 3:Instructions for calculating thermal endurance characteristics−Section 3:Calculations

for incomplete data

IEC 60216-4-1 : 1990 Guide for the determination of thermal endurance properties of electrical insulating

materials−Part 4:Ageing ovens− Section 1:Single-chamber ovens

IEC 60216-5 : 1990 Guide for the determination of thermal endurance properties of electrical insulating

materials−Part 5:Guidelines for the application of thermal endurance characteristics

注*

発行予定

3. 定義

この規格には,次の定義を適用する。

3.1

温度指数 (TI)

所定期間(通常20 000時間)における耐熱性の関係から得られる温度 (℃) に対応する数値。

3.2

相対温度指数 (RTI)

温度指数が既知の材料(参照材料)と試験材料を同じ劣化及び評価手順で比較試験したとき,照合材料

の既知の温度指数に対応する時間において得られる,試験材料の温度指数。

3.3

半減温度幅 (HIC)

TI又はRTIの温度で得た終点までの時間の半分を表す温度間隔 (℃) に対応する数値。

HICは,耐熱グラフのこう配を示す一つの尺度である。それは一定ではなくて,耐熱性の関係が線形の

場合でも温度によって変化する。多くの実例では,注目する温度範囲でHICを用いて生じる誤差は,許容

限界内にある。

3.4

耐熱グラフ(アレーニウス プロット)

耐熱性試験で規定された終点に達する時間の対数を,試験絶対温度 (K) の逆数に対してプロットしたグ

ラフ。

3.5

終点

調べている特性の初期値に対する百分率に相当する値で,そこで劣化試験を取りやめ,破壊までの時間

を計算する。

備考1. 50%の水準が,終点としてよく用いられる。

2. 劣化後,最小値が必要であれば,受渡当事者間で協定して,初期値に対する百分率の代わり

にこの最小値を終点として用いてもよい。

3.6

試験片の破壊到達時間

その暴露温度において,試験片が耐熱性試験に不合格となるか,又は調べている特性の終点に到達する

かのいずれか短い方の時間。

4. 原理

4.1

破壊到達時間の求め方

選んだ温度において,取り上げた特性の数値の変化(例えば,機械的,光学的及び電気的特性)を時間

の関数として測定する。

3

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この手順は,その特性の関連する終点に到達するまで続け,結果としてその特定の温度における破壊到

達時間を求める。

さらに試験片を別の少なくとも2温度で暴露し,関連する特性の変化を求める。試験片を3〜4温度で熱

劣化させ,各々の温度に対する破壊到達時間を求めることを推奨する。

4.2

TIの求め方

破壊到達時間を暴露温度の逆数値に対してプロットする。この曲線と選んだ限度時間(一般に時間)と

の交点から,求めるTIを得る。

4.3

相関係数の利用

グラフで外挿を行う場合の信頼性は,適切なアレーニウス プロットが得られるかどうかにかかってい

るが,選んだ温度範囲で転移現象に関連した挙動を示す材料では,適切なプロットが得られないことがあ

る。

このために,附属書Bによって相関係数rが計算される。この計算で0.95(3試験温度に対しては,IEC

60216も参照)より小さい数値が得られた場合には,別の温度で追加試験を行うとデータの相関性が向上

するかもしれない。

4.4

RTIの求め方

RTIを求めるに際しては,選定される参照用プラスチック,その耐熱性及びその決定方法が主な重要項

目となる。

参照用プラスチックは,試験するプラスチックと同じ種類で,十分な使用実績をもつものでなければな

らない。また,調べる特性についてTIが既知であり,しきい値がRTI試験に用いられるプラスチックと同

じか,又は少なくとも相当近いものでなければならない。参照材料のTI及びHICもまた,試験するプラ

スチックに予想される値とおおむね同じでなければならない。

材料によっては加工条件が劣化特性に大きく影響することがあるので,試料採取,試験用ロールからの

シートの切り出し,異方性材料からの方向性を合わせた切り出し,成形,硬化及び前処理などは,両材料

に対して同じ方法で行い,また試験片は同じ厚さで試験しなければならない。

5. 試験方法の選択

試験方法の選択は,実用上重要と思われる特性に関連して行われるべきであり,できる限り,国際規格

に規定する試験方法を用いるべきである。試験片の寸法及び/又は形が熱処理によって変わるならば,そ

れらの影響が出ない試験方法だけを用いてもよい。

4

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 終点の選択

終点を選択する際には,受渡当事者間で次の2点について協定すべきである。

a) 時間-温度限界を推定しようとする期間。一般的にはその期間として,20 000時間を推奨する。

備考3. 必要であれば,20 000時間より短いか又は長い,別の時間を選んでもよい。

b) 選択した特性についての許容し得る終点。この終点は予想される使用条件に依存する。

7. 試験片

7.1

試験片の寸法及び調製方法は,関連する試験方法の規定による。

7.2

破壊試験を要求する基準として,最小の試験片数 (n) は以下を必要とする。

a:関連する試験方法の規定によって,1回の試験に必要な試験片の数

b:一つの暴露温度で終点を求めるのに必要な試験回数

c:暴露する温度レベルの数

d:熱劣化を行う前の初期試験に必要な試験片の数

したがって,試験片の総数は

n=a・b・c+d

となる。

非破壊試験を要求する判定基準として,また各暴露温度に対して,多くの場合,試験片の数は一組5個

が適切である。

備考4. 試験片の数が極めて多いときには,場合によっては,関連する試験方法の規定から外れて,

用いる試験片の個数を減らしてもよい。しかしながら,試験結果の精度は,用いる試験片の

個数に大きく依存することを認識していなければならない。

5. 逆に,個々の結果のばらつきが大き過ぎる場合には,望ましい精度を得るために試験片の個

数を増加することが必要かもしれない。

6. 予備試験を行って,必要な劣化試験の回数及び期間をおおよそ見極めることを推奨する。

8. 暴露温度

8.1

試験片は,3温度以上で暴露して,要求される精度で外挿法によって,時間-温度限界を求めるのに

適切な温度範囲をカバーする必要がある。最低暴露温度は,終点に到達するまでに要する時間が少なくと

も5 000時間になるように選ぶ。同様に最高暴露温度は,終点に到達するまでに要する時間が100時間以

下にならないように選ぶ。最低暴露温度は,予想されるTI値を25℃以上超えてはならない。

8.2

20 000時間以外の時間に対する温度限界を求めようとする場合には(6.の備考3.参照),最低暴露温

度は,終点に到達するまでに要する時間が,外挿のために選ばれた時間限界の少なくとも1/4になるよう

に選ぶ。

8.3

暴露温度を適切に選ぶには,試験材料についてあらかじめ決められた情報が必要である。そのよう

な情報が得られない場合には,耐熱特性の評価に当たって適切な暴露温度を選ぶのに,予備試験が役に立

つかもしれない。

9. 熱劣化用オーブン

熱劣化用として,特に温度許容差及び空気置換のための換気速度に関して,IEC 60216-4に規定された

要求事項を満たすオーブンを用いる。

5

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 試験方法

10.1 熱劣化温度にさらす試験片のほかに,次の場合に備えて,適切な個数の試験片を個別に保管する。

− 正確さの面から,別な温度での熱劣化試験を追加する必要がある場合

− 参照試験片として

これらの試験片は,適切に状態調節した雰囲気(ISO 291参照)で保存する。

10.2 熱劣化手順を開始する前に,選択した試験方法によって状態調節し試験した,必要数の試験片につ

いて室温で初期試験を行う。

熱硬化性材料は,選んだ温度範囲の最低の暴露温度で48時間状態調節する。

備考7. 必要であれば,熱可塑性材料も,選んだ温度範囲の最低の暴露温度において48時間アニーリ

ングする。

10.3 必要数の試験片を,選んだ温度に保持した各オーブンに入れる。

種類の異なるプラスチックの試験片が,相互に混じり合うおそれがある場合には,各材料ごとに別々の

オーブンを用いる。

10.4 各々の加熱劣化周期の終わりごとに(備考8.参照),必要数の試験片をオーブンから取り出し,必要

であれば,適切に調節した雰囲気(ISO 291参照)で状態調節する。試験は,選んだ試験基準に従って室

温で行う。

備考8. 最初の週の間では,試験する材料によって調べる特性の測定数が変わることがあるが,その

後の試験期間は,通常,附属書Cに従って選ぶ。

10.5 調べている特性の数値が,それに関連する終点に到達するまで,この試験方法を続行する。

11. 結果の評価

11.1 破壊試験並びに非破壊試験の両者について,各暴露温度及び各加熱劣化周期ごとに,選んだ特性の

測定値を,時間の対数の関数としてプロットする(図1参照)。このグラフが終点の基準を示す水平線と交

わる点を破壊到達時間とする。

保証試験を適用する場合には,破壊到達時間は平均値として計算される(2)。

注(2) IEC 60216-1 : 1990の11.1を参照

11.2 耐熱性曲線は,それらの破壊到達時間及び各暴露温度に基づいて求められる。平均値を用いる場合

には,対数平均が破壊到達時間を表す。

11.3 附属書Aによって,回帰線を求める。

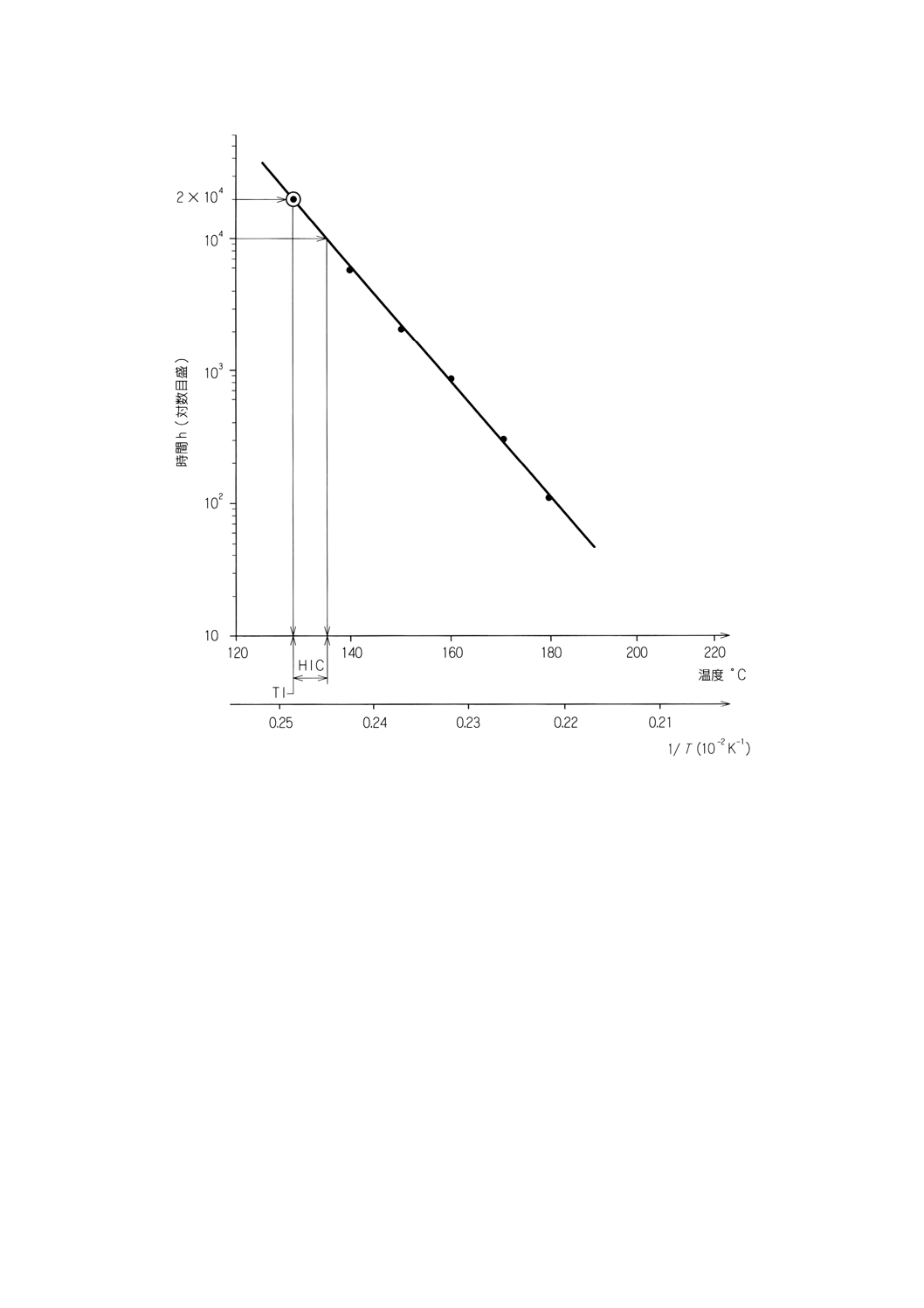

11.4 縦軸は時間の対数を尺度とし,横軸は絶対温度の逆数をベースに,摂氏温度による関連値も示した

グラフ用紙に,破壊到達時間対暴露温度をプロットする。図にプロットした各点を通して,回帰直線を引

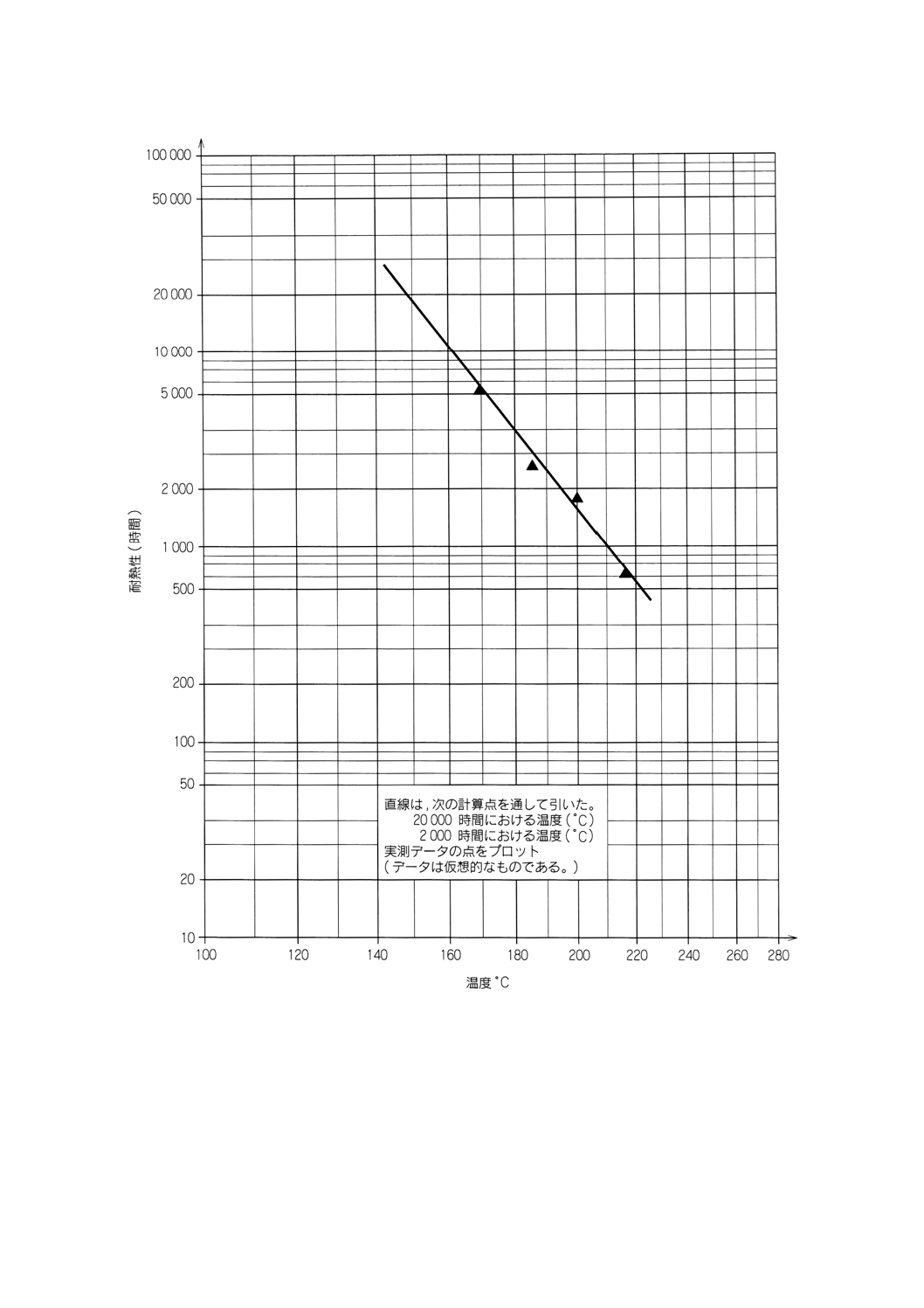

くと,これが試験材料の耐熱性を表す。一例を図2に示す。

11.5 附属書Aによって,選んだ限度時間(通常,20 000時間)に対応する温度指数 (TI) 及び半減温度

幅 (HIC) を計算する。また,附属書Bに従って,相関係数を求める。

備考9. 温度の尺度を,その等間隔目盛が,絶対温度 (K) の逆数の等間隔目盛に等しい間隔に選ぶと,

一次関係があるならば得られた各点は直線上に乗ることが分かる。

10. 採用した温度範囲が比較的狭い場合,温度に比例する横軸の尺度を用いて曲線を作成しても

よい。この場合極めで慎重に行えば,曲線を直線に近似させることができる。

12. 相対温度指数の求め方

6

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

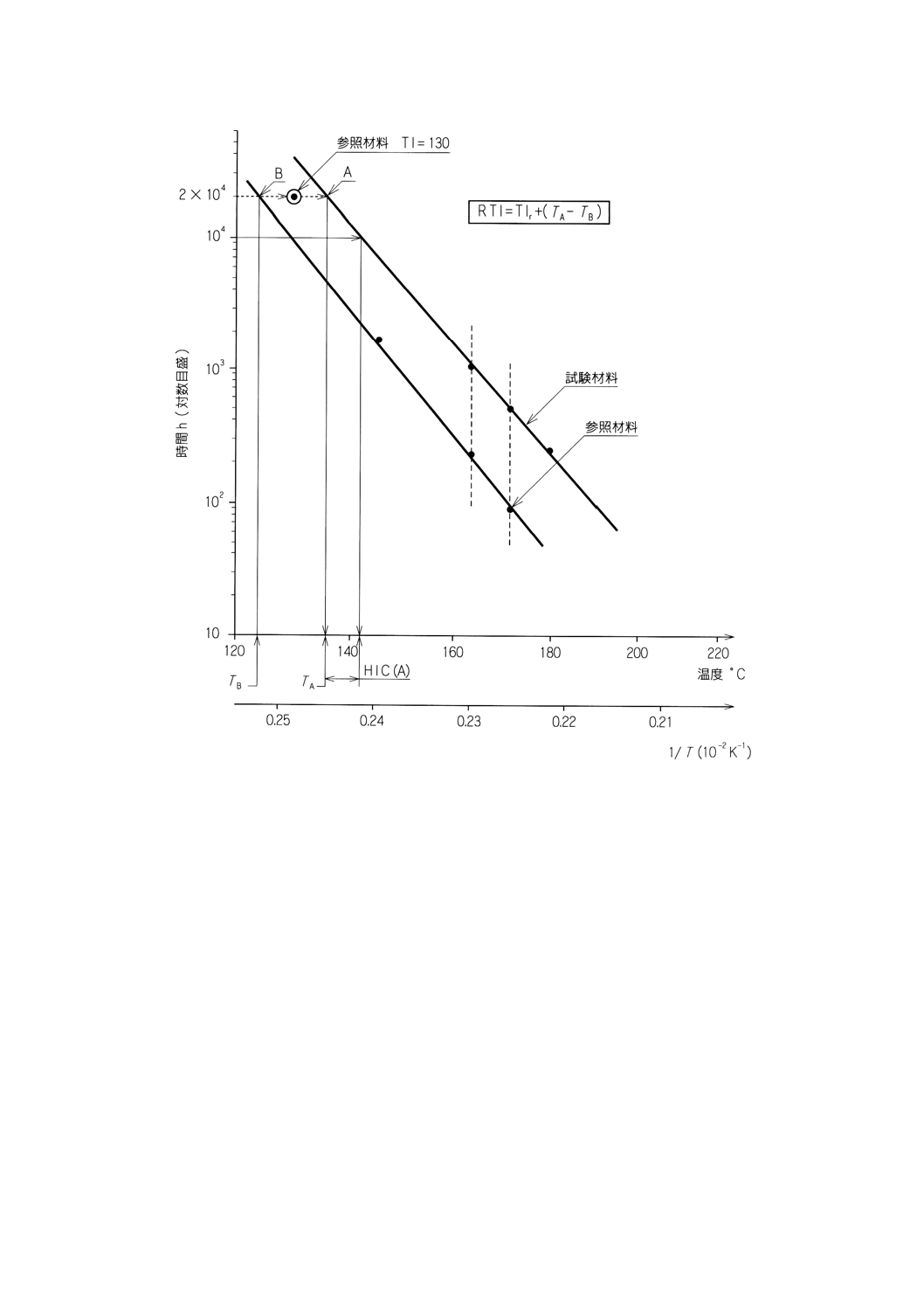

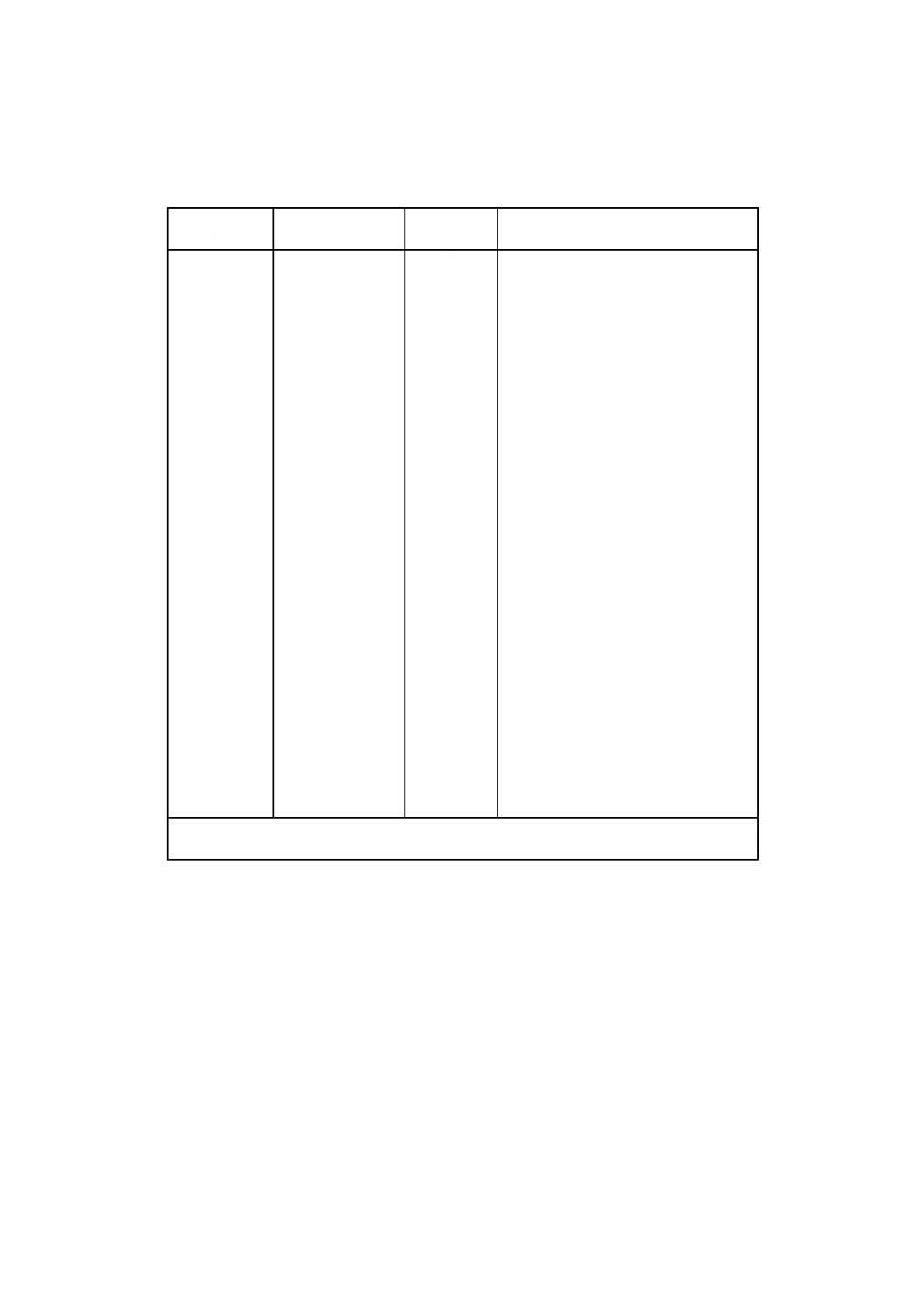

相対温度指数 (RTI) は,耐熱性の二つの関係又は試験材料及び参照材料の比較試験に基づく曲線から得

られる耐熱特性である。RTIは,もともと照合材料に対して求めたTIに対応する時間に特に関係している。

RTIは二つの数字からなり,一方は式(1)を用いて得た温度を表し,他方は関連したHICを表す。これは

数値的に又はグラフを用いて求められる(詳細は,IEC 60216-3に示されている)。

計算の過程及び図3において,次の記号が用いられる。

TIr

参照材料の本来のTI

t0

TIrに相当する時間

A

試験材料の耐熱関係式の又は比較試験から作成された耐熱グラフ上の,座標θA,t0の点

B

参照材料の耐熱関係式の又は耐熱グラフ上の,座標θB,t0の点

HICr

本来の耐熱関係式又は耐熱グラフ上の点TIrでの参照材料のHIC

HIC (A)

点Aでの試験材料のHIC

HIC (B)

点Bでの参照材料のHIC

点A及びBは図式的に又は数値的に求められ,これからRTIが式 (1) を用いて求められる。

RTI=TIr+θA−θB ······································································· (1)

RTIを報告する場合には,試験材料に関する特性,終点及び試験片のデータに関する通常の情報を補足

しておく。参照材料についても同様である。

備考11. 4.4に示した方法の実行に必要な基準は検討中である。

13. 試験報告書

試験報告書には,次の詳細事項を含める。

a) 試験材料の識別に必要なすべての情報

b) この規格の番号

c) 劣化条件が,応力を加えない試験片を加熱空気に暴露する場合でなければ,その条件の詳細

d) 対応する試験に関する規格を含め,選んだ特性

e) 選択した特性の終点

f)

関連する規格を含め,試験片の形,寸法及び作製方法

g) 状態調節条件

h) 加熱空気の流速及び方向についての詳細を含め,オーブンの形式

i)

オーブンにおける暴露時間及び暴露温度

j)

必要であれば,各温度について特性値対時間をプロットした曲線

k) 作成した場合,統計的手法の記載を含め,温度に対して寿命の対数をプロットしたグラフ

l)

TI,HIC及び相関係数

7

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 各温度の終点に達する時間の求め方−特性の変化(IEC 60216-1による。)

8

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 耐熱グラフ−温度指数−半減温度幅(IEC 60216-1による。)

9

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 耐熱グラフ−相対温度指数−半減温度幅(IEC 60216-1による。)

10

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 回帰線の計算

この附属書は,耐熱性データに対し回帰線を迅速にプロットする方法を示す。この方法は,種々の暴露

温度において,測定値の個数に関係なく用いられる。信頼限界についての情報が必要であれば,IEC 60216

に従って,更に詳細な解析を行ってもよい。

多くのプラスチック材料の劣化が,次の式に従うことが確かめられている。

L=AeB/T ················································································ (A.1)

ここに,

L: 耐熱性(時間)

T: 絶対温度 (K)

A, B: 各プラスチック材料に対する定数

e: 自然対数の底

式 (A.1) は,対数を用いると一次関数として表される。

log10L=log10A+ (log10e) B/T ······················································ (A.2)

Y=log10L

a=log10A

x=1/T

b= (log10e) B

と置くと

Y=a+bX ·············································································· (A.3)

こうして,高温における試験のデータを片対数グラフ用紙の上でlog10L対1/Tとして表示し,直線で低

い温度の方に外挿する(図A.1参照)。しかしながら,もともと対数表示では,データの各点を通して最も

近似した直線を引くため,正確に外挿するには適していないので,更に良い精度及び一様性を求めるなら

ば,より厳密な方法を用いなければならない。最小二乗法を用いて,得られた実験データについて定数a

及びこう配bを求める。その式を次に示す。

(

)

N

X

b

Y

a

∑

∑−

=

···································································· (A.4)

(

)2

2

X

X

N

Y

X

XY

N

b

∑

∑

∑

∑

∑

−

−

=

······························································ (A.5)

ここに,

X=1/T: 試験温度の逆数[1/K又は1/ (℃+273)]

N: 破壊試験片の個数

Y (=log10L) : 破壊到達時間の対数

定数a及び回帰線のこう配bを決めると,任意の寿命における温度が次のように計算される。

Y=a+bX ·············································································· (A.6)

T=1/X=b/ (Y−a) ·································································· (A.7)

20 000時間における温度指数TI (℃) は

273

0

301

.1

TI

−

−

=

a

b

······························································· (A.8)

2 000時間における温度指数は

273

0

301

.3

TI

−

−

=

a

b

······························································· (A.9)

11

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 000時間における温度指数は

273

0

000

.4

TI

−

−

=

a

b

······························································(A.10)

式 (A.4) から式 (A.10) までに用いられている試験データの取扱いを簡単にするために,次の計算例で

示す手順に従うことを推奨する(表A.1及び表A.2参照)。

a) 表A.2に示すように,第1列に一組の試験片の各試験温度を書き入れる。

b) 第2列及び第3列に,絶対温度 (K) に換算した上記温度の逆数 (X=1/T) 及びその自乗 (X2=1/T2) を

書き入れる(表A.1も参照)。

c) 第4列に,各組の試験片の破壊到達時間Lを書き入れ,第5列に第4列の値Lの常用対数 (Y=log10L)

を書き入れる。

d) 第6列に,積X・Yを書き入れる。

e) 第2,3,5及び6列をそれぞれ合計し,各列の下に和(Σで示す)を書き入れる。

f)

作業シートに破壊試験片の個数Nを書き入れる。

g) e)及びf)で求めた値を用いて,b[式 (A.5)]及びa[式 (A.4)]をこの順序で求める。定数aは常に負

数である。

h) 定数a及びbを用いて,20 000時間[式 (A.8)]及び2 000時間[式 (A.9)]における温度 (℃) を求

める。

i)

h)で求めた温度の2点を,log10L対1/Tのグラフ上にプロットし,それらを通して回帰線を引く。

j)

同じグラフ上に,それぞれの温度について破壊到達時間Lを表示する。

k) 定数a及びbを用いて,10 000時間における温度 (℃) を求める[式 (A.10)]。

1) 20 000時間に対する温度と10 000時間に対する温度との差として,HIC (℃) を計算する。

12

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1 通常の試験温度 (℃) 及び対応する絶対温度 (K) 並びにK-1,K-2(表A.2参照)

θ

(℃)

T

(K)

X=1/T

(K-1)

X2=1/T2

(K-2)

70

243

2.915 4 ×10-3

8.499 56×10-6

85

358

2.793 2 ×10-3

7.801 97×10-6

100

373

2.680 9 ×10-3

7.187 22×10-6

105

378

2.645 50×10-3

6.998 68×10-6

125

398

2.512 56×10-3

6.312 97×10-6

130

403

2.481 39×10-3

6.157 29×10-6

140

413

2.421 31×10-3

5.862 73×10-6

150

423

2.364 07×10-3

5.588 81×10-6

165

438

2.283 11×10-3

5.212 57×10-6

175

448

2.232 14×10-3

4.982 46×10-6

180

453

2.207 51×10-3

4.873 08×10-6

185

458

2.183 41×10-3

4.767 26×10-6

190

463

2.159 83×10-3

4.664 85×10-6

200

473

2.114 16×10-3

4.469 69×10-6

220

493

2.028 40×10-3

4.114 40×10-6

225

498

2.008 03×10-3

4.032 19×10-6

240

513

1.949 32×10-3

3.799 84×10-6

250

523

1.912 05×10-3

3.633 92×10-6

260

533

1.876 17×10-3

3.520 02×10-6

280

553

1.808 32×10-3

3.270 01×10-6

300

573

1.745 20×10-3

3.045 73×10-6

320

593

1.686 34×10-3

2.843 74×10-6

表A.2 計算例

1

2

3

4

5

6

温度

(℃)

X=1/T

(K-1)

X2=1/T2

(K-2)

L

(h)

Y=log10L

XY= (log10L) /T

170

2.257 33×10-3

5.059 57×10-6

5 600

3.748 19

8.460 90×10-3

185

2.183 41×10-3

4.767 26×10-6

2 600

3.414 97

7.456 27×10-3

200

2.114 16×10-3

4.469 69×10-6

1 500

3.176 09

6.714 77×10-3

215

2.049 18×10-3

4.199 14×10-6

640

2.806 18

5.750 37×10-3

Σ

8.604 08×10-3

18.531 66×10-6

13.145 43

28.382 31×10-3

N=4

(

)

(

)(

)

(

)(

)

3

3-

6-

-3

-3

2

2

10

4.406

10

08

8.604

10

66

18.531

4

43

13.145

10

08

8.604

10

31

28.382

4

×

×

×

×

×

×

×

×

∑

∑

∑

∑

∑

=

−

−

=

−

−

=

X

X

N

Y

X

XY

N

b

(

)

(

)

6.190

4

10

08

8.604

10

4.406

43

145

.

13

-3

3

=−

−

=

−

=

×

×

×

∑

∑

N

Z

b

Y

a

20 000時間における温度 (℃) =

℃

=

−

+

=

−

−

147

273

6.190

0

4.301

10

4.406

273

3

×

a

Y

b

2 000時間における温度 (℃) =

℃

=

−

+

=

−

−

191

273

6.190

0

3.301

10

4.406

273

3

×

a

Y

b

13

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1 計算例に基づく回帰線のプロット(表A.2参照)

14

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 相関係数

相関係数rは,変数間の関係を示す尺度の一つである。r=1の場合には,変数間に完全な相関関係が成

立し,r=0の場合には,YはXと直線関係がない。

2

2

2

2

)

(

)

(

)

(

)

(

)

)(

(

Y

Y

N

X

X

N

Y

X

XY

N

r

∑

∑

×

∑

∑

∑

∑

∑

−

−

−

=

ここに,

N: 試験回数

X及びY: 変数(附属書A参照)

15

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 主な特性に対して推奨する試験スケジュール

経過時間

週

オーブンに入れる

試験片の組

試験する組

備考

0

B,C,D,E,F

A

3,7,11,15又は19週末で寿命に達

する場合には,G,H及びI組をオーブ

ンから取り出し,寿命時間をもっと正

確に求めるために試験をするとよい。

もし,19週末までに寿命に達しない

場合には,G,H及びI組をこの表に示

すように試験する。

1

G

2

H

3

I

B

4

5

6

7

C

8

9

10

11

D

12

13

14

15

E

16

17

18

19

F

20

21

G

この組は,20週間劣化された。

22

23

H

この組は,21週間劣化された。

24

25

I

この組は,22週間劣化された。

26

27

G,H及びI組は,それぞれ1,2,3週を過ぎた後,取り出す前に試験した組の状態調節,保

証試験などに十分な時間をとるために,さらに1日以上オーブンに入れておく。

16

K 7226 : 1998 (ISO 2578 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

本委員会

分科会

(委員長)

代 田 忠 代田技術事務所

○

○

峰 松 陽 一 芝浦工業大学工学部

○

大久保 和 夫 財団法人日本ウエザリングテストセンター

○

金 子 剛 財団法人日本電気用品試験所研究部

○

○

山 本 真 東京都立工業技術センター有機化学部資源化学

研究室

○

○

増 田 優 通商産業省基礎産業局化学製品課

○

岡 林 哲 夫 工業技術院繊維化学規格課

○

橋 本 繁 晴 財団法人日本規格協会国際整合化規格室

○

伊 藤 久 財団法人日本規格協会技術部

○

相 沢 明 三菱樹脂株式会社平塚研究所物性グループ

○

○

須 賀 茂 雄 スガ試験機株式会社

○

増 瀬 英 雄 株式会社島津製作所試験計測事業部品質保証部

○

田 中 淑 夫 株式会社島津製作所試験計測事業部試験機工場

○

相 川 次 男 株式会社東洋精機製作所技術サービス部

○

○

小 倉 和 雄 岩崎電気株式会社

○

森 本 君 保 オカモト株式会社建装部

○

角 田 林 一 旭化成工業株式会社ABS・ザイロン技術部

○

鈴 木 寛 二 住友ダウ株式会社技術部

○

○

岸 本 祐一郎 三菱レイヨン株式会社東京技術情報センター研

究所樹脂開発センター

○

○

山 本 繁 治 丸善ポリマー株式会社研究所

○

丸 矢 一 夫 日産自動車株式会社総合研究所材料技術部

○

香 山 茂 財団法人高分子素材センター

○

○

濱 島 俊 行 日本プラスチック工業連盟

○

○

(事務局)

三 宅 孝 治 日本プラスチック工業連盟

○

○

樋 口 秀 臣 財団法人高分子素材センター

○

○