2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7216-1980

プラスチックのぜい化温度試験方法

Testing Method for Brittleness Temperature of Plastics

1. 適用範囲 この規格は,プラスチックのぜい(脆)化温度(以下,ぜい化温度という。)の一般的な衝

撃による測定方法について規定する。

備考1. この試験方法は一般的な方法であり,適用する品質規格にこれと異なる試験方法がある場合

は,その試験方法に従ってもよい。

2. この試験方法は,一定温度の試験そうに入れた片持ばりの試験片に所定の打撃を与えてプラ

スチックのぜい化温度を測定する。

3. この試験方法は,結晶化のような経時効果又は試験材料に含まれる可塑剤の低温による相分

離によって生じる効果を評価するために用いられる。

4. プラスチックの基本的ぜい性は,成形加工中に生じる分子の配向,熱履歴,加える応力系な

どによって変わることがあるので,この規格で求めた温度が必ずしも材料が使用に耐え得る

最低温度を決定するとは限らない。

引用規格

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS K 6900 プラスチック用語

JIS Z 8401 数値の丸め方

2. 用語の意味 この規格で用いる用語の意味は,JIS K 6900(プラスチック用語)によるほかは,次の

とおりとする。

(1) ぜい化温度 この規格に規定した方法で試験したとき,試験片の50%が破壊する温度。

(2) 破壊 試験片が2個又はそれ以上に分離すること。

備考 当事者間の協定によっては,目視で確認できるき裂が試験片に生じることを破壊としてもよい。

3. 一般条件

3.1

試験片の状態調節 試験片は,原則として温度23±2℃,相対湿度50±5%の室内で40時間以上,

状態調節する。

3.2

試験室の温湿度 試験室の温湿度は,常温常湿とする。

3.3

試験温度範囲 試験温度範囲は,−100℃〜常温(1)とする。温度水準は,1試料に対し5〜6水準を選

ぶ。

注(1) 当事者間の協定によって他の温度で行ってもよい。

2

K 7216-1980

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

伝熱媒体 伝熱媒体(2)は,試験温度で液状であって,試験する材料に対して物理的・化学的影響を

与えないか,又はその影響が無視できるか若しくはその影響(3)の程度が分かっているものを用いる。

注(2) 通常,伝熱媒体は,エタノール,水などが用いられる。

(3) 影響を補正し,補正値を報告する。

備考 試験片が媒体の温度と平衡に到達するだけの十分な時間が与えられるならば,気体媒体で試験

してもよい。

3.5

伝熱媒体の温度調節 伝熱媒体の温度調節には,固体二酸化炭素(ドライアイス),液体窒素,冷凍

機又はヒータを使用する。

3.6

試験速度 試験速度(4)は,ハンマの衝撃時及びそれから5mmの移動距離間においては2±0.2m/sと

する。

注(4) ここでいう試験速度は,試験片つかみ具に取り付けられた試験片に対するハンマの打撃点の均

一な線速度である。

4. 試験片

4.1

試験片の種類及び寸法 試験片の種類及び寸法は,表に示すとおりとする。

表

単位mm

寸法

種類

長さ

幅

厚さ

A形

38.0±2.0

6.0±0.4

2.0±0.2

B形

20.0±2.0

2.5±0.2

1.6±0.1

4.2

試験片の作製 試験片は,射出成形,圧縮成形,トランスファー成形などによって作製し,必要に

応じて打抜加工又は機械加工を行う。機械加工するときには、その切削熱などによって材料の性質が変化

しないように十分に注意しなければならない。

また,必要があれば,アニーリングによって試験片の加工ひずみを除かなければならない。

なお,アニーリング条件は当事者間の協定による。試験片の成形は,関連規格又は当事者間の協定があ

れば,それに従って行う。

4.3

試験片の数 試験片の数は,各温度水準に対して少なくとも10個(5)以上とする。温度水準を5〜6

水準とれば,最少50〜60個が必要である。

注(5) ぜい化温度特性がよく分かっている材料では5個でもよい。

5. 装置及び測定器具

5.1

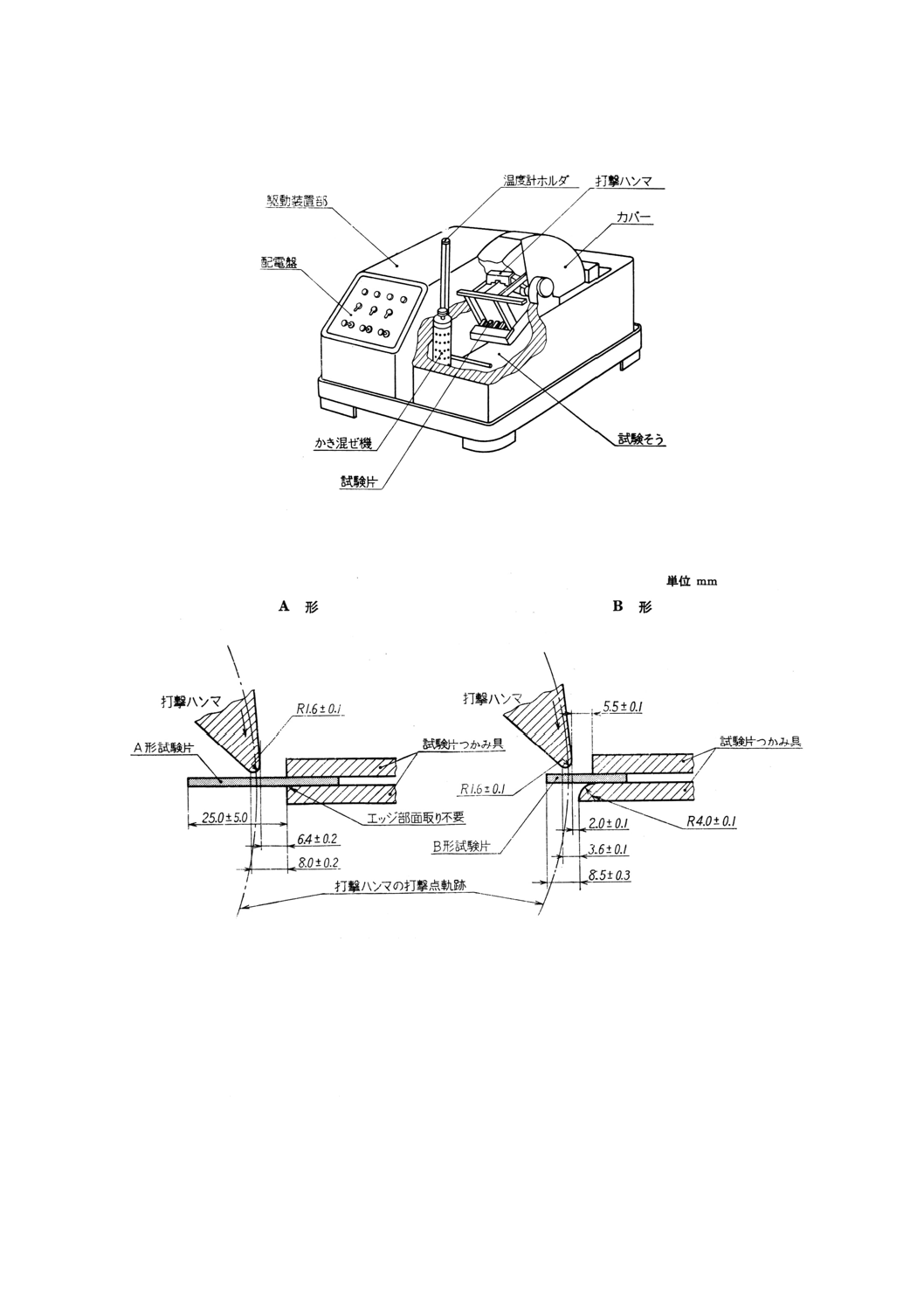

装置 装置は,試験片つかみ具,打撃ハンマ,試験そう,温度調節器,温度計などによって構成さ

れる。また必要があれば,安全に操作するための装置を設ける。

装置の一例を図1に示す。

3

K 7216-1980

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 ぜい化温度試験装置の例

5.1.1

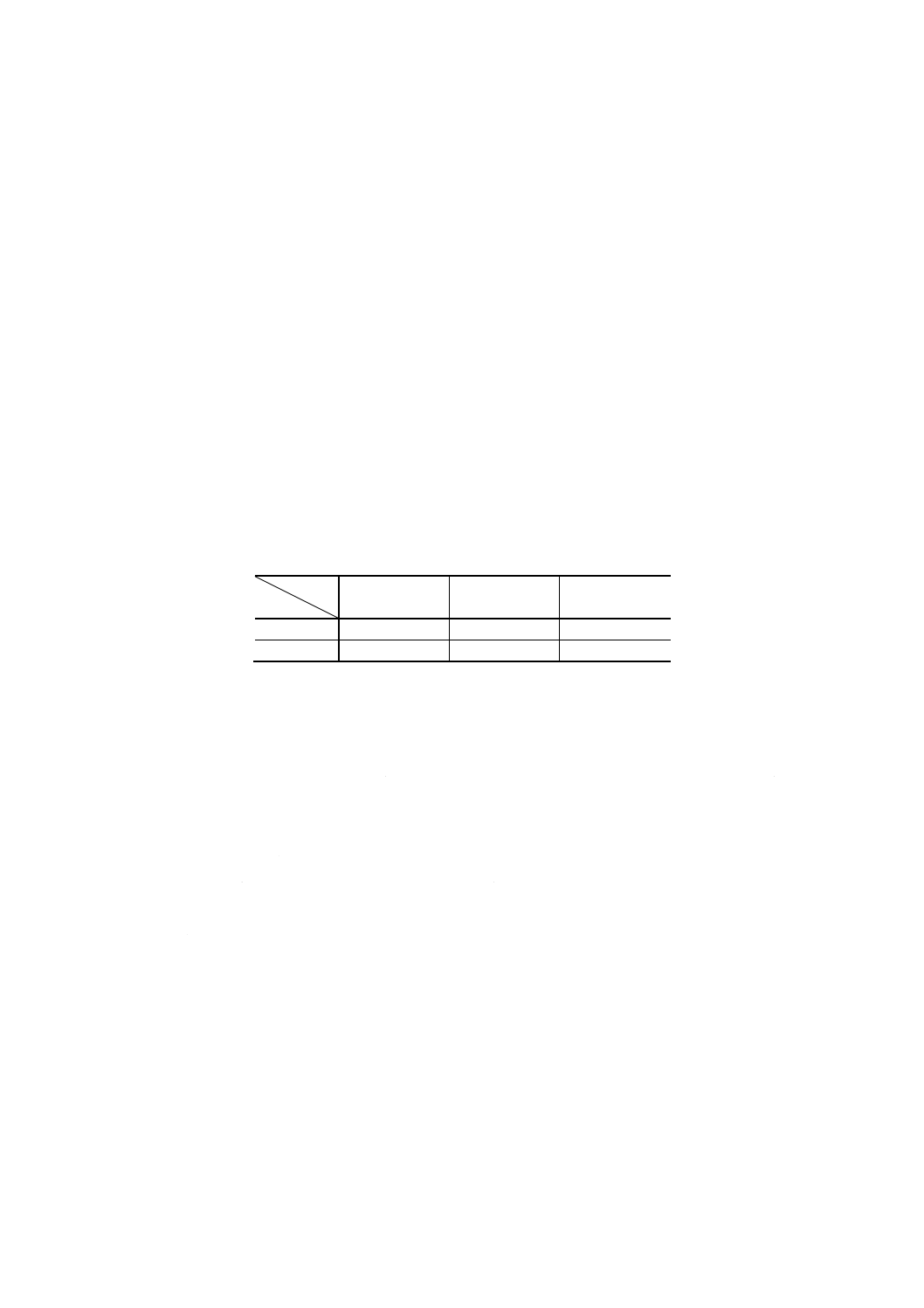

試験片つかみ具及び打撃ハンマ 試験片つかみ具(A形及びB形)及び打撃ハンマを図2に示す。

図2 試験片つかみ具及び打撃ハンマ

5.1.2

試験そう 試験そうは,規定の伝熱媒体を満たすことができる断熱性のある容器で,かき混ぜ器を

備え,伝熱媒体の温度を設定した試験温度に均一に保持できるものでなければならない。

また,試験片つかみ具及び打撃ハンマが所定の位置に取り付けられる構造で,温度計がそう入でき,か

つ,温度調節器が設けられるものとする。

5.1.3

温度調節器 温度調節器は,伝熱媒体の温度を設定温度の±0.5℃以内に調節できるものでなけれ

ばならない。

備考 温度調節には,温度調節器(ヒータなど),ドライアイスなどを用い,自動又は手動によって,

所定の温度に設定保持できるものとする。

4

K 7216-1980

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.4

温度計 温度計は,−100℃から常温までの間の必要温度範囲を±1℃の精度で測定できる浸線付ガ

ラス製アルコール又は水銀温度計(6)又はこれと同等以上の精度をもつ他の測定器を用いてもよい。

注(6) 水銀温度計は,常温から凝固点 (−38.80℃) 付近まで使用できる。

5.1.5

マイクロメータ及びノギス 試験片の長さ,幅,厚さを測定するためのもので,JIS B 7502(外側

マイクロメータ),JIS B 7507(ノギス)又はこれと同等以上の精度をもつものとする。

5.1.6

ストップウオッチ 試験片の浸せき時間及び試験速度を測定するためのもので,最小読取目盛が

0.2秒以下のものでなければならない。

6. 試験装置の検査 次の方法で試験速度及び試験片のつかみ具,打撃ハンマなどの形状・寸法を検査す

る。

(1) 試験速度の測定 次の方法で打撃ハンマが規定の速度で回転することを確認する。

無負荷時に打撃ハンマが100回転する時間t (s) 及び打撃ハンマの軸心から打撃点までの距離R (m)

を測定し,次の式で試験速度V (m/s) を求める。この場合,ここで得られる試験速度は,試験片を装

着しないときの速度である。

t

R

V

π

200

=

(m/s)

(2) 次の項目について検査し,規定どおりであることを確認する。

(a) 打撃ハンマの刃の先端半径,試験片つかみ具と打撃ハンマとの距離,つかみ具のエッジ部の形状な

どが規定の形状・寸法であること。

(b) 試験片つかみ具に試験片が正常に取り付けることができ,かつ,試験片つかみ具が試験そうに正常

に装着することができること。

(c) 打撃ハンマが円滑に作動し,回転軸の振れなどがないこと。

(3) 必要に応じて,標準温度計を用いて温度計を校正する。

7. 操作

7.1

試験そうの温度を設定温度まで冷却するため,試験そうの中に試験片が十分に浸せきできるような

十分な量の伝熱媒体を満たし,これに細かく粉砕した適当量のドライアイス,液体窒素などを静かに加え

る。温度を上げる場合は,ヒータなどを用いる。

7.2

A形の試験片の場合はA形の試験片つかみ具に,B形の試験片の場合はB形の試験片つかみ具に取

り付け,試験そうに装着する。

備考 試験片は,試験片つかみ具に,できれば,それぞれの試験片ごとに,トルクドライバー,トル

クレンチなどを用いて,約2kgf・cm (0.19J) のトルクで正常な状態に取り付けることが望ましい。

7.3

試験片は,各水準の試験温度ふん囲気に3±0.1分間置いたのち,打撃ハンマによって試験片に3.6

の試験速度で1回の衝撃を加え,試験片の破壊の有無を調べる。

備考 一度試験に使用した試験片は,再度試験に用いてはならない。

7.4

ぜい化温度を求めるには,次の(1)又は(2)によって破壊個数を記録する。

(1) 8.(1)の計算法によってぜい化温度を求める場合 計算法でぜい化温度を求める場合は,試験片が全部

破壊する温度から,全部破壊しない温度までを2℃,5℃又は10℃おきに温度を上昇又は下降させて,

各温度につき10個(5)以上の試験片について試験し,破壊個数を記録する。

(2) 8.(2)の図解法によってぜい化温度を求める場合 図解法でぜい化温度を求める場合は,試験片の50%

5

K 7216-1980

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が破壊すると予想される温度を中心に,破壊と非破壊が共に起こるような温度を4水準以上選び,各

温度につき10個(5)以上の試験片について試験し,破壊個数を記録する。

8. 結果の表し方 ぜい化温度は,次の(1)計算法又は(2)図解法によって求め,その結果を(3)によって丸め

る。

(1) 計算法 7.4(1)で記録した各温度での破壊した試験片の数を用いて各温度における破壊の百分率を計

算し,次の式によってぜい化温度Tbを求める。

−

∆

+

=

2

1

100

S

T

T

T

h

b

ここに

Tb: ぜい化温度 (℃)

Th: 全試験片が破壊する最高温度 (℃)

∆T: 試験温度間隔 (℃)

S: 全試験片が破壊しない最低の温度からThまでの各温度におけ

る破壊の百分率の総和

(2) 図解法 7.4(2)で記録した各温度での破壊した試験片の数を用いて各温度における破壊の百分率を計

算する。得られた計算結果は正規確率紙を用いて温度を直線(等間隔)目盛上に,破壊の百分率を確

率目盛上にプロットし,これらの点を通って最もよく適合する直線を描く。この直線と50%確率の直

線との交点の示す温度をぜい化温度Tbとする。

(3) 試験結果は,JIS Z 8401(数値の丸め方)によって整数に丸める。

9. 報告 報告には,必要に応じて次の事項を記入する。

(1) 試験した材料の種類,等級

(2) 試験片の作製方法

(3) 試験片の形状及び寸法(A形,B形の別)

(4) 試験片の状態調節条件

(5) 伝熱媒体の種類

(6) 試験した試験片の数

(7) 試験した温度範囲と各温度での試験片の破壊個数

(8) 試験結果の算出方法(計算法,図解法の区別)

(9) 試験結果(ぜい化温度℃)

(10) その他,必要と思われる事項

6

K 7216-1980

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高分子部会 プラスチック試験方法専門委員会 構成表

氏名

所属

(委員会長)

牧 廣

工業技術院製品科学研究所

山 口 章三郎

工学院大学

上 田 重 幸

群馬大学工学部

小 沢 丈 夫

工業技術院電子技術総合研究所

島 村 昭 治

工業技術院機械技術研究所

代 田 忠

工業技術院繊維高分子材料研究所

植 村 幸 生

工業技術院大阪工業技術試験所

小 林 力 夫

工業技術院化学技術研究所

平 河 喜美男

通商産業省基礎産業局

蕨 岡 達 慈

工業技術院標準部

金 田 栄 一

東芝強化プラスチックス工業株式会社

塚 野 隆

財団法人日本プラスチック検査協会

須 藤 作 幸

財団法人建材試験センター

宇佐美 民 雄

日本国有鉄道鉄道技術研究所

松 前 一 義

日本電信電話公社武蔵野電気通信研究所

峰 松 陽 一

芝浦工業大学

奈 良 正 孝

石油化学工業協会

丸 山 暢

三井東圧化学株式会社

村 井 真三次

住友ベークライト株式会社技術本部

菅 野 久 勝

日本試験機工業会

矢 島 一 郎

日本プラスチック工業連盟

鹿 毛 紀久雄

プラスチック標準試験方法研究会

(事務局)

青 木 誠 治

工業技術院標準部繊維化学規格課

田 仲 信 夫

工業技術院標準部繊維化学規格課