K 7210-2:2014 (ISO 1133-2:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 原理······························································································································· 3

5 装置······························································································································· 3

5.1 押出形プラストメータ ···································································································· 3

5.2 附属装置 ······················································································································ 4

6 試料······························································································································· 4

6.1 試料の形状 ··················································································································· 4

6.2 試料の前処理 ················································································································ 4

7 温度の検証,試験装置のクリーニング及び保守 ······································································ 5

7.1 温度制御系の検証 ·········································································································· 5

7.2 装置のクリーニング ······································································································· 5

7.3 装置の垂直配置 ············································································································· 5

8 測定の準備 ······················································································································ 5

8.1 一般 ···························································································································· 5

8.2 温度及び荷重の選択 ······································································································· 6

8.3 クリーニング ················································································································ 6

8.4 試料量の選択及びシリンダへの充塡··················································································· 6

9 測定の手順 ······················································································································ 7

9.1 温度及び荷重の選択 ······································································································· 7

9.2 最小ピストン移動距離 ···································································································· 7

9.3 タイマ ························································································································· 7

9.4 試験のための準備 ·········································································································· 7

9.5 測定 ···························································································································· 7

9.6 結果の表し方 ················································································································ 8

10 フローレイト比(FRR) ·································································································· 8

11 精度 ····························································································································· 8

12 試験報告書 ···················································································································· 9

附属書A(規定)シリンダ内の温度の検証 ··············································································· 10

附属書B(参考)この規格に基づいて行った材料のMVR繰返し測定例 ········································· 13

K 7210-2:2014 (ISO 1133-2:2011)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人化学研究評価機構(JCII),日

本プラスチック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日

本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 7210の規格群には,次に示す部編成がある。

JIS K 7210-1 第1部:標準的試験方法

JIS K 7210-2 第2部:時間−温度の履歴及び/又は水分に敏感な材料のための試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7210-2:2014

(ISO 1133-2:2011)

プラスチック−熱可塑性プラスチックのメルトマス

フローレイト(MFR)及びメルトボリュームフロー

レイト(MVR)の求め方−第2部:時間−温度の履

歴及び/又は水分に敏感な材料のための試験方法

Plastics-Determination of the melt mass-flow rate (MFR) and melt

volume-flow rate (MVR) of thermoplastics-Part 2: Method for materials

sensitive to time-temperature history and/or moisture

序文

この規格は,2011年に第1版として発行されたISO 1133-2を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

1

適用範囲

この規格は,測定中に試料が受ける時間−温度の履歴及び/又は水分に対して,レオロジー特性が,極

めて敏感である熱可塑性材料のメルトボリュームフローレイト(MVR)及びメルトマスフローレイト

(MFR)の求め方の手順について規定する。

この方法は,測定中にレオロジー特性が,著しく変化を起こす材料に対しては,適用できない可能性が

ある。

試験温度及び試験圧力での溶融体の密度が分かれば,MVR値からMFR値を求めることができ,また,

測定の精確さが,少なくともMVR測定の精確さと同じであるように準備された自動カッタを用いること

で,MFR値を求めることができる。

この規格とJIS K 7210-1との主たる違いは,この規格では,シリンダの温度及び材料がその温度下に置

かれる持続時間について,より狭い許容差を規定していることである。高温にさら(曝)されることで,

影響を受けそうな材料に対して,材料の時間−温度の履歴をより厳しく制御することによって,JIS K

7210-1を用いた場合に比べて,試験結果の変動を低減することができる。

さらに,この規格は,再現性のあるデータを得るために重要である水分に敏感な材料の調整及び取扱い

を規定する。

MVR及びMFRの測定のための試験条件は,材料規格に規定されている。材料規格に試験条件が規定さ

れていない材料に対しては,受渡当事者間で,その試験条件について合意しなければならない。

注記1 この規格は,試験中に材料が受ける時間−温度の履歴及び/又は水分に敏感な材料のための

適切な試験方法を提供する。この規格よりも,緩い試験条件を規定しているJIS K 7210-1は,

こうした材料に対して,十分な精度(すなわち,安定な材料に対して,JIS K 7210-1で得ら

2

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れるものと,少なくとも同等な精度)をもつデータを得るためには,適していない。この規

格は,水分に敏感な材料に,特に適切であると考えられる。この規格の制定の時点では,安

定な材料に対して,この規格を用いることで,JIS K 7210-1を用いたことと比較して,より

良い精度が得られることを示唆するデータはない。

注記2 加水分解によって影響を受ける材料としては,ポリエチレンテレフタレート(PET),ポリブ

チレンテレフタレート(PBT),ポリエチレンナフタレート(PEN),他のポリエステル及び

ポリアミドなどがある。架橋によって影響を受ける材料としては,熱可塑性エラストマー

(TPE),熱可塑性加硫エラストマー(TPV)などがある。また,この試験方法は,他の材料

への使用にも適している。

注記3 MFR又はMVRの結果の変動係数が,JIS K 7210-1に示した精度に比べて,大きいことが分

かった材料の評価には,希薄溶液での粘度測定(JIS K 6933,JIS K 7367-1,JIS K 7367-2,

JIS K 7367-5,ISO 1628-3及びISO 1628-4参照)が,より適している場合もある。

注記4 装置の要求事項,測定手順及び/又は試料の取扱い手順からの僅かな逸脱で,測定の再現精

度,併行精度及び精確さは大きく低下する。幾つかの材料について,理想的な条件の下で測

定したときのMVRの結果は,この試験方法についての併行精度を指し示しており,それら

の結果を,附属書Bに記載する。

注記5 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1133-2:2011,Plastics−Determination of the melt mass-flow rate (MFR) and melt volume-flow

rate (MVR) of thermoplastics−Part 2: Method for materials sensitive to time-temperature

history and/or moisture(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

警告 この規格の使用者は,一般的な試験操作に精通しているのが望ましい。この規格は,これを利

用することによって生じる安全に関する全ての問題の処置を意図しているものではない。安全

及び健康に関する適切な基準の制定,並びに国の全ての規制への適合の確保は,この規格の使

用者の責務である。

重要 装置は,この規格に規定した要求事項に適合していなければならない。また,測定は,試料の

前処理に特別な注意を払い,かつ,この規格に記載された手順及び適用できる材料規格に厳密

に従い,規定の温度及び荷重下で,測定を行わなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7210-1 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルト

ボリュームフローレイト(MVR)の求め方−第1部:標準的試験方法

注記 対応国際規格:ISO 1133-1,Plastics−Determination of the melt mass-flow rate (MFR) and melt

volume-flow rate (MVR) of thermoplastics−Part 1: Standard method(IDT)

JIS K 7251 プラスチック−水分含有率の求め方

注記 対応国際規格:ISO 15512,Plastics−Determination of water content(IDT)

ISO 472,Plastics−Vacabulary

3

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 472及びJIS K 7210-1による。

4

原理

メルトボリュームフローレイト(MVR)及びメルトマスフローレイト(MFR)は,プラストメータのシ

リンダから規定の長さ及び規定の直径をもつダイを通して,一定の温度及び荷重条件で,溶融した材料を

押し出すことで求める。

MFRの測定では,押出物の時間ごとの切取り片をひょう(秤)量し,押出速度を10分間当たりのグラ

ム数で測定し,記録する。

MVRの測定では,10分間当たりの立方センチメートルで得るために,規定の時間で移動したピストン

の移動距離又は規定の距離を動いた時間を求める。

試験温度における材料の密度が分かれば,MVRからMFRへの換算,また,その逆の換算もできる。

JIS K 7210-1と比較して,温度,経過時間,試料量及び前処理に関わる許容値は,より厳密であり,時

間−温度及び水分に敏感な材料に対して,より精確な測定となる。

5

装置

5.1

押出形プラストメータ

5.1.1

一般 押出形プラストメータは,次に示す仕様を満たすものを用いる。

5.1.2

シリンダ JIS K 7210-1による。

5.1.3

ピストン JIS K 7210-1による。

5.1.4

温度制御装置 用いる全てのシリンダ温度について,ダイの上表面0 mmと70 mmとの間で,ど

の位置においても,所定の試験温度からの最大の温度偏差は,絶対温度として±1 ℃を超えてはならない。

用いる全てのシリンダ温度について,温度の相対的な分布は,ダイの上表面0 mmと70 mmとの間で,

どの位置においても,また,試験中のどの時間においても,温度分布が,±0.3 ℃を超えてはならない。

温度制御装置は,0.1 ℃以下の幅で試験温度を設定できるものとする。

注記1 試験中の材料の時間−温度の履歴は,測定したレオロジー特性に重大な影響を与えるので,

温度に対する,より厳密な許容差が必要と考えられる。したがって,安定した材料について

JIS K 7210-1を用いて得られる精度と同等の精度を達成するためには,温度に対する許容差

を,より厳密に設定することが望ましい。

注記2 温度は,シリンダの壁に埋め込んだ温度センサで,測定し,制御することができる。このよ

うな装置を装備している場合に,温度は,必ずしも,溶融体の温度と同じでない場合もある

ので,溶融体の温度をもって温度制御系を補正するとよい。

5.1.5

ダイ 関連する材料規格に記載がある場合,又は受渡当事者間で合意している場合を除き,JIS K

7210-1に規定している長さ(8.000±0.025) mm,内径(2.095±0.005) mmの標準ダイを使用する。

ボトルグレードのPETのように,低溶融粘度の材料を,標準ダイを用いて試験すると,試料のシリンダ

への充塡の間に,材料がダイから流出するだけでなく,気泡のない押出物を確保することも難しくなり,

この結果,精度及び精確さは低下する。このような場合には,JIS K 7210-1に規定しているハーフサイズ

ダイを使用することが望ましい(8.1参照)。

5.1.6

シリンダを垂直に設置し維持する方法 JIS K 7210-1による。

5.1.7

荷重負荷装置 JIS K 7210-1による。

4

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

附属装置

5.2.1

一般 附属装置は,次に示す仕様を満たすものを用いる。

5.2.2

シリンダに試料を挿入する器具 JIS K 7210-1による。

5.2.3

クリーニング用器具 JIS K 7210-1による。

5.2.3.1

限界ゲージ(go/no-goゲージ) JIS K 7210-1による。

5.2.3.2

温度検証装置 温度検証装置は,5.1.4に規定した温度許容差に対して,MVR/MFR装置の検証

を可能にする十分な精確さ及び精度をもたなければならない。

この試験方法では,標準ダイの上表面0 mm〜70 mmの間で,10 mmの間隔で,温度を検証する必要が

あるので,シリンダ内に材料を入れないで温度の検証に用いる器具は,JIS K 7210-1で規定した器具とは

異なる(附属書Aの注記3参照)。

5.2.3.3

ダイ−プラグ JIS K 7210-1による。

5.2.3.4

ピストン・おもり支持具 JIS K 7210-1による。

5.2.3.5

予備成形装置 JIS K 7210-1による。

5.2.3.6

乾燥器具 材料規格に規定がある場合,試料の水分を除去するために,真空乾燥器又は熱風乾燥

器を使用する(6.2参照)。

材料を短時間で,かつ,低い温度で乾燥でき,例えば,加水分解による材料のレオロジー特性に生じる

変化の程度が低減するので,真空乾燥器の使用が望ましい。

5.2.3.7

水分含有率を求める器具 材料規格に規定がある場合を除いて,水分含有率は,JIS K 7251に従

って求める。

5.2.4

メルトマスフローレイトのための器具(A法) JIS K 7210-1による。

装置に自動カッタを装備していない場合には,測定の精確さが少なくともMVRの精確さと同様であれ

ば,手動の切取り方法を用いてもよい。

5.2.5

メルトボリュームフローレイトのための器具(B法) JIS K 7210-1による。

6

試料

6.1

試料の形状

JIS K 7210-1による。

6.2

試料の前処理

試験に先立って,適切な材料規格に従って,試料の前処理,例えば,乾燥を行う。粉末試料又はフレー

クを予備成形した圧縮充塡試料(JIS K 7210-1の附属書C参照)を試験の試料として用いる場合は,予備

成形の前に,材料を乾燥する。試料の前処理が,関連する材料規格に規定されていない場合は,前処理条

件は,受渡当事者間で決定するのがよい。

水分に敏感な材料に対しては,用いる試験条件の下で,材料のMVR又はMFRに対する水分の影響をで

きる限り最小にすることが望ましい。水分の再吸着を避け,また,最小限に抑えるように,例えば,手で

触ることによる皮膚からの水分の移動,又は大気からの水分の再吸収を避けて処理する。

水分の再吸収を防ぐために,材料を乾燥後,直ちに乾燥した容器,かつ,できれば熱い容器に移す。関

連の材料規格に規定があるか,又は受渡当事者間の合意がある場合を除いて,材料は,室温に冷却し,容

器に移してから4時間以内に,又は乾燥剤を入れたデシケータで保存した場合は2日以内に,試験を行う。

予備成形した圧縮充塡試料を用いる場合には,予備成形した圧縮試料が,変形してMVR/MFRシリン

ダへの挿入が困難になることを避けるために,冷却せずに試験することが必要な場合を除いて,予備成形

5

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

装置(JIS K 7210-1の附属書C参照)から取り出した後,試験前に,併行精度を改善するために,上記と

同様な処理での扱いと保存を行う。

他の試験室との結果を比較する場合は,温度履歴の違いが出ないように,材料を乾燥後,冷却するとよ

い。また,処理手順は,受渡当事者間で合意するのがよい。ただし,品質管理のためには,乾燥器から

MVR装置に直接,試料を充塡する方がよい場合もある。

乾燥後,材料を(真空)乾燥器内で常温まで放冷することは,容器に入れて冷却する場合に比べて,試

料の時間−温度の履歴が全く異なり,結果に重大な影響を与える可能性があるため,しない方がよい。

注記 水分率が,材料のレオロジー特性に及ぼす影響は,異なる水分率で測定を繰り返すことで把握

できる。

7

温度の検証,試験装置のクリーニング及び保守

7.1

温度制御系の検証

7.1.1

検証手順

温度の検証を行う場合,MVR/MFR装置の温度制御系を必要な温度に設定し,装置の温度計が設定温

度に到達後,安定するまで,少なくとも装置の取扱説明書に示された予熱時間の間,待つ。

校正した温度測定装置を用いて,標準ダイの上表面の0 mm〜70 mmの間で,10 mmの間隔で,シリン

ダの温度を検証する。最初に温度が安定した後,10 mm間隔の各位置で,10分間,1分間隔で温度を記録

することで,温度の変動を測定する。

温度検証の方法は,附属書Aに示す。

注記 シリンダ内に,温度計を挿入し,又は位置を再設定した後,温度計の読みが安定になるまでの

時間は,用いる器具に依存する。温度測定装置の応答時間については,温度計の製造業者の情

報を参照するとよい。

7.1.2

温度検証中に用いる材料

JIS K 7210-1及び附属書Aによる。

7.2

装置のクリーニング

JIS K 7210-1による。

7.3

装置の垂直配置

JIS K 7210-1による。

8

測定の準備

8.1

一般

時間−温度の履歴及び/又は水分に対してレオロジー特性が,より敏感な材料の試験では,MFR法(JIS

K 7210-1のA法)よりも,良い併行精度を得ることができるので,ピストン移動距離及び移動時間を自動

的に測定する方法(MVR法)が望ましい。

MVR値が,40 cm3/10 minより高い場合には,ハーフサイズダイの使用を考慮するとよい(5.1.5参照)。

試験温度での溶融体の密度が分かれば,MVRからMFRが決定でき,また,その逆もできる(JIS K 7210-1

による。)。

注記 試験温度及び試験圧力下での溶融体の密度が必要であるが,実際には試験圧力は低いので,そ

の試験温度で得られる密度の値で十分である。

6

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

温度及び荷重の選択

適切な試験条件については,関連の材料規格を優先する。

関連する材料規格がない場合,又は材料規格にMVR及びMFRの条件が規定されていない場合には,試

験温度及び荷重は,材料の融点の情報に基づくか,又は材料の製造業者の推奨する成形条件に基づいて,

受渡当事者間で合意し,JIS K 7210-1の表A.1に規定する試験温度及び荷重の組合せを選ぶ。

注記 一般に,MVR値及びMFR値を求めるための試験条件は,材料規格に規定されている。測定中

に,加水分解及び後縮合によってレオロジー特性が,影響を受ける材料のMVR及びMFRの測

定のための試験条件は,多くの場合,いまだ材料規格には規定されていない。

8.3

クリーニング

JIS K 7210-1による。

警告 試験の操作条件によっては,やけどの危険性があるとともに,試験する材料又は器具をクリー

ニングする材料が部分的に分解し,それらから危険な揮発性物質が発生する可能性がある。安

全及び健康に適切に配慮して,いかなる規制事項をも遵守することが,この規格の使用者の責

務である。

測定終了ごとに,シリンダ,ピストン,ダイを含めて試験装置を十分にクリーニングする必

要がある。

重要 吸湿性の材料の試験では,十分なクリーニングが,極めて重要である。汚れ及び材料の熱分解

生成物は,吸湿性材料の加水分解を加速する場合があり,重大な問題である。

8.4

試料量の選択及びシリンダへの充塡

予想されるMVR又はMFR値に従って,試料量を選ぶ。MVRは,10 cm3/10 min以上,40 cm3/10 min未

満がよい。また,MFRは,10 g/10 min以上,40 g/10 min未満がよい。同様なMVR値又はMFR値をもつ

材料を比較するためには,試料体積の差は,±0.5 cm3以内にしなければならない(表1参照)。

皮膚を通しての水分汚染を防ぐために,試料を手で触れてはならず,また,試料が大気にさら(曝)さ

れる時間は最小限にしなければならない。試料保存容器の開封及び試料の移し替え,シリンダへの充塡を

含む試料の取扱いは,最小限の時間で行う。水分の再吸収を防ぐために,充塡作業は,1分以内に完了す

る。

シリンダへの充塡を終了してから,5.5分〜6.0分の間に測定(9.5.1参照)が開始できるように,試料量

を定めなければならない。

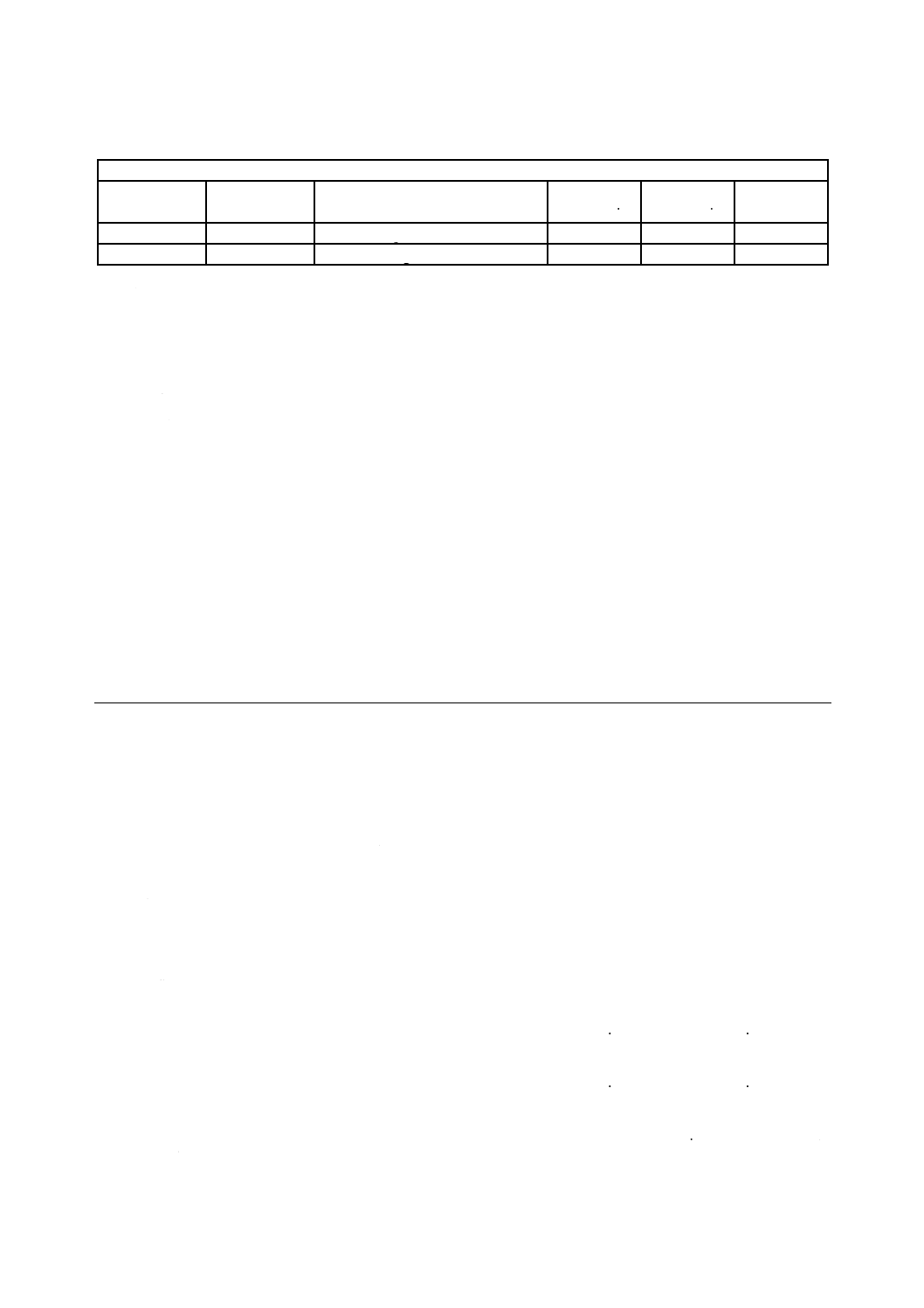

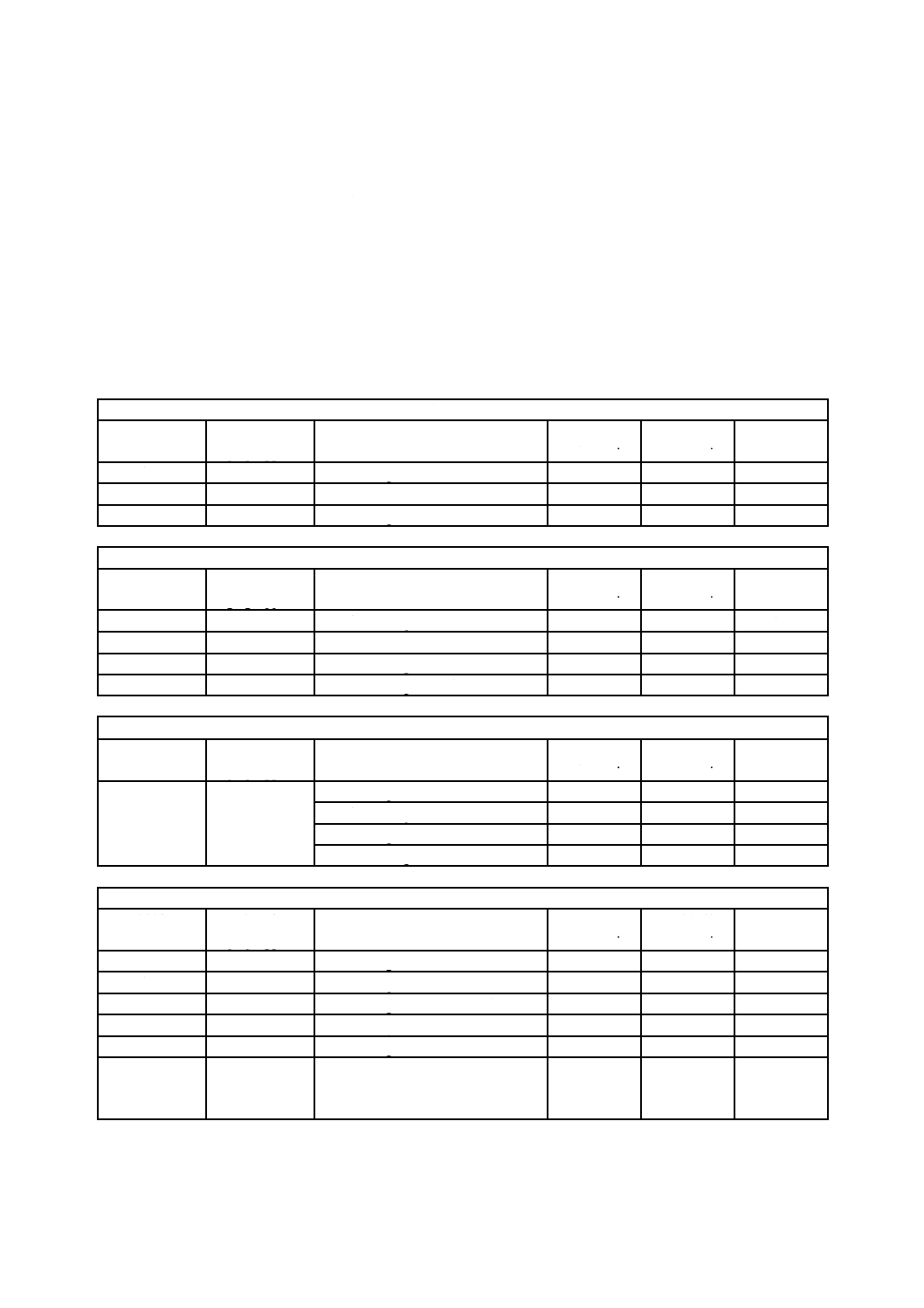

表1−試料量の指標

予想されるMVR(cm3/10 min)

又は,MFR(g/10 min)

シリンダ内の充塡試料体積

(cm3)

10以上,20未満

4以上,5未満

20以上,30未満

5以上,6未満

30以上,40未満

6以上,7未満

注記1 時間−温度の履歴に敏感な多くの材料の場合に,シリンダ内に充塡する試料体積は,MVR

の決定に影響する。同様なMVR又はMFR値をもつ材料の分析には,同じ試料体積で試験す

ることで,データの変動が小さくなる。試料量は,必要とする容量の試料容器で測定するか,

又は体積に匹敵する質量に合わせてもよい。

試料の充塡に先立って,シリンダ容器内を乾燥窒素ガスで満たし,試験結果に影響すると思われる酸化

7

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分解を最小限に抑え,水分の再吸収を防ぐために,試験の間,窒素ガス雰囲気を保つことが望ましい。

選択した量の試料をシリンダに充塡する。試料の充塡の間,できるだけ,充塡圧の大きな変動を避けな

がら,充塡棒を用いて手動で材料を圧縮する。酸化分解又は加水分解を受けやすい材料では,できるだけ,

充塡物が空気に触れないように充塡する。充塡は,0.5分〜1分の間に完了する。直ちに,ピストンをシリ

ンダに挿入する。シリンダへの試料充塡が完了後,5分間の予熱を開始する。

注記2 シリンダ内に材料を圧縮充塡するための充塡圧力が変動すると,結果の併行精度に悪い影響

を与える。

注記3 材料によっては,分解を防ぐために,より短い予熱時間が必要になる場合がある。また,高

融点で,高Tg,低熱伝導率の材料は,繰返し精度のよいデータを得るために,より長い予熱

時間が必要となる場合がある。

高流動性の材料では,予熱の間,ピストンの荷重を無負荷とするか,低い荷重とする。材料のMVRが

高いと,予熱の間の試料のロスが相当なものとなる。このような場合,ピストンの荷重を無負荷とするか,

より低い荷重を負荷する。極めて高いメルトフローレイトの場合,おもり支持具を用いて,ピストンへの

荷重を除くことが望ましく,また,ダイの底から溶融した材料が,予熱中に流れ出すのを防ぐために,ダ

イ−プラグが必要である。

予熱の間に,設定温度に復帰するのを確認する。

9

測定の手順

9.1

温度及び荷重の選択

8.2による。

9.2

最小ピストン移動距離

ピストンの移動は,20 mm〜30 mmの間の規定した距離にしなければならない。

9.3

タイマ

JIS K 7210-1による。

9.4

試験のための準備

8.4による。

9.5

測定

9.5.1

一般

試料のシリンダへの導入を完了してから,5分経過後に,規定の荷重をピストンに負荷する。ダイ−プ

ラグを使用し,かつ,規定の荷重より低荷重で予熱した場合には,ダイ−プラグを取り除く前に,ピスト

ンに規定の荷重を加え,数秒間安定させる。おもり支持具及びダイ−プラグの両方を使用していたならば,

おもり支持具を先に外す。荷重を負荷したピストンが,重力で下降し,泡のないフィラメントが押し出さ

れることを確認する。試験開始前の,手動又は過剰なおもりによる試料の強制的な排出は,避ける。

荷重を負荷し,測定が開始されるまでの時間は,0.5分〜1分の間とする。

材料の充塡を完了してから,5.5分〜6.0分の間に,測定を開始しなければならない。

急速にダイから出てくる熱い材料によるやけどの危険を最小限にするために,ダイ−プラグを外すとき

には,耐熱手袋を使用することが望ましい。

9.5.2

移動距離測定法(MVR)

下部標線が,シリンダの上部端に達したときに,試験を開始する。

20 mm〜30 mmの間で規定した距離に,ピストンが移動する時間を測定する。上部標線が,シリンダの

8

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上部端に達する前に,試験を終了しなければならない。

注記 試料の充塡時間,予熱時間,荷重をかけてから測定が開始されるまでの時間などが変動すると,

併行精度が低下することがある。

9.5.3

質量測定法(MFR)

下部標線がシリンダの上部端に達したときにタイマを押すと同時に,望ましくは自動カッタを用いて,

押出物を切り取り,廃棄する。手動の切取り方法を用いた場合は,このことを試験報告書に記載しなけれ

ばならない。

押出速度を測定するために,一定の時間間隔ごとに,一連の切取り片を集める。MFR値によるが,一回

の切取り長さが,10 mm以上になるように,切取り時間間隔を選ぶ。

ピストン棒の上部標線がシリンダの上部端に達したときに,切取りを止める。目に見える気泡を含んで

いる切取り片は,廃棄する。冷却後,残った切取り片の質量を,個別に,1 mgの桁まではかる。切取り片

の数は,3個以上が望ましく,それらの平均質量を算出する。

個々のひょう(秤)量値の最大値と最小値との差が,平均値の10 %を超える場合には,その結果は捨て

て,新しい試料部分を用いて,試験を繰り返す。

個々のひょう(秤)量の最大値と最小値との差は,シリンダへの一回の試料充塡で得られたデータから

求めた標準偏差の3倍を超えないことが望ましい。

切取り片は,押し出した順に,ひょう(秤)量することが望ましい。質量の連続的な変化が見られた場

合には,異常な挙動として,記録する(箇条12参照)。

9.6

結果の表し方

JIS K 7210-1による。

10 フローレイト比(FRR)

JIS K 7210-1による。

11 精度

試験室間のデータがないので,この方法の精度は,未知である。

この規格で定めた方法を用いて,同一試験室内で,同一MVR装置を用い,同一オペレータによって,

理想的な条件下で,数種類の材料についてMVR測定を行った結果を,附属書Bに記載する。附属書Bに

記載したMVR値は,5回〜9回の測定で得られた平均値である。

併行精度の低下をもたらし,また,測定値の大きさに影響を与える要因を考慮する必要がある。要因に

は,次のようなものがある。

a) 溶融体のレオロジー特性は,水分含有量に影響を受ける。すなわち,適切な乾燥工程及び乾燥条件を

用いること,並びに取扱いの熟練が,変動を小さくするために必要である。

b) 吸湿性材料の予熱中及び試験中に加水分解が生じると,メルトフローレイトの変化を引き起こす。適

切な乾燥工程及び乾燥条件,並びに取扱いに対する高い習熟度が,変動を低減するために必要である。

c) 汚れ又は材料の熱分解物があると,試料の分解を加速する。一旦,加水分解が起こると,分解は自動

触媒的になり,溶融粘度は低下する。

注記 レオロジー特性が,加水分解及び後縮合のような現象によって左右される熱可塑性材料での

MVR試験方法の精確さは,次に示す事項によって,著しい影響を受ける。

− 含有水分量及び試料の状態調節

9

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 試料の取扱い

− 僅かな温度の違い,すなわち,シリンダ内の位置及び/又は時間による変動

− 材料が,試験温度にさら(曝)されている総時間

− 試料の体積

− 試料の形状(ペレット,粉末,フレークなどの形及び大きさ)

− 装置のクリーニング

12 試験報告書

試験報告書には,JIS K 7210-1に規定する項目のほか,次の事項を記載する。

a) この規格の番号(JIS K 7210-2)

b) MFRの測定のために,手動切取り法を用いたか,自動カッタを用いたかの報告

10

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

シリンダ内の温度の検証

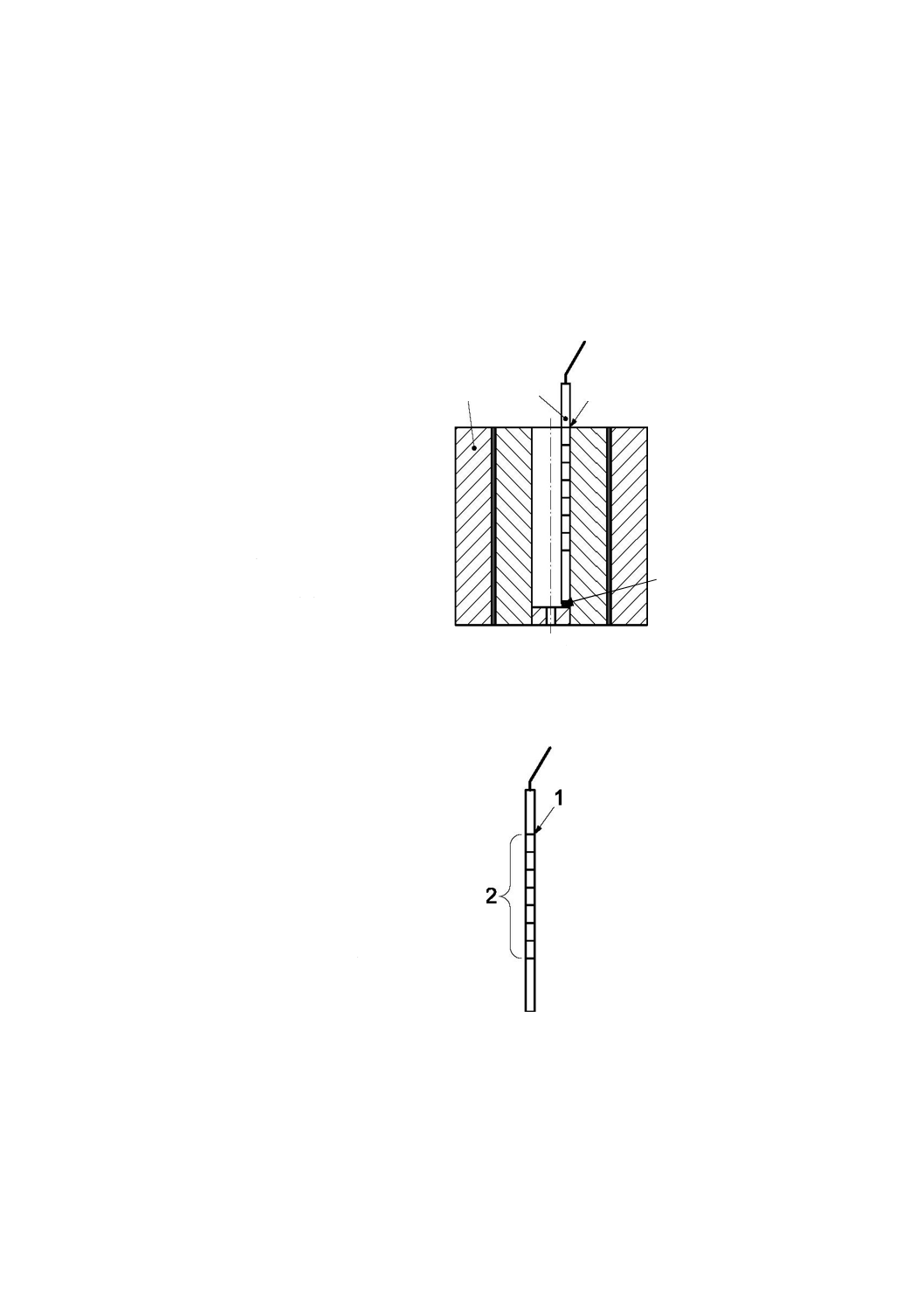

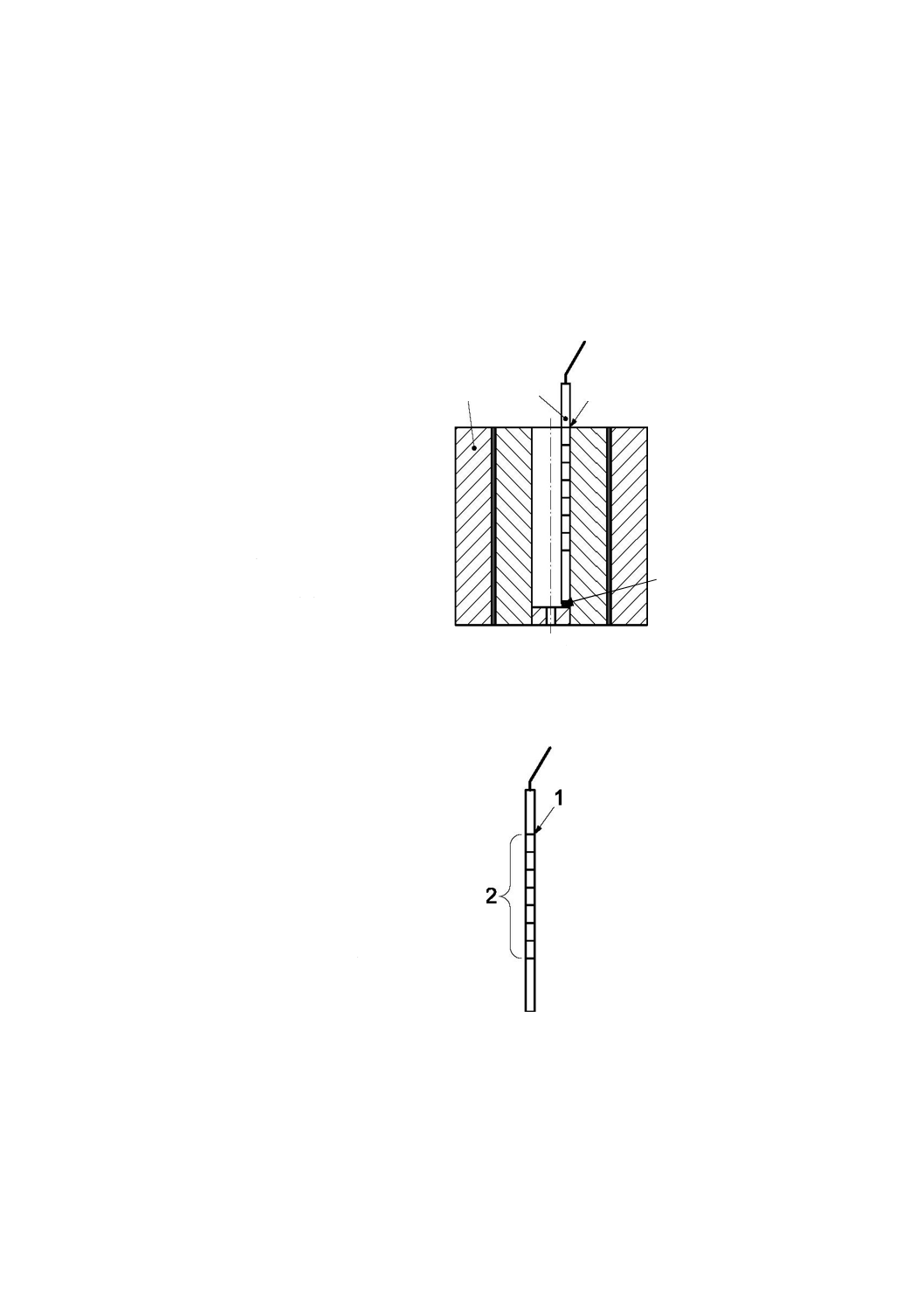

加熱前の空のMVR/MFRシリンダ内に,ダイの上表面にセンサの先端が付くように,温度測定器を設

置する。図A.1に示すように,シリンダの上部端の位置に,“固定点”のマークを付ける。このマークが,

ダイ表面上0 mmの測定点を示す。

1

温度測定器

2

センサ先端

3

固定点マーク

4

MVR/MFRシリンダ

図A.1−MVR/MFRシリンダ

シリンダから温度測定器を取り除く。図A.2に示すように,“固定点”マークを0 mmとして,温度測定

器の先端に向かって,70±1 mmの長さを10±1 mmの間隔に分割し,マークを付ける。

1

ダイ表面上,

0 mmの位置

2

マーク

図A.2−温度計のマーキング

ダイ−プラグを用いて,ダイの出口を塞ぐ。ダイ−プラグを設置,又は取外しするときは,加熱したシ

リンダ及び/又は加熱した材料によってやけどをしないように,耐熱手袋を着用することが望ましい。

MVR/MFR装置の温度制御装置を所定の温度に設定し,シリンダの温度が安定するまで,少なくとも,

装置の取扱説明書に示された予熱時間の間,待つ。

2

3

1

4

11

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

MVR/MFRの求め方(8.4参照)と同様な充塡方法によって,シリンダに6.5 g〜7.5 gの材料を充塡す

る。充塡材料の量は,ダイの上表面から少なくとも,シリンダの100 mmの高さまで,充塡できなければ

ならない。

注記1 シリンダ温度の検証のために充塡する材料としては,250 ℃までは,ポリプロピレン(PP)

が,250 ℃以上で,ほぼ320 ℃までは,ポリカーボネート(PC)が適している。

充塡した高さは,ピストンを使用して確認することができる。ピストンの先端が溶融体に達したとき,

ピストンに付いている下部のマークが,シリンダの上部表面から少なくとも,40 mm出ていなければなら

ない。

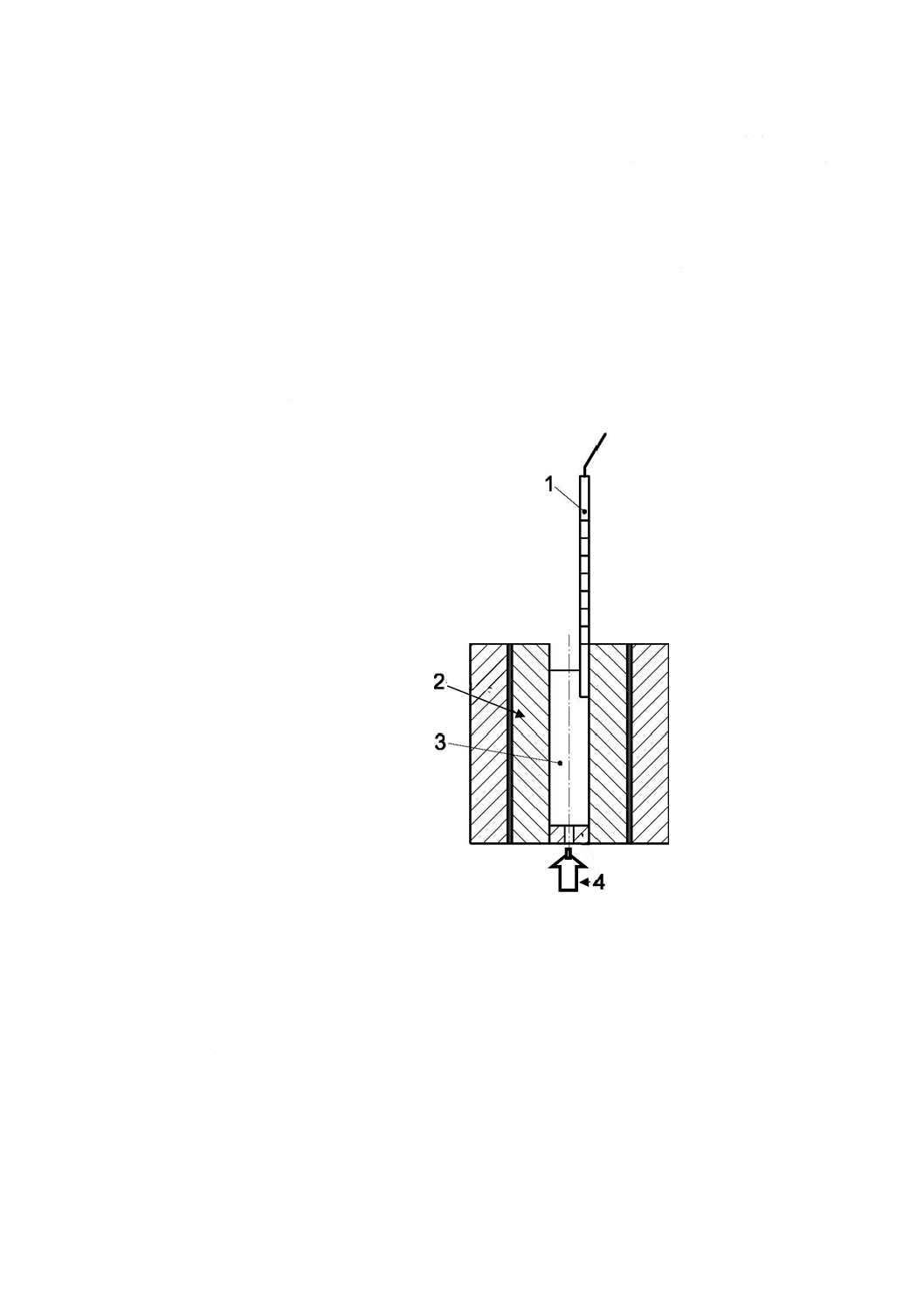

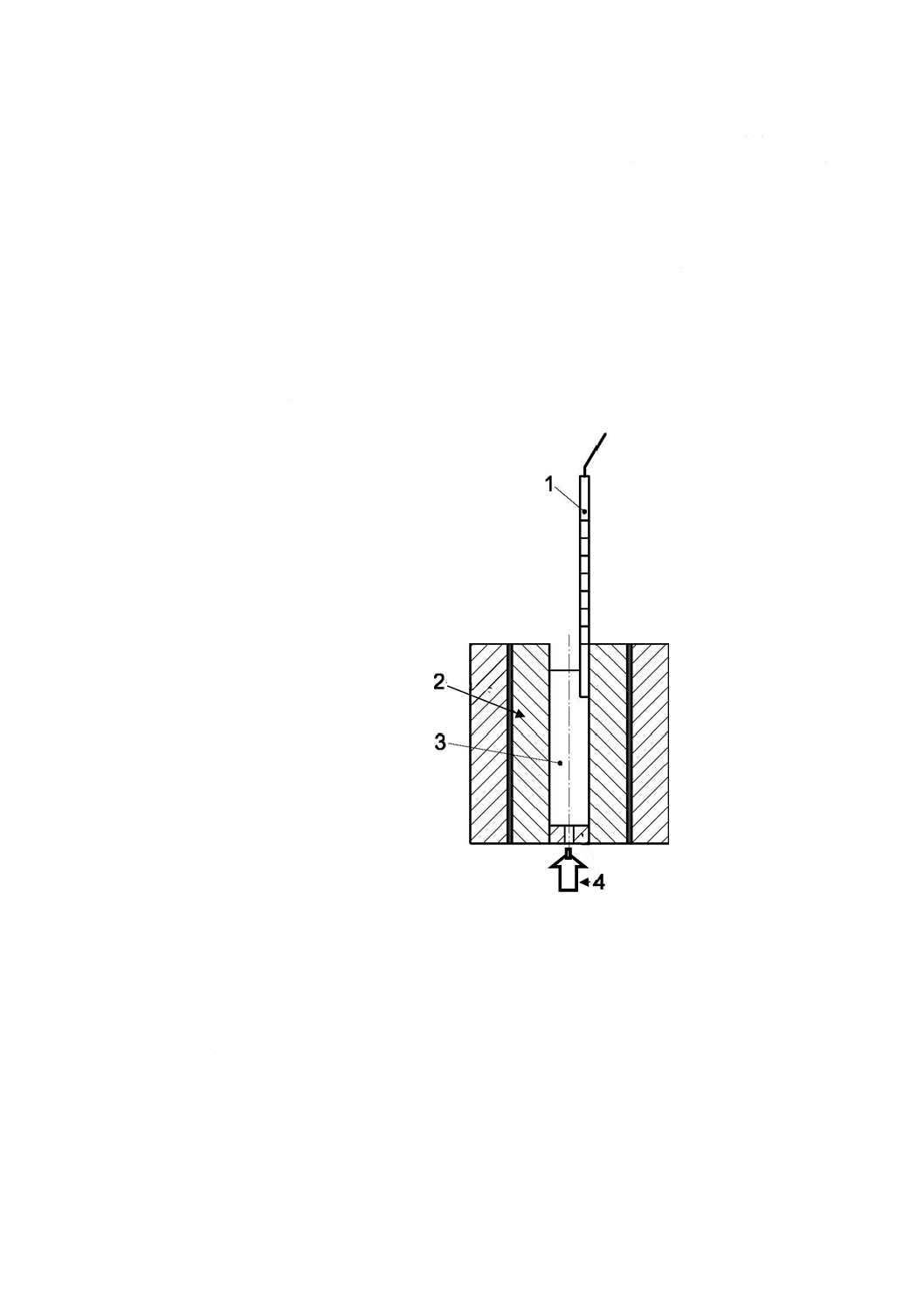

材料の充塡が完了して,5分後に,温度測定器をシリンダに挿入し,図A.3に示すように,その先端を

シリンダの壁に当て,温度測定器に付けた最初のマークが,シリンダの上部表面の高さと同じになるよう

に押し込む。このとき,温度測定器の先端は,ダイ表面から70 mmの高さにある。

1

温度測定器

2

MVR/MFRシリンダ

3

材料

4

ダイ−プラグ

図A.3−MVR/MFRシリンダの温度分布の求め方

ダイ上表面からの温度測定器の高さ(70 mm)及び温度が安定した後の温度を記録する。最初に温度が

安定してから,10分間,1分間隔で温度を記録して,温度の時間に対する変動を求める。

注記2 シリンダ内に温度測定器を挿入し,又は位置を変えた後の温度が安定するまでの時間は,使

用している装置に依存する。温度測定器の応答時間に関しては,製造業者の説明書を参照す

るとよい。

温度測定器は,そのケースを通しての熱の流れによって,温度低下を引き起こす。できる限り,測定に

影響しないように,温度測定器の設計と構成部品の材料とを選択するとよい。

温度測定器の次のマークがシリンダの上表面と同じ高さになるまで,更に10 mm押し込む。これで,温

度測定器の先端がダイから60 mmの位置になる。温度が安定した後,ダイ上面から温度測定器の先端の位

12

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

置(60 mm)及び温度測定器の読みを記録する。最初に温度が安定してから,10分間,1分間隔で温度を

記録して,温度の時間に対する変動を求める。

上記のように,シリンダの長さに沿って,次の10 mmごとに温度を測定する。最後の測定点は,ダイの

上表面(0 mm)に温度測定器の先端が届いた点である。

温度の検証手順の全体の時間で,材料が安定していないで,検証に影響があるならば,時間に対する温

度の安定性は,シリンダの各々の位置で,別々に検証する必要がある。

注記3 充塡材料を使用しないで,温度の検証をする別の方法としては,シリンダ孔に挿入したとき

に,シリンダ内壁に密接にフィットでき,ダイの上表面0 mm〜70 mmの間に,10 mm間隔

で,温度測定器を装塡した非金属性のピストンを使用する方法である。非金属性のピストン

を用いることは,シリンダ内の温度分布を乱さないことを目的としている。

13

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

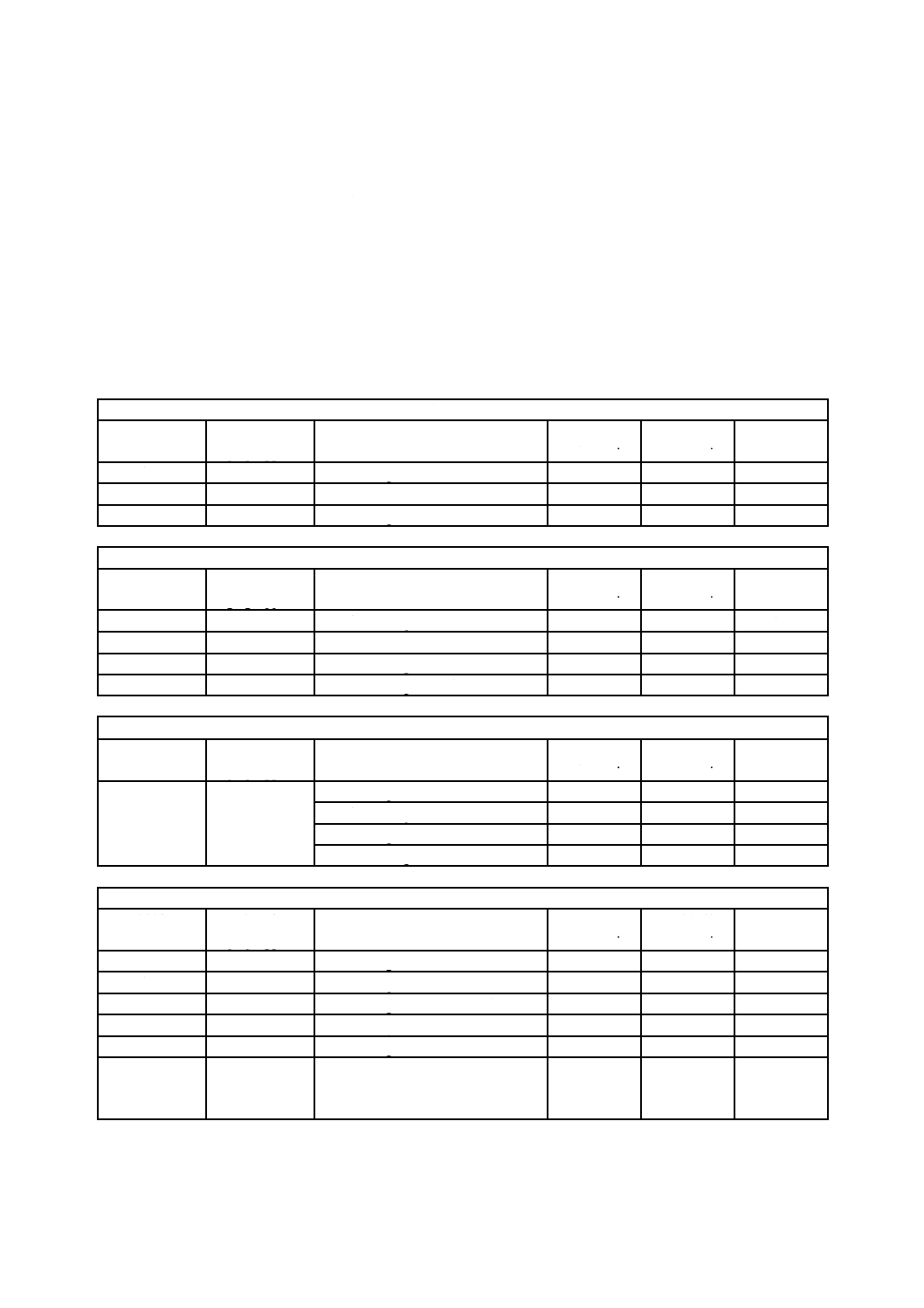

この規格に基づいて行った材料のMVR繰返し測定例

この附属書に記載している結果は,この規格の開発の初期に規定された試験条件の範囲内で得られたも

のである。測定は,同一試験室内で,同一MVR装置を用い,同一オペレータによって行われた。ここに

示した値は,この方法の真の併行精度を表してはいない。

記載しているMVR値は,5回〜9回の測定で得られた平均値である。

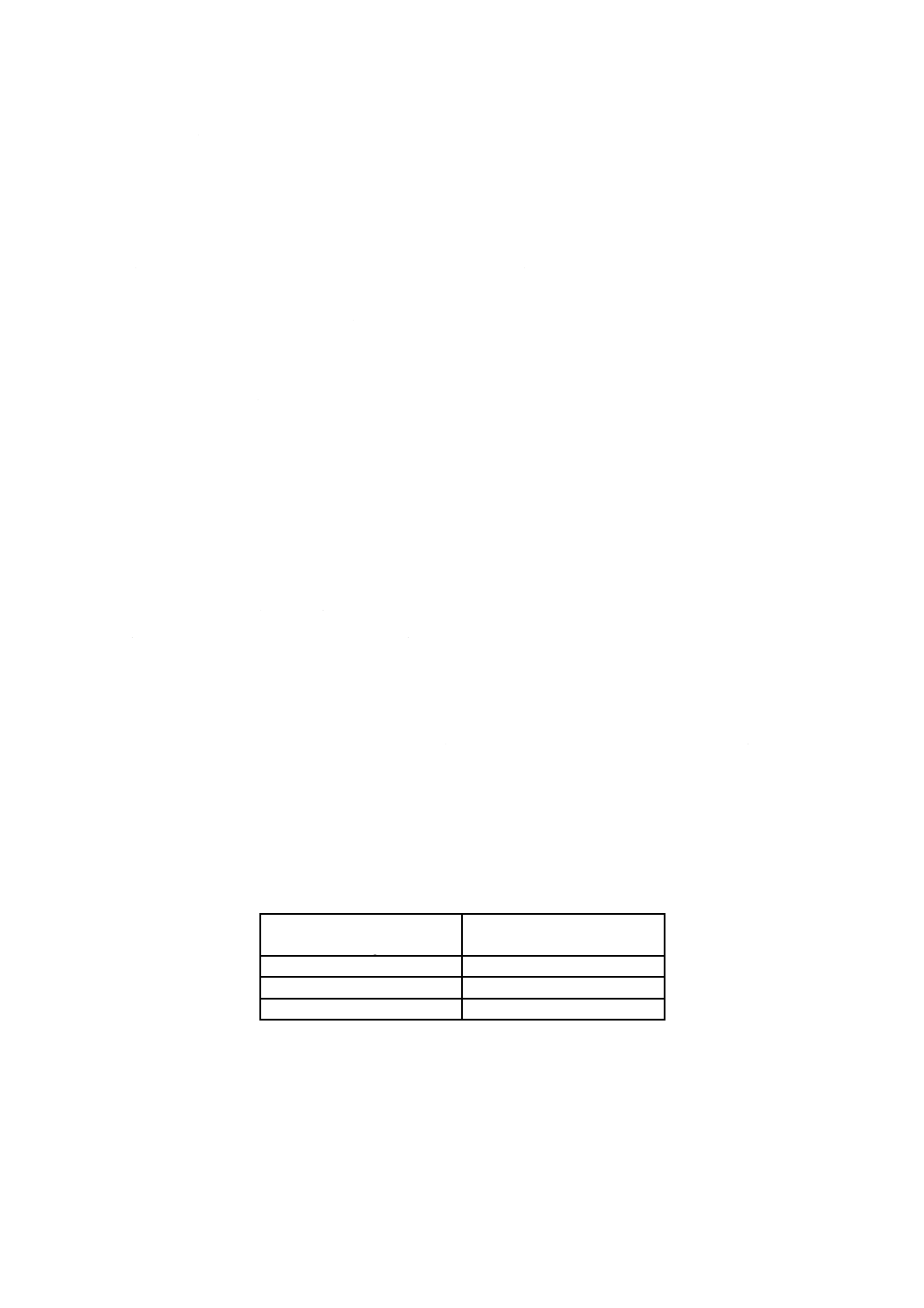

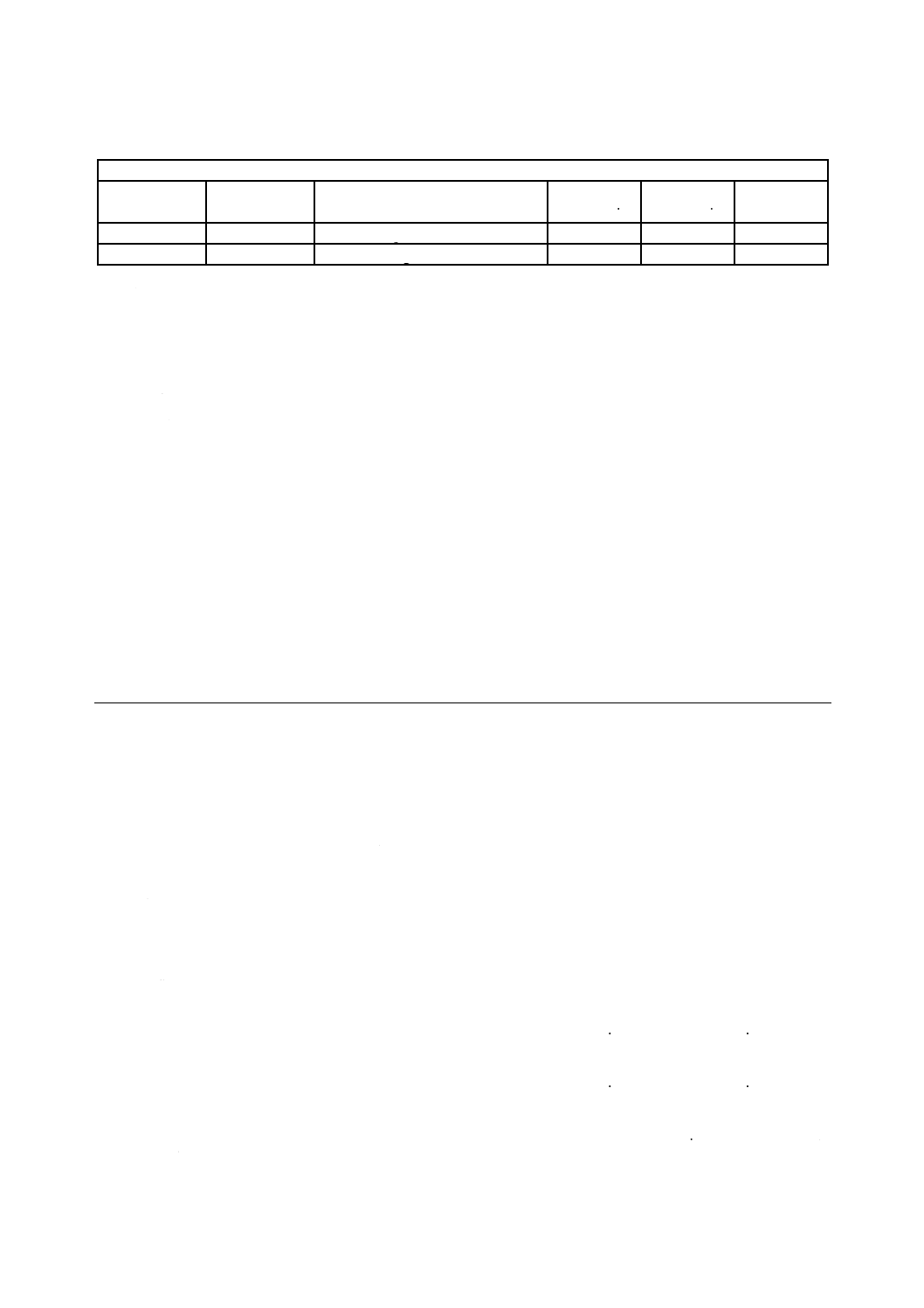

表B.1−様々な材料についてのMVR測定

ポリアミド6

材料

MVR-タイプ

水分率

mg/kg(ppm)

試験のパラメータ

MVR平均値

cm3/10 min

標準偏差

cm3/10 min

変動係数

%

高い

308

275 ℃/5 kg/標準ダイ

103

0.8

0.8

中間

295

275 ℃/5 kg/標準ダイ

64.3

0.9

1.4

低い

412

275 ℃/5 kg/標準ダイ

34.0

0.5

1.5

ポリブチレンテレフタレート

材料

MVR-タイプ

水分率

mg/kg(ppm)

試験のパラメータ

MVR平均値

cm3/10 min

標準偏差

cm3/10 min

変動係数

%

非常に高い

118

250 ℃/2.16 kg/標準ダイ

63.4

0.3

0.5

高い

143

250 ℃/2.16 kg/標準ダイ

35.0

0.2

0.6

中間

166

250 ℃/2.16 kg/標準ダイ

22.3

0.1

0.4

低い

83

250 ℃/2.16 kg/標準ダイ

2.4

0.2

8.2

ポリブチレンテレフタレート

材料

MVR-タイプ

水分率

mg/kg(ppm)

試験のパラメータ

MVR平均値

cm3/10 min

標準偏差

cm3/10 min

変動係数

%

非常に高い

133

250 ℃/5 kg/ハーフサイズダイ

32.7

0.1

0.3

250 ℃/2.16 kg/ハーフサイズダイ

13.5

0.1

0.4

250 ℃/5 kg/標準ダイ

251

3

1.2

250 ℃/2.16 kg/標準ダイ

106

3

2.8

ポリエチレンテレフタレート

材料

MVR-タイプ

水分率

mg/kg(ppm)

試験のパラメータ

MVR平均値

cm3/10 min

標準偏差

cm3/10 min

変動係数

%

非常に高い

45

280 ℃/5 kg/ハーフサイズダイ

36.1

0.1

0.3

高い

44

280 ℃/5 kg/ハーフサイズダイ

15.9

0.2

1.3

中間

26

280 ℃/5 kg/ハーフサイズダイ

10.5

0.1

1.0

中間

37

280 ℃/5 kg/ハーフサイズダイ

6.6

0.1

1.2

低い

49

280 ℃/5 kg/標準ダイ

16.3

0.4

2.5

高い(PET-GF,

ガラス繊維

30 %質量含有)

15

280 ℃/5 kg/標準ダイ

74.2

3.0

4.0

14

K 7210-2:2014 (ISO 1133-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−様々な材料についてのMVR測定(続き)

ポリエーテルエステル

材料

MVR-タイプ

水分率

mg/kg(ppm)

試験のパラメータ

MVR平均値

cm3/10 min

標準偏差

cm3/10 min

変動係数

%

低い

240

230 ℃/10 kg/標準ダイ

2.5

0.1

2.3

高い

320

230 ℃/2.16 kg/標準ダイ

33.2

0.3

0.9

注記 ここに記載した試験は,調査した材料に対する関連した材料規格に,メルトフローレイトの試

験条件を含めることに先立って,実行された。表B.1の試験条件は,研究開発の目的のために

適用したもので,必ずしも材料規格に準拠していない。

この規格では,JIS K 7210-1に比較して,温度,時間系列及び試料量のより厳密な許容差,並びに試料

の状態調節を規定することで,併行精度及び再現精度の改善が達成できることを,PET,PBT,PA6及び

PA66についてのメルトボリュームフローレイト測定の相互比較実験で,明らかにした。この相互比較実験

では,対照として,PPのあるグレードを用いた。更に詳しい情報は,参考文献[9]を参照する。

参考文献

[1] JIS K 6719-2 プラスチック−ポリカーボネート(PC)成形用材料及び押出用材料−第2部:試験

片の作製方法及び特性の求め方

[2] JIS K 6933 プラスチック−ポリアミド−粘度数の求め方

[3] JIS K 7314-2 プラスチック−熱可塑性ポリエステル/エステルエラストマー及びポリエーテル/

エステルエラストマー成形用及び押出用材料−第2部:試験片の作り方及び諸性質の求め方

[4] JIS K 7367-1 プラスチック−毛細管形粘度計を用いたポリマー希釈溶液の粘度の求め方−第1

部:通則

[5] JIS K 7367-2 プラスチック−毛細管形粘度計を用いたポリマー希釈溶液の粘度の求め方−第2

部:塩化ビニル樹脂

[6] JIS K 7367-5 プラスチック−毛細管形粘度計を用いたポリマー希釈溶液の粘度の求め方−第5

部:熱可塑性ポリエステル(TP)ホモポリマー及びコポリマー

[7] ISO 1628-3,Plastics−Determination of the viscosity of polymers in dilute solution using capillary

viscometers−Part 3: Polyethylenes and polypropylenes

[8] ISO 1628-4,Plastics−Determination of the viscosity of polymers in dilute solution using capillary

viscometers−Part 4: Polycarbonate (PC) moulding and extrusion materials

[9] Rides, M., Allen, C., Omloo, H., Nakayama, K., Cancelli, G.: Interlaboratory comparison of melt flow rate

testing of moisture sensitive plastics. Polym. Test. 2009, 28, pp. 572-591