K 7210-1:2014 (ISO 1133-1:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 装置······························································································································· 4

5.1 押出形プラストメータ ···································································································· 4

5.2 附属装置 ······················································································································ 7

6 試料······························································································································· 9

6.1 試料の形状 ··················································································································· 9

6.2 状態調節 ······················································································································ 9

7 温度の検証,試験装置のクリーニング及び保守 ······································································ 9

7.1 温度制御系の検証 ·········································································································· 9

7.2 装置のクリーニング ······································································································ 10

7.3 装置の垂直配置 ············································································································ 10

8 A法:質量測定法 ············································································································ 10

8.1 温度及び荷重の選択 ······································································································ 10

8.2 クリーニング ··············································································································· 11

8.3 試料量の選択及びシリンダへの充塡·················································································· 11

8.4 測定 ··························································································································· 12

8.5 結果の表し方 ··············································································································· 12

9 B法:移動距離測定法 ······································································································ 13

9.1 温度及び荷重の選択 ······································································································ 13

9.2 クリーニング ··············································································································· 13

9.3 最小ピストン移動距離 ··································································································· 13

9.4 試料量の選択及びシリンダへの充塡·················································································· 14

9.5 測定 ··························································································································· 14

9.6 結果の表し方 ··············································································································· 14

10 フローレイト比(FRR) ································································································· 15

11 精度 ···························································································································· 16

12 試験報告書 ··················································································································· 16

附属書A(規定)MFR及びMVR測定のための試験条件 ···························································· 17

附属書B(参考)熱可塑性プラスチックのメルトフローレイトの求め方を規定している

日本工業規格及び国際規格 ······························································································ 18

附属書C(参考)圧縮充塡試料の予備成形のための装置及び手順·················································· 19

K 7210-1:2014 (ISO 1133-1:2011) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(参考)MVRとMFRとの相互比較から得られたPPの精度データ ·································· 22

附属書JA(参考)プラスチックの流れ試験方法 ········································································ 23

K 7210-1:2014 (ISO 1133-1:2011)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人化学研究評価機構(JCII),日

本プラスチック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日

本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。これによって,JIS K 7210:1999は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 7210の規格群には,次に示す部編成がある。

JIS K 7210-1 第1部:標準的試験方法

JIS K 7210-2 第2部:時間−温度の履歴及び/又は水分に敏感な材料のための試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7210-1:2014

(ISO 1133-1:2011)

プラスチック−熱可塑性プラスチックのメルトマス

フローレイト(MFR)及びメルトボリュームフロー

レイト(MVR)の求め方−第1部:標準的試験方法

Plastics-Determination of the melt mass-flow rate (MFR) and melt

volume-flow rate (MVR) of thermoplastics-Part 1: Standard method

序文

この規格は,2011年に第1版として発行されたISO 1133-1を基に技術的内容及び構成を変更することな

く作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

注記 成形材料の品質管理,製品開発など,用途によって用いられる高荷重下におけるプラスチック

材料の流れ値の求め方を,附属書JAに記載する。

1

適用範囲

この規格は,規定の温度及び荷重の試験条件における熱可塑性プラスチック材料のメルトマスフローレ

イト(MFR)及びメルトボリュームフローレイト(MVR)を求める二つの方法について規定する。A法は,

質量測定法であり,直接,MFRが求まる。B法は,移動距離測定法であり,直接MVRが求まる。

加水分解(分子鎖切断),後縮合,架橋などの現象によって,測定中のレオロジー特性が,影響を受ける

材料に対しても,その影響の程度が,限定されており,併行精度及び再現精度が,許容できる範囲にある

ときは,この規格を適用することができる。ただし,試験中にレオロジー特性が著しく影響を受ける材料

に対しては,この規格は,適用しない。そのような場合には,JIS K 7210-2を適用する。

注記1 MFR及びMVRを求める方法におけるせん断速度は,通常の成形加工で用いるせん断速度よ

りも小さく,そのために,いろいろな材料に対して,得られたデータは,成形加工中の材料

の挙動には,必ずしも相関をもたない。主として,これら二つの方法は,品質管理に有効で

ある。

注記2 メルトフローレイト試験の間,時間−温度の履歴に対してレオロジー特性が,敏感でない安

定な材料に対しては,この規格を用いることを推奨する。レオロジー特性が,試験の時間−

温度の履歴に対して敏感な材料,例えば,試験中に分解しやすい材料に対しては,JIS K

7210-2を用いることを推奨する。

注記3 安定な材料に対してJIS K 7210-2を用いることが,この規格を用いることに比較して,より

良い精度となることを示唆する根拠はない。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

2

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 1133-1:2011,Plastics−Determination of the melt mass-flow rate (MFR) and melt volume-flow

rate (MVR) of thermoplastics−Part 1: Standard method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

警告 この規格の使用者は,一般的な試験操作に精通しているのが望ましい。この規格は,これを利

用することによって生じる安全に関する全ての問題の処置を意図しているものではない。安全

及び健康に関する適切な基準の制定,並びに国の全ての規制への適合の確保は,この規格の使

用者の責務である。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

注記 対応国際規格:ISO 4287,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters(IDT)

JIS K 7210-2 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルト

ボリュームフローレイト(MVR)の求め方−第2部:時間−温度の履歴及び/又は水分に敏感な

材料のための試験方法

注記 対応国際規格:ISO 1133-2,Plastics−Determination of the melt mass-flow rate (MFR) and melt

volume-flow rate (MVR) of thermoplastics−Part 2: Method for materials sensitive to

time-temperature history and/or moisture(IDT)

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1: Test method(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

メルトマスフローレイト,MFR(melt mass-flow rate)

プラストメータのシリンダ内の温度,荷重及びピストンの位置について,規定の条件下で,規定の長さ

及び直径をもつダイを通して,溶融した樹脂を押し出す速度であり,その速度は,規定の時間で押し出さ

れる質量として求める。

注記 MFRは,10分間当たりのグラム数(g/10 min)で表される。

3.2

メルトボリュームフローレイト,MVR(melt volume-flow rate)

プラストメータのシリンダ内の温度,荷重及びピストンの位置について,規定の条件下で,規定の長さ

及び直径をもつダイを通して,溶融した樹脂を押し出す速度であり,その速度は,規定の時間で押し出さ

れる体積として求められる。

注記 MVRは,10分間当たりの立方センチメートル(cm3/10 min)で表される。

3

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

荷重(load)

試験条件で規定した,ピストンと加えるおもりとを合わせた質量によって作用する力。

注記 荷重は,それに働く質量として,キログラム(kg)で表す。

3.4

予備成形した圧縮試料(preformed compacted charge)

ポリマー試料を圧縮調製した試験用の試料。

注記 粉末又はフレーク状の試料の場合,シリンダ孔に迅速に導入し,かつ,気泡のない押出物を確

実に得るためには,圧縮試料として予備成形するとよい。

3.5

時間−温度の履歴(time-temperature history)

試料調製時を含めて,試験の間に試料が受ける温度及び時間の履歴。

3.6

標準ダイ(standard die)

公称長さ8.000 mmで,公称孔径2.095 mmをもつダイ。

3.7

ハーフサイズダイ(half size die)

公称長さ4.000 mmで,公称孔径1.050 mmをもつダイ。

3.8

水分に敏感なプラスチック(moisture-sensitive plastics)

水分含有率に敏感なレオロジー特性をもつプラスチック。

注記 水分を含んだ状態で,ガラス転移温度(非晶性プラスチックの場合)又は融点(結晶性プラス

チックの場合)以上に加熱したときに,加水分解を生じ,分子量の低下を引き起こし,その結

果,溶融体の粘度の低下並びにMFR及びMVRの増加を引き起こす。

4

原理

メルトマスフローレイト(MFR)及びメルトボリュームフローレイト(MVR)は,規定の温度及び荷重

の条件下で,溶融した材料を,プラストメータのシリンダから規定の長さ及び直径をもつダイを通して押

し出すことで,求めることができる。

メルトマスフローレイト(MFR)(A法)の測定では,時間で区切って切り取った押出物の重さをはか

り,10分間当たりのグラム数単位(g/10 min)として,押出速度を計算する。

メルトボリュームフローレイト(MVR)(B法)の測定では,規定の時間内で,ピストンが動く距離,

又は規定の距離をピストンが動くのに必要な時間を測定し,10分間当たりの立方センチメートル単位

(cm3/10 min)として,押出速度を計算する。

MVRは,充塡材含有量の異なる材料の比較,又は充塡材を含む熱可塑性プラスチックと含まないもの

とを比較する場合に,特に有効である。

試験温度での溶融体の密度が分かれば,MVRは,MFRに換算でき,また,その逆の換算もできる。

4

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

装置

5.1

押出形プラストメータ

5.1.1

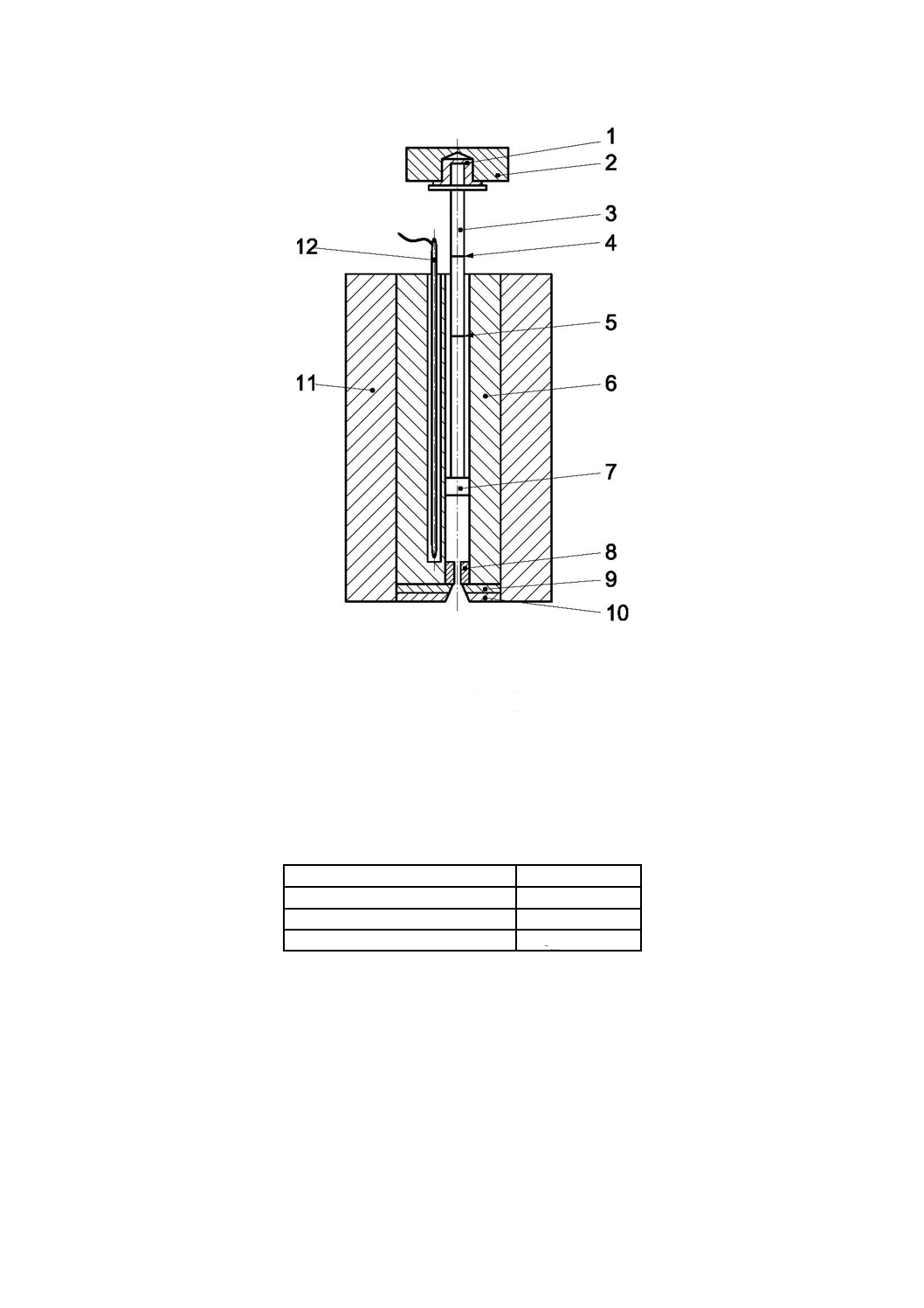

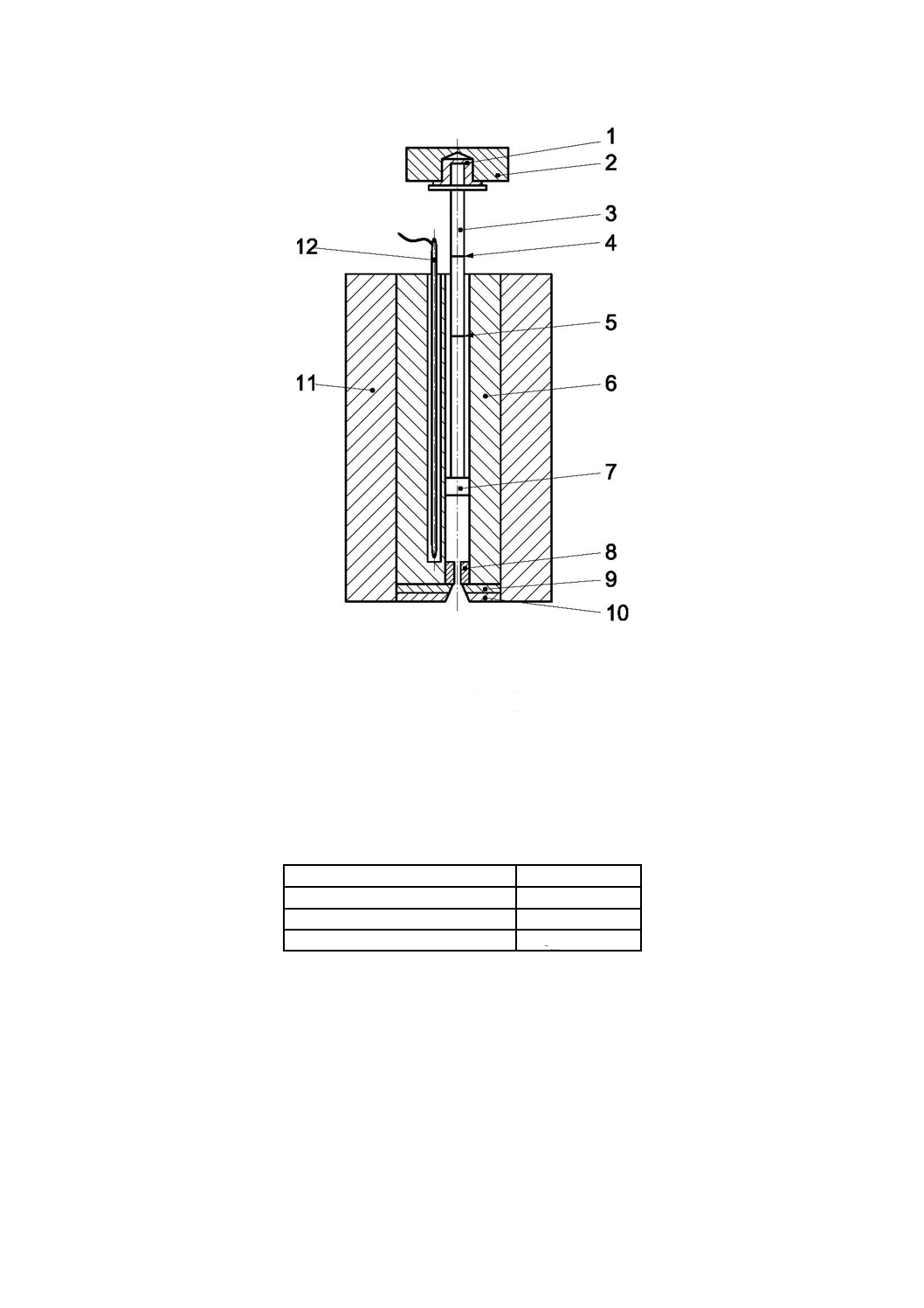

一般 基本的な装置は,一定の温度で操作できる押出形プラストメータで構成する。一般的な構成

を,図1に示す。ピストンに一定荷重を負荷して,縦形のシリンダに充塡した熱可塑性材料を,ダイから

押し出す。装置は,次に示す基本部品から構成される。

5.1.2

シリンダ シリンダは,115 mm〜180 mmの長さで,内径は,(9.550±0.007) mmで,垂直に固定し

なければならない(5.1.6参照)。

シリンダは,加熱装置の最高温度まで,摩耗及び腐食に耐える材料で作製する。シリンダ孔は,JIS Z 2244

に規定するビッカース硬さ500(HV 5〜HV 100)以上になる技術と材料とを用いて作製する。さらに,JIS

B 0601に規定する表面粗さRa(算術平均粗さ)=0.25 µm以下になるように仕上げる。その表面の仕上げ,

特性及び寸法は,試験する材料によって影響を受けてはならない。

注記1 特別な試験材料に対しては,450 ℃までの測定が,必要な場合がある。

シリンダの底部は,露出した金属部分の面積が4 cm2未満になるように,断熱しなければならない。さ

らに,押出物が固着することを防ぐために,アルミナ,セラミック繊維のような断熱材料又は他の適切な

材料を使用することが望ましい。

ピストンの芯出し不良によって起こる摩擦を最低限にするために,必要に応じて,ピストンガイドを設

けるか,又は他の適切な手段をとる。

注記2 ピストンヘッド,ピストン及びシリンダの過剰な摩耗は,ピストンの芯出し不良があること

を示す。ピストンヘッド,ピストン及びシリンダの摩耗並びに表面状態の変化に対する通常

の目視で検査することが望ましい。

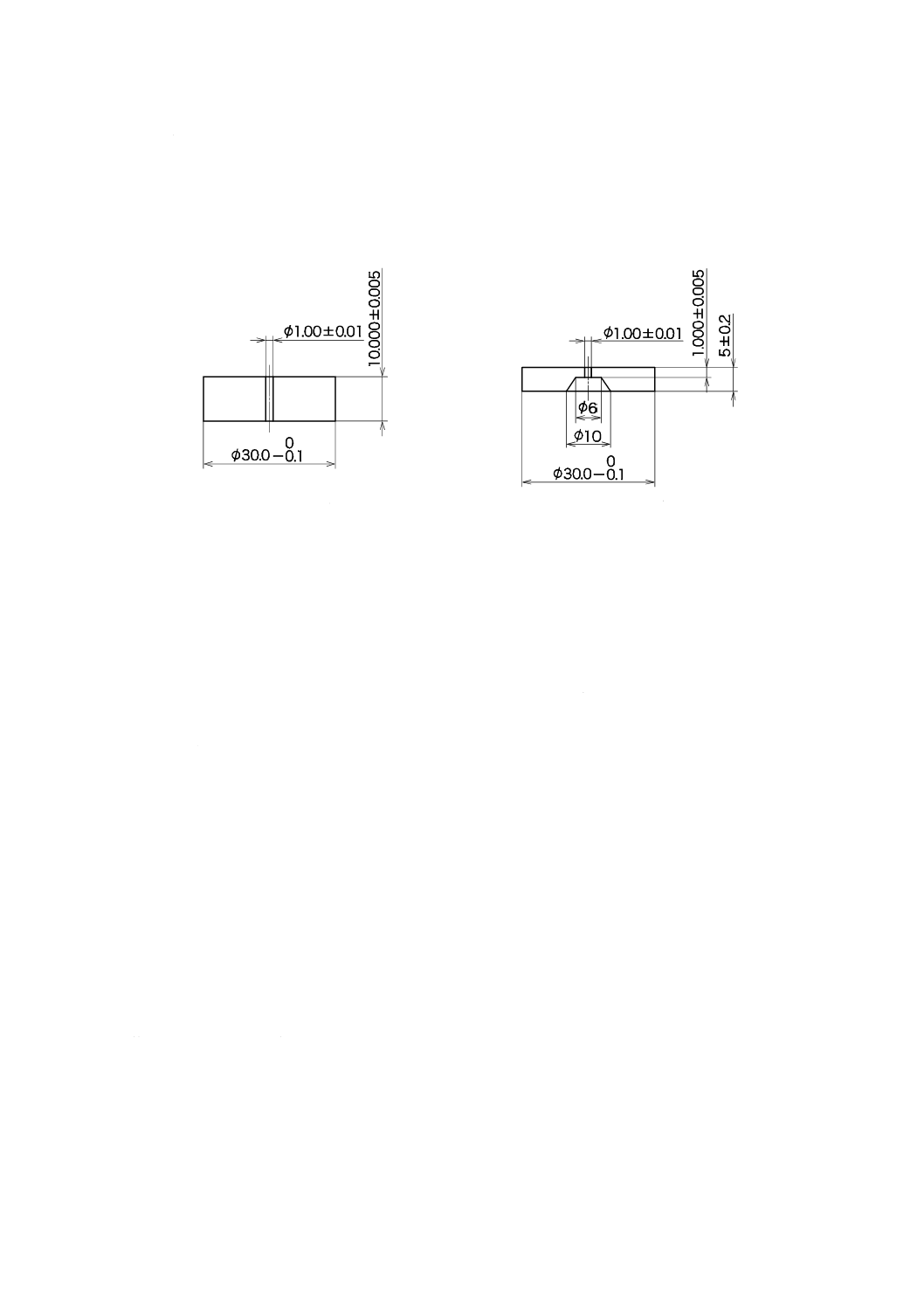

5.1.3

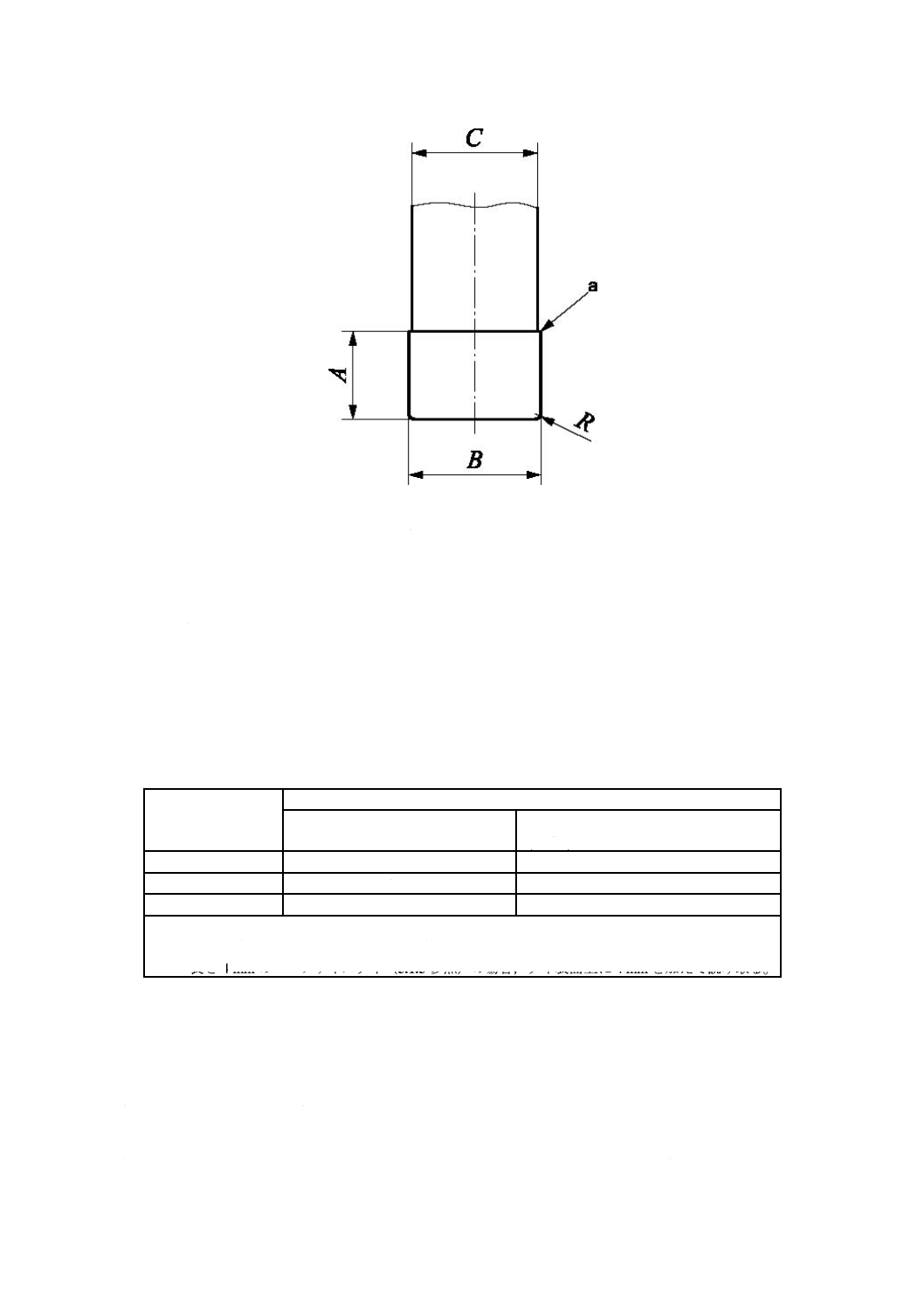

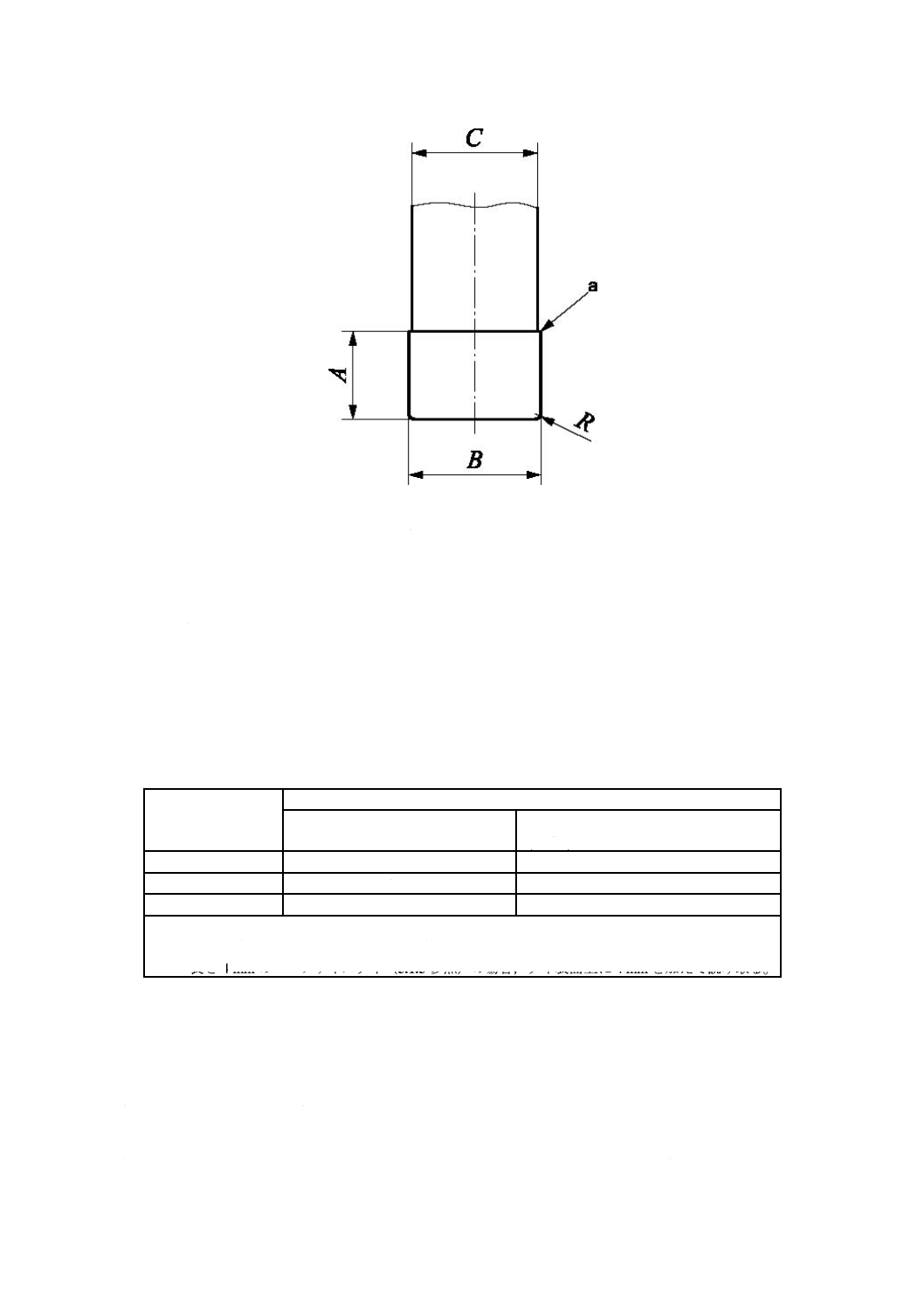

ピストン ピストンは,少なくとも,シリンダの長さと同程度の作動長さをもたなければならない。

また,ピストンは,長さ(6.35±0.10) mmのピストンヘッド(表1参照)を備えているものとする。ピスト

ンヘッドの直径は,(9.474±0.007) mmとする。ピストンの下端部のエッジの半径は,(0.4

0.0

0.1

−) mmにし,

ヘッドの上端部からは,鋭利なエッジを取り除かなければならない。ピストンヘッドから上の部分は,直

径9.0 mm以下になるように表面を削る(図2参照)。

ピストンは,加熱装置の最高温度まで,摩耗及び腐食に耐える材料で作製しなければならず,かつ,そ

の特性及び寸法が,試験する材料によって影響を受けてはならない。装置の十分な操作ができるように,

シリンダとピストンとは,硬さの異なる材料で作る必要がある。シリンダをより硬い材料で作ると,保守

及び更新が容易にできるので便利である。

ピストン軸に沿って,2本の細い環状の標線を(30±0.2) mm離して刻み込み,ピストンヘッドの下部と

標準ダイ頂部間との距離が20 mmのときに,上部標線がシリンダの頂部と一致するように位置決めする。

これらのピストンに付けた環状の標線は,測定中に基準線として使用する(8.4及び9.5参照)。

ピストンの頂部は,取り外し可能なおもりを位置決めし,かつ,支持するために,埋込みボルト状とし

てもよいが,ピストンはおもりと熱的に遮断しなければならない。

ピストンは,中空でも,一体ものでもよい。低荷重の測定では,ピストンは中空にすることが必要で,

そうしなければ,規定する最低荷重が得られない場合がある。

5

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

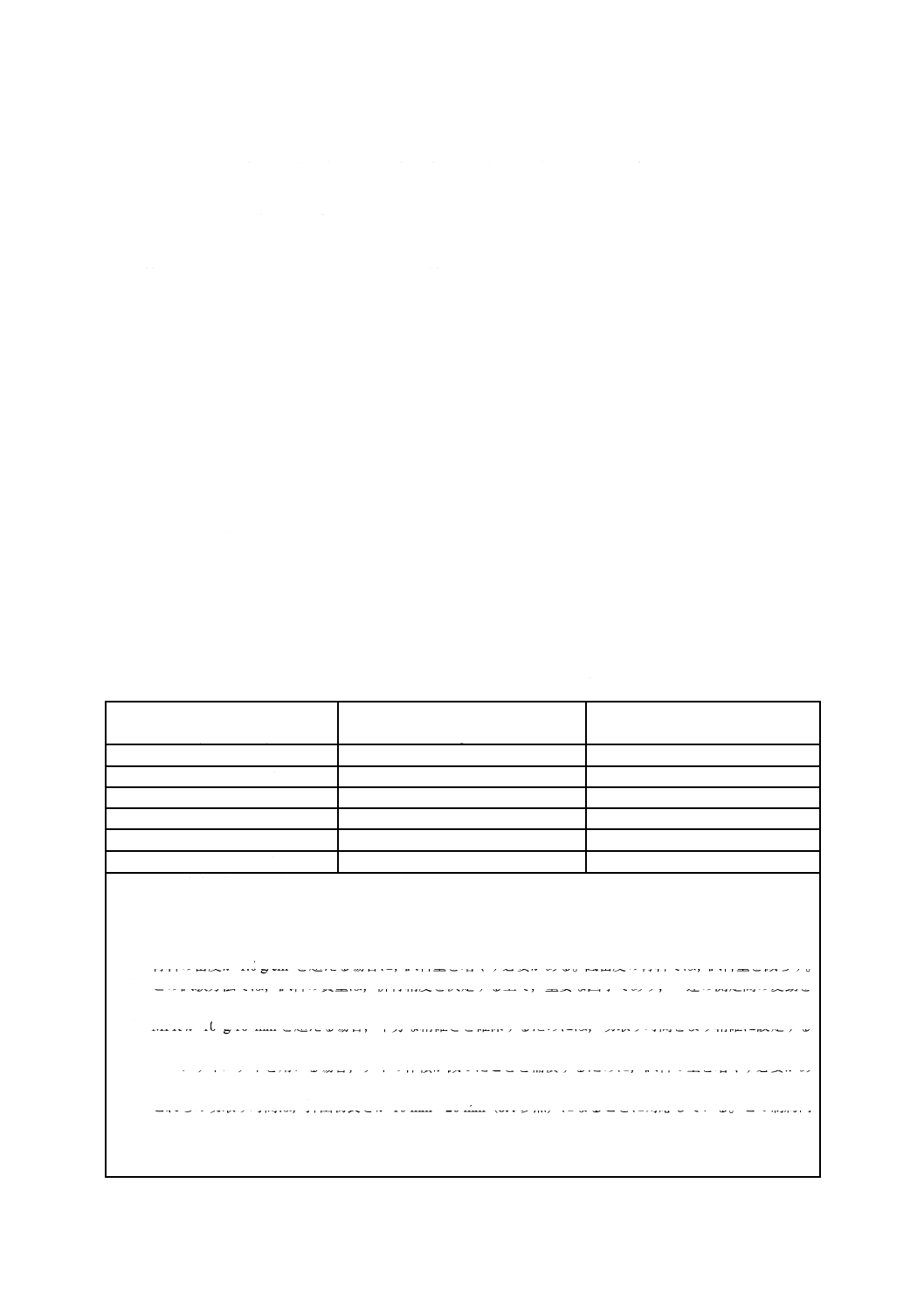

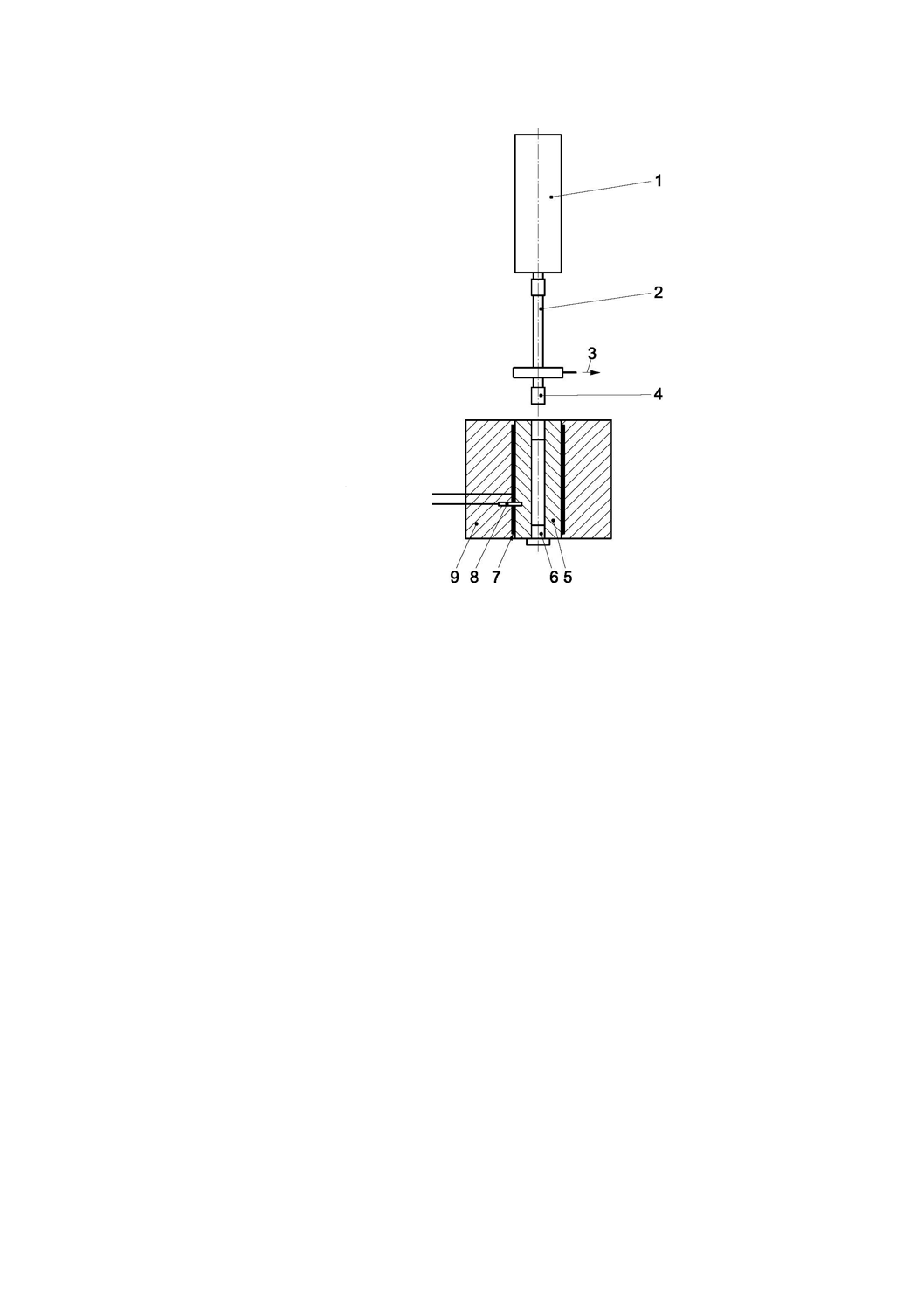

1

断熱材

2

おもり(取り外し可能)

3

ピストン

4

上部標線

5

下部標線

6

シリンダ

7

ピストンヘッド

8

ダイ

9

ダイ保持板

10 断熱板

11 断熱材

12 温度センサ

図1−メルトフローレイトを求めるための典型的な装置の例

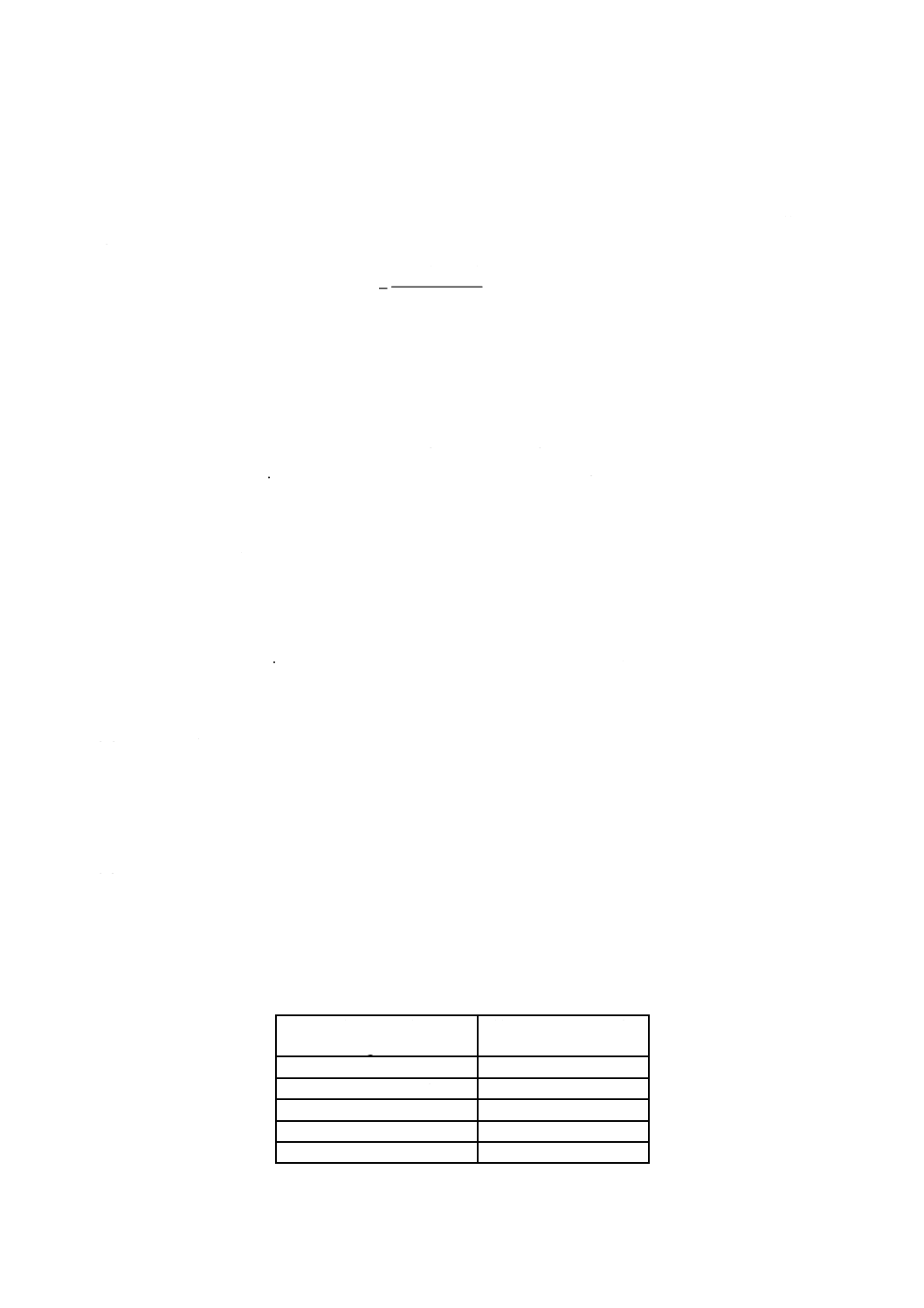

表1−ピストンヘッドの寸法

単位 mm

ヘッドの長さ,A

6.35±0.10

ヘッドの直径,B

9.474±0.007

ピストン軸の直径,C

≦9.0

ヘッド下端部のエッジの半径,R

0.4

0.0

0.1

−

6

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

鋭利なエッジの除去

図2−ピストンヘッドの概略図

5.1.4

温度制御装置 設定可能な全てのシリンダ温度に対して,試験の間中,標準ダイの上表面の(10±

1) mm〜(70±1) mmの間で測定した温度が,表2に示した範囲を超えないように,温度調整を行う。温度

は,シリンダの壁に埋め込んだ,熱電対,白金抵抗測温体などによって測定し,調整する。

温度制御装置は,0.1 ℃以下の幅で,試験温度を設定できるものとする。

注記 シリンダの壁に埋め込んだ温度センサの温度は,溶融体の温度と必ずしも同じでない場合もあ

るが,溶融体の温度を測定することで,温度制御装置を校正することが可能となる(7.1参照)。

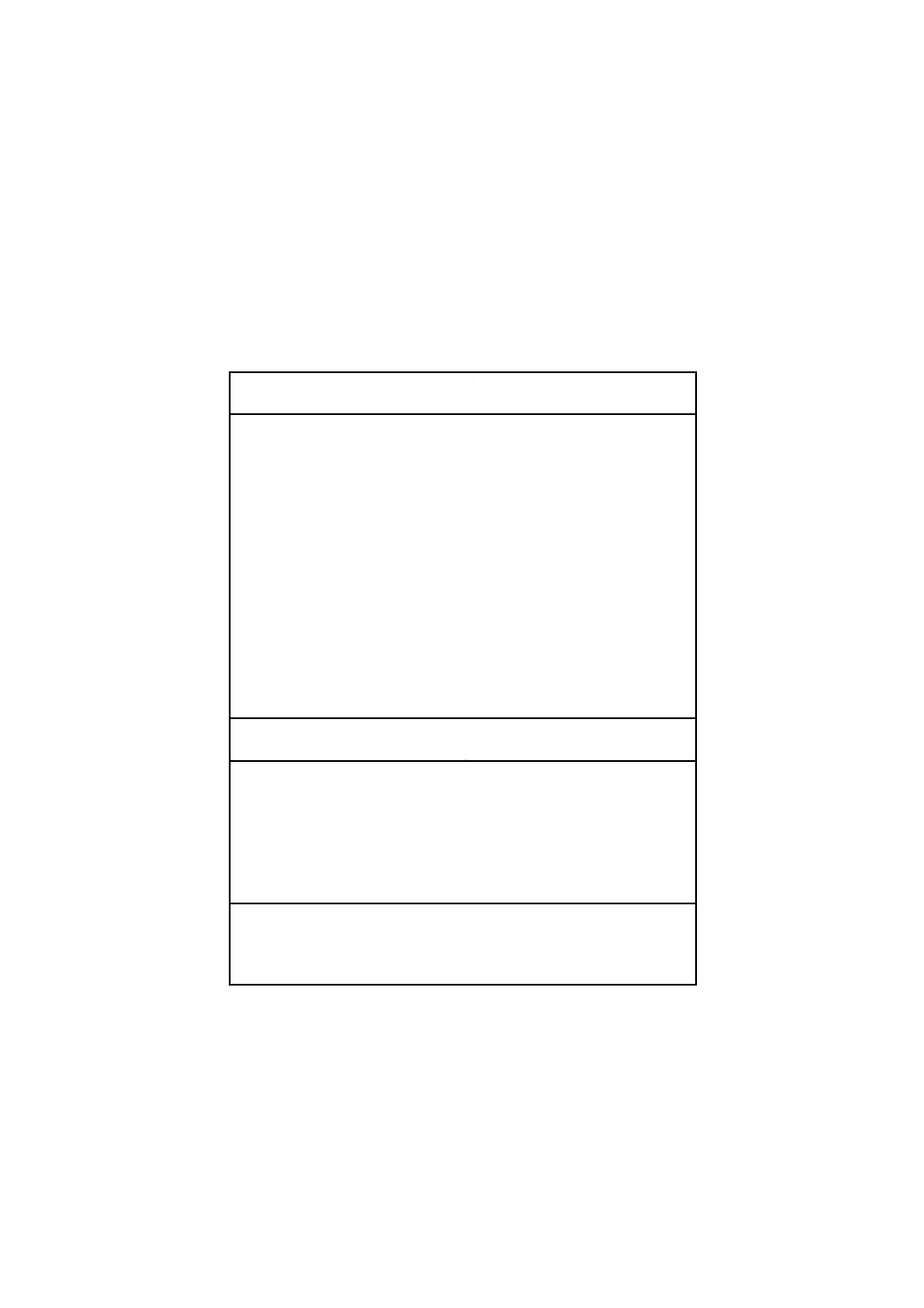

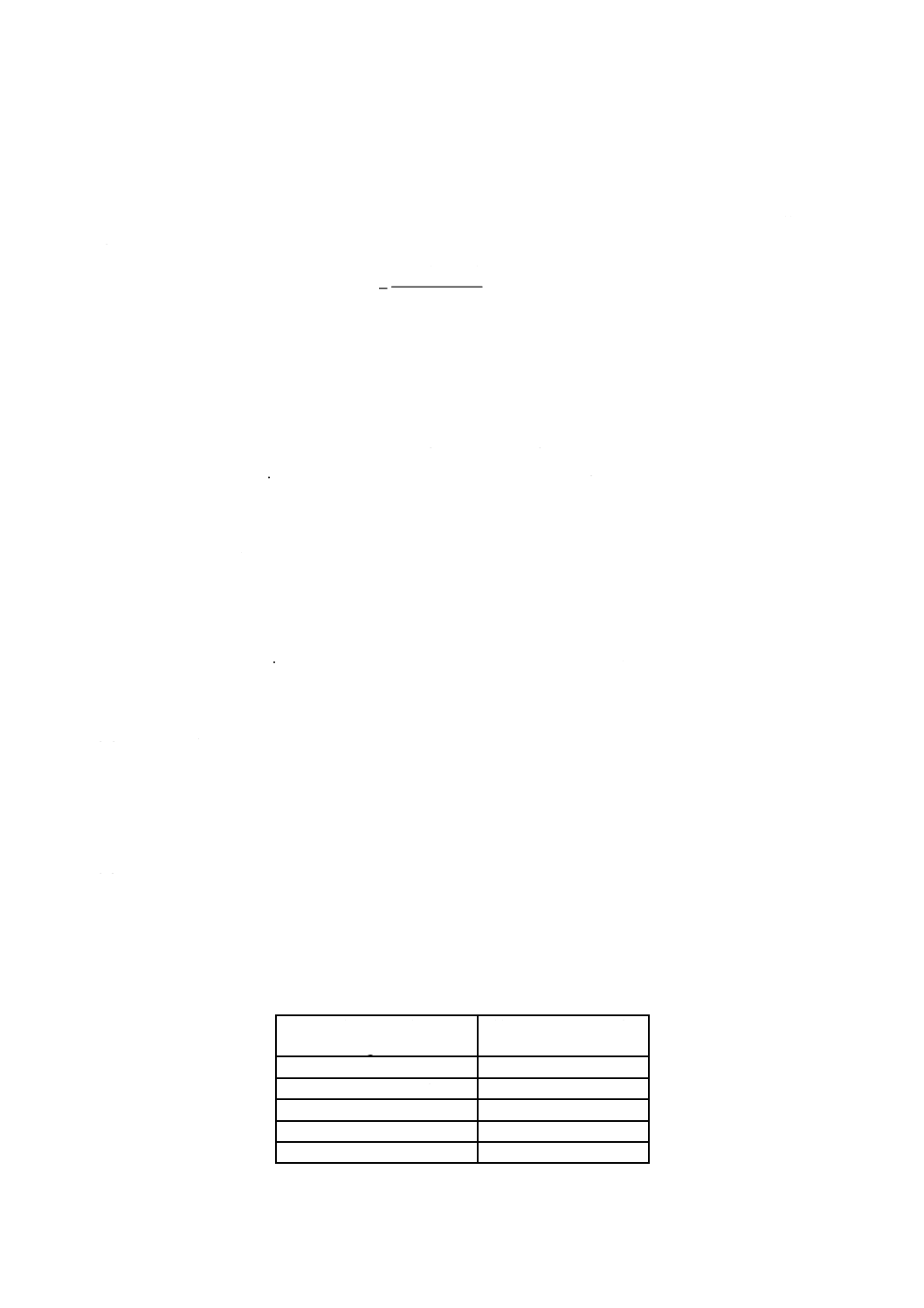

表2−シリンダの長さ方向及び時間当たりの必要な試験温度からの最大許容温度変化

単位 ℃

試験温度,T

所定の試験温度からの最大許容温度幅a)

標準ダイ上表面b)から(10±1) mm

での最大許容温度変化

標準ダイ上表面b)から(10±1) mm〜

(70±1) mmの間での最大許容温度変化

125≦T<250

±1.0

±2.0

250≦T<300

±1.0

±2.5

300≦T

±1.0

±3.0

注a) 最大の許容温度変化は,真の温度の値と所定の試験温度との間の差であり,25分以内の通常

の試験時間を通して,実証しなければならない。

b) 長さ4 mmのハーフサイズダイ(5.1.5参照)の場合,ダイ表面上に4 mmを加えて読み取る。

5.1.5

ダイ ダイは,超硬合金又は工具鋼で作製する。腐食性のある材料を試験する場合には,高速度工

具鋼,ステンレス鋼,人工サファイヤ又は他の適切な材料で作製したダイを用いることができる。

ダイの長さは,(8.000±0.025) mmとする。ダイ孔の内側は,円形で,真っすぐで,直径は均一で,どの

位置においても直径2.095 mmの真円筒で,±0.005 mm以内になるように作製する。

ダイ孔は,JIS Z 2244に規定するビッカース硬さ500(HV 5〜HV 100)以上になるように作製し,JIS B

0601に規定する表面粗さRa(算術平均粗さ)=0.25 µm以下に仕上げる。

ダイ孔の直径は,定期的に限界ゲージで確認する。許容限界外であれば,そのダイは廃棄する。また,

7

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

限界ゲージ(止まり側)が,いかなる程度でも,ダイ孔に入り込むようならば,そのダイは廃棄する。

ダイの端面は,孔の軸に対して,垂直で,表面に目視できる切削きずがあってはならない。ダイの端面

は,孔の周囲の面に欠けがあってはならない。少しでも欠けがあると誤差を生じるので,そのようなダイ

は廃棄する。

ダイは,シリンダ内で自由に動くような外径をもつが,試験中,その外側に,すなわち,ダイとシリン

ダとの間に,材料の流れができないような外径にする。

ダイは,シリンダの底部から突き出ないように(図1参照),また,ダイ孔の軸が,シリンダ孔の軸と一

致するように設置する。

MFRが75 g/10 minを超えるか,又はMVRが75 cm3/10 minを超える材料を試験する場合には,長さ(4.000

±0.025) mmで,孔の直径が(1.050±0.005) mmのハーフサイズダイ(半分の長さ,半分の直径)を用いて

もよい。このダイを用いて,見掛けのダイ長さを8.000 mmにするために,シリンダ内のこのダイの下に

スペーサを使用してはならない。

公称長さ8.000 mmで,公称内径2.095 mmのダイは,試験に用いる標準のダイとして選ぶ。ハーフサイ

ズダイを用いて得られたMFR値及びMVR値を報告するときは,ハーフサイズダイを用いたことを記載す

る。

5.1.6

シリンダを垂直に設置し維持する方法 シリンダを垂直に設置し維持するには,二方向気泡水準器

をシリンダ軸に直角にセットし,装置の水平度を調整できる支持台又は上端にアルコール水準器を備えた

点検用のピストンを用いるとよい。

注記 シリンダを垂直に設置するのは,ピストンが偏り,高い荷重下でピストンが曲がることによっ

て生じる過大な摩擦を避けるためである。

5.1.7

荷重負荷装置 ピストンの頂部に取り付けるおもりの組合せで,おもりとピストンとの合計質量を

±0.5 %の最大許容差で,必要な公称荷重に一致するように選択する。

これに代わるものとして,上記の取り外し可能な荷重と同等の精度を与える,ロードセルを付加した機

械的な荷重負荷装置又は圧力センサを付加した空気圧荷重負荷装置を用いてもよい。

5.2

附属装置

5.2.1

一般

5.2.1.1

シリンダに試料を挿入する器具 研磨性のない材料で作られた充塡棒からなる。

5.2.1.2

クリーニング用器具(7.2参照).

5.2.1.3

限界ゲージ(go/no-goゲージ) 一端が,ダイ孔より許容差分だけ細いピン(通り側,goゲージ)

で,他端は,ダイ孔より許容差分だけ太いピン(止まり側,no-goゲージ)からなっている。ダイの全長

を点検できるように,十分に長くなければならない。

5.2.1.4

温度校正装置 シリンダ温度−指示計の校正のための装置(熱電対,白金抵抗温度計など)。

極細タイプで,シリンダ温度を校正するときに浸せきできる長さをもち,センサ部分は短く,温度校正

が行われている温度計を用いることができる。温度校正装置の長さは,ダイの頂部から(10±1) mmの温度

を測定できるように,十分な長さをもっている必要がある。この温度校正装置は,表2に規定した温度許

容差内で,MVR/MFR装置の検証が可能な,十分な精度と精確さとをもっていなければならない。熱電

対を用いるときには,熱電対を直径が約1.6 mmの金属のシースに封入し,先端接合部がシースの先端に

付いていなければならない。

温度校正のための別の方法として,溶融材料なしに,シリンダ内に差し込むための,直径(9.4±0.1) mm

の銅の先端金具に差し込んだシース付きの熱電対又は白金抵抗温度計を用いることもできる。先端金具が,

8

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準ダイの頂部に直接静止したときに,熱電対又は白金抵抗温度計の温度測定部が,標準ダイの上表面か

ら(10±1) mmの位置を保てるように設計する。

さらに,標準ダイの頂部から,(70±1) mm,(50±1) mm,(30±1) mm,及び(10±1) mmでの温度の同時

測定ができるように,熱電対をはめ込んだロッドを用いることもできる。このロッドは,シリンダ孔に納

まるように,直径を(9.4±0.1) mmとする。

5.2.1.5

ダイ−プラグ 一端が,ダイ出口を十分に封鎖でき,溶融物の自然落下を防ぐ形で,試験開始前

に,迅速に取り外せるプラグ。

5.2.1.6

ピストン・おもり支持具 ピストンの下部標線が,シリンダの頂部から25 mm上になるように,

ピストン,及び必要に応じて,おもりを保持できる長さをもつ支持具。

5.2.1.7

予備成形装置 粉末,フレーク,フィルム片,成形品の破砕物などの試料を,圧縮試料として予

備成形するための装置。シリンダへ圧縮試料を迅速に導入でき,シリンダ内で空隙のない充塡を確実にで

きる(附属書C参照)。

5.2.2

A法のための器具(箇条8参照)

5.2.2.1

カッタ 押し出した試料を切り取るためのカッタ。

注記 鋭利なエッジをもったスパチュラ又は回転刃で,手動操作又はモータ駆動のものが適切である。

5.2.2.2

タイマ 切取り時間間隔の±1 %の最大許容誤差で,押出物の切取りを可能にするための十分な

精確さをもつタイマ。検証のために,240秒までの異なる時間差にわたって,校正した時間計測装置で,

切取り時間間隔を比較する。

タイマが,ピストン又はおもりに物理的に接触する場合には,荷重は,公称荷重の±0.5 %を超えて変化

してはならない。

注記 メルトマスフローレイト(MFR)が,5 g/10 min未満では,最大240秒の切取り間隔時間での

測定ができる。この場合,切取り時間の最大許容誤差は,±2.4秒である。これより短い切取り

間隔も可能であるが,その場合,より高い精度が必要である。MFRが,10 g/10 minを超える場

合,数秒以下の切取り時間間隔が必要である。切取り時間間隔1秒の場合,切取り時間間隔の

最大許容誤差は,±0.01秒以下が必要である。MFRが,10 g/10 minを超える場合には,自動カ

ッタの使用が望ましい。

5.2.2.3

はかり 最大許容誤差±1 mg以下のはかり。

5.2.3

B法のための器具(箇条9参照):ピストン移動距離測定装置/タイマ

ピストンが移動する距離と時間とを,1回の試料充塡に対して,1回又は複数回の測定ができるもの(表

3参照)。

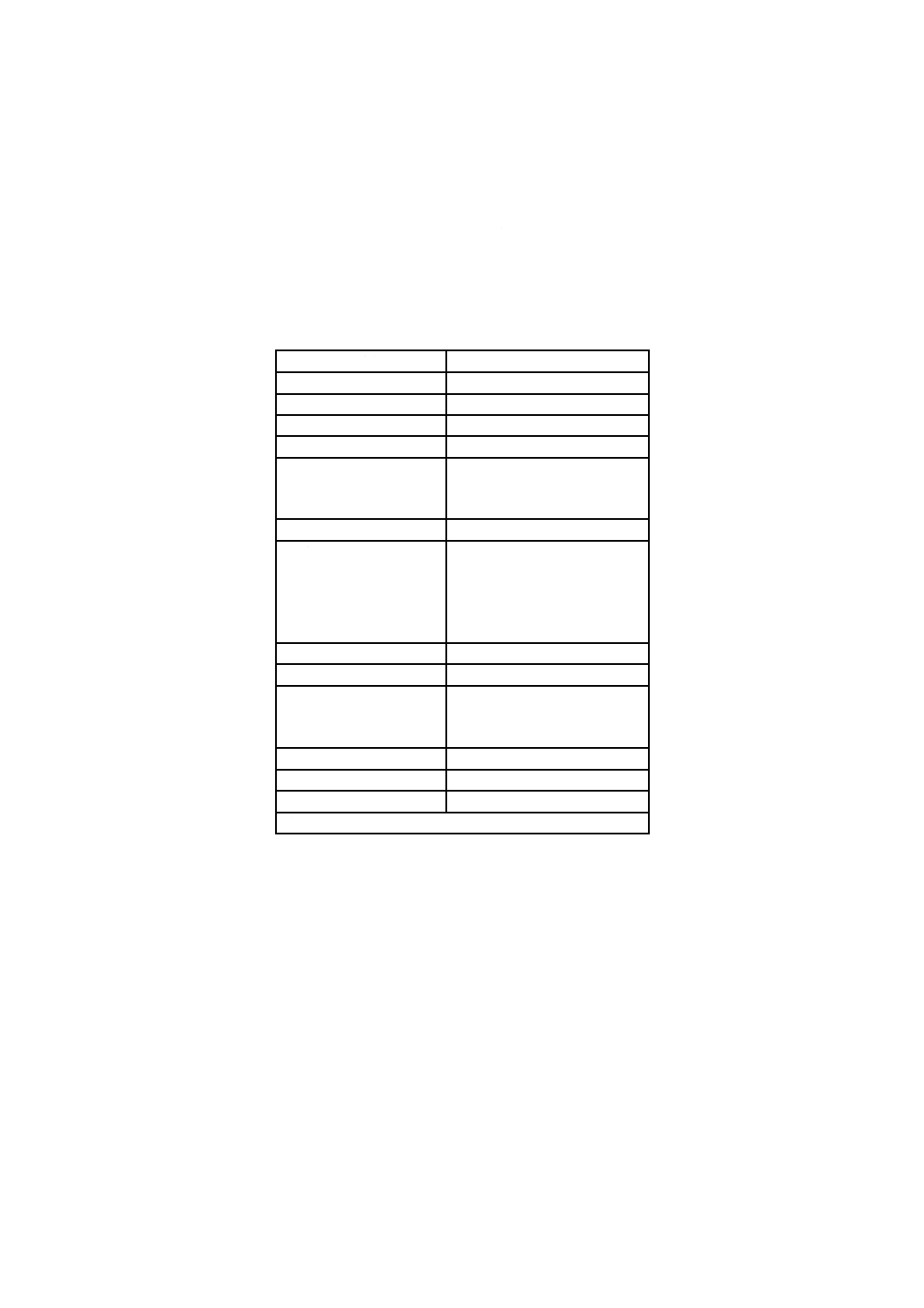

表3−ピストンの移動距離及び時間測定に対する精確さの必要条件

MFR (g/10 min)又は

MVR (cm3/10 min) a)

距離

mm

時間

秒

0.1以上1.0以下

±0.02

±0.1

1.0を超え100以下

±0.1

±0.1

100を超える

±0.1

±0.01

注a) 1回の充塡で複数回の測定をする場合の必要条件は,材料のMFR又はMVRの値にかかわらず,

MFR又はMVRが,各々100 g/10 min,100 cm3/10 minを超える場合と同じである。

ピストン移動距離測定装置が,ピストン又はおもりに物理的に接触する場合には,荷重は,公称荷重の

±0.5 %を超えて変化してはならない。

9

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

タイマが,ピストン又はおもりに物理的に接触する場合には,荷重は,公称荷重の±0.5 %を超えて変化

してはならない。

6

試料

6.1

試料の形状

試料の形状は,か粒状,フィルムの切片,粉末,成形品又は押出部品の破砕物など,シリンダ孔に導入

できるものならば,どんな形でもよい。

注記 粉末を試験するときには,空隙のない押出物を確保するために,最初に,圧縮して予備成形物

又はペレットにするとよい(附属書C参照)。

試料の形状は,結果の再現性に強い影響を与える重要な因子となり得る。したがって,試験室間の結果

を比較しやすくし,測定ごとの変動を減少させるために,試料の形状を制御するのが望ましい。

6.2

状態調節

試料は,状態調節を行う。適切な材料規格があれば,それに従って状態調節し,なければ,受渡当事者

間で条件を決定する。

7

温度の検証,試験装置のクリーニング及び保守

7.1

温度制御系の検証

7.1.1

検証手順

用いる温度制御系(5.1.4参照)の性能を定期的に確認することが必要である。シリンダの長さ方向の各

位置と同様に,時間に対して,温度が,表2に規定した必要条件に従っていること,及び予熱の時間(8.3)

が,温度を安定化させるのに十分であることを検証する。

このために,MFR/MVR装置の温度制御系を,所要温度に設定し,15分間以上,安定化させる。

校正済みの温度−指示計をシリンダ内に挿入する前に,測定する温度と同じ温度になるまで予熱するこ

とが望ましい。

シリンダ内に材料を充塡して,シリンダの温度を検証する場合には,試験(8.3参照)の場合と同じ手法

を用いて,試験材料又はそれと同等の材料(7.1.2参照)の一定量を,標準ダイの上表面から少なくとも

100 mm上まで,15秒以内にシリンダに充塡する。

材料を充塡した後,90秒以内に,校正済みの温度−指示計(5.2.1.4参照)を,シリンダの壁に沿って,

材料内に入れて,センサ部が標準ダイの上表面から(10±1) mmの位置になるまで差し込む。直ちに,校正

済みの温度−指示計が示す温度の記録を開始する。標準ダイの上表面から上部(10±1) mmで,材料の充塡

を完了してから,表2に規定した温度の範囲内に温度が安定化するまでの時間を求める。こうして求めた

時間が,5分を超えてはならない。

同様に,シリンダの壁の温度分布を確認する。このために,標準ダイの上表面から,(30±1) mm,(50

±1) mm,及び(70±1) mmで材料の温度を測定する。材料の充塡を完了してから,表2に規定した温度の

範囲内に温度が安定化するまでの時間を,標準ダイの上表面から(10±1) mm〜(70±1) mmの間で,求める。

こうして求めた時間が,5分を超えてはならない。

ダイの上部表面からのどの距離においても,表2に規定した温度範囲内に温度が安定化する時間が,5

分より長い場合には,試験報告書の予熱時間の項[箇条12 f)]に,記録する。

シリンダの壁の温度分布を確認する場合には,測定は,ダイ上の一番高い点から開始することが望まし

い。

10

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温度の精確さの検証のための別の方法としては,シリンダに材料を入れないで,先端の直径が(9.4±0.1)

mmのシース入り熱電対又は白金抵抗温度計をシリンダ孔に入れて,温度校正を行う方法がある。また,

ダイ上表面から(70±1) mm,(50±1) mm,(30±1) mm及び(10±1) mmの高さに熱電対を付加したピストン

を,シリンダ孔に接触するように,完全にシリンダ孔内に差し込み,温度の検証に用いてもよい。この方

法では,時間及び距離に対する温度の検証が同時にできる。

装置が,表2の規定外であることが分かった場合は,使用に先立って,再校正して,検証しなければな

らない。

7.1.2

温度検証中に用いる材料

温度検証中にシリンダに充塡して用いる材料は,校正した温度測定器具を過剰な力及び損傷の危険なく,

挿入できるように,十分な流動性がなければならない。MFRが45 g/10 min(荷重2.16 kg)以上で,検証

する温度で熱的に安定な材料が適している。

試験する材料の粘度が,より高い場合には,温度校正用の材料は,予熱時の挙動が同じようになるよう

に,試験材料と同様な熱伝導性をもっていなければならない。校正のために充塡する量は,校正用温度セ

ンサを,後で挿入したときに,精確な温度測定のために,センサの芯棒が,適切な長さに浸せきできるよ

うにする。このことは,シリンダからセンサを取り出したときに,材料でぬれた校正用温度センサの上端

を点検することで確認できる。

7.2

装置のクリーニング

警告 試験の操作条件によっては,やけどの危険性があるとともに,試験する材料又は器具をクリー

ニングする材料が部分的に分解し,それらから危険な揮発性物質が発生する可能性がある。安

全及び健康に適切に配慮して,いかなる規制事項も遵守することが,この規格の使用者の責任

である。

測定終了ごとに,シリンダ,ピストン,ダイを含めて試験装置を十分にクリーニングする必要がある。

シリンダは,布切れでクリーニングしてもよい。ピストンは,熱い間に綿布でクリーニングする。ダイ

のクリーニングは,黄銅製のリーマ,径が2.08 mmのドリル刃,又は木製の棒を用いて行ってもよい。ま

た,約550 ℃の窒素ガス雰囲気で,熱分解によるクリーニングを行ってもよい。用いたクリーニングの手

順が,シリンダ及びダイの寸法又は表面仕上げに影響を与えないように注意する。研磨剤,又はピストン,

シリンダ若しくはダイの表面をきずつけるような材料を使用してはならない。

クリーニング後に,限界ゲージ(通り側及び止まり側)を用いて,ダイ孔を検査する。

シリンダ,ピストン及びダイをクリーニングするときは,クリーニングの工程,用いた溶剤,ブラシな

どが,次の試験を行うときに影響しないか注意し,それらがポリマーの分解を促進しないことを確認する。

7.3

装置の垂直配置

装置が,垂直方向に適切に配置されているかを確かめる。

8

A法:質量測定法

8.1

温度及び荷重の選択

通常,メルトフローレイトを測定する試験条件は,附属書Bに示した材料規格に規定されている。熱可

塑性プラスチックに通常用いる試験条件を,附属書Aに記載している。材料規格がない場合,また,そこ

に,MVR又はMFRの試験条件が規定されていない場合には,材料の融点又は材料の製造業者が推奨する

加工条件に基づいて,表A.1から,適切な試験条件の組合せを選んで用いる。

11

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

クリーニング

装置をクリーニングする(7.2参照)。一連の試験を開始する前に,シリンダ及びピストンが,少なくと

も15分間,選択した温度になっていることを確かめる。

8.3

試料量の選択及びシリンダへの充塡

予想されるMFR値又はMVR値(表4参照)によって,3 g〜8 gの試料をシリンダに充塡する。充塡中

に充塡棒(5.2.1.1参照)を用いて,試料を手で圧縮する。できるだけ空気に触れないようにして充塡する。

充塡の工程は,1分未満に完了する。シリンダへの充塡が完了してから,5分間の予熱を直ちに開始する。

注記1 シリンダ内に試料を圧縮充塡するための充塡圧力の変動は,結果の併行精度に悪い影響を与

える。同様なMFR又はMVR値を示す材料を分析するためには,全試験を通して同量の試料

を用いることで,データの変動は小さくなる。

注記2 酸化分解を受けやすい材料では,試料中に閉じ込められた空気の影響が,特に大きい。

試料の充塡後,直ちに,シリンダにピストンを入れる。ピストンに荷重をかけても,かけなくてもよい

が,高フローレイトを示す材料に対しては,より小さい荷重とする。材料のMFR又はMVRが高い場合,

すなわち,10 g/10 min又は10 cm3/10 min以上の材料では,予熱中の試料のダイからの流出が多くなる。こ

の場合,予熱中は,ピストンに荷重を負荷しないか,より小さい荷重とし,5分間の予熱時間が終了した

後,所定の荷重に換える。非常に高いメルトフローレイトの場合には,おもり支持具の使用が望ましく,

ダイ−プラグの使用が不可欠である。

予熱時間中に,表2に規定した限度内に,温度が回復したことを確認する。

ダイから流れ出てくる熱い材料によるやけどの危険を最小限にするために,ダイ−プラグを外すとき,

耐熱手袋を着用するとよい。

表4−試験のパラメータに関する指針(充塡試料量及び切取り時間間隔)

MFR (g/10 min)又は

MVR (cm3/10 min) a)

シリンダに充塡する試料の質量b), c), e)

g

試料切取り時間間隔f)

s

0.1<MFR,MVR≦0.15

3〜5

240

0.15<MFR,MVR≦0.4

3〜5

120

0.4<MFR,MVR≦1

4〜6

40

1<MFR,MVR≦2

4〜6

20

2<MFR,MVR≦5

4〜8

10

5<MFR,MVR d)

4〜8

5

注a) この試験で得られた値が,0.1 g/10 min(MFR)又は0.1 cm3/10 min(MVR)未満の場合には,メルトフロ

ーレイトは,測定しないことを推奨する。メルトマスフローレイトが,100 g/10 minを超える場合,標準ダ

イでは,タイマの分解能が0.01秒で,かつ,B法だけで測定ができる。又はA法で,ハーフサイズダイを

用いてもよい(5.1.5参照)。

b) 材料の密度が1.0 g/cm3を超える場合に,試料量を増やす必要がある。低密度の材料では,試料量を減らす。

c) この試験方法では,試料の質量は,併行精度を決定する上で,重要な因子であり,一連の測定間の変動を

減らすためには,0.1 gまで管理した方がよい。

d) MFRが10 g/10 minを超える場合,十分な精確さを確保するためには,切取り時間をより精確に設定する

か,切取り時間を長くするか,又はB法を用いることが必要となる。

e) ハーフサイズダイを用いる場合,ダイの体積が減ったことを補償するために,試料の量を増やす必要があ

る。追加する体積は,0.3 cm3である。

f) これらの切取り時間は,押出物長さが10 mm〜20 mm(8.4参照)になることに対応している。この制約内

での操作で,特に高いMFR値の材料については,短い切取り時間間隔となるので,誤差が相当なものとな

る。押出物切取り時間間隔を長くすることで,測定誤差を低減できる可能性がある。装置分解能の誤差に

対する影響は,装置依存性があり,不確かさのバジェット解析を遂行することで評価できる。

12

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

測定

予熱時間中に,ピストンに荷重をかけていないか,低荷重をかけていた場合には,試料の充塡が終了し

て5分後に,選択したおもりをピストンに加える。ダイ−プラグを用いた場合,また,ピストンに所定の

荷重より低い荷重を用いた場合には,ダイ−プラグを外す前に所定の荷重を加え,数秒間,材料を安定さ

せる。おもり支持具及びダイ−プラグの両方を用いた場合には,おもり支持具を最初に外す。

注記 材料によっては,分解を避けるために,より短い予熱時間の方がよい場合がある。また,高融

点,高Tg,又は低熱伝導率の試料は,再現性のある結果を得るために,より長い予熱時間が必

要となる場合がある。

気泡のないフィラメントが押し出されてくるまで,重力でピストンを下降させる。実際の材料の粘度に

よって,荷重をかける前後のいずれで行ってもよい。測定が開始されるまで,手動,又は過剰なおもりを

用いて,強制的に押し出すことは避けなければならない。規定の時間内に手順を完了するために強制的に

押し出すことが必要ならば,少なくとも,測定開始2分前には終了していなければならない。この強制的

に押し出す作業は,1分以内に行う。強制的に押し出す作業を追加した場合には,試験報告書に記載する。

カッタ(5.2.2.1参照)を用いて,押出物を切り取り,廃棄する。重力でのピストンの降下を継続する。

下部標線がシリンダの上部に達したときに,タイマ(5.2.2.2参照)を押すと同時に,カッタを用いて押

出物を切り取り,再び廃棄する。

押出速度を測定するために,一定の時間間隔ごとに,一連の切取り片を集めておく。MFRによって,一

回の切取り長さが10 mm以上,望ましくは10 mm〜20 mmになるように,切取り時間間隔を選ぶ(切取り

時間間隔の指針として,表4参照)。

MFR(及びMVR)が低い値の場合及び/又は,材料が大きなダイスウェルを示す場合には,最大切取

り時間間隔240秒では,10 mm以上の長さを切り取れないことがある。このような場合,240秒で切り取

って得られる質量が,0.04 g以上となるときは,A法を用いる。そうでなければ,B法を用いる。

ピストン棒の上部標線がシリンダの上部に達したときに,切取りを止める。目に見える気泡を含んでい

る切取り片は,破棄する。冷却後,残った切取り片の質量を個別に,1 mgの桁まではかる。切取り片は,

少なくとも,3個は必要で,それらの平均質量を算出する。個々のひょう(秤)量の最大値と最小値との

差が,平均値の15 %を超える場合には,その結果は破棄し,試料の新しい部分を用いて,試験を繰り返す。

切取り片のひょう(秤)量は,押出しの順に行うことが望ましい。質量の連続的な変化が見られた場合

には,異常な挙動として,記録する(箇条12参照)。

シリンダに試料を充塡し終えてから,最後の測定を終えるまでの時間は,25分を超えてはならない。材

料によっては,試験中の分解及び架橋を避けるために,この時間を短縮する必要がある。このような場合

には,この規格の代わりに,JIS K 7210-2を用いることを考慮したほうがよい。

8.5

結果の表し方

8.5.1

一般

標準ダイを用いた試験は,8.5.2による。ハーフサイズダイでの試験は,8.5.3による。

8.5.2

標準ダイを用いる場合

メルトマスフローレイト(MFR)は,10分間当たりのグラム数で表し,次の式によって求める。

(

)

t

m

m

T

×

=600

,

MFR

nom

ここに,

T: 試験温度(℃)

mnom: 公称荷重(kg)

13

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

600: 1秒間のグラム数を10分間(600秒)のグラム数への変換の

ための係数

m: 切取り片の平均の質量(g)

t: 試料の切取り時間間隔(s)

メルトボリュームレイト(MVR)は,メルトマスフローレイト(MFR)から,次の式を用いて計算でき

る。

(

)

(

)

ρ

nom

nom

,

MFR

,

MVR

m

T

m

T

=

ここに,

ρ: 溶融体の密度(g/cm3)

溶融体の密度には,試験温度及び圧力での密度が,必要である。溶融体の密度は,材料規格によるが,

そこに規定されていなければ,試験温度で求める(9.6.2参照)。

注記 実際には試験圧力は低いので,その試験温度で得られる密度の値で十分である。

MVRは,密度に依存しないので,流動特性としては優先される測定である(箇条9参照)。

試験結果は,小数点以下最大2桁で,有効数字3桁までの数字で表し,試験温度及び用いた荷重を,例

えば,MFR=10.6 g/10 min (190 ℃/2.16 kg),MFR=0.15 g/10 min (190 ℃/2.16 kg)のように記録する。

1回のシリンダ充塡で,複数の値を得た場合には,メルトフローレイトとして,平均値を報告しなけれ

ばならない。また,全ての個々の値を報告し,そのことを明記する。

8.5.3

ハーフサイズダイを用いる場合

ハーフサイズダイを用いて得られた結果を報告する場合には,記号hを用いる(5.1.5参照)。

MFR及び/又はMVRは,8.5.2の式を用いて計算する。

試験結果は,小数点以下最大2桁で,有効数字3桁までの数字で表し,試験温度及び用いた荷重を,例

えば,MFRh=0.15 g/10 min (190 ℃/2.16 kg),MVRh=15.0 cm3/10 min (190 ℃/2.16 kg)のように記録する。

9

B法:移動距離測定法

9.1

温度及び荷重の選択

8.1による。

9.2

クリーニング

装置をクリーニングする(7.2参照)。一連の試験を開始する前に,シリンダ及びピストンが,少なくと

も15分間,設定した温度になっていることを確かめる。

9.3

最小ピストン移動距離

測定における精確さ及び併行精度を改善するには,表5に示す最小ピストン移動距離にするとよい。

材料によっては,ピストンの移動距離によって結果が変動する可能性がある。併行精度の向上のために

は,それぞれの測定で,同じ移動距離を保持することが,重要である。

表5−試験パラメータに関する指針(最小ピストン移動距離)

MVR(cm3/10 min)又は

MFR(g/10 min)

最小ピストン移動距離

mm

0.1<MVR,MFR≦0.15

0.5

0.15<MVR,MFR≦0.4

1

0.4<MVR,MFR≦1

2

1<MVR,MFR≦20

5

20を超える場合

10

14

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 これらの値で,各シリンダ充塡で少なくとも3回の測定ができる。これらの最小のピストン移

動距離よりも大きい値で操作することで,主として,装置の移動距離分解能によって,測定誤

差が低減する。0.4 cm3/10 min以下のMVRに対して,最大時間240秒は,更に誤差を低減でき,

少なくとも3回の測定が可能である。誤差に対する装置分解能の影響は,装置依存性があり,

不確かさのバジェット解析を行うことで評価が可能である。

9.4

試料量の選択及びシリンダへの充塡

8.3による。

9.5

測定

試料の充塡が完了し,5分間の予熱後に,それまでピストンに荷重を負荷していないか,又は低荷重を

かけていた場合には,選択したおもりをピストンに加える。ダイ−プラグを用いた場合,又はピストンに

所定の荷重より低い荷重を用いた場合には,ダイ−プラグを外す前に規定の荷重を加え,数秒間材料を安

定させる。おもり支持具及びダイ−プラグの両方を用いた場合には,おもり支持具を最初に外す。

注記 材料によっては,分解を避けるために,より短い予熱時間の方がよい。また,高融点,高Tg,

又は低熱伝導率の材料の場合は,再現性のある結果を得るために,より長い予熱時間にするこ

とが望ましい。

気泡のないフィラメントが押し出されてくるまで,重力でピストンを降下させる。これは,実際の材料

の粘度によって,荷重をかける前後,いずれで行ってもよい。試験が開始されるまで,手動,又は過剰な

おもりを用いて,強制的に押し出すことは避けなければならない。規定の時間内に手順を完了するために

強制的に押し出すことが必要ならば,少なくとも,試験の開始2分前には終了していなければならない。

この強制的に押し出す作業は,1分以内に行う。カッタ(5.2.2.1参照)を用いて,押出物を切り取り,廃

棄する。重力でのピストンの降下を継続する。

ピストンに付けた下部標線がシリンダの上部端に達したときに,タイマ(5.2.2.2参照)を押すと同時に,

カッタを用いて押出物を切り取り,再び廃棄する。

ピストンに付けた下部標線がシリンダの上部端に達する前に測定を開始してはならない。

次のうちのいずれかの測定を行う。

a) あらかじめ定めた時間だけ,ピストンが移動する距離を測定する。

b) 規定の距離だけ,ピストンが移動する時間を測定する。

ある種の材料では,ピストンの移動した距離に依存して結果が,変化する場合がある。併行精度を改善

するために,各測定で,同じ移動距離を保つことが重要である。

ピストン棒の上部標線がシリンダの上部端に達したら測定を止める。

どの材料に対しても,試料をシリンダに挿入してから,最後の測定を行うまでの時間は,25分を超えて

はならない。材料によっては,試験中の材料の分解又は架橋を避けるために,この時間を縮める必要があ

る。そのような場合には,この規格の代わりに,JIS K 7210-2を用いるのがよい。

9.6

結果の表し方

9.6.1

一般

標準ダイの場合,9.6.2を用い,ハーフサイズダイの場合には,9.6.3を用いる。

9.6.2

標準ダイを用いる場合

メルトボリュームレイト(MVR)は,10分間当たりの立方センチメートルで表し,次の式によって求

める。

15

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

t

l

A

m

T

×

×

=

600

,

MVR

nom

ここに,

T: 試験温度(℃)

mnom: 公称荷重(kg)

A: シリンダ及びピストンヘッドの公称断面積の平均値(cm2)で,

0.711 cm2に等しい(注記1参照)。

600: 1秒間当たりの立方センチメートルを,10分間(600秒)当た

りの立方センチメートルへ変換するために用いる係数

l: 所定のピストン移動距離(cm)又は個々の測定距離の平均(cm)

(9.3及び9.5参照)。

t: 所定の測定時間(秒)又は個々の測定時間の平均値(秒)(9.3

及び9.5参照)。

注記1 シリンダ及びピストンの直径の許容差があるために,シリンダ及びピストンヘッドの実際の

断面積の平均値は,±0.5 %を超えない範囲で変動する。この影響は無視できると考えられ,

操作の簡便性から,公称の値0.711 cm2を用いる。

メルトマスフローレイト(MFR)は,10分間当たりのグラム数で表され,次の式によって求める。

(

)

t

l

A

T,m

ρ

×

×

×

=

600

MFR

nom

ここで,記号は,上記で定義したものを用い,また,ρは,試験温度での溶融体の密度(g/cm3)で,次

の式によって求める。

Al

m

=

ρ

ここで,mは,ピストンの移動l cmでの押出物をひょう(秤)量して求めた質量(g)。

注記2 密度の値は,材料仕様規格に規定されている場合もある(附属書B参照)。

注記3 溶融体の密度には,試験温度及び圧力での密度が必要であるが,実際には,試験圧力は低い

ので,試験温度で,常圧で得られた密度の値で十分である。

試験結果は,小数点以下最大2桁で,有効数字3桁までの数字で表し,試験温度及び用いた荷重を,例

えば,MVR=10.6 cm3/10 min (190 ℃/2.16 kg),MVR=0.15 cm3/10 min (190 ℃/2.16 kg)のように記録する。

9.6.3

ハーフサイズダイを用いる場合

ハーフサイズダイを用いて得られた結果を報告するときは,記号hを用いる(5.1.5参照)。

MFR及び/又はMVRは,9.6.2の式を用いて計算する。

試験結果は,小数点以下最大2桁で,有効数字3桁までの数字で表し,試験温度及び用いた荷重を,例

えば,MVRh=0.15 cm3/10 min (190 ℃/2.16 kg)又はMFRh=15.0 g/10 min (190 ℃/2.16 kg)のように記録する。

10 フローレイト比(FRR)

ある材料について,同じ温度であるが,異なる荷重で測定したMFR(又はMVR)の二つの値の比は,

フローレイト比と呼ばれ,例えば,

kg)

/2.16

MFR(190

kg)

/10.0

MFR(190

FRR

℃

℃

=

のように表す。

注記 熱可塑性プラスチックのレオロジー特性が,材料の分子量分布によって影響を受けるときに,

これを表す指標として,一般に,FRRを用いる。

16

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フローレイト比を決定するために用いる条件は,関連する材料規格を参照する。材料規格がないか,FRR

試験の条件が材料規格に規定されていない場合は,受渡当事者間で試験条件を決定することが望ましい。

FRRは,有効数字2桁まで求めるか,又はMFR及びMVRの両方が3桁までであれば,3桁まで求める。

ハーフサイズダイを用いて得られたフローレイト比には,記号FRRhを用いる。

11 精度

測定した値の大きさに影響し,併行精度を低下させる要因について,考慮しなければならない。それら

の要因には,次のものを含む。

a) 予熱中又は試験中にメルトフローレイトに影響を与える材料の熱分解又は架橋(長い予熱時間を必要

とする粉末の材料は,この影響に敏感であり,場合によっては,変動を抑えるために,安定剤を加え

る必要がある。)。

b) 充塡系材料及び強化材の場合に,メルトフローレイトに影響を与えるフィラーの長さ,分布及び配向。

試験室間のデータがないので,この方法の精度は未定である。材料の数も多く,また,試験のパラメー

タも広範囲であるので,単一の精度報告書は適切ではない。ただし,過去に取得したデータでは,試験室

間の変動係数は約±10 %で,試験室内の変動係数は±5 %になることを示している。高フローレイトのポ

リプロピレンのグレードについての最近のデータを,附属書Dに示す。

12 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号(JIS K 7210-1)

b) シリンダに充塡した試料の形状を含め,試料の内容を示すために必要な全ての詳細データ

c) 乾燥及び予備成形の条件を含む前処理条件の詳細,並びに測定に先立って試料を強制的に充塡した場

合,その圧縮荷重及びその時間

d) 安定化をした場合には,その詳細(6.2参照)

e) 試験の温度及び荷重

f)

用いた予熱時間(5分間とは異なる予熱時間を用いた場合)

g) A法については,切取り片の質量及び切取り時間間隔

又は,

B法については,所定の測定時間,又は所定のピストンの移動距離,及びそれらに対応する実測値

h) メルトマスフローレイト(MFR)(g/10 min),

又は,

メルトボリュームフローレイト(MVR)(cm3/10 min)の値

i)

8.5.2又は9.6.2に従って,密度を用いてMFR又はMVR値を計算した場合には,換算に用いた密度の

値

j)

ハーフサイズダイを用いて測定した場合は,MFRh(g/10 min)及び/又はMVRh(cm3/10 min)の値

k) 必要な場合には,メルトフローレイト比(FRR)

l)

変色,粘着,押出時の変形(シャークスキン),又はメルトフローレイトの予想外の変動のような,試

料の異常な挙動があった場合は,それらの記載

m) 試験年月日

17

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

MFR及びMVR測定のための試験条件

用いる試験条件は,該当する材料規格に記載されたものと同じでなければならない。

表A.1は,有用と考えられる試験温度及び荷重を示す。特別な材料については,必要ならば,ここに記

載されていない他の試験条件を用いてもよい。

表A.1−MFR及びMVR測定のための試験条件

試験温度,T

℃

100

125

150

190

200

220

230

235

240

250

260

265

275

280

300

公称荷重(組合せ),mnom

kg

0.325

1.20

2.16

3.80

5.00

10.00

21.60

材料規格がないか,又は試験条件が規定されていない新たな熱可塑性

プラスチックには,この表に記載された温度及び荷重を使うとよい。温

度及び荷重のどの組合せも可能である。ただし,温度及び荷重の組合せ

は,材料のレオロジー特性に基づいて選択することが望ましい。

18

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

熱可塑性プラスチックのメルトフローレイトの求め方を規定している

日本工業規格及び国際規格

材料ごとの試験条件は,例えば表B.1に示した関連する材料規格で知ることができる。

表B.1−熱可塑性プラスチックのメルトフローレイトの求め方を規定している日本工業規格及び国際規格

材料名

規格番号(参考文献参照)

ABS

JIS K 6934-1,JIS K 6934-2

ASA,ACS,AEPDS

JIS K 6876-1,JIS K 6876-2

E/VAC

JIS K 6924-1,JIS K 6924-2

MABS

JIS K 6938-1,JIS K 6938-2

PB a)

JIS K 6925-1,JIS K 6925-2

ISO 15494

ISO 15876規格群

PC

JIS K 6719-1,JIS K 6719-2

PE a)

JIS K 6922-1,JIS K 6922-2

JIS K 6761,JIS K 6762

JIS K 6774

ISO 15494

ISO 22391規格群

PMMA

JIS K 6717-1,JIS K 6717-2

POM

JIS K 7364-1,JIS K 7364-2

PP a)

JIS K 6921-1,JIS K 6921-2

ISO 15494

ISO 15874規格群

PS

JIS K 6923-1,JIS K 6923-2

PS-I

JIS K 6926-1,JIS K 6926-2

SAN

JIS K 6927-1,JIS K 6927-2

注a) この材料の溶融体の密度の値は,材料規格にある。

19

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

圧縮充塡試料の予備成形のための装置及び手順

C.1 一般

この附属書は,材料の圧縮充塡試料を予備成形するために,適切と思われる方法について示す。試料の

予備成形は,粉末,フレーク,フィルム片,又は成形品の破砕物のような材料のMFR及びMVRを測定す

るときに,特に有用である。こうした試料を圧縮充塡試料に予備成形することで,試験結果の再現精度を

低下させる空気の混入及びボイドに伴う問題を低減することができ,さらに,MFR/MVR装置のシリン

ダへの試料の迅速な導入を可能にする。

なお,充塡試料の予備成形法に適した他の方法を用いてもよい。

C.2 原理

粉末,フレーク,フィルム片,又は成形物の破砕物を真空下で圧縮し,固体状態の充塡試料に予備成形

する。この圧縮充塡試料の径は,メルトフローレイト装置のシリンダの径に近く,この径よりも小さい。

材料を圧縮する温度は,熱分解を避けながら,かつ,空気の混入を最小にするために,結晶性ポリマーで

は,融解温度(Tm)より低く,非晶性ポリマーでは,ガラス転移温度(Tg)付近が望ましい。

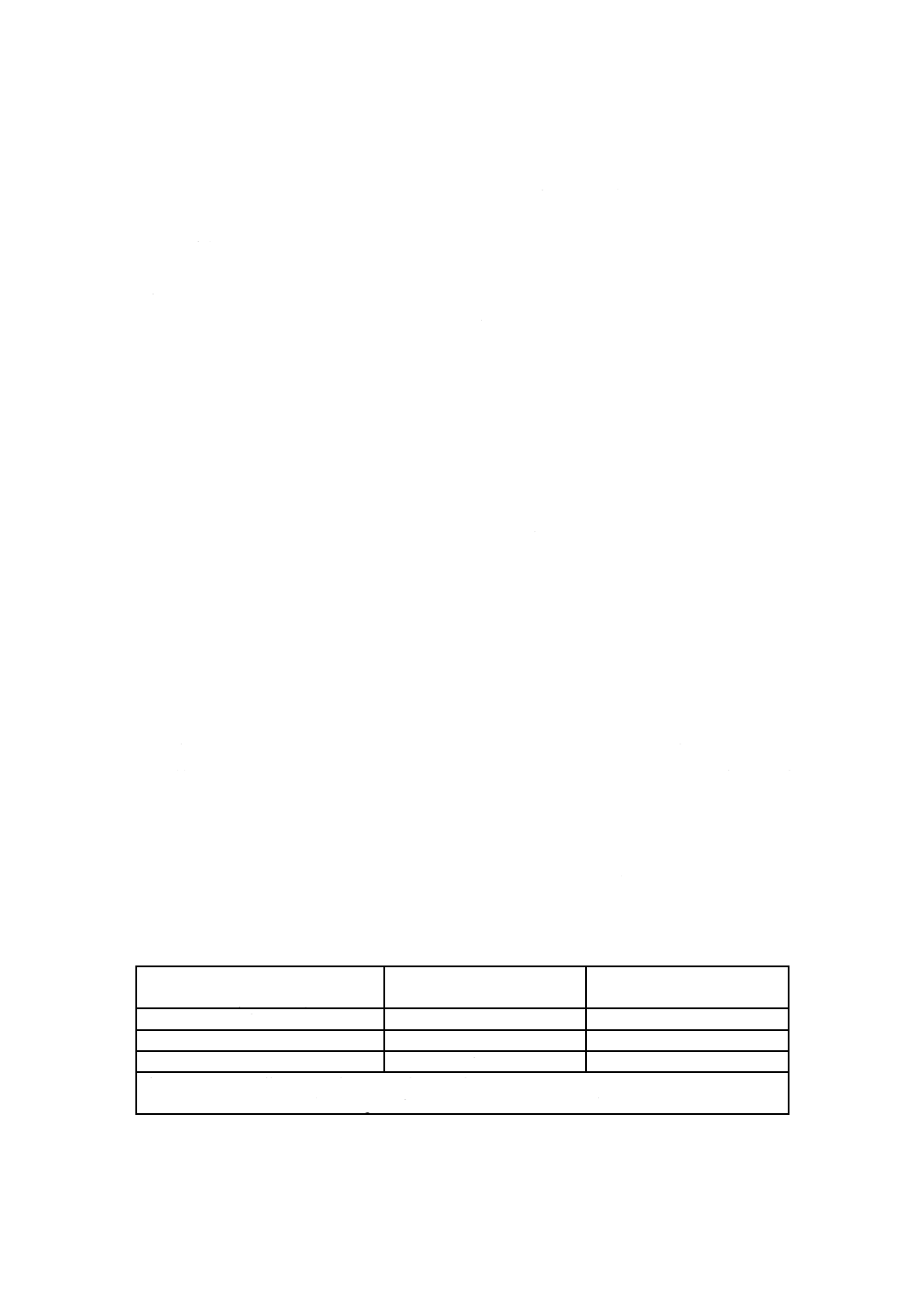

C.3 装置

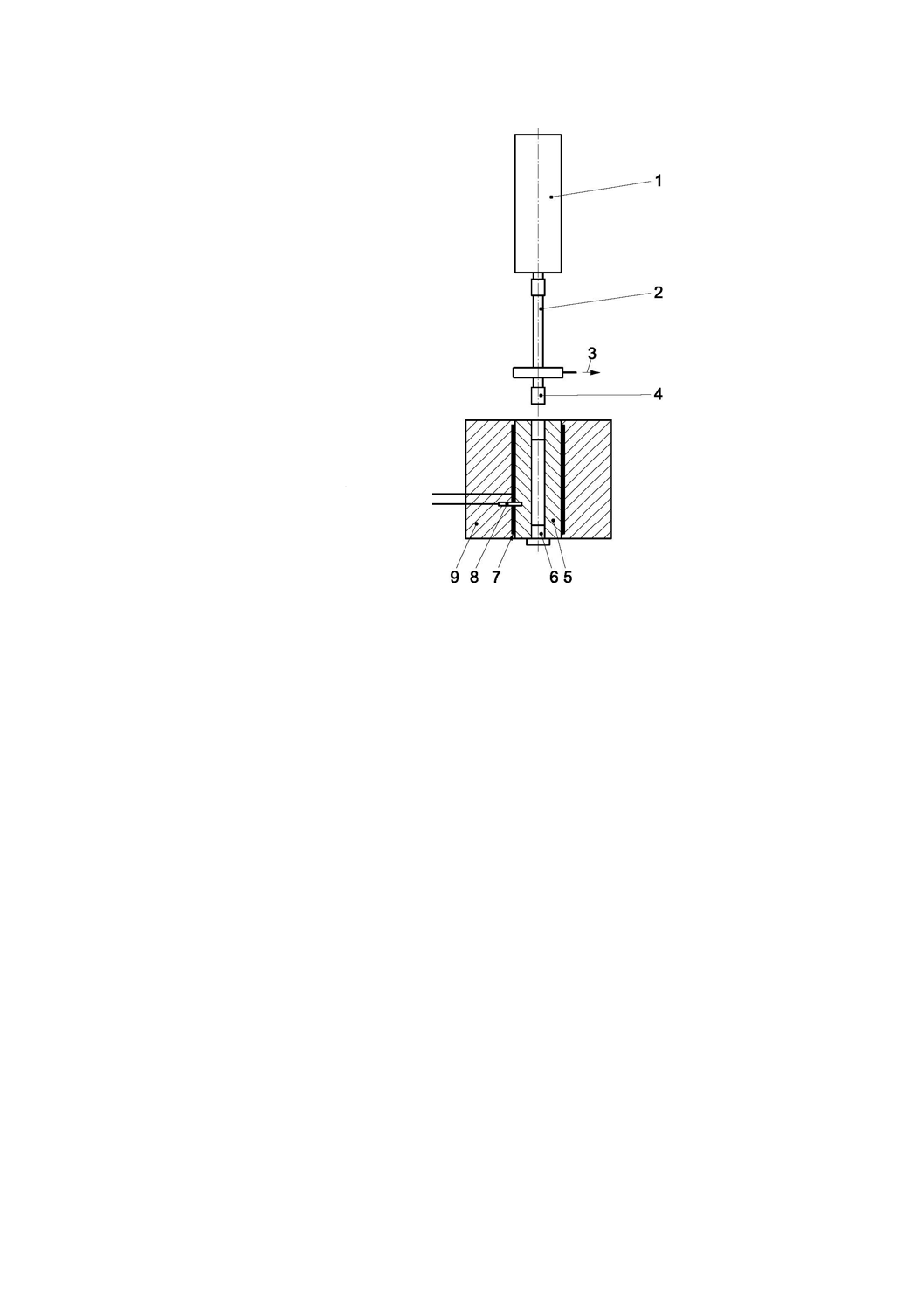

C.3.1 基本装置

予備成形装置は,エンド−プラグで底部を閉じた加熱可能なシリンダからなる。圧力は,ピストンによ

って材料に負荷される。図C.1に,装置の例を示す。装置は,C.3.2〜C.3.6に記載する部品からなる。

注記 異なる設計の装置,例えば,メルトフローレイト装置を改良した装置も,利用できる。

C.3.2 鋼鉄製シリンダ

鋼鉄製のシリンダは垂直に固定し,最高操作温度300 ℃まで,適度の断熱を施すことが望ましい。シリ

ンダの長さは,115 mm〜180 mmとし,内径は,(9.550±0.025) mmとする。底部には,ねじ込み式のエン

ド−プラグを装着する。

C.3.3 ピストン

ピストンの動作長さは,少なくとも,シリンダの長さよりも長い。ピストンのヘッド部の長さは,(6.35

±0.1) mmとする。ピストンヘッドの直径は,(9.474±0.007) mmとするのがよい。

C.3.4 加熱・温度調節器

シリンダ内の材料を,必要な温度の±3 ℃に保てる加熱・温度調節器を使用する。

C.3.5 予備成形力

ピストンに負荷する予備成形力は,(2±0.5) kNで,例えば,機械式,空気圧などの適切な手段で付加す

ることができる。試料を圧縮充塡試料に予備成形し,エンド−プラグを外した後で,シリンダから圧縮充

塡試料を押し出すためにも使う。

C.3.6 真空ポンプ

真空ポンプは,予備成形の前後,予備成形中に発生する試料への水の吸着及び空気の混入を防ぐために

用いる。

20

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4 状態調節

材料を圧縮充塡試料に成形する前に,必要に応じて,適切な材料規格に従って,状態調節しなければな

らない。材料の状態調節については,6.2及びJIS K 7210-2を参照する。

C.5 操作手順

結晶性材料の場合は,融解温度(Tm)より10 ℃〜20 ℃低い温度に,非晶性材料の場合には,ガラス転

移温度(Tg)より10 ℃〜20 ℃低い温度にシリンダ温度を設定する。これらの温度が,適切でない場合は,

他の温度範囲を選んでもよいが,結晶性材料では,Tm以下,非晶性材料では,Tg以下にするとよい。

注記1 規定した温度範囲は,一連の材料では,適切であることが分かっている。粉末又はフレーク

は,部分的に軟化した状態で,真空下で圧縮されることで,圧縮充塡試料に成形される。

布切れで,シリンダ及びピストンをクリーニングする。

シリンダの下部にエンド−プラグを装着する。

状態調節した試料を,シリンダに詰める。用いる量は,材料のMFR/MVRの測定に必要な量を下回っ

てはならない。試験に必要な最少量については,表4を参照する。試料を詰める際に,充塡棒を使って圧

縮する。試料が,かさ(嵩)高な場合には,シリンダに少量を詰め,必要量の充塡ができるまで繰り返す。

材料規格で禁止されている場合を除き,充塡した材料を,真空ポンプを用いて減圧する。

注記2 真空の使用は,材料の圧縮を容易にし,材料の水分の再吸着を最低限に抑えることができる。

シリンダに試料を挿入した後,直ちに,ピストンに(2±0.5) kNの力を負荷し,2分間保持する。

ピストンから荷重を外す。エンド−プラグを外した後,ピストンを下げることで,圧縮充塡試料を取り

出す。

C.6 圧縮充塡試料のハンドリング

予備成形した圧縮充塡試料は,材料規格に規定されている場合を除いて,MFR/MVR試験に先立って,

冷却しなければならない。

21

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

空気圧シリンダ

2

ピストン

3

真空に減圧

4

ピストンヘッド

5

シリンダ

6

エンド−プラグ

7

ヒータ

8

温度センサ

9

断熱部

図C.1−圧縮充塡試料を予備成形するための装置の例

22

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

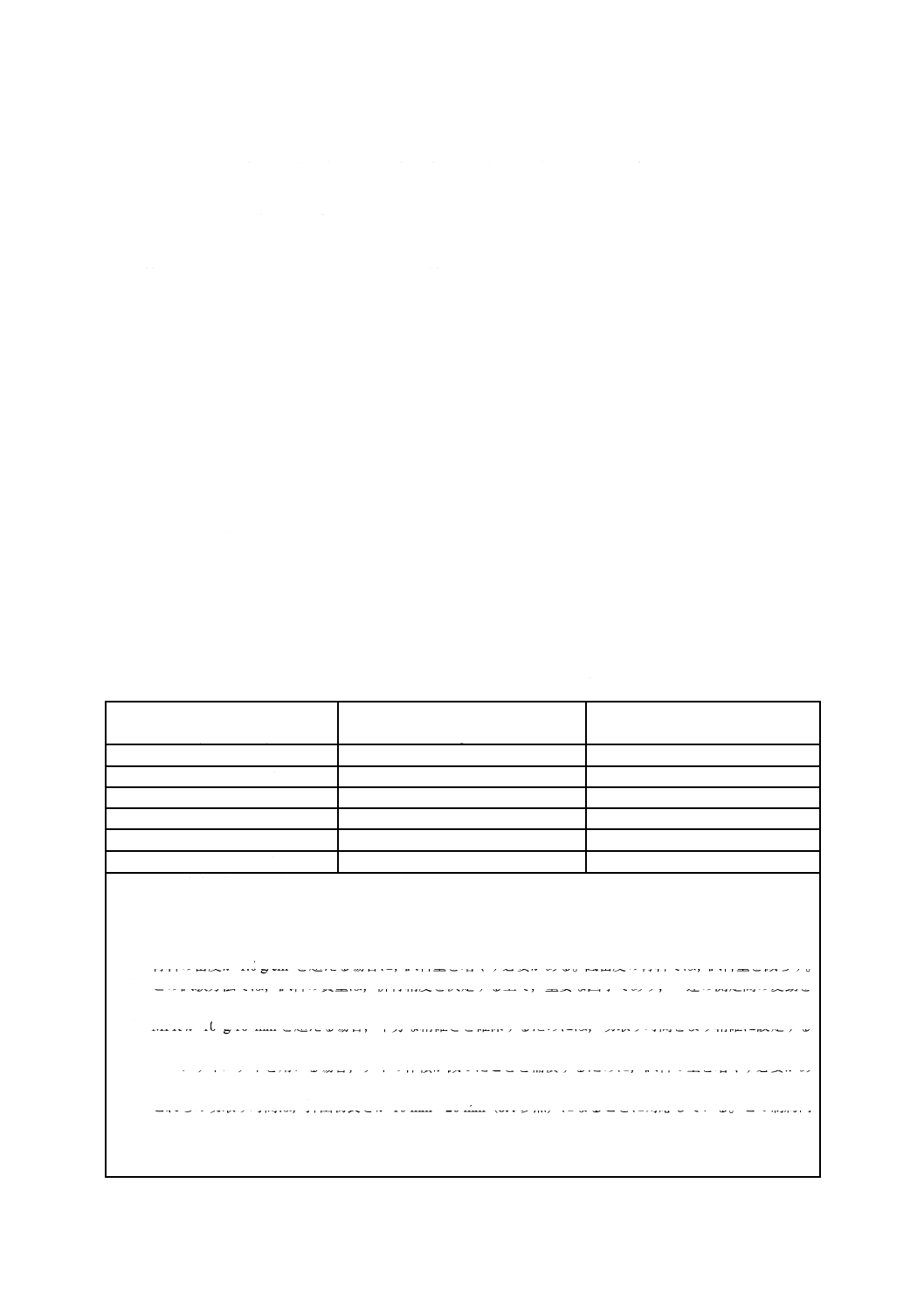

附属書D

(参考)

MVRとMFRとの相互比較から得られたPPの精度データ

高流動性ポリプロピレンについて,2.16 kg及び230 ℃の試験条件を用いて,2007年に実施したメルト

ボリュームフローレイト(MVR)測定とメルトマスフローレイト(MFR)測定との相互比較の結果(参考

文献[34]参照)を,表D.1に示す。試験した材料は,高メルトフローレイトの材料であり,このことから,

この材料について得られた精度は,全てのメルトフローレイトを代表していないということも重要である。

また,この精度は,材料に大きく依存する。ここに示した結果では,MVRについては,1か所の試験室だ

け結果がかけ離れているため,除外している。

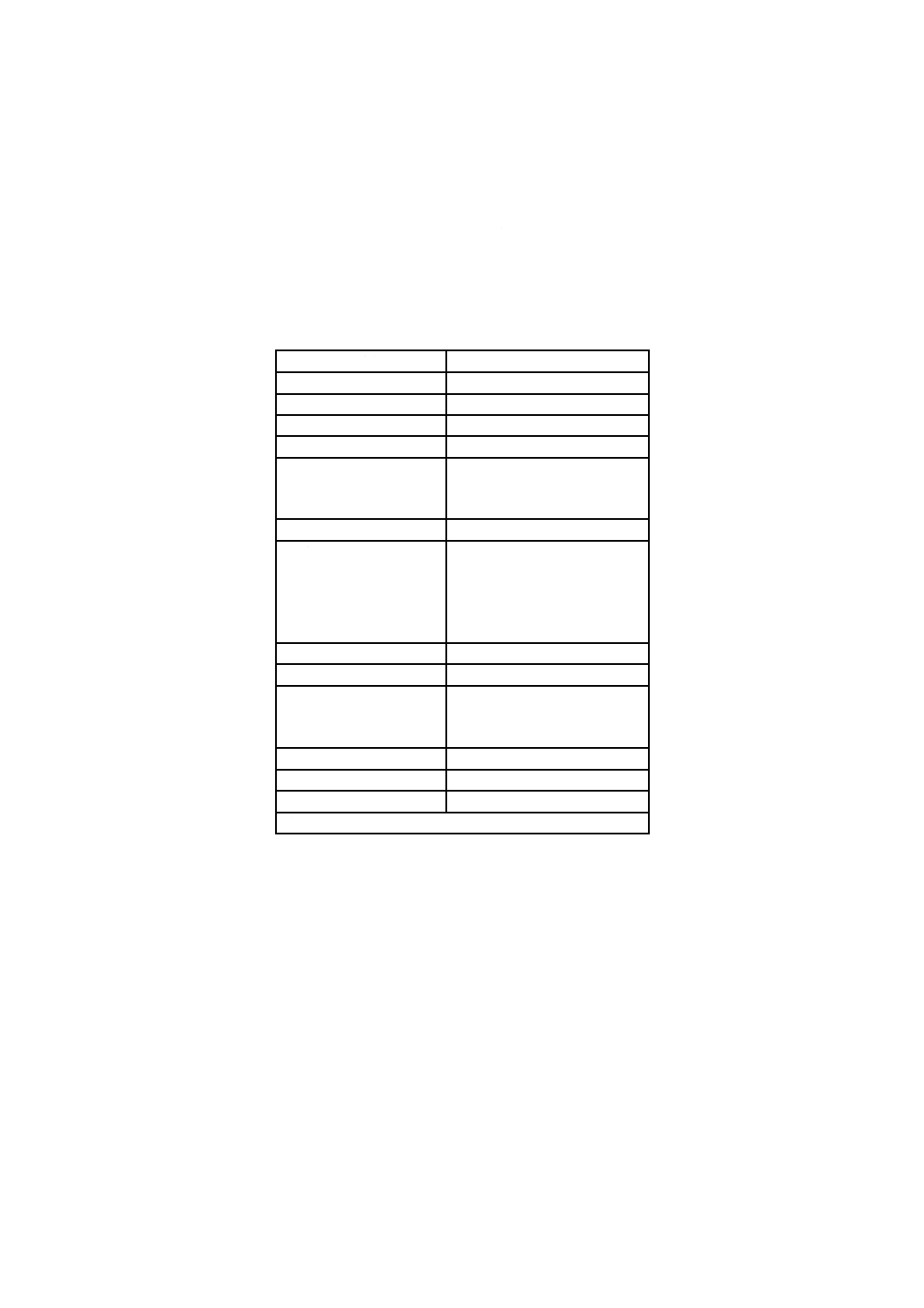

表D.1−高メルトフローレイトポリプロピレンについての相互比較の結果

方法

参加

試験

室数

MFR又はMVR

の平均値

試験室内

試験室間

標準偏差

sr

%

併行許容差

r(2.8 sr)

%

標準偏差

sR

%

(室間)再現許容差

R(2.8 sR)

%

MFR

8

43.4 g/10 min

2.2

6.2

7.4

20.8

MVR

16

59.3 cm3/10 min

1.6

4.5

3.7

10.5

これらの値から,MFRとMVRとの比が731.8 kg/m3になり,MVRからMFRを計算するために,JIS K

6921-2に規定された値,738.6 kg/m3と比較すると,1 %の差であることを特記しておく。

23

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

プラスチックの流れ試験方法

JA.1 目的

この附属書は,高荷重下におけるプラスチック材料の流れ値の求め方について記載する。

ピストンに一定荷重を負荷して溶融試料を加圧し,寸法既知のダイから一定体積の試料を押し出すのに

必要な時間を測定し流れ値を求め,流動特性を調べるために行う。

注記 流れ値はせん断速度に関連するが,この試験方法は,特に通常の成形加工時のせん断速度に近

い高荷重下における流れ値の測定に適している。

JA.2 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

JA.2.1

流れ値,Q

式(JA.1)(JA.8参照)によって求める溶融試料の流れ特性値(cm3/s)。

JA.2.2

見掛けのせん断応力,τap

ダイ壁面に接した溶融試料が受ける仮想的なせん断応力(Pa)。

JA.2.3

見掛けのせん断速度,

ap

γ&

ニュートン流れ特性を示す溶融試料が,そのときの体積流量において,ダイ壁面において生じるせん断

速度(s−1)。

JA.2.4

見掛けの粘度,ηap

見掛けのせん断応力τapと見掛けのせん断速度

ap

γ&との比(Pa・s)。

JA.3 装置

JA.3.1 試験装置

JA.3.1.1 装置の構成

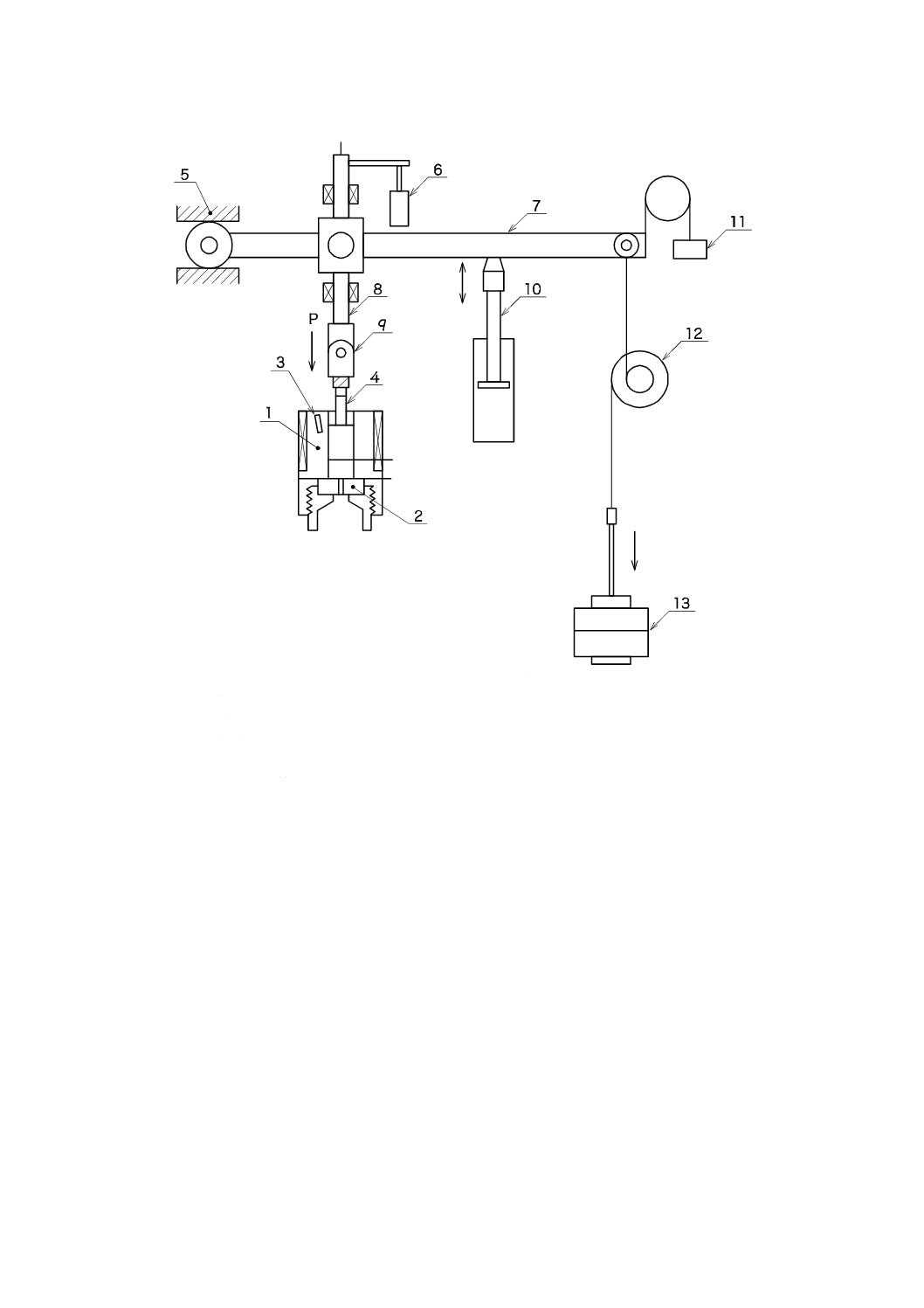

装置は,一定温度又は一定速度で昇温させて操作する押出形プラストメータ(キャピラリーレオメータ)

である。装置の構成例を,図JA.1に示す。垂直の金属シリンダ内に挿入されるプラスチック材料は,ピス

トン荷重によってダイから押し出される。この装置は,次のような基本部品から構成される。

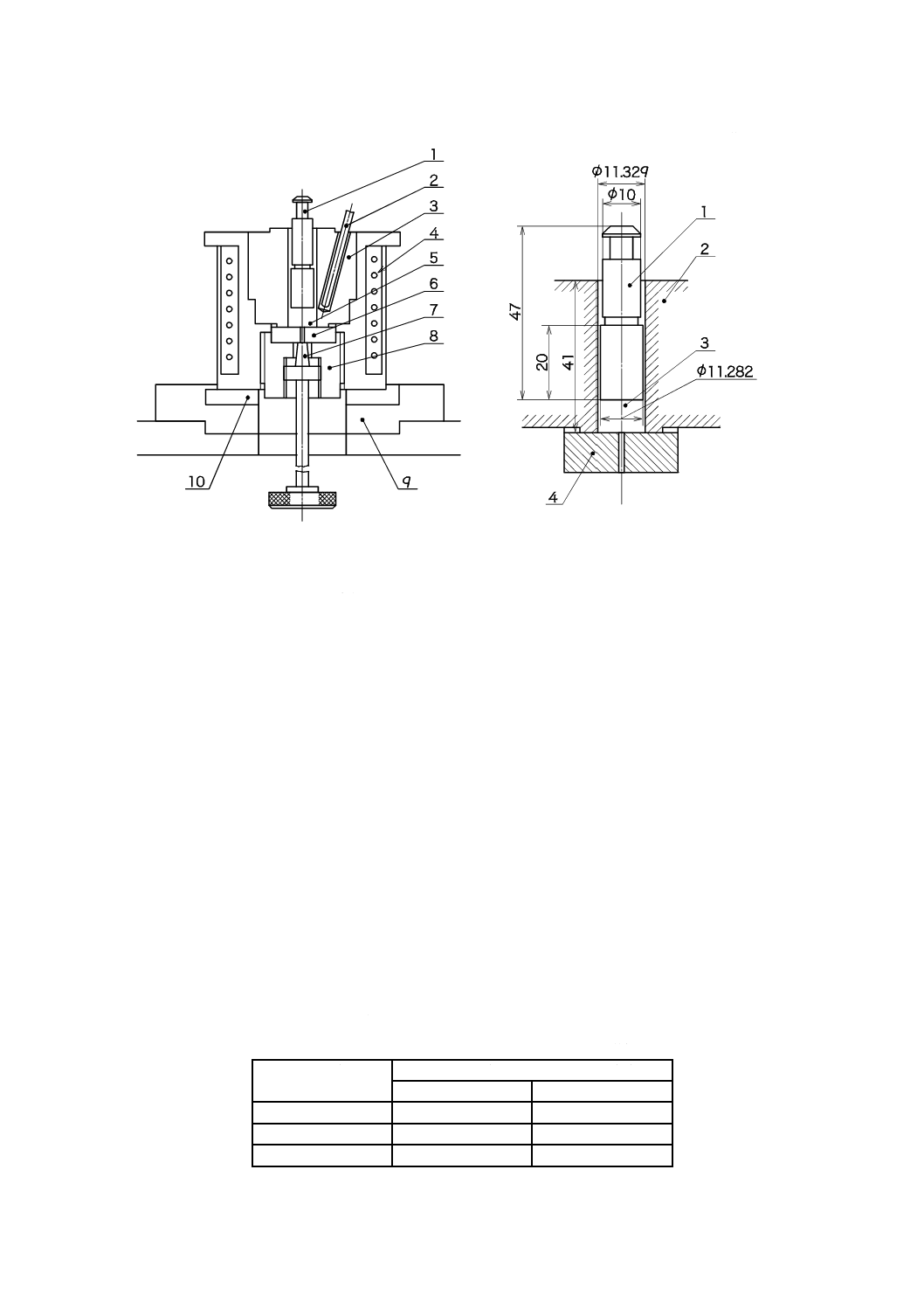

JA.3.1.2 シリンダ

シリンダの構造例を,図JA.2に示す。シリンダは,垂直に固定し,加熱装置の最高温度まで摩耗及び腐

食に耐える金属材料からなり,試料に対して不活性なものとする。シリンダの長さは41 mmとし,シリン

ダの内径は(11.329±0.007) mmとする。

シリンダ孔は,ビッカース硬さ500(HV 5〜HV 100)(JIS Z 2244参照)以上になるように仕上げる。さ

らに,表面粗さRa(算術平均粗さ)=0.25 µm(JIS B 0601参照)以下になるように仕上げる。

24

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

シリンダ

2

ダイ

3

温度検出器

4

ピストン

5

支点

6

ストローク検出器

7

負荷レバー

8

負荷軸

9

プレスジョイント

10 おもり昇降装置

11 バランス用おもり

12 輪軸

13 おもり

図JA.1−流れ試験機の構成例

25

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

ピストン

2

温度検出器

3

シリンダ

4

ヒータ

5

試料

6

ダイ

7

ダイ−プラグ

8

ダイ固定金具

9

受台

10 断熱盤

1

ピストン

2

シリンダ

3

試料

4

ダイ

a) シリンダ付近の構造

b) ダイ部分の拡大図

図JA.2−流れ試験機の測定部の例

JA.3.1.3 ピストン

ピストンは,全長47 mmで,そのヘッド部に,長さ20 mm,直径(11.282±0.007) mmのピストンヘッド

を備えているものとする。ピストンは,シリンダとは硬さが異なる金属材料で作成する。さらに,ピスト

ンヘッドは,表面粗さRa(算術平均粗さ)=0.25 µm以下になるように仕上げる。

注記 シリンダをより硬い材料で作るほうが,保守及び更新が容易にできて便利である。

JA.3.1.4 温度制御装置

ダイ上面から10 mmの間で,シリンダ壁で測定した温度の変化が,測定時間を通じて表JA.1に示す許

容値を超えないようにシリンダの温度調節を行う。

試験装置は,1 ℃以下の幅で試験温度を設定できるものとする。

なお,温度は,シリンダ壁に埋め込んだ熱電対又は白金抵抗測温体によって測定する。このような機器

を備えていない場合には,壁から離れた幾つかの場所で校正用の溶融物温度を測定する。

表JA.1−シリンダ長さ方向及び時間当たりの最大許容温度変化

単位 ℃

試験温度θ

設定した温度からの最大許容温度変化

標準ダイ上10 mm

時間当たり

100<θ≦200

±1.0

±0.5

200<θ≦300

±1.5

±1.0

300<θ≦400

±2.0

±1.5

26

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

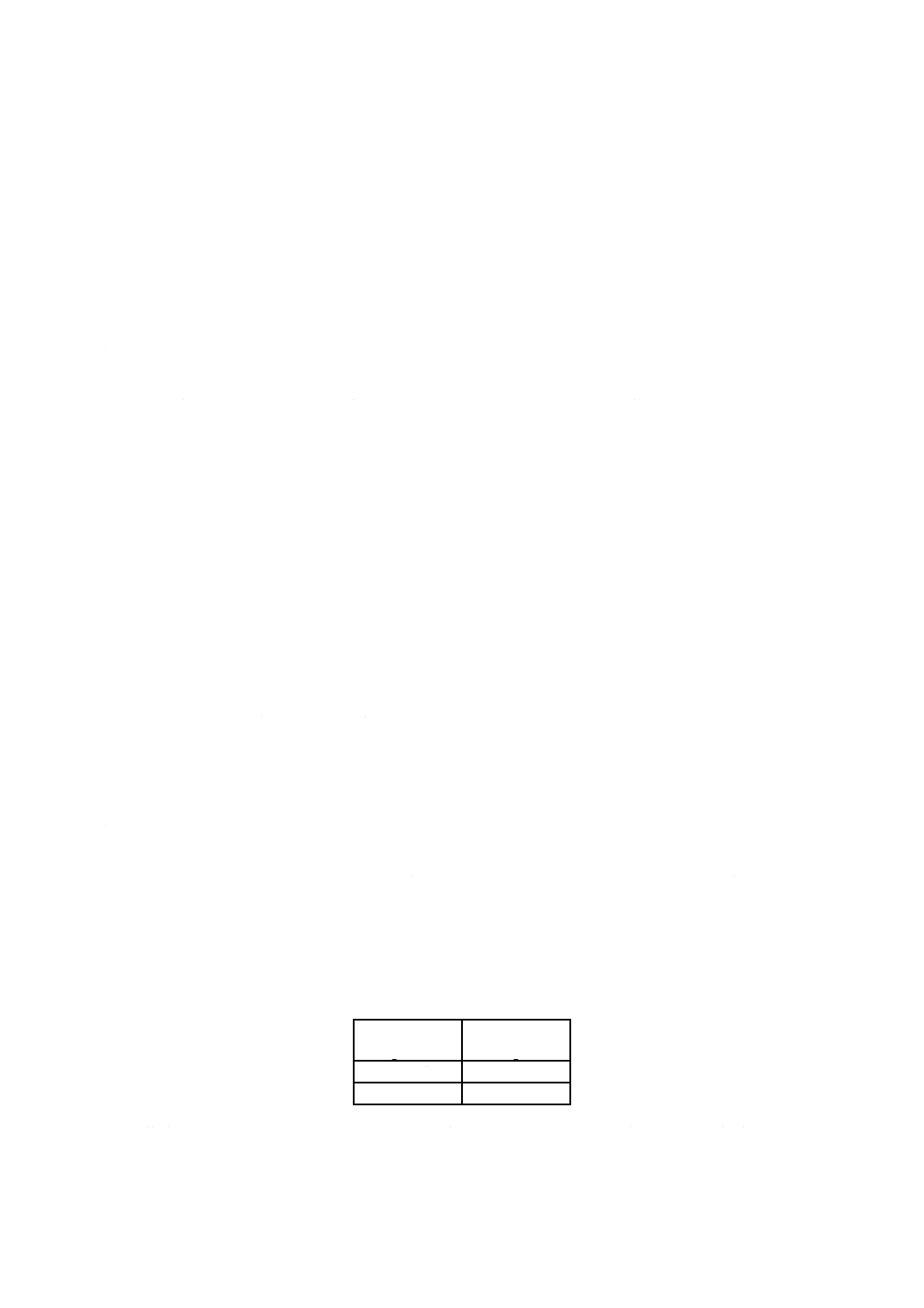

JA.3.1.5 ダイ ダイは,円形で,円筒状の内孔をもち,その内孔がシリンダの内孔の軸と一致するように

組み立てる。通常用いるダイは,内径が1.00 mm,長さは1.000 mm〜10.000 mmまでの範囲にあり,内径

の仕上げ精度は±0.01 mm,長さの精度は±0.005 mmである。

代表的なダイの形式及び寸法例を,図JA.3に示す。

単位 mm

a) ダイA

b) ダイB

図JA.3−ダイの形式及び寸法例

JA.3.1.6 シリンダを垂直に設定し維持する方法

この目的を達成するには,二方向気泡水準器をシリンダ軸に直角に設置し,この試験装置に水平度を調

整できる支持台を用いるのがよい。

注記 これは,高荷重下でピストンによって生じる過大な摩擦を下げるためである。

JA.3.1.7 試験圧力

ピストンに加える試験圧力は,0.490 3 MPa〜49.03 MPaで,設定精度は,設定値に対して±1 %とする。

JA.3.1.8 ピストン降下量測定装置

ピストンが降下する距離及び時間を自動的に測定し,かつ,記録できるもので,記録装置は,ダイを通

過した試料の流出量(一定断面積のピストンの降下量)を時間の関数として記録できるものとする。

JA.3.2 附属装置

JA.3.2.1 温度測定装置

温度測定装置は,JA.6.1によって温度調節システムを校正する場合に用いられる温度及び浸せき条件で,

0.5 ℃までの精度で温度を測定できるものとする。

JA.3.2.2 クリーニング用器具(JA.6.2参照)

JA.4 試料

JA.4.1 試料の形状

試料の形状は,例えば,か粒状,フィルムの切片,粉末,成形品又は押出部品の破砕物など,シリンダ

孔に導入できるものならば,どんな形でもよい。

注記 粉末を試験するときには,空隙のない押出物を確保するために,最初に,圧縮して予備成形物

又はペレット状にしておくとよい。

JA.4.2 状態調節

試料は,適切な材料規格に従って状態調節し,さらに,考慮する必要があれば,試験に先立って,安定

27

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化させる。

JA.5 試験条件

試験温度,試験圧力及びダイは,関連規格又は受渡当事者間の協定によって定める。

JA.6 温度検証,試験装置のクリーニング及び保守

JA.6.1 温度制御装置の検証

温度制御装置の検証は,次による。

a) 測定に用いる温度制御系(JA.3.1.4参照)の精度を定期的に確認する必要がある。このために,試料

をシリンダ内に充塡し,装置温度計が試験温度に達したとき,校正用温度計を試料の中に挿入して試

料の温度を測定する。校正用温度計(JA.3.2.1参照)の読みと装置用温度計の読みとの差から装置用

温度計の読みを補正し,補正した読みが試験温度となるようにシリンダの温度を調節する。

b) 校正に用いる代替材料は,昇温挙動が類似になるように,試料と類似の熱拡散特性をもつものとする。

校正に投入する量は,後で校正用温度計を挿入したとき,温度計の適切な部分が浸され,正確に温度

を測定できるような量である必要がある。必要であれば,温度計をシリンダから取り外し,校正用温

度計の先端を被覆している材料の付着高さを調べて確認する。

JA.6.2 試験装置のクリーニング

測定終了ごとに,試験装置を十分にクリーニングする必要がある。ダイ固定金具及びダイをシリンダか

ら取り外す。シリンダは,布切れでクリーニングしてもよい。ピストンは,熱い間に綿布でクリーニング

する。ダイのクリーニングは,寸法の合った黄銅などの金属製のワイヤなどで掃除してもよい。研磨材又

はピストン,シリンダ若しくはダイの表面をきずつけるような材料は使用しない。

注記 シリンダのクリーニングに溶媒を用いた場合,次の測定に影響することがある。影響が無視で

きることを確かめることが望ましい。

JA.7 測定

測定は,次による。

a) 装置をクリーニング(JA.6.2参照)した後,ピストン及びダイを装着した状態で,少なくとも2分間

設定した温度に保つ。粘度の低い試料を測定する場合は,ダイ−プラグを装着してもよい。

b) 表JA.2に定められた量の試料をシリンダに充塡し,さらに,ピストンを入れる。試料挿入中,ピスト

ンは冷却を防ぐため加熱体の上に載せておく。試料の劣化を防ぐため,この充塡作業は1分以内に終

了する。充塡を終了した時点を予熱開始点とし,時間の測定を始める。時間の測定を開始してから4

分以内に,温度は所定の温度に回復していることが望ましい。

表JA.2−試料充塡量

密度(常温)

g/cm3

充塡量

g

1.0未満

1.2

1.0以上

1.5

c) 予熱時間は,5分又は6分とする。充塡した試料中に閉じ込められた空気のガス抜き操作が必要な場

合は,予熱時間の半分が経過した時点で,試験荷重による加圧及び除圧を3回〜4回,1分以内で繰り

28

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

返した後,除圧したまま放置する。このとき,プレスジョイントの先端はピストンに接触しておくよ

うにする。

d) ダイ−プラグを装着している場合,予熱時間終了30秒前にダイ−プラグを外す。ただし,試料によっ

ては予熱時間終了10秒前に外してもよい。

e) 予熱時間経過後,ピストンを介して試験圧力を負荷し,ピストンの降下量を流出時間の関数として流

動曲線を記録する。

JA.8 結果の表し方

流れ値Q(cm3/s)は,式(JA.1)によって算出し,有効数字2桁で表す。

Q (T,P,Dd,Dt)

t

4.0

=

··························································· (JA.1)

ここに,

T: 測定温度(℃)

P: 試験圧力(Pa)

Dd: ダイ径(mm)

Dt: ダイ長(mm)

t: 試験荷重を加えて流れ試験を開始後,ピストンが3 mmから

7 mmへ降下する時間の平均値(s)

必要な場合には,式(JA.2)〜式(JA.4)を用いて,見掛けのせん断応力τap(Pa),見掛けのせん断速度

ap

γ&

(s−1)及び見掛けの粘度ηap(Pa・s)を計算する。

t

d

ap

4D

PD

=

τ

············································································ (JA.2)

3

d

3

ap

π

10

32

D

Q

×

=

γ&

·································································· (JA.3)

Q

D

P

D

t

4

d

3

ap

ap

ap

128

π

10−

=

=γτ

η

&

··························································· (JA.4)

ここに, Q,t,P,Dd,Dtは,式(JA.1)の定義による。

JA.9 試験報告書

試験報告書には,次の事項を記載する。

a) 試験した材料の種類

b) 試料の形状

c) 試料の状態調節条件

d) 試験条件及び試験荷重

e) 試験に用いたダイの材質,直径及び長さ

f)

流れ値(cm3/s)及び見掛けの粘度(Pa・s)

g) 変色,粘着,押出物のねじれ,流動曲線の異常などの試料の異常挙動

h) 試験室の温度及び湿度

i)

試験年月日

j)

その他受渡当事者間で協定した事項

29

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS K 6717-1 プラスチック−ポリメタクリル酸メチル(PMMA)成形用及び押出用材料−第1部:

呼び方のシステム及び仕様表記の基礎

[2] JIS K 6717-2 プラスチック−ポリメタクリル酸メチル(PMMA)成形用及び押出用材料−第2部:

試験片の作り方及び諸性質の求め方

[3] JIS K 6719-1 プラスチック−ポリカーボネート(PC)成形用材料及び押出用材料−第1部:呼び

方のシステム及び仕様表記の基礎

[4] JIS K 6719-2 プラスチック−ポリカーボネート(PC)成形用材料及び押出用材料−第2部:試験

片の作製方法及び特性の求め方

[5] JIS K 6761 一般用ポリエチレン管

[6] JIS K 6762 水道用ポリエチレン二層管

[7] JIS K 6774 ガス用ポリエチレン管

[8] JIS K 6876-1 プラスチック−アクリロニトリル−スチレン−アクリル酸エステル(ASA),アクリ

ロニトリル−(エチレン−プロピレン−ジエン)−スチレン(AEPDS)及びアクリロニトリル−塩

素化ポリエチレン−スチレン(ACS)成形用及び押出用材料−第1部:呼び方のシステム及び仕様

表記の基礎

[9] JIS K 6876-2 プラスチック−アクリロニトリル−スチレン−アクリル酸エステル(ASA),アクリ

ロニトリル−(エチレン−プロピレン−ジエン)−スチレン(AEPDS)及びアクリロニトリル−塩

素化ポリエチレン−スチレン(ACS)成形用及び押出用材料−第2部:試験片の作り方及び性質の

求め方

[10] JIS K 6921-1 プラスチック−ポリプロピレン(PP)成形用及び押出用材料−第1部:呼び方のシ

ステム及び仕様表記の基礎

[11] JIS K 6921-2 プラスチック−ポリプロピレン(PP)成形用及び押出用材料−第2部:試験片の作

製方法及び特性の求め方

[12] JIS K 6922-1 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第1部:呼び方のシス

テム及び仕様表記の基礎

[13] JIS K 6922-2 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第2部:試験片の作製

方法及び特性の求め方

30

K 7210-1:2014 (ISO 1133-1:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[14] JIS K 6923-1 プラスチック−ポリスチレン(PS)成形用及び押出用材料−第1部:呼び方のシス

テム及び仕様表記の基礎

[15] JIS K 6923-2 プラスチック−ポリスチレン(PS)成形用及び押出用材料−第2部:試験片の作り

方及び諸性質の求め方

[16] JIS K 6924-1 プラスチック−エチレン/酢酸ビニル(E/VAC)成形用及び押出用材料−第1部:呼

び方のシステム及び仕様表記の基礎

[17] JIS K 6924-2 プラスチック−エチレン/酢酸ビニル(E/VAC)成形用及び押出用材料−第2部:試

験片の作り方及び諸性質の求め方

[18] JIS K 6925-1 プラスチック−ポリブテン(PB)成形用及び押出用材料−第1部:呼び方のシステ

ム及び仕様表記の基礎

[19] JIS K 6925-2 プラスチック−ポリブテン(PB)成形用及び押出用材料−第2部:試験片の作り方

及び諸性質の求め方

[20] JIS K 6926-1 プラスチック−耐衝撃性ポリスチレン(PS-I)成形用及び押出用材料−第1部:呼び

方

[21] JIS K 6926-2 プラスチック−耐衝撃性ポリスチレン(PS-I)成形用及び押出用材料−第2部:試験

片の作り方及び諸性質の求め方

[22] JIS K 6927-1 プラスチック−スチレン/アクリロニトリル(SAN)成形用及び押出用材料−第1

部:呼び方

[23] JIS K 6927-2 プラスチック−スチレン/アクリロニトリル(SAN)成形用及び押出用材料−第2

部:試験片の作り方及び諸性質の求め方

[24] JIS K 6934-1 プラスチック−アクリロニトリル−ブタジエン−スチレン(ABS)成形用及び押出用

材料−第1部:呼び方のシステム及び仕様表記の基礎

[25] JIS K 6934-2 プラスチック−アクリロニトリル−ブタジエン−スチレン(ABS)成形用及び押出用

材料−第2部:試験片の作り方及び性質の求め方

[26] JIS K 6938-1 プラスチック−メタクリル酸メチル−アクリロニトリル−ブタジエン−スチレン

(MABS)成形用及び押出用材料−第1部:呼び方のシステム及び仕様表記の基礎

[27] JIS K 6938-2 プラスチック−メタクリル酸メチル−アクリロニトリル−ブタジエン−スチレン

(MABS)成形用及び押出用材料−第2部:試験片の作り方及び性質の求め方

[28] JIS K 7364-1 プラスチック−ポリオキシメチレン(POM)成形用及び押出用材料−第1部:呼び

方のシステム及び仕様表記の基礎

[29] JIS K 7364-2 プラスチック−ポリオキシメチレン(POM)成形用及び押出用材料−第2部:試験

片の作り方及び諸性質の求め方

[30] ISO 15494,Plastics piping systems for industrial applications−Polybutene (PB), polyethylene (PE) and

polypropylene (PP)−Specifications for components and the system−Metric series

[31] ISO 15874 (all parts),Plastics piping systems for hot and cold water installations−Polypropylene (PP)

[32] ISO 15876 (all parts),Plastics piping systems for hot and cold water installations−Polybutylene (PB)

[33] ISO 22391 (all parts),Plastics piping systems for hot and cold water installations−Polyethylene of raised

temperature resistance (PE-RT)

[34] Rides, M., Allen, C., Omloo, H., Nakayama, K., Cancellii, G. Interlaboratory comparison of melt flow rate

testing of moisture sensitive plastics. Polym. Test. 2009, 28, pp. 572-591