6

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

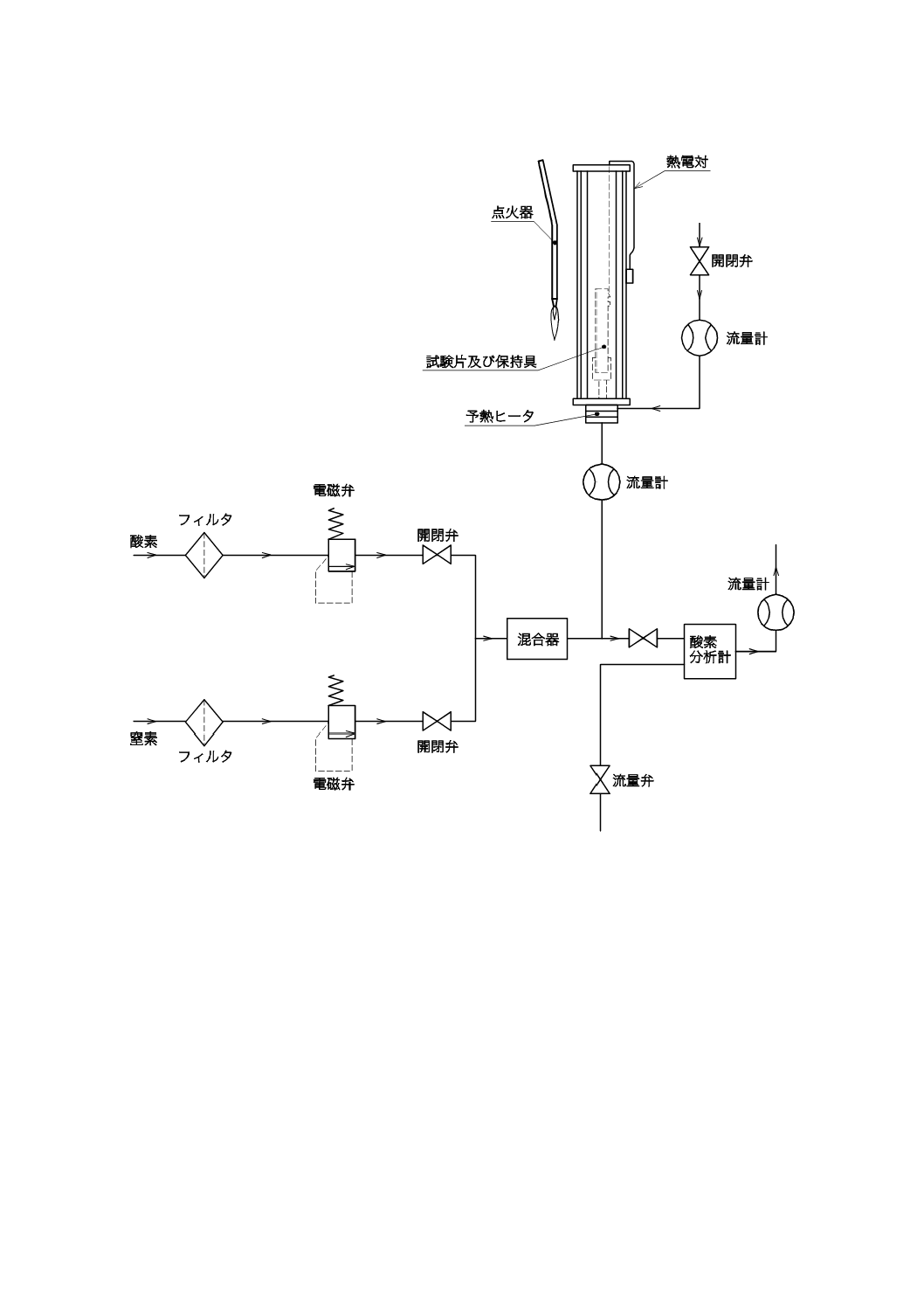

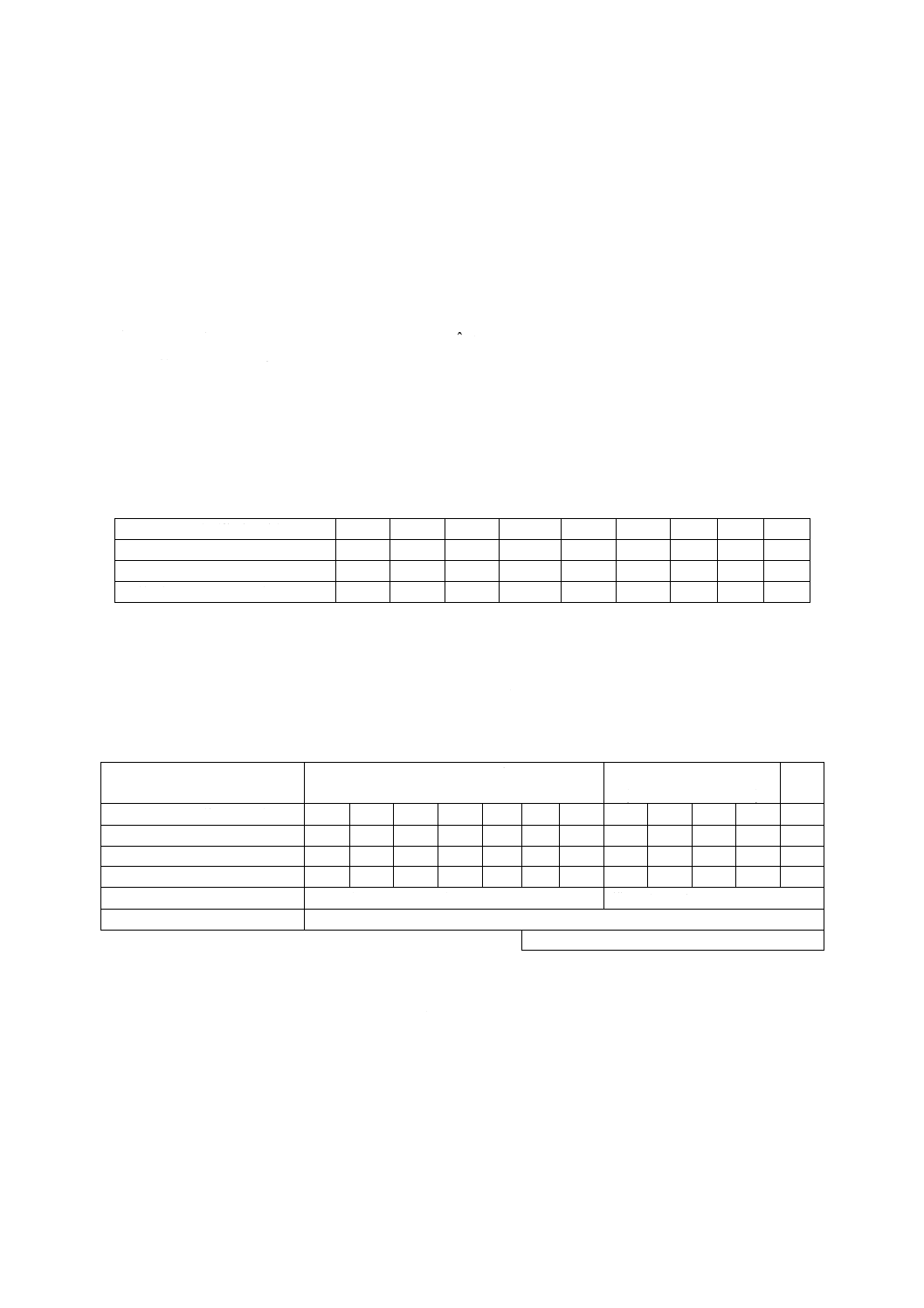

図1−代表的な高温における酸素指数測定装置の組立図

空気

K7201-3:2008 (ISO 4589-3:1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

5.1 構成 ···························································································································· 2

5.2 燃焼円筒 ······················································································································ 2

5.3 試験片ホルダ ················································································································ 3

5.4 ガス供給 ······················································································································ 3

5.5 ガスの測定及び制御装置 ································································································· 3

5.6 炎点火器 ······················································································································ 3

5.7 計時装置 ······················································································································ 3

5.8 煙霧排出装置 ················································································································ 3

6 装置の校正及び維持 ·········································································································· 3

7 試験片の作製 ··················································································································· 3

7.1 サンプリング ················································································································ 4

7.2 試験片の寸法及び作製 ···································································································· 4

7.3 試験片の標示 ················································································································ 4

7.4 状態調節 ······················································································································ 4

8 手順······························································································································· 4

8.1 装置の組立て及び試料の準備 ··························································································· 4

8.2 試験片の点火 ················································································································ 4

8.3 燃焼挙動の評価 ············································································································· 4

8.4 継続的な酸素濃度の選定 ································································································· 4

8.5 仮の酸素濃度の決定 ······································································································· 5

8.6 酸素濃度の変更 ············································································································· 5

9 計算及び試験結果の表し方 ································································································· 5

10 手順C−指定された温度の指定された酸素指数の最小値との比較(簡易手順) ··························· 5

11 精度 ····························································································································· 5

12 試験報告書 ···················································································································· 5

附属書A(規定)燃焼可能温度(FT)の求め方 ········································································· 13

附属書B(参考)燃焼可能温度(FT)に関する試験所間試験データ ·············································· 16

附属書C(参考)高温における酸素指数の試験結果記録用紙の例·················································· 17

K7201-3:2008 (ISO 4589-3:1996)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)及び財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7201の規格群には,次に示す部編成がある。

JIS K 7201-1 第1部:通則

JIS K 7201-2 第2部:室温における試験

JIS K 7201-3 第3部:高温における試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7201-3:2008

(ISO 4589-3:1996)

プラスチック−酸素指数による燃焼性の求め方−

第3部:高温における試験

Plastics-Determination of burning behaviour by oxygen index-

Part 3: Elevated-temperature test

序文

この規格は,1996年に第1版として発行されたISO 4589-3を基に,技術的内容を変更することなく作

成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にない事項である。

1

適用範囲

この規格は,温度25 ℃〜150 ℃及び規定試験条件下での,垂直小試験片が燃焼を維持する,酸素と窒

素との混合ガス中の最小酸素濃度の求め方について規定する。この規格で得られる結果を,プラスチック

材料が実際に直面する代表的な過熱使用条件温度での酸素指数値とする。

この試験方法は,試験温度で自立する厚さ10.5 mmまでの棒状又はシート状の材料に適用する。この試

験方法は,見かけ密度100 kg/m3以上の固体材料,積層材料又は発泡材料に適用する。また,この試験方

法は,見かけ密度100 kg/m3未満の発泡材料についても適用できる場合がある。軟質シート材料又はフィ

ルム材料は,垂直に保持して適用する。

この試験方法は,規定の試験条件において,垂直小試験片の酸素指数が20.9となる温度を求める方法も

含む(附属書A参照)。この温度を,燃焼可能温度(FT)と定義する。この試験方法は400 ℃までの燃焼温

度を測定できる。 この試験方法は,23 ℃で測定した酸素指数が20.9未満の材料には適さない。

この規格によって得られる結果を,実際の火災条件下にある特定の材料,又は特定の形状によって引き

起こされる火による危険性を規定したり評価したりするために用いてはならない。ただし,材料を特定の

用途に用いる場合,又は火による危険性の評価に関係する要因のすべてを考慮に入れて,燃焼リスク評価

の一つの要素として使用する場合は,この限りではない。

注記1 高配向薄肉フィルムのように,加熱時の収縮が大きい材料には,この方法が満足に適用でき

ない場合がある。

注記2 見かけ密度100 kg/m3未満の発泡材料の火炎伝ぱ特性を評価するためには,ISO 3582 : 2000 ,

Flexible cellular polymeric materials−Laboratory assessment of horizontal burning characteristics of

small specimens subjected to a small flame の方法を考慮に入れる。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4589-3:1996,Plastics−Determination of burning behaviour by oxygen index−Part 3: Elevated-

temperature test (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示

2

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS K 7201-2:2007 プラスチック−酸素指数による燃焼性の試験方法−第2部:室温における試験

注記 対応国際規格:ISO 4589-2:1996,Plastics−Determination of burning behaviour by oxygen index

−Part 2: Ambient-temperature test 及び ISO 4589-2:1996 Amendment 1:2005(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

燃焼可能温度,FT (flammability temperature)

規定の試験条件の下で,材料の燃焼が維持する最小温度。

3.2

高温における酸素指数 (oxygen index at elevated temperature)

25 ℃以上の,受渡当事者間で合意した温度において,規定の条件下で,試料の有炎燃焼を維持するのに

必要な酸素と窒素との混合ガスの最小酸素濃度[体積分率(%)]。

3.3

着火 (ignition)

火炎燃焼の開始。

4

原理

透明な燃焼円筒中を上向きに流れる,酸素と窒素との混合ガス中に,小試験片を垂直に支持する。試験

片の上端に点火し,試験片のその後の燃焼挙動を観察し,試験片の燃焼持続時間又は燃焼長さを,その燃

焼に対して規定された制限値と比較する。酸素濃度を変えて一連の試験片を試験し,最小酸素濃度を求め

る。

5

装置

5.1

構成 5.2〜5.5に規定する装置の構成を,図1〜図4に示す。

5.2

燃焼円筒 断熱した上板及び底板で垂直に支持されている,2個の同心円の耐熱性のガラス管であっ

て,この底板を通して酸素を含んだ混合ガスを供給する(図1参照)。燃焼円筒は,内側のガラス管内の

試験片近辺で,試験温度が125 ℃までの場合は±2 ℃以内に,試験温度がそれ以上の場合は±3 ℃以内に

維持するために,内側のガラス管の外側に巻き付けた燃焼円筒ヒータを備える(図2参照)。このヒータ

は,予熱ヒータとともに,供給する混合ガスを加熱する。

燃焼円筒ヒータは,試験中の試験片を適切に観察するのを妨げないように取り付ける。

内側のガラス管は,最小高さ450 mm,最小内径75 mmの円筒が望ましい。必要に応じて小口径出口の

上ぶたを用いて,少なくとも燃焼円筒内で40 mm/s及び排気速度で90 mm/sとなるように制限することが

望ましい(注記参照)。外側のガラス管の高さは内側と同じで,内側と外側とのガラス管の間隔は5 mm〜

10 mm とする。同等の結果を得ることが証明できる場合は,出口制限があるかどうかに関係なく,他の寸

3

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

法の燃焼円筒も用いることができる。

燃焼円筒の底又は燃焼円筒を支えている底板は,燃焼円筒に流入する混合ガスを均一に拡散する構造で

なければならない。直径3 mm〜5 mmのガラス玉を深さ80 mm〜100 mmの層に入れるとよい。同等の結

果を与えることが証明できる場合は,放射状の多岐管のようなものも使用できる。

試験片位置より下方に多孔性の金網を取り付け,落下する燃焼くずが,ガスの入口及び分散通路を汚染

しないようにする。

燃焼円筒の支持体は,燃焼円筒及びその中の試験片の垂直調整を容易にするために,水平調節装置及び

水準器を備えてもよい。燃焼円筒内の炎の観察を容易にするために,背面を暗くするとよい。

注記 内側のガラス管が直径75 mm〜100 mmの場合は,燃焼円筒の上端より少なくとも10 mm上の

ところで,直径40 mmに狭めた出口の上ぶたを用いると,よい結果が得られる。このようなガ

ラス管の場合,約1 000 Wまで電力を消費し,かつ,内側のガラス管の外側管壁にら(螺)旋

状に巻き付けた電気抵抗式燃焼円筒ヒータ(巻き付け間隔は,最上部でより密になるようにす

る。),及び約1 000 Wまで電力を消費する加熱素子を備え,長孔のある円筒形のセラミック体

で構成される予熱ヒータを,共に用いるとよいことが分かっている。予熱ヒータの調節器は,

燃焼ヒータの調節器と別に作動できるものを用いる。

5.3

試験片ホルダ 試験片を燃焼円筒の中心に垂直に支持するのに適するもの。

このホルダは,試験片を又は試験片を取り付けた支持具を燃焼円筒内に出し入れするのに適した形状が

よい(図6参照)。

5.4

ガス供給 JIS K 7201-2の5.3による。

注記1 ガスを流さないときに,燃焼円筒ヒータ及び予熱ヒータに通電すると,損傷を生じるかもし

れないので,ガス流量又は圧力に感応する装置をガス供給経路に設け,ヒータの電力調節回

路と接続することを推奨する。

注記2 純粋な酸素及び窒素を節約するために,試験しない間だけ,これらの代わりに空気を適切な

流量で供給するための,送気ポンプを設けることを推奨する。

5.5

ガスの測定及び制御装置 燃焼円筒に流入する混合ガス中の酸素濃度を,混合ガスに対し体積分率

で±0.5 %の精度で測定でき,かつ,混合ガスに対し体積分率で±0.1 %の精度で濃度を調整するのに適す

るものを用いる。

燃焼円筒に流入する混合ガスの温度が,5.2を満足するように,検査又は確保する制御装置を備える。内

部に検出端を必要とする場合は,燃焼円筒内での乱気流の発生を最小限にするように,検出端の位置及び

外形を決定する。

注記 十分適していると立証されている測定及び制御装置は,JIS K 7201-2の5.4に規定している。

5.6

炎点火器 JIS K 7201-2の5.5による。

5.7

計時装置 精度が±0.5 sで5分間まで計れるもの。

5.8

煙霧排出装置 JIS K 7201-2の5.7による。

6

装置の校正及び維持

この試験方法を確実に実施するために,JIS K 7201-2の表1に規定する最大期間によって,JIS K 7201-2

の附属書Aに規定する指示によって,装置を定期的に校正し維持する。

7

試験片の作製

4

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

サンプリング

サンプリングは,JIS K 7201-2の7.1による。

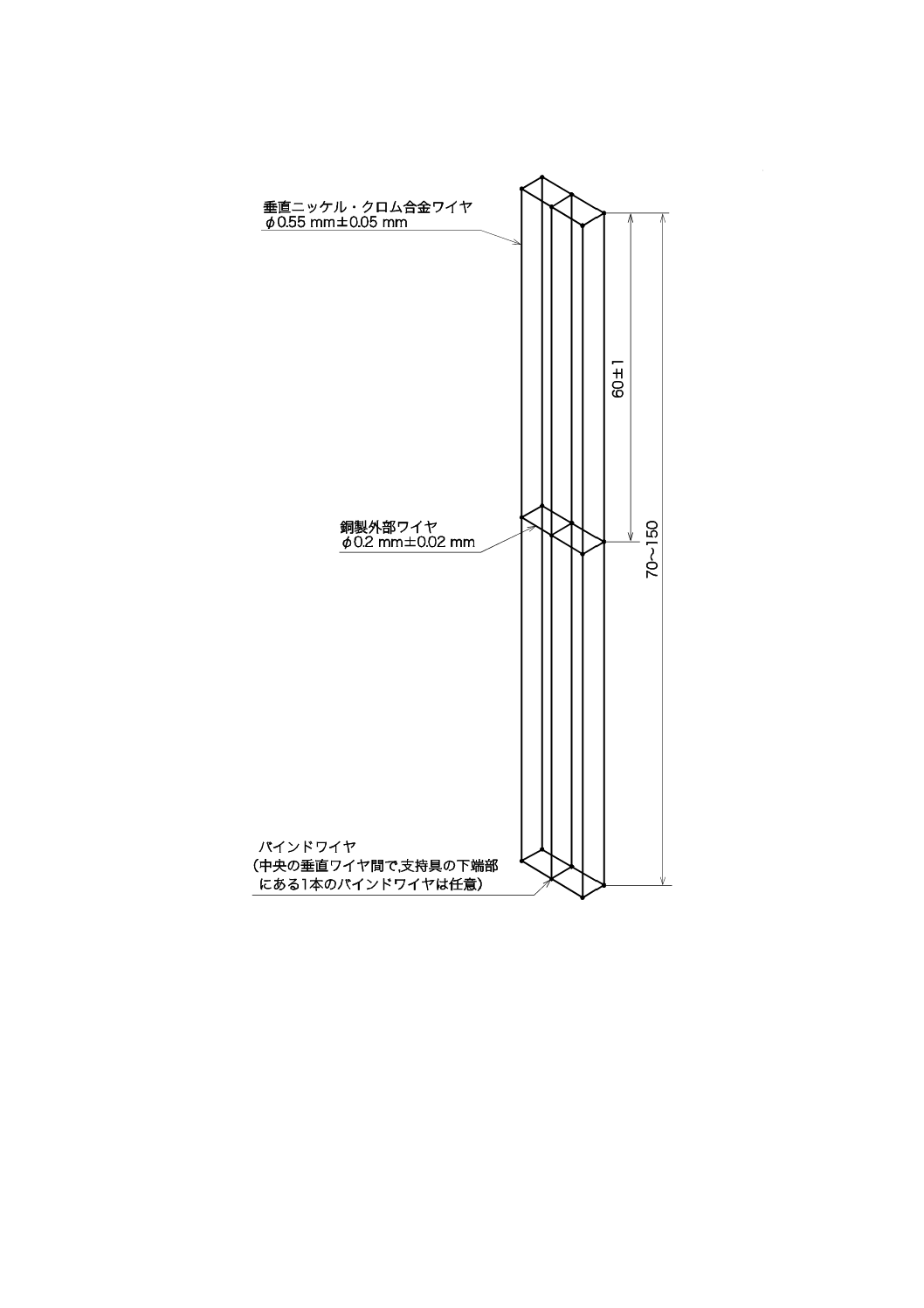

燃焼可能温度の求め方は,附属書Aによる。燃焼温度の測定のために,10個以上の試料を準備する。試

験温度で自立しない試料は,直径0.55 mm±0.05 mm,最高実用温度1 100 ℃ のニッケル・クロム合金ワイ

ヤ,及び直径0.20 mm±0.02 mmの銅製バインドワイヤで作製した,試験片支持具を用いて支える。これ

らは,図7に示すように配置する。試験片支持具のラウンドロビンテストの分析結果については,附属書

Bを参照する。

7.2

試験片の寸法及び作製

試験片の寸法及び作製は,JIS K 7201-2の7.2による。

7.3

試験片の標示

試験片の標示は,JIS K 7201-2の7.3による。

7.4

状態調節

状態調節は,JIS K 7201-2の7.4による。

8

手順

8.1

装置の組立て及び試料の準備

8.1.1

試験片の上部の位置に温度センサを配置する。

試験温度を得るために燃焼円筒ヒータ及び予熱ヒータへの電力を調整し,燃焼円筒を通過する流速

(23 ℃で,40 mm/s±0.8 mm/s)を得るためにガス操作制御機器を調節する。

8.1.2

酸素の初期濃度を選定する。その選定は,同様な材料の試験の実績があればその時の値を用いる。

又は,試験温度になっている空気中で,試料に点火し,その燃焼挙動によって決める。すなわち,その時,

試験片が急激に燃焼するようであれば,初期酸素濃度を体積分率約18 %に選定し,試験片が穏やかに又

は安定して燃焼するようであれば,初期酸素濃度を体積分率約21 %に選定する。試験片が空気中で連続

燃焼しない場合は,着火の難易度又は空気中で消火するまでの燃焼期間によって,少なくとも初期濃度を

体積分率25 %に選定する。

8.1.3

燃焼円筒内の温度が5.2の許容範囲内に安定したら,試験片の上部が燃焼円筒の開口部から100 mm

以上,下の位置にくるように,また,試験片の炎にさらされる部分の最下部が,燃焼円筒の基底部にある

ガス分析装置から少なくとも100 mm 以上,上方の位置にくるように,試験片を燃焼円筒の中央部に取り

付ける。

8.1.4

試験片は点火前に240 s±10 s 間予熱し,適用する試験温度の許容値内に到達させる。

8.1.5

選定した酸素濃度で温度23 ℃の酸素と窒素との混合ガスの燃焼円筒を通過する流速が40 mm/s±

0.8 mm/sとなるように,ガス混合器及び流量操作制御機器を調節する。各試験片に点火する前に,燃焼円

筒に少なくとも 30秒間ガスを流して中の気体を置換し,各試験片の点火中及び燃焼中に流量が変化しな

いよう,その流量を保持する。

JIS K 7201-2の附属書Bに示す式を用いて,体積分率で計算し,試験に採用した酸素濃度を記録する。

8.2

試験片の点火

JIS K 7201-2の8.2に規定する手順A又は手順Bによって試験片に点火する。

8.3

燃焼挙動の評価

個々の試験片の燃焼挙動は,JIS K 7201-2の8.3によって評価する。

8.4

継続的な酸素濃度の選定

5

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4〜8.6で要求される酸素濃度は,JIS K 7201-2の附属書Bによって計算する。

継続的な酸素濃度は,JIS K 7201-2の8.4によって選定する。

8.5

仮の酸素濃度の決定

仮の酸素濃度は,JIS K 7201-2の8.5によって決定する。

8.6

酸素濃度の変更

酸素濃度の変更は,JIS K 7201-2の8.6によって実施する。

9

計算及び試験結果の表し方

JIS K 7201-2の9.1によって酸素指数を計算し,JIS K 7201-2の9.2によってkを決定する。JIS K 7201-2

の9.3によって酸素濃度測定の標準偏差を計算する。

10 手順C−指定された温度の指定された酸素指数の最小値との比較(簡易手順)

JIS K 7201-2の10.の手順によって行う。

11 精度

現在,この規格の求め方に関する実績精度データはない。試験所間の精度データはあり,これらを参照

し,次の改正でこの箇条の記述を追加する。

12 試験報告書

試験報告書には,次の事項を記載する。

a) この規格番号。

b) “試験結果は,この試験条件下における試験片の燃焼挙動にだけ関係しており,試験片と異なった形

状又は他の試験条件下において,材料の火災による危険性を推測するために用いてはならない。”とす

る文章。

c) 材料を証明する全詳細事項(関連する場合には,材料のタイプ,密度,前歴,材料又は試料に異方性

があるとき,異方性に対する試験片の採取方向を含む。)

d) 試験片の形(Ⅰ〜Ⅵ)及び寸法。

e) 試験片の支持方法(例えば,“自立”,“ニッケル・クロム合金のワイヤで支持”)

f)

用いた点火手順(A又はB),及び標準のプロパン炎以外のものを使用した場合は,その点火器。

g) 酸素指数

h) 試験温度

i)

推定標準偏差及び0.2 %(体積分率)以外の場合は,使用した酸素濃度の増減幅。

j)

炭化,滴下,著しい収縮,不規則な燃焼,残じんなど,関連する附帯的な特性又は挙動。

k) この規格の要求事項の変更点。

6

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−代表的な高温における酸素指数測定装置の組立図

空気

7

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

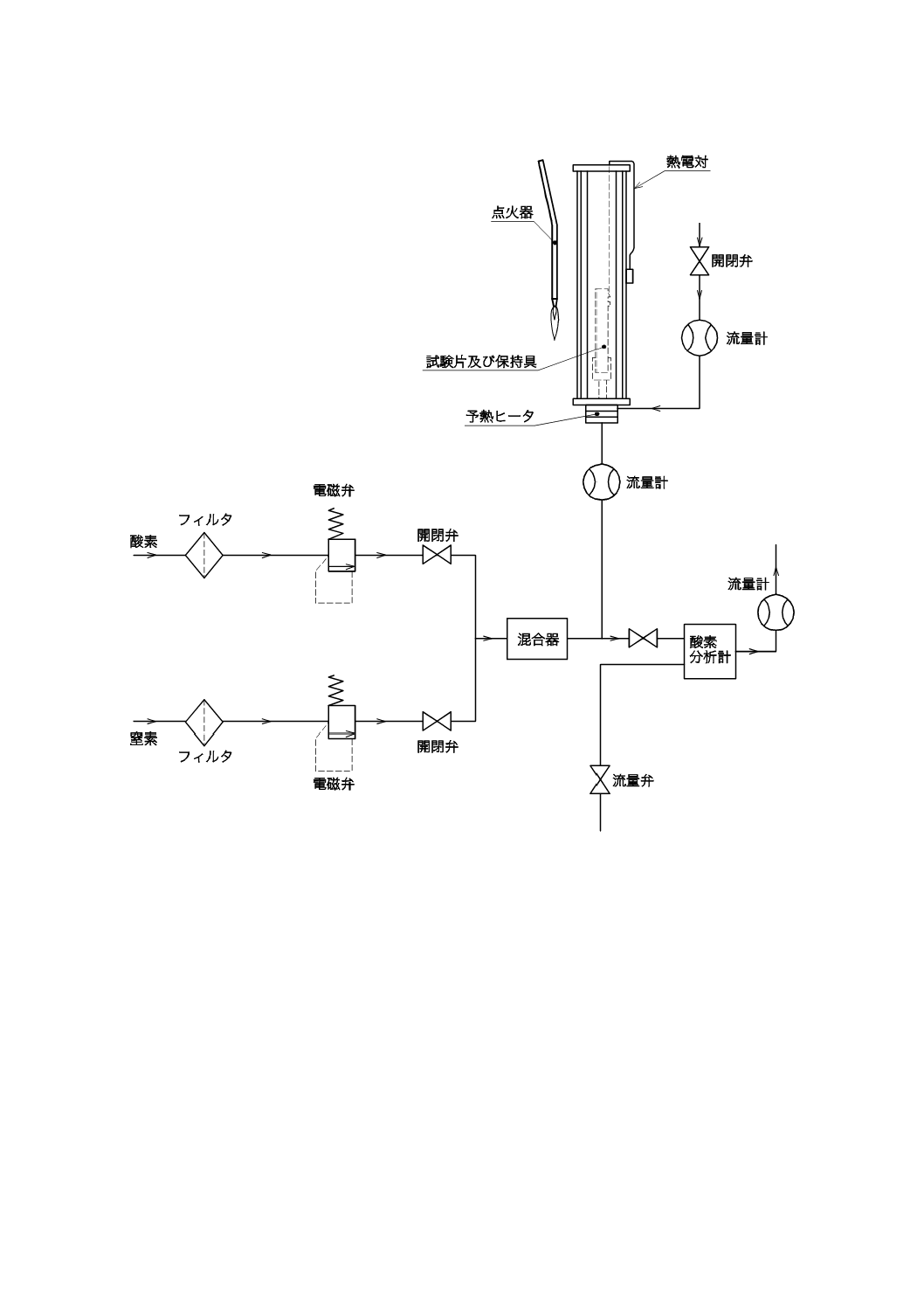

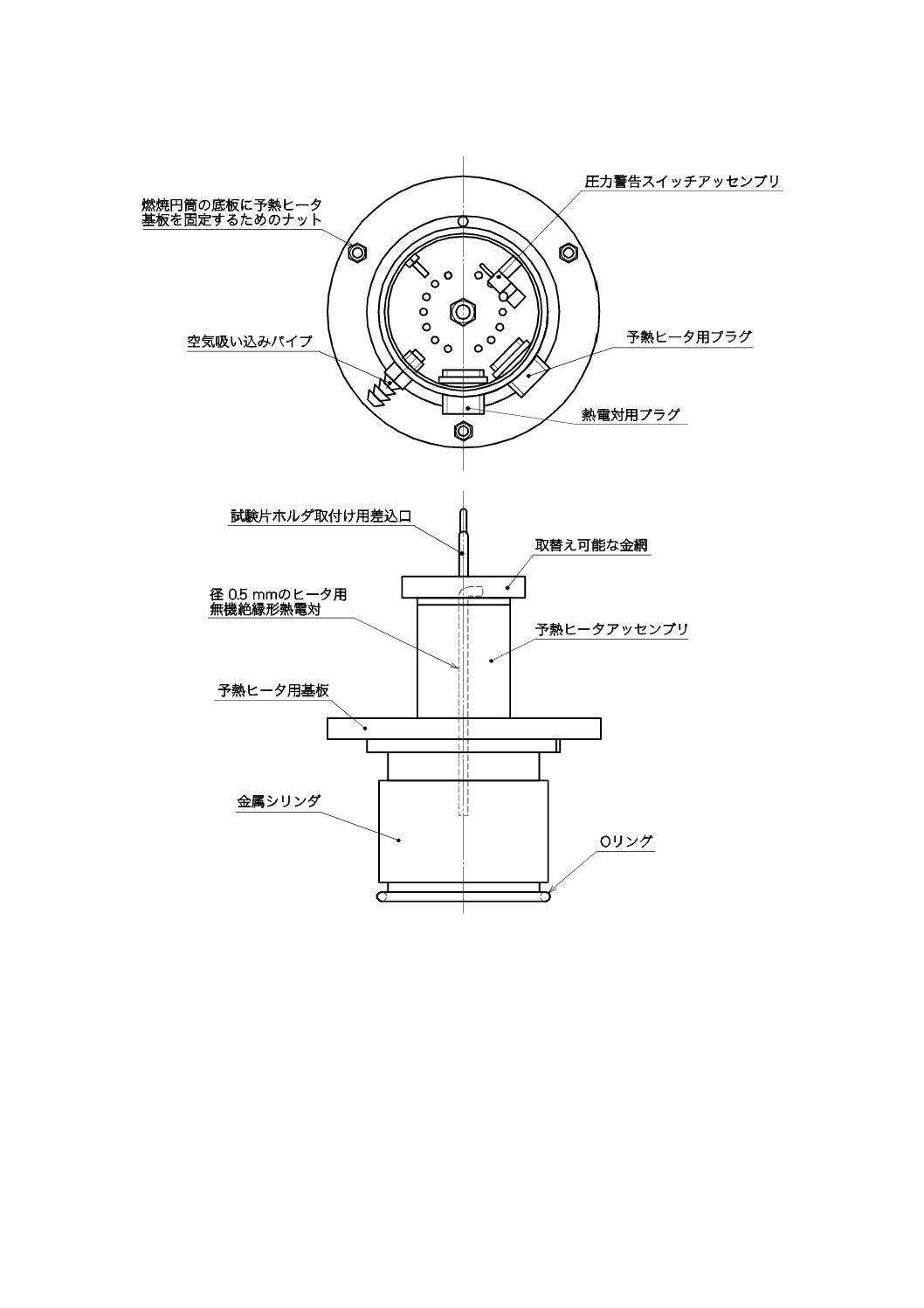

図2−代表的な燃焼円筒ヒータの組立図

8

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

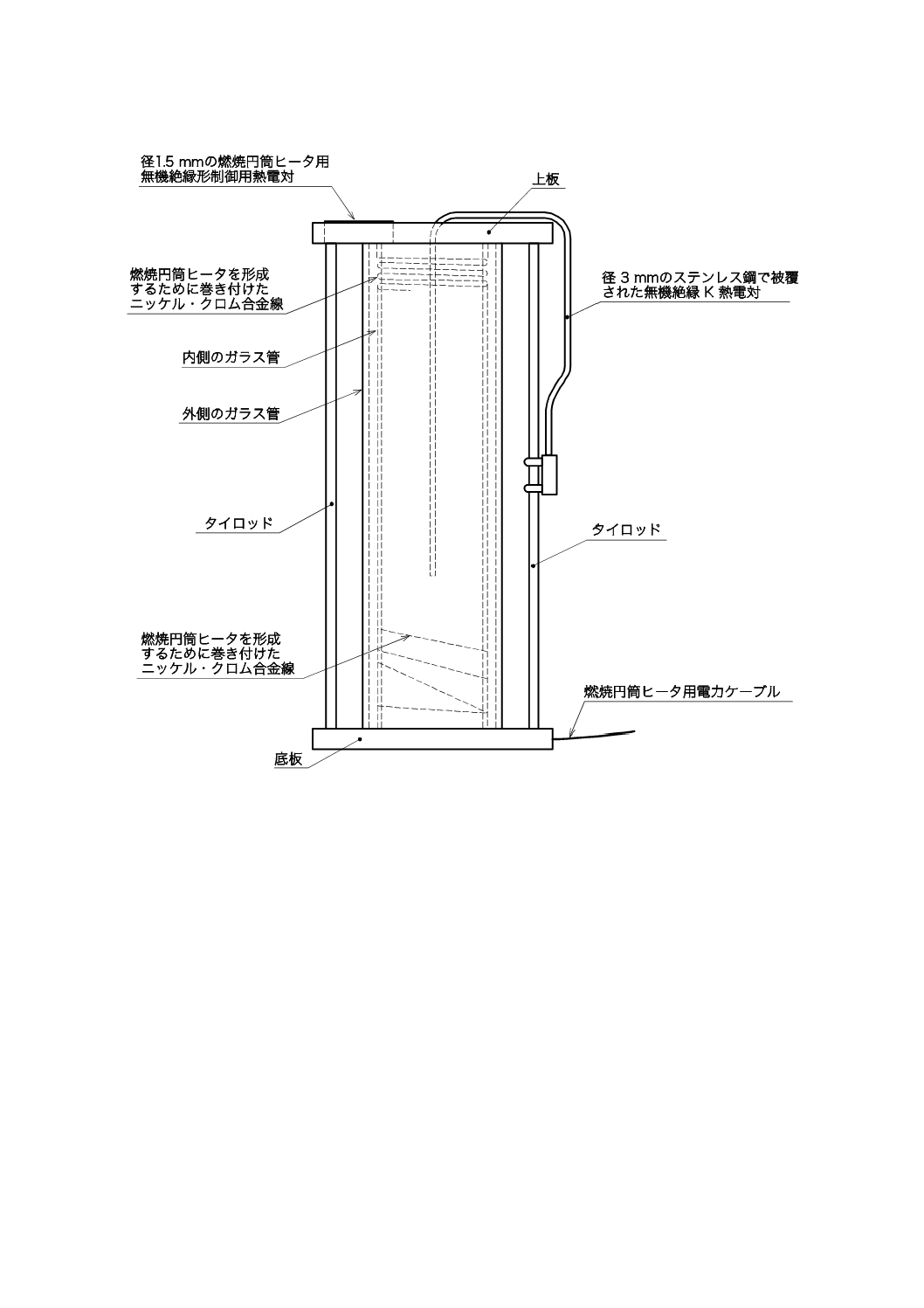

図3−代表的な予熱ヒータ及び燃焼円筒の基板組立図

9

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

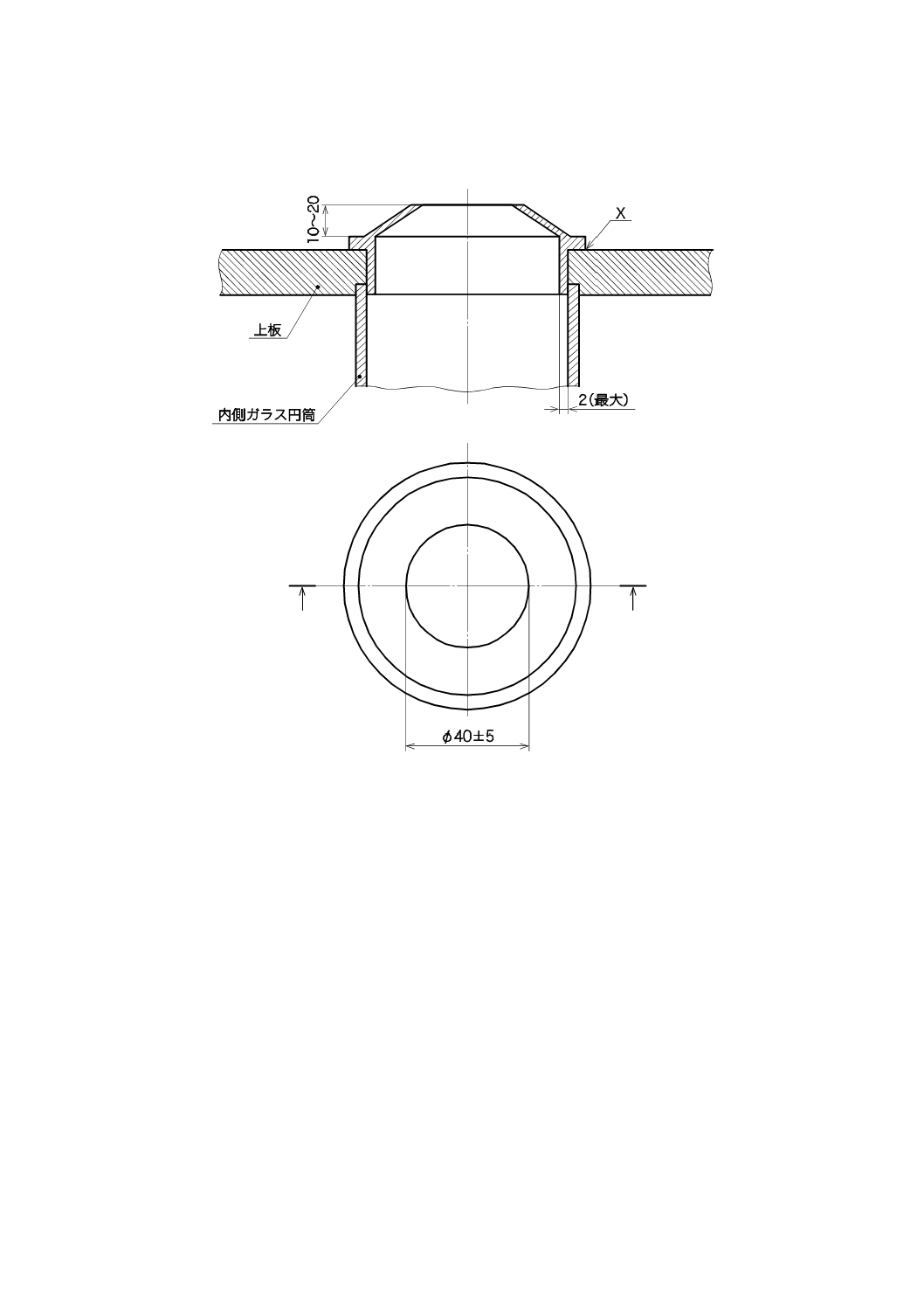

単位 mm

注記 “X”は,熱膨張を調節するために必要なクリアランス。

図4−代表的な出口制限の組立図

10

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−自立しない試験片の保持用枠

[対応国際規格では,この図をフィルム用試験(第2部)のために表記しているが,この規格(第3部)

では不要であり,不採用とした。]

11

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

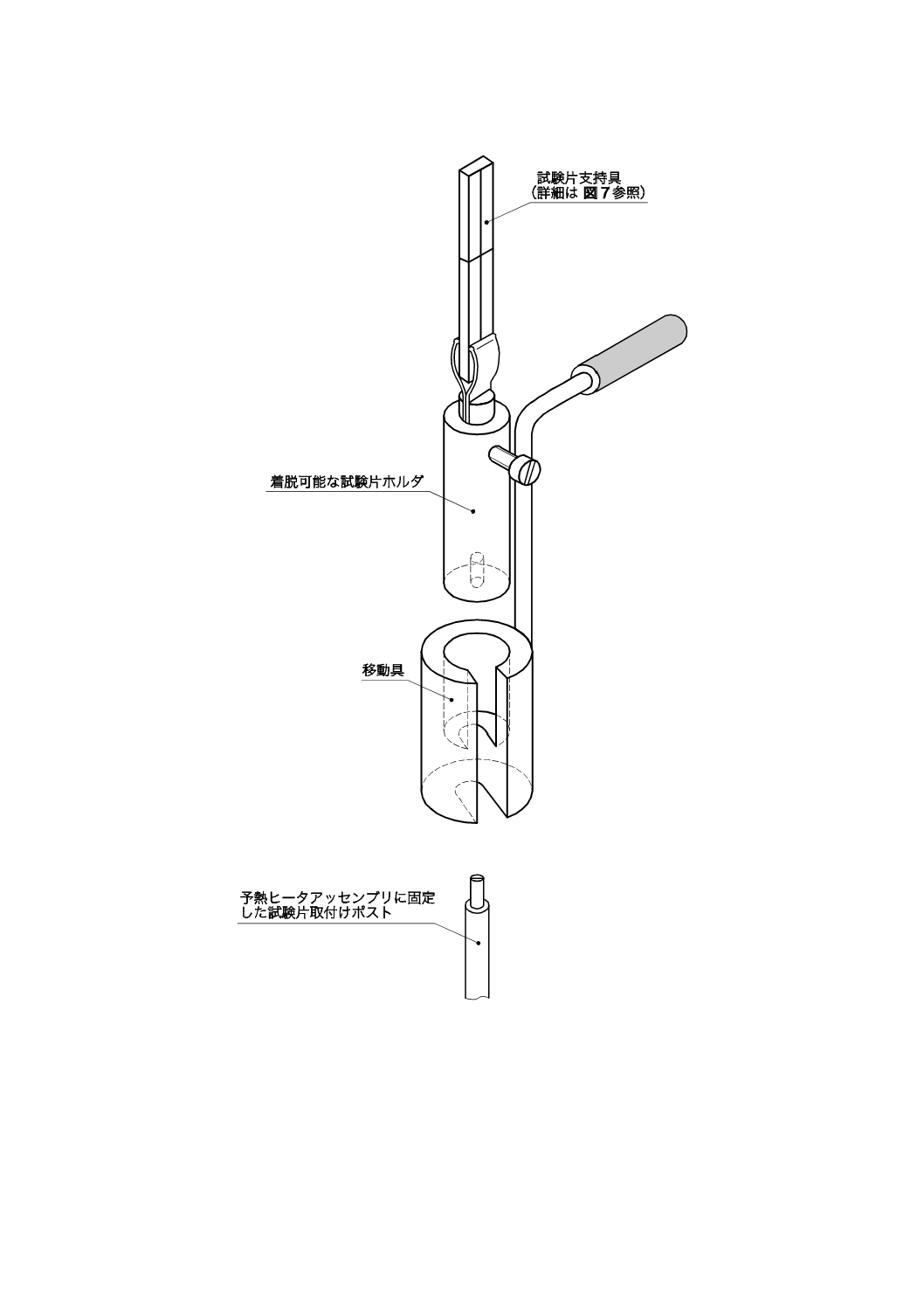

図6−代表的な試験片ホルダの移動具

12

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 この図に表示する寸法に関しては管理を必要とするが,それ以外の設計寸法を禁止するも

のではない。

図7−試験片支持具の詳細図

13

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

燃焼可能温度(FT)の求め方

序文

この附属書は,燃焼可能温度の求め方について規定する。

A.1

試験片は,7.4[温度23 ℃±2 ℃,相対湿度(50±5) %]によって試験の直前まで状態調節する。もし

そうしない場合は,試験室又は試験に用いる場所を温度23 ℃±2 ℃,相対湿度を(50±5) %に保つ。いず

れの場合も相対湿度の(50±5) %調節は,なくてもよい。

A.2

円筒内の空気の流速が,23 ℃±2 ℃で測定して40 mm/s±0.8 mm/sになるように流量を調節する(8.1.5

参照)。

この後の試験手順は,この条件設定で行う。

注記 23 ℃±2 ℃でのガスの流速F (mm/s)は,次の式で計算してもよい。

F=1.27 (qv /d 2)×106

ここに,

qv: 円筒内の全ガス流量 (L/s)

d: 円筒の内径 (mm)

A.3

装置をパージするため,混合ガスを少なくとも30秒間流す。

A.4

燃焼円筒ヒータ及び予熱ヒータを用いて,円筒内の温度を所定の温度に調整する(注記1を参照)。熱電

対を用いて,試験片の上端部とそれより50 mm下の部位との間の温度こう配が5 ℃以下になるように調

整する。熱電対は,試験片の上端部から25 mm下に置き温度をその状態で安定させる。

注記1 予熱ヒータを用いて燃焼円筒の底に流入する空気の温度が燃焼円筒そのものの温度と大体合

うように予熱ヒータ及び燃焼円筒ヒータを調整することが望ましい。予熱ヒータ及び燃焼円

筒ヒータの温度設定の差が大きいと,得られるFT値が異なる可能性がある。

注記2 FTのおおよその値を得るために温度を色々変えてみる予備試験は有用である。これらの試験

結果をFTの評価に入れないほうがよい。

A.5

円筒内の温度に予熱した試験片ホルダに試験片を挿入し,移動具を用いて円筒内に置く。本体の図1に

示すように,試験片に接近して(ただし,接触してはならない。)熱電対を置き,装置を240 s±10 s間そ

のままにして温度を安定させる。このときの空気温度を記録する。

14

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6

安定後に記録した空気温度とA.4で設定した温度との差が10 ℃以上であれば,A.4並びにA.5(注記1

及び注記2を参照)の手順を繰り返すか,又は,試験片から熱電対を離して直ちに,A.7によって試験を

進める。

注記1 移動具による冷却効果が原因となる過度の温度差が生じる場合は,移動具を予熱することも

有用である。

注記2 試験片を装着してからA.7による最初の点火までの時間を,240 s±10 s以外の時間で行った

場合の試験結果は,FTが高温にさらされる時間に影響を受ける材料の場合,比較できない値

となる。

A.7

試験片の上端に,炎が6 mmの深さに達するように着火源を当てる。試験片が燃えるにつれて,炎の浸

入深さが約6 mmになるように着火源を下げる。試験片が着火するように,15 s±1 s間炎を当てる。着火

源を試験片から外すと同時に計時装置を作動させる。

A.8

試験片が着火した後は,いかなる制御も行わない。

A.9

試験片の燃焼挙動を観察する。JIS K 7201-2の表3に規定する適切な基準(すなわち,最大燃焼時間を

超えるか,又は最大燃焼長さを超えるか)のいずれかの前に,炎が消えるか否かを記録する。いずれにせ

よ,この基準を超える場合は,炎を消して応答を記録する。

A.10

試験に使用した試験片及び残さを取り除く。

A.11

前の試験結果によって,次の燃焼試験の温度を選ぶ。前の試験で試験片の燃焼が規定の燃焼時間及び長

さ(JIS K 7201-2の表3を参照)を超えた場合,温度を下げて行う。燃焼が規定された基準を超えなかっ

た場合は,温度を上げる。

A.12

FTが決まるまでA.3〜A.11の手順を繰り返す。このとき,A.5で記録した最低円筒内温度(この温度で

は,試験片は少なくとも一つの試験基準を超える。)からの増加が5 ℃を超えない温度で,試験を行う。

注記 5 ℃を超える温度の増加は,FTの概算値を求めるときに用いてもよい。

A.13

A.3〜A.12の手順を少なくとも3回繰り返して,材料のFTを少なくとも3個求める。

15

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.14

A.13によって求めた3個又はそれ以上のFTから,平均値を計算し記録する。平均値は,端数を切り捨

てて求める。

16

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

燃焼可能温度(FT)に関する試験所間試験データ

序文

この附属書は,燃焼可能温度に関する試験所間試験データを記載するものであって,規定の一部ではな

い。

B.1

試験片支持具の違いの効果を調べるために,試験所間試験が1986年に英国で実施された。

B.2

8試験所が,熱可塑性樹脂及び架橋性樹脂の試料を用いてこの試験に参加した。シリカ棒を用いたもの

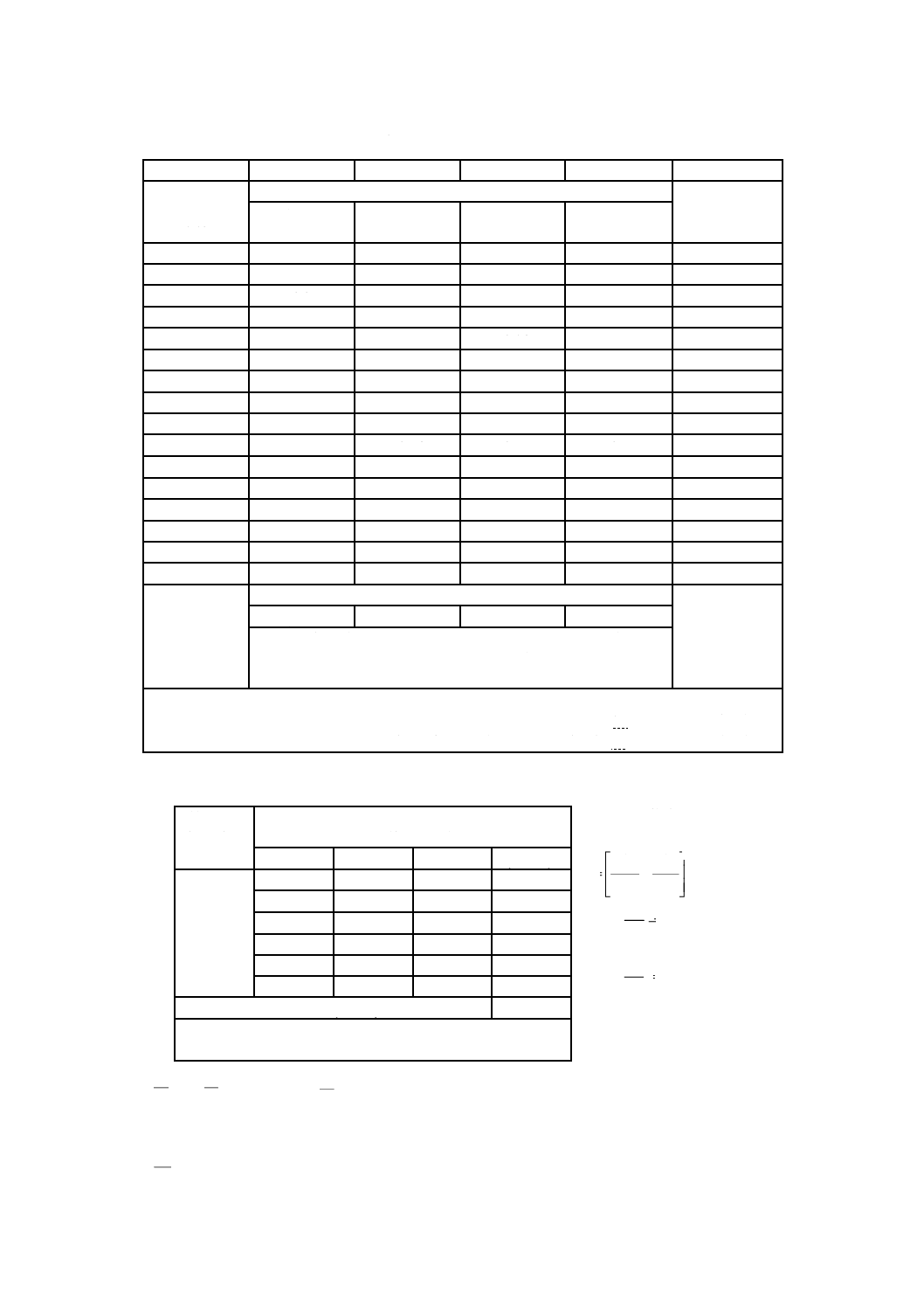

及びニクロム線を用いたものの,2種類の試験片支持具が評価された。FT結果のまとめを,表B.1に示す。

B.3

試験片支持具の違いが結果に顕著に影響を及ぼすことはなかった。シリカ棒は数試験所で時々問題なく

使用されていたが,ほとんどの試験所が,このタイプの使用は難しくニクロム線の方が望ましいと報告し

た。

表B.1−試験所間試験結果のまとめ

単位 ℃

試験片支持具

試験所

FT(平均)

1

2

3

4

5

6

7

8

熱可塑性樹脂

シリカ棒

ニクロム線

268

263

266

276

260

260

270

260

244

239

253

260

253

253

249

248

258

257

架橋性樹脂

シリカ棒

ニクロム線

296

292

274

262

280

280

270

270

−

272

273

275

273

267

280

260

278

272

17

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

高温における酸素指数の試験結果記録用紙の例

試験材料

酸素指数[濃度 %(体積分率)]:

試験片形状:

[0.1 %(体積分率)に丸める。]

点火手順: A B

σˆ:

状態調節手順:23 23/50

試験日:

酸素濃度増減量 (d) : 0.2 %(体積分率)

試験所番号No.:

試験番号No.:

混合ガス温度(℃):

その1:酸素濃度間隔 1 %(体積分率)以内で一組の“×”及び“○”に応答する酸素濃度の測定(8.5

による。)

酸素濃度 %(体積分率)

燃焼時間 s

燃焼長さ mm

応答(“×”又は“○”)

この組の“○”応答の酸素濃度= %(体積分率) (この濃度は,その2の最初の測定に再び使用。)

その2:酸素指数濃度の測定(8.6による。)

引き続き酸素濃度の変化量に用いる濃度間隔:d=0.2 %(体積分率)[他に指示がない限り,最初は0.2 %

(体積分率)とする。]

NLシリーズの測定

(JIS K 7201-2の8.6.1及び8.6.2)

NTシリーズの測定

(JIS K 7201-2の8.6.3)

cf

酸素濃度 %(体積分率)

燃焼時間 s

燃焼長さ mm

応答(“×”又は“○”)

縦列(2,3,4又は5):

横列 (1〜16) :

表C.1からのk値:

したがってk=

OI=cf+kd=

= %[酸素指数 (OI) 報告用には,小数点1位まで]

= %(その3で必要とするdの計算及び検証には,小数点2位まで)

18

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−ディクソンのアップアンドダウン法による酸素指数濃度の計算用k値

1

2

3

4

5

6

最後の5個の

測定に対する

応答

最初のNL測定値に対するk値

a) ○

○○

○○○

○○○○

×○○○○

−0.55

−0.55

−0.55

−0.55

○××××

×○○○×

−1.25

−1.25

−1.25

−1.25

○×××○

×○○×○

0.37

0.38

0.38

0.38

○××○×

×○○××

−0.17

−0.14

−0.14

−0.14

○××○○

×○×○○

0.02

0.04

0.04

0.04

○×○××

×○×○×

−0.50

−0.46

−0.45

−0.45

○×○×○

×○××○

1.17

1.24

1.25

1.25

○×○○×

×○×××

0.61

0.73

0.76

0.76

○×○○○

××○○○

−0.30

−0.27

−0.26

−0.26

○○×××

××○○×

−0.83

−0.76

−0.75

−0.75

○○××○

××○×○

0.83

0.94

0.95

0.95

○○×○×

××○××

0.30

0.46

0.50

0.50

○○×○○

×××○○

0.50

0.65

0.68

0.68

○○○××

×××○×

−0.04

0.19

0.24

0.25

○○○×○

××××○

1.60

1.92

2.00

2.01

○○○○×

×××××

0.89

1.33

1.47

1.50

○○○○○

最初のNL測定値に対するk値は,

最後の5個の測

定に対する応答

b) ×

××

×××

××××

である場合は,第6欄の応答に対する上記の表の数値の正負を反対

にしたものである。すなわち,OI=cf−kd(JIS K 7201-2の9.1参

照)

注記 この表中のa) 及び b) は,次の事柄を示す。

a)は,その2の表のNLシリーズの測定の欄で得られる○の数(JIS K 7201-2の9.2参照)。

b)は,その2の表のNLシリーズの測定の欄で得られる×の数(JIS K 7201-2の9.2参照)。

その3:酸素濃度間隔d %の検証(JIS K 7201-2の8.6.4及び9.3による。)

最後の6

個の結果

酸素濃度

%(体積分率)

標準偏差の推定

(

)

2/1

2

1

ˆ

−

−

∑

=

n

OI

ci

σ

=

3

ˆ

2σ

d=

=

2

ˆ

3σ

ci1)

OI

ci−OI

(ci−OI)2

cf

1

2

3

4

5

n

6

合計 Σ (ci−OI) 2

注1) ci欄は,n=6としてcfの測定に用いた酸素濃度及び先

行の五つの測定用酸素濃度を含んでいる。

2

ˆ

3

3

ˆ

2

σ

σ

<

<d

又は

2

ˆ

3

2.0

σ

>

d

=

の場合は,OIは正しい。

そうでない場合は,

d

>

3

ˆ

2σ

のときは,もっと大きなdを用いて,その2を繰り返す。

19

K7201-3:2008 (ISO 4589-3:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は

d

<

2

ˆ

3σ

のときは,もっと小さなdを用いて,その2を繰り返す。

一つの検証関係が満たされるまで,必要であれば間隔を更に変え,その間隔を再度検証する。

その4:補足

a) 得られた試験結果は,使用試験条件下の試験片の挙動にだけ関連がある。これらの結果は,これらの

火災条件下又は他の火災条件下で,異なる材料又は異なる形状によって引き起こされる関連する危険

を推測するために用いてはならない。

b) 材料の履歴/特性(適宜)

c) 標準手順との差異(適宜)

d) 観察した燃焼挙動の記録

e) 測定者/報告者