K 7199 : 1999 (ISO 11443 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 7199 : 1991は廃止され,この規格に置き換えられる。今回の改正

では,国際規格との整合性を図るため,ISO 11443 : 1995を基礎として用いた。

JIS K 7199には,次に示す附属書がある。

附属書A(参考) H/B比が見掛けのせん断速度γapに及ぼす影響を補正する方法

附属書B(参考) 測定誤差

附属書C(参考) 流れ条件が測定精度に及ぼす影響

附属書D(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7199 : 1999

(ISO 11443 : 1995)

プラスチック−キャピラリー

レオメータ及びスリットダイレオ

メータによるプラスチックの流れ

特性試験方法

Plastics−Determination of the fluidity of plastics using

capillary and slit-die rheometers

序文 この規格は,1995年に第1版として発行されたISO 11443, Plastics−Determination of the fluidity of

plastics using capillary and slit-die rheometersを翻訳し,技術的内容及び規格票の様式を変更することなく作

成した日本工業規格である。

1. 適用範囲 この規格は,プラスチック成形加工時の条件に近い速度や温度において,せん断応力の影

響を受ける溶融プラスチックの流れ特性の試験方法を規定する。溶融プラスチックの流れ特性は,一般的

に単に温度だけでなく他のパラメータ,特にせん断速度とせん断応力に依存するので,この方法に従った

溶融プラスチックの試験が必要である。

ダイ入口における伸長効果によって,押出物がダイ出口で膨張するために,押出物の膨張を評価する試

験方法もこの規格に含めた。

この規格で規定するレオロジー的手法は,壁面付着性の熱可塑性プラスチックのキャラクタリゼーショ

ンに限定されるものではなく,例えば,“スリップ”効果[1], [2]を示す熱可塑性プラスチック及び熱硬化性プ

ラスチックにも適用できる。せん断速度及びせん断粘度の測定に用いるこの方法は,壁面付着性のない材

料に対しては適用できない。しかし,所定のダイ形状におけるレオロジー挙動を特定するのに用いること

はできる。

押出レオメータで生じるせん断速度は,1〜106s−1の範囲にある。この規格で規定する方法は,圧力トラ

ンスデューサ及び/又は応力トランスデューサの測定範囲並びにレオメータの機械的及び物理的特性にも

よるが,10〜107Pa・sの溶融粘度の測定に有用である。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,記載の年の版だけがこの規格の規定を構成するものであって,その後の改正版・

追補には適用しない。

ISO 468 : 1982 Surface roughness−Parameters, their values and general rules for specifying requirements

ISO 6507-1 : 1982 Metallic materials−Hardness test−Vickers test−Part 1 : HV 5 to HV 100

2

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

ニュートン流体 (Newtonian Fluid) 粘度が,せん断速度と時間に依存しない流体。

3.2

非ニュートン流体 (non−Newtonian fluid) 粘度が,せん断速度及び/又は時間によって変化する流

体。この規格では,粘度がせん断速度だけに依存する流体と定義する。

3.3

見掛けのせん断応力 (apparent shear stress), τap ダイ壁面に接した溶融試料が受ける,仮想的なせん

断応力。試験圧力とダイ断面積/ダイ壁面積の積として計算される。 (Pa)

3.4

見掛けのせん断速度 (apparent shear rate), γ&ap ニュートン流れ特性を示す溶融試料が,観測される

体積流量で,ダイ壁面において生じる見掛けのせん断速度。 (s−1)

3.5

真のせん断応力 (true shear stress), τ ダイ壁面に接した溶融試料が受ける,実際のせん断応力。入口

と出口の圧力損失を補正した試験圧力Pから推定するか,(ダイの)細管内の溶融圧力こう配から直接求

める。 (Pa)

3.6

真のせん断速度 (true shear rate), γ& 適切な補正アルゴリズム(備考20.参照)によって,ニュート

ン挙動からのずれを考慮に入れ,見掛けのせん断速度γ&apから求めるせん断速度。 (s−1)

備考1. 表記上,真の値には添字のない表示を用いる。

3.7

粘度 (viscosity), η 真のせん断応力τと,真のせん断速度γ&の比τ/γ&で定義される,定常せん断流動

における粘度。 (Pa・s)

3.8 見掛けの粘度 (apparent viscosity), ηap 見掛けのせん断応力τapと見掛けのせん断速度γ&apの比τap/γ&ap。

(Pa・s)

3.9

体積流量 (volume flow rate), Q 単位時間にダイを通して流れる溶融試料の体積。 (mm3/s)

3.10 ダイスウェル比(室温) (swell ratio at room temperature), Sa 室温で測定した,キャピラリーダイか

ら押し出された試料の直径とキャピラリーの内径との比。

3.11 ダイスウェル比(試験温度) (swell ratio at the test temperature), ST 試験温度で測定した,キャピラ

リーダイから押し出された試料の直径と,キャピラリーの内径との比。

3.12 ダイスウェルパーセント(室温) (percent swell at room temperature), sa 室温で測定した,キャピラ

リーダイから押し出された試料の直径とキャピラリーの内径との差を,キャピラリー内径の百分率として

表したもの。

3.13 ダイスウェルパーセント(試験温度) (percent swell at the test temperature), sT 試験温度で測定した,

キャピラリーダイから押し出された試料の直径とキャピラリーの内径との差を,キャピラリー内径の百分

率として表したもの。

備考2. スリットダイから押し出された試料の厚さとスリットダイのすき間との比に関して,同様の

ダイスウェルの測定を行うことができる。

3.14 予熱時間 (preheating time) 試料をシリンダに充てんしてから,測定を始めるまでの時間。

3.15 滞留時間 (dwell time) 充てんの終了から,測定の終了までの時間。

備考3. 特殊なケースとして,1回のシリンダ充てんで複数の測定を行う場合,各々の測定終了時の滞

留時間を記録しておく必要がある。

3.16 押出し時間 (extrusion time) 所定のせん断速度に対する測定期間に相当する時間。

3.17 臨界せん断応力 (critical shear stress) 次のどれかが発生した場合の,キャピラリー壁でのせん断応

力の値。 (Pa)

− 流量又はせん断速度に対する,せん断応力の曲線プロットにおける不連続性。

− ダイ出口での,押出物表面の流れ(波打ち)。

3

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.18 臨界せん断速度 (critical shear rate) 臨界せん断応力に対応するせん断速度。 (s−1)

4. 原理 寸法既知のキャピラリーダイ又はスリットダイを通して,溶融プラスチックを押し出す。2種

類の主要な方法がある。一定試験圧力Pの下における体積流量Qを測定する(方法1)か,又は一定体積

流量Qにおける試験圧力Pを測定する(方法2)。これらの方法は,キャピラリーダイ(方法A)及びス

リットダイ(方法B)と組み合わせて用いることができる。試験方法の選び方を指定して,表1に示す。

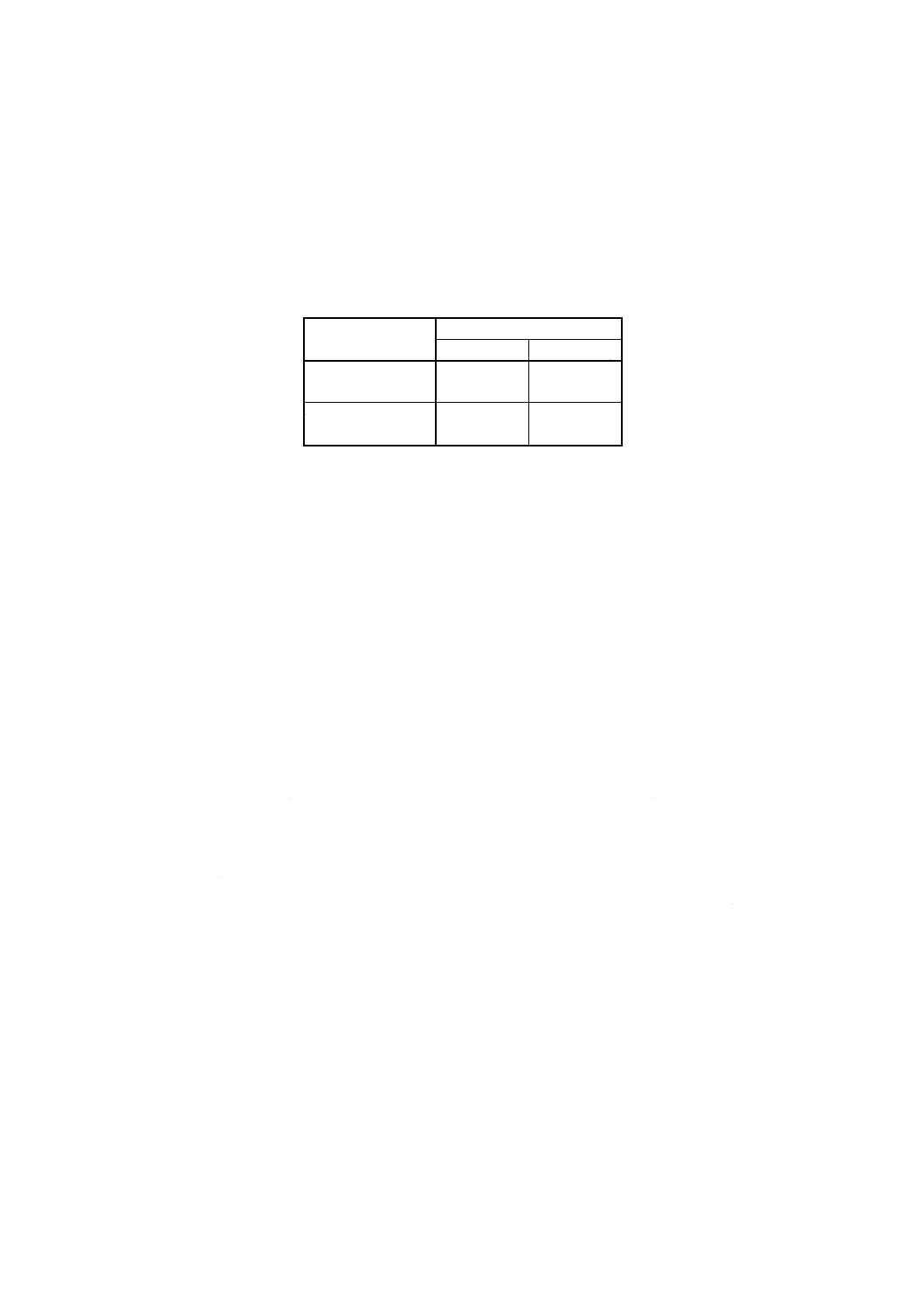

表1 試験方法の指定

ダイの断面形状

設定パラメータ

試験圧力 P 体積流量 Q

円形

(キャピラリーダイ)

A1

A2

長方形

(スリットダイ)

B1

B2

ある範囲の設定パラメータ(方法1における試験圧力又は方法2における体積流量)値を用いて測定で

きる。

スリットダイの長さ方向に沿って圧力トランスデューサを配置すると,入口と出口の圧力損失を求める

ことができる。内径が等しく長さの異なるキャピラリーダイを用いると,入口と出口の圧力損失の和が求

められる。

圧力トランスデューサを長さ方向に沿って設置したスリットダイは,特にオンラインコンピュータによ

る自動化測定に適している。

備考4. スリットダイのすき間Hと幅Bのアスペクト比H/Bを小さくするか,そうでない場合には

H/Bに関する補正(附属書A参照)が必要である。後者の場合,計算される量は,用いる補

正式を導くときの仮定,特に弾性効果が無関係という仮定が正しいことを前提とする。

5. 装置

5.1

試験装置

5.1.1

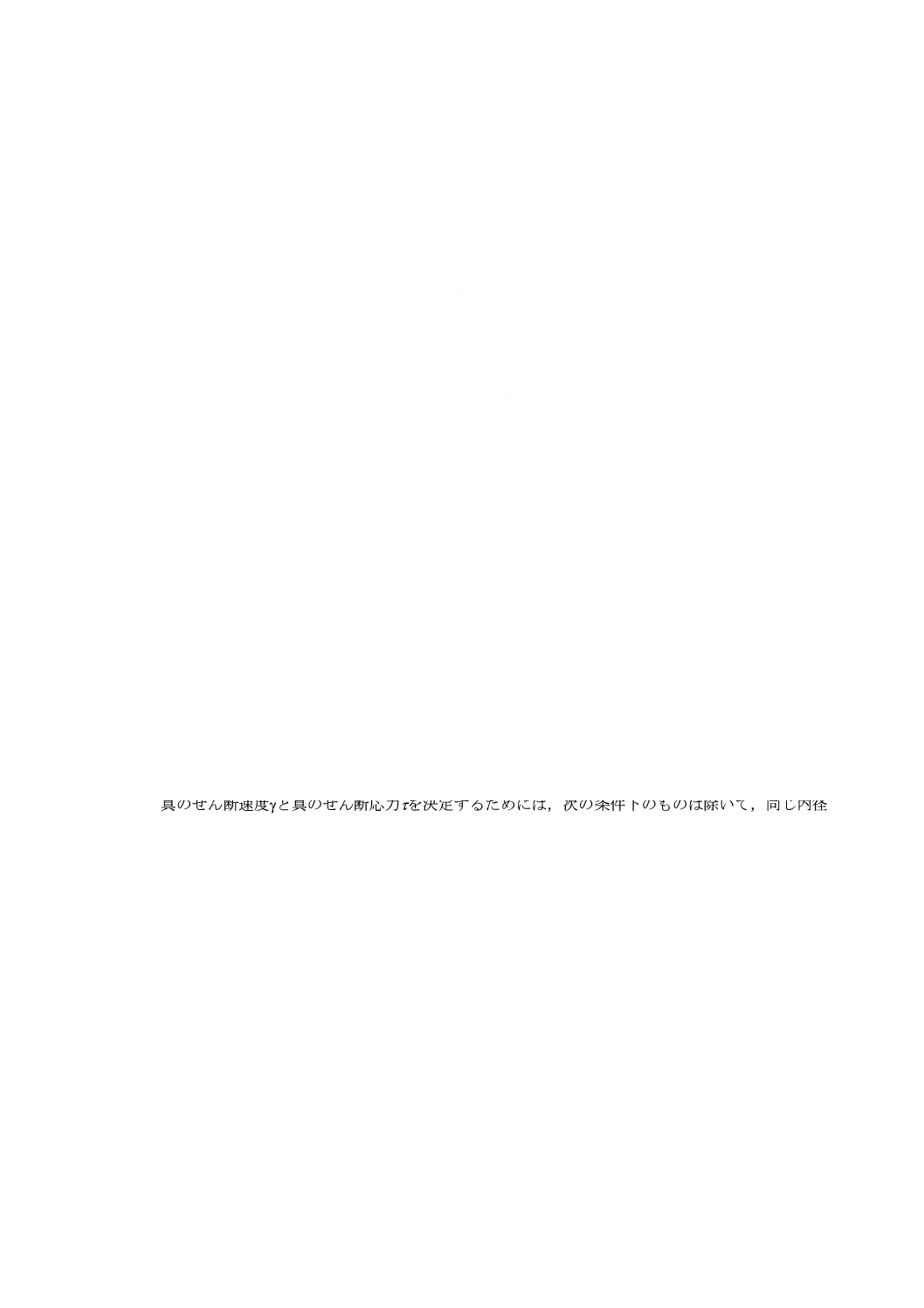

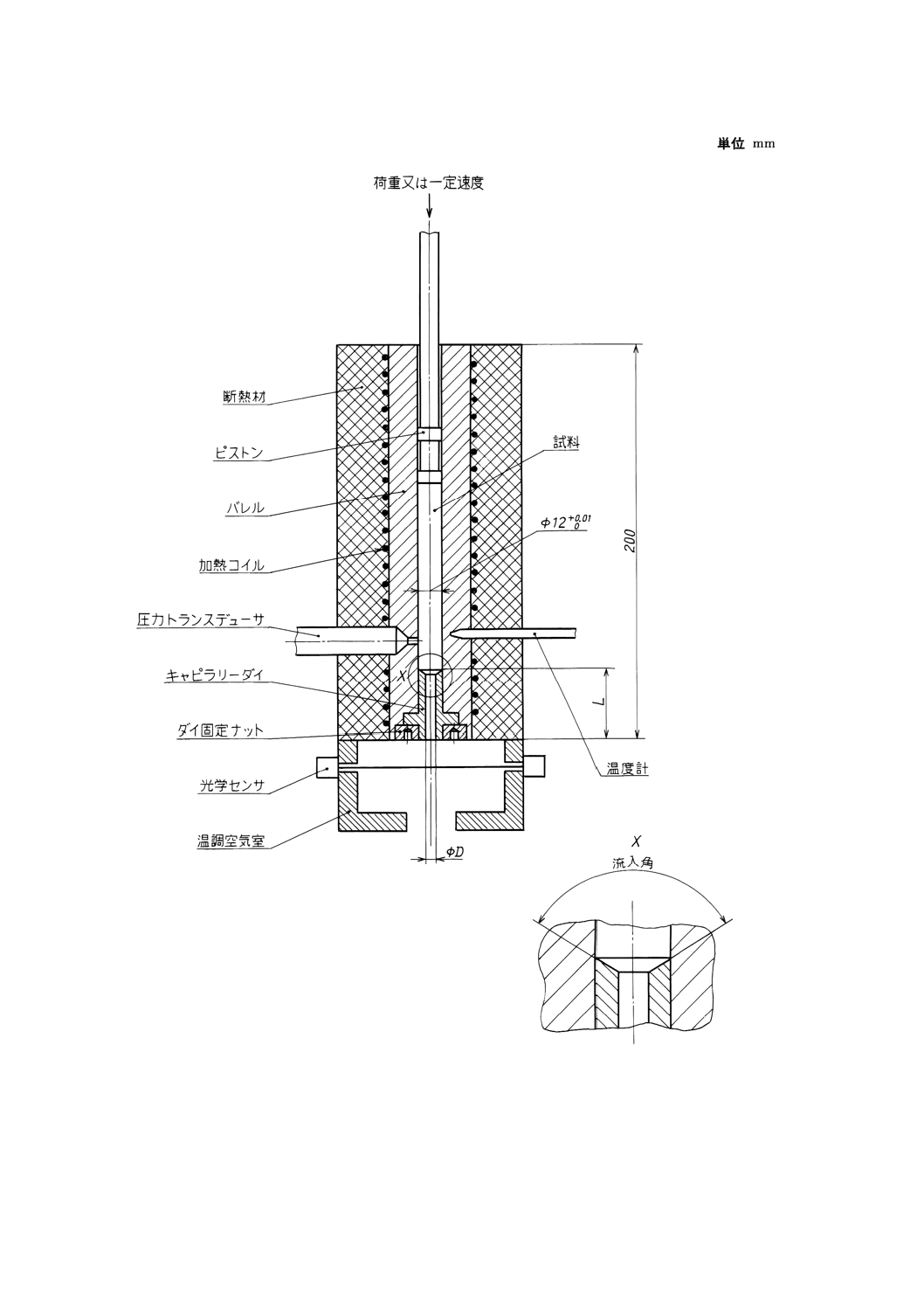

一般 試験装置は,内孔の底に取替え可能なキャピラリー又はスリットダイを設置したヒータ付き

シリンダから成る。シリンダに充てんした溶融試料には,ピストン,スクリュー又はガスで試験圧力を加

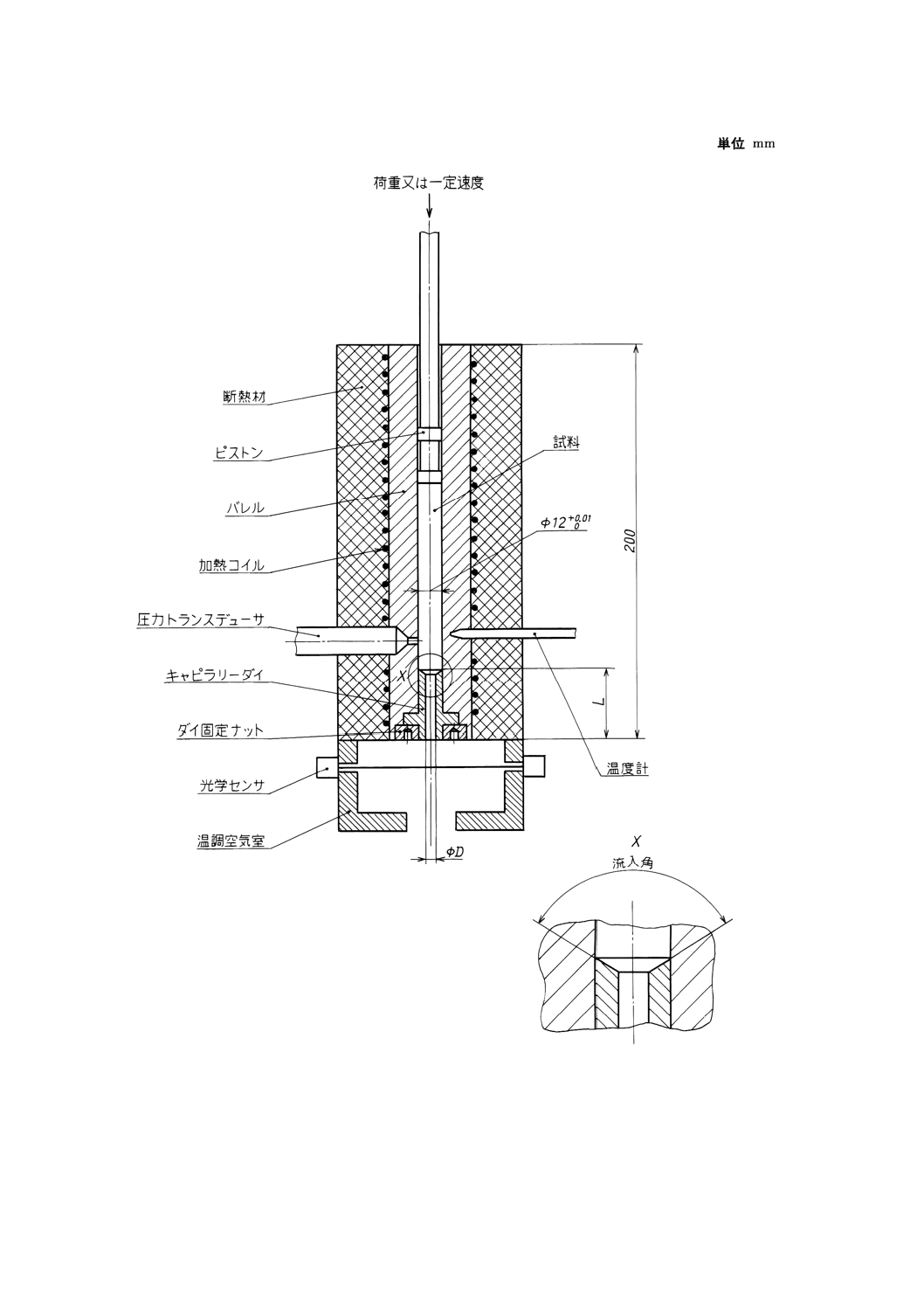

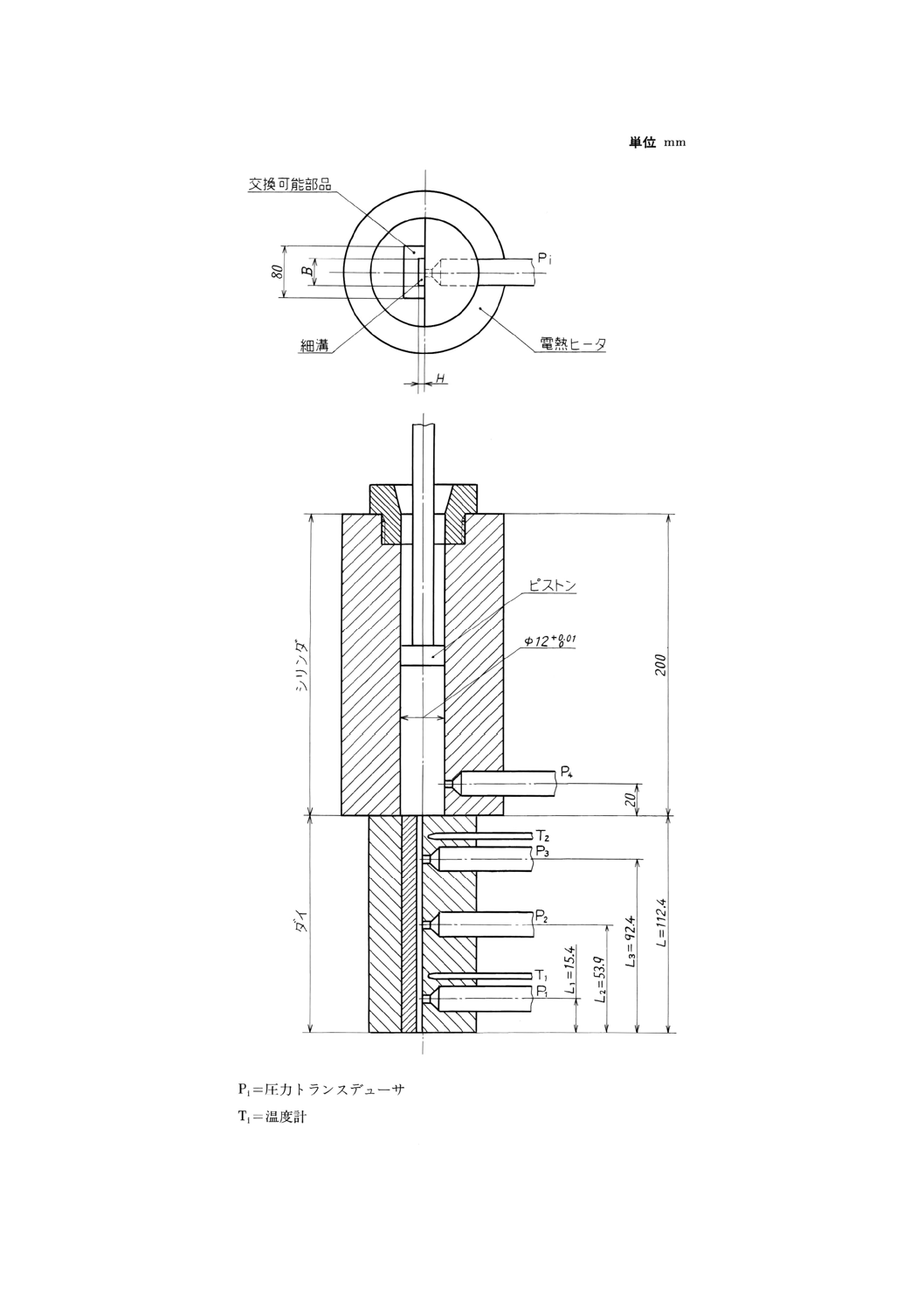

える。図1及び図2に実例を示す(別な寸法のものも使用できる)。

5.1.2

レオメータシリンダ シリンダは,加熱システムの最高温度まで摩耗及び腐食に耐える材質で構成

する。シリンダは,キャピラリーダイ又はスリットダイの入口に近接して,圧力トランスデューサを挿入

する横孔をもつ。

シリンダの長さ方向に対する平均口径の偏差の許容値は±0.007mm以内とする。

内孔は,少なくとも800HV 30(ISO 6507-1参照)のビッカース硬さをもち,表面粗さは,Ra=0.25μm

(平均高低差,ISO 468参照)以下とする。

備考5. 400℃までの温度では,窒化鋼がシリンダの材料に適している。ビッカース硬さが規定値以下

でも,腐食と摩耗に十分耐久性のある材料であれば,シリンダやダイの製作に使用してよい。

6. シリンダ口径を増加すると1回の充てんで行う測定の回数が増加し,装置のせん断速度範囲

が広がる。口径の大きいシリンダを用いる場合の欠点は,多量の試料を必要とすること,及

び試料全体が熱平衡に達するまでに必要な時間が増加することである。市販のレオメータの

4

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シリンダ口径は,6.35mm〜25mmの範囲にある。

5.1.3

キャピラリーダイ(方法A)

5.1.3.1

キャピラリー管内壁の,内径 (D) の仕上げ精度は±0.007mm,長さ (L) の精度は±0.025mmと

する(図1参照)。

キャピラリーの内面は滑らかで,最大粗さはRa=0.25μm(平均高低差,ISO 468参照)に相当するもの

とする。

キャピラリーの開口部は,目に見える加工こん(痕)や偏心があってはならない。

ダイは,ビッカース硬さで少なくとも800 HV 30(ISO 6507-1参照)の硬さをもつものとする(備考5.

参照)。

備考7. 通常用いるキャピラリーダイは,内径が0.5mm〜2mmの範囲で,望ましいL/D比を得るため

にいろいろな長さのものがある。充てん物を含む材料には,大きい内径のものが必要となる

場合がある。

8. 最も一般的なダイの材質は,焼入鋼,タングステンカーバイド,ステライト,硬化ステンレ

ス鋼などである。

9. 測定可能なキャピラリーの寸法精度は,キャピラリーの内径と長さに依存する。内径が

1.25mm以下のキャピラリーでは,規定された精度 (±0.007mm) での測定は難しい。流れ測

定の結果は,キャピラリーの寸法に極めて敏感に影響されるので,キャピラリーの寸法とそ

の測定精度を把握し,かつ,報告することが最も重要である。このことはスリットダイの寸

法(すき間,幅及び長さ)に関しても当てはまる(5.1.4参照)。

5.1.3.2

見掛けのせん断速度γapと見掛けのせん断応力τapを,一つのキャピラリーで決定するためには,

関連規格に特に規定がない場合には,キャピラリーダイの長さLと内径Dの比L/Dを20以上に,流入角

を180°とする。流入角 (±1°),長さ (±0.025mm) 及び内径 (±0.007mm) が同一のキャピラリーから得

たデータだけを比較するものとする。流入角は,図1に示す。

備考10. 所定の見掛けせん断速度値において,溶融試料のせん断発熱効果は,内径の小さいキャピラ

リーダイを用いると減少する。

5.1.3.3

真のせん断速度γ.と真のせん断応力τを決定するためには,次の条件下のものは除いて,同じ内径

(±0.007mm) 及び流入角 (±1°) で,L/D=5, 10, 20, 30, 40(8.4.2参照)から選んだ,少なくとも三つの異

なるL/D比をもつキャピラリーダイが必要である。

直線から少ししか外れないバーグレープロットが得られる試験条件(この試験条件は,各種の試料に対

し8.4に従ってあらかじめ確立されている。)では,L/D≦5とL/D≧20の範囲の,同じ内径 (±0.007mm) と

同じ流入角 (±1°) の二つのダイだけが使用できる。

5

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 キャピラリーダイ付き押出レオメータの一例

6

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 スリットダイ付き押出レオメータの一例

7

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.4

スリットダイ(方法B)

5.1.4.1

スリットダイの機械加工は,全長±0.025mm,幅±0.01mm及びすき間±0.007mm,の精度で行う

ものとする。圧力トランスデューサの中心と出口面の間の距離は,±0.05mmの精度で決定すべきである

(備考9.参照)。

スリットダイの内表面は滑らかで,最大粗さはRa=0.25μm(ISO 468参照)とする。

ダイは,ビッカース硬さで少なくとも800 HV 30(ISO 6507-1参照)の硬さとする(備考5.及び備考8.

を参照)。

備考11. スリットダイの材料については,備考8.を参照。

5.1.4.2

見掛けのせん断速度γ.

apと見掛けのせん断応力τapを決定するために,関連規格に特に規定がない

場合には,スリットダイのすき間Hと幅Bとの比H/Bを最大0.1,流入角を180°とする。同じ流入角 (±

1°),すき間 (±0.007mm),幅 (±0.0.1mm) と長さ (±0.025mm) のスリットダイで得られたデータだけを

比較する。

5.1.4.3

真のせん断速度γ.と真のせん断応力τを決定するためには,キャピラリーダイと厳密に同じ方法で,

すなわち,それに応じて修正したバーグレー補正法(8.4参照)を採用して,5.1.4.1及び5.1.4.2の規定に

適合したスリットダイを使用する。別の方法として,内孔の長さ方向に沿って圧力トランスデューサを配

置したスリットダイを用いると,真のせん断応力の値を求めることができる。

5.1.5

ピストン ピストンを用いる場合には,ピストンの直径はシリンダの孔径より0.040mm±0.005mm

だけ小さくする。ピストンの中間部(ランド)への溶融試料の逆流を抑えるため,分割形又は一体形のシ

ールリング(Oリング)を取り付ける。ピストンの硬さは,シリンダの硬さより小さくするが,375 HV 30

(ISO 6507-1参照)以上とする。

5.2

温度調節 設定可能な全温度領域において,使用するキャピラリーダイ又はスリットダイの範囲内,

並びにシリンダの許容充てん高さまでの範囲内で,試験期間を通じて壁面で測定した温度差は,表2に示

す値を超えないようにする。

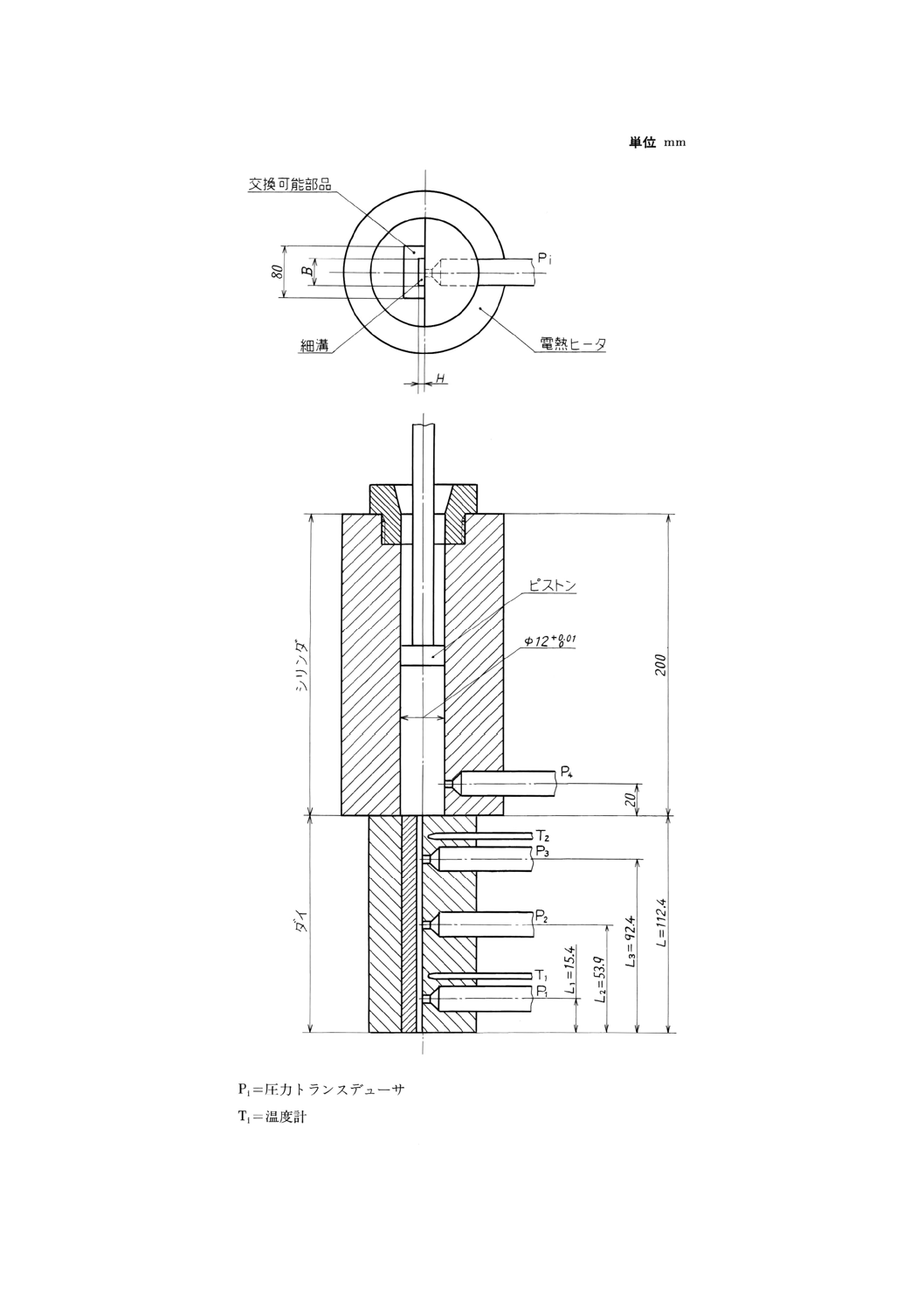

表2 空間的及び時間的最大許容温度差

試験温度θ

℃

温度差

℃

空間的(1)

時間的(2)

≦200

±1.0

±0.5

200<θ≦300

±1.5

±1.0

>300

±2.0

±1.5

注(1) 空間的温度差とは,シリンダの長さ方

向に生じる壁面の温度差をいう。

(2) 時間的温度差とは,測定時間内に生じ

るシリンダ壁面の温度差をいう。

試験装置は,試験温度を1.0℃又はそれ以下の幅で設定できるものとする。

5.3

試験温度の測定と校正

5.3.1

試験温度

5.3.1.1

方法A:キャピラリーダイ キャピラリーダイ使用時の試験温度は,キャピラリー入口付近のシ

リンダ内溶融試料の温度か又はこの温度が測定できない場合には,キャピラリー入口に近いシリンダ壁の

温度とする(5.3.2参照)。

8

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.1.2

方法B:スリットダイ スリットダイ使用時には,ダイ壁の温度を測定し試験温度とする。この

温度は,シリンダ内で測定した試験温度と,表2に示す空間的許容温度差以内で一致しなければならない

(5.3.1.1及び5.3.2参照)。

5.3.2

試験温度の測定 温度測定端は,溶融試料に接触させるか,それができない場合は,内壁面から

1.5mm以内の壁の金属に接触させなければならない。熱伝導性を向上させるため,熱伝導性のよい液体を

使用した温度計を用いてもよい。温度計,望ましくは熱電対や白金抵抗測温体は,図1及び図2に示すよ

うに設置する。

5.3.3

温度の校正 試験中に使用する温度測定装置は,0.1℃まで指示できるものとし,温度計に規定さ

れた浸せき深さに従い,0.1℃の誤差限界で標準温度計を用いて校正する。このために,シリンダを最上部

まで低粘度の溶融物で満たす必要がある。

シリンダやダイを汚し,その後の測定に影響するような液体,例えば,シリコーンオイルなどは校正時

の熱伝導媒体として用いてはならない。

5.4

圧力の測定と校正

5.4.1

試験圧力 試験圧力は,溶融試料の圧力損失で,キャピラリーダイ又はスリットダイ入口前の溶融

試料の圧力と使用するダイ出口の圧力の差として測定される。可能であれば,試験圧力はダイの入口付近

に設置した溶融試料の圧力トランスデューサによって測定するが,それができない場合は,例えば,ピス

トンによって溶融試料に加えた力から試験圧力を決定する(附属書B.1参照)。

大気圧以上に加圧した細孔内又は容器内に押し出して試験を行う場合には,ダイ出口の圧力を測定し,

望ましくはダイの出口直後に設置した圧力トランスデューサを用いて測定する。

荷重又は圧力測定装置は,公称能力の10%から90%の範囲内で使用しなければならない。

5.4.2

ダイの長さ方向の圧力損失 スリットダイを使用する場合,ダイ壁の長さ方向に沿って配置した直

圧形の圧力トランスデューサによって,ダイの長さ方向の圧力分布を測定する。

別の方法として,圧力トランスデューサを備えていないスリットダイを使用する場合は,スリットダイ

用に修正したバーグレーの補正方法(8.4.3参照)を用いて,入口と出口の圧力損失の和を考慮する。

5.4.3

校正 圧力トランスデューサの校正には,一般的には油圧式試験設備を用いるのがよい。ロードセ

ルの校正は,製作メーカーの仕様に従って行うものとする。圧力トランスデューサの表示目盛の最大許容

誤差は,フルスケールの1%又はそれ以下とする。校正は,試験温度で行うのが望ましい。

5.5

試料の体積流量の測定 体積流量は,ピストンの押込み速度,又は測定時間中に押し出された試料

のひょう量によって決定する。

ひょう量を行う場合,体積流量に変換するには,標準的な試験温度における溶融体の密度を使用し,密

度への静圧の影響は無視する。

体積流量は,1%以内の精度で測定しなければならない。

備考12. ピストンの押込み速度に基づいて体積流量を決定するときの最大許容誤差は,特にピストン

とシリンダとの間の逆流速度が十分小さい場合にだけ,規定値の1%以内におさまる。経験的

には,ピストンとシリンダとのすき間が0.045mm以下の場合に達成できる。

6. サンプリング 試験する製品から,代表的な試料を試験用試料として採取する。シリンダの充てん1

回当たりの測定回数は,試験を行う成形材料に依存するので,受渡当事者間で協定しなければならない。

試験用試料を作製するときの温度は,引き続いて行う試験中の温度より低くなければならない。

9

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 操作

7.1

試験装置のクリーニング 各測定を行う前に,シリンダ,トランスデューサの内孔,ピストンとキ

ャピラリーダイ又はスリットダイに,異物の付着がないことを確認する。清浄であるかどうかは目視で検

査する。

クリーニングに溶媒を用いる場合には,シリンダ,ピストン及びキャピラリーダイ又はスリットダイに,

試験結果に影響を与えるような汚れがないことを確認しなければならない。

備考13. クリーニングには,銅/亜鉛合金(黄銅)製の丸ブラシと,亜麻布などが適している。付着

物を慎重に焼却しても清浄にできる。ねじ山にグラファイトを塗布すると,試験後の取り外

しが容易になる。

注意 選択した操作条件によっては,試験を行っている材料が部分的に分解し,有害な揮発性物質を

発生することがある。そのため,この規格の使用者は,起こり得る事故の危険性を関係者に周

知させ,適切な防止措置を講じる責任がある。

7.2

試料の準備 溶融試料の流動性が,残留モノマー含有量,ガスの巻込み及び/又は湿気など一つ以

上の要因によって影響される場合,適用できる引用規格及び/又は関連する材料規格によって,前処理又

は状態調節操作を行う。

最終的にダイの増締めを行う場合はその前に,組み立てた測定装置を試験温度で熱平衡に到達させ,そ

れから試料の充てんを開始する(7.1の注意参照)。

備考14. 各種の材料の代表的な試験温度条件を表3に示す。この表は単に参考である。一般に,その材

料の成形加工時の温度で得られるデータが最も有用である。せん断応力とせん断速度も,実

際の成形加工時に生じる条件と類似している必要がある。

表3 代表的な試験温度

材料

温度

℃

ポリアセタール

190〜220

ポリアクリレート

140〜300

アクリロニトリル/ブタジエン/スチレン樹脂 (ABS) 200〜280

セルロースエステル

190

ポリアミド

190〜300

ポリクロロトリフルオロエチレン

265

ポリエチレン,エチレン共重合体,及び三元共重合体 150〜250

ポリカーボネート

260〜300

ポリプロピレン

180〜270

ポリスチレン及びスチレン共重合体

180〜280

ポリ塩化ビニル

170〜210

ポリブチレンテレフタレート

245〜270

ポリエチレンテレフタレート

275〜300

PMMA及びその共重合体

180〜300

ポリふっ化ビニリデン

195〜240

ポリ塩化ビニリデン

150〜170

エチレン/ビニルアルコール共重合体

190〜230

ポリエーテルエーテルケトン

340〜380

ポリエーテルサルホン

360

気泡の巻込みを防ぐため,試料は少量ずつに分けて,途中でピストンによって押し付けながらシリンダ

に充てんする。試料は,シリンダの最上部から約12.5mm以内に達するまで満たす。充てんは2分以内に

10

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

終了しなければならない。

7.3

予熱 試料の充てん後,直ちに予熱タイマーを作動させる。シリンダに負荷若しくは圧力が掛かる

まで,シリンダ充てん試料の少量を一定圧力で押し出すか(方法1)又は一定体積流量で押し出す(方法2)。

次いで,関連規格に特に規定がない場合には,最低5分の予熱時間が経過するまで押出し又は流れを止め

る。シリンダ内の全体積にわたって,試験する各材料が熱平衡に達するために,この予熱時間で十分であ

ることを確かめる。このためには,予熱時間を順次増加させ,一定の試験条件の下で測定量(用いた体積

流量又は試験圧力のいずれか)が±5%を超えて変化しないかどうか,又は指定した予熱時間において,試

料の温度が表2に示した空間的温度差の許容値以内で,指定した試験温度と一致しているかどうかを確か

める。それから試験試料を少量押し出し,ピストンを止め,一分間待ってから測定を行う。

7.4

最大許容試験時間の決定 各試料及び各試験温度ごとに,試験の前に,数回の異なる予熱時間を用

いた試験を行い,最大許容試験時間を決める。最大許容試験時間とは,試料をシリンダに充てんし終わっ

た時点から,一定試験条件下での測定量(体積流量又は試験圧力のどちらか)が,±5%を超えて変化しな

い時間間隔に相当する(7.3参照)。

試験圧力又は流量の必要な値のすべてが,一回の試験の最大許容試験時間内に得られない場合には,同

一試料をシリンダに改めて充てんし,数回に分けて測定する(備考15.参照)。

7.5

一定体積流量における試験圧力の測定(方法2) 所定の体積流量を保持するのに必要な試験圧力を

求める場合(5.4.1及び7.7参照),次の方法(表1参照)のどれかを用いる。

方法A2:キャピラリーダイを使用

方法B2:スリットダイを使用

7.6

一定試験圧力における体積流量の測定(方法1) 7.5とは別のもう一つの方法として,所定の試験

圧力における体積流量を求める(7.7参照)場合には,次の方法(表1参照)のいずれかを用いる。

方法A1:キャピラリーダイを使用

方法B1:スリットダイを使用

7.7

測定中の待機時間 各測定において,試験圧力(方法A2若しくはB2)又は体積流量(方法A1若

しくはB1)が,所定の時間(例えば,15秒),一定値(例えば,±3%以内)になるまで待つ。

備考15. 1回のシリンダ充てんで,通常,数組の体積流量と試験圧力を測定できる。体積流量又は試験

圧力を変えた後,圧力変化によって溶融試料の温度が断熱的に変化する影響を最少に抑える

ため,測定を行う前に更に待ち時間をとる。その待ち時間の長さは,試験圧力又は体積流量

のどちらかが,規定した許容限度内で一定になるのに必要な長さとする。

16. 併行精度を確認するため,選択した測定を繰り返すことを推奨する。

7.8

押出しダイスウェルの測定

7.8.1

一般 ダイスウェルの測定は,押出し工程中に試験温度で行うか,又は押し出したストランドが室

温まで冷却した後に行う。

備考17. 押し出した試料の直径は,キャピラリー長さ,シリンダの内径,キャピラリーの口径と共に,

流量,試験温度,押出し後の時間,(室温との比率として)冷却方法,及び押出し試料の長さ

にも依存する。得られた測定結果は,測定の細かい手法に影響されやすいことがある。

次の操作によってダイスウェルの比率の目安が得られる。規定した方法は,キャピラリーダイについて

記載しているが,スリットダイに対しても同様な考え方で適用できる。

7.8.2

室温での測定 押し出したストランド試料の直径は,マイクロメータで測定する。重力の影響を最

少にするため,次の操作方法を用いる。

11

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 押し出した試料は,キャピラリーダイのできるだけ近くで切断し,キャピラリーダイに付着した押出

物があれば取り除く。

− この後すぐ,ダイ出口から5cmを超えない長さに試料を押し出し,押出し試料の先端に印を付ける。

− 押し出した試料を切り取るときに,それをピンセットで支え,空気中に支えた状態で室温まで冷やす。

− ストランドの直径を,印を付けた端にできるだけ近い(切取りとマーキングによって変形した領域の

外側)位置で測定する。

7.8.3

試験温度での測定 試験温度でダイスウェルを求める場合,押し出したストランドと機械的に接触

しない,写真法又は光学的方法を用いる。重力の影響を最少にするため,次の操作方法を用いる。

− 押し出した試料は,キャピラリーダイのできるだけ近くで切断し,キャピラリーダイに付着した押出

物があれば取り除く。

− 押出し長さは,5cm以内とする。

− 押出しストランドの直径は,ダイの出口から望ましくは10mmの位置で,写真法か光学的方法で測定

する。

備考18. ダイスウェルは,押出しストランドに沿ってダイ出口からの距離が異なる位置で,測定する

こともできる。

19. ダイスウェルの測定中,押出しストランドの冷却を最小限に抑えるため,図1に示すように

温度調節した空気室内に押し出すことを推奨する。

8. 試験結果の表し方

8.1

体積流量 体積流量は,次の式によって求める。

Q=A・υ ·················································································· (1)

又は

ρ

・

=m

Q

····················································································· (2)

ここに,

Q: 体積流量 (mm3/s)

A: ピストンの断面積 (mm2)

v: ピストンの速度 (mm/s)

・m: 試料の流量 (g/s)

ρ: 試験温度における試料の密度 (g/mm3)

8.2

見掛けのせん断速度

8.2.1

一般 ダイ壁における見掛けのせん断速の計算は,適用する8.2.2又は8.2.3に規定する式による。

8.2.2

方法A:キャピラリーダイ

3

ap

32

D

Q

π

γ=

・

············································································· (3)

ここに,

ap

・γ: 見掛けのせん断速度 (s−1)

D: キャピラリーダイ内径 (mm)

Q: 体積流量 (mm3/s) (8.1参照)

備考20. ニュートン性流体の場合には,式(3)は,キャピラリー壁における真のせん断速度γ.を与える。

溶融プラスチックは,通常,ニュートン流れ挙動を示さないので,この式で計算される量は,

見掛けのせん断速度ap

γ&と呼ばれる。真のせん断速度は,見掛けのせん断速度ap

γ&から補正法

12

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

によって求める(8.5.1参照)。

8.2.3

方法B:スリットダイ

2

ap

6

BH

Q

=

・γ

············································································ (4)

ここに,

ap

・γ: 見掛けのせん断速度 (s-1)

B: スリットダイの幅 (mm)

H: スリットダイのすき間 (mm)

Q: 体積流量 (mm3/s) (8.1参照)

備考20.も参照。

備考21. 式(4)は,厳密には,すき間対幅の比 (H/B) が無限小の場合にだけ正しい。しかし式(4)を用

いると,H/B≦0.1の場合,見掛けのせん断速度

ap

・γは,3%以内の範囲で過大に評価される。

式(4)を用いた場合に含まれる近似計算を補正する詳細な解析方法を,補正手順とともに附属

書Aに示す。

8.3

見掛けのせん断応力

8.3.1

一般 ダイ壁における見掛けのせん断応力の計算は,適用する8.3.2又は8.3.3に規定する式による。

8.3.2

方法A:キャピラリーダイ

L

pD

4

ap=

τ

·················································································· (5)

ここに, τap: 見掛けのせん断応力 (Pa)

p: 試験圧力 (Pa)

L: キャピラリーダイの長さ (mm)

D: キャピラリーダイの内径 (mm)

8.3.3

方法B:スリットダイ

L

p

B

H

B

H

×

+)

(2

ap

・

=

τ

····································································· (6)

ここに, τap: 見掛けのせん断応力 (Pa)

p: ダイ入口の上で測定した試験圧力 (Pa)

L: スリットダイの長さ (mm)

B: スリットダイの幅 (mm)

H: スリットダイのすき間 (mm)

備考22. ダイの長さ方向の圧力損失は,ダイの入口,本体及び出口における圧力損失の和として表さ

れ,試験圧力Pより小さくなるので,式(5)及び式(6)で計算されるせん断応力は,見掛けの量

になる。真のせん断応力は,試験圧力P又はダイの長さLに適切な補正をして求める(8.4

参照)。

8.4

真のせん断応力

8.4.1

一般 真のせん断応力は,バーグレーの補正方法[3](8.4.2又は8.4.3参照)を用いて求めるか,又

は圧力トランスデューサを備えたスリットダイ(方法B1及びB2)を使用する場合は,直接求めることが

できる(8.4.4参照)。

バーグレープロット又はスリットダイの圧力降下と距離のプロットが直線にならない場合には,その影

響について試験報告書に記載しなければならない。用いた手順のどれを試験報告書に記載するかについて

受渡当事者間の協定がない場合には,より短いダイを用いる。

備考23. キャピラリーダイ又はスリットダイ式の押出レオメータをプラスチックのせん断粘度測定に

13

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いる場合,粘性散逸と粘度の圧力依存性が測定値に影響することがある。その結果,プロ

ットは直線にはならない。

8.4.2

キャピラリーダイのバーグレー補正(方法A) 次の手順を用いて,ダイ入口と出口の圧力損失の

和を求める。

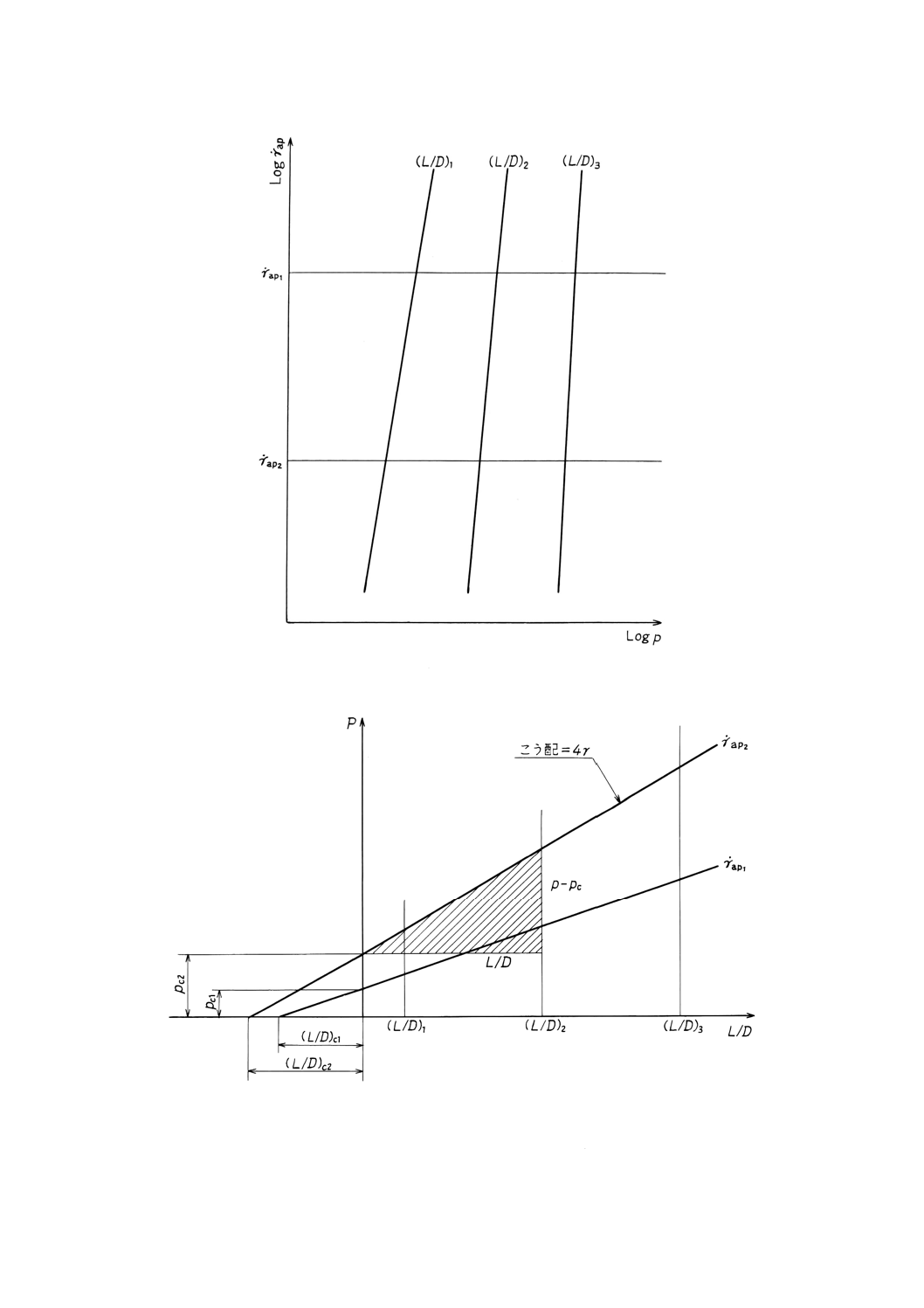

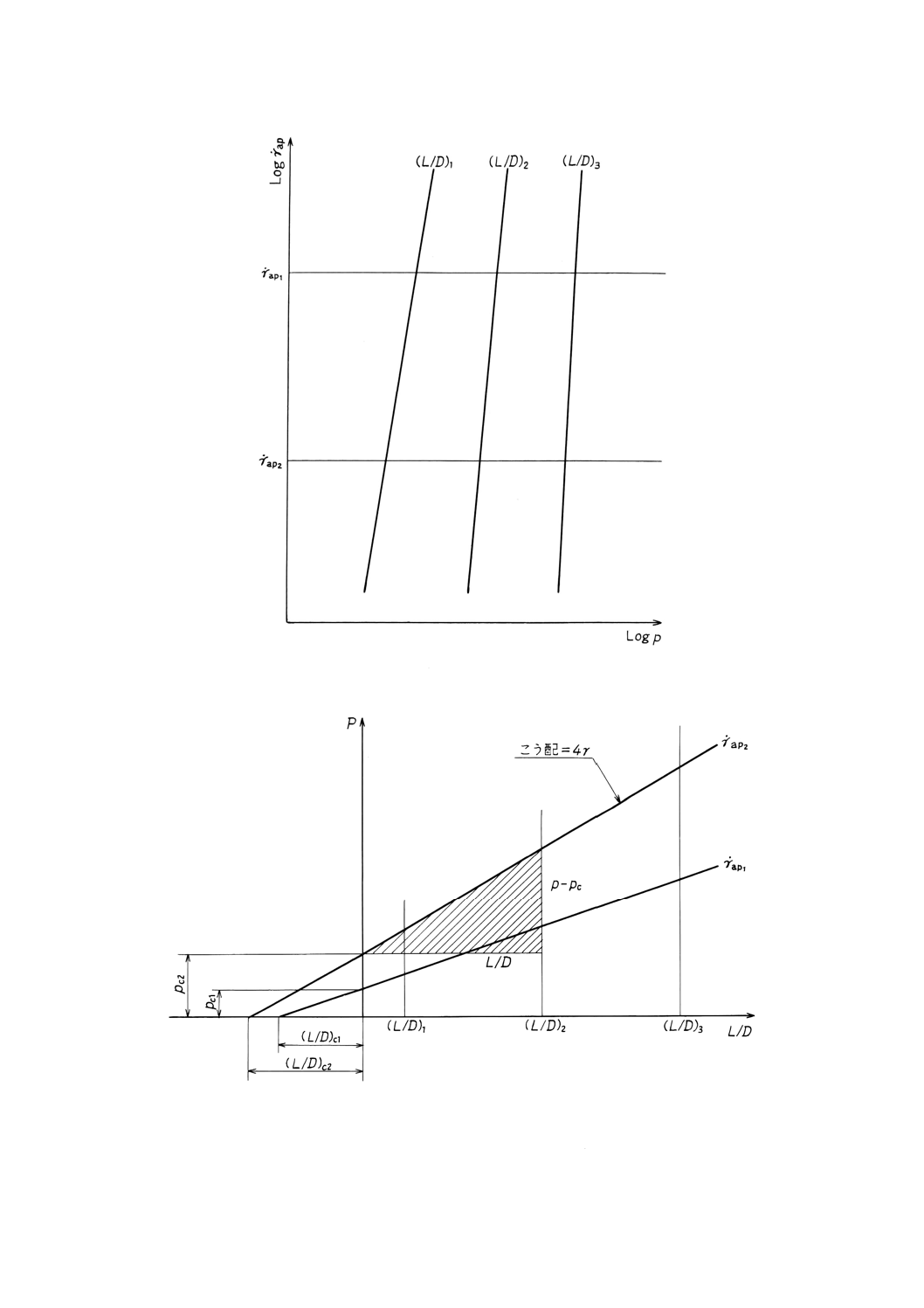

a) 試験方法A1では,同一の流入角と内径で,L/D比が (L/D) 1< (L/D) 2のように異っている,少なくと

も二つ(それ以上が望ましいが)のキャピラリーダイを用い,試験圧力Pの関数としてダイ壁におけ

る見掛けのせん断速度

ap

・γを決定する(図3参照)。

b) 試験方法A2では,同一の流入角と内径で,L/D比が (L/D) 1< (L/D) 2のように異なっている,少なく

とも二つ(それ以上が望ましいが)のキャピラリーダイを用い,ダイ壁における見掛けのせん断速度

γ.

apの関数として試験圧力pを測定する。

c) 上記のa)又はb)を用いて得たデータから,見掛けのせん断速度

ap

・γにおけるL/Dの関数として試験圧

力pをプロットする(図4参照)。結果として得られるいわゆるバーグレー線は,真のせん断応力の4

倍のこう配をもつ。

長いキャピラリーダイを用いたとき,溶融粘度に対する圧力の影響又は粘性散逸効果によって直線

からの偏りが生じる場合には,用いた手法のどれを試験報告書に記載するかについて受渡当事者間の

協定がなければ,より短いダイを用いて測定する(備考23.参照)。

備考24. バーグレー補正は,適切なコンピュータプログラムを用いて行ってもよい。その場合は,前

述のデータをプロットする手法に従う必要はない。しかし,コンピュータを測定データの補

正に用いる場合には,バーグレープロットをグラフにすれば,(バーグレー線が直線であると

いう)仮定が成立するかどうかが分かる。

各々の見掛けのせん断速度

ap

・γについて,バーグレー線を圧力ゼロまで外挿する(図4参照)。

縦軸の切片pcは,それらの見掛けせん断速度

ap

・γにおける,ダイの入口と出口の圧力損失の和に相当す

る。

14

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 バーグレー補正法[3]の適用:

L/Dをパラメータとした見掛けのせん断速度・γap対試験圧力pのプロット

図4 キャピラリーダイに対するバーグレープロット概略図:

見掛けのせん断速度・γapをパラメータとし,同一内径の

ダイについてL/Dと溶融圧力pの関係をプロット

15

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この見掛けのせん断速度γ.

apに対する真のせん断応力を,次の式(7)又は式(8)を用いて算出する。

L

D

p

p

c

4

)

(

・

=

−

τ

········································································· (7)

ここに,

τ: 真のせん断応力 (Pa)

p: 試験圧力 (Pa)

pc: 圧力補正 (Pa)

D: キャピラリーダイの内径 (mm)

L: キャピラリーダイの長さ (mm)

ダイの内径Dは一定であるので,横軸の切片 (L/D) cは,ダイの長さの補正を表す。式(7)に代わる式と

して,この見掛けのせん断速度γ.

apに対する真のせん断応力を,式(8)を用いて算出してもよい。

[

]

c

D

L

d

L

p

)

/

(

)

/

(

4

+

=

τ

································································· (8)

ここに,

τ: 真のせん断応力 (Pa)

p: 試験圧力 (Pa)

L: キャピラリーダイの長さ (mm)

D: キャピラリーダイの内径 (mm)

(L/D) c: ダイの長さの補正(無次元)

8.4.3

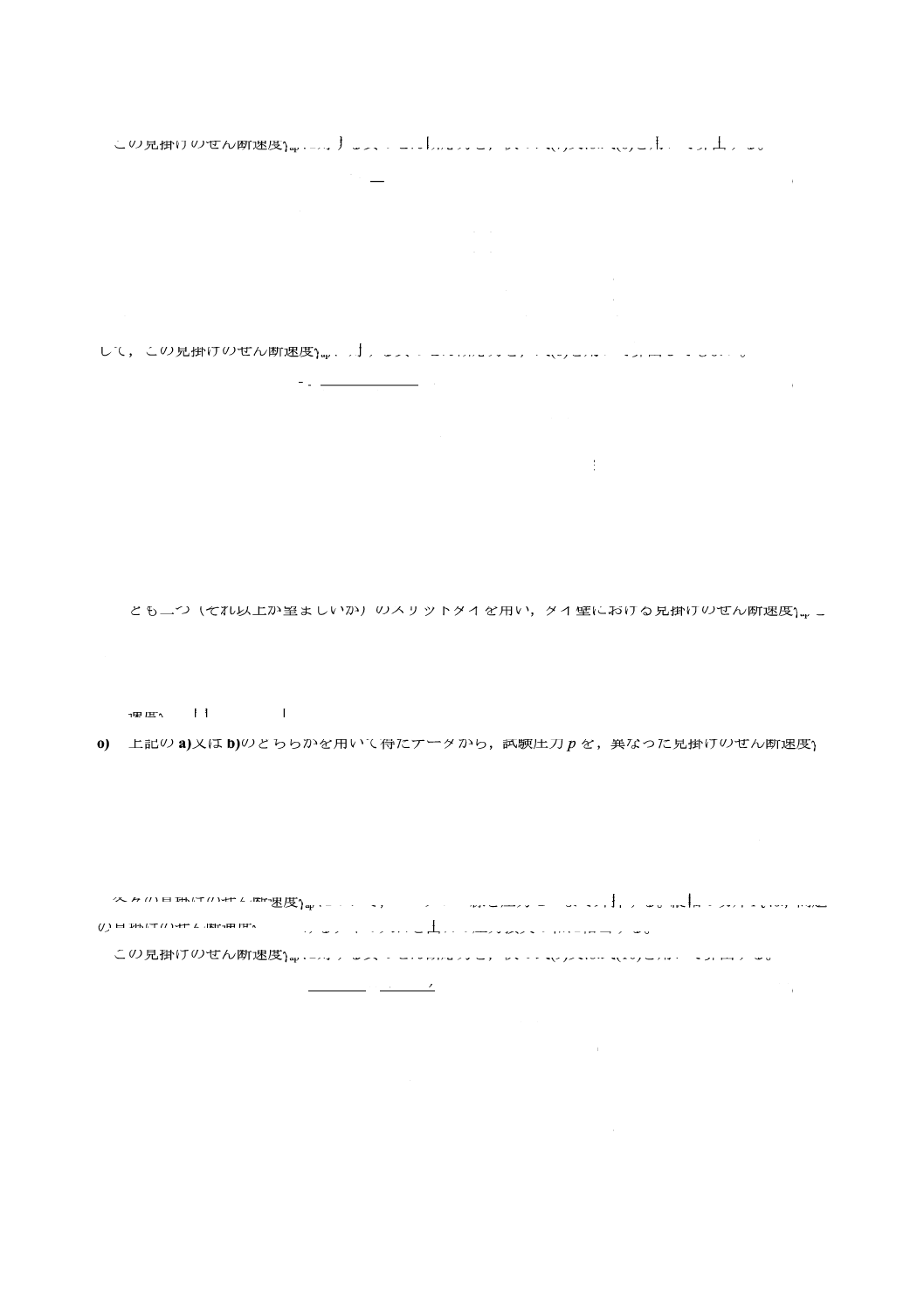

スリットダイのバーグレー補正(方法B) 次の手法を用いて,ダイ入口と出口の圧力損失の和を

求める。

a) 試験方法B1では,同一の流入角,幅及びすき間で,長さLがL1<L2のように異なっている,少なく

とも二つ(それ以上が望ましいが)のスリットダイを用い,ダイ壁における見掛けのせん断速度γ.

apを

試験圧力pの関数として決定する。

b) 試験方法B2では,同一の流入角,幅及びすき間で,長さLがL1<L2のように異なっている,少なく

とも二つ(それ以上が望ましいが)のスリットダイを用い,試験圧力pをダイ壁での見掛けのせん断

速度γ.

apの関数として測定する。

o) 上記のa)又はb)のどちらかを用いて得たデータから,試験圧力pを,異なった見掛けのせん断速度γ.

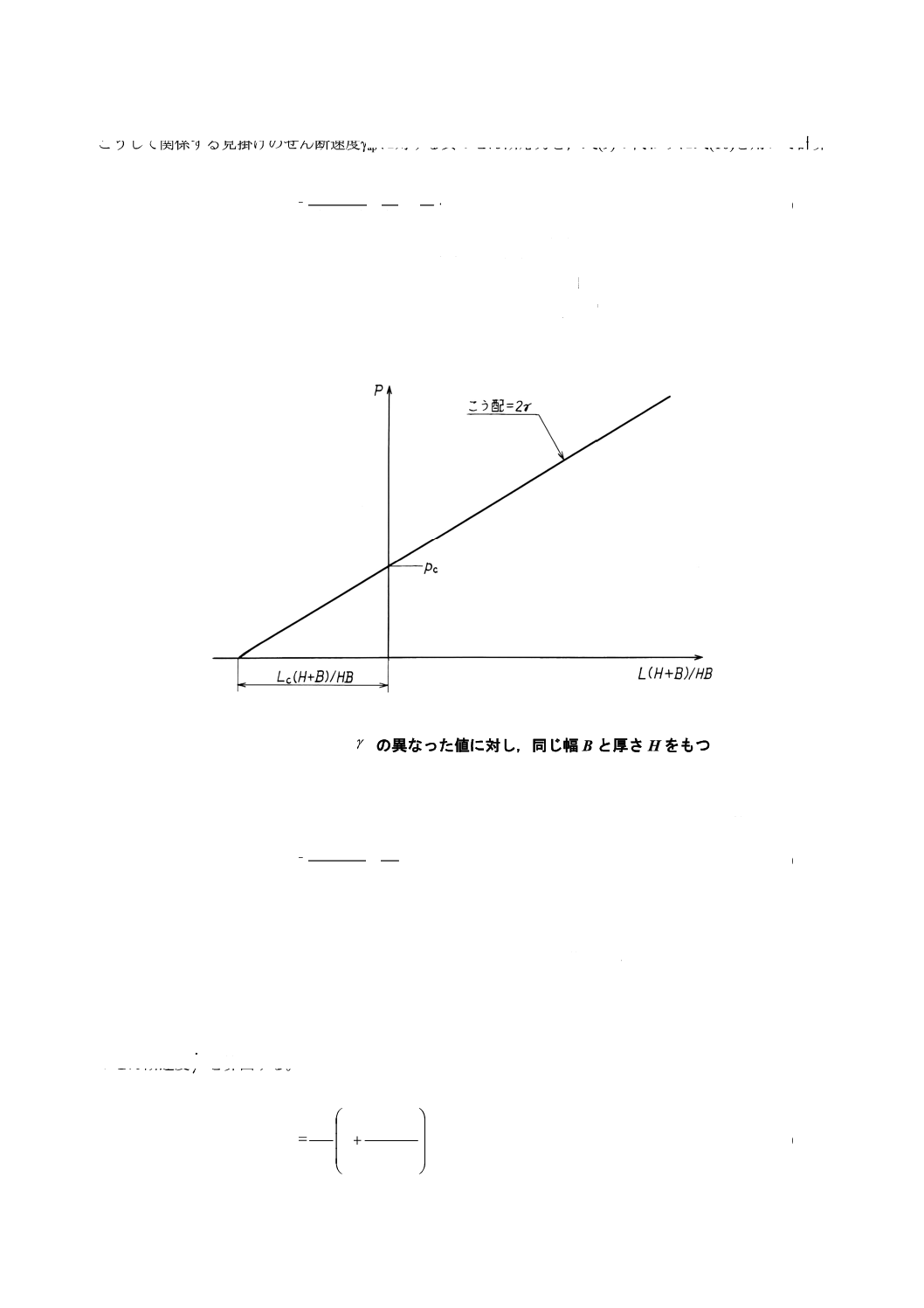

ap

の値に対するL (H+B) /HBの関数としてプロットする。結果として得られるいわゆるバーグレープロ

ット線は,真のせん断応力の2倍のこう配をもつ(図5参照)。

長いキャピラリーダイを用いると,溶融粘度に対する圧力の影響又は粘性散逸効果によって直線からの

ずれが起こる場合には,用いた手法のどれを試験報告書に記載するかについて受渡当事者間の協定がなけ

れば,より短いスリットダイを用いて測定を行う(備考23.及び備考24.参照)。

各々の見掛けのせん断速度γ.

apについて,バーグレー線を圧力ゼロまで外挿する。縦軸の切片Pcは,問題

の見掛けのせん断速度γ.

apにおけるダイの入口と出口の圧力損失の和に相当する。

この見掛けのせん断速度γ.

apに対する真のせん断応力を,次の式(9)又は式(10)を用いて算出する。

L

p

p

B

H

B

H

c)

(

)

(2

−

×

+

・

=

τ

······························································· (9)

ここに,

τ: 真のせん断応力 (Pa)

H: スリットダイのすき間 (mm)

B: スリットダイの幅 (mm)

p: 試験圧力 (Pa)

pc: 圧力補正 (Pa)

L: キャピラリーダイの長さ (mm)

スリットダイの寸法HとBは一定なので,横軸の切片Lc (H+B) / (HB) は,ダイの長さの補正を表す。

16

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

こうして関係する見掛けのせん断速度γ.

apに対する真のせん断応力を,式(9)の代わりに式(10)を用いて計算

してもよい。

)

(

)

(2

B

H

B

H

L

L

p

c

+

×

+

・

=

τ

······························································ (10)

ここに,

τ: 真のせん断応力 (Pa)

p: 試験圧力 (Pa)

H: スリットダイのすき間 (mm)

B: スリットダイの幅 (mm)

L: スリットダイの長さ (mm)

Lc (H+B) / (HB) : ダイの長さの補正(無次元)

図5 スリットダイに対するバーグレープロット概略図:

見掛けのせん断速度

ap

・γの異なった値に対し,同じ幅Bと厚さHをもつ

ダイについて試験圧力pをL (H+B) /HBの関数としてプロット

8.4.4

直接測定(方法B) スリットダイの長さ方向に沿って配置した圧力トランスデューサを用いて測

定した長さ方向の圧力こう配dp/dLから,次の式によってダイ壁における真のせん断応力を算出する。

L

p

B

H

B

H

d

d

)

(2

×

+

・

=

τ

···································································· (11)

ここに,

τ: 真のせん断応力 (Pa)

dp/dL: 長さ方向の圧力こう配 (Pa/mm)

B: スリットダイの幅 (mm)

H: スリットダイのすき間 (mm)

8.5

真のせん断速度

8.5.1

一般 方法A(8.5.2参照)の式(12)又は方法B(8.5.3参照)の式(13)を用い,見掛けのせん断速度

及びワイゼンベルグ/ラビノビッチ補正法[4]を適用して,キャピラリーダイ又はスリットダイの壁での真

のせん断速度・γを算出する。

8.5.2

方法A:キャピラリーダイ

+

τ

γ

γ

γ

dlog

dlog

3

4

ap

ap

・

・

・=

······························································· (12)

17

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

τ

γ

dlog

klog

ap

・

: 曲線log・γap=f (logτ) のこう配。

8.5.3

方法B:スリットダイ

+

τ

γ

γ

γ

dlog

dlog

2

3

ap

ap

・

・

・=

······························································· (13)

ここに,

τ

γ

dlog

dlog

ap

・

: 曲線log・γap=f (logτ) のこう配。

8.6

粘度 粘度をせん断応力とせん断速度の比として計算する。

比が真の値から一義的に求まらない場合は,結果として見掛けの粘度が得られる。この場合は,添字 “ap”

によって区別しなければならない。

8.7

ダイスウェルの測定

8.7.1

室温での測定 室温でのダイスウェル比及びパーセントスウェルを,式(14)及び式(15)によって算

出する。

D

D

S

a

a=

················································································· (14)

%

100

a

a

×

−

D

D

D

S=

·································································· (15)

ここに,

Sa: ダイスウェル比

sa: パーセントスウェル

Da: 室温で測定した押出し試料の直径 (mm)

D: 室温で測定したキャピラリーダイの直径 (mm)

8.7.2

試験温度での測定 試験温度でのダイスウェル比及びパーセントスウェルを,式(16)及び式(17)に

よって算出する。

T

TD

D

S

m

=

················································································ (16)

%

100

m

×

−

T

T

T

D

D

D

S=

······························································· (17)

ここに,

ST: ダイスウェル比

sT: パーセントスウェル

Dm: ダイの出口の下10mmの位置において,試験温度で測定し

た押出し試料の直径 (mm)

DT: 試験温度で測定したキャピラリーダイの直径 (mm)

備考25. スリットダイの場合には,式(14)から式(17)に押出し試料の直径の代わりにすき間(又は幅)

を用い,ダイ孔径の代わりにすき間(又は幅)を用いて前記の計算を行う。ダイスウェリン

グは,ダイの幅とすき間方向で異なるかもしれないので両方向で測定するのが望ましい。

9. 精度 七つの試験機関及び二つの材料(PP及びPVC)を用いた実験室間試験が,1990年に終了した。

結果についてのコメントと解析:

次の2種類の測定装置及び二つの測定手順が用いられた。

− キャピラリー流入口の押出し圧力を測定するレオメータ(4試験機関)及びピストンに掛かる力を測

18

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定するレオメータ(2試験機関)。

− 試験中に設定するせん断速度は,順次増加させていく場合(2試験機関)及び減少させていく場合(4

試験機関)があった。

併行精度を二つの試験機関で調査したが,ピストンに加える力から試験圧力を求めるよりも,キャピラ

リーの入口で測定する場合の方が精度がよく,また,せん断速度が低い場合 (<100s−1) には,高いせん断

速度 (>100s−1) の場合よりも精度が劣ることが見い出された。

併行精度の推定値は,それぞれ±10%及び±5%であった。長いダイを用いた場合 (L/D>20) に,流入角

が90°以上あれば,キャピラリー流入口の形状の影響を無視することができる。

試験方法の室間再現精度は,七つの試験機関において,180℃及び190℃におけるPVCの粘度,並びに

210℃及び240℃におけるPPの粘度の測定から推定された。低いせん断速度 (<100s−1) よりも高いせん断

速度 (>100s−1) の方が室間再現精度がよく,それぞれ±20%及び±10%である。

試験結果の検討から,室間再現精度は,次の事項によって影響されることが示された。

− 1回の試験で複数のせん断速度を測定する場合,その測定順序。

− 圧力又は荷重センサの感度。同じセンサを用いても,高い圧力(高いせん断速度)と低い圧力(低い

せん断速度)では,同じ精度で測定できない。

− せん断応力の測定方法。キャピラリーの流入口で圧力を測定するほうがより正確であり,望ましい。

測定結果に対するキャピラリーの汚れの影響は,これらの試験においては調査されなかった。

附属書A,附属書B及び附属書Cも参照する。

10. 試験報告書

10.1 一般 試験報告書には,必要に応じて次の事項を記載する。

a) この規格番号及び引用規格があればその番号

b) 10.2,10.3及び10.4で求める記載

c) 試験年月日

10.2 試験条件

10.2.1 試験材料に関する記載

10.2.2 材料の状態調節の詳細

10.2.3 用いた試験方法(方法A1,A2,B1又はB2)

10.2.4 用いたレオメータに関する記載及びシリンダの内径DB

10.2.5 用いたキャピラリーダイの直線部分の内径D,長さL及び長さと内径の比L/D,並びに測定精度

10.2.6 用いたスリットダイのすき間H,幅B及び長さL,並びに測定精度

10.2.7 キャピラリーダイ又はスリットダイの流入角の形状についての記載

10.2.8 ダイスウェルの測定に用いた手法についての記載

10.2.9 測定温度及びその測定精度

10.2.10 大気圧以外の圧力中に押し出す場合には,ダイ出口直後の圧力,この圧力を保持するために用いた

方法及び圧力の測定精度

10.2.11 試料の予熱時間

10.2.12 滞留時間

10.2.13 材料の変質が生じたときの滞留時間

10.2.14 最大許容試験時間

19

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.15 押出し時間

10.2.16 この規格の要求事項から外れている場合には,それについての記載及び試験結果に影響を与えたと

見られる事柄

10.3 流れ特性

10.3.1 一般 せん断速度,せん断応力及び粘度が,見掛けの値と真の値のどちらであるかを記載する。

バーグレープロット又は圧力損失と距離のプロットが直線にならない場合には,粘度の測定方法を記載

しなければならない。

壁面付着性のないプラスチックについては,試験結果は,見掛けのせん断応力を体積流量Qの関数とし

てプロットした形か又はその逆の形で示す。

10.3.2 グラフによる表示

− logせん断応力対logせん断速度又はその逆。

− log粘度対logせん断応力又はlogせん断速度。

− 一定のせん断応力又はせん断速度において,log粘度対絶対温度の逆数。

− 一定のせん断応力又はせん断速度において,log粘度対摂氏温度。

− 観測結果(3.17及び3.18参照)ごとの,log臨界せん断応力又はlog臨界せん断速度対絶対温度の逆

数。

− 観測結果(3.17及び3.18参照)ごとの,log臨界せん断応力又はlog臨界せん断速度対摂氏温度。

− log体積流量対logせん断応力又はその逆。

− 圧力対ダイの長さ。

− 圧力対ダイの出口から圧力トランスデューサまでの距離(スリットダイの場合)。

− log圧力補正対logせん断応力,logせん断速度又はlog体積流量。

− キャピラリーダイ又はスリットダイの入口と出口間の圧力損失対せん断応力,せん断速度又は体積流

量。

− 室温又は試験温度での,ダイスウェル比対せん断速度又は体積流量。

− 室温又は試験温度での,パーセントスウェル対せん断速度又は体積流量。

10.3.3 個別の値 次の項目は,試験条件の所定の組ごとに示してもよい。

− せん断応力 (Pa)

− せん断速度 (s−1)

− 粘度 (Pa・s)

− 室温でのダイスウェル比

− 室温でのパーセントスウェル

− 試験温度でのダイスウェル比

− 試験温度でのパーセントスウェル

10.4 目視による観察 目視観察が可能な場合,押出し試料の表面外観のすべての変化(例えば,流れの

途切れ,押出物の変形)を,変化が起きたときの試験条件とともに報告する。

そのような変化は,臨界せん断応力に対応する場合がある。この場合には,試験報告書に“目視による”

臨界せん断応力として個々の値を付記する。また,材料の色が変化した場合には,対応する滞留時間を記

載する。

20

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

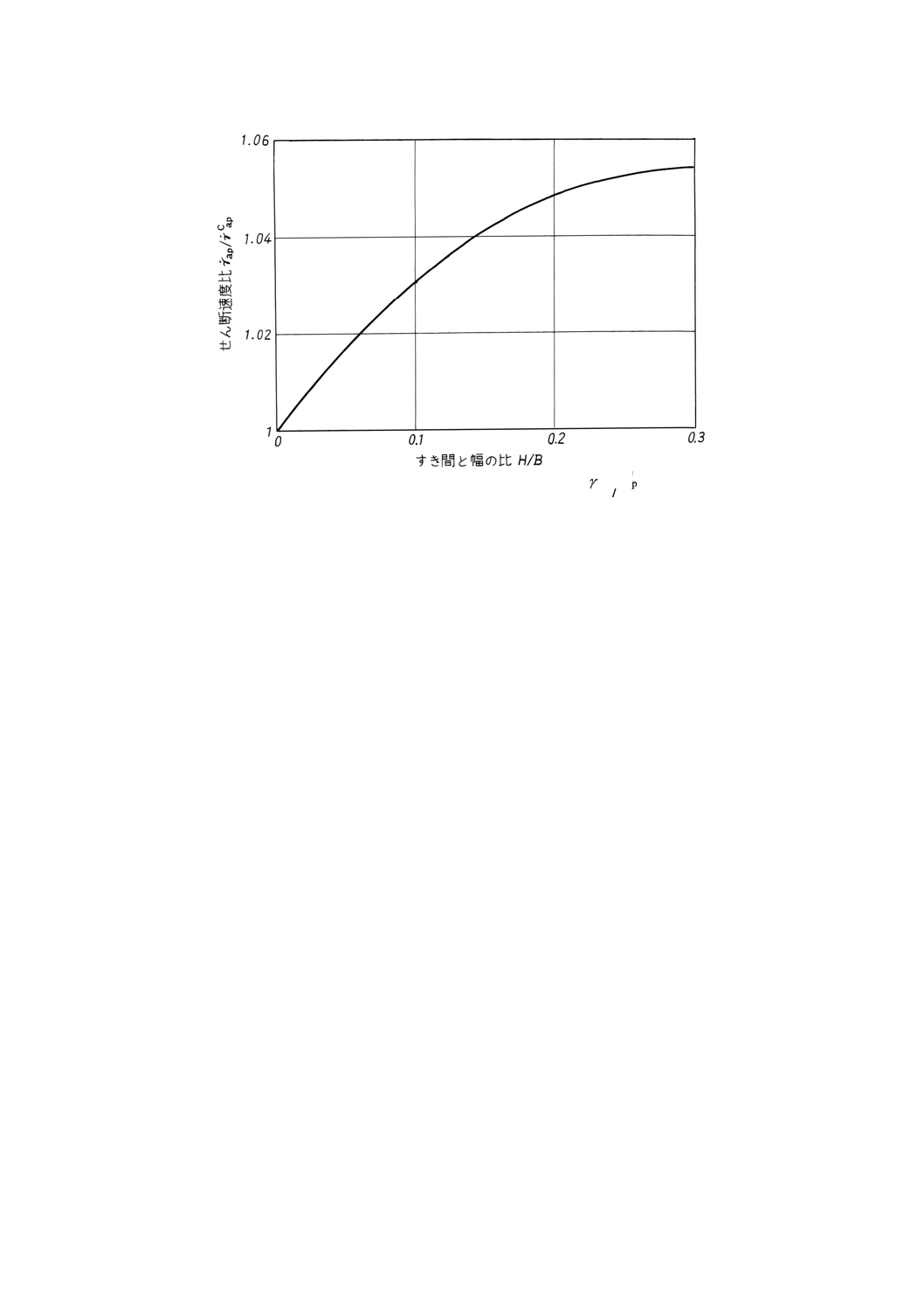

附属書A(参考) H/B比が見掛けのせん断速度

ap

・γ

に及ぼす影響を補正する方法

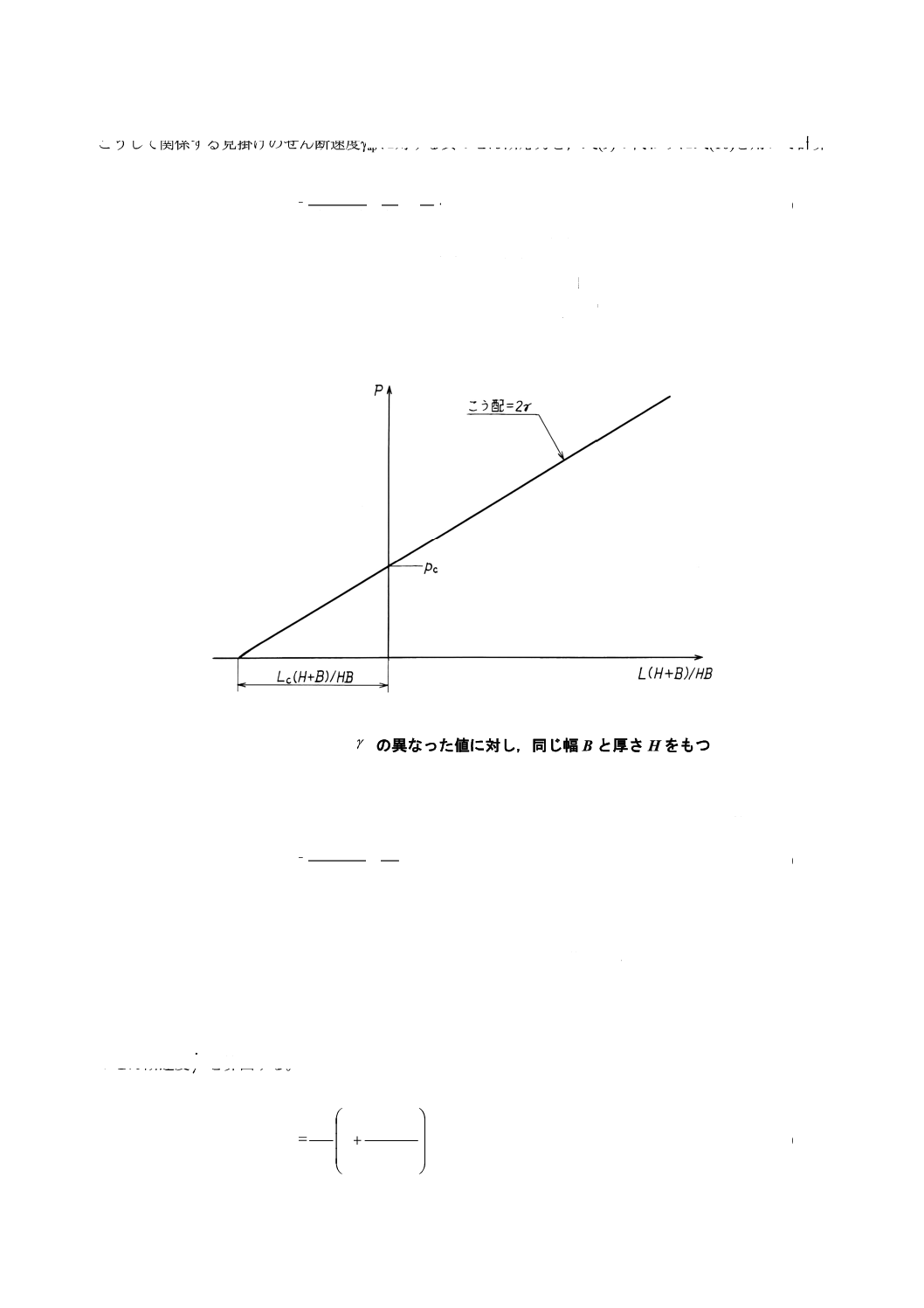

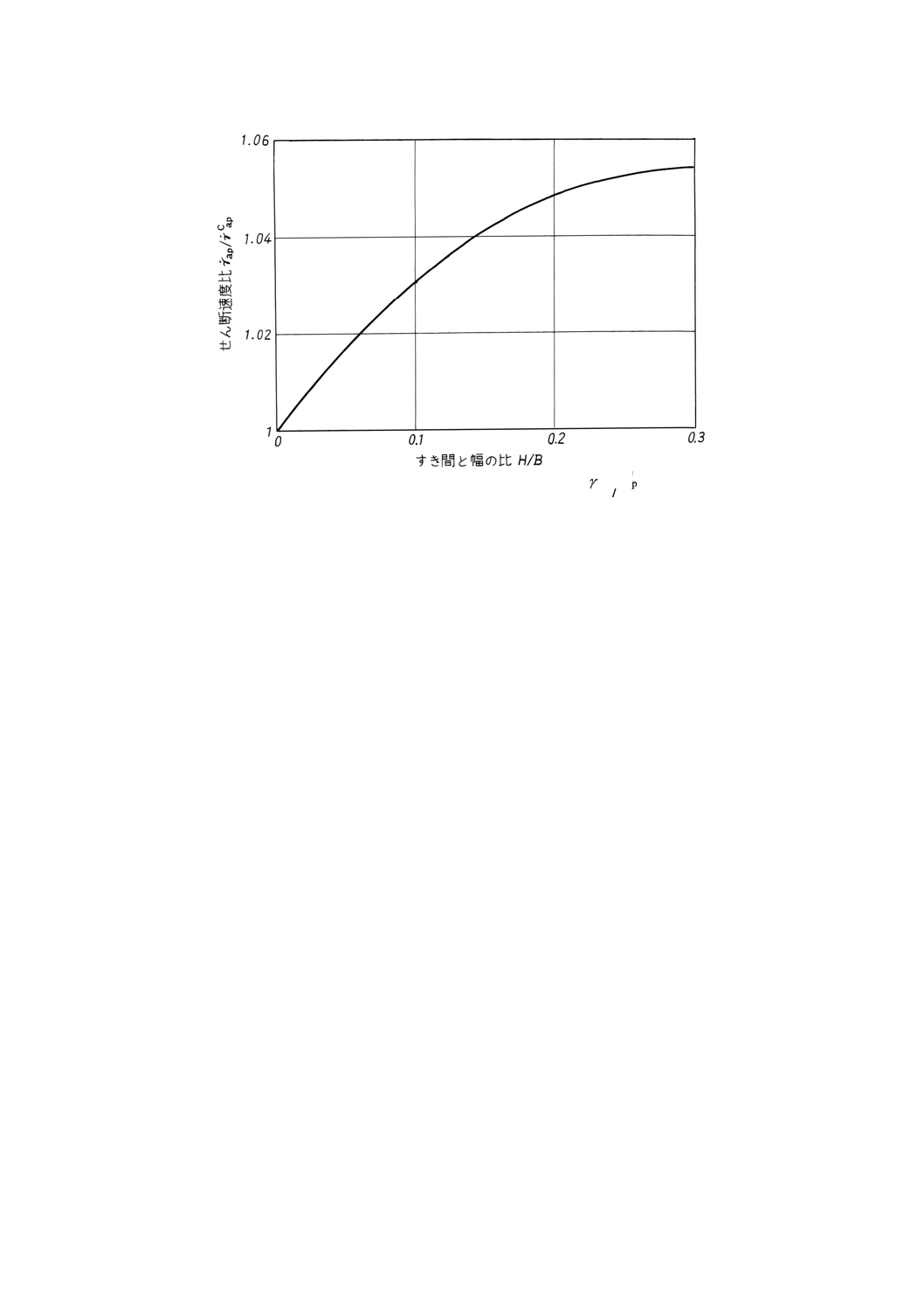

本体8.2.3で与えられた見掛けのせん断速度の式(4)は,無限大の幅のスリットに対してだけ当てはまる。

そのために,式(4)は,ダイの幅方向やすき間方向に流れが生じないと仮定して,ダイの長さ方向の流量が,

幅方向の距離BにわたってQである場合の見掛けのせん断速度を与える。H/B比が有限の場合でも,式(4)

は,図A.1に示すようにやはりよい近似を与える。これは,同一の流量Qにおいて式(4)から得たせん断速

度と,参考文献[5]に記載されている次の補正式(A.1)から求めた見掛けのせん断速度との比を示したもので

ある。

−

+

=

∑

=

5

1

5

4

3

cap

2

tanh

1

5

16

12

)

(2

n

H

B

n

n

H

BH

H

B

H

B

Q

π

γ

・

・

=

・

······························ (A.1)

ここに, nは奇数である。

式(4)を式(A.1)で除すと,式(A.2)を得る。

−

−

∑

=

5

1

5

cap

ap

2

tanh

1

4

627

.0

1

1

n

H

B

n

n

B

H

B

H

π

γ

γ=

・

・

·································· (A.2)

この式は,見掛けのせん断速度の比を,すき間と幅に比H/Bの関数として表したものである。H/B≦0.3

の場合,式(A.2)の級数和の項は1.0044になる。

したがって,

2

2

cap

ap

630

.0

370

.0

1

630

.0

1

1

B

H

B

H

B

H

B

H

−

+

=

−

+

=

・

・

γ

γ

······················· (A.3)

を補正式として用いることができる。

ダイ壁における補正された見掛けのせん断速度は,次の式で与えられる。

1

2

ap

cap

630

.0

370

.0

1

−

−

+

B

H

B

H

・

・

=γ

γ

1

2

2

630

.0

370

.0

1

6

−

−

+

B

H

B

H

BH

Q

=

············································ (A.4)

すき間と幅の比H/Bが0.1以下の場合に,式(A.4)に代えて式(4)を用いることによる誤差は3%以下にな

る。

21

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1 すき間と幅の比H/B対せん断速度比

ap

・γ/・cap

γ

22

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 測定誤差

B.1 ピストンの摩擦による誤差 ピストンとシリンダの接触によって摩擦が生じる。通常,こうして生じ

る摩擦力の影響は,キャピラリーダイ又はスリットダイ通過時の圧力損失に比較して無視できる。しかし,

摩擦力が無視できるかどうかは,試験温度における無負荷試験を行って確認すべきである。

測定を一定速度の下で行い,圧力をダイ流入口のすぐ近くに設置した圧力センサによって測定する場合

には,この事前確認はしなくてよい。

B.2 材料の逆流による誤差 ピストンヘッドとシリンダ間のすき間があるために,キャピラリーダイ又は

スリットダイを通過する流れの外に,少量の試料がピストンを通って逆流する。この結果,測定したせん

断速度は,ピストン速度から計算した値より低くなる。通常,この誤差は無視できる。しかし,ある種の

場合,特にピストンが相当大きな負荷で低速で動いている場合には,補正が必要である。ピストンヘッド

を通って逆流した試料材料は集めて量り,逆流によるパーセント誤差を決定するために,同じ時間間隔で

ダイから流出した押出し試料の質量と比較する。

B.3 溶融試料の圧縮性による誤差 液体によっては,非常に高い圧縮性を示すものもある。ダイ壁におけ

るせん断速度をピストンの移動速度から計算するとしても,ダイの長さ方向の圧力損失(したがって,密

度の減少)のために誤差が生じる。液体の密度が減少すれば流速が増加し,この結果,キャピラリーの出

口に向かってせん断速度が増加する。

B.4 ダイ壁に沿った滑りによる誤差 ダイ中の流れに関する計算は,ダイ壁における液体速度をゼロと仮

定している。高粘度の高分子溶融試料では,高分子試料とダイ壁の間で滑りが生じることがある。

23

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 流れ条件が測定精度に及ぼす影響

C.1 温度 体積流量Q又はそれによって生じる圧力Pに及ぼす温度変動の影響は,他の変数を一定とした

場合,次のように推定される。

− 定圧レオメータについて

Qの%誤差=

100

100

2

*

×

×

=

×

T

RT

E

Q

Q

Δ

Δ

− 定速度レオメータについて

Pの%誤差=

100

100

2

*

×

×

×

T

RT

E

P

P

Δ

=

Δ

ここに,

E*: 活性化エネルギー (J)

R: 気体定数 [8.3J/ (K・mol)]

T: 絶対温度 (K)

∆T: 温度の絶対誤差 (K)

Q: 体積流量 (mm3/s)

∆Q: 体積流量の絶対誤差 (mm3/s)

P: 圧力損失 (Pa)

∆P: 圧力損失の絶対誤差 (Pa)

これらの式は,100K又はガラス転移温度を超える温度で高分子溶融特性の温度依存性の説明によく適合

する,アレーニウス形の関係式から導かれる。ある種のプラスチックでは,2Kの温度誤差があると,Q又

はPに5%程度の誤差を生じる。

備考26. 高いせん断速度で試料材料の温度が上昇するという事実から,キャピラリーから出る試料の

実際の温度は,試験温度より高くなる場合がある。

C.2 力と体積流量 流量の変化は,圧力損失Pのm乗(mは,1〜3の整数)の変化にほぼ比例する。

残る他のすべての変数を一定にして,圧力損失の変化が体積流量に与える影響は,次の式を用いて算出

する。

Qの%誤差=

100

100

×

×

P

P

m

Q

Q

Δ

=

Δ

したがって,圧力損失の測定値の誤差0.5%は,体積流量にm/2%の誤差を生じる。mの値は1〜3の間で

変化できるので,Pの0.5%の誤差は,Qにおいては0.5%〜1.5%の間の誤差になる。このため,体積流量Q

のパーセント誤差を1%以下に限定するためには,力は絶対値の0.3%の精度で測定する必要がある(本体

5.5参照)。

C.3 キャピラリーの寸法 体積流量と力はr (3+m) L−mの関数として変化する。ここでmは1〜3の整数であ

り,rとLは,それぞれキャピラリーの半径と長さである。

r及びLだけの偏差に基づくQの誤差は,次のように計算する。

Qの%誤差=

100

100

×

×

P

P

m

Q

Q

Δ

=

Δ

24

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

)

3(

×

−

×

+

L

L

m

r

r

m

Δ

Δ

=

ここに,

∆r: 半径の絶対誤差 (mm)

∆L: キャピラリー長さの絶対誤差 (mm)

表C.1は,mの異なった値に対して,r及びLの誤差がP及びQに,どのように影響するかを示す。

表C.1 誤差

Pの誤差

(Qは定数)

Qの誤差

(Pは定数)

rの誤差が0.5%の場合

1〜2%

2〜3%

Lの誤差が0.5%の場合

0.5%

0.5〜1.5%

25

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) 参考文献

[1] Chung, B. and Cohen, C., Polym. Eng. Sci., 25, p.1 001-1 007 (1985).

[2] Lupton, J. M. and Register J. W., Polym. Eng. Sci., 5, p.235-245 (1985).

[3] Bagley, E. B., J. Appl. Physics, 28, p.624 (1957).

[4] Eisenschitz, R., Rabinowitsch, B. Weissenberg, K. Mitt. Dtsch. Mat. -Prf. -Anst. (Bulletin of German Materials

−Testing Institution), Sonderheft 9, p.91 (1929).

[5] McKelvey, J. M., Polymer Processing, John Wiley and Sons, New York/London (1962).

26

K 7199 : 1999 (ISO 11443 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

委員会

分科会

(委員長)

北 野 武

物質工学工業技術研究所高分子材料部

◎

◎

金 綱 久 明

東京家政大学家政学部

○

金 子 剛

財団法人日本電気用品試験所

○

峰 松 陽 一

芝浦工業大学名誉教授

○

○

中 村 茂 夫

神奈川大学工学部

○

小 沢 丈 夫

千葉工業大学工学部

○

久保田 和 久

工学院大学工学部

○

澤 田 秀 雄

生分解性プラスチック研究会

○

市 川 昌 彦

財団法人日本品質保証機構

○

○

増 田 優

通商産業省基礎産業局

○

大 嶋 清 治

通商産業省工業技術院

○

橋 本 繁 晴

財団法人日本規格協会国際整合化規格室

○

阿 部 聡

東京都立工業技術センター有機化学部

○

畠 山 立 子

物質工学工業技術研究所高分子材料部

○

市 原 祥 次

三菱化学株式会社筑波研究所

○

川 村 好 宏

三菱樹脂株式会社平塚研究所

○

村 井 久 純

帝人株式会社プラスチックテクニカルセンター

○

須 賀 茂 雄

スガ試験機株式会社

○

十 時 稔

株式会社東レリサーチセンター

○

伊 藤 尚 美

株式会社島津製作所第1分析事業部

○

増 瀬 英 雄

株式会社島津製作所試験計測事業部

○

三 原 観 治

株式会社東洋精機製作所

○

○

吉 木 健

日本プラスチック工業連盟

○

市 村 清

三菱レイヨン株式会社東京技術情報センター

○

○

岩 崎 良 治

日本ポリオレフィン株式会社川崎研究所

○

村 野 政 生

東洋紡績株式会社総合研究所

○

大 塚 利 紀

日立化成工業株式会社下館工場

○

桜 井 渡

株式会社松下テクノリサーチ

○

石 野 巌

日本エタノール株式会社企画調査部

○

小 瀬 達 男

財団法人高分子素材センター試験・検査事業部

○

○

(事務局)

三 宅 孝 治

日本プラスチック工業連盟

○

○

樋 口 秀 臣

財団法人高分子素材センター試験・検査事業部

○

○

◎印は委員長,分科会主査を示す。

解説文責 久保田 和久