2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7195-1993

プラスチックのヒートサグ試験方法

Testing method for heat sag of plastics

1. 適用範囲 この規格は,無負荷状態において耐熱性が要求されるプラスチックのヒートサグ試験方法

について規定する。

備考1. ヒートサグ試験方法は,平板状試験片の一端を片持ちはりの方式で固定し,他端は自由の状

態で,規定時間,所定の温度に保持した後,熱による試験片のたわみ量を求める方法である。

そのたわみ量からプラスチックの耐熱性を評価することができる。

2. この規格の参考でヒートサグ温度測定方法について記述する。

3. この規格の引用規格を,次に示す。

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS K 6900 プラスチック用語

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格の中で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) ヒートサグ値 試験片を片持ちはりの方式で固定し,規定時間,所定温度に保持したとき,試験片の

自由端部に生じたたわみ量(元の位置からの垂直方向の距離)。

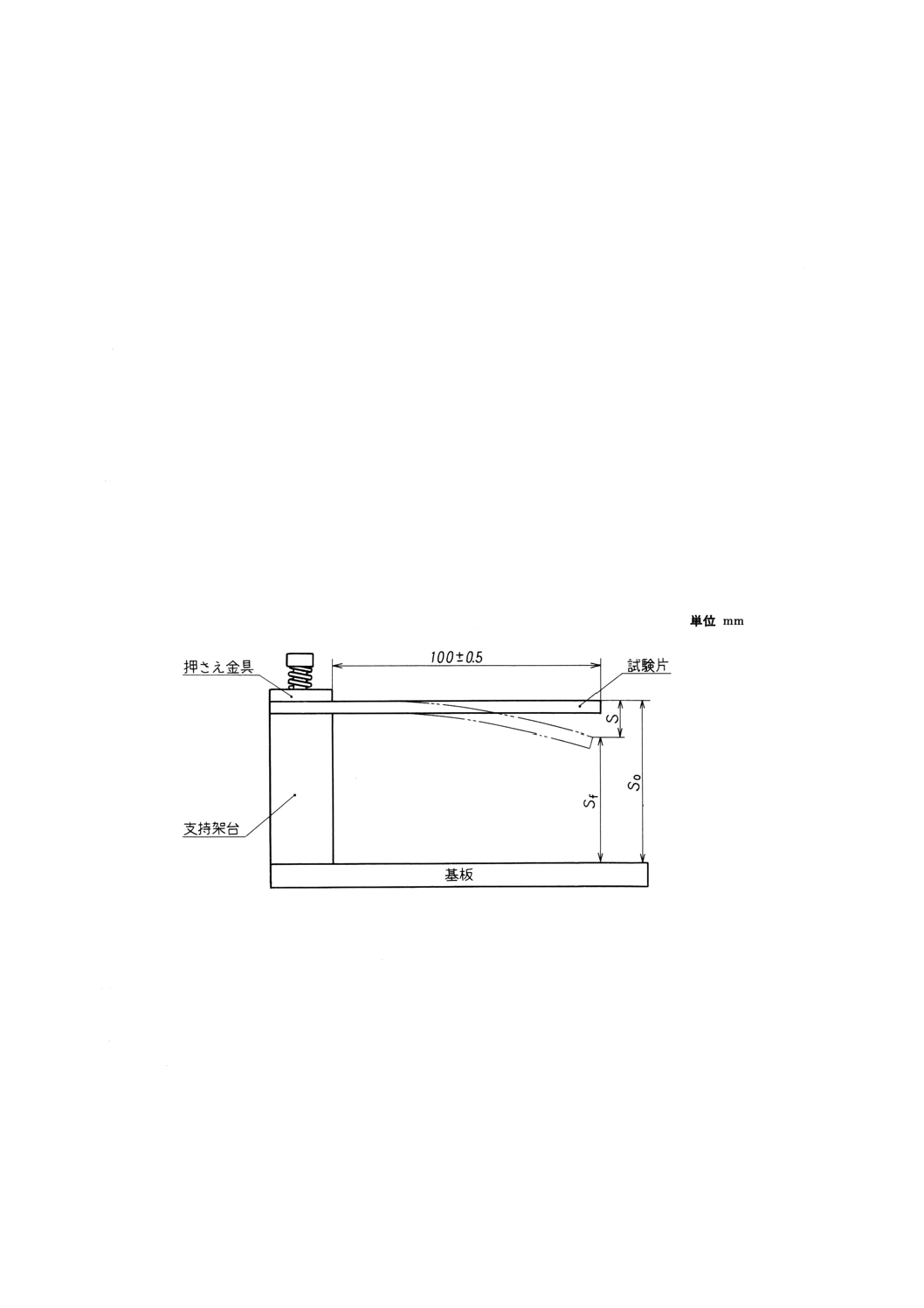

(2) オーバーハング 試験片を片持ちはりの方式で固定したとき,試験片の張り出し部分の長さ(図2参

照)。

3. 試験片の状態調節及び測定場所の温度及び湿度 試験片の状態調節並びに寸法測定及びたわみ量の

測定場所の温度及び湿度は,次のとおりとする。

(1) 試験片の状態調節は,原則として,試験前にJIS K 7100に規定する標準温度状態2級及び標準湿度状

態2級[温度23±2℃及び相対湿度 (50±5) %]において48時間以上行う。

(2) 試験片の寸法測定及びたわみ量の測定は,原則として(1)と同じ温度及び湿度[温度23±2℃及び相対

湿度 (50±5) %]の室内で行う。

4. 試験装置及び寸法測定器具 試験装置及び寸法測定器具は,試験片を片持ちはりの方式に固定する保

持具,熱風恒温槽,温度計,タイマ,試験片の寸法及びたわみ量測定器具で構成し,次の条件に適合しな

ければならない。

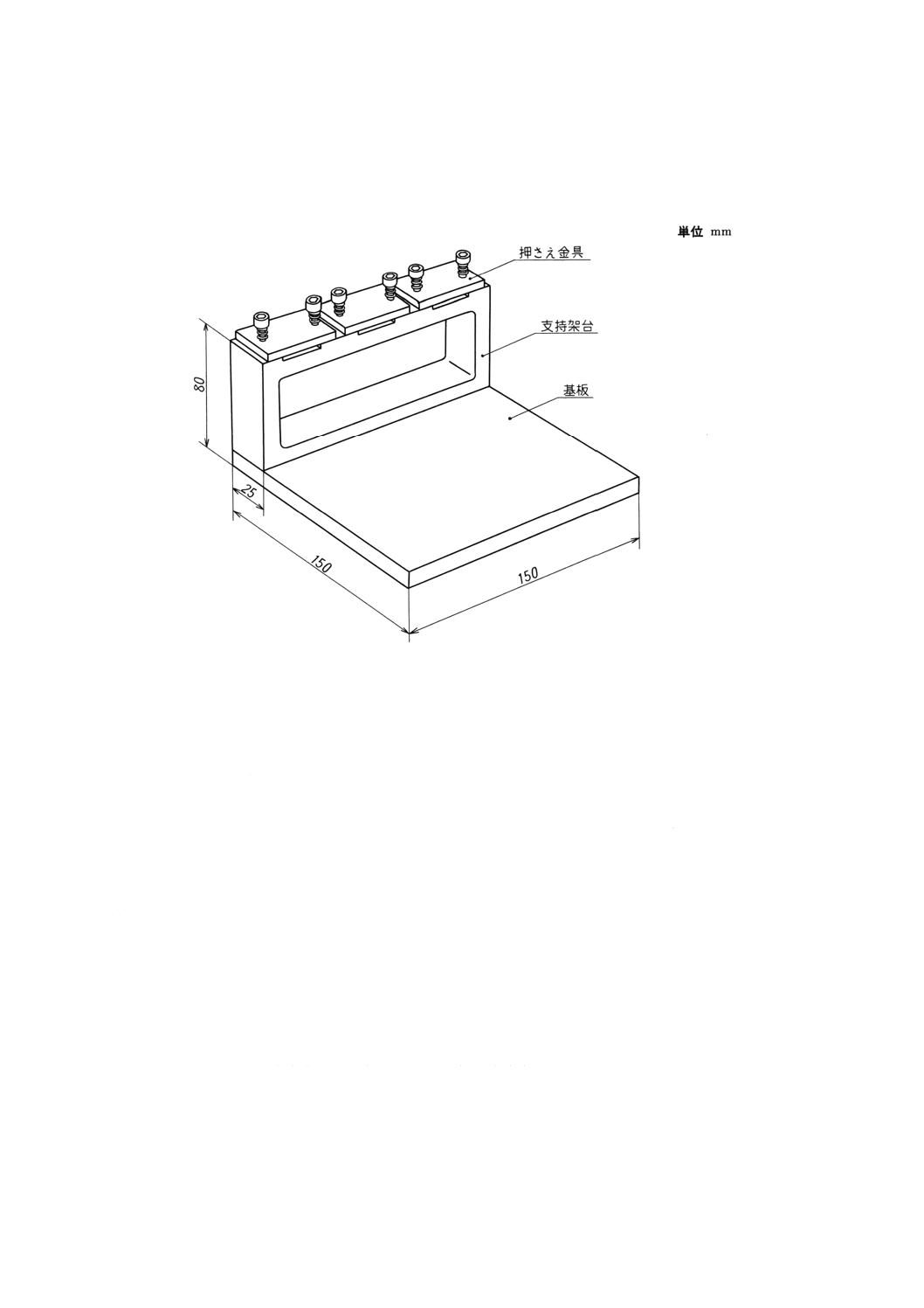

(1) 試験片保持具 試験片保持具は,試験片を片持ちはりの方式に固定し,恒温槽に規定時間保持でき,

2

K 7195-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加熱によって反りなどの変形が生じない構造のものでなければならない。材質は,アルミニウムが好

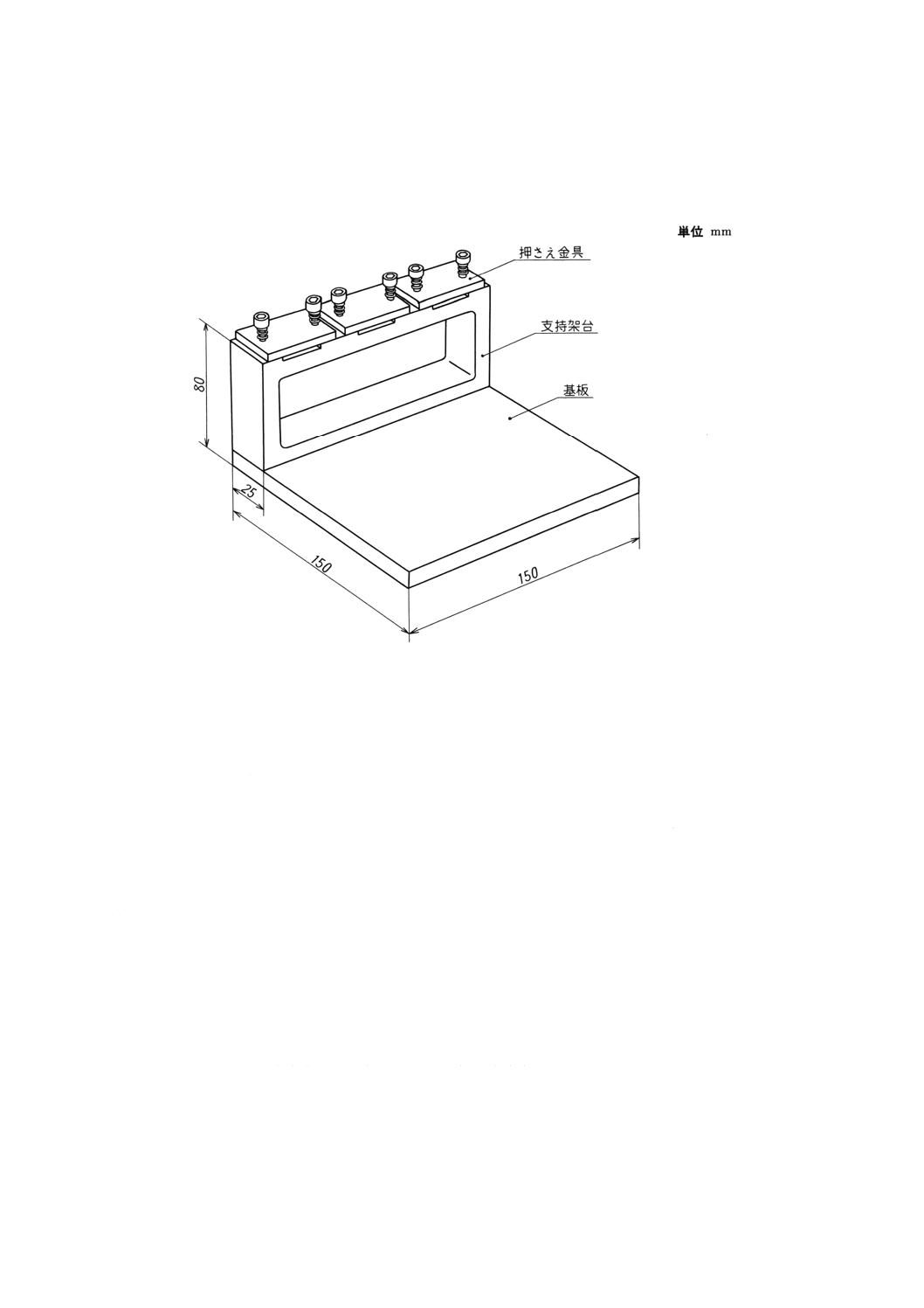

ましい。試験片保持具の一例を図1に示す。

図1 試験片保持具の一例

(2) 熱風恒温槽 熱風恒温槽は,所定温度まで昇温可能な熱風循環式恒温槽(以下,恒温槽という。)を用

いる。

(3) 温度計 温度計は,許容差±1℃で所定温度まで測定できる水銀温度計又はこれと同等以上の精度のも

のを用いる。

(4) 試験片の寸法及びたわみ量測定器具 試験片の寸法及びたわみ量測定器具は,次のものを用いる。

(a) マイクロメータ マイクロメータは,試験片の厚さを測定するためのもので,JIS B 7502に規定す

る外側マイクロメータの測定範囲0〜25mmのもの又はこれと同等以上の精度のものを用いる。

(b) ノギス ノギスは,試験片の幅,長さ及びオーバーハングを測定するためのもので,JIS B 7507に

規定する最小読取値0.1mmのもの又はこれと同等以上の精度のものを用いる。

(c) 金属製直尺 金属製直尺は,試験片のたわみ量を測定するためのもので,JIS B 7516に規定するも

の又はこれと同等以上の精度のものを用いる。

5. 試験片

5.1

試験片の寸法 試験片の寸法は,幅9.8〜12.8mm,長さ125±0.5mm,厚さ3.2±0.2mmの短冊形と

する。

備考 必要によって試験片厚さを大きくする場合の試験片寸法は,幅10.0±0.2mm,長さ125±0.5mm,

厚さ4.0±0.2mmとしてもよい。

3

K 7195-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試験片の作製 試験片は,射出成形,圧縮成形などによって作製し,必要に応じて,成形板から機

械加工によって規定の寸法に切削する。機械加工するときは,その切削加工熱などによって材料の性質が

変化しないように十分注意しなければならない。

試験片の成形は,それぞれの樹脂別材料及び製品の当該日本工業規格に規定されているか又は受渡当事

者間の協定があれば,それに従って行う。

備考1. 必要があれば,アニーリングによって試験片の加工ひずみを除くことができる。この場合,

アニーリング条件は受渡当事者間の協定による。

2. 異方性を示す材料からの試験片の採取方法については,受渡当事者間の協定によって行う。

5.3

試験片の数 試験片の数は,3個以上とする。

6. 操作 操作は,次による。

(1) 試験片の厚さは,張り出し部分で保持具のつかみ部から3mm以内で0.05mmまで,幅は,張り出し部

分で保持具のつかみ部から3mm以内で0.1mmまで測定する。長さは,0.5mmまで測定する。

(2) 試験片は,試験片が変形しない程度の一定の締付け力で試験片のオーバーハングが100±0.5mmにな

るように保持具に取り付ける。このとき,保持具の温度は,50℃以下とする。

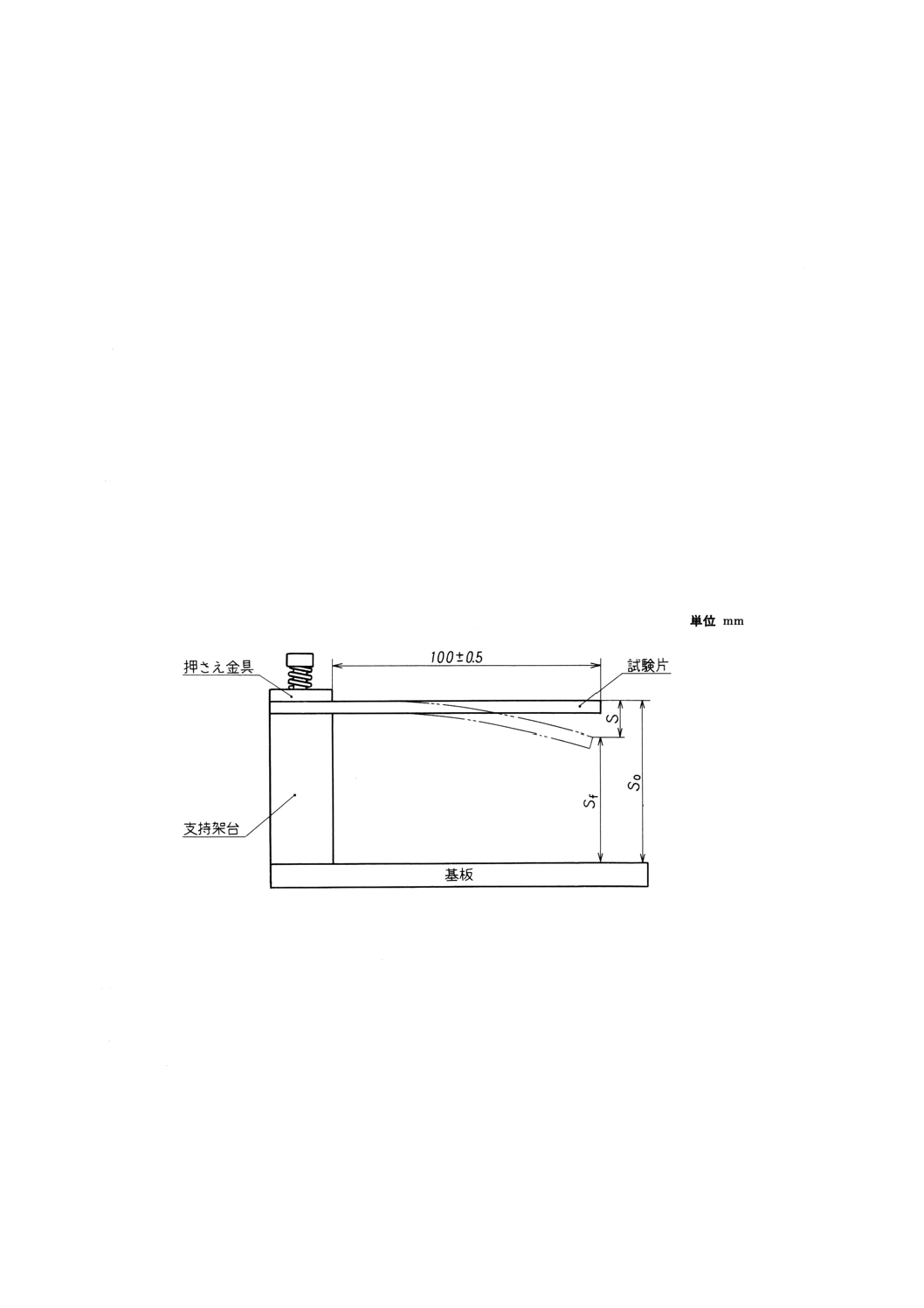

(3) 試験片を保持具に取り付けた後,図2に示す試験片の自由端部の上面と基板間の距離 (So) を0.5mm

まで測定する。

図2 ヒートサグ値 (Sf, So) の測定箇所

(4) 恒温槽を所定の温度(1)±1℃に設定する。

注(1) 所定の温度は,樹脂の耐熱特性によって異なるが,製品の仕上工程における加熱条件,最終製

品の用途などによって試験温度を選択する。

(5) 試験片保持具を恒温槽に水平に試験片の幅の方向と熱風の方向とが一致するように入れ,タイマを始

動して60±1分保持する。

(6) 試験片保持具を恒温槽から取り出し,直ちに(2)図2に示すように試験片の自由端部 (Sf) を0.5mmま

で測定する。

注(2) 試験片を恒温槽から取り出して放置しておいてもたわみ量に差が見られないことが分かってい

る場合は,直ちに測定しなくてもよい。

(7) ヒートサグ値の最大値と最小値の差が3mm以上ある場合は,そのデータは捨て,再試験を行う。

4

K 7195-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 計算

7.1

ヒートサグ値 ヒートサグ値は,次の式によって算出する。

S=So−Sf

ここに,

S: ヒートサグ値 (mm)

So: 試験前の試験片の自由端部の上面と基板との距離 (mm)

Sf: 試験後の試験片の自由端部の上面と基板との距離 (mm)

7.2

数値の丸め方 ヒートサグ値は,個々の計算値を平均したものを2倍し,JIS Z 8401によって整数

位に丸め,その結果を2で除する。

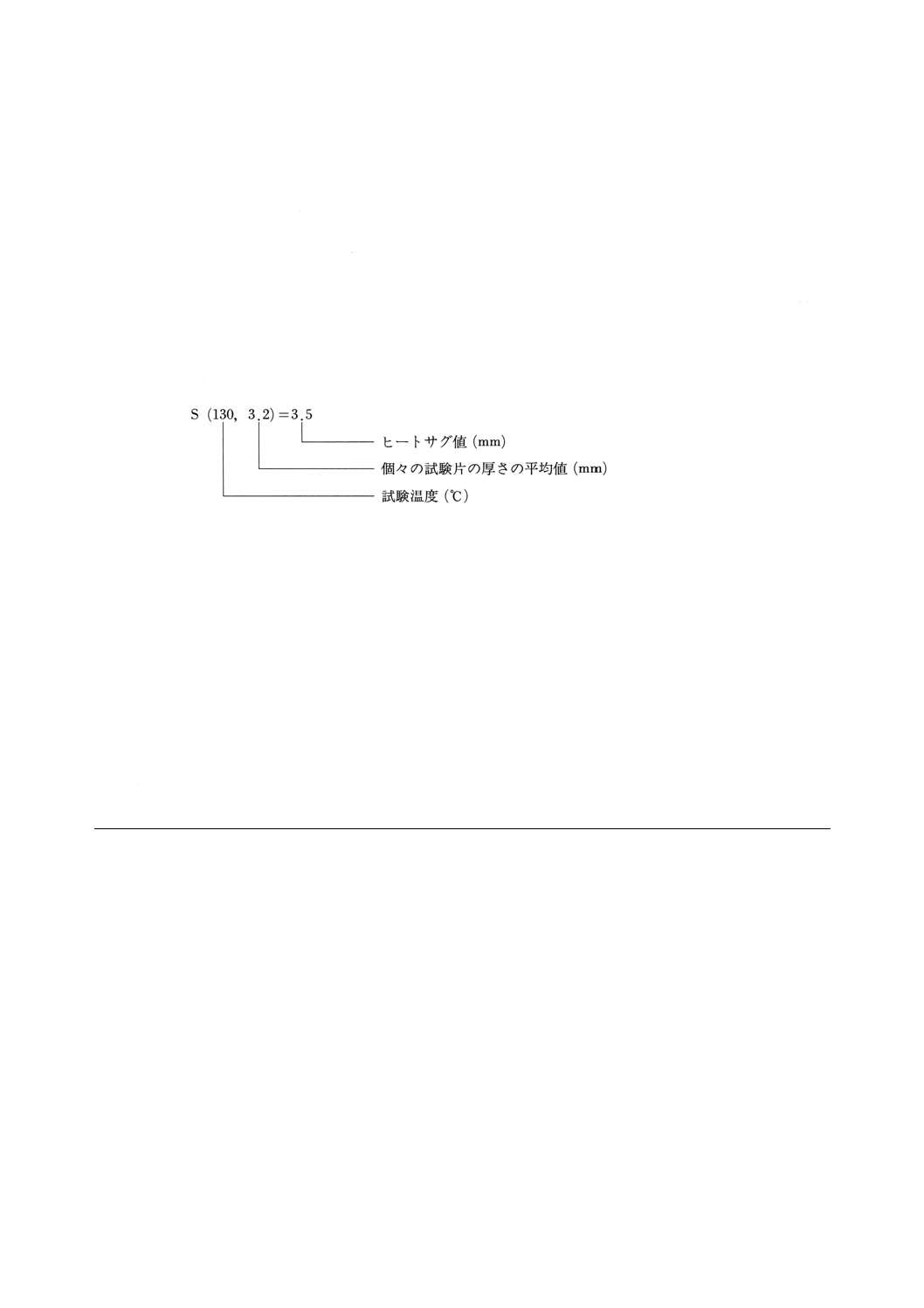

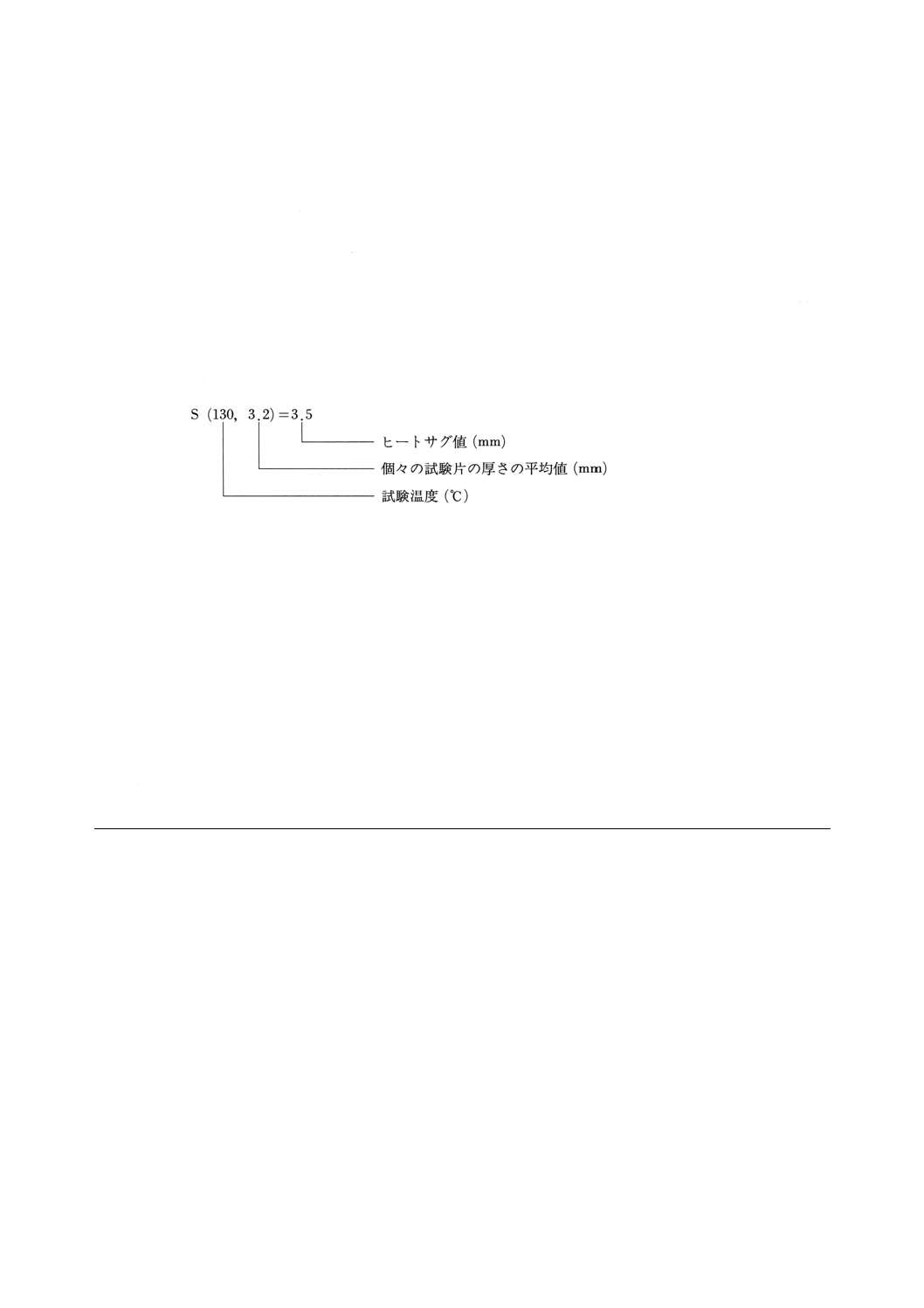

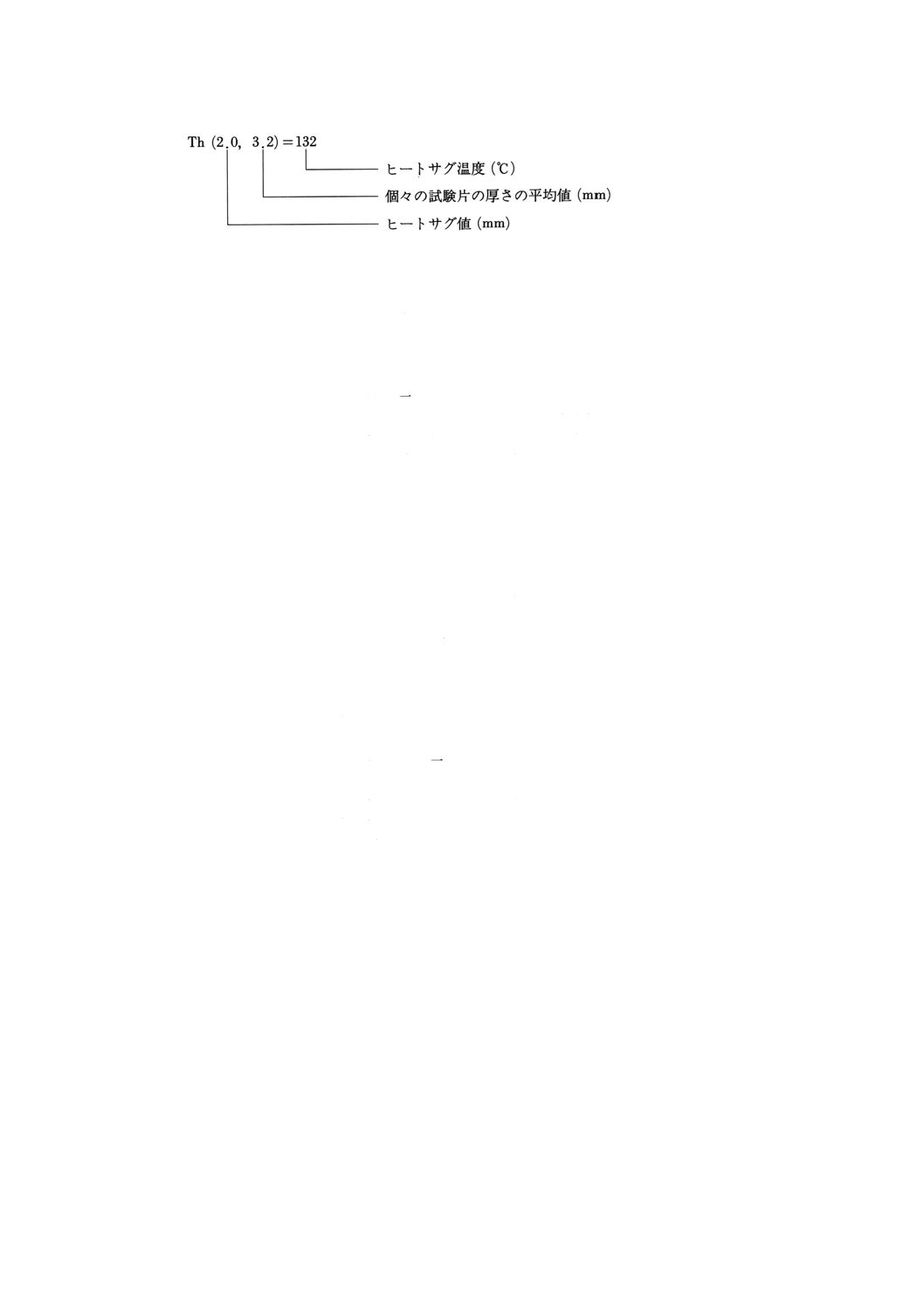

8. ヒートサグ値の表示 ヒートサグ値の表示は,試験温度及び試験片の厚さを併記する。

例:

9. 報告 報告には,必要に応じて,次の事項を記録する。

(1) 試験した材料の種類,等級及び製造業者名

(2) 試験片の作製方法

(3) 試験片の状態調節の温度,湿度及び時間

(4) 試験片のアニーリングの有無及びその条件

(5) 試験片の寸法

(6) 試験片の数

(7) 試験条件(試験温度,試験時間など)

(8) 試験の結果(個々の値及び平均値)

(9) 試験年月日

(10) その他必要とする事項

関連規格 ASTM D 3769-85 Standard Method for Testing Microcellular Urethanes−High−Temperature Sag

5

K 7195-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 プラスチックのヒートサグ温度測定方法

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

1. 適用範囲 この参考は,無負荷状態において耐熱性が要求されるプラスチックのヒートサグ温度測定

方法について,本体と異なる部分を規定する。

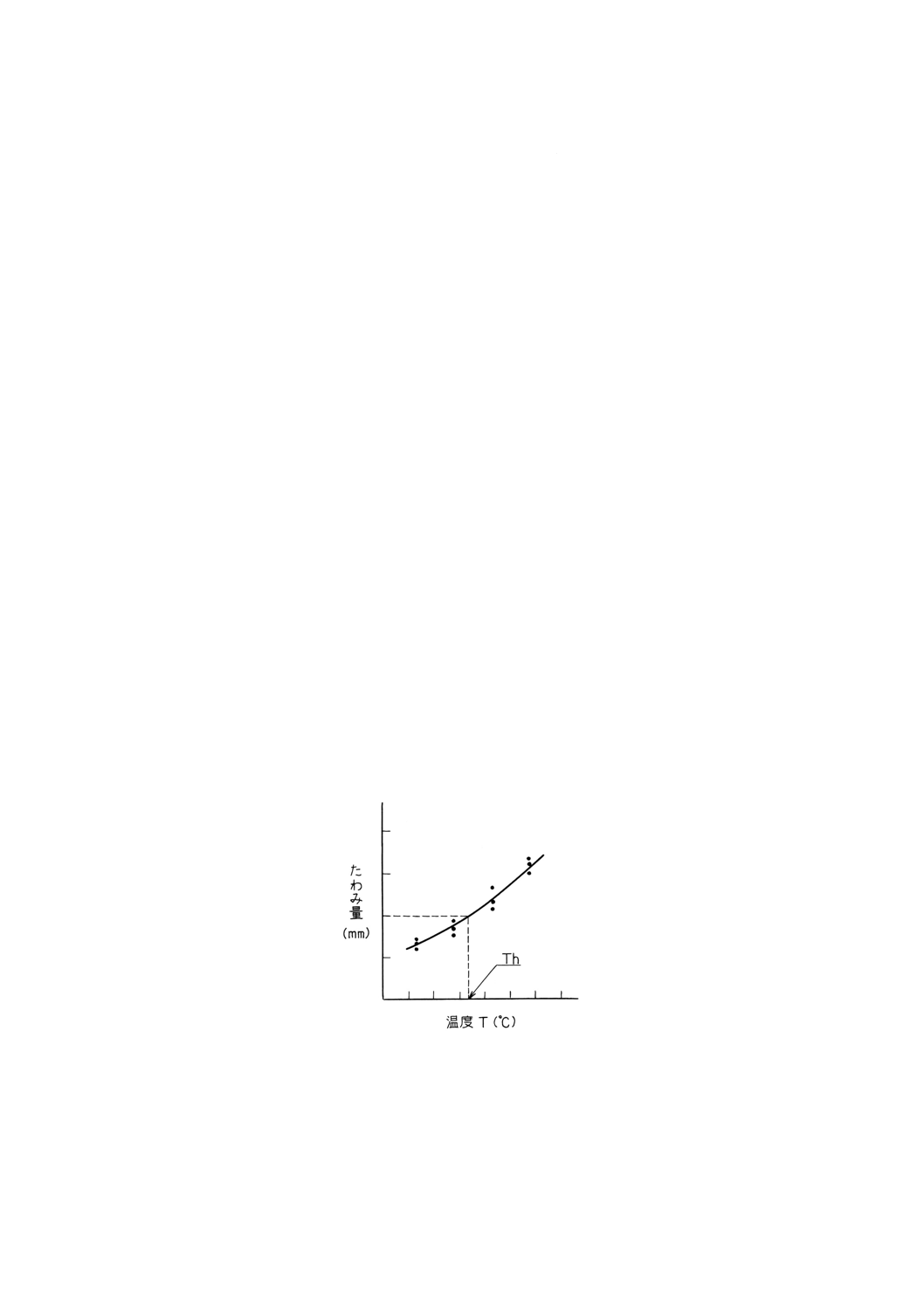

備考 ヒートサグ温度測定方法は,平板状試験片の一端を片持ちはりの方式で固定し,他端は自由の

状態で,所定の温度に規定時間保持した後,所定のたわみ量に達する温度を求める方法である。

その温度からプラスチックの耐熱性を評価することができる。

2. 用語の定義 この規格の中で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

ヒートサグ温度 試験片を片持ちはりの方式で固定し,規定時間内に所定のたわみ量を生じる温度。

3. 試験片の数 試験片の数は,各温度水準で3個以上とする。温度水準を3〜4水準とるとすれば,9〜

12個以上の試験片が必要となる。

4. 操作 操作は,次による。

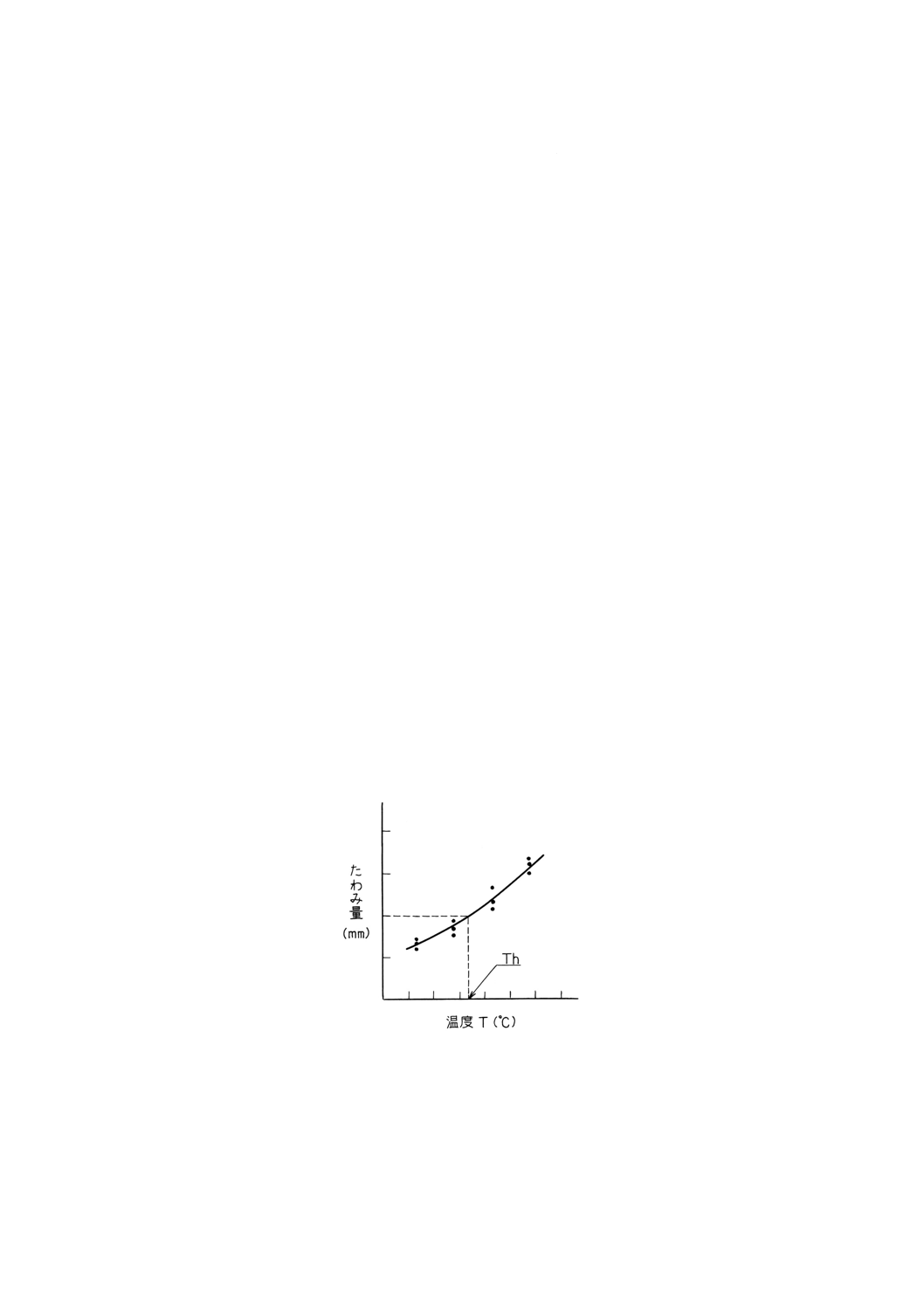

(1) 本体6.の操作を,幾つかの温度水準で行い,それぞれのたわみ量を求める。このときのたわみ量の目

安は,所定たわみの約半分及び約2倍のたわみ量とする。

(2) 縦軸にたわみ量,横軸に測定温度を取り測定値をプロットする。

(3) 各プロットを通る直線又は曲線を描く。

(4) 所定のたわみ量(1)に該当する温度を求めて,これをヒートサグ温度とする(参考図1参照)。

注(1) たわみ量は,受渡当事者間の協定による。例えば,たわみ量2mm。

参考図1 ヒートサグ温度の求め方

5. 数値の丸め方 ヒートサグ温度は,JIS Z 8401によって整数位に丸める。

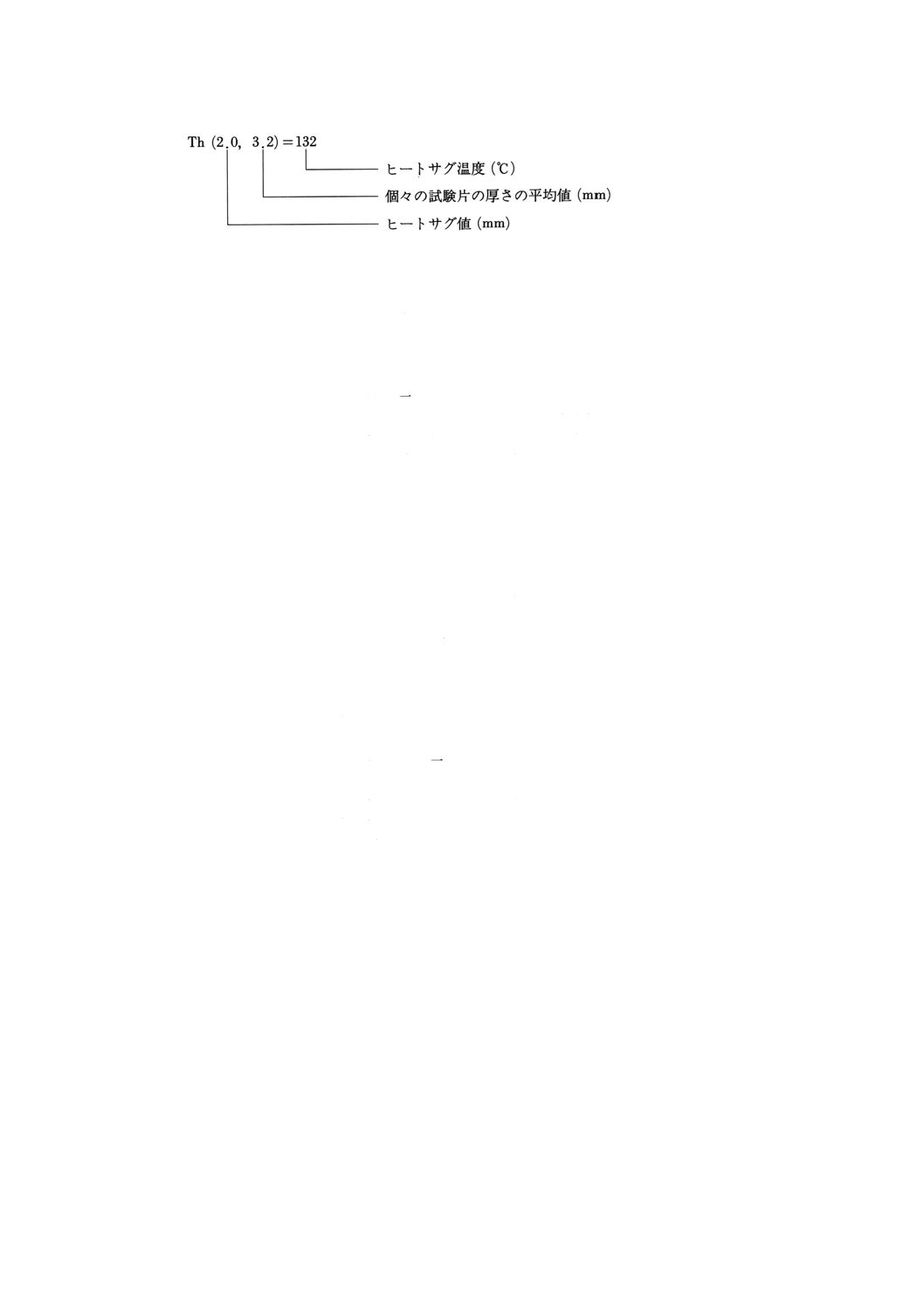

6. ヒートサグ温度の表示 ヒートサグ温度 (Th) の表示は,ヒートサグ値及び試験片の厚さを併記する。

6

K 7195-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例:

自動車分科会 試験・評価研究会 構成表

委員名

会社名

小 関 知 功

旭化成工業株式会社

刀 禰 文 廣

出光石油化学株式会社

山 田 晃

株式会社上島製作所

齊 藤 英 隆

株式会社オリエンテック

新 山 浩 彦

鐘淵化学工業株式会社

日 野 元 和

株式会社島津製作所

古 出 雅 士

昭和電工株式会社

須 田 勉

昭和電工株式会社

大 庭 敏 之

日産自動車株式会社

奥 山 敏 樹

日産自動車株式会社

魚 橋 広 道

日本ジーイープラスチックス株式会社

多久島 剛

フドー株式会社

鈴 木 哲 彦

マツダ株式会社

小 林 敏 男

三菱油化株式会社

三 浦 正 壽

三菱レイヨン株式会社

木 村 宏

三菱自動車工業株式会社

佐々木 義 和

宇部興産株式会社

須 賀 蓊

スガ試験機株式会社

小 田 照 巳

住友金属工業株式会社

山 口 勇

大日精化工業株式会社

松 本 隆 敬

大日本インキ化学工業株式会社

奥 本 忠 興

豊田合成株式会社

村 島 善 樹

トヨタ自動車株式会社

水 口 隆 三

日本ペイント株式会社

兒 玉 嘉久一

日立化成工業株式会社

熊 田 正 隆

株式会社本田技術研究所

安 田 武 夫

三菱化成株式会社

櫻 井 正 憲

三菱瓦斯化学工業株式会社

7

K 7195-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

◎ 中 山 和 郎

繊維高分子材料研究所

寺 西 大三郎

通商産業省基礎産業局

○ 細 川 幹 夫

通商産業省工業技術院

劔 持 潔

製品科学研究所

関 口 勇

工学院大学

石 井 博 之

埼玉県工業技術研究所

大 平 善 造

社団法人自動車技術会

山 田 典 義

日本電信電話株式会社

○ 村 島 善 樹

トヨタ自動車株式会社

○ 奥 山 敏 樹

日産自動車株式会社

○ 齊 藤 英 隆

株式会社オリエンテック

宮 本 金 三

日本プラスチック工業連盟

○ 小 関 知 功

旭化成工業株式会社

○ 安 田 武 夫

三菱化成株式会社

○ 刀 禰 文 廣

出光石油化学株式会社

○ 魚 橋 広 道

日本ジーイープラスチックス株式会社

○ 三 浦 正 壽

三菱レイヨン株式会社

○ 新 鍋 秀 文

財団法人高分子素材センター

備考 :◎印は委員長,○印は分科会委員