K 7181:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 5

5 装置······························································································································· 5

5.1 試験機 ························································································································· 5

5.2 試験片寸法の測定装置 ···································································································· 6

6 試験片···························································································································· 6

6.1 形状及び寸法 ················································································································ 6

6.2 試験片の作製 ················································································································ 7

6.3 試験片の検査 ················································································································ 7

6.4 異方性材料 ··················································································································· 8

7 試験片の数 ······················································································································ 8

8 状態調節························································································································· 8

9 手順······························································································································· 8

9.1 試験雰囲気 ··················································································································· 8

9.2 試験片寸法の測定 ·········································································································· 8

9.3 試験片の装着 ················································································································ 8

9.4 予備負荷 ······················································································································ 9

9.5 試験速度 ····················································································································· 10

9.6 データの記録 ··············································································································· 10

10 試験結果 ······················································································································ 11

10.1 圧縮応力 ···················································································································· 11

10.2 圧縮ひずみ ················································································································· 11

10.3 圧縮弾性率 ················································································································· 11

10.4 統計処理 ···················································································································· 12

10.5 有効数字 ···················································································································· 12

11 試験報告 ······················································································································ 12

附属書A(規定)小形試験片 ································································································· 13

附属書B(参考)座屈限界 ···································································································· 14

附属書C(規定)コンプライアンス補正 ·················································································· 15

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

K 7181:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 7181:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7181:2011

プラスチック−圧縮特性の求め方

Plastics-Determination of compressive properties

序文

この規格は,2002年に第3版として発行されたISO 604を基に,技術的内容を変更して作成した日本工

業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,プラスチックの圧縮特性(圧縮強さ,圧縮弾性率及び圧縮応力−ひずみ曲線)の求め方に

ついて規定する。また,試験速度の範囲について規定する。

この規格は,次に示す材料に適用する。

− 硬質及び半硬質(JIS K 6900)熱可塑性プラスチック成形材料:非充塡プラスチックのほか,充塡材

入り及び短繊維,棒状,板状又はか(顆)粒状の強化材入りのコンパウンドを含む。硬質及び半硬質

熱可塑性樹脂板。

− 硬質及び半硬質熱硬化性成形材料:充塡材入り及び強化材入りのコンパウンドを含む。硬質及び半硬

質熱硬化性樹脂板。

− サーモトロピック液晶ポリマー。

この規格は,JIS K 7140-1及びJIS K 7140-2の規定に一致する,加工前の繊維長が7.5 mm以下の繊維強

化コンパウンドに適用する。

この規格は,織物繊維強化材料(ISO 3597-3及びJIS K 7018),繊維強化プラスチック複合材料及び積

層品(JIS K 7018),硬質発泡材料(JIS K 7132)又は発泡材料若しくはゴムを用いたサンドイッチ構造物

(JIS K 6254)には適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 604:2002,Plastics−Determination of compressive properties(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0182 工作機械−試験及び検査用語

JIS K 6254 加硫ゴム及び熱可塑性ゴム−応力・ひずみ特性の求め方

2

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

注記 引用部分は,JIS K 6272に対応している。対応国際規格:ISO 5893,Rubber and plastics test

equipment−Tensile, flexural and compression types (constant rate of traverse)−Specification

(MOD)

JIS K 6900 プラスチック−用語

JIS K 7018 繊維強化プラスチック−積層板の面内圧縮特性の求め方

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291:1997,Plastics−Standard atmospheres for conditioning and testing(MOD)

JIS K 7132 硬質発泡プラスチック−規定荷重及び温度条件下における圧縮クリープの測定方法

JIS K 7139 プラスチック−試験片

JIS K 7140-1 プラスチック−比較可能なシングルポイントデータの取得及び提示−第1部:成形材

料

JIS K 7140-2 プラスチック−比較可能なシングルポイントデータの取得及び提示−第2部:長繊維

強化プラスチック

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818:1994,Plastics−Preparation of test specimens by machining(IDT)

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293:1986,Plastics−Compression moulding test specimens of thermoplastic

materials(IDT)

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1:1996,Plastics−Injection moulding of test specimens of thermoplastic

materials−Part 1: General principles, and moulding of multipurpose and bar test specimens(IDT)

JIS K 7154-1 プラスチック−熱硬化性樹脂成形材料の射出成形試験片−第1部:通則及び多目的試

験片の成形

注記 対応国際規格:ISO 10724-1:1998,Plastics−Injection moulding of test specimens of thermosetting

powder moulding compounds (PMCs)−Part 1: General principles and moulding of multipurpose test

specimens(IDT)

JIS Z 8401 数値の丸め方

JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

注記 引用部分は,ISO 2602:1980,Statistical interpretation of test results−Estimation of the mean−

Confidence intervalに対応している。

ISO 295,Plastics−Compression moulding of test specimens of thermosetting materials

ISO 3597-3,Textile-glass-reinforced plastics−Determination of mechanical properties on rods made of

roving-reinforced resin−Part 3: Determination of compressive strength

3

用語及び定義

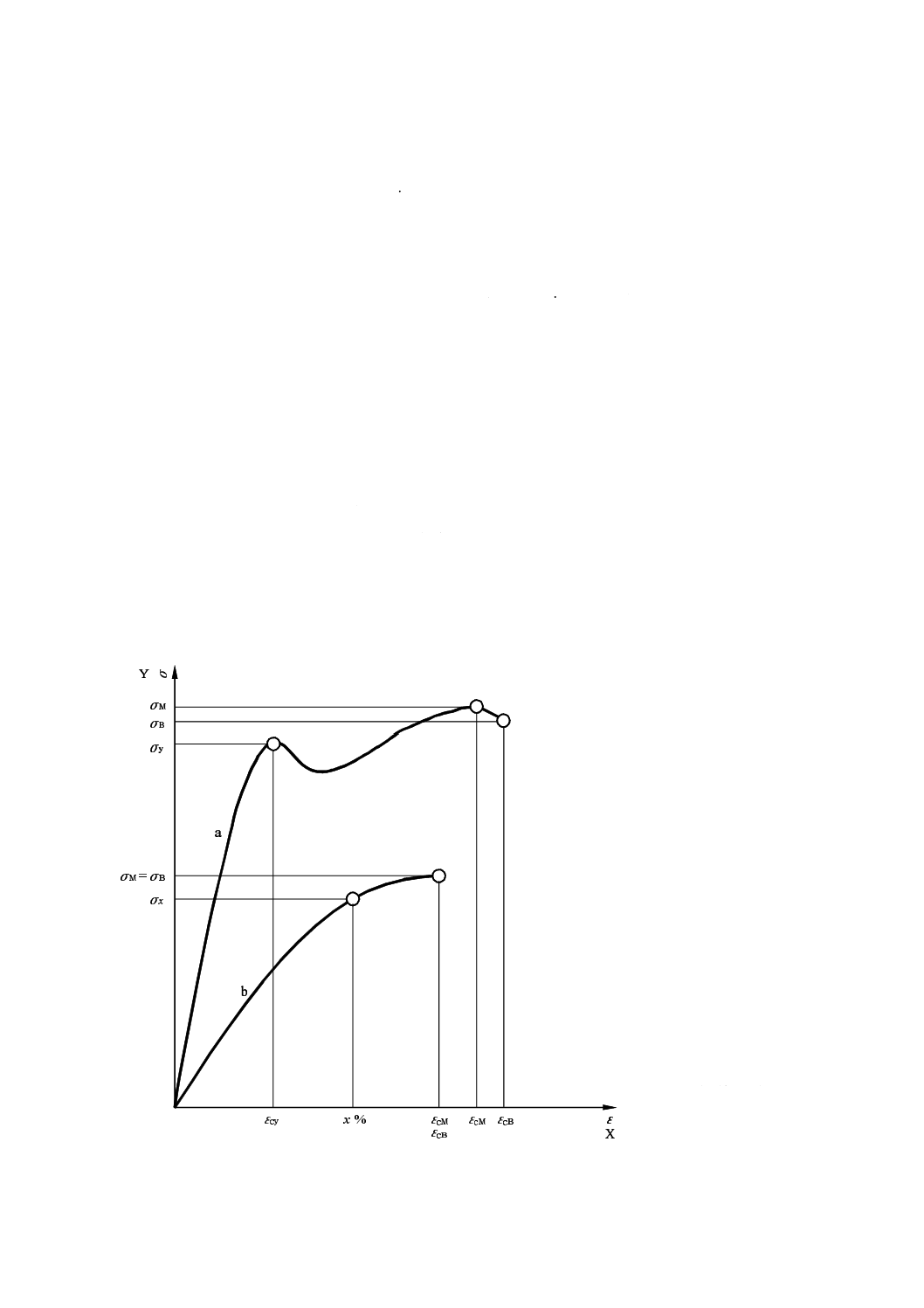

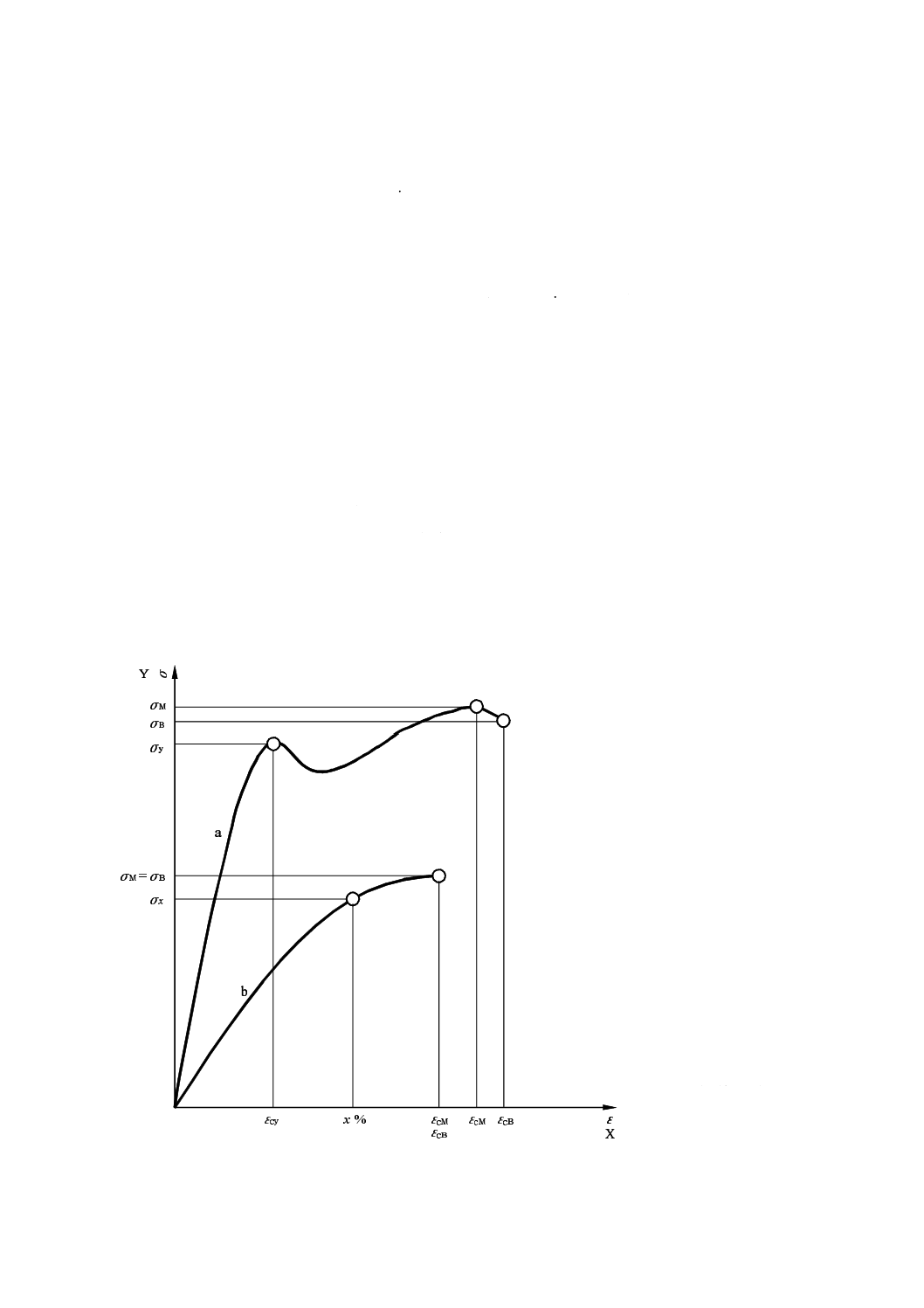

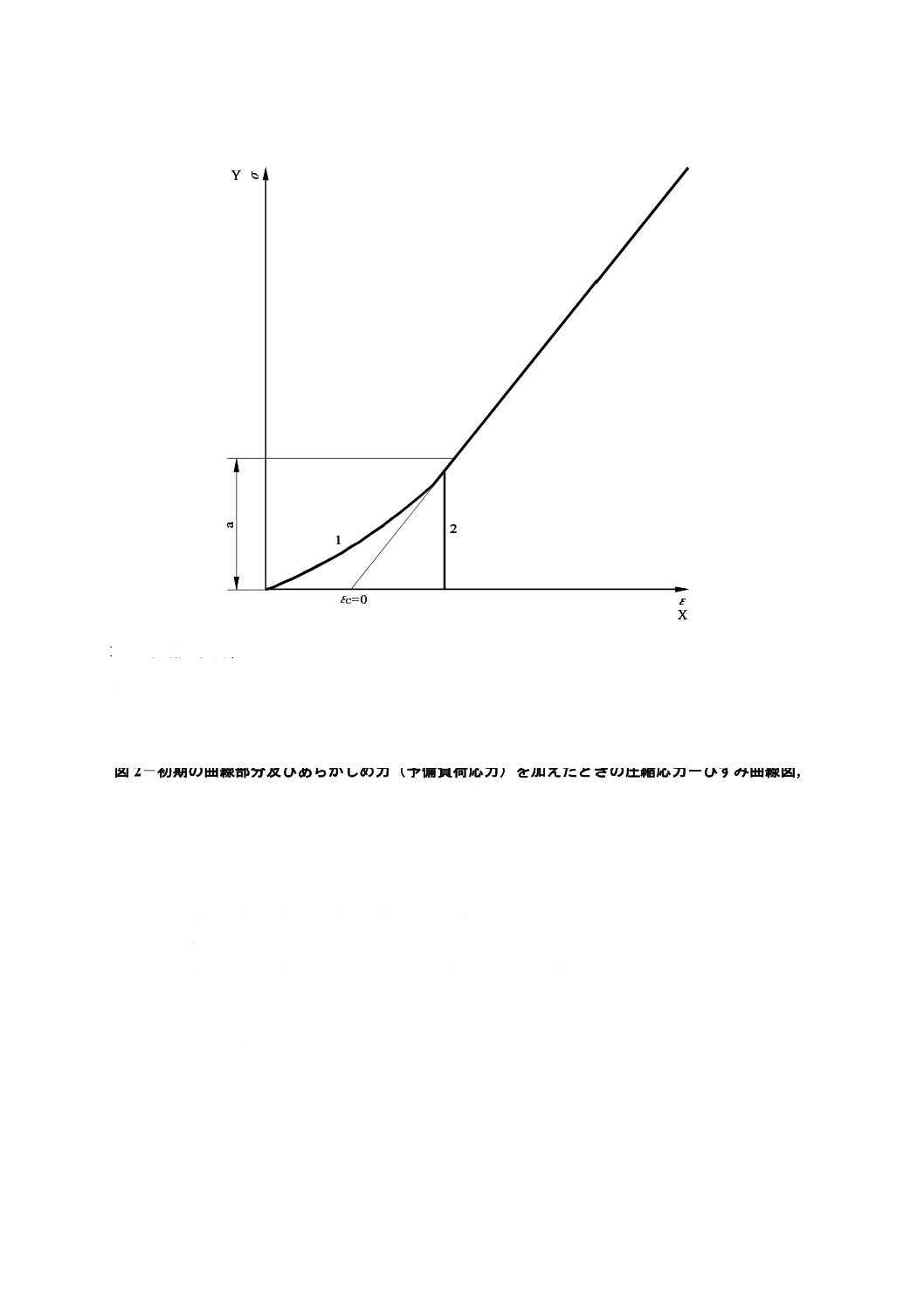

この規格で用いる主な用語及び定義は,次による(図1参照)。

3.1

標線間距離,L0(gauge length)

3

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験前に,試験片上に付けた二つの標線の間の距離。

注記 単位は,mmで表す。

3.2

試験速度,v(test speed)

試験中に試験機の二つの加圧板が近づいていく速度。

注記 単位は,mm/minで表す。

3.3

圧縮応力,σ(compressive stress)

試験片に負荷される圧縮力を試験片の初期断面積で除した値。

注記1 単位は,MPaで表す。

注記2 圧縮試験では,応力σ及びひずみεは負である。しかし,負の符号は,一般には省略する。

引張特性と圧縮特性とを比較するときなどで混乱が生じる場合は,圧縮試験での圧縮応力及

び圧縮ひずみに負の符号を付けると分かりやすい。ただし,圧縮呼びひずみεcの場合は,負

の符号を付けない。

3.4

圧縮降伏応力,σy(compressive stress at yield)

圧縮ひずみ(3.8参照)の増加に伴い,圧縮応力の増加がなくなる最初の点の応力(図1の曲線a及び

3.3の注記2参照)。

3.5

圧縮強さ,σM(compressive strength)

圧縮試験中に生じる最大圧縮応力(図1及び3.3の注記2参照)。

注記 単位は,MPaで表す。

3.6

圧縮破壊応力,σB[compressive stress at break(rupture)]

試験片破壊時の圧縮応力(図1及び3.3の注記2参照)

注記 単位は,MPaで表す。

3.7

x %ひずみ時圧縮応力,σx(compressive stress at x % strain)

圧縮ひずみが規定x %ひずみに達したときの圧縮応力(3.9参照)。

注記1 単位は,MPaで表す。

注記2 圧縮応力−ひずみ曲線に降伏点がない場合に用いる(図1の曲線b及び3.3の注記2参照)。

この場合,試験する材料の規格又は受渡当事者間で定めたxの値を用いて求める。xの値は,

圧縮強さのひずみより小さくなる。

3.8

圧縮ひずみ,ε(compressive strain)

標線間距離の減少量を初めの標線間距離L0で除した値[10.2の式(6)及び3.3の注記2参照]。

注記 無次元比又は%で表す。

3.9

圧縮呼びひずみ,εc(nominal compressive strain)

試験片の長さの減少量を初めの試験片の長さLで除した値[10.2の式(8)参照]。

4

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 無次元比又は%で表す。

3.10

圧縮降伏呼びひずみ,εcy(nominal compressive yield strain)

圧縮降伏応力σy(3.4参照)に対応する圧縮呼びひずみ(図1の曲線a及び3.3の注記2参照)。

注記 無次元比又は%で表す。

3.11

圧縮強さ時呼びひずみ,εcM(nominal compressive strain at compressive strength)

圧縮強さσM(3.5参照)に対応する圧縮呼びひずみ(図1及び3.3の注記2参照)。

注記 無次元比又は%で表す。

3.12

圧縮破壊時呼びひずみ,εcB(nominal compressive strain at break)

圧縮破壊応力σB(3.6参照)に対応する圧縮呼びひずみ(図1及び3.3の注記2参照)。

注記 無次元比又は%で表す。

3.13

圧縮弾性率,Ec(compressive modulus)

規定された2点の圧縮ひずみε1=0.000 5,及びε2=0.002 5に対応する圧縮応力をそれぞれσ1,及びσ2

とするとき,圧縮応力の差(σ2−σ1)を圧縮ひずみの差(ε2−ε1)で除した値[10.3の式(9)参照]。

圧縮弾性率は,圧縮ひずみεだけを基にして算出し,圧縮呼びひずみを用いない。

注記 単位は,MPaで表す。

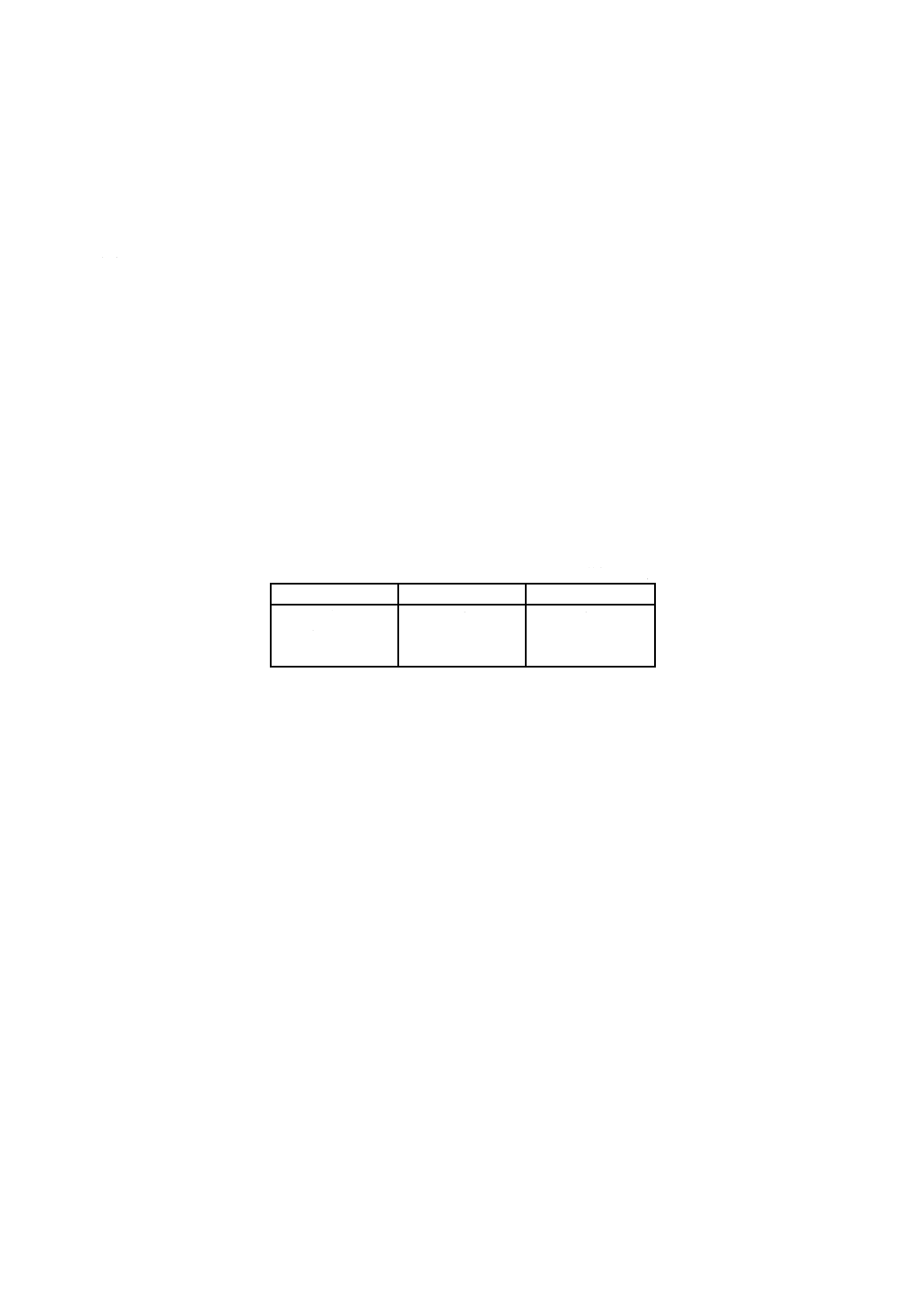

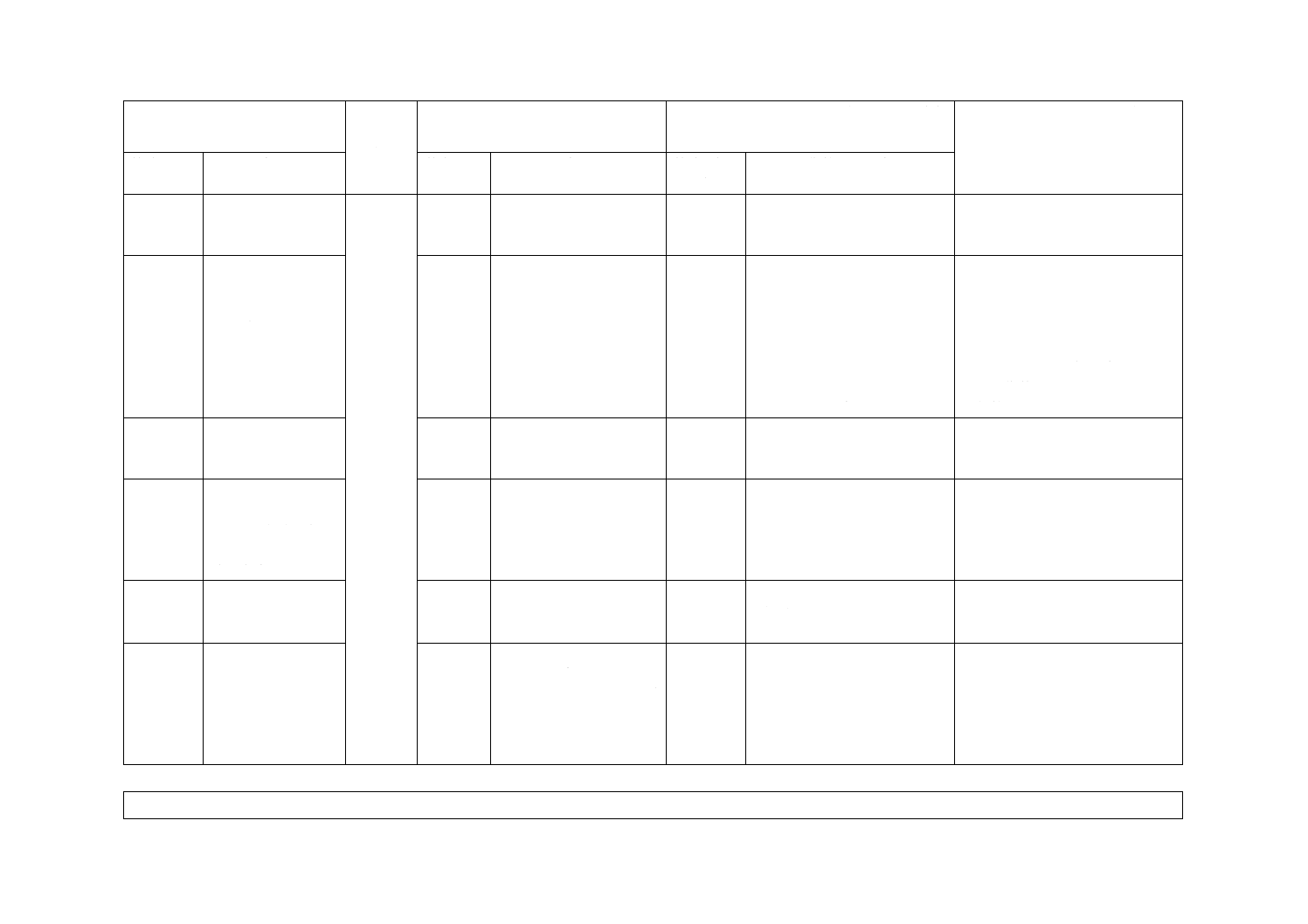

X:ε(圧縮ひずみ),%

Y:σ(圧縮応力),MPa

図1−代表的な圧縮応力−ひずみ曲線

5

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

原理

試験片が破壊に至るまで,又は力若しくは圧縮変形量があらかじめ定めた値に達するまで,試験片を主

軸に沿って一定の速度で圧縮したときに,試験片が受ける力を測定する。

5

装置

5.1

試験機

5.1.1

一般

試験機は,JIS K 6272に適合し,次の5.1.2〜5.1.5に示す仕様を満足するものとする。

5.1.2

試験速度

試験機は,表1で規定する試験速度(JIS K 6272)を維持できるものとする。その他の試験速度を用い

る場合,試験速度が20 mm/min未満では,許容差を±20 %以内に,20 mm/min以上では,許容差を±10 %

以内に維持できるものとする。

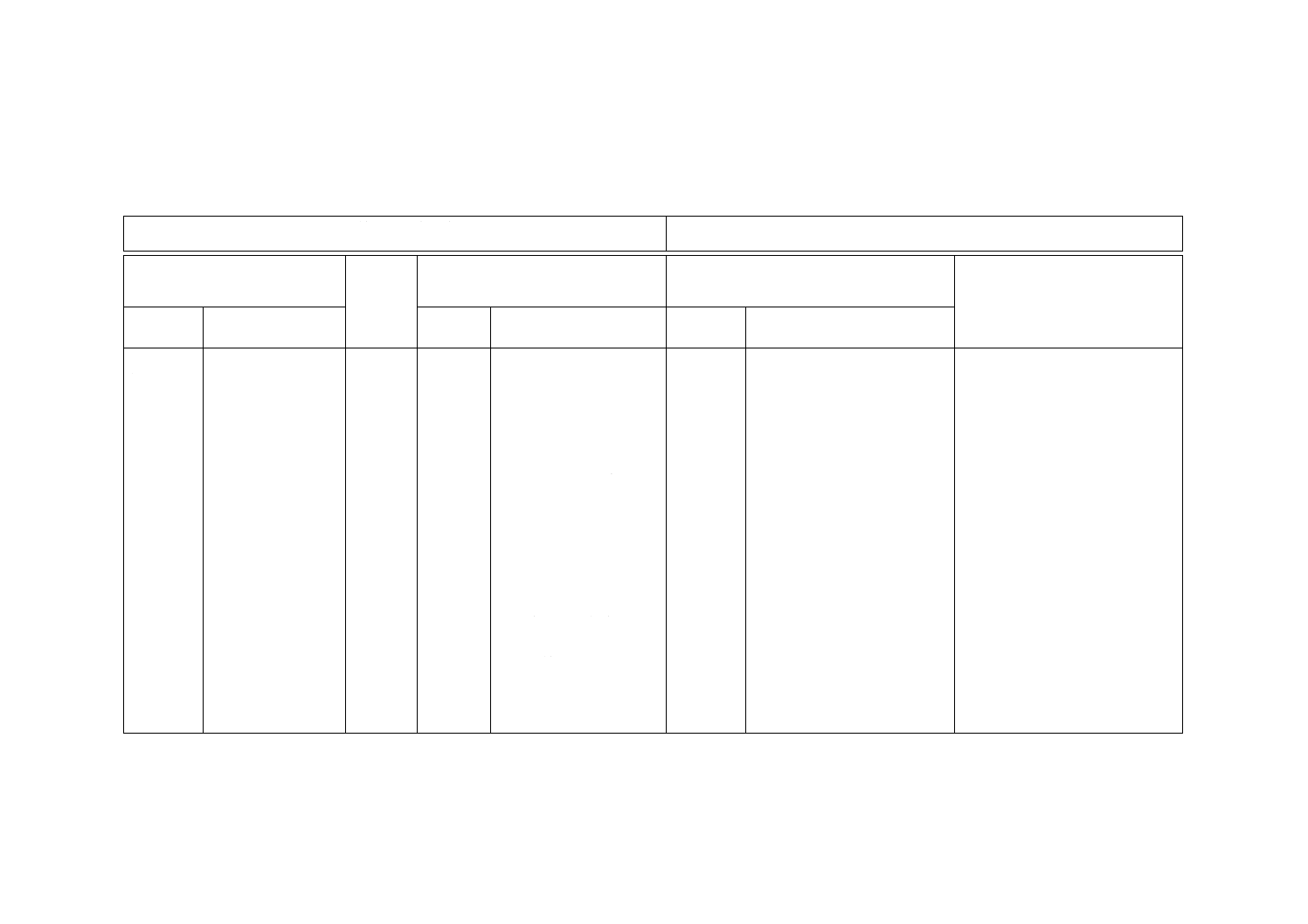

表1−推奨試験速度

試験速度v

mm/min

許容差

%

1

2

5

10

20

±20

±20

±20

±20

±10 a)

注a) この値は,JIS K 6272に示されたものより小さい。

試験速度の立ち上がり応答性,試験片の設置状態及び試験機のコンプライアンス(加えた力に対する試

験機自体の変形)は,圧縮応力−ひずみ曲線の初期部が曲線となる現象に影響を及ぼす。この影響は,9.4

及び9.6に規定する方法によって避けることができる。

5.1.3

圧縮試験ジグ

試験片に力を負荷する加圧板は,焼入れ鋼製で,0.025 mm以内の平面度(JIS B 0182)に研磨した互い

に平行な2枚の板からなり,力の作用軸に対して垂直で,その傾きが1:1 000以内となるように設置する。

必要な場合は,自動調心装置を使用する。

5.1.4

力指示計

力指示計は,試験片に加わる全圧縮力を指示できる機構をもつものとする。この機構は,規定の試験速

度で実質的に慣性による遅れがなく,測定値の±1 %又はそれと同等以上の精度で力を指示するものでな

ければならない。

注記 試験片のずれ,傾きなどによって生じる横方向にかかる力を補償するために,円環状にひずみ

ゲージを配置する場合がある(9.3参照)。

5.1.5

変位計

変位計は,試験片の適切な部分の長さの相対的な変化を測定できる機構をもつものとする。圧縮ひずみ

εを測定する場合,この長さは,標線間距離となる。一方,圧縮呼びひずみεcの場合は,圧縮試験ジグと

試験片との接触面間の距離となる。変位計を用いてその距離を自動的に記録することが望ましいが,必須

ではない。

6

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この装置は,規定の試験速度において,実質的な慣性遅れがないものでなければならない。A形の試験

片(表2参照)を用いて圧縮弾性率を測定する場合には,変位計は,測定に関わるひずみ間隔の±1 %以

上の精度がなければならない。これは,標線間距離が50 mmでひずみ間隔を0.2 %とすると,圧縮弾性率

の測定の場合の±1 μmに相当する。

変位計を試験片に取り付けるときは,試験片に与える変形又は損傷を最小限にするよう注意しなければ

ならない。変位計と試験片との間で滑らないようにすることも重要である。

試験片に縦方向のひずみゲージを取り付けてもよいが,その精度は,測定に関わるひずみ間隔の1 %又

はそれ以上でなければならない。これは,弾性率の測定の場合,2.0×10−5のひずみ精度に相当する。ゲー

ジ,試験片表面の処理方法及び接着剤は,試験条件下で材料に対して十分な性能を発揮することを確認し

てから選定しなければならない。

注記 試験片の僅かな設置のずれ及び反りによって,互いに反対側となる試験片の面間でひずみに差

が生じて,低ひずみ領域で誤差が発生する場合がある。このような場合には,ひずみ測定法を

用いて,試験片で,反対側の二つの面に発生するひずみを平均化する方法がある。座屈及び曲

がりを早く検出するために,反対側の二つの面のひずみを平均化する装置を用いないで,試験

片の両面でひずみゲージを使って別々にデータを採取することがある。

5.2

試験片寸法の測定装置

5.2.1

硬質材料

硬質材料の場合,厚さ,幅及び長さの測定は,0.01 mm以下まで読み取れるマイクロメータ又はそれと

同等の測定精度をもつ測定器を用いる。

測定子先端の寸法及び形状は,試験片に適したものであって,試験片に寸法が変わるような力が加わる

ものであってはならない。

5.2.2

半硬質材料

半硬質の場合,厚さの測定は,測定圧力が20 kPa±3 kPaの円板測定子をもち,0.01 mm以下まで読み取

れるマイクロメータ又はそれと同等の測定精度をもつ測定器を用いる。

6

試験片

6.1

形状及び寸法

6.1.1

一般

試験片は,角柱,円柱又は管状で,試験中に座屈しない寸法とする。

座屈しない条件としては,次の式(1)の不等式を満足しなければならない。

2

2

c

4.0

l

x

×

≦

ε

············································································ (1)

ここに,

εc*: 試験中の最大圧縮呼びひずみで,無次元比で表す

l: 圧縮力の軸に対して平行に測った試験片の長さ

x: 試験片の形状によって,円柱では直径,管では外径,

又は角柱では厚さ(断面の短い方)

式(1)は,附属書Bから導いた。

圧縮弾性率Ecを測定する場合,x/l>0.08となることが望ましい。

一般の圧縮試験を実施するときは,x/l≧0.4となることが望ましい。これは,式(1)において,最大圧縮

ひずみ約6 %に相当する。

7

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

式(1)は,試験される材料が線形の圧縮応力−ひずみ挙動を示すものとして導かれた。材料の圧縮ひずみ

と延性とが大きくなるのに応じて,線形から外れてくる。この場合,εc*の値は,試験で用いる最大ひずみ

の2倍〜3倍高めに設定し,式(1)から座屈しないx/lの範囲を求めなければならない。

注記 圧縮弾性率Ecは,圧縮ひずみが0.05 %〜0.25 %の範囲で測定するので,式(1)の最大圧縮ひずみ

に0.002 5を代入することによって,x/l>0.08が得られる。

6.1.2

推奨試験片

推奨試験片の寸法を,表2に示す。

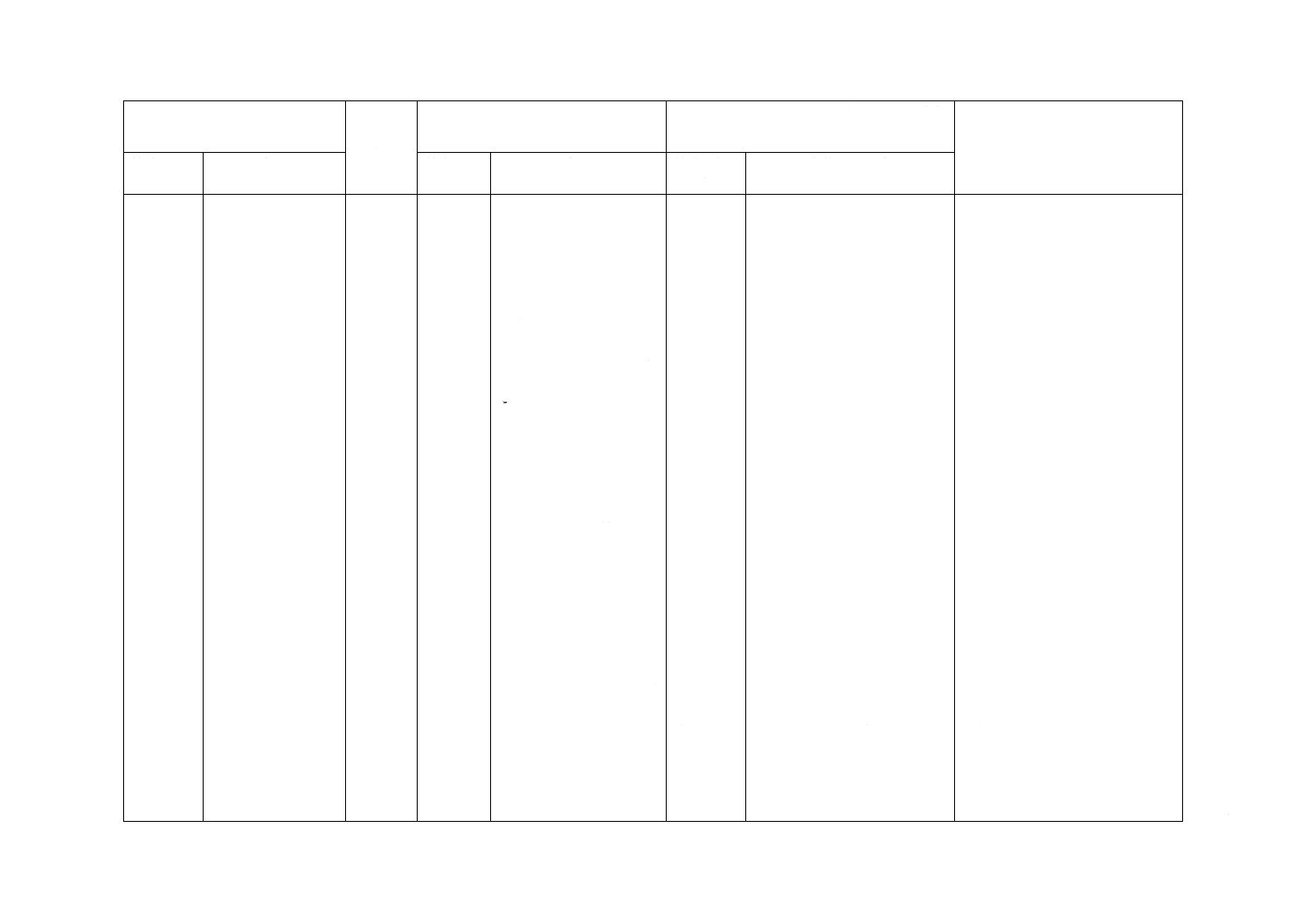

表2−推奨試験片の寸法

単位 mm

試験片

測定項目

長さ l

幅 b

厚さ h

A形

圧縮弾性率

50±2

10±0.2

4±0.2

B形

圧縮強さ

10±0.2

試験片は,JIS K 7139に規定する多目的試験片から切り取って作製したものが望ましい。

注記 推奨試験片の長さは,試験結果に影響を及ぼす座屈を防止するように決められている。

試験材料の量が少ないため,又はそれが成形品で寸法の制約を受けて推奨試験片を使用できないときに

は,附属書Aに示す2種類の小形試験片を使用する。

6.2

試験片の作製

6.2.1

成形用及び押出用コンパウンド

成形用及び押出用コンパウンドから試験片を作製する場合は,関連する材料規格によって調製する。材

料規格がなく,受渡当事者間の協定もない場合には,試験片は,JIS K 7151,JIS K 7152-1,JIS K 7154-1,

又はISO 295の中の適切な規格によって,材料から直接圧縮成形するか,又は射出成形する。

6.2.2

板

板から試験片を作製する場合は,JIS K 7144によって,機械加工しなければならない。

6.2.3

機械加工

全ての機械加工は,平滑な表面が得られるように注意深く行う。特に,端面は,平滑,平たん,平行で,

縁は鋭く,きれいに機械加工しなければならない。また,試験片の端面は,その長軸に対して0.025 mm

以内の直角度(JIS B 0182)をもつものとする。

試験片の両端面の機械加工には,旋盤又はフライス盤の使用を推奨する。

6.2.4

標線

光学装置を用いて変位を測定する場合は,標線間距離を示すために試験片上に標線を付ける必要がある。

個々の標線は,中心点からほぼ等距離とし,標線間の距離は,±1 %又はそれ以上の精度で測定しなけれ

ばならない。

引っかいたり,穴をあけたり又は刻印を押したりして,試験片にきずを付けるような方法で標線を付け

てはならない。標線は,試験材料に影響を及ぼさないことが保証されている材料で描き,その線は,可能

な限り細くする。

6.3

試験片の検査

試験片は,ねじれがなく,その表裏及び端面にきず,穴,ひけ,ばりなど試験結果に影響を及ぼすよう

な目に見える欠陥があってはならない。加圧板に接する面は,互いに平行で,かつ,長軸方向に対して直

角でなければならない。

8

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の縁が真っすぐで,直角で平らな面であることを目視検査で確認し,更にマイクロメータを用い

て,要求項目に適合することを確認しなければならない。

測定又は目視によって,これらの要求の中の一つ以上の項目に適合しない試験片は,取り替えるか,又

は試験前に適切な大きさ及び形状に機械加工しなければならない。

注記 射出成形した試験片には,離型しやすくするため,普通,1°〜2°の間の抜き勾配をつけてい

る。このため,成形された試験片の側面は,完全には平行ではない。

6.4

異方性材料

異方性材料の場合,製品(射出成形品,板,管など)が実際に受ける力の方向が分かれば,可能な限り,

方向が一致するように試験片を採取する。

製品の大きさと試験片の寸法との関係から,推奨試験片が使用できるか否かを決める。推奨試験片が作

製できない場合は,6.1によって表2以外の試験片の寸法を選択する。試験片の配向状態及び寸法は,試

験結果に非常に大きな影響を及ぼすので,試験片は,よく注意して選択する。

試験片の二つの主軸方向で圧縮特性が著しく異なる材料は,2方向で試験しなければならない。想定し

た用途が,二つの主軸方向以外の特定方向で圧縮応力を受けるような場合は,その方向で試験を行うこと

が望ましい。

試験片が使用時に受ける力の方向と主軸方向との関係を記録する。

7

試験片の数

試験片の数は,次による。

a) 等方性材料の場合には,少なくとも5個を試験する。

b) 異方性材料の場合には,主軸方向に対して直角及び平行方向それぞれについて,少なくとも5個を試

験する。

c) 明らかに欠陥で破壊した試験片の結果は破棄し,別の試験片を用いて試験する。

8

状態調節

試験片は,それぞれの材料規格に定められた方法によって状態調節を行う。特に規定がなく,受渡当事

者間の協定もない場合には,JIS K 7100の最も適切な条件(3級は除く。)で行う。

推奨条件は,温度23 ℃,相対湿度50 %である。ただし,圧縮特性が湿度に対して敏感でない材料の場

合は,湿度制御を行う必要はない。

9

手順

9.1

試験雰囲気

JIS K 7100に規定された標準雰囲気下(3級は除く。)で試験を実施する。この場合,この試験条件と状

態調節の条件とは同一条件であることが望ましい。

9.2

試験片寸法の測定

試験片の幅,厚さ及び直径は,長さ方向に沿って3か所で測定し,断面積の平均値を算出する。

試験片の寸法は,1 %の正確さで測定する。

9.3

試験片の装着

試験片を加圧板の間に置き,試験片と加圧板との中心を合わせる。試験片の圧縮面は,加圧板面に平行

であることを確認し,加圧板面に接した状態になるように加圧板の位置を調整する。

9

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

精度が高い測定を行うときは,滑りやすくするために試験片の圧縮面を潤滑剤で処理する又は滑り防止

のために試験片と加圧板との間に細かい粒度の円板状の研磨紙を挿入することを推奨する。いずれの方法

を用いた場合も,試験報告に記録する。

注記 圧縮試験中,試験片端面は,加圧板に沿って滑ることがあるが,その程度は,試験片及び加圧

板の表面粗さに依存する。これによって,試験片の膨らみ具合が変化して,測定値に影響を与

えることがある。その影響は,軟質材料ほど大きい。

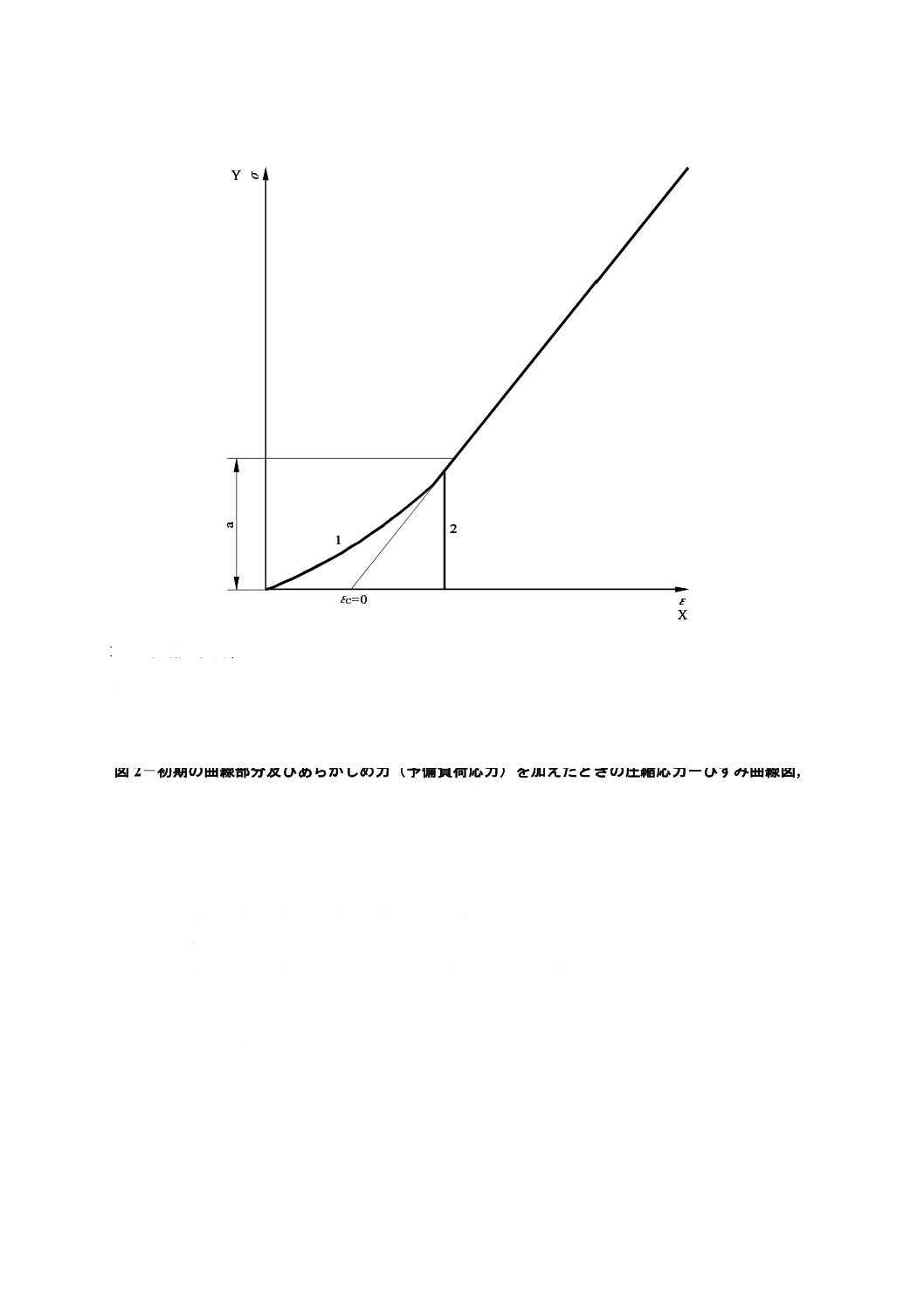

9.4

予備負荷

試験前には,試験片に力をかけない。しかし,圧縮応力−ひずみ線図の初期の曲線部分の発生を,回避

できない場合には,予備負荷の必要がある。圧縮弾性率の測定に対しては,試験開始時に試験片に加わる

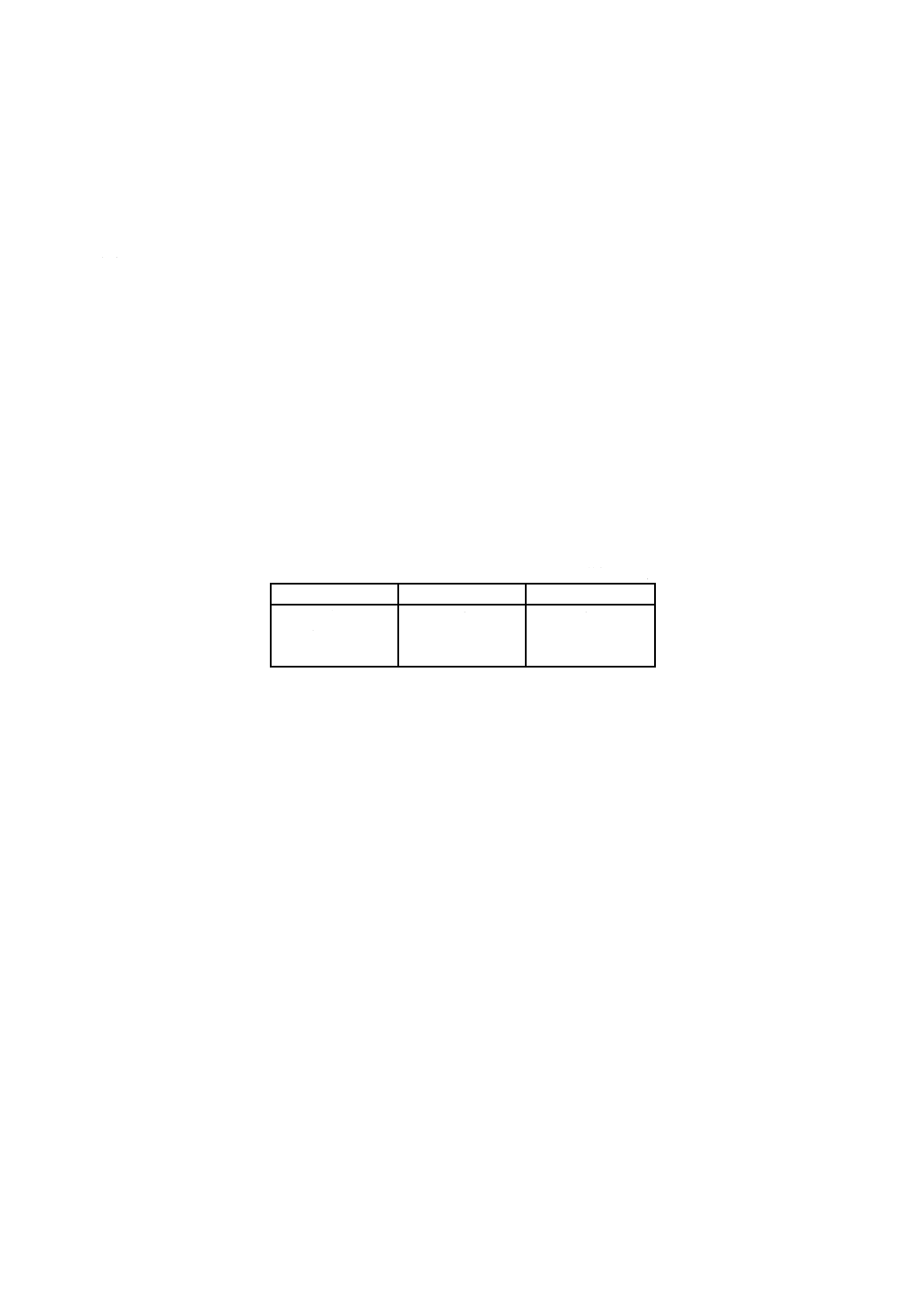

圧縮応力σ0(図2参照)は,正であり,かつ,試験開始時のひずみがεc0≦0.05 %に相当する次の式(2)の範

囲内でなければならない。

c

4

0

10

5

0

E

−

≦

≦

×

σ

····································································· (2)

同様に,σMを求める場合の予備負荷応力は,次の式(3)の範囲とする。

M

2

0

10

0

σ

σ

−

≦

≦

········································································ (3)

注記 強い粘弾性を示し,延性をもつポリエチレン,ポリプロピレン,吸湿したポリアミドなどは,

予備負荷応力が必要になる。試験結果は,圧縮応力の影響を顕著に受ける。

10

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:ε(圧縮ひずみ),%

Y:σ(圧縮応力),MPa

1 圧縮応力−ひずみ曲線の初期の曲線部分

2 しきい値より上の力(予備負荷応力)を加えたときの圧縮応力−ひずみ曲線の初期部分(階段状)

a ≦5×10−4 Ec又は≦10−2 σM

図2−初期の曲線部分及びあらかじめ力(予備負荷応力)を加えたときの圧縮応力−ひずみ曲線図,

並びにゼロ−ひずみ点の決定例

9.5

試験速度

試験速度v mm/min(3.2参照)は,材料規格に規定がある場合には,それに従い,規定がない場合には,

表1から次の値に最も近いものを選択して設定する。

v=0.02 l

(lの単位:mm):圧縮弾性率測定

v=0.1 l

(lの単位:mm):ぜい性材料(降伏前に破壊)の圧縮強さ測定

v=0.5 l

(lの単位:mm):延性材料(降伏する)の圧縮強さ測定

推奨試験片(6.1.2参照)に対する試験速度は,次による。

1 mm/min

(l=50 mm):圧縮弾性率測定

1 mm/min

(l=10 mm):ぜい性材料の圧縮強さ測定

5 mm/min

(l=10 mm):延性材料の圧縮強さ測定

9.6

データの記録

試験中の力(圧縮応力)及びこれに対応する圧縮量(圧縮ひずみ)を記録する。このためには,圧縮応

力−ひずみ曲線を描く自動記録システムを用いることが望ましい。

11

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験中に記録した圧縮応力−ひずみのデータから,箇条3で定義した,全ての関連する圧縮応力及び圧

縮ひずみを求める。

圧縮応力−ひずみ線図の初期の部分に曲線部がある場合,曲線部が9.4に示した予備負荷応力の限界を

越えないことを確認する。試験片の圧縮量を直接測定しない場合には,附属書Cのコンプライアンス補正

方法を用いる。

10 試験結果

10.1 圧縮応力

3.3で定義した圧縮応力の値は,次の式(4)によって算出する。

A

F

=

σ

···················································································· (4)

ここに,

σ: 圧縮応力(MPa)

F: 圧縮力(N)

A: 応力をかける前の試験片の断面積(mm2)

10.2 圧縮ひずみ

10.2.1 圧縮ひずみ(変位計による測定)

3.8で定義した圧縮ひずみの値は,次の式(5)又は式(6)によって算出する。

0

0

L

L

∆

=

ε

··················································································· (5)

100

(%)

0

0×

∆

=LL

ε

········································································ (6)

ここに,

ε: 圧縮ひずみ(無次元比又は%)

L0: 試験片の標線間距離(mm)

ΔL0: 標線間距離の減少量(mm)

10.2.2 圧縮呼びひずみ(クロスヘッドの移動距離による測定)

3.9で定義した圧縮呼びひずみの値は,次の式(7)又は式(8)によって算出する。

LL

∆

=

cε

··················································································· (7)

100

(%)

c

×

∆

=LL

ε

········································································ (8)

ここに,

εc: 圧縮呼びひずみ(無次元比又は%)

L: 加圧板間の初めの距離(mm)

ΔL: 加圧板間距離の減少量(mm)

ΔLを,適切な変位計を用いて加圧板間で直接に測るのではなく,試験機のクロスヘッドの動きによって

測る場合には,ΔLの測定値には試験機のコンプライアンス補正を,附属書Cによって行わなければなら

ない。

圧縮応力−ひずみ曲線の初期の部分に曲線部がある場合,9.4に示す直線から外れた点(しきい値)より

僅かに大きな応力からゼロに外挿する(図2参照)。

10.3 圧縮弾性率

10.2.1で得られた,二つの規定した圧縮ひずみ値及びそれぞれに対応した圧縮応力に基づいて,3.13で

定義した圧縮弾性率の値は,次の式(9)によって算出する。

12

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

2

1

2

c

ε

ε

σ

σ

−

−

=

E

············································································· (9)

ここに,

Ec: 圧縮弾性率(MPa)

σ1: 圧縮ひずみ値ε1,0.000 5において測定される圧縮

応力(MPa)

σ2: 圧縮ひずみ値ε2,0.002 5において測定される圧縮

応力(MPa)

コンピュータ処理機能付き装置では,二つの規定した圧縮応力及び圧縮ひずみ点を用いた圧縮弾性率Ec

の測定は,これらの点の間の曲線部に線形回帰法を適用することができる。

10.4 統計処理

試験結果の算術平均値を計算する。JIS Z 9041-2で規定する方法で平均値の標準偏差及び95 %信頼区間

を計算する。

10.5 有効数字

圧縮応力及び圧縮弾性率は,有効数字3桁まで,圧縮ひずみは,有効数字2桁まで計算する。数値の丸

め方は,JIS Z 8401による。

11 試験報告

試験報告には,次の項目を記載する。

a) 規格番号,試験片の形及び試験速度を次のように表す。

圧縮試験 JIS K 7181/A/1

試験片の形

試験速度(mm/min)

b) 試験材料の特定に必要な全ての項目:形式,出所,製造番号及び履歴を含む。

c) 材料の特性及び形態についての次のような事項:完成品又は半完成品,試験用の板又は試験片の区別,

並びに主要寸法,形状,製造方法,積層の状態及び前処理

d) 試験片の幅,厚さ及び長さ(平均値,最小値及び最大値)

e) 試験片の作製方法及びその詳細

f)

完成品又は半完成品が材料の場合,試験片を採取した方向

g) 試験片の数

h) 状態調節,試験雰囲気(温度,相対湿度,状態調節時間など),及びそれぞれの材料又は製品の規格で

特別な状態処理の規定があれば,その処理条件

i)

試験機の等級(JIS K 6272)

j)

変位計の形式

k) 圧縮試験のジグの形式

l)

試験片圧縮面に滑剤又は滑り防止材の使用の有無

m) 箇条3で定義した圧縮特性の個々の測定値

n) 測定値の平均値

o) 必要に応じて平均値の標準偏差及び95 %信頼区間

p) 破棄又は追加試験の有無及びその理由

q) 試験年月日

13

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

小形試験片

A.1

材料の量が少ないとき又は最終製品から採取するときは,箇条6で規定した試験片が作製できない

ことがある。このような場合には,この附属書に規定する小形試験片を用いる。

A.2

小形試験片による測定結果は,通常の試験片による測定結果とは異なるものである。

A.3

小形試験片は,受渡当事者間の合意の上用いる。小形試験片を用いた場合は,その旨を試験報告に

記載する。

A.4

次の項目以外については,この規格の通常の試験片に関する規定によって試験する。小形試験片の

寸法を,表A.1に示す。

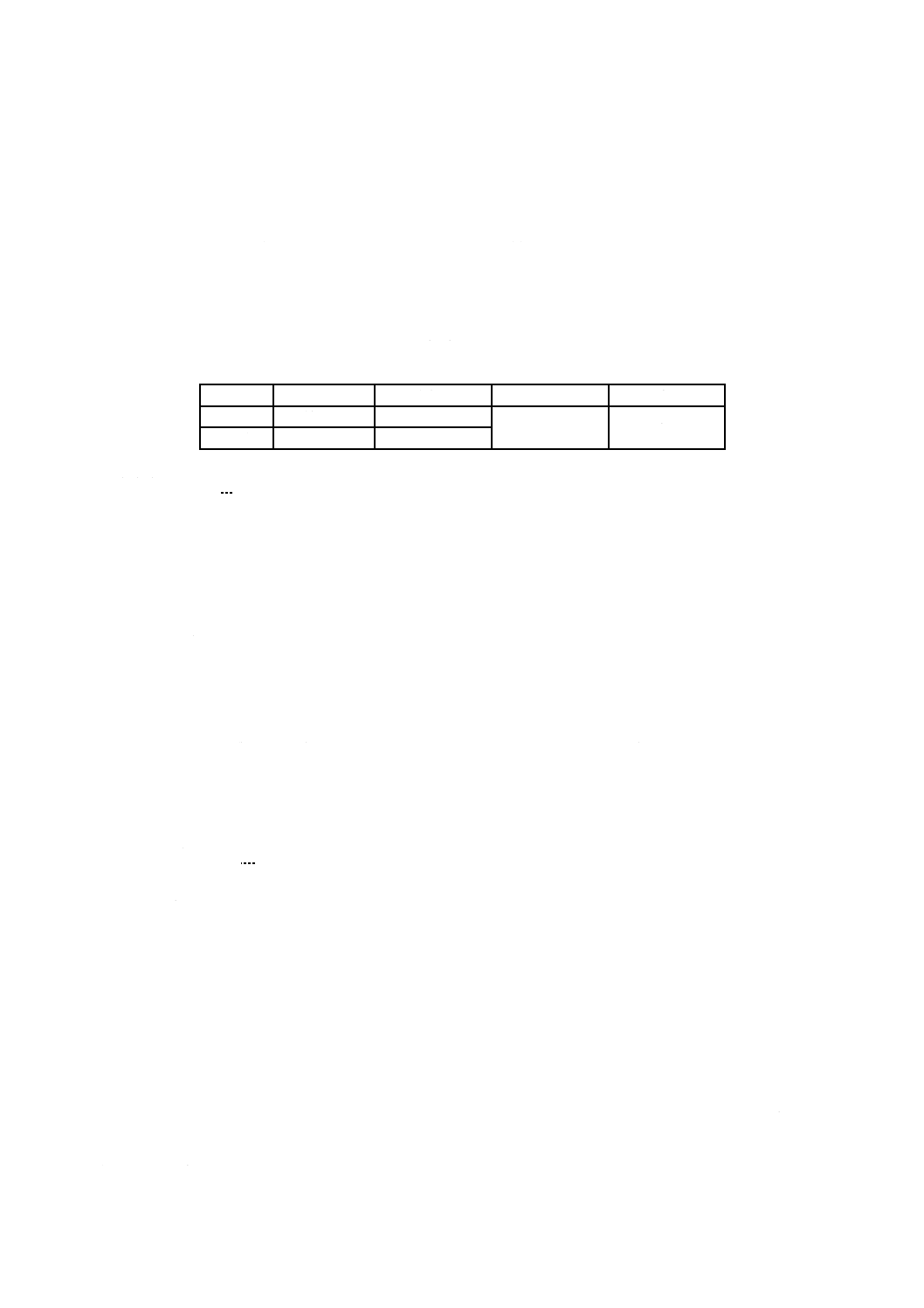

表A.1−小形試験片の寸法

単位 mm

寸法

1形

2形

長さ l

幅 b

厚さ h

6

5

3

35

5

3

2形試験片は,圧縮弾性率の測定だけに使用する。測定を容易にするため,標線間距離を,15 mmにす

ることを推奨する。

14

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

座屈限界

オイラー(Euler)によると,両端を固定した長さlの試験片が座屈し始めるときの軸方向限界圧縮力F*

は,試験材料の圧縮応力−ひずみ挙動が線形であると仮定すると,次の式(B.1)のように表される。

2

c

2

l

I

E

F

π

=

··········································································· (B.1)

ここに,

F*: 座屈開始時の軸方向限界圧縮力(N)

I: 断面二次モーメント(mm4)

Ec: 圧縮弾性率(N/mm2)

l: 圧縮力に平行な試験片の長さ(mm)

限界の力は,次の式(B.2)のように,対応する圧縮呼びひずみに置き換えることができる。

b

c

ε

×

×

=

A

E

F

······································································· (B.2)

ここに,

A: 断面積(mm2)

εb: 圧縮座屈呼びひずみ(無次元)

この式(B.2)から,次の式(B.3)に示すような,試験片の寸法だけに依存する限界座屈ひずみが得られる。

2

2

b

Al

I

×

=π

ε

········································································· (B.3)

異なる形状の試験片に対しては,式(B.3)は次のようになる。

a) 直方体

2

2

b

12

×

=

lh

π

ε

········································································ (B.4)

b) 円柱又は円管

+

×

×

=

2

i

2

2

b

1

4

r

r

lr

π

ε

························································· (B.5)

ここに,

l: 直方体,円柱又は円管の圧縮力に平行な長さ(mm)

h: 直方体断面の短辺の長さ(mm)

r: 円柱又は円管の外半径(mm)

ri: 円管の内半径(円柱の場合は0)(mm)

肉厚が薄い円管では,ここに記述のない様式の座屈も起こるので,式(B.5)を使用する意味がなくなる。

式(B.4)及び式(B.5)に具体的な数値を入れて計算すると,係数は,それぞれ0.8及び0.6になる。これらの

式から得られるのは,座屈ひずみの粗い推定値にすぎないので,6.1.1で示した一般的な不等式(1)で近似で

きる。この式では,座屈を避けるため,係数を低くしている。

15

K 7181:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

コンプライアンス補正

加圧板間距離の減少量ΔLが直接測定できないため,試験機のクロスヘッド間距離の減少量sで読み替

える場合には,距離の変化を試験機のコンプライアンスCMで補正しなければならない(注記参照)。CM

は,参照材料として圧縮弾性率が既知で非常に高い剛性をもつ鋼板のような材料から作製した,平行な面

をもつ短冊又は角柱を用いて求める。たわみ量sは,次の式を用いて計算する。

F

C

s

L

M

−

=

∆

········································································· (C.1)

及び

cR

R

R

R

R

M

)

(

E

d

b

L

F

s

C

−

=

································································ (C.2)

ここに,

ΔL: 加圧板間距離の減少量(mm)

s: 試験機で選択した2点間距離の減少量(mm)

CM: 選択した2点間の,試験機のコンプライアンス

(mm/N)

sR: 参照試験片を用いたときの,選択した2点間距離

の減少量(mm)

F: 力(N)

EcR: 参照材料の圧縮弾性率(MPa)

LR: 加圧板間の初めの距離(mm)

bR: 参照試験片の幅(mm)

dR: 参照試験片の厚さ(mm)

CMは,測定に使用する力の範囲では一定であることを確認する。試験機などの要因で設置状態が影響を

受ける場合には,仮定した単純な直線関係(s=CM×F)は使えない。

注記 試験機の三つの部分がコンプライアンスCMに影響を及ぼす。影響は試験機の力伝達部,力変

換器,フレームの順に小さくなる。

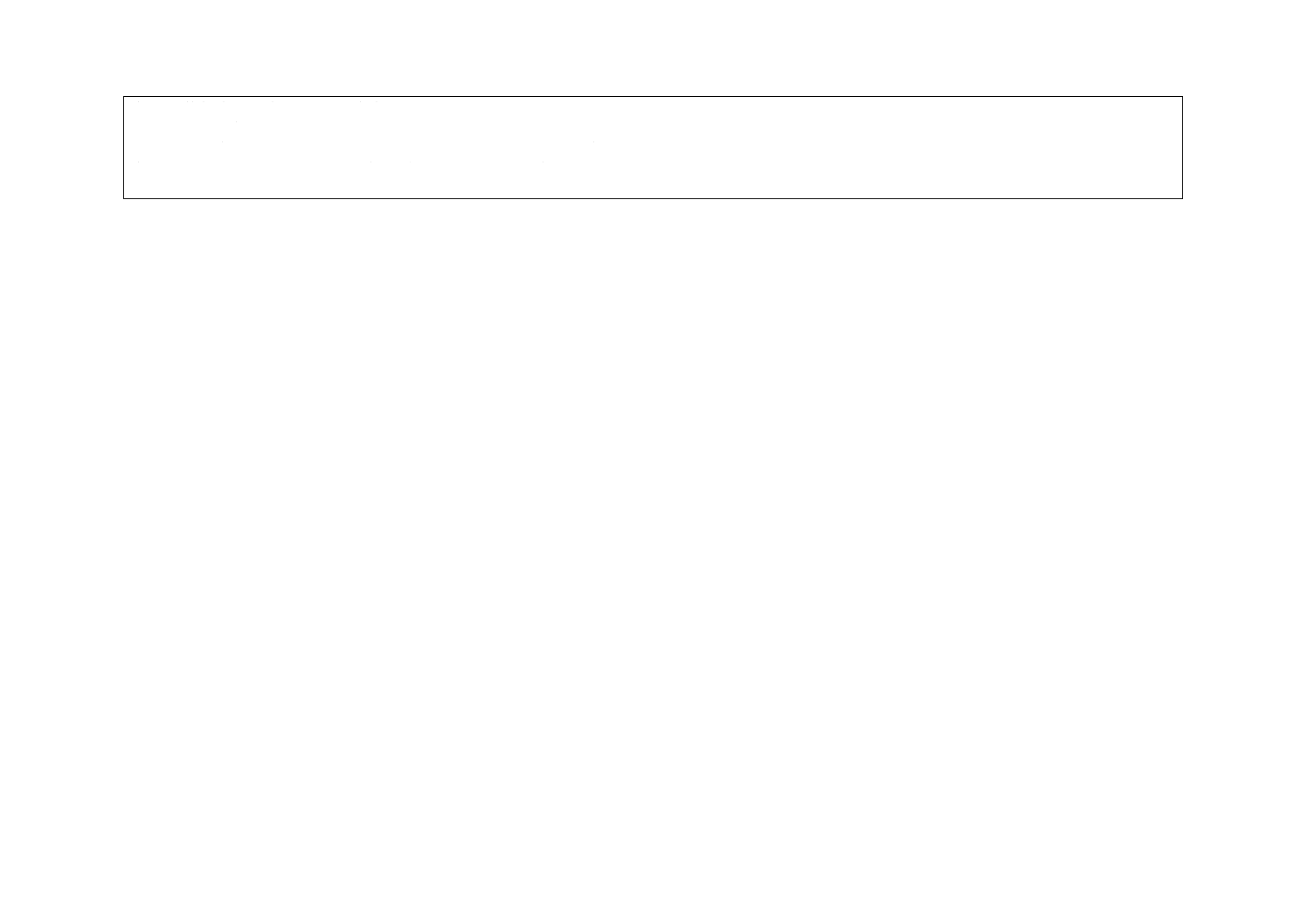

附属書JA

(参考)

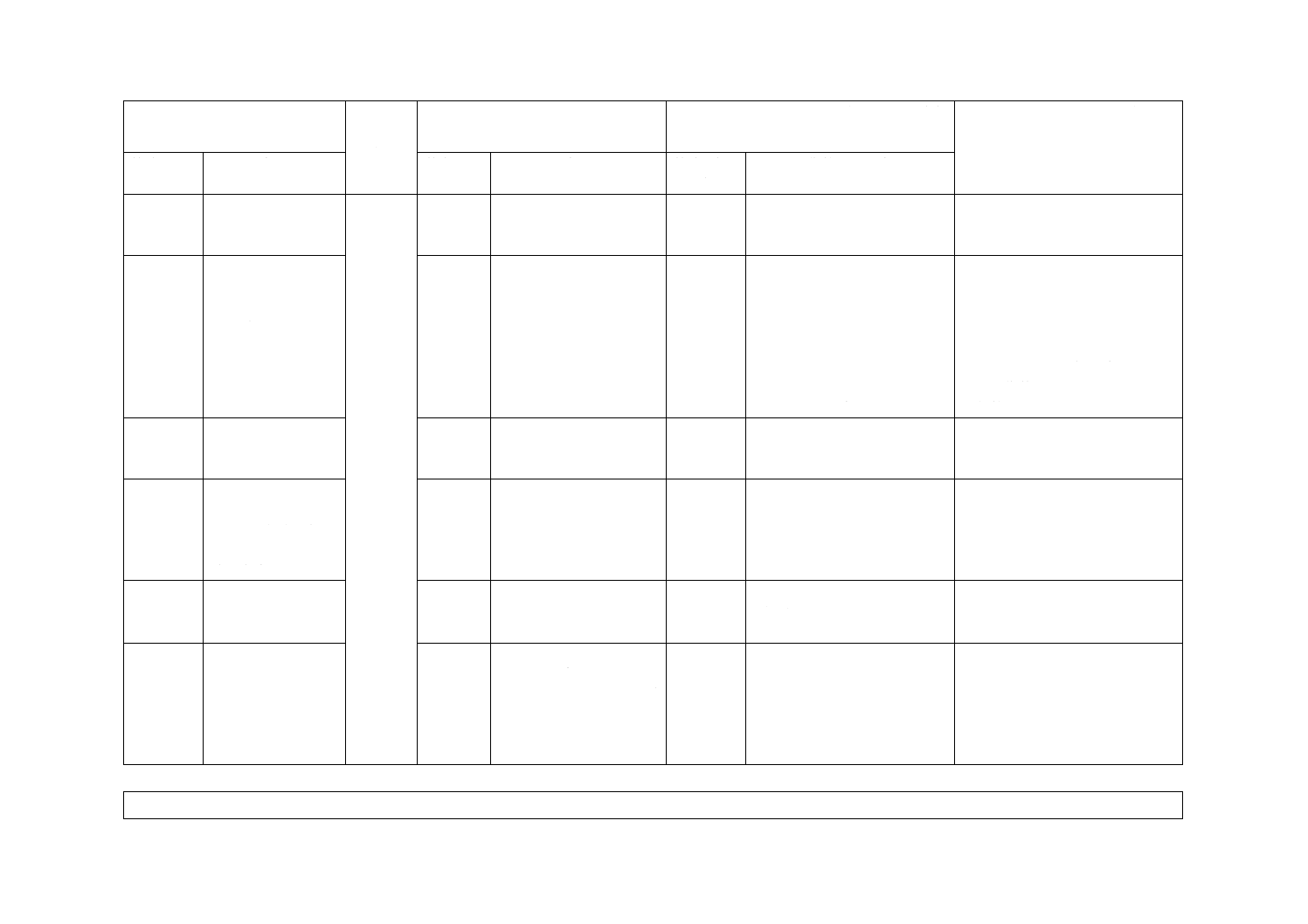

JISと対応国際規格との対比表

JIS K 7181:2011 プラスチック−圧縮特性の求め方

ISO 604:2002 Plastics−Determination of compressive properties

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

この規格は,プラス

チックの圧縮特性

(圧縮強さ,圧縮弾

性率及び圧縮応力

−ひずみ曲線)の求

め方について規定

する。また,試験速

度の範囲について

規定する。

1

この規格は,プラスチッ

クの圧縮特性の求め方に

ついて規定する。

この規格では,推奨試験

片を規定しているが,こ

の試験片の長さは,試験

結果に影響を及ぼす座屈

を防止するように決めら

れている。また,試験速

度の範囲について規定す

る。

この規格は,試験片の圧

縮挙動を調べる目的並び

に規定された条件下での

圧縮強さ,圧縮弾性率,

及び圧縮応力−ひずみ曲

線から得られる他の特性

を測定する目的に用い

る。

削除

国際規格で,規定を表さない表

現は,適用範囲から削除し,関

係する箇条に記載した。

表現を簡潔にした。

技術的差異はない。

2

K

7

1

8

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲(続き)

−

1

この規格では,規定の寸

法に成形した試験片,多

目的試験片(JIS K 7139

参照)の中央部分から機

械加工によって作製した

試験片又は型成形品,押

出成形板若しくは注型板

などの製品又は半製品か

ら機械加工によって作製

した試験片を用いて行

う。

この試験方法では,試験

片の推奨寸法を規定す

る。異なる寸法の試験片

又は異なる条件で調製さ

れた試験片による試験結

果は,互いに比較できな

い。試験速度,試験片の

状態調節など,その他の

因子も試験結果に影響を

及ぼす。このため,比較

可能なデータが必要な場

合には,これらの因子を

注意深く管理し,また,

それらを記録しなければ

ならない。

削除

JIS K 6900

JIS K 7018

JIS K 7132

JIS K 6254

ISO 3597-3

−

追加

国際規格では,参考文献であっ

た規格を,規定に追加するた

め,引用規格にも追加した。

技術的差異はない。

2

K

7

1

8

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 装置

5.1.3

5

追加

国際規格にない規格(JIS B

0182)を,利用者の利便性のた

めに,追加した。

技術的差異はない。

6 試験片

6.1.1

試験片は,角柱,円

柱又は管状で,試験

中に座屈しない寸

法とする。

6.1.2

6.2.3

6

試験片は,角柱,円柱又

は管状のものを用いる。

追加

規定を追加した。

JIS K 7139を追加した。

JIS B 0182を追加した。

技術的差異はない。

対応するISO規格が変わったた

めで技術的差異はない。

技術的差異はない。

8 状態調

節

JIS K 7100の最も適

切な条件(3級は除

く。)で行う。

8

ISO 291の最も適切な条

件で行う。

追加

ISO規格には記載のない許容

差を,利用者の利便性のため

に,追加した。

技術的差異はない。

9 手順

9.1

JIS K 7100に規定さ

れた標準雰囲気下

(3級は除く。)で試

験を実施する。

9

ISO 291に規定された標

準雰囲気下で試験を実施

する。

追加

ISO規格には記載のない許容

差を,利用者の利便性のため

に,追加した。

技術的差異はない。

10 試験結

果

10.5 有効数字

10

追加

ISO規格には記載のない規格

(JIS Z 8401)を,利用者の利

便性のために,追加した。

技術的差異はない。

−

−

11

この試験法の精度は,試

験室間のデータがないた

め,不明である。そのデ

ータが得られた時点で,

次の改正版に精度を追加

する。

削除

箇条を削除した。

精度データが得られたときに,記

載する。

JISと国際規格との対応の程度の全体評価:ISO 604:2002,MOD

2

K

7

1

8

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

7

1

8

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。