K 7161-1:2014 (ISO 527-1:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理及び方法 ··················································································································· 5

4.1 原理 ···························································································································· 5

4.2 方法 ···························································································································· 5

5 装置······························································································································· 6

5.1 試験機 ························································································································· 6

5.2 試験片の幅及び厚さの測定装置························································································· 8

6 試験片···························································································································· 8

6.1 形状及び寸法 ················································································································ 8

6.2 試験片の作製 ················································································································ 8

6.3 標線 ···························································································································· 8

6.4 試験片の検査 ················································································································ 9

6.5 異方性 ························································································································· 9

7 試験片の数 ······················································································································ 9

8 状態調節 ························································································································ 10

9 手順······························································································································ 10

9.1 試験雰囲気 ·················································································································· 10

9.2 試験片寸法 ·················································································································· 10

9.3 試験片の装着 ··············································································································· 10

9.4 予備力 ························································································································ 10

9.5 伸び計の装着 ··············································································································· 11

9.6 試験速度 ····················································································································· 11

9.7 データの記録 ··············································································································· 11

10 計算及び試験結果の表現 ································································································· 11

10.1 応力 ·························································································································· 11

10.2 ひずみ ······················································································································· 12

10.3 弾性率 ······················································································································· 12

10.4 ポアソン比 ················································································································· 13

10.5 統計処理 ···················································································································· 13

10.6 有効数字 ···················································································································· 13

11 精度 ···························································································································· 13

12 試験報告書 ··················································································································· 14

K 7161-1:2014 (ISO 527-1:2012) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(参考)降伏ひずみの求め方 ····················································································· 15

附属書B(参考)ポアソン比を求めるための伸び計の精確さ ························································ 17

附属書C(規定)伸び計の校正 ······························································································ 18

K 7161-1:2014 (ISO 527-1:2012)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)及び一般

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS K 7161:1994は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 7161の規格群には,次に示す部編成がある。

JIS K 7161-1 第1部:通則

JIS K 7161-2 第2部:型成形,押出成形及び注型プラスチックの試験条件

さらに,対応国際規格の部編成に対応する次に示す規格がある。

JIS K 7127 第3部:フィルム及びシートの試験条件

JIS K 7164 第4部:等方性及び直交異方性繊維強化プラスチックの試験条件

JIS K 7165 第5部:一方向繊維強化プラスチック複合材料の試験条件

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7161-1:2014

(ISO 527-1:2012)

プラスチック−引張特性の求め方−第1部:通則

Plastics-Determination of tensile properties-Part 1: General principles

序文

この規格は,2012年に第2版として発行されたISO 527-1を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

1.1

この規格は,規定の条件下でのプラスチック及びプラスチック複合材の引張特性を求める一般原則

について規定する。ただし,用いる試験片の形状は,試験する材料に適するように,JIS K 7161の規格群

の第1部に続く他の部において規定する。

1.2

この方法は,試験片の引張挙動を調べる目的並びに規定の条件下での引張強さ,引張弾性率及び他

の引張応力/ひずみ特性を求めることに適用する。

1.3

この方法は,次の材料に適用する。

− 型成形,押出成形,及び注型の硬質及び半硬質(3.12及び3.13参照)熱可塑性プラスチック材料(非

充塡のほか,充塡材入り及び強化材入りコンパウンドを含む。)。硬質及び半硬質熱可塑性プラスチッ

クの板及びフィルム。

− 硬質及び半硬質の熱硬化性型成形プラスチック材料(充塡材入り及び強化材入りコンパウンドを含

む。)。硬質及び半硬質熱硬化性型成形プラスチック板(積層品を含む。)。

− 繊維強化熱硬化及び熱可塑性複合材料(一方向強化及び非一方向強化材料,例えば,マット,織物,

ロービング織物,チョップドストランド,組合せ強化材,ハイブリッド強化材,ロービング及びミル

ドファイバーを含む。)。予備含浸材料(プリプレグ)から作製した板。

− サーモトロピック液晶ポリマー

この方法は,通常,硬質発泡材料(ISO 1926参照)及び発泡材料を用いたサンドイッチ構造物には適用

しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 527-1:2012,Plastics−Determination of tensile properties−Part 1: General principles(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

2

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1:2004,Metallic materials−Verification of static uniaxial testing

machines−Part 1: Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing(MOD)

JIS K 7139 プラスチック−試験片

注記 対応国際規格:ISO 20753,Plastics−Test specimens(MOD)

JIS K 7153 プラスチック−試験片の直線寸法の求め方

注記 対応国際規格:ISO 16012,Plastics−Determination of linear dimensions of test specimens(IDT)

JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

注記 対応国際規格:ISO 2602,Statistical interpretation of test results−Estimation of the mean−

Confidence interval(MOD)

ISO 9513:1999,Metallic matirials−Calibration of extensometers used in uniaxial testing

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

標線間距離,L0(gauge length)

試験片中央部における標線間の試験前(以下,初めという。)の距離。

注記1 単位は,mmで表す。

注記2 JIS K 7161の規格群の第1部に続く他の部は,試験片ごとに,代表的な標線間距離を示して

いる。

3.2

厚さ,h(thickness)

試験片中央部における断面の小さい側の初めの寸法。

注記 単位は,mmで表す。

3.3

幅,b(width)

試験片中央部における断面の大きい側の初めの寸法。

注記 単位は,mmで表す。

3.4

断面積,A(cross-section)

試験片の初めの幅の平均値と初めの厚さの平均値との積(A=bh)。

注記 単位は,mm2で表す。

3

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

試験速度,v(test speed)

二つのつかみ具が,互いに離れていく速度。

注記 単位は,mm/minで表す。

3.6

引張応力,σ(tensile stress)

引張力を標線間内における初めの断面積で除した値。

注記1 単位は,MPaで表す。

注記2 測定中の試験片の実際の断面積にかかる真応力と区別するために,引張応力は,工学応力と

いう場合がある。

3.6.1

引張降伏応力,σy(tensile stress at yield)

降伏ひずみにおける応力。

注記1 単位は,MPaで表す。

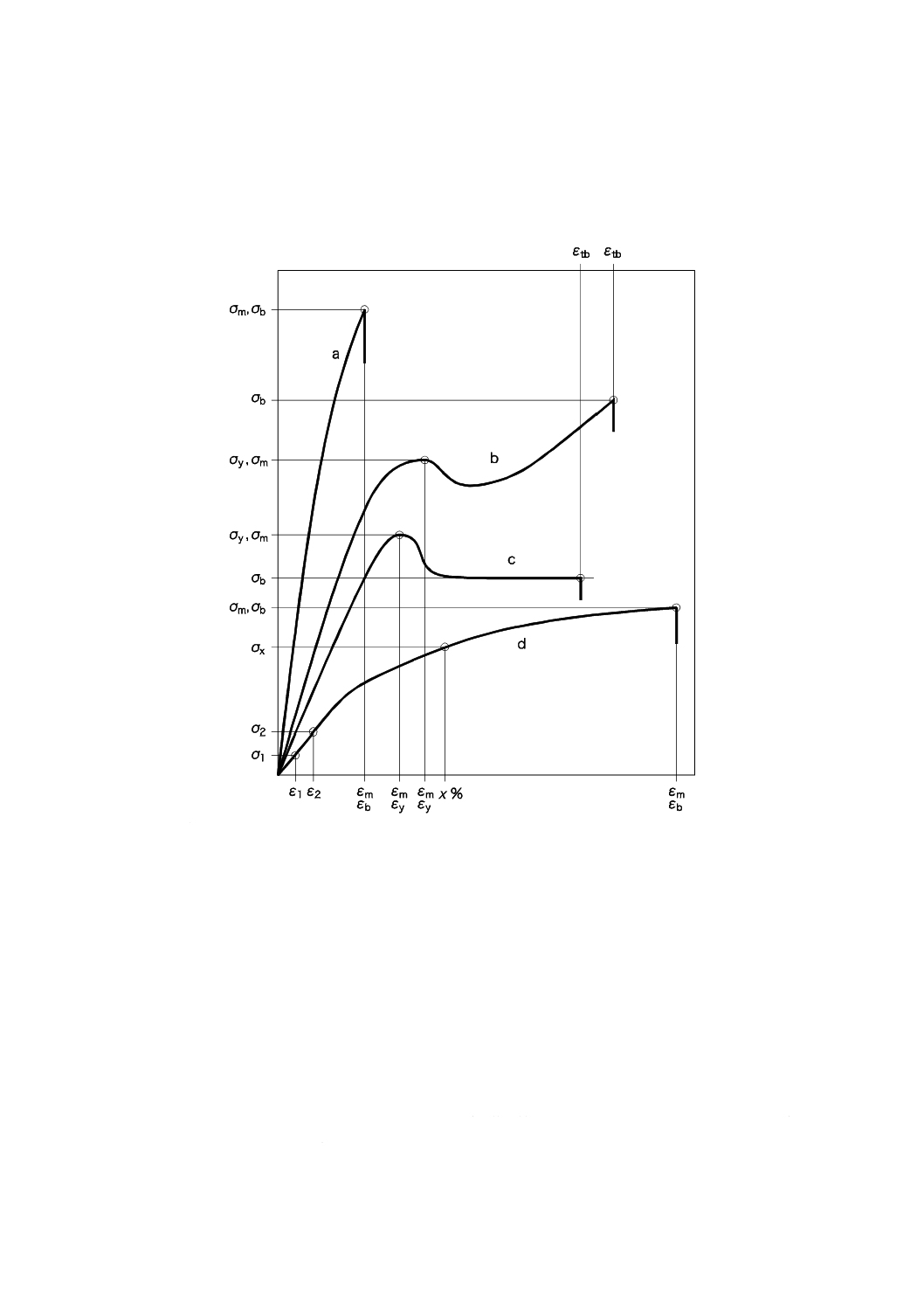

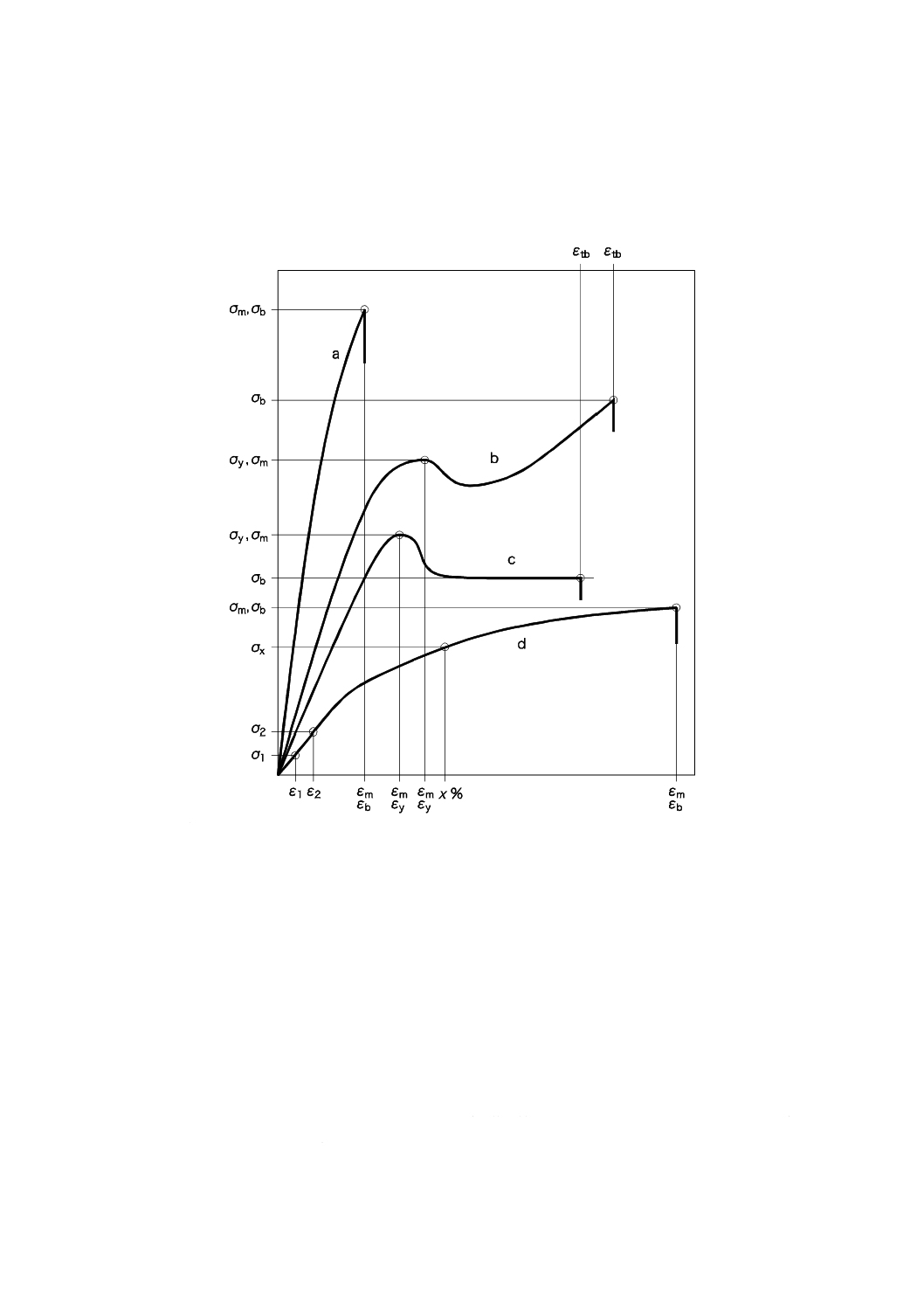

注記2 最大応力より小さい場合もある(図1の曲線b参照)。

3.6.2

引張強さ,σm(tensile strength)

試験中に観察される最初の最大応力。

注記1 単位は,MPaで表す。

注記2 降伏応力又は破壊応力と同じ場合もある(図1参照)。

3.6.3

x %ひずみ引張応力,σx(tensile stress at x % strain)

ひずみが規定の値(x %)に達したときの応力。

注記1 単位は,MPaで表す。

注記2 応力/ひずみ曲線が降伏点を示さないときに役に立つ(図1の曲線d参照)。

3.6.4

引張破壊応力,σb(tensile stress at break)

試験片破壊時の応力。

注記1 単位は,MPaで表す。

注記2 試験片が破壊する直前,例えば,クラックの発生で力が急降下する直前の,応力/ひずみ曲

線における応力の最大値である。

3.7

引張ひずみ,ε(tensile strain)

標線間距離の増加量を標線間距離で除した値。

注記 単位は,無次元の比又は%で表す。

3.7.1

引張降伏ひずみ,εy(tensile strain at yield,yield strain)

試験中に,応力の増加を伴わずにひずみの増加が生じる最初の地点(降伏点)に対応する引張ひずみ。

注記1 単位は,無次元の比又は%で表す。

注記2 図1の曲線b及び曲線cを参照する。

4

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記3 コンピュータによる降伏ひずみの求め方は,附属書Aを参照する。

3.7.2

引張破壊ひずみ,εb(tensile strain at break)

降伏がなく破壊する場合において,応力が引張強さの10 %以下にまで減少する直前の引張ひずみ。

注記1 単位は,無次元の比又は%で表す。

注記2 図1の曲線a及び曲線dを参照する。

3.7.3

引張強さひずみ,εm(tensile strain at strength)

引張強さに対応するひずみ。

注記 単位は,無次元の比又は%で表す。

3.8

引張呼びひずみ,εt(nominal tensile strain)

クロスヘッドの変位量を初めのつかみ具間距離で除した値。

注記1 単位は,無次元の比又は%で表す。

注記2 降伏ひずみ(3.7.1参照)を超えたひずみ又は伸び計を用いない場合に用いる。

注記3 クロスヘッドの変位量は,試験の最初からの値で計算する場合,又は,降伏点以降の値で計

算する場合がある。後者は,多目的試験片を用いるのが望ましく,降伏ひずみまでは,伸び

計でひずみを求める。

3.8.1

引張破壊呼びひずみ,εtb(nominal tensile strain at break)

降伏後に破壊する場合において,応力が引張強さの10 %以下にまで減少する直前の呼びひずみ。

注記1 単位は,無次元の比又は%で表す。

注記2 図1の曲線b及び曲線cを参照する。

3.9

引張弾性率,Et(tensile modulus)

ε1=0.05 %及びε2=0.25 %のひずみ2点間に対応する応力/ひずみ曲線の傾き。

注記1 単位は,MPaで表す。

注記2 2点間又は最小二乗法による傾きとして弾性率を計算する場合がある(図1の曲線d参照)。

注記3 この定義は,フィルムには適さない。

3.10

ポアソン比,μ(Poisson's ratio)

長さと直交面(幅又は厚さ)とのひずみ曲線の直線部分において,引張方向(長さ)のひずみ変化量Δεl

と,直交方向(幅又は厚さ)のひずみ変化量Δεnとの負の比率。

注記 単位は,無次元の比で表す。

3.11

つかみ具間距離,L(gripping distance)

つかみ具間にある試験片の初めの長さ。

注記 単位は,mmで表す。

3.12

硬質プラスチック(rigid plastic)

5

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

曲げ弾性率(又は適用できない場合は,引張弾性率)が,700 MPaを超えるプラスチック。

3.13

半硬質プラスチック(semi-rigid plastic)

曲げ弾性率(又は適用できない場合は,引張弾性率)が,70 MPa〜700 MPaの間にあるプラスチック。

注記 曲線aは,降伏がなく,低ひずみ域で破壊するぜい性材料を示している。曲線dは,

大きなひずみ(50 %超)域で破壊する柔らかいゴム状の材料を示している。

図1−代表的な応力/ひずみ曲線

4

原理及び方法

4.1

原理

試験片が破壊に至るまで,又は応力若しくはひずみ(伸び)があらかじめ定めた値に達するまで,試験

片を主軸(長さ方向)に沿って一定速度で引っ張ったときに,試験片にかかる力及び伸びを測定する。

4.2

方法

4.2.1

この方法は,規定の寸法に型成形した試験片か,型成形品,積層品,フィルム,押出成形板,注型

板のような完成品又は半完成品を,切削又は打抜きによって機械加工した試験片を用いる。試験片の種類

及び作製は,試験する材料によって,JIS K 7161の規格群の第1部に続く他の部に従う。また,場合によ

っては,JIS K 7139に規定する多目的試験片及び小形試験片を用いてもよい。

6

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2

この方法は,試験片の推奨寸法を規定する。異なる寸法の試験片又は異なる条件で作製した試験片

の試験結果は,一般に比較することができない。その他の因子,例えば,試験速度,試験片の状態調節な

どの因子も結果に影響を及ぼす。したがって,比較可能なデータを要求するときは,これらの因子を注意

深く制御し,記録する。

5

装置

5.1

試験機

5.1.1

一般 試験機は,JIS B 7721及びISO 9513並びに5.1.2〜5.1.6に適合するものとする。

5.1.2

試験速度 試験機は,表1に示す試験速度を維持できるものとする。

表1−推奨試験速度

速度v

mm/min

許容範囲

%

0.125

0.25

0.5

1

2

5

10

±20

20

50

100

200

300

500

±10

5.1.3

つかみ具 試験片つかみ具は,試験片の主軸がつかみ具の中心線を通り,引張方向と一致するよう

に,試験機に取り付け,試験片が滑らないように保持できるものとする。また,つかみ部分及びつかみ具

の中で,試験片が破壊してはならない。弾性率を求めるとき,ひずみ速度は,一定にする必要があり,つ

かみ具の動きが原因で,ひずみ速度が変化してはならない。特に,くさび形のつかみ具では,注意する。

注記 正確な位置合わせ(9.3参照)及び試験片の装着具合のため,並びに,応力/ひずみ曲線の初期

のトー現象の範囲(緩やかな立ち上がり)を回避するために,予備力が必要になる場合がある

(9.4参照)。

5.1.4

力計測計 力計測計は,JIS B 7721の1級とする。

5.1.5

ひずみ計

5.1.5.1

伸び計 接触式伸び計は,ISO 9513の1級とする。同等の精確さをもつ非接触式伸び計を用いて

もよい。

伸び計は,試験中,規定の速度において慣性の遅れがないものとする。自動記録が望ましいが,必須で

はない。

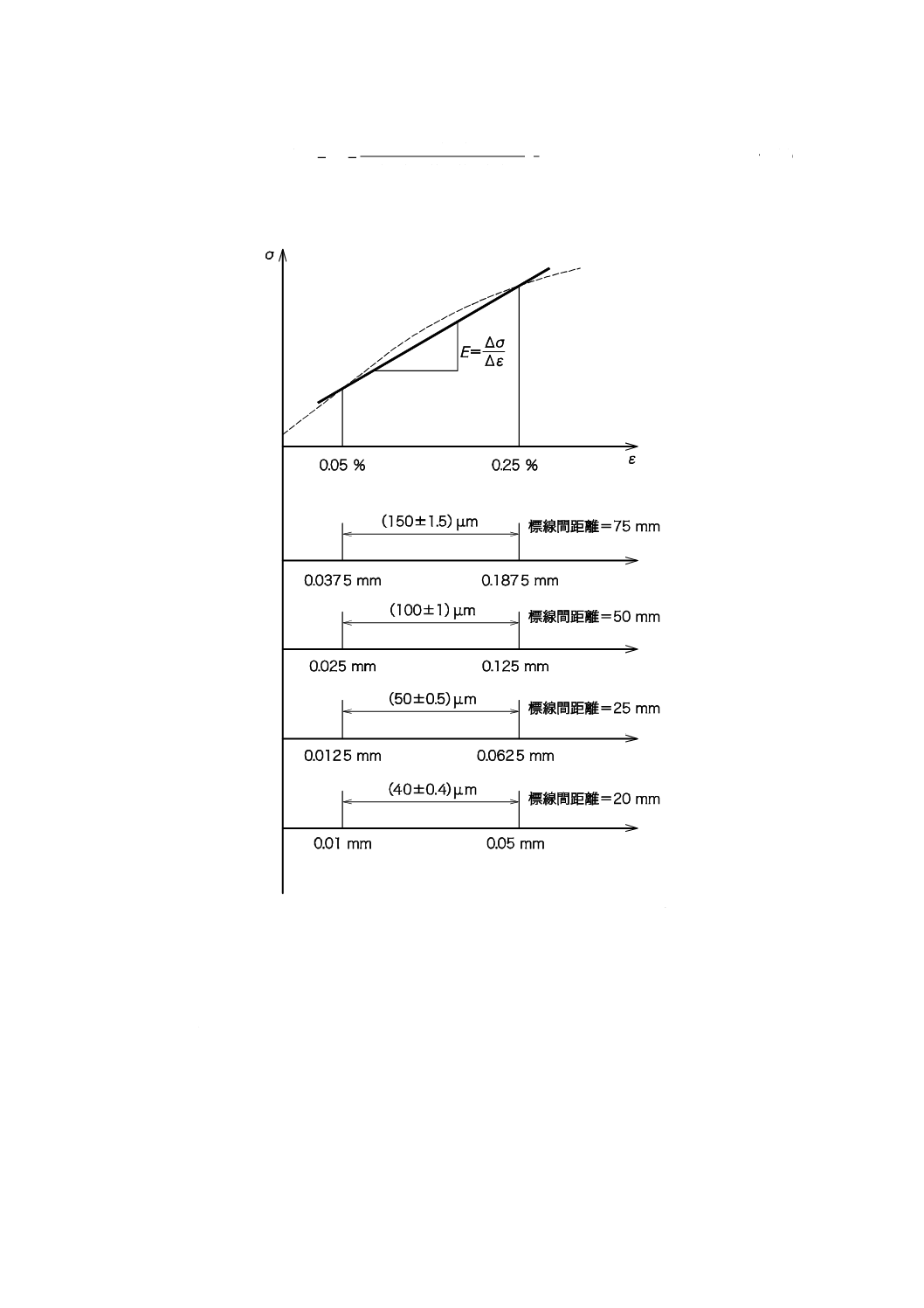

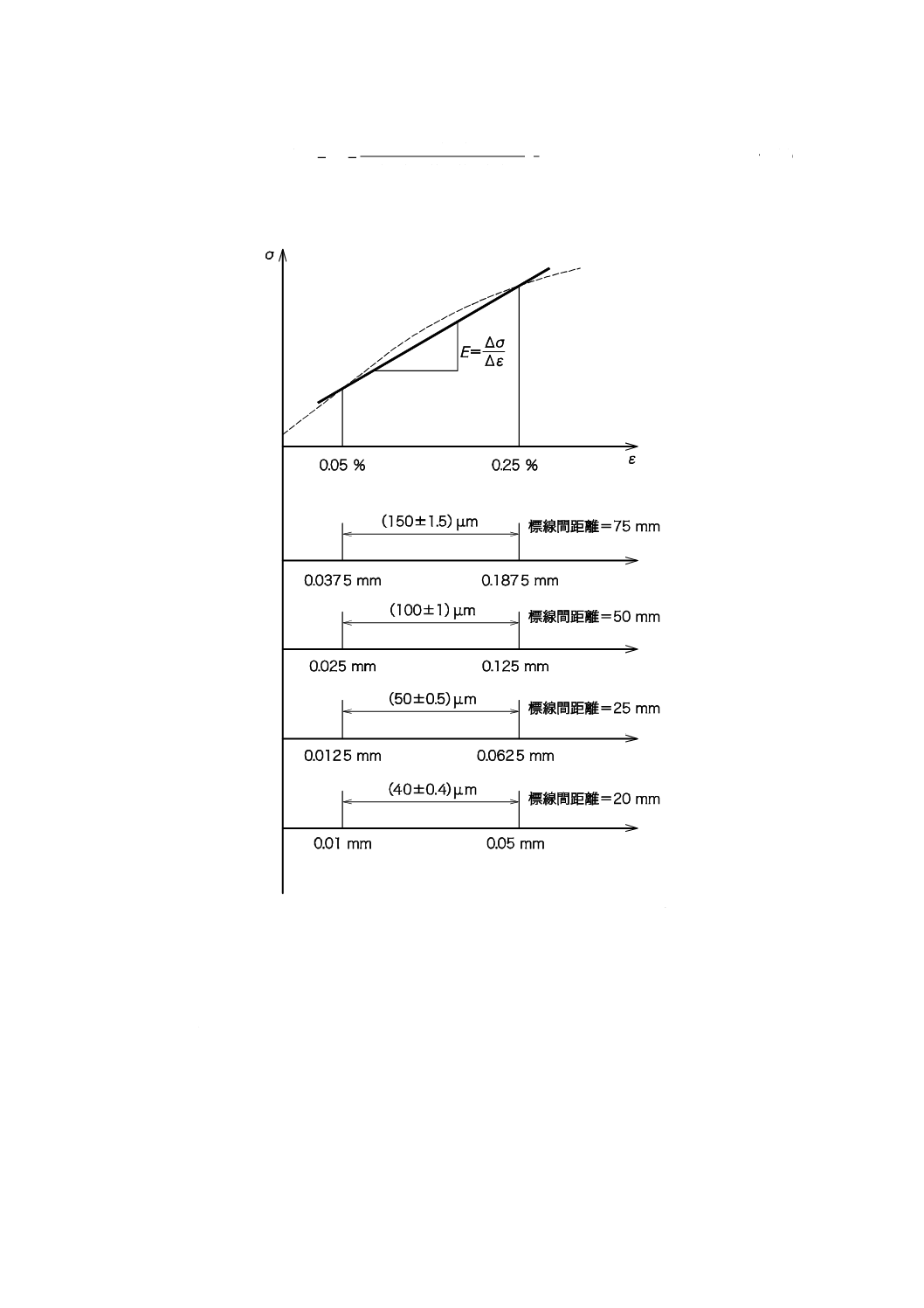

伸び計は,弾性率Etを精確に求めるために,1 %の精確さで標線間距離の変化を測定できるものとする。

これは,1A形の試験片で,標線間距離75 mmの場合,精確さの絶対値±1.5 μmに相当する。より小さい

標線間距離では,図2に示すように,異なる精確さとなる(附属書C参照)。

注記 1 %の精確さは,標線間距離に依存して,絶対値としては変化する。小形試験片では,適切な

7

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

伸び計がないため,精確にはならない(図2参照)。

光学式伸び計は,通常,片側の表面の変形を記録している。ひずみを試験片の片側だけで記録する場合

は,試験片の僅かな位置ずれ及び反りのために,低ひずみ域の値が,曲げの影響を受けていないかを確認

する必要がある。そのときには,試験片の反対側の表面では,ひずみの値は,異なっている。その場合は,

反対側の二つの面のひずみを平均化することが望ましい。弾性率を求める場合には関係するが,より大き

いひずみの測定では影響しない。

5.1.5.2

ひずみゲージ 試験片の長さ方向に,ひずみゲージを用いて測定してもよい。精確さは,1 %又

は同等以上とする。これは,弾性率測定の場合,20×10−6(20マイクロストレイン)のひずみ精確さに相

当する。ひずみゲージ,表面処理及び接着剤は,試験材料に対して適切なものを選ぶ。

5.1.6

データの記録

5.1.6.1

一般 データ(力,ひずみ又は伸び)の読込頻度は,要求される精確さを十分,満足しなければ

ならない。

5.1.6.2

ひずみデータの記録 ひずみデータの読込頻度は,次に依存する。

− 試験速度v, mm/min,

− 標線間距離と初めのつかみ具間距離との比,L0/L,

− 正確なデータを得るために必要なひずみ信号の最小分解能r,mm。一般的に,精確さの絶対値の半分

以下となる。

最小のデータの読込頻度fmin(Hz)は,式(1)で求める。

r

L

L

v

f

×

×

=

0

min

60

········································································ (1)

試験機のデータの読込頻度は,fmin以上とする。

5.1.6.3

力データの記録 力データの読込頻度(記録する力の増加率)は,試験速度,ひずみ範囲,精確

さ及びつかみ具間距離に依存する。弾性率,試験速度及びつかみ具間距離は,力の増加率に影響を及ぼす。

要求される精確さに対する力の増加率の比によって,データの読込頻度を決定する。具体的には,式(2)〜

式(5)による。

力の増加率F.は,式(2)で求める。

L

v

A

E

F

60

×

×

=

&

············································································ (2)

ここに,

F.: 力の増加率(N/s)

E: 弾性率(MPa)

A: 試験片の断面積(mm2)

ν: 試験速度(mm/min)

L: つかみ具間距離(mm)

力が1 %以内で求めることができると仮定して,伸び計と同じ方法で精確さを求めると,弾性率範囲で

の力の差を用いて,データの読込頻度は,式(3)〜式(5)のようになる。

弾性率範囲での力の差ΔFは,

(

)

ε

ε

ε

∆

×

×

=

−

×

×

=

∆

A

E

A

E

F

1

2

··················································· (3)

その地点の力の分解能r(1 %の半分)は,

ε

∆

×

×

×

×

=

∆

×

×

=

−

−

A

E

F

r

3

3

10

5

10

5

·············································· (4)

データの読込頻度fforceは,

8

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

force

10

5

60

−

×

×

×

×

∆

×

×

×

×

=

=

L

A

E

v

A

E

r

F

f

ε

&

············································ (5)

となる。

例えば,v=1 mm/min,Δε=2×10−3及びL=115 mmの場合,fforceは,14.5 Hzとなる。

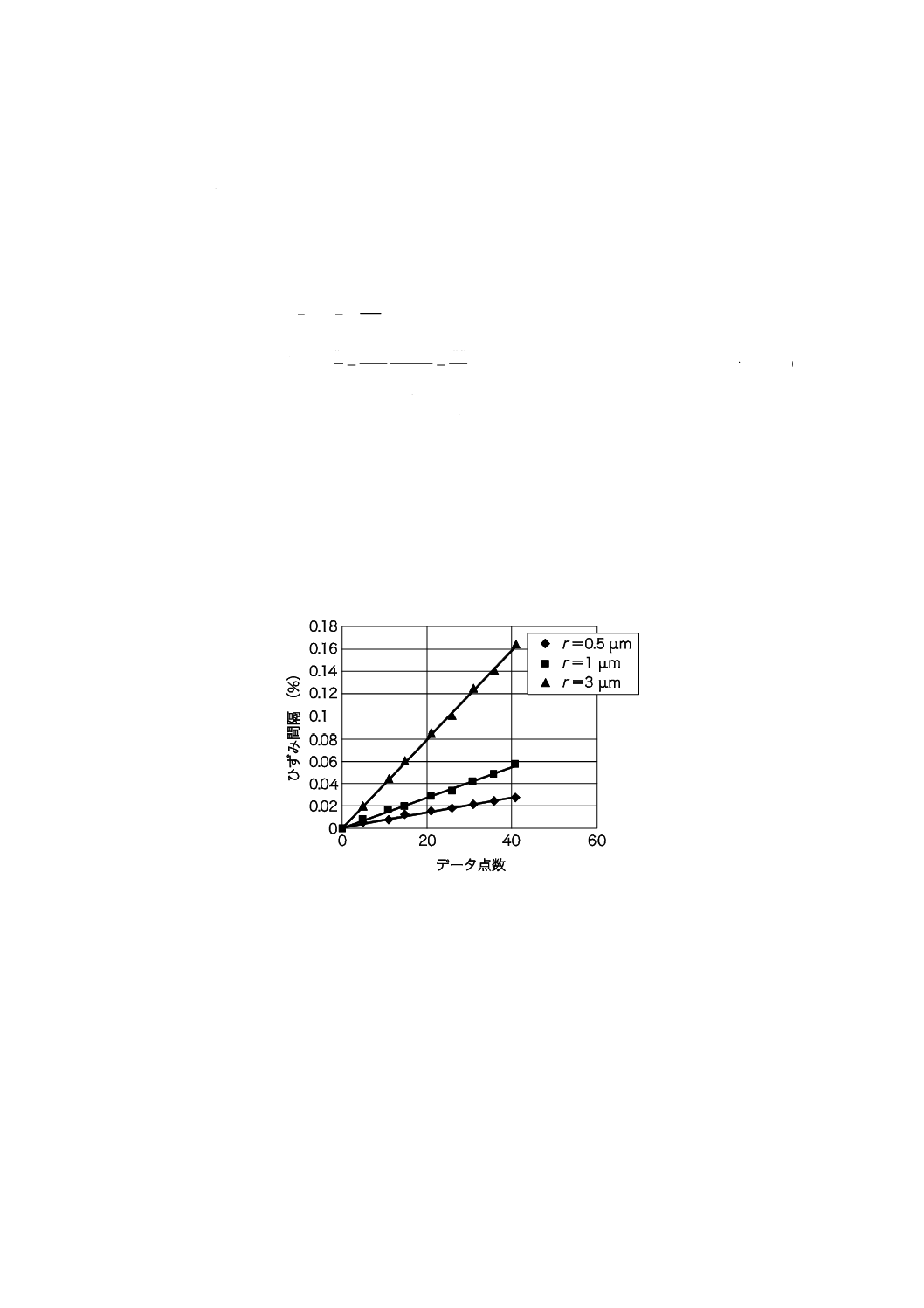

図2−弾性率測定時に要求される標線間距離ごとの1 %の精確さ

5.2

試験片の幅及び厚さの測定装置 JIS K 6250及びJIS K 7153に規定する装置を用いる。

6

試験片

6.1

形状及び寸法

JIS K 7161の規格群の第1部に続く他の部のうち試験する材料に適用する規格に従う。

6.2

試験片の作製

JIS K 7161の規格群の第1部に続く他の部のうち試験する材料に適用する規格に従う。

6.3

標線

JIS K 7161の規格群の第1部に続く他の部の標線間距離に適用する規格に従う。

9

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

光学式伸び計を用いる場合は,特に,薄い板及びフィルムでは,標線間距離を示すために試験片上に標

線を付ける必要がある。個々の標線は,中心点(±1 mm)から等距離とし,標線間距離は,1 %又は同等

以上の精確さで測定する。

引っかいたり,穴をあけたり又は刻印を押したりして,試験片にきずを付けるような方法で標線を付け

てはならない。また,標線を描くマーカーは,試験材料を変質させてはならない。標線を平行線で描く場

合,その線は,できる限り細くする。

6.4

試験片の検査

試験片は,ねじれがなく,互いに直角に交わる平行面をもつものとする(注記参照)。表面及びエッジ部

に,引っかききず,くぼみ,ひけ,ばりなどがないものとする。

試験片は,直線定規,直角定規及び定盤を用いた目視観察並びにマイクロメータキャリパーによって,

要求事項に適合するかを検査する。

寸法は,精確に求めるために,適切な大きさ及び形状(チップ/ナイフエッジ)の測定子を用いて,適

切な方向で測定する。

これらの要求事項の一つにでも適合しない試験片は,廃棄する。適合しない試験片を試験しなければな

らない場合には,理由を報告する。

試験片を射出成形で作製する場合は,離型しやすくするために,1°〜2°の抜き勾配が必要である。ま

た,射出成形した試験片は,ひけが完全にはなくならない。冷却履歴の違いによって,エッジ部より中央

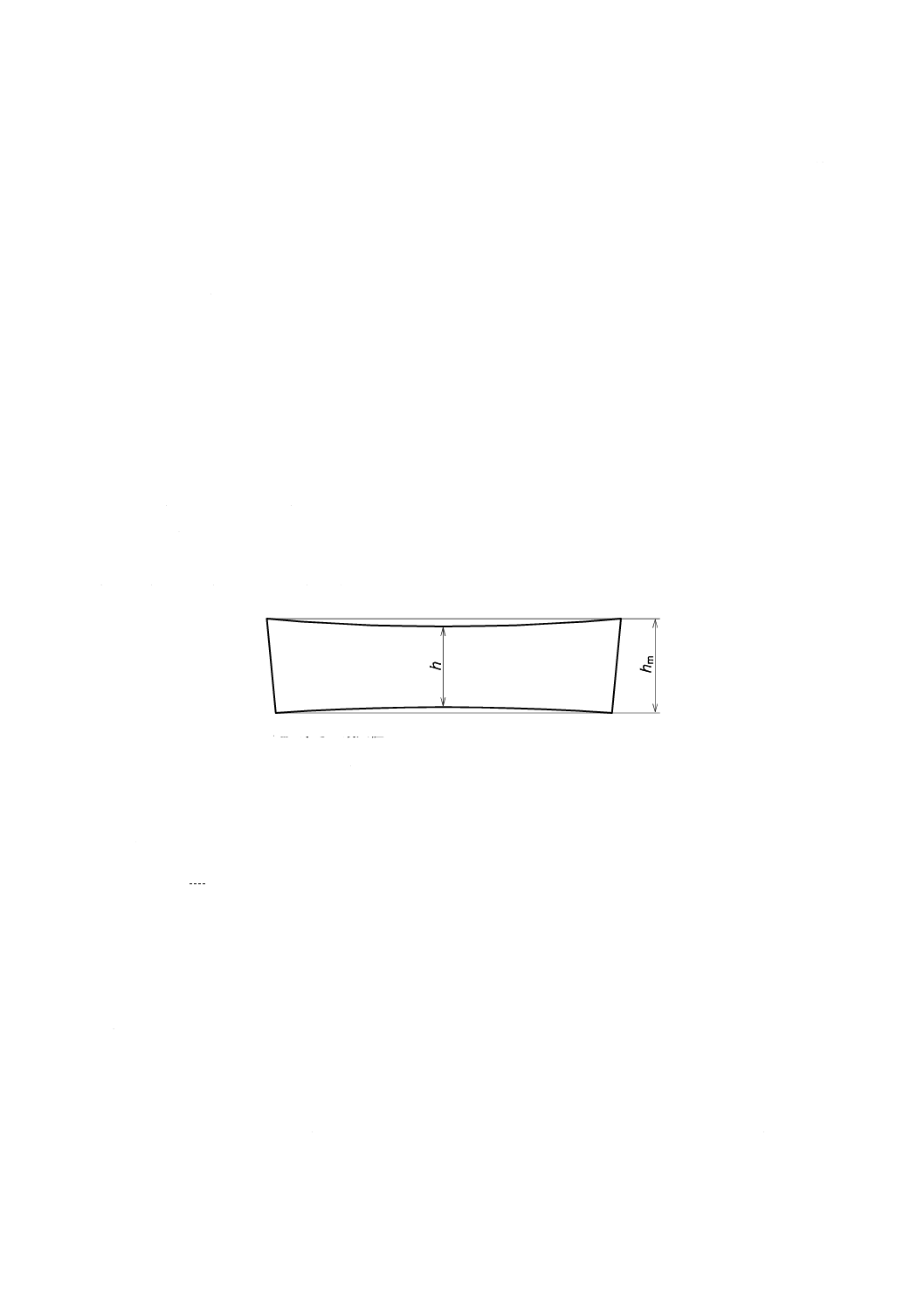

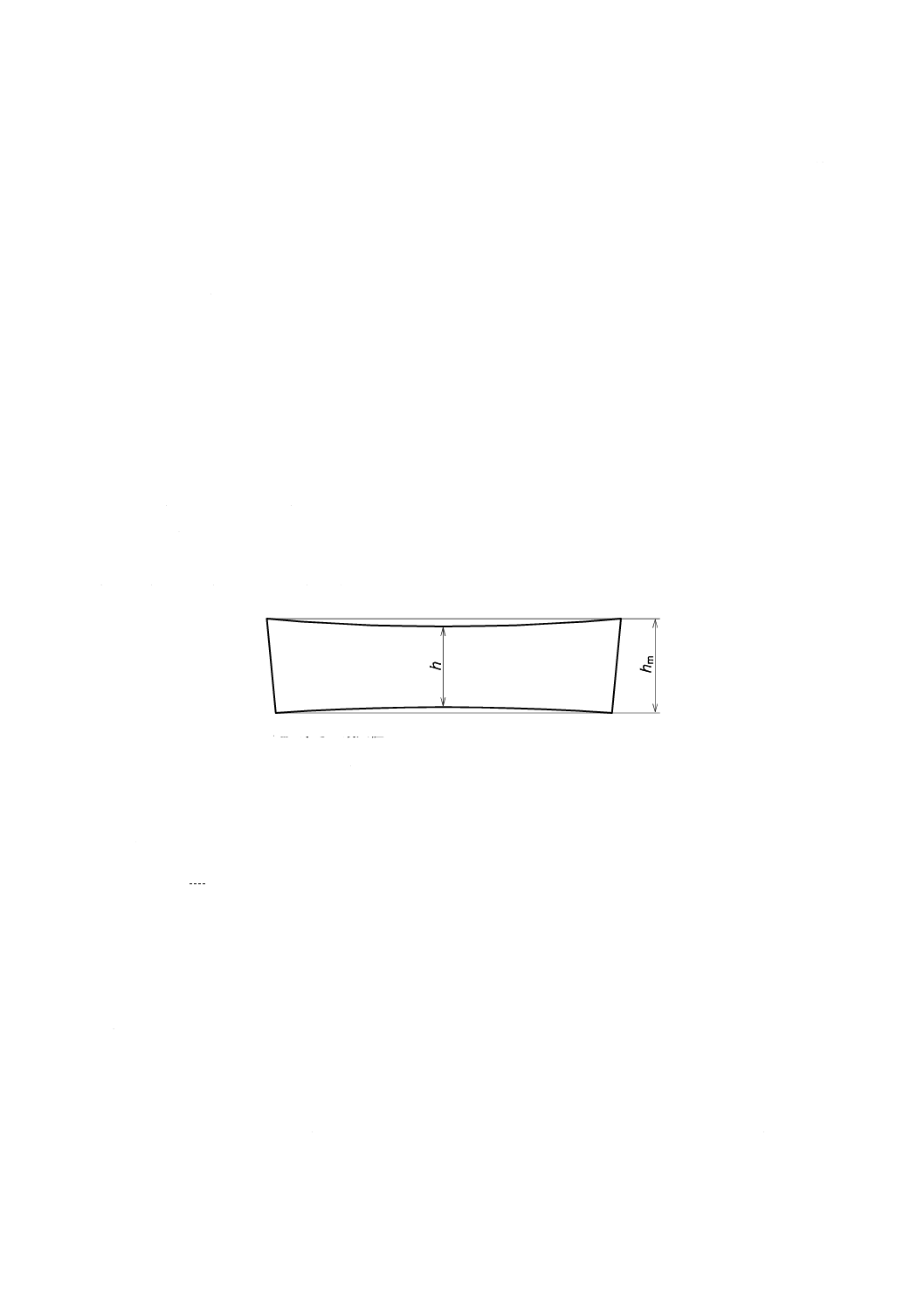

部の厚さが,小さくなる。厚さの差Δhは,0.1 mmまで許容する(図3参照)。

hm 厚さの最大値

h

厚さの最小値

Δh=hm−h≦0.1 mm

図3−射出成形試験片の断面(ひけ,抜き勾配)の例

注記1 ISO 294-1の附属書Dに,射出成形試験片のひけを低減する方法が示されている。

注記2 ISO 294-1には,抜き勾配を1°以下とするが,例外として,引張試験片の肩部の抜き勾配は,

2°以下とするという記載がある。

6.5

異方性

JIS K 7161の規格群の第1部に続く他の部のうち試験する材料に適用する規格に従う。

7

試験片の数

7.1

試験は,試験方向ごとに,最低5個の試験片を用いて行う。より精度の高い平均値を必要とする場

合は,5個以上の試験片で測定を行う。信頼区間(確率95 %,JIS Z 9041-2参照)によって,この平均値

を評価することができる。

7.2

つかみ具の中で破壊又は滑りを起こしたダンベル形試験片は,廃棄し,別の試験片で試験する。た

だし,上記以外の理由では,データのばらつきが試料の種々の因子によって起こるため,解析データから

は除外しない。

10

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

状態調節

試験片は,試験する材料の規格に従って状態調節を行う。この規定がなく,受渡当事者間の合意(例え

ば,高温・低温測定)もない場合は,JIS K 7100の中の最も適した条件を選んで,16時間以上行う。

推奨する温度及び湿度は,(23±2)℃,(50±10)%である。試験する材料が,湿度に影響を受けない場

合には,湿度制御を行う必要はない。

9

手順

9.1

試験雰囲気

試験は,状態調節と同じ雰囲気で行う。ただし,高温・低温試験など,受渡当事者間で合意した場合は,

この限りではない。

9.2

試験片寸法

試験片の寸法は,JIS K 6250又はJIS K 7153に従って,求める。

各試験片は,中央及び標線間距離の両端から5 mm以内のところで,幅及び厚さの最小及び最大値を記

録する。試験する材料に適用する規格の許容範囲に入っていることを確認する。試験片の断面積は,幅及

び厚さの平均値で計算する。

射出成形による試験片は,中央から5 mm以内のところで,幅及び厚さを測定することで十分であり,

また,個々の試験片の寸法を測定する必要もない。寸法は,JIS K 7161の規格群の第1部に続く他の部か

ら選択した試験片に一致していることを確認すれば,各ロットで1個の試験片を測定することでよい。マ

ルチキャビティ金型では,試験片の寸法は,各々のキャビティで同一(±0.25 %以内)であることを確認

しておく。

板又はフィルム材料から打ち抜いた試験片は,打抜き刃の中央平行部分の平均幅を試験片の相当する部

分の幅とみなしてもよい。この方法を採用する場合は,定期的に,平均幅の検証を行う必要がある。

この規格では,試験片寸法は,室温で測定して引張特性を計算する。したがって,室温以外の温度での

引張特性値は,熱膨張の影響を考慮していない。

9.3

試験片の装着

試験片は,試験機の軸に試験片の長さ方向が一致するように,つかみ具に取り付ける。試験片は,滑り

を防ぐために,かつ,試験中につかみ部分がずれないように,つかみ具で均等にしっかりと締める。また,

つかみ具間の圧力によって,試験片の割れ及び圧延が起きてはならない(注記2参照)。

注記1 手動式の場合は,試験片の位置合わせジグがある。

温度チャンバーを用いる場合,熱応力を軽減する装置である場合を除いて,試験片は,ま

ず,片方のつかみ具だけを取り付け,平衡に達した後,もう片方のつかみ具を締める。

注記2 割れは熱老化試験後の試験片で,圧延は高温試験でそれぞれ起こりやすい。

9.4

予備力

試験前は,試験片に力をかけない。しかし,フィルム試験片を中心線に合わせようとするとき,又はつ

かみ具の圧力によって,特に硬質でない材料は,初めに力がかかることがある。応力/ひずみ曲線の初期

のトー現象の範囲を避けるために,予備力が必要になる場合がある(5.1.3参照)。試験開始時の予備応力

σ0は,正の値とし,かつ,次の範囲内とする。

弾性率Etを測定する場合は,式(6)とする。

000

2/

0

t

0

E

≦

σ

<

······································································ (6)

なお,初めのひずみε0≦0.05 %に相当する。

11

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

応力σ*(例えば,σ*=σy又はσm)を測定する場合は,

100

/

0

*

0

σ

σ≦

<

········································································ (7)

とする。

つかみ具で締めた後,式(6)及び式(7)の範囲を超える応力が試験片にかかっている場合は,クロスヘッド

を徐々に動かして(1 mm/min程度),応力を取り除き,許容範囲内にする。

予備力のための適切な弾性率又は応力が不明な場合は,事前に試験をして,弾性率又は応力の予測値を

求めておく。

9.5

伸び計の装着

予備力を設定した後,5.1.5に従って,校正済みの伸び計又はひずみゲージを試験片の標線間に装着する。

必要に応じて,初めの間隔(標線間距離)を測定する。ポアソン比の測定には,2台の伸び・ひずみ測定

器を,引張方向及び直交方向のひずみが,同時に測定できるように装着する。

光学式伸び計の場合,用いるシステムに応じて,6.3に従って試験片に標線を付ける。

伸び計は,試験片の中心線上で,平行部分の中央部に対称に設置する。ひずみゲージは,試験片の中心

線上で,平行部分の中央部に取り付ける。

9.6

試験速度

試験速度は,試験する材料の規格に従って設定する。その規格がない場合は,表1から選択するか,受

渡当事者間の合意による。

弾性率の測定は,できる限り1分間に標線間距離の1 %に近いひずみを与える速度を用いる。他の種類

の試験片における試験速度は,試験する材料に適用する規格JIS K 7161の規格群の第1部に続く他の部に

示す。

弾性率,降伏点に達するまでの応力/ひずみ線図及び降伏点以降の各種特性を求める場合は,異なった

速度にしてもよい。弾性率測定(ひずみε2=0.25 %まで)で応力を求めた後,同じ試験片で,引き続き試

験することができる。異なった速度で試験する前には,試験片にかかっている力を一度,緩めるのが望ま

しい。ただし,弾性率を求めた後は,力を緩めなくても構わない。試験中に速度を変えるときには,ひず

みεが,0.3 %以下であることを確認する。

上記以外の目的で,異なる速度での試験を行う場合には,別の試験片を用いて実施する。

9.7

データの記録

試験中に,力,これに対応する標線間距離,及びつかみ具間距離の増加量という三つのデータを記録す

る。二つのデータしか利用できない場合には,力及び伸び計の信号を記録する。記録は,自動記録装置で

行うことが望ましい。

10 計算及び試験結果の表現

10.1 応力

3.6に定義した応力σは,式(8)で求める。

A

F

=

σ

···················································································· (8)

ここに,

σ: 応力(MPa)

F: 測定した力(N)

A: 試験片の初めの断面積(mm2)

x %ひずみ引張応力のxの値は,関連する製品規格又は受渡当事者間の合意による。

12

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 ひずみ

10.2.1 伸び計で求めるひずみ

試験片の平行部分におけるひずみ分布が,例えば,初期及び降伏点までのひずみのように,均一である

材料及び/又は試験条件の場合,3.7に定義したひずみεは,式(9)で求める。

0

0

Δ

L

L

=

ε

··················································································· (9)

ここに,

ε: ひずみ(無次元の比又は%)

L0: 試験片の標線間距離(mm)

∆L0: 試験片の標線間距離の増加量(mm)

伸び計で求めたひずみは,標線間全体のひずみを平均化する。この数値は,試験片の変形が,標線間内

で,均一に起こっている限り,正確で役に立つものになる。試験片にネッキングが始まると,ひずみ分布

が不均一になり,伸び計によって測定するひずみは,ネッキング領域の位置及び大きさに強く影響を受け

るようになる。その場合は,降伏点以降の呼びひずみ(方法B)を用いる。

10.2.2 呼びひずみ

10.2.2.1 一般

呼びひずみは,例えば,小形試験片を用いた場合,又は降伏点以降にひずみが偏在(ネッキング)して

伸び計が意味をなさない場合のように,伸び計を使用しないときに用いる。呼びひずみは,初めのつかみ

具間距離に対するつかみ具間距離の増分を基本とする。つかみ具の変位量の代わりに,クロスヘッドの変

位量を記録してもよい。クロスヘッドの変位量を用いる場合は,試験機のコンプライアンス補正をしなけ

ればならない。

呼びひずみの求め方には,次に示す方法A及び方法Bの二つの方法がある。

10.2.2.2 方法A

方法Aは,試験の開始からつかみ具間の変位量を記録する。呼びひずみεtは,式(10)で求める。

L

Lt

=

tε

·················································································· (10)

ここに,

εt: 呼びひずみ(無次元の比又は%)

L: 初めのつかみ具間距離(mm),

JIS K 7161の規格群の第1部に続く他の部に規定している。

Lt: つかみ具間距離の増加量(mm)

10.2.2.3 方法B

方法Bは,降伏及びネッキングを示す多目的試験片を用いるのが望ましい。降伏ひずみは,伸び計で精

確に求めておく。試験の開始からつかみ具の変位量を記録する。呼びひずみεtは,式(11)で求める。

L

Lt

y

t

Δ

+

=ε

ε

···········································································(11)

ここに,

εt: 呼びひずみ(無次元の比又は%)

εy: 降伏ひずみ(無次元の比又は%)

L: 初めのつかみ具間距離(mm),

JIS K 7161の規格群の第1部に続く他の部に規定している。

∆Lt: 降伏点からのつかみ具間距離の増加量(mm)

10.3 弾性率

10.3.1 一般

3.9に定義した弾性率は,2点から求める傾き又は回帰直線による傾きのいずれかで算出する。

13

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3.2 2点から求める傾き

弾性率Etは,2点の規定したひずみの値を基に,式(12)で求める。

1

2

1

2

t

ε

ε

σ

σ

−

−

=

E

··········································································· (12)

ここに,

Et: 弾性率(MPa)

σ1: ひずみε1=0.000 5(0.05 %)における応力(MPa)

σ2: ひずみε2=0.002 5(0.25 %)における応力(MPa)

10.3.3 回帰直線による傾き

コンピュータを用いる場合は,応力/ひずみ曲線の弾性率測定のひずみ範囲内で,線形回帰を適用して,

弾性率Etを求めることができる。

ε

σ

E

d

d

t=

················································································· (13)

ここに, dσ/dε: 応力/ひずみ曲線のひずみ0.000 5≦ε≦0.002 5間の線形回帰

による傾き(MPa)

10.4 ポアソン比

応力/ひずみ曲線の降伏点(存在すれば)までの範囲で,標線間の長さの関数として,幅又は厚さをプ

ロットする。試験速度を変化させた箇所は,除外する。

幅(厚さ)の変化/標線間距離(長さ)の変化の曲線から傾きΔn/ΔL0を求める。この傾きは,最小二乗

法にて計算する。弾性率測定範囲から試験速度を変化させるまでの間の,できる限り大きめのひずみ範囲

で,直線部分を用いるのが望ましい。附属書Bは,0.3 %≦ε<εyで測定することを推奨している。ポアソ

ン比は,式(14)で求める。

0

0

0

l

n

L

n

n

L

ε

ε

∆

∆

−

=

∆

∆

−

=

μ

································································ (14)

ここに,

μ: ポアソン比(無次元)

Δεn: 直交(幅又は厚さ)方向のひずみの減少割合(無次元の比

又は%)

Δεl: 長さ方向のひずみの増加割合(無次元の比又は%)

L0,n0: 長さ方向及び直交方向の初めの距離(mm)

Δn: 直交方向の距離の減少量(mm),

n=bの場合は幅,n=hの場合は厚さ。

ΔL0: 長さ方向の距離の増加量(mm)

ポアソン比は,直交する方向の測定箇所によって,μb(幅方向)又はμh(厚さ方向)と記載する。

評価した範囲の是非は,ΔnとΔL0との関係(直交方向と長さ方向との寸法変化)から検証できる。

注記 プラスチックは粘弾性物質であるため,ポアソン比は,測定領域の応力に依存する。したがっ

て,長さ方向に対する幅(厚さ)のプロットは,直線にはならない。

10.5 統計処理

試験結果の算術平均値を計算する。必要に応じ,JIS Z 9041-2に規定する方法で,平均値の標準偏差及

び95 %信頼区間を計算する。

10.6 有効数字

引張応力及び弾性率は,有効数字3桁まで,ひずみ及びポアソン比は,2桁まで計算する。

11 精度

JIS K 7161の規格群の第1部に続く他の部のうち試験する材料に適用する規格による。

14

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 試験報告書

試験報告書は,次の事項を含む。m),n)及びo)については,“引張”という語句を入れる。

a) 規格番号:JIS K 7161の規格群の第1部に続く他の部のうちの使用規格の番号

b) 試験材料の特定に必要な全ての事項。分かる範囲で,樹脂の種類,供給者,製造番号及び履歴を含む

c) 材料の特性及び形態についての次のような事項。完成品又は半完成品,試験用の板又は試験片の区別,

並びに主要寸法,形状,製造方法,積層の状態及び前処理方法

d) 試験片の種類,平行部の幅及び厚さ(平均,最小値及び最大値)

e) 試験片の作製方法,及びその詳細

f)

完成品又は半完成品を試料とした場合,採取した方向

g) 試験片の数

h) 状態調節及び試験の条件。試験した材料又は製品の規格で,特別な状態処理が規定されている場合は,

その処理

i)

試験機及び伸び計の精確さ(JIS B 7721,ISO 9513及び5.1.5参照)

j)

伸び計又はひずみゲージの形式及び標線間距離L0

k) つかみ具の形式及びつかみ具間距離L

l)

試験速度

m) 個々の試験結果

n) 測定値の平均値

o) 必要に応じ,平均値の標準偏差及び95 %信頼区間

p) 廃棄又は取り替えた試験片の有無,有る場合はその理由。不適合の試験片を用いた場合には,その理

由

q) 測定年月日

15

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

降伏ひずみの求め方

従来,降伏ひずみは,連続的に記録した応力/ひずみ曲線のx軸に平行な接線を引いて求めてきた。コ

ンピュータ制御では,応力/ひずみ曲線の評価は,コンピュータの電気的な特性によって,不連続のデー

タを用いることになる。信号ノイズ(機械的及び電気的)によって,利用するデータには幾らかの分散が

あり,ばらつくために,特性を求めるときは,ノイズを考慮しなければならない。

降伏点を求める場合,次の項目が重要となる。

− プラスチックは,広範囲に,様々な応力/ひずみ挙動を示す。例えば,ASA(アクリロニトリル−ス

チレン−アクリル酸エステル)樹脂では,降伏領域は,狭いピークとなり,POM(ポリオキシメチレ

ン)及び吸湿したPA6(ポリアミド6)樹脂では,なだらかな降伏領域となる。

− 降伏ひずみは,降伏領域の中(必要条件)で,最も高い点を特定して求める。

− しかしながら,選択した点は,物理的には,意味がなければならない。信号ノイズがあると選択が不

安定となる。

− 選択した点は,設計のためには,意味がある。例えば,降伏領域がなだらかな場合には,中央の点よ

り,初めの方が設計には関連しており,役に立つ。

デジタル(コンピュータ)のデータでは,降伏点は,次の異なった方法で求めることができる。

− 点間を比較して最大値を求める。簡便な手法ではあるがノイズの影響を防ぐために,評価の間隔及び

幅を動かすような追加の点検が必要になる。システムに依存し,試験した材料の挙動及び試験の設定

にも影響を受ける。

− 傾きによる方法で求める。計算量は,多くなるが,現在のコンピュータの能力ならば可能である。傾

きの判断基準は,応力/ひずみ曲線の回帰直線を計算する範囲の移動評価間隔(移動平均)を必要と

する。この方法は,データを滑らかにするフィルタ効果があり,ノイズの影響を軽減することができ

る。さらに,降伏点を示す場合の傾きには,次の判定基準が必要になる。

− 最初に,傾きが負になった箇所の移動間隔の中心点を降伏点とする。

− 傾きがゼロになる直前の正である箇所の移動間隔の中心点を降伏点とする。ISO 527-1の以前の版

(1993年版)の作業原案(WD)では,傾きがその点における応力以下になる移動間隔の中心点に適

用することを提案していた。

=

σ

ε

σ

ε

ε

≦

d

d

y

····································································· (A.1)

− そのような判定基準の利点は,応力/ひずみ曲線の最初の大きな傾き変化に関係しており,降伏ひず

みだけを特定することになる。しかし,降伏ひずみ値は,現在の方法よりは小さくなる。また,幅の

広い降伏点では,役に立たない。

− また,傾きによる方法では,移動間隔の正確な幅は,システムに依存することになり,試験方法及び

材料に精通した使用者を必要とする。

これらの事例のように,降伏ひずみの求め方には,複数の方法がある。異なる方法の試験結果を比較す

ることは,原則,可能ではあるが,装置及びソフトウェアの違いを考慮すると意味がない。

16

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一つの解決方法には,検証システムがある。この検証システムは,専門家によって合意したリファレン

スデータ群が用意されている。これらのデータ群は,いずれの評価システムへも適用でき,それらを使っ

てパラメータを補正し,正確な値を導き出すように,評価システムを調整する。この検証システムは,異

なった評価システムを用いた場合でも,試験結果間の比較ができるようになる。

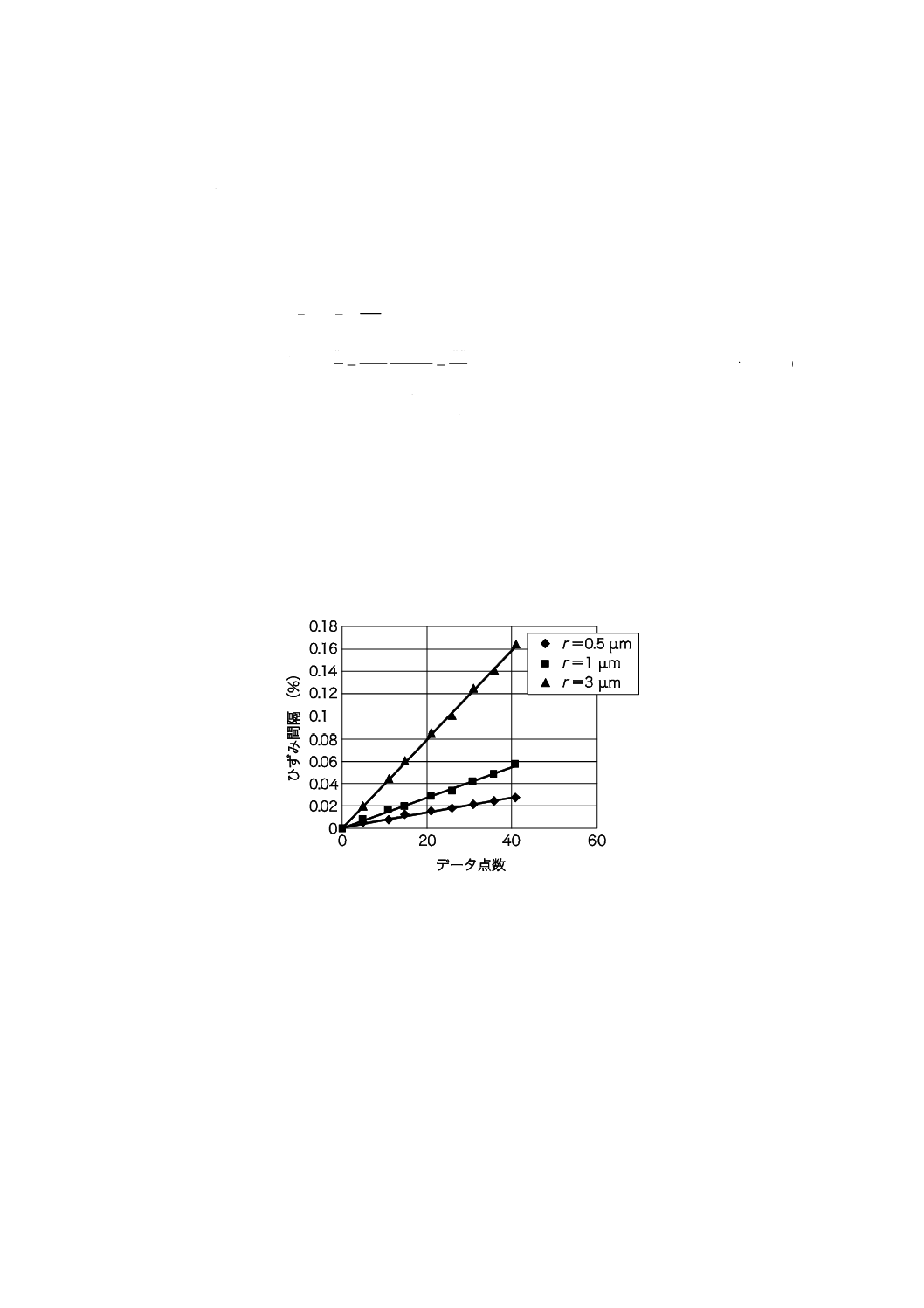

ひずみ間隔Δεの幅を予測するために,式(A.2)を用いることができる。

ε

ε

&

∆

=

∆

=

f

t

f

n

0

0

60

60

L

nr

L

Lr

L

f

n

=

=

=

∆

ν

ν

ν

ε

ε&

······················································ (A.2)

ここに,

n: データ点数

f: 装置のデータ(転送)速度(s−1)。式(1)参照。

Δε: ひずみ間隔

ε&: ひずみ速度(s−1)

ν: クロスヘッド速度(mm/min)

L: つかみ具間距離(mm)

L0: 標線間距離(mm)

r: 分解能(mm)

式(A.2)に従ったひずみ間隔を図A.1に示す。分解能rをパラメータとして,データ点数の関数としてい

る。

図A.1−式(A.2)に従ったひずみ間隔

17

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ポアソン比を求めるための伸び計の精確さ

弾性率を求めるひずみ範囲で,ポアソン比を求めることは,望ましくない。

標線間距離の伸びは,1 %の精確さで求める必要がある。弾性率の範囲では,多目的試験片で75 mmの

標線間距離を用いた場合には,伸び計は,1.5 μmの精確さで測定しなければならない(5.1.5及び図2参照)。

一般に,ほとんどの熱可塑性樹脂は,ポアソン比が0.4であり,その数字をポアソン比と仮定すると,長

さ方向は,150 μm増加し,幅方向は,8 μm減少することになる。長さ方向と同じ1 %の精確さを得るため

には,幅方向は,0.1 μm以下(0.08 μm)の精確さが必要となり,これは極めて厳しい条件になる。

ひずみεを0.3 %〜1.5 %の範囲でポアソン比を求めることにすれば,幅の減少は,50 μm程度になり,1 %

の精確さは,0.5 μmになる。

18

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

伸び計の校正

C.1 一般

伸び計の検証のための一般的な要求事項は,5.1.5に規定している。弾性率Etを測定する場合には,伸び

計は,より厳密で精確な要求事項を満たさなければならない。この附属書は,伸び計がより精確な要求事

項に適合することを検証するために,校正手順及び装置の性能を規定する。

注記 ISO 9513:1999を参照する。

C.2 校正手順

C.2.1 一般

ISO 9513の検証と同時に実施する場合もあるが,独立して検証することができる。ほかに明記しない限

り,校正の条件は,ISO 9513に従う。

検証システムの準備は,ISO 9513の5.5.1に規定した手順に従う。

ISO 9513の5.5.2に従って,標線間距離の0.05 %及び0.25 %に相当する伸びを追加で測定する(ISO 9513

の表B.1参照)。0.05 %及び0.25 %について,各々,2回測定して,その差の平均値を適用する変位量の差

とする。この規格に従うために,適用する変位量と表示の変位量との相対誤差は,標線間距離が50 mm以

上では,±1 %以下とする。標線間距離が50 mm未満では,±1 μm以下とする(表C.1参照)。

標線間距離が50 mm未満では,伸び計は,要求事項を満たすことが困難であるため,弾性率の測定は,

50 mm以上の標線間距離になる試験片で実施することを推奨する。

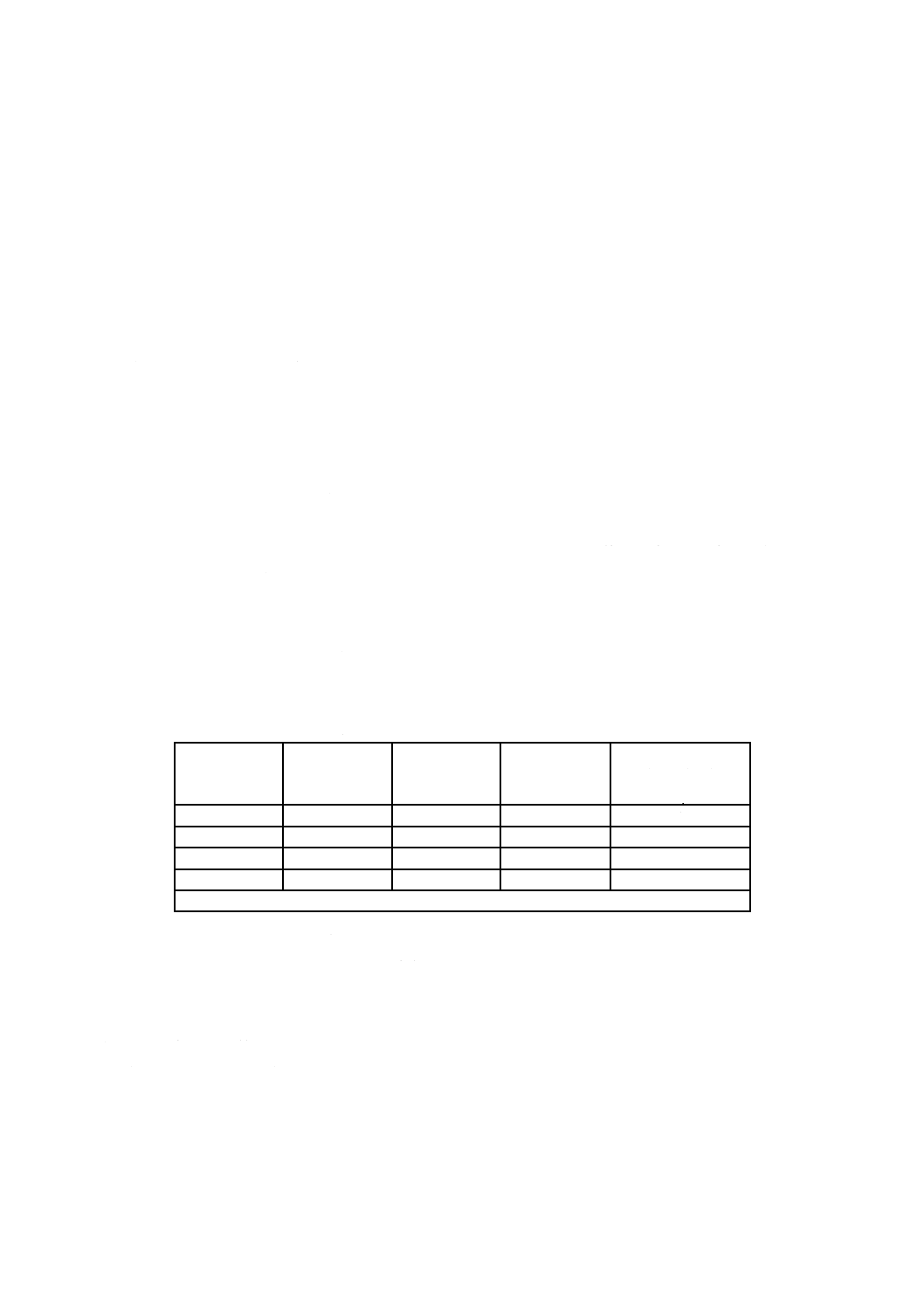

表C.1−伸び計の要求される精確さ

標線間距離

mm

1番目の変位量

μm

2番目の変位量

μm

変位量の差

μm

要求される精確さ

(5.1.5参照)

± μm

75

37.5

187.5

150

1.5

50

25

125

100

1

25

12.5

62.5

50

1

20

10

50

40

1

注記 伸び計の誤差の限界は,1番目と2番目との変位量の読取値の差になる。

C.2.2 校正器具に要求される精確さ

校正器具は,ISO 9513の表2の0.2級に適合するものとする。

C.2.3 校正の報告

校正の報告は,次の事項を含む。

a) この規格の引用箇所:JIS K 7161-1の附属書C

b) 伸び計システムの所有者名及び住所

c) ISO 9513で報告する必要のある他の全ての情報

d) 校正の結果

19

K 7161-1:2014 (ISO 527-1:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 [1] ISO 294-1:1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 1:

General principles, and moulding of multipurpose and bar test specimens,Amendment 1:2001及び

Amendment 2:2005

[2] ISO 1926,Rigid cellular plastics−Determination of tensile properties