K 7144 : 1999 (ISO 2818 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の規定には,ISO 2818 : 1994, Plastics−Preparation of test specimens by machiningを基礎として用いた。

JIS K 7144には,次に示す附属書がある。

附属書A(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7144 : 1999

(ISO 2818 : 1994)

プラスチック−

機械加工による試験片の調製

Plastics−Preparation of test specimens by machining

序文 この規格は,1994年に第3版として発行されたISO 2818, Plastics−Preparation of test specimens by

machiningを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にない事項である。

機械加工による試験片の調製は,加工された表面,そしてときには試験片の内部構造にさえ影響を及ぼす。

試験の結果は,この二つのパラメーターに強く依存する。

機械加工された試験片に関し再現性の良い試験結果を得るために,工具の正確な定義及び機械条件の設定

が必要である。

1. 適用範囲 この規格は,次に示すものから,試験片の機械加工及びノッチ加工を行うときに守るべき

一般則と手順について規定する。

圧縮成形プラスチック

射出成形プラスチック

押出シート

板

半製品又は製品

再現性がある機械加工及びノッチ加工条件の設定を行うために,次の標準化された条件が適用される。

しかしながら,関連する材料の規格又は個別の試験規格の中で,より厳密に手順が規定されているときは

その手順を適用する。もし十分に詳細な手順が規定されていない場合は,受渡当事者間で採用すべき条件

を協議する。

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。こ

の規格の発行時点では,ここに示す版の規格が有効である。すべての規格は改正されることがあるので,

この規格の使用者は,引用規格の最新版を適用できるかどうか検討することが望ましい。

ISO 3002-1 : 1982 Basic quantities in cutting and grinding−Part 1 : Geometry of the active part of cutting

tools−General terms, reference systems, tool and working angles, chip breakers

参考 JIS B 0170 : 1993 切削工具用語(基本)

ISO 3017 : 1981 Abrasive disks−Designation, dimensions and tolerances−Selection of disc outside

diameter/center hole diameter combinations

参考 JIS R 6255 : 1994 研磨ディスク

2

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 3855 : 1977 Milling cutters−Nomenclature

参考 JIS B 0172 :1993 フライス用語

ISO 6104 : 1979 Abrasive products−Diamond or cubic boron nitride grinding wheels and saws−General

survey, designation and multilingual nomenclature

参考 JIS B 4131 : 1993 ダイヤモンド及びCBNホイール

ISO 6106 : 1979 Abrasive products−Grain sizes of diamond or cubic boron nitride

参考 JIS B 4130 : 1982 ダイヤモンド及び立方晶窒化ほう素と粒の粒度

ISO 6168 : 1980 Abrasive products−Diamond or cubic boron nitride grinding wheels−Dimensions

参考 JIS B 4131 : 1993 ダイヤモンド及びCBNホイール

3. 定義 この規格で用いる主な用語の定義は,次のとおりとする。

3.1

フライス加工 (Milling) この機械操作において,工具は回転主運動をし,及び工作物の送り運動を

する。回転軸は装置に対しては位置を変えず,供給動作から独立している(ISO 3855参照)。ダンベル形

とく(矩)形試験片の全体,同様に試験片に対するノッチ加工はフライスによって調製される。

3.1.1

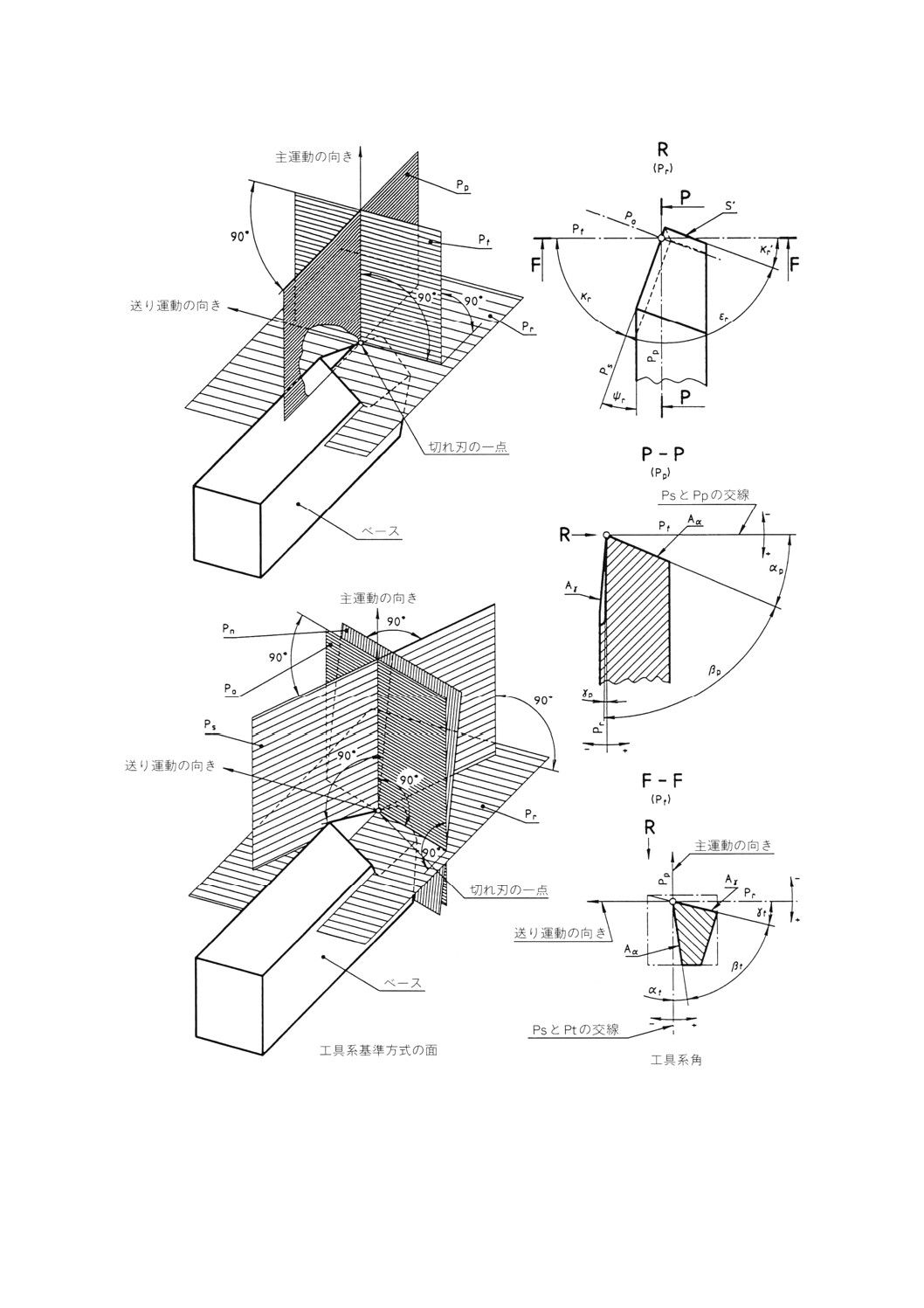

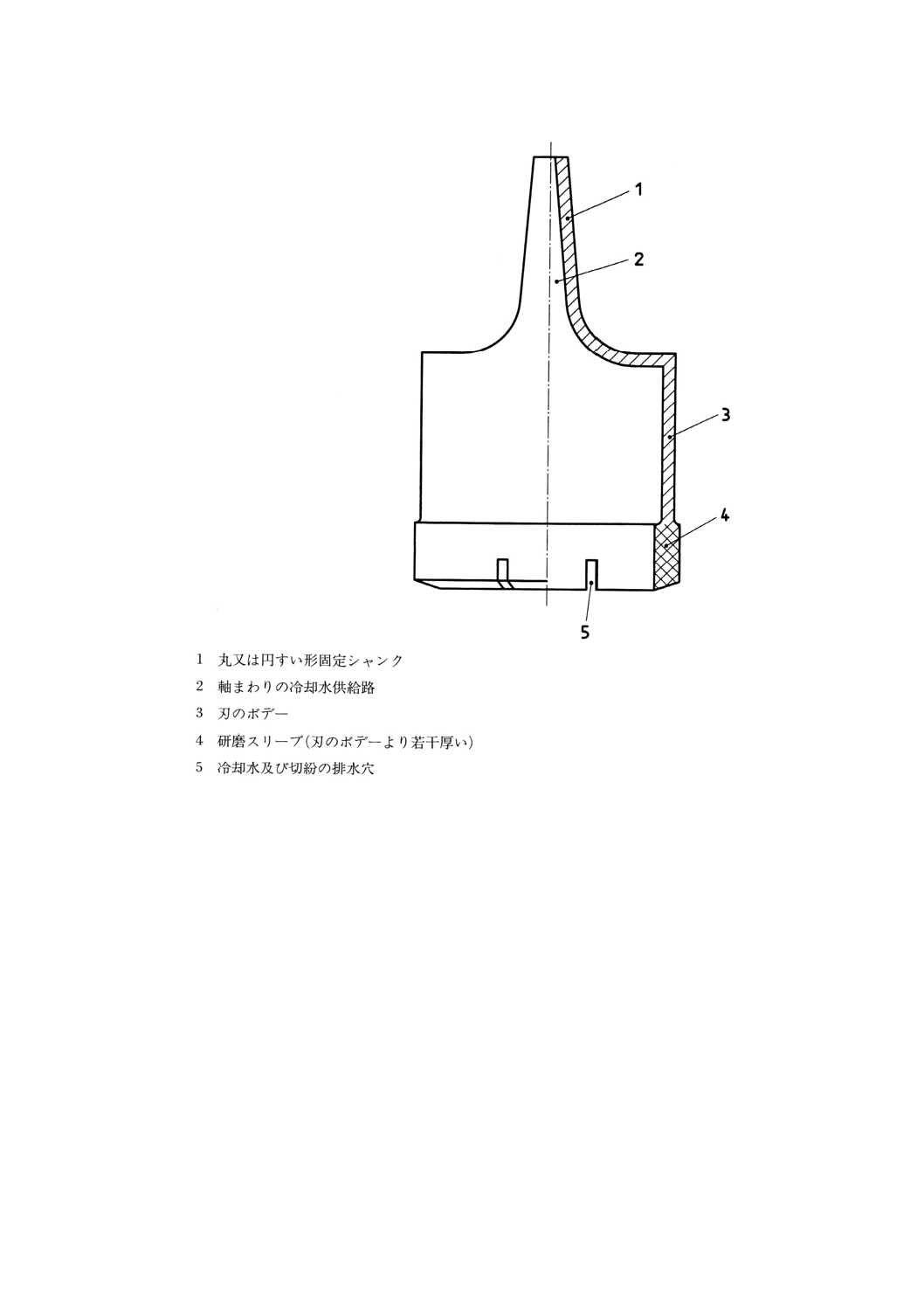

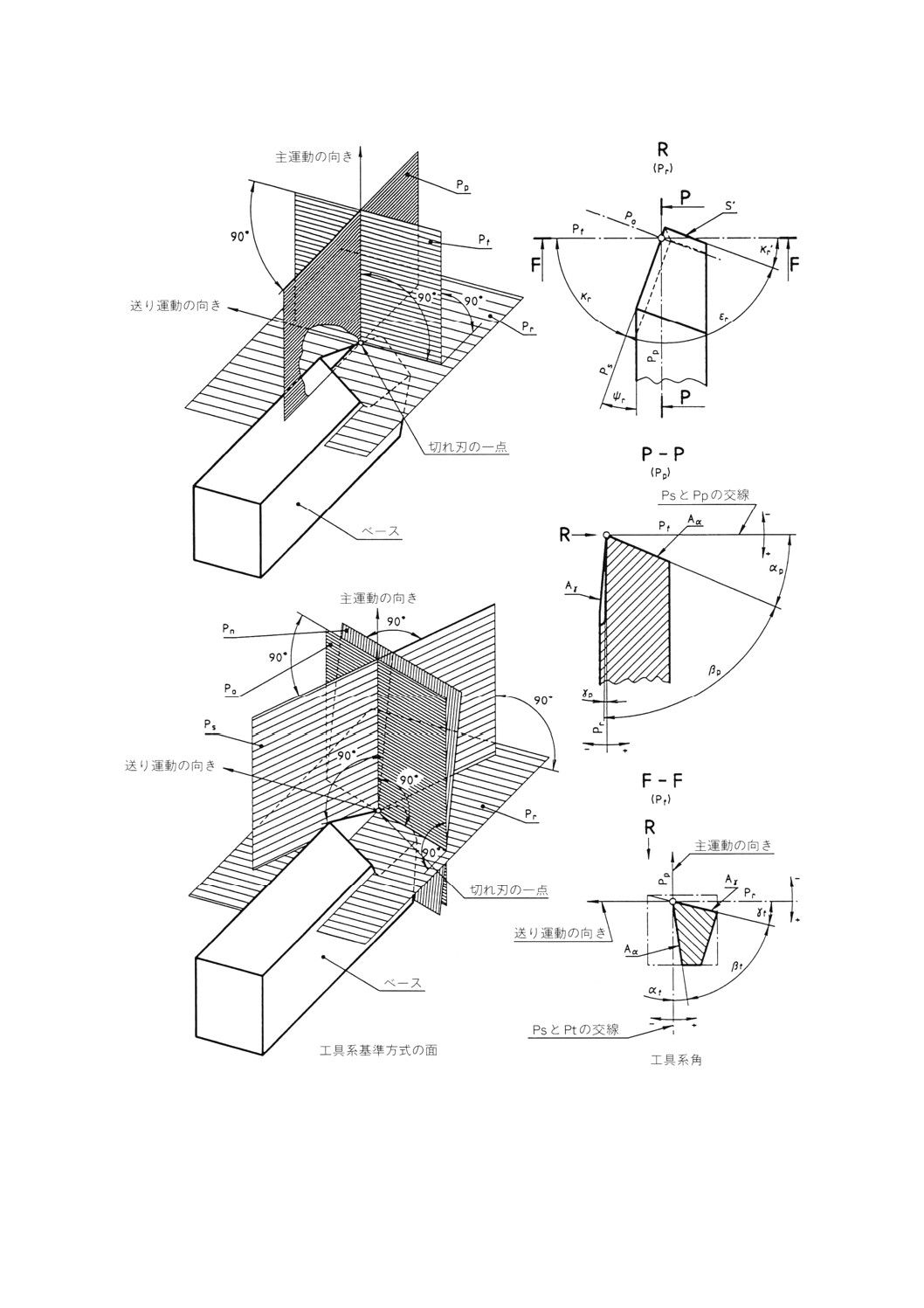

形状(ISO 3002-1及び図1参照) ISO 3002-1に定義されている工作物については,次に示すよ

うに,フライスの形状及び角度に関する幾つかの定義を採用する。

3.1.1.1

切込み角 (tool-cutting-edge angle) αr 切れ刃面Psと想定作業面Pfのなす角度,逃げ面Prを基準

に測定する。

3.1.1.2

工具のバック逃げ角 (tool back clealance) αp カッターの逃げAsと切れ刃面Psのなす角度,逃げ

面Ppを基準に測定する。

3.1.1.3

工具のサイド逃げ角 (tool side clealance) αf カッターの逃げAsと切れ刃面Psのなす角度,想定

作業面Pfを基準に測定する。

3.1.1.4

工具半径 (tool radius) R ツールの回転主運動の軸と切れ刃のなす距離。

3.1.1.5

切れ刃の数 (number of cutting teeth) z 回転するフライスの外周部の切れ刃の数

3.1.2

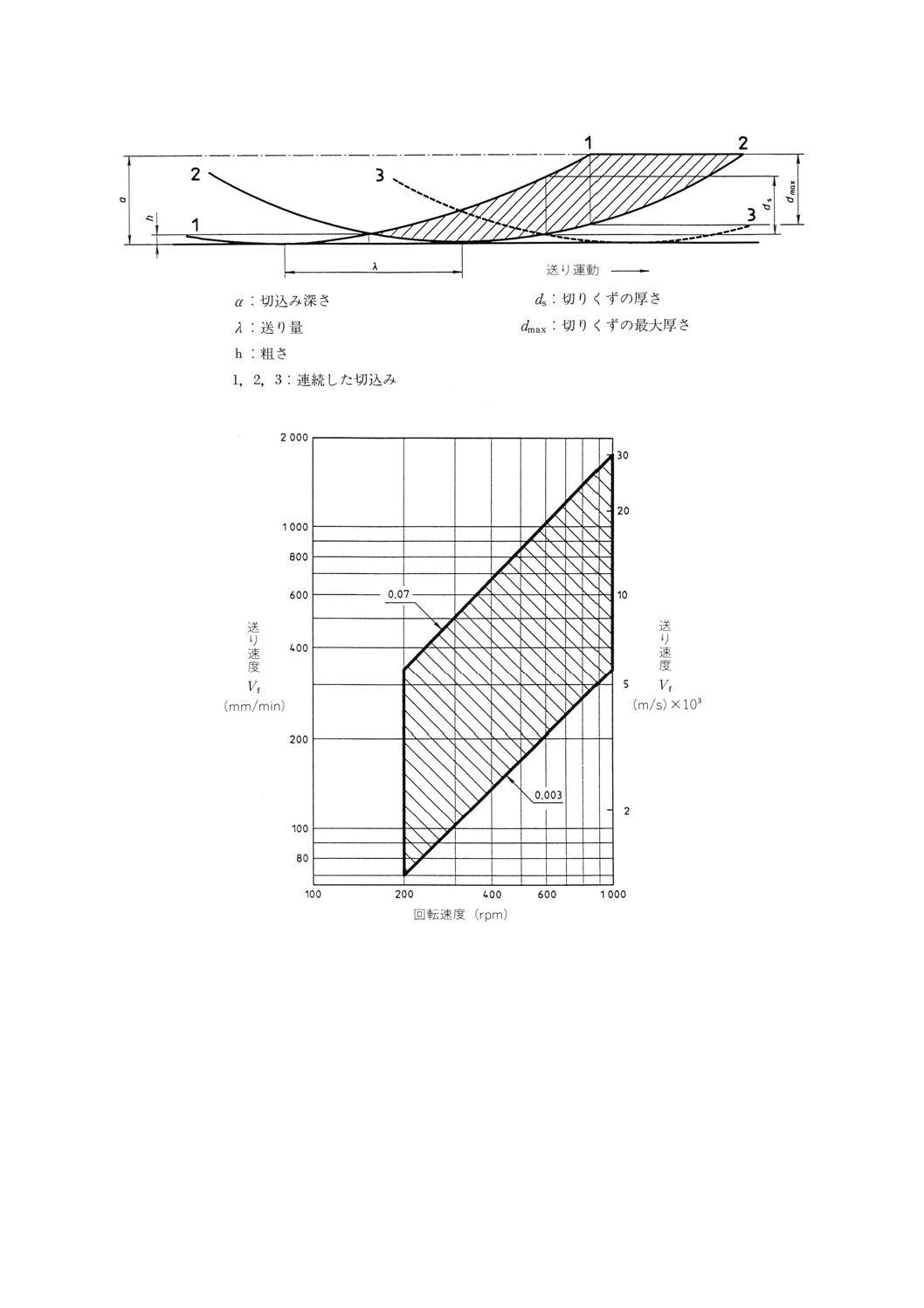

工具及び工作物の運動(ISO 3002-1及び図2参照)

3.1.2.1

工具の回転速度 (rotational speed of tool) n 工具の回転主運動の速度(単位:r/min又はmm-1)。

3.1.2.2

切削速度 (cutting speed) Vc 切れ刃の1点における工具と工作物との相対運動の速度の主運動方

向の成分(単位:m/min)。Vcとnとの関係は,式Vc=n・2πRで示される。

3.1.2.3

送り速度 (feed speed) Vf 切れ刃の1点における工具と工作物との相対運動の速度の,送り運動

の方向の成分(単位:m/min)。

3.1.2.4

送り量 (feed path) λ 送り運動の方向への工具の単位移動量。工具又は工作物の1回転当たり又

は1工程当たりの移動量で表す。多刃工具では,1刃1回転当たりの移動量を1刃当たりの送り量という。

λ=vf/z・nで示される(単位:mm)。

3.1.2.5

切込み深さ (cutting depth) α 1回のフライス加工で,被切削面から工具が切り込んだ(平均)

量(単位:mm)。

3.2

短冊形試験片の切削 この機械操作において,短冊形の試験片は工具鋼製又はダイヤモンド若しく

は立方晶窒化ほう素の紛体でコーティングされた丸のこ又は帯のこで切削するか,若しくは切れ刃がダイ

ヤモンド又は窒化ほう素の紛体でコーティングされた研磨ディスクで切削してもよい。研磨ディスク及び

研磨製品についての詳細は,ISO 3017及びISO 6104を参照。

3.2.1

形状

3

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.1.1

工具半径 (tool radius) R 丸のこ又は研磨ディスクの回転軸と工具の切れ刃との間の距離(単

位:mm)。

3.2.1.2

切れ歯の数 (number of cutting teeth) z 丸のこの外周上の切削歯の数。

3.2.2

工具及び工作物の運動

3.2.2.1

工具の回転速度 (rotatioal speed of tool) n 丸のこ又は研磨ディスクの回転速度(単位:r/min又

はmin-1)。

3.2.2.2

切削速度 (cutting speed) Vc のこ歯の刃先又は研磨ディスクの切れ刃上の1点における工具と工

作物との相対運動の速度(単位:m/min)。丸のこ又は研磨ディスクにおいて,vcとnとの関係は,式vc=n・

2πRで示される。

3.2.2.3

送り速度 (feed speed) Vf のこ面又はディスク面に対して平行方向及び切削方向に対して直角方

向の,工具と工作物との相対運動の速度(単位:m/min)。

3.3

円板形試験片の切削(図4参照) この機械操作では,円板形の試験片は,工具鋼又はダイヤモン

ド又は窒化ほう素の紛体でコーティング切れ刃をもつサーキュラーカッターによってシート材料から切削

する。また,試験片は,3.1で述べたように,円軌道上を動く,一つ以上の歯をもつフライスで切削しても

よい。さらに,試験片は,あらかじめシートから概略の大きさに切り出して束ね,旋盤によって切削して

もよい。

3.3.1

形状

3.3.1.1

工具半径 (tool radius) R サーキュラーカッターの回転軸と切れ刃の内のりとの間の距離。工具

半径は,仕上がった試験片の半径と等しい(単位:mm)。

3.3.1.2

切れ刃の数 (number of cutter teeth) z サーキュラーカッターののこ歯切れ刃上の歯の数。円板

形試験片の切削に旋盤を使用する場合,切削工具の定義は,3.1に示すものと同様である。

3.3.2

工具及び工作物の運動

3.3.2.1

工具の回転速度 (rotational speed of tool) n サーキュラーカッターの回転速度(単位:r/min又は

min-1)。

3.3.2.2

切削速度 (cutting speed) Vc 切れ刃上の1点における工具と工作物との相対運動の速度(単位:

m/min)。Vcとnとの関係は,式Vc=n・2πRで示される。

3.3.2.3

送り速度 (feed speed) Vf サーキュラーカッターの回転軸に対して平行及び切削方向に対して直

角方向の工具と工作物との相対運動の速度(単位:m/min)。

3.4

短冊形試験片の平削り加工及び試験片にノッチを入れて仕上げる平削り加工又はブローチング加工

この機械操作においては,のこ引き又はフライス加工された短冊片を平削りによって仕上げる。さらに,

平削り加工又はブローチング加工を用いて試験片にノッチを入れる。

3.4.1

角度

3.4.1.1

工具の切込み角 (tool-cutting-edge angle) αr 3.1.1.1参照。

3.4.1.2

工具のバック逃げ角 (tool back clearance) αo 3.1.1.2参照。

3.4.1.3

工具のサイド逃げ角 (tool side clearance) αf 3.1.1.3参照。

3.4.2

工具と工作物の運動

3.4.2.1

切削速度 (cutting speed) Vc 切れ刃の1点における工具と工作物との相対運動の速度の主運動方

向の成分(単位:m/min)。

3.4.2.2

切削深さ (cutting depth) α 工作物の被削面を起点とした平削り盤の動いた(平均)量(単位:

mm)。

4

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

薄いシートから任意形状の試験片を得る打ち抜き加工 この操作においては,シートの面に対して

平行に取り付けられた工具鋼の鋭い刃をもつ工具によって任意の形状の試験片を薄いシートから高圧で打

ち抜く。

3.5.1

形状

3.5.1.1

打ち抜き工具の形状 打ち抜き刃はシートの平面に対して面平行に取り付けられる。打ち抜き工

具の形状は,打ち抜かれる試験片の形状に依存しており,試験片に要求される寸法及び公差をもったもの

である。

3.5.2

工具にかかる力及び工具の運動

3.5.2.1 接触力 (contact force) Fc 打ち抜き工具をシート平面に対して直角に当てるときの力(単位:N)。

3.5.2.2

送り速度 (feed speed) Vf 打ち抜き工具の刃面をシート平面に対して垂直に送り込む速度(単

位:m/min)。

4. 試験片

4.1

試験片の形状及びその状態 この規格には機械加工によって調製する,次の試験片について規定す

る。

− 短冊形

− ノッチ付き短冊形

− 角坂

− ダンベル形

− 円板

試験片の正確な形,寸法及びその公差は,該当する個々の試験規格に規定されている。機械加工によっ

て仕上げられた試験片の平面及び切断面には,低倍率(およそ5倍)の拡大鏡で観察して,目に見えるひ

び,ひっかききずなど他の欠陥があってはならない。

短冊形試験片にはねじれがなく,両平行面同士は直角に交わらなければならない。平面及び切断面には,

引っかききず,へこみ,ひけ又はばりがあってはならない。試験片1本1本について,直定規,直角定規

及び定盤に当て目視によって観察し,さらにマイクロメータで測定して,試験片に要求される条件に合っ

ているかどうかを検査する。

打ち抜き衝撃試験に使われる円板試験片の切断面の品質については,引張試験用試験片の切断面に要求

されるような精密さは要らない。

上に与えられた条件が測定上又は観察上満たされないような試験片は,試験に用いないか,試験の前に

正しい寸法,形状に加工する。

4.2

試験片の調製 試験片は,試験用材料から圧縮成形,射出成形,注型,重合による方法,押出成形,

若しくは半製品を作り得る他の加工方法によって得られた平板又はシートから機械加工する。平板は,ま

た,最終製品から適切な方法によって切り取られたものであってもよい。試験片を調製する試料が等方性

でない場合には,主配向の軸に対して平行と直角の両方向の試験片を用意する。どのような場合において

も,試験片を作る厳密な条件及び試料から試験片を切り出す位置と配向については,受渡当事者間で合意

したものでなけらばならないし,かつ,その詳細については試験報告に記述する。

備考1. 機械加工をするときの部屋の温度及び材料の温度は,試験片の特性に影響を与えることがあ

る点に留意すること。

5

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 機械と工具 プラスチック材料から試験片を調製するため,また仕上がった試験片のノッチ加工のた

めには,5.1〜5.5に規定する機械が用いられる(3.参照)。種々の試験片形状及び試験片材料に対して推奨

する機械加工条件を表1に示す。機械加工によって試験片を調製するための要求条件は,該当する材料規

格の第2部に,それぞれの材料について詳細に規定する。ノッチ加工に関して,表1に与えられた条件は,

多数の材料に対して満足な結果を与えることが知られているが,広範囲な材料が試験されるので,他の条

件が適切な場合もある。

5.1

フライス盤 フライス盤は,ダンベル形試験片及び短冊形試験片を調製するときに用いることがで

きる。それはISO 3855に示された方法の中に規定された1個の歯又は多数の歯を含み,種々の速度で切削

する(例えば,ならいフライス盤の場合は,高速で切削する)。フライス盤は,短冊形試験片にノッチを入

れるときに用いることもできる。この場合,複数の歯をもつ回転刃は,そのノッチが1個の歯を用いたと

きと同様の品質で作られるときに限り用いることができる。

5.2

スライサー又はのこ盤 スライサー又はのこ盤は,短冊形又は角板形試験片を調製するときに用い

る。それは丸のこ又は帯のこ,若しくはダイヤモンド又は立方晶窒化ほう素のような研磨材でコートされ

た刃をもつディスクを装着することができる。

5.3

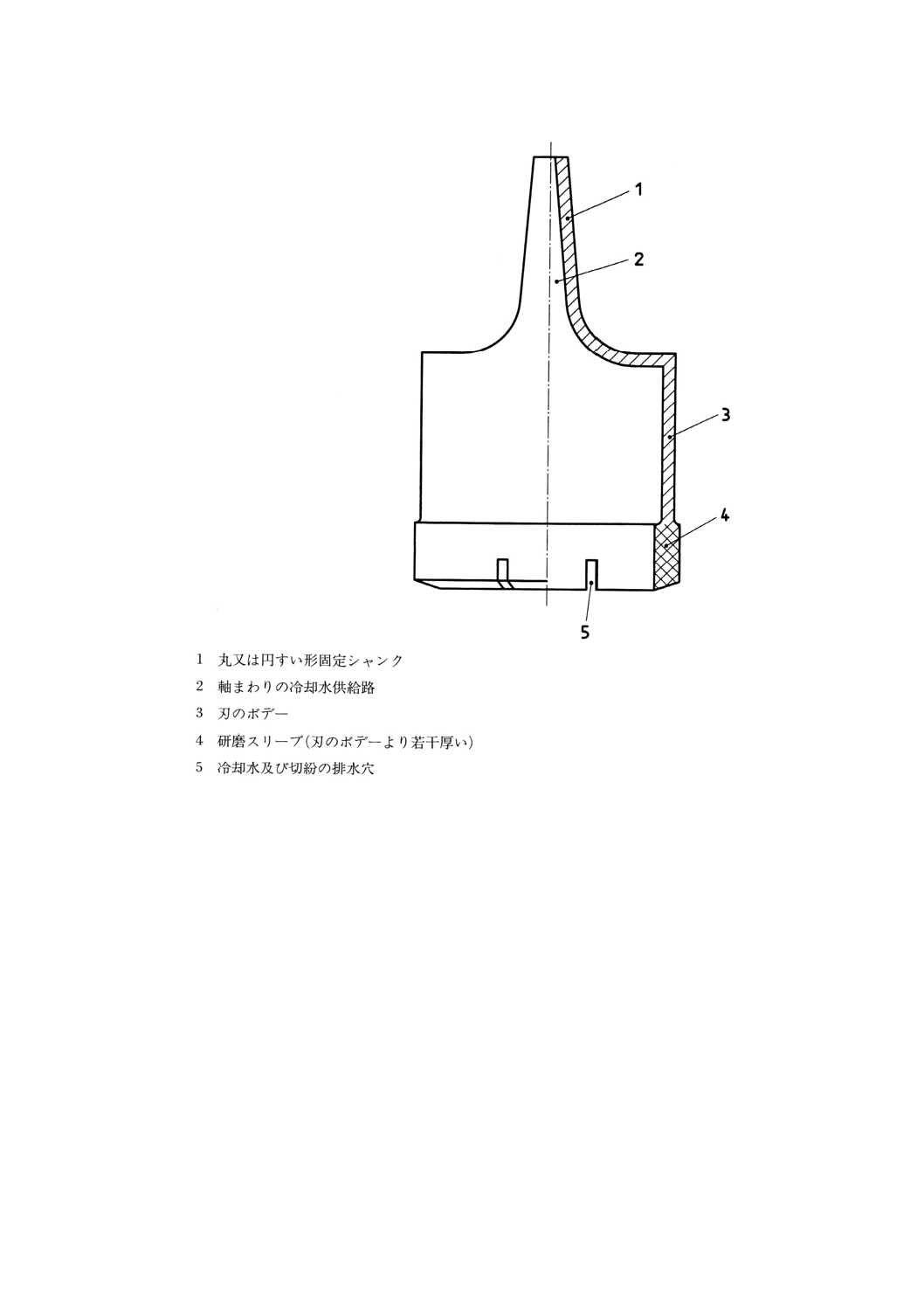

チューブラー切断機 チューブラー切断機は,平板やシート材から円板形試験片を調製するときに

用いる。このような種類の工具の切れ刃は,のこ歯であるか又は研磨材でコートされたものである。

5.4

旋盤 旋盤は,5.3で示したのと同様の目的で用いる。例えば,あらかじめ粗く形づけした個々のシ

ートの束から円形試験片を切断する。

5.5

平削り盤 平削り盤は,のこ引き又はスライスされた短冊形試験片を最終的に切削仕上げをすると

き及びノッチを入れるときに用いる。

5.6

打ち抜き工具 打ち抜き工具は,適度に柔軟性のある材料で作られた薄いシートから,種々の形の

試験片を調製するのに適している。

5.7

ブローチ ブローチは,ノッチ加工に用いることができ,手動又は機械で駆動する。

6. 手順 機械加工速度は,試験される材料に依存し,材料の過熱が避けられる速度がよい。このことは

特に熱可塑性プラスチックスの場合に重要である。もし冷却剤の使用が必要ならば,これは該当する材料

規格の第2部に規定されている。冷却剤は,加工する材料に有害な影響を与えないものを使用する(表1

参照)。滑らかな仕上げを達成するには,細かな研磨材が用いられる。ダイヤモンド,立方晶窒化ほう素,

又はその他の研磨材でコートされた刃をもつ工具の場合,ISO 3017, ISO 6104, ISO 6106, ISO 6168を考慮

する。

備考2. 試験片を機械加工するときには,切紛は刺激を引き起こすことがあるので,皮膚への接触や

吸込みに注意しなければならない。

6.1

ダンベル形試験片の調製 手動フライス盤を用いた低速切削,又は好ましくは表1に示す条件によ

る高速ならいフライス加工によってダンベル形試験片を作成する。約5倍の倍率をもつ拡大鏡で仕上げた

試験片の切削表面と端面の欠陥の存在について調べる。最大500個の試験片を切断した後,50倍〜100倍

の倍率をもつ顕微鏡か投影機を用いて切れ刃を検査する。

6.2

研磨ディスクによる短冊形試験片の調製 この方法による詳細な条件を,表1に示す。試験片の表

面状態に関する特別な要求事項又はフライス,平削りなどの仕上げに関しての指定がない限り,この試験

片の調製はのこびきによって行う。フライス,平削り加工を用いる場合は,6.1に規定する表面状態の確認

を行う。

6

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

円板形試験片の調製 一般的に円板形試験片は,打抜き衝撃試験に用いる。この試験の場合,機械

加工による仕上面状態は試験結果にあまり影響はしない。表1に規定する条件で平滑で,かつきずが少な

い試験片を調製する。

6.4

打抜き加工による試験片の調製 柔軟で,かつ薄いシートからの試験片の調製は,打抜き加工によ

る。シートからの試験片は,単動式のナイフエッジパンチによって,所定の形状,寸法に打ち抜かれる。

パンチの切断面は,十分に鋭利で,かつきずがないものでなければならない。このシートは,硬い平板の

上に薄いレザー,ゴムシート又は上質な厚紙などに重ねて,試料を支持する。

この方法の基準は,6.1で規定する試験片の切断面,表面の品質を確保するために必要とするものである。

6.5

フライス,ブローチによる試験片のノッチ加工 試験片のノッチ加工は,フライス盤又は旋盤で行

い,単刃を使用することが望ましい。バイトには高速度鋼,工具鋼,又はダイヤモンドを使用する。多刃

は,単刃を用いたときと同じ品質が,確保できるときに限り使用できる。試験片は,機械加工による打ち

抜きで得られるが,ノッチは後加工によって行う。

ノッチ加工に際しては,研磨材を使用してはならない。

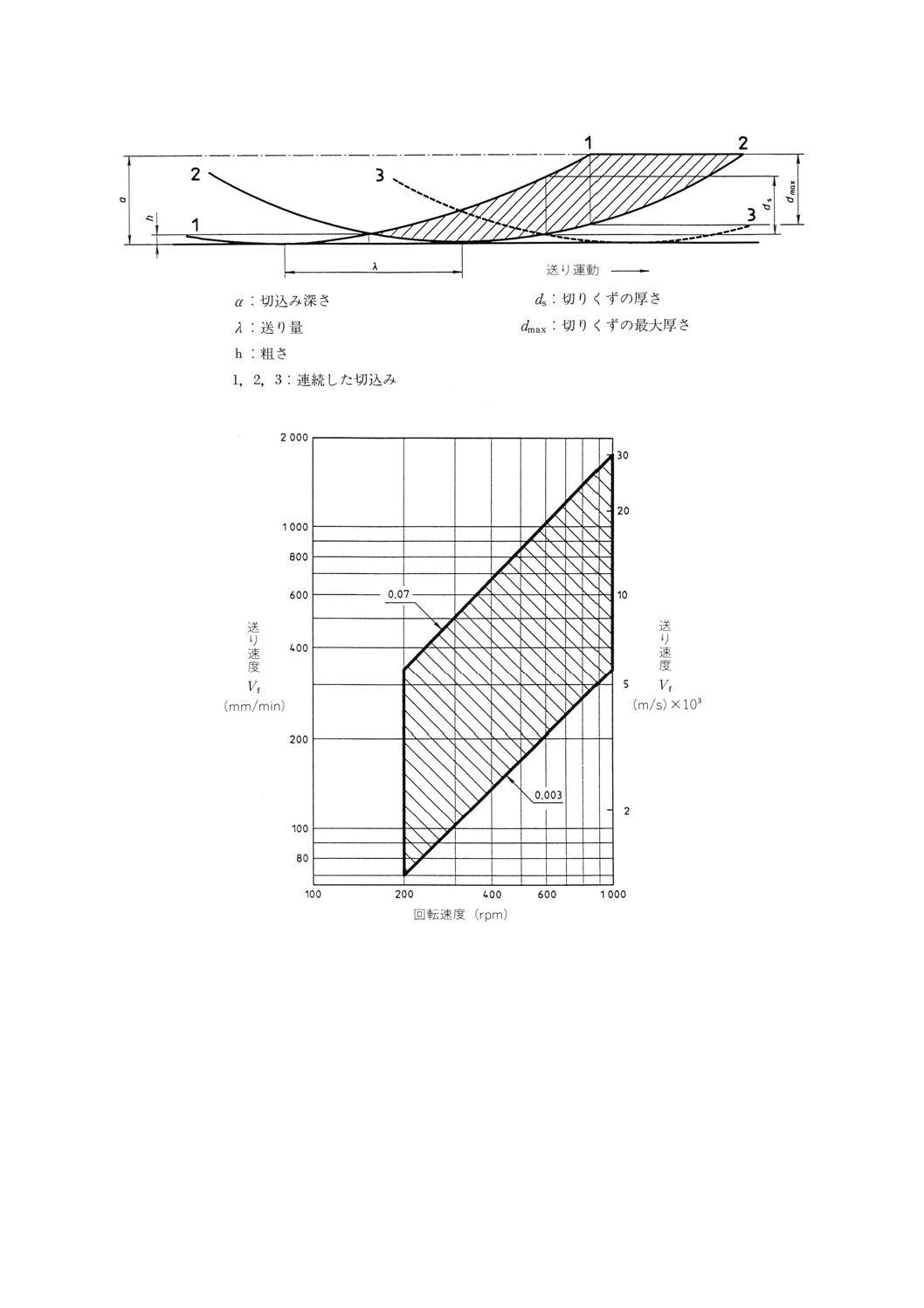

フライス加工を行う場合,切り取りの厚さ (dS) は,0.003mm〜0.07mm(図2及び図3参照)であるの

で,送り速度は次の式によって求める。

ds=Vf2 (n2・R) (mm)

ここに, Vf: 送り速度 (mm/min)

n: 刃の回転速度(r/min又はmin-1)

R: フライス盤の軸と切れ刃の刃先との距離 (mm)

これらのパラメーターは,ノッチ部の応力集中の程度を決定するものであるのでノッチ部の形状及びノ

ッチ半径の正確な公差を決めなければならない。再現性のある結果を得るためには,ばり,欠けをなくす

ように注意深く切断面を研磨しなければならない。

カッター刃は,最初に使うときはもちろんのこと,およそ500ノッチを切削した後,又は非常に硬い材

料を切削した場合には,カッターの切れ味,刃こぼれ,チップの形状,刃先の半径 (R) を検査しなければ

ならない。もしRと形状が許容限界を外れている場合には,研磨した新しいチップに交換する。

このカッター刃及びノッチ部を検査する方法としては,顕微鏡又は50倍〜100倍の投影器が適している。

単刃の場合には,カッターチップ形状と試験片のノッチ部との形状にはっきりとした関係があれば,カッ

ターチップの形状を試験片のノッチ部の形状の代わりに検査してもよい。同じカッター刃を使用しても,

材料が異なればそれぞれのノッチ部の形状が異なることが確認されている。

透明材料の場合には,しばしば光弾性効果を用いて,望ましくない変化を検出することが可能である。

特に,射出成形による試験片の場合には,機械加工による昇温,溶融によって機械加工を行った表面近く

に干渉じま又は干渉色の変化が検出されることがある。

備考3. カッター刃は光学的観察では,適切な状態にもかかわらず,PMMA及びPCの場合には,切

削後に試験片の光学的測定値が徐々に変化している現象が確認されている。このような場合

には,標準物質を用いてカッターをチェックすることを推奨する。

7. 試験報告 試験報告には,次の事項を記載する。

a) 規格番号

b) 材料及び機械加工された試験片の説明(形状,調製の方法,配向,その他)

c) 半製品又は製品から切り出した試験片の位置及び配向の詳細な説明

7

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験片の寸法

e) 機械加工法

f)

機械加工条件(表1参照)

g) その他必要な事項

8

K

7

1

4

4

:

1

9

9

9

(I

S

O

2

8

1

8

:

1

9

9

4

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

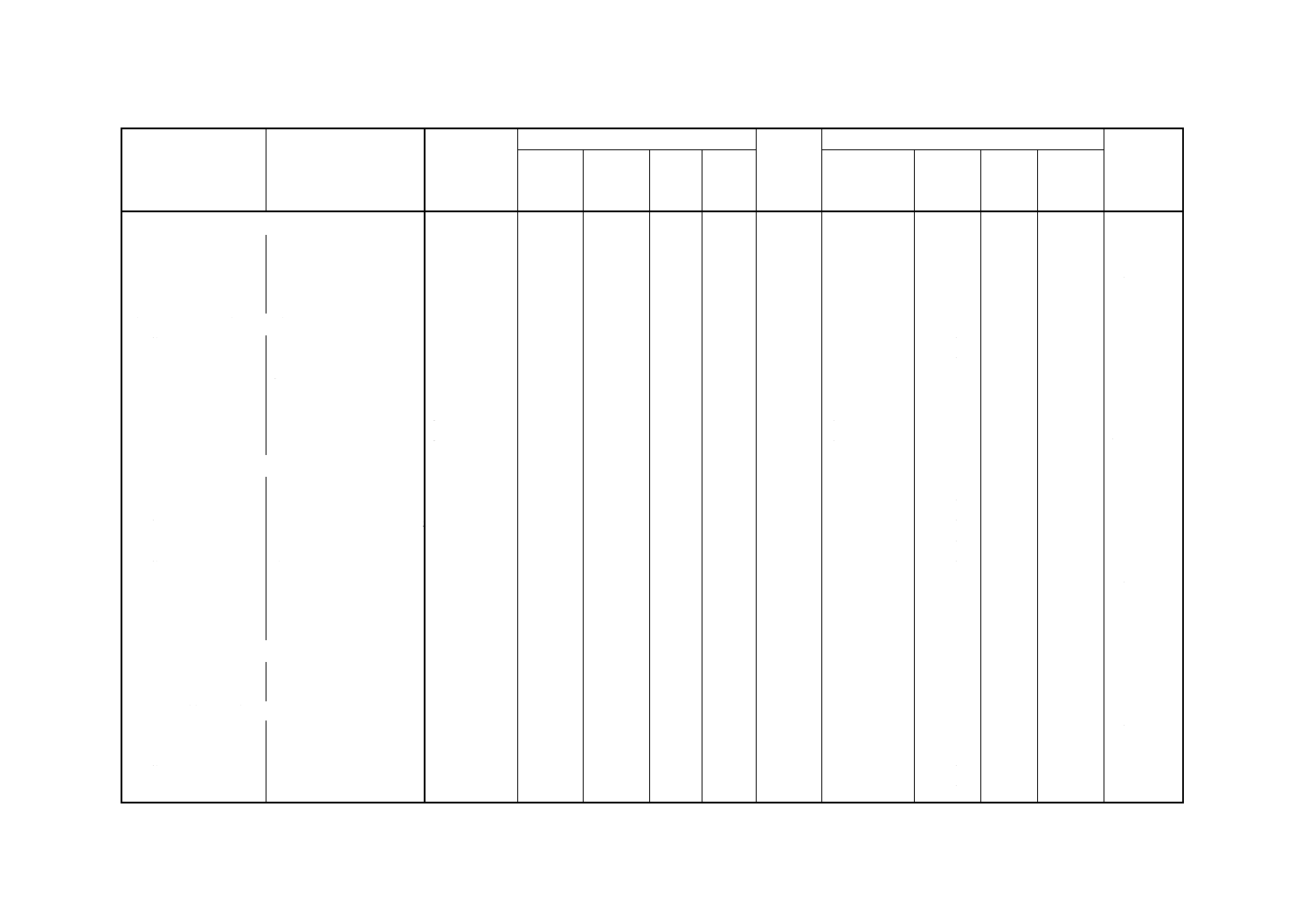

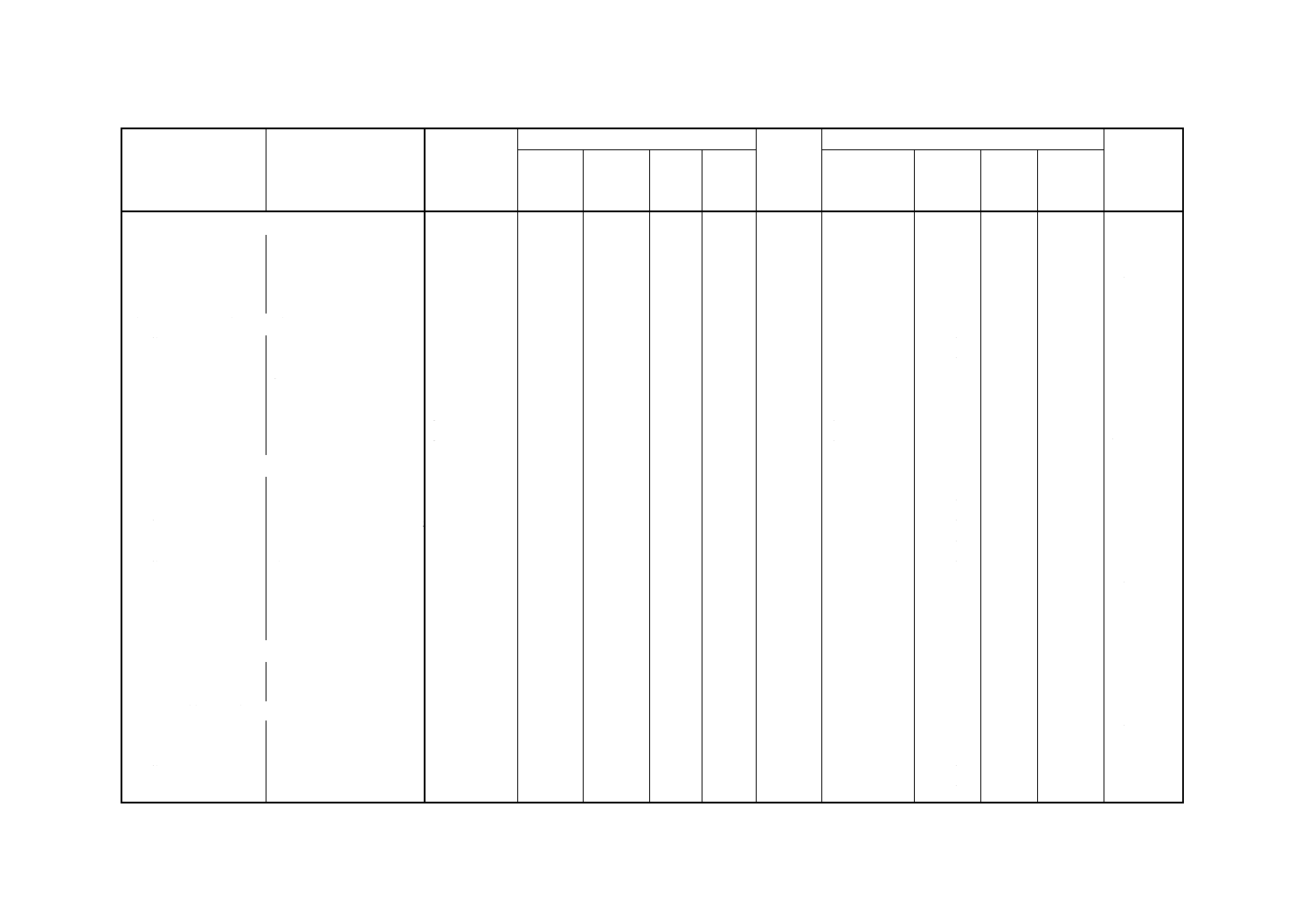

表1 4種類の試験片及びノッチに推薦される機械加工条件

材料

機械加工方法

回転速度

n (tr/min)

工具の仕様

のこ歯

の数

z

工具の運動

冷却媒体

直径

2R (mm)

切込み

刃角度

αr

バック

逃げ角

αp

サイド

逃げ角

αf

切削速度

vc (m/min)

送り速度

vf (m/min)

送り量

λ (mm)

切込み深さ

a (mm)

1)ダンベル形試験片(参照6.1)

熱可塑性プラスチック 中速度

180〜500

125〜150 5〜15

5〜20

−

10〜16

70〜250

低速

−

1〜5

なし,空気

熱硬化性プラスチック フライス盤

−

−

−

−

−

−

70〜250

低速

−

1〜5

又は水

熱可塑性プラスチック 高速度

8 000〜3 0000 5〜20

10〜15

5〜20

−

4〜8

125〜2 000

低速

−

0.2

空気又は

熱硬化性プラスチック ならいフライス盤

20 000

15〜20

10〜15

5〜20

−

4〜8

100〜1 500

低速

−

0.5

水

2)短冊形試験片(参照6.2)

熱可塑性プラスチック 丸のこによる

1 000〜2 000

50〜150

−

−

−

30〜100

150〜1 000

中速

−

−

なし又は

熱硬化性プラスチック 切削

1 000〜2 000

50〜150

−

−

−

50〜150

150〜1 000

中速

−

−

空気

熱可塑性プラスチック 帯のこによる

−

−

−

丸のこと

3〜15

中速

−

−

なし又は

熱硬化性プラスチック 切削

−

−

−

同様

3〜15

中速

−

−

空気

熱可塑性プラスチック 研磨ディスクによる

2 000〜13 000 50〜150

−

−

−

−

1 000〜2 000

低速

−

−

空気又は

熱硬化性プラスチック 切削

2 000〜13 000 50〜150

−

−

−

−

1 000〜2 000

低速

−

−

水

3)円板形試験片(参照6.3)

熱可塑性プラスチック

熱硬化性プラスチック

サーキュラーカッター(の

こ歯タイプ)による切削

100〜200

40〜100

−

−

−

30〜100

10〜100

中速

−

−

なし又は

100〜200

40〜100

−

−

−

30〜100

10〜100

中速

−

−

空気

熱可塑性プラスチック

熱硬化性プラスチック

サーキュラーカッター(研

磨タイプ)による切削

300〜1 500

40〜100

−

−

−

−

100〜200

低速

−

−

空気又は

300〜1 500

40〜100

−

−

−

−

100〜200

低速

−

−

水

熱可塑性プラスチック

熱硬化性プラスチック

単刃フライス盤カッター

による切削

100〜200

40〜100 5〜15

5〜20

−

1

10〜100

低速

−

−

なし又は

100〜200

40〜100 5〜15

5〜20

−

1

10〜100

低速

−

−

空気

熱可塑性プラスチック

熱硬化性プラスチック

旋盤による

切削

500〜1 000

20〜100 5〜15

5〜20

−

1

30〜300

低速

−

−

なし又は

500〜1 000

20〜100 5〜15

5〜20

−

1

30〜300

低速

−

−

空気

4)打抜き試験片(参照6.4)

熱可塑性プラスチック 薄いシートからの

−

−

−

−

−

−

−

低速で

−

−

なし

熱硬化性プラスチック 打ち抜き

−

−

−

−

−

−

−

加圧

−

−

なし

5)ノッチ(参照6.5)

熱可塑性プラスチック 中速度

200〜1 000

60〜80

2〜7

2〜7

2〜7

1

50〜250

0.07〜2

1〜2

0.2〜2

空気又は

熱硬化性プラスチック フライス盤

200〜1 000

60〜80

2〜7

2〜7

2〜7

1

50〜250

0.07〜2

1〜2

0.2〜2

水

熱可塑性プラスチック ブローチ盤

−

−

2〜7

2〜7

2〜7

1

12〜20

低速

0.1〜0.3 空気又は

熱硬化性プラスチック

−

−

2〜7

2〜7

2〜7

1

12〜20

低速

0.1〜0.3 水

9

K

7

1

4

4

:

1

9

9

9

(I

S

O

2

8

1

8

:

1

9

9

4

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 機械加工の条件は,個々の材料や使用する工具に依存する。試験片が規定された寸法に適合し,規定された拡大検査できずがないことが確認できる機械加工条件を

用いる。材料に関する特定の機械加工条件は,材料規格の第2部に規定している。

10

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 切削工具の作用部

11

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 切りくずの形状

図3 0.003mm〜0.07mmの範囲における切りくずの厚さフライス盤 (R=40mm) の回転速度n及び送り速

度Vf

12

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 サーキュラーカッターの例(ダイヤモンドカッターの部分図)

13

K 7144 : 1999 (ISO 2818 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 参考文献

(1) ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

(2) ISO 293 : 1986 Plastics−Compression moulding test specimens of thermoplastic materials

参考 JIS K 7151(プラスチック−熱可塑性プラスチック材料の圧縮成形試験片)-1995がこの国際規

格と一致している。

(3) ISO 294 : 1975 Plastics−Injection moulding test specimens of thermoplastic materials

参考 JIS K 7152(プラスチック−熱可塑性プラスチック材料の射出成形試験片)-1995がこの国際規

格と一致している。

(4) ISO 295 : 1991 Plastics−Compression moulding of test specimens of thermosetting materials

(5) ISO 468 : 1982 Surface roughness−Parameters, their values and general rules for specifying requirements

(6) ISO 2557-1 : 1989 Plastics−Amorphous thermoplastics−Preparation of test specimens with a specified

maximum reversion−Part 1: Bars

(7) ISO 2557-2 :1986 Plastics−Amorphous thermoplastics−Preparation of test specimens with a specified

rever-sion−Part 2 : Plates

(8) ISO 3167 : 1993 Plastics−Multipurpose test specimens

参考 JIS K 7139(プラスチック−多目的試験片)がこの国際規格と一致している。

K 7144 (ISO 2818) 原案作成委員会 構成表

氏名

所属

(委員長)

代 田 忠

代田技術事務所

大 嶋 清 治

工業技術院標準部

増 田 優

通商産業省基礎産業局

橋 本 繁 晴

財団法人日本規格協会技術部

塚 野 隆

財団法人高分子素材センター

吉 川 高 雄

財団法人鉄道総合技術研究所

濱 野 信 之

日野自動車工業株式会社技術研究所

長谷川 幸 介

ソニー株式会社カスタマーサティスファクションセンター

植 村 勝

工学院大学

久 米 和 男

出光石油化学株式会社樹脂研究所分析試験研究室

木 庭 道 夫

工業用熱可塑性樹脂技術連絡会

桜 井 正 憲

三菱エンジニアリングプラスチック株式会社品質保証部

森 欣 弥

チッソ株式会社ポリプロ・ポリエチ事業部

吉 村 康 男

新日鉄化学株式会社高分子研究所研究部

森 田 修 司

字部興産株式会社化学・樹脂事業本部

松 丸 重 雄

株式会社クラレアクリル樹脂事業本部

浮 田 健 吉

電気化学工業株式会杜石化事業本部

佐 伯 浩

徳山積水工業株式会社

浜 島 俊 行

日本プラスチック工業連盟