K7140-1:2008(ISO 10350-1:2007)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 4

4 試験片の作製及び状態調節 ································································································· 4

5 試験の要求事項 ················································································································ 5

6 結果の提示 ······················································································································ 6

K7140-1:2008(ISO 10350-1:2007)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よって,JIS K 7140-1:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,特許権,出願公

開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任はもたない。

JIS K 7140の規格群には,次に示す部編成がある。

JIS K 7140-1 第1部:成形材料

JIS K 7140-2 第2部:長繊維強化プラスチック

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7140-1:2008

(ISO 10350-1:2007)

プラスチック−比較可能な

シングルポイントデータの取得及び提示−

第1部:成形材料

Plastics-Acquisition and presentation of comparable single-point data-

Part 1: Moulding materials

序文

この規格は,2007年に第2版として発行されたISO 10350-1を基に,技術的内容及び対応国際規格の構

成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

プラスチック材料の性能を比較する場合,入手可能なデータの出所が異なるとき又は同一手順を用いて

も試験条件が異なるとき,などによって,必ずしも妥当な比較とならないことがある。この規格は,これ

らの不具合を解消し,材料間の合理的な比較ができるように,シングルポイントデータの取得及び提示に

用いる試験方法及び条件を統一し,材料の予備選択を容易にすることを目的としている。

1

適用範囲

この規格は,プラスチックの基本的特性の比較ができるように,データの取得及び提示に用いる試験方

法及び試験条件について規定する。データは,一般的に製造業者のデータシートに示されるもので,各々

の特性を,一つの実験値によって求めるシングルポイントデータ(異なる試験条件で得られる二つの値に

よってその特性を表すものを含む。)である。

この規格は,主として射出若しくは圧縮成形品又は規定厚さのシート用の非強化及び強化熱可塑性材料

並びに熱硬化性材料に適用する。

JIS K 7140-2は,長繊維強化プラスチック又は連続繊維強化プラスチックに適用する。

なお,長繊維強化プラスチックとは,成形前の繊維長が,7.5 mmより長い繊維によって強化したプラス

チックである。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10350-1:2007,Plastics−Acquisition and presentation of comparable single-point data−Part

1:Moulding materials (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

K7140-1:2008(ISO 10350-1:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)には適用しない。

JIS C 2134:2007 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 IEC 60112:2003 Method for the determination of the proof and the comparative tracking indices of

solid insulating materials (IDT)

JIS C 60695-11-10:2006 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び

垂直燃焼試験方法

注記 対応国際規格:IEC 60695-11-10:2003 Fire hazard testing−Part 11-10: Test flames−50 W

horizontal and vertical flame test methods (IDT)

JIS C 60695-11-20:2006 耐火性試験−電気・電子−第11-20部:試験炎−500 W試験炎による燃焼試

験方法

注記 対応国際規格:IEC 60695-11-20:2003 Fire hazard testing−Part 11-20: Test flames−500 W flame

test methods (IDT)

JIS K 7111-1:2006 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

注記 対応国際規格:ISO 179-1:2000 Plastics−Determination of Charpy impact properties−Part 1:

Non-instrumented impact test (MOD)

JIS K 7111-2:2006 プラスチック−シャルピー衝撃特性の求め方−第2部:計装化衝撃試験

注記 対応国際規格:ISO 179-2:1997 Plastics−Determination of Charpy impact properties−Part 2:

Instrumented impact test (IDT)

JIS K 7139:2007 プラスチック−多目的試験片

注記 対応国際規格:ISO 3167:2002 Plastics−Multipurpose test specimens (IDT)

JIS K 7144:1999 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818:1994 Plastics−Preparation of test specimens by machining (IDT)

JIS K 7152-1:1999 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並び

に多目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1:1996 Plastics−Injection moulding of test specimens of thermoplastic

materials−Part 1: General principles, and moulding of multipurpose and bar test specimens (IDT)

JIS K 7152-3:2006 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3:2002 Plastics−Injection moulding of test specimens of thermoplastic

materials−Part 3: Small plates (IDT)

JIS K 7152-4:2006 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第4部:成形収縮

率の求め方

注記 対応国際規格:ISO 294-4:2001 Plastics−Injection moulding of test specimens of thermoplastic

materials−Part 4: Determination of moulding shrinkage (IDT)

JIS K 7154-1:2002 プラスチック−熱硬化性樹脂成形材料の射出成形試験片−第1部:通則及び多目

的試験片の成形

注記 対応国際規格:ISO 10724-1:1998 Plastics−Injection moulding of test specimens of thermosetting

powder moulding compounds (PMCs)−Part 1: General principles and moulding of multipurpose test

specimens (IDT)

JIS K 7154-2:2002 プラスチック−熱硬化性樹脂成形材料の射出成形試験片−第2部:小形角板

注記 対応国際規格:ISO 10724-2:1998 Plastics−Injection moulding of test specimens of thermosetting

3

K7140-1:2008(ISO 10350-1:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

powder moulding compounds (PMCs)−Part 2: Small plates (IDT)

JIS K 7161:1994 プラスチック−引張特性の試験方法 第1部:通則

注記 対応国際規格:ISO 527-1:1993 Plastics−Determination of tensile properties−Part 1: General

principles (IDT)

JIS K 7162:1994 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチ

ックの試験条件

注記 対応国際規格:ISO 527-2:1993 Plastics−Determination of tensile properties−Part 2: Test

conditions for moulding and extrusion plastics (IDT)

JIS K 7201-2:2007 プラスチック−酸素指数による燃焼性の試験方法−第2部:室温における試験

注記 対応国際規格:ISO 4589-2:1996 Plastics−Determination of burning behaviour by oxygen index

−Part 2: Ambient-temperature test (IDT)

JIS K 7209:2000 プラスチック−吸水率の求め方

注記 対応国際規格:ISO 62:1999 Plastics−Determination of water absorption (IDT)

JIS K 7211-2:2006 プラスチック−硬質プラスチックのパンクチャー衝撃試験方法−第2部:計装化

衝撃試験

注記 対応国際規格:ISO 6603-2:2000 Plastics−Determination of puncture impact behaviour of rigid

plastics−Part 2: Instrumented impact testing (IDT)

JIS K 7191-1 プラスチック−荷重たわみ温度の試験方法−第1部:通則

注記 ISO 75-1:2004 Plastics−Determination of temperature of deflection under load−Part 1: General

test method (IDT)

JIS K 7191-2 プラスチック−荷重たわみ温度の試験方法−第2部:プラスチック及びエボナイト

注記 ISO 75-2:2004 Plastics−Determination of temperature of deflection under load−Part 2: Plastics

and ebonite (IDT)

JIS K 7171 プラスチック−曲げ特性の求め方

注記 ISO 178:2001 Plastics−Determination of flexural properties (IDT)

ISO 291:2005 Plastics−Standard atmospheres for conditioning and testing

注記 対応日本工業規格:JIS K 7100:1999 プラスチック−状態調節及び試験のための標準雰囲気

とISO 291:1997とはMODの関係にある。

ISO 293:2004 Plastics−Compression moulding of test specimens of thermoplastic materials

注記 対応日本工業規格:JIS K 7151:1995 プラスチック−熱可塑性プラスチック材料の圧縮成形

試験片 とISO 293:1986とはIDTの関係にある。

ISO 295:2004 Plastics−Compression moulding of test specimens of thermosetting materials

ISO 306:2004 Plastics−Thermoplastic materials−Determination of Vicat softening temperature (VST)

注記 対応日本工業規格:JIS K 7206:1999 プラスチック−熱可塑性プラスチック−ビカット軟化

温度(VST)試験方法 とISO 306:1994とはMODの関係にある。

ISO 899-1:2003 Plastics−Determination of creep behaviour−Part 1: Tensile creep

注記 対応日本工業規格:JIS K 7115:1999 プラスチック―クリープ特性の試験方法−第1部:引

張クリープ とISO 899-1:1993とはMODの関係にある。

ISO 1133:2005 Plastics−Determination of the melt mass-flow rate (MFR) and the melt volume-flow rate

(MVR) of thermoplastics

4

K7140-1:2008(ISO 10350-1:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応日本工業規格:JIS K 7210:1999 プラスチック―熱可塑性プラスチックのメルトマスフ

ローレイト(MFR)及びメルトボリュームフローレイト(MVR)の試験方法 とISO 1133:1997

とはIDTの関係にある。

ISO 1183-1:2004 Plastics−Methods for determining the density of non-cellular plastics−Part 1: Immersion

method, liquid pyknometer method and titration method

ISO 1183-2:2004 Plastics−Methods for determining the density of non-cellular plastics−Part 2: Density

gradient column method

ISO 1183-3:1999 Plastics−Methods for determining the density of non-cellular plastics−Part 3: Gas

pyknometer method

ISO 2577:1984 Plastics−Thermosetting moulding materials−Determination of shrinkage

ISO 8256:2004 Plastics−Determination of tensile-impact strength

注記 対応日本工業規格:JIS K 7160:1996 プラスチック−引張衝撃強さの試験方法 とISO

8256:1990とはIDTの関係にある。

ISO 11357-2:1999 Plastics−Differential scanning calorimetry (DSC)−Part 2: Determination of glass

transition temperature

ISO 11357-3:1999 Plastics−Differential scanning calorimetry (DSC)−Part 3: Determination of temperature

and enthalpy of melting and crystallization

ISO 11359-2:1999 Plastics−Thermomechanical analysis (TMA)−Part 2: Determination of coefficient of

linear thermal expansion and glass transition temperature

IEC 60093:1980 Methods of test for volume resistivity and surface resistivity of solid electrical insulating

materials

IEC 60243-1:1998 Electrical strength of insulating materials−Test methods−Part 1: Tests at power

frequencies

IEC 60250:1969 Recommended methods for the determination of the permittivity and dielectric dissipation

factor of electrical insulating materials at power, audio and radio frequencies including metre wavelengths

IEC 60296:2003 Fluids for electrotechnical applications−Unused mineral insulating oils for transformers

and switchgear

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

シングルポイントデータ(single-point data)

性能の重要な様相を単一の値で表現できる試験値で,プラスチック材料を特徴付けるデータ。

4

試験片の作製及び状態調節

試験片の作製は,射出成形の場合,熱可塑性プラスチック材料ではJIS K 7152-1及びJIS K 7152-3に,

熱硬化性プラスチック材料ではJIS K 7154-1及びJIS K 7154-2に示す手順による。また,圧縮成形の場合,

熱可塑性プラスチック材料ではISO 293に,熱硬化性プラスチック材料ではISO 295に示す手順による。

試験片の成形方法及び成形条件は,成形する材料によって異なる。各材料のこれらの条件を規定するJIS

があれば,その規定によって,この規格のそれぞれのデータ用試験片を作製する。これらの条件が,まだ

5

K7140-1:2008(ISO 10350-1:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規格化されていない材料の場合は,製造業者が推奨する条件の範囲内で,かつ,すべての試験片について

同一の手順で作製する。

成形方法及び成形条件がJIS及び国際規格のいずれにも規定していない場合には,表1に示す項目の成

形時の記録値を,その材料のシングルポイントデータとともに記録する。試験片をシートから切削で作製

する場合,切削は,JIS K 7144による。また,試験片の寸法は,表2に示す寸法とする。

吸水に対してあまり敏感でない材料の場合,試験片は,その材料のJIS又は国際規格によって状態調節

を行う。該当する材料規格がない場合,試験片の状態調節は,ISO 291に規定する温度23±2 ℃及び相対

湿度 (50±10) %で,最低88時間行う。

吸水に対して著しく影響を受ける材料の場合,乾燥した材料並びに温度23 ℃及び相対湿度50 %で平衡

になった材料の両方のデータを提示する。ただし,次の場合を除く(表2参照)。

レオロジー的特性

表2の1.1〜1.6

− 乾燥した材料だけ

引張クリープ弾性率

表2の2.8及び2.9

− 温度25℃及び相対湿度50 %で平衡に

なった材料だけ

熱的特性

表2の3.1〜3.8

− 乾燥した材料だけ

表面抵抗率及び耐トラッキング性

表2の4.6及び4.9

− 温度25℃及び相対湿度50 %で平衡に

なった材料だけ

材料を乾燥するため又は相対湿度50 %で平衡にするための試験片の状態調節手順については,当該材

料規格を参照する。これらの状態調節に続き,すべての試験片は,温度23±2 ℃で,最低16時間放置後

に試験する。放置時の湿度雰囲気は,試験片の試験条件によって,乾燥又は相対湿度50 %のいずれかを

選択する。

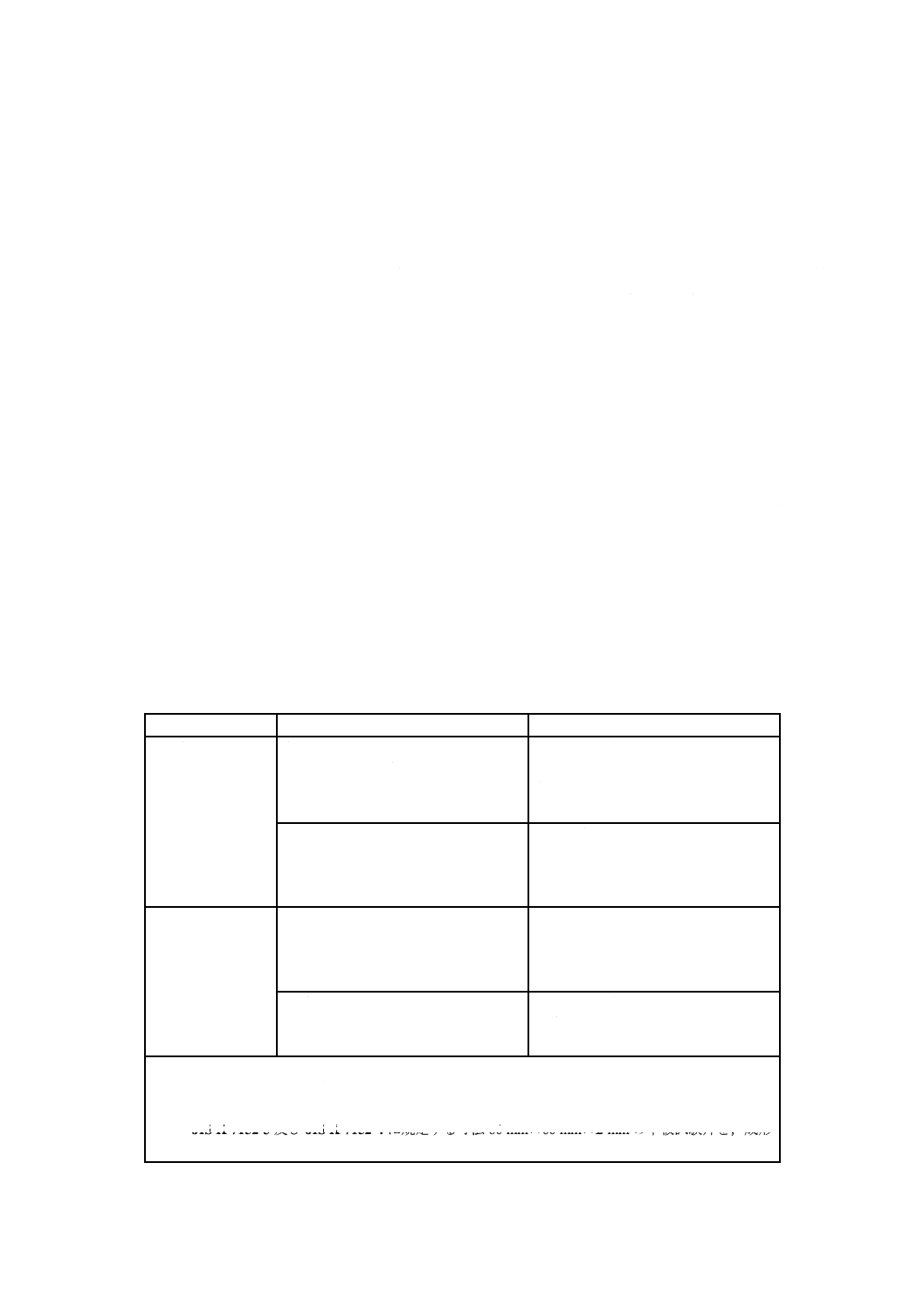

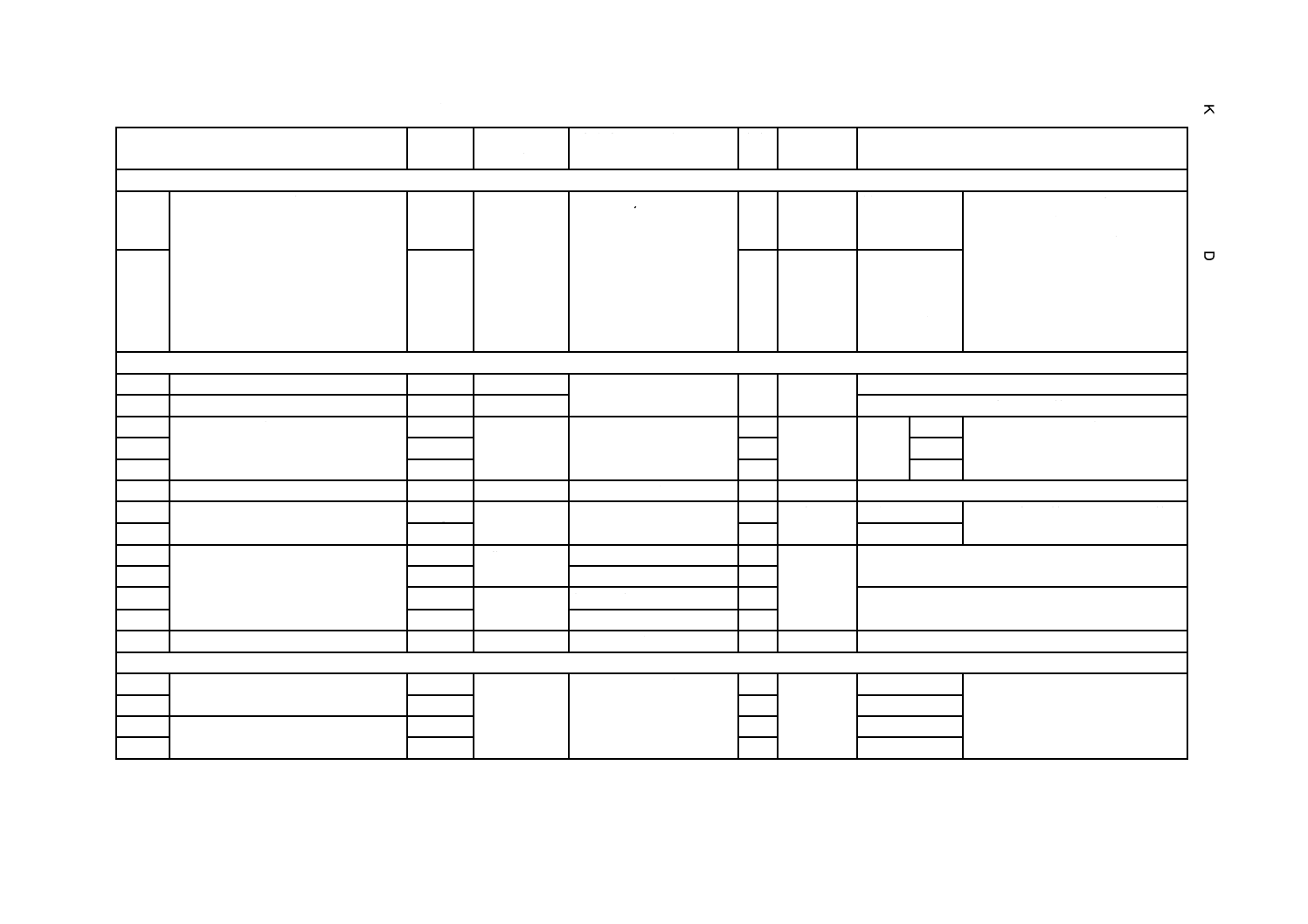

表1−成形パラメータ

成形材料の種類

成形方法及びその該当規格(該当欄)

成形パラメータ

熱可塑性

射出

JIS K 7152-1及びJIS K 7152-3

溶融樹脂温度

金型表面温度

射出速度a)

保圧時のキャビティ内圧b)

圧縮

ISO 293

成形温度

成形時間

冷却速度

成形品取出し温度

熱硬化性

射出

JIS K 7154-1及びJIS K 7154-2

射出温度

金型表面温度

射出速度

硬化時間

圧縮

ISO 295

金型表面温度

型内圧力

硬化時間

注a) 寸法80 mm×10 mm×4 mmの短冊形標準試験片(JIS K 7152-1,金型タイプB)を作製する

場合,射出速度は,多目的試験片(JIS K 7152-1,金型タイプA)で成形するときの射出時間

に相当するように選択する。

b) JIS K 7152-3及びJIS K 7152-4に規定する寸法60 mm×60 mm×2 mmの平板試験片を,成形

収縮率の測定に用いる場合にだけ記録する。

6

K7140-1:2008(ISO 10350-1:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験の要求事項

データを求めるときは,表2に規定する試験方法,試験条件及び単位を用いる。

6

結果の提示

データは,表2に示すとおりとし,材料を特定する情報及び箇条4の該当する情報を,データの前に記

載する。試験をするときに,試験片を乾燥したか,温度23 ℃及び相対湿度50 %の状態で平衡状態であっ

たか,又は特性が水分の存在に影響されなかったかについて表示する。

試験する試験片の最低数は,関連する特性の試験方法規格の規定による。“数値”の欄は,それぞれの特

性の平均値(又は,試験方法の規格の中で規定しているならば中央値)を記録する。

なお,それぞれの特性を記録した数値が,その試験材料を代表できるように,試験片は可能な限り長期

間生産中に採取した,少なくとも三つの材料サンプルから作製することが望ましい。

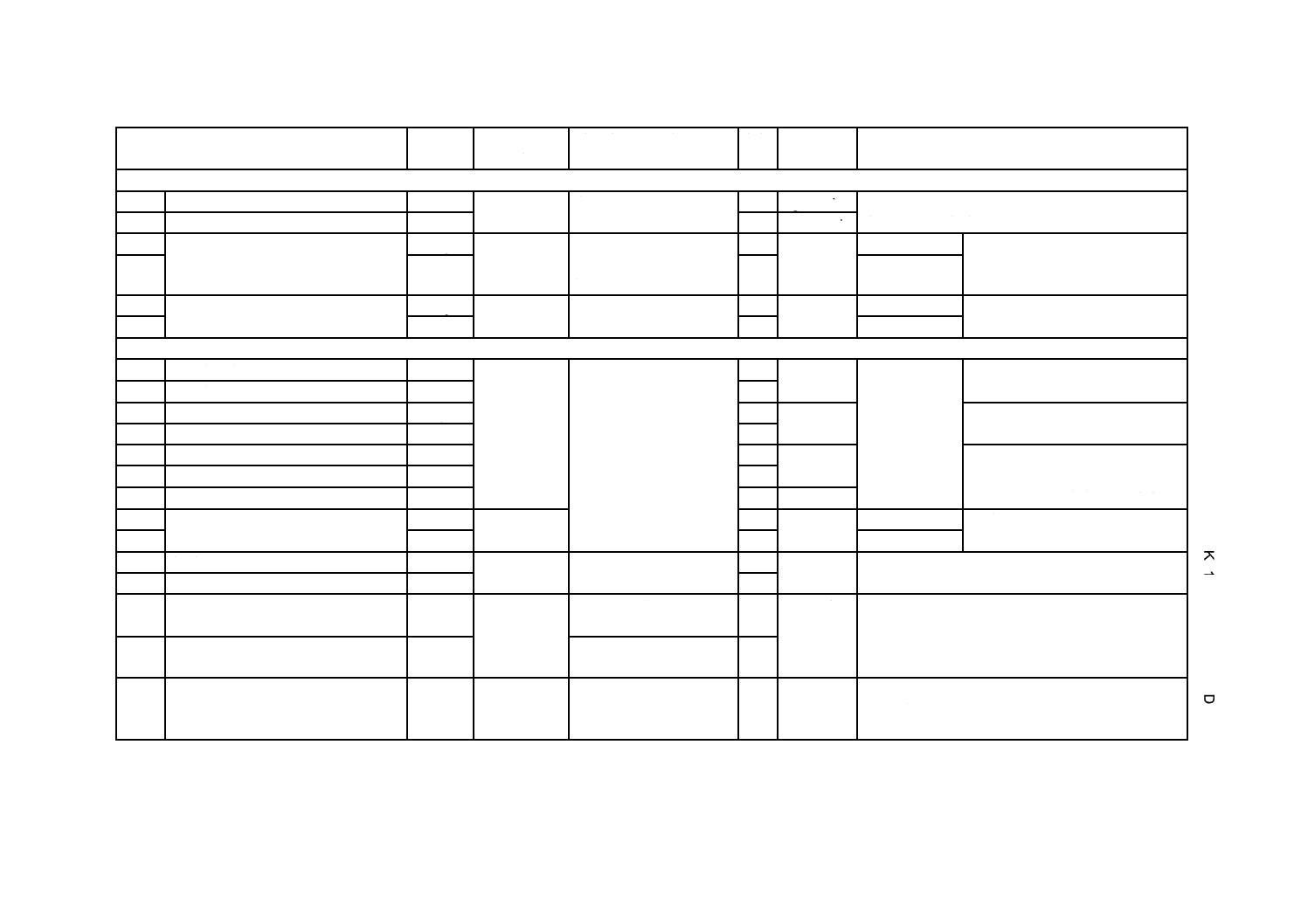

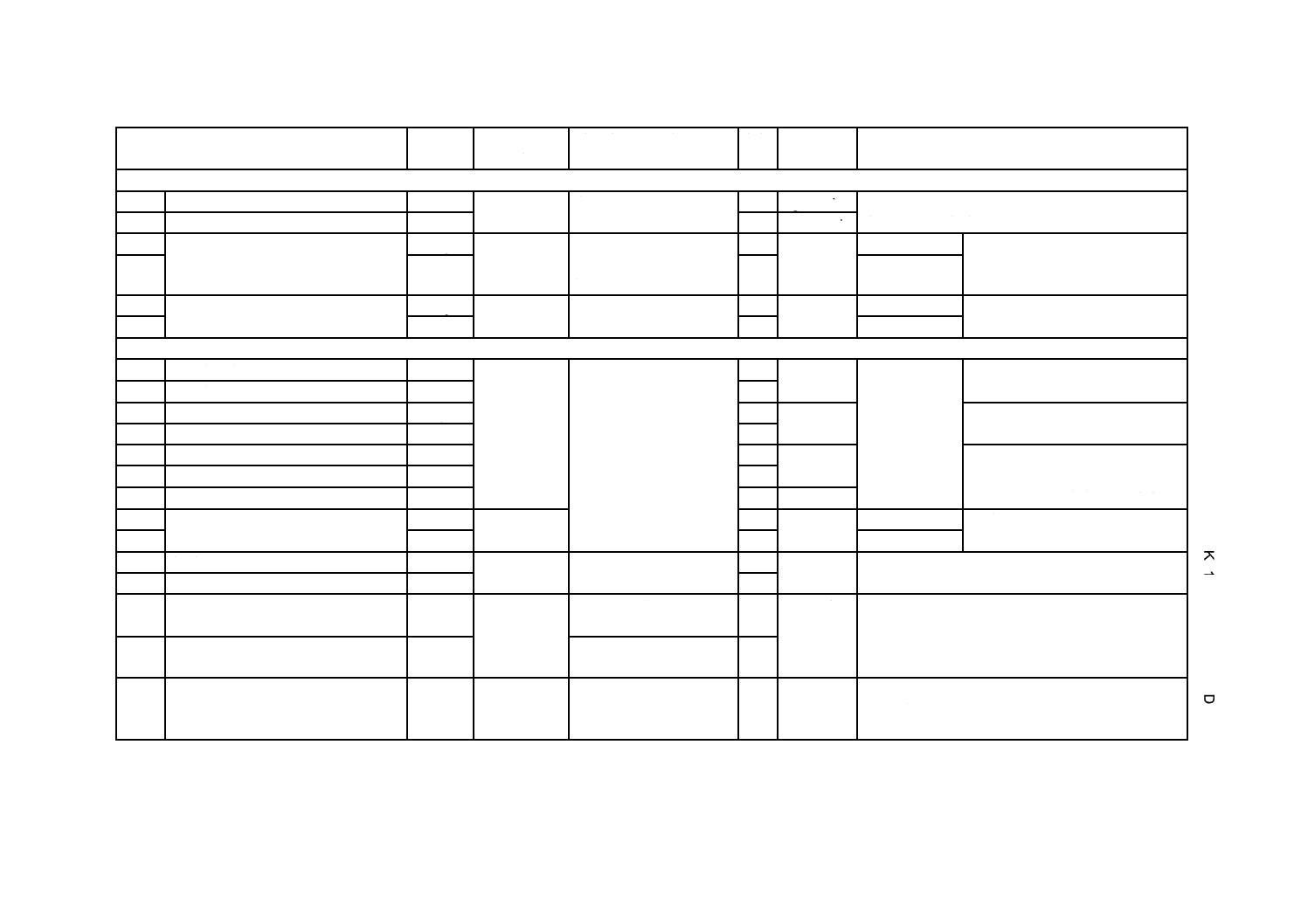

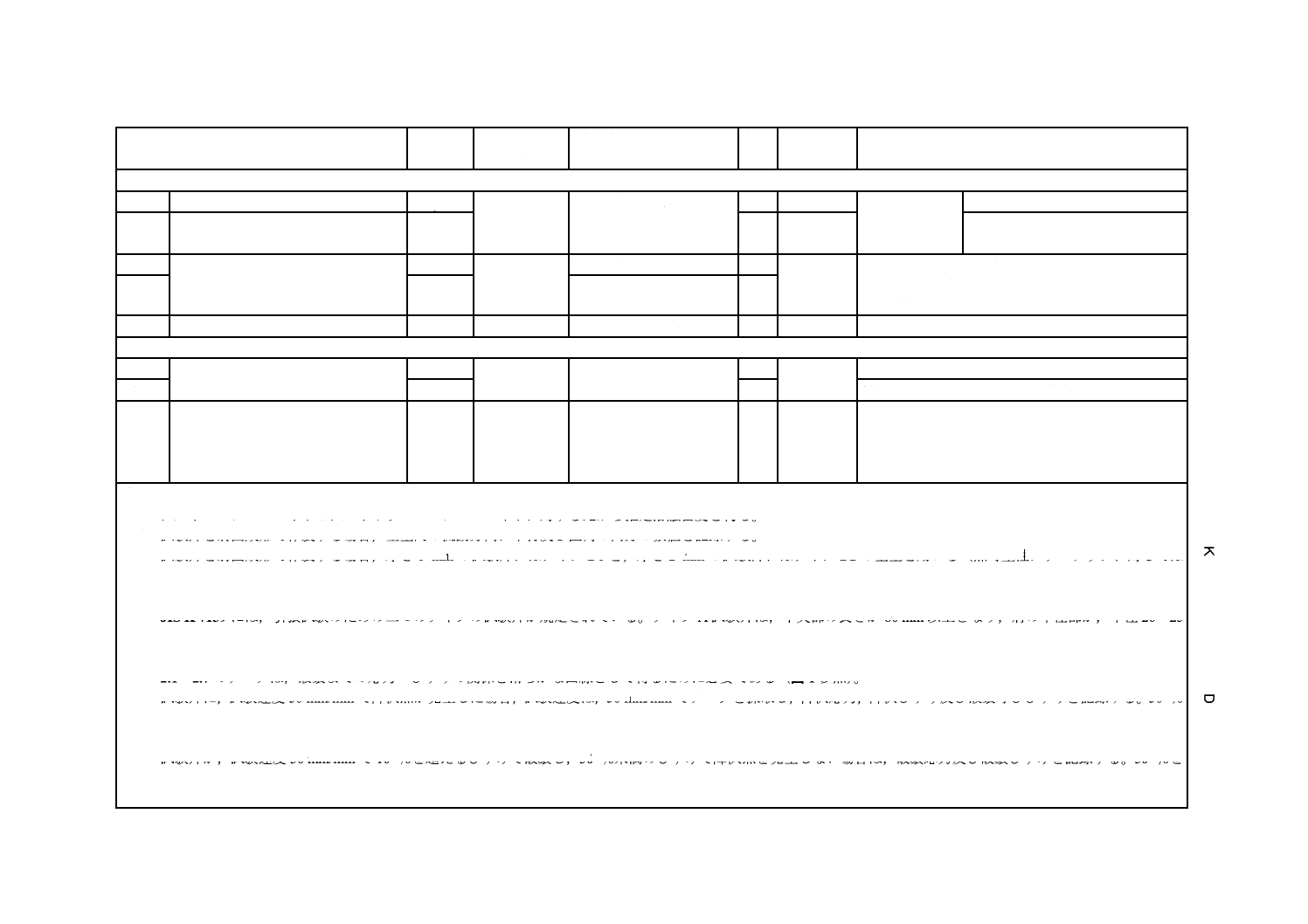

表2−シングルポイントデータの提示のための試験条件及びフォーマットa)

特性

記号

試験方法

規格

試験片のタイプ及び寸法

mm

数値

単位

試験条件及び補足説明

1 レオロジー的特性(1.1〜1.6の特性については,箇条4の水分含量に関する規定を参照)

1.1

メルトマスフローレイト

MFR

ISO 1133

成形材料

g/10 min

当該材料規格に規定された温度及び質量によって

試験し,その条件を記録する。

1.2

メルトボリュームフローレイトb)

MVR

cm3/10 min

1.3

熱硬化性樹脂の成形収縮率

SMp

ISO 2577

ISO 2577参照

圧縮成形:120×15×10

射出成形:60×60×2

%

平行c)

1.4

SMn

直角c)

1.5

熱可塑性プラスチックの成形収縮率

SMp

JIS K 7152-4 60×60×2

JIS K 7152-3タイプD2 d)

%

平行c)

1.6

SMn

直角c)

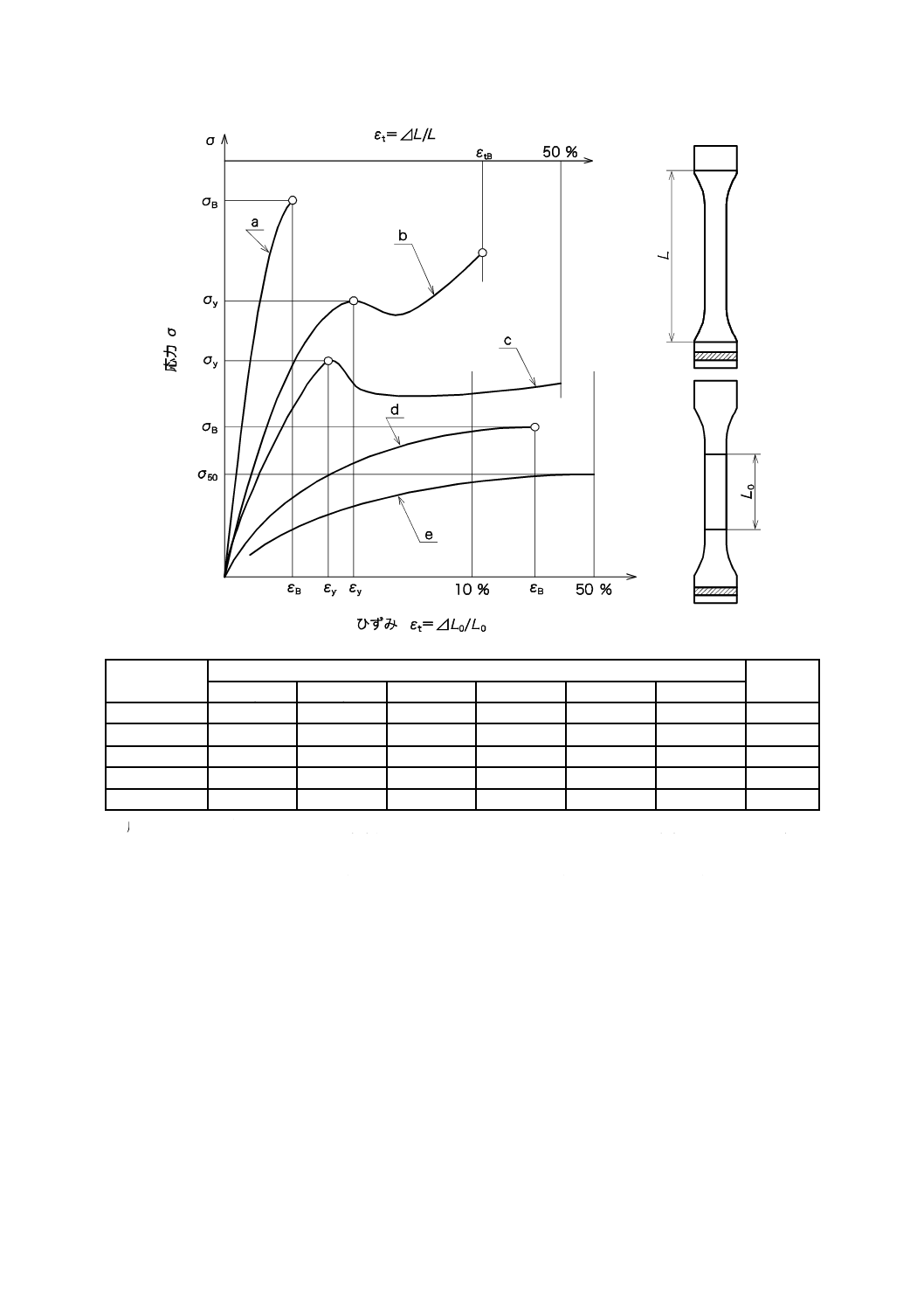

2 機械的特性(2.8及び2.9の特性については,箇条4の水分含量に関する規定を参照)

2.1

引張弾性率

Et

JIS K 7161

及び

JIS K 7162

JIS K 7139 e)

MPa

注f) 及び

図1参照

試験速度1 mm/min

2.2

引張降伏応力

σy

2.3

引張降伏ひずみ

εy

%

降伏点のある破壊g):

試験速度50 mm/min

2.4

引張破壊呼びひずみ

εtB

2.5

50 %ひずみ時引張応力

σ50

MPa

降伏点のない破壊h):

εB≦10 %:試験速度5 mm/min

εB>10 %:試験速度50 mm/min

2.6

引張破壊応力

σB

2.7

引張破壊ひずみ

εB

%

2.8

引張クリープ弾性率

Etc1

ISO 899-1

MPa

1 h

ひずみ<0.5 %

2.9

Etc103

1 000 h

2.10

曲げ弾性率

Ef

JIS K 7171

80×10×4 e)

MPa

試験速度2 mm/min

ぜい性材料では,任意の特別情報i)

2.11

曲げ強さ

σfM

2.12

シャルピー衝撃強さ

ノッチなし

ac

JIS K 7111-1

又は

JIS K 7111-2

80×10×4 e)

kJ/m2

エッジワイズ衝撃

破壊のタイプを記録するj)。

2.13

シャルピー衝撃強さ

ノッチ付き

acA

機械加工による

V-ノッチ,r=0.25

2.14

引張衝撃強さ

atN

ISO 8256

80×10×4 e)

機械加工による

ダブルV-ノッチ,r=1

kJ/m2

ノッチ付きシャルピー試験で破壊しなかった場合

だけ記録する。

7

K

7

1

4

0

-1

:

2

0

0

8

(IS

O

/F

D

IS

1

0

3

5

0

-1

:

2

0

0

7

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

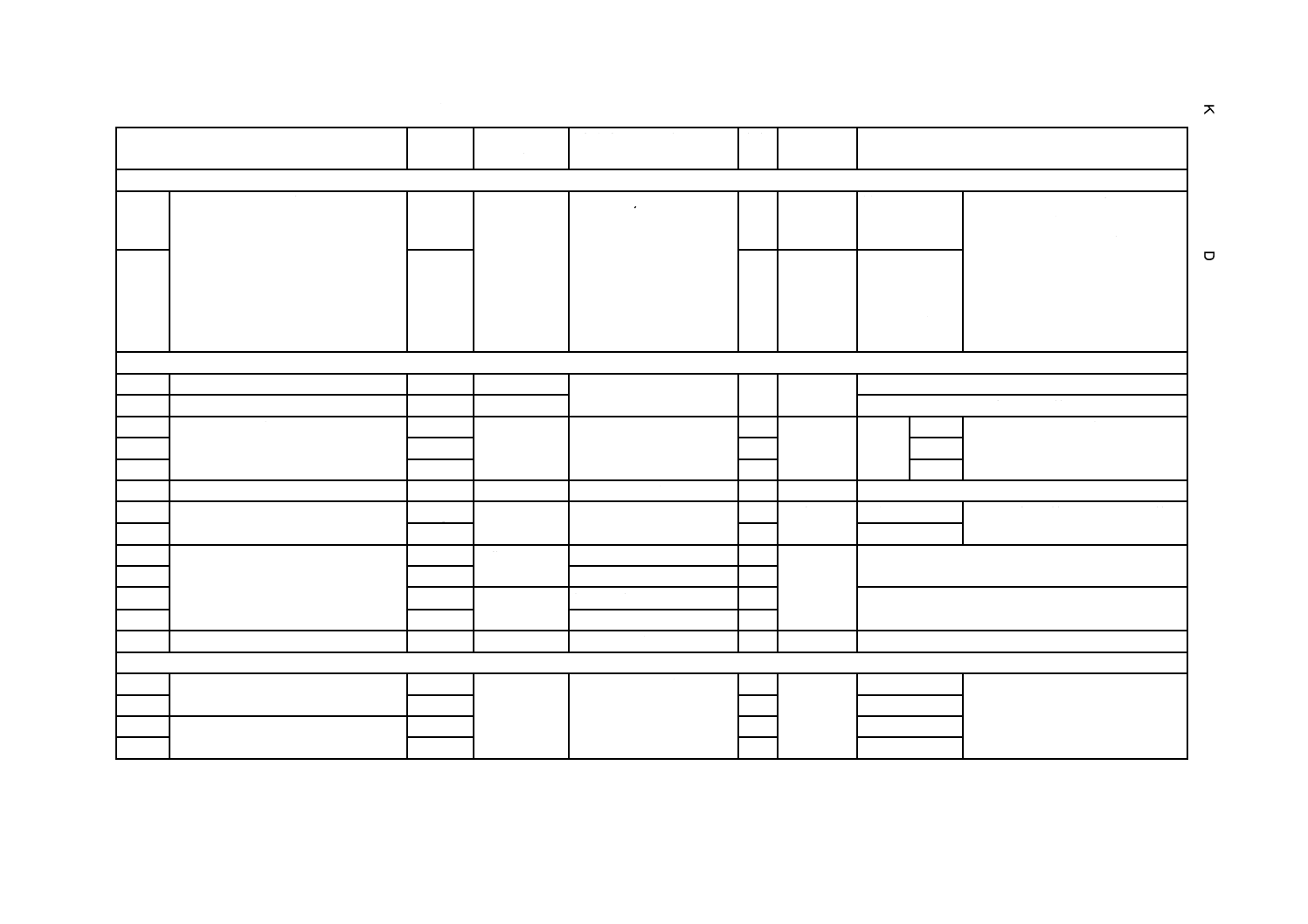

表2−シングルポイントデータの提示のための試験条件及びフォーマットa)(続き)

特性

記号

試験方法

規格

試験片のタイプ及び寸法

mm

数値

単位

試験条件及び補足説明

2 機械的特性(2.8及び2.9の性質については,箇条4の水分含量に関する規定を参照)

2.15

パンクチャー衝撃試験

FM

JIS K 7211-2 60×60×2 d)

N

最大応力

ストライカ速度4.4 m/s

ストライカ直径20 mm

ストライカに潤滑剤を塗布するk)。

試験片を外側にずれないように,

クランプで十分固定する。

2.16

WP

J

最大値を示した

後応力が50 %

に低下するまで

のパンクチャー

エネルギー。

3 熱的特性(3.1〜3.8の特性については,箇条4の水分含量に関する規定を参照)

3.1

溶融温度

Tm

ISO 11357-3 成形材料

℃

溶融ピーク温度を記録,10 ℃/minを使用l)

3.2

ガラス転移温度

Tg

ISO 11357-2

中心温度を記録,10 ℃/minを使用l)

3.3

荷重たわみ温度

Tf 1.8

JIS K 7191-1

及び

JIS K 7191-2

80×10×4 e)

℃

最大表

面応力

(MPa)

1.8

1.8 MPa及び他の1条件を用いる。

フラットワイズ荷重を用いる。

3.4

Tf 0.45

0.45

3.5

Tf 8.0

8

3.6

ビカット軟化温度m)

Tv 50/50

ISO 306

≧10×10×4 n)

℃

加熱速度50 ℃/h 荷重50 N

3.7

線膨張係数

αp

ISO 11359-2 JIS K 7139から作製n)

℃−1

平行

23〜55 ℃の範囲のセカント値を

記録するc)。

3.8

αn

直角

3.9

燃焼性

B50/3

JIS C 60695

-11-10

125×13×3

クラスV-0,V-1,V-2,HB40又はHB75の一つを記

録する。

3.10

B50/h

3 mmを超える厚さh

3.11

B500/3 JIS C 60695

-11-20

≧150×≧150×3

クラス5VA,5VB又はNを記録するo)。

3.12

B500/h

3 mmを超える厚さh

3.13

酸素指数

OI

JIS K 7201-2 80×10×4 e)

%

手順A(上面着火)を用いる。

4 電気的特性(4.6及び4.9の特性については,箇条4の水分含量に関する規定を参照)

4.1

比誘電率

εr100

IEC 60250

≧60×≧60×2 d)

100 Hz

電極のエッジの影響を補正する。

4.2

εr1M

1 MHz

4.3

誘電正接

tanδ 100

100 Hz

4.4

tanδ 1M

1 MHz

8

K

7

1

4

0

-1

:

2

0

0

8

(I

S

O

/F

D

IS

1

0

3

5

0

-1

:

2

0

0

7

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−シングルポイントデータの提示のための試験条件及びフォーマットa)(続き)

特性

記号

試験方法

規格

試験片のタイプ及び寸法

mm

数値

単位

試験条件及び補足説明

4 電気的特性(4.6及び4.9の特性については,箇条4の水分含量に関する規定を参照)

4.5

体積抵抗率

ρe

IEC 60093

≧60×≧60×2 d)

Ω・m

電圧500 V

1 分間の値

4.6

表面抵抗率

σe

Ω

幅1〜2 mm,長さ50 mm及び間げ

き5 mmの電極を用いる。

4.7

耐電圧

EB1

IEC 60243-1 ≧60×≧60×1 d)及びp)

kV/mm

直径20 mmの球形電極を用いる。

IEC 60296の変圧器油に浸せきする。

電圧速度2 kV/sを用いる。

4.8

EB2

≧60×≧60×2 d),o)及びq)

4.9

耐トラッキング性

CTI

JIS C 2134

≧20×≧20×4 r)

溶液Aを用いる。

5 その他の特性

5.1

吸水率

Ww

JIS K 7209

厚さ≧1 d)

%

23 ℃の水中での飽和値

5.2

WH

23 ℃,相対湿度50 %での平衡値

5.3

密度

ρ

ISO 1183-1,

ISO 1183-2

又は

ISO 1183-3

射出成形試験片は,多目

的試験片の中央部を用い

る。

kg/m3

注s) 参照

注a) 表2の条件は,主としてデータの比較用に用いるものであり,表中の補足説明は,必ずしもすべてのプラスチックを対象としていない。

b) メルトマスフローレイトのメルトボリュームフローレイトに対する比から推定溶融密度を得る。

c) 試験片を射出成形で作製する場合,金型内の流動方向に平行及び直角の両方の数値を記録する。

d) 試験片を射出成形で作製する場合,厚さ1 mmの試験片にはタイプD1を,厚さ2 mmの試験片にはタイプD2の金型を用いる(熱可塑性プラスチックに対しては

JIS K 7152-3を,熱硬化性樹脂に対してはJIS K 7154-2を参照。)。この試験片の成形条件の詳細については,適切な材料規格を引用する。これらの条件が得られな

い場合,JIS K 7139の多目的試験片を作製するために規定した条件を用いる。ただし,射出速度は,多目的試験片で得る射出時間と同じとなるようにする。

e) JIS K 7139には,引張試験のための二つのタイプの試験片が規定されている。タイプA試験片は,中央部の長さが80 mm以上となり,肩の半径部が,半径20〜25

mmと比較的小さいことから,寸法80 mm×10 mm×4 mmの標準ISO短冊片は,タイプA試験片を直接成形し,その中央部をカットして得ることを推奨する。タ

イプBの試験片は,半径60 mmより大きな肩をもち,切削加工による試験片を推奨する。

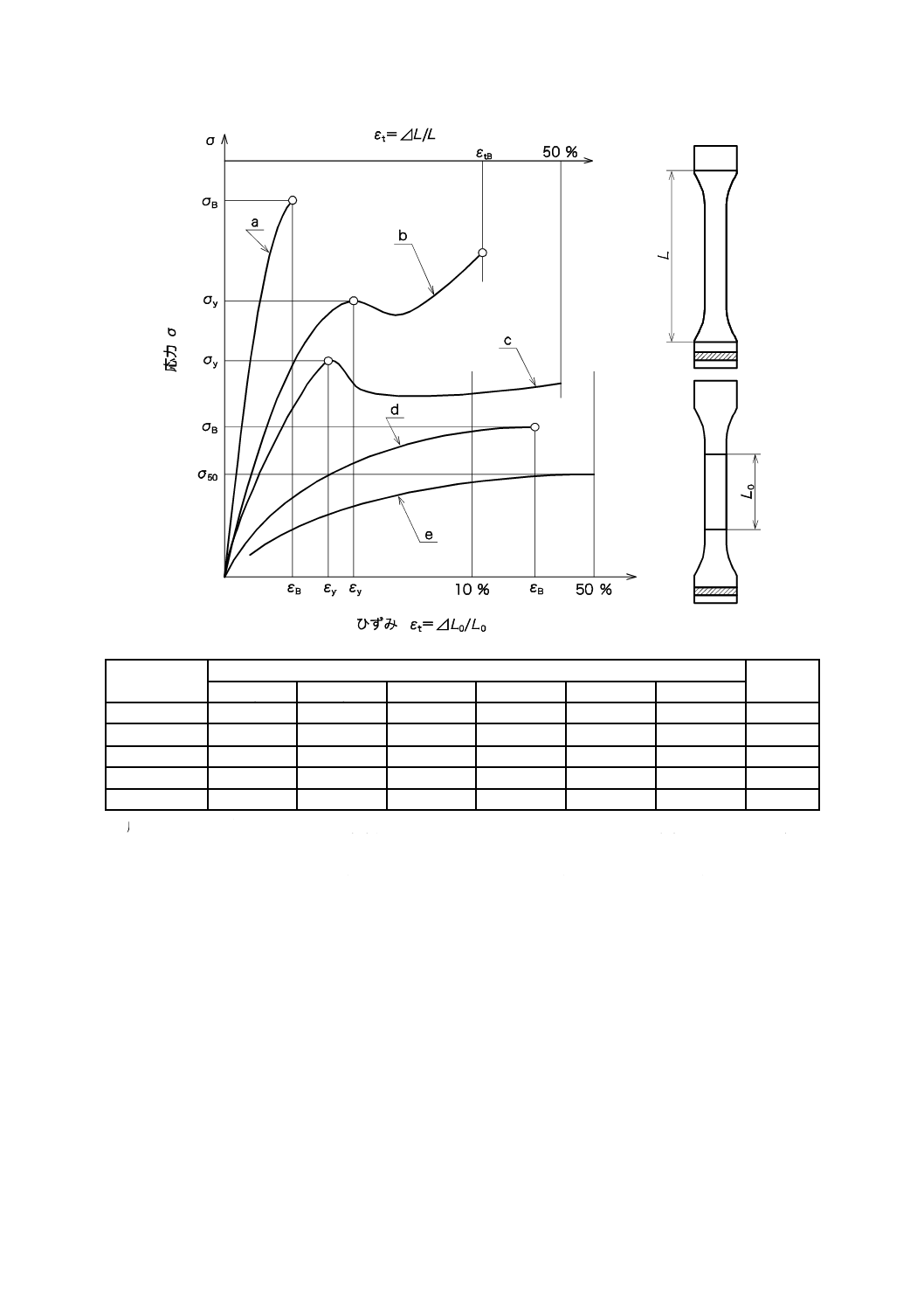

f) 2.1〜2.7のデータは,破壊までの応力−ひずみの関係を滑らかな曲線として得るために必要である(図1参照)。

g) 試験片に,試験速度50 mm/minで降伏点が発生した場合,試験速度は,50 mm/minでデータを採取し,降伏応力,降伏ひずみ及び破壊呼びひずみを記録する。50 %

を超える呼びひずみで破壊した場合,破壊呼びひずみの測定値又は“>50”のどちらかを記録する。

呼びひずみは,伸び計による測定ではなく,チャック間距離の最初及び最終によって求める。

h) 試験片が,試験速度50 mm/minで10 %を超えるひずみで破壊し,50 %未満のひずみで降伏点を発生しない場合は,破壊応力及び破壊ひずみを記録する。50 %を

超えるひずみで破壊が起こった場合,50 %ひずみ時の応力を記録し,破壊時の公称ひずみの測定値又は“>50”のどちらかを記録する。試験片が,試験速度50 mm/min

で降伏点の発生なしに10 %以下の破壊ひずみで破壊した場合,試験速度は,5 mm/minとし,破壊応力及び破壊ひずみを記録する。

9

K

7

1

4

0

-1

:

2

0

0

8

(I

S

O

/F

D

IS

1

0

3

5

0

-1

:

2

0

0

7

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

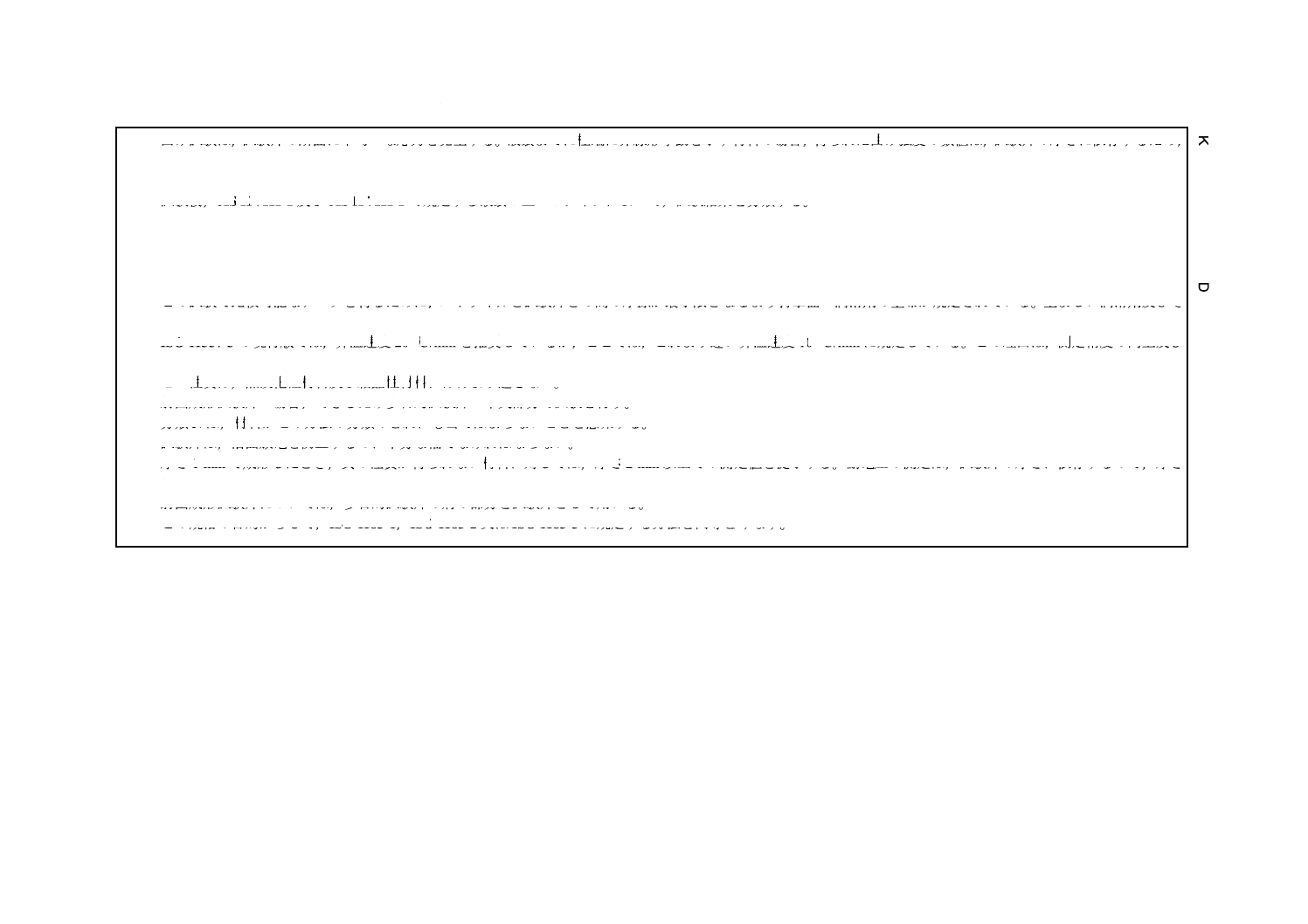

表2−シングルポイントデータの提示のための試験条件及びフォーマットa)(続き)

i) 曲げ試験は,試験片の断面に不均一な応力を発生する。破壊までに極端に非線形挙動を示す材料の場合,得られた曲げ強度の数値は,試験片の厚さに依存するため,

この試験は,推奨できない。破壊まで線形挙動を示す材料に対しては,この試験によってデータを得ることは可能である。しかし,射出成形品又は強化材料の場合

は,多くの場合試験片の断面中の構造が不均質で,曲げ特性の値が,引張りで得られるものと異なる可能性があることに注意を要する。

j) 試験後,JIS K 7111-1及びJIS K 7111-2で規定する破壊の三つのタイプによって,試験結果を分類する。

C−完全破壊又はヒンジ破壊

P−部分破壊

N−非破壊

最も頻度の高い破壊のタイプを選定し,衝撃強さの平均値及び対応する破壊のタイプ(C,P又はN)を記録する。

k) この試験で比較可能なデータを得るために,ストライカと試験片との間の摩擦が最小限となるよう打撃面へ潤滑剤の塗布が規定されている。望ましい潤滑剤及びそ

れらの塗布についての詳細は,その試験方法規格を参照する。潤滑剤を用いない試験の結果は,摩擦によって高めとなり,破壊のモードも異なる可能性がある。

l) ISO 11357-3の現行版では,昇温速度20 ℃/minを推奨しているが,ここでは,これより遅い昇温速度10 ℃/minに規定している。この理由は,測定精度の向上及び

溶融又は結晶化におけるエンタルピー曲線のピークの分離性の向上によって材料の識別がより容易になるからである。

m) この性質は,熱硬化性材料及び結晶性材料にはあまり適さない。

n) 射出成形試験片の場合,できるだけ多目的試験片の中央部分で試験を行う。

o) 分類Nは,材料がこの方法の分類のどれにも当てはまらないことを意味する。

p) 試験片は,沿面放電を防止するのに十分な幅でなければならない。

q) 厚さ1 mmで成形したとき,真の性質が得られない材料に対しては,厚さ2 mm以上での測定値を提示する。耐電圧の測定は,試験片の厚さに依存するので,厚さ

1 mmで成形することができる材料については,厚さの依存性を示すために追加の数値をここに記録してもよい。

r) 射出成形試験片については,多目的試験片の肩の部分を試験片として用いる。

s) この規格の目的からして,ISO 1183-1,ISO 1183-2又はISO 1183-3に規定する方法を同等とみなす。

1

0

K

7

1

4

0

-1

:

2

0

0

8

(I

S

O

/F

D

IS

1

0

3

5

0

-1

:

2

0

0

7

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

K7140-1:2008(ISO 10350-1:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

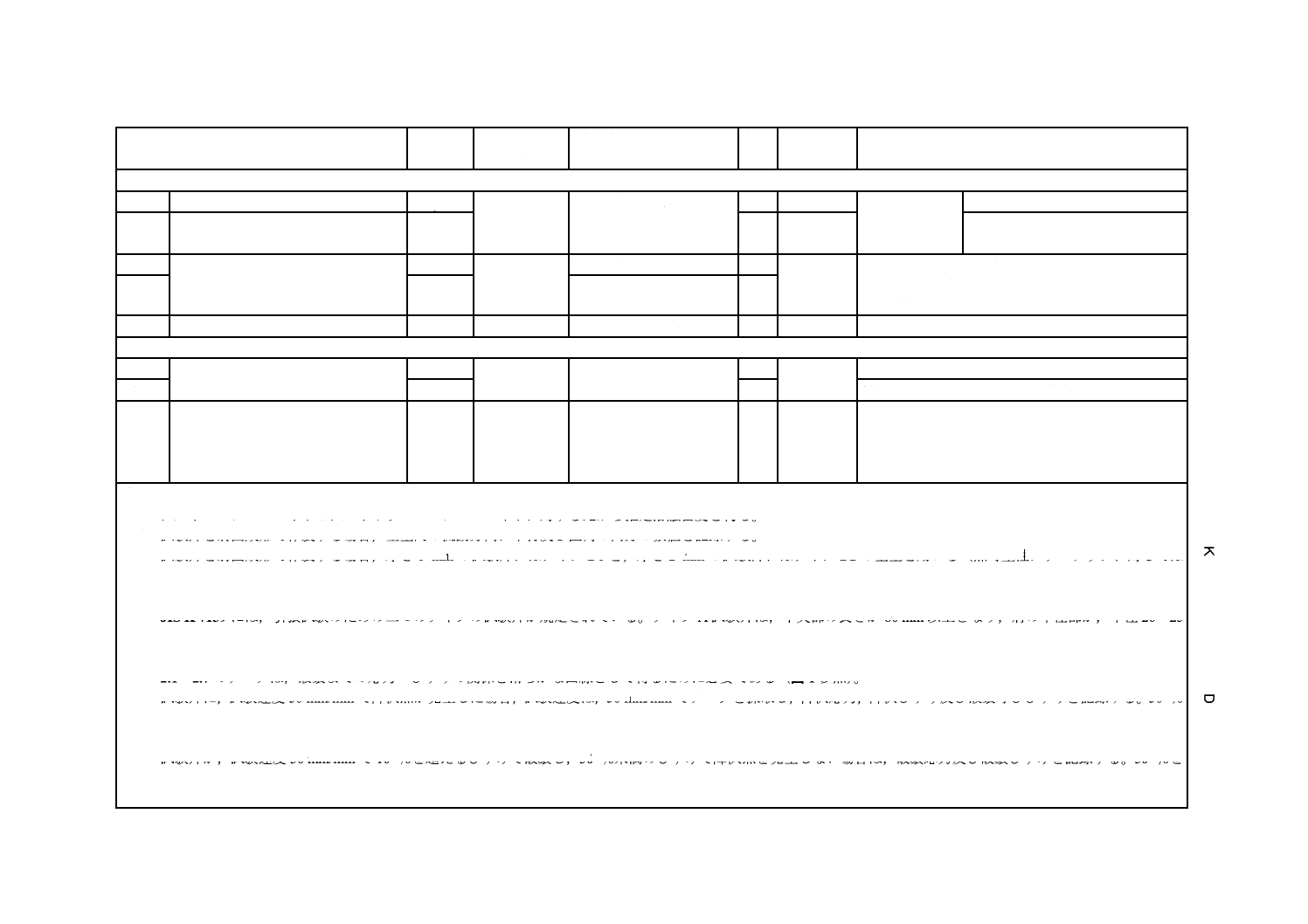

応力−ひずみ

曲線のタイプ

特性

試験速度

mm/min

σy

εy

εtB

σ50

σB

εB

a

−

−

−

−

m

m

5

b

m

m

m

−

−

−

50

c

m

m

m又は>50

−

−

−

50

d

−

−

−

−

m

m

50

e

−

−

−

m

−

m又は>50

50

応力−ひずみ曲線挙動のタイプ別に,表2のどの測定項目を記録するのか(mで示す。),及び試験速度を,こ

の表に示す。引張弾性率は,試験速度1 mm/minで求め,引張挙動のすべてのタイプについて記録する。

図1−降伏応力σy及び降伏ひずみεy,破壊応力σB及び破壊ひずみεB,破壊呼びひずみεtB並びに

50 %ひずみ時の応力σ50 の求め方を示す引張応力−ひずみ曲線