K 7126-2:2006 (ISO 15105-2:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟 (JPIF)/財団法人

日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 15105-2 : 2003,Plastics−Film and

sheeting−Determination of gas-transmission rate−Part 2 : Equal-pressure methodを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7126-2には,次に示す附属書がある。

附属書A(規定) 電解センサ法による酸素ガス透過度の試験方法

附属書B(規定) ガスクロマトグラフ法による試験方法

JIS K 7126の規格群には,次に示す部編成がある。

JIS K 7126-1 第1部:差圧法

JIS K 7126-2 第2部:等圧法

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 2

5. 試験片 ··························································································································· 2

6. 状態調節及び試験温度 ······································································································ 2

6.1 状態調節 ······················································································································ 2

6.2 試験温度 ······················································································································ 2

7. 装置及び材料 ·················································································································· 2

7.1 概要 ···························································································································· 2

7.2 試験ガス ······················································································································ 2

7.3 透過セル ······················································································································ 2

7.4 検出及び測定 ················································································································ 3

8. ガスの状態調節 ··············································································································· 3

9. 操作 ······························································································································ 3

10. 試験結果 ······················································································································ 4

11. 精度 ···························································································································· 4

12. 試験報告 ······················································································································ 4

附属書A(規定)電解センサ法による酸素ガス透過度の試験方法 ··················································· 5

附属書B(規定)ガスクロマトグラフ法による試験方法 ······························································· 9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7126-2:2006

(ISO 15105-2:2003)

プラスチック−フィルム及びシート−

ガス透過度試験方法−第2部:等圧法

Plastics-Film and sheeting-Determination of gas-transmission rate-

Part 2 : Equal-pressure method

序文 この規格は,2003年に第1版として発行されたISO 15105-2,Plastics−Film and sheeting−

Determination of gas-transmission rate−Part 2 : Equal-pressure methodを翻訳し,技術的内容及び規格票の様式

を変更することなく作成した日本工業規格である。

なお,この規格で側線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,フィルム,シート,ラミネート,共押出品及びフレキシブルプラスチックコ

ーティングされた材料の等圧法によるガス透過度試験方法について規定する。

なお,現在利用されている具体例を,附属書A及び附属書Bに規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 15105-2 : 2003,Plastics−Film and sheeting−Determination of gas-transmission rate−Part 2 :

Equal-pressure method (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7130 プラスチック−フィルム及びシート−厚さ測定方法

備考 ISO 4593 : 1993,Plastics−Film and sheeting−Determination of thickness by mechanical scanning

からの引用事項は,この規格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

ガス透過度 GTR (gas transmission rate) プラスチック材料を透過するガスの,単位面積,単位時間

及び材料両面間の単位分圧差当たりの体積。

参考 使用するガスが酸素であるとき,得られる値は,酸素ガス透過度 (O2GTR) である。

3.2

ガス透過係数(ガス透過率)P (gas permeability coefficient of gas permeability) プラスチック材料を透

過するガスの単位厚さ,単位面積,単位時間及び材料両面間の単位分圧差当たりの体積。

参考1. Pは,理論的には,次の式で表される。

P=GTR×d

ここに,

P: ガス透過係数 [mol・m/(m2・s・Pa)]

2

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

GTR: ガス透過度 [mol/(m2・s・Pa)]

d: 試験片の平均厚さ (m)

2. Pは,高分子材料の物理特性であるが,フィルム製造条件が異なることによって,高分子の

配向及び結晶構造に影響を及ぼし,これが透過特性に影響を及ぼすことがある。

4. 原理 試験片を,ガス透過セル(附属書A図1及び附属書B図1参照)の二つのチャンバ間に密封シ

ールするような状態で装着する。まず,チャンバBにはキャリヤーガスをゆっくり流してパージし,次に

チャンバAには試験ガスを供給する。各チャンバの圧力は等しい(大気圧)が,試験ガスの分圧はチャン

バAのほうが高いので,試験ガスは試験片を透過してチャンバBのキャリヤーガス中へ移動する。試験片

を透過した試験ガスは,キャリヤーガスによってセンサへ運ばれる。用いるセンサの種類は,試験する材

料及び使用するガスに基づいて決める。

5. 試験片

5.1

試験片は,材料を代表するものであって,しわ,折れ目及びピンホールがなく,かつ,厚さが均一

なものでなければならない。試験片の大きさは,測定に使用するセルのガス透過部分よりも大きく,かつ,

密封して装着できるものでなければならない。

5.2

試験片の数は,3個とする。他の規定又は受渡当事者間の協定による場合は,この限りではない。

5.3

試験ガスの入り側の面に印を付ける。

参考 原理的に,試験は,実際の使用状況を反映したものでなければならない。例えば,透過するガ

スが包装の内側から外側に流れる場合は,そのように試験を行い,逆の場合は逆になるように

する。

5.4

試験片の厚さは,JIS K 7130の規定に従って測定部分全体にわたって少なくとも5か所について1

µmの精度で測定し,最大値,最小値及び平均値を記録する。

6. 状態調節及び試験温度

6.1

状態調節 試験片は,塩化カルシウム又はその他の適切な乾燥剤を入れたデシケータ内で試験時と

同じ温度で48時間以上乾燥させる。また,材料によっては必要に応じて,特別に定めた温度及び湿度の下,

その材料の特性にふさわしい時間を定めて状態調節を行ってもよい。

6.2

試験温度 他に規定がない場合,試験は23 ℃±2 ℃の室内で行う。

7. 装置及び材料

7.1

概要 附属書A図1及び附属書B図1にガス透過度試験装置の例を示す。装置には,試験片を試験

ガスが透過するためのガス透過セル,試験片を透過したガス量を測定するセンサ又は検出器,試験ガス用

及びキャリヤーガス用のガス状態調節装置並びに流量計を備える。

7.2

試験ガス 試験ガスは単体ガスでも,また,混合ガスでもよい。単体ガスの場合は,ガス圧力は大

気圧とする。混合ガスの場合は,ガス圧力は大気圧であるが,各成分の分圧は混合ガス中の濃度によって

決まる。

7.3

透過セル

7.3.1

透過セルは,試験用シート材料から作製した試験片によって二つのチャンバに隔てられて,その試

験片を試験ガスが透過する(附属書A図1及び附属書B図1参照)。

3

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

キャリヤーガスを所定条件の下,チャンバBに導入する。

警告 有害ガスの場合(有毒ガス,可燃性ガスなど),その使用,回収,リサイクル及び放出について

必要な予防策を取らなければならない。

7.3.3

所定条件の下,試験ガスをチャンバAに導入した後,出口から周辺の大気圧下に放出する。この

とき,二つのチャンバ間の圧力差をなるべく少なくし,それによって試験片が反ることがないようにしな

ければならない。

7.3.4

セルの形状は,試験片の両面をガスが層流となって流れるものでなければならない。特に,各チャ

ンバの体積に対する有効透過面積の比率は,セルの形状に依存するので,各ガスの流速が規定の上限値よ

り遅くなるような形状にしなければならない。

7.3.5

有効透過面積は測定値の範囲に応じて決める。通常,有効透過面積は,1〜150 cm2である。試験片

の有効透過面積を減らすために,二つのチャンバの間にマスキングを入れてもよい。この場合,マスキン

グは試験片上に接着剤で張り付け,しかも十分漏れをチェックして測定値に影響を及ぼさないようにする。

7.3.6

セルを固定するためにゴムパッキンを用いるときは,ゴムパッキンに用いる材料のガス透過度は,

試験する材料の予想値と比べて無視できる程度でなければならない。

7.4

検出及び測定 試験片を透過するガス量の測定方法は,次による。

附属書A 電解センサ法(酸素ガス透過度測定用)

附属書B ガスクロマトグラフ法

参考 いずれの方法を用いるかは,材料に対する試験ガスの透過度及び必要な精度によって決まる。

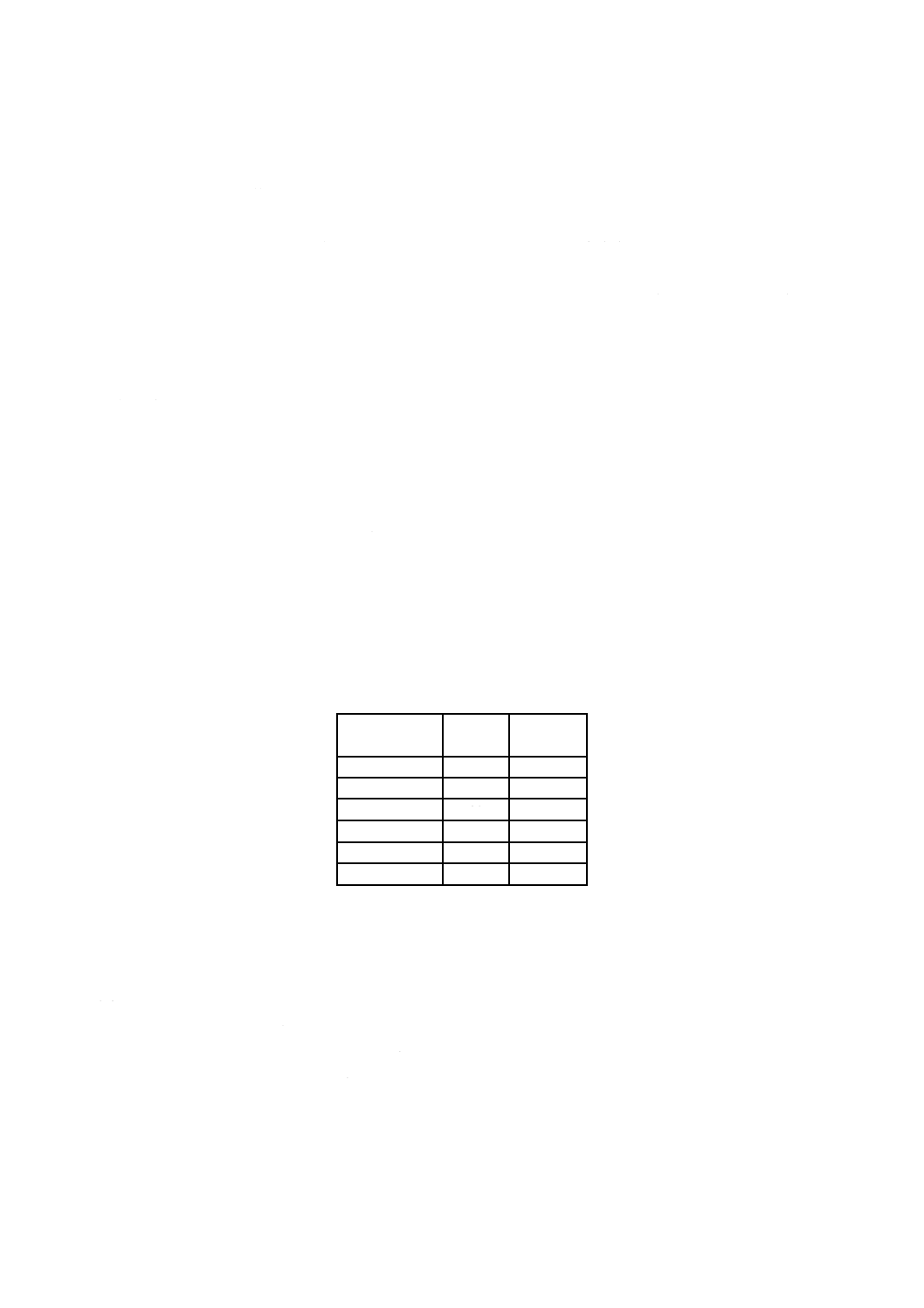

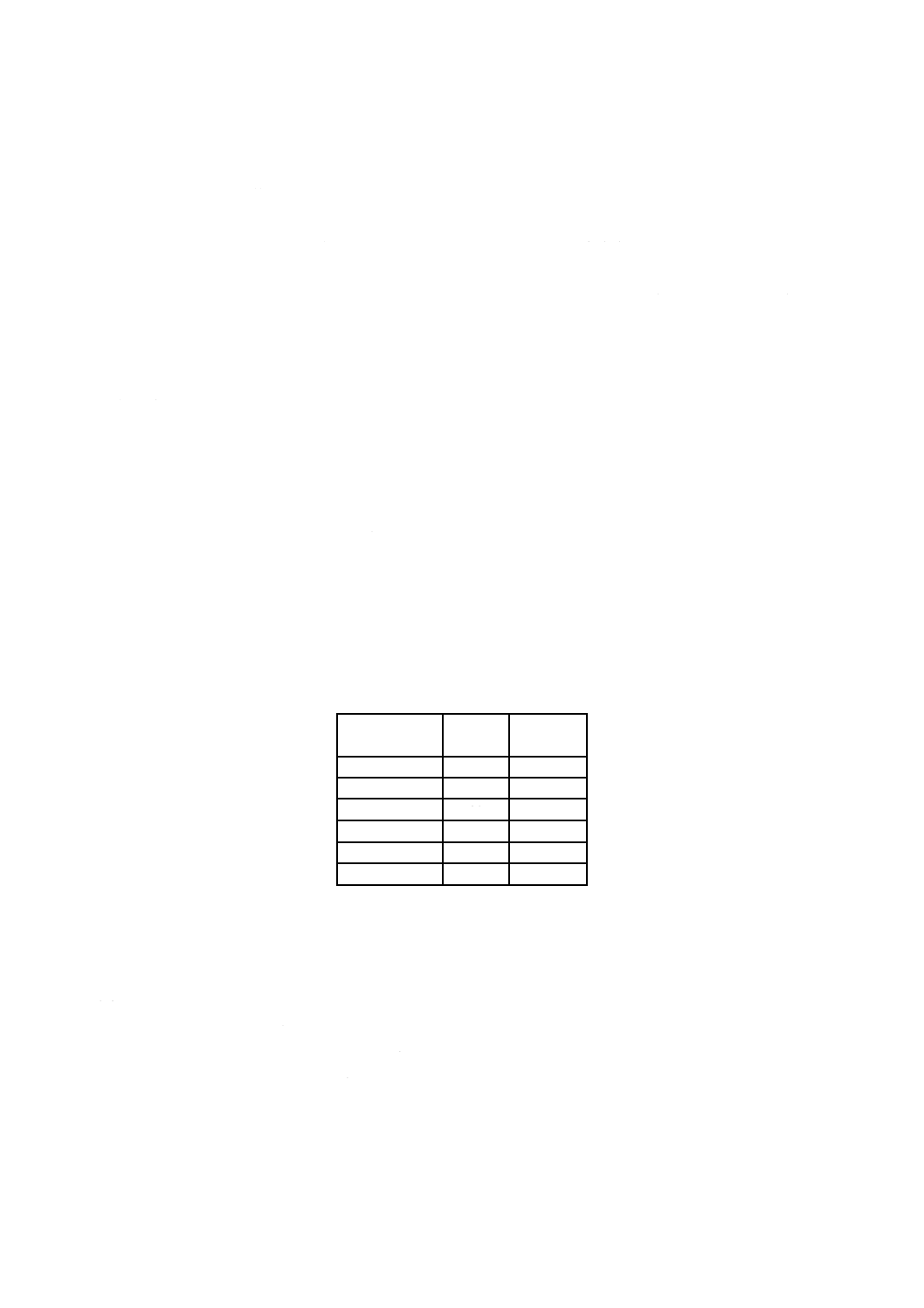

8. ガスの状態調節 他に規定がない場合,試験ガス及びキャリヤーガスの調節は,表1に規定する温度

と相対湿度との組合せのいずれかとする。

表 1 状態調節の条件

条件の組合せ

温度

℃

相対湿度

%

1

23

0

2

23

50

3

23

60

4

23

75

5

23

85

6

10

85

9. 操作

9.1

状態調節雰囲気から試験片を取り出す。

9.2

試験片をセルに挿入する。

9.3

試験片を目視で検査し,挿入時に折れ目などができていないかを調べる。

9.4

セルをセンサに取り付ける。

9.5

セルのすぐ上流側にある二つのバルブを用いて,キャリヤーガスをチャンバA及びBに流す。ガス

の流量は,通常5〜100 ml/minに設定する。

9.6

装置の漏れを調べた後に,装置を完全にキャリヤーガスでパージする。そのとき,試験片からガス

が脱気する可能性を考慮して,装置のパージは,センサからの信号が一定になるまで続ける。

9.7

一定の信号値が得られたら,その値をゼロ点として記録する。

4

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 装置を安定化させるのに必要な時間は,試験する材料,その厚さ及び試験条件によって1時間

以下から数時間と異なっている。

9.8

所定の流量,温度及び湿度条件下において,試験ガスをチャンバAに流す。ガスの流量は,通常5

〜100 ml/minに設定する。

9.9

一定の信号値が得られるまで続けた後,その値を記録する。

9.10 残る試験片について測定を繰り返す。

10. 試験結果 試験結果は,用いる方法に応じて,附属書AのA.6又は附属書BのB.7によって計算する。

11. 精度 この試験方法の精度は,試験室間のデータがないので不明である。また,精度は規定しない。

12. 試験報告 用いる方法に応じて,附属書AのA.7又は附属書BのB.8によって報告する。

5

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)電解センサ法による酸素ガス透過度の試験方法

A.1 序文 この方法は,試験片を透過する酸素ガス量を測定するもので,試験片を透過してキャリヤーガ

スによってセルから運び出される酸素ガス量を,電解センサを用いて測定する。このセンサは,単位時間

にセンサを透過する酸素量に比例した電流を発生させる。

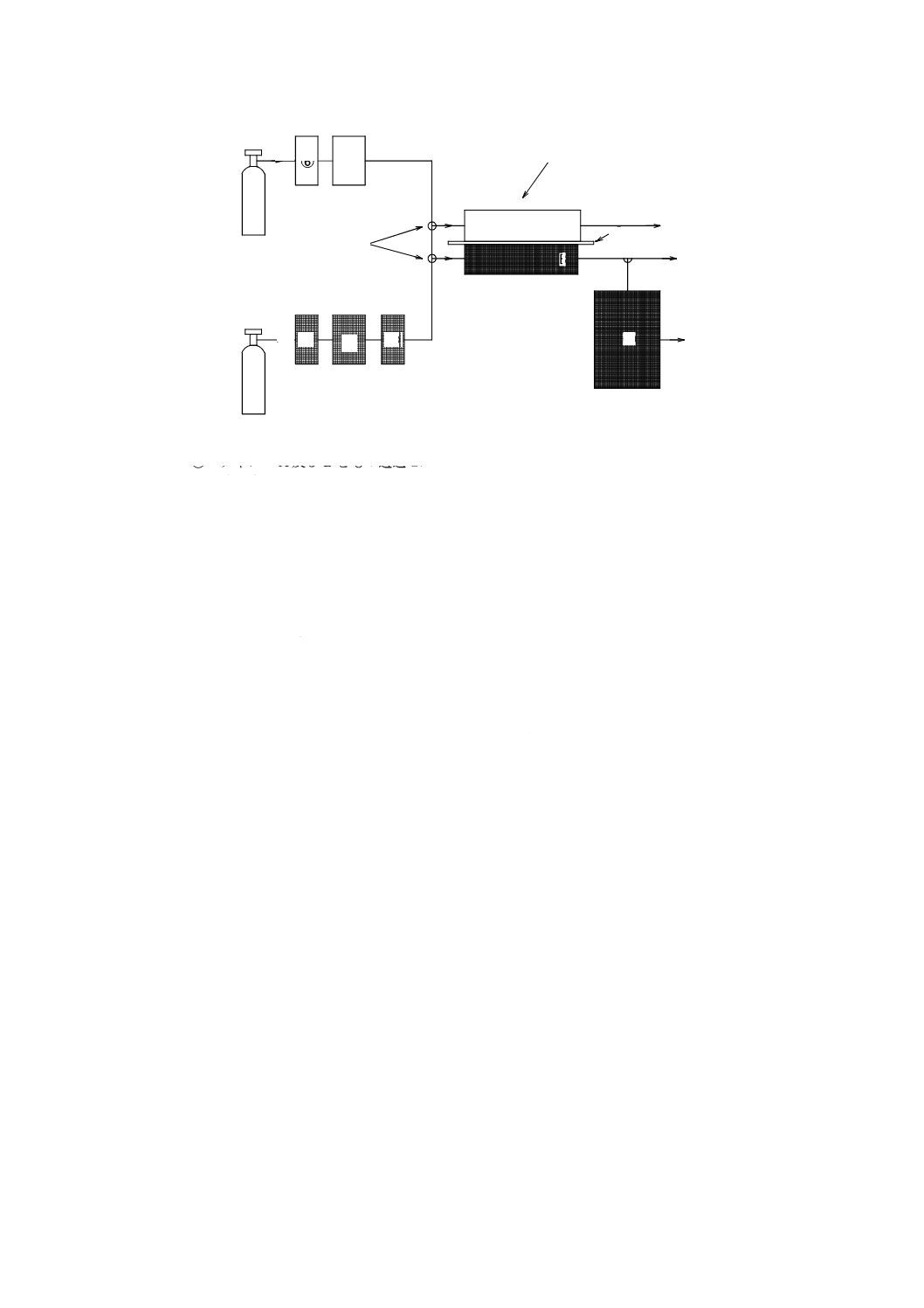

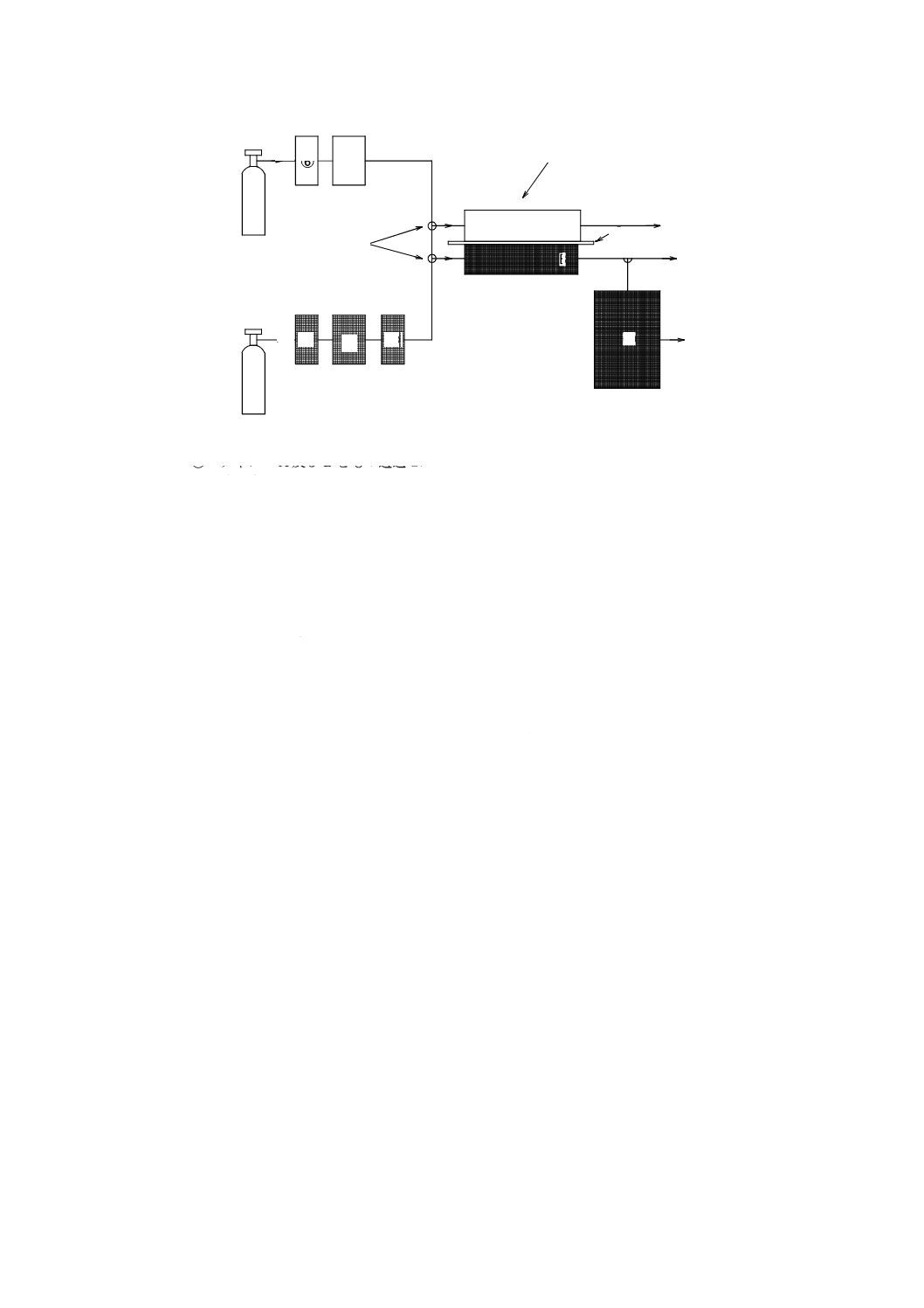

A.2 装置 附属書A図1に代表的な装置を表す。

バルブ⑫は,センサ⑨のバイパス用であって,試験片②をセルに取り付けたときに空気がセルに大量に

流れ込むのを防止するためのものである。透過セル①のすぐ上流にあるバルブ⑦は,キャリヤーガス又は

試験ガスをセルのチャンバAに流すためのものである。触媒ベッド⑪は,キャリヤーガス中に存在する可

能性のある極微量の酸素を除去するためのものである。

参考 キャリヤーガスから酸素を除去する方法は,他の適切な方法を用いてもよい。

A.3 キャリヤーガス及び試験ガス

A.3.1 キャリヤーガスは,0.5〜3 %(体積)の水素が混入した乾燥状態の窒素ガスとする。キャリヤーガ

ス中の酸素の体積分率は,100 µl/lを超えてはならない。

A.3.2 試験ガスは,少なくとも99.5 %(体積)の酸素を含んだ乾燥酸素とする。

参考 酸素透過性の高い材料については,空気[酸素21 %(体積)]のような窒素と酸素との混合ガ

スを用いてもよい。又は本体の7.3.5に示すように,マスキングによって試験片の有効透過面積

を減らすことも可能である。

A.3.3 ガスの状態調節装置(附属書A図1の④参照)をセルの上流に取り付けて,本体の表1のいずれか

の組合せ条件を達成する。ガスの湿度を検知する装置を,キャリヤーガス及び/又は試験ガスの流路に設

けてもよい。

6

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① チャンバA及びBをもつ透過セル

② 試験片

③ 酸素入口

④ ガス状態調節装置

⑤ キャリヤーガス入口

⑥ 流量計

⑦ 三方バルブ

⑧ 酸素出口(パージ時のキャリヤーガス出口)

⑨ キャリヤーガス中の酸素濃度測定用電解センサ

⑩ キャリヤーガス出口

⑪ 触媒ベッド(キャリヤーガス中の残存酸素除去用)

⑫ 三方バルブ

⑬ チャンバパージ時のキャリヤーガス出口

附属書A図1 電解センサ法による酸素ガス透過度試験装置の例

⑧

A

⑦

②

⑬

⑩

③⑥

④

⑤

⑫

⑥

⑪

④

B

⑨

①

7

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 キャリブレーション 比較材料を用いて定期的にセンサを検定することを推奨する。

参考 この方法に用いる酸素ガスセンサは,電解方式による装置であってファラデーの定理に従って

濃度に比例した出力が得られる。原理的には,このセンサは1個の酸素分子が通過するごとに

4個の電子を発生させる。センサの基本的な効率が95〜98 %であることが分かっていることか

ら,本質的な基準となる方法であって,キャリブレーションを必要としないと考えられる。し

かし,センサが損傷すること,及び老朽化によってその効率及び応答性が損なわれることが考

えられる。

A.5 操作

A.5.1 本体の6. に規定の条件で調節した試験片を,9. に規定の透過セルに挿入し,次に試験条件をその

材料及び仕様に応じた条件に調節する。

A.5.2 キャリヤーガスの流量を5〜25 ml/minに設定して二つのチャンバ(A及びB)を30分間パージす

る。

透過性が非常に低い材料は,パージ時間を長くする。すなわち,キャリヤーガスの流量を次の値に設定

する。

25〜50 ml/min:最初の3〜4分間

5〜25 ml/min :その後の30分間

A.5.3 装置の漏れがないかを検査する。

A.5.4 センサに発生した電流は,電圧測定装置と平行に取り付けたシャント(分流器)を通過させて測定

する。センサ信号が安定するのを待ち,その値をゼロ点として記録する。

A.5.5 セルのすぐ上流にある二つのバルブ⑦をリセットして,チャンバAに酸素ガスを流す。得られる信

号値が一定になるまで待って,この信号値を記録する。高ガス透過度で,厚さの薄いフィルムでは30〜60

分で平衡に達することがあるが,厚さが厚い材料,複合材料などでは,酸素透過度が平衡に達するのに数

時間を要することがある。要した時間を試験報告書に記録する。

A.5.6 残りの試験片について,同じ操作を繰り返す。

A.6 試験結果

A.6.1 酸素ガス透過度 酸素ガス透過度は,次の式を用いて計算する。

0

a

0

2

)

(

GTR

O

p

p

A

U

U

k

×

−

=

ここに,

O2GTR: 酸素ガス透過度 [mol/(m2・s・Pa)]

U: 試験片の示す電圧 (V)

U0: 電圧のゼロ点 (V)

k: 装置のキャリブレーション係数

pa: 測定環境の大気圧 (Pa)

p0: 試験ガス中の酸素ガス分圧 (Pa)

A: 有効透過面積 (m2)

参考 実際には,電圧U及びU0には装置のキャリブレーション係数が含まれている。

A.6.2 酸素ガス透過係数(酸素ガス透過率) 酸素ガス透過係数(酸素ガス透過率)Pは,ポリマーの物

理特性であって試験ガス及び試験条件だけに依存するものである。Pの理論値は,次の式で求める。

8

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d

P

×

=

GTR

O2

ここに,

P: 酸素ガス透過係数(酸素ガス透過率)[mol・m/(m2・

s・Pa)]

O2GTR: 酸素ガス透過度 [mol/(m2・s・Pa)]

d: 試験片の平均厚さ (m)

参考 酸素ガス透過係数(酸素ガス透過率)Pを従来単位 [cm3・cm/(cm2・s・cmHg)] によって計算する

ときは,次の式によって算出する。

d

P

×

×

×

=

−

GTR

O

10

1.523

2

12

ここに,

P: 酸素ガス透過係数(酸素ガス透過率)[cm3・cm/(cm2・

s・cmHg)]

O2GTR: 酸素ガス透過度 [mol/(m2・24h・atm)]

d: 試験片の平均厚さ (mm)

A.7 試験報告 試験報告には,次の事項を含む。

a) この規格番号及び測定方法の種類(附属書Aの方法)

b) 試験装置を特定するのに必要なすべての事項(製造業者名など)

c) 試験片の詳細。例えば,フィルム,シート,ラミネート品などの形態,キャスト,ブロー,ラミネー

トなどの製造方法,並びに試験片の二つの面が異なっている場合は,その二つの面の識別及び試験時

の酸素ガスと接した面の記録(判別できる情報を記載する。)

d) 試験した試験片の数

e) 各試験片の平均厚さ,最小厚さ及び最大厚さ

f)

試験片の状態調節の内容

g) 有効透過面積

h) 試験時の試験片の温度

i)

試験時の大気圧

j)

チャンバA内の酸素ガス分圧,及びその求め方(A.3.2参照)

k) 試験時のキャリヤーガスの流量

l)

透過セルのチャンバAに酸素ガスを流し始めてから平衡状態に達するまでの時間

m) 試験した各試験片の酸素ガス透過度(必要なら酸素ガス透過係数P)の値

n) 試験日時

9

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)ガスクロマトグラフ法による試験方法

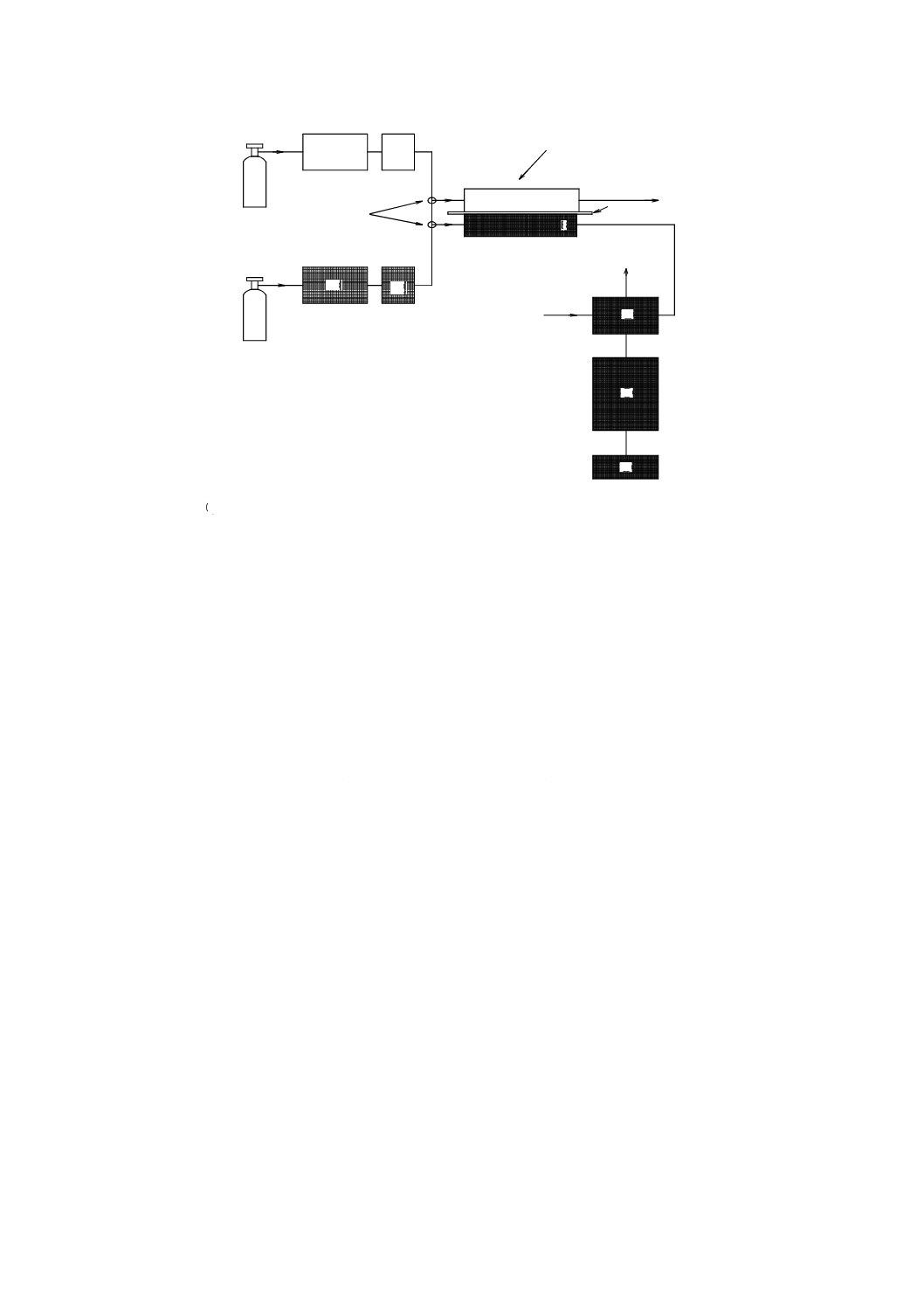

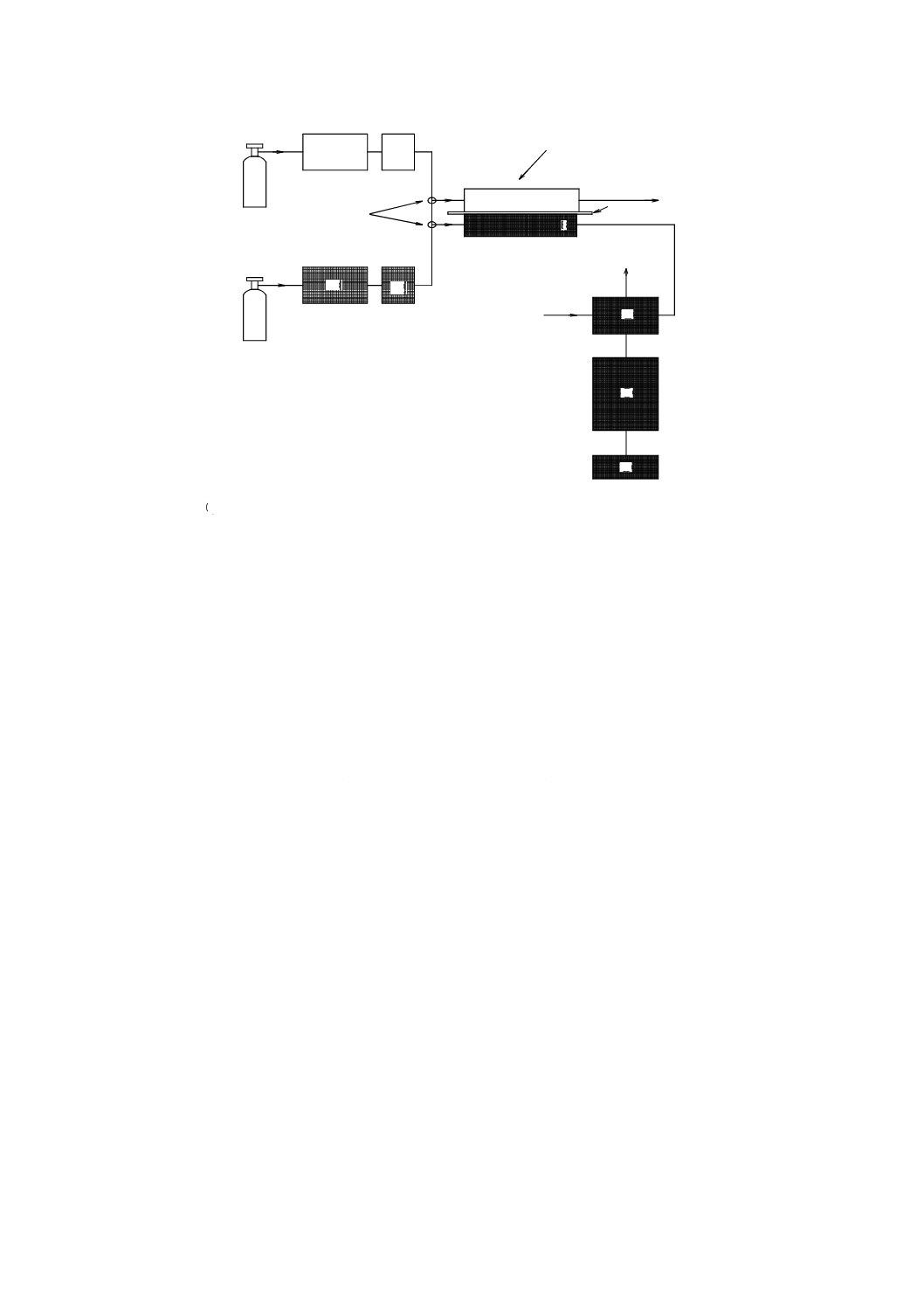

B.1 序文 この方法は,種々のガス又は混合ガスのガス透過度を試験するものであって,ガスクロマトグ

ラフにそれぞれのガスの特性に適したカラムを取り付けて試験をする。

B.2 原理 透過セル内の試験片を透過するガスは,キャリヤーガスによって計量管に運ばれ,計量管の全

容量をガスクロマトグラフに導入して計量する。この操作を繰り返す。

得られたクロマトグラムのピークと,キャリブレーション用試料を用いて作られたクロマトグラムから

の検量線と比較する。

附属書B図1に,標準的な装置の例を示す。

参考 自動導入バルブを用いる場合,圧力の逆流を生じて透過セル内の圧力が上がるおそれがある。

この場合,試験片の変形を避けるために圧力上昇を補償する。

B.3 クロマトグラフ

B.3.1 序文 ガスクロマトグラフのカラム及び検出器は,含まれている試験ガスに応じて種々のものを用

いることができる。幾つかのものをここに記載する。しかし,特別な試験を用いるとき又は必要な感度を

得るために,その他のカラム又は検出器を用いることができる。

B.3.2 熱伝導度検出器 (TCD) を用いた充てんカラム この装置は,次のガスに利用できる。

酸素,炭酸ガス,窒素その他の単一ガス,及びこれらの混合ガス

参考 ガス状態調節(本体の表1)を透過セルの上流で行うことができる,しかし,TCD検出器を用

いる場合には,キャリヤーガスの状態調節を行わないのがよい。

B.3.3 水素炎イオン化検出器 (FID) を用いた充てんカラム この装置は,種々の有機ガスに使用できる。

炭酸ガスで高感度を求める場合は,メタン化反応装置をガスクロマトグラフに取り付けて測定する。

B.3.4 水素炎イオン化検出器 (FID) を用いたキャピラリーカラム この装置は,高分子量有機ガス成分

に用いる。例えば,臭気又は芳香成分がある。それらの場合,透過セル,クロマトグラフのカラム及び検

出器を通過するときに気体が凝縮しないように注意する。

10

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

⑤

⑨

⑪

⑧

⑦

②

A

B

⑥

④

⑩

⑫

⑬

①

⑥

④

③

①チャンバA及びBをもつ透過セル

②試験片

③試験ガス入口

④ガス状態調節装置

⑤キャリヤーガス入口

⑥流量計

⑦三方バルブ

⑧試験ガス出口(パージ時のキャリヤーガス出口)

⑨キャリヤーガス出口

⑩計量管

⑪クロマトグラフィーキャリヤーガス入口

⑫クロマトグラフカラム

⑬TCD又はFID検出器

附属書B図1 ガスクロマトグラフ法によるガス透過度試験装置の例

11

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4 キャリヤーガス及び試験ガス

B.4.1 キャリヤーガスは,この検出装置に使用可能なものでなければならない。

B.4.2 試験ガス混合物の各ガスの濃度及び試験ガスの純度は,±1 %以内でなければならない。

B.4.3 ガス中には,測定に影響を及ぼす不純物を含んではならない。

B.5 検量線

B.5.1 序文 検量線は,クロマトグラフカラムに対して,次の方法のいずれかを用いて作成する。

B.5.2 方法A

B.5.2.1 ガスボンベには,既知濃度の対象となる単体ガス又は混合ガスが入っており,かつ,測定の予想

値の濃度範囲をカバーしなければならない。

B.5.2.2 各ガス用ボンベを,順番に計量管の上流に接続し,それぞれについて同じ条件下でクロマトグラ

ムを記録する。

B.5.3 方法B

B.5.3.1 この方法は,大気中に含まれないガス成分に対して利用する。

B.5.3.2 濃度水準が異なった希釈サンプルを作る。例えば,空気で希釈することによって作ることができ

る。これを隔壁をもつガラスボトルに入れる。

B.5.3.3 これらの各希釈サンプルについて,既知量を容積シリンジを用いてカラムに直接導入する。次に,

それぞれについて同じ条件下でクロマトグラムを記録する。

B.5.4 検量線の作成 A法又はB法で,記録したクロマトグラムを用いてガス濃度と検出信号とを関連付

けるグラフを作成する。

B.6 操作

B.6.1 本体の9. に従って操作を行う。試験片を透過してくるガスを計量管に導き,次にカラムへ注入し

て測定する。測定しようとするガスに対する検出信号の応答を,モニターで監視する。検出信号が定常値

になるまで続けて,それまでに要した時間を試験報告書に記録する。

B.6.2 クロマトグラフのインテグレータを用いて,測定するガスに対応するクロマトグラムのピーク面積

を求める。

B.6.3 B.5で作成した検量線を用いてキャリヤーガス中の試験ガスの濃度を求める。

B.6.4 これと平行して,検定済み流量計(例えば,石けん膜流量計)を用いてチャンバBを通過するキャ

リヤーガスの流量を求める。この測定は,計量管⑩を切替えることによってチャンバBからのガスの流れ

を変えてキャリヤーガス出口⑨で行ってもよい(附属書B図1参照)。

B.7 試験結果

B.7.1 ガス透過度 ガス透過度の計算は,次の式によって行う。

0

a

7

10

7.44

GTR

P

A

P

C

D

×

×

×

×

×

=

−

ここに,

GTR: 測定したガスの透過度 [mol/(m2・s・Pa)]

D: キャリヤーガスの流量 (cm3/min)

C: クロマトグラムから求めたガス中の測定ガスの体

積濃度

A: 試験片の有効透過面積 (m2)

12

K 7126-2:2006 (ISO 15105-2:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Pa: 大気圧 (Pa)

P0: 試験ガスの分圧 (Pa)

B.7.2 ガス透過係数(ガス透過率) ガス透過係数(ガス透過率)Pの計算は,次の式によって行う。

d

P

×

=GTR

ここに,

P: ガス透過係数(ガス透過率)[(mol・m)/(m2・s・Pa)]

GTR: ガス透過度 [mol/(m2・s・Pa)]

d: 試験片の平均厚さ (m)

参考1. GTRは,[cm3/(m2・24h)] で表されることが多い。ガス体積は,大気圧下の標準状態に変換さ

れている。

2. Pは,[cm3・mm/(m2・24 h・atm)] で表されることが多い。

3. dは,mmで表すときにも用いられる。

B.8 試験報告 試験報告には,次の事項を含む。

a) この規格番号及び測定方法の種類(附属書Bの方法)

b) 試験装置を特定するために必要なすべての事項(製造業者名など)

c) 試験片の詳細。例えば,フィルム,シート,ラミネート品などの形態,キャスト,ブロー,ラミネー

トなどの製造方法,並びに試験片の二つの面の異なっている場合は,その二つの面の識別及び試験時

の試験ガスと接した面の記録(判別できる情報を記載する。)。

d) 試験した試験片の数

e) 各試験片の平均厚さ,最小厚さ及び最大厚さ

f)

試験片の状態調節の内容

g) 有効透過面積

h) 試験時の試験片の温度

i)

試験時の大気圧

j)

試験ガスの種類,更に可能ならば混合ガスの組成及び組成の求め方の説明

k) 試験時のキャリヤーガスの流量

l)

透過セルのチャンバAに試験ガスを流し始めてから平衡状態に達するまでの時間

m) 試験した各試験片のガス透過度(及び必要ならガス透過係数P)の値

n) 試験日時