K 7124-2 : 1999 (ISO 7765-2 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。今回の制定では,国際一致規格との対応を図るため,ISO 7765-2 : 1994を基礎として

用いた。

JIS K 7124-2には,次の附属書がある。

附属書A(参考) 一般事項

附属書B(参考) 参考文献

JIS K 7124は,一般名称を“プラスチックフィルム及びシート−自由落下のダート法による衝撃試験方

法”として,次の各部によって構成する。

第1部:ステアケース法

第2部:計装貫通法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7124-2 : 1999

(ISO 7765-2 : 1994)

プラスチックフィルム及びシート−

自由落下のダート法による

衝撃試験方法−

第2部:計装貫通法

Plastics film and sheeting−Determination of impact

resistance by the free-falling dart method−

Part 2 : Instrumented puncture test

序文 この規格は,1994年第1版として発行されたISO 7765-2, Plastics film and sheeting−Determination of

impact resistance by the free-falling dart method−Part 2 : Instrumented puncture testを翻訳し,技術的内容及び規

格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲

1.1

この規格は,プラスチックフィルム及び薄いシート(以下,フィルムという。)の水平面に対し,垂

直方向の衝撃力を加えたときの評価を行う試験方法を規定する。

1.2

この規格は,実際にストライカーの一定速度下で記録した応力−ひずみ,又は応力−時間線図で衝

撃挙動の特徴付けが必要な場合に適用できる。これが当てはまるのは,次の場合である。

− この線図から求められる測定量を必要とする場合,又は,

− 少数の試験片しかない場合。

1.3

この試験方法は,1mm以下の厚さのフィルムに適用され,フィルムの衝撃貫通応力,2軸変形量及

びエネルギー吸収量の比較が可能である。さらに,必要な場合は,試験条件下のフィルムのぜい(脆)性

挙動とじん(靱)性挙動の間の遷移領域について,温度又は貫通速度や相対湿度を変化させて測定するこ

とができる(附属書B参照)。

備考1. 厚さが1mmより大きいものには,ISO 6603-2を用いる。

1.4

試験結果は,試験片の状態調節,厚さ,表面,試験条件などが一致している場合だけ比較が可能で

ある。衝撃応力の包括的な評価には,結晶化度又は水分含有量などの変化に対し,ひずみ速度と温度を変

えて測定しなければならない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成す

るものであって,その後の改正版・追補には適用しない。

2

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO 4593 : 1993 Plastics−Film and sheeting−Determination of thickness by mechanical scanning

ISO 6603-2 : 1989 Plastics−Determination of multiaxial impact behaviour of rigid plastics−Part 2:

Instrumented puncture test

ISO 7765-1 : 1988 Plastics film and sheeting−Determination of impact resistance by the free-falling dart

method−Part 1 : Staircase methods

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

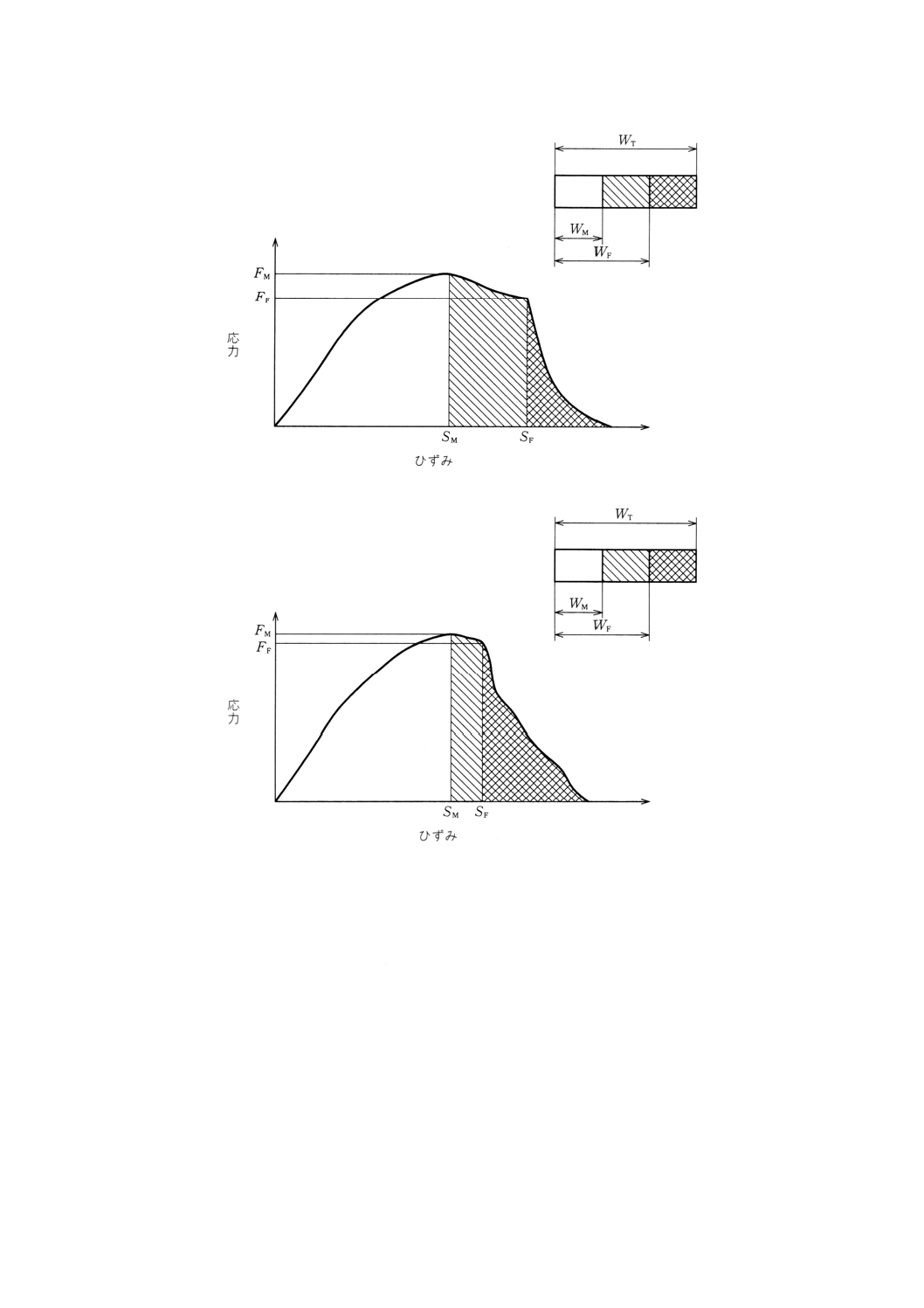

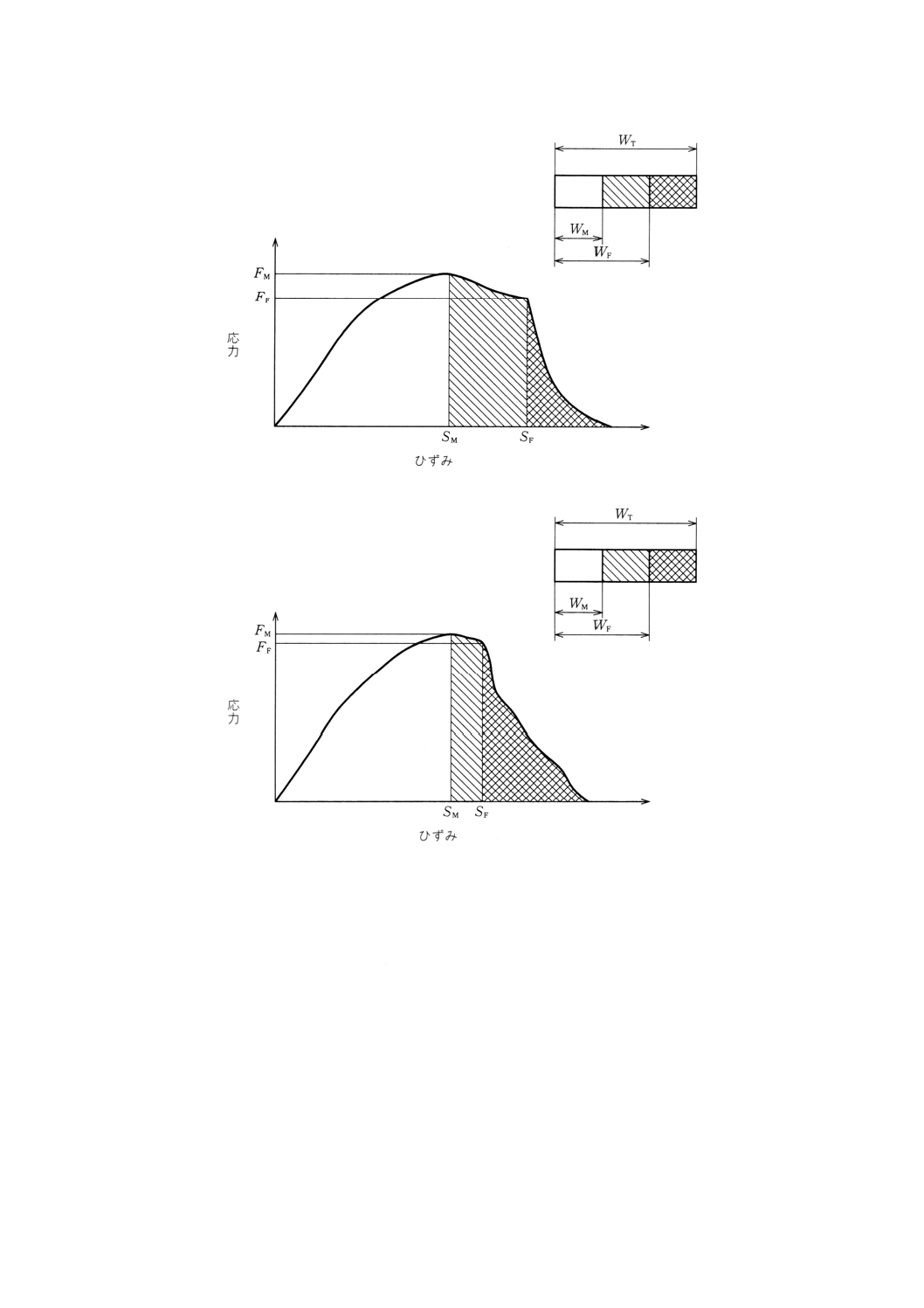

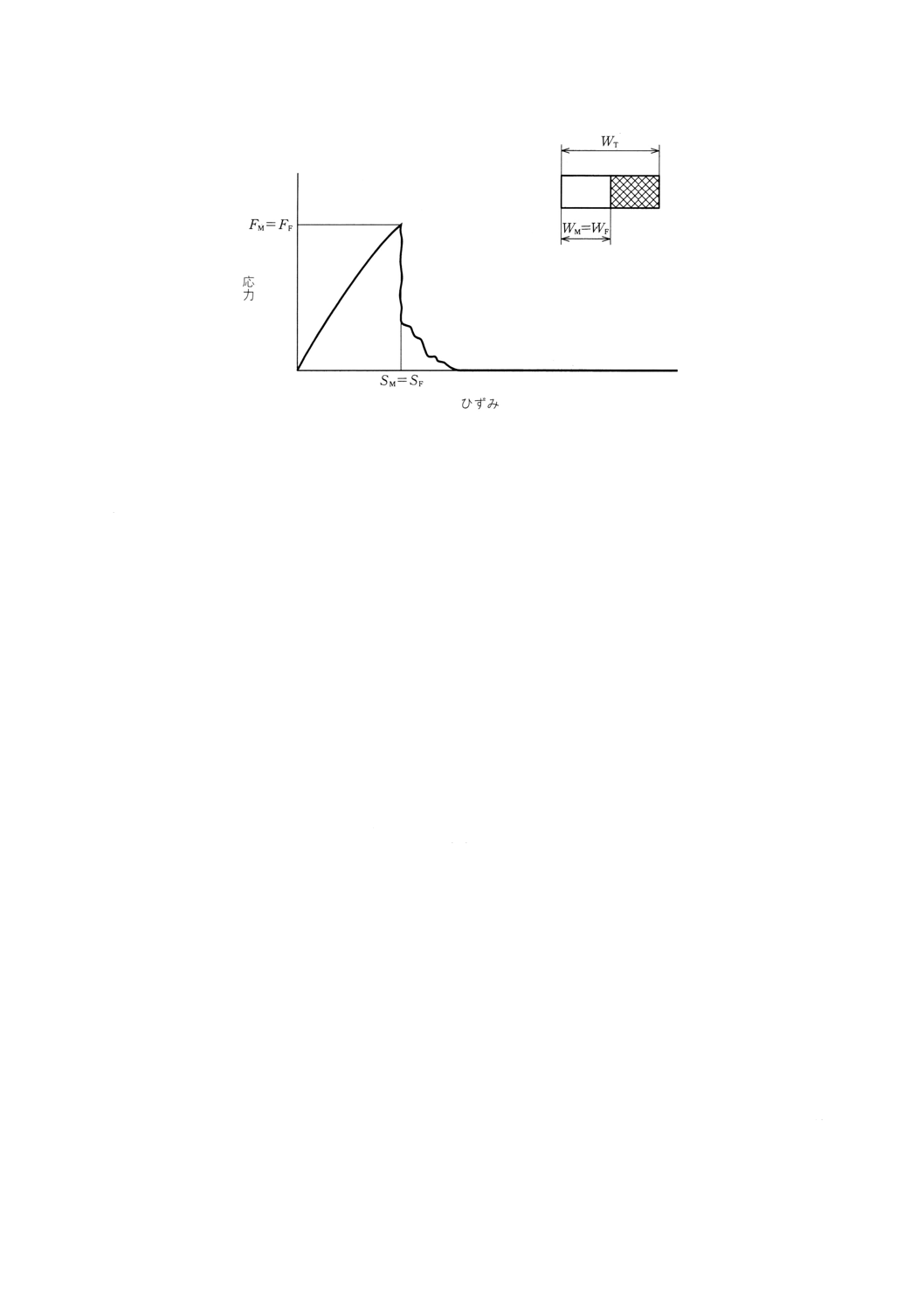

最大応力 (peak force) FM 試験中の衝撃方向におけるストライカーによって加えられる最大の力(図

1〜3参照)。

3.2

最大応力におけるひずみ (deformation at peak force) SM 最大応力に対応する試験片中央の衝撃方向

のひずみ。最大応力がプラトーを示す材料では,ひずみはプラトーの中央値をとる(図1参照)。

3.3

最大応力までのエネルギー (energy to peak force) WM 原点,最大応力及び最大応力におけるひずみ

で囲まれた応力−ひずみ曲線の面積。

3.4

全貫通エネルギー (total penetration energy) WT 試験片の貫通に消費された全エネルギー(図1〜3参

照)。ぜい弱なプラスチックの試験片に適用する計装貫通試験(ISO 6603-2参照)に対し,フィルムとシ

ートに適用するこの試験の応力−ひずみ線図では,明りょうな第1破壊点(破壊点)が鋭い落ち込みとな

って表れることが多い。この場合又はこの点を特性上の基準として用いることに受渡当事者が同意した場

合は,次の定義を追加使用してもよい。

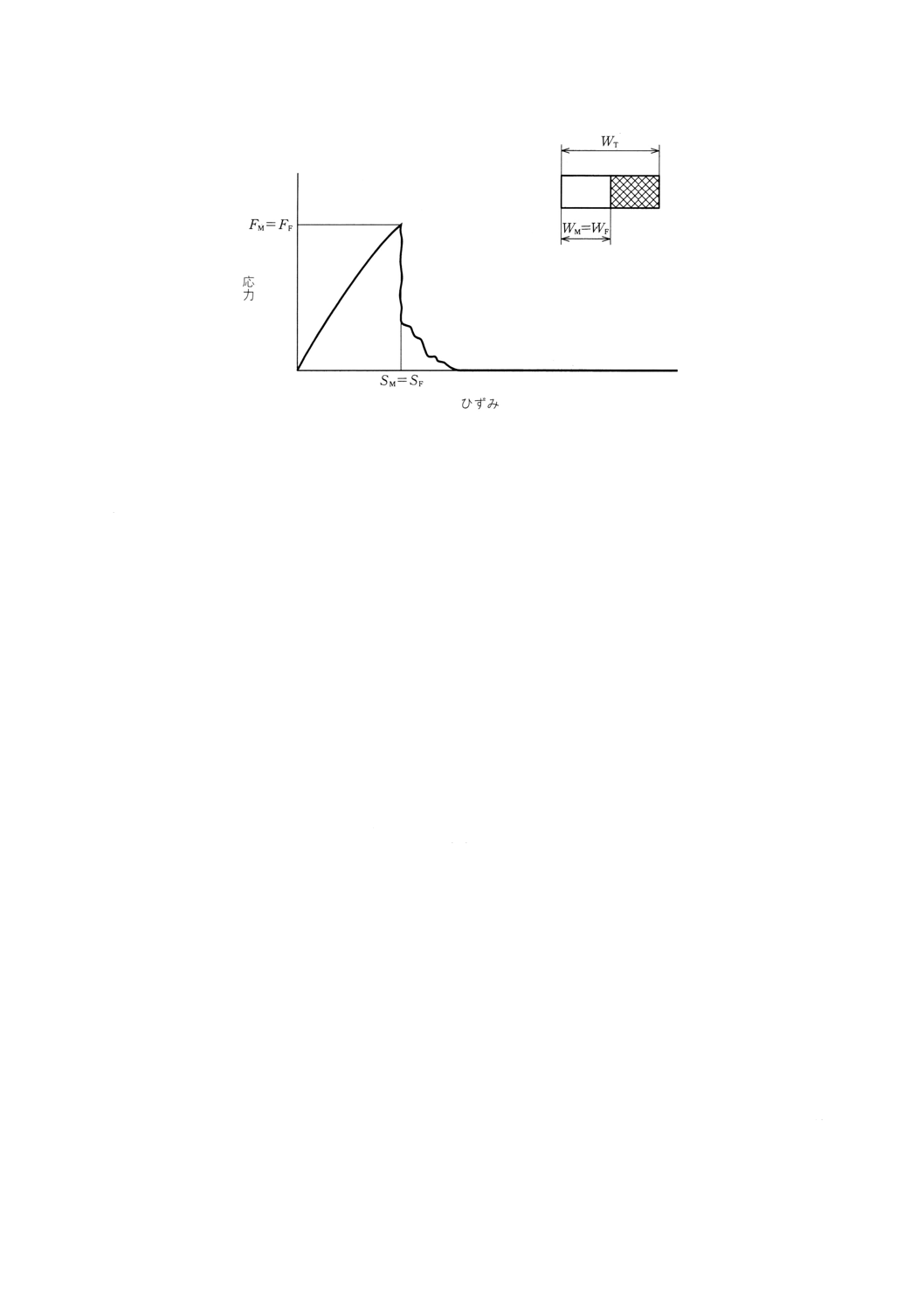

3.5

破壊応力 (failure force) FF 衝撃方向におけるストライカーによる破壊点で測定した力(図1及び図

2参照)。

3.6

破壊ひずみ (failure deformation) SF 試験片中央の衝撃方向の破壊点で測定したひずみ(図1及び図2

参照)。

3.7

破壊エネルギー (failure energy) WF 原点,破壊応力及び破壊ひずみに囲まれた応力−ひずみ曲線の

面積(図1及び図2参照)。

備考2. 試験中に測定された応力−ひずみ線図が,動的共振によって強い影響を受けている場合は3.1

及び3.4に規定するパラメータの値を得るために平均の曲線を用いることができる。ただし,

プラスチックフィルムの試験では,まれである。

3. 厚みの差がわずかなフィルムを比較するときはFM, FF, WM及びWFを試験片の厚みdとの関

連でみてもよい。FM/d, FF/d, WM/d及びWF/dとして標準化された値は異なる材質のフィルム

試験片間で正確な物理的比較をすることは許されないが,これらの値の厚み依存性は,厚み

の差が1.5倍以内の類似した材質(同じ結晶化度,延伸度をもつ。)では無視できる。

3

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 高じん性材料の応力−ひずみ線図(模式図)

図2 じん性材料の応力−ひずみ線図(模式図)

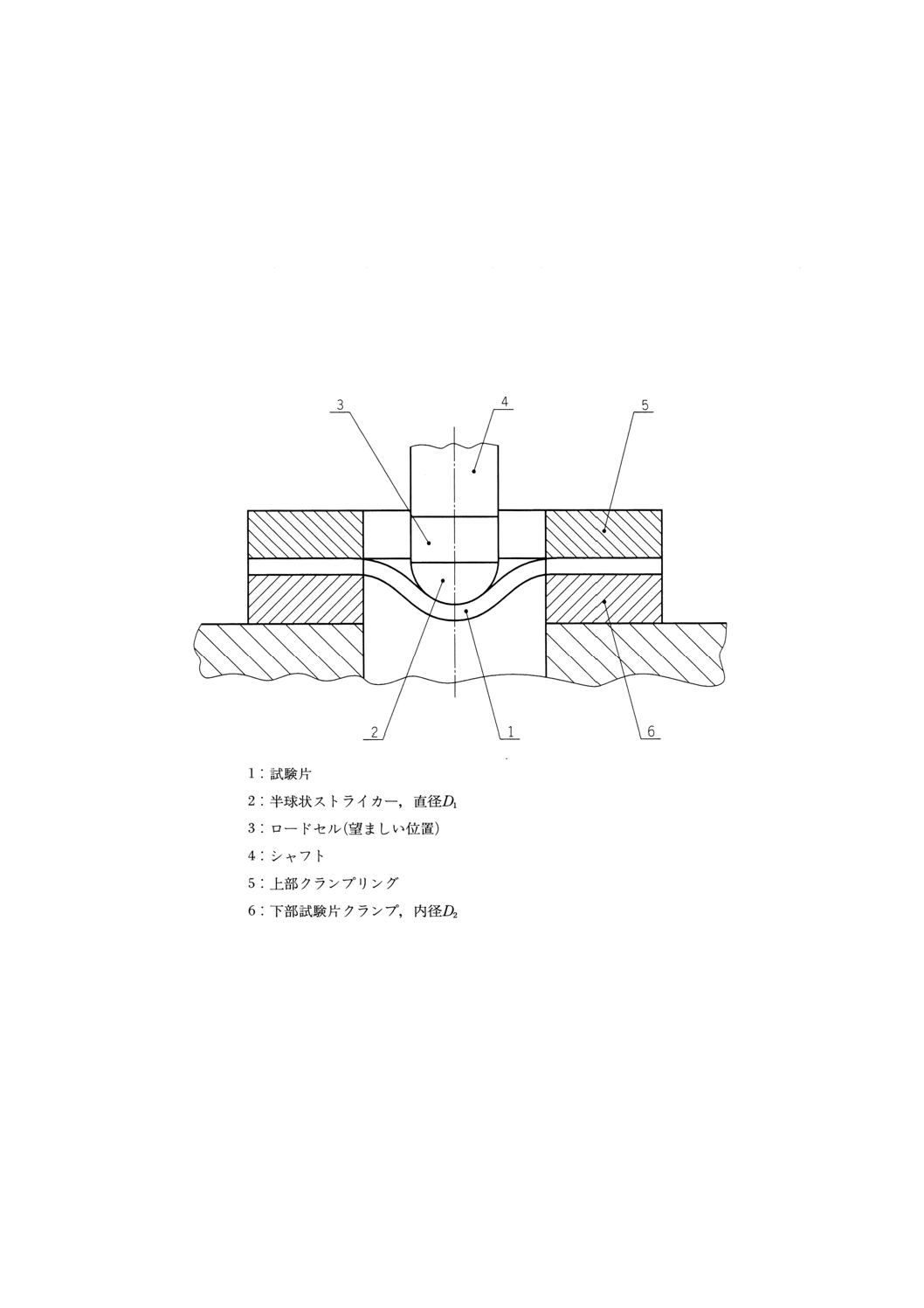

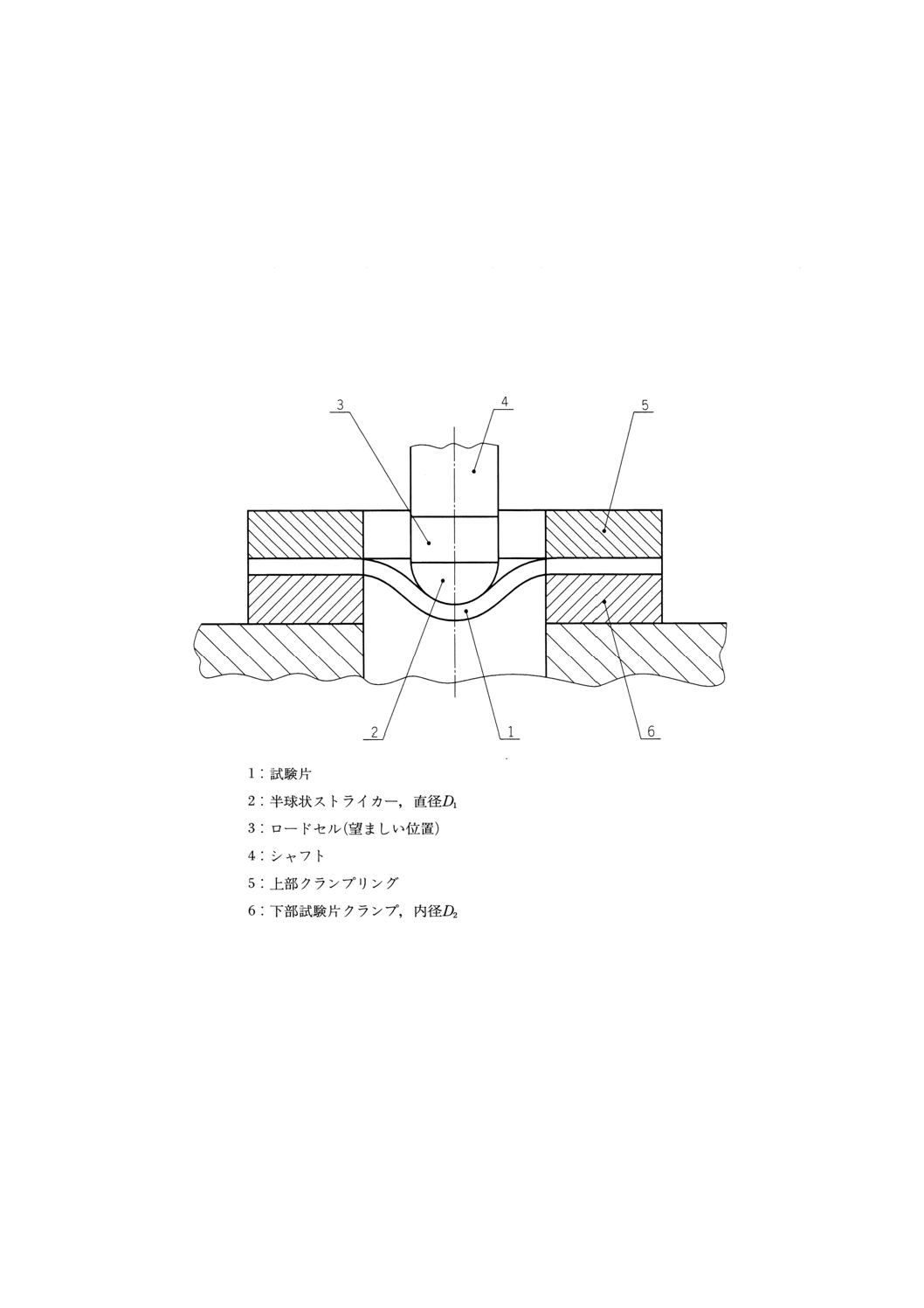

4. 原理 試験片は,ストライカーによってある一定速度で水平面に対して垂直に貫通する。結果として

生じる応力−ひずみ又は応力−時間線図は電気的に記録する。試験片は,試験中しっかりと固定する。

これらの試験で得られる応力−ひずみ線図によって,衝撃時の幾つかの材料挙動の特徴が示される。例

えば,破壊は“ぜい弱”“柔軟”“強じん”であるか,又は初期破壊若しくは初期ひび割れとその伝ぱなど

と特徴づけることができる。さらに,ロードセル/インデンター共振,試験片共振又は初期接触/慣性ピ

ークのような動的影響が現れることもある(図1〜3参照)。

いずれの例でも,これらの特徴の解析には注意が必要である。これは,作用のメカニズム及び一連の推

進については,いまだ完全に確立されてはおらず,引き続き研究課題となっているためである。

4

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 ぜい性材料の応力−ひずみ線図

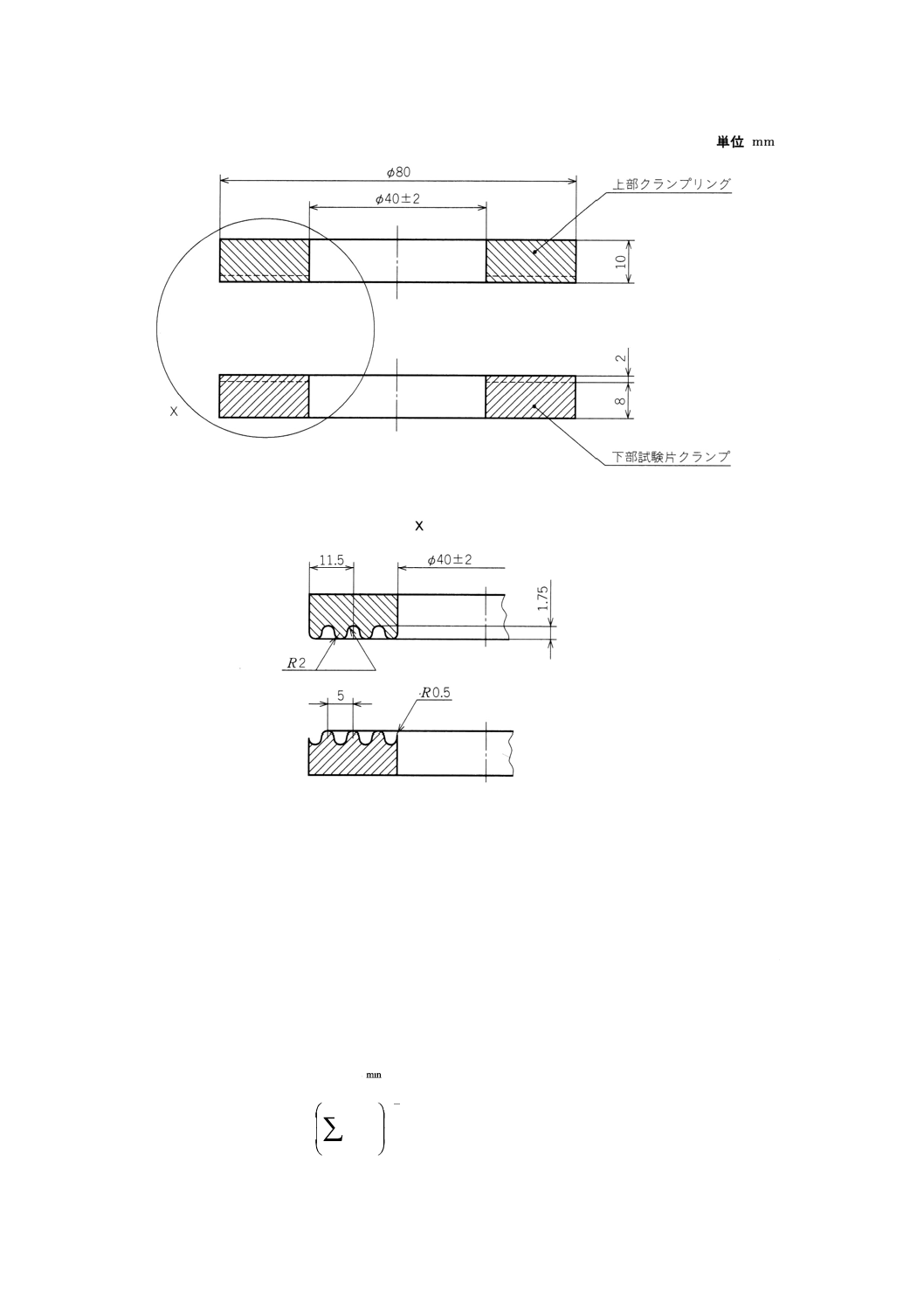

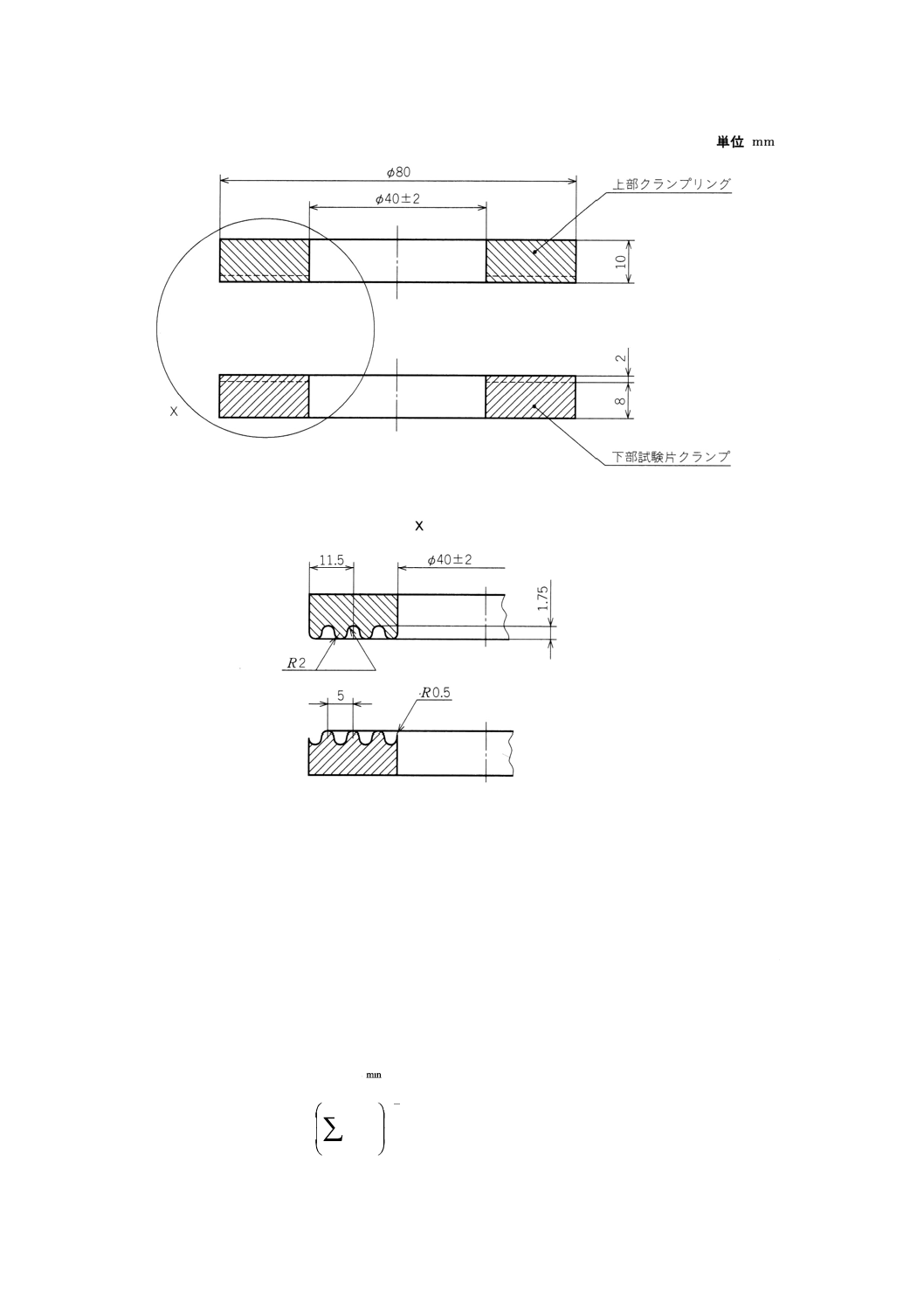

5. 装置 装置は,荷重を掛ける試験装置と,応力とひずみを測定する装置及び厚さ計からなる。

5.1

試験機 試験機の基本は,エネルギー付与部(通常は落錘であるが,空気圧,油圧,ばねによるお

もりなど,又は振り子衝撃試験機でエネルギーを加えてもよい。)とストライカー及び下部試験片クランプ

と上部クランプリングから構成される(図4及び図5参照)。

装置は,試験片の面中心に対し,ある一定の速度で垂直に,中央に衝撃を加える。試験片に加えられる

衝撃方向の応力と試験片のひずみは,測定又は算出可能なものである(図4参照)。これに適切な装置は,

落錘試験機,ほぼ垂直に貫通するのに十分な長さの振り子又は適切な部品を装備した高速引張試験機であ

る。

5.1.1

エネルギー付与部 衝撃エネルギー容量(例えば,落下エネルギー)は,吸収される全貫通エネル

ギーWTよりも大きくなければならない。これはプラスチックの粘弾性挙動による試験速度(試験される全

速度範囲において)への影響が相対的に小さいためで,ストライカーの速度減少は20%までは許容される。

落錘装置の場合,必要なエネルギーは,次による。

m≧3WT/gHo

ここに,

m: ストライカーの質量 (kg)

g: 重力加速度 (9.81m/s2)

Ho: 落下高さ (m)

WT: 全貫通エネルギー (J)

落錘機構は,荷重を掛けたストライカーを保持及び離脱するものからなり,ストライカーの落下は,ガ

イドによって制御される。落下ではおおむね摩擦や空気抵抗を受けてはならない。すべての摩擦は,計算

上考慮する。

備考4. ほとんどの場合,ストライカーの質量mは,おもりを加えたとしても,全体で10kgで十分で

ある。

5. 速度測定センサは,ダートとガイドとの摩擦及び空気抵抗による誤差をなくすために,衝撃

点近くに配置する。

油圧駆動の高速引張試験機では,衝撃時に速度変化があれば,例えば,ひずみ−時間曲線

を描き,こう配を調べることなどによって確かめなければならない。

5

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2

ストライカー ストライカーは,研磨した硬い,直径D1=20mm±0.2mmの半球状打撃面をもつこ

とが望ましい。又は直径D1=10mm±0.1mmの半球状打撃面を使用してもよい。ストライカーは鋼製とす

る。

ストライカーに付けたロードセルは,無関係な力の影響を小さくするため,できる限り先端近くに配置

する。例を図4に示す。

同じ材料を使用する場合,受渡当事者が同意すれば,摩擦を減らすためにストライカーの頭に滑石粉を

つけるか又は油で滑らかにしてもよい。

これによって,結果の統計上のばらつきを減らすことができる場合がある。しかし,ストライカーを滑

らかにすると試験結果にかなり影響する場合があることも考えなければならない。

ストライカー/ロードセル部の固有振動数fnは5.2に規定する値よりも大きくなければならない。

図4 試験装置(模式図)

5.1.3

試験片クランプ 試験片クランプの内径D2は,40mm±2mmとする。試験片クランプは円形の試

験片が水平に固定され,試験中しっかりと保持できるような構造とする。また,試験片クランプは試験片

に0.01%以上の放射状の延伸を掛けてはならない。これには手動又は油圧によるクランプを用いればよい。

試験片クランプ面にリング状の細かい研磨紙を置けばなおよい。推奨できる試験片クランプを図5に示す。

6

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 試験片クランプ

5.2

応力,試験片のひずみ及び厚さ測定装置 応力及びひずみを測定する装置は,最大値で5%の正確さ

で測定できなければならない。

例

もし,電気機器の精度がフルスケールで0.4%ならば,20%フルスケールの場合,正確さは2%である。

5.2.1

ロードセル 衝撃が非常に短時間であるため,大きい固有振動数をもつ電気的ロードセルだけが使

用できる。測定に必要な装置の最短時間間隔∆tF, minは≧5/fnとする。ここで,fnは,ストライカー/ロード

セル部の固有振動数である。

0Hzの低いバンド幅限界をもつ増幅器群(直流又は搬送周波数の増幅器)のバンド幅BTは,類推によっ

て,次のようになる。

BT≧16/△tF, min

BT=

2

1

1

2

/1

−

=

∑

n

j

j

B

7

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここにBjはj番目の増幅器における固有のバンド幅である。

備考6. このような測定装置の例としては,ストライカーとシャフトの間(図4参照)に,装着される

チャージ増幅器に接続した圧電式ロードセルがある。

5.2.2

試験片のひずみ測定装置 試験片の貫通方向のひずみは,電気変換装置によって応力−ひずみ線図

を得ることで直接測定される。同様に,7.4に従い応力−時間線図を記録させ,これからも,ひずみを計算

することができる。

5.2.3

厚さ計 試験片の厚さ測定装置は,ISO 4593を満足し,厚さdを1μmまで測定できなければなら

ない。

6. 試験片

6.1

サンプリング及び試験片の準備 サンプリングは,関係する製品規格による。その規定がない場合

は,試験片は,巻取状のシート又は試験するフィルムの一部から採るのがよい。試験片は,直径80mm±

2mmとする。切断したエッジは,特別な品質である必要はない。試験片は,全幅にわたってできる限り均

質になるように,フィルムの機械方向に対して,直角に切り取るものとする。不均一なエッジをもつ巻取

フィルムの試料は使ってはならない。測定値の温度依存性を測定するために多数の試験片が必要な場合は,

一連の試験片を試験前に混ぜ合わせておく。

6.2

試験片の数 最低5個の試験片を試験する(抜取検査の場合には,20個の試験片を必要とする。)。

温度,相対湿度又は他の変数に対する測定値の依存性を試験する場合は,抜取検査であっても,通常,測

定ごとに5個の試験片で十分である。試験結果が,フィルムのどちらの面から貫通するかに依存するなら

ば,必要な試験片の数は2倍になる。

6.3

試験片の条件 試験片は,材料に関する仕様書によって必要とされる条件,又は受渡当事者間によ

って取り決められた条件によって状態調節する。そうでないときは,最も適切な条件をISO 291から選ぶ。

7. 手順

7.1

試験雰囲気 試験は,ISO 291に規定する標準条件のうちの一つに従う。測定が異なった温度又は相

対湿度の下で行う場合は,その特定の温度又は湿度において,測定結果に違いが見られなくなるまで,試

験片をそれぞれの試験条件下で保持しなければならない。より高い試験温度で行う場合,状態調節時間は

短くなる。

7.2

厚さ測定 それぞれの試験片の厚さdは,ISO 4593に従い,試験片の中心付近の半径5mmの円の周

辺に等距離の3点を,1μmまで測定し,その平均値を求める。

7.3

試験片の固定 試験片は,水平に試験片クランプで挟み固定する。試験片の固定によって生じる応

力によって,半径方向に0.01%を超える伸び(試験前の伸び)を生じてはならない(5.1.3参照)。

備考7. 試験前の伸びは,顕微鏡によって測定できる。ただし,通常のクランプ装置は,上記の条件

を満たしている。

7.4

衝撃貫通試験 衝撃貫通試験は,4.4m/s±0.2m/sの衝撃速度で行う。これは1mの落下高さHoから

の衝撃速度に相当する。試験中の速度は,試験片に衝突するときの速度に20%を超える変化があってはな

らない(5.1.1ストライカー質量の条件参照)。

試験の間,応力−ひずみ線図,又は応力−時間線図を記録する。4.で規定したパラメータの値は,曲線

から得るか,又は例えば,記憶出力記録計のような記録装置から読み取る。共振効果によって,満足でき

るひずみ曲線が得られない場合は,衝撃速度を1m/sに減少させる。

8

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考8. 相対的にもろい材質からなるものでも,プラスチックフィルムであれば,4.4m/sの衝撃速度

は,一般的には高すぎることはないが,受渡当事者間の同意があれば,これより小さくして

もよい。

試験結果が試験片の衝撃を加える面に依存していると考えられる理由がある場合は,両面を別々に試験

しなければならない(6.2参照)。

8. 結果の報告 通常の特性試験では,応力−ひずみ曲線の最大応力点を,試験結果として用いる。応力

−ひずみ曲線,及び/又は他の情報から試験片のひび割れの発生が明らかな場合は,応力−ひずみ曲線上

でひび割れに対応する点(破壊点)も試験結果として用いることができる。

測定結果が,応力−ひずみ曲線の形である場合は,最大応力点や破壊点という特性点における応力とひ

ずみは,曲線から直接読み取ることができる。対応するエネルギー値は(面積計又はコンピュータを使う

など,他に適切な方法によって),曲線下部の面積から決定される。

測定結果が応力−時間曲線の形である場合は,最大応力,又は破壊時の応力に対するひずみsをメート

ル単位で近似の形で表す(附属書A及びISO 6603-2 : 1989, 附属書C参照)。

t

m

p

v

s

×

−

≈

3

0

········································································· (1)

ここに, m: 落下質量 (kg)

νo: 衝突直前の衝撃速度 (m/s)

t: 最大応力に達するまでの時間,又は破壊までの時間 (s)

p: 最大応力を生じる時間,又は破壊時間までに与えられる力積

(応力−時間線図の下部面積) (Ns) で次の式によって与えら

れる。

()

∫

=

t

dt

t

F

p

0

············································································· (2)

備考9. ひずみsの正確な計算は,二重積分を必要とする。

(

)

()()

t

v

dt

t

F

m

s

t

t

0

0

0

2

/1

+

−

=

∫∫

························································ (3)

最大応力までのエネルギーWM及び破壊までのエネルギーWFは,それぞれ式(4)及び(5)によって与えられ

る。

WM=νopM(1−νopM/4Eo) ··························································· (4)

WF=νopF(1−νopF/4Eo) ····························································· (5)

ここに, Eo: 衝撃前の衝突物のエネルギー (J)

pM及びpFは,それぞれtM及びtfの積分上限を用いて,式(2)によって計算する。

4.で定義したパラメータの平均値,標準偏差及び変動係数は,それぞれ,一連の試験に対して計算する。

備考10. 曲線又はそれに付随して得られるデータに代えて,最大応力の値及び最大応力時におけるひ

ずみを電気的に記録することが可能である。これは電子積分回路で処理した後の,最大応力

に至るまでのエネルギー及び全貫通エネルギーにも当てはまる。

9. 精度 この試験方法の精度は,試験機関間の比較データがないため分かっていない。試験室間の比較

データが得られれば,次回改正時に精度が追加されよう。

9

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 試験報告 試験結果の報告には,次の事項を記載する。

a) 規格番号 例 JIS K 7124-2−ISO 7765-2

b) 試験材料の,タイプ,識別マーク,出所及び入手した日付,並びに材料について関連するデータ

c) 試験年月日

d) 試験片のサンプリング方法及び調製方法

e) 各試験片の厚さdの平均値

f)

試験条件及び状態調節

g) 試験片クランプの詳細な方法

h) ダートの直径D及びダートの表面の性状

i)

使用した試験片の数

j)

合意した破壊点(ただし,これを使用した場合)

k) 次に示す項目の平均,標準偏差及び変動係数

最大応力FM' (N)

最大応力時のひずみsM' (m)

最大応力までのエネルギーWM' (J)

全貫通エネルギーWT' (J)

さらに選択できるものとして

破壊応力FF' (N)

破壊時のひずみsF' (m)

破壊までのエネルギーWF' (J)

l)

応力−ひずみ曲線F (s) 又は応力−時間曲線F (t)

m) 固有振動数fn及び増幅器の全バンド幅BT

n) 試験後の試験片の外観(できれば,実例となる代表的な試験片を添える。)

o) 試験速度νo(4.4m/sでない場合)

p) 潤滑剤を使用した場合,その潤滑剤の種類,グレード,品質及び製造業者名

10

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 一般事項

プラスチックの試験においては,試験温度を高温から段階的に低くする場合,じん性/ぜい性の転移が,

しばしば起こる。そのような転移では,例えば,破壊エネルギーは低いレベルから高いレベルに上昇する。

これらの転移は,ある一定温度以上で生じる分子の緩和過程によって起こり,この分子の緩和過程が,衝

撃エネルギーの吸収を増加させるのである。

貫通に要する時間は,温度と同様の役割を演じる。貫通時間が短くなると,転移温度は高温側にシフト

してくる。時間と温度の相互関係は,分子緩和時間の温度依存性によって決まってくる。これは,次の

Arrheniusの式によって近似される。

τ=τoexp (E/kT)

ここに,

τ: 緩和時間又は貫通時間

T: 熱力学的温度,すなわち,温度軸上でのじん性/ぜい性の転移

温度

E: 活性化エネルギー

試験温度が転移領域にある場合は,ある試験片ではじん性であり,ほかの試験片ではぜい性となり,し

ばしば結果が大きくばらつくのがみられる。例えば,高密度ポリエチレンの転移領域は,−105℃〜−140℃

の間の温度範囲にあり,また,この温度は試料の相対的な分子質量及び結晶化度に依存している。

じん性/ぜい性相互の転移は,貫通試験において破損した試験片のひずみの有無によって判別すること

ができる。このときみられる2種類の破壊の仕方は,応力−ひずみ線図によっても見分けることができる。

じん性/ぜい性転移を示すプラスチックでは,衝撃試験による結果及び評価には,ある程度の制約がで

てくる。それは,一連の試験に供される試験片がぜい性材料の挙動を示すものと,じん性材料の挙動を示

す二つの異なる母集団のどちらかに帰属することになるためである。このような場合,得られる平均値や

標準偏差は,測定のすべての範囲にわたり,通常の統計学で定義される意味をもたなくなってしまう。し

かし,個々の測定から計算した平均値と標準偏差は,材料の一般的挙動を表すうえで有用である。

二つの母集団それぞれについて測定数が十分な場合,特性値はぜい性の試験片とじん性の試験片のそれ

ぞれについて別々に計算する。必要に応じ,通常の統計的手法によって,測定値が二つの母集団のうちの

どちらかに帰属するかを決めることができる。

11

K 7124-2 : 1999 (ISO 7765-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 参考文献

[1] GRIMMINGER, H. A theory of the interaction typical for the instrumented puncture test by a drop mass. Z.

Werkstofftechnik, 18 (1987), pp. 218-224.

原案作成委員会の構成表

氏名

所属

(委員長)

山 田 純 男

福井工業高等専門学校物質工学科

大 嶋 清 治

通商産業省工業技術院標準部

増 田 優

通商産業省基礎産業局

橋 本 繁 晴

財団法人日本規格協会技術部

仲 川 勤

明治大学理工学部

小 野 昌 孝

実践女子大学生活科学部

小松原 恒 雄

硬質塩化ビニル板協会技術部

高 野 忠 夫

財団法人高分子素材センター試験・検査事業部

越 山 了 一

社団法人日本包装技術協会包装研究所

葛 良 忠 彦

東洋製罐グループ綜合研究所調査企画室

平 和 雄

東洋製罐株式会社技術本部

土 屋 博 隆

大日本印刷株式会社包装研究所

池 田 弘 治

日本合成ゴム株式会社筑波研究所

各 務 孝

凸版印刷株式会社生産技術開発部

石 井 恒

住友ベークライト株式会社フィルムシート営業本部

岩 本 威 生

三菱化学株式会社ポリオレフィン事業部

米 田 昌 雄

三菱樹脂株式会社長浜研究所

尾 崎 樹 男

三井石油化学工業株式会社MDC/PEグループ

足 立 卓 雄

藤森工業株式会社研究所

下 川 政 明

森永製菓株式会社研究所

世 代 文 彦

花王株式会社包装技術開発研究所

猪 狩 恭一郎

東京製紙株式会社技術部

真 弓 高 明

株式会社島津製作所試験計測事業部

(事務局)

吉 木 健

日本プラスチック工業連盟