3

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

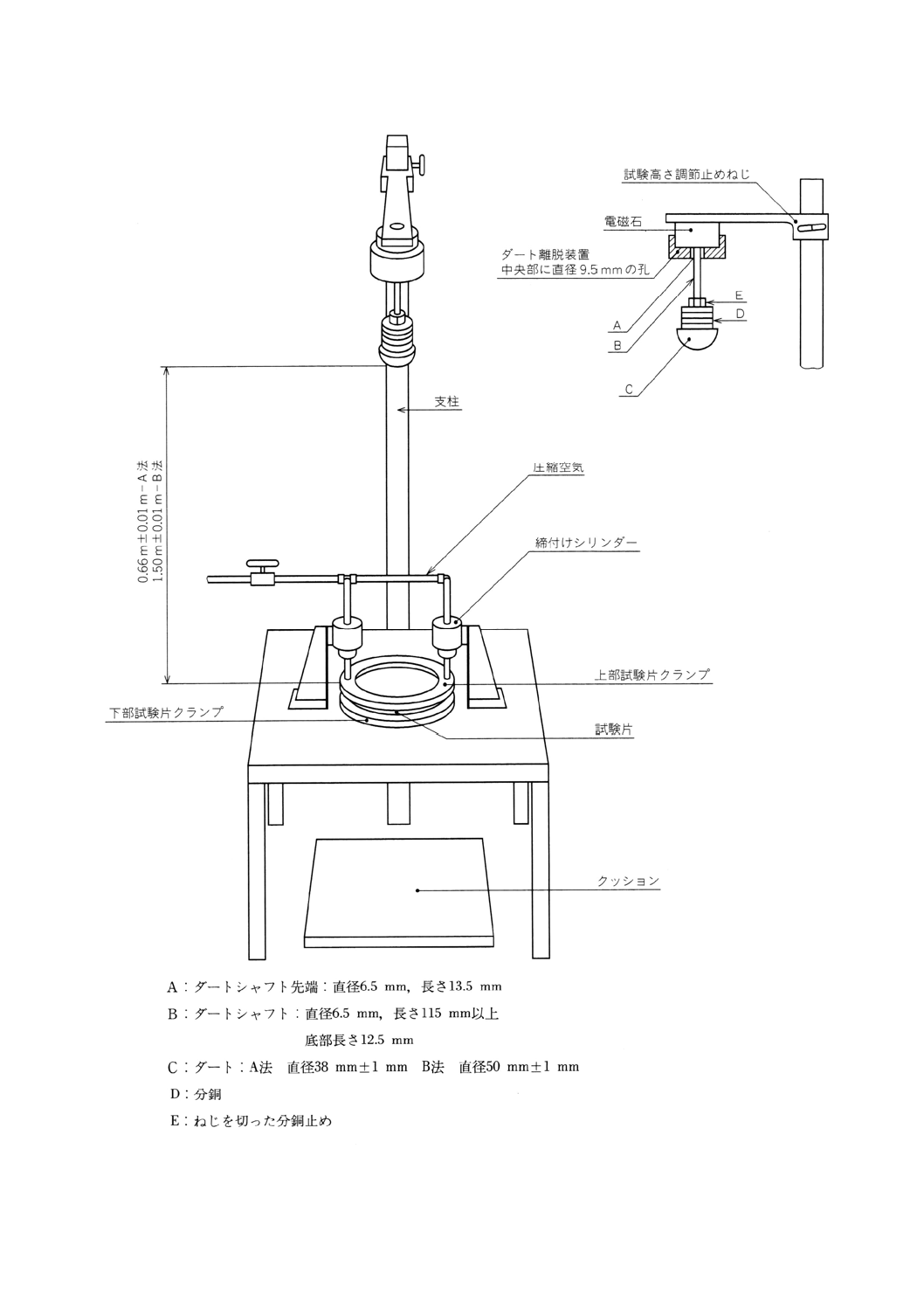

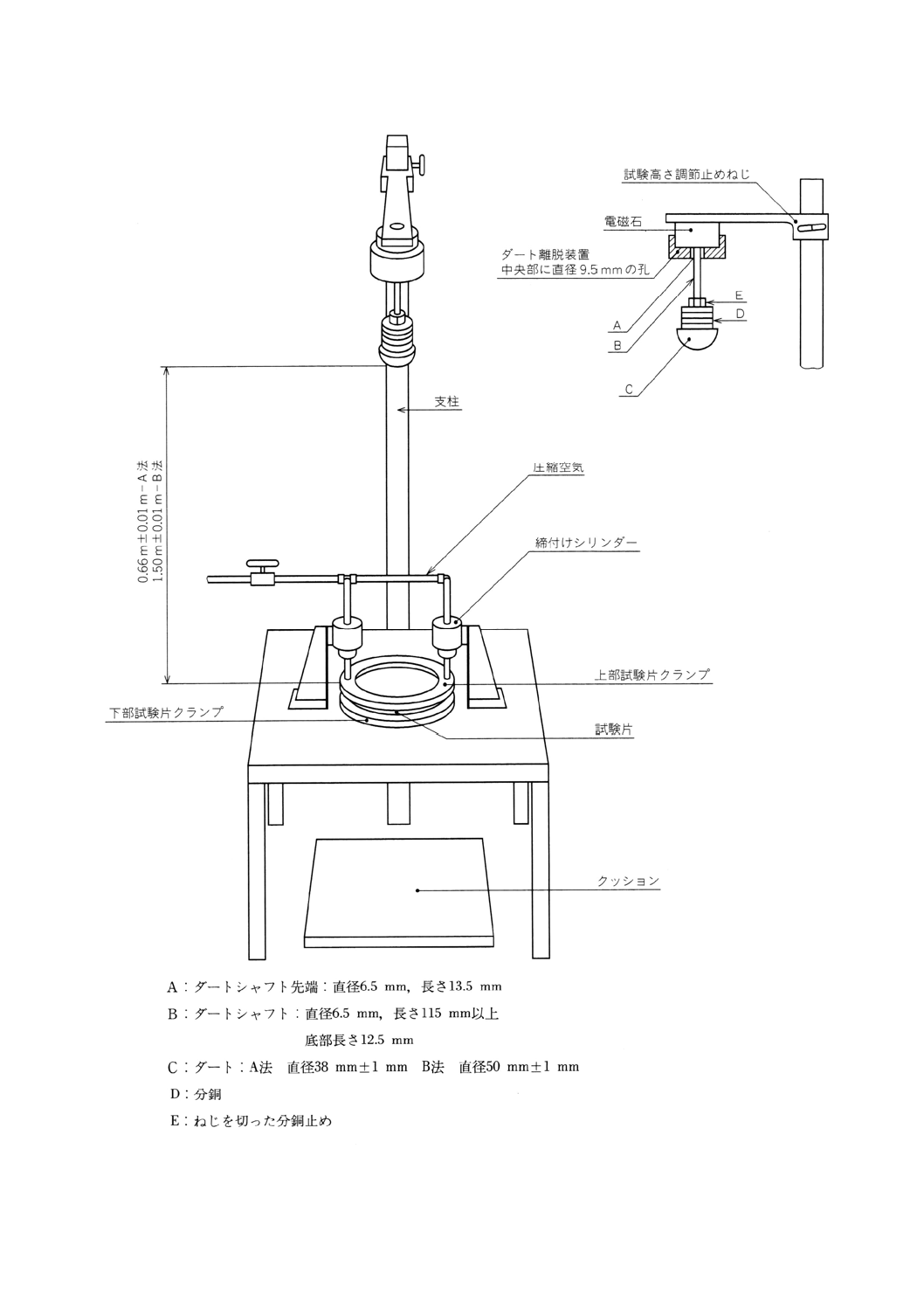

図1 自由落下ダート衝撃試験装置 (ASTMから)

K 7124-1 : 1999 (ISO 7765-1 : 1988)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS K 7124は廃止され,この規格に置き換えられる。

今回の制定では,国際一致規格との対応を図るため,ISO 7765-1 : 1988を基礎として用いた。

JIS K 7124は,一般名称を“プラスチックフィルム及びシート−自由落下のダート法による衝撃試験方

法”として,次の各部によって構成する。

第1部:ステアケース法

第2部:計装貫通法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7124-1 : 1999

(ISO 7765-1 : 1988)

プラスチックフイルム及びシート−

自由落下のダート法による

衝撃試験方法−

第1部:ステアケース法

Plastics film and sheeting−Determination of impact

resistance by the free-falling dart method−

Part 1 : Staircase methods

序文 この規格は,1988年第1版として発行されたISO 7765-1, Plastics film and sheeting−Determination of

impact resistance by the free-falling dart method−Part 1 : Staircase methodsを翻訳し,技術的内容及び規格票の

様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,厚さ1mm以下のプラスチックフィルム及びシートの一定条件下における50%破壊の高

さからエネルギーを求める,自由落下のダート衝撃試験方法について規定する。

1.2

2種類の試験方法を,規定する。

1.2.1

A法は,直径38mm±1mmの半球状の頭部をもつダートを用い,高さ0.66m±0.01mから落下させ

る。この方法は,衝撃の破壊質量が約0.05kg〜約2kgの材料に適用する。

1.2.2

B法は,直径50mm±1mmの半球状の頭部をもつダートを用い,高さ1.50m±0.01mから落下させ

る。この方法は,衝撃の破壊質量が約0.3kg〜約2kgの材料に適用する。

1.3

測定手法はステアケース法による。試験には質量が一定の弾頭質量を用い,各試験片の試験結果(破

壊又は非破壊)によって,一定の分銅を階段的に増加又は減少させる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成す

るものであって,その後の改正版・追補には適用しない。

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO 4591 : 1979 Plastics−Film and sheeting−Determination of average thickness of a sample and

average thickness and yield of roll, by gravimetric techniques (gravimetric thickness)

ISO 4593 : 1979 Plastics−Film and sheeting−Determination of thickness by mechanical scanning

2

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 意義

3.1

方法A及び方法Bは規定条件下で,試験片(数)の50%が破壊されるダートの質量を求めるために

用いられる。一方の方法で求められたデータは,他の方法で求められたデータと直接比較することはでき

ないし,また,弾頭(ミサイル)の速度,衝突表面の直径,試験片の有効直径,試験片の厚さなどの条件

が異なっている試験から得られたデータについても,直接比較することはできない。試験条件がそれぞれ

独特の試験によって得られたこれらの結果は,フィルム又はシートの製造方法に大きく依存する。

3.2

方法A及び方法Bで得られたデータは,試験に用いた材料の品質に大きく影響を受ける。したがっ

て,この方法によって得られたデータの信頼区間は,試料の品質,寸法の均等性,ダイマーク,汚染など

に,高度に依存することがあり得る。

3.3

方法A及び方法Bは,仕様の作成のために有用である。試験結果と実性能間には,通常,相関関係

が成立し得る。

3.4

フィルム及びシートの耐衝撃性は,一部厚さに依存するものの,試料の厚さと単純な相関関係があ

るわけではない。したがって,ある範囲の厚さ全体について衝撃性の値を一般化(規定)すると,材料の

実際の耐衝撃性について,誤ったデータを与えることになる。これらの方法から得られたデータは,試験

片の呼び厚さ又は平均厚さの±10%以下の差異しかない数組の試料の比較だけに用いることができる。

参考 フィルム及びシート耐衝撃性を2点計り,相関関係を求めても,フィルム及びシート全体の耐

衝撃性は求められない。

4. 定義 この規格で用いる主な用語の定義は,次による。

4.1

衝撃破壊質量 (impact failure mass) 統計的に試験片の50%が破壊するときの弾頭質量。

4.2

弾頭質量 (missile mass) ダートとこれに付加した増加分銅,及び分銅止めの総質量。

5. 装置 試験装置は,図1に示す。基本的には,次の各部から構成する。

3

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 自由落下ダート衝撃試験装置 (ASTMから)

4

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

試験片クランプは,内径125mm±2mmの二つの輪状のクランプからなる。下部試験片のクランプは

固定され,試験片を水平に固定できるように堅ろうに取り付ける。上部試験片のクランプは可動とし,下

部試験片のクランプに水平に接触できるように取り付ける。クランプは,試験片を試験中に強固に保持で

きるように十分に試験片と接触を保てる構造とする。

備考 空気圧制御のクランプは,作動が良好なため用いられている。

5.1.1

厚さ変化の影響を最小にするクッションとして,試験片が上下のクランプと接している試験片部分

にゴム状ガスケットを固定してもよい。このゴム状ガスケットは,デュロメータA硬さが50〜60のもの

で,厚さ3mm±0.1mm,内径125mm±2mm,外径150mm±3mmのものが適切である。

5.1.2

厚さ0.10mm以上の試料で滑りを最小にするか又は除去するためには,クランプ又はゴム状ガスケ

ットにクロッカス布又は50Dのガーネット研磨紙を固定する。これらを,クランプ又はガスケットに両面

粘着テープでちょう(貼)付し,研磨表面とサンプルを直接固定する。固定は十分に行い,滑りが検出さ

れることがないようにする。滑りを減らす他の方法としては,新たにクランプ具を追加するか,又は試験

片がクランプの内壁に接触してきずつかず,試験片の有効直径125mm±2mmがスリップしないで保つこ

とができれば,クランプを直接当ててもよい。

5.2

電磁石は,2kgの質量を支えるもので,弾頭の保持又は離脱に用いる。これには落下の再現性を高め

るためのセンタリングデバイスをつけ,また電磁石のオンオフの電力源を装備する。ダートの離脱を再現

性よく行うことができれば,空気圧又は他の機械的な離脱装置を用いてもよい。

5.3

位置調節装置は,ダートの先端から試験片の表面まで,ダートを0.66m±0.01m(A法)及び1.50m

±0.01m(B法)の落下高さで保持するものを用いる。ダートは,試験片の中心に対して垂直に位置する。

5.4

マイクロメータは,試験片の厚さを測定するもので,0.002 5mm〜1mmの範囲で,±0.002 5mmの精

度が必要である。

5.5

クッション及びシールドは,試験員の保護,及びダート先端面を保護するものとする。

5.6

分銅止めは内径約7mmで,ねじでダートシャフトに固定するものとする。

5.7

ダートは,A法及びB法用ともに,それぞれ増加分銅を取り外すことができる直径6.5mm±0.1mm,

長さ115mm以上のシャフトをつけた先端の形状が半球体のものとする。各ダートの質量は,精度が±0.5%

のものとする。ダートの先端表面に刻みきず,引っかききず又はその他の凹凸があってはならない。シャ

フトは,ダートの平たん面の中心に,シャフト高さ方向が平たん部表面に対して垂直になるように取り付

ける。シャフトは,非磁性体で作る。シャフトの端には,電磁石によって保持できるように,長さ12.5mm

±0.2mmの鉄製のチップを付ける。

5.7.1

A法では,ダートの先端部は直径38mm±1mmで,滑らかな研磨アルミニウム,フェノール樹脂又

はこれと同等な硬さの低密度材料とする。

5.7.2

B法では,ダートの先端部は直径50mm±1mmで,滑らかな研磨ステンレス鋼又はこれと同等な耐

久性をもつ材料とする。

5.8

増加分銅は,ステンレス鋼又は銅及び銅合金製で円筒形状のもので,6.5mm±0.1mmのシャフトに

取り付けられるように,中心に孔をあける。

分銅の厚さは,±0.5%以内に調節する。分銅の組合せを,次に示す。

5.8.1

A法,直径30mmの分銅。

5

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個数

質量g

2以上

5

8

15

8

30

8

60

5.8.2

B法,直径45mmの分銅。

個数

質量g

2以上

5

8

45

8

90

5.8.3

標準セットのすべての分銅の質量を超え,さらに重い弾頭が必要なときは,120g±0.5%(A法),

180g±0.5%(B法)の分銅を追加使用してもよい。

6. 試験片

6.1

試験片は,試験片クランプの外側に,全周にわたって十分にはみ出るような大きさであること。試

験片は,サンプリング方法自体が試験対象となる場合を除いて,通常の採取方法で試験する材料から採る。

材料の量は,試験片が30個以上採れるものとする。

6.2

試験片は,試験片の欠陥が試験対象となる場合を除いて,ピンホール又はしわ若しくは折り目など,

明らかな欠陥があってはならない。

6.3

試験片の厚さは,呼び厚さの±10%以内とする。

7. 状態調節及び試験雰囲気

7.1

試験片の状態調節は,温度23℃±2℃,相対湿度 (50±5) %で,試験前に40時間以上行う。試験結

果に温湿度の影響がある場合は,その許容差は,温度の場合±1℃,相対湿度の場合±2%とする。

7.2

試験は,状態調節のときと同じ雰囲気で行う。

8. 操作

8.1

厚さの測定 試料の厚さの測定は,ISO 4591又はISO 4593に規定する方法による。

備考 ISO 4593は,エンボスフィルム及びシートには適さない。

8.2

装置の準備

8.2.1

A法又はB法による試験装置を準備する。

8.2.2

電磁石に通電し,鉄製シャフトの先端チップを磁石に挿入し,指定のダート(5.7参照)を垂直に

固定する。試験高さ(固定された試験片の面からダート先端の最下面までの垂直距離)を,0.66m±0.01m

(A法)又は1.50m±0.01m(B法)に調整する。

警告

安全のために,位置の調整中は,ダートを外しておく。

8.2.3

予備試験片を,試験片クランプに固定する。ダートに分銅は加えない。電磁石の電気を切って,ダ

ートを離脱させ,ダートが試験片に衝突する位置を観察する。ダートが試験片面で跳ね返った後,これを

手でつかむ。必要に応じて再度予備試験を行い,ダートが再現性よく試験片固定部分の中心に衝突するよ

うに,電磁石の位置を調整する。

6

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.4

試験中は,試験片が滑らないように,定期的に装置を検査する。試験片が滑った場合は,その実験

結果は破棄する。ダートの重さ及び落下高さが増すと試験片が滑りやすくなる。滑りは,ダートの重さや

落下高さよりも,材料による影響が大きい。破壊,非破壊のいかんにかかわらず,試験ごとに試験片の滑

りを検査するのがよい。次の二つの手順が効果的である。

8.2.4.1

固定された試験片にダートを落とす前に,上部試験片クランプの内周に沿って,マーカーで試料

に円を描く。このとき,試料に筆圧をかけないように注意する。

警告

安全のために,円を描く間は,ダートを外しておく。

ダートを落とした後,かつ,試験片を外す前に,別の色のマーカーでクランプの内周に沿って円を描く。

円周上のどこかで二重線になれば,試験片が滑ったことを示す。

8.2.4.2

滑り止めのため,クロッカス布又は研磨紙をガスケットに張った場合は,試験後,固定されたフ

ィルム面を検査する。試験片が滑ると,衝突の後で引っかききずが残る。

8.3

ステアケース試験(1.3参照)

8.3.1

関連材料規格又は受渡当事者間の協議によって,A法又はB法を選択する。

8.3.2

試験片の衝撃を加える部分の厚さの平均値を,0.002 5mmまで測定し,記録する(8.1参照)。

8.3.3

予想される破壊質量に近い弾頭質量を選択する。必要な数の分銅をダートシャフトに載せ,分銅を

止めでしっかりと固定する。

8.3.4

試料の衝撃強度に応じた弾頭質量の増加間隔∆mを選択する。∆mの値は,試験に使用する分銅の

個数が3〜6個(少なくとも3個)になるように選択することが望ましい。∆mは,衝撃破壊質量mfの5%

〜15%が適切である。

8.3.5

最初の試験片を下部試験片クランプの上に置き,一様に平らで,折り目がなく,ガスケット全体を

覆っていることを確かめる。上部試験片クランプで固定する。

8.3.6

電磁石に通電し,ダートを所定の位置に固定する。電磁石の電気を切りダートを離脱する。ダート

が試験片の表面で跳ね返る場合は,試験片に,再度衝撃を与えないよう,また,ダートの半球状の接触面

の損傷を防ぐために,跳ね返ったダートは手でつかむ。

8.3.7

試験片に滑りが生じているかを調べる。滑りが生じていた場合は,その結果は破棄する。

8.3.8

試験片が破壊したか破壊していないかを調べる。破壊とは,表面から,又はバックライトに透かし

て,貫通が見られたものとする。結果は,非破壊には○を,破壊には×の記号を用いて,図2に示す形式

で記録する。

7

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

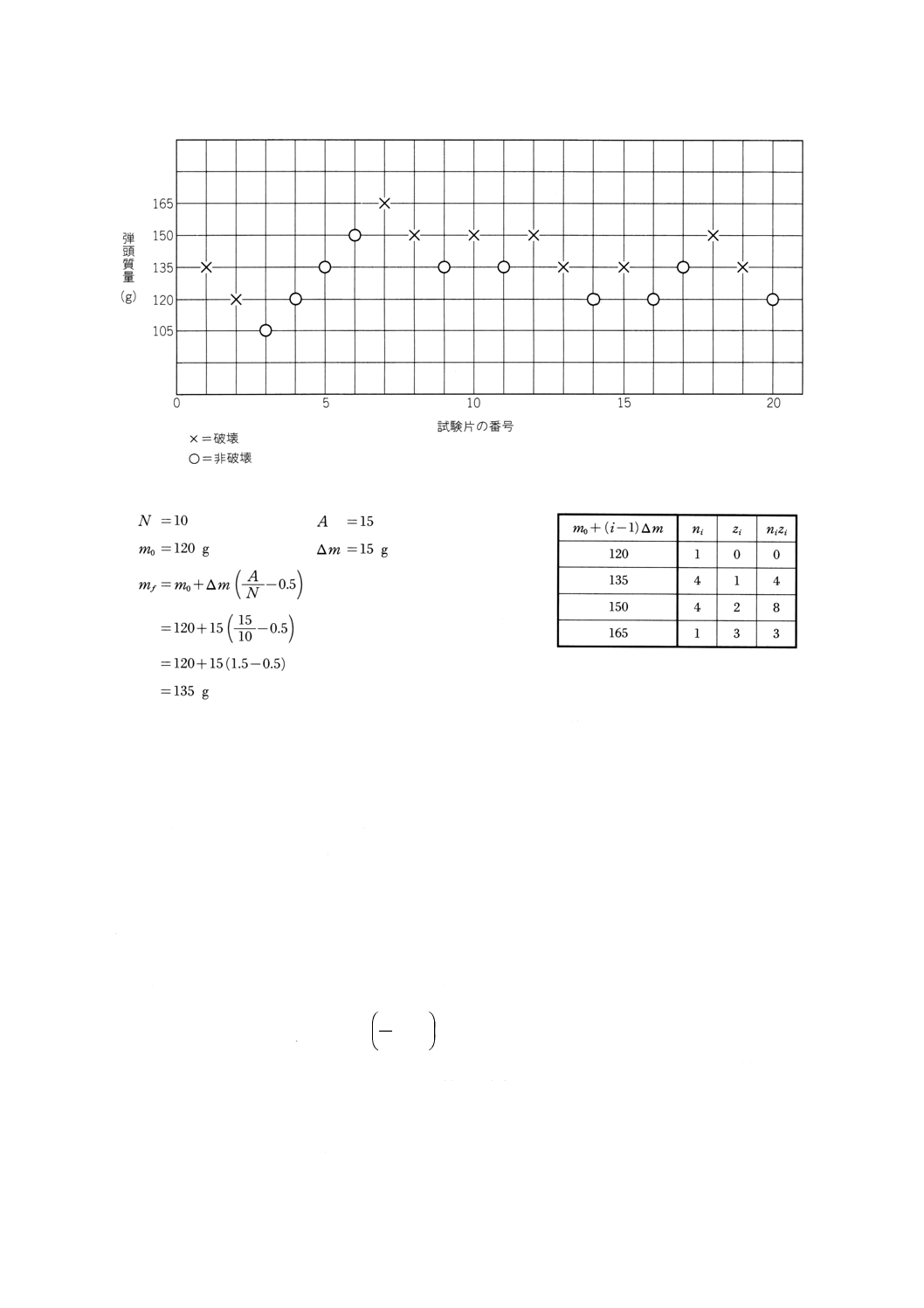

図2 階段法による衝撃破壊質量の算出

8.3.9

最初の試験片が破壊した場合は,弾頭質量を∆m減じる。最初の試験片が破壊しなかった場合は,

弾頭質量を∆m増やす。破壊又は非破壊が起こるまで,弾頭質量を∆mの間隔で増加又は減少させ,試験を

続ける。

8.3.10 20個の試験片を試験した後,破壊した試験片の総数Nを数える。この時点でNが10であれば,試

験を終了する。Nが10でない場合は,次のとおり試験を続ける。

8.3.10.1 Nが10より小さい場合,Nが10になるまで試験片を増やして試験を繰り返す。

8.3.10.2 Nが10より大きい場合,非破壊個数(○−8.3.8参照)が10個になるまで試験片を増やして試験

を繰り返す。

9. 計算 衝撃破壊質量mf gを次の式によって,算出する。

∆

+

5.0

0

−

=

N

A

m

m

mf

ここに,

m0: k回の測定で破壊が観測された最小の弾頭質量 (g)

∆m: 弾頭質量の増加 (g)

∑

=

k

i

i

iz

n

A

1

=

8

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ni: 質量mで破壊した試験片の数

zi: m0のときをゼロとし,m0〜mi一つずつ増加する分銅数

∑

=

k

i

in

N

1

=

衝撃破壊質量の算出例を,図2に示す。

10. 報告

10.1 報告書には,次の事項を記載する。

a) 規格番号 例 JIS K 7124-1-ISO 7765-1

b) 試験した材料の種類,原料,製造番号,形状,前歴について,詳細な記載

c) 試験した材料の厚さ及び試験片の厚さの範囲

d) 試験環境及び状態調節手順

e) 試験の種類(A法又はB法)

f)

衝撃破壊質量(1gの単位まで)

g) 試験年月日

9

K 7124-1 : 1999 (ISO 7765-1 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会構成表

氏名

所属

(委員長)

山 田 純 男

福井工業高等専門学校物質工学科

大 嶋 清 治

通商産業省工業技術院標準部

増 田 優

通商産業省基礎産業局

橋 本 繁 晴

財団法人日本規格協会技術部

仲 川 勤

明治大学理工学部

小 野 昌 孝

実践女子大学生活科学部

小松原 恒 雄

硬質塩化ビニル板協会技術部

高 野 忠 夫

財団法人高分子素材センター試験・検査事業部

越 山 了 一

社団法人日本包装技術協会包装研究所

葛 良 忠 彦

東洋製罐グループ綜合研究所調査企画室

平 和 雄

東洋製罐株式会社技術本部

土 屋 博 隆

大日本印刷株式会社包装研究所

池 田 弘 治

日本合成ゴム株式会社筑波研究所

各 務 孝

凸版印刷株式会社生産技術開発部

石 井 恒

住友ベークライト株式会社フィルムシート営業本部

岩 本 威 生

三菱化学株式会社ポリオレフィン事業部

米 田 昌 雄

三菱樹脂株式会社長浜研究所

尾 崎 樹 男

三井石油化学工業株式会社MDC/PEグループ

足 立 卓 雄

藤森工業株式会社研究所

下 川 政 明

森永製菓株式会社研究所

世 代 文 彦

花王株式会社包装技術開発研究所

猪 狩 恭一郎

東京製紙株式会社技術部

真 弓 高 明

株式会社島津製作所試験計測事業部

(事務局)

吉 木 健

日本プラスチック工業連盟