2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7121-1987

プラスチックの転移温度測定方法

Testing Methods for Transition Temperatures of Plastics

1. 適用範囲 この規格は,プラスチックの転移温度(融解温度,結晶化温度及びガラス転移温度)を測

定する方法について規定する。

備考 この方法は,プラスチックの結晶・結晶転移温度,液晶を形成するプラスチックの各種転移温

度の測定にも準用できる。

引用規格:

JIS K 6900 プラスチック用語

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

対応国際規格:

ISO 3146 Plastics−Determination of melting behaviour (melting temperature or melting range) of

semi-crystalline polymers

関連規格:ASTM D 3418-82 Standard Test Method for Transition Temperatures of Polymers by Thermal Analysis

2. 用語の意味 この規格で用いる主な用語の意味は,JIS K 6900(プラスチック用語)によるほか,次

による。

(1) 示差熱分析 (DTA) 試験片及び基準物質の温度を,調整されたプログラムに従って変化させながら,

その試験片と基準物質との間の温度差を,温度の関数として測定する方法。

なお,基準物質は,空の容器又はαアルミナを入れた容器である。

(2) DTA曲線 縦軸に温度差,横軸に温度又は時間を取り,示差熱分析において描かれる曲線。

(3) 示差走査熱量測定 (DSC) 次の二つの測定方法の総称。

(a) 入力補償示差走査熱量測定(入力補償DSC) 試験片及び基準物質の温度を,調整されたプログラム

に従って変化させながら,その試験片及び基準物質の温度が等しくなるように,両者に加えた単位時

間当たりの熱エネルギーの入力の差を温度の関数として測定する方法。

(b) 熱流束示差走査熱量測定(熱流束DSC) 試験片及び基準物質の温度を,調整されたプログラムに従

って変化させながら,その試験片と基準物質との間の温度差を,温度の関数として測定する方法。

このとき,試験片と基準物質との温度差が単位時間当たりの熱エネルギーの入力の差に比例してい

る。

(4) DSC曲線 縦軸に試験片と基準物質の温度が等しくなるように両者に加えた単位時間当たりの熱エ

ネルギーの入力の差を,横軸に温度又は時間をとり,示差走査熱量測定において描かれる曲線。

(5) ベースライン 試験片に転移及び反応を生じない温度領域のDTA曲線又はDSC曲線。

2

K 7121-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 一般の場合,その曲率は,空の容器を入れて測定したときに得られるDTA曲線又はDSC曲線

の曲率にほぼ等しい。狭い温度領域では直線とみなせる場合もある。

(6) ピーク DTA曲線又はDSC曲線において,曲線がベースラインから離れてから再度ベースラインに

戻るまでの部分。

(7) 階段状変化 DTA曲線又はDSC曲線において,曲線がそれまでのベースラインから離れ新しいベー

スラインに移行するまでの部分。

備考 転移及び反応が生じている部分のDTA曲線又はDSC曲線は,ピーク,階段状変化及びこれら

の組み合わさった形状を示す。

(8) ピーク高さ 内挿されたベースラインとピークの頂点の間の横軸に垂直な距離。

3. 試験片の状態調節 試験片の状態調節は,測定方法によって次の3種類に分ける。

(1) 標準状態で調整し転移温度を測定する場合 試験片は,原則として試験前にJIS K 7100(プラスチッ

クの状態調節及び試験場所の標準状態)の標準温度状態2級及び標準湿度状態2級(温度23±2℃及

び相対湿度50±5%)において24時間以上状態調節する。ただし,当事者間の協定する方法によって

状態調節することができる。

(2) 一定の熱処理を行った後,融解温度を測定する場合 (1)の状態調節後,試験片をDSC又はDTA装置

の容器に入れ,融解ピーク終了時より約30℃高い温度まで加熱溶融させ,その温度に10分間保った

後,出現する転移ピークより少なくとも約50℃低い温度まで冷却速度毎分5℃又は毎分10℃で冷却す

る(8.6参照)。

(3) 一定の熱処理を行った後,ガラス転移温度を測定する場合 (1)の状態調節後,試験片をDSC又はDTA

装置の容器に入れ,非結晶性の場合にはガラス転移終了時より少なくとも約30℃高い温度まで,結晶

性の場合には融解ピーク終了時より少なくとも約30℃高い温度まで加熱し,それぞれの温度に10分

間保った後,ガラス転移温度より約50℃低い温度まで急冷する(8.6参照)。

4. 試験方法 試験方法は,次のいずれかによる。

4.1

示差熱分析 (DTA)

4.2

示差走査熱量測定 (DSC)

(1) 入力補償示差走査熱量測定(入力補償DSC)

(2) 熱流束示差走査熱量測定(熱流束DSC)

5. 装置及び器具

5.1

DTA又はDSC装置 二つの容器ホルダーをもち,そのホルダーの熱容量が同等で,かつ同一な熱交

換条件で加熱・冷却が可能である構造であること。入力補償DSCの場合は,試験片及び基準物質の温度が

等しくなるように基準物質と試験片とに加えた単位時間当たりの熱エネルギーの差が測定できるように構

成されていること。熱流束DSCは,試験片及び基準物質の温度差が単位時間当たりの熱エネルギーの入力

の差に比例するように構成されていること。

(1) 加熱速度 加熱速度は,毎分10℃及び毎分20℃で昇温でき,その精度は,毎分±0.5℃以内であるこ

と。

(2) 冷却速度 冷却速度は,毎分5℃又は毎分10℃で冷却できること。

(3) ガス流入装置 ガス流入装置は,試験片の周りをガスが流入できる構造であること。

3

K 7121-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 容器 容器は,試験片によって侵されることがない熱伝導率の高い材料であること。

(5) 記録装置 DTA曲線又はDSC曲線を自動記録できること。

(6) ノイズレベル ノイズレベルは,ピーク高さ又は階段状変化の高さの101以下であること。

5.2

器具 器具は,次による。

(1) ガス流量計 ガス流量計は,毎分10〜50mlの範囲を測定できるもの。

(2) 化学天びん 化学天びんは,感量0.1mg以上のもの。

6. 試験片 試験片は,試験片の直径又は各辺の長さが0.5mm以下の場合はそのまま使用する。0.5mmを

超えるものについては0.5mm以下に切断する。厚さが0.5mm以下のシート及びフィルムは,容器に合わ

せて無理なく入るように切断する。成形物及びペレットのように薄く切れるものは,厚さ0.5mm以下に薄

く切り,容器に合わせて無理なく入るように切断する。

7. 温度の校正 温度の校正は,実際の試験の場合と同じガス流量及び加熱速度で純度99.99%以上の表に

示す純物質又は国際熱分析連合 (ICTA) −米国国立標準局 (NBS) の標準物質GM-754, 757, 758によって

行う。求めようとする温度に近い2種類以上の純物質又は標準物質の補外転移開始温度を用いて内挿法に

よって温度目盛を校正する。純物質は,表面の酸化層を落として使用する。容器がアルミニウムで純物質

に亜鉛を用いるときは,溶融時に合金となるおそれがあるので第1回の加熱昇温時の値だけを用いる。

表 純物質の融点

純物質名

融点℃

インジウム

156.4

すず

231.9

鉛

327.4

亜鉛

419.5

8. 操作 操作は,次のとおり行う。

8.1

試験片の質量 試験片の質量は,融解及び結晶化温度の測定の場合は化学天びんで約5mg,ガラス

転移温度の場合は約10mgを採り0.1mgまで量る。

なお,試験片が多量の充てん剤を含む場合には,そのプラスチックの量が5〜10mgになるようにする。

8.2

試験片の容器への詰め方 試験片の容器への詰め方は,次によって行う。

(1) 試験片の直径又は各辺の長さが0.5mm以下の場合には,容器に平らにかつ均一に入れ,容器のふたを

載せ固定する。このとき容器の底が平らになっていない場合は,ふたの中央部を押し,容器の底が平

らになるようにする。

(2) シート及びフィルム状の場合には,必要量を容器に敷き込み,容器のふたを載せ固定する。このとき

容器の底が平らになっていない場合には,ふたの中央部を押し,容器の底が平らになるようにする。

(3) 薄く切った試験片で容器に合う大きさの場合には,シート及びフィルムと同様の方法による。

また,容器に対して試験片が小さい場合には,すきまがないよう平らに敷き詰める。

備考 これらの操作は,試験片相互,試験片と容器及び容器と容器ホルダーとの熱接触をよくするた

めに重要である。

4

K 7121-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

容器の装着 容器の装着は,次によって行う。一方の容器ホルダーに試験片を詰めた容器を装着す

る。他方の容器ホルダーにはふたを固定した容器を装着する。ただし,試験片の量を多く必要とする場合

には,一方の容器にα−アルミナ粉を試験片と同じ見掛けの体積だけ詰めることができる。

8.4

窒素ガスの流量 窒素ガスの流量は,毎分10〜50mlの範囲の適切な値に設定し,流量を変えること

なく試験終了まで流入を続ける。

8.5

感度の調整 感度の調整は,DTA及びDSC曲線の全体が描かれ,かつ融解及び結晶化温度測定の場

合には,ピーク高さが記録紙のフルスケールの25%以上になるようにする。

ガラス転移温度測定の場合には,階段状の変化の縦軸方向の差が記録紙のフルスケールの少なくとも

10%以上になるように調整する。

8.6

DTA又はDSC曲線の測定 DTA又はDSC曲線の測定は,次によって行う。

(1) 融解温度を求める場合には,あらかじめ融解温度より約100℃低い温度で装置が安定するまで保持し

た後,加熱速度毎分10℃で融解ピーク終了時より約30℃高い温度まで加熱し,DTA又はDSC曲線を

描かせる。

また,3.(2)による状態調節後融解温度を求める場合には,状態調節後直ちに装置を安定させ加熱速

度毎分10℃で融解ピーク終了時より約30℃高い温度まで加熱し,DTA又はDSC曲線を描かせる。

(2) 結晶化温度を求める場合には,(1)の操作において融解ピーク終了時より約30℃高い温度まで加熱し,

この温度に10分間保った後,冷却速度毎分5℃又は毎分10℃で結晶化ピーク終了時より約50℃低い

温度まで冷却し,DTA又はDSC曲線を描かせる。

なお,結晶化が徐々に続き結晶化ピークの低温側のベースラインを決定しにくい場合は,試験を打

ち切ることができる。

(3) ガラス転移温度を求める場合には,あらかじめ転移温度より約50℃低い温度で装置が安定するまで保

持した後,加熱速度毎分20℃で転移終了時よりも約30℃高い温度まで加熱し,DTA又はDSC曲線を

描かせる。

また,3.(3)による状態調節後ガラス転移温度を求める場合は,状態調節後,直ちにこの操作を行う。

9. DTA又はDSC曲線の読み方 DTA又はDSC曲線の読み方は,次によって行う。

9.1

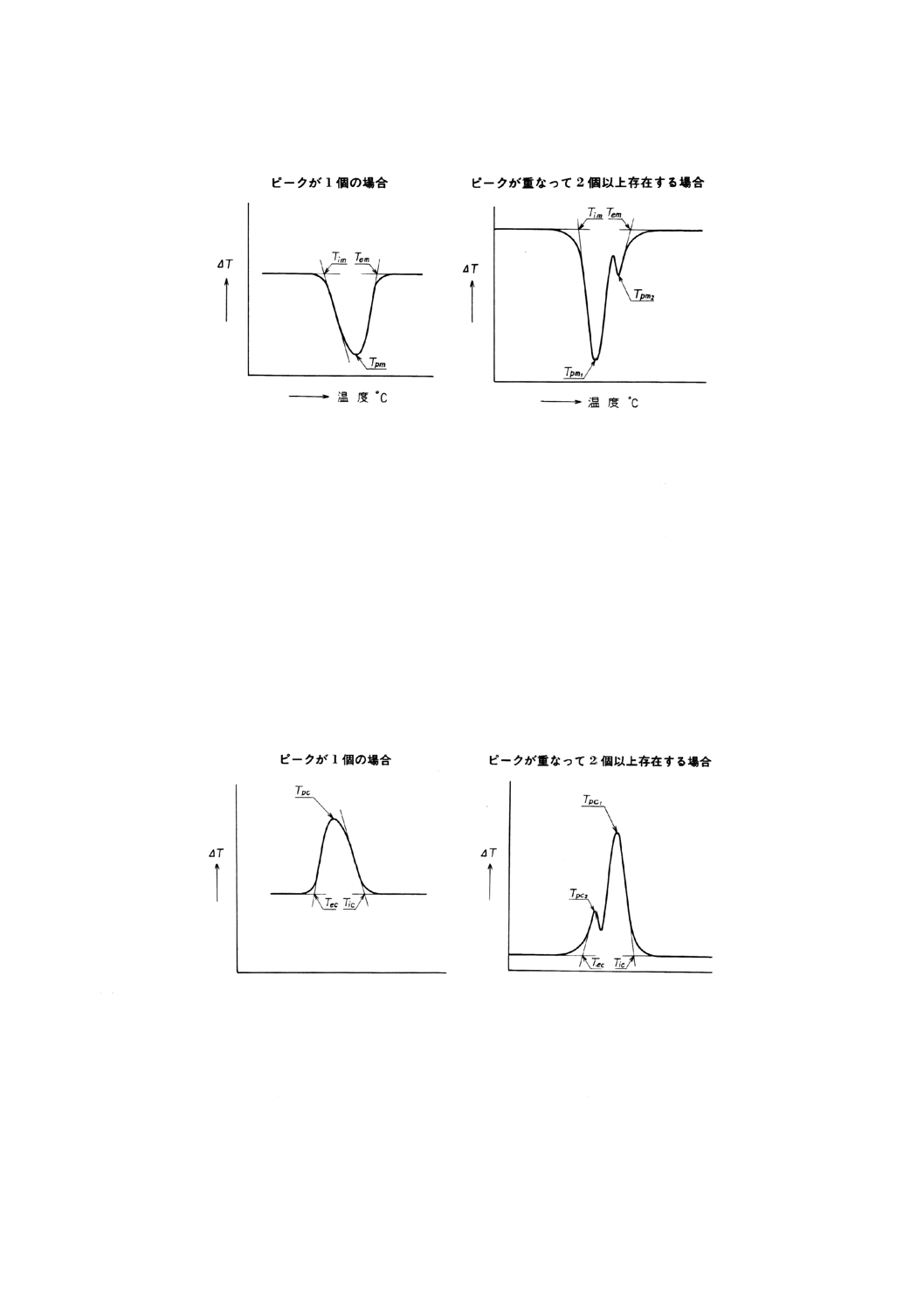

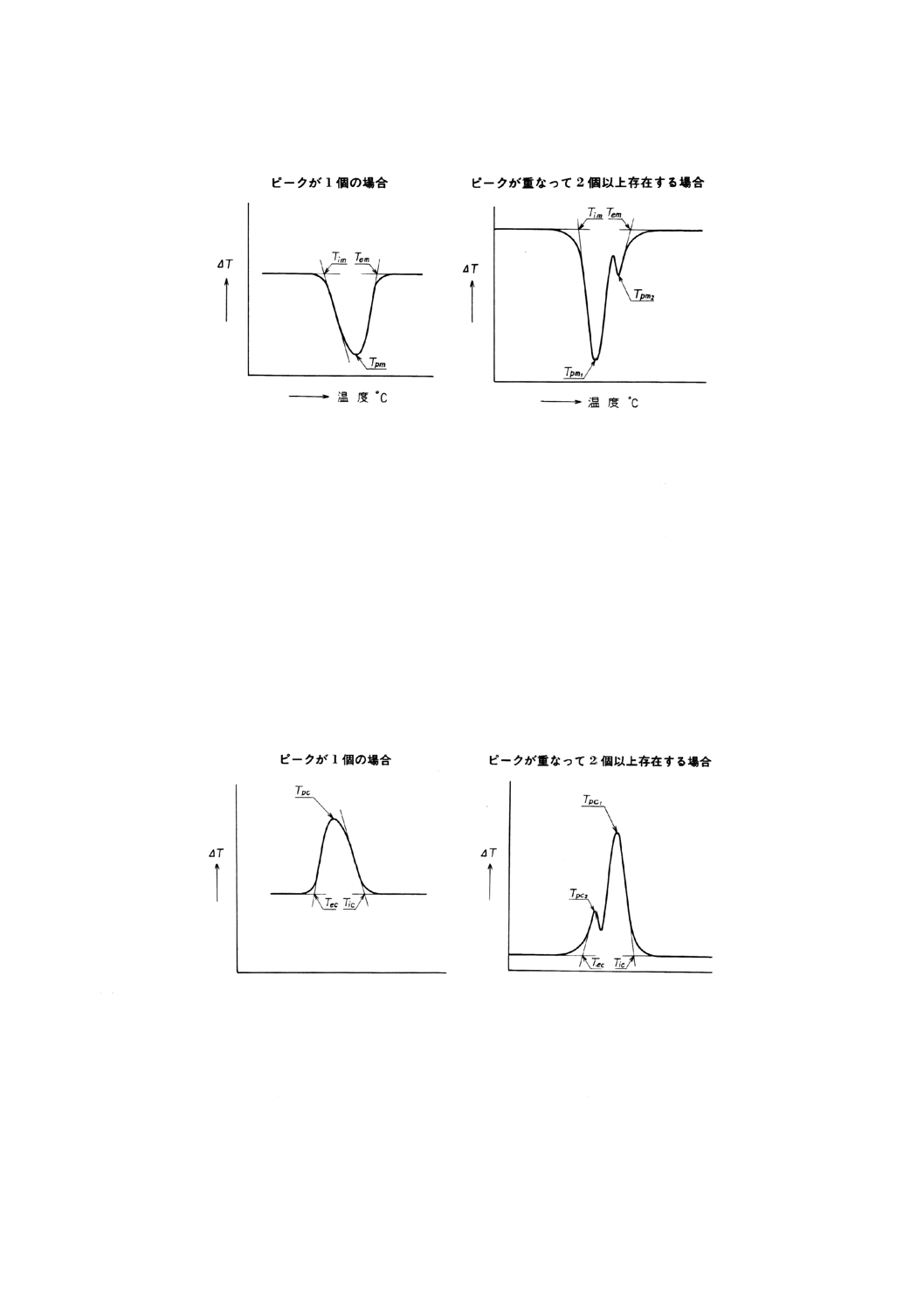

融解温度の求め方(図1参照) 融解温度の求め方は,次による。

(1) 融解ピーク温度 (Tpm) は,融解ピークの頂点の温度とする。

(2) 補外融解開始温度 (Tim) は,低温側のベースラインを高温側に延長した直線と,融解ピークの低温側

の曲線にこう配が最大になる点で引いた接線の交点の温度とする。

(3) 補外融解終了温度 (Tem) は,高温側のベースラインを低温側に延長した直線と,融解ピークの高温側

の曲線にこう配が最大になる点で引いた接線の交点の温度とする。融解ピークが2個以上独立して現

れる場合にはそれぞれのピークについてTpm, Tim及びTemを求める。また,ピークが重なって2個以上

存在する場合には,Tim,複数のTpm及びTemを求める。

なお,融解が徐々に起こり融解ピークの低温側のベースラインを決定しにくい場合にはTimを求め

なくてもよい。

5

K 7121-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 融解温度の求め方の例

9.2

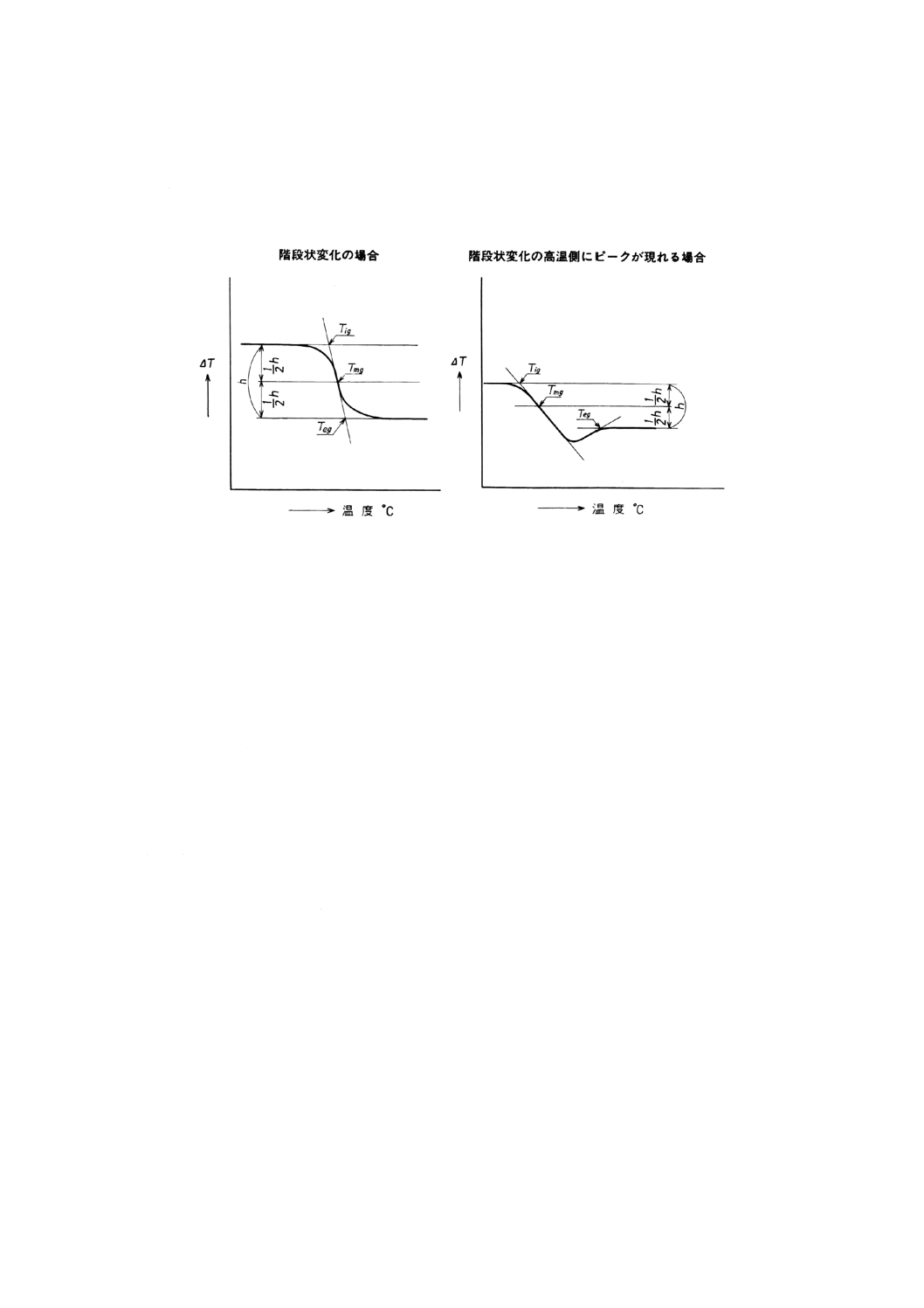

結晶化温度の求め方(図2参照) 結晶化温度の求め方は,次による。

(1) 結晶化ピーク温度 (Tpc) は,結晶化ピークの頂点の温度とする。

(2) 補外結晶化開始温度 (Tic) は,高温側のベースラインを低温側に延長した直線と,結晶化ピークの高

温側の曲線にこう配が最大になる点で引いた接線の交点の温度とする。

(3) 補外結晶化終了温度 (Tec) は,低温側のベースラインを高温側に延長した直線と,結晶化ピークの低

温側の曲線にこう配が最大となる点で引いた接線の交点の温度とする。

結晶化ピークが2個以上独立して現れる場合には,それぞれのピークについてTpc,Tic及びTecを求

める。

また,ピークが重なって2個以上存在する場合にはTic, 複数のTpc及びTecを求める。

なお,結晶化が徐々に続き,結晶化ピークの低温側のベースラインを決定しにくい場合は,Tecを求

めなくてもよい。

図2 結晶化温度の求め方の例

9.3

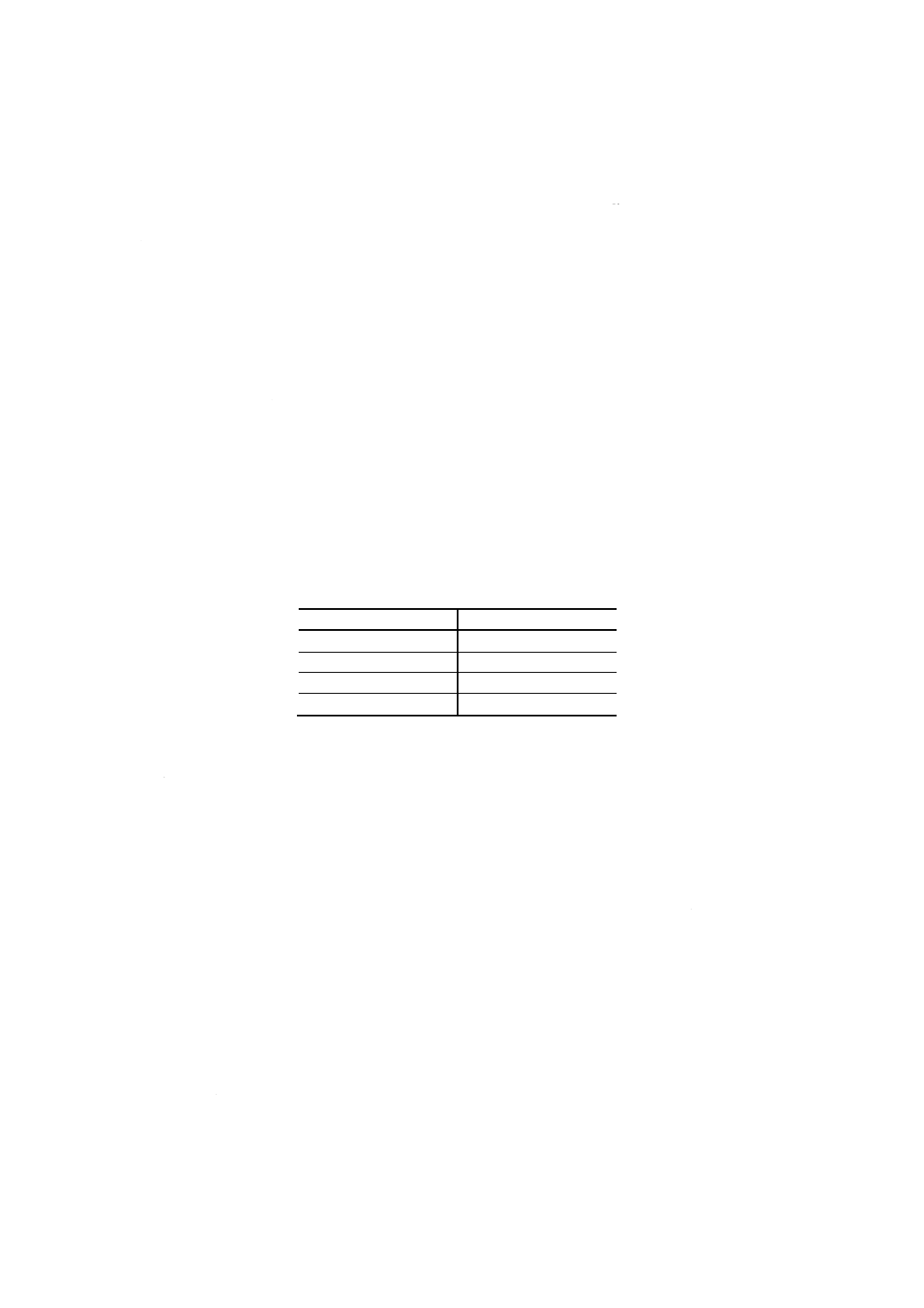

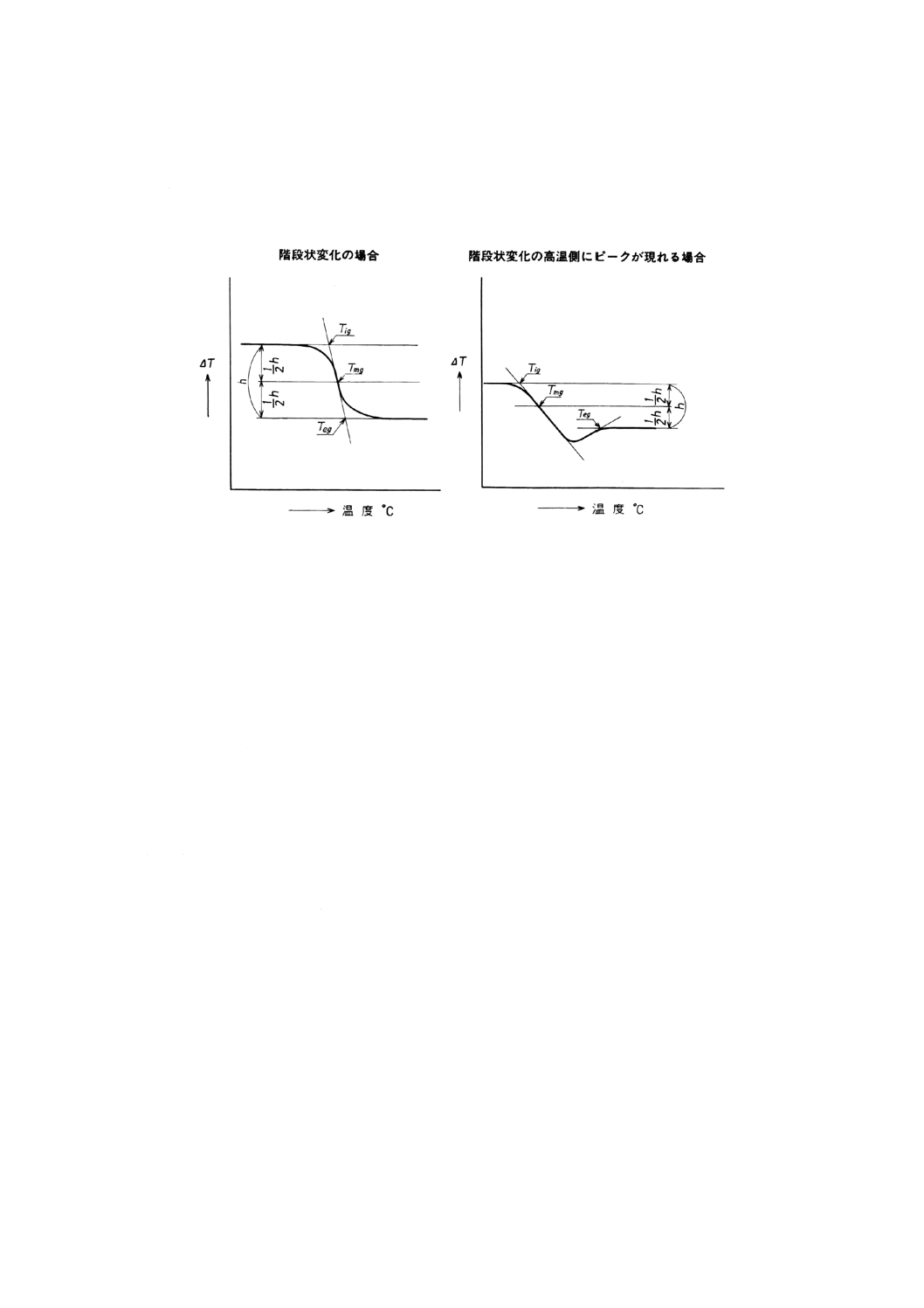

ガラス転移温度の求め方(図3参照) ガラス転移温度の求め方は,次による。

(1) 中間点ガラス転移温度 (Tmg) は,各ベースラインの延長した直線から縦軸方向に等距離にある直線と,

ガラス転移の階段状変化部分の曲線とが交わる点の温度とする。

(2) 補外ガラス転移開始温度 (Tig) は,低温側のベースラインを高温側に延長した直線と,ガラス転移の

階段状変化部分の曲線のこう配が最大になるような点で引いた接線との交点の温度とする。

(3) 補外ガラス転移終了温度 (Teg) は,高温側のベースラインを低温側に延長した直線と,ガラス転移の

階段状変化部分の曲線のこう配が最大になるような点で引いた接線との交点の温度とする。

6

K 7121-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,階段状変化の高温側にピークが現れる場合の補外ガラス転移終了温度 (Teg) は,高温側のベ

ースラインを低温側に延長した直線と,ピークの高温側の曲線にこう配が最大になるような点で引い

た接線との交点の温度とする。

図3 ガラス転移温度の決め方の例

10. 数値の丸め方 温度は小数点以下1けたまで求めてJIS Z 8401(数値の丸め方)に定める方法によっ

て丸める。

11. 報告 報告には,必要に応じて次の事項を記入する。

(1) 試験した材料の種類

(2) 試験機の製造業者名及び形式

(3) 試験片の形状,大きさ及び質量

(4) 試験片の状態調節

(5) 窒素ガスの流入速度

(6) 加熱速度,冷却速度,測定開始温度及び終了温度

(7) 温度の校正に用いた純物質又は標準物質

(8) 融解温度 (Tim, Tpm, Tem)

(9) 結晶化温度 (Tic, Tpc, Tec)

(10) ガラス転移温度 (Tig, Tmg, Teg)

(11) 試験年月日

(12) その他必要とする事項

7

K 7121-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏 名

所 属

(委員会長)

金 綱 久 明

工業技術院繊維高分子材料研究所

宮 崎 正 浩

通商産業省基礎産業局

池 田 喜 好

工業技術院標準部

畠 山 立 子

工業技術院繊維高分子材料研究所

高 橋 高 子

工業技術院大阪工業技術試験所

小 澤 丈 夫

工業技術院電子技術総合研究所

柴 崎 芳 夫

埼玉大学理学部

中 村 邦 雄

神奈川県工業試験所

中 村 茂 夫

神奈川大学工学部

金 子 剛

財団法人日本電気用品試験所

市 原 祥 次

三菱油化株式会社

桃 田 道 彦

理学電機株式会社

十 時 稔

株式会社東レリサーチセンター

佐 藤 一 太

鐘淵化学工業株式会社

河 崎 洋 徳

徳山曹達株式会社

渡 辺 修 三

東洋曹達工業株式会社

今 村 重 祥

三菱樹脂株式会社

寺 本 芳 彦

セイコー電子工業株式会社

沖 野 孝 之

株式会社島津製作所

岸 証

真空理工株式会社

塚 野 隆

(樋口秀臣)

財団法人高分子素材センター