3

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

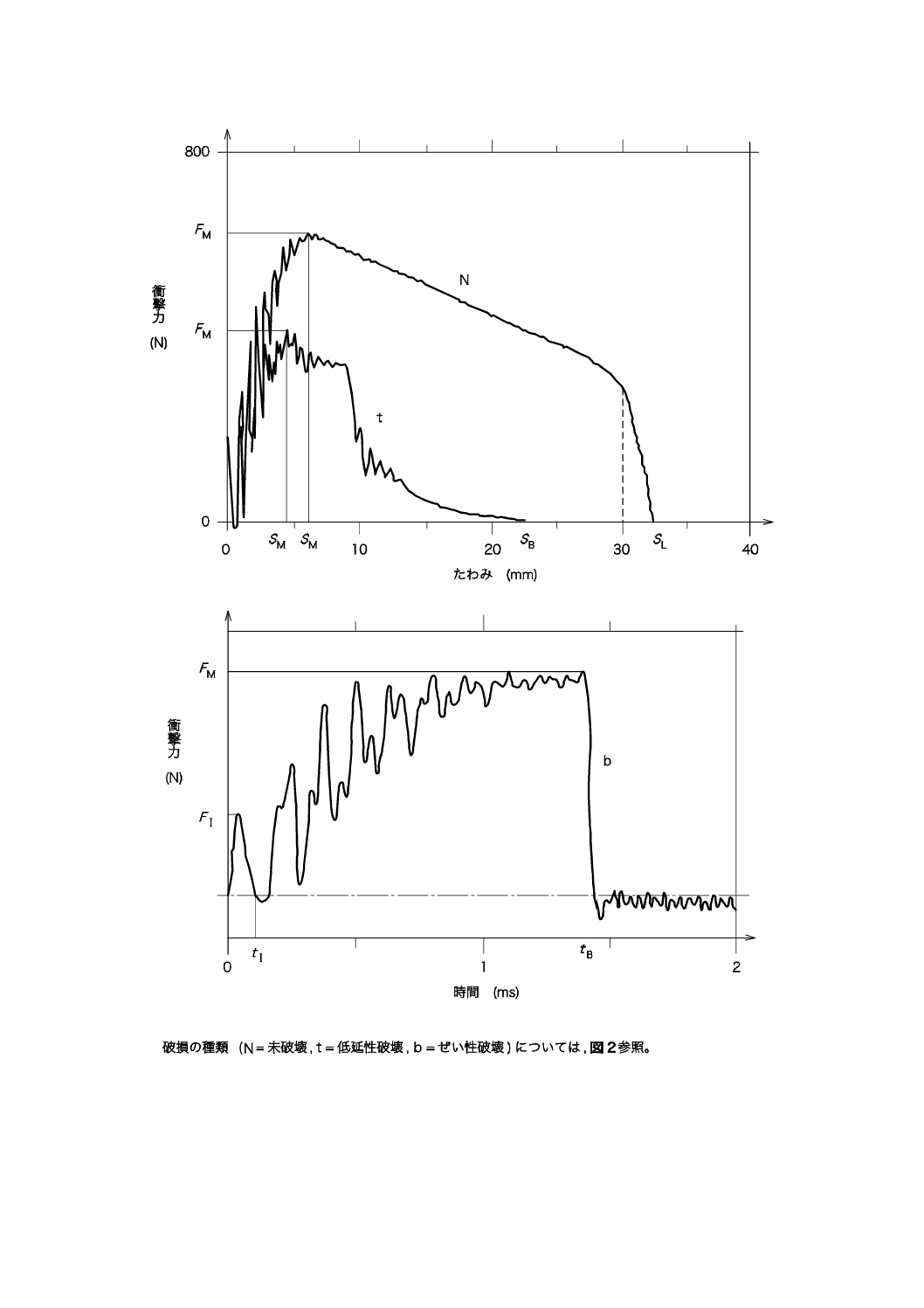

図 1 代表的な衝撃力−たわみ線図及び衝撃力−時間線図

K 7111-2:2006 (ISO 179-2:1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟 (JPIF)/財団法人

日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

JIS K 7111が基礎とした国際規格ISO 179が廃止され,ISO 179-1及びISO 179-2に置き換えられたので,

これらの規格に対応したJIS K 7111-1及びJIS K 7111-2を制定した。

これによってJIS K 7111 : 1996は廃止され,JIS K 7111-1及びJIS K 7111-2に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 179-2 : 1997,Plastics−Determination

of Charpy impact properties−Part 2 : Instrumented impact test及びTechnical Corrigendum 1 (1998) を基礎とし

て用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7111-2には,次に示す附属書がある。

附属書A(参考) イナーシャピーク

附属書B(参考) フレームの質量

附属書C(参考) 参考文献

JIS K 7111の規格群には,次に示す部編成がある。

JIS K 7111-1 第1部:非計装化衝撃試験

JIS K 7111-2 第2部:計装化衝撃試験

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 原理 ······························································································································ 5

5. 装置 ······························································································································ 6

5.1 試験機 ························································································································· 6

5.2 力及びたわみの測定装置 ································································································· 7

6. 試験片 ··························································································································· 9

7. 手順 ······························································································································ 9

8. 計算及び結果の表示 ········································································································· 9

8.1 概要 ···························································································································· 9

8.2 たわみの計算 ················································································································ 9

8.3 エネルギーの計算 ········································································································· 10

8.4 衝撃強さの計算 ············································································································ 10

8.5 統計処理 ····················································································································· 10

8.6 有効数字 ····················································································································· 11

9. 精度 ····························································································································· 11

10. 試験報告 ····················································································································· 11

附属書A(参考)イナーシャピーク ························································································ 12

附属書B(参考)フレームの質量···························································································· 15

附属書C(参考)参考文献 ···································································································· 16

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7111-2:2006

(ISO 179-2:1997)

プラスチック−シャルピー衝撃特性の求め方−

第2部:計装化衝撃試験

Plastics-Determination of Charpy impact properties-

Part 2 : Instrumented impact test

序文 この規格は,1997年に第1版として発行されたISO 179-2,Plastics−Determination of Charpy impact

properties−Part 2 : Instrumented impact test及びTechnical Corrigendum 1 (1998) を翻訳し,技術的内容を変更

することなく作成した日本工業規格である。ただし,Technical Corrigendum 1については,編集し,一体と

した。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,衝撃力−たわみ線図からプラスチックのシャルピー衝撃特性を求める方法について規

定する。異なるタイプの棒状の試験片及び試験の種類,並びに材料の種類,試験片の種類及びノッチの形

状に依存するパラメータについては,JIS K 7111-1で定義する。

ロードセル及びストライカの応答,試験片の共振並びに初期接触及びイナーシャピークといった動的効

果について記述する(図1,曲線b,附属書Aを参照)。

1.2

シャルピー試験方法とアイゾット試験方法との比較については,JIS K 7111-1の1.(適用範囲)を参

照。

JIS K 7111-1は,衝撃強さだけで衝撃挙動を特徴付ける場合,及び装置のもっている位置エネルギーが,

試験片の破断にいたるまでに測定されるエネルギーと大体同じ場合に適している(ISO 13802,附属書C

参照)。この規格は,衝撃挙動を詳細に把握し,データ自動処理装置を開発するために,衝撃力−たわみ線

図又は衝撃力−時間線図が必要な場合,すなわち,上述のような,エネルギー合わせをする必要がないよ

うにする場合に用いる。

1.3

この試験方法に適用する材料の範囲については,JIS K 7111-1の1.(適用範囲)による。

1.4

一般的な試験結果の比較可能性については,JIS K 7111-1の1.(適用範囲)による。

1.5

この試験方法は,設計用データを求めるための方法としては使用しないほうがよい。しかしながら,

データがどのように使われるかは,この規格の主題ではない。この規格を用いて求めたデータを利用する

場合には,この規格を参照したことを記述するか,又は受渡当事者間の協定によることが望ましい。

試験温度を変えること,試験片のノッチ半径及び/又は厚さを変えること,並びに異なる条件下で作製

した試験片を試験することによって,材料の衝撃挙動に関する代表的な情報が得られる。

この規格は,衝撃力−たわみ線図上の各点で起こるメカニズムを説明することが目的ではない。これら

のメカニズムの解析は,現在の研究課題となっている。

2

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.6

試験条件及び試験片の作製条件が同一である場合だけ,試験結果は比較できる。衝撃応力に対する

応答を総合的に評価するには,結晶化度及び吸湿度のような各種の材料変数に対する変形速度と温度との

関数として求める必要がある。したがって,この試験から直接最終製品の衝撃挙動は予測できないが,こ

の試験方法で試験を行うために,最終製品から直接試験片を採取してもよい。

1.7

もし,過去の試験結果から比較が可能であることが確認されていれば,この試験方法によって求め

た衝撃強さは,JIS K 7111-1を用いた結果と置き換えることができる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 179-2 : 1997,Plastics−Determination of Charpy impact properties−Part 2 : Instrumented impact

test及びTechnical Corrigendum 1 (1998) (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

備考 ISO 179-1,Plastics−Determination of Charpy impact properties−Part 1 : Non-instrumented impact

testからの引用事項は,この規格の該当事項と同等である。

ISO 13802,Plastics−Verification of pendulum impact-testing machines−Charpy, Izod and tensile

impact-testing

3. 定義 この規格で用いる主な用語の定義は,JIS K 7111-1の3.(定義)によるほか,次による。

3.1

衝撃速度 v0 (impact velocity) 衝撃の瞬間の,試験片支持台に対するストライカの相対速度。

メートル/秒 (m/s) で表す。

3.2 イナーシャピーク (inertial peak) 衝撃力−時間線図,又は衝撃力−たわみ線図上での最初のピーク。

これらは,試験片がストライカと最初に接触した後,加速された試験片のその部分の慣性力によって生

じる(図1の曲線b及び附属書A参照)。

3.3

衝撃力 F (impact force) 打撃刃によって試験片に加えられる打撃方向の力。ニュートン (N) で表

す。

3.4

たわみ s (deflection) ストライカと試験片とが最初に接触開始してから,打撃終了までの試験片支

持台に対するストライカの相対的変位。ミリメートル (mm) で表す。

3.5

衝撃エネルギー w (impact energy) たわみsが進行中に,試験片の加速,変形,及び破断に消費さ

れたエネルギー。ジュール (J) で表す。

3.6

最大衝撃力 FM (maximum impact force) 衝撃力−時間線図,又は衝撃力−たわみ線図における衝

撃力の最大値(図1参照)。ニュートン (N) で表す。

3.7

最大衝撃力時たわみ sM (deflection at maximum impact force) 最大衝撃力FMが生じたときのたわ

み(図1参照)。ミリメートル (mm) で表す。

3

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 代表的な衝撃力−たわみ線図及び衝撃力−時間線図

4

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

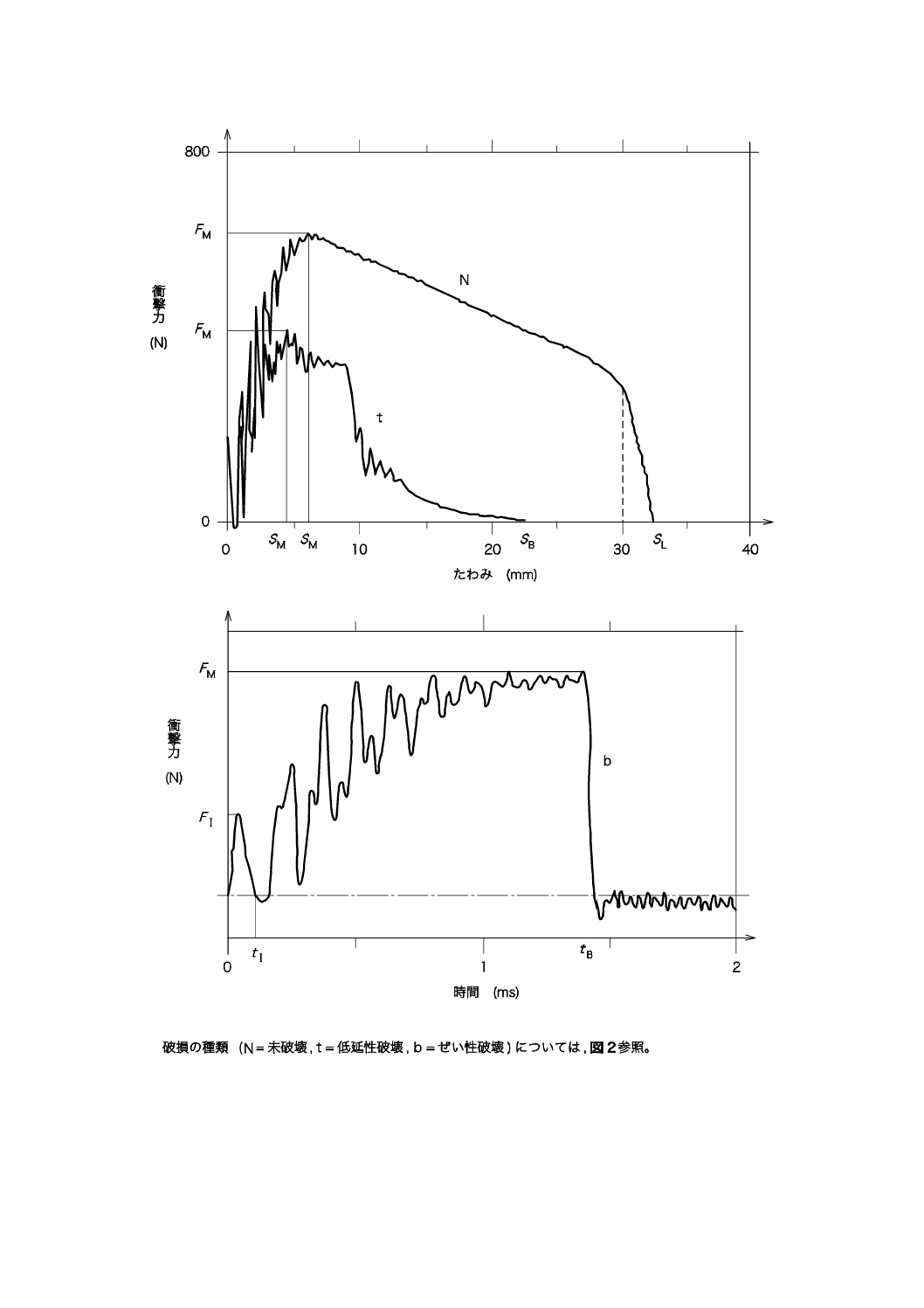

N 未破壊 (no break)

:降伏後,たわみ限界sLに至るまでの塑性変形が続いて起こる。

P 高延性破壊 (partial break)

:降伏後,安定クラックが成長し,その結果,たわみ限界sLで最大力の

5 %を超える力を示す。

t 低延性破壊 (tough break)

:降伏後,安定クラックが成長し,その結果,たわみ限界sLで最大力の

5 %以下の力を示す。

b ぜい性破壊 (brittle break)

:降伏後,不安定クラックが成長し,破断する。

s ブラシ状破壊 (splintering break) :不安定なクラックが成長し,ブラシ状に破壊する。

sL たわみ限界 (deflection limit)

:支持台からのずり抜けの開始。

備考 この規格を用いて得られた衝撃力−たわみ線図は,負荷形式(モード)の違いによって,ISO 6603-2(1)を用いた

線図とは異なる特徴を示す。特に,計装化パンクチャー衝撃試験では,最初の損傷は荷重が立ち上がった後,

わずかであるが急激な荷重低下(クラックの発生)としてよく観測される。計装化シャルピー衝撃試験では,

クラック発生後の荷重増加は全く観察されない。また,計装化パンクチャー衝撃試験では,計装化シャルピー

衝撃試験で見られるほど慣性効果は顕著ではない(附属書A参照)。

注(1) 附属書C 参考文献 [1] 参照。

図 2 エッジワイズ試験を行ったタイプ1試験片の

各破壊形式での代表的な衝撃力−たわみ線図

5

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

最大衝撃力エネルギー WM (energy to maximum impact force) 最大衝撃力が生じるまでに消費し

たエネルギー。ジュール (J) で表す。

3.9

破断時のたわみ sB (deflection at break) 衝撃力が最大衝撃力FMの5 %以下に減少したときのたわ

み(図1参照)。ミリメートル (mm) で表す。

破断時のたわみsBと支持台からのずり抜けの開始であるたわみ限界sL(図1,曲線N参照)とを区別す

る必要がある。この支持台からのずり抜けは,試験片の長さl及び幅b並びに試験片支持台間の距離Lで

決まる。タイプ1の試験片でエッジワイズ位置においては,たわみ限界sLは,32 mm〜34 mmの範囲にあ

る。

備考 タイプ1試験片を使用し,エッジワイズ試験を行うと,時折,見掛け上のたわみ限界が観察さ

れる。すなわち,予想外に低い値(わずか20 mmに進んだだけ)で,衝撃力がゼロになること

が観察されるが,試験片は破断していない。このような場合,曲げ−ねじりの複合変形によっ

て,試験片がエッジワイズからより安定したフラットワイズへと位置が変わって行き,試験が

進行したことを示している。このことは,試験後に試験片をチェックすることで簡単に確認で

きる。この場合,試験片は軸に対して平行ではなく,試験片幅方向に曲がっている。

この挙動は,試験片のエッジワイズとフラットワイズとの間の曲げ剛性比が大きいことによ

って生じ,わずかな非対称な形状,例えば,抜きこう配などがきっかけとなって引き起こされ

る。

この現象は,計装化した衝撃刃の前面に案内機構を装着する(試験片に接触させない程度の)

ことで,試験片の中心部に発生する大きなねじりを防止できる。

3.10 破断時のエネルギー WB (impact energy at break) 破断時のたわみsBに至るまでの衝撃エネルギー。

ジュール (J) で表す。

3.11 シャルピー衝撃強さ(ノッチ付きシャルピー衝撃強さ) acU (acN) [Charpy (notched) impact strength]

ノッチなし(ノッチ付き)試験片の初期中央断面面積A (AN) に関する破断時の衝撃エネルギー(8.4,JIS

K 7111-1の3.1及び3.2参照)。キロジュール/平方メートル (kJ/m2) で表す。

3.12 破損の種類 (type of failure) 試験における材料の変形挙動の各種タイプ(図2参照)。未破壊 (N),

高延性破壊 (P),低延性破壊 (t),ぜい性破壊 (b) 又はブラシ状破壊 (s) のいずれかに属す。

タイプ t,b,及びsは,JIS K 7111-1に定義された完全破壊C及びヒンジ破壊Hの小分類に分けられる。

これらのタイプについては,破断時のエネルギーWBの平均値を算出して,シャルピー衝撃値としてもよい。

高延性破壊Pを示す試験片及び層間せん断破壊を示す試験片については,JIS K 7111-1の7.6を参照。1種

類以上の破損の種類を示す試験片については,JIS K 7111-1の7.7を参照。

備考 図2のように,ブラシ状破壊(曲線s参照)及びぜい性破壊(曲線b参照)の場合には,最大

衝撃力時たわみ及び衝撃エネルギーは,破断時のたわみ及び衝撃エネルギーと同じであり,最

大衝撃力で不安定なクラックの成長が起こる。

4. 原理 試験片の端部を水平な試験片支持台に支持し,試験片支持台間中央を通る衝撃線上で,試験片

に対して垂直に衝撃を与え,一定,かつ,見掛け上高速度で曲げる。衝撃の方向及び配置については,ISO

13802の5. に規定している。衝撃が行われている間,衝撃力は記録される。評価方法によって異なるが,

試験片のたわみは,適切な装置で直接測定するか,又は無摩擦衝撃を与えるエネルギーキャリアの場合に

は,時間の関数として初期速度と力とから計算してもよい。これらの試験で得られた衝撃力−たわみ線図

は,試験片の高速曲げによる衝撃挙動を表しており,これから材料特性の幾つかの特徴が推察できる。

6

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 装置

5.1

試験機

5.1.1

基本構成部 試験機の基本構成部は,エネルギーキャリア,ストライカ及び試験片支持台付きフレ

ーム(機枠)である。エネルギーキャリアは,慣性型(例えば,振り子又は自由落下ダートで,スプリン

グ又は圧縮空気といった補助手段によって押し出される衝撃力のあるもの。)又は,油圧式でもよい。

試験機は,試験片の長手方向に対して垂直に,一定速度で,確実に試験片を曲げられるものとする。試

験片に加えられた力は計測可能であり,また,衝撃方向への変形は,推定又は測定可能な構造とする。

5.1.2

エネルギーキャリア JIS K 7111-1(ISO 13802の5.2.3も参照)に規定された衝撃速度v0は,低エ

ネルギー振り子タイプについては2.90±0.15 m/s,高エネルギータイプについては3.8±0.2 m/sとする。こ

の方法を用いて得た衝撃強さデータとJIS K 7111-1に従って得たデータとを比較するために,この規格に

使われている衝撃速度は,v0=(3.8±0.2) m/sも用いることができるが,2.90±0.15 m/sとする(備考1. 及

び備考2. 参照)。

試験する材料の粘弾性挙動によって,得られた結果が比較できなくなるのを避けるため,衝撃速度の低

下は10 %以下でなければならない(備考3. 参照)。

油圧タイプのエネルギーキャリアは,適切なアタチメント付き高速衝撃試験機である。衝撃中の試験片

支持台に対するストライカの相対速度の精度は,例えば,たわみ−時間線図を記録し,その傾斜を調査す

ることで,確認する。

重力加速エネルギーキャリアの場合,上記の衝撃速度は,それぞれ43±5 cm及び74±7 cmの落下高さ

に相当する。もし,同一エネルギーキャリアが,これら二つの速度で使われたときは,後者の場合は,衝

撃時の運動エネルギーEが1.54倍増加することを示している。

上記に規定された最大限許容される衝撃時の速度の低下10 %は,運動エネルギーE(キロジュールで表

す。)としては,次の条件を満たさなければならないことを意味している。

E/W* ≧ 5 ··············································································· (1)

ここで,W*は測定すべきエネルギーの最高値で,ジュールで表す(ISO 13802の附属書C及び備考2. 参

照)。

したがって,エネルギーキャリアの質量mC(キログラムで表す。)は,不等式 (2) 及び (3) を満足させ

なければならない。

mC ≧ 10 W*/v02 ········································································ (2)

mC ≧ 1.2 W* v0=2.9 m/sのとき ·································· (3)

一例として,

mC ≧ 12 kg W*=10 Jのとき

備考1. イナーシャピークFI(図1,曲線b参照)の高さ及び試験片の後続振動の振幅は,衝撃速度

の増加とともに増加する。これらの振動に関する基本的な情報については,附属書Cの参考

文献 [1] 及び [2] を参照。イナーシャピーク及び振動の減衰の詳細な説明については,附属

書Aを参照。

2. 特別な応用の一例として,破壊特性データを得るために,あらかじめクラックを付けた試験

片による試験を行う場合,備考1. に示した振動を減少させるため,例えば,1±0.05 m/sの

低衝撃速度を用いるのが有効である。

3. この条件は,JIS K 7111-1の7.3(ISO 13802の附属書C参照)に規定する条件と同じである。

つまり,衝撃速度の変化は,従来の衝撃試験とほぼ同等となり,その結果,衝撃強さの値は

7

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

従来の衝撃試験と比較可能となる。プラスチックは曲げ速度に敏感であり,特に,転移点付

近の温度に敏感であるため,このことは重要である。

5.1.3

打撃刃 ISO 13802の5.8.1及び表3参照。

十分な耐摩耗性のある材料で,試験片に加えられた力を荷重測定装置へ伝達できるとともに,変形を防

ぐのに十分な強度をもつものであれば,打撃刃として使用できる。

備考 経験的には,鋼鉄が材料として適切であるが,一例として,荷重測定システムの固有振動数を

増加させるチタンのような低密度材料を使用することもできる。

5.1.4

振り子 振り子は,ISO 13802の5.2及び表3による。

5.1.5

試験片支持台 試験片支持台は,ISO 13802の5.7.1による。

5.1.6

フレーム(機枠) 試験機のフレーム(機枠)はストライカ及び試験片支持台が5.1.3及び5.1.5

と一致するよう,水平が出せなければならない。

エネルギーキャリアの運動エネルギーからたわみを計算するとき,フレームの質量の,エネルギーキャ

リアに対する比率mF/mCは,最小10とする(附属書B及び次の備考1. 及び備考2. 参照)。直接たわみを

測定する場合には,この比率は単なる推奨にすぎない。衝撃試験機は,一般的に,音響振動の影響を受け

やすい。したがって,フレームの重力中心は,衝撃線に位置していなければならない。

備考1. ISO 13802の5.3.3に従って,基礎台へのエネルギー移動を最少にするために,基礎台の質量

は振り子の質量の40倍以上でなければならない。しかし,ストライカによって試験片に加え

られる力及びそのたわみを測定するなら,基礎台にどのようなエネルギー移動があっても試

験結果には影響を及ぼさない。

2. mF/mCを10にすれば,打撃終了時にフレームが衝撃速度の1 %以上に加速されるのを防ぐこ

とができる(附属書B参照)。

5.1.7

摩擦による損失 落下ダート又は振り子のように,無摩擦衝撃を与えるエネルギーキャリアで,た

わみが測定されない場合は,衝撃速度は計算値から1 %以上逸脱してはならない。すなわち,摩擦損失wf

は振り子の最初の1/4振上げ位置の公称エネルギーEの2 %以下,すなわち,最高振上げ位置の8 %以下と

する(ISO 13802の5.6も参照)。

備考 衝撃速度が規定の範囲に入っており,また,たわみを直接測定する場合は,エネルギーキャリ

アによって摩擦のために失われるエネルギーは,試験結果に影響を及ぼさない。

5.2

力及びたわみの測定装置

5.2.1

力の測定 試験片に加えられた力を測定するために,ストライカにひずみゲージ又は圧電型トラン

スデューサを取り付けてもよい。これらは,打撃刃の近辺に設置してもよい。他に適切な力の測定方法が

あればそれを用いてもよい。この測定システムは,用いる力の最大値の1 %以内の精度で力の測定をする

ことができるものとする。

力の測定システムの操作準備が整ったならば,静的校正(ストライカに既知の荷重をかける。),又は動

的校正(一例として,附属書Cの参考文献 [4] 参照)を実施する。校正後の力測定の誤差は±2 %以内と

する。

試験機に配置した場合,力測定システムの固有振動数fnは,衝撃後の試験片の共振周波数fsの3倍以上

でなければならない(備考1. 参照)。

力測定システムは,イナーシャピーク以降の負の力が最小となるように設計することが望ましい。そう

することで,試験片のたわみに関係する力を正確に測定するのに十分な速さが確保できる(備考2. 及び備

考3. 参照)。イナーシャピークに続く負の力の大きさがピーク値の20 %を超えない力測定システムを用い

8

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てもよい(附属書Aの図2参照)。

増幅器(直流,又はキャリア周波数増幅器)の帯域の上限は,試験装置の周波数応答に影響を及ぼさな

いように選択する。

衝撃後にフィルタリングが施されている場合は,フィルタのタイプとその基本的特性とを試験報告に記

載する[10. のm) 参照]。

備考1. プラスチックの試験片では,共振周波数fsは2 kHz〜10 kHz程度である。力測定システムの

固有振動数fnが30 kHzであれば,一般的に,プラスチックの測定に用いてもよい。fn及びfs

間の差が大きくなればなるほど,クラックの発生及び成長の検出が容易になる。

この要求事項を満たせば,試験片に起きた振動(図1,曲線b,tBの左図形部分参照)と力

測定システムそのものの振動(同図tBの右図形部分参照)の区別ができる。シャルピー試験

で起きる振動の性質にかかわる基本的情報に関しては,例えば,参考文献 [2] を参照。

2. 力測定システムは,衝撃によって,その固有振動数で振動する。この振動の振幅は,システ

ムの質量及び剛性に依存する。すなわち,その設計によって決まる。ストライカの刃と試験

片との接触が途絶えた時間,すなわち,イナーシャピークが過ぎた後で,もし,加振された

振動の振幅が大きいと,負の力が観察される。これは,力測定装置の実効質量によって“引

き出される”。これら負の力は,試験片のたわみとは無関係である。

3. 試験片の振動及び図形上のノイズ(図1,曲線b参照)によって,最大衝撃力に不確かさを

生じるが,最大衝撃力に対応するエネルギー,又は破断時のエネルギーの不確かさは,ほと

んど生じない。

イナーシャピークの持続時間tI(図1,曲線b参照)は,典型的には0.1 msであり,それ

に続く試験片の弾性率に依存する振動は,2 kHz〜10 kHzの範囲であり,イナーシャピーク

を適切にモニターするには,測定システム(トランジェントレコーダ)のサンプリング周波

数は,最小100 kHzとしなければならない(備考4. 下段参照)。

使用するサンプリング周波数 (≧100 kHz) 及び破断に至るまでの時間tB (≦13 ms) から,

必要な総記憶容量が決まる。

4. 衝撃は,2.9 m/sの衝撃速度及び約13 msの最大持続時間をもつ高速の事象である。この高速

の事象の解析にはサンプリングした力,及び,可能であればトランジェントレコーダで記録

したたわみデータを記憶する必要がある。利用可能な記憶容量の約50 %が,実試験データ用

として使用できるものであればよい。

より高いサンプリング周波数を用いると,より精度の高い時間分解能が得られる。このこ

とは,破断までの時間tBが小さな値を示すぜい性材料の衝撃試験の評価に有用であろう。

5.2.2

たわみの測定 時間の関数としての試験片のたわみは,衝撃力−時間線図を二重積分することで計

算するか(8.2参照。),又は直接測定してもよい。

たわみを直接測定する場合,衝撃力に関しては,同じサンプリング周波数を用いる。時間測定分解能及

び距離測定分解能を整合させなければならない。

ほとんどの場合,衝撃力及びたわみ測定に用いられる装置には,信号転送時間差が現れ,衝撃力−たわ

み線図のオフセット(ひずみ量の差)が生じる。このオフセットは,衝撃速度に比例して増大する。時間

軸は,信号転送時間差に対応する時間のずれのぶんだけ,一致させなければならない。

5.2.3

マイクロメータ及びゲージ マイクロメータ及びゲージは,JIS K 7111-1の5.2による。

9

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験片 試験片は,JIS K 7111-1の6. による。

7. 手順

7.1

状態調節に用いた条件と同じ環境で試験を行うか,又は状態調節から試験実施までの時間を十分短

くして,試験片の材料の状態が変化し,そのため材料の機械的挙動が変動するのを確実に防止する。

低温で状態調節を行った試験片を室温で試験するときは,状態調節から試験実施までの時間を10秒以下

にした場合に好成績を収めている。

状態調節と試験環境との間の湿度の差は,さほど厳密でなくてよい。ポリアミドに関しては,試験片を

移動する時間が30分までは衝撃挙動に重大な差は生じなかった。

7.2

JIS K 7111-1の7.2によって試験片の幅及び厚さを決める。

7.3

試験機は,規定の衝撃速度(5.1.2参照)をもっていることを確認し,イナーシャタイプのキャリア

については,キャリアの質量は最小要求値(5.1.2参照)となっているか否かを確認する。衝撃速度を±1 %

の精度で記録する。

7.4

エネルギーキャリアをその開始位置にもってくる。衝撃刃が試験片の中心を打撃するように,試験

片を支持台に設置する。ノッチ付き試験片のノッチ中心が衝撃平面に真直ぐになるように,試験片を設置

する(JIS K 7111-1の図1の左側参照)。

7.5

エネルギーキャリアを開放する。衝撃中に加えられた力を記録し,可能であれば,試験片のたわみ

も時間の関数として記録する。

8. 計算及び結果の表示

8.1

概要 試験結果として得た衝撃力−時間線図及び可能ならば,たわみ−時間線図を得る。その他の

試験結果も,これらのデータを利用して計算する。衝撃エネルギーの計算としては,たわみの関数として

衝撃力が必要となる(8.2の備考1. 参照)。

8.2

たわみの計算 無摩擦衝撃エネルギーキャリアの場合,試験片のたわみは,たわみ測定装置による

直接測定は行わず,次の等式 (4),又は等式 (5) が適用可能であり,これを用いて,衝撃力−時間線図か

ら計算しなければならない(備考1. 参照)。

水平衝撃振り子タイプエネルギーキャリアの場合

∫∫

×

tt

t

t

t

F

M

L

t

v

t

s

0

1

0

1

0

d

d)

(

)

(

H

Pg

−

=

······················································· (4)

垂直衝撃自由落下エネルギーキャリアの場合

∫∫

tt

t

t

t

t

F

m

t

v

t

s

0

1

0

2

1

0

2

1

d

d)

(

1

)

(

g

+

−

=

C

·················································· (5)

ここに, v0 : 衝撃速度 (m/s)

t : たわみを計算する衝撃後の時間 (s)

Lp : (物理的)振り子の長さ (m)(ISO 13802の5.2.1参照)

MH : 水平時の振り子のモーメント (N・m)(ISO 13802の5.2.1参照)

F (t): 衝撃後,時間tにおいて測定した力 (N)

s (t) : 衝撃後,時間tにおける試験片のたわみ (m)

mc : エネルギーキャリアの質量 (kg)

g : 重力加速度 (m/s2)

10

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. WB/E比率(破断時のエネルギーと衝撃時の振り子又は落下重量のエネルギーとの比)が0.2

以下ならば,等式 (4) 及び等式 (5) における二重積分はvotの5 %以下の補正となる。

2. 等式 (5) の最後の項の相対的寄与は,同一質量のストライカでは衝撃速度が減少するにつれ

て増大する。

8.3

エネルギーの計算 衝撃後の同じ時間tにおける衝撃力とたわみとが分かれば,衝撃力−たわみ線図

の下の面積を求めることで,すなわち,等式 (6) に従って積分することで,特定のたわみに至るまでに消

費されたエネルギーW(ジュールで表す。)を計算する(備考参照)。

∫j

s

j

ds

s

F

W

0

)

(

=

············································································ (6)

ここに, j: 衝撃力−たわみ線図の次の点の一つ。

破断 (B)

最大 (M)

s: たわみ (m)

F: 衝撃力 (N)

備考 水平衝撃無摩擦エネルギーキャリアの場合,エネルギーは,たわみs (t) の測定を行うことなく,

次の等式を用いて計算する。

)

4

/

1(

E

W

W

W

j

j

j

a

a

−

=

·································································· (7)

ここに,Wjaは次の式で与えられたエネルギーの近似値。

∫j

t

j

t

t

F

v

W

0

0

d)

(

=

a

衝撃時におけるエネルギーキャリアのもつエネルギーと測定したエネルギーとの比率W/Eが

0.2以下であれば,等式 (7) の括弧内の第2項は5 %以下となる。

8.4

衝撃強さの計算

8.4.1

ノッチなし試験片 ノッチなし試験片のシャルピー衝撃強さacU,キロジュール/平方メートル

(kJ/m2) は,次の等式を用いて計算する。

3

B

cU

10

×

bh

W

a=

··········································································· (8)

ここに,

h : 試験片の厚さ (mm)

b : 試験片の幅 (mm)

WB: 破断時のエネルギー (J)

8.4.2

ノッチ付き試験片 ノッチ付き試験片のシャルピー衝撃強さacN,キロジュール/平方メートル

(kJ/m2) 表示は,次の等式を用いて計算する。

3

N

B

cN

10

×

hb

W

a=

·········································································· (9)

ここに, WB: 破断時のエネルギー (J)

h : 試験片の厚さ (mm)

bN : ノッチ部の残り幅 (mm)

N : ノッチ付き試験片タイプA,B,又はC(JIS K 7111-1の6.3

参照)のいずれか一つを表す。

8.5

統計処理 JIS K 7111-1の8.3参照。

8.6

有効数字 すべての平均値を有効数字2けたで報告する。

11

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 精度 JIS K 7111-1の9. による。

10. 試験報告 試験報告には,次の事項を含まなければならない。

a) この規格の番号

b) 用いた指定した試験方法の分類:

JIS K 7111-1,表2に基づいて,一例として:

計装化によるシャルピー衝撃試験 JIS K 7111-2/ 1 e A

試験片のタイプ(JIS K 7111-1,表1参照)

打撃方向(JIS K 7111-1,図4参照)

ノッチのタイプ(JIS K 7111-1,図5参照)

又は,JIS K 7111-1,表3に基づいて,一例として:

計装化によるシャルピー衝撃試験 JIS K 7111-2/ 2 n

試験片のタイプ(JIS K 7111-1,表1参照)

打撃方向(JIS K 7111-1,図4参照)

c)〜k) JIS K 7111-1,10. のc)〜k) による。

l) 力測定装置の固有振動数

m) 衝撃後のフィルタを使用していれば,そのタイプ及び特性

n) 衝撃速度

o) 次の項目についての個々の試験結果,算術平均及び標準偏差又は変動係数:

最大衝撃力,FM (N)

最大衝撃力時たわみ,sM (mm)

最大衝撃力,WMに相当するエネルギー (J)

破断時のたわみ,sB (mm)

破断時のエネルギー,WB (J)

破損の種類

p) 測定した衝撃力−たわみ線図及び/又は衝撃力−時間線図

q) 試験データ

12

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

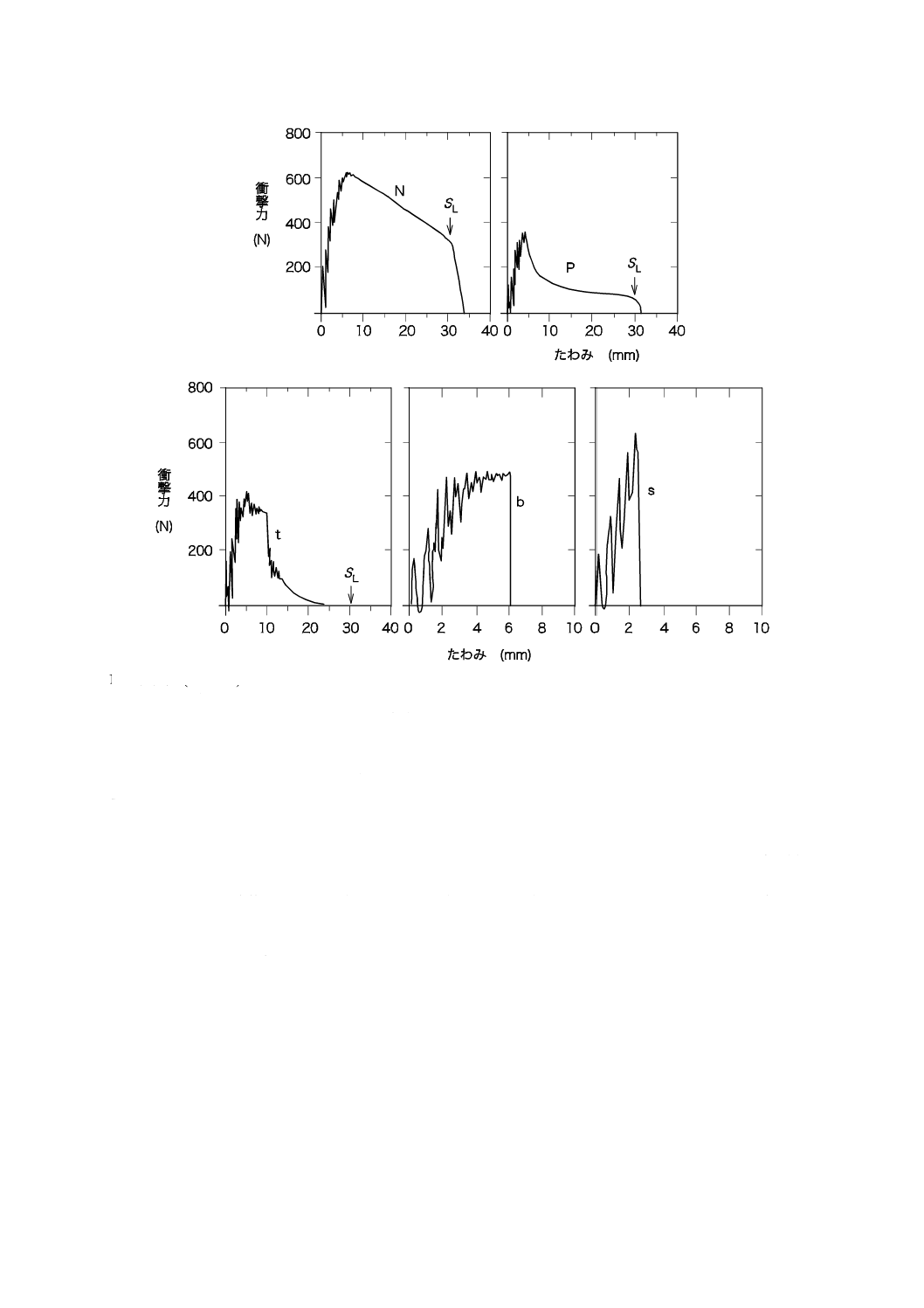

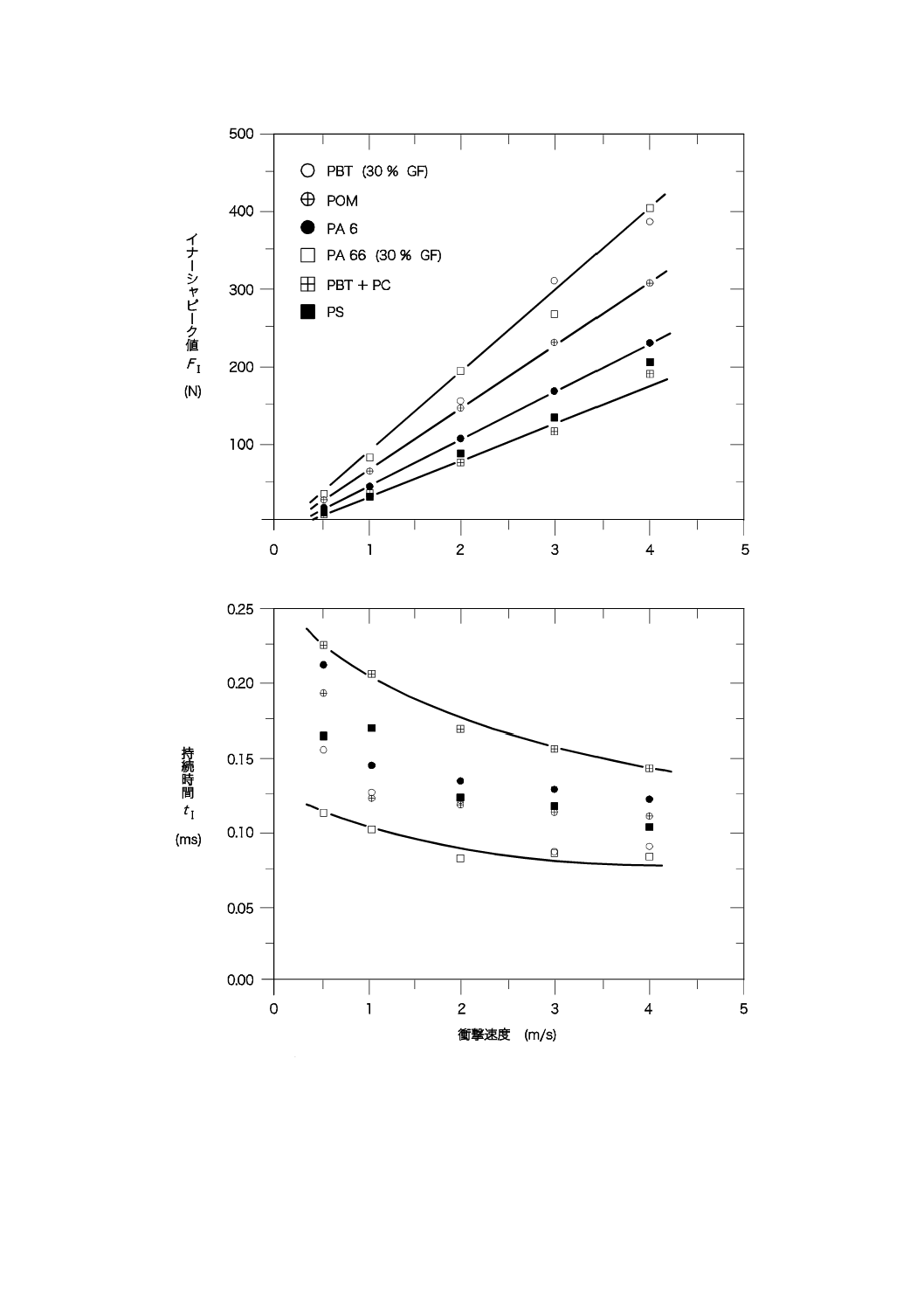

附属書A(参考)イナーシャピーク*

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

衝撃力−時間線図,又は衝撃力−たわみ線図のイナーシャピークは,試験片がストライカと最初に接触

した後,加速された試験片部分(接触質量と呼ばれる。)の慣性によって引き起こされる。イナーシャピー

ク値FI及び持続時間tIは,接触質量と接触剛性とに依存している。試験片の接触剛性は,曲げ剛性よりも

高い。一連のプラスチック類では,接触剛性は,曲げ剛性の約7倍であることが分かっている。

イナーシャピーク値FIは,衝撃速度の増加とともに,概略直線的に増加し,持続時間tI は減少する(附

属書A図1参照)。ただし,衝撃速度が2 m/s以上では,持続時間tIは一定である(附属書A図1下図の

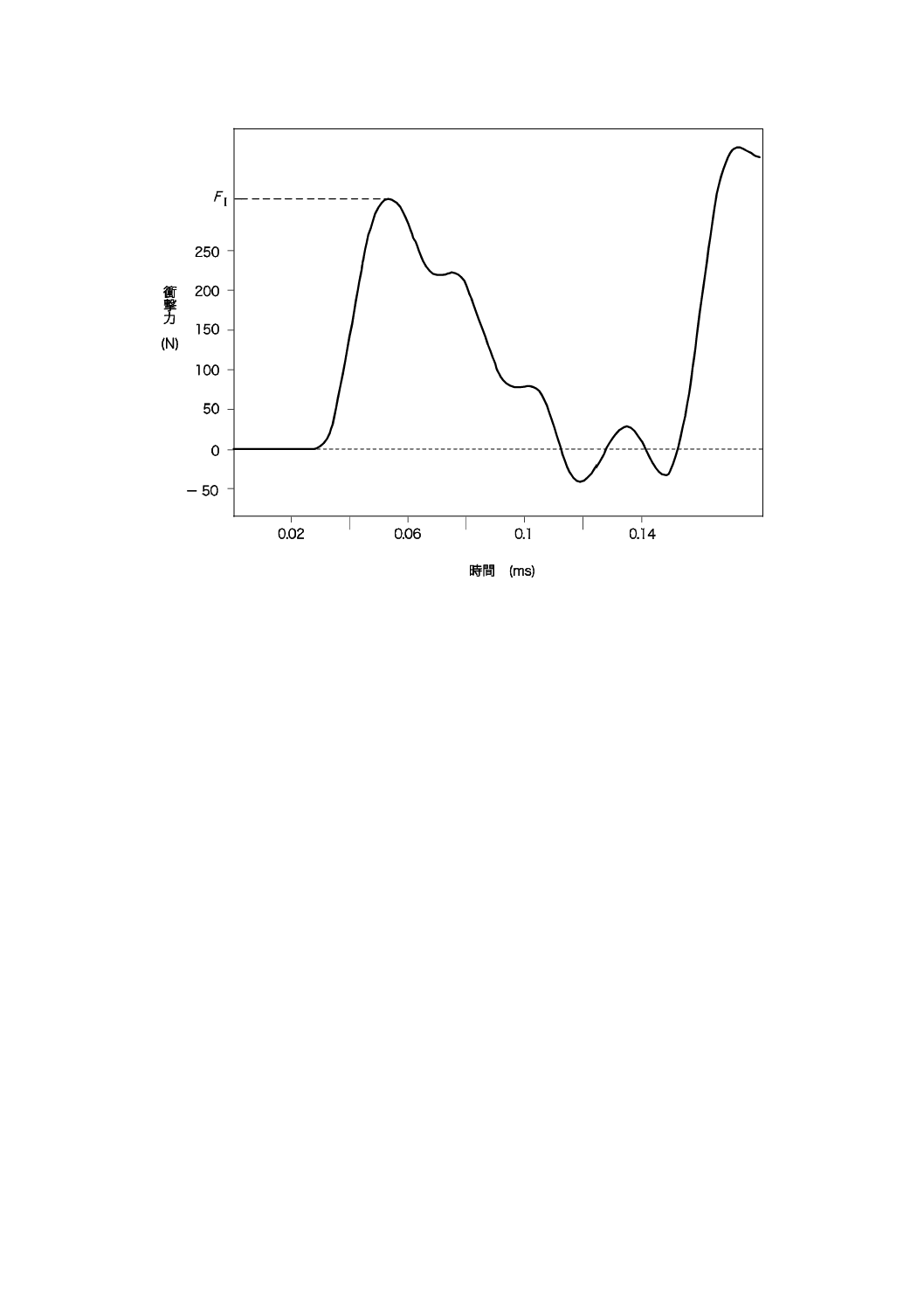

曲線参照)。

衝撃時の弾性成分によって,一般的に“垂直方向振動”が生じる。このことは,材料は衝撃速度以上の

速度に加速されるので,時間tI以降では,試料とストライカ間との接触がなくなることを意味する。附属

書A図2には,接触がなくなった後,無視できる負の力を伴ったイナーシャピークの一例を示している。

試験材料の減衰特性によって,各衝撃試験は一連の複数の衝撃ピークを生ずる。

これら慣性効果によって起こる振動を生じない衝撃力−たわみ線図を求めることに関心があるならば,

例えば,リード線,又は糸はんだのように柔軟な制振材を,衝撃刃と試験片との間に介在させるとよい。

制振材の塑性変形によって,イナーシャピーク値FI及び振幅は,かなり減少する。イナーシャピークを有

効に減衰させるためには,制振材の最小厚さは,減衰させない場合に試験の持続時間tIに至るまでのたわ

みと同じとする。2.9 m/sの衝撃速度の場合は,この厚さは0.4 mmである。制振材を使用した場合,測定

エネルギーは,次の二つの理由から変化することに注意する。

制振材が変形するにはエネルギーが必要である。

特に,ぜい性材料は振動の有無で,異なった挙動を示す。

この規格の目的から,“垂直方向”の振動は減衰させないことが望ましい。

注* 附属書C 参考文献 [3] 参照。

13

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A図 1 イナーシャピーク値FI及び持続時間t1と衝撃速度との関係

14

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− イナーシャピーク後に発生する負の力はFIの20 %以下である。

附属書A図 2 イナーシャピークを伴った衝撃力−時間線図の例

15

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)フレームの質量

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

衝撃の終りに試験機のフレームに移動する惰力[I,キログラム・メートル/秒 (kg・m/s) で表す。]は,

次の式によって求められる。

∫B0d

t

t

F

I=

F

Fm

v

=

················································································ (B.1)

ここに, F : 測定した力 (N)

tB : 破断に至る時間 (s)

vF : 短い衝撃時間tBの間に移動すると仮定するフレーム(機枠)

の最高速度 (m/s)

mF: フレーム(機枠)の質量 (kg)

消費された最大エネルギーは,次の式によって概算できる(8.3参照)。

0

*

v

I

W

×

=

0

F

F

v

m

v

×

=

········································································ (B.2)

ここに, v0: 衝撃速度 (m/s)

式 (B.2) から,次の式が得られる。

2

0

F

*

0

F

/

/

v

m

W

v

v

=

···································································· (B.3)

もし,最大仕事量とエネルギーキャリアの運動エネルギーとの比率W*/Eがkで表されるとすれば,次

の式となる。

2

0

C

*

2

1

v

m

k

W

×

=

····································································· (B.4)

ここに,mcはエネルギーキャリアの質量

したがって,式 (B.3) は,次のように表せる。

F

C

0

F

/

5.0

/

m

m

k

v

v

×

=

······························································· (B.5)

もし,vF/v0≦0.01が容認できるとすれば,等式 (B.5) は,次の関係が得られる。

C

F/

02

.0

m

m

k≦

······································································ (B.6)

質量比mF/mCが10の場合,もし,消費されたエネルギーがキャリアエネルギーの20 %以下であれば,

フレーム(機枠)は衝撃速度の1 %以下の加速となる。

16

K 7111-2:2006 (ISO 179-2:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)参考文献

この附属書(参考)は,本体及び附属書(参考)に関連する文献についてまとめたもので,規定の一部

ではない。

[1] ISO 6603-2 : 2000,Plastics−Determination of puncture impact behaviour of rigid plastics−Part 2 :

Instrumented impact testing

参考 JIS K 7211-2 プラスチック−硬質プラスチックのパンクチャー衝撃試験方法−第2部:計装化

衝撃試験が,この規格と一致した規格として2006年に発行された。

[2] Kalthoff, J. F. On the measurement of dynamic fracture toughness−A review of recent work, International

Journal of Fracture, 27 (1985), pp. 277-298

[3] Maurer, G., and Breuer, H. Instrumented impact test−Influence of shape and material of the striking fin on

the force-time trace, Impact and Dynamic Fracture of Polymers and Composites, ESIS 19 (edited by J. G.

Williams and A. Pavan), 1995, Mechanical Engineering Publications, London, pp. 93-102

[4] Money, M. W., and Sims, G. D. Calibration of quartz load cells−An in-situ procedure for instrumented

falling-weight impact machines, Polymer Testing, 8 (1989), pp. 429-442