3

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

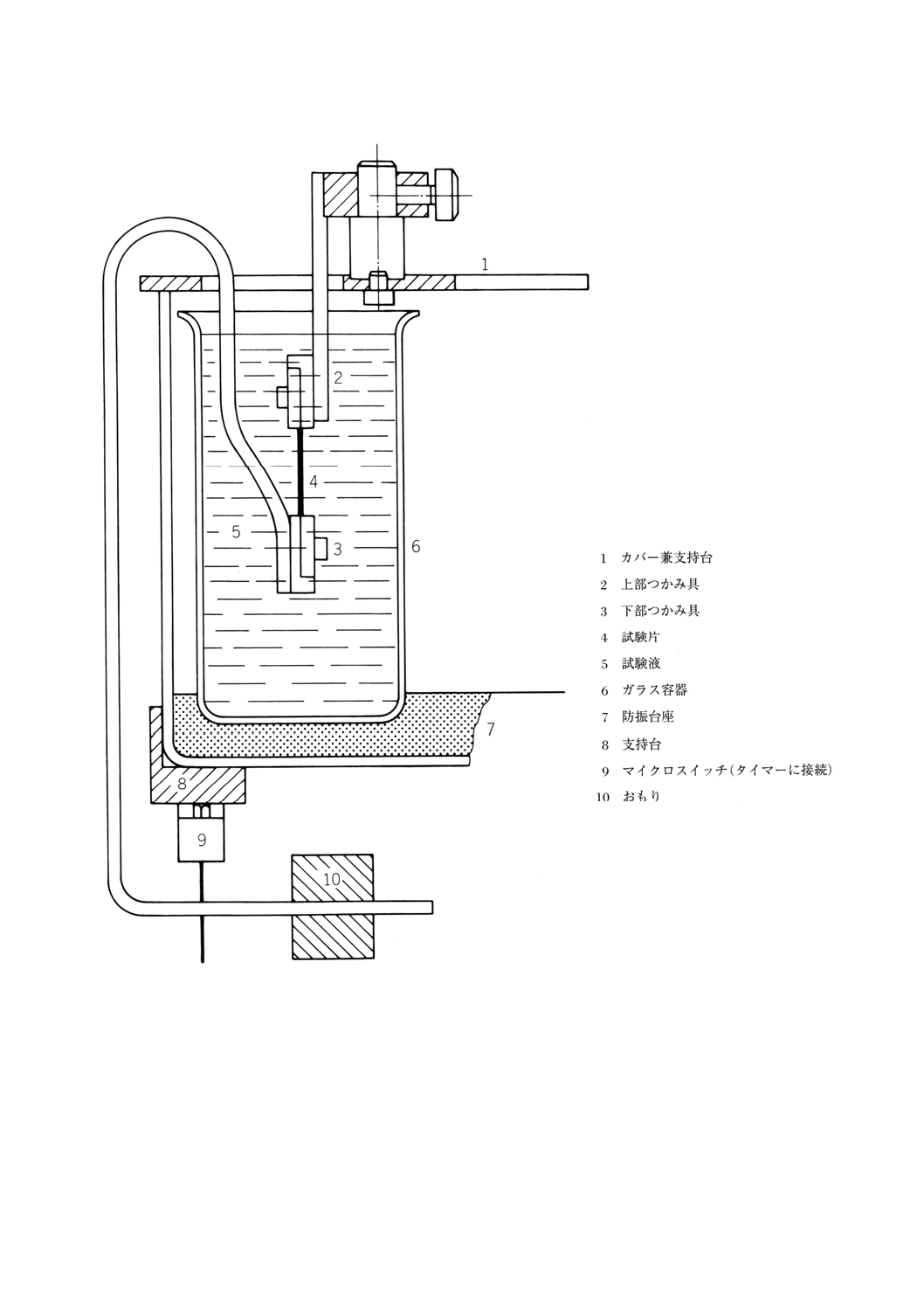

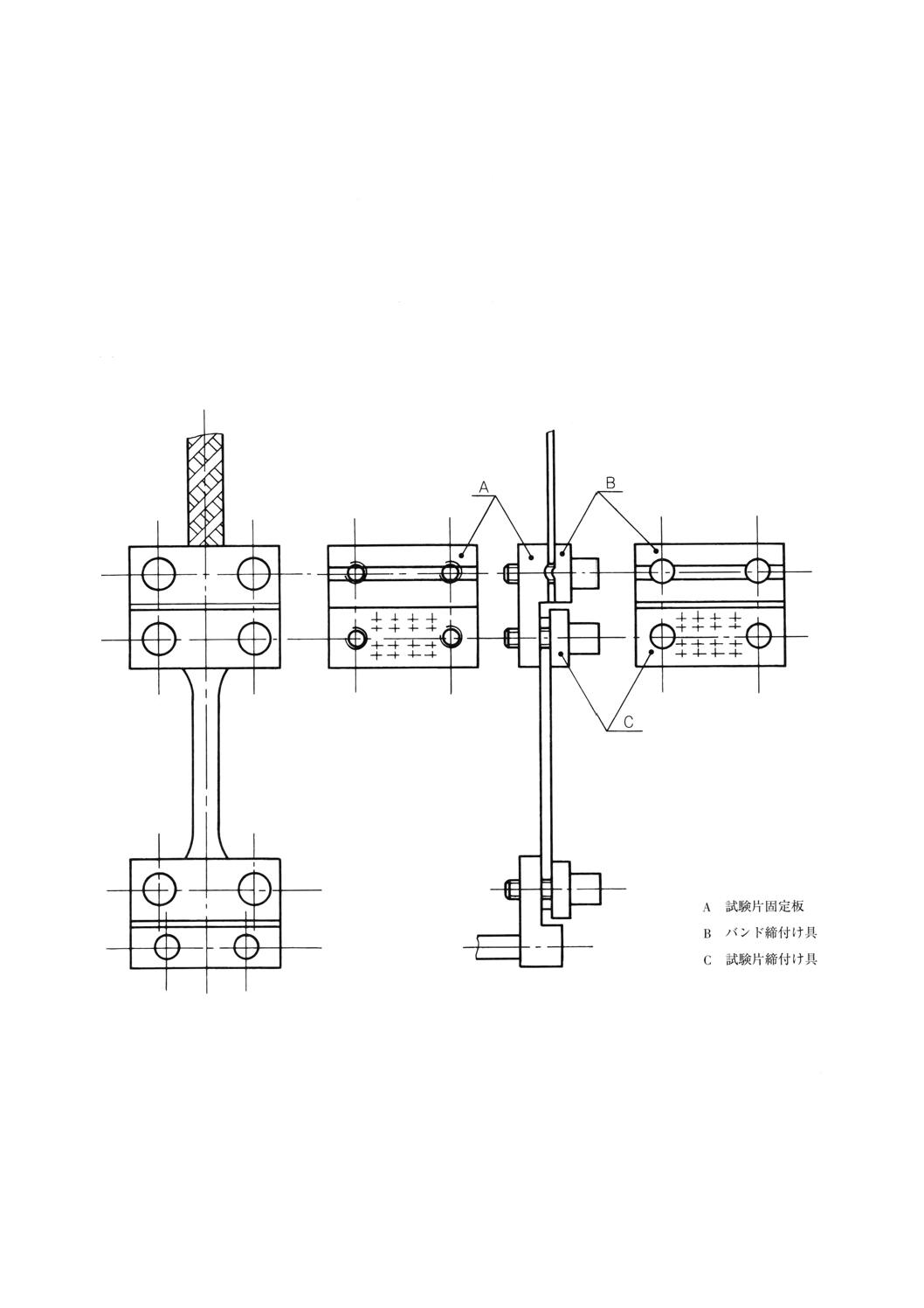

図1 定応力引張破断試験装置の一例

K 7108 : 1999 (ISO 6252 : 1992)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 7108 : 1987は改正され,この規格に置き換えられる。

今回の改正では,国際規格に整合させるため,ISO 6252 : 1992を基礎として用いた。

JIS K 7108 : 1999には,次に示す附属書がある。

附属書A(参考) 適用する引張応力

附属書1(参考) 試験液として用いる薬品

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7108 : 1999

(ISO 6252 : 1992)

プラスチック−薬品環境応力き裂の

試験方法−定引張応力法

Plastics−Determination of environmental stress cracking (ESC)

−Constant-tensile-stress method

序文 この規格は,1992年に第2版として発行されたISO 6252,Plastics−Determination of environmental

stress cracking (ESC) −Constant-tensile-stress methodを翻訳し,技術的内容及び規格票の様式を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所及び附属書1(参考)は,原国際規格にはない事項である。

1. 適用範囲 この規格は,化学薬品の存在下で,プラスチックに一定の引張荷重を掛けた場合の環境応

力き裂(以下,ESCという。)を求める方法について規定する。

この規格は,成形及び/又は機械加工によって作製した試験片に適用でき,いろいろな環境にさらした

プラスチック材料のESC評価,及び特定の環境に暴露したいろいろなプラスチック材料のESCの測定に

用いることができる。

備考1. 定ひずみ試験方法による環境応力き裂の測定方法は,ISO 4599及びISO 4600に規定されてい

る。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改正版・追補には適用しない。発効年又は発行年を付記してい

ない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7139 : 1996 プラスチック−多目的試験片

備考 ISO 3167 : 1993, Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7151 : 1995 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293 : 1986, Plastics−Compression moulding test specimen of thermoplastic materialsが,この

規格と一致している。

JIS K 7152 : 1995 プラスチック−熱可塑性プラスチック材料の射出成形試験片

備考 ISO 294 : 1995, Plastics−Injection moulding test specimen of thermoplastic materialsが,この規格

と一致している。

JIS K 7162 : 1994 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチ

ックの試験条件

備考 ISO 527-2 : 1993, Plastics−Determination of tensile properties−Part 2 : Test conditions for

2

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

moulding and extrusion plasticsが,この規格と一致している。

ISO 150 : 1980, Raw, refined and boiled linseed oil for paints and varnishes−Specifications and

methods of test

ISO 291 : 1997, Plastics−Standard atmospheres for conditioning and testing

ISO 899 : 1981, Plastics−Determination of tensile creep

ISO 2557-1 : 1989, Plastics−Amorphous thermoplastics−Preparation of test specimens with a

specified maximum reversion−Part 1 : Bars

ISO 2818 : 1980, Plastics−Preparation of test specimens by machining

ISO 4599 : 1986, Plastics−Determination of resistance to environmental stress cracking (ESC) −

Bent strip methods

ISO 4600 : 1992, Plastics−Determination of environmental stress cracking (ESC) −Ball or pin

impression methods

3. 原理 試験片には,降伏点以下の応力に相当する定引張荷重を掛け,試験に選んだ温度で特定の環境

に浸す。試験片が破断する時間及び/又は応力を記録する。

試験片のESCは,破断到達時間に基づき次の方法(A法,B法又はC法)の一つによって測定する。

− A法:100時間で破断に達する引張応力の測定。この応力は,適用する引張応力に対する破断到達時

間のグラフから内挿して求める。

− B法:特定の引張応力下で破断到達時間を求める。この方法は,破断到達時間が100時間を超える場

合に用いる。

− C法:当事者間で協定した時間に達するまで,破断到達時間に対する引張応力の曲線を求める。

備考2. クリープの測定を希望する場合は,ISO 899に規定する方法による。

4. 装置

4.1

試験装置 試験片に,引張応力及び薬品環境を同時に与えるもの。

薬品が試験温度で液体の場合には,その中に試験片を完全に浸せきする。薬品が試験温度で高粘度の場

合には,試験片に2mm以上の厚さで薬品(5.参照)を塗布してもよい。

装置が薬品と接触する部分には,不活性な材料,例えば,ステンレス鋼などを用いる。

定引張応力を掛けるには,おもりを用いる(図1及び図2は,適切な装置の概略図である。)。

荷重の精度は,±1%とする。例えば,摩擦などのように,応力を減少させるようなものが装置内にない

ように注意する。

3

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 定応力引張破断試験装置の一例

4

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

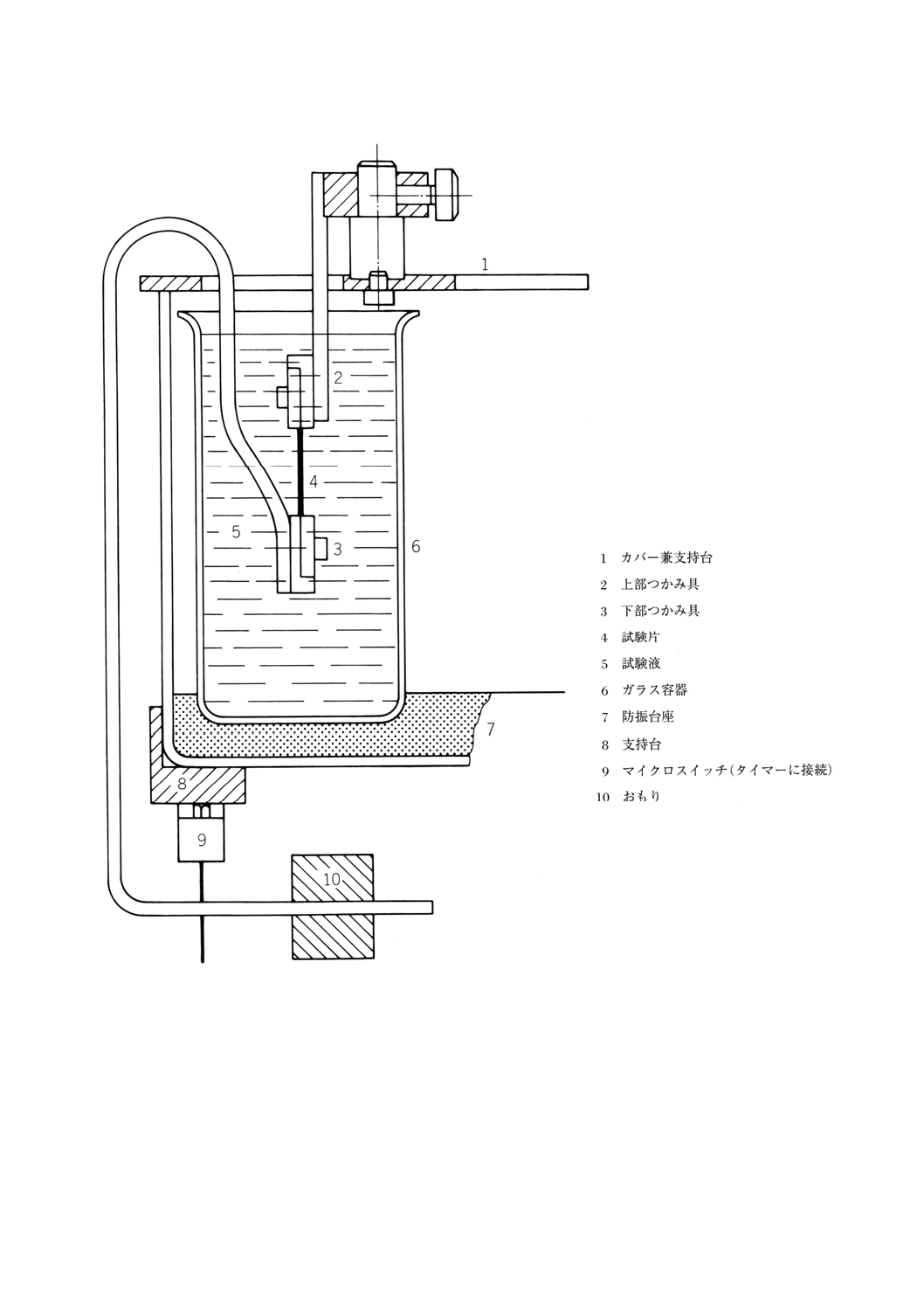

図2 天びん形引張破断試験装置の一例(荷重倍増タイプ)

試験装置に試験槽が幾つかある場合には,1箇所の破断によって生じる振動が全体に伝わるのを防ぐ手

段をとる必要がある。

試験片が長軸に平行な荷重だけを受け,曲げ又はねじり荷重を受けないように注意する。

4.2

恒温槽又は恒温室 試験システムを23±1℃に保持するか,又は更に高い100℃までの試験温度では,

±0.5℃以内の精度で保持できるもの。

4.3

自動タイマー 図2に概略図を示したように,試験片の破断到達時間を1%,又は更によい精度で測

定できるもの。

4.4

試験片作製装置 成形(JIS K 7151及びJIS K 7152参照),機械加工(ISO 2818参照),又は打抜き

によって試験片を作製する装置。

5. 薬品環境 この試験に用いる薬品環境は,試験材料に関連する規格に規定されたものとする。関連規

格に規定がない場合には,予想される用途で,その材料が接触する可能性のある薬品を用いるか,当事者

間で協定した薬品を用いる。

備考3. 通常,用いられる薬品の例を,次に示す。

a) 95% (V/V) エタノール薬局方

5

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ポリオキシエチレンノニルフェニルエーテル(1)1% (m/m) 水溶液

c) 精製あまに油(ISO 150参照)

d) 従来,耐薬品性の試験に多く用いられてきた試験液の例を,附属書1に示す。

注(1) この洗浄剤は,適切な市販薬品の一例である。これは規格の使用者の便宜のために示したもの

であって,この製品をISOが推奨するものではない。

6. 状態調節及び試験条件

6.1

状態調節 特に当事者間で協定がない場合には,試験片は試験の前に温度23±1℃,相対湿度 (50

±5)%で少なくとも24時間状態調節する(ISO 291参照)。

6.2

試験温度 望ましい試験温度は,23 ℃±1℃及び55℃±0.5℃である。必要に応じて,他の温度を用

いてもよいが,次の温度から選ぶのが望ましい。

40℃±0.5℃

70℃±0.5℃

85℃±0.5℃

100℃±0.5℃

又は,当事者間で協定した温度

7. 試験応力

7.1

最大許容応力 試験中に試験片に負荷する応力は,その試験温度における材料の降伏点での引張応

力以下とする(附属書A参照)。

備考4. 一般的な指針として,1時間後に2%の伸びを生じる応力が,最大許容応力とみなされる。こ

の応力は,幾つかの異なる応力を用いて予備試験を行って求めることができる。

7.2

A法 一連の応力(最大応力は,7.1に規定する。)を掛けて,100時間後に破断を起こすのに必要な

引張応力を測定する。

7.3

B法 当事者間の協定による一つの応力であるが,7.1で規定した最大許容応力を超えない応力で,

破断到達時間を求める。

7.4

C法 一連の応力に対する破断到達時間を求める。荷重は,9.7に従って選ぶ。

8. 試験片

8.1

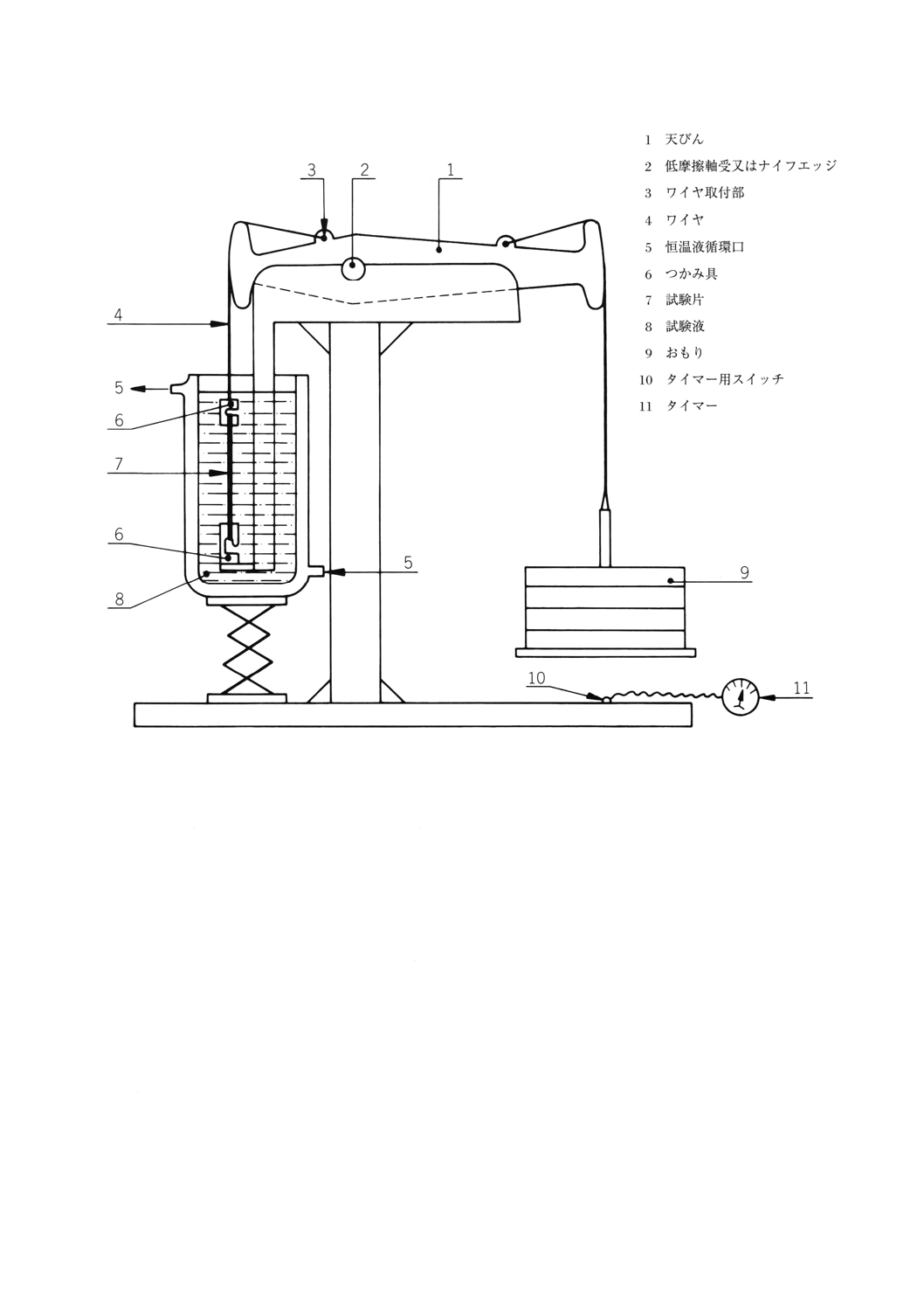

試験片の形状及び寸法 JIS K 7162に規定する小形試験片(1BA形)を用いる(図3参照)。

望ましい厚さは2mm±0.2mmであるが,試験片を製品から作製するときには,製品の厚さになる場合も

ある。そのほか3mm〜4mm厚さの1BA形試験片を用いてもよい。

JIS K 7139に規定する多目的試験片も参照する。

6

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 JIS K 7162に規定する小形試験片(1BA形)

8.2

試験片の数 A法及びB法の場合には,各引張応力において少なくとも5個の試験片で測定し,C

法の場合には各応力において少なくとも2個の試験片を使用する。

材料が異方性をもつと考えられる場合には,2組の試験片を使用し,一方の試験片の主軸方向が他方の

試験片の主軸方向に直角になるようにカットする。

8.3

試験片の作製 試験片は,関連する規格によって作製する。特に規定がない場合には,ISO 2818に

規定する方法によって,シート又は製品から切り出す。

シートを成形材料から作製する場合は,関連する材料の仕様によるか又は当事者間の協定によって成形

する。機械加工が不可能でない限り(例えば,軟質材料の場合),試験片をダイで切り出してはならない。

試験片を成形によって作製する場合には,JIS K 7151又はJIS K 7152の手順による。

備考5. 試験片のESCは,材料だけでなく,作製方法によっても影響を受ける。材料は,同じ方法及

び同じ状態で作製された試験片だけを用いて比較すべきである。収縮の度合いを測定するに

は,ISO 2557-1を参照する。

6. 射出成形で作製した試験片は,相当な配向性をもっていることがよくある。荷重を射出方向

に平行に掛ける場合には,これに直角な方向に掛ける場合よりも,破断到達時間は相当長く

なることがある。試験片が異方性をもつ場合は,射出方向とは異なった方向に荷重を掛けて

試験を行ってもよい。

9. 手順

9.1

各試験片の中央平行部で,厚さ及び幅を最小0.01mmのけたまで測定し,次の式によって適用する荷

重Fを算出する。

7

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F=σ ・ A

ここに,

F: 適用する荷重 (N)

σ: (7.1によって)試験に選んだ応力 (MPa)

A: 試験片の中央平行部の断面積 (mm2)

備考7. 断面積を求めるために,次のことを推奨する。

a) 中央平行部の両端の厚さを測定し,その最小値をとる。

b) 平行部の両端で両面の幅を測定し,その平均値をとる。

9.2

恒温槽又は恒温室(4.2参照)を所定の温度まで加温する。

9.3

試験装置(4.1参照)のつかみ具に試験片を取り付け,試験液に浸せきするか又は薬品を塗布する。

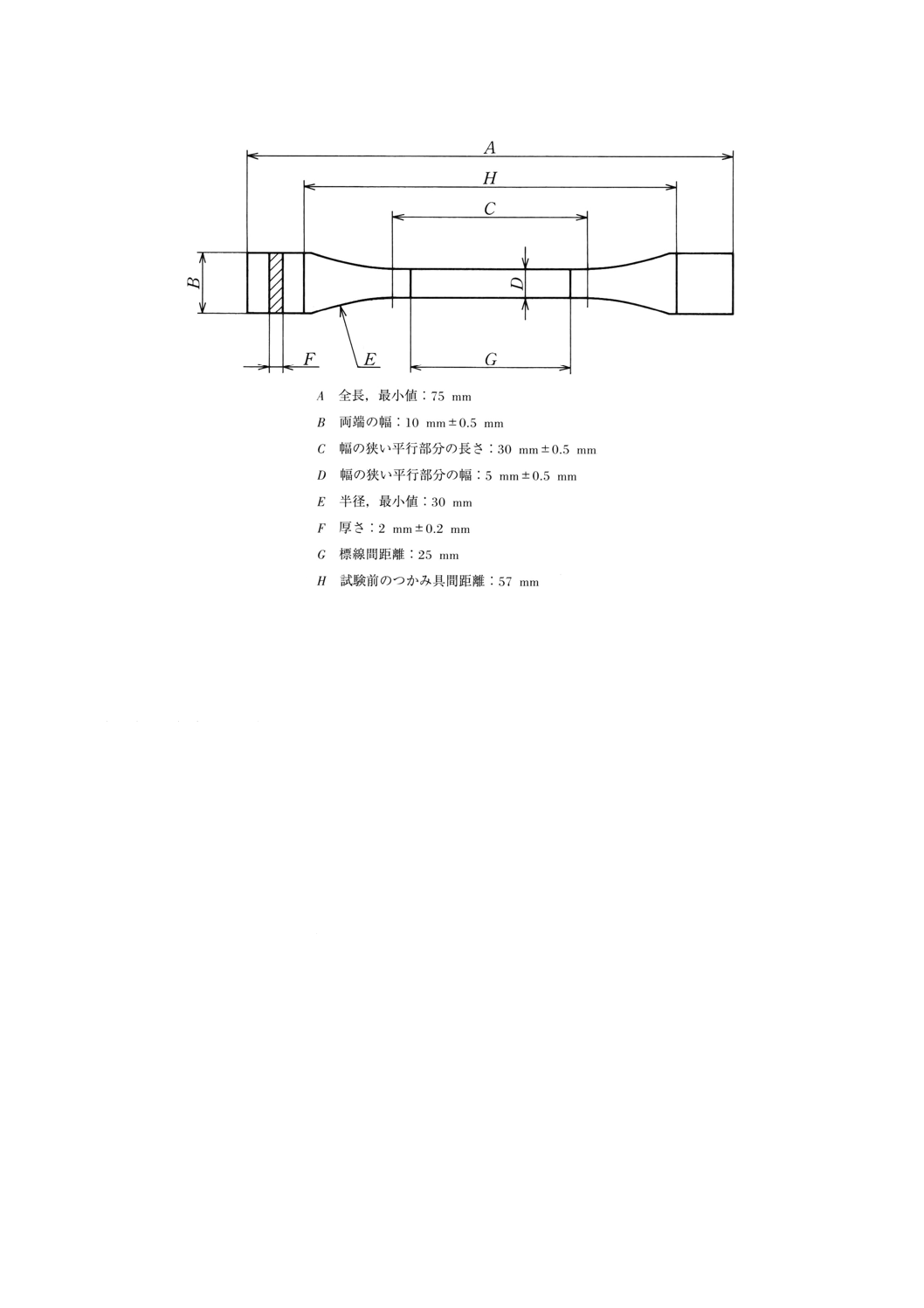

つかみ具の適切な取付方法の概要を図4に示す。

図4 つかみ具の適切な取付け方の一例

9.4

15分後,衝撃を与えないように各試験片に荷重を掛ける。荷重を掛ける時間は,3秒〜5秒が望まし

く,どのような場合でも10秒以下とする。荷重を掛け終わると同時に (t=0),タイマー(4.3参照)を作

動させる。各試験片の破断到達時間及び破断の形態(ぜい性破壊又は延性破壊)を記録する。

液体薬品の環境を用いる場合には,試験槽が一つの場合は各試験片ごとに,また,試験槽が幾つかある

場合は各組の試験片ごとに,同じバッチの液で入れ替えるものとする。

8

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

A法を用いる場合には,7.1に定義した最大許容応力を超えない一連の引張応力で試験を行う。

備考8. 応力と時間の対数値のプロット(10.1参照)を外挿することによって100時間の応力が得られ

る。破断到達時間の平均値の対数を用いる場合には,時間の長い方が過大に評価される。も

っと簡単な破断到達時間の評価は,測定した破断到達時間の対数値の平均,すなわち幾何平

均を計算して得られる。

9.6

B法を用いる場合には,7.1に定義した(7.3参照)最大許容応力を超えない範囲で,当事者間で指

定した又は協定した引張応力で試験を行う。1 000時間後も破断が起こらない場合には,試験を終了し,こ

のことを試験報告書に記録する。

9.7

C法を用いる場合には,一連の引張応力を用いて試験を行う。荷重は,材料の短時間引張応力の10

〜90%の範囲内に入るように選び,次の数字から選択するものとする。

1,2,3,5,7.5,10及びそれらの10n倍 (n=1, 2, 3,…)

9.8

必要に応じて9.5又は9.6に規定する一連の試験を,空気中又はその他の比較環境で,平行して行う。

10. 結果の表し方

10.1 A法 測定した破断到達時間の平均値及び標準偏差を計算する。破断到達時間の平均(時間)の対

数値を横軸に,引張応力 (MPa) を縦軸にプロットし,破断到達時間100時間に相当する応力を内挿法で

求める。

10.2 B法 5個の試験片から破断到達時間の平均値(時間)及び標準偏差を算出する。

備考9. 破断到達時間の対数値は,破断到達時間そのものよりも,よいガウス分布を示すことがよく

あるので,目的によっては,算術平均よりも幾何平均を用いる方が有用な場合がある。

10.3 C法 用いた各応力について破断到達時間の平均値を算出し,各平均値の対数(時間)を横軸とし,

引張応力 (MPa) を縦軸としてプロットする。

11. 精度 プラスチック材料及び環境条件が多様で実験室間試験が行われていないので,この試験方法の

精度は未知である。試験結果に異論があるときには,精度のデータがない限り,この方法を用いるのは適

切でない場合がある。

12. 試験報告書 試験報告書には,必要に応じて,次の事項を記入する。

a) この規格番号

b) 試験材料を特定するのに必要なすべての詳細事項

c) 用いた化学薬品

d) 試験温度

e) 用いた試験片の数(異方性材料に適用した場合には,異方性の各方向ごとの数)並びに各々の幅及び

厚さ

f)

試験片の作製に用いた手順及び,分かる場合には,試験片の作製から試験の開始までの経過時間

g) 試験片の状態

h) 状態調節の時間及び雰囲気

i)

加えた引張応力

j)

加えた各引張応力ごとに,各破断到達時間,その平均値及び標準偏差(A法及びB法だけ)

7.1 に定義した最大許容引張応力の下で1 000時間後に破断が起こらなかった場合には,そのことを

9

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

報告

k) A法については,破断到達時間100時間に相当する応力

l)

破断の形態,すなわち,ぜい性破壊又は延性破壊

m) この規格に規定されていない操作上の詳細及び試験結果に影響したと思われる事項

n) 実施した場合には,空気中又はその他の雰囲気中で,平行して行われた一連の試験の結果

10

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 適用する引張応力

附属書A表1 適用する引張応力の例

プラスチックの種類

温度

加える最大引張応力

℃

MPa

ポリアミド66

55

30

ポリカーボネート

55

40

ポリカーボネート

23

50

PVC(可塑剤を含まず)

55

21

ポリエチレン(高密度)

55

4〜7(分子量による。)

ポリ(メチルメタアクリレート)

55

25

ポリ(メチルメタアクリレート)

23

40

ポリ(オキシメチレン)

55

28

備考10. これらの値は,単に情報として与えるものである。最大許容引張応力は,

試験するポリマーの分子量に依存する。

11

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 試験液として用いる薬品

次の表は,従来の日本工業規格JIS K 7108に試験液として例示されていた薬品である。

附属書1表1 試験液として用いる薬品の例

薬品名

濃度

薬品名

濃度

蒸留水

−

炭酸ナトリウム

2 w/w %

硫酸

10 w/w %

炭酸ナトリウム

20 w/w %

硫酸

30 w/w %

アンモニア水

10 w/w %

硫酸

80 w/w %

アンモニア水

28 w/w %

硫酸

98 w/w %

塩化ナトリウム

10 w/w %

塩酸

10 w/w %

メチルアルコール

95 v/v %

塩酸

35 w/w %

メチルアルコール

50 v/v %

硝酸

10 w/w %

エチルアルコール

95 v/v %

硝酸

40 w/w %

アセトン

95 v/v %

硝酸

60 w/w %

酢酸エチル

95 v/v %

氷酢酸

99〜100 w/w %

四塩化炭素

95 v/v %

酢酸

5 w/w %

トルエン

95 v/v %

くえん酸

10 w/w %

ガソリン

−

水酸化ナトリウム

10 w/w %

灯油

−

水酸化ナトリウム

40 w/w %

動物油,植物油

−

12

K 7108 : 1999 (ISO 6252 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

本委員会 分科会

(委員長)

代 田 忠

代田技術事務所

◎

◎

峰 松 陽 一

峰松技術事務所

○

高 根 由 充

財団法人日本ウェザリングテストセンター

○

金 子 剛

財団法人日本電気用品試験所

○

○

山 本 真

東京都立産業技術研究所

○

増 田 優

通商産業省基礎産業局

○

大 嶋 清 治

工業技術院標準部

○

橋 本 繁 晴

財団法人日本規格協会

○

渡 辺 寧

物質工学工業技術研究所

○

○

相 沢 明

三菱樹脂株式会社

○

○

須 賀 茂 雄

スガ試験機株式会社

○

○

光 井 正 道

株式会社島津製作所

○

小 野 瑞 穂

株式会社東洋精機製作所

○

○

(相 川 次 男)

小 倉 和 雄

岩崎電気株式会社

○

尾 崎 晃 男

オカモト株式会社

○

(鈴 木 環)

角 田 林 一

旭化成工業株式会社

○

両 角 三 春

旭硝子株式会社

○

伊 藤 信

旭化成工業株式会社

○

岩 坂 忠 彦

丸善ポリマー株式会社

○

(越 野 雄 治

丸善石油化学株式会社)

後 藤 博

日産自動車株式会社

○

鈴 木 寛 二

住化エイビーエス・ラテックス株式会社

○

○

三 宅 彰

住友化学工業株式会社

○

香 山 茂

財団法人高分子素材センター

○

○

濱 島 俊 行

濱島技術事務所

○

○

(関係者)

樋 口 秀 臣

財団法人高分子素材センター

○

○

(事務局)

三 宅 孝 治

日本プラスチック工業連盟

○

○

◎印は委員長

(文責 相沢 明)