K 7096:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 原理······························································································································· 3

5 試験片の状態調節並びに試験温度及び湿度 ············································································ 3

5.1 試験片の状態調節 ·········································································································· 3

5.2 試験温度及び湿度 ·········································································································· 3

6 試験装置及び器具············································································································· 3

7 曲げ試験片······················································································································ 4

7.1 形状及び寸法 ················································································································ 4

7.2 試験片の作製 ················································································································ 5

7.3 試験片の検査 ················································································································ 5

7.4 試験片の数 ··················································································································· 5

8 操作······························································································································· 5

9 計算······························································································································· 6

9.1 板厚方向引張応力 ·········································································································· 6

9.2 板厚方向引張強さ ·········································································································· 6

9.3 板厚方向引張強さデータの形状母数(ワイブル係数) ·························································· 6

9.4 曲げ試験片の有効体積 ···································································································· 6

9.5 板厚方向引張ひずみ ······································································································· 7

9.6 板厚方向引張破断ひずみ ································································································· 7

9.7 板厚方向引張弾性率 ······································································································· 7

9.8 結果の表し方 ················································································································ 7

10 試験報告書 ···················································································································· 8

K 7096:2017

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 7096:2017

炭素繊維強化プラスチック−積層板の板厚方向

引張特性試験方法−曲げ試験による求め方

Test method for through-thickness tensile properties of carbon fibre

reinforced plastics-Flexure method

1

適用範囲

この規格は,連続した繊維を配向して強化した炭素繊維強化プラスチック積層板の板厚方向引張強さ,

板厚方向引張破断ひずみ及び板厚方向引張弾性率を求めるための曲げ試験方法について規定する。この規

格は,一方向強化層で構成される積層板(一方向積層材)の板厚方向(面外方向)の引張特性を対象とす

る。さらに,板厚方向引張強さは,試験片の有効体積に依存するため,曲げ試験片の有効体積を求める方

法について規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱うことを意図するもので

はない。この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらな

ければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6900 プラスチック−用語

JIS K 7016-1 繊維強化プラスチック−試験板の作り方−第1部:総則

JIS K 7016-4 繊維強化プラスチック−試験板の作り方−第4部:プリプレグの成形

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7144 プラスチック−機械加工による試験片の調製

JIS R 1625 ファインセラミックスの強さデータのワイブル統計解析法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

試験板

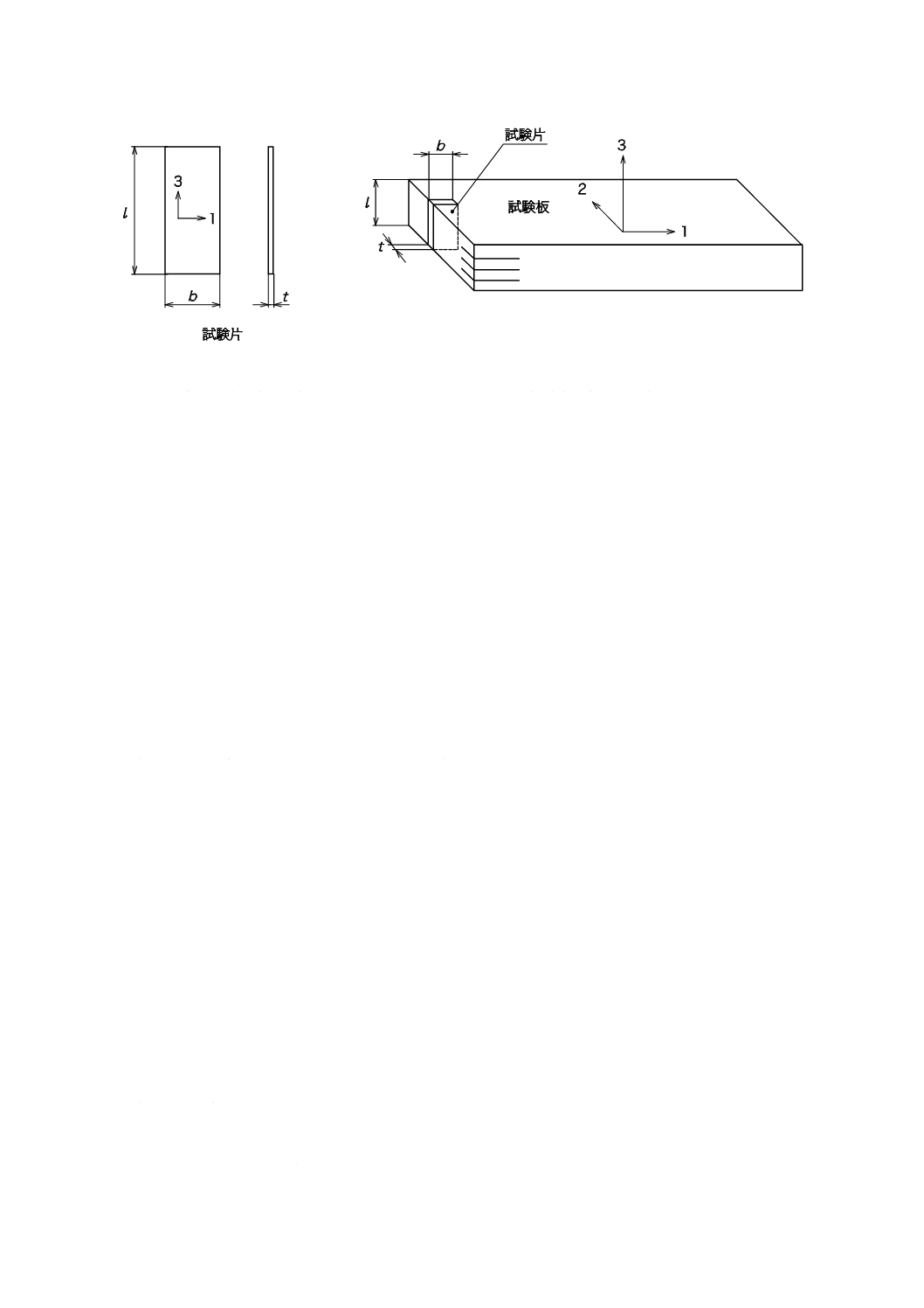

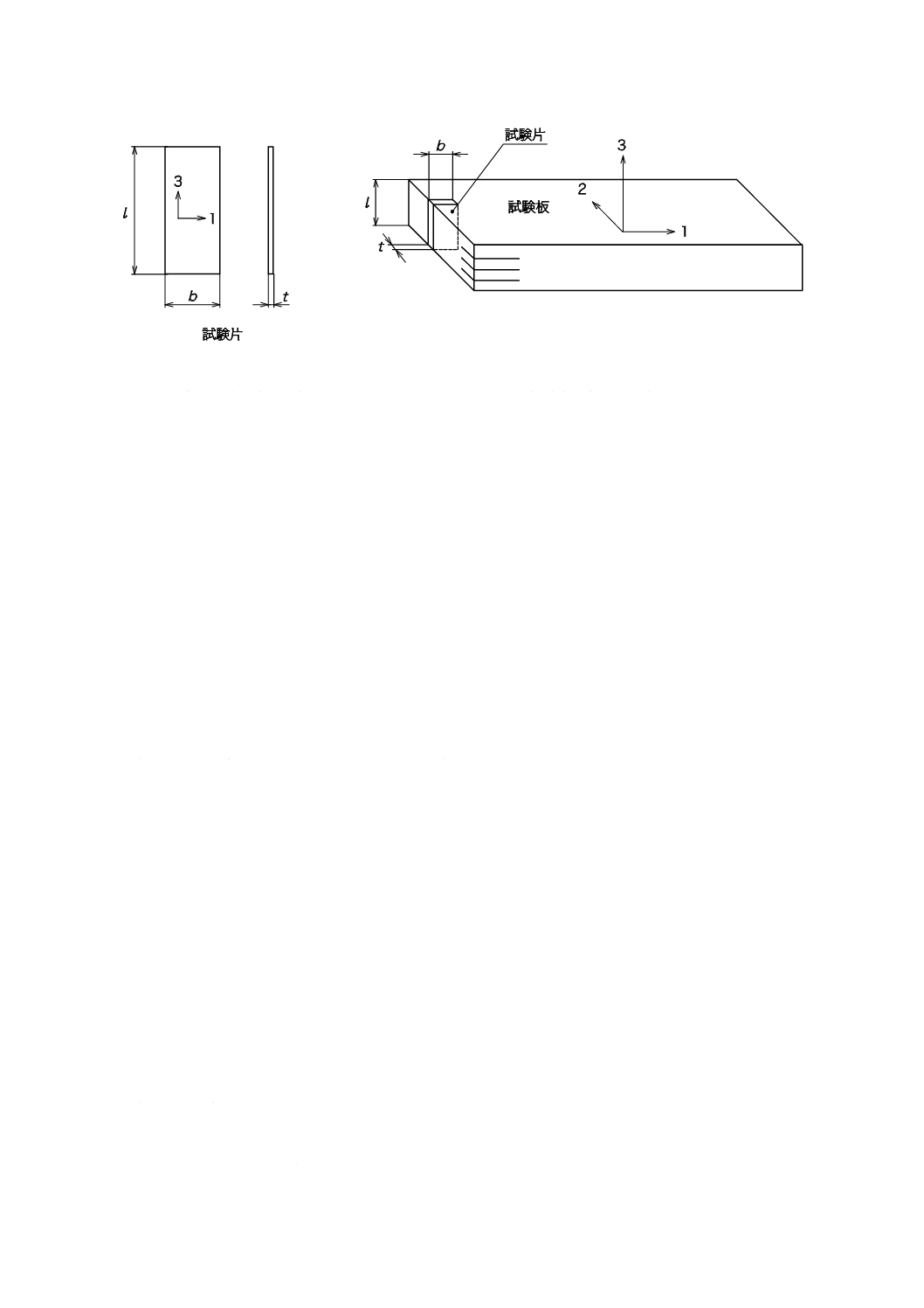

試験片を採取するための連続繊維を用いた炭素繊維強化プラスチック(図1参照)。

なお,この規格では試験片の長手方向が試験板の板厚方向となる。試験片も含め図1に示す。一方向積

層材の,面内の繊維方向を“1”,面内で繊維に直角な方向を“2”,試験板の板厚方向を“3”とする。

2

K 7096:2017

1

:面内の繊維方向(試験片幅方向)

2

:面内で繊維に直角な方向(試験片厚さ方向)

3

:板厚方向(試験片長手方向)

b

:曲げ試験片幅

t

:曲げ試験片厚さ

l

:曲げ試験片長さ(試験板の板厚)

図1−試験板と試験片との位置関係

3.2

曲げ試験片厚さ,t

試験板を加工した曲げ試験片の初期の厚さ(図1参照)。

3.3

曲げ試験片幅,b

試験板を加工した曲げ試験片の初期の板幅(図1参照)。

3.4

曲げ試験片長さ,l

試験板を加工した曲げ試験片の初期の長さ(図1参照)。曲げ試験片長さlの方向は試験板の板厚方向。

3.5

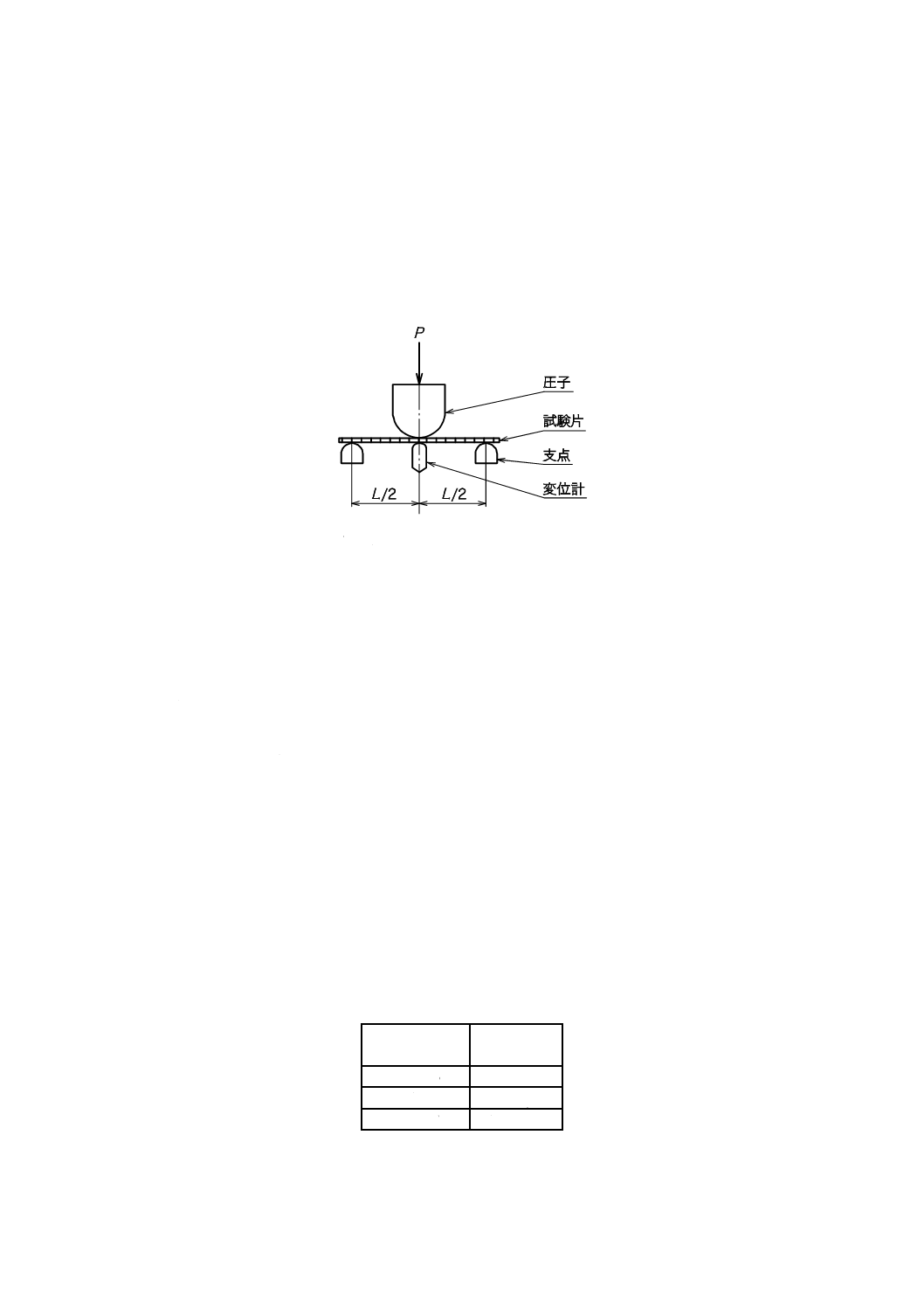

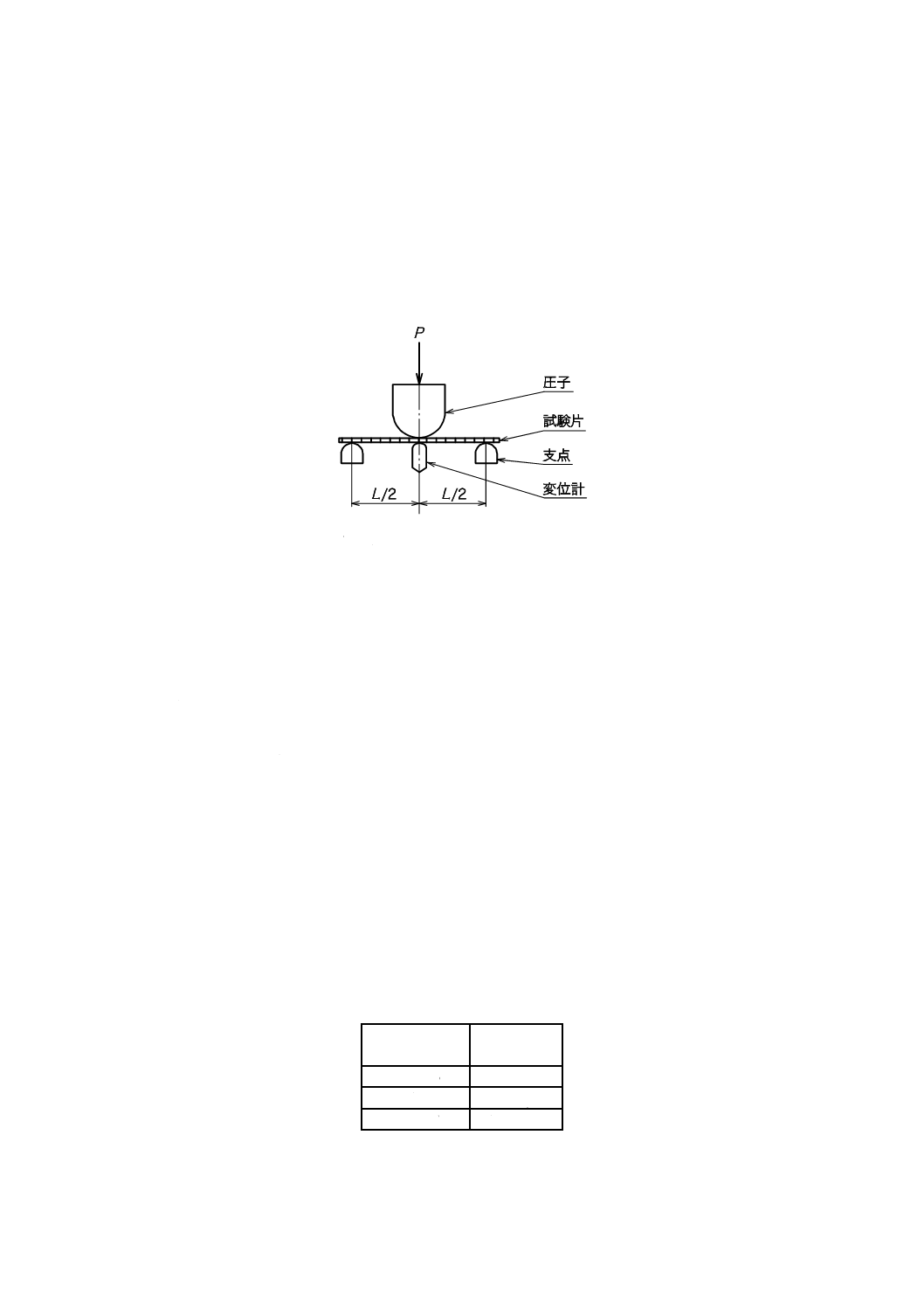

支点間距離,L

曲げ試験ジグの支点間の距離(図2参照)。曲げ試験片厚さの25倍以上とする。

3.6

力,P

任意の時点において,圧子によって試験片に加える力(図2参照)。

3.7

板厚方向引張応力,σ

曲げ試験片中央の外表面における公称応力(MPa)。この値は,9.1に示す式(2)によって算出する。

3.8

たわみ,D

曲げ試験時に,試験片の支点間の中央において,試験片の上面又は下面の変形前の位置からの移動距離

(mm)。

3.9

板厚方向引張ひずみ,ε

曲げ試験片の支点間中央における外表面上の微小要素の長さの変化率。

3.10

板厚方向引張破断ひずみ,εf

3

K 7096:2017

最大の力又は破断時の力に対応した曲げ試験による板厚方向引張ひずみ。

3.11

板厚方向引張強さ,σf

最大の力又は破断時の力に対応した曲げ試験による板厚方向引張応力。

3.12

板厚方向引張弾性率,E

曲げ応力−ひずみ曲線の弾性限度内における直線部の勾配。この値は,9.7に示す式(7)によって算出す

る。

3.13

板厚方向引張強さデータの形状母数(ワイブル係数),m

ワイブル分布における確率密度関数の形状を決めるパラメータ。

3.14

曲げ試験片の有効体積,Veff

曲げ試験片の有効体積は,応力分布が存在する試験片の応力を受けている体積を破壊確率が同等な一様

応力に変換した場合の体積。曲げ試験片の有効体積は,強さの体積依存性を示す指標である。曲げ試験片

の応力分布は,はり(梁)理論に基づき,有効体積は,試験片幅,試験片厚さ,支点間距離及びワイブル

係数を用いて算出する。この値は,9.4に示す式(4)によって算出する。

4

原理

両端を支持台で支持した試験片の中央に一定速度で力を加え,試験片が破壊するまでたわませる。その

間の,試験片に加える力を測定する。試験板の板厚方向が曲げ試験片の長手方向に一致するように切り出

した曲げ試験片に発生する引張応力とひずみとを測定することによって,板厚方向引張特性が評価される。

この引張強さは寸法効果に依存するため,強さと有効体積とを算出することによって,寸法効果を定量的

に評価する。

5

試験片の状態調節並びに試験温度及び湿度

5.1

試験片の状態調節

試験片は,通常試験前にJIS K 7100の標準温度2級及び相対湿度2級[23±2 ℃及び相対湿度(50±10) %]

において,48時間以上状態調節する。

5.2

試験温度及び湿度

試験は,通常5.1に規定する温度及び湿度の室内で行う。

6

試験装置及び器具

試験装置及び器具は,次による。

6.1

試験機 試験機は,試験中にクロスヘッドの移動速度を一定に保つことができるものとする。

6.2

力及びたわみに関する表示装置 力の指示誤差は,0.1 N以内とする。また,たわみの指示誤差は,

0.001 mm以内とする。

6.3

負荷ジグ 負荷ジグの基本構造は,曲げ試験片に圧子と二つの支点との3点曲げによって力を加え

ることができるものとする。圧子半径は5 mm±0.1 mm,支点半径は2 mm±0.2 mmとする。

6.4

変位計 必要に応じて変位計を用いる。変位計は,試験片に発生するたわみ量を連続的に指示する

4

K 7096:2017

ものとする。設定した試験速度において慣性による遅れがなく,破断たわみ量に対し±1 %又はそれ以上

の精度でたわみ量を指示するものでなければならない。変位計で測定するたわみは,支点間長さ方向の中

央の位置のたわみとする。図2に示すような変位計によって発生する力が,破壊時の力の1 %を超える場

合は変位計を用いない。

6.5

データ記録装置 データ記録装置は,試験機の力計による力,試験機のクロスヘッド変位又は変位

計によるたわみから,力−たわみ線図のデータが得られるものとする。デジタルデータを記録する場合,

線図を構成するデータが100点以上になるようにする。

P:力

L:支点間距離

図2−3点曲げ試験装置の例

6.6

寸法測定器具

6.6.1

マイクロメータ マイクロメータは,試験片の幅及び厚さを測定するもので,0.005 mm又は同等

以上の測定精度をもつものとする。

6.6.2

ノギス ノギスは,試験片の長さを測定するもので,0.5 mm又は同等以上の測定精度をもつもの

とする。

6.6.3

金属製直尺 金属製直尺は,試験片の長さを測定するもので,0.5 mm又は同等以上の測定精度を

もつものとする。

7

曲げ試験片

7.1

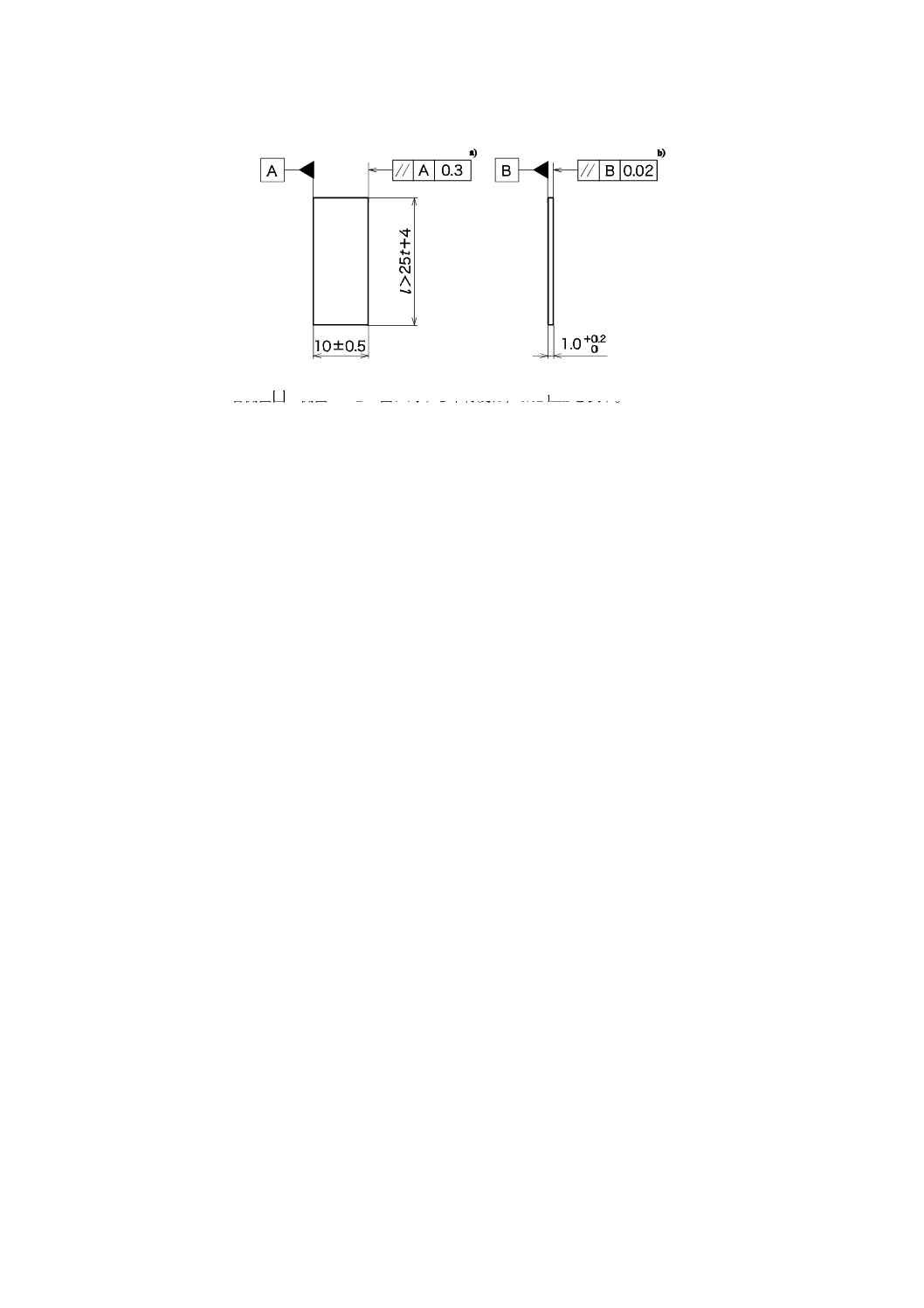

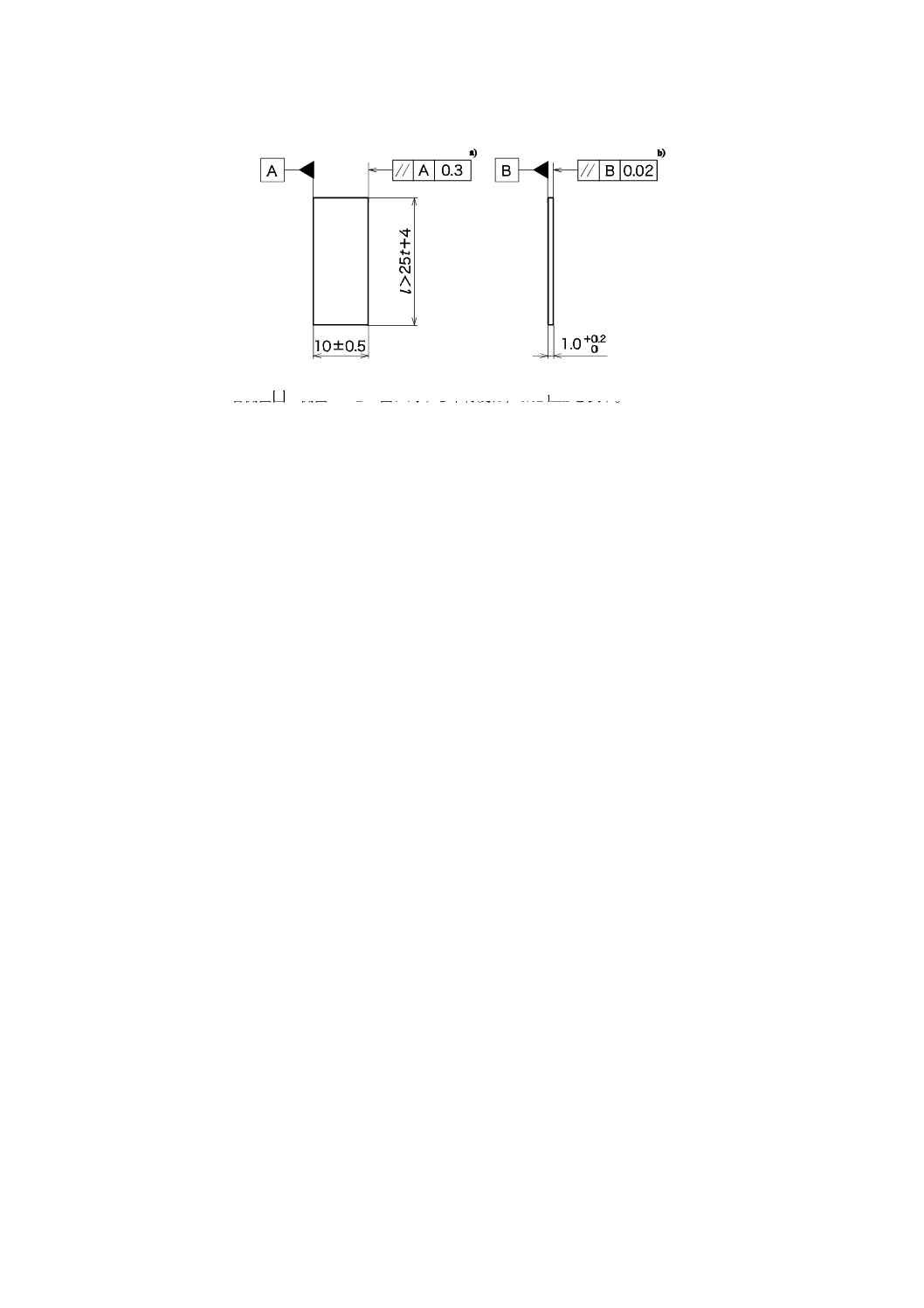

形状及び寸法

試験片の形状及び寸法は,図3及び表1のとおりとする。ただし,曲げ試験の支点間距離/厚さ比(L/t

比)を25以上にする。

表1以外の寸法の曲げ試験片を用いた試験は,L/t≧25の条件下で受渡当事者間で協議する。

表1−曲げ試験片の寸法

単位 mm

曲げ試験片の

部位名

寸法

幅 b

10±0.5

厚さ t

1.0

.2

0

+

長さ l

>25 t+4

5

K 7096:2017

単位 mm

注a) 正面図の側面の“A”面に対する平行度は,0.3 mmを表す。

b) 右側面図の側面の“B”面に対する平行度は,0.02 mmを表す。

図3−試験片の形状及び寸法

7.2

試験片の作製

試験片を採取するための試験板は,JIS K 7016-1,JIS K 7016-4又は受渡当事者間の協定によって,圧縮

成形,オートクレーブ成形などで成形した積層板から7.1で規定した試験片を確保できる所定の寸法に作

製する。試験片の作製は,JIS K 7144に規定する機械加工による。これらの機械加工は,試験片に損傷が

生じないように行う。

7.3

試験片の検査

試験片には,ねじれがあってはならず,表裏面は平行であり,隣り合う面は相互に直交する。面及び角

には,引っかききず,小さな穴,局部的なひけ,及び欠けがあってはならない。試験片の直線縁の直線性,

直角度,及び平面について,目視観察及びノギスを用いて計測し,詳細に検査を行う。これらの要求のう

ち,計測又は目視で一つでも問題が指摘されたものは試験前に除外する。

7.4

試験片の数

板厚方向引張強さデータの形状母数(ワイブル係数)と有効体積とを求めない場合の試験片の数は,5

本以上とする。

板厚方向引張強さデータの形状母数(ワイブル係数)と有効体積とを求める場合の試験片の数は,30本

以上とするか,又は受渡当事者間の協定による。

8

操作

操作は,次による。

a) 試験片の寸法測定 試験前に箇条5に規定した試験雰囲気中で試験片の寸法測定を行う。試験片の幅

及び厚さは,マイクロメータで測定する。試験片の長さは,ノギス又は金属製直尺で測定する。

b) 曲げ負荷ジグの設置 圧子と支点とのりょう(稜)線が,互いに平行になるようにノギス・位置決め

ジグなどを用いて支点と圧子との位置を決定する。

c) 曲げ試験速度 曲げ試験速度は,次による。

1) 試験速度は,試験中のクロスヘッドの移動速度とする。この場合,クロスヘッドの移動速度が空運

転時と負荷運転時とで変わらない試験機では,空運転時のクロスヘッドの移動速度を試験速度とみ

なしてもよい。

2) 試験速度は,次の式(1)による。式(1)以外のひずみ速度で試験する場合は,受渡当事者間で協議する。

6

K 7096:2017

t

L

S

V

2

r

6

=

················································································· (1)

ここに,

V: 試験速度(mm/min)

Sr: ひずみ速度(min−1),Sr=0.01

L: 支点間距離(mm)

t: 曲げ試験片厚さ(mm)

d) 試験片の試験ジグへの配置 試験片の配置は,曲げ試験片幅方向と圧子・支点とのりょう(稜)線が,

平行になるようにする。

e) 試験の開始 試験速度を規定の値に設定し,記録の準備をした後,試験機を始動させる。

f)

記録 曲げ試験片に加わる力及びクロスヘッドの移動量(変位)を,試験片が破壊するまで記録する。

g) 破壊位置 必要に応じて,曲げ試験片の破壊位置をノギス又は金属製直尺で0.5 mm又は同等以上の

精度で測定する。

9

計算

9.1

板厚方向引張応力

板厚方向引張応力は,次の式(2)によって算出する。

2

2bt

3PL

σ=

·················································································· (2)

ここに,

σ: 板厚方向引張応力(MPa)

P: 力(N)

L: 支点間距離(mm)

b: 曲げ試験片幅(mm)

t: 曲げ試験片厚さ(mm)

9.2

板厚方向引張強さ

板厚方向引張強さは,次の式(3)によって算出する。

2

2bt

L

3P

σ

f

f=

··············································································· (3)

ここに,

σf: 板厚方向引張り強さ(MPa)

Pf: 最大の力又は破断時の力(N)

L: 支点間距離(mm)

b: 曲げ試験片幅(mm)

t: 曲げ試験片厚さ(mm)

9.3

板厚方向引張強さデータの形状母数(ワイブル係数)

板厚方向引張強さデータの形状母数(ワイブル係数)を,JIS R 1625によって求める。

注記 寸法効果を求めない場合は,不要。

9.4

曲げ試験片の有効体積

曲げ試験片の有効体積は,次の式(4)によって算出する[1,2]。

(

)2

1

2

+

=

m

Lbt

Veff

·········································································· (4)

ここに, Veff: 曲げ試験片の有効体積(mm3)

L: 支点間距離(mm)

b: 曲げ試験片幅(mm)

t: 曲げ試験片厚さ(mm)

m: ワイブル係数

7

K 7096:2017

注記 寸法効果を求めない場合は,不要。

9.5

板厚方向引張ひずみ

板厚方向引張ひずみは,次の式(5)によって算出する。

2L

6tD

ε=

··················································································· (5)

ここに,

ε: 板厚方向引張ひずみ

L: 支点間距離(mm)

t: 曲げ試験片厚さ(mm)

D: たわみ(mm)

9.6

板厚方向引張破断ひずみ

板厚方向引張破断ひずみは,次の式(6)によって算出する。

2L

6tD

ε

f

f=

················································································ (6)

ここに,

εf: 板厚方向引張破断ひずみ

L: 支点間距離(mm)

t: 曲げ試験片厚さ(mm)

Df: 破断時たわみ(mm)

9.7

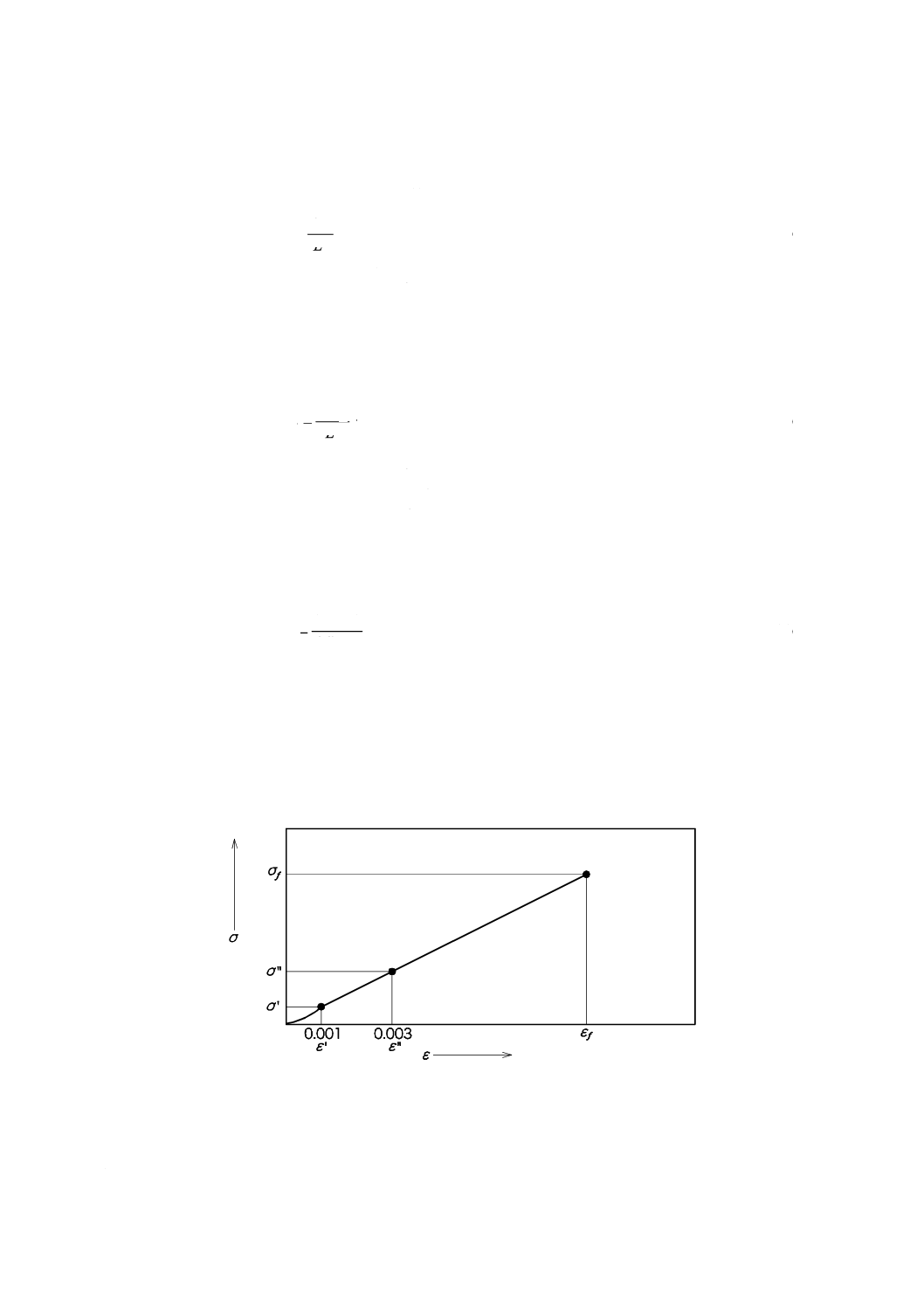

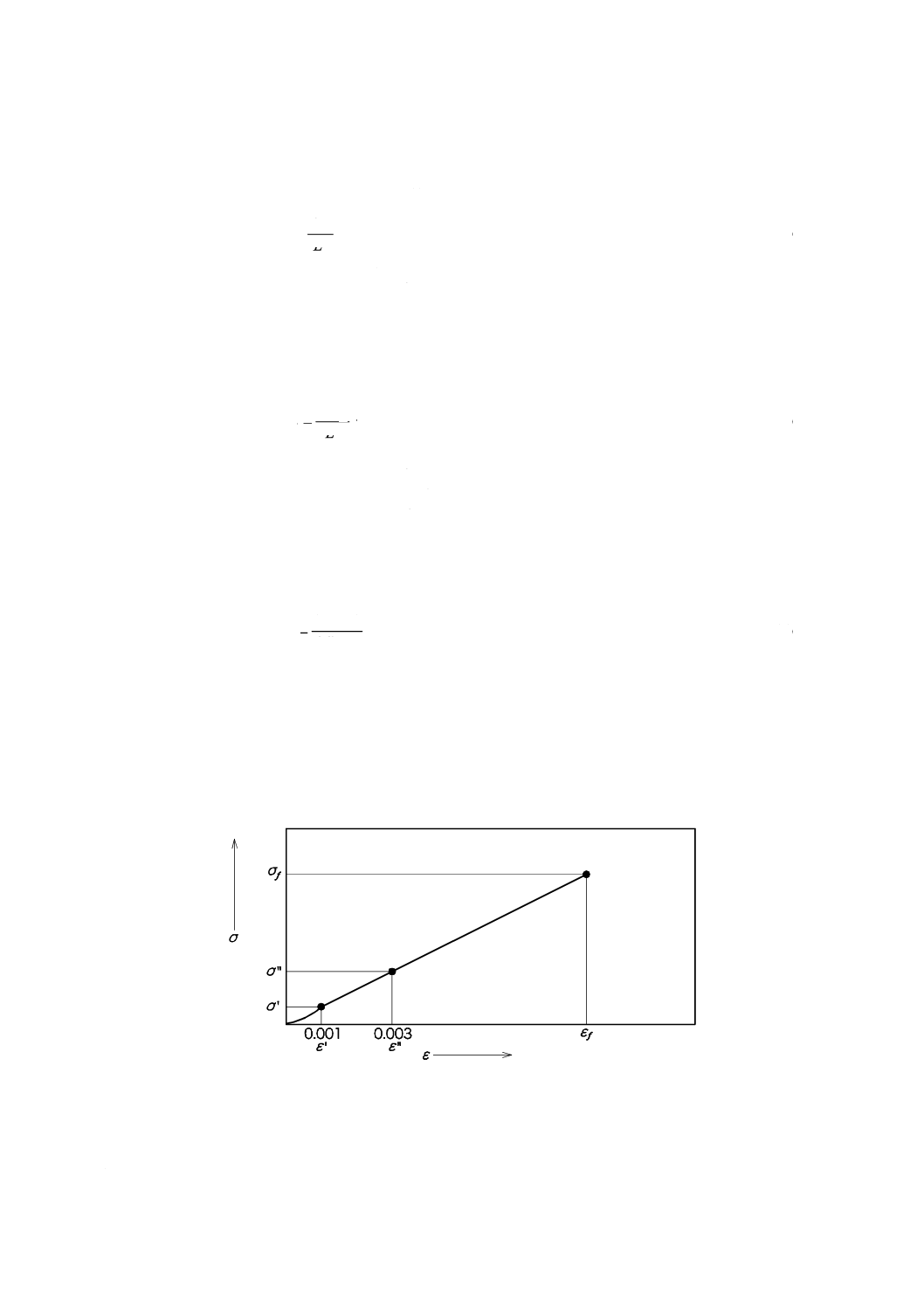

板厚方向引張弾性率

板厚方向引張弾性率は,応力−ひずみ線図の直線部の初期の勾配を用いて,次の式(7)に示す応力の差(σ"

−σ')とひずみの差(ε"−ε')との比によって求める(図4参照)。

)'

''

(

)'

''

(

ε

ε

σ

σ

E

−

−

=

············································································· (7)

ここに,

E: 板厚方向引張弾性率(GPa)

σ': ひずみε'における板厚方向引張応力(MPa)

σ'': ひずみε''における板厚方向引張応力(MPa)

ε': 板厚方向引張ひずみ(0.001)

ε'': 板厚方向引張ひずみ(0.003)

ひずみ範囲ε'〜ε''は0.001〜0.003とするが,この間の応力−ひずみ関係が線形でない場合は,線形の範

囲内で求めてよい。

図4−応力−ひずみ線図の例

9.8

結果の表し方

結果の表し方は,次による。

a) 各試験結果は,個々に算出し,結果を算術平均する。有効数字3桁に丸める。力の測定精度が不足す

8

K 7096:2017

る場合は,弾性率の有効数字は2桁とする。

b) 標準偏差及び変動係数を必要とするときは,式(8)及び式(9)によって算出し,四捨五入によって有効数

字2桁に丸める。

(

)

1

2

−

−

=∑n

x

x

s

········································································ (8)

100

×

=xs

CV

············································································· (9)

ここに,

s: 標準偏差

CV: 変動係数(%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

10 試験報告書

試験報告書には,次の事項を含めて記載する。

a) 規格番号(JIS K 7096)

b) 試験負荷方式(曲げ試験方法)

c) 試験材料の特定に必要な全ての事項

d) 試料の成形方法,積層構成及び炭素繊維の体積含有率又は質量含有率

e) 用いた試験片の作製方法及び採取方法

f)

試験した試験片の数

g) 試験片の寸法

h) 状態調節の温度,湿度,時間などの条件

i)

試験雰囲気の温度,必要に応じて湿度などの条件

j)

用いた試験機及び変位計

k) 支点間距離

l)

曲げ試験のL/t比

m) 試験速度

n) 板厚方向引張強さ値及び平均値,必要に応じて標準偏差及び変動係数

o) 板厚方向引張弾性率値及び平均値,必要に応じて標準偏差及び変動係数

p) 板厚方向引張破断ひずみ値及び平均値,必要に応じて標準偏差及び変動係数

q) 力−たわみ図,応力−ひずみ図

r) 破壊位置

s)

寸法効果を求める場合は形状母数(ワイブル係数)

t)

寸法効果を求める場合は有効体積

u) 試験年月日

v) その他特記すべき事項

9

K 7096:2017

参考文献 [1] Davies DGS. The statistical approach to engineering design in ceramics. Proc.Am Ceram Soc Bull

1973:22:429-52.

[2] Eiichi Hara, Tomohiro Yokozeki, Hiroshi Hatta, Yutaka Iwahori, Toshio Ogasawara, Takashi

Ishikawa, Comparison of out-of-plane tensile strengths of aligned CFRP obtained by 3-point

bending and direct loading tests, Composites: Part A 43 (2012) 1828-1836